酸化物分散強化合金の製造方法

【課題】酸素含量の調節が容易な酸化物分散強化合金の製造方法を提供する。

【解決手段】本発明の一実施形態に係る酸化物分散強化合金の製造方法は、少なくとも一つの成分粉末を機械的合金化させ、MA合金粉末に前処理するステップと、前処理されたMA合金粉末を収容容器に装入させるステップと、装入されたMA合金粉末の酸素濃度を調節するステップと、酸素濃度が調節されたMA合金粉末を後処理するステップとを含み、酸素濃度調節ステップは、収容容器の内部へ水素ガス、水素混合ガスまたは還元ガスのうち少なくともいずれか一つを流入させ、装入されたMA合金粉末に含まれた酸素のうち少なくとも一部を還元させる還元ステップを含む。このような構成によれば、機械的合金化されたMA合金粉末の酸素濃度調節が容易になることによって、合金の析出物含量および大きさ等の調節が容易になるとともに、機械的特性に優れた酸化物分散強化合金の製造が可能となる。

【解決手段】本発明の一実施形態に係る酸化物分散強化合金の製造方法は、少なくとも一つの成分粉末を機械的合金化させ、MA合金粉末に前処理するステップと、前処理されたMA合金粉末を収容容器に装入させるステップと、装入されたMA合金粉末の酸素濃度を調節するステップと、酸素濃度が調節されたMA合金粉末を後処理するステップとを含み、酸素濃度調節ステップは、収容容器の内部へ水素ガス、水素混合ガスまたは還元ガスのうち少なくともいずれか一つを流入させ、装入されたMA合金粉末に含まれた酸素のうち少なくとも一部を還元させる還元ステップを含む。このような構成によれば、機械的合金化されたMA合金粉末の酸素濃度調節が容易になることによって、合金の析出物含量および大きさ等の調節が容易になるとともに、機械的特性に優れた酸化物分散強化合金の製造が可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、酸化物分散強化合金の製造方法に関し、より詳細には、酸素濃度の調節が容易な酸化物分散強化合金の製造方法に関する。

【背景技術】

【0002】

原子炉および核融合用構造材料として合金内部に酸化物が微細に分散して存在する酸化物分散強化(Oxide Dispersion Strengthened、ODS)合金が近年開発されている。数十ナノメートル以下の大きさに微細に分散した酸化物は、高温で極めて安定的であり、電位の移動を妨害する特性を有することによって、高温クリープ強度(Creep strength)の向上に有利である。

【0003】

このような酸化物分散強化合金は、一般的に、成分粉末を機械的合金化(Mechanical Alloying、MA)した後、製造された粉末を缶の中に装入し、次いで、脱ガス、キャンニング(Canning)および熱間等静圧圧縮成形(Hot Isostatic Pressing、HIP)等の工程を経ることによって製造される。ここで、前記機械的合金化によって、添加された原料合金粉末と酸化物粉末とは極めて均一に混合され、酸化物は数ナノメートル水準に粉砕される。

【0004】

一方、前記機械的合金化された粉末の場合、含まれた酸素濃度の低減が容易ではないという問題点を有する。具体的に、前記機械的合金化された粉末の酸素濃度は、機械的合金化させる途中で酸素含量を減少させる方法のみが提案されている実情である。ところが、このような機械的合金化中の酸素含量の減少率は限界を有する。それだけでなく、前記機械的合金化された粉末を缶の中に装入した後、脱ガスする過程中の高温環境による酸化可能性によって、酸素含量の調節に限界がある。

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、上記のような問題点を勘案して案出されたものであって、酸素含量の調節が容易な酸化物分散強化合金の製造方法を提供することに目的がある。

本発明の他の目的は、様々な環境条件に対応して酸素含量の調節が可能な酸化物分散強化合金の製造方法を提供することにある。

【課題を解決するための手段】

【0006】

上記の目的を達成するための本発明に係る酸化物分散強化合金の製造方法は、合金組成粉末を機械的合金化し、MA合金粉末に前処理するステップと、前記MA合金粉末を収容容器に装入させるステップと、前記装入されたMA合金粉末の酸素濃度を調節するステップと、前記酸素濃度が調節された前記MA合金粉末を後処理するステップとを含み、前記酸素濃度調節ステップは、前記収容容器の内部へ水素ガス、水素混合ガスまたは還元性ガスのうち少なくともいずれか一つを流入させ、前記装入されたMA合金粉末の酸素濃度を調節するために還元させる還元ステップを含む。

【0007】

本発明の一実施形態に係る酸化物分散強化合金の製造方法によれば、前記酸素濃度調節ステップは、前記還元ステップの後に、前記収容容器を高真空に維持させることによって、残存ガスを分離する脱ガスステップを含む。

【0008】

本発明の一実施形態に係る酸化物分散強化合金の製造方法によれば、前記酸素濃度調節ステップは、温度、時間および流速を含む還元条件によって、前記MA合金粉末の酸素濃度を決定する。

【0009】

本発明の一実施形態に係る酸化物分散強化合金の製造方法によれば、前記後処理ステップは、前記酸素濃度の調節された前記MA合金粉末が収容された前記収容容器を脱ガスした後、溶接してキャンニングするステップと、前記キャンニングされたMA合金粉末を熱間等静圧圧縮成形、熱間押出または熱間圧延するステップとを含む。

【0010】

本発明の一実施形態に係る酸化物分散強化合金の製造方法は、少なくとも一つの成分粉末を機械的合金化させ、MA合金粉末に前処理するステップと、前記前処理されたMA合金粉末を収容容器に装入させるステップと、前記装入されたMA合金粉末に水素ガス、水素が含有された混合ガスまたは還元性ガスのうち少なくともいずれか一つを流入し、前記MA合金粉末に含まれた酸素を還元させて酸素濃度を調節するステップと、前記酸素の還元されたMA合金粉末が収容された収容容器の残存ガスを分離して高真空に維持させる脱ガスステップと、前記高真空状態のMA合金粉末が装入された収容容器を溶接して密閉させた後、成形するステップとを含む。

【発明の効果】

【0011】

上記のような構成を有する本発明によれば、第一に、酸化物分散強化合金として製造される機械的合金化されたMA合金粉末の酸素濃度を水素ガス、水素混合ガス、または還元性ガスのうち少なくともいずれか一つを用いて還元させることによって、酸素含量の調節が容易である。

【0012】

第二に、様々な還元条件によってMA合金粉末の酸素濃度が決定されるので、酸化物分散強化合金に存在する酸化析出物の含量および大きさ等の調節が容易である。

【0013】

第三に、酸化物分散強化合金の酸素含量の調節が容易であることによる機械的特性を向上させることができる。

【図面の簡単な説明】

【0014】

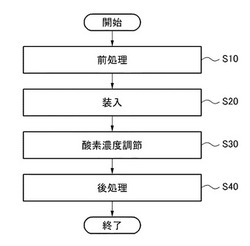

【図1】本発明の好ましい一実施形態に係る酸化物分散強化合金の製造方法を順次的に示したフローチャートである。

【図2】図1に示された酸素濃度調節ステップを具体的に示したフローチャートである。

【発明を実施するための形態】

【0015】

以下、添付された図面を参照して本発明の好ましい実施形態を説明する。

【0016】

図1を参照すれば、本発明の好ましい一実施形態に係る酸化物分散強化合金の製造方法は、前処理ステップS10、装入ステップS20、酸素濃度調節ステップS30および後処理ステップS40を含む。

【0017】

前処理ステップS10は、製造しようとする酸化物分散強化合金の少なくとも一つの成分粉末を機械的合金化させ、MA合金粉末に前処理する。ここで、前処理ステップS10の機械的合金化は、原料合金粉末と酸化物粉末とを反復的に数回粉砕させることによってなされる。このような機械的合金化によって添加された原料合金粉末と酸化物粉末とは粉砕され、極めて均一に相互混合される。

【0018】

装入ステップS20は、前処理ステップS10を経たMA合金粉末を所定の収容容器に装入させる。このとき、装入ステップS20は、缶のような収容容器にMA合金粉末を装入することが好ましい。

【0019】

酸素濃度調節ステップS30は、装入されたMA合金粉末の内部へ水素ガス、水素が混合された水素混合ガスまたは還元性ガスのうち少なくともいずれか一つを流入させることによって、還元によってMA合金粉末に含まれた酸素濃度を調節する。このとき、酸素濃度調節ステップS30におけるMA合金粉末の酸素濃度は、温度、時間および流速を含む還元条件によって決定される。このような酸素濃度調節ステップS30によって、様々な環境条件に対応して酸化物分散強化合金の酸素濃度の調節が容易になる。

【0020】

一方、酸素濃度調節ステップS30は、図2に示したように、MA合金粉末が装入された収容容器の内部を高真空状態に維持させるために、MA合金粉末から残存ガスを除去するための脱ガスステップS32を備える。具体的に、酸素濃度調節ステップS30は、上記のように、MA合金粉末に含まれた酸素のうち少なくとも一部を還元させて酸素濃度を調節する還元ステップS31と、MA合金粉末が装入された収容容器を高真空に維持させるための脱ガスステップS32とを含む。ここで、脱ガスステップS32においてMA合金粉末に残存する水素カスが除去される。

【0021】

後処理ステップS40は、酸素濃度調節ステップS30を経たMA合金粉末が収容された収容容器を真空の雰囲気で溶接して密閉、すなわち、キャンニングする。また、後処理ステップS40は、酸素濃度の調節されたMA合金粉末がキャンニングされた収容容器を熱間等静圧圧縮成形、熱間押出または熱間圧延することで、酸化物分散強化合金を最終的に製造する。

【0022】

上記のような構成を有する本発明の酸化物分散強化合金の製造方法による酸化物分散強化合金の製造工程を順次的に説明すれば、下記の通りである。

【0023】

まず、図1に示したように、製造しようとする酸化物分散強化合金の材料である成分粉末を機械的合金化させ、MA合金粉末に前処理する(ステップS10)。このようにMA合金粉末が前処理されて用意されれば、MA合金粉末は缶のような所定の収容容器に装入される(ステップS20)。

【0024】

その後、MA合金粉末が収容容器に装入された状態で酸素濃度を調節する(ステップS30)。ここで、酸素濃度調節ステップS30は、図2に示したように、収容容器の内部へ水素ガス、水素混合ガスまたは還元性ガスのうち少なくともいずれか一つを流入させ、装入されたMA合金粉末に含まれた酸素のうち少なくとも一部を還元して除去する還元ステップS31を含む。このとき、温度、時間および水素ガスの流速等のような還元条件によって、MA合金粉末の酸素濃度が決定される。また、装入されたMA合金粉末の酸素濃度を還元ステップS31によって、所望の水準に減少させた後に収容容器の残存ガスを除去し、高真空状態に維持させる脱ガスステップS32を経ることによって、酸素濃度調節ステップS30が完了する。

【0025】

酸素濃度調節ステップS30が完了すれば、酸素濃度の調節されたMA合金粉末が装入された収容容器を溶接してキャンニング、すなわち、密閉させた後、収容容器を熱間等静圧圧縮成形、熱間押出または熱間圧延する。すなわち、上述したように、酸素濃度が調節された状態でMA合金粉末を密閉および成形させる後処理ステップS40を経ることによって、酸化物分散強化合金を最終的に製造するようになる。

【0026】

上述したように本発明の好ましい実施形態を参照して説明したが、該当技術分野における通常の知識を有する者であれば、下記の特許請求の範囲に記載された本発明の思想および領域から外れない範囲内で、本発明を多様に修正および変更することが可能である。

【技術分野】

【0001】

本発明は、酸化物分散強化合金の製造方法に関し、より詳細には、酸素濃度の調節が容易な酸化物分散強化合金の製造方法に関する。

【背景技術】

【0002】

原子炉および核融合用構造材料として合金内部に酸化物が微細に分散して存在する酸化物分散強化(Oxide Dispersion Strengthened、ODS)合金が近年開発されている。数十ナノメートル以下の大きさに微細に分散した酸化物は、高温で極めて安定的であり、電位の移動を妨害する特性を有することによって、高温クリープ強度(Creep strength)の向上に有利である。

【0003】

このような酸化物分散強化合金は、一般的に、成分粉末を機械的合金化(Mechanical Alloying、MA)した後、製造された粉末を缶の中に装入し、次いで、脱ガス、キャンニング(Canning)および熱間等静圧圧縮成形(Hot Isostatic Pressing、HIP)等の工程を経ることによって製造される。ここで、前記機械的合金化によって、添加された原料合金粉末と酸化物粉末とは極めて均一に混合され、酸化物は数ナノメートル水準に粉砕される。

【0004】

一方、前記機械的合金化された粉末の場合、含まれた酸素濃度の低減が容易ではないという問題点を有する。具体的に、前記機械的合金化された粉末の酸素濃度は、機械的合金化させる途中で酸素含量を減少させる方法のみが提案されている実情である。ところが、このような機械的合金化中の酸素含量の減少率は限界を有する。それだけでなく、前記機械的合金化された粉末を缶の中に装入した後、脱ガスする過程中の高温環境による酸化可能性によって、酸素含量の調節に限界がある。

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、上記のような問題点を勘案して案出されたものであって、酸素含量の調節が容易な酸化物分散強化合金の製造方法を提供することに目的がある。

本発明の他の目的は、様々な環境条件に対応して酸素含量の調節が可能な酸化物分散強化合金の製造方法を提供することにある。

【課題を解決するための手段】

【0006】

上記の目的を達成するための本発明に係る酸化物分散強化合金の製造方法は、合金組成粉末を機械的合金化し、MA合金粉末に前処理するステップと、前記MA合金粉末を収容容器に装入させるステップと、前記装入されたMA合金粉末の酸素濃度を調節するステップと、前記酸素濃度が調節された前記MA合金粉末を後処理するステップとを含み、前記酸素濃度調節ステップは、前記収容容器の内部へ水素ガス、水素混合ガスまたは還元性ガスのうち少なくともいずれか一つを流入させ、前記装入されたMA合金粉末の酸素濃度を調節するために還元させる還元ステップを含む。

【0007】

本発明の一実施形態に係る酸化物分散強化合金の製造方法によれば、前記酸素濃度調節ステップは、前記還元ステップの後に、前記収容容器を高真空に維持させることによって、残存ガスを分離する脱ガスステップを含む。

【0008】

本発明の一実施形態に係る酸化物分散強化合金の製造方法によれば、前記酸素濃度調節ステップは、温度、時間および流速を含む還元条件によって、前記MA合金粉末の酸素濃度を決定する。

【0009】

本発明の一実施形態に係る酸化物分散強化合金の製造方法によれば、前記後処理ステップは、前記酸素濃度の調節された前記MA合金粉末が収容された前記収容容器を脱ガスした後、溶接してキャンニングするステップと、前記キャンニングされたMA合金粉末を熱間等静圧圧縮成形、熱間押出または熱間圧延するステップとを含む。

【0010】

本発明の一実施形態に係る酸化物分散強化合金の製造方法は、少なくとも一つの成分粉末を機械的合金化させ、MA合金粉末に前処理するステップと、前記前処理されたMA合金粉末を収容容器に装入させるステップと、前記装入されたMA合金粉末に水素ガス、水素が含有された混合ガスまたは還元性ガスのうち少なくともいずれか一つを流入し、前記MA合金粉末に含まれた酸素を還元させて酸素濃度を調節するステップと、前記酸素の還元されたMA合金粉末が収容された収容容器の残存ガスを分離して高真空に維持させる脱ガスステップと、前記高真空状態のMA合金粉末が装入された収容容器を溶接して密閉させた後、成形するステップとを含む。

【発明の効果】

【0011】

上記のような構成を有する本発明によれば、第一に、酸化物分散強化合金として製造される機械的合金化されたMA合金粉末の酸素濃度を水素ガス、水素混合ガス、または還元性ガスのうち少なくともいずれか一つを用いて還元させることによって、酸素含量の調節が容易である。

【0012】

第二に、様々な還元条件によってMA合金粉末の酸素濃度が決定されるので、酸化物分散強化合金に存在する酸化析出物の含量および大きさ等の調節が容易である。

【0013】

第三に、酸化物分散強化合金の酸素含量の調節が容易であることによる機械的特性を向上させることができる。

【図面の簡単な説明】

【0014】

【図1】本発明の好ましい一実施形態に係る酸化物分散強化合金の製造方法を順次的に示したフローチャートである。

【図2】図1に示された酸素濃度調節ステップを具体的に示したフローチャートである。

【発明を実施するための形態】

【0015】

以下、添付された図面を参照して本発明の好ましい実施形態を説明する。

【0016】

図1を参照すれば、本発明の好ましい一実施形態に係る酸化物分散強化合金の製造方法は、前処理ステップS10、装入ステップS20、酸素濃度調節ステップS30および後処理ステップS40を含む。

【0017】

前処理ステップS10は、製造しようとする酸化物分散強化合金の少なくとも一つの成分粉末を機械的合金化させ、MA合金粉末に前処理する。ここで、前処理ステップS10の機械的合金化は、原料合金粉末と酸化物粉末とを反復的に数回粉砕させることによってなされる。このような機械的合金化によって添加された原料合金粉末と酸化物粉末とは粉砕され、極めて均一に相互混合される。

【0018】

装入ステップS20は、前処理ステップS10を経たMA合金粉末を所定の収容容器に装入させる。このとき、装入ステップS20は、缶のような収容容器にMA合金粉末を装入することが好ましい。

【0019】

酸素濃度調節ステップS30は、装入されたMA合金粉末の内部へ水素ガス、水素が混合された水素混合ガスまたは還元性ガスのうち少なくともいずれか一つを流入させることによって、還元によってMA合金粉末に含まれた酸素濃度を調節する。このとき、酸素濃度調節ステップS30におけるMA合金粉末の酸素濃度は、温度、時間および流速を含む還元条件によって決定される。このような酸素濃度調節ステップS30によって、様々な環境条件に対応して酸化物分散強化合金の酸素濃度の調節が容易になる。

【0020】

一方、酸素濃度調節ステップS30は、図2に示したように、MA合金粉末が装入された収容容器の内部を高真空状態に維持させるために、MA合金粉末から残存ガスを除去するための脱ガスステップS32を備える。具体的に、酸素濃度調節ステップS30は、上記のように、MA合金粉末に含まれた酸素のうち少なくとも一部を還元させて酸素濃度を調節する還元ステップS31と、MA合金粉末が装入された収容容器を高真空に維持させるための脱ガスステップS32とを含む。ここで、脱ガスステップS32においてMA合金粉末に残存する水素カスが除去される。

【0021】

後処理ステップS40は、酸素濃度調節ステップS30を経たMA合金粉末が収容された収容容器を真空の雰囲気で溶接して密閉、すなわち、キャンニングする。また、後処理ステップS40は、酸素濃度の調節されたMA合金粉末がキャンニングされた収容容器を熱間等静圧圧縮成形、熱間押出または熱間圧延することで、酸化物分散強化合金を最終的に製造する。

【0022】

上記のような構成を有する本発明の酸化物分散強化合金の製造方法による酸化物分散強化合金の製造工程を順次的に説明すれば、下記の通りである。

【0023】

まず、図1に示したように、製造しようとする酸化物分散強化合金の材料である成分粉末を機械的合金化させ、MA合金粉末に前処理する(ステップS10)。このようにMA合金粉末が前処理されて用意されれば、MA合金粉末は缶のような所定の収容容器に装入される(ステップS20)。

【0024】

その後、MA合金粉末が収容容器に装入された状態で酸素濃度を調節する(ステップS30)。ここで、酸素濃度調節ステップS30は、図2に示したように、収容容器の内部へ水素ガス、水素混合ガスまたは還元性ガスのうち少なくともいずれか一つを流入させ、装入されたMA合金粉末に含まれた酸素のうち少なくとも一部を還元して除去する還元ステップS31を含む。このとき、温度、時間および水素ガスの流速等のような還元条件によって、MA合金粉末の酸素濃度が決定される。また、装入されたMA合金粉末の酸素濃度を還元ステップS31によって、所望の水準に減少させた後に収容容器の残存ガスを除去し、高真空状態に維持させる脱ガスステップS32を経ることによって、酸素濃度調節ステップS30が完了する。

【0025】

酸素濃度調節ステップS30が完了すれば、酸素濃度の調節されたMA合金粉末が装入された収容容器を溶接してキャンニング、すなわち、密閉させた後、収容容器を熱間等静圧圧縮成形、熱間押出または熱間圧延する。すなわち、上述したように、酸素濃度が調節された状態でMA合金粉末を密閉および成形させる後処理ステップS40を経ることによって、酸化物分散強化合金を最終的に製造するようになる。

【0026】

上述したように本発明の好ましい実施形態を参照して説明したが、該当技術分野における通常の知識を有する者であれば、下記の特許請求の範囲に記載された本発明の思想および領域から外れない範囲内で、本発明を多様に修正および変更することが可能である。

【特許請求の範囲】

【請求項1】

合金組成粉末を機械的合金化し、MA合金粉末に前処理するステップと、

前記製造されたMA合金粉末を収容容器に装入させるステップと、

前記装入されたMA合金粉末の酸素濃度を調節するステップと、

前記酸素濃度が調節された前記MA合金粉末を後処理するステップと、

を含み、

前記酸素濃度調節ステップは、前記収容容器の内部へ水素ガス、水素混合ガスまたは還元性ガスのうち少なくともいずれか一つを流入させ、前記装入されたMA合金粉末に含まれた酸素のうち少なくとも一部を還元させる還元ステップを含むことを特徴とする酸化物分散強化合金の製造方法。

【請求項2】

前記酸素濃度調節ステップは、前記還元ステップの後に、前記収容容器を高真空に維持させることによって、残存ガスを分離する脱ガスステップを含むことを特徴とする請求項1に記載の酸化物分散強化合金の製造方法。

【請求項3】

前記酸素濃度調節ステップは、前記還元ステップにおける温度、時間および流速を含む還元条件によって、前記MA合金粉末の酸素濃度を決定することを特徴とする請求項1に記載の酸化物分散強化合金の製造方法。

【請求項4】

前記後処理ステップは、

前記酸素濃度の調節された前記MA合金粉末が収容された前記収容容器を真空雰囲気で被覆溶接してキャンニングするステップと、

前記キャンニングされたMA合金粉末を熱間等静圧圧縮成形、熱間押出または熱間圧延するステップと、

を含むことを特徴とする請求項1に記載の酸化物分散強化合金の製造方法。

【請求項5】

少なくとも一つの成分粉末を機械的合金化させ、MA合金粉末に前処理するステップと、

前記前処理されたMA合金粉末を収容容器に装入させるステップと、

前記装入されたMA合金粉末に水素ガス、水素混合ガスまたは還元性ガスのうち少なくともいずれか一つを流入し、前記MA合金粉末に含まれた酸素を還元させて酸素濃度を調節するステップと、

前記酸素が還元されたMA合金粉末から残存ガスを分離する脱ガスステップと、

前記脱ガスされたMA合金粉末が装入された前記収容容器を密閉させた後、

成形するステップと、

を含むことを特徴とする酸化物分散強化合金の製造方法。

【請求項6】

前記酸素還元ステップは、温度、時間および流速を含む還元条件によって、前記MA合金粉末の酸素濃度を決定することを特徴とする請求項5に記載の酸化物分散強化合金の製造方法。

【請求項1】

合金組成粉末を機械的合金化し、MA合金粉末に前処理するステップと、

前記製造されたMA合金粉末を収容容器に装入させるステップと、

前記装入されたMA合金粉末の酸素濃度を調節するステップと、

前記酸素濃度が調節された前記MA合金粉末を後処理するステップと、

を含み、

前記酸素濃度調節ステップは、前記収容容器の内部へ水素ガス、水素混合ガスまたは還元性ガスのうち少なくともいずれか一つを流入させ、前記装入されたMA合金粉末に含まれた酸素のうち少なくとも一部を還元させる還元ステップを含むことを特徴とする酸化物分散強化合金の製造方法。

【請求項2】

前記酸素濃度調節ステップは、前記還元ステップの後に、前記収容容器を高真空に維持させることによって、残存ガスを分離する脱ガスステップを含むことを特徴とする請求項1に記載の酸化物分散強化合金の製造方法。

【請求項3】

前記酸素濃度調節ステップは、前記還元ステップにおける温度、時間および流速を含む還元条件によって、前記MA合金粉末の酸素濃度を決定することを特徴とする請求項1に記載の酸化物分散強化合金の製造方法。

【請求項4】

前記後処理ステップは、

前記酸素濃度の調節された前記MA合金粉末が収容された前記収容容器を真空雰囲気で被覆溶接してキャンニングするステップと、

前記キャンニングされたMA合金粉末を熱間等静圧圧縮成形、熱間押出または熱間圧延するステップと、

を含むことを特徴とする請求項1に記載の酸化物分散強化合金の製造方法。

【請求項5】

少なくとも一つの成分粉末を機械的合金化させ、MA合金粉末に前処理するステップと、

前記前処理されたMA合金粉末を収容容器に装入させるステップと、

前記装入されたMA合金粉末に水素ガス、水素混合ガスまたは還元性ガスのうち少なくともいずれか一つを流入し、前記MA合金粉末に含まれた酸素を還元させて酸素濃度を調節するステップと、

前記酸素が還元されたMA合金粉末から残存ガスを分離する脱ガスステップと、

前記脱ガスされたMA合金粉末が装入された前記収容容器を密閉させた後、

成形するステップと、

を含むことを特徴とする酸化物分散強化合金の製造方法。

【請求項6】

前記酸素還元ステップは、温度、時間および流速を含む還元条件によって、前記MA合金粉末の酸素濃度を決定することを特徴とする請求項5に記載の酸化物分散強化合金の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−87402(P2012−87402A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2011−140411(P2011−140411)

【出願日】平成23年6月24日(2011.6.24)

【出願人】(500002490)コリア アトミック エナジー リサーチ インスティチュート (20)

【出願人】(502043352)コリア ハイドロ アンド ニュークリア パワー カンパニー リミティッド (23)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成23年6月24日(2011.6.24)

【出願人】(500002490)コリア アトミック エナジー リサーチ インスティチュート (20)

【出願人】(502043352)コリア ハイドロ アンド ニュークリア パワー カンパニー リミティッド (23)

【Fターム(参考)】

[ Back to top ]