酸化物分散強化型合金の加工方法

【構成】bcc構造を有する金属を主体とする合金粉末に微細な酸化物粉末を混合し、機械的合金化法によりマトリックスに微細な酸化物粒子を分散させた酸化物分散強化型合金を、熱間押出し後、熱間圧延を行った板を圧延方向を変えずに熱間圧延面に対して垂直な面に冷間圧延を行う加工方法である。

【効果】熱間押出し後の熱間圧延板の圧延方向を変えずに、熱間圧延板面と垂直の面、即ち、熱間圧延板面と90°をなす面で冷間圧延を行うことにより、室温においても極めて良好な加工性が得られる。

【効果】熱間押出し後の熱間圧延板の圧延方向を変えずに、熱間圧延板面と垂直の面、即ち、熱間圧延板面と90°をなす面で冷間圧延を行うことにより、室温においても極めて良好な加工性が得られる。

【発明の詳細な説明】

【0001】

【産業上の利用分野】本発明は酸化物分散強化型合金の加工方法に関するものであり、さらに詳しくは、高温強度が要求される原子炉構造部材、ジェットエンジン部材等の高温装置用部材の使用に適している酸化物分散強化型合金の加工方法に関するものである。

【0002】

【従来技術】一般的に、ジェットエンジンのタービンブレード、および、原子炉構造部材等に使用される酸化物分散強化型合金は、Fe、或いは、Niマトリックスの合金粉末に微細な酸化物粉末を混合して、機械的合金化処理を行って酸化物粒子を均一微細に分散させることにより、優れた高温強度を有する合金である。

【0003】この合金は、通常熱間押出しを行うことによって固化成形され、均質化のために熱処理、または、熱間加工、或いは、温間加工を行って最終形状に仕上げられるが、しかし、熱間加工が行われた酸化物分散強化型合金は、それ以上の加工を室温において行うことは困難である。

【0004】このことは、合金の種類、或いは、含有させる酸化物の量にもよるが、1パスの圧下率5%程度でも圧延率が50%に達する前に、図3に示すように圧延面に平行に剥離状の割れ(2枚割れ)が発生するようになる。

【0005】しかして、将来、さらに高強度の酸化物分散強化型合金の開発が促進された場合において、酸化物分散強化型合金により製造される部材の軽量化を図る際に、部材の肉厚を薄くすることは重要な技術的課題となってくることは必須であり、また、加工時のエネルギーを節約するという点から、室温において加工することは極めて望ましいことである。しかし、現在の加工技術においては、酸化物分散強化型合金を室温において薄肉化することは不可能である。

【0006】

【発明が解決しようとする課題】本発明は上記に説明したように、従来技術においては酸化物分散強化型合金の加工における種々の問題点に鑑み、本発明者が鋭意研究を行い、検討を重ねた結果、熱間圧延を行った酸化物分散強化型合金を再加熱を行うことなく、室温の状態において割れが発生することなく、良好な加工を行うことができる酸化物分散強化型合金の加工方法を開発したのである。

【0007】

【課題を解決するための手段】本発明に係る酸化物分散強化型合金の加工方法の特徴とするところは、bcc構造を有する金属を主体とする合金粉末に微細な酸化物粉末を混合し、機械的合金化法によりマトリックスに微細な酸化物粒子を分散させた酸化物分散強化型合金を、熱間押出し後、熱間圧延を行った板を圧延方向を変えずに熱間圧延面と垂直な面に対して冷間圧延を行うことにある。

【0008】本発明の係る酸化物分散強化型合金の加工方法について、以下詳細に説明する。 先ず、酸化物分散強化型合金は、上記に説明したように通常熱間押出しにより固化成形されてから、均質化のために熱処理や熱間加工、或いは、温間加工で最終製品となるが、この場合は室温において加工すると圧延面に平行な面で剥離状の割れが発生するようになる。この原因について以下説明する。

【0009】例えば、Fe−12.5Cr−2Mo−0.2V合金(不可避不純物を含む。)に、0.3wt%の微細Y2O3粉末を含有させて機械的合金化処理を行い、温度1150℃において熱間押出しにより固化させた場合の酸化物分散強化型合金の集合組織を図4に示す。なお、図4において紙面に垂直な方向が押出し方向である。

【0010】熱間押出し後の酸化物分散強化型合金は、マトリックスであるFeのフェライト結晶の<110>方向が押出し方向に平行で、かつ、押出し方向に垂直な面では結晶方位がランダム配向している{uvw}<110>集合組織を有している。

【0011】この材料を押出し方向と同方向に温度1050℃において熱間圧延を行うと、図6に示すような集合組織に変化する。押出し方向、かつ、圧延方向(図中RDの方向)の<110>方向に熱間圧延による方位の変化はなく、圧延面に垂直な方向(図6、図7では紙面に垂直な方向)に{001}面が集積した{001}<110>集合組織が発達する。これによって、圧延面に平行にbcc体心立方構造を有するフェライトのへき開面が圧延面と平行に集積することになる。

【0012】図5はC 0.08%、Ni 0.84%、Cr 12.88%、Mo 2.11%、Ti 0.88%、V 0.20%、Nb 0.05%、Y2O3 0.18%(%はwt%)の酸化物分散強化型合金の熱間圧延材の金属組織を示す透過電子顕微鏡写真であり、これは圧延面を横からか圧延方向に垂直な方向から観察したものである。マトリックス中に微細酸化物粒子が分布しているのがわかる。なお、上下方向が圧延方向、水平方向が厚さ方向である。

【0013】しかし、ミクロ的にはこの酸化物は均一には分布しておらず、圧延面に平行に、かつ、層状に分散しているものであり、即ち、酸化物は図8に模式的に示してあるように、フェライトのへき開面である{001}面に層状に分布していることがわかる。また、フェライトのようなbcc構造を有する金属で{001}<110>集合組織を有すると、集合組織は圧延変形に対しては安定であり、圧延を行っても集合組織に変化を生じない。

【0014】従って、このような、内部構造を有する酸化物分散強化型合金を熱間圧延面と平行に、さらに、室温において加工を行うとこの酸化物が並ぶ{001}へき開面に内部応力が発生して、簡単に剥離を起こしてしまう。これが図3に示すような2枚割れの原因であることを見出したのである。

【0015】本発明に係る酸化物分散強化型合金の加工方法は、上記に説明した従来における酸化物分散強化型合金の加工に際して知見した事実から、酸化物分散強化型合金の圧延において発生する2枚割れを防止すること、さらに、加工度を向上させるためには集合組織と酸化物の分散状態を変えることが必要がある。

【0016】しかして、本発明に係る酸化物分散強化型合金の加工方法において、集合組織と酸化物の分散状態を簡単に変える手段は、酸化物分散強化型合金の熱間圧延面と冷間圧延面を別にして圧延を行うことである。

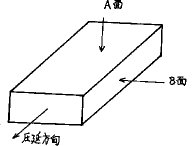

【0017】即ち、図1に示すように、bcc構造を有する金属を主体とする合金粉末に、微細な酸化物粉末を混合し、機械的合金化法によりマトリックスに微細に酸化物粒子を分散された酸化物分散強化型合金を熱間押出し後、熱間圧延した板のA面と圧延方向を同じ方向として、熱間圧延板のA面と垂直な熱間圧延板のB面に対して冷間圧延を行うのである。

【0018】そして、図1の熱間圧延板A面において観察した集合組織は図7のようになる。そして、熱間圧延板A面と垂直な冷間圧延板B面(熱間圧延面と90°をなす面)から観察した集合組織は、結晶の等価性から図2R>2のようになる。これは、酸化物分散強化型合金熱間圧延板を横から見たときの集合組織の模式図である。因に、水平方向が熱間圧延時の厚み方向、上下方向が圧延方向である。

【0019】これは{110}<011>集合組織であり、圧延変形に対して不安定であり、圧延することにより容易に結晶方位が回転する。このことは、層状に分布している酸化物も結晶方位の回転により層が折れ曲がり、へき開面における剥離を生じさせなくなるのである。

【0020】熱間押出し後に、熱間圧延を行った板の圧延方向を変えずに熱間圧延面と垂直な面に対して冷間圧延を行う場合、この冷間圧延時の1パス当たりの圧下率は20%を越えないようにするのがよく、これは20%を越えるような強い圧下率では、圧延面を変更した効果がなくなり、2枚割れを生じる可能性が大きくなるからである。

【0021】本発明に係る酸化物分散強化型合金の加工方法において、熱間押出し後、熱間圧延方向は変えずに、熱間圧延の板の面と垂直な面に冷間圧延を行うのは、■熱間圧延材の集合組織は{001}<110>である。圧延加工を受けた多結晶材料は偏平に伸長した結晶粒が集まった板材のように形をなしている。■bcc構造を有する金属材料は{001}面を境界に粒界、粒内を問わず破壊(へき開破壊)し易いことが知られている。■マクロ的には均一に分散している酸化物粒子も図5R>5のようにミクロ的には疎なところと密なところが交互に一方的に筋状に分布していることがわかる。この分布方向は上記■および■で説明した{001}面に平行である。■集合組織は圧延加工を受けることで各結晶粒が圧延変形に対して一番安定な方向へ結晶回転していくことで形成される。ここでの{001}<110>集合組織はこの観点からみるとbcc構造を有する金属中では圧延変形に対して安定な結晶方位であり、これ以上圧延変形を続けても結晶回転は起こらずこの集合組織が維持される。■以上説明したことから、熱間圧延面と同方向に冷間圧延を行うと、内部に応力が蓄積されても結晶回転ができない安定な方位なので、酸化物が密に分散している、ある特定の{001}へき開面で割れが生じ剥離状の破壊が発生する。■圧延方向を90度変更することで、圧延面を変更すると集合組織が{001}<110>から{110}<011>に変わることになる(圧延面上に集積している結晶方位が変わる)。変更後の集合組織{110}<011>は圧延変形を受けると、再び圧延面上に{001}面が集積するように結晶方位が回転する。この結晶方位の回転によって冷間加工時に蓄積される応力が効果的に緩和されて、圧延変形が可能となるのである。

【0022】

【実 施 例】本発明に係る酸化物分散強化型合金の加工方法の実施例を説明する。

【0023】

【実 施 例】Fe−12.5Cr−2Mo−0.2Vに0.3wt%のY2O3を添加して機械的合金化処理を行い、1150℃の温度において熱間押出しを行って固化して製造した30mmφの丸棒から、1050℃の温度で熱間圧延を2回のパスで行い10mmtの板とした酸化物分散強化型合金について、この熱間圧延と同方向に、かつ、圧延面と垂直に冷間圧延を行った。この熱間圧延を行った場合の集合組織は図6、図7に示すものである。表1に従来法による2枚割れを起こす直前の圧延率(表1のA)と、本発明に係る酸化物分散強化型合金の加工方法(表1のB)による圧延率を示す。また、1パス当たりの加工率は5%である。この表1から、本発明に係る酸化物分散強化型合金の加工方法では、圧延率が80%を越えても割れは生じることがなく、良好な加工性が得られた。

【0024】

【表1】

【0025】

【発明の効果】以上説明したように、本発明に係る酸化物分散強化型合金の加工方法によれば、熱間押出し後の熱間圧延板の圧延方向を変えずに、熱間圧延板面と垂直な面で冷間圧延を行うと、室温においても極めて良好な加工性が得られるという効果がある。

【図面の簡単な説明】

【図1】本発明に係る酸化物分散強化型合金の加工方法を説明するための斜視図である。

【図2】酸化物分散強化型合金の熱間圧延材を横から観察した場合の集合組織の模式図である(水平方向が板の厚み方向、上下方向が圧延方向)。

【図3】従来法による熱間圧延の2枚割れを示す模式図である。

【図4】酸化物分散強化型合金の押出し材の集合組織を示す(紙面に垂直な方向が押出し方向)。

【図5】酸化物分散強化型合金の金属組織の透過型電子顕微鏡写真である。

【図6】酸化物分散強化型合金の熱間圧延材の集合組織を示す図である(RDが圧延方向)。

【図7】酸化物分散強化型合金の熱間圧延材の集合組織を示す図である(RDが圧延方向)。

【図8】酸化物の分散状態を示す模式図である。

【0001】

【産業上の利用分野】本発明は酸化物分散強化型合金の加工方法に関するものであり、さらに詳しくは、高温強度が要求される原子炉構造部材、ジェットエンジン部材等の高温装置用部材の使用に適している酸化物分散強化型合金の加工方法に関するものである。

【0002】

【従来技術】一般的に、ジェットエンジンのタービンブレード、および、原子炉構造部材等に使用される酸化物分散強化型合金は、Fe、或いは、Niマトリックスの合金粉末に微細な酸化物粉末を混合して、機械的合金化処理を行って酸化物粒子を均一微細に分散させることにより、優れた高温強度を有する合金である。

【0003】この合金は、通常熱間押出しを行うことによって固化成形され、均質化のために熱処理、または、熱間加工、或いは、温間加工を行って最終形状に仕上げられるが、しかし、熱間加工が行われた酸化物分散強化型合金は、それ以上の加工を室温において行うことは困難である。

【0004】このことは、合金の種類、或いは、含有させる酸化物の量にもよるが、1パスの圧下率5%程度でも圧延率が50%に達する前に、図3に示すように圧延面に平行に剥離状の割れ(2枚割れ)が発生するようになる。

【0005】しかして、将来、さらに高強度の酸化物分散強化型合金の開発が促進された場合において、酸化物分散強化型合金により製造される部材の軽量化を図る際に、部材の肉厚を薄くすることは重要な技術的課題となってくることは必須であり、また、加工時のエネルギーを節約するという点から、室温において加工することは極めて望ましいことである。しかし、現在の加工技術においては、酸化物分散強化型合金を室温において薄肉化することは不可能である。

【0006】

【発明が解決しようとする課題】本発明は上記に説明したように、従来技術においては酸化物分散強化型合金の加工における種々の問題点に鑑み、本発明者が鋭意研究を行い、検討を重ねた結果、熱間圧延を行った酸化物分散強化型合金を再加熱を行うことなく、室温の状態において割れが発生することなく、良好な加工を行うことができる酸化物分散強化型合金の加工方法を開発したのである。

【0007】

【課題を解決するための手段】本発明に係る酸化物分散強化型合金の加工方法の特徴とするところは、bcc構造を有する金属を主体とする合金粉末に微細な酸化物粉末を混合し、機械的合金化法によりマトリックスに微細な酸化物粒子を分散させた酸化物分散強化型合金を、熱間押出し後、熱間圧延を行った板を圧延方向を変えずに熱間圧延面と垂直な面に対して冷間圧延を行うことにある。

【0008】本発明の係る酸化物分散強化型合金の加工方法について、以下詳細に説明する。 先ず、酸化物分散強化型合金は、上記に説明したように通常熱間押出しにより固化成形されてから、均質化のために熱処理や熱間加工、或いは、温間加工で最終製品となるが、この場合は室温において加工すると圧延面に平行な面で剥離状の割れが発生するようになる。この原因について以下説明する。

【0009】例えば、Fe−12.5Cr−2Mo−0.2V合金(不可避不純物を含む。)に、0.3wt%の微細Y2O3粉末を含有させて機械的合金化処理を行い、温度1150℃において熱間押出しにより固化させた場合の酸化物分散強化型合金の集合組織を図4に示す。なお、図4において紙面に垂直な方向が押出し方向である。

【0010】熱間押出し後の酸化物分散強化型合金は、マトリックスであるFeのフェライト結晶の<110>方向が押出し方向に平行で、かつ、押出し方向に垂直な面では結晶方位がランダム配向している{uvw}<110>集合組織を有している。

【0011】この材料を押出し方向と同方向に温度1050℃において熱間圧延を行うと、図6に示すような集合組織に変化する。押出し方向、かつ、圧延方向(図中RDの方向)の<110>方向に熱間圧延による方位の変化はなく、圧延面に垂直な方向(図6、図7では紙面に垂直な方向)に{001}面が集積した{001}<110>集合組織が発達する。これによって、圧延面に平行にbcc体心立方構造を有するフェライトのへき開面が圧延面と平行に集積することになる。

【0012】図5はC 0.08%、Ni 0.84%、Cr 12.88%、Mo 2.11%、Ti 0.88%、V 0.20%、Nb 0.05%、Y2O3 0.18%(%はwt%)の酸化物分散強化型合金の熱間圧延材の金属組織を示す透過電子顕微鏡写真であり、これは圧延面を横からか圧延方向に垂直な方向から観察したものである。マトリックス中に微細酸化物粒子が分布しているのがわかる。なお、上下方向が圧延方向、水平方向が厚さ方向である。

【0013】しかし、ミクロ的にはこの酸化物は均一には分布しておらず、圧延面に平行に、かつ、層状に分散しているものであり、即ち、酸化物は図8に模式的に示してあるように、フェライトのへき開面である{001}面に層状に分布していることがわかる。また、フェライトのようなbcc構造を有する金属で{001}<110>集合組織を有すると、集合組織は圧延変形に対しては安定であり、圧延を行っても集合組織に変化を生じない。

【0014】従って、このような、内部構造を有する酸化物分散強化型合金を熱間圧延面と平行に、さらに、室温において加工を行うとこの酸化物が並ぶ{001}へき開面に内部応力が発生して、簡単に剥離を起こしてしまう。これが図3に示すような2枚割れの原因であることを見出したのである。

【0015】本発明に係る酸化物分散強化型合金の加工方法は、上記に説明した従来における酸化物分散強化型合金の加工に際して知見した事実から、酸化物分散強化型合金の圧延において発生する2枚割れを防止すること、さらに、加工度を向上させるためには集合組織と酸化物の分散状態を変えることが必要がある。

【0016】しかして、本発明に係る酸化物分散強化型合金の加工方法において、集合組織と酸化物の分散状態を簡単に変える手段は、酸化物分散強化型合金の熱間圧延面と冷間圧延面を別にして圧延を行うことである。

【0017】即ち、図1に示すように、bcc構造を有する金属を主体とする合金粉末に、微細な酸化物粉末を混合し、機械的合金化法によりマトリックスに微細に酸化物粒子を分散された酸化物分散強化型合金を熱間押出し後、熱間圧延した板のA面と圧延方向を同じ方向として、熱間圧延板のA面と垂直な熱間圧延板のB面に対して冷間圧延を行うのである。

【0018】そして、図1の熱間圧延板A面において観察した集合組織は図7のようになる。そして、熱間圧延板A面と垂直な冷間圧延板B面(熱間圧延面と90°をなす面)から観察した集合組織は、結晶の等価性から図2R>2のようになる。これは、酸化物分散強化型合金熱間圧延板を横から見たときの集合組織の模式図である。因に、水平方向が熱間圧延時の厚み方向、上下方向が圧延方向である。

【0019】これは{110}<011>集合組織であり、圧延変形に対して不安定であり、圧延することにより容易に結晶方位が回転する。このことは、層状に分布している酸化物も結晶方位の回転により層が折れ曲がり、へき開面における剥離を生じさせなくなるのである。

【0020】熱間押出し後に、熱間圧延を行った板の圧延方向を変えずに熱間圧延面と垂直な面に対して冷間圧延を行う場合、この冷間圧延時の1パス当たりの圧下率は20%を越えないようにするのがよく、これは20%を越えるような強い圧下率では、圧延面を変更した効果がなくなり、2枚割れを生じる可能性が大きくなるからである。

【0021】本発明に係る酸化物分散強化型合金の加工方法において、熱間押出し後、熱間圧延方向は変えずに、熱間圧延の板の面と垂直な面に冷間圧延を行うのは、

【0022】

【実 施 例】本発明に係る酸化物分散強化型合金の加工方法の実施例を説明する。

【0023】

【実 施 例】Fe−12.5Cr−2Mo−0.2Vに0.3wt%のY2O3を添加して機械的合金化処理を行い、1150℃の温度において熱間押出しを行って固化して製造した30mmφの丸棒から、1050℃の温度で熱間圧延を2回のパスで行い10mmtの板とした酸化物分散強化型合金について、この熱間圧延と同方向に、かつ、圧延面と垂直に冷間圧延を行った。この熱間圧延を行った場合の集合組織は図6、図7に示すものである。表1に従来法による2枚割れを起こす直前の圧延率(表1のA)と、本発明に係る酸化物分散強化型合金の加工方法(表1のB)による圧延率を示す。また、1パス当たりの加工率は5%である。この表1から、本発明に係る酸化物分散強化型合金の加工方法では、圧延率が80%を越えても割れは生じることがなく、良好な加工性が得られた。

【0024】

【表1】

【0025】

【発明の効果】以上説明したように、本発明に係る酸化物分散強化型合金の加工方法によれば、熱間押出し後の熱間圧延板の圧延方向を変えずに、熱間圧延板面と垂直な面で冷間圧延を行うと、室温においても極めて良好な加工性が得られるという効果がある。

【図面の簡単な説明】

【図1】本発明に係る酸化物分散強化型合金の加工方法を説明するための斜視図である。

【図2】酸化物分散強化型合金の熱間圧延材を横から観察した場合の集合組織の模式図である(水平方向が板の厚み方向、上下方向が圧延方向)。

【図3】従来法による熱間圧延の2枚割れを示す模式図である。

【図4】酸化物分散強化型合金の押出し材の集合組織を示す(紙面に垂直な方向が押出し方向)。

【図5】酸化物分散強化型合金の金属組織の透過型電子顕微鏡写真である。

【図6】酸化物分散強化型合金の熱間圧延材の集合組織を示す図である(RDが圧延方向)。

【図7】酸化物分散強化型合金の熱間圧延材の集合組織を示す図である(RDが圧延方向)。

【図8】酸化物の分散状態を示す模式図である。

【特許請求の範囲】

【請求項1】bcc構造を有する金属を主体とする合金粉末に微細な酸化物粉末を混合し、機械的合金化法によりマトリックスに微細な酸化物粒子を分散させた酸化物分散強化型合金を、熱間押出し後、熱間圧延を行った板を圧延方向を変えずに熱間圧延面と垂直な面に対して冷間圧延を行うことを特徴とする酸化物分散強化型合金の加工方法。

【請求項1】bcc構造を有する金属を主体とする合金粉末に微細な酸化物粉末を混合し、機械的合金化法によりマトリックスに微細な酸化物粒子を分散させた酸化物分散強化型合金を、熱間押出し後、熱間圧延を行った板を圧延方向を変えずに熱間圧延面と垂直な面に対して冷間圧延を行うことを特徴とする酸化物分散強化型合金の加工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図8】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図8】

【図6】

【図7】

【公開番号】特開平5−146804

【公開日】平成5年(1993)6月15日

【国際特許分類】

【出願番号】特願平3−337604

【出願日】平成3年(1991)11月27日

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【公開日】平成5年(1993)6月15日

【国際特許分類】

【出願日】平成3年(1991)11月27日

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

[ Back to top ]