酸化物分散強化型鋼およびその製造方法

【課題】 γ相に変態することなく残留する残留α相の存在下で、粗大な結晶粒からなるフェライト相を生成することができ、高温強度および延性を向上することができる酸化物分散強化型鋼およびその製造方法を提供する。

【解決手段】 質量%で、Cが0.05〜0.25%、Crが8.0〜12.0%、Wが0.1〜4.0%、Tiが0.1〜1.0%、Y2O3が0.1〜0.5%、残部がFeおよび不可避不純物からなる原料粉末を前記鋼中の過剰酸素量が所定の範囲内となるように調合し、機械的合金化処理してから固化し、Ac3変態点以上の温度で熱間圧延した後、所定の冷却速度範囲内で冷却する。

【解決手段】 質量%で、Cが0.05〜0.25%、Crが8.0〜12.0%、Wが0.1〜4.0%、Tiが0.1〜1.0%、Y2O3が0.1〜0.5%、残部がFeおよび不可避不純物からなる原料粉末を前記鋼中の過剰酸素量が所定の範囲内となるように調合し、機械的合金化処理してから固化し、Ac3変態点以上の温度で熱間圧延した後、所定の冷却速度範囲内で冷却する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、酸化物粒子を分散させた酸化物分散強化型鋼に関し、特に、高温強度および延性に優れた酸化物分散強化型鋼およびその製造方法に関するものである。

【背景技術】

【0002】

従来、本願発明者らによって酸化物粒子を分散させた、いわゆる酸化物分散強化型鋼が提案されている。このような酸化物分散強化型鋼には、フェライト組織を主体とするフェライト系酸化物分散強化型鋼と、マルテンサイト組織を主体とするマルテンサイト系酸化物分散強化型鋼の二種類がある。

【0003】

たとえば、マルテンサイト系酸化物分散強化型鋼に関し、特開2005−76087号公報には、原料粉末を機械的合金化処理する際に、鋼中の過剰酸素量が特定の値となるように配合し、機械的合金化処理を行って熱間押出しにより固化した後、最終熱処理として焼きならし焼き戻し熱処理を施すマルテンサイト系酸化物分散強化型鋼の製造方法が提案されている(特許文献1)。この製法によれば、高温強度の改善に有効な微細かつ高密度の酸化物分散組織を有する残留α相(γ相に変態することなく残留するα相)の割合を高めることができる。

【0004】

また、発明者らは、フェライト系酸化物分散強化型鋼に関し、特開2004−68121号公報において、機械的合金化処理に際し、Ti成分としてTiO2粉末を混合し、最終熱処理としてAC3変態点以上への加熱保持と、それに続くマルテンサイト生成臨界速度以下での徐冷熱処理を施すフェライト系酸化物分散強化型鋼の製造方法を提案している(特許文献2)。この製法によれば、残留α相をなくすことで、高温強度の改善に有効な粗大化した結晶粒組織を有するフェライト組織を生成することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−76087号公報

【特許文献2】特開2004−68121号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載された発明においては、最終熱処理として焼きならし焼き戻し熱処理を施している。このため、冷却時にオーステナイト相から生成するマルテンサイト相が微細なブロック粒となり、このブロック粒界でのすべり変形により高温強度が低下するという問題がある。

【0007】

一方、特許文献2に記載された発明においては、マルテンサイト生成臨界冷却速度以下である約100℃/hで徐冷しなければならない。このため、炉冷設備等が必要となる上、オーステナイト温度(約1050℃)からフェライトへの変態が完了する温度(約600℃)まで冷却するには約4時間も要することとなり、大量生産に不向きであって実用上の問題が残る。

【0008】

さらに、上述したように、残留α相と、粗大な結晶粒組織を有するフェライト相は、いずれも高温強度の改善に有効であることが知られている。しかしながら、残留α相が存在している場合、その残留α相の存在によりオーステナイトから変態するフェライト相は細粒組織となり、粗大化しない。このため、残留α相を有するマルテンサイト系酸化物分散強化型鋼の長所と、粗大な結晶粒組織からなるフェライト相を有するフェライト系酸化物分散強化型鋼の長所との両方を兼ね備える酸化物分散強化型鋼は存在しなかった。

【0009】

本発明は、このような問題点を解決するためになされたものであって、γ相に変態することなく残留する残留α相の存在下で、粗大な結晶粒からなるフェライト相を生成することができ、高温強度および延性を向上することができる酸化物分散強化型鋼およびその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0010】

本発明に係る酸化物分散強化型鋼は、残留α相の存在下で、3μm以上の粗大な結晶粒からなるフェライト相を有している。

【0011】

また、本発明に係る酸化物分散強化型鋼の製造方法は、質量%で、Cが0.05〜0.25%、Crが8.0〜12.0%、Wが0.1〜4.0%、Tiが0.1〜1.0%、Y2O3が0.1〜0.5%、残部がFeおよび不可避不純物からなる原料粉末を前記鋼中の過剰酸素量が所定の範囲内となるように調合し、機械的合金化処理してから固化し、Ac3変態点以上の温度で熱間圧延した後、所定の冷却速度範囲内で冷却する。

【発明の効果】

【0012】

本発明によれば、γ相に変態することなく残留する残留α相の存在下で、粗大な結晶粒からなるフェライト相を生成することができ、高温強度および延性を向上することができる。

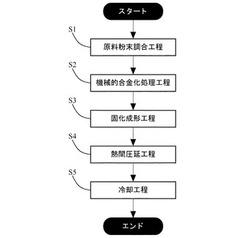

【図面の簡単な説明】

【0013】

【図1】本発明に係る酸化物分散強化型鋼の製造方法を示すフローチャート図である。

【図2】熱間圧延を行っていない通常のCr含有量が9.0%の酸化物分散強化型鋼の連続冷却変態線図である。

【図3】実施例1における酸化物分散強化型鋼(HR材)の組織写真である。

【図4】実施例1における酸化物分散強化型鋼の硬度測定結果を示す図である。

【図5】実施例1における酸化物分散強化型鋼(NT材)の組織写真である。

【図6】(a)NT材および(b)HR材について、電子線後方散乱回折(EBSD)による結晶粒界の方位差分布の測定結果を示す図である。

【図7】実施例2において、HR材、NT材およびT材について行った700℃での引張試験の結果を示す図である。

【図8】HR材、NT材、T材および従来の鋼材について、700℃での引張強さを示す図である。

【図9】HR材、NT材、T材および従来の鋼材について、700℃での破断伸びを示す図である。

【図10】実施例2における実験結果を整理した図である。

【発明を実施するための形態】

【0014】

まず、本発明に係る酸化物分散強化型鋼は、C(炭素)と、Cr(クロム)と、W(タングステン)と、Ti(チタン)と、Y2O3(酸化イットリウム)と、残部がFe(鉄)および不可避不純物とからなるものである。以下、これら化学成分の目標組成と、その限定理由について説明する。なお、本明細書において、化学成分は質量%で表記する。

【0015】

Crは、耐食性の確保に重要な元素であり、8.0%未満となると耐食性が著しく悪化する。一方、12.0%を超えると、靱性および延性の低下が懸念される。したがって、Crの含有量は8.0〜12.0%が好ましい。

【0016】

Cは、Crの含有量が8.0〜12.0%の場合、α相からγ相への変態を生じさせるために0.05%以上含有させる必要がある。一方、Cの含有量が高くなるほど炭化物(M23C6、M6C等)の析出量が多くなり高温強度が高くなるが、0.25%より多量に含有すると加工性が悪くなる。この理由から、Cの含有量は0.05〜0.25%が好ましい。

【0017】

Wは、合金中に固溶し高温強度を向上させる重要な元素であり、0.1%以上添加する。Wの含有量を多くすれば、固溶強化作用、炭化物(M23C6、M6C等)析出強化作用、金属間化合物析出強化作用により、クリープ破断強度が向上する。しかし、4.0%を超えるとδフェライト量が多くなり、かえって強度も低下する。この理由から、Wの含有量は0.1〜4.0%が好ましい。

【0018】

Tiは、Y2O3の分散強化に重要な役割を果たす元素である。具体的には、TiはY2O3と反応してY2Ti2O7またはY2TiO5という複合酸化物を形成し、酸化物粒子を微細化させる働きがある。この作用は、Tiの含有量が1.0%を超えると飽和する傾向があり、0.1%未満では微細化作用が小さい。この理由から、Tiの含有量は0.1〜1.0%が好ましい。

【0019】

Y2O3は、分散強化により高温強度を向上させる重要な添加物である。この含有量が0.1%未満の場合には、分散強化の効果が小さく強度が低い。一方、0.5%を超えて含有すると、著しく硬化し加工性に問題が生じる。この理由から、Y2O3の含有量は0.1〜0.5%が好ましい。

【0020】

上記成分以外の残部としては、鋼の主成分であるFeの他、混入が避けられない不可避不純物を含有する。

【0021】

つぎに、本発明に係る酸化物分散強化型鋼の製造方法について、図1を用いて説明する。

【0022】

まず、上記した各化学成分の元素粉末、合金粉末および酸化物粉末を原料粉末として、上記の目標組成となるように調合する(ステップS1)。このとき、本実施形態では、酸化物分散強化型鋼中の過剰酸素量ExOが、下記式(1)を満たすように原料粉末を調合する。

0.22×Ti<ExO<0.32−8C/3+2Ti/3 …式(1)

ただし、

ExO:鋼中の過剰酸素量[YがすべてY2O3として存在すると仮定して、鋼中の全酸素量からY2O3中の酸素量(0.27Y)を差し引いた量]

Ti:鋼中のTi含有量

C:鋼中のC含有量

【0023】

なお、本酸化物分散強化型鋼では化学組成に応じて、後述する固化成形時に、α相からγ相への完全な変態が生じて変態γ相の単相組織となる場合と、α相からγ相へ完全に変態せずα相のまま残留する残留α相が生じて二相組織となる場合がある。変態γ相は、その後の熱処理により、マルテンサイト相に変態し、炉冷熱処理を施すとα相に変態する。一方、残留α相は、その後に熱処理を施してもα相のままであり、この残留α相中の酸化物分散粒子は、変態により生じる各相中の酸化物分散粒子に比べて微細かつ高密度となる。したがって、固化成形時に残留α相をできるだけ残しておくことで、高温強度の改善に有効な微細かつ高密度の酸化物分散組織を得ることができるといえる。

【0024】

上述した残留α相の形成割合は、強力なγ相の生成元素であるC量に依存する。すなわち、マトリックス中のC量を低く抑えると、α相からγ相への変態が減少するため、残留α相の割合が増加する。本実施形態では、酸化物粒子の微細化のためにTiを添加しているが、Tiは炭化物の生成能が強いため、過剰に添加するとTi炭化物を形成してマトリックス中の固溶C量が減少し、残留α相が増加する。

【0025】

しかしながら、鋼中の過剰酸素量を過度に低減すると、酸化物分散粒子の数密度が減るため、酸化物分散粒子による変態抑制効果が低減し残留α相は減少すると考えられる。一方、Ti酸化物はTi炭化物よりも安定であるため、過剰酸素量を高めると、Ti酸化物の形成によりTi炭化物生成が抑制され、マトリックス中の固溶C量は増加する。このため、α相からγ相への変態が十分に生じ、残留α相は減少することとなる。

【0026】

以上より、本実施形態では、原料粉末の配合量、特にTiの添加量を調整し鋼中の過剰酸素量が所定の範囲内となるように、すなわち、上記式(1)を満たすように調合することによって、残留α相の割合を高めている。

【0027】

つぎに、ステップS1で配合した混合粉末を遊星型ボールミル等に投入し、機械的合金化処理(メカニカルアロイング)を行う(ステップS2)。この機械的合金化処理とは、遊星型ボールミル等に備えられているボールの衝突エネルギーを利用して、粉末同士の折りたたみと圧延を繰り返し起こさせ、合金化する処理である。この機械的合金化処理により、室温条件下であっても、混合粉末が原子オーダーで合金化される。

【0028】

つづいて、ステップS2で合金化した混合粉末に対し、ホットプレスや熱間静水圧プレス(Hot Isostatic Pressing)等によって固化成形する(ステップS3)。これにより、混合粉末が固化成形されるため、所定形状の成型体が得られる。

【0029】

つぎに、ステップS3で固化成形した成型体に対し、Ac3変態点以上の温度で熱間圧延処理を施す(ステップS4)。ここで、Ac3変態点とは、酸化物分散強化型鋼を加熱する際に、フェライトがオーステナイトへの変態を完了する温度であり、本実施形態では、約950℃である。上記熱間圧延処理により、変態したオーステナイト相の結晶粒が微細化するとともに、多量の転位が導入され、高歪エネルギーが蓄積する。

【0030】

最後に、ステップS4で熱間圧延処理を施した圧延体を所定の冷却速度範囲内で冷却する(ステップS5)。これにより、上記熱間圧延処理により微細化したオーステナイトの結晶粒界から、フェライト粒の核生成が容易に起こるため、空冷に相当する約10000℃/hという急速な冷却速度でも、フェライト組織が形成される。また、上記熱間圧延処理によって導入された高歪エネルギーを駆動力として、オーステナイトから生成されたフェライト中の結晶粒の成長が促進される。このため、残留α相の存在下であってもフェライト相の結晶粒が粗大化するという効果を奏する。

【0031】

なお、本実施形態において、上記ステップS5における冷却速度は、空冷に相当する約10000℃/hという急冷である。しかしながら、この冷却速度に限定されるものではなく、オーステナイトがフェライトへ変態しうる冷却速度範囲内であればよい。ここで、本実施形態における冷却速度範囲を考慮するための指標として、熱間圧延を施していない通常のCr含有量が9.0%の酸化物分散強化型鋼についての連続冷却変態線図を図2に示す。

【0032】

図2に示すように、30℃/hの遅い速度で冷却した場合、オーステナイト(γ)は、フェライト(α)へと変態する。一方、120000℃/hの速い速度で冷却した場合、オーステナイト(γ)は、マルテンサイト(m)へと変態する。さらに、3000℃/hで冷却した場合、オーステナイト(γ)は、フェライト(α)およびマルテンサイト(m)の2相へと変態する。

【0033】

したがって、冷却速度が遅すぎると、フェライト相は形成するものの、炉冷設備等が必要となる上、オーステナイトからフェライトへの変態が完了するまで冷却するのに多くの時間を要することとなり、大量生産に不向きである。一方、冷却速度が速すぎると、フェライト組織が形成されず、マルテンサイト組織に変態してしまう。したがって、本実施形態では、所定の冷却速度範囲内の冷却速度で冷却することが好ましい。

【0034】

また、上記ステップS4の熱間圧延処理は、一般的に、自動車のボディー等に使われる鋼板において、結晶粒を微細化することにより室温での引張強度を向上させる方法として用いられている。一方、微細粒組織は、高温強度を弱化させるため、通常、高温下における強度を高めるための手段として、熱間圧延処理を施すという着想には至らない。つまり、酸化物分散強化型鋼に対して熱間圧延処理を施すと、フェライト相の結晶粒が粗大化するという事実は、当業者が予測できるものではなく、本願発明者らが実証することによって初めて得られた知見である。

【0035】

以上のような本実施形態の酸化物分散強化型鋼およびその製造方法によれば、γ相に変態することなく残留する残留α相の存在下であるにもかかわらず、粗大な結晶粒からなるフェライト相を生成することができ、高温強度および延性を著しく向上することができる等の効果を奏する。

【0036】

つぎに、本発明に係る酸化物分散強化型鋼およびその製造方法の実施例について説明する。なお、本発明の技術的範囲は、以下の実施例によって示される特徴に限定されるものではない。

【実施例1】

【0037】

本実施例1では、本発明に係る酸化物分散強化型鋼を製造し、当該酸化物分散強化型鋼が、残留α相の存在下で、3μm以上の粗大な結晶粒からなるフェライト相を有していることを確認する実験を行った。

【0038】

まず、原料粉末を本発明に係る目標組成であるFe−0.14C−9Cr−0.2Ti−2Wi−0.35Y2O3に配合し、遊星ボールミルを用いてAr雰囲気中で機械的合金化処理を48時間行った。本実施例1では、機械的合金化処理に際し、鋼中の過剰酸素量が上記式(1)を満たすように、0.1%とした。

【0039】

つぎに、作製した合金粉末を高耐食性ステンレス鋼(SUS316)製のカプセルに充填し、真空雰囲気下で1150℃、130MPa、30分間の熱間静水圧プレス処理を行って固化成形した。そして、当該成型体をAc3変態点以上の1000℃に加熱し、圧延率70%に設定した上下ローラ間を通して熱間圧延した後、空冷することにより、酸化物分散強化型鋼を製造した。このときの冷却速度は、約10000℃/hであった。

【0040】

以上の工程により製造された酸化物分散強化型鋼の試験片(以下、熱間圧延(Hot Rolling)を施したものとして、「HR材」という)を走査型電子顕微鏡(SEM:Scanning Electron Microscope)で観察した。このときのHR材の組織写真を図3に示す。また、HR材の表面10箇所における結晶粒について、ナノインデンターによる硬度測定を行った。図4は、当該硬度測定の結果を示す表である。なお、硬度を測定した位置は、図3において、丸数字の1〜10を付したピラミッド形状の圧痕位置である。

【0041】

図3に示すように、丸数字の1、3、4、7、9の位置では、表面が比較的平らで、かつ、3〜5μm程度の粗大な結晶粒が存在している。また、図4に示すように、上記各位置での硬度は、1098〜1157mgf/μm2程度であり、他の位置より相対的に低いことからもフェライト粒と認められる。一方、丸数字の2、5、6、8、10の位置では、表面がシワシワで微細な組織が形成されており、硬度も比較的高いため、マルテンサイト粒と認められる。

【0042】

一方、比較例1として、上述した本実施例1の製造工程に従って熱間圧延した後、焼きならし(1050℃×1h)、水中急冷、および焼戻し(800℃×1h)を行い、新たな試験片を用意した。この比較例1による試験片を以下、焼きならし(Normalizing)および焼き戻し(Tempering)を施したものとして「NT材」という。

【0043】

このNT材の組織写真を図5に示す。NT材では、いったん焼ならしを施すと、熱間圧延で導入された高歪エネルギーは消失し、通常の残留α相とマルテンサイトが形成される。また、図5に示すように、NT材で認められる残留α相と同様のものが、図3に示したHR材にも存在していることから、図3で認められるフェライト粒から図5の残留α相を除いた組織が、熱間圧延後の冷却中に形成された粗大なフェライト相に相当する。

【0044】

また、NT材およびHR材について、電子線後方散乱回折(EBSD)によって結晶粒界の方位差分布を測定した。その結果を図6に示す。図6(a)に示すように、比較例1のNT材では、60°において顕著にピークが出現している。ここで、NT材は、上記のとおり、熱間圧延後に焼きならしをしたものであるから、フェライトからオーステナイトへの相変態が行われている。また、焼きならし後の水中急冷によって、マルテンサイト主体の組織になっている。このため、60°のピークが、マルテンサイトに対応しているといえる。一方、図6(b)に示すように、本実施例1のHR材では、60°のピークが著しく低減していることからも、マルテンサイト相よりもフェライト相が主体の組織であることが確認できる。

【0045】

以上の本実施例1によれば、本発明に係る製造方法により得られた酸化物分散強化型鋼は、残留α相の存在下で、3μm以上の粗大な結晶粒からなるフェライト相を有していることが示された。

【実施例2】

【0046】

本実施例2では、本発明に係る酸化物分散強化型鋼について、高温強度および延性を確認する実験を行った。

【0047】

本実施例2では、まず、上述したHR材およびNT材の他に、上述した実施例1の製造工程に従って熱間圧延した後、焼き戻し(800℃×1h)のみを行い、新たな試験片(以下、焼き戻し(Tempering)のみを施したものとして「T材」という)を用意した。そして、これらHR材、T材およびNT材について、700℃の温度下で10−3s−1の歪速度で引張試験を行った。その結果を図7に示す。

【0048】

図7に示すように、HR材は引張強さのみならず、破断伸びも最も大きいことが確認された。これに対し、NT材では、焼きならし処理により、フェライトがオーステナイトへ変態し、当該オーステナイトが水中急冷によりマルテンサイトに変態したため、高温強度および延性の双方において低下している。一方、T材では、熱間圧延後、焼き戻しをしたが、フェライトからオーステナイトへの相変態が行われていないため、HR材よりは劣るものの、高温強度および延性は比較的大きな値を示すことが確認された。

【0049】

一方、比較例2として、従来の酸化物分散強化型鋼について、上記と同様の条件下で引張試験を行った。なお、従来の酸化物分散強化型鋼としては、以下に示す5つの鋼材を用意した。

(1)9Cr−ODS(S. Ohtsuka, et al. J. Nucl. Mater. 329-333 (2004) 372-376.)

組成:9Cr-0.13C-2W-0.2Ti-0.35Y2O3

製法:熱間押出し→焼きならし(1050℃×1h)→焼戻し(800℃×1h)

(2)ODS−Eurofer(P. Olier, et al. J. Nucl. Mater. 386-388 (2009) 561-563.)

組成:9Cr-0.076C-1.2W-0.13Si-0.33Mn-0.07Ni-0.18V-0.11Ta-0.2Y2O3

製法:熱間押出し→冷間圧延→焼ならし(1100℃×0.5h)→焼戻し(780℃×2h)

(3)14YWT(D. A. Mclintock, et al. J. Nucl. Mater. 386-388 (2009) 307-311.)

組成:14Cr-0.05C-3W-0.4Ti-0.3Y2O3

製法:熱間押出し(850℃)

(4)12YWT(D. A. Mclintock, et al. J. Nucl. Mater. 386-388 (2009) 307-311.)

組成:12Cr-0.05C-3W-0.4Ti-0.25Y2O3

製法:熱間押出し(1150℃)

(5)PM2000(R. L. Klueh, et al. J. Nucl. Mater. 341 (2005) 103-114.)

組成:19Cr-0.01C-5Al-0.45Ti-0.04W -0.47Y2O3

製法:熱間押出し→熱間圧延→冷間圧延→再結晶熱処理

【0050】

図8および図9は、それぞれ上記従来鋼材に関する700℃での引張強さおよび破断伸びの測定結果を図7の結果と比較したものである。また、図10は、本実施例2における実験結果を整理したものである。図8から図10に示すように、700℃での引張強さおよび破断伸びを比較すると、HR材およびT材は、他のマルテンサイト系酸化物分散強化型鋼であるNT材、9Cr−ODS、およびODS−Euroferよりも大きな引張強さおよび破断伸びを示している。また、フェライト系の酸化物分散強化型鋼として市販されているPM2000は、固化成型後に再結晶熱処理を施しているにも関わらず、HR材およびT材よりも小さい値を示している。

【0051】

一方、図8に示すように、フェライト系の酸化物分散強化型鋼である14YWTおよび12YWTは、HR材およびT材よりも高い引張強さを示している。しかし、上記のとおり、14YWTおよび12YWTは、メカニカルアロイング粉末を熱間押出しによって固化成型したままの鋼材である。このため、押出し方向には高強度であるが、当該方向と直角方向では強度が劣るという性質がある。また、図9に示すように、破断伸びについては、押出し方向であってもHR材の半分以下であり、極めて低いという欠点がある。

【0052】

以上の本実施例2によれば、本発明に係る酸化物分散強化型鋼としてのHR材およびT材は、高温強度が改善されているのみならず、優れた破断伸び、延性を有することが示された。

【0053】

なお、本発明に係る酸化物分散強化型鋼およびその製造方法は、前述した実施形態および実施例に限定されるものではなく、適宜変更することができる。

【産業上の利用可能性】

【0054】

本発明に係る酸化物分散強化型鋼は、高温での強度および優れた延性が求められる材料として利用でき、例えば、高速増殖炉燃料要素用材料、核融合炉第一壁材料、火力発電用材料、高温加熱炉材料等に好適な材料である。

【技術分野】

【0001】

本発明は、酸化物粒子を分散させた酸化物分散強化型鋼に関し、特に、高温強度および延性に優れた酸化物分散強化型鋼およびその製造方法に関するものである。

【背景技術】

【0002】

従来、本願発明者らによって酸化物粒子を分散させた、いわゆる酸化物分散強化型鋼が提案されている。このような酸化物分散強化型鋼には、フェライト組織を主体とするフェライト系酸化物分散強化型鋼と、マルテンサイト組織を主体とするマルテンサイト系酸化物分散強化型鋼の二種類がある。

【0003】

たとえば、マルテンサイト系酸化物分散強化型鋼に関し、特開2005−76087号公報には、原料粉末を機械的合金化処理する際に、鋼中の過剰酸素量が特定の値となるように配合し、機械的合金化処理を行って熱間押出しにより固化した後、最終熱処理として焼きならし焼き戻し熱処理を施すマルテンサイト系酸化物分散強化型鋼の製造方法が提案されている(特許文献1)。この製法によれば、高温強度の改善に有効な微細かつ高密度の酸化物分散組織を有する残留α相(γ相に変態することなく残留するα相)の割合を高めることができる。

【0004】

また、発明者らは、フェライト系酸化物分散強化型鋼に関し、特開2004−68121号公報において、機械的合金化処理に際し、Ti成分としてTiO2粉末を混合し、最終熱処理としてAC3変態点以上への加熱保持と、それに続くマルテンサイト生成臨界速度以下での徐冷熱処理を施すフェライト系酸化物分散強化型鋼の製造方法を提案している(特許文献2)。この製法によれば、残留α相をなくすことで、高温強度の改善に有効な粗大化した結晶粒組織を有するフェライト組織を生成することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−76087号公報

【特許文献2】特開2004−68121号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載された発明においては、最終熱処理として焼きならし焼き戻し熱処理を施している。このため、冷却時にオーステナイト相から生成するマルテンサイト相が微細なブロック粒となり、このブロック粒界でのすべり変形により高温強度が低下するという問題がある。

【0007】

一方、特許文献2に記載された発明においては、マルテンサイト生成臨界冷却速度以下である約100℃/hで徐冷しなければならない。このため、炉冷設備等が必要となる上、オーステナイト温度(約1050℃)からフェライトへの変態が完了する温度(約600℃)まで冷却するには約4時間も要することとなり、大量生産に不向きであって実用上の問題が残る。

【0008】

さらに、上述したように、残留α相と、粗大な結晶粒組織を有するフェライト相は、いずれも高温強度の改善に有効であることが知られている。しかしながら、残留α相が存在している場合、その残留α相の存在によりオーステナイトから変態するフェライト相は細粒組織となり、粗大化しない。このため、残留α相を有するマルテンサイト系酸化物分散強化型鋼の長所と、粗大な結晶粒組織からなるフェライト相を有するフェライト系酸化物分散強化型鋼の長所との両方を兼ね備える酸化物分散強化型鋼は存在しなかった。

【0009】

本発明は、このような問題点を解決するためになされたものであって、γ相に変態することなく残留する残留α相の存在下で、粗大な結晶粒からなるフェライト相を生成することができ、高温強度および延性を向上することができる酸化物分散強化型鋼およびその製造方法を提供することを目的としている。

【課題を解決するための手段】

【0010】

本発明に係る酸化物分散強化型鋼は、残留α相の存在下で、3μm以上の粗大な結晶粒からなるフェライト相を有している。

【0011】

また、本発明に係る酸化物分散強化型鋼の製造方法は、質量%で、Cが0.05〜0.25%、Crが8.0〜12.0%、Wが0.1〜4.0%、Tiが0.1〜1.0%、Y2O3が0.1〜0.5%、残部がFeおよび不可避不純物からなる原料粉末を前記鋼中の過剰酸素量が所定の範囲内となるように調合し、機械的合金化処理してから固化し、Ac3変態点以上の温度で熱間圧延した後、所定の冷却速度範囲内で冷却する。

【発明の効果】

【0012】

本発明によれば、γ相に変態することなく残留する残留α相の存在下で、粗大な結晶粒からなるフェライト相を生成することができ、高温強度および延性を向上することができる。

【図面の簡単な説明】

【0013】

【図1】本発明に係る酸化物分散強化型鋼の製造方法を示すフローチャート図である。

【図2】熱間圧延を行っていない通常のCr含有量が9.0%の酸化物分散強化型鋼の連続冷却変態線図である。

【図3】実施例1における酸化物分散強化型鋼(HR材)の組織写真である。

【図4】実施例1における酸化物分散強化型鋼の硬度測定結果を示す図である。

【図5】実施例1における酸化物分散強化型鋼(NT材)の組織写真である。

【図6】(a)NT材および(b)HR材について、電子線後方散乱回折(EBSD)による結晶粒界の方位差分布の測定結果を示す図である。

【図7】実施例2において、HR材、NT材およびT材について行った700℃での引張試験の結果を示す図である。

【図8】HR材、NT材、T材および従来の鋼材について、700℃での引張強さを示す図である。

【図9】HR材、NT材、T材および従来の鋼材について、700℃での破断伸びを示す図である。

【図10】実施例2における実験結果を整理した図である。

【発明を実施するための形態】

【0014】

まず、本発明に係る酸化物分散強化型鋼は、C(炭素)と、Cr(クロム)と、W(タングステン)と、Ti(チタン)と、Y2O3(酸化イットリウム)と、残部がFe(鉄)および不可避不純物とからなるものである。以下、これら化学成分の目標組成と、その限定理由について説明する。なお、本明細書において、化学成分は質量%で表記する。

【0015】

Crは、耐食性の確保に重要な元素であり、8.0%未満となると耐食性が著しく悪化する。一方、12.0%を超えると、靱性および延性の低下が懸念される。したがって、Crの含有量は8.0〜12.0%が好ましい。

【0016】

Cは、Crの含有量が8.0〜12.0%の場合、α相からγ相への変態を生じさせるために0.05%以上含有させる必要がある。一方、Cの含有量が高くなるほど炭化物(M23C6、M6C等)の析出量が多くなり高温強度が高くなるが、0.25%より多量に含有すると加工性が悪くなる。この理由から、Cの含有量は0.05〜0.25%が好ましい。

【0017】

Wは、合金中に固溶し高温強度を向上させる重要な元素であり、0.1%以上添加する。Wの含有量を多くすれば、固溶強化作用、炭化物(M23C6、M6C等)析出強化作用、金属間化合物析出強化作用により、クリープ破断強度が向上する。しかし、4.0%を超えるとδフェライト量が多くなり、かえって強度も低下する。この理由から、Wの含有量は0.1〜4.0%が好ましい。

【0018】

Tiは、Y2O3の分散強化に重要な役割を果たす元素である。具体的には、TiはY2O3と反応してY2Ti2O7またはY2TiO5という複合酸化物を形成し、酸化物粒子を微細化させる働きがある。この作用は、Tiの含有量が1.0%を超えると飽和する傾向があり、0.1%未満では微細化作用が小さい。この理由から、Tiの含有量は0.1〜1.0%が好ましい。

【0019】

Y2O3は、分散強化により高温強度を向上させる重要な添加物である。この含有量が0.1%未満の場合には、分散強化の効果が小さく強度が低い。一方、0.5%を超えて含有すると、著しく硬化し加工性に問題が生じる。この理由から、Y2O3の含有量は0.1〜0.5%が好ましい。

【0020】

上記成分以外の残部としては、鋼の主成分であるFeの他、混入が避けられない不可避不純物を含有する。

【0021】

つぎに、本発明に係る酸化物分散強化型鋼の製造方法について、図1を用いて説明する。

【0022】

まず、上記した各化学成分の元素粉末、合金粉末および酸化物粉末を原料粉末として、上記の目標組成となるように調合する(ステップS1)。このとき、本実施形態では、酸化物分散強化型鋼中の過剰酸素量ExOが、下記式(1)を満たすように原料粉末を調合する。

0.22×Ti<ExO<0.32−8C/3+2Ti/3 …式(1)

ただし、

ExO:鋼中の過剰酸素量[YがすべてY2O3として存在すると仮定して、鋼中の全酸素量からY2O3中の酸素量(0.27Y)を差し引いた量]

Ti:鋼中のTi含有量

C:鋼中のC含有量

【0023】

なお、本酸化物分散強化型鋼では化学組成に応じて、後述する固化成形時に、α相からγ相への完全な変態が生じて変態γ相の単相組織となる場合と、α相からγ相へ完全に変態せずα相のまま残留する残留α相が生じて二相組織となる場合がある。変態γ相は、その後の熱処理により、マルテンサイト相に変態し、炉冷熱処理を施すとα相に変態する。一方、残留α相は、その後に熱処理を施してもα相のままであり、この残留α相中の酸化物分散粒子は、変態により生じる各相中の酸化物分散粒子に比べて微細かつ高密度となる。したがって、固化成形時に残留α相をできるだけ残しておくことで、高温強度の改善に有効な微細かつ高密度の酸化物分散組織を得ることができるといえる。

【0024】

上述した残留α相の形成割合は、強力なγ相の生成元素であるC量に依存する。すなわち、マトリックス中のC量を低く抑えると、α相からγ相への変態が減少するため、残留α相の割合が増加する。本実施形態では、酸化物粒子の微細化のためにTiを添加しているが、Tiは炭化物の生成能が強いため、過剰に添加するとTi炭化物を形成してマトリックス中の固溶C量が減少し、残留α相が増加する。

【0025】

しかしながら、鋼中の過剰酸素量を過度に低減すると、酸化物分散粒子の数密度が減るため、酸化物分散粒子による変態抑制効果が低減し残留α相は減少すると考えられる。一方、Ti酸化物はTi炭化物よりも安定であるため、過剰酸素量を高めると、Ti酸化物の形成によりTi炭化物生成が抑制され、マトリックス中の固溶C量は増加する。このため、α相からγ相への変態が十分に生じ、残留α相は減少することとなる。

【0026】

以上より、本実施形態では、原料粉末の配合量、特にTiの添加量を調整し鋼中の過剰酸素量が所定の範囲内となるように、すなわち、上記式(1)を満たすように調合することによって、残留α相の割合を高めている。

【0027】

つぎに、ステップS1で配合した混合粉末を遊星型ボールミル等に投入し、機械的合金化処理(メカニカルアロイング)を行う(ステップS2)。この機械的合金化処理とは、遊星型ボールミル等に備えられているボールの衝突エネルギーを利用して、粉末同士の折りたたみと圧延を繰り返し起こさせ、合金化する処理である。この機械的合金化処理により、室温条件下であっても、混合粉末が原子オーダーで合金化される。

【0028】

つづいて、ステップS2で合金化した混合粉末に対し、ホットプレスや熱間静水圧プレス(Hot Isostatic Pressing)等によって固化成形する(ステップS3)。これにより、混合粉末が固化成形されるため、所定形状の成型体が得られる。

【0029】

つぎに、ステップS3で固化成形した成型体に対し、Ac3変態点以上の温度で熱間圧延処理を施す(ステップS4)。ここで、Ac3変態点とは、酸化物分散強化型鋼を加熱する際に、フェライトがオーステナイトへの変態を完了する温度であり、本実施形態では、約950℃である。上記熱間圧延処理により、変態したオーステナイト相の結晶粒が微細化するとともに、多量の転位が導入され、高歪エネルギーが蓄積する。

【0030】

最後に、ステップS4で熱間圧延処理を施した圧延体を所定の冷却速度範囲内で冷却する(ステップS5)。これにより、上記熱間圧延処理により微細化したオーステナイトの結晶粒界から、フェライト粒の核生成が容易に起こるため、空冷に相当する約10000℃/hという急速な冷却速度でも、フェライト組織が形成される。また、上記熱間圧延処理によって導入された高歪エネルギーを駆動力として、オーステナイトから生成されたフェライト中の結晶粒の成長が促進される。このため、残留α相の存在下であってもフェライト相の結晶粒が粗大化するという効果を奏する。

【0031】

なお、本実施形態において、上記ステップS5における冷却速度は、空冷に相当する約10000℃/hという急冷である。しかしながら、この冷却速度に限定されるものではなく、オーステナイトがフェライトへ変態しうる冷却速度範囲内であればよい。ここで、本実施形態における冷却速度範囲を考慮するための指標として、熱間圧延を施していない通常のCr含有量が9.0%の酸化物分散強化型鋼についての連続冷却変態線図を図2に示す。

【0032】

図2に示すように、30℃/hの遅い速度で冷却した場合、オーステナイト(γ)は、フェライト(α)へと変態する。一方、120000℃/hの速い速度で冷却した場合、オーステナイト(γ)は、マルテンサイト(m)へと変態する。さらに、3000℃/hで冷却した場合、オーステナイト(γ)は、フェライト(α)およびマルテンサイト(m)の2相へと変態する。

【0033】

したがって、冷却速度が遅すぎると、フェライト相は形成するものの、炉冷設備等が必要となる上、オーステナイトからフェライトへの変態が完了するまで冷却するのに多くの時間を要することとなり、大量生産に不向きである。一方、冷却速度が速すぎると、フェライト組織が形成されず、マルテンサイト組織に変態してしまう。したがって、本実施形態では、所定の冷却速度範囲内の冷却速度で冷却することが好ましい。

【0034】

また、上記ステップS4の熱間圧延処理は、一般的に、自動車のボディー等に使われる鋼板において、結晶粒を微細化することにより室温での引張強度を向上させる方法として用いられている。一方、微細粒組織は、高温強度を弱化させるため、通常、高温下における強度を高めるための手段として、熱間圧延処理を施すという着想には至らない。つまり、酸化物分散強化型鋼に対して熱間圧延処理を施すと、フェライト相の結晶粒が粗大化するという事実は、当業者が予測できるものではなく、本願発明者らが実証することによって初めて得られた知見である。

【0035】

以上のような本実施形態の酸化物分散強化型鋼およびその製造方法によれば、γ相に変態することなく残留する残留α相の存在下であるにもかかわらず、粗大な結晶粒からなるフェライト相を生成することができ、高温強度および延性を著しく向上することができる等の効果を奏する。

【0036】

つぎに、本発明に係る酸化物分散強化型鋼およびその製造方法の実施例について説明する。なお、本発明の技術的範囲は、以下の実施例によって示される特徴に限定されるものではない。

【実施例1】

【0037】

本実施例1では、本発明に係る酸化物分散強化型鋼を製造し、当該酸化物分散強化型鋼が、残留α相の存在下で、3μm以上の粗大な結晶粒からなるフェライト相を有していることを確認する実験を行った。

【0038】

まず、原料粉末を本発明に係る目標組成であるFe−0.14C−9Cr−0.2Ti−2Wi−0.35Y2O3に配合し、遊星ボールミルを用いてAr雰囲気中で機械的合金化処理を48時間行った。本実施例1では、機械的合金化処理に際し、鋼中の過剰酸素量が上記式(1)を満たすように、0.1%とした。

【0039】

つぎに、作製した合金粉末を高耐食性ステンレス鋼(SUS316)製のカプセルに充填し、真空雰囲気下で1150℃、130MPa、30分間の熱間静水圧プレス処理を行って固化成形した。そして、当該成型体をAc3変態点以上の1000℃に加熱し、圧延率70%に設定した上下ローラ間を通して熱間圧延した後、空冷することにより、酸化物分散強化型鋼を製造した。このときの冷却速度は、約10000℃/hであった。

【0040】

以上の工程により製造された酸化物分散強化型鋼の試験片(以下、熱間圧延(Hot Rolling)を施したものとして、「HR材」という)を走査型電子顕微鏡(SEM:Scanning Electron Microscope)で観察した。このときのHR材の組織写真を図3に示す。また、HR材の表面10箇所における結晶粒について、ナノインデンターによる硬度測定を行った。図4は、当該硬度測定の結果を示す表である。なお、硬度を測定した位置は、図3において、丸数字の1〜10を付したピラミッド形状の圧痕位置である。

【0041】

図3に示すように、丸数字の1、3、4、7、9の位置では、表面が比較的平らで、かつ、3〜5μm程度の粗大な結晶粒が存在している。また、図4に示すように、上記各位置での硬度は、1098〜1157mgf/μm2程度であり、他の位置より相対的に低いことからもフェライト粒と認められる。一方、丸数字の2、5、6、8、10の位置では、表面がシワシワで微細な組織が形成されており、硬度も比較的高いため、マルテンサイト粒と認められる。

【0042】

一方、比較例1として、上述した本実施例1の製造工程に従って熱間圧延した後、焼きならし(1050℃×1h)、水中急冷、および焼戻し(800℃×1h)を行い、新たな試験片を用意した。この比較例1による試験片を以下、焼きならし(Normalizing)および焼き戻し(Tempering)を施したものとして「NT材」という。

【0043】

このNT材の組織写真を図5に示す。NT材では、いったん焼ならしを施すと、熱間圧延で導入された高歪エネルギーは消失し、通常の残留α相とマルテンサイトが形成される。また、図5に示すように、NT材で認められる残留α相と同様のものが、図3に示したHR材にも存在していることから、図3で認められるフェライト粒から図5の残留α相を除いた組織が、熱間圧延後の冷却中に形成された粗大なフェライト相に相当する。

【0044】

また、NT材およびHR材について、電子線後方散乱回折(EBSD)によって結晶粒界の方位差分布を測定した。その結果を図6に示す。図6(a)に示すように、比較例1のNT材では、60°において顕著にピークが出現している。ここで、NT材は、上記のとおり、熱間圧延後に焼きならしをしたものであるから、フェライトからオーステナイトへの相変態が行われている。また、焼きならし後の水中急冷によって、マルテンサイト主体の組織になっている。このため、60°のピークが、マルテンサイトに対応しているといえる。一方、図6(b)に示すように、本実施例1のHR材では、60°のピークが著しく低減していることからも、マルテンサイト相よりもフェライト相が主体の組織であることが確認できる。

【0045】

以上の本実施例1によれば、本発明に係る製造方法により得られた酸化物分散強化型鋼は、残留α相の存在下で、3μm以上の粗大な結晶粒からなるフェライト相を有していることが示された。

【実施例2】

【0046】

本実施例2では、本発明に係る酸化物分散強化型鋼について、高温強度および延性を確認する実験を行った。

【0047】

本実施例2では、まず、上述したHR材およびNT材の他に、上述した実施例1の製造工程に従って熱間圧延した後、焼き戻し(800℃×1h)のみを行い、新たな試験片(以下、焼き戻し(Tempering)のみを施したものとして「T材」という)を用意した。そして、これらHR材、T材およびNT材について、700℃の温度下で10−3s−1の歪速度で引張試験を行った。その結果を図7に示す。

【0048】

図7に示すように、HR材は引張強さのみならず、破断伸びも最も大きいことが確認された。これに対し、NT材では、焼きならし処理により、フェライトがオーステナイトへ変態し、当該オーステナイトが水中急冷によりマルテンサイトに変態したため、高温強度および延性の双方において低下している。一方、T材では、熱間圧延後、焼き戻しをしたが、フェライトからオーステナイトへの相変態が行われていないため、HR材よりは劣るものの、高温強度および延性は比較的大きな値を示すことが確認された。

【0049】

一方、比較例2として、従来の酸化物分散強化型鋼について、上記と同様の条件下で引張試験を行った。なお、従来の酸化物分散強化型鋼としては、以下に示す5つの鋼材を用意した。

(1)9Cr−ODS(S. Ohtsuka, et al. J. Nucl. Mater. 329-333 (2004) 372-376.)

組成:9Cr-0.13C-2W-0.2Ti-0.35Y2O3

製法:熱間押出し→焼きならし(1050℃×1h)→焼戻し(800℃×1h)

(2)ODS−Eurofer(P. Olier, et al. J. Nucl. Mater. 386-388 (2009) 561-563.)

組成:9Cr-0.076C-1.2W-0.13Si-0.33Mn-0.07Ni-0.18V-0.11Ta-0.2Y2O3

製法:熱間押出し→冷間圧延→焼ならし(1100℃×0.5h)→焼戻し(780℃×2h)

(3)14YWT(D. A. Mclintock, et al. J. Nucl. Mater. 386-388 (2009) 307-311.)

組成:14Cr-0.05C-3W-0.4Ti-0.3Y2O3

製法:熱間押出し(850℃)

(4)12YWT(D. A. Mclintock, et al. J. Nucl. Mater. 386-388 (2009) 307-311.)

組成:12Cr-0.05C-3W-0.4Ti-0.25Y2O3

製法:熱間押出し(1150℃)

(5)PM2000(R. L. Klueh, et al. J. Nucl. Mater. 341 (2005) 103-114.)

組成:19Cr-0.01C-5Al-0.45Ti-0.04W -0.47Y2O3

製法:熱間押出し→熱間圧延→冷間圧延→再結晶熱処理

【0050】

図8および図9は、それぞれ上記従来鋼材に関する700℃での引張強さおよび破断伸びの測定結果を図7の結果と比較したものである。また、図10は、本実施例2における実験結果を整理したものである。図8から図10に示すように、700℃での引張強さおよび破断伸びを比較すると、HR材およびT材は、他のマルテンサイト系酸化物分散強化型鋼であるNT材、9Cr−ODS、およびODS−Euroferよりも大きな引張強さおよび破断伸びを示している。また、フェライト系の酸化物分散強化型鋼として市販されているPM2000は、固化成型後に再結晶熱処理を施しているにも関わらず、HR材およびT材よりも小さい値を示している。

【0051】

一方、図8に示すように、フェライト系の酸化物分散強化型鋼である14YWTおよび12YWTは、HR材およびT材よりも高い引張強さを示している。しかし、上記のとおり、14YWTおよび12YWTは、メカニカルアロイング粉末を熱間押出しによって固化成型したままの鋼材である。このため、押出し方向には高強度であるが、当該方向と直角方向では強度が劣るという性質がある。また、図9に示すように、破断伸びについては、押出し方向であってもHR材の半分以下であり、極めて低いという欠点がある。

【0052】

以上の本実施例2によれば、本発明に係る酸化物分散強化型鋼としてのHR材およびT材は、高温強度が改善されているのみならず、優れた破断伸び、延性を有することが示された。

【0053】

なお、本発明に係る酸化物分散強化型鋼およびその製造方法は、前述した実施形態および実施例に限定されるものではなく、適宜変更することができる。

【産業上の利用可能性】

【0054】

本発明に係る酸化物分散強化型鋼は、高温での強度および優れた延性が求められる材料として利用でき、例えば、高速増殖炉燃料要素用材料、核融合炉第一壁材料、火力発電用材料、高温加熱炉材料等に好適な材料である。

【特許請求の範囲】

【請求項1】

残留α相の存在下で、3μm以上の粗大な結晶粒からなるフェライト相を有する酸化物分散強化型鋼。

【請求項2】

質量%で、Cが0.05〜0.25%、Crが8.0〜12.0%、Wが0.1〜4.0%、Tiが0.1〜1.0%、Y2O3が0.1〜0.5%、残部がFeおよび不可避不純物からなる原料粉末を前記鋼中の過剰酸素量が所定の範囲内となるように調合し、機械的合金化処理してから固化し、Ac3変態点以上の温度で熱間圧延した後、所定の冷却速度範囲内で冷却する酸化物分散強化型鋼の製造方法。

【請求項1】

残留α相の存在下で、3μm以上の粗大な結晶粒からなるフェライト相を有する酸化物分散強化型鋼。

【請求項2】

質量%で、Cが0.05〜0.25%、Crが8.0〜12.0%、Wが0.1〜4.0%、Tiが0.1〜1.0%、Y2O3が0.1〜0.5%、残部がFeおよび不可避不純物からなる原料粉末を前記鋼中の過剰酸素量が所定の範囲内となるように調合し、機械的合金化処理してから固化し、Ac3変態点以上の温度で熱間圧延した後、所定の冷却速度範囲内で冷却する酸化物分散強化型鋼の製造方法。

【図1】

【図4】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図5】

【図4】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図5】

【公開番号】特開2012−67344(P2012−67344A)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願番号】特願2010−212153(P2010−212153)

【出願日】平成22年9月22日(2010.9.22)

【出願人】(504173471)国立大学法人北海道大学 (971)

【出願人】(505374783)独立行政法人日本原子力研究開発機構 (727)

【Fターム(参考)】

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願日】平成22年9月22日(2010.9.22)

【出願人】(504173471)国立大学法人北海道大学 (971)

【出願人】(505374783)独立行政法人日本原子力研究開発機構 (727)

【Fターム(参考)】

[ Back to top ]