酸化物半導体中の金属成分の回収方法およびその装置

【課題】本発明は、ガラス基板上に形成された酸化物半導体中の金属成分を容易に回収することが可能な酸化物半導体中の金属成分の回収方法およびその装置を提供することを目的とする。

【解決手段】本発明による酸化物半導体中の金属成分の回収装置は、ガラス基板1上に形成されたITO2である陰極と、正塩を含む電解液7を介して陰極の対となる対向電極5である陽極と、陰極と陽極との各々に定電圧を印加する電源3とを備え、電源3を駆動すると同時に、電解液7に陽極を浸漬させた状態で電解液に陰極を徐々に浸漬させ、陰極と陽極との間でITO2を還元溶解させることを特徴とする。

【解決手段】本発明による酸化物半導体中の金属成分の回収装置は、ガラス基板1上に形成されたITO2である陰極と、正塩を含む電解液7を介して陰極の対となる対向電極5である陽極と、陰極と陽極との各々に定電圧を印加する電源3とを備え、電源3を駆動すると同時に、電解液7に陽極を浸漬させた状態で電解液に陰極を徐々に浸漬させ、陰極と陽極との間でITO2を還元溶解させることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液晶表示器等に使用される透明導電膜の材料である酸化物半導体中の金属成分の回収方法およびその装置に関する。

【背景技術】

【0002】

液晶表示器等の製品に使用されている透明導電膜には、酸化物半導体であるITO(Indium Tin Oxide:酸化インジウム・酸化スズ)が多く用いられている。ITOに含まれるインジウム(以下、Inとも称する)は希少金属の1つであるため、前記製品からInを回収して再資源化することが課題となっている。ITOは主にガラス基板上に付着して形成されていることから、ガラス基板からITOを分離してInを回収する方法について様々な研究が行われている。

【0003】

ITOを分離してInを回収する方法として、従来では、塩化アルカリ金属を含む酸に破砕したガラス基板を浸漬させてIn含有物を浸出した後、当該浸出液をアルカリで中和し、中和によって生成された析出物からInを回収する方法がある(例えば、特許文献1参照)。なお、塩化アルカリ金属としては、塩化ナトリウムや塩化カリウムが用いられ、酸としては、塩酸が用いられている。また、中和に用いられるアルカリとしては、水酸化ナトリウムや水酸化カリウムが用いられている。

【0004】

また、酸に破砕したガラス基板を浸漬させてITOを溶解し、溶解後のIn、スズ(以下、Snとも称する)、および液晶を含有する液から液晶を分離した後、InおよびSnを含有する液を陰イオン交換樹脂と接触させることによってInおよびSnを陰イオン交換樹脂に吸着させる方法がある(例えば、特許文献2参照)。その後、InおよびSnを吸着させた陰イオン交換樹脂を純水に接触させることによって、InおよびSnを陰イオン交換樹脂から脱離させ、InおよびSnの濃縮液を作製する。その後、InおよびSnの濃縮液のpHを調整することによって、水酸化In、水酸化Snを得ている。なお、酸としては、蟻酸、りん酸、しゅう酸などの有機酸や、塩酸、硫酸、硝酸などの無機酸を用いている。

【0005】

また、酸に破砕したガラス基板を浸漬させてITOを溶解してIn化合物含有溶液を得た後、当該In化合物含有溶液にInよりもイオン化傾向の大きい金属からなる金属粒子を添加することによって、金属粒子の表面にInを析出させる方法がある(例えば、特許文献3参照)。その後、超音波によって金属粒子を振動させたり、電磁石を用いて金属粒子を撹拌して相互に衝突させたりすることによって、金属粒子からInを剥離している。

【0006】

また、酸に破砕したガラス基板を浸漬させてITOを溶解し、溶解後のIn、Sn、および液晶を含有する液から液晶を分離した後、InおよびSnを含有する液を電解することによって陰極にIn、Snとして析出させる方法がある(例えば、特許文献4参照)。その後、陰極に電解によって析出されたIn、Snを超音波を印加することによって陰極から剥離している。なお、酸としては、しゅう酸、塩酸、硫酸、硝酸などが用いられている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−155717号公報

【特許文献2】特開2008−73619号公報

【特許文献3】WO2007/015392号公報

【特許文献4】特開2008−70534号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

従来のInの回収方法では、いずれの方法もガラス基板からITOを溶解させるために酸を使用しており、酸による溶解後にInを回収するための処理が必要となる。具体的に、特許文献1では、In含有物を浸出させた液にアルカリを添加することによって中和し、Inイオンを水酸化Inとして回収している。また、特許文献2では、InイオンおよびSnイオンを陰イオン交換樹脂に吸着・脱離させた後に、pH調整によってInイオンを水酸化Inとして回収している。また、特許文献3では、In化合物含有溶液に金属粒子を添加してInを析出し、析出したInを金属粒子から剥離して回収している。また、特許文献4では、InイオンおよびSnイオンを含有する液を電解することによって陰極にIn、Snを析出し、析出したIn、Snを陰極から剥離して回収している。

【0009】

このように、従来のいずれのInの回収方法も、Inイオン、Snイオンを固形物(水酸化物、金属)として回収するための処理が必要となる。従って、当該処理を行うための薬液および設備が必要となり、コストがかかるという問題があった。

【0010】

本発明は、これらの問題を解決するためになされたものであり、ガラス基板上に形成された酸化物半導体中の金属成分を容易に回収することが可能な酸化物半導体中の金属成分の回収方法およびその装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記の課題を解決するために、本発明による酸化物半導体中の金属成分の回収方法は、(a)ガラス基板上に形成された酸化物半導体を陰極、当該陰極の対となる電極を陽極として準備する工程と、(b)陰極と陽極との各々に定電圧を印加する工程と、(c)工程(b)と同時に、正塩を含む電解液に陽極を浸漬させた状態で電解液に陰極を徐々に浸漬させ、電解液を介した陰極と陽極との間で酸化物半導体を還元溶解させる工程とを備えることを特徴とする。

【0012】

また、本発明による酸化物半導体中の金属成分の回収装置は、ガラス基板上に形成された酸化物半導体である陰極と、正塩を含む電解液を介して陰極の対となる電極である陽極と、陰極と陽極との各々に定電圧を印加する電源とを備え、電源を駆動すると同時に、電解液に陽極を浸漬させた状態で電解液に陰極を徐々に浸漬させ、陰極と陽極との間で酸化物半導体を還元溶解させることを特徴とする。

【発明の効果】

【0013】

本発明によると、ガラス基板上に形成された酸化物半導体である陰極と、正塩を含む電解液を介して陰極の対となる電極である陽極と、陰極と陽極との各々に定電圧を印加する電源とを備え、電源を駆動すると同時に、電解液に陽極を浸漬させた状態で電解液に陰極を徐々に浸漬させ、陰極と陽極との間で酸化物半導体を還元溶解させるため、ガラス基板上に形成された酸化物半導体中の金属成分を容易に回収することが可能となる。

【図面の簡単な説明】

【0014】

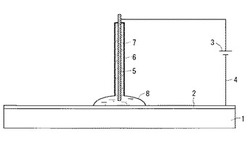

【図1】本発明の実施形態1による酸化物半導体中の金属成分の回収装置を示す図である。

【図2】本発明の実施形態1による酸化物半導体の溶解挙動を示す図である。

【図3】本発明の実施形態2による酸化物半導体中の金属成分の回収装置を示す図である。

【図4】本発明の実施形態2による酸化物半導体の溶解挙動を示す図である。

【発明を実施するための形態】

【0015】

本発明の実施形態について、図面に基づいて以下に説明する。

【0016】

〈実施形態1〉

図1は、本発明の実施形態1による酸化物半導体中の金属成分の回収装置を示す図である。図1に示すように、本実施形態1による回収装置は、ガラス基板1上に形成されたITO2(酸化物半導体)と、正塩の電解液7が充填された円筒管6(図中の太線部)とを備えている。円筒管6内には対向電極5が電解液7に浸漬されており、円筒管6からITO2の表面に電解液7が供給される。円筒管6は上側(図中のITO2から離れている側)が閉じて下側(図中のITO2に近い側)が開いており、電解液7の供給時に円筒管6の下側とITO2との間には電解液7の液滴8のみが介在する状態となる(すなわち、空気等は介在しない)。また、ITO2を陰極、対向電極5を陽極とし、ITO2および対向電極5はそれぞれリード線4を介して電源3に接続されている。なお、円筒管6の電解液7をITO2の表面に供給する方法としては、例えば、円筒管6に空気供給手段(図示せず)を設け、当該空気供給手段から円筒管6に空気を送り込むことによって円筒管6の下側から電解液7を供給する方法や、円筒管6に電解液供給手段(図示せず)を設け、当該電解液供給手段から円筒管6に電解液7を送り込むことによって円筒管6の下側から電解液7を供給する方法などがある。

【0017】

本実施形態1では、電源3として直流電源、対向電極5として白金めっきチタン線、電解液7として0.1mol/Lの硫酸ナトリウム(Na2SO4)溶液を用いている。

【0018】

図2は、円筒管6からITO2の表面に電解液7を供給したときにおける、ITO2の溶解挙動を示す図である。図2に示すように、電源3から対向電極5(陽極)およびITO2(陰極)に100Vを印加すると同時に、円筒管6内の電解液7を液滴8としてITO2の表面に徐々に供給する。このとき、ITO2の表面に広がる液滴8の速度が0.5mm/sec程度になるように供給する。電解液7が液滴8としてITO2の表面に供給されると、電解液7を介して対向電極7とITO2との間で電解が生じ、液滴8のメニスカス部において液滴8と接触していたITO2が還元溶解して沈殿物(水酸化In、水酸化Sn)が生成される。また、ITO2が還元溶解されると溶解箇所9が形成され、溶解箇所9の広がりに対応して電解液7が円筒管6から供給される(すなわち、ITO2の溶解に合わせるように電解液7が供給される)。

【0019】

ITO2を還元溶解させることによってITO2を沈殿物として得た後、電源3による電圧印加を中止し、ITO2を還元溶解させた後のガラス基板1を純水洗浄槽に浸漬させてガラス基板1に付着した沈殿物をガラス基板1から脱離させる。その後、フィルタを用いて沈殿物を含む電解液7をろ過することによって沈殿物を回収する。

【0020】

以上のことから、本実施形態1では、対向電極5(陽極)が円筒管6内に充填された正塩を含む電解液7に浸漬された状態で、円筒管6内の電解液7をITO2(陰極)の表面に徐々に供給してITO2を浸漬させて溶解しているため、従来の酸を使用してITOを溶解する方法よりもガラス基板1上に形成されたITO2(酸化物半導体)中のInおよびSn(金属成分)を容易に回収することが可能となる。

【0021】

〈実施形態2〉

図3は、本発明の実施形態2による酸化物半導体中の金属成分の回収装置を示す図である。図3に示すように、ガラス基板1上に形成されたITO2(酸化物半導体)と、正塩の電解液7が充填された電解槽11と、電解槽11の電解液7に浸漬された対向電極5とを備えている。また、ITO2を陰極、対向電極5を陽極とし、ITO2および対向電極5はそれぞれリード線4を介して電源3に接続されている。また、波立ち防止治具12は、電解液7の波立ちによるメニスカス部の変動を防止するために備えられており、発泡スチロール等が用いられる。

【0022】

本実施形態2では、電源3として直流電源、対向電極3として白金めっきチタン線、電解液7として0.1mol/Lの硫酸ナトリウム(Na2SO4)溶液を用いている。

【0023】

図4は、電解槽11内の電解液7にITO2が形成されたガラス基板1を浸漬させたときにおける、ITO2の溶解挙動を示す図である。図4に示すように、電源3から対向電極5(陽極)およびITO2(陰極)に100Vを印加すると同時に、対向電極5が電解槽11内の電解液7に浸漬された状態で、ガラス基板1を浸漬方向13に沿って30mm/minの速度で徐々に電解液7に浸漬させる。ガラス基板1が電解槽11の電解液7に浸漬されると、電解液7を介して対向電極7とITO2との間で電解が生じ、メニスカス部においてITO2が還元溶解して沈殿物(水酸化In、水酸化Sn)が生成される。

【0024】

ITO2を還元溶解させることによってITO2を沈殿物として得た後、電源3による電圧印加を中止し、ITO2を還元溶解させた後のガラス基板1を再度電解槽11に浸漬させてガラス基板1に付着した沈殿物をガラス基板1から脱離させる。その後、フィルタを用いて沈殿物を含む電解液7をろ過することによって沈殿物を回収する。

【0025】

なお、本実施形態2では、ガラス基板1を一定速度で電解液7に浸漬させたが、ガラス基板1が電解液7に浸漬するように電解槽11を一定速度で移動させてもよく、また、ガラス基板1と対向電極5とを同時に電解槽11の電解液7に一定速度で浸漬させるようにしてもよい。また、上記一定速度は、ITO2の溶解に合わせた所望の速度であればよい。

【0026】

以上のことから、本実施形態2では、対向電極5(陽極)が電解槽11内に充填された正塩を含む電解液7に浸漬された状態で、ITO2(陰極)を電解槽11内に所望の速度で徐々に浸漬させて溶解しているため、従来の酸を使用してITOを溶解する方法よりもガラス基板1上に形成されたITO2(酸化物半導体)中のInおよびSn(金属成分)を容易に回収することが可能となる。

【0027】

なお、本実施形態では、電解液7として正塩を硫酸ナトリウムとした硫酸ナトリウム溶液を用いたが、正塩(中性塩)を溶解させた水溶液であれば硫酸ナトリウム以外の正塩を溶解させた水溶液を用いてもよい。正塩としては、ナトリウム(Na)塩(例えば、塩化ナトリウム(NaCl)、硫酸ナトリウム(Na2SO4)、硝酸ナトリウム(NaNO3))、カリウム(K)塩(例えば、塩化カリウム(KCl)、硫酸カリウム(K2SO4)、硝酸カリウム(KNO3))、カルシウム(Ca)塩(例えば、塩化カルシウム(CaCl2)、硫酸カルシウム(CaSO4)、硝酸カルシウム(Ca(NO3)2))のいずれかを用いることができる。また、正塩を含む水溶液の濃度は、10-4mol/L以上必要である。なぜなら、濃度が10-4mol/L以下の場合は、水溶液の電気抵抗が大きくなってITOの溶解が困難になるからである。また、正塩を含む溶液はpHが7前後を示すため、ITOの還元溶解生成物を沈殿物(水酸化In、水酸化Sn)として得ることができる。

【0028】

また、本実施形態では、電源3として直流電源を用いたが、パルス電圧を印加するパルス電源を用いてもよい。電源3として直流電源を用いる場合において、印加電圧が5V以下ではITO2を還元溶解することができないため、5V以上の電圧を印加する。また、電源3としてパルス電源を用いる場合において、5V以上の電圧E1と0Vとの間を繰り返すことによってパルス電圧を生成する。電圧E1の印加時間に制限はなく、0Vの時間は0.5〜1秒とする。電解液7を介して対向電極5とITO2とに電圧を印加すると電解液7の電気分解が生じ、陽極(対向電極5)にて酸素が、陰極(ITO2)にて水素が発生する。このとき、液滴8のメニスカス部のITO2の表面に水素ガス(気泡)が付着すると、ITO2の還元溶解が妨げられてしまう。パルス電圧を電極(陰極、陽極)に印加すると、メニスカス部のITO2の表面に水素(気泡)が付着するのを防止することができる。従って、電源3としてパルス電源を用いてパルス電圧を印加することは、ITO2の還元溶解にとって好適である。

【0029】

また、本実施形態では、対向電極5として白金めっきチタンを用いたが、耐食性に優れた材料であればよく、金めっきや白金めっきを施したチタンやステンレス鋼などを用いてもよい。

【0030】

また、本実施形態では、透明導電膜の材料である酸化物半導体としてITO(酸化インジウム・酸化スズ)の溶解について説明したが、ITO以外の透明導電膜の材料、例えば、酸化亜鉛(ZnO)やアンチモン(Sb)を添加した酸化スズ(SnO2)などの酸化物半導体の溶解についても、本実施形態の回収方法および回収装置の適用が可能である。

【符号の説明】

【0031】

1 ガラス基板、2 ITO、3 電源、4 リード線、5 対向電極、6 円筒管、7 電解液、8 液滴、9 溶解箇所、10 溶解生成物、11 電解槽、12 波立ち防止治具。

【技術分野】

【0001】

本発明は、液晶表示器等に使用される透明導電膜の材料である酸化物半導体中の金属成分の回収方法およびその装置に関する。

【背景技術】

【0002】

液晶表示器等の製品に使用されている透明導電膜には、酸化物半導体であるITO(Indium Tin Oxide:酸化インジウム・酸化スズ)が多く用いられている。ITOに含まれるインジウム(以下、Inとも称する)は希少金属の1つであるため、前記製品からInを回収して再資源化することが課題となっている。ITOは主にガラス基板上に付着して形成されていることから、ガラス基板からITOを分離してInを回収する方法について様々な研究が行われている。

【0003】

ITOを分離してInを回収する方法として、従来では、塩化アルカリ金属を含む酸に破砕したガラス基板を浸漬させてIn含有物を浸出した後、当該浸出液をアルカリで中和し、中和によって生成された析出物からInを回収する方法がある(例えば、特許文献1参照)。なお、塩化アルカリ金属としては、塩化ナトリウムや塩化カリウムが用いられ、酸としては、塩酸が用いられている。また、中和に用いられるアルカリとしては、水酸化ナトリウムや水酸化カリウムが用いられている。

【0004】

また、酸に破砕したガラス基板を浸漬させてITOを溶解し、溶解後のIn、スズ(以下、Snとも称する)、および液晶を含有する液から液晶を分離した後、InおよびSnを含有する液を陰イオン交換樹脂と接触させることによってInおよびSnを陰イオン交換樹脂に吸着させる方法がある(例えば、特許文献2参照)。その後、InおよびSnを吸着させた陰イオン交換樹脂を純水に接触させることによって、InおよびSnを陰イオン交換樹脂から脱離させ、InおよびSnの濃縮液を作製する。その後、InおよびSnの濃縮液のpHを調整することによって、水酸化In、水酸化Snを得ている。なお、酸としては、蟻酸、りん酸、しゅう酸などの有機酸や、塩酸、硫酸、硝酸などの無機酸を用いている。

【0005】

また、酸に破砕したガラス基板を浸漬させてITOを溶解してIn化合物含有溶液を得た後、当該In化合物含有溶液にInよりもイオン化傾向の大きい金属からなる金属粒子を添加することによって、金属粒子の表面にInを析出させる方法がある(例えば、特許文献3参照)。その後、超音波によって金属粒子を振動させたり、電磁石を用いて金属粒子を撹拌して相互に衝突させたりすることによって、金属粒子からInを剥離している。

【0006】

また、酸に破砕したガラス基板を浸漬させてITOを溶解し、溶解後のIn、Sn、および液晶を含有する液から液晶を分離した後、InおよびSnを含有する液を電解することによって陰極にIn、Snとして析出させる方法がある(例えば、特許文献4参照)。その後、陰極に電解によって析出されたIn、Snを超音波を印加することによって陰極から剥離している。なお、酸としては、しゅう酸、塩酸、硫酸、硝酸などが用いられている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−155717号公報

【特許文献2】特開2008−73619号公報

【特許文献3】WO2007/015392号公報

【特許文献4】特開2008−70534号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

従来のInの回収方法では、いずれの方法もガラス基板からITOを溶解させるために酸を使用しており、酸による溶解後にInを回収するための処理が必要となる。具体的に、特許文献1では、In含有物を浸出させた液にアルカリを添加することによって中和し、Inイオンを水酸化Inとして回収している。また、特許文献2では、InイオンおよびSnイオンを陰イオン交換樹脂に吸着・脱離させた後に、pH調整によってInイオンを水酸化Inとして回収している。また、特許文献3では、In化合物含有溶液に金属粒子を添加してInを析出し、析出したInを金属粒子から剥離して回収している。また、特許文献4では、InイオンおよびSnイオンを含有する液を電解することによって陰極にIn、Snを析出し、析出したIn、Snを陰極から剥離して回収している。

【0009】

このように、従来のいずれのInの回収方法も、Inイオン、Snイオンを固形物(水酸化物、金属)として回収するための処理が必要となる。従って、当該処理を行うための薬液および設備が必要となり、コストがかかるという問題があった。

【0010】

本発明は、これらの問題を解決するためになされたものであり、ガラス基板上に形成された酸化物半導体中の金属成分を容易に回収することが可能な酸化物半導体中の金属成分の回収方法およびその装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記の課題を解決するために、本発明による酸化物半導体中の金属成分の回収方法は、(a)ガラス基板上に形成された酸化物半導体を陰極、当該陰極の対となる電極を陽極として準備する工程と、(b)陰極と陽極との各々に定電圧を印加する工程と、(c)工程(b)と同時に、正塩を含む電解液に陽極を浸漬させた状態で電解液に陰極を徐々に浸漬させ、電解液を介した陰極と陽極との間で酸化物半導体を還元溶解させる工程とを備えることを特徴とする。

【0012】

また、本発明による酸化物半導体中の金属成分の回収装置は、ガラス基板上に形成された酸化物半導体である陰極と、正塩を含む電解液を介して陰極の対となる電極である陽極と、陰極と陽極との各々に定電圧を印加する電源とを備え、電源を駆動すると同時に、電解液に陽極を浸漬させた状態で電解液に陰極を徐々に浸漬させ、陰極と陽極との間で酸化物半導体を還元溶解させることを特徴とする。

【発明の効果】

【0013】

本発明によると、ガラス基板上に形成された酸化物半導体である陰極と、正塩を含む電解液を介して陰極の対となる電極である陽極と、陰極と陽極との各々に定電圧を印加する電源とを備え、電源を駆動すると同時に、電解液に陽極を浸漬させた状態で電解液に陰極を徐々に浸漬させ、陰極と陽極との間で酸化物半導体を還元溶解させるため、ガラス基板上に形成された酸化物半導体中の金属成分を容易に回収することが可能となる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施形態1による酸化物半導体中の金属成分の回収装置を示す図である。

【図2】本発明の実施形態1による酸化物半導体の溶解挙動を示す図である。

【図3】本発明の実施形態2による酸化物半導体中の金属成分の回収装置を示す図である。

【図4】本発明の実施形態2による酸化物半導体の溶解挙動を示す図である。

【発明を実施するための形態】

【0015】

本発明の実施形態について、図面に基づいて以下に説明する。

【0016】

〈実施形態1〉

図1は、本発明の実施形態1による酸化物半導体中の金属成分の回収装置を示す図である。図1に示すように、本実施形態1による回収装置は、ガラス基板1上に形成されたITO2(酸化物半導体)と、正塩の電解液7が充填された円筒管6(図中の太線部)とを備えている。円筒管6内には対向電極5が電解液7に浸漬されており、円筒管6からITO2の表面に電解液7が供給される。円筒管6は上側(図中のITO2から離れている側)が閉じて下側(図中のITO2に近い側)が開いており、電解液7の供給時に円筒管6の下側とITO2との間には電解液7の液滴8のみが介在する状態となる(すなわち、空気等は介在しない)。また、ITO2を陰極、対向電極5を陽極とし、ITO2および対向電極5はそれぞれリード線4を介して電源3に接続されている。なお、円筒管6の電解液7をITO2の表面に供給する方法としては、例えば、円筒管6に空気供給手段(図示せず)を設け、当該空気供給手段から円筒管6に空気を送り込むことによって円筒管6の下側から電解液7を供給する方法や、円筒管6に電解液供給手段(図示せず)を設け、当該電解液供給手段から円筒管6に電解液7を送り込むことによって円筒管6の下側から電解液7を供給する方法などがある。

【0017】

本実施形態1では、電源3として直流電源、対向電極5として白金めっきチタン線、電解液7として0.1mol/Lの硫酸ナトリウム(Na2SO4)溶液を用いている。

【0018】

図2は、円筒管6からITO2の表面に電解液7を供給したときにおける、ITO2の溶解挙動を示す図である。図2に示すように、電源3から対向電極5(陽極)およびITO2(陰極)に100Vを印加すると同時に、円筒管6内の電解液7を液滴8としてITO2の表面に徐々に供給する。このとき、ITO2の表面に広がる液滴8の速度が0.5mm/sec程度になるように供給する。電解液7が液滴8としてITO2の表面に供給されると、電解液7を介して対向電極7とITO2との間で電解が生じ、液滴8のメニスカス部において液滴8と接触していたITO2が還元溶解して沈殿物(水酸化In、水酸化Sn)が生成される。また、ITO2が還元溶解されると溶解箇所9が形成され、溶解箇所9の広がりに対応して電解液7が円筒管6から供給される(すなわち、ITO2の溶解に合わせるように電解液7が供給される)。

【0019】

ITO2を還元溶解させることによってITO2を沈殿物として得た後、電源3による電圧印加を中止し、ITO2を還元溶解させた後のガラス基板1を純水洗浄槽に浸漬させてガラス基板1に付着した沈殿物をガラス基板1から脱離させる。その後、フィルタを用いて沈殿物を含む電解液7をろ過することによって沈殿物を回収する。

【0020】

以上のことから、本実施形態1では、対向電極5(陽極)が円筒管6内に充填された正塩を含む電解液7に浸漬された状態で、円筒管6内の電解液7をITO2(陰極)の表面に徐々に供給してITO2を浸漬させて溶解しているため、従来の酸を使用してITOを溶解する方法よりもガラス基板1上に形成されたITO2(酸化物半導体)中のInおよびSn(金属成分)を容易に回収することが可能となる。

【0021】

〈実施形態2〉

図3は、本発明の実施形態2による酸化物半導体中の金属成分の回収装置を示す図である。図3に示すように、ガラス基板1上に形成されたITO2(酸化物半導体)と、正塩の電解液7が充填された電解槽11と、電解槽11の電解液7に浸漬された対向電極5とを備えている。また、ITO2を陰極、対向電極5を陽極とし、ITO2および対向電極5はそれぞれリード線4を介して電源3に接続されている。また、波立ち防止治具12は、電解液7の波立ちによるメニスカス部の変動を防止するために備えられており、発泡スチロール等が用いられる。

【0022】

本実施形態2では、電源3として直流電源、対向電極3として白金めっきチタン線、電解液7として0.1mol/Lの硫酸ナトリウム(Na2SO4)溶液を用いている。

【0023】

図4は、電解槽11内の電解液7にITO2が形成されたガラス基板1を浸漬させたときにおける、ITO2の溶解挙動を示す図である。図4に示すように、電源3から対向電極5(陽極)およびITO2(陰極)に100Vを印加すると同時に、対向電極5が電解槽11内の電解液7に浸漬された状態で、ガラス基板1を浸漬方向13に沿って30mm/minの速度で徐々に電解液7に浸漬させる。ガラス基板1が電解槽11の電解液7に浸漬されると、電解液7を介して対向電極7とITO2との間で電解が生じ、メニスカス部においてITO2が還元溶解して沈殿物(水酸化In、水酸化Sn)が生成される。

【0024】

ITO2を還元溶解させることによってITO2を沈殿物として得た後、電源3による電圧印加を中止し、ITO2を還元溶解させた後のガラス基板1を再度電解槽11に浸漬させてガラス基板1に付着した沈殿物をガラス基板1から脱離させる。その後、フィルタを用いて沈殿物を含む電解液7をろ過することによって沈殿物を回収する。

【0025】

なお、本実施形態2では、ガラス基板1を一定速度で電解液7に浸漬させたが、ガラス基板1が電解液7に浸漬するように電解槽11を一定速度で移動させてもよく、また、ガラス基板1と対向電極5とを同時に電解槽11の電解液7に一定速度で浸漬させるようにしてもよい。また、上記一定速度は、ITO2の溶解に合わせた所望の速度であればよい。

【0026】

以上のことから、本実施形態2では、対向電極5(陽極)が電解槽11内に充填された正塩を含む電解液7に浸漬された状態で、ITO2(陰極)を電解槽11内に所望の速度で徐々に浸漬させて溶解しているため、従来の酸を使用してITOを溶解する方法よりもガラス基板1上に形成されたITO2(酸化物半導体)中のInおよびSn(金属成分)を容易に回収することが可能となる。

【0027】

なお、本実施形態では、電解液7として正塩を硫酸ナトリウムとした硫酸ナトリウム溶液を用いたが、正塩(中性塩)を溶解させた水溶液であれば硫酸ナトリウム以外の正塩を溶解させた水溶液を用いてもよい。正塩としては、ナトリウム(Na)塩(例えば、塩化ナトリウム(NaCl)、硫酸ナトリウム(Na2SO4)、硝酸ナトリウム(NaNO3))、カリウム(K)塩(例えば、塩化カリウム(KCl)、硫酸カリウム(K2SO4)、硝酸カリウム(KNO3))、カルシウム(Ca)塩(例えば、塩化カルシウム(CaCl2)、硫酸カルシウム(CaSO4)、硝酸カルシウム(Ca(NO3)2))のいずれかを用いることができる。また、正塩を含む水溶液の濃度は、10-4mol/L以上必要である。なぜなら、濃度が10-4mol/L以下の場合は、水溶液の電気抵抗が大きくなってITOの溶解が困難になるからである。また、正塩を含む溶液はpHが7前後を示すため、ITOの還元溶解生成物を沈殿物(水酸化In、水酸化Sn)として得ることができる。

【0028】

また、本実施形態では、電源3として直流電源を用いたが、パルス電圧を印加するパルス電源を用いてもよい。電源3として直流電源を用いる場合において、印加電圧が5V以下ではITO2を還元溶解することができないため、5V以上の電圧を印加する。また、電源3としてパルス電源を用いる場合において、5V以上の電圧E1と0Vとの間を繰り返すことによってパルス電圧を生成する。電圧E1の印加時間に制限はなく、0Vの時間は0.5〜1秒とする。電解液7を介して対向電極5とITO2とに電圧を印加すると電解液7の電気分解が生じ、陽極(対向電極5)にて酸素が、陰極(ITO2)にて水素が発生する。このとき、液滴8のメニスカス部のITO2の表面に水素ガス(気泡)が付着すると、ITO2の還元溶解が妨げられてしまう。パルス電圧を電極(陰極、陽極)に印加すると、メニスカス部のITO2の表面に水素(気泡)が付着するのを防止することができる。従って、電源3としてパルス電源を用いてパルス電圧を印加することは、ITO2の還元溶解にとって好適である。

【0029】

また、本実施形態では、対向電極5として白金めっきチタンを用いたが、耐食性に優れた材料であればよく、金めっきや白金めっきを施したチタンやステンレス鋼などを用いてもよい。

【0030】

また、本実施形態では、透明導電膜の材料である酸化物半導体としてITO(酸化インジウム・酸化スズ)の溶解について説明したが、ITO以外の透明導電膜の材料、例えば、酸化亜鉛(ZnO)やアンチモン(Sb)を添加した酸化スズ(SnO2)などの酸化物半導体の溶解についても、本実施形態の回収方法および回収装置の適用が可能である。

【符号の説明】

【0031】

1 ガラス基板、2 ITO、3 電源、4 リード線、5 対向電極、6 円筒管、7 電解液、8 液滴、9 溶解箇所、10 溶解生成物、11 電解槽、12 波立ち防止治具。

【特許請求の範囲】

【請求項1】

酸化物半導体中の金属成分の回収方法であって、

(a)ガラス基板上に形成された前記酸化物半導体を陰極、当該陰極の対となる電極を陽極として準備する工程と、

(b)前記陰極と前記陽極との各々に定電圧を印加する工程と、

(c)前記工程(b)と同時に、正塩を含む電解液に前記陽極を浸漬させた状態で前記電解液に前記陰極を徐々に浸漬させ、前記電解液を介した前記陰極と前記陽極との間で前記酸化物半導体を還元溶解させる工程と、

を備える、酸化物半導体中の金属成分の回収方法。

【請求項2】

前記工程(b)に代えて、

(d)前記陰極と前記陽極との各々にパルス電圧を印加する工程を備えることを特徴とする、請求項1に記載の酸化物半導体中の金属成分の回収方法。

【請求項3】

(e)前記工程(c)の後、前記電解液をろ過して前記金属成分を回収する工程をさらに備えることを特徴とする、請求項1または2に記載の酸化物半導体中の金属成分の回収方法。

【請求項4】

前記工程(c)において、

前記陽極は前記電解液が充填された円筒管内で前記電解液に浸漬され、前記円筒管内の前記電解液を前記陰極の表面に徐々に供給して前記陰極を浸漬させることを特徴とする、請求項1ないし3のいずれかに記載の酸化物半導体中の金属成分の回収方法。

【請求項5】

前記工程(c)において、

前記陽極は前記電解液が充填された電解槽内に浸漬され、前記陰極を前記電解槽内に所望の速度で徐々に浸漬させることを特徴とする、請求項1ないし3のいずれかに記載の酸化物半導体中の金属成分の回収方法。

【請求項6】

前記酸化物半導体は、酸化インジウムおよび/または酸化スズを含むことを特徴とする、請求項1ないし5のいずれかに記載の酸化物半導体中の金属成分の回収方法。

【請求項7】

前記正塩は、ナトリウム塩、カリウム塩、カルシウム塩のうちのいずれかであることを特徴とする、請求項1ないし6のいずれかに記載の酸化物半導体中の金属成分の回収方法。

【請求項8】

前記工程(b)において、

前記定電圧は、5V以上の電圧であることを特徴とする、請求項1、請求項3ないし7のいずれかに記載の酸化物半導体中の金属成分の回収方法。

【請求項9】

前記工程(d)において、

前記パルス電圧は、5V以上の電圧と0Vとの繰り返しによって生成されることを特徴とする、請求項2ないし7のいずれかに記載の酸化物半導体中の金属成分の回収方法。

【請求項10】

酸化物半導体中の金属成分の回収装置であって、

ガラス基板上に形成された前記酸化物半導体である陰極と、

正塩を含む電解液を介して前記陰極の対となる電極である陽極と、

前記陰極と前記陽極との各々に定電圧を印加する電源と、

を備え、

前記電源を駆動すると同時に、前記電解液に前記陽極を浸漬させた状態で前記電解液に前記陰極を徐々に浸漬させ、前記陰極と前記陽極との間で前記酸化物半導体を還元溶解させることを特徴とする、酸化物半導体中の金属成分の回収装置。

【請求項11】

前記定電圧に代えて、パルス電圧を印加することを特徴とする、請求項10に記載の酸化物半導体中の金属成分の回収装置。

【請求項12】

前記金属成分を含む前記電解液をろ過して前記金属成分を回収する手段をさらに備えることを特徴とする、請求項10または11に記載の酸化物半導体中の金属成分の回収装置。

【請求項13】

前記回収装置は、前記電解液が充填された円筒管をさらに備え、

前記陽極は前記円筒管内で前記電解液に浸漬され、前記円筒管内の前記電解液を前記陰極の表面に徐々に供給して前記陰極を浸漬させることを特徴とする、請求項10ないし12のいずれかに記載の酸化物半導体中の金属成分の回収装置。

【請求項14】

前記回収装置は、前記電解液が充填された電解槽をさらに備え、

前記陽極は前記電解槽内に浸漬され、前記陰極を前記電解槽内に所望の速度で徐々に浸漬させることを特徴とする、請求項10ないし12のいずれかに記載の酸化物半導体中の金属成分の回収装置。

【請求項15】

前記酸化物半導体は、酸化インジウムおよび/または酸化スズを含むことを特徴とする、請求項10ないし14のいずれかに記載の酸化物半導体中の金属成分の回収装置。

【請求項16】

前記正塩は、ナトリウム塩、カリウム塩、カルシウム塩のうちのいずれかであることを特徴とする、請求項10ないし15のいずれかに記載の酸化物半導体中の金属成分の回収装置。

【請求項17】

前記定電圧は、5V以上の電圧であることを特徴とする、請求項10、請求項12ないし16のいずれかに記載の酸化物半導体中の金属成分の回収装置。

【請求項18】

前記パルス電圧は、5V以上の電圧と0Vとの繰り返しによって生成されることを特徴とする、請求項11ないし16のいずれかに記載の酸化物半導体中の金属成分の回収装置。

【請求項1】

酸化物半導体中の金属成分の回収方法であって、

(a)ガラス基板上に形成された前記酸化物半導体を陰極、当該陰極の対となる電極を陽極として準備する工程と、

(b)前記陰極と前記陽極との各々に定電圧を印加する工程と、

(c)前記工程(b)と同時に、正塩を含む電解液に前記陽極を浸漬させた状態で前記電解液に前記陰極を徐々に浸漬させ、前記電解液を介した前記陰極と前記陽極との間で前記酸化物半導体を還元溶解させる工程と、

を備える、酸化物半導体中の金属成分の回収方法。

【請求項2】

前記工程(b)に代えて、

(d)前記陰極と前記陽極との各々にパルス電圧を印加する工程を備えることを特徴とする、請求項1に記載の酸化物半導体中の金属成分の回収方法。

【請求項3】

(e)前記工程(c)の後、前記電解液をろ過して前記金属成分を回収する工程をさらに備えることを特徴とする、請求項1または2に記載の酸化物半導体中の金属成分の回収方法。

【請求項4】

前記工程(c)において、

前記陽極は前記電解液が充填された円筒管内で前記電解液に浸漬され、前記円筒管内の前記電解液を前記陰極の表面に徐々に供給して前記陰極を浸漬させることを特徴とする、請求項1ないし3のいずれかに記載の酸化物半導体中の金属成分の回収方法。

【請求項5】

前記工程(c)において、

前記陽極は前記電解液が充填された電解槽内に浸漬され、前記陰極を前記電解槽内に所望の速度で徐々に浸漬させることを特徴とする、請求項1ないし3のいずれかに記載の酸化物半導体中の金属成分の回収方法。

【請求項6】

前記酸化物半導体は、酸化インジウムおよび/または酸化スズを含むことを特徴とする、請求項1ないし5のいずれかに記載の酸化物半導体中の金属成分の回収方法。

【請求項7】

前記正塩は、ナトリウム塩、カリウム塩、カルシウム塩のうちのいずれかであることを特徴とする、請求項1ないし6のいずれかに記載の酸化物半導体中の金属成分の回収方法。

【請求項8】

前記工程(b)において、

前記定電圧は、5V以上の電圧であることを特徴とする、請求項1、請求項3ないし7のいずれかに記載の酸化物半導体中の金属成分の回収方法。

【請求項9】

前記工程(d)において、

前記パルス電圧は、5V以上の電圧と0Vとの繰り返しによって生成されることを特徴とする、請求項2ないし7のいずれかに記載の酸化物半導体中の金属成分の回収方法。

【請求項10】

酸化物半導体中の金属成分の回収装置であって、

ガラス基板上に形成された前記酸化物半導体である陰極と、

正塩を含む電解液を介して前記陰極の対となる電極である陽極と、

前記陰極と前記陽極との各々に定電圧を印加する電源と、

を備え、

前記電源を駆動すると同時に、前記電解液に前記陽極を浸漬させた状態で前記電解液に前記陰極を徐々に浸漬させ、前記陰極と前記陽極との間で前記酸化物半導体を還元溶解させることを特徴とする、酸化物半導体中の金属成分の回収装置。

【請求項11】

前記定電圧に代えて、パルス電圧を印加することを特徴とする、請求項10に記載の酸化物半導体中の金属成分の回収装置。

【請求項12】

前記金属成分を含む前記電解液をろ過して前記金属成分を回収する手段をさらに備えることを特徴とする、請求項10または11に記載の酸化物半導体中の金属成分の回収装置。

【請求項13】

前記回収装置は、前記電解液が充填された円筒管をさらに備え、

前記陽極は前記円筒管内で前記電解液に浸漬され、前記円筒管内の前記電解液を前記陰極の表面に徐々に供給して前記陰極を浸漬させることを特徴とする、請求項10ないし12のいずれかに記載の酸化物半導体中の金属成分の回収装置。

【請求項14】

前記回収装置は、前記電解液が充填された電解槽をさらに備え、

前記陽極は前記電解槽内に浸漬され、前記陰極を前記電解槽内に所望の速度で徐々に浸漬させることを特徴とする、請求項10ないし12のいずれかに記載の酸化物半導体中の金属成分の回収装置。

【請求項15】

前記酸化物半導体は、酸化インジウムおよび/または酸化スズを含むことを特徴とする、請求項10ないし14のいずれかに記載の酸化物半導体中の金属成分の回収装置。

【請求項16】

前記正塩は、ナトリウム塩、カリウム塩、カルシウム塩のうちのいずれかであることを特徴とする、請求項10ないし15のいずれかに記載の酸化物半導体中の金属成分の回収装置。

【請求項17】

前記定電圧は、5V以上の電圧であることを特徴とする、請求項10、請求項12ないし16のいずれかに記載の酸化物半導体中の金属成分の回収装置。

【請求項18】

前記パルス電圧は、5V以上の電圧と0Vとの繰り返しによって生成されることを特徴とする、請求項11ないし16のいずれかに記載の酸化物半導体中の金属成分の回収装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−132037(P2012−132037A)

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願番号】特願2010−282643(P2010−282643)

【出願日】平成22年12月20日(2010.12.20)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願日】平成22年12月20日(2010.12.20)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]