酸化物半導体素子およびその製造方法

【課題】良好なpn接合を容易に形成することが可能なZnO系の酸化物半導体素子を提供する。

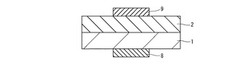

【解決手段】この酸化物半導体素子では、ZnOからなるn型の単結晶基板1の上面に、ZnOからなるp型の多結晶薄膜2が形成されている。また、n型の単結晶基板1の下面には、Alからなる電極8が形成されており、p型の多結晶薄膜2の上面には、Auからなる電極9が形成されている。

【解決手段】この酸化物半導体素子では、ZnOからなるn型の単結晶基板1の上面に、ZnOからなるp型の多結晶薄膜2が形成されている。また、n型の単結晶基板1の下面には、Alからなる電極8が形成されており、p型の多結晶薄膜2の上面には、Auからなる電極9が形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、酸化物半導体素子およびその製造方法に関する。

【背景技術】

【0002】

酸化亜鉛(ZnO)などの亜鉛酸化物を含む酸化物半導体(ZnO系酸化物半導体)は、可視光に対して透明で、バンドギャップが3eVより大きいなどの特徴を有し、透明センサ、短波長発光素子および薄膜トランジスタなどの半導体素子への応用が期待されている。しかしながら、ZnO系酸化物半導体は、一般にn型を示しやすく、p型化するのが困難であった。

【0003】

これに対して、近年、ZnO系酸化物半導体をp型化する方法およびpn接合の形成方法が開示されている(例えば、特許文献1〜3参照)。

【0004】

下記特許文献1では、サファイア基板上にエピタキシャル成長させたZnOからなる単結晶薄膜に対して、AsやNのイオン注入を行い、その後、アニール処理を行っている。これにより、下記特許文献1では、ZnOからなる単結晶薄膜のp型化を行っている。

【0005】

また、下記特許文献2では、GaAs基板上にエピタキシャル成長させたZnOからなる単結晶薄膜をアニール処理することにより、ZnOからなる単結晶薄膜中にAsを拡散させ、ZnOからなる単結晶薄膜のp型化を行っている。

【0006】

また、下記特許文献3では、n型のZnOからなる単結晶基板の表面にp型ドーパントとなる拡散源を蒸着した後、熱処理を行っている。これにより、下記特許文献3では、n型の単結晶基板の表面にp型ドーパントを拡散させて、n型のZnOからなる単結晶基板の表面にp型領域を形成し、pn接合を形成している。

【特許文献1】特開2002−16088号公報

【特許文献2】特表2003−533006号公報

【特許文献3】特開2001−144327号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献1では、イオン注入によってZnOからなる単結晶薄膜中に結晶欠陥が生じやすい。また、上記特許文献2および3では、ZnOからなる単結晶薄膜および単結晶基板中へのp型ドーパントの拡散量が少ない。さらに、これらの単結晶ZnOに対して、結晶欠陥の回復、ドーパントの活性化および拡散量の増大などのために高温での熱処理を行うと、pn接合の勾配が緩慢になるという課題があった。その結果、良好なpn接合を有するZnO系酸化物半導体素子を容易に製造できないという問題点があった。

【0008】

この発明は、上記のような課題を解決するためになされたものであり、

この発明の1つの目的は、良好なpn接合を容易に形成することが可能なZnO系酸化物半導体素子を提供することである。

【0009】

この発明のもう1つの目的は、良好なpn接合を容易に形成することが可能なZnO系酸化物半導体素子の製造方法を提供することである。

【課題を解決するための手段】

【0010】

上記目的を達成するために、この発明の第1の局面による酸化物半導体素子は、亜鉛酸化物を含むn型の単結晶基板と、単結晶基板上に形成された亜鉛酸化物を含むp型の非単結晶薄膜とを備える。なお、本発明における「亜鉛酸化物」とは、酸化亜鉛(ZnO)の他に、例えば、MgxZn1−xO(0<x<1)、CdxZn1−xO(0<x<1)など、2族(IIa)元素や12族(IIb)元素を含むZnO系酸化物半導体を意味する広い概念である。また、本発明において「非単結晶薄膜」とは、例えば、多結晶薄膜、微結晶薄膜および非晶質薄膜を含む広い概念である。

【0011】

この第1の局面による酸化物半導体素子では、ZnとOとの結合が弱いZnO系の非単結晶薄膜中ではp型ドーパントとなる不純物元素が拡散しやすい。これにより、容易に、ZnO系の非単結晶薄膜をp型化することができる。また、ZnとOとの結合が強固なZnO系のn型の単結晶基板中では、p型ドーパントは拡散しにくく、ZnO系の単結晶基板とZnO系の非単結晶薄膜との界面ではp型ドーパントの拡散が妨げられる。これにより、上記界面において、容易に、n型領域とp型領域との接合距離が短く、急峻なpn接合を形成することができる。これらの結果、良好なpn接合を容易に形成することが可能なZnO系の酸化物半導体素子を得ることができる。

【0012】

上記第1の局面による酸化物半導体素子において、好ましくは、単結晶基板と非単結晶薄膜との間に亜鉛酸化物を含む単結晶薄膜を有する。このように構成すれば、単結晶基板と非単結晶薄膜との間に挿入されるZnO系の単結晶薄膜の特性に応じてZnO系の酸化物半導体素子の電気特性を容易に制御することができる。

【0013】

また、この発明の第2の局面による酸化物半導体素子の製造方法は、亜鉛酸化物を含むn型の単結晶基板上に亜鉛酸化物を含む非単結晶薄膜を形成する工程と、非単結晶薄膜にp型ドーパントを導入することにより非単結晶薄膜をp型化する工程とを備える。

【0014】

この第2の局面による酸化物半導体素子の形成方法では、ZnとOとの結合が弱いZnO系の非単結晶薄膜中ではp型ドーパントとなる不純物元素が拡散しやすい。これにより、容易に、ZnO系の非単結晶薄膜をp型化することができる。また、ZnとOとの結合が強固なZnO系のn型の単結晶基板中では、p型ドーパントは拡散しにくく、ZnO系の単結晶基板とZnO系の非単結晶薄膜との界面ではp型ドーパントの拡散が妨げられる。これにより、上記界面において、容易に、n型領域とp型領域との接合距離が短く、急峻なpn接合を形成することができる。これらの結果、良好なpn接合を容易に形成することが可能なZnO系の酸化物半導体素子を製造することができる。

【0015】

上記第2の局面による酸化物半導体素子の製造方法において、好ましくは、非単結晶薄膜をp型化する工程は、非単結晶薄膜上にp型ドーパントを含む拡散源を形成する工程と、拡散源が形成された非単結晶薄膜を熱処理する工程とを含む。また、上記第2の局面による酸化物半導体素子の製造方法において、好ましくは、非単結晶薄膜をp型化する工程は、非単結晶薄膜にp型ドーパントを含むプラズマを照射する工程を含む。このように構成すれば、簡易な装置および製造プロセスによりZnO系の非単結晶薄膜中にp型ドーパントを拡散させることができる。また、ZnO系の非単結晶薄膜の大面積化にも対応が可能であり、製造コストの低減も可能である。さらに、ZnO系の非単結晶薄膜にp型ドーパントを含むプラズマを照射することにより、ZnO系の非単結晶薄膜をp型化することができるので、ZnO系のp型の非単結晶薄膜の表面には、ドーピング後の残渣が残らず、また、拡散源をエッチングする工程も不要となる。これにより、歩留まりが改善し、製造コストの低減もできる。

【0016】

上記第2の局面による酸化物半導体素子の製造方法において、好ましくは、非単結晶薄膜を形成する工程は、単結晶基板上に亜鉛酸化物を含む単結晶薄膜を形成する工程と、単結晶薄膜上に非単結晶薄膜を形成する工程とを含む。このように構成すれば、n型の単結晶基板とp型の非単結晶薄膜との間にZnO系の単結晶薄膜を形成することができる。これにより、単結晶基板と非単結晶薄膜との間に挿入されるZnO系の単結晶薄膜の特性に応じてZnO系の酸化物半導体素子の電気特性を容易に制御することができる。

【0017】

なお、本発明における「亜鉛酸化物を含むn型の単結晶基板」とは、例えば、サファイア基板上にエピタキシャル成長されたZnO系のn型の単結晶薄膜を有する基板も含む広い概念である。

【発明を実施するための最良の形態】

【0018】

以下、本発明の実施例を図面に基づいて説明する。

【0019】

(実施例1)

図1は本発明の実施例1による酸化物半導体素子の構造を説明するための断面図である。図1を参照して、以下に、本発明の実施例1による酸化物半導体素子の構造について説明する。

【0020】

まず、本発明の実施例1による酸化物半導体素子では、図1に示すように、約500μm〜約800μmの厚さを有し、酸化亜鉛(ZnO)からなるn型の単結晶基板1の上面に、約200nm〜約300nmの膜厚を有し、ZnOからなるp型の多結晶薄膜2が形成されている。n型の単結晶基板1には、Alが約3×1019/cm3含まれており、p型の多結晶薄膜2には、約1×1020/cm3〜約1×1021/cm3のBiが含まれている。ここで、酸化亜鉛(ZnO)は、本発明の「亜鉛酸化物」の一例であり、多結晶薄膜2は、本発明の「非単結晶薄膜」の一例である。また、Biは、本発明の「p型ドーパント」の一例である。

【0021】

また、n型の単結晶基板1の下面には、約100nmの膜厚を有し、Alからなる電極8が形成されている。また、p型の多結晶薄膜2の上面には、約100nmの膜厚を有し、Auからなる電極9が形成されている。このようにして、本発明の実施例1による酸化物半導体素子が構成されている。

【0022】

図2〜図4は、本発明の実施例1による酸化物半導体素子の製造プロセスを説明するための断面図である。図2〜図4を参照して、以下に、本発明の実施例1による酸化物半導体素子の製造プロセスについて説明する。

【0023】

まず、図2に示すように、Alを含むZnOからなるn型の単結晶基板1の上面に、約200nm〜約300nmの膜厚を有し、ZnOからなる多結晶薄膜2pをスパッタ法により形成した。ここで、多結晶薄膜2pは、本発明の「非単結晶薄膜」の一例である。スパッタ条件としては、約99.99%の純度のZnターゲットを使用するとともに、約99.99%の純度のO2と約99.99%の純度のN2とを約2:1の割合で混合したガスをスパッタガスとして使用した。また、スパッタ時の圧力は、約0.5Paとし、ZnOからなるn型の単結晶基板1は約390℃に加熱した。

【0024】

次に、図3に示すように、多結晶薄膜2pの上面に、約300nmの膜厚を有し、Biからなる拡散源層3を均一に形成した。拡散源層3は、約99.99%の純度のBiを真空蒸着することにより形成した。なお、拡散源層3は、本発明の「拡散源」の一例である。

【0025】

さらに、図4に示すように、多結晶薄膜2pおよび拡散源層3が形成された単結晶基板1を外部ヒータ5などを用いて熱処理した。熱処理は、n型の単結晶基板1をAr雰囲気中でBiの融点(約271℃)以上の約500℃、約1時間加熱することにより行った。これにより、拡散源層3からBiを多結晶薄膜2p中に拡散させることにより、p型の多結晶薄膜2を形成した。

【0026】

さらに、上記した熱処理の後、約15wt%の硝酸水溶液などを用いるウエットエッチングなどにより拡散源層3を除去した後、図1に示すように、単結晶基板1の下面と多結晶薄膜2の上面とに、それぞれ約100nmの膜厚を有する電極8および9を形成した。電極8は、約99.99%の純度のAlを真空蒸着することにより、また、電極9は、約99.99%の純度のAuを真空蒸着することにより、それぞれ、形成することができる。このようにして、本発明の実施例1による酸化物半導体素子が形成される。

【0027】

図5は、本発明の実施例1による酸化物半導体素子のp型の多結晶薄膜2中のBiの濃度分布を示すグラフである。なお、測定は、拡散源層3を除去した後、その表面に電極9が形成されていない領域のp型の多結晶薄膜2に対してSIMSを用いて行った。縦軸はBiの濃度を、横軸はp型の多結晶薄膜2の表面からn型の単結晶基板1方向への深さをそれぞれ示している。図5に示すように、このサンプルでは、Biの濃度分布より、p型の多結晶薄膜2の表面から約0.26μmの深さに多結晶薄膜2と単結晶基板1との界面が存在している。また、p型の多結晶薄膜2中には、約1×1020/cm3〜約1×1021/cm3の濃度のBiが分布しているとともに、n型の単結晶基板1中には、ほとんどBiが拡散していない。

【0028】

図6は、本発明の実施例1による酸化物半導体素子の電気特性を評価した特性図である。また、図6には、比較例1として、多結晶薄膜2pのp型化処理を行なわずに形成した以外は、実施例1と同様の構成の半導体素子の特性を合わせて示す。即ち、この比較例1では、多結晶薄膜2pを形成した後、拡散源層の形成や熱処理工程を行っていない。

【0029】

図6より、比較例1では、約10Vの電圧におけるp型の多結晶薄膜2からn型の単結晶基板1に向かって電流を流す順方向電流と、その逆方向に電流を流す逆方向電流との比(整流比)は1桁以下であるのに対して、実施例1では、約3桁の整流比が得られていることがわかる。

【0030】

これらの結果より、これより、本発明の実施例1では、ZnO系酸化物半導体のp型化を容易に行うことができるとともに、n型領域とp型領域との接合距離が短く、急峻なpn接合が形成されていることがわかった。

【0031】

次に、ZnO薄膜をp型化する際の熱処理温度の影響について評価を行った。図7は、熱処理温度の影響を評価するために用いたサンプルの構造を説明するための断面図である。図7に示すように、サンプルには、ガラス基板11上に約200nmの膜厚を有するZnOからなる多結晶薄膜12が形成されており、多結晶薄膜12上には、一対のAuからなる電極18および19が形成されている。多結晶薄膜12は、熱処理温度を約300℃〜約600℃とする以外は、実施例1の多結晶薄膜2の形成プロセスと同様のプロセスにより、形成および熱処理を行った。この熱処理の後、実施例1と同様に、ウエットエッチングにより拡散源層3は除去され、多結晶薄膜12の上面には、Auからなる電極18および19を形成した。

【0032】

そして、これらのサンプルに対して、ホール効果を測定することにより、多結晶薄膜12中のキャリア密度、ホール移動度および電気特性の評価を行った。なお、比較のために、拡散源層3の形成を行わず、さらに上記熱処理も行なっていないZnOからなる多結晶薄膜についても同様に評価を行った。結果を表1に示す。

【0033】

【表1】

【0034】

表1に示すように、熱処理を行っていないサンプルNo.5および熱処理温度が約300℃のサンプルNo.4では、ホール移動度の測定ができなかったことから、これらのサンプルの多結晶薄膜12中には、Biは実質的に拡散していないと考えられる。これに対して、約400℃〜約600℃の温度で熱処理されたサンプルNo.1〜3では、それぞれ、ホール移動度が測定され、p型の電気特性を有していることがわかった。

【0035】

本発明の実施例1では、亜鉛酸化物を含むp型の非単結晶薄膜として、多結晶の薄膜2pおよび2を用いたので、分子線エピタキシャル(MBE)法やパルスレーザ堆積(PLD)法などのエピタキシャル膜成長を行うための成膜装置を用いて膜形成を行う必要はない。さらに、熱処理を行うだけで上記p型ドーパントを非単結晶の薄膜中に拡散させることができるので、簡易な装置および製造プロセスによりp型の非単結晶の薄膜を得ることができる。その結果、n型の単結晶基板1の大面積化にも対応が可能であり、製造コストの低減も可能である。

【0036】

なお、ZnO系の酸化物半導体のp型ドーパントとしては、Cu、Agなどの11族(Ib)元素や、N(窒素)、P(リン)、As、SbおよびBiなどの15族(Vb)元素を用いることができ、特に、Biが好ましい。また、ZnO系の酸化物半導体中に、15族(Vb)元素と13族(IIIb)元素とを同時に、または、15族(Vb)元素とH、Li、Na、Kなどの1族(Ia)元素とを同時に添加してもp型化することができる。

【0037】

また、ZnO系の酸化物半導体では、n型ドーパントとして、Al、Gaなどの13族(IIIb)元素、および、C、Si、Geなどの17族(VIIb)元素を用いることができる。

【0038】

(実施例2)

この実施例2では、p型ドーパントの多結晶薄膜2への拡散を、上記実施例1における熱処理を行う代わりに、プラズマドーピングにより行う方法について説明する。

【0039】

図8は、本発明の実施例2による酸化物半導体素子の製造プロセスの一工程を説明するための断面図である。図1、図2および図8を参照して、以下に、本発明の実施例2による酸化物半導体素子の製造プロセスについて説明する。なお、実施例1による酸化物半導体素子の製造プロセスと同様の構成については、同じ番号を付し、説明を省略する。

【0040】

まず、本発明の実施例1による酸化物半導体素子の製造プロセスと同様に、図2に示すように、n型の単結晶基板1の上面に、ZnOからなる多結晶薄膜2pを形成した。

【0041】

次に、図8に示すように、多結晶薄膜2pが形成されたn型の単結晶ZnO基板1に対して、ビスムチン(BiH3)、NOxおよびアルシン(AsH3)などのp型ドーパントを含むガスとArなどの不活性ガスとの混合ガスのプラズマ15を照射した。このプラズマは、RF電力16などにより発生することができる。このとき、直流電源17によりアースに対して約200Vの電圧を印加した金属製の網18をn型の単結晶基板1の周囲に配置した。これにより、多結晶薄膜2pへのイオンダメージを低減することができる。

【0042】

最後に、上記プラズマ15の照射によるドーピング処理の後、図1に示すように、n型の単結晶基板1の下面とp型の多結晶薄膜2の上面に、それぞれ、電極8および9を形成する。このようにして、本発明の実施例2による酸化物半導体素子を形成した。

【0043】

図9は、本発明の実施例2による酸化物半導体素子の電気特性を評価した特性図である。図9より、実施例2による酸化物半導体素子においても、比較例1よりも大きな2桁の整流比が得られていることがわかる。なお、実施例1と比較して、整流比が小さくなっており、多結晶薄膜2pへのイオンダメージの影響と考えられる。

【0044】

これらの結果より、これより、本発明の実施例2のプラズマドーピングによっても、ZnO系酸化物半導体のp型化を容易に行うことができるとともに、n型領域とp型領域との接合距離が短く、急峻なpn接合が形成されていることがわかった。

【0045】

(実施例3)

この実施例3では、上記実施例1および2と異なり、n型の単結晶基板1とp型の多結晶薄膜2との間に、p型のZnOからなる単結晶薄膜を有する酸化物半導体素子について説明する。

【0046】

図10は本発明の実施例3による酸化物半導体素子の構造を説明するための断面図である。図10を参照して、以下に、本発明の実施例3による酸化物半導体素子の構造について説明する。なお、実施例1による酸化物半導体素子と同様の構成については同じ番号を付し、説明を省略する。

【0047】

本発明の実施例3による酸化物半導体素子では、図10に示すように、n型のZnOからなる単結晶基板1とp型のZnOからなる多結晶薄膜2との間に、約50nm〜約70nmの膜厚を有し、ZnOからなる単結晶薄膜4が形成されている以外は、実施例1と同様の構造を有している。単結晶薄膜4には、約1×1017/cm3〜約1×1018/cm3のBiが含まれている。

【0048】

また、単結晶薄膜4は、MBE法を用いて形成した。また、Znの蒸発と同時に供給するO2は、プラズマ化装置により原子状に分解して供給するとともに、イオン除去装置により、単結晶基板1へのイオンダメージを低減するようにした。

【0049】

図11は、本発明の実施例3による酸化物半導体素子の電気特性を評価した特性図である。また、図11には、比較例2として、多結晶薄膜2pのp型化処理を行なわずに形成した以外は、実施例3と同様の構成の半導体素子の特性を合わせて示す。即ち、この比較例2では、多結晶薄膜2pを形成した後、拡散源層の形成や熱処理工程を行っていない。

【0050】

図11より、実施例3による酸化物半導体素子において、比較例2の素子では整流比が1桁以下であるのに対して、約4桁の整流比が得られていることがわかる。

【0051】

このように、本発明の実施例3では、n型の単結晶基板1とp型の多単結晶薄膜2との間にp型のZnOからなる単結晶薄膜4が形成されているので、接合界面の欠陥準位を低減することができる。その結果、整流比を向上させることができ、また、本酸化物半導体素子を発光素子として用いる場合には、発光効率を向上させることができる。

【0052】

(実施例4)

この実施例4では、上記実施例3と異なり、n型の単結晶基板1とp型の多結晶薄膜2との間にMgを含有するZnO系の単結晶薄膜を有する酸化物半導体素子について説明する。

【0053】

図12は本発明の実施例4による酸化物半導体素子の構造を説明するための断面図である。図12を参照して、以下に、本発明の実施例4による酸化物半導体素子の構造について説明する。なお、実施例1による酸化物半導体素子と同様の構成については同じ番号を付し、説明を省略する。

【0054】

本発明の実施例4による酸化物半導体素子では、図12に示すように、n型のZnOからなる単結晶基板1とp型のZnOからなる多結晶薄膜2との間に、約50nm〜約70nmの膜厚を有し、MgxZn1−xO(x=約0.15)からなるi型のZnO系の単結晶薄膜14が形成されている以外は、実施例1と同様の構造を有している。なお、ZnO系の単結晶薄膜14中には、p型を示す不純物は存在していなかった。

【0055】

また、単結晶薄膜14は、MBE法を用いて形成した。MgとZnとの単結晶基板1への到達量は、各元素の蒸発源に付属のシャッターにより制御した。また、Znの蒸発と同時に供給するO2は、プラズマ化装置により原子状に分解して供給するとともに、イオン除去装置により、単結晶基板1へのイオンダメージを低減するようにした。

【0056】

図13は、本発明の実施例4による酸化物半導体素子の電気特性を評価した特性図である。また、図13には、比較例3として、多結晶薄膜2pのp型化処理を行なわずに形成した以外は、実施例4と同様の構成の半導体素子の特性を合わせて示す。即ち、この比較例3では、多結晶薄膜2pを形成した後、拡散源層の形成や熱処理工程を行っていない。

【0057】

図13より、実施例4による酸化物半導体素子において、比較例3の素子では整流比が約2桁であるのに対して、約5桁の整流比が得られていることがわかる。

【0058】

このように、本発明の実施例4では、n型の単結晶基板1とp型の非単結晶薄膜2との間に、ZnO薄膜よりもバンドギャップが大きいMgを含有するZnO系の単結晶薄膜14が形成されている。これにより、接合界面でのキャリアの結合を効率的に行うことができるので、整流比を向上させることができる。また、本酸化物半導体素子を発光素子として用いる場合には、発光効率を向上させることができ、ZnOからなる単結晶薄膜4が形成されている実施例3と比較すると、半導体素子の耐温度特性が向上するので、より高温でも安定して動作することができる。さらに、発光素子として動作する場合には、より短波長の発光を実現することができる。

【0059】

本発明の実施例4では、n型の単結晶基板1とp型の非単結晶薄膜2との間に、i型のZnO系の単結晶薄膜14が形成されているので、n型の単結晶基板とp型の非単結晶薄膜との間の拡散電位の勾配が小さくなる。これにより、半導体素子の動作電圧を大きくすることができる。また、この酸化物半導体素子を発光素子として動作させる場合、i型単結晶薄膜のバンドギャップ内には不要な準位が少ないので、発光する光の純度を向上させることができる。

【0060】

なお、今回開示された実施例は、すべての点で例示であって、制限的なものではないと考えられるべきである。本発明の範囲は、上記した実施例の説明ではなく特許請求の範囲によって示され、さらに特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれる。

【0061】

たとえば、上記実施例では、亜鉛酸化物を含むp型の非単結晶薄膜として、ZnOからなる多結晶薄膜2を用いていたが、本発明はこれに限らず、他の微結晶または非晶質のZnO系薄膜を用いることができる。

【0062】

また、上記実施例では、p型ドーパントとして、Biを用いていたが、本発明はこれに限らず、上記した他の元素を用いることができる。

【0063】

また、上記実施例では、いずれも、多結晶薄膜2は、スパッタ法により形成されていたが、本発明はこれに限らず、他のMBE法、PLD法およびCVD法により形成することができる。

【0064】

また、上記実施例では、拡散源層3は、Biの真空蒸着により形成されていたが、本発明はこれに限らず、他のスパッタ法、MBE法、PLD法およびCVD法により形成することができる。また、例えば、O2やN2の雰囲気中でBiターゲットをスパッタすることにより、Bi酸化物あるいはBi窒化物からなる拡散源層3を形成することができる。なお、拡散源層3がBi酸化物を含む場合には、熱処理の温度は、その融点(約824℃)以上で行うことが好ましい。

【0065】

また、上記実施例では、ウエットエッチングにより拡散源層3を除去していたが、本発明はこれに限らず、リアクティブエッチングなどのドライエッチングを用いることができる。また、例えば、拡散源層3がBi酸化物から構成されている場合には、ウエットエッチングのエッチャントとして、硝酸水溶液以外に、フッ酸水溶液などを用いることができる。

【0066】

また、上記実施例3では、n型の単結晶基板1とp型の多単結晶薄膜2との間にp型のZnOからなる単結晶薄膜4が形成されていたが、本発明はこれに限らず、n型またはi型のZnOからなる単結晶薄膜4が形成されていてもよい。

【0067】

また、上記実施例4では、n型の単結晶基板1とp型の多単結晶薄膜2との間にi型のZnO系の単結晶薄膜14が形成されていたが、本発明はこれに限らず、p型またはn型のZnOからなる単結晶薄膜4が形成されていてもよい。

【0068】

また、上記実施例4では、ZnO系の単結晶薄膜14はMgを含有するZnO系の単結晶薄膜であったが、本発明はこれに限らず、他の2族(IIa)元素やCdなどの12族(IIb)元素を含むZnO系の単結晶薄でもよい。この場合、ZnO薄膜と比較して、バンドギャップが狭いCd含有ZnOなどでは、半導体素子の動作電圧が小さくなり、低消費電力型の素子とすることができる。また、発光素子として用いる場合には、より長波長の発光を行うことができる。

【図面の簡単な説明】

【0069】

【図1】本発明の実施例1による酸化物半導体素子の構造を説明するための断面図である。

【図2】本発明の実施例1による酸化物半導体素子の製造プロセスの第1工程を説明するための断面図である。

【図3】本発明の実施例1による酸化物半導体素子の製造プロセスの第2工程を説明するための断面図である。

【図4】本発明の実施例1による酸化物半導体素子の製造プロセスの第3工程を説明するための断面図である。

【図5】本発明の実施例1による酸化物半導体素子のp型の多結晶薄膜2中のBiの濃度分布を示すグラフである。

【図6】本発明の実施例1による酸化物半導体素子の電気特性を評価した特性図である。

【図7】熱処理温度の影響を評価するために用いたサンプルの構造を説明するための断面図である。

【図8】本発明の実施例2による酸化物半導体素子の製造プロセスの一工程を説明するための断面図である。

【図9】本発明の実施例2による酸化物半導体素子の電気特性を評価した特性図である。

【図10】本発明の実施例3による酸化物半導体素子の製造プロセスの一工程を説明するための断面図である。

【図11】本発明の実施例3による酸化物半導体素子の電気特性を評価した特性図である。

【図12】本発明の実施例4による酸化物半導体素子の製造プロセスの一工程を説明するための断面図である。

【図13】本発明の実施例4による酸化物半導体素子の電気特性を評価した特性図である。

【符号の説明】

【0070】

1 単結晶基板

2 多結晶薄膜

8、9 電極

【技術分野】

【0001】

この発明は、酸化物半導体素子およびその製造方法に関する。

【背景技術】

【0002】

酸化亜鉛(ZnO)などの亜鉛酸化物を含む酸化物半導体(ZnO系酸化物半導体)は、可視光に対して透明で、バンドギャップが3eVより大きいなどの特徴を有し、透明センサ、短波長発光素子および薄膜トランジスタなどの半導体素子への応用が期待されている。しかしながら、ZnO系酸化物半導体は、一般にn型を示しやすく、p型化するのが困難であった。

【0003】

これに対して、近年、ZnO系酸化物半導体をp型化する方法およびpn接合の形成方法が開示されている(例えば、特許文献1〜3参照)。

【0004】

下記特許文献1では、サファイア基板上にエピタキシャル成長させたZnOからなる単結晶薄膜に対して、AsやNのイオン注入を行い、その後、アニール処理を行っている。これにより、下記特許文献1では、ZnOからなる単結晶薄膜のp型化を行っている。

【0005】

また、下記特許文献2では、GaAs基板上にエピタキシャル成長させたZnOからなる単結晶薄膜をアニール処理することにより、ZnOからなる単結晶薄膜中にAsを拡散させ、ZnOからなる単結晶薄膜のp型化を行っている。

【0006】

また、下記特許文献3では、n型のZnOからなる単結晶基板の表面にp型ドーパントとなる拡散源を蒸着した後、熱処理を行っている。これにより、下記特許文献3では、n型の単結晶基板の表面にp型ドーパントを拡散させて、n型のZnOからなる単結晶基板の表面にp型領域を形成し、pn接合を形成している。

【特許文献1】特開2002−16088号公報

【特許文献2】特表2003−533006号公報

【特許文献3】特開2001−144327号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献1では、イオン注入によってZnOからなる単結晶薄膜中に結晶欠陥が生じやすい。また、上記特許文献2および3では、ZnOからなる単結晶薄膜および単結晶基板中へのp型ドーパントの拡散量が少ない。さらに、これらの単結晶ZnOに対して、結晶欠陥の回復、ドーパントの活性化および拡散量の増大などのために高温での熱処理を行うと、pn接合の勾配が緩慢になるという課題があった。その結果、良好なpn接合を有するZnO系酸化物半導体素子を容易に製造できないという問題点があった。

【0008】

この発明は、上記のような課題を解決するためになされたものであり、

この発明の1つの目的は、良好なpn接合を容易に形成することが可能なZnO系酸化物半導体素子を提供することである。

【0009】

この発明のもう1つの目的は、良好なpn接合を容易に形成することが可能なZnO系酸化物半導体素子の製造方法を提供することである。

【課題を解決するための手段】

【0010】

上記目的を達成するために、この発明の第1の局面による酸化物半導体素子は、亜鉛酸化物を含むn型の単結晶基板と、単結晶基板上に形成された亜鉛酸化物を含むp型の非単結晶薄膜とを備える。なお、本発明における「亜鉛酸化物」とは、酸化亜鉛(ZnO)の他に、例えば、MgxZn1−xO(0<x<1)、CdxZn1−xO(0<x<1)など、2族(IIa)元素や12族(IIb)元素を含むZnO系酸化物半導体を意味する広い概念である。また、本発明において「非単結晶薄膜」とは、例えば、多結晶薄膜、微結晶薄膜および非晶質薄膜を含む広い概念である。

【0011】

この第1の局面による酸化物半導体素子では、ZnとOとの結合が弱いZnO系の非単結晶薄膜中ではp型ドーパントとなる不純物元素が拡散しやすい。これにより、容易に、ZnO系の非単結晶薄膜をp型化することができる。また、ZnとOとの結合が強固なZnO系のn型の単結晶基板中では、p型ドーパントは拡散しにくく、ZnO系の単結晶基板とZnO系の非単結晶薄膜との界面ではp型ドーパントの拡散が妨げられる。これにより、上記界面において、容易に、n型領域とp型領域との接合距離が短く、急峻なpn接合を形成することができる。これらの結果、良好なpn接合を容易に形成することが可能なZnO系の酸化物半導体素子を得ることができる。

【0012】

上記第1の局面による酸化物半導体素子において、好ましくは、単結晶基板と非単結晶薄膜との間に亜鉛酸化物を含む単結晶薄膜を有する。このように構成すれば、単結晶基板と非単結晶薄膜との間に挿入されるZnO系の単結晶薄膜の特性に応じてZnO系の酸化物半導体素子の電気特性を容易に制御することができる。

【0013】

また、この発明の第2の局面による酸化物半導体素子の製造方法は、亜鉛酸化物を含むn型の単結晶基板上に亜鉛酸化物を含む非単結晶薄膜を形成する工程と、非単結晶薄膜にp型ドーパントを導入することにより非単結晶薄膜をp型化する工程とを備える。

【0014】

この第2の局面による酸化物半導体素子の形成方法では、ZnとOとの結合が弱いZnO系の非単結晶薄膜中ではp型ドーパントとなる不純物元素が拡散しやすい。これにより、容易に、ZnO系の非単結晶薄膜をp型化することができる。また、ZnとOとの結合が強固なZnO系のn型の単結晶基板中では、p型ドーパントは拡散しにくく、ZnO系の単結晶基板とZnO系の非単結晶薄膜との界面ではp型ドーパントの拡散が妨げられる。これにより、上記界面において、容易に、n型領域とp型領域との接合距離が短く、急峻なpn接合を形成することができる。これらの結果、良好なpn接合を容易に形成することが可能なZnO系の酸化物半導体素子を製造することができる。

【0015】

上記第2の局面による酸化物半導体素子の製造方法において、好ましくは、非単結晶薄膜をp型化する工程は、非単結晶薄膜上にp型ドーパントを含む拡散源を形成する工程と、拡散源が形成された非単結晶薄膜を熱処理する工程とを含む。また、上記第2の局面による酸化物半導体素子の製造方法において、好ましくは、非単結晶薄膜をp型化する工程は、非単結晶薄膜にp型ドーパントを含むプラズマを照射する工程を含む。このように構成すれば、簡易な装置および製造プロセスによりZnO系の非単結晶薄膜中にp型ドーパントを拡散させることができる。また、ZnO系の非単結晶薄膜の大面積化にも対応が可能であり、製造コストの低減も可能である。さらに、ZnO系の非単結晶薄膜にp型ドーパントを含むプラズマを照射することにより、ZnO系の非単結晶薄膜をp型化することができるので、ZnO系のp型の非単結晶薄膜の表面には、ドーピング後の残渣が残らず、また、拡散源をエッチングする工程も不要となる。これにより、歩留まりが改善し、製造コストの低減もできる。

【0016】

上記第2の局面による酸化物半導体素子の製造方法において、好ましくは、非単結晶薄膜を形成する工程は、単結晶基板上に亜鉛酸化物を含む単結晶薄膜を形成する工程と、単結晶薄膜上に非単結晶薄膜を形成する工程とを含む。このように構成すれば、n型の単結晶基板とp型の非単結晶薄膜との間にZnO系の単結晶薄膜を形成することができる。これにより、単結晶基板と非単結晶薄膜との間に挿入されるZnO系の単結晶薄膜の特性に応じてZnO系の酸化物半導体素子の電気特性を容易に制御することができる。

【0017】

なお、本発明における「亜鉛酸化物を含むn型の単結晶基板」とは、例えば、サファイア基板上にエピタキシャル成長されたZnO系のn型の単結晶薄膜を有する基板も含む広い概念である。

【発明を実施するための最良の形態】

【0018】

以下、本発明の実施例を図面に基づいて説明する。

【0019】

(実施例1)

図1は本発明の実施例1による酸化物半導体素子の構造を説明するための断面図である。図1を参照して、以下に、本発明の実施例1による酸化物半導体素子の構造について説明する。

【0020】

まず、本発明の実施例1による酸化物半導体素子では、図1に示すように、約500μm〜約800μmの厚さを有し、酸化亜鉛(ZnO)からなるn型の単結晶基板1の上面に、約200nm〜約300nmの膜厚を有し、ZnOからなるp型の多結晶薄膜2が形成されている。n型の単結晶基板1には、Alが約3×1019/cm3含まれており、p型の多結晶薄膜2には、約1×1020/cm3〜約1×1021/cm3のBiが含まれている。ここで、酸化亜鉛(ZnO)は、本発明の「亜鉛酸化物」の一例であり、多結晶薄膜2は、本発明の「非単結晶薄膜」の一例である。また、Biは、本発明の「p型ドーパント」の一例である。

【0021】

また、n型の単結晶基板1の下面には、約100nmの膜厚を有し、Alからなる電極8が形成されている。また、p型の多結晶薄膜2の上面には、約100nmの膜厚を有し、Auからなる電極9が形成されている。このようにして、本発明の実施例1による酸化物半導体素子が構成されている。

【0022】

図2〜図4は、本発明の実施例1による酸化物半導体素子の製造プロセスを説明するための断面図である。図2〜図4を参照して、以下に、本発明の実施例1による酸化物半導体素子の製造プロセスについて説明する。

【0023】

まず、図2に示すように、Alを含むZnOからなるn型の単結晶基板1の上面に、約200nm〜約300nmの膜厚を有し、ZnOからなる多結晶薄膜2pをスパッタ法により形成した。ここで、多結晶薄膜2pは、本発明の「非単結晶薄膜」の一例である。スパッタ条件としては、約99.99%の純度のZnターゲットを使用するとともに、約99.99%の純度のO2と約99.99%の純度のN2とを約2:1の割合で混合したガスをスパッタガスとして使用した。また、スパッタ時の圧力は、約0.5Paとし、ZnOからなるn型の単結晶基板1は約390℃に加熱した。

【0024】

次に、図3に示すように、多結晶薄膜2pの上面に、約300nmの膜厚を有し、Biからなる拡散源層3を均一に形成した。拡散源層3は、約99.99%の純度のBiを真空蒸着することにより形成した。なお、拡散源層3は、本発明の「拡散源」の一例である。

【0025】

さらに、図4に示すように、多結晶薄膜2pおよび拡散源層3が形成された単結晶基板1を外部ヒータ5などを用いて熱処理した。熱処理は、n型の単結晶基板1をAr雰囲気中でBiの融点(約271℃)以上の約500℃、約1時間加熱することにより行った。これにより、拡散源層3からBiを多結晶薄膜2p中に拡散させることにより、p型の多結晶薄膜2を形成した。

【0026】

さらに、上記した熱処理の後、約15wt%の硝酸水溶液などを用いるウエットエッチングなどにより拡散源層3を除去した後、図1に示すように、単結晶基板1の下面と多結晶薄膜2の上面とに、それぞれ約100nmの膜厚を有する電極8および9を形成した。電極8は、約99.99%の純度のAlを真空蒸着することにより、また、電極9は、約99.99%の純度のAuを真空蒸着することにより、それぞれ、形成することができる。このようにして、本発明の実施例1による酸化物半導体素子が形成される。

【0027】

図5は、本発明の実施例1による酸化物半導体素子のp型の多結晶薄膜2中のBiの濃度分布を示すグラフである。なお、測定は、拡散源層3を除去した後、その表面に電極9が形成されていない領域のp型の多結晶薄膜2に対してSIMSを用いて行った。縦軸はBiの濃度を、横軸はp型の多結晶薄膜2の表面からn型の単結晶基板1方向への深さをそれぞれ示している。図5に示すように、このサンプルでは、Biの濃度分布より、p型の多結晶薄膜2の表面から約0.26μmの深さに多結晶薄膜2と単結晶基板1との界面が存在している。また、p型の多結晶薄膜2中には、約1×1020/cm3〜約1×1021/cm3の濃度のBiが分布しているとともに、n型の単結晶基板1中には、ほとんどBiが拡散していない。

【0028】

図6は、本発明の実施例1による酸化物半導体素子の電気特性を評価した特性図である。また、図6には、比較例1として、多結晶薄膜2pのp型化処理を行なわずに形成した以外は、実施例1と同様の構成の半導体素子の特性を合わせて示す。即ち、この比較例1では、多結晶薄膜2pを形成した後、拡散源層の形成や熱処理工程を行っていない。

【0029】

図6より、比較例1では、約10Vの電圧におけるp型の多結晶薄膜2からn型の単結晶基板1に向かって電流を流す順方向電流と、その逆方向に電流を流す逆方向電流との比(整流比)は1桁以下であるのに対して、実施例1では、約3桁の整流比が得られていることがわかる。

【0030】

これらの結果より、これより、本発明の実施例1では、ZnO系酸化物半導体のp型化を容易に行うことができるとともに、n型領域とp型領域との接合距離が短く、急峻なpn接合が形成されていることがわかった。

【0031】

次に、ZnO薄膜をp型化する際の熱処理温度の影響について評価を行った。図7は、熱処理温度の影響を評価するために用いたサンプルの構造を説明するための断面図である。図7に示すように、サンプルには、ガラス基板11上に約200nmの膜厚を有するZnOからなる多結晶薄膜12が形成されており、多結晶薄膜12上には、一対のAuからなる電極18および19が形成されている。多結晶薄膜12は、熱処理温度を約300℃〜約600℃とする以外は、実施例1の多結晶薄膜2の形成プロセスと同様のプロセスにより、形成および熱処理を行った。この熱処理の後、実施例1と同様に、ウエットエッチングにより拡散源層3は除去され、多結晶薄膜12の上面には、Auからなる電極18および19を形成した。

【0032】

そして、これらのサンプルに対して、ホール効果を測定することにより、多結晶薄膜12中のキャリア密度、ホール移動度および電気特性の評価を行った。なお、比較のために、拡散源層3の形成を行わず、さらに上記熱処理も行なっていないZnOからなる多結晶薄膜についても同様に評価を行った。結果を表1に示す。

【0033】

【表1】

【0034】

表1に示すように、熱処理を行っていないサンプルNo.5および熱処理温度が約300℃のサンプルNo.4では、ホール移動度の測定ができなかったことから、これらのサンプルの多結晶薄膜12中には、Biは実質的に拡散していないと考えられる。これに対して、約400℃〜約600℃の温度で熱処理されたサンプルNo.1〜3では、それぞれ、ホール移動度が測定され、p型の電気特性を有していることがわかった。

【0035】

本発明の実施例1では、亜鉛酸化物を含むp型の非単結晶薄膜として、多結晶の薄膜2pおよび2を用いたので、分子線エピタキシャル(MBE)法やパルスレーザ堆積(PLD)法などのエピタキシャル膜成長を行うための成膜装置を用いて膜形成を行う必要はない。さらに、熱処理を行うだけで上記p型ドーパントを非単結晶の薄膜中に拡散させることができるので、簡易な装置および製造プロセスによりp型の非単結晶の薄膜を得ることができる。その結果、n型の単結晶基板1の大面積化にも対応が可能であり、製造コストの低減も可能である。

【0036】

なお、ZnO系の酸化物半導体のp型ドーパントとしては、Cu、Agなどの11族(Ib)元素や、N(窒素)、P(リン)、As、SbおよびBiなどの15族(Vb)元素を用いることができ、特に、Biが好ましい。また、ZnO系の酸化物半導体中に、15族(Vb)元素と13族(IIIb)元素とを同時に、または、15族(Vb)元素とH、Li、Na、Kなどの1族(Ia)元素とを同時に添加してもp型化することができる。

【0037】

また、ZnO系の酸化物半導体では、n型ドーパントとして、Al、Gaなどの13族(IIIb)元素、および、C、Si、Geなどの17族(VIIb)元素を用いることができる。

【0038】

(実施例2)

この実施例2では、p型ドーパントの多結晶薄膜2への拡散を、上記実施例1における熱処理を行う代わりに、プラズマドーピングにより行う方法について説明する。

【0039】

図8は、本発明の実施例2による酸化物半導体素子の製造プロセスの一工程を説明するための断面図である。図1、図2および図8を参照して、以下に、本発明の実施例2による酸化物半導体素子の製造プロセスについて説明する。なお、実施例1による酸化物半導体素子の製造プロセスと同様の構成については、同じ番号を付し、説明を省略する。

【0040】

まず、本発明の実施例1による酸化物半導体素子の製造プロセスと同様に、図2に示すように、n型の単結晶基板1の上面に、ZnOからなる多結晶薄膜2pを形成した。

【0041】

次に、図8に示すように、多結晶薄膜2pが形成されたn型の単結晶ZnO基板1に対して、ビスムチン(BiH3)、NOxおよびアルシン(AsH3)などのp型ドーパントを含むガスとArなどの不活性ガスとの混合ガスのプラズマ15を照射した。このプラズマは、RF電力16などにより発生することができる。このとき、直流電源17によりアースに対して約200Vの電圧を印加した金属製の網18をn型の単結晶基板1の周囲に配置した。これにより、多結晶薄膜2pへのイオンダメージを低減することができる。

【0042】

最後に、上記プラズマ15の照射によるドーピング処理の後、図1に示すように、n型の単結晶基板1の下面とp型の多結晶薄膜2の上面に、それぞれ、電極8および9を形成する。このようにして、本発明の実施例2による酸化物半導体素子を形成した。

【0043】

図9は、本発明の実施例2による酸化物半導体素子の電気特性を評価した特性図である。図9より、実施例2による酸化物半導体素子においても、比較例1よりも大きな2桁の整流比が得られていることがわかる。なお、実施例1と比較して、整流比が小さくなっており、多結晶薄膜2pへのイオンダメージの影響と考えられる。

【0044】

これらの結果より、これより、本発明の実施例2のプラズマドーピングによっても、ZnO系酸化物半導体のp型化を容易に行うことができるとともに、n型領域とp型領域との接合距離が短く、急峻なpn接合が形成されていることがわかった。

【0045】

(実施例3)

この実施例3では、上記実施例1および2と異なり、n型の単結晶基板1とp型の多結晶薄膜2との間に、p型のZnOからなる単結晶薄膜を有する酸化物半導体素子について説明する。

【0046】

図10は本発明の実施例3による酸化物半導体素子の構造を説明するための断面図である。図10を参照して、以下に、本発明の実施例3による酸化物半導体素子の構造について説明する。なお、実施例1による酸化物半導体素子と同様の構成については同じ番号を付し、説明を省略する。

【0047】

本発明の実施例3による酸化物半導体素子では、図10に示すように、n型のZnOからなる単結晶基板1とp型のZnOからなる多結晶薄膜2との間に、約50nm〜約70nmの膜厚を有し、ZnOからなる単結晶薄膜4が形成されている以外は、実施例1と同様の構造を有している。単結晶薄膜4には、約1×1017/cm3〜約1×1018/cm3のBiが含まれている。

【0048】

また、単結晶薄膜4は、MBE法を用いて形成した。また、Znの蒸発と同時に供給するO2は、プラズマ化装置により原子状に分解して供給するとともに、イオン除去装置により、単結晶基板1へのイオンダメージを低減するようにした。

【0049】

図11は、本発明の実施例3による酸化物半導体素子の電気特性を評価した特性図である。また、図11には、比較例2として、多結晶薄膜2pのp型化処理を行なわずに形成した以外は、実施例3と同様の構成の半導体素子の特性を合わせて示す。即ち、この比較例2では、多結晶薄膜2pを形成した後、拡散源層の形成や熱処理工程を行っていない。

【0050】

図11より、実施例3による酸化物半導体素子において、比較例2の素子では整流比が1桁以下であるのに対して、約4桁の整流比が得られていることがわかる。

【0051】

このように、本発明の実施例3では、n型の単結晶基板1とp型の多単結晶薄膜2との間にp型のZnOからなる単結晶薄膜4が形成されているので、接合界面の欠陥準位を低減することができる。その結果、整流比を向上させることができ、また、本酸化物半導体素子を発光素子として用いる場合には、発光効率を向上させることができる。

【0052】

(実施例4)

この実施例4では、上記実施例3と異なり、n型の単結晶基板1とp型の多結晶薄膜2との間にMgを含有するZnO系の単結晶薄膜を有する酸化物半導体素子について説明する。

【0053】

図12は本発明の実施例4による酸化物半導体素子の構造を説明するための断面図である。図12を参照して、以下に、本発明の実施例4による酸化物半導体素子の構造について説明する。なお、実施例1による酸化物半導体素子と同様の構成については同じ番号を付し、説明を省略する。

【0054】

本発明の実施例4による酸化物半導体素子では、図12に示すように、n型のZnOからなる単結晶基板1とp型のZnOからなる多結晶薄膜2との間に、約50nm〜約70nmの膜厚を有し、MgxZn1−xO(x=約0.15)からなるi型のZnO系の単結晶薄膜14が形成されている以外は、実施例1と同様の構造を有している。なお、ZnO系の単結晶薄膜14中には、p型を示す不純物は存在していなかった。

【0055】

また、単結晶薄膜14は、MBE法を用いて形成した。MgとZnとの単結晶基板1への到達量は、各元素の蒸発源に付属のシャッターにより制御した。また、Znの蒸発と同時に供給するO2は、プラズマ化装置により原子状に分解して供給するとともに、イオン除去装置により、単結晶基板1へのイオンダメージを低減するようにした。

【0056】

図13は、本発明の実施例4による酸化物半導体素子の電気特性を評価した特性図である。また、図13には、比較例3として、多結晶薄膜2pのp型化処理を行なわずに形成した以外は、実施例4と同様の構成の半導体素子の特性を合わせて示す。即ち、この比較例3では、多結晶薄膜2pを形成した後、拡散源層の形成や熱処理工程を行っていない。

【0057】

図13より、実施例4による酸化物半導体素子において、比較例3の素子では整流比が約2桁であるのに対して、約5桁の整流比が得られていることがわかる。

【0058】

このように、本発明の実施例4では、n型の単結晶基板1とp型の非単結晶薄膜2との間に、ZnO薄膜よりもバンドギャップが大きいMgを含有するZnO系の単結晶薄膜14が形成されている。これにより、接合界面でのキャリアの結合を効率的に行うことができるので、整流比を向上させることができる。また、本酸化物半導体素子を発光素子として用いる場合には、発光効率を向上させることができ、ZnOからなる単結晶薄膜4が形成されている実施例3と比較すると、半導体素子の耐温度特性が向上するので、より高温でも安定して動作することができる。さらに、発光素子として動作する場合には、より短波長の発光を実現することができる。

【0059】

本発明の実施例4では、n型の単結晶基板1とp型の非単結晶薄膜2との間に、i型のZnO系の単結晶薄膜14が形成されているので、n型の単結晶基板とp型の非単結晶薄膜との間の拡散電位の勾配が小さくなる。これにより、半導体素子の動作電圧を大きくすることができる。また、この酸化物半導体素子を発光素子として動作させる場合、i型単結晶薄膜のバンドギャップ内には不要な準位が少ないので、発光する光の純度を向上させることができる。

【0060】

なお、今回開示された実施例は、すべての点で例示であって、制限的なものではないと考えられるべきである。本発明の範囲は、上記した実施例の説明ではなく特許請求の範囲によって示され、さらに特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれる。

【0061】

たとえば、上記実施例では、亜鉛酸化物を含むp型の非単結晶薄膜として、ZnOからなる多結晶薄膜2を用いていたが、本発明はこれに限らず、他の微結晶または非晶質のZnO系薄膜を用いることができる。

【0062】

また、上記実施例では、p型ドーパントとして、Biを用いていたが、本発明はこれに限らず、上記した他の元素を用いることができる。

【0063】

また、上記実施例では、いずれも、多結晶薄膜2は、スパッタ法により形成されていたが、本発明はこれに限らず、他のMBE法、PLD法およびCVD法により形成することができる。

【0064】

また、上記実施例では、拡散源層3は、Biの真空蒸着により形成されていたが、本発明はこれに限らず、他のスパッタ法、MBE法、PLD法およびCVD法により形成することができる。また、例えば、O2やN2の雰囲気中でBiターゲットをスパッタすることにより、Bi酸化物あるいはBi窒化物からなる拡散源層3を形成することができる。なお、拡散源層3がBi酸化物を含む場合には、熱処理の温度は、その融点(約824℃)以上で行うことが好ましい。

【0065】

また、上記実施例では、ウエットエッチングにより拡散源層3を除去していたが、本発明はこれに限らず、リアクティブエッチングなどのドライエッチングを用いることができる。また、例えば、拡散源層3がBi酸化物から構成されている場合には、ウエットエッチングのエッチャントとして、硝酸水溶液以外に、フッ酸水溶液などを用いることができる。

【0066】

また、上記実施例3では、n型の単結晶基板1とp型の多単結晶薄膜2との間にp型のZnOからなる単結晶薄膜4が形成されていたが、本発明はこれに限らず、n型またはi型のZnOからなる単結晶薄膜4が形成されていてもよい。

【0067】

また、上記実施例4では、n型の単結晶基板1とp型の多単結晶薄膜2との間にi型のZnO系の単結晶薄膜14が形成されていたが、本発明はこれに限らず、p型またはn型のZnOからなる単結晶薄膜4が形成されていてもよい。

【0068】

また、上記実施例4では、ZnO系の単結晶薄膜14はMgを含有するZnO系の単結晶薄膜であったが、本発明はこれに限らず、他の2族(IIa)元素やCdなどの12族(IIb)元素を含むZnO系の単結晶薄でもよい。この場合、ZnO薄膜と比較して、バンドギャップが狭いCd含有ZnOなどでは、半導体素子の動作電圧が小さくなり、低消費電力型の素子とすることができる。また、発光素子として用いる場合には、より長波長の発光を行うことができる。

【図面の簡単な説明】

【0069】

【図1】本発明の実施例1による酸化物半導体素子の構造を説明するための断面図である。

【図2】本発明の実施例1による酸化物半導体素子の製造プロセスの第1工程を説明するための断面図である。

【図3】本発明の実施例1による酸化物半導体素子の製造プロセスの第2工程を説明するための断面図である。

【図4】本発明の実施例1による酸化物半導体素子の製造プロセスの第3工程を説明するための断面図である。

【図5】本発明の実施例1による酸化物半導体素子のp型の多結晶薄膜2中のBiの濃度分布を示すグラフである。

【図6】本発明の実施例1による酸化物半導体素子の電気特性を評価した特性図である。

【図7】熱処理温度の影響を評価するために用いたサンプルの構造を説明するための断面図である。

【図8】本発明の実施例2による酸化物半導体素子の製造プロセスの一工程を説明するための断面図である。

【図9】本発明の実施例2による酸化物半導体素子の電気特性を評価した特性図である。

【図10】本発明の実施例3による酸化物半導体素子の製造プロセスの一工程を説明するための断面図である。

【図11】本発明の実施例3による酸化物半導体素子の電気特性を評価した特性図である。

【図12】本発明の実施例4による酸化物半導体素子の製造プロセスの一工程を説明するための断面図である。

【図13】本発明の実施例4による酸化物半導体素子の電気特性を評価した特性図である。

【符号の説明】

【0070】

1 単結晶基板

2 多結晶薄膜

8、9 電極

【特許請求の範囲】

【請求項1】

亜鉛酸化物を含むn型の単結晶基板と、

前記単結晶基板上に形成された亜鉛酸化物を含むp型の非単結晶薄膜とを備える、酸化物半導体素子。

【請求項2】

前記単結晶基板と前記非単結晶薄膜との間に亜鉛酸化物を含む単結晶薄膜を有する、請求項1に記載の酸化物半導体素子。

【請求項3】

亜鉛酸化物を含むn型の単結晶基板上に亜鉛酸化物を含む非単結晶薄膜を形成する工程と、

前記非単結晶薄膜にp型ドーパントを導入することにより前記非単結晶薄膜をp型化する工程とを備える、酸化物半導体素子の製造方法。

【請求項4】

前記非単結晶薄膜をp型化する工程は、

前記非単結晶薄膜上に前記p型ドーパントを含む拡散源を形成する工程と、

前記拡散源が形成された前記非単結晶薄膜を熱処理する工程とを含む、請求項3に記載の酸化物半導体素子の製造方法。

【請求項5】

前記非単結晶薄膜をp型化する工程は、

前記非単結晶薄膜に前記p型ドーパントを含むプラズマを照射する工程を含む、請求項3に記載の酸化物半導体素子の製造方法。

【請求項6】

前記非単結晶薄膜を形成する工程は、

前記単結晶基板上に亜鉛酸化物を含む単結晶薄膜を形成する工程と、

前記単結晶薄膜上に前記非単結晶薄膜を形成する工程とを含む、請求項3〜5のいずれかに記載の酸化物半導体素子の製造方法。

【請求項1】

亜鉛酸化物を含むn型の単結晶基板と、

前記単結晶基板上に形成された亜鉛酸化物を含むp型の非単結晶薄膜とを備える、酸化物半導体素子。

【請求項2】

前記単結晶基板と前記非単結晶薄膜との間に亜鉛酸化物を含む単結晶薄膜を有する、請求項1に記載の酸化物半導体素子。

【請求項3】

亜鉛酸化物を含むn型の単結晶基板上に亜鉛酸化物を含む非単結晶薄膜を形成する工程と、

前記非単結晶薄膜にp型ドーパントを導入することにより前記非単結晶薄膜をp型化する工程とを備える、酸化物半導体素子の製造方法。

【請求項4】

前記非単結晶薄膜をp型化する工程は、

前記非単結晶薄膜上に前記p型ドーパントを含む拡散源を形成する工程と、

前記拡散源が形成された前記非単結晶薄膜を熱処理する工程とを含む、請求項3に記載の酸化物半導体素子の製造方法。

【請求項5】

前記非単結晶薄膜をp型化する工程は、

前記非単結晶薄膜に前記p型ドーパントを含むプラズマを照射する工程を含む、請求項3に記載の酸化物半導体素子の製造方法。

【請求項6】

前記非単結晶薄膜を形成する工程は、

前記単結晶基板上に亜鉛酸化物を含む単結晶薄膜を形成する工程と、

前記単結晶薄膜上に前記非単結晶薄膜を形成する工程とを含む、請求項3〜5のいずれかに記載の酸化物半導体素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2007−266428(P2007−266428A)

【公開日】平成19年10月11日(2007.10.11)

【国際特許分類】

【出願番号】特願2006−91283(P2006−91283)

【出願日】平成18年3月29日(2006.3.29)

【出願人】(000001889)三洋電機株式会社 (18,308)

【Fターム(参考)】

【公開日】平成19年10月11日(2007.10.11)

【国際特許分類】

【出願日】平成18年3月29日(2006.3.29)

【出願人】(000001889)三洋電機株式会社 (18,308)

【Fターム(参考)】

[ Back to top ]