酸化物導電性薄膜の処理方法、該処理方法を用いて製造した電子デバイス、液滴吐出ヘッド及び液滴吐出装置

【課題】所望の表面組成を有する酸化物導電性薄膜の処理方法、並びに該酸化物導電性薄膜の処理方法を用いて製造した電子デバイス、液滴吐出ヘッド及び液滴吐出装置を提供する。

【解決手段】一般式ABO3で示されるABO3型酸化物導電性薄膜を少なくとも水を含む液体で処理し、ABO3型酸化物導電性薄膜の表面の原子比A/Bを化学量論比に近づける。液体は少なくとも水を含むものであり、純水と有機溶剤との混合液、あるいは純水であることが好ましい。有機溶剤としては、少なくともアルコール類の1種を含むことが好ましい。

【解決手段】一般式ABO3で示されるABO3型酸化物導電性薄膜を少なくとも水を含む液体で処理し、ABO3型酸化物導電性薄膜の表面の原子比A/Bを化学量論比に近づける。液体は少なくとも水を含むものであり、純水と有機溶剤との混合液、あるいは純水であることが好ましい。有機溶剤としては、少なくともアルコール類の1種を含むことが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、酸化物導電性薄膜の処理方法、該処理方法を用いて製造された電子デバイス、液滴吐出ヘッド及び液滴吐出装置に関し、特に、この処理方法を用いて得られる圧電アクチュエータなどの電子デバイスに関する。

【背景技術】

【0002】

圧電膜にPbTiO3(PZT)を用い、下部Pt電極との界面にSrRuO3(SRO)を挿入することにより、PZT膜の強い(111)配向と、界面の安定化が実現でき、これより形成された電子デバイスの疲労耐性も向上させることがよく知られている。(例えば、特許文献1参照。)これはSRO膜がPZTと同じペロブスカイト型結晶構造を有し、更に、SRO膜の存在がPZT膜とPt膜との界面で相互成分の拡散、酸素空孔の形成の抑制を果たすといわれている。

【0003】

ここで、理想的なSROは、Sr:Ru:O=1:1:3導電性酸化物である。

但し、SROの表面状態は、熱処理、ドライエッチング条件などより、大きく変わることが非特許文献1に示されている。通常、処理後のSROの表面はSrリッチになる。

SRO膜の表面組成の変化は、その上に形成される圧電膜に影響を与え、特に、薄い圧電膜に対して、影響が大きい。

更に、SROは電極として設けられる場合、Sr/Ru>1のときには組成がSrOに近づくため、電気伝導性を示さなくなり、最悪の場合、電極として用いることができない高抵抗のペロブスカイト型酸化物膜が形成されることになる。

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、以上の従来技術における問題に鑑みてなされたものであり、所望の表面組成を有する酸化物導電性薄膜の処理方法を提供することを目的とする。

また本発明は、前記酸化物導電性薄膜の処理方法を用いて製造した電子デバイス、液滴吐出ヘッド及び液滴吐出装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記課題を解決するために本発明に係る酸化物導電性薄膜の処理方法は、一般式ABO3で示されるABO3型酸化物導電性薄膜を少なくとも水を含む液体で処理し、前記ABO3型酸化物導電性薄膜の表面の原子比A/Bを化学量論比に近づけることを特徴とする。

また、上記課題を解決するために本発明に係る電子デバイスは、下部電極あるいは下部電極の一部としてのABO3型酸化物導電性薄膜と、該ABO3型酸化物導電性薄膜に積層されてなる酸化物圧電体層と、該酸化物圧電体層に積層されてなる上部電極と、を備え、前記ABO3型酸化物導電性薄膜は、上記の酸化物導電性薄膜の処理方法により処理されたものであることを特徴とする。

さらに、上記課題を解決するために本発明に係る液滴吐出ヘッド、は、上記の電子デバイスを有することを特徴とする。

またさらに、上記課題を解決するために本発明に係る液滴吐出装置は、上記の液滴吐出ヘッドを有することを特徴とする。

また、上記課題を解決するために本発明に係る電子デバイスの製造方法は、(a)一般式ABO3で示されるABO3型酸化物導電性薄膜を形成する工程と、(b)該ABO3型酸化物導電性薄膜を少なくとも水を含む液体で処理し、前記ABO3型酸化物導電性薄膜の表面の原子比A/Bを化学量論比に近づける工程と、(c)下部電極あるいは下部電極の一部としての前記ABO3型酸化物導電性薄膜に酸化物圧電体層を積層する工程と、(d)前記酸化物圧電体層に上部電極を積層する工程と、を備えることを特徴とする。

【発明の効果】

【0006】

本発明によれば、所望の表面組成を有する酸化物導電性薄膜の処理方法を提供すると共に、該酸化物導電性薄膜の処理方法を用いて製造した高特性の電子デバイス、液滴吐出ヘッド及び液滴吐出装置を提供することができる。

【図面の簡単な説明】

【0007】

【図1】SRO膜のサンプルを作製するフローを示す図である。

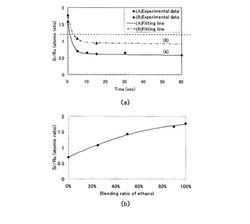

【図2】(a)Sr/Ruの原子比と処理時間との関係を示すグラフである。(b)Sr/Ruの原子比と混合液のエタノールの体積比との関係を示すグラフである。

【図3】本発明に係る電子デバイスの製造方法の一実施の形態における一部のフローを示す図である。

【図4】(a)本発明に係る液滴吐出ヘッドの一実施の形態における構成を示す概略図である。(b)本発明に係る液滴吐出ヘッドの他の実施の形態における構成を示す概略図である。

【図5】本発明に係る液滴吐出ヘッドを搭載した液滴吐出装置の構成を示す斜視図である。

【図6】本発明に係る液滴吐出ヘッドを搭載した液滴吐出装置の構成を示す側面図である。

【発明を実施するための形態】

【0008】

本発明に係る酸化物導電性薄膜の処理方法は、一般式ABO3で示されるABO3型酸化物導電性薄膜を少なくとも水を含む液体で処理し、前記ABO3型酸化物導電性薄膜の表面の原子比A/Bを化学量論比に近づけることを特徴とする。

【0009】

次に、本発明に係る酸化物導電性薄膜の処理方法、該処理方法を用いて製造した電子デバイス、液滴吐出ヘッド及び液滴吐出装置について詳細に説明する。

尚、以下に述べる実施の形態は、本発明の好適な実施の形態であるから技術的に好ましい種々の限定が付されているが、本発明の範囲は以下の説明において本発明を限定する旨の記載がない限り、これらの態様に限られるものではない。

【0010】

<ABO3型酸化物導電性薄膜>

本発明に係る酸化物導電性薄膜の処理方法は、ABO3型酸化物導電性薄膜を処理対象物とするものである。

【0011】

ABO3型酸化物導電性薄膜は、一般式ABO3で示される複合酸化物であり、AはSr、Ba、Ca及びLaから選ばれる1以上を含むこと、BはRu、Co及びNiから選ばれる1以上を含むことが、それぞれ好ましい。また、前記AはSrを含むこと、前記BはRuを含むことが、それぞれ特に好ましい。

【0012】

ABO3型酸化物導電性薄膜は、周知慣用の方法により形成されて良いが、CVD(Chemical Vapor Deposition)法、PVD(Physical Vapor Deposition)法、及びCSD(Chemical Solution Deposition)法のいずれか1つから選ばれる方法で形成されることが好ましい。

【0013】

<液体による処理>

本発明に係る酸化物導電性薄膜の処理方法では、上記ABO3型酸化物導電性薄膜を液体で処理する。この液体は少なくとも水を含むものであり、純水と有機溶剤との混合液、あるいは純水であることが好ましい。

有機溶剤としては、少なくともアルコール類の1種を含むことが好ましい。アルコール類の好ましい具体例としては炭素数1〜6のアルコールが挙げられ、特にエタノールが好ましい。

【0014】

純水と有機溶剤との混合液を用いる場合、純水の体積比は50%以上が好ましく、より好ましくは75%以上である。

【0015】

また、上述した水を含む液体によるABO3型酸化物導電性薄膜の処理により、当該ABO3型酸化物導電性薄膜の表面の原子比A/Bを化学量論比に近づけることで所望の表面特性を備えたABO3型酸化物導電性薄膜が得られる。

ここで、原子比A/Bについての化学量論比は1/1である。

また、液体で処理した後のABO3型酸化物導電性薄膜の表面の原子比A/Bは、0.5以上が好ましく、1に近いほど好ましい。

【0016】

液体で処理する時間は、1秒以上であることが好ましく、より好ましくは5秒以上である。1秒未満であると処理が不充分となりA/Bが化学量論比である1より大きくなり、所望の特性が得られないため好ましくない。

【0017】

<電子デバイス>

本発明に係る電子デバイスは、下部電極あるいは下部電極の一部としてのABO3型酸化物導電性薄膜4と、該ABO3型酸化物導電性薄膜4に積層されてなる酸化物圧電体層5と、該酸化物圧電体層5に積層されてなる上部電極6と、を備え、前記ABO3型酸化物導電性薄膜4は、上記の酸化物導電性薄膜の処理方法により処理されたものであることを特徴とする。

【0018】

・下部電極(4)

本発明に係る電子デバイスでは、上記のABO3型酸化物導電性薄膜4を下部電極あるいは下部電極の一部として用いる。

【0019】

下部電極におけるABO3型酸化物導電性薄膜4以外の部分を構成する金属材料としては、従来から高い耐熱性と低い反応性を有する白金が用いられているが、後述する酸化物圧電体層に用いられる鉛に対しては充分なバリア性を持つとは言えない場合もある。そこで、白金以外にもイリジウムや白金−ロジウムなどの白金族元素や、これら合金膜と、上記ABO3型酸化物導電性薄膜と、の積層体を下部電極とすることもできる。

例えば、先ず金属材料を積層し、その後でABO3型酸化物導電性薄膜を積層することにより下部電極とすることもできる。また、白金を使用する場合には下地となる基板(特にSiO2)との密着性が悪いために、Ti、TiO2、Ta、Ta2O5、Ta3N5等を先に積層することが好ましい。

【0020】

下部電極の膜厚としては、0.05〜1μmが好ましく、0.1〜0.5μmがさらに好ましい。

【0021】

・酸化物圧電体層(電気機械変換膜)5

酸化物圧電体層5としては、限定されるものではないが、PZT(ジルコン酸チタン酸鉛)膜が好ましく用いられる。

PZTは、ジルコン酸鉛(PbZrO3)とチタン酸(PbTiO3)の固溶体で、その比率により特性が異なる。一般的に優れた圧電特性を示す組成は、PbZrO3とPbTiO3の比率が53:47の割合であり、化学式で示すと、Pb(Zr0.53,Ti0.47)O3で表され、一般に、PZT(53/47)と示される。

PZT以外の複合酸化物としては、チタン酸バリウムなどが挙げられる。この場合には、バリウムアルコキシド化合物と、チタンアルコキシド化合物を出発材料にし、共通溶媒に溶解させることでチタン酸バリウム前駆体溶液を作製することも可能である。

【0022】

これら材料は一般式CDO3(C=Pb、Ba、Sr、D=Ti、Zr、Sn、Ni、Zn、Mg、Nbを主成分とする)で記述される複合酸化物が該当する。

その具体例としては、(Pb1-xBax)(Zr、Ti)O3、(Pb1-xSrx)(Zr、Ti)O3などが挙げられ、これらはCサイトのPbを一部BaやSrで置換したものである。このような置換は2価の元素であれば可能であり、その効果は熱処理中の鉛の蒸発による特性劣化を低減させる作用を示す。

【0023】

酸化物圧電体層5の作製方法としては、スパッタ法もしくは、Sol−gel法(ゾルゲルプロセス)を用いてスピンコーターにて作製することができる。その場合は、パターニング化が必要となるので、フォトリソエッチング等により所望のパターンを得る。

【0024】

酸化物圧電体層5としてPZT膜をSol−gel法により作製する場合、酢酸鉛、ジルコニウムアルコキシド、チタンアルコキシド等の化合物を出発材料とし、これらを共通溶媒であるメトキシエタノールに均一に溶解させることで、PTZ前駆体溶液が作製できる。金属アルコキシド化合物は大気中の水分により容易に加水分解してしまうので、前駆体溶液に安定剤としてアセチルアセトン、酢酸、ジエタノールアミンなどの安定化剤を適量、添加してもよい。

【0025】

下地となる基板全面にPZT膜を形成する場合、PTZ前駆体溶液を用いてスピンコートなどの溶液塗布法により塗膜を形成し、溶媒乾燥、熱分解、結晶化の各々の熱処理を施すことで達成できる。塗膜から結晶化膜への変態には体積収縮が伴うので、クラックフリーな膜を得るには一度の工程で100nm以下の膜厚が得られるように前駆体溶液濃度の調整が必要になる。

また、インクジェット工法によりパターニングされたPZT膜を作製することもできる。

【0026】

酸化物圧電体層5の膜厚としては0.5μm〜5μmが好ましく、さらに好ましくは1μm〜2μmである。膜厚が0.5μm未満であると十分な変位を発生することができなくなり、膜厚が5μmを超えると所望の膜厚を得るために何層もの積層が必要とされ、工程数が多くなってプロセス時間が長くなるという問題がある。

【0027】

・上部電極6

上記の下部電極と同様に、本発明に係る電子デバイスでは、上記のABO3型酸化物導電性薄膜を上部電極として用いる。

【0028】

また、金属材料としては従来から高い耐熱性と低い反応性を有する白金が用いられているが、鉛に対しては充分なバリア性を持つとはいえない場合もある。そこで、上記の下部電極と同様に、白金以外にもイリジウムや白金−ロジウムなどの白金族元素や、これら合金膜、またAg合金、Cu、Al、Auと、上記ABO3型酸化物導電性薄膜と、の積層体を上部電極とすることもできる。

【0029】

上部電極6の膜厚としては、0.05〜1μmが好ましく、0.1〜0.5μmがさらに好ましい。

【0030】

上部電極6の作製方法としては、スパッタ法もしくは、Sol−gel法を用いてスピンコーターにて作製することができる。その場合は、パターニング化が必要となるので、フォトリソエッチング法等により所望のパターンを得る。

【0031】

それ以外に、下地表面を部分的に表面改質させる工程を用いて、インクジェット工法により作製することでもパターニングされた膜が得られる。

【0032】

<電子デバイスの製造方法>

本発明に係る電子デバイスの製造方法は、下記(a)〜(d)の工程を備える。

(a)一般式ABO3で示されるABO3型酸化物導電性薄膜4を形成する工程

(b)該ABO3型酸化物導電性薄膜4を少なくとも水を含む液体で処理し、前記ABO3型酸化物導電性薄膜4の表面の原子比A/Bを化学量論比に近づける工程

(c)下部電極あるいは下部電極の一部としての前記ABO3型酸化物導電性薄膜4に酸化物圧電体層5を積層する工程

(d)前記酸化物圧電体層5に上部電極6を積層する工程

【0033】

<液滴吐出ヘッド、液滴吐出装置>

本発明に係る液滴吐出ヘッド及び液滴吐出装置は、上述した電子デバイスを備えるものであり、その他の構成については周知慣用のものをそのまま採用することができる。

【実施例】

【0034】

次に、図面を参照しながら具体例を挙げて本発明をさらに詳細に説明する。

【0035】

(実施例1)

図1はサンプル作製の工程を示している。

図1(a)に示すように、Si(001)基板1に、約1μmの熱酸化膜を形成し、その上にスパッタリングでTi密着層(50nm)2、Pt膜(200nm)3とSrRuO3(SRO)膜(60nm)4とを順番に蒸着する。

次に、フォトリソグラフィとドライエッチングを用い、図1(b)に示すようなパターンを形成し、続いて、アッシング(酸処理)でレジスト8を除去し、図1(c)に示すようなサンプルを作成する。

【0036】

このようにして得られたサンプルに対して、純水で5s、10s、15s、30s、60sで、また、純水とエタノールと(体積比3:1)の混合液で5s、15sでSRO表面処理を行った。処理後のサンプルはN2でブローして、5時間以上置いて自然に乾燥された。

その後、SROパターン表面の原子比Sr/RuはXPS(X-ray photoelectron spectroscopy)で分析した。

【0037】

図2は、液体処理に対する図1(c)で示すサンプル(SROパターン)表面の原子比Sr/Ruの変化である。図2(a)の曲線(A)は純水での処理結果であり、曲線(B)は純水とエタノールとの混合液での処理結果である。図2(a)中のドットラインは図1(a)サンプル表面の原子比Sr/Ruの比を示す。図2(b)は、純水とエタノールとの混合液に対して、エタノールの体積比より5sで処理したSROパターン表面の原子比Sr/Ruの変化である。

【0038】

液体で処理する前の図1(c)SROパターン表面の原子比Sr/Ruは図1(a)サンプル表面より高くなった。図1(a)から図1(c)までのプロセス中において、SRO膜からのRuOの散逸が発生することが考えられる。

純水及び純水とエタノールとの混合液で処理後、いずれもSRO表面の原子比Sr/Ruが減少した。

【0039】

純水で処理する場合、図2(a)に示すように、Sr/Ru=1のSRO表面を達成するための処理時間はわずか2sくらいと推測され、スパッタリングで蒸着して形成した当初のSRO膜(図1(a)のサンプル)のようなSRO表面を達成するための処理時間は1s程度である。

10s以上処理する場合、処理時間に対して、SRO表面の原子比Sr/Ruが緩やかに減少するが、Sr/Ru≒0.5程度で止まる。

一方、図2(b)に示すように、純水とエタノールの混合液で処理する場合、処理時間の推移によって、Sr/Ruの比率は次第に低減される。15sで処理すると、Sr/Ru≒1の所望のSRO表面組成を達成する。

【0040】

(実施例2)

図1(c)示すようなパターンが形成されたサンプルを純水とエタノールと(体積比3:1)の混合液で15秒処理する。乾燥後、500℃、1分間加熱でPt膜の表面をクリーニングした。次いで、図3(a)に示すように、1H,1H,2H,2H−パーフルオロデカンチオール(PFDT)でPt膜表面に自己組織化膜(SAM)8を形成した。

【0041】

次に電気−機械変換膜(酸化物圧電体層)としてPZT(ジルコン酸チタン酸鉛)膜5をインクジェット法により成膜する。

このPZTの前駆体塗布液の合成は、出発材料に酢酸鉛三水和物、イソプロポキシドチタン、イソプロポキシドジルコニウムを用いた。酢酸鉛の結晶水はメトキシエタノールに溶解後、脱水した。

なお、化学量論組成に対し鉛量を10モル%過剰にしてある。これは熱処理中のいわゆる鉛抜けによる結晶性低下を防ぐためである。

【0042】

イソプロポキシドチタン、イソプロポキシドジルコニウムをメトキシエタノールに溶解し、アルコール交換反応、エステル化反応を進め、先記の酢酸鉛を溶解したメトキシエタノール溶液と混合することでPZT前駆体溶液を合成した。このPZT前駆体溶液の濃度は0.1モル/lにした。

【0043】

この液をインクジェット塗布装置により図3(b)の工程でパターニングされたSRO膜上にインクジェットヘッド10よりPZT前駆体溶液の液滴5’と吐出することでPZT前駆体溶液を塗布する。接触角のコントラストのため前駆体溶液はSROパターン上のみに広がり所望の形状のPZTパターン5を形成する。一度の成膜で得られる膜厚は100nm前後が好ましく、前駆体濃度(PZT濃度)は成膜面積と前駆体塗布量との関係から適正化されることが好ましい。これを第一の加熱(溶媒乾燥)として300℃処理後、500℃仮焼成を行うことで図3(c)を得た。このときのPZT膜厚は110nmであった。SAM膜は加熱処理中、分解されてPt膜表面から消失した。

【0044】

図3(a)〜図3(c)に示すようなSAM処理→PZT前駆溶液塗布→300℃乾燥→500℃仮焼成の工程を3回繰り返し、330nmのPZT膜5を得た後、RTA(急速熱処理:rapid thermal annealing)で730℃結晶化本焼処理を行った。膜にクラックなどの不良は生じなかった。さらに3回のSAM膜処理→300℃乾燥→500℃仮焼成→730℃結晶化本焼処理を行った。膜にクラックなどの不良は生じなかった。これらの処理の結果、PAT膜5の膜厚は1000nmに達した。

【0045】

次に、SRO膜(200nm)6と上部電極としてのPt膜(100nm)7を順にスパッタリングで成膜し、図3(d)のような電子デバイス構造を形成した。

【0046】

このように形成された電子デバイスはリーク電流が小さく、アクチュエータとして疲労耐性が向上されたものである。

【0047】

(実施例3)

図4に図3(d)に示すような電子デバイスを備える液滴吐出ヘッドを示している。図4(a)に1ノズルの液滴吐出ヘッド構成を示す。また、図4(b)に図4(a)に示す構造が複数個配置された複数ノズルの液滴吐出ヘッドを示す。

先ず、図4に示される液滴吐出ヘッドを構成する各部材について説明する。

【0048】

<振動板1c>

シリコン基板上に配置する振動板1cは厚さ数ミクロンで、シリコン酸化膜や窒化シリコン膜、酸化窒化シリコン膜、およびこれら各膜を積層した膜でも良い。また熱膨張差を考慮した酸化アルミニウム膜、ジルコニア膜などのセラミック膜でも良い。

これら材料は絶縁体である。下部電極は圧電体層に信号入力する際の共通電極として電気的接続をするので、その下にある振動板1cは絶縁体か、もしくは導体であれば絶縁処理を施して用いることになる。

シリコン系絶縁膜は熱酸化膜、CVD堆積膜を用い、金属酸化膜はスパッタリング法で成膜することが出来る。

【0049】

<密着層2>

これら振動板1c上に下部電極を配置する場合、膜密着力を強めるための密着層2が必要となる。密着層2として可能な材料はチタン、タンタル、酸化チタン、酸化タンタル、窒化チタン、窒化タンタルやこれら積層膜が有効である。

【0050】

<圧力室1e、圧力室板(Si基板)1b>

圧力室1eは、ノズル1dが連通してなり、圧力室板1b(側面を構成)、ノズル板1d(下面を構成)、振動板1c(上面を構成)で区画されてなる。そして、振動板1cを介して圧力室1e内の液体を加圧するための圧電体層(電子デバイス)が設けられる。

圧力室板1bはシリコンウェハなどで構成され、従来技術であるエッチングなどの工法で形成される。

【0051】

<ノズル板1a、ノズル1d>

ノズル1dはノズル板1aに直線状に2列に並べて形成されている。このノズル板1aは例えばNi電鋳などで形成したものを用いているが、これに限るものではない。

【0052】

<液滴吐出ヘッドの作製>

図4(a)に示すような前記電子デバイス構造裏面の圧力室を作製していく場合、エッチングを利用してシリコン単結晶基板を加工していくが、この場合のエッチング方法としては、異方性エッチングを用いることが一般的である。異方性エッチングとは結晶構造の面方位に対してエッチング速度が異なる性質を利用したものである。例えばKOH等のアルカリ溶液に浸漬させた異方性エッチングでは、(100)面に比べて(111)面は約1/400程度のエッチング速度となる。

その後、ノズル孔を有するノズル板を接合し、液滴吐出ヘッドができる。

なお、図4中には液体供給手段、流路、流体抵抗についての記述は略した。

【0053】

(実施例4)

次に、本発明に係るインクジェットヘッド(液滴吐出ヘッド)を搭載したインクジェット記録装置(液滴吐出装置)の一例について図5及び図6を参照して説明する。なお、図5はインクジェット記録装置の斜視説明図、図6はインクジェット記録装置の機構部の側面説明図である。

【0054】

このインクジェット記録装置は、記録装置本体81の内部に主走査方向に移動可能なキャリッジ、キャリッジに搭載した本発明を実施したインクジェットヘッドからなる記録ヘッド94、記録ヘッドへインクを供給するインクカートリッジ95等で構成される印字機構部82等を収納し、装置本体81の下方部には前方側から多数枚の用紙83を積載可能な給紙カセット(或いは給紙トレイでもよい。)84を抜き差し自在に装着することができ、また、用紙83を手差しで給紙するための手差しトレイ85を開倒することができ、給紙カセット84或いは手差しトレイ85から給送される用紙83を取り込み、印字機構部82によって所要の画像を記録した後、後面側に装着された排紙トレイ86に排紙する。

【0055】

印字機構部82は、図示しない左右の側板に横架したガイド部材である主ガイドロッド91と従ガイドロッド92とでキャリッジ93を主走査方向に摺動自在に保持し、このキャリッジ93にはイエロー(Y)、シアン(C)、マゼンタ(M)、ブラック(Bk)の各色のインク滴を吐出する本発明に係るインクジェットヘッドからなるヘッド94を複数のインク吐出口(ノズル)を主走査方向と交差する方向に配列し、インク滴吐出方向を下方に向けて装着している。またキャリッジ93にはヘッド94に各色のインクを供給するための各インクカートリッジ95を交換可能に装着している。

【0056】

インクカートリッジ95は上方に大気と連通する大気口、下方にはインクジェットヘッドへインクを供給する供給口を、内部にはインクが充填された多孔質体を有しており、多孔質体の毛管力によりインクジェットヘッドへ供給されるインクをわずかな負圧に維持している。また、記録ヘッドとしてここでは各色のヘッド94を用いているが、各色のインク滴を吐出するノズルを有する1個のヘッドでもよい。

【0057】

ここで、キャリッジ93は後方側(用紙搬送方向下流側)を主ガイドロッド91に摺動自在に嵌装し、前方側(用紙搬送方向上流側)を従ガイドロッド92に摺動自在に載置している。そして、このキャリッジ93を主走査方向に移動走査するため、主走査モータ97で回転駆動される駆動プーリ98と従動プーリ99との間にタイミングベルト100を張装し、このタイミングベルト100をキャリッジ93に固定しており、主走査モータ97の正逆回転によりキャリッジ93が往復駆動される。

【0058】

一方、給紙カセット84にセットした用紙83をヘッド94の下方側に搬送するために、給紙カセット84から用紙83を分離給装する給紙ローラ101及びフリクションパッド102と、用紙83を案内するガイド部材103と、給紙された用紙83を反転させて搬送する搬送ローラ104と、この搬送ローラ104の周面に押し付けられる搬送コロ105及び搬送ローラ104からの用紙83の送り出し角度を規定する先端コロ106とを設けている。搬送ローラ104は副走査モータ107によってギヤ列を介して回転駆動される。

【0059】

そして、キャリッジ93の主走査方向の移動範囲に対応して搬送ローラ104から送り出された用紙83を記録ヘッド94の下方側で案内する用紙ガイド部材である印写受け部材109を設けている。この印写受け部材109の用紙搬送方向下流側には、用紙83を排紙方向へ送り出すために回転駆動される搬送コロ111、拍車112を設け、さらに用紙83を排紙トレイ86に送り出す排紙ローラ113及び拍車114と、排紙経路を形成するガイド部材115,116とを配設している。

【0060】

記録時には、キャリッジ93を移動させながら画像信号に応じて記録ヘッド94を駆動することにより、停止している用紙83にインクを吐出して1行分を記録し、用紙83を所定量搬送後次の行の記録を行う。記録終了信号または、用紙83の後端が記録領域に到達した信号を受けることにより、記録動作を終了させ用紙83を排紙する。

【0061】

また、キャリッジ93の移動方向右端側の記録領域を外れた位置には、ヘッド94の吐出不良を回復するための回復装置117を配置している。回復装置117はキャップ手段と吸引手段とクリーニング手段を有している。キャリッジ93は印字待機中にはこの回復装置117側に移動されてキャッピング手段でヘッド94をキャッピングされ、吐出口部を湿潤状態に保つことによりインク乾燥による吐出不良を防止する。また、記録途中などに記録と関係しないインクを吐出することにより、全ての吐出口のインク粘度を一定にし、安定した吐出性能を維持する。

【0062】

吐出不良が発生した場合等には、キャッピング手段でヘッド94の吐出口(ノズル)を密封し、チューブを通して吸引手段で吐出口からインクとともに気泡等を吸い出し、吐出口面に付着したインクやゴミ等はクリーニング手段により除去され吐出不良が回復される。また、吸引されたインクは、本体下部に設置された廃インク溜(不図示)に排出され、廃インク溜内部のインク吸収体に吸収保持される。

【0063】

このように、このインクジェット記録装置(液滴吐出装置)においては上記実施例3で作製したインクジェットヘッド(液滴吐出ヘッド)を搭載しているので、振動板駆動不良によるインク滴吐出不良がなく、安定したインク滴吐出特性が得られて、画像品質が向上する。

【0064】

以上、実施例に沿って本発明を説明したが、本発明はこれらに何ら制限されるものではなく、例えば、半導体メモリにも適用できるものであることは言うまでもない。

【符号の説明】

【0065】

1:Si基板

2:密着層

3:Pt層(下部電極の一部)

4:SRO層(下部電極の一部)

5:PZT層(圧電体層)

5’:PZT液滴

6:SRO層(上部電極の一部)

7:Pt層(上部電極の一部)

8:SAM膜

8’:レジスト

10:インクジェットヘッド

1a:ノズル板

1b:圧力室

1c:振動板

1d:ノズル

1e:圧力室

81:装置本体

82:印字機構部82

83:用紙

84:給紙カセット

85:手差しトレイ

86:排紙トレイ

91:主ガイドロッド

92:従ガイドロッド

93:キャリッジ

94:ヘッド

95:インクカートリッジ

97:主走査モータ

98:駆動プーリ

99:従動プーリ

100:タイミングベルト

101:給紙ローラ

102:フリクションパッド

103:ガイド部材

104:搬送ローラ

105:搬送コロ

106:先端コロ

107:副走査モータ

109:印写受け部材

111:搬送コロ

112:拍車

113:排紙ローラ

114:拍車

115,116:ガイド部材

117:回復装置

【先行技術文献】

【特許文献】

【0066】

【特許文献1】特開2011−091138号公報

【非特許文献】

【0067】

【非特許文献1】Surface layer of SrRuO3 epitaxial thin films under oxidizing and reducing conditions,Journal of Applied Physics,101,023701(2007)

【技術分野】

【0001】

本発明は、酸化物導電性薄膜の処理方法、該処理方法を用いて製造された電子デバイス、液滴吐出ヘッド及び液滴吐出装置に関し、特に、この処理方法を用いて得られる圧電アクチュエータなどの電子デバイスに関する。

【背景技術】

【0002】

圧電膜にPbTiO3(PZT)を用い、下部Pt電極との界面にSrRuO3(SRO)を挿入することにより、PZT膜の強い(111)配向と、界面の安定化が実現でき、これより形成された電子デバイスの疲労耐性も向上させることがよく知られている。(例えば、特許文献1参照。)これはSRO膜がPZTと同じペロブスカイト型結晶構造を有し、更に、SRO膜の存在がPZT膜とPt膜との界面で相互成分の拡散、酸素空孔の形成の抑制を果たすといわれている。

【0003】

ここで、理想的なSROは、Sr:Ru:O=1:1:3導電性酸化物である。

但し、SROの表面状態は、熱処理、ドライエッチング条件などより、大きく変わることが非特許文献1に示されている。通常、処理後のSROの表面はSrリッチになる。

SRO膜の表面組成の変化は、その上に形成される圧電膜に影響を与え、特に、薄い圧電膜に対して、影響が大きい。

更に、SROは電極として設けられる場合、Sr/Ru>1のときには組成がSrOに近づくため、電気伝導性を示さなくなり、最悪の場合、電極として用いることができない高抵抗のペロブスカイト型酸化物膜が形成されることになる。

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、以上の従来技術における問題に鑑みてなされたものであり、所望の表面組成を有する酸化物導電性薄膜の処理方法を提供することを目的とする。

また本発明は、前記酸化物導電性薄膜の処理方法を用いて製造した電子デバイス、液滴吐出ヘッド及び液滴吐出装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記課題を解決するために本発明に係る酸化物導電性薄膜の処理方法は、一般式ABO3で示されるABO3型酸化物導電性薄膜を少なくとも水を含む液体で処理し、前記ABO3型酸化物導電性薄膜の表面の原子比A/Bを化学量論比に近づけることを特徴とする。

また、上記課題を解決するために本発明に係る電子デバイスは、下部電極あるいは下部電極の一部としてのABO3型酸化物導電性薄膜と、該ABO3型酸化物導電性薄膜に積層されてなる酸化物圧電体層と、該酸化物圧電体層に積層されてなる上部電極と、を備え、前記ABO3型酸化物導電性薄膜は、上記の酸化物導電性薄膜の処理方法により処理されたものであることを特徴とする。

さらに、上記課題を解決するために本発明に係る液滴吐出ヘッド、は、上記の電子デバイスを有することを特徴とする。

またさらに、上記課題を解決するために本発明に係る液滴吐出装置は、上記の液滴吐出ヘッドを有することを特徴とする。

また、上記課題を解決するために本発明に係る電子デバイスの製造方法は、(a)一般式ABO3で示されるABO3型酸化物導電性薄膜を形成する工程と、(b)該ABO3型酸化物導電性薄膜を少なくとも水を含む液体で処理し、前記ABO3型酸化物導電性薄膜の表面の原子比A/Bを化学量論比に近づける工程と、(c)下部電極あるいは下部電極の一部としての前記ABO3型酸化物導電性薄膜に酸化物圧電体層を積層する工程と、(d)前記酸化物圧電体層に上部電極を積層する工程と、を備えることを特徴とする。

【発明の効果】

【0006】

本発明によれば、所望の表面組成を有する酸化物導電性薄膜の処理方法を提供すると共に、該酸化物導電性薄膜の処理方法を用いて製造した高特性の電子デバイス、液滴吐出ヘッド及び液滴吐出装置を提供することができる。

【図面の簡単な説明】

【0007】

【図1】SRO膜のサンプルを作製するフローを示す図である。

【図2】(a)Sr/Ruの原子比と処理時間との関係を示すグラフである。(b)Sr/Ruの原子比と混合液のエタノールの体積比との関係を示すグラフである。

【図3】本発明に係る電子デバイスの製造方法の一実施の形態における一部のフローを示す図である。

【図4】(a)本発明に係る液滴吐出ヘッドの一実施の形態における構成を示す概略図である。(b)本発明に係る液滴吐出ヘッドの他の実施の形態における構成を示す概略図である。

【図5】本発明に係る液滴吐出ヘッドを搭載した液滴吐出装置の構成を示す斜視図である。

【図6】本発明に係る液滴吐出ヘッドを搭載した液滴吐出装置の構成を示す側面図である。

【発明を実施するための形態】

【0008】

本発明に係る酸化物導電性薄膜の処理方法は、一般式ABO3で示されるABO3型酸化物導電性薄膜を少なくとも水を含む液体で処理し、前記ABO3型酸化物導電性薄膜の表面の原子比A/Bを化学量論比に近づけることを特徴とする。

【0009】

次に、本発明に係る酸化物導電性薄膜の処理方法、該処理方法を用いて製造した電子デバイス、液滴吐出ヘッド及び液滴吐出装置について詳細に説明する。

尚、以下に述べる実施の形態は、本発明の好適な実施の形態であるから技術的に好ましい種々の限定が付されているが、本発明の範囲は以下の説明において本発明を限定する旨の記載がない限り、これらの態様に限られるものではない。

【0010】

<ABO3型酸化物導電性薄膜>

本発明に係る酸化物導電性薄膜の処理方法は、ABO3型酸化物導電性薄膜を処理対象物とするものである。

【0011】

ABO3型酸化物導電性薄膜は、一般式ABO3で示される複合酸化物であり、AはSr、Ba、Ca及びLaから選ばれる1以上を含むこと、BはRu、Co及びNiから選ばれる1以上を含むことが、それぞれ好ましい。また、前記AはSrを含むこと、前記BはRuを含むことが、それぞれ特に好ましい。

【0012】

ABO3型酸化物導電性薄膜は、周知慣用の方法により形成されて良いが、CVD(Chemical Vapor Deposition)法、PVD(Physical Vapor Deposition)法、及びCSD(Chemical Solution Deposition)法のいずれか1つから選ばれる方法で形成されることが好ましい。

【0013】

<液体による処理>

本発明に係る酸化物導電性薄膜の処理方法では、上記ABO3型酸化物導電性薄膜を液体で処理する。この液体は少なくとも水を含むものであり、純水と有機溶剤との混合液、あるいは純水であることが好ましい。

有機溶剤としては、少なくともアルコール類の1種を含むことが好ましい。アルコール類の好ましい具体例としては炭素数1〜6のアルコールが挙げられ、特にエタノールが好ましい。

【0014】

純水と有機溶剤との混合液を用いる場合、純水の体積比は50%以上が好ましく、より好ましくは75%以上である。

【0015】

また、上述した水を含む液体によるABO3型酸化物導電性薄膜の処理により、当該ABO3型酸化物導電性薄膜の表面の原子比A/Bを化学量論比に近づけることで所望の表面特性を備えたABO3型酸化物導電性薄膜が得られる。

ここで、原子比A/Bについての化学量論比は1/1である。

また、液体で処理した後のABO3型酸化物導電性薄膜の表面の原子比A/Bは、0.5以上が好ましく、1に近いほど好ましい。

【0016】

液体で処理する時間は、1秒以上であることが好ましく、より好ましくは5秒以上である。1秒未満であると処理が不充分となりA/Bが化学量論比である1より大きくなり、所望の特性が得られないため好ましくない。

【0017】

<電子デバイス>

本発明に係る電子デバイスは、下部電極あるいは下部電極の一部としてのABO3型酸化物導電性薄膜4と、該ABO3型酸化物導電性薄膜4に積層されてなる酸化物圧電体層5と、該酸化物圧電体層5に積層されてなる上部電極6と、を備え、前記ABO3型酸化物導電性薄膜4は、上記の酸化物導電性薄膜の処理方法により処理されたものであることを特徴とする。

【0018】

・下部電極(4)

本発明に係る電子デバイスでは、上記のABO3型酸化物導電性薄膜4を下部電極あるいは下部電極の一部として用いる。

【0019】

下部電極におけるABO3型酸化物導電性薄膜4以外の部分を構成する金属材料としては、従来から高い耐熱性と低い反応性を有する白金が用いられているが、後述する酸化物圧電体層に用いられる鉛に対しては充分なバリア性を持つとは言えない場合もある。そこで、白金以外にもイリジウムや白金−ロジウムなどの白金族元素や、これら合金膜と、上記ABO3型酸化物導電性薄膜と、の積層体を下部電極とすることもできる。

例えば、先ず金属材料を積層し、その後でABO3型酸化物導電性薄膜を積層することにより下部電極とすることもできる。また、白金を使用する場合には下地となる基板(特にSiO2)との密着性が悪いために、Ti、TiO2、Ta、Ta2O5、Ta3N5等を先に積層することが好ましい。

【0020】

下部電極の膜厚としては、0.05〜1μmが好ましく、0.1〜0.5μmがさらに好ましい。

【0021】

・酸化物圧電体層(電気機械変換膜)5

酸化物圧電体層5としては、限定されるものではないが、PZT(ジルコン酸チタン酸鉛)膜が好ましく用いられる。

PZTは、ジルコン酸鉛(PbZrO3)とチタン酸(PbTiO3)の固溶体で、その比率により特性が異なる。一般的に優れた圧電特性を示す組成は、PbZrO3とPbTiO3の比率が53:47の割合であり、化学式で示すと、Pb(Zr0.53,Ti0.47)O3で表され、一般に、PZT(53/47)と示される。

PZT以外の複合酸化物としては、チタン酸バリウムなどが挙げられる。この場合には、バリウムアルコキシド化合物と、チタンアルコキシド化合物を出発材料にし、共通溶媒に溶解させることでチタン酸バリウム前駆体溶液を作製することも可能である。

【0022】

これら材料は一般式CDO3(C=Pb、Ba、Sr、D=Ti、Zr、Sn、Ni、Zn、Mg、Nbを主成分とする)で記述される複合酸化物が該当する。

その具体例としては、(Pb1-xBax)(Zr、Ti)O3、(Pb1-xSrx)(Zr、Ti)O3などが挙げられ、これらはCサイトのPbを一部BaやSrで置換したものである。このような置換は2価の元素であれば可能であり、その効果は熱処理中の鉛の蒸発による特性劣化を低減させる作用を示す。

【0023】

酸化物圧電体層5の作製方法としては、スパッタ法もしくは、Sol−gel法(ゾルゲルプロセス)を用いてスピンコーターにて作製することができる。その場合は、パターニング化が必要となるので、フォトリソエッチング等により所望のパターンを得る。

【0024】

酸化物圧電体層5としてPZT膜をSol−gel法により作製する場合、酢酸鉛、ジルコニウムアルコキシド、チタンアルコキシド等の化合物を出発材料とし、これらを共通溶媒であるメトキシエタノールに均一に溶解させることで、PTZ前駆体溶液が作製できる。金属アルコキシド化合物は大気中の水分により容易に加水分解してしまうので、前駆体溶液に安定剤としてアセチルアセトン、酢酸、ジエタノールアミンなどの安定化剤を適量、添加してもよい。

【0025】

下地となる基板全面にPZT膜を形成する場合、PTZ前駆体溶液を用いてスピンコートなどの溶液塗布法により塗膜を形成し、溶媒乾燥、熱分解、結晶化の各々の熱処理を施すことで達成できる。塗膜から結晶化膜への変態には体積収縮が伴うので、クラックフリーな膜を得るには一度の工程で100nm以下の膜厚が得られるように前駆体溶液濃度の調整が必要になる。

また、インクジェット工法によりパターニングされたPZT膜を作製することもできる。

【0026】

酸化物圧電体層5の膜厚としては0.5μm〜5μmが好ましく、さらに好ましくは1μm〜2μmである。膜厚が0.5μm未満であると十分な変位を発生することができなくなり、膜厚が5μmを超えると所望の膜厚を得るために何層もの積層が必要とされ、工程数が多くなってプロセス時間が長くなるという問題がある。

【0027】

・上部電極6

上記の下部電極と同様に、本発明に係る電子デバイスでは、上記のABO3型酸化物導電性薄膜を上部電極として用いる。

【0028】

また、金属材料としては従来から高い耐熱性と低い反応性を有する白金が用いられているが、鉛に対しては充分なバリア性を持つとはいえない場合もある。そこで、上記の下部電極と同様に、白金以外にもイリジウムや白金−ロジウムなどの白金族元素や、これら合金膜、またAg合金、Cu、Al、Auと、上記ABO3型酸化物導電性薄膜と、の積層体を上部電極とすることもできる。

【0029】

上部電極6の膜厚としては、0.05〜1μmが好ましく、0.1〜0.5μmがさらに好ましい。

【0030】

上部電極6の作製方法としては、スパッタ法もしくは、Sol−gel法を用いてスピンコーターにて作製することができる。その場合は、パターニング化が必要となるので、フォトリソエッチング法等により所望のパターンを得る。

【0031】

それ以外に、下地表面を部分的に表面改質させる工程を用いて、インクジェット工法により作製することでもパターニングされた膜が得られる。

【0032】

<電子デバイスの製造方法>

本発明に係る電子デバイスの製造方法は、下記(a)〜(d)の工程を備える。

(a)一般式ABO3で示されるABO3型酸化物導電性薄膜4を形成する工程

(b)該ABO3型酸化物導電性薄膜4を少なくとも水を含む液体で処理し、前記ABO3型酸化物導電性薄膜4の表面の原子比A/Bを化学量論比に近づける工程

(c)下部電極あるいは下部電極の一部としての前記ABO3型酸化物導電性薄膜4に酸化物圧電体層5を積層する工程

(d)前記酸化物圧電体層5に上部電極6を積層する工程

【0033】

<液滴吐出ヘッド、液滴吐出装置>

本発明に係る液滴吐出ヘッド及び液滴吐出装置は、上述した電子デバイスを備えるものであり、その他の構成については周知慣用のものをそのまま採用することができる。

【実施例】

【0034】

次に、図面を参照しながら具体例を挙げて本発明をさらに詳細に説明する。

【0035】

(実施例1)

図1はサンプル作製の工程を示している。

図1(a)に示すように、Si(001)基板1に、約1μmの熱酸化膜を形成し、その上にスパッタリングでTi密着層(50nm)2、Pt膜(200nm)3とSrRuO3(SRO)膜(60nm)4とを順番に蒸着する。

次に、フォトリソグラフィとドライエッチングを用い、図1(b)に示すようなパターンを形成し、続いて、アッシング(酸処理)でレジスト8を除去し、図1(c)に示すようなサンプルを作成する。

【0036】

このようにして得られたサンプルに対して、純水で5s、10s、15s、30s、60sで、また、純水とエタノールと(体積比3:1)の混合液で5s、15sでSRO表面処理を行った。処理後のサンプルはN2でブローして、5時間以上置いて自然に乾燥された。

その後、SROパターン表面の原子比Sr/RuはXPS(X-ray photoelectron spectroscopy)で分析した。

【0037】

図2は、液体処理に対する図1(c)で示すサンプル(SROパターン)表面の原子比Sr/Ruの変化である。図2(a)の曲線(A)は純水での処理結果であり、曲線(B)は純水とエタノールとの混合液での処理結果である。図2(a)中のドットラインは図1(a)サンプル表面の原子比Sr/Ruの比を示す。図2(b)は、純水とエタノールとの混合液に対して、エタノールの体積比より5sで処理したSROパターン表面の原子比Sr/Ruの変化である。

【0038】

液体で処理する前の図1(c)SROパターン表面の原子比Sr/Ruは図1(a)サンプル表面より高くなった。図1(a)から図1(c)までのプロセス中において、SRO膜からのRuOの散逸が発生することが考えられる。

純水及び純水とエタノールとの混合液で処理後、いずれもSRO表面の原子比Sr/Ruが減少した。

【0039】

純水で処理する場合、図2(a)に示すように、Sr/Ru=1のSRO表面を達成するための処理時間はわずか2sくらいと推測され、スパッタリングで蒸着して形成した当初のSRO膜(図1(a)のサンプル)のようなSRO表面を達成するための処理時間は1s程度である。

10s以上処理する場合、処理時間に対して、SRO表面の原子比Sr/Ruが緩やかに減少するが、Sr/Ru≒0.5程度で止まる。

一方、図2(b)に示すように、純水とエタノールの混合液で処理する場合、処理時間の推移によって、Sr/Ruの比率は次第に低減される。15sで処理すると、Sr/Ru≒1の所望のSRO表面組成を達成する。

【0040】

(実施例2)

図1(c)示すようなパターンが形成されたサンプルを純水とエタノールと(体積比3:1)の混合液で15秒処理する。乾燥後、500℃、1分間加熱でPt膜の表面をクリーニングした。次いで、図3(a)に示すように、1H,1H,2H,2H−パーフルオロデカンチオール(PFDT)でPt膜表面に自己組織化膜(SAM)8を形成した。

【0041】

次に電気−機械変換膜(酸化物圧電体層)としてPZT(ジルコン酸チタン酸鉛)膜5をインクジェット法により成膜する。

このPZTの前駆体塗布液の合成は、出発材料に酢酸鉛三水和物、イソプロポキシドチタン、イソプロポキシドジルコニウムを用いた。酢酸鉛の結晶水はメトキシエタノールに溶解後、脱水した。

なお、化学量論組成に対し鉛量を10モル%過剰にしてある。これは熱処理中のいわゆる鉛抜けによる結晶性低下を防ぐためである。

【0042】

イソプロポキシドチタン、イソプロポキシドジルコニウムをメトキシエタノールに溶解し、アルコール交換反応、エステル化反応を進め、先記の酢酸鉛を溶解したメトキシエタノール溶液と混合することでPZT前駆体溶液を合成した。このPZT前駆体溶液の濃度は0.1モル/lにした。

【0043】

この液をインクジェット塗布装置により図3(b)の工程でパターニングされたSRO膜上にインクジェットヘッド10よりPZT前駆体溶液の液滴5’と吐出することでPZT前駆体溶液を塗布する。接触角のコントラストのため前駆体溶液はSROパターン上のみに広がり所望の形状のPZTパターン5を形成する。一度の成膜で得られる膜厚は100nm前後が好ましく、前駆体濃度(PZT濃度)は成膜面積と前駆体塗布量との関係から適正化されることが好ましい。これを第一の加熱(溶媒乾燥)として300℃処理後、500℃仮焼成を行うことで図3(c)を得た。このときのPZT膜厚は110nmであった。SAM膜は加熱処理中、分解されてPt膜表面から消失した。

【0044】

図3(a)〜図3(c)に示すようなSAM処理→PZT前駆溶液塗布→300℃乾燥→500℃仮焼成の工程を3回繰り返し、330nmのPZT膜5を得た後、RTA(急速熱処理:rapid thermal annealing)で730℃結晶化本焼処理を行った。膜にクラックなどの不良は生じなかった。さらに3回のSAM膜処理→300℃乾燥→500℃仮焼成→730℃結晶化本焼処理を行った。膜にクラックなどの不良は生じなかった。これらの処理の結果、PAT膜5の膜厚は1000nmに達した。

【0045】

次に、SRO膜(200nm)6と上部電極としてのPt膜(100nm)7を順にスパッタリングで成膜し、図3(d)のような電子デバイス構造を形成した。

【0046】

このように形成された電子デバイスはリーク電流が小さく、アクチュエータとして疲労耐性が向上されたものである。

【0047】

(実施例3)

図4に図3(d)に示すような電子デバイスを備える液滴吐出ヘッドを示している。図4(a)に1ノズルの液滴吐出ヘッド構成を示す。また、図4(b)に図4(a)に示す構造が複数個配置された複数ノズルの液滴吐出ヘッドを示す。

先ず、図4に示される液滴吐出ヘッドを構成する各部材について説明する。

【0048】

<振動板1c>

シリコン基板上に配置する振動板1cは厚さ数ミクロンで、シリコン酸化膜や窒化シリコン膜、酸化窒化シリコン膜、およびこれら各膜を積層した膜でも良い。また熱膨張差を考慮した酸化アルミニウム膜、ジルコニア膜などのセラミック膜でも良い。

これら材料は絶縁体である。下部電極は圧電体層に信号入力する際の共通電極として電気的接続をするので、その下にある振動板1cは絶縁体か、もしくは導体であれば絶縁処理を施して用いることになる。

シリコン系絶縁膜は熱酸化膜、CVD堆積膜を用い、金属酸化膜はスパッタリング法で成膜することが出来る。

【0049】

<密着層2>

これら振動板1c上に下部電極を配置する場合、膜密着力を強めるための密着層2が必要となる。密着層2として可能な材料はチタン、タンタル、酸化チタン、酸化タンタル、窒化チタン、窒化タンタルやこれら積層膜が有効である。

【0050】

<圧力室1e、圧力室板(Si基板)1b>

圧力室1eは、ノズル1dが連通してなり、圧力室板1b(側面を構成)、ノズル板1d(下面を構成)、振動板1c(上面を構成)で区画されてなる。そして、振動板1cを介して圧力室1e内の液体を加圧するための圧電体層(電子デバイス)が設けられる。

圧力室板1bはシリコンウェハなどで構成され、従来技術であるエッチングなどの工法で形成される。

【0051】

<ノズル板1a、ノズル1d>

ノズル1dはノズル板1aに直線状に2列に並べて形成されている。このノズル板1aは例えばNi電鋳などで形成したものを用いているが、これに限るものではない。

【0052】

<液滴吐出ヘッドの作製>

図4(a)に示すような前記電子デバイス構造裏面の圧力室を作製していく場合、エッチングを利用してシリコン単結晶基板を加工していくが、この場合のエッチング方法としては、異方性エッチングを用いることが一般的である。異方性エッチングとは結晶構造の面方位に対してエッチング速度が異なる性質を利用したものである。例えばKOH等のアルカリ溶液に浸漬させた異方性エッチングでは、(100)面に比べて(111)面は約1/400程度のエッチング速度となる。

その後、ノズル孔を有するノズル板を接合し、液滴吐出ヘッドができる。

なお、図4中には液体供給手段、流路、流体抵抗についての記述は略した。

【0053】

(実施例4)

次に、本発明に係るインクジェットヘッド(液滴吐出ヘッド)を搭載したインクジェット記録装置(液滴吐出装置)の一例について図5及び図6を参照して説明する。なお、図5はインクジェット記録装置の斜視説明図、図6はインクジェット記録装置の機構部の側面説明図である。

【0054】

このインクジェット記録装置は、記録装置本体81の内部に主走査方向に移動可能なキャリッジ、キャリッジに搭載した本発明を実施したインクジェットヘッドからなる記録ヘッド94、記録ヘッドへインクを供給するインクカートリッジ95等で構成される印字機構部82等を収納し、装置本体81の下方部には前方側から多数枚の用紙83を積載可能な給紙カセット(或いは給紙トレイでもよい。)84を抜き差し自在に装着することができ、また、用紙83を手差しで給紙するための手差しトレイ85を開倒することができ、給紙カセット84或いは手差しトレイ85から給送される用紙83を取り込み、印字機構部82によって所要の画像を記録した後、後面側に装着された排紙トレイ86に排紙する。

【0055】

印字機構部82は、図示しない左右の側板に横架したガイド部材である主ガイドロッド91と従ガイドロッド92とでキャリッジ93を主走査方向に摺動自在に保持し、このキャリッジ93にはイエロー(Y)、シアン(C)、マゼンタ(M)、ブラック(Bk)の各色のインク滴を吐出する本発明に係るインクジェットヘッドからなるヘッド94を複数のインク吐出口(ノズル)を主走査方向と交差する方向に配列し、インク滴吐出方向を下方に向けて装着している。またキャリッジ93にはヘッド94に各色のインクを供給するための各インクカートリッジ95を交換可能に装着している。

【0056】

インクカートリッジ95は上方に大気と連通する大気口、下方にはインクジェットヘッドへインクを供給する供給口を、内部にはインクが充填された多孔質体を有しており、多孔質体の毛管力によりインクジェットヘッドへ供給されるインクをわずかな負圧に維持している。また、記録ヘッドとしてここでは各色のヘッド94を用いているが、各色のインク滴を吐出するノズルを有する1個のヘッドでもよい。

【0057】

ここで、キャリッジ93は後方側(用紙搬送方向下流側)を主ガイドロッド91に摺動自在に嵌装し、前方側(用紙搬送方向上流側)を従ガイドロッド92に摺動自在に載置している。そして、このキャリッジ93を主走査方向に移動走査するため、主走査モータ97で回転駆動される駆動プーリ98と従動プーリ99との間にタイミングベルト100を張装し、このタイミングベルト100をキャリッジ93に固定しており、主走査モータ97の正逆回転によりキャリッジ93が往復駆動される。

【0058】

一方、給紙カセット84にセットした用紙83をヘッド94の下方側に搬送するために、給紙カセット84から用紙83を分離給装する給紙ローラ101及びフリクションパッド102と、用紙83を案内するガイド部材103と、給紙された用紙83を反転させて搬送する搬送ローラ104と、この搬送ローラ104の周面に押し付けられる搬送コロ105及び搬送ローラ104からの用紙83の送り出し角度を規定する先端コロ106とを設けている。搬送ローラ104は副走査モータ107によってギヤ列を介して回転駆動される。

【0059】

そして、キャリッジ93の主走査方向の移動範囲に対応して搬送ローラ104から送り出された用紙83を記録ヘッド94の下方側で案内する用紙ガイド部材である印写受け部材109を設けている。この印写受け部材109の用紙搬送方向下流側には、用紙83を排紙方向へ送り出すために回転駆動される搬送コロ111、拍車112を設け、さらに用紙83を排紙トレイ86に送り出す排紙ローラ113及び拍車114と、排紙経路を形成するガイド部材115,116とを配設している。

【0060】

記録時には、キャリッジ93を移動させながら画像信号に応じて記録ヘッド94を駆動することにより、停止している用紙83にインクを吐出して1行分を記録し、用紙83を所定量搬送後次の行の記録を行う。記録終了信号または、用紙83の後端が記録領域に到達した信号を受けることにより、記録動作を終了させ用紙83を排紙する。

【0061】

また、キャリッジ93の移動方向右端側の記録領域を外れた位置には、ヘッド94の吐出不良を回復するための回復装置117を配置している。回復装置117はキャップ手段と吸引手段とクリーニング手段を有している。キャリッジ93は印字待機中にはこの回復装置117側に移動されてキャッピング手段でヘッド94をキャッピングされ、吐出口部を湿潤状態に保つことによりインク乾燥による吐出不良を防止する。また、記録途中などに記録と関係しないインクを吐出することにより、全ての吐出口のインク粘度を一定にし、安定した吐出性能を維持する。

【0062】

吐出不良が発生した場合等には、キャッピング手段でヘッド94の吐出口(ノズル)を密封し、チューブを通して吸引手段で吐出口からインクとともに気泡等を吸い出し、吐出口面に付着したインクやゴミ等はクリーニング手段により除去され吐出不良が回復される。また、吸引されたインクは、本体下部に設置された廃インク溜(不図示)に排出され、廃インク溜内部のインク吸収体に吸収保持される。

【0063】

このように、このインクジェット記録装置(液滴吐出装置)においては上記実施例3で作製したインクジェットヘッド(液滴吐出ヘッド)を搭載しているので、振動板駆動不良によるインク滴吐出不良がなく、安定したインク滴吐出特性が得られて、画像品質が向上する。

【0064】

以上、実施例に沿って本発明を説明したが、本発明はこれらに何ら制限されるものではなく、例えば、半導体メモリにも適用できるものであることは言うまでもない。

【符号の説明】

【0065】

1:Si基板

2:密着層

3:Pt層(下部電極の一部)

4:SRO層(下部電極の一部)

5:PZT層(圧電体層)

5’:PZT液滴

6:SRO層(上部電極の一部)

7:Pt層(上部電極の一部)

8:SAM膜

8’:レジスト

10:インクジェットヘッド

1a:ノズル板

1b:圧力室

1c:振動板

1d:ノズル

1e:圧力室

81:装置本体

82:印字機構部82

83:用紙

84:給紙カセット

85:手差しトレイ

86:排紙トレイ

91:主ガイドロッド

92:従ガイドロッド

93:キャリッジ

94:ヘッド

95:インクカートリッジ

97:主走査モータ

98:駆動プーリ

99:従動プーリ

100:タイミングベルト

101:給紙ローラ

102:フリクションパッド

103:ガイド部材

104:搬送ローラ

105:搬送コロ

106:先端コロ

107:副走査モータ

109:印写受け部材

111:搬送コロ

112:拍車

113:排紙ローラ

114:拍車

115,116:ガイド部材

117:回復装置

【先行技術文献】

【特許文献】

【0066】

【特許文献1】特開2011−091138号公報

【非特許文献】

【0067】

【非特許文献1】Surface layer of SrRuO3 epitaxial thin films under oxidizing and reducing conditions,Journal of Applied Physics,101,023701(2007)

【特許請求の範囲】

【請求項1】

一般式ABO3で示されるABO3型酸化物導電性薄膜を少なくとも水を含む液体で処理し、前記ABO3型酸化物導電性薄膜の表面の原子比A/Bを化学量論比に近づけることを特徴とする酸化物導電性薄膜の処理方法。

【請求項2】

前記ABO3型酸化物導電性薄膜のAとして、少なくともSrを含む金属元素を含有することを特徴とする請求項1に記載の酸化物導電性薄膜の処理方法。

【請求項3】

前記ABO3型酸化物導電性薄膜のBとして、少なくともRuを含む金属元素を含有することを特徴とする請求項1または2に記載の酸化物導電性薄膜の処理方法。

【請求項4】

前記液体は、純水と有機溶剤との混合液、あるいは純水であることを特徴とする請求項1乃至3のいずれかに記載の酸化物導電性薄膜の処理方法。

【請求項5】

前記有機溶剤は、少なくともアルコール類の1種を含むことを特徴とする請求項4に記載の酸化物導電性薄膜の処理方法。

【請求項6】

前記液体で処理した後の前記ABO3型酸化物導電性薄膜の表面の原子比A/Bは、0.5以上であることを特徴とする請求項1乃至5のいずれかに記載の酸化物導電性薄膜の処理方法。

【請求項7】

前記液体で処理する時間が1秒以上であることを特徴とする請求項1乃至6のいずれかに記載の酸化物導電性薄膜の処理方法。

【請求項8】

前記ABO3型酸化物導電性薄膜は、CVD(Chemical Vapor Deposition)法、PVD(Physical Vapor Deposition)法、及びCSD(Chemical Solution Deposition)法のいずれか1つから選ばれる方法で形成されることを特徴とする請求項1乃至7のいずれかに記載の酸化物導電性薄膜の処理方法。

【請求項9】

下部電極あるいは下部電極の一部としてのABO3型酸化物導電性薄膜と、該ABO3型酸化物導電性薄膜に積層されてなる酸化物圧電体層と、該酸化物圧電体層に積層されてなる上部電極と、を備え、

前記ABO3型酸化物導電性薄膜は、請求項1乃至8のいずれかに記載の酸化物導電性薄膜の処理方法により処理されたものであることを特徴とする電子デバイス。

【請求項10】

請求項9に記載の電子デバイスを有することを特徴とする液滴吐出ヘッド。

【請求項11】

請求項10に記載の液滴吐出ヘッドを有することを特徴とする液滴吐出装置。

【請求項12】

(a)一般式ABO3で示されるABO3型酸化物導電性薄膜を形成する工程と、

(b)該ABO3型酸化物導電性薄膜を少なくとも水を含む液体で処理し、前記ABO3型酸化物導電性薄膜の表面の原子比A/Bを化学量論比に近づける工程と、

(c)下部電極あるいは下部電極の一部としての前記ABO3型酸化物導電性薄膜に酸化物圧電体層を積層する工程と、

(d)前記酸化物圧電体層に上部電極を積層する工程と、

を備えることを特徴とする電子デバイスの製造方法。

【請求項1】

一般式ABO3で示されるABO3型酸化物導電性薄膜を少なくとも水を含む液体で処理し、前記ABO3型酸化物導電性薄膜の表面の原子比A/Bを化学量論比に近づけることを特徴とする酸化物導電性薄膜の処理方法。

【請求項2】

前記ABO3型酸化物導電性薄膜のAとして、少なくともSrを含む金属元素を含有することを特徴とする請求項1に記載の酸化物導電性薄膜の処理方法。

【請求項3】

前記ABO3型酸化物導電性薄膜のBとして、少なくともRuを含む金属元素を含有することを特徴とする請求項1または2に記載の酸化物導電性薄膜の処理方法。

【請求項4】

前記液体は、純水と有機溶剤との混合液、あるいは純水であることを特徴とする請求項1乃至3のいずれかに記載の酸化物導電性薄膜の処理方法。

【請求項5】

前記有機溶剤は、少なくともアルコール類の1種を含むことを特徴とする請求項4に記載の酸化物導電性薄膜の処理方法。

【請求項6】

前記液体で処理した後の前記ABO3型酸化物導電性薄膜の表面の原子比A/Bは、0.5以上であることを特徴とする請求項1乃至5のいずれかに記載の酸化物導電性薄膜の処理方法。

【請求項7】

前記液体で処理する時間が1秒以上であることを特徴とする請求項1乃至6のいずれかに記載の酸化物導電性薄膜の処理方法。

【請求項8】

前記ABO3型酸化物導電性薄膜は、CVD(Chemical Vapor Deposition)法、PVD(Physical Vapor Deposition)法、及びCSD(Chemical Solution Deposition)法のいずれか1つから選ばれる方法で形成されることを特徴とする請求項1乃至7のいずれかに記載の酸化物導電性薄膜の処理方法。

【請求項9】

下部電極あるいは下部電極の一部としてのABO3型酸化物導電性薄膜と、該ABO3型酸化物導電性薄膜に積層されてなる酸化物圧電体層と、該酸化物圧電体層に積層されてなる上部電極と、を備え、

前記ABO3型酸化物導電性薄膜は、請求項1乃至8のいずれかに記載の酸化物導電性薄膜の処理方法により処理されたものであることを特徴とする電子デバイス。

【請求項10】

請求項9に記載の電子デバイスを有することを特徴とする液滴吐出ヘッド。

【請求項11】

請求項10に記載の液滴吐出ヘッドを有することを特徴とする液滴吐出装置。

【請求項12】

(a)一般式ABO3で示されるABO3型酸化物導電性薄膜を形成する工程と、

(b)該ABO3型酸化物導電性薄膜を少なくとも水を含む液体で処理し、前記ABO3型酸化物導電性薄膜の表面の原子比A/Bを化学量論比に近づける工程と、

(c)下部電極あるいは下部電極の一部としての前記ABO3型酸化物導電性薄膜に酸化物圧電体層を積層する工程と、

(d)前記酸化物圧電体層に上部電極を積層する工程と、

を備えることを特徴とする電子デバイスの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−55174(P2013−55174A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−191349(P2011−191349)

【出願日】平成23年9月2日(2011.9.2)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月2日(2011.9.2)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]