酸化物焼結体からなるスパッタリングターゲット

【課題】アーキングやノジュールの発生を低減させ、製品の品質が安定しているITO等の酸化物焼結体よりなるスパッタリングターゲットを提供する。

【解決手段】酸化物焼結体からなる酸化物スパッタリングターゲットにおいて、ターゲットの被スパッタリング領域の算術平均粗さ(Ra)や最大高さ粗さ(Rz)と酸化物焼結体の結晶粒径(d)とが以下の少なくとも1式を満たすことにより、アーキングやノジュールの発生を低減することができる。

0.05μm≦Ra(μm)≦d(μm)×0.2 (1)式

0.4μm≦Rz(μm)≦d(μm)×1.8 (2)式

【解決手段】酸化物焼結体からなる酸化物スパッタリングターゲットにおいて、ターゲットの被スパッタリング領域の算術平均粗さ(Ra)や最大高さ粗さ(Rz)と酸化物焼結体の結晶粒径(d)とが以下の少なくとも1式を満たすことにより、アーキングやノジュールの発生を低減することができる。

0.05μm≦Ra(μm)≦d(μm)×0.2 (1)式

0.4μm≦Rz(μm)≦d(μm)×1.8 (2)式

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ITOスパッタリングターゲット等の酸化物焼結体からなるスパッタリングターゲットに関する。

【背景技術】

【0002】

基材表面に酸化物薄膜を形成させる技術は種々あるが、スパッタリング法は大面積化が容易でかつ高性能の膜が得られる成膜法であることから様々な分野で使用されている。例えば、ITO膜と呼ばれる酸化インジウムと酸化錫からなる薄膜は高導電性、高透過率といった特徴を有し、更に微細加工も容易に行えることから、フラットパネルディスプレイ用表示電極、太陽電池用窓材、帯電防止膜等の広範囲な分野に渡って用いられている。スパッタリング法によって酸化物の薄膜を形成する場合には、一般には同様の組成を有する酸化物焼結体がスパッタリングタ−ゲットとして使用されている。例えば、ITO膜を成膜する場合は酸化インジウムと酸化錫から成るタ−ゲットが使用される。酸化物系ターゲット用の焼結体は所定の組成の原料粉末を混合、成形、焼結するプロセスで製造される。そして、ターゲット化のため、機械加工される。

【0003】

スパッタリング法により成膜する際、特にスパッタリング開始初期にアーキングとよばれる異常放電が発生し、成膜安定性が害されるとともに、パーティクルが発生する。さらに、該パーティクルが、スパッタリングターゲット上に付着、堆積し、ノジュールとよばれる黒色の付着物が生じる。このノジュールはアーキングの原因となり、さらに新たなパーティクルの発生を誘発する。また、これらのパーティクルが薄膜に付着すると薄膜の性能が悪化する。

【0004】

アーキングやノジュールの低減には、スパッタリングターゲット材料の観点からは、ターゲットに用いるITO焼結体の密度向上が有効であり、密度向上の手法として、例えば酸素加圧焼結を行う方法等が知られている(例えば特許文献1参照)。また、加工仕上げの観点からは、たとえば、ターゲットの表面粗さを所定の範囲内にすることでアーキングやノジュールの発生を防止しようとするITOスパッタリングターゲットが記載されている(例えば、特許文献2,3参照)。更に表面粗さを小さくし、かつ脆性破壊領域を10%以下にすることで、アーキングやノジュールを低減できることが記載されている(例えば、特許文献4参照)。またターゲットの表面粗さが粗いターゲットにおいても、ターゲットの被スパッタリング領域の断面に深さを15μm以上かつ長さ40μm以上のマイクロクラックをなくすことで、アーキングやノジュールを低減できることが記載されている(例えば、特許文献5参照)。

【0005】

しかしながら、年々、成膜速度の高速化、また成膜基板の大型化が進み、ターゲットのアーキングやノジュールに対する要求も益々高くなってきており、低アーキング、低ノジュール、また製品間の品質の安定化等の対策は十分とは言えないのが現状である。

【0006】

また、例えば酸化亜鉛と酸化アルミニウムを主成分とするAZO膜や酸化亜鉛と酸化インジウムを主成分とするIZO膜も、ITO膜と同様に透明導電膜として、フラットパネルディスプレイ用表示電極、太陽電池用窓材、帯電防止膜等の広範囲な分野への適用の検討が始まっている。この材料に関してもアーキングの発生により得られる透明導電膜の抵抗が増加する等の問題がある。

【0007】

【特許文献1】特開平3−207858号公報

【特許文献2】特許第2750483号公報

【特許文献3】特許第3152108号公報

【特許文献4】特開2001−164358号公報

【特許文献5】特開2003−183820号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の目的は、アーキングやノジュールの発生を低減させ、製品の品質が安定しているITO等の酸化物焼結体よりなるスパッタリングターゲットを提供することにある。

【課題を解決するための手段】

【0009】

本発明者等は、上記課題を解決すべく酸化物焼結体よりなる酸化物スパッタリングターゲットのアーキング発生頻度の低減策について鋭意研究した結果、被スパッタリング領域の算術平均粗さ(Ra)や最大高さ粗さ(Rz)と酸化物焼結体の結晶粒径との間に、アーキングやノジュール発生頻度との相関性が存在することを見出し、また酸化物焼結体の結晶粒径にあわせて、ターゲットの表面加工を施すことで、アーキングやノジュールの発生を防止でき、また、製品間での品質が安定することを見出し、本発明を完成させるに至った。

【0010】

即ち本発明は、酸化物焼結体からなるスパッタリングターゲットにおいて、被スパッタリング領域の算術平均粗さ(Ra)、最大高さ粗さ(Rz)と酸化物焼結体の結晶粒径(d)とが下式

0.05μm≦Ra(μm)≦d(μm)×0.2 (1)式

0.4μm≦Rz(μm)≦d(μm)×1.8 (2)式

の少なくともいずれか1式を満たすことを特徴とするスパッタリングターゲットに関するものである。以下、本発明を詳細に説明する。

【0011】

本発明に用いられる酸化物焼結体は、特に限定されるものではなく、酸化物を主成分とする焼結体が挙げられる。ここで主成分とは焼結体中の酸化物含有量が80wt%以上という意味である。酸化物として例えば、In2O3−SnO2(ITO)、In2O3−ZnO(IZO)、ZnO−Al2O3(AZO)、ZnO−Ga2O3(ZGO)、In2O3、SnO2、ZnOなどが挙げられる。

【0012】

本発明において、被スパッタリング領域の算術平均面粗さ(Ra)および最大高さ粗さ(Rz)は2001年版JISのB0601で定義される。また酸化物焼結体の結晶粒径(d)は、SEM写真からコード法により算出したコード径である。

【0013】

本発明者らは、スパッタリングターゲットの被スパッタリング領域の表面粗さと、当該ターゲットを構成する酸化物焼結体の結晶粒径の関係を調査した結果、スパッタリング後の被スパッタリング領域の算術平均粗さおよび最大高さ粗さはそれを構成する酸化物焼結体の結晶粒径(d)と相関があることを見出した。即ち、酸化物焼結体の結晶粒径が小さいものほど、スパッタリング後の被スパッタリング領域の算術平均粗さまたは最大高さ粗さが小さいことを見出した。

【0014】

そして被スパッタリング領域の算術平均粗さまたは最大高さ粗さは、スパッタリングの進行にともない増大するが、最終的には酸化物焼結体の結晶粒径に依存したある特定の数値に収束していくことを見出した。これらはおよそ以下の関係を満たすものである。

Ra2(μm)=d(μm)×0.2

Rz2(μm)=d(μm)×1.8

ただし、Ra2、Rz2は、スパッタリングの進行に伴い最終的に算術平均粗さが収束する値、最大高さ粗さが収束する値をそれぞれ示す。このため、結晶粒径が小さいほど最終的に収束する算術平均粗さや最大高さ粗さが小さくなる。

【0015】

一方、被スパッタリング領域の性状がスパッタリングに影響することは知られており、被スパッタリング領域が粗いほどスパッタリングに悪影響を及ぼす。そのため、スパッタリング前の被スパッタリング領域の算術平均粗さまたは最大高さ粗さは、それぞれスパッタリングにより最終的に収束する数値以下にすることが必要である。そうしないと、スパッタリング前の被スパッタリング領域の算術平均粗さや最大高さ粗さの影響で、余分なアーキングやノジュールが発生することとなる。このように、スパッタリング前の被スパッタリング領域の算術平均粗さや最大高さ粗さを焼結体の結晶粒径に合わせて調整することにより、アーキングやノジュールの発生を抑制した最適なスパッタリングターゲットが設計できる。

【0016】

被スパッタリング領域の算術平均粗さを0.05μm未満、あるいは最大高さ粗さを0.4μm未満とすることは、スパッタリングされた焼結体粒子がターゲットのスパッタリングされない領域(非スパッタリング領域とする)への付着力を弱めたり、またターゲットの製造コストを高めるので、好ましくない。

【0017】

本発明の酸化物焼結体の結晶粒径は2μm以下が好ましい。結晶粒径が2μmを超えるとアーキングやノジュールの発生が多くなるため、好ましくない。

【0018】

本発明において、酸化物焼結体は実質的にインジウム、スズおよび酸素からなるITO焼結体であることが好ましい。ここで実質的にインジウム、スズおよび酸素からなるITO焼結体とは、インジウム、スズおよび酸素の含有量が80wt%以上である焼結体という意味である。このような焼結体は、アーキングやノジュールに対する高い要求性能に応えられるため、本発明を特に効果的に適用できる。

【0019】

本発明において、焼結体密度はアルキメデス法により求めることができる。

【0020】

さらに、ITO焼結体の相対密度は、焼結体のポアのエッジ部での電界集中による異常放電やノジュールの発生を抑制するため、相対密度で99%以上とすることが好ましく、より好ましくは99.5%以上、さらに好ましくは99.8%以上である。なお、本発明でいうITO焼結体の相対密度とは、In2O3およびSnO2の真密度の相加平均から求められる理論密度(m)に対する相対値を示している。相加平均から求められる理論密度(m)とは、ターゲットの組成において、In2O3およびSnO2粉末の混合量をa(g)およびb(g)としたとき、それぞれの真密度7.179(g/cm3)および6.95(g/cm3)を用いて、m=(a+b)/((a/7.179)+(b/6.95))により求めることができ、実際に得られた焼結体の密度をm1とすると、その相対密度は、m1/m×100で求めることができる。

【0021】

また、本発明において酸化物焼結体がAZO等の酸化亜鉛および酸化アルミニウムを主成分とする焼結体であることが好ましい。ここで酸化亜鉛および酸化アルミニウムを主成分とする焼結体とは、亜鉛、アルミニウム、および酸素の含有量が80wt%以上である焼結体という意味である。このような焼結体はアーキングに対する高い要求性能に応えられるため、本発明を効果的に適応できる。

【0022】

本発明に用いられるAZO等の酸化亜鉛および酸化アルミニウムを主成分とする焼結体の相対密度は、焼結体のポアのエッジ部での電界集中による異常放電等の発生を抑制するため、相対密度で95%以上とすることが好ましく、より好ましくは99%以上、さらに好ましくは99.5%以上である。

【0023】

なお、本発明でいう相対密度とは、例えばAZOの場合は、ZnOおよびAl2O3の真密度の相加平均から求められる理論密度(m)に対する相対値を示している。相加平均から求められる理論密度(m)とは、ターゲットの組成において、ZnOおよびAl2O3粉末の混合量をx(g)およびy(g)としたとき、それぞれの真密度5.68(g/cm3)および3.987(g/cm3)を用いて、d=(x+y)/((x/5.68)+(y/3.987))により求めることができ、実際に得られた焼結体の密度をm2とすると、その相対密度は、m2/m×100で求めることができる。

【0024】

また、本発明に用いられる酸化物焼結体は、付加機能を持たせることを目的として第3の元素を添加したものであってもよい。第3元素としては、例えばMg,Al,Si,Ti,Zn,Ga,Ge,Y,Zr,Nb,Hf,Ta等を例示することができる。これら元素の添加量は、特に限定されるものではないが、酸化物焼結体の優れた電気光学的特性を劣化させないため、第3元素の酸化物の総和は全体の0重量%を超え20重量%以下とすることが好ましい。

【0025】

本発明のスパッタリングターゲットの製造の好ましい実施態様は以下のようなものであり、例えば原料粉末を混合し、成形、焼結してスパッタリングターゲットを製造することができる。

【0026】

初めに、酸化物焼結体を構成する原料粉末を所定の混合比で混合する。原料粉末にバインダー等を加えてもよい。混合はボールミル、ジェットミル、クロスミキサー等で行なう。得られた原料粉末をプレス法或いは鋳込法等の成形方法により成形して成形体を製造する。この際、使用する粉末の平均粒径が大きいと焼結後の密度が充分に上昇しない場合があるので、使用する粉末の平均粒径は1.5μm以下であることが望ましく、更に好ましくは0.1〜1.5μmである。こうすることにより、より焼結密度の高い焼結体を得ることが可能となる。

【0027】

例えば、ITOの場合、酸化スズ含有量は、スパッタリング法により薄膜を製造した際に比抵抗が低下する5〜15重量%とすることが望ましい。AZOの場合、酸化アルミニウム含有量は、スパッタリング法により薄膜を製造した際に比抵抗が低下する1〜5重量%とすることが望ましい。

【0028】

次に得られた成形体に必要に応じて、CIP等の圧密化処理を行う。この際CIP圧力は充分な圧密効果を得るため2ton/cm2以上、好ましくは2〜3ton/cm2であることが望ましい。ここで初めの成形を鋳込法により行った場合には、CIP後の成形体中に残存する水分およびバインダー等の有機物を除去する目的で脱バインダー処理を施してもよい。また初めの成形をプレス法により行った場合でも、成型時にバインダーを使用したときには、同様の脱バインダー処理を行うことが望ましい。

【0029】

このようにして得られた成形体を焼結炉内に投入して焼結を行う。焼結方法としては、いかなる方法でも適用可能であるが、密度が高く、また結晶粒径が小さな焼結体を得るためには電磁波加熱による焼結を行うことが好ましい。電磁波としてはマグネトロンまたはジャイロトロン等から発生する連続またはパルス状の2.45GHz等のマイクロ波、28GHz等のミリ波、またはサブミリ波が利用できる。電磁波の周波数の選択は成形体の焼結挙動から適切なものを選択することができるが、発振器のコスト等の経済性を考慮すると2.45GHzのマイクロ波が好ましい。

【0030】

使用される電磁波焼結炉としては、バッチ式、連続式、外部加熱式とのハイブリット式等の種々の焼結炉を使用することができる。マイクロ波による焼結の場合、得られた成形体はセッターの上に置かれ、断熱材で囲まれる。この際、断熱材の内部に等温熱障壁のための材料を設置することも可能である。セッターや等温熱障壁の材質は成形体の焼結温度にて耐熱性を有する材料を選択すればよい。例えば、アルミナ、ムライト、ジルコニア、SiC等の耐熱性の高い材質を選択する。

【0031】

例えばITOの場合、被焼結物の昇温速度については特に限定されないが、結晶粒径を小さくする観点からは、100〜600℃/時間とするのが好ましく、さらには200〜600℃/時間、さらには、300〜600℃/時間が好ましい。水分やバインダーを含む成形体の場合、特に大型の成形体では水分やバインダー成分が揮発する際に、急激な体積膨張を伴うと成形体が割れることがあるため、割れが発生しないように昇温速度を低くすることで対処する。

【0032】

焼結温度は1400℃以上1650℃以下、好ましくは1550℃以上1650℃以下が良い。焼結温度を1550℃以上1650℃以下とすることで中間化合物の高温構造へと変化するために好ましい。焼結時間は特に限定しないが、10時間以内で十分である。また、降温速度は焼結温度から1300℃までは100℃/時間以上、好ましくは200℃/時間以上が良い。この温度域を100℃/時間以上で降温することで中間化合物の高温構造の維持率が高まるため好ましい。1300℃から室温までの降温速度の上限値については特に規定されない。降温速度を遅くする温度の設定および降温速度の選択は、焼結炉の容量、焼結体のサイズおよび形状、割れ易さなどを考慮して適宜決定すればよい。

【0033】

焼結時の雰囲気としては酸素気流中が好ましい。さらに好ましくは焼結時に炉内に酸素を導入する際の酸素流量(L/min)と成形体の仕込み量(kg)の比(仕込み量/酸素流量)を1.0以下にする。これにより高密度の焼結体が得やすくなる。

【0034】

また、例えばAZOの焼結の場合、被焼結物の昇温速度については特に限定されないが、結晶粒径を小さくする観点からは100〜600℃/時間とするのが好ましく、さらには200〜600℃/時間、さらには300〜600℃/時間が好ましい。水分やバインダーを含む成形体の場合、特に大型の成形体では水分やバインダー成分が揮発する際に、急激な体積膨張を伴うと成形体が割れることがあるため、割れが発生しないように昇温速度を低くすることで対処する。

【0035】

焼結温度は1200℃以上1550℃以下、好ましくは1300℃以上1450℃以下が良い。焼結時間は特に限定しないが、10時間以内で十分である。また、降温速度は焼結温度から室温までの降温速度の上限値については特に規定されない。降温速度を遅くする温度の設定および降温速度の選択は、焼結炉の容量、焼結体のサイズおよび形状、割れ易さなどを考慮して適宜決定すればよい。

【0036】

焼結時の雰囲気としては大気或いは不活性雰囲気であることが好ましい。特にバルク抵抗率を下げるためには不活性雰囲気中で焼成を行う。こうすることにより、焼結密度の高いAZO焼結体を得ることができる。

【0037】

続いて上記の方法等により製造した焼結体を、被スパッタリング領域が本発明の(1)式、(2)式の少なくともいずれか1式を満たすよう研削加工する。研削加工方法としては特に限定はないが、例えば平面研削盤や立軸ロータリー平面研削盤による研削やMC加工機による円筒状の研削が挙げられる。例えば平面研削盤の場合、以下のような方法で製造することができる。所望の大きさに加工された焼結体は、機械加工時の大きな凹凸が残っているので、被スパッタリング領域の研削を行う。例えば#120程度の人工ダイヤモンドを使用した砥石を用いて平面研削を行う。研削条件としては、例えば長手方向送り速さを30m/min以下、厚さ方向の切り込み量を30μm/回以下とすればよい。続いて#400程度の砥石を用いて2次研削を行う。研削条件としては、例えば長手方向送り早さを30m/min以下、厚さ方向の切り込み量を10μm/回以下とすればよい。この段階では、研削面はほとんどが脆性破壊面となっている。次に#1000程度の砥石を用いて3次研削を行う。この3次研削の際には、長手方向の送り早さを30m/min以下、厚さ方向の切り込み量を10μm/回以下とする。好ましくは、送り早さを25m/min以下、切り込み量を5μm/回以下とする。1次研削、2次研削、3次研削と行うことにより、本発明のスパッタリング領域を有する研削加工面を得ることができる。

【0038】

また、例えば立軸ロータリー平面研削盤の場合、以下のような方法で製造することができる。所望の大きさに加工された焼結体は、機械加工時の大きな凹凸が残っているので、被スパッタリング領域の研削を行う。例えば#100から♯200程度の人工ダイヤモンドを使用した砥石を用いてロータリー平面研削を行う。研削条件としては、例えば砥石の主軸速度を1000から2000m/min、被研削材料を設置したテーブル速度を20rpm以下、厚さ方向の切り込み量を30μm/min以下とすればよい。続いて#400から♯1000程度の砥石を用いて2次研削を行う。研削条件としては、例えば砥石の主軸速度を1000から2000m/min、被研削材料を設置したテーブル速度を20rpm以下、厚さ方向の切り込み量を30μm/min以下とすればよい。この段階では、研削面はほとんどが脆性破壊面となっている。次に#1000から♯3000程度の砥石を用いて3次研削を行う。この3次研削の際には、研削条件としては、例えば、砥石の主軸速度を1000から2000m/min、被研削材料を設置したテーブル速度を20rpm以下、厚さ方向の切り込み量を10μm/min以下とする。好ましくは、砥石の主軸速度を1000から2000m/min、被研削材料を設置したテーブル速度を20rpm以下、厚さ方向の切り込み量を5μm/min以下とする。さらに好ましくは、砥石の主軸速度を1000から2000m/min、被研削材料を設置したテーブル速度を20rpm以下、厚さ方向の切り込み量を3μm/min以下とする。1次研削、2次研削、3次研削と行うことにより、本発明の被スパッタリング領域を有する研削加工面を得ることが可能となる。

【0039】

なお、本発明に用いられる酸化物焼結体は、高密度であるほど硬度が高く、研削加工中に焼結体内部にクラックを生じ易いので、加工は湿式加工で行うことが望ましい。

【0040】

このようにして被スパッタリング領域の算術平均粗さ(Ra)または最大高さ粗さ(Rz)が前述の(1)式、(2)式の少なくともいずれか1式を満たすスパッタリングターゲットを得ることができる。

【0041】

また、ターゲットの非スパッタリング領域へのスパッタリングされた焼結体粒子の付着力を考慮して、被スパッタリング領域と非スパッタリング領域の表面粗さを変えることも可能である。特に、被スパッタリング領域の算術平均粗さが0.1μm未満、あるいは最大高さ粗さが0.8μm未満に加工仕上げをする場合、非スパッタリング領域でのスパッタ粒子の付着力が弱まることが予想されるため、非スパッタリング領域の加工仕上げを被スパッタリング領域より粗くすることが好ましい。

【0042】

このようにして得られた板状あるいは円筒状等の酸化物焼結体をバッキングプレートやバッキングチューブにインジウム半田等の接合剤を用いて接合することにより本発明のスパッタリングターゲットを得ることができる。使用されるバッキングプレートの材質は特に限定されないが、無酸素銅およびリン青銅等があげられる。スパッタリングに際しては、ターゲット材料に合わせ最適な条件でスパッタリングを行う。例えばITOターゲットの場合、スパッタリングガスとしてアルゴンガスなどの不活性ガスに必要に応じて酸素ガスを用い、これらのガス圧を2〜10mTorrに制御しながら放電が行われる。放電のための電力印加方式としては、DC、AC、RFあるいはこれらを組み合わせたものが使用可能である。

【発明の効果】

【0043】

本発明により、アーキング発生が少なく、基板上へのパーティクルの付着が少ない、品質の安定したITOスパッタリングターゲットを提供することができる。

【実施例】

【0044】

以下、本発明を実施例をもって更に詳細に説明するが、本発明はこれらに限定されるものではない。なお、各測定は以下のように行った。

(1)焼結体密度:アルキメデス法により測定した。また相対密度は前述の式により求めた。

(2)結晶粒径:SEM写真からコード法によりコード径を算出した。測定した焼結粒子の個数は300個以上とした。

(3)被スパッタリング領域の算術平均粗さ(Ra)、最大高さ粗さ(Rz):2001年版JIS−B0601に準拠して測定した。スパッタリング後の測定ではスパッタリング形状に応じてベースライン補正をして、算術平均粗さ、最大高さ粗さを算出した。

(4)被スパッタリング領域の観察:レーザー顕微鏡により観察を実施した。

(5)放電評価:ターゲットを以下のスパッタリング条件で連続放電させてアーキング発生量を調べた。

(スパッタリング条件)

ITOターゲットの場合:

DC電力:300W、ガス圧:7.0mTorr、スパッタリングガス:Ar+酸素、スパッタリングガス中の酸素ガス濃度(O2/Ar):0.05%、放電時間:30時間(ターゲットの残厚は約1mm)。

【0045】

ここで、酸素ガス濃度は、得られる薄膜の抵抗率が最も低下する値に設定した。

AZOターゲットの場合:

DC電力:300W、ガス圧:3.8mTorr、スパッタリングガス:Ar、放電時間:40時間(ターゲットの残厚は約1mm)。

【0046】

(実施例1)

平均粒径0.5μmの酸化インジウム粉末90重量部と平均粒径0.5μmの酸化スズ粉末10重量部とをポリエチレン製のポットに入れ、乾式ボールミルにより24時間混合し、混合粉末を調製した。前記混合粉末のタップ密度を測定したところ2.1g/cm3であった。

【0047】

この混合粉末を金型に入れ、300kg/cm2の圧力でプレスして成形体とした。この成形体を3ton/cm2の圧力でCIPによる処理を行った。次にこの成形体を純酸素雰囲気の電気炉内に設置して、以下の条件で焼結した。

(焼結条件)昇温速度:50℃/時間、焼結温度:1600℃、焼結時間:5時間、雰囲気:昇温時の室温から降温時の100℃まで純酸素ガスを炉内に、(仕込重量/酸素流量)=0.8で導入、降温速度:1600℃から室温まで、100℃/時間。

【0048】

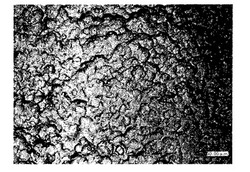

この焼結体から湿式加工により101.6mm×177.8mm、厚さ6mmの焼結体を切り出した。次に、この焼結体を#170の研削砥石を用いて、主軸速度:1400m/min、厚さ方向切り込み量:30μm/minでロータリー平面研削を行い、ターゲット用焼結体とした。このターゲット用焼結体をインジウム半田を用いて無酸素銅製のバッキングプレートにボンディングしてターゲットとした。このターゲットを用いて放電評価を実施した。焼結体密度、結晶粒径、スパッタリング前後の被スパッタリング領域の算術平均粗さ、最大高さ粗さ、放電評価の結果を表1に示す。スパッタリング後の被スパッタリング領域のレーザー顕微鏡写真を図1に示す。アーキング回数の少ない品質の良いターゲットが得られた。

【0049】

(実施例2)

実施例1と同様にして得られた成形体を純酸素雰囲気のマイクロ波焼成炉(周波数=2.45GHz)内に設置して、以下の条件で焼結した。

(焼結条件)昇温速度:300℃/時間、焼結温度:1600℃、焼結時間:1時間、雰囲気:昇温時の室温から降温時の100℃まで純酸素ガスを炉内に、(仕込重量/酸素流量)=0.3で導入、降温速度:1600℃から1300℃まで、200℃/時間、1300℃から室温まで、100℃/時間。

【0050】

この焼結体から湿式加工により101.6mm×177.8mm、厚さ6mmの焼結体を切り出した。次に、この焼結体の各面を#120の研削砥石を用いて、長手方向送り早さ:25m/min、厚さ方向切り込み量:10μm/回の加工条件で平面研削を行った後、被スパッタリング領域を#400の研削砥石を用いて、長手方向送り早さ:25m/min、厚さ方向切り込み量:10μm/回の加工条件で平面研削を行い、ターゲット用焼結体とした。このターゲット用焼結体をインジウム半田を用いて無酸素銅製のバッキングプレートにボンディングしてターゲットとした。このターゲットを用いて放電評価を実施した。焼結体密度、結晶粒径、スパッタリング前後の被スパッタリング領域の算術平均粗さ、最大高さ粗さ、放電評価の結果を表1に示す。また、スパッタリング後の被スパッタリング領域のレーザー顕微鏡写真を図2に示す。アーキング回数の少ない品質の良いターゲットが得られた。また図1(実施例1)と図2(実施例2)との比較から、酸化物焼結体の結晶粒径が小さい実施例2(図2)の方が、スパッタリング後の被スパッタリング領域の算術平均粗さまたは最大高さ粗さが小さいことが明らかである。

【0051】

(実施例3)

実施例2と同様の方法でITO焼結体を製造した。この焼結体から湿式加工により101.6mm×177.8mm、厚さ6mmの焼結体を切り出した。次に、この焼結体の各面を#120の研削砥石を用いて、長手方向送り早さ:25m/min、厚さ方向切り込み量:10μm/回の加工条件で平面研削を行った後、被スパッタリング領域を#400の研削砥石を用いて、長手方向送り早さ:25m/min、厚さ方向切り込み量:10μm/回の加工条件で平面研削を行った。その後、被スパッタリング領域を#1000の砥石を用いて、長手方向送り早さ:30m/min、厚さ方向切り込み量:5μm/回の加工条件で平面研削を行い、ターゲット用焼結体とした。このターゲット用焼結体をインジウム半田を用いて無酸素銅製のバッキングプレートにボンディングしてターゲットとした。このターゲットを用いて放電評価を実施した。焼結体密度、結晶粒径、スパッタリング前後の被スパッタリング領域の算術平均粗さ、最大高さ粗さ、放電評価の結果を表1に示す。アーキング回数の少ない品質の良いターゲットが得られた。

【0052】

(実施例4)

平均粒径0.9μmの酸化亜鉛粉末97重量部と平均粒径0.3μmの酸化アルミニウム粉末2.5重量部と平均粒径0.5μmの酸化インジウム粉末0.5重量部をポリエチレン製のポットに入れ、乾式ボールミルにより24時間混合し、混合粉末を調製した。この混合粉末を金型に入れ、300kg/cm2の圧力でプレスして成形体とした。この成形体を2ton/cm2の圧力でCIPによる処理を行った。

【0053】

次にこの成形体をマイクロ波焼成炉(周波数=2.45GHz)のアルミナセッター上に設置して、以下の条件で焼結した。

(焼結条件)昇温速度:300℃/時間、焼結温度:1300℃、焼結時間:1時間、雰囲気:昇温時の室温から降温時の100℃まで純窒素ガスを炉内に、(仕込重量/窒素流量)=0.5で導入、降温速度:1300℃から室温まで、100℃/時間。

【0054】

この焼結体から直径75mm、厚さ6mmの丸型に焼結体を切り出した。次に、この焼結体の各面を#120の研削砥石を用いて、長手方向送り早さ:25m/min、厚さ方向切り込み量:10μm/回の加工条件で平面研削を行った後、被スパッタリング領域を#400の研削砥石を用いて、長手方向送り早さ:25m/min、厚さ方向切り込み量:10μm/回の加工条件で平面研削を行った。その後、被スパッタリング領域を#1000の砥石を用いて、長手方向送り早さ:30m/min、厚さ方向切り込み量:5μm/回の加工条件で平面研削を行い、ターゲット用焼結体とした。

【0055】

このターゲット用焼結体をインジウム半田を用いて無酸素銅製のバッキングプレートにボンディングしてターゲットとした。このターゲットを用いて放電評価を実施した。焼結体密度、結晶粒径、スパッタリング前後の被スパッタリング領域の算術平均粗さ、最大高さ粗さ、放電評価の結果を表1に示す。アーキング回数の少ない品質の良いターゲットが得られた。

【0056】

(比較例1)

実施例1と同様の方法でITO焼結体を製造した。この焼結体を湿式加工法により101.6mm×177.8mm、厚さ6mmの焼結体に加工した。次に、この焼結体を#170の研削砥石を用いて、主軸速度:1400m/min、厚さ方向切り込み量:30μm/minでロータリー平面研削を行った後、表面をブラスト処理し、ターゲット用焼結体とした。このターゲット用焼結体をインジウム半田を用いて無酸素銅製のバッキングプレートにボンディングしてターゲットとした。このターゲットを用いて放電評価を実施した。焼結体密度、結晶粒径、スパッタリング前後の被スパッタリング領域の算術平均粗さ、最大高さ粗さ、放電評価の結果を表1に示す。アーキング回数が多かった。

【0057】

(比較例2)

実施例2と同様の方法でITO焼結体を製造した。この焼結体から湿式加工により101.6mm×177.8mm、厚さ6mmの焼結体を切り出した。次に、この焼結体を#170の研削砥石を用いて、主軸速度:1400m/min、厚さ方向切り込み量:30μm/minでロータリー平面研削を行い、ターゲット用焼結体とした。このターゲット用焼結体をインジウム半田を用いて無酸素銅製のバッキングプレートにボンディングしてターゲットとした。このターゲットを用いて放電評価を実施した。焼結体密度、結晶粒径、スパッタリング前後の被スパッタリング領域の算術平均粗さ、最大高さ粗さ、放電評価の結果を表1に示す。アーキング回数が多かった。

【0058】

(比較例3)

実施例4と同様の方法でAZO焼結体を製造した。この焼結体から直径75mm、厚さ6mmの丸型に焼結体を切り出した。次に、この焼結体の各面を#120の研削砥石を用いて、長手方向送り早さ:25m/min、厚さ方向切り込み量:10μm/回の加工条件で平面研削を行い、ターゲット用焼結体とした。このターゲット用焼結体をインジウム半田を用いて無酸素銅製のバッキングプレートにボンディングしてターゲットとした。このターゲットを用いて放電評価を実施した焼結体密度、結晶粒径、スパッタリング前後の被スパッタリング領域の算術平均粗さ、最大高さ粗さ、放電評価の結果を表1に示す。アーキング回数が多かった。

【0059】

【表1】

【図面の簡単な説明】

【0060】

【図1】実施例1のターゲットの被スパッタリング領域のレーザー顕微鏡写真である。

【図2】実施例2のターゲットの被スパッタリング領域のレーザー顕微鏡写真である。

【技術分野】

【0001】

本発明は、ITOスパッタリングターゲット等の酸化物焼結体からなるスパッタリングターゲットに関する。

【背景技術】

【0002】

基材表面に酸化物薄膜を形成させる技術は種々あるが、スパッタリング法は大面積化が容易でかつ高性能の膜が得られる成膜法であることから様々な分野で使用されている。例えば、ITO膜と呼ばれる酸化インジウムと酸化錫からなる薄膜は高導電性、高透過率といった特徴を有し、更に微細加工も容易に行えることから、フラットパネルディスプレイ用表示電極、太陽電池用窓材、帯電防止膜等の広範囲な分野に渡って用いられている。スパッタリング法によって酸化物の薄膜を形成する場合には、一般には同様の組成を有する酸化物焼結体がスパッタリングタ−ゲットとして使用されている。例えば、ITO膜を成膜する場合は酸化インジウムと酸化錫から成るタ−ゲットが使用される。酸化物系ターゲット用の焼結体は所定の組成の原料粉末を混合、成形、焼結するプロセスで製造される。そして、ターゲット化のため、機械加工される。

【0003】

スパッタリング法により成膜する際、特にスパッタリング開始初期にアーキングとよばれる異常放電が発生し、成膜安定性が害されるとともに、パーティクルが発生する。さらに、該パーティクルが、スパッタリングターゲット上に付着、堆積し、ノジュールとよばれる黒色の付着物が生じる。このノジュールはアーキングの原因となり、さらに新たなパーティクルの発生を誘発する。また、これらのパーティクルが薄膜に付着すると薄膜の性能が悪化する。

【0004】

アーキングやノジュールの低減には、スパッタリングターゲット材料の観点からは、ターゲットに用いるITO焼結体の密度向上が有効であり、密度向上の手法として、例えば酸素加圧焼結を行う方法等が知られている(例えば特許文献1参照)。また、加工仕上げの観点からは、たとえば、ターゲットの表面粗さを所定の範囲内にすることでアーキングやノジュールの発生を防止しようとするITOスパッタリングターゲットが記載されている(例えば、特許文献2,3参照)。更に表面粗さを小さくし、かつ脆性破壊領域を10%以下にすることで、アーキングやノジュールを低減できることが記載されている(例えば、特許文献4参照)。またターゲットの表面粗さが粗いターゲットにおいても、ターゲットの被スパッタリング領域の断面に深さを15μm以上かつ長さ40μm以上のマイクロクラックをなくすことで、アーキングやノジュールを低減できることが記載されている(例えば、特許文献5参照)。

【0005】

しかしながら、年々、成膜速度の高速化、また成膜基板の大型化が進み、ターゲットのアーキングやノジュールに対する要求も益々高くなってきており、低アーキング、低ノジュール、また製品間の品質の安定化等の対策は十分とは言えないのが現状である。

【0006】

また、例えば酸化亜鉛と酸化アルミニウムを主成分とするAZO膜や酸化亜鉛と酸化インジウムを主成分とするIZO膜も、ITO膜と同様に透明導電膜として、フラットパネルディスプレイ用表示電極、太陽電池用窓材、帯電防止膜等の広範囲な分野への適用の検討が始まっている。この材料に関してもアーキングの発生により得られる透明導電膜の抵抗が増加する等の問題がある。

【0007】

【特許文献1】特開平3−207858号公報

【特許文献2】特許第2750483号公報

【特許文献3】特許第3152108号公報

【特許文献4】特開2001−164358号公報

【特許文献5】特開2003−183820号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の目的は、アーキングやノジュールの発生を低減させ、製品の品質が安定しているITO等の酸化物焼結体よりなるスパッタリングターゲットを提供することにある。

【課題を解決するための手段】

【0009】

本発明者等は、上記課題を解決すべく酸化物焼結体よりなる酸化物スパッタリングターゲットのアーキング発生頻度の低減策について鋭意研究した結果、被スパッタリング領域の算術平均粗さ(Ra)や最大高さ粗さ(Rz)と酸化物焼結体の結晶粒径との間に、アーキングやノジュール発生頻度との相関性が存在することを見出し、また酸化物焼結体の結晶粒径にあわせて、ターゲットの表面加工を施すことで、アーキングやノジュールの発生を防止でき、また、製品間での品質が安定することを見出し、本発明を完成させるに至った。

【0010】

即ち本発明は、酸化物焼結体からなるスパッタリングターゲットにおいて、被スパッタリング領域の算術平均粗さ(Ra)、最大高さ粗さ(Rz)と酸化物焼結体の結晶粒径(d)とが下式

0.05μm≦Ra(μm)≦d(μm)×0.2 (1)式

0.4μm≦Rz(μm)≦d(μm)×1.8 (2)式

の少なくともいずれか1式を満たすことを特徴とするスパッタリングターゲットに関するものである。以下、本発明を詳細に説明する。

【0011】

本発明に用いられる酸化物焼結体は、特に限定されるものではなく、酸化物を主成分とする焼結体が挙げられる。ここで主成分とは焼結体中の酸化物含有量が80wt%以上という意味である。酸化物として例えば、In2O3−SnO2(ITO)、In2O3−ZnO(IZO)、ZnO−Al2O3(AZO)、ZnO−Ga2O3(ZGO)、In2O3、SnO2、ZnOなどが挙げられる。

【0012】

本発明において、被スパッタリング領域の算術平均面粗さ(Ra)および最大高さ粗さ(Rz)は2001年版JISのB0601で定義される。また酸化物焼結体の結晶粒径(d)は、SEM写真からコード法により算出したコード径である。

【0013】

本発明者らは、スパッタリングターゲットの被スパッタリング領域の表面粗さと、当該ターゲットを構成する酸化物焼結体の結晶粒径の関係を調査した結果、スパッタリング後の被スパッタリング領域の算術平均粗さおよび最大高さ粗さはそれを構成する酸化物焼結体の結晶粒径(d)と相関があることを見出した。即ち、酸化物焼結体の結晶粒径が小さいものほど、スパッタリング後の被スパッタリング領域の算術平均粗さまたは最大高さ粗さが小さいことを見出した。

【0014】

そして被スパッタリング領域の算術平均粗さまたは最大高さ粗さは、スパッタリングの進行にともない増大するが、最終的には酸化物焼結体の結晶粒径に依存したある特定の数値に収束していくことを見出した。これらはおよそ以下の関係を満たすものである。

Ra2(μm)=d(μm)×0.2

Rz2(μm)=d(μm)×1.8

ただし、Ra2、Rz2は、スパッタリングの進行に伴い最終的に算術平均粗さが収束する値、最大高さ粗さが収束する値をそれぞれ示す。このため、結晶粒径が小さいほど最終的に収束する算術平均粗さや最大高さ粗さが小さくなる。

【0015】

一方、被スパッタリング領域の性状がスパッタリングに影響することは知られており、被スパッタリング領域が粗いほどスパッタリングに悪影響を及ぼす。そのため、スパッタリング前の被スパッタリング領域の算術平均粗さまたは最大高さ粗さは、それぞれスパッタリングにより最終的に収束する数値以下にすることが必要である。そうしないと、スパッタリング前の被スパッタリング領域の算術平均粗さや最大高さ粗さの影響で、余分なアーキングやノジュールが発生することとなる。このように、スパッタリング前の被スパッタリング領域の算術平均粗さや最大高さ粗さを焼結体の結晶粒径に合わせて調整することにより、アーキングやノジュールの発生を抑制した最適なスパッタリングターゲットが設計できる。

【0016】

被スパッタリング領域の算術平均粗さを0.05μm未満、あるいは最大高さ粗さを0.4μm未満とすることは、スパッタリングされた焼結体粒子がターゲットのスパッタリングされない領域(非スパッタリング領域とする)への付着力を弱めたり、またターゲットの製造コストを高めるので、好ましくない。

【0017】

本発明の酸化物焼結体の結晶粒径は2μm以下が好ましい。結晶粒径が2μmを超えるとアーキングやノジュールの発生が多くなるため、好ましくない。

【0018】

本発明において、酸化物焼結体は実質的にインジウム、スズおよび酸素からなるITO焼結体であることが好ましい。ここで実質的にインジウム、スズおよび酸素からなるITO焼結体とは、インジウム、スズおよび酸素の含有量が80wt%以上である焼結体という意味である。このような焼結体は、アーキングやノジュールに対する高い要求性能に応えられるため、本発明を特に効果的に適用できる。

【0019】

本発明において、焼結体密度はアルキメデス法により求めることができる。

【0020】

さらに、ITO焼結体の相対密度は、焼結体のポアのエッジ部での電界集中による異常放電やノジュールの発生を抑制するため、相対密度で99%以上とすることが好ましく、より好ましくは99.5%以上、さらに好ましくは99.8%以上である。なお、本発明でいうITO焼結体の相対密度とは、In2O3およびSnO2の真密度の相加平均から求められる理論密度(m)に対する相対値を示している。相加平均から求められる理論密度(m)とは、ターゲットの組成において、In2O3およびSnO2粉末の混合量をa(g)およびb(g)としたとき、それぞれの真密度7.179(g/cm3)および6.95(g/cm3)を用いて、m=(a+b)/((a/7.179)+(b/6.95))により求めることができ、実際に得られた焼結体の密度をm1とすると、その相対密度は、m1/m×100で求めることができる。

【0021】

また、本発明において酸化物焼結体がAZO等の酸化亜鉛および酸化アルミニウムを主成分とする焼結体であることが好ましい。ここで酸化亜鉛および酸化アルミニウムを主成分とする焼結体とは、亜鉛、アルミニウム、および酸素の含有量が80wt%以上である焼結体という意味である。このような焼結体はアーキングに対する高い要求性能に応えられるため、本発明を効果的に適応できる。

【0022】

本発明に用いられるAZO等の酸化亜鉛および酸化アルミニウムを主成分とする焼結体の相対密度は、焼結体のポアのエッジ部での電界集中による異常放電等の発生を抑制するため、相対密度で95%以上とすることが好ましく、より好ましくは99%以上、さらに好ましくは99.5%以上である。

【0023】

なお、本発明でいう相対密度とは、例えばAZOの場合は、ZnOおよびAl2O3の真密度の相加平均から求められる理論密度(m)に対する相対値を示している。相加平均から求められる理論密度(m)とは、ターゲットの組成において、ZnOおよびAl2O3粉末の混合量をx(g)およびy(g)としたとき、それぞれの真密度5.68(g/cm3)および3.987(g/cm3)を用いて、d=(x+y)/((x/5.68)+(y/3.987))により求めることができ、実際に得られた焼結体の密度をm2とすると、その相対密度は、m2/m×100で求めることができる。

【0024】

また、本発明に用いられる酸化物焼結体は、付加機能を持たせることを目的として第3の元素を添加したものであってもよい。第3元素としては、例えばMg,Al,Si,Ti,Zn,Ga,Ge,Y,Zr,Nb,Hf,Ta等を例示することができる。これら元素の添加量は、特に限定されるものではないが、酸化物焼結体の優れた電気光学的特性を劣化させないため、第3元素の酸化物の総和は全体の0重量%を超え20重量%以下とすることが好ましい。

【0025】

本発明のスパッタリングターゲットの製造の好ましい実施態様は以下のようなものであり、例えば原料粉末を混合し、成形、焼結してスパッタリングターゲットを製造することができる。

【0026】

初めに、酸化物焼結体を構成する原料粉末を所定の混合比で混合する。原料粉末にバインダー等を加えてもよい。混合はボールミル、ジェットミル、クロスミキサー等で行なう。得られた原料粉末をプレス法或いは鋳込法等の成形方法により成形して成形体を製造する。この際、使用する粉末の平均粒径が大きいと焼結後の密度が充分に上昇しない場合があるので、使用する粉末の平均粒径は1.5μm以下であることが望ましく、更に好ましくは0.1〜1.5μmである。こうすることにより、より焼結密度の高い焼結体を得ることが可能となる。

【0027】

例えば、ITOの場合、酸化スズ含有量は、スパッタリング法により薄膜を製造した際に比抵抗が低下する5〜15重量%とすることが望ましい。AZOの場合、酸化アルミニウム含有量は、スパッタリング法により薄膜を製造した際に比抵抗が低下する1〜5重量%とすることが望ましい。

【0028】

次に得られた成形体に必要に応じて、CIP等の圧密化処理を行う。この際CIP圧力は充分な圧密効果を得るため2ton/cm2以上、好ましくは2〜3ton/cm2であることが望ましい。ここで初めの成形を鋳込法により行った場合には、CIP後の成形体中に残存する水分およびバインダー等の有機物を除去する目的で脱バインダー処理を施してもよい。また初めの成形をプレス法により行った場合でも、成型時にバインダーを使用したときには、同様の脱バインダー処理を行うことが望ましい。

【0029】

このようにして得られた成形体を焼結炉内に投入して焼結を行う。焼結方法としては、いかなる方法でも適用可能であるが、密度が高く、また結晶粒径が小さな焼結体を得るためには電磁波加熱による焼結を行うことが好ましい。電磁波としてはマグネトロンまたはジャイロトロン等から発生する連続またはパルス状の2.45GHz等のマイクロ波、28GHz等のミリ波、またはサブミリ波が利用できる。電磁波の周波数の選択は成形体の焼結挙動から適切なものを選択することができるが、発振器のコスト等の経済性を考慮すると2.45GHzのマイクロ波が好ましい。

【0030】

使用される電磁波焼結炉としては、バッチ式、連続式、外部加熱式とのハイブリット式等の種々の焼結炉を使用することができる。マイクロ波による焼結の場合、得られた成形体はセッターの上に置かれ、断熱材で囲まれる。この際、断熱材の内部に等温熱障壁のための材料を設置することも可能である。セッターや等温熱障壁の材質は成形体の焼結温度にて耐熱性を有する材料を選択すればよい。例えば、アルミナ、ムライト、ジルコニア、SiC等の耐熱性の高い材質を選択する。

【0031】

例えばITOの場合、被焼結物の昇温速度については特に限定されないが、結晶粒径を小さくする観点からは、100〜600℃/時間とするのが好ましく、さらには200〜600℃/時間、さらには、300〜600℃/時間が好ましい。水分やバインダーを含む成形体の場合、特に大型の成形体では水分やバインダー成分が揮発する際に、急激な体積膨張を伴うと成形体が割れることがあるため、割れが発生しないように昇温速度を低くすることで対処する。

【0032】

焼結温度は1400℃以上1650℃以下、好ましくは1550℃以上1650℃以下が良い。焼結温度を1550℃以上1650℃以下とすることで中間化合物の高温構造へと変化するために好ましい。焼結時間は特に限定しないが、10時間以内で十分である。また、降温速度は焼結温度から1300℃までは100℃/時間以上、好ましくは200℃/時間以上が良い。この温度域を100℃/時間以上で降温することで中間化合物の高温構造の維持率が高まるため好ましい。1300℃から室温までの降温速度の上限値については特に規定されない。降温速度を遅くする温度の設定および降温速度の選択は、焼結炉の容量、焼結体のサイズおよび形状、割れ易さなどを考慮して適宜決定すればよい。

【0033】

焼結時の雰囲気としては酸素気流中が好ましい。さらに好ましくは焼結時に炉内に酸素を導入する際の酸素流量(L/min)と成形体の仕込み量(kg)の比(仕込み量/酸素流量)を1.0以下にする。これにより高密度の焼結体が得やすくなる。

【0034】

また、例えばAZOの焼結の場合、被焼結物の昇温速度については特に限定されないが、結晶粒径を小さくする観点からは100〜600℃/時間とするのが好ましく、さらには200〜600℃/時間、さらには300〜600℃/時間が好ましい。水分やバインダーを含む成形体の場合、特に大型の成形体では水分やバインダー成分が揮発する際に、急激な体積膨張を伴うと成形体が割れることがあるため、割れが発生しないように昇温速度を低くすることで対処する。

【0035】

焼結温度は1200℃以上1550℃以下、好ましくは1300℃以上1450℃以下が良い。焼結時間は特に限定しないが、10時間以内で十分である。また、降温速度は焼結温度から室温までの降温速度の上限値については特に規定されない。降温速度を遅くする温度の設定および降温速度の選択は、焼結炉の容量、焼結体のサイズおよび形状、割れ易さなどを考慮して適宜決定すればよい。

【0036】

焼結時の雰囲気としては大気或いは不活性雰囲気であることが好ましい。特にバルク抵抗率を下げるためには不活性雰囲気中で焼成を行う。こうすることにより、焼結密度の高いAZO焼結体を得ることができる。

【0037】

続いて上記の方法等により製造した焼結体を、被スパッタリング領域が本発明の(1)式、(2)式の少なくともいずれか1式を満たすよう研削加工する。研削加工方法としては特に限定はないが、例えば平面研削盤や立軸ロータリー平面研削盤による研削やMC加工機による円筒状の研削が挙げられる。例えば平面研削盤の場合、以下のような方法で製造することができる。所望の大きさに加工された焼結体は、機械加工時の大きな凹凸が残っているので、被スパッタリング領域の研削を行う。例えば#120程度の人工ダイヤモンドを使用した砥石を用いて平面研削を行う。研削条件としては、例えば長手方向送り速さを30m/min以下、厚さ方向の切り込み量を30μm/回以下とすればよい。続いて#400程度の砥石を用いて2次研削を行う。研削条件としては、例えば長手方向送り早さを30m/min以下、厚さ方向の切り込み量を10μm/回以下とすればよい。この段階では、研削面はほとんどが脆性破壊面となっている。次に#1000程度の砥石を用いて3次研削を行う。この3次研削の際には、長手方向の送り早さを30m/min以下、厚さ方向の切り込み量を10μm/回以下とする。好ましくは、送り早さを25m/min以下、切り込み量を5μm/回以下とする。1次研削、2次研削、3次研削と行うことにより、本発明のスパッタリング領域を有する研削加工面を得ることができる。

【0038】

また、例えば立軸ロータリー平面研削盤の場合、以下のような方法で製造することができる。所望の大きさに加工された焼結体は、機械加工時の大きな凹凸が残っているので、被スパッタリング領域の研削を行う。例えば#100から♯200程度の人工ダイヤモンドを使用した砥石を用いてロータリー平面研削を行う。研削条件としては、例えば砥石の主軸速度を1000から2000m/min、被研削材料を設置したテーブル速度を20rpm以下、厚さ方向の切り込み量を30μm/min以下とすればよい。続いて#400から♯1000程度の砥石を用いて2次研削を行う。研削条件としては、例えば砥石の主軸速度を1000から2000m/min、被研削材料を設置したテーブル速度を20rpm以下、厚さ方向の切り込み量を30μm/min以下とすればよい。この段階では、研削面はほとんどが脆性破壊面となっている。次に#1000から♯3000程度の砥石を用いて3次研削を行う。この3次研削の際には、研削条件としては、例えば、砥石の主軸速度を1000から2000m/min、被研削材料を設置したテーブル速度を20rpm以下、厚さ方向の切り込み量を10μm/min以下とする。好ましくは、砥石の主軸速度を1000から2000m/min、被研削材料を設置したテーブル速度を20rpm以下、厚さ方向の切り込み量を5μm/min以下とする。さらに好ましくは、砥石の主軸速度を1000から2000m/min、被研削材料を設置したテーブル速度を20rpm以下、厚さ方向の切り込み量を3μm/min以下とする。1次研削、2次研削、3次研削と行うことにより、本発明の被スパッタリング領域を有する研削加工面を得ることが可能となる。

【0039】

なお、本発明に用いられる酸化物焼結体は、高密度であるほど硬度が高く、研削加工中に焼結体内部にクラックを生じ易いので、加工は湿式加工で行うことが望ましい。

【0040】

このようにして被スパッタリング領域の算術平均粗さ(Ra)または最大高さ粗さ(Rz)が前述の(1)式、(2)式の少なくともいずれか1式を満たすスパッタリングターゲットを得ることができる。

【0041】

また、ターゲットの非スパッタリング領域へのスパッタリングされた焼結体粒子の付着力を考慮して、被スパッタリング領域と非スパッタリング領域の表面粗さを変えることも可能である。特に、被スパッタリング領域の算術平均粗さが0.1μm未満、あるいは最大高さ粗さが0.8μm未満に加工仕上げをする場合、非スパッタリング領域でのスパッタ粒子の付着力が弱まることが予想されるため、非スパッタリング領域の加工仕上げを被スパッタリング領域より粗くすることが好ましい。

【0042】

このようにして得られた板状あるいは円筒状等の酸化物焼結体をバッキングプレートやバッキングチューブにインジウム半田等の接合剤を用いて接合することにより本発明のスパッタリングターゲットを得ることができる。使用されるバッキングプレートの材質は特に限定されないが、無酸素銅およびリン青銅等があげられる。スパッタリングに際しては、ターゲット材料に合わせ最適な条件でスパッタリングを行う。例えばITOターゲットの場合、スパッタリングガスとしてアルゴンガスなどの不活性ガスに必要に応じて酸素ガスを用い、これらのガス圧を2〜10mTorrに制御しながら放電が行われる。放電のための電力印加方式としては、DC、AC、RFあるいはこれらを組み合わせたものが使用可能である。

【発明の効果】

【0043】

本発明により、アーキング発生が少なく、基板上へのパーティクルの付着が少ない、品質の安定したITOスパッタリングターゲットを提供することができる。

【実施例】

【0044】

以下、本発明を実施例をもって更に詳細に説明するが、本発明はこれらに限定されるものではない。なお、各測定は以下のように行った。

(1)焼結体密度:アルキメデス法により測定した。また相対密度は前述の式により求めた。

(2)結晶粒径:SEM写真からコード法によりコード径を算出した。測定した焼結粒子の個数は300個以上とした。

(3)被スパッタリング領域の算術平均粗さ(Ra)、最大高さ粗さ(Rz):2001年版JIS−B0601に準拠して測定した。スパッタリング後の測定ではスパッタリング形状に応じてベースライン補正をして、算術平均粗さ、最大高さ粗さを算出した。

(4)被スパッタリング領域の観察:レーザー顕微鏡により観察を実施した。

(5)放電評価:ターゲットを以下のスパッタリング条件で連続放電させてアーキング発生量を調べた。

(スパッタリング条件)

ITOターゲットの場合:

DC電力:300W、ガス圧:7.0mTorr、スパッタリングガス:Ar+酸素、スパッタリングガス中の酸素ガス濃度(O2/Ar):0.05%、放電時間:30時間(ターゲットの残厚は約1mm)。

【0045】

ここで、酸素ガス濃度は、得られる薄膜の抵抗率が最も低下する値に設定した。

AZOターゲットの場合:

DC電力:300W、ガス圧:3.8mTorr、スパッタリングガス:Ar、放電時間:40時間(ターゲットの残厚は約1mm)。

【0046】

(実施例1)

平均粒径0.5μmの酸化インジウム粉末90重量部と平均粒径0.5μmの酸化スズ粉末10重量部とをポリエチレン製のポットに入れ、乾式ボールミルにより24時間混合し、混合粉末を調製した。前記混合粉末のタップ密度を測定したところ2.1g/cm3であった。

【0047】

この混合粉末を金型に入れ、300kg/cm2の圧力でプレスして成形体とした。この成形体を3ton/cm2の圧力でCIPによる処理を行った。次にこの成形体を純酸素雰囲気の電気炉内に設置して、以下の条件で焼結した。

(焼結条件)昇温速度:50℃/時間、焼結温度:1600℃、焼結時間:5時間、雰囲気:昇温時の室温から降温時の100℃まで純酸素ガスを炉内に、(仕込重量/酸素流量)=0.8で導入、降温速度:1600℃から室温まで、100℃/時間。

【0048】

この焼結体から湿式加工により101.6mm×177.8mm、厚さ6mmの焼結体を切り出した。次に、この焼結体を#170の研削砥石を用いて、主軸速度:1400m/min、厚さ方向切り込み量:30μm/minでロータリー平面研削を行い、ターゲット用焼結体とした。このターゲット用焼結体をインジウム半田を用いて無酸素銅製のバッキングプレートにボンディングしてターゲットとした。このターゲットを用いて放電評価を実施した。焼結体密度、結晶粒径、スパッタリング前後の被スパッタリング領域の算術平均粗さ、最大高さ粗さ、放電評価の結果を表1に示す。スパッタリング後の被スパッタリング領域のレーザー顕微鏡写真を図1に示す。アーキング回数の少ない品質の良いターゲットが得られた。

【0049】

(実施例2)

実施例1と同様にして得られた成形体を純酸素雰囲気のマイクロ波焼成炉(周波数=2.45GHz)内に設置して、以下の条件で焼結した。

(焼結条件)昇温速度:300℃/時間、焼結温度:1600℃、焼結時間:1時間、雰囲気:昇温時の室温から降温時の100℃まで純酸素ガスを炉内に、(仕込重量/酸素流量)=0.3で導入、降温速度:1600℃から1300℃まで、200℃/時間、1300℃から室温まで、100℃/時間。

【0050】

この焼結体から湿式加工により101.6mm×177.8mm、厚さ6mmの焼結体を切り出した。次に、この焼結体の各面を#120の研削砥石を用いて、長手方向送り早さ:25m/min、厚さ方向切り込み量:10μm/回の加工条件で平面研削を行った後、被スパッタリング領域を#400の研削砥石を用いて、長手方向送り早さ:25m/min、厚さ方向切り込み量:10μm/回の加工条件で平面研削を行い、ターゲット用焼結体とした。このターゲット用焼結体をインジウム半田を用いて無酸素銅製のバッキングプレートにボンディングしてターゲットとした。このターゲットを用いて放電評価を実施した。焼結体密度、結晶粒径、スパッタリング前後の被スパッタリング領域の算術平均粗さ、最大高さ粗さ、放電評価の結果を表1に示す。また、スパッタリング後の被スパッタリング領域のレーザー顕微鏡写真を図2に示す。アーキング回数の少ない品質の良いターゲットが得られた。また図1(実施例1)と図2(実施例2)との比較から、酸化物焼結体の結晶粒径が小さい実施例2(図2)の方が、スパッタリング後の被スパッタリング領域の算術平均粗さまたは最大高さ粗さが小さいことが明らかである。

【0051】

(実施例3)

実施例2と同様の方法でITO焼結体を製造した。この焼結体から湿式加工により101.6mm×177.8mm、厚さ6mmの焼結体を切り出した。次に、この焼結体の各面を#120の研削砥石を用いて、長手方向送り早さ:25m/min、厚さ方向切り込み量:10μm/回の加工条件で平面研削を行った後、被スパッタリング領域を#400の研削砥石を用いて、長手方向送り早さ:25m/min、厚さ方向切り込み量:10μm/回の加工条件で平面研削を行った。その後、被スパッタリング領域を#1000の砥石を用いて、長手方向送り早さ:30m/min、厚さ方向切り込み量:5μm/回の加工条件で平面研削を行い、ターゲット用焼結体とした。このターゲット用焼結体をインジウム半田を用いて無酸素銅製のバッキングプレートにボンディングしてターゲットとした。このターゲットを用いて放電評価を実施した。焼結体密度、結晶粒径、スパッタリング前後の被スパッタリング領域の算術平均粗さ、最大高さ粗さ、放電評価の結果を表1に示す。アーキング回数の少ない品質の良いターゲットが得られた。

【0052】

(実施例4)

平均粒径0.9μmの酸化亜鉛粉末97重量部と平均粒径0.3μmの酸化アルミニウム粉末2.5重量部と平均粒径0.5μmの酸化インジウム粉末0.5重量部をポリエチレン製のポットに入れ、乾式ボールミルにより24時間混合し、混合粉末を調製した。この混合粉末を金型に入れ、300kg/cm2の圧力でプレスして成形体とした。この成形体を2ton/cm2の圧力でCIPによる処理を行った。

【0053】

次にこの成形体をマイクロ波焼成炉(周波数=2.45GHz)のアルミナセッター上に設置して、以下の条件で焼結した。

(焼結条件)昇温速度:300℃/時間、焼結温度:1300℃、焼結時間:1時間、雰囲気:昇温時の室温から降温時の100℃まで純窒素ガスを炉内に、(仕込重量/窒素流量)=0.5で導入、降温速度:1300℃から室温まで、100℃/時間。

【0054】

この焼結体から直径75mm、厚さ6mmの丸型に焼結体を切り出した。次に、この焼結体の各面を#120の研削砥石を用いて、長手方向送り早さ:25m/min、厚さ方向切り込み量:10μm/回の加工条件で平面研削を行った後、被スパッタリング領域を#400の研削砥石を用いて、長手方向送り早さ:25m/min、厚さ方向切り込み量:10μm/回の加工条件で平面研削を行った。その後、被スパッタリング領域を#1000の砥石を用いて、長手方向送り早さ:30m/min、厚さ方向切り込み量:5μm/回の加工条件で平面研削を行い、ターゲット用焼結体とした。

【0055】

このターゲット用焼結体をインジウム半田を用いて無酸素銅製のバッキングプレートにボンディングしてターゲットとした。このターゲットを用いて放電評価を実施した。焼結体密度、結晶粒径、スパッタリング前後の被スパッタリング領域の算術平均粗さ、最大高さ粗さ、放電評価の結果を表1に示す。アーキング回数の少ない品質の良いターゲットが得られた。

【0056】

(比較例1)

実施例1と同様の方法でITO焼結体を製造した。この焼結体を湿式加工法により101.6mm×177.8mm、厚さ6mmの焼結体に加工した。次に、この焼結体を#170の研削砥石を用いて、主軸速度:1400m/min、厚さ方向切り込み量:30μm/minでロータリー平面研削を行った後、表面をブラスト処理し、ターゲット用焼結体とした。このターゲット用焼結体をインジウム半田を用いて無酸素銅製のバッキングプレートにボンディングしてターゲットとした。このターゲットを用いて放電評価を実施した。焼結体密度、結晶粒径、スパッタリング前後の被スパッタリング領域の算術平均粗さ、最大高さ粗さ、放電評価の結果を表1に示す。アーキング回数が多かった。

【0057】

(比較例2)

実施例2と同様の方法でITO焼結体を製造した。この焼結体から湿式加工により101.6mm×177.8mm、厚さ6mmの焼結体を切り出した。次に、この焼結体を#170の研削砥石を用いて、主軸速度:1400m/min、厚さ方向切り込み量:30μm/minでロータリー平面研削を行い、ターゲット用焼結体とした。このターゲット用焼結体をインジウム半田を用いて無酸素銅製のバッキングプレートにボンディングしてターゲットとした。このターゲットを用いて放電評価を実施した。焼結体密度、結晶粒径、スパッタリング前後の被スパッタリング領域の算術平均粗さ、最大高さ粗さ、放電評価の結果を表1に示す。アーキング回数が多かった。

【0058】

(比較例3)

実施例4と同様の方法でAZO焼結体を製造した。この焼結体から直径75mm、厚さ6mmの丸型に焼結体を切り出した。次に、この焼結体の各面を#120の研削砥石を用いて、長手方向送り早さ:25m/min、厚さ方向切り込み量:10μm/回の加工条件で平面研削を行い、ターゲット用焼結体とした。このターゲット用焼結体をインジウム半田を用いて無酸素銅製のバッキングプレートにボンディングしてターゲットとした。このターゲットを用いて放電評価を実施した焼結体密度、結晶粒径、スパッタリング前後の被スパッタリング領域の算術平均粗さ、最大高さ粗さ、放電評価の結果を表1に示す。アーキング回数が多かった。

【0059】

【表1】

【図面の簡単な説明】

【0060】

【図1】実施例1のターゲットの被スパッタリング領域のレーザー顕微鏡写真である。

【図2】実施例2のターゲットの被スパッタリング領域のレーザー顕微鏡写真である。

【特許請求の範囲】

【請求項1】

酸化物焼結体からなるスパッタリングターゲットにおいて、被スパッタリング領域の算術平均粗さ(Ra)、最大高さ粗さ(Rz)と酸化物焼結体の結晶粒径(d)とが下式

0.05μm≦Ra(μm)≦d(μm)×0.2 (1)式

0.4μm≦Rz(μm)≦d(μm)×1.8 (2)式

の少なくともいずれか1式を満たすことを特徴とするスパッタリングターゲット。

【請求項2】

酸化物焼結体の結晶粒径が2μm以下であることを特徴とする、請求項1に記載のスパッタリングターゲット。

【請求項3】

酸化物焼結体が実質的にインジウム、スズおよび酸素からなるITO焼結体であることを特徴とする、請求項1又は請求項2に記載のスパッタリングターゲット。

【請求項4】

ITO焼結体の相対密度が99%以上であることを特徴とする請求項3に記載のスパッタリングターゲット。

【請求項5】

酸化物焼結体が酸化亜鉛および酸化アルミニウムを主成分とする焼結体であることを特徴とする、請求項1又は請求項2に記載のスパッタリングターゲット。

【請求項6】

酸化亜鉛および酸化アルミニウムを主成分とする焼結体の相対密度が95%以上であることを特徴とする、請求項5に記載のスパッタリングターゲット。

【請求項1】

酸化物焼結体からなるスパッタリングターゲットにおいて、被スパッタリング領域の算術平均粗さ(Ra)、最大高さ粗さ(Rz)と酸化物焼結体の結晶粒径(d)とが下式

0.05μm≦Ra(μm)≦d(μm)×0.2 (1)式

0.4μm≦Rz(μm)≦d(μm)×1.8 (2)式

の少なくともいずれか1式を満たすことを特徴とするスパッタリングターゲット。

【請求項2】

酸化物焼結体の結晶粒径が2μm以下であることを特徴とする、請求項1に記載のスパッタリングターゲット。

【請求項3】

酸化物焼結体が実質的にインジウム、スズおよび酸素からなるITO焼結体であることを特徴とする、請求項1又は請求項2に記載のスパッタリングターゲット。

【請求項4】

ITO焼結体の相対密度が99%以上であることを特徴とする請求項3に記載のスパッタリングターゲット。

【請求項5】

酸化物焼結体が酸化亜鉛および酸化アルミニウムを主成分とする焼結体であることを特徴とする、請求項1又は請求項2に記載のスパッタリングターゲット。

【請求項6】

酸化亜鉛および酸化アルミニウムを主成分とする焼結体の相対密度が95%以上であることを特徴とする、請求項5に記載のスパッタリングターゲット。

【図1】

【図2】

【図2】

【公開番号】特開2009−221589(P2009−221589A)

【公開日】平成21年10月1日(2009.10.1)

【国際特許分類】

【出願番号】特願2008−70622(P2008−70622)

【出願日】平成20年3月19日(2008.3.19)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

【公開日】平成21年10月1日(2009.10.1)

【国際特許分類】

【出願日】平成20年3月19日(2008.3.19)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

[ Back to top ]