酸化物粒子分散液の製造方法、酸化物粒子分散液、および光触媒機能製品

【課題】分散安定性に優れる酸化物粒子分散液の製造方法および酸化物粒子分散液を提供することを目的とする。

【解決手段】本発明の酸化物粒子分散液の製造方法は、酸化物粒子と主成分が水である分散媒とからなる分散液に、流通下、水熱条件下で加熱処理を施す。前記加熱処理が、亜臨界もしくは超臨界の水熱条件下で行われるのが好ましく、さらに、前記加熱処理の前に、流通下、前記分散液と主成分が水である溶媒とを混合する工程を有することが好ましい。また、本発明の酸化物粒子分散液は、一辺が5〜150nmの立方体もしくは直方体形状の単結晶である酸化物粒子と分散媒からなる。

【解決手段】本発明の酸化物粒子分散液の製造方法は、酸化物粒子と主成分が水である分散媒とからなる分散液に、流通下、水熱条件下で加熱処理を施す。前記加熱処理が、亜臨界もしくは超臨界の水熱条件下で行われるのが好ましく、さらに、前記加熱処理の前に、流通下、前記分散液と主成分が水である溶媒とを混合する工程を有することが好ましい。また、本発明の酸化物粒子分散液は、一辺が5〜150nmの立方体もしくは直方体形状の単結晶である酸化物粒子と分散媒からなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、酸化物粒子分散液の製造方法、酸化物粒子分散液、並びに、得られた酸化物粒子分散液を用いて得られる光触媒機能製品に関する。

【背景技術】

【0002】

これまでに種々の酸化物粒子分散液が報告されている。特に近年、各種材料の表面に光触媒活性を有する酸化物層を形成し、該表面に揮発性有機物の分解等の光触媒作用を付与する方法や、そのときに用いる酸化物粒子分散液が注目されている。

【0003】

半導体にバンドギャップ以上のエネルギーを持つ光を照射すると、価電子帯の電子が伝導帯に励起され、価電子帯に正孔が生成する。このようにして生成した正孔は強い酸化力を有し、励起した電子は強い還元力を有することから、半導体に接触した物質に酸化還元作用を及ぼす。この酸化還元作用によりOHラジカルをはじめとする活性酸素種が生成し、有機物等を分解することができる。このような作用を示し得る半導体は、光触媒体と呼ばれており、光触媒体として蛍光灯の照明下で高い光触媒作用を示す酸化タングステンが知られている。

【0004】

特許文献1には、光触媒体、分散剤及び分散媒を混合してなる光触媒体分散液を、70℃以上で加熱処理する光触媒体分散液の製造方法が開示されており、得られる光触媒体の膜は光触媒活性を向上させることが知られている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004―197064号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、前記のような製造方法では、分散剤が加熱処理工程で分解や変質し、さらにバッチプロセス(非連続的な工程プロセス)のために分散剤が過度に凝集するため、光触媒体粒子は、分散安定性が低く、保管中に沈降するという不具合があった。また、かかる従来の製造方法で得られる酸化物分散液は、十分な光触媒活性を示さなかった。

【0007】

そこで、本発明の主たる目的は、分散安定性に優れる酸化物粒子分散液の製造方法および酸化物粒子分散液を提供することである。本発明の他の目的は、分散安定性に優れ、さらに高い光触媒活性を示す酸化物粒子分散液の製造方法および酸化物粒子分散液を提供することである。

【課題を解決するための手段】

【0008】

本発明者らは、分散安定性に優れる酸化物粒子分散液を開発すべく鋭意検討した結果、酸化物粒子と主成分が水である分散媒とからなる分散液に、流通下、水熱条件下で加熱処理を施すことにより、目的とする酸化物粒子分散液を得ること、および一辺の長さが所定範囲の立方体もしくは直方体形状の単結晶である酸化物粒子と分散媒からなる酸化物粒子分散液が上記課題を解決することを見出し、本発明に至った。

【0009】

すなわち本発明は、以下の構成からなる。

(1)酸化物粒子と主成分が水である分散媒とからなる分散液に、流通下、水熱条件下で加熱処理を施すことを特徴とする酸化物粒子分散液の製造方法。

(2)前記加熱処理が、亜臨界もしくは超臨界の水熱条件下で行われる前記(1)に記載の酸化物粒子分散液の製造方法。

(3)前記加熱処理の前に、流通下、前記分散液と主成分が水である溶媒とを混合する工程を有する前記(1)または(2)に記載の酸化物粒子分散液の製造方法。

(4)前記酸化物粒子が、少なくとも結晶構造を有する前記(1)〜(3)のいずれかに記載の酸化物粒子分散液の製造方法。

(5)前記酸化物粒子が光触媒活性を有する前記(1)〜(4)のいずれかに記載の酸化物粒子分散液の製造方法。

(6)前記酸化物粒子が酸化タングステン粒子である前記(1)〜(5)のいずれかに記載の酸化物粒子分散液の製造方法。

(7)前記加熱処理の前後の少なくとも一方に、前記酸化物粒子の表面に貴金属を担持する前記(1)〜(6)のいずれかに記載の酸化物粒子分散液の製造方法。

(8)一辺が5〜150nmの立方体もしくは直方体形状の単結晶である酸化物粒子と分散媒からなる酸化物粒子分散液。

(9)前記酸化物粒子が酸化タングステン粒子である前記(8)に記載の酸化物粒子分散液。

(10)前記酸化物粒子が光触媒活性を有する前記(8)または(9)に記載の酸化物粒子分散液。

(11)基材表面に光触媒活性を有する酸化物層を備える光触媒機能製品であって、前記酸化物層が前記(5)〜(7)のいずれかに記載の方法で得られた酸化物粒子分散液、もしくは前記(8)〜(10)のいずれかに記載の酸化物粒子を用いて形成されていることを特徴とする光触媒機能製品。

【発明の効果】

【0010】

本発明によれば、分散安定性に優れる酸化物粒子分散液を提供することができる。酸化物粒子が光触媒活性を有する場合、蛍光灯に含まれる可視光等の実用光源下で高い光触媒活性を示し、光触媒体粒子が分散媒中で安定に分散している酸化物粒子分散液を提供することができる。そのため、各種材料の表面に均一な膜質の酸化物層を形成することができ、高い光触媒活性を示す光触媒機能製品を提供することができる。

【図面の簡単な説明】

【0011】

【図1】本発明における加熱処理プロセスの一形態を示す概略説明図である。

【図2】本発明における加熱処理プロセスの他の形態を示す概略説明図である。

【図3】実施例2で得られた加熱処理後の白金担持前の酸化タングステン粒子分散液中の酸化タングステン粒子のSEM(走査電子顕微鏡、以下同じ)写真(倍率;50万倍、以下同じ)である。

【図4】製造例1で得られた分散処理後の白金担持前の酸化タングステン粒子分散液中の酸化タングステン粒子のSEM写真である。

【発明を実施するための形態】

【0012】

本発明の酸化物粒子分散液の製造方法(以下、本発明の製造方法という場合がある。)は、酸化物粒子と分散媒とからなる分散液に、所定の条件下で加熱処理を施し、酸化物粒子分散液を製造する。

【0013】

(酸化物粒子)

本発明における酸化物粒子は、少なくとも粒子状の金属元素と酸素の化合物である。

金属元素としては、例えば、Ti、Zr、Al、Si、Hf、V、Nb、Ta、Cr、Mo、W、Mn、Tc、Re、Fe、Co、Ni、Ru、Rh、Pd、Os、Ir、Pt、Cu、Ag、Au、Zn、Cd、Ga、In、Tl、Ge、Sn、Pd、Bi、La、Ceなどが挙げられ、酸化物粒子としては、これら金属元素の1種類または2種類以上からなる酸化物が挙げられ、光触媒活性を示すものが好ましい。

なかでも、酸化物粒子が酸化チタン粒子および/または酸化タングステン粒子であるのが好ましく、該酸化物粒子分散液の酸化物層は、優れた光触媒活性を示し、特に酸化タングステンは可視光線(波長約400nm〜約800nm)を照射したとき、高い光触媒活性を示すことから、本発明に好適である。

【0014】

かかる酸化物粒子のうちで、酸化タングステン粒子は、例えばタングステン酸塩の水溶液に酸を加えることにより、沈殿物としてタングステン酸を得、得られたタングステン酸を焼成する方法により得ることができる。また、メタタングステン酸アンモニウム、パラタングステン酸アンモニウムを加熱することにより熱分解する方法により得ることもできる。

【0015】

本発明における酸化物粒子は、少なくとも結晶構造を有するものが好ましい。すなわち、酸化物粒子のX線回折パターンは、非晶質物質に特有なハローパターンを示すのではなく、ブラッグパターンを示し、その結晶構造を特定することができるのが好ましい。

【0016】

本発明における酸化物粒子の大きさは、通常、平均分散粒子径が40nm〜250nmである。粒子径は小さいほど分散媒中での分散性は向上し、沈降を抑制することが出来るので好ましく、例えば150nm以下が好ましい。

【0017】

また、本発明における酸化物粒子は、一辺が5〜150nm、好ましく10〜100nmの立方体もしくは直方体形状を有し、さらに単結晶であるのが好ましい。立方体もしくは直方体の形状を有することにより、酸化物層にしたときに緻密な酸化物層を得ることができ、さらに各粒子が単結晶であるため、例えば酸化物粒子が光触媒体の場合、高い光触媒活性を発現することができる。このため、酸化物粒子は光触媒活性を有することが好ましく、このような酸化物粒子として特に酸化タングステンは可視光線(波長約400nm〜約800nm)を照射したとき、高い光触媒活性を示すことから本発明に好適である。

なお、このような酸化物粒子は、例えば、平均分散粒子径が40nm〜250nmである酸化物粒子と分散媒とからなる分散液に後述する加熱処理を施すことなどによって得ることができる。

【0018】

(分散媒)

本発明における分散媒としては、水を主成分とする水性媒体、具体的には、分散媒に対して水の含有量が50質量%以上のものであり、水のみであってもよい。

水以外の分散媒としては、例えば、メタノール、エタノール、プロパノール等の低級アルコールなどの親水性溶媒があげられる。

分散液における分散媒の使用量は、酸化物粒子1質量に対して、通常3質量倍〜200質量倍である。分散媒の使用量が3質量倍未満では酸化物粒子が沈降し易くなり、200質量倍を超えると容積効率の点で不利である。

【0019】

(分散液の調製)

本発明における分散液は、分散媒中に酸化物粒子を分散させて調製すればよい。酸化物粒子を分散媒に分散させる際には、湿式媒体撹拌ミルなどの公知の装置で前述した平均分散粒子径の範囲内になるように分散処理を施すことが好ましい。

【0020】

(加熱処理)

本発明における分散液は、流通下、水熱条件下で加熱処理が施される。その後、必要に応じて、さらに水熱条件下で加熱処理が施されてもよい。

加熱処理は、連続式(流通式)の加熱処理プロセスで行う。具体的には、例えば、分散液を配管内に流しながら、配管の外部から所定の温度になるように電気炉等で加熱し、その後冷却して回収する加熱処理プロセスなどが挙げられる。

【0021】

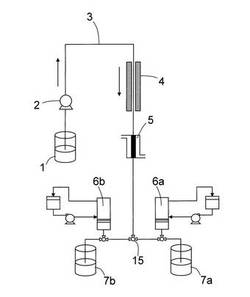

図1は、本発明における加熱処理プロセスの一形態を示す概略説明図である。

図1に示す加熱処理プロセスでは、分散液溜槽1に仕込まれた分散液は、ポンプ2により配管3へ送られ、加熱部4により加熱処理され、冷却部5で冷却された後、回収シリンダ6a、6bを通して酸化物粒子分散液溜槽7a、7bで回収される。

【0022】

配管3内の分散液の流量は、ポンプ2により調整することができ、その流量としては、毎分1mL〜5Lで行うのが好ましい。流量が毎分1mL未満の場合、生産性が悪く、得られる酸化物粒子分散液の製造コストが高くなる。一方、毎分5L以上の場合、分散液を加熱処理する時間が極めて短くなり、酸化物粒子に与える加熱の効果が小さくなり、酸化物粒子が光触媒活性を有する場合、高い光触媒活性を示す酸化物粒子分散液が得難くなる。

【0023】

加熱部4で分散液を加熱処理する温度は、110℃以上で保持することで行われ、さらに高い温度で行うのが好ましく、170℃以上、更に280℃以上の亜臨界もしくは超臨界領域で行われるのが好ましい。また、後述するような予備加熱をする場合には、それら加熱処理の少なくとも1つは、280℃以上の亜臨界もしくは超臨界領域で行われるのが好ましい。

分散媒がアルコールを含む場合でも、上記温度で加熱処理を行うことにより、分散媒が水単独の場合と同様の効果を得ることができる。また、上記温度があまり高くなると、加熱処理を行う装置が高価になり、酸化物粒子が光触媒活性を有する場合、それに見合うだけの光触媒活性が得られないため、500℃以下、さらには450℃以下が好ましい。

加熱部4で分散液を加熱処理する加熱時間は、0.1秒〜10分、好ましくは0.5秒〜5分である。加熱時間が0.1秒未満であると、加熱による光触媒活性向上の効果が少なく、10分を越えると、生産性の観点から好ましくない。

【0024】

水の超臨界点は、374℃、22MPaである。すなわち、本発明において、分散媒が水単独の場合、超臨界領域の水熱条件としては、温度374℃以上でかつ圧力22MPa以上であり、また、亜臨界領域の水熱条件としては、温度250℃以上でかつ圧力20MPa以上である。このような水熱条件下に、分散液をおくことにより、結晶性に優れる酸化物粒子分散液を得ることができ、酸化物粒子が光触媒活性を有する場合には、高い光触媒活性が得られる。

【0025】

冷却部5では、加熱部4により加熱された分散液を50℃以下になるまで冷却する。加熱された分散液を50℃以下になるまで冷却することで、酸化物粒子の凝集を抑制し、回収等のその後の取り扱いが容易になる。

【0026】

回収シリンダ6a、6bでは、冷却された分散液を回収シリンダ内の回収部に溜めるなどして、配管内を流れる分散液の流圧などを制御し、酸化物粒子分散液を連続的に回収することができる。すなわち、冷却された分散液は方向制御弁15により、回収シリンダ6aへ誘導され、回収シリンダ6aの回収部が一杯になると、方向制御弁15により回収シリンダ6bへ誘導される。冷却された分散液が回収シリンダ6bの回収部に溜められている間に、回収シリンダ6aの回収部に溜められた冷却された分散液は、酸化物粒子分散液溜槽7aに移される操作が行われ、この一連の操作を回収シリンダ6a、6b間で交互に行なって酸化物粒子分散液は回収される。また、回収シリンダの機数が2機である場合について説明したが、回収シリンダの機数は特に限定されず、1機であっても、3機以上であってもよく、酸化物粒子分散液の製造量などに応じて適宜調整することができる。

【0027】

配管3をはじめとする装置の材質は、分散液の種類や反応温度、圧力などの条件に基づき、適切なものを選択すればよいが、例えばSUS316などのステンレス鋼や、ハステロイ、インコネルなどのニッケル合金、あるいはチタン合金などを挙げることができる。また、金などの耐食性の高い材料で容器の内面をライニングしてもよい。

【0028】

図2は、本発明における加熱処理プロセスの他の形態を示す概略説明図である。

本発明における加熱処理は、加熱部4で分散液を加熱する前に、分散液の希釈により配管内での詰まりの発生を抑制する目的で、図2に示す加熱処理プロセスのように、分散液と主成分が水である溶媒とを混合する工程を有することができる。

【0029】

図2に示す加熱処理プロセスでは、分散液溜槽1に仕込まれた分散液は、ポンプ2により配管3へ送られ、加熱部11により予備加熱された後、T字管接続部材14へ送り込まれる。溶媒溜槽8に仕込まれた溶媒は、ポンプ9により配管10へ送られ、加熱部12により予備加熱された後、T字管接続部材14へ送り込まれる。T字管接続部材14に送り込まれた分散液および溶媒は、配管13へと誘導され、混合した後に、加熱部4で加熱処理され、冷却部5で冷却された後、回収シリンダ6a、6bを通して酸化物粒子分散液溜槽7a、7bで回収される。

【0030】

溶媒溜槽8に仕込まれる溶媒の量は、分散液溜槽1に仕込まれる分散液100質量部に対して1〜100質量部の任意の範囲で行うのが好ましい。

【0031】

配管10内における溶媒の流量は、ポンプ9により調整することができ、その流量としては、分散液との混合割合が、酸化物粒子1質量に対して分散媒および溶媒が3質量部〜200質量部となる範囲内となるように設定される。

【0032】

分散液は、溶媒溜槽8に仕込まれた溶媒と配管13で混合する前に、必要に応じて加熱部11で予備加熱される。加熱部11で、分散液を加熱する温度は、110℃以上、更には350℃未満であるのが好ましい。

【0033】

一方、溶媒は、分散液溜槽1に仕込まれた分散液と配管13で混合する前に、必要に応じて加熱部12で予備加熱される。加熱部12で、溶媒を加熱する温度は、100℃以上、400℃未満であるのが好ましい。

【0034】

このように、分散液および溶媒を予備加熱することにより、後続する加熱処理において、昇温に要する時間をなくすか、あるいは短くすることができ、直ちに水熱条件下で加熱処理することができる。

【0035】

(貴金属の担持)

酸化物粒子が光触媒活性を有する場合、本発明における酸化物粒子は、光触媒活性を向上させるために、その表面に貴金属を担持することができる。

貴金属としては、例えばCu、Pt、Au、Pd、Ag、Ru、IrおよびRhなどが挙げられる。

酸化物粒子に貴金属を担持させる時機は、例えば、前述した加熱処理プロセスにおいて、加熱部4の前後の両方、もしくはいずれかで行うことができ、分散液溜槽1にあらかじめ貴金属を担持させた分散液を仕込んでもよいし、前述した加熱処理を施した酸化物粒子に貴金属を担持させてもよい。

【0036】

酸化物粒子に貴金属を担持させる方法としては、例えば、酸化物粒子を貴金属の前駆体と犠牲剤とが溶解した水溶液中に分散させ、これに光照射を行う方法、貴金属の前駆体を含有する分散液に一定時間光照射を行った後に犠牲剤を添加し、さらに光照射を行う方法、透明なガラスやプラスチック製の配管内を通過させながら配管の内外から光照射し、これを繰り返す方法などがあげられる。

【0037】

(貴金属の前駆体)

貴金属の前駆体としては、分散媒中に溶解し得るものが使用される。かかる前駆体が溶解すると、これを構成する貴金属元素は通常、プラスの電荷を帯びた貴金属イオンとなって、分散媒中に存在する。そして、この貴金属イオンが、光の照射による酸化物粒子の光触媒作用で0価の貴金属に還元されて、酸化物粒子の表面に担持される。

貴金属としては、例えばCu、Pt、Au、Pd、Ag、Ru、IrおよびRhが挙げられる。

その前駆体としては、例えば、前述した貴金属の水酸化物、硝酸塩、硫酸塩、ハロゲン化物、有機酸塩、炭酸塩、リン酸塩などが挙げられる。これらの中でも高い光触媒活性を得る点から、貴金属が、Cu、Pt、Au、Pdである水酸化物などを貴金属の前駆体として用いるのが好ましい。

【0038】

Cuの前駆体としては、例えば、硝酸銅(Cu(NO3)2)、硫酸銅(CuSO4)、塩化銅(CuCl2、CuCl)、臭化銅(CuBr2,CuBr)、沃化銅(CuI)、沃素酸銅(CuI2O6)、塩化アンモニウム銅(Cu(NH4)2Cl4)、オキシ塩化銅(Cu2Cl(OH)3)、酢酸銅(CH3COOCu、(CH3COO)2Cu)、蟻酸銅((HCOO)2Cu)、炭酸銅(CuCO3)、蓚酸銅(CuC2O4)、クエン酸銅(Cu2C6H4O7)、リン酸銅(CuPO4)などが挙げられる。

【0039】

Ptの前駆体としては、例えば、塩化白金(PtCl2、PtCl4)、臭化白金(PtBr2、PtBr4)、沃化白金(PtI2、PtI4)、塩化白金カリウム(K2(PtCl4))、ヘキサクロロ白金酸(H2PtCl6)、亜硫酸白金(H3Pt(SO3)2OH)、塩化テトラアンミン白金(Pt(NH3)4Cl2)、炭酸水素テトラアンミン白金(C2H14N4O6Pt)、テトラアンミン白金リン酸水素(Pt(NH3)4HPO4)、水酸化テトラアンミン白金(Pt(NH3)4(OH)2)、硝酸テトラアンミン白金(Pt(NO3)2(NH3)4)、テトラアンミン白金テトラクロロ白金((Pt(NH3)4)(PtCl4))、ジニトロジアミン白金(Pt(NO2)2(NH3)2)などが挙げられる。

【0040】

Auの前駆体としては、例えば、塩化金(AuCl)、臭化金(AuBr)、沃化金(AuI)、水酸化金(Au(OH)2)、テトラクロロ金酸(HAuCl4)、テトラクロロ金酸カリウム(KAuCl4)、テトラブロモ金酸カリウム(KAuBr4)などが挙げられる。

【0041】

Pdの前駆体としては、例えば、酢酸パラジウム((CH3COO)2Pd)、塩化パラジウム(PdCl2)、臭化パラジウム(PdBr2)、沃化パラジウム(PdI2)、水酸化パラジウム(Pd(OH)2)、硝酸パラジウム(Pd(NO3)2)、硫酸パラジウム(PdSO4)、テトラクロロパラジウム酸カリウム(K2(PdCl4))、テトラブロモパラジウム酸カリウム(K2(PdBr4))、テトラアンミンパラジウム塩化物(Pd(NH3)4Cl2)、テトラアンミンパラジウム臭化物(Pd(NH3)4Br2)、テトラアンミンパラジウム硝酸塩(Pd(NH3)4(NO3)2)、テトラアンミンパラジウムテトラクロロパラジウム酸((Pd(NH3)4)(PdCl4))、テトラクロロパラジウム酸アンモニウム((NH4)2PdCl4)等が挙げられる。

【0042】

貴金属の前駆体は、それぞれ単独で、または2種類以上を組み合わせて使用してもよい。その使用量は、貴金属原子に換算して、酸化物粒子100質量部に対して、光触媒作用の向上効果が十分に得られる点で通常0.01質量部以上、コストに見合った効果が得られる点で通常1質量部以下であり、好ましくは0.05質量部〜0.6質量部である。

【0043】

(犠牲剤)

犠牲剤としては、例えば、エタノール、メタノール、プロパノール等のアルコール、アセトン等のケトン、蓚酸等のカルボン酸などが挙げられる。

犠牲剤は、貴金属の前駆体を含有する分散液に一定時間光照射を行った後に添加し、さらに光照射を行うのが好ましい。

犠牲剤の量は分散媒に対して、通常0.001質量倍〜0.3質量倍、好ましくは0.005質量倍〜0.1質量倍である。犠牲剤の使用量が0.001質量倍未満では酸化物粒子への貴金属の担持が不十分となり、0.3質量倍を超えると犠牲剤の量が過剰量となりコストに見合う効果が得られない。

【0044】

(光の照射)

本発明では、かかる酸化物粒子分散液に光を照射する。

酸化物粒子分散液への光の照射は、撹拌しながら行ってもよい。透明なガラスやプラスチック製の管内を通過させながら管の内外から照射してもよく、これを繰り返してもよい。

光源としては、酸化物粒子のバンドギャップ以上のエネルギーを有する光を照射できるものであれば特に制限はなく、具体例としては、例えば、殺菌灯、水銀灯、発光ダイオード、蛍光灯、ハロゲンランプ、キセノンランプ、太陽光などを用いることができる。

照射する光の波長は通常、180nm〜500nmである。

光照射を行う時間は、十分な量の貴金属を酸化物粒子の表面に担持させる観点から、犠牲剤の添加前後において、通常20分以上、好ましくは1時間以上、通常24時間以下、好ましくは6時間以下である。24時間を越える場合、それまでに貴金属の前駆体の殆どは貴金属となって担持されてしまい、光照射にかかるコストに見合う効果が得られない。また、犠牲剤の添加前に光照射を行わない場合、貴金属の担持が不均一となり、高い光触媒活性が得られない。

【0045】

(pH調整)

本発明の製造方法では、分散液のpHを2.8〜5.5、好ましくは3.0〜5.0に維持しながら光照射を行うのがよい。通常、光照射により貴金属が酸化物粒子の表面に担持される際には分散液のpHが酸性に除々に変化するので、pHを上記範囲内に維持するためには、通常塩基を添加すればよい。これにより分散性に優れる貴金属担持酸化物粒子分散液が得られる。

塩基としては、例えば、アンモニア、水酸化ナトリウム、水酸化カリウム、水酸化マグネシウム、水酸化カルシウム、水酸化ストロンチウム、水酸化バリウム、水酸化ランタン等の水溶液などが挙げられるが、これらの中でもアンモニア水および水酸化ナトリウム水溶液を用いるのが好ましい。

【0046】

(貴金属担持酸化物粒子)

かくしてpHを調整しながら光照射を行い、犠牲剤添加後、さらに光を照射することにより、貴金属前駆体が貴金属となって酸化物粒子の表面に担持されて、貴金属担持酸化物粒子を得る。この貴金属担持酸化物粒子は用いた分散媒中に、沈降することなく分散されている。

【0047】

本発明の製造方法により得られる酸化物粒子分散液および貴金属担持酸化物粒子(以下、酸化物粒子が光触媒活性を有する場合の酸化物粒子分散液および貴金属担持酸化物粒子を纏めて(貴金属担持)酸化物粒子分散液という場合がある。)は、本発明の効果を損なわない範囲で公知の各種添加剤を含んでいてもよい。

添加剤としては、例えば、非晶質シリカ、シリカゾル、水ガラス、アルコキシシラン、オルガノポリシロキサンなどのケイ素化合物、非晶質アルミナ、アルミナゾル、水酸化アルミニウムなどのアルミニウム化合物、ゼオライト、カオリナイトなどのアルミノケイ酸塩、酸化マグネシウム、酸化カルシウム、酸化ストロンチウム、酸化バリウムなどのアルカリ土類金属酸化物、水酸化マグネシウム、水酸化カルシウム、水酸化ストロンチウム、水酸化バリウムなどのアルカリ土類金属水酸化物、Ti、Zr、Hf、V、Nb、Ta、Cr、Mo、W、Mn、Tc、Re、Fe、Co、Ni、Ru、Rh、Os、Ir、Ag、Zn、Cd、Ga、In、Tl、Ge、Sn、Pb、Bi、La、Ceなどの金属元素の水酸化物や酸化物、リン酸カルシウム、モレキュラーシーブ、活性炭、有機ポリシロキサン化合物の重縮合物、リン酸塩、フッ素系ポリマー、シリコン系ポリマー、アクリル樹脂、ポリエステル樹脂、メラミン樹脂、ウレタン樹脂、アルキド樹脂などが挙げられる。これらの添加剤を添加して用いる場合、それぞれ単独で、又は2種類以上を組み合わせて用いることができる。

【0048】

前記添加剤は、本発明の製造方法により得られる(貴金属担持)酸化物粒子分散液を用いて基材の表面に酸化物層を形成する際に、酸化物粒子をより強固に基材の表面に保持させるためのバインダー等に用いることもできる(例えば、特開平8−67835号公報、特開平9−25437号公報、特開平10―183061号公報、特開平10―183062号公報、特開平10―168349号公報、特開平10―225658号公報、特開平11―1620号公報、特開平11―1661号公報、特開2002−80829号公報、特開2004―059686号公報、特開2004―107381号公報、特開2004―256590号公報、特開2004―359902号公報、特開2005―113028号公報、特開2005―230661号公報、特開2007―161824号公報、国際公開第96/029375号、国際公開第97/000134号、国際公開第98/003607号など参照)。

【0049】

(光触媒機能製品)

本発明の光触媒機能製品は、基材(各種製品、以下同じ)の表面に、加熱処理を施した(貴金属担持)酸化物粒子分散液を用いて形成された酸化物層を備えるものである。ここで、酸化物層は、例えば、(貴金属担持)酸化物粒子分散液を基材の表面に塗布した後に、分散媒を揮発させるなど、従来公知の成膜方法によって形成することができる。

酸化物層の膜厚は、特に制限されるものではなく、通常、その用途等に応じて、数百nm〜数mmまで適宜設定すればよい。

酸化物層は、基材の内表面または外表面であれば、どの部分に形成されていてもよいが、例えば、光(可視光線等)が照射される面であって、かつ悪臭物質が発生する箇所や、病原菌が存在する箇所と連続または断続して空間的につながる面に形成されていることが好ましい。

なお、基材の材質は、形成される酸化物層を実用に耐えうる強度で保持できる限り、特に制限されるものではなく、例えば、プラスチック、金属、セラミックス、木材、コンクリート、紙など、あらゆる材料からなる製品を対象にすることができる。

【0050】

本発明の光触媒機能製品の具体例としては、例えば、天井材、タイル、ガラス、壁紙、壁材、床等の建築資材、自動車内装材(自動車用インストルメントパネル、自動車用シート、自動車用天井材、自動車用ガラス)、冷蔵庫やエアコン等の家電製品、衣類やカーテン等の繊維製品などが挙げられる。

【0051】

本発明の光触媒機能製品は、屋外においては勿論のこと、蛍光灯、ナトリウムランプ、および白色発光ダイオードのような可視光源からの光しか受けない屋内環境においても、光照射によって高い光触媒作用を示す。したがって、本発明の製造方法により得られた酸化物粒子分散液を、例えば、天井材、タイル、ガラス、壁紙、壁材、床等の建築資材、自動車内装材(自動車インストルメントパネル、自動車用シート、自動車用天井材)、冷蔵庫やエアコン等の家電製品、衣類やカーテン等の繊維製品などに塗布して乾燥させると、屋内照明による光照射によって、ホルムアルデヒドやアセトアルデヒドなどの揮発性有機物、アルデヒド類、メルカプタン類、アンモニアなどの悪臭物質、窒素酸化物の濃度を低減させ、黄色ブドウ球菌、大腸菌、炭疽菌、結核菌、コレラ菌、ジフテリア菌、破傷風菌、ペスト菌、赤痢菌、ボツリヌス菌、およびレジオネラ菌等の病原菌等を死滅、分解、除去することができ、また、七面鳥ヘルぺスウイルス、マレック病ウイルス、伝染性ファブリキウス嚢病ウイルス、ニューカッスル病ウイルス、伝染性気管支炎ウイルス、伝染性喉頭気管炎、鳥脳脊髄炎ウイルス、鶏貧血ウイルス、鶏痘ウイルス、鳥類レオウイルス、鳥類白血病ウイルス、細網内皮症ウイルス、鳥類アデノウイルス及び出血性腸炎ウイルス、ヘルペスウイルス、天然痘ウイルス、牛痘ウイルス、水庖唐ウイルス、麻疹ウイルス、アデノウイルス、コクサッキーウイルス、カリシウイルス、レトロウイルス、コロナウイルス、鳥インフルエンザウイルス、ヒトインフルエンザウイルス、豚インフルエンザウイルス、ノロウイルス及びその組換え体等を無害化することができ、さらに、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することができる。また、本発明の光触媒機能製品は、可視光線を照射すれば、充分な親水性を発揮し、防曇性を発現するだけでなく、汚れに水をかけるだけで容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【0052】

酸化物粒子が光触媒活性を有さない場合、本発明の製造方法により得られた酸化物粒子分散液は、ハードディスク、光ディスク用研磨材、CMP用研磨材、磁気ディスク用研磨材などにも用いることができ、また、熱伝導フィラーのような樹脂への充填材として用いることもできる。

【実施例】

【0053】

以下、実施例によって本発明をより詳細に説明するが、本発明はかかる実施例によって限定されるものではない。

【0054】

なお、各実施例における測定法は、以下の通りである。

【0055】

(BET比表面積)

酸化物粒子のBET比表面積は、比表面積測定装置(湯浅アイオニクス社製の「モノソーブ」)を用い、窒素吸着法により測定した。

【0056】

(平均分散粒子径(nm))

マイクロトラックUPA粒度分析計(日機装(株)製)を用いて、動的散乱法により累積50%径を測定して、これを平均分散粒子径(nm)とした。

【0057】

(粒子の形状観察)

走査型電子顕微鏡(SEM、日本電子(株)製の「JSM―7400F」)を用いて行い、更にエネルギー分散型X線分析装置(EDX)を装着した電界放出形電子顕微鏡(日本電子(株)製の「JEM−2100F」)にて走査透過電子顕微鏡(STEM)観察を行った。

【0058】

(アセトアルデヒド分解能の測定:照度1,000ルクス)

光触媒活性は、蛍光灯の光の照射下でのアセトアルデヒドの分解反応における一次反応速度定数を測定することにより評価した。すなわち、ガラス製シャーレ(外径70mm、内径66mm、高さ14mm、容量約48mL)に、得られた貴金属担持酸化物粒子分散液を底面の単位面積あたりの固形分換算の滴下量が1g/m2となるように滴下し、シャーレの底面全体に均一に形成した。次いで、このシャーレを110℃の乾燥機内で大気中で1時間保持することにより乾燥させて、ガラス製シャーレの底面に酸化物層を形成した。この酸化物層に紫外線強度が2mW/cm2(トプコン社製の紫外線強度計「UVR−2」に同社製の受光部「UD−36」を取り付けて測定)となるようにブラックライトからの紫外線を16時間照射して、これを光触媒活性測定用試料とした。

【0059】

次に、この光触媒活性測定用試料をシャーレごとガスバッグ(内容積1L)の中に入れて密閉し、次いで、このガスバッグ内を真空にした後、酸素と窒素との体積比が1:4である混合ガス0.6Lを封入し、さらにその中に1%アセトアルデヒドを含む窒素ガス3mLを封入して、暗所で室温下1時間保持した。その後、市販の白色蛍光灯を光源とし、アクリル樹脂板(日東樹脂工業(株)製の「N169」)を通して、測定用試料近傍での照度が1000ルクス(ミノルタ社製の照度計「T−10」で測定)となるようにガスバッグの外から可視光を照射し、アセトアルデヒドの分解反応を行った。蛍光灯の光照射を開始してから1.5時間毎にガスバッグ内のガスをサンプリングし、アセトアルデヒドの濃度をガスクロマトグラフ((株)島津製作所製の「GC−14A」)にて測定した。そして照射時間に対するアセトアルデヒドの濃度から一次反応速度定数を算出し、これをアセトアルデヒド分解能として評価した。この一次反応速度定数が大きいほど、アセトアルデヒドの分解能、すなわち光触媒活性が高いと言える。

【0060】

(アセトアルデヒド分解能の測定:照度6,000ルクス)

測定用試料近傍での照度が6,000ルクス(ミノルタ社製の照度計「T−10」で測定)となるようにガスバッグの外から可視光を照射した他は、上記アセトアルデヒド分解能の測定(照度1,000ルクス)と同様にして、照射時間に対するアセトアルデヒドの濃度から一次反応速度定数を算出し、これをアセトアルデヒド分解能として評価した。

【0061】

(製造例1−分散液の調製)

分散媒としてイオン交換水4kgに、酸化タングステン粒子(日本無機化学工業(株)製)1kgを加えて混合して混合物を得た。この混合物を湿式媒体撹拌ミルを用いて分散処理して酸化タングステン粒子分散液を得た。この酸化タングステン粒子分散液100質量部中に含まれる固形分(酸化タングステン粒子の量)は、20.0質量部(固形分濃度20.0質量%)であった。

【0062】

この酸化タングステン粒子分散液にヘキサクロロ白金酸(H2PtCl6)の水溶液をヘキサクロロ白金酸が白金原子換算で酸化タングステン粒子の使用量100質量部に対して0.12質量部になるように加え、原料分散液としてヘキサクロロ白金酸含有酸化タングステン粒子分散液を得た。この分散液100質量部中に含まれる固形分(酸化タングステン粒子の量)は、17.6質量部(固形分濃度17.6質量%)であった。その後この分散液のpHは2.0であった。

【0063】

次いで、pH電極と、このpH電極に接続され、0.1質量%のアンモニア水を供給してpHを一定に調節する制御機構を有するpHコントローラ(pH=3.5に設定)と、窒素吹込み菅を備え、水中殺菌灯(三共電気(株)製の「GLD15MQ」)を設置したガラス管(内径37mm,高さ360mm)からなる光照射装置で、濃度を水で12質量部(固形分濃度12.0質量%)に調整した原料分散液1200gを、毎分1Lの速度で流通させながら、この分散液のpHを3.5にした。

原料分散液を流通させながら光照射(紫外線照射)を2時間行い、更にメタノールをその濃度が全溶媒の1質量%となるように加えて、原料分散液を流通させながら光照射を3時間行って白金担持酸化タングステン粒子分散液を得た。光照射中、pHは3.5で一定であった。その後遠心分離機にて粗粒を分離し、更に透析処理により白金担持酸化タングステン粒子分散液中に含まれる陽イオンと陰イオンの除去を行ったところ、pHが3.8で平均分散粒子径が101nmの白金担持酸化タングステン粒子分散液を得た。

【0064】

得られた白金担持酸化タングステン粒子分散液を20℃で24時間保管したところ、保管後に固液分離は見られなかった。また、この白金担持酸化タングステン粒子分散液の一部を真空乾燥して固形分を得たところ、得られた固形分のBET比表面積は45m2/gであった。

【0065】

(実施例1)

製造例1で得られた白金担持酸化タングステン粒子分散液を、図2に示す加熱処理プロセス(加熱部11は除く。)にて、下記の条件にて加熱処理を行った。

この装置は水を溜めた溶媒溜槽8と得られた白金担持酸化タングステン粒子分散液を溜めた分散液溜槽1を備えており、これらは各々ポンプ2及び9により配管3及び10を通して接合部14で合流し、配管13に送られた。配管3及び10中の水及び白金担持酸化タングステン粒子分散液の流速は、共に毎分4mLであった。また、配管10には加熱部12が備わっており、水を400℃になるように加熱した。次に、これらの混合液は加熱部4で、350℃で45秒間加熱した。この際、混合液の温度は350℃であった。その後、冷却部5で混合液を20℃で冷却し、混合液の温度を50℃以下にまで冷却し、回収シリンダ6a、6bを通して酸化物粒子分散液溜槽7a、7bで回収した。

【0066】

この加熱処理された酸化タングステン粒子分散液を20℃で24時間保管したところ、保管後に固液分離は見られなかった。また、分散液のpHは5.8で、平均分散粒子径は104nmであった。また、この加熱処理後の酸化タングステン粒子分散液の一部を真空乾燥して固形分を得たところ、得られた固形分のBET比表面積26m2/gであった。さらに、この加熱処理後の酸化タングステン粒子分散液を用いて形成した酸化物層の光触媒活性(照度1,000ルクス)を評価したところ、一次反応速度定数は0.33h−1であった。

【0067】

(比較例1)

製造例1で得た、白金担持酸化タングステン粒子分散液(加熱処理なし)を用いて形成した酸化物層の光触媒活性(照度1,000ルクス)を評価したところ、一次反応速度定数は0.20h−1であった。

【0068】

実施例1と比較例1を比べると、光触媒分散液を加熱処理することにより、平均分散粒子径や分散安定性を殆ど変えることなく、光触媒活性を1.6倍向上させることができた。

【0069】

(実施例2)

製造例1の混合物を分散処理した段階で得られた酸化タングステン粒子分散液(白金を担持する前,酸化タングステン粒子の固形分濃度20.0質量%)を用いて、図2に示す加熱処理プロセス(加熱部11および12は除く。)にて、下記の条件にて加熱処理を行った。

この装置は水を溜めた溶媒溜槽8と得られた酸化タングステン粒子分散液を溜めた分散液溜槽1を備えており、これらは各々ポンプ2及び9により配管3及び10を通して接合部14で合流し、配管13に送られた。配管3及び10中の水及び酸化タングステン粒子分散液の流速は、共に毎分6mLであった。次に、これらの混合液は加熱部4で、350℃で30秒間加熱した。この際、混合液の温度は340℃であった。その後、冷却部5で混合液を20℃で冷却し、混合液の温度を50℃以下にまで冷却し、回収シリンダ6a、6bを通して酸化物粒子分散液溜槽7a、7bで回収した。

【0070】

この加熱処理された酸化タングステン粒子分散液(白金担持せず)を20℃で24時間保管したところ、保管後に固液分離は見られなかった。この酸化タングステン粒子分散液(白金担持せず)における酸化タングステン粒子(白金担持せず)の形状を走査透過電子顕微鏡で観察すると、図3に示す通り、一辺が10〜100nmの立方体または直方体形状を有していることがわかった。また電子線回折の結果、これらの粒子は単結晶であることがわかった。また、この加熱処理後の酸化タングステン粒子分散液(白金担持せず)の一部を真空乾燥して固形分を得たところ、得られた固形分のBET比表面積は17m2/gであった。

【0071】

得られた加熱処理を施された酸化タングステン粒子分散液(白金担持せず)を用いて、pHコントローラのpHの設定値を5.0にした以外は製造例1と同様の方法で酸化タングステン粒子に白金の担持を行い、pHが5.0で平均分散粒子径が100nmの白金担持酸化タングステン粒子分散液が得られた。

【0072】

この白金担持酸化タングステン粒子分散液を用いて形成した酸化物層の光触媒活性(照度6,000ルクス)を評価したところ、一次反応速度定数は0.86h−1であった。

【0073】

(比較例2)

製造例1の混合物を分散処理した段階で得られた酸化タングステン粒子分散液(白金を担持する前,酸化タングステン粒子の固形分濃度20.0質量%、加熱処理なし)中の酸化タングステン粒子の形状を走査透過電子顕微鏡で観察すると、図4に示す通り、大きさや形状が不揃いであることがわかった。またこの酸化タングステン分散液に、実施例2と同様の方法で白金を担持して白金担持酸化タングステン分散液を得た。この白金担持酸化タングステン粒子分散液を用いて形成した酸化物層の光触媒活性(照度6,000ルクス)を評価したところ、一次反応速度定数は0.39h−1であった。

【0074】

実施例2と比較例2を比べると、酸化タングステン粒子分散液を加熱処理することにより、立方体もしくは直方体形状を有し、単結晶である酸化タングステン粒子が得られ、光触媒活性を2.2倍向上させることができた。

【0075】

(参考例1)

実施例1または実施例2で得た加熱処理済みの白金担持酸化タングステン粒子分散液を、天井を構成する天井材の表面に塗布し乾燥させることにより、天井材の表面に酸化物層を形成することができ、これによって、屋内照明による光照射により屋内空間における揮発性有機物(例えば、ホルムアルデヒド、アセトアルデヒド、アセトン、トルエン等)や悪臭物質の濃度を低減することができ、黄色ブドウ球菌や大腸菌等の病原菌を死滅させることができ、また、インフルエンザウイルス等のウイルスや、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することもできる。さらに、天井材の表面が親水化し、汚れを容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【0076】

(参考例2)

実施例1または実施例2で得た加熱処理済みの白金担持酸化タングステン粒子分散液を、屋内の壁面に施工されたタイルに塗布し乾燥させることにより、タイル表面に酸化物層を形成することができ、これによって、屋内照明による光照射により屋内空間における揮発性有機物(例えば、ホルムアルデヒド、アセトアルデヒド、アセトン、トルエン等)や悪臭物質の濃度を低減することができ、黄色ブドウ球菌や大腸菌等の病原菌を死滅させることもでき、また、インフルエンザウイルス等のウイルスや、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することもできる。さらに、タイルの表面が親水化し、汚れを容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【0077】

(参考例3)

実施例1または実施例2で得た加熱処理済みの白金担持酸化タングステン粒子分散液を、窓ガラスの屋内側表面に塗布し乾燥させることにより、ガラス表面に酸化物層を形成することができ、これによって、屋内照明による光照射により屋内空間における揮発性有機物(例えば、ホルムアルデヒド、アセトアルデヒド、アセトン、トルエン等)や悪臭物質の濃度を低減することができ、黄色ブドウ球菌や大腸菌等の病原菌を死滅させることもでき、また、インフルエンザウイルス等のウイルスや、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することもできる。さらに、窓ガラスの表面が親水化し、汚れを容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【0078】

(参考例4)

実施例1または実施例2で得た加熱処理済みの白金担持酸化タングステン粒子分散液を、壁紙に塗布し乾燥させることにより、壁紙の表面に酸化物層を形成することができ、さらにこの壁紙を屋内の壁面に施工することによって、屋内照明による光照射により屋内空間における揮発性有機物(例えば、ホルムアルデヒド、アセトアルデヒド、アセトン、トルエン等)や悪臭物質の濃度を低減することができ、黄色ブドウ球菌や大腸菌等の病原菌を死滅させることもでき、また、インフルエンザウイルス等のウイルスや、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することもできる。さらに、壁紙の表面が親水化し、汚れを容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【0079】

(参考例5)

実施例1または実施例2で得た加熱処理済みの白金担持酸化タングステン粒子分散液を、屋内の床面に塗布し乾燥させることにより、床面に酸化物層を形成することができ、これによって、屋内照明による光照射により屋内空間における揮発性有機物(例えば、ホルムアルデヒド、アセトアルデヒド、アセトン、トルエン等)や悪臭物質の濃度を低減することができ、黄色ブドウ球菌や大腸菌等の病原菌を死滅させることもでき、また、インフルエンザウイルス等のウイルスや、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することもできる。さらに、床面の表面が親水化し、汚れを容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【0080】

(参考例6)

実施例1または実施例2で得た加熱処理済みの白金担持酸化タングステン粒子分散液を、自動車用インストルメントパネル、自動車用シート、自動車の天井材、自動車用ガラスの車内側などの自動車内装材の表面に塗布し乾燥させることにより、これら自動車内装材の表面に酸化物層を形成することができ、これによって、車内照明による光照射により車内空間における揮発性有機物(例えば、ホルムアルデヒド、アセトアルデヒド、アセトン、トルエン等)や悪臭物質の濃度を低減することができ、黄色ブドウ球菌や大腸菌等の病原菌を死滅させることもでき、また、インフルエンザウイルス等のウイルスや、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することもできる。さらに、自動車内装材の表面が親水化し、汚れを容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【0081】

(参考例7)

実施例1または実施例2で得た加熱処理済みの白金担持酸化タングステン粒子分散液を、エアコンの表面に塗布し乾燥させることにより、エアコンの表面に酸化物層を形成することができ、これによって、屋内照明による光照射により屋内空間における揮発性有機物(例えば、ホルムアルデヒド、アセトアルデヒド、アセトン、トルエン等)や悪臭物質の濃度を低減することができ、黄色ブドウ球菌や大腸菌等の病原菌を死滅させることもでき、また、インフルエンザウイルス等のウイルスや、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することもできる。さらに、エアコンの表面が親水化し、汚れを容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【0082】

(参考例8)

実施例1または実施例2で得た加熱処理済みの白金担持酸化タングステン粒子分散液を、冷蔵庫の庫内に塗布し乾燥させることにより、冷蔵庫内に酸化物層を形成することができ、これによって、屋内照明や冷蔵庫内の光源による光照射により冷蔵庫内における揮発性有機物(例えば、エチレン等)や悪臭物質の濃度を低減することができ、黄色ブドウ球菌や大腸菌等の病原菌を死滅させることもでき、また、インフルエンザウイルス等のウイルスや、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することもできる。さらに、冷蔵庫の庫内の表面が親水化し、汚れを容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【0083】

(参考例9)

実施例1または実施例2で得た加熱処理済みの白金担持酸化タングステン粒子分散液を、タッチパネル、電車のつり革、エレベーターのボタン等、不特定多数の人が接触する基材表面に塗布し乾燥させることにより、これら基材表面に酸化物層を形成することができ、これによって、屋内照明による光照射により屋内空間における揮発性有機物(例えば、ホルムアルデヒド、アセトアルデヒド、アセトン、トルエン等)や悪臭物質の濃度を低減することができ、黄色ブドウ球菌や大腸菌等の病原菌を死滅させることもでき、また、インフルエンザウイルス等のウイルスや、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することもできる。さらに、基材表面が親水化し、汚れを容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【符号の説明】

【0084】

1 分散液溜槽

2、9 ポンプ

3、10、13 配管

4、11、12 加熱部

5 冷却部

6a、6b 回収シリンダ

7a、7b 酸化物粒子分散液溜槽

8 溶媒溜槽

14 T字管接続部材

15 方向制御弁

【技術分野】

【0001】

本発明は、酸化物粒子分散液の製造方法、酸化物粒子分散液、並びに、得られた酸化物粒子分散液を用いて得られる光触媒機能製品に関する。

【背景技術】

【0002】

これまでに種々の酸化物粒子分散液が報告されている。特に近年、各種材料の表面に光触媒活性を有する酸化物層を形成し、該表面に揮発性有機物の分解等の光触媒作用を付与する方法や、そのときに用いる酸化物粒子分散液が注目されている。

【0003】

半導体にバンドギャップ以上のエネルギーを持つ光を照射すると、価電子帯の電子が伝導帯に励起され、価電子帯に正孔が生成する。このようにして生成した正孔は強い酸化力を有し、励起した電子は強い還元力を有することから、半導体に接触した物質に酸化還元作用を及ぼす。この酸化還元作用によりOHラジカルをはじめとする活性酸素種が生成し、有機物等を分解することができる。このような作用を示し得る半導体は、光触媒体と呼ばれており、光触媒体として蛍光灯の照明下で高い光触媒作用を示す酸化タングステンが知られている。

【0004】

特許文献1には、光触媒体、分散剤及び分散媒を混合してなる光触媒体分散液を、70℃以上で加熱処理する光触媒体分散液の製造方法が開示されており、得られる光触媒体の膜は光触媒活性を向上させることが知られている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004―197064号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、前記のような製造方法では、分散剤が加熱処理工程で分解や変質し、さらにバッチプロセス(非連続的な工程プロセス)のために分散剤が過度に凝集するため、光触媒体粒子は、分散安定性が低く、保管中に沈降するという不具合があった。また、かかる従来の製造方法で得られる酸化物分散液は、十分な光触媒活性を示さなかった。

【0007】

そこで、本発明の主たる目的は、分散安定性に優れる酸化物粒子分散液の製造方法および酸化物粒子分散液を提供することである。本発明の他の目的は、分散安定性に優れ、さらに高い光触媒活性を示す酸化物粒子分散液の製造方法および酸化物粒子分散液を提供することである。

【課題を解決するための手段】

【0008】

本発明者らは、分散安定性に優れる酸化物粒子分散液を開発すべく鋭意検討した結果、酸化物粒子と主成分が水である分散媒とからなる分散液に、流通下、水熱条件下で加熱処理を施すことにより、目的とする酸化物粒子分散液を得ること、および一辺の長さが所定範囲の立方体もしくは直方体形状の単結晶である酸化物粒子と分散媒からなる酸化物粒子分散液が上記課題を解決することを見出し、本発明に至った。

【0009】

すなわち本発明は、以下の構成からなる。

(1)酸化物粒子と主成分が水である分散媒とからなる分散液に、流通下、水熱条件下で加熱処理を施すことを特徴とする酸化物粒子分散液の製造方法。

(2)前記加熱処理が、亜臨界もしくは超臨界の水熱条件下で行われる前記(1)に記載の酸化物粒子分散液の製造方法。

(3)前記加熱処理の前に、流通下、前記分散液と主成分が水である溶媒とを混合する工程を有する前記(1)または(2)に記載の酸化物粒子分散液の製造方法。

(4)前記酸化物粒子が、少なくとも結晶構造を有する前記(1)〜(3)のいずれかに記載の酸化物粒子分散液の製造方法。

(5)前記酸化物粒子が光触媒活性を有する前記(1)〜(4)のいずれかに記載の酸化物粒子分散液の製造方法。

(6)前記酸化物粒子が酸化タングステン粒子である前記(1)〜(5)のいずれかに記載の酸化物粒子分散液の製造方法。

(7)前記加熱処理の前後の少なくとも一方に、前記酸化物粒子の表面に貴金属を担持する前記(1)〜(6)のいずれかに記載の酸化物粒子分散液の製造方法。

(8)一辺が5〜150nmの立方体もしくは直方体形状の単結晶である酸化物粒子と分散媒からなる酸化物粒子分散液。

(9)前記酸化物粒子が酸化タングステン粒子である前記(8)に記載の酸化物粒子分散液。

(10)前記酸化物粒子が光触媒活性を有する前記(8)または(9)に記載の酸化物粒子分散液。

(11)基材表面に光触媒活性を有する酸化物層を備える光触媒機能製品であって、前記酸化物層が前記(5)〜(7)のいずれかに記載の方法で得られた酸化物粒子分散液、もしくは前記(8)〜(10)のいずれかに記載の酸化物粒子を用いて形成されていることを特徴とする光触媒機能製品。

【発明の効果】

【0010】

本発明によれば、分散安定性に優れる酸化物粒子分散液を提供することができる。酸化物粒子が光触媒活性を有する場合、蛍光灯に含まれる可視光等の実用光源下で高い光触媒活性を示し、光触媒体粒子が分散媒中で安定に分散している酸化物粒子分散液を提供することができる。そのため、各種材料の表面に均一な膜質の酸化物層を形成することができ、高い光触媒活性を示す光触媒機能製品を提供することができる。

【図面の簡単な説明】

【0011】

【図1】本発明における加熱処理プロセスの一形態を示す概略説明図である。

【図2】本発明における加熱処理プロセスの他の形態を示す概略説明図である。

【図3】実施例2で得られた加熱処理後の白金担持前の酸化タングステン粒子分散液中の酸化タングステン粒子のSEM(走査電子顕微鏡、以下同じ)写真(倍率;50万倍、以下同じ)である。

【図4】製造例1で得られた分散処理後の白金担持前の酸化タングステン粒子分散液中の酸化タングステン粒子のSEM写真である。

【発明を実施するための形態】

【0012】

本発明の酸化物粒子分散液の製造方法(以下、本発明の製造方法という場合がある。)は、酸化物粒子と分散媒とからなる分散液に、所定の条件下で加熱処理を施し、酸化物粒子分散液を製造する。

【0013】

(酸化物粒子)

本発明における酸化物粒子は、少なくとも粒子状の金属元素と酸素の化合物である。

金属元素としては、例えば、Ti、Zr、Al、Si、Hf、V、Nb、Ta、Cr、Mo、W、Mn、Tc、Re、Fe、Co、Ni、Ru、Rh、Pd、Os、Ir、Pt、Cu、Ag、Au、Zn、Cd、Ga、In、Tl、Ge、Sn、Pd、Bi、La、Ceなどが挙げられ、酸化物粒子としては、これら金属元素の1種類または2種類以上からなる酸化物が挙げられ、光触媒活性を示すものが好ましい。

なかでも、酸化物粒子が酸化チタン粒子および/または酸化タングステン粒子であるのが好ましく、該酸化物粒子分散液の酸化物層は、優れた光触媒活性を示し、特に酸化タングステンは可視光線(波長約400nm〜約800nm)を照射したとき、高い光触媒活性を示すことから、本発明に好適である。

【0014】

かかる酸化物粒子のうちで、酸化タングステン粒子は、例えばタングステン酸塩の水溶液に酸を加えることにより、沈殿物としてタングステン酸を得、得られたタングステン酸を焼成する方法により得ることができる。また、メタタングステン酸アンモニウム、パラタングステン酸アンモニウムを加熱することにより熱分解する方法により得ることもできる。

【0015】

本発明における酸化物粒子は、少なくとも結晶構造を有するものが好ましい。すなわち、酸化物粒子のX線回折パターンは、非晶質物質に特有なハローパターンを示すのではなく、ブラッグパターンを示し、その結晶構造を特定することができるのが好ましい。

【0016】

本発明における酸化物粒子の大きさは、通常、平均分散粒子径が40nm〜250nmである。粒子径は小さいほど分散媒中での分散性は向上し、沈降を抑制することが出来るので好ましく、例えば150nm以下が好ましい。

【0017】

また、本発明における酸化物粒子は、一辺が5〜150nm、好ましく10〜100nmの立方体もしくは直方体形状を有し、さらに単結晶であるのが好ましい。立方体もしくは直方体の形状を有することにより、酸化物層にしたときに緻密な酸化物層を得ることができ、さらに各粒子が単結晶であるため、例えば酸化物粒子が光触媒体の場合、高い光触媒活性を発現することができる。このため、酸化物粒子は光触媒活性を有することが好ましく、このような酸化物粒子として特に酸化タングステンは可視光線(波長約400nm〜約800nm)を照射したとき、高い光触媒活性を示すことから本発明に好適である。

なお、このような酸化物粒子は、例えば、平均分散粒子径が40nm〜250nmである酸化物粒子と分散媒とからなる分散液に後述する加熱処理を施すことなどによって得ることができる。

【0018】

(分散媒)

本発明における分散媒としては、水を主成分とする水性媒体、具体的には、分散媒に対して水の含有量が50質量%以上のものであり、水のみであってもよい。

水以外の分散媒としては、例えば、メタノール、エタノール、プロパノール等の低級アルコールなどの親水性溶媒があげられる。

分散液における分散媒の使用量は、酸化物粒子1質量に対して、通常3質量倍〜200質量倍である。分散媒の使用量が3質量倍未満では酸化物粒子が沈降し易くなり、200質量倍を超えると容積効率の点で不利である。

【0019】

(分散液の調製)

本発明における分散液は、分散媒中に酸化物粒子を分散させて調製すればよい。酸化物粒子を分散媒に分散させる際には、湿式媒体撹拌ミルなどの公知の装置で前述した平均分散粒子径の範囲内になるように分散処理を施すことが好ましい。

【0020】

(加熱処理)

本発明における分散液は、流通下、水熱条件下で加熱処理が施される。その後、必要に応じて、さらに水熱条件下で加熱処理が施されてもよい。

加熱処理は、連続式(流通式)の加熱処理プロセスで行う。具体的には、例えば、分散液を配管内に流しながら、配管の外部から所定の温度になるように電気炉等で加熱し、その後冷却して回収する加熱処理プロセスなどが挙げられる。

【0021】

図1は、本発明における加熱処理プロセスの一形態を示す概略説明図である。

図1に示す加熱処理プロセスでは、分散液溜槽1に仕込まれた分散液は、ポンプ2により配管3へ送られ、加熱部4により加熱処理され、冷却部5で冷却された後、回収シリンダ6a、6bを通して酸化物粒子分散液溜槽7a、7bで回収される。

【0022】

配管3内の分散液の流量は、ポンプ2により調整することができ、その流量としては、毎分1mL〜5Lで行うのが好ましい。流量が毎分1mL未満の場合、生産性が悪く、得られる酸化物粒子分散液の製造コストが高くなる。一方、毎分5L以上の場合、分散液を加熱処理する時間が極めて短くなり、酸化物粒子に与える加熱の効果が小さくなり、酸化物粒子が光触媒活性を有する場合、高い光触媒活性を示す酸化物粒子分散液が得難くなる。

【0023】

加熱部4で分散液を加熱処理する温度は、110℃以上で保持することで行われ、さらに高い温度で行うのが好ましく、170℃以上、更に280℃以上の亜臨界もしくは超臨界領域で行われるのが好ましい。また、後述するような予備加熱をする場合には、それら加熱処理の少なくとも1つは、280℃以上の亜臨界もしくは超臨界領域で行われるのが好ましい。

分散媒がアルコールを含む場合でも、上記温度で加熱処理を行うことにより、分散媒が水単独の場合と同様の効果を得ることができる。また、上記温度があまり高くなると、加熱処理を行う装置が高価になり、酸化物粒子が光触媒活性を有する場合、それに見合うだけの光触媒活性が得られないため、500℃以下、さらには450℃以下が好ましい。

加熱部4で分散液を加熱処理する加熱時間は、0.1秒〜10分、好ましくは0.5秒〜5分である。加熱時間が0.1秒未満であると、加熱による光触媒活性向上の効果が少なく、10分を越えると、生産性の観点から好ましくない。

【0024】

水の超臨界点は、374℃、22MPaである。すなわち、本発明において、分散媒が水単独の場合、超臨界領域の水熱条件としては、温度374℃以上でかつ圧力22MPa以上であり、また、亜臨界領域の水熱条件としては、温度250℃以上でかつ圧力20MPa以上である。このような水熱条件下に、分散液をおくことにより、結晶性に優れる酸化物粒子分散液を得ることができ、酸化物粒子が光触媒活性を有する場合には、高い光触媒活性が得られる。

【0025】

冷却部5では、加熱部4により加熱された分散液を50℃以下になるまで冷却する。加熱された分散液を50℃以下になるまで冷却することで、酸化物粒子の凝集を抑制し、回収等のその後の取り扱いが容易になる。

【0026】

回収シリンダ6a、6bでは、冷却された分散液を回収シリンダ内の回収部に溜めるなどして、配管内を流れる分散液の流圧などを制御し、酸化物粒子分散液を連続的に回収することができる。すなわち、冷却された分散液は方向制御弁15により、回収シリンダ6aへ誘導され、回収シリンダ6aの回収部が一杯になると、方向制御弁15により回収シリンダ6bへ誘導される。冷却された分散液が回収シリンダ6bの回収部に溜められている間に、回収シリンダ6aの回収部に溜められた冷却された分散液は、酸化物粒子分散液溜槽7aに移される操作が行われ、この一連の操作を回収シリンダ6a、6b間で交互に行なって酸化物粒子分散液は回収される。また、回収シリンダの機数が2機である場合について説明したが、回収シリンダの機数は特に限定されず、1機であっても、3機以上であってもよく、酸化物粒子分散液の製造量などに応じて適宜調整することができる。

【0027】

配管3をはじめとする装置の材質は、分散液の種類や反応温度、圧力などの条件に基づき、適切なものを選択すればよいが、例えばSUS316などのステンレス鋼や、ハステロイ、インコネルなどのニッケル合金、あるいはチタン合金などを挙げることができる。また、金などの耐食性の高い材料で容器の内面をライニングしてもよい。

【0028】

図2は、本発明における加熱処理プロセスの他の形態を示す概略説明図である。

本発明における加熱処理は、加熱部4で分散液を加熱する前に、分散液の希釈により配管内での詰まりの発生を抑制する目的で、図2に示す加熱処理プロセスのように、分散液と主成分が水である溶媒とを混合する工程を有することができる。

【0029】

図2に示す加熱処理プロセスでは、分散液溜槽1に仕込まれた分散液は、ポンプ2により配管3へ送られ、加熱部11により予備加熱された後、T字管接続部材14へ送り込まれる。溶媒溜槽8に仕込まれた溶媒は、ポンプ9により配管10へ送られ、加熱部12により予備加熱された後、T字管接続部材14へ送り込まれる。T字管接続部材14に送り込まれた分散液および溶媒は、配管13へと誘導され、混合した後に、加熱部4で加熱処理され、冷却部5で冷却された後、回収シリンダ6a、6bを通して酸化物粒子分散液溜槽7a、7bで回収される。

【0030】

溶媒溜槽8に仕込まれる溶媒の量は、分散液溜槽1に仕込まれる分散液100質量部に対して1〜100質量部の任意の範囲で行うのが好ましい。

【0031】

配管10内における溶媒の流量は、ポンプ9により調整することができ、その流量としては、分散液との混合割合が、酸化物粒子1質量に対して分散媒および溶媒が3質量部〜200質量部となる範囲内となるように設定される。

【0032】

分散液は、溶媒溜槽8に仕込まれた溶媒と配管13で混合する前に、必要に応じて加熱部11で予備加熱される。加熱部11で、分散液を加熱する温度は、110℃以上、更には350℃未満であるのが好ましい。

【0033】

一方、溶媒は、分散液溜槽1に仕込まれた分散液と配管13で混合する前に、必要に応じて加熱部12で予備加熱される。加熱部12で、溶媒を加熱する温度は、100℃以上、400℃未満であるのが好ましい。

【0034】

このように、分散液および溶媒を予備加熱することにより、後続する加熱処理において、昇温に要する時間をなくすか、あるいは短くすることができ、直ちに水熱条件下で加熱処理することができる。

【0035】

(貴金属の担持)

酸化物粒子が光触媒活性を有する場合、本発明における酸化物粒子は、光触媒活性を向上させるために、その表面に貴金属を担持することができる。

貴金属としては、例えばCu、Pt、Au、Pd、Ag、Ru、IrおよびRhなどが挙げられる。

酸化物粒子に貴金属を担持させる時機は、例えば、前述した加熱処理プロセスにおいて、加熱部4の前後の両方、もしくはいずれかで行うことができ、分散液溜槽1にあらかじめ貴金属を担持させた分散液を仕込んでもよいし、前述した加熱処理を施した酸化物粒子に貴金属を担持させてもよい。

【0036】

酸化物粒子に貴金属を担持させる方法としては、例えば、酸化物粒子を貴金属の前駆体と犠牲剤とが溶解した水溶液中に分散させ、これに光照射を行う方法、貴金属の前駆体を含有する分散液に一定時間光照射を行った後に犠牲剤を添加し、さらに光照射を行う方法、透明なガラスやプラスチック製の配管内を通過させながら配管の内外から光照射し、これを繰り返す方法などがあげられる。

【0037】

(貴金属の前駆体)

貴金属の前駆体としては、分散媒中に溶解し得るものが使用される。かかる前駆体が溶解すると、これを構成する貴金属元素は通常、プラスの電荷を帯びた貴金属イオンとなって、分散媒中に存在する。そして、この貴金属イオンが、光の照射による酸化物粒子の光触媒作用で0価の貴金属に還元されて、酸化物粒子の表面に担持される。

貴金属としては、例えばCu、Pt、Au、Pd、Ag、Ru、IrおよびRhが挙げられる。

その前駆体としては、例えば、前述した貴金属の水酸化物、硝酸塩、硫酸塩、ハロゲン化物、有機酸塩、炭酸塩、リン酸塩などが挙げられる。これらの中でも高い光触媒活性を得る点から、貴金属が、Cu、Pt、Au、Pdである水酸化物などを貴金属の前駆体として用いるのが好ましい。

【0038】

Cuの前駆体としては、例えば、硝酸銅(Cu(NO3)2)、硫酸銅(CuSO4)、塩化銅(CuCl2、CuCl)、臭化銅(CuBr2,CuBr)、沃化銅(CuI)、沃素酸銅(CuI2O6)、塩化アンモニウム銅(Cu(NH4)2Cl4)、オキシ塩化銅(Cu2Cl(OH)3)、酢酸銅(CH3COOCu、(CH3COO)2Cu)、蟻酸銅((HCOO)2Cu)、炭酸銅(CuCO3)、蓚酸銅(CuC2O4)、クエン酸銅(Cu2C6H4O7)、リン酸銅(CuPO4)などが挙げられる。

【0039】

Ptの前駆体としては、例えば、塩化白金(PtCl2、PtCl4)、臭化白金(PtBr2、PtBr4)、沃化白金(PtI2、PtI4)、塩化白金カリウム(K2(PtCl4))、ヘキサクロロ白金酸(H2PtCl6)、亜硫酸白金(H3Pt(SO3)2OH)、塩化テトラアンミン白金(Pt(NH3)4Cl2)、炭酸水素テトラアンミン白金(C2H14N4O6Pt)、テトラアンミン白金リン酸水素(Pt(NH3)4HPO4)、水酸化テトラアンミン白金(Pt(NH3)4(OH)2)、硝酸テトラアンミン白金(Pt(NO3)2(NH3)4)、テトラアンミン白金テトラクロロ白金((Pt(NH3)4)(PtCl4))、ジニトロジアミン白金(Pt(NO2)2(NH3)2)などが挙げられる。

【0040】

Auの前駆体としては、例えば、塩化金(AuCl)、臭化金(AuBr)、沃化金(AuI)、水酸化金(Au(OH)2)、テトラクロロ金酸(HAuCl4)、テトラクロロ金酸カリウム(KAuCl4)、テトラブロモ金酸カリウム(KAuBr4)などが挙げられる。

【0041】

Pdの前駆体としては、例えば、酢酸パラジウム((CH3COO)2Pd)、塩化パラジウム(PdCl2)、臭化パラジウム(PdBr2)、沃化パラジウム(PdI2)、水酸化パラジウム(Pd(OH)2)、硝酸パラジウム(Pd(NO3)2)、硫酸パラジウム(PdSO4)、テトラクロロパラジウム酸カリウム(K2(PdCl4))、テトラブロモパラジウム酸カリウム(K2(PdBr4))、テトラアンミンパラジウム塩化物(Pd(NH3)4Cl2)、テトラアンミンパラジウム臭化物(Pd(NH3)4Br2)、テトラアンミンパラジウム硝酸塩(Pd(NH3)4(NO3)2)、テトラアンミンパラジウムテトラクロロパラジウム酸((Pd(NH3)4)(PdCl4))、テトラクロロパラジウム酸アンモニウム((NH4)2PdCl4)等が挙げられる。

【0042】

貴金属の前駆体は、それぞれ単独で、または2種類以上を組み合わせて使用してもよい。その使用量は、貴金属原子に換算して、酸化物粒子100質量部に対して、光触媒作用の向上効果が十分に得られる点で通常0.01質量部以上、コストに見合った効果が得られる点で通常1質量部以下であり、好ましくは0.05質量部〜0.6質量部である。

【0043】

(犠牲剤)

犠牲剤としては、例えば、エタノール、メタノール、プロパノール等のアルコール、アセトン等のケトン、蓚酸等のカルボン酸などが挙げられる。

犠牲剤は、貴金属の前駆体を含有する分散液に一定時間光照射を行った後に添加し、さらに光照射を行うのが好ましい。

犠牲剤の量は分散媒に対して、通常0.001質量倍〜0.3質量倍、好ましくは0.005質量倍〜0.1質量倍である。犠牲剤の使用量が0.001質量倍未満では酸化物粒子への貴金属の担持が不十分となり、0.3質量倍を超えると犠牲剤の量が過剰量となりコストに見合う効果が得られない。

【0044】

(光の照射)

本発明では、かかる酸化物粒子分散液に光を照射する。

酸化物粒子分散液への光の照射は、撹拌しながら行ってもよい。透明なガラスやプラスチック製の管内を通過させながら管の内外から照射してもよく、これを繰り返してもよい。

光源としては、酸化物粒子のバンドギャップ以上のエネルギーを有する光を照射できるものであれば特に制限はなく、具体例としては、例えば、殺菌灯、水銀灯、発光ダイオード、蛍光灯、ハロゲンランプ、キセノンランプ、太陽光などを用いることができる。

照射する光の波長は通常、180nm〜500nmである。

光照射を行う時間は、十分な量の貴金属を酸化物粒子の表面に担持させる観点から、犠牲剤の添加前後において、通常20分以上、好ましくは1時間以上、通常24時間以下、好ましくは6時間以下である。24時間を越える場合、それまでに貴金属の前駆体の殆どは貴金属となって担持されてしまい、光照射にかかるコストに見合う効果が得られない。また、犠牲剤の添加前に光照射を行わない場合、貴金属の担持が不均一となり、高い光触媒活性が得られない。

【0045】

(pH調整)

本発明の製造方法では、分散液のpHを2.8〜5.5、好ましくは3.0〜5.0に維持しながら光照射を行うのがよい。通常、光照射により貴金属が酸化物粒子の表面に担持される際には分散液のpHが酸性に除々に変化するので、pHを上記範囲内に維持するためには、通常塩基を添加すればよい。これにより分散性に優れる貴金属担持酸化物粒子分散液が得られる。

塩基としては、例えば、アンモニア、水酸化ナトリウム、水酸化カリウム、水酸化マグネシウム、水酸化カルシウム、水酸化ストロンチウム、水酸化バリウム、水酸化ランタン等の水溶液などが挙げられるが、これらの中でもアンモニア水および水酸化ナトリウム水溶液を用いるのが好ましい。

【0046】

(貴金属担持酸化物粒子)

かくしてpHを調整しながら光照射を行い、犠牲剤添加後、さらに光を照射することにより、貴金属前駆体が貴金属となって酸化物粒子の表面に担持されて、貴金属担持酸化物粒子を得る。この貴金属担持酸化物粒子は用いた分散媒中に、沈降することなく分散されている。

【0047】

本発明の製造方法により得られる酸化物粒子分散液および貴金属担持酸化物粒子(以下、酸化物粒子が光触媒活性を有する場合の酸化物粒子分散液および貴金属担持酸化物粒子を纏めて(貴金属担持)酸化物粒子分散液という場合がある。)は、本発明の効果を損なわない範囲で公知の各種添加剤を含んでいてもよい。

添加剤としては、例えば、非晶質シリカ、シリカゾル、水ガラス、アルコキシシラン、オルガノポリシロキサンなどのケイ素化合物、非晶質アルミナ、アルミナゾル、水酸化アルミニウムなどのアルミニウム化合物、ゼオライト、カオリナイトなどのアルミノケイ酸塩、酸化マグネシウム、酸化カルシウム、酸化ストロンチウム、酸化バリウムなどのアルカリ土類金属酸化物、水酸化マグネシウム、水酸化カルシウム、水酸化ストロンチウム、水酸化バリウムなどのアルカリ土類金属水酸化物、Ti、Zr、Hf、V、Nb、Ta、Cr、Mo、W、Mn、Tc、Re、Fe、Co、Ni、Ru、Rh、Os、Ir、Ag、Zn、Cd、Ga、In、Tl、Ge、Sn、Pb、Bi、La、Ceなどの金属元素の水酸化物や酸化物、リン酸カルシウム、モレキュラーシーブ、活性炭、有機ポリシロキサン化合物の重縮合物、リン酸塩、フッ素系ポリマー、シリコン系ポリマー、アクリル樹脂、ポリエステル樹脂、メラミン樹脂、ウレタン樹脂、アルキド樹脂などが挙げられる。これらの添加剤を添加して用いる場合、それぞれ単独で、又は2種類以上を組み合わせて用いることができる。

【0048】

前記添加剤は、本発明の製造方法により得られる(貴金属担持)酸化物粒子分散液を用いて基材の表面に酸化物層を形成する際に、酸化物粒子をより強固に基材の表面に保持させるためのバインダー等に用いることもできる(例えば、特開平8−67835号公報、特開平9−25437号公報、特開平10―183061号公報、特開平10―183062号公報、特開平10―168349号公報、特開平10―225658号公報、特開平11―1620号公報、特開平11―1661号公報、特開2002−80829号公報、特開2004―059686号公報、特開2004―107381号公報、特開2004―256590号公報、特開2004―359902号公報、特開2005―113028号公報、特開2005―230661号公報、特開2007―161824号公報、国際公開第96/029375号、国際公開第97/000134号、国際公開第98/003607号など参照)。

【0049】

(光触媒機能製品)

本発明の光触媒機能製品は、基材(各種製品、以下同じ)の表面に、加熱処理を施した(貴金属担持)酸化物粒子分散液を用いて形成された酸化物層を備えるものである。ここで、酸化物層は、例えば、(貴金属担持)酸化物粒子分散液を基材の表面に塗布した後に、分散媒を揮発させるなど、従来公知の成膜方法によって形成することができる。

酸化物層の膜厚は、特に制限されるものではなく、通常、その用途等に応じて、数百nm〜数mmまで適宜設定すればよい。

酸化物層は、基材の内表面または外表面であれば、どの部分に形成されていてもよいが、例えば、光(可視光線等)が照射される面であって、かつ悪臭物質が発生する箇所や、病原菌が存在する箇所と連続または断続して空間的につながる面に形成されていることが好ましい。

なお、基材の材質は、形成される酸化物層を実用に耐えうる強度で保持できる限り、特に制限されるものではなく、例えば、プラスチック、金属、セラミックス、木材、コンクリート、紙など、あらゆる材料からなる製品を対象にすることができる。

【0050】

本発明の光触媒機能製品の具体例としては、例えば、天井材、タイル、ガラス、壁紙、壁材、床等の建築資材、自動車内装材(自動車用インストルメントパネル、自動車用シート、自動車用天井材、自動車用ガラス)、冷蔵庫やエアコン等の家電製品、衣類やカーテン等の繊維製品などが挙げられる。

【0051】

本発明の光触媒機能製品は、屋外においては勿論のこと、蛍光灯、ナトリウムランプ、および白色発光ダイオードのような可視光源からの光しか受けない屋内環境においても、光照射によって高い光触媒作用を示す。したがって、本発明の製造方法により得られた酸化物粒子分散液を、例えば、天井材、タイル、ガラス、壁紙、壁材、床等の建築資材、自動車内装材(自動車インストルメントパネル、自動車用シート、自動車用天井材)、冷蔵庫やエアコン等の家電製品、衣類やカーテン等の繊維製品などに塗布して乾燥させると、屋内照明による光照射によって、ホルムアルデヒドやアセトアルデヒドなどの揮発性有機物、アルデヒド類、メルカプタン類、アンモニアなどの悪臭物質、窒素酸化物の濃度を低減させ、黄色ブドウ球菌、大腸菌、炭疽菌、結核菌、コレラ菌、ジフテリア菌、破傷風菌、ペスト菌、赤痢菌、ボツリヌス菌、およびレジオネラ菌等の病原菌等を死滅、分解、除去することができ、また、七面鳥ヘルぺスウイルス、マレック病ウイルス、伝染性ファブリキウス嚢病ウイルス、ニューカッスル病ウイルス、伝染性気管支炎ウイルス、伝染性喉頭気管炎、鳥脳脊髄炎ウイルス、鶏貧血ウイルス、鶏痘ウイルス、鳥類レオウイルス、鳥類白血病ウイルス、細網内皮症ウイルス、鳥類アデノウイルス及び出血性腸炎ウイルス、ヘルペスウイルス、天然痘ウイルス、牛痘ウイルス、水庖唐ウイルス、麻疹ウイルス、アデノウイルス、コクサッキーウイルス、カリシウイルス、レトロウイルス、コロナウイルス、鳥インフルエンザウイルス、ヒトインフルエンザウイルス、豚インフルエンザウイルス、ノロウイルス及びその組換え体等を無害化することができ、さらに、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することができる。また、本発明の光触媒機能製品は、可視光線を照射すれば、充分な親水性を発揮し、防曇性を発現するだけでなく、汚れに水をかけるだけで容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【0052】

酸化物粒子が光触媒活性を有さない場合、本発明の製造方法により得られた酸化物粒子分散液は、ハードディスク、光ディスク用研磨材、CMP用研磨材、磁気ディスク用研磨材などにも用いることができ、また、熱伝導フィラーのような樹脂への充填材として用いることもできる。

【実施例】

【0053】

以下、実施例によって本発明をより詳細に説明するが、本発明はかかる実施例によって限定されるものではない。

【0054】

なお、各実施例における測定法は、以下の通りである。

【0055】

(BET比表面積)

酸化物粒子のBET比表面積は、比表面積測定装置(湯浅アイオニクス社製の「モノソーブ」)を用い、窒素吸着法により測定した。

【0056】

(平均分散粒子径(nm))

マイクロトラックUPA粒度分析計(日機装(株)製)を用いて、動的散乱法により累積50%径を測定して、これを平均分散粒子径(nm)とした。

【0057】

(粒子の形状観察)

走査型電子顕微鏡(SEM、日本電子(株)製の「JSM―7400F」)を用いて行い、更にエネルギー分散型X線分析装置(EDX)を装着した電界放出形電子顕微鏡(日本電子(株)製の「JEM−2100F」)にて走査透過電子顕微鏡(STEM)観察を行った。

【0058】

(アセトアルデヒド分解能の測定:照度1,000ルクス)

光触媒活性は、蛍光灯の光の照射下でのアセトアルデヒドの分解反応における一次反応速度定数を測定することにより評価した。すなわち、ガラス製シャーレ(外径70mm、内径66mm、高さ14mm、容量約48mL)に、得られた貴金属担持酸化物粒子分散液を底面の単位面積あたりの固形分換算の滴下量が1g/m2となるように滴下し、シャーレの底面全体に均一に形成した。次いで、このシャーレを110℃の乾燥機内で大気中で1時間保持することにより乾燥させて、ガラス製シャーレの底面に酸化物層を形成した。この酸化物層に紫外線強度が2mW/cm2(トプコン社製の紫外線強度計「UVR−2」に同社製の受光部「UD−36」を取り付けて測定)となるようにブラックライトからの紫外線を16時間照射して、これを光触媒活性測定用試料とした。

【0059】

次に、この光触媒活性測定用試料をシャーレごとガスバッグ(内容積1L)の中に入れて密閉し、次いで、このガスバッグ内を真空にした後、酸素と窒素との体積比が1:4である混合ガス0.6Lを封入し、さらにその中に1%アセトアルデヒドを含む窒素ガス3mLを封入して、暗所で室温下1時間保持した。その後、市販の白色蛍光灯を光源とし、アクリル樹脂板(日東樹脂工業(株)製の「N169」)を通して、測定用試料近傍での照度が1000ルクス(ミノルタ社製の照度計「T−10」で測定)となるようにガスバッグの外から可視光を照射し、アセトアルデヒドの分解反応を行った。蛍光灯の光照射を開始してから1.5時間毎にガスバッグ内のガスをサンプリングし、アセトアルデヒドの濃度をガスクロマトグラフ((株)島津製作所製の「GC−14A」)にて測定した。そして照射時間に対するアセトアルデヒドの濃度から一次反応速度定数を算出し、これをアセトアルデヒド分解能として評価した。この一次反応速度定数が大きいほど、アセトアルデヒドの分解能、すなわち光触媒活性が高いと言える。

【0060】

(アセトアルデヒド分解能の測定:照度6,000ルクス)

測定用試料近傍での照度が6,000ルクス(ミノルタ社製の照度計「T−10」で測定)となるようにガスバッグの外から可視光を照射した他は、上記アセトアルデヒド分解能の測定(照度1,000ルクス)と同様にして、照射時間に対するアセトアルデヒドの濃度から一次反応速度定数を算出し、これをアセトアルデヒド分解能として評価した。

【0061】

(製造例1−分散液の調製)

分散媒としてイオン交換水4kgに、酸化タングステン粒子(日本無機化学工業(株)製)1kgを加えて混合して混合物を得た。この混合物を湿式媒体撹拌ミルを用いて分散処理して酸化タングステン粒子分散液を得た。この酸化タングステン粒子分散液100質量部中に含まれる固形分(酸化タングステン粒子の量)は、20.0質量部(固形分濃度20.0質量%)であった。

【0062】

この酸化タングステン粒子分散液にヘキサクロロ白金酸(H2PtCl6)の水溶液をヘキサクロロ白金酸が白金原子換算で酸化タングステン粒子の使用量100質量部に対して0.12質量部になるように加え、原料分散液としてヘキサクロロ白金酸含有酸化タングステン粒子分散液を得た。この分散液100質量部中に含まれる固形分(酸化タングステン粒子の量)は、17.6質量部(固形分濃度17.6質量%)であった。その後この分散液のpHは2.0であった。

【0063】

次いで、pH電極と、このpH電極に接続され、0.1質量%のアンモニア水を供給してpHを一定に調節する制御機構を有するpHコントローラ(pH=3.5に設定)と、窒素吹込み菅を備え、水中殺菌灯(三共電気(株)製の「GLD15MQ」)を設置したガラス管(内径37mm,高さ360mm)からなる光照射装置で、濃度を水で12質量部(固形分濃度12.0質量%)に調整した原料分散液1200gを、毎分1Lの速度で流通させながら、この分散液のpHを3.5にした。

原料分散液を流通させながら光照射(紫外線照射)を2時間行い、更にメタノールをその濃度が全溶媒の1質量%となるように加えて、原料分散液を流通させながら光照射を3時間行って白金担持酸化タングステン粒子分散液を得た。光照射中、pHは3.5で一定であった。その後遠心分離機にて粗粒を分離し、更に透析処理により白金担持酸化タングステン粒子分散液中に含まれる陽イオンと陰イオンの除去を行ったところ、pHが3.8で平均分散粒子径が101nmの白金担持酸化タングステン粒子分散液を得た。

【0064】

得られた白金担持酸化タングステン粒子分散液を20℃で24時間保管したところ、保管後に固液分離は見られなかった。また、この白金担持酸化タングステン粒子分散液の一部を真空乾燥して固形分を得たところ、得られた固形分のBET比表面積は45m2/gであった。

【0065】

(実施例1)

製造例1で得られた白金担持酸化タングステン粒子分散液を、図2に示す加熱処理プロセス(加熱部11は除く。)にて、下記の条件にて加熱処理を行った。

この装置は水を溜めた溶媒溜槽8と得られた白金担持酸化タングステン粒子分散液を溜めた分散液溜槽1を備えており、これらは各々ポンプ2及び9により配管3及び10を通して接合部14で合流し、配管13に送られた。配管3及び10中の水及び白金担持酸化タングステン粒子分散液の流速は、共に毎分4mLであった。また、配管10には加熱部12が備わっており、水を400℃になるように加熱した。次に、これらの混合液は加熱部4で、350℃で45秒間加熱した。この際、混合液の温度は350℃であった。その後、冷却部5で混合液を20℃で冷却し、混合液の温度を50℃以下にまで冷却し、回収シリンダ6a、6bを通して酸化物粒子分散液溜槽7a、7bで回収した。

【0066】

この加熱処理された酸化タングステン粒子分散液を20℃で24時間保管したところ、保管後に固液分離は見られなかった。また、分散液のpHは5.8で、平均分散粒子径は104nmであった。また、この加熱処理後の酸化タングステン粒子分散液の一部を真空乾燥して固形分を得たところ、得られた固形分のBET比表面積26m2/gであった。さらに、この加熱処理後の酸化タングステン粒子分散液を用いて形成した酸化物層の光触媒活性(照度1,000ルクス)を評価したところ、一次反応速度定数は0.33h−1であった。

【0067】

(比較例1)

製造例1で得た、白金担持酸化タングステン粒子分散液(加熱処理なし)を用いて形成した酸化物層の光触媒活性(照度1,000ルクス)を評価したところ、一次反応速度定数は0.20h−1であった。

【0068】

実施例1と比較例1を比べると、光触媒分散液を加熱処理することにより、平均分散粒子径や分散安定性を殆ど変えることなく、光触媒活性を1.6倍向上させることができた。

【0069】

(実施例2)

製造例1の混合物を分散処理した段階で得られた酸化タングステン粒子分散液(白金を担持する前,酸化タングステン粒子の固形分濃度20.0質量%)を用いて、図2に示す加熱処理プロセス(加熱部11および12は除く。)にて、下記の条件にて加熱処理を行った。

この装置は水を溜めた溶媒溜槽8と得られた酸化タングステン粒子分散液を溜めた分散液溜槽1を備えており、これらは各々ポンプ2及び9により配管3及び10を通して接合部14で合流し、配管13に送られた。配管3及び10中の水及び酸化タングステン粒子分散液の流速は、共に毎分6mLであった。次に、これらの混合液は加熱部4で、350℃で30秒間加熱した。この際、混合液の温度は340℃であった。その後、冷却部5で混合液を20℃で冷却し、混合液の温度を50℃以下にまで冷却し、回収シリンダ6a、6bを通して酸化物粒子分散液溜槽7a、7bで回収した。

【0070】

この加熱処理された酸化タングステン粒子分散液(白金担持せず)を20℃で24時間保管したところ、保管後に固液分離は見られなかった。この酸化タングステン粒子分散液(白金担持せず)における酸化タングステン粒子(白金担持せず)の形状を走査透過電子顕微鏡で観察すると、図3に示す通り、一辺が10〜100nmの立方体または直方体形状を有していることがわかった。また電子線回折の結果、これらの粒子は単結晶であることがわかった。また、この加熱処理後の酸化タングステン粒子分散液(白金担持せず)の一部を真空乾燥して固形分を得たところ、得られた固形分のBET比表面積は17m2/gであった。

【0071】

得られた加熱処理を施された酸化タングステン粒子分散液(白金担持せず)を用いて、pHコントローラのpHの設定値を5.0にした以外は製造例1と同様の方法で酸化タングステン粒子に白金の担持を行い、pHが5.0で平均分散粒子径が100nmの白金担持酸化タングステン粒子分散液が得られた。

【0072】

この白金担持酸化タングステン粒子分散液を用いて形成した酸化物層の光触媒活性(照度6,000ルクス)を評価したところ、一次反応速度定数は0.86h−1であった。

【0073】

(比較例2)

製造例1の混合物を分散処理した段階で得られた酸化タングステン粒子分散液(白金を担持する前,酸化タングステン粒子の固形分濃度20.0質量%、加熱処理なし)中の酸化タングステン粒子の形状を走査透過電子顕微鏡で観察すると、図4に示す通り、大きさや形状が不揃いであることがわかった。またこの酸化タングステン分散液に、実施例2と同様の方法で白金を担持して白金担持酸化タングステン分散液を得た。この白金担持酸化タングステン粒子分散液を用いて形成した酸化物層の光触媒活性(照度6,000ルクス)を評価したところ、一次反応速度定数は0.39h−1であった。

【0074】

実施例2と比較例2を比べると、酸化タングステン粒子分散液を加熱処理することにより、立方体もしくは直方体形状を有し、単結晶である酸化タングステン粒子が得られ、光触媒活性を2.2倍向上させることができた。

【0075】

(参考例1)

実施例1または実施例2で得た加熱処理済みの白金担持酸化タングステン粒子分散液を、天井を構成する天井材の表面に塗布し乾燥させることにより、天井材の表面に酸化物層を形成することができ、これによって、屋内照明による光照射により屋内空間における揮発性有機物(例えば、ホルムアルデヒド、アセトアルデヒド、アセトン、トルエン等)や悪臭物質の濃度を低減することができ、黄色ブドウ球菌や大腸菌等の病原菌を死滅させることができ、また、インフルエンザウイルス等のウイルスや、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することもできる。さらに、天井材の表面が親水化し、汚れを容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【0076】

(参考例2)

実施例1または実施例2で得た加熱処理済みの白金担持酸化タングステン粒子分散液を、屋内の壁面に施工されたタイルに塗布し乾燥させることにより、タイル表面に酸化物層を形成することができ、これによって、屋内照明による光照射により屋内空間における揮発性有機物(例えば、ホルムアルデヒド、アセトアルデヒド、アセトン、トルエン等)や悪臭物質の濃度を低減することができ、黄色ブドウ球菌や大腸菌等の病原菌を死滅させることもでき、また、インフルエンザウイルス等のウイルスや、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することもできる。さらに、タイルの表面が親水化し、汚れを容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【0077】

(参考例3)

実施例1または実施例2で得た加熱処理済みの白金担持酸化タングステン粒子分散液を、窓ガラスの屋内側表面に塗布し乾燥させることにより、ガラス表面に酸化物層を形成することができ、これによって、屋内照明による光照射により屋内空間における揮発性有機物(例えば、ホルムアルデヒド、アセトアルデヒド、アセトン、トルエン等)や悪臭物質の濃度を低減することができ、黄色ブドウ球菌や大腸菌等の病原菌を死滅させることもでき、また、インフルエンザウイルス等のウイルスや、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することもできる。さらに、窓ガラスの表面が親水化し、汚れを容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【0078】

(参考例4)

実施例1または実施例2で得た加熱処理済みの白金担持酸化タングステン粒子分散液を、壁紙に塗布し乾燥させることにより、壁紙の表面に酸化物層を形成することができ、さらにこの壁紙を屋内の壁面に施工することによって、屋内照明による光照射により屋内空間における揮発性有機物(例えば、ホルムアルデヒド、アセトアルデヒド、アセトン、トルエン等)や悪臭物質の濃度を低減することができ、黄色ブドウ球菌や大腸菌等の病原菌を死滅させることもでき、また、インフルエンザウイルス等のウイルスや、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することもできる。さらに、壁紙の表面が親水化し、汚れを容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【0079】

(参考例5)

実施例1または実施例2で得た加熱処理済みの白金担持酸化タングステン粒子分散液を、屋内の床面に塗布し乾燥させることにより、床面に酸化物層を形成することができ、これによって、屋内照明による光照射により屋内空間における揮発性有機物(例えば、ホルムアルデヒド、アセトアルデヒド、アセトン、トルエン等)や悪臭物質の濃度を低減することができ、黄色ブドウ球菌や大腸菌等の病原菌を死滅させることもでき、また、インフルエンザウイルス等のウイルスや、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することもできる。さらに、床面の表面が親水化し、汚れを容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【0080】

(参考例6)

実施例1または実施例2で得た加熱処理済みの白金担持酸化タングステン粒子分散液を、自動車用インストルメントパネル、自動車用シート、自動車の天井材、自動車用ガラスの車内側などの自動車内装材の表面に塗布し乾燥させることにより、これら自動車内装材の表面に酸化物層を形成することができ、これによって、車内照明による光照射により車内空間における揮発性有機物(例えば、ホルムアルデヒド、アセトアルデヒド、アセトン、トルエン等)や悪臭物質の濃度を低減することができ、黄色ブドウ球菌や大腸菌等の病原菌を死滅させることもでき、また、インフルエンザウイルス等のウイルスや、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することもできる。さらに、自動車内装材の表面が親水化し、汚れを容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【0081】

(参考例7)

実施例1または実施例2で得た加熱処理済みの白金担持酸化タングステン粒子分散液を、エアコンの表面に塗布し乾燥させることにより、エアコンの表面に酸化物層を形成することができ、これによって、屋内照明による光照射により屋内空間における揮発性有機物(例えば、ホルムアルデヒド、アセトアルデヒド、アセトン、トルエン等)や悪臭物質の濃度を低減することができ、黄色ブドウ球菌や大腸菌等の病原菌を死滅させることもでき、また、インフルエンザウイルス等のウイルスや、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することもできる。さらに、エアコンの表面が親水化し、汚れを容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【0082】

(参考例8)

実施例1または実施例2で得た加熱処理済みの白金担持酸化タングステン粒子分散液を、冷蔵庫の庫内に塗布し乾燥させることにより、冷蔵庫内に酸化物層を形成することができ、これによって、屋内照明や冷蔵庫内の光源による光照射により冷蔵庫内における揮発性有機物(例えば、エチレン等)や悪臭物質の濃度を低減することができ、黄色ブドウ球菌や大腸菌等の病原菌を死滅させることもでき、また、インフルエンザウイルス等のウイルスや、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することもできる。さらに、冷蔵庫の庫内の表面が親水化し、汚れを容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【0083】

(参考例9)

実施例1または実施例2で得た加熱処理済みの白金担持酸化タングステン粒子分散液を、タッチパネル、電車のつり革、エレベーターのボタン等、不特定多数の人が接触する基材表面に塗布し乾燥させることにより、これら基材表面に酸化物層を形成することができ、これによって、屋内照明による光照射により屋内空間における揮発性有機物(例えば、ホルムアルデヒド、アセトアルデヒド、アセトン、トルエン等)や悪臭物質の濃度を低減することができ、黄色ブドウ球菌や大腸菌等の病原菌を死滅させることもでき、また、インフルエンザウイルス等のウイルスや、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することもできる。さらに、基材表面が親水化し、汚れを容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【符号の説明】

【0084】

1 分散液溜槽

2、9 ポンプ

3、10、13 配管

4、11、12 加熱部

5 冷却部

6a、6b 回収シリンダ

7a、7b 酸化物粒子分散液溜槽

8 溶媒溜槽

14 T字管接続部材

15 方向制御弁

【特許請求の範囲】

【請求項1】

酸化物粒子と主成分が水である分散媒とからなる分散液に、流通下、水熱条件下で加熱処理を施すことを特徴とする酸化物粒子分散液の製造方法。

【請求項2】

前記加熱処理が、亜臨界もしくは超臨界の水熱条件下で行われる請求項1に記載の酸化物粒子分散液の製造方法。

【請求項3】

前記加熱処理の前に、流通下、前記分散液と主成分が水である溶媒とを混合する工程を有する請求項1または2に記載の酸化物粒子分散液の製造方法。

【請求項4】

前記酸化物粒子が、少なくとも結晶構造を有する請求項1〜3のいずれかに記載の酸化物粒子分散液の製造方法。

【請求項5】

前記酸化物粒子が光触媒活性を有する請求項1〜4のいずれかに記載の酸化物粒子分散液の製造方法。

【請求項6】

前記酸化物粒子が酸化タングステン粒子である請求項1〜5のいずれかに記載の酸化物粒子分散液の製造方法。

【請求項7】

前記加熱処理の前後の少なくとも一方に、前記酸化物粒子の表面に貴金属を担持する請求項1〜6のいずれかに記載の酸化物粒子分散液の製造方法。

【請求項8】

一辺が5〜150nmの立方体もしくは直方体形状の単結晶である酸化物粒子と分散媒からなる酸化物粒子分散液。

【請求項9】

前記酸化物粒子が酸化タングステン粒子である請求項8に記載の酸化物粒子分散液。

【請求項10】

前記酸化物粒子が光触媒活性を有する請求項8または9に記載の酸化物粒子分散液。

【請求項11】

基材表面に光触媒活性を有する酸化物層を備える光触媒機能製品であって、前記酸化物層が請求項5〜7のいずれかに記載の方法で得られた酸化物粒子分散液、もしくは請求項8〜10のいずれかに記載の酸化物粒子分散液を用いて形成されていることを特徴とする光触媒機能製品。

【請求項1】

酸化物粒子と主成分が水である分散媒とからなる分散液に、流通下、水熱条件下で加熱処理を施すことを特徴とする酸化物粒子分散液の製造方法。

【請求項2】

前記加熱処理が、亜臨界もしくは超臨界の水熱条件下で行われる請求項1に記載の酸化物粒子分散液の製造方法。

【請求項3】

前記加熱処理の前に、流通下、前記分散液と主成分が水である溶媒とを混合する工程を有する請求項1または2に記載の酸化物粒子分散液の製造方法。

【請求項4】

前記酸化物粒子が、少なくとも結晶構造を有する請求項1〜3のいずれかに記載の酸化物粒子分散液の製造方法。

【請求項5】

前記酸化物粒子が光触媒活性を有する請求項1〜4のいずれかに記載の酸化物粒子分散液の製造方法。

【請求項6】

前記酸化物粒子が酸化タングステン粒子である請求項1〜5のいずれかに記載の酸化物粒子分散液の製造方法。

【請求項7】

前記加熱処理の前後の少なくとも一方に、前記酸化物粒子の表面に貴金属を担持する請求項1〜6のいずれかに記載の酸化物粒子分散液の製造方法。

【請求項8】

一辺が5〜150nmの立方体もしくは直方体形状の単結晶である酸化物粒子と分散媒からなる酸化物粒子分散液。

【請求項9】

前記酸化物粒子が酸化タングステン粒子である請求項8に記載の酸化物粒子分散液。

【請求項10】

前記酸化物粒子が光触媒活性を有する請求項8または9に記載の酸化物粒子分散液。

【請求項11】

基材表面に光触媒活性を有する酸化物層を備える光触媒機能製品であって、前記酸化物層が請求項5〜7のいずれかに記載の方法で得られた酸化物粒子分散液、もしくは請求項8〜10のいずれかに記載の酸化物粒子分散液を用いて形成されていることを特徴とする光触媒機能製品。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−16690(P2012−16690A)

【公開日】平成24年1月26日(2012.1.26)

【国際特許分類】

【出願番号】特願2010−170786(P2010−170786)

【出願日】平成22年7月29日(2010.7.29)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成24年1月26日(2012.1.26)

【国際特許分類】

【出願日】平成22年7月29日(2010.7.29)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]