酸化物薄膜の製造方法

【課題】マグネトロンスパッタ法により酸化物薄膜を製造する場合であって、高い2軸配向性を有する膜を形成することができる酸化物薄膜の製造方法を提供する。

【解決手段】成膜面DAに対して斜め方向からイオンビーム106を照射しながら、マグネトロンスパッタ法により、スパッタエネルギー密度9.5W/cm2以上20W/cm2以下、ターゲット103と成膜面DAとの距離TS80mm以上100mm以下、雰囲気ガスの圧力50mPa以上700mPa以下の条件で金属のターゲット103からの蒸着粒子を成膜面DAに堆積させて酸化物薄膜を形成する酸化物薄膜の製造方法。

【解決手段】成膜面DAに対して斜め方向からイオンビーム106を照射しながら、マグネトロンスパッタ法により、スパッタエネルギー密度9.5W/cm2以上20W/cm2以下、ターゲット103と成膜面DAとの距離TS80mm以上100mm以下、雰囲気ガスの圧力50mPa以上700mPa以下の条件で金属のターゲット103からの蒸着粒子を成膜面DAに堆積させて酸化物薄膜を形成する酸化物薄膜の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超電導ケーブルや超電導マグネット等の超電導機器や、NMR(核磁気共鳴)、核融合、加速器、リニア等の高磁界発生装置に用いるための高温超電導線材における中間層等として好適な酸化物薄膜の製造方法に関する。

【背景技術】

【0002】

従来から、基材上に超電導体を成膜して、超電導線材を製造する試みが数多く提案されている。

【0003】

高温超電導線材における通電特性は、その超電導体の結晶方位、特に2軸配向性に大きく依存することが知られている。高い2軸配向性を有する超電導層を得るため、下地となる中間層の結晶性を向上させる必要がある。その方法の一つとして、中間層蒸着時に斜め方向からアシストイオンを照射しながら成膜する方法(IBAD法)がある。薄膜で高い2軸配向性が得られることから、成膜ターゲットとして岩塩型であるMgOが良く用いられ、開発の主流となっている。良好な2軸配向膜を得るには、IBAD法で形成したMgO層の膜質を向上させることが有効である。その特性を実現するにあたり、大型のイオンガンを2個備えた装置が良く用いられる。

【0004】

上記IBAD法として、スパッタリングによりターゲットから叩き出した構成粒子を基材上に堆積させる際に、イオンガンから発生させたイオンを同時に斜め方向から照射しつつ堆積させる方法が開示されている(例えば特許文献1参照)。

【0005】

また、基板法線から約5°から約80°の斜め入射角を持つ堆積フラックスによって、フィルムを基板上に堆積し、同時に、該堆積フィルムを該フィルムの最良イオン配向方向または第2の最良イオン配向方向のいずれかに沿って設けられたイオンビーム入射角でイオンビームを使って照射し、それにより二軸配向フィルムを形成する方法、および該二軸配向フィルム上に堆積された超電導層を含む超電導物品が開示されている(例えば特許文献2参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平4−331795号公報

【特許文献2】特表2007−532775号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、マグネトロンスパッタ法により酸化物薄膜を製造する場合であって、高い2軸配向性を有する膜を形成することができる酸化物薄膜の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の上記課題は下記の手段によって解決された。

<1> 成膜面に対して斜め方向からイオンビームを照射しながら、マグネトロンスパッタ法により、スパッタエネルギー密度9.5W/cm2以上20W/cm2以下の条件で金属の蒸着源からの蒸着粒子を前記成膜面に堆積させて酸化物薄膜を形成する酸化物薄膜の製造方法。

【0009】

<2> 前記蒸着源と前記成膜面との距離を80mm以上100mm以下とする請求項1に記載の酸化物薄膜の製造方法。

【0010】

<3> 前記マグネトロンスパッタ法にてスパッタを行なう雰囲気のガスの圧力を50mPa以上700mPa以下とする請求項1または請求項2に記載の酸化物薄膜の製造方法。

【0011】

<4> 前記蒸着源を囲う蒸着源カバーを有し、且つ該蒸着源カバーの形状を、前記成膜面へ照射される前記イオンビームが進行する領域を遮らない形状とした請求項2に記載の酸化物薄膜の製造方法。

【発明の効果】

【0012】

本発明によれば、マグネトロンスパッタ法により酸化物薄膜を製造する場合であって、高い2軸配向性を有する膜を形成することができる酸化物薄膜の製造方法を提供することができる。

【図面の簡単な説明】

【0013】

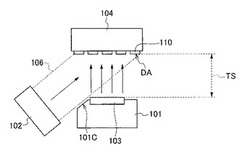

【図1】本発明の実施形態に係るIBAD法による酸化物薄膜の製造方法に用いられるスパッタ装置を示す概略図である。

【図2】図1に示すスパッタ装置を基材が搬送される方向から見た概略構成図である。

【図3】超電導線材の積層構造を示す図である。

【図4】図3に示す超電導線材の積層構造における断面詳細図である。

【発明を実施するための形態】

【0014】

本発明に係る酸化物薄膜の製造方法では、成膜面に対して斜め方向からイオンビームを照射しながら、マグネトロンスパッタ法により、スパッタエネルギー密度9.5W/cm2以上20W/cm2以下の条件で金属の蒸着源からの蒸着粒子を前記成膜面に堆積させて酸化物薄膜を形成する。

【0015】

−スパッタエネルギー密度−

上記マグネトロンスパッタ法では、RF(高周波/Radio Frequency)プラズマやDC(直流)プラズマによって不活性ガスイオン(例えばAr+)を発生させ、該イオンを上記蒸着源(ターゲット)に衝突させて前記蒸着源から蒸着粒子をはじき出させる。ここで前記「スパッタエネルギー密度」とは、前記プラズマ(RFプラズマやDCプラズマ等)を発生させるためにスパッタ装置にかけられる電力量を、前記蒸着源(ターゲット)の前記イオンが衝突される面の面積で除した値(電力量/蒸着源の面積)を表す。

【0016】

スパッタエネルギー密度が9.5W/cm2未満であると、十分な成膜レートが得られないため、2軸配向性に乏しい酸化物薄膜が形成される。一方20W/cm2を超えると、蒸着源(ターゲット)からのスパッタレートが飽和するため、これ以上エネルギー密度を上げても2軸配向性を向上させることはできない。

【0017】

上記スパッタエネルギー密度の要件を備えることにより、蒸着源から蒸着粒子をはじき出させる方法として高価な大型イオンガンを用いる方法ではなく、安価なマグネトロンスパッタガンを用いたマグネトロンスパッタ法により酸化物薄膜を製造する場合であっても、高い2軸配向性を有する膜を形成することができ、また成膜装置をより安価に組み上げることができる。

また、上記酸化物薄膜の製造方法を超電導線材における中間層の形成に用いた場合には、超電導線材の高特性化が実現できる。

【0018】

尚、十分な成膜レートが得られ、高い2軸配向性を実現する観点から、上記スパッタエネルギー密度は更に12W/cm2以上16W/cm2以下であることがより好ましい。

【0019】

上記スパッタエネルギー密度は、前記プラズマ(RFプラズマやDCプラズマ等)を発生させるためにスパッタ装置にかけられる電力量と、前記蒸着源(ターゲット)の面積を調整することにより制御される。

【0020】

−蒸着源と前記成膜面との距離−

また本発明の製造方法においては、蒸着源と成膜面との距離(Target−Substrate(T−S)間距離)を80mm以上100mm以下とすることが好ましい。

尚、蒸着源はそれを囲う蒸着源カバーにおさめられていてもよいが、その場合であっても上記T−S間距離は蒸着源カバーにおさめられている蒸着源と成膜面との距離を指す。

【0021】

T−S間距離が80mm以上であることにより、成膜面に対して斜め方向からのイオンビームの照射が効率的に行なえ、高い2軸配向性が得られる。一方100mm以下であることにより、高い成膜レートが得られ、その結果高い2軸配向性が得られる。

【0022】

尚、十分な成膜レートが得られ、高い2軸配向性を実現する観点から、上記T−S間距離は更に88mm以上94mm以下であることがより好ましい。

【0023】

−雰囲気ガスの圧力−

また本発明の製造方法においては、前記マグネトロンスパッタ法にてスパッタを行なう雰囲気のガスの圧力を50mPa以上700mPa以下とすることが好ましい。

【0024】

尚、上記マグネトロンスパッタ法では、RFプラズマやDCプラズマによって不活性ガスイオン(例えばAr+)を発生させ、該イオンを上記蒸着源(ターゲット)に衝突させて前記蒸着源から蒸着粒子をはじき出させ、はじき出された蒸着粒子が成膜面に堆積して酸化物薄膜が製造される。ここで前記雰囲気ガスとは、上記蒸着源や成膜面等を含む環境を満たすガスを意味し、通常であればスパッタを行なうスパッタ装置がケースに囲われており、そのケース中を満たすガスを指す。また雰囲気ガスとして2種類以上のガスが用いられる場合には、その全圧を指す。

【0025】

雰囲気ガスの圧力が50mPa以上であることにより、マグネトロンスパッタ法において効率的にプラズマを立てることができる。一方700mPa以下であることにより、成膜面に対して斜め方向から照射される前記イオンビームを効率的に安定させることができる。

【0026】

尚、より効率的にプラズマを立てまたより安定したイオンビームを照射する観点から、上記雰囲気ガスの圧力は更に90mPa以上150mPa以下であることがより好ましい。

【0027】

上記雰囲気ガスの圧力は、ガスの種類とその量を調整することにより制御される。

【0028】

また上記雰囲気ガスの圧力の測定は、四重極型質量分析計により行なうことができる。

【0029】

上記T−S間距離や雰囲気ガスの圧力等の要件を備えることにより、蒸着源から蒸着粒子をはじき出させる方法として高価な大型イオンガンを用いる方法ではなく、安価なマグネトロンスパッタガンを用いたマグネトロンスパッタ法により酸化物薄膜を製造する場合であっても、より高い2軸配向性を有する膜を形成することができ、また成膜装置をより安価に組み上げることができる。

また、上記酸化物薄膜の製造方法を超電導線材における中間層の形成に用いた場合には、超電導線材の高特性化が実現できる。

【0030】

ここで、成膜面に対して斜め方向からイオンビームを照射しながら、マグネトロンスパッタ法により金属の蒸着源からの蒸着粒子を前記成膜面に堆積させて酸化物薄膜を形成するスパッタ法(IBAD法)について説明する。

【0031】

図1は、上記IBAD法にてスパッタを行なう際に用いるスパッタ装置の概略構成を示す図である。また、図2は上記図1に示すスパッタ装置を基材が搬送される方向から見た概略構成図である。

図1および図2に示すように、スパッタ装置100は、内部にターゲット(蒸着源)103を備えるスパッタガン101、アシストイオン源102、基材搬送部104を備えて構成されている。このスパッタ装置100は真空容器(図示略)に収容され、真空容器の中は所定の雰囲気ガスで満たされるようになっており、その雰囲気ガス中で蒸着粒子を成膜面DAに堆積できるようになっている。また、スパッタ装置100は図示しない加熱ヒータを有し、成膜面DAを所望の温度に加熱できるようになっている。

尚、基材110は基材搬送部104によってスパッタ装置内に搬送され、この基材110の表面が成膜面DAとなる。

【0032】

スパッタガン101は、内部にターゲット(蒸着源)103を備えRF(高周波/Radio Frequency)プラズマやDC(直流)プラズマによって不活性ガスイオン(例えばAr+)を発生させ、該イオンの衝突によって前記ターゲット103から蒸着粒子をはじき出させる装置である。また、アシストイオン源102は、イオン発生器で発生させたイオンを加速して放出するイオン銃を備え、所望のアシストイオンビーム106を成膜面DAに照射できるようになっている。

ターゲット103から上記の通りはじき出された蒸着粒子は、対向する基材110の成膜面DAに堆積して、酸化物薄膜を形成する。このとき、アシストイオン源102により、基材110の成膜面に対して斜め方向からアシストイオンビーム106を照射する。斜め方向から照射されたアシストイオンビーム106は、ある一定の方向以外に向いた蒸着粒子をはじき飛ばす性質があり、基材110の成膜面DAには蒸着粒子のa軸とb軸とが配向した酸化物薄膜が成膜される。

【0033】

この際、本発明に係る酸化物薄膜の製造方法では、スパッタエネルギー密度を前述の範囲に制御することにより、高い2軸配向性を有する酸化物薄膜が成膜される。

また、ターゲット(蒸着源)103と成膜面DAとの距離TSを前述の範囲に制御することにより、高い2軸配向性を有する酸化物薄膜が成膜される。

更には、雰囲気ガスの圧力を前述の範囲に制御することにより、高い2軸配向性を有する酸化物薄膜が成膜される。

【0034】

尚、特にターゲット(蒸着源)103と成膜面DAとの距離TSを上記範囲とする観点から、スパッタガン101のカバー(即ちターゲット(蒸着源)103を囲う蒸着源カバー)の形状を、図1および図2に示すように成膜面DAへ照射されるイオンビーム106が進行する領域を遮らない形状とすることが好ましく、イオンビーム106が進行する領域にかかる部分を斜めに切り落とす(図2中101Cで示す箇所)ことが好ましい。

【0035】

また、その他の成膜条件としては、膜厚等によっても適宜設定されるが、例えば

・IBADアシストイオンビーム電圧800V以上1500V以下

・IBADアシストイオンビーム電流80mA以上350mA以下

・IBADアシストイオンビーム加速電圧200V

・スパッタ出力800W以上1500W以下

・基板搬送速度:80m/h以上500m/h以下

・成膜温度:5℃以上250℃

の範囲が好ましい。

【0036】

また、成膜面DAに対して照射されるイオンビーム106の斜め方向の角度としては、成膜面の法線方向に対して10°以上80°以下が好ましく、40°以上50°以下がより好ましく、45°程度が特に好ましい。

【0037】

酸化物薄膜は、図1および図2に示すスパッタ装置100を用いて上記の通り成膜できる。本実施形態によって製造される酸化物薄膜としては、MgO薄膜(ターゲット103としてMgを、スパッタ装置内の雰囲気ガスとしてO2を用いる)、NbO薄膜(ターゲット103としてNbを、スパッタ装置内の雰囲気ガスとしてO2を用いる)等が挙げられる。

【0038】

また、アシストイオン源102のイオン銃から放出されるイオンとしてはアルゴンイオンや酸素イオンが用いられる。

【0039】

(超電導線材用基材および超電導線材)

次いで、前述の本発明に係る酸化物薄膜の製造方法によって成膜される酸化物薄膜を用いた例として、超電導線材用基材および超電導線材について説明する。本発明に係る酸化物薄膜の製造方法によって成膜される酸化物薄膜は、超電導線材用基材および超電導線材における中間層として好適に用いられる。

【0040】

以下、上記中間層として前述の酸化物薄膜を用いた一例を、添付の図面を参照しながら具体的に説明する。なお、図中、同一または対応する機能を有する部材(構成要素)には同じ符号を付して適宜説明を省略する。

【0041】

図3は、上記超電導線材の積層構造を示す図である。

図3に示すように、超電導線材1は、テープ状の金属基板10上に中間層20、超電導層30、保護層40が順に形成された積層構造を有している。

【0042】

・基板

金属基板10は、低磁性の無配向金属基材である。金属基板10の形状は、上述のテープ状だけでなく、板材、線材、条体等の種々の形状のものを用いることができる。金属基板10の材料としては、例えば、強度および耐熱性に優れた、Cu、Ni、Ti、Mo、Nb、Ta、W、Mn、Fe、Ag等の金属またはこれらの合金を用いることができる。特に好ましいのは、耐食性および耐熱性の点で優れているステンレス、ハステロイ(登録商標)、その他のニッケル系合金である。また、これら各種金属材料上に各種セラミックスを配してもよい。

【0043】

・中間層

中間層20は、超電導層30において高い面内配向性を実現するために金属基板10上に形成される層であり、熱膨張率や格子定数等の物理的な特性値が金属基板10と超電導層30を構成する酸化物超電導体との中間的な値を示す。

【0044】

中間層20としては、例えば(B-1)ベッド層、(B-2)2軸配向層、および(B-3)キャップ層等が挙げられる。尚、ここでは中間層20として、金属基板10の表面から順に(B-1)ベッド層、(B-2)2軸配向層、(B-3)キャップ層を形成した態様について図を用いて説明するが、この態様には限られない。

【0045】

図4は、図3に示す超電導線材1の積層構造のうち、金属基板10と中間層20とにおける断面詳細図である。

図4に示すように、超電導線材1の中間層20は、ベッド層24と、2軸配向層26と、キャップ層28と、を備えて構成されている。

【0046】

(B-1)ベッド層

ベッド層24は、基板10表面に形成される。

ベッド層24の構成材料としては、Gd2Zr2O7−δ(−1<δ<1、以下GZOと称す)、YAlO3(イットリウムアルミネート)、YSZ(イットリア保護ジルコニア)、Y2O3、Gd2O3、Al2O3、B2O3、Sc2O3、Cr2O3、REZrOおよびRE2O3等を用いることができ、中でもGZO、Y2O3、YSZが好適なものとして挙げられる。ここで、REは、単一の希土類元素または複数の希土類元素を表す。なお、ベッド層24は、例えば2軸配向性を向上させるなどの機能を有していてもよい。なお、2軸配向性を向上させる機能を持たせるためには、GZOをベッド層24の構成材料として用いることが好ましい。

【0047】

ベッド層24の膜厚は、特に限定されないが、例えば10nm以上200nm以下である。

【0048】

ベッド層24の形成(成膜)方法としては、例えば、アルゴン雰囲気中でRFスパッタ法により成膜する方法が挙げられる。

RFスパッタ法では、プラズマ放電で発生した不活性ガスイオン(例えばAr+)を蒸着源(GZO等)に衝突させ、はじき出された蒸着粒子を成膜面に堆積させて成膜する。このときの成膜条件は、ベッド層24の構成材料や膜厚等によって適宜設定されるが、例えば、RFスパッタ出力:100W以上500W以下、基板搬送速度:10m/h以上100m/h以下、成膜温度:20℃以上500℃以下とされる。

なお、ベッド層24の成膜には、イオン発生器(イオン銃)で発生させたイオンを蒸着源に衝突させるイオンビームスパッタ法を利用することもできる。また、ベッド層24は、Y2O3層とAl2O3層との組み合わせ等の多層構造とすることもできる。

【0049】

(B-2)2軸配向層

本実施形態においては、2軸配向層26として、前述の本発明に係る酸化物薄膜の製造方法によって成膜される酸化物薄膜を用いる。

2軸配向層26は、ベッド層24上に形成され、超電導層30の結晶を一定の方向に配向させるための層である。

2軸配向層26の構成材料としては、MgO、CeO2、YSZ、NbO等の多結晶材料が挙げられる。また、ベッド層24と同様の材料、例えばGZOを用いることもできる。

【0050】

2軸配向層26の膜厚は、特に限定されないが、例えば1nm以上20nm以下である。

【0051】

(B-3)キャップ層

キャップ層28は、2軸配向層26上に形成され、2軸配向層26を保護するとともに超電導層30との格子整合性を高めるための層である。

キャップ層28の材料としては、例えばMgO、CeO2、YSZ、LaMnO3(LMO)、SrTiO3(STO)が挙げられる。

【0052】

キャップ層28の膜厚は、特に限定されないが、十分な配向性を得るには50nm以上が好ましく、300nm以上であればさらに好ましい。

【0053】

このキャップ層28の形成(成膜)方法としては、PLD法やRFスパッタ法による成膜が挙げられる。RFスパッタ法による成膜条件は、キャップ層28の構成材料や膜厚等によって適宜設定されるが、例えば

・RFスパッタ出力400W以上1000W以下

・基板搬送速度5m/h以上80m/h以下

・成膜温度450℃以上800℃以下

であることが好ましい。

【0054】

・超電導層

次いで、上記超電導線材について説明する。超電導層30は上記超電導線材用基材上に形成される。

【0055】

超電導層30は、前記中間層20上に形成され、酸化物超電導体、特に銅酸化物超電導体で構成されている。この銅酸化物超電導体としては、REBa2Cu3O7−δ(RE−123と称す)等の組成式で表される結晶材料を用いることができる。

【0056】

上記REBa2Cu3O7−δ中のREは、Y、Nd、Sm、Eu、Gd、Dy、Ho、Er、Tm、YbやLuなどの単一の希土類元素または複数の希土類元素であり、これらの中でYがよく用いられる。また、δは、酸素不定比量であり、例えば0以上1以下であり、超電導転移温度が高いという観点から0に近いほど好ましい。

【0057】

超電導層30の膜厚は、特に限定されないが、例えば0.8μm以上10μm以下である。

【0058】

超電導層30の形成(成膜)方法としては、例えばTFA−MOD法、PLD法、CVD法、MOCVD法、またはスパッタ法などが挙げられる。これら成膜方法の中でも、高真空を必要とせず、大面積化が容易で量産性に優れているという理由からMOCVD法を用いることが好ましい。MOCVD法を用いる場合の成膜条件は、超電導層30の構成材料や膜厚等によって適宜設定されるが、例えば、

・基板搬送速度:80m/h以上500m/h以下

・成膜温度:800℃〜900℃(YBa2Cu3O7−δの場合)

とすることが好ましい。また、REBa2Cu3O7−δや(La1−xBax)2CuO4−δの成膜時には、酸素不定比量δを小さくして超電導特性を高めるという観点から、酸素ガス雰囲気中で行うことが好ましい。

【0059】

以上のような超電導層30の上面には、例えばスパッタ法により銀からなる保護層40が成膜されている。また、保護層40を成膜して超電導線材1を製造した後、超電導線材1に熱処理を施してもよい。

【0060】

尚、本実施形態においては、例えば中間層の好ましい構造としては、以下の構造が考えられる。

・CeO2/IBAD-MgO/GZO/Hastelloy

・CeO2/Epi-MgO/IBAD-MgO/GZO/Hastelloy

・CeO2/LMO/IBAD-MgO/GZO/Hastelloy

・CeO2/LMO/Epi-MgO/IBAD-MgO/GZO/Hastelloy

・LMO/Epi-MgO/IBAD-MgO/GZO/Hastelloy

・STO/Epi-MgO/IBAD-MgO/GZO/Hastelloy

・Epi-MgO/IBAD-MgO/GZO/Hastelloy

・LMO/IBAD-MgO/GZO/Hastelloy

・STO/IBAD-MgO/GZO/Hastelloy

・CeO2/IBAD-MgO/Y2O3/Hastelloy

・CeO2/Epi-MgO/IBAD-MgO/Y2O3/Hastelloy

・CeO2/LMO/IBAD-MgO/Y2O3/Hastelloy

・CeO2/LMO/Epi-MgO/IBAD-MgO/Y2O3/Hastelloy

・LMO/Epi-MgO/IBAD-MgO/Y2O3/Hastelloy

・STO/Epi-MgO/IBAD-MgO/Y2O3/Hastelloy

・Epi-MgO/IBAD-MgO/Y2O3/Hastelloy

・LMO/IBAD-MgO/Y2O3/Hastelloy

・STO/IBAD-MgO/Y2O3/Hastelloy

なお、上記におけるGZO、LMO、STOは、それぞれGd−Zr−O(Gd2Zr2O7-x、−1<x<1を意味する)、La−Mn−O(LaMnO3、−1<x<1を意味する)、Sr−Ti−O(SrTiO3、−1<x<1を意味する)の略称である。また、IBAD−MgOはIBAD法により成膜したMgO層であり、Epi−MgOはIBAD−MgO層上にPLD法などでエピタキシャル成長させた自己配向のMgO層である。

【0061】

(変形例)

なお、上記のおいては特定の実施形態について詳細に説明したが、本実施形態に限定されるものではなく、本発明の範囲内にて他の種々の実施形態が可能であることは当業者にとって明らかであり、例えば上述の複数の実施形態は、適宜、組み合わされて実施可能である。また、以下の変形例を、適宜、組み合わせてもよい。

【0062】

例えば、ベッド層24や保護層40は、省略することができる。金属基板10は、金属で構成される場合を説明したが、耐熱性の高い樹脂等で形成してもよい。

【0063】

また、2軸配向層26とキャップ層28との間に、キャップ層28の格子整合性を向上させるため、LMOおよびSTOから選ばれる少なくとも1つを含有する格子整合層を設けるようにしてもよい。

【0064】

また、上述したYBa2Cu3O7−δなどの酸素不定比量δは、0以上である場合(正の値を示す場合)を説明したが、負の値を示してもよい。

【実施例】

【0065】

以下、実施例について説明するが、本発明は以下の実施例に限定されるものではない。

【0066】

〔実施例〕

(金属基体)

まず、金属基体として、幅10mm、厚さ100μm、長さ200mのテープ状に圧延加工されたNi基合金基体(ハステロイ、商標:Ni−16Cr−15.6Mo−6Fe−4W−2Co)を準備した。尚、超電導線材に供する配向基板としての特性を高めるため、上記金属基体の表面を研磨し、Ra値で10nm以下とした。

【0067】

(ベッド層(GZO層))

次いで、上記金属基体上にGd2Zr2O7(GZO)層(膜厚:110nm)をイオンビームスパッタ法により、室温にて成膜した。

【0068】

(二軸配向層(IBAD−MgO層))

上記ベッド層(GZO層)上に、図1および図2に示すRFスパッタ装置を用いIBAD法により下記の条件でMgO層を形成した。

・ターゲット:Mg

・雰囲気ガス:Ar+O2

・蒸着源と成膜面の距離:90mm

・Ar+O2混合ガス雰囲気圧力:140mPa

・RFスパッタ出力:1200〜1700W(下記表1に示す数値)

・スパッタエネルギー密度:11.6〜16.5W/cm2(下記表1に示す数値)

・IBADアシストイオンビームから放出されるイオン:Ar+

・IBADアシストイオンビーム電圧:800〜1500V

・IBADアシストイオンビーム電流:80〜350mA

・IBADアシストイオンビーム加速電圧:200V

・成膜面DAに対して照射されるIBADアシストイオンビームの角度:45°

・製造速度(基板搬送速度):80〜500m/h

・成膜温度:200℃

・成膜レート:1A/s

・膜厚:3.0〜10nm

【0069】

(キャップ層(CeO2層))

上記二軸配向層(IBAD−MgO層)上に、RFスパッタ装置を用い下記の条件でCeO2層を形成した。

・ターゲット:CeO2

・製造速度(基板搬送速度):5〜80m/h

・膜厚:200〜500nm

【0070】

得られた超電導線材用基材に対して、以下の方法により面内配向性ΔΦを評価した。

面内配向性ΔΦの評価は、極点図の測定を行い、スキャンピークの半値幅(ΔΦ)の平均値をとり評価した。結果を表1に示す。

【0071】

【表1】

【0072】

スパッタエネルギー密度が本発明の要件を満たす上記実施例では、表1に示す通り、優れた面内配向性(ΔΦ)が得られている。

【符号の説明】

【0073】

10 金属基板

24 ベッド層

26 2軸配向層

28 キャップ層

30 超電導層

100 スパッタ装置

101 スパッタガン

102 アシストイオン源

103 ターゲット

104 基材搬送部

106 アシストイオンビーム

110 基材

DA 成膜面

【技術分野】

【0001】

本発明は、超電導ケーブルや超電導マグネット等の超電導機器や、NMR(核磁気共鳴)、核融合、加速器、リニア等の高磁界発生装置に用いるための高温超電導線材における中間層等として好適な酸化物薄膜の製造方法に関する。

【背景技術】

【0002】

従来から、基材上に超電導体を成膜して、超電導線材を製造する試みが数多く提案されている。

【0003】

高温超電導線材における通電特性は、その超電導体の結晶方位、特に2軸配向性に大きく依存することが知られている。高い2軸配向性を有する超電導層を得るため、下地となる中間層の結晶性を向上させる必要がある。その方法の一つとして、中間層蒸着時に斜め方向からアシストイオンを照射しながら成膜する方法(IBAD法)がある。薄膜で高い2軸配向性が得られることから、成膜ターゲットとして岩塩型であるMgOが良く用いられ、開発の主流となっている。良好な2軸配向膜を得るには、IBAD法で形成したMgO層の膜質を向上させることが有効である。その特性を実現するにあたり、大型のイオンガンを2個備えた装置が良く用いられる。

【0004】

上記IBAD法として、スパッタリングによりターゲットから叩き出した構成粒子を基材上に堆積させる際に、イオンガンから発生させたイオンを同時に斜め方向から照射しつつ堆積させる方法が開示されている(例えば特許文献1参照)。

【0005】

また、基板法線から約5°から約80°の斜め入射角を持つ堆積フラックスによって、フィルムを基板上に堆積し、同時に、該堆積フィルムを該フィルムの最良イオン配向方向または第2の最良イオン配向方向のいずれかに沿って設けられたイオンビーム入射角でイオンビームを使って照射し、それにより二軸配向フィルムを形成する方法、および該二軸配向フィルム上に堆積された超電導層を含む超電導物品が開示されている(例えば特許文献2参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平4−331795号公報

【特許文献2】特表2007−532775号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、マグネトロンスパッタ法により酸化物薄膜を製造する場合であって、高い2軸配向性を有する膜を形成することができる酸化物薄膜の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の上記課題は下記の手段によって解決された。

<1> 成膜面に対して斜め方向からイオンビームを照射しながら、マグネトロンスパッタ法により、スパッタエネルギー密度9.5W/cm2以上20W/cm2以下の条件で金属の蒸着源からの蒸着粒子を前記成膜面に堆積させて酸化物薄膜を形成する酸化物薄膜の製造方法。

【0009】

<2> 前記蒸着源と前記成膜面との距離を80mm以上100mm以下とする請求項1に記載の酸化物薄膜の製造方法。

【0010】

<3> 前記マグネトロンスパッタ法にてスパッタを行なう雰囲気のガスの圧力を50mPa以上700mPa以下とする請求項1または請求項2に記載の酸化物薄膜の製造方法。

【0011】

<4> 前記蒸着源を囲う蒸着源カバーを有し、且つ該蒸着源カバーの形状を、前記成膜面へ照射される前記イオンビームが進行する領域を遮らない形状とした請求項2に記載の酸化物薄膜の製造方法。

【発明の効果】

【0012】

本発明によれば、マグネトロンスパッタ法により酸化物薄膜を製造する場合であって、高い2軸配向性を有する膜を形成することができる酸化物薄膜の製造方法を提供することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態に係るIBAD法による酸化物薄膜の製造方法に用いられるスパッタ装置を示す概略図である。

【図2】図1に示すスパッタ装置を基材が搬送される方向から見た概略構成図である。

【図3】超電導線材の積層構造を示す図である。

【図4】図3に示す超電導線材の積層構造における断面詳細図である。

【発明を実施するための形態】

【0014】

本発明に係る酸化物薄膜の製造方法では、成膜面に対して斜め方向からイオンビームを照射しながら、マグネトロンスパッタ法により、スパッタエネルギー密度9.5W/cm2以上20W/cm2以下の条件で金属の蒸着源からの蒸着粒子を前記成膜面に堆積させて酸化物薄膜を形成する。

【0015】

−スパッタエネルギー密度−

上記マグネトロンスパッタ法では、RF(高周波/Radio Frequency)プラズマやDC(直流)プラズマによって不活性ガスイオン(例えばAr+)を発生させ、該イオンを上記蒸着源(ターゲット)に衝突させて前記蒸着源から蒸着粒子をはじき出させる。ここで前記「スパッタエネルギー密度」とは、前記プラズマ(RFプラズマやDCプラズマ等)を発生させるためにスパッタ装置にかけられる電力量を、前記蒸着源(ターゲット)の前記イオンが衝突される面の面積で除した値(電力量/蒸着源の面積)を表す。

【0016】

スパッタエネルギー密度が9.5W/cm2未満であると、十分な成膜レートが得られないため、2軸配向性に乏しい酸化物薄膜が形成される。一方20W/cm2を超えると、蒸着源(ターゲット)からのスパッタレートが飽和するため、これ以上エネルギー密度を上げても2軸配向性を向上させることはできない。

【0017】

上記スパッタエネルギー密度の要件を備えることにより、蒸着源から蒸着粒子をはじき出させる方法として高価な大型イオンガンを用いる方法ではなく、安価なマグネトロンスパッタガンを用いたマグネトロンスパッタ法により酸化物薄膜を製造する場合であっても、高い2軸配向性を有する膜を形成することができ、また成膜装置をより安価に組み上げることができる。

また、上記酸化物薄膜の製造方法を超電導線材における中間層の形成に用いた場合には、超電導線材の高特性化が実現できる。

【0018】

尚、十分な成膜レートが得られ、高い2軸配向性を実現する観点から、上記スパッタエネルギー密度は更に12W/cm2以上16W/cm2以下であることがより好ましい。

【0019】

上記スパッタエネルギー密度は、前記プラズマ(RFプラズマやDCプラズマ等)を発生させるためにスパッタ装置にかけられる電力量と、前記蒸着源(ターゲット)の面積を調整することにより制御される。

【0020】

−蒸着源と前記成膜面との距離−

また本発明の製造方法においては、蒸着源と成膜面との距離(Target−Substrate(T−S)間距離)を80mm以上100mm以下とすることが好ましい。

尚、蒸着源はそれを囲う蒸着源カバーにおさめられていてもよいが、その場合であっても上記T−S間距離は蒸着源カバーにおさめられている蒸着源と成膜面との距離を指す。

【0021】

T−S間距離が80mm以上であることにより、成膜面に対して斜め方向からのイオンビームの照射が効率的に行なえ、高い2軸配向性が得られる。一方100mm以下であることにより、高い成膜レートが得られ、その結果高い2軸配向性が得られる。

【0022】

尚、十分な成膜レートが得られ、高い2軸配向性を実現する観点から、上記T−S間距離は更に88mm以上94mm以下であることがより好ましい。

【0023】

−雰囲気ガスの圧力−

また本発明の製造方法においては、前記マグネトロンスパッタ法にてスパッタを行なう雰囲気のガスの圧力を50mPa以上700mPa以下とすることが好ましい。

【0024】

尚、上記マグネトロンスパッタ法では、RFプラズマやDCプラズマによって不活性ガスイオン(例えばAr+)を発生させ、該イオンを上記蒸着源(ターゲット)に衝突させて前記蒸着源から蒸着粒子をはじき出させ、はじき出された蒸着粒子が成膜面に堆積して酸化物薄膜が製造される。ここで前記雰囲気ガスとは、上記蒸着源や成膜面等を含む環境を満たすガスを意味し、通常であればスパッタを行なうスパッタ装置がケースに囲われており、そのケース中を満たすガスを指す。また雰囲気ガスとして2種類以上のガスが用いられる場合には、その全圧を指す。

【0025】

雰囲気ガスの圧力が50mPa以上であることにより、マグネトロンスパッタ法において効率的にプラズマを立てることができる。一方700mPa以下であることにより、成膜面に対して斜め方向から照射される前記イオンビームを効率的に安定させることができる。

【0026】

尚、より効率的にプラズマを立てまたより安定したイオンビームを照射する観点から、上記雰囲気ガスの圧力は更に90mPa以上150mPa以下であることがより好ましい。

【0027】

上記雰囲気ガスの圧力は、ガスの種類とその量を調整することにより制御される。

【0028】

また上記雰囲気ガスの圧力の測定は、四重極型質量分析計により行なうことができる。

【0029】

上記T−S間距離や雰囲気ガスの圧力等の要件を備えることにより、蒸着源から蒸着粒子をはじき出させる方法として高価な大型イオンガンを用いる方法ではなく、安価なマグネトロンスパッタガンを用いたマグネトロンスパッタ法により酸化物薄膜を製造する場合であっても、より高い2軸配向性を有する膜を形成することができ、また成膜装置をより安価に組み上げることができる。

また、上記酸化物薄膜の製造方法を超電導線材における中間層の形成に用いた場合には、超電導線材の高特性化が実現できる。

【0030】

ここで、成膜面に対して斜め方向からイオンビームを照射しながら、マグネトロンスパッタ法により金属の蒸着源からの蒸着粒子を前記成膜面に堆積させて酸化物薄膜を形成するスパッタ法(IBAD法)について説明する。

【0031】

図1は、上記IBAD法にてスパッタを行なう際に用いるスパッタ装置の概略構成を示す図である。また、図2は上記図1に示すスパッタ装置を基材が搬送される方向から見た概略構成図である。

図1および図2に示すように、スパッタ装置100は、内部にターゲット(蒸着源)103を備えるスパッタガン101、アシストイオン源102、基材搬送部104を備えて構成されている。このスパッタ装置100は真空容器(図示略)に収容され、真空容器の中は所定の雰囲気ガスで満たされるようになっており、その雰囲気ガス中で蒸着粒子を成膜面DAに堆積できるようになっている。また、スパッタ装置100は図示しない加熱ヒータを有し、成膜面DAを所望の温度に加熱できるようになっている。

尚、基材110は基材搬送部104によってスパッタ装置内に搬送され、この基材110の表面が成膜面DAとなる。

【0032】

スパッタガン101は、内部にターゲット(蒸着源)103を備えRF(高周波/Radio Frequency)プラズマやDC(直流)プラズマによって不活性ガスイオン(例えばAr+)を発生させ、該イオンの衝突によって前記ターゲット103から蒸着粒子をはじき出させる装置である。また、アシストイオン源102は、イオン発生器で発生させたイオンを加速して放出するイオン銃を備え、所望のアシストイオンビーム106を成膜面DAに照射できるようになっている。

ターゲット103から上記の通りはじき出された蒸着粒子は、対向する基材110の成膜面DAに堆積して、酸化物薄膜を形成する。このとき、アシストイオン源102により、基材110の成膜面に対して斜め方向からアシストイオンビーム106を照射する。斜め方向から照射されたアシストイオンビーム106は、ある一定の方向以外に向いた蒸着粒子をはじき飛ばす性質があり、基材110の成膜面DAには蒸着粒子のa軸とb軸とが配向した酸化物薄膜が成膜される。

【0033】

この際、本発明に係る酸化物薄膜の製造方法では、スパッタエネルギー密度を前述の範囲に制御することにより、高い2軸配向性を有する酸化物薄膜が成膜される。

また、ターゲット(蒸着源)103と成膜面DAとの距離TSを前述の範囲に制御することにより、高い2軸配向性を有する酸化物薄膜が成膜される。

更には、雰囲気ガスの圧力を前述の範囲に制御することにより、高い2軸配向性を有する酸化物薄膜が成膜される。

【0034】

尚、特にターゲット(蒸着源)103と成膜面DAとの距離TSを上記範囲とする観点から、スパッタガン101のカバー(即ちターゲット(蒸着源)103を囲う蒸着源カバー)の形状を、図1および図2に示すように成膜面DAへ照射されるイオンビーム106が進行する領域を遮らない形状とすることが好ましく、イオンビーム106が進行する領域にかかる部分を斜めに切り落とす(図2中101Cで示す箇所)ことが好ましい。

【0035】

また、その他の成膜条件としては、膜厚等によっても適宜設定されるが、例えば

・IBADアシストイオンビーム電圧800V以上1500V以下

・IBADアシストイオンビーム電流80mA以上350mA以下

・IBADアシストイオンビーム加速電圧200V

・スパッタ出力800W以上1500W以下

・基板搬送速度:80m/h以上500m/h以下

・成膜温度:5℃以上250℃

の範囲が好ましい。

【0036】

また、成膜面DAに対して照射されるイオンビーム106の斜め方向の角度としては、成膜面の法線方向に対して10°以上80°以下が好ましく、40°以上50°以下がより好ましく、45°程度が特に好ましい。

【0037】

酸化物薄膜は、図1および図2に示すスパッタ装置100を用いて上記の通り成膜できる。本実施形態によって製造される酸化物薄膜としては、MgO薄膜(ターゲット103としてMgを、スパッタ装置内の雰囲気ガスとしてO2を用いる)、NbO薄膜(ターゲット103としてNbを、スパッタ装置内の雰囲気ガスとしてO2を用いる)等が挙げられる。

【0038】

また、アシストイオン源102のイオン銃から放出されるイオンとしてはアルゴンイオンや酸素イオンが用いられる。

【0039】

(超電導線材用基材および超電導線材)

次いで、前述の本発明に係る酸化物薄膜の製造方法によって成膜される酸化物薄膜を用いた例として、超電導線材用基材および超電導線材について説明する。本発明に係る酸化物薄膜の製造方法によって成膜される酸化物薄膜は、超電導線材用基材および超電導線材における中間層として好適に用いられる。

【0040】

以下、上記中間層として前述の酸化物薄膜を用いた一例を、添付の図面を参照しながら具体的に説明する。なお、図中、同一または対応する機能を有する部材(構成要素)には同じ符号を付して適宜説明を省略する。

【0041】

図3は、上記超電導線材の積層構造を示す図である。

図3に示すように、超電導線材1は、テープ状の金属基板10上に中間層20、超電導層30、保護層40が順に形成された積層構造を有している。

【0042】

・基板

金属基板10は、低磁性の無配向金属基材である。金属基板10の形状は、上述のテープ状だけでなく、板材、線材、条体等の種々の形状のものを用いることができる。金属基板10の材料としては、例えば、強度および耐熱性に優れた、Cu、Ni、Ti、Mo、Nb、Ta、W、Mn、Fe、Ag等の金属またはこれらの合金を用いることができる。特に好ましいのは、耐食性および耐熱性の点で優れているステンレス、ハステロイ(登録商標)、その他のニッケル系合金である。また、これら各種金属材料上に各種セラミックスを配してもよい。

【0043】

・中間層

中間層20は、超電導層30において高い面内配向性を実現するために金属基板10上に形成される層であり、熱膨張率や格子定数等の物理的な特性値が金属基板10と超電導層30を構成する酸化物超電導体との中間的な値を示す。

【0044】

中間層20としては、例えば(B-1)ベッド層、(B-2)2軸配向層、および(B-3)キャップ層等が挙げられる。尚、ここでは中間層20として、金属基板10の表面から順に(B-1)ベッド層、(B-2)2軸配向層、(B-3)キャップ層を形成した態様について図を用いて説明するが、この態様には限られない。

【0045】

図4は、図3に示す超電導線材1の積層構造のうち、金属基板10と中間層20とにおける断面詳細図である。

図4に示すように、超電導線材1の中間層20は、ベッド層24と、2軸配向層26と、キャップ層28と、を備えて構成されている。

【0046】

(B-1)ベッド層

ベッド層24は、基板10表面に形成される。

ベッド層24の構成材料としては、Gd2Zr2O7−δ(−1<δ<1、以下GZOと称す)、YAlO3(イットリウムアルミネート)、YSZ(イットリア保護ジルコニア)、Y2O3、Gd2O3、Al2O3、B2O3、Sc2O3、Cr2O3、REZrOおよびRE2O3等を用いることができ、中でもGZO、Y2O3、YSZが好適なものとして挙げられる。ここで、REは、単一の希土類元素または複数の希土類元素を表す。なお、ベッド層24は、例えば2軸配向性を向上させるなどの機能を有していてもよい。なお、2軸配向性を向上させる機能を持たせるためには、GZOをベッド層24の構成材料として用いることが好ましい。

【0047】

ベッド層24の膜厚は、特に限定されないが、例えば10nm以上200nm以下である。

【0048】

ベッド層24の形成(成膜)方法としては、例えば、アルゴン雰囲気中でRFスパッタ法により成膜する方法が挙げられる。

RFスパッタ法では、プラズマ放電で発生した不活性ガスイオン(例えばAr+)を蒸着源(GZO等)に衝突させ、はじき出された蒸着粒子を成膜面に堆積させて成膜する。このときの成膜条件は、ベッド層24の構成材料や膜厚等によって適宜設定されるが、例えば、RFスパッタ出力:100W以上500W以下、基板搬送速度:10m/h以上100m/h以下、成膜温度:20℃以上500℃以下とされる。

なお、ベッド層24の成膜には、イオン発生器(イオン銃)で発生させたイオンを蒸着源に衝突させるイオンビームスパッタ法を利用することもできる。また、ベッド層24は、Y2O3層とAl2O3層との組み合わせ等の多層構造とすることもできる。

【0049】

(B-2)2軸配向層

本実施形態においては、2軸配向層26として、前述の本発明に係る酸化物薄膜の製造方法によって成膜される酸化物薄膜を用いる。

2軸配向層26は、ベッド層24上に形成され、超電導層30の結晶を一定の方向に配向させるための層である。

2軸配向層26の構成材料としては、MgO、CeO2、YSZ、NbO等の多結晶材料が挙げられる。また、ベッド層24と同様の材料、例えばGZOを用いることもできる。

【0050】

2軸配向層26の膜厚は、特に限定されないが、例えば1nm以上20nm以下である。

【0051】

(B-3)キャップ層

キャップ層28は、2軸配向層26上に形成され、2軸配向層26を保護するとともに超電導層30との格子整合性を高めるための層である。

キャップ層28の材料としては、例えばMgO、CeO2、YSZ、LaMnO3(LMO)、SrTiO3(STO)が挙げられる。

【0052】

キャップ層28の膜厚は、特に限定されないが、十分な配向性を得るには50nm以上が好ましく、300nm以上であればさらに好ましい。

【0053】

このキャップ層28の形成(成膜)方法としては、PLD法やRFスパッタ法による成膜が挙げられる。RFスパッタ法による成膜条件は、キャップ層28の構成材料や膜厚等によって適宜設定されるが、例えば

・RFスパッタ出力400W以上1000W以下

・基板搬送速度5m/h以上80m/h以下

・成膜温度450℃以上800℃以下

であることが好ましい。

【0054】

・超電導層

次いで、上記超電導線材について説明する。超電導層30は上記超電導線材用基材上に形成される。

【0055】

超電導層30は、前記中間層20上に形成され、酸化物超電導体、特に銅酸化物超電導体で構成されている。この銅酸化物超電導体としては、REBa2Cu3O7−δ(RE−123と称す)等の組成式で表される結晶材料を用いることができる。

【0056】

上記REBa2Cu3O7−δ中のREは、Y、Nd、Sm、Eu、Gd、Dy、Ho、Er、Tm、YbやLuなどの単一の希土類元素または複数の希土類元素であり、これらの中でYがよく用いられる。また、δは、酸素不定比量であり、例えば0以上1以下であり、超電導転移温度が高いという観点から0に近いほど好ましい。

【0057】

超電導層30の膜厚は、特に限定されないが、例えば0.8μm以上10μm以下である。

【0058】

超電導層30の形成(成膜)方法としては、例えばTFA−MOD法、PLD法、CVD法、MOCVD法、またはスパッタ法などが挙げられる。これら成膜方法の中でも、高真空を必要とせず、大面積化が容易で量産性に優れているという理由からMOCVD法を用いることが好ましい。MOCVD法を用いる場合の成膜条件は、超電導層30の構成材料や膜厚等によって適宜設定されるが、例えば、

・基板搬送速度:80m/h以上500m/h以下

・成膜温度:800℃〜900℃(YBa2Cu3O7−δの場合)

とすることが好ましい。また、REBa2Cu3O7−δや(La1−xBax)2CuO4−δの成膜時には、酸素不定比量δを小さくして超電導特性を高めるという観点から、酸素ガス雰囲気中で行うことが好ましい。

【0059】

以上のような超電導層30の上面には、例えばスパッタ法により銀からなる保護層40が成膜されている。また、保護層40を成膜して超電導線材1を製造した後、超電導線材1に熱処理を施してもよい。

【0060】

尚、本実施形態においては、例えば中間層の好ましい構造としては、以下の構造が考えられる。

・CeO2/IBAD-MgO/GZO/Hastelloy

・CeO2/Epi-MgO/IBAD-MgO/GZO/Hastelloy

・CeO2/LMO/IBAD-MgO/GZO/Hastelloy

・CeO2/LMO/Epi-MgO/IBAD-MgO/GZO/Hastelloy

・LMO/Epi-MgO/IBAD-MgO/GZO/Hastelloy

・STO/Epi-MgO/IBAD-MgO/GZO/Hastelloy

・Epi-MgO/IBAD-MgO/GZO/Hastelloy

・LMO/IBAD-MgO/GZO/Hastelloy

・STO/IBAD-MgO/GZO/Hastelloy

・CeO2/IBAD-MgO/Y2O3/Hastelloy

・CeO2/Epi-MgO/IBAD-MgO/Y2O3/Hastelloy

・CeO2/LMO/IBAD-MgO/Y2O3/Hastelloy

・CeO2/LMO/Epi-MgO/IBAD-MgO/Y2O3/Hastelloy

・LMO/Epi-MgO/IBAD-MgO/Y2O3/Hastelloy

・STO/Epi-MgO/IBAD-MgO/Y2O3/Hastelloy

・Epi-MgO/IBAD-MgO/Y2O3/Hastelloy

・LMO/IBAD-MgO/Y2O3/Hastelloy

・STO/IBAD-MgO/Y2O3/Hastelloy

なお、上記におけるGZO、LMO、STOは、それぞれGd−Zr−O(Gd2Zr2O7-x、−1<x<1を意味する)、La−Mn−O(LaMnO3、−1<x<1を意味する)、Sr−Ti−O(SrTiO3、−1<x<1を意味する)の略称である。また、IBAD−MgOはIBAD法により成膜したMgO層であり、Epi−MgOはIBAD−MgO層上にPLD法などでエピタキシャル成長させた自己配向のMgO層である。

【0061】

(変形例)

なお、上記のおいては特定の実施形態について詳細に説明したが、本実施形態に限定されるものではなく、本発明の範囲内にて他の種々の実施形態が可能であることは当業者にとって明らかであり、例えば上述の複数の実施形態は、適宜、組み合わされて実施可能である。また、以下の変形例を、適宜、組み合わせてもよい。

【0062】

例えば、ベッド層24や保護層40は、省略することができる。金属基板10は、金属で構成される場合を説明したが、耐熱性の高い樹脂等で形成してもよい。

【0063】

また、2軸配向層26とキャップ層28との間に、キャップ層28の格子整合性を向上させるため、LMOおよびSTOから選ばれる少なくとも1つを含有する格子整合層を設けるようにしてもよい。

【0064】

また、上述したYBa2Cu3O7−δなどの酸素不定比量δは、0以上である場合(正の値を示す場合)を説明したが、負の値を示してもよい。

【実施例】

【0065】

以下、実施例について説明するが、本発明は以下の実施例に限定されるものではない。

【0066】

〔実施例〕

(金属基体)

まず、金属基体として、幅10mm、厚さ100μm、長さ200mのテープ状に圧延加工されたNi基合金基体(ハステロイ、商標:Ni−16Cr−15.6Mo−6Fe−4W−2Co)を準備した。尚、超電導線材に供する配向基板としての特性を高めるため、上記金属基体の表面を研磨し、Ra値で10nm以下とした。

【0067】

(ベッド層(GZO層))

次いで、上記金属基体上にGd2Zr2O7(GZO)層(膜厚:110nm)をイオンビームスパッタ法により、室温にて成膜した。

【0068】

(二軸配向層(IBAD−MgO層))

上記ベッド層(GZO層)上に、図1および図2に示すRFスパッタ装置を用いIBAD法により下記の条件でMgO層を形成した。

・ターゲット:Mg

・雰囲気ガス:Ar+O2

・蒸着源と成膜面の距離:90mm

・Ar+O2混合ガス雰囲気圧力:140mPa

・RFスパッタ出力:1200〜1700W(下記表1に示す数値)

・スパッタエネルギー密度:11.6〜16.5W/cm2(下記表1に示す数値)

・IBADアシストイオンビームから放出されるイオン:Ar+

・IBADアシストイオンビーム電圧:800〜1500V

・IBADアシストイオンビーム電流:80〜350mA

・IBADアシストイオンビーム加速電圧:200V

・成膜面DAに対して照射されるIBADアシストイオンビームの角度:45°

・製造速度(基板搬送速度):80〜500m/h

・成膜温度:200℃

・成膜レート:1A/s

・膜厚:3.0〜10nm

【0069】

(キャップ層(CeO2層))

上記二軸配向層(IBAD−MgO層)上に、RFスパッタ装置を用い下記の条件でCeO2層を形成した。

・ターゲット:CeO2

・製造速度(基板搬送速度):5〜80m/h

・膜厚:200〜500nm

【0070】

得られた超電導線材用基材に対して、以下の方法により面内配向性ΔΦを評価した。

面内配向性ΔΦの評価は、極点図の測定を行い、スキャンピークの半値幅(ΔΦ)の平均値をとり評価した。結果を表1に示す。

【0071】

【表1】

【0072】

スパッタエネルギー密度が本発明の要件を満たす上記実施例では、表1に示す通り、優れた面内配向性(ΔΦ)が得られている。

【符号の説明】

【0073】

10 金属基板

24 ベッド層

26 2軸配向層

28 キャップ層

30 超電導層

100 スパッタ装置

101 スパッタガン

102 アシストイオン源

103 ターゲット

104 基材搬送部

106 アシストイオンビーム

110 基材

DA 成膜面

【特許請求の範囲】

【請求項1】

成膜面に対して斜め方向からイオンビームを照射しながら、マグネトロンスパッタ法により、スパッタエネルギー密度9.5W/cm2以上20W/cm2以下の条件で金属の蒸着源からの蒸着粒子を前記成膜面に堆積させて酸化物薄膜を形成する酸化物薄膜の製造方法。

【請求項2】

前記蒸着源と前記成膜面との距離を80mm以上100mm以下とする請求項1に記載の酸化物薄膜の製造方法。

【請求項3】

前記マグネトロンスパッタ法にてスパッタを行なう雰囲気のガスの圧力を50mPa以上700mPa以下とする請求項1または請求項2に記載の酸化物薄膜の製造方法。

【請求項4】

前記蒸着源を囲う蒸着源カバーを有し、且つ該蒸着源カバーの形状を、前記成膜面へ照射される前記イオンビームが進行する領域を遮らない形状とした請求項2に記載の酸化物薄膜の製造方法。

【請求項1】

成膜面に対して斜め方向からイオンビームを照射しながら、マグネトロンスパッタ法により、スパッタエネルギー密度9.5W/cm2以上20W/cm2以下の条件で金属の蒸着源からの蒸着粒子を前記成膜面に堆積させて酸化物薄膜を形成する酸化物薄膜の製造方法。

【請求項2】

前記蒸着源と前記成膜面との距離を80mm以上100mm以下とする請求項1に記載の酸化物薄膜の製造方法。

【請求項3】

前記マグネトロンスパッタ法にてスパッタを行なう雰囲気のガスの圧力を50mPa以上700mPa以下とする請求項1または請求項2に記載の酸化物薄膜の製造方法。

【請求項4】

前記蒸着源を囲う蒸着源カバーを有し、且つ該蒸着源カバーの形状を、前記成膜面へ照射される前記イオンビームが進行する領域を遮らない形状とした請求項2に記載の酸化物薄膜の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−107293(P2012−107293A)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願番号】特願2010−257246(P2010−257246)

【出願日】平成22年11月17日(2010.11.17)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度独立行政法人新エネルギー・産業技術総合開発機構「イットリウム系超電導電力機器開発」に関する委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願日】平成22年11月17日(2010.11.17)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度独立行政法人新エネルギー・産業技術総合開発機構「イットリウム系超電導電力機器開発」に関する委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

[ Back to top ]