酸化物蛍光粒子の製造方法及び発光デバイス

【解決手段】Sc及びYを含む希土類から選ばれる1種類以上の希土類金属と、Al,Ga,In,Si及びGeから選ばれる1種類以上の金属とを含む金属材料を溶融して合金とし、該合金を平均粒径が50μm以下の球形状乃至略球形状の微粒子に形成し、該合金微粒子を酸化することにより酸化物蛍光粒子を製造する。

【効果】本発明の製造方法により得られた蛍光粒子は、ネッキングや融着が非常に少なく、蛍光粒子製造工程において、ネッキングや融着を解消するための解粒や分級工程が軽減できる。また、従来の蛍光粒子と比較して、粒度分布をシャープにすることができ、実際に蛍光粒子を使用する場合に、粒子の塗布や混合工程において、流動性がよく、取り扱いが容易である。また、形状が一定であることにより、蛍光体の発光の取り出し効率が向上する。

【効果】本発明の製造方法により得られた蛍光粒子は、ネッキングや融着が非常に少なく、蛍光粒子製造工程において、ネッキングや融着を解消するための解粒や分級工程が軽減できる。また、従来の蛍光粒子と比較して、粒度分布をシャープにすることができ、実際に蛍光粒子を使用する場合に、粒子の塗布や混合工程において、流動性がよく、取り扱いが容易である。また、形状が一定であることにより、蛍光体の発光の取り出し効率が向上する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、酸化物蛍光粒子の製造方法、及びこの方法により得られた酸化物蛍光粒子を用いた発光デバイスに関する。

【背景技術】

【0002】

照明及びディスプレイ分野において、蛍光体は波長変換材料としていろいろな製品に使われている。蛍光体の製造方法としては、各構成元素の酸化物等の化合物を混合し、高温にて反応させることで得る方法が一般的である。また、各構成元素の反応や結晶成長を促すために、フラックスと呼ばれる低融点の化合物を添加することもある。

【0003】

このような従来の製造方法によって得られる蛍光粒子は、一般に不定形、柱状、平板状、多面体などの形状になるが、高温で合成するため、また、複数の元素を化合させるため、粒子同士がネッキングや融着によって様々な形状となり、得られた蛍光粒子は、一定の形状をもつことがない。そのため、蛍光粒子を製造する際には、一般に分級による粗大粒子の除去や、解粒によるネッキングの切り離しがなされるが、このことによって蛍光粒子の製造歩留まりが減少し、また、蛍光体の発光特性が低下する。更に、蛍光体形状によっては、蛍光の取り出し効率が低下するおそれがある。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】蛍光体同学会編、蛍光体ハンドブック、III編、第1章

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、上記問題を解決するためになされたものであり、粒子同士のネッキングや粒子の粗大化が起きにくく、簡単な解粒、分級の工程により、又はこれらの工程を経なくとも、球形状乃至略球形状の形状が安定した酸化物蛍光粒子を製造することができる方法、及びこの方法により得られた酸化物蛍光粒子を用いた発光デバイスを提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者らは、上記課題を解決するために鋭意検討を重ねた結果、Sc及びYを含む希土類から選ばれる1種類以上の希土類金属と、Al,Ga,In,Si及びGeから選ばれる1種類以上の金属とを含む金属材料を溶融して合金とし、該合金を平均粒径が50μm以下の球形状乃至略球形状の微粒子とし、該合金微粒子を酸化することにより酸化物蛍光粒子を製造すれば、粒子同士のネッキングや粒子の粗大化が起きにくく、簡単な解粒、分級の工程により、又はこれらの工程を経なくとも、球形状乃至略球形状の、形状が安定した酸化物蛍光粒子を製造することができることを見出し、本発明をなすに至った。

【0007】

従って、本発明は、下記の酸化物蛍光粒子の製造方法及び発光デバイスを提供する。

請求項1:

Sc及びYを含む希土類から選ばれる1種類以上の希土類金属と、Al,Ga,In,Si及びGeから選ばれる1種類以上の金属とを含む金属材料を溶融して合金とし、該合金を平均粒径が50μm以下の球形状乃至略球形状の微粒子に形成し、該合金微粒子を酸化することを特徴とする酸化物蛍光粒子の製造方法。

請求項2:

Y,Gd及びLuから選ばれる1種類以上の希土類金属と、Ce,Nd及びTbから選ばれる1種類以上の希土類金属と、Al及びGaから選ばれる1種類以上の金属とを含む金属材料を溶融して合金とし、該合金を平均粒径が50μm以下の球形状乃至略球形状の微粒子に形成し、該合金微粒子を酸化することを特徴とする酸化物蛍光粒子の製造方法。

請求項3:

上記金属材料が、更に、Li,Na,K,Rb,Cs,Fr,Be,Mg,Ca,Sr,Ba及びRaから選ばれる1種類以上の金属を含むことを特徴とする請求項1又は2記載の酸化物蛍光粒子の製造方法。

請求項4:

回転ディスクアトマイザーを用いて、上記球形状乃至略球形状の微粒子を形成することを特徴とする請求項1乃至3のいずれか1項記載の酸化物蛍光粒子の製造方法。

請求項5:

平均真円度が0.3以下の酸化物蛍光粒子を製造することを特徴とする請求項1乃至4のいずれか1項記載の酸化物蛍光粒子の製造方法。

請求項6:

請求項1乃至5のいずれか1項記載の方法により得られた酸化物蛍光粒子を用いたことを特徴とする発光デバイス。

【0008】

本発明の方法で製造した蛍光粒子は、合金粒子を酸化する前の時点で、独立した球形状乃至略球形状となっており、これを酸化して酸化物とした後も、粒子の形状を保ったままの球形状乃至略球形状の酸化物蛍光粒子となる。また、ネッキングや粒子の粗大化が起き難く、通常の蛍光粒子製造に必要な解粒、分級工程が不要又は非常に容易になるという利点がある。また、形状が球形状乃至略球形状で一定していることから、蛍光体の混合や塗布での粒子の並びや配置のコントロールがしやすく、これにより蛍光体からの蛍光の取り出し効率が向上する。

【発明の効果】

【0009】

本発明の製造方法により得られた蛍光粒子は、ネッキングや融着が非常に少なく、蛍光粒子製造工程において、ネッキングや融着を解消するための解粒や分級工程が軽減できる。また、従来の蛍光粒子と比較して、粒度分布をシャープにすることができ、実際に蛍光粒子を使用する場合に、粒子の塗布や混合工程において、流動性がよく、取り扱いが容易である。また、形状が一定であることにより、蛍光体の発光の取り出し効率が向上する。

【図面の簡単な説明】

【0010】

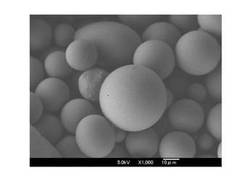

【図1】実施例1で得られた蛍光粒子の電子顕微鏡像である。

【発明を実施するための形態】

【0011】

以下、本発明について詳細に説明する。

本発明において、酸化物蛍光粒子(酸化物蛍光体の粒子)は、酸化物蛍光粒子を構成する2種類以上の金属材料を溶融して合金とし、平均粒径が50μm以下の球形状乃至略球形状の微粒子に形成し、更に、球形状乃至略球形状の合金微粒子を酸化することにより製造される。

【0012】

溶融して合金化する処理においては、金属単体又は金属2成分以上からなる合金を酸化物蛍光粒子中の金属の比率に合わせて混合し、融点以上の温度で溶融させる。溶融させる際の雰囲気は、真空又はアルゴンなどの不活性ガス雰囲気とする。溶解された合金の溶湯は、これを直接、球形状乃至略球形状の微粒子を形成する処理に用いてもよく、また、一旦、棒状、塊状に鋳造してもよい。

【0013】

次に、得られた合金を用いて、球形状乃至略球形状の微粒子を形成する。このような形状の微粒子は、合金の溶湯から球形状乃至略球形状の微粒子を形成する手法、例えば、回転ディスクアトマイザーなどを用い、固体状の合金を用いる場合は合金を溶融させた上で、溶湯を微小液滴に形成して固化させることにより形成することができる。形成する合金微粒子の大きさは、通常、酸化後に得られる酸化物蛍光粒子の大きさと同程度である。合金微粒子の形成時の雰囲気は、真空又はアルゴンなどの不活性ガス雰囲気とすることができ、また、後に合金微粒子を酸化するので、酸素を含む雰囲気、例えば、大気雰囲気であってもよい。

【0014】

次に、得られた合金微粒子を大気雰囲気等の酸素を含む雰囲気で加熱して酸化する。酸化温度は、蛍光体の組成によって異なるが、1000〜1800℃が好ましい。この加熱の時間は、通常30分〜10時間である。また、この酸化の上記加熱温度までの昇温速度は、速すぎると合金の燃焼熱などで、微粒子同士が融着することがあるため、通常、50℃/時間以下、特に10〜30℃/時間のゆっくりとした速度で昇温することが好ましい。この酸化処理後、冷却すれば、酸化物蛍光粒子が得られる。

【0015】

合金微粒子の製造においては、一部形状が悪いもの、例えば箔状のものや、ひょうたん型など、球形状からかけ離れた形状のものが含まれる場合があるが、その場合は、酸化処理の前又は酸化処理の後に、分級や傾斜法などによって、形状不良の粒子をより分けることができる。また、必要に応じて、粒径を揃えるための分級を実施することも可能である。

【0016】

酸化処理により得られた酸化物蛍光粒子は、その賦活剤の種類によっては、更に、高温アニール処理を施してもよい。この高温アニール処理は、大気雰囲気等の酸化雰囲気、又はH2+N2ガス、H2+Arガス等の、水素ガスなどを含む還元雰囲気で実施することが好ましく、また、1300〜1800℃の温度で、2〜6時間実施することが好ましい。この高温アニール処理により、酸化物蛍光粒子の吸収率や発光効率を向上させることができる。

【0017】

本発明の製造方法は、

(A)Sc及びYを含む希土類、即ち、Sc,Y,La,Ce,Pr,Nd,Pm,Sm,Eu,Gd,Tb,Dy,Ho,Er,Tm,Yb及びLuから選ばれる1種類以上、好ましくは2種類以上の希土類金属、特に、Y,Gd及びLuから選ばれる1種類以上の希土類金属及びCe,Nd及びTbから選ばれる1種類以上の希土類金属と、

(B)Al,Ga,In,Si及びGeから選ばれる1種類以上の金属、特に、Al及びGaから選ばれる1種類以上の金属

とを含む酸化物蛍光粒子の製造に好適である。酸化物蛍光粒子は、更に、

(C)Li,Na,K,Rb,Cs,Fr,Be,Mg,Ca,Sr,Ba及びRaから選ばれる1種類以上の金属

を含んでいてもよい。

【0018】

蛍光体として具体的には、下記組成式(1)

(A1-xBx)3C5O12 (1)

(式中、AはY,Gd及びLuから選ばれる1種類以上の希土類元素、BはCe,Nd及びTbから選ばれる1種類以上の希土類元素、CはAl及びGaから選ばれる1種類以上の元素であり、xは0.002≦x≦0.2である。)

で示されるガーネット相(YAG相)を含有する蛍光体が挙げられる。このガーネット相は、蛍光粒子における主相であり、粒子中、通常、99体積%以上がガーネット相であることが好ましい。また、蛍光体としては、(Ba,Sr,Ca)2SiO4:Eu、(Ba,Sr,Ca)3SiO5:Eu等のシリケート系蛍光体も好適である。

【0019】

このような酸化物蛍光粒子は、製造する蛍光体の種類に応じて、(A)成分の金属と、(B)成分の金属と、必要に応じて(C)成分の金属とを適宜選定し、それらを含む金属単体、金属2成分以上からなる合金、又はそれらの混合物を金属材料として用いて、溶融、微粒子化及び酸化の各処理を実施すればよい。

【0020】

本発明の製造方法により、平均粒径が50μm以下、特に5〜50μmの酸化物蛍光粒子を製造することができる。平均粒径はD50(メジアン径:累積50vol%における粒径)として求めることができる。

【0021】

また、本発明の製造方法により、平均真円度が0.3以下、特に0.2以下、とりわけ0.1以下の酸化物蛍光粒子を製造することができる。平均真円度の下限は理想的には0であるが、通常0.01以上である。真円度は、電子顕微鏡等による観察などにより得られる粒子の投影像において、その外周に対する外接円の直径と内接円の直径とを計測し、これらから、下記式

真円度={(外接円の直径)−(内接円の直径)}/[{(外接円の直径)+(内接円の直径)}÷2]

から求めることができる。

【0022】

更に、本発明の製造方法により、安息角が1〜40°、特に2〜30°、とりわけ5〜20°である酸化物蛍光粒子を製造することができる。

【0023】

安息角が小さい流動性が高い蛍光粒子は、封止樹脂への充填再現性がよく、LED等の発光デバイスに用いられる封止樹脂を含む蛍光体層を薄くすることができる。封止樹脂は熱劣化・紫外線劣化により着色するので、封止樹脂を減らすことによりLED寿命を延ばすことができる。更に、分散指数が低く粒度分布が狭い蛍光粒子は、青色LEDと黄色発光蛍光体で擬似白色を発する白色LEDの場合、青色と黄色のLED内の色均一性が高い白色LEDを与える。

【0024】

本発明の蛍光粒子は、LED等の発光デバイス等に好適に用いることができ、例えば、蛍光粒子を波長変換材料として、励起光を発光する発光体上に積層して用いることができ、発光ダイオードの波長変換用の蛍光体として好適である。本発明の蛍光粒子を用いると、これをエポキシ樹脂、シリコーン樹脂等の樹脂、無機ガラス等に分散して、発光体に積層する積層体を製造する際、積層体中で均一分散が可能であり、積層体の基材中の分散性が良好となり、蛍光粒子のばらつきが少ない積層体を得ることができる。

【0025】

本発明の蛍光粒子は、発光ダイオードに用いられる発光素子からの光を波長変換するために用いる蛍光体として好適であり、本発明の蛍光粒子は、発光ダイオード、これを用いた照明装置、液晶パネル用バックライト装置などに好適に使用できる。

【実施例】

【0026】

以下に実施例を示して本発明を具体的に説明するが、本発明は下記の実施例に制限されるものではない。

【0027】

[実施例1]

純度99.9%のイットリウムと、純度99.9%のアルミニウムと、純度99.9%のセリウムとを、各々Y:Al:Ce=2.94:5:0.06のモル比でタングステン容器に入れて真空溶解炉で溶融して合金とした。この合金を直径20mmの円柱状金型に鋳込んで合金棒とした。得られた合金棒を、回転ディスクアトマイザーを用いて球形状の合金粒子とした。得られた球形状の合金粒子は、平均粒径が35μmであった。

【0028】

次に、この合金粒子を大気炉に入れ、昇温速度30℃/時間で1300℃まで昇温して、同温度で8時間維持した後、冷却して取り出し、酸化物蛍光粒子を得た。得られた酸化物蛍光粒子をXRDで定性分析したところYAG相(ガーネット相)であった。このYAG:Ce粒子を還元雰囲気炉にて、Ar98vol%、水素2vol%の雰囲気下、1600℃で8時間アニールした。アニール後のYAG:Ce粒子は450nmの励起光で黄色発光を示した。

【0029】

一方、得られた黄色発光蛍光体のアニール前後の吸収率及び内部量子効率を、励起波長450nm、発光範囲480〜780nmの範囲で積分球を用いて測定した。結果を表1に示す。アニール後の吸収率は0.98、内部量子効率は、0.92と高い値を示した。また、この蛍光粒子の安息角を測定したところ、22°であり、流動性が非常に良好であった。更に、蛍光粒子を電子顕微鏡で観察したところ、図1に示されるように、球形状乃至略球形状の粒子であり、蛍光粒子の電子顕微鏡像からランダムに30個を抽出して真円度を画像解析により評価したところ、0.18(平均値)であった。

【0030】

【表1】

【技術分野】

【0001】

本発明は、酸化物蛍光粒子の製造方法、及びこの方法により得られた酸化物蛍光粒子を用いた発光デバイスに関する。

【背景技術】

【0002】

照明及びディスプレイ分野において、蛍光体は波長変換材料としていろいろな製品に使われている。蛍光体の製造方法としては、各構成元素の酸化物等の化合物を混合し、高温にて反応させることで得る方法が一般的である。また、各構成元素の反応や結晶成長を促すために、フラックスと呼ばれる低融点の化合物を添加することもある。

【0003】

このような従来の製造方法によって得られる蛍光粒子は、一般に不定形、柱状、平板状、多面体などの形状になるが、高温で合成するため、また、複数の元素を化合させるため、粒子同士がネッキングや融着によって様々な形状となり、得られた蛍光粒子は、一定の形状をもつことがない。そのため、蛍光粒子を製造する際には、一般に分級による粗大粒子の除去や、解粒によるネッキングの切り離しがなされるが、このことによって蛍光粒子の製造歩留まりが減少し、また、蛍光体の発光特性が低下する。更に、蛍光体形状によっては、蛍光の取り出し効率が低下するおそれがある。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】蛍光体同学会編、蛍光体ハンドブック、III編、第1章

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、上記問題を解決するためになされたものであり、粒子同士のネッキングや粒子の粗大化が起きにくく、簡単な解粒、分級の工程により、又はこれらの工程を経なくとも、球形状乃至略球形状の形状が安定した酸化物蛍光粒子を製造することができる方法、及びこの方法により得られた酸化物蛍光粒子を用いた発光デバイスを提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明者らは、上記課題を解決するために鋭意検討を重ねた結果、Sc及びYを含む希土類から選ばれる1種類以上の希土類金属と、Al,Ga,In,Si及びGeから選ばれる1種類以上の金属とを含む金属材料を溶融して合金とし、該合金を平均粒径が50μm以下の球形状乃至略球形状の微粒子とし、該合金微粒子を酸化することにより酸化物蛍光粒子を製造すれば、粒子同士のネッキングや粒子の粗大化が起きにくく、簡単な解粒、分級の工程により、又はこれらの工程を経なくとも、球形状乃至略球形状の、形状が安定した酸化物蛍光粒子を製造することができることを見出し、本発明をなすに至った。

【0007】

従って、本発明は、下記の酸化物蛍光粒子の製造方法及び発光デバイスを提供する。

請求項1:

Sc及びYを含む希土類から選ばれる1種類以上の希土類金属と、Al,Ga,In,Si及びGeから選ばれる1種類以上の金属とを含む金属材料を溶融して合金とし、該合金を平均粒径が50μm以下の球形状乃至略球形状の微粒子に形成し、該合金微粒子を酸化することを特徴とする酸化物蛍光粒子の製造方法。

請求項2:

Y,Gd及びLuから選ばれる1種類以上の希土類金属と、Ce,Nd及びTbから選ばれる1種類以上の希土類金属と、Al及びGaから選ばれる1種類以上の金属とを含む金属材料を溶融して合金とし、該合金を平均粒径が50μm以下の球形状乃至略球形状の微粒子に形成し、該合金微粒子を酸化することを特徴とする酸化物蛍光粒子の製造方法。

請求項3:

上記金属材料が、更に、Li,Na,K,Rb,Cs,Fr,Be,Mg,Ca,Sr,Ba及びRaから選ばれる1種類以上の金属を含むことを特徴とする請求項1又は2記載の酸化物蛍光粒子の製造方法。

請求項4:

回転ディスクアトマイザーを用いて、上記球形状乃至略球形状の微粒子を形成することを特徴とする請求項1乃至3のいずれか1項記載の酸化物蛍光粒子の製造方法。

請求項5:

平均真円度が0.3以下の酸化物蛍光粒子を製造することを特徴とする請求項1乃至4のいずれか1項記載の酸化物蛍光粒子の製造方法。

請求項6:

請求項1乃至5のいずれか1項記載の方法により得られた酸化物蛍光粒子を用いたことを特徴とする発光デバイス。

【0008】

本発明の方法で製造した蛍光粒子は、合金粒子を酸化する前の時点で、独立した球形状乃至略球形状となっており、これを酸化して酸化物とした後も、粒子の形状を保ったままの球形状乃至略球形状の酸化物蛍光粒子となる。また、ネッキングや粒子の粗大化が起き難く、通常の蛍光粒子製造に必要な解粒、分級工程が不要又は非常に容易になるという利点がある。また、形状が球形状乃至略球形状で一定していることから、蛍光体の混合や塗布での粒子の並びや配置のコントロールがしやすく、これにより蛍光体からの蛍光の取り出し効率が向上する。

【発明の効果】

【0009】

本発明の製造方法により得られた蛍光粒子は、ネッキングや融着が非常に少なく、蛍光粒子製造工程において、ネッキングや融着を解消するための解粒や分級工程が軽減できる。また、従来の蛍光粒子と比較して、粒度分布をシャープにすることができ、実際に蛍光粒子を使用する場合に、粒子の塗布や混合工程において、流動性がよく、取り扱いが容易である。また、形状が一定であることにより、蛍光体の発光の取り出し効率が向上する。

【図面の簡単な説明】

【0010】

【図1】実施例1で得られた蛍光粒子の電子顕微鏡像である。

【発明を実施するための形態】

【0011】

以下、本発明について詳細に説明する。

本発明において、酸化物蛍光粒子(酸化物蛍光体の粒子)は、酸化物蛍光粒子を構成する2種類以上の金属材料を溶融して合金とし、平均粒径が50μm以下の球形状乃至略球形状の微粒子に形成し、更に、球形状乃至略球形状の合金微粒子を酸化することにより製造される。

【0012】

溶融して合金化する処理においては、金属単体又は金属2成分以上からなる合金を酸化物蛍光粒子中の金属の比率に合わせて混合し、融点以上の温度で溶融させる。溶融させる際の雰囲気は、真空又はアルゴンなどの不活性ガス雰囲気とする。溶解された合金の溶湯は、これを直接、球形状乃至略球形状の微粒子を形成する処理に用いてもよく、また、一旦、棒状、塊状に鋳造してもよい。

【0013】

次に、得られた合金を用いて、球形状乃至略球形状の微粒子を形成する。このような形状の微粒子は、合金の溶湯から球形状乃至略球形状の微粒子を形成する手法、例えば、回転ディスクアトマイザーなどを用い、固体状の合金を用いる場合は合金を溶融させた上で、溶湯を微小液滴に形成して固化させることにより形成することができる。形成する合金微粒子の大きさは、通常、酸化後に得られる酸化物蛍光粒子の大きさと同程度である。合金微粒子の形成時の雰囲気は、真空又はアルゴンなどの不活性ガス雰囲気とすることができ、また、後に合金微粒子を酸化するので、酸素を含む雰囲気、例えば、大気雰囲気であってもよい。

【0014】

次に、得られた合金微粒子を大気雰囲気等の酸素を含む雰囲気で加熱して酸化する。酸化温度は、蛍光体の組成によって異なるが、1000〜1800℃が好ましい。この加熱の時間は、通常30分〜10時間である。また、この酸化の上記加熱温度までの昇温速度は、速すぎると合金の燃焼熱などで、微粒子同士が融着することがあるため、通常、50℃/時間以下、特に10〜30℃/時間のゆっくりとした速度で昇温することが好ましい。この酸化処理後、冷却すれば、酸化物蛍光粒子が得られる。

【0015】

合金微粒子の製造においては、一部形状が悪いもの、例えば箔状のものや、ひょうたん型など、球形状からかけ離れた形状のものが含まれる場合があるが、その場合は、酸化処理の前又は酸化処理の後に、分級や傾斜法などによって、形状不良の粒子をより分けることができる。また、必要に応じて、粒径を揃えるための分級を実施することも可能である。

【0016】

酸化処理により得られた酸化物蛍光粒子は、その賦活剤の種類によっては、更に、高温アニール処理を施してもよい。この高温アニール処理は、大気雰囲気等の酸化雰囲気、又はH2+N2ガス、H2+Arガス等の、水素ガスなどを含む還元雰囲気で実施することが好ましく、また、1300〜1800℃の温度で、2〜6時間実施することが好ましい。この高温アニール処理により、酸化物蛍光粒子の吸収率や発光効率を向上させることができる。

【0017】

本発明の製造方法は、

(A)Sc及びYを含む希土類、即ち、Sc,Y,La,Ce,Pr,Nd,Pm,Sm,Eu,Gd,Tb,Dy,Ho,Er,Tm,Yb及びLuから選ばれる1種類以上、好ましくは2種類以上の希土類金属、特に、Y,Gd及びLuから選ばれる1種類以上の希土類金属及びCe,Nd及びTbから選ばれる1種類以上の希土類金属と、

(B)Al,Ga,In,Si及びGeから選ばれる1種類以上の金属、特に、Al及びGaから選ばれる1種類以上の金属

とを含む酸化物蛍光粒子の製造に好適である。酸化物蛍光粒子は、更に、

(C)Li,Na,K,Rb,Cs,Fr,Be,Mg,Ca,Sr,Ba及びRaから選ばれる1種類以上の金属

を含んでいてもよい。

【0018】

蛍光体として具体的には、下記組成式(1)

(A1-xBx)3C5O12 (1)

(式中、AはY,Gd及びLuから選ばれる1種類以上の希土類元素、BはCe,Nd及びTbから選ばれる1種類以上の希土類元素、CはAl及びGaから選ばれる1種類以上の元素であり、xは0.002≦x≦0.2である。)

で示されるガーネット相(YAG相)を含有する蛍光体が挙げられる。このガーネット相は、蛍光粒子における主相であり、粒子中、通常、99体積%以上がガーネット相であることが好ましい。また、蛍光体としては、(Ba,Sr,Ca)2SiO4:Eu、(Ba,Sr,Ca)3SiO5:Eu等のシリケート系蛍光体も好適である。

【0019】

このような酸化物蛍光粒子は、製造する蛍光体の種類に応じて、(A)成分の金属と、(B)成分の金属と、必要に応じて(C)成分の金属とを適宜選定し、それらを含む金属単体、金属2成分以上からなる合金、又はそれらの混合物を金属材料として用いて、溶融、微粒子化及び酸化の各処理を実施すればよい。

【0020】

本発明の製造方法により、平均粒径が50μm以下、特に5〜50μmの酸化物蛍光粒子を製造することができる。平均粒径はD50(メジアン径:累積50vol%における粒径)として求めることができる。

【0021】

また、本発明の製造方法により、平均真円度が0.3以下、特に0.2以下、とりわけ0.1以下の酸化物蛍光粒子を製造することができる。平均真円度の下限は理想的には0であるが、通常0.01以上である。真円度は、電子顕微鏡等による観察などにより得られる粒子の投影像において、その外周に対する外接円の直径と内接円の直径とを計測し、これらから、下記式

真円度={(外接円の直径)−(内接円の直径)}/[{(外接円の直径)+(内接円の直径)}÷2]

から求めることができる。

【0022】

更に、本発明の製造方法により、安息角が1〜40°、特に2〜30°、とりわけ5〜20°である酸化物蛍光粒子を製造することができる。

【0023】

安息角が小さい流動性が高い蛍光粒子は、封止樹脂への充填再現性がよく、LED等の発光デバイスに用いられる封止樹脂を含む蛍光体層を薄くすることができる。封止樹脂は熱劣化・紫外線劣化により着色するので、封止樹脂を減らすことによりLED寿命を延ばすことができる。更に、分散指数が低く粒度分布が狭い蛍光粒子は、青色LEDと黄色発光蛍光体で擬似白色を発する白色LEDの場合、青色と黄色のLED内の色均一性が高い白色LEDを与える。

【0024】

本発明の蛍光粒子は、LED等の発光デバイス等に好適に用いることができ、例えば、蛍光粒子を波長変換材料として、励起光を発光する発光体上に積層して用いることができ、発光ダイオードの波長変換用の蛍光体として好適である。本発明の蛍光粒子を用いると、これをエポキシ樹脂、シリコーン樹脂等の樹脂、無機ガラス等に分散して、発光体に積層する積層体を製造する際、積層体中で均一分散が可能であり、積層体の基材中の分散性が良好となり、蛍光粒子のばらつきが少ない積層体を得ることができる。

【0025】

本発明の蛍光粒子は、発光ダイオードに用いられる発光素子からの光を波長変換するために用いる蛍光体として好適であり、本発明の蛍光粒子は、発光ダイオード、これを用いた照明装置、液晶パネル用バックライト装置などに好適に使用できる。

【実施例】

【0026】

以下に実施例を示して本発明を具体的に説明するが、本発明は下記の実施例に制限されるものではない。

【0027】

[実施例1]

純度99.9%のイットリウムと、純度99.9%のアルミニウムと、純度99.9%のセリウムとを、各々Y:Al:Ce=2.94:5:0.06のモル比でタングステン容器に入れて真空溶解炉で溶融して合金とした。この合金を直径20mmの円柱状金型に鋳込んで合金棒とした。得られた合金棒を、回転ディスクアトマイザーを用いて球形状の合金粒子とした。得られた球形状の合金粒子は、平均粒径が35μmであった。

【0028】

次に、この合金粒子を大気炉に入れ、昇温速度30℃/時間で1300℃まで昇温して、同温度で8時間維持した後、冷却して取り出し、酸化物蛍光粒子を得た。得られた酸化物蛍光粒子をXRDで定性分析したところYAG相(ガーネット相)であった。このYAG:Ce粒子を還元雰囲気炉にて、Ar98vol%、水素2vol%の雰囲気下、1600℃で8時間アニールした。アニール後のYAG:Ce粒子は450nmの励起光で黄色発光を示した。

【0029】

一方、得られた黄色発光蛍光体のアニール前後の吸収率及び内部量子効率を、励起波長450nm、発光範囲480〜780nmの範囲で積分球を用いて測定した。結果を表1に示す。アニール後の吸収率は0.98、内部量子効率は、0.92と高い値を示した。また、この蛍光粒子の安息角を測定したところ、22°であり、流動性が非常に良好であった。更に、蛍光粒子を電子顕微鏡で観察したところ、図1に示されるように、球形状乃至略球形状の粒子であり、蛍光粒子の電子顕微鏡像からランダムに30個を抽出して真円度を画像解析により評価したところ、0.18(平均値)であった。

【0030】

【表1】

【特許請求の範囲】

【請求項1】

Sc及びYを含む希土類から選ばれる1種類以上の希土類金属と、Al,Ga,In,Si及びGeから選ばれる1種類以上の金属とを含む金属材料を溶融して合金とし、該合金を平均粒径が50μm以下の球形状乃至略球形状の微粒子に形成し、該合金微粒子を酸化することを特徴とする酸化物蛍光粒子の製造方法。

【請求項2】

Y,Gd及びLuから選ばれる1種類以上の希土類金属と、Ce,Nd及びTbから選ばれる1種類以上の希土類金属と、Al及びGaから選ばれる1種類以上の金属とを含む金属材料を溶融して合金とし、該合金を平均粒径が50μm以下の球形状乃至略球形状の微粒子に形成し、該合金微粒子を酸化することを特徴とする酸化物蛍光粒子の製造方法。

【請求項3】

上記金属材料が、更に、Li,Na,K,Rb,Cs,Fr,Be,Mg,Ca,Sr,Ba及びRaから選ばれる1種類以上の金属を含むことを特徴とする請求項1又は2記載の酸化物蛍光粒子の製造方法。

【請求項4】

回転ディスクアトマイザーを用いて、上記球形状乃至略球形状の微粒子を形成することを特徴とする請求項1乃至3のいずれか1項記載の酸化物蛍光粒子の製造方法。

【請求項5】

平均真円度が0.3以下の酸化物蛍光粒子を製造することを特徴とする請求項1乃至4のいずれか1項記載の酸化物蛍光粒子の製造方法。

【請求項6】

請求項1乃至5のいずれか1項記載の方法により得られた酸化物蛍光粒子を用いたことを特徴とする発光デバイス。

【請求項1】

Sc及びYを含む希土類から選ばれる1種類以上の希土類金属と、Al,Ga,In,Si及びGeから選ばれる1種類以上の金属とを含む金属材料を溶融して合金とし、該合金を平均粒径が50μm以下の球形状乃至略球形状の微粒子に形成し、該合金微粒子を酸化することを特徴とする酸化物蛍光粒子の製造方法。

【請求項2】

Y,Gd及びLuから選ばれる1種類以上の希土類金属と、Ce,Nd及びTbから選ばれる1種類以上の希土類金属と、Al及びGaから選ばれる1種類以上の金属とを含む金属材料を溶融して合金とし、該合金を平均粒径が50μm以下の球形状乃至略球形状の微粒子に形成し、該合金微粒子を酸化することを特徴とする酸化物蛍光粒子の製造方法。

【請求項3】

上記金属材料が、更に、Li,Na,K,Rb,Cs,Fr,Be,Mg,Ca,Sr,Ba及びRaから選ばれる1種類以上の金属を含むことを特徴とする請求項1又は2記載の酸化物蛍光粒子の製造方法。

【請求項4】

回転ディスクアトマイザーを用いて、上記球形状乃至略球形状の微粒子を形成することを特徴とする請求項1乃至3のいずれか1項記載の酸化物蛍光粒子の製造方法。

【請求項5】

平均真円度が0.3以下の酸化物蛍光粒子を製造することを特徴とする請求項1乃至4のいずれか1項記載の酸化物蛍光粒子の製造方法。

【請求項6】

請求項1乃至5のいずれか1項記載の方法により得られた酸化物蛍光粒子を用いたことを特徴とする発光デバイス。

【図1】

【公開番号】特開2012−17455(P2012−17455A)

【公開日】平成24年1月26日(2012.1.26)

【国際特許分類】

【出願番号】特願2011−120122(P2011−120122)

【出願日】平成23年5月30日(2011.5.30)

【出願人】(000002060)信越化学工業株式会社 (3,361)

【Fターム(参考)】

【公開日】平成24年1月26日(2012.1.26)

【国際特許分類】

【出願日】平成23年5月30日(2011.5.30)

【出願人】(000002060)信越化学工業株式会社 (3,361)

【Fターム(参考)】

[ Back to top ]