酸化物超伝導バルク磁石部材

【課題】REBa2Cu3O7-x相中にRE2BaCuO5相が分散した酸化物バルク体を組み合わせた酸化物超伝導バルク磁石部材で、パルス着磁法で繰り返し着磁しても、強い磁場で、対称的に均一な磁場を有する超伝導バルク磁石にできる酸化物超伝導バルク磁石部材を提供する。

【解決手段】REBa2Cu3O7-x(REは、希土類元素又はそれらの組み合わせ。xは、酸素欠損量であり、0<x≦0.2である。)相中にRE2BaCuO5相が分散した酸化物バルク体を組み合わせた酸化物超伝導バルク磁石部材であって、前記酸化物バルク体が、複数で入れ子に配置され、前記入れ子に配置された各酸化物バルク体間に、0.01mm以上0.49mm以下の隙間を有し、前記隙間の少なくとも一部に樹脂、グリース又は半田を有することを特徴とする酸化物超伝導バルク磁石部材である。

【解決手段】REBa2Cu3O7-x(REは、希土類元素又はそれらの組み合わせ。xは、酸素欠損量であり、0<x≦0.2である。)相中にRE2BaCuO5相が分散した酸化物バルク体を組み合わせた酸化物超伝導バルク磁石部材であって、前記酸化物バルク体が、複数で入れ子に配置され、前記入れ子に配置された各酸化物バルク体間に、0.01mm以上0.49mm以下の隙間を有し、前記隙間の少なくとも一部に樹脂、グリース又は半田を有することを特徴とする酸化物超伝導バルク磁石部材である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、酸化物超伝導バルク磁石部材に関する。

【背景技術】

【0002】

REBa2Cu3O7-x(REは、希土類元素)相中にRE2BaCuO5相が分散してバルク体とした酸化物超伝導材料は、高い臨界電流密度(Jc)を有するために、磁場中冷却やパルス着磁により励磁され、酸化物超伝導バルク磁石として使用可能である。例えば、特許文献1には、このような酸化物超伝導材料(酸化物超伝導バルク体)を、超伝導モーター等に使用できる超伝導磁場発生装置が開示されている。

【0003】

そして、生田らにより、磁場中冷却により着磁した直径36mmの円柱形Sm系バルク超伝導体を用いて、最大1.5T程度の磁場を発生できるバルク磁石について非特許文献1に開示されている。また、Y.Itohらにより、Y系バルク超伝導材料を用い、パルス着磁と磁場中冷却による着磁とを比較検討していることが非特許文献2に開示されている。さらに、森田らにより、超伝導マグネット中で直径約60mmのバルク超伝導材料を用い、40Kにおいて約4.5Tの磁場を発生させていることが非特許文献3に開示されている。このようにRE系バルク超伝導材料のパルス着磁に関しては、特許文献1において磁束跳躍を伴うパルス着磁が開示され、また、非特許文献2、非特許文献3等においては冷却方法も含めた着磁方法について開示されている。

【0004】

最近では、澤村らにより、特許文献4において、低磁場で高い臨界電流密度(Jc)特性を有するリング状のバルク超伝導体(REIIBa2Cu3O7-x)の内側に高磁場で高いJc特性を有する円柱状のバルク超伝導体(REIBa2Cu3O7-x)の二種類のRE系からなる超伝導バルク材料を配置することにより、低磁界から高磁界まで大きな捕捉磁界を得られるとした超伝導バルク磁石が開示されている。なお、前記超伝導バルク磁石の着磁は、静磁場下で行われている。

【0005】

また、特許文献5には、組成の異なる(即ち、超伝導特性の異なる)二種類又は三種類のRE系からなる超伝導バルク材料を配置することにより、低磁界から高磁界まで大きな捕捉磁界を得られるとする超伝導バルク磁石が開示されている(特許文献5の図1、図5及び図8参照)。具体的には、臨界電流密度特性の異なる二種類(又は三種類)の超伝導バルク体を用いるものであり、周辺部に低磁場で大きい臨界電流密度を有する材料を配置し、磁場強度が高くなる中心部に高磁場で高い電流密度を有する材料を配置することにより、全体として強い磁場発生を可能にできるというものである。着磁方法としては、静磁場着磁法で超伝導マグネットとする場合、及びパルス着磁法で超伝導マグネットとする場合が記載されている。

【0006】

特許文献6に記載のものは、基本的に原料を節約し、かつ、軽量な酸化物超伝導バルクマグネットを作製するために、内部を中空とした酸化物超伝導バルクマグネット(複数個の中空酸化物超伝導バルク体を複合化したもの)であり、中空であることで軽量化できるとされている。また、前記超伝導バルクマグネットの着磁に関しては、液体窒素中に浸漬し超伝導状態にし、外部から磁界を印加して超伝導体に磁束線をトラップさせて永久磁石とする方法、即ち、静磁場着磁方法を用いるものとしている。また、特許文献7には、パルス着磁での発熱による特性低下の問題を解決するため、超伝導体間に冷媒の流路を設けることにより、パルス着磁時の捕捉磁束特性が改善されることが開示されている。

【0007】

以上のように、RE系(RE−Ba−Cu−O系)酸化物バルク体では、バルク磁石として、酸化物超伝導バルク体の構成や着磁方法の改良によって、マグネット(磁石)としての磁場強度の向上が行われている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平6−20837号公報

【特許文献2】特開平6−168823号公報

【特許文献3】特開平10−12429号公報

【特許文献4】特開2001−358007号公報

【特許文献5】特開平9−255333号公報

【特許文献6】特開平7−211538号公報

【特許文献7】特開2006−319000号公報

【非特許文献】

【0009】

【非特許文献1】生田ら;日本応用磁気学会誌Vol.23, No.4-1,(1999)p.885

【非特許文献2】Y,Itoh et al., Jpn J. Appl. Phys., Vol34、 5574(1995)

【非特許文献3】森田ら;日本応用磁気学会誌Vol19, No3.(1995)p.744

【発明の概要】

【発明が解決しようとする課題】

【0010】

REBa2Cu3O7-x相(123相)中にRE2BaCuO5相(211相)が分散した酸化物バルク体は、主に、数mm角の種結晶から結晶成長させて単結晶状バルク体として製造される。結晶成長中の123相は正方晶であることから、通常の種付法によりある結晶のa−b面を接触させる場合、種付面内で4回対称のファセット面を形成しながら成長する。このようにして結晶成長させて製造された酸化物バルク体の超伝導特性は、概して4回対称の不均一性を有する。具体的な例として、円盤状の酸化物バルク体に静磁場着磁された捕捉磁束分布を図7(a)に示す。図7(a)に示すように、捕捉磁束分布が同心円からずれており、4回対称に歪んでいる様子が分かる。即ち、上述のように、123相中に211相が分散した酸化物バルク体は、バルク磁石とすることができるが、図7(a)に示すような歪んだ磁束分布になるので、磁気浮上、超伝導モーター、超伝導発電機等の磁石として実際に使用する場合には効率のよい駆動や発電ができないという問題がある。

【0011】

従来までは、上述のように、RE−Ba−Cu−O系酸化物バルク体を用いた超伝導バルク磁石では、その磁場強度を向上させることのみに注力されてきた。このように、単に磁場強度が高くても実際に使用される超伝導モーターや超伝導発電機等の磁石として組み込んだ場合に効率よく駆動や発電ができないのはバルク磁石の磁束分布(磁場強度分布)が不均一であるからである。そこで、このような酸化物バルク体を超伝導バルク磁石とする場合には、このような歪んだ磁束分布ではなく、均一な磁束分布(例えば、同心円状に均一)とすることが重要であるということが明らかになってきた。

【0012】

一方、特許文献5に記載の技術は、上記のようなRE−Ba−Cu−O系酸化物バルク体を用いた超伝導バルク磁石として、強い磁場を得るために、例えば、バルク磁石の周辺部を低磁場で大きな臨界電流密度を有するY系酸化物超伝導バルク体で構成し、バルク磁石の中心部は高磁場で大きな臨界電流密度を有するNd系酸化物超伝導バルク体で構成するというものである。ところが、超伝導バルク磁石として均一な磁場を得ることが重要であるということについては記載も示唆もされておらず、その構成も示されていない。強い均一な磁場を得る方法として、ドーナツ状の銅板にリング状の溝を複数個設けて、この溝にRE−Ba−Cu−O系酸化物バルク体を埋め込んだ構成も示されているが、バルク磁石ではなく超伝導コイルとしたコイル磁石であって、このようなコイル磁石では付帯材料の銅板の占める割合が多くなるので磁石質量に対する発生磁場強度の割合が小さくなってしまう。

【0013】

上述のようなRE−Ba−Cu−O系酸化物バルク体を用いた超伝導バルク磁石は、金属磁石やコイルを使用した電磁石に比べて軽量であるものの、特許文献6では、このような酸化物を用いた超伝導バルク磁石として、より軽量で使用する原料を少なくできるバルク磁石とするために、不用な部分に超伝導電流を流さないようにするとして、バルク磁石の中心部を中空とし、複数個の中空超伝導バルク体を複合化する構成にしている。ところが、バルク磁石の磁束分布を均一にすることが実際の使用上重要であることについては記載も示唆もされておらず、その構成も示されていない。

【0014】

また、特許文献6に記載の技術のように、より軽量で使用する原料を少なくするという発想により、超伝導バルク磁石とする中心部に超伝導体が存在しない構成にしようとすると、より大きな中空構造になり、実際にもバルク磁石の外径に対して中空部分の内径が46.7%(実施例1、実施例4等)や33.3%(実施例3)のような大きくなっているので、このようなバルク磁石では磁束分布を必ずしも均一にできるわけではない。特に、磁気浮上、超伝導モーター、超伝導発電機等の回転や移動する機器の磁石として実際に使用するような環境下では均一な磁束分布を保てない。更に、内部まで詰まったバルク磁石と同等の性能を有すると記載されているが、実際には、バルク磁石として、内部の超伝導体も有限の寄与をすることから、内部まで詰まったバルク磁石に比べ低い特性(磁場強度)となってしまい、この差は、強い磁場強度で比較する場合に顕著になってくるものであり、着磁の方法によっても顕著に現れる。

【0015】

上述のようなRE−Ba−Cu−O系酸化物バルク体を用いた酸化物超伝導バルク磁石とするためには、このような酸化物バルク体を静磁場着磁法やパルス着磁法によって着磁する。特に、装置に組み込み簡便に着磁する場合、強い磁場を有する超伝導バルク磁石とするには、パルス着磁法が好ましい。しかしながら、パルス着磁法では、強い磁場に着磁しようとすると磁束分布が不均一になり、均一な磁束分布が得られないという問題がある。これは、以下のようなことによるものである。

【0016】

パルス着磁法は、急激な磁場の変化を伴う着磁法であるので、着磁の際に超伝導体を磁束が急激に移動し、超伝導体内において大きな熱が発生する。そのため、発生した熱がその部分の温度上昇を招き、その部分の超伝導特性を低下させると、さらに磁束の移動が起きやすくなる。超伝導体中わずかな特性の不均一がある場合にもこのようなサイクル(熱発生・温度上昇・超伝導特性低下・磁束の移動・熱発生)を繰り返し、特性の不均一が強調されることとなり、不均一な磁束捕捉分布になってしまう。例えば、一般的な円盤型の酸化物超伝導バルク磁石部材に着磁してバルク磁石とする場合、材料特性が完全に均一であれば、該円盤の同心円状に超伝導電流が流れる。この場合、高さ方向に磁束密度を取ると、円錐状の磁束密度分布が得られる。しかしながら、実際の材料では材料特性が完全に均一であることはありえず、パルス着磁法では、円錐状の均一な磁束密度分布が得られない。パルス着磁法によって着磁した場合に磁束分布の不均一性は、印加磁場の変化速度及び磁場強度が大きいほど起こり易くて顕著になり、また、超伝導体のサイズが大きいほど、また、Jc特性が高いほど発生し易くて顕著になる。したがって、低温ほどJc特性が高くなるので、冷却温度が低いほど不均一な捕捉磁束分布になる傾向があると言える。

【0017】

特許文献5には、上述のように、パルス着磁法で着磁された例が記載されているが、強磁場の超伝導マグネットが実現されるとしているのみであり、その磁場の均一性についてはどのようなものであるか示されていない。また、特許文献6には、上述のように、静磁場着磁法でのみ着磁されているので、パルス着磁法による磁場の均一性についてはどのようなものであるが示されていない。特許文献5や特許文献6に記載されている構造は、パルス着磁しても再現よく均一な磁場が得られる構造になっていなかったり、パルス着磁しても強い磁場を均一に得られる構造になっていなかったりするものである。また、パルス着磁法では、上述のように、着磁中に急激な磁場変化するものであるので、RE−Ba−Cu−O系酸化物バルク体を入れ子状に複数配置した構造とした場合に、急激な磁場変化に伴って各酸化物バルク体に急激な応力変化やそれに伴う変形が生ずる。そのため、このような応力変化の繰り返しよって複数の酸化物バルク体の一部が破損するという問題が生じ、その結果、強い磁場や均一な磁場が得られなくなる。

【0018】

本発明は、上記問題を鑑み、REBa2Cu3O7-x相中にRE2BaCuO5相が分散した酸化物バルク体を組み合わせた酸化物超伝導バルク磁石部材で、パルス着磁法で繰り返し着磁しても、強い磁場で、対称的に均一な磁場を有する超伝導バルク磁石にできる酸化物超伝導バルク磁石部材を提供することを目的とするものである。

【課題を解決するための手段】

【0019】

本発明者らは、REBa2Cu3O7-x相中にRE2BaCuO5相が分散した酸化物バルク体を組み合わせた酸化物超伝導バルク磁石部材で、複数の前記酸化物バルク体を入れ子に配置した構造とすることで、パルス着磁中の急激な磁場変化でも超伝導電流の乱れを抑制でき、強い磁場で対称的に均一な磁場が得られることを見出した。また、前記複数配置した酸化物バルク体間に、特定の範囲の隙間を有し、該隙間の少なくとも一部に樹脂、グリース又は半田を施すことで、パルス着磁を繰り返し行っても、前記酸化物バルク体の破損を低減でき、再現よく、強い磁場で、均一な磁場が得られることを見出し、本発明に至った。即ち、本発明の要旨は以下の通りである。

(1)REBa2Cu3O7-x(REは、希土類元素又はそれらの組み合わせ。xは、酸素欠損量であり、0<x≦0.2である。)相中にRE2BaCuO5相が分散した酸化物バルク体を組み合わせた酸化物超伝導バルク磁石部材であって、前記酸化物バルク体が、複数で入れ子に配置され、前記入れ子に配置された各酸化物バルク体間に、0.01mm以上0.49mm以下の隙間を有し、前記隙間の少なくとも一部に樹脂、グリース又は半田を有することを特徴とする酸化物超伝導バルク磁石部材。

(2)前記酸化物バルク体の少なくとも1つが、多角形又は円の形状を有するリング、もしくは、上面及び底面がレーストラック形状を有するリングであることを特徴とする(1)記載の酸化物超伝導バルク磁石部材。

(3)前記リングが、回転対称軸方向に複数積層されてなることを特徴とする(2)記載の酸化物超伝導バルク磁石部材。

(4)前記積層された複数のリングの回転対称軸が、REBa2Cu3O7-x結晶のc軸に対して±30°の範囲内であることを特徴とする(3)記載の酸化物超伝導バルク磁石部材。

(5)前記リングの回転対称軸に対して垂直に隣接する各酸化物バルク体のREBa2Cu3O7-x結晶のa軸が、それぞれ、ずれていることを特徴とする(2)〜(4)のいずれかに記載の酸化物超伝導バルク磁石部材。

【発明の効果】

【0020】

本発明によれば、パルス着磁法で着磁して、高い磁場で、均一な磁場を安定に発生することができる酸化物超伝導バルク磁石部材を提供できる。また、対称性・均一性に優れた着磁が可能な酸化物超伝導バルク磁石部材を提供できる。パルス着磁法によって高磁界を発生する酸化物超伝導バルク磁石をより簡便に実現し得ることから、通常の永久磁石では得られない高磁界を利用でき、その工業的効果は甚大である。

【図面の簡単な説明】

【0021】

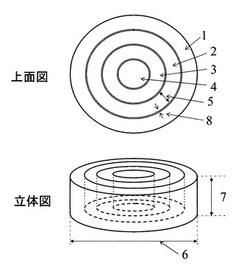

【図1】複数の酸化物(REBa2Cu3O7-x相中にRE2BaCuO5相が分散した酸化物)バルク体を入れ子に配置した構造例を示す図である。

【図2】入れ子に配置する酸化物(REBa2Cu3O7-x相中にRE2BaCuO5相が分散した酸化物)バルク体の形状例を示す図である。

【図3】酸化物(REBa2Cu3O7-x相中にRE2BaCuO5相が分散した酸化物)バルク体の芯及びリングが、回転対称軸方向に複数積層された構造例であって、(a)複数積層されている様子、(b)123相のc軸が± 30°の範囲にある状態、を示す図である。

【図4】各酸化物バルク体のREBa2Cu3O7-x結晶のa軸が、それぞれ、ずらして入れ子に配置された構成例を示す図である。

【図5】実施例1で作製した5重リングの形状を示す図である。

【図6】実施例2で作製した入れ子状の酸化物超伝導バルク磁石部材の形状を示す図である。

【図7】実施例1で作製した5重リングの形状の酸化物(REBa2Cu3O7-x相中にRE2BaCuO5相が分散した酸化物)バルク体を積層した酸化物超伝導バルク磁石部材及び比較材の静磁場着磁及びパルス着磁を行った時のトラップ磁束分布を示す図である。

【図8】実施例4で行った入れ子状の酸化物超伝導バルク磁石部材及び比較材のパルス着磁時のトラップ磁束分布を示す図である。

【発明を実施するための形態】

【0022】

本発明者らは、RE−Ba−Cu−O系酸化物バルク体を用いた酸化物超伝導バルク磁石部材を、パルス着磁法で着磁して、強い磁場を有し、該磁場が対称的に均一である酸化物超伝導バルク磁石とするためには、パルス着磁中に磁束の移動を制限する構造にして、バルク磁石部材中の超伝導電流の乱れを少なくするという着想でもって、該酸化物バルク体を入れ子に複数配置した構造とすることにより、パルス着磁中の磁束の移動を容易に制限できることを見出した。入れ子に配置したそれぞれの酸化物バルク体間は、電流が流れなくなって、超伝導電流は各酸化物バルク内で流れることになるので、超伝導電流の乱れが少なくなる。即ち、パルス着磁法で、強い磁場を有し、該磁場が対称的に均一な酸化物超伝導バルク磁石が得られる。

【0023】

本発明の酸化物超伝導バルク磁石部材は、図1に示すように、RE−Ba−Cu−O系酸化物バルク体を複数入れ子に配置した構造を有するものである。このような配置構造とすることにより、パルス着磁法で強力な磁石とする場合に、パルス着磁中の急激な磁場変化でも磁束の移動を制限でき、強い磁場で均一な磁場が得られる。

【0024】

図1において、3つのサイズの異なるリング形状を有するRE−Ba−Cu−O系酸化物バルク体1〜3と、1つの円柱形状(芯部)のRE−Ba−Cu−O系酸化物バルク体4とが入れ子に配置されている。このような配置構造では、各酸化物バルク体間に隙間8を有する構造となり、パルス着磁すると、パルス着磁中に磁束の移動が各酸化物バルク体内に制限されることになる。このことにより、バルク磁石部材中に流れる超伝導電流の乱れを少なくできる。よって、強い磁場を有し、該磁場が対称的に均一である酸化物超伝導バルク磁石が得られる。

【0025】

入れ子に配置するRE−Ba−Cu−O系酸化物バルク体1〜4のそれぞれは、REの成分元素が同じものを組み合せでもいいし、REの成分元素が異なる複数種のRE−Ba−Cu−O系酸化物バルク体を組み合せて入れ子に配置してもよい。後者については、図1に示す例では、RE−Ba−Cu−O系酸化物バルク体1〜4において、REの成分元素が異なるRE−Ba−Cu−O系酸化物バルク体が含まれるということになる。例えば、REが、Sm、Eu、Gd、Dy、Y、Hoの中から選ばれる成分元素を組み合せ、REの成分元素が異なるRE−Ba−Cu−O系酸化物バルク体として、RE−Ba−Cu−O系酸化物バルク体1〜4の少なくとも1つをREの成分元素が異なるようにして入れ子に配置することができる。RE−Ba−Cu−O系酸化物バルク体のJc特性を考慮して、REの組成を変えることにより、酸化物超伝導バルク磁石部材全体として特性を向上させるように設計できる。

【0026】

入れ子に配置する酸化物バルク体の形状は、図1では円形状の例を示したが、上記の理由からパルス着磁中の磁束の移動を制限できる隙間を有する形状であればよく、各用途に適した酸化物超伝導バルク磁石として所望の磁場分布が得られるよう適宜形状を選択すればよい。例えば、前記酸化物バルク体の形状は、三角、四角、五角、六角、七角、八角等の多角の形状から円の形状、矩形の形状、楕円の形状、レーストラックの形状等が挙げられる。なお、図2(a)には四角の形状を示し、図2(b)には六角の形状を示し、さらに図2(c)にはレーストラックの形状を示している。実用性の観点から、前記酸化物バルク体の少なくとも1つが、六角以上の多角から円までの形状を有するリング、又は、上面及び底面がレーストラックの形状を有するリングであるのがより好ましい。このような形状であると、容易に製造(加工、組み立て)でき、さらにより強い磁場で、より均一な磁場が得られる。このような多角の形状については、加工及び組み立ての容易さと、得られる磁場の性能のバランスとから、六角、又は八角の形状が更に好ましい。

【0027】

また、入れ子に配置した酸化物バルク体の各リングが、更に、回転対称軸方向に複数積層されているのが、より好ましい。例えば、図1の酸化物超伝導バルク磁石部材を複数用意して、それらを積層した構造となり、より強い磁場が得られる。図3は、6つ積層した例を示す。図3では、入れ子の芯部が無い例(中空の例)を示しているが、図1のように芯部がある方が強い磁場を安定に発生することができる。芯部が無い場合に関しては、超伝導発電機や超伝導モーターのような回転機の磁石として使用する場合には、超伝導磁石の外径に対して中空の内径を30%以下(面積割合では9%以下)にするのが好ましく、より好ましくは20%以下(面積割合では4%以下)であり、更に好ましくは10%以下(面積割合では1%以下)である。

【0028】

このように積層した場合には、酸化物超伝導バルク磁石全体として、磁場の対称性・均一性を高める上で有効である。前記酸化物バルク体は、結晶成長の段階で、種結晶のa軸方向に電流密度が低い欠陥を含む確率が高くなることから、REBa2Cu3O7-x結晶のa又はb軸が、前記積層された酸化物バルク体の芯やリングと、積層する上下の隣接する芯及びリングとでずれている配置にするのがより望ましい。このずれは、5°〜40°とするのが更に望ましい。これによって、低い特性の部分が並ばないようにすることが可能になり、超伝導バルク磁石全体の特性均一化を図ることができる。前記積層された酸化物バルク体間(積層間)は、上述の効果を得るものであるので、超伝導接合されていてもよいし、常伝導接合されていてもよい。

【0029】

本発明では、前記リングは、上述のように、RE−Ba−Cu−O系酸化物バルク体、即ち、REBa2Cu3O7-x相中にRE2BaCuO5相が分散した酸化物バルク体であるが、前記酸化物バルク体中のREBa2Cu3O7-x相のa−b面に比較的大きな超伝導電流を流せるので、該a−b面に対し、直角に磁束が貫くような配置で着磁することが望ましい。そのためには、前記リングの回転対称軸が、REBa2Cu3O7-x結晶のc軸と一致することが望ましい。さらに、前記入れ子に配置した酸化物バルク体の各リングが、更に、回転対称軸方向に複数積層された場合には、図3(b)に示すように、前記積層された複数のリングの回転対称軸が、REBa2Cu3O7-x結晶のc軸に対して±30°の範囲内であると強い磁場が得られるので、より好ましい。なお、±30°を超えたリングの配置にすると、強い磁場が得られない場合がある。

【0030】

また、前記リングの回転対称軸に対して垂直(入れ子の階層方向)に隣接する各酸化物バルク体のREBa2Cu3O7-x結晶のa軸が、それぞれ、ずらして入れ子に配置するのが、より均一な磁場が得られるので、より好ましい。図4にその一例を示す。このようなa軸のずれが、±5°以上±40°以下であるのが更に好ましい。例えば、図3に示すようにリングを積層した場合には、積層の上下(積層方向)に隣接する各酸化物バルク体のREBa2Cu3O7-x結晶のa軸も、それぞれ、ずらして積層するのが、より均一な磁場が得られるので、より好ましい。そして、前記積層方向のa軸のずれも、±5°以上±40°以下であるのが更に好ましい。また、入れ子構造の階層数は、入れ子構造を取るためには2以上となる。図1の例では、RE−Ba−Cu−O系酸化物バルク体1〜4の構成で入れ子に配置されているので、その階層数は4となる。ここで、酸化物超伝導バルク磁石部材が大きくなるほど、多いのが好ましい。通常、パルス着磁してより強い磁場でより均一な磁場を得るためには、4以上が望ましく、更には5以上が望ましい。

【0031】

また、酸化物バルク体のリングの幅は入れ子配置方向に沿った幅であり、例えば、図1の例では、両矢印で示した幅5である。リングの幅は、パルス着磁中の磁束の移動範囲を制限する効果がより得られ易くなるという理由で、最大部が20mm以下にするのが望ましく、更に望ましくは10mm以下である。一方、リングの幅が、1mm未満では、酸化物超伝導バルク磁石部材全体に対して、隙間の占める割合が大きくなり、酸化物バルク体が占める割合が小さくなるので、得られる磁場が弱くなる場合があったり、加工歩留まりが低くなったりする場合がある。このように好ましいリングの幅と関連して、上述の入れ子構造の階層数との関係は、次のようになる。

【0032】

前記リングの幅をWとして均等に分割されている場合、酸化物超伝導バルク磁石部材の最大サイズをL(図1の例では、酸化物超伝導バルク磁石部材のサイズ6)とすると、階層数Nは、N=L/2Wとなるので、上述の階層数の好ましい範囲の上限に目安は、L=500mmのサイズでは、N=500/(2×1)=250、L=100mmのサイズでは、N=100/(2×1)=50、となる。

【0033】

本発明の酸化物超伝導バルク磁石部材の厚さ(例えば、図1の厚さ7)は、特に限定されず、各用途の構造設計に合わせて決められるものである。パルス着磁法のし易さから、酸化物超伝導バルク磁石部材のサイズLに対して、1/2以上1/100以下であるのが好ましい。取り扱いが容易な機械的強度を維持するという観点から、前記厚さは、1mm以上がより好ましい。また、入れ子の配置にするために加工する加工時間という点から、前記厚さは、30mm以下にするのがより好ましい。

【0034】

さらに、本発明では、上述のように、入れ子に配置された酸化物バルク体間に、図1に示すような特定の大きさの隙間8を有する。パルス着磁法では、着磁中に急激な磁場変化を伴うので、入れ子状に配置した各酸化物バルク体に急激な応力変化が生して、僅かな変形が起こる。パルス着磁を繰り返すと、前記応力変化や変形の繰り返しよって複数の酸化物バルク体の一部が破損するという問題が生じ、その結果、強い磁場や均一な磁場が得られなくなる。この問題は、隙間が大きいと、各酸化物バルク体が独立して応力変化や変形を受けるので破損し易くなる。つまり、前記隙間を小さくすれば、具体的には、0.49mm以下にして、前記隙間の少なくとも一部に樹脂、グリース又は半田を施したようにすると、破損するまでのパルス着磁の繰り返し数が多くなるが、破損する割合を著しく低減できることを見出した。

【0035】

このようにすると、各酸化物バルク体が機械的に相互に影響するようになる。これにより、各酸化物バルク体が独立して応力変化や変形を受けるのを避けることができるので、このような破損を低減できるものと考えられる。前記隙間は、より望ましくは0.20mm以下であり、破損する割合を低減できる。前記隙間は、更に望ましくは0.10mm以下である。前記隙間は、軽加工で組み立て易く経済的な製造ができるという理由で、0.01mm以上とした。即ち、前記隙間が、0.01mm未満になると、各酸化物バルク体をはめ込むのが難しく、その隙間に樹脂やグリース及び半田を施すのが難しく、実用的な製造ができない。

【0036】

また、隙間に有する樹脂、グリース又は半田は、少なくとも隙間の一部に施されていればよい。隙間の総体積の10%以上、又は、前記隙間の全てを樹脂、グリース又は半田で占めているのがより好ましい。前記隙間の総体積の50%以上を樹脂、グリース又は半田で占めているのが更に好ましい。樹脂としては、酸化物超伝導バルク磁石部材を製作後、半永久的に固定する場合には、硬化性樹脂が望ましい。また、入れ子に配置した各酸化物バルク体を取り外し可能にするには、グリース又は半田を使用するのが望ましい。

【0037】

また、着磁後の磁場により発生するフープ力によって各酸化物バルク体が割れないように、入れ子に配置した最外周の酸化物バルク体の外側に金属リングをはめ込むのがより望ましい。このような構成にすると、金属リングの熱膨張率が酸化物バルク体の熱膨張率と異なるので、冷却時に金属リングから酸化物バルク体へ圧縮応力が働くようになり、フープ力により割れる確率を低減できる。前記金属リングと酸化物バルク体との間には、樹脂、グリース又は半田を充填して、入れ子に配置した酸化物バルク体に均等に圧縮応力をかけることが望ましい。前記金属リングの材質としては、例えば、銅、アルミニウム、ステンレス鋼等が挙げられる。パルス着磁中には、良導体中には大きな遮蔽電流が流れるため、比抵抗の高いステンレス鋼等の合金系材料がより望ましい。また、金属リングにより半永久的に固定する場合は、硬化性樹脂により固定することが望ましい。また、前記金属リングを取り外し可能にするには、半田又は、グリースにより固定してもよい。半田を用いた場合はその融点まで加熱することで取り外しが可能になり、グリース類を用いた場合は常温での取り外しが可能になる。

【0038】

本発明で用いるRE−Ba−Cu−O系酸化物バルク体は、超伝導体相である、単結晶状のREBa2Cu3O7-x相(123相)中に、非超伝導相であるRE2BaCuO5相(211相)が微細分散した組織を有するものである。ここで、単結晶状というのは、完璧な単結晶でなく、小傾角粒界等の実用に差支えない欠陥を有するものも包含するという意味である。また、単結晶状(擬単結晶)としているのは、単結晶の123相中に211相が微細に(例えば、1μm程度に)分散した結晶相であるからである。REBa2Cu3O7-x相(123相)及びRE2BaCuO5相(211相)におけるREは、希土類元素を示し、Y、La、Nd、Sm、Eu、Gd、Dy、Ho、Er、Tm、Yb、Luからなる希土類元素又はそれらの組み合わせである。また、La、Nd、Sm、Eu、Gdを含む123相は1:2:3の化学量論組成から外れ、REのサイトにBaが一部置換した状態になることもあるが、本発明の123相に含まれるものとする。また、非超伝導相である211相においても、La、Ndは、Y、Sm、Eu、Gd、Dy、Ho、Er、Tm、Yb、Luとは幾分異なり、金属元素の比が非化学量論的組成であったり、結晶構造が異なっていたりすることが知られているが、その場合も本発明の211相に含まれるものとする。また、REBa2Cu3O7-x相のxは、酸素欠損量であり、0<x≦0.2である。xがこのような範囲にあると、REBa2Cu3O7-x相が超伝導体として超伝導性を示すからである。

【0039】

前述のBa元素の置換は、臨界温度を低下させる傾向がある。また、より酸素分圧の小さい環境においては、Ba元素の置換が抑制される傾向にあることから、大気中よりはむしろ、アルゴン又は窒素中に酸素を微量混合した0.1〜1%酸素雰囲気内で、結晶成長を行うことが望ましい。また、RE−Ba−Cu−O系酸化物バルク体中に銀を含有することにより、機械的強度及びJc特性が増加する傾向があり、銀を5〜20質量%含有することがより望ましい。この時123相は1:2:3の化学量論組成から外れ、CuのサイトにAgが一部置換した状態になることもあるが、本発明の123相に含まれるものとする。

【0040】

123相は、211相とBaとCuとの複合酸化物からなる液相との包晶反応、

211相+液相(BaとCuの複合酸化物)→123相

によりできる。そして、この包晶反応により、123相ができる温度(Tf:123相生成温度)は、ほぼRE元素のイオン半径に関連し、イオン半径の減少に伴いTfも低くなる。また、低酸素雰囲気及び銀添加に伴い、Tfは低下する傾向にある。

【0041】

単結晶状の123相中に211相が微細分散した酸化物バルク体は、123相が結晶成長する際、未反応の211粒が123相中に取り残されるためにできる。即ち、前記酸化物バルク体は、

211相+液相(BaとCuの複合酸化物)→123相+211相

で示される反応によりできる。前記酸化物バルク体中の211相の微細分散は、Jc向上の観点から極めて重要である。Pt、Rh又はCeの少なくとも一つを微量添加することにより、半溶融状態(211相と液相からなる状態)での211相の粒成長を抑制し、結果的に材料中の211相を約1μm以下に微細化する。添加量は、微細化効果が現れる量及び材料コストの観点から、Ptで0.2〜2.0質量%、Rhで0.01〜0.5質量%、Ceで0.5〜2.0質量%が望ましい。添加されたPt、Rh、Ceは123相中に一部固溶する。また、固溶できなかった元素は、BaやCuとの複合酸化物を形成し、材料中に点在することになる。

【0042】

また、前記酸化物バルク体は、磁場中においても高い臨界電流密度(Jc)を有する必要がある。この条件を満たすには、超伝導的に弱結合となる大傾角粒界を含まない単結晶状の123相が有効である。さらに高いJc特性を有するためには、磁束の動きを止めるためのピンニングセンターが有効である。このピンニングセンターとして機能するものが微細分散した211相であり、より細かく多数分散していることが望ましい。また、211相等の非超伝導相は、劈開し易い123相中に微細分散することによって、超伝導体を機械的に強化し、バルク材料として成り立たす重要な働きをも担っている。

【0043】

123相中の211相の割合は、Jc特性及び機械強度の観点から、5〜35体積%が望ましい。また、前記酸化物バルク体中には、50〜500μm程度のボイド(気泡)を5〜20体積%含むことが一般的であり、さらに銀添加した場合、添加量によって10〜500μm程度の銀又は銀化合物を0体積%超25体積%以下含む。

【0044】

また、結晶成長後の前記酸化物バルク体の酸素欠損量は、0.5程度で半導体的な抵抗率の温度変化を示す。これを各RE系により350℃〜600℃で100時間程度、酸素雰囲気中においてアニールすることにより酸素が材料中に取り込まれ、酸素欠損量は0.2以下となり、良好な超伝導特性を示す。

【0045】

本発明の酸化物超伝導バルク磁石部材は、所望の磁場分布を発生できる着磁性能に優れた磁石特性を示すことから、本酸化物超伝導バルク磁石部材を用いた酸化物超伝導磁石システムは、システム全体として高い磁場をより低いエネルギー投入量で簡便に発生できるシステムであり、経済性・環境調和性に優れたシステムとすることができる。

【実施例】

【0046】

(実施例1)

純度99.9%の各試薬RE2O3(REはGd及びDy)、BaO2、CuをGd:Dy:Ba:Cuの金属元素のモル比が9:1:14:20(即ち、最終組織の123相:211相のモル比が3:1)になるように混合した。さらに、Ptを0.5質量%、Ag2Oを15質量%添加した混合粉を作製した。各混合粉は、一旦880℃で8時間仮焼した。仮焼粉は、内径82mmの円筒状金型中に充填し、厚さ約33mmの円盤状に成形した。また、Sm2O3及びYb2O3を用いて、上記成形体と同様の方法により、厚さ4mmのSm系とYb系円盤状成形体を作製した。さらに、各成形体について等方静水圧プレスにより約100MPaで圧縮加工した。

【0047】

これらをアルミナ製支持材の上に、Sm系、Yb系、Gd−Dy系成型体(前駆体)の順番で下から重ね、炉内に配置した。これらの前駆体は、大気中において700℃まで15時間、1040℃まで160時間、さらに1170℃まで1時間で昇温し、30分保持した後、1030℃まで1時間で降温し、1時間保持した。その間、予め作製しておいたSm系の種結晶を用い、種結晶を半溶融状態の前駆体上に乗せた。種結晶の方位は、c軸が円盤状の前駆体の法線になるように、劈開面を前駆体の上に乗せた。その後、大気中において1000〜985℃まで280時間かけて冷却し、結晶の成長を行った。さらに、室温まで約35時間かけて冷却し、外径約63mm、厚さ約28mmのGd−Dy系の酸化物超伝導材料を得た。また同様の方法で同様のGd−Dy系の酸化物超伝導材料を更に2個作製し、合計3個(後述する試料A、試料B及び試料C用)の試料を作製した。これらの材料は、REBa2Cu3O7-x相中に1μm程度のRE2BaCuO5相及び50〜500μmの銀が分散した組織を有していた。そして、これらの3個の試料をそれぞれ加工して、入れ子に配置してその隙間が0.1mmの試料A、比較例として入れ子に配置してその隙間が0.5mmの試料B、及び、比較例として入れ子に配置しない隙間のない一体型の試料Cを作製した。

【0048】

試料Aは、図5に示す外径60mmの5重リング9の形状(酸化物バルク体(超伝導体)の幅(W)は、4.9mmであり、酸化物バルク体間の隙間d(隙間10)は、0.1mmに加工した。各リングの高さは、20.0mmである。また、試料Bは、図5に示す外径60mmの5重リング9の形状と同じであるが、酸化物バルク体(超伝導体)の幅(W)は、4.5mmであり、酸化物バルク体間の隙間dは、0.5mmに加工した。試料A及び試料Bの5つのリング形状の酸化物バルク体(超伝導体)は、それぞれ酸素アニール処理の後、それぞれ入れ子に配置して、外径64.0mm内径60.1mmのステンレスリング内に納めてエポキシ樹脂で固定した。

【0049】

また、試料Cは、外径60.0mm、高さ20.0mmにのみ加工した後、同様の酸素アニール処理を行い、外径64.0mm内径60.1mmのステンレスリング内に配置しエポキシ樹脂で固定した。そして、これらの試料A〜Cに対して、まず、静磁場着磁での捕捉磁場を比較した。磁場中冷却は、室温で3.5Tの磁場中にこれらの試料A〜Cを配置し、液体窒素で77Kに冷却した後、0.5T/分の減磁レートで外部磁場をゼロにした。

【0050】

本実施例の試料Aによる酸化物超伝導バルク磁石は、図7(b)に示したように1.8Tのピーク磁場を有し、同心円状の均一な分布が得られており、極めて対称性が向上した磁場分布が得られることが確認できた。一方、比較例として試料Cを酸化物超伝導バルク磁石とした場合は、入れ子に配置して隙間を形成していない一体型であるので、図7(a)に示すように、隙間の無い分ピーク磁場は大きくなっているが、角型に近い4回対称の歪が伴って対称的に均一な磁場が得られないものであった。比較例として試料Bを酸化物超伝導バルク磁石とした場合は、図7(b)に示すものと同様に同心円状の均一な分布が得られたが、入れ子に配置した隙間が0.5mmと大き過ぎるので、1.5Tのピーク磁場となった。

【0051】

次に、これら試料に対して、パルス着磁を行った。ゼロ磁場中で液体窒素中に浸漬された試料に対し、パルス幅5msで、印加磁場5Tのパルス磁場を印加した後、続いて4Tのパルス磁場を印加した。また、試料のc軸は、円盤面の法線方向であり、磁場は、c軸と平行に印加された。

【0052】

図7(c)に試料Cの4Tパルス印加後のパルス着磁結果を示す。ピーク磁場は、0.45Tで、a軸方向に谷間を有する対称性が低い不均一な磁場分布となった。これに対し、本実施例の試料Aは、図7(d)に示すように、1.6Tのピーク磁場を有し、同心円状の均一な分布が得られており、パルス着磁でも極めて対称性のよい磁場分布が得られることが確認できた。また、同様のパルス着磁を100回繰り返した後の磁束分布を測定し、ピーク磁場を比較したところ、試料Aは97%と殆ど低下していなかった。次に、試料Bについて同様のパルス着磁を行った。ピーク磁場は、1.3Tであり、隙間が大き過ぎるため強い磁場が得られない。更に、パルス着磁では、図示していないが、図7(d)に比べて歪んだ形状となった。これは、隙間が大き過ぎることから、パルス着磁で急激な磁場変化によって各リングが同心円からずれたことによるものと思われる。また、同様のパルス着磁を100回繰り返した後の磁束分布を測定し、ピーク磁場を比較したところ、試料Bは、72%と特性低下が認められた。これは、試料Aに比べて隙間が大き過ぎるため繰り返しパルスによる応力変形によって特性が低下したものと考えられる。

【0053】

以上の結果より、酸化物超伝導バルク磁石部材は、超伝導酸化物バルク体が入れ子に配置され、各酸化物バルク体間に、特定幅の隙間を有するものであると、静磁場着磁して超伝導バルク磁石としても、同心円状の対称性・均一性に優れた磁場を発生するバルク磁石であると共に、パルス着磁して超伝導バルク磁石とした場合には着磁特性に極めて優れ、対称的に均一な磁場が得られる。

【0054】

(実施例2)

次に隙間dだけを変えて、実施例1と同様の製造方法で作製した試料2−1〜2−7について、実施例1と同様の試験を行った時の結果を以下の表1に示す。本実施例として、隙間dを0.05mm(試料2−1)、0.1mm(試料A)、0.15mm(試料2−2)、0.20mm(試料2−3)、0.30mm(試料2−4)、及び0.45mm(試料2−5)とした。また、比較例として隙間dを0.5mm(試料B)、1.0mm(試料2−6)、1.2mm(試料2−7)とした。

【0055】

【表1】

【0056】

表1に示すように、本実施例の試料2−1〜試料2−5は良好な結果が得られた。これらの結果から、隙間dが0.49mmを超えるものは、繰り返しパルス着磁すると磁場の応力により急激に超伝導酸化物バルク体のリングが割れ易く、安定してバルク磁石として使用できない。なお、隙間dを、0.008mmとするリングも加工して作製したが、各リングを組み込むことができなく、樹脂を隙間に挿入できなかった。

【0057】

(実施例3)

次に、比較的薄い超伝導体を図3のように積層したこと以外は、実施例1とほぼ同様の製造方法で作製した同心円状の酸化物超伝導バルク磁石部材の製造条件及び試験結果を以下の表2に示す。なお、これらの超伝導体の軸方向の積層は、径方向、即ちリング間の材料と同じ物で固定した。なお、比較例として、試料Bの積層構造のもの、隙間dが0.49mmを超える試料3−2、試料3−4、試料3−6、試料3−7、試料3−9についても同様の試験を行った。また、試料3−3、試料3−4、試料3−5、試料3−6、試料3−8、試料3−9、試料3−11、試料3−12は、内側の超伝導体はリングではなく円板状の材料を使用した。

【0058】

【表2】

【0059】

表2に示すように、試料Aの積層構造のもの、本実施例の試料3−1、試料3−3、試料3−5、試料3−8、試料3−10、試料3−11、試料3−12は良好な結果が得られた。これらの結果からも、隙間dが0.49mmを超えるものは、パルス着磁を繰り返すとパルス磁場の応力により、急激に超伝導材料(酸化物バルク体)のリングが割れ易くなることが分かる。即ち、隙間dが0.49mm以下のものでは、パルス着磁を繰り返しても、安定に対称的に均一な磁場が得られる。このことは、超伝導材料と超伝導材料間の隙間にあるエポキシ樹脂、グリース又半田との熱膨張率の違いや着磁によるフープ力に対するステンレスリングの圧縮応力の効果に超伝導体間の隙間の大きさが重要な意味を有することを示すものと考えられる。

【0060】

(実施例4)

純度99.9%の各試薬Gd2O3、BaO2、CuOをGd:Ba:Cuの金属元素のモル比が5:7:10(即ち、最終組織の123相:211相のモル比が3:1)になるように混合した。さらに、BaCeO3を1.5質量%、Ag2Oを12質量%添加した混合粉を作製した。混合粉は、一旦880℃で8時間仮焼した。仮焼粉は、内径82mmの円筒状金型中に充填し、厚さ約33mmの円盤状に成形した。また、Sm2O3及びYb2O3を用いて、上記成形体と同様の方法により、厚さ4mmのSm系とYb系円盤状成形体を作製した。さらに、各成形体について等方静水圧プレスにより約100MPaで圧縮加工した。

【0061】

これらをアルミナ製支持材の上に、Sm系、Yb系、Gd系成型体(前駆体)の順番で下から重ね、炉内に配置した。これらの前駆体は、大気中において700℃まで15時間、1040℃まで40時間、さらに1170℃まで1時間で昇温し、30分保持した後、1030℃まで1時間で降温し、1時間保持した。その間、予め作製しておいたSm系の種結晶を用い、種結晶を半溶融状態の前駆体上に乗せた。種結晶の方位は、c軸が円盤状の前駆体の法線になるように、劈開面を前駆体の上に乗せた。その後、大気中において1000〜985℃まで280時間かけて冷却し、結晶の成長を行った。さらに、室温まで約35時間かけて冷却し、外径約63mm、厚さ約28mmのGd系の酸化物超伝導材料を得た。また同様の方法で同様のGd系の酸化物超伝導材料を更に2個作製し、合計3個(後述する試料D、試料E及び試料F)の試料を作製した。これらの試料D〜Fは、GdBa2Cu3O7-x相中に1μm程度のGd2BaCuO5相及び50〜500μmの銀が分散した組織を有していた。

【0062】

次に、試料Dから、外径59.9mm、内径46.0mm、高さ20.0mmのリング、及び、外径31.9mm、内径18.0mm、高さ20.0mmのリングを切り出した。また、試料Eからは、外径45.9mm、内径32.0mm、高さ20.0mmのリング、及び、外径17.9mm、高さ20.0mmの円柱を切り出した。それぞれ酸素アニール処理を行った後、図6に示すような外径64.0mm内径60.1mmのステンレスリング内に入れ子状に配置しエポキシ樹脂で固定した。このとき試料Dから切り出した酸化物超伝導体及び試料Eから切り出した酸化物超伝導体のa又はb軸の方向を45°交互にずれるように配置し、酸化物超伝導バルク磁石部材(試料4−1)を作製した。

【0063】

また、試料Fからは、前記のような入れ子に配置するリングは形成せずに、比較例として外径60.0mm、高さ20.0mmに加工した後、同様の酸素アニール処理を行い、外径64.0mm内径60.1mmのステンレスリング内に配置しエポキシ樹脂で固定した(試料4−2)。

【0064】

これら試料に対して、磁場中冷却着磁法(静磁場着磁法)及びパルス着磁法により、着磁を行った。磁場中冷却は、室温で3.5Tの磁場中に試料を配置した後、ゼロ磁場中で液体窒素浸漬により冷却し、さらに、0.5T/分の減磁レートで外部磁場をゼロにした。また、パルス着磁は、液体窒素中に浸漬された試料に対し、パルス幅約5msで、最大印加磁場5.0Tのパルス磁場を印加した。また、試料のc軸は、円盤面の法線方向であり、磁場をc軸と平行に印加した。

【0065】

磁場冷却着磁法による着磁結果、比較例の試料4−2を超伝導バルク磁石とすると、図7(a)に示した分布と類似する4回対称の歪みを伴う分布となり、ピーク磁場は2.1Tであった。これに対し本実施例の試料4−1を超伝導バルク磁石とすると、4回対称の歪みが比較的少ない分布が得られ、ピーク磁場は、2.0Tであった。静磁場着磁法でも、入れ子に配して隙間を施した酸化物超伝導バルク磁石部材の方が、より対称的に均一な磁場分布が得られるものである。

【0066】

パルス着磁法の結果を図8に示す。比較例の試料4−2を超伝導バルク磁石とすると、図8(a)で示すように、同心円状の分布からかなり変形し、ピーク磁場も0.40Tとかなり低い値に留まっている。これに対し本実施例の試料4−1を超伝導バルク磁石とすると、図8(b)に示すように、4回対称性の歪みは僅かに残るものの同心円状の磁束密度分布が得られており、また、ピーク磁束密度は、1.8Tを記録している。これらの比較から、リングを入れ子状に配置して隙間を有する酸化物超伝導バルク磁石部材は、パルス着磁法で着磁して酸化物超伝導バルク磁石とすると、極めて着磁特性に優れていることが明らかになった。

【0067】

(実施例5)

実施例4に示した製造方法と同じ製造方法により、外径約63mm、厚さ約28mmのGd系のバルク超伝導材料を3個(試料G、試料H及び試料I)作製した。

【0068】

次に、試料Gからは、外周の一辺の長さが約30mm、内周の一辺が約20mmの六角形のリングで高さが20mmの酸化物バルク体を切り出すと共に、一辺が約10mm、高さ20mmの六角柱を切り出した。また、試料Hからは、外周の一辺が約20mm、内周の一辺が約10mm、高さ20mmの六角リング状の酸化物バルク体を切り出した。ここで、試料G及び試料Hの六角形リングの切り出し方は、それぞれ、試料Gと試料Hとを組み合わせたときに、結晶軸方向が互いに45°ずれるような方向で行った。切り出した各酸化物バルク体は、それぞれ、酸素アニール処理を行った後、外径64.0mm内径60.1mmのステンレスリング内に入れ子状に配置した。この時、各超伝導体間の隙間は0.1mm以下に調整した。さらに隙間をエポキシ樹脂で固定した。このとき試料Gから切り出した酸化物超伝導体と試料Hから切り出した酸化物超伝導体のa又はb軸の方向を45°交互にずれるように配置し、酸化物超伝導バルク磁石部材(試料5−1)を作製した。

【0069】

また、比較例として試料Iを、前記のように入れ子に配置せず一体型として一辺が約30mm、高さ20mmの六角柱に加工した後、同様の酸素アニール処理を行い、外径64.0mm内径60.1mmのステンレスリング内に配置し、該ステンレスリングと酸化物超伝導体の隙間をエポキシ樹脂で固定した(試料5−2)。

【0070】

これら試料に対して、磁場中冷却着磁法(静磁場着磁法)及びパルス着磁法により、着磁を行った。磁場中冷却は、室温で3.5Tの磁場中に試料を配置した後、液体窒素浸漬により冷却し、さらに、0.5T/分の減磁レートで外部磁場をゼロにした。また、パルス着磁法は、液体窒素中に浸漬された試料に対し、パルス幅約5ms、最大印加磁場5.Tのパルス磁場を印加した。また、試料のc軸は、六角形の面の法線方向であり、磁場をc軸と平行に印加した。

【0071】

静磁場着磁法で、本実施例の試料5−1を超伝導バルク磁石とすると、ピーク磁場が1.75Tであり、六角形の軸対称性が比較的よい磁場分布が得られた。これに対して、比較例の試料5−2を超伝導バルク磁石とすると、ピーク磁場は1.8Tと僅かに高いものの、中心部に4回対称性の歪みを伴う磁束密度分布が得られた。静磁場着磁法でも、入れ子に配して隙間を施した酸化物超伝導バルク磁石部材の方が、より対称的に均一な磁場分布が得られるものである。

【0072】

パルス着磁法で、試料5−1を超伝導バルク磁石とすると、ピーク磁場が1.65Tであり、ほぼ六角形の対称性を有する磁場分布が得られた。これに対し、試料5−2を超伝導バルク磁石とすると、ピーク値が0.75Tと低く、中心部が低く、かつ、a軸方向と45°の位置に4つのピークを有する六回対称性に劣る磁場分布が得られた。これらの比較から、六角形リングを入れ子状に配置して隙間を有する酸化物超伝導バルク磁石部材は、パルス着磁法で着磁して酸化物超伝導バルク磁石とすると、着磁特性に極めて優れていることが明らかになった。

【0073】

(実施例6)

実施例1に示した製造方法によってGd−Dy系の酸化物超伝導材料を作製し、実施例4に示した製造方法によってGd系の酸化物超伝導材料を作製した。そして、両方の酸化物超伝導材料を試料Aと同じように加工して図5に示したリングを作製した。作製した試料6−1は、外側のリングから内側のリングに向けて、Gd−Dy系−Gd系−Gd−Dy系−Gd系−Gd−Dy系の順に酸化物バルク体の材料を交互に変えて実施例1と同様に組み合せた酸化物超伝導バルク磁石部材である。試料6−2は、外側のリングから内側のリングに向けて、Gd系−Gd−Dy系−Gd系−Gd−Dy系−Gd系−Gd−Dy系(芯)の順に酸化物バルク体の材料を交互に変えて実施1と同様に組み合せ、芯まである酸化物超伝導バルク磁石部材である。

【0074】

試料6−1及び試料6−2とも、静磁場着磁法で着磁して超伝導バルク磁石とすると、ピーク磁場が、それぞれ、1.73Tと1.74Tであり、軸対称性の良い磁場分布が得られた。また、パルス着磁法で着磁すると、試料6−1及び試料6−2を超伝導バルク磁石としても、ピーク磁場が、それぞれ、1.63Tと1.64Tで、軸称性性の良い磁場分布が得られた。

【符号の説明】

【0075】

1〜3 RE−Ba−Cu−O系酸化物バルク体(リング状)

4 RE−Ba−Cu−O系酸化物バルク体(芯状)

5 リングの幅

6 酸化物超伝導バルク磁石部材のサイズ

7 酸化物超伝導バルク磁石部材の厚さ

8 隙間

9 5重リング

10 隙間

【技術分野】

【0001】

本発明は、酸化物超伝導バルク磁石部材に関する。

【背景技術】

【0002】

REBa2Cu3O7-x(REは、希土類元素)相中にRE2BaCuO5相が分散してバルク体とした酸化物超伝導材料は、高い臨界電流密度(Jc)を有するために、磁場中冷却やパルス着磁により励磁され、酸化物超伝導バルク磁石として使用可能である。例えば、特許文献1には、このような酸化物超伝導材料(酸化物超伝導バルク体)を、超伝導モーター等に使用できる超伝導磁場発生装置が開示されている。

【0003】

そして、生田らにより、磁場中冷却により着磁した直径36mmの円柱形Sm系バルク超伝導体を用いて、最大1.5T程度の磁場を発生できるバルク磁石について非特許文献1に開示されている。また、Y.Itohらにより、Y系バルク超伝導材料を用い、パルス着磁と磁場中冷却による着磁とを比較検討していることが非特許文献2に開示されている。さらに、森田らにより、超伝導マグネット中で直径約60mmのバルク超伝導材料を用い、40Kにおいて約4.5Tの磁場を発生させていることが非特許文献3に開示されている。このようにRE系バルク超伝導材料のパルス着磁に関しては、特許文献1において磁束跳躍を伴うパルス着磁が開示され、また、非特許文献2、非特許文献3等においては冷却方法も含めた着磁方法について開示されている。

【0004】

最近では、澤村らにより、特許文献4において、低磁場で高い臨界電流密度(Jc)特性を有するリング状のバルク超伝導体(REIIBa2Cu3O7-x)の内側に高磁場で高いJc特性を有する円柱状のバルク超伝導体(REIBa2Cu3O7-x)の二種類のRE系からなる超伝導バルク材料を配置することにより、低磁界から高磁界まで大きな捕捉磁界を得られるとした超伝導バルク磁石が開示されている。なお、前記超伝導バルク磁石の着磁は、静磁場下で行われている。

【0005】

また、特許文献5には、組成の異なる(即ち、超伝導特性の異なる)二種類又は三種類のRE系からなる超伝導バルク材料を配置することにより、低磁界から高磁界まで大きな捕捉磁界を得られるとする超伝導バルク磁石が開示されている(特許文献5の図1、図5及び図8参照)。具体的には、臨界電流密度特性の異なる二種類(又は三種類)の超伝導バルク体を用いるものであり、周辺部に低磁場で大きい臨界電流密度を有する材料を配置し、磁場強度が高くなる中心部に高磁場で高い電流密度を有する材料を配置することにより、全体として強い磁場発生を可能にできるというものである。着磁方法としては、静磁場着磁法で超伝導マグネットとする場合、及びパルス着磁法で超伝導マグネットとする場合が記載されている。

【0006】

特許文献6に記載のものは、基本的に原料を節約し、かつ、軽量な酸化物超伝導バルクマグネットを作製するために、内部を中空とした酸化物超伝導バルクマグネット(複数個の中空酸化物超伝導バルク体を複合化したもの)であり、中空であることで軽量化できるとされている。また、前記超伝導バルクマグネットの着磁に関しては、液体窒素中に浸漬し超伝導状態にし、外部から磁界を印加して超伝導体に磁束線をトラップさせて永久磁石とする方法、即ち、静磁場着磁方法を用いるものとしている。また、特許文献7には、パルス着磁での発熱による特性低下の問題を解決するため、超伝導体間に冷媒の流路を設けることにより、パルス着磁時の捕捉磁束特性が改善されることが開示されている。

【0007】

以上のように、RE系(RE−Ba−Cu−O系)酸化物バルク体では、バルク磁石として、酸化物超伝導バルク体の構成や着磁方法の改良によって、マグネット(磁石)としての磁場強度の向上が行われている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平6−20837号公報

【特許文献2】特開平6−168823号公報

【特許文献3】特開平10−12429号公報

【特許文献4】特開2001−358007号公報

【特許文献5】特開平9−255333号公報

【特許文献6】特開平7−211538号公報

【特許文献7】特開2006−319000号公報

【非特許文献】

【0009】

【非特許文献1】生田ら;日本応用磁気学会誌Vol.23, No.4-1,(1999)p.885

【非特許文献2】Y,Itoh et al., Jpn J. Appl. Phys., Vol34、 5574(1995)

【非特許文献3】森田ら;日本応用磁気学会誌Vol19, No3.(1995)p.744

【発明の概要】

【発明が解決しようとする課題】

【0010】

REBa2Cu3O7-x相(123相)中にRE2BaCuO5相(211相)が分散した酸化物バルク体は、主に、数mm角の種結晶から結晶成長させて単結晶状バルク体として製造される。結晶成長中の123相は正方晶であることから、通常の種付法によりある結晶のa−b面を接触させる場合、種付面内で4回対称のファセット面を形成しながら成長する。このようにして結晶成長させて製造された酸化物バルク体の超伝導特性は、概して4回対称の不均一性を有する。具体的な例として、円盤状の酸化物バルク体に静磁場着磁された捕捉磁束分布を図7(a)に示す。図7(a)に示すように、捕捉磁束分布が同心円からずれており、4回対称に歪んでいる様子が分かる。即ち、上述のように、123相中に211相が分散した酸化物バルク体は、バルク磁石とすることができるが、図7(a)に示すような歪んだ磁束分布になるので、磁気浮上、超伝導モーター、超伝導発電機等の磁石として実際に使用する場合には効率のよい駆動や発電ができないという問題がある。

【0011】

従来までは、上述のように、RE−Ba−Cu−O系酸化物バルク体を用いた超伝導バルク磁石では、その磁場強度を向上させることのみに注力されてきた。このように、単に磁場強度が高くても実際に使用される超伝導モーターや超伝導発電機等の磁石として組み込んだ場合に効率よく駆動や発電ができないのはバルク磁石の磁束分布(磁場強度分布)が不均一であるからである。そこで、このような酸化物バルク体を超伝導バルク磁石とする場合には、このような歪んだ磁束分布ではなく、均一な磁束分布(例えば、同心円状に均一)とすることが重要であるということが明らかになってきた。

【0012】

一方、特許文献5に記載の技術は、上記のようなRE−Ba−Cu−O系酸化物バルク体を用いた超伝導バルク磁石として、強い磁場を得るために、例えば、バルク磁石の周辺部を低磁場で大きな臨界電流密度を有するY系酸化物超伝導バルク体で構成し、バルク磁石の中心部は高磁場で大きな臨界電流密度を有するNd系酸化物超伝導バルク体で構成するというものである。ところが、超伝導バルク磁石として均一な磁場を得ることが重要であるということについては記載も示唆もされておらず、その構成も示されていない。強い均一な磁場を得る方法として、ドーナツ状の銅板にリング状の溝を複数個設けて、この溝にRE−Ba−Cu−O系酸化物バルク体を埋め込んだ構成も示されているが、バルク磁石ではなく超伝導コイルとしたコイル磁石であって、このようなコイル磁石では付帯材料の銅板の占める割合が多くなるので磁石質量に対する発生磁場強度の割合が小さくなってしまう。

【0013】

上述のようなRE−Ba−Cu−O系酸化物バルク体を用いた超伝導バルク磁石は、金属磁石やコイルを使用した電磁石に比べて軽量であるものの、特許文献6では、このような酸化物を用いた超伝導バルク磁石として、より軽量で使用する原料を少なくできるバルク磁石とするために、不用な部分に超伝導電流を流さないようにするとして、バルク磁石の中心部を中空とし、複数個の中空超伝導バルク体を複合化する構成にしている。ところが、バルク磁石の磁束分布を均一にすることが実際の使用上重要であることについては記載も示唆もされておらず、その構成も示されていない。

【0014】

また、特許文献6に記載の技術のように、より軽量で使用する原料を少なくするという発想により、超伝導バルク磁石とする中心部に超伝導体が存在しない構成にしようとすると、より大きな中空構造になり、実際にもバルク磁石の外径に対して中空部分の内径が46.7%(実施例1、実施例4等)や33.3%(実施例3)のような大きくなっているので、このようなバルク磁石では磁束分布を必ずしも均一にできるわけではない。特に、磁気浮上、超伝導モーター、超伝導発電機等の回転や移動する機器の磁石として実際に使用するような環境下では均一な磁束分布を保てない。更に、内部まで詰まったバルク磁石と同等の性能を有すると記載されているが、実際には、バルク磁石として、内部の超伝導体も有限の寄与をすることから、内部まで詰まったバルク磁石に比べ低い特性(磁場強度)となってしまい、この差は、強い磁場強度で比較する場合に顕著になってくるものであり、着磁の方法によっても顕著に現れる。

【0015】

上述のようなRE−Ba−Cu−O系酸化物バルク体を用いた酸化物超伝導バルク磁石とするためには、このような酸化物バルク体を静磁場着磁法やパルス着磁法によって着磁する。特に、装置に組み込み簡便に着磁する場合、強い磁場を有する超伝導バルク磁石とするには、パルス着磁法が好ましい。しかしながら、パルス着磁法では、強い磁場に着磁しようとすると磁束分布が不均一になり、均一な磁束分布が得られないという問題がある。これは、以下のようなことによるものである。

【0016】

パルス着磁法は、急激な磁場の変化を伴う着磁法であるので、着磁の際に超伝導体を磁束が急激に移動し、超伝導体内において大きな熱が発生する。そのため、発生した熱がその部分の温度上昇を招き、その部分の超伝導特性を低下させると、さらに磁束の移動が起きやすくなる。超伝導体中わずかな特性の不均一がある場合にもこのようなサイクル(熱発生・温度上昇・超伝導特性低下・磁束の移動・熱発生)を繰り返し、特性の不均一が強調されることとなり、不均一な磁束捕捉分布になってしまう。例えば、一般的な円盤型の酸化物超伝導バルク磁石部材に着磁してバルク磁石とする場合、材料特性が完全に均一であれば、該円盤の同心円状に超伝導電流が流れる。この場合、高さ方向に磁束密度を取ると、円錐状の磁束密度分布が得られる。しかしながら、実際の材料では材料特性が完全に均一であることはありえず、パルス着磁法では、円錐状の均一な磁束密度分布が得られない。パルス着磁法によって着磁した場合に磁束分布の不均一性は、印加磁場の変化速度及び磁場強度が大きいほど起こり易くて顕著になり、また、超伝導体のサイズが大きいほど、また、Jc特性が高いほど発生し易くて顕著になる。したがって、低温ほどJc特性が高くなるので、冷却温度が低いほど不均一な捕捉磁束分布になる傾向があると言える。

【0017】

特許文献5には、上述のように、パルス着磁法で着磁された例が記載されているが、強磁場の超伝導マグネットが実現されるとしているのみであり、その磁場の均一性についてはどのようなものであるか示されていない。また、特許文献6には、上述のように、静磁場着磁法でのみ着磁されているので、パルス着磁法による磁場の均一性についてはどのようなものであるが示されていない。特許文献5や特許文献6に記載されている構造は、パルス着磁しても再現よく均一な磁場が得られる構造になっていなかったり、パルス着磁しても強い磁場を均一に得られる構造になっていなかったりするものである。また、パルス着磁法では、上述のように、着磁中に急激な磁場変化するものであるので、RE−Ba−Cu−O系酸化物バルク体を入れ子状に複数配置した構造とした場合に、急激な磁場変化に伴って各酸化物バルク体に急激な応力変化やそれに伴う変形が生ずる。そのため、このような応力変化の繰り返しよって複数の酸化物バルク体の一部が破損するという問題が生じ、その結果、強い磁場や均一な磁場が得られなくなる。

【0018】

本発明は、上記問題を鑑み、REBa2Cu3O7-x相中にRE2BaCuO5相が分散した酸化物バルク体を組み合わせた酸化物超伝導バルク磁石部材で、パルス着磁法で繰り返し着磁しても、強い磁場で、対称的に均一な磁場を有する超伝導バルク磁石にできる酸化物超伝導バルク磁石部材を提供することを目的とするものである。

【課題を解決するための手段】

【0019】

本発明者らは、REBa2Cu3O7-x相中にRE2BaCuO5相が分散した酸化物バルク体を組み合わせた酸化物超伝導バルク磁石部材で、複数の前記酸化物バルク体を入れ子に配置した構造とすることで、パルス着磁中の急激な磁場変化でも超伝導電流の乱れを抑制でき、強い磁場で対称的に均一な磁場が得られることを見出した。また、前記複数配置した酸化物バルク体間に、特定の範囲の隙間を有し、該隙間の少なくとも一部に樹脂、グリース又は半田を施すことで、パルス着磁を繰り返し行っても、前記酸化物バルク体の破損を低減でき、再現よく、強い磁場で、均一な磁場が得られることを見出し、本発明に至った。即ち、本発明の要旨は以下の通りである。

(1)REBa2Cu3O7-x(REは、希土類元素又はそれらの組み合わせ。xは、酸素欠損量であり、0<x≦0.2である。)相中にRE2BaCuO5相が分散した酸化物バルク体を組み合わせた酸化物超伝導バルク磁石部材であって、前記酸化物バルク体が、複数で入れ子に配置され、前記入れ子に配置された各酸化物バルク体間に、0.01mm以上0.49mm以下の隙間を有し、前記隙間の少なくとも一部に樹脂、グリース又は半田を有することを特徴とする酸化物超伝導バルク磁石部材。

(2)前記酸化物バルク体の少なくとも1つが、多角形又は円の形状を有するリング、もしくは、上面及び底面がレーストラック形状を有するリングであることを特徴とする(1)記載の酸化物超伝導バルク磁石部材。

(3)前記リングが、回転対称軸方向に複数積層されてなることを特徴とする(2)記載の酸化物超伝導バルク磁石部材。

(4)前記積層された複数のリングの回転対称軸が、REBa2Cu3O7-x結晶のc軸に対して±30°の範囲内であることを特徴とする(3)記載の酸化物超伝導バルク磁石部材。

(5)前記リングの回転対称軸に対して垂直に隣接する各酸化物バルク体のREBa2Cu3O7-x結晶のa軸が、それぞれ、ずれていることを特徴とする(2)〜(4)のいずれかに記載の酸化物超伝導バルク磁石部材。

【発明の効果】

【0020】

本発明によれば、パルス着磁法で着磁して、高い磁場で、均一な磁場を安定に発生することができる酸化物超伝導バルク磁石部材を提供できる。また、対称性・均一性に優れた着磁が可能な酸化物超伝導バルク磁石部材を提供できる。パルス着磁法によって高磁界を発生する酸化物超伝導バルク磁石をより簡便に実現し得ることから、通常の永久磁石では得られない高磁界を利用でき、その工業的効果は甚大である。

【図面の簡単な説明】

【0021】

【図1】複数の酸化物(REBa2Cu3O7-x相中にRE2BaCuO5相が分散した酸化物)バルク体を入れ子に配置した構造例を示す図である。

【図2】入れ子に配置する酸化物(REBa2Cu3O7-x相中にRE2BaCuO5相が分散した酸化物)バルク体の形状例を示す図である。

【図3】酸化物(REBa2Cu3O7-x相中にRE2BaCuO5相が分散した酸化物)バルク体の芯及びリングが、回転対称軸方向に複数積層された構造例であって、(a)複数積層されている様子、(b)123相のc軸が± 30°の範囲にある状態、を示す図である。

【図4】各酸化物バルク体のREBa2Cu3O7-x結晶のa軸が、それぞれ、ずらして入れ子に配置された構成例を示す図である。

【図5】実施例1で作製した5重リングの形状を示す図である。

【図6】実施例2で作製した入れ子状の酸化物超伝導バルク磁石部材の形状を示す図である。

【図7】実施例1で作製した5重リングの形状の酸化物(REBa2Cu3O7-x相中にRE2BaCuO5相が分散した酸化物)バルク体を積層した酸化物超伝導バルク磁石部材及び比較材の静磁場着磁及びパルス着磁を行った時のトラップ磁束分布を示す図である。

【図8】実施例4で行った入れ子状の酸化物超伝導バルク磁石部材及び比較材のパルス着磁時のトラップ磁束分布を示す図である。

【発明を実施するための形態】

【0022】

本発明者らは、RE−Ba−Cu−O系酸化物バルク体を用いた酸化物超伝導バルク磁石部材を、パルス着磁法で着磁して、強い磁場を有し、該磁場が対称的に均一である酸化物超伝導バルク磁石とするためには、パルス着磁中に磁束の移動を制限する構造にして、バルク磁石部材中の超伝導電流の乱れを少なくするという着想でもって、該酸化物バルク体を入れ子に複数配置した構造とすることにより、パルス着磁中の磁束の移動を容易に制限できることを見出した。入れ子に配置したそれぞれの酸化物バルク体間は、電流が流れなくなって、超伝導電流は各酸化物バルク内で流れることになるので、超伝導電流の乱れが少なくなる。即ち、パルス着磁法で、強い磁場を有し、該磁場が対称的に均一な酸化物超伝導バルク磁石が得られる。

【0023】

本発明の酸化物超伝導バルク磁石部材は、図1に示すように、RE−Ba−Cu−O系酸化物バルク体を複数入れ子に配置した構造を有するものである。このような配置構造とすることにより、パルス着磁法で強力な磁石とする場合に、パルス着磁中の急激な磁場変化でも磁束の移動を制限でき、強い磁場で均一な磁場が得られる。

【0024】

図1において、3つのサイズの異なるリング形状を有するRE−Ba−Cu−O系酸化物バルク体1〜3と、1つの円柱形状(芯部)のRE−Ba−Cu−O系酸化物バルク体4とが入れ子に配置されている。このような配置構造では、各酸化物バルク体間に隙間8を有する構造となり、パルス着磁すると、パルス着磁中に磁束の移動が各酸化物バルク体内に制限されることになる。このことにより、バルク磁石部材中に流れる超伝導電流の乱れを少なくできる。よって、強い磁場を有し、該磁場が対称的に均一である酸化物超伝導バルク磁石が得られる。

【0025】

入れ子に配置するRE−Ba−Cu−O系酸化物バルク体1〜4のそれぞれは、REの成分元素が同じものを組み合せでもいいし、REの成分元素が異なる複数種のRE−Ba−Cu−O系酸化物バルク体を組み合せて入れ子に配置してもよい。後者については、図1に示す例では、RE−Ba−Cu−O系酸化物バルク体1〜4において、REの成分元素が異なるRE−Ba−Cu−O系酸化物バルク体が含まれるということになる。例えば、REが、Sm、Eu、Gd、Dy、Y、Hoの中から選ばれる成分元素を組み合せ、REの成分元素が異なるRE−Ba−Cu−O系酸化物バルク体として、RE−Ba−Cu−O系酸化物バルク体1〜4の少なくとも1つをREの成分元素が異なるようにして入れ子に配置することができる。RE−Ba−Cu−O系酸化物バルク体のJc特性を考慮して、REの組成を変えることにより、酸化物超伝導バルク磁石部材全体として特性を向上させるように設計できる。

【0026】

入れ子に配置する酸化物バルク体の形状は、図1では円形状の例を示したが、上記の理由からパルス着磁中の磁束の移動を制限できる隙間を有する形状であればよく、各用途に適した酸化物超伝導バルク磁石として所望の磁場分布が得られるよう適宜形状を選択すればよい。例えば、前記酸化物バルク体の形状は、三角、四角、五角、六角、七角、八角等の多角の形状から円の形状、矩形の形状、楕円の形状、レーストラックの形状等が挙げられる。なお、図2(a)には四角の形状を示し、図2(b)には六角の形状を示し、さらに図2(c)にはレーストラックの形状を示している。実用性の観点から、前記酸化物バルク体の少なくとも1つが、六角以上の多角から円までの形状を有するリング、又は、上面及び底面がレーストラックの形状を有するリングであるのがより好ましい。このような形状であると、容易に製造(加工、組み立て)でき、さらにより強い磁場で、より均一な磁場が得られる。このような多角の形状については、加工及び組み立ての容易さと、得られる磁場の性能のバランスとから、六角、又は八角の形状が更に好ましい。

【0027】

また、入れ子に配置した酸化物バルク体の各リングが、更に、回転対称軸方向に複数積層されているのが、より好ましい。例えば、図1の酸化物超伝導バルク磁石部材を複数用意して、それらを積層した構造となり、より強い磁場が得られる。図3は、6つ積層した例を示す。図3では、入れ子の芯部が無い例(中空の例)を示しているが、図1のように芯部がある方が強い磁場を安定に発生することができる。芯部が無い場合に関しては、超伝導発電機や超伝導モーターのような回転機の磁石として使用する場合には、超伝導磁石の外径に対して中空の内径を30%以下(面積割合では9%以下)にするのが好ましく、より好ましくは20%以下(面積割合では4%以下)であり、更に好ましくは10%以下(面積割合では1%以下)である。

【0028】

このように積層した場合には、酸化物超伝導バルク磁石全体として、磁場の対称性・均一性を高める上で有効である。前記酸化物バルク体は、結晶成長の段階で、種結晶のa軸方向に電流密度が低い欠陥を含む確率が高くなることから、REBa2Cu3O7-x結晶のa又はb軸が、前記積層された酸化物バルク体の芯やリングと、積層する上下の隣接する芯及びリングとでずれている配置にするのがより望ましい。このずれは、5°〜40°とするのが更に望ましい。これによって、低い特性の部分が並ばないようにすることが可能になり、超伝導バルク磁石全体の特性均一化を図ることができる。前記積層された酸化物バルク体間(積層間)は、上述の効果を得るものであるので、超伝導接合されていてもよいし、常伝導接合されていてもよい。

【0029】

本発明では、前記リングは、上述のように、RE−Ba−Cu−O系酸化物バルク体、即ち、REBa2Cu3O7-x相中にRE2BaCuO5相が分散した酸化物バルク体であるが、前記酸化物バルク体中のREBa2Cu3O7-x相のa−b面に比較的大きな超伝導電流を流せるので、該a−b面に対し、直角に磁束が貫くような配置で着磁することが望ましい。そのためには、前記リングの回転対称軸が、REBa2Cu3O7-x結晶のc軸と一致することが望ましい。さらに、前記入れ子に配置した酸化物バルク体の各リングが、更に、回転対称軸方向に複数積層された場合には、図3(b)に示すように、前記積層された複数のリングの回転対称軸が、REBa2Cu3O7-x結晶のc軸に対して±30°の範囲内であると強い磁場が得られるので、より好ましい。なお、±30°を超えたリングの配置にすると、強い磁場が得られない場合がある。

【0030】

また、前記リングの回転対称軸に対して垂直(入れ子の階層方向)に隣接する各酸化物バルク体のREBa2Cu3O7-x結晶のa軸が、それぞれ、ずらして入れ子に配置するのが、より均一な磁場が得られるので、より好ましい。図4にその一例を示す。このようなa軸のずれが、±5°以上±40°以下であるのが更に好ましい。例えば、図3に示すようにリングを積層した場合には、積層の上下(積層方向)に隣接する各酸化物バルク体のREBa2Cu3O7-x結晶のa軸も、それぞれ、ずらして積層するのが、より均一な磁場が得られるので、より好ましい。そして、前記積層方向のa軸のずれも、±5°以上±40°以下であるのが更に好ましい。また、入れ子構造の階層数は、入れ子構造を取るためには2以上となる。図1の例では、RE−Ba−Cu−O系酸化物バルク体1〜4の構成で入れ子に配置されているので、その階層数は4となる。ここで、酸化物超伝導バルク磁石部材が大きくなるほど、多いのが好ましい。通常、パルス着磁してより強い磁場でより均一な磁場を得るためには、4以上が望ましく、更には5以上が望ましい。

【0031】

また、酸化物バルク体のリングの幅は入れ子配置方向に沿った幅であり、例えば、図1の例では、両矢印で示した幅5である。リングの幅は、パルス着磁中の磁束の移動範囲を制限する効果がより得られ易くなるという理由で、最大部が20mm以下にするのが望ましく、更に望ましくは10mm以下である。一方、リングの幅が、1mm未満では、酸化物超伝導バルク磁石部材全体に対して、隙間の占める割合が大きくなり、酸化物バルク体が占める割合が小さくなるので、得られる磁場が弱くなる場合があったり、加工歩留まりが低くなったりする場合がある。このように好ましいリングの幅と関連して、上述の入れ子構造の階層数との関係は、次のようになる。

【0032】

前記リングの幅をWとして均等に分割されている場合、酸化物超伝導バルク磁石部材の最大サイズをL(図1の例では、酸化物超伝導バルク磁石部材のサイズ6)とすると、階層数Nは、N=L/2Wとなるので、上述の階層数の好ましい範囲の上限に目安は、L=500mmのサイズでは、N=500/(2×1)=250、L=100mmのサイズでは、N=100/(2×1)=50、となる。

【0033】

本発明の酸化物超伝導バルク磁石部材の厚さ(例えば、図1の厚さ7)は、特に限定されず、各用途の構造設計に合わせて決められるものである。パルス着磁法のし易さから、酸化物超伝導バルク磁石部材のサイズLに対して、1/2以上1/100以下であるのが好ましい。取り扱いが容易な機械的強度を維持するという観点から、前記厚さは、1mm以上がより好ましい。また、入れ子の配置にするために加工する加工時間という点から、前記厚さは、30mm以下にするのがより好ましい。

【0034】

さらに、本発明では、上述のように、入れ子に配置された酸化物バルク体間に、図1に示すような特定の大きさの隙間8を有する。パルス着磁法では、着磁中に急激な磁場変化を伴うので、入れ子状に配置した各酸化物バルク体に急激な応力変化が生して、僅かな変形が起こる。パルス着磁を繰り返すと、前記応力変化や変形の繰り返しよって複数の酸化物バルク体の一部が破損するという問題が生じ、その結果、強い磁場や均一な磁場が得られなくなる。この問題は、隙間が大きいと、各酸化物バルク体が独立して応力変化や変形を受けるので破損し易くなる。つまり、前記隙間を小さくすれば、具体的には、0.49mm以下にして、前記隙間の少なくとも一部に樹脂、グリース又は半田を施したようにすると、破損するまでのパルス着磁の繰り返し数が多くなるが、破損する割合を著しく低減できることを見出した。

【0035】

このようにすると、各酸化物バルク体が機械的に相互に影響するようになる。これにより、各酸化物バルク体が独立して応力変化や変形を受けるのを避けることができるので、このような破損を低減できるものと考えられる。前記隙間は、より望ましくは0.20mm以下であり、破損する割合を低減できる。前記隙間は、更に望ましくは0.10mm以下である。前記隙間は、軽加工で組み立て易く経済的な製造ができるという理由で、0.01mm以上とした。即ち、前記隙間が、0.01mm未満になると、各酸化物バルク体をはめ込むのが難しく、その隙間に樹脂やグリース及び半田を施すのが難しく、実用的な製造ができない。

【0036】

また、隙間に有する樹脂、グリース又は半田は、少なくとも隙間の一部に施されていればよい。隙間の総体積の10%以上、又は、前記隙間の全てを樹脂、グリース又は半田で占めているのがより好ましい。前記隙間の総体積の50%以上を樹脂、グリース又は半田で占めているのが更に好ましい。樹脂としては、酸化物超伝導バルク磁石部材を製作後、半永久的に固定する場合には、硬化性樹脂が望ましい。また、入れ子に配置した各酸化物バルク体を取り外し可能にするには、グリース又は半田を使用するのが望ましい。

【0037】

また、着磁後の磁場により発生するフープ力によって各酸化物バルク体が割れないように、入れ子に配置した最外周の酸化物バルク体の外側に金属リングをはめ込むのがより望ましい。このような構成にすると、金属リングの熱膨張率が酸化物バルク体の熱膨張率と異なるので、冷却時に金属リングから酸化物バルク体へ圧縮応力が働くようになり、フープ力により割れる確率を低減できる。前記金属リングと酸化物バルク体との間には、樹脂、グリース又は半田を充填して、入れ子に配置した酸化物バルク体に均等に圧縮応力をかけることが望ましい。前記金属リングの材質としては、例えば、銅、アルミニウム、ステンレス鋼等が挙げられる。パルス着磁中には、良導体中には大きな遮蔽電流が流れるため、比抵抗の高いステンレス鋼等の合金系材料がより望ましい。また、金属リングにより半永久的に固定する場合は、硬化性樹脂により固定することが望ましい。また、前記金属リングを取り外し可能にするには、半田又は、グリースにより固定してもよい。半田を用いた場合はその融点まで加熱することで取り外しが可能になり、グリース類を用いた場合は常温での取り外しが可能になる。

【0038】

本発明で用いるRE−Ba−Cu−O系酸化物バルク体は、超伝導体相である、単結晶状のREBa2Cu3O7-x相(123相)中に、非超伝導相であるRE2BaCuO5相(211相)が微細分散した組織を有するものである。ここで、単結晶状というのは、完璧な単結晶でなく、小傾角粒界等の実用に差支えない欠陥を有するものも包含するという意味である。また、単結晶状(擬単結晶)としているのは、単結晶の123相中に211相が微細に(例えば、1μm程度に)分散した結晶相であるからである。REBa2Cu3O7-x相(123相)及びRE2BaCuO5相(211相)におけるREは、希土類元素を示し、Y、La、Nd、Sm、Eu、Gd、Dy、Ho、Er、Tm、Yb、Luからなる希土類元素又はそれらの組み合わせである。また、La、Nd、Sm、Eu、Gdを含む123相は1:2:3の化学量論組成から外れ、REのサイトにBaが一部置換した状態になることもあるが、本発明の123相に含まれるものとする。また、非超伝導相である211相においても、La、Ndは、Y、Sm、Eu、Gd、Dy、Ho、Er、Tm、Yb、Luとは幾分異なり、金属元素の比が非化学量論的組成であったり、結晶構造が異なっていたりすることが知られているが、その場合も本発明の211相に含まれるものとする。また、REBa2Cu3O7-x相のxは、酸素欠損量であり、0<x≦0.2である。xがこのような範囲にあると、REBa2Cu3O7-x相が超伝導体として超伝導性を示すからである。

【0039】

前述のBa元素の置換は、臨界温度を低下させる傾向がある。また、より酸素分圧の小さい環境においては、Ba元素の置換が抑制される傾向にあることから、大気中よりはむしろ、アルゴン又は窒素中に酸素を微量混合した0.1〜1%酸素雰囲気内で、結晶成長を行うことが望ましい。また、RE−Ba−Cu−O系酸化物バルク体中に銀を含有することにより、機械的強度及びJc特性が増加する傾向があり、銀を5〜20質量%含有することがより望ましい。この時123相は1:2:3の化学量論組成から外れ、CuのサイトにAgが一部置換した状態になることもあるが、本発明の123相に含まれるものとする。

【0040】

123相は、211相とBaとCuとの複合酸化物からなる液相との包晶反応、

211相+液相(BaとCuの複合酸化物)→123相

によりできる。そして、この包晶反応により、123相ができる温度(Tf:123相生成温度)は、ほぼRE元素のイオン半径に関連し、イオン半径の減少に伴いTfも低くなる。また、低酸素雰囲気及び銀添加に伴い、Tfは低下する傾向にある。

【0041】

単結晶状の123相中に211相が微細分散した酸化物バルク体は、123相が結晶成長する際、未反応の211粒が123相中に取り残されるためにできる。即ち、前記酸化物バルク体は、

211相+液相(BaとCuの複合酸化物)→123相+211相

で示される反応によりできる。前記酸化物バルク体中の211相の微細分散は、Jc向上の観点から極めて重要である。Pt、Rh又はCeの少なくとも一つを微量添加することにより、半溶融状態(211相と液相からなる状態)での211相の粒成長を抑制し、結果的に材料中の211相を約1μm以下に微細化する。添加量は、微細化効果が現れる量及び材料コストの観点から、Ptで0.2〜2.0質量%、Rhで0.01〜0.5質量%、Ceで0.5〜2.0質量%が望ましい。添加されたPt、Rh、Ceは123相中に一部固溶する。また、固溶できなかった元素は、BaやCuとの複合酸化物を形成し、材料中に点在することになる。

【0042】

また、前記酸化物バルク体は、磁場中においても高い臨界電流密度(Jc)を有する必要がある。この条件を満たすには、超伝導的に弱結合となる大傾角粒界を含まない単結晶状の123相が有効である。さらに高いJc特性を有するためには、磁束の動きを止めるためのピンニングセンターが有効である。このピンニングセンターとして機能するものが微細分散した211相であり、より細かく多数分散していることが望ましい。また、211相等の非超伝導相は、劈開し易い123相中に微細分散することによって、超伝導体を機械的に強化し、バルク材料として成り立たす重要な働きをも担っている。

【0043】

123相中の211相の割合は、Jc特性及び機械強度の観点から、5〜35体積%が望ましい。また、前記酸化物バルク体中には、50〜500μm程度のボイド(気泡)を5〜20体積%含むことが一般的であり、さらに銀添加した場合、添加量によって10〜500μm程度の銀又は銀化合物を0体積%超25体積%以下含む。

【0044】

また、結晶成長後の前記酸化物バルク体の酸素欠損量は、0.5程度で半導体的な抵抗率の温度変化を示す。これを各RE系により350℃〜600℃で100時間程度、酸素雰囲気中においてアニールすることにより酸素が材料中に取り込まれ、酸素欠損量は0.2以下となり、良好な超伝導特性を示す。

【0045】

本発明の酸化物超伝導バルク磁石部材は、所望の磁場分布を発生できる着磁性能に優れた磁石特性を示すことから、本酸化物超伝導バルク磁石部材を用いた酸化物超伝導磁石システムは、システム全体として高い磁場をより低いエネルギー投入量で簡便に発生できるシステムであり、経済性・環境調和性に優れたシステムとすることができる。

【実施例】

【0046】

(実施例1)

純度99.9%の各試薬RE2O3(REはGd及びDy)、BaO2、CuをGd:Dy:Ba:Cuの金属元素のモル比が9:1:14:20(即ち、最終組織の123相:211相のモル比が3:1)になるように混合した。さらに、Ptを0.5質量%、Ag2Oを15質量%添加した混合粉を作製した。各混合粉は、一旦880℃で8時間仮焼した。仮焼粉は、内径82mmの円筒状金型中に充填し、厚さ約33mmの円盤状に成形した。また、Sm2O3及びYb2O3を用いて、上記成形体と同様の方法により、厚さ4mmのSm系とYb系円盤状成形体を作製した。さらに、各成形体について等方静水圧プレスにより約100MPaで圧縮加工した。

【0047】

これらをアルミナ製支持材の上に、Sm系、Yb系、Gd−Dy系成型体(前駆体)の順番で下から重ね、炉内に配置した。これらの前駆体は、大気中において700℃まで15時間、1040℃まで160時間、さらに1170℃まで1時間で昇温し、30分保持した後、1030℃まで1時間で降温し、1時間保持した。その間、予め作製しておいたSm系の種結晶を用い、種結晶を半溶融状態の前駆体上に乗せた。種結晶の方位は、c軸が円盤状の前駆体の法線になるように、劈開面を前駆体の上に乗せた。その後、大気中において1000〜985℃まで280時間かけて冷却し、結晶の成長を行った。さらに、室温まで約35時間かけて冷却し、外径約63mm、厚さ約28mmのGd−Dy系の酸化物超伝導材料を得た。また同様の方法で同様のGd−Dy系の酸化物超伝導材料を更に2個作製し、合計3個(後述する試料A、試料B及び試料C用)の試料を作製した。これらの材料は、REBa2Cu3O7-x相中に1μm程度のRE2BaCuO5相及び50〜500μmの銀が分散した組織を有していた。そして、これらの3個の試料をそれぞれ加工して、入れ子に配置してその隙間が0.1mmの試料A、比較例として入れ子に配置してその隙間が0.5mmの試料B、及び、比較例として入れ子に配置しない隙間のない一体型の試料Cを作製した。

【0048】

試料Aは、図5に示す外径60mmの5重リング9の形状(酸化物バルク体(超伝導体)の幅(W)は、4.9mmであり、酸化物バルク体間の隙間d(隙間10)は、0.1mmに加工した。各リングの高さは、20.0mmである。また、試料Bは、図5に示す外径60mmの5重リング9の形状と同じであるが、酸化物バルク体(超伝導体)の幅(W)は、4.5mmであり、酸化物バルク体間の隙間dは、0.5mmに加工した。試料A及び試料Bの5つのリング形状の酸化物バルク体(超伝導体)は、それぞれ酸素アニール処理の後、それぞれ入れ子に配置して、外径64.0mm内径60.1mmのステンレスリング内に納めてエポキシ樹脂で固定した。

【0049】

また、試料Cは、外径60.0mm、高さ20.0mmにのみ加工した後、同様の酸素アニール処理を行い、外径64.0mm内径60.1mmのステンレスリング内に配置しエポキシ樹脂で固定した。そして、これらの試料A〜Cに対して、まず、静磁場着磁での捕捉磁場を比較した。磁場中冷却は、室温で3.5Tの磁場中にこれらの試料A〜Cを配置し、液体窒素で77Kに冷却した後、0.5T/分の減磁レートで外部磁場をゼロにした。

【0050】

本実施例の試料Aによる酸化物超伝導バルク磁石は、図7(b)に示したように1.8Tのピーク磁場を有し、同心円状の均一な分布が得られており、極めて対称性が向上した磁場分布が得られることが確認できた。一方、比較例として試料Cを酸化物超伝導バルク磁石とした場合は、入れ子に配置して隙間を形成していない一体型であるので、図7(a)に示すように、隙間の無い分ピーク磁場は大きくなっているが、角型に近い4回対称の歪が伴って対称的に均一な磁場が得られないものであった。比較例として試料Bを酸化物超伝導バルク磁石とした場合は、図7(b)に示すものと同様に同心円状の均一な分布が得られたが、入れ子に配置した隙間が0.5mmと大き過ぎるので、1.5Tのピーク磁場となった。

【0051】

次に、これら試料に対して、パルス着磁を行った。ゼロ磁場中で液体窒素中に浸漬された試料に対し、パルス幅5msで、印加磁場5Tのパルス磁場を印加した後、続いて4Tのパルス磁場を印加した。また、試料のc軸は、円盤面の法線方向であり、磁場は、c軸と平行に印加された。

【0052】

図7(c)に試料Cの4Tパルス印加後のパルス着磁結果を示す。ピーク磁場は、0.45Tで、a軸方向に谷間を有する対称性が低い不均一な磁場分布となった。これに対し、本実施例の試料Aは、図7(d)に示すように、1.6Tのピーク磁場を有し、同心円状の均一な分布が得られており、パルス着磁でも極めて対称性のよい磁場分布が得られることが確認できた。また、同様のパルス着磁を100回繰り返した後の磁束分布を測定し、ピーク磁場を比較したところ、試料Aは97%と殆ど低下していなかった。次に、試料Bについて同様のパルス着磁を行った。ピーク磁場は、1.3Tであり、隙間が大き過ぎるため強い磁場が得られない。更に、パルス着磁では、図示していないが、図7(d)に比べて歪んだ形状となった。これは、隙間が大き過ぎることから、パルス着磁で急激な磁場変化によって各リングが同心円からずれたことによるものと思われる。また、同様のパルス着磁を100回繰り返した後の磁束分布を測定し、ピーク磁場を比較したところ、試料Bは、72%と特性低下が認められた。これは、試料Aに比べて隙間が大き過ぎるため繰り返しパルスによる応力変形によって特性が低下したものと考えられる。

【0053】

以上の結果より、酸化物超伝導バルク磁石部材は、超伝導酸化物バルク体が入れ子に配置され、各酸化物バルク体間に、特定幅の隙間を有するものであると、静磁場着磁して超伝導バルク磁石としても、同心円状の対称性・均一性に優れた磁場を発生するバルク磁石であると共に、パルス着磁して超伝導バルク磁石とした場合には着磁特性に極めて優れ、対称的に均一な磁場が得られる。

【0054】

(実施例2)

次に隙間dだけを変えて、実施例1と同様の製造方法で作製した試料2−1〜2−7について、実施例1と同様の試験を行った時の結果を以下の表1に示す。本実施例として、隙間dを0.05mm(試料2−1)、0.1mm(試料A)、0.15mm(試料2−2)、0.20mm(試料2−3)、0.30mm(試料2−4)、及び0.45mm(試料2−5)とした。また、比較例として隙間dを0.5mm(試料B)、1.0mm(試料2−6)、1.2mm(試料2−7)とした。

【0055】

【表1】

【0056】

表1に示すように、本実施例の試料2−1〜試料2−5は良好な結果が得られた。これらの結果から、隙間dが0.49mmを超えるものは、繰り返しパルス着磁すると磁場の応力により急激に超伝導酸化物バルク体のリングが割れ易く、安定してバルク磁石として使用できない。なお、隙間dを、0.008mmとするリングも加工して作製したが、各リングを組み込むことができなく、樹脂を隙間に挿入できなかった。

【0057】

(実施例3)

次に、比較的薄い超伝導体を図3のように積層したこと以外は、実施例1とほぼ同様の製造方法で作製した同心円状の酸化物超伝導バルク磁石部材の製造条件及び試験結果を以下の表2に示す。なお、これらの超伝導体の軸方向の積層は、径方向、即ちリング間の材料と同じ物で固定した。なお、比較例として、試料Bの積層構造のもの、隙間dが0.49mmを超える試料3−2、試料3−4、試料3−6、試料3−7、試料3−9についても同様の試験を行った。また、試料3−3、試料3−4、試料3−5、試料3−6、試料3−8、試料3−9、試料3−11、試料3−12は、内側の超伝導体はリングではなく円板状の材料を使用した。

【0058】

【表2】

【0059】

表2に示すように、試料Aの積層構造のもの、本実施例の試料3−1、試料3−3、試料3−5、試料3−8、試料3−10、試料3−11、試料3−12は良好な結果が得られた。これらの結果からも、隙間dが0.49mmを超えるものは、パルス着磁を繰り返すとパルス磁場の応力により、急激に超伝導材料(酸化物バルク体)のリングが割れ易くなることが分かる。即ち、隙間dが0.49mm以下のものでは、パルス着磁を繰り返しても、安定に対称的に均一な磁場が得られる。このことは、超伝導材料と超伝導材料間の隙間にあるエポキシ樹脂、グリース又半田との熱膨張率の違いや着磁によるフープ力に対するステンレスリングの圧縮応力の効果に超伝導体間の隙間の大きさが重要な意味を有することを示すものと考えられる。

【0060】

(実施例4)

純度99.9%の各試薬Gd2O3、BaO2、CuOをGd:Ba:Cuの金属元素のモル比が5:7:10(即ち、最終組織の123相:211相のモル比が3:1)になるように混合した。さらに、BaCeO3を1.5質量%、Ag2Oを12質量%添加した混合粉を作製した。混合粉は、一旦880℃で8時間仮焼した。仮焼粉は、内径82mmの円筒状金型中に充填し、厚さ約33mmの円盤状に成形した。また、Sm2O3及びYb2O3を用いて、上記成形体と同様の方法により、厚さ4mmのSm系とYb系円盤状成形体を作製した。さらに、各成形体について等方静水圧プレスにより約100MPaで圧縮加工した。

【0061】

これらをアルミナ製支持材の上に、Sm系、Yb系、Gd系成型体(前駆体)の順番で下から重ね、炉内に配置した。これらの前駆体は、大気中において700℃まで15時間、1040℃まで40時間、さらに1170℃まで1時間で昇温し、30分保持した後、1030℃まで1時間で降温し、1時間保持した。その間、予め作製しておいたSm系の種結晶を用い、種結晶を半溶融状態の前駆体上に乗せた。種結晶の方位は、c軸が円盤状の前駆体の法線になるように、劈開面を前駆体の上に乗せた。その後、大気中において1000〜985℃まで280時間かけて冷却し、結晶の成長を行った。さらに、室温まで約35時間かけて冷却し、外径約63mm、厚さ約28mmのGd系の酸化物超伝導材料を得た。また同様の方法で同様のGd系の酸化物超伝導材料を更に2個作製し、合計3個(後述する試料D、試料E及び試料F)の試料を作製した。これらの試料D〜Fは、GdBa2Cu3O7-x相中に1μm程度のGd2BaCuO5相及び50〜500μmの銀が分散した組織を有していた。

【0062】

次に、試料Dから、外径59.9mm、内径46.0mm、高さ20.0mmのリング、及び、外径31.9mm、内径18.0mm、高さ20.0mmのリングを切り出した。また、試料Eからは、外径45.9mm、内径32.0mm、高さ20.0mmのリング、及び、外径17.9mm、高さ20.0mmの円柱を切り出した。それぞれ酸素アニール処理を行った後、図6に示すような外径64.0mm内径60.1mmのステンレスリング内に入れ子状に配置しエポキシ樹脂で固定した。このとき試料Dから切り出した酸化物超伝導体及び試料Eから切り出した酸化物超伝導体のa又はb軸の方向を45°交互にずれるように配置し、酸化物超伝導バルク磁石部材(試料4−1)を作製した。

【0063】

また、試料Fからは、前記のような入れ子に配置するリングは形成せずに、比較例として外径60.0mm、高さ20.0mmに加工した後、同様の酸素アニール処理を行い、外径64.0mm内径60.1mmのステンレスリング内に配置しエポキシ樹脂で固定した(試料4−2)。

【0064】

これら試料に対して、磁場中冷却着磁法(静磁場着磁法)及びパルス着磁法により、着磁を行った。磁場中冷却は、室温で3.5Tの磁場中に試料を配置した後、ゼロ磁場中で液体窒素浸漬により冷却し、さらに、0.5T/分の減磁レートで外部磁場をゼロにした。また、パルス着磁は、液体窒素中に浸漬された試料に対し、パルス幅約5msで、最大印加磁場5.0Tのパルス磁場を印加した。また、試料のc軸は、円盤面の法線方向であり、磁場をc軸と平行に印加した。

【0065】

磁場冷却着磁法による着磁結果、比較例の試料4−2を超伝導バルク磁石とすると、図7(a)に示した分布と類似する4回対称の歪みを伴う分布となり、ピーク磁場は2.1Tであった。これに対し本実施例の試料4−1を超伝導バルク磁石とすると、4回対称の歪みが比較的少ない分布が得られ、ピーク磁場は、2.0Tであった。静磁場着磁法でも、入れ子に配して隙間を施した酸化物超伝導バルク磁石部材の方が、より対称的に均一な磁場分布が得られるものである。

【0066】

パルス着磁法の結果を図8に示す。比較例の試料4−2を超伝導バルク磁石とすると、図8(a)で示すように、同心円状の分布からかなり変形し、ピーク磁場も0.40Tとかなり低い値に留まっている。これに対し本実施例の試料4−1を超伝導バルク磁石とすると、図8(b)に示すように、4回対称性の歪みは僅かに残るものの同心円状の磁束密度分布が得られており、また、ピーク磁束密度は、1.8Tを記録している。これらの比較から、リングを入れ子状に配置して隙間を有する酸化物超伝導バルク磁石部材は、パルス着磁法で着磁して酸化物超伝導バルク磁石とすると、極めて着磁特性に優れていることが明らかになった。

【0067】

(実施例5)

実施例4に示した製造方法と同じ製造方法により、外径約63mm、厚さ約28mmのGd系のバルク超伝導材料を3個(試料G、試料H及び試料I)作製した。

【0068】

次に、試料Gからは、外周の一辺の長さが約30mm、内周の一辺が約20mmの六角形のリングで高さが20mmの酸化物バルク体を切り出すと共に、一辺が約10mm、高さ20mmの六角柱を切り出した。また、試料Hからは、外周の一辺が約20mm、内周の一辺が約10mm、高さ20mmの六角リング状の酸化物バルク体を切り出した。ここで、試料G及び試料Hの六角形リングの切り出し方は、それぞれ、試料Gと試料Hとを組み合わせたときに、結晶軸方向が互いに45°ずれるような方向で行った。切り出した各酸化物バルク体は、それぞれ、酸素アニール処理を行った後、外径64.0mm内径60.1mmのステンレスリング内に入れ子状に配置した。この時、各超伝導体間の隙間は0.1mm以下に調整した。さらに隙間をエポキシ樹脂で固定した。このとき試料Gから切り出した酸化物超伝導体と試料Hから切り出した酸化物超伝導体のa又はb軸の方向を45°交互にずれるように配置し、酸化物超伝導バルク磁石部材(試料5−1)を作製した。

【0069】

また、比較例として試料Iを、前記のように入れ子に配置せず一体型として一辺が約30mm、高さ20mmの六角柱に加工した後、同様の酸素アニール処理を行い、外径64.0mm内径60.1mmのステンレスリング内に配置し、該ステンレスリングと酸化物超伝導体の隙間をエポキシ樹脂で固定した(試料5−2)。

【0070】

これら試料に対して、磁場中冷却着磁法(静磁場着磁法)及びパルス着磁法により、着磁を行った。磁場中冷却は、室温で3.5Tの磁場中に試料を配置した後、液体窒素浸漬により冷却し、さらに、0.5T/分の減磁レートで外部磁場をゼロにした。また、パルス着磁法は、液体窒素中に浸漬された試料に対し、パルス幅約5ms、最大印加磁場5.Tのパルス磁場を印加した。また、試料のc軸は、六角形の面の法線方向であり、磁場をc軸と平行に印加した。

【0071】

静磁場着磁法で、本実施例の試料5−1を超伝導バルク磁石とすると、ピーク磁場が1.75Tであり、六角形の軸対称性が比較的よい磁場分布が得られた。これに対して、比較例の試料5−2を超伝導バルク磁石とすると、ピーク磁場は1.8Tと僅かに高いものの、中心部に4回対称性の歪みを伴う磁束密度分布が得られた。静磁場着磁法でも、入れ子に配して隙間を施した酸化物超伝導バルク磁石部材の方が、より対称的に均一な磁場分布が得られるものである。

【0072】

パルス着磁法で、試料5−1を超伝導バルク磁石とすると、ピーク磁場が1.65Tであり、ほぼ六角形の対称性を有する磁場分布が得られた。これに対し、試料5−2を超伝導バルク磁石とすると、ピーク値が0.75Tと低く、中心部が低く、かつ、a軸方向と45°の位置に4つのピークを有する六回対称性に劣る磁場分布が得られた。これらの比較から、六角形リングを入れ子状に配置して隙間を有する酸化物超伝導バルク磁石部材は、パルス着磁法で着磁して酸化物超伝導バルク磁石とすると、着磁特性に極めて優れていることが明らかになった。

【0073】

(実施例6)

実施例1に示した製造方法によってGd−Dy系の酸化物超伝導材料を作製し、実施例4に示した製造方法によってGd系の酸化物超伝導材料を作製した。そして、両方の酸化物超伝導材料を試料Aと同じように加工して図5に示したリングを作製した。作製した試料6−1は、外側のリングから内側のリングに向けて、Gd−Dy系−Gd系−Gd−Dy系−Gd系−Gd−Dy系の順に酸化物バルク体の材料を交互に変えて実施例1と同様に組み合せた酸化物超伝導バルク磁石部材である。試料6−2は、外側のリングから内側のリングに向けて、Gd系−Gd−Dy系−Gd系−Gd−Dy系−Gd系−Gd−Dy系(芯)の順に酸化物バルク体の材料を交互に変えて実施1と同様に組み合せ、芯まである酸化物超伝導バルク磁石部材である。

【0074】

試料6−1及び試料6−2とも、静磁場着磁法で着磁して超伝導バルク磁石とすると、ピーク磁場が、それぞれ、1.73Tと1.74Tであり、軸対称性の良い磁場分布が得られた。また、パルス着磁法で着磁すると、試料6−1及び試料6−2を超伝導バルク磁石としても、ピーク磁場が、それぞれ、1.63Tと1.64Tで、軸称性性の良い磁場分布が得られた。

【符号の説明】

【0075】

1〜3 RE−Ba−Cu−O系酸化物バルク体(リング状)

4 RE−Ba−Cu−O系酸化物バルク体(芯状)

5 リングの幅

6 酸化物超伝導バルク磁石部材のサイズ

7 酸化物超伝導バルク磁石部材の厚さ

8 隙間

9 5重リング

10 隙間

【特許請求の範囲】

【請求項1】

REBa2Cu3O7-x(REは、希土類元素又はそれらの組み合わせ。xは、酸素欠損量であり、0<x≦0.2である。)相中にRE2BaCuO5相が分散した酸化物バルク体を組み合わせた酸化物超伝導バルク磁石部材であって、前記酸化物バルク体が、複数で入れ子に配置され、前記入れ子に配置された各酸化物バルク体間に、0.01mm以上0.49mm以下の隙間を有し、前記隙間の少なくとも一部に樹脂、グリース又は半田を有することを特徴とする酸化物超伝導バルク磁石部材。

【請求項2】

前記酸化物バルク体の少なくとも1つが、多角形又は円の形状を有するリング、もしくは、上面及び底面がレーストラック形状を有するリングであることを特徴とする請求項1記載の酸化物超伝導バルク磁石部材。

【請求項3】

前記リングが、回転対称軸方向に複数積層されてなることを特徴とする請求項2記載の酸化物超伝導バルク磁石部材。

【請求項4】

前記積層された複数のリングの回転対称軸が、REBa2Cu3O7-x結晶のc軸に対して±30°の範囲内であることを特徴とする請求項3記載の酸化物超伝導バルク磁石部材。

【請求項5】

前記リングの回転対称軸に対して垂直に隣接する各酸化物バルク体のREBa2Cu3O7-x結晶のa軸が、それぞれ、ずれていることを特徴とする請求項2〜4のいずれか1項に記載の酸化物超伝導バルク磁石部材。

【請求項1】

REBa2Cu3O7-x(REは、希土類元素又はそれらの組み合わせ。xは、酸素欠損量であり、0<x≦0.2である。)相中にRE2BaCuO5相が分散した酸化物バルク体を組み合わせた酸化物超伝導バルク磁石部材であって、前記酸化物バルク体が、複数で入れ子に配置され、前記入れ子に配置された各酸化物バルク体間に、0.01mm以上0.49mm以下の隙間を有し、前記隙間の少なくとも一部に樹脂、グリース又は半田を有することを特徴とする酸化物超伝導バルク磁石部材。

【請求項2】

前記酸化物バルク体の少なくとも1つが、多角形又は円の形状を有するリング、もしくは、上面及び底面がレーストラック形状を有するリングであることを特徴とする請求項1記載の酸化物超伝導バルク磁石部材。

【請求項3】

前記リングが、回転対称軸方向に複数積層されてなることを特徴とする請求項2記載の酸化物超伝導バルク磁石部材。

【請求項4】

前記積層された複数のリングの回転対称軸が、REBa2Cu3O7-x結晶のc軸に対して±30°の範囲内であることを特徴とする請求項3記載の酸化物超伝導バルク磁石部材。

【請求項5】

前記リングの回転対称軸に対して垂直に隣接する各酸化物バルク体のREBa2Cu3O7-x結晶のa軸が、それぞれ、ずれていることを特徴とする請求項2〜4のいずれか1項に記載の酸化物超伝導バルク磁石部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−142303(P2011−142303A)

【公開日】平成23年7月21日(2011.7.21)

【国際特許分類】

【出願番号】特願2010−237471(P2010−237471)

【出願日】平成22年10月22日(2010.10.22)

【特許番号】特許第4719308号(P4719308)

【特許公報発行日】平成23年7月6日(2011.7.6)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成23年7月21日(2011.7.21)

【国際特許分類】

【出願日】平成22年10月22日(2010.10.22)

【特許番号】特許第4719308号(P4719308)

【特許公報発行日】平成23年7月6日(2011.7.6)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]