酸化物超電導体通電素子

【課題】製作工程的に容易で、臨界電流の低下が小さい酸化物超電導体通電素子を提供することを目的とする。

【解決手段】酸化物超電導体と、前記酸化物超電導体の両端に電気的に接合した電極端子とからなる酸化物超電導体通電素子であって、前記電極端子の前記酸化物超電導体との接合側端部にテーパを設けるようにして、冷却時に酸化物超電導体に作用する熱応力を小さくして、臨界電流の低下を小さくする。

【解決手段】酸化物超電導体と、前記酸化物超電導体の両端に電気的に接合した電極端子とからなる酸化物超電導体通電素子であって、前記電極端子の前記酸化物超電導体との接合側端部にテーパを設けるようにして、冷却時に酸化物超電導体に作用する熱応力を小さくして、臨界電流の低下を小さくする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は酸化物超電導体通電素子に関し、例えば、電流リードや限流器、永久電流スイッチ等に使用する酸化物超電導体を用いた通電素子に用いて好適な技術に関する。

【背景技術】

【0002】

酸化物超電導体を用いると、電気抵抗がゼロで大電流を流せるので、電流リードや限流器、永久電流スイッチ等の通電素子に用いられる。このような酸化物超電導体通電素子は、酸化物超電導体と、外部電源等に接続するための電極端子とから構成される。

【0003】

電極端子部材としては、大電流を流す通電素子であることから、電極端子でのジュール発熱を低くするために、電気的良導体である銅や銀、アルミニウム等が用いられる。また、酸化物超電導体は機械的強度が低いので、支持体で補強される場合もある。

【0004】

支持体に関しては、冷却時に酸化物超電導体に発生する熱応力を小さくするため、酸化物超電導体に対して熱膨張係数が近い材料を用いることを提案されているが、電極端子部材に関しては、電気的良導体でなければならないと言う制約があるため、酸化物超電導体に対して熱膨張係数が近い材料を用いることができなかった。そのため、電極端子との接合面付近の酸化物超電導体にクラック等が発生し易く、酸化物超電導体通電素子の臨界電流が低下するという問題があった。

【0005】

そこで、この問題を解決する手段として、特許文献1では、電極端子を電気的良導体と該電気的良導体よりも熱膨張係数が小さい熱収縮調整体との複合体とした酸化物超伝導体通電電子が提案されている。

【0006】

【特許文献1】特開2004−47259号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

上述したように、電極端子を電気的良導体と該電気的良導体よりも熱膨張係数が小さい熱収縮調整体との複合体とすることで、酸化物超電導体と電極端子との熱膨張係数を近づけることができ、冷却時に酸化物超電導体に発生する熱応力を低減できる。その結果、酸化物超電導体通電素子の臨界電流が低下することを防止することができる。しかしながら、電極端子を電気的良導体と該電気的良導体よりも熱膨張係数が小さい熱収縮調整体との複合体とすることは、製作工程的に煩雑であり、製造費用がかさばるという問題点があった。

【0008】

本発明は前述の問題点に鑑み、製作工程的に容易で、臨界電流の低下が小さい酸化物超電導体通電素子を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の酸化物超伝導体通電電子は、酸化物超電導体と、前記酸化物超電導体の両端に電気的に接合した電極端子とを有する酸化物超電導体通電素子であって、前記電極端子の前記酸化物超電導体との接合側端部にテーパを設けることを特徴とする。

本発明の酸化物超伝導体通電電子の他の特徴とするところは、酸化物超電導体と、前記酸化物超電導体の両端に電気的に接合した電極端子とを有する酸化物超電導体通電素子であって、前記電極端子の前記酸化物超電導体との接合側端部に段状構造を設けることである。

本発明の酸化物超伝導体通電電子のその他の特徴とするところは、酸化物超電導体と、前記酸化物超電導体の両端に電気的に接合した電極端子とを有する酸化物超電導体通電素子であって、前記電極端子の前記酸化物超電導体との接合側端部に溝又は窪みを設けることである。

【発明の効果】

【0010】

本発明によれば、製作工程的に容易で、冷却時に酸化物超電導体に作用する熱応力を小さくすることができ、臨界電流の低下が小さい酸化物超電導体通電素子を提供することができる。

【発明を実施するための最良の形態】

【0011】

以下に、本発明の実施の形態について図に沿って説明する。

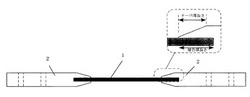

図1は、本発明における酸化物超電導体通電素子の構造を示す断面図である。図1では、酸化物超電導体1の両端に、外部に接続するための電極端子2が半田等(図示せず)で電気的に接合されている。さらに、電極端子2の酸化物超電導体1との接合端部にはテーパ部が設けられている。

【0012】

図2は、図1の構造のものに補強のための支持体3を設けた例である。支持体3は、図示されていない接着剤やボルト等で固定される。一方、図8は、酸化物超電導体通電素子の従来例の構造を示す断面図である。図8では、酸化物超電導体1と電極端子2との接合面近傍の電極端子部にテーパ部がない。

【0013】

図8と比較すると、図1や図2の本発明の例では、酸化物超電導体1と接している電極端子2の外側にテーパ部が設けられており、このテーパ部は先端が細くなっていることが分かる。先端が細くなるテーパ部を設けることによって、酸化物超電導体1と電極端子2との熱膨張係数の違いのために、冷却時に酸化物超電導体1に作用する熱応力を小さくすることができる。酸化物超電導体1に作用する熱応力を小さくするには、テーパ部先端の厚さを小さくした方が好ましいが、テーパ部先端の厚さがテーパ部がない場合の1/2以下であればテーパ部を設けた効果を得ることができる。

【0014】

本発明のような構造にすることにより、電極端子2を電気的良導体と該電気的良導体よりも熱膨張係数が小さい熱収縮調整体との複合体とした場合と同様の効果を、製作工程的にも非常に簡便に得ることができる。

【0015】

さらに、電極端子部にテーパ部を設けると電極端子部のジュール発熱が増大することが懸念されるが、テーパ部長さと接合部長さの比(=テーパ部長さ/接合部長さ)が1以下であれば、酸化物超電導体通電素子を流れる電流は、酸化物超電導体1と電極端子2との接合面近傍では酸化物超電導体1の方に流れ易くなるので、電極端子2でのジュール発熱に大きな変化はない。したがって、テーパ部長さと接合部長さの比は1以下が好ましい。また、テーパ部は先端を細くすることで熱応力を緩和するためのものであり、テーパ部と接合部と角度が大きければ先端を細くした効果は小さい。テーパ部と接合部と角度としては45度以下が好ましい。また、図1や図2の例では、テーパ部は直線的に細くなっているが、曲線的に細くなっていても同様の効果は得られる。

【0016】

図3は、本発明の酸化物超電導体通電素子における別の実施例の構造概略図である。図3の例では、電極端子2の酸化物超電導体1との接合面近傍の構造が階段状になっている。接合面近傍の構造を階段状にすることで、テーパ構造の場合と同様に、電極端子2の接合面先端の断面積を小さくでき、その結果、冷却時に酸化物超電導体1に作用する熱応力を小さくできる。

【0017】

段状構造部先端の厚さは小さくした方が好ましいが、段状構造部先端の厚さが段状構造部がない場合の1/2以下であれば段状構造部を設けた効果を得ることができる。図3では、1段の段状構造の例を示したが、複数段の形状でも同様の効果は得られる。電極端子部に段状構造部を設けると電極端子部のジュール発熱が増大することが懸念されるが、ジュール発熱増大を抑制するためには、段状構造部長さと接合部長さの比は1以下が好ましい。

【0018】

本発明のような構造にすることにより、電極端子2を電気的良導体と該電気的良導体よりも熱膨張係数が小さい熱収縮調整体との複合体とした場合と同様の効果を、製作工程的にも非常に簡便に得ることができる。さらに、段状構造とテーパ構造を組み合わせることも可能で、同様の効果を得ることができる。

【0019】

図4〜図6は、本発明の酸化物超電導体通電素子における別の実施例の構造概略図である。図4〜図6の例では、電極端子2の酸化物超電導体1との接合面近傍に溝(または窪み)4が設けられている。図1〜図3の例では、電極端子2の酸化物超電導体1との接合面近傍の構造をテーパ状や階段状にすることで、電極端子2の接合面先端の断面積を小さくすることで冷却時に酸化物超電導体1に作用する熱応力を小さくしたが、図4〜図6のように、電極端子2の酸化物超電導体1との接合面近傍に溝(または窪み)4を設けることによっても同様の効果は得ることができる。

【0020】

本構造の場合、溝(または窪み)4の機械的な変形により熱応力が緩和される。さらに、電極端子2に設けられた溝(または窪み)4は、酸化物超電導体通電素子を補強する支持体を固定する際の接着剤の密着強度を高める効果もある。接着剤の密着強度が高まると、支持体が熱歪みを抑制する働きが十分機能するので、熱応力に対する耐性がさらに高まる。

【0021】

溝と窪みを比較すると、1個当たりの応力を緩和する効果は溝の方が大きいが、窪みの場合には図7(a)の平面図、及び図7(b)の断面図に示すように多数個配列的に設けることが可能であり、トータル的には同様の効果になる。溝(または窪み)の断面形状については、図4のような四角形状、図5のような三角形状、図6のような半球状のものが工程的に容易で好ましいが、同様な効果が得られるのであれば、特に実施例に限定されるものではない。

【0022】

溝(または窪み)4は、図4のように電極端子2の酸化物超電導体1に接触している面、図5のように酸化物超電導体1との接合面に平行な電極端子2の面に設けることが好ましい。あるいは、図6のように両方の面に設けてもよい。また、電極端子2の酸化物超電導体1との接合面近傍にテーパ構造や段状構造を設けた場合には、テーパ構造や段状構造部に溝(または窪み)を設けてもよい。

【0023】

本発明に用いる酸化物超電導体は、酸化物超電導体であれば特に材料系を制限するものではなく、RE−Ba−Cu−O(REはY又は希土類元素から選ばれた少なくとも1つの元素)系酸化物超電導体、Bi系酸化物超電導バルク体等でもよい。酸化物超電導バルク体の中でも、溶融法で製造された単結晶状のREBa2CuOx相(123相)中にRE2BaCuO5相(211相)が微細分散した酸化物超電導バルク体は、臨界電流密度が高いのでより好ましい。

【実施例】

【0024】

(実施例1)

溶融法で作製した直径46mm、厚さ15mmで、25mol%の211相が123相中に微細分散したDy−Ba−Cu−O系酸化物超電導体から長さ40mm、幅3mm、厚さ1mmの棒状の試料を切り出し、銅製の電極端子2と半田接続し、ガラス繊維強化プラスチックス(GFRP)で補強した、図2のような構造の酸化物超電導体通電素子を作製した。

【0025】

酸化物超電導体1を挿入する電極端子中央部の溝の長手方向長さ(深さ)は5mm、テーパ部長さを4mmとした。酸化物超電導体1との接合面での電極端子2の厚さは、テーパがない位置で片側4mm、テーパ部先端の厚さは片側0.5mmとした。

【0026】

比較のため、同じ材料を用いて、図8のようなテーパ部のない構造の酸化物超電導体通電素子を作製した。それぞれ10本ずつ作製し、液体窒素温度での臨界電流を比較した。テーパがない場合の臨界電流の平均値は520Aであったが、テーパ部がある場合の臨界電流の平均値は615Aであった。本実験により、本発明の構造の酸化物超電導体通電素子では、臨界電流が約20%改善することが確認できた。

【0027】

(実施例2)

溶融法で作製した直径46mm、厚さ15mmで、20mol%の211相が123相中に微細分散したGd−Ba−Cu−O系酸化物超電導体から長さ40mm、幅5mm、厚さ1mmの棒状の試料を切り出し、銅製の電極端子2と半田接続し、GFRPで補強した、図3のような構造の酸化物超電導体通電素子を作製した。

【0028】

酸化物超電導体1を挿入する電極端子中央部の溝の長手方向長さ(深さ)は6mm、段状構造を1段とし、断面積が小さい部分の長さを3mmとした。酸化物超電導体1との接合面での電極端子2の厚さは厚い部分で片側5mm、段状構造部先端の厚さは片側1mmとした。

【0029】

比較のため、同じ材料を用いて、図8のような段状構造部のない構造の酸化物超電導体通電素子を作製した。それぞれ10本ずつ作製し、液体窒素温度での臨界電流を比較した。段状構造がない場合の臨界電流の平均値は980Aであったが、段状構造がある場合の臨界電流の平均値は1200Aであった。本実験により、本発明の構造の酸化物超電導体通電素子では、臨界電流が約20%改善することが確認できた。

【0030】

(実施例3)

溶融法で作製した直径60mm、厚さ20mmで、REサイトの成分比がGd:Dy=0.5:0.5で、30mol%の211相が123相中に微細分散した、(Gd−Dy)−Ba−Cu−O系酸化物超電導体から長さ50mm、幅4mm、厚さ2mmの棒状の試料を切り出し、錫メッキした銅製の電極端子2と半田接続し、GFRPで補強した、図4のような構造の酸化物超電導体通電素子を作製した。

【0031】

酸化物超電導体1を挿入する電極端子中央部の溝の長手方向長さ(深さ)は4mm、電極端子中央部の溝の上下に設けた応力緩和用の溝4の長手方向長さ(深さ)は1mm、溝4の幅も1mmとした。

【0032】

比較のため、同じ材料を用いて、図8のような溝のない構造の酸化物超電導体通電素子を作製した。それぞれ10本ずつ作製し、液体窒素温度での臨界電流を比較した。溝がない場合の臨界電流の平均値は1500Aであったが、溝がある場合の臨界電流の平均値は1850Aであった。本実験により、本発明の構造の酸化物超電導体通電素子では、臨界電流が約20%改善することが確認できた。

【0033】

(実施例4)

溶融法で作製した縦40mm、横40mm、厚さ15mmで、25mol%の211相が123相中に微細分散したHo−Ba−Cu−O系酸化物超電導体から長さ40mm、幅2.5mm、厚さ1.5mmの棒状の試料を切り出し、銀製の電極端子2と半田接続し、GFRPで補強した、図5のような構造の酸化物超電導体通電素子を作製した。

【0034】

酸化物超電導体1を挿入する電極端子中央部の溝の長手方向長さ(深さ)は5mm、電極端子中央部の溝の上下に設けた応力緩和用の溝4の長手方向長さ(幅)は1mm、溝4の深さは1.5mmとした。

【0035】

比較のため、同じ材料を用いて、図8のような溝のない構造の酸化物超電導体通電素子を作製した。それぞれ10本ずつ作製し、液体窒素温度での臨界電流を比較した。溝がない場合の臨界電流の平均値は625Aであったが、溝がある場合の臨界電流の平均値は750Aであった。本実験により、本発明の構造の酸化物超電導体通電素子では、臨界電流が約20%改善することが確認できた。

【0036】

(実施例5)

溶融法で作製した直径46mm、厚さ15mmで、30mol%の211相が123相中に微細分散したDy−Ba−Cu−O系酸化物超電導体から長さ40mm、幅3mm、厚さ1mmの棒状の試料を切り出し、錫メッキした銅製の電極端子2と半田接続し、GFRPで補強した、図6のような構造の酸化物超電導体通電素子を作製した。

【0037】

酸化物超電導体1を挿入する電極端子中央部の溝の長手方向長さ(深さ)は5mmとし、その近傍に応力緩和用の窪み4として直径1mm、深さ1mmものを格子状に設けた。

【0038】

比較のため、同じ材料を用いて、図8のような窪みのない構造の酸化物超電導体通電素子を作製した。それぞれ10本ずつ作製し、液体窒素温度での臨界電流を比較した。窪みがない場合の臨界電流の平均値は540Aであったが、窪みがある場合の臨界電流の平均値は720Aであった。本実験により、本発明の構造の酸化物超電導体通電素子では、臨界電流が約30%改善することが確認できた。

【産業上の利用可能性】

【0039】

本発明によれば、製作工程的に容易で、臨界電流の低下が小さい酸化物超電導体通電素子を提供することができるので、酸化物超電導体の工業上の利用範囲が拡大する。

【図面の簡単な説明】

【0040】

【図1】本発明の酸化物超電導体通電素子の一実施例を示す構造断面図である。

【図2】本発明の酸化物超電導体通電素子の別の実施例を示す構造断面図である。

【図3】本発明の酸化物超電導体通電素子の別の実施例を示す構造断面図である。

【図4】本発明の酸化物超電導体通電素子の別の実施例を示す構造断面図である。

【図5】本発明の酸化物超電導体通電素子の別の実施例を示す構造断面図である。

【図6】本発明の酸化物超電導体通電素子の別の実施例を示す構造断面図である。

【図7】本発明の酸化物超電導体通電素子における窪みの様子を示す平面図である。

【図8】従来の酸化物超電導体通電素子の構造を示す断面図である。

【符号の説明】

【0041】

1 酸化物超電導体

2 電極端子

3 支持体

4 溝(または窪み)

【技術分野】

【0001】

本発明は酸化物超電導体通電素子に関し、例えば、電流リードや限流器、永久電流スイッチ等に使用する酸化物超電導体を用いた通電素子に用いて好適な技術に関する。

【背景技術】

【0002】

酸化物超電導体を用いると、電気抵抗がゼロで大電流を流せるので、電流リードや限流器、永久電流スイッチ等の通電素子に用いられる。このような酸化物超電導体通電素子は、酸化物超電導体と、外部電源等に接続するための電極端子とから構成される。

【0003】

電極端子部材としては、大電流を流す通電素子であることから、電極端子でのジュール発熱を低くするために、電気的良導体である銅や銀、アルミニウム等が用いられる。また、酸化物超電導体は機械的強度が低いので、支持体で補強される場合もある。

【0004】

支持体に関しては、冷却時に酸化物超電導体に発生する熱応力を小さくするため、酸化物超電導体に対して熱膨張係数が近い材料を用いることを提案されているが、電極端子部材に関しては、電気的良導体でなければならないと言う制約があるため、酸化物超電導体に対して熱膨張係数が近い材料を用いることができなかった。そのため、電極端子との接合面付近の酸化物超電導体にクラック等が発生し易く、酸化物超電導体通電素子の臨界電流が低下するという問題があった。

【0005】

そこで、この問題を解決する手段として、特許文献1では、電極端子を電気的良導体と該電気的良導体よりも熱膨張係数が小さい熱収縮調整体との複合体とした酸化物超伝導体通電電子が提案されている。

【0006】

【特許文献1】特開2004−47259号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

上述したように、電極端子を電気的良導体と該電気的良導体よりも熱膨張係数が小さい熱収縮調整体との複合体とすることで、酸化物超電導体と電極端子との熱膨張係数を近づけることができ、冷却時に酸化物超電導体に発生する熱応力を低減できる。その結果、酸化物超電導体通電素子の臨界電流が低下することを防止することができる。しかしながら、電極端子を電気的良導体と該電気的良導体よりも熱膨張係数が小さい熱収縮調整体との複合体とすることは、製作工程的に煩雑であり、製造費用がかさばるという問題点があった。

【0008】

本発明は前述の問題点に鑑み、製作工程的に容易で、臨界電流の低下が小さい酸化物超電導体通電素子を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の酸化物超伝導体通電電子は、酸化物超電導体と、前記酸化物超電導体の両端に電気的に接合した電極端子とを有する酸化物超電導体通電素子であって、前記電極端子の前記酸化物超電導体との接合側端部にテーパを設けることを特徴とする。

本発明の酸化物超伝導体通電電子の他の特徴とするところは、酸化物超電導体と、前記酸化物超電導体の両端に電気的に接合した電極端子とを有する酸化物超電導体通電素子であって、前記電極端子の前記酸化物超電導体との接合側端部に段状構造を設けることである。

本発明の酸化物超伝導体通電電子のその他の特徴とするところは、酸化物超電導体と、前記酸化物超電導体の両端に電気的に接合した電極端子とを有する酸化物超電導体通電素子であって、前記電極端子の前記酸化物超電導体との接合側端部に溝又は窪みを設けることである。

【発明の効果】

【0010】

本発明によれば、製作工程的に容易で、冷却時に酸化物超電導体に作用する熱応力を小さくすることができ、臨界電流の低下が小さい酸化物超電導体通電素子を提供することができる。

【発明を実施するための最良の形態】

【0011】

以下に、本発明の実施の形態について図に沿って説明する。

図1は、本発明における酸化物超電導体通電素子の構造を示す断面図である。図1では、酸化物超電導体1の両端に、外部に接続するための電極端子2が半田等(図示せず)で電気的に接合されている。さらに、電極端子2の酸化物超電導体1との接合端部にはテーパ部が設けられている。

【0012】

図2は、図1の構造のものに補強のための支持体3を設けた例である。支持体3は、図示されていない接着剤やボルト等で固定される。一方、図8は、酸化物超電導体通電素子の従来例の構造を示す断面図である。図8では、酸化物超電導体1と電極端子2との接合面近傍の電極端子部にテーパ部がない。

【0013】

図8と比較すると、図1や図2の本発明の例では、酸化物超電導体1と接している電極端子2の外側にテーパ部が設けられており、このテーパ部は先端が細くなっていることが分かる。先端が細くなるテーパ部を設けることによって、酸化物超電導体1と電極端子2との熱膨張係数の違いのために、冷却時に酸化物超電導体1に作用する熱応力を小さくすることができる。酸化物超電導体1に作用する熱応力を小さくするには、テーパ部先端の厚さを小さくした方が好ましいが、テーパ部先端の厚さがテーパ部がない場合の1/2以下であればテーパ部を設けた効果を得ることができる。

【0014】

本発明のような構造にすることにより、電極端子2を電気的良導体と該電気的良導体よりも熱膨張係数が小さい熱収縮調整体との複合体とした場合と同様の効果を、製作工程的にも非常に簡便に得ることができる。

【0015】

さらに、電極端子部にテーパ部を設けると電極端子部のジュール発熱が増大することが懸念されるが、テーパ部長さと接合部長さの比(=テーパ部長さ/接合部長さ)が1以下であれば、酸化物超電導体通電素子を流れる電流は、酸化物超電導体1と電極端子2との接合面近傍では酸化物超電導体1の方に流れ易くなるので、電極端子2でのジュール発熱に大きな変化はない。したがって、テーパ部長さと接合部長さの比は1以下が好ましい。また、テーパ部は先端を細くすることで熱応力を緩和するためのものであり、テーパ部と接合部と角度が大きければ先端を細くした効果は小さい。テーパ部と接合部と角度としては45度以下が好ましい。また、図1や図2の例では、テーパ部は直線的に細くなっているが、曲線的に細くなっていても同様の効果は得られる。

【0016】

図3は、本発明の酸化物超電導体通電素子における別の実施例の構造概略図である。図3の例では、電極端子2の酸化物超電導体1との接合面近傍の構造が階段状になっている。接合面近傍の構造を階段状にすることで、テーパ構造の場合と同様に、電極端子2の接合面先端の断面積を小さくでき、その結果、冷却時に酸化物超電導体1に作用する熱応力を小さくできる。

【0017】

段状構造部先端の厚さは小さくした方が好ましいが、段状構造部先端の厚さが段状構造部がない場合の1/2以下であれば段状構造部を設けた効果を得ることができる。図3では、1段の段状構造の例を示したが、複数段の形状でも同様の効果は得られる。電極端子部に段状構造部を設けると電極端子部のジュール発熱が増大することが懸念されるが、ジュール発熱増大を抑制するためには、段状構造部長さと接合部長さの比は1以下が好ましい。

【0018】

本発明のような構造にすることにより、電極端子2を電気的良導体と該電気的良導体よりも熱膨張係数が小さい熱収縮調整体との複合体とした場合と同様の効果を、製作工程的にも非常に簡便に得ることができる。さらに、段状構造とテーパ構造を組み合わせることも可能で、同様の効果を得ることができる。

【0019】

図4〜図6は、本発明の酸化物超電導体通電素子における別の実施例の構造概略図である。図4〜図6の例では、電極端子2の酸化物超電導体1との接合面近傍に溝(または窪み)4が設けられている。図1〜図3の例では、電極端子2の酸化物超電導体1との接合面近傍の構造をテーパ状や階段状にすることで、電極端子2の接合面先端の断面積を小さくすることで冷却時に酸化物超電導体1に作用する熱応力を小さくしたが、図4〜図6のように、電極端子2の酸化物超電導体1との接合面近傍に溝(または窪み)4を設けることによっても同様の効果は得ることができる。

【0020】

本構造の場合、溝(または窪み)4の機械的な変形により熱応力が緩和される。さらに、電極端子2に設けられた溝(または窪み)4は、酸化物超電導体通電素子を補強する支持体を固定する際の接着剤の密着強度を高める効果もある。接着剤の密着強度が高まると、支持体が熱歪みを抑制する働きが十分機能するので、熱応力に対する耐性がさらに高まる。

【0021】

溝と窪みを比較すると、1個当たりの応力を緩和する効果は溝の方が大きいが、窪みの場合には図7(a)の平面図、及び図7(b)の断面図に示すように多数個配列的に設けることが可能であり、トータル的には同様の効果になる。溝(または窪み)の断面形状については、図4のような四角形状、図5のような三角形状、図6のような半球状のものが工程的に容易で好ましいが、同様な効果が得られるのであれば、特に実施例に限定されるものではない。

【0022】

溝(または窪み)4は、図4のように電極端子2の酸化物超電導体1に接触している面、図5のように酸化物超電導体1との接合面に平行な電極端子2の面に設けることが好ましい。あるいは、図6のように両方の面に設けてもよい。また、電極端子2の酸化物超電導体1との接合面近傍にテーパ構造や段状構造を設けた場合には、テーパ構造や段状構造部に溝(または窪み)を設けてもよい。

【0023】

本発明に用いる酸化物超電導体は、酸化物超電導体であれば特に材料系を制限するものではなく、RE−Ba−Cu−O(REはY又は希土類元素から選ばれた少なくとも1つの元素)系酸化物超電導体、Bi系酸化物超電導バルク体等でもよい。酸化物超電導バルク体の中でも、溶融法で製造された単結晶状のREBa2CuOx相(123相)中にRE2BaCuO5相(211相)が微細分散した酸化物超電導バルク体は、臨界電流密度が高いのでより好ましい。

【実施例】

【0024】

(実施例1)

溶融法で作製した直径46mm、厚さ15mmで、25mol%の211相が123相中に微細分散したDy−Ba−Cu−O系酸化物超電導体から長さ40mm、幅3mm、厚さ1mmの棒状の試料を切り出し、銅製の電極端子2と半田接続し、ガラス繊維強化プラスチックス(GFRP)で補強した、図2のような構造の酸化物超電導体通電素子を作製した。

【0025】

酸化物超電導体1を挿入する電極端子中央部の溝の長手方向長さ(深さ)は5mm、テーパ部長さを4mmとした。酸化物超電導体1との接合面での電極端子2の厚さは、テーパがない位置で片側4mm、テーパ部先端の厚さは片側0.5mmとした。

【0026】

比較のため、同じ材料を用いて、図8のようなテーパ部のない構造の酸化物超電導体通電素子を作製した。それぞれ10本ずつ作製し、液体窒素温度での臨界電流を比較した。テーパがない場合の臨界電流の平均値は520Aであったが、テーパ部がある場合の臨界電流の平均値は615Aであった。本実験により、本発明の構造の酸化物超電導体通電素子では、臨界電流が約20%改善することが確認できた。

【0027】

(実施例2)

溶融法で作製した直径46mm、厚さ15mmで、20mol%の211相が123相中に微細分散したGd−Ba−Cu−O系酸化物超電導体から長さ40mm、幅5mm、厚さ1mmの棒状の試料を切り出し、銅製の電極端子2と半田接続し、GFRPで補強した、図3のような構造の酸化物超電導体通電素子を作製した。

【0028】

酸化物超電導体1を挿入する電極端子中央部の溝の長手方向長さ(深さ)は6mm、段状構造を1段とし、断面積が小さい部分の長さを3mmとした。酸化物超電導体1との接合面での電極端子2の厚さは厚い部分で片側5mm、段状構造部先端の厚さは片側1mmとした。

【0029】

比較のため、同じ材料を用いて、図8のような段状構造部のない構造の酸化物超電導体通電素子を作製した。それぞれ10本ずつ作製し、液体窒素温度での臨界電流を比較した。段状構造がない場合の臨界電流の平均値は980Aであったが、段状構造がある場合の臨界電流の平均値は1200Aであった。本実験により、本発明の構造の酸化物超電導体通電素子では、臨界電流が約20%改善することが確認できた。

【0030】

(実施例3)

溶融法で作製した直径60mm、厚さ20mmで、REサイトの成分比がGd:Dy=0.5:0.5で、30mol%の211相が123相中に微細分散した、(Gd−Dy)−Ba−Cu−O系酸化物超電導体から長さ50mm、幅4mm、厚さ2mmの棒状の試料を切り出し、錫メッキした銅製の電極端子2と半田接続し、GFRPで補強した、図4のような構造の酸化物超電導体通電素子を作製した。

【0031】

酸化物超電導体1を挿入する電極端子中央部の溝の長手方向長さ(深さ)は4mm、電極端子中央部の溝の上下に設けた応力緩和用の溝4の長手方向長さ(深さ)は1mm、溝4の幅も1mmとした。

【0032】

比較のため、同じ材料を用いて、図8のような溝のない構造の酸化物超電導体通電素子を作製した。それぞれ10本ずつ作製し、液体窒素温度での臨界電流を比較した。溝がない場合の臨界電流の平均値は1500Aであったが、溝がある場合の臨界電流の平均値は1850Aであった。本実験により、本発明の構造の酸化物超電導体通電素子では、臨界電流が約20%改善することが確認できた。

【0033】

(実施例4)

溶融法で作製した縦40mm、横40mm、厚さ15mmで、25mol%の211相が123相中に微細分散したHo−Ba−Cu−O系酸化物超電導体から長さ40mm、幅2.5mm、厚さ1.5mmの棒状の試料を切り出し、銀製の電極端子2と半田接続し、GFRPで補強した、図5のような構造の酸化物超電導体通電素子を作製した。

【0034】

酸化物超電導体1を挿入する電極端子中央部の溝の長手方向長さ(深さ)は5mm、電極端子中央部の溝の上下に設けた応力緩和用の溝4の長手方向長さ(幅)は1mm、溝4の深さは1.5mmとした。

【0035】

比較のため、同じ材料を用いて、図8のような溝のない構造の酸化物超電導体通電素子を作製した。それぞれ10本ずつ作製し、液体窒素温度での臨界電流を比較した。溝がない場合の臨界電流の平均値は625Aであったが、溝がある場合の臨界電流の平均値は750Aであった。本実験により、本発明の構造の酸化物超電導体通電素子では、臨界電流が約20%改善することが確認できた。

【0036】

(実施例5)

溶融法で作製した直径46mm、厚さ15mmで、30mol%の211相が123相中に微細分散したDy−Ba−Cu−O系酸化物超電導体から長さ40mm、幅3mm、厚さ1mmの棒状の試料を切り出し、錫メッキした銅製の電極端子2と半田接続し、GFRPで補強した、図6のような構造の酸化物超電導体通電素子を作製した。

【0037】

酸化物超電導体1を挿入する電極端子中央部の溝の長手方向長さ(深さ)は5mmとし、その近傍に応力緩和用の窪み4として直径1mm、深さ1mmものを格子状に設けた。

【0038】

比較のため、同じ材料を用いて、図8のような窪みのない構造の酸化物超電導体通電素子を作製した。それぞれ10本ずつ作製し、液体窒素温度での臨界電流を比較した。窪みがない場合の臨界電流の平均値は540Aであったが、窪みがある場合の臨界電流の平均値は720Aであった。本実験により、本発明の構造の酸化物超電導体通電素子では、臨界電流が約30%改善することが確認できた。

【産業上の利用可能性】

【0039】

本発明によれば、製作工程的に容易で、臨界電流の低下が小さい酸化物超電導体通電素子を提供することができるので、酸化物超電導体の工業上の利用範囲が拡大する。

【図面の簡単な説明】

【0040】

【図1】本発明の酸化物超電導体通電素子の一実施例を示す構造断面図である。

【図2】本発明の酸化物超電導体通電素子の別の実施例を示す構造断面図である。

【図3】本発明の酸化物超電導体通電素子の別の実施例を示す構造断面図である。

【図4】本発明の酸化物超電導体通電素子の別の実施例を示す構造断面図である。

【図5】本発明の酸化物超電導体通電素子の別の実施例を示す構造断面図である。

【図6】本発明の酸化物超電導体通電素子の別の実施例を示す構造断面図である。

【図7】本発明の酸化物超電導体通電素子における窪みの様子を示す平面図である。

【図8】従来の酸化物超電導体通電素子の構造を示す断面図である。

【符号の説明】

【0041】

1 酸化物超電導体

2 電極端子

3 支持体

4 溝(または窪み)

【特許請求の範囲】

【請求項1】

酸化物超電導体と、前記酸化物超電導体の両端に電気的に接合した電極端子とを有する酸化物超電導体通電素子であって、

前記電極端子の前記酸化物超電導体との接合側端部にテーパを設けることを特徴とする酸化物超電導体通電素子。

【請求項2】

酸化物超電導体と、前記酸化物超電導体の両端に電気的に接合した電極端子とを有する酸化物超電導体通電素子であって、

前記電極端子の前記酸化物超電導体との接合側端部に段状構造を設けることを特徴とする酸化物超電導体通電素子。

【請求項3】

酸化物超電導体と、前記酸化物超電導体の両端に電気的に接合した電極端子とを有する酸化物超電導体通電素子であって、

前記電極端子の前記酸化物超電導体との接合側端部に溝又は窪みを設けることを特徴とする酸化物超電導体通電素子。

【請求項4】

前記酸化物超電導体が支持体で補強されていることを特徴とする請求項1〜3の何れか1項に記載の酸化物超電導体通電素子。

【請求項5】

前記酸化物超電導体は、単結晶状のREBa2CuOx相(REは、Y又は希土類元素から選ばれる1種又は2種以上)中にRE2BaCuO5相が微細分散していることを特徴とする請求項1〜4の何れか1項に記載の酸化物超電導体通電素子。

【請求項1】

酸化物超電導体と、前記酸化物超電導体の両端に電気的に接合した電極端子とを有する酸化物超電導体通電素子であって、

前記電極端子の前記酸化物超電導体との接合側端部にテーパを設けることを特徴とする酸化物超電導体通電素子。

【請求項2】

酸化物超電導体と、前記酸化物超電導体の両端に電気的に接合した電極端子とを有する酸化物超電導体通電素子であって、

前記電極端子の前記酸化物超電導体との接合側端部に段状構造を設けることを特徴とする酸化物超電導体通電素子。

【請求項3】

酸化物超電導体と、前記酸化物超電導体の両端に電気的に接合した電極端子とを有する酸化物超電導体通電素子であって、

前記電極端子の前記酸化物超電導体との接合側端部に溝又は窪みを設けることを特徴とする酸化物超電導体通電素子。

【請求項4】

前記酸化物超電導体が支持体で補強されていることを特徴とする請求項1〜3の何れか1項に記載の酸化物超電導体通電素子。

【請求項5】

前記酸化物超電導体は、単結晶状のREBa2CuOx相(REは、Y又は希土類元素から選ばれる1種又は2種以上)中にRE2BaCuO5相が微細分散していることを特徴とする請求項1〜4の何れか1項に記載の酸化物超電導体通電素子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−250269(P2007−250269A)

【公開日】平成19年9月27日(2007.9.27)

【国際特許分類】

【出願番号】特願2006−69613(P2006−69613)

【出願日】平成18年3月14日(2006.3.14)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成19年9月27日(2007.9.27)

【国際特許分類】

【出願日】平成18年3月14日(2006.3.14)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]