酸化物超電導導体用安定化層の製造方法及び製造装置と酸化物超電導導体

【課題】本発明は、対向ターゲット方式のスパッタ装置により酸化物超電導導体に安定化層を形成する技術の提供を目的とする。

【解決手段】本発明は、金属製のテープ状の基材の上方に中間層と酸化物超電導層と安定化層を積層した構造のテープ状の酸化物超電導導体を製造するに際し、基材上方に中間層と酸化物超電導層を形成したテープ状の積層体を用意し、該積層体の幅よりも大きい間隔をあけて対向配置された対になるターゲット間に発生させたプラズマによりターゲットの構成粒子を発生させる対向ターゲットスパッタ装置を用い、対向配置されたターゲット間のプラズマ生成領域の外側に沿ってテープ状の積層体を移送させながらスパッタを行い、プラズマからターゲットの対向方向と直交する方向に放出させたターゲットの構成粒子をテープ状の積層体に堆積させて酸化物超電導層の上方と側方に安定化層を形成する。

【解決手段】本発明は、金属製のテープ状の基材の上方に中間層と酸化物超電導層と安定化層を積層した構造のテープ状の酸化物超電導導体を製造するに際し、基材上方に中間層と酸化物超電導層を形成したテープ状の積層体を用意し、該積層体の幅よりも大きい間隔をあけて対向配置された対になるターゲット間に発生させたプラズマによりターゲットの構成粒子を発生させる対向ターゲットスパッタ装置を用い、対向配置されたターゲット間のプラズマ生成領域の外側に沿ってテープ状の積層体を移送させながらスパッタを行い、プラズマからターゲットの対向方向と直交する方向に放出させたターゲットの構成粒子をテープ状の積層体に堆積させて酸化物超電導層の上方と側方に安定化層を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、酸化物超電導導体用安定化層の製造方法及び製造装置と酸化物超電導導体に関する。

【背景技術】

【0002】

RE−123系酸化物超電導体(REBa2Cu3O7−X:REはYを含む希土類元素)は、液体窒素温度で超電導性を示し、電流損失が低いため、これを線材に加工して電力供給用の超電導導体あるいは超電導コイルを製造することがなされている。この酸化物超電導体を線材に加工するための方法として、金属テープの基材上に中間層を介し酸化物超電導層を形成する方法が研究されている。

【0003】

図12は金属テープの基材上に酸化物超電導層を積層した酸化物超電導導体の一例構造を示す断面図であり、この例の酸化物超電導導体100は、金属テープからなる基材101の上に、拡散防止層102と配向層103とRE−123系の酸化物超電導層105と保護層106と安定化層107を積層し、全体を樹脂テープなどからなる樹脂絶縁層108で覆った構造とされている。基材101は耐熱性のNi合金からなり、配向層103は結晶配向性を整えたMgOやGd2Zr2O7などの中間層とその上に積層されるCeO2などのキャップ層からなり、これらの層はキャップ層の上に積層される酸化物超電導層105の結晶配向性を整えるために設けられている。保護層106はAgからなり、安定化層107はCuなどの良電導性の金属材料からなり、これらの層は酸化物超電導層105が常電導状態に転移した場合に超電導電流のバイパスとなる目的などのために設けられている。Agの保護層106はスパッタ法などの成膜法により酸化物超電導層105の上に被覆され、Cuの安定化層107はCuテープなどの導体を半田などの接合材で保護層106の上に貼り合わせるなどの手法により形成されている。

【0004】

また、Cuの安定化層をめっきで形成した構造の酸化物超電導導体が知られている。(特許文献1、2参照)Cuめっき安定化層を備えた酸化物超電導導体の一例構造として、図13に示すように、基材101と拡散防止層102と配向層103と酸化物超電導層105を積層してなる積層体108の外周をAgの保護層110で被覆し、その全周をCuめっきの安定化層111で覆い、絶縁テープなどからなる樹脂絶縁層112で覆ってなる構造の酸化物超電導導体113が知られている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−335051号公報

【特許文献2】特開2007−80780号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

図12に示す安定化層107を貼り合わせるタイプの酸化物超電導導体100は、酸化物超電導層105の両側面側を何らかの保護層で密閉している構造ではないので、酸化物超電導層105がその両側面側から劣化するおそれがある。例えば、RE123系の酸化物超電導体の中には、水分の存在下で分解反応を示すものがあるので、酸化物超電導層105についてはその全周を何らかの保護層で覆って密閉しておくことが望ましい。

図13に示すCuめっきの安定化層111を備えた構造は、酸化物超電導層105の全周をCuめっきの安定化層111で覆っているという面では望ましい構造であるが、Agの保護層110を被覆した後、直ちにCuめっき処理ができる訳ではなく、Cuめっき処理そのものが難しい問題がある。

例えば、酸化物超電導導体113の体積の大部分を占める基材101は耐熱性の良好なNi合金、例えば、ハステロイ(登録商標)と称されるNi合金からなるが、ハステロイは難めっき材として知られている材料であり、基材101側に十分な厚さのめっきができないと、酸化物超電導導体の側面側にもCuめっきを形成できないので、図13に示すように全体をCuめっきの安定化層111で覆う構造を実現することは容易ではない。

【0007】

図13に示す構造を実現するには、酸化物超電導層105を形成した積層体の全周に薄くAgの保護層をスパッタなどの成膜法で形成するか、Cu層をスパッタなどの成膜法で薄く形成してからめっき処理を行う必要があり、成膜法を行う分の製造工程が増える問題があった。

また、酸化物超電導導体113においてAgの保護層110をスパッタにより形成する場合、以下の理由で酸化物超電導層105を劣化させるおそれがあった。

図13に示す構造の酸化物超電導体113を製造するには、酸化物超電導層105を形成後、Agの保護層110を成膜した後、酸素雰囲気中において500℃程度に加熱する酸素アニールを施し、酸化物超電導層105に酸素を供給してその結晶構造を整え、次いで薄いCu層を基材101の裏面側からDCスパッタ法により成膜し、その後、Cuめっきにより厚い安定化層111を形成する必要がある。

【0008】

以上の工程において、DCスパッタ法によるCuの成膜は、酸素アニール処理の後に行わなければならない。なぜなら、Cuの安定化層111を形成後に高温で酸素アニール処理を行うと、酸素アニール処理においてCu表面が酸化して安定化層111の表裏面に酸化銅の皮膜が生成する。酸化銅の皮膜が生成すると、酸化物超電導層105と安定化層111との界面に抵抗の高い酸化銅の皮膜が存在することになるので、超電導電流のバイパスとしての安定化層111の機能を発揮できないおそれがある。なお、Agの保護層110についてはこのような酸化の問題は生じないので、Agの保護層110については酸素アニール処理の前に成膜し、酸化物超電導層105を保護することができる。

また、前記Agの保護層110やCuの安定化層111をDCスパッタ法で成膜すると、酸化物超電導導体113の線材温度を必要以上に上げてしまうので、超電導線材として劣化を引き起こすおそれがある。この事情はRFスパッタ法による成膜についても同じである。劣化の原因は、DCスパッタ法やRFスパッタ法ではスパッタ時に2次電子が発生し、これらが基材側にダメージを与えるので、基材101の温度上昇が必然的に発生することが起因している。

【0009】

DCスパッタ法やRFスパッタ法の他に、イオンビームスパッタ法によるCuの成膜も考えられるが、安定化層111は超電導電流のバイパスとしての利用を考慮し、通電容量などを考慮すると、50〜300μm程度の厚さが必要であるので、成膜レートの低いイオンビームスパッタ法による成膜では成膜に時間がかかり、製造効率が悪い問題がある。

【0010】

本発明は、以上のような従来の実情に鑑みなされたものであり、酸化物超電導層のダメージを抑制しつつ必要な厚さの安定化層で酸化物超電導層の表面側と両側面側を覆うように安定化層を酸化物超電導導体に形成できる方法と装置の提供を目的とする。

また、本発明は、酸化物超電導層へのダメージが抑制され、必要な厚さの安定化層で酸化物超電導層の表面側と両側面側を覆った構造を備えた酸化物超電導導体の提供を目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するため、本発明方法は、金属製のテープ状の基材本体の上方に中間層と酸化物超電導層と安定化層を積層した構造のテープ状の酸化物超電導導体を製造するに際し、基材本体上方に中間層と酸化物超電導層を形成したテープ状の積層体を用意するとともに、該積層体の幅よりも大きい間隔をあけて対向配置された対になるターゲット間に発生させたプラズマにより前記ターゲットからスパッタ粒子を発生させる対向ターゲットスパッタ装置を用い、前記対向配置された対になるターゲット間のプラズマ生成領域の外側に沿って前記テープ状の積層体を移送させながらスパッタを行い、前記プラズマ生成領域から前記ターゲットの対向方向と交差する方向に放出させた前記スパッタ粒子を前記テープ状の積層体に堆積させて前記酸化物超電導層の上方と側方に安定化層を形成することを特徴とする。

【0012】

対向するターゲット間のプラズマ生成領域に発生させたプラズマによりターゲットからスパッタ粒子を発生させて該スパッタ粒子をプラズマ生成領域から外側に飛び出させることにより、プラズマ生成領域の外側に沿って移動するテープ状の積層体にスパッタ粒子を堆積させて成膜することができる。対向するターゲットの間のプラズマ生成領域からその周囲に飛び出すスパッタ粒子は、対向するターゲットの間隔よりも幅の狭いテープ状の積層体の表面はもとよりその側面側にも回り込むように堆積するので、基材と中間層と酸化物超電導層を備えたテープ状の積層体の酸化物超電導層上と酸化物超電導層の側面側にもスパッタ粒子の堆積を行って安定化層を形成できる。このため、酸化物超電導層の上方と両側面側を覆った安定化層を備えた酸化物超電導導体を得ることができる。

また、対向するターゲット間のプラズマ生成領域にプラズマを発生させてターゲットの対向方向と交差する方向に飛び出させたスパッタ粒子をテープ状の積層体上に堆積させる際、2次電子などはプラズマ生成領域に閉じ込めることができ、プラズマ生成領域の外側において移送するテープ状の積層体を2次電子で損傷させることが無く、積層体を不要に加熱することもないので、積層体表面側の酸化物超電導層を劣化させることなく安定化層を生成できる。

【0013】

本発明方法は、前記テープ状の積層体を前記対向するターゲットの周囲に沿って複数の並列するレーン状に配置して走行移動させつつ前記ターゲットの構成粒子を前記酸化物超電導層の上方と側方に堆積させることを特徴とする。

複数の並列するレーン状に走行移動するテープ状の積層体に対し、対向するターゲットから発生させたスパッタ粒子を堆積させるので、長尺のテープ状の積層体に対し成膜する場合に積層体を成膜領域に複数回曝すことができるので、スパッタ粒子の堆積効率を向上させることができる。よって、長尺のテープ状の積層体に対し安定化層を成膜して超電導導体を製造する場合の製造効率が向上する。また、複数の並列するレーン状に移送されるテープ状の積層体は、それらの間に間隔があり、その間隔を介してテープ状の積層体に対して斜め方向の移動成分を有して飛来するスパッタ粒子を堆積できるので、複数の並列するレーン状に移送されるテープ状の個々の積層体の両側面側に安定化層を確実に被覆した構造を得ることができる。

【0014】

本発明方法は、前記ターゲットをCuのターゲットとして前記酸化物超電導層の直上にCuの安定化層を形成することを特徴とする。

対向するCuのターゲットから発生させたCuのターゲット粒子を堆積させて酸化物超電導層の上にCuの安定化層を成膜する場合、積層体側の酸化物超電導層を劣化させたり、無用に加熱することがないので、酸化物超電導層の直上に直にCuの安定化層を形成することが可能となる。このため、基材と中間層と酸化物超電導層を有し、酸化物超電導層の直上にCuの安定化層を被覆した構造の酸化物超電導導体を得ることができる。

【0015】

本発明方法は、前記テープ状の積層体の厚さ方向一側に対になる第1の対向ターゲットを配置してこの第1の対向ターゲットから前記積層体の厚さ方向一側にターゲット構成粒子の堆積を行うとともに、前記積層体の厚さ方向他側に対になる第2の対向ターゲットを配置してこの第2の対向ターゲットから前記積層体の厚さ方向他側にターゲット構成粒子の堆積を行うことを特徴とする。

テープ状の積層体の厚さ方向両側から対向ターゲットによるターゲット粒子の堆積を行って積層体の酸化物超電導層側と基材本体裏面側の両方を安定化層で覆った構造の酸化物超電導導体を製造できる。この際、テープ状の積層体の酸化物超電導層側の対向ターゲットから酸化物超電導層の表面側と両側面側にターゲット粒子の堆積を行うと同時に、テープ状の積層体の基材本体裏面側の対向ターゲットから基材本体の裏面側と両側面側にターゲット粒子の堆積を行うことで、テープ状の積層体の表裏両面と両側面の全てを覆う安定化層を形成できる。

【0016】

本発明方法は、基材本体の上方に中間層と酸化物超電導層と安定化層を積層した構造の酸化物超電導導体を製造するに際し、基材本体上方に中間層と酸化物超電導層を形成した積層体を用意し、この積層体を酸素アニール処理した後、前記対向ターゲットスパッタ装置を用いて金属製の安定化層を形成することを特徴とする。

対向ターゲットスパッタ装置による成膜であるならば、基材本体と中間層と酸化物超電導層を形成したテープ状の積層体を不要に加熱することなく2次電子線などにより劣化させることなくスパッタ粒子を堆積できるので、酸素アニール後の酸化物超電導層をAgなどの保護層で覆うことなく直接金属製の安定化層で覆うことができる。よって、Agなどの保護層で覆う必要がないので、高価なAgの保護層を無くすることができ、製造コストの低減に寄与する。

【0017】

本発明の製造装置は、金属製のテープ状の基材本体の上方に中間層と酸化物超電導層と安定化層を積層した構造のテープ状の酸化物超電導導体において安定化層を形成する装置であって、離間して配置され前記テープ状の基材本体が複数のレーンを構成するように複数回巻き掛けられる複数の転向部材と、これら転向部材間に対向して配置された対になるターゲットを備え、これらターゲットの対向方向と直交する方向を前記レーン状に配置される前記テープ状の基材本体の一方の面側に向けて設置され、対になるターゲット間の間隔を前記全レーンの幅よりも大きくした対向ターゲットと、前記対になるターゲット間にプラズマを発生させるプラズマ生成手段と、前記対になるターゲット間に直流磁場を発生させる磁場発生手段を備えたことを特徴とする。

【0018】

対向配置されたターゲットの対向方向と交差する方向に向いて飛来するようにターゲット粒子を発生させることができ、この方向に設置したテープ状の基材本体上方の酸化物超電導層上にターゲット粒子を堆積させて酸化物超電導層を覆う安定化層を形成できる。テープ状の基材本体を転向部材に沿って移動させて複数のレーンを構成し、各レーンにおいてターゲット粒子を堆積させて安定化層を形成できるので、効率良く安定化層の成膜ができる。また、プラズマの発生に伴って発生する2次電子等の荷電粒子を酸化物超電導層側に飛ばすことなくスパッタ粒子のみの堆積で安定化層を形成できるので、膜質の良好な安定化層を形成できる。即ち、密着性が良好であって、ボイドが少なく、緻密であり、結晶性が良好で不純物の少ない良質の安定化層を形成できる。

【0019】

本発明は、前記テープ状の基材本体の一方の面側の第1の対向ターゲットに加え、前記テープ状の基材本体の他方の面側に配置された第2の対向ターゲットを備え、これらの対向ターゲットが対向方向と直交する方向を前記レーン状に配置された前記基材本体の他方の面側に向けた対向ターゲットとされたことを特徴とする。

テープ状の基材本体の一側と他側にそれぞれ対向するように対向ターゲットを配置してそれぞれの対向ターゲットからターゲット粒子を飛ばすことで、テープ状の基材本体の表裏面側と両側面側、即ち、全周に安定化層を形成できる。このため、テープ状の基材本体裏面側と、酸化物超電導層の表面側と、基材本体、中間層、酸化物超電導層の両側面側の全てを覆った構造の安定化層を形成できる。よって、酸化物超電導層の表面と両側面を完全に被覆した構造の酸化物超電導導体を得ることができる。

【0020】

本発明は、対向配置された対になるターゲットの周方向に該ターゲットの全周を囲むように複数の転向部材が離間して配置され、これら転向部材に前記テープ状の基材本体が前記対になるターゲットの全周を囲むレーンを構成するように巻き掛けられたことを特徴とする。

対向するターゲットの周方向全周を囲むようにレーン状の基材本体を移送しながら成膜できるので、成膜効率が向上し、長尺の酸化物超電導導体を製造する場合も効率良く安定化層を成膜できる。

【0021】

本発明の酸化物超電導導体は、金属製の基材本体の上方に中間層と酸化物超電導層と安定化層を積層した構造の酸化物超電導導体であって、基材本体の上方に中間層と酸化物超電導層を形成した積層体に対し、酸素アニール処理後、対向ターゲットスパッタ装置を用いて対向配置された対になるターゲット間に発生させたプラズマにより前記スパッタ粒子を発生させ、前記ターゲットから前記ターゲットの対向方向と交差する方向に放出させた前記スパッタ粒子を前記積層体の酸化物超電導層上に堆積させて前記酸化物超電導層上に安定化層が生成されたことを特徴とする。

対向ターゲットスパッタ装置によるスパッタ粒子の堆積により安定化層を形成するならば、下地の酸化物超電導層を劣化させることなく成膜できるので、酸素アニール後の酸化物超電導層の直上に安定化層を形成できる。

また、プラズマの発生に伴って発生する2次電子等の荷電粒子を酸化物超電導層側に飛ばすことなくスパッタ粒子のみの堆積で安定化層を形成できるので、膜質の良好な安定化層を形成できる。即ち、密着性が良好であって、ボイドが少なく、緻密であり、結晶性が良好で不純物の少ない良質の安定化層を備えた酸化物超電導導体を形成できる。

【0022】

本発明の酸化物超電導導体は、金属製の基材本体の上方に中間層と酸化物超電導層とCuの安定化層を積層した構造であり、前記酸化物超電導層の直上に前記対向ターゲットによるスパッタにより形成されたCuの安定化層が被覆されたことを特徴とする。

Agの保護層を略した構成であって、酸化物超電導層の直上にCuの安定化層が積層された酸化物超電導導体を提供できる。この酸化物超電導導体であるならば、高価なAgが不要であるので、低コストな酸化物超電導導体を提供することが可能となる。

【発明の効果】

【0023】

本発明によれば、対向配置したターゲットから発生させたターゲット構成粒子をターゲットの対向方向に対し交差する方向に配置した積層体の酸化物超電導層の上方に堆積させて安定化層を成膜できる。対向するターゲット間に発生させるプラズマによりターゲットの構成粒子を発生させるが、プラズマの発生により生成する2次電子はターゲット間に存在し、積層体側には堆積に必要なターゲット構成粒子のみを堆積させることができるので、積層体側を2次電子で劣化させることなく、積層体側を必要以上に加熱することなく、安定化層を形成できる。また、対向配置させたターゲットの間隔よりも積層体の幅を小さくしているので、対向ターゲットから発生したターゲット構成粒子は、積層体上の酸化物超電導層の上方側に加え、側面側にも回り込んで堆積するので、酸化物超電導層の表面と両側面を安定化層で覆った構造の酸化物超電導導体を製造できる。

【図面の簡単な説明】

【0024】

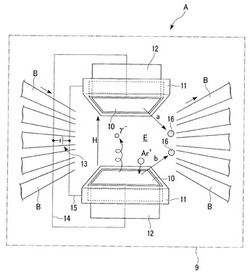

【図1】本発明に係る酸化物超電導導体用安定化層を製造する場合に用いる成膜装置の第1実施形態の全体構成を示す斜視図。

【図2】図1に示す成膜装置の内部に設けられている移送装置とターゲットを示す構成図。

【図3】図1に示す成膜装置により安定化層が形成される積層体の一例構造を示す斜視図。

【図4】図1に示す成膜装置で安定化層が成膜された酸化物超電導導体の一例構造を示す斜視図。

【図5】図1に示す成膜装置で保護層と安定化層が成膜された酸化物超電導導体の他の例の構造を示す斜視図。

【図6】本発明に係る成膜装置の第2実施形態の概略構成を示す斜視図。

【図7】図1に示す成膜装置で保護層と安定化層が成膜された酸化物超電導導体の別の例を示す斜視図。

【図8】本発明に係る成膜装置の第3実施形態の概略構成を示す斜視図。

【図9】本発明に係る成膜装置の第4実施形態の概略構成を示す斜視図。

【図10】本発明に係る成膜装置の第5実施形態の概略構成を示す斜視図。

【図11】本発明に係る成膜装置の第6実施形態の概略構成を示す斜視図。

【図12】従来の酸化物超電導導体の第1の例を示す部分断面図。

【図13】従来の酸化物超電導導体の第2の例を示す部分断面図。

【発明を実施するための形態】

【0025】

以下、本発明に係る製造方法と製造装置について、図面に基づいて説明する。

図1は本発明に係る第1実施形態の成膜装置の概略構成を示す透視図、図2は同成膜装置に組み込まれるテープ状基材の移送装置の概略構成を示す説明図である。これらの図に示す本実施形態の成膜装置Aに用いるテープ状の酸化物超電導積層体Bの構造を図3に示し、同成膜装置Aにより安定化層8を形成した酸化物超電導導体Cの構造を図4に示す。

この例の成膜装置Aに用いる酸化物超電導積層体Bは、図3に示すようにテープ状の基材本体2の上方に、下地層3と中間層4とキャップ層5と酸化物超電導層6をこの順に積層してなる。更に、酸化物超電導積層体Bの酸化物超電導層6の上面と両側面を覆うように保護層7と安定化層8をこの順に形成して図4に示す酸化物超電導導体Cが構成されている。この酸化物超電導導体Cはその周面を図示略の絶縁被覆層などで覆って酸化物超電導線材として利用される。

【0026】

前記酸化物超電導導体Cに適用される基材本体2は、超電導線材とするためにテープ状やシート状あるいは薄板状であることが好ましく、耐熱性の金属からなるものが好ましい。各種耐熱性金属の中でも、ニッケル合金からなることが好ましい。なかでも、市販品であれば、ハステロイ(米国ヘインズ社製商品名)が好適である。基材本体11の厚さは、通常は、10〜500μmである。また、基材本体11として、ニッケル合金に集合組織を導入した配向Ni−W合金テープ基材等を適用することもできる。

【0027】

下地層3は、以下に説明する拡散防止層とベッド層の複層構造あるいは、これらのうちどちらか1層からなる構造とすることができる。

下地層3として拡散防止層を設ける場合、窒化ケイ素(Si3N4)、酸化アルミニウム(Al2O3、「アルミナ」とも呼ぶ)、あるいは、GZO(Gd2Zr2O7)等から構成される単層構造あるいは複層構造の層が望ましく、厚さは例えば10〜400nmである。

下地層3としてベッド層を設ける場合、ベッド層は、耐熱性が高く、界面反応性を低減し、その上に配される膜の配向性を得るために用いる。このようなベッド層は、例えば、イットリア(Y2O3)などの希土類酸化物であり、より具体的には、Er2O3、CeO2、Dy2O3、Er2O3、Eu2O3、Ho2O3、La2O3等を例示することができ、これらの材料からなる単層構造あるいは複層構造を採用できる。ベッド層の厚さは例えば10〜100nmである。また、拡散防止層とベッド層の結晶性は特に問われないので、通常のスパッタ法等の成膜法により形成すれば良い。

【0028】

中間層4は、酸化物超電導層6の結晶配向性を制御するバッファー層として機能し、酸化物超電導層と格子整合性の良い金属酸化物からなることが好ましい。中間層4の好ましい材質として具体的には、Gd2Zr2O7、MgO、ZrO2−Y2O3(YSZ)、SrTiO3、CeO2、Y2O3、Al2O3、Gd2O3、Zr2O3、Ho2O3、Nd2O3等の金属酸化物を例示できる。中間層4は、単層でも良いし、複層構造でも良い。

【0029】

前記キャップ層5は、前記中間層4の表面に対してエピタキシャル成長し、その後、結晶粒が面内方向に選択成長するという過程を経て形成されたものが好ましい。このようなキャップ層5は、前記中間層4よりも高い面内配向度が得られる可能性がある。

キャップ層5の材質は、上記機能を発現し得るものであれば特に限定されないが、好ましいものとして具体的には、CeO2、Y2O3、Al2O3、Gd2O3、Zr2O3、Ho2O3、Nd2O3等が例示できる。キャップ層5の材質がCeO2である場合、キャップ層は、Ceの一部が他の金属原子又は金属イオンで置換されたCe−M−O系酸化物を含んでいても良い。

キャップ層5は、PLD法(パルスレーザ蒸着法)、スパッタリング法等で成膜することができる。PLD法によるCeO2層の成膜条件としては、基材温度約500〜1000℃、約0.6〜100Paの酸素ガス雰囲気中で成膜することができる。CeO2のキャップ層5の膜厚は、50nm以上であればよいが、十分な配向性を得るには100nm以上が好ましい。但し、厚すぎると結晶配向性が悪くなるので、50〜5000nmの範囲とすることができる。

【0030】

酸化物超電導層6は通常知られている組成の酸化物超電導体からなるものを広く適用することができ、REBa2Cu3Oy(REはY、La、Nd、Sm、Er、Gd等の希土類元素を表す)なる材質のもの、具体的には、Y123(YBa2Cu3Oy)又はGd123(GdBa2Cu3Oy)を例示することができる。また、その他の酸化物超電導体、例えば、Bi2Sr2Can−1CunO4+2n+δなる組成等に代表される臨界温度の高い他の酸化物超電導体からなるものを用いても良いのは勿論である。酸化物超電導層6の厚みは、0.5〜5μm程度であって、均一な厚みであることが好ましい。

【0031】

酸化物超電導層6の上面と両側面を覆うように形成されている保護層7は、Agからなり、DCスパッタ装置やRFスパッタ装置などの通常のスパッタ装置により成膜されており、その厚さが1〜30μm程度とされる。本実施形態の保護層7は、基材本体2と下地層3と中間層4とキャップ層5の両側面も覆うように形成されている。なお、本実施形態のように基材本体2、下地層3、酸化物超電導層6の両側面を覆うように保護層7を形成するには、スパッタ装置のターゲットからスパッタ粒子を生じさせて酸化物超電導層6の上面にAgの保護層7を形成する場合、これらの層の側面側にスパッタ粒子を回り込ませて形成できる。

【0032】

前記保護層7の上面と両側面を覆って後述する成膜装置Aにより作製された安定化層8が設けられている。安定化層8は、良導電性の金属材料からなり、酸化物超電導層6が超電導状態から常電導状態に転移した時に、保護層7とともに、電流を転流するバイパスとして機能する。安定化層8を構成する金属材料としては、良導電性を有するものであればよく、特に限定されないが、銅、黄銅(Cu−Zn合金)、Cu−Ni合金等の銅合金、Al、Cu−Al合金等の比較的安価な材質からなるものを用いることが好ましく、中でも高い導電性を有し、安価であることがら銅からなることが好ましい。なお、酸化物超電導導体Cを超電導限流器用途に使用する場合、安定化層8は高抵抗金属材料より構成され、例えば、Ni−Cr等のNi系合金などからなる。安定化層8の厚さは特に限定されず、適宜調整可能であるが、50〜300μmとすることが好ましい。

酸化物超電導導体Cの外周を覆う被覆層は、樹脂絶縁層からなり、絶縁テープを巻回するなどの手段により酸化物超電導導体Cの全周を覆うように形成される。

【0033】

本実施形態において、安定化層8を以下に説明する成膜装置(対向ターゲット装置)Aを用いて製造することができる。

本実施形態において用いる成膜装置Aは、対向する矩形板状のターゲット10、10からなる対向ターゲット10Aを真空容器などの処理容器9の内部に収容してなり、ターゲット10、10間の間隙はプラズマ生成領域Eとされている。これらのターゲット10は安定化層8を形成するためのものであるので、上述した安定化層8の構成材料からなる。例えば、安定化層8をCuから形成する場合はCuのターゲットを用いることができる。

【0034】

図1において処理容器9の詳細構造は略しているが、処理容器9は気密性を有するとともに、内部が高真空状態とされるため耐圧構造とされている。この処理容器9には処理容器内のガスを排気するガス排気手段が接続され、更に、処理容器内にキャリアガスおよび反応ガスを導入するガス供給手段が接続されているが、図1ではガス排気手段やガス供給手段の記載を略し、処理容器9の輪郭のみを示している。なお、処理容器9の内部には、減圧後、Arガス等のプラズマ生成用ガスが図示略のガス供給装置から導入される。

【0035】

一対のターゲット10の外周縁側にはそれぞれターゲット10の外周を間隔をあけて取り囲むようにシールドリング11が設けられ、ターゲット10の裏面側であってシールドリング11の内側に磁場発生装置(磁場発生手段)12が設けられている。これらの磁場発生装置12は磁石装置などのようにターゲット10、10間にミラー磁場Hを発生できる装置である。

前記ターゲット10とシールドリング11には別途処理容器9の外部に設けられている直流電源13が配線14、15を介し接続されていて、処理容器9の内部を減圧後にターゲット10、10間で放電し、プラズマを発生できるように構成されている。なお、図1では図示の簡略化のために電源13の位置をターゲット10の近傍に描いている。

【0036】

図1に示す成膜装置Aは、処理容器9の内部を0.01〜0.1Pa程度の真空状態に減圧し、処理容器9の内部にArガスを導入し、磁場発生装置12、12からターゲット10、10間に直流磁場(ミラー磁場)Hを作用させている状態においてターゲット10、10間に放電することで、プラズマ生成領域EにおいてArガスをイオン化してプラズマを生成できる。ここでは、例えば、γ−電子を磁力線に巻き付きさせながら往復運動させることによってArガスをイオン化してプラズマを生成できる。Arガスをイオン化してプラズマを生成させると、Ar+イオンが図2に示すようにターゲット10、10をスパッタしてスパッタ粒子16を発生させる。なお、磁場発生装置12、12が発生させたミラー磁場Hで2次電子等の荷電粒子は補足できるので、プラズマ生成領域Eから外部への2次電子の飛び出しを防止できる。本実施形態の成膜装置Aにおいて、減圧雰囲気を生成するための処理容器9と、その内部に収容されたターゲット10、10と、これらに電圧を印加するための電源13及び配線14、15と、ターゲット10の周囲に設けられたシールドリング11がプラズマ発生手段を構成する。

【0037】

また、成膜装置Aの内部において、ターゲット10、10の周りを周回するように前述の構成の酸化物超電導積層体Bを移動させる移送装置Dが図2に示すように設けられている。この移送装置Dは、テープ状の酸化物超電導積層体Bを必要長さ巻き付けた供給リール20と、前記酸化物超電導積層体Bを巻き取るための巻取リール21と、供給リール20と巻取リール21との間において、対になるターゲット10、10の長さ方向両端側にこれらを挟むように配置された転向部材群22、23とから構成されている。

転向部材群22、23はそれぞれ複数の転向リール(転向部材)25を同軸位置に個々に回転自在に接続してなる構成とされ、各転向リール25の直径はターゲット10の幅よりも大きくされている。そして、ターゲット10、10の両側に離間して配置された転向部材群22、23の各転向リール25に順次酸化物超電導積層体Bを巻き掛け渡すことで、ターゲット10、10の周りを周回するように、かつ、ターゲット10、10間のプラズマ生成領域Eの両側方側(長方形状のターゲット10の幅方向両側)に酸化物超電導積層体Bによる複数のレーンLを並列的に形成できる。

【0038】

この実施形態の構造では、転向部材群22、23の回転中心軸の方向をターゲット10、10の厚さ方向に平行に配置し、転向部材群22、23の全体に酸化物超電導積層体Bを巻き掛けることにより、転向部材群22、23の間に複数の酸化物超電導積層体Bの走行レーンが構成される。

また、図2の例では、転向部材群22、23の全体にレーン状に酸化物超電導積層体Bを巻き掛け渡した場合、換言すると、転向部材群22、23に図2に示すように5つのレーンを構成するように酸化物超電導積層体Bを巻き掛けた場合、5つのレーンが占めるレーンの全幅よりもターゲット10、10の間隙が大きくなるように構成されている。換言すると、5つのレーンに位置する酸化物超電導積層体Bの全てが、これらに対向するターゲット10、10間のプラズマ生成領域Eの側方に位置されている。

【0039】

ターゲット10、10の間隔とレーン状の酸化物超電導積層体Bの全幅との関係を上述のように設定したのは、ターゲット10、10の間に生成させるプラズマからターゲット10、10の対向する方向と直角方向あるいは直角方向から所定角度傾斜した方向に図1に示す矢印a、bのようにスパッタ粒子16が飛び出してゆくので、スパッタ粒子16をターゲット10、10の周囲を周回する酸化物超電導積層体Bの表面側と側面側に十分に堆積させるためである。また、プラズマ生成領域Eの端からその周囲を周回する酸化物超電導積層体Bまでの距離は、ターゲット10の幅と転向リール25の直径を調整し、好適な距離とすれば良い。

【0040】

前記構成の成膜装置Aを用いて安定化層8を成膜するには、テープ状の基材本体2上に、拡散防止層3と中間層4と酸化物超電導層6と保護層7までを先に説明した種々の成膜法で形成したテープ状の積層体を用いる。

なお、テープ状の基材本体2上に、拡散防止層3と中間層4と酸化物超電導層6までを成膜した酸化物超電導積層体Bを作製し、その表面側にDCスパッタ法あるいはRFスパッタ法によりAgの保護層7を成膜すると、酸化物超電導層6の表面側と両側面側を薄く覆った状態のAgの保護層7を成膜することができる。ここで形成するAgの保護層は1〜10μm程度の薄い層に形成できるが、Agは高価な金属であるので、Agの保護層7を厚く形成するとコスト高となるおそれがあり、製造コストの面からできるだけ薄く形成することが好ましい。また、Agの保護層7は酸化物超電導積層体Bを保護するためにも設けられる。

Agの保護層7を形成した酸化物超電導積層体Bは500℃程度の高温の酸素雰囲気中において酸素アニール処理を施す。この酸素アニール処理によりAgの保護層7を介して酸化物超電導層6の結晶に酸素を供給し、目的の超電導特性を発揮する酸化物超電導層6を備えた酸化物超電導積層体Bとすることができる。なお、現状の酸化物超電導積層体Bにおいてこの酸素アニール処理は必須の処理であり、酸化物超電導層6を成膜後に酸素アニール処理を行わないと優れた超電導特性は得られない。

【0041】

酸素アニール処理を施した後、保護層7付きの酸化物超電導積層体Bを転向部材群22、23の間で保護層7が内向きになるように供給リール20から転向部材群22、23の各転向リール25に順次巻き掛け、複数のレーンを形成し、更にこれらを介し巻取リール21に巻き付け、目的の組成のターゲット10、10を設置した後、処理容器9の内部を減圧する。

目的の圧力に減圧後、供給リール20から転向部材群22、23を介し巻取リール21側に順次一定の速度で保護層付きの酸化物超電導積層体Bを送出するとともに、処理容器9の内部にArガスを供給し、電源13から通電してArガスをイオン化することによりターゲット10、10間にプラズマを発生させる。

Arガスをイオン化してプラズマを発生させると、Ar+イオンが図1に示すようにターゲット10、10をスパッタしてスパッタ粒子16を発生させる。なお、磁場発生装置12、12が発生させたミラー磁場Hで2次電子等の荷電粒子は補足されるので、プラズマ生成領域Eから外部へ2次電子は飛び出さない。

【0042】

これらに対してスパッタ粒子16は帯電していないのでターゲット10、10の間のプラズマ生成領域Eから外部に飛び出し、プラズマ生成領域Eの側方を移動している酸化物超電導積層体Bの一側の保護層7を覆うように保護層7上に堆積する。転向部材群22、23の間においてテープ状の基材は複数のレーンを構成するように直線状に移送されるので、転向部材群22、23に沿って移動する間に各レーンにおいて繰り返しスパッタ粒子16の堆積がなされる結果、保護層7の表面と両側面を覆う厚い安定化層8を生成することができ、図4に示す積層構造の酸化物超電導導体Cを得ることができる。

スパッタ粒子16の堆積の際、図1に示すスパッタ粒子16が飛散する方向は、ターゲット10、10の対向方向に直交する方向、換言すると、ターゲット10の表面に平行な方向は勿論、ターゲット10の表面に対し傾斜する方向(例えば、矢印a、b方向)にも飛散するので、保護層7を備えた酸化物超電導積層体Bにおいて保護層7の表面側は勿論、保護層7の側面側と一部基材本体2の裏面側にも多少回り込むようにスパッタ粒子16が堆積して安定化層8が形成される。

【0043】

従って、図4に示す酸化物超電導導体Cに示すように、保護層7の表面側と両側面側を完全に覆った状態の厚い安定化層8を形成することができる。また、このため、酸化物超電導層6の表面側と両側面側を保護層7と安定化層8で完全に覆った状態の酸化物超電導導体Cを製造できる。上述のターゲット10、10間のプラズマによりターゲット10、10からスパッタ粒子16を発生させる対向ターゲット方式のスパッタ装置は、成膜レートとして、DCスパッタ法やRFスパッタ法よりは若干劣るが、イオンビームスパッタ法よりは遙かに高い収率で成膜できるので、長尺の積層体Bに対する連続成膜であっても上述の厚い安定化層8を十分に速い速度で成膜できる。

なお、Agの保護層7については、上述のように薄く形成されているので、一部ピンホールなどが形成されているおそれがあり、酸化物超電導積層6の表面と両側面を完全には被覆できていない可能性があるが、保護層7の上方に形成する安定化層8は超電導電流のバイパスとして保護層7よりも厚く、十分な厚さ、例えば、50〜300μm成膜されるので、ピンホールなどのない厚い膜として成膜できる。このため、必要な厚さの安定化層8を図4に示すように形成した酸化物超電導導体Cは、酸化物超電導積層6の表面と両側面を完全に覆った構造にできるので、水分の浸入などのおそれがなく、酸化物超電導層6の劣化を生じない密閉構造の酸化物超電導導体Cを提供できる。

【0044】

更に、対向ターゲット方式の成膜装置Aでは、DCスパッタ装置やRFスパッタ装置が0.1〜1.0Paオーダーの減圧度で成膜するのに対し、0.01〜0.1Paオーダーの減圧度で成膜できるので、分子や電子などの平均自由工程を10倍程度長くすることが可能であり、より良質な安定化層8を成膜できる利点がある。

ここで説明する良質な層とは、下地の層、例えば、Agの保護層7あるいは酸化物超電導層6に対し良好な密着性を示し、内部にボイドが少なく緻密な層であることを意味し、結晶性に優れ、不純物が少ない層であるという利点を有している。

【0045】

図4に示す酸化物超電導導体Cにおいては、酸化物超電導積層体Bの表面と両側面をAgの保護層7と安定化層8で覆った構造としたが、図5に示す構造のように、酸化物超電導積層体Bの全周をAgの保護層27で覆い、更に保護層27の全周を安定化層28で覆った構造の酸化物超電導導体Fを製造することも可能である。なお、図5に示す構造においてはその最外周に絶縁テープの巻き付けなどによる保護絶縁層29が形成されている。

図5に示す構造の酸化物超電導導体Fを製造するには、図6に示す構造の移送装置Dの内側のターゲット10、10からなる第1の対向ターゲット10Aに加えて外側にもターゲット10、10からなる第2の対向ターゲット10Bを備えた構造の成膜装置A2を用いて製造することができる。

【0046】

図6は、第2実施形態の成膜装置A2を示し、この成膜装置A2は、テープ状の基材の移送装置Dにおいて、転向部材群22、23の外周側に沿って移動する酸化物超電導積層体Bの直線状のレーンの内側と外側に、それぞれ対向するターゲット10、10を配置した構造である。なお、図6ではターゲット10、10のみを描いているが、ターゲット10、10の周囲には図1に示す成膜装置Aと同様にシールドリング11、磁場発生装置12、電源13からの配線14、15がそれぞれ設けられ、対向する各ターゲット10、10間においてプラズマを発生させてスパッタ粒子16を発生できるようになっているが、これら各部の構成の詳細は略し、図6ではターゲット10、10の位置関係のみを示している。

【0047】

図6に示す成膜装置A2を用いると、転向部材群22、23の周りを周回するテープ状の酸化物超電導積層体Bの表面側と裏面側の両方と両側面側に目的の層を成膜できる。

このため、酸化物超電導積層体Bの外周全面にAgの保護層27を成膜する際、図6に示す成膜装置A2のターゲット10としてAgのターゲットを用い、テープ状の酸化物超電導積層体Bをレーン状に走行させると、酸化物超電導積層体Bの全周をAgの保護層27で覆った構造の酸化物超電導積層体Bを得ることができる。なお、図6に示すように両面に成膜する場合、酸化物超電導層6は内側に配置していても、外側に配置していてもどちらでも良い。

また、Agの保護層で酸化物超電導積層体Bを覆った後、ターゲット10をCuのターゲットに切り替えるか、Cuのターゲットを予め設けた図6に示す成膜装置A2と同等構造の別の成膜装置に保護層付きの酸化物超電導積層体Bをセットして転向部材群22、23間でレーン状に走行させながら、Cuのターゲットからスパッタ粒子を発生させることにより、Agの保護層27の全周をCuの安定化層28で覆った構造の図5に示す酸化物超電導導体Fを得ることができる。

【0048】

なお、前述の対向するターゲット10、10を用いた成膜装置A2による成膜では、テープ状の酸化物超電導積層体Bを2次電子で加熱することなく保護層27と安定化層28を形成できるので、保護層27を形成する前の段階で酸化物超電導積層体Bに酸素アニール処理を施しても良いし、Agの保護層27を形成後に酸素アニール処理を施し、その後にCuの安定化層28を形成しても良い。

図6に示す成膜装置A2を用いてAgの保護層27あるいはCuの安定化層28を形成する場合、ターゲット10、10からテープ状の酸化物超電導積層体B側に2次電子の放出がないので、酸化物超電導層6を劣化させるおそれがなく、2次電子の放出がないことで必要以上に酸化物超電導積層体Bを加熱することもないので、酸化物超電導積層体Bの劣化は生じない。

【0049】

図7は、先の図6に示す構成の3対のターゲット10、10を備えた成膜装置A2を用いて製造可能な本発明に係る酸化物超電導導体Gの一例構造を示す。

この例の酸化物超電導導体Gは、先に説明した構造の酸化物超電導積層体Bの外周にAgの保護層7を設けることなく、直接、Cuの安定化層38を被覆し、更にその外周を絶縁テープの巻き付けによる保護絶縁層29が覆った構造とされている。

【0050】

図7に示す構造を実現するためには、酸化物超電導積層体Bを製造後、酸素アニール処理を施し、酸化物超電導層6の結晶に酸素を補給して結晶構造を整えた後、図6に示す3対のターゲット10、10を備えた対向ターゲット方式の成膜装置A2を用いて酸化物超電導積層体Bの外周を覆うようにCuの安定化層38を直接成膜する。ここで形成するCuの安定化層38は、前述したAgの保護層27のように薄く形成する必要はなく、超電導電流のバイパスとして有効な厚さ、例えば、30〜300μm程度の厚さに形成することができる。

図6に示す成膜装置A2であるならば、前述したように、2次電子で酸化物超電導積層体Bを加熱することがなく、酸化物超電導積層6を損傷させることもなく安定化層38を成膜できる。従って、酸素アニール処理を施した後の酸化物超電導層6の上に、必要な厚さのCuの安定化層38を直接形成できる。

【0051】

なお、これまで知られている希土類系の一般的なテープ状の酸化物超電導導体においては、酸化物超電導層の上にAgの保護層を形成した後、Cuの安定化層を積層した構造が採用されている。この理由は、テープ状の基材本体上に拡散防止層やベッド層、中間層や酸化物超電導層を成膜後、酸化物超電導層の結晶に酸素を供給するための酸素アニール処理が必要であることに起因している。即ち、各層の形成後、酸素アニール処理を行う場合に、酸化物超電導層を保護した状態においても酸素アニール処理が可能な層として、薄いAgの保護層を積層している。また、酸化物超電導導体にあっては、万が一、常電導状態に転移した場合の電流のバイパスが必要であり、薄いAgの保護層のみでは電流容量を確保できないので、Agの保護層よりも厚いCuの安定化層を被覆している。Agの材料単価は高いので薄いAgの保護層の上に厚いAgの安定化層を形成する構造は、製造コストの面からみて採用困難である。

このため、希土類系の一般的なテープ状の酸化物超電導導体においては、薄いAgの保護層とそれよりも厚いCuの安定化層の2層で酸化物超電導層を覆う構造が採用されているが、Agの保護層は、Agの材料単価が高いという理由から、できるならば、略することが好ましい。しかし、Agの保護層の代わりにCuの安定化層を形成して酸素アニール処理を施すと、Cuが酸化して酸化物超電導層との界面に酸化銅の皮膜が生成するなどの理由から、Agの保護層の代用は難しい問題がある。

【0052】

これらの事情に対し、図6に示す対向ターゲット方式のスパッタ装置を用いてCuの厚い安定化層38を直接成膜するならば、酸素アニール処理後に酸化物超電導層6を劣化させることなく直にCuの安定化層38を形成できるので、図7に示す構造の酸化物超電導導体Gを製造できる。

なお、酸化物超電導層6を酸素アニール処理後、安定化層38を形成するまでの間、酸化物超電導層6を物理的に保護することについては、図6に示す対向ターゲット方式のスパッタ装置で成膜するまでの間に酸化物超電導層6が物理的に損傷しないように超電導積層体Bの取り扱いには十分に留意することが望ましい。

【0053】

図8は、対向ターゲット方式の第3実施形態の成膜装置A3を示し、この成膜装置A3は、テープ状の基材の移送装置Dを2基隣接させて設け、各移送装置Dの転向部材群22、23の外周側に沿って並列するレーン状に移動する酸化物超電導積層体Bに対し、その内側と外側に、それぞれ対向するターゲット10、10を配置した構造である。転向部材群22、23とそれらを周回するテープ状の酸化物超電導積層体Bの内側に対向するターゲット10、10を備える第1の対向ターゲット10Aが設けられ、それらの外側に対向するターゲット10、10を備える第2の対向ターゲット10Bが設けられている。

なお、図8に示す構造ではターゲット10、10のみを描いているが、ターゲット10、10の周囲には図1に示す成膜装置Aと同様にシールドリング11、磁場発生装置12、電源13からの配線14、15がそれぞれ設けられ、対向する各ターゲット10、10間においてスパッタ粒子16を発生できるようになっているが、これら装置構成の詳細は略し、図8ではターゲット10、10の位置関係のみを示している。

【0054】

図8に示す成膜装置A3では、一方の移送装置Dに供給リール20からテープ状の酸化物超電導積層体Bを供給し、転向部材群22、23に巻き掛け渡して複数の並列的なレーンLを構成した後、該酸化物超電導積層体Bを2基目の移送装置Dの転向部材群22、23に巻き掛け渡して複数の並列的なレーンLを構成し、更にその後、巻取リール21に巻き取る。このように2基の移送装置Dに渡り酸化物超電導積層体Bを移送し、移送中に酸化物超電導積層体Bの表裏面と両側面にCuの安定化層38を形成し、図7に示す酸化物超電導導体Gを製造することができる。なお、酸化物超電導積層体Bの表面にAgの保護層27を形成する際に図8に示す成膜装置A3を適用して保護層27を形成し、次いでCuの安定化層28を形成する場合にもターゲットの交換で安定化層28を形成することにより図5に示す酸化物超電導導体Fを製造する処理に用いることもできる。

【0055】

図8に示す成膜装置A3は図6に示す成膜装置A2と同様の目的に使用できる。図8に示す成膜装置A3では、1本の長尺の酸化物超電導積層体Bに成膜する場合、図6に示す成膜装置A2の倍のレーン数を用いて成膜できるので、成膜装置A2よりも厚い安定化層28、38を短い時間で成膜できる。あるいは、同等の膜厚の安定化層28、38を形成する場合ならば図8に示す成膜装置A3は、図6に示す成膜装置A2の例えば2倍程度の速度で成膜できる。

【0056】

図9は、第4実施形態の成膜装置A4を示し、この実施形態の成膜装置A4は、テープ状の基材の移送装置D4について、転向部材群を2基ではなく、4基設けた例である。この実施形態の成膜装置A4において、正方形板状のターゲット30、30を対向配置して対向ターゲット30Aが構成され、これらターゲット30、30の四隅の外側に位置してターゲット30、30を囲むように転向部材群32、33、34、35が設けられ、移送装置D4が構成されている。これらの転向部材群32〜35は、先の第1実施形態の転向部材群22、23の構造と同等構造とされ、複数の転向リール(転向部材)36を積み重ねて構成され、転向部材群32〜35はいずれもそれらの回転中心軸をターゲット30、30の対向方向に平行に向けて配置されている。

【0057】

図9に示す構造の成膜装置A4では、移送装置D4の4つの転向部材群32〜35に渡るように酸化物超電導積層体Bを巻き掛けてターゲット30、30の全周を囲むように全周に沿って酸化物超電導積層体BのレーンLを複数構成する。

なお、図9ではターゲット30、30のみを描いているが、ターゲット30、30の周囲には図1に示す成膜装置Aと同様にシールドリング11、磁場発生装置12、電源13からの配線14、15がそれぞれ設けられ、対向する各ターゲット30、30間においてスパッタ粒子16を発生できるようになっているが、これら装置構成の詳細は略し、図9ではターゲット30、30の位置関係のみを示した。

【0058】

図9に示す成膜装置A4では、移送装置D4の4つの転向部材群32、33、34、35に順次供給リール20からAgの保護層7を備えたテープ状の酸化物超電導積層体Bを供給し、転向部材群32、33、34、35に順次巻き掛け渡して複数のレーンLを構成した後、該酸化物超電導積層体Bを巻取リール21に巻き取ることで酸化物超電導積層体Bを移送し、移送中に酸化物超電導積層体Bの保護層7の一面側と両側面側にCuの安定化層8を形成し、図4に示す酸化物超電導導体Cを製造することができる。

図9に示す成膜装置A4は図1、図2に示す構成の成膜装置Aと同様の目的に使用できる。図9に示す成膜装置A4では、対向ターゲット30Aの全周に酸化物超電導積層体BのレーンLを構成でき、対向ターゲット30Aの全周側全てに飛び出すスパッタ粒子16を利用して成膜できるので、図1、図2に示す成膜装置Aよりも効率良く安定化層8を生成できる効果を奏する。

【0059】

図10は、第5実施形態の成膜装置A5を示し、この成膜装置A5は、テープ状の基材の移送装置D4において、転向部材群32、33、34、35の外周側に沿ってレーン状に移動する酸化物超電導積層体Bの内側にターゲット30、30を配置し、レーン状に移動する酸化物超電導積層体Bの外側に、それぞれ対向する長方形状のターゲット10、10を配置した構造である。転向部材群32、33、34、35とそれらを周回するテープ状の酸化物超電導積層体Bの内側に対になるターゲット30、30からなる第1の対向ターゲット30Aが設けられ、それらの外側に対になるターゲット10、10からなる第2の対向ターゲット10Bが設けられている。

なお、図10ではターゲット10、10とターゲット30、30のみを描いているが、ターゲット10、10、ターゲット30、30の周囲には図1に示す成膜装置Aと同様にシールドリング11、磁場発生装置12、電源13からの配線14、15がそれぞれ設けられ、対向する各ターゲット10、10間において、あるいは、対向するターゲット30、30間において、スパッタ粒子16を発生できるようになっているが、これら装置構成の詳細は略し、図10ではターゲット10、10、ターゲット30、30の位置関係のみを示した。

【0060】

図10に示す成膜装置A5を用いると、転向部材群32、33、34、35の周りを周回するテープ状の酸化物超電導積層体Bの表裏面側と両側面側に目的の層を成膜できる。このため、酸化物超電導積層体Bの外周全面にAgの保護層27を成膜する際、図10に示す成膜装置A5のターゲット10、30としてAgのターゲットを用い、テープ状の酸化物超電導積層体Bをレーン状に走行させると、酸化物超電導積層体Bの全周をAgの保護層27で覆った構造の酸化物超電導積層体Bを得ることができる。

また、Agの保護層で酸化物超電導積層体Bを覆った後、ターゲット10、30をCuのターゲットに切り替えるか、Cuのターゲットを予め設けた図10に示す成膜装置A5と同等構造の成膜装置に保護層付きの酸化物超電導積層体Bをセットして転向部材群32、33、34、35間でレーン状に走行させながら、Cuのターゲットからスパッタ粒子を発生させることにより、Agの保護層27の全周をCuの安定化層28で覆った構造の図5に示す酸化物超電導導体Fを得ることができる。

【0061】

図11は、第6実施形態の成膜装置A6を示し、この成膜装置A6は、テープ状の基材の移送装置D4を2基隣接させて設け、各移送装置D4の転向部材群32、33、34、35の外周側に沿ってレーン状に移動する酸化物超電導積層体Bの内側と外側に、それぞれ対向するターゲット30、30とターゲット10、10を配置した構造である。転向部材群32、33、34、35とそれらを周回するテープ状の酸化物超電導積層体Bの内側に対になるターゲット30、30からなる第1の対向ターゲット30Aが設けられ、それらの外側に対になるターゲット10、10からなる第2の対向ターゲット10Bが設けられている。

なお、図11ではターゲット30、30、ターゲット10、10のみを描いているが、ターゲット30、30とターゲット10、10の周囲には図1に示す成膜装置Aと同様にシールドリング11、磁場発生装置12、電源13からの配線14、15がそれぞれ設けられ、対向する各ターゲット30、30間と、各ターゲット10、10間においてスパッタ粒子16を発生できるようになっているが、これら装置構成の詳細は略し、図11ではターゲット30、30とターゲット10、10の位置関係のみを示した。

【0062】

図11に示す成膜装置A6では、一方の移送装置D4に供給リール20からテープ状の酸化物超電導積層体Bを供給し、転向部材群32、33、34、35に順次巻き掛け渡して複数のレーンを構成した後、該酸化物超電導積層体Bを2基目の移送装置D4の転向部材群32、33、34、35に順次巻き掛け渡して複数のレーンを構成し、その後、巻取リール21に巻き取ることで酸化物超電導積層体Bを移送し、移送中に酸化物超電導積層体Bの表裏面側と両側面側にCuの安定化層38を形成し、図7に示す酸化物超電導導体Gを製造することができる。なお、酸化物超電導積層体Bの表面にAgの保護層27を形成後、Cuの安定化層28を形成し、酸化物超電導導体Fを製造する処理に前述した成膜装置A5と同様に用いることもできる。

図11に示す成膜装置A6は図6に示す成膜装置A2と同様、あるいは、図10に示す成膜装置A5と同様の目的に使用できる。図11に示す成膜装置A6では、1本の長尺の酸化物超電導積層体Bに成膜する場合、図10に示す成膜装置A5の倍のレーン数を用いて成膜できるので、成膜装置A5よりも厚い安定化層28、38を短い時間で成膜できる。あるいは、同等厚さの安定化層28、38であるならば、例えば2倍程度の速度で成膜することができる。

【0063】

以上、対向ターゲット方式のスパッタ装置である成膜装置A1〜A6を用いて酸化物超電導導体用安定化層8、28、38の成膜について説明したが、本願明細書において図示した成膜装置A1〜A6は、それらの一形態を示したに過ぎず、本発明の範囲を逸脱しない範囲で変更できるのは勿論である。

例えば、移送装置D、D4の配置や形状は、用いるターゲット10、30の形状に合わせて適宜変更が可能であり、ターゲットが円板状や楕円状である場合は環状に複数配置すればよい。また、ターゲット10、30の全周方向にスパッタ粒子16が飛散するので、転向部材群22、23あるいは転向部材群32、33,34、35の表面にAgやCuのスパッタ粒子が堆積するのを防止するには、ターゲット10、30と転向部材群22、23あるいは転向部材群32、33,34、35の間に遮蔽板や仕切板等の部材を設けて転向部材を遮蔽することが好ましい。

なお、これまで説明した成膜装置A〜A6はいずれも複数のレーンLを構成するように転向部材群22、23、32〜36を配置したが、レーンLの数に特に制限はないので、1レーンから任意数のレーンまでいずれのレーン数の成膜装置であっても適用することができる。生成する安定化層の膜厚が薄い場合、あるいは、長さをそれほど要しない酸化物超電導導体に適用する場合は転向リールを一対配置した1レーンで成膜できる装置として本発明を適用しても良い。その場合、対向ターゲットを構成するターゲットの間隙は酸化物超電導積層体の幅よりも大きく設定し、酸化物超電導積層体の側面側にまでスパッタ粒子を堆積できる構成であれば良い。

【実施例】

【0064】

以下、実施例を示して本発明をさらに詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

「実施例1」

ハステロイC−276(米国ヘインズ社商品名)からなる幅10mm、厚さ0.1mm、長さ50mのテープ状の基材本体上に、Al2O3の拡散防止層(厚さ80nm)と、Y2O3のベッド層(厚さ30nm)と、イオンビームアシスト蒸着法によるMgOの中間層(厚さ10nm)と、PLD法によるCeO2のキャップ層(厚さ300nm)とYBa2Cu3O7−xで示される組成の酸化物超電導層(厚さ1μm)を成膜したテープ状の酸化物超電導積層体を用意した。

【0065】

前記酸化物超電導積層体にDCスパッタ法でAgの保護層(厚さ2μm)を成膜後、500℃で酸素アニール処理を行い、続いて図1、図2に示す構成の対向ターゲット方式のスパッタ装置で基材本体の裏面側にCuの安定化層(厚さ30μm)を形成し、実施例1の試料とした。

前記酸化物超電導積層体にDCスパッタ法でAgの保護層(厚さ2μm)を成膜後、500℃で酸素アニール処理を行い、続いて図6に示す構成の対向ターゲット方式のスパッタ装置でAgの保護層付きの酸化物超電導積層体の表裏両面と両側面にCuの安定化層(表裏両面と両側面の安定化層の各厚さ30μm、合計厚さ60μm)を形成し、実施例2の試料とした。

前記酸化物超電導積層体に成膜の前に500℃で酸素アニール処理を施した後、図6に示す構成の対向ターゲット方式のスパッタ装置により酸化物超電導積層体の表裏両面と両側面側にCuの安定化層(表裏両面と両側面の各厚さ30μm、合計厚さ60μm)を形成し、実施例3の試料とした。

【0066】

酸化物超電導積層体にDCスパッタ法でAgの保護層(厚さ2μm)を成膜後、500℃で酸素アニール処理を行い、DCスパッタ装置で基材本体の裏面側にCuの安定化層(厚さ30μm)を形成し、比較例1の試料とした。

酸化物超電導積層体にDCスパッタ法でAgの保護層(厚さ2μm)を成膜後、500℃で酸素アニール処理を行い、DCスパッタ装置で基材本体の表裏面両方にCuの安定化層(厚さ30μm)を形成し、比較例2の試料とした。

酸化物超電導積層体に500℃で酸素アニール処理を行い、DCスパッタ装置で基材本体の表裏面両方にCuの安定化層(表裏両面各厚さ30μm、合計厚さ60μm)を形成し、比較例3の試料とした。各実施例1〜3と比較例1〜3の試料に対し、液体窒素で冷却し、4端子法にて臨界電流値を測定した結果をまとめて以下の表1に示す。

【0067】

「表1」 臨界電流値Ic(測定温度:77K、磁場:0テスラ)

比較例1 463

比較例2 268

比較例3 102

実施例1 528

実施例2 520

実施例3 515

【0068】

実施例1〜3の結果と比較例1〜3の結果を対比すると、実施例1、2、3の試料の方が比較例1、2、3の試料に比べ総じて臨界電流値Icは高かった。

実施例1の試料はCuの安定化層を基材本体の裏面上のみに形成した試料、実施例2の試料はCuの安定化層を表裏両面側に形成した例であるが、いずれも優れた臨界電流値を示した。

実施例3の試料のようにAgの保護層を無くしてCuの安定化層のみで被覆した構造の酸化物超電導導体においても優れた臨界電流値を得ることができた。これにより、高価なAgの保護層を略した構造の酸化物超電導導体を提供することができ、低コストの酸化物超電導導体を提供できた。

【0069】

また、比較例2の試料は、酸素アニール後にDCスパッタ法によりCuの安定化層を表裏両面に成膜したが、DCスパッタ時に酸化物超電導積層体が300℃に加熱され、DCスパッタを行う際のプラズマにAgの保護層を介し酸化物超電導層を曝露しているので、2次電子線などにより酸化物超電導層が劣化した結果、比較例1の試料よりも大幅にIc値が低下したと思われる。また、比較例3の試料は、Agの保護層を設けることなくDCスパッタ法でCuの安定化層を形成しているので、DCスパッタを行う際のプラズマに直接酸化物超電導層を曝露しているので、酸化物超電導層をプラズマが損傷させた結果、比較例1の試料よりも更に大幅にIc値が低下したと思われる。

これらの比較例試料に対し、実施例試料を対比すると、対向ターゲット方式のスパッタ装置によりCuの安定化層を形成することで、酸化物超電導層に悪影響を及ぼすことなくCuの安定化層を形成できることが判明した。

【0070】

次に、表1に示すように作成した各試料の安定化層の剥離強度を測定した。その結果を以下の表2に示す。また、参考例として、先に用いた酸化物超電導積層体と同じ酸化物超電導積層体に対し、DCスパッタ法によってAgの安定化層(厚さ30μm)を表裏両面に形成し、この後に酸素アニール処理して酸化物超電導導体を得た。剥離強度の測定方法は、φ2.7mmのスタッドピンを安定化層の上にエポキシ樹脂で固めて固定し、このスタッドピンを引っ張ることにより行なう剥離試験を行なった。この剥離試験で用いた測定器はフォトテクニカ株式会社製ロミュラス(商品名)である。

「表2」

比較例2 表面安定化層の剥離強度:50MPa

裏面安定化層の剥離強度:15MPa

実施例2 表面安定化層の剥離強度:55MPa

裏面安定化層の剥離強度:30MPa

実施例3 表面安定化層の剥離強度:47MPa

裏面安定化層の剥離強度:30MPa

【0071】

表2に示す結果が示すように、実施例2、3の試料にあっては、表裏面いずれの安定化層であっても剥離強度が高い結果となった。これらに対し、比較例2の試料にあっては裏面側の安定化層の剥離強度が大幅に低下した。また、参考例の試料において裏面側の安定化層は成膜後、酸素アニール処理後に自然に剥離したため安定化層は密着していないことが分かる。この結果は、DCスパッタ法によりハステロイの基材本体裏面側にAgの安定化層を形成しても、ハステロイの基材裏面に対するAg安定化層の密着性は悪く、酸素アニール処理によりAgの安定化層が自然に剥離してしまうので、DCスパッタ法によるAgの厚い安定化層は使用できないことがわかる。

【産業上の利用可能性】

【0072】

本発明技術は、例えば超電導用送電線、超電導モータ、限流器など、各種電力機器に用いられる酸化物超電導導体の安定化層の成膜に利用できる。

【符号の説明】

【0073】

A、A2、A3、A4、A5、A6…成膜装置、B…酸化物超電導積層体、C、F、G…酸化物超電導導体、D、D4…移送装置、E…プラズマ生成領域、2…基材本体、3…拡散防止層、4…中間層、5…キャップ層、6…酸化物超電導層、7…保護層、8…安定化層、9…処理容器、10…ターゲット、10A…第1の対向ターゲット、10B…第2の対向ターゲット、11…シールドリング、12…磁場発生装置(磁場発生手段)、13…電源、14、15…配線、16…スパッタ粒子、20…供給リール、21…巻取リール、22、23…転向部材群、25…転向リール(転向部材)、27…保護層、28…安定化層、30…ターゲット、30A…第1の対向ターゲット、32、33、34、35…転向部材群、36…転向リール(転向部材)、38…安定化層。

【技術分野】

【0001】

本発明は、酸化物超電導導体用安定化層の製造方法及び製造装置と酸化物超電導導体に関する。

【背景技術】

【0002】

RE−123系酸化物超電導体(REBa2Cu3O7−X:REはYを含む希土類元素)は、液体窒素温度で超電導性を示し、電流損失が低いため、これを線材に加工して電力供給用の超電導導体あるいは超電導コイルを製造することがなされている。この酸化物超電導体を線材に加工するための方法として、金属テープの基材上に中間層を介し酸化物超電導層を形成する方法が研究されている。

【0003】

図12は金属テープの基材上に酸化物超電導層を積層した酸化物超電導導体の一例構造を示す断面図であり、この例の酸化物超電導導体100は、金属テープからなる基材101の上に、拡散防止層102と配向層103とRE−123系の酸化物超電導層105と保護層106と安定化層107を積層し、全体を樹脂テープなどからなる樹脂絶縁層108で覆った構造とされている。基材101は耐熱性のNi合金からなり、配向層103は結晶配向性を整えたMgOやGd2Zr2O7などの中間層とその上に積層されるCeO2などのキャップ層からなり、これらの層はキャップ層の上に積層される酸化物超電導層105の結晶配向性を整えるために設けられている。保護層106はAgからなり、安定化層107はCuなどの良電導性の金属材料からなり、これらの層は酸化物超電導層105が常電導状態に転移した場合に超電導電流のバイパスとなる目的などのために設けられている。Agの保護層106はスパッタ法などの成膜法により酸化物超電導層105の上に被覆され、Cuの安定化層107はCuテープなどの導体を半田などの接合材で保護層106の上に貼り合わせるなどの手法により形成されている。

【0004】

また、Cuの安定化層をめっきで形成した構造の酸化物超電導導体が知られている。(特許文献1、2参照)Cuめっき安定化層を備えた酸化物超電導導体の一例構造として、図13に示すように、基材101と拡散防止層102と配向層103と酸化物超電導層105を積層してなる積層体108の外周をAgの保護層110で被覆し、その全周をCuめっきの安定化層111で覆い、絶縁テープなどからなる樹脂絶縁層112で覆ってなる構造の酸化物超電導導体113が知られている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−335051号公報

【特許文献2】特開2007−80780号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

図12に示す安定化層107を貼り合わせるタイプの酸化物超電導導体100は、酸化物超電導層105の両側面側を何らかの保護層で密閉している構造ではないので、酸化物超電導層105がその両側面側から劣化するおそれがある。例えば、RE123系の酸化物超電導体の中には、水分の存在下で分解反応を示すものがあるので、酸化物超電導層105についてはその全周を何らかの保護層で覆って密閉しておくことが望ましい。

図13に示すCuめっきの安定化層111を備えた構造は、酸化物超電導層105の全周をCuめっきの安定化層111で覆っているという面では望ましい構造であるが、Agの保護層110を被覆した後、直ちにCuめっき処理ができる訳ではなく、Cuめっき処理そのものが難しい問題がある。

例えば、酸化物超電導導体113の体積の大部分を占める基材101は耐熱性の良好なNi合金、例えば、ハステロイ(登録商標)と称されるNi合金からなるが、ハステロイは難めっき材として知られている材料であり、基材101側に十分な厚さのめっきができないと、酸化物超電導導体の側面側にもCuめっきを形成できないので、図13に示すように全体をCuめっきの安定化層111で覆う構造を実現することは容易ではない。

【0007】

図13に示す構造を実現するには、酸化物超電導層105を形成した積層体の全周に薄くAgの保護層をスパッタなどの成膜法で形成するか、Cu層をスパッタなどの成膜法で薄く形成してからめっき処理を行う必要があり、成膜法を行う分の製造工程が増える問題があった。

また、酸化物超電導導体113においてAgの保護層110をスパッタにより形成する場合、以下の理由で酸化物超電導層105を劣化させるおそれがあった。

図13に示す構造の酸化物超電導体113を製造するには、酸化物超電導層105を形成後、Agの保護層110を成膜した後、酸素雰囲気中において500℃程度に加熱する酸素アニールを施し、酸化物超電導層105に酸素を供給してその結晶構造を整え、次いで薄いCu層を基材101の裏面側からDCスパッタ法により成膜し、その後、Cuめっきにより厚い安定化層111を形成する必要がある。

【0008】

以上の工程において、DCスパッタ法によるCuの成膜は、酸素アニール処理の後に行わなければならない。なぜなら、Cuの安定化層111を形成後に高温で酸素アニール処理を行うと、酸素アニール処理においてCu表面が酸化して安定化層111の表裏面に酸化銅の皮膜が生成する。酸化銅の皮膜が生成すると、酸化物超電導層105と安定化層111との界面に抵抗の高い酸化銅の皮膜が存在することになるので、超電導電流のバイパスとしての安定化層111の機能を発揮できないおそれがある。なお、Agの保護層110についてはこのような酸化の問題は生じないので、Agの保護層110については酸素アニール処理の前に成膜し、酸化物超電導層105を保護することができる。

また、前記Agの保護層110やCuの安定化層111をDCスパッタ法で成膜すると、酸化物超電導導体113の線材温度を必要以上に上げてしまうので、超電導線材として劣化を引き起こすおそれがある。この事情はRFスパッタ法による成膜についても同じである。劣化の原因は、DCスパッタ法やRFスパッタ法ではスパッタ時に2次電子が発生し、これらが基材側にダメージを与えるので、基材101の温度上昇が必然的に発生することが起因している。

【0009】

DCスパッタ法やRFスパッタ法の他に、イオンビームスパッタ法によるCuの成膜も考えられるが、安定化層111は超電導電流のバイパスとしての利用を考慮し、通電容量などを考慮すると、50〜300μm程度の厚さが必要であるので、成膜レートの低いイオンビームスパッタ法による成膜では成膜に時間がかかり、製造効率が悪い問題がある。

【0010】

本発明は、以上のような従来の実情に鑑みなされたものであり、酸化物超電導層のダメージを抑制しつつ必要な厚さの安定化層で酸化物超電導層の表面側と両側面側を覆うように安定化層を酸化物超電導導体に形成できる方法と装置の提供を目的とする。

また、本発明は、酸化物超電導層へのダメージが抑制され、必要な厚さの安定化層で酸化物超電導層の表面側と両側面側を覆った構造を備えた酸化物超電導導体の提供を目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するため、本発明方法は、金属製のテープ状の基材本体の上方に中間層と酸化物超電導層と安定化層を積層した構造のテープ状の酸化物超電導導体を製造するに際し、基材本体上方に中間層と酸化物超電導層を形成したテープ状の積層体を用意するとともに、該積層体の幅よりも大きい間隔をあけて対向配置された対になるターゲット間に発生させたプラズマにより前記ターゲットからスパッタ粒子を発生させる対向ターゲットスパッタ装置を用い、前記対向配置された対になるターゲット間のプラズマ生成領域の外側に沿って前記テープ状の積層体を移送させながらスパッタを行い、前記プラズマ生成領域から前記ターゲットの対向方向と交差する方向に放出させた前記スパッタ粒子を前記テープ状の積層体に堆積させて前記酸化物超電導層の上方と側方に安定化層を形成することを特徴とする。

【0012】

対向するターゲット間のプラズマ生成領域に発生させたプラズマによりターゲットからスパッタ粒子を発生させて該スパッタ粒子をプラズマ生成領域から外側に飛び出させることにより、プラズマ生成領域の外側に沿って移動するテープ状の積層体にスパッタ粒子を堆積させて成膜することができる。対向するターゲットの間のプラズマ生成領域からその周囲に飛び出すスパッタ粒子は、対向するターゲットの間隔よりも幅の狭いテープ状の積層体の表面はもとよりその側面側にも回り込むように堆積するので、基材と中間層と酸化物超電導層を備えたテープ状の積層体の酸化物超電導層上と酸化物超電導層の側面側にもスパッタ粒子の堆積を行って安定化層を形成できる。このため、酸化物超電導層の上方と両側面側を覆った安定化層を備えた酸化物超電導導体を得ることができる。

また、対向するターゲット間のプラズマ生成領域にプラズマを発生させてターゲットの対向方向と交差する方向に飛び出させたスパッタ粒子をテープ状の積層体上に堆積させる際、2次電子などはプラズマ生成領域に閉じ込めることができ、プラズマ生成領域の外側において移送するテープ状の積層体を2次電子で損傷させることが無く、積層体を不要に加熱することもないので、積層体表面側の酸化物超電導層を劣化させることなく安定化層を生成できる。

【0013】

本発明方法は、前記テープ状の積層体を前記対向するターゲットの周囲に沿って複数の並列するレーン状に配置して走行移動させつつ前記ターゲットの構成粒子を前記酸化物超電導層の上方と側方に堆積させることを特徴とする。

複数の並列するレーン状に走行移動するテープ状の積層体に対し、対向するターゲットから発生させたスパッタ粒子を堆積させるので、長尺のテープ状の積層体に対し成膜する場合に積層体を成膜領域に複数回曝すことができるので、スパッタ粒子の堆積効率を向上させることができる。よって、長尺のテープ状の積層体に対し安定化層を成膜して超電導導体を製造する場合の製造効率が向上する。また、複数の並列するレーン状に移送されるテープ状の積層体は、それらの間に間隔があり、その間隔を介してテープ状の積層体に対して斜め方向の移動成分を有して飛来するスパッタ粒子を堆積できるので、複数の並列するレーン状に移送されるテープ状の個々の積層体の両側面側に安定化層を確実に被覆した構造を得ることができる。

【0014】

本発明方法は、前記ターゲットをCuのターゲットとして前記酸化物超電導層の直上にCuの安定化層を形成することを特徴とする。

対向するCuのターゲットから発生させたCuのターゲット粒子を堆積させて酸化物超電導層の上にCuの安定化層を成膜する場合、積層体側の酸化物超電導層を劣化させたり、無用に加熱することがないので、酸化物超電導層の直上に直にCuの安定化層を形成することが可能となる。このため、基材と中間層と酸化物超電導層を有し、酸化物超電導層の直上にCuの安定化層を被覆した構造の酸化物超電導導体を得ることができる。

【0015】

本発明方法は、前記テープ状の積層体の厚さ方向一側に対になる第1の対向ターゲットを配置してこの第1の対向ターゲットから前記積層体の厚さ方向一側にターゲット構成粒子の堆積を行うとともに、前記積層体の厚さ方向他側に対になる第2の対向ターゲットを配置してこの第2の対向ターゲットから前記積層体の厚さ方向他側にターゲット構成粒子の堆積を行うことを特徴とする。

テープ状の積層体の厚さ方向両側から対向ターゲットによるターゲット粒子の堆積を行って積層体の酸化物超電導層側と基材本体裏面側の両方を安定化層で覆った構造の酸化物超電導導体を製造できる。この際、テープ状の積層体の酸化物超電導層側の対向ターゲットから酸化物超電導層の表面側と両側面側にターゲット粒子の堆積を行うと同時に、テープ状の積層体の基材本体裏面側の対向ターゲットから基材本体の裏面側と両側面側にターゲット粒子の堆積を行うことで、テープ状の積層体の表裏両面と両側面の全てを覆う安定化層を形成できる。

【0016】

本発明方法は、基材本体の上方に中間層と酸化物超電導層と安定化層を積層した構造の酸化物超電導導体を製造するに際し、基材本体上方に中間層と酸化物超電導層を形成した積層体を用意し、この積層体を酸素アニール処理した後、前記対向ターゲットスパッタ装置を用いて金属製の安定化層を形成することを特徴とする。

対向ターゲットスパッタ装置による成膜であるならば、基材本体と中間層と酸化物超電導層を形成したテープ状の積層体を不要に加熱することなく2次電子線などにより劣化させることなくスパッタ粒子を堆積できるので、酸素アニール後の酸化物超電導層をAgなどの保護層で覆うことなく直接金属製の安定化層で覆うことができる。よって、Agなどの保護層で覆う必要がないので、高価なAgの保護層を無くすることができ、製造コストの低減に寄与する。

【0017】

本発明の製造装置は、金属製のテープ状の基材本体の上方に中間層と酸化物超電導層と安定化層を積層した構造のテープ状の酸化物超電導導体において安定化層を形成する装置であって、離間して配置され前記テープ状の基材本体が複数のレーンを構成するように複数回巻き掛けられる複数の転向部材と、これら転向部材間に対向して配置された対になるターゲットを備え、これらターゲットの対向方向と直交する方向を前記レーン状に配置される前記テープ状の基材本体の一方の面側に向けて設置され、対になるターゲット間の間隔を前記全レーンの幅よりも大きくした対向ターゲットと、前記対になるターゲット間にプラズマを発生させるプラズマ生成手段と、前記対になるターゲット間に直流磁場を発生させる磁場発生手段を備えたことを特徴とする。

【0018】

対向配置されたターゲットの対向方向と交差する方向に向いて飛来するようにターゲット粒子を発生させることができ、この方向に設置したテープ状の基材本体上方の酸化物超電導層上にターゲット粒子を堆積させて酸化物超電導層を覆う安定化層を形成できる。テープ状の基材本体を転向部材に沿って移動させて複数のレーンを構成し、各レーンにおいてターゲット粒子を堆積させて安定化層を形成できるので、効率良く安定化層の成膜ができる。また、プラズマの発生に伴って発生する2次電子等の荷電粒子を酸化物超電導層側に飛ばすことなくスパッタ粒子のみの堆積で安定化層を形成できるので、膜質の良好な安定化層を形成できる。即ち、密着性が良好であって、ボイドが少なく、緻密であり、結晶性が良好で不純物の少ない良質の安定化層を形成できる。

【0019】

本発明は、前記テープ状の基材本体の一方の面側の第1の対向ターゲットに加え、前記テープ状の基材本体の他方の面側に配置された第2の対向ターゲットを備え、これらの対向ターゲットが対向方向と直交する方向を前記レーン状に配置された前記基材本体の他方の面側に向けた対向ターゲットとされたことを特徴とする。

テープ状の基材本体の一側と他側にそれぞれ対向するように対向ターゲットを配置してそれぞれの対向ターゲットからターゲット粒子を飛ばすことで、テープ状の基材本体の表裏面側と両側面側、即ち、全周に安定化層を形成できる。このため、テープ状の基材本体裏面側と、酸化物超電導層の表面側と、基材本体、中間層、酸化物超電導層の両側面側の全てを覆った構造の安定化層を形成できる。よって、酸化物超電導層の表面と両側面を完全に被覆した構造の酸化物超電導導体を得ることができる。

【0020】

本発明は、対向配置された対になるターゲットの周方向に該ターゲットの全周を囲むように複数の転向部材が離間して配置され、これら転向部材に前記テープ状の基材本体が前記対になるターゲットの全周を囲むレーンを構成するように巻き掛けられたことを特徴とする。

対向するターゲットの周方向全周を囲むようにレーン状の基材本体を移送しながら成膜できるので、成膜効率が向上し、長尺の酸化物超電導導体を製造する場合も効率良く安定化層を成膜できる。

【0021】

本発明の酸化物超電導導体は、金属製の基材本体の上方に中間層と酸化物超電導層と安定化層を積層した構造の酸化物超電導導体であって、基材本体の上方に中間層と酸化物超電導層を形成した積層体に対し、酸素アニール処理後、対向ターゲットスパッタ装置を用いて対向配置された対になるターゲット間に発生させたプラズマにより前記スパッタ粒子を発生させ、前記ターゲットから前記ターゲットの対向方向と交差する方向に放出させた前記スパッタ粒子を前記積層体の酸化物超電導層上に堆積させて前記酸化物超電導層上に安定化層が生成されたことを特徴とする。

対向ターゲットスパッタ装置によるスパッタ粒子の堆積により安定化層を形成するならば、下地の酸化物超電導層を劣化させることなく成膜できるので、酸素アニール後の酸化物超電導層の直上に安定化層を形成できる。

また、プラズマの発生に伴って発生する2次電子等の荷電粒子を酸化物超電導層側に飛ばすことなくスパッタ粒子のみの堆積で安定化層を形成できるので、膜質の良好な安定化層を形成できる。即ち、密着性が良好であって、ボイドが少なく、緻密であり、結晶性が良好で不純物の少ない良質の安定化層を備えた酸化物超電導導体を形成できる。

【0022】

本発明の酸化物超電導導体は、金属製の基材本体の上方に中間層と酸化物超電導層とCuの安定化層を積層した構造であり、前記酸化物超電導層の直上に前記対向ターゲットによるスパッタにより形成されたCuの安定化層が被覆されたことを特徴とする。

Agの保護層を略した構成であって、酸化物超電導層の直上にCuの安定化層が積層された酸化物超電導導体を提供できる。この酸化物超電導導体であるならば、高価なAgが不要であるので、低コストな酸化物超電導導体を提供することが可能となる。

【発明の効果】

【0023】

本発明によれば、対向配置したターゲットから発生させたターゲット構成粒子をターゲットの対向方向に対し交差する方向に配置した積層体の酸化物超電導層の上方に堆積させて安定化層を成膜できる。対向するターゲット間に発生させるプラズマによりターゲットの構成粒子を発生させるが、プラズマの発生により生成する2次電子はターゲット間に存在し、積層体側には堆積に必要なターゲット構成粒子のみを堆積させることができるので、積層体側を2次電子で劣化させることなく、積層体側を必要以上に加熱することなく、安定化層を形成できる。また、対向配置させたターゲットの間隔よりも積層体の幅を小さくしているので、対向ターゲットから発生したターゲット構成粒子は、積層体上の酸化物超電導層の上方側に加え、側面側にも回り込んで堆積するので、酸化物超電導層の表面と両側面を安定化層で覆った構造の酸化物超電導導体を製造できる。

【図面の簡単な説明】

【0024】

【図1】本発明に係る酸化物超電導導体用安定化層を製造する場合に用いる成膜装置の第1実施形態の全体構成を示す斜視図。

【図2】図1に示す成膜装置の内部に設けられている移送装置とターゲットを示す構成図。

【図3】図1に示す成膜装置により安定化層が形成される積層体の一例構造を示す斜視図。

【図4】図1に示す成膜装置で安定化層が成膜された酸化物超電導導体の一例構造を示す斜視図。

【図5】図1に示す成膜装置で保護層と安定化層が成膜された酸化物超電導導体の他の例の構造を示す斜視図。

【図6】本発明に係る成膜装置の第2実施形態の概略構成を示す斜視図。

【図7】図1に示す成膜装置で保護層と安定化層が成膜された酸化物超電導導体の別の例を示す斜視図。

【図8】本発明に係る成膜装置の第3実施形態の概略構成を示す斜視図。

【図9】本発明に係る成膜装置の第4実施形態の概略構成を示す斜視図。

【図10】本発明に係る成膜装置の第5実施形態の概略構成を示す斜視図。

【図11】本発明に係る成膜装置の第6実施形態の概略構成を示す斜視図。

【図12】従来の酸化物超電導導体の第1の例を示す部分断面図。

【図13】従来の酸化物超電導導体の第2の例を示す部分断面図。

【発明を実施するための形態】

【0025】

以下、本発明に係る製造方法と製造装置について、図面に基づいて説明する。

図1は本発明に係る第1実施形態の成膜装置の概略構成を示す透視図、図2は同成膜装置に組み込まれるテープ状基材の移送装置の概略構成を示す説明図である。これらの図に示す本実施形態の成膜装置Aに用いるテープ状の酸化物超電導積層体Bの構造を図3に示し、同成膜装置Aにより安定化層8を形成した酸化物超電導導体Cの構造を図4に示す。

この例の成膜装置Aに用いる酸化物超電導積層体Bは、図3に示すようにテープ状の基材本体2の上方に、下地層3と中間層4とキャップ層5と酸化物超電導層6をこの順に積層してなる。更に、酸化物超電導積層体Bの酸化物超電導層6の上面と両側面を覆うように保護層7と安定化層8をこの順に形成して図4に示す酸化物超電導導体Cが構成されている。この酸化物超電導導体Cはその周面を図示略の絶縁被覆層などで覆って酸化物超電導線材として利用される。

【0026】

前記酸化物超電導導体Cに適用される基材本体2は、超電導線材とするためにテープ状やシート状あるいは薄板状であることが好ましく、耐熱性の金属からなるものが好ましい。各種耐熱性金属の中でも、ニッケル合金からなることが好ましい。なかでも、市販品であれば、ハステロイ(米国ヘインズ社製商品名)が好適である。基材本体11の厚さは、通常は、10〜500μmである。また、基材本体11として、ニッケル合金に集合組織を導入した配向Ni−W合金テープ基材等を適用することもできる。

【0027】

下地層3は、以下に説明する拡散防止層とベッド層の複層構造あるいは、これらのうちどちらか1層からなる構造とすることができる。

下地層3として拡散防止層を設ける場合、窒化ケイ素(Si3N4)、酸化アルミニウム(Al2O3、「アルミナ」とも呼ぶ)、あるいは、GZO(Gd2Zr2O7)等から構成される単層構造あるいは複層構造の層が望ましく、厚さは例えば10〜400nmである。

下地層3としてベッド層を設ける場合、ベッド層は、耐熱性が高く、界面反応性を低減し、その上に配される膜の配向性を得るために用いる。このようなベッド層は、例えば、イットリア(Y2O3)などの希土類酸化物であり、より具体的には、Er2O3、CeO2、Dy2O3、Er2O3、Eu2O3、Ho2O3、La2O3等を例示することができ、これらの材料からなる単層構造あるいは複層構造を採用できる。ベッド層の厚さは例えば10〜100nmである。また、拡散防止層とベッド層の結晶性は特に問われないので、通常のスパッタ法等の成膜法により形成すれば良い。

【0028】

中間層4は、酸化物超電導層6の結晶配向性を制御するバッファー層として機能し、酸化物超電導層と格子整合性の良い金属酸化物からなることが好ましい。中間層4の好ましい材質として具体的には、Gd2Zr2O7、MgO、ZrO2−Y2O3(YSZ)、SrTiO3、CeO2、Y2O3、Al2O3、Gd2O3、Zr2O3、Ho2O3、Nd2O3等の金属酸化物を例示できる。中間層4は、単層でも良いし、複層構造でも良い。

【0029】

前記キャップ層5は、前記中間層4の表面に対してエピタキシャル成長し、その後、結晶粒が面内方向に選択成長するという過程を経て形成されたものが好ましい。このようなキャップ層5は、前記中間層4よりも高い面内配向度が得られる可能性がある。

キャップ層5の材質は、上記機能を発現し得るものであれば特に限定されないが、好ましいものとして具体的には、CeO2、Y2O3、Al2O3、Gd2O3、Zr2O3、Ho2O3、Nd2O3等が例示できる。キャップ層5の材質がCeO2である場合、キャップ層は、Ceの一部が他の金属原子又は金属イオンで置換されたCe−M−O系酸化物を含んでいても良い。

キャップ層5は、PLD法(パルスレーザ蒸着法)、スパッタリング法等で成膜することができる。PLD法によるCeO2層の成膜条件としては、基材温度約500〜1000℃、約0.6〜100Paの酸素ガス雰囲気中で成膜することができる。CeO2のキャップ層5の膜厚は、50nm以上であればよいが、十分な配向性を得るには100nm以上が好ましい。但し、厚すぎると結晶配向性が悪くなるので、50〜5000nmの範囲とすることができる。

【0030】

酸化物超電導層6は通常知られている組成の酸化物超電導体からなるものを広く適用することができ、REBa2Cu3Oy(REはY、La、Nd、Sm、Er、Gd等の希土類元素を表す)なる材質のもの、具体的には、Y123(YBa2Cu3Oy)又はGd123(GdBa2Cu3Oy)を例示することができる。また、その他の酸化物超電導体、例えば、Bi2Sr2Can−1CunO4+2n+δなる組成等に代表される臨界温度の高い他の酸化物超電導体からなるものを用いても良いのは勿論である。酸化物超電導層6の厚みは、0.5〜5μm程度であって、均一な厚みであることが好ましい。

【0031】

酸化物超電導層6の上面と両側面を覆うように形成されている保護層7は、Agからなり、DCスパッタ装置やRFスパッタ装置などの通常のスパッタ装置により成膜されており、その厚さが1〜30μm程度とされる。本実施形態の保護層7は、基材本体2と下地層3と中間層4とキャップ層5の両側面も覆うように形成されている。なお、本実施形態のように基材本体2、下地層3、酸化物超電導層6の両側面を覆うように保護層7を形成するには、スパッタ装置のターゲットからスパッタ粒子を生じさせて酸化物超電導層6の上面にAgの保護層7を形成する場合、これらの層の側面側にスパッタ粒子を回り込ませて形成できる。

【0032】

前記保護層7の上面と両側面を覆って後述する成膜装置Aにより作製された安定化層8が設けられている。安定化層8は、良導電性の金属材料からなり、酸化物超電導層6が超電導状態から常電導状態に転移した時に、保護層7とともに、電流を転流するバイパスとして機能する。安定化層8を構成する金属材料としては、良導電性を有するものであればよく、特に限定されないが、銅、黄銅(Cu−Zn合金)、Cu−Ni合金等の銅合金、Al、Cu−Al合金等の比較的安価な材質からなるものを用いることが好ましく、中でも高い導電性を有し、安価であることがら銅からなることが好ましい。なお、酸化物超電導導体Cを超電導限流器用途に使用する場合、安定化層8は高抵抗金属材料より構成され、例えば、Ni−Cr等のNi系合金などからなる。安定化層8の厚さは特に限定されず、適宜調整可能であるが、50〜300μmとすることが好ましい。

酸化物超電導導体Cの外周を覆う被覆層は、樹脂絶縁層からなり、絶縁テープを巻回するなどの手段により酸化物超電導導体Cの全周を覆うように形成される。

【0033】

本実施形態において、安定化層8を以下に説明する成膜装置(対向ターゲット装置)Aを用いて製造することができる。

本実施形態において用いる成膜装置Aは、対向する矩形板状のターゲット10、10からなる対向ターゲット10Aを真空容器などの処理容器9の内部に収容してなり、ターゲット10、10間の間隙はプラズマ生成領域Eとされている。これらのターゲット10は安定化層8を形成するためのものであるので、上述した安定化層8の構成材料からなる。例えば、安定化層8をCuから形成する場合はCuのターゲットを用いることができる。

【0034】

図1において処理容器9の詳細構造は略しているが、処理容器9は気密性を有するとともに、内部が高真空状態とされるため耐圧構造とされている。この処理容器9には処理容器内のガスを排気するガス排気手段が接続され、更に、処理容器内にキャリアガスおよび反応ガスを導入するガス供給手段が接続されているが、図1ではガス排気手段やガス供給手段の記載を略し、処理容器9の輪郭のみを示している。なお、処理容器9の内部には、減圧後、Arガス等のプラズマ生成用ガスが図示略のガス供給装置から導入される。

【0035】

一対のターゲット10の外周縁側にはそれぞれターゲット10の外周を間隔をあけて取り囲むようにシールドリング11が設けられ、ターゲット10の裏面側であってシールドリング11の内側に磁場発生装置(磁場発生手段)12が設けられている。これらの磁場発生装置12は磁石装置などのようにターゲット10、10間にミラー磁場Hを発生できる装置である。

前記ターゲット10とシールドリング11には別途処理容器9の外部に設けられている直流電源13が配線14、15を介し接続されていて、処理容器9の内部を減圧後にターゲット10、10間で放電し、プラズマを発生できるように構成されている。なお、図1では図示の簡略化のために電源13の位置をターゲット10の近傍に描いている。

【0036】

図1に示す成膜装置Aは、処理容器9の内部を0.01〜0.1Pa程度の真空状態に減圧し、処理容器9の内部にArガスを導入し、磁場発生装置12、12からターゲット10、10間に直流磁場(ミラー磁場)Hを作用させている状態においてターゲット10、10間に放電することで、プラズマ生成領域EにおいてArガスをイオン化してプラズマを生成できる。ここでは、例えば、γ−電子を磁力線に巻き付きさせながら往復運動させることによってArガスをイオン化してプラズマを生成できる。Arガスをイオン化してプラズマを生成させると、Ar+イオンが図2に示すようにターゲット10、10をスパッタしてスパッタ粒子16を発生させる。なお、磁場発生装置12、12が発生させたミラー磁場Hで2次電子等の荷電粒子は補足できるので、プラズマ生成領域Eから外部への2次電子の飛び出しを防止できる。本実施形態の成膜装置Aにおいて、減圧雰囲気を生成するための処理容器9と、その内部に収容されたターゲット10、10と、これらに電圧を印加するための電源13及び配線14、15と、ターゲット10の周囲に設けられたシールドリング11がプラズマ発生手段を構成する。

【0037】

また、成膜装置Aの内部において、ターゲット10、10の周りを周回するように前述の構成の酸化物超電導積層体Bを移動させる移送装置Dが図2に示すように設けられている。この移送装置Dは、テープ状の酸化物超電導積層体Bを必要長さ巻き付けた供給リール20と、前記酸化物超電導積層体Bを巻き取るための巻取リール21と、供給リール20と巻取リール21との間において、対になるターゲット10、10の長さ方向両端側にこれらを挟むように配置された転向部材群22、23とから構成されている。

転向部材群22、23はそれぞれ複数の転向リール(転向部材)25を同軸位置に個々に回転自在に接続してなる構成とされ、各転向リール25の直径はターゲット10の幅よりも大きくされている。そして、ターゲット10、10の両側に離間して配置された転向部材群22、23の各転向リール25に順次酸化物超電導積層体Bを巻き掛け渡すことで、ターゲット10、10の周りを周回するように、かつ、ターゲット10、10間のプラズマ生成領域Eの両側方側(長方形状のターゲット10の幅方向両側)に酸化物超電導積層体Bによる複数のレーンLを並列的に形成できる。

【0038】

この実施形態の構造では、転向部材群22、23の回転中心軸の方向をターゲット10、10の厚さ方向に平行に配置し、転向部材群22、23の全体に酸化物超電導積層体Bを巻き掛けることにより、転向部材群22、23の間に複数の酸化物超電導積層体Bの走行レーンが構成される。

また、図2の例では、転向部材群22、23の全体にレーン状に酸化物超電導積層体Bを巻き掛け渡した場合、換言すると、転向部材群22、23に図2に示すように5つのレーンを構成するように酸化物超電導積層体Bを巻き掛けた場合、5つのレーンが占めるレーンの全幅よりもターゲット10、10の間隙が大きくなるように構成されている。換言すると、5つのレーンに位置する酸化物超電導積層体Bの全てが、これらに対向するターゲット10、10間のプラズマ生成領域Eの側方に位置されている。

【0039】

ターゲット10、10の間隔とレーン状の酸化物超電導積層体Bの全幅との関係を上述のように設定したのは、ターゲット10、10の間に生成させるプラズマからターゲット10、10の対向する方向と直角方向あるいは直角方向から所定角度傾斜した方向に図1に示す矢印a、bのようにスパッタ粒子16が飛び出してゆくので、スパッタ粒子16をターゲット10、10の周囲を周回する酸化物超電導積層体Bの表面側と側面側に十分に堆積させるためである。また、プラズマ生成領域Eの端からその周囲を周回する酸化物超電導積層体Bまでの距離は、ターゲット10の幅と転向リール25の直径を調整し、好適な距離とすれば良い。

【0040】

前記構成の成膜装置Aを用いて安定化層8を成膜するには、テープ状の基材本体2上に、拡散防止層3と中間層4と酸化物超電導層6と保護層7までを先に説明した種々の成膜法で形成したテープ状の積層体を用いる。

なお、テープ状の基材本体2上に、拡散防止層3と中間層4と酸化物超電導層6までを成膜した酸化物超電導積層体Bを作製し、その表面側にDCスパッタ法あるいはRFスパッタ法によりAgの保護層7を成膜すると、酸化物超電導層6の表面側と両側面側を薄く覆った状態のAgの保護層7を成膜することができる。ここで形成するAgの保護層は1〜10μm程度の薄い層に形成できるが、Agは高価な金属であるので、Agの保護層7を厚く形成するとコスト高となるおそれがあり、製造コストの面からできるだけ薄く形成することが好ましい。また、Agの保護層7は酸化物超電導積層体Bを保護するためにも設けられる。

Agの保護層7を形成した酸化物超電導積層体Bは500℃程度の高温の酸素雰囲気中において酸素アニール処理を施す。この酸素アニール処理によりAgの保護層7を介して酸化物超電導層6の結晶に酸素を供給し、目的の超電導特性を発揮する酸化物超電導層6を備えた酸化物超電導積層体Bとすることができる。なお、現状の酸化物超電導積層体Bにおいてこの酸素アニール処理は必須の処理であり、酸化物超電導層6を成膜後に酸素アニール処理を行わないと優れた超電導特性は得られない。

【0041】

酸素アニール処理を施した後、保護層7付きの酸化物超電導積層体Bを転向部材群22、23の間で保護層7が内向きになるように供給リール20から転向部材群22、23の各転向リール25に順次巻き掛け、複数のレーンを形成し、更にこれらを介し巻取リール21に巻き付け、目的の組成のターゲット10、10を設置した後、処理容器9の内部を減圧する。

目的の圧力に減圧後、供給リール20から転向部材群22、23を介し巻取リール21側に順次一定の速度で保護層付きの酸化物超電導積層体Bを送出するとともに、処理容器9の内部にArガスを供給し、電源13から通電してArガスをイオン化することによりターゲット10、10間にプラズマを発生させる。

Arガスをイオン化してプラズマを発生させると、Ar+イオンが図1に示すようにターゲット10、10をスパッタしてスパッタ粒子16を発生させる。なお、磁場発生装置12、12が発生させたミラー磁場Hで2次電子等の荷電粒子は補足されるので、プラズマ生成領域Eから外部へ2次電子は飛び出さない。

【0042】

これらに対してスパッタ粒子16は帯電していないのでターゲット10、10の間のプラズマ生成領域Eから外部に飛び出し、プラズマ生成領域Eの側方を移動している酸化物超電導積層体Bの一側の保護層7を覆うように保護層7上に堆積する。転向部材群22、23の間においてテープ状の基材は複数のレーンを構成するように直線状に移送されるので、転向部材群22、23に沿って移動する間に各レーンにおいて繰り返しスパッタ粒子16の堆積がなされる結果、保護層7の表面と両側面を覆う厚い安定化層8を生成することができ、図4に示す積層構造の酸化物超電導導体Cを得ることができる。

スパッタ粒子16の堆積の際、図1に示すスパッタ粒子16が飛散する方向は、ターゲット10、10の対向方向に直交する方向、換言すると、ターゲット10の表面に平行な方向は勿論、ターゲット10の表面に対し傾斜する方向(例えば、矢印a、b方向)にも飛散するので、保護層7を備えた酸化物超電導積層体Bにおいて保護層7の表面側は勿論、保護層7の側面側と一部基材本体2の裏面側にも多少回り込むようにスパッタ粒子16が堆積して安定化層8が形成される。

【0043】

従って、図4に示す酸化物超電導導体Cに示すように、保護層7の表面側と両側面側を完全に覆った状態の厚い安定化層8を形成することができる。また、このため、酸化物超電導層6の表面側と両側面側を保護層7と安定化層8で完全に覆った状態の酸化物超電導導体Cを製造できる。上述のターゲット10、10間のプラズマによりターゲット10、10からスパッタ粒子16を発生させる対向ターゲット方式のスパッタ装置は、成膜レートとして、DCスパッタ法やRFスパッタ法よりは若干劣るが、イオンビームスパッタ法よりは遙かに高い収率で成膜できるので、長尺の積層体Bに対する連続成膜であっても上述の厚い安定化層8を十分に速い速度で成膜できる。

なお、Agの保護層7については、上述のように薄く形成されているので、一部ピンホールなどが形成されているおそれがあり、酸化物超電導積層6の表面と両側面を完全には被覆できていない可能性があるが、保護層7の上方に形成する安定化層8は超電導電流のバイパスとして保護層7よりも厚く、十分な厚さ、例えば、50〜300μm成膜されるので、ピンホールなどのない厚い膜として成膜できる。このため、必要な厚さの安定化層8を図4に示すように形成した酸化物超電導導体Cは、酸化物超電導積層6の表面と両側面を完全に覆った構造にできるので、水分の浸入などのおそれがなく、酸化物超電導層6の劣化を生じない密閉構造の酸化物超電導導体Cを提供できる。

【0044】

更に、対向ターゲット方式の成膜装置Aでは、DCスパッタ装置やRFスパッタ装置が0.1〜1.0Paオーダーの減圧度で成膜するのに対し、0.01〜0.1Paオーダーの減圧度で成膜できるので、分子や電子などの平均自由工程を10倍程度長くすることが可能であり、より良質な安定化層8を成膜できる利点がある。

ここで説明する良質な層とは、下地の層、例えば、Agの保護層7あるいは酸化物超電導層6に対し良好な密着性を示し、内部にボイドが少なく緻密な層であることを意味し、結晶性に優れ、不純物が少ない層であるという利点を有している。

【0045】

図4に示す酸化物超電導導体Cにおいては、酸化物超電導積層体Bの表面と両側面をAgの保護層7と安定化層8で覆った構造としたが、図5に示す構造のように、酸化物超電導積層体Bの全周をAgの保護層27で覆い、更に保護層27の全周を安定化層28で覆った構造の酸化物超電導導体Fを製造することも可能である。なお、図5に示す構造においてはその最外周に絶縁テープの巻き付けなどによる保護絶縁層29が形成されている。

図5に示す構造の酸化物超電導導体Fを製造するには、図6に示す構造の移送装置Dの内側のターゲット10、10からなる第1の対向ターゲット10Aに加えて外側にもターゲット10、10からなる第2の対向ターゲット10Bを備えた構造の成膜装置A2を用いて製造することができる。

【0046】

図6は、第2実施形態の成膜装置A2を示し、この成膜装置A2は、テープ状の基材の移送装置Dにおいて、転向部材群22、23の外周側に沿って移動する酸化物超電導積層体Bの直線状のレーンの内側と外側に、それぞれ対向するターゲット10、10を配置した構造である。なお、図6ではターゲット10、10のみを描いているが、ターゲット10、10の周囲には図1に示す成膜装置Aと同様にシールドリング11、磁場発生装置12、電源13からの配線14、15がそれぞれ設けられ、対向する各ターゲット10、10間においてプラズマを発生させてスパッタ粒子16を発生できるようになっているが、これら各部の構成の詳細は略し、図6ではターゲット10、10の位置関係のみを示している。

【0047】

図6に示す成膜装置A2を用いると、転向部材群22、23の周りを周回するテープ状の酸化物超電導積層体Bの表面側と裏面側の両方と両側面側に目的の層を成膜できる。

このため、酸化物超電導積層体Bの外周全面にAgの保護層27を成膜する際、図6に示す成膜装置A2のターゲット10としてAgのターゲットを用い、テープ状の酸化物超電導積層体Bをレーン状に走行させると、酸化物超電導積層体Bの全周をAgの保護層27で覆った構造の酸化物超電導積層体Bを得ることができる。なお、図6に示すように両面に成膜する場合、酸化物超電導層6は内側に配置していても、外側に配置していてもどちらでも良い。

また、Agの保護層で酸化物超電導積層体Bを覆った後、ターゲット10をCuのターゲットに切り替えるか、Cuのターゲットを予め設けた図6に示す成膜装置A2と同等構造の別の成膜装置に保護層付きの酸化物超電導積層体Bをセットして転向部材群22、23間でレーン状に走行させながら、Cuのターゲットからスパッタ粒子を発生させることにより、Agの保護層27の全周をCuの安定化層28で覆った構造の図5に示す酸化物超電導導体Fを得ることができる。

【0048】

なお、前述の対向するターゲット10、10を用いた成膜装置A2による成膜では、テープ状の酸化物超電導積層体Bを2次電子で加熱することなく保護層27と安定化層28を形成できるので、保護層27を形成する前の段階で酸化物超電導積層体Bに酸素アニール処理を施しても良いし、Agの保護層27を形成後に酸素アニール処理を施し、その後にCuの安定化層28を形成しても良い。

図6に示す成膜装置A2を用いてAgの保護層27あるいはCuの安定化層28を形成する場合、ターゲット10、10からテープ状の酸化物超電導積層体B側に2次電子の放出がないので、酸化物超電導層6を劣化させるおそれがなく、2次電子の放出がないことで必要以上に酸化物超電導積層体Bを加熱することもないので、酸化物超電導積層体Bの劣化は生じない。

【0049】

図7は、先の図6に示す構成の3対のターゲット10、10を備えた成膜装置A2を用いて製造可能な本発明に係る酸化物超電導導体Gの一例構造を示す。

この例の酸化物超電導導体Gは、先に説明した構造の酸化物超電導積層体Bの外周にAgの保護層7を設けることなく、直接、Cuの安定化層38を被覆し、更にその外周を絶縁テープの巻き付けによる保護絶縁層29が覆った構造とされている。

【0050】

図7に示す構造を実現するためには、酸化物超電導積層体Bを製造後、酸素アニール処理を施し、酸化物超電導層6の結晶に酸素を補給して結晶構造を整えた後、図6に示す3対のターゲット10、10を備えた対向ターゲット方式の成膜装置A2を用いて酸化物超電導積層体Bの外周を覆うようにCuの安定化層38を直接成膜する。ここで形成するCuの安定化層38は、前述したAgの保護層27のように薄く形成する必要はなく、超電導電流のバイパスとして有効な厚さ、例えば、30〜300μm程度の厚さに形成することができる。

図6に示す成膜装置A2であるならば、前述したように、2次電子で酸化物超電導積層体Bを加熱することがなく、酸化物超電導積層6を損傷させることもなく安定化層38を成膜できる。従って、酸素アニール処理を施した後の酸化物超電導層6の上に、必要な厚さのCuの安定化層38を直接形成できる。

【0051】

なお、これまで知られている希土類系の一般的なテープ状の酸化物超電導導体においては、酸化物超電導層の上にAgの保護層を形成した後、Cuの安定化層を積層した構造が採用されている。この理由は、テープ状の基材本体上に拡散防止層やベッド層、中間層や酸化物超電導層を成膜後、酸化物超電導層の結晶に酸素を供給するための酸素アニール処理が必要であることに起因している。即ち、各層の形成後、酸素アニール処理を行う場合に、酸化物超電導層を保護した状態においても酸素アニール処理が可能な層として、薄いAgの保護層を積層している。また、酸化物超電導導体にあっては、万が一、常電導状態に転移した場合の電流のバイパスが必要であり、薄いAgの保護層のみでは電流容量を確保できないので、Agの保護層よりも厚いCuの安定化層を被覆している。Agの材料単価は高いので薄いAgの保護層の上に厚いAgの安定化層を形成する構造は、製造コストの面からみて採用困難である。

このため、希土類系の一般的なテープ状の酸化物超電導導体においては、薄いAgの保護層とそれよりも厚いCuの安定化層の2層で酸化物超電導層を覆う構造が採用されているが、Agの保護層は、Agの材料単価が高いという理由から、できるならば、略することが好ましい。しかし、Agの保護層の代わりにCuの安定化層を形成して酸素アニール処理を施すと、Cuが酸化して酸化物超電導層との界面に酸化銅の皮膜が生成するなどの理由から、Agの保護層の代用は難しい問題がある。

【0052】

これらの事情に対し、図6に示す対向ターゲット方式のスパッタ装置を用いてCuの厚い安定化層38を直接成膜するならば、酸素アニール処理後に酸化物超電導層6を劣化させることなく直にCuの安定化層38を形成できるので、図7に示す構造の酸化物超電導導体Gを製造できる。

なお、酸化物超電導層6を酸素アニール処理後、安定化層38を形成するまでの間、酸化物超電導層6を物理的に保護することについては、図6に示す対向ターゲット方式のスパッタ装置で成膜するまでの間に酸化物超電導層6が物理的に損傷しないように超電導積層体Bの取り扱いには十分に留意することが望ましい。

【0053】

図8は、対向ターゲット方式の第3実施形態の成膜装置A3を示し、この成膜装置A3は、テープ状の基材の移送装置Dを2基隣接させて設け、各移送装置Dの転向部材群22、23の外周側に沿って並列するレーン状に移動する酸化物超電導積層体Bに対し、その内側と外側に、それぞれ対向するターゲット10、10を配置した構造である。転向部材群22、23とそれらを周回するテープ状の酸化物超電導積層体Bの内側に対向するターゲット10、10を備える第1の対向ターゲット10Aが設けられ、それらの外側に対向するターゲット10、10を備える第2の対向ターゲット10Bが設けられている。

なお、図8に示す構造ではターゲット10、10のみを描いているが、ターゲット10、10の周囲には図1に示す成膜装置Aと同様にシールドリング11、磁場発生装置12、電源13からの配線14、15がそれぞれ設けられ、対向する各ターゲット10、10間においてスパッタ粒子16を発生できるようになっているが、これら装置構成の詳細は略し、図8ではターゲット10、10の位置関係のみを示している。

【0054】

図8に示す成膜装置A3では、一方の移送装置Dに供給リール20からテープ状の酸化物超電導積層体Bを供給し、転向部材群22、23に巻き掛け渡して複数の並列的なレーンLを構成した後、該酸化物超電導積層体Bを2基目の移送装置Dの転向部材群22、23に巻き掛け渡して複数の並列的なレーンLを構成し、更にその後、巻取リール21に巻き取る。このように2基の移送装置Dに渡り酸化物超電導積層体Bを移送し、移送中に酸化物超電導積層体Bの表裏面と両側面にCuの安定化層38を形成し、図7に示す酸化物超電導導体Gを製造することができる。なお、酸化物超電導積層体Bの表面にAgの保護層27を形成する際に図8に示す成膜装置A3を適用して保護層27を形成し、次いでCuの安定化層28を形成する場合にもターゲットの交換で安定化層28を形成することにより図5に示す酸化物超電導導体Fを製造する処理に用いることもできる。

【0055】

図8に示す成膜装置A3は図6に示す成膜装置A2と同様の目的に使用できる。図8に示す成膜装置A3では、1本の長尺の酸化物超電導積層体Bに成膜する場合、図6に示す成膜装置A2の倍のレーン数を用いて成膜できるので、成膜装置A2よりも厚い安定化層28、38を短い時間で成膜できる。あるいは、同等の膜厚の安定化層28、38を形成する場合ならば図8に示す成膜装置A3は、図6に示す成膜装置A2の例えば2倍程度の速度で成膜できる。

【0056】

図9は、第4実施形態の成膜装置A4を示し、この実施形態の成膜装置A4は、テープ状の基材の移送装置D4について、転向部材群を2基ではなく、4基設けた例である。この実施形態の成膜装置A4において、正方形板状のターゲット30、30を対向配置して対向ターゲット30Aが構成され、これらターゲット30、30の四隅の外側に位置してターゲット30、30を囲むように転向部材群32、33、34、35が設けられ、移送装置D4が構成されている。これらの転向部材群32〜35は、先の第1実施形態の転向部材群22、23の構造と同等構造とされ、複数の転向リール(転向部材)36を積み重ねて構成され、転向部材群32〜35はいずれもそれらの回転中心軸をターゲット30、30の対向方向に平行に向けて配置されている。

【0057】

図9に示す構造の成膜装置A4では、移送装置D4の4つの転向部材群32〜35に渡るように酸化物超電導積層体Bを巻き掛けてターゲット30、30の全周を囲むように全周に沿って酸化物超電導積層体BのレーンLを複数構成する。

なお、図9ではターゲット30、30のみを描いているが、ターゲット30、30の周囲には図1に示す成膜装置Aと同様にシールドリング11、磁場発生装置12、電源13からの配線14、15がそれぞれ設けられ、対向する各ターゲット30、30間においてスパッタ粒子16を発生できるようになっているが、これら装置構成の詳細は略し、図9ではターゲット30、30の位置関係のみを示した。

【0058】

図9に示す成膜装置A4では、移送装置D4の4つの転向部材群32、33、34、35に順次供給リール20からAgの保護層7を備えたテープ状の酸化物超電導積層体Bを供給し、転向部材群32、33、34、35に順次巻き掛け渡して複数のレーンLを構成した後、該酸化物超電導積層体Bを巻取リール21に巻き取ることで酸化物超電導積層体Bを移送し、移送中に酸化物超電導積層体Bの保護層7の一面側と両側面側にCuの安定化層8を形成し、図4に示す酸化物超電導導体Cを製造することができる。

図9に示す成膜装置A4は図1、図2に示す構成の成膜装置Aと同様の目的に使用できる。図9に示す成膜装置A4では、対向ターゲット30Aの全周に酸化物超電導積層体BのレーンLを構成でき、対向ターゲット30Aの全周側全てに飛び出すスパッタ粒子16を利用して成膜できるので、図1、図2に示す成膜装置Aよりも効率良く安定化層8を生成できる効果を奏する。

【0059】

図10は、第5実施形態の成膜装置A5を示し、この成膜装置A5は、テープ状の基材の移送装置D4において、転向部材群32、33、34、35の外周側に沿ってレーン状に移動する酸化物超電導積層体Bの内側にターゲット30、30を配置し、レーン状に移動する酸化物超電導積層体Bの外側に、それぞれ対向する長方形状のターゲット10、10を配置した構造である。転向部材群32、33、34、35とそれらを周回するテープ状の酸化物超電導積層体Bの内側に対になるターゲット30、30からなる第1の対向ターゲット30Aが設けられ、それらの外側に対になるターゲット10、10からなる第2の対向ターゲット10Bが設けられている。

なお、図10ではターゲット10、10とターゲット30、30のみを描いているが、ターゲット10、10、ターゲット30、30の周囲には図1に示す成膜装置Aと同様にシールドリング11、磁場発生装置12、電源13からの配線14、15がそれぞれ設けられ、対向する各ターゲット10、10間において、あるいは、対向するターゲット30、30間において、スパッタ粒子16を発生できるようになっているが、これら装置構成の詳細は略し、図10ではターゲット10、10、ターゲット30、30の位置関係のみを示した。

【0060】

図10に示す成膜装置A5を用いると、転向部材群32、33、34、35の周りを周回するテープ状の酸化物超電導積層体Bの表裏面側と両側面側に目的の層を成膜できる。このため、酸化物超電導積層体Bの外周全面にAgの保護層27を成膜する際、図10に示す成膜装置A5のターゲット10、30としてAgのターゲットを用い、テープ状の酸化物超電導積層体Bをレーン状に走行させると、酸化物超電導積層体Bの全周をAgの保護層27で覆った構造の酸化物超電導積層体Bを得ることができる。

また、Agの保護層で酸化物超電導積層体Bを覆った後、ターゲット10、30をCuのターゲットに切り替えるか、Cuのターゲットを予め設けた図10に示す成膜装置A5と同等構造の成膜装置に保護層付きの酸化物超電導積層体Bをセットして転向部材群32、33、34、35間でレーン状に走行させながら、Cuのターゲットからスパッタ粒子を発生させることにより、Agの保護層27の全周をCuの安定化層28で覆った構造の図5に示す酸化物超電導導体Fを得ることができる。

【0061】

図11は、第6実施形態の成膜装置A6を示し、この成膜装置A6は、テープ状の基材の移送装置D4を2基隣接させて設け、各移送装置D4の転向部材群32、33、34、35の外周側に沿ってレーン状に移動する酸化物超電導積層体Bの内側と外側に、それぞれ対向するターゲット30、30とターゲット10、10を配置した構造である。転向部材群32、33、34、35とそれらを周回するテープ状の酸化物超電導積層体Bの内側に対になるターゲット30、30からなる第1の対向ターゲット30Aが設けられ、それらの外側に対になるターゲット10、10からなる第2の対向ターゲット10Bが設けられている。

なお、図11ではターゲット30、30、ターゲット10、10のみを描いているが、ターゲット30、30とターゲット10、10の周囲には図1に示す成膜装置Aと同様にシールドリング11、磁場発生装置12、電源13からの配線14、15がそれぞれ設けられ、対向する各ターゲット30、30間と、各ターゲット10、10間においてスパッタ粒子16を発生できるようになっているが、これら装置構成の詳細は略し、図11ではターゲット30、30とターゲット10、10の位置関係のみを示した。

【0062】

図11に示す成膜装置A6では、一方の移送装置D4に供給リール20からテープ状の酸化物超電導積層体Bを供給し、転向部材群32、33、34、35に順次巻き掛け渡して複数のレーンを構成した後、該酸化物超電導積層体Bを2基目の移送装置D4の転向部材群32、33、34、35に順次巻き掛け渡して複数のレーンを構成し、その後、巻取リール21に巻き取ることで酸化物超電導積層体Bを移送し、移送中に酸化物超電導積層体Bの表裏面側と両側面側にCuの安定化層38を形成し、図7に示す酸化物超電導導体Gを製造することができる。なお、酸化物超電導積層体Bの表面にAgの保護層27を形成後、Cuの安定化層28を形成し、酸化物超電導導体Fを製造する処理に前述した成膜装置A5と同様に用いることもできる。

図11に示す成膜装置A6は図6に示す成膜装置A2と同様、あるいは、図10に示す成膜装置A5と同様の目的に使用できる。図11に示す成膜装置A6では、1本の長尺の酸化物超電導積層体Bに成膜する場合、図10に示す成膜装置A5の倍のレーン数を用いて成膜できるので、成膜装置A5よりも厚い安定化層28、38を短い時間で成膜できる。あるいは、同等厚さの安定化層28、38であるならば、例えば2倍程度の速度で成膜することができる。

【0063】

以上、対向ターゲット方式のスパッタ装置である成膜装置A1〜A6を用いて酸化物超電導導体用安定化層8、28、38の成膜について説明したが、本願明細書において図示した成膜装置A1〜A6は、それらの一形態を示したに過ぎず、本発明の範囲を逸脱しない範囲で変更できるのは勿論である。

例えば、移送装置D、D4の配置や形状は、用いるターゲット10、30の形状に合わせて適宜変更が可能であり、ターゲットが円板状や楕円状である場合は環状に複数配置すればよい。また、ターゲット10、30の全周方向にスパッタ粒子16が飛散するので、転向部材群22、23あるいは転向部材群32、33,34、35の表面にAgやCuのスパッタ粒子が堆積するのを防止するには、ターゲット10、30と転向部材群22、23あるいは転向部材群32、33,34、35の間に遮蔽板や仕切板等の部材を設けて転向部材を遮蔽することが好ましい。

なお、これまで説明した成膜装置A〜A6はいずれも複数のレーンLを構成するように転向部材群22、23、32〜36を配置したが、レーンLの数に特に制限はないので、1レーンから任意数のレーンまでいずれのレーン数の成膜装置であっても適用することができる。生成する安定化層の膜厚が薄い場合、あるいは、長さをそれほど要しない酸化物超電導導体に適用する場合は転向リールを一対配置した1レーンで成膜できる装置として本発明を適用しても良い。その場合、対向ターゲットを構成するターゲットの間隙は酸化物超電導積層体の幅よりも大きく設定し、酸化物超電導積層体の側面側にまでスパッタ粒子を堆積できる構成であれば良い。

【実施例】

【0064】

以下、実施例を示して本発明をさらに詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

「実施例1」

ハステロイC−276(米国ヘインズ社商品名)からなる幅10mm、厚さ0.1mm、長さ50mのテープ状の基材本体上に、Al2O3の拡散防止層(厚さ80nm)と、Y2O3のベッド層(厚さ30nm)と、イオンビームアシスト蒸着法によるMgOの中間層(厚さ10nm)と、PLD法によるCeO2のキャップ層(厚さ300nm)とYBa2Cu3O7−xで示される組成の酸化物超電導層(厚さ1μm)を成膜したテープ状の酸化物超電導積層体を用意した。

【0065】

前記酸化物超電導積層体にDCスパッタ法でAgの保護層(厚さ2μm)を成膜後、500℃で酸素アニール処理を行い、続いて図1、図2に示す構成の対向ターゲット方式のスパッタ装置で基材本体の裏面側にCuの安定化層(厚さ30μm)を形成し、実施例1の試料とした。

前記酸化物超電導積層体にDCスパッタ法でAgの保護層(厚さ2μm)を成膜後、500℃で酸素アニール処理を行い、続いて図6に示す構成の対向ターゲット方式のスパッタ装置でAgの保護層付きの酸化物超電導積層体の表裏両面と両側面にCuの安定化層(表裏両面と両側面の安定化層の各厚さ30μm、合計厚さ60μm)を形成し、実施例2の試料とした。

前記酸化物超電導積層体に成膜の前に500℃で酸素アニール処理を施した後、図6に示す構成の対向ターゲット方式のスパッタ装置により酸化物超電導積層体の表裏両面と両側面側にCuの安定化層(表裏両面と両側面の各厚さ30μm、合計厚さ60μm)を形成し、実施例3の試料とした。

【0066】

酸化物超電導積層体にDCスパッタ法でAgの保護層(厚さ2μm)を成膜後、500℃で酸素アニール処理を行い、DCスパッタ装置で基材本体の裏面側にCuの安定化層(厚さ30μm)を形成し、比較例1の試料とした。

酸化物超電導積層体にDCスパッタ法でAgの保護層(厚さ2μm)を成膜後、500℃で酸素アニール処理を行い、DCスパッタ装置で基材本体の表裏面両方にCuの安定化層(厚さ30μm)を形成し、比較例2の試料とした。

酸化物超電導積層体に500℃で酸素アニール処理を行い、DCスパッタ装置で基材本体の表裏面両方にCuの安定化層(表裏両面各厚さ30μm、合計厚さ60μm)を形成し、比較例3の試料とした。各実施例1〜3と比較例1〜3の試料に対し、液体窒素で冷却し、4端子法にて臨界電流値を測定した結果をまとめて以下の表1に示す。

【0067】

「表1」 臨界電流値Ic(測定温度:77K、磁場:0テスラ)

比較例1 463

比較例2 268

比較例3 102

実施例1 528

実施例2 520

実施例3 515

【0068】

実施例1〜3の結果と比較例1〜3の結果を対比すると、実施例1、2、3の試料の方が比較例1、2、3の試料に比べ総じて臨界電流値Icは高かった。

実施例1の試料はCuの安定化層を基材本体の裏面上のみに形成した試料、実施例2の試料はCuの安定化層を表裏両面側に形成した例であるが、いずれも優れた臨界電流値を示した。

実施例3の試料のようにAgの保護層を無くしてCuの安定化層のみで被覆した構造の酸化物超電導導体においても優れた臨界電流値を得ることができた。これにより、高価なAgの保護層を略した構造の酸化物超電導導体を提供することができ、低コストの酸化物超電導導体を提供できた。

【0069】

また、比較例2の試料は、酸素アニール後にDCスパッタ法によりCuの安定化層を表裏両面に成膜したが、DCスパッタ時に酸化物超電導積層体が300℃に加熱され、DCスパッタを行う際のプラズマにAgの保護層を介し酸化物超電導層を曝露しているので、2次電子線などにより酸化物超電導層が劣化した結果、比較例1の試料よりも大幅にIc値が低下したと思われる。また、比較例3の試料は、Agの保護層を設けることなくDCスパッタ法でCuの安定化層を形成しているので、DCスパッタを行う際のプラズマに直接酸化物超電導層を曝露しているので、酸化物超電導層をプラズマが損傷させた結果、比較例1の試料よりも更に大幅にIc値が低下したと思われる。

これらの比較例試料に対し、実施例試料を対比すると、対向ターゲット方式のスパッタ装置によりCuの安定化層を形成することで、酸化物超電導層に悪影響を及ぼすことなくCuの安定化層を形成できることが判明した。

【0070】

次に、表1に示すように作成した各試料の安定化層の剥離強度を測定した。その結果を以下の表2に示す。また、参考例として、先に用いた酸化物超電導積層体と同じ酸化物超電導積層体に対し、DCスパッタ法によってAgの安定化層(厚さ30μm)を表裏両面に形成し、この後に酸素アニール処理して酸化物超電導導体を得た。剥離強度の測定方法は、φ2.7mmのスタッドピンを安定化層の上にエポキシ樹脂で固めて固定し、このスタッドピンを引っ張ることにより行なう剥離試験を行なった。この剥離試験で用いた測定器はフォトテクニカ株式会社製ロミュラス(商品名)である。

「表2」

比較例2 表面安定化層の剥離強度:50MPa

裏面安定化層の剥離強度:15MPa

実施例2 表面安定化層の剥離強度:55MPa

裏面安定化層の剥離強度:30MPa

実施例3 表面安定化層の剥離強度:47MPa

裏面安定化層の剥離強度:30MPa

【0071】

表2に示す結果が示すように、実施例2、3の試料にあっては、表裏面いずれの安定化層であっても剥離強度が高い結果となった。これらに対し、比較例2の試料にあっては裏面側の安定化層の剥離強度が大幅に低下した。また、参考例の試料において裏面側の安定化層は成膜後、酸素アニール処理後に自然に剥離したため安定化層は密着していないことが分かる。この結果は、DCスパッタ法によりハステロイの基材本体裏面側にAgの安定化層を形成しても、ハステロイの基材裏面に対するAg安定化層の密着性は悪く、酸素アニール処理によりAgの安定化層が自然に剥離してしまうので、DCスパッタ法によるAgの厚い安定化層は使用できないことがわかる。

【産業上の利用可能性】

【0072】

本発明技術は、例えば超電導用送電線、超電導モータ、限流器など、各種電力機器に用いられる酸化物超電導導体の安定化層の成膜に利用できる。

【符号の説明】

【0073】

A、A2、A3、A4、A5、A6…成膜装置、B…酸化物超電導積層体、C、F、G…酸化物超電導導体、D、D4…移送装置、E…プラズマ生成領域、2…基材本体、3…拡散防止層、4…中間層、5…キャップ層、6…酸化物超電導層、7…保護層、8…安定化層、9…処理容器、10…ターゲット、10A…第1の対向ターゲット、10B…第2の対向ターゲット、11…シールドリング、12…磁場発生装置(磁場発生手段)、13…電源、14、15…配線、16…スパッタ粒子、20…供給リール、21…巻取リール、22、23…転向部材群、25…転向リール(転向部材)、27…保護層、28…安定化層、30…ターゲット、30A…第1の対向ターゲット、32、33、34、35…転向部材群、36…転向リール(転向部材)、38…安定化層。

【特許請求の範囲】

【請求項1】

金属製のテープ状の基材本体の上方に中間層と酸化物超電導層と安定化層を積層した構造のテープ状の酸化物超電導導体を製造するに際し、基材本体上方に中間層と酸化物超電導層を形成したテープ状の積層体を用意するとともに、該積層体の幅よりも大きい間隔をあけて対向配置された対になるターゲット間に発生させたプラズマにより前記ターゲットからスパッタ粒子を発生させる対向ターゲットスパッタ装置を用い、前記対向配置された対になるターゲット間のプラズマ生成領域の外側に沿って前記テープ状の積層体を移送させながらスパッタを行い、

前記プラズマ生成領域から前記ターゲットの対向方向と交差する方向に放出させた前記スパッタ粒子を前記テープ状の積層体に堆積させて前記酸化物超電導層の上方と側方に安定化層を形成することを特徴とする酸化物超電導導体用安定化層の製造方法。

【請求項2】

前記テープ状の積層体を前記対向するターゲットの周囲に沿って複数の並列するレーン状に配置して走行移動させつつ前記ターゲットの構成粒子を前記酸化物超電導層の上方と側方に堆積させることを特徴とする請求項1に記載の酸化物超電導導体用安定化層の製造方法。

【請求項3】

前記ターゲットをCuのターゲットとして前記酸化物超電導層の直上にCuの安定化層を形成することを特徴とする請求項1または請求項2に記載の酸化物超電導導体用安定化層の製造方法。

【請求項4】

前記テープ状の積層体の厚さ方向一側に対になる第1の対向ターゲットを配置してこの第1の対向ターゲットから前記積層体の厚さ方向一側にターゲット構成粒子の堆積を行うとともに、前記積層体の厚さ方向他側に対になる第2の対向ターゲットを配置してこの第2の対向ターゲットから前記積層体の厚さ方向他側にターゲット構成粒子の堆積を行うことを特徴とする請求項1〜3のいずれか一項に記載の酸化物超電導導体用安定化層の製造方法。

【請求項5】

金属製の基材本体の上方に中間層と酸化物超電導層と安定化層を積層した構造の酸化物超電導導体を製造するに際し、基材本体の上方に中間層と酸化物超電導層を形成した積層体を用意し、この積層体を酸素アニール処理した後、前記対向ターゲットスパッタ装置を用いて金属製の安定化層を形成することを特徴とする請求項1〜4のいずれか一項に記載の酸化物超電導導体用安定化層の製造方法。

【請求項6】

金属製のテープ状の基材本体の上方に中間層と酸化物超電導層と安定化層を積層した構造のテープ状の酸化物超電導導体において安定化層を形成する装置であって、

離間して配置され前記テープ状の基材本体が複数のレーンを構成するように複数回巻き掛けられる複数の転向部材と、これら転向部材間に対向して配置された対になるターゲットを備え、これらターゲットの対向方向と直交する方向に前記レーン状に配置される前記テープ状の基材本体の一方の面側に向けて設置され、対になるターゲット間の間隔を前記全レーンの幅よりも大きくした対向ターゲットと、前記対になるターゲット間にプラズマを発生させるプラズマ生成手段と、前記対になるターゲット間に直流磁場を発生させる磁場発生手段を備えたことを特徴とする酸化物超電導導体用安定化層の製造装置。

【請求項7】

前記テープ状の基材本体の一方の面側の第1の対向ターゲットに加え、前記テープ状の基材本体の他方の面側に配置された第2の対向ターゲットを備え、これらの対向ターゲットが対向方向と直交する方向を前記レーン状に配置された前記基材本体の他方の面側に向けた対向ターゲットとされたことを特徴とする請求項6に記載の酸化物超電導導体用安定化層の製造装置。

【請求項8】

対向配置された対になるターゲットの周方向に該ターゲットの全周を囲むように複数の転向部材が離間して配置され、これら転向部材に前記テープ状の基材本体が前記対になるターゲットの全周を囲むレーンを構成するように巻き掛けられることを特徴とする請求項6または請求項7に記載の酸化物超電導導体用安定化層の製造装置。

【請求項9】

基材本体の上方に中間層と酸化物超電導層と安定化層を積層した構造の酸化物超電導導体であって、基材本体上方に中間層と酸化物超電導層を形成した積層体に対し、酸素アニール処理後、対向ターゲットスパッタ装置を用いて対向配置された対になるターゲット間に発生させたプラズマによりスパッタ粒子を発生させ、前記ターゲットから前記ターゲットの対向方向と交差する方向に放出させた前記スパッタ粒子を前記積層体の酸化物超電導層上に堆積させて前記酸化物超電導層上に安定化層が生成された酸化物超電導導体。

【請求項10】

金属製の基材本体の上方に中間層と酸化物超電導層とCuの安定化層を積層した構造であり、前記酸化物超電導層の直上に前記対向ターゲットによるスパッタにより形成されたCuの安定化層が被覆されたことを特徴とする請求項9に記載の酸化物超電導導体。

【請求項1】

金属製のテープ状の基材本体の上方に中間層と酸化物超電導層と安定化層を積層した構造のテープ状の酸化物超電導導体を製造するに際し、基材本体上方に中間層と酸化物超電導層を形成したテープ状の積層体を用意するとともに、該積層体の幅よりも大きい間隔をあけて対向配置された対になるターゲット間に発生させたプラズマにより前記ターゲットからスパッタ粒子を発生させる対向ターゲットスパッタ装置を用い、前記対向配置された対になるターゲット間のプラズマ生成領域の外側に沿って前記テープ状の積層体を移送させながらスパッタを行い、

前記プラズマ生成領域から前記ターゲットの対向方向と交差する方向に放出させた前記スパッタ粒子を前記テープ状の積層体に堆積させて前記酸化物超電導層の上方と側方に安定化層を形成することを特徴とする酸化物超電導導体用安定化層の製造方法。

【請求項2】

前記テープ状の積層体を前記対向するターゲットの周囲に沿って複数の並列するレーン状に配置して走行移動させつつ前記ターゲットの構成粒子を前記酸化物超電導層の上方と側方に堆積させることを特徴とする請求項1に記載の酸化物超電導導体用安定化層の製造方法。

【請求項3】

前記ターゲットをCuのターゲットとして前記酸化物超電導層の直上にCuの安定化層を形成することを特徴とする請求項1または請求項2に記載の酸化物超電導導体用安定化層の製造方法。

【請求項4】

前記テープ状の積層体の厚さ方向一側に対になる第1の対向ターゲットを配置してこの第1の対向ターゲットから前記積層体の厚さ方向一側にターゲット構成粒子の堆積を行うとともに、前記積層体の厚さ方向他側に対になる第2の対向ターゲットを配置してこの第2の対向ターゲットから前記積層体の厚さ方向他側にターゲット構成粒子の堆積を行うことを特徴とする請求項1〜3のいずれか一項に記載の酸化物超電導導体用安定化層の製造方法。

【請求項5】

金属製の基材本体の上方に中間層と酸化物超電導層と安定化層を積層した構造の酸化物超電導導体を製造するに際し、基材本体の上方に中間層と酸化物超電導層を形成した積層体を用意し、この積層体を酸素アニール処理した後、前記対向ターゲットスパッタ装置を用いて金属製の安定化層を形成することを特徴とする請求項1〜4のいずれか一項に記載の酸化物超電導導体用安定化層の製造方法。

【請求項6】

金属製のテープ状の基材本体の上方に中間層と酸化物超電導層と安定化層を積層した構造のテープ状の酸化物超電導導体において安定化層を形成する装置であって、

離間して配置され前記テープ状の基材本体が複数のレーンを構成するように複数回巻き掛けられる複数の転向部材と、これら転向部材間に対向して配置された対になるターゲットを備え、これらターゲットの対向方向と直交する方向に前記レーン状に配置される前記テープ状の基材本体の一方の面側に向けて設置され、対になるターゲット間の間隔を前記全レーンの幅よりも大きくした対向ターゲットと、前記対になるターゲット間にプラズマを発生させるプラズマ生成手段と、前記対になるターゲット間に直流磁場を発生させる磁場発生手段を備えたことを特徴とする酸化物超電導導体用安定化層の製造装置。

【請求項7】

前記テープ状の基材本体の一方の面側の第1の対向ターゲットに加え、前記テープ状の基材本体の他方の面側に配置された第2の対向ターゲットを備え、これらの対向ターゲットが対向方向と直交する方向を前記レーン状に配置された前記基材本体の他方の面側に向けた対向ターゲットとされたことを特徴とする請求項6に記載の酸化物超電導導体用安定化層の製造装置。

【請求項8】

対向配置された対になるターゲットの周方向に該ターゲットの全周を囲むように複数の転向部材が離間して配置され、これら転向部材に前記テープ状の基材本体が前記対になるターゲットの全周を囲むレーンを構成するように巻き掛けられることを特徴とする請求項6または請求項7に記載の酸化物超電導導体用安定化層の製造装置。

【請求項9】

基材本体の上方に中間層と酸化物超電導層と安定化層を積層した構造の酸化物超電導導体であって、基材本体上方に中間層と酸化物超電導層を形成した積層体に対し、酸素アニール処理後、対向ターゲットスパッタ装置を用いて対向配置された対になるターゲット間に発生させたプラズマによりスパッタ粒子を発生させ、前記ターゲットから前記ターゲットの対向方向と交差する方向に放出させた前記スパッタ粒子を前記積層体の酸化物超電導層上に堆積させて前記酸化物超電導層上に安定化層が生成された酸化物超電導導体。

【請求項10】

金属製の基材本体の上方に中間層と酸化物超電導層とCuの安定化層を積層した構造であり、前記酸化物超電導層の直上に前記対向ターゲットによるスパッタにより形成されたCuの安定化層が被覆されたことを特徴とする請求項9に記載の酸化物超電導導体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−97889(P2013−97889A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−237060(P2011−237060)

【出願日】平成23年10月28日(2011.10.28)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月28日(2011.10.28)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

[ Back to top ]