酸化物超電導材料およびその製造方法ならびに超電導線材、超電導機器

【課題】 本発明は高い臨界温度を持つ(Bi,Pb)2223系酸化物超電導材料の製造方法を提供する。

【解決手段】 (Bi,Pb)2Sr2Ca2Cu3Oz系酸化物超電導材料の製造方法であって、原料を混合する工程と、前記混合された原料を熱処理する少なくとも2回以上の熱処理工程を含み、前記熱処理工程は、(Bi,Pb)2223結晶を形成する第1の熱処理工程と、(Bi,Pb)2223結晶が形成された後に、(Bi,Pb)2223結晶中のSr含有量を増加させる第2の熱処理工程を含み、前記第2の熱処理工程は前記第1の熱処理工程より低い温度で行うことで臨界温度が向上する。

【解決手段】 (Bi,Pb)2Sr2Ca2Cu3Oz系酸化物超電導材料の製造方法であって、原料を混合する工程と、前記混合された原料を熱処理する少なくとも2回以上の熱処理工程を含み、前記熱処理工程は、(Bi,Pb)2223結晶を形成する第1の熱処理工程と、(Bi,Pb)2223結晶が形成された後に、(Bi,Pb)2223結晶中のSr含有量を増加させる第2の熱処理工程を含み、前記第2の熱処理工程は前記第1の熱処理工程より低い温度で行うことで臨界温度が向上する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、(Bi,Pb)2Sr2Ca2Cu3Oz(zは10に近い数:以下(Bi,Pb)2223と呼ぶ)系酸化物超電導材料の製造方法および(Bi,Pb)2223系酸化物超電導材料を主相とする線材に関する。

【背景技術】

【0002】

金属シース法で作製された(Bi,Pb)2223相を主成分とする酸化物超電導線材は高い臨界温度を持ち、かつ液体窒素等の比較的簡単な冷却下でも高い臨界電流値を示す有用な線材である(たとえば、非特許文献1を参照)。だが更なる性能の向上が実現すれば、より実用される範囲が広がる。そのためその主相である(Bi,Pb)2223超電導材料そのものの性能向上が望まれる。

【0003】

また上記(Bi,Pb)2223超電導材線材を使用することによって、従来の常伝導導体を用いるよりはるかにエネルギー損失を低減することが可能であると考えられている。そのため(Bi,Pb)2223超電導材線材を導体として用いた超電導ケーブル、超電導コイル、超電導変圧器、超電導電力貯蔵装置等の超電導応用機器開発も同時に進められている。

【0004】

性能のひとつとして臨界温度(Tc)がある。臨界温度をあげることによって、使用温度からの温度的マージンを拡大させることができ、線材として使用する場合にはそれが臨界電流値(Jc)に反映され、Jcも向上することになる。臨界温度を上昇させる技術として、(Bi,Pb)2223系超電導材料において、(Bi,Pb)2223結晶が生成しているバルク状ペレット材を真空状態に封止し、700℃近傍の温度で、100時間程度熱処理する方法が知られている(非特許文献2を参照)。これにより、臨界温度は110Kから115Kに上昇すると記載されている。

【0005】

【非特許文献1】SEIテクニカルレビュー、2004年3月 第164号 p36-42

【非特許文献2】Jei Wang, 他4名, ”Enhancement of Tc in (Bi,Pb)-2223 superconductor by vacuum encapsulation and post-annealing”, Physica C, vol. 208, (1993), p323-327

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記の技術では、Tc向上は見られているものの、出発原料組成、焼鈍温度、焼鈍時間の製造パラメータが開示されているにすぎず、Tc向上の原理的な点は不明であった。そのため製造装置等が変わった場合、Tc=115Kの最高性能を得るのは困難であった。このような技術では工業的製造上に応用する場合は好ましくない。

【0007】

そこで本発明は、再現性よく高い臨界温度を発揮する(Bi,Pb)2223系酸化物超電導材料およびそれを用いた超電導線材ならびに超電導機器を提供することを目的とする。本発明者らは、(Bi,Pb)2223系酸化物超電導材料において、熱処理により(Bi,Pb)2223系酸化物超電導材料に含まれているSr含有量を調整すること、およびその調整条件の最適化に着目し、高い臨界温度を再現性よく製造する方法を見出し、本発明を完成させた。

【課題を解決するための手段】

【0008】

本発明は、(Bi,Pb)2Sr2Ca2Cu3Oz系酸化物超電導材料の製造方法であって、原料を混合する工程と、前記混合された原料を熱処理する少なくとも2回以上の熱処理工程を含み、前記熱処理工程は、(Bi,Pb)2223結晶を形成する第1の熱処理工程と、(Bi,Pb)2223結晶が形成された後に、(Bi,Pb)2223結晶中のSr含有量を増加させる第2の熱処理工程を含み、前記第2の熱処理工程は前記第1の熱処理工程より低い温度で行うことを特徴とする酸化物超電導材料の製造方法である。

【0009】

本発明において、前記第2の熱処理工程前の(Bi,Pb)2223結晶中に含有されるSr量を1とした場合、第2の熱処理工程による前記Sr含有量の増加量は、0.02以上とすることが好ましい。

【0010】

本発明においては、前記第1の熱処理工程は加圧熱処理とすることが好ましい。

【0011】

本発明においては、前記第2の熱処理工程は加圧熱処理とすることが好ましい。

【0012】

本発明にかかる酸化物超電導材料は、前記に記載のいずれかの製造方法によって製造され、前記第2の熱処理工程後、Cuの含有量を3とした場合の、Srの含有量が1.89以上、2.0以下であることを特徴とする酸化物超電導材料である。

【0013】

また本発明にかかる別な酸化物超電導材料は、前記に記載のいずれかの製造方法によって製造され、前記第2の熱処理工程後、(Bi,Pb)2223結晶の単位格子のc軸長さが3.713nm以上であることを特徴とする酸化物超電導材料である。

【0014】

また本発明にかかる超電導線材は、上記の製造方法により製造された超電導材料を含む超電導線材である。

【0015】

さらに本発明にかかる超電導機器は、上記の超電導線材を導体として含む超電導機器である。

【発明の効果】

【0016】

本発明によれば、高い臨界温度を持つ(Bi,Pb)2223系酸化物超電導材料を再現性よくかつ、効率的に製造できる。その超電導材料を含むことによって臨界温度の高い超電導線材を得ることができ、またその線材を導体として用いることで、高性能な超電導ケーブル、超電導コイル、超電導変圧器、超電導電力貯蔵装置等の超電導機器を得ることができる。

【発明を実施するための最良の形態】

【0017】

(実施形態)

一般的に超電導材料に含まれる陽イオン成分(Bi、Pb、Sr、Ca、Cu)の比率調整は原料混合段階で行われる。例えば、Bi:Pb:Sr:Ca:Cu=1.8:0.3:2.0:2.0:3.0のような比率を最終目的超電導相の組成とすれば各成分の酸化物、炭酸化物を上に近い比率で混合し、熱処理を繰り返し出発原料比に近い組成比をもつ最終超電導材料を得る。

【0018】

上記のような製法では目的とする組成比をもつ(Bi,Pb)2223相を得にくいこともある。例えばBi:Pb:Sr:Ca:Cu=1.8:0.3:2.0:2.0:3.0を最終目的組成物としても、従来の単純な混合、熱処理といったプロセスを用いると最も安定に存在しやすい比率の超電導相、Bi:Pb:Sr:Ca:Cu=1.8:0.3:1.85:2.0〜2.1:3.0のようなSrが欠損した相が主として生成する。あまったSrはSr−O、Sr−Ca−Pb−O等の非超電導化合物で析出している。ところで、Tc向上の観点から超電導相中の元素比は(Bi、Pb):Sr:Ca:Cu=2:2:2:3のような整数比に近い方がよいと考えられている。

【0019】

そこで発明者らは、安定に生成しやすい比率で一旦超電導相を形成させ、その形成された状態から特定の原子を固溶させていく手法によって目的とする組成比率(整数比に近い)を持つ超電導材料を得る製造方法を見出した。

【0020】

具体的には、Bi:Pb:Sr:Ca:Cu=1.8:0.3:2.0:2.0:3.0のように出発原料を調整し、それらが充分反応する温度で熱処理、粉砕プロセスを繰り返し、組成比Bi:Pb:Sr:Ca:Cu=1.8:0.3:1.85:2.0〜2.1:3.0をもつほぼ単一の(Bi,Pb)2223相からなる超電導材料を得る。ここまでに行われる熱処理を反応熱処理(第1の熱処理)という。その後この形成された各(Bi,Pb)2223結晶が分解しない程度の温度、例えば600〜750℃で、100時間以上熱処理することにより、Srイオンを(Bi,Pb)2223結晶に固溶させる。この熱処理を第2の熱処理という。

【0021】

このようにすれば、反応熱処理(第1の熱処理工程)で形成された(Bi,Pb)2223相の各結晶粒の結晶構造を維持したまま、その各結晶粒のSrイオン含有量を増加させることができる。

【0022】

またSr量の増加量は、第2の熱処理工程前の(Bi,Pb)2223結晶中に含有されるSr量を1とした場合、0.02以上であることが好ましい。

【0023】

ここで規定されるSr含有量増加量とは、第2の熱処理前のSr含有量が例えば1.85とした場合これを1として表す。それが第2の熱処理によってSr含有量が1.92となった場合は、(1.92/1.85−1)=0.038のように計算されるものである。

【0024】

増加量が0.02未満であると、組成の変動分として少なすぎ、第2の熱処理前と差異が小さく、顕著な効果が得られにくい。一方、増加量の上限は規定できないが、Srの絶対含有量が2.0(整数組成比)となる増加が最もTcが高くなる増加量である。

【0025】

さらに本発明者らは、第1および第2の熱処理工程は加圧熱処理であることが効果的であることも見出した。

【0026】

これは、Srイオンを(Bi,Pb)2223結晶に固溶させる際に、非超電導相であるSr化合物と(Bi,Pb)2223結晶が密接に接触しているほうがSrイオンの拡散(例えば、非超電導結晶から超電導結晶への拡散、また超電導結晶間の拡散)がスムーズに起こる。そのため超電導体内の各結晶はできるだけ強固に結合していていることが好ましい。そのような状態を形成することおよび維持しておくために、結晶間の密着性が強くなる加圧熱処理を用いる。

【0027】

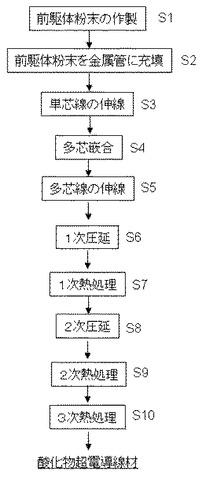

図1は本発明の超電導材料を含む超電導線材製造工程を示す図である。図1を参照して本発明の具体的な工程を説明する。

【0028】

まず、原料粉末(Bi2O3、PbO、SrCO3、CaCO3、CuO)を所望の比率で混合し、熱処理し粉砕を繰り返し前駆体粉末を作製する(ステップS1)。この前駆体粉末を金属管に充填する(ステップS2)。この前駆体は、たとえば(Bi,Pb)2Sr2Ca1Cu2O8±δ(δは0.1に近い数:以下(Bi,Pb)2212と呼ぶ)相やBi2Sr2Ca1Cu2O8±δ(δは0.1に近い数:以下Bi2212と呼ぶ)相、(Bi,Pb)2223相等を含む材質よりなっている。なお、金属管としては前駆体と化合物を形成しにくい、銀や銀合金を用いることが好ましい。

【0029】

次に、所望の直径まで上記線材を伸線加工し、前駆体を芯材として銀などの金属に被覆された単芯線を作製する(ステップS3)。次に、この単芯線を多数束ねて、例えば銀等からなる金属管内に嵌合する(多芯嵌合:ステップS4)。これにより、原料粉末を芯材として多数有する多芯構造材が得られる。

【0030】

次に、所望の直径にまで多芯構造材を伸線加工し、原料粉末が例えば銀等のシース部に埋め込まれ、断面形状が円状あるいは多角形状の等方的多芯母線を作製する(ステップS5)。これにより、酸化物超電導線材の原料粉末を金属で被覆した形態を有する等方的多芯母線が得られる。次に、この等方的多芯母線を圧延する(1次圧延:ステップS6)。これによりテープ状の酸化物超電導線材が得られる。

【0031】

次に、テープ状線材を熱処理する(1次熱処理:ステップS7)。この熱処理は、たとえば酸素分圧1〜20kPaの雰囲気において約800℃〜850℃の温度で行われ、熱処理によって原料粉末から目的とする酸化物超電導相が生成される。この熱処理により、前駆体は目的とする(Bi,Pb)2223結晶に変態する。

【0032】

その後、再び線材を圧延する(2次圧延:ステップS8)。このように、2次圧延を行うことにより、1次熱処理で生じたボイドが除去される。続いて、例えば酸素分圧1〜20kPaの雰囲気において約820〜840℃の温度で線材を熱処理する(2次熱処理:ステップS9)。このとき、加圧雰囲気で熱処理することが好ましい。この熱処理により、一部ステップS7で反応しきらず残った部分の(Bi,Pb)2223相への変態と、各(Bi,Pb)2223結晶どうし、あるいは(Bi,Pb)2223結晶と非超電導相が強固に結合する。ステップS7とステップS9が第1の熱処理工程に相当する。

【0033】

最後に2次熱処理後の線材を、全圧が大気圧から50MPaの間、酸素分圧が1〜30kPaの雰囲気において、約600〜750℃の温度で再度熱処理する(3次熱処理:ステップS10)。この熱処理により(Bi,Pb)2223結晶へSrイオンの固溶がおこり、(Bi,Pb)2223結晶中のSr含有量が増加する。ステップS10が第2の熱処理工程に相当する。

【0034】

本発明により製造される超電導線材は、高い臨界温度を有するため液体窒素冷却時の使用温度からの温度マージンを拡大させることができかつ、結晶粒間の結合も強いため高い臨界電流値が実現できる。

【0035】

また本発明にかかる超電導機器は、臨界温度および臨界電流値の高い超電導線材から構成されるため、優れた超電導特性を有する。ここで、超電導機器は、上記超電導線材を含むものであれば特に制限なく、超電導ケーブル、超電導コイル、超電導マグネット、超電導変圧器、超電導電力貯蔵装置などが挙げられる。例えば、交流用途で使用される超電導ケーブルや、超電導変圧器では臨界電流値の向上により、運転電流値における損失が減少する。一方、超電導マグネットや超電導電力貯蔵装置のような直流使用が主な機器は、最大発生磁場や最大蓄積エネルギーが大幅に増大する。

【0036】

図2は一例としての超電導ケーブルの内部構造を示す斜視図である。フォーマー21の周りに本発明にかかる酸化物超電導線材27が螺旋状に巻きつけられ、導体層22を形成している。その外には絶縁層23を配し、その外周に酸化物超電導線材27が螺旋状に巻きつけられ磁気シールド層24を形成する。それらは断熱層25で覆われ、外管26に収容される。

【0037】

図3は代表的な超電導マグネットの例を示す模式図である。本発明にかかる酸化物超電導線材をパンケーキ状に巻き、コイル31を形成する。そのコイル31を目的に応じて複数個、電気的に接続する。これらに電極32から電流を通電するとコイル31内に磁場が発生する。また、電極32間を酸化物超電導線材で作製された永久電流スイッチ33で結合し、目的の磁場まで励磁したのち永久電流スイッチ33をONにすれば、コイル31−永久電流スイッチ33のループ内に永久電流が流れる。この電流は減衰することがほとんどなく磁場としてエネルギーを貯蔵できる。必要に応じて、永久電流スイッチ33をOFFにして、電極32側へ電流が流れるようにすれば、電流が取り出せる。このように使用すれば超電導電力貯蔵装置として利用できる。

【0038】

図4は代表的な超電導変圧器の例を示す模式図である。鉄等でできたコア45を介して一次側超電導コイル41、二次側超電導コイル42が磁気的に結合されている。一次側超電導コイル41には一次側電極43から交流電流が与えられる。その交流電流によって一次側超電導コイル41に交流磁場が発生し、コア45を通じて二次側超電導コイル42内にも磁場が誘起される。その誘起した交流磁場に誘導され二次側超電導コイル42に交流電圧が発生し、それを二次側電極44で取り出す。一次側超電導コイル41と二次側超電導コイル44のターン数を変えておくことで、一次側と異なる電圧を二次側で発生させることが可能である。

【実施例】

【0039】

以下、実施例に基づき、本発明をさらに具体的に説明する。

(実施例)

原料粉末(Bi2O3、PbO、SrCO3、CaCO3、CuO)をBi:Pb:Sr:Ca:Cu=1.8:0.3:2.0:2.0:3.0の比率で混合し、大気中で700℃×8時間、粉砕、800℃×10時間、粉砕、840℃×4時間、粉砕の処理を施し前駆体粉末を得る。また前駆体粉末を、5種類の原料粉末が溶解した硝酸水溶液を、加熱された炉内に噴射することにより、金属硝酸塩水溶液の粒子の水分が蒸発し、硝酸塩の熱分解、そして金属酸化物同士の反応、合成が瞬時に起こさせる噴霧熱分解法で作製することもできる。こうして作製された前駆体粉末は、(Bi,Pb)2212相あるいはBi2212相が主体となった粉末である。

【0040】

上記により作製された前駆体粉末を外径25mm、内径22mmの銀パイプに充填し、直径2.4mmまで伸線して単芯線を作製する。この単芯線を55本に束ねて外径25mm、内径22mmの銀パイプに挿入し、直径1.5mmまで伸線し、多芯(55芯)線材を得る。この多芯線を圧延し、厚み0.25mmのテープ状線材に加工する。得られたテープ状線材を8kPa酸素雰囲気中で820℃〜840℃、30時間〜50時間の一次熱処理を施す。

【0041】

一次熱処理後のテープ状線材を厚み0.23mmになるように再圧延する。再圧延後のテープ状線材に酸素分圧8kPaを含む、全圧30MPa加圧雰囲気下にて820℃〜840℃、50時間〜100時間の二次熱処理を施す。ここで得られた線材の一部を切り出し(試料番号1:比較例)、臨界温度測定、臨界電流値測定、組成分析、構造解析の評価を行った。

【0042】

残り部位は、大気圧(0.1MPa)または30MPaの加圧雰囲気で400℃〜725℃、100時間〜1000時間、酸素分圧1kPaと21kPaの各種条件下で再度の熱処理(3次熱処理:ステップS10)を施した(試料番号2:比較例、試料番号3〜11:実施例)。その熱処理条件を表1に示す。それらについても上記と同様の評価を行った。

【0043】

評価については次のとおりである。臨界温度(Tc)は以下のように測定し、定義する。得られた超電導線材を液体窒素温度から昇温させながら、その磁化率をSQUID(超電導量子干渉計)型磁束計(Quantum Design社製MPMS−XL5S)を用いて、超電導線材のテープ面に垂直な方向に0.2Oe(15.8A/m)の磁界を印加し、各温度の磁界率を測定する。そして各温度の磁化率を95Kの磁化率で規格化し、その大きさが−0.001となる温度を臨界温度とした。

【0044】

また臨界電流値は、温度77K、ゼロ磁場中、四端子法で電流―電圧曲線を測定し、その曲線から線材1cmあたり1×10−6Vの電圧を発生させる電流を臨界電流値と定義した。

【0045】

構造解析は粉末X線回折により、構成相評価と単位格子のc軸長算出を行った。組成分析はEDX法により行った。組成算出手段は、各試料5箇所の組成を分析し、その平均値を各試料の組成値とした。それらの結果を表1に示す。

【0046】

【表1】

【0047】

試料番号1(比較例)は、2次熱処理で工程が終了しているため、本発明のSrを増加させる熱処理(3次熱処理)を施していない。また試料番号2(比較例)は3次熱処理が施されているがSr量が試料番号1から増加していない。これらと3次熱処理が施され、それによってSr含有量が増加した試料番号3〜11(実施例)について比較して説明する。

【0048】

まずSr増加熱処理(3次熱処理)を施していない試料番号1は、臨界温度、臨界電流値がそれぞれ110.2K、110Aである。Sr含有量は分析結果からCu(銅)の含有比を3として、それに対する割合を導出している。その導出方法によるとSr含有量(組成比)は1.85となる。

【0049】

3次熱処理を施した、試料番号3〜11においては、臨界温度、臨界電流値いずれも試料番号1に比べ、向上している。一方3次熱処理を施された試料番号2では、両特性の向上が見られない。これは3次熱処理を施したものの、その条件が不十分で(Bi,Pb)2223結晶中へのSrイオン固溶によるSr含有量増加がおこっていないからである。

【0050】

また、実施例である試料番号3〜11のSr含有量を、Cu(銅)の含有比を3として、それに対する割合で算出すると1.89以上である。これから1.89以上のSr含有量を有していることが好ましいといえる。また表1から、臨界温度が高くなると同時に、単位格子のc軸長も長くなる傾向にあることが見出せる。c軸長は3.713nm以上であれば好ましいことも判る。

【0051】

今回開示された実施の形態および実施例は全ての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、上記した説明でなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内のすべての変更が含まれることが意図される。

【図面の簡単な説明】

【0052】

【図1】本発明の実施の形態における酸化物超電導線材の製造工程を示すフロー図である。

【図2】一例としての超電導ケーブルの内部構造を示す斜視図である。

【図3】代表的な超電導マグネットの例を示す模式図である。

【図4】代表的な超電導変圧器の例を示す模式図である。

【符号の説明】

【0053】

21 フォーマー、22 導体層、23 絶縁層、24 磁気シールド層、25 断熱層、26 外管、 27 酸化物超電導線材、31 コイル、32 電極、33 永久電流スイッチ、41 一次側超電導コイル、42 二次側超電導コイル、43 一次側電極、44 二次側電極、45 コア。

【技術分野】

【0001】

本発明は、(Bi,Pb)2Sr2Ca2Cu3Oz(zは10に近い数:以下(Bi,Pb)2223と呼ぶ)系酸化物超電導材料の製造方法および(Bi,Pb)2223系酸化物超電導材料を主相とする線材に関する。

【背景技術】

【0002】

金属シース法で作製された(Bi,Pb)2223相を主成分とする酸化物超電導線材は高い臨界温度を持ち、かつ液体窒素等の比較的簡単な冷却下でも高い臨界電流値を示す有用な線材である(たとえば、非特許文献1を参照)。だが更なる性能の向上が実現すれば、より実用される範囲が広がる。そのためその主相である(Bi,Pb)2223超電導材料そのものの性能向上が望まれる。

【0003】

また上記(Bi,Pb)2223超電導材線材を使用することによって、従来の常伝導導体を用いるよりはるかにエネルギー損失を低減することが可能であると考えられている。そのため(Bi,Pb)2223超電導材線材を導体として用いた超電導ケーブル、超電導コイル、超電導変圧器、超電導電力貯蔵装置等の超電導応用機器開発も同時に進められている。

【0004】

性能のひとつとして臨界温度(Tc)がある。臨界温度をあげることによって、使用温度からの温度的マージンを拡大させることができ、線材として使用する場合にはそれが臨界電流値(Jc)に反映され、Jcも向上することになる。臨界温度を上昇させる技術として、(Bi,Pb)2223系超電導材料において、(Bi,Pb)2223結晶が生成しているバルク状ペレット材を真空状態に封止し、700℃近傍の温度で、100時間程度熱処理する方法が知られている(非特許文献2を参照)。これにより、臨界温度は110Kから115Kに上昇すると記載されている。

【0005】

【非特許文献1】SEIテクニカルレビュー、2004年3月 第164号 p36-42

【非特許文献2】Jei Wang, 他4名, ”Enhancement of Tc in (Bi,Pb)-2223 superconductor by vacuum encapsulation and post-annealing”, Physica C, vol. 208, (1993), p323-327

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記の技術では、Tc向上は見られているものの、出発原料組成、焼鈍温度、焼鈍時間の製造パラメータが開示されているにすぎず、Tc向上の原理的な点は不明であった。そのため製造装置等が変わった場合、Tc=115Kの最高性能を得るのは困難であった。このような技術では工業的製造上に応用する場合は好ましくない。

【0007】

そこで本発明は、再現性よく高い臨界温度を発揮する(Bi,Pb)2223系酸化物超電導材料およびそれを用いた超電導線材ならびに超電導機器を提供することを目的とする。本発明者らは、(Bi,Pb)2223系酸化物超電導材料において、熱処理により(Bi,Pb)2223系酸化物超電導材料に含まれているSr含有量を調整すること、およびその調整条件の最適化に着目し、高い臨界温度を再現性よく製造する方法を見出し、本発明を完成させた。

【課題を解決するための手段】

【0008】

本発明は、(Bi,Pb)2Sr2Ca2Cu3Oz系酸化物超電導材料の製造方法であって、原料を混合する工程と、前記混合された原料を熱処理する少なくとも2回以上の熱処理工程を含み、前記熱処理工程は、(Bi,Pb)2223結晶を形成する第1の熱処理工程と、(Bi,Pb)2223結晶が形成された後に、(Bi,Pb)2223結晶中のSr含有量を増加させる第2の熱処理工程を含み、前記第2の熱処理工程は前記第1の熱処理工程より低い温度で行うことを特徴とする酸化物超電導材料の製造方法である。

【0009】

本発明において、前記第2の熱処理工程前の(Bi,Pb)2223結晶中に含有されるSr量を1とした場合、第2の熱処理工程による前記Sr含有量の増加量は、0.02以上とすることが好ましい。

【0010】

本発明においては、前記第1の熱処理工程は加圧熱処理とすることが好ましい。

【0011】

本発明においては、前記第2の熱処理工程は加圧熱処理とすることが好ましい。

【0012】

本発明にかかる酸化物超電導材料は、前記に記載のいずれかの製造方法によって製造され、前記第2の熱処理工程後、Cuの含有量を3とした場合の、Srの含有量が1.89以上、2.0以下であることを特徴とする酸化物超電導材料である。

【0013】

また本発明にかかる別な酸化物超電導材料は、前記に記載のいずれかの製造方法によって製造され、前記第2の熱処理工程後、(Bi,Pb)2223結晶の単位格子のc軸長さが3.713nm以上であることを特徴とする酸化物超電導材料である。

【0014】

また本発明にかかる超電導線材は、上記の製造方法により製造された超電導材料を含む超電導線材である。

【0015】

さらに本発明にかかる超電導機器は、上記の超電導線材を導体として含む超電導機器である。

【発明の効果】

【0016】

本発明によれば、高い臨界温度を持つ(Bi,Pb)2223系酸化物超電導材料を再現性よくかつ、効率的に製造できる。その超電導材料を含むことによって臨界温度の高い超電導線材を得ることができ、またその線材を導体として用いることで、高性能な超電導ケーブル、超電導コイル、超電導変圧器、超電導電力貯蔵装置等の超電導機器を得ることができる。

【発明を実施するための最良の形態】

【0017】

(実施形態)

一般的に超電導材料に含まれる陽イオン成分(Bi、Pb、Sr、Ca、Cu)の比率調整は原料混合段階で行われる。例えば、Bi:Pb:Sr:Ca:Cu=1.8:0.3:2.0:2.0:3.0のような比率を最終目的超電導相の組成とすれば各成分の酸化物、炭酸化物を上に近い比率で混合し、熱処理を繰り返し出発原料比に近い組成比をもつ最終超電導材料を得る。

【0018】

上記のような製法では目的とする組成比をもつ(Bi,Pb)2223相を得にくいこともある。例えばBi:Pb:Sr:Ca:Cu=1.8:0.3:2.0:2.0:3.0を最終目的組成物としても、従来の単純な混合、熱処理といったプロセスを用いると最も安定に存在しやすい比率の超電導相、Bi:Pb:Sr:Ca:Cu=1.8:0.3:1.85:2.0〜2.1:3.0のようなSrが欠損した相が主として生成する。あまったSrはSr−O、Sr−Ca−Pb−O等の非超電導化合物で析出している。ところで、Tc向上の観点から超電導相中の元素比は(Bi、Pb):Sr:Ca:Cu=2:2:2:3のような整数比に近い方がよいと考えられている。

【0019】

そこで発明者らは、安定に生成しやすい比率で一旦超電導相を形成させ、その形成された状態から特定の原子を固溶させていく手法によって目的とする組成比率(整数比に近い)を持つ超電導材料を得る製造方法を見出した。

【0020】

具体的には、Bi:Pb:Sr:Ca:Cu=1.8:0.3:2.0:2.0:3.0のように出発原料を調整し、それらが充分反応する温度で熱処理、粉砕プロセスを繰り返し、組成比Bi:Pb:Sr:Ca:Cu=1.8:0.3:1.85:2.0〜2.1:3.0をもつほぼ単一の(Bi,Pb)2223相からなる超電導材料を得る。ここまでに行われる熱処理を反応熱処理(第1の熱処理)という。その後この形成された各(Bi,Pb)2223結晶が分解しない程度の温度、例えば600〜750℃で、100時間以上熱処理することにより、Srイオンを(Bi,Pb)2223結晶に固溶させる。この熱処理を第2の熱処理という。

【0021】

このようにすれば、反応熱処理(第1の熱処理工程)で形成された(Bi,Pb)2223相の各結晶粒の結晶構造を維持したまま、その各結晶粒のSrイオン含有量を増加させることができる。

【0022】

またSr量の増加量は、第2の熱処理工程前の(Bi,Pb)2223結晶中に含有されるSr量を1とした場合、0.02以上であることが好ましい。

【0023】

ここで規定されるSr含有量増加量とは、第2の熱処理前のSr含有量が例えば1.85とした場合これを1として表す。それが第2の熱処理によってSr含有量が1.92となった場合は、(1.92/1.85−1)=0.038のように計算されるものである。

【0024】

増加量が0.02未満であると、組成の変動分として少なすぎ、第2の熱処理前と差異が小さく、顕著な効果が得られにくい。一方、増加量の上限は規定できないが、Srの絶対含有量が2.0(整数組成比)となる増加が最もTcが高くなる増加量である。

【0025】

さらに本発明者らは、第1および第2の熱処理工程は加圧熱処理であることが効果的であることも見出した。

【0026】

これは、Srイオンを(Bi,Pb)2223結晶に固溶させる際に、非超電導相であるSr化合物と(Bi,Pb)2223結晶が密接に接触しているほうがSrイオンの拡散(例えば、非超電導結晶から超電導結晶への拡散、また超電導結晶間の拡散)がスムーズに起こる。そのため超電導体内の各結晶はできるだけ強固に結合していていることが好ましい。そのような状態を形成することおよび維持しておくために、結晶間の密着性が強くなる加圧熱処理を用いる。

【0027】

図1は本発明の超電導材料を含む超電導線材製造工程を示す図である。図1を参照して本発明の具体的な工程を説明する。

【0028】

まず、原料粉末(Bi2O3、PbO、SrCO3、CaCO3、CuO)を所望の比率で混合し、熱処理し粉砕を繰り返し前駆体粉末を作製する(ステップS1)。この前駆体粉末を金属管に充填する(ステップS2)。この前駆体は、たとえば(Bi,Pb)2Sr2Ca1Cu2O8±δ(δは0.1に近い数:以下(Bi,Pb)2212と呼ぶ)相やBi2Sr2Ca1Cu2O8±δ(δは0.1に近い数:以下Bi2212と呼ぶ)相、(Bi,Pb)2223相等を含む材質よりなっている。なお、金属管としては前駆体と化合物を形成しにくい、銀や銀合金を用いることが好ましい。

【0029】

次に、所望の直径まで上記線材を伸線加工し、前駆体を芯材として銀などの金属に被覆された単芯線を作製する(ステップS3)。次に、この単芯線を多数束ねて、例えば銀等からなる金属管内に嵌合する(多芯嵌合:ステップS4)。これにより、原料粉末を芯材として多数有する多芯構造材が得られる。

【0030】

次に、所望の直径にまで多芯構造材を伸線加工し、原料粉末が例えば銀等のシース部に埋め込まれ、断面形状が円状あるいは多角形状の等方的多芯母線を作製する(ステップS5)。これにより、酸化物超電導線材の原料粉末を金属で被覆した形態を有する等方的多芯母線が得られる。次に、この等方的多芯母線を圧延する(1次圧延:ステップS6)。これによりテープ状の酸化物超電導線材が得られる。

【0031】

次に、テープ状線材を熱処理する(1次熱処理:ステップS7)。この熱処理は、たとえば酸素分圧1〜20kPaの雰囲気において約800℃〜850℃の温度で行われ、熱処理によって原料粉末から目的とする酸化物超電導相が生成される。この熱処理により、前駆体は目的とする(Bi,Pb)2223結晶に変態する。

【0032】

その後、再び線材を圧延する(2次圧延:ステップS8)。このように、2次圧延を行うことにより、1次熱処理で生じたボイドが除去される。続いて、例えば酸素分圧1〜20kPaの雰囲気において約820〜840℃の温度で線材を熱処理する(2次熱処理:ステップS9)。このとき、加圧雰囲気で熱処理することが好ましい。この熱処理により、一部ステップS7で反応しきらず残った部分の(Bi,Pb)2223相への変態と、各(Bi,Pb)2223結晶どうし、あるいは(Bi,Pb)2223結晶と非超電導相が強固に結合する。ステップS7とステップS9が第1の熱処理工程に相当する。

【0033】

最後に2次熱処理後の線材を、全圧が大気圧から50MPaの間、酸素分圧が1〜30kPaの雰囲気において、約600〜750℃の温度で再度熱処理する(3次熱処理:ステップS10)。この熱処理により(Bi,Pb)2223結晶へSrイオンの固溶がおこり、(Bi,Pb)2223結晶中のSr含有量が増加する。ステップS10が第2の熱処理工程に相当する。

【0034】

本発明により製造される超電導線材は、高い臨界温度を有するため液体窒素冷却時の使用温度からの温度マージンを拡大させることができかつ、結晶粒間の結合も強いため高い臨界電流値が実現できる。

【0035】

また本発明にかかる超電導機器は、臨界温度および臨界電流値の高い超電導線材から構成されるため、優れた超電導特性を有する。ここで、超電導機器は、上記超電導線材を含むものであれば特に制限なく、超電導ケーブル、超電導コイル、超電導マグネット、超電導変圧器、超電導電力貯蔵装置などが挙げられる。例えば、交流用途で使用される超電導ケーブルや、超電導変圧器では臨界電流値の向上により、運転電流値における損失が減少する。一方、超電導マグネットや超電導電力貯蔵装置のような直流使用が主な機器は、最大発生磁場や最大蓄積エネルギーが大幅に増大する。

【0036】

図2は一例としての超電導ケーブルの内部構造を示す斜視図である。フォーマー21の周りに本発明にかかる酸化物超電導線材27が螺旋状に巻きつけられ、導体層22を形成している。その外には絶縁層23を配し、その外周に酸化物超電導線材27が螺旋状に巻きつけられ磁気シールド層24を形成する。それらは断熱層25で覆われ、外管26に収容される。

【0037】

図3は代表的な超電導マグネットの例を示す模式図である。本発明にかかる酸化物超電導線材をパンケーキ状に巻き、コイル31を形成する。そのコイル31を目的に応じて複数個、電気的に接続する。これらに電極32から電流を通電するとコイル31内に磁場が発生する。また、電極32間を酸化物超電導線材で作製された永久電流スイッチ33で結合し、目的の磁場まで励磁したのち永久電流スイッチ33をONにすれば、コイル31−永久電流スイッチ33のループ内に永久電流が流れる。この電流は減衰することがほとんどなく磁場としてエネルギーを貯蔵できる。必要に応じて、永久電流スイッチ33をOFFにして、電極32側へ電流が流れるようにすれば、電流が取り出せる。このように使用すれば超電導電力貯蔵装置として利用できる。

【0038】

図4は代表的な超電導変圧器の例を示す模式図である。鉄等でできたコア45を介して一次側超電導コイル41、二次側超電導コイル42が磁気的に結合されている。一次側超電導コイル41には一次側電極43から交流電流が与えられる。その交流電流によって一次側超電導コイル41に交流磁場が発生し、コア45を通じて二次側超電導コイル42内にも磁場が誘起される。その誘起した交流磁場に誘導され二次側超電導コイル42に交流電圧が発生し、それを二次側電極44で取り出す。一次側超電導コイル41と二次側超電導コイル44のターン数を変えておくことで、一次側と異なる電圧を二次側で発生させることが可能である。

【実施例】

【0039】

以下、実施例に基づき、本発明をさらに具体的に説明する。

(実施例)

原料粉末(Bi2O3、PbO、SrCO3、CaCO3、CuO)をBi:Pb:Sr:Ca:Cu=1.8:0.3:2.0:2.0:3.0の比率で混合し、大気中で700℃×8時間、粉砕、800℃×10時間、粉砕、840℃×4時間、粉砕の処理を施し前駆体粉末を得る。また前駆体粉末を、5種類の原料粉末が溶解した硝酸水溶液を、加熱された炉内に噴射することにより、金属硝酸塩水溶液の粒子の水分が蒸発し、硝酸塩の熱分解、そして金属酸化物同士の反応、合成が瞬時に起こさせる噴霧熱分解法で作製することもできる。こうして作製された前駆体粉末は、(Bi,Pb)2212相あるいはBi2212相が主体となった粉末である。

【0040】

上記により作製された前駆体粉末を外径25mm、内径22mmの銀パイプに充填し、直径2.4mmまで伸線して単芯線を作製する。この単芯線を55本に束ねて外径25mm、内径22mmの銀パイプに挿入し、直径1.5mmまで伸線し、多芯(55芯)線材を得る。この多芯線を圧延し、厚み0.25mmのテープ状線材に加工する。得られたテープ状線材を8kPa酸素雰囲気中で820℃〜840℃、30時間〜50時間の一次熱処理を施す。

【0041】

一次熱処理後のテープ状線材を厚み0.23mmになるように再圧延する。再圧延後のテープ状線材に酸素分圧8kPaを含む、全圧30MPa加圧雰囲気下にて820℃〜840℃、50時間〜100時間の二次熱処理を施す。ここで得られた線材の一部を切り出し(試料番号1:比較例)、臨界温度測定、臨界電流値測定、組成分析、構造解析の評価を行った。

【0042】

残り部位は、大気圧(0.1MPa)または30MPaの加圧雰囲気で400℃〜725℃、100時間〜1000時間、酸素分圧1kPaと21kPaの各種条件下で再度の熱処理(3次熱処理:ステップS10)を施した(試料番号2:比較例、試料番号3〜11:実施例)。その熱処理条件を表1に示す。それらについても上記と同様の評価を行った。

【0043】

評価については次のとおりである。臨界温度(Tc)は以下のように測定し、定義する。得られた超電導線材を液体窒素温度から昇温させながら、その磁化率をSQUID(超電導量子干渉計)型磁束計(Quantum Design社製MPMS−XL5S)を用いて、超電導線材のテープ面に垂直な方向に0.2Oe(15.8A/m)の磁界を印加し、各温度の磁界率を測定する。そして各温度の磁化率を95Kの磁化率で規格化し、その大きさが−0.001となる温度を臨界温度とした。

【0044】

また臨界電流値は、温度77K、ゼロ磁場中、四端子法で電流―電圧曲線を測定し、その曲線から線材1cmあたり1×10−6Vの電圧を発生させる電流を臨界電流値と定義した。

【0045】

構造解析は粉末X線回折により、構成相評価と単位格子のc軸長算出を行った。組成分析はEDX法により行った。組成算出手段は、各試料5箇所の組成を分析し、その平均値を各試料の組成値とした。それらの結果を表1に示す。

【0046】

【表1】

【0047】

試料番号1(比較例)は、2次熱処理で工程が終了しているため、本発明のSrを増加させる熱処理(3次熱処理)を施していない。また試料番号2(比較例)は3次熱処理が施されているがSr量が試料番号1から増加していない。これらと3次熱処理が施され、それによってSr含有量が増加した試料番号3〜11(実施例)について比較して説明する。

【0048】

まずSr増加熱処理(3次熱処理)を施していない試料番号1は、臨界温度、臨界電流値がそれぞれ110.2K、110Aである。Sr含有量は分析結果からCu(銅)の含有比を3として、それに対する割合を導出している。その導出方法によるとSr含有量(組成比)は1.85となる。

【0049】

3次熱処理を施した、試料番号3〜11においては、臨界温度、臨界電流値いずれも試料番号1に比べ、向上している。一方3次熱処理を施された試料番号2では、両特性の向上が見られない。これは3次熱処理を施したものの、その条件が不十分で(Bi,Pb)2223結晶中へのSrイオン固溶によるSr含有量増加がおこっていないからである。

【0050】

また、実施例である試料番号3〜11のSr含有量を、Cu(銅)の含有比を3として、それに対する割合で算出すると1.89以上である。これから1.89以上のSr含有量を有していることが好ましいといえる。また表1から、臨界温度が高くなると同時に、単位格子のc軸長も長くなる傾向にあることが見出せる。c軸長は3.713nm以上であれば好ましいことも判る。

【0051】

今回開示された実施の形態および実施例は全ての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は、上記した説明でなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内のすべての変更が含まれることが意図される。

【図面の簡単な説明】

【0052】

【図1】本発明の実施の形態における酸化物超電導線材の製造工程を示すフロー図である。

【図2】一例としての超電導ケーブルの内部構造を示す斜視図である。

【図3】代表的な超電導マグネットの例を示す模式図である。

【図4】代表的な超電導変圧器の例を示す模式図である。

【符号の説明】

【0053】

21 フォーマー、22 導体層、23 絶縁層、24 磁気シールド層、25 断熱層、26 外管、 27 酸化物超電導線材、31 コイル、32 電極、33 永久電流スイッチ、41 一次側超電導コイル、42 二次側超電導コイル、43 一次側電極、44 二次側電極、45 コア。

【特許請求の範囲】

【請求項1】

(Bi,Pb)2Sr2Ca2Cu3Oz系酸化物超電導材料の製造方法であって、原料を混合する工程と、前記混合された原料を熱処理する少なくとも2回以上の熱処理工程を含み、前記熱処理工程は、(Bi,Pb)2223結晶を形成する第1の熱処理工程と、(Bi,Pb)2223結晶が形成された後に、(Bi,Pb)2223結晶中のSr含有量を増加させる第2の熱処理工程を含み、前記第2の熱処理工程は前記第1の熱処理工程より低い温度で行うことを特徴とする酸化物超電導材料の製造方法。

【請求項2】

前記第2の熱処理工程前の(Bi,Pb)2223結晶中に含有されるSr量を1とした場合、第2の熱処理工程による前記Sr含有量の増加量は、0.02以上であることを特徴とする請求項1に記載の酸化物超電導材料の製造方法。

【請求項3】

前記第1の熱処理工程は加圧熱処理であることを特徴とする請求項1または2に記載の酸化物超電導材料の製造方法。

【請求項4】

前記第2の熱処理工程は加圧熱処理であることを特徴とする請求項1から3に記載の酸化物超電導材料の製造方法。

【請求項5】

請求項1から請求項4までのいずれか1つに記載の製造方法によって製造され、前記第2の熱処理工程後において、Cuの含有量を3とした場合の、Srの含有量が1.89以上、2.0以下であることを特徴とする酸化物超電導材料。

【請求項6】

請求項1から請求項4までのいずれか1つに記載の製造方法によって製造され、前記第2の熱処理工程後における、(Bi,Pb)2223結晶の単位格子のc軸長さが3.713nm以上であることを特徴とする酸化物超電導材料。

【請求項7】

請求項1から請求項4までのいずれかに記載の製造方法により製造された酸化物超電導材料を含む超電導線材。

【請求項8】

請求項7に記載の超電導線材を導体として含む超電導機器。

【請求項1】

(Bi,Pb)2Sr2Ca2Cu3Oz系酸化物超電導材料の製造方法であって、原料を混合する工程と、前記混合された原料を熱処理する少なくとも2回以上の熱処理工程を含み、前記熱処理工程は、(Bi,Pb)2223結晶を形成する第1の熱処理工程と、(Bi,Pb)2223結晶が形成された後に、(Bi,Pb)2223結晶中のSr含有量を増加させる第2の熱処理工程を含み、前記第2の熱処理工程は前記第1の熱処理工程より低い温度で行うことを特徴とする酸化物超電導材料の製造方法。

【請求項2】

前記第2の熱処理工程前の(Bi,Pb)2223結晶中に含有されるSr量を1とした場合、第2の熱処理工程による前記Sr含有量の増加量は、0.02以上であることを特徴とする請求項1に記載の酸化物超電導材料の製造方法。

【請求項3】

前記第1の熱処理工程は加圧熱処理であることを特徴とする請求項1または2に記載の酸化物超電導材料の製造方法。

【請求項4】

前記第2の熱処理工程は加圧熱処理であることを特徴とする請求項1から3に記載の酸化物超電導材料の製造方法。

【請求項5】

請求項1から請求項4までのいずれか1つに記載の製造方法によって製造され、前記第2の熱処理工程後において、Cuの含有量を3とした場合の、Srの含有量が1.89以上、2.0以下であることを特徴とする酸化物超電導材料。

【請求項6】

請求項1から請求項4までのいずれか1つに記載の製造方法によって製造され、前記第2の熱処理工程後における、(Bi,Pb)2223結晶の単位格子のc軸長さが3.713nm以上であることを特徴とする酸化物超電導材料。

【請求項7】

請求項1から請求項4までのいずれかに記載の製造方法により製造された酸化物超電導材料を含む超電導線材。

【請求項8】

請求項7に記載の超電導線材を導体として含む超電導機器。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−171666(P2008−171666A)

【公開日】平成20年7月24日(2008.7.24)

【国際特許分類】

【出願番号】特願2007−3362(P2007−3362)

【出願日】平成19年1月11日(2007.1.11)

【特許番号】特許第4111240号(P4111240)

【特許公報発行日】平成20年7月2日(2008.7.2)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成20年7月24日(2008.7.24)

【国際特許分類】

【出願日】平成19年1月11日(2007.1.11)

【特許番号】特許第4111240号(P4111240)

【特許公報発行日】平成20年7月2日(2008.7.2)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]