酸化物超電導積層体及び酸化物超電導線材、並びに、酸化物超電導線材の製造方法

【課題】線材の全体の厚さを必要以上に厚くすることなく、過電流が流れた場合に、線材の焼損を効果的に防ぐことができる酸化物超電導積層体、及び酸化物超電導線材を提供する。

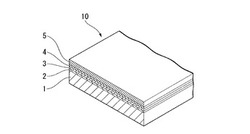

【解決手段】本発明の酸化物超電導積層体10は、金属基材本体1と中間層2と酸化物超電導層3と保護層4とMgB2層5とをこの順に備えることを特徴とする。

【解決手段】本発明の酸化物超電導積層体10は、金属基材本体1と中間層2と酸化物超電導層3と保護層4とMgB2層5とをこの順に備えることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、酸化物超電導積層体及び酸化物超電導線材、並びに、酸化物超電導線材の製造方法に関する。

【背景技術】

【0002】

酸化物超電導体を用いた超電導線材は、大別してBi2223系(Bi2Sr2Ca2Cu3Oy)とRE−123系(REBa2Cu3O7−X:REはYを含む希土類元素)の2種類について応用開発が進められていている。

【0003】

RE−123系酸化物超電導線材の一構造例として、図6に示す如くテープ状の金属基材本体101上に、IBAD(Ion-Beam-Assisted Deposition;イオンビームアシスト蒸着)法によって成膜された中間層102と、その上に成膜された酸化物超電導層103と、銀層104と、安定化層105と、を積層形成した酸化物超電導線材Aが知られている。

【0004】

図6に示す構造の酸化物超電導線材Aにおいて、金属基材本体101は、酸化物超電導線材Aに柔軟性及び可とう性、並びに、強度を与えることができるものである。

中間層102の成膜に用いられるIBAD法は、スパッタリング法によりターゲットから叩き出した構成粒子を金属基材本体上に堆積させる際に、イオンガンから発生された希ガスイオンと酸素イオンとの混合イオンを同時に斜め方向(例えば45度)から照射しながら堆積させるものである。この方法によれば、金属基材本体上に厚さ数〜数十nmという薄膜の中間層102を良好な結晶配向性で形成することができる。中間層102は、酸化物超電導層103の結晶配向性を整え、成膜時の加熱処理に伴う元素の不要拡散を抑制するとともに、金属基材本体101と酸化物超電導層103の中間の膨張係数を有して熱ストレスを緩和するなどの複合的な効果を得るための層であって、これらの層を順序に積層することで始めて単結晶に近い結晶配向性であって、超電導特性の優れた酸化物超電導層103を得ることができる。

酸化物超電導層103は、上記したREBa2Cu3O7−X(REはYを含む希土類元素)からなる層が例示され、超電導状態で電流を流すことができる層である。

銀層104は、酸化物超電導層103を水分から保護する目的のために設けられている。

【0005】

安定化層105は、一般的には銅層であり、酸化物超電導層103が超電導状態から常電導状態に遷移しようとしたとき、該酸化物超電導層103の電流を転流させるバイパスとして機能させ、酸化物超電導線材Aを電気的に保護するための目的で設けられている。

例えば、特許文献1では、安定化層として電気めっきにより金属の層で覆う構造が提案されている。また、特許文献2では、金属テープによって酸化物超電導線材をカプセル状に包む構造が提案されている。これら特許文献においては、いずれも安定化層として金属が使用されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2007−526597号公報

【特許文献2】特許第3949960号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、超電導線材には数100Aという大電流を通電することが多く、超電導体が流せる電流は、金属に比べてはるかに大きい。そのため、このような大電流通電における過電流を安定化させるためには、金属層は最低でも数10μmの厚さは必要である。

さらに、過電流通電時間が長い場合には線材を保護しきれずに温度上昇し、線材が焼損するおそれがあるという問題点がある。

【0008】

本発明は、以上のような従来の実情に鑑みなされたものであり、線材の全体の厚さを必要以上に厚くすることなく、過電流が流れた場合に、線材の焼損を効果的に防ぐことができる酸化物超電導積層体、及び酸化物超電導線材を提供することを目的とする。

また、本発明は、超電導特性に優れた酸化物超電導線材を効率的に製造することができる酸化物超電導線材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するため、本発明の酸化物超電導積層体は、金属基材本体と中間層と酸化物超電導層と保護層とMgB2層とをこの順に備えることを特徴とする。

本発明の酸化物超電導積層体は、安定化層として超電導体であるMgB2層を備えた構成である。MgB2は、そのTc(臨界温度)が39Kの超電導体であり、コヒーレンス長が長く、粒界での特性がよいため、薄膜にした場合の通電性能は高い。

従って、本発明の酸化物超電導積層体は、39Kより低温で通電する場合において、線材の全体の厚さを必要以上に厚くすることなく、過電流通電時の線材の焼損を効果的に防ぐことができる酸化物超電導線材を提供することができる。

【0010】

また、本発明の酸化物超電導積層体において、前記MgB2層の膜厚を、0.1μm〜10μmとすることもできる。

この場合、MgB2層が安定化層としての機能に優れ、かつ、可とう性に優れたものとなり、線材の焼損を一層効果的に防ぐことができる酸化物超電導線材を提供することができる。

【0011】

上記課題を解決するため、本発明の酸化物超電導線材は、前記酸化物超電導積層体の前記MgB2層上に、金属安定化層を備えることを特徴とする。

本発明の酸化物超電導線材は、MgB2層の上に金属安定化層を備えた構成である。

金属安定化層は、MgB2層とともに、酸化物超電導層が超電導状態から常電導状態に遷移しようとしたとき、該酸化物超電導層の電流を転流させるバイパスとして機能するため、酸化物超電導線材を電気的に保護し、焼損を防ぐことができる。

また、金属安定化層は、MgB2層の上に形成されるものであるため、必要以上に厚いものでなくてよい。

従って、金属安定化層の厚さを薄くすることが可能となり、線材を巻胴などに巻回してコイル加工して超電導コイルとする場合、小型化された超電導コイルを提供することができる。

【0012】

上記課題を解決するため、本発明の酸化物超電導線材は、前記酸化物超電導積層体の外周面全体を覆うように金属安定化層が被覆されてなることを特徴とする。

本発明の酸化物超電導線材は、酸化物超電導積層体の上面、下面、及び側面の全てが電流を転流させるバイパスとなり、外部から遮蔽された構成である。

そのため、酸化物超電導層の安定化効果が高く、かつ、酸化物超電導層への水分の浸入を抑え、酸化物超電導層が水分によりダメージを受けることにより、超電導特性が劣化することを防ぐことができる。

【0013】

上記課題を解決するため、本発明の酸化物超電導線材の製造方法は、金属基材本体と中間層と酸化物超電導層と保護層とMgB2層と金属安定化層とをこの順に備える酸化物超電導線材の製造方法であって、ガス中にMgB2粉末を分散させたエアロゾルを前記保護層に向けて噴射、衝突させて、前記保護層上にMgB2層を形成するエアロゾルデポジション法による成膜工程を含むことを特徴とする。

本発明の酸化物超電導線材の製造方法は、エアロゾルデポジション法により、室温程度の温度下でMgB2層を形成する工程を含む構成である。そのため、MgB2層形成時に、酸化物超電導層が数100℃の熱履歴を受けることがなく、酸素が酸化物超電導層から脱離するおそれがなく、超電導層の特性劣化を生じない。

従って、本発明によれば、過電流通電時の線材の焼損を効果的に防ぐことができ、かつ超電導特性に優れた酸化物超電導線材を製造することができる。

【発明の効果】

【0014】

本発明によれば、線材の全体の厚さを必要以上に厚くすることなく、過電流が流れた場合に、線材の焼損を効果的に防ぐことができる酸化物超電導積層体、及び酸化物超電導線材を提供することができる。

また、本発明によれば、超電導特性に優れた酸化物超電導線材を効率的に製造することができる酸化物超電導線材の製造方法を提供することができる。

【図面の簡単な説明】

【0015】

【図1】本発明に係る酸化物超電導積層体の第一の実施形態を示す構成図である。

【図2】本発明に係る酸化物超電導線材の第一の実施形態を示す構成図である。

【図3】本発明に係る酸化物超電導線材の第二の実施形態を示す構成図である。

【図4】エアロゾルデポジション法により成膜する装置の一例を示す構成図である。

【図5】超電導コイルが冷凍機に接続された装置の一例を示す構成図である。

【図6】従来の酸化物超電導線材の一例を示す概略構成図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施の形態について、図面に基づき説明する。

(酸化物超電導積層体)

[第1実施形態]

図1は、本発明に係る酸化物超電導積層体の第1実施形態を示す概略構成図である。

図1に示す酸化物超電導積層体10は、金属基材本体1上に、中間層2と、酸化物超電導層3と、保護層4と、エアロゾルデポジション法により成膜されたMgB2層5が積層されて構成されている。

【0017】

金属基材本体1は、通常の超電導線材の基材として使用し得るものであれば良く、長尺のプレート状、シート状又はテープ状であることが好ましく、耐熱性の金属からなるものが好ましい。耐熱性の金属の中でも、合金が好ましく、ニッケル(Ni)合金、銅(Cu)合金、ステンレス鋼がより好ましい。中でも、市販品であればハステロイ(商品名、ヘインズ社製)が好適であり、モリブデン(Mo)、クロム(Cr)、鉄(Fe)、コバルト(Co)等の成分量が異なる、ハステロイB、C、G、N、W等のいずれの種類も使用できる。また、金属基材本体1としてニッケル(Ni)合金などに集合組織を導入した配向基材を用い、その上に中間層2および酸化物超電導層3を形成してもよい。

金属基材本体1の厚さは、目的に応じて適宜調整すれば良く、通常は、10〜500μmであることが好ましい。

【0018】

中間層2は、酸化物超電導層3の結晶配向性を制御し、金属基材本体1中の金属元素の酸化物超電導層3への拡散を防止するものである。さらに、金属基材本体1と酸化物超電導層3との物理的特性(熱膨張率や格子定数等)の差を緩和するバッファー層として機能し、その材質は、物理的特性が金属基材本体1と酸化物超電導層3との中間的な値を示す金属酸化物が好ましい。中間層2の好ましい材質として具体的には、Gd2Zr2O7、MgO、ZrO2−Y2O3(YSZ)、SrTiO3、CeO2、Y2O3、Al2O3、Gd2O3、Zr2O3、Ho2O3、Nd2O3等の金属酸化物が例示できる。

中間層2は、単層でも良いし、複数層でも良い。

【0019】

さらに、本実施形態において、中間層2は、金属基材本体1側に拡散防止層とベッド層が積層された複数層構造でもよい。この場合、金属基材本体1とベッド層との間に拡散防止層が介在された構造となる。拡散防止層は、金属基材本体1の構成元素拡散を防止する目的で形成されたもので、窒化ケイ素(Si3N4)、酸化アルミニウム(Al2O3)、あるいは希土類金属酸化物等から構成され、その厚さは例えば10〜400nmである。金属基材本体1とベッド層との間に拡散防止層を介在させる場合の例としては、拡散防止層としてAl2O3、ベッド層としてY2O3を用いる組み合わせを例示することができる。

【0020】

また中間層2は、前記金属酸化物の層(以下、金属酸化物層という。)の上に、さらにキャップ層が積層された複数層構造でも良い。キャップ層は、酸化物超電導層3の配向性を制御する機能を有するとともに、酸化物超電導層3を構成する元素の中間層2への拡散や、酸化物超電導層3積層時に使用するガスと中間層2との反応を抑制する機能等を有するものである。

【0021】

キャップ層の材質は、上記機能を発現し得るものであれば特に限定されないが、好ましいものとして具体的には、CeO2、Y2O3、Al2O3、Gd2O3、Zr2O3、Ho2O3、Nd2O3、LaMnO3等が例示できる。

【0022】

中間層2の厚さは、目的に応じて適宜調整すれば良いが、通常は、0.1〜5μmである。

【0023】

中間層2は、スパッタ法、イオンビームアシスト蒸着法(以下、IBAD法と略記する)等の物理的蒸着法;化学気相成長法(CVD法);塗布熱分解法(MOD法);溶射等、酸化物薄膜を形成する公知の方法で積層できる。特に、IBAD法で形成された前記金属酸化物層は、結晶配向性が高く、酸化物超電導層3やキャップ層の結晶配向性を制御する効果が高い点で好ましい。IBAD法とは、蒸着時に、結晶の蒸着面に対して所定の角度でイオンビームを照射することにより、結晶軸を配向させる方法である。通常は、イオンビームとして、アルゴン(Ar)イオンビームを使用する。

【0024】

酸化物超電導層3は通常知られている組成の酸化物超電導体からなるものを広く適用することができ、REBa2Cu3Oy(REはY、La、Nd、Sm、Er、Gd等の希土類元素を表す)なる材質のもの、具体的には、Y123(YBa2Cu3Oy)又はGd123(GdBa2Cu3Oy)を例示することができる。また、その他の酸化物超電導体、例えば、Bi2Sr2Can−1CunO4+2n+δなる組成等に代表される臨界温度の高い他の酸化物超電導体からなるものを用いても良いのは勿論である。

酸化物超電導層3は、スパッタ法、真空蒸着法、レーザ蒸着法、電子ビーム蒸着法等の物理的蒸着法;化学気相成長法(CVD法);塗布熱分解法(MOD法)等で積層でき、なかでもレーザ蒸着法が好ましい。

酸化物超電導層3の厚みは、0.5〜5μm程度であって、均一な厚みであることが好ましい。

【0025】

酸化物超電導層3の上面を覆うように形成されている保護層4は、スパッタ法などの気相法により成膜される銀層であり、その厚さを1〜30μm程度とされる。

保護層4を備える構成とする理由としては、銀は良導電性かつ酸化物超電導層3と接触抵抗が低くなじみの良い点、及び、酸化物超電導層3に酸素をドープするアニール工程においてドープした酸素を酸化物超電導層3から逃避し難くする性質を有する点を挙げることができる。

【0026】

MgB2層5は、後述するエアロゾルデポジション法により、保護層4の上に成膜される。MgB2は、39K以下で、超電導状態を示す超電導体であり、コヒーレンス長が長く、粒界での特性が良いため、金属に比べて薄膜にした場合の通電性能は高い。よって、MgB2層5は、保護層として機能し、過電流が流れた場合に、線材の焼損を効果的に防ぐことができる。

MgB2層5の膜厚は、0.1μm〜10μmであることが好ましく、1μm〜7μm以下とすることがより好ましく、2μm〜5μmとすることが特に好ましい。膜厚が、0.1μm以上の場合、安定化層としての機能に優れ、過電流が流れた場合に、線材の焼損を一層効果的に防ぐことができる。膜厚が、10μm以下の場合、線材の可とう性が一層優れたものとなる。

【0027】

本実施形態の酸化物超電導積層体10は、金属基材本体1と中間層2と酸化物超電導層3と保護層4とMgB2層5とがこの順に積層されてなる構成である。

そのため、MgB2層5により、線材の全体の厚さを必要以上に厚くすることなく、過電流通電時の線材の焼損を効果的に防ぐことができる酸化物超電導線材を提供することができる。

【0028】

(酸化物超電導線材)

[第1実施形態]

図2は、本発明に係る酸化物超電導線材の第1実施形態を示す概略構成図である。

図2に示す酸化物超電導線材20は、図1に示す酸化物超電導積層体10のMgB2層5の上に、金属安定化層6が積層された構成となっている。図2に示す酸化物超電導線材20において、図1に示す酸化物超電導積層体10と同じ構成要素には同一の符号を付し、説明を省略する。

【0029】

金属安定化層6は、良導電性の金属材料からなり、酸化物超電導層3が外乱を受けて超電導状態から常電導状態に遷移しようとした時に、保護層4、MgB2層5とともに、酸化物超電導層3の電流が転流するバイパスとして機能する。

金属安定化層6を構成する金属材料としては、良導電性を有するものであればよく、特に限定されないが、銅、黄銅(Cu−Zn合金)、Cu−Ni合金等の銅合金、ステンレス等の比較的安価な材質からなるものを用いることが好ましく、中でも高い導電性を有し、安価であることがら銅製が好ましい。

なお、酸化物超電導線材20を超電導限流器に使用する場合は、金属安定化層6は抵抗金属材料より構成され、Ni−Cr等のNi系合金などを使用できる。

【0030】

金属安定化層6の形成方法は特に限定されず、例えば、銅などの良導電性材料よりなる金属テープをはんだなどの接合剤を介して保護層4上に積層することにより形成できる。

本実施形態においては、MgB2層5が安定化層としての機能を発揮しているため、金属安定化層6を厚くする必要が無い。

金属安定化層6の厚さは、1μm〜100μmとすることが好ましく、1μm〜50μm以下とすることがより好ましく、5μm〜50μmとすることが特に好ましい。下限値以上とすることにより酸化物超電導線材20を安定化する一層高い効果が得られ、上限値以下とすることにより酸化物超電導線材20を一層薄型化できる。

【0031】

本実施形態の酸化物超電導線材20は、MgB2層5の上に金属安定化層6を備えた構成である。

金属安定化層6は、MgB2層5とともに、過電流通電時に酸化物超電導層3が超電導状態から常電導状態に遷移しようとしたとき、該酸化物超電導層3の電流を転流させるバイパスとして機能するため、酸化物超電導線材20を電気的に保護し、焼損を防ぐことができる。

また、金属安定化層6は、安定化層としての機能を発揮するMgB2層5の上に形成されるものであるため、必要以上に厚いものでなくてよい。

従って、金属安定化層6の厚さを薄くすることが可能となり、線材を巻胴などに巻回してコイル加工して、超電導コイルとする場合、小型化された超電導コイルを提供することができる。

【0032】

[第2実施形態]

図3は、本発明に係る酸化物超電導線材の第2実施形態を示す概略構成図である。

図3に示す酸化物超電導線材20Bは、図1に示す酸化物超電導積層体10の外周面全体を覆うように金属安定化層6Aが被覆されてなる。図3に示す酸化物超電導線材20Bにおいて、図1に示す酸化物超電導積層体10と同じ構成要素には同一の符号を付し、説明を省略する。

【0033】

酸化物超電導積層体20の周囲を覆う金属安定化層6Aは、酸化物超電導層3が超電導状態から常電導状態に遷移しようとした時に、保護層4、MgB2層5とともに、酸化物超電導層3の電流が転流するバイパスとして機能する。

金属安定化層6Aは、電気めっきなどのめっき法により形成されている。金属安定化層6Aを構成する材質としては、良導電性の金属が好ましく、Cu、Alなどが挙げられ、高い導電性を有するためCuが特に好ましい。金属安定化層6Aの厚さは特に限定されず、適宜変更可能であるが、本実施形態においては、MgB2層5が安定化層としての機能を発揮しているため、1μm〜100μmとすることが好ましく、1μm〜50μm以下とすることがより好ましく、5μm〜50μmとすることが特に好ましい。金属安定化層5の厚さを下限値以上とすることにより酸化物超電導層3を安定化する一層高い効果が得られ、上限値以下とすることにより酸化物超電導線材20Bを薄型化できる。

金属安定化層6AをCuのめっきより形成する場合、酸化物超電導積層体20を硫酸銅水溶液のめっき浴に浸漬させて電気めっきを行うことにより、超電導積層体20の全周を覆ってCuの金属安定化層6Aを形成することができる。

【0034】

図3に示す酸化物超電導線材20Bは、その全周にポリイミドなどの絶縁材料のテープが巻回されてなる絶縁層により被覆され、絶縁被覆付きの酸化物超電導線材としてもよい。

【0035】

本実施形態の酸化物超電導線材20Bは、酸化物超電導積層体20の上面、下面、及び側面の全てが外部から遮蔽された構成である。

そのため、酸化物超電導層3の安定化効果が高く、かつ、酸化物超電導層3への水分の浸入を抑え、酸化物超電導層3が水分によりダメージを受けることにより、超電導特性が劣化することを防ぐことができる。

【0036】

(酸化物超電導線材の製造方法)

[第1実施形態]

次いで、図4を用いて酸化物超電導線材の製造方法の第1実施形態について説明する。

本発明に係る酸化物超電導線材の製造方法の第1実施形態は、図2に示す金属基材本体1と中間層2と酸化物超電導層3と保護層4とMgB2層5と金属安定化層6とをこの順に備える酸化物超電導線材20の製造方法であって、ガス中にMgB2粉末33を分散させたエアロゾル34を前記保護層4に向けて噴射、衝突させて、前記保護層4上にMgB2層5を形成するエアロゾルデポジション法による成膜工程を含む。

【0037】

先ず、前述の材料からなるテープ状などの長尺の金属基材本体1を用意し、この金属基材本体1上に、スパッタ法によりAl2O3の拡散防止層とY2O3のベッド層を形成後、イオンビームアシスト法(IBAD法)によってMgOなどの中間層2を形成する。

次いで、中間層2の上にPLD法により酸化物超電導層3を形成した後、酸化物超電導層3の上にスパッタ法により銀の保護層4を形成する。

次いで保護層4の上にエアロゾルデポジション法によりMgB2層5を形成する。

図4は、エアロゾルデポジション法により成膜する装置の一例を示す概略構成図である。

エアロゾルデポジション法は、衝撃硬化現象を基礎とした成膜法であり、超微細粒子の衝突とそれに伴う衝撃硬化を利用した方法である。エアロゾルデポジッション法は、加速されたサブミクロン粒子が室温で、固体状態のまま基板表面に衝突して固化する現象を利用した方法であるため、エアロゾルデポジッション法により成膜された膜は直径十ナノメーターレベルの微結晶塊から構成され空孔が発生しないという特徴がある。

エアロゾルデポジション法によれば、低い温度条件と高い成膜速度で各種基板上に膜を形成することができる。

【0038】

図4に示す装置は、金属基材本体1と中間層2と酸化物超電導層3と保護層4とをこの順に備えるテープ状の酸化物超電導積層体基材7を長手方向に走行させて連続成膜することができる装置である。

この装置では、キャリアガスとしてヘリウムガスを内蔵するガスボンベ32が、エアロゾルチャンバー31に接続されている。エアロゾルチャンバー31にMgB2粉末33を入れ、エアロゾルチャンバー31内を2.6kPa程度の真空に配した後、ガスボンベ32よりヘリウムガスをエアロゾルチャンバー31内に導入するとともに、エアロゾルチャンバー31を加振器36により振動させることで、ヘリウムガス中にMgB2粉末33の微粒子を分散させたエアロゾル34を発生させ、真空チャンバー23に搬送する。真空チャンバー23は、ポンプ(図示略)により100Paに減圧される。真空チャンバー23内では、ノズル35から支持台24に固定された酸化物超電導積層体基材7にエアロゾル34を吹き付けることで、酸化物超電導積層体基材7の表面にMgB2層5を形成する。エアロゾルチャンバー31と真空チャンバー23の圧力差によって、エアロゾル34がノズル35から酸化物超電導積層体基材7の表面に向けて噴出され、酸化物超電導積層体基材7表面にMgB2層5が形成される。

成膜中、酸化物超電導積層体基材7は、走行装置30により、長手方向に走行し、酸化物超電導積層体基材7の全面に成膜がなされる。走行装置30において、酸化物超電導積層体基材7を巻き取ってある供給リール22から酸化物超電導積層体基材7を送り出し、走行させ、巻き取りリール21で巻き取る。この走行途中の酸化物超電導積層体基材7の下方に配置されたノズル35よりエアロゾル34を噴射させて、酸化物超電導積層体基材7に衝突させ、酸化物超電導積層体基材7上にMgB2層5を形成する。

【0039】

酸化物超電導積層体基材7は、保護層4まで積層した後、酸素アニール処理をすることで酸素を吸収し、良好な性能となる。しかし、スパッタ法やPLD法により、保護層4の上にMgB2層5を形成しようとすると、高真空下で、数100℃の熱が酸化物超電導積層体基材7にかかり、酸化物超電導積層体基材7から酸素が脱離し、超電導特性が低下してしまう。これに対して、スパッタ法やPLD法により、MgB2層5を形成した後に再度酸素アニール処理を行うことも考えられるが、アニール処理によりMgB2層5が酸素を吸収し、MgO層が形成され、超電導特性が低下する。

本実施形態の製造方法によれば、常温・低真空下でMgB2層5を形成できるため、超電導特性を維持したまま酸化物超電導積層体20を得られる。

【0040】

(超電導コイル)

次いで本発明に係る酸化物超電導線材を用いた超電導コイルについて説明する。上記の様にMgB2のTc(臨界温度)は39Kであるため、超電導コイルの運転温度は30K以下である20Kが想定される。

かかる温度で定常運転を行うため、本発明に係る酸化物超電導線材を用いた超電導コイル50は、例えば、図5に示すように冷凍機48に接続されて使用される。図5に示す装置40は、真空容器などの収容容器49の内部に配置された超電導コイル50と、収容容器49の内部の超電導コイル50を臨界温度以下に冷却するための冷凍機48とを備えて構成されている。超電導コイル50はその上下方向から銅などの良熱伝導性材料よりなり、各コイル体61、62よりも径の大きい円盤状の冷却板41、41により挟み込まれており、冷却板41はその外側において良熱伝導性材料よりなる熱伝導バー46に接続されている。冷凍機48と熱伝導バー46と冷却板41は接続されており、これにより冷凍機48により冷却板41が伝導冷却され、さらに冷却板41により超電導コイル50全体が冷却される構成となっている。

【0041】

超電導コイル50の冷却ブロック59は、良熱伝導性材料よりなる冷却用ケーブル42を介して、冷凍機48と接続された良熱伝導性材料よりなる熱伝導バー47に接続されている。これにより冷凍機48により冷却ブロック59が伝導冷却され、さらに冷却ブロック59により超電導コイル50の電極接合部57が冷却される構成となっている。

超電導コイル50の電極接合部57の電極55は電流リード44、44を介して収容容器49の外部の電源45に接続されており、この電源45から超電導コイル50に通電して磁場を発生できるようになっている。また、収容容器49は、真空ポンプ43に接続されており、内部を目的の真空度に減圧できるように構成されている。

【0042】

図5に示す装置40を用いて、20Kにおいて超電導コイル5の定常運転を行う。先ず、真空ポンプ43を作動させて収容容器49内の超電導コイル50を臨界温度以下の目的とすべき温度である20Kに保持する。かかる温度は、MgB2の臨界温度以下でもあるため、MgB2層5も超電導体となり安定化に寄与する。

次いで、電源45より超電導コイル50に通電し、定常運転を行う。

【0043】

以上、本発明の酸化物超電導積層体及び酸化物超電導線材、並びに、酸化物超電導線材の製造方法の一実施形態について説明したが、上記実施形態において、酸化物超電導積層体及び酸化物超電導線材を構成する各部は一例であって、本発明の範囲を逸脱しない範囲で適宜変更することが可能である。

【実施例】

【0044】

以下、具体的実施例により、本発明についてより詳細に説明する。ただし、本発明は、以下に示す実施例に、何ら限定されるものではない。

【0045】

「参考例1」

ハステロイC276(米国ヘインズ社商品名)からなる幅10mm、厚さ0.1mmのテープ状の金属基材本体を用意し、このテープ状金属基材本体の表面にAl2O3からなる厚さ100nmの拡散防止層を形成し、更にその上にイオンビームスパッタ法を用いてY2O3からなる厚さ30nmのベッド層を形成した。イオンビームスパッタ法の実施にあたりテープ状の金属基材本体はスパッタ装置の内部においてリールに巻回しておき、一方のリールから他方のリールに繰り出す間に成膜できるようにして幅10mmのテープ状金属基材本体の全長にわたり、拡散防止層とベッド層を形成した。次に、イオンビームアシスト蒸着法によりベッド層上に厚さ10nmのMgOの配向層を形成した。この場合、アシストイオンビームの入射角度は、テープ状金属基材本体成膜面の法線に対し、45゜とした。

【0046】

続いてパルスレーザー蒸着法(PLD法)を用いてMgOの配向層上にCeO2の厚さ500nmのキャップ層を形成した。更に、このキャップ層上にパルスレーザー蒸着法によりGdBa2Cu3O7−xの厚さ約2μmの酸化物超電導層を形成した。

次に、スパッタ法により酸化物超電導層上に厚さ10μmの銀層を形成し、酸素アニールを500℃で行った。以上の工程により、幅10mmのテープ状の金属基材本体上に拡散防止層とベッド層と配向層とキャップ層と酸化物超電導層と銀層を備えた構造の参考例1の酸化物超電導積層体基材を形成した。

この酸化物超電導積層体基材の30K、テープ面に垂直に5Tの磁場を印加した状態における臨界電流値(Ic)は230Aであった。

【0047】

「実施例1」

参考例1で得られた酸化物超電導積層体基材の銀層の上に、図4で示したエアロゾルデポジッション装置を用いて厚さ2μmのMgB2層を形成した。その上に50μmの銅テープをはんだによって貼り合わせ、実施例1の酸化物超電導線材を得た。

この酸化物超電導線材に30K、テープ面に垂直に5Tの磁場を印加した状態で、300Aの電流を5秒間通電したところ、線材の焼損は観察されなかった。

【0048】

「比較例1」

参考例1で得られた酸化物超電導積層体基材の銀層の上に、50μmの銅テープをはんだによって貼り合わせ、比較例1の酸化物超電導線材を得た。

この酸化物超電導線材に30K、テープ面に垂直に5Tの磁場を印加した状態で、300Aの電流を5秒間通電したところ、線材が焼損した。

【0049】

以上の結果により、本発明に係る実施例1の酸化物超電導線材は、保護層と金属安定化層の間にMgB2層を備える構成であるため、線材の全体の厚さを必要以上に厚くすることなく、過電流が流れた場合に、線材の焼損を効果的に防ぐことができることが明らかである。

【産業上の利用可能性】

【0050】

本発明は、例えば磁気共鳴画像診断装置(MRI)等の医療機器、核磁気共鳴(NMR)、超電導モーターなど、各種電力機器に用いられる超電導コイルに利用することができる。

【符号の説明】

【0051】

1、101…金属基材本体、2、102…中間層、3、103…酸化物超電導層、

4、104…保護層、5…MgB2層、6、6A…金属安定化層、7…酸化物超電導積層体基材、10…酸化物超電導積層体、A、20、20B…酸化物超電導線材、21…巻き取りリール、22…供給リール、23…真空チャンバー、24…支持台、30…走行装置、31…エアロゾルチャンバー、32…ガスボンベ、33…MgB2粉末、34…エアロゾル、35…ノズル、36…加振器、40…装置、41…冷却板、42…冷却用ケーブル、43…真空ポンプ、44…電流リード、45…電源、46、47…熱伝導バー、48…冷凍機、49…収容容器、50…超電導コイル、55…電極、57…電極接合部、59…冷却ブロック、61、62…コイル体、105…安定化層。

【技術分野】

【0001】

本発明は、酸化物超電導積層体及び酸化物超電導線材、並びに、酸化物超電導線材の製造方法に関する。

【背景技術】

【0002】

酸化物超電導体を用いた超電導線材は、大別してBi2223系(Bi2Sr2Ca2Cu3Oy)とRE−123系(REBa2Cu3O7−X:REはYを含む希土類元素)の2種類について応用開発が進められていている。

【0003】

RE−123系酸化物超電導線材の一構造例として、図6に示す如くテープ状の金属基材本体101上に、IBAD(Ion-Beam-Assisted Deposition;イオンビームアシスト蒸着)法によって成膜された中間層102と、その上に成膜された酸化物超電導層103と、銀層104と、安定化層105と、を積層形成した酸化物超電導線材Aが知られている。

【0004】

図6に示す構造の酸化物超電導線材Aにおいて、金属基材本体101は、酸化物超電導線材Aに柔軟性及び可とう性、並びに、強度を与えることができるものである。

中間層102の成膜に用いられるIBAD法は、スパッタリング法によりターゲットから叩き出した構成粒子を金属基材本体上に堆積させる際に、イオンガンから発生された希ガスイオンと酸素イオンとの混合イオンを同時に斜め方向(例えば45度)から照射しながら堆積させるものである。この方法によれば、金属基材本体上に厚さ数〜数十nmという薄膜の中間層102を良好な結晶配向性で形成することができる。中間層102は、酸化物超電導層103の結晶配向性を整え、成膜時の加熱処理に伴う元素の不要拡散を抑制するとともに、金属基材本体101と酸化物超電導層103の中間の膨張係数を有して熱ストレスを緩和するなどの複合的な効果を得るための層であって、これらの層を順序に積層することで始めて単結晶に近い結晶配向性であって、超電導特性の優れた酸化物超電導層103を得ることができる。

酸化物超電導層103は、上記したREBa2Cu3O7−X(REはYを含む希土類元素)からなる層が例示され、超電導状態で電流を流すことができる層である。

銀層104は、酸化物超電導層103を水分から保護する目的のために設けられている。

【0005】

安定化層105は、一般的には銅層であり、酸化物超電導層103が超電導状態から常電導状態に遷移しようとしたとき、該酸化物超電導層103の電流を転流させるバイパスとして機能させ、酸化物超電導線材Aを電気的に保護するための目的で設けられている。

例えば、特許文献1では、安定化層として電気めっきにより金属の層で覆う構造が提案されている。また、特許文献2では、金属テープによって酸化物超電導線材をカプセル状に包む構造が提案されている。これら特許文献においては、いずれも安定化層として金属が使用されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2007−526597号公報

【特許文献2】特許第3949960号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、超電導線材には数100Aという大電流を通電することが多く、超電導体が流せる電流は、金属に比べてはるかに大きい。そのため、このような大電流通電における過電流を安定化させるためには、金属層は最低でも数10μmの厚さは必要である。

さらに、過電流通電時間が長い場合には線材を保護しきれずに温度上昇し、線材が焼損するおそれがあるという問題点がある。

【0008】

本発明は、以上のような従来の実情に鑑みなされたものであり、線材の全体の厚さを必要以上に厚くすることなく、過電流が流れた場合に、線材の焼損を効果的に防ぐことができる酸化物超電導積層体、及び酸化物超電導線材を提供することを目的とする。

また、本発明は、超電導特性に優れた酸化物超電導線材を効率的に製造することができる酸化物超電導線材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するため、本発明の酸化物超電導積層体は、金属基材本体と中間層と酸化物超電導層と保護層とMgB2層とをこの順に備えることを特徴とする。

本発明の酸化物超電導積層体は、安定化層として超電導体であるMgB2層を備えた構成である。MgB2は、そのTc(臨界温度)が39Kの超電導体であり、コヒーレンス長が長く、粒界での特性がよいため、薄膜にした場合の通電性能は高い。

従って、本発明の酸化物超電導積層体は、39Kより低温で通電する場合において、線材の全体の厚さを必要以上に厚くすることなく、過電流通電時の線材の焼損を効果的に防ぐことができる酸化物超電導線材を提供することができる。

【0010】

また、本発明の酸化物超電導積層体において、前記MgB2層の膜厚を、0.1μm〜10μmとすることもできる。

この場合、MgB2層が安定化層としての機能に優れ、かつ、可とう性に優れたものとなり、線材の焼損を一層効果的に防ぐことができる酸化物超電導線材を提供することができる。

【0011】

上記課題を解決するため、本発明の酸化物超電導線材は、前記酸化物超電導積層体の前記MgB2層上に、金属安定化層を備えることを特徴とする。

本発明の酸化物超電導線材は、MgB2層の上に金属安定化層を備えた構成である。

金属安定化層は、MgB2層とともに、酸化物超電導層が超電導状態から常電導状態に遷移しようとしたとき、該酸化物超電導層の電流を転流させるバイパスとして機能するため、酸化物超電導線材を電気的に保護し、焼損を防ぐことができる。

また、金属安定化層は、MgB2層の上に形成されるものであるため、必要以上に厚いものでなくてよい。

従って、金属安定化層の厚さを薄くすることが可能となり、線材を巻胴などに巻回してコイル加工して超電導コイルとする場合、小型化された超電導コイルを提供することができる。

【0012】

上記課題を解決するため、本発明の酸化物超電導線材は、前記酸化物超電導積層体の外周面全体を覆うように金属安定化層が被覆されてなることを特徴とする。

本発明の酸化物超電導線材は、酸化物超電導積層体の上面、下面、及び側面の全てが電流を転流させるバイパスとなり、外部から遮蔽された構成である。

そのため、酸化物超電導層の安定化効果が高く、かつ、酸化物超電導層への水分の浸入を抑え、酸化物超電導層が水分によりダメージを受けることにより、超電導特性が劣化することを防ぐことができる。

【0013】

上記課題を解決するため、本発明の酸化物超電導線材の製造方法は、金属基材本体と中間層と酸化物超電導層と保護層とMgB2層と金属安定化層とをこの順に備える酸化物超電導線材の製造方法であって、ガス中にMgB2粉末を分散させたエアロゾルを前記保護層に向けて噴射、衝突させて、前記保護層上にMgB2層を形成するエアロゾルデポジション法による成膜工程を含むことを特徴とする。

本発明の酸化物超電導線材の製造方法は、エアロゾルデポジション法により、室温程度の温度下でMgB2層を形成する工程を含む構成である。そのため、MgB2層形成時に、酸化物超電導層が数100℃の熱履歴を受けることがなく、酸素が酸化物超電導層から脱離するおそれがなく、超電導層の特性劣化を生じない。

従って、本発明によれば、過電流通電時の線材の焼損を効果的に防ぐことができ、かつ超電導特性に優れた酸化物超電導線材を製造することができる。

【発明の効果】

【0014】

本発明によれば、線材の全体の厚さを必要以上に厚くすることなく、過電流が流れた場合に、線材の焼損を効果的に防ぐことができる酸化物超電導積層体、及び酸化物超電導線材を提供することができる。

また、本発明によれば、超電導特性に優れた酸化物超電導線材を効率的に製造することができる酸化物超電導線材の製造方法を提供することができる。

【図面の簡単な説明】

【0015】

【図1】本発明に係る酸化物超電導積層体の第一の実施形態を示す構成図である。

【図2】本発明に係る酸化物超電導線材の第一の実施形態を示す構成図である。

【図3】本発明に係る酸化物超電導線材の第二の実施形態を示す構成図である。

【図4】エアロゾルデポジション法により成膜する装置の一例を示す構成図である。

【図5】超電導コイルが冷凍機に接続された装置の一例を示す構成図である。

【図6】従来の酸化物超電導線材の一例を示す概略構成図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施の形態について、図面に基づき説明する。

(酸化物超電導積層体)

[第1実施形態]

図1は、本発明に係る酸化物超電導積層体の第1実施形態を示す概略構成図である。

図1に示す酸化物超電導積層体10は、金属基材本体1上に、中間層2と、酸化物超電導層3と、保護層4と、エアロゾルデポジション法により成膜されたMgB2層5が積層されて構成されている。

【0017】

金属基材本体1は、通常の超電導線材の基材として使用し得るものであれば良く、長尺のプレート状、シート状又はテープ状であることが好ましく、耐熱性の金属からなるものが好ましい。耐熱性の金属の中でも、合金が好ましく、ニッケル(Ni)合金、銅(Cu)合金、ステンレス鋼がより好ましい。中でも、市販品であればハステロイ(商品名、ヘインズ社製)が好適であり、モリブデン(Mo)、クロム(Cr)、鉄(Fe)、コバルト(Co)等の成分量が異なる、ハステロイB、C、G、N、W等のいずれの種類も使用できる。また、金属基材本体1としてニッケル(Ni)合金などに集合組織を導入した配向基材を用い、その上に中間層2および酸化物超電導層3を形成してもよい。

金属基材本体1の厚さは、目的に応じて適宜調整すれば良く、通常は、10〜500μmであることが好ましい。

【0018】

中間層2は、酸化物超電導層3の結晶配向性を制御し、金属基材本体1中の金属元素の酸化物超電導層3への拡散を防止するものである。さらに、金属基材本体1と酸化物超電導層3との物理的特性(熱膨張率や格子定数等)の差を緩和するバッファー層として機能し、その材質は、物理的特性が金属基材本体1と酸化物超電導層3との中間的な値を示す金属酸化物が好ましい。中間層2の好ましい材質として具体的には、Gd2Zr2O7、MgO、ZrO2−Y2O3(YSZ)、SrTiO3、CeO2、Y2O3、Al2O3、Gd2O3、Zr2O3、Ho2O3、Nd2O3等の金属酸化物が例示できる。

中間層2は、単層でも良いし、複数層でも良い。

【0019】

さらに、本実施形態において、中間層2は、金属基材本体1側に拡散防止層とベッド層が積層された複数層構造でもよい。この場合、金属基材本体1とベッド層との間に拡散防止層が介在された構造となる。拡散防止層は、金属基材本体1の構成元素拡散を防止する目的で形成されたもので、窒化ケイ素(Si3N4)、酸化アルミニウム(Al2O3)、あるいは希土類金属酸化物等から構成され、その厚さは例えば10〜400nmである。金属基材本体1とベッド層との間に拡散防止層を介在させる場合の例としては、拡散防止層としてAl2O3、ベッド層としてY2O3を用いる組み合わせを例示することができる。

【0020】

また中間層2は、前記金属酸化物の層(以下、金属酸化物層という。)の上に、さらにキャップ層が積層された複数層構造でも良い。キャップ層は、酸化物超電導層3の配向性を制御する機能を有するとともに、酸化物超電導層3を構成する元素の中間層2への拡散や、酸化物超電導層3積層時に使用するガスと中間層2との反応を抑制する機能等を有するものである。

【0021】

キャップ層の材質は、上記機能を発現し得るものであれば特に限定されないが、好ましいものとして具体的には、CeO2、Y2O3、Al2O3、Gd2O3、Zr2O3、Ho2O3、Nd2O3、LaMnO3等が例示できる。

【0022】

中間層2の厚さは、目的に応じて適宜調整すれば良いが、通常は、0.1〜5μmである。

【0023】

中間層2は、スパッタ法、イオンビームアシスト蒸着法(以下、IBAD法と略記する)等の物理的蒸着法;化学気相成長法(CVD法);塗布熱分解法(MOD法);溶射等、酸化物薄膜を形成する公知の方法で積層できる。特に、IBAD法で形成された前記金属酸化物層は、結晶配向性が高く、酸化物超電導層3やキャップ層の結晶配向性を制御する効果が高い点で好ましい。IBAD法とは、蒸着時に、結晶の蒸着面に対して所定の角度でイオンビームを照射することにより、結晶軸を配向させる方法である。通常は、イオンビームとして、アルゴン(Ar)イオンビームを使用する。

【0024】

酸化物超電導層3は通常知られている組成の酸化物超電導体からなるものを広く適用することができ、REBa2Cu3Oy(REはY、La、Nd、Sm、Er、Gd等の希土類元素を表す)なる材質のもの、具体的には、Y123(YBa2Cu3Oy)又はGd123(GdBa2Cu3Oy)を例示することができる。また、その他の酸化物超電導体、例えば、Bi2Sr2Can−1CunO4+2n+δなる組成等に代表される臨界温度の高い他の酸化物超電導体からなるものを用いても良いのは勿論である。

酸化物超電導層3は、スパッタ法、真空蒸着法、レーザ蒸着法、電子ビーム蒸着法等の物理的蒸着法;化学気相成長法(CVD法);塗布熱分解法(MOD法)等で積層でき、なかでもレーザ蒸着法が好ましい。

酸化物超電導層3の厚みは、0.5〜5μm程度であって、均一な厚みであることが好ましい。

【0025】

酸化物超電導層3の上面を覆うように形成されている保護層4は、スパッタ法などの気相法により成膜される銀層であり、その厚さを1〜30μm程度とされる。

保護層4を備える構成とする理由としては、銀は良導電性かつ酸化物超電導層3と接触抵抗が低くなじみの良い点、及び、酸化物超電導層3に酸素をドープするアニール工程においてドープした酸素を酸化物超電導層3から逃避し難くする性質を有する点を挙げることができる。

【0026】

MgB2層5は、後述するエアロゾルデポジション法により、保護層4の上に成膜される。MgB2は、39K以下で、超電導状態を示す超電導体であり、コヒーレンス長が長く、粒界での特性が良いため、金属に比べて薄膜にした場合の通電性能は高い。よって、MgB2層5は、保護層として機能し、過電流が流れた場合に、線材の焼損を効果的に防ぐことができる。

MgB2層5の膜厚は、0.1μm〜10μmであることが好ましく、1μm〜7μm以下とすることがより好ましく、2μm〜5μmとすることが特に好ましい。膜厚が、0.1μm以上の場合、安定化層としての機能に優れ、過電流が流れた場合に、線材の焼損を一層効果的に防ぐことができる。膜厚が、10μm以下の場合、線材の可とう性が一層優れたものとなる。

【0027】

本実施形態の酸化物超電導積層体10は、金属基材本体1と中間層2と酸化物超電導層3と保護層4とMgB2層5とがこの順に積層されてなる構成である。

そのため、MgB2層5により、線材の全体の厚さを必要以上に厚くすることなく、過電流通電時の線材の焼損を効果的に防ぐことができる酸化物超電導線材を提供することができる。

【0028】

(酸化物超電導線材)

[第1実施形態]

図2は、本発明に係る酸化物超電導線材の第1実施形態を示す概略構成図である。

図2に示す酸化物超電導線材20は、図1に示す酸化物超電導積層体10のMgB2層5の上に、金属安定化層6が積層された構成となっている。図2に示す酸化物超電導線材20において、図1に示す酸化物超電導積層体10と同じ構成要素には同一の符号を付し、説明を省略する。

【0029】

金属安定化層6は、良導電性の金属材料からなり、酸化物超電導層3が外乱を受けて超電導状態から常電導状態に遷移しようとした時に、保護層4、MgB2層5とともに、酸化物超電導層3の電流が転流するバイパスとして機能する。

金属安定化層6を構成する金属材料としては、良導電性を有するものであればよく、特に限定されないが、銅、黄銅(Cu−Zn合金)、Cu−Ni合金等の銅合金、ステンレス等の比較的安価な材質からなるものを用いることが好ましく、中でも高い導電性を有し、安価であることがら銅製が好ましい。

なお、酸化物超電導線材20を超電導限流器に使用する場合は、金属安定化層6は抵抗金属材料より構成され、Ni−Cr等のNi系合金などを使用できる。

【0030】

金属安定化層6の形成方法は特に限定されず、例えば、銅などの良導電性材料よりなる金属テープをはんだなどの接合剤を介して保護層4上に積層することにより形成できる。

本実施形態においては、MgB2層5が安定化層としての機能を発揮しているため、金属安定化層6を厚くする必要が無い。

金属安定化層6の厚さは、1μm〜100μmとすることが好ましく、1μm〜50μm以下とすることがより好ましく、5μm〜50μmとすることが特に好ましい。下限値以上とすることにより酸化物超電導線材20を安定化する一層高い効果が得られ、上限値以下とすることにより酸化物超電導線材20を一層薄型化できる。

【0031】

本実施形態の酸化物超電導線材20は、MgB2層5の上に金属安定化層6を備えた構成である。

金属安定化層6は、MgB2層5とともに、過電流通電時に酸化物超電導層3が超電導状態から常電導状態に遷移しようとしたとき、該酸化物超電導層3の電流を転流させるバイパスとして機能するため、酸化物超電導線材20を電気的に保護し、焼損を防ぐことができる。

また、金属安定化層6は、安定化層としての機能を発揮するMgB2層5の上に形成されるものであるため、必要以上に厚いものでなくてよい。

従って、金属安定化層6の厚さを薄くすることが可能となり、線材を巻胴などに巻回してコイル加工して、超電導コイルとする場合、小型化された超電導コイルを提供することができる。

【0032】

[第2実施形態]

図3は、本発明に係る酸化物超電導線材の第2実施形態を示す概略構成図である。

図3に示す酸化物超電導線材20Bは、図1に示す酸化物超電導積層体10の外周面全体を覆うように金属安定化層6Aが被覆されてなる。図3に示す酸化物超電導線材20Bにおいて、図1に示す酸化物超電導積層体10と同じ構成要素には同一の符号を付し、説明を省略する。

【0033】

酸化物超電導積層体20の周囲を覆う金属安定化層6Aは、酸化物超電導層3が超電導状態から常電導状態に遷移しようとした時に、保護層4、MgB2層5とともに、酸化物超電導層3の電流が転流するバイパスとして機能する。

金属安定化層6Aは、電気めっきなどのめっき法により形成されている。金属安定化層6Aを構成する材質としては、良導電性の金属が好ましく、Cu、Alなどが挙げられ、高い導電性を有するためCuが特に好ましい。金属安定化層6Aの厚さは特に限定されず、適宜変更可能であるが、本実施形態においては、MgB2層5が安定化層としての機能を発揮しているため、1μm〜100μmとすることが好ましく、1μm〜50μm以下とすることがより好ましく、5μm〜50μmとすることが特に好ましい。金属安定化層5の厚さを下限値以上とすることにより酸化物超電導層3を安定化する一層高い効果が得られ、上限値以下とすることにより酸化物超電導線材20Bを薄型化できる。

金属安定化層6AをCuのめっきより形成する場合、酸化物超電導積層体20を硫酸銅水溶液のめっき浴に浸漬させて電気めっきを行うことにより、超電導積層体20の全周を覆ってCuの金属安定化層6Aを形成することができる。

【0034】

図3に示す酸化物超電導線材20Bは、その全周にポリイミドなどの絶縁材料のテープが巻回されてなる絶縁層により被覆され、絶縁被覆付きの酸化物超電導線材としてもよい。

【0035】

本実施形態の酸化物超電導線材20Bは、酸化物超電導積層体20の上面、下面、及び側面の全てが外部から遮蔽された構成である。

そのため、酸化物超電導層3の安定化効果が高く、かつ、酸化物超電導層3への水分の浸入を抑え、酸化物超電導層3が水分によりダメージを受けることにより、超電導特性が劣化することを防ぐことができる。

【0036】

(酸化物超電導線材の製造方法)

[第1実施形態]

次いで、図4を用いて酸化物超電導線材の製造方法の第1実施形態について説明する。

本発明に係る酸化物超電導線材の製造方法の第1実施形態は、図2に示す金属基材本体1と中間層2と酸化物超電導層3と保護層4とMgB2層5と金属安定化層6とをこの順に備える酸化物超電導線材20の製造方法であって、ガス中にMgB2粉末33を分散させたエアロゾル34を前記保護層4に向けて噴射、衝突させて、前記保護層4上にMgB2層5を形成するエアロゾルデポジション法による成膜工程を含む。

【0037】

先ず、前述の材料からなるテープ状などの長尺の金属基材本体1を用意し、この金属基材本体1上に、スパッタ法によりAl2O3の拡散防止層とY2O3のベッド層を形成後、イオンビームアシスト法(IBAD法)によってMgOなどの中間層2を形成する。

次いで、中間層2の上にPLD法により酸化物超電導層3を形成した後、酸化物超電導層3の上にスパッタ法により銀の保護層4を形成する。

次いで保護層4の上にエアロゾルデポジション法によりMgB2層5を形成する。

図4は、エアロゾルデポジション法により成膜する装置の一例を示す概略構成図である。

エアロゾルデポジション法は、衝撃硬化現象を基礎とした成膜法であり、超微細粒子の衝突とそれに伴う衝撃硬化を利用した方法である。エアロゾルデポジッション法は、加速されたサブミクロン粒子が室温で、固体状態のまま基板表面に衝突して固化する現象を利用した方法であるため、エアロゾルデポジッション法により成膜された膜は直径十ナノメーターレベルの微結晶塊から構成され空孔が発生しないという特徴がある。

エアロゾルデポジション法によれば、低い温度条件と高い成膜速度で各種基板上に膜を形成することができる。

【0038】

図4に示す装置は、金属基材本体1と中間層2と酸化物超電導層3と保護層4とをこの順に備えるテープ状の酸化物超電導積層体基材7を長手方向に走行させて連続成膜することができる装置である。

この装置では、キャリアガスとしてヘリウムガスを内蔵するガスボンベ32が、エアロゾルチャンバー31に接続されている。エアロゾルチャンバー31にMgB2粉末33を入れ、エアロゾルチャンバー31内を2.6kPa程度の真空に配した後、ガスボンベ32よりヘリウムガスをエアロゾルチャンバー31内に導入するとともに、エアロゾルチャンバー31を加振器36により振動させることで、ヘリウムガス中にMgB2粉末33の微粒子を分散させたエアロゾル34を発生させ、真空チャンバー23に搬送する。真空チャンバー23は、ポンプ(図示略)により100Paに減圧される。真空チャンバー23内では、ノズル35から支持台24に固定された酸化物超電導積層体基材7にエアロゾル34を吹き付けることで、酸化物超電導積層体基材7の表面にMgB2層5を形成する。エアロゾルチャンバー31と真空チャンバー23の圧力差によって、エアロゾル34がノズル35から酸化物超電導積層体基材7の表面に向けて噴出され、酸化物超電導積層体基材7表面にMgB2層5が形成される。

成膜中、酸化物超電導積層体基材7は、走行装置30により、長手方向に走行し、酸化物超電導積層体基材7の全面に成膜がなされる。走行装置30において、酸化物超電導積層体基材7を巻き取ってある供給リール22から酸化物超電導積層体基材7を送り出し、走行させ、巻き取りリール21で巻き取る。この走行途中の酸化物超電導積層体基材7の下方に配置されたノズル35よりエアロゾル34を噴射させて、酸化物超電導積層体基材7に衝突させ、酸化物超電導積層体基材7上にMgB2層5を形成する。

【0039】

酸化物超電導積層体基材7は、保護層4まで積層した後、酸素アニール処理をすることで酸素を吸収し、良好な性能となる。しかし、スパッタ法やPLD法により、保護層4の上にMgB2層5を形成しようとすると、高真空下で、数100℃の熱が酸化物超電導積層体基材7にかかり、酸化物超電導積層体基材7から酸素が脱離し、超電導特性が低下してしまう。これに対して、スパッタ法やPLD法により、MgB2層5を形成した後に再度酸素アニール処理を行うことも考えられるが、アニール処理によりMgB2層5が酸素を吸収し、MgO層が形成され、超電導特性が低下する。

本実施形態の製造方法によれば、常温・低真空下でMgB2層5を形成できるため、超電導特性を維持したまま酸化物超電導積層体20を得られる。

【0040】

(超電導コイル)

次いで本発明に係る酸化物超電導線材を用いた超電導コイルについて説明する。上記の様にMgB2のTc(臨界温度)は39Kであるため、超電導コイルの運転温度は30K以下である20Kが想定される。

かかる温度で定常運転を行うため、本発明に係る酸化物超電導線材を用いた超電導コイル50は、例えば、図5に示すように冷凍機48に接続されて使用される。図5に示す装置40は、真空容器などの収容容器49の内部に配置された超電導コイル50と、収容容器49の内部の超電導コイル50を臨界温度以下に冷却するための冷凍機48とを備えて構成されている。超電導コイル50はその上下方向から銅などの良熱伝導性材料よりなり、各コイル体61、62よりも径の大きい円盤状の冷却板41、41により挟み込まれており、冷却板41はその外側において良熱伝導性材料よりなる熱伝導バー46に接続されている。冷凍機48と熱伝導バー46と冷却板41は接続されており、これにより冷凍機48により冷却板41が伝導冷却され、さらに冷却板41により超電導コイル50全体が冷却される構成となっている。

【0041】

超電導コイル50の冷却ブロック59は、良熱伝導性材料よりなる冷却用ケーブル42を介して、冷凍機48と接続された良熱伝導性材料よりなる熱伝導バー47に接続されている。これにより冷凍機48により冷却ブロック59が伝導冷却され、さらに冷却ブロック59により超電導コイル50の電極接合部57が冷却される構成となっている。

超電導コイル50の電極接合部57の電極55は電流リード44、44を介して収容容器49の外部の電源45に接続されており、この電源45から超電導コイル50に通電して磁場を発生できるようになっている。また、収容容器49は、真空ポンプ43に接続されており、内部を目的の真空度に減圧できるように構成されている。

【0042】

図5に示す装置40を用いて、20Kにおいて超電導コイル5の定常運転を行う。先ず、真空ポンプ43を作動させて収容容器49内の超電導コイル50を臨界温度以下の目的とすべき温度である20Kに保持する。かかる温度は、MgB2の臨界温度以下でもあるため、MgB2層5も超電導体となり安定化に寄与する。

次いで、電源45より超電導コイル50に通電し、定常運転を行う。

【0043】

以上、本発明の酸化物超電導積層体及び酸化物超電導線材、並びに、酸化物超電導線材の製造方法の一実施形態について説明したが、上記実施形態において、酸化物超電導積層体及び酸化物超電導線材を構成する各部は一例であって、本発明の範囲を逸脱しない範囲で適宜変更することが可能である。

【実施例】

【0044】

以下、具体的実施例により、本発明についてより詳細に説明する。ただし、本発明は、以下に示す実施例に、何ら限定されるものではない。

【0045】

「参考例1」

ハステロイC276(米国ヘインズ社商品名)からなる幅10mm、厚さ0.1mmのテープ状の金属基材本体を用意し、このテープ状金属基材本体の表面にAl2O3からなる厚さ100nmの拡散防止層を形成し、更にその上にイオンビームスパッタ法を用いてY2O3からなる厚さ30nmのベッド層を形成した。イオンビームスパッタ法の実施にあたりテープ状の金属基材本体はスパッタ装置の内部においてリールに巻回しておき、一方のリールから他方のリールに繰り出す間に成膜できるようにして幅10mmのテープ状金属基材本体の全長にわたり、拡散防止層とベッド層を形成した。次に、イオンビームアシスト蒸着法によりベッド層上に厚さ10nmのMgOの配向層を形成した。この場合、アシストイオンビームの入射角度は、テープ状金属基材本体成膜面の法線に対し、45゜とした。

【0046】

続いてパルスレーザー蒸着法(PLD法)を用いてMgOの配向層上にCeO2の厚さ500nmのキャップ層を形成した。更に、このキャップ層上にパルスレーザー蒸着法によりGdBa2Cu3O7−xの厚さ約2μmの酸化物超電導層を形成した。

次に、スパッタ法により酸化物超電導層上に厚さ10μmの銀層を形成し、酸素アニールを500℃で行った。以上の工程により、幅10mmのテープ状の金属基材本体上に拡散防止層とベッド層と配向層とキャップ層と酸化物超電導層と銀層を備えた構造の参考例1の酸化物超電導積層体基材を形成した。

この酸化物超電導積層体基材の30K、テープ面に垂直に5Tの磁場を印加した状態における臨界電流値(Ic)は230Aであった。

【0047】

「実施例1」

参考例1で得られた酸化物超電導積層体基材の銀層の上に、図4で示したエアロゾルデポジッション装置を用いて厚さ2μmのMgB2層を形成した。その上に50μmの銅テープをはんだによって貼り合わせ、実施例1の酸化物超電導線材を得た。

この酸化物超電導線材に30K、テープ面に垂直に5Tの磁場を印加した状態で、300Aの電流を5秒間通電したところ、線材の焼損は観察されなかった。

【0048】

「比較例1」

参考例1で得られた酸化物超電導積層体基材の銀層の上に、50μmの銅テープをはんだによって貼り合わせ、比較例1の酸化物超電導線材を得た。

この酸化物超電導線材に30K、テープ面に垂直に5Tの磁場を印加した状態で、300Aの電流を5秒間通電したところ、線材が焼損した。

【0049】

以上の結果により、本発明に係る実施例1の酸化物超電導線材は、保護層と金属安定化層の間にMgB2層を備える構成であるため、線材の全体の厚さを必要以上に厚くすることなく、過電流が流れた場合に、線材の焼損を効果的に防ぐことができることが明らかである。

【産業上の利用可能性】

【0050】

本発明は、例えば磁気共鳴画像診断装置(MRI)等の医療機器、核磁気共鳴(NMR)、超電導モーターなど、各種電力機器に用いられる超電導コイルに利用することができる。

【符号の説明】

【0051】

1、101…金属基材本体、2、102…中間層、3、103…酸化物超電導層、

4、104…保護層、5…MgB2層、6、6A…金属安定化層、7…酸化物超電導積層体基材、10…酸化物超電導積層体、A、20、20B…酸化物超電導線材、21…巻き取りリール、22…供給リール、23…真空チャンバー、24…支持台、30…走行装置、31…エアロゾルチャンバー、32…ガスボンベ、33…MgB2粉末、34…エアロゾル、35…ノズル、36…加振器、40…装置、41…冷却板、42…冷却用ケーブル、43…真空ポンプ、44…電流リード、45…電源、46、47…熱伝導バー、48…冷凍機、49…収容容器、50…超電導コイル、55…電極、57…電極接合部、59…冷却ブロック、61、62…コイル体、105…安定化層。

【特許請求の範囲】

【請求項1】

金属基材本体と中間層と酸化物超電導層と保護層とMgB2層とをこの順に備えることを特徴とする酸化物超電導積層体。

【請求項2】

前記MgB2層の膜厚は、0.1μm〜10μmであることを特徴とする請求項1に記載の酸化物超電導積層体。

【請求項3】

請求項1又は2に記載の酸化物超電導積層体の前記MgB2層上に、金属安定化層を備えることを特徴とする酸化物超電導線材。

【請求項4】

請求項1又は2に記載の酸化物超電導積層体の外周面全体を覆うように金属安定化層が被覆されてなることを特徴とする酸化物超電導線材。

【請求項5】

金属基材本体と中間層と酸化物超電導層と保護層とMgB2層と金属安定化層とをこの順に備える酸化物超電導線材の製造方法であって、ガス中にMgB2粉末を分散させたエアロゾルを前記保護層に向けて噴射、衝突させて、前記保護層上にMgB2層を形成するエアロゾルデポジション法による成膜工程を含むことを特徴とする酸化物超電導線材の製造方法。

【請求項1】

金属基材本体と中間層と酸化物超電導層と保護層とMgB2層とをこの順に備えることを特徴とする酸化物超電導積層体。

【請求項2】

前記MgB2層の膜厚は、0.1μm〜10μmであることを特徴とする請求項1に記載の酸化物超電導積層体。

【請求項3】

請求項1又は2に記載の酸化物超電導積層体の前記MgB2層上に、金属安定化層を備えることを特徴とする酸化物超電導線材。

【請求項4】

請求項1又は2に記載の酸化物超電導積層体の外周面全体を覆うように金属安定化層が被覆されてなることを特徴とする酸化物超電導線材。

【請求項5】

金属基材本体と中間層と酸化物超電導層と保護層とMgB2層と金属安定化層とをこの順に備える酸化物超電導線材の製造方法であって、ガス中にMgB2粉末を分散させたエアロゾルを前記保護層に向けて噴射、衝突させて、前記保護層上にMgB2層を形成するエアロゾルデポジション法による成膜工程を含むことを特徴とする酸化物超電導線材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−30317(P2013−30317A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−164324(P2011−164324)

【出願日】平成23年7月27日(2011.7.27)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月27日(2011.7.27)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

[ Back to top ]