酸化物超電導線材とその製造方法

【課題】厚膜化してもJcの低下を招くことがなく、充分に高いIcを有する酸化物超電導層が基材上に形成された酸化物超電導線材とその製造方法を提供する。

【解決手段】基板上に、有機金属化合物を原料とし、塗布熱分解法により酸化物超電導層を形成する酸化物超電導線材の製造方法であって、本焼成最適温度がそれぞれ異なる複数の酸化物超電導層を、本焼成最適温度の高い酸化物超電導層から、順次、基板上に積層する酸化物超電導線材の製造方法。基板上に形成される酸化物超電導層は3層以上であり、各酸化物超電導層の厚みは0.05〜1.0μmである酸化物超電導線材の製造方法。

【解決手段】基板上に、有機金属化合物を原料とし、塗布熱分解法により酸化物超電導層を形成する酸化物超電導線材の製造方法であって、本焼成最適温度がそれぞれ異なる複数の酸化物超電導層を、本焼成最適温度の高い酸化物超電導層から、順次、基板上に積層する酸化物超電導線材の製造方法。基板上に形成される酸化物超電導層は3層以上であり、各酸化物超電導層の厚みは0.05〜1.0μmである酸化物超電導線材の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、酸化物超電導線材とその製造方法に関し、詳しくは、塗布熱分解法により、優れた臨界電流値Icを有する酸化物超電導層が基板上に形成された酸化物超電導線材とその製造方法に関する。

【背景技術】

【0002】

液体窒素の温度で超電導性を有する高温超電導体の発見以来、ケーブル、限流器、マグネットなどの電力機器への応用を目指した高温超電導線材の開発が活発に行われている。中でも、基板上に酸化物超電導層が形成された酸化物超電導線材が注目されている。

【0003】

このような酸化物超電導線材の製造方法の1つに、塗布熱分解法(Metal Organic Deposition、略称:MOD法)がある(特許文献1)。

【0004】

この方法は、Y(イットリウム)、Gd(ガドリニウム)、Ho(ホルミウム)などのRE(希土類元素)およびBa(バリウム)、Cu(銅)の各有機金属化合物を溶媒に溶解して製造された原料溶液(MOD溶液)を基板に塗布して塗布膜を形成した後、例えば、500℃付近で仮焼熱処理して、有機金属化合物を熱分解させ、熱分解した有機成分を除去することにより酸化物超電導体の前駆体である仮焼膜を作製し、作製した仮焼膜をさらに高温(例えば750〜800℃付近)で本焼熱処理することにより結晶化を行って、REBa2Cu3O7−Xで表されるRE123超電導層を形成させて酸化物超電導線材を製造するものであり、主に真空中で製造される気相法(蒸着法、スパッタ法、パルスレーザ蒸着法等)に比較して製造設備が簡単で済み、また大面積や複雑な形状への対応が容易である等の特徴を有しているため、広く用いられている。

【0005】

前記MOD法としては、原料溶液にフッ素を含む有機金属化合物を用いるTFA−MOD法(Metal Organic Deposition using TriFluoroAcetates)とフッ素を含まない有機金属化合物を用いるフッ素フリーMOD法(FF−MOD法)とがある。

【0006】

TFA−MOD法を用いると、面内配向性に優れた酸化物超電導層を得ることができる。しかし、この方法では、仮焼時にフッ化物であるBaF2(フッ化バリウム)が生成され、このBaF2が本焼時に分解して危険なフッ化水素ガスを発生する。このため、フッ化水素ガスを処理する装置、設備が必要となる。

【0007】

これに対して、FF−MOD法は、フッ化水素ガスのような危険なガスを発生することがないため、環境にやさしく、また処理設備が不要であるという利点を有している。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−165153号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

このようなMOD法において、より高い臨界電流値Icを有する酸化物超電導線材が求められており、その手段として、酸化物超電導層を厚膜化して、Icを向上させる技術の開発が求められている。

【0010】

本発明者は、最初に、原料溶液の塗布量を多くして厚い塗布膜を作製した後、仮焼熱処理および本焼熱処理することにより、単層で厚膜の酸化物超電導層を作製した。

【0011】

しかし、このような単層で厚い塗布膜では、本焼熱処理の際、結晶がc軸配向せず、ランダム配向して成長するため、低いIcしか得られなかった。

【0012】

そこで、次に、原料溶液の塗布量を多くするのではなく、原料溶液の塗布、仮焼、本焼の各処理を繰り返して、基板上に薄膜の酸化物超電導層を複数形成させることにより、厚膜の酸化物超電導層を作製した。

【0013】

このような多層塗による酸化物超電導層の厚膜化においては、前記と異なり、結晶はc軸配向して成長しているものの、臨界電流密度Jcは薄膜の酸化物超電導層の場合よりも低下して、厚膜化に比例したIcの伸びを得ることができなかった。

【0014】

これは、本焼熱処理時、仮焼成を繰り返して積層された上下の酸化物超電導層が互いに反応して、均一な結晶化が行われ、ピンの形成が行われないために、Jcの低下を招いたものと思われる。

【0015】

一方、多層化に際して、従来、例えば、Y2O3やY211粒子などの常電導相を析出させたり、酸化物超電導層の成膜手法を工夫することにより結晶欠陥(積層欠陥や転位)を形成させたりして、酸化物超電導層にピンニングセンターを導入し、臨界電流密度Jcの低下を抑制することが行われていた。

【0016】

しかし、このような手段を用いても、析出物の存在によって電流パスを充分に確保することができなかったり、欠陥の導入が容易ではないなどのため、未だ、充分にはJcの低下を抑制できているとは言えず、厚膜化に比例した充分なIcの伸びを得ることができなかった。

【0017】

本発明は、上記の問題に鑑み、厚膜化してもJcの低下を招くことがなく、厚膜化に比例して、充分に高いIcを有する酸化物超電導層が基板上に形成された酸化物超電導線材とその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0018】

本発明者は、鋭意検討の結果、以下に示す発明により、上記課題が解決できることを見出し本発明を完成するに至った。以下、各請求項毎に説明する。

【0019】

請求項1に記載の発明は、

基板上に、有機金属化合物を原料とし、塗布熱分解法により酸化物超電導層を形成する酸化物超電導線材の製造方法であって、

本焼成最適温度がそれぞれ異なる複数の酸化物超電導層を、

本焼成最適温度の高い酸化物超電導層から、順次、基板上に積層する

ことを特徴とする酸化物超電導線材の製造方法である。

【0020】

本請求項の発明においては、基板上に酸化物超電導層を積層するに際して、従来のように、同じ酸化物超電導層を積層するのではなく、本焼成最適温度(超電導体の結晶化が開始して超電導層が成膜される温度)が異なる複数の酸化物超電導層を、本焼成最適温度の高い酸化物超電導層から、順次、積層している。

【0021】

このように、成膜温度を適宜制御して、本焼成最適温度の高い酸化物超電導層から、順次、成膜した場合、上下の酸化物超電導層同士の反応が抑制されて、界面に結晶の欠陥を効果的に形成させることができる。この欠陥は、ピンニングセンターとして機能し、常電導相を析出させる場合に比べて、より多くの電流パスを確保することができるため、Jcの低下を抑制することができる。この結果、膜厚に比例した高Icの酸化物超電導層を得ることができる。

【0022】

前記の本焼成最適温度は、イオン半径と包晶温度との関係に類似しており、各酸化物超電導層を構成するREイオンのイオン半径が大きいほど高くなる。

【0023】

具体的なREイオンのイオン半径の大小関係の一例を示すと、以下の通りであり、

La>Nd>Sm>Eu>Gd>Dy>Ho=Y>Er>Tm>Yb>Lu

複数種類のREによる各酸化物超電導層を積層するに際して、各REイオンのイオン半径に基づいて、順次、積層して行くことにより、上記のような膜厚に比例した高Icの酸化物超電導層を得ることができる。

【0024】

具体的なRE123超電導層の本焼成最適温度の一例としては、例えば、Gd123の830℃、Dy123の810℃、Y123の800℃、Er123の790℃等を挙げることができる。なお、Y−Gdなどの希土類混晶系を用いることも可能であり、この場合の本焼成最適温度は両者の中間温度となる。

【0025】

請求項2に記載の発明は、

基板上に形成される酸化物超電導層が、3層以上であることを特徴とする請求項1に記載の酸化物超電導線材の製造方法である。

【0026】

3層以上の酸化物超電導層を、本焼成最適温度が順次低くなるように、基板上に積層することにより、本発明の効果をより顕著に発揮させることができ、Jcの低下が抑制された、膜厚に比例した高Icの酸化物超電導層を得ることができる。

【0027】

請求項3に記載の発明は、

各酸化物超電導層の厚みが、0.05〜1.0μmであることを特徴とする請求項1または請求項2に記載の酸化物超電導線材の製造方法である。

【0028】

各酸化物超電導層の厚みが薄すぎると、全体の膜厚を確保するために、積層回数を増加する必要があり、効率的でない。一方、厚すぎると、前記したように、結晶がc軸配向せず、ランダム配向して成長する恐れがある。両者を考慮した最適な各酸化物超電導層の厚みは、0.05〜1.0μmである。

【0029】

請求項4に記載の発明は、

前記有機金属化合物が、フッ素を含まない有機金属化合物であることを特徴とする請求項1ないし請求項3のいずれか1項に記載の酸化物超電導線材の製造方法である。

【0030】

フッ素を含まない有機金属化合物を用いるFF−MOD法は、TFA−MOD法のように、フッ化水素ガスなどの危険なガスを発生することがなく、環境にやさしく、また処理設備が不要となるため好ましい。

【0031】

また、FF−MOD法を用いて作製された各酸化物超電導層は、TFA−MOD法と違い異相を含まない高密度な微細組織を有することから、電流パスを確保しやすい点で好ましい。

【0032】

請求項5に記載の発明は、

基板上に、有機金属化合物を原料とした複数の酸化物超電導層が設けられた酸化物超電導線材であって、

本焼成最適温度がそれぞれ異なる複数の酸化物超電導層が、

本焼成最適温度の高い酸化物超電導層から、順次、基板上に積層されている

ことを特徴とする酸化物超電導線材である。

【0033】

本焼成最適温度の高い酸化物超電導層から、順次、基板上に積層されているため、各酸化物超電導層の界面に結晶の欠陥が形成され、ピンニングセンターとして機能して、より多くの電流パスが確保される。この結果、Jcの低下が抑制されて、膜厚に比例した高Icの酸化物超電導層を有する酸化物超電導線材を提供することができる。

【発明の効果】

【0034】

本発明によれば、厚膜化してもJcの低下を招くことがなく、充分に高いIcを有する酸化物超電導層が基材上に形成された酸化物超電導線材とその製造方法を提供することができる。

【図面の簡単な説明】

【0035】

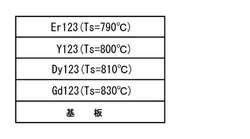

【図1】実施例1の酸化物超電導線材を模式的に示す断面図である。

【図2】実施例2の酸化物超電導線材を模式的に示す断面図である。

【図3】比較例1の酸化物超電導線材を模式的に示す断面図である。

【図4】比較例3の酸化物超電導線材を模式的に示す断面図である。

【発明を実施するための形態】

【0036】

以下に、実施例および比較例を挙げて本発明を具体的に説明する。なお以下の実施例および比較例における酸化物超電導膜の形成には、フッ素フリーのMOD法を用いた。

【0037】

(実施例1)

実施例1は、中間層付き金属基板上に、基板側から、Gd123層、Dy123層、Y123層、Er123層を積層して酸化物超電導線材を作製した例である(図1参照)。金属基板として、クラッド基板を用い、スパッタにより中間層を形成した。

【0038】

(1)MOD溶液の作製

REとして、Gd、Dy、Y、Erを用い、RE、Ba、Cuの各アセチルアセトナート錯体を、RE:Ba:Cuのモル比が1:2:3となるように調整して溶媒に溶解させて各々のMOD溶液を作製した。

【0039】

(2)各層の作製

(a)Gd123層(第1層目)の作製

Gd−MOD溶液を基板上に塗布し、大気雰囲気の下で5℃/分の昇温速度で500℃まで昇温して、2時間保持後、炉冷し仮焼熱処理を施した。次に、アルゴン/酸素混合ガス雰囲気下で、Gd123の本焼成最適温度である830℃になるまで、10℃/分の昇温スピードで昇温後、そのまま60分間保持して本焼熱処理を実施した。本焼熱処理を実施後、520℃まで約3時間で降温しつつ、酸素濃度を100%に切り替え、その後、酸素濃度を保ちつつ、さらに5時間かけて室温まで炉冷し、厚さ500nmのGd123層を作製した。なお、図1において、Tsは成膜温度を示し、本実施例においては本焼成最適温度と同じ温度である。図2〜4においても同じである。

【0040】

(b)Dy123層(2層目)の作製

次いで、Gd123層の上に、Dy123層を作製した。作製方法は、Dy−MOD溶液を用い、Dy123の本焼成最適温度である810℃で本焼熱処理を行ったこと以外は、Gd123層の作製と同様とした。

【0041】

(c)Y123層(3層目)の作製

次いで、Dy123層の上に、Y123層を作製した。作製方法は、Y−MOD溶液を用い、Y123の本焼成最適温度である800℃で本焼熱処理を行ったこと以外は、Gd123層の作製と同様とした。

【0042】

(d)Er123層(4層目)の作製

最後に、Y123層の上に、Er123層を作製した。作製方法は、Er−MOD溶液を用い、Er123の本焼成最適温度である790℃で本焼熱処理を行ったこと以外は、Gd123層の作製と同様とした。

【0043】

(3)酸化物超電導線材

以上により、各層の厚さが500nmで総厚が2000nmの4層構造の酸化物超電導層を有する酸化物超電導線材を作製した。

【0044】

(実施例2)

実施例2は、中間層付き金属基板上に、基板側から、Gd123層、GdとDyの混晶であるGd・Dy123層、Dy123層を積層して酸化物超電導線材を作製した例である(図2参照)。

【0045】

(1)各層の作製

(a)Gd123層(1層目)の作製

実施例1のGd123層の作製と同様の方法により、Gd123層を作製した。

【0046】

(b)Gd・Dy123層(2層目)の作製

Gd−MOD溶液とDy−MOD溶液を等モル混合したMOD溶液を用いて、Gd123およびDy123の本焼成最適温度の中間温度である820℃で本焼熱処理を行ったこと以外は、Gd123層(1層目)の作製と同様の条件で、Gd・Dy123層を作製した。

【0047】

(c)Dy123層(3層目)の作製

実施例1のDy123層の作製と同様の方法により、Dy123層を作製した。

【0048】

(2)酸化物超電導線材

これにより、各層の層厚さが500nmで総厚が1500nmの3層構造の酸化物超電導層を有する酸化物超電導線材を作製した。

【0049】

(実施例3)

実施例3は、YSZ単結晶上に、基板側から、Gd123層、Dy123層、Y123層、Er123層を積層して酸化物超電導線材を作製した例である。

【0050】

具体的には、中間層付き金属基板をYSZ単結晶としたこと以外は、実施例1の作製と同様の方法により、各層の厚さが50nmで総厚が200nmの4層構造の酸化物超電導層を有する酸化物超電導線材を作製した。

【0051】

(比較例1)

比較例1は、実施例1と同じ中間層付き金属基板上に、厚膜のY123層を一層のみ成膜して酸化物超電導線材を作製した例である(図3参照)。

【0052】

具体的には、Y−MOD溶液を基板上に塗布し、大気雰囲気の下で5℃/分の昇温速度で500℃まで昇温して、2時間保持後、炉冷し仮焼熱処理を施した。次に、アルゴン/酸素混合ガス雰囲気下で、Y123の本焼成最適温度である800℃になるまで、10℃/分の昇温スピードで昇温後、そのまま90分間保持して本焼熱処理を実施した。本焼熱処理を実施後、500℃まで約1時間で降温しつつ、酸素濃度を100%に切り替え、その後、酸素濃度を保ちつつ、さらに6時間かけて室温まで炉冷した。

【0053】

以上により、膜厚さ2000nmのY123層を有する酸化物超電導線材を作製した。

【0054】

(比較例2)

比較例2は、中間層付き金属基板上に、Y123層を一層のみ成膜して酸化物超電導線材を作製した例であり、Y123のMOD溶液を薄塗りにして膜厚を500nmにしたこと以外は、実施例1のY123層の作製と同様とした。

【0055】

(比較例3)

比較例3は、中間層付き金属基板上に、4層構造のY123層を積層して酸化物超電導線材を作製した例であり(図4参照)、比較例2の作製方法を繰り返すことにより、各層の厚さが500nmで総厚が2000nmの4層構造のY123層を有する酸化物超電導線材を作製した。

【0056】

3.超電導特性の評価

(1)c軸配向性の確認

実施例および比較例で得られた酸化物超電導膜表面の二次電子像観察を行い、c軸配向性の確認を行った。80%以上の面積割合でc軸配向している場合、酸化物超電導膜全体にわたってc軸配向していると判定し(○で示す)、80%未満を×で示した。測定結果を表1に示す。

【0057】

(2)Jc、Icの測定

実施例および比較例で得られた酸化物超電導膜の超電導特性(Jc、Ic)を、77K、自己磁場下において測定した。表1に測定結果を示す。

【0058】

【表1】

【0059】

実施例1では、本焼成最適温度がそれぞれ異なる複数のRE123層を本焼成最適温度の高い酸化物超電導層から、順次、基板上に積層して厚膜化し、各層をそれぞれの本焼成最適温度で本焼成を行っている。このため、超電導層全体にわたってc軸配向している。また、上側の酸化物超電導層の本焼成の際に、既に成膜された下側の酸化物超電導層との反応が抑えられるため、上下の酸化物超電導層の界面にピン止めが形成され、Jcが低下していないことが分かる。

【0060】

実施例2についても、実施例1と同様であることが分かる。さらに、実施例1とは基板が異なる実施例3についても、実施例1と同様のことが言える。

【0061】

比較例1は、Y123層単層で厚膜化しているため、c軸配向せず、Icは0となっている。比較例2は、厚膜化していないため、c軸配向はするが、膜厚が薄いため、Icは低い値となっている。比較例3では、上下の酸化物超電導層はいずれもY123層であるため、上側の酸化物超電導層の本焼成の際に、既に成膜された下側の酸化物超電導層との反応が抑えられず、上下の酸化物超電導層の界面にピン止めが形成されない。このため、比較例2に比べてJcが低下している。

【0062】

以上、本発明を実施の形態に基づき説明したが、本発明は上記の実施の形態に限定されるものではない。本発明と同一および均等の範囲内において、上記の実施の形態に対して種々の変更を加えることが可能である。

【技術分野】

【0001】

本発明は、酸化物超電導線材とその製造方法に関し、詳しくは、塗布熱分解法により、優れた臨界電流値Icを有する酸化物超電導層が基板上に形成された酸化物超電導線材とその製造方法に関する。

【背景技術】

【0002】

液体窒素の温度で超電導性を有する高温超電導体の発見以来、ケーブル、限流器、マグネットなどの電力機器への応用を目指した高温超電導線材の開発が活発に行われている。中でも、基板上に酸化物超電導層が形成された酸化物超電導線材が注目されている。

【0003】

このような酸化物超電導線材の製造方法の1つに、塗布熱分解法(Metal Organic Deposition、略称:MOD法)がある(特許文献1)。

【0004】

この方法は、Y(イットリウム)、Gd(ガドリニウム)、Ho(ホルミウム)などのRE(希土類元素)およびBa(バリウム)、Cu(銅)の各有機金属化合物を溶媒に溶解して製造された原料溶液(MOD溶液)を基板に塗布して塗布膜を形成した後、例えば、500℃付近で仮焼熱処理して、有機金属化合物を熱分解させ、熱分解した有機成分を除去することにより酸化物超電導体の前駆体である仮焼膜を作製し、作製した仮焼膜をさらに高温(例えば750〜800℃付近)で本焼熱処理することにより結晶化を行って、REBa2Cu3O7−Xで表されるRE123超電導層を形成させて酸化物超電導線材を製造するものであり、主に真空中で製造される気相法(蒸着法、スパッタ法、パルスレーザ蒸着法等)に比較して製造設備が簡単で済み、また大面積や複雑な形状への対応が容易である等の特徴を有しているため、広く用いられている。

【0005】

前記MOD法としては、原料溶液にフッ素を含む有機金属化合物を用いるTFA−MOD法(Metal Organic Deposition using TriFluoroAcetates)とフッ素を含まない有機金属化合物を用いるフッ素フリーMOD法(FF−MOD法)とがある。

【0006】

TFA−MOD法を用いると、面内配向性に優れた酸化物超電導層を得ることができる。しかし、この方法では、仮焼時にフッ化物であるBaF2(フッ化バリウム)が生成され、このBaF2が本焼時に分解して危険なフッ化水素ガスを発生する。このため、フッ化水素ガスを処理する装置、設備が必要となる。

【0007】

これに対して、FF−MOD法は、フッ化水素ガスのような危険なガスを発生することがないため、環境にやさしく、また処理設備が不要であるという利点を有している。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−165153号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

このようなMOD法において、より高い臨界電流値Icを有する酸化物超電導線材が求められており、その手段として、酸化物超電導層を厚膜化して、Icを向上させる技術の開発が求められている。

【0010】

本発明者は、最初に、原料溶液の塗布量を多くして厚い塗布膜を作製した後、仮焼熱処理および本焼熱処理することにより、単層で厚膜の酸化物超電導層を作製した。

【0011】

しかし、このような単層で厚い塗布膜では、本焼熱処理の際、結晶がc軸配向せず、ランダム配向して成長するため、低いIcしか得られなかった。

【0012】

そこで、次に、原料溶液の塗布量を多くするのではなく、原料溶液の塗布、仮焼、本焼の各処理を繰り返して、基板上に薄膜の酸化物超電導層を複数形成させることにより、厚膜の酸化物超電導層を作製した。

【0013】

このような多層塗による酸化物超電導層の厚膜化においては、前記と異なり、結晶はc軸配向して成長しているものの、臨界電流密度Jcは薄膜の酸化物超電導層の場合よりも低下して、厚膜化に比例したIcの伸びを得ることができなかった。

【0014】

これは、本焼熱処理時、仮焼成を繰り返して積層された上下の酸化物超電導層が互いに反応して、均一な結晶化が行われ、ピンの形成が行われないために、Jcの低下を招いたものと思われる。

【0015】

一方、多層化に際して、従来、例えば、Y2O3やY211粒子などの常電導相を析出させたり、酸化物超電導層の成膜手法を工夫することにより結晶欠陥(積層欠陥や転位)を形成させたりして、酸化物超電導層にピンニングセンターを導入し、臨界電流密度Jcの低下を抑制することが行われていた。

【0016】

しかし、このような手段を用いても、析出物の存在によって電流パスを充分に確保することができなかったり、欠陥の導入が容易ではないなどのため、未だ、充分にはJcの低下を抑制できているとは言えず、厚膜化に比例した充分なIcの伸びを得ることができなかった。

【0017】

本発明は、上記の問題に鑑み、厚膜化してもJcの低下を招くことがなく、厚膜化に比例して、充分に高いIcを有する酸化物超電導層が基板上に形成された酸化物超電導線材とその製造方法を提供することを課題とする。

【課題を解決するための手段】

【0018】

本発明者は、鋭意検討の結果、以下に示す発明により、上記課題が解決できることを見出し本発明を完成するに至った。以下、各請求項毎に説明する。

【0019】

請求項1に記載の発明は、

基板上に、有機金属化合物を原料とし、塗布熱分解法により酸化物超電導層を形成する酸化物超電導線材の製造方法であって、

本焼成最適温度がそれぞれ異なる複数の酸化物超電導層を、

本焼成最適温度の高い酸化物超電導層から、順次、基板上に積層する

ことを特徴とする酸化物超電導線材の製造方法である。

【0020】

本請求項の発明においては、基板上に酸化物超電導層を積層するに際して、従来のように、同じ酸化物超電導層を積層するのではなく、本焼成最適温度(超電導体の結晶化が開始して超電導層が成膜される温度)が異なる複数の酸化物超電導層を、本焼成最適温度の高い酸化物超電導層から、順次、積層している。

【0021】

このように、成膜温度を適宜制御して、本焼成最適温度の高い酸化物超電導層から、順次、成膜した場合、上下の酸化物超電導層同士の反応が抑制されて、界面に結晶の欠陥を効果的に形成させることができる。この欠陥は、ピンニングセンターとして機能し、常電導相を析出させる場合に比べて、より多くの電流パスを確保することができるため、Jcの低下を抑制することができる。この結果、膜厚に比例した高Icの酸化物超電導層を得ることができる。

【0022】

前記の本焼成最適温度は、イオン半径と包晶温度との関係に類似しており、各酸化物超電導層を構成するREイオンのイオン半径が大きいほど高くなる。

【0023】

具体的なREイオンのイオン半径の大小関係の一例を示すと、以下の通りであり、

La>Nd>Sm>Eu>Gd>Dy>Ho=Y>Er>Tm>Yb>Lu

複数種類のREによる各酸化物超電導層を積層するに際して、各REイオンのイオン半径に基づいて、順次、積層して行くことにより、上記のような膜厚に比例した高Icの酸化物超電導層を得ることができる。

【0024】

具体的なRE123超電導層の本焼成最適温度の一例としては、例えば、Gd123の830℃、Dy123の810℃、Y123の800℃、Er123の790℃等を挙げることができる。なお、Y−Gdなどの希土類混晶系を用いることも可能であり、この場合の本焼成最適温度は両者の中間温度となる。

【0025】

請求項2に記載の発明は、

基板上に形成される酸化物超電導層が、3層以上であることを特徴とする請求項1に記載の酸化物超電導線材の製造方法である。

【0026】

3層以上の酸化物超電導層を、本焼成最適温度が順次低くなるように、基板上に積層することにより、本発明の効果をより顕著に発揮させることができ、Jcの低下が抑制された、膜厚に比例した高Icの酸化物超電導層を得ることができる。

【0027】

請求項3に記載の発明は、

各酸化物超電導層の厚みが、0.05〜1.0μmであることを特徴とする請求項1または請求項2に記載の酸化物超電導線材の製造方法である。

【0028】

各酸化物超電導層の厚みが薄すぎると、全体の膜厚を確保するために、積層回数を増加する必要があり、効率的でない。一方、厚すぎると、前記したように、結晶がc軸配向せず、ランダム配向して成長する恐れがある。両者を考慮した最適な各酸化物超電導層の厚みは、0.05〜1.0μmである。

【0029】

請求項4に記載の発明は、

前記有機金属化合物が、フッ素を含まない有機金属化合物であることを特徴とする請求項1ないし請求項3のいずれか1項に記載の酸化物超電導線材の製造方法である。

【0030】

フッ素を含まない有機金属化合物を用いるFF−MOD法は、TFA−MOD法のように、フッ化水素ガスなどの危険なガスを発生することがなく、環境にやさしく、また処理設備が不要となるため好ましい。

【0031】

また、FF−MOD法を用いて作製された各酸化物超電導層は、TFA−MOD法と違い異相を含まない高密度な微細組織を有することから、電流パスを確保しやすい点で好ましい。

【0032】

請求項5に記載の発明は、

基板上に、有機金属化合物を原料とした複数の酸化物超電導層が設けられた酸化物超電導線材であって、

本焼成最適温度がそれぞれ異なる複数の酸化物超電導層が、

本焼成最適温度の高い酸化物超電導層から、順次、基板上に積層されている

ことを特徴とする酸化物超電導線材である。

【0033】

本焼成最適温度の高い酸化物超電導層から、順次、基板上に積層されているため、各酸化物超電導層の界面に結晶の欠陥が形成され、ピンニングセンターとして機能して、より多くの電流パスが確保される。この結果、Jcの低下が抑制されて、膜厚に比例した高Icの酸化物超電導層を有する酸化物超電導線材を提供することができる。

【発明の効果】

【0034】

本発明によれば、厚膜化してもJcの低下を招くことがなく、充分に高いIcを有する酸化物超電導層が基材上に形成された酸化物超電導線材とその製造方法を提供することができる。

【図面の簡単な説明】

【0035】

【図1】実施例1の酸化物超電導線材を模式的に示す断面図である。

【図2】実施例2の酸化物超電導線材を模式的に示す断面図である。

【図3】比較例1の酸化物超電導線材を模式的に示す断面図である。

【図4】比較例3の酸化物超電導線材を模式的に示す断面図である。

【発明を実施するための形態】

【0036】

以下に、実施例および比較例を挙げて本発明を具体的に説明する。なお以下の実施例および比較例における酸化物超電導膜の形成には、フッ素フリーのMOD法を用いた。

【0037】

(実施例1)

実施例1は、中間層付き金属基板上に、基板側から、Gd123層、Dy123層、Y123層、Er123層を積層して酸化物超電導線材を作製した例である(図1参照)。金属基板として、クラッド基板を用い、スパッタにより中間層を形成した。

【0038】

(1)MOD溶液の作製

REとして、Gd、Dy、Y、Erを用い、RE、Ba、Cuの各アセチルアセトナート錯体を、RE:Ba:Cuのモル比が1:2:3となるように調整して溶媒に溶解させて各々のMOD溶液を作製した。

【0039】

(2)各層の作製

(a)Gd123層(第1層目)の作製

Gd−MOD溶液を基板上に塗布し、大気雰囲気の下で5℃/分の昇温速度で500℃まで昇温して、2時間保持後、炉冷し仮焼熱処理を施した。次に、アルゴン/酸素混合ガス雰囲気下で、Gd123の本焼成最適温度である830℃になるまで、10℃/分の昇温スピードで昇温後、そのまま60分間保持して本焼熱処理を実施した。本焼熱処理を実施後、520℃まで約3時間で降温しつつ、酸素濃度を100%に切り替え、その後、酸素濃度を保ちつつ、さらに5時間かけて室温まで炉冷し、厚さ500nmのGd123層を作製した。なお、図1において、Tsは成膜温度を示し、本実施例においては本焼成最適温度と同じ温度である。図2〜4においても同じである。

【0040】

(b)Dy123層(2層目)の作製

次いで、Gd123層の上に、Dy123層を作製した。作製方法は、Dy−MOD溶液を用い、Dy123の本焼成最適温度である810℃で本焼熱処理を行ったこと以外は、Gd123層の作製と同様とした。

【0041】

(c)Y123層(3層目)の作製

次いで、Dy123層の上に、Y123層を作製した。作製方法は、Y−MOD溶液を用い、Y123の本焼成最適温度である800℃で本焼熱処理を行ったこと以外は、Gd123層の作製と同様とした。

【0042】

(d)Er123層(4層目)の作製

最後に、Y123層の上に、Er123層を作製した。作製方法は、Er−MOD溶液を用い、Er123の本焼成最適温度である790℃で本焼熱処理を行ったこと以外は、Gd123層の作製と同様とした。

【0043】

(3)酸化物超電導線材

以上により、各層の厚さが500nmで総厚が2000nmの4層構造の酸化物超電導層を有する酸化物超電導線材を作製した。

【0044】

(実施例2)

実施例2は、中間層付き金属基板上に、基板側から、Gd123層、GdとDyの混晶であるGd・Dy123層、Dy123層を積層して酸化物超電導線材を作製した例である(図2参照)。

【0045】

(1)各層の作製

(a)Gd123層(1層目)の作製

実施例1のGd123層の作製と同様の方法により、Gd123層を作製した。

【0046】

(b)Gd・Dy123層(2層目)の作製

Gd−MOD溶液とDy−MOD溶液を等モル混合したMOD溶液を用いて、Gd123およびDy123の本焼成最適温度の中間温度である820℃で本焼熱処理を行ったこと以外は、Gd123層(1層目)の作製と同様の条件で、Gd・Dy123層を作製した。

【0047】

(c)Dy123層(3層目)の作製

実施例1のDy123層の作製と同様の方法により、Dy123層を作製した。

【0048】

(2)酸化物超電導線材

これにより、各層の層厚さが500nmで総厚が1500nmの3層構造の酸化物超電導層を有する酸化物超電導線材を作製した。

【0049】

(実施例3)

実施例3は、YSZ単結晶上に、基板側から、Gd123層、Dy123層、Y123層、Er123層を積層して酸化物超電導線材を作製した例である。

【0050】

具体的には、中間層付き金属基板をYSZ単結晶としたこと以外は、実施例1の作製と同様の方法により、各層の厚さが50nmで総厚が200nmの4層構造の酸化物超電導層を有する酸化物超電導線材を作製した。

【0051】

(比較例1)

比較例1は、実施例1と同じ中間層付き金属基板上に、厚膜のY123層を一層のみ成膜して酸化物超電導線材を作製した例である(図3参照)。

【0052】

具体的には、Y−MOD溶液を基板上に塗布し、大気雰囲気の下で5℃/分の昇温速度で500℃まで昇温して、2時間保持後、炉冷し仮焼熱処理を施した。次に、アルゴン/酸素混合ガス雰囲気下で、Y123の本焼成最適温度である800℃になるまで、10℃/分の昇温スピードで昇温後、そのまま90分間保持して本焼熱処理を実施した。本焼熱処理を実施後、500℃まで約1時間で降温しつつ、酸素濃度を100%に切り替え、その後、酸素濃度を保ちつつ、さらに6時間かけて室温まで炉冷した。

【0053】

以上により、膜厚さ2000nmのY123層を有する酸化物超電導線材を作製した。

【0054】

(比較例2)

比較例2は、中間層付き金属基板上に、Y123層を一層のみ成膜して酸化物超電導線材を作製した例であり、Y123のMOD溶液を薄塗りにして膜厚を500nmにしたこと以外は、実施例1のY123層の作製と同様とした。

【0055】

(比較例3)

比較例3は、中間層付き金属基板上に、4層構造のY123層を積層して酸化物超電導線材を作製した例であり(図4参照)、比較例2の作製方法を繰り返すことにより、各層の厚さが500nmで総厚が2000nmの4層構造のY123層を有する酸化物超電導線材を作製した。

【0056】

3.超電導特性の評価

(1)c軸配向性の確認

実施例および比較例で得られた酸化物超電導膜表面の二次電子像観察を行い、c軸配向性の確認を行った。80%以上の面積割合でc軸配向している場合、酸化物超電導膜全体にわたってc軸配向していると判定し(○で示す)、80%未満を×で示した。測定結果を表1に示す。

【0057】

(2)Jc、Icの測定

実施例および比較例で得られた酸化物超電導膜の超電導特性(Jc、Ic)を、77K、自己磁場下において測定した。表1に測定結果を示す。

【0058】

【表1】

【0059】

実施例1では、本焼成最適温度がそれぞれ異なる複数のRE123層を本焼成最適温度の高い酸化物超電導層から、順次、基板上に積層して厚膜化し、各層をそれぞれの本焼成最適温度で本焼成を行っている。このため、超電導層全体にわたってc軸配向している。また、上側の酸化物超電導層の本焼成の際に、既に成膜された下側の酸化物超電導層との反応が抑えられるため、上下の酸化物超電導層の界面にピン止めが形成され、Jcが低下していないことが分かる。

【0060】

実施例2についても、実施例1と同様であることが分かる。さらに、実施例1とは基板が異なる実施例3についても、実施例1と同様のことが言える。

【0061】

比較例1は、Y123層単層で厚膜化しているため、c軸配向せず、Icは0となっている。比較例2は、厚膜化していないため、c軸配向はするが、膜厚が薄いため、Icは低い値となっている。比較例3では、上下の酸化物超電導層はいずれもY123層であるため、上側の酸化物超電導層の本焼成の際に、既に成膜された下側の酸化物超電導層との反応が抑えられず、上下の酸化物超電導層の界面にピン止めが形成されない。このため、比較例2に比べてJcが低下している。

【0062】

以上、本発明を実施の形態に基づき説明したが、本発明は上記の実施の形態に限定されるものではない。本発明と同一および均等の範囲内において、上記の実施の形態に対して種々の変更を加えることが可能である。

【特許請求の範囲】

【請求項1】

基板上に、有機金属化合物を原料とし、塗布熱分解法により酸化物超電導層を形成する酸化物超電導線材の製造方法であって、

本焼成最適温度がそれぞれ異なる複数の酸化物超電導層を、

本焼成最適温度の高い酸化物超電導層から、順次、基板上に積層する

ことを特徴とする酸化物超電導線材の製造方法。

【請求項2】

基板上に形成される酸化物超電導層が、3層以上であることを特徴とする請求項1に記載の酸化物超電導線材の製造方法。

【請求項3】

各酸化物超電導層の厚みが、0.05〜1.0μmであることを特徴とする請求項1または請求項2に記載の酸化物超電導線材の製造方法。

【請求項4】

前記有機金属化合物が、フッ素を含まない有機金属化合物であることを特徴とする請求項1ないし請求項3のいずれか1項に記載の酸化物超電導線材の製造方法。

【請求項5】

基板上に、有機金属化合物を原料とした複数の酸化物超電導層が設けられた酸化物超電導線材であって、

本焼成最適温度がそれぞれ異なる複数の酸化物超電導層が、

本焼成最適温度の高い酸化物超電導層から、順次、基板上に積層されている

ことを特徴とする酸化物超電導線材。

【請求項1】

基板上に、有機金属化合物を原料とし、塗布熱分解法により酸化物超電導層を形成する酸化物超電導線材の製造方法であって、

本焼成最適温度がそれぞれ異なる複数の酸化物超電導層を、

本焼成最適温度の高い酸化物超電導層から、順次、基板上に積層する

ことを特徴とする酸化物超電導線材の製造方法。

【請求項2】

基板上に形成される酸化物超電導層が、3層以上であることを特徴とする請求項1に記載の酸化物超電導線材の製造方法。

【請求項3】

各酸化物超電導層の厚みが、0.05〜1.0μmであることを特徴とする請求項1または請求項2に記載の酸化物超電導線材の製造方法。

【請求項4】

前記有機金属化合物が、フッ素を含まない有機金属化合物であることを特徴とする請求項1ないし請求項3のいずれか1項に記載の酸化物超電導線材の製造方法。

【請求項5】

基板上に、有機金属化合物を原料とした複数の酸化物超電導層が設けられた酸化物超電導線材であって、

本焼成最適温度がそれぞれ異なる複数の酸化物超電導層が、

本焼成最適温度の高い酸化物超電導層から、順次、基板上に積層されている

ことを特徴とする酸化物超電導線材。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−174566(P2012−174566A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−36557(P2011−36557)

【出願日】平成23年2月23日(2011.2.23)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月23日(2011.2.23)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

[ Back to top ]