酸化物超電導線材の製造方法、酸化物超電導線材用圧延装置および酸化物超電導線材

【課題】全長にわたり均一かつ高い臨界電流を得ることが可能な酸化物超電導線材の製造方法、酸化物超電導線材用圧延装置および酸化物超電導線材を提供する。

【解決手段】酸化物超電導線材の製造方法は、Bi2223超電導体の前駆体粉末が金属で被覆された形態の線材が伸線される伸線工程と、伸線工程において伸線された当該線材が圧延される1次圧延工程と、1次圧延工程において圧延された線材が加熱される1次焼結工程と、1次焼結工程において熱処理された線材がさらに圧延される2次圧延工程とを備えている。そして、2次圧延工程では、以下の式(1)で定義される圧延圧力αが3GPa以上4GPa以下となるように、線材が圧延される。

α=0.0009807×P/[{R×(h1−h2)}1/2×{(w1+w2)/2}]・・・(1)

【解決手段】酸化物超電導線材の製造方法は、Bi2223超電導体の前駆体粉末が金属で被覆された形態の線材が伸線される伸線工程と、伸線工程において伸線された当該線材が圧延される1次圧延工程と、1次圧延工程において圧延された線材が加熱される1次焼結工程と、1次焼結工程において熱処理された線材がさらに圧延される2次圧延工程とを備えている。そして、2次圧延工程では、以下の式(1)で定義される圧延圧力αが3GPa以上4GPa以下となるように、線材が圧延される。

α=0.0009807×P/[{R×(h1−h2)}1/2×{(w1+w2)/2}]・・・(1)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は酸化物超電導線材の製造方法、酸化物超電導線材用圧延装置および酸化物超電導線材に関し、より特定的には、全長にわたり均一かつ高い臨界電流を得ることが可能な酸化物超電導線材の製造方法、酸化物超電導線材用圧延装置および酸化物超電導線材に関する。

【背景技術】

【0002】

近年、たとえばBi2223相などを含む酸化物超電導体を金属被覆した多芯線からなる超電導線材は、液体窒素温度での使用が可能であるとともに、比較的高い臨界電流密度が得られること、長尺化が比較的容易であること等の利点を有していることから、超電導ケーブルやマグネットへの応用が期待されている。

【0003】

このような超電導線材は、たとえば次のように製造される。まず、超電導体の前駆体粉末が金属管内に充填され、当該金属管が伸線加工される。その後、この金属管が複数本に切断され、得られた複数本の金属管が束ねられて、さらに金属管内に挿入され、さらに伸線加工される。得られた線材に対して、まず、1次圧延が実施された後、焼結などの1次熱処理が行なわれる。そして、この線材に対して、さらに2次圧延および2次熱処理が実施される。これにより、超電導相が線材の超電導フィラメント部分に配向して生成し、テープ状の超電導線材が得られる。

【0004】

上記熱処理および圧延の条件は、製造される酸化物超電導線材の特性に大きな影響を与える。そのため、熱処理および圧延の条件については種々の検討がなされている(たとえば特許文献1参照)。

【特許文献1】特開2006−236939号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記熱処理および圧延の条件、特に1次熱処理後に行なわれる2次圧延の条件は、製造される酸化物超電導線材の臨界電流値などの特性に大きな影響を与える。そして、上記特許文献1に記載の製造方法を含め、従来の酸化物超電導線材の製造方法においては、1次熱処理後の2次圧延の条件は、圧延による線材の厚みの減少率(圧下率)や圧延ロールが線材に負荷する荷重(圧延荷重)などを指標として制御されていた。しかしながら、このような従来の酸化物超電導線材の製造方法では、酸化物超電導線材の長さ方向において特性、特に臨界電流値にばらつきが生じ、全長にわたり均一かつ高い臨界電流を得ることが困難であるという問題があった。

【0006】

そこで、本発明の目的は、全長にわたり均一かつ高い臨界電流を得ることが可能な酸化物超電導線材の製造方法、酸化物超電導線材用圧延装置および酸化物超電導線材を提供することである。

【課題を解決するための手段】

【0007】

本発明に従った酸化物超電導線材の製造方法は、Bi2223超電導体の前駆体粉末が金属で被覆された形態の線材が伸線される伸線工程と、伸線工程において伸線された当該線材が圧延される1次圧延工程と、1次圧延工程において圧延された線材が熱処理される熱処理工程と、熱処理工程において熱処理された線材がさらに圧延される2次圧延工程とを備えている。そして、2次圧延工程では、以下の式(1)で定義される圧延圧力αが3GPa以上4GPa以下となるように、線材が圧延される。

【0008】

α=0.0009807×P/[{R×(h1−h2)}1/2×{(w1+w2)/2}]・・・(1)

ここで、h1は圧延前の線材の厚み(単位:mm)、h2は圧延後の線材の厚み(単位:mm)、w1は圧延前の線材の幅(単位:mm)、w2は圧延後の線材の幅(単位:mm)、Rは圧延ロールの半径(単位:mm)、Pは圧延ロールが線材に負荷する荷重(単位:kgf)である。

【0009】

本発明者は、従来の酸化物超電導線材の製造方法により製造された酸化物超電導線材の長さ方向において、臨界電流値にばらつきが生じる原因について詳細な検討を行なった。その結果、以下のような知見が得られた。すなわち、従来の酸化物超電導線材の製造方法では、2次圧延の条件が圧延荷重や圧下率を指標として制御されており、線材の幅方向への変形が考慮されていない。そのため、線材の長さ方向において、線材の幅方向への変形量が変化すれば、これに応じて圧延の際に圧延ロールから線材に負荷される圧力(圧延圧力)が変化する。そして、圧延圧力が3GPa未満である場合、線材の内部の密度が十分に上昇せず、臨界電流値が低下する。一方、圧延圧力が4GPaを超えると、超電導相を構成する結晶の配向性が低下し、臨界電流値が低下する。

【0010】

これに対し、本発明の酸化物超電導線材の製造方法では、2次圧延工程において、圧延荷重や圧下率に代えて、圧延圧力を指標として圧延条件が制御される。より具体的には、2次圧延工程において、上述の式(1)で定義される圧延圧力αが3GPa以上4GPa以下となるように線材が圧延される。そのため、全長にわたって線材の内部の密度が十分に上昇し、かつ超電導相を構成する結晶の配向性の低下も抑制される。その結果、本発明の酸化物超電導線材の製造方法によれば、全長にわたり均一かつ高い臨界電流を得ることが可能な酸化物超電導線材を製造することができる。

【0011】

なお、線材の内部の密度を一層十分に上昇させるためには、圧延圧力αは、3.1GPa以上であることが好ましい。一方、超電導相を構成する結晶の配向性の低下を一層抑制するためには、圧延圧力αは、3.9GPa以下であることが好ましい。さらに、圧延圧力αが3GPa未満となった場合および4GPaを超えた場合、臨界電流が急激に低下することから、高い臨界電流を安定して得るためには、圧延圧力αは、3.3GPa以上3.7GPa以下であることが特に好ましい。

【0012】

上記酸化物超電導線材の製造方法において好ましくは、上記Bi2223超電導体の前駆体粉末は、Bi2212を主相とし、熱処理工程では酸化物超電導材料であるBi2223相が生成する。ここで、Bi2212を主相とする上記前駆体粉末は、Bi2212をモル比で50%以上含んでいる。

【0013】

上記本発明の酸化物超電導線材の製造方法は、Bi2223超電導体の前駆体粉末としてBi2212相を主相とする原料粉末が採用され、Bi2223相を超電導相として含む酸化物超電導線材の製造に、特に好適である。

【0014】

ここで、Bi2212とは、ビスマス(Bi)、ストロンチウム(Sr)、カルシウム(Ca)、銅(Cu)および酸素(O)を含み、さらに必要に応じて鉛(Pb)を含むBi−Sr−Ca−Cu−O系またはBi−Pb−Sr−Ca−Cu−O系の化合物(酸化物)であって、原子比でBi(およびPb):Sr:Ca:Cuが2:2:1:2の比率で近似的に表されるものをいう。また、Bi2223とは、Bi−Sr−Ca−Cu−O系またはBi−Pb−Sr−Ca−Cu−O系の化合物(酸化物)であって、原子比でBi(およびPb):Sr:Ca:Cuが2:2:2:3の比率で近似的に表されるものをいう。

【0015】

上記酸化物超電導線材の製造方法において好ましくは、2次圧延工程では、ロッキングカーブ法を用いたX線回折により測定されるBi2223相の(0.0.24)ピークのFWHM(Full Width at Half Maximum;半値幅)が18°以下である線材が圧延される。

【0016】

Bi2223超電導体の前駆体粉末としてBi2212相を主相とする原料粉末が採用され、超電導相がBi2223相である場合、2次圧延工程の前に超電導相であるBi2223相が生成し、かつ当該Bi2223相がある程度配向した状態とした上で、2次圧延工程の圧延を行なうことで臨界電流値を一層向上させることができる。より具体的には、ロッキングカーブ法を用いたX線回折により測定されるBi2223相の(0.0.24)ピークのFWHMを18°以下とすることにより、臨界電流値を一層向上させることができる。なお、上記(0.0.24)は、Bi2223結晶の面指数(ミラー指数)を表している。

【0017】

ここで、ロッキングカーブ法とは、X線回折において、試料がブラッグの回折条件を満たす角度の2倍の位置に検出部を固定して、X線の入射角を変化させて回折を得る方法である。

【0018】

上記酸化物超電導線材の製造方法において好ましくは、2次圧延工程では、θ/2θスキャン法を用いたX線回折により測定されるBi2223相およびBi2212相のピーク強度において、Bi2212(0.0.12)/{Bi2223(0.0.14)+Bi2212(0.0.12)}により求められる値が0.2以上0.3以下である線材が圧延される。ここで、(0.0.12)および(0.0.14)は、結晶の面指数(ミラー指数)を表しており、Bi2212(0.0.12)は、Bi2212の(0.0.12)面のピーク強度、Bi2223(0.0.14)は、Bi2223の(0.0.14)面のピーク強度を示している。すなわち、2次圧延工程では、θ/2θスキャン法を用いたX線回折により測定されるBi2212相の(0.0.12)面の回折強度とBi2223相の(0.0.14)面の回折強度との和に対するBi2212相の(0.0.12)面の回折強度の比が0.2以上0.3以下である線材が圧延されることが好ましい。

【0019】

Bi2223超電導体の前駆体粉末としてBi2212相を主相とする原料粉末が採用され、超電導相がBi2223相である場合、2次圧延工程の前に超電導相であるBi2223相が生成し、かつBi2212が所定量残存している状態で2次圧延工程の圧延を行なうことで、臨界電流値を一層向上させることができる。

【0020】

すなわち、2次圧延工程においては、線材が圧延されることにより、当該線材内部の超電導相であるBi2223相にクラックなどの欠陥が発生する可能性がある。これに対し、θ/2θスキャン法を用いたX線回折により測定されるBi2212相の(0.0.12)面の回折強度とBi2223相の(0.0.14)面の回折強度との和に対するBi2212相の(0.0.12)面の回折強度の比が0.2以上となる程度にBi2212が残存した状態で2次圧延工程が実施された場合、当該工程において欠陥が発生した場合でも、その後に当該線材を加熱する焼結工程などの熱処理工程が実施されることにより、残存したBi2212からBi2223相が生成して当該欠陥が修復されるとともに、Bi2223相の配向性が向上する。一方、上記回折強度の比が、0.3を超える場合、2次圧延工程の後に焼結工程などの熱処理工程を実施した場合でも、原料であるBi2212が残存し、単相化が不十分になるおそれがある。そのため、2次圧延工程において、上記回折強度の比が0.2以上0.3以下である線材が圧延されることにより、臨界電流値を一層向上させることができる。なお、Bi2212の残存を一層抑制するためには、上記回折強度の比は、0.25以下とすることが好ましい。

【0021】

ここで、θ/2θスキャン法は、X線回折において、入射X線に対して試料をθ回転させると同時に、検出部を2θ回転させる方法である。

【0022】

本発明に従った酸化物超電導線材用圧延装置は、圧延ロールと、厚み測定装置と、幅測定装置と、ロール荷重制御装置とを備えている。圧延ロールは、酸化物超電導線材となるべき被圧延物に接触しつつ、被圧延物の進行方向に対して交差する回転軸の周りに回転することにより、当該被圧延物の厚みを減少させる。厚み測定装置は、被圧延物の進行方向において、圧延ロールとの接触の前後における被圧延物の厚みを測定し、当該厚みの情報を出力する。幅測定装置は、被圧延物の進行方向において、圧延ロールとの接触の前後における被圧延物の幅を測定し、当該幅の情報を出力する。ロール荷重制御装置は、厚み測定装置および幅測定装置に接続され、上記厚みの情報と、上記幅の情報と、圧延ロールが被圧延物に負荷すべき圧力である圧延荷重とに基づき、圧延ロールが被圧延物に負荷する荷重であるロール荷重を制御する。

【0023】

本発明の酸化物超電導線材用圧延装置においては、厚み測定装置および幅測定装置により圧延ロールとの接触の前後における被圧延物の厚みおよび幅を測定するとともに、ロール荷重制御装置により、被処理物の厚みおよび幅の情報と、圧延圧力とに基づき、たとえば、被処理物の厚みおよび幅の情報をフィードバックしつつ圧延ロールが被圧延物に負荷する荷重であるロール荷重を制御することができる。そのため、圧延圧力αが3GPa以上4GPa以下である状態を保持しつつ、酸化物超電導線材となるべき被圧延物を圧延することができる。したがって、本発明の酸化物超電導線材用圧延装置を含む製造装置を用いることにより、全長にわたり均一かつ高い臨界電流を得ることが可能な酸化物超電導線材を製造することが可能となる。

【0024】

本発明に従った酸化物超電導線材は、上記酸化物超電導線材の製造方法により製造されている。本発明の酸化物超電導線材によれば、全長にわたり均一かつ高い臨界電流を得ることが可能な酸化物超電導線材の製造方法により製造されていることにより、全長にわたり均一かつ高い臨界電流を得ることが可能な酸化物超電導線材を提供することができる。

【発明の効果】

【0025】

以上の説明から明らかなように、本発明の酸化物超電導線材の製造方法、酸化物超電導線材用圧延装置および酸化物超電導線材によれば、全長にわたり均一かつ高い臨界電流を得ることが可能な酸化物超電導線材の製造方法、酸化物超電導線材用圧延装置および酸化物超電導線材を提供することができる。

【発明を実施するための最良の形態】

【0026】

以下、図面に基づいて本発明の実施の形態を説明する。なお、以下の図面において同一または相当する部分には同一の参照番号を付しその説明は繰り返さない。

【0027】

図1は、本発明の一実施の形態における酸化物超電導線材の構成の概略を示す概略図である。図1を参照して、本発明の一実施の形態における酸化物超電導線材の構成を説明する。

【0028】

図1を参照して、本実施の形態における酸化物超電導線材10は、扁平な断面形状を有する線材であり、扁平な断面形状を有し、長手方向に延びる複数本の超電導体フィラメント20と、超電導体フィラメント20を被覆するシース部30とを備えている。超電導体フィラメント20は、たとえばBi2223相を含むBi−Sr−Ca−Cu−O系またはBi−Pb−Sr−Ca−Cu−O系の化合物を主成分として含有し、残部不純物からなる組成を有している。シース部30は、銀(Ag)あるいは銀合金からなっている。そして、酸化物超電導線材10は、後述する本発明の一実施の形態における酸化物超電導線材の製造方法により製造されていることにより、全長にわたり均一かつ高い臨界電流を得ることが可能となっている。

【0029】

なお、上記においては、複数本の超電導体フィラメント20がシース部30により被覆された多芯線構造を備えた酸化物超電導線材10について説明したが、本発明の酸化物超電導線材はこれに限られず、一本の超電導体フィラメント20がシース部30により被覆された単芯線構造を備えた酸化物超電導線材であってもよい。

【0030】

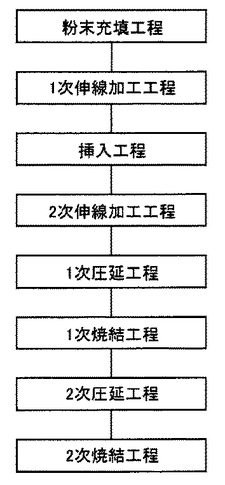

次に、本実施の形態における酸化物超電導線材の製造方法について説明する。図2は、本発明の一実施の形態における酸化物超電導線材の製造方法の概略を示す流れ図である。また、図3は、図2の粉末充填工程を説明するための模式図である。また、図4は、図2の1次伸線加工工程を説明するための模式図である。また、図5は、図2の挿入工程を説明するための模式図である。また、図6は、図2の2次伸線加工工程を説明するための模式図である。また、図7は、図2の1次圧延工程を説明するための模式図である。

【0031】

図2を参照して、本実施の形態における酸化物超電導線材の製造方法は、粉末充填工程と、伸線工程としての1次伸線加工工程と、挿入工程と、伸線工程としての2次伸線加工工程と、1次圧延工程と、熱処理工程としての1次焼結工程と、2次圧延工程と、2次熱処理工程としての2次焼結工程を備えている。以下、各工程の詳細について説明する。

【0032】

図2を参照して、本実施の形態における酸化物超電導線材の製造方法においては、まず、粉末充填工程が実施される。具体的には、図3を参照して、金属管であるAg(銀)管31の内部に、酸化物超電導材料であるBi2223超伝導体の前駆体粉末としてのBi2212からなる原料粉末21が充填される。

【0033】

次に、図2を参照して、1次伸線加工工程が実施される。具体的には、図4を参照して、Ag管31の内部に原料粉末21が充填された粉末充填金属管11が、ダイス91を通して引き抜かれることにより伸線加工されて単芯線材12が作製される。

【0034】

次に、図2を参照して、挿入工程が実施される。具体的には、図5を参照して、1次伸線加工工程において作製された単芯線材12が、長手方向に交差する断面で切断され、複数本の単芯線材12が作製される。その後、当該複数本の単芯線材12が束ねられて、金属管であるAg管32の内部に挿入されて、多芯母線材13が作製される。

【0035】

次に、図2を参照して、2次伸線加工工程が実施される。具体的には、図6を参照して、挿入工程において作製された多芯母線材13がダイス91を通して引き抜かれることにより伸線加工されて、多芯構造を有する多芯線材14が作製される。

【0036】

次に、図2を参照して、多芯線材14が圧延される1次圧延工程が実施される。具体的には、図7を参照して、第2伸線加工工程において作製された多芯線材14が、一対の圧延ロール92を備えた圧延装置により圧延されて、扁平な断面形状のテープ状多芯線材15が作製される。

【0037】

次に、図2を参照して、1次圧延工程において圧延された当該線材が熱処理される熱処理工程としての1次焼結工程が実施される。具体的には、1次圧延工程において作製されたテープ状多芯線材15が、たとえば600℃以上900℃以下の温度に加熱され、5時間以上100時間以下の時間保持されることにより、テープ状多芯線材15の内部の原料粉末21が焼結するとともに、原料粉末21を構成するBi2212から目的の超電導相であるBi2223相が生成する。

【0038】

次に、図2を参照して、1次焼結工程が実施された線材がさらに圧延される2次圧延工程が、以下のように実施される。まず、2次圧延工程において採用される圧延装置について説明する。図8は、本実施の形態における酸化物超電導線材の製造方法に用いられる本発明の一実施の形態における酸化物超電導線材用圧延装置の構成を示す概略図である。

【0039】

図8を参照して、本実施の形態における酸化物超電導線材用圧延装置である圧延装置50は、一対の圧延ロール51と、厚み測定装置52と、幅測定装置53と、ロール荷重制御装置54とを備えている。一対の圧延ロール51は、酸化物超電導線材10となるべき被圧延物40に接触しつつ、被圧延物40の進行方向βに対して垂直に交差する回転軸51Aの周りに回転することにより、被圧延物40の厚みを減少させる。厚み測定装置52は、被圧延物40の進行方向βにおいて、圧延ロール51との接触の前後における被圧延物40の厚みを測定し、当該厚みの情報を出力する。幅測定装置53は、被圧延物40の進行方向βにおいて、圧延ロール51との接触の前後における被圧延物40の幅を測定し、当該幅の情報を出力する。ロール荷重制御装置54は、厚み測定装置52および幅測定装置53に接続され、厚み測定装置52から出力された厚みの情報と、幅測定装置53から出力された幅の情報と、圧延ロール51が被圧延物40に負荷すべき圧力である圧延圧力とに基づき、圧延ロール51が被圧延物40に負荷する荷重であるロール荷重を制御する機能を有している。

【0040】

ここで、厚み測定装置52は、たとえば非接触式レーザー変位センサにより被圧延物の厚みを測定する装置である。また、幅測定装置53は、たとえば非接触式レーザー変位センサにより被圧延物の幅を測定する装置である。非接触式レーザー変位センサは、たとえば発光素子、受光素子、および信号増幅回路から構成される。定位置に設置された半導体レーザー等の発光素子から発光された光が、被測定物に照射されて拡散反射し、光位置検出素子(受光素子)にて受光された後、三角測量法が利用されて被測定物の変位が測定される。ロール荷重制御装置54は、たとえばロードセル式質量計により、圧延ロール51が被圧延物40に負荷する荷重であるロール荷重を制御する機能を有する装置である。ロードセル式質量計は、ロードセル、および歪みゲージから構成される。ロードセルに加わった変形に比例する歪みゲージの抵抗値が電圧信号として計測され、荷重が計測される。そして、ロール荷重の制御は、ロードセル式質量計によるロール荷重の測定値を考慮しつつ、ロール軸を上下させ、ロール間のギャップ幅を変化させることにより行なうことができる。

【0041】

次に、2次圧延工程の具体的手順について説明する。まず、回転軸51Aが互いに平行なるように配置され、当該回転軸51Aの周りに互いに逆向きに回転する一対の圧延ロール51の間に、1次焼結工程が実施されたテープ状多芯線材15の長手方向の端部が挿入される。ここで、テープ状多芯線材15は、図8において被圧延物40に該当する。そして、テープ状多芯線材15が当該一対の圧延ロール51の間を通過して進行方向βに沿って進行することにより、テープ状多芯線材15が圧延される。このとき、テープ状多芯線材15は、以下の式(1)で定義される圧延圧力αが3GPa以上4GPa以下となるように、圧延される。

【0042】

α=0.0009807×P/[{R×(h1−h2)}1/2×{(w1+w2)/2}]・・・(1)

ここで、h1は圧延前のテープ状多芯線材15の厚み(単位:mm)、h2は圧延後のテープ状多芯線材15の厚み(単位:mm)、w1は圧延前のテープ状多芯線材15の幅(単位:mm)、w2は圧延後のテープ状多芯線材15の幅(単位:mm)、Rは圧延ロール51の半径(単位:mm)、Pは圧延ロール51がテープ状多芯線材15に負荷する荷重(単位:kgf)である。

【0043】

次に、図2を参照して、2次圧延工程が実施された線材であるテープ状多芯線材15が加熱されることにより、テープ状多芯線材15が熱処理される第2熱処理工程としての2次焼結工程が実施される。具体的には、2次圧延工程が実施されたテープ状多芯線材15が、たとえば600℃以上900℃以下の温度に加熱され、5時間以上300時間以下の時間保持されることにより、テープ状多芯線材15の内部に残存しているBi2212が目的の超電導相であるBi2223相に変化するとともに、焼結がさらに進行する。

【0044】

以上の工程により、本実施の形態における酸化物超電導線材の製造方法は完了し、図1に基づいて説明した本実施の形態における酸化物超電導線材10が完成する。なお、さらに残存するBi2212をBi2223相に変化させる目的や焼結を一層進行させる目的、あるいはテープ状多芯線材15の内部の空隙を減少させて酸化物超電導線材10の密度を向上させる目的で、2次焼結工程の後、さらに圧延工程と熱処理工程としての焼結工程とが繰り返して実施されてもよい。このとき、圧延工程では、上述の圧延圧力αの条件が満たされることが好ましい。

【0045】

上述のように、本実施の形態における酸化物超電導線材の製造方法では、2次圧延工程において、圧延荷重や圧下率ではなく、圧延圧力αを指標として圧延条件が制御される。そして、当該圧延圧力αが3GPa以上4GPa以下となるようにテープ状多芯線材15が圧延される。そのため、全長にわたって酸化物超電導線材10の内部の密度が十分に上昇し、かつ超電導相を構成するBi2223相の結晶配向性の低下も抑制される。その結果、本発明の酸化物超電導線材の製造方法によれば、全長にわたり均一かつ高い臨界電流を得ることが可能な酸化物超電導線材10を製造することができる。

【0046】

さらに、本実施の形態における酸化物超電導線材の製造方法では、1次焼結工程完了後におけるテープ状多芯線材15(より具体的には、単芯線材12の内部)に対してロッキングカーブ法を用いたX線回折を行なった場合、測定されるBi2223相の(0.0.24)ピークのFWHMは18°以下となっており、これに対して2次圧延工程が実施されることが好ましい。

【0047】

このように、2次圧延工程の前に超電導相であるBi2223相がある程度配向した状態とした上で、2次圧延工程の圧延を行なうことで、臨界電流値を一層向上させることができる。

【0048】

さらに、本実施の形態における酸化物超電導線材の製造方法では、1次焼結工程完了後におけるテープ状多芯線材15(より具体的には、単芯線材12の内部)に対してθ/2θスキャン法を用いたX線回折を行なった場合、測定されるBi2212相の(0.0.12)面の回折強度とBi2223相の(0.0.14)面の回折強度との和に対するBi2212相の(0.0.12)面の回折強度の比が0.2以上0.3以下となっており、これに対して2次圧延工程が実施されることが好ましい。

【0049】

このように、2次圧延工程の前に超電導相であるBi2223相が生成し、かつBi2212がある程度残存している状態で、2次圧延工程の圧延を行なうことで、臨界電流値を一層向上させることができる。

【実施例1】

【0050】

以下、本発明の実施例1について説明する。製造される酸化物超電導線材の臨界電流ICに及ぼす2次圧延工程における圧延圧力(圧延圧力α)、2次圧延工程前の線材内部におけるロッキングカーブ法を用いたX線回折により測定されるBi2223相の(0.0.24)ピークのFWHM(圧延前FWHM)、および線材内部におけるθ/2θスキャン法を用いたX線回折により測定されるBi2212相の(0.0.12)面の回折強度とBi2223相の(0.0.14)面の回折強度との和に対するBi2212相の(0.0.12)面の回折強度の比(回折強度比)の影響を調査する実験を行なった。実験の手順は以下のとおりである。

【0051】

まず、上記本発明の実施の形態における酸化物超電導線材の製造方法と同様の製造方法において、圧延圧力αを2.9〜4.1(GPa)、圧延前FWHMを17〜19(°)、回折強度比を0.10〜0.31の範囲で変化させて2次圧延を実際に行ない、その後2次焼結工程を行なった。そして、得られた酸化物超電導線材について、Bi2223相の理論密度(6.3g/cm3)に対する超電導体フィラメントの密度の割合であるフィラメント密度(単位:%)、ロッキングカーブ法を用いたX線回折により測定される超電導体フィラメントにおけるBi2223相の(0.0.24)ピークのFWHM(圧延後FWHM)、および臨界電流ICを調査する実験を行なった。なお、本実施例の実験においては、1次圧延工程における圧下率は84%、1次焼結工程における温度は830℃、保持時間は10時間、2次焼結工程における保持温度は835℃、保持時間は30時間の条件で酸化物超電導線材を製造した。

【0052】

次に、試験結果について説明する。表1に、本実施例における実験条件および実験結果を示す。なお、表1の実験条件において、下線が付された実験条件は、本発明の酸化物超電導線材の製造方法において、好ましい条件の範囲外となっている実験条件であることを示している。

【0053】

【表1】

【0054】

表1を参照して、圧延圧力が3GPa未満である条件5では、圧延前FWHMおよび回折強度比が好ましい範囲である18°以下および0.2以上0.3以下であるにも関わらず、臨界電流ICは150Aにまで低下している。これは、圧延圧力αが不足していたためフィラメント密度が84%までしか上昇せず、その結果、臨界電流ICが低下したものと考えられる。一方、圧延圧力が4GPaを超えている条件7でも、圧延前FWHMおよび回折強度比が好ましい範囲であるにも関わらず、臨界電流ICは145Aにまで低下している。これは、上述のようなフィラメント密度の問題は生じなかったものの、圧延圧力が高すぎたため、AgとBi2223相との界面に乱れが生じて圧延後FWHMが20.2°にまで大きくなり(すなわち、Bi2223相の配向性が低下し)、その結果、臨界電流ICが低下したものと考えられる。このことから、圧延圧力αは、3GPa以上4GPa以下とすることが重要であることが確認された。

【0055】

また、圧延圧力αが3GPa以上4GPa以下である場合でも、圧延前FWHMが18°を超えている条件3では、臨界電流ICは188Aであり、条件1、4および6に比べて低くなっている。このことから、Bi2223相が、圧延前FWHMが18°以下となる程度に配向した状態とした上で、2次圧延工程の圧延を行なうことで、臨界電流値が一層向上することが確認された。

【0056】

さらに、圧延圧力αが3GPa以上4GPa以下である場合でも、回折強度比が0.2未満である条件2では、臨界電流ICは190Aであり、条件1、4および6に比べて低くなっている。このことから、Bi2212が、回折強度比が0.2以上となる程度に残存している状態で、2次圧延工程の圧延を行なうことで、臨界電流値が一層向上することが確認された。これは、Bi2212がある程度残存していることで、2次圧延工程においてクラックなどの欠陥が発生した場合でも、その後の2次焼結工程において、残存したBi2212からBi2223相が生成して当該欠陥が修復されるとともに、Bi2223相の配向性が向上するためであると考えられる。一方、回折強度比が0.3を超える条件8では、臨界電流が137Aにまで低下している。このことから、Bi2212が、回折強度比が0.3を超える程度に残存している状態で、2次圧延工程の圧延を行なった場合、臨界電流値が低下することが確認された。これは、Bi2212の残存割合が高いことで、2次焼結工程が実施された後にもBi2212が残存し、臨界電流が低下したものと考えられる。

【0057】

今回開示された実施の形態および実施例はすべての点で例示であって、制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味、および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0058】

本発明の酸化物超電導線材の製造方法、酸化物超電導線材用圧延装置および酸化物超電導線材は、全長にわたって均一かつ高い臨界電流が必要な酸化物超電導線材の製造方法、酸化物超電導線材用圧延装置および酸化物超電導線材に特に有利に適用され得る。

【図面の簡単な説明】

【0059】

【図1】本発明の一実施の形態における酸化物超電導線材の構成の概略を示す概略図である。

【図2】本発明の一実施の形態における酸化物超電導線材の製造方法の概略を示す流れ図である。

【図3】図2の粉末充填工程を説明するための模式図である。

【図4】図2の1次伸線加工工程を説明するための模式図である。

【図5】図2の挿入工程を説明するための模式図である。

【図6】図2の2次伸線加工工程を説明するための模式図である。

【図7】図2の1次圧延工程を説明するための模式図である。

【図8】本発明の一実施の形態における酸化物超電導線材用圧延装置の構成を示す概略図である。

【符号の説明】

【0060】

10 酸化物超電導線材、11 粉末充填金属管、12 単芯線材、13 多芯母線材、14 多芯線材、15 テープ状多芯線材、20 超電導体フィラメント、21 原料粉末、30 シース部、31,32 Ag管、40 被圧延物、50 圧延装置、51 圧延ロール、51A 回転軸、52 厚み測定装置、53 幅測定装置、54 ロール荷重制御装置、91 ダイス、92 圧延ロール。

【技術分野】

【0001】

本発明は酸化物超電導線材の製造方法、酸化物超電導線材用圧延装置および酸化物超電導線材に関し、より特定的には、全長にわたり均一かつ高い臨界電流を得ることが可能な酸化物超電導線材の製造方法、酸化物超電導線材用圧延装置および酸化物超電導線材に関する。

【背景技術】

【0002】

近年、たとえばBi2223相などを含む酸化物超電導体を金属被覆した多芯線からなる超電導線材は、液体窒素温度での使用が可能であるとともに、比較的高い臨界電流密度が得られること、長尺化が比較的容易であること等の利点を有していることから、超電導ケーブルやマグネットへの応用が期待されている。

【0003】

このような超電導線材は、たとえば次のように製造される。まず、超電導体の前駆体粉末が金属管内に充填され、当該金属管が伸線加工される。その後、この金属管が複数本に切断され、得られた複数本の金属管が束ねられて、さらに金属管内に挿入され、さらに伸線加工される。得られた線材に対して、まず、1次圧延が実施された後、焼結などの1次熱処理が行なわれる。そして、この線材に対して、さらに2次圧延および2次熱処理が実施される。これにより、超電導相が線材の超電導フィラメント部分に配向して生成し、テープ状の超電導線材が得られる。

【0004】

上記熱処理および圧延の条件は、製造される酸化物超電導線材の特性に大きな影響を与える。そのため、熱処理および圧延の条件については種々の検討がなされている(たとえば特許文献1参照)。

【特許文献1】特開2006−236939号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記熱処理および圧延の条件、特に1次熱処理後に行なわれる2次圧延の条件は、製造される酸化物超電導線材の臨界電流値などの特性に大きな影響を与える。そして、上記特許文献1に記載の製造方法を含め、従来の酸化物超電導線材の製造方法においては、1次熱処理後の2次圧延の条件は、圧延による線材の厚みの減少率(圧下率)や圧延ロールが線材に負荷する荷重(圧延荷重)などを指標として制御されていた。しかしながら、このような従来の酸化物超電導線材の製造方法では、酸化物超電導線材の長さ方向において特性、特に臨界電流値にばらつきが生じ、全長にわたり均一かつ高い臨界電流を得ることが困難であるという問題があった。

【0006】

そこで、本発明の目的は、全長にわたり均一かつ高い臨界電流を得ることが可能な酸化物超電導線材の製造方法、酸化物超電導線材用圧延装置および酸化物超電導線材を提供することである。

【課題を解決するための手段】

【0007】

本発明に従った酸化物超電導線材の製造方法は、Bi2223超電導体の前駆体粉末が金属で被覆された形態の線材が伸線される伸線工程と、伸線工程において伸線された当該線材が圧延される1次圧延工程と、1次圧延工程において圧延された線材が熱処理される熱処理工程と、熱処理工程において熱処理された線材がさらに圧延される2次圧延工程とを備えている。そして、2次圧延工程では、以下の式(1)で定義される圧延圧力αが3GPa以上4GPa以下となるように、線材が圧延される。

【0008】

α=0.0009807×P/[{R×(h1−h2)}1/2×{(w1+w2)/2}]・・・(1)

ここで、h1は圧延前の線材の厚み(単位:mm)、h2は圧延後の線材の厚み(単位:mm)、w1は圧延前の線材の幅(単位:mm)、w2は圧延後の線材の幅(単位:mm)、Rは圧延ロールの半径(単位:mm)、Pは圧延ロールが線材に負荷する荷重(単位:kgf)である。

【0009】

本発明者は、従来の酸化物超電導線材の製造方法により製造された酸化物超電導線材の長さ方向において、臨界電流値にばらつきが生じる原因について詳細な検討を行なった。その結果、以下のような知見が得られた。すなわち、従来の酸化物超電導線材の製造方法では、2次圧延の条件が圧延荷重や圧下率を指標として制御されており、線材の幅方向への変形が考慮されていない。そのため、線材の長さ方向において、線材の幅方向への変形量が変化すれば、これに応じて圧延の際に圧延ロールから線材に負荷される圧力(圧延圧力)が変化する。そして、圧延圧力が3GPa未満である場合、線材の内部の密度が十分に上昇せず、臨界電流値が低下する。一方、圧延圧力が4GPaを超えると、超電導相を構成する結晶の配向性が低下し、臨界電流値が低下する。

【0010】

これに対し、本発明の酸化物超電導線材の製造方法では、2次圧延工程において、圧延荷重や圧下率に代えて、圧延圧力を指標として圧延条件が制御される。より具体的には、2次圧延工程において、上述の式(1)で定義される圧延圧力αが3GPa以上4GPa以下となるように線材が圧延される。そのため、全長にわたって線材の内部の密度が十分に上昇し、かつ超電導相を構成する結晶の配向性の低下も抑制される。その結果、本発明の酸化物超電導線材の製造方法によれば、全長にわたり均一かつ高い臨界電流を得ることが可能な酸化物超電導線材を製造することができる。

【0011】

なお、線材の内部の密度を一層十分に上昇させるためには、圧延圧力αは、3.1GPa以上であることが好ましい。一方、超電導相を構成する結晶の配向性の低下を一層抑制するためには、圧延圧力αは、3.9GPa以下であることが好ましい。さらに、圧延圧力αが3GPa未満となった場合および4GPaを超えた場合、臨界電流が急激に低下することから、高い臨界電流を安定して得るためには、圧延圧力αは、3.3GPa以上3.7GPa以下であることが特に好ましい。

【0012】

上記酸化物超電導線材の製造方法において好ましくは、上記Bi2223超電導体の前駆体粉末は、Bi2212を主相とし、熱処理工程では酸化物超電導材料であるBi2223相が生成する。ここで、Bi2212を主相とする上記前駆体粉末は、Bi2212をモル比で50%以上含んでいる。

【0013】

上記本発明の酸化物超電導線材の製造方法は、Bi2223超電導体の前駆体粉末としてBi2212相を主相とする原料粉末が採用され、Bi2223相を超電導相として含む酸化物超電導線材の製造に、特に好適である。

【0014】

ここで、Bi2212とは、ビスマス(Bi)、ストロンチウム(Sr)、カルシウム(Ca)、銅(Cu)および酸素(O)を含み、さらに必要に応じて鉛(Pb)を含むBi−Sr−Ca−Cu−O系またはBi−Pb−Sr−Ca−Cu−O系の化合物(酸化物)であって、原子比でBi(およびPb):Sr:Ca:Cuが2:2:1:2の比率で近似的に表されるものをいう。また、Bi2223とは、Bi−Sr−Ca−Cu−O系またはBi−Pb−Sr−Ca−Cu−O系の化合物(酸化物)であって、原子比でBi(およびPb):Sr:Ca:Cuが2:2:2:3の比率で近似的に表されるものをいう。

【0015】

上記酸化物超電導線材の製造方法において好ましくは、2次圧延工程では、ロッキングカーブ法を用いたX線回折により測定されるBi2223相の(0.0.24)ピークのFWHM(Full Width at Half Maximum;半値幅)が18°以下である線材が圧延される。

【0016】

Bi2223超電導体の前駆体粉末としてBi2212相を主相とする原料粉末が採用され、超電導相がBi2223相である場合、2次圧延工程の前に超電導相であるBi2223相が生成し、かつ当該Bi2223相がある程度配向した状態とした上で、2次圧延工程の圧延を行なうことで臨界電流値を一層向上させることができる。より具体的には、ロッキングカーブ法を用いたX線回折により測定されるBi2223相の(0.0.24)ピークのFWHMを18°以下とすることにより、臨界電流値を一層向上させることができる。なお、上記(0.0.24)は、Bi2223結晶の面指数(ミラー指数)を表している。

【0017】

ここで、ロッキングカーブ法とは、X線回折において、試料がブラッグの回折条件を満たす角度の2倍の位置に検出部を固定して、X線の入射角を変化させて回折を得る方法である。

【0018】

上記酸化物超電導線材の製造方法において好ましくは、2次圧延工程では、θ/2θスキャン法を用いたX線回折により測定されるBi2223相およびBi2212相のピーク強度において、Bi2212(0.0.12)/{Bi2223(0.0.14)+Bi2212(0.0.12)}により求められる値が0.2以上0.3以下である線材が圧延される。ここで、(0.0.12)および(0.0.14)は、結晶の面指数(ミラー指数)を表しており、Bi2212(0.0.12)は、Bi2212の(0.0.12)面のピーク強度、Bi2223(0.0.14)は、Bi2223の(0.0.14)面のピーク強度を示している。すなわち、2次圧延工程では、θ/2θスキャン法を用いたX線回折により測定されるBi2212相の(0.0.12)面の回折強度とBi2223相の(0.0.14)面の回折強度との和に対するBi2212相の(0.0.12)面の回折強度の比が0.2以上0.3以下である線材が圧延されることが好ましい。

【0019】

Bi2223超電導体の前駆体粉末としてBi2212相を主相とする原料粉末が採用され、超電導相がBi2223相である場合、2次圧延工程の前に超電導相であるBi2223相が生成し、かつBi2212が所定量残存している状態で2次圧延工程の圧延を行なうことで、臨界電流値を一層向上させることができる。

【0020】

すなわち、2次圧延工程においては、線材が圧延されることにより、当該線材内部の超電導相であるBi2223相にクラックなどの欠陥が発生する可能性がある。これに対し、θ/2θスキャン法を用いたX線回折により測定されるBi2212相の(0.0.12)面の回折強度とBi2223相の(0.0.14)面の回折強度との和に対するBi2212相の(0.0.12)面の回折強度の比が0.2以上となる程度にBi2212が残存した状態で2次圧延工程が実施された場合、当該工程において欠陥が発生した場合でも、その後に当該線材を加熱する焼結工程などの熱処理工程が実施されることにより、残存したBi2212からBi2223相が生成して当該欠陥が修復されるとともに、Bi2223相の配向性が向上する。一方、上記回折強度の比が、0.3を超える場合、2次圧延工程の後に焼結工程などの熱処理工程を実施した場合でも、原料であるBi2212が残存し、単相化が不十分になるおそれがある。そのため、2次圧延工程において、上記回折強度の比が0.2以上0.3以下である線材が圧延されることにより、臨界電流値を一層向上させることができる。なお、Bi2212の残存を一層抑制するためには、上記回折強度の比は、0.25以下とすることが好ましい。

【0021】

ここで、θ/2θスキャン法は、X線回折において、入射X線に対して試料をθ回転させると同時に、検出部を2θ回転させる方法である。

【0022】

本発明に従った酸化物超電導線材用圧延装置は、圧延ロールと、厚み測定装置と、幅測定装置と、ロール荷重制御装置とを備えている。圧延ロールは、酸化物超電導線材となるべき被圧延物に接触しつつ、被圧延物の進行方向に対して交差する回転軸の周りに回転することにより、当該被圧延物の厚みを減少させる。厚み測定装置は、被圧延物の進行方向において、圧延ロールとの接触の前後における被圧延物の厚みを測定し、当該厚みの情報を出力する。幅測定装置は、被圧延物の進行方向において、圧延ロールとの接触の前後における被圧延物の幅を測定し、当該幅の情報を出力する。ロール荷重制御装置は、厚み測定装置および幅測定装置に接続され、上記厚みの情報と、上記幅の情報と、圧延ロールが被圧延物に負荷すべき圧力である圧延荷重とに基づき、圧延ロールが被圧延物に負荷する荷重であるロール荷重を制御する。

【0023】

本発明の酸化物超電導線材用圧延装置においては、厚み測定装置および幅測定装置により圧延ロールとの接触の前後における被圧延物の厚みおよび幅を測定するとともに、ロール荷重制御装置により、被処理物の厚みおよび幅の情報と、圧延圧力とに基づき、たとえば、被処理物の厚みおよび幅の情報をフィードバックしつつ圧延ロールが被圧延物に負荷する荷重であるロール荷重を制御することができる。そのため、圧延圧力αが3GPa以上4GPa以下である状態を保持しつつ、酸化物超電導線材となるべき被圧延物を圧延することができる。したがって、本発明の酸化物超電導線材用圧延装置を含む製造装置を用いることにより、全長にわたり均一かつ高い臨界電流を得ることが可能な酸化物超電導線材を製造することが可能となる。

【0024】

本発明に従った酸化物超電導線材は、上記酸化物超電導線材の製造方法により製造されている。本発明の酸化物超電導線材によれば、全長にわたり均一かつ高い臨界電流を得ることが可能な酸化物超電導線材の製造方法により製造されていることにより、全長にわたり均一かつ高い臨界電流を得ることが可能な酸化物超電導線材を提供することができる。

【発明の効果】

【0025】

以上の説明から明らかなように、本発明の酸化物超電導線材の製造方法、酸化物超電導線材用圧延装置および酸化物超電導線材によれば、全長にわたり均一かつ高い臨界電流を得ることが可能な酸化物超電導線材の製造方法、酸化物超電導線材用圧延装置および酸化物超電導線材を提供することができる。

【発明を実施するための最良の形態】

【0026】

以下、図面に基づいて本発明の実施の形態を説明する。なお、以下の図面において同一または相当する部分には同一の参照番号を付しその説明は繰り返さない。

【0027】

図1は、本発明の一実施の形態における酸化物超電導線材の構成の概略を示す概略図である。図1を参照して、本発明の一実施の形態における酸化物超電導線材の構成を説明する。

【0028】

図1を参照して、本実施の形態における酸化物超電導線材10は、扁平な断面形状を有する線材であり、扁平な断面形状を有し、長手方向に延びる複数本の超電導体フィラメント20と、超電導体フィラメント20を被覆するシース部30とを備えている。超電導体フィラメント20は、たとえばBi2223相を含むBi−Sr−Ca−Cu−O系またはBi−Pb−Sr−Ca−Cu−O系の化合物を主成分として含有し、残部不純物からなる組成を有している。シース部30は、銀(Ag)あるいは銀合金からなっている。そして、酸化物超電導線材10は、後述する本発明の一実施の形態における酸化物超電導線材の製造方法により製造されていることにより、全長にわたり均一かつ高い臨界電流を得ることが可能となっている。

【0029】

なお、上記においては、複数本の超電導体フィラメント20がシース部30により被覆された多芯線構造を備えた酸化物超電導線材10について説明したが、本発明の酸化物超電導線材はこれに限られず、一本の超電導体フィラメント20がシース部30により被覆された単芯線構造を備えた酸化物超電導線材であってもよい。

【0030】

次に、本実施の形態における酸化物超電導線材の製造方法について説明する。図2は、本発明の一実施の形態における酸化物超電導線材の製造方法の概略を示す流れ図である。また、図3は、図2の粉末充填工程を説明するための模式図である。また、図4は、図2の1次伸線加工工程を説明するための模式図である。また、図5は、図2の挿入工程を説明するための模式図である。また、図6は、図2の2次伸線加工工程を説明するための模式図である。また、図7は、図2の1次圧延工程を説明するための模式図である。

【0031】

図2を参照して、本実施の形態における酸化物超電導線材の製造方法は、粉末充填工程と、伸線工程としての1次伸線加工工程と、挿入工程と、伸線工程としての2次伸線加工工程と、1次圧延工程と、熱処理工程としての1次焼結工程と、2次圧延工程と、2次熱処理工程としての2次焼結工程を備えている。以下、各工程の詳細について説明する。

【0032】

図2を参照して、本実施の形態における酸化物超電導線材の製造方法においては、まず、粉末充填工程が実施される。具体的には、図3を参照して、金属管であるAg(銀)管31の内部に、酸化物超電導材料であるBi2223超伝導体の前駆体粉末としてのBi2212からなる原料粉末21が充填される。

【0033】

次に、図2を参照して、1次伸線加工工程が実施される。具体的には、図4を参照して、Ag管31の内部に原料粉末21が充填された粉末充填金属管11が、ダイス91を通して引き抜かれることにより伸線加工されて単芯線材12が作製される。

【0034】

次に、図2を参照して、挿入工程が実施される。具体的には、図5を参照して、1次伸線加工工程において作製された単芯線材12が、長手方向に交差する断面で切断され、複数本の単芯線材12が作製される。その後、当該複数本の単芯線材12が束ねられて、金属管であるAg管32の内部に挿入されて、多芯母線材13が作製される。

【0035】

次に、図2を参照して、2次伸線加工工程が実施される。具体的には、図6を参照して、挿入工程において作製された多芯母線材13がダイス91を通して引き抜かれることにより伸線加工されて、多芯構造を有する多芯線材14が作製される。

【0036】

次に、図2を参照して、多芯線材14が圧延される1次圧延工程が実施される。具体的には、図7を参照して、第2伸線加工工程において作製された多芯線材14が、一対の圧延ロール92を備えた圧延装置により圧延されて、扁平な断面形状のテープ状多芯線材15が作製される。

【0037】

次に、図2を参照して、1次圧延工程において圧延された当該線材が熱処理される熱処理工程としての1次焼結工程が実施される。具体的には、1次圧延工程において作製されたテープ状多芯線材15が、たとえば600℃以上900℃以下の温度に加熱され、5時間以上100時間以下の時間保持されることにより、テープ状多芯線材15の内部の原料粉末21が焼結するとともに、原料粉末21を構成するBi2212から目的の超電導相であるBi2223相が生成する。

【0038】

次に、図2を参照して、1次焼結工程が実施された線材がさらに圧延される2次圧延工程が、以下のように実施される。まず、2次圧延工程において採用される圧延装置について説明する。図8は、本実施の形態における酸化物超電導線材の製造方法に用いられる本発明の一実施の形態における酸化物超電導線材用圧延装置の構成を示す概略図である。

【0039】

図8を参照して、本実施の形態における酸化物超電導線材用圧延装置である圧延装置50は、一対の圧延ロール51と、厚み測定装置52と、幅測定装置53と、ロール荷重制御装置54とを備えている。一対の圧延ロール51は、酸化物超電導線材10となるべき被圧延物40に接触しつつ、被圧延物40の進行方向βに対して垂直に交差する回転軸51Aの周りに回転することにより、被圧延物40の厚みを減少させる。厚み測定装置52は、被圧延物40の進行方向βにおいて、圧延ロール51との接触の前後における被圧延物40の厚みを測定し、当該厚みの情報を出力する。幅測定装置53は、被圧延物40の進行方向βにおいて、圧延ロール51との接触の前後における被圧延物40の幅を測定し、当該幅の情報を出力する。ロール荷重制御装置54は、厚み測定装置52および幅測定装置53に接続され、厚み測定装置52から出力された厚みの情報と、幅測定装置53から出力された幅の情報と、圧延ロール51が被圧延物40に負荷すべき圧力である圧延圧力とに基づき、圧延ロール51が被圧延物40に負荷する荷重であるロール荷重を制御する機能を有している。

【0040】

ここで、厚み測定装置52は、たとえば非接触式レーザー変位センサにより被圧延物の厚みを測定する装置である。また、幅測定装置53は、たとえば非接触式レーザー変位センサにより被圧延物の幅を測定する装置である。非接触式レーザー変位センサは、たとえば発光素子、受光素子、および信号増幅回路から構成される。定位置に設置された半導体レーザー等の発光素子から発光された光が、被測定物に照射されて拡散反射し、光位置検出素子(受光素子)にて受光された後、三角測量法が利用されて被測定物の変位が測定される。ロール荷重制御装置54は、たとえばロードセル式質量計により、圧延ロール51が被圧延物40に負荷する荷重であるロール荷重を制御する機能を有する装置である。ロードセル式質量計は、ロードセル、および歪みゲージから構成される。ロードセルに加わった変形に比例する歪みゲージの抵抗値が電圧信号として計測され、荷重が計測される。そして、ロール荷重の制御は、ロードセル式質量計によるロール荷重の測定値を考慮しつつ、ロール軸を上下させ、ロール間のギャップ幅を変化させることにより行なうことができる。

【0041】

次に、2次圧延工程の具体的手順について説明する。まず、回転軸51Aが互いに平行なるように配置され、当該回転軸51Aの周りに互いに逆向きに回転する一対の圧延ロール51の間に、1次焼結工程が実施されたテープ状多芯線材15の長手方向の端部が挿入される。ここで、テープ状多芯線材15は、図8において被圧延物40に該当する。そして、テープ状多芯線材15が当該一対の圧延ロール51の間を通過して進行方向βに沿って進行することにより、テープ状多芯線材15が圧延される。このとき、テープ状多芯線材15は、以下の式(1)で定義される圧延圧力αが3GPa以上4GPa以下となるように、圧延される。

【0042】

α=0.0009807×P/[{R×(h1−h2)}1/2×{(w1+w2)/2}]・・・(1)

ここで、h1は圧延前のテープ状多芯線材15の厚み(単位:mm)、h2は圧延後のテープ状多芯線材15の厚み(単位:mm)、w1は圧延前のテープ状多芯線材15の幅(単位:mm)、w2は圧延後のテープ状多芯線材15の幅(単位:mm)、Rは圧延ロール51の半径(単位:mm)、Pは圧延ロール51がテープ状多芯線材15に負荷する荷重(単位:kgf)である。

【0043】

次に、図2を参照して、2次圧延工程が実施された線材であるテープ状多芯線材15が加熱されることにより、テープ状多芯線材15が熱処理される第2熱処理工程としての2次焼結工程が実施される。具体的には、2次圧延工程が実施されたテープ状多芯線材15が、たとえば600℃以上900℃以下の温度に加熱され、5時間以上300時間以下の時間保持されることにより、テープ状多芯線材15の内部に残存しているBi2212が目的の超電導相であるBi2223相に変化するとともに、焼結がさらに進行する。

【0044】

以上の工程により、本実施の形態における酸化物超電導線材の製造方法は完了し、図1に基づいて説明した本実施の形態における酸化物超電導線材10が完成する。なお、さらに残存するBi2212をBi2223相に変化させる目的や焼結を一層進行させる目的、あるいはテープ状多芯線材15の内部の空隙を減少させて酸化物超電導線材10の密度を向上させる目的で、2次焼結工程の後、さらに圧延工程と熱処理工程としての焼結工程とが繰り返して実施されてもよい。このとき、圧延工程では、上述の圧延圧力αの条件が満たされることが好ましい。

【0045】

上述のように、本実施の形態における酸化物超電導線材の製造方法では、2次圧延工程において、圧延荷重や圧下率ではなく、圧延圧力αを指標として圧延条件が制御される。そして、当該圧延圧力αが3GPa以上4GPa以下となるようにテープ状多芯線材15が圧延される。そのため、全長にわたって酸化物超電導線材10の内部の密度が十分に上昇し、かつ超電導相を構成するBi2223相の結晶配向性の低下も抑制される。その結果、本発明の酸化物超電導線材の製造方法によれば、全長にわたり均一かつ高い臨界電流を得ることが可能な酸化物超電導線材10を製造することができる。

【0046】

さらに、本実施の形態における酸化物超電導線材の製造方法では、1次焼結工程完了後におけるテープ状多芯線材15(より具体的には、単芯線材12の内部)に対してロッキングカーブ法を用いたX線回折を行なった場合、測定されるBi2223相の(0.0.24)ピークのFWHMは18°以下となっており、これに対して2次圧延工程が実施されることが好ましい。

【0047】

このように、2次圧延工程の前に超電導相であるBi2223相がある程度配向した状態とした上で、2次圧延工程の圧延を行なうことで、臨界電流値を一層向上させることができる。

【0048】

さらに、本実施の形態における酸化物超電導線材の製造方法では、1次焼結工程完了後におけるテープ状多芯線材15(より具体的には、単芯線材12の内部)に対してθ/2θスキャン法を用いたX線回折を行なった場合、測定されるBi2212相の(0.0.12)面の回折強度とBi2223相の(0.0.14)面の回折強度との和に対するBi2212相の(0.0.12)面の回折強度の比が0.2以上0.3以下となっており、これに対して2次圧延工程が実施されることが好ましい。

【0049】

このように、2次圧延工程の前に超電導相であるBi2223相が生成し、かつBi2212がある程度残存している状態で、2次圧延工程の圧延を行なうことで、臨界電流値を一層向上させることができる。

【実施例1】

【0050】

以下、本発明の実施例1について説明する。製造される酸化物超電導線材の臨界電流ICに及ぼす2次圧延工程における圧延圧力(圧延圧力α)、2次圧延工程前の線材内部におけるロッキングカーブ法を用いたX線回折により測定されるBi2223相の(0.0.24)ピークのFWHM(圧延前FWHM)、および線材内部におけるθ/2θスキャン法を用いたX線回折により測定されるBi2212相の(0.0.12)面の回折強度とBi2223相の(0.0.14)面の回折強度との和に対するBi2212相の(0.0.12)面の回折強度の比(回折強度比)の影響を調査する実験を行なった。実験の手順は以下のとおりである。

【0051】

まず、上記本発明の実施の形態における酸化物超電導線材の製造方法と同様の製造方法において、圧延圧力αを2.9〜4.1(GPa)、圧延前FWHMを17〜19(°)、回折強度比を0.10〜0.31の範囲で変化させて2次圧延を実際に行ない、その後2次焼結工程を行なった。そして、得られた酸化物超電導線材について、Bi2223相の理論密度(6.3g/cm3)に対する超電導体フィラメントの密度の割合であるフィラメント密度(単位:%)、ロッキングカーブ法を用いたX線回折により測定される超電導体フィラメントにおけるBi2223相の(0.0.24)ピークのFWHM(圧延後FWHM)、および臨界電流ICを調査する実験を行なった。なお、本実施例の実験においては、1次圧延工程における圧下率は84%、1次焼結工程における温度は830℃、保持時間は10時間、2次焼結工程における保持温度は835℃、保持時間は30時間の条件で酸化物超電導線材を製造した。

【0052】

次に、試験結果について説明する。表1に、本実施例における実験条件および実験結果を示す。なお、表1の実験条件において、下線が付された実験条件は、本発明の酸化物超電導線材の製造方法において、好ましい条件の範囲外となっている実験条件であることを示している。

【0053】

【表1】

【0054】

表1を参照して、圧延圧力が3GPa未満である条件5では、圧延前FWHMおよび回折強度比が好ましい範囲である18°以下および0.2以上0.3以下であるにも関わらず、臨界電流ICは150Aにまで低下している。これは、圧延圧力αが不足していたためフィラメント密度が84%までしか上昇せず、その結果、臨界電流ICが低下したものと考えられる。一方、圧延圧力が4GPaを超えている条件7でも、圧延前FWHMおよび回折強度比が好ましい範囲であるにも関わらず、臨界電流ICは145Aにまで低下している。これは、上述のようなフィラメント密度の問題は生じなかったものの、圧延圧力が高すぎたため、AgとBi2223相との界面に乱れが生じて圧延後FWHMが20.2°にまで大きくなり(すなわち、Bi2223相の配向性が低下し)、その結果、臨界電流ICが低下したものと考えられる。このことから、圧延圧力αは、3GPa以上4GPa以下とすることが重要であることが確認された。

【0055】

また、圧延圧力αが3GPa以上4GPa以下である場合でも、圧延前FWHMが18°を超えている条件3では、臨界電流ICは188Aであり、条件1、4および6に比べて低くなっている。このことから、Bi2223相が、圧延前FWHMが18°以下となる程度に配向した状態とした上で、2次圧延工程の圧延を行なうことで、臨界電流値が一層向上することが確認された。

【0056】

さらに、圧延圧力αが3GPa以上4GPa以下である場合でも、回折強度比が0.2未満である条件2では、臨界電流ICは190Aであり、条件1、4および6に比べて低くなっている。このことから、Bi2212が、回折強度比が0.2以上となる程度に残存している状態で、2次圧延工程の圧延を行なうことで、臨界電流値が一層向上することが確認された。これは、Bi2212がある程度残存していることで、2次圧延工程においてクラックなどの欠陥が発生した場合でも、その後の2次焼結工程において、残存したBi2212からBi2223相が生成して当該欠陥が修復されるとともに、Bi2223相の配向性が向上するためであると考えられる。一方、回折強度比が0.3を超える条件8では、臨界電流が137Aにまで低下している。このことから、Bi2212が、回折強度比が0.3を超える程度に残存している状態で、2次圧延工程の圧延を行なった場合、臨界電流値が低下することが確認された。これは、Bi2212の残存割合が高いことで、2次焼結工程が実施された後にもBi2212が残存し、臨界電流が低下したものと考えられる。

【0057】

今回開示された実施の形態および実施例はすべての点で例示であって、制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味、および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0058】

本発明の酸化物超電導線材の製造方法、酸化物超電導線材用圧延装置および酸化物超電導線材は、全長にわたって均一かつ高い臨界電流が必要な酸化物超電導線材の製造方法、酸化物超電導線材用圧延装置および酸化物超電導線材に特に有利に適用され得る。

【図面の簡単な説明】

【0059】

【図1】本発明の一実施の形態における酸化物超電導線材の構成の概略を示す概略図である。

【図2】本発明の一実施の形態における酸化物超電導線材の製造方法の概略を示す流れ図である。

【図3】図2の粉末充填工程を説明するための模式図である。

【図4】図2の1次伸線加工工程を説明するための模式図である。

【図5】図2の挿入工程を説明するための模式図である。

【図6】図2の2次伸線加工工程を説明するための模式図である。

【図7】図2の1次圧延工程を説明するための模式図である。

【図8】本発明の一実施の形態における酸化物超電導線材用圧延装置の構成を示す概略図である。

【符号の説明】

【0060】

10 酸化物超電導線材、11 粉末充填金属管、12 単芯線材、13 多芯母線材、14 多芯線材、15 テープ状多芯線材、20 超電導体フィラメント、21 原料粉末、30 シース部、31,32 Ag管、40 被圧延物、50 圧延装置、51 圧延ロール、51A 回転軸、52 厚み測定装置、53 幅測定装置、54 ロール荷重制御装置、91 ダイス、92 圧延ロール。

【特許請求の範囲】

【請求項1】

Bi2223超電導体の前駆体粉末が金属で被覆された形態の線材が伸線される伸線工程と、

前記伸線工程において伸線された前記線材が圧延される1次圧延工程と、

前記1次圧延工程において圧延された前記線材が熱処理される熱処理工程と、

前記熱処理工程において熱処理された前記線材がさらに圧延される2次圧延工程とを備え、

前記2次圧延工程では、以下の式(1)で定義される圧延圧力αが3GPa以上4GPa以下となるように、前記線材が圧延される、酸化物超電導線材の製造方法。

α=0.0009807×P/[{R×(h1−h2)}1/2×{(w1+w2)/2}]・・・(1)

ここで、h1は圧延前の線材の厚み(単位:mm)、h2は圧延後の線材の厚み(単位:mm)、w1は圧延前の線材の幅(単位:mm)、w2は圧延後の線材の幅(単位:mm)、Rは圧延ロールの半径(単位:mm)、Pは圧延ロールが線材に負荷する荷重(単位:kgf)である。

【請求項2】

前記Bi2223超電導体の前駆体粉末は、Bi2212相を主相とし、

前記熱処理工程ではBi2223相が生成する、請求項1に記載の酸化物超電導線材の製造方法。

【請求項3】

前記2次圧延工程では、ロッキングカーブ法を用いたX線回折により測定される前記Bi2223相の(0.0.24)ピークのFWHMが18°以下である前記線材が圧延される、請求項2に記載の酸化物超電導線材の製造方法。

【請求項4】

前記2次圧延工程では、θ/2θスキャン法を用いたX線回折により測定される前記Bi2223相および前記Bi2212相のピーク強度において、Bi2212(0.0.12)/{Bi2223(0.0.14)+Bi2212(0.0.12)}により求められる値が0.2以上0.3以下である前記線材が圧延される、請求項2または3に記載の酸化物超電導線材の製造方法。

【請求項5】

酸化物超電導線材となるべき被圧延物に接触しつつ、前記被圧延物の進行方向に対して交差する回転軸の周りに回転することにより、前記被圧延物の厚みを減少させる圧延ロールと、

前記被圧延物の前記進行方向において、前記圧延ロールとの接触の前後における前記被圧延物の厚みを測定し、前記厚みの情報を出力する厚み測定装置と、

前記被圧延物の前記進行方向において、前記圧延ロールとの接触の前後における前記被圧延物の幅を測定し、前記幅の情報を出力する幅測定装置と、

前記厚み測定装置および前記幅測定装置に接続され、前記厚みの情報と、前記幅の情報と、前記圧延ロールが前記被圧延物に負荷すべき圧力である圧延圧力とに基づき、前記圧延ロールが前記被圧延物に負荷する荷重であるロール荷重を制御するロール荷重制御装置とを備えた、酸化物超電導線材用圧延装置。

【請求項6】

請求項1〜4のいずれか1項に記載の酸化物超電導線材の製造方法により製造された、酸化物超電導線材。

【請求項1】

Bi2223超電導体の前駆体粉末が金属で被覆された形態の線材が伸線される伸線工程と、

前記伸線工程において伸線された前記線材が圧延される1次圧延工程と、

前記1次圧延工程において圧延された前記線材が熱処理される熱処理工程と、

前記熱処理工程において熱処理された前記線材がさらに圧延される2次圧延工程とを備え、

前記2次圧延工程では、以下の式(1)で定義される圧延圧力αが3GPa以上4GPa以下となるように、前記線材が圧延される、酸化物超電導線材の製造方法。

α=0.0009807×P/[{R×(h1−h2)}1/2×{(w1+w2)/2}]・・・(1)

ここで、h1は圧延前の線材の厚み(単位:mm)、h2は圧延後の線材の厚み(単位:mm)、w1は圧延前の線材の幅(単位:mm)、w2は圧延後の線材の幅(単位:mm)、Rは圧延ロールの半径(単位:mm)、Pは圧延ロールが線材に負荷する荷重(単位:kgf)である。

【請求項2】

前記Bi2223超電導体の前駆体粉末は、Bi2212相を主相とし、

前記熱処理工程ではBi2223相が生成する、請求項1に記載の酸化物超電導線材の製造方法。

【請求項3】

前記2次圧延工程では、ロッキングカーブ法を用いたX線回折により測定される前記Bi2223相の(0.0.24)ピークのFWHMが18°以下である前記線材が圧延される、請求項2に記載の酸化物超電導線材の製造方法。

【請求項4】

前記2次圧延工程では、θ/2θスキャン法を用いたX線回折により測定される前記Bi2223相および前記Bi2212相のピーク強度において、Bi2212(0.0.12)/{Bi2223(0.0.14)+Bi2212(0.0.12)}により求められる値が0.2以上0.3以下である前記線材が圧延される、請求項2または3に記載の酸化物超電導線材の製造方法。

【請求項5】

酸化物超電導線材となるべき被圧延物に接触しつつ、前記被圧延物の進行方向に対して交差する回転軸の周りに回転することにより、前記被圧延物の厚みを減少させる圧延ロールと、

前記被圧延物の前記進行方向において、前記圧延ロールとの接触の前後における前記被圧延物の厚みを測定し、前記厚みの情報を出力する厚み測定装置と、

前記被圧延物の前記進行方向において、前記圧延ロールとの接触の前後における前記被圧延物の幅を測定し、前記幅の情報を出力する幅測定装置と、

前記厚み測定装置および前記幅測定装置に接続され、前記厚みの情報と、前記幅の情報と、前記圧延ロールが前記被圧延物に負荷すべき圧力である圧延圧力とに基づき、前記圧延ロールが前記被圧延物に負荷する荷重であるロール荷重を制御するロール荷重制御装置とを備えた、酸化物超電導線材用圧延装置。

【請求項6】

請求項1〜4のいずれか1項に記載の酸化物超電導線材の製造方法により製造された、酸化物超電導線材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2008−234918(P2008−234918A)

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願番号】特願2007−70733(P2007−70733)

【出願日】平成19年3月19日(2007.3.19)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願日】平成19年3月19日(2007.3.19)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]