酸化物超電導線材の製造方法および製造装置

【課題】溶接時に酸化物超電導体の前駆体粉末が変質したり、前駆体粉末に吸着した水分によりバルーニングが発生したりすることがない長尺で均一な性能を有する酸化物超電導線材を安価に製造する方法および装置を提供する。

【解決手段】帯状の金属板材を、水平面に対して45°以上の角度で上方から下方に連続的に供給する金属板材供給工程と、供給された金属板材を、断面形状をO字状に成形すると共に、成形された金属板材の継ぎ目を連続的に溶接して被覆管を形成する被覆管形成工程と、形成された被覆管の内部に、酸化物超電導体の前駆体粉末を、溶接を行っている箇所よりも下方の位置で連続的に充填する前駆体充填工程と、酸化物超電導体の前駆体粉末が充填された被覆管を圧延または引き抜きする被覆管加工工程とを有している酸化物超電導線材の製造方法およびそれに用いる製造装置。

【解決手段】帯状の金属板材を、水平面に対して45°以上の角度で上方から下方に連続的に供給する金属板材供給工程と、供給された金属板材を、断面形状をO字状に成形すると共に、成形された金属板材の継ぎ目を連続的に溶接して被覆管を形成する被覆管形成工程と、形成された被覆管の内部に、酸化物超電導体の前駆体粉末を、溶接を行っている箇所よりも下方の位置で連続的に充填する前駆体充填工程と、酸化物超電導体の前駆体粉末が充填された被覆管を圧延または引き抜きする被覆管加工工程とを有している酸化物超電導線材の製造方法およびそれに用いる製造装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は酸化物超電導線材の製造方法および製造装置に関し、詳しくは従来のCTFF法を改良した酸化物超電導線材の製造方法および製造装置に関する。

【背景技術】

【0002】

酸化物超電導線材は、臨界温度、臨界電流密度が高く、長尺化が比較的容易になってきているため、電気、電子、機械分野等への飛躍的な利用が期待されていると共に、一層の特性の向上、コストの低減化が求められている。

【0003】

酸化物超電導線材は、一般に、金属被覆材に超電導体の前駆体粉末が充填された単芯線材を多数作製し、これら多数の単芯線材を金属管に挿入して伸線加工処理して多芯線とすることにより製造される。

【0004】

前記単芯線材の主な製造方法としては、PIT(Powder In Tube)法とCTFF(Continuous Tube Forming and Filling)法が知られている(特許文献1、非特許文献1、非特許文献2)。

【0005】

PIT法は、金属パイプ(チューブ)の内部に超電導体の前駆体粉末を充填した後、圧延加工や伸線加工を加えて単芯線材とする方法である。

【0006】

一方、CTFF法は、金属テープを水平方向に送りながら半円状に成形し、超電導体の前駆体粉末を充填した後、円形に成形すると共に継ぎ目を溶接して連続的な金属パイプとし、さらに圧延加工や伸線加工を加えて単芯線とする方法である。

【0007】

前記のPIT法は、CTFF法に比べ、近年要求が激しいコスト面で不利な点がある。

【0008】

即ち、PIT法においては、金属パイプに初期長さに制約があり、長尺の線材化には反復的な伸線加工を必要とし工程が多くなるため、CTFF法に比べて加工費が割高となることが避けられない。

【0009】

また、PIT法で使用される金属パイプは、CTFF法で使用される金属テープに比べて割高となる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2009−16334号公報

【非特許文献】

【0011】

【非特許文献1】HIGH−Tc superconducting wires and tapes prepared by continuous tube forming/filling(CTFF) technique,GUO Y.C.他,ICWC vol42,P967,1997

【非特許文献2】Hyper Tech Research社のホームページ、http://www.hypertechresearch.com/page4.html、2009/03/18

【発明の概要】

【発明が解決しようとする課題】

【0012】

上記のようにCTFF法は、PIT法に比べコスト面での優位性を有するが、従来のCTFF法には以下のような問題点があった。

【0013】

即ち、従来のCTFF法は、前記したように、金属テープを水平方向に送りながら半円状に成形し、超電導体の前駆体粉末を充填した後、円形に成形しているため、継ぎ目の溶接は超電導体の前駆体粉末を充填した後にせざるを得ない。その結果、充填された超電導体の前駆体粉末が溶接時の温度上昇により変質して、超電導特性の低下を招く恐れがある。

【0014】

また、半円状に成形された溝に超電導体の前駆体粉末を供給するに際して、超電導体の前駆体粉末が大気中に暴露されるため、この超電導体の前駆体粉末に大気中の水分が吸着する恐れがある。超電導体の前駆体粉末に吸着された水分は、焼結時、膨張してバルーニングを引き起こし、超電導特性の低下を招く。

【0015】

このように、従来のCTFF法による酸化物超電導線材の製造では、超電導特性の低下を招く恐れがあり、長尺で均一な性能を有する酸化物超電導線材を製造することが困難であった。

【0016】

本発明は、上記の問題に鑑み、コスト面で有利であるCTFF法を採用しながら、溶接時に酸化物超電導体の前駆体粉末が変質したり、前駆体粉末に吸着した水分によりバルーニングが発生したりすることがない、長尺で均一な性能を有する酸化物超電導線材の製造方法および製造装置を提供することを課題とする。

【課題を解決するための手段】

【0017】

本発明者は、鋭意検討の結果、従来のCTFF法における超電導体原料の充填方法を改良することにより、上記課題を解決できることを見出し、本発明を完成するに至った。以下、各請求項の発明を説明する。

【0018】

請求項1に記載の発明は、

帯状の金属板材を、水平面に対して45°以上の角度で上方から下方に連続的に供給する金属板材供給工程と、

供給された前記金属板材を、断面形状をO字状に成形すると共に、成形された前記金属板材の継ぎ目を連続的に溶接して被覆管を形成する被覆管形成工程と、

形成された前記被覆管の内部に、酸化物超電導体の前駆体粉末を、前記溶接を行っている箇所よりも下方の位置で連続的に充填する前駆体充填工程と、

前記酸化物超電導体の前駆体粉末が充填された前記被覆管を圧延または引き抜きする被覆管加工工程と

を有していることを特徴とする酸化物超電導線材の製造方法である。

【0019】

本請求項の発明においては、水平面に対して45°以上の角度で金属板材を供給して、被覆管を形成しているため、酸化物超電導体の前駆体粉末が被覆管に充填される際、酸化物超電導体の前駆体粉末は、溶接を行っている箇所の近傍に滞留することなく短時間に通過することができる。このため、酸化物超電導体の前駆体粉末は、溶接による温度上昇の影響を受けることがない。この場合、被覆管の角度は鉛直に近いほど、より短時間に通過することができ好ましい。

【0020】

また、酸化物超電導体の前駆体粉末は、溶接を行っている箇所よりも下方の位置で被覆管に充填されるため、この点からも酸化物超電導体の前駆体粉末が溶接による温度上昇の影響を受けることがない。

【0021】

このように、本請求項の発明においては、酸化物超電導体の前駆体粉末が溶接による温度上昇の影響を受けることがないため、前駆体粉末は熱による変質を生じることがない。このため、超電導特性の低下を招くことなく、均一で優れた性能を有する酸化物超電導線材を製造することができる。

【0022】

また、本請求項の発明においては、前記の通り、従来のCTFF法と異なり、O字状に成形された金属板材の継ぎ目の溶接を行っている箇所よりも下方の位置、即ち、既に形成された被覆管内に酸化物超電導体の前駆体粉末を充填するため、超電導体の前駆体粉末が大気中に暴露されることが抑制されて、焼結時におけるバルーニングの発生を抑制することができる。その結果、均一な性能を有する酸化物超電導線材を製造することができる。

【0023】

そして、本請求項の発明においては、従来のCTFF法と同様に、帯状の金属板材を連続的に供給しながら被覆管を形成しているため、被覆管の初期長さに制約がなく、より長尺の被覆管を安価に製造することができる。また、用いる金属板材として、PIT法に用いる金属板材よりも安価な材料を用いることができる。

【0024】

このように、本請求項の発明によれば、従来のCTFF法のコスト面での有利な点を有しながら、長尺な均一で優れた性能を有する酸化物超電導線材を製造することができる。なお、本発明の酸化物超電導線材は、主として、単芯線材を指す。

【0025】

請求項2に記載の発明は、

前記超電導体の前駆体粉末が、Bi2223超電導体の前駆体粉末であることを特徴とする請求項1に記載の酸化物超電導線材の製造方法である。

【0026】

酸化物超電導体のうちでも、Bi2223超電導体は、臨界温度が110Kと高く、液体窒素による冷却で充分に超電導特性を発揮させることができるため、特に優れた超電導特性を有する酸化物超電導線材を安価に提供することができる。

【0027】

請求項3に記載の発明は、

前記金属板材は、銀または銀合金よりなる金属板材であることを特徴とする請求項1または請求項2に記載の酸化物超電導線材の製造方法である。

【0028】

銀または銀合金よりなる金属板材は、高温でも酸化することがなく、超電導体の前駆体粉末とも反応せず、さらに、電気抵抗が低く加工性にも優れるため、より超電導特性の優れた酸化物超電導線材を提供することができる。

【0029】

請求項4に記載の発明は、

さらに、前記前駆体充填工程に先だって、前記被覆管の先端部をシールする先端部シール工程が設けられると共に、

前記前駆体充填工程の後に、前記被覆管の後端部をシールする後端部シール工程が設けられている

ことを特徴とする請求項1ないし請求項3のいずれか1項に記載の酸化物超電導線材の製造方法である。

【0030】

被覆管の両端をシールすることにより、酸化物超電導体の前駆体粉末が被覆管に密封されるため、酸化物超電導体の前駆体粉末が劣化することがない。

【0031】

請求項5に記載の発明は、

前記前駆体充填工程が、大気暴露されない雰囲気下で行われることを特徴とする請求項1ないし請求項4のいずれか1項に記載の酸化物超電導線材の製造方法である。

【0032】

前駆体充填工程が大気暴露されない雰囲気下で行われるため、酸化物超電導体の前駆体粉末に水分が吸着することをより効果的に抑制することができ、焼結時にバルーニングが生じることをより抑制することができる。

【0033】

請求項6に記載の発明は、

前記被覆管形成工程が、酸素ガスフローまたは真空雰囲気下で行われることを特徴とする請求項1ないし請求項5のいずれか1項に記載の酸化物超電導線材の製造方法である。

【0034】

被覆管形成工程が、酸素ガスフローまたは真空雰囲気下で行われるため、酸化物超電導体の前駆体粉末に水分が吸着することをさらに抑制することができ、焼結時にバルーニングが生じることを充分に抑制することができる。

【0035】

請求項7に記載の発明は、

前記前駆体充填工程における前記酸化物超電導体の前駆体粉末の充填が、400℃以下の雰囲気下で行われることを特徴とする請求項1ないし請求項6のいずれか1項に記載の酸化物超電導線材の製造方法である。

【0036】

酸化物超電導体の前駆体粉末が相変態を起こす温度よりも低い400℃以下の雰囲気下で酸化物超電導体の前駆体粉末の充填が行われるため、酸化物超電導体の前駆体粉末に相変態を起こさせることなく充填することができ、安定した性能の酸化物超電導線材を提供することができる。

【0037】

請求項8に記載の発明は、

帯状の金属板材を、水平面に対して45°以上の角度で上方から下方に連続的に供給する金属板材供給手段と、

供給された前記金属板材を、断面形状をO字状に成形すると共に、成形された前記金属板材の継ぎ目を連続的に溶接して被覆管を形成する被覆管形成手段と、

形成された前記被覆管の内部に、酸化物超電導体の前駆体粉末を、前記溶接を行っている箇所よりも下方の位置で連続的に充填する前駆体充填手段と、

前記酸化物超電導体の前駆体粉末が充填された前記被覆管を圧延または引き抜きする被覆管加工手段と

を有していることを特徴とする酸化物超電導線材の製造装置である。

【0038】

本請求項の発明は、製造方法の発明である請求項1の発明を製造装置の面より捉えたものである。

【発明の効果】

【0039】

本発明によれば、酸化物超電導体の前駆体粉末が溶接による温度上昇の影響を受けることがないため、酸化物超電導体の前駆体粉末は熱による変質を生じることがない。また、超電導体の前駆体粉末に水分が吸着されることが抑制されるため、焼結時におけるバルーニングの発生を抑制することができる。そして、帯状の金属板材を連続的に供給しながら被覆管を形成しているため、長尺の被覆管を安価に製造することができる。これらのため、本発明により、長尺な均一で優れたな性能を有する酸化物超電導線材を製造することができる。

【図面の簡単な説明】

【0040】

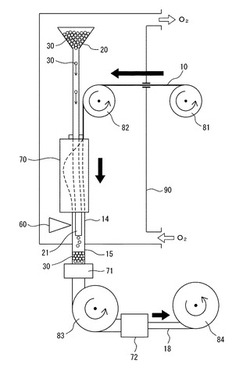

【図1】本発明の実施の形態の酸化物超電導線材の製造装置および製造工程を概念的に示す図である。

【発明を実施するための形態】

【0041】

以下、本発明を実施の形態に基づいて説明する。なお、本発明は、以下の実施の形態に限定されるものではない。本発明と同一および均等の範囲内において、以下の実施の形態に対して種々の変更を加えることが可能である。

【0042】

本実施の形態は、所定の雰囲気のチャンバー内において、銀製の帯状の板材(以下、「銀テープ」と記載する)を鉛直方向の下方に向けて連続的に供給して銀製の被覆管(以下、「銀チューブ」と記載する)を形成し、形成した銀チューブにBi2223の酸化物超電導体の前駆体粉末を充填するCTFF法(縦置き方式のCTFF法)により単芯線よりなる酸化物超電導線材(セグメント)を連続的に製造する酸化物超電導線材の製造装置および製造方法に関する。

【0043】

1.製造装置の構成

はじめに、図1により本実施の形態の製造装置の構成を説明する。図1は、本発明の実施の形態の酸化物超電導線材の製造装置および製造工程を概念的に示す図である。図1において、10は銀テープであり、14は銀テープ10を水平断面がO字状となるように成形した(湾曲させた)O字状成形体であり、15はO字状成形体14の継ぎ目を溶接した銀チューブであり、18は細線化された酸化物超電導線材であり、30はBi2223の酸化物超電導体の前駆体粉末(以下、単に「前駆体粉末」と記載する)である。20は前駆体粉末供給ホッパーであり、21は前駆体粉末供給管である。60は溶接装置、70は被覆管形成部、71は成形部、72は伸線部である。81は銀テープ供給ロール、82は上部ロール、83は下部ロール、84は巻取りロール、90はチャンバーである。

【0044】

また、太く黒い矢印は銀テープ10および酸化物超電導線材18の移動方向を示し、太く白い矢印は酸素(O2)の流れの方向を示し、細い矢印は前駆体粉末30の落下方向を示す。

【0045】

2.酸化物超電導線材の製造

本実施の形態の酸化物超電導線材の製造においては、はじめに銀テープ供給ロール81から銀テープ10が連続的に繰り出される。繰り出された銀テープ10は、乾燥した酸素が供給されているチャンバー90の内部に移動し、上部ロール82を通過後、下向きの太く黒い矢印で示すように鉛直方向の下方に向かって移動する。そして被覆管形成部70を通過する間に幅方向に湾曲されてO字状成形体14に成形され、さらに下方に移動して溶接装置60により継ぎ目が溶接されて被覆管としての銀チューブ15が形成される。銀テープ10、O字状成形体14および銀チューブ15は連続して所定の速度で下方に移動し、銀チューブ15が連続的に形成される。

【0046】

なお、上部ロール82、被覆管成形部70、溶接装置60は、チャンバー90内において銀テープ10、O字状成形体14および銀チューブ15が鉛直方向に沿って移動するように位置決めされている。

【0047】

チャンバー90内の上部に設けられた前駆体粉末供給ホッパー20から供給される前駆体粉末30は、前駆体粉末供給管21の中を経由して下端から落下し、銀チューブ15に充填される。前駆体粉末供給管21の下端は、O字状成形体14の溶接位置よりも下方に位置し、銀チューブ15内に挿入されている。これにより、溶接の熱の影響を受けることなく前駆体粉末30を銀チューブ15内に落下させることができる。また、前駆体粉末30は大気中に暴露されないため、焼結時のバルーニングの発生を抑制することができる。

【0048】

また、本実施の形態の製造装置には、前駆体粉末30の充填に際して、銀チューブ15に充填された前駆体粉末30の上端がO字状成形体14の継ぎ目が溶接される溶接位置よりも下方の所定の位置、具体的には溶接位置よりも数十mm程度、好ましくは50mm程度下方に位置するように、銀チューブ15の移動速度に合わせて前駆体粉末30の供給速度を調節する調節機構および銀チューブ15に充填されている前駆体粉末30の上部の位置を検出する検出センサー(いずれも図示せず)等が設けられている。そして、このような調節機構等により、前駆体粉末30に接する銀チューブ15および雰囲気の温度を400℃以下にして、前駆体粉末30が相変態により変質することがないように制御する。

【0049】

前駆体粉末30が充填された銀チューブ15は下方に移動して、成形部71で真円状とされ、下部ロール83から再度水平(図上右側)方向に移動して伸線部72で所定回数伸線されて所定の太さの酸化物超電導線材18が製造される。製造された酸化物超電導線材18は巻取りロール84に巻取られる。

【0050】

なお、銀チューブの内部に酸化物超電導体を充填するのに先立って銀チューブの先端をシールすると共に、充填の終了の直後に終端をシールして内部の前駆体粉末の劣化を防止しておく。

【0051】

本実施の形態によれば、前駆体粉末が溶接の熱の影響を受けることがなく、またバルーニングが抑制されているため、安定した性能の酸化物超電導線材を提供することができる。また、従来のCTFF法を採用しているため、安価に長尺の酸化物超電導線材を製造することができる。

【符号の説明】

【0052】

10 銀テープ

14 O字状成形体

15 銀チューブ

18 酸化物超電導線材

20 前駆体粉末供給ホッパー

21 前駆体粉末供給管

30 前駆体粉末

60 溶接装置

70 被覆管形成部

71 成形部

72 伸線部

81 銀テープ供給ロール

82 上部ロール

83 下部ロール

84 巻取りロール

90 チャンバー

【技術分野】

【0001】

本発明は酸化物超電導線材の製造方法および製造装置に関し、詳しくは従来のCTFF法を改良した酸化物超電導線材の製造方法および製造装置に関する。

【背景技術】

【0002】

酸化物超電導線材は、臨界温度、臨界電流密度が高く、長尺化が比較的容易になってきているため、電気、電子、機械分野等への飛躍的な利用が期待されていると共に、一層の特性の向上、コストの低減化が求められている。

【0003】

酸化物超電導線材は、一般に、金属被覆材に超電導体の前駆体粉末が充填された単芯線材を多数作製し、これら多数の単芯線材を金属管に挿入して伸線加工処理して多芯線とすることにより製造される。

【0004】

前記単芯線材の主な製造方法としては、PIT(Powder In Tube)法とCTFF(Continuous Tube Forming and Filling)法が知られている(特許文献1、非特許文献1、非特許文献2)。

【0005】

PIT法は、金属パイプ(チューブ)の内部に超電導体の前駆体粉末を充填した後、圧延加工や伸線加工を加えて単芯線材とする方法である。

【0006】

一方、CTFF法は、金属テープを水平方向に送りながら半円状に成形し、超電導体の前駆体粉末を充填した後、円形に成形すると共に継ぎ目を溶接して連続的な金属パイプとし、さらに圧延加工や伸線加工を加えて単芯線とする方法である。

【0007】

前記のPIT法は、CTFF法に比べ、近年要求が激しいコスト面で不利な点がある。

【0008】

即ち、PIT法においては、金属パイプに初期長さに制約があり、長尺の線材化には反復的な伸線加工を必要とし工程が多くなるため、CTFF法に比べて加工費が割高となることが避けられない。

【0009】

また、PIT法で使用される金属パイプは、CTFF法で使用される金属テープに比べて割高となる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2009−16334号公報

【非特許文献】

【0011】

【非特許文献1】HIGH−Tc superconducting wires and tapes prepared by continuous tube forming/filling(CTFF) technique,GUO Y.C.他,ICWC vol42,P967,1997

【非特許文献2】Hyper Tech Research社のホームページ、http://www.hypertechresearch.com/page4.html、2009/03/18

【発明の概要】

【発明が解決しようとする課題】

【0012】

上記のようにCTFF法は、PIT法に比べコスト面での優位性を有するが、従来のCTFF法には以下のような問題点があった。

【0013】

即ち、従来のCTFF法は、前記したように、金属テープを水平方向に送りながら半円状に成形し、超電導体の前駆体粉末を充填した後、円形に成形しているため、継ぎ目の溶接は超電導体の前駆体粉末を充填した後にせざるを得ない。その結果、充填された超電導体の前駆体粉末が溶接時の温度上昇により変質して、超電導特性の低下を招く恐れがある。

【0014】

また、半円状に成形された溝に超電導体の前駆体粉末を供給するに際して、超電導体の前駆体粉末が大気中に暴露されるため、この超電導体の前駆体粉末に大気中の水分が吸着する恐れがある。超電導体の前駆体粉末に吸着された水分は、焼結時、膨張してバルーニングを引き起こし、超電導特性の低下を招く。

【0015】

このように、従来のCTFF法による酸化物超電導線材の製造では、超電導特性の低下を招く恐れがあり、長尺で均一な性能を有する酸化物超電導線材を製造することが困難であった。

【0016】

本発明は、上記の問題に鑑み、コスト面で有利であるCTFF法を採用しながら、溶接時に酸化物超電導体の前駆体粉末が変質したり、前駆体粉末に吸着した水分によりバルーニングが発生したりすることがない、長尺で均一な性能を有する酸化物超電導線材の製造方法および製造装置を提供することを課題とする。

【課題を解決するための手段】

【0017】

本発明者は、鋭意検討の結果、従来のCTFF法における超電導体原料の充填方法を改良することにより、上記課題を解決できることを見出し、本発明を完成するに至った。以下、各請求項の発明を説明する。

【0018】

請求項1に記載の発明は、

帯状の金属板材を、水平面に対して45°以上の角度で上方から下方に連続的に供給する金属板材供給工程と、

供給された前記金属板材を、断面形状をO字状に成形すると共に、成形された前記金属板材の継ぎ目を連続的に溶接して被覆管を形成する被覆管形成工程と、

形成された前記被覆管の内部に、酸化物超電導体の前駆体粉末を、前記溶接を行っている箇所よりも下方の位置で連続的に充填する前駆体充填工程と、

前記酸化物超電導体の前駆体粉末が充填された前記被覆管を圧延または引き抜きする被覆管加工工程と

を有していることを特徴とする酸化物超電導線材の製造方法である。

【0019】

本請求項の発明においては、水平面に対して45°以上の角度で金属板材を供給して、被覆管を形成しているため、酸化物超電導体の前駆体粉末が被覆管に充填される際、酸化物超電導体の前駆体粉末は、溶接を行っている箇所の近傍に滞留することなく短時間に通過することができる。このため、酸化物超電導体の前駆体粉末は、溶接による温度上昇の影響を受けることがない。この場合、被覆管の角度は鉛直に近いほど、より短時間に通過することができ好ましい。

【0020】

また、酸化物超電導体の前駆体粉末は、溶接を行っている箇所よりも下方の位置で被覆管に充填されるため、この点からも酸化物超電導体の前駆体粉末が溶接による温度上昇の影響を受けることがない。

【0021】

このように、本請求項の発明においては、酸化物超電導体の前駆体粉末が溶接による温度上昇の影響を受けることがないため、前駆体粉末は熱による変質を生じることがない。このため、超電導特性の低下を招くことなく、均一で優れた性能を有する酸化物超電導線材を製造することができる。

【0022】

また、本請求項の発明においては、前記の通り、従来のCTFF法と異なり、O字状に成形された金属板材の継ぎ目の溶接を行っている箇所よりも下方の位置、即ち、既に形成された被覆管内に酸化物超電導体の前駆体粉末を充填するため、超電導体の前駆体粉末が大気中に暴露されることが抑制されて、焼結時におけるバルーニングの発生を抑制することができる。その結果、均一な性能を有する酸化物超電導線材を製造することができる。

【0023】

そして、本請求項の発明においては、従来のCTFF法と同様に、帯状の金属板材を連続的に供給しながら被覆管を形成しているため、被覆管の初期長さに制約がなく、より長尺の被覆管を安価に製造することができる。また、用いる金属板材として、PIT法に用いる金属板材よりも安価な材料を用いることができる。

【0024】

このように、本請求項の発明によれば、従来のCTFF法のコスト面での有利な点を有しながら、長尺な均一で優れた性能を有する酸化物超電導線材を製造することができる。なお、本発明の酸化物超電導線材は、主として、単芯線材を指す。

【0025】

請求項2に記載の発明は、

前記超電導体の前駆体粉末が、Bi2223超電導体の前駆体粉末であることを特徴とする請求項1に記載の酸化物超電導線材の製造方法である。

【0026】

酸化物超電導体のうちでも、Bi2223超電導体は、臨界温度が110Kと高く、液体窒素による冷却で充分に超電導特性を発揮させることができるため、特に優れた超電導特性を有する酸化物超電導線材を安価に提供することができる。

【0027】

請求項3に記載の発明は、

前記金属板材は、銀または銀合金よりなる金属板材であることを特徴とする請求項1または請求項2に記載の酸化物超電導線材の製造方法である。

【0028】

銀または銀合金よりなる金属板材は、高温でも酸化することがなく、超電導体の前駆体粉末とも反応せず、さらに、電気抵抗が低く加工性にも優れるため、より超電導特性の優れた酸化物超電導線材を提供することができる。

【0029】

請求項4に記載の発明は、

さらに、前記前駆体充填工程に先だって、前記被覆管の先端部をシールする先端部シール工程が設けられると共に、

前記前駆体充填工程の後に、前記被覆管の後端部をシールする後端部シール工程が設けられている

ことを特徴とする請求項1ないし請求項3のいずれか1項に記載の酸化物超電導線材の製造方法である。

【0030】

被覆管の両端をシールすることにより、酸化物超電導体の前駆体粉末が被覆管に密封されるため、酸化物超電導体の前駆体粉末が劣化することがない。

【0031】

請求項5に記載の発明は、

前記前駆体充填工程が、大気暴露されない雰囲気下で行われることを特徴とする請求項1ないし請求項4のいずれか1項に記載の酸化物超電導線材の製造方法である。

【0032】

前駆体充填工程が大気暴露されない雰囲気下で行われるため、酸化物超電導体の前駆体粉末に水分が吸着することをより効果的に抑制することができ、焼結時にバルーニングが生じることをより抑制することができる。

【0033】

請求項6に記載の発明は、

前記被覆管形成工程が、酸素ガスフローまたは真空雰囲気下で行われることを特徴とする請求項1ないし請求項5のいずれか1項に記載の酸化物超電導線材の製造方法である。

【0034】

被覆管形成工程が、酸素ガスフローまたは真空雰囲気下で行われるため、酸化物超電導体の前駆体粉末に水分が吸着することをさらに抑制することができ、焼結時にバルーニングが生じることを充分に抑制することができる。

【0035】

請求項7に記載の発明は、

前記前駆体充填工程における前記酸化物超電導体の前駆体粉末の充填が、400℃以下の雰囲気下で行われることを特徴とする請求項1ないし請求項6のいずれか1項に記載の酸化物超電導線材の製造方法である。

【0036】

酸化物超電導体の前駆体粉末が相変態を起こす温度よりも低い400℃以下の雰囲気下で酸化物超電導体の前駆体粉末の充填が行われるため、酸化物超電導体の前駆体粉末に相変態を起こさせることなく充填することができ、安定した性能の酸化物超電導線材を提供することができる。

【0037】

請求項8に記載の発明は、

帯状の金属板材を、水平面に対して45°以上の角度で上方から下方に連続的に供給する金属板材供給手段と、

供給された前記金属板材を、断面形状をO字状に成形すると共に、成形された前記金属板材の継ぎ目を連続的に溶接して被覆管を形成する被覆管形成手段と、

形成された前記被覆管の内部に、酸化物超電導体の前駆体粉末を、前記溶接を行っている箇所よりも下方の位置で連続的に充填する前駆体充填手段と、

前記酸化物超電導体の前駆体粉末が充填された前記被覆管を圧延または引き抜きする被覆管加工手段と

を有していることを特徴とする酸化物超電導線材の製造装置である。

【0038】

本請求項の発明は、製造方法の発明である請求項1の発明を製造装置の面より捉えたものである。

【発明の効果】

【0039】

本発明によれば、酸化物超電導体の前駆体粉末が溶接による温度上昇の影響を受けることがないため、酸化物超電導体の前駆体粉末は熱による変質を生じることがない。また、超電導体の前駆体粉末に水分が吸着されることが抑制されるため、焼結時におけるバルーニングの発生を抑制することができる。そして、帯状の金属板材を連続的に供給しながら被覆管を形成しているため、長尺の被覆管を安価に製造することができる。これらのため、本発明により、長尺な均一で優れたな性能を有する酸化物超電導線材を製造することができる。

【図面の簡単な説明】

【0040】

【図1】本発明の実施の形態の酸化物超電導線材の製造装置および製造工程を概念的に示す図である。

【発明を実施するための形態】

【0041】

以下、本発明を実施の形態に基づいて説明する。なお、本発明は、以下の実施の形態に限定されるものではない。本発明と同一および均等の範囲内において、以下の実施の形態に対して種々の変更を加えることが可能である。

【0042】

本実施の形態は、所定の雰囲気のチャンバー内において、銀製の帯状の板材(以下、「銀テープ」と記載する)を鉛直方向の下方に向けて連続的に供給して銀製の被覆管(以下、「銀チューブ」と記載する)を形成し、形成した銀チューブにBi2223の酸化物超電導体の前駆体粉末を充填するCTFF法(縦置き方式のCTFF法)により単芯線よりなる酸化物超電導線材(セグメント)を連続的に製造する酸化物超電導線材の製造装置および製造方法に関する。

【0043】

1.製造装置の構成

はじめに、図1により本実施の形態の製造装置の構成を説明する。図1は、本発明の実施の形態の酸化物超電導線材の製造装置および製造工程を概念的に示す図である。図1において、10は銀テープであり、14は銀テープ10を水平断面がO字状となるように成形した(湾曲させた)O字状成形体であり、15はO字状成形体14の継ぎ目を溶接した銀チューブであり、18は細線化された酸化物超電導線材であり、30はBi2223の酸化物超電導体の前駆体粉末(以下、単に「前駆体粉末」と記載する)である。20は前駆体粉末供給ホッパーであり、21は前駆体粉末供給管である。60は溶接装置、70は被覆管形成部、71は成形部、72は伸線部である。81は銀テープ供給ロール、82は上部ロール、83は下部ロール、84は巻取りロール、90はチャンバーである。

【0044】

また、太く黒い矢印は銀テープ10および酸化物超電導線材18の移動方向を示し、太く白い矢印は酸素(O2)の流れの方向を示し、細い矢印は前駆体粉末30の落下方向を示す。

【0045】

2.酸化物超電導線材の製造

本実施の形態の酸化物超電導線材の製造においては、はじめに銀テープ供給ロール81から銀テープ10が連続的に繰り出される。繰り出された銀テープ10は、乾燥した酸素が供給されているチャンバー90の内部に移動し、上部ロール82を通過後、下向きの太く黒い矢印で示すように鉛直方向の下方に向かって移動する。そして被覆管形成部70を通過する間に幅方向に湾曲されてO字状成形体14に成形され、さらに下方に移動して溶接装置60により継ぎ目が溶接されて被覆管としての銀チューブ15が形成される。銀テープ10、O字状成形体14および銀チューブ15は連続して所定の速度で下方に移動し、銀チューブ15が連続的に形成される。

【0046】

なお、上部ロール82、被覆管成形部70、溶接装置60は、チャンバー90内において銀テープ10、O字状成形体14および銀チューブ15が鉛直方向に沿って移動するように位置決めされている。

【0047】

チャンバー90内の上部に設けられた前駆体粉末供給ホッパー20から供給される前駆体粉末30は、前駆体粉末供給管21の中を経由して下端から落下し、銀チューブ15に充填される。前駆体粉末供給管21の下端は、O字状成形体14の溶接位置よりも下方に位置し、銀チューブ15内に挿入されている。これにより、溶接の熱の影響を受けることなく前駆体粉末30を銀チューブ15内に落下させることができる。また、前駆体粉末30は大気中に暴露されないため、焼結時のバルーニングの発生を抑制することができる。

【0048】

また、本実施の形態の製造装置には、前駆体粉末30の充填に際して、銀チューブ15に充填された前駆体粉末30の上端がO字状成形体14の継ぎ目が溶接される溶接位置よりも下方の所定の位置、具体的には溶接位置よりも数十mm程度、好ましくは50mm程度下方に位置するように、銀チューブ15の移動速度に合わせて前駆体粉末30の供給速度を調節する調節機構および銀チューブ15に充填されている前駆体粉末30の上部の位置を検出する検出センサー(いずれも図示せず)等が設けられている。そして、このような調節機構等により、前駆体粉末30に接する銀チューブ15および雰囲気の温度を400℃以下にして、前駆体粉末30が相変態により変質することがないように制御する。

【0049】

前駆体粉末30が充填された銀チューブ15は下方に移動して、成形部71で真円状とされ、下部ロール83から再度水平(図上右側)方向に移動して伸線部72で所定回数伸線されて所定の太さの酸化物超電導線材18が製造される。製造された酸化物超電導線材18は巻取りロール84に巻取られる。

【0050】

なお、銀チューブの内部に酸化物超電導体を充填するのに先立って銀チューブの先端をシールすると共に、充填の終了の直後に終端をシールして内部の前駆体粉末の劣化を防止しておく。

【0051】

本実施の形態によれば、前駆体粉末が溶接の熱の影響を受けることがなく、またバルーニングが抑制されているため、安定した性能の酸化物超電導線材を提供することができる。また、従来のCTFF法を採用しているため、安価に長尺の酸化物超電導線材を製造することができる。

【符号の説明】

【0052】

10 銀テープ

14 O字状成形体

15 銀チューブ

18 酸化物超電導線材

20 前駆体粉末供給ホッパー

21 前駆体粉末供給管

30 前駆体粉末

60 溶接装置

70 被覆管形成部

71 成形部

72 伸線部

81 銀テープ供給ロール

82 上部ロール

83 下部ロール

84 巻取りロール

90 チャンバー

【特許請求の範囲】

【請求項1】

帯状の金属板材を、水平面に対して45°以上の角度で上方から下方に連続的に供給する金属板材供給工程と、

供給された前記金属板材を、断面形状をO字状に成形すると共に、成形された前記金属板材の継ぎ目を連続的に溶接して被覆管を形成する被覆管形成工程と、

形成された前記被覆管の内部に、酸化物超電導体の前駆体粉末を、前記溶接を行っている箇所よりも下方の位置で連続的に充填する前駆体充填工程と、

前記酸化物超電導体の前駆体粉末が充填された前記被覆管を圧延または引き抜きする被覆管加工工程と

を有していることを特徴とする酸化物超電導線材の製造方法。

【請求項2】

前記超電導体の前駆体粉末が、Bi2223超電導体の前駆体粉末であることを特徴とする請求項1に記載の酸化物超電導線材の製造方法。

【請求項3】

前記金属板材は、銀または銀合金よりなる金属板材であることを特徴とする請求項1または請求項2に記載の酸化物超電導線材の製造方法。

【請求項4】

さらに、前記前駆体充填工程に先だって、前記被覆管の先端部をシールする先端部シール工程が設けられると共に、

前記前駆体充填工程の後に、前記被覆管の後端部をシールする後端部シール工程が設けられている

ことを特徴とする請求項1ないし請求項3のいずれか1項に記載の酸化物超電導線材の製造方法。

【請求項5】

前記前駆体充填工程が、大気暴露されない雰囲気下で行われることを特徴とする請求項1ないし請求項4のいずれか1項に記載の酸化物超電導線材の製造方法。

【請求項6】

前記被覆管形成工程が、酸素ガスフローまたは真空雰囲気下で行われることを特徴とする請求項1ないし請求項5のいずれか1項に記載の酸化物超電導線材の製造方法。

【請求項7】

前記前駆体充填工程における前記酸化物超電導体の前駆体粉末の充填が、400℃以下の雰囲気下で行われることを特徴とする請求項1ないし請求項6のいずれか1項に記載の酸化物超電導線材の製造方法。

【請求項8】

帯状の金属板材を、水平面に対して45°以上の角度で上方から下方に連続的に供給する金属板材供給手段と、

供給された前記金属板材を、断面形状をO字状に成形すると共に、成形された前記金属板材の継ぎ目を連続的に溶接して被覆管を形成する被覆管形成手段と、

形成された前記被覆管の内部に、酸化物超電導体の前駆体粉末を、前記溶接を行っている箇所よりも下方の位置で連続的に充填する前駆体充填手段と、

前記酸化物超電導体の前駆体粉末が充填された前記被覆管を圧延または引き抜きする被覆管加工手段と

を有していることを特徴とする酸化物超電導線材の製造装置。

【請求項1】

帯状の金属板材を、水平面に対して45°以上の角度で上方から下方に連続的に供給する金属板材供給工程と、

供給された前記金属板材を、断面形状をO字状に成形すると共に、成形された前記金属板材の継ぎ目を連続的に溶接して被覆管を形成する被覆管形成工程と、

形成された前記被覆管の内部に、酸化物超電導体の前駆体粉末を、前記溶接を行っている箇所よりも下方の位置で連続的に充填する前駆体充填工程と、

前記酸化物超電導体の前駆体粉末が充填された前記被覆管を圧延または引き抜きする被覆管加工工程と

を有していることを特徴とする酸化物超電導線材の製造方法。

【請求項2】

前記超電導体の前駆体粉末が、Bi2223超電導体の前駆体粉末であることを特徴とする請求項1に記載の酸化物超電導線材の製造方法。

【請求項3】

前記金属板材は、銀または銀合金よりなる金属板材であることを特徴とする請求項1または請求項2に記載の酸化物超電導線材の製造方法。

【請求項4】

さらに、前記前駆体充填工程に先だって、前記被覆管の先端部をシールする先端部シール工程が設けられると共に、

前記前駆体充填工程の後に、前記被覆管の後端部をシールする後端部シール工程が設けられている

ことを特徴とする請求項1ないし請求項3のいずれか1項に記載の酸化物超電導線材の製造方法。

【請求項5】

前記前駆体充填工程が、大気暴露されない雰囲気下で行われることを特徴とする請求項1ないし請求項4のいずれか1項に記載の酸化物超電導線材の製造方法。

【請求項6】

前記被覆管形成工程が、酸素ガスフローまたは真空雰囲気下で行われることを特徴とする請求項1ないし請求項5のいずれか1項に記載の酸化物超電導線材の製造方法。

【請求項7】

前記前駆体充填工程における前記酸化物超電導体の前駆体粉末の充填が、400℃以下の雰囲気下で行われることを特徴とする請求項1ないし請求項6のいずれか1項に記載の酸化物超電導線材の製造方法。

【請求項8】

帯状の金属板材を、水平面に対して45°以上の角度で上方から下方に連続的に供給する金属板材供給手段と、

供給された前記金属板材を、断面形状をO字状に成形すると共に、成形された前記金属板材の継ぎ目を連続的に溶接して被覆管を形成する被覆管形成手段と、

形成された前記被覆管の内部に、酸化物超電導体の前駆体粉末を、前記溶接を行っている箇所よりも下方の位置で連続的に充填する前駆体充填手段と、

前記酸化物超電導体の前駆体粉末が充填された前記被覆管を圧延または引き抜きする被覆管加工手段と

を有していることを特徴とする酸化物超電導線材の製造装置。

【図1】

【公開番号】特開2010−257876(P2010−257876A)

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願番号】特願2009−109252(P2009−109252)

【出願日】平成21年4月28日(2009.4.28)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願日】平成21年4月28日(2009.4.28)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]