酸化物超電導線材の製造方法

【課題】超電導特性を向上させることができる酸化物超電導線材の製造方法を提供する。

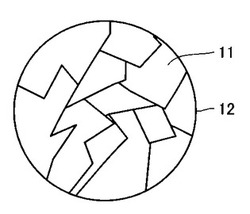

【解決手段】酸化物超電導線材の製造方法は、酸化物超電導体となるべき前駆体粉末を準備する工程と、前駆体粉末を金属パイプに充填して、素線を得る工程と、素線を伸線および圧延する工程とを備えている。準備する工程では、液相法により、一次粒子11の平均粒子径が1μm以下であり、一次粒子11が凝集して形成される二次粒子12の平均粒子径が3μm以下である前駆体粉末を準備することを特徴としている。

【解決手段】酸化物超電導線材の製造方法は、酸化物超電導体となるべき前駆体粉末を準備する工程と、前駆体粉末を金属パイプに充填して、素線を得る工程と、素線を伸線および圧延する工程とを備えている。準備する工程では、液相法により、一次粒子11の平均粒子径が1μm以下であり、一次粒子11が凝集して形成される二次粒子12の平均粒子径が3μm以下である前駆体粉末を準備することを特徴としている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、酸化物超電導線材の製造方法に関し、たとえば超電導特性を向上する酸化物超電導線材の製造方法に関する。

【背景技術】

【0002】

酸化物超電導線材は、酸化物超電導体の原料である前駆体粉末を金属管に充填し、伸線加工や圧延加工を金属管に施すことによって所望の形状に線材を加工し、得られた線材を熱処理して酸化物超電導体の原料を焼結し、酸化物超電導体を生成することによって製造されている。

【0003】

このような酸化物超電導線材の製造方法は、酸化物超電導体となるべき原料を混合し、熱処理し、粉砕した後、金属シースにて被覆することが、たとえば特開平4−1002号公報(特許文献1)、特開平4−73822号公報(特許文献2)、および特開平4−212215号公報(特許文献3)などに開示されている。特許文献1〜3には、混合するステップが磨砕方式により実施されるとともに、粉砕するステップで1μm以下の平均粒径を得ている。

【特許文献1】特開平4−1002号公報

【特許文献2】特開平4−73822号公報

【特許文献3】特開平4−212215号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1〜3では、固相の原料粉末を粉砕しているので、粉末の硬度が生成される相により異なって、相分離してしまう。そのため、固相粉末を粉砕する手法により製造された前駆体粉末を用いて製造された超電導線材は、臨界電流密度Jcや臨界電流Icに改善の余地が残る。

【0005】

したがって、本発明の目的は、超電導特性を向上させることができる酸化物超電導線材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の酸化物超電導線材の製造方法は、酸化物超電導体となるべき前駆体粉末を準備する工程と、前駆体粉末を金属パイプに充填して、素線を得る工程と、素線を伸線および圧延する工程とを備えている。準備する工程では、液相法により、一次粒子の平均粒子径が1μm以下であり、一次粒子が凝集して形成される二次粒子の平均粒子径が3μm以下である前駆体粉末を準備することを特徴としている。

【0007】

本発明の酸化物超電導線材の製造方法によれば、溶液中に溶解している酸化物超電導体の原料となる溶質成分が固化される液相法により前駆体粉末を製造する。そのため、前駆体粉末において、平均粒子径が3μm以下の二次粒子内で、平均粒子径が1μm以下の微細な一次粒子を形成することができる。よって、前駆体粉末中の組成と、形成したい超電導体の組成とのずれを小さくできる。その結果、単相度を向上できることから、電流経路を妨げていた異相を減少および縮小できるため、製造される酸化物超電導線材の臨界電流Icなどの超電導特性を向上できる。

【0008】

なお、走査型電子顕微鏡により、二次粒子を構成する一次粒子は、濃淡の差で識別できる。「一次粒子の平均粒子径」は、走査型電子顕微鏡で観察された一次粒子の長形を100点測定し、その平均値をいう。また、上記「二次粒子の平均粒径」は、レーザー回折散乱法により、粒径分布を体積基準にて測定し、その分布のメディアン径(積算値が50%になる粒径)をいう。

【0009】

また、上記「液相法」とは、前駆体粉末の原料を溶解して液相にした後に、前駆体粉末とする方法を意味する。

【0010】

上記酸化物超電導線材の製造方法において好ましくは、前駆体粉末に含まれる一次粒子は、超電導相および非超電導相からなる。

【0011】

これにより、二次粒子が超電導相と非超電導相との混合体となるので、線材の状態で熱処理を行なうと、超電導体として(BiPb)2223相を含む酸化物超電導線材を得ることができる。

【0012】

なお、上記「超電導相」とは、Bi2212相、(BiPb)2212相、(BiPb)2223相、およびBi2201相からなる群より選ばれた少なくとも1種の物質である。また、上記「非超電導相」とは、Ca2PbO4相、(BiPb)3221相、およびアルカリ土類化合物相からなる群より選ばれた少なくとも1種の物質である。

【0013】

また、上記「Bi2212相」とは、ビスマスとストロンチウムとカルシウムと銅と酸素とを含み、その原子比(酸素を除く)としてビスマス:ストロンチウム:カルシウム:銅が2:2:1:2と近似して表される酸化物超電導相のことである。より具体的には、Bi2Sr2CaCu2O8+δという化学式で示されるものが含まれる。上記式中δは、酸素含有量を示し、δが変化することで臨界温度Tcや臨界電流Icが変化することが知られている。

【0014】

また、上記「(BiPb)2212相」とは、ビスマスと鉛とストロンチウムとカルシウムと銅と酸素とを含み、その原子比(酸素を除く)として(ビスマス+鉛):ストロンチウム:カルシウム:銅が2:2:1:2と近似して表される酸化物超電導相のことである。より具体的には、(BiPb)2Sr2CaCu2O8+δという化学式で示されるものが含まれる。

【0015】

また、上記「(BiPb)2223相」とは、ビスマスと鉛とストロンチウムとカルシウムと銅と酸素とを含み、その原子比(酸素を除く)として(ビスマス+鉛):ストロンチウム:カルシウム:銅が2:2:2:3と近似して表される酸化物超電導相のことである。より具体的には、(BiPb)2Sr2Ca2Cu3O10+δという化学式で示されるものが含まれる。

【0016】

また、上記「Bi2201相」とは、ビスマスとストロンチウムと銅と酸素とを含み(0という数字が含まれているのは上記のBi2212相などと比較すれば明らかなように構成元素としてカルシウムを実質的に含んでいないことを示す)、その原子比(酸素を除く)としてビスマス:ストロンチウム:カルシウム:銅が2:2:0:1と近似して表される酸化物相のことである。より具体的には、Bi2Sr2Cu1O6+δという化学式で示されるものが含まれる。

【0017】

また、上記「(BiPb)3221相」とは、ビスマスと鉛とストロンチウムとカルシウムと銅と酸素とを含み、その原子比(酸素を除く)として(ビスマスと鉛):ストロンチウム:カルシウム:銅が3:2:2:1と近似して表されるBi(ただし鉛リッチ)−Sr−Ca−Cu−O系の酸化物相のことである。より具体的には、(BiPb)3Sr2Ca2CuOyという化学式で示されるものが含まれる。なお、式中yは、酸素含有量を示す。

【0018】

また、上記「Ca2PbO4相」とは、鉛酸カルシウムの相のことである。アルカリ土類化合物相とは、アルカリ土類元素を含む化合物の相のことであり、たとえば、(CaSr)CuO2、(CaSr)2CuO3、および(CaSr)14Cu24O41などが挙げられる。

【0019】

また、本発明において、Bi2212相、(BiPb)2212相、(BiPb)2223相、Bi2201相、Ca2PbO4相、(BiPb)3221相、アルカリ土類化合物相、および後述のBi2212相等の存在は、X線回折やSQUID(超電導量子干渉素子)磁束計による測定により確認することができる。

【0020】

上記酸化物超電導線材の製造方法において好ましくは、前駆体粉末に含まれる一次粒子は、平均粒子径が1μm以下のアルカリ土類化合物相を含んでいる。

【0021】

これにより、二次粒子中、アルカリ土類化合物相の凝集を抑制できる。そのため、アルカリ土類化合物相の凝集による異相を減少または縮小できる。よって、異相により電流が流れにくくなることをより防止できるので、臨界電流Icを向上できる。

【0022】

上記酸化物超電導線材の製造方法において好ましくは、超電導相および非超電導相からなる。

【0023】

これにより、同じ相で粒子が凝集して大きくなることを防止できる。そのため、他の相への変態を容易にできる。

【0024】

上記酸化物超電導線材の製造方法において好ましくは、超電導相としてBi2212相および(BiPb)2212相の内の少なくとも1種の物質と、非超電導相としてCa2PbO4相、(BiPb)3221相、およびアルカリ土類化合物相の内の少なくとも1種の物質とを主相とする。これにより、超電導特性を向上できる(BiPb)2223超電導線材を製造できる。

【0025】

上記酸化物超電導線材の製造方法において好ましくは、液相法は、噴霧熱分解法、噴霧熱乾燥法、および凍結乾燥法の少なくともいずれかである。

【0026】

これにより、一次粒子の平均粒子径が1μm以下で、二次粒子の平均粒子径が3μm以下である前駆体粉末を容易に得ることができる。

【0027】

なお、上記「噴霧熱分解法」とは、前駆体粉末の原料を溶解した溶液を噴霧した液滴を加熱炉内に導入し、溶媒の蒸発および、化学反応により微粒子を核生成・成長させた後、焼結して組織と形状を整える方法を意味する。

【0028】

また、上記「噴霧熱乾燥法」とは、前駆体粉末の原料を溶解した溶液を噴霧した液滴を加熱炉内に導入し、溶媒の蒸発および、化学反応により微粒子を核生成・成長させる方法を意味する。

【0029】

また、上記「凍結乾燥法」とは、前駆体粉末の原料が溶解した溶液を噴霧しその液滴を凍結させ、得られた凍結体に熱を加え溶媒のみを昇華させた後、さらに熱処理を加え前駆体粉末とする方法を意味する。

【発明の効果】

【0030】

本発明の酸化物超電導線材の製造方法によれば、一次粒子の平均粒子径が1μm以下で、二次粒子の平均粒子径が3μm以下である前駆体粉末を用いて酸化物超電導線材を製造しているので、超電導特性を向上させることができる酸化物超電導線材を製造できる。

【発明を実施するための最良の形態】

【0031】

以下、図面に基づいて本発明の実施の形態を説明する。なお、以下の図面において同一または相当する部分には、同一の参照符号を付し、その説明は繰り返さない。

【0032】

図1は、本発明の実施の形態における酸化物超電導線材の構成を模式的に示す部分断面斜視図である。図1を参照して、本発明の実施の形態における酸化物超電導線材について説明する。図1に示すように、実施の形態1における酸化物超電導線材4は、たとえば、多芯線の酸化物超電導線材としている。

【0033】

図1に示すように、酸化物超電導線材4は、長手方向に伸びる複数本の酸化物超電導体2(フィラメント)と、それらを被覆するシース部3とを有している。複数本の酸化物超電導体2の各々の材質は、たとえばBi−Pb−Sr−Ca−Cu−O系の組成が好ましく、特に、{ビスマスと鉛(ただしBiリッチ)}:ストロンチウム:カルシウム:銅の原子比がほぼ2:2:2:3の比率で近似して表される(BiPb)2223相を含む材質が最適である。シース部3の材質は、たとえば銀や銀合金などの金属よりなっている。

【0034】

なお、上記においては多芯線について説明したが、1本の酸化物超電導体2がシース部3により被覆される単芯線構造の酸化物超電導線材が用いられてもよい。

【0035】

次に、図2〜図3を参照して、酸化物超電導線材の製造方法について説明する。なお、図2は、本発明の実施の形態における酸化物超電導線材の製造工程を示す図である。図3は、本発明の実施の形態における前駆体粉末の二次粒子を示す模式図である。

【0036】

図2に示すように、酸化物超電導体となるべき前駆体粉末を準備する工程(S10)を実施する。準備する工程(S10)では、液相法により、一次粒子の平均粒子径が1μm以下であり、一次粒子が凝集して形成される二次粒子の平均粒子径が3μm以下である前駆体を製造する。

【0037】

詳細には、まず、酸化物超電導体を構成する原子(たとえば、Bi(ビスマス)、Pb(鉛)、Sr(ストロンチウム)、Ca(カルシウム)、およびCu(銅)を含む材料を溶液中でイオン化する。具体的には、たとえば硝酸水溶液に、Bi2O3、PbO、SrCO3、CaCO3、およびCuOの各材料粉末を溶解させる。これにより、Bi、Pb、Sr、Ca、およびCuの各々が硝酸水溶液中でイオン化する。

【0038】

なお、ビスマスなどの成分を溶解する溶液としては、硝酸に限られず、硫酸、塩酸などの他の無機酸を用いてもよい。さらに、シュウ酸、酢酸などの有機酸を用いてもよい。また、酸だけでなく、原料を溶解させることが可能な成分であれば、アルカリ溶液を用いてもよい。

【0039】

また、溶液の温度は特に制限されるものではなく、ビスマスなどを十分に溶解させることができる温度であればよい。さらに、十分な溶解度を得るために、攪拌翼などで攪拌をしてもよい。

【0040】

次に、溶液を噴射して溶媒を除去することにより、酸化物超電導体を構成する原子を含む原料粉末である前駆体粉末を製造する。具体的には、たとえば以下に示す方法によって行なう。

【0041】

溶液を噴射して噴霧を形成する。また、乾燥した空気や、窒素などのキャリアガスを導入し、噴霧を電気炉へ搬送する。そして、電気炉内において、噴霧に含まれる溶液の溶媒を加熱して蒸発させる。このようにして、溶液を噴射し、溶媒を除去する。その結果、酸化物超電導体を構成する原子を含む原料粉末である前駆体粉末を得られる。

【0042】

なお、噴射の方法は、特に限定されず、超音波噴霧器などを用いて溶液を噴霧にする噴霧法など一般公知の任意の方法を採用できる。また、ストレートに電気炉へ溶液を噴射する方法だけでなく、電気炉内で渦流を生じさせるように溶液を噴射してもよい。

【0043】

電気炉の温度は特に限定されるものではないが、電気炉内で硝酸塩の熱分解を起こさせる場合には、電気炉の温度をたとえば700℃以上850℃以下とすることができる。

【0044】

電気炉内の温度により、電気炉内での反応は噴霧熱分解と噴霧熱乾燥に分かれる。噴霧熱分解の場合には、電気炉の温度は約700℃以上850℃以下である。噴霧熱分解では、溶液を構成するBi、Pb、Sr、Ca、Cuの複合金属硝酸塩水溶液の粒子(噴霧)では、水分が蒸発し、蒸発後硝酸塩の熱分解反応、熱分解後の金属酸化物同士の反応を瞬時に起こす。

【0045】

また、電気炉の温度を200℃以上300℃以下とすれば、噴霧熱乾燥となる。噴霧熱乾燥では溶媒成分である水分は蒸発するが、硝酸成分がすべて残る。この硝酸成分はその後に熱処理を施すことで除去できる。

【0046】

なお、凍結乾燥法により前駆体粉末を製造する場合には、一次、二次粒子の微細化の観点から、凍結乾燥後に溶媒を瞬時に昇華させることが好ましい。

【0047】

準備する工程(S10)では、液相法として、上述した噴霧法に特に限定されないが、液相法は、噴霧熱分解法、噴霧熱乾燥法、凍結乾燥法のいずれかであることが好ましい。

【0048】

一次粒子は噴霧熱分解法、凍結乾燥法、噴霧熱乾燥法、固相反応法の順で微細化しやすい。また二次粒子は凍結乾燥法、噴霧熱乾燥法、噴霧熱分解法、固相反応法の順で微細化しやすい。一次粒子、二次粒子それぞれの大きさの組み合わせを調整するため、噴霧熱分解法、凍結乾燥法、噴霧熱乾燥法いずれかの方法は適宜選択できる。いずれの方法にせよ固相反応法に比べ、各粒子の微細化が可能である。

【0049】

上述のように製造される前駆体粉末は、図3に示すように、一次粒子11の平均粒子径が1μm以下であり、一次粒子11が凝集して形成される二次粒子12の平均粒子径が3μm以下である。すなわち、前駆体は、平均粒子径が3μm以下の二次粒子12内で、平均粒子径が1μm以下の一次粒子11を形成されている。なお、上記特許文献1〜3に開示されている固相粉末を粉砕する方法で得られる前駆体粉末は、図4に示すように、粉末の硬度が生成される相により異なり、性質の似たもの同士が集まって、互いに性質の違う集合体(相)に分離する相分離を生じている。そのため、2次粒子112内で、粒子径の大きな一次粒子111が形成されている。なお、図4は、固相粉末を粉砕する方法により得られる前駆体粉末の二次粒子を示す模式図である。

【0050】

前駆体粉末の一次粒子11の平均粒子径は、1μm以下であり、0.5μm以下であることが好ましく、0.1μm以下であることがより好ましい。前駆体粉末の一次粒子11の平均粒子径が1μmを超えると、一次粒子11の露出している表面積を減少するように凝集する二次粒子12を形成できない。一次粒子11の平均粒子径を1μm以下とすることによって、露出している表面積を減少するように一次粒子11が凝集して二次粒子12を形成する。一次粒子11の露出している表面積を減少すると、一次粒子11の状態として安定化を図ることができ、不純物ガスなどを吸着しにくくなるため、当該一次粒子11が凝集して形成される二次粒子12の反応性を向上できる。よって、超電導特性を向上できる。また、電流経路を妨げる異相を小さくまたは減少できるので、臨界電流Icを向上できる。一次粒子11の平均粒子径を0.5μm以下とすることによって、超電導特性をより向上できる。一次粒子11の平均粒子径を0.1μm以下とすることによって、超電導特性をより一層向上できる。

【0051】

前駆体粉末の二次粒子12の平均粒子径は、3μm以下であり、2.5μm以下であることが好ましく、1.5μm以上2μm以下であることがより好ましい。前駆体粉末の二次粒子12の平均粒子径を3μm以下とすることによって、前駆体粉末の反応性を向上できる。二次粒子12の平均粒子径を2.5μm以下とすることによって、前駆体粉末の反応性をより向上できる。二次粒子12の平均粒子径を2μm以下とすることによって、前駆体粉末の反応性をより一層向上できる。一方、二次粒子12の平均粒子径を1.5μm以上とすることによって、後述する熱処理工程(S70)で超電導体に変態させやすい。

【0052】

また、前駆体粉末の二次粒子12は単分散粒子であることが好ましい。すなわち、二次粒子12は、粒子径が1.5μm以上2.5μm以下の範囲内とすることが好ましい。この範囲内とすることによって、前駆体粉末中の粒子のばらつきを抑えることができるので、超電導線材としたときに長手方向にわたって特性のばらつきを減少できる。なお、上記特許文献1〜3の固相粉末を粉砕する方法と比較して、実施の形態にように液相法により前駆体粉末を製造することによって、粒子径のばらつきを抑える効果が向上する。

【0053】

なお、走査型電子顕微鏡により、二次粒子を構成する一次粒子が濃淡の差で識別できる。一次粒子の平均粒子径は、走査型電子顕微鏡で観察された一次粒子の長形を100点程度測定し、その平均値をいう。また、二次粒子の平均粒径は、レーザー回折散乱法により、粒径分布を体積基準にて測定し、その分布のメディアン径(積算値が50%になる粒径)をいう。

【0054】

また、前駆体粉末に含まれる一次粒子11は、超電導相としてBi2212相、(BiPb)2212相、(BiPb)2223相、およびBi2201相からなる群より選ばれた少なくとも1種の物質であり、非超電導相としてCa2PbO4相、(BiPb)3221相、およびアルカリ土類化合物相からなる群より選ばれた少なくとも1種の物質であることが好ましい。(BiPb)2223相を主相とする(BiPb)2223超電導線材を製造する場合、準備する工程(S10)では、目的とする(BiPb)2223相の前段階の状態で金属パイプに充填し、後述する熱処理する工程(S70)により目的とする(BiPb)2223相に変態させることができる。

【0055】

なお、アルカリ土類化合物相とは、CaおよびSrを含む化合物の相であれば特に限定されないが、超電導相の単相化の観点から、(CaSr)CuO2、(CaSr)2CuO3、(CaSr)14Cu24O41などであることが好ましい。

【0056】

なお、このようなBiやPbなどの原子比は、ICP発光分光分析装置にて定量分析することにより測定することができる。

【0057】

前駆体粉末に含まれる一次粒子11は、平均粒子径が1μm以下のアルカリ土類化合物相(AEC相)を含んでいることが好ましく、平均粒子径が0.5μm以下のアルカリ土類化合物相を含んでいることがより好ましい。アルカリ土類化合物相の平均粒子径を1μm以下とすることによって、後述する熱処理によって(BiPb)2223相を生成した時に、粉砕した金属酸化物を含む前駆体粉末を用いて生成された(BiPb)2223相と比較して、アルカリ土類化合物相の一次粒子の凝集を減少できる。そのため、前駆体粉末を焼結して超電導相を生成した後の残存を減少できるので、電流経路の阻害が改善され、臨界電流Icなどの超電導特性を向上できる。0.5μm以下とすることによって、電流経路の阻害をより改善できる。

【0058】

前駆体粉末に含まれる二次粒子12は、超電導相としてBi2212相、(BiPb)2212相、(BiPb)2223相、およびBi2201相からなる群より選ばれた少なくとも1種の物質であり、非超電導相としてCa2PbO4相、(BiPb)3221相、およびアルカリ土類化合物相からなる群より選ばれた少なくとも1種の物質であることが好ましい。これらの物質を二次粒子とすることによって、(BiPb)2223相を含む超電導体を生成するのに有利となる。

【0059】

前駆体粉末に含まれる二次粒子12は、Bi2212相および(BiPb)2212相の少なくとも1種の物質と、Ca2PbO4相、Pb3221相、およびアルカリ土類化合物相の少なくとも1種の物質とを主相とすることが好ましい。なお、主相とは、超電導相の中で51体積%以上を占める相を意味する。これにより、(BiPb)2223相を含む超電導体を生成するのに有利となる。

【0060】

次に、前駆体粉末を熱処理する工程を実施する。熱処理する工程では、上記の前駆体粉末を冷却した後で、熱処理装置内で前駆体粉末を熱処理する。この熱処理によって、前駆体粉末に含まれる残留物をさらに減少させることができる。熱処理は、たとえば温度750℃〜850℃、酸素分圧0.05MPa〜0.1MPaの雰囲気で、5〜10時間行なう。続いて前駆体粉末を室温にまで冷却する。

【0061】

以上の工程によって酸化物超電導体の原料としての前駆体粉末を製造できる。なお、本実施の形態においては、準備する工程(S10)は熱処理する工程を含んでいる(前駆体粉末を熱処理する)場合について示したが、前駆体粉末が所望の組成を有していれば、この熱処理を省略してもよい。前駆体粉末に含まれる残留物や不純物を除去できる観点から、前駆体粉末を熱処理する工程を備えていることが好ましい。

【0062】

次に、前駆体粉末を金属パイプに充填して、素線を得る工程を実施する(S20)。なお、金属パイプとしては熱伝導率の高い銀や銀合金などを用いるのが好ましい。これにより、超電導体がクエンチ現象を部分的に生じた場合に発生した熱を金属パイプから速やかに取り去ることができる。

【0063】

次に、素線を伸線および圧延する工程(S30〜S60)を実施する。この工程では、具体的には、たとえば以下に示す方法によって行なう。

【0064】

まず、所望の直径にまで上記素線を伸線加工し、前駆体粉末を芯材として銀などの金属で被覆された単芯線を作製する(S30)。次に、この単芯線を多数束ねて、たとえば銀などの金属よりなる金属管内に嵌合する(多芯嵌合:S40)。これにより、前駆体粉末を芯材として多数有する多芯構造材が得られる。

【0065】

次に、所望の直径にまで多芯構造材を伸線加工し、前駆体粉末がたとえば銀などのシース部3に埋め込まれた多芯線を作製する(S50)。これにより、酸化物超電導線材の原料である前駆体粉末を金属で被覆した形態を有する多芯線の線材が得られる。

【0066】

次に、この線材を圧延し、テープ線材にする(S60)。この圧延によって前駆体粉末の密度が高められる。次に、このテープ線材を熱処理する(S70)。この熱処理は、たとえば800℃〜850℃の温度で行なわれる。熱処理によって前駆体粉末から酸化物超電導相が生成され、酸化物超電導体2となる。なお、熱処理および圧延をテープ線材に複数回施してもよい。

【0067】

以上の工程(S10〜S70)を実施することによって、図1に示す酸化物超電導線材4を製造できる。なお、上記においては多芯線の線材の製造方法について説明したが、1本の酸化物超電導体2がシース部3により被覆される単芯線構造の酸化物超電導線材の場合には、多芯嵌合の工程(S40)が省略されてもよい。

【0068】

ここで、準備する工程(S10)で製造された前駆体粉末は、図3に示すように平均粒子径が3μm以下の二次粒子12内に平均粒子径が1μm以下の一次粒子が形成されている。そのため、所望の超電導体を形成するための組成のずれが小さい。その結果、酸化物超電導体2の結晶中において、電流経路を妨げる異相が減少または縮小されるので、臨界電流Icや臨界電流密度Jcを向上することができる。

【0069】

以上説明したように、本発明の実施の形態における酸化物超電導線材の製造方法によれば、酸化物超電導体となるべき前駆体粉末を準備する工程(S10)と、前駆体粉末を金属パイプに充填して、素線を得る工程(S20)と、素線を伸線および圧延する工程(S30〜S60)とを備え、準備する工程(S10)では、液相法により、一次粒子11の平均粒子径が1μm以下であり、一次粒子11が凝集して形成される二次粒子12の平均粒子径が3μm以下である前駆体粉末を準備することを特徴としている。溶液中に溶解している酸化物超電導体の原料となる溶質成分が固化される液相法により前駆体粉末を製造するので、平均粒子径が3μm以下の二次粒子内で、平均粒子径が1μm以下の微細な一次粒子を形成することができる。そのため、前駆体粉末中の組成と、形成したい超電導体の組成とのずれを小さくできる。よって、単相度を向上できるので、電流経路を妨げていた異相を減少および縮小できるので、製造される酸化物超電導線材の臨界電流Icなどの超電導特性を向上できる。

【0070】

また、平均粒子径が1μm以下の1次粒子は、状態として安定であり、ガス等を吸収しにくいので、露出している表面積を減少するように凝集して2次粒子を形成する。当該二次粒子の粒子径が小さいと反応性が良好になるなので、製造される酸化物超電導線材の臨界電流密度Jcなどの超電導特性を向上できる。

【0071】

上記酸化物超電導線材の製造方法において好ましくは、前駆体粉末に含まれる一次粒子11は、超電導相および非超電導相からなる。これにより、線材の状態で熱処理を行なう(S70)と、超電導体として(BiPb)2223相を含む酸化物超電導線材4を得ることができる。

【0072】

上記酸化物超電導線材の製造方法において好ましくは、前駆体粉末に含まれる一次粒子11は、平均粒子径が1μm以下のアルカリ土類化合物相を含んでいる。これにより、二次粒子中、アルカリ土類化合物相の凝集を抑制できる。そのため、アルカリ土類化合物相の凝集による異相を減少または縮小できる。よって、電流が流れにくくなることをより防止できる(電流の経路が妨げることを防止できる)ので、臨界電流Icを向上できる。なお、上記先行技術文献1〜3の固相粉末を粉砕する方法では、特にアルカリ土類化合物相の凝集が大きいため、実施の形態のように、平均粒子径が1μm以下のアルカリ土類化合物相を含む前駆体粉末は、アルカリ土類化合物相からなる異相による電流経路の妨げを効果的に防止できる。

【0073】

上記酸化物超電導線材の製造方法において好ましくは、前駆体粉末に含まれる二次粒子12は、超電導相および非超電導相からなる。特に、非超電導相が凝集せずに、非超電導相と超電導相とが接触している状態が好ましい。これにより、同じ相で粒子が凝集して大きくなることを防止できる。そのため、他の相への変態(たとえばBi2212相から(BiPb)2223相への変態)を容易にできる。

【0074】

上記酸化物超電導線材の製造方法において好ましくは、二次粒子12は、超電導相としてBi2212相および(BiPb)2212相の内の少なくとも1種の物質と、非超電導相としてCa2PbO4相、(BiPb)3221相、およびアルカリ土類化合物相の内の少なくとも1種の物質とを主相とする。これにより、超電導特性を向上できる(BiPb)2223超電導線材を製造できる。

【0075】

上記酸化物超電導線材の製造方法において好ましくは、液相法は、噴霧熱分解法、噴霧熱乾燥法、および凍結乾燥法の少なくともいずれかである。これにより、一次粒子の平均粒子径が1μm以下で、二次粒子の平均粒子径が3μm以下である前駆体粉末を容易に得ることができる。

【0076】

[実施例]

以下、実施例を挙げて本発明をより詳細に説明するが、本発明はこれらに限定されるものではない。

【0077】

(実施例1〜8)

実施例1〜8は、まず、まず、Bi2O3、PbO、SrCO3、CaCO3、CuOの各粉末を5.38:1.00:3.74:2.69:3.24の割合(質量比)で混合したものを、液相法により原料粉末の前駆体を得た。液相法は、下記の表1に記載の通り、実施例1,5では、凍結乾燥法により、実施例2〜4,6〜8では、噴霧熱分解法により前駆体粉末を作製した。なお、噴霧熱分解法では、炉内温度を700℃〜900℃にした。また、凍結乾燥法では、炉内温度を−30℃〜−20℃とした後に、10Pa以下の減圧にして、溶媒を昇華させた。そして、得られた前駆体粉末について、それぞれ750℃〜850℃で熱処理を行なった。

【0078】

これにより得られた前駆体粉末の一次粒子および二次粒子の平均粒子径を以下のように測定した。具体的には、走査型電子顕微鏡により、二次粒子を構成する一次粒子が濃淡の差で識別した。そして、走査型電子顕微鏡で観察された一次粒子の長形を100点程度測定し、その平均値を一次粒子の平均粒径とした。また、レーザー回折散乱法により、粒径分布を体積基準にて測定し、その分布のメディアン径(積算値が50%になる粒径)を二次粒子の平均粒径とした。その結果を表1に示す。

【0079】

次に、得られた前駆体粉末を用いて、フィラメント部とそれを被覆するシース部とを有する超電導線材を製造した。まず、前駆体粉末をシース部を構成することになる銀管に充填した。次いで、この銀管を伸線および圧延した後、850℃で50時間焼結することにより、実施例1〜8の酸化物超電導線材を製造した。

【0080】

【表1】

【0081】

(比較例1〜24)

比較例1〜24の酸化物超電導線材は、基本的には実施例1〜8の酸化物超電導線材の製造方法と同様に実施したが、一次粒子および二次粒子の平均粒径を下下記の表2のようにして前駆体粉末を作製した点においてのみ異なる。

【0082】

具体的には、比較例1〜4では噴霧熱分解法、比較例5では凍結乾燥法、比較例6〜24では噴霧熱乾燥法により前駆体粉末を作製した。なお、噴霧熱乾燥法では、炉内温度を200℃〜300℃にした炉内に噴霧を行い、750℃〜800℃で熱処理を行なった。これにより得られた前駆体粉末の一次粒子および二次粒子の平均粒子径を実施例1〜8と同様に測定した。その結果を表2に示す。そして、実施例1〜8と同様にして、比較例1〜24の酸化物超電導線材を製造した。

【0083】

【表2】

【0084】

(測定方法)

実施例1〜8および比較例1〜24の酸化物超電導線材から長さ10cmの試料を切出し、直流4端子法によって液体窒素温度(約77K)における外部磁場0T下での臨界電流密度Jcを測定した。その結果を表1および表2に示す。

【0085】

(測定結果)

表1および表2に示すように、実施例1〜8の酸化物超電導線材の臨界電流密度Jcは、44kA/cm2以上の高い値となった。特に一次粒子の平均粒子径が1μm以下で、かつ二次粒子の平均粒子径が1.5μm以上2.5μm以下の前駆体粉末を用いて製造された実施例1〜3および実施例5〜7の酸化物超電導線材の臨界電流密度Jcは46kA/cm2を超える非常に高い値となった。

【0086】

一方、比較例1〜24の酸化物超電導線材は、42kA/cm2以下の低い値となった。

【0087】

以上説明したように、実施例によれば、一次粒子の平均粒子径が1μm以下であり、一次粒子が凝集して形成される二次粒子の平均粒子径が3μm以下である前駆体粉末により製造される酸化物超電導線材について、臨界電流密度Jcを向上できることが確認できた。

【0088】

以上に開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考慮されるべきである。本発明の範囲は、以上の実施の形態および実施例ではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての修正や変形を含むものと意図される。

【図面の簡単な説明】

【0089】

【図1】本発明の実施の形態における酸化物超電導線材の構成を模式的に示す部分断面斜視図である。

【図2】本発明の実施の形態における酸化物超電導線材の製造工程を示す図である。

【図3】本発明の実施の形態における前駆体粉末の二次粒子を示す模式図である。

【図4】固相粉末を粉砕する方法により得られる前駆体粉末の二次粒子を示す模式図である。

【符号の説明】

【0090】

2 酸化物超電導体、3 シース部、4 酸化物超電導線材、11,111 一次粒子、12,112 二次粒子。

【技術分野】

【0001】

本発明は、酸化物超電導線材の製造方法に関し、たとえば超電導特性を向上する酸化物超電導線材の製造方法に関する。

【背景技術】

【0002】

酸化物超電導線材は、酸化物超電導体の原料である前駆体粉末を金属管に充填し、伸線加工や圧延加工を金属管に施すことによって所望の形状に線材を加工し、得られた線材を熱処理して酸化物超電導体の原料を焼結し、酸化物超電導体を生成することによって製造されている。

【0003】

このような酸化物超電導線材の製造方法は、酸化物超電導体となるべき原料を混合し、熱処理し、粉砕した後、金属シースにて被覆することが、たとえば特開平4−1002号公報(特許文献1)、特開平4−73822号公報(特許文献2)、および特開平4−212215号公報(特許文献3)などに開示されている。特許文献1〜3には、混合するステップが磨砕方式により実施されるとともに、粉砕するステップで1μm以下の平均粒径を得ている。

【特許文献1】特開平4−1002号公報

【特許文献2】特開平4−73822号公報

【特許文献3】特開平4−212215号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1〜3では、固相の原料粉末を粉砕しているので、粉末の硬度が生成される相により異なって、相分離してしまう。そのため、固相粉末を粉砕する手法により製造された前駆体粉末を用いて製造された超電導線材は、臨界電流密度Jcや臨界電流Icに改善の余地が残る。

【0005】

したがって、本発明の目的は、超電導特性を向上させることができる酸化物超電導線材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の酸化物超電導線材の製造方法は、酸化物超電導体となるべき前駆体粉末を準備する工程と、前駆体粉末を金属パイプに充填して、素線を得る工程と、素線を伸線および圧延する工程とを備えている。準備する工程では、液相法により、一次粒子の平均粒子径が1μm以下であり、一次粒子が凝集して形成される二次粒子の平均粒子径が3μm以下である前駆体粉末を準備することを特徴としている。

【0007】

本発明の酸化物超電導線材の製造方法によれば、溶液中に溶解している酸化物超電導体の原料となる溶質成分が固化される液相法により前駆体粉末を製造する。そのため、前駆体粉末において、平均粒子径が3μm以下の二次粒子内で、平均粒子径が1μm以下の微細な一次粒子を形成することができる。よって、前駆体粉末中の組成と、形成したい超電導体の組成とのずれを小さくできる。その結果、単相度を向上できることから、電流経路を妨げていた異相を減少および縮小できるため、製造される酸化物超電導線材の臨界電流Icなどの超電導特性を向上できる。

【0008】

なお、走査型電子顕微鏡により、二次粒子を構成する一次粒子は、濃淡の差で識別できる。「一次粒子の平均粒子径」は、走査型電子顕微鏡で観察された一次粒子の長形を100点測定し、その平均値をいう。また、上記「二次粒子の平均粒径」は、レーザー回折散乱法により、粒径分布を体積基準にて測定し、その分布のメディアン径(積算値が50%になる粒径)をいう。

【0009】

また、上記「液相法」とは、前駆体粉末の原料を溶解して液相にした後に、前駆体粉末とする方法を意味する。

【0010】

上記酸化物超電導線材の製造方法において好ましくは、前駆体粉末に含まれる一次粒子は、超電導相および非超電導相からなる。

【0011】

これにより、二次粒子が超電導相と非超電導相との混合体となるので、線材の状態で熱処理を行なうと、超電導体として(BiPb)2223相を含む酸化物超電導線材を得ることができる。

【0012】

なお、上記「超電導相」とは、Bi2212相、(BiPb)2212相、(BiPb)2223相、およびBi2201相からなる群より選ばれた少なくとも1種の物質である。また、上記「非超電導相」とは、Ca2PbO4相、(BiPb)3221相、およびアルカリ土類化合物相からなる群より選ばれた少なくとも1種の物質である。

【0013】

また、上記「Bi2212相」とは、ビスマスとストロンチウムとカルシウムと銅と酸素とを含み、その原子比(酸素を除く)としてビスマス:ストロンチウム:カルシウム:銅が2:2:1:2と近似して表される酸化物超電導相のことである。より具体的には、Bi2Sr2CaCu2O8+δという化学式で示されるものが含まれる。上記式中δは、酸素含有量を示し、δが変化することで臨界温度Tcや臨界電流Icが変化することが知られている。

【0014】

また、上記「(BiPb)2212相」とは、ビスマスと鉛とストロンチウムとカルシウムと銅と酸素とを含み、その原子比(酸素を除く)として(ビスマス+鉛):ストロンチウム:カルシウム:銅が2:2:1:2と近似して表される酸化物超電導相のことである。より具体的には、(BiPb)2Sr2CaCu2O8+δという化学式で示されるものが含まれる。

【0015】

また、上記「(BiPb)2223相」とは、ビスマスと鉛とストロンチウムとカルシウムと銅と酸素とを含み、その原子比(酸素を除く)として(ビスマス+鉛):ストロンチウム:カルシウム:銅が2:2:2:3と近似して表される酸化物超電導相のことである。より具体的には、(BiPb)2Sr2Ca2Cu3O10+δという化学式で示されるものが含まれる。

【0016】

また、上記「Bi2201相」とは、ビスマスとストロンチウムと銅と酸素とを含み(0という数字が含まれているのは上記のBi2212相などと比較すれば明らかなように構成元素としてカルシウムを実質的に含んでいないことを示す)、その原子比(酸素を除く)としてビスマス:ストロンチウム:カルシウム:銅が2:2:0:1と近似して表される酸化物相のことである。より具体的には、Bi2Sr2Cu1O6+δという化学式で示されるものが含まれる。

【0017】

また、上記「(BiPb)3221相」とは、ビスマスと鉛とストロンチウムとカルシウムと銅と酸素とを含み、その原子比(酸素を除く)として(ビスマスと鉛):ストロンチウム:カルシウム:銅が3:2:2:1と近似して表されるBi(ただし鉛リッチ)−Sr−Ca−Cu−O系の酸化物相のことである。より具体的には、(BiPb)3Sr2Ca2CuOyという化学式で示されるものが含まれる。なお、式中yは、酸素含有量を示す。

【0018】

また、上記「Ca2PbO4相」とは、鉛酸カルシウムの相のことである。アルカリ土類化合物相とは、アルカリ土類元素を含む化合物の相のことであり、たとえば、(CaSr)CuO2、(CaSr)2CuO3、および(CaSr)14Cu24O41などが挙げられる。

【0019】

また、本発明において、Bi2212相、(BiPb)2212相、(BiPb)2223相、Bi2201相、Ca2PbO4相、(BiPb)3221相、アルカリ土類化合物相、および後述のBi2212相等の存在は、X線回折やSQUID(超電導量子干渉素子)磁束計による測定により確認することができる。

【0020】

上記酸化物超電導線材の製造方法において好ましくは、前駆体粉末に含まれる一次粒子は、平均粒子径が1μm以下のアルカリ土類化合物相を含んでいる。

【0021】

これにより、二次粒子中、アルカリ土類化合物相の凝集を抑制できる。そのため、アルカリ土類化合物相の凝集による異相を減少または縮小できる。よって、異相により電流が流れにくくなることをより防止できるので、臨界電流Icを向上できる。

【0022】

上記酸化物超電導線材の製造方法において好ましくは、超電導相および非超電導相からなる。

【0023】

これにより、同じ相で粒子が凝集して大きくなることを防止できる。そのため、他の相への変態を容易にできる。

【0024】

上記酸化物超電導線材の製造方法において好ましくは、超電導相としてBi2212相および(BiPb)2212相の内の少なくとも1種の物質と、非超電導相としてCa2PbO4相、(BiPb)3221相、およびアルカリ土類化合物相の内の少なくとも1種の物質とを主相とする。これにより、超電導特性を向上できる(BiPb)2223超電導線材を製造できる。

【0025】

上記酸化物超電導線材の製造方法において好ましくは、液相法は、噴霧熱分解法、噴霧熱乾燥法、および凍結乾燥法の少なくともいずれかである。

【0026】

これにより、一次粒子の平均粒子径が1μm以下で、二次粒子の平均粒子径が3μm以下である前駆体粉末を容易に得ることができる。

【0027】

なお、上記「噴霧熱分解法」とは、前駆体粉末の原料を溶解した溶液を噴霧した液滴を加熱炉内に導入し、溶媒の蒸発および、化学反応により微粒子を核生成・成長させた後、焼結して組織と形状を整える方法を意味する。

【0028】

また、上記「噴霧熱乾燥法」とは、前駆体粉末の原料を溶解した溶液を噴霧した液滴を加熱炉内に導入し、溶媒の蒸発および、化学反応により微粒子を核生成・成長させる方法を意味する。

【0029】

また、上記「凍結乾燥法」とは、前駆体粉末の原料が溶解した溶液を噴霧しその液滴を凍結させ、得られた凍結体に熱を加え溶媒のみを昇華させた後、さらに熱処理を加え前駆体粉末とする方法を意味する。

【発明の効果】

【0030】

本発明の酸化物超電導線材の製造方法によれば、一次粒子の平均粒子径が1μm以下で、二次粒子の平均粒子径が3μm以下である前駆体粉末を用いて酸化物超電導線材を製造しているので、超電導特性を向上させることができる酸化物超電導線材を製造できる。

【発明を実施するための最良の形態】

【0031】

以下、図面に基づいて本発明の実施の形態を説明する。なお、以下の図面において同一または相当する部分には、同一の参照符号を付し、その説明は繰り返さない。

【0032】

図1は、本発明の実施の形態における酸化物超電導線材の構成を模式的に示す部分断面斜視図である。図1を参照して、本発明の実施の形態における酸化物超電導線材について説明する。図1に示すように、実施の形態1における酸化物超電導線材4は、たとえば、多芯線の酸化物超電導線材としている。

【0033】

図1に示すように、酸化物超電導線材4は、長手方向に伸びる複数本の酸化物超電導体2(フィラメント)と、それらを被覆するシース部3とを有している。複数本の酸化物超電導体2の各々の材質は、たとえばBi−Pb−Sr−Ca−Cu−O系の組成が好ましく、特に、{ビスマスと鉛(ただしBiリッチ)}:ストロンチウム:カルシウム:銅の原子比がほぼ2:2:2:3の比率で近似して表される(BiPb)2223相を含む材質が最適である。シース部3の材質は、たとえば銀や銀合金などの金属よりなっている。

【0034】

なお、上記においては多芯線について説明したが、1本の酸化物超電導体2がシース部3により被覆される単芯線構造の酸化物超電導線材が用いられてもよい。

【0035】

次に、図2〜図3を参照して、酸化物超電導線材の製造方法について説明する。なお、図2は、本発明の実施の形態における酸化物超電導線材の製造工程を示す図である。図3は、本発明の実施の形態における前駆体粉末の二次粒子を示す模式図である。

【0036】

図2に示すように、酸化物超電導体となるべき前駆体粉末を準備する工程(S10)を実施する。準備する工程(S10)では、液相法により、一次粒子の平均粒子径が1μm以下であり、一次粒子が凝集して形成される二次粒子の平均粒子径が3μm以下である前駆体を製造する。

【0037】

詳細には、まず、酸化物超電導体を構成する原子(たとえば、Bi(ビスマス)、Pb(鉛)、Sr(ストロンチウム)、Ca(カルシウム)、およびCu(銅)を含む材料を溶液中でイオン化する。具体的には、たとえば硝酸水溶液に、Bi2O3、PbO、SrCO3、CaCO3、およびCuOの各材料粉末を溶解させる。これにより、Bi、Pb、Sr、Ca、およびCuの各々が硝酸水溶液中でイオン化する。

【0038】

なお、ビスマスなどの成分を溶解する溶液としては、硝酸に限られず、硫酸、塩酸などの他の無機酸を用いてもよい。さらに、シュウ酸、酢酸などの有機酸を用いてもよい。また、酸だけでなく、原料を溶解させることが可能な成分であれば、アルカリ溶液を用いてもよい。

【0039】

また、溶液の温度は特に制限されるものではなく、ビスマスなどを十分に溶解させることができる温度であればよい。さらに、十分な溶解度を得るために、攪拌翼などで攪拌をしてもよい。

【0040】

次に、溶液を噴射して溶媒を除去することにより、酸化物超電導体を構成する原子を含む原料粉末である前駆体粉末を製造する。具体的には、たとえば以下に示す方法によって行なう。

【0041】

溶液を噴射して噴霧を形成する。また、乾燥した空気や、窒素などのキャリアガスを導入し、噴霧を電気炉へ搬送する。そして、電気炉内において、噴霧に含まれる溶液の溶媒を加熱して蒸発させる。このようにして、溶液を噴射し、溶媒を除去する。その結果、酸化物超電導体を構成する原子を含む原料粉末である前駆体粉末を得られる。

【0042】

なお、噴射の方法は、特に限定されず、超音波噴霧器などを用いて溶液を噴霧にする噴霧法など一般公知の任意の方法を採用できる。また、ストレートに電気炉へ溶液を噴射する方法だけでなく、電気炉内で渦流を生じさせるように溶液を噴射してもよい。

【0043】

電気炉の温度は特に限定されるものではないが、電気炉内で硝酸塩の熱分解を起こさせる場合には、電気炉の温度をたとえば700℃以上850℃以下とすることができる。

【0044】

電気炉内の温度により、電気炉内での反応は噴霧熱分解と噴霧熱乾燥に分かれる。噴霧熱分解の場合には、電気炉の温度は約700℃以上850℃以下である。噴霧熱分解では、溶液を構成するBi、Pb、Sr、Ca、Cuの複合金属硝酸塩水溶液の粒子(噴霧)では、水分が蒸発し、蒸発後硝酸塩の熱分解反応、熱分解後の金属酸化物同士の反応を瞬時に起こす。

【0045】

また、電気炉の温度を200℃以上300℃以下とすれば、噴霧熱乾燥となる。噴霧熱乾燥では溶媒成分である水分は蒸発するが、硝酸成分がすべて残る。この硝酸成分はその後に熱処理を施すことで除去できる。

【0046】

なお、凍結乾燥法により前駆体粉末を製造する場合には、一次、二次粒子の微細化の観点から、凍結乾燥後に溶媒を瞬時に昇華させることが好ましい。

【0047】

準備する工程(S10)では、液相法として、上述した噴霧法に特に限定されないが、液相法は、噴霧熱分解法、噴霧熱乾燥法、凍結乾燥法のいずれかであることが好ましい。

【0048】

一次粒子は噴霧熱分解法、凍結乾燥法、噴霧熱乾燥法、固相反応法の順で微細化しやすい。また二次粒子は凍結乾燥法、噴霧熱乾燥法、噴霧熱分解法、固相反応法の順で微細化しやすい。一次粒子、二次粒子それぞれの大きさの組み合わせを調整するため、噴霧熱分解法、凍結乾燥法、噴霧熱乾燥法いずれかの方法は適宜選択できる。いずれの方法にせよ固相反応法に比べ、各粒子の微細化が可能である。

【0049】

上述のように製造される前駆体粉末は、図3に示すように、一次粒子11の平均粒子径が1μm以下であり、一次粒子11が凝集して形成される二次粒子12の平均粒子径が3μm以下である。すなわち、前駆体は、平均粒子径が3μm以下の二次粒子12内で、平均粒子径が1μm以下の一次粒子11を形成されている。なお、上記特許文献1〜3に開示されている固相粉末を粉砕する方法で得られる前駆体粉末は、図4に示すように、粉末の硬度が生成される相により異なり、性質の似たもの同士が集まって、互いに性質の違う集合体(相)に分離する相分離を生じている。そのため、2次粒子112内で、粒子径の大きな一次粒子111が形成されている。なお、図4は、固相粉末を粉砕する方法により得られる前駆体粉末の二次粒子を示す模式図である。

【0050】

前駆体粉末の一次粒子11の平均粒子径は、1μm以下であり、0.5μm以下であることが好ましく、0.1μm以下であることがより好ましい。前駆体粉末の一次粒子11の平均粒子径が1μmを超えると、一次粒子11の露出している表面積を減少するように凝集する二次粒子12を形成できない。一次粒子11の平均粒子径を1μm以下とすることによって、露出している表面積を減少するように一次粒子11が凝集して二次粒子12を形成する。一次粒子11の露出している表面積を減少すると、一次粒子11の状態として安定化を図ることができ、不純物ガスなどを吸着しにくくなるため、当該一次粒子11が凝集して形成される二次粒子12の反応性を向上できる。よって、超電導特性を向上できる。また、電流経路を妨げる異相を小さくまたは減少できるので、臨界電流Icを向上できる。一次粒子11の平均粒子径を0.5μm以下とすることによって、超電導特性をより向上できる。一次粒子11の平均粒子径を0.1μm以下とすることによって、超電導特性をより一層向上できる。

【0051】

前駆体粉末の二次粒子12の平均粒子径は、3μm以下であり、2.5μm以下であることが好ましく、1.5μm以上2μm以下であることがより好ましい。前駆体粉末の二次粒子12の平均粒子径を3μm以下とすることによって、前駆体粉末の反応性を向上できる。二次粒子12の平均粒子径を2.5μm以下とすることによって、前駆体粉末の反応性をより向上できる。二次粒子12の平均粒子径を2μm以下とすることによって、前駆体粉末の反応性をより一層向上できる。一方、二次粒子12の平均粒子径を1.5μm以上とすることによって、後述する熱処理工程(S70)で超電導体に変態させやすい。

【0052】

また、前駆体粉末の二次粒子12は単分散粒子であることが好ましい。すなわち、二次粒子12は、粒子径が1.5μm以上2.5μm以下の範囲内とすることが好ましい。この範囲内とすることによって、前駆体粉末中の粒子のばらつきを抑えることができるので、超電導線材としたときに長手方向にわたって特性のばらつきを減少できる。なお、上記特許文献1〜3の固相粉末を粉砕する方法と比較して、実施の形態にように液相法により前駆体粉末を製造することによって、粒子径のばらつきを抑える効果が向上する。

【0053】

なお、走査型電子顕微鏡により、二次粒子を構成する一次粒子が濃淡の差で識別できる。一次粒子の平均粒子径は、走査型電子顕微鏡で観察された一次粒子の長形を100点程度測定し、その平均値をいう。また、二次粒子の平均粒径は、レーザー回折散乱法により、粒径分布を体積基準にて測定し、その分布のメディアン径(積算値が50%になる粒径)をいう。

【0054】

また、前駆体粉末に含まれる一次粒子11は、超電導相としてBi2212相、(BiPb)2212相、(BiPb)2223相、およびBi2201相からなる群より選ばれた少なくとも1種の物質であり、非超電導相としてCa2PbO4相、(BiPb)3221相、およびアルカリ土類化合物相からなる群より選ばれた少なくとも1種の物質であることが好ましい。(BiPb)2223相を主相とする(BiPb)2223超電導線材を製造する場合、準備する工程(S10)では、目的とする(BiPb)2223相の前段階の状態で金属パイプに充填し、後述する熱処理する工程(S70)により目的とする(BiPb)2223相に変態させることができる。

【0055】

なお、アルカリ土類化合物相とは、CaおよびSrを含む化合物の相であれば特に限定されないが、超電導相の単相化の観点から、(CaSr)CuO2、(CaSr)2CuO3、(CaSr)14Cu24O41などであることが好ましい。

【0056】

なお、このようなBiやPbなどの原子比は、ICP発光分光分析装置にて定量分析することにより測定することができる。

【0057】

前駆体粉末に含まれる一次粒子11は、平均粒子径が1μm以下のアルカリ土類化合物相(AEC相)を含んでいることが好ましく、平均粒子径が0.5μm以下のアルカリ土類化合物相を含んでいることがより好ましい。アルカリ土類化合物相の平均粒子径を1μm以下とすることによって、後述する熱処理によって(BiPb)2223相を生成した時に、粉砕した金属酸化物を含む前駆体粉末を用いて生成された(BiPb)2223相と比較して、アルカリ土類化合物相の一次粒子の凝集を減少できる。そのため、前駆体粉末を焼結して超電導相を生成した後の残存を減少できるので、電流経路の阻害が改善され、臨界電流Icなどの超電導特性を向上できる。0.5μm以下とすることによって、電流経路の阻害をより改善できる。

【0058】

前駆体粉末に含まれる二次粒子12は、超電導相としてBi2212相、(BiPb)2212相、(BiPb)2223相、およびBi2201相からなる群より選ばれた少なくとも1種の物質であり、非超電導相としてCa2PbO4相、(BiPb)3221相、およびアルカリ土類化合物相からなる群より選ばれた少なくとも1種の物質であることが好ましい。これらの物質を二次粒子とすることによって、(BiPb)2223相を含む超電導体を生成するのに有利となる。

【0059】

前駆体粉末に含まれる二次粒子12は、Bi2212相および(BiPb)2212相の少なくとも1種の物質と、Ca2PbO4相、Pb3221相、およびアルカリ土類化合物相の少なくとも1種の物質とを主相とすることが好ましい。なお、主相とは、超電導相の中で51体積%以上を占める相を意味する。これにより、(BiPb)2223相を含む超電導体を生成するのに有利となる。

【0060】

次に、前駆体粉末を熱処理する工程を実施する。熱処理する工程では、上記の前駆体粉末を冷却した後で、熱処理装置内で前駆体粉末を熱処理する。この熱処理によって、前駆体粉末に含まれる残留物をさらに減少させることができる。熱処理は、たとえば温度750℃〜850℃、酸素分圧0.05MPa〜0.1MPaの雰囲気で、5〜10時間行なう。続いて前駆体粉末を室温にまで冷却する。

【0061】

以上の工程によって酸化物超電導体の原料としての前駆体粉末を製造できる。なお、本実施の形態においては、準備する工程(S10)は熱処理する工程を含んでいる(前駆体粉末を熱処理する)場合について示したが、前駆体粉末が所望の組成を有していれば、この熱処理を省略してもよい。前駆体粉末に含まれる残留物や不純物を除去できる観点から、前駆体粉末を熱処理する工程を備えていることが好ましい。

【0062】

次に、前駆体粉末を金属パイプに充填して、素線を得る工程を実施する(S20)。なお、金属パイプとしては熱伝導率の高い銀や銀合金などを用いるのが好ましい。これにより、超電導体がクエンチ現象を部分的に生じた場合に発生した熱を金属パイプから速やかに取り去ることができる。

【0063】

次に、素線を伸線および圧延する工程(S30〜S60)を実施する。この工程では、具体的には、たとえば以下に示す方法によって行なう。

【0064】

まず、所望の直径にまで上記素線を伸線加工し、前駆体粉末を芯材として銀などの金属で被覆された単芯線を作製する(S30)。次に、この単芯線を多数束ねて、たとえば銀などの金属よりなる金属管内に嵌合する(多芯嵌合:S40)。これにより、前駆体粉末を芯材として多数有する多芯構造材が得られる。

【0065】

次に、所望の直径にまで多芯構造材を伸線加工し、前駆体粉末がたとえば銀などのシース部3に埋め込まれた多芯線を作製する(S50)。これにより、酸化物超電導線材の原料である前駆体粉末を金属で被覆した形態を有する多芯線の線材が得られる。

【0066】

次に、この線材を圧延し、テープ線材にする(S60)。この圧延によって前駆体粉末の密度が高められる。次に、このテープ線材を熱処理する(S70)。この熱処理は、たとえば800℃〜850℃の温度で行なわれる。熱処理によって前駆体粉末から酸化物超電導相が生成され、酸化物超電導体2となる。なお、熱処理および圧延をテープ線材に複数回施してもよい。

【0067】

以上の工程(S10〜S70)を実施することによって、図1に示す酸化物超電導線材4を製造できる。なお、上記においては多芯線の線材の製造方法について説明したが、1本の酸化物超電導体2がシース部3により被覆される単芯線構造の酸化物超電導線材の場合には、多芯嵌合の工程(S40)が省略されてもよい。

【0068】

ここで、準備する工程(S10)で製造された前駆体粉末は、図3に示すように平均粒子径が3μm以下の二次粒子12内に平均粒子径が1μm以下の一次粒子が形成されている。そのため、所望の超電導体を形成するための組成のずれが小さい。その結果、酸化物超電導体2の結晶中において、電流経路を妨げる異相が減少または縮小されるので、臨界電流Icや臨界電流密度Jcを向上することができる。

【0069】

以上説明したように、本発明の実施の形態における酸化物超電導線材の製造方法によれば、酸化物超電導体となるべき前駆体粉末を準備する工程(S10)と、前駆体粉末を金属パイプに充填して、素線を得る工程(S20)と、素線を伸線および圧延する工程(S30〜S60)とを備え、準備する工程(S10)では、液相法により、一次粒子11の平均粒子径が1μm以下であり、一次粒子11が凝集して形成される二次粒子12の平均粒子径が3μm以下である前駆体粉末を準備することを特徴としている。溶液中に溶解している酸化物超電導体の原料となる溶質成分が固化される液相法により前駆体粉末を製造するので、平均粒子径が3μm以下の二次粒子内で、平均粒子径が1μm以下の微細な一次粒子を形成することができる。そのため、前駆体粉末中の組成と、形成したい超電導体の組成とのずれを小さくできる。よって、単相度を向上できるので、電流経路を妨げていた異相を減少および縮小できるので、製造される酸化物超電導線材の臨界電流Icなどの超電導特性を向上できる。

【0070】

また、平均粒子径が1μm以下の1次粒子は、状態として安定であり、ガス等を吸収しにくいので、露出している表面積を減少するように凝集して2次粒子を形成する。当該二次粒子の粒子径が小さいと反応性が良好になるなので、製造される酸化物超電導線材の臨界電流密度Jcなどの超電導特性を向上できる。

【0071】

上記酸化物超電導線材の製造方法において好ましくは、前駆体粉末に含まれる一次粒子11は、超電導相および非超電導相からなる。これにより、線材の状態で熱処理を行なう(S70)と、超電導体として(BiPb)2223相を含む酸化物超電導線材4を得ることができる。

【0072】

上記酸化物超電導線材の製造方法において好ましくは、前駆体粉末に含まれる一次粒子11は、平均粒子径が1μm以下のアルカリ土類化合物相を含んでいる。これにより、二次粒子中、アルカリ土類化合物相の凝集を抑制できる。そのため、アルカリ土類化合物相の凝集による異相を減少または縮小できる。よって、電流が流れにくくなることをより防止できる(電流の経路が妨げることを防止できる)ので、臨界電流Icを向上できる。なお、上記先行技術文献1〜3の固相粉末を粉砕する方法では、特にアルカリ土類化合物相の凝集が大きいため、実施の形態のように、平均粒子径が1μm以下のアルカリ土類化合物相を含む前駆体粉末は、アルカリ土類化合物相からなる異相による電流経路の妨げを効果的に防止できる。

【0073】

上記酸化物超電導線材の製造方法において好ましくは、前駆体粉末に含まれる二次粒子12は、超電導相および非超電導相からなる。特に、非超電導相が凝集せずに、非超電導相と超電導相とが接触している状態が好ましい。これにより、同じ相で粒子が凝集して大きくなることを防止できる。そのため、他の相への変態(たとえばBi2212相から(BiPb)2223相への変態)を容易にできる。

【0074】

上記酸化物超電導線材の製造方法において好ましくは、二次粒子12は、超電導相としてBi2212相および(BiPb)2212相の内の少なくとも1種の物質と、非超電導相としてCa2PbO4相、(BiPb)3221相、およびアルカリ土類化合物相の内の少なくとも1種の物質とを主相とする。これにより、超電導特性を向上できる(BiPb)2223超電導線材を製造できる。

【0075】

上記酸化物超電導線材の製造方法において好ましくは、液相法は、噴霧熱分解法、噴霧熱乾燥法、および凍結乾燥法の少なくともいずれかである。これにより、一次粒子の平均粒子径が1μm以下で、二次粒子の平均粒子径が3μm以下である前駆体粉末を容易に得ることができる。

【0076】

[実施例]

以下、実施例を挙げて本発明をより詳細に説明するが、本発明はこれらに限定されるものではない。

【0077】

(実施例1〜8)

実施例1〜8は、まず、まず、Bi2O3、PbO、SrCO3、CaCO3、CuOの各粉末を5.38:1.00:3.74:2.69:3.24の割合(質量比)で混合したものを、液相法により原料粉末の前駆体を得た。液相法は、下記の表1に記載の通り、実施例1,5では、凍結乾燥法により、実施例2〜4,6〜8では、噴霧熱分解法により前駆体粉末を作製した。なお、噴霧熱分解法では、炉内温度を700℃〜900℃にした。また、凍結乾燥法では、炉内温度を−30℃〜−20℃とした後に、10Pa以下の減圧にして、溶媒を昇華させた。そして、得られた前駆体粉末について、それぞれ750℃〜850℃で熱処理を行なった。

【0078】

これにより得られた前駆体粉末の一次粒子および二次粒子の平均粒子径を以下のように測定した。具体的には、走査型電子顕微鏡により、二次粒子を構成する一次粒子が濃淡の差で識別した。そして、走査型電子顕微鏡で観察された一次粒子の長形を100点程度測定し、その平均値を一次粒子の平均粒径とした。また、レーザー回折散乱法により、粒径分布を体積基準にて測定し、その分布のメディアン径(積算値が50%になる粒径)を二次粒子の平均粒径とした。その結果を表1に示す。

【0079】

次に、得られた前駆体粉末を用いて、フィラメント部とそれを被覆するシース部とを有する超電導線材を製造した。まず、前駆体粉末をシース部を構成することになる銀管に充填した。次いで、この銀管を伸線および圧延した後、850℃で50時間焼結することにより、実施例1〜8の酸化物超電導線材を製造した。

【0080】

【表1】

【0081】

(比較例1〜24)

比較例1〜24の酸化物超電導線材は、基本的には実施例1〜8の酸化物超電導線材の製造方法と同様に実施したが、一次粒子および二次粒子の平均粒径を下下記の表2のようにして前駆体粉末を作製した点においてのみ異なる。

【0082】

具体的には、比較例1〜4では噴霧熱分解法、比較例5では凍結乾燥法、比較例6〜24では噴霧熱乾燥法により前駆体粉末を作製した。なお、噴霧熱乾燥法では、炉内温度を200℃〜300℃にした炉内に噴霧を行い、750℃〜800℃で熱処理を行なった。これにより得られた前駆体粉末の一次粒子および二次粒子の平均粒子径を実施例1〜8と同様に測定した。その結果を表2に示す。そして、実施例1〜8と同様にして、比較例1〜24の酸化物超電導線材を製造した。

【0083】

【表2】

【0084】

(測定方法)

実施例1〜8および比較例1〜24の酸化物超電導線材から長さ10cmの試料を切出し、直流4端子法によって液体窒素温度(約77K)における外部磁場0T下での臨界電流密度Jcを測定した。その結果を表1および表2に示す。

【0085】

(測定結果)

表1および表2に示すように、実施例1〜8の酸化物超電導線材の臨界電流密度Jcは、44kA/cm2以上の高い値となった。特に一次粒子の平均粒子径が1μm以下で、かつ二次粒子の平均粒子径が1.5μm以上2.5μm以下の前駆体粉末を用いて製造された実施例1〜3および実施例5〜7の酸化物超電導線材の臨界電流密度Jcは46kA/cm2を超える非常に高い値となった。

【0086】

一方、比較例1〜24の酸化物超電導線材は、42kA/cm2以下の低い値となった。

【0087】

以上説明したように、実施例によれば、一次粒子の平均粒子径が1μm以下であり、一次粒子が凝集して形成される二次粒子の平均粒子径が3μm以下である前駆体粉末により製造される酸化物超電導線材について、臨界電流密度Jcを向上できることが確認できた。

【0088】

以上に開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考慮されるべきである。本発明の範囲は、以上の実施の形態および実施例ではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての修正や変形を含むものと意図される。

【図面の簡単な説明】

【0089】

【図1】本発明の実施の形態における酸化物超電導線材の構成を模式的に示す部分断面斜視図である。

【図2】本発明の実施の形態における酸化物超電導線材の製造工程を示す図である。

【図3】本発明の実施の形態における前駆体粉末の二次粒子を示す模式図である。

【図4】固相粉末を粉砕する方法により得られる前駆体粉末の二次粒子を示す模式図である。

【符号の説明】

【0090】

2 酸化物超電導体、3 シース部、4 酸化物超電導線材、11,111 一次粒子、12,112 二次粒子。

【特許請求の範囲】

【請求項1】

酸化物超電導体となるべき前駆体粉末を準備する工程と、

前記前駆体粉末を金属パイプに充填して、素線を得る工程と、

前記素線を伸線および圧延する工程とを備え、

前記準備する工程では、液相法により、一次粒子の平均粒子径が1μm以下であり、前記一次粒子が凝集して形成される二次粒子の平均粒子径が3μm以下である前記前駆体粉末を準備することを特徴とする、酸化物超電導線材の製造方法。

【請求項2】

前記前駆体粉末に含まれる前記一次粒子は、超電導相および非超電導相からなる、請求項1に記載の酸化物超電導線材の製造方法。

【請求項3】

前記前駆体粉末に含まれる前記一次粒子は、平均粒径が1μm以下のアルカリ土類化合物相を含む、請求項1または2に記載の酸化物超電導線材の製造方法。

【請求項4】

前記前駆体粉末に含まれる前記二次粒子は、超電導相および非超電導相からなる、請求項1〜3のいずれかに記載の酸化物超電導線材の製造方法。

【請求項5】

前記前駆体粉末に含まれる前記二次粒子は、超電導相としてBi2212相および(BiPb)2212相の内の少なくとも1種の物質と、非超電導相としてCa2PbO4相、(BiPb)3221相、およびアルカリ土類化合物相の内の少なくとも1種の物質とを主相とする、請求項1〜4のいずれかに記載の酸化物超電導線材の製造方法。

【請求項6】

前記液相法は、噴霧熱分解法、噴霧熱乾燥法、および凍結乾燥法の少なくともいずれかである、請求項1〜5のいずれかに記載の酸化物超電導線材の製造方法。

【請求項1】

酸化物超電導体となるべき前駆体粉末を準備する工程と、

前記前駆体粉末を金属パイプに充填して、素線を得る工程と、

前記素線を伸線および圧延する工程とを備え、

前記準備する工程では、液相法により、一次粒子の平均粒子径が1μm以下であり、前記一次粒子が凝集して形成される二次粒子の平均粒子径が3μm以下である前記前駆体粉末を準備することを特徴とする、酸化物超電導線材の製造方法。

【請求項2】

前記前駆体粉末に含まれる前記一次粒子は、超電導相および非超電導相からなる、請求項1に記載の酸化物超電導線材の製造方法。

【請求項3】

前記前駆体粉末に含まれる前記一次粒子は、平均粒径が1μm以下のアルカリ土類化合物相を含む、請求項1または2に記載の酸化物超電導線材の製造方法。

【請求項4】

前記前駆体粉末に含まれる前記二次粒子は、超電導相および非超電導相からなる、請求項1〜3のいずれかに記載の酸化物超電導線材の製造方法。

【請求項5】

前記前駆体粉末に含まれる前記二次粒子は、超電導相としてBi2212相および(BiPb)2212相の内の少なくとも1種の物質と、非超電導相としてCa2PbO4相、(BiPb)3221相、およびアルカリ土類化合物相の内の少なくとも1種の物質とを主相とする、請求項1〜4のいずれかに記載の酸化物超電導線材の製造方法。

【請求項6】

前記液相法は、噴霧熱分解法、噴霧熱乾燥法、および凍結乾燥法の少なくともいずれかである、請求項1〜5のいずれかに記載の酸化物超電導線材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−147078(P2008−147078A)

【公開日】平成20年6月26日(2008.6.26)

【国際特許分類】

【出願番号】特願2006−334507(P2006−334507)

【出願日】平成18年12月12日(2006.12.12)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成20年6月26日(2008.6.26)

【国際特許分類】

【出願日】平成18年12月12日(2006.12.12)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]