酸化物超電導線材用基材および酸化物超電導線材

【課題】良好な密着性で金属安定化層を形成できる酸化物超電導線材用基材、および該酸化物超電導超電導用基材を備えた酸化物超電導線材の提供。

酸化物超電導層への水分の浸入を抑えることができる酸化物超電導線材、及び該酸化物超電導線材を良好な生産性で製造できる酸化物超電導線材の製造方法の提供。

【解決手段】本発明の酸化物超電導線材用基材1は、金属基材1の一方の面上に中間層2と酸化物超電導層3と保護層4がこの順に積層されて超電導積層体7が構成され、この超電導積層体7の周囲に金属安定化層5が形成されて酸化物超電導線材10を構成するための金属基材1であって、ニッケル合金よりなり、酸化物超電導層3が積層される側の面1Aとは反対側の面1Bの表面粗さRaが50nm以上1μm以下であることを特徴とする。

酸化物超電導層への水分の浸入を抑えることができる酸化物超電導線材、及び該酸化物超電導線材を良好な生産性で製造できる酸化物超電導線材の製造方法の提供。

【解決手段】本発明の酸化物超電導線材用基材1は、金属基材1の一方の面上に中間層2と酸化物超電導層3と保護層4がこの順に積層されて超電導積層体7が構成され、この超電導積層体7の周囲に金属安定化層5が形成されて酸化物超電導線材10を構成するための金属基材1であって、ニッケル合金よりなり、酸化物超電導層3が積層される側の面1Aとは反対側の面1Bの表面粗さRaが50nm以上1μm以下であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、酸化物超電導線材用基材および酸化物超電導線材に関する。

【背景技術】

【0002】

実用的な超電導導体として酸化物超電導線材を使用するためには、金属基材上に、結晶配向性の良好な酸化物超電導体の薄膜を成膜する必要がある。一般には、金属基材そのものが多結晶であり、その結晶構造も酸化物超電導体と大きく異なるために、金属基材上に結晶配向性の良好な酸化物超電導体の薄膜を直接成膜することは難しい。そこで、表面を平滑に研磨したテープ状の金属基材上に、IBAD(Ion-Beam-Assisted Deposition)法によって結晶配向性の良い中間層を形成し、その上にRE−123系酸化物超電導体(REBa2Cu3O7−X:REはYを含む希土類元素)の酸化物超電導層を積層形成する技術が知られている。

【0003】

このような構造の酸化物超電導線材において、優れた超電導特性を得るためには、単結晶に近い結晶配向性で酸化物超電導層を成長させる必要があるため、成膜の土台となる金属基材の表面は凹凸の少ない平滑な面とする必要がある。

また、金属基材は、圧延(冷間・熱間)によって金属テープ線材に成形加工されるが、得られたテープ線材は加工時の圧延痕や傷、格子欠陥が表面に残存しており、これらを除去して平滑化しないと目的の結晶配向性を有する機能性薄膜が得られない。そのため、予め、酸化物超電導層を形成する前に、金属基材表面をナノメートルオーダーで平坦かつ平滑に研磨しておくことが重要である。

【0004】

通常、金属基材の表面の平滑化処理は、機械研磨、化学研磨、電解研磨またはこれらの複合研磨などの研磨加工により行われるか、あるいは、金属基材上にセラミックスを形成するペースト状の材料を複数回浸漬塗布し、これを焼き固めることでペーストの表面張力により金属基材上に形成されるセラミックス層表面を平滑化する方法により行われている。

このように、金属基材の表面は平滑化処理されるのに対して、金属基材の裏面は特に平滑化処理されず、圧延加工されたままの表面粗さであるのが一般的である。

【0005】

ところで、RE−123系酸化物超電導層の特定組成のものは水分により劣化しやすく、線材を水分の多い環境に保管した場合や、線材に水分が付着した状態のまま放置した場合に、酸化物超電導層に水分が浸入すると、超電導特性が低下する要因となる。そこで、酸化物超電導線材をめっき処理してその外周を銅などの金属からなる金属安定化層で保護する技術が知られている(例えば、特許文献1、2参照。)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2007−526597号公報

【特許文献2】特開2010−176892号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

酸化物超電導線材の信頼性を高める観点で、上記しためっき処理により外周を銅などの金属安定化層で保護する方法は有効である。しかし、金属基材として多用されている耐熱性ニッケル合金は難めっき性であり、金属基材と金属安定化層の密着性が十分に得られないという問題がある。

そこで、特許文献2に記載の技術のように、酸化物超電導線材の外周に銀などの金属を付与した後にめっき処理する方法も行われているが、この方法によっても高い信頼性を得るために十分な密着力は得られていない。

【0008】

本発明は、以上のような従来の実情に鑑みなされたものであり、良好な密着性で金属安定化層を形成できる酸化物超電導線材用基材、および該酸化物超電導超電導用基材を備えた酸化物超電導線材を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するため、本発明の酸化物超電導線材用基材は、金属基材の一方の面上に中間層と酸化物超電導層と保護層がこの順に積層されて超電導積層体が構成され、この超電導積層体の周囲に金属安定化層が形成されて酸化物超電導線材を構成するための金属基材であって、ニッケル合金よりなり、酸化物超電導層が積層される側の面とは反対側の面の表面粗さRaが50nm以上1μm以下であることを特徴とする。

本発明の酸化物超電導線材用基材は、酸化物超電導層が形成されない側の面の表面粗さRaが50nm以上1μm以下に設定されている。そのため、めっきにより超電導積層体の周囲に金属安定化層を形成する際に、金属安定化層を構成する銅などの金属が、表面粗さRaが50nm以上1μm以下に粗面化された金属基材の凹凸部に深く入り込んだ状態で形成される。これにより、アンカー効果が発現し、金属基材と金属安定化層との密着性を向上させることができる。

【0010】

上記課題を解決するため、本発明の酸化物超電導線材は、金属基材と中間層と酸化物超電導層と保護層がこの順に積層されて超電導積層体が構成され、この超電導積層体の少なくとも前記保護層上に金属安定化層が形成され、前記金属基材がニッケル合金よりなり、かつ、前記酸化物超電導層が積層される側の面とは反対側の面の表面粗さRaが50nm以上1μm以下であることを特徴とする。

本発明の酸化物超電導線材は、前記金属安定化層が前記超電導積層体の周囲にめっきにより形成されてなることが好ましい。

この場合、本発明の酸化物超電導線材は、上述の本発明の酸化物超電導線材用基材を備える構成であるため、金属基材と金属安定化層との密着性が良好であり、超電導積層体の外周全体を覆う金属安定化層は良好な密着性を有する。また、本発明の酸化物超電導線材は、超電導積層体の周囲に金属安定化層が形成されていることにより、酸化物超電導層の安定化効果が高い。さらに、超電導積層体の外周が金属安定化層により保護されているので、酸化物超電導層に外部から水分が浸入することを抑制できる。

【発明の効果】

【0011】

本発明によれば、良好な密着性で金属安定化層を形成できる酸化物超電導線材用基材、および該酸化物超電導超電導用基材を備えた酸化物超電導線材が提供される。

【図面の簡単な説明】

【0012】

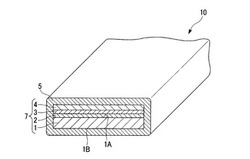

【図1】本発明に係る酸化物超電導線材用基材を備える酸化物超電導線材の一実施形態を示す断面斜視図である。

【図2】本発明に係る酸化物超電導線材用基材を備える酸化物超電導線材の他の実施形態を示す断面斜視図である。

【発明を実施するための形態】

【0013】

以下、本発明に係る酸化物超電導線材用基材および酸化物超電導線材の実施形態について図面に基づいて説明する。

図1は、本発明に係る酸化物超電導線材用基材を備える酸化物超電導線材の一実施形態を示す断面模式図である。

図1に示す酸化物超電導線材10は、本発明に係る酸化物超電導線材用基材である金属基材1を備え、この金属基材1の一方の面(表面)1Aの上に、中間層2と酸化物超電導層3と保護層4が順次積層された超電導積層体7の周囲を覆うように金属安定化層5が形成された構造となっている。

【0014】

金属基材1は、耐熱性のニッケル合金から構成されている。金属基材1は、長尺のプレート状、シート状又はテープ状であることが好ましく、長尺のケーブルとするためにテープ状であることがより好ましい。

金属基材1としては、市販品であればハステロイ(商品名、米国ヘインズ社製)が好適であり、ハステロイとして、モリブデン、クロム、鉄、コバルト等の成分量が異なる、ハステロイB、C、G、N、W等のいずれの種類も使用できる。また、金属基材1として、ニッケル合金に集合組織を導入した配向Ni−W基板のような配向金属基材や、ニッケル合金上にセラミックスを配したものを用いることもできる。

金属基材1の厚さは、目的に応じて適宜調整すれば良く、通常は、10〜500μmであることが好ましく、10〜200μmであることがより好ましく、10〜100μmであることがさらに好ましい。下限値以上とすることで強度が一層向上し、上限値以下とすることで酸化物超電導線材10のオーバーオールの臨界電流密度を一層向上させることができる。

【0015】

金属基材1の中間層2や酸化物超電導層3などが積層形成される側の面(一方の面;表面)1Aとは反対側の面(他方の面;裏面)1Bの表面粗さRaは50nm以上1μm以下に設定されている。ここで、本発明の明細書および特許請求の範囲において、「表面粗さRa」はJIS B0601の算術平均粗さRaである。また、以下の説明において、金属基材1の酸化物超電導層3が形成されない側の面1Bを、裏面1Bと称する。

【0016】

図1に示す如く、その表面1A上に中間層2と酸化物超電導層3と保護層4とが積層された超電導積層体7の周囲を覆うように金属安定化層5を形成して、金属安定化層5により外周が保護された酸化物超電導線材10を得る場合、通常、金属安定化層5は電気めっきなどのめっきにより形成される。ハステロイ(商品名、米国ヘインズ社製)などのニッケル合金からなる金属基材は難めっき材であるため、従来、金属基材の裏面とめっきにより形成される金属安定化層との密着性が十分に得られないという問題があった。

【0017】

本実施形態の金属基材1は、酸化物超電導層3が形成されない側の面である裏面1Bの表面粗さRaが50nm以上1μm以下に設定されているため、めっきにより金属安定化層5を形成する際に、金属安定化層5を構成する銅などの金属が粗面化された金属基材1Bの凹凸部に深く入り込んだ状態で形成される。すなわち、アンカー効果により金属基材1の裏面1Bと金属安定化層5との密着性を向上させることができる。そのため、本実施形態の金属基材1の裏面1B側に形成される金属安定化層5は、引き剥がされる力に対してせん断方向の力が加わるので、金属基材1の裏面1Bと金属安定化層5の密着性が向上する。

【0018】

なお、金属基材1は、その側面も粗面化処理して金属基材1の側面と金属安定化層5との密着性を向上させてもよい。しかし、後述する銀などの保護層4がスパッタ法などの気相法により形成される際に、銀などのスパッタ粒子が厚さ数十〜数百μmの金属基材1の側面側に回り込んで付着する傾向がある。そのため、金属基材1の側面においては、側面上に付着した銀上にめっきによる金属安定化層5が形成されるので、めっきの付きまわりが良好であり、良好な密着性で金属安定化層5が形成される。

【0019】

金属基材1の裏面1Bの表面粗Raが50nm未満の場合、金属基材1の裏面1Bと金属安定化層5との密着性が不十分になる場合がある。

金属基材1の裏面1Bの表面粗Raが1μmを超えると、金属安定化層5を形成する際のめっきの付きまわりが悪くなる上、金属安定化層5の凹凸が顕著となり外観が悪くなる。また、裏面1Bの表面粗Raが1μmを超えると、金属基材1自体の強度が低下して、酸化物超電導線材用基材としての機能を果たし難くなるおそれがある。

【0020】

金属基材1の裏面1Bの表面粗さRaを50nm以上1μm以下に設定する方法としては、前記範囲内に裏面1Bを粗面化できる方法であれば特に限定されず、例えば、機械研磨方式により使用する研磨シートの番手により表面粗さを調整する方法や、表面が荒れた金属材料やセラミックス上に金属基材1の裏面1Bを押し付けながら、テープ状の金属基材1を長手方向に走行させることにより裏面1Bに傷を付けてその表面粗さを調整する方法などが挙げられる。

なお、市販品として入手可能なハステロイ(商品名、米国ヘインズ社製)の表面粗さRaは通常10〜20nm程度である場合が多く、このような表面粗さRaの金属基材1を上述のような方法で加工することにより、その裏面1Bの表面粗さRaを前記範囲とすることができる。

【0021】

通常、酸化物超電導線材の基材として使用されるテープ状の金属基材は、冷間圧延や熱間圧延により加工されており、圧延時の圧延痕などにより、その表面粗Raは10〜20nm程度である場合が多い。このような金属基材は、その上に形成する中間層および酸化物超電導層の結晶配向性を向上させる目的で、使用前にその表面(一方の面)に、研磨加工を施して表面が平滑化されている。通常、金属基材1の表面1Aの表面粗さRaは10nm以下に加工されている。

【0022】

中間層2は、酸化物超電導層3の結晶配向性を制御し、金属基材1中の金属元素の酸化物超電導層3への拡散を防止するものである。さらに、金属基材1と酸化物超電導層3との物理的特性(熱膨張率や格子定数等)の差を緩和するバッファー層として機能し、その材質は、物理的特性が金属基材1と酸化物超電導層3との中間的な値を示す金属酸化物が好ましい。中間層2の好ましい材質として具体的には、Gd2Zr2O7、MgO、ZrO2−Y2O3(YSZ)、SrTiO3、CeO2、Y2O3、Al2O3、Gd2O3、Zr2O3、Ho2O3、Nd2O3等の金属酸化物が例示できる。

中間層2は、単層でも良いし、複数層でも良い。例えば、前記金属酸化物からなる層(金属酸化物層)は、結晶配向性を有していることが好ましく、複数層である場合には、最外層(最も酸化物超電導層3に近い層)が少なくとも結晶配向性を有していることが好ましい。

【0023】

中間層2は、金属基材1側にベッド層が介在された複数層構造でもよい。ベッド層は、耐熱性が高く、界面反応性を低減するためのものであり、その上に配される膜の配向性を得るために用いる。このようなベッド層は、必要に応じて配され、例えば、イットリア(Y2O3)、窒化ケイ素(Si3N4)、酸化アルミニウム(Al2O3、「アルミナ」とも呼ぶ)等から構成される。このベッド層は、例えばスパッタリング法等の成膜法により形成され、その厚さは例えば10〜200nmである。

【0024】

さらに、本発明において、中間層2は、金属基材1側に拡散防止層とベッド層が積層された複数層構造でもよい。この場合、金属基材1とベッド層との間に拡散防止層が介在された構造となる。拡散防止層は、金属基材1の構成元素拡散を防止する目的で形成されたもので、窒化ケイ素(Si3N4)、酸化アルミニウム(Al2O3)、あるいは希土類金属酸化物等から構成され、その厚さは例えば10〜400nmである。なお、拡散防止層の結晶性は問われないので、通常のスパッタ法等の成膜法により形成すればよい。

このように金属基材1とベッド層との間に拡散防止層を介在させることにより、中間層2を構成する他の層や酸化物超電導層3等を形成する際に、必然的に加熱されたり、熱処理される結果として熱履歴を受ける場合に、金属基材1の構成元素の一部がベッド層を介して酸化物超電導層3側に拡散することを効果的に抑制することができる。金属基材1とベッド層との間に拡散防止層を介在させる場合の例としては、拡散防止層としてAl2O3、ベッド層としてY2O3を用いる組み合わせを例示することができる。

【0025】

また中間層2は、前記金属酸化物層の上に、さらにキャップ層が積層された複数層構造でも良い。キャップ層は、酸化物超電導層3の配向性を制御する機能を有するとともに、酸化物超電導層3を構成する元素の中間層2への拡散や、酸化物超電導層3積層時に使用するガスと中間層2との反応を抑制する機能等を有するものである。

【0026】

キャップ層は、前記金属酸化物層の表面に対してエピタキシャル成長し、その後、横方向(面方向)に粒成長(オーバーグロース)して、結晶粒が面内方向に選択成長するという過程を経て形成されたものが好ましい。このようなキャップ層は、前記金属酸化物層よりも高い面内配向度が得られる。

キャップ層の材質は、上記機能を発現し得るものであれば特に限定されないが、好ましいものとして具体的には、CeO2、Y2O3、Al2O3、Gd2O3、Zr2O3、Ho2O3、Nd2O3等が例示できる。キャップ層の材質がCeO2である場合、キャップ層は、Ceの一部が他の金属原子又は金属イオンで置換されたCe−M−O系酸化物を含んでいても良い。

【0027】

キャップ層は、PLD法(パルスレーザ蒸着法)、スパッタリング法等で成膜することができるが、大きな成膜速度を得られる点でPLD法を用いることが好ましい。例えば、PLD法によるCeO2のキャップ層の成膜は、温度500〜1000℃、約0.6〜100Paの酸素ガス雰囲気中で行うことができる。

キャップ層を設ける場合、その膜厚は50nm以上が好ましく、十分な配向性を得るためには100nm以上がより好ましく、500nm以上がさらに好ましい。キャップ層の膜厚が厚くなりすぎると、その上に形成される酸化物超電導層3の配向性が低下する傾向があるため、キャップ層の膜厚は500nm以上1000nm以下が特に好ましい。

【0028】

中間層2の厚さは、目的に応じて適宜調整すれば良いが、通常は、0.1〜5μmである。

中間層2が、前記金属酸化物層の上にキャップ層が積層された複数層構造である場合には、キャップ層の厚さは、通常は、0.1〜1.5μmである。

【0029】

中間層2は、スパッタ法、真空蒸着法、レーザ蒸着法、電子ビーム蒸着法、イオンビームアシスト蒸着法(以下、IBAD法と略記する)等の物理的蒸着法;化学気相成長法(CVD法);塗布熱分解法(MOD法);溶射等、酸化物薄膜を形成する公知の方法で積層できる。特に、IBAD法で形成された前記金属酸化物層は、結晶配向性が高く、酸化物超電導層3やキャップ層の結晶配向性を制御する効果が高い点で好ましい。IBAD法とは、蒸着時に、結晶の蒸着面に対して所定の角度でイオンビームを照射することにより、結晶軸を配向させる方法である。通常は、イオンビームとして、アルゴン(Ar)イオンビームを使用する。例えば、Gd2Zr2O7、MgO又はZrO2−Y2O3(YSZ)からなる中間層2は、IBAD法における配向度を表す指標であるΔΦ(FWHM:半値全幅)の値を小さくできるため、特に好適である。

【0030】

酸化物超電導層3は通常知られている組成の酸化物超電導体からなるものを広く適用することができ、REBa2Cu3Oy(REはY、La、Nd、Sm、Er、Gd等の希土類元素を表す)なる材質のもの、具体的には、Y123(YBa2Cu3Oy)又はGd123(GdBa2Cu3Oy)を例示することができる。また、その他の酸化物超電導体、例えば、Bi2Sr2Can−1CunO4+2n+δなる組成等に代表される臨界温度の高い他の酸化物超電導体からなるものを用いても良いのは勿論である。

酸化物超電導層3は、スパッタ法、真空蒸着法、レーザ蒸着法、電子ビーム蒸着法等の物理的蒸着法;化学気相成長法(CVD法);塗布熱分解法(MOD法)等で積層でき、なかでもレーザ蒸着法が好ましい。

酸化物超電導層3の厚みは、0.5〜5μm程度であって、均一な厚みであることが好ましい。

【0031】

保護層4は、銀などの良電気伝導性かつ酸化物超電導層3との接触抵抗が低くなじみのよい金属材料からなる。保護層4は、スパッタ法などの気相法により成膜されており、その厚さを1〜30μm程度とされる。

銀などの保護層4を備える構成とする理由としては、銀は良導電性かつ酸化物超電導層3と接触抵抗が低くなじみの良い点、及び、酸化物超電導層3に酸素をドープするアニール工程においてドープした酸素を酸化物超電導層3から逃避し難くする性質を有する点を挙げることができる。

【0032】

超電導積層体7の周囲を覆う金属安定化層5は、酸化物超電導層3が超電導状態から常電導状態に遷移しようとした時に、保護層4とともに、酸化物超電導層3の電流が転流するバイパスとして機能する。

金属安定化層5は、電気めっきなどのめっき法により形成されている。金属安定化層5を構成する材質としては、良導電性の金属が好ましく、Cu、Alなどが挙げられ、高い導電性を有するためCuが特に好ましい。金属安定化層5の厚さは特に限定されず、適宜変更可能であるが、10〜100μm程度とすることができ、20μm以上100μm以下とすることが好ましく、20μm以上50μm以下とすることがより好ましい。金属安定化層5の厚さを10μm以上とすることにより酸化物超電導層3を安定化する一層高い効果が得られ、100μm以下とすることにより酸化物超電導線材10を薄型化できる。

金属安定化層5をCuのめっきより形成する場合、超電導積層体7を硫酸銅水溶液のめっき浴に浸漬させて電気めっきを行うことにより、超電導積層体7の全周を覆ってCuの金属安定化層5を形成することができる。

【0033】

図1に示す酸化物超電導線材10は、その全周にポリイミドなどの絶縁材料のテープが巻回されてなる絶縁層により被覆され、絶縁被覆付きの酸化物超電導線材となる。

【0034】

本実施形態の酸化物超電導線材10は、上述の本発明に係る酸化物超電導線材用基材である金属基材1を備える構成であるため、金属基材1の裏面1Bと金属安定化層5との密着性が良好であり、超電導積層体7の外周全体を覆う金属安定化層5は良好な密着性を有する。

本実施形態の酸化物超電導線材10は、超電導積層体7の周囲に金属安定化層5が形成されていることにより、酸化物超電導層3の安定化効果が高い。さらに、超電導積層体7の外周が金属安定化層5により保護されているので、酸化物超電導層3に外部から水分が浸入することを抑制できる。

【0035】

以上、本発明の酸化物超電導線材用基材である金属基材を備える酸化物超電導線材の一実施形態について説明したが、本発明の酸化物超電導線材用基材は、図1に示す構成の酸化物超電導線材への適用のみに限定されない。

図2は、本発明に係る酸化物超電導線材用基材を備える酸化物超電導線材の他の実施形態を示す断面模式図である。

図2に示す酸化物超電導線材20は、本発明に係る酸化物超電導線材用基材である上述の金属基材1を備え、この金属基材1の表面1Aの上に、中間層2と酸化物超電導層3と保護層4と金属安定化層15が順次積層された構造となっている。なお、図2において、図1に示す酸化物超電導線材10と同一の構成要素には同一の符号を付し、同一要素の説明は省略する。

【0036】

金属安定化層15は、良導電性の金属材料からなり、酸化物超電導層3が超電導状態から常電導状態に遷移しようとした時に、保護層4とともに、酸化物超電導層3の電流が転流するバイパスとして機能する。

金属安定化層15を構成する金属材料としては、良導電性を有するものであればよく、特に限定されないが、銅、黄銅(Cu−Zn合金)、Cu−Ni合金等の銅合金、ステンレス等の比較的安価な材質からなるものを用いることが好ましく、中でも高い導電性を有し、安価であることがら銅製が好ましい。

【0037】

金属安定化層15の形成方法は特に限定されず、例えば、銅などの良導電性材料よりなる金属テープを半田などの接合剤を介して保護層4上に積層することにより形成できる。

金属安定化層15の厚さは特に限定されず、適宜調整可能であるが、10〜300μmとすることが好ましい。下限値以上とすることにより酸化物超電導層3を安定化する一層高い効果が得られ、上限値以下とすることにより酸化物超電導線材20を薄型化できる。

【0038】

以上、本発明の酸化物超電導線材用基材および酸化物超電導線材について説明したが、上記実施形態において、酸化物超電導線材の各部は一例であって、本発明の範囲を逸脱しない範囲で適宜変更することが可能である。

【実施例】

【0039】

以下、実施例を示して本発明をさらに詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

【0040】

(実施例1〜4、比較例1〜4)

「酸化物超電導線材用基材の作製」

幅10mm、厚さ0.1mmのハステロイC276(米国ヘインズ社製商品名)製のテープ状の金属基材の裏面(酸化物超電導層を形成しない側の面)を、機械研磨により粗面化加工して表1に示す表面粗さRaとして、酸化物超電導線材用基材を作製した。

なお、表面粗さRaは、機械研磨で使用する研磨シートの番手を変更することにより調整した。また、機械研磨後の金属基材裏面の表面粗さRaは、ミツトヨ社製の表面性状測定機フォームトレーサCS−3200により測定した。

【0041】

「酸化物超電導積層体の作製」

上記で作製した酸化物超電導線材用基材を用い、この基材の粗面化加工されていない面(表面)上に、スパッタ法によりAl2O3(拡散防止層;膜厚150nm)を成膜した上に、イオンビームスパッタ法によりY2O3(ベッド層;膜厚20nm)を成膜した。次いで、このベッド層上に、IBAD法によりMgO(中間層;膜厚10nm)を形成した上に、PLD法により1.0μm厚のCeO2(キャップ層)を成膜した。次いでCeO2層上にPLD法により1.0μm厚のGdBa2Cu3O7(酸化物超電導層)を形成し、さらに酸化物超電導層上にスパッタ法により8μm厚の銀層(保護層)を形成して超電導積層体を作製した。

【0042】

次に、得られた超電導積層体を、硫酸銅水溶液のめっき浴中に、超電導積層体を陰極とし、電極を正極として浸漬して電気めっきを行い、厚さ10μmの銅の金属安定化層を超電導積層体の周囲に形成した。硫酸銅水溶液のめっき浴に浸漬する際、超電導積層体をリールから繰り出してめっき浴に浸漬後、めっき浴から引き出して他のリールに巻き取るようにして超電導積層体の全長にわたり、銅からなる金属安定化層を形成した。

なお、銅の電気めっきは、被めっき体(超電導積層体)の電流密度が5A/dm2となるように設定し、めっき浴温度25℃、浸漬時間10分で行った。

以上の工程により、酸化物超電導線材を作製した。

【0043】

「評価1」

実施例1〜4および比較例1〜4の酸化物超電導線材用基材について、島津製作所製のオートグラフにより、引張強度を測定した。結果を表1に併記した。なお、表1に示す引張強度は、実施例1の酸化物超電導線材用基材の引張強度を「1.0」とした場合の、相対的な引張強度を表す。

【0044】

「評価2」

実施例1〜4および比較例1〜4の酸化物超電導線材について、酸化物超電導線材用基材の裏面(金属基材の粗面化加工された面)上に形成された銅層(金属安定化層)の密着性をクロスカット試験により評価した。評価は、JIS K−5600に準拠し、酸化物超電導線材用基材の裏面上に形成された銅層に対して、基盤状に10×10マスの切込みを入れ、この10×10マスにテープを貼り付けた後に引き剥がし、その後、剥離したマス数を数えることにより評価した。結果を表1に併記した。

【0045】

【表1】

【0046】

表1の結果より、酸化物超電導線材用基材(金属基材)の裏面の表面粗さRaが50nm〜1μmである実施例1〜4は、金属基材の裏面上の銅層(金属安定化層)の密着性は良好であり、また、金属基材の強度も良好であった。

これに対し、金属基材の表面粗さRaが50nm未満である比較例1〜3では、金属基材の裏面上の銅層の密着性が低かった。また、金属基材の表面粗さRaが1μmを超える比較例4では、金属基材の強度が実施例1〜4よりも低くなっていた。

【産業上の利用可能性】

【0047】

本発明は、例えば超電導モータ、限流器など、各種超電導機器に用いられる酸化物超電導線材に利用することができる。

【符号の説明】

【0048】

1…金属基材(酸化物超電導線材用基材)、1A…表面、1B…裏面、2…中間層、3…酸化物超電導層、4…保護層、5、15…金属安定化層、7…超電導積層体、10、20…酸化物超電導線材。

【技術分野】

【0001】

本発明は、酸化物超電導線材用基材および酸化物超電導線材に関する。

【背景技術】

【0002】

実用的な超電導導体として酸化物超電導線材を使用するためには、金属基材上に、結晶配向性の良好な酸化物超電導体の薄膜を成膜する必要がある。一般には、金属基材そのものが多結晶であり、その結晶構造も酸化物超電導体と大きく異なるために、金属基材上に結晶配向性の良好な酸化物超電導体の薄膜を直接成膜することは難しい。そこで、表面を平滑に研磨したテープ状の金属基材上に、IBAD(Ion-Beam-Assisted Deposition)法によって結晶配向性の良い中間層を形成し、その上にRE−123系酸化物超電導体(REBa2Cu3O7−X:REはYを含む希土類元素)の酸化物超電導層を積層形成する技術が知られている。

【0003】

このような構造の酸化物超電導線材において、優れた超電導特性を得るためには、単結晶に近い結晶配向性で酸化物超電導層を成長させる必要があるため、成膜の土台となる金属基材の表面は凹凸の少ない平滑な面とする必要がある。

また、金属基材は、圧延(冷間・熱間)によって金属テープ線材に成形加工されるが、得られたテープ線材は加工時の圧延痕や傷、格子欠陥が表面に残存しており、これらを除去して平滑化しないと目的の結晶配向性を有する機能性薄膜が得られない。そのため、予め、酸化物超電導層を形成する前に、金属基材表面をナノメートルオーダーで平坦かつ平滑に研磨しておくことが重要である。

【0004】

通常、金属基材の表面の平滑化処理は、機械研磨、化学研磨、電解研磨またはこれらの複合研磨などの研磨加工により行われるか、あるいは、金属基材上にセラミックスを形成するペースト状の材料を複数回浸漬塗布し、これを焼き固めることでペーストの表面張力により金属基材上に形成されるセラミックス層表面を平滑化する方法により行われている。

このように、金属基材の表面は平滑化処理されるのに対して、金属基材の裏面は特に平滑化処理されず、圧延加工されたままの表面粗さであるのが一般的である。

【0005】

ところで、RE−123系酸化物超電導層の特定組成のものは水分により劣化しやすく、線材を水分の多い環境に保管した場合や、線材に水分が付着した状態のまま放置した場合に、酸化物超電導層に水分が浸入すると、超電導特性が低下する要因となる。そこで、酸化物超電導線材をめっき処理してその外周を銅などの金属からなる金属安定化層で保護する技術が知られている(例えば、特許文献1、2参照。)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2007−526597号公報

【特許文献2】特開2010−176892号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

酸化物超電導線材の信頼性を高める観点で、上記しためっき処理により外周を銅などの金属安定化層で保護する方法は有効である。しかし、金属基材として多用されている耐熱性ニッケル合金は難めっき性であり、金属基材と金属安定化層の密着性が十分に得られないという問題がある。

そこで、特許文献2に記載の技術のように、酸化物超電導線材の外周に銀などの金属を付与した後にめっき処理する方法も行われているが、この方法によっても高い信頼性を得るために十分な密着力は得られていない。

【0008】

本発明は、以上のような従来の実情に鑑みなされたものであり、良好な密着性で金属安定化層を形成できる酸化物超電導線材用基材、および該酸化物超電導超電導用基材を備えた酸化物超電導線材を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するため、本発明の酸化物超電導線材用基材は、金属基材の一方の面上に中間層と酸化物超電導層と保護層がこの順に積層されて超電導積層体が構成され、この超電導積層体の周囲に金属安定化層が形成されて酸化物超電導線材を構成するための金属基材であって、ニッケル合金よりなり、酸化物超電導層が積層される側の面とは反対側の面の表面粗さRaが50nm以上1μm以下であることを特徴とする。

本発明の酸化物超電導線材用基材は、酸化物超電導層が形成されない側の面の表面粗さRaが50nm以上1μm以下に設定されている。そのため、めっきにより超電導積層体の周囲に金属安定化層を形成する際に、金属安定化層を構成する銅などの金属が、表面粗さRaが50nm以上1μm以下に粗面化された金属基材の凹凸部に深く入り込んだ状態で形成される。これにより、アンカー効果が発現し、金属基材と金属安定化層との密着性を向上させることができる。

【0010】

上記課題を解決するため、本発明の酸化物超電導線材は、金属基材と中間層と酸化物超電導層と保護層がこの順に積層されて超電導積層体が構成され、この超電導積層体の少なくとも前記保護層上に金属安定化層が形成され、前記金属基材がニッケル合金よりなり、かつ、前記酸化物超電導層が積層される側の面とは反対側の面の表面粗さRaが50nm以上1μm以下であることを特徴とする。

本発明の酸化物超電導線材は、前記金属安定化層が前記超電導積層体の周囲にめっきにより形成されてなることが好ましい。

この場合、本発明の酸化物超電導線材は、上述の本発明の酸化物超電導線材用基材を備える構成であるため、金属基材と金属安定化層との密着性が良好であり、超電導積層体の外周全体を覆う金属安定化層は良好な密着性を有する。また、本発明の酸化物超電導線材は、超電導積層体の周囲に金属安定化層が形成されていることにより、酸化物超電導層の安定化効果が高い。さらに、超電導積層体の外周が金属安定化層により保護されているので、酸化物超電導層に外部から水分が浸入することを抑制できる。

【発明の効果】

【0011】

本発明によれば、良好な密着性で金属安定化層を形成できる酸化物超電導線材用基材、および該酸化物超電導超電導用基材を備えた酸化物超電導線材が提供される。

【図面の簡単な説明】

【0012】

【図1】本発明に係る酸化物超電導線材用基材を備える酸化物超電導線材の一実施形態を示す断面斜視図である。

【図2】本発明に係る酸化物超電導線材用基材を備える酸化物超電導線材の他の実施形態を示す断面斜視図である。

【発明を実施するための形態】

【0013】

以下、本発明に係る酸化物超電導線材用基材および酸化物超電導線材の実施形態について図面に基づいて説明する。

図1は、本発明に係る酸化物超電導線材用基材を備える酸化物超電導線材の一実施形態を示す断面模式図である。

図1に示す酸化物超電導線材10は、本発明に係る酸化物超電導線材用基材である金属基材1を備え、この金属基材1の一方の面(表面)1Aの上に、中間層2と酸化物超電導層3と保護層4が順次積層された超電導積層体7の周囲を覆うように金属安定化層5が形成された構造となっている。

【0014】

金属基材1は、耐熱性のニッケル合金から構成されている。金属基材1は、長尺のプレート状、シート状又はテープ状であることが好ましく、長尺のケーブルとするためにテープ状であることがより好ましい。

金属基材1としては、市販品であればハステロイ(商品名、米国ヘインズ社製)が好適であり、ハステロイとして、モリブデン、クロム、鉄、コバルト等の成分量が異なる、ハステロイB、C、G、N、W等のいずれの種類も使用できる。また、金属基材1として、ニッケル合金に集合組織を導入した配向Ni−W基板のような配向金属基材や、ニッケル合金上にセラミックスを配したものを用いることもできる。

金属基材1の厚さは、目的に応じて適宜調整すれば良く、通常は、10〜500μmであることが好ましく、10〜200μmであることがより好ましく、10〜100μmであることがさらに好ましい。下限値以上とすることで強度が一層向上し、上限値以下とすることで酸化物超電導線材10のオーバーオールの臨界電流密度を一層向上させることができる。

【0015】

金属基材1の中間層2や酸化物超電導層3などが積層形成される側の面(一方の面;表面)1Aとは反対側の面(他方の面;裏面)1Bの表面粗さRaは50nm以上1μm以下に設定されている。ここで、本発明の明細書および特許請求の範囲において、「表面粗さRa」はJIS B0601の算術平均粗さRaである。また、以下の説明において、金属基材1の酸化物超電導層3が形成されない側の面1Bを、裏面1Bと称する。

【0016】

図1に示す如く、その表面1A上に中間層2と酸化物超電導層3と保護層4とが積層された超電導積層体7の周囲を覆うように金属安定化層5を形成して、金属安定化層5により外周が保護された酸化物超電導線材10を得る場合、通常、金属安定化層5は電気めっきなどのめっきにより形成される。ハステロイ(商品名、米国ヘインズ社製)などのニッケル合金からなる金属基材は難めっき材であるため、従来、金属基材の裏面とめっきにより形成される金属安定化層との密着性が十分に得られないという問題があった。

【0017】

本実施形態の金属基材1は、酸化物超電導層3が形成されない側の面である裏面1Bの表面粗さRaが50nm以上1μm以下に設定されているため、めっきにより金属安定化層5を形成する際に、金属安定化層5を構成する銅などの金属が粗面化された金属基材1Bの凹凸部に深く入り込んだ状態で形成される。すなわち、アンカー効果により金属基材1の裏面1Bと金属安定化層5との密着性を向上させることができる。そのため、本実施形態の金属基材1の裏面1B側に形成される金属安定化層5は、引き剥がされる力に対してせん断方向の力が加わるので、金属基材1の裏面1Bと金属安定化層5の密着性が向上する。

【0018】

なお、金属基材1は、その側面も粗面化処理して金属基材1の側面と金属安定化層5との密着性を向上させてもよい。しかし、後述する銀などの保護層4がスパッタ法などの気相法により形成される際に、銀などのスパッタ粒子が厚さ数十〜数百μmの金属基材1の側面側に回り込んで付着する傾向がある。そのため、金属基材1の側面においては、側面上に付着した銀上にめっきによる金属安定化層5が形成されるので、めっきの付きまわりが良好であり、良好な密着性で金属安定化層5が形成される。

【0019】

金属基材1の裏面1Bの表面粗Raが50nm未満の場合、金属基材1の裏面1Bと金属安定化層5との密着性が不十分になる場合がある。

金属基材1の裏面1Bの表面粗Raが1μmを超えると、金属安定化層5を形成する際のめっきの付きまわりが悪くなる上、金属安定化層5の凹凸が顕著となり外観が悪くなる。また、裏面1Bの表面粗Raが1μmを超えると、金属基材1自体の強度が低下して、酸化物超電導線材用基材としての機能を果たし難くなるおそれがある。

【0020】

金属基材1の裏面1Bの表面粗さRaを50nm以上1μm以下に設定する方法としては、前記範囲内に裏面1Bを粗面化できる方法であれば特に限定されず、例えば、機械研磨方式により使用する研磨シートの番手により表面粗さを調整する方法や、表面が荒れた金属材料やセラミックス上に金属基材1の裏面1Bを押し付けながら、テープ状の金属基材1を長手方向に走行させることにより裏面1Bに傷を付けてその表面粗さを調整する方法などが挙げられる。

なお、市販品として入手可能なハステロイ(商品名、米国ヘインズ社製)の表面粗さRaは通常10〜20nm程度である場合が多く、このような表面粗さRaの金属基材1を上述のような方法で加工することにより、その裏面1Bの表面粗さRaを前記範囲とすることができる。

【0021】

通常、酸化物超電導線材の基材として使用されるテープ状の金属基材は、冷間圧延や熱間圧延により加工されており、圧延時の圧延痕などにより、その表面粗Raは10〜20nm程度である場合が多い。このような金属基材は、その上に形成する中間層および酸化物超電導層の結晶配向性を向上させる目的で、使用前にその表面(一方の面)に、研磨加工を施して表面が平滑化されている。通常、金属基材1の表面1Aの表面粗さRaは10nm以下に加工されている。

【0022】

中間層2は、酸化物超電導層3の結晶配向性を制御し、金属基材1中の金属元素の酸化物超電導層3への拡散を防止するものである。さらに、金属基材1と酸化物超電導層3との物理的特性(熱膨張率や格子定数等)の差を緩和するバッファー層として機能し、その材質は、物理的特性が金属基材1と酸化物超電導層3との中間的な値を示す金属酸化物が好ましい。中間層2の好ましい材質として具体的には、Gd2Zr2O7、MgO、ZrO2−Y2O3(YSZ)、SrTiO3、CeO2、Y2O3、Al2O3、Gd2O3、Zr2O3、Ho2O3、Nd2O3等の金属酸化物が例示できる。

中間層2は、単層でも良いし、複数層でも良い。例えば、前記金属酸化物からなる層(金属酸化物層)は、結晶配向性を有していることが好ましく、複数層である場合には、最外層(最も酸化物超電導層3に近い層)が少なくとも結晶配向性を有していることが好ましい。

【0023】

中間層2は、金属基材1側にベッド層が介在された複数層構造でもよい。ベッド層は、耐熱性が高く、界面反応性を低減するためのものであり、その上に配される膜の配向性を得るために用いる。このようなベッド層は、必要に応じて配され、例えば、イットリア(Y2O3)、窒化ケイ素(Si3N4)、酸化アルミニウム(Al2O3、「アルミナ」とも呼ぶ)等から構成される。このベッド層は、例えばスパッタリング法等の成膜法により形成され、その厚さは例えば10〜200nmである。

【0024】

さらに、本発明において、中間層2は、金属基材1側に拡散防止層とベッド層が積層された複数層構造でもよい。この場合、金属基材1とベッド層との間に拡散防止層が介在された構造となる。拡散防止層は、金属基材1の構成元素拡散を防止する目的で形成されたもので、窒化ケイ素(Si3N4)、酸化アルミニウム(Al2O3)、あるいは希土類金属酸化物等から構成され、その厚さは例えば10〜400nmである。なお、拡散防止層の結晶性は問われないので、通常のスパッタ法等の成膜法により形成すればよい。

このように金属基材1とベッド層との間に拡散防止層を介在させることにより、中間層2を構成する他の層や酸化物超電導層3等を形成する際に、必然的に加熱されたり、熱処理される結果として熱履歴を受ける場合に、金属基材1の構成元素の一部がベッド層を介して酸化物超電導層3側に拡散することを効果的に抑制することができる。金属基材1とベッド層との間に拡散防止層を介在させる場合の例としては、拡散防止層としてAl2O3、ベッド層としてY2O3を用いる組み合わせを例示することができる。

【0025】

また中間層2は、前記金属酸化物層の上に、さらにキャップ層が積層された複数層構造でも良い。キャップ層は、酸化物超電導層3の配向性を制御する機能を有するとともに、酸化物超電導層3を構成する元素の中間層2への拡散や、酸化物超電導層3積層時に使用するガスと中間層2との反応を抑制する機能等を有するものである。

【0026】

キャップ層は、前記金属酸化物層の表面に対してエピタキシャル成長し、その後、横方向(面方向)に粒成長(オーバーグロース)して、結晶粒が面内方向に選択成長するという過程を経て形成されたものが好ましい。このようなキャップ層は、前記金属酸化物層よりも高い面内配向度が得られる。

キャップ層の材質は、上記機能を発現し得るものであれば特に限定されないが、好ましいものとして具体的には、CeO2、Y2O3、Al2O3、Gd2O3、Zr2O3、Ho2O3、Nd2O3等が例示できる。キャップ層の材質がCeO2である場合、キャップ層は、Ceの一部が他の金属原子又は金属イオンで置換されたCe−M−O系酸化物を含んでいても良い。

【0027】

キャップ層は、PLD法(パルスレーザ蒸着法)、スパッタリング法等で成膜することができるが、大きな成膜速度を得られる点でPLD法を用いることが好ましい。例えば、PLD法によるCeO2のキャップ層の成膜は、温度500〜1000℃、約0.6〜100Paの酸素ガス雰囲気中で行うことができる。

キャップ層を設ける場合、その膜厚は50nm以上が好ましく、十分な配向性を得るためには100nm以上がより好ましく、500nm以上がさらに好ましい。キャップ層の膜厚が厚くなりすぎると、その上に形成される酸化物超電導層3の配向性が低下する傾向があるため、キャップ層の膜厚は500nm以上1000nm以下が特に好ましい。

【0028】

中間層2の厚さは、目的に応じて適宜調整すれば良いが、通常は、0.1〜5μmである。

中間層2が、前記金属酸化物層の上にキャップ層が積層された複数層構造である場合には、キャップ層の厚さは、通常は、0.1〜1.5μmである。

【0029】

中間層2は、スパッタ法、真空蒸着法、レーザ蒸着法、電子ビーム蒸着法、イオンビームアシスト蒸着法(以下、IBAD法と略記する)等の物理的蒸着法;化学気相成長法(CVD法);塗布熱分解法(MOD法);溶射等、酸化物薄膜を形成する公知の方法で積層できる。特に、IBAD法で形成された前記金属酸化物層は、結晶配向性が高く、酸化物超電導層3やキャップ層の結晶配向性を制御する効果が高い点で好ましい。IBAD法とは、蒸着時に、結晶の蒸着面に対して所定の角度でイオンビームを照射することにより、結晶軸を配向させる方法である。通常は、イオンビームとして、アルゴン(Ar)イオンビームを使用する。例えば、Gd2Zr2O7、MgO又はZrO2−Y2O3(YSZ)からなる中間層2は、IBAD法における配向度を表す指標であるΔΦ(FWHM:半値全幅)の値を小さくできるため、特に好適である。

【0030】

酸化物超電導層3は通常知られている組成の酸化物超電導体からなるものを広く適用することができ、REBa2Cu3Oy(REはY、La、Nd、Sm、Er、Gd等の希土類元素を表す)なる材質のもの、具体的には、Y123(YBa2Cu3Oy)又はGd123(GdBa2Cu3Oy)を例示することができる。また、その他の酸化物超電導体、例えば、Bi2Sr2Can−1CunO4+2n+δなる組成等に代表される臨界温度の高い他の酸化物超電導体からなるものを用いても良いのは勿論である。

酸化物超電導層3は、スパッタ法、真空蒸着法、レーザ蒸着法、電子ビーム蒸着法等の物理的蒸着法;化学気相成長法(CVD法);塗布熱分解法(MOD法)等で積層でき、なかでもレーザ蒸着法が好ましい。

酸化物超電導層3の厚みは、0.5〜5μm程度であって、均一な厚みであることが好ましい。

【0031】

保護層4は、銀などの良電気伝導性かつ酸化物超電導層3との接触抵抗が低くなじみのよい金属材料からなる。保護層4は、スパッタ法などの気相法により成膜されており、その厚さを1〜30μm程度とされる。

銀などの保護層4を備える構成とする理由としては、銀は良導電性かつ酸化物超電導層3と接触抵抗が低くなじみの良い点、及び、酸化物超電導層3に酸素をドープするアニール工程においてドープした酸素を酸化物超電導層3から逃避し難くする性質を有する点を挙げることができる。

【0032】

超電導積層体7の周囲を覆う金属安定化層5は、酸化物超電導層3が超電導状態から常電導状態に遷移しようとした時に、保護層4とともに、酸化物超電導層3の電流が転流するバイパスとして機能する。

金属安定化層5は、電気めっきなどのめっき法により形成されている。金属安定化層5を構成する材質としては、良導電性の金属が好ましく、Cu、Alなどが挙げられ、高い導電性を有するためCuが特に好ましい。金属安定化層5の厚さは特に限定されず、適宜変更可能であるが、10〜100μm程度とすることができ、20μm以上100μm以下とすることが好ましく、20μm以上50μm以下とすることがより好ましい。金属安定化層5の厚さを10μm以上とすることにより酸化物超電導層3を安定化する一層高い効果が得られ、100μm以下とすることにより酸化物超電導線材10を薄型化できる。

金属安定化層5をCuのめっきより形成する場合、超電導積層体7を硫酸銅水溶液のめっき浴に浸漬させて電気めっきを行うことにより、超電導積層体7の全周を覆ってCuの金属安定化層5を形成することができる。

【0033】

図1に示す酸化物超電導線材10は、その全周にポリイミドなどの絶縁材料のテープが巻回されてなる絶縁層により被覆され、絶縁被覆付きの酸化物超電導線材となる。

【0034】

本実施形態の酸化物超電導線材10は、上述の本発明に係る酸化物超電導線材用基材である金属基材1を備える構成であるため、金属基材1の裏面1Bと金属安定化層5との密着性が良好であり、超電導積層体7の外周全体を覆う金属安定化層5は良好な密着性を有する。

本実施形態の酸化物超電導線材10は、超電導積層体7の周囲に金属安定化層5が形成されていることにより、酸化物超電導層3の安定化効果が高い。さらに、超電導積層体7の外周が金属安定化層5により保護されているので、酸化物超電導層3に外部から水分が浸入することを抑制できる。

【0035】

以上、本発明の酸化物超電導線材用基材である金属基材を備える酸化物超電導線材の一実施形態について説明したが、本発明の酸化物超電導線材用基材は、図1に示す構成の酸化物超電導線材への適用のみに限定されない。

図2は、本発明に係る酸化物超電導線材用基材を備える酸化物超電導線材の他の実施形態を示す断面模式図である。

図2に示す酸化物超電導線材20は、本発明に係る酸化物超電導線材用基材である上述の金属基材1を備え、この金属基材1の表面1Aの上に、中間層2と酸化物超電導層3と保護層4と金属安定化層15が順次積層された構造となっている。なお、図2において、図1に示す酸化物超電導線材10と同一の構成要素には同一の符号を付し、同一要素の説明は省略する。

【0036】

金属安定化層15は、良導電性の金属材料からなり、酸化物超電導層3が超電導状態から常電導状態に遷移しようとした時に、保護層4とともに、酸化物超電導層3の電流が転流するバイパスとして機能する。

金属安定化層15を構成する金属材料としては、良導電性を有するものであればよく、特に限定されないが、銅、黄銅(Cu−Zn合金)、Cu−Ni合金等の銅合金、ステンレス等の比較的安価な材質からなるものを用いることが好ましく、中でも高い導電性を有し、安価であることがら銅製が好ましい。

【0037】

金属安定化層15の形成方法は特に限定されず、例えば、銅などの良導電性材料よりなる金属テープを半田などの接合剤を介して保護層4上に積層することにより形成できる。

金属安定化層15の厚さは特に限定されず、適宜調整可能であるが、10〜300μmとすることが好ましい。下限値以上とすることにより酸化物超電導層3を安定化する一層高い効果が得られ、上限値以下とすることにより酸化物超電導線材20を薄型化できる。

【0038】

以上、本発明の酸化物超電導線材用基材および酸化物超電導線材について説明したが、上記実施形態において、酸化物超電導線材の各部は一例であって、本発明の範囲を逸脱しない範囲で適宜変更することが可能である。

【実施例】

【0039】

以下、実施例を示して本発明をさらに詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

【0040】

(実施例1〜4、比較例1〜4)

「酸化物超電導線材用基材の作製」

幅10mm、厚さ0.1mmのハステロイC276(米国ヘインズ社製商品名)製のテープ状の金属基材の裏面(酸化物超電導層を形成しない側の面)を、機械研磨により粗面化加工して表1に示す表面粗さRaとして、酸化物超電導線材用基材を作製した。

なお、表面粗さRaは、機械研磨で使用する研磨シートの番手を変更することにより調整した。また、機械研磨後の金属基材裏面の表面粗さRaは、ミツトヨ社製の表面性状測定機フォームトレーサCS−3200により測定した。

【0041】

「酸化物超電導積層体の作製」

上記で作製した酸化物超電導線材用基材を用い、この基材の粗面化加工されていない面(表面)上に、スパッタ法によりAl2O3(拡散防止層;膜厚150nm)を成膜した上に、イオンビームスパッタ法によりY2O3(ベッド層;膜厚20nm)を成膜した。次いで、このベッド層上に、IBAD法によりMgO(中間層;膜厚10nm)を形成した上に、PLD法により1.0μm厚のCeO2(キャップ層)を成膜した。次いでCeO2層上にPLD法により1.0μm厚のGdBa2Cu3O7(酸化物超電導層)を形成し、さらに酸化物超電導層上にスパッタ法により8μm厚の銀層(保護層)を形成して超電導積層体を作製した。

【0042】

次に、得られた超電導積層体を、硫酸銅水溶液のめっき浴中に、超電導積層体を陰極とし、電極を正極として浸漬して電気めっきを行い、厚さ10μmの銅の金属安定化層を超電導積層体の周囲に形成した。硫酸銅水溶液のめっき浴に浸漬する際、超電導積層体をリールから繰り出してめっき浴に浸漬後、めっき浴から引き出して他のリールに巻き取るようにして超電導積層体の全長にわたり、銅からなる金属安定化層を形成した。

なお、銅の電気めっきは、被めっき体(超電導積層体)の電流密度が5A/dm2となるように設定し、めっき浴温度25℃、浸漬時間10分で行った。

以上の工程により、酸化物超電導線材を作製した。

【0043】

「評価1」

実施例1〜4および比較例1〜4の酸化物超電導線材用基材について、島津製作所製のオートグラフにより、引張強度を測定した。結果を表1に併記した。なお、表1に示す引張強度は、実施例1の酸化物超電導線材用基材の引張強度を「1.0」とした場合の、相対的な引張強度を表す。

【0044】

「評価2」

実施例1〜4および比較例1〜4の酸化物超電導線材について、酸化物超電導線材用基材の裏面(金属基材の粗面化加工された面)上に形成された銅層(金属安定化層)の密着性をクロスカット試験により評価した。評価は、JIS K−5600に準拠し、酸化物超電導線材用基材の裏面上に形成された銅層に対して、基盤状に10×10マスの切込みを入れ、この10×10マスにテープを貼り付けた後に引き剥がし、その後、剥離したマス数を数えることにより評価した。結果を表1に併記した。

【0045】

【表1】

【0046】

表1の結果より、酸化物超電導線材用基材(金属基材)の裏面の表面粗さRaが50nm〜1μmである実施例1〜4は、金属基材の裏面上の銅層(金属安定化層)の密着性は良好であり、また、金属基材の強度も良好であった。

これに対し、金属基材の表面粗さRaが50nm未満である比較例1〜3では、金属基材の裏面上の銅層の密着性が低かった。また、金属基材の表面粗さRaが1μmを超える比較例4では、金属基材の強度が実施例1〜4よりも低くなっていた。

【産業上の利用可能性】

【0047】

本発明は、例えば超電導モータ、限流器など、各種超電導機器に用いられる酸化物超電導線材に利用することができる。

【符号の説明】

【0048】

1…金属基材(酸化物超電導線材用基材)、1A…表面、1B…裏面、2…中間層、3…酸化物超電導層、4…保護層、5、15…金属安定化層、7…超電導積層体、10、20…酸化物超電導線材。

【特許請求の範囲】

【請求項1】

金属基材の一方の面上に中間層と酸化物超電導層と保護層がこの順に積層されて超電導積層体が構成され、この超電導積層体の周囲に金属安定化層が形成されて酸化物超電導線材を構成するための金属基材であって、

ニッケル合金よりなり、酸化物超電導層が積層される側の面とは反対側の面の表面粗さRaが50nm以上1μm以下であることを特徴とする酸化物超電導線材用基材。

【請求項2】

金属基材と中間層と酸化物超電導層と保護層がこの順に積層されて超電導積層体が構成され、この超電導積層体の少なくとも前記保護層上に金属安定化層が形成され、

前記金属基材がニッケル合金よりなり、かつ、前記酸化物超電導層が積層される側の面とは反対側の面の表面粗さRaが50nm以上1μm以下であることを特徴とする酸化物超電導線材。

【請求項3】

前記金属安定化層が前記超電導積層体の周囲にめっきにより形成されてなることを特徴とする請求項2に記載の酸化物超電導線材。

【請求項1】

金属基材の一方の面上に中間層と酸化物超電導層と保護層がこの順に積層されて超電導積層体が構成され、この超電導積層体の周囲に金属安定化層が形成されて酸化物超電導線材を構成するための金属基材であって、

ニッケル合金よりなり、酸化物超電導層が積層される側の面とは反対側の面の表面粗さRaが50nm以上1μm以下であることを特徴とする酸化物超電導線材用基材。

【請求項2】

金属基材と中間層と酸化物超電導層と保護層がこの順に積層されて超電導積層体が構成され、この超電導積層体の少なくとも前記保護層上に金属安定化層が形成され、

前記金属基材がニッケル合金よりなり、かつ、前記酸化物超電導層が積層される側の面とは反対側の面の表面粗さRaが50nm以上1μm以下であることを特徴とする酸化物超電導線材。

【請求項3】

前記金属安定化層が前記超電導積層体の周囲にめっきにより形成されてなることを特徴とする請求項2に記載の酸化物超電導線材。

【図1】

【図2】

【図2】

【公開番号】特開2012−252825(P2012−252825A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−123252(P2011−123252)

【出願日】平成23年6月1日(2011.6.1)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月1日(2011.6.1)

【出願人】(000005186)株式会社フジクラ (4,463)

【Fターム(参考)】

[ Back to top ]