酸化物超電導薄膜とその形成方法

【課題】FF−MOD法を用いて多結晶基板上に、大きい粒サイズの結晶粒からなり結晶粒界が少ない酸化物超電導薄膜を形成してIcの向上を図る技術を提供する。

【解決手段】フッ素を含まない有機金属化合物を原料とし塗布熱分解法を用いて多結晶基板上に形成された、多結晶基板の結晶粒より大きい結晶粒により形成されている酸化物超電導薄膜。幅および長さが50μmよりも大きい結晶粒である酸化物超電導薄膜。多結晶基板上にフッ素を含まない有機金属化合物の溶液の塗膜を作製する工程と、塗膜を加熱して仮焼膜を形成する工程と、熱源からの加熱により仮焼膜が結晶化する直前の位置に仮焼膜に所定の温度勾配を設け、温度勾配を維持しながら、仮焼膜の一方向への移動により仮焼膜を順次加熱して、結晶方向を保持しながら、酸化物超電導薄膜の結晶粒を成長させて酸化物超電導薄膜を形成する工程とを備えている酸化物超電導薄膜線材の製造方法。

【解決手段】フッ素を含まない有機金属化合物を原料とし塗布熱分解法を用いて多結晶基板上に形成された、多結晶基板の結晶粒より大きい結晶粒により形成されている酸化物超電導薄膜。幅および長さが50μmよりも大きい結晶粒である酸化物超電導薄膜。多結晶基板上にフッ素を含まない有機金属化合物の溶液の塗膜を作製する工程と、塗膜を加熱して仮焼膜を形成する工程と、熱源からの加熱により仮焼膜が結晶化する直前の位置に仮焼膜に所定の温度勾配を設け、温度勾配を維持しながら、仮焼膜の一方向への移動により仮焼膜を順次加熱して、結晶方向を保持しながら、酸化物超電導薄膜の結晶粒を成長させて酸化物超電導薄膜を形成する工程とを備えている酸化物超電導薄膜線材の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、酸化物超電導薄膜とその形成方法に関し、詳しくは、フッ素フリーの塗布熱分解法により、多結晶基板上に形成される酸化物超電導薄膜とその形成方法に関する。

【背景技術】

【0002】

液体窒素の温度で超電導性を有する高温超電導体の発見以来、ケーブル、限流器、マグネットなどの電力機器への応用を目指した高温超電導線材の開発が活発に行われている。中でも、酸化物超電導薄膜が設けられた酸化物超電導薄膜線材が注目されている。

【0003】

酸化物超電導薄膜の製造方法の1つに、塗布熱分解法(Metal Organic Deposition、略称:MOD法)がある(特許文献1)。

【0004】

この方法は、Y(イットリウム)などのRE(希土類元素)、Ba(バリウム)、Cu(銅)の各有機金属化合物を溶媒に溶解して製造された原料溶液(MOD溶液)を基板に塗布して塗布膜を形成した後、例えば、500℃付近で仮焼熱処理して、有機金属化合物を熱分解させ、熱分解した有機成分を除去することにより酸化物超電導薄膜の前駆体である仮焼膜を作製した後、作製した仮焼膜をさらに高温(例えば750〜800℃付近)で本焼熱処理することにより結晶化を行って、REBa2Cu3O7−Xで表されるREBCO酸化物超電導薄膜を形成するものであり、主に真空中で製造される気相法(蒸着法、スパッタ法、パルスレーザ蒸着法等)に比較して製造設備が簡単で済み、また大面積や複雑な形状への対応が容易である等の特徴を有しているため、広く用いられている。

【0005】

前記MOD法としては、原料溶液にフッ素を含む有機金属化合物を用いるTFA−MOD法(Metal Organic Deposition using TriFluoroAcetates)とフッ素を含まない有機金属化合物を用いるフッ素フリーMOD法(FF−MOD法)とがある。

【0006】

TFA−MOD法を用いると、超電導特性に優れた酸化物超電導薄膜を得ることができる。しかし、この方法では、仮焼熱処理時にフッ化物であるBaF2(フッ化バリウム)が生成され、このBaF2が本焼熱処理時に分解して危険なフッ化水素ガスを発生する。このため、フッ化水素ガスを処理する装置、設備が必要となる。

【0007】

これに対して、FF−MOD法は、フッ化水素ガスのような危険なガスを発生することがないため、環境にやさしく、また処理設備が不要であるという利点を有しており、近年、超電導特性、特に臨界電流値Icの向上に向けた開発が盛んに行われている。

【0008】

このようなFF−MOD法を用いて、多結晶基板(中間層が形成されている場合を含む)の上に酸化物超電導薄膜を形成する場合、従来は、基板側から基板の広い面積全体に亘って加熱が行われていたため、酸化物超電導薄膜の結晶成長が下地基板(中間層を含んだ基板)の配向に沿って進み、その結果、多結晶基板の結晶サイズや方向に従った粒サイズや粒界の結晶粒が形成され、多くの結晶粒界を有する酸化物超電導薄膜が形成されていた。そして、結晶粒界では隣り合う結晶粒が互いに成す角度によりIcが低下するため、本来有する酸化物超電導薄膜のIcを充分に生かすことができなかった。

【0009】

この様子を図2に示す。図2は、従来のFF−MOD法を用いて多結晶基板上に形成した酸化物超電導薄膜に結晶粒が形成されている様子を模式的に示す図である。図2に示すように、多結晶基板1の基板底面からの加熱(本焼熱処理)により、多結晶基板1の各々の結晶粒に対応して、その直上に酸化物超電導薄膜の結晶が成長し、多結晶基板1の結晶サイズや方向、即ち、多結晶基板の結晶粒に従った粒サイズの結晶粒の酸化物超電導薄膜が形成される。このため、結晶粒界12も、多結晶基板1の結晶粒界11の直上に多数形成され、Icを充分に向上させることができなかった。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2007−165153号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

そこで、本発明は、FF−MOD法を用いて多結晶基板上に酸化物超電導薄膜を形成する場合において、大きい粒サイズの結晶粒からなり、結晶粒界が少ない酸化物超電導薄膜を形成してIcの向上を図る技術を提供することを課題とする。

【課題を解決するための手段】

【0012】

本発明者は、より大きい粒サイズの結晶粒の酸化物超電導薄膜を形成させて、酸化物超電導薄膜線材におけるIcの向上を図るために、FF−MOD法を用いて多結晶基板上に形成される結晶粒の成長の様子について、細かく観察、分析を行った。

【0013】

その結果、酸化物超電導薄膜における結晶粒界は、正確には前記したようには形成されていない、即ち、酸化物超電導薄膜の結晶粒界は、多結晶基板の結晶粒界の直上には形成されていないことが分かった。

【0014】

この様子を図3に示す。図3は、図2のA部を拡大して模式的に示した図である。図3に示すように、細かく観察すると、多結晶基板1の結晶粒界11の直上には、酸化物超電導薄膜2の結晶粒界12が形成されていないことが分かる。

【0015】

本発明者は、この現象は、酸化物超電導薄膜の多結晶基板面に平行な方向の成長速度が速いため、多結晶基板の結晶粒界を乗り越えて、成長していることを示唆していると考えた。そして、この現象を利用して、以下に示す手段により、多結晶基板の結晶粒のサイズや結晶粒界に左右されない大きいサイズの結晶粒により構成された酸化物超電導薄膜が形成できることを見出し、本発明を完成するに至った。

【0016】

即ち、本焼熱処理前の仮焼膜を一方向に移動しながら本焼加熱する場合に、熱源の手前側(仮焼膜の移動方向とは反対側)の位置に、例えば、熱遮蔽板などの熱拡散防止手段を設置して、仮焼膜への加熱に対して所定の温度勾配を設け、仮焼膜がこの温度勾配を維持しつつ、順次加熱されるようにすることにより、多結晶基板の結晶粒界を乗り越えて、既に熱源の直上に達して結晶化された酸化物超電導薄膜の結晶粒の結晶方向を保持しながら、より大きい酸化物超電導薄膜の結晶粒を成長させることができることを見出した。

【0017】

そして、実験の結果、従来のFF−MOD法を用いて多結晶基板の上に酸化物超電導薄膜を形成する場合には得ることができなかった多結晶基板の結晶粒サイズより大きいサイズの結晶粒で、幅および長さが共に50μmよりも大きいサイズの結晶粒の形成に成功した。

【0018】

このように、大きいサイズの結晶粒からなる酸化物超電導薄膜は、従来の方法で作製された酸化物超電導薄膜に比べて結晶粒界が少ないため、結晶粒界によるIcの低下を抑制することができ、より高いIcの酸化物超電導薄膜を得ることができる。

【0019】

本発明は、以上の知見に基づく発明であり、請求項1に記載の発明は、

フッ素を含まない有機金属化合物を原料とし、塗布熱分解法を用いて多結晶基板上に形成された酸化物超電導薄膜であって、

前記多結晶基板の結晶粒より大きい結晶粒により形成されている

ことを特徴とする酸化物超電導薄膜である。

【0020】

そして、請求項2に記載の発明は、

幅および長さが50μmよりも大きい結晶粒により形成されていることを特徴とする請求項1に記載の酸化物超電導薄膜である。

【0021】

また、請求項3に記載の発明は、

フッ素を含まない有機金属化合物を原料とし、塗布熱分解法を用いて多結晶基板上に酸化物超電導薄膜を形成する酸化物超電導薄膜の形成方法であって、

前記有機金属化合物を溶媒に溶解して調製された原料溶液を、前記多結晶基板上に塗布して塗膜を作製する塗膜作製工程と、

前記塗膜を加熱して、前記有機金属化合物を熱分解し、有機成分を除去することにより、仮焼膜を形成する仮焼熱処理工程と、

前記仮焼膜を、一方向に移動させつつ熱源により加熱することにより、前記仮焼膜を結晶化させ、酸化物超電導薄膜を形成する本焼熱処理工程と

を備えており、

熱源からの加熱により、前記仮焼膜が結晶化する直前の位置において、前記仮焼膜に所定の温度勾配を設けて、

前記温度勾配を維持しながら、前記仮焼膜の移動により前記仮焼膜を、順次加熱して、

既に結晶化された酸化物超電導薄膜の結晶粒の結晶方向を保持しながら、酸化物超電導薄膜の結晶粒を成長させる

ことを特徴とする酸化物超電導薄膜の形成方法である。

【0022】

請求項4に記載の発明は、

前記温度勾配が、5,000℃/cm以上であることを特徴とする請求項3に記載の酸化物超電導薄膜の形成方法である。

【0023】

温度勾配は、多結晶基板の搬送速度、多結晶基板の伝熱性などを考慮して適宜決定されるが、通常用いられる多結晶基板上に酸化物超電導薄膜を形成する条件の下では、5,000℃/cm以上に制御することにより、既に結晶化された酸化物超電導薄膜の結晶粒の結晶方向を保持しながら、酸化物超電導薄膜の結晶粒を確実に成長させることができる。

【0024】

請求項5に記載の発明は、

前記熱源の前記仮焼膜の移動方向とは反対側の位置の直前に、熱拡散防止手段を設置することにより、前記温度勾配が形成されていることを特徴とする請求項3または請求項4に記載の酸化物超電導薄膜の形成方法である。

【0025】

熱拡散防止手段を設置することにより、容易に温度勾配を設けることができると共に、温度勾配が急峻となるため、好ましい。

【0026】

具体的な熱拡散防止手段としては、例えば、熱遮蔽板を挙げることができ、その材質としては、耐熱ステンレス等が好ましい。

【0027】

請求項6に記載の発明は、

前記熱拡散防止手段が、前記仮焼膜の移動方向に対して直角とならないように設置されていることを特徴とする請求項3ないし請求項5のいずれか1項に記載の酸化物超電導薄膜の形成方法である。

【0028】

熱拡散防止手段を、仮焼膜の移動方向に対し直角とならないように設置することにより、結晶粒を幅方向にも成長させることができるため、結晶粒の幅方向の大きさをより大きくすることができる。

【発明の効果】

【0029】

本発明によれば、FF−MOD法を用いて多結晶基板上に酸化物超電導薄膜を形成する場合において、大きい粒サイズの結晶粒からなり、結晶粒界が少ない酸化物超電導薄膜を形成してIcの向上を図る技術を提供することができる。

【図面の簡単な説明】

【0030】

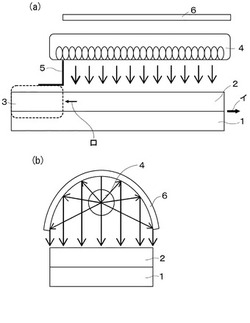

【図1】本焼熱処理において酸化物超電導薄膜が形成される様子を模式的に示す図である。

【図2】従来のFF−MOD法を用いて多結晶基板上に形成した酸化物超電導薄膜に結晶粒が形成されている様子を模式的に示す図である。

【図3】図2のA部を拡大して模式的に示した図である。

【発明を実施するための形態】

【0031】

以下、本発明を実施の形態に基づいて説明する。

【0032】

(実施の形態)

1.酸化物超電導薄膜の形成方法

本実施の形態における酸化物超電導薄膜の形成方法につき、図1を用いて説明する。図1は、本発明の形成方法により、本焼熱処理において酸化物超電導薄膜が形成される様子を模式的に示す図である。なお、(a)は仮焼膜3の移動方向に沿って見た図であり、仮焼膜3は矢印イの方向に搬送されている。また、(b)は仮焼膜3の幅方向から見た図であり、仮焼膜3は紙面の裏から表に向けて搬送されている。

【0033】

図1において、1は多結晶基板(中間層が形成されている場合を含む)、2は本焼熱処理により形成された酸化物超電導薄膜、4はミラー炉の炉体(図示略)内に配置されて酸化物超電導薄膜2を表面から加熱する赤外線ランプヒータ、5は熱遮蔽板、6は赤外線ランプヒータ4を囲むミラーである。なお、熱遮蔽板5は、酸化物超電導薄膜2に近接し、かつ赤外線ランプヒータ4よりも搬送上流側に配置されている。また、点線で囲った部分3は仮焼膜であり、矢印ロは酸化物超電導薄膜の結晶粒が成長していく方向を示している。

【0034】

塗膜作製工程および仮焼熱処理工程を経て、上面に仮焼膜が形成された多結晶基板1が、所定の搬送速度で矢印イの方向に移動する途中に、赤外線ランプヒータ4による加熱により、仮焼膜3が結晶化し、酸化物超電導薄膜の結晶粒を形成して酸化物超電導薄膜2になる。

【0035】

このとき、赤外線ランプヒータ4を囲むミラー6は、基板1上で均一な熱分布となるように設置されており、拡散光による加熱を防ぐためにミラー6の端部を熱遮蔽板5と同じ位置となるようにしてある。そして、熱遮蔽板5により、所定の急峻な温度勾配が設けられているため、仮焼膜3がこの温度勾配を維持しつつ、順次加熱されるようにすると、多結晶基板1の結晶粒界を乗り越えて、既に結晶化された酸化物超電導薄膜の結晶粒の結晶方向を保持しながら、酸化物超電導薄膜の結晶粒が成長していき、大きいサイズの結晶粒で、結晶粒界が少ない酸化物超電導薄膜2が形成される。なお、ここに示したヒータやその構造は、一例示であり、本発明はこれらに限定されるものではない。

【0036】

(実施例)

以下に、FF−MOD法を用いてYBCO超電導薄膜を形成した実施例を挙げて、本発明をより具体的に説明する。

【0037】

1.酸化物超電導薄膜の形成

(1)実施例1

以下の工程を経て、実施例1のYBCO超電導薄膜を形成した。

【0038】

(a)MOD溶液の作製

まず、Y、Ba、Cuの各アセチルアセトナート塩から出発してY:Ba:Cu=1:2:3の比率(モル比)で合成し、アルコールを溶媒としたMOD溶液を作製した。なおMOD溶液のY3+、Ba2+、Cu2+を合わせた総カチオン濃度を1mol/Lとした。

【0039】

(b)塗膜作製工程

次に、多結晶基板として、SUS上に順にCu層、Ni層を形成させたクラッド基板の上に、CeO2、YSZ、CeO2の3層からなる中間層を設けた基板を準備し、多結晶基板1上に、前記MOD溶液を塗布し、塗膜の作製を行った。

【0040】

(c)仮焼熱処理工程

塗膜が形成された多結晶基板を、酸素雰囲気下、5℃/分の昇温速度で500℃まで昇温して、多結晶基板上に仮焼膜を形成させた。

【0041】

(d)本焼熱処理工程

仮焼膜の加熱温度が800℃となるようにヒータが設定され、さらに、ヒータの上流側にステンレス製の熱遮蔽板を設置して、熱遮蔽板を境とした仮焼膜の搬送上流側と搬送下流側との間の温度勾配が5,000℃/cmになるように設定された雰囲気炉内に、仮焼膜を0.6m/分の搬送速度で搬送し、酸素濃度100ppmのアルゴン/酸素混合ガス雰囲気下に1時間保持して、多結晶基板上に膜厚1μmのYBCO超電導薄膜を形成させた。

【0042】

(2)実施例2

前記温度勾配を10,000℃/cmに設定して本焼熱処理を行ったこと以外は、実施例1と同じ条件で、実施例2のYBCO超電導薄膜(膜厚1μm)を形成した。

【0043】

(3)実施例3

前記温度勾配を50,000℃/cmに設定して本焼熱処理を行ったこと以外は、実施例1と同じ条件で、実施例3のYBCO超電導薄膜(膜厚1μm)を形成した。

【0044】

(比較例)

(1)比較例1

前記温度勾配を1,000℃/cmに設定して本焼熱処理を行ったこと以外は、実施例1と同じ条件で、比較例1のYBCO超電導薄膜(膜厚1μm)を形成した。

(2)比較例2

熱遮蔽板を設置せず、温度勾配を設けずに、本焼熱処理を行ったこと以外は、実施例1と同じ条件で、比較例2のYBCO超電導薄膜(膜厚1μm)を形成した。

【0045】

2.物性測定

(1)YBCO超電導薄膜の結晶粒のサイズ

実施例1〜3および比較例1、2で形成された各YBCO超電導薄膜について、結晶粒のサイズを、実体顕微鏡を用いて測定した。測定結果を表1に示す。

【0046】

(2)YBCO超電導薄膜のIc

実施例1〜3および比較例1、2で形成された各YBCO超電導薄膜について、77K、自己磁場下におけるIcの測定を行なった。測定結果を表1に示す。

【0047】

【表1】

【0048】

3.YBCO超電導薄膜の評価

【0049】

表1に示すように、実施例1〜3では、温度勾配の設定が適切であったため、大きいサイズの結晶粒が形成され、それに合わせて高いIcが得られている。これに対して、比較例1では、温度勾配が適切でなかったため、各実施例に比べて、結晶粒のサイズが小さく、Icも低い。また、比較例2では、温度勾配を設けなかったため、さらに小さいサイズの結晶粒となり、Icも低い。

【0050】

表1の実施例1〜3で得られた結果は、ミラーの端部および熱遮蔽板が仮焼膜の移動方向に垂直に設置されている場合の測定例であり、結晶粒は熱遮蔽板と垂直方向、即ち、仮焼膜の移動方向に沿って成長していくため、仮焼膜の移動方向に垂直な幅方向に粒をまたいで酸化物超電導薄膜が成長する確率は低い。

【0051】

仮焼膜の移動方向に垂直な幅方向においても、粒をまたいだ成長を促進させる場合は、ミラーの端部および熱遮蔽板を仮焼膜の移動方向に垂直な方向からずらすことにより可能となる。この点に関し、本発明者は、ミラーの端部および熱遮蔽板を仮焼膜の移動方向に対して45°に設置した場合、幅方向の粒サイズが倍程度に大きくなることを確認している。

【0052】

以上、本発明を実施の形態に基づき説明したが、本発明は上記の実施の形態に限定されるものではない。本発明と同一および均等の範囲内において、上記の実施の形態に対して種々の変更を加えることが可能である。

【符号の説明】

【0053】

1 多結晶基板(中間層が形成されている場合を含む)

2 酸化物超電導薄膜

3 仮焼膜

4 赤外線ランプヒータ

5 熱遮蔽板

6 ミラー

11 多結晶基板に形成された結晶粒界

12 酸化物超電導薄膜に形成された結晶粒界

イ 多結晶基板の移動方向(搬送方向)

ロ 酸化物超電導薄膜の結晶粒が成長していく方向

【技術分野】

【0001】

本発明は、酸化物超電導薄膜とその形成方法に関し、詳しくは、フッ素フリーの塗布熱分解法により、多結晶基板上に形成される酸化物超電導薄膜とその形成方法に関する。

【背景技術】

【0002】

液体窒素の温度で超電導性を有する高温超電導体の発見以来、ケーブル、限流器、マグネットなどの電力機器への応用を目指した高温超電導線材の開発が活発に行われている。中でも、酸化物超電導薄膜が設けられた酸化物超電導薄膜線材が注目されている。

【0003】

酸化物超電導薄膜の製造方法の1つに、塗布熱分解法(Metal Organic Deposition、略称:MOD法)がある(特許文献1)。

【0004】

この方法は、Y(イットリウム)などのRE(希土類元素)、Ba(バリウム)、Cu(銅)の各有機金属化合物を溶媒に溶解して製造された原料溶液(MOD溶液)を基板に塗布して塗布膜を形成した後、例えば、500℃付近で仮焼熱処理して、有機金属化合物を熱分解させ、熱分解した有機成分を除去することにより酸化物超電導薄膜の前駆体である仮焼膜を作製した後、作製した仮焼膜をさらに高温(例えば750〜800℃付近)で本焼熱処理することにより結晶化を行って、REBa2Cu3O7−Xで表されるREBCO酸化物超電導薄膜を形成するものであり、主に真空中で製造される気相法(蒸着法、スパッタ法、パルスレーザ蒸着法等)に比較して製造設備が簡単で済み、また大面積や複雑な形状への対応が容易である等の特徴を有しているため、広く用いられている。

【0005】

前記MOD法としては、原料溶液にフッ素を含む有機金属化合物を用いるTFA−MOD法(Metal Organic Deposition using TriFluoroAcetates)とフッ素を含まない有機金属化合物を用いるフッ素フリーMOD法(FF−MOD法)とがある。

【0006】

TFA−MOD法を用いると、超電導特性に優れた酸化物超電導薄膜を得ることができる。しかし、この方法では、仮焼熱処理時にフッ化物であるBaF2(フッ化バリウム)が生成され、このBaF2が本焼熱処理時に分解して危険なフッ化水素ガスを発生する。このため、フッ化水素ガスを処理する装置、設備が必要となる。

【0007】

これに対して、FF−MOD法は、フッ化水素ガスのような危険なガスを発生することがないため、環境にやさしく、また処理設備が不要であるという利点を有しており、近年、超電導特性、特に臨界電流値Icの向上に向けた開発が盛んに行われている。

【0008】

このようなFF−MOD法を用いて、多結晶基板(中間層が形成されている場合を含む)の上に酸化物超電導薄膜を形成する場合、従来は、基板側から基板の広い面積全体に亘って加熱が行われていたため、酸化物超電導薄膜の結晶成長が下地基板(中間層を含んだ基板)の配向に沿って進み、その結果、多結晶基板の結晶サイズや方向に従った粒サイズや粒界の結晶粒が形成され、多くの結晶粒界を有する酸化物超電導薄膜が形成されていた。そして、結晶粒界では隣り合う結晶粒が互いに成す角度によりIcが低下するため、本来有する酸化物超電導薄膜のIcを充分に生かすことができなかった。

【0009】

この様子を図2に示す。図2は、従来のFF−MOD法を用いて多結晶基板上に形成した酸化物超電導薄膜に結晶粒が形成されている様子を模式的に示す図である。図2に示すように、多結晶基板1の基板底面からの加熱(本焼熱処理)により、多結晶基板1の各々の結晶粒に対応して、その直上に酸化物超電導薄膜の結晶が成長し、多結晶基板1の結晶サイズや方向、即ち、多結晶基板の結晶粒に従った粒サイズの結晶粒の酸化物超電導薄膜が形成される。このため、結晶粒界12も、多結晶基板1の結晶粒界11の直上に多数形成され、Icを充分に向上させることができなかった。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2007−165153号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

そこで、本発明は、FF−MOD法を用いて多結晶基板上に酸化物超電導薄膜を形成する場合において、大きい粒サイズの結晶粒からなり、結晶粒界が少ない酸化物超電導薄膜を形成してIcの向上を図る技術を提供することを課題とする。

【課題を解決するための手段】

【0012】

本発明者は、より大きい粒サイズの結晶粒の酸化物超電導薄膜を形成させて、酸化物超電導薄膜線材におけるIcの向上を図るために、FF−MOD法を用いて多結晶基板上に形成される結晶粒の成長の様子について、細かく観察、分析を行った。

【0013】

その結果、酸化物超電導薄膜における結晶粒界は、正確には前記したようには形成されていない、即ち、酸化物超電導薄膜の結晶粒界は、多結晶基板の結晶粒界の直上には形成されていないことが分かった。

【0014】

この様子を図3に示す。図3は、図2のA部を拡大して模式的に示した図である。図3に示すように、細かく観察すると、多結晶基板1の結晶粒界11の直上には、酸化物超電導薄膜2の結晶粒界12が形成されていないことが分かる。

【0015】

本発明者は、この現象は、酸化物超電導薄膜の多結晶基板面に平行な方向の成長速度が速いため、多結晶基板の結晶粒界を乗り越えて、成長していることを示唆していると考えた。そして、この現象を利用して、以下に示す手段により、多結晶基板の結晶粒のサイズや結晶粒界に左右されない大きいサイズの結晶粒により構成された酸化物超電導薄膜が形成できることを見出し、本発明を完成するに至った。

【0016】

即ち、本焼熱処理前の仮焼膜を一方向に移動しながら本焼加熱する場合に、熱源の手前側(仮焼膜の移動方向とは反対側)の位置に、例えば、熱遮蔽板などの熱拡散防止手段を設置して、仮焼膜への加熱に対して所定の温度勾配を設け、仮焼膜がこの温度勾配を維持しつつ、順次加熱されるようにすることにより、多結晶基板の結晶粒界を乗り越えて、既に熱源の直上に達して結晶化された酸化物超電導薄膜の結晶粒の結晶方向を保持しながら、より大きい酸化物超電導薄膜の結晶粒を成長させることができることを見出した。

【0017】

そして、実験の結果、従来のFF−MOD法を用いて多結晶基板の上に酸化物超電導薄膜を形成する場合には得ることができなかった多結晶基板の結晶粒サイズより大きいサイズの結晶粒で、幅および長さが共に50μmよりも大きいサイズの結晶粒の形成に成功した。

【0018】

このように、大きいサイズの結晶粒からなる酸化物超電導薄膜は、従来の方法で作製された酸化物超電導薄膜に比べて結晶粒界が少ないため、結晶粒界によるIcの低下を抑制することができ、より高いIcの酸化物超電導薄膜を得ることができる。

【0019】

本発明は、以上の知見に基づく発明であり、請求項1に記載の発明は、

フッ素を含まない有機金属化合物を原料とし、塗布熱分解法を用いて多結晶基板上に形成された酸化物超電導薄膜であって、

前記多結晶基板の結晶粒より大きい結晶粒により形成されている

ことを特徴とする酸化物超電導薄膜である。

【0020】

そして、請求項2に記載の発明は、

幅および長さが50μmよりも大きい結晶粒により形成されていることを特徴とする請求項1に記載の酸化物超電導薄膜である。

【0021】

また、請求項3に記載の発明は、

フッ素を含まない有機金属化合物を原料とし、塗布熱分解法を用いて多結晶基板上に酸化物超電導薄膜を形成する酸化物超電導薄膜の形成方法であって、

前記有機金属化合物を溶媒に溶解して調製された原料溶液を、前記多結晶基板上に塗布して塗膜を作製する塗膜作製工程と、

前記塗膜を加熱して、前記有機金属化合物を熱分解し、有機成分を除去することにより、仮焼膜を形成する仮焼熱処理工程と、

前記仮焼膜を、一方向に移動させつつ熱源により加熱することにより、前記仮焼膜を結晶化させ、酸化物超電導薄膜を形成する本焼熱処理工程と

を備えており、

熱源からの加熱により、前記仮焼膜が結晶化する直前の位置において、前記仮焼膜に所定の温度勾配を設けて、

前記温度勾配を維持しながら、前記仮焼膜の移動により前記仮焼膜を、順次加熱して、

既に結晶化された酸化物超電導薄膜の結晶粒の結晶方向を保持しながら、酸化物超電導薄膜の結晶粒を成長させる

ことを特徴とする酸化物超電導薄膜の形成方法である。

【0022】

請求項4に記載の発明は、

前記温度勾配が、5,000℃/cm以上であることを特徴とする請求項3に記載の酸化物超電導薄膜の形成方法である。

【0023】

温度勾配は、多結晶基板の搬送速度、多結晶基板の伝熱性などを考慮して適宜決定されるが、通常用いられる多結晶基板上に酸化物超電導薄膜を形成する条件の下では、5,000℃/cm以上に制御することにより、既に結晶化された酸化物超電導薄膜の結晶粒の結晶方向を保持しながら、酸化物超電導薄膜の結晶粒を確実に成長させることができる。

【0024】

請求項5に記載の発明は、

前記熱源の前記仮焼膜の移動方向とは反対側の位置の直前に、熱拡散防止手段を設置することにより、前記温度勾配が形成されていることを特徴とする請求項3または請求項4に記載の酸化物超電導薄膜の形成方法である。

【0025】

熱拡散防止手段を設置することにより、容易に温度勾配を設けることができると共に、温度勾配が急峻となるため、好ましい。

【0026】

具体的な熱拡散防止手段としては、例えば、熱遮蔽板を挙げることができ、その材質としては、耐熱ステンレス等が好ましい。

【0027】

請求項6に記載の発明は、

前記熱拡散防止手段が、前記仮焼膜の移動方向に対して直角とならないように設置されていることを特徴とする請求項3ないし請求項5のいずれか1項に記載の酸化物超電導薄膜の形成方法である。

【0028】

熱拡散防止手段を、仮焼膜の移動方向に対し直角とならないように設置することにより、結晶粒を幅方向にも成長させることができるため、結晶粒の幅方向の大きさをより大きくすることができる。

【発明の効果】

【0029】

本発明によれば、FF−MOD法を用いて多結晶基板上に酸化物超電導薄膜を形成する場合において、大きい粒サイズの結晶粒からなり、結晶粒界が少ない酸化物超電導薄膜を形成してIcの向上を図る技術を提供することができる。

【図面の簡単な説明】

【0030】

【図1】本焼熱処理において酸化物超電導薄膜が形成される様子を模式的に示す図である。

【図2】従来のFF−MOD法を用いて多結晶基板上に形成した酸化物超電導薄膜に結晶粒が形成されている様子を模式的に示す図である。

【図3】図2のA部を拡大して模式的に示した図である。

【発明を実施するための形態】

【0031】

以下、本発明を実施の形態に基づいて説明する。

【0032】

(実施の形態)

1.酸化物超電導薄膜の形成方法

本実施の形態における酸化物超電導薄膜の形成方法につき、図1を用いて説明する。図1は、本発明の形成方法により、本焼熱処理において酸化物超電導薄膜が形成される様子を模式的に示す図である。なお、(a)は仮焼膜3の移動方向に沿って見た図であり、仮焼膜3は矢印イの方向に搬送されている。また、(b)は仮焼膜3の幅方向から見た図であり、仮焼膜3は紙面の裏から表に向けて搬送されている。

【0033】

図1において、1は多結晶基板(中間層が形成されている場合を含む)、2は本焼熱処理により形成された酸化物超電導薄膜、4はミラー炉の炉体(図示略)内に配置されて酸化物超電導薄膜2を表面から加熱する赤外線ランプヒータ、5は熱遮蔽板、6は赤外線ランプヒータ4を囲むミラーである。なお、熱遮蔽板5は、酸化物超電導薄膜2に近接し、かつ赤外線ランプヒータ4よりも搬送上流側に配置されている。また、点線で囲った部分3は仮焼膜であり、矢印ロは酸化物超電導薄膜の結晶粒が成長していく方向を示している。

【0034】

塗膜作製工程および仮焼熱処理工程を経て、上面に仮焼膜が形成された多結晶基板1が、所定の搬送速度で矢印イの方向に移動する途中に、赤外線ランプヒータ4による加熱により、仮焼膜3が結晶化し、酸化物超電導薄膜の結晶粒を形成して酸化物超電導薄膜2になる。

【0035】

このとき、赤外線ランプヒータ4を囲むミラー6は、基板1上で均一な熱分布となるように設置されており、拡散光による加熱を防ぐためにミラー6の端部を熱遮蔽板5と同じ位置となるようにしてある。そして、熱遮蔽板5により、所定の急峻な温度勾配が設けられているため、仮焼膜3がこの温度勾配を維持しつつ、順次加熱されるようにすると、多結晶基板1の結晶粒界を乗り越えて、既に結晶化された酸化物超電導薄膜の結晶粒の結晶方向を保持しながら、酸化物超電導薄膜の結晶粒が成長していき、大きいサイズの結晶粒で、結晶粒界が少ない酸化物超電導薄膜2が形成される。なお、ここに示したヒータやその構造は、一例示であり、本発明はこれらに限定されるものではない。

【0036】

(実施例)

以下に、FF−MOD法を用いてYBCO超電導薄膜を形成した実施例を挙げて、本発明をより具体的に説明する。

【0037】

1.酸化物超電導薄膜の形成

(1)実施例1

以下の工程を経て、実施例1のYBCO超電導薄膜を形成した。

【0038】

(a)MOD溶液の作製

まず、Y、Ba、Cuの各アセチルアセトナート塩から出発してY:Ba:Cu=1:2:3の比率(モル比)で合成し、アルコールを溶媒としたMOD溶液を作製した。なおMOD溶液のY3+、Ba2+、Cu2+を合わせた総カチオン濃度を1mol/Lとした。

【0039】

(b)塗膜作製工程

次に、多結晶基板として、SUS上に順にCu層、Ni層を形成させたクラッド基板の上に、CeO2、YSZ、CeO2の3層からなる中間層を設けた基板を準備し、多結晶基板1上に、前記MOD溶液を塗布し、塗膜の作製を行った。

【0040】

(c)仮焼熱処理工程

塗膜が形成された多結晶基板を、酸素雰囲気下、5℃/分の昇温速度で500℃まで昇温して、多結晶基板上に仮焼膜を形成させた。

【0041】

(d)本焼熱処理工程

仮焼膜の加熱温度が800℃となるようにヒータが設定され、さらに、ヒータの上流側にステンレス製の熱遮蔽板を設置して、熱遮蔽板を境とした仮焼膜の搬送上流側と搬送下流側との間の温度勾配が5,000℃/cmになるように設定された雰囲気炉内に、仮焼膜を0.6m/分の搬送速度で搬送し、酸素濃度100ppmのアルゴン/酸素混合ガス雰囲気下に1時間保持して、多結晶基板上に膜厚1μmのYBCO超電導薄膜を形成させた。

【0042】

(2)実施例2

前記温度勾配を10,000℃/cmに設定して本焼熱処理を行ったこと以外は、実施例1と同じ条件で、実施例2のYBCO超電導薄膜(膜厚1μm)を形成した。

【0043】

(3)実施例3

前記温度勾配を50,000℃/cmに設定して本焼熱処理を行ったこと以外は、実施例1と同じ条件で、実施例3のYBCO超電導薄膜(膜厚1μm)を形成した。

【0044】

(比較例)

(1)比較例1

前記温度勾配を1,000℃/cmに設定して本焼熱処理を行ったこと以外は、実施例1と同じ条件で、比較例1のYBCO超電導薄膜(膜厚1μm)を形成した。

(2)比較例2

熱遮蔽板を設置せず、温度勾配を設けずに、本焼熱処理を行ったこと以外は、実施例1と同じ条件で、比較例2のYBCO超電導薄膜(膜厚1μm)を形成した。

【0045】

2.物性測定

(1)YBCO超電導薄膜の結晶粒のサイズ

実施例1〜3および比較例1、2で形成された各YBCO超電導薄膜について、結晶粒のサイズを、実体顕微鏡を用いて測定した。測定結果を表1に示す。

【0046】

(2)YBCO超電導薄膜のIc

実施例1〜3および比較例1、2で形成された各YBCO超電導薄膜について、77K、自己磁場下におけるIcの測定を行なった。測定結果を表1に示す。

【0047】

【表1】

【0048】

3.YBCO超電導薄膜の評価

【0049】

表1に示すように、実施例1〜3では、温度勾配の設定が適切であったため、大きいサイズの結晶粒が形成され、それに合わせて高いIcが得られている。これに対して、比較例1では、温度勾配が適切でなかったため、各実施例に比べて、結晶粒のサイズが小さく、Icも低い。また、比較例2では、温度勾配を設けなかったため、さらに小さいサイズの結晶粒となり、Icも低い。

【0050】

表1の実施例1〜3で得られた結果は、ミラーの端部および熱遮蔽板が仮焼膜の移動方向に垂直に設置されている場合の測定例であり、結晶粒は熱遮蔽板と垂直方向、即ち、仮焼膜の移動方向に沿って成長していくため、仮焼膜の移動方向に垂直な幅方向に粒をまたいで酸化物超電導薄膜が成長する確率は低い。

【0051】

仮焼膜の移動方向に垂直な幅方向においても、粒をまたいだ成長を促進させる場合は、ミラーの端部および熱遮蔽板を仮焼膜の移動方向に垂直な方向からずらすことにより可能となる。この点に関し、本発明者は、ミラーの端部および熱遮蔽板を仮焼膜の移動方向に対して45°に設置した場合、幅方向の粒サイズが倍程度に大きくなることを確認している。

【0052】

以上、本発明を実施の形態に基づき説明したが、本発明は上記の実施の形態に限定されるものではない。本発明と同一および均等の範囲内において、上記の実施の形態に対して種々の変更を加えることが可能である。

【符号の説明】

【0053】

1 多結晶基板(中間層が形成されている場合を含む)

2 酸化物超電導薄膜

3 仮焼膜

4 赤外線ランプヒータ

5 熱遮蔽板

6 ミラー

11 多結晶基板に形成された結晶粒界

12 酸化物超電導薄膜に形成された結晶粒界

イ 多結晶基板の移動方向(搬送方向)

ロ 酸化物超電導薄膜の結晶粒が成長していく方向

【特許請求の範囲】

【請求項1】

フッ素を含まない有機金属化合物を原料とし、塗布熱分解法を用いて多結晶基板上に形成された酸化物超電導薄膜であって、

前記多結晶基板の結晶粒より大きい結晶粒により形成されている

ことを特徴とする酸化物超電導薄膜。

【請求項2】

幅および長さが50μmよりも大きい結晶粒により形成されていることを特徴とする請求項1に記載の酸化物超電導薄膜。

【請求項3】

フッ素を含まない有機金属化合物を原料とし、塗布熱分解法を用いて多結晶基板上に酸化物超電導薄膜を形成する酸化物超電導薄膜の形成方法であって、

前記有機金属化合物を溶媒に溶解して調製された原料溶液を、前記多結晶基板上に塗布して塗膜を作製する塗膜作製工程と、

前記塗膜を加熱して、前記有機金属化合物を熱分解し、有機成分を除去することにより、仮焼膜を形成する仮焼熱処理工程と、

前記仮焼膜を、一方向に移動させつつ熱源により加熱することにより、前記仮焼膜を結晶化させ、酸化物超電導薄膜を形成する本焼熱処理工程と

を備えており、

熱源からの加熱により、前記仮焼膜が結晶化する直前の位置において、前記仮焼膜に所定の温度勾配を設けて、

前記温度勾配を維持しながら、前記仮焼膜の移動により前記仮焼膜を、順次加熱して、

既に結晶化された酸化物超電導薄膜の結晶粒の結晶方向を保持しながら、酸化物超電導薄膜の結晶粒を成長させる

ことを特徴とする酸化物超電導薄膜の形成方法。

【請求項4】

前記温度勾配が、5,000℃/cm以上であることを特徴とする請求項3に記載の酸化物超電導薄膜の形成方法。

【請求項5】

前記熱源の前記仮焼膜の移動方向とは反対側の位置の直前に、熱拡散防止手段を設置することにより、前記温度勾配が形成されていることを特徴とする請求項3または請求項4に記載の酸化物超電導薄膜の形成方法。

【請求項6】

前記熱拡散防止手段が、前記仮焼膜の移動方向に対して直角とならないように設置されていることを特徴とする請求項3ないし請求項5のいずれか1項に記載の酸化物超電導薄膜の形成方法。

【請求項1】

フッ素を含まない有機金属化合物を原料とし、塗布熱分解法を用いて多結晶基板上に形成された酸化物超電導薄膜であって、

前記多結晶基板の結晶粒より大きい結晶粒により形成されている

ことを特徴とする酸化物超電導薄膜。

【請求項2】

幅および長さが50μmよりも大きい結晶粒により形成されていることを特徴とする請求項1に記載の酸化物超電導薄膜。

【請求項3】

フッ素を含まない有機金属化合物を原料とし、塗布熱分解法を用いて多結晶基板上に酸化物超電導薄膜を形成する酸化物超電導薄膜の形成方法であって、

前記有機金属化合物を溶媒に溶解して調製された原料溶液を、前記多結晶基板上に塗布して塗膜を作製する塗膜作製工程と、

前記塗膜を加熱して、前記有機金属化合物を熱分解し、有機成分を除去することにより、仮焼膜を形成する仮焼熱処理工程と、

前記仮焼膜を、一方向に移動させつつ熱源により加熱することにより、前記仮焼膜を結晶化させ、酸化物超電導薄膜を形成する本焼熱処理工程と

を備えており、

熱源からの加熱により、前記仮焼膜が結晶化する直前の位置において、前記仮焼膜に所定の温度勾配を設けて、

前記温度勾配を維持しながら、前記仮焼膜の移動により前記仮焼膜を、順次加熱して、

既に結晶化された酸化物超電導薄膜の結晶粒の結晶方向を保持しながら、酸化物超電導薄膜の結晶粒を成長させる

ことを特徴とする酸化物超電導薄膜の形成方法。

【請求項4】

前記温度勾配が、5,000℃/cm以上であることを特徴とする請求項3に記載の酸化物超電導薄膜の形成方法。

【請求項5】

前記熱源の前記仮焼膜の移動方向とは反対側の位置の直前に、熱拡散防止手段を設置することにより、前記温度勾配が形成されていることを特徴とする請求項3または請求項4に記載の酸化物超電導薄膜の形成方法。

【請求項6】

前記熱拡散防止手段が、前記仮焼膜の移動方向に対して直角とならないように設置されていることを特徴とする請求項3ないし請求項5のいずれか1項に記載の酸化物超電導薄膜の形成方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−113862(P2012−113862A)

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願番号】特願2010−260092(P2010−260092)

【出願日】平成22年11月22日(2010.11.22)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願日】平成22年11月22日(2010.11.22)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]