酸化膜並びにその成膜方法および補修方法

【課題】簡易かつ低廉な手法で電気特性が調節された酸化膜ならびにこれを成膜する方法および補修する方法を提供する。

【解決手段】ジルコニウム無機塩を溶質とし、アルコールを溶媒とし、ケトン類化合物を第1助剤として原料溶液が調製される。基板に向けて原料溶液のミストが段階的に供給され、かつ、雰囲気が加熱されることにより、基板の上にジルコニア薄膜が酸化膜として成膜される。原料溶液の調製に際して第1助剤の濃度を調節した上で、当該プロセスの繰り返し回数の調節により膜厚を調節することにより、電気特性が調節された酸化膜が成膜される。

【解決手段】ジルコニウム無機塩を溶質とし、アルコールを溶媒とし、ケトン類化合物を第1助剤として原料溶液が調製される。基板に向けて原料溶液のミストが段階的に供給され、かつ、雰囲気が加熱されることにより、基板の上にジルコニア薄膜が酸化膜として成膜される。原料溶液の調製に際して第1助剤の濃度を調節した上で、当該プロセスの繰り返し回数の調節により膜厚を調節することにより、電気特性が調節された酸化膜が成膜される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、酸化膜ならびに酸化膜を成膜する方法および補修する方法に関する。

【背景技術】

【0002】

絶縁表面を有する基板上に形成された半導体薄膜を用いた、透過性のある薄膜トランジスタの開発研究が行われている。薄膜トランジスタはICや電気光学装置のような電子デバイスに広く応用され、液晶テレビまたは有機ELテレビなどの画像表示装置のスイッチング素子として注目されている。たとえば、薄膜トランジスタのゲート電極上の絶縁膜として、イットリア安定化ジルコニア薄膜を成膜する方法が提案されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−170896号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、結晶性の高い絶縁膜の成膜方法として採用されている、プラズマCVD法、スパッタ法、MBE法、PLD法およびアトミックレイヤーエピタキシー法などの方法を実施するための装置は非常に高価である。また、成膜室の高い真空度の達成が必要であるなど成膜の準備も複雑である。

【0005】

そこで、本発明は、簡易かつ低廉な手法で電気特性が調節された酸化膜ならびにこれを成膜する方法および補修する方法を提供することを解決課題とする。

【課題を解決するための手段】

【0006】

本発明者は、シリカ(SiO2)薄膜の透明度は高いものの誘電率は低いこと、および、チタニア(TiO2)薄膜は化学的に安定で誘電率は高いもののリーク電流が大きいことを考慮して、誘電率が高く、リーク電流が小さく、かつ、化学的に安定なジルコニア(ZrO2)薄膜の成膜を試みた。また、低廉かつ簡易な成膜方法としてスプレー熱分解(SPD(Spray Pyrolysis Deposition))法を用いることを考えた。

【0007】

しかし、ジルコニア無機塩を溶質とし、溶媒としてのアルコールにほとんど溶けないため、原料溶液の調製が非常に困難であった。

【0008】

本発明者は、実験によって、ケトン類化合物を第1助剤として溶液に添加することにより、ジルコニア無機塩をアルコールに溶かすことができることを知見した。そのほか、本発明者は、ケトン類化合物の沸点が高い場合、これを気化させることが困難であること、燃焼反応が生じた際にケトン類化合物を構成する炭素が雰囲気の酸素と化合することによって雰囲気の酸素が減少してしまい、薄膜における酸素欠陥を誘発すること、ケトン類化合物が高価であること、および、ケトン類化合物の添加量によっては、原料溶液のミスト化が困難になる程度に原料溶液の粘度が高くなることなどを勘案して、第1助剤の添加量の調節が重要であることを知見した。

【0009】

当該知見に基づいてなされた本発明の第1態様の成膜方法は、ジルコニウム無機塩を溶質とし、アルコールを溶媒とし、ケトン類化合物を第1助剤として、当該第1助剤の濃度が調節されている原料溶液を調整し、基板に対して前記原料溶液のミストを供給し、雰囲気の加熱により前記溶媒を蒸発させるとともに前記溶質を構成するジルコニウムを酸化させるというプロセスを繰り返すことにより、前記基板の上にジルコニア薄膜を成膜することを特徴とする。

【0010】

本発明の第1態様の成膜方法によれば、第1助剤の濃度を調節しながら原料溶液を調製することにより、電気特性が調節されたジルコニア薄膜が酸化膜として成膜される。また、前記プロセスの繰り返し回数の調節により前記薄膜の厚さを調節することにより、電気特性が調節された酸化膜が成膜される。

【0011】

たとえば、テトラキス(アセチルアセトナト)ジルコニウムを前記溶質とし、エタノールを前記溶媒とし、アセチルアセトンを前記第1助剤として前記原料溶液を調製してもよい。

【0012】

さらに、本発明者は、実験によって、金属化合物を第2助剤として溶液に添加し、第2助剤の添加量を調節することにより酸化膜としてのジルコニア薄膜の電気特性を調節することができることを知見した。これは、金属化合物がドーパントとして機能し、酸化膜における結晶化度、バンド構造またはジルコニア由来の電子などのキャリアの濃度および移動度のうち少なくとも一方を変化させるためであると推察される。

【0013】

当該知見に基づき、前記第1助剤に加えて金属化合物を第2助剤として原料溶液を調整し、前記原料溶液の調整に際して前記第1助剤の濃度に加えて前記第2助剤の濃度が調節されている前記原料溶液を調整することが好ましい。

【0014】

この成膜方法によれば、第1助剤の濃度に加えて第2助剤の濃度を調節しながら原料溶液を調製することにより、電気特性が調節されたジルコニア薄膜が酸化膜として成膜される。また、前記プロセスの繰り返し回数の調節により前記酸化膜の厚さを調節することにより、電気特性が調節された酸化膜が成膜される。

【0015】

たとえば、テトラキス(アセチルアセトナト)ジルコニウムを前記溶質とし、エタノールを前記溶媒とし、アセチルアセトンを前記第1助剤とし、かつ、硝酸アルミニウムまたはトリス(アセチルアセトナト)アルミニウムを前記第2助剤として前記原料溶液を調製してもよい。

【0016】

特に、ヘイズ(基板および薄膜の界面付近に生じる、光を屈曲させる領域)の発生を回避する観点から、前記第1助剤としてのアセチルアセトンの濃度が0.02〜2[vol.%]または20〜40[vol.%]になるように前記原料溶液を調製することが好ましい。

【0017】

また、電気絶縁特性に優れた酸化膜の形成のため、前記第2助剤に由来するアルミニウムの濃度が1.5〜3.0[at.%]になるように前記原料溶液を調製することが好ましい。

【0018】

本発明の第2態様の成膜方法は、ジルコニウム無機塩を溶質とし、アルコールを溶媒とし、金属化合物を第2助剤として、当該第2助剤の濃度を調節しながら原料溶液を調整し、基板に対して前記原料溶液のミストを供給し、雰囲気の加熱により前記溶媒を蒸発させるとともに前記溶質を構成するジルコニウムを酸化させるというプロセスを繰り返すことにより、前記基板の上にジルコニア薄膜を成膜することを特徴とする。

【0019】

本発明の第2態様の成膜方法によれば、第2助剤の濃度を調節しながら原料溶液を調製することにより、電気特性が調節されたジルコニア薄膜が酸化膜として成膜される。また、前記プロセスの繰り返し回数の調節により前記酸化膜の厚さを調節することにより、電気特性が調節された酸化膜が成膜される。

【0020】

前記プロセスを繰り返した後、前記ジルコニア薄膜を酸素雰囲気下で加熱する、または、酸素雰囲気下で前記プロセスを繰り返すことにより前記基板の上にジルコニア薄膜を成膜してもよい。

【0021】

当該方法によれば、酸素雰囲気の実現という簡易な手法により、酸化膜としてのジルコニア薄膜に酸素欠陥量を少なく抑制することができ、その結果、当該酸素欠陥によって酸化膜の電気特性の調節が困難となる事態を回避することができる。

【0022】

前記雰囲気の温度を制御することにより、電気特性が制御された前記ジルコニア薄膜を成膜することが好ましい。特に、前記雰囲気の温度を300〜1000[℃]に含まれるように制御することにより前記ジルコニア薄膜を成膜することが好ましい。

【0023】

前記課題を解決するための本発明の酸化膜は、ジルコニア薄膜であって、前記雰囲気の温度が300〜400[℃]に含まれるように制御された成膜方法にしたがって成膜されたことによりアモルファス状態であることを特徴とする。さらに、本発明の酸化膜は、X線回折強度の最高ピークの高さとその半値全幅との比(ピーク高さ/半値全幅)が、2θ=30°付近の(101)面において0〜122[count/deg]の範囲に含まれている、もしくは35°付近の(110)面において0〜332[count/deg]の範囲に含まれている、もしくはその両方の範囲に含まれていることを特徴とする。

【0024】

前記課題を解決するための本発明の酸化膜の補修方法は、ジルコニウム無機塩を溶質とし、アルコールを溶媒とし、ケトン類化合物を第1助剤として、当該第1助剤の濃度が調節されている原料溶液を調整し、ジルコニア薄膜に対して前記原料溶液のミストを供給し、雰囲気の加熱により前記溶媒を蒸発させるとともに前記溶質を構成するジルコニウムを酸化させるというプロセスを繰り返すことにより、前記ジルコニア薄膜に生じたひび割れ又は欠損を補修することを特徴とする。

【図面の簡単な説明】

【0025】

【図1】本発明の酸化膜の成膜方法の手順説明図。

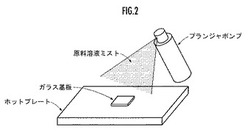

【図2】本発明の酸化膜の成膜方法の進行に関する説明図。

【図3】酸化膜の成長の様子を示す概念的説明図。

【図4】本発明の第1実施形態としての方法により成膜された酸化膜としてのジルコニア薄膜の電気特性に関する説明図。

【図5】本発明の第2実施形態としての方法により成膜された酸化膜としてのジルコニア薄膜の電気特性に関する説明図。

【図6】本発明の第2実施形態としての方法により成膜された酸化膜としてのジルコニア薄膜の電気特性に関する説明図。

【図7】本発明の方法により成膜された酸化膜としてのジルコニア薄膜の結晶構造に関する説明図。

【図8】アモルファス状態のジルコニア薄膜の結晶構造に関する説明図。

【図9】成膜雰囲気温度とジルコニア薄膜の電気伝導度の関係に関する説明図。

【図10】酸化膜の電気特性の成膜雰囲気温度に対する依存性に関する説明図。

【図11】酸化膜の電気伝導度の成膜雰囲気温度に対する依存性に関する説明図。

【発明を実施するための形態】

【0026】

(本発明の第1実施形態としての成膜方法の構成)

本発明の第1実施形態としての酸化膜の成膜方法について説明する。

【0027】

まず、ジルコニウム無機塩を溶質とし、アルコールを溶媒とし、ケトン類化合物を第1助剤として原料溶液を調製する(図1/STEP02)。原料溶液の調製に際して、第1助剤の濃度を調節する。

【0028】

ここで、「ジルコニウム無機塩」には、テトラキス(アセチルアセトナト)ジルコニウムなどのβ−ジケトン基を有するジルコニウム化合物、硝酸ジルコニウム、硫酸ジルコニウム、塩化ジルコニウム、塩化酸化ジルコニウム、フッ化ジルコニウム、フッ化酸化ジルコニウム、臭化ジルコニウム、臭化酸化ジルコニウム、ヨウ化ジルコニウム、ヨウ化酸化ジルコニウム、酢酸ジルコニウム、ギ酸ジルコニウム、シュウ酸ジルコニウムなどの金属塩、ジルコニウムEDTA錯体などの錯体化合物などが含まれる。

【0029】

「アルコール」には、エタノール、メタノール、プロパノール、イソプロパノール、tert-ブタノールなどの1価アルコール、エチレングリコール、グリセリンなどの多価アルコール、水酸基を有するフェノール類、アミン類、アミノ酸類などが含まれる。

【0030】

「ケトン類化合物」には、アセチルアセトン、ジピバロイルメタン、ジイソブチリルメタン、イソブチリルピバロイルメタン、2,2,6,6-テトラメチル-3,5-オクタンジオンなどのβ−ジケトン類化合物、アセトン、メチルエチルケトン、ジエチルケトン、メチルイソブチルケトン、シクロヘキサノンなど、ケトン基を有している化合物が含まれる。

【0031】

次に、成膜雰囲気を加熱装置により加熱する(図1/STEP04)。たとえば、図2に示されているように基板が載せられているホットプレートによって当該基板が450[℃]に加熱される。酸化膜の安定的な絶縁性を得る観点から成膜雰囲気温度Tは約550〜600[℃]が好ましいが、酸化膜の透明性を維持する観点からは成膜雰囲気温度Tは約550[℃]が好ましい。

【0032】

なお、原料溶液の今回層における溶媒を気化または蒸発させるとともに溶質を構成するジルコニウムを酸化させることができることを条件として、成膜雰囲気温度がさまざまな方法によって制御されてもよい。例えば、基板が加熱されるのではなく、基板が収容されるチャンバ内に配置された加熱器によって成膜雰囲気が加熱されてもよい。

【0033】

ここで、基板に対する原料溶液のミストの供給(図1/STEP06参照)およびジルコニア薄膜の気相成長(図1/STEP08参照)というプロセスの繰り返し回数を示す指数iの値が「1」に初期化される(図1/STEP05)。

【0034】

さらに、加熱中の基板に原料溶液のミストを供給する(図1/STEP06)。具体的には、図2に示されているようにプランジャポンプを用いて、原料溶液を基板に対して噴霧する。

【0035】

プランジャポンプによる噴霧方式は加圧式または一流体式なので、二流体式とは異なり、キャリアガスを用いずに原料溶液のミスト生成が可能である。たとえば、原料溶液の100回あたり噴霧量が15〜20[ml]になるように調節されている。なお、インクジェット方式や超音波方式の他にブラシ等を用いた古典的なスパッタ技法等、プランジャポンプとは異なる手法を用いて、原料溶液のミストが生成されてもよい。

【0036】

基板が加熱されているので、原料溶液の今回層における溶媒を気化または蒸発させるとともに溶質を構成するジルコニウムを酸化させることにより、ジルコニア薄膜が徐々に成長する。

【0037】

指数iが小さい初期段階では、図3(a)に示されているように基板の表面に島状に分散したジルコニア薄膜(酸化膜)のシーズ(斜線部分参照)が形成される。その後の原料溶液の供給により、当該複数のシーズが基板表面に対して平行な方向にも成長することによって、図3(b)に示されているように基板の表面全体を覆う酸化膜が形成される。その後、指数iの増加、ひいては層の堆積に伴い、図3(c)に示されているように当該酸化膜は基板の表面に対して垂直な方向に成長することによってその厚みを徐々に増していく。

【0038】

その後、指数iが目標回数nに等しいか否かが判定され(図1/STEP10)、当該判定結果が否定的である場合(図1/STEP10‥NO)、指数iの値が「1」だけ増やされる(図1/STEP11)。その上で、基板に対する原料溶液のミストの供給(図1/STEP06参照)ならびに溶媒の蒸発およびジルコニアの今回層の形成(図1/STEP08参照)というプロセスが繰り返される。回数nを調節することにより酸化膜の厚さが調節される。

【0039】

その一方、当該判定結果が肯定的である場合(図1/STEP10‥YES)、オゾンを用いた酸素雰囲気において加熱器により、原料溶液の溶媒を蒸発させるときよりも高温(たとえば600℃程度)で基板およびジルコニア薄膜を加熱する(図1/STEP12)。なお、事後的なジルコニア薄膜の加熱(図1/STEP12参照)に代えてまたは加えて、酸素雰囲気において前記プロセス(図1/STEP6参照)が繰り返されてもよい。

【0040】

前記成膜方法において、原料溶液調製を除く各過程が、少なくとも加熱器およびプランジャポンプの動作を制御可能なコンピュータによって自動的に実行されてもよい。

【0041】

(実施例)

溶質として0.01[mol]のテトラキス(アセチルアセトナト)ジルコニウムを用い、溶媒としてエタノールを用い、第1助剤としてアセチルアセトンを用いて200[ml]の原料溶液が調製された。すなわち、ジルコニウムイオン濃度0.05[mol/l]の原料溶液を調製した。第1〜第15調製例のそれぞれにおいて、第1助剤の濃度(vol.%)は0、0.02、0.05、0.20、0.50、2.0、5.0、10、15、20、25、30、40、50および100のそれぞれに調製された。

【0042】

その上で、第1〜第15調製例のそれぞれについて、調製後24時間未満、24時間経過後および168時間経過後のそれぞれにおいて、溶質が溶媒に溶けているか否か(○‥溶けている、×または−‥溶けていない)、および、酸化膜としてのジルコニア薄膜を成膜することができるか否か(○‥成膜可能、−‥成膜不可、H‥ヘイズ有り)が実験により確認された。当該実験結果を表1に示す。

【表1】

【0043】

表1の総合評価の欄において、「◎」および「○」は、原料溶液の成膜性能が、時間経過にかかわらず安定していることを示しており、「◎」は「○」よりも堆積レート、すなわち、成膜効率が高いことを意味している。

【0044】

第10調製例の原料溶液を用い、プロセス繰り返し回数nを200、400、600および800のそれぞれに設定して、厚さ(μm)が0.15、0.20、0.35および0.42である薄膜が第1〜第4実施例のジルコニア薄膜として成膜された。成膜時の基板の雰囲気温度Tは450[℃]に調節された。

【0045】

図4には、第1〜第4実施例のそれぞれの薄膜の電圧−電流特性の測定結果が示されている。ジルコニア薄膜にアルミニウム電極対をハンダ付けし、当該電極対に電圧を印加した際に当該電極間を流れる電流値が測定された。

【0046】

図4から、ジルコニア薄膜が薄いほど電気抵抗値が低く、ジルコニア薄膜が厚いほど電気抵抗値が高くなっていることがわかる。特に、厚さ0.42[μm]の酸化膜は、その電気伝導度はほぼ0であり、非常に高い電気絶縁性を示していることがわかる。

【0047】

(本発明の第2実施形態としての成膜方法の構成)

本発明の第2実施形態としての酸化膜の成膜方法について説明する。

【0048】

第1助剤に加えて、金属化合物を第2助剤として添加することにより原料溶液を調製すること、および、原料溶液の調製に際して、第1助剤の濃度に加えて第2助剤の濃度を調節することを除き、第1実施形態の成膜方法と同様なので説明を省略する。

【0049】

ここで、「金属化合物」には、硝酸アルミニウムなどの硝酸金属、硫酸アルミニウム、塩化アルミニウム、臭化アルミニウム、フッ化アルミニウム、ヨウ化アルミニウム、リン酸アルミニウム、水酸化アルミニウム、酢酸アルミニウム、ギ酸アルミニウム、シュウ酸アルミニウムなどの金属塩、トリス(アセチルアセトナト)アルミニウムなどβ−ジケトン基を有する金属化合物、トリス(8-キノリノラト)アルミニウム、アルミニウムEDTAなどの錯体化合物などが含まれる。

【0050】

(実施例)

溶質として0.01[mol]のテトラキス(アセチルアセトナト)ジルコニウムを用い、溶媒としてエタノールを用い、第1助剤としてアセチルアセトンを用い、第2助剤として硝酸アルミニウムを用いて200[ml]の原料溶液が調製された。すなわち、ジルコニウムイオン濃度0.05[mol/l]の原料溶液が調製された。

【0051】

第1助剤の濃度が20[vol.%]に調製され、アルミニウムの原子百分率(atm%)が1.0、1.5、2.0,3.0、4.0および5.0のそれぞれになるように第2助剤の添加量が調製された原料溶液を用いて、第5〜第10実施例のそれぞれのジルコニア薄膜が成膜された。ミスト供給回数nは800に設定された。成膜時の基板の雰囲気温度Tは450[℃]に調節された。

【0052】

図5(a)には、第4〜第10実施例のそれぞれのジルコニア薄膜の電圧−電流特性の測定結果が示されている。図5(b)には、第4〜第10実施例のそれぞれのジルコニア薄膜の印加電圧50[V]の場合の電気抵抗値が示されている。シリコン基板上のジルコニア薄膜にアルミニウム対電極を真空蒸着し、当該電極対に電圧を印加した場合に当該電極間を流れる電流値が測定された。

【0053】

図5(a)および図5(b)から、アルミニウムがドープされている第5〜第10実施例の薄膜のほうが、アルミニウムがドープされていない第4実施例の薄膜よりも電気抵抗値が高くなっていることがわかる。また、第6〜第8実施例、その中でも特に第7実施例のジルコニア薄膜は電気抵抗値が高く、第5実施例、第9実施例および第10実施例のジルコニア薄膜よりも高い電気絶縁性を示すことがわかる。

【0054】

これは、薄膜にドープされたアルミニウムが、ジルコニウム由来のキャリア(電子)を捕縛する一方、アルミニウムが薄膜に過剰にドープされるとアルミニウム由来のキャリアのバンド構造が変化するためであると推察される。

【0055】

アルミニウムのドープ量が増加すれば一様にジルコニア薄膜の電気抵抗値が高くなるわけではなく、多くなりすぎるとジルコニア薄膜の電気抵抗値が低くなる。このため、電気絶縁性の向上の観点からはアルミニウムのドープ量が適切な数値範囲内に調節される必要がある。

【0056】

図6には、第7実施例のジルコニア薄膜のほか、第1助剤(アセチルアセトン)の濃度(vol.%)が0、0.02、0.05および0.2に変更されたほかは第7実施例のジルコニア薄膜と同一条件化で成膜された第11〜第14実施例のジルコニア薄膜の電圧−電流特性の測定結果が示されている。

【0057】

図6から、原料溶液に対して第1助剤が添加されている第12〜第14実施例のジルコニア薄膜は、原料溶液に対して第1助剤が添加されていない第11実施例のジルコニア薄膜よりも電気伝導度が高く、しかも当該添加量を増加させることによって徐々に電気伝導度が高くなっていくことがわかる。その一方、第7実施例のジルコニア薄膜は、第12〜第14実施例のジルコニア薄膜よりも原料溶液に対する第1助剤の添加量が多いにもかかわらず、電気伝導度は第11実施例のジルコニア薄膜よりも低くなっていることがわかる。

【0058】

原料溶液に対する第1助剤の添加量が増加すれば一様にジルコニア薄膜の電気伝導率が高くなるわけではなく、多くなりすぎるとジルコニア薄膜の電気伝導率が低くなる。このため、ジルコニア薄膜の電気絶縁性または導電性の調節の観点からは、原料溶液における第1助剤の添加量が適切な数値範囲内に調節される必要がある。

【0059】

(薄膜の結晶構造)

図7(a)には、第7実施例、第11実施例および第13実施例のジルコニア薄膜、ならびに、第1助剤(アセチルアセトン)の濃度(vol.%)が2.0に変更されたほかは第12実施例のジルコニア薄膜と同一条件下で成膜された第15実施例のジルコニア薄膜のそれぞれのX線回折強度(XRD)の測定結果が示されている。

【0060】

図7(a)から、原料溶液における第1助剤(アセチルアセトン)の濃度を変化させても、X線回折強度に顕著な変化は認められないことがわかる。また、正方晶を示す(012)面のピークが検出されないこと、および、立方晶の(111)面に強く配向する傾向があることから、ジルコニア薄膜は立方晶あるいは正方晶あるいは立方晶と正方晶の混晶であると解される。

【0061】

図7(b)には、第4、第7および第11実施例のそれぞれのジルコニア薄膜のX線回折強度(XRD)の測定結果が示されている。

【0062】

図7(b)から、アルミニウム無添加の場合に(012)面のピーク(▼参照)が存在することから、正方晶であると解される。また、30°付近のピーク強度が高いことから、(101)面に強配向していることがわかる。アルミニウムのドープによって、正方晶の(012)面ピークが減衰あるいは消失することもわかる。

【0063】

図8には、第2実施例と同じく第10調製例の原料溶液を用い、プロセス繰り返し回数nを400に設定して、基板の雰囲気温度Tを350、400、450、500、550および600[℃]に変更してそれぞれ成膜された第16、第17、第2、第18、第19および第20実施例のジルコニア薄膜のX線回折強度の測定結果が示されている。

【0064】

図8から、第16および第17実施例のそれぞれは、第2実施例のそれと比較して、第X線回折強度のピークが鈍いことがわかり、最高のピーク(例えば(101)面のピーク)の高さが0〜80[%]に低くなる。

【0065】

図9には、第16、第17、第2、第18、第19および第20実施例のジルコニア薄膜のそれぞれの(101)面ピークおよび(110)面ピークの高さ/半値全幅の比が示されている。

【0066】

さらに、図9から、T=300〜400[℃]の場合、当該最高ピークの高さ/半値全幅比が0〜25[count/deg]の範囲になることがわかる。これは、第16および第17実施例のジルコニア薄膜がアモルファス状態であり、結晶化度が低いことを示している。

【0067】

なお、雰囲気温度T=300〜400[℃]の範囲であれば、同様に前記のようなアモルファス状態のジルコニア薄膜が製造されうる。

【0068】

有機EL又は太陽電池などの分野において、電子素子又は絶縁体そのものの柔軟性が要求される場合、このようにアモルファス状態の酸化膜が用いられることが好ましい。また、アモルファス状態のジルコニア薄膜を製造する際の基板の雰囲気温度Tが350[℃]と比較的低温であることは、成膜環境を構成する部材として採用可能な材料の選択肢が広がるなど、工業的に大きな意味を持つ。

【0069】

(加熱温度と酸化膜の電気特性との関係)

図10には、第16、第17、第2、第18、第19および第20実施例の酸化膜(ジルコニア薄膜)のバイアス電圧10[V]におけるリーク電流に関する、成膜時の雰囲気温度Tに対する依存性が示されている。

【0070】

図10から、雰囲気温度Tが上昇するにつれてリーク電流の値が変化した。雰囲気温度T=300〜400[℃]の範囲でリーク電流が増大し、T=400〜550[℃]の範囲でリーク電流が小さくなり、550〜600[℃]の範囲でリーク電流が若干大きくなった。

【0071】

図11には、酸化膜(ジルコニア薄膜)の電気伝導度σの、成膜時の雰囲気温度Tに対する依存性が実線で示されている。電気伝導度σは、酸化膜におけるキャリアの密度nおよび移動度μのそれぞれに比例する。図11には、キャリア密度nのT依存性が一点鎖線で示され、かつ、キャリア移動度μのT依存性が二点鎖線で示されている。

【0072】

図11に示されているように、T=300〜400[℃]の範囲において、酸化膜のキャリア移動度μが顕著に高くなっている。これは、Tの上昇に伴って酸化膜がアモルファス状態から結晶状態に転移しており、結晶化度が劇的に向上するためである。一方、T=300〜400[℃]の範囲において、酸化膜のキャリア密度nがほとんど横ばいである。これは、ZrO2−xのxが0より大きい値を取り、酸素欠陥が保存されているためである。ついで、T<300[℃]の範囲では酸化膜形成が不十分である。これらの結果、キャリア移動度μの増加が支配的となり、T=350[℃]付近において、酸化膜の電気伝導度σは極小値を示している。

【0073】

図11に示されているように、T=400〜550[℃]の範囲において、酸化膜のキャリア移動度μが緩やかに高くなる。これは、Tの上昇に伴って酸化膜の結晶化度が徐々に高くなるためである。一方、T=400〜550[℃]の範囲において、酸化膜のキャリア密度nが大幅に減少する。これは、ZrO2−xのxが0に近づく(酸素欠陥が少なくなる)ためである。これらの結果、キャリア密度nの減少が支配的となり、T=400[℃]付近において、酸化膜の電気伝導度σは極大値を示している。

【0074】

図11に示されているように、T=550〜600[℃]の範囲において、酸化膜のキャリア移動度μがすこし高くなっている。これは、Tの上昇に伴う結晶性向上に加え、図8で示したように(101)面よりも(110)面の配向が強くなったためである。一方、T=550〜600[℃]の範囲において、酸化膜のキャリア密度nはほぼ横ばいを保っている。これは、ZrO2−xのxがほとんど0に近づいて酸素欠陥濃度の変化がわずかであるためである。これらの結果、T=550[℃]付近において、酸化膜の電気伝導度σは極小値を示している。

【0075】

(本発明の他の実施形態)

本発明の他の実施形態として、前記成膜方法と同様の方法にしたがって、ひび割れ(クラック)又は欠損などが生じたジルコニア薄膜が補修されてもよい。具体的には、加熱中のジルコニア薄膜に対して原料溶液のミストが供給され、溶媒を蒸発させるとともに溶質を構成するジルコニウムを酸化させるというプロセスが繰り返される。これにより、ひび割れに入り込んだ又は欠損箇所に付着したミスト由来のジルコニアによって、当該ひび割れ等が補修される。

【技術分野】

【0001】

本発明は、酸化膜ならびに酸化膜を成膜する方法および補修する方法に関する。

【背景技術】

【0002】

絶縁表面を有する基板上に形成された半導体薄膜を用いた、透過性のある薄膜トランジスタの開発研究が行われている。薄膜トランジスタはICや電気光学装置のような電子デバイスに広く応用され、液晶テレビまたは有機ELテレビなどの画像表示装置のスイッチング素子として注目されている。たとえば、薄膜トランジスタのゲート電極上の絶縁膜として、イットリア安定化ジルコニア薄膜を成膜する方法が提案されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−170896号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、結晶性の高い絶縁膜の成膜方法として採用されている、プラズマCVD法、スパッタ法、MBE法、PLD法およびアトミックレイヤーエピタキシー法などの方法を実施するための装置は非常に高価である。また、成膜室の高い真空度の達成が必要であるなど成膜の準備も複雑である。

【0005】

そこで、本発明は、簡易かつ低廉な手法で電気特性が調節された酸化膜ならびにこれを成膜する方法および補修する方法を提供することを解決課題とする。

【課題を解決するための手段】

【0006】

本発明者は、シリカ(SiO2)薄膜の透明度は高いものの誘電率は低いこと、および、チタニア(TiO2)薄膜は化学的に安定で誘電率は高いもののリーク電流が大きいことを考慮して、誘電率が高く、リーク電流が小さく、かつ、化学的に安定なジルコニア(ZrO2)薄膜の成膜を試みた。また、低廉かつ簡易な成膜方法としてスプレー熱分解(SPD(Spray Pyrolysis Deposition))法を用いることを考えた。

【0007】

しかし、ジルコニア無機塩を溶質とし、溶媒としてのアルコールにほとんど溶けないため、原料溶液の調製が非常に困難であった。

【0008】

本発明者は、実験によって、ケトン類化合物を第1助剤として溶液に添加することにより、ジルコニア無機塩をアルコールに溶かすことができることを知見した。そのほか、本発明者は、ケトン類化合物の沸点が高い場合、これを気化させることが困難であること、燃焼反応が生じた際にケトン類化合物を構成する炭素が雰囲気の酸素と化合することによって雰囲気の酸素が減少してしまい、薄膜における酸素欠陥を誘発すること、ケトン類化合物が高価であること、および、ケトン類化合物の添加量によっては、原料溶液のミスト化が困難になる程度に原料溶液の粘度が高くなることなどを勘案して、第1助剤の添加量の調節が重要であることを知見した。

【0009】

当該知見に基づいてなされた本発明の第1態様の成膜方法は、ジルコニウム無機塩を溶質とし、アルコールを溶媒とし、ケトン類化合物を第1助剤として、当該第1助剤の濃度が調節されている原料溶液を調整し、基板に対して前記原料溶液のミストを供給し、雰囲気の加熱により前記溶媒を蒸発させるとともに前記溶質を構成するジルコニウムを酸化させるというプロセスを繰り返すことにより、前記基板の上にジルコニア薄膜を成膜することを特徴とする。

【0010】

本発明の第1態様の成膜方法によれば、第1助剤の濃度を調節しながら原料溶液を調製することにより、電気特性が調節されたジルコニア薄膜が酸化膜として成膜される。また、前記プロセスの繰り返し回数の調節により前記薄膜の厚さを調節することにより、電気特性が調節された酸化膜が成膜される。

【0011】

たとえば、テトラキス(アセチルアセトナト)ジルコニウムを前記溶質とし、エタノールを前記溶媒とし、アセチルアセトンを前記第1助剤として前記原料溶液を調製してもよい。

【0012】

さらに、本発明者は、実験によって、金属化合物を第2助剤として溶液に添加し、第2助剤の添加量を調節することにより酸化膜としてのジルコニア薄膜の電気特性を調節することができることを知見した。これは、金属化合物がドーパントとして機能し、酸化膜における結晶化度、バンド構造またはジルコニア由来の電子などのキャリアの濃度および移動度のうち少なくとも一方を変化させるためであると推察される。

【0013】

当該知見に基づき、前記第1助剤に加えて金属化合物を第2助剤として原料溶液を調整し、前記原料溶液の調整に際して前記第1助剤の濃度に加えて前記第2助剤の濃度が調節されている前記原料溶液を調整することが好ましい。

【0014】

この成膜方法によれば、第1助剤の濃度に加えて第2助剤の濃度を調節しながら原料溶液を調製することにより、電気特性が調節されたジルコニア薄膜が酸化膜として成膜される。また、前記プロセスの繰り返し回数の調節により前記酸化膜の厚さを調節することにより、電気特性が調節された酸化膜が成膜される。

【0015】

たとえば、テトラキス(アセチルアセトナト)ジルコニウムを前記溶質とし、エタノールを前記溶媒とし、アセチルアセトンを前記第1助剤とし、かつ、硝酸アルミニウムまたはトリス(アセチルアセトナト)アルミニウムを前記第2助剤として前記原料溶液を調製してもよい。

【0016】

特に、ヘイズ(基板および薄膜の界面付近に生じる、光を屈曲させる領域)の発生を回避する観点から、前記第1助剤としてのアセチルアセトンの濃度が0.02〜2[vol.%]または20〜40[vol.%]になるように前記原料溶液を調製することが好ましい。

【0017】

また、電気絶縁特性に優れた酸化膜の形成のため、前記第2助剤に由来するアルミニウムの濃度が1.5〜3.0[at.%]になるように前記原料溶液を調製することが好ましい。

【0018】

本発明の第2態様の成膜方法は、ジルコニウム無機塩を溶質とし、アルコールを溶媒とし、金属化合物を第2助剤として、当該第2助剤の濃度を調節しながら原料溶液を調整し、基板に対して前記原料溶液のミストを供給し、雰囲気の加熱により前記溶媒を蒸発させるとともに前記溶質を構成するジルコニウムを酸化させるというプロセスを繰り返すことにより、前記基板の上にジルコニア薄膜を成膜することを特徴とする。

【0019】

本発明の第2態様の成膜方法によれば、第2助剤の濃度を調節しながら原料溶液を調製することにより、電気特性が調節されたジルコニア薄膜が酸化膜として成膜される。また、前記プロセスの繰り返し回数の調節により前記酸化膜の厚さを調節することにより、電気特性が調節された酸化膜が成膜される。

【0020】

前記プロセスを繰り返した後、前記ジルコニア薄膜を酸素雰囲気下で加熱する、または、酸素雰囲気下で前記プロセスを繰り返すことにより前記基板の上にジルコニア薄膜を成膜してもよい。

【0021】

当該方法によれば、酸素雰囲気の実現という簡易な手法により、酸化膜としてのジルコニア薄膜に酸素欠陥量を少なく抑制することができ、その結果、当該酸素欠陥によって酸化膜の電気特性の調節が困難となる事態を回避することができる。

【0022】

前記雰囲気の温度を制御することにより、電気特性が制御された前記ジルコニア薄膜を成膜することが好ましい。特に、前記雰囲気の温度を300〜1000[℃]に含まれるように制御することにより前記ジルコニア薄膜を成膜することが好ましい。

【0023】

前記課題を解決するための本発明の酸化膜は、ジルコニア薄膜であって、前記雰囲気の温度が300〜400[℃]に含まれるように制御された成膜方法にしたがって成膜されたことによりアモルファス状態であることを特徴とする。さらに、本発明の酸化膜は、X線回折強度の最高ピークの高さとその半値全幅との比(ピーク高さ/半値全幅)が、2θ=30°付近の(101)面において0〜122[count/deg]の範囲に含まれている、もしくは35°付近の(110)面において0〜332[count/deg]の範囲に含まれている、もしくはその両方の範囲に含まれていることを特徴とする。

【0024】

前記課題を解決するための本発明の酸化膜の補修方法は、ジルコニウム無機塩を溶質とし、アルコールを溶媒とし、ケトン類化合物を第1助剤として、当該第1助剤の濃度が調節されている原料溶液を調整し、ジルコニア薄膜に対して前記原料溶液のミストを供給し、雰囲気の加熱により前記溶媒を蒸発させるとともに前記溶質を構成するジルコニウムを酸化させるというプロセスを繰り返すことにより、前記ジルコニア薄膜に生じたひび割れ又は欠損を補修することを特徴とする。

【図面の簡単な説明】

【0025】

【図1】本発明の酸化膜の成膜方法の手順説明図。

【図2】本発明の酸化膜の成膜方法の進行に関する説明図。

【図3】酸化膜の成長の様子を示す概念的説明図。

【図4】本発明の第1実施形態としての方法により成膜された酸化膜としてのジルコニア薄膜の電気特性に関する説明図。

【図5】本発明の第2実施形態としての方法により成膜された酸化膜としてのジルコニア薄膜の電気特性に関する説明図。

【図6】本発明の第2実施形態としての方法により成膜された酸化膜としてのジルコニア薄膜の電気特性に関する説明図。

【図7】本発明の方法により成膜された酸化膜としてのジルコニア薄膜の結晶構造に関する説明図。

【図8】アモルファス状態のジルコニア薄膜の結晶構造に関する説明図。

【図9】成膜雰囲気温度とジルコニア薄膜の電気伝導度の関係に関する説明図。

【図10】酸化膜の電気特性の成膜雰囲気温度に対する依存性に関する説明図。

【図11】酸化膜の電気伝導度の成膜雰囲気温度に対する依存性に関する説明図。

【発明を実施するための形態】

【0026】

(本発明の第1実施形態としての成膜方法の構成)

本発明の第1実施形態としての酸化膜の成膜方法について説明する。

【0027】

まず、ジルコニウム無機塩を溶質とし、アルコールを溶媒とし、ケトン類化合物を第1助剤として原料溶液を調製する(図1/STEP02)。原料溶液の調製に際して、第1助剤の濃度を調節する。

【0028】

ここで、「ジルコニウム無機塩」には、テトラキス(アセチルアセトナト)ジルコニウムなどのβ−ジケトン基を有するジルコニウム化合物、硝酸ジルコニウム、硫酸ジルコニウム、塩化ジルコニウム、塩化酸化ジルコニウム、フッ化ジルコニウム、フッ化酸化ジルコニウム、臭化ジルコニウム、臭化酸化ジルコニウム、ヨウ化ジルコニウム、ヨウ化酸化ジルコニウム、酢酸ジルコニウム、ギ酸ジルコニウム、シュウ酸ジルコニウムなどの金属塩、ジルコニウムEDTA錯体などの錯体化合物などが含まれる。

【0029】

「アルコール」には、エタノール、メタノール、プロパノール、イソプロパノール、tert-ブタノールなどの1価アルコール、エチレングリコール、グリセリンなどの多価アルコール、水酸基を有するフェノール類、アミン類、アミノ酸類などが含まれる。

【0030】

「ケトン類化合物」には、アセチルアセトン、ジピバロイルメタン、ジイソブチリルメタン、イソブチリルピバロイルメタン、2,2,6,6-テトラメチル-3,5-オクタンジオンなどのβ−ジケトン類化合物、アセトン、メチルエチルケトン、ジエチルケトン、メチルイソブチルケトン、シクロヘキサノンなど、ケトン基を有している化合物が含まれる。

【0031】

次に、成膜雰囲気を加熱装置により加熱する(図1/STEP04)。たとえば、図2に示されているように基板が載せられているホットプレートによって当該基板が450[℃]に加熱される。酸化膜の安定的な絶縁性を得る観点から成膜雰囲気温度Tは約550〜600[℃]が好ましいが、酸化膜の透明性を維持する観点からは成膜雰囲気温度Tは約550[℃]が好ましい。

【0032】

なお、原料溶液の今回層における溶媒を気化または蒸発させるとともに溶質を構成するジルコニウムを酸化させることができることを条件として、成膜雰囲気温度がさまざまな方法によって制御されてもよい。例えば、基板が加熱されるのではなく、基板が収容されるチャンバ内に配置された加熱器によって成膜雰囲気が加熱されてもよい。

【0033】

ここで、基板に対する原料溶液のミストの供給(図1/STEP06参照)およびジルコニア薄膜の気相成長(図1/STEP08参照)というプロセスの繰り返し回数を示す指数iの値が「1」に初期化される(図1/STEP05)。

【0034】

さらに、加熱中の基板に原料溶液のミストを供給する(図1/STEP06)。具体的には、図2に示されているようにプランジャポンプを用いて、原料溶液を基板に対して噴霧する。

【0035】

プランジャポンプによる噴霧方式は加圧式または一流体式なので、二流体式とは異なり、キャリアガスを用いずに原料溶液のミスト生成が可能である。たとえば、原料溶液の100回あたり噴霧量が15〜20[ml]になるように調節されている。なお、インクジェット方式や超音波方式の他にブラシ等を用いた古典的なスパッタ技法等、プランジャポンプとは異なる手法を用いて、原料溶液のミストが生成されてもよい。

【0036】

基板が加熱されているので、原料溶液の今回層における溶媒を気化または蒸発させるとともに溶質を構成するジルコニウムを酸化させることにより、ジルコニア薄膜が徐々に成長する。

【0037】

指数iが小さい初期段階では、図3(a)に示されているように基板の表面に島状に分散したジルコニア薄膜(酸化膜)のシーズ(斜線部分参照)が形成される。その後の原料溶液の供給により、当該複数のシーズが基板表面に対して平行な方向にも成長することによって、図3(b)に示されているように基板の表面全体を覆う酸化膜が形成される。その後、指数iの増加、ひいては層の堆積に伴い、図3(c)に示されているように当該酸化膜は基板の表面に対して垂直な方向に成長することによってその厚みを徐々に増していく。

【0038】

その後、指数iが目標回数nに等しいか否かが判定され(図1/STEP10)、当該判定結果が否定的である場合(図1/STEP10‥NO)、指数iの値が「1」だけ増やされる(図1/STEP11)。その上で、基板に対する原料溶液のミストの供給(図1/STEP06参照)ならびに溶媒の蒸発およびジルコニアの今回層の形成(図1/STEP08参照)というプロセスが繰り返される。回数nを調節することにより酸化膜の厚さが調節される。

【0039】

その一方、当該判定結果が肯定的である場合(図1/STEP10‥YES)、オゾンを用いた酸素雰囲気において加熱器により、原料溶液の溶媒を蒸発させるときよりも高温(たとえば600℃程度)で基板およびジルコニア薄膜を加熱する(図1/STEP12)。なお、事後的なジルコニア薄膜の加熱(図1/STEP12参照)に代えてまたは加えて、酸素雰囲気において前記プロセス(図1/STEP6参照)が繰り返されてもよい。

【0040】

前記成膜方法において、原料溶液調製を除く各過程が、少なくとも加熱器およびプランジャポンプの動作を制御可能なコンピュータによって自動的に実行されてもよい。

【0041】

(実施例)

溶質として0.01[mol]のテトラキス(アセチルアセトナト)ジルコニウムを用い、溶媒としてエタノールを用い、第1助剤としてアセチルアセトンを用いて200[ml]の原料溶液が調製された。すなわち、ジルコニウムイオン濃度0.05[mol/l]の原料溶液を調製した。第1〜第15調製例のそれぞれにおいて、第1助剤の濃度(vol.%)は0、0.02、0.05、0.20、0.50、2.0、5.0、10、15、20、25、30、40、50および100のそれぞれに調製された。

【0042】

その上で、第1〜第15調製例のそれぞれについて、調製後24時間未満、24時間経過後および168時間経過後のそれぞれにおいて、溶質が溶媒に溶けているか否か(○‥溶けている、×または−‥溶けていない)、および、酸化膜としてのジルコニア薄膜を成膜することができるか否か(○‥成膜可能、−‥成膜不可、H‥ヘイズ有り)が実験により確認された。当該実験結果を表1に示す。

【表1】

【0043】

表1の総合評価の欄において、「◎」および「○」は、原料溶液の成膜性能が、時間経過にかかわらず安定していることを示しており、「◎」は「○」よりも堆積レート、すなわち、成膜効率が高いことを意味している。

【0044】

第10調製例の原料溶液を用い、プロセス繰り返し回数nを200、400、600および800のそれぞれに設定して、厚さ(μm)が0.15、0.20、0.35および0.42である薄膜が第1〜第4実施例のジルコニア薄膜として成膜された。成膜時の基板の雰囲気温度Tは450[℃]に調節された。

【0045】

図4には、第1〜第4実施例のそれぞれの薄膜の電圧−電流特性の測定結果が示されている。ジルコニア薄膜にアルミニウム電極対をハンダ付けし、当該電極対に電圧を印加した際に当該電極間を流れる電流値が測定された。

【0046】

図4から、ジルコニア薄膜が薄いほど電気抵抗値が低く、ジルコニア薄膜が厚いほど電気抵抗値が高くなっていることがわかる。特に、厚さ0.42[μm]の酸化膜は、その電気伝導度はほぼ0であり、非常に高い電気絶縁性を示していることがわかる。

【0047】

(本発明の第2実施形態としての成膜方法の構成)

本発明の第2実施形態としての酸化膜の成膜方法について説明する。

【0048】

第1助剤に加えて、金属化合物を第2助剤として添加することにより原料溶液を調製すること、および、原料溶液の調製に際して、第1助剤の濃度に加えて第2助剤の濃度を調節することを除き、第1実施形態の成膜方法と同様なので説明を省略する。

【0049】

ここで、「金属化合物」には、硝酸アルミニウムなどの硝酸金属、硫酸アルミニウム、塩化アルミニウム、臭化アルミニウム、フッ化アルミニウム、ヨウ化アルミニウム、リン酸アルミニウム、水酸化アルミニウム、酢酸アルミニウム、ギ酸アルミニウム、シュウ酸アルミニウムなどの金属塩、トリス(アセチルアセトナト)アルミニウムなどβ−ジケトン基を有する金属化合物、トリス(8-キノリノラト)アルミニウム、アルミニウムEDTAなどの錯体化合物などが含まれる。

【0050】

(実施例)

溶質として0.01[mol]のテトラキス(アセチルアセトナト)ジルコニウムを用い、溶媒としてエタノールを用い、第1助剤としてアセチルアセトンを用い、第2助剤として硝酸アルミニウムを用いて200[ml]の原料溶液が調製された。すなわち、ジルコニウムイオン濃度0.05[mol/l]の原料溶液が調製された。

【0051】

第1助剤の濃度が20[vol.%]に調製され、アルミニウムの原子百分率(atm%)が1.0、1.5、2.0,3.0、4.0および5.0のそれぞれになるように第2助剤の添加量が調製された原料溶液を用いて、第5〜第10実施例のそれぞれのジルコニア薄膜が成膜された。ミスト供給回数nは800に設定された。成膜時の基板の雰囲気温度Tは450[℃]に調節された。

【0052】

図5(a)には、第4〜第10実施例のそれぞれのジルコニア薄膜の電圧−電流特性の測定結果が示されている。図5(b)には、第4〜第10実施例のそれぞれのジルコニア薄膜の印加電圧50[V]の場合の電気抵抗値が示されている。シリコン基板上のジルコニア薄膜にアルミニウム対電極を真空蒸着し、当該電極対に電圧を印加した場合に当該電極間を流れる電流値が測定された。

【0053】

図5(a)および図5(b)から、アルミニウムがドープされている第5〜第10実施例の薄膜のほうが、アルミニウムがドープされていない第4実施例の薄膜よりも電気抵抗値が高くなっていることがわかる。また、第6〜第8実施例、その中でも特に第7実施例のジルコニア薄膜は電気抵抗値が高く、第5実施例、第9実施例および第10実施例のジルコニア薄膜よりも高い電気絶縁性を示すことがわかる。

【0054】

これは、薄膜にドープされたアルミニウムが、ジルコニウム由来のキャリア(電子)を捕縛する一方、アルミニウムが薄膜に過剰にドープされるとアルミニウム由来のキャリアのバンド構造が変化するためであると推察される。

【0055】

アルミニウムのドープ量が増加すれば一様にジルコニア薄膜の電気抵抗値が高くなるわけではなく、多くなりすぎるとジルコニア薄膜の電気抵抗値が低くなる。このため、電気絶縁性の向上の観点からはアルミニウムのドープ量が適切な数値範囲内に調節される必要がある。

【0056】

図6には、第7実施例のジルコニア薄膜のほか、第1助剤(アセチルアセトン)の濃度(vol.%)が0、0.02、0.05および0.2に変更されたほかは第7実施例のジルコニア薄膜と同一条件化で成膜された第11〜第14実施例のジルコニア薄膜の電圧−電流特性の測定結果が示されている。

【0057】

図6から、原料溶液に対して第1助剤が添加されている第12〜第14実施例のジルコニア薄膜は、原料溶液に対して第1助剤が添加されていない第11実施例のジルコニア薄膜よりも電気伝導度が高く、しかも当該添加量を増加させることによって徐々に電気伝導度が高くなっていくことがわかる。その一方、第7実施例のジルコニア薄膜は、第12〜第14実施例のジルコニア薄膜よりも原料溶液に対する第1助剤の添加量が多いにもかかわらず、電気伝導度は第11実施例のジルコニア薄膜よりも低くなっていることがわかる。

【0058】

原料溶液に対する第1助剤の添加量が増加すれば一様にジルコニア薄膜の電気伝導率が高くなるわけではなく、多くなりすぎるとジルコニア薄膜の電気伝導率が低くなる。このため、ジルコニア薄膜の電気絶縁性または導電性の調節の観点からは、原料溶液における第1助剤の添加量が適切な数値範囲内に調節される必要がある。

【0059】

(薄膜の結晶構造)

図7(a)には、第7実施例、第11実施例および第13実施例のジルコニア薄膜、ならびに、第1助剤(アセチルアセトン)の濃度(vol.%)が2.0に変更されたほかは第12実施例のジルコニア薄膜と同一条件下で成膜された第15実施例のジルコニア薄膜のそれぞれのX線回折強度(XRD)の測定結果が示されている。

【0060】

図7(a)から、原料溶液における第1助剤(アセチルアセトン)の濃度を変化させても、X線回折強度に顕著な変化は認められないことがわかる。また、正方晶を示す(012)面のピークが検出されないこと、および、立方晶の(111)面に強く配向する傾向があることから、ジルコニア薄膜は立方晶あるいは正方晶あるいは立方晶と正方晶の混晶であると解される。

【0061】

図7(b)には、第4、第7および第11実施例のそれぞれのジルコニア薄膜のX線回折強度(XRD)の測定結果が示されている。

【0062】

図7(b)から、アルミニウム無添加の場合に(012)面のピーク(▼参照)が存在することから、正方晶であると解される。また、30°付近のピーク強度が高いことから、(101)面に強配向していることがわかる。アルミニウムのドープによって、正方晶の(012)面ピークが減衰あるいは消失することもわかる。

【0063】

図8には、第2実施例と同じく第10調製例の原料溶液を用い、プロセス繰り返し回数nを400に設定して、基板の雰囲気温度Tを350、400、450、500、550および600[℃]に変更してそれぞれ成膜された第16、第17、第2、第18、第19および第20実施例のジルコニア薄膜のX線回折強度の測定結果が示されている。

【0064】

図8から、第16および第17実施例のそれぞれは、第2実施例のそれと比較して、第X線回折強度のピークが鈍いことがわかり、最高のピーク(例えば(101)面のピーク)の高さが0〜80[%]に低くなる。

【0065】

図9には、第16、第17、第2、第18、第19および第20実施例のジルコニア薄膜のそれぞれの(101)面ピークおよび(110)面ピークの高さ/半値全幅の比が示されている。

【0066】

さらに、図9から、T=300〜400[℃]の場合、当該最高ピークの高さ/半値全幅比が0〜25[count/deg]の範囲になることがわかる。これは、第16および第17実施例のジルコニア薄膜がアモルファス状態であり、結晶化度が低いことを示している。

【0067】

なお、雰囲気温度T=300〜400[℃]の範囲であれば、同様に前記のようなアモルファス状態のジルコニア薄膜が製造されうる。

【0068】

有機EL又は太陽電池などの分野において、電子素子又は絶縁体そのものの柔軟性が要求される場合、このようにアモルファス状態の酸化膜が用いられることが好ましい。また、アモルファス状態のジルコニア薄膜を製造する際の基板の雰囲気温度Tが350[℃]と比較的低温であることは、成膜環境を構成する部材として採用可能な材料の選択肢が広がるなど、工業的に大きな意味を持つ。

【0069】

(加熱温度と酸化膜の電気特性との関係)

図10には、第16、第17、第2、第18、第19および第20実施例の酸化膜(ジルコニア薄膜)のバイアス電圧10[V]におけるリーク電流に関する、成膜時の雰囲気温度Tに対する依存性が示されている。

【0070】

図10から、雰囲気温度Tが上昇するにつれてリーク電流の値が変化した。雰囲気温度T=300〜400[℃]の範囲でリーク電流が増大し、T=400〜550[℃]の範囲でリーク電流が小さくなり、550〜600[℃]の範囲でリーク電流が若干大きくなった。

【0071】

図11には、酸化膜(ジルコニア薄膜)の電気伝導度σの、成膜時の雰囲気温度Tに対する依存性が実線で示されている。電気伝導度σは、酸化膜におけるキャリアの密度nおよび移動度μのそれぞれに比例する。図11には、キャリア密度nのT依存性が一点鎖線で示され、かつ、キャリア移動度μのT依存性が二点鎖線で示されている。

【0072】

図11に示されているように、T=300〜400[℃]の範囲において、酸化膜のキャリア移動度μが顕著に高くなっている。これは、Tの上昇に伴って酸化膜がアモルファス状態から結晶状態に転移しており、結晶化度が劇的に向上するためである。一方、T=300〜400[℃]の範囲において、酸化膜のキャリア密度nがほとんど横ばいである。これは、ZrO2−xのxが0より大きい値を取り、酸素欠陥が保存されているためである。ついで、T<300[℃]の範囲では酸化膜形成が不十分である。これらの結果、キャリア移動度μの増加が支配的となり、T=350[℃]付近において、酸化膜の電気伝導度σは極小値を示している。

【0073】

図11に示されているように、T=400〜550[℃]の範囲において、酸化膜のキャリア移動度μが緩やかに高くなる。これは、Tの上昇に伴って酸化膜の結晶化度が徐々に高くなるためである。一方、T=400〜550[℃]の範囲において、酸化膜のキャリア密度nが大幅に減少する。これは、ZrO2−xのxが0に近づく(酸素欠陥が少なくなる)ためである。これらの結果、キャリア密度nの減少が支配的となり、T=400[℃]付近において、酸化膜の電気伝導度σは極大値を示している。

【0074】

図11に示されているように、T=550〜600[℃]の範囲において、酸化膜のキャリア移動度μがすこし高くなっている。これは、Tの上昇に伴う結晶性向上に加え、図8で示したように(101)面よりも(110)面の配向が強くなったためである。一方、T=550〜600[℃]の範囲において、酸化膜のキャリア密度nはほぼ横ばいを保っている。これは、ZrO2−xのxがほとんど0に近づいて酸素欠陥濃度の変化がわずかであるためである。これらの結果、T=550[℃]付近において、酸化膜の電気伝導度σは極小値を示している。

【0075】

(本発明の他の実施形態)

本発明の他の実施形態として、前記成膜方法と同様の方法にしたがって、ひび割れ(クラック)又は欠損などが生じたジルコニア薄膜が補修されてもよい。具体的には、加熱中のジルコニア薄膜に対して原料溶液のミストが供給され、溶媒を蒸発させるとともに溶質を構成するジルコニウムを酸化させるというプロセスが繰り返される。これにより、ひび割れに入り込んだ又は欠損箇所に付着したミスト由来のジルコニアによって、当該ひび割れ等が補修される。

【特許請求の範囲】

【請求項1】

ジルコニウム無機塩を溶質とし、アルコールを溶媒とし、ケトン類化合物を第1助剤として、当該第1助剤の濃度が調節されている原料溶液を調整し、

基板に対して前記原料溶液のミストを供給し、雰囲気の加熱により前記溶媒を蒸発させるとともに前記溶質を構成するジルコニウムを酸化させるというプロセスを繰り返すことにより、前記基板の上にジルコニア薄膜を成膜することを特徴とする成膜方法。

【請求項2】

請求項1記載の成膜方法において、

テトラキス(アセチルアセトナト)ジルコニウムを前記溶質とし、エタノールを前記溶媒とし、アセチルアセトンを前記第1助剤として前記原料溶液を調整することを特徴とする成膜方法。

【請求項3】

請求項2記載の成膜方法において、

前記第1助剤としてのアセチルアセトンの濃度が0.02〜2[vol.%]または20〜40[vol.%]になるように前記原料溶液を調整することを特徴とする成膜方法。

【請求項4】

請求項1記載の成膜方法において、

前記第1助剤に加えて金属化合物を第2助剤として原料溶液を調整し、

前記原料溶液の調整に際して前記第1助剤の濃度に加えて前記第2助剤の濃度が調節されている前記原料溶液を調整することを特徴とする成膜方法。

【請求項5】

請求項4記載の成膜方法において、

テトラキス(アセチルアセトナト)ジルコニウムを前記溶質とし、エタノールを前記溶媒とし、アセチルアセトンを前記第1助剤とし、かつ、硝酸アルミニウムまたはトリス(アセチルアセトナト)アルミニウムを前記第2助剤として前記原料溶液を調整することを特徴とする成膜方法。

【請求項6】

請求項5記載の成膜方法において、

前記第1助剤としてのアセチルアセトンの濃度が0.02〜2[vol.%]または20〜40[vol.%]になるように前記原料溶液を調整することを特徴とする成膜方法。

【請求項7】

請求項5または6記載の成膜方法において、

前記第2助剤に由来するアルミニウムの濃度が1.5〜3.0[at.%]になるように前記原料溶液を調整することを特徴とする成膜方法。

【請求項8】

ジルコニウム無機塩を溶質とし、アルコールを溶媒とし、金属化合物を第2助剤として、当該第2助剤の濃度を調節しながら原料溶液を調整し、

基板に対して前記原料溶液のミストを供給し、雰囲気の加熱により前記溶媒を蒸発させるとともに前記溶質を構成するジルコニウムを酸化させるというプロセスを繰り返すことにより、前記基板の上にジルコニア薄膜を成膜することを特徴とする成膜方法。

【請求項9】

請求項1〜8のうちいずれか1つに記載の成膜方法において、

前記プロセスを繰り返した後、前記ジルコニア薄膜を酸素雰囲気下で加熱する、または、酸素雰囲気下で前記プロセスを繰り返すことにより前記基板の上にジルコニア薄膜を成膜することを特徴とする成膜方法。

【請求項10】

請求項1〜9のうちいずれか1つに記載の成膜方法において、

前記雰囲気の温度を制御することにより、電気特性が制御された前記ジルコニウム薄膜を成膜することを特徴とする成膜方法。

【請求項11】

請求項10記載の成膜方法において、

前記雰囲気の温度を300〜600[℃]に制御することにより前記ジルコニウム薄膜を成膜することを特徴とする成膜方法。

【請求項12】

請求項11記載の成膜方法にしたがって成膜されたことによりアモルファス状態であることを特徴とするジルコニア薄膜。

【請求項13】

X線回折強度の最高ピークの高さとその半値全幅との比(ピーク高さ/半値全幅)が、回折角度2θ=30°付近の(101)面において0〜122[count/deg]の範囲に含まれている、もしくは35°付近の(110)面において0〜332[count/deg]の範囲に含まれている、もしくはその両方の範囲に含まれていることを特徴とするジルコニア薄膜。

【請求項14】

ジルコニウム無機塩を溶質とし、アルコールを溶媒とし、ケトン類化合物を第1助剤として、当該第1助剤の濃度が調節されている原料溶液を調整し、

ジルコニア薄膜に対して前記原料溶液のミストを供給し、雰囲気の加熱により前記溶媒を蒸発させるとともに前記溶質を構成するジルコニウムを酸化させるというプロセスを繰り返すことにより、前記ジルコニア薄膜に生じたひび割れ又は欠損を補修することを特徴とする方法。

【請求項1】

ジルコニウム無機塩を溶質とし、アルコールを溶媒とし、ケトン類化合物を第1助剤として、当該第1助剤の濃度が調節されている原料溶液を調整し、

基板に対して前記原料溶液のミストを供給し、雰囲気の加熱により前記溶媒を蒸発させるとともに前記溶質を構成するジルコニウムを酸化させるというプロセスを繰り返すことにより、前記基板の上にジルコニア薄膜を成膜することを特徴とする成膜方法。

【請求項2】

請求項1記載の成膜方法において、

テトラキス(アセチルアセトナト)ジルコニウムを前記溶質とし、エタノールを前記溶媒とし、アセチルアセトンを前記第1助剤として前記原料溶液を調整することを特徴とする成膜方法。

【請求項3】

請求項2記載の成膜方法において、

前記第1助剤としてのアセチルアセトンの濃度が0.02〜2[vol.%]または20〜40[vol.%]になるように前記原料溶液を調整することを特徴とする成膜方法。

【請求項4】

請求項1記載の成膜方法において、

前記第1助剤に加えて金属化合物を第2助剤として原料溶液を調整し、

前記原料溶液の調整に際して前記第1助剤の濃度に加えて前記第2助剤の濃度が調節されている前記原料溶液を調整することを特徴とする成膜方法。

【請求項5】

請求項4記載の成膜方法において、

テトラキス(アセチルアセトナト)ジルコニウムを前記溶質とし、エタノールを前記溶媒とし、アセチルアセトンを前記第1助剤とし、かつ、硝酸アルミニウムまたはトリス(アセチルアセトナト)アルミニウムを前記第2助剤として前記原料溶液を調整することを特徴とする成膜方法。

【請求項6】

請求項5記載の成膜方法において、

前記第1助剤としてのアセチルアセトンの濃度が0.02〜2[vol.%]または20〜40[vol.%]になるように前記原料溶液を調整することを特徴とする成膜方法。

【請求項7】

請求項5または6記載の成膜方法において、

前記第2助剤に由来するアルミニウムの濃度が1.5〜3.0[at.%]になるように前記原料溶液を調整することを特徴とする成膜方法。

【請求項8】

ジルコニウム無機塩を溶質とし、アルコールを溶媒とし、金属化合物を第2助剤として、当該第2助剤の濃度を調節しながら原料溶液を調整し、

基板に対して前記原料溶液のミストを供給し、雰囲気の加熱により前記溶媒を蒸発させるとともに前記溶質を構成するジルコニウムを酸化させるというプロセスを繰り返すことにより、前記基板の上にジルコニア薄膜を成膜することを特徴とする成膜方法。

【請求項9】

請求項1〜8のうちいずれか1つに記載の成膜方法において、

前記プロセスを繰り返した後、前記ジルコニア薄膜を酸素雰囲気下で加熱する、または、酸素雰囲気下で前記プロセスを繰り返すことにより前記基板の上にジルコニア薄膜を成膜することを特徴とする成膜方法。

【請求項10】

請求項1〜9のうちいずれか1つに記載の成膜方法において、

前記雰囲気の温度を制御することにより、電気特性が制御された前記ジルコニウム薄膜を成膜することを特徴とする成膜方法。

【請求項11】

請求項10記載の成膜方法において、

前記雰囲気の温度を300〜600[℃]に制御することにより前記ジルコニウム薄膜を成膜することを特徴とする成膜方法。

【請求項12】

請求項11記載の成膜方法にしたがって成膜されたことによりアモルファス状態であることを特徴とするジルコニア薄膜。

【請求項13】

X線回折強度の最高ピークの高さとその半値全幅との比(ピーク高さ/半値全幅)が、回折角度2θ=30°付近の(101)面において0〜122[count/deg]の範囲に含まれている、もしくは35°付近の(110)面において0〜332[count/deg]の範囲に含まれている、もしくはその両方の範囲に含まれていることを特徴とするジルコニア薄膜。

【請求項14】

ジルコニウム無機塩を溶質とし、アルコールを溶媒とし、ケトン類化合物を第1助剤として、当該第1助剤の濃度が調節されている原料溶液を調整し、

ジルコニア薄膜に対して前記原料溶液のミストを供給し、雰囲気の加熱により前記溶媒を蒸発させるとともに前記溶質を構成するジルコニウムを酸化させるというプロセスを繰り返すことにより、前記ジルコニア薄膜に生じたひび割れ又は欠損を補修することを特徴とする方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−89836(P2012−89836A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2011−207787(P2011−207787)

【出願日】平成23年9月22日(2011.9.22)

【出願人】(504237050)独立行政法人国立高等専門学校機構 (656)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成23年9月22日(2011.9.22)

【出願人】(504237050)独立行政法人国立高等専門学校機構 (656)

【Fターム(参考)】

[ Back to top ]