酸性ガスの処理方法

【課題】酸性ガス濃度測定信号に基づいてアルカリ剤の添加量を制御するフィードバック形式において、現状のフィードバック制御が抱える計測遅れによる酸性ガスの処理不良並びにアルカリ剤の過剰添加を削減する酸性ガスの処理方法を提供すること。

【解決手段】酸性ガスが含まれる燃焼排ガスにアルカリ剤を添加し、粉塵を集塵した後の酸性ガス濃度を測定するように設置された酸性ガス濃度測定機器の測定信号に基づいてアルカリ剤の添加量をフィードバック制御する酸性ガスの処理方法において、計測遅延時間がそれぞれ異なるHCl濃度測定機器(低速)14及びHCl濃度測定機器(高速)15により同一種の酸性ガス濃度を測定する工程と、複数の酸性ガス濃度測定機器の測定信号に基づいてアルカリ剤の添加量出力値をフィードバック演算により算出する工程と、を有する。

【解決手段】酸性ガスが含まれる燃焼排ガスにアルカリ剤を添加し、粉塵を集塵した後の酸性ガス濃度を測定するように設置された酸性ガス濃度測定機器の測定信号に基づいてアルカリ剤の添加量をフィードバック制御する酸性ガスの処理方法において、計測遅延時間がそれぞれ異なるHCl濃度測定機器(低速)14及びHCl濃度測定機器(高速)15により同一種の酸性ガス濃度を測定する工程と、複数の酸性ガス濃度測定機器の測定信号に基づいてアルカリ剤の添加量出力値をフィードバック演算により算出する工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、都市ごみ廃棄物焼却炉、産業廃棄物焼却炉、発電ボイラ、炭化炉、民間工場等の燃焼施設において発生する有害な塩化水素や硫黄酸化物等の酸性ガスの処理方法に関する。詳しくは、酸性ガスを処理するアルカリ剤の添加量を効率的に制御する方法に関する。

【背景技術】

【0002】

有害な塩化水素や硫黄酸化物を含む排ガスは消石灰や重曹等のアルカリ剤で処理され、その後バグフィルター(BF)等の集塵機で除塵された後、煙突から排出される。一方、集塵機で集塵された飛灰は、有害なPb、Cd等の重金属類を含有しており、これら有害重金属を安定化処理した後、埋立処分されている。

【0003】

酸性ガスを処理するアルカリ剤である5〜30μmに微粉加工された重曹は、消石灰に比べ反応性が高く、酸性ガスを安定的に処理できると共に未反応分が少なく、埋立処分量を削減でき環境負荷低減に有効な手段である。また、重金属処理方法としてはジエチルジチオカルバミン酸塩等のキレートで不溶化処理する方法が一般的であり、短期的には重金属固定効果は高いが、最終処分場における酸性雨によるpH低下及びキレートの酸化自己分解により、鉛等の重金属が再溶出する問題が残る。一方、リン酸等のリン酸化合物による重金属固定は、無機鉱物であるヒドロキシアパタイト形態まで変化させる為、最終処分場における長期安定性に優れ、環境保護の観点から非常に価値の高い処理方法である。さらに、前記微粉重曹で処理した飛灰をリン酸等の重金属固定剤で処理する方法は、多くの環境負荷低減効果を持つ有効な手段である。

【0004】

ところで、塩化水素や硫黄酸化物等の酸性ガスを処理する消石灰や重曹等のアルカリ剤の添加量を制御することは、酸性ガス処理費用を削減できるだけでなく、アルカリ剤の未反応分を低減し、飛灰の埋立処分量を削減する効果が期待できる。

【0005】

塩化水素や硫黄酸化物等の酸性ガスを処理するアルカリ剤の添加量は、一般的に、バグフィルターの後段に設置されたイオン電極式の塩化水素測定装置で測定されたHCl濃度をもとにPID制御装置によりフィードバック制御されている。しかしながら、焼却施設等の燃焼施設においては通常入口の酸性ガス濃度を測定する装置は設置されておらず、入口の変動状況がわからない状態でPID制御のパラメーターを設定し制御出力を調整する。ところがPID制御装置はP、I、D、添加量(出力)下限、添加量(出力)上限の5つの設定項目があると共に各項目の設定値が複合して制御出力値を決めることから適正な添加制御を検討するのに多大な時間を要する。このため、一般的にPID制御装置による設定は、制御目標値(SV)を超えた際に添加量が大幅に増加する制御を実施している施設が多い。

【0006】

しかしながら、通常のPID制御装置の制御出力は、単一の上限しか設定できず、例えばHCl濃度の制御目標値(SV)を40ppmに設定した場合、40ppm以上の濃度で制御出力の単一の上限を限度としてアルカリ剤の添加をすることとなり、アルカリ剤を過剰添加する原因となる。また、上記フィードバック制御は、酸性ガス測定装置の計測遅れの影響を受ける。バグフィルター出口のHCl濃度は通常イオン電極法(例えば京都電子工業製HL−36)で測定され、硫黄酸化物濃度は赤外線吸収法(例えば島津製作所製NSA−3080)で測定されているが、試料排ガスのサンプリング時間、及び計測器の応答時間を含めると5〜10分の多大な計測遅れがある。本計測遅れは、アルカリ剤の添加ラグを引き起こし、酸性ガスの処理不良につながると共にアルカリ剤の過剰添加を引き起こす原因となる。

【0007】

本課題を解決するため種々制御手法が検討されている。特許文献1においては通常のPID制御式にPをさらに加える「P+PID制御」が提案されている。本提案は、通常のPID制御で困難な酸性ガスの突発的発生の対応を考えてのものである。また、特許文献2及び3においては、入口の酸性ガス濃度をもとにアルカリ剤の添加量を決めるフィードフォワード制御と、アルカリ剤が処理した後の酸性ガス濃度をもとにアルカリ剤の添加量を補うフィードバック制御と、を組み合わせる制御方式が提案されている。本制御方式はフィードバック制御の過剰添加を抑制する効果が見込まれ、酸性ガスの安定処理とアルカリ剤の過剰添加を削減する効果は得られるものと考える。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−113327号公報

【特許文献2】特開平10−165752号公報

【特許文献3】特開2006−75758号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1においては、入口の突発的対応はある程度可能であるが、前記測定装置の計測遅れは加味されておらず、計測遅れによるアルカリ剤の添加ラグによる酸性ガスの処理不良には対応することができない。さらに、特許文献2及び3においては、集塵前の煙道の測定環境は、集塵後の測定環境に比べ、酸性ガス濃度が高く、高温であり、測定機器材の腐食対策を講じる必要がある。また、除塵前の排ガスには大量の煤塵が存在することから、除塵対策並びに例えば除塵フィルターの交換等メンテナンスに労力が必要となる。また、これらの測定機器の不具合により生じる測定不良は、酸性ガス濃度の測定信号がアルカリ剤の添加量に直接影響を与えるため、出口の酸性ガス濃度を安定して管理するうえで大きな問題となる。

【0010】

上記現状を勘案し、本発明は、酸性ガスを安定的に測定できる測定環境、すなわち集塵工程後の酸性ガス濃度測定信号に基づいてアルカリ剤の添加量を制御するフィードバック形式において、現状のフィードバック制御が抱える計測遅れによる酸性ガスの処理不良並びにアルカリ剤の過剰添加を削減する酸性ガスの処理方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

(1) 酸性ガスが含まれる燃焼排ガスにアルカリ剤を添加し、粉塵を集塵した後の酸性ガス濃度を測定するように設置された酸性ガス濃度測定機器の測定信号に基づいてアルカリ剤の添加量をフィードバック制御する酸性ガスの処理方法であって、計測遅延時間がそれぞれ異なる複数の酸性ガス濃度測定機器(例えば、後述するHCl濃度測定機器(低速)14及びHCl濃度測定機器(高速)15など)により同一種の酸性ガス濃度を測定する工程と、前記複数の酸性ガス濃度測定機器の測定信号に基づいてアルカリ剤の添加量出力値をフィードバック演算により算出する工程と、を有する酸性ガスの処理方法。

【0012】

従来のバグフィルター出口の酸性ガス濃度は、例えば計測遅延時間が5〜10分であるイオン電極法による単一の測定機器で測定され、その測定信号に基づいてアルカリ剤の添加量をフィードバックで制御している。本手法は、測定機器の計測遅延によりアルカリ剤の過剰添加を引き起こす。

【0013】

これに対し、(1)の発明によれば、計測遅延時間が長い測定機器と計測遅延時間が短い測定機器、すなわち酸性ガス濃度の計測遅延時間の異なる複数の測定機器の測定信号に基づいてアルカリ剤の添加量出力値をフィードバック演算により算出する。これにより、計測遅延時間の長い測定機器単一ではなく、計測遅延時間の短い測定機器を組み合わせることができるので、フィードバック制御における酸性ガス濃度の測定機器の計測遅延によるアルカリ剤の過剰添加を軽減することができる。

【0014】

また、(1)の発明によれば、計測遅延時間がそれぞれ異なる複数の酸性ガス濃度測定機器を備えているので、計測遅延時間は長いが測定信頼度の高い測定機器によりバグフィルター出口の酸性ガス濃度を適切に測定できることに加えて、計測遅延時間は短いが測定信頼度の低い測定機器単独でフィードバック制御するよりも測定信頼度を向上させることができる。よって、アルカリ剤の添加を適切に行うことができ酸性ガスの処理効率をより向上させることができる。

【0015】

さらに、計測遅延時間の長い測定機器に、計測遅延時間の短い測定機器を組み合わせることにより、酸性ガス増加時にアルカリ剤を添加するタイミングを従来制御に比べはやくでき、酸性ガス測定装置の計測遅れによる酸性ガスの処理不良を改善することができる。

【0016】

(2) 前記添加量出力値をフィードバック演算により算出する工程は、前記複数の測定信号に基づいてそれぞれ演算される複数の添加量出力値の上限値(例えば、後述する複数の添加量出力値の100%の値)を算出する工程と、前記算出した複数の上限値のうち少なくとも1つの上限値について当該上限値より小さい値(例えば、後述する50%の出力制限をかけた値)の添加量出力値を算出する工程と、を有する(1)に記載の酸性ガスの処理方法。

【0017】

(2)の発明によれば、算出した複数の添加量出力値の上限値のうち少なくとも1つの上限値について当該上限値より小さい値の添加量出力値を算出する。

【0018】

これにより、計測遅延時間の長い並びに計測遅延時間の短い測定機器の測定信号に基づいて算出される添加量出力値の両方を上限値(100%)で稼動させることに比べ、例えば計測遅延時間の長い測定機器の測定信号に基づいて算出される添加量出力値のみに制限(例えば50%の出力制限)をかけることにより、酸性ガスの処理の安定化を図りつつアルカリ剤の過剰添加をより防止することができる。

【0019】

さらにまた、計測遅延時間の長い測定機器、並びに計測遅延時間の短い測定機器の測定信号に基づいて算出される添加量出力値の両方に制限(例えば50%の出力制限)をかけることによっても、酸性ガスの処理の安定化を図りつつアルカリ剤の過剰添加をより防止することができる。

【0020】

(3) 前記添加量出力値をフィードバック演算により算出する工程は、少なくとも2つの酸性ガス濃度の傾きの範囲(例えば、後述する直近のHCl濃度の傾きの6秒平均が正の範囲及び負の範囲など)を設定する工程と、前記少なくとも2つの傾きの範囲毎に酸性ガス濃度の制御目標値(例えば、後述する実施例8における180ppm、220ppmなど)を設定する工程と、少なくとも前記測定信号及び前記傾きの範囲毎の制御目標値に基づいてアルカリ剤の添加量出力値を算出する工程と、をさらに有し、前記制御目標値を設定する工程において、前記酸性ガス濃度の傾きの範囲が大きい場合(例えば、後述する直近のHCl濃度の傾きの6秒平均が正の場合(酸性ガス濃度上昇時))に設定する制御目標値は、前記酸性ガス濃度の傾きの範囲が小さい場合(例えば、後述する直近のHCl濃度の傾きの6秒平均が負の場合(酸性ガス濃度下降時))に設定する制御目標値より小さい(1)または(2)に記載の酸性ガスの処理方法。

【0021】

(3)の発明によれば、バグフィルター出口の酸性ガス濃度の傾きが正の時(酸性ガス濃度上昇時)には、傾きが負の時(酸性ガス濃度下降時)よりも酸性ガス濃度の制御目標値を小さくしたので、酸性ガス濃度上昇時でのアルカリ剤添加量を、酸性ガス濃度下降時よりも多くできる。また、逆に酸性ガス濃度下降時でのアルカリ剤添加量を、酸性ガス濃度上昇時よりも少なくできる。よって、フィードバック演算によるアルカリ剤の添加出力を前倒しで実施することができ、計測遅延による影響をさらに軽減することができる。

【0022】

(4) 前記添加量出力値をフィードバック演算により算出する工程は、前記測定信号に基づいて演算される添加量出力値の下限値(例えば、後述する図21、図23、図31のLO[制御出力下限])と上限値(例えば、後述する図21、図23、図31のLH[制御出力上限])との間に、前記酸性ガス濃度(例えば、後述する図21、図23、図31のBF出口HCl濃度)に対応して前記添加量出力値の新たな上限値(例えば、後述する図21、図23、図31のLM1[出力制限1]、LM2[出力制限2])を1つ以上設定する工程をさらに有する(1)から(3)のいずれかに記載の酸性ガスの処理方法。

【0023】

通常のフィードバック演算における出力上限は1つしかなく、酸性ガスが制御目標値以上になると入口の酸性ガス濃度の大きさにかかわらず、上限値までアルカリ剤は添加可能となり、過剰添加を引き起こす。

これに対し、(4)の発明によれば、添加量出力値の下限値と上限値との間に、現在の酸性ガス濃度に応じた制御出力の制限を加えることにより、酸性ガス濃度の大きさに応じてアルカリ剤の適正な添加が可能となり、添加量の削減が可能となる。

【0024】

(5) 前記アルカリ剤が平均粒子径5〜30μmの微粉重曹である(1)から(4)のいずれかに記載の酸性ガスの処理方法。

【0025】

本発明に用いるアルカリ剤は、特に酸性ガスとの反応が速い平均粒子径が5〜30μmに調整された微粉重曹であることが好ましい。微粉重曹の反応が速いことから制御応答性が良く、本発明の性能を効果的に発揮することができる。ただし、本発明は制御手法によるものであり、消石灰でも適用が可能である。消石灰は、酸性ガスとの反応性が高い比表面積が例えば30m2/g以上である高比表面積の消石灰である方が、本発明の性能を発揮できる。

【0026】

(6) 前記微粉重曹とは異なる他のアルカリ剤を併用する(5)に記載の酸性ガスの処理方法。

【0027】

本発明の効果を発揮するアルカリ剤としては特に制限はない。微粉重曹以外のアルカリ剤としては、炭酸ナトリウム、炭酸水素カリウム、炭酸カリウム、セスキ炭酸ナトリウム、天然ソーダ、水酸化ナトリウム、水酸化カリウム、酸化マグネシウム、水酸化マグネシウム等が例示できる。また、アルカリ剤が粉体の場合、酸性ガスとの反応性が高い粒子径が30μm未満、特に5〜20μmの微粉のほうが好ましい。あらかじめ粒径を調整した剤を適用しても良いし、現地に粉砕設備を設け、粒径の粗いアルカリ剤を現地で粉砕しながら添加しても良い。また、各アルカリ剤を水に溶解したスラリーまたは水溶液でも実施が可能である。

【0028】

(7) 前記他のアルカリ剤は、消石灰、水酸化ナトリウム、水酸化マグネシウム、酸化マグネシウム、炭酸ナトリウム、セスキ炭酸ナトリウム、天然ソーダ、及び粗重曹からなる群より選ばれる少なくとも1種のアルカリ剤である(6)に記載の酸性ガスの処理方法。

【0029】

本発明による制御を実施するアルカリ剤とは異なる安価なアルカリ剤を併用することも経済的に有効な手段となる。一般的に用いられる安価なアルカリ剤としては、消石灰、水酸化ナトリウム、水酸化マグネシウム、酸化マグネシウム、炭酸ナトリウム、セスキ炭酸ナトリウム、天然ソーダ、粗重曹が例示できる。

【発明の効果】

【0030】

本発明により、酸性ガスを安定的に測定できる測定環境、すなわち集塵工程後の酸性ガス濃度測定信号に基づいてアルカリ剤の添加量を制御するフィードバック形式において、現状のフィードバック制御が抱える測定機器の計測遅延による酸性ガスの処理不良の改善並びにアルカリ剤の過剰添加を削減し、効率的なアルカリ剤の添加で安定した酸性ガスの処理が可能となる。

【図面の簡単な説明】

【0031】

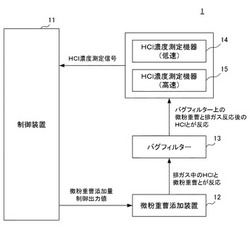

【図1】焼却施設における排ガスであるHClに微粉重曹を添加する酸性ガス処理システム1の構成を表すブロック図である。

【図2】シミュレーション反応系の基本構成図である。

【図3】排ガス反応における微粉重曹添加当量とHCl除去率の関係を示すグラフである。

【図4】バグフィルター上反応における微粉重曹添加当量とHCl除去率の関係を示すグラフである。

【図5】入口HCl濃度の挙動を示すグラフである。

【図6】実機検討結果の微粉重曹添加量及び出口HCl濃度の挙動を示すグラフである。

【図7】シミュレーション検討結果の微粉重曹添加量及び出口HCl濃度の挙動を示すグラフである。

【図8】シミュレーション検討結果の比較例及び実施例ごとのアルカリ剤添加量等を示す表である。

【図9】入口HCl濃度の挙動を示すグラフである。

【図10】比較例1における微粉重曹添加量及び出口HCl濃度の挙動を示すグラフである。

【図11】比較例2における微粉重曹添加量及び出口HCl濃度の挙動を示すグラフである。

【図12】実施例1における微粉重曹添加量及び出口HCl濃度の挙動を示すグラフである。

【図13】実施例2における微粉重曹添加量及び出口HCl濃度の挙動を示すグラフである。

【図14】実施例3における微粉重曹添加量及び出口HCl濃度の挙動を示すグラフである。

【図15】実施例4における微粉重曹添加量及び出口HCl濃度の挙動を示すグラフである。

【図16】実施例5における微粉重曹添加量及び出口HCl濃度の挙動を示すグラフである。

【図17】実施例6における微粉重曹添加量及び出口HCl濃度の挙動を示すグラフである。

【図18】実施例7における微粉重曹添加量及び出口HCl濃度の挙動を示すグラフである。

【図19】実施例8における微粉重曹添加量及び出口HCl濃度の挙動を示すグラフである。

【図20】実施例9における微粉重曹添加量及び出口HCl濃度の挙動を示すグラフである。

【図21】実施例10におけるステップ制御方式の制御設定の表である。

【図22】実施例10における微粉重曹添加量及び出口HCl濃度の挙動を示すグラフである。

【図23】実施例11及び12におけるステップ制御方式の制御設定の表である。

【図24】実施例11における微粉重曹添加量及び出口HCl濃度の挙動を示すグラフである。

【図25】実施例12における微粉重曹添加量及び出口HCl濃度の挙動を示すグラフである。

【図26】焼却施設における排ガスであるHClに微粉重曹を添加する酸性ガス処理システム2の構成を表すブロック図である。

【図27】実機検討結果の比較例及び実施例ごとのアルカリ剤添加量等を示す表である。

【図28】比較例3における微粉重曹添加量、入口HCl濃度及び出口HCl濃度の挙動を示すグラフである。

【図29】実施例13における微粉重曹添加量、入口HCl濃度及び出口HCl濃度の挙動を示すグラフである。

【図30】実施例14における微粉重曹添加量、入口HCl濃度及び出口HCl濃度の挙動を示すグラフである。

【図31】実施例15及び16におけるステップ制御方式の制御設定の表である。

【図32】実施例15における微粉重曹添加量、入口HCl濃度及び出口HCl濃度の挙動を示すグラフである。

【図33】実施例16における微粉重曹添加量、入口HCl濃度及び出口HCl濃度の挙動を示すグラフである。

【発明を実施するための形態】

【0032】

以下に実施形態を挙げて本発明をさらに具体的に説明するが、本発明はこれに限定されるものではない。

【0033】

図1は、焼却施設における排ガスであるHClに微粉重曹を添加する酸性ガス処理システム1の構成を表すブロック図である。

【0034】

酸性ガス処理システム1は、制御装置11、微粉重曹添加装置12、バグフィルター13、HCl濃度測定機器(低速)14及びHCl濃度測定機器(高速)15から構成されている。制御装置11は、HCl濃度測定機器(低速)14及びHCl濃度測定機器(高速)15から送信されるHCl濃度測定信号に基づいて微粉重曹の添加量出力値をフィードバック制御(PID制御方式またはステップ方式)により算出する。微粉重曹添加装置12は、制御装置11が算出した微粉重曹の添加量出力値に基づいて排ガス中のHClに微粉重曹を添加する。

【0035】

バグフィルター13は、排ガス中のHClと微粉重曹の反応後の粉塵を除去する。HCl濃度測定機器(低速)14及びHCl濃度測定機器(高速)15は、バグフィルター13上に蓄積した微粉重曹(排ガス中のHClとの反応によって残存した微粉重曹がバグフィルター13上に蓄積される)と排ガス反応後のHClとが反応した後のHCl濃度(後述するバグフィルター出口HCl濃度)を測定して、HCl濃度測定信号を制御装置11に送信する。

【0036】

酸性ガス処理システム1は、このようなサイクルを繰り返してフィードバック制御を行うことで、制御装置11は、微粉重曹添加量の制御出力値を適切なものとする制御を行う。

【0037】

なお、HCl濃度測定機器(低速)14は、例えばイオン電極式のHCl濃度測定装置であり、HCl濃度測定機器(高速)15は、例えばレーザー方式のHCl濃度測定装置である。また、HCl濃度の計測遅延時間は、HCl濃度測定機器(低速)14の方がHCl濃度測定機器(高速)15よりも長い。

【0038】

また、図1に示すように、バグフィルター13上に蓄積した微粉重曹と排ガス反応後のHClとが反応した後のHCl濃度(後述するバグフィルター出口HCl濃度)を測定するようにHCl濃度測定機器(低速)14及びHCl濃度測定機器(高速)15を設置するのが好ましい。これは、排ガス中のHClとの反応によって残存した微粉重曹がバグフィルター13上に蓄積され、この蓄積された微粉重曹が排ガス反応後のHClと反応するため、より正確にHCl濃度の測定ができるからである。

【0039】

さらに、制御装置11が行う制御について詳細に説明する。

【0040】

制御装置11は、HCl濃度測定機器(低速)14及びHCl濃度測定機器(高速)15のそれぞれから送信されるHCl濃度測定信号に基づいて微粉重曹添加量の各々の添加量出力値の上限値を算出する。この場合に、算出した各々の上限値の両方または一方について出力制限(例えば、50%の出力制限)を行ってもよい。

【0041】

これにより、HCl濃度測定機器(低速)14及びHCl濃度測定機器(高速)15のそれぞれから送信されるHCl濃度測定信号に基づいて算出される複数の添加量出力値の両方を上限値(100%)で稼動させることに比べ、例えば計測遅延時間の長いHCl濃度測定機器(低速)14の測定信号に基づいて算出される添加量出力値のみに制限(例えば50%の出力制限)をかけることにより、酸性ガスの処理の安定化を図りつつアルカリ剤の過剰添加をより防止することができる。

【0042】

さらにまた、計測遅延時間の長いHCl濃度測定機器(低速)14、並びに計測遅延時間の短いHCl濃度測定機器(高速)15の測定信号に基づいて算出される添加量出力値の両方に制限(例えば50%の出力制限)をかけることによっても、酸性ガスの処理の安定化を図りつつアルカリ剤の過剰添加をより防止することができる。

【0043】

さらに、制御装置11は、HCl濃度の傾き(濃度の時間変化率)が正の範囲と負の範囲の2つの範囲を設ける。そして、これら2つの範囲毎にHCl濃度の制御目標値を設定する。

【0044】

ここで、HCl濃度の制御目標値の設定は、HCl濃度の傾きが正の範囲に対して設ける制御目標値が、負の範囲に対する制御目標値よりも小さくなるように設定してもよい。このようにすることで、HCl濃度上昇時での微粉重曹添加量を、HCl濃度下降時よりも多くできる。また、逆にHCl濃度下降時での微粉重曹添加量を、HCl濃度上昇時よりも少なくできる。よって、フィードバック演算による微粉重曹の添加出力を前倒しで実施することができ、計測遅延による影響をさらに軽減することができる。

【0045】

また、HCl濃度の傾きに応じて制御目標値を変更する設定は、HCl濃度測定機器(低速)14及びHCl濃度測定機器(高速)15の両方に対して行ってもよいし、いずれか一方に対してのみ行ってもよい。

【0046】

さらに、制御装置11は、ステップ方式によるフィードバック制御を行っても良い。ここで、ステップ方式は、HCl濃度に応じた制御出力を段階的に設定する制御方式である。具体的には、PID制御方式において設定されている制御出力値の上限値に加えて、制御出力値の新たな上限値をHCl濃度に対応して設定する。

【0047】

ここで、通常のPID制御における出力上限は1つしかなく、酸性ガスが制御目標値以上になると酸性ガス濃度の大きさにかかわらず、上限値までアルカリ剤は添加可能となり、過剰添加を引き起こす。そこで、ステップ制御方式を採用することにより、添加量出力値の下限値と上限値との間に、現在のHCl濃度に応じた新たな制御出力上限値を加えることにより、HCl濃度の大きさに応じて微粉重曹の適正な添加が可能となり、添加量の過剰添加の抑制が可能となる。

【0048】

ここで、HCl濃度に対応して新たな制御出力上限値が設定されるが、HCl濃度が高いほど新たな制御出力上限値も高く設定される。ただし、アルカリ剤の過剰添加の抑制のためには、PID制御方式において設定されている制御出力値の上限値(例えば、後述する図21、図23のLH[制御出力上限])より小さい値とすることが好ましい。

【0049】

新たな制御出力上限値の設定例としては、後述する図21、図23に記載のBF出口HCl濃度に対応する制御出力添加量のように、HCl濃度が高いほど新たな制御出力上限値も高く設定することが好ましい。

【0050】

本実施形態で用いる酸性ガス濃度測定装置は計測方式によらず測定機器の遅延時間が異なれば実施が可能である。HCl濃度は、計測遅延時間が5〜10分と長いイオン電極法が主流である。なお、イオン電極部における応答は3分程度であるが、ガスサンプリングによる遅延を含めると5〜7分である。さらに産業廃棄物焼却炉のようにサンプリングガスに臭素が混入する可能性がある場合、塩化水素の測定値に多大な影響を与えるため、臭素除去する臭素スクラバーを設置する。本臭素スクラバー通過時間は3分程度で計測遅延時間は8〜10分程度となる。

【0051】

また、レーザーによる単一吸収線吸収分光法による塩化水素の計測遅延時間は数秒(1〜2秒)と非常に短い。本発明は、計測遅延時間が異なる二つの測定機器を用いフィードバック制御を実施することにより実施が可能であるが、現状の測定機器ではこれらの測定装置を組み合わせることが最適である。また、硫黄酸化物は、赤外線吸収法が主流であり、3分〜5分程度の遅延時間である。硫黄酸化物おいても塩化水素と同様に計測遅延時間の異なる測定機器を組み合わせることにより実施が可能である。

【0052】

なお、本発明は、酸性ガスの計測遅れの改善を主な目的としていることから計測遅れが大きいイオン電極法による塩化水素測定装置を用いてバグフィルター後段の酸性ガスを測定し、フィードバック制御をおこなっている施設において特に効果を発揮する。

【0053】

また、産業廃棄物焼却炉や民間工場の燃焼施設においては、塩化水素と硫黄酸化物が高濃度で発生することが多い。この際には、塩化水素と硫黄酸化物の両方が処理対象となり、バグフィルター後段に設けられたHCl濃度測定装置のHCl濃度をもとに前記制御方式において求められた制御出力と硫黄酸化物濃度をもとに前記制御方式において求められた制御出力を例えば加算することにより、塩化水素並びに硫黄酸化物の両酸性ガスを安定して処理することができる。

【0054】

さらに酸性ガスの排出濃度管理は各酸性ガス濃度(塩化水素、硫黄酸化物濃度)の1時間平均値で管理している施設がある。制御においては制御目標値(SV)を設けて制御するのが一般的であるが、制御目標値はあくまで目標であり、制御した結果目標値を超える濃度となるケースが往々にしてある。特に添加量削減と酸性ガスの安定処理は相反する思想であることから、添加量削減を求めれば求めるだけ、1時間平均値が管理値を超えるリスクが強まる。この場合、1時間平均管理値以上、もしくはそれに近い濃度に達した場合、多量の添加(ある一定添加量を規定)を添加することにより、添加量削減と酸性ガスの安定処理が両立できる安心度の高い制御が可能となる。

【0055】

本実施形態で用いる微粉重曹は、特に酸性ガスとの反応が速い平均粒子径が5〜30μmに調整された微粉重曹であることが好ましい。微粉重曹の反応が速いことから制御応答性が良く、本実施形態の性能を効果的に発揮することができるからである。ただし、本実施形態は制御手法によるものであり、消石灰でも適用が可能である。消石灰は、酸性ガスとの反応性が高い比表面積が例えば30m2/g以上である高比表面積の消石灰である方が、本実施形態の性能を発揮できる。

【0056】

本実施形態では、アルカリ剤として微粉重曹を用いたが、本実施形態の効果を発揮するアルカリ剤としては特に制限はない。微粉重曹以外のアルカリ剤としては、炭酸ナトリウム、炭酸水素カリウム、炭酸カリウム、セスキ炭酸ナトリウム、天然ソーダ、水酸化ナトリウム、水酸化カリウム、酸化マグネシウム、水酸化マグネシウム等が例示できる。また、アルカリ剤が粉体の場合、酸性ガスとの反応性が高い粒子径が30μm未満、特に5〜20μmの微粉のほうが好ましい。あらかじめ粒径を調整した剤を適用しても良いし、現地に粉砕設備を設け、粒径の粗いアルカリ剤を現地で粉砕しながら添加しても良い。また、各アルカリ剤を水に溶解したスラリーまたは水溶液でも実施が可能である。

【0057】

本実施形態による制御を実施する微粉重曹とは異なる安価なアルカリ剤を併用することも経済的に有効な手段となる。一般的に用いられる安価なアルカリ剤としては、消石灰、水酸化ナトリウム、水酸化マグネシウム、酸化マグネシウムが例示できる。

【実施例】

【0058】

シミュレーション反応系について説明する。

【0059】

[シミュレーション反応系]:排ガスとバグフィルター上における複合反応

シミュレーション反応系は、微粉重曹と塩化水素(HCL)との反応が排ガス中で瞬時におきる反応と、バグフィルター上に蓄積した未反応の微粉重曹とHCLとの二つの反応により構成した(図2参照)。また、バグフィルターにおける捕集物の滞留時間は、通常2時間程度である。従って、本シミュレーションにおいては、バグフィルター上の微粉重曹は、規定時間(約2時間で設定)で消滅する形とした。

【0060】

図2を参照して、シミュレーション反応系の基本構成を説明する。

まず、焼却施設における薬注制御では、バグフィルター出口に設置されたイオン電極式のHCl濃度測定機器(低速)、及び例えばレーザー方式などのHCl濃度測定機器(高速)のHCl濃度(処理後)信号を元にPID等の制御式の演算により薬剤添加量(微粉重曹添加量(Ag))を決定し(下記式(1))、決定した添加量の微粉重曹(酸性ガス処理剤)を排ガス(入口HCl濃度(Hi))に添加する。煙道に添加された微粉重曹は排ガス中のHCl等の酸性ガスと反応し、排ガス中のHClが除去される。

【0061】

Ag=(Ag1×K1÷100+Ag2×K2÷100)+LO (1)

Ag:微粉重曹添加量[kg/h]

Ag1:HCl濃度測定機器(低速)の出力から規定される添加量[kg/h]

Ag2:HCl濃度測定機器(高速)の出力から規定される添加量[kg/h]

LO:添加量下限[kg/h]

K1:HCl測定機器1(低速)用の調整係数[%]

K2:HCl測定機器2(高速)用の調整係数[%]

【0062】

また、微粉重曹による入口HCl濃度のHCl除去率は、弊社微粉重曹の適用知見から排ガス反応微粉重曹添加当量(Jg)と排ガス反応HCl除去率(αg)との関係(図3)及びバグフィルター上反応微粉重曹添加当量(Js)とバグフィルター上反応HCl除去率(αs)との関係(図4)から試算した。また、HClと微粉重曹との反応は瞬時とした。まず、排ガスにおける反応後のHCl濃度(Hg)は、排ガス反応の微粉重曹添加当量(Jg)と排ガス反応HCl除去率(αg)により導かれる(下記式(2))。なお、排ガス反応の微粉重曹添加当量(Jg)は、下記式(3)により算出される。

【0063】

Hg=Hi×(1−αg÷100) (2)

Hi:入口HCl濃度(ppm)

Hg:排ガス反応後HCl濃度(ppm)

αg:排ガス反応におけるHCl除去率(%)

[排ガス反応微粉重曹添加当量とHCl除去率の関係(図3)から設定]

【0064】

Jg=Ag÷{Hi÷0.614÷1000÷M1×M2×F÷1000} (3)

Jg:排ガス反応微粉重曹添加当量

Ag:微粉重曹添加量(kg/h)

Hi:入口HCl濃度(ppm)

M1:HCl分子量[36.5で設定]

M2:重曹分子量[84で設定]

F:排ガス量(Nm3/h)[55,000Nm3/hで設定]

【0065】

また、排ガス反応により残存した微粉重曹は、バグフィルター上に随時蓄積する。BF上に蓄積した微粉重曹は、排ガス反応後のHClと反応し、バグフィルター出口のHCl濃度(Ho)が決まる。この際、BF上蓄積微粉重曹量(As)は、排ガス反応で蓄積した微粉重曹からBF上でHClと反応した微粉重曹量を差し引いた。また、本バグフィルター上蓄積微粉重曹量(As)と排ガス反応後のHCl濃度(Hg)から試算されるバグフィルター上微粉重曹添加当量(Js)(下記式(5))からバグフィルター上でのHCl除去率(αs)を決め、バグフィルター出口のHCl濃度(Ho)を決定した(下記式(4))。

【0066】

Ho=Hg×(1−αs÷100) (4)

Hg:排ガス反応後HCl濃度(ppm)

Ho:バグフィルター出口HCl濃度(ppm)

αs:バグフィルター上反応のHCl除去率(%)

[バグフィルター上微粉重曹添加当量とHCl除去率の関係(図4)から設定]

【0067】

Js=As÷{Hg÷0.614÷1000÷M1×M2×F÷1000} (5)

Js:バグフィルター上微粉重曹添加当量

As:バグフィルター上微粉重曹量(kg/h)

Hg:排ガス反応後HCl濃度(ppm)

M1:HCl分子量[36.5で設定]

M2:重曹分子量[84で設定]

F:排ガス量(Nm3/h)[55,000Nm3/hで設定]

【0068】

As=Zn÷Ts×3600 (6)

Zn:バグフィルター上微粉重曹蓄積量(kg)

Ts:単位シミュレーション時間(=データサンプリング時間)(sec)

[0.5sec設定]

【0069】

Zn=Zn’×(1−2.3÷T4×Ts) (7)

Zn’:未反応微粉重曹量(kg)

T4:バグフィルター上蓄積微粉重曹90%消滅時定数(sec)

[7,200sec設定]

Ts:単位シミュレーション時間(=データサンプリング時間)(sec)

[0.5sec設定]

【0070】

Zn’=(Ag÷3600×Ts−Rg)+(Zn−1−Rs) (8)

Ag:微粉重曹添加量(kg/h)

Ts:単位シミュレーション時間(=データサンプリング時間)(sec)

[0.5sec設定]

Rg:排ガス反応における重曹反応量(kg/h)

Zn−1:Ts(Sec)前のバグフィルター上微粉重曹蓄積量(kg)

Rs:バグフィルター上反応における重曹反応量(kg/h)

【0071】

Rg=(Hi÷0.614÷1000÷M1×M2×F÷1000)÷3600×Ts×αg÷100 (9)

Hi:入口HCl濃度(ppm)

M1:HCl分子量[36.5で設定]

M2:重曹分子量[84で設定]

F:排ガス量(Nm3/h)[55,000Nm3/hで設定]

αg:排ガス反応におけるHCl除去率(%)

【0072】

Rs=(Hg÷0.614÷1000÷M1×M2×F÷1000)÷3600×Ts×αs÷100 (10)

Hg:排ガス反応後HCl濃度(ppm)

M1:HCl分子量[36.5で設定]

M2:重曹分子量[84で設定]

F:排ガス量(Nm3/h)[55,000Nm3/hで設定]

αs:バグフィルター上反応のHCl除去率(%)

【0073】

本反応後のバグフィルター出口のHCl濃度がイオン電極式のHCl濃度測定機器(低速)14及びHCl濃度測定機器(高速)15で測定される。ところで、イオン電極式のHCl濃度測定機器(低速)14では、施設による遅延時間(Ta)、排ガスサンプリングによる計測遅延時間(TBα)、及びイオン電極式の測定による計測遅延時間(Tbβ,応答時間)があり、フィードバック特有の制御遅れが発生する。

【0074】

そこで本シミュレーションのHCl濃度測定機器(低速)14の遅延時間(T1)は、施設による遅延時間(Ta)とHCl濃度測定機器(低速)14の計測遅延時間(Tb)の合計とした(下記式(11))。なお、HCl濃度測定機器(低速)14の計測遅延時間(Tb)は、HCl処理後の排ガスを煙道からのサンプリングする計測遅延時間(Tbα)とイオン電極式HCl濃度測定機器(Tbβ)の計測遅延時間(応答時間)を設定し、これらの和とした(下記式(12))。一般的に用いられているイオン電極式の90%応答時間(計測遅れ)は、HClガスの吸収液への拡散が影響するためTbβは(下記式(13))とした。本シミュレーションにおいて、計測遅延時間の長いイオン電極式は、実機施設の状況からTa=30秒,Tbα=390秒(サンプリング遅延210秒+臭素スクラバー通過遅延180秒),Tbβ=180秒の計600秒(10分:Ta=0.5分,Tb=9.5分)とした。

【0075】

また、本シミュレーションのHCl濃度測定機器(高速)15の遅延時間(T2)は、施設による遅延時間(Ta)とHCl濃度測定機器(高速)15の計測遅延時間(Tc)の合計とした(下記式(15))。なお、イオン電極式より計測遅延時間の短いHCl濃度測定機器(高速)15の計測遅延時間(Tc)を変え、挙動を確認した。

【0076】

また、本フィードバックにより求められる微粉重曹添加量は、HCl濃度測定機器(低速)14から求められる添加出力(Ag1)とHCl濃度測定機器(高速)15から求められる添加出力(Ag2)に基づいて求められる(上記式(1))。

【0077】

[HCl濃度測定機器(低速応答、イオン電極式を模擬)]

T1=Ta+Tb (11)

T1:HCl濃度測定機器(低速)のシミュレーション反応系の遅延時間(sec)

Ta:施設の遅延時間(sec)[30sec設定]

Tb:HCl濃度測定機器(低速)の計測遅延時間(sec)

Tb=Tbα+Tbβ (12)

Tbα:HCl濃度測定機器(低速)の排ガスサンプリング時間(sec)

[390sec設定]

Tbβ:HCl濃度測定機器(低速)の90%応答時間(sec)

[180sec設定]

Tbβ=2.3×τ (13)

Yn=Yn−1+(Xn−Yn−1)÷τ×Ts (14)

τ:時定数(sec)

Ts:単位シミュレーション時間(=データサンプリング時間)(sec)

[0.5sec設定]

Xn:現在の測定装置入力HCl濃度(ppm)

Yn:現在の測定装置出力HCl濃度(ppm)

Yn−1:前回(Ts(sec)前)の測定装置出力HCl濃度(ppm)

【0078】

[HCl濃度測定機器(高速応答)]

T2=Ta+Tc (15)

T2:HCl濃度測定機器(高速)のシミュレーション反応系の遅延時間(sec)

Ta:施設の遅延時間(sec)[30sec設定]

Tc:HCl濃度測定機器(高速)の計測遅延時間(sec)

計測遅延時間の短い測定機器は、上記Tcのみを設定変更した。

【0079】

また、図5に示すように変動する入口HCl濃度を用いて、実機におけるPIDの添加挙動並びにHCl発生状況(図6)及び本シミュレーション反応系の結果(図7)から排ガス反応とBF上反応のHClとの反応効率を設定した。本検討結果を図6及び図7に示す。本施設においては、排ガスのHCl除去効率が80%、BF上反応の除去効率が65%で実機とシミュレーションの挙動が一致した(図6、図7)。従って、本条件で以下シミュレーションを行った。なお、本シミュレーションにおいては、制御手法による制御応答性を明らかにするため、比較的変動の大きな時間帯の入口HCl濃度(Hi)を用いて実施した。

【0080】

本シミュレーション反応系において各種制御手法を検討した結果を以下に示す。

なお、以下の実施例1〜12において用いた微粉重曹の平均粒子径は5〜30μmである。また、実施例1〜12において用いたHCl濃度測定機器14は、イオン電極法による。

【0081】

[比較例1]

図9に示す入口HCl濃度を用いて、前記シミュレーションにおいてHCl濃度測定機器(低速)14(測定機器計測遅延時間計9.5分)のみで計測したHCl濃度を元にPID制御方式「P(比例ゲイン)=100%,I=0.1秒,D=0.1秒,添加量出力下限200kg/h,添加量出力上限480kg/h」において出口HCl濃度の制御目標値(SV)を200ppmに設定しフィードバック制御した。

【0082】

微粉重曹添加量と微粉重曹で処理した後のバグフィルター出口HCl濃度(平均,1時間平均最大,瞬時最大,1時間平均最少,瞬時最少)を図8に示す。また、本制御時の微粉重曹添加量とバグフィルター出口HCl濃度の挙動を図10に示す。

【0083】

比較例1によれば、酸性ガスの排出管理値として良く用いられる1時間平均値のHClの最大値は、234ppm、瞬時最大は416ppmであった。

【0084】

[比較例2]

前記シミュレーションにおいてHCl濃度測定機器(高速)15(測定機器計測遅延時間2秒)のみで計測したHCl濃度を元にフィードバック制御した以外は比較例1と同様に制御した。

微粉重曹添加量と微粉重曹で処理した後のバグフィルター出口HCl濃度を図8に示す。また、本制御時の微粉重曹添加量とバグフィルター出口HCl濃度の挙動を図11に示す。

【0085】

比較例2のように、計測遅延の少ない高速応答のHCl濃度測定機器(高速)15のみを用いてフィードバック制御した場合、アルカリ剤の添加量変化と出口HCl濃度の変化は瞬時に起こるものと予測された。しかしながら、アルカリ剤添加変動によるハンチングは起こり、1時間平均値のHCl最大値は227ppm,瞬時最大では425ppmであった。

【0086】

[実施例1〜5]

前記シミュレーションにおいてHCl濃度測定機器(低速)14(測定機器計測遅延時間計9.5分)で計測したHCl濃度を元にPID制御方式「P(比例ゲイン)=100%,I=0.1秒,D=0.1秒,添加量出力下限200kg/h,添加量出力上限480kg/h」において出口のHCl濃度の制御目標値(SV)を200ppmに設定しフィードバック制御した添加出力と、HCl濃度測定機器(高速)15で計測したHCl濃度を元に同一設定で出口の制御目標値(SV)を200ppmとし、フィードバック制御した添加出力と、を加算してフィードバック制御した。

【0087】

なお、HCl濃度測定機器(高速)15の測定機器計測遅延時間は、実施例1が2秒、実施例2が1分、実施例3が3分、実施例4が5分、実施例5が7分であった。

【0088】

微粉重曹添加量と微粉重曹で処理した後のバグフィルター出口HCl濃度を図8に示す。また、本制御時の微粉重曹添加量とバグフィルター出口HCl濃度の挙動を図12〜16に示す。

【0089】

実施例1〜5によれば、計測遅延時間の異なる少なくとも二つの酸性ガス測定機器の測定信号を元に試算される添加出力を演算し、アルカリ剤の添加量を演算することにより酸性ガスの安定処理が可能となる。

【0090】

実施例1は、測定機器計測遅延時間(9.5分)と測定機器計測遅延時間が2秒(瞬時)のHCl計を組み合わせフィードバック制御した結果であるが、比較例1及び比較例2と異なり、出口のHCl濃度の目標値に応じた適切なアルカリ剤の添加が可能であった。また、本条件における出口HCl濃度の1時間平均値は193ppm,瞬時最大は272ppmと適切な薬注制御の結果、出口HCl濃度の変動が少ない管理の容易な制御手法であることが分かった。

【0091】

また、測定機器計測遅延時間は、7分(実施例5)でも比較例1及び比較例2に比べ改善されており、計測遅延時間が異なれば良い。ただし、薬注管理としては、短ければ短いほど酸性ガスの安定処理には効果的で、好ましくは、7分以下、より好ましくは3分以下であることが望ましい。

【0092】

[実施例6]

前記シミュレーションにおいてHCl濃度測定機器(低速)14(測定機器計測遅延時間9.5分)で計測したHCl濃度を元にフィードバック制御した添加出力に50%の出力制限をし、HCl濃度測定機器(高速)15(測定機器計測遅延時間2秒)で計測したHCl濃度を元にフィードバック制御した添加出力は制限をかけず(100%)加算し、フィードバック制御した。

【0093】

微粉重曹添加量と微粉重曹で処理した後のバグフィルター出口HCl濃度を図8に示す。また、本制御時の微粉重曹添加量とバグフィルター出口HCl濃度の挙動を図17に示す。

【0094】

[実施例7]

前記シミュレーションにおいてHCl濃度測定機器(低速)14(測定機器計測遅延時間9.5分)で計測したHCl濃度を元にフィードバック制御した添加出力に50%の出力制限をし、HCl濃度測定機器(高速)15(測定機器計測遅延時間2秒)で計測したHCl濃度を元にフィードバック制御した添加出力に50%の出力制限をして加算し、フィードバック制御した。

【0095】

微粉重曹添加量と微粉重曹で処理した後のバグフィルター出口HCl濃度を図8に示す。また、本制御時の微粉重曹添加量とバグフィルター出口HCl濃度の挙動を図18に示す。

【0096】

ここで、実施例6及び7のように、計測遅延時間の異なる少なくとも二つの酸性ガス測定機器の測定信号を元に試算される添加出力の上限に少なくとも1つ以上の制限をかけた際の酸性ガス処理結果について説明する。

【0097】

実施例6はHCl濃度測定機器(低速)14の測定信号から試算された添加出力に50%の制限をかけた例である。また、実施例7はHCl濃度測定機器(低速)14並びにHCl濃度測定機器(高速)15の両添加出力に50%の制限をかけた例である。いずれの例においてもHClの処理レベルは実施例1とほぼ同等であると共に添加量が271〜300kg/hと実施例1(311kg/h)に比べアルカリ剤の添加量を削減できることが分かった。

【0098】

[実施例8]

前記シミュレーションにおいてHCl濃度測定機器(低速)14(測定機器計測遅延時間9.5分)で計測したHCl濃度を元にフィードバック制御する際に直近のHCl濃度の傾きの6秒平均が正の場合、制御目標値(SV)を180ppm(SV−20ppm)とし、直近のHCl濃度の傾きの6秒平均が負の場合、制御目標値(SV)を220ppm(SV+20ppm)として制御した添加出力に、HCl濃度測定機器(高速)15(測定機器計測遅延時間2秒)で計測したHCl濃度を元にフィードバック制御する際に制御目標値(SV)を200ppmとして制御した添加出力を加算し、フィードバック制御した。

【0099】

微粉重曹添加量と微粉重曹で処理した後のバグフィルター出口HCl濃度を図8に示す。また、本制御時の微粉重曹添加量とバグフィルター出口HCl濃度の挙動を図19に示す。

【0100】

[実施例9]

前記シミュレーションにおいてHCl濃度測定機器(低速)14(測定機器計測遅延時間9.5分)で計測したHCl濃度を元にフィードバック制御する際に直近のHCl濃度の傾きの6秒平均が正の場合、制御目標値(SV)を180ppm(SV−20ppm)とし、直近のHCl濃度の傾きの6秒平均が負の場合、制御目標値(SV)を220ppm(SV+20ppm)として制御した添加出力に50%に出力制限し、HCl濃度測定機器(高速)15(測定機器計測遅延時間2秒)で計測したHCl濃度を元にフィードバック制御する際に制御目標値(SV)を200ppmとして制御した添加出力に50%の出力制限をして加算し、フィードバック制御した。

【0101】

微粉重曹添加量と微粉重曹で処理した後のバグフィルター出口HCl濃度を図8に示す。また、本制御時の微粉重曹添加量とバグフィルター出口HCl濃度の挙動を図20に示す。

【0102】

ここで、実施例8及び9のように、計測遅延時間の異なる少なくとも二つの酸性ガス測定機器の測定信号を元に試算する際に直近のHCl濃度の傾きが正の場合、制御目標値を低下させ、直近のHCl濃度の傾きが負の場合、制御目標値を上げ、フィードバックによる添加出力を前倒しした際の酸性ガス処理結果について説明する。

【0103】

実施例8は、HCl濃度測定機器(低速)14の測定信号を元に試算する際に前記制御目標値(SV)変更し、演算された添加出力と、HCl濃度測定機器(高速)15の測定信号を元に200ppmの制御目標値のまま演算した添加出力を加算し、フィードバック制御した例である。また、実施例9は、実施例8におけるHCl濃度測定機器(低速)14とHCl濃度測定機器(高速)15の測定信号を元に演算された両添加出力に50%の制限をかけ加算したフィードバック制御である。

【0104】

実施例8では、実施例1とほぼ同等の添加量で特に瞬時最大HClが272ppmから248ppmと低下し、本制御手法によりピーク対応強化されていることが分かった。また、実施例9では、実施例1に比べ瞬時最大が255ppmとピーク対応が強化されると共に添加量が実施例8の315kg/hから279kg/hに削減されており、バランスの良い制御が実施できることが分かった。

【0105】

以下、実施例10〜12について説明する。実施例10〜12ではPID制御方式に代わりステップ制御方式による制御を行う。

【0106】

ここで、ステップ制御方式の概要を説明する。ステップ方式はPID制御方式と異なり、出口のHCl濃度に応じて出力を段階的に規定する制御方式とした。実施例10(図21)で説明するとHCl濃度がSV制御目標値[制御出力開始濃度(出力下限以上)]〜SM1間は制御出力をLOとLM1間で段階的に出力する。HCl濃度がSM1〜SM2間ではLM2で設定した制御出力を出力し、SM2以上ではLH(制御出力上限)を出力する形式とした。なお、通常のPID制御式では出力制限がなく、LOとLHの設定だけである。また、HCl傾きによる制御演算で用いるHCl濃度と制御出力を決めるテーブルの補正はSVA1とSVA2で行い、HCl傾きが正の時は演算で用いるHCl濃度からSVA1を引き、HCl傾きが負の時は演算で用いるHCl濃度にSVA2を足した。これにより同一のHCl濃度を入力した際に演算される制御出力が、HCl傾きの値が大きい場合(酸性ガス濃度が増加傾向)の制御出力値がHCl傾きの値が小さい場合の制御出力値に比べ大きくなる形式とした。

なお、微粉重曹添加量(Ag)は、上記式(1)で求められる。

【0107】

[実施例10]

前記シミュレーションにおいてHCl濃度測定機器(低速)14(測定機器計測遅延時間9.5分)で計測したHCl濃度を元にフィードバック制御する際にステップ方式の制御において制御目標値(本方式ではアルカリ剤の制御出力が出力下限以上に添加される濃度をSVと規定する)を200ppmに設定し制御した添加出力とHCl濃度測定機器(高速)15(測定機器計測遅延時間2秒)で計測したHCl濃度を元にフィードバック制御する際に同様にステップ方式の制御において制御目標値を200ppmに設定し制御した添加出力をして加算し、フィードバック制御した(図8及び図21参照)。

【0108】

微粉重曹添加量と微粉重曹で処理した後のバグフィルター出口HCl濃度を図8に示す。また、本制御時の微粉重曹添加量とバグフィルター出口HCl濃度の挙動を図22に示す。

【0109】

[実施例11]

前記シミュレーションにおいてHCl濃度測定機器(低速)14(測定機器計測遅延時間9.5分)で計測したHCl濃度を元にフィードバック制御する際にステップ方式の制御において直近のHCl濃度の傾きの6秒平均が正の場合、制御目標値(SV)を180ppm(SV−20ppm)とし、直近のHCl濃度の傾きの6秒平均が負の場合、制御目標値(SV)を220ppm(SV+20ppm)として制御した添加出力に、HCl濃度測定機器(高速)15(測定機器計測遅延時間2秒)で計測したHCl濃度を元にフィードバック制御する際に同様にステップ方式の制御において制御目標値を200ppmに設定し制御した添加出力を加算し、フィードバック制御した(図8及び図23参照)。

【0110】

微粉重曹添加量と微粉重曹で処理した後のバグフィルター出口HCl濃度を図8に示す。また、本制御時の微粉重曹添加量とバグフィルター出口HCl濃度の挙動を図24に示す。

【0111】

[実施例12]

前記シミュレーションにおいてHCl濃度測定機器(低速)14(測定機器計測遅延時間9.5分)で計測したHCl濃度を元にフィードバック制御する際にステップ方式の制御において直近のHCl濃度の傾きの6秒平均が正の場合、制御目標値(SV)を180ppm(SV−20ppm)とし、直近のHCl濃度の傾きの6秒平均が負の場合、制御目標値(SV)を220ppm(SV+20ppm)として制御した添加出力に50%の出力制限をし、HCl濃度測定機器(高速)15(測定機器計測遅延時間2秒)で計測したHCl濃度を元にフィードバック制御する際に同様にステップ方式の制御において制御目標値を200ppmに設定し制御した添加出力に50%の出力制限をして加算し、フィードバック制御した(図8及び図23参照)。

【0112】

微粉重曹添加量と微粉重曹で処理した後のバグフィルター出口HCl濃度を図8に示す。また、本制御時の微粉重曹添加量とバグフィルター出口HCl濃度の挙動を図25に示す。

【0113】

実施例10〜12は、ステップ方式でフィードバック制御した実施例である。ステップ方式は、添加出力の上限値に出力制限を複数設け、添加ロスを防止する方策である。

【0114】

ステップ制御方式をベースとして制御した結果、比較例1及び比較例2(1時間平均227〜234ppm,瞬時最大416〜425ppm)に比べ、実施例10〜12は、1時間平均値206〜218ppm、瞬時最大253〜274ppmと安定した酸性ガス処理性能を示す。また、PIDをベースにして制御した実施例1、実施例8、及び実施例9(1時間平均193〜205ppm,瞬時最大248〜272ppm)に比べ、1時間平均(206〜218ppm,253〜274ppm)では、酸性ガスの管理性能は若干劣るものの添加量は、279〜315kg/hに対し、272〜297kg/hと削減されたことが分かった。

【0115】

本発明は、PID方式においてもステップ方式においてもいずれも実施は可能であるが、本結果から酸性ガスの安定処理を求める場合はPID方式、添加量削減効果を求める場合はステップ方式が有効と考えられた。

【0116】

以下、実機検討結果である、比較例3、実施例13〜16について説明するにあたり、比較例3、実施例13〜16において用いられる酸性ガス処理システム2の構成について説明する。

【0117】

図26は、焼却施設における排ガスであるHClに微粉重曹を添加する酸性ガス処理システム2の構成を表すブロック図である。

【0118】

酸性ガス処理システム2は、制御装置21、微粉重曹添加装置22、微粉重曹添加装置26、バグフィルター23、HCl濃度測定機器(イオン電極方式)24及びHCl濃度測定機器(レーザー方式)25から構成されている。制御装置11は、HCl濃度測定機器(イオン電極方式)24及びHCl濃度測定機器(レーザー方式)25から送信されるHCl濃度測定信号に基づいて微粉重曹の添加量出力値をフィードバック制御(PID制御方式またはステップ方式)により算出する。微粉重曹添加装置22は、制御装置11が算出した微粉重曹の添加量出力値に基づいて排ガス中のHClに微粉重曹を添加する。また、微粉重曹添加装置26は、制御装置11が算出した微粉重曹の添加量出力値とは無関係に一定量の微粉重曹を排ガス中のHClに添加する。

【0119】

バグフィルター23は、排ガス中のHClと微粉重曹の反応後の粉塵を除去する。HCl濃度測定機器(イオン電極方式)24及びHCl濃度測定機器(レーザー方式)25は、バグフィルター23上に蓄積した微粉重曹(排ガス中のHClとの反応によって残存した微粉重曹がバグフィルター23上に蓄積される)と排ガス反応後のHClとが反応した後のHCl濃度(後述するバグフィルター出口HCl濃度)を測定して、HCl濃度測定信号を制御装置21に送信する。

【0120】

酸性ガス処理システム2は、このようなサイクルを繰り返してフィードバック制御を行うことで、制御装置21は、微粉重曹添加量の制御出力値を適切なものとする制御を行う。

【0121】

なお、HCl濃度の計測遅延時間は、HCl濃度測定機器(イオン電極方式)24の方がHCl濃度測定機器(レーザー方式)25よりも長い。

【0122】

また、図26に示すように、バグフィルター23上に蓄積した微粉重曹と排ガス反応後のHClとが反応した後のHCl濃度(バグフィルター出口HCl濃度)を測定するようにHCl濃度測定機器(イオン電極方式)24及びHCl濃度測定機器(レーザー方式)25を設置するのが好ましい。これは、排ガス中のHClとの反応によって残存した微粉重曹がバグフィルター23上に蓄積され、この蓄積された微粉重曹が排ガス反応後のHClと反応するため、より正確にHCl濃度の測定ができるからである。

【0123】

[比較例3]

産業廃棄物焼却炉において、減温塔出口〜バグフィルター間にレーザー形式のHCl濃度測定機器(京都電子工業製KLA−1)を設置し、入口HCl濃度を測定した。また、バグフィルター出口のイオン電極方式のHCl濃度測定機器(京都電子工業製HL−36N)で測定される信号を元に排出基準値を管理する酸素換算値にてフィードバック制御を実施した。なお、出口のSO2濃度信号によるフィードバック添加出力(SV180ppm)をHCl濃度による添加出力に加算して、実施したが、本施設においては、SO2が発生しなかった。

【0124】

また、酸性ガスを処理するアルカリ剤は、8μm微粉重曹[栗田工業製ハイパーサーB−200]を上記フィードバック制御により添加した。アルカリ剤の添加装置は、最大添加量の問題から2台活用し、1台は180kg/h定量添加とし、1台は前記出口HCl濃度信号を元に「下限を20kg/h上限300kg/h、PID制御設定P(比例ゲイン)=100%,I=0.1秒,D=0.1秒」でフィードバック制御した。

【0125】

バグフィルター入口HCl濃度並びにバグフィルター出口HCl濃度と微粉重曹の添加量(添加装置2台合算)を図27に示す。また、本制御実施時の微粉重曹添加量とバグフィルター入口出口のHCl濃度の挙動を図28に示す。

【0126】

先に示したように微粉重曹の添加は、おおざっぱに行われ、出口のHCl濃度は大きく変化する無駄の多い制御であった。

【0127】

[実施例13]

同一施設において、バグフィルター出口のイオン電極方式のHCl濃度測定機器(京都電子工業製HL−36N)で測定されるHCl濃度信号(酸素換算値)とバグフィルター出口のレーザー方式によるHCl濃度測定機器(京都電子工業製KLA−1)で測定されたHCl濃度信号(酸素換算値)にてフィードバック制御を実施した。なお、同様に出口のSO2濃度信号によるフィードバック添加出力(SV180ppm)をHCl濃度による添加出力に加算して、実施したが、本施設においては、SO2が発生しなかった。

【0128】

また、添加装置は、同様に1台は180kg/h定量添加とし、1台は前記出口HCl濃度信号を元に「下限20kg/h上限300kg/h、PID制御設定P(比例ゲイン)=100%,I=0.1秒,D=0.1秒」とし、イオン電極方式とレーザー方式の両測定機器の測定信号から演算される添加出力の両方に67%の制限をし加算すると共にさらに本制御とは別個に1時間平均値の施設管理濃度215ppmに対し、213ppm以上は300kg/h添加するフィードバック制御を実施した。

【0129】

バグフィルター入口HCl濃度並びにバグフィルター出口HCl濃度と微粉重曹の添加量(添加装置2台合算)を図27に示す。また、本制御実施時の微粉重曹添加量とバグフィルター入口出口のHCl濃度の挙動を図29に示す。

【0130】

[実施例14]

実施例13と同様に、バグフィルター出口のイオン電極方式のHCl濃度測定機器で測定されるHCl濃度信号(酸素換算値)とバグフィルター出口のレーザー方式によるHCl濃度測定機器(京都電子工業製KLA−1)で測定されたHCl濃度信号(酸素換算値)にてフィードバック制御を実施した。なお、同様に出口のSO2濃度信号によるフィードバック添加出力(SV180ppm)をHCl濃度による添加出力に加算して、実施したが、本施設においては、SO2が発生しなかった。

【0131】

また、制御を実施した添加装置の制御は、「下限を20kg/h上限300kg/h、PID制御設定P(比例ゲイン)=100%,I=0.1秒,D=0.1秒」とし、両測定機器の測定信号から演算される添加出力の両方に33%の制限をかけ加算すると共に本制御とは別個に1時間平均値213ppm以上は300kg/h添加するフィードバック制御を実施した。

【0132】

バグフィルター入口HCl濃度並びにバグフィルター出口HCl濃度と微粉重曹の添加量(添加装置2台合算)を図27に示す。また、本制御実施時の微粉重曹添加量とバグフィルター入口出口のHCl濃度の挙動を図30に示す。

【0133】

実施例13及び実施例14は、共に比較例3に比べ出口のHCl濃度の変動が少なくなり、添加ロスの少ない制御が実施できている。また、アルカリ剤の添加量は、入口HCl濃度により必要量が異なり、一般的に入口HCl濃度あたりの添加量を示す当量で評価する。本添加当量は、比較例に比べ削減されており効率的な添加ができているとがわかった。

【0134】

以下、実施例15及び16について説明する。実施例15及び16ではPID制御方式に代わりステップ制御方式による制御を行う。なお、ステップ制御方式の概要は、実施例10で説明したのと同様である。

【0135】

[実施例15]

同一施設において、バグフィルター出口のイオン電極方式のHCl濃度測定機器(京都電子工業製HL−36N)で測定されるHCl濃度信号(酸素換算値)とバグフィルター出口のレーザー方式によるHCl濃度測定機器(京都電子工業製KLA−1)で測定されたHCl濃度信号(酸素換算値)にてフィードバック制御を実施した。なお、同様に出口のSO2濃度信号によるフィードバック添加出力(SV180ppm)をHCl濃度による添加出力に加算して、実施したが、本施設においては、SO2が発生しなかった。

【0136】

また、添加装置は、同様に1台は180kg/h定量添加とし、1台はステップ方式とし、両測定器の測定信号から演算した添加出力の両方に50%の制限をかけ加算し、本制御とは別個に1時間平均値が213ppm以上は、300kg/h添加するフィードバック制御を実施した(図27及び図31参照)。

【0137】

バグフィルター入口HCl濃度並びにバグフィルター出口HCl濃度と微粉重曹の添加量(添加装置2台合算)を図27に示す。また、本制御実施時の微粉重曹添加量とバグフィルター入口出口のHCl濃度の挙動を図32に示す。

【0138】

実施例15は、ステップ方式による実施例である。比較例3に比べ出口のHCl濃度の変動が少なくなり、添加ロスの少ない制御が実施できている。本添加当量は、比較例に比べ削減されており効率的な添加ができている。

【0139】

[実施例16]

同一施設において、バグフィルター出口のイオン電極方式のHCl濃度測定機器(京都電子工業製HL−36N)で測定されるHCl濃度信号(酸素換算値)とバグフィルター出口のレーザー方式によるHCl濃度測定機器(京都電子工業製KLA−1)で測定されたHCl濃度信号(酸素換算値)にてフィードバック制御を実施した。なお、同様に出口のSO2濃度信号によるフィードバック添加出力(SV180ppm)をHCl濃度による添加出力に加算して、実施したが、本施設においては、SO2が発生しなかった。

【0140】

また、添加装置1台は、比表面積が30m2/g以上の高反応消石灰(奥多摩工業(株)製タマカルクECO)を170kg/h定量添加とし、もう1台はステップ方式とし、両測定器の測定信号から演算した添加出力の両方に50%の制限をかけ加算し、本制御とは別個に1時間平均値が213ppm以上は300kg/h添加するフィードバック制御を実施した(図27及び図31参照)。

【0141】

バグフィルター入口HCl濃度並びにバグフィルター出口HCl濃度と微粉重曹の添加量を図27に示す。また、本制御実施時の微粉重曹添加量とバグフィルター入口出口のHCl濃度の挙動を図33に示す。

【0142】

実施例16は、比較的工業的に安価な消石灰と微粉重曹を併用して活用した実施例である。本手法においても安定して酸性ガスの安定処理効果が得られた。安価な消石灰を活用し、酸性ガス処理費用が削減されることから工業的に有効な手法である。

【符号の説明】

【0143】

1 酸性ガス処理システム

11 制御装置

12 微粉重曹添加装置

13 バグフィルター

14 HCl濃度測定機器(低速)

15 HCl濃度測定機器(高速)

【技術分野】

【0001】

本発明は、都市ごみ廃棄物焼却炉、産業廃棄物焼却炉、発電ボイラ、炭化炉、民間工場等の燃焼施設において発生する有害な塩化水素や硫黄酸化物等の酸性ガスの処理方法に関する。詳しくは、酸性ガスを処理するアルカリ剤の添加量を効率的に制御する方法に関する。

【背景技術】

【0002】

有害な塩化水素や硫黄酸化物を含む排ガスは消石灰や重曹等のアルカリ剤で処理され、その後バグフィルター(BF)等の集塵機で除塵された後、煙突から排出される。一方、集塵機で集塵された飛灰は、有害なPb、Cd等の重金属類を含有しており、これら有害重金属を安定化処理した後、埋立処分されている。

【0003】

酸性ガスを処理するアルカリ剤である5〜30μmに微粉加工された重曹は、消石灰に比べ反応性が高く、酸性ガスを安定的に処理できると共に未反応分が少なく、埋立処分量を削減でき環境負荷低減に有効な手段である。また、重金属処理方法としてはジエチルジチオカルバミン酸塩等のキレートで不溶化処理する方法が一般的であり、短期的には重金属固定効果は高いが、最終処分場における酸性雨によるpH低下及びキレートの酸化自己分解により、鉛等の重金属が再溶出する問題が残る。一方、リン酸等のリン酸化合物による重金属固定は、無機鉱物であるヒドロキシアパタイト形態まで変化させる為、最終処分場における長期安定性に優れ、環境保護の観点から非常に価値の高い処理方法である。さらに、前記微粉重曹で処理した飛灰をリン酸等の重金属固定剤で処理する方法は、多くの環境負荷低減効果を持つ有効な手段である。

【0004】

ところで、塩化水素や硫黄酸化物等の酸性ガスを処理する消石灰や重曹等のアルカリ剤の添加量を制御することは、酸性ガス処理費用を削減できるだけでなく、アルカリ剤の未反応分を低減し、飛灰の埋立処分量を削減する効果が期待できる。

【0005】

塩化水素や硫黄酸化物等の酸性ガスを処理するアルカリ剤の添加量は、一般的に、バグフィルターの後段に設置されたイオン電極式の塩化水素測定装置で測定されたHCl濃度をもとにPID制御装置によりフィードバック制御されている。しかしながら、焼却施設等の燃焼施設においては通常入口の酸性ガス濃度を測定する装置は設置されておらず、入口の変動状況がわからない状態でPID制御のパラメーターを設定し制御出力を調整する。ところがPID制御装置はP、I、D、添加量(出力)下限、添加量(出力)上限の5つの設定項目があると共に各項目の設定値が複合して制御出力値を決めることから適正な添加制御を検討するのに多大な時間を要する。このため、一般的にPID制御装置による設定は、制御目標値(SV)を超えた際に添加量が大幅に増加する制御を実施している施設が多い。

【0006】

しかしながら、通常のPID制御装置の制御出力は、単一の上限しか設定できず、例えばHCl濃度の制御目標値(SV)を40ppmに設定した場合、40ppm以上の濃度で制御出力の単一の上限を限度としてアルカリ剤の添加をすることとなり、アルカリ剤を過剰添加する原因となる。また、上記フィードバック制御は、酸性ガス測定装置の計測遅れの影響を受ける。バグフィルター出口のHCl濃度は通常イオン電極法(例えば京都電子工業製HL−36)で測定され、硫黄酸化物濃度は赤外線吸収法(例えば島津製作所製NSA−3080)で測定されているが、試料排ガスのサンプリング時間、及び計測器の応答時間を含めると5〜10分の多大な計測遅れがある。本計測遅れは、アルカリ剤の添加ラグを引き起こし、酸性ガスの処理不良につながると共にアルカリ剤の過剰添加を引き起こす原因となる。

【0007】

本課題を解決するため種々制御手法が検討されている。特許文献1においては通常のPID制御式にPをさらに加える「P+PID制御」が提案されている。本提案は、通常のPID制御で困難な酸性ガスの突発的発生の対応を考えてのものである。また、特許文献2及び3においては、入口の酸性ガス濃度をもとにアルカリ剤の添加量を決めるフィードフォワード制御と、アルカリ剤が処理した後の酸性ガス濃度をもとにアルカリ剤の添加量を補うフィードバック制御と、を組み合わせる制御方式が提案されている。本制御方式はフィードバック制御の過剰添加を抑制する効果が見込まれ、酸性ガスの安定処理とアルカリ剤の過剰添加を削減する効果は得られるものと考える。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−113327号公報

【特許文献2】特開平10−165752号公報

【特許文献3】特開2006−75758号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1においては、入口の突発的対応はある程度可能であるが、前記測定装置の計測遅れは加味されておらず、計測遅れによるアルカリ剤の添加ラグによる酸性ガスの処理不良には対応することができない。さらに、特許文献2及び3においては、集塵前の煙道の測定環境は、集塵後の測定環境に比べ、酸性ガス濃度が高く、高温であり、測定機器材の腐食対策を講じる必要がある。また、除塵前の排ガスには大量の煤塵が存在することから、除塵対策並びに例えば除塵フィルターの交換等メンテナンスに労力が必要となる。また、これらの測定機器の不具合により生じる測定不良は、酸性ガス濃度の測定信号がアルカリ剤の添加量に直接影響を与えるため、出口の酸性ガス濃度を安定して管理するうえで大きな問題となる。

【0010】

上記現状を勘案し、本発明は、酸性ガスを安定的に測定できる測定環境、すなわち集塵工程後の酸性ガス濃度測定信号に基づいてアルカリ剤の添加量を制御するフィードバック形式において、現状のフィードバック制御が抱える計測遅れによる酸性ガスの処理不良並びにアルカリ剤の過剰添加を削減する酸性ガスの処理方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

(1) 酸性ガスが含まれる燃焼排ガスにアルカリ剤を添加し、粉塵を集塵した後の酸性ガス濃度を測定するように設置された酸性ガス濃度測定機器の測定信号に基づいてアルカリ剤の添加量をフィードバック制御する酸性ガスの処理方法であって、計測遅延時間がそれぞれ異なる複数の酸性ガス濃度測定機器(例えば、後述するHCl濃度測定機器(低速)14及びHCl濃度測定機器(高速)15など)により同一種の酸性ガス濃度を測定する工程と、前記複数の酸性ガス濃度測定機器の測定信号に基づいてアルカリ剤の添加量出力値をフィードバック演算により算出する工程と、を有する酸性ガスの処理方法。

【0012】

従来のバグフィルター出口の酸性ガス濃度は、例えば計測遅延時間が5〜10分であるイオン電極法による単一の測定機器で測定され、その測定信号に基づいてアルカリ剤の添加量をフィードバックで制御している。本手法は、測定機器の計測遅延によりアルカリ剤の過剰添加を引き起こす。

【0013】

これに対し、(1)の発明によれば、計測遅延時間が長い測定機器と計測遅延時間が短い測定機器、すなわち酸性ガス濃度の計測遅延時間の異なる複数の測定機器の測定信号に基づいてアルカリ剤の添加量出力値をフィードバック演算により算出する。これにより、計測遅延時間の長い測定機器単一ではなく、計測遅延時間の短い測定機器を組み合わせることができるので、フィードバック制御における酸性ガス濃度の測定機器の計測遅延によるアルカリ剤の過剰添加を軽減することができる。

【0014】

また、(1)の発明によれば、計測遅延時間がそれぞれ異なる複数の酸性ガス濃度測定機器を備えているので、計測遅延時間は長いが測定信頼度の高い測定機器によりバグフィルター出口の酸性ガス濃度を適切に測定できることに加えて、計測遅延時間は短いが測定信頼度の低い測定機器単独でフィードバック制御するよりも測定信頼度を向上させることができる。よって、アルカリ剤の添加を適切に行うことができ酸性ガスの処理効率をより向上させることができる。

【0015】

さらに、計測遅延時間の長い測定機器に、計測遅延時間の短い測定機器を組み合わせることにより、酸性ガス増加時にアルカリ剤を添加するタイミングを従来制御に比べはやくでき、酸性ガス測定装置の計測遅れによる酸性ガスの処理不良を改善することができる。

【0016】

(2) 前記添加量出力値をフィードバック演算により算出する工程は、前記複数の測定信号に基づいてそれぞれ演算される複数の添加量出力値の上限値(例えば、後述する複数の添加量出力値の100%の値)を算出する工程と、前記算出した複数の上限値のうち少なくとも1つの上限値について当該上限値より小さい値(例えば、後述する50%の出力制限をかけた値)の添加量出力値を算出する工程と、を有する(1)に記載の酸性ガスの処理方法。

【0017】

(2)の発明によれば、算出した複数の添加量出力値の上限値のうち少なくとも1つの上限値について当該上限値より小さい値の添加量出力値を算出する。

【0018】

これにより、計測遅延時間の長い並びに計測遅延時間の短い測定機器の測定信号に基づいて算出される添加量出力値の両方を上限値(100%)で稼動させることに比べ、例えば計測遅延時間の長い測定機器の測定信号に基づいて算出される添加量出力値のみに制限(例えば50%の出力制限)をかけることにより、酸性ガスの処理の安定化を図りつつアルカリ剤の過剰添加をより防止することができる。

【0019】

さらにまた、計測遅延時間の長い測定機器、並びに計測遅延時間の短い測定機器の測定信号に基づいて算出される添加量出力値の両方に制限(例えば50%の出力制限)をかけることによっても、酸性ガスの処理の安定化を図りつつアルカリ剤の過剰添加をより防止することができる。

【0020】

(3) 前記添加量出力値をフィードバック演算により算出する工程は、少なくとも2つの酸性ガス濃度の傾きの範囲(例えば、後述する直近のHCl濃度の傾きの6秒平均が正の範囲及び負の範囲など)を設定する工程と、前記少なくとも2つの傾きの範囲毎に酸性ガス濃度の制御目標値(例えば、後述する実施例8における180ppm、220ppmなど)を設定する工程と、少なくとも前記測定信号及び前記傾きの範囲毎の制御目標値に基づいてアルカリ剤の添加量出力値を算出する工程と、をさらに有し、前記制御目標値を設定する工程において、前記酸性ガス濃度の傾きの範囲が大きい場合(例えば、後述する直近のHCl濃度の傾きの6秒平均が正の場合(酸性ガス濃度上昇時))に設定する制御目標値は、前記酸性ガス濃度の傾きの範囲が小さい場合(例えば、後述する直近のHCl濃度の傾きの6秒平均が負の場合(酸性ガス濃度下降時))に設定する制御目標値より小さい(1)または(2)に記載の酸性ガスの処理方法。

【0021】

(3)の発明によれば、バグフィルター出口の酸性ガス濃度の傾きが正の時(酸性ガス濃度上昇時)には、傾きが負の時(酸性ガス濃度下降時)よりも酸性ガス濃度の制御目標値を小さくしたので、酸性ガス濃度上昇時でのアルカリ剤添加量を、酸性ガス濃度下降時よりも多くできる。また、逆に酸性ガス濃度下降時でのアルカリ剤添加量を、酸性ガス濃度上昇時よりも少なくできる。よって、フィードバック演算によるアルカリ剤の添加出力を前倒しで実施することができ、計測遅延による影響をさらに軽減することができる。

【0022】

(4) 前記添加量出力値をフィードバック演算により算出する工程は、前記測定信号に基づいて演算される添加量出力値の下限値(例えば、後述する図21、図23、図31のLO[制御出力下限])と上限値(例えば、後述する図21、図23、図31のLH[制御出力上限])との間に、前記酸性ガス濃度(例えば、後述する図21、図23、図31のBF出口HCl濃度)に対応して前記添加量出力値の新たな上限値(例えば、後述する図21、図23、図31のLM1[出力制限1]、LM2[出力制限2])を1つ以上設定する工程をさらに有する(1)から(3)のいずれかに記載の酸性ガスの処理方法。

【0023】

通常のフィードバック演算における出力上限は1つしかなく、酸性ガスが制御目標値以上になると入口の酸性ガス濃度の大きさにかかわらず、上限値までアルカリ剤は添加可能となり、過剰添加を引き起こす。

これに対し、(4)の発明によれば、添加量出力値の下限値と上限値との間に、現在の酸性ガス濃度に応じた制御出力の制限を加えることにより、酸性ガス濃度の大きさに応じてアルカリ剤の適正な添加が可能となり、添加量の削減が可能となる。

【0024】

(5) 前記アルカリ剤が平均粒子径5〜30μmの微粉重曹である(1)から(4)のいずれかに記載の酸性ガスの処理方法。

【0025】

本発明に用いるアルカリ剤は、特に酸性ガスとの反応が速い平均粒子径が5〜30μmに調整された微粉重曹であることが好ましい。微粉重曹の反応が速いことから制御応答性が良く、本発明の性能を効果的に発揮することができる。ただし、本発明は制御手法によるものであり、消石灰でも適用が可能である。消石灰は、酸性ガスとの反応性が高い比表面積が例えば30m2/g以上である高比表面積の消石灰である方が、本発明の性能を発揮できる。

【0026】

(6) 前記微粉重曹とは異なる他のアルカリ剤を併用する(5)に記載の酸性ガスの処理方法。

【0027】

本発明の効果を発揮するアルカリ剤としては特に制限はない。微粉重曹以外のアルカリ剤としては、炭酸ナトリウム、炭酸水素カリウム、炭酸カリウム、セスキ炭酸ナトリウム、天然ソーダ、水酸化ナトリウム、水酸化カリウム、酸化マグネシウム、水酸化マグネシウム等が例示できる。また、アルカリ剤が粉体の場合、酸性ガスとの反応性が高い粒子径が30μm未満、特に5〜20μmの微粉のほうが好ましい。あらかじめ粒径を調整した剤を適用しても良いし、現地に粉砕設備を設け、粒径の粗いアルカリ剤を現地で粉砕しながら添加しても良い。また、各アルカリ剤を水に溶解したスラリーまたは水溶液でも実施が可能である。

【0028】

(7) 前記他のアルカリ剤は、消石灰、水酸化ナトリウム、水酸化マグネシウム、酸化マグネシウム、炭酸ナトリウム、セスキ炭酸ナトリウム、天然ソーダ、及び粗重曹からなる群より選ばれる少なくとも1種のアルカリ剤である(6)に記載の酸性ガスの処理方法。

【0029】

本発明による制御を実施するアルカリ剤とは異なる安価なアルカリ剤を併用することも経済的に有効な手段となる。一般的に用いられる安価なアルカリ剤としては、消石灰、水酸化ナトリウム、水酸化マグネシウム、酸化マグネシウム、炭酸ナトリウム、セスキ炭酸ナトリウム、天然ソーダ、粗重曹が例示できる。

【発明の効果】

【0030】

本発明により、酸性ガスを安定的に測定できる測定環境、すなわち集塵工程後の酸性ガス濃度測定信号に基づいてアルカリ剤の添加量を制御するフィードバック形式において、現状のフィードバック制御が抱える測定機器の計測遅延による酸性ガスの処理不良の改善並びにアルカリ剤の過剰添加を削減し、効率的なアルカリ剤の添加で安定した酸性ガスの処理が可能となる。

【図面の簡単な説明】

【0031】

【図1】焼却施設における排ガスであるHClに微粉重曹を添加する酸性ガス処理システム1の構成を表すブロック図である。

【図2】シミュレーション反応系の基本構成図である。

【図3】排ガス反応における微粉重曹添加当量とHCl除去率の関係を示すグラフである。

【図4】バグフィルター上反応における微粉重曹添加当量とHCl除去率の関係を示すグラフである。

【図5】入口HCl濃度の挙動を示すグラフである。

【図6】実機検討結果の微粉重曹添加量及び出口HCl濃度の挙動を示すグラフである。

【図7】シミュレーション検討結果の微粉重曹添加量及び出口HCl濃度の挙動を示すグラフである。

【図8】シミュレーション検討結果の比較例及び実施例ごとのアルカリ剤添加量等を示す表である。

【図9】入口HCl濃度の挙動を示すグラフである。

【図10】比較例1における微粉重曹添加量及び出口HCl濃度の挙動を示すグラフである。

【図11】比較例2における微粉重曹添加量及び出口HCl濃度の挙動を示すグラフである。

【図12】実施例1における微粉重曹添加量及び出口HCl濃度の挙動を示すグラフである。

【図13】実施例2における微粉重曹添加量及び出口HCl濃度の挙動を示すグラフである。

【図14】実施例3における微粉重曹添加量及び出口HCl濃度の挙動を示すグラフである。

【図15】実施例4における微粉重曹添加量及び出口HCl濃度の挙動を示すグラフである。

【図16】実施例5における微粉重曹添加量及び出口HCl濃度の挙動を示すグラフである。

【図17】実施例6における微粉重曹添加量及び出口HCl濃度の挙動を示すグラフである。

【図18】実施例7における微粉重曹添加量及び出口HCl濃度の挙動を示すグラフである。

【図19】実施例8における微粉重曹添加量及び出口HCl濃度の挙動を示すグラフである。

【図20】実施例9における微粉重曹添加量及び出口HCl濃度の挙動を示すグラフである。

【図21】実施例10におけるステップ制御方式の制御設定の表である。

【図22】実施例10における微粉重曹添加量及び出口HCl濃度の挙動を示すグラフである。

【図23】実施例11及び12におけるステップ制御方式の制御設定の表である。

【図24】実施例11における微粉重曹添加量及び出口HCl濃度の挙動を示すグラフである。

【図25】実施例12における微粉重曹添加量及び出口HCl濃度の挙動を示すグラフである。

【図26】焼却施設における排ガスであるHClに微粉重曹を添加する酸性ガス処理システム2の構成を表すブロック図である。

【図27】実機検討結果の比較例及び実施例ごとのアルカリ剤添加量等を示す表である。

【図28】比較例3における微粉重曹添加量、入口HCl濃度及び出口HCl濃度の挙動を示すグラフである。

【図29】実施例13における微粉重曹添加量、入口HCl濃度及び出口HCl濃度の挙動を示すグラフである。

【図30】実施例14における微粉重曹添加量、入口HCl濃度及び出口HCl濃度の挙動を示すグラフである。

【図31】実施例15及び16におけるステップ制御方式の制御設定の表である。

【図32】実施例15における微粉重曹添加量、入口HCl濃度及び出口HCl濃度の挙動を示すグラフである。

【図33】実施例16における微粉重曹添加量、入口HCl濃度及び出口HCl濃度の挙動を示すグラフである。

【発明を実施するための形態】

【0032】

以下に実施形態を挙げて本発明をさらに具体的に説明するが、本発明はこれに限定されるものではない。

【0033】

図1は、焼却施設における排ガスであるHClに微粉重曹を添加する酸性ガス処理システム1の構成を表すブロック図である。

【0034】

酸性ガス処理システム1は、制御装置11、微粉重曹添加装置12、バグフィルター13、HCl濃度測定機器(低速)14及びHCl濃度測定機器(高速)15から構成されている。制御装置11は、HCl濃度測定機器(低速)14及びHCl濃度測定機器(高速)15から送信されるHCl濃度測定信号に基づいて微粉重曹の添加量出力値をフィードバック制御(PID制御方式またはステップ方式)により算出する。微粉重曹添加装置12は、制御装置11が算出した微粉重曹の添加量出力値に基づいて排ガス中のHClに微粉重曹を添加する。

【0035】

バグフィルター13は、排ガス中のHClと微粉重曹の反応後の粉塵を除去する。HCl濃度測定機器(低速)14及びHCl濃度測定機器(高速)15は、バグフィルター13上に蓄積した微粉重曹(排ガス中のHClとの反応によって残存した微粉重曹がバグフィルター13上に蓄積される)と排ガス反応後のHClとが反応した後のHCl濃度(後述するバグフィルター出口HCl濃度)を測定して、HCl濃度測定信号を制御装置11に送信する。

【0036】

酸性ガス処理システム1は、このようなサイクルを繰り返してフィードバック制御を行うことで、制御装置11は、微粉重曹添加量の制御出力値を適切なものとする制御を行う。

【0037】

なお、HCl濃度測定機器(低速)14は、例えばイオン電極式のHCl濃度測定装置であり、HCl濃度測定機器(高速)15は、例えばレーザー方式のHCl濃度測定装置である。また、HCl濃度の計測遅延時間は、HCl濃度測定機器(低速)14の方がHCl濃度測定機器(高速)15よりも長い。

【0038】

また、図1に示すように、バグフィルター13上に蓄積した微粉重曹と排ガス反応後のHClとが反応した後のHCl濃度(後述するバグフィルター出口HCl濃度)を測定するようにHCl濃度測定機器(低速)14及びHCl濃度測定機器(高速)15を設置するのが好ましい。これは、排ガス中のHClとの反応によって残存した微粉重曹がバグフィルター13上に蓄積され、この蓄積された微粉重曹が排ガス反応後のHClと反応するため、より正確にHCl濃度の測定ができるからである。

【0039】

さらに、制御装置11が行う制御について詳細に説明する。

【0040】

制御装置11は、HCl濃度測定機器(低速)14及びHCl濃度測定機器(高速)15のそれぞれから送信されるHCl濃度測定信号に基づいて微粉重曹添加量の各々の添加量出力値の上限値を算出する。この場合に、算出した各々の上限値の両方または一方について出力制限(例えば、50%の出力制限)を行ってもよい。

【0041】

これにより、HCl濃度測定機器(低速)14及びHCl濃度測定機器(高速)15のそれぞれから送信されるHCl濃度測定信号に基づいて算出される複数の添加量出力値の両方を上限値(100%)で稼動させることに比べ、例えば計測遅延時間の長いHCl濃度測定機器(低速)14の測定信号に基づいて算出される添加量出力値のみに制限(例えば50%の出力制限)をかけることにより、酸性ガスの処理の安定化を図りつつアルカリ剤の過剰添加をより防止することができる。

【0042】

さらにまた、計測遅延時間の長いHCl濃度測定機器(低速)14、並びに計測遅延時間の短いHCl濃度測定機器(高速)15の測定信号に基づいて算出される添加量出力値の両方に制限(例えば50%の出力制限)をかけることによっても、酸性ガスの処理の安定化を図りつつアルカリ剤の過剰添加をより防止することができる。

【0043】

さらに、制御装置11は、HCl濃度の傾き(濃度の時間変化率)が正の範囲と負の範囲の2つの範囲を設ける。そして、これら2つの範囲毎にHCl濃度の制御目標値を設定する。

【0044】

ここで、HCl濃度の制御目標値の設定は、HCl濃度の傾きが正の範囲に対して設ける制御目標値が、負の範囲に対する制御目標値よりも小さくなるように設定してもよい。このようにすることで、HCl濃度上昇時での微粉重曹添加量を、HCl濃度下降時よりも多くできる。また、逆にHCl濃度下降時での微粉重曹添加量を、HCl濃度上昇時よりも少なくできる。よって、フィードバック演算による微粉重曹の添加出力を前倒しで実施することができ、計測遅延による影響をさらに軽減することができる。

【0045】

また、HCl濃度の傾きに応じて制御目標値を変更する設定は、HCl濃度測定機器(低速)14及びHCl濃度測定機器(高速)15の両方に対して行ってもよいし、いずれか一方に対してのみ行ってもよい。

【0046】

さらに、制御装置11は、ステップ方式によるフィードバック制御を行っても良い。ここで、ステップ方式は、HCl濃度に応じた制御出力を段階的に設定する制御方式である。具体的には、PID制御方式において設定されている制御出力値の上限値に加えて、制御出力値の新たな上限値をHCl濃度に対応して設定する。

【0047】

ここで、通常のPID制御における出力上限は1つしかなく、酸性ガスが制御目標値以上になると酸性ガス濃度の大きさにかかわらず、上限値までアルカリ剤は添加可能となり、過剰添加を引き起こす。そこで、ステップ制御方式を採用することにより、添加量出力値の下限値と上限値との間に、現在のHCl濃度に応じた新たな制御出力上限値を加えることにより、HCl濃度の大きさに応じて微粉重曹の適正な添加が可能となり、添加量の過剰添加の抑制が可能となる。

【0048】

ここで、HCl濃度に対応して新たな制御出力上限値が設定されるが、HCl濃度が高いほど新たな制御出力上限値も高く設定される。ただし、アルカリ剤の過剰添加の抑制のためには、PID制御方式において設定されている制御出力値の上限値(例えば、後述する図21、図23のLH[制御出力上限])より小さい値とすることが好ましい。

【0049】

新たな制御出力上限値の設定例としては、後述する図21、図23に記載のBF出口HCl濃度に対応する制御出力添加量のように、HCl濃度が高いほど新たな制御出力上限値も高く設定することが好ましい。

【0050】

本実施形態で用いる酸性ガス濃度測定装置は計測方式によらず測定機器の遅延時間が異なれば実施が可能である。HCl濃度は、計測遅延時間が5〜10分と長いイオン電極法が主流である。なお、イオン電極部における応答は3分程度であるが、ガスサンプリングによる遅延を含めると5〜7分である。さらに産業廃棄物焼却炉のようにサンプリングガスに臭素が混入する可能性がある場合、塩化水素の測定値に多大な影響を与えるため、臭素除去する臭素スクラバーを設置する。本臭素スクラバー通過時間は3分程度で計測遅延時間は8〜10分程度となる。

【0051】

また、レーザーによる単一吸収線吸収分光法による塩化水素の計測遅延時間は数秒(1〜2秒)と非常に短い。本発明は、計測遅延時間が異なる二つの測定機器を用いフィードバック制御を実施することにより実施が可能であるが、現状の測定機器ではこれらの測定装置を組み合わせることが最適である。また、硫黄酸化物は、赤外線吸収法が主流であり、3分〜5分程度の遅延時間である。硫黄酸化物おいても塩化水素と同様に計測遅延時間の異なる測定機器を組み合わせることにより実施が可能である。

【0052】

なお、本発明は、酸性ガスの計測遅れの改善を主な目的としていることから計測遅れが大きいイオン電極法による塩化水素測定装置を用いてバグフィルター後段の酸性ガスを測定し、フィードバック制御をおこなっている施設において特に効果を発揮する。

【0053】

また、産業廃棄物焼却炉や民間工場の燃焼施設においては、塩化水素と硫黄酸化物が高濃度で発生することが多い。この際には、塩化水素と硫黄酸化物の両方が処理対象となり、バグフィルター後段に設けられたHCl濃度測定装置のHCl濃度をもとに前記制御方式において求められた制御出力と硫黄酸化物濃度をもとに前記制御方式において求められた制御出力を例えば加算することにより、塩化水素並びに硫黄酸化物の両酸性ガスを安定して処理することができる。

【0054】

さらに酸性ガスの排出濃度管理は各酸性ガス濃度(塩化水素、硫黄酸化物濃度)の1時間平均値で管理している施設がある。制御においては制御目標値(SV)を設けて制御するのが一般的であるが、制御目標値はあくまで目標であり、制御した結果目標値を超える濃度となるケースが往々にしてある。特に添加量削減と酸性ガスの安定処理は相反する思想であることから、添加量削減を求めれば求めるだけ、1時間平均値が管理値を超えるリスクが強まる。この場合、1時間平均管理値以上、もしくはそれに近い濃度に達した場合、多量の添加(ある一定添加量を規定)を添加することにより、添加量削減と酸性ガスの安定処理が両立できる安心度の高い制御が可能となる。

【0055】

本実施形態で用いる微粉重曹は、特に酸性ガスとの反応が速い平均粒子径が5〜30μmに調整された微粉重曹であることが好ましい。微粉重曹の反応が速いことから制御応答性が良く、本実施形態の性能を効果的に発揮することができるからである。ただし、本実施形態は制御手法によるものであり、消石灰でも適用が可能である。消石灰は、酸性ガスとの反応性が高い比表面積が例えば30m2/g以上である高比表面積の消石灰である方が、本実施形態の性能を発揮できる。

【0056】

本実施形態では、アルカリ剤として微粉重曹を用いたが、本実施形態の効果を発揮するアルカリ剤としては特に制限はない。微粉重曹以外のアルカリ剤としては、炭酸ナトリウム、炭酸水素カリウム、炭酸カリウム、セスキ炭酸ナトリウム、天然ソーダ、水酸化ナトリウム、水酸化カリウム、酸化マグネシウム、水酸化マグネシウム等が例示できる。また、アルカリ剤が粉体の場合、酸性ガスとの反応性が高い粒子径が30μm未満、特に5〜20μmの微粉のほうが好ましい。あらかじめ粒径を調整した剤を適用しても良いし、現地に粉砕設備を設け、粒径の粗いアルカリ剤を現地で粉砕しながら添加しても良い。また、各アルカリ剤を水に溶解したスラリーまたは水溶液でも実施が可能である。

【0057】

本実施形態による制御を実施する微粉重曹とは異なる安価なアルカリ剤を併用することも経済的に有効な手段となる。一般的に用いられる安価なアルカリ剤としては、消石灰、水酸化ナトリウム、水酸化マグネシウム、酸化マグネシウムが例示できる。

【実施例】

【0058】

シミュレーション反応系について説明する。

【0059】

[シミュレーション反応系]:排ガスとバグフィルター上における複合反応

シミュレーション反応系は、微粉重曹と塩化水素(HCL)との反応が排ガス中で瞬時におきる反応と、バグフィルター上に蓄積した未反応の微粉重曹とHCLとの二つの反応により構成した(図2参照)。また、バグフィルターにおける捕集物の滞留時間は、通常2時間程度である。従って、本シミュレーションにおいては、バグフィルター上の微粉重曹は、規定時間(約2時間で設定)で消滅する形とした。

【0060】

図2を参照して、シミュレーション反応系の基本構成を説明する。

まず、焼却施設における薬注制御では、バグフィルター出口に設置されたイオン電極式のHCl濃度測定機器(低速)、及び例えばレーザー方式などのHCl濃度測定機器(高速)のHCl濃度(処理後)信号を元にPID等の制御式の演算により薬剤添加量(微粉重曹添加量(Ag))を決定し(下記式(1))、決定した添加量の微粉重曹(酸性ガス処理剤)を排ガス(入口HCl濃度(Hi))に添加する。煙道に添加された微粉重曹は排ガス中のHCl等の酸性ガスと反応し、排ガス中のHClが除去される。

【0061】

Ag=(Ag1×K1÷100+Ag2×K2÷100)+LO (1)

Ag:微粉重曹添加量[kg/h]

Ag1:HCl濃度測定機器(低速)の出力から規定される添加量[kg/h]

Ag2:HCl濃度測定機器(高速)の出力から規定される添加量[kg/h]

LO:添加量下限[kg/h]

K1:HCl測定機器1(低速)用の調整係数[%]

K2:HCl測定機器2(高速)用の調整係数[%]

【0062】

また、微粉重曹による入口HCl濃度のHCl除去率は、弊社微粉重曹の適用知見から排ガス反応微粉重曹添加当量(Jg)と排ガス反応HCl除去率(αg)との関係(図3)及びバグフィルター上反応微粉重曹添加当量(Js)とバグフィルター上反応HCl除去率(αs)との関係(図4)から試算した。また、HClと微粉重曹との反応は瞬時とした。まず、排ガスにおける反応後のHCl濃度(Hg)は、排ガス反応の微粉重曹添加当量(Jg)と排ガス反応HCl除去率(αg)により導かれる(下記式(2))。なお、排ガス反応の微粉重曹添加当量(Jg)は、下記式(3)により算出される。

【0063】

Hg=Hi×(1−αg÷100) (2)

Hi:入口HCl濃度(ppm)

Hg:排ガス反応後HCl濃度(ppm)

αg:排ガス反応におけるHCl除去率(%)

[排ガス反応微粉重曹添加当量とHCl除去率の関係(図3)から設定]

【0064】

Jg=Ag÷{Hi÷0.614÷1000÷M1×M2×F÷1000} (3)

Jg:排ガス反応微粉重曹添加当量

Ag:微粉重曹添加量(kg/h)

Hi:入口HCl濃度(ppm)

M1:HCl分子量[36.5で設定]

M2:重曹分子量[84で設定]

F:排ガス量(Nm3/h)[55,000Nm3/hで設定]

【0065】

また、排ガス反応により残存した微粉重曹は、バグフィルター上に随時蓄積する。BF上に蓄積した微粉重曹は、排ガス反応後のHClと反応し、バグフィルター出口のHCl濃度(Ho)が決まる。この際、BF上蓄積微粉重曹量(As)は、排ガス反応で蓄積した微粉重曹からBF上でHClと反応した微粉重曹量を差し引いた。また、本バグフィルター上蓄積微粉重曹量(As)と排ガス反応後のHCl濃度(Hg)から試算されるバグフィルター上微粉重曹添加当量(Js)(下記式(5))からバグフィルター上でのHCl除去率(αs)を決め、バグフィルター出口のHCl濃度(Ho)を決定した(下記式(4))。

【0066】

Ho=Hg×(1−αs÷100) (4)

Hg:排ガス反応後HCl濃度(ppm)

Ho:バグフィルター出口HCl濃度(ppm)

αs:バグフィルター上反応のHCl除去率(%)

[バグフィルター上微粉重曹添加当量とHCl除去率の関係(図4)から設定]

【0067】

Js=As÷{Hg÷0.614÷1000÷M1×M2×F÷1000} (5)

Js:バグフィルター上微粉重曹添加当量

As:バグフィルター上微粉重曹量(kg/h)

Hg:排ガス反応後HCl濃度(ppm)

M1:HCl分子量[36.5で設定]

M2:重曹分子量[84で設定]

F:排ガス量(Nm3/h)[55,000Nm3/hで設定]

【0068】

As=Zn÷Ts×3600 (6)

Zn:バグフィルター上微粉重曹蓄積量(kg)

Ts:単位シミュレーション時間(=データサンプリング時間)(sec)

[0.5sec設定]

【0069】

Zn=Zn’×(1−2.3÷T4×Ts) (7)

Zn’:未反応微粉重曹量(kg)

T4:バグフィルター上蓄積微粉重曹90%消滅時定数(sec)

[7,200sec設定]

Ts:単位シミュレーション時間(=データサンプリング時間)(sec)

[0.5sec設定]

【0070】

Zn’=(Ag÷3600×Ts−Rg)+(Zn−1−Rs) (8)

Ag:微粉重曹添加量(kg/h)

Ts:単位シミュレーション時間(=データサンプリング時間)(sec)

[0.5sec設定]

Rg:排ガス反応における重曹反応量(kg/h)

Zn−1:Ts(Sec)前のバグフィルター上微粉重曹蓄積量(kg)

Rs:バグフィルター上反応における重曹反応量(kg/h)

【0071】

Rg=(Hi÷0.614÷1000÷M1×M2×F÷1000)÷3600×Ts×αg÷100 (9)

Hi:入口HCl濃度(ppm)

M1:HCl分子量[36.5で設定]

M2:重曹分子量[84で設定]

F:排ガス量(Nm3/h)[55,000Nm3/hで設定]

αg:排ガス反応におけるHCl除去率(%)

【0072】

Rs=(Hg÷0.614÷1000÷M1×M2×F÷1000)÷3600×Ts×αs÷100 (10)

Hg:排ガス反応後HCl濃度(ppm)

M1:HCl分子量[36.5で設定]

M2:重曹分子量[84で設定]

F:排ガス量(Nm3/h)[55,000Nm3/hで設定]

αs:バグフィルター上反応のHCl除去率(%)

【0073】

本反応後のバグフィルター出口のHCl濃度がイオン電極式のHCl濃度測定機器(低速)14及びHCl濃度測定機器(高速)15で測定される。ところで、イオン電極式のHCl濃度測定機器(低速)14では、施設による遅延時間(Ta)、排ガスサンプリングによる計測遅延時間(TBα)、及びイオン電極式の測定による計測遅延時間(Tbβ,応答時間)があり、フィードバック特有の制御遅れが発生する。

【0074】

そこで本シミュレーションのHCl濃度測定機器(低速)14の遅延時間(T1)は、施設による遅延時間(Ta)とHCl濃度測定機器(低速)14の計測遅延時間(Tb)の合計とした(下記式(11))。なお、HCl濃度測定機器(低速)14の計測遅延時間(Tb)は、HCl処理後の排ガスを煙道からのサンプリングする計測遅延時間(Tbα)とイオン電極式HCl濃度測定機器(Tbβ)の計測遅延時間(応答時間)を設定し、これらの和とした(下記式(12))。一般的に用いられているイオン電極式の90%応答時間(計測遅れ)は、HClガスの吸収液への拡散が影響するためTbβは(下記式(13))とした。本シミュレーションにおいて、計測遅延時間の長いイオン電極式は、実機施設の状況からTa=30秒,Tbα=390秒(サンプリング遅延210秒+臭素スクラバー通過遅延180秒),Tbβ=180秒の計600秒(10分:Ta=0.5分,Tb=9.5分)とした。

【0075】

また、本シミュレーションのHCl濃度測定機器(高速)15の遅延時間(T2)は、施設による遅延時間(Ta)とHCl濃度測定機器(高速)15の計測遅延時間(Tc)の合計とした(下記式(15))。なお、イオン電極式より計測遅延時間の短いHCl濃度測定機器(高速)15の計測遅延時間(Tc)を変え、挙動を確認した。

【0076】

また、本フィードバックにより求められる微粉重曹添加量は、HCl濃度測定機器(低速)14から求められる添加出力(Ag1)とHCl濃度測定機器(高速)15から求められる添加出力(Ag2)に基づいて求められる(上記式(1))。

【0077】

[HCl濃度測定機器(低速応答、イオン電極式を模擬)]

T1=Ta+Tb (11)

T1:HCl濃度測定機器(低速)のシミュレーション反応系の遅延時間(sec)

Ta:施設の遅延時間(sec)[30sec設定]

Tb:HCl濃度測定機器(低速)の計測遅延時間(sec)

Tb=Tbα+Tbβ (12)

Tbα:HCl濃度測定機器(低速)の排ガスサンプリング時間(sec)

[390sec設定]

Tbβ:HCl濃度測定機器(低速)の90%応答時間(sec)

[180sec設定]

Tbβ=2.3×τ (13)

Yn=Yn−1+(Xn−Yn−1)÷τ×Ts (14)

τ:時定数(sec)

Ts:単位シミュレーション時間(=データサンプリング時間)(sec)

[0.5sec設定]

Xn:現在の測定装置入力HCl濃度(ppm)

Yn:現在の測定装置出力HCl濃度(ppm)

Yn−1:前回(Ts(sec)前)の測定装置出力HCl濃度(ppm)

【0078】

[HCl濃度測定機器(高速応答)]

T2=Ta+Tc (15)

T2:HCl濃度測定機器(高速)のシミュレーション反応系の遅延時間(sec)

Ta:施設の遅延時間(sec)[30sec設定]

Tc:HCl濃度測定機器(高速)の計測遅延時間(sec)

計測遅延時間の短い測定機器は、上記Tcのみを設定変更した。

【0079】

また、図5に示すように変動する入口HCl濃度を用いて、実機におけるPIDの添加挙動並びにHCl発生状況(図6)及び本シミュレーション反応系の結果(図7)から排ガス反応とBF上反応のHClとの反応効率を設定した。本検討結果を図6及び図7に示す。本施設においては、排ガスのHCl除去効率が80%、BF上反応の除去効率が65%で実機とシミュレーションの挙動が一致した(図6、図7)。従って、本条件で以下シミュレーションを行った。なお、本シミュレーションにおいては、制御手法による制御応答性を明らかにするため、比較的変動の大きな時間帯の入口HCl濃度(Hi)を用いて実施した。

【0080】

本シミュレーション反応系において各種制御手法を検討した結果を以下に示す。

なお、以下の実施例1〜12において用いた微粉重曹の平均粒子径は5〜30μmである。また、実施例1〜12において用いたHCl濃度測定機器14は、イオン電極法による。

【0081】

[比較例1]

図9に示す入口HCl濃度を用いて、前記シミュレーションにおいてHCl濃度測定機器(低速)14(測定機器計測遅延時間計9.5分)のみで計測したHCl濃度を元にPID制御方式「P(比例ゲイン)=100%,I=0.1秒,D=0.1秒,添加量出力下限200kg/h,添加量出力上限480kg/h」において出口HCl濃度の制御目標値(SV)を200ppmに設定しフィードバック制御した。

【0082】

微粉重曹添加量と微粉重曹で処理した後のバグフィルター出口HCl濃度(平均,1時間平均最大,瞬時最大,1時間平均最少,瞬時最少)を図8に示す。また、本制御時の微粉重曹添加量とバグフィルター出口HCl濃度の挙動を図10に示す。

【0083】

比較例1によれば、酸性ガスの排出管理値として良く用いられる1時間平均値のHClの最大値は、234ppm、瞬時最大は416ppmであった。

【0084】

[比較例2]

前記シミュレーションにおいてHCl濃度測定機器(高速)15(測定機器計測遅延時間2秒)のみで計測したHCl濃度を元にフィードバック制御した以外は比較例1と同様に制御した。

微粉重曹添加量と微粉重曹で処理した後のバグフィルター出口HCl濃度を図8に示す。また、本制御時の微粉重曹添加量とバグフィルター出口HCl濃度の挙動を図11に示す。

【0085】

比較例2のように、計測遅延の少ない高速応答のHCl濃度測定機器(高速)15のみを用いてフィードバック制御した場合、アルカリ剤の添加量変化と出口HCl濃度の変化は瞬時に起こるものと予測された。しかしながら、アルカリ剤添加変動によるハンチングは起こり、1時間平均値のHCl最大値は227ppm,瞬時最大では425ppmであった。

【0086】

[実施例1〜5]

前記シミュレーションにおいてHCl濃度測定機器(低速)14(測定機器計測遅延時間計9.5分)で計測したHCl濃度を元にPID制御方式「P(比例ゲイン)=100%,I=0.1秒,D=0.1秒,添加量出力下限200kg/h,添加量出力上限480kg/h」において出口のHCl濃度の制御目標値(SV)を200ppmに設定しフィードバック制御した添加出力と、HCl濃度測定機器(高速)15で計測したHCl濃度を元に同一設定で出口の制御目標値(SV)を200ppmとし、フィードバック制御した添加出力と、を加算してフィードバック制御した。

【0087】

なお、HCl濃度測定機器(高速)15の測定機器計測遅延時間は、実施例1が2秒、実施例2が1分、実施例3が3分、実施例4が5分、実施例5が7分であった。

【0088】

微粉重曹添加量と微粉重曹で処理した後のバグフィルター出口HCl濃度を図8に示す。また、本制御時の微粉重曹添加量とバグフィルター出口HCl濃度の挙動を図12〜16に示す。

【0089】

実施例1〜5によれば、計測遅延時間の異なる少なくとも二つの酸性ガス測定機器の測定信号を元に試算される添加出力を演算し、アルカリ剤の添加量を演算することにより酸性ガスの安定処理が可能となる。

【0090】

実施例1は、測定機器計測遅延時間(9.5分)と測定機器計測遅延時間が2秒(瞬時)のHCl計を組み合わせフィードバック制御した結果であるが、比較例1及び比較例2と異なり、出口のHCl濃度の目標値に応じた適切なアルカリ剤の添加が可能であった。また、本条件における出口HCl濃度の1時間平均値は193ppm,瞬時最大は272ppmと適切な薬注制御の結果、出口HCl濃度の変動が少ない管理の容易な制御手法であることが分かった。

【0091】

また、測定機器計測遅延時間は、7分(実施例5)でも比較例1及び比較例2に比べ改善されており、計測遅延時間が異なれば良い。ただし、薬注管理としては、短ければ短いほど酸性ガスの安定処理には効果的で、好ましくは、7分以下、より好ましくは3分以下であることが望ましい。

【0092】

[実施例6]

前記シミュレーションにおいてHCl濃度測定機器(低速)14(測定機器計測遅延時間9.5分)で計測したHCl濃度を元にフィードバック制御した添加出力に50%の出力制限をし、HCl濃度測定機器(高速)15(測定機器計測遅延時間2秒)で計測したHCl濃度を元にフィードバック制御した添加出力は制限をかけず(100%)加算し、フィードバック制御した。

【0093】

微粉重曹添加量と微粉重曹で処理した後のバグフィルター出口HCl濃度を図8に示す。また、本制御時の微粉重曹添加量とバグフィルター出口HCl濃度の挙動を図17に示す。

【0094】

[実施例7]

前記シミュレーションにおいてHCl濃度測定機器(低速)14(測定機器計測遅延時間9.5分)で計測したHCl濃度を元にフィードバック制御した添加出力に50%の出力制限をし、HCl濃度測定機器(高速)15(測定機器計測遅延時間2秒)で計測したHCl濃度を元にフィードバック制御した添加出力に50%の出力制限をして加算し、フィードバック制御した。

【0095】

微粉重曹添加量と微粉重曹で処理した後のバグフィルター出口HCl濃度を図8に示す。また、本制御時の微粉重曹添加量とバグフィルター出口HCl濃度の挙動を図18に示す。

【0096】

ここで、実施例6及び7のように、計測遅延時間の異なる少なくとも二つの酸性ガス測定機器の測定信号を元に試算される添加出力の上限に少なくとも1つ以上の制限をかけた際の酸性ガス処理結果について説明する。

【0097】

実施例6はHCl濃度測定機器(低速)14の測定信号から試算された添加出力に50%の制限をかけた例である。また、実施例7はHCl濃度測定機器(低速)14並びにHCl濃度測定機器(高速)15の両添加出力に50%の制限をかけた例である。いずれの例においてもHClの処理レベルは実施例1とほぼ同等であると共に添加量が271〜300kg/hと実施例1(311kg/h)に比べアルカリ剤の添加量を削減できることが分かった。

【0098】

[実施例8]

前記シミュレーションにおいてHCl濃度測定機器(低速)14(測定機器計測遅延時間9.5分)で計測したHCl濃度を元にフィードバック制御する際に直近のHCl濃度の傾きの6秒平均が正の場合、制御目標値(SV)を180ppm(SV−20ppm)とし、直近のHCl濃度の傾きの6秒平均が負の場合、制御目標値(SV)を220ppm(SV+20ppm)として制御した添加出力に、HCl濃度測定機器(高速)15(測定機器計測遅延時間2秒)で計測したHCl濃度を元にフィードバック制御する際に制御目標値(SV)を200ppmとして制御した添加出力を加算し、フィードバック制御した。

【0099】

微粉重曹添加量と微粉重曹で処理した後のバグフィルター出口HCl濃度を図8に示す。また、本制御時の微粉重曹添加量とバグフィルター出口HCl濃度の挙動を図19に示す。

【0100】

[実施例9]

前記シミュレーションにおいてHCl濃度測定機器(低速)14(測定機器計測遅延時間9.5分)で計測したHCl濃度を元にフィードバック制御する際に直近のHCl濃度の傾きの6秒平均が正の場合、制御目標値(SV)を180ppm(SV−20ppm)とし、直近のHCl濃度の傾きの6秒平均が負の場合、制御目標値(SV)を220ppm(SV+20ppm)として制御した添加出力に50%に出力制限し、HCl濃度測定機器(高速)15(測定機器計測遅延時間2秒)で計測したHCl濃度を元にフィードバック制御する際に制御目標値(SV)を200ppmとして制御した添加出力に50%の出力制限をして加算し、フィードバック制御した。

【0101】

微粉重曹添加量と微粉重曹で処理した後のバグフィルター出口HCl濃度を図8に示す。また、本制御時の微粉重曹添加量とバグフィルター出口HCl濃度の挙動を図20に示す。

【0102】

ここで、実施例8及び9のように、計測遅延時間の異なる少なくとも二つの酸性ガス測定機器の測定信号を元に試算する際に直近のHCl濃度の傾きが正の場合、制御目標値を低下させ、直近のHCl濃度の傾きが負の場合、制御目標値を上げ、フィードバックによる添加出力を前倒しした際の酸性ガス処理結果について説明する。

【0103】

実施例8は、HCl濃度測定機器(低速)14の測定信号を元に試算する際に前記制御目標値(SV)変更し、演算された添加出力と、HCl濃度測定機器(高速)15の測定信号を元に200ppmの制御目標値のまま演算した添加出力を加算し、フィードバック制御した例である。また、実施例9は、実施例8におけるHCl濃度測定機器(低速)14とHCl濃度測定機器(高速)15の測定信号を元に演算された両添加出力に50%の制限をかけ加算したフィードバック制御である。

【0104】

実施例8では、実施例1とほぼ同等の添加量で特に瞬時最大HClが272ppmから248ppmと低下し、本制御手法によりピーク対応強化されていることが分かった。また、実施例9では、実施例1に比べ瞬時最大が255ppmとピーク対応が強化されると共に添加量が実施例8の315kg/hから279kg/hに削減されており、バランスの良い制御が実施できることが分かった。

【0105】

以下、実施例10〜12について説明する。実施例10〜12ではPID制御方式に代わりステップ制御方式による制御を行う。

【0106】

ここで、ステップ制御方式の概要を説明する。ステップ方式はPID制御方式と異なり、出口のHCl濃度に応じて出力を段階的に規定する制御方式とした。実施例10(図21)で説明するとHCl濃度がSV制御目標値[制御出力開始濃度(出力下限以上)]〜SM1間は制御出力をLOとLM1間で段階的に出力する。HCl濃度がSM1〜SM2間ではLM2で設定した制御出力を出力し、SM2以上ではLH(制御出力上限)を出力する形式とした。なお、通常のPID制御式では出力制限がなく、LOとLHの設定だけである。また、HCl傾きによる制御演算で用いるHCl濃度と制御出力を決めるテーブルの補正はSVA1とSVA2で行い、HCl傾きが正の時は演算で用いるHCl濃度からSVA1を引き、HCl傾きが負の時は演算で用いるHCl濃度にSVA2を足した。これにより同一のHCl濃度を入力した際に演算される制御出力が、HCl傾きの値が大きい場合(酸性ガス濃度が増加傾向)の制御出力値がHCl傾きの値が小さい場合の制御出力値に比べ大きくなる形式とした。

なお、微粉重曹添加量(Ag)は、上記式(1)で求められる。

【0107】

[実施例10]

前記シミュレーションにおいてHCl濃度測定機器(低速)14(測定機器計測遅延時間9.5分)で計測したHCl濃度を元にフィードバック制御する際にステップ方式の制御において制御目標値(本方式ではアルカリ剤の制御出力が出力下限以上に添加される濃度をSVと規定する)を200ppmに設定し制御した添加出力とHCl濃度測定機器(高速)15(測定機器計測遅延時間2秒)で計測したHCl濃度を元にフィードバック制御する際に同様にステップ方式の制御において制御目標値を200ppmに設定し制御した添加出力をして加算し、フィードバック制御した(図8及び図21参照)。

【0108】

微粉重曹添加量と微粉重曹で処理した後のバグフィルター出口HCl濃度を図8に示す。また、本制御時の微粉重曹添加量とバグフィルター出口HCl濃度の挙動を図22に示す。

【0109】

[実施例11]

前記シミュレーションにおいてHCl濃度測定機器(低速)14(測定機器計測遅延時間9.5分)で計測したHCl濃度を元にフィードバック制御する際にステップ方式の制御において直近のHCl濃度の傾きの6秒平均が正の場合、制御目標値(SV)を180ppm(SV−20ppm)とし、直近のHCl濃度の傾きの6秒平均が負の場合、制御目標値(SV)を220ppm(SV+20ppm)として制御した添加出力に、HCl濃度測定機器(高速)15(測定機器計測遅延時間2秒)で計測したHCl濃度を元にフィードバック制御する際に同様にステップ方式の制御において制御目標値を200ppmに設定し制御した添加出力を加算し、フィードバック制御した(図8及び図23参照)。

【0110】

微粉重曹添加量と微粉重曹で処理した後のバグフィルター出口HCl濃度を図8に示す。また、本制御時の微粉重曹添加量とバグフィルター出口HCl濃度の挙動を図24に示す。

【0111】

[実施例12]

前記シミュレーションにおいてHCl濃度測定機器(低速)14(測定機器計測遅延時間9.5分)で計測したHCl濃度を元にフィードバック制御する際にステップ方式の制御において直近のHCl濃度の傾きの6秒平均が正の場合、制御目標値(SV)を180ppm(SV−20ppm)とし、直近のHCl濃度の傾きの6秒平均が負の場合、制御目標値(SV)を220ppm(SV+20ppm)として制御した添加出力に50%の出力制限をし、HCl濃度測定機器(高速)15(測定機器計測遅延時間2秒)で計測したHCl濃度を元にフィードバック制御する際に同様にステップ方式の制御において制御目標値を200ppmに設定し制御した添加出力に50%の出力制限をして加算し、フィードバック制御した(図8及び図23参照)。

【0112】

微粉重曹添加量と微粉重曹で処理した後のバグフィルター出口HCl濃度を図8に示す。また、本制御時の微粉重曹添加量とバグフィルター出口HCl濃度の挙動を図25に示す。

【0113】

実施例10〜12は、ステップ方式でフィードバック制御した実施例である。ステップ方式は、添加出力の上限値に出力制限を複数設け、添加ロスを防止する方策である。

【0114】

ステップ制御方式をベースとして制御した結果、比較例1及び比較例2(1時間平均227〜234ppm,瞬時最大416〜425ppm)に比べ、実施例10〜12は、1時間平均値206〜218ppm、瞬時最大253〜274ppmと安定した酸性ガス処理性能を示す。また、PIDをベースにして制御した実施例1、実施例8、及び実施例9(1時間平均193〜205ppm,瞬時最大248〜272ppm)に比べ、1時間平均(206〜218ppm,253〜274ppm)では、酸性ガスの管理性能は若干劣るものの添加量は、279〜315kg/hに対し、272〜297kg/hと削減されたことが分かった。

【0115】

本発明は、PID方式においてもステップ方式においてもいずれも実施は可能であるが、本結果から酸性ガスの安定処理を求める場合はPID方式、添加量削減効果を求める場合はステップ方式が有効と考えられた。

【0116】

以下、実機検討結果である、比較例3、実施例13〜16について説明するにあたり、比較例3、実施例13〜16において用いられる酸性ガス処理システム2の構成について説明する。

【0117】

図26は、焼却施設における排ガスであるHClに微粉重曹を添加する酸性ガス処理システム2の構成を表すブロック図である。

【0118】

酸性ガス処理システム2は、制御装置21、微粉重曹添加装置22、微粉重曹添加装置26、バグフィルター23、HCl濃度測定機器(イオン電極方式)24及びHCl濃度測定機器(レーザー方式)25から構成されている。制御装置11は、HCl濃度測定機器(イオン電極方式)24及びHCl濃度測定機器(レーザー方式)25から送信されるHCl濃度測定信号に基づいて微粉重曹の添加量出力値をフィードバック制御(PID制御方式またはステップ方式)により算出する。微粉重曹添加装置22は、制御装置11が算出した微粉重曹の添加量出力値に基づいて排ガス中のHClに微粉重曹を添加する。また、微粉重曹添加装置26は、制御装置11が算出した微粉重曹の添加量出力値とは無関係に一定量の微粉重曹を排ガス中のHClに添加する。

【0119】

バグフィルター23は、排ガス中のHClと微粉重曹の反応後の粉塵を除去する。HCl濃度測定機器(イオン電極方式)24及びHCl濃度測定機器(レーザー方式)25は、バグフィルター23上に蓄積した微粉重曹(排ガス中のHClとの反応によって残存した微粉重曹がバグフィルター23上に蓄積される)と排ガス反応後のHClとが反応した後のHCl濃度(後述するバグフィルター出口HCl濃度)を測定して、HCl濃度測定信号を制御装置21に送信する。

【0120】

酸性ガス処理システム2は、このようなサイクルを繰り返してフィードバック制御を行うことで、制御装置21は、微粉重曹添加量の制御出力値を適切なものとする制御を行う。

【0121】

なお、HCl濃度の計測遅延時間は、HCl濃度測定機器(イオン電極方式)24の方がHCl濃度測定機器(レーザー方式)25よりも長い。

【0122】

また、図26に示すように、バグフィルター23上に蓄積した微粉重曹と排ガス反応後のHClとが反応した後のHCl濃度(バグフィルター出口HCl濃度)を測定するようにHCl濃度測定機器(イオン電極方式)24及びHCl濃度測定機器(レーザー方式)25を設置するのが好ましい。これは、排ガス中のHClとの反応によって残存した微粉重曹がバグフィルター23上に蓄積され、この蓄積された微粉重曹が排ガス反応後のHClと反応するため、より正確にHCl濃度の測定ができるからである。

【0123】

[比較例3]

産業廃棄物焼却炉において、減温塔出口〜バグフィルター間にレーザー形式のHCl濃度測定機器(京都電子工業製KLA−1)を設置し、入口HCl濃度を測定した。また、バグフィルター出口のイオン電極方式のHCl濃度測定機器(京都電子工業製HL−36N)で測定される信号を元に排出基準値を管理する酸素換算値にてフィードバック制御を実施した。なお、出口のSO2濃度信号によるフィードバック添加出力(SV180ppm)をHCl濃度による添加出力に加算して、実施したが、本施設においては、SO2が発生しなかった。

【0124】

また、酸性ガスを処理するアルカリ剤は、8μm微粉重曹[栗田工業製ハイパーサーB−200]を上記フィードバック制御により添加した。アルカリ剤の添加装置は、最大添加量の問題から2台活用し、1台は180kg/h定量添加とし、1台は前記出口HCl濃度信号を元に「下限を20kg/h上限300kg/h、PID制御設定P(比例ゲイン)=100%,I=0.1秒,D=0.1秒」でフィードバック制御した。

【0125】

バグフィルター入口HCl濃度並びにバグフィルター出口HCl濃度と微粉重曹の添加量(添加装置2台合算)を図27に示す。また、本制御実施時の微粉重曹添加量とバグフィルター入口出口のHCl濃度の挙動を図28に示す。

【0126】

先に示したように微粉重曹の添加は、おおざっぱに行われ、出口のHCl濃度は大きく変化する無駄の多い制御であった。

【0127】

[実施例13]

同一施設において、バグフィルター出口のイオン電極方式のHCl濃度測定機器(京都電子工業製HL−36N)で測定されるHCl濃度信号(酸素換算値)とバグフィルター出口のレーザー方式によるHCl濃度測定機器(京都電子工業製KLA−1)で測定されたHCl濃度信号(酸素換算値)にてフィードバック制御を実施した。なお、同様に出口のSO2濃度信号によるフィードバック添加出力(SV180ppm)をHCl濃度による添加出力に加算して、実施したが、本施設においては、SO2が発生しなかった。

【0128】

また、添加装置は、同様に1台は180kg/h定量添加とし、1台は前記出口HCl濃度信号を元に「下限20kg/h上限300kg/h、PID制御設定P(比例ゲイン)=100%,I=0.1秒,D=0.1秒」とし、イオン電極方式とレーザー方式の両測定機器の測定信号から演算される添加出力の両方に67%の制限をし加算すると共にさらに本制御とは別個に1時間平均値の施設管理濃度215ppmに対し、213ppm以上は300kg/h添加するフィードバック制御を実施した。

【0129】

バグフィルター入口HCl濃度並びにバグフィルター出口HCl濃度と微粉重曹の添加量(添加装置2台合算)を図27に示す。また、本制御実施時の微粉重曹添加量とバグフィルター入口出口のHCl濃度の挙動を図29に示す。

【0130】

[実施例14]

実施例13と同様に、バグフィルター出口のイオン電極方式のHCl濃度測定機器で測定されるHCl濃度信号(酸素換算値)とバグフィルター出口のレーザー方式によるHCl濃度測定機器(京都電子工業製KLA−1)で測定されたHCl濃度信号(酸素換算値)にてフィードバック制御を実施した。なお、同様に出口のSO2濃度信号によるフィードバック添加出力(SV180ppm)をHCl濃度による添加出力に加算して、実施したが、本施設においては、SO2が発生しなかった。

【0131】

また、制御を実施した添加装置の制御は、「下限を20kg/h上限300kg/h、PID制御設定P(比例ゲイン)=100%,I=0.1秒,D=0.1秒」とし、両測定機器の測定信号から演算される添加出力の両方に33%の制限をかけ加算すると共に本制御とは別個に1時間平均値213ppm以上は300kg/h添加するフィードバック制御を実施した。

【0132】

バグフィルター入口HCl濃度並びにバグフィルター出口HCl濃度と微粉重曹の添加量(添加装置2台合算)を図27に示す。また、本制御実施時の微粉重曹添加量とバグフィルター入口出口のHCl濃度の挙動を図30に示す。

【0133】

実施例13及び実施例14は、共に比較例3に比べ出口のHCl濃度の変動が少なくなり、添加ロスの少ない制御が実施できている。また、アルカリ剤の添加量は、入口HCl濃度により必要量が異なり、一般的に入口HCl濃度あたりの添加量を示す当量で評価する。本添加当量は、比較例に比べ削減されており効率的な添加ができているとがわかった。

【0134】

以下、実施例15及び16について説明する。実施例15及び16ではPID制御方式に代わりステップ制御方式による制御を行う。なお、ステップ制御方式の概要は、実施例10で説明したのと同様である。

【0135】

[実施例15]

同一施設において、バグフィルター出口のイオン電極方式のHCl濃度測定機器(京都電子工業製HL−36N)で測定されるHCl濃度信号(酸素換算値)とバグフィルター出口のレーザー方式によるHCl濃度測定機器(京都電子工業製KLA−1)で測定されたHCl濃度信号(酸素換算値)にてフィードバック制御を実施した。なお、同様に出口のSO2濃度信号によるフィードバック添加出力(SV180ppm)をHCl濃度による添加出力に加算して、実施したが、本施設においては、SO2が発生しなかった。

【0136】

また、添加装置は、同様に1台は180kg/h定量添加とし、1台はステップ方式とし、両測定器の測定信号から演算した添加出力の両方に50%の制限をかけ加算し、本制御とは別個に1時間平均値が213ppm以上は、300kg/h添加するフィードバック制御を実施した(図27及び図31参照)。

【0137】

バグフィルター入口HCl濃度並びにバグフィルター出口HCl濃度と微粉重曹の添加量(添加装置2台合算)を図27に示す。また、本制御実施時の微粉重曹添加量とバグフィルター入口出口のHCl濃度の挙動を図32に示す。

【0138】

実施例15は、ステップ方式による実施例である。比較例3に比べ出口のHCl濃度の変動が少なくなり、添加ロスの少ない制御が実施できている。本添加当量は、比較例に比べ削減されており効率的な添加ができている。

【0139】

[実施例16]

同一施設において、バグフィルター出口のイオン電極方式のHCl濃度測定機器(京都電子工業製HL−36N)で測定されるHCl濃度信号(酸素換算値)とバグフィルター出口のレーザー方式によるHCl濃度測定機器(京都電子工業製KLA−1)で測定されたHCl濃度信号(酸素換算値)にてフィードバック制御を実施した。なお、同様に出口のSO2濃度信号によるフィードバック添加出力(SV180ppm)をHCl濃度による添加出力に加算して、実施したが、本施設においては、SO2が発生しなかった。

【0140】

また、添加装置1台は、比表面積が30m2/g以上の高反応消石灰(奥多摩工業(株)製タマカルクECO)を170kg/h定量添加とし、もう1台はステップ方式とし、両測定器の測定信号から演算した添加出力の両方に50%の制限をかけ加算し、本制御とは別個に1時間平均値が213ppm以上は300kg/h添加するフィードバック制御を実施した(図27及び図31参照)。

【0141】

バグフィルター入口HCl濃度並びにバグフィルター出口HCl濃度と微粉重曹の添加量を図27に示す。また、本制御実施時の微粉重曹添加量とバグフィルター入口出口のHCl濃度の挙動を図33に示す。

【0142】

実施例16は、比較的工業的に安価な消石灰と微粉重曹を併用して活用した実施例である。本手法においても安定して酸性ガスの安定処理効果が得られた。安価な消石灰を活用し、酸性ガス処理費用が削減されることから工業的に有効な手法である。

【符号の説明】

【0143】

1 酸性ガス処理システム

11 制御装置

12 微粉重曹添加装置

13 バグフィルター

14 HCl濃度測定機器(低速)

15 HCl濃度測定機器(高速)

【特許請求の範囲】

【請求項1】

酸性ガスが含まれる燃焼排ガスにアルカリ剤を添加し、粉塵を集塵した後の酸性ガス濃度を測定する酸性ガス濃度測定機器の測定信号に基づいてアルカリ剤の添加量をフィードバック制御する酸性ガスの処理方法であって、

計測遅延時間がそれぞれ異なる複数の酸性ガス濃度測定機器により同一種の酸性ガス濃度を測定する工程と、

前記複数の酸性ガス濃度測定機器の測定信号に基づいてアルカリ剤の添加量出力値をフィードバック演算により算出する工程と、を有する酸性ガスの処理方法。

【請求項2】

前記添加量出力値をフィードバック演算により算出する工程は、

前記複数の測定信号に基づいてそれぞれ演算される複数の添加量出力値の上限値を算出する工程と、

前記算出した複数の上限値のうち少なくとも1つの上限値について当該上限値より小さい値の添加量出力値を算出する工程と、を有する請求項1に記載の酸性ガスの処理方法。

【請求項3】

前記添加量出力値をフィードバック演算により算出する工程は、

少なくとも2つの酸性ガス濃度の傾きの範囲を設定する工程と、

前記少なくとも2つの傾きの範囲毎に酸性ガス濃度の制御目標値を設定する工程と、

少なくとも前記測定信号及び前記傾きの範囲毎の制御目標値に基づいてアルカリ剤の添加量出力値を算出する工程と、をさらに有し、

前記制御目標値を設定する工程において、前記酸性ガス濃度の傾きの範囲が大きい場合に設定する制御目標値は、前記酸性ガス濃度の傾きの範囲が小さい場合に設定する制御目標値より小さい請求項1または2に記載の酸性ガスの処理方法。

【請求項4】

前記添加量出力値をフィードバック演算により算出する工程は、

前記測定信号に基づいて演算される添加量出力値の下限値と上限値との間に、前記酸性ガス濃度に対応して前記添加量出力値の新たな上限値を1つ以上設定する工程をさらに有する請求項1から3のいずれかに記載の酸性ガスの処理方法。

【請求項5】

前記アルカリ剤が平均粒子径5〜30μmの微粉重曹である請求項1から4のいずれかに記載の酸性ガスの処理方法。

【請求項6】

前記微粉重曹とは異なる他のアルカリ剤を併用する請求項5に記載の酸性ガスの処理方法。

【請求項7】

前記他のアルカリ剤は、消石灰、水酸化ナトリウム、水酸化マグネシウム、酸化マグネシウム、炭酸ナトリウム、セスキ炭酸ナトリウム、天然ソーダ、及び粗重曹からなる群より選ばれる少なくとも1種のアルカリ剤である請求項6に記載の酸性ガスの処理方法。

【請求項1】

酸性ガスが含まれる燃焼排ガスにアルカリ剤を添加し、粉塵を集塵した後の酸性ガス濃度を測定する酸性ガス濃度測定機器の測定信号に基づいてアルカリ剤の添加量をフィードバック制御する酸性ガスの処理方法であって、

計測遅延時間がそれぞれ異なる複数の酸性ガス濃度測定機器により同一種の酸性ガス濃度を測定する工程と、

前記複数の酸性ガス濃度測定機器の測定信号に基づいてアルカリ剤の添加量出力値をフィードバック演算により算出する工程と、を有する酸性ガスの処理方法。

【請求項2】

前記添加量出力値をフィードバック演算により算出する工程は、

前記複数の測定信号に基づいてそれぞれ演算される複数の添加量出力値の上限値を算出する工程と、

前記算出した複数の上限値のうち少なくとも1つの上限値について当該上限値より小さい値の添加量出力値を算出する工程と、を有する請求項1に記載の酸性ガスの処理方法。

【請求項3】

前記添加量出力値をフィードバック演算により算出する工程は、

少なくとも2つの酸性ガス濃度の傾きの範囲を設定する工程と、

前記少なくとも2つの傾きの範囲毎に酸性ガス濃度の制御目標値を設定する工程と、

少なくとも前記測定信号及び前記傾きの範囲毎の制御目標値に基づいてアルカリ剤の添加量出力値を算出する工程と、をさらに有し、

前記制御目標値を設定する工程において、前記酸性ガス濃度の傾きの範囲が大きい場合に設定する制御目標値は、前記酸性ガス濃度の傾きの範囲が小さい場合に設定する制御目標値より小さい請求項1または2に記載の酸性ガスの処理方法。

【請求項4】

前記添加量出力値をフィードバック演算により算出する工程は、

前記測定信号に基づいて演算される添加量出力値の下限値と上限値との間に、前記酸性ガス濃度に対応して前記添加量出力値の新たな上限値を1つ以上設定する工程をさらに有する請求項1から3のいずれかに記載の酸性ガスの処理方法。

【請求項5】

前記アルカリ剤が平均粒子径5〜30μmの微粉重曹である請求項1から4のいずれかに記載の酸性ガスの処理方法。

【請求項6】

前記微粉重曹とは異なる他のアルカリ剤を併用する請求項5に記載の酸性ガスの処理方法。

【請求項7】

前記他のアルカリ剤は、消石灰、水酸化ナトリウム、水酸化マグネシウム、酸化マグネシウム、炭酸ナトリウム、セスキ炭酸ナトリウム、天然ソーダ、及び粗重曹からなる群より選ばれる少なくとも1種のアルカリ剤である請求項6に記載の酸性ガスの処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【公開番号】特開2012−228680(P2012−228680A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2011−100194(P2011−100194)

【出願日】平成23年4月27日(2011.4.27)

【出願人】(000001063)栗田工業株式会社 (1,536)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成23年4月27日(2011.4.27)

【出願人】(000001063)栗田工業株式会社 (1,536)

【Fターム(参考)】

[ Back to top ]