酸窒化物系蛍光体粉末、窒化物系蛍光体粉末、及びこれらの製造方法

本願は、真空蛍光ディスプレイ(VFD)、電界放出ディスプレイ(FED)、LED 表示装置などのディスプレイ、または冷陰極蛍光ランプ(CCFL)及びLEDランプなどの照明装置、またはバックライトなどの発光機構に使用可能な酸窒化物系及び窒化物系蛍光体粉末の製造方法及びそれによる蛍光体粉末に関し、前記蛍光体粉末の製造方法は、金属酸化物の一部または全部を微細な炭素物質を利用して窒素を含む雰囲気の中で焼成を通じて窒化させることを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本願は、酸窒化物系蛍光体粉末の製造方法及びこれによる酸窒化物系蛍光体粉末、そして窒化物系蛍光体粉末の製造方法及びそれによる窒化物系蛍光体粉末に関する。

【背景技術】

【0002】

蛍光体は、真空蛍光ディスプレイ(VFD)、電界放出ディスプレイ(FED)、発光ダイオード(LED)表示装置またはLEDバックライトなどに利用されている。これらの蛍光体のいずれの用途においても、蛍光体を励起させるための励起エネルギーが必要であり、前記エネルギーは、真空紫外線、紫外線、電子線または青色光などの高いエネルギーを有する励起光によって励起されて可視光線を発生させる。しかし、これらの蛍光体は、高いエネルギーの励起光に長期間露出されるか、前記デバイスの使用で発生する熱または水分によって輝度が低下するか演色指数が悪くなる問題があり、いわゆる蛍光消光現象(luminescence quenching)問題を解決することができる蛍光体が要求されている。

【0003】

前記問題点を解決するための一つの方案として、酸窒化物及び窒化物系蛍光体が使用されているが、このような蛍光体の合成の大部分は、1800〜2000℃の高温及び10〜100atmの高圧で行われる固相反応法である。また、原料物質の多くが窒化物質であるため、合成において高価の装置と高価の材料が使用され、合成時に均一な蛍光体を得難いという問題点が存在した。また、蛍光体を前記用途として有用に使用するためには、それぞれの用途に合う効率的に励起するための新規の蛍光体と高演色の具現のためのRGB蛍光体の改善が要求されている。

【0004】

このような従来の問題により、酸窒化物及び窒化物蛍光体の合成において、前駆体を窒化させる窒化法が注目されている。窒化法は、窒化物質を得るための前駆体として窒化物を使用せず金属または酸化物などを使用することをいう。窒化法は、大きく三つの種類があり、(1)自己燃焼合成工法(SHS:Self−Propagating High−Temperature Synthesis)による金属の窒化法、(2)窒素を含むガスと酸化物を利用した窒化法、そして(3)窒素を含むガス、酸化物及び炭素を利用した窒化法などが代表的である。このような窒化法は、それぞれの窒化原理によって長短所がある。前記(1)の窒化法は、高純度の窒化物質が容易に得られることに対し、前駆体として高純度の金属原料を必要とするため、金属を均一に混合し難く、費用的な問題がある。前記(2)の方法は、酸化物を前駆体として使用して、反応器の雰囲気を窒素を含むガス、代表的にアンモニアガスを通じて酸化物を窒化させる。アンモニアは、800〜900℃で分解が起こり、容易に窒化物を得る。しかし、ガスを利用した方法であるため、粒子の表面のみに窒化反応が進行され得て、前駆体の粒子のサイズに大きく左右される。このような結果によって、表と中の窒化程度に差があり得る。前記(3)の窒化法は、炭素と酸化物との混合で、焼成過程で炭素と酸化物の酸素とを反応させ、これにCOの形態で酸化物の酸素を除去する過程で酸素の空孔が雰囲気中の窒素を含むガスと反応して酸窒化物及び窒化物を得る。しかし、この過程で均一に混合できなかった炭素粒子によって、反応後にも未反応炭素が残るようになり問題となる。このように得られた窒化物質は、エンジニアリングセラミックス及び光学材料などとして多様に使用されているが、特に前記 (3)の方法は、残存炭素によって光学材料(例:蛍光物質)の応用において特性が大きく左右され得るという問題を持っている。

【0005】

このような従来技術の問題を解決するために、均一な造成の小さなサイズの前駆体が必要である。また、従来方法は、大きいサイズの前駆体(μmサイズ)を機械的に混合することで発生する不均一性と大きい粒子の粉末から前記問題の原因となる。このような問題で、最近、前記(2)の窒化法に対してナノサイズの前駆体を使用しており、また、前記 (3)の窒化法に対してナノサイズの前駆体と同時に炭素を含むガス(例:メタン)を使用している。しかし、これもシリカが含まれたナノサイズの前駆体はガラス化され易く、粒子粗大化及び塊状粒子を形成して問題となる。

【発明の概要】

【発明が解決しようとする課題】

【0006】

前記の問題点を解決するために、本願は、液状前駆体(LPP=Liquid Phase Precursor)焼結法を利用してナノサイズの均一な造成の前駆体を得て、酸化物とセルロース(cellulose)などのような多様な有機高分子由来の微細炭素物質を利用した『液状前駆体炭素熱分解反応及び窒化反応』(LPP−CRN:Liquid phase precursor−carbon thermal reduction and nitridation)法によって酸窒化物系蛍光体及び窒化物系蛍光体を製造する方法、及びそれによる酸窒化物系蛍光体及び窒化物系蛍光体粉末を提供する。本願は、液状前駆体焼結法による液状法を基礎とするため、均一なナノサイズの前駆体(酸化物及び炭素の混合物)を得て使用することができ、これを窒化法によって窒化させる過程を含むことで、得られる蛍光体の粒度分布が均一であり、温度特性または発光効率に優れており、かつ、生産性及び経済性に優れた酸窒化物系及び窒化物系蛍光体粉末の製造方法及びそれによる蛍光体粉末を提供することができる。

【0007】

しかし、本願が解決しようとする課題は、以上で言及した課題に限らず、言及されていないまた他の課題は、下記の記載から当業者に明確に理解できるであろう。

【課題を解決するための手段】

【0008】

前記のような目的を達成するために、本願の一側面は、酸窒化物系蛍光体を形成するための金属ソース及びシリコーン(Si)ソースを含む水溶液を有機高分子物質に含浸させて1次前駆体を得て、前記1次前駆体を窒素−含有雰囲気下で800〜1800℃の温度で焼成して酸窒化物系蛍光体粉末を得ることを含む酸窒化物系蛍光体粉末の製造方法を提供する。

【0009】

本願の他の側面は、前記製造方法によって得られる酸窒化物系蛍光体粉末を提供する。

【0010】

本願のまた他の側面は、窒化物系蛍光体を形成するための金属ソース及びシリコーン(Si)ソースを含む水溶液を有機高分子物質に含浸させて1次前駆体を得て、前記1次前駆体を窒素−含有雰囲気下で800〜1800℃の温度で焼成して窒化物系蛍光体粉末を得ることを含む窒化物系蛍光体粉末の製造方法を提供する。

【0011】

本願のまた他の側面は、前記製造方法によって得られる窒化物系蛍光体粉末を提供する。

【0012】

本願のまた他の側面は、前記酸窒化物系及び/または窒化物系蛍光体の粉末を蛍光体として含むディスプレイを提供する。

【0013】

本願のまた他の側面は、前記酸窒化物系及び/または窒化物系蛍光体の粉末を蛍光体として含むランプを提供する。

【発明の効果】

【0014】

本願によって液状法を基礎とした酸窒化物系蛍光体粉末及び窒化物系蛍光体粉末の新規製造方法及びこれによって製造される酸窒化物系蛍光体粉末及び窒化物系蛍光体粉末が提供される。前記蛍光体は、青色または(近)紫外線範囲の励起光を吸収することができる青色から赤色まで発光し、また高温でも優れた温度特性または発光効率を表す。

【0015】

前記本願によると、前記蛍光体粉末の製造過程の中で、炭素残量及び制御は、有機高分子化合物粉末の含浸による含浸物(1次前駆体)及び/またはそれの低い温度で焼成物(2次前駆体)によって出発したものであり、前記前駆体は、微細な数nmの残存炭素と酸化物蛍光体が満遍なく混合されており、均一な窒化が可能である。また、多成分系の合成の場合、有機高分子化合物の中に含浸を通じた1次前駆体及び焼成物を通じた2次前駆体を通じて、目標造成の蛍光体が均一に合成されることができ、窒素を含む雰囲気中における焼成を通じて酸窒化物系及び窒化物系蛍光体粉末が得られる。

【図面の簡単な説明】

【0016】

【図1】本願の一具現例において、有機高分子として使用され得る球形セルロース(a:粒子サイズ1.5μm、b:粒子サイズ2.5μm、c:粒子サイズ3.5μm)のx50 SEM写真である。

【図2】本願の一実施例において、球形セルロース2.5μm粒子を使用して1500℃、2時間焼成して得たCa−α−SiAlON:Eu2+のx5k FE−SEM写真である。

【図3】本願の一実施例において、CaAlSiN3:Eu2+の合成のための2次前駆体物質のx100k FE−SEM写真である。

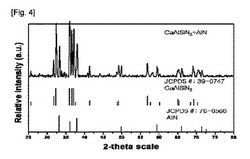

【図4】本願の一実施例において、窒素1cm/sの流速及び窒素雰囲気で1600℃で5時間焼成して合成したCaAlSiN3:Eu2+のXRDパターンである。

【図5】本願の一実施例において、合成したCaAlSiN3:Eu2+のPL(Photoluminescence)スペクトル:(a)発光波長630nmを基準として測定した励起(excitation)スペクトル及び(b)励起波長450nmを基準として測定した発光(emission)スペクトルである。

【図6】本願の一実施例において、窒素1cm/sの流速及び窒素雰囲気で1500℃で5時間焼成して合成したCa−α−SiAlON:Eu2+のXRDパターンである。

【図7】本願の一実施例において、合成したCa−α−SiAlON:Eu2+粉末の PL(Photoluminescence)スペクトル:発光波長582nmを基準として測定した励起スペクトル(a)及び励起波長400nmを基準として測定した発光スペクトル(b)のPL(Photoluminescence)グラフである。

【図8】本願の一実施例において、窒素1cm/sの流速及び窒素雰囲気で1600℃で5時間焼成して合成したβ−SiAlON:Eu2+のXRDパターンである。

【図9】本願の一実施例において、LPP−CRN法によって1400℃(a)、1450℃(b)、1500℃(c)、及び窒素流速1cm/sの雰囲気の1500℃(d)で焼成してSiO2の窒化によって合成されたα−Si3N4粉末のXRDパターンである。

【図10】本願の一実施例において、LPP−CRN法によって1400℃(a)、1500℃(c)でAl2O3の窒化によって得られた粉末のXRDパターンである。

【図11】本願の一実施例において、窒素1cm/sの流速及び窒素雰囲気で1300℃で5時間焼成して合成した(Ba0.95Eu0.05)3Si6O12N2のXRDパターンである。

【図12】本願の一実施例において、合成された(Ba0.95Eu0.05)3Si6O12N2粉末のPL(Photoluminescence)スペクトル:発光波長525nmを基準として測定した励起スペクトル(a)、及び励起波長450nmを基準として測定した発光スペクトル(b)である。

【図13】比較例として、従来のCRN方法によってWuartzsのSiO2粉末を1400℃(a)及び1500℃(b)で焼成して窒化させて得られた粉末のXRDパターンである。

【発明を実施するための形態】

【0017】

以下、添付した図面を参照して、本願が属する技術分野で通常の知識を持った者が容易に実施できるように本願の具現例及び実施例を詳しく説明する。

【0018】

しかし、本願は様々な異なる形態に具現されることができ、ここで説明する具現例及び実施例に限らない。そして、図面で本願を明確に説明するために、説明と関係ない部分は省略し、明細書全体を通じて類似した部分に対しては類似した図面符号を付けた。

【0019】

明細書全体において、ある部分がある構成要素を「含む」とすると、これは、特に反対される記載がない限り、他の構成要素を除外するものではなく、他の構成要素をさらに含むことができることを意味する。

【0020】

本願の一側面は、酸窒化物系蛍光体を形成するための金属ソース及びシリコーン(Si)ソースを含む水溶液を有機高分子物質に含浸させて1次前駆体を得て、前記1次前駆体を窒素−含有雰囲気下で800〜1800℃の温度で焼成して酸窒化物系蛍光体粉末を得ることを含む酸窒化物系蛍光体粉末の製造方法を提供する。

【0021】

例示的具現例において、前記酸窒化物系蛍光体粉末の製造方法は、前記前駆体を焼成する前に、前記1次前駆体を酸素−含有雰囲気下で150〜550℃の温度で予備焼成して2次前駆体を得ることをさらに含むが、これに限らない。

【0022】

例示的具現例において、前記窒素−含有雰囲気下で焼成は、前記予備焼成後に冷却した後、または連続的に行われるが、これに限らない。

【0023】

例示的具現例において、前記有機高分子物質は、前記焼成過程で炭素物質に転換されて還元剤として作用するが、これに限らない。

【0024】

例示的具現例において、前記シリコーン(Si)ソースは、シリカゾルまたは水溶性シリカを含むが、これに限らない。

【0025】

例示的具現例において、前記シリカゾルの粒子のサイズは、5nm〜50nmであるが、これに限らない。

【0026】

例示的具現例において、前記酸窒化物系蛍光体を形成するための金属ソースは、下記の一般式1によって表示される酸窒化物系蛍光体粉末を形成するための金属ソースを含むことである酸窒化物系蛍光体粉末の製造方法:

[一般式1]

(M12aM21−a)w(M3bM41−b)x(M4cSi1−c)yM4d(O1−eN2e/3)z:Rf、

前記式の中で、

前記M1は、リチウム(Li)、ナトリウム(Na)、カリウム(K)及びこれらの組合からなる群から選択される+1価のアルカリ金属を含み、

前記M2は、マグネシウム(Mg)、カルシウム(Ca)、ストロンチウム(Sr)、バリウム(Ba)、亜鉛(Zn)及びこれらの組合からなる群から選択される+2価のアルカリ土類金属を含み、

前記M3は、ホウ素(B)、アルミニウム(Al)、イットリウム(Y)、ガドリニウム(Gd)、テルビウム(Tb)、セリウム(Ce)及びこれらの組合からなる群から選択される+3価の金属を含み、

前記M4は、蛍光体の母体または共賦活剤として役割をする、リン(P)、バナジウム(V)、チタン(Ti)、砒素(As)及びこれらの組合からなる群から選択される+3、+4または+5価の金属を含み、

前記Rは、賦活剤としてユロウピウム(Eu)、マンガン(Mn)、セリウム(Ce)、ジスプロシウム(Dy)、サマリウム(Sm)及びこれらの組合からなる群から選択される金属を含み、

前記aは0〜1であり、前記wは0超え〜4であり、

前記bは0〜1であり、前記xは0〜5であり、

前記cは0〜1未満であり、前記yは0超え〜6であり、

前記dは0〜3であり、

前記eは0.7〜1であり、

前記zは2超え〜54であり、

前記fは0.001(w+x+y+d)〜0.3(w+x+y+d)である。

【0027】

例示的具現例において、前記製造方法は、窒素−含有雰囲気下で1〜100atmの加圧雰囲気下800〜1900℃で焼成することをさらに含むが、これに限らない。

【0028】

例示的具現例において、前記有機高分子物質がパルプ、結晶化セルロース粉末、非結晶質セルロース粉末、レーヨン粉末、球状のセルロース粉末、またはセルロース溶液を含むが、これに限らない。

【0029】

例示的具現例において、前記窒素−含有雰囲気は、N2、H2/N2混合気体またはNH3気体を含むが、これに限らない。

【0030】

例示的具現例において、前記窒素−含有雰囲気は、COまたはCH4気体をさらに含むが、これに限らない。

【0031】

例示的具現例において、前記金属ソースは、フラックスソース(flux source)を含むが、これに限らない。

【0032】

例示的具現例において、前記フラックスソースは、NH2(CO)NH2(urea)、NH4NO3、NH4Cl、NH2CONH2、NH4HCO3、H3BO3、BaCl2またはEuCl3を含むが、これに限らない。

【0033】

例示的具現例において、前記得られた酸窒化物系蛍光体粉末を酸処理またはアルカリ処理することをさらに含むが、これに限らない。

【0034】

本願の他の側面は、下記の一般式1によって表示される酸窒化物系蛍光体粉末であって、前記製造方法によって製造される酸窒化物系蛍光体粉末を提供する:

[一般式1]

(M12aM21−a)w(M3bM41−b)x(M4cSi1−c)yM4d(O1−eN2e/3)z:Rf、

前記式の中で、

前記M1は、リチウム(Li)、ナトリウム(Na)、カリウム(K)及びこれらの組合からなる群から選択される+1価のアルカリ金属を含み、

前記M2は、マグネシウム(Mg)、カルシウム(Ca)、ストロンチウム(Sr)、バリウム(Ba)、亜鉛(Zn)及びこれらの組合からなる群から選択される+2価のアルカリ土類金属を含み、

前記M3は、ホウ素(B)、アルミニウム(Al)、イットリウム(Y)、ガドリニウム(Gd)、テルビウム(Tb)、セリウム(Ce)及びこれらの組合からなる群から選択される+3価の金属を含み、

前記M4は、蛍光体の母体または共賦活剤として役割をする、リン(P)、バナジウム(V)、チタン(Ti)、砒素(As)及びこれらの組合からなる群から選択される+3、+4または+5価の金属を含み、

前記Rは、賦活剤としてユロウピウム(Eu)、マンガン(Mn)、セリウム(Ce)、ジスプロシウム(Dy)、サマリウム(Sm)及びこれらの組合からなる群から選択される金属を含み、

前記aは0〜1であり、前記wは0超え〜4であり、

前記bは0〜1であり、前記xは0〜5であり、

前記cは0〜1未満であり、前記yは0超え〜6であり、

前記dは0〜3であり、

前記eは0.7〜1であり、

前記zは2超え〜54であり、

前記fは0.001(w+x+y+d)〜0.3(w+x+y+d)である。

【0035】

例示的具現例において、前記酸窒化物系蛍光体粉末の粒子直径が15μm以下であるが、これに限らない。

【0036】

例示的具現例において、前記酸窒化物系蛍光体粉末は、M−α−SiAlON:MRe、β−SiAlON:MRe、MSi2O2N2:MRe、EuSi2O2N2またはBCNOを含むもので、前記Mは、Ca、Sr及びBaからなる群から選択される一つ以上を含み、MReは、Eu、Ce、Mn及びTbからなる群から選択される一つ以上を含むが、これに限らない。

【0037】

本願のまた他の側面は、窒化物系蛍光体を形成するための金属ソース及びシリコーン(Si)ソースを含む水溶液を有機高分子物質に含浸させて1次前駆体を得て、前記1次前駆体を窒素−含有雰囲気下で800〜1800℃の温度で焼成して窒化物系蛍光体粉末を得ることを含む窒化物系蛍光体粉末の製造方法を提供する。

【0038】

例示的具現例において、前記窒化物系蛍光体粉末の製造方法は、前記前駆体を焼成する前に、前記1次前駆体を酸素−含有雰囲気下で150〜550℃の温度で予備焼成して2次前駆体を得ることをさらに含むが、これに限らない。

【0039】

例示的具現例において、前記窒素−含有雰囲気下で焼成は、前記予備焼成後に冷却した後または連続的に行われるが、これに限らない。

【0040】

例示的具現例において、前記有機高分子物質は、前記焼成過程で炭素物質に転換されて還元剤として作用するが、これに限らない。

【0041】

例示的具現例において、前記シリコーン(Si)ソースは、シリカゾルまたは水溶性シリカを含むが、これに限らない。

【0042】

例示的具現例において、前記シリカゾルの粒子のサイズは、5nm〜50nmであるが、これに限らない。

【0043】

例示的具現例において、前記窒化物系蛍光体を形成するための金属ソースは、下記の一般式2によって表示される窒化物系蛍光体粉末を形成するための金属ソースを含むことである窒化物系蛍光体粉末の製造方法:

[一般式2]

(M12aM21−a)w(M3b)xAly(M4cSieN4e/3)z:Rf、

前記式の中で、

前記M1は、リチウム(Li)、ナトリウム(Na)、カリウム(K)及びこれらの組合からなる群から選択される+1価のアルカリ金属を含み、

前記M2は、マグネシウム(Mg)、カルシウム(Ca)、ストロンチウム(Sr)、バリウム(Ba)、亜鉛(Zn)及びこれらの組合からなる群から選択される+2価のアルカリ土類金属を含み、

前記M3は、ホウ素(B)、イットリウム(Y)、ガドリニウム(Gd)、テルビウム(Tb)、セリウム(Ce)及びこれらの組合からなる群から選択される+3価の金属を含み、

前記M4は、蛍光体の母体または共賦活剤として役割をする、リン(P)、バナジウム(V)、チタン(Ti)、砒素(As)及びこれらの組合からなる群から選択される+3、+4または+5価の金属を含み、

前記Rは、賦活剤としてユロウピウム(Eu)、マンガン(Mn)、セリウム(Ce)、ジスプロシウム(Dy)、サマリウム(Sm)及びこれらの組合からなる群から選択される金属を含み、

前記aは0〜1であり、前記wは0超え〜4であり、

前記bは0〜1であり、前記xは0〜5であり、

前記cは0〜1未満であり、前記yは0超え〜6であり、

前記dは0〜3であり、

前記eは0.7〜1であり、

前記zは1超え〜27であり、

前記fは0.001(w+x+y+d)〜0.3(w+x+y+d)である。

【0044】

例示的具現例において、前記製造方法は、窒素−含有雰囲気下で1〜100atmの加圧雰囲気下800〜1900℃で焼成することをさらに含むが、これに限らない。

【0045】

例示的具現例において、前記有機高分子物質がパルプ、結晶化セルロース粉末、非結晶質セルロース粉末、レーヨン粉末、球状のセルロース粉末、またはセルロース溶液を含むが、これに限らない。

【0046】

例示的具現例において、前記窒素−含有雰囲気は、N2、H2/N2混合気体またはNH3気体を含むが、これに限らない。

【0047】

例示的具現例において、前記窒素−含有雰囲気は、COまたはCH4気体をさらに含むが、これに限らない。

【0048】

例示的具現例において、前記金属ソースは、フラックスソース(flux source)を含むが、これに限らない。

【0049】

例示的具現例において、前記フラックスソースは、NH2(CO)NH2(urea)、NH4NO3、NH4Cl、NH2CONH2、NH4HCO3、H3BO3、BaCl2またはEuCl3を含むが、これに限らない。

【0050】

例示的具現例において、前記得られた窒化物系蛍光体粉末を酸処理またはアルカリ処理することをさらに含むが、これに限らない。

【0051】

本願のまた他の側面は、下記の一般式2によって表示される窒化物系蛍光体粉末であって、前記製造方法によって製造される窒化物系蛍光体粉末を提供する:

[一般式2]

(M12aM21−a)w(M3b)xAly(M4cSieN4e/3)z:Rf、

前記式の中で、

前記M1は、リチウム(Li)、ナトリウム(Na)、カリウム(K)及びこれらの組合からなる群から選択される+1価のアルカリ金属を含み、

前記M2は、マグネシウム(Mg)、カルシウム(Ca)、ストロンチウム(Sr)、バリウム(Ba)、亜鉛(Zn)及びこれらの組合からなる群から選択される+2価のアルカリ土類金属を含み、

前記M3は、ホウ素(B)、イットリウム(Y)、ガドリニウム(Gd)、テルビウム(Tb)、セリウム(Ce)及びこれらの組合からなる群から選択される+3価の金属を含み、

前記M4は、蛍光体の母体または共賦活剤として役割をする、リン(P)、バナジウム(V)、チタン(Ti)、砒素(As)及びこれらの組合からなる群から選択される+3、+4または+5価の金属を含み、

前記Rは、賦活剤としてユロウピウム(Eu)、マンガン(Mn)、セリウム(Ce)、ジスプロシウム(Dy)、サマリウム(Sm)及びこれらの組合からなる群から選択される金属を含み、

前記aは0〜1であり、前記wは0超え〜4であり、

前記bは0〜1であり、前記xは0〜5であり、

前記cは0〜1未満であり、前記yは0超え〜6であり、

前記dは0〜3であり、

前記eは0.7〜1であり、

前記zは1超え〜27であり、

前記fは0.001(w+x+y+d)〜0.3(w+x+y+d)である。

【0052】

例示的具現例において、前記窒化物系蛍光体粉末の粒子直径が15μm以下であるが、これに限らない。

【0053】

例示的具現例において、前記窒化物系蛍光体粉末は、MAlSN:MRe、M2Si5N8:MRe、MYSi4N7:MRe、La3Si6N11:MRe、YTbSi4N6C、またはY2Si4N6C:MReを含むもので、前記Mは、Ca、Sr、及びBaからなる群から選択される一つ以上を含み、MReは、Eu、Ce、Mn及びTbからなる群から選択される一つ以上を含むが、これに限らない。

【0054】

前記本願による酸窒化物系蛍光体粉末及び窒化物系蛍光体粉末は、ディスプレイ、ランプなど多様なデバイス及び照明などの製造に利用されることができる。

【0055】

前記ディスプレイの非制限的例として、ブラウン管、発光ダイオード(light emitting diode、LED)、プラズマディスプレイパネル(Plasma Display Panel、PDP)、電界放出ディスプレイ(Field Emission Display、FED)、または真空蛍光ディスプレイ(VFD)などが挙げられる。

【0056】

以下、本願による酸窒化物系蛍光体粉末の製造方法及び窒化物系蛍光体粉末の製造方法に対する一具現例を利用して本願をさらに詳しく説明する。

【0057】

本願の一具現例において、酸窒化物系または窒化物系蛍光体粉末の製造方法は、酸窒化物系または窒化物系蛍光体粉末を形成するための金属ソース及びシリコーンソースとして水溶性シリカゾルを含む水溶液を有機高分子化合物に含浸させて含浸物(1次前駆体)を得て、窒素が含まれたガス雰囲気下でそのガスが一定流速で流れる条件下で800〜1800℃の温度で焼成することを含むか、または、前記1次前駆体を酸素を含む雰囲気下で150〜550℃の温度で予備焼成を通じて2次前駆体を得た後、連続または冷却後に、窒素が含まれたガス雰囲気下でそのガスが一定流速で流れる条件下で800〜1800℃の温度で焼成することを含むことができる。

【0058】

前記有機高分子化合物は、焼成過程中に炭素物質に転換されて還元剤として作用し、かつ、前記炭素物質は、微細粒子形態でなり、酸窒化物系蛍光体粉末及び窒化物系蛍光体粉末の製造時に鋳型(template)の役割もすることができる。例えば、製造しようとする酸窒化物系蛍光体粉末及び窒化物系蛍光体粉末の一般式が与えられると、前記一般式に含まれた金属元素の原子数に対して、前記有機高分子化合物の量を原子比で化学量論的にまたは定量的に計算して調節して使用することで、酸窒化物系蛍光体粉末及び窒化物系蛍光体粉末のそれぞれの製造時に窒化条件を調節することができる。

【0059】

前記シリカゾルと金属ソースとをそれぞれ水溶液を製造して使用する場合、これらの溶液は、全て酸性あるいはアルカリ性であることが好ましい。その理由は、pHが互いに異なる溶液を使用すると、沈殿現象が起こり、含浸及び均一な混合が難しい。

【0060】

前記有機高分子化合物の使用において、前記有機高分子化合物の純度が98%以上であることが好ましく、前記有機高分子化合物は、セルロース、例えば、高純度セルロース粉末を使用する。また、セルロース粉末と金属ソース及びシリコーンソースを含む水溶液の含浸の割合は、1:1〜0.2:1wt%にすることが好ましい。高純度セルロースの使用は、不純物を減らし、セルロースと溶液との含浸の割合は、セルロースの割合が1以上である場合、前記セルロース−由来炭素の残量が多くなり不純物として作用し、0.2より低ければ、窒化のための炭素の量が足りなくなる。また、前記予備焼成時に酸素を含む雰囲気は空気を使用することができる。

【0061】

また、前記有機高分子との含浸物の2次前駆体を得るための予備焼成は、例えば、前記焼成は、150〜550℃または250〜350℃で行われる。一方、前記炭素の残量のための焼成時間は、前記有機高分子から由来する炭素制御のために30分〜5時間に制御することができるが、これは、加熱温度と製造される蛍光体の量によって変わり得る。また、前記焼成時間が30分未満の場合、前記有機高分子化合物−由来残余炭素が多量残るようになって蛍光特性の低下となり、5時間以上であれば、残余炭素が大部分酸化して残らないので、酸窒化物系及び窒化物系蛍光体を合成し難い。即ち、好ましい焼成時間として焼成時間を1〜2時間と設定することで、焼成工程を通じて有機高分子化合物が残留炭素に転換される。

【0062】

前記窒素が含まれたガス及びそのガスが一定流速で流れる雰囲気中で焼成する温度が800℃以下である時、窒素を含む雰囲気が前駆体物質と反応することができる活性化エネルギーを超え難く、反応が遅い。また、1800℃以上の温度では窒化反応がほぼ行われた物質であるため、拡散度の低い酸窒化物系及び窒化物系物質において非効率的である。好ましい温度は、1200〜1700℃である。一方、前記酸窒化物系及び窒化物系蛍光体粉末を製造するための焼成時間は、2時間〜38時間にすることができる。これは、窒化物質の拡散を考慮したもので、2時間以下の焼成時間では拡散が殆どできず、38時間以上の間拡散をしなかった蛍光体は効率的に良くないからである。好ましい時間は、5時間〜12時間である。

【0063】

また、前記焼成過程で昇温速度を1〜30℃/minで実施するようになり、1℃/minより低ければ、焼成時間が長くなり、窒化反応及び酸化反応が遅くなって効率的ではなく、30℃/minより速ければ、使用される装置に故障を誘発し得て、焼成過程による再現性が難しくて一定の蛍光体粉末が得られない。また、急速焼成(RF:Rapid Firing)による焼結法を通じて予め合成のための温度まで加熱した炉の中に試料を短時間で入れて、炭素熱分解反応と同時に窒化反応が起こり得る雰囲気を形成することができる。これは、炭素熱分解反応と窒素が含まれたガス及びそのガスが一定流速で流れる雰囲気のガスの間の反応温度差による高効率酸窒化物系及び窒化物系蛍光体合成の妨害となる問題を解決することができる方案である。

【0064】

本願の一具現例において、前記有機高分子化合物の一例として使用されることができるセルロースの炭化において、酸素がない雰囲気で、セルロースは、熱分解によって先ず高分子セルロースの1番と6番炭素のOHと結合しながら高分子の結合が切れて、レボグルコサン(Levoglucosan:C6H10O5)に容易に変換される。レボグルコサンの1番と4番炭素のOHと結合して3,6−anhydro−D−glucose(C6H10O5)の構造異性質体に変形されることができ、再び、3,6−anhydro−D−glucose(C6H10O5)の6炭素が1炭素のOH基と結合してレボグルコサンになる。レボグルコサンと3,6−anhydro−D−glucoseは、低温の最初付近の熱処理過程で生成され、これらは、3個の−OH基と2個のC−Oとで構成されている。さらに高い温度によって多様な結合の高分子化合物に変形される。代表的に、3番炭素と3個の−OH基とのうち一つが結合して、1,4:3,6−dianhydro−D−glucose(C6H8O4)とそれの構造異性質体が形成されるが、それらの共通点は、600℃付近で一分子当りH2Oが抜け出す。これをさらに高い温度で焼成する場合、−OHの水素が出るようになり、C−Oの強い結合でコンジュゲート(conjugate)が形成されて形態を維持するようになる。以後、800〜900℃以上の温度でCO(g)の形態で消えて2個の炭素が残る。これを利用して炭素の定量を計算することができる。

【0065】

また、前記セルロースのような化学反応を通じて、前記酸窒化物系蛍光体及び窒化物系蛍光体粉末のそれぞれの製造時に必要な炭素の定量計算は、1次前駆体と2次前駆体とから行われる。1次前駆体で酸窒化物系及び窒化物系蛍光体のそれぞれの製造方法は、下記のA.反応式のような自己酸化が可能な物質に基づいて窒化のための炭素の量でセルロースを使用することが好ましい。

【0066】

A. 反応式:

2M(NO3)3+3C(高分子化合物)+2N2→M2O3+6NO2↑3/2O2↑+2N2→M3N4+3CO↑

【0067】

1次前駆体を使用した窒化法は、前記A.反応式の出発物質(N2除外)で表し、反応比によって有機高分子化合物から容易に炭素量を調節することができ、また、この過程で金属ソース水溶液と共にフラックスを使用することができる。これにより、酸窒化物系及び窒化物系蛍光体粉末をそれぞれ合成することができる。

【0068】

また、2次前駆体を使用した炭素量の調節は、下記のB.反応式のように窒化させることができる。

【0069】

B.反応式:

3MCl4+3(C6H10O5)+xO2(待機中)→3MO2+6C+2N2+15H2O↑+12CO2↑→M3N4+6CO↑

【0070】

上記のB.反応式は、炭素量を焼成温度によって調節しなければならないので、炭素量の計算が難しい。しかし、前駆体の体積を減らすことができ、それにより生産量が増加し、2次前駆体の保管が有利であり、フラックス処理のような中間段階における処理が可能である。

【0071】

また、前記のA.反応式とB.反応式より炭素を定量的に調節することができ、これに残留する炭素は、酸化物の酸素と反応して、800〜900℃の温度でCO(g)形態で反応して除去され、このため、酸窒化物系及び窒化物系蛍光体粉末を製造することに適用するようになる。

【0072】

この時、溶液の濃度によって含浸程度の差があり、前記混合金属ソース水溶液の濃度は、10〜70wt%、好ましくは25〜50wt%であり、10wt%未満の場合、高分子化合物の全体に含浸される時間が長くなり生産性が低下する。また、低濃度の溶液の使用は、1次前駆体の鋳型(template)として使用する有機高分子化合物に比べて溶液使用量が増加するにつれて有機高分子化合物が含浸するにあたってその量が足りなくなる。また、1次前駆体の予備焼成を通じて得る2次前駆体の場合、1次前駆体を作る過程で溶液の割合と含浸量を決めるため、炭素の残量に影響を与える。溶液の濃度が70wt%以上の場合、金属ソース水溶液の流動性が低下して含浸工程に障害を与え、有機高分子化合物の表面から多量の未含浸金属ソース水溶液が有機高分子化合物の内部まで吸収し難い。従って、前記混合金属ソース水溶液の濃度は、25〜50wt%範囲であり、微細な粒子が有機高分子化合物のマトリックスの中に均一に含浸されることが好ましい。

【0073】

前記フラックスの使用は、NH2(CO)NH2(urea)、NH4NO3、NH4Cl、NH2CONH2、NH4HCO3、H3BO3、BaCl2あるいはEuCl3などが使用可能であり、NH2(CO)NH2(urea)をフラックスとして使用することが好ましい。また、フラックスの使用は、窒化反応がさらに低い温度で行われるようにし、高純度酸窒化物系及び窒化物系蛍光体がそれぞれ得られる。また、フラックスの使用量は、1〜50wt%で、1%以下はフラックスの効果を得難く、50%以上は、過度なフラックスの使用によって粒子粗大化及び溶融現象が発生し得る。好ましいフラックスの使用量は、10〜30wt%である。

【0074】

例えば、前記シリカソースとして使用し得るシリカゾルの粒子サイズは、5nm以下の場合、高温で速くガラス化が進行され得て、経済的ではなく、50nm以上のゾルとしての使用が難しくなるので、前記シリカゾルの粒子サイズは、10〜20nmのゾルを使用することができる。また、シリカの原料として、TOES(tetraethylorthosilicate)、OH基を有する物質(例:PG(propylene glycol))及びHClなどの化学反応からTOESのethyl基にOH基を有する有機化合物を置換反応させて得られる水溶性シリカ(WSS:water soluble silic)を使用することができる。

【0075】

前記金属ソースの比制限的例として、金属の塩化物、窒酸塩、硫酸塩、リン酸塩、リン化合物、有機金属化合物などがあり、例えば、前記塩化物、窒酸塩、または有機金属化合物を使用して低温における合成を容易にすることができる。例えば、前記窒酸塩及びアミノ基化合物(−NH2)を含む有機金属化合物は、窒素を含む化合物として、酸窒化物系及び窒化物系蛍光体の合成において好ましく使用されることができる。また、前記有機金属化合物として金属アセテートを使用することができ、前記水溶性シリケート(WSS)と良く反応することができ、また、前記セルロースのような化合物のOH基と作用可能である。前記有機高分子化合物の使用は、結晶セルロース(純度99.99%)、球状のセルロース粉末、液状のセルロース溶液、高純度パルプ(99.8%)またはレーヨンであり、好ましくは高純度パルプである。高純度パルプの微細な結晶(40〜250Am)内に金属ソース水溶液を吸収させ、高純度パルプは、約600℃以上の焼成工程で完全に酸化して大気中に消えて、不純物が殆ど残らない。また、これらのセルロースは、有機酸及び/または無機酸と反応してcellulose acetateのようなacetate系セルロースを合成することができ、Nitrocelluloseのような非常に反応性の良いセルロースも作ることができる。また、無機酸を通じてHalogenoalkanes、Epoxides及びHalogenated carboxylic acidsなどを利用して、Alkyl系セルロース、Hydroxyalkyl系セルロース及びCarboxyalkyl系セルロースを合成して、基本セルロースのporeのサイズを調節して含浸条件と粒子サイズの調節も可能である。また、前記水溶性シリケートと反応してcellulose silicateのような無機セルロースを形成するようになり、酸窒化物系及び窒化物系蛍光体合成及びシリケート蛍光体の合成に有用である。一方、結晶型セルロース粉末は粉末形態であるため、含浸時にさらに多量の溶液を吸収することができる。例えば、図1(a、b、c)の互いに異なるサイズの球形セルロース粉末は、合成以後、セルロースの形態及びサイズによって粒子模様を調節することができる。このような方法で1500℃焼成を通じて得た酸窒化物系蛍光体であるCa−α−SiAlONのFE−SEM写真を図2に示した。

【0076】

前記窒素が含まれたガス及びそのガスが一定流速で流れる雰囲気の中における焼成は、H2/N2=(1〜50)/(50〜99)、またはNH3/N2=(1〜50)/(50〜99)で行われるか、より容易にCH3 及びCO を含む雰囲気で行われることができるが、これに限らない。例えば、前記還元雰囲気ガスとしては、N2/H2(95/5)混合ガスを使用することができる。

【0077】

本願の一具現例において、酸窒化物系及び窒化物系蛍光体粉末は、窒素−含有雰囲気下の加圧雰囲気における追加焼成を通じて高純度で得られる。例えば、前記酸窒化物系及び窒化物系蛍光体粉末の製造方法は、金属ソース及びシリコーンソース水溶液を有機高分子化合物に含浸させ、前記のように1次前駆体及び2次前駆体を得た後、または連続的に窒素が含まれたガス及びそのガスが一定流速で流れる雰囲気の中で800〜1800℃の温度で焼成して窒化させる。また以後、得た蛍光体の高純度化のために、加圧の高温装置 (例:GPS(Gas pressure sintering))を使用して窒素を含む雰囲気の中で1〜100atmの圧力下で1200〜1900℃で焼成して高純度の酸窒化物系及び窒化物系蛍光体粉末を得る。前記圧力は、1atm以下は、加圧の意味がなく、100atm以上は、高価の装置及び非効率的な極限の圧力であり、好ましい圧力は5〜20atmである。また前記温度は、1200℃以下は、窒化物の拡散反応に対する低い温度であり、1900℃以上は、窒化物の拡散に対する不必要な温度である。1600〜1800℃が好ましい。これに限らない。

【0078】

必要な場合、本願の一具現例で得た酸窒化物系及び窒化物系蛍光体粉末は、酸素を含む雰囲気の中で500〜800℃の温度で残留炭素及び不純物の除去のためのか焼過程を通じて高純度の酸窒化物系及び窒化物系蛍光体粉末が得られる。500℃以下の温度は、炭素の酸化反応が難しい温度であり、800℃以上は、合成した酸窒化物系及び窒化物系蛍光体粉末の還元状態及び母体が酸化し得て蛍光低下現象が進行され得て、好ましいか焼温度は600〜700℃である。

【0079】

本願によって製造される酸窒化物系及び窒化物系蛍光体粉末の粒子サイズは、それぞれ15μm以下、例えば、0.5〜15μmであるが、これに限らない。

【0080】

本願の一具現例において、前記酸窒化物系蛍光体は、下記の一般式1で表示され、前記窒化物系蛍光体は、下記の一般式2で表示されるが、これに限らない:

[一般式1]

(M12aM21−a)w(M3bM41−b)x(M4cSi1−c)yM4d(O1−eN2e/3)z:Rf、

前記式の中で、

前記M1は、リチウム(Li)、ナトリウム(Na)、カリウム(K)及びこれらの組合からなる群から選択される+1価のアルカリ金属を含み、

前記M2は、マグネシウム(Mg)、カルシウム(Ca)、ストロンチウム(Sr)、バリウム(Ba)、亜鉛(Zn)及びこれらの組合からなる群から選択される+2価のアルカリ土類金属を含み、

前記M3は、ホウ素(B)、アルミニウム(Al)、イットリウム(Y)、ガドリニウム(Gd)、テルビウム(Tb)、セリウム(Ce)及びこれらの組合からなる群から選択される+3価の金属を含み、

前記M4は、蛍光体の母体または共賦活剤として役割をする、リン(P)、バナジウム(V)、チタン(Ti)、砒素(As)及びこれらの組合からなる群から選択される+3、+4または+5価の金属を含み、

前記Rは、賦活剤としてユロウピウム(Eu)、マンガン(Mn)、セリウム(Ce)、ジスプロシウム(Dy)、サマリウム(Sm)及びこれらの組合からなる群から選択される金属を含み、

前記aは0〜1であり、前記wは0超え〜4であり、

前記bは0〜1であり、前記xは0〜5であり、

前記cは0〜1未満であり、前記yは0超え〜6であり、

前記dは0〜3であり、

前記eは0.7〜1であり、

前記zは2超え〜54であり、

前記fは0.001(w+x+y+d)〜0.3(w+x+y+d)である。

【0081】

[一般式2]

(M12aM21−a)w(M3b)xAly(M4SieN4e/3)z:Rf、

前記式の中で、

前記M1は、リチウム(Li)、ナトリウム(Na)、カリウム(K)及びこれらの組合からなる群から選択される+1価のアルカリ金属を含み、

前記M2は、マグネシウム(Mg)、カルシウム(Ca)、ストロンチウム(Sr)、バリウム(Ba)、亜鉛(Zn)及びこれらの組合からなる群から選択される+2価のアルカリ土類金属を含み、

前記M3は、ホウ素(B)、イットリウム(Y)、ガドリニウム(Gd)、テルビウム(Tb)、セリウム(Ce)及びこれらの組合からなる群から選択される+3価の金属を含み、

前記M4は、蛍光体の母体または共賦活剤として役割をする、リン(P)、バナジウム(V)、チタン(Ti)、砒素(As)、炭素(C)及びこれらの組合からなる群から選択される+3、+4または+5価の金属を含み、

前記Rは、賦活剤としてユロウピウム(Eu)、マンガン(Mn)、セリウム(Ce)、ジスプロシウム(Dy)、サマリウム(Sm)及びこれらの組合からなる群から選択される金属を含み、

前記aは0〜1であり、前記wは0超え〜4であり、

前記bは0〜1であり、前記xは0〜5であり、

前記cは0〜1未満であり、前記yは0超え〜6であり、

前記dは0〜3であり、

前記eは0.7〜1であり、

前記zは1超え〜27であり、

前記fは0.001(w+x+y+d)〜0.3(w+x+y+d)である。

【0082】

前記酸窒化物系及び窒化物系蛍光体粉末に対する一般式1及び一般式2は、微量の酸素を含むが、前記酸素は、結晶内の酸素でもよく、窒素の共有結合によって発生する配位的酸素でもよい。ここで、前記酸素は、発光に大きな影響を与えられる。一般的に窒化物質は、共有結合による欠陷を有しているが、これは、空気中の酸素と反応し易いので酸化されるか背位結合をすることができ、これにより発光の変化を起こし得る。

【0083】

本願の一具現例において、前記製造方法によって、CASN系、AlN系、GaN、TiN、SiN系、及びこれらの組合からなる群から選択された蛍光体粉末を提供することができ、より具体的には、M−α−SiAlON:MRe、β−SiAlON:MRe、MSi2O2N2:MRe、EuSi2O2N2、BCNO及びMASN:MRe、M2Si5N8:MRe、MYSi4N7:Re、La3Si6N11:MRe、YTbSi4N6C、Y2Si4N6C:MRe(M=Ca、Sr、Ba、MRe=Eu、Ce、Mn、Tb)などの蛍光体粉末を提供することができる。

【0084】

必要な場合、前記LPP−CRN法によって合成された酸窒化物系及び窒化物系蛍光体粉末の合成時に発生するAlNのような単相の不純物を除去するために、1〜10%の薄い無機酸の水溶液に入れてAl(OH)3の形態で酸に溶かして除去する過程で、より高純度の酸窒化物系及び窒化物系蛍光体粉末が得られる。また前記の過程は、0〜100℃ の高い温度で速く反応し、100℃以上の温度では、無機酸が蒸発し得るため危険であり、0℃以下の温度では、反応が遅く進行されるため効率的ではない。

【0085】

必要な場合、前記製造方法によって製造された蛍光体粉末に粉砕工程をさらに行うことができるが、この粉砕工程に使用される装置として、ボールミル(ball mill)、ローラー粉砕機(roller mill)、振動ボールミル(ball mill)、アトライターミル、遊星ボールミル(ball mill)、サンドミル(sand mill)、カッターミル(cutter mill)、ハンマーミル(hammer mill)、ジェットミル(jet mill)などの乾式型分散機または超音波分散機または高圧ホモジナイザー(homogenizer)のいずれか一つ以上の装置を利用することができ、この装置を通じた粉砕工程を利用して蛍光体粉末をさらに微粒化させることができる。

【0086】

以下、本願の酸窒化物系及び窒化物系蛍光体の製造方法及びそれによる酸窒化物系及び窒化物系蛍光体に対する実施例を図面を利用して詳しく説明する。しかし、本願はこれに限らない。

【0087】

[実施例1]

2次前駆体による窒化物系CaAlSiN3:Eu2+の製造

金属ソース水溶液として、Ca0.92Eu0.08AlSiN3の造成で5gの蛍光体を合成するために、脱イオン水(Deionized water、D.Iwater)に溶かして17.22gのCa(NO3)2の30wt%水溶液、25.67gのAl(NO3)3・9H2Oの50wt%水溶液、10.00gのSiO2(sol)の20wt%水溶液及び3.16gのEuCl3・6H2Oの30wt%水溶液を含む溶液を使用する。前記溶液を12.26gの結晶型Cellulose粉末に含浸して1次前駆体を得て、空気中で300℃温度で焼成して粒子サイズ20〜30nmの2次前駆体を得た(図3)。これを常温まで冷却した後、窒素が1cm/sで流れる水平管型電気炉に入れて1600℃の温度で5時間焼成した。図4は、本実施例を通じて得た窒化物系蛍光体 CaAlSiN3:Eu2+のXRDパターンである。前記X−rayパターンは、CaAlSiN3:Eu2+パターンとAlNのパターンとが混合している。図5(a、b)は、本願の通じて得たPL(photo luminescence)結果を示した。図5(a)は、広い励起波長を持ったCaAlSiN3:Eu2+の窒化物系蛍光体の特性を示し、図5(b)は、450nmを基準とする発光波長を確認した。

【0088】

[実施例2]

1次前駆体による酸窒化物系Ca−α−SiAlON:Eu2+の製造

1次前駆体による窒化法は、金属塩水溶液をCa0.8Eu0.05Al2.4Si9.6O0.7N15.3の造成で5gの蛍光体を得るために、金属塩を脱イオン水(Deionized water、D.Iwater)に溶かしてそれぞれの金属塩水溶液を3.65gのCa(NO3)2の30wt%、15.02gのAl(NO3)3・9H2Oの50wt%、23.40gのSiO2(sol)の20wt%及び0.48gのEuCl3・6H2Oの30wt%を使用した。前記混合溶液は、15.48gのセルロース粉末中に含浸させた。この時の下記の反応式によって、セルロース粉末に含まれた炭素を利用して前記セルロースの使用量を決めた:

反応式:Ca0.8Eu0.05Al2.4Si9.6O23.675+22.975C(必要な炭素の量)+7.65N2

→Ca0.8Eu0.05Al2.4Si9.6O0.7N15.3+22.975CO↑(g)

前記利用する金属の窒酸塩原料は、酸素を供給しなくても自己酸化する物質であるため、炭素の定量的な調節が容易であり、含浸した溶液は、窒素が1cm/sで流れる水平型チューブ状の炉を使用して、5℃/minの昇温速度で1500℃まで上昇させ、1500℃で5時間維持を通じてCa−α−SiAlON:Eu2+を得た。合成したCa−α−SiAlON:Eu2+は、XRD分析(図6)、PL(図7(a、b)を通じて評価された。図7(a)は、Ca−α−SiAlON:Eu2+の広い励起波長を示す。図7(b)は、Ca−α−SiAlON:Eu2+は、582nmを中心とした広い発光波長を示す。

【0089】

[実施例3]

2次前駆体による酸窒化物系β−SiAlON:Eu2+の製造

実施例2と同一の方法でEu0.05Si5Al0.95O1.05N6.95を5g合成した。12.38gのAl(NO3)3・9H2Oの50wt%、25.38gのSiO2(sol)の20wt%及び1.00gのEuCl3・6H2Oの30wt%を使用した。この混合溶液は、14.61gのセルロース粉末中に含浸させた。前記実施例の窒素が含まれたガス及びそのガスが一定流速で流れる雰囲気の中における焼成は、窒素の雰囲気で1cm/sの線流速で1600℃で5時間焼成させた。合成したβ−SiAlON:Eu2+は、XRD分析(図8)を通じて確認された。

【0090】

[実施例4]

LPP−CRNのSiO2の窒化

LPP−CRN方法を通じてSi3N4の5g粉末を得るために、SiO2ゾルとセルロースの炭素とを計算して60:40wt%で31.25gのSiO2の20wt%(sol)と17.33gのセルロース粉末とを含浸した後、box状の炉を使用してN2の雰囲気で0cm/sの流速で1400℃、1450℃、1500℃でそれぞれ5時間焼成する。以後、得た粉末は、XRDパターン分析を通じて図9に示した。図9(a、b、c)に示すように、1400℃でSi3N4粉末は、1400℃、1450℃及び1500℃ に温度が上昇しながら、その相の結晶性が良くなる。これは、一般的なナノサイズの効果として、反応性及び反応速度が非常に良くなることが分かる。また、N2流速が1cm/sであり、実験した結果を図9(d)に示した。1cm/sの流量で窒化させたものが0cm/sで窒化させたものより結晶性がよくなることが確認できた。

【0091】

[実施例5]

1次前駆体によるLPP−CRNのAl2O3の窒化

LPP−CRN方法を通じてAlN粉末を5g得るために、65.37gのAl(NO3)39H2Oの70wt%溶液を14.83gのセルロース粉末の炭素を計算して66:34wt%で含浸した後、box状の炉を使用してN2の雰囲気で0cm/sの流速で1400℃、1500℃でそれぞれ5時間焼成する。以後、得た粉末は、XRDパターン分析を通じて図10に示した。図10に示すように、AlN粉末は、1400℃ではAl2O3の酸化物とAlNの窒化物とが混在していた。一方、1500℃の温度になりながらAlNの単相を形成した。

【0092】

[実施例6]

2次前駆体による(Ba0.95Eu0.05)3Si6O12N2の製造

実施例1と同一の方法で、(Ba0.95Eu0.05)3Si6O12N2を5g合成した。これに、24.06gのBa(NO3)2の20wt%、7.5gのSiO2(sol)の40wt%及び0.22gのEuCl3・6H2Oの50wt%の溶液の70℃温度で3 時間の間撹拌して均一な溶液を製造した。均一な溶液を15.89gのセルロース粉末に含浸させ、空気中で450℃、1時間焼成させた。前記実施例の窒素が含まれたガス及びそのガスが一定流速で流れる雰囲気の中における焼成は、窒素の雰囲気で1cm/s の線流速で1300℃で5時間焼成させた。窒素が少なく含まれている酸窒化物系蛍光体の場合、1次前駆体による窒化法が容易である。少量の窒化が必要な場合、炭素の供給源として入れる高分子化合物の量が含浸できないほど少ない量であるからだ。これに、溶液と高分子化合物との量を1:0.5にして含浸した後、酸窒化物系蛍光体の窒素量によって少なく含有されるほど高い温度(250〜550℃の間)で焼成させた。合成した (Ba0.95Eu0.05)3Si6O12N2は、XRD分析(図11)及びPL(図12(a、b))測定を通じて評価された。図12(a)は、(Ba0.95Eu0.05)3Si6O12N2の450nmを中心とした広い励起波長を示す。図12(b)は、(Ba0.95Eu0.05)3Si6O12N2の525nmを中心とした広い発光波長を示す。

【0093】

[比較例1]

一般CRNのSiO2の窒化

一般CRN方法を通じてSi3N4の5gの粉末を得るために、1μmのquartz上のSiO2粉末と1μmのC粉末とを60:40wt%でball millを利用して24時間混合した後、box状の炉を使用してN2の雰囲気で0cm/sの流速で1400℃、1500℃でそれぞれ5時間焼成した。以後、得た粉末は、XRDパターン分析を通じて図13(a、b)に示した。図13に示すように、Quartz状のSiO2粉末は、1400℃(図13(a))と1500℃(図13(b))に温度が上昇しながら、その相の結晶性が低くなる。これは、一般的な炭素熱分解方法において、N2流速が1cm/sで供給されることに対し、本実験が0cm/sの流量であるため、窒化反応が起こらず、900℃以上で炭素熱分解反応のみ起きた。

【0094】

以上、実施例を挙げて本発明を詳しく説明したが、本発明は、前記実施例に限らず、多様な形態に変形されることができ、本発明の技術的思想内で当分野で通常の知識を持った者によって多様な変形が可能であることが明らかである。

【技術分野】

【0001】

本願は、酸窒化物系蛍光体粉末の製造方法及びこれによる酸窒化物系蛍光体粉末、そして窒化物系蛍光体粉末の製造方法及びそれによる窒化物系蛍光体粉末に関する。

【背景技術】

【0002】

蛍光体は、真空蛍光ディスプレイ(VFD)、電界放出ディスプレイ(FED)、発光ダイオード(LED)表示装置またはLEDバックライトなどに利用されている。これらの蛍光体のいずれの用途においても、蛍光体を励起させるための励起エネルギーが必要であり、前記エネルギーは、真空紫外線、紫外線、電子線または青色光などの高いエネルギーを有する励起光によって励起されて可視光線を発生させる。しかし、これらの蛍光体は、高いエネルギーの励起光に長期間露出されるか、前記デバイスの使用で発生する熱または水分によって輝度が低下するか演色指数が悪くなる問題があり、いわゆる蛍光消光現象(luminescence quenching)問題を解決することができる蛍光体が要求されている。

【0003】

前記問題点を解決するための一つの方案として、酸窒化物及び窒化物系蛍光体が使用されているが、このような蛍光体の合成の大部分は、1800〜2000℃の高温及び10〜100atmの高圧で行われる固相反応法である。また、原料物質の多くが窒化物質であるため、合成において高価の装置と高価の材料が使用され、合成時に均一な蛍光体を得難いという問題点が存在した。また、蛍光体を前記用途として有用に使用するためには、それぞれの用途に合う効率的に励起するための新規の蛍光体と高演色の具現のためのRGB蛍光体の改善が要求されている。

【0004】

このような従来の問題により、酸窒化物及び窒化物蛍光体の合成において、前駆体を窒化させる窒化法が注目されている。窒化法は、窒化物質を得るための前駆体として窒化物を使用せず金属または酸化物などを使用することをいう。窒化法は、大きく三つの種類があり、(1)自己燃焼合成工法(SHS:Self−Propagating High−Temperature Synthesis)による金属の窒化法、(2)窒素を含むガスと酸化物を利用した窒化法、そして(3)窒素を含むガス、酸化物及び炭素を利用した窒化法などが代表的である。このような窒化法は、それぞれの窒化原理によって長短所がある。前記(1)の窒化法は、高純度の窒化物質が容易に得られることに対し、前駆体として高純度の金属原料を必要とするため、金属を均一に混合し難く、費用的な問題がある。前記(2)の方法は、酸化物を前駆体として使用して、反応器の雰囲気を窒素を含むガス、代表的にアンモニアガスを通じて酸化物を窒化させる。アンモニアは、800〜900℃で分解が起こり、容易に窒化物を得る。しかし、ガスを利用した方法であるため、粒子の表面のみに窒化反応が進行され得て、前駆体の粒子のサイズに大きく左右される。このような結果によって、表と中の窒化程度に差があり得る。前記(3)の窒化法は、炭素と酸化物との混合で、焼成過程で炭素と酸化物の酸素とを反応させ、これにCOの形態で酸化物の酸素を除去する過程で酸素の空孔が雰囲気中の窒素を含むガスと反応して酸窒化物及び窒化物を得る。しかし、この過程で均一に混合できなかった炭素粒子によって、反応後にも未反応炭素が残るようになり問題となる。このように得られた窒化物質は、エンジニアリングセラミックス及び光学材料などとして多様に使用されているが、特に前記 (3)の方法は、残存炭素によって光学材料(例:蛍光物質)の応用において特性が大きく左右され得るという問題を持っている。

【0005】

このような従来技術の問題を解決するために、均一な造成の小さなサイズの前駆体が必要である。また、従来方法は、大きいサイズの前駆体(μmサイズ)を機械的に混合することで発生する不均一性と大きい粒子の粉末から前記問題の原因となる。このような問題で、最近、前記(2)の窒化法に対してナノサイズの前駆体を使用しており、また、前記 (3)の窒化法に対してナノサイズの前駆体と同時に炭素を含むガス(例:メタン)を使用している。しかし、これもシリカが含まれたナノサイズの前駆体はガラス化され易く、粒子粗大化及び塊状粒子を形成して問題となる。

【発明の概要】

【発明が解決しようとする課題】

【0006】

前記の問題点を解決するために、本願は、液状前駆体(LPP=Liquid Phase Precursor)焼結法を利用してナノサイズの均一な造成の前駆体を得て、酸化物とセルロース(cellulose)などのような多様な有機高分子由来の微細炭素物質を利用した『液状前駆体炭素熱分解反応及び窒化反応』(LPP−CRN:Liquid phase precursor−carbon thermal reduction and nitridation)法によって酸窒化物系蛍光体及び窒化物系蛍光体を製造する方法、及びそれによる酸窒化物系蛍光体及び窒化物系蛍光体粉末を提供する。本願は、液状前駆体焼結法による液状法を基礎とするため、均一なナノサイズの前駆体(酸化物及び炭素の混合物)を得て使用することができ、これを窒化法によって窒化させる過程を含むことで、得られる蛍光体の粒度分布が均一であり、温度特性または発光効率に優れており、かつ、生産性及び経済性に優れた酸窒化物系及び窒化物系蛍光体粉末の製造方法及びそれによる蛍光体粉末を提供することができる。

【0007】

しかし、本願が解決しようとする課題は、以上で言及した課題に限らず、言及されていないまた他の課題は、下記の記載から当業者に明確に理解できるであろう。

【課題を解決するための手段】

【0008】

前記のような目的を達成するために、本願の一側面は、酸窒化物系蛍光体を形成するための金属ソース及びシリコーン(Si)ソースを含む水溶液を有機高分子物質に含浸させて1次前駆体を得て、前記1次前駆体を窒素−含有雰囲気下で800〜1800℃の温度で焼成して酸窒化物系蛍光体粉末を得ることを含む酸窒化物系蛍光体粉末の製造方法を提供する。

【0009】

本願の他の側面は、前記製造方法によって得られる酸窒化物系蛍光体粉末を提供する。

【0010】

本願のまた他の側面は、窒化物系蛍光体を形成するための金属ソース及びシリコーン(Si)ソースを含む水溶液を有機高分子物質に含浸させて1次前駆体を得て、前記1次前駆体を窒素−含有雰囲気下で800〜1800℃の温度で焼成して窒化物系蛍光体粉末を得ることを含む窒化物系蛍光体粉末の製造方法を提供する。

【0011】

本願のまた他の側面は、前記製造方法によって得られる窒化物系蛍光体粉末を提供する。

【0012】

本願のまた他の側面は、前記酸窒化物系及び/または窒化物系蛍光体の粉末を蛍光体として含むディスプレイを提供する。

【0013】

本願のまた他の側面は、前記酸窒化物系及び/または窒化物系蛍光体の粉末を蛍光体として含むランプを提供する。

【発明の効果】

【0014】

本願によって液状法を基礎とした酸窒化物系蛍光体粉末及び窒化物系蛍光体粉末の新規製造方法及びこれによって製造される酸窒化物系蛍光体粉末及び窒化物系蛍光体粉末が提供される。前記蛍光体は、青色または(近)紫外線範囲の励起光を吸収することができる青色から赤色まで発光し、また高温でも優れた温度特性または発光効率を表す。

【0015】

前記本願によると、前記蛍光体粉末の製造過程の中で、炭素残量及び制御は、有機高分子化合物粉末の含浸による含浸物(1次前駆体)及び/またはそれの低い温度で焼成物(2次前駆体)によって出発したものであり、前記前駆体は、微細な数nmの残存炭素と酸化物蛍光体が満遍なく混合されており、均一な窒化が可能である。また、多成分系の合成の場合、有機高分子化合物の中に含浸を通じた1次前駆体及び焼成物を通じた2次前駆体を通じて、目標造成の蛍光体が均一に合成されることができ、窒素を含む雰囲気中における焼成を通じて酸窒化物系及び窒化物系蛍光体粉末が得られる。

【図面の簡単な説明】

【0016】

【図1】本願の一具現例において、有機高分子として使用され得る球形セルロース(a:粒子サイズ1.5μm、b:粒子サイズ2.5μm、c:粒子サイズ3.5μm)のx50 SEM写真である。

【図2】本願の一実施例において、球形セルロース2.5μm粒子を使用して1500℃、2時間焼成して得たCa−α−SiAlON:Eu2+のx5k FE−SEM写真である。

【図3】本願の一実施例において、CaAlSiN3:Eu2+の合成のための2次前駆体物質のx100k FE−SEM写真である。

【図4】本願の一実施例において、窒素1cm/sの流速及び窒素雰囲気で1600℃で5時間焼成して合成したCaAlSiN3:Eu2+のXRDパターンである。

【図5】本願の一実施例において、合成したCaAlSiN3:Eu2+のPL(Photoluminescence)スペクトル:(a)発光波長630nmを基準として測定した励起(excitation)スペクトル及び(b)励起波長450nmを基準として測定した発光(emission)スペクトルである。

【図6】本願の一実施例において、窒素1cm/sの流速及び窒素雰囲気で1500℃で5時間焼成して合成したCa−α−SiAlON:Eu2+のXRDパターンである。

【図7】本願の一実施例において、合成したCa−α−SiAlON:Eu2+粉末の PL(Photoluminescence)スペクトル:発光波長582nmを基準として測定した励起スペクトル(a)及び励起波長400nmを基準として測定した発光スペクトル(b)のPL(Photoluminescence)グラフである。

【図8】本願の一実施例において、窒素1cm/sの流速及び窒素雰囲気で1600℃で5時間焼成して合成したβ−SiAlON:Eu2+のXRDパターンである。

【図9】本願の一実施例において、LPP−CRN法によって1400℃(a)、1450℃(b)、1500℃(c)、及び窒素流速1cm/sの雰囲気の1500℃(d)で焼成してSiO2の窒化によって合成されたα−Si3N4粉末のXRDパターンである。

【図10】本願の一実施例において、LPP−CRN法によって1400℃(a)、1500℃(c)でAl2O3の窒化によって得られた粉末のXRDパターンである。

【図11】本願の一実施例において、窒素1cm/sの流速及び窒素雰囲気で1300℃で5時間焼成して合成した(Ba0.95Eu0.05)3Si6O12N2のXRDパターンである。

【図12】本願の一実施例において、合成された(Ba0.95Eu0.05)3Si6O12N2粉末のPL(Photoluminescence)スペクトル:発光波長525nmを基準として測定した励起スペクトル(a)、及び励起波長450nmを基準として測定した発光スペクトル(b)である。

【図13】比較例として、従来のCRN方法によってWuartzsのSiO2粉末を1400℃(a)及び1500℃(b)で焼成して窒化させて得られた粉末のXRDパターンである。

【発明を実施するための形態】

【0017】

以下、添付した図面を参照して、本願が属する技術分野で通常の知識を持った者が容易に実施できるように本願の具現例及び実施例を詳しく説明する。

【0018】

しかし、本願は様々な異なる形態に具現されることができ、ここで説明する具現例及び実施例に限らない。そして、図面で本願を明確に説明するために、説明と関係ない部分は省略し、明細書全体を通じて類似した部分に対しては類似した図面符号を付けた。

【0019】

明細書全体において、ある部分がある構成要素を「含む」とすると、これは、特に反対される記載がない限り、他の構成要素を除外するものではなく、他の構成要素をさらに含むことができることを意味する。

【0020】

本願の一側面は、酸窒化物系蛍光体を形成するための金属ソース及びシリコーン(Si)ソースを含む水溶液を有機高分子物質に含浸させて1次前駆体を得て、前記1次前駆体を窒素−含有雰囲気下で800〜1800℃の温度で焼成して酸窒化物系蛍光体粉末を得ることを含む酸窒化物系蛍光体粉末の製造方法を提供する。

【0021】

例示的具現例において、前記酸窒化物系蛍光体粉末の製造方法は、前記前駆体を焼成する前に、前記1次前駆体を酸素−含有雰囲気下で150〜550℃の温度で予備焼成して2次前駆体を得ることをさらに含むが、これに限らない。

【0022】

例示的具現例において、前記窒素−含有雰囲気下で焼成は、前記予備焼成後に冷却した後、または連続的に行われるが、これに限らない。

【0023】

例示的具現例において、前記有機高分子物質は、前記焼成過程で炭素物質に転換されて還元剤として作用するが、これに限らない。

【0024】

例示的具現例において、前記シリコーン(Si)ソースは、シリカゾルまたは水溶性シリカを含むが、これに限らない。

【0025】

例示的具現例において、前記シリカゾルの粒子のサイズは、5nm〜50nmであるが、これに限らない。

【0026】

例示的具現例において、前記酸窒化物系蛍光体を形成するための金属ソースは、下記の一般式1によって表示される酸窒化物系蛍光体粉末を形成するための金属ソースを含むことである酸窒化物系蛍光体粉末の製造方法:

[一般式1]

(M12aM21−a)w(M3bM41−b)x(M4cSi1−c)yM4d(O1−eN2e/3)z:Rf、

前記式の中で、

前記M1は、リチウム(Li)、ナトリウム(Na)、カリウム(K)及びこれらの組合からなる群から選択される+1価のアルカリ金属を含み、

前記M2は、マグネシウム(Mg)、カルシウム(Ca)、ストロンチウム(Sr)、バリウム(Ba)、亜鉛(Zn)及びこれらの組合からなる群から選択される+2価のアルカリ土類金属を含み、

前記M3は、ホウ素(B)、アルミニウム(Al)、イットリウム(Y)、ガドリニウム(Gd)、テルビウム(Tb)、セリウム(Ce)及びこれらの組合からなる群から選択される+3価の金属を含み、

前記M4は、蛍光体の母体または共賦活剤として役割をする、リン(P)、バナジウム(V)、チタン(Ti)、砒素(As)及びこれらの組合からなる群から選択される+3、+4または+5価の金属を含み、

前記Rは、賦活剤としてユロウピウム(Eu)、マンガン(Mn)、セリウム(Ce)、ジスプロシウム(Dy)、サマリウム(Sm)及びこれらの組合からなる群から選択される金属を含み、

前記aは0〜1であり、前記wは0超え〜4であり、

前記bは0〜1であり、前記xは0〜5であり、

前記cは0〜1未満であり、前記yは0超え〜6であり、

前記dは0〜3であり、

前記eは0.7〜1であり、

前記zは2超え〜54であり、

前記fは0.001(w+x+y+d)〜0.3(w+x+y+d)である。

【0027】

例示的具現例において、前記製造方法は、窒素−含有雰囲気下で1〜100atmの加圧雰囲気下800〜1900℃で焼成することをさらに含むが、これに限らない。

【0028】

例示的具現例において、前記有機高分子物質がパルプ、結晶化セルロース粉末、非結晶質セルロース粉末、レーヨン粉末、球状のセルロース粉末、またはセルロース溶液を含むが、これに限らない。

【0029】

例示的具現例において、前記窒素−含有雰囲気は、N2、H2/N2混合気体またはNH3気体を含むが、これに限らない。

【0030】

例示的具現例において、前記窒素−含有雰囲気は、COまたはCH4気体をさらに含むが、これに限らない。

【0031】

例示的具現例において、前記金属ソースは、フラックスソース(flux source)を含むが、これに限らない。

【0032】

例示的具現例において、前記フラックスソースは、NH2(CO)NH2(urea)、NH4NO3、NH4Cl、NH2CONH2、NH4HCO3、H3BO3、BaCl2またはEuCl3を含むが、これに限らない。

【0033】

例示的具現例において、前記得られた酸窒化物系蛍光体粉末を酸処理またはアルカリ処理することをさらに含むが、これに限らない。

【0034】

本願の他の側面は、下記の一般式1によって表示される酸窒化物系蛍光体粉末であって、前記製造方法によって製造される酸窒化物系蛍光体粉末を提供する:

[一般式1]

(M12aM21−a)w(M3bM41−b)x(M4cSi1−c)yM4d(O1−eN2e/3)z:Rf、

前記式の中で、

前記M1は、リチウム(Li)、ナトリウム(Na)、カリウム(K)及びこれらの組合からなる群から選択される+1価のアルカリ金属を含み、

前記M2は、マグネシウム(Mg)、カルシウム(Ca)、ストロンチウム(Sr)、バリウム(Ba)、亜鉛(Zn)及びこれらの組合からなる群から選択される+2価のアルカリ土類金属を含み、

前記M3は、ホウ素(B)、アルミニウム(Al)、イットリウム(Y)、ガドリニウム(Gd)、テルビウム(Tb)、セリウム(Ce)及びこれらの組合からなる群から選択される+3価の金属を含み、

前記M4は、蛍光体の母体または共賦活剤として役割をする、リン(P)、バナジウム(V)、チタン(Ti)、砒素(As)及びこれらの組合からなる群から選択される+3、+4または+5価の金属を含み、

前記Rは、賦活剤としてユロウピウム(Eu)、マンガン(Mn)、セリウム(Ce)、ジスプロシウム(Dy)、サマリウム(Sm)及びこれらの組合からなる群から選択される金属を含み、

前記aは0〜1であり、前記wは0超え〜4であり、

前記bは0〜1であり、前記xは0〜5であり、

前記cは0〜1未満であり、前記yは0超え〜6であり、

前記dは0〜3であり、

前記eは0.7〜1であり、

前記zは2超え〜54であり、

前記fは0.001(w+x+y+d)〜0.3(w+x+y+d)である。

【0035】

例示的具現例において、前記酸窒化物系蛍光体粉末の粒子直径が15μm以下であるが、これに限らない。

【0036】

例示的具現例において、前記酸窒化物系蛍光体粉末は、M−α−SiAlON:MRe、β−SiAlON:MRe、MSi2O2N2:MRe、EuSi2O2N2またはBCNOを含むもので、前記Mは、Ca、Sr及びBaからなる群から選択される一つ以上を含み、MReは、Eu、Ce、Mn及びTbからなる群から選択される一つ以上を含むが、これに限らない。

【0037】

本願のまた他の側面は、窒化物系蛍光体を形成するための金属ソース及びシリコーン(Si)ソースを含む水溶液を有機高分子物質に含浸させて1次前駆体を得て、前記1次前駆体を窒素−含有雰囲気下で800〜1800℃の温度で焼成して窒化物系蛍光体粉末を得ることを含む窒化物系蛍光体粉末の製造方法を提供する。

【0038】

例示的具現例において、前記窒化物系蛍光体粉末の製造方法は、前記前駆体を焼成する前に、前記1次前駆体を酸素−含有雰囲気下で150〜550℃の温度で予備焼成して2次前駆体を得ることをさらに含むが、これに限らない。

【0039】

例示的具現例において、前記窒素−含有雰囲気下で焼成は、前記予備焼成後に冷却した後または連続的に行われるが、これに限らない。

【0040】

例示的具現例において、前記有機高分子物質は、前記焼成過程で炭素物質に転換されて還元剤として作用するが、これに限らない。

【0041】

例示的具現例において、前記シリコーン(Si)ソースは、シリカゾルまたは水溶性シリカを含むが、これに限らない。

【0042】

例示的具現例において、前記シリカゾルの粒子のサイズは、5nm〜50nmであるが、これに限らない。

【0043】

例示的具現例において、前記窒化物系蛍光体を形成するための金属ソースは、下記の一般式2によって表示される窒化物系蛍光体粉末を形成するための金属ソースを含むことである窒化物系蛍光体粉末の製造方法:

[一般式2]

(M12aM21−a)w(M3b)xAly(M4cSieN4e/3)z:Rf、

前記式の中で、

前記M1は、リチウム(Li)、ナトリウム(Na)、カリウム(K)及びこれらの組合からなる群から選択される+1価のアルカリ金属を含み、

前記M2は、マグネシウム(Mg)、カルシウム(Ca)、ストロンチウム(Sr)、バリウム(Ba)、亜鉛(Zn)及びこれらの組合からなる群から選択される+2価のアルカリ土類金属を含み、

前記M3は、ホウ素(B)、イットリウム(Y)、ガドリニウム(Gd)、テルビウム(Tb)、セリウム(Ce)及びこれらの組合からなる群から選択される+3価の金属を含み、

前記M4は、蛍光体の母体または共賦活剤として役割をする、リン(P)、バナジウム(V)、チタン(Ti)、砒素(As)及びこれらの組合からなる群から選択される+3、+4または+5価の金属を含み、

前記Rは、賦活剤としてユロウピウム(Eu)、マンガン(Mn)、セリウム(Ce)、ジスプロシウム(Dy)、サマリウム(Sm)及びこれらの組合からなる群から選択される金属を含み、

前記aは0〜1であり、前記wは0超え〜4であり、

前記bは0〜1であり、前記xは0〜5であり、

前記cは0〜1未満であり、前記yは0超え〜6であり、

前記dは0〜3であり、

前記eは0.7〜1であり、

前記zは1超え〜27であり、

前記fは0.001(w+x+y+d)〜0.3(w+x+y+d)である。

【0044】

例示的具現例において、前記製造方法は、窒素−含有雰囲気下で1〜100atmの加圧雰囲気下800〜1900℃で焼成することをさらに含むが、これに限らない。

【0045】

例示的具現例において、前記有機高分子物質がパルプ、結晶化セルロース粉末、非結晶質セルロース粉末、レーヨン粉末、球状のセルロース粉末、またはセルロース溶液を含むが、これに限らない。

【0046】

例示的具現例において、前記窒素−含有雰囲気は、N2、H2/N2混合気体またはNH3気体を含むが、これに限らない。

【0047】

例示的具現例において、前記窒素−含有雰囲気は、COまたはCH4気体をさらに含むが、これに限らない。

【0048】

例示的具現例において、前記金属ソースは、フラックスソース(flux source)を含むが、これに限らない。

【0049】

例示的具現例において、前記フラックスソースは、NH2(CO)NH2(urea)、NH4NO3、NH4Cl、NH2CONH2、NH4HCO3、H3BO3、BaCl2またはEuCl3を含むが、これに限らない。

【0050】

例示的具現例において、前記得られた窒化物系蛍光体粉末を酸処理またはアルカリ処理することをさらに含むが、これに限らない。

【0051】

本願のまた他の側面は、下記の一般式2によって表示される窒化物系蛍光体粉末であって、前記製造方法によって製造される窒化物系蛍光体粉末を提供する:

[一般式2]

(M12aM21−a)w(M3b)xAly(M4cSieN4e/3)z:Rf、

前記式の中で、

前記M1は、リチウム(Li)、ナトリウム(Na)、カリウム(K)及びこれらの組合からなる群から選択される+1価のアルカリ金属を含み、

前記M2は、マグネシウム(Mg)、カルシウム(Ca)、ストロンチウム(Sr)、バリウム(Ba)、亜鉛(Zn)及びこれらの組合からなる群から選択される+2価のアルカリ土類金属を含み、

前記M3は、ホウ素(B)、イットリウム(Y)、ガドリニウム(Gd)、テルビウム(Tb)、セリウム(Ce)及びこれらの組合からなる群から選択される+3価の金属を含み、

前記M4は、蛍光体の母体または共賦活剤として役割をする、リン(P)、バナジウム(V)、チタン(Ti)、砒素(As)及びこれらの組合からなる群から選択される+3、+4または+5価の金属を含み、

前記Rは、賦活剤としてユロウピウム(Eu)、マンガン(Mn)、セリウム(Ce)、ジスプロシウム(Dy)、サマリウム(Sm)及びこれらの組合からなる群から選択される金属を含み、

前記aは0〜1であり、前記wは0超え〜4であり、

前記bは0〜1であり、前記xは0〜5であり、

前記cは0〜1未満であり、前記yは0超え〜6であり、

前記dは0〜3であり、

前記eは0.7〜1であり、

前記zは1超え〜27であり、

前記fは0.001(w+x+y+d)〜0.3(w+x+y+d)である。

【0052】

例示的具現例において、前記窒化物系蛍光体粉末の粒子直径が15μm以下であるが、これに限らない。

【0053】

例示的具現例において、前記窒化物系蛍光体粉末は、MAlSN:MRe、M2Si5N8:MRe、MYSi4N7:MRe、La3Si6N11:MRe、YTbSi4N6C、またはY2Si4N6C:MReを含むもので、前記Mは、Ca、Sr、及びBaからなる群から選択される一つ以上を含み、MReは、Eu、Ce、Mn及びTbからなる群から選択される一つ以上を含むが、これに限らない。

【0054】

前記本願による酸窒化物系蛍光体粉末及び窒化物系蛍光体粉末は、ディスプレイ、ランプなど多様なデバイス及び照明などの製造に利用されることができる。

【0055】

前記ディスプレイの非制限的例として、ブラウン管、発光ダイオード(light emitting diode、LED)、プラズマディスプレイパネル(Plasma Display Panel、PDP)、電界放出ディスプレイ(Field Emission Display、FED)、または真空蛍光ディスプレイ(VFD)などが挙げられる。

【0056】

以下、本願による酸窒化物系蛍光体粉末の製造方法及び窒化物系蛍光体粉末の製造方法に対する一具現例を利用して本願をさらに詳しく説明する。

【0057】

本願の一具現例において、酸窒化物系または窒化物系蛍光体粉末の製造方法は、酸窒化物系または窒化物系蛍光体粉末を形成するための金属ソース及びシリコーンソースとして水溶性シリカゾルを含む水溶液を有機高分子化合物に含浸させて含浸物(1次前駆体)を得て、窒素が含まれたガス雰囲気下でそのガスが一定流速で流れる条件下で800〜1800℃の温度で焼成することを含むか、または、前記1次前駆体を酸素を含む雰囲気下で150〜550℃の温度で予備焼成を通じて2次前駆体を得た後、連続または冷却後に、窒素が含まれたガス雰囲気下でそのガスが一定流速で流れる条件下で800〜1800℃の温度で焼成することを含むことができる。

【0058】

前記有機高分子化合物は、焼成過程中に炭素物質に転換されて還元剤として作用し、かつ、前記炭素物質は、微細粒子形態でなり、酸窒化物系蛍光体粉末及び窒化物系蛍光体粉末の製造時に鋳型(template)の役割もすることができる。例えば、製造しようとする酸窒化物系蛍光体粉末及び窒化物系蛍光体粉末の一般式が与えられると、前記一般式に含まれた金属元素の原子数に対して、前記有機高分子化合物の量を原子比で化学量論的にまたは定量的に計算して調節して使用することで、酸窒化物系蛍光体粉末及び窒化物系蛍光体粉末のそれぞれの製造時に窒化条件を調節することができる。

【0059】

前記シリカゾルと金属ソースとをそれぞれ水溶液を製造して使用する場合、これらの溶液は、全て酸性あるいはアルカリ性であることが好ましい。その理由は、pHが互いに異なる溶液を使用すると、沈殿現象が起こり、含浸及び均一な混合が難しい。

【0060】

前記有機高分子化合物の使用において、前記有機高分子化合物の純度が98%以上であることが好ましく、前記有機高分子化合物は、セルロース、例えば、高純度セルロース粉末を使用する。また、セルロース粉末と金属ソース及びシリコーンソースを含む水溶液の含浸の割合は、1:1〜0.2:1wt%にすることが好ましい。高純度セルロースの使用は、不純物を減らし、セルロースと溶液との含浸の割合は、セルロースの割合が1以上である場合、前記セルロース−由来炭素の残量が多くなり不純物として作用し、0.2より低ければ、窒化のための炭素の量が足りなくなる。また、前記予備焼成時に酸素を含む雰囲気は空気を使用することができる。

【0061】

また、前記有機高分子との含浸物の2次前駆体を得るための予備焼成は、例えば、前記焼成は、150〜550℃または250〜350℃で行われる。一方、前記炭素の残量のための焼成時間は、前記有機高分子から由来する炭素制御のために30分〜5時間に制御することができるが、これは、加熱温度と製造される蛍光体の量によって変わり得る。また、前記焼成時間が30分未満の場合、前記有機高分子化合物−由来残余炭素が多量残るようになって蛍光特性の低下となり、5時間以上であれば、残余炭素が大部分酸化して残らないので、酸窒化物系及び窒化物系蛍光体を合成し難い。即ち、好ましい焼成時間として焼成時間を1〜2時間と設定することで、焼成工程を通じて有機高分子化合物が残留炭素に転換される。

【0062】

前記窒素が含まれたガス及びそのガスが一定流速で流れる雰囲気中で焼成する温度が800℃以下である時、窒素を含む雰囲気が前駆体物質と反応することができる活性化エネルギーを超え難く、反応が遅い。また、1800℃以上の温度では窒化反応がほぼ行われた物質であるため、拡散度の低い酸窒化物系及び窒化物系物質において非効率的である。好ましい温度は、1200〜1700℃である。一方、前記酸窒化物系及び窒化物系蛍光体粉末を製造するための焼成時間は、2時間〜38時間にすることができる。これは、窒化物質の拡散を考慮したもので、2時間以下の焼成時間では拡散が殆どできず、38時間以上の間拡散をしなかった蛍光体は効率的に良くないからである。好ましい時間は、5時間〜12時間である。

【0063】

また、前記焼成過程で昇温速度を1〜30℃/minで実施するようになり、1℃/minより低ければ、焼成時間が長くなり、窒化反応及び酸化反応が遅くなって効率的ではなく、30℃/minより速ければ、使用される装置に故障を誘発し得て、焼成過程による再現性が難しくて一定の蛍光体粉末が得られない。また、急速焼成(RF:Rapid Firing)による焼結法を通じて予め合成のための温度まで加熱した炉の中に試料を短時間で入れて、炭素熱分解反応と同時に窒化反応が起こり得る雰囲気を形成することができる。これは、炭素熱分解反応と窒素が含まれたガス及びそのガスが一定流速で流れる雰囲気のガスの間の反応温度差による高効率酸窒化物系及び窒化物系蛍光体合成の妨害となる問題を解決することができる方案である。

【0064】

本願の一具現例において、前記有機高分子化合物の一例として使用されることができるセルロースの炭化において、酸素がない雰囲気で、セルロースは、熱分解によって先ず高分子セルロースの1番と6番炭素のOHと結合しながら高分子の結合が切れて、レボグルコサン(Levoglucosan:C6H10O5)に容易に変換される。レボグルコサンの1番と4番炭素のOHと結合して3,6−anhydro−D−glucose(C6H10O5)の構造異性質体に変形されることができ、再び、3,6−anhydro−D−glucose(C6H10O5)の6炭素が1炭素のOH基と結合してレボグルコサンになる。レボグルコサンと3,6−anhydro−D−glucoseは、低温の最初付近の熱処理過程で生成され、これらは、3個の−OH基と2個のC−Oとで構成されている。さらに高い温度によって多様な結合の高分子化合物に変形される。代表的に、3番炭素と3個の−OH基とのうち一つが結合して、1,4:3,6−dianhydro−D−glucose(C6H8O4)とそれの構造異性質体が形成されるが、それらの共通点は、600℃付近で一分子当りH2Oが抜け出す。これをさらに高い温度で焼成する場合、−OHの水素が出るようになり、C−Oの強い結合でコンジュゲート(conjugate)が形成されて形態を維持するようになる。以後、800〜900℃以上の温度でCO(g)の形態で消えて2個の炭素が残る。これを利用して炭素の定量を計算することができる。

【0065】

また、前記セルロースのような化学反応を通じて、前記酸窒化物系蛍光体及び窒化物系蛍光体粉末のそれぞれの製造時に必要な炭素の定量計算は、1次前駆体と2次前駆体とから行われる。1次前駆体で酸窒化物系及び窒化物系蛍光体のそれぞれの製造方法は、下記のA.反応式のような自己酸化が可能な物質に基づいて窒化のための炭素の量でセルロースを使用することが好ましい。

【0066】

A. 反応式:

2M(NO3)3+3C(高分子化合物)+2N2→M2O3+6NO2↑3/2O2↑+2N2→M3N4+3CO↑

【0067】

1次前駆体を使用した窒化法は、前記A.反応式の出発物質(N2除外)で表し、反応比によって有機高分子化合物から容易に炭素量を調節することができ、また、この過程で金属ソース水溶液と共にフラックスを使用することができる。これにより、酸窒化物系及び窒化物系蛍光体粉末をそれぞれ合成することができる。

【0068】

また、2次前駆体を使用した炭素量の調節は、下記のB.反応式のように窒化させることができる。

【0069】

B.反応式:

3MCl4+3(C6H10O5)+xO2(待機中)→3MO2+6C+2N2+15H2O↑+12CO2↑→M3N4+6CO↑

【0070】

上記のB.反応式は、炭素量を焼成温度によって調節しなければならないので、炭素量の計算が難しい。しかし、前駆体の体積を減らすことができ、それにより生産量が増加し、2次前駆体の保管が有利であり、フラックス処理のような中間段階における処理が可能である。

【0071】

また、前記のA.反応式とB.反応式より炭素を定量的に調節することができ、これに残留する炭素は、酸化物の酸素と反応して、800〜900℃の温度でCO(g)形態で反応して除去され、このため、酸窒化物系及び窒化物系蛍光体粉末を製造することに適用するようになる。

【0072】

この時、溶液の濃度によって含浸程度の差があり、前記混合金属ソース水溶液の濃度は、10〜70wt%、好ましくは25〜50wt%であり、10wt%未満の場合、高分子化合物の全体に含浸される時間が長くなり生産性が低下する。また、低濃度の溶液の使用は、1次前駆体の鋳型(template)として使用する有機高分子化合物に比べて溶液使用量が増加するにつれて有機高分子化合物が含浸するにあたってその量が足りなくなる。また、1次前駆体の予備焼成を通じて得る2次前駆体の場合、1次前駆体を作る過程で溶液の割合と含浸量を決めるため、炭素の残量に影響を与える。溶液の濃度が70wt%以上の場合、金属ソース水溶液の流動性が低下して含浸工程に障害を与え、有機高分子化合物の表面から多量の未含浸金属ソース水溶液が有機高分子化合物の内部まで吸収し難い。従って、前記混合金属ソース水溶液の濃度は、25〜50wt%範囲であり、微細な粒子が有機高分子化合物のマトリックスの中に均一に含浸されることが好ましい。

【0073】

前記フラックスの使用は、NH2(CO)NH2(urea)、NH4NO3、NH4Cl、NH2CONH2、NH4HCO3、H3BO3、BaCl2あるいはEuCl3などが使用可能であり、NH2(CO)NH2(urea)をフラックスとして使用することが好ましい。また、フラックスの使用は、窒化反応がさらに低い温度で行われるようにし、高純度酸窒化物系及び窒化物系蛍光体がそれぞれ得られる。また、フラックスの使用量は、1〜50wt%で、1%以下はフラックスの効果を得難く、50%以上は、過度なフラックスの使用によって粒子粗大化及び溶融現象が発生し得る。好ましいフラックスの使用量は、10〜30wt%である。

【0074】

例えば、前記シリカソースとして使用し得るシリカゾルの粒子サイズは、5nm以下の場合、高温で速くガラス化が進行され得て、経済的ではなく、50nm以上のゾルとしての使用が難しくなるので、前記シリカゾルの粒子サイズは、10〜20nmのゾルを使用することができる。また、シリカの原料として、TOES(tetraethylorthosilicate)、OH基を有する物質(例:PG(propylene glycol))及びHClなどの化学反応からTOESのethyl基にOH基を有する有機化合物を置換反応させて得られる水溶性シリカ(WSS:water soluble silic)を使用することができる。

【0075】

前記金属ソースの比制限的例として、金属の塩化物、窒酸塩、硫酸塩、リン酸塩、リン化合物、有機金属化合物などがあり、例えば、前記塩化物、窒酸塩、または有機金属化合物を使用して低温における合成を容易にすることができる。例えば、前記窒酸塩及びアミノ基化合物(−NH2)を含む有機金属化合物は、窒素を含む化合物として、酸窒化物系及び窒化物系蛍光体の合成において好ましく使用されることができる。また、前記有機金属化合物として金属アセテートを使用することができ、前記水溶性シリケート(WSS)と良く反応することができ、また、前記セルロースのような化合物のOH基と作用可能である。前記有機高分子化合物の使用は、結晶セルロース(純度99.99%)、球状のセルロース粉末、液状のセルロース溶液、高純度パルプ(99.8%)またはレーヨンであり、好ましくは高純度パルプである。高純度パルプの微細な結晶(40〜250Am)内に金属ソース水溶液を吸収させ、高純度パルプは、約600℃以上の焼成工程で完全に酸化して大気中に消えて、不純物が殆ど残らない。また、これらのセルロースは、有機酸及び/または無機酸と反応してcellulose acetateのようなacetate系セルロースを合成することができ、Nitrocelluloseのような非常に反応性の良いセルロースも作ることができる。また、無機酸を通じてHalogenoalkanes、Epoxides及びHalogenated carboxylic acidsなどを利用して、Alkyl系セルロース、Hydroxyalkyl系セルロース及びCarboxyalkyl系セルロースを合成して、基本セルロースのporeのサイズを調節して含浸条件と粒子サイズの調節も可能である。また、前記水溶性シリケートと反応してcellulose silicateのような無機セルロースを形成するようになり、酸窒化物系及び窒化物系蛍光体合成及びシリケート蛍光体の合成に有用である。一方、結晶型セルロース粉末は粉末形態であるため、含浸時にさらに多量の溶液を吸収することができる。例えば、図1(a、b、c)の互いに異なるサイズの球形セルロース粉末は、合成以後、セルロースの形態及びサイズによって粒子模様を調節することができる。このような方法で1500℃焼成を通じて得た酸窒化物系蛍光体であるCa−α−SiAlONのFE−SEM写真を図2に示した。

【0076】

前記窒素が含まれたガス及びそのガスが一定流速で流れる雰囲気の中における焼成は、H2/N2=(1〜50)/(50〜99)、またはNH3/N2=(1〜50)/(50〜99)で行われるか、より容易にCH3 及びCO を含む雰囲気で行われることができるが、これに限らない。例えば、前記還元雰囲気ガスとしては、N2/H2(95/5)混合ガスを使用することができる。

【0077】

本願の一具現例において、酸窒化物系及び窒化物系蛍光体粉末は、窒素−含有雰囲気下の加圧雰囲気における追加焼成を通じて高純度で得られる。例えば、前記酸窒化物系及び窒化物系蛍光体粉末の製造方法は、金属ソース及びシリコーンソース水溶液を有機高分子化合物に含浸させ、前記のように1次前駆体及び2次前駆体を得た後、または連続的に窒素が含まれたガス及びそのガスが一定流速で流れる雰囲気の中で800〜1800℃の温度で焼成して窒化させる。また以後、得た蛍光体の高純度化のために、加圧の高温装置 (例:GPS(Gas pressure sintering))を使用して窒素を含む雰囲気の中で1〜100atmの圧力下で1200〜1900℃で焼成して高純度の酸窒化物系及び窒化物系蛍光体粉末を得る。前記圧力は、1atm以下は、加圧の意味がなく、100atm以上は、高価の装置及び非効率的な極限の圧力であり、好ましい圧力は5〜20atmである。また前記温度は、1200℃以下は、窒化物の拡散反応に対する低い温度であり、1900℃以上は、窒化物の拡散に対する不必要な温度である。1600〜1800℃が好ましい。これに限らない。

【0078】

必要な場合、本願の一具現例で得た酸窒化物系及び窒化物系蛍光体粉末は、酸素を含む雰囲気の中で500〜800℃の温度で残留炭素及び不純物の除去のためのか焼過程を通じて高純度の酸窒化物系及び窒化物系蛍光体粉末が得られる。500℃以下の温度は、炭素の酸化反応が難しい温度であり、800℃以上は、合成した酸窒化物系及び窒化物系蛍光体粉末の還元状態及び母体が酸化し得て蛍光低下現象が進行され得て、好ましいか焼温度は600〜700℃である。

【0079】

本願によって製造される酸窒化物系及び窒化物系蛍光体粉末の粒子サイズは、それぞれ15μm以下、例えば、0.5〜15μmであるが、これに限らない。

【0080】

本願の一具現例において、前記酸窒化物系蛍光体は、下記の一般式1で表示され、前記窒化物系蛍光体は、下記の一般式2で表示されるが、これに限らない:

[一般式1]

(M12aM21−a)w(M3bM41−b)x(M4cSi1−c)yM4d(O1−eN2e/3)z:Rf、

前記式の中で、

前記M1は、リチウム(Li)、ナトリウム(Na)、カリウム(K)及びこれらの組合からなる群から選択される+1価のアルカリ金属を含み、

前記M2は、マグネシウム(Mg)、カルシウム(Ca)、ストロンチウム(Sr)、バリウム(Ba)、亜鉛(Zn)及びこれらの組合からなる群から選択される+2価のアルカリ土類金属を含み、

前記M3は、ホウ素(B)、アルミニウム(Al)、イットリウム(Y)、ガドリニウム(Gd)、テルビウム(Tb)、セリウム(Ce)及びこれらの組合からなる群から選択される+3価の金属を含み、

前記M4は、蛍光体の母体または共賦活剤として役割をする、リン(P)、バナジウム(V)、チタン(Ti)、砒素(As)及びこれらの組合からなる群から選択される+3、+4または+5価の金属を含み、

前記Rは、賦活剤としてユロウピウム(Eu)、マンガン(Mn)、セリウム(Ce)、ジスプロシウム(Dy)、サマリウム(Sm)及びこれらの組合からなる群から選択される金属を含み、

前記aは0〜1であり、前記wは0超え〜4であり、

前記bは0〜1であり、前記xは0〜5であり、

前記cは0〜1未満であり、前記yは0超え〜6であり、

前記dは0〜3であり、

前記eは0.7〜1であり、

前記zは2超え〜54であり、

前記fは0.001(w+x+y+d)〜0.3(w+x+y+d)である。

【0081】

[一般式2]

(M12aM21−a)w(M3b)xAly(M4SieN4e/3)z:Rf、

前記式の中で、

前記M1は、リチウム(Li)、ナトリウム(Na)、カリウム(K)及びこれらの組合からなる群から選択される+1価のアルカリ金属を含み、

前記M2は、マグネシウム(Mg)、カルシウム(Ca)、ストロンチウム(Sr)、バリウム(Ba)、亜鉛(Zn)及びこれらの組合からなる群から選択される+2価のアルカリ土類金属を含み、

前記M3は、ホウ素(B)、イットリウム(Y)、ガドリニウム(Gd)、テルビウム(Tb)、セリウム(Ce)及びこれらの組合からなる群から選択される+3価の金属を含み、

前記M4は、蛍光体の母体または共賦活剤として役割をする、リン(P)、バナジウム(V)、チタン(Ti)、砒素(As)、炭素(C)及びこれらの組合からなる群から選択される+3、+4または+5価の金属を含み、

前記Rは、賦活剤としてユロウピウム(Eu)、マンガン(Mn)、セリウム(Ce)、ジスプロシウム(Dy)、サマリウム(Sm)及びこれらの組合からなる群から選択される金属を含み、

前記aは0〜1であり、前記wは0超え〜4であり、

前記bは0〜1であり、前記xは0〜5であり、

前記cは0〜1未満であり、前記yは0超え〜6であり、

前記dは0〜3であり、

前記eは0.7〜1であり、

前記zは1超え〜27であり、

前記fは0.001(w+x+y+d)〜0.3(w+x+y+d)である。

【0082】

前記酸窒化物系及び窒化物系蛍光体粉末に対する一般式1及び一般式2は、微量の酸素を含むが、前記酸素は、結晶内の酸素でもよく、窒素の共有結合によって発生する配位的酸素でもよい。ここで、前記酸素は、発光に大きな影響を与えられる。一般的に窒化物質は、共有結合による欠陷を有しているが、これは、空気中の酸素と反応し易いので酸化されるか背位結合をすることができ、これにより発光の変化を起こし得る。

【0083】

本願の一具現例において、前記製造方法によって、CASN系、AlN系、GaN、TiN、SiN系、及びこれらの組合からなる群から選択された蛍光体粉末を提供することができ、より具体的には、M−α−SiAlON:MRe、β−SiAlON:MRe、MSi2O2N2:MRe、EuSi2O2N2、BCNO及びMASN:MRe、M2Si5N8:MRe、MYSi4N7:Re、La3Si6N11:MRe、YTbSi4N6C、Y2Si4N6C:MRe(M=Ca、Sr、Ba、MRe=Eu、Ce、Mn、Tb)などの蛍光体粉末を提供することができる。

【0084】

必要な場合、前記LPP−CRN法によって合成された酸窒化物系及び窒化物系蛍光体粉末の合成時に発生するAlNのような単相の不純物を除去するために、1〜10%の薄い無機酸の水溶液に入れてAl(OH)3の形態で酸に溶かして除去する過程で、より高純度の酸窒化物系及び窒化物系蛍光体粉末が得られる。また前記の過程は、0〜100℃ の高い温度で速く反応し、100℃以上の温度では、無機酸が蒸発し得るため危険であり、0℃以下の温度では、反応が遅く進行されるため効率的ではない。

【0085】

必要な場合、前記製造方法によって製造された蛍光体粉末に粉砕工程をさらに行うことができるが、この粉砕工程に使用される装置として、ボールミル(ball mill)、ローラー粉砕機(roller mill)、振動ボールミル(ball mill)、アトライターミル、遊星ボールミル(ball mill)、サンドミル(sand mill)、カッターミル(cutter mill)、ハンマーミル(hammer mill)、ジェットミル(jet mill)などの乾式型分散機または超音波分散機または高圧ホモジナイザー(homogenizer)のいずれか一つ以上の装置を利用することができ、この装置を通じた粉砕工程を利用して蛍光体粉末をさらに微粒化させることができる。

【0086】

以下、本願の酸窒化物系及び窒化物系蛍光体の製造方法及びそれによる酸窒化物系及び窒化物系蛍光体に対する実施例を図面を利用して詳しく説明する。しかし、本願はこれに限らない。

【0087】

[実施例1]

2次前駆体による窒化物系CaAlSiN3:Eu2+の製造

金属ソース水溶液として、Ca0.92Eu0.08AlSiN3の造成で5gの蛍光体を合成するために、脱イオン水(Deionized water、D.Iwater)に溶かして17.22gのCa(NO3)2の30wt%水溶液、25.67gのAl(NO3)3・9H2Oの50wt%水溶液、10.00gのSiO2(sol)の20wt%水溶液及び3.16gのEuCl3・6H2Oの30wt%水溶液を含む溶液を使用する。前記溶液を12.26gの結晶型Cellulose粉末に含浸して1次前駆体を得て、空気中で300℃温度で焼成して粒子サイズ20〜30nmの2次前駆体を得た(図3)。これを常温まで冷却した後、窒素が1cm/sで流れる水平管型電気炉に入れて1600℃の温度で5時間焼成した。図4は、本実施例を通じて得た窒化物系蛍光体 CaAlSiN3:Eu2+のXRDパターンである。前記X−rayパターンは、CaAlSiN3:Eu2+パターンとAlNのパターンとが混合している。図5(a、b)は、本願の通じて得たPL(photo luminescence)結果を示した。図5(a)は、広い励起波長を持ったCaAlSiN3:Eu2+の窒化物系蛍光体の特性を示し、図5(b)は、450nmを基準とする発光波長を確認した。

【0088】

[実施例2]

1次前駆体による酸窒化物系Ca−α−SiAlON:Eu2+の製造

1次前駆体による窒化法は、金属塩水溶液をCa0.8Eu0.05Al2.4Si9.6O0.7N15.3の造成で5gの蛍光体を得るために、金属塩を脱イオン水(Deionized water、D.Iwater)に溶かしてそれぞれの金属塩水溶液を3.65gのCa(NO3)2の30wt%、15.02gのAl(NO3)3・9H2Oの50wt%、23.40gのSiO2(sol)の20wt%及び0.48gのEuCl3・6H2Oの30wt%を使用した。前記混合溶液は、15.48gのセルロース粉末中に含浸させた。この時の下記の反応式によって、セルロース粉末に含まれた炭素を利用して前記セルロースの使用量を決めた:

反応式:Ca0.8Eu0.05Al2.4Si9.6O23.675+22.975C(必要な炭素の量)+7.65N2

→Ca0.8Eu0.05Al2.4Si9.6O0.7N15.3+22.975CO↑(g)

前記利用する金属の窒酸塩原料は、酸素を供給しなくても自己酸化する物質であるため、炭素の定量的な調節が容易であり、含浸した溶液は、窒素が1cm/sで流れる水平型チューブ状の炉を使用して、5℃/minの昇温速度で1500℃まで上昇させ、1500℃で5時間維持を通じてCa−α−SiAlON:Eu2+を得た。合成したCa−α−SiAlON:Eu2+は、XRD分析(図6)、PL(図7(a、b)を通じて評価された。図7(a)は、Ca−α−SiAlON:Eu2+の広い励起波長を示す。図7(b)は、Ca−α−SiAlON:Eu2+は、582nmを中心とした広い発光波長を示す。

【0089】

[実施例3]

2次前駆体による酸窒化物系β−SiAlON:Eu2+の製造

実施例2と同一の方法でEu0.05Si5Al0.95O1.05N6.95を5g合成した。12.38gのAl(NO3)3・9H2Oの50wt%、25.38gのSiO2(sol)の20wt%及び1.00gのEuCl3・6H2Oの30wt%を使用した。この混合溶液は、14.61gのセルロース粉末中に含浸させた。前記実施例の窒素が含まれたガス及びそのガスが一定流速で流れる雰囲気の中における焼成は、窒素の雰囲気で1cm/sの線流速で1600℃で5時間焼成させた。合成したβ−SiAlON:Eu2+は、XRD分析(図8)を通じて確認された。

【0090】

[実施例4]

LPP−CRNのSiO2の窒化

LPP−CRN方法を通じてSi3N4の5g粉末を得るために、SiO2ゾルとセルロースの炭素とを計算して60:40wt%で31.25gのSiO2の20wt%(sol)と17.33gのセルロース粉末とを含浸した後、box状の炉を使用してN2の雰囲気で0cm/sの流速で1400℃、1450℃、1500℃でそれぞれ5時間焼成する。以後、得た粉末は、XRDパターン分析を通じて図9に示した。図9(a、b、c)に示すように、1400℃でSi3N4粉末は、1400℃、1450℃及び1500℃ に温度が上昇しながら、その相の結晶性が良くなる。これは、一般的なナノサイズの効果として、反応性及び反応速度が非常に良くなることが分かる。また、N2流速が1cm/sであり、実験した結果を図9(d)に示した。1cm/sの流量で窒化させたものが0cm/sで窒化させたものより結晶性がよくなることが確認できた。

【0091】

[実施例5]

1次前駆体によるLPP−CRNのAl2O3の窒化

LPP−CRN方法を通じてAlN粉末を5g得るために、65.37gのAl(NO3)39H2Oの70wt%溶液を14.83gのセルロース粉末の炭素を計算して66:34wt%で含浸した後、box状の炉を使用してN2の雰囲気で0cm/sの流速で1400℃、1500℃でそれぞれ5時間焼成する。以後、得た粉末は、XRDパターン分析を通じて図10に示した。図10に示すように、AlN粉末は、1400℃ではAl2O3の酸化物とAlNの窒化物とが混在していた。一方、1500℃の温度になりながらAlNの単相を形成した。

【0092】

[実施例6]

2次前駆体による(Ba0.95Eu0.05)3Si6O12N2の製造

実施例1と同一の方法で、(Ba0.95Eu0.05)3Si6O12N2を5g合成した。これに、24.06gのBa(NO3)2の20wt%、7.5gのSiO2(sol)の40wt%及び0.22gのEuCl3・6H2Oの50wt%の溶液の70℃温度で3 時間の間撹拌して均一な溶液を製造した。均一な溶液を15.89gのセルロース粉末に含浸させ、空気中で450℃、1時間焼成させた。前記実施例の窒素が含まれたガス及びそのガスが一定流速で流れる雰囲気の中における焼成は、窒素の雰囲気で1cm/s の線流速で1300℃で5時間焼成させた。窒素が少なく含まれている酸窒化物系蛍光体の場合、1次前駆体による窒化法が容易である。少量の窒化が必要な場合、炭素の供給源として入れる高分子化合物の量が含浸できないほど少ない量であるからだ。これに、溶液と高分子化合物との量を1:0.5にして含浸した後、酸窒化物系蛍光体の窒素量によって少なく含有されるほど高い温度(250〜550℃の間)で焼成させた。合成した (Ba0.95Eu0.05)3Si6O12N2は、XRD分析(図11)及びPL(図12(a、b))測定を通じて評価された。図12(a)は、(Ba0.95Eu0.05)3Si6O12N2の450nmを中心とした広い励起波長を示す。図12(b)は、(Ba0.95Eu0.05)3Si6O12N2の525nmを中心とした広い発光波長を示す。

【0093】

[比較例1]

一般CRNのSiO2の窒化

一般CRN方法を通じてSi3N4の5gの粉末を得るために、1μmのquartz上のSiO2粉末と1μmのC粉末とを60:40wt%でball millを利用して24時間混合した後、box状の炉を使用してN2の雰囲気で0cm/sの流速で1400℃、1500℃でそれぞれ5時間焼成した。以後、得た粉末は、XRDパターン分析を通じて図13(a、b)に示した。図13に示すように、Quartz状のSiO2粉末は、1400℃(図13(a))と1500℃(図13(b))に温度が上昇しながら、その相の結晶性が低くなる。これは、一般的な炭素熱分解方法において、N2流速が1cm/sで供給されることに対し、本実験が0cm/sの流量であるため、窒化反応が起こらず、900℃以上で炭素熱分解反応のみ起きた。

【0094】

以上、実施例を挙げて本発明を詳しく説明したが、本発明は、前記実施例に限らず、多様な形態に変形されることができ、本発明の技術的思想内で当分野で通常の知識を持った者によって多様な変形が可能であることが明らかである。

【特許請求の範囲】

【請求項1】

酸窒化物系蛍光体を形成するための金属ソース及びシリコーン(Si)ソースを含む水溶液を有機高分子物質に含浸させて1次前駆体を得て、

前記1次前駆体を窒素−含有雰囲気下で800〜1800℃の温度で焼成して酸窒化物系蛍光体粉末を得ること

を含む酸窒化物系蛍光体粉末の製造方法。

【請求項2】

前記前駆体を焼成する前に、前記1次前駆体を酸素−含有雰囲気下で150〜550℃の温度で予備焼成して2次前駆体を得ることをさらに含む請求項1に記載の酸窒化物系蛍光体粉末の製造方法。

【請求項3】

前記窒素−含有雰囲気下で焼成は、前記予備焼成後に冷却した後または連続的に行われることである請求項2に記載の酸窒化物系蛍光体粉末の製造方法。

【請求項4】

前記有機高分子物質は、前記焼成過程で炭素物質に転換されて還元剤として作用することである請求項1に記載の酸窒化物系蛍光体粉末の製造方法。

【請求項5】

前記シリコーン(Si)ソースは、シリカゾルまたは水溶性シリカを含む請求項1に記載の酸窒化物系蛍光体粉末の製造方法。

【請求項6】

前記シリカゾルの粒子のサイズは、5nm〜50nmである請求項5に記載の酸窒化物系蛍光体粉末の製造方法。

【請求項7】

前記酸窒化物系蛍光体を形成するための金属ソースは、下記の一般式1によって表示される酸窒化物系蛍光体粉末を形成するための金属ソースを含むことである請求項1に記載の酸窒化物系蛍光体粉末の製造方法:

[一般式1]

(M12aM21−a)w(M3bM41−b)x(M4cSi1−c)yM4d(O1−eN2e/3)z:Rf、

前記式の中で、

前記M1は、リチウム(Li)、ナトリウム(Na)、カリウム(K)及びこれらの組合からなる群から選択される+1価のアルカリ金属であり、

前記M2は、マグネシウム(Mg)、カルシウム(Ca)、ストロンチウム(Sr)、バリウム(Ba)、亜鉛(Zn)及びこれらの組合からなる群から選択される+2価のアルカリ土類金属であり、

前記M3は、ホウ素(B)、アルミニウム(Al)、イットリウム(Y)、ガドリニウム(Gd)、テルビウム(Tb)、セリウム(Ce)及びこれらの組合からなる群から選択される+3価の金属であり、

前記M4は、蛍光体の母体または共賦活剤として役割をする、リン(P)、バナジウム(V)、チタン(Ti)、砒素(As)及びこれらの組合からなる群から選択される+3、+4または+5価の金属であり、

前記Rは、賦活剤としてユロウピウム(Eu)、マンガン(Mn)、セリウム(Ce)、ジスプロシウム(Dy)、サマリウム(Sm)及びこれらの組合からなる群から選択される金属であり、

前記aは0〜1であり、前記wは0超え〜4であり、

前記bは0〜1であり、前記xは0〜5であり、

前記cは0〜1未満であり、前記yは0超え〜6であり、

前記dは0〜3であり、

前記eは0.7〜1であり、

前記zは2超え〜54であり、

前記fは0.001(w+x+y+d)〜0.3(w+x+y+d)である。

【請求項8】

窒素−含有雰囲気下で1〜100atmの加圧雰囲気下800〜1900℃で焼成することをさらに含む請求項1に記載の酸窒化物系蛍光体粉末の製造方法。

【請求項9】

前記有機高分子物質がパルプ、結晶化セルロース粉末、非結晶質セルロース粉末、レーヨン粉末、球状のセルロース粉末、またはセルロース溶液を含むことである請求項1に記載の酸窒化物系蛍光体粉末の製造方法。

【請求項10】

前記窒素−含有雰囲気は、N2、H2/N2混合気体またはNH3気体を含むことである請求項1に記載の酸窒化物系蛍光体粉末の製造方法。

【請求項11】

前記窒素−含有雰囲気は、CO気体またはCH4をさらに含むことである請求項10に記載の酸窒化物系蛍光体粉末の製造方法。

【請求項12】

前記金属ソースは、フラックスソース(flux source)を含むことである請求項1に記載の酸窒化物系蛍光体粉末の製造方法。

【請求項13】

前記フラックスソースは、NH2(CO)NH2(urea)、NH4NO3、NH4Cl、NH2CONH2、NH4HCO3、H3BO3、BaCl2またはEuCl3を含むことである請求項12に記載の酸窒化物系蛍光体粉末の製造方法。

【請求項14】

前記得られた酸窒化物系蛍光体粉末を酸処理またはアルカリ処理することをさらに含む請求項1に記載の酸窒化物系蛍光体粉末の製造方法。

【請求項15】

下記の一般式1によって表示される酸窒化物系蛍光体粉末であって、第1項〜第14項のいずれか一項による方法によって製造される酸窒化物系蛍光体粉末:

[一般式1]

(M12aM21−a)w(M3bM41−b)x(M4cSi1−c)yM4d(O1−eN2e/3)z:Rf、

前記式の中で、

前記M1は、リチウム(Li)、ナトリウム(Na)、カリウム(K)及びこれらの組合からなる群から選択される+1価のアルカリ金属であり、

前記M2は、マグネシウム(Mg)、カルシウム(Ca)、ストロンチウム(Sr)、バリウム(Ba)、亜鉛(Zn)及びこれらの組合からなる群から選択される+2価のアルカリ土類金属であり、

前記M3は、ホウ素(B)、アルミニウム(Al)、イットリウム(Y)、ガドリニウム(Gd)、テルビウム(Tb)、セリウム(Ce)及びこれらの組合からなる群から選択される+3価の金属であり、

前記M4は、蛍光体の母体または共賦活剤として役割をする、リン(P)、バナジウム(V)、チタン(Ti)、砒素(As)及びこれらの組合からなる群から選択される+3、+4または+5価の金属であり、

前記Rは、賦活剤としてユロウピウム(Eu)、マンガン(Mn)、セリウム(Ce)、ジスプロシウム(Dy)、サマリウム(Sm)及びこれらの組合からなる群から選択される金属であり、

前記aは0〜1であり、前記wは0超え〜4であり、

前記bは0〜1であり、前記xは0〜5であり、

前記cは0〜1未満であり、前記yは0超え〜6であり、

前記dは0〜3であり、

前記eは0.7〜1であり、

前記zは2超え〜54であり、

前記fは0.001(w+x+y+d)〜0.3(w+x+y+d)である。

【請求項16】

前記酸窒化物系蛍光体粉末の粒子直径が15μm以下である請求項15に記載の酸窒化物系蛍光体粉末。

【請求項17】

前記酸窒化物系蛍光体粉末は、 M−α−SiAlON:MRe、β−SiAlON:MRe、MSi2O2N2:MRe、EuSi2O2N2またはBCNOを含むもので、前記Mは、Ca、Sr及びBaからなる群から選択される一つ以上であり、MReは、Eu、Ce、Mn及びTbからなる群から選択される一つ以上である請求項15に記載の酸窒化物系蛍光体粉末。

【請求項18】

請求項15による酸窒化物系蛍光体粉末を含むディスプレイ。

【請求項19】

前記ディスプレイは、ブラウン管、発光ダイオード(light emitting diode、LED)、プラズマディスプレイパネル(Plasma Display Panel、PDP)、電界放出ディスプレイ(Field Emission Display、FED)または、真空蛍光ディスプレイ(VFD)である請求項18に記載のディスプレイ。

【請求項20】

請求項15による酸窒化物系蛍光体粉末を含むランプ。

【請求項21】

窒化物系蛍光体を形成するための金属ソース及びシリコーン(Si)ソースを含む水溶液を有機高分子物質に含浸させて1次前駆体を得て、

前記1次前駆体を窒素−含有雰囲気下で800〜1800℃の温度で焼成して窒化物系蛍光体粉末を得ること:

を含む窒化物系蛍光体粉末の製造方法。

【請求項22】

前記前駆体を焼成する前に、前記1次前駆体を酸素−含有雰囲気下で150〜550℃の温度で予備焼成する2次前駆体を得ることをさらに含む請求項21に記載の窒化物系蛍光体粉末の製造方法。

【請求項23】

前記窒素−含有雰囲気下で焼成は、前記予備焼成後に冷却した後または連続的に行われることである請求項22に記載の窒化物系蛍光体粉末の製造方法。

【請求項24】

前記有機高分子物質は、前記焼成過程で炭素物質に転換されて還元剤として作用することである請求項21に記載の窒化物系蛍光体粉末の製造方法。

【請求項25】

前記シリコーン(Si)ソースは、シリカゾルまたは水溶性シリカを含むことである請求項21に記載の窒化物系蛍光体粉末の製造方法。

【請求項26】

前記シリカゾルの粒子のサイズは、5nm〜50nmである請求項25に記載の窒化物系蛍光体粉末の製造方法。

【請求項27】

前記酸窒化物系蛍光体を形成するための金属ソースは、下記の一般式2によって表示される窒化物系蛍光体粉末を形成するための金属ソースを含むことである請求項21に記載の窒化物系蛍光体粉末の製造方法:

[一般式2]

(M12aM21−a)w(M3b)xAly(M4cSieN4e/3)z:Rf、

前記式の中で、

前記M1は、リチウム(Li)、ナトリウム(Na)、カリウム(K)及びこれらの組合からなる群から選択される+1価のアルカリ金属であり、

前記M2は、マグネシウム(Mg)、カルシウム(Ca)、ストロンチウム(Sr)、バリウム(Ba)、亜鉛(Zn)及びこれらの組合からなる群から選択される+2価のアルカリ土類金属であり、

前記M3は、ホウ素(B)、イットリウム(Y)、ガドリニウム(Gd)、テルビウム(Tb)、セリウム(Ce)及びこれらの組合からなる群から選択される+3価の金属であり、

前記M4は、蛍光体の母体または共賦活剤として役割をする、リン(P)、バナジウム(V)、チタン(Ti)、砒素(As)及びこれらの組合からなる群から選択される+3、+4または+5価の金属であり、

前記Rは、賦活剤としてユロウピウム(Eu)、マンガン(Mn)、セリウム(Ce)、ジスプロシウム(Dy)、サマリウム(Sm)及びこれらの組合からなる群から選択される金属であり、

前記aは0〜1であり、前記wは0超え〜4であり、

前記bは0〜1であり、前記xは0〜5であり、

前記cは0〜1未満であり、前記yは0超え〜6であり、

前記dは0〜3であり、

前記eは0.7〜1であり、

前記zは1超え〜27であり、

前記fは0.001(w+x+y+d)〜0.3(w+x+y+d)である。

【請求項28】

窒素−含有雰囲気下で1〜100atmの加圧雰囲気下800〜1900℃で焼成することをさらに含む請求項21に記載の窒化物系蛍光体粉末の製造方法。

【請求項29】

前記有機高分子物質がパルプ、結晶化セルロース粉末、非結晶質セルロース粉末、レーヨン粉末、球状のセルロース粉末、またはセルロース溶液を含むことである請求項21に記載の窒化物系蛍光体粉末の製造方法。

【請求項30】

前記窒素−含有雰囲気は、N2、H2/N2混合気体またはNH3気体を含むことである請求項21に記載の窒化物系蛍光体粉末の製造方法。

【請求項31】

前記窒素−含有雰囲気は、CO気体またはCH4をさらに含むことである請求項21に記載の窒化物系蛍光体粉末の製造方法。

【請求項32】

前記金属ソースは、フラックスソース(flux source)を含むことである請求項21に記載の窒化物系蛍光体粉末の製造方法。

【請求項33】

前記フラックスソースは、NH2(CO)NH2(urea)、NH4NO3、NH4Cl、NH2CONH2、NH4HCO3、H3BO3、BaCl2またはEuCl3を含むことである請求項32に記載の窒化物系蛍光体粉末の製造方法。

【請求項34】

前記得られた窒化物系蛍光体粉末を酸処理またはアルカリ処理することをさらに含む請求項21に記載の窒化物系蛍光体粉末の製造方法。

【請求項35】

下記の一般式2によって表示される窒化物系蛍光体粉末であって、第21項乃至第34項のいずれか一項による方法によって製造される窒化物系蛍光体粉末:

[一般式2]

(M12aM21−a)w(M3b)xAly(M4cSieN4e/3)z:Rf、

前記式の中で、

前記M1は、リチウム(Li)、ナトリウム(Na)、カリウム(K)及びこれらの組合からなる群から選択される+1価のアルカリ金属であり、

前記M2は、マグネシウム(Mg)、カルシウム(Ca)、ストロンチウム(Sr)、バリウム(Ba)、亜鉛(Zn)及びこれらの組合からなる群から選択される+2価のアルカリ土類金属であり、

前記M3は、ホウ素(B)、イットリウム(Y)、ガドリニウム(Gd)、テルビウム(Tb)、セリウム(Ce)及びこれらの組合からなる群から選択される+3価の金属であり、

前記M4は、蛍光体の母体または共賦活剤として役割をする、リン(P)、バナジウム(V)、チタン(Ti)、砒素(As)及びこれらの組合からなる群から選択される+3、+4または+5価の金属であり、

前記Rは、賦活剤としてユロウピウム(Eu)、マンガン(Mn)、セリウム(Ce)、ジスプロシウム(Dy)、サマリウム(Sm)及びこれらの組合からなる群から選択される金属であり、

前記aは0〜1であり、前記wは0超え〜4であり、

前記bは0〜1であり、前記xは0〜5であり、

前記cは0〜1未満であり、前記yは0超え〜6であり、

前記dは0〜3であり、

前記eは0.7〜1であり、

前記zは1超え〜27であり、

前記fは0.001(w+x+y+d)〜0.3(w+x+y+d)である。

【請求項36】

粒子直径が15μm以下である請求項35に記載の窒化物系蛍光体粉末。

【請求項37】

前記窒化物系蛍光体粉末は、MAlSN:MRe、M2Si5N8:MRe、MYSi4N7:MRe、La3Si6N11:MRe、YTbSi4N6C、またはY2Si4N6C:MReを含むもので、前記Mは、Ca、Sr、及びBaからなる群から選択される一つ以上であり、MReは、Eu、Ce、Mn及びTbからなる群から選択される一つ以上である請求項35に記載の窒化物系蛍光体粉末。

【請求項38】

請求項35による窒化物系蛍光体粉末を含むディスプレイ。

【請求項39】

前記ディスプレイは、ブラウン管、発光ダイオード(light emitting diode、LED)、プラズマディスプレイパネル(Plasma Display Panel、PDP)、電界放出ディスプレイ(Field Emission Display、FED)または、真空蛍光ディスプレイ(VFD)である請求項38に記載のディスプレイ。

【請求項40】

請求項35による窒化物系蛍光体粉末を含むランプ。

【請求項1】

酸窒化物系蛍光体を形成するための金属ソース及びシリコーン(Si)ソースを含む水溶液を有機高分子物質に含浸させて1次前駆体を得て、

前記1次前駆体を窒素−含有雰囲気下で800〜1800℃の温度で焼成して酸窒化物系蛍光体粉末を得ること

を含む酸窒化物系蛍光体粉末の製造方法。

【請求項2】

前記前駆体を焼成する前に、前記1次前駆体を酸素−含有雰囲気下で150〜550℃の温度で予備焼成して2次前駆体を得ることをさらに含む請求項1に記載の酸窒化物系蛍光体粉末の製造方法。

【請求項3】

前記窒素−含有雰囲気下で焼成は、前記予備焼成後に冷却した後または連続的に行われることである請求項2に記載の酸窒化物系蛍光体粉末の製造方法。

【請求項4】

前記有機高分子物質は、前記焼成過程で炭素物質に転換されて還元剤として作用することである請求項1に記載の酸窒化物系蛍光体粉末の製造方法。

【請求項5】

前記シリコーン(Si)ソースは、シリカゾルまたは水溶性シリカを含む請求項1に記載の酸窒化物系蛍光体粉末の製造方法。

【請求項6】

前記シリカゾルの粒子のサイズは、5nm〜50nmである請求項5に記載の酸窒化物系蛍光体粉末の製造方法。

【請求項7】

前記酸窒化物系蛍光体を形成するための金属ソースは、下記の一般式1によって表示される酸窒化物系蛍光体粉末を形成するための金属ソースを含むことである請求項1に記載の酸窒化物系蛍光体粉末の製造方法:

[一般式1]

(M12aM21−a)w(M3bM41−b)x(M4cSi1−c)yM4d(O1−eN2e/3)z:Rf、

前記式の中で、

前記M1は、リチウム(Li)、ナトリウム(Na)、カリウム(K)及びこれらの組合からなる群から選択される+1価のアルカリ金属であり、

前記M2は、マグネシウム(Mg)、カルシウム(Ca)、ストロンチウム(Sr)、バリウム(Ba)、亜鉛(Zn)及びこれらの組合からなる群から選択される+2価のアルカリ土類金属であり、

前記M3は、ホウ素(B)、アルミニウム(Al)、イットリウム(Y)、ガドリニウム(Gd)、テルビウム(Tb)、セリウム(Ce)及びこれらの組合からなる群から選択される+3価の金属であり、

前記M4は、蛍光体の母体または共賦活剤として役割をする、リン(P)、バナジウム(V)、チタン(Ti)、砒素(As)及びこれらの組合からなる群から選択される+3、+4または+5価の金属であり、

前記Rは、賦活剤としてユロウピウム(Eu)、マンガン(Mn)、セリウム(Ce)、ジスプロシウム(Dy)、サマリウム(Sm)及びこれらの組合からなる群から選択される金属であり、

前記aは0〜1であり、前記wは0超え〜4であり、

前記bは0〜1であり、前記xは0〜5であり、

前記cは0〜1未満であり、前記yは0超え〜6であり、

前記dは0〜3であり、

前記eは0.7〜1であり、

前記zは2超え〜54であり、

前記fは0.001(w+x+y+d)〜0.3(w+x+y+d)である。

【請求項8】

窒素−含有雰囲気下で1〜100atmの加圧雰囲気下800〜1900℃で焼成することをさらに含む請求項1に記載の酸窒化物系蛍光体粉末の製造方法。

【請求項9】

前記有機高分子物質がパルプ、結晶化セルロース粉末、非結晶質セルロース粉末、レーヨン粉末、球状のセルロース粉末、またはセルロース溶液を含むことである請求項1に記載の酸窒化物系蛍光体粉末の製造方法。

【請求項10】

前記窒素−含有雰囲気は、N2、H2/N2混合気体またはNH3気体を含むことである請求項1に記載の酸窒化物系蛍光体粉末の製造方法。

【請求項11】

前記窒素−含有雰囲気は、CO気体またはCH4をさらに含むことである請求項10に記載の酸窒化物系蛍光体粉末の製造方法。

【請求項12】

前記金属ソースは、フラックスソース(flux source)を含むことである請求項1に記載の酸窒化物系蛍光体粉末の製造方法。

【請求項13】

前記フラックスソースは、NH2(CO)NH2(urea)、NH4NO3、NH4Cl、NH2CONH2、NH4HCO3、H3BO3、BaCl2またはEuCl3を含むことである請求項12に記載の酸窒化物系蛍光体粉末の製造方法。

【請求項14】

前記得られた酸窒化物系蛍光体粉末を酸処理またはアルカリ処理することをさらに含む請求項1に記載の酸窒化物系蛍光体粉末の製造方法。

【請求項15】

下記の一般式1によって表示される酸窒化物系蛍光体粉末であって、第1項〜第14項のいずれか一項による方法によって製造される酸窒化物系蛍光体粉末:

[一般式1]

(M12aM21−a)w(M3bM41−b)x(M4cSi1−c)yM4d(O1−eN2e/3)z:Rf、

前記式の中で、

前記M1は、リチウム(Li)、ナトリウム(Na)、カリウム(K)及びこれらの組合からなる群から選択される+1価のアルカリ金属であり、

前記M2は、マグネシウム(Mg)、カルシウム(Ca)、ストロンチウム(Sr)、バリウム(Ba)、亜鉛(Zn)及びこれらの組合からなる群から選択される+2価のアルカリ土類金属であり、

前記M3は、ホウ素(B)、アルミニウム(Al)、イットリウム(Y)、ガドリニウム(Gd)、テルビウム(Tb)、セリウム(Ce)及びこれらの組合からなる群から選択される+3価の金属であり、

前記M4は、蛍光体の母体または共賦活剤として役割をする、リン(P)、バナジウム(V)、チタン(Ti)、砒素(As)及びこれらの組合からなる群から選択される+3、+4または+5価の金属であり、

前記Rは、賦活剤としてユロウピウム(Eu)、マンガン(Mn)、セリウム(Ce)、ジスプロシウム(Dy)、サマリウム(Sm)及びこれらの組合からなる群から選択される金属であり、

前記aは0〜1であり、前記wは0超え〜4であり、

前記bは0〜1であり、前記xは0〜5であり、

前記cは0〜1未満であり、前記yは0超え〜6であり、

前記dは0〜3であり、

前記eは0.7〜1であり、

前記zは2超え〜54であり、

前記fは0.001(w+x+y+d)〜0.3(w+x+y+d)である。

【請求項16】

前記酸窒化物系蛍光体粉末の粒子直径が15μm以下である請求項15に記載の酸窒化物系蛍光体粉末。

【請求項17】

前記酸窒化物系蛍光体粉末は、 M−α−SiAlON:MRe、β−SiAlON:MRe、MSi2O2N2:MRe、EuSi2O2N2またはBCNOを含むもので、前記Mは、Ca、Sr及びBaからなる群から選択される一つ以上であり、MReは、Eu、Ce、Mn及びTbからなる群から選択される一つ以上である請求項15に記載の酸窒化物系蛍光体粉末。

【請求項18】

請求項15による酸窒化物系蛍光体粉末を含むディスプレイ。

【請求項19】

前記ディスプレイは、ブラウン管、発光ダイオード(light emitting diode、LED)、プラズマディスプレイパネル(Plasma Display Panel、PDP)、電界放出ディスプレイ(Field Emission Display、FED)または、真空蛍光ディスプレイ(VFD)である請求項18に記載のディスプレイ。

【請求項20】

請求項15による酸窒化物系蛍光体粉末を含むランプ。

【請求項21】

窒化物系蛍光体を形成するための金属ソース及びシリコーン(Si)ソースを含む水溶液を有機高分子物質に含浸させて1次前駆体を得て、

前記1次前駆体を窒素−含有雰囲気下で800〜1800℃の温度で焼成して窒化物系蛍光体粉末を得ること:

を含む窒化物系蛍光体粉末の製造方法。

【請求項22】

前記前駆体を焼成する前に、前記1次前駆体を酸素−含有雰囲気下で150〜550℃の温度で予備焼成する2次前駆体を得ることをさらに含む請求項21に記載の窒化物系蛍光体粉末の製造方法。

【請求項23】

前記窒素−含有雰囲気下で焼成は、前記予備焼成後に冷却した後または連続的に行われることである請求項22に記載の窒化物系蛍光体粉末の製造方法。

【請求項24】

前記有機高分子物質は、前記焼成過程で炭素物質に転換されて還元剤として作用することである請求項21に記載の窒化物系蛍光体粉末の製造方法。

【請求項25】

前記シリコーン(Si)ソースは、シリカゾルまたは水溶性シリカを含むことである請求項21に記載の窒化物系蛍光体粉末の製造方法。

【請求項26】

前記シリカゾルの粒子のサイズは、5nm〜50nmである請求項25に記載の窒化物系蛍光体粉末の製造方法。

【請求項27】

前記酸窒化物系蛍光体を形成するための金属ソースは、下記の一般式2によって表示される窒化物系蛍光体粉末を形成するための金属ソースを含むことである請求項21に記載の窒化物系蛍光体粉末の製造方法:

[一般式2]

(M12aM21−a)w(M3b)xAly(M4cSieN4e/3)z:Rf、

前記式の中で、

前記M1は、リチウム(Li)、ナトリウム(Na)、カリウム(K)及びこれらの組合からなる群から選択される+1価のアルカリ金属であり、

前記M2は、マグネシウム(Mg)、カルシウム(Ca)、ストロンチウム(Sr)、バリウム(Ba)、亜鉛(Zn)及びこれらの組合からなる群から選択される+2価のアルカリ土類金属であり、

前記M3は、ホウ素(B)、イットリウム(Y)、ガドリニウム(Gd)、テルビウム(Tb)、セリウム(Ce)及びこれらの組合からなる群から選択される+3価の金属であり、

前記M4は、蛍光体の母体または共賦活剤として役割をする、リン(P)、バナジウム(V)、チタン(Ti)、砒素(As)及びこれらの組合からなる群から選択される+3、+4または+5価の金属であり、

前記Rは、賦活剤としてユロウピウム(Eu)、マンガン(Mn)、セリウム(Ce)、ジスプロシウム(Dy)、サマリウム(Sm)及びこれらの組合からなる群から選択される金属であり、

前記aは0〜1であり、前記wは0超え〜4であり、

前記bは0〜1であり、前記xは0〜5であり、

前記cは0〜1未満であり、前記yは0超え〜6であり、

前記dは0〜3であり、

前記eは0.7〜1であり、

前記zは1超え〜27であり、

前記fは0.001(w+x+y+d)〜0.3(w+x+y+d)である。

【請求項28】

窒素−含有雰囲気下で1〜100atmの加圧雰囲気下800〜1900℃で焼成することをさらに含む請求項21に記載の窒化物系蛍光体粉末の製造方法。

【請求項29】

前記有機高分子物質がパルプ、結晶化セルロース粉末、非結晶質セルロース粉末、レーヨン粉末、球状のセルロース粉末、またはセルロース溶液を含むことである請求項21に記載の窒化物系蛍光体粉末の製造方法。

【請求項30】

前記窒素−含有雰囲気は、N2、H2/N2混合気体またはNH3気体を含むことである請求項21に記載の窒化物系蛍光体粉末の製造方法。

【請求項31】

前記窒素−含有雰囲気は、CO気体またはCH4をさらに含むことである請求項21に記載の窒化物系蛍光体粉末の製造方法。

【請求項32】

前記金属ソースは、フラックスソース(flux source)を含むことである請求項21に記載の窒化物系蛍光体粉末の製造方法。

【請求項33】

前記フラックスソースは、NH2(CO)NH2(urea)、NH4NO3、NH4Cl、NH2CONH2、NH4HCO3、H3BO3、BaCl2またはEuCl3を含むことである請求項32に記載の窒化物系蛍光体粉末の製造方法。

【請求項34】

前記得られた窒化物系蛍光体粉末を酸処理またはアルカリ処理することをさらに含む請求項21に記載の窒化物系蛍光体粉末の製造方法。

【請求項35】

下記の一般式2によって表示される窒化物系蛍光体粉末であって、第21項乃至第34項のいずれか一項による方法によって製造される窒化物系蛍光体粉末:

[一般式2]

(M12aM21−a)w(M3b)xAly(M4cSieN4e/3)z:Rf、

前記式の中で、

前記M1は、リチウム(Li)、ナトリウム(Na)、カリウム(K)及びこれらの組合からなる群から選択される+1価のアルカリ金属であり、

前記M2は、マグネシウム(Mg)、カルシウム(Ca)、ストロンチウム(Sr)、バリウム(Ba)、亜鉛(Zn)及びこれらの組合からなる群から選択される+2価のアルカリ土類金属であり、

前記M3は、ホウ素(B)、イットリウム(Y)、ガドリニウム(Gd)、テルビウム(Tb)、セリウム(Ce)及びこれらの組合からなる群から選択される+3価の金属であり、

前記M4は、蛍光体の母体または共賦活剤として役割をする、リン(P)、バナジウム(V)、チタン(Ti)、砒素(As)及びこれらの組合からなる群から選択される+3、+4または+5価の金属であり、

前記Rは、賦活剤としてユロウピウム(Eu)、マンガン(Mn)、セリウム(Ce)、ジスプロシウム(Dy)、サマリウム(Sm)及びこれらの組合からなる群から選択される金属であり、

前記aは0〜1であり、前記wは0超え〜4であり、

前記bは0〜1であり、前記xは0〜5であり、

前記cは0〜1未満であり、前記yは0超え〜6であり、

前記dは0〜3であり、

前記eは0.7〜1であり、

前記zは1超え〜27であり、

前記fは0.001(w+x+y+d)〜0.3(w+x+y+d)である。

【請求項36】

粒子直径が15μm以下である請求項35に記載の窒化物系蛍光体粉末。

【請求項37】

前記窒化物系蛍光体粉末は、MAlSN:MRe、M2Si5N8:MRe、MYSi4N7:MRe、La3Si6N11:MRe、YTbSi4N6C、またはY2Si4N6C:MReを含むもので、前記Mは、Ca、Sr、及びBaからなる群から選択される一つ以上であり、MReは、Eu、Ce、Mn及びTbからなる群から選択される一つ以上である請求項35に記載の窒化物系蛍光体粉末。

【請求項38】

請求項35による窒化物系蛍光体粉末を含むディスプレイ。

【請求項39】

前記ディスプレイは、ブラウン管、発光ダイオード(light emitting diode、LED)、プラズマディスプレイパネル(Plasma Display Panel、PDP)、電界放出ディスプレイ(Field Emission Display、FED)または、真空蛍光ディスプレイ(VFD)である請求項38に記載のディスプレイ。

【請求項40】

請求項35による窒化物系蛍光体粉末を含むランプ。

【図1】

【図2】

【図3】

【図4】

【図5(A)】

【図5(B)】

【図6】

【図7(A)】

【図7(B)】

【図8】

【図9】

【図10】

【図11】

【図12(A)】

【図12(B)】

【図13】

【図2】

【図3】

【図4】

【図5(A)】

【図5(B)】

【図6】

【図7(A)】

【図7(B)】

【図8】

【図9】

【図10】

【図11】

【図12(A)】

【図12(B)】

【図13】

【公表番号】特表2013−500379(P2013−500379A)

【公表日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2012−522763(P2012−522763)

【出願日】平成22年7月28日(2010.7.28)

【国際出願番号】PCT/KR2010/004968

【国際公開番号】WO2011/014010

【国際公開日】平成23年2月3日(2011.2.3)

【出願人】(509017594)成均館大学校 産学協力団 (10)

【氏名又は名称原語表記】Research & Business Foundation Sungkyunkwan University

【住所又は居所原語表記】300 Cheoncheon−dong, Jangan−gu, Suwon−si, Gyeonggi−do 440−746, Republic of Korea

【出願人】(512021623)大洲電子材料株式会社 (1)

【氏名又は名称原語表記】DAE JOO ELECTRONIC MATERIALS CO., LTD.

【住所又は居所原語表記】1236−10, Jeongwang 2−dong, Siheung−si, Gyeonggi−do 429−452, Republic of Korea

【Fターム(参考)】

【公表日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成22年7月28日(2010.7.28)

【国際出願番号】PCT/KR2010/004968

【国際公開番号】WO2011/014010

【国際公開日】平成23年2月3日(2011.2.3)

【出願人】(509017594)成均館大学校 産学協力団 (10)

【氏名又は名称原語表記】Research & Business Foundation Sungkyunkwan University

【住所又は居所原語表記】300 Cheoncheon−dong, Jangan−gu, Suwon−si, Gyeonggi−do 440−746, Republic of Korea

【出願人】(512021623)大洲電子材料株式会社 (1)

【氏名又は名称原語表記】DAE JOO ELECTRONIC MATERIALS CO., LTD.

【住所又は居所原語表記】1236−10, Jeongwang 2−dong, Siheung−si, Gyeonggi−do 429−452, Republic of Korea

【Fターム(参考)】

[ Back to top ]