酸素含有蛍光粉体、該蛍光粉体の製造方法、該蛍光粉体を利用してなる装置

【課題】蛍光粉体及び蛍光粉体製造方法を提供する。

【解決手段】該粉体は金属酸化物、ホウ酸塩又はチタン酸塩のような金属含有粉体であり、小さい粒子径、狭い粒子径分布を有し、実質球形である。本発明方法は、上記粉体の連続製造を有利に可能にするものである。また本発明は、図示の粉体、即ち、該蛍光粉体を利用してなるディスプレー装置等の改良装置にも関する。

【解決手段】該粉体は金属酸化物、ホウ酸塩又はチタン酸塩のような金属含有粉体であり、小さい粒子径、狭い粒子径分布を有し、実質球形である。本発明方法は、上記粉体の連続製造を有利に可能にするものである。また本発明は、図示の粉体、即ち、該蛍光粉体を利用してなるディスプレー装置等の改良装置にも関する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、酸素含有蛍光粉体、該粉体を製造する方法、並びに、該粉体を利用してなる装置に関する。特に、本発明は、小さい平均粒子径、狭い粒子径分布、高結晶性及び球形モルフォロジーを有してなる酸素含有蛍光粉体に関する。また本発明は、前記酸素含有蛍光粉体を連続的に製造する方法、並びに、連続的に製造された粉体を利用してなる装置に関する。

【0002】

蛍光体は、外部エネルギー源により該材料が励起されるとき、有効量の可視及び/又は紫外域の放射を放出することができる化合物である。この特性に起因して、蛍光体化合物は、テレビ及び類似の装置の陰極線管(CRT)スクリーンにおいて永い間利用されてきた。典型的に、無機蛍光体化合物は、少量の賦活イオンでドープされたホスト材料を含んでなる。

【0003】

更に最近は、蛍光粉体は、照光テキスト、グラフィックス又はビデオを出力する多くの新型ディスプレー装置、例えば液晶ディスプレー、プラズマディスプレー、厚膜及び薄膜エレクトロルミネセントディスプレー、電界放出ディスプレー等に利用されている。

【0004】

液晶ディスプレー(LCD)は、低電力の電場を利用して光路を変更するものであり、腕時計、小型テレビ、ガスポンプ、ページャー(ポケットベル様呼出し機)等に広く利用されている。プラズマディスプレーは、透明な層の間に閉じ込められたガスを利用するものであり、該ガスは電場により励起されて紫外光を放出するものである。紫外光がスクリーン上の蛍光体を励起することにより、可視光が放出される。プラズマディスプレーは、より大型のディスプレー、例えば約20インチ(対角基準)より大きいディスプレー等に特に好適である。厚膜及び薄膜エレクトロルミネセントディスプレー(TFEL)は、ガラス板及び電極の間に挟まれた蛍光材料のフィルムを利用して、電場において光を放出させるものである。このようなディスプレーは、典型的には、商業用輸送車両、工場の床、並びに緊急治療室に利用されている。電界放出ディスプレー(FED)はその原理においてCRTと類似しているが、チップから放出された電子が蛍光体を励起し、続いて、該蛍光体が異なる色の光を放出するものである。

【0005】

また蛍光粉体は、エレクトロルミネセントランプ(EL)にも利用されており、該ELは、電場が印加されると光を放出する蛍光粉体を、ポリマー基材上に堆積させてなるものである。

【0006】

蛍光粉体には多くの条件が要求され、その内容は該粉体の特定用途に応じて様々である。一般に、蛍光粉体は以下の特性、即ち、高純度、高結晶性、小さい粒子径、狭い粒子径分布、球形モルフォロジー、制御された表面性、賦活イオンの均質分布、良好な分散性及び低多孔度のうち一以上を有してなることが望まれる。前記諸特性の好適な組み合わせにより、多くの用途に使用可能な高発光強度で長寿命な蛍光粉体が得られる。また、多くの用途において、表面が不動態化されてなるか、薄く均質な誘電性又は半導性被膜等により被覆されてなる蛍光粉体を提供することも有利である。

【0007】

酸素含有蛍光粉体の製造に関し、多数の方法が提供されてきた。そのうちの一つは固体法(solid−state method)と称される。このプロセスにおいては、蛍

光体前駆材料は固体状態で混合され、該前駆体が反応して蛍光材料の粉体を形成するように加熱される。例えば、Kasengaらによる特許文献1は、マンガン賦活ケイ酸亜鉛

蛍光体の製造方法を開示している。該方法は、酸化亜鉛、ケイ酸、炭酸マンガン等の出発成分からなる混合物を乾混合し、混合された混合物を約1250℃で焼成する工程を含んでなる。得られる蛍光体は、割砕又は圧砕されて小径の粒子にされる。固体法及び他の多くの製造方法は、粉体の粒径を小さくするために上記のような粉砕工程を含むものである。機械的粉砕は、蛍光体表面を傷つけ、蛍光粉体の輝度を低下させる死層を形成する。

【0008】

また蛍光粉体は、液体沈殿法によっても製造されてきた。この方法においては、蛍光体粒子前駆体を含んでなる溶液が化学的に処理されて、蛍光体粒子又は蛍光体粒子前駆体が沈殿する。蛍光体化合物を得るためには、該粒子は、典型的に、高温で燬焼される。該粒子は、往々にして、固体法の場合と同様に、更に圧砕される必要がある。更に別の方法は、蛍光体粒子前駆体又は蛍光体粒子を溶液内に分散し、次いで噴霧乾燥により液体を蒸発させるものである。その後、蛍光体粒子を高温で固体状態のまま焼結することにより、粉体が結晶化し、蛍光体が形成する。例えば、Ritskoらによる特許文献2は、クエン酸ユーロピウム溶液内に酸化イットリウムを分散させてスラリーを形成し、次いでこのスラリーを噴霧乾燥することからなるY2O3Eu蛍光体の製造方法を開示している。噴霧乾燥された粉体はその後、約1000℃で2時間、次いで、1600℃で約4時間焼成されて、酸化物に転化する。焼成された粉体は、その後、軽く圧砕され、洗浄されて、有用な蛍光体粒子が回収される。

【特許文献1】米国特許第4,925,703号明細書

【特許文献2】米国特許第4,948,527号明細書

【発明の開示】

【発明が解決しようとする課題】

【0009】

上記の事情にも拘わらず、高発光強度を持つ酸素含有蛍光粉体への要求、即ち、実質球形のモルフォロジー、狭い粒子径分布、高い結晶性、良好な均質性を有する粒子を含んでなることへの要求が依然として存在する。高輝度装置を提供すべく、粉体は、良好な分散性、並びに、均一な厚さの薄膜を形成する能力を有してなることが要求される。

【0010】

本発明は、小さい粒子径、狭い粒子径分布、球形モルフォロジー及び良好な結晶性を有してなる改良された酸素含有蛍光粉体バッチを提供するものである。また本発明は、上記酸素含有蛍光粉体バッチを製造する方法、並びに、該粉体バッチを利用してなる装置を提供するものである。

本発明は、広くは、酸素含有蛍光粉体及びその製造方法、並びに、該粉体を利用してなる装置に関する。ここで言及される酸素含有蛍光粉体、粒子及び化合物は、金属酸化物、ケイ酸塩、ホウ酸塩又はアルミン酸塩等のような酸素含有化合物であるホスト材料を含んでなるものである。上記酸素含有蛍光体化合物の具体例については、以下で詳記する。

【課題を解決するための手段】

【0011】

一実施形態において、本発明は、粒子製品を形成する方法を提供するものである。液体を含有する流動性媒体である供給原料は、所望の粒子製品に関し少なくとも一の前駆体を含んでなり、該媒体の液小滴がキャリアガス内に分散し、キャリアガスによって懸濁されることにより、前記原料はエアロゾル状態に変化する。次いで、エアロゾル中の液小滴から液体が除去され、所望粒子の分散状態が形成される。典型的に、供給される前駆体は粒子形成のために炉内で熱分解される。一態様において、粒子は、必要があれば分散状態に維持されたまま、組成変成又は構造変成される。組成変成としては、例えば粒子被覆を挙げることができる。構造変成としては、例えば粒子の結晶化、再結晶化、又はモルフォロジー変化を挙げることができる。本明細書中においては、本発明粒子製品を示す用語として、粉体なる用語がしばしば使用される。しかしながら、この粉体なる用語の使用は、粒子製品が必ずしも乾燥状態あるいは何らかの特別な環境下にあることを示すものではない。粒子製品は典型的には乾燥状態で製造されるが、製造後に粒子製品をペースト又はスラ

リーのような湿潤環境におく場合もある。

【0012】

本発明プロセスは、小さい重量平均径を持つ微細分割粒子からなる粒子製品の製造に特に非常に好適である。好適範囲内の重量平均粒子径を持つ粒子を製造することに加えて、本発明によれば、好適に、狭い粒子径分布を持ち、従って、多くの用途において所望される均一な大きさを持つ粒子が製造される。

【0013】

粒子径及び粒子径分布の制御に加え、本発明方法は、組成、結晶性及びモルフォロジーの異なる粒子製造に関し大きな自由度を提供するものである。例えば、本発明は、単一相のみからなる均質粒子の製造に利用されるものでもあり、あるいは多相を含んでなる多相粒子の製造に利用されるものでもある。多相粒子の場合には、複数相は多様なモルフォロジーで存在する。例えば、一相は他相のマトリックス内に均等に分散してなる。あるいは、一相は内部コアを形成してなり、他相はそのコアを取り巻く被覆を形成してなる。また、以下で更に詳説するように、他のモルフォロジーも可能である。

【発明を実施するための最良の形態】

【0014】

ここで図1を参照すると、本発明に係るプロセスの一態様が示されている。所望粒子を得るための少なくとも一の前駆体を含んでなる液体供給原料102とキャリアガス104とがエアロゾル生成装置106に送られるものであり、該発生装置においてエアロゾル108が製造される。エアロゾル108は次いで炉110に送られ、該炉においてエアロゾル108内の液体が除去されて炉110を出るガスによって分散及び懸濁された粒子112が生成する。粒子112は次いで、粒子捕集装置114において捕集されて粒子製品116が得られる。

【0015】

本発明においては、液体供給原料102は、主要成分として一又は複数の流動性液体を含む原料であり、そのことにより該原料は流動性媒体となる。液体供給原料102は、一又は複数の液相中の成分のみからなるものであってもよく、あるいは、一液相中に懸濁してなる粒子状物質を含むものであってもよい。しかしながら、液体供給原料102は、エアロゾル108を生成するに十分小さい径を持つ液小滴を形成するように霧化可能なものである必要がある。典型的には、このような懸濁粒子は、その径が約1ミクロン、好ましくは約0.5ミクロン、より好ましくは約0.3ミクロン、最も好ましくは約0.1ミクロンよりも小さいものとされる。最も好ましくは、該懸濁粒子はコロイドを形成しうるものとされる。該懸濁粒子は細かく分割された粒子であるか、小さい原粒子が凝集してなる凝集体である。例えば、0.5ミクロンの粒子は、その径がナノメーターレベルである原粒子の凝集体である。液体供給原料102が懸濁粒子を含むものであるとき、典型的には該粒子は、液体供給原料の約25乃至50重量%を超えないものである。

【0016】

上記の如く、液体供給原料102は粒子112生成のために少なくとも一の前駆体を含んでなる。該前駆体は液体供給原料102における液相又は固相いずれかに含まれる物質とすることができる。往々にして、該前駆体は、液体供給原料102の液体溶媒内で溶解した塩のような物質である。該前駆体が炉110内で一又は複数の化学反応を経ることにより、粒子112の生成が促進される。あるいは、前駆体は化学反応を経ることなく粒子112の生成に寄与することも可能である。そのような事例としては、例えば、液体供給原料102が、炉110内で化学変化しない懸濁粒子を前駆体として含む場合である。いずれの場合においても、粒子112は、前駆体に由来する少なくとも一の成分を含んでなる。

【0017】

液体供給原料102は、複数の前駆体を含むものであってもよく、該複数の前駆体は単相内に共存するものであってもよく、多相中に別れて存在するものであってもよい。例えば、液体供給原料102は、単一液体媒体においては、溶液中に複数の前駆体を含んでな

る。あるいは、ある前駆体が一の粒子固体相に存在し、他の前駆体が一の液相に存在する場合もある。また、ある前駆体が一液相内に存在し、他の前駆体が前記液相とは異なる液相に存在する場合もあり、このような例は、液体供給原料102がエマルジョンからなる場合である。異なる前駆体に由来する異なる成分は、単一物質相においては、粒子内に共存し、また、粒子112が多相複合材である場合は、異なる成分は異なる材料相に存在する。好適な前駆体材料の具体例については、以下で更に詳説する。

【0018】

キャリアガス104は、液体供給原料102から生成される液小滴をエアロゾル状態で分散しうる任意のガス状媒体とすることができる。また、キャリアガス104が不活性ガスである場合、キャリアガス104は粒子112の生成には関与しない。あるいは、キャリアガスは、粒子112の生成に寄与する一又は複数の活性成分を有するものであってもよい。この点に関し、キャリアガスは、粒子112の生成に寄与すべく炉110内で反応する一又は複数の反応性成分を含むものであってもよい。好適なキャリアガス成分については、以下で更に詳説する。

【0019】

エアロゾル生成装置106は、液小滴を形成するように液体供給原料102を噴霧するものであり、キャリアガス104が該液小滴を吹き飛ばすことによりエアロゾル108が生成する。該液小滴は、液体供給原料102に含まれる液体からなる。しかしながら、該液小滴は、該液体によって該液小滴内に保持される一又は複数の微粒子のような非液体物質も含んでいてよい。例えば、粒子112が複合粒子又は多相粒子である場合、該複合体の一相は液体供給原料102中に懸濁前駆粒子として供給され、該複合体の他相が炉110内において液体供給原料102液相内の一又は複数の該前駆体から形成される。更に、炉110内における処理の間又はその後に、組成又は構造を二次的に変化させるために粒子を分散させることのみを目的として、前駆粒子を液体供給原料102内に含有させること、従ってエアロゾル108液小滴内に含有させることも可能である。

【0020】

本発明の重要な一実施形態は、小さな平均径、狭い粒子径分布を有する液小滴を伴うエアロゾル108の発生にある。この方法において、狭い粒子径分布を伴う所望の小径粒子112を形成することができ、このことは多くの用途において有利である。

【0021】

エアロゾル生成装置106は、約1ミクロン、好ましくは約2ミクロンの下限値と、約10ミクロン、好ましくは約7ミクロン、より好ましくは約5ミクロン、最も好ましくは約4ミクロンの上限値とを有してなる範囲にある重量平均径を持つ液小滴をエアロゾルが含むように、エアロゾル108を形成しうるものである。多くの態様においては、約2ミクロン乃至約4ミクロンの範囲にある重量平均液小滴径がより好ましい。幾つかの態様においては、約3ミクロンの重量平均液小滴径が特に好ましい。またエアロゾル生成装置は、エアロゾルが粒子径分布の狭い液小滴を含むように、エアロゾル108を形成しうるものでもある。エアロゾル中の液小滴に関し、好ましくは、液小滴の少なくとも約70%(より好ましくは少なくとも約80重量%、最も好ましくは約85重量%)が、約10ミクロンよりも小さいものであり、より好ましくは、少なくとも約70重量%(より好ましくは少なくとも約80重量%、最も好ましくは約85重量%)が、約5ミクロンよりも小さいものである。更に、エアロゾル108中の液小滴において、好ましくは約30重量%、より好ましくは約25重量%、最も好ましくは約20重量%を超えないものが、重量平均液小滴径の2倍よりも大きいものである。

【0022】

本発明の他の重要な一実施形態は、過剰な量のキャリアガス104を消費することなく、エアロゾル108を発生させうることである。エアロゾル生成装置106は、高負荷、高濃度の液体供給原料102を液小滴として含んでなるエアロゾル108を生成しうるものである。この点に関し、エアロゾル108は、好ましくはエアロゾル1cm3につき、

約1×106を超える液小滴を含んでなり、より好ましくは約5×106/cm3を超える

液小滴、より更に好ましくは約1×107/cm3を超える液小滴、最も好ましくは約5×107/cm3を超える液小滴を含んでなる。エアロゾル生成装置106がこのような高負荷エアロゾル108を生成しうることは、小さい平均液小滴径及び狭い液小滴径分布に関してエアロゾル108の品質の高さを考慮すれば特に驚くべきことである。典型的に、エアロゾル中に負荷される液小滴に関し、エアロゾル108内におけるキャリアガス104に対する液体供給原料102の容積比が、エアロゾル108中のキャリアガス104、1L(L:リットル)につき液体供給原料102が約0.04mL(mL:ミリリットル)を超えるものであり、好ましくはエアロゾル108中のキャリアガス104、1Lにつき液体供給原料102が約0.083mLを超えるものであり、より更に好ましくはキャリアガス104、1Lにつき液体供給原料102が約0.25mLを超えるものであり、最も好ましくはキャリアガス104、1Lにつき液体供給原料102が約0.333mLを超えるものである。

【0023】

高負荷エアロゾル108を生成しうるエアロゾル生成装置106のこのような能力は、以下更に詳細に述べる如く、エアロゾル生成装置106の液小滴形成速度が大きなものである場合には、一層驚くべきものである。以下では、エアロゾル108中の液体供給原料102の濃度が、液体供給原料102の特定成分及び特性、とりわけエアロゾル108中の液小滴径に依存するものであることが認識される。例えば、平均液小滴径が約2ミクロン乃至約4ミクロンである場合、液小滴負荷は好ましくはキャリアガス104、1Lにつきエアロゾル供給原料102が約0.15mLを超えるものであり、より好ましくはキャリアガス104、1Lにつき液体供給原料102が約0.2mLを超えるものであり、より更に好ましくはキャリアガス104、1Lにつき液体供給原料102が約0.2mLを超えるものであり、最も好ましくはキャリアガス104、1Lにつき液体供給原料102が約0.3mLを超えるものである。ここでキャリアガス104の「リットル(L)」量について言及される場合、これは標準温度、標準圧力条件下においてキャリアガス104が占める容積のことを指す。

炉110は、エアロゾル108の液小滴から液体を蒸発させて粒子112を生成させるために、エアロゾル108を加熱しうる任意の好適装置であってよい。

最高平均流れ温度即ち反応温度とは、炉内を流れている間、エアロゾル流が到達する最高平均温度である。典型的にこの温度は、炉内に挿入される温度プローブにより測定される。本発明に係る好適な反応温度については、以下で更に詳説する。

【0024】

より長い滞留時間の実現も可能であるが、多くの用途において、炉110の加熱領域においては約4秒未満の滞留時間が標準的であり、好ましくは約2秒未満、より好ましくは約1秒未満、より更に好ましくは約0.5秒未満、最も好ましくは約0.2秒未満である。しかしながら、滞留時間は、所定の伝熱速度において、粒子112が所望の最高流れ温度に至ることが確実となる程度に十分長いものとされる。この点に関し、極度に短い滞留時間の場合、粒子112が所望温度範囲内の最高温度に到達する程度に伝熱速度を向上させるように、より高温の炉温度を採用することが可能である。しかしながら、このような運転方式は好ましいものではない。また、ここで言及される滞留時間とは、物質が当該プロセス装置を通過するための実際の時間であることが注目されるべきである。炉の場合には、この点は、加熱による気体膨張に起因する速度増加効果を含むものである。

【0025】

典型的に、炉110は管状炉であり、その形状により、炉内へ流入して炉内を通過するエアロゾル108と、液小滴が集中する傾向のある鋭角端部との接触を防ぐものである。鋭角表面に集中することにより液小滴が減少すると、粒子112の収率が低下する。しかしながら、更に重要なことは、鋭角端部への液体濃集は、エアロゾル108内へ大量の液小滴を不利に逆流させる再放出を招く場合があり、この再放出は粒子製品116への不利な大粒子混入を誘発する場合がある。また、経時と共に、鋭角表面でのこのような液体濃集はプロセス装置のファウリングを発生させる要因となり、該ファウリングはプロセス能

力を低下させるものである。

【0026】

また、本発明は主に炉反応装置について説明されるものであり、また、そのような態様は好ましいものであるが、特定の場合を除いて、その他任意の熱反応装置で代替されうるものであることは認識されるべきである。前記熱反応装置としては火炎反応装置、プラズマ反応装置等が含まれる。しかしながら、全体を均等に加熱して均一な流れ温度を得ることができる加熱特性から、炉反応装置が好適である。

【0027】

粒子捕集装置114は、粒子製品116を製造するために粒子112を捕集する任意の好適な装置とすることができる。粒子捕集装置114の一好適態様においては、粒子112とガスとを分離する一又は複数のフィルターが使用される。このようなフィルターは任意の型であってよく、例えばバッグフィルターもこれに含まれる。粒子捕集装置に係る別の好適態様においては、粒子112を分離する一又は複数のサイクロンが使用される。粒子捕集装置114に使用される他の装置としては、静電集塵装置がある。また、捕集は通常、粒子112が懸濁しているガス流の凝縮温度よりも高温で実施される。また、捕集は通常、粒子112の顕著な凝集が生ずる温度よりも十分低温で実施される。

【0028】

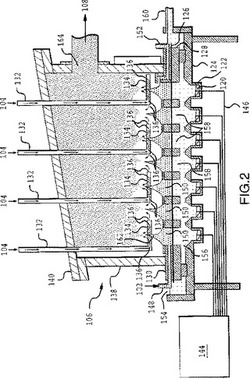

本発明のプロセス操作においては、エアロゾル生成装置106が非常に重要であり、前述の如く該装置は液小滴負荷量の大きい高品質エアロゾルを製造しうるものでなければならない。図2には、本発明に係るエアロゾル生成装置106の一態様が示されている。エアロゾル生成装置106は、多数の超音波変換ディスク120を含んでなり、各ディスクは変換器ハウジング122内に取着されている。変換器ハウジング122は変換器取着板124に取着されており、超音波変換ディスク120の配列が形成されている。超音波変換ディスク120同士は適宜好適な間隔を有してなる。超音波変換器120同士の中心間距離は、約4cmとするのが多くの場合において好適である。図2に図示の如くエアロゾル生成装置106は、7×7の配列内に49個の変換器を含んでなる。配列形態が図3に示されており、変換器取着板124に取着された変換器ハウジング122の位置が示されている。

【0029】

引き続き図2を参照すると、各変換ディスク120と一定距離を保ってなる分離部材126が、底部保持板128と上部保持板130との間に保持されている。ガス導管132はガス分散マニホルド134に連結してなり、該マニホルドはガス導出ポート136を有してなる。ガス分散マニホルド134は発生装置本体138内に収容されており、該発生装置本体は発生装置蓋140により覆われている。変換ディスク120を駆動する回路を有してなる変換器駆動装置144は、電気ケーブル146により変換ディスク120と電気的に接続してなる。

【0030】

図2に図示の如く、エアロゾル生成装置106の運転中、変換器駆動装置144が電気ケーブル146を介して変換ディスク120を作動させる。変換器は、好ましくは約1MHz乃至約5MHz、より好ましくは約1.5MHz乃至約3MHzの周波数で振動する。使用頻度の高い周波数は、約1.6MHz乃至約2MHzである。更に、狭い液小滴径分布を有するエアロゾルが所望される場合には、変換ディスク120全体は、実質同一周波数で作動すべきものである。市販の変換器はその厚さに関し、時として10%に及ぶばらつきを有するものであるので、同一周波数で作動させることは重要である。しかしながら、変換ディスク120は、好適には中間変換周波数の±5%の範囲内、より好適には±2.5%の範囲内、最適には±1%の範囲内にある周波数で作動する。このような構成は、全ディスクが好適には中間変換器厚さの5%内、より好適には2.5%内、最適には1%内の厚さを持つように、変換ディスク120を慎重に選定することにより達成される。

【0031】

液体供給原料102は、原料入口148から流入し、流路150内を流動して、原料出

口152から流出する。超音波伝達流体(典型的には水)は、水入口154から流入して水浴容積156を満たし、流路158内を流動して、水出口160から流出する。変換ディスク120を冷却し、超音波伝達流体の過熱を防止するためには、超音波伝達流体の流速を好適に保つことが必要とされる。変換ディスク120からの超音波信号は超音波伝達流体を介して伝達され、水浴容積156を通過し、最終的には分離部材126を通過して、流路150内の液体供給原料102へ伝達される。

【0032】

超音波変換ディスク120からの超音波信号は、変換ディスク120に対応する位置において、液体供給原料102内に噴霧コーン162を発生させる。キャリアガス104はガス導管132内に導入されて、ガス導出ポート136を介して噴霧コーン近傍に導出される。ガス導出ポートから出るキャリアガス噴流は、噴霧コーンに衝突し、その結果、噴霧コーン162から発生してエアロゾル108を形成してなる液体供給原料102の霧化液小滴を吹き流すような方向にガス導出ポートから噴射される。該エアロゾルはエアロゾル出口164を介してエアロゾル生成装置106を出る。

【0033】

キャリアガス104の効率的利用は、エアロゾル生成装置106の重要な一面である。図2に示されるエアロゾル生成装置106の態様は、一噴霧コーン162につき二のガス導出ポートを備えており、該ガス導出ポートは噴霧コーン162間に展開してなる液体媒体102上部の谷の上方に位置してなり、その結果、キャリアガス104が噴霧コーン162表面で水平に導出され、キャリアガス104が液体供給原料102の臨界部へ効率的に散布され、超音波により励起された噴霧コーン162周囲に形成された液小滴が効果的且つ効率的に吹き飛ばされる。更に、ガス導出ポート136各々に関し、キャリアガスがガス導管から出る該ポート開口部の少なくとも一部が、キャリアガス104のターゲットとなる噴霧コーン162の頂部より上に位置することが好ましい。ガス導出ポート136に係るこの位置関係は、キャリアガス104を効率的に利用する上で非常に重要である。また、ガス導出ポート136の向きも重要である。好ましくは、ガス導出ポート136は、キャリアガス104噴流を噴霧コーン162に水平に当てるように配置される。エアロゾル生成装置106は、液体媒体102液小滴負荷量の大きいエアロゾル108の形成を可能にするものであり、液小滴形成位置にキャリアガスを効率的に集中導出するものではないエアロゾル生成装置構成とは異なるものである。

【0034】

エアロゾル生成装置106における他の重要な特徴は、図2に示される如く、分離部材126の利用にあり、該分離部材は変換ディスク120が、多くの場合高腐食性である液体供給原料120と直接接触することを防止するものである。通常、変換ディスク120頂部からの分離部材126の高さは、可能な限り小さく保たれるものであり、多くの場合には、約1cm乃至約2cmの範囲にある。流路内液体供給原料102の頂部は、エアロゾル生成装置106が分離部材126を具備しているか否かに関わらず、通常、超音波変換ディスク120頂部から約2cm乃至約5cmの範囲にあり、約3cm乃至約4cmの距離が好ましい。エアロゾル生成装置106は、分離部材126を具備せずに構成されうるものであるが、その場合には液体供給原料102が変換ディスク120と直接接触するものであり、往々にして液体供給原料102の高腐食特性が変換ディスク120の損傷を早めることになる。超音波を伝達する水浴容積内超音波伝達流体の利用と併せて、分離部材126を利用することにより、超音波変換器120の寿命が著しく延長する。しかしながら、分離部材126を利用することの短所の一つは、噴霧コーン162からの液小滴形成速度が減少することであり、液体供給原料102が超音波変換ディスク102と直接接触する構成に比較して、多くの場合1/2又はそれ以下に減少する。しかしながら、分離部材106を具備する場合においても、本発明において使用されるエアロゾル生成装置106は、前述の如く、液小滴負荷量の大きい高品質なエアロゾルを製造しうるものである。分離部材126として好適な材料は、例えば、ポリアミド(例えばデュポン社のKapton(商標)メンブレン)及び他のポリマー材料、ガラス、並びにプレキシグラス等で

ある。分離部材126としての主要要件は、超音波伝達性、耐腐食性、不浸透性を有することである。

【0035】

分離部材126を利用する代わりの一方法としては、超音波変換ディスク120の表面を耐腐食性の保護被覆で覆って、液体供給原料102が超音波変換ディスク120表面と接触することを防ぐ方法である。超音波変換ディスク120が保護被覆を設けてなる場合、一般にエアロゾル生成装置106は水浴容積156を具備することなく構成され、液体供給原料102が超音波変換ディスク120上に直接流される。このような保護被覆材料の例としては、白金、金、テフロン(商標)、エポキシ、並びに各種プラスチック等を挙げることができる。一般に、前記被覆は、変換器寿命を著しく延長させるものである。また、分離部材126を使用せずに運転する場合、一般にエアロゾル生成装置106は、分離部材126を使用する場合よりも液小滴負荷量がかなり大きいエアロゾル108を製造しうる。

【0036】

超音波変換器配列に基づく、エアロゾル生成装置106の設計は自由度が高く、異なる特定用途の異なる大きさの発生装置へ容易に設計変更しうるものである。エアロゾル生成装置106は、多数の超音波変換器を好適な数で含むように設計される。しかしながら、小規模生産の場合においても、エアロゾル生成装置106は少なくとも9個の超音波変換器、より好適には少なくとも16個、より更に好適には少なくとも25個の超音波変換器を有してなる。一方、大規模生産の場合は、エアロゾル生成装置106は、少なくとも40個、より好適には少なくとも100個、より更に好適には400個の超音波変換器を含んでなる。幾つかの大容量用途においては、エアロゾル生成装置106は少なくとも1000個の超音波変換器を有してなる。

【0037】

図4乃至21は、400個の超音波変換器からなる配列を含んでなるエアロゾル生成装置106の部品設計を示すものである。図4及び5には、変換器取着板124が、400個の超音波変換器配列に好適な構成と共に示されており、該400個の超音波変換器は各々100個の超音波変換器からなる4つの副配列を有してなる。変換器取着板124には、鉛直壁172が一体に設けられてなり、外鉛直壁は、一般には水である超音波伝達流体を、図5に関して既述された水浴容積156と類似の水浴内に収容するためのものである。

【0038】

図4及び5に示される如く、超音波変換器を所望の配置で取着するために、400個の変換器取着レセプタクル174が、変換器取着板124に設けられている。図6には、一個の変換器取着レセプタクル174断面が示されている。取着座部176は超音波変換器を取着する超音波変換器を収容するものであり、取着された超音波変換器はねじ穴178を介して固定される。取着レセプタクル176の逆側は、フレア型に広がる開口部180であり、図2に関して既述されたように、エアロゾル108を発生させるために、前記開口部を介して超音波信号が伝達される。

【0039】

しかしながら、別構成の変換器取着板124における変換器取着の好適な構成が、図7に示されている。図7から明らかなように、超音波変換ディスク120は、螺刻されたレセプタクル179内に螺嵌された圧縮ねじ177を使用することにより、変換器取着板124に取着される。圧縮ねじ177が超音波変換ディスク120を圧迫することにより、変換器取着板124上のOリング座部182に嵌接されたOリング181が圧縮されて、変換器取着板124と超音波変換ディスク120との間が密閉されるものである。この変換器取着方式は、超音波変換ディスク120が既述の如く保護被覆を表面に設けてなる場合、特に好適である。何故なら、Oリングにより超音波変換ディスク120が、前記保護被覆の外縁よりも内側で密閉されるので、液体が超音波変換ディスク120の端部から該保護表面被覆の下へ浸透することが防止されるためである。

【0040】

ここで図11を参照すると、400個の変換器配列用の底部保持板128が示されており、該保持板は変換器取着板124(図4及び5に図示)と対応するように設計されてなる。底部保持板128は80個の開口部184を有してなり、該開口部は各々20個の開口部184からなる4つの小グループに別れて配置されている。変換器取着板124と底部保持板128との間で水浴容積が形成されるように底部保持板128と変換器取着板124とが組み合わせられる場合、各開口部184は、5個の変換器取着レセプタクル174(図4及び5に図示)に対応するものである。従って、該開口部184は、超音波変換器により発生し、底部保持板を介して伝達されるべき超音波信号の経路となるものである。

【0041】

ここで図9及び10を参照すると、400個の変換器配列用の液体供給原料箱190が示されており、該箱は、底部保持板128(図8に図示)上に重なるように設計された上部保持板130を有してなり、エアロゾル生成装置106が組み立てられる際には、該底部保持板128と該上部保持板130との間には分離部材126(非図示)が保持される。また、液体供給原料箱190は、エアロゾル生成装置運転中に、液体供給原料102を収容するために鉛直壁192を備えてなる。また図9及び10には、供給原料入口148及び供給原料出口152も示されている。エアロゾル生成装置106運転中、液体供給原料箱190内の液体供給原料102液位は、可調ワイヤ198により決定される。

【0042】

液体供給原料箱190の上部保持板130は該保持板を貫通する80個の開口部194を有してなり、それらは各々20個の開口部194からなる4つの小グループ196に別れて配置されてなる。上部保持板130の開口部194の大きさは、底部保持板128(図8に図示)の開口部184の大きさに一致している。エアロゾル生成装置106が組み立てられるとき、上部保持板130を貫通する開口部194と、底部保持板128を貫通する開口部184とは、エアロゾル生成装置106運転時に超音波信号が伝達されるように、間に分離部材126を挟んで整合するものである。

【0043】

図9乃至11を参照すると、多数のガス管送り貫通孔202が鉛直壁192を貫通して、液体供給原料箱190の供給原料入口148及び供給原料出口152を含んでなるアセンブリーの両側に設けられている。ガス管送り貫通孔202は、図14に例示されるような設計のガス管208を挿通しうるように設計されてなる。エアロゾル生成装置106が組み立てられるとき、ガス管208はガス管送り貫通孔202各々に挿通されるものであるが、このとき、エアロゾル生成装置106運転中に液体供給原料箱190内に展開する噴霧コーンにガスを導出すべく、ガス管208のガス導出ポート136が上部保持板130の開口部194に隣接する好適位置で好適な向きとなるように、ガス管が貫通孔に挿通されるものである。ガス導出ポート136は典型的には、約1.5mm乃至約3.5mmの直径を有する穴である。

【0044】

図12を参照すると、上部保持板130を貫通する開口部194に隣接して配置されたガス管208A、208B、208Cを具備する液体供給原料箱190の一部が示されている。また、図12にはエアロゾル生成装置106が組み立てられた際に、超音波変換ディスク120が占める相対位置も示されている。図12に示される如く、配列の端部にあるガス管208Aは、5個のガス導出ポート136を有してなる。各ガス導出ポート136は、エアロゾル生成装置106運転時に超音波変換ディスク120配列上方に展開する噴霧コーン各々にキャリアガス104を分散させるように配置される。配列端部から一列目にあるガス管208Bは、対向両側面に5個ずつ、計10個のガス導出ポート136を有してなる短管である。従って、ガス管208Bは、10個の超音波変換ディスク120各々に対応する噴霧コーンにガスを導出することのできるガス導出ポート136を有してなる。3番目のガス管208Cもまた10個の超音波変換ディスク120に対応する噴霧

コーンにガスを導出するための10個のガス導出ポート136を有してなるが、ガス管208Bとは異なり長管である。従って、図12で例示される構成は、一の超音波変換ディスク120につき一のス導出ポート136を備えてなるものである。この構成は、図2で示されるような一の超音波変換ディスク120につき二のガス導出ポートを備えてなるエアロゾル生成装置106の態様に比べてガス導出ポート136の密度が低いものであるが、それにも拘わらず、図12で示される構成は、必要以上にガスを消費することなく、高密度高品質のエアロゾルを製造しうるものである。

【0045】

ここで図13を参照すると、エアロゾル生成装置106運転中のキャリアガス104の流れと噴霧コーン162との関係が示されており、図11で示されたガス分散形態を有するガス管208A、208B、208Cに対応するガス管208の両側面に位置するガス導出ポートからキャリアガス104を導出するガス分散形態が示されている。

【0046】

別の好適なキャリアガス104の流れが図14に示されている。図14に示される如く、キャリアガス104は各ガス管208の一方の側面のみから導出される。その結果、全ガス管208から導出されるキャリアガスは中央領域212へ向かって流れる。従って、エアロゾルを形成するより均一な流れのパターンが得られ、エアロゾル生成用キャリアガス104の利用効率が著しく向上する。従って、生成するエアロゾルは、より大きな液小滴負荷量となる傾向がある。

【0047】

エアロゾル生成装置106におけるキャリアガス分散形態の別例が図15及び16に示されている。この構成において、ガス管208は、ガス分散板216を貫通してなるガス流通孔218に隣接してガス分散板216に吊設されてなる。エアロゾル生成装置106において、ガス分散板216は、ガス流通孔が下方の超音波変換器に各々対応して位置するように、液体供給原料の上方に取着される。図16について詳細に説明すると、超音波発生装置106が運転状態にあるとき、噴霧コーン162はガス流通孔218を介して発生するものであり、ガス管208のポートから出るキャリアガス104が、噴霧コーンに衝突してガス流通孔を通って上方に流れるように、ガス管208が配置される。従って、ガス流通孔218は、噴霧コーン162周囲にキャリアガス104を効率的に分散させてエアロゾル生成を助長する機能を有するものである。ガス分散板218は任意数のガス管208及びガス流通孔218に対応して作製可能なものであることは認識されるべき事項である。図面の便宜上、図15及び16に係る態様においては、2本のガス管208と16個のガス流通孔218のみを有する構成が示されている。また、ガス分散板216は、ガス管208を吊設せずに単独で使用しうるものであることも認識されるべき事項である。その場合、エアロゾルを効率的に形成するために、ガス分散板216の下側はキャリアガス104によって若干正圧に保たれ、ガス流通孔218を通過するキャリアガス104が好適速度を維持するようにガス流通孔218の大きさが定められる。しかしながら、このような態様での操作は比較的複雑であるので好ましいものではない。

【0048】

また、超音波変換器を若干傾斜させて取着して、その結果生ずる噴霧コーンにキャリアガスを導出して、キャリアガスの流れる方向と同一方向に噴霧コーンを傾斜させることにより、エアロゾル生成が助長される。図17には、超音波変換ディスク120が示されている。超音波変換ディスク120はある傾斜角114(典型的には10゜未満)で傾斜しており、噴霧コーン162もまた傾斜している。噴霧コーン162に導出されるキャリアガス104の流れ方向は、噴霧コーン162の傾斜方向と同一方向であることが好ましい。

【0049】

図18及び19には、400個の変換器配列用に設計されたガス管208にガスを分配するガスマニホルド220が示されている。ガスマニホルド220は、ガス分配箱222、並びに、ガス管208(図11に図示)を連結するための配管突起224を含んでなる

。ガス分配箱222内部には、各配管突起224に実質均等にガスを通過させるべく、ガス分配箱222内におけるガスの均等分散を助長するための流路を形成する2枚のガス分配板226が設けられている。図18及び19に示される如く、ガスマニホルド220は、11本のガス管208に対応するように構成されている。400個の変換器構成においては、全体で4つのガスマニホルド220が必要とされる。

【0050】

図20及び21には、400個の変換器構成に対応する生成装置蓋140が示されている。生成装置蓋140は、液体供給箱190(図9及び10に図示)に対応して、該箱を遮蔽するものである。図20及び21に示される如く、生成装置蓋140は、液小滴が併合し合って、損失し、時としてエアロゾル生成装置106の正常な運転を妨げる箇所となる鋭角端部におけるエアロゾル108内の液小滴滞留を防いで、エアロゾル108の捕集を容易にするフード構成を有してなる。エアロゾル生成装置106が運転状態にあるとき、エアロゾル108は生成装置蓋140を通過してエアロゾル出口164から回収される。

【0051】

エアロゾル生成装置106は液小滴負荷量の大きな高品質エアロゾル108を生産するものであるが、エアロゾル108を炉110内へ導入する前に更に濃縮することが多くの場合に好ましい。図22には、このようなエアロゾル108濃縮装置を含んでなる本発明の一態様に係るプロセスフロー図が示されている。図22に例示の如く、エアロゾル生成装置106から生ずるエアロゾル108はエアロゾル濃縮装置236へ送られ、該濃縮装置において余剰キャリアガス238がエアロゾル108から除去されて、濃縮されたエアロゾル240が生成し、この濃縮エアロゾル240が炉110へ送られる。

【0052】

典型的に、エアロゾル濃縮装置236は一又は複数の仮インパクターを含んでなり、該仮インパクターはエアロゾル108内の液小滴を、約2倍、好ましくは約5倍、より好ましくは約10倍以上に濃縮して、濃縮エアロゾル240を生成しうるものである。本発明によれば、濃縮エアロゾル240は典型的に、1cm3につき約1×107を超える液小滴、より好ましくは約5×107乃至約5×108の液小滴を含んでなる。濃縮エアロゾル1cm3につき約1×108の液小滴濃度が好ましい。その理由は、濃縮エアロゾル240が前記濃度よりも高負荷である場合、液小滴間の衝突周波数が濃縮エアロゾル240特性を低下させる程度に大きくなり、その結果、粒子製品116が大量の望ましくない過大粒子により潜在的に汚染されることとなるためである。例えば、エアロゾル108が約1×107/cm3の液小滴濃度であるとき、エアロゾル濃縮装置236は液小滴を10倍に濃縮し、該濃縮エアロゾル240は約1×108/cm3の液小滴濃度となる。換言すれば、例えば、エアロゾル発生装置が、キャリアガス104、1Lにつき液体供給原料102が約0.167mLである液小滴負荷量のエアロゾル108を製造するとき、エアロゾル108が10倍に濃縮されると仮定すると、濃縮エアロゾル240は、キャリアガス104、1Lにつき、液体供給原料102が約1.67mLの負荷量となる。

【0053】

炉へ供給するエアロゾルの液小滴負荷量を大きくすることにより、炉110における所要加熱量、並びに、炉内を貫通する所要流路径が減少するという重要な利点が得られる。また、エアロゾル濃縮を行なう他の利点としては、冷却及び粒子捕集部材に係る要求が低下することにより、設備費と運転経費とを大幅に節減しうる点がある。更に、系を構成する部材の大きさが縮小すると、系内の粉体滞留量が減少するが、これも望ましい事項である。従って、炉110内への導入に先立ってエアロゾル流を濃縮することは、濃縮率の低いエアロゾル流を使用するプロセスに比して顕著な利点をもたらすものである。

【0054】

エアロゾル濃縮装置236において除去される余剰キャリアガス238は、典型的には、同様にエアロゾル108から除去された極度に小さい液小滴を含んでいる。好ましくは、余剰キャリアガス238と共に除去される液小滴は、約1.5ミクロン未満、より好ま

しくは約1ミクロン未満の重量平均径を有するものであり、濃縮エアロゾル240に残留する液小滴は、約2ミクロンを超える平均液小滴径を有するものである。例えば、約3ミクロンの重量平均液小滴径を有してなるエアロゾル流の処理に好適な規模の仮インパクターにおいては、約1.5ミクロンよりも小径である殆どの液小滴を余剰キャリアガス238と共に除去するように設計することが可能である。また、他の設計も可能である。しかしながら、本発明においてエアロゾル生成装置106を使用する場合、エアロゾル濃縮装置236における上記極小液小滴の損失は典型的に、該濃縮装置236に供給されるエアロゾル流にもともと含まれる液小滴の約10重量%を超えず、より好ましくは約5重量%を超えないものである。エアロゾル濃縮装置236はある状況においては有用なものであるが、本発明のプロセスにおいては、エアロゾル生成装置106が殆どの状況において十分高濃度なエアロゾル流を生成しうる能力を有するので、該濃縮装置は通常必要とされない。エアロゾル発生装置102から流出するエアロゾル流が十分高濃度であれば、エアロゾル濃縮装置を使用しないことが好ましい。通常、エアロゾル発生装置106が高濃度のエアロゾル流を生成することにより、エアロゾル濃縮装置236を必要としないことは本発明における重要な利点である。従って、一般には、エアロゾル濃縮装置236運転に係る複雑さ、並びにそれに付随する液体損失を避けることができる。

【0055】

炉110へ供給されるエアロゾル流(濃縮されているか否かに拘わらず)が、殆どの産業用途において必要とされる速い液小滴流速及び高い液小滴負荷量を有するものである点は重要である。本発明において、炉に供給されるエアロゾル流は、好適には約0.5L/h(h:時間)を超える液小滴流量であり、より好適には約2L/h以上、更に好適には約5L/h以上、より更に好適には約10L/h以上、更には約50L/h以上、最適には約100L/hを超えるものであり、また、液小滴負荷量は一般に、キャリアガス1Lにつき約0.04mLを超える液小滴、好適にはキャリアガス104、1Lにつき約0.083mLを超える液小滴、より好適にはキャリアガス104、1Lにつき約0.167mLを超える液小滴、尚一層好適にはキャリアガス104、1Lにつき約0.25mLを超える液小滴、更にはキャリアガス104、1Lにつき約0.33mLを超える液小滴、最適にはキャリアガス104、1Lにつき約0.83mLを超える液小滴である。

【0056】

ここで、エアロゾル濃縮装置236として使用可能な仮インパクターの一態様を、図23乃至29を参照しつつ説明する。仮インパクター246は、上流板アセンブリー248(詳細は図24乃至26に図示)及び下流板アセンブリー250(詳細は図21乃至39に図示)を含んでなり、該上流板アセンブリー248と該下流板アセンブリー250との間に濃縮室262が配されてなる。

上流板アセンブリー248においては、鉛直方向に伸展してなる多数の入口スリット254が該アセンブリーを貫通してなる。下流板アセンブリー250は、前記入口スリット254の延長線上に整列して鉛直方向に伸展してなる多数の出口スリット256を含んでなる。しかしながら、出口スリット256は入口スリット254よりも若干幅広である。また、下流板アセンブリー250は、下流板アセンブリー250の実質全幅に展開してなる流路258も含んでなり、各流路258は余剰ガス回収ポート260に隣接してなる。

【0057】

運転中、エアロゾル108は入口スリット254を通過して濃縮室262に入る。余剰キャリアガス238は、余剰ガス回収ポート260を介して濃縮室262から回収される。回収された余剰キャリアガス238は、次いでガスダクトポート264から排出される。余剰ガス回収ポート260から回収されないエアロゾル108部分は、出口スリット256及び流路258を通過して濃縮エアロゾル240となる。濃縮室262を経て出口スリット256を通過する上記液小滴は、余剰キャリアガス238と共に回収されることのない十分な運動量を有する十分な大きさの液小滴である。

【0058】

図24乃至29に詳明される如く、上流板アセンブリー248の入口スリット254は

、該上流板アセンブリー248の板面268から外側へ伸展してなる入口ノズル延長部266を含んでなる。下流板アセンブリー250の出口スリット256は、該下流板アセンブリー250の板面272から外側へ伸展してなる出口ノズル延長部270を含んでなる。上記ノズル延長部266及び270は仮インパクター246の操作にとって重要である。その理由は、これらノズル延長部により、濃縮室262を介して対向する入口スリット254と出口スリット256との間の距離が非常に近接し、その一方で、濃縮室262内に比較的大きな空間が形成することにより、余剰キャリアガス238の効果的な回収が容易になるためである。

【0059】

また、図24乃至29に詳明される如く、入口スリット254の幅は、運転時エアロゾル108と初めに接触する上流板アセンブリー248側面へ向かって外向きフレア状に広がっている。このフレア型形状により、エアロゾル108が接触する表面の鋭角度が減少し、その結果、鋭角表面が存在する場合に発生する液体滞留に起因する潜在的干渉及びエアロゾル液小滴の損失が減少する。同様に、出口スリット256の幅は、流路258に向かって外向きフレア状に広がっており、この形状により、濃縮エアロゾル240が様々な問題の原因となる鋭角端部と接触することなく流路258内へ向かって広がる。

【0060】

既述の如く、上流板アセンブリー248の入口スリット254及び下流板アセンブリー250の出口スリット256の双方は、鉛直方向に伸展してなる。この構成は、入口スリット254及び出口スリット256周囲に集まる液体を排出させるに好適である。しかしながら、入口スリット254及び出口スリット256の向きは完全に鉛直である必要はない。むしろ、多くの場合には、上流板アセンブリー248及び下流板アセンブリ−250からの液体排出を促進するために、該スリットを鉛直に対して約5乃至10度の角度で後方に傾斜(流れの方向に関して上向きに傾斜)させることが望ましい。鉛直伸展構造を有する入口スリット254及び出口スリット256による排出機能は、入口スリット248及び出口スリット250の近傍に液体が滞留することを防ぐものでもある。そのような液体滞留は濃縮エアロゾル240に望ましくない粗大液小滴を放出させる要因となる。

【0061】

既述の如く、本発明に係るエアロゾル生成装置106は、比較的狭い粒子径分布を持つ微小な液小滴からなる高品質な濃縮エアロゾルを生成するものである。しかしながら、多くの応用例において、本発明プロセスは、炉110への液小滴導入に先立ってエアロゾル108内の液小滴を更にサイズ分級することにより、大幅に強化されることが確認されている。この態様においては、粒子製品116における粒子径及びその分布が更に制御される。

【0062】

図30には、上記のような液小滴分級装置を含んでなる本発明プロセスの一態様に係るプロセスフロー図が示されている。図30に示される如く、エアロゾル生成装置106から生ずるエアロゾル108は、液小滴分級装置280へ送られ、該分級装置において過大液小滴がエアロゾル108から除去されて分級エアロゾル282が生成する。除去されるべき過大液小滴中の液体284は液小滴分級装置280から排出される。排出された液体284は、新たな液体供給原料102の調製に好適に再利用することができる。

【0063】

規定径以上の液小滴の除去には、任意の好適な液小滴分級装置を使用しうる。例えば、サイクロンを使用して過大液小滴を除去することができる。しかしながら、多くの応用例において好適な液小滴分級装置はインパクターである。本発明における使用に好適なインパクターの一態様を、以下、図31乃至35を参照しつつ説明する。

【0064】

図31に示される如く、インパクター288は、流路286内に流れ制御板290及びインパクター板アセンブリー292を配してなる。流れ制御板290は取着板294上に適宜取着される。

【0065】

流れ制御板290は、制御された流れの特性が、インパクター板アセンブリー292に過大液小滴を好適に衝突させ、ドレン管296及び314から除去するに好適なものとなるように、エアロゾル流をインパクター板アセンブリー292に向かって誘導するために使用される。流れ制御板290の一態様が図32に示されている。流れ制御板290は、エアロゾル108の流れを所望の流れ特性でインパクター板アセンブリー292へ誘導するための、円形流通ポート296からなる配列を有してなる。

【0066】

取着板294の詳細が図33に示されている。取着板294は、取着フランジ298と、該取着板を貫通してなる大径流通口300とを有してなり、該大径流通口は、流れ制御板290(図32に図示)の流通ポート296とエアロゾル108との連通を可能にするものである。

【0067】

図34及び35には、インパクター板アセンブリー292の一態様が示されている。インパクター板アセンブリー292は、インパクター板302と、流路286内部にインパクター板302を取着するために使用される取着バスケット304及び306とを含んでなる。インパクター板302及び流れ制御板290は、所定径よりも大きな液小滴の運動量が、インパクター板302を避けるように液小滴粒子の流れの方向を変えるには大きすぎる運動量となるように設計される。

【0068】

インパクター288の動作中、エアロゾル生成装置106から生ずるエアロゾル108は上流の流れ制御板290を通過する。エアロゾル中の液小滴の殆どは、インパクター板302を避けて分級エアロゾル282内の下流流れ制御板290を介してインパクター288を出る。大きすぎてインパクター板302を避けることのできないエアロゾル108液小滴は、インパクター板302と衝突し、ドレン管296から排出され、排出液体284と共に回収される(図31参照)。

【0069】

図30に示されるインパクター板302の形状は、インパクター板302として可能な多種の形状のうち一種のみを例示したものである。例えば、インパクター288が、インパクター板302を貫通して鉛直方向に伸展してなる流通スリットと段違いに鉛直方向に伸展してなる貫通流通スリットを有してなる上流流れ制御板290を構成要素とし、前記流れ制御板290と前記インパクター板302との間の段違い流通スリットに起因して流れの方向を変えることのできない大きな液小滴が該インパクター板302に衝突し、排出される構成も可能である。また他の構成も可能である。

【0070】

本発明の一好適態様において、液小滴分級装置280は典型的に、径が約15ミクロンより大きい液小滴、より好適には約10ミクロンより大きい液小滴、より更に好適には約8ミクロンより大きい液小滴、最適には約5ミクロンより大きい液小滴をエアロゾル108から除去するように設計される。液小滴分級装置内の液小滴分級径は、好適には約15ミクロンよりも小さく、より好適には約10ミクロンよりも小さく、より更に好適には約8ミクロンよりも小さく、最適には約5ミクロンより小さいものである。分級径は、分級カットポイントとも称され、その径を有する液小滴の半分が除去され、その径を有する液小滴の半分が残留する径を意味する。しかしながら、各種用途に応じて、例えばインパクター板302と流れ制御板290との間隙の変更、あるいは、流れ制御板290の導出口を通過するエアロゾル速度の増減等により、液小滴分級径を変更することが可能である。本発明に係るエアロゾル生成装置106はそもそも、液小滴径分布が比較的狭い高品質のエアロゾル108を生成するものであるので、典型的にはエアロゾル108中、約30重量%に満たない液体供給原料102、好適には約25重量%に満たない液体供給原料、より好適には約20重量%に満たない液体供給原料、最適には約15重量%に満たない液体供給原料が、液小滴分級装置288内の排出液体284として除去されるものである。エ

アロゾル108からの液体供給原料102の回収を最小化することは、商業用途において高品質な粒子製品116の収率を向上させるためには特に重要である。しかしながら、エアロゾル生成装置106の性能は非常に優れているので、過大な液小滴を含まない好適なエアロゾルを炉に送るために、インパクター又は他の液小滴分級装置を使用することが通常は必要とされないことは注目されるべきである。このことは主要な利点であり、その理由は、本発明プロセスによれば、インパクターの使用に伴う系の複雑化及び液体損失を多くの場合に避けることができることによる。

【0071】

非常に厳密に制御された径及び径分布を持つ粒子を製造する場合、非常に高品質なエアロゾル流を製造して炉へ供給するように、場合によってはエアロゾル生成装置106と液小

滴分級装置280とを併用することが好ましい。図36には、仮インパクター246及びイン

パクター288を共に含んでなる本発明の一態様が示されている。図36に示される如く、仮インパクター246及びインパクター288の基本構成要素は、図26乃至38に関して前述されたものと本質的に同一である。図36から明らかなように、エアロゾル生成装置106から生ずるエアロゾル108は、仮インパクター246へ送られ、該仮インパクターにおいてエアロゾル流が濃縮されて、濃縮エアロゾル240が生成する。次いで、濃縮エアロゾル240はインパクター288へ送られて、大きな液小滴が除去され、分級されたエアロゾル282が生成し、次いで該分級エアロゾル282が炉110へ送られる。また、仮インパクター及びインパクターを共に使用することにより、不適当な大きさ及び不適当な小ささの液小滴が除去され、その結果、非常に狭い液小滴径分布を有する分級エアロゾルが生成することが注目されるべきである。また、エアロゾル濃縮装置236がエアロゾル分級装置280の後にくるように、エアロゾル濃縮装置とエアロゾル分級装置の順序を逆にすることも可能である。

【0072】

図36で示される構成における重要な特徴の一つは、ドレン管310、312、314、316、296が好適な位置に組み込まれている点にある。プロセス装備内の液体滞留は、製造される粒子製品116の品質を著しく低下させるものであるので、上記ドレン管は、工業規模の粒子製造においては非常に重要である。この点に関し、ドレン管310は、仮インパクター246の第一板アセンブリー248の入口側から液体を排出するものである。ドレン管312は、仮インパクター246内の濃縮室262内部から液体を排出するものであり、ドレン管314は、余剰キャリアガス238から沈降する液体を除去するものである。ドレン管316は、インパクターの流れ制御板290の入口側近傍から液体を除去するものであり、一方、ドレン管296は、インパクター板302近傍から液体を除去するものである。上記ドレン管310、312、314、316、296を設けない場合は、図36で示される装置の性能は著しく低下する。ドレン管310、312、314、316、296内の全排出液体は、好適に循環されて液体供給原料102の調製に利用される。

【0073】

本発明プロセスの幾つかの応用例においては、粒子112を炉110のアウトプットから直接捕集することが可能である。しかしながら、より一般的には、粒子捕集装置114において粒子112を捕集する前に、炉110を出る粒子112を冷却することが望ましい。図37には、本発明プロセスの一態様が示されており、この態様において、炉110を出る粒子112は粒子冷却装置320へ送られて、冷却された粒子流322が生成し、次いで該粒子流322が粒子捕集装置114へ送られる。粒子冷却装置320は、粒子捕集装置114へ導入するための所望温度まで粒子112を冷却する能力のある任意の冷却装置とすることができるが、従来の熱交換器構成は好ましくない。その理由は、従来の熱交換器構成においては、一般に、高温粒子112を懸濁してなるエアロゾル流が冷却面に直接当たるためである。その場合、熱交換器冷却面上に高温粒子113が熱泳動沈着することに起因して、粒子112の顕著な損失が発生する。本発明によれば、従来の熱交換器に比して熱泳動による損失を大幅に減少させる粒子冷却装置320として、ガス急冷型冷

却装置が使用される。

【0074】

図38乃至40には、ガス急冷型冷却装置330の一態様が示されている。ガス急冷型冷却装置は、冷却容器334内に収容された多孔管332を含んでなり、該冷却容器334と該多孔管332との間に環状空間336を有してなる。該環状空間336と流体連通してなる急冷ガス入口箱338は、その内部にエアロゾル出口管340の一部を含んでなる。多孔管332は、エアロゾル出口管340とエアロゾル入口管342との間に伸展してなる。急冷ガス入口箱338へ通じる開口部には、2本の急冷ガス供給管344が取着されている。図40には多孔管332が詳細に図示されている。多孔管332は多数の開口部345を有してなる。開口部345は、多孔管332がガス急冷型冷却装置330に組み込まれるとき、環状空間336から多孔管332の内部空間348へ急冷ガスを流通させるものである。開口部345は円形穴として例示されているが、例えばスリット等、任意形状の開口部を採用することが可能である。また、多孔管332は多孔性スクリーンであってもよい。2つの熱放射遮蔽部材347は、炉から下流へ向かう放射加熱を防止するものである。しかしながら、殆どの場合において、炉から下流へ向かう放射加熱は一般にはそれほど深刻な問題ではないので、熱放射遮蔽部材347を包含することは必須事項ではない。熱放射遮蔽部材347を使用することにより、粒子の損失が発生するので、該部材の使用は好ましいものではない。

【0075】

引き続き図38乃至40を参照して、ガス急冷型冷却装置330の作用を以下に説明する。運転中、ガス流内に分散した状態で搬送される粒子112は、エアロゾル入口管342を介してガス急冷型冷却装置330内へ進入し、多孔管332の内部空間内348へ流動する。急冷ガス346は、急冷ガス供給管344を介して急冷ガス入口箱338内へ導入される。急冷ガス入口箱338内に進入した急冷ガス346は、エアロゾル出口管340の外表面と接触することにより、螺旋、即ち渦流状に環状空間336内へ押し流され、該環状空間において、多孔管332壁面を貫通してなる開口部345を通過するものである。ガス346は、内部空間348内に進入した後も、ある程度渦流状の動きを保持していることが好ましい。この渦流状の動きにより、粒子112が迅速に冷却され、またガス急冷型冷却装置330壁面に付着することによる粒子損失が低減される。この態様において、急冷ガス346は、多孔管332の全周及び全長に及ぶ範囲で、多孔管332の内部空間348へ半径方向に進入する。低温の急冷ガス346は、高温粒子112と混合して、該粒子を冷却するものであり、該混合物は次いで、冷却粒子流322としてエアロゾル出口管340から出るものである。冷却粒子流322は次いで、粒子捕集装置114へ送られて、粒子が捕集される。冷却粒子流322の温度は、導入する急冷ガス量により制御される。また、図38に示される如く、急冷ガス346は、粒子の流れと対向する流れとしてガス急冷型冷却装置330へ送られるものである。代替的に、急冷ガス346が粒子112の流れと並行する流れとして冷却装置へ送られるように、急冷装置を設計することも可能である。ガス急冷型冷却装置330へ供給される急冷ガス346の量は、製造されるべき特定物質及び特定運転条件に依存する。しかしながら、急冷ガス346の使用量は、粒子112を含んでなるエアロゾル流の温度を所望の温度まで低下させるに十分な量である必要がある。典型的に、粒子112は、少なくとも約200℃より低い温度まで冷却され、多くの場合は更に低温まで冷却される。粒子112を冷却する程度に関する唯一の限定は、冷却された粒子流322が、粒子流に含まれる他の凝縮性蒸気である水の凝縮温度より高い温度にある必要がある。冷却粒子流322の温度は、多くの場合、約50℃乃至約120℃の温度である。

【0076】

多孔管322の全周及び全長にわたって、急冷ガス346が多孔管322の内部空聞348へ半径方向で進入することにより、多孔管322の内壁周囲に低温急冷ガス346による緩衝域が形成するので、多孔管332冷却壁上での熱泳動沈着に起因する高温粒子112の損失が大幅に抑制される。運転中、開口部345を出て内部空間348へ進入する

急冷ガス346は、多孔管332の多孔壁へ向かう外向き半径方向の、多孔管332内部の粒子112の熱泳動速度よりも大きな、半径方向速度(多孔管332の円形断面の中心へ向かって内向き半径方向の速度)を有してなるべきものである。

【0077】

図38乃至40に明らかなように、ガス急冷型冷却装置330は、実質一定の断面形状及び断面積を有してガス急冷型冷却装置を貫通してなる粒子112用流路を含むものである。好ましくは、ガス急冷型冷却装置330を貫通してなる流路は、炉110を貫通してなる流路、並びに、エアロゾル生成装置106から炉110へエアロゾル108を搬送する管を貫通してなる流路と同一の断面形状及び断面積を有してなる。また、急冷装置内での粒子冷却は非常に迅速に完了するものであり、また冷却中の熱泳動による損失の可能性も軽減されるものである。炉110の加熱領域内を流動通過し更には急冷装置内も流動通過するエアロゾルの総計滞留時間は、一般には、約5秒よりも短いものであり、より好適には約3秒よりも短く、より更に好適には約2秒よりも短く、最適には約1秒よりも短いものである。

【0078】

更なる一態様において、本発明プロセスは、炉を出る粒子112の組成を変更することも含んでなる。最も一般には、組成変更は、粒子112を構成する材料とは異なる一材料相を粒子112上に形成することを含むものであり、例えば、ある被覆材料で粒子112を被覆する方法等がある。粒子被覆を組み込んでなる本発明プロセスの一態様が、図41に示されている。図41に示されるように、炉110を出る粒子112は粒子被覆装置350へ進入し、該被覆装置において粒子112の外表面に被覆が施されて被覆粒子352が生成し、該被覆粒子は次いで、粒子捕集装置114へ送られて粒子製品116が得られる。粒子被覆装置350において採用される被覆方式については、以下で更に詳説する。

【0079】

引き続き図41に注目すると、一好適態様において、粒子112が本発明プロセスにより被覆される場合、該粒子112は既述した本発明のエアロゾルプロセスを経て製造されるものもである。しかしながら、異なるプロセス、例えば液体沈殿法等により予め製造されてなる粒子の被覆に本発明プロセスを利用することも可能である。液体沈殿等の異なる方法により予め製造されてなる粒子を被覆する場合、製造時から、粒子がスラリー状態でエアロゾル生成装置106内へ導入され、該エアロゾル生成装置106において、炉110内で乾燥粒子112を形成させるためのエアロゾル108が生成され、その後、該粒子112が粒子被覆装置350内で被覆されるまで、粒子は分散状態を保っていることが好ましい。製造時から被覆時まで粒子を分散状態に維持することにより、粒子の凝集に伴う問題、更には、エアロゾル生成装置106へ供給する液体供給原料102内へ粒子を再分散させる必要がある場合は、粒子の再分散に伴う問題を避けることができる。例えば、液体媒体からの沈殿析出により予め形成される粒子の場合、沈殿粒子を懸濁状態で含んでなる液体媒体を、エアロゾル生成装置106用の液体供給原料102形成に使用することができる。注目すべきは、粒子被覆装置350が、炉110の一部として拡張されたものであっても、独立の装置であってもよいことである。

【0080】

本発明の更なる一態様においては、炉110内で粒子112を形成した後、粒子を捕集する前に、所望の物理的性質を付与するために粒子112の構造が変更される。図42には、該粒子構造変成装置を含んでなる本発明プロセスの一態様が示されている。炉110を出る粒子112は、粒子変成装置360へ進入し、該粒子変成装置において粒子の構造が変更されて変成粒子362が生成し、次いで該変成粒子が粒子捕集装置114へ送られて粒子製品116が得られる。粒子変成装置360は一般には焼鈍炉のような炉であり、炉110の一部であっても、独立した加熱装置であってもよい。いずれにしても、粒子112を形成するために炉110に要求される条件とは独立に、粒子変成にとって好適な条件が得られるように、粒子変成装置360が、炉110から独立した温度制御を有してなることが重要である。従って、粒子変成装置360は典型的に、粒子112を所望に構造

変成させるべく、温度制御された雰囲気及び必要な滞留時間を提供するものである。

【0081】

粒子変成装置360内で生ずる構造変成は、粒子112の結晶構造又はモルフォロジーに対する如何なる変成であってもよい。例えば、粒子112を粒子変成装置360内で焼鈍することにより、粒子112を稠密化、あるいは多結晶又は単結晶状態へ再結晶化させることも可能である。また、とりわけ複合粒子112の場合は、粒子を十分な時間焼鈍して、異なる材料相からなる粒子112内部における再分散を誘発することも可能である。このプロセスに特に好適なパラメーターについては、以下で詳説する。

【0082】

炉110内で製造された複合粒子の初期モルフォロジーは、本発明によれば、使用される特定材料及び特定操作条件に応じて、多様なモルフォロジーを取りうるものである。本発明により製造可能な複合粒子が採りうるモルフォロジーの数例が図43に示されている。これらのモルフォロジーは、炉110内で初めに製造される粒子のものである場合もあり、粒子変成装置360において構造変成された結果である場合もある。更に、本発明複合粒子においては、図43に示される複数のモルフォロジー特性の組み合わせも可能である。

【0083】

図44には、本発明装置の一態様が示されており、該装置はエアロゾル生成装置106(400個の変換器配列構成からなる態様)、エアロゾル濃縮装置236(仮インパクター

態様)、液小滴分級装置280(インパクター態様)、炉110、粒子冷却装置300(ガス急冷型冷却装置態様)、及び粒子捕集装置114(バッグフィルター態様)を含んでなる

。全てのプロセス構成要素は、好適な流路により連結されており、該好適な流路は、装置内に不利益な液体蓄積を誘発する可能性のある鋭角端部を実質上含まないものである。また、注目されるべきは、エアロゾル濃縮装置236及び液小滴分級装置280の上流及び下流でたわみ継手370が使用されている点である。たわみ継手370を使用することにより、エアロゾル濃縮装置236及び/又は液小滴分級装置280において鉛直方向に伸展してなるスリットの傾斜角を変更することが可能になる。この構成においては、鉛直方向に伸展してなるスリットに必要とされる傾斜は、該鉛直方向に伸展してなるスリットからの排出特性を最適化するように調整することができる。

【0084】

これまで、本発明プロセスに係るエアロゾル生成は、超音波エアロゾル生成装置に関して説明されてきた。超音波発生装置を使用することは、それにより非常に高品質且つ高濃度なエアロゾルを得ることができるので、本発明プロセスにとって好ましい。しかしながら、いくつかの態様においては、本発明プロセスに係るエアロゾル生成は、特定用途に応じて、異なる構成を採りうるものである。例えば、重量平均径が約3ミクロンを超えるような大きな粒子が所望される場合は、スプレーノズル噴霧器が好ましい。一方、より小径の粒子への適用、とりわけ約3ミクロンより小径、好ましくは約2ミクロンより小径の粒子、これら粒子は一般には本発明の粒子と共に所望されるものであるが、そのような小径粒子を製造する用途においては、本明細書中で説明されるような超音波発生装置が特に好適である。この点に関し、本発明に係る超音波発生装置は、重量平均径が約0.2ミクロン乃至約3ミクロンである粒子を製造する場合に、特に好適である。

【0085】

超音波エアロゾル生成装置は医療用途及び家庭用加湿器として使用されてきたが、噴霧熱分解による粒子製造への超音波発生装置の利用は、主として小規模の実験的な場合に限定されていた。しかしながら、図2乃至21に関して記載された本発明の超音波エアロゾル生成装置は、小さい平均径と狭い径分布とを有する高品質な粉体の商業生産にとって非常に好適である。この点に関し、該エアロゾル生成装置は、高品質なエアロゾルを、高液小滴負荷、高生産速度で製造するものある。上記の小さい液小滴径、狭い径分布、高液小滴負荷、及び高生産速度の組み合わせは、通常は不十分に狭い径分布、望ましくない低液小滴負荷、又は許容し難い低生産速度の少なくとも一を欠点として有する現存のエアロゾ

ル生成装置と比べれば、大きな利点となるものである。

【0086】

本発明に係る超音波発生装置の細心且つ制御された構成により、約1ミクロン乃至約10ミクロン、好ましくは約1ミクロン乃至約5ミクロン、より好ましくは約2ミクロン乃至約4ミクロンの径範囲にある液小滴を、約70重量%を超えて(好ましくは約80重量%を超えて)典型的に含有してなるエアロゾルが製造される。また、本発明の超音波発生装置は、エアロゾル中に液体供給原料を高生成速度で導出しうるものである。前記液体高負荷時の液体供給原料速度は、好適には一変換器につき約25mL/hより大きく、より好適には一変換器につき約37.5mL/hより大きく、より更に好適には一変換器につき約50mL/hより大きく、最適には一変換器につき約100mL/hより大きい。このような性能の高さは、商業規模の運転にとって望ましく、また、超音波変換器配列の上方に単一の前駆体を含んでなる比較的簡単な構成をとる本発明により達成される。超音波変換器は、狭い液小滴径分布を持つエアロゾルの液小滴高負荷条件における高速度製造に好適である。好適には該発生装置は、約0.5L/hを超える液小滴形成速度、より好適には約2L/hを超える液小滴形成速度、より更に好適には約5L/hを超える液小滴形成速度、更に一層好適には約10L/hを超える液小滴形成速度、最適には約40L/hを超える液小滴形成速度でエアロゾルを製造するものである。例えば、エアロゾル生成装置が、図4乃至21に関して説明した如く、400個の変換器構成を有するものであるとき、エアロゾル生成装置は、好適には約10L/hを超える液体供給、より好適には約15L/hを超える液体供給、より更に好適には約20L/hを超える液体供給、最適には約40L/hを超える液体供給からなる総体製造速度で、前述の如く液小滴負荷量の大きい高品質なエアロゾル製造しうるものである。

【0087】

殆どの運転条件下において、上記エアロゾル発生装置を使用するとき、製造される全粒子製品は、好適には一変換器につき約0.5g/hを超え、より好適には一変換器につき約0.75g/hを超え、より更に好適には一変換器につき約1.0g/hを超え、最適には一変換器につき約2.0g/hを超えるものである。

【0088】

本発明による酸素含有蛍光体の製造に関し、液体供給原料は、蛍光体粒子を形成しうる化学成分を含んでなる。例えば、液体供給原料としては、蛍光化合物の硝酸塩、塩化物、硫酸塩、水酸化物又はシュウ酸塩を含んでなる溶液がある。好適な前駆体は硝酸塩であり、例えばイットリア蛍光体粒子の製造には、硝酸イットリウムY(NO3)3・6H2Oが

好適である。硝酸塩は通常、水溶性が大きく、その溶液は高濃度においても低粘度を維持してなる。代表的反応機構は次式で示される。

2Y(NO3)3+H2O+熱 → Y2O3+NOX+H2O

液体中での沈殿形成を避けるため、溶液は前駆体に関し飽和していないことが好ましい。例えば、該溶液は、溶液中の金属量に対して約1乃至50重量%の蛍光体化合物、例えば約1乃至15重量%の蛍光体化合物を生成するに十分な前駆体を含んでなる。蛍光体粒子の最終的な粒径は、前駆体濃度によっても影響される。一般に、液体供給原料中の前駆体濃度が低くなるほど、小さい平均径を有する粒子が生成する。

【0089】

ホスト材料の他に、液体供給原料は賦活イオンの前駆体を含んでなることが好ましい。例えば、Y2O3:Eu蛍光体粒子の製造に関しては、前駆溶液は上記硝酸イットリウム、更には硝酸ユーロピウムを含んでなることが好ましい。前駆体の相対濃度を調整することにより、ホスト材料中の賦活イオン濃度を変更することが可能である。

【0090】

溶媒は取扱いの容易さから水を基調とするものであることが好ましいが、トルエンのような他の溶媒が所望される場合もある。有機溶媒の使用は、蛍光体粒子中に望ましくない炭素混入を誘発する可能性がある。水を基調とする溶液のpHを調整して、溶液内における前駆体の溶解性を変化させることが可能である。

【0091】

上記のものに加えて、液体供給原料は、粒子生成に寄与する他の添加物を含んでいてもよい。例えば、フラックス剤を溶液に添加して、粒子の結晶性及び/又は密度を向上させることも可能である。例えば、金属硝酸塩のような金属塩溶液に尿素を添加することにより、該溶液から製造される粒子の密度を増大させることが可能である。ある態様においては、金属塩溶液中の蛍光体化合物のモル数に対して約1モル当量まで尿素が前駆体溶液に添加される。更に、以下更に詳細に説明するように、粒子を被覆蛍光体粒子とする場合、酸素含有蛍光体化合物と被膜双方の可溶性前駆体を前駆体溶液に使用することも可能であり、この場合該被覆前駆体は、不揮発性又は揮発性化学種である。

【0092】

酸素含有蛍光体粒子の製造に関して、キャリアガスは、液体供給原料から製造される液小滴をエアロゾルとして分散させうる任意のガス状媒体からなるものであってよい。また、キャリアガスは不活性ガスであってもよく、その場合キャリアガスは蛍光体粒子の形成に関与しないものである。代替的に、キャリアガスは、蛍光体粒子の形成に寄与する一又は複数の活性成分を含んでいてもよい。この点に関し、キャリアガスは、炉内で反応して蛍光体粒子の形成に寄与する一又は複数の反応性成分を含んでいてもよい。酸素含有蛍光体粒子の製造に係る多くの応用例においては、空気が好適なキャリアガスである。異なる状況においては、窒素のような比較的不活性のガスが好適である場合もある。

【0093】

酸素含有蛍光体が被覆蛍光体である場合、金属酸化物被覆の前駆体は、揮発性金属の酢酸塩、塩化物、アルコキシド又はハロゲン化物から選択される。上記前駆体は、高温で反応して対応する金属酸化物を形成し、支持配位子又はイオンを脱離することが知られている。例えばSiCl4は、水蒸気の存在下でSiO2被覆の前駆体として使用される。

【0094】

SiCl4(g)+2H2O(g) → SiO2(S)+4HCl(g)

SiCl4もまた室温において液体の高揮発性物質であり、このことが搬送装置への移送

をより制御し易いものにする。

【0095】

金属アルコキシドは、加水分解による金属酸化物膜の製造に利用される。水分子はアルコキシドのM−O結合と反応して、対応するアルコールを完全に脱離し、M−O−M結合を形成する。

【0096】

Si(OEt)4+2H2O → SiO2+4EtOH

殆どの金属アルコキシドは、適度に大きな蒸気圧を持つので、被覆前駆体として非常に好適である。

【0097】

金属酢酸塩もまた、熱的に活性化されて無水酢酸が脱離して容易に分解するので、被覆前駆体として有用である。

Mg(O2CCH3)2 → MgO+CH3C(O)OC(O)CH3

金属酢酸塩は、水に対して安定であり、それ程高価ではないので、被覆前駆体として好適である。

【0098】

被覆は、多数の異なる機構により粒子表面に形成される。化学蒸着法(CVD)においては、一又は複数の前駆体が、蒸発し、高温粒子表面に融着し、熱反応することにより薄膜被覆が形成される。CVDにより形成された好適な被覆は、金属酸化物及び元素状金属を含んでなる。更に、被覆は物理蒸着法(PVD)によっても形成可能であり、この方法においては、被覆材料は粒子表面上に物理的に堆積する。PVDにより形成された好適な被覆は、有機材料及び元素状金属を含んでなる。代替的に、ガス状前駆体を気相中で反応させて、例えば径が約5nmよりも小さいような、小さな粒子を形成し、次いで該粒子を相対的に大きな粒子の表面へ分散させて、該表面で焼結させることにより被覆を形成する

ことも可能である。この方法は、ガス・粒子変換(GPC)と称される。上記被覆反応がCVD、PVDあるいはGPCいずれにより生ずるかについては、ガス流における粒子濃度、水の分圧及び前駆体の分圧のような反応装置条件に依存する。他に可能な表面被覆法としては、粒子表面を気相反応物と反応させて、粒子にもともと含まれていた材料とは異なる材料に粒子表面を変化させる表面転化法がある。

【0099】

加えて、PbO、MoO3、V2O5等に代表される揮発性被覆材料を反応室内に導入し

て、凝縮により粒子上に被覆を堆積させることも可能である。銀のような高揮発性の金属も凝縮法により堆積させることが可能である。更に他の方法により蛍光粉体を被覆することも可能である。例えば、蛍光粉体及び被覆双方の可溶性前駆体を前駆体溶液内に使用することも可能であり、その場合、被覆前駆体は不揮発物(例えばAl(NO3)3)又は揮発物(例えばSn(OAc)4、但し、Acはアセテート)である。他の方法として、コ

ロイド状前駆体と可溶性蛍光体前駆体とを使用して、蛍光体上に粒子状コロイド被膜を形成することも可能である。

【0100】

粒子変成装置内で生じる構造変成は、粒子の結晶構造又はモルフォロジーに関して如何なる変成であってもよい。例えば、粒子を稠密にするため、あるいは、多結晶又は単結晶形態に粒子を再結晶化させるために、粒子を粒子変成装置内で焼鈍することが可能である。また、特に複合粒子の場合、粒子を十分な時間焼鈍して、異なる材料相からなる粒子内部における再分散、又は賦活イオンの再分散を誘発することも可能である。

【0101】

更に詳しくは、上記方法により製造された酸素含有蛍光粉体は良好な結晶性を持つものであるが、製造後に結晶性(平均結晶粒径)を向上させることが所望される場合もある。このように、所定の雰囲気で或る時間、粉体を焼鈍(加熱)することにより、蛍光体粒子の結晶性を向上させることが可能である。結晶性が向上することにより、蛍光体粒子の輝度及び効率が好適に向上する。上記焼鈍工程が実施される場合、焼鈍温度及び時間は、焼鈍工程においてしばしば見受けられる粒子間焼結の量を最小化するように選択される。本発明の一態様によれば、酸素含有蛍光粉体は、好適には約700℃乃至約1700℃、より好適には約1100℃乃至約1400℃の温度で焼鈍される。焼鈍時間は、好適には約2時間を超えず、約1分程度の短時間であってもよい。通常、酸素含有粉体は、アルゴンのような不活性ガス又は空気のような酸素含有気体中で焼鈍される。

【0102】

更に、蛍光体の結晶性は、前駆体溶液内又は後形成焼鈍工程中いずれかにおいてフラックス剤を使用することによっても向上させることができる。フラックス剤は、反応物と材料とが共に加熱されるとき、フラックス剤の不在下で同一温度、同一時間、材料を加熱した場合に比べて、該材料の結晶性を向上させる反応物である。通常、フラックス剤は、共融混合物を形成するものであり、そのことにより、粒界における液相の拡散係数を増加させるものである。フラックス剤、例えば、NaCl若しくはKClのようなハロゲン化アルカリ金属、又は、尿素(CO(NH2)2)のような有機化合物を前駆体溶液に添加することにより、続く粒子形成過程において粒子の結晶性及び/又は密度を向上させることができる。代替的に、フラックス剤を捕集後の蛍光粉体バッチと接触させることも可能である。焼鈍時、フラックス剤は蛍光粉体の結晶性を向上させるものであり、その結果、蛍光粉体の輝度等、他の特性を向上させるものである。また、複合粒子112の場合は、粒子を十分な時間焼鈍して、異なる材料相からなる粒子112内の再分散を誘発することも可能である。

【0103】

本発明は、酸素含有蛍光体に対して特に好適である。蛍光体は励起されて、例えば外部電場又は他の外部エネルギー源により励起されて、可視又は紫外スペクトル域の放射を放出することができる材料である。酸素含有蛍光体は、例えば金属酸化物、ケイ酸塩、ホウ酸塩又はアルミン酸塩を基調とするホスト材料等、酸素を含有してなるホスト材料を有し

てなる上記蛍光体である。上記酸素含有蛍光体の数例については、以下で更に詳細に列挙する。酸素含有蛍光体は、例えば、レッド、ブルー又はグリーン光等、特定波長の可視光を発光しうるように化学的に調製可能なものである。所定装置内において各種蛍光粉体を分散し、粉体を制御可能に励起することにより、フルカラーのディスプレー装置を実現することができる。

【0104】

典型的に、酸素含有蛍光体はホスト材料と称されるマトリックス化合物を含んでなり、更に、特定色の発光又はルミネセンス特性の向上を目的として、賦活イオンと称される一又は複数のドーパントを含んでなる。アップコンバーター蛍光体のような数種の蛍光体は、一以上の賦活イオンを含んでなる。

【0105】

蛍光体は、その燐光特性によって分類することができるが、本発明はあらゆるタイプの上記蛍光体に適用可能である。例えば、エレクトロルミネセンス蛍光体は、電場により刺激されて光を放出する蛍光体である。このような蛍光体は、薄膜及び厚膜エレクトロルミネセントディスプレー、LCD用のバックライティング並びに腕時計等に使用されるエレクトロルミネセントランプに利用される。陰極ルミネセンス蛍光体は、電子衝撃により刺激されて光を放出するものである。このような蛍光体はCRT(例えば一般テレビ)及びFEDに利用される。

【0106】

光ルミネセンス蛍光体は、他光により刺激されて光を放出するものである。刺激光は通常、放出光よりも大きなエネルギーを有する。例えば、光ルミネセンス蛍光体は、紫外光により刺激されて可視光を発光する。このような蛍光体は、プラズマディスプレーパネル及び一般の蛍光燈に利用される。

【0107】

アップコンバーター蛍光体も他光により刺激されて光を放出するものであるが、刺激光は通常、放出光よりも小さなエネルギーを有する。例えば、アップコンバーター蛍光体の刺激には赤外光が使用され、刺激を受けた該蛍光体は可視又は紫外光を放出する。典型的に、アップコンバーター蛍光体は、相対的に低エネルギーの赤外光を変換する少なくとも二の賦活イオンを含んでなる。このような材料は、免疫測定法及びセキュリティ用途に利用される。同様に、X線蛍光体は、X線を可視光に変換するために利用され、医学的診断に利用される。

【0108】

酸素含有ホスト材料は、例えば約0.02乃至約15原子%、好適には約0.02乃至約10原子%、より好適には約0.02乃至約5原子%の量の賦活イオンでドープされる。以下でより詳細に説明するが、ホスト材料内の賦活イオンの好適濃度は、用途に応じて変化するものであることは正しく認識されるべきである。蛍光体化合物ZnOの場合は、Znが賦活イオンとなるように、この金属酸化物は、化学量論からは若干逸脱して製造される。

【0109】

本発明の利点の一つは、賦活イオンがホスト材料内に均質に分散してなる点である。固体法により製造された蛍光粉体は、小さな粒子においては、均一な賦活イオン濃度とはならず、また、溶液法も、沈殿速度の違いに起因して、均質な賦活イオン分散を実現することができない。

【0110】

ある種の用途には、特定の蛍光体化合物が好適とされるが、全ての可能な用途に関して必ずしも単一の蛍光体化合物が好適であるという訳ではない。本明細書中において、酸素含有蛍光体化合物とは、単体又は錯体である金属酸化物、金属ケイ酸塩、金属ホウ酸塩又はチタン酸塩から選択されたホスト材料を含んでなる化合物である。

【0111】

金属酸化物蛍光体化合物の例としては、Y2O3:Eu、ZnO:Zn、Y3Al5O12:

Tb、並びにBaMgAl14O23:Euのようなバリウムアルミン酸塩が挙げられるが、これらに限定されるものではない。

【0112】

金属ケイ酸塩蛍光体の例としては、Zn2SiO4:Mn、Ca2SiO4:Eu、Ba2

SiO4:Eu、Gd2SiO5:Ce及びY2SiO5:Ceのようなケイ酸塩が挙げられ

る。金属ホウ酸塩の例としては、(Y,Gd)BO3:Euが挙げられる。チタン酸塩の

例としては、CaTiO3:REであり、ここでREは希土類元素である。

【0113】

幾つかのディスプレー用途に特に好適な酸素含有蛍光体ホスト材料としては、ZnO:Zn及びY2O3:Euが挙げられる。好適な酸素含有蛍光体ホスト材料及び賦活イオンの更なる数例を、表1にまとめた。

表1 酸素含有蛍光体材料の例

【0114】

【表1】

【0115】

本発明によれば、酸素含有蛍光粉体は、平均径の小さい粒子を含んでなる。蛍光体粒子の好適な平均径は、蛍光粉体の用途により異なるが、蛍光体粒子の平均粒子径は、約10ミクロン以下である。殆どの用途において、平均粒子径は好適には約5ミクロン以下であり、例えば約0.1ミクロン乃至約5ミクロンであり、より好適には約3ミクロン以下であり、例えば約0.3ミクロン乃至約3ミクロンである。本明細書中において、平均粒子径とは、重量平均粒子径である。

【0116】

本発明によれば、蛍光体粒子の粉体バッチは、狭い粒子径分布を有するものでもあり、大部分の粒子は実質的に同一の大きさである。好適には少なくとも約90重量%の粒子、より好適には少なくとも約95重量%の粒子は、平均粒子径の2倍を超えない大きさである。即ち、平均粒子径が約2ミクロンであるとき、好適には少なくとも約90重量%の粒子が4ミクロン以下であり、より好適には少なくとも約95重量%の粒子が4ミクロン以下である。更に、少なくとも約90重量%の粒子、より好適には少なくとも約95重量%の粒子が、平均粒子径の約1.5倍を超えない大きさである。即ち、平均粒子径が約2ミクロンであるとき、好適には少なくとも約90重量%の粒子が約3ミクロン以下であり、より好適には少なくとも約95重量%の粒子が約3ミクロン以下である。

【0117】

本発明の蛍光体粒子は、実質単結晶粒子とすることも可能であり、あるいは多数の結晶粒からなるものであってもよい。本発明によれば、蛍光体粒子は高結晶性であり、粒子がほぼ単結晶又は極少数の大結晶からなるように、好適には平均結晶粒径は平均粒子径に近似してなる。粒子の平均結晶粒径は、好適には少なくとも約25nmであり、より好適には少なくとも約40nmであり、より更に好適には少なくとも約60nmであり、最適には少なくとも約80nmである。一態様において、平均結晶粒径は少なくとも約100nmである。粒子の大きさとの関係において、平均結晶粒径は好適には平均粒子径の少なく

とも約20%であり、より好適には平均粒子径の少なくとも約30%であり、最適には平均粒子径の少なくとも約40%である。上記の如く高結晶性の蛍光体は、相対的に小さな結晶粒からなる蛍光体粒子に比べて、発光効率及び輝度を向上させると考えられている。

【0118】

本発明の酸素含有蛍光体粒子は、高純度、即ち不純物濃度が低いことに利点を有する。不純物とは、最終製品内に含まれる予定外の物質である。従って、賦活イオンは不純物とは見なされない。本発明の蛍光粉体における不純物濃度は、好適には約1原子%以下であり、より好適には約0.1原子%以下、より更に好適には約0.01原子%以下である。

【0119】

また、酸素含有蛍光体粒子は、ヘリウム比重びん法により測定された場合、非常に稠密(非多孔性)である。粒子の粒子密度は、好適にはホスト材料に関し理論密度の少なくとも約80%であり、より好適にはホスト材料に関し理論密度の少なくとも約90%、より更に好適にはホスト材料に関し理論密度の少なくとも約95%である。

【0120】

また、本発明の酸素含有蛍光体粒子は、実質球形である。即ち、粒子はぎざ形状や不規則形状ではない。球形粒子は、ディスプレーパネルのような装置を、薄い平均厚でより均一に分散被覆しうるので、特に有利である。粒子は実質球形であるが、結晶粒径が増大して、平均粒子径に近づくとき、粒子は小面体となってもよい。

【0121】

加えて、本発明による酸素含有蛍光体粒子は、表面積が小さいという利点を有する。粒子は実質球形であるので、所定量の粉体における全表面積が減少してなる。更に、粉体バッチから大きな粒子を排除することにより、そのような大きな粒子表面の孔に関与する多孔性が排除される。大きな粒子の排除に起因して、粉体の表面積は好適に小さなものとなる。表面積は、典型的には、BET窒素吸着法により測定されるものであり、該方法は、粉体表面上の許容表面孔の表面積を含む、粉体表面積の指標である。所定粒子径分布において、粉体単位量当りの表面積の値が低いことは、中実又は非多孔性の粒子であることを意味する。表面積を小さくすることにより、水分による劣化のような不利な表面反応に対する蛍光粉体の感受性を低下させることができる。この特徴により、蛍光粉体の有効寿命は好適に延長する。

【0122】

本発明の酸素含有蛍光体粒子の表面は、通常は、平滑であり、粒子表面への汚染物質の沈着が最小限に抑えられた清浄な表面である。例えば、外表面は、液体沈殿法によって製造された粒子の場合にしばしば見受けられる表面活性剤による汚染を受けない。

【0123】

加えて、本発明による酸素含有蛍光体粒子の粉体バッチは、実質的に凝集しておらず、即ち、該粉体バッチは硬い凝集塊や粒子を実質含まないものである。硬い凝集塊は、一又は複数の粒子が物理的に合体した塊であり、一つの大きな粒子として挙動するものである。凝集塊は、殆どの用途の蛍光粉体において不都合である。本発明に係る粉体バッチにおいては、硬い凝集塊として存在している蛍光体粒子は、好適には蛍光体粒子の約1重量%以下である。より好適には、約0.5重量%以下の粒子が硬い凝集塊として存在してなり、より更に好適には約0.1重量%以下の粒子が硬い凝集塊として存在してなる。

【0124】

本発明の一態様によれば、酸素含有蛍光体粒子は複合蛍光体粒子であり、個々の粒子は少なくとも一の酸素含有蛍光体相と、前記蛍光体相と係合する少なくとも第二の相とを含んでなる。第二の相は、別の蛍光体化合物であってもよく、蛍光体化合物でなくともよい。このような複合材料は、単体では使用不能な蛍光体化合物の装置への利用を可能にする点で有利である。更に、一粒子内において異なる蛍光体化合物を組み合わせることにより、特定色を放出することが可能になる。二つの蛍光体化合物による発光は、白色光に近づくように組み合わせ可能である。更に、陰極ルミネセンス用途においては、マトリックス材料により、電子の衝突を加速して発光を強めることができる。

【0125】

本発明の別態様によれば、蛍光体粒子は、表面変性されるか表面被覆された蛍光体粒子であり、粒子の外表面を実質被包する粒子状被覆(図43d)又は非粒子状(フィルム)被覆(図43a)を含んでなる。該被覆は、金属、非金属化合物又は有機化合物である。

【0126】

被覆は、水分又は他の要因、例えばプラズマディスプレー装置におけるプラズマ若しくは陰極ルミネセンス装置における高密度電子衝撃等による蛍光体材料の劣化を低減させるためにしばしば必要とされる。本発明による薄く均質な被覆は、低電圧、高電流条件下における蛍光粉体の使用を可能にするので有利である。また、被覆は、賦活イオン(例えばCu及びMn)が一つの粒子から他の粒子へ移動して、ルミネセンス特性を変更することがないように、拡散バリアを形成するものである。また、被覆は、粒子の表面エネルギー準位を制御しうるものである。

【0127】

被覆は、金属、金属酸化物又は他の無機化合物(例えば金属硫化物)であってもよく、あるいは、有機化合物であってもよい。例えば、金属酸化物被覆は好適に利用されるものであるが、そのような被覆は、SiO2、MgO、Al2O3、ZnO、SnO2又はIn2O3からなる群より選択された金属酸化物である。特に好適なものは、SnO。及びAl2O3被覆である。SnO2又はIn2O3のような半導性酸化物被覆は、蛍光体から放射される二次電子を吸収する被覆機能を有することからある種の用途に好適である。金属被覆、例えば銅被覆等は、直流エレクトロルミネセンス用途に使用される蛍光体粒子に有用である。加えて、ジルコニウム蛍光体又はアルミニウム蛍光体のような蛍光体被覆もまた、ある種の用途における利用に好適である。

【0128】

被覆は、比較的薄く均質であることが必要である。被覆は好適には粒子全体を被包するが、被覆が光の透過を阻害しない程度に十分薄いものである必要がある。被覆の平均厚は好適には約200nm以下であり、より好適には約100nm以下であり、より更に好適には約50nm以下である。被覆は、好適には蛍光体粒子を完全に被包し、従ってその平均厚は少なくとも約2nm、より好適には少なくとも約5nmである。一態様において、被覆の平均厚は、約2乃至50nmであり、更には約2乃至10nmである。更に、粒子は、所望の特性を得るために、粒子を実質被包してなる一又は複数の被覆を含んでなる。

【0129】

粒子状又は非粒子状の被覆は、顔料、又は、蛍光体の光の特性を変更する他の物質を含んでいてもよい。赤色(レッド)顔料は、酸化鉄(Fe2O3)、硫化カドミウム化合物(CdS)又は硫化水銀(HgS)のような化合物を含んでなる。緑色(グリーン)又は青色(ブルー)顔料は、酸化コバルト(CoO)、アルミン酸コバルト(CoAl2O4)又は酸化亜鉛(ZnO)を含んでなる。顔料被覆は、蛍光体から放出される特定波長の光を吸収することができ、そのことにより、特にCRT装置において、色のコントラスト及び純度を向上させるフィルターとして機能するものである。

【0130】

加えて、蛍光体粒子は、PMMA(ポリメタクリル酸メチル)、ポリスチレン又は類似の有機化合物のような有機化合物、例えば流動性媒体中における粒子の分散及び/又は懸濁を補助する界面活性剤で被覆されていてもよい。有機被覆は好ましくは約100nm以下の厚さであり、粒子周囲において実質稠密で連続である。有機被覆は、特にエレクトロルミネセントランプにおける蛍光体粒子の腐食を好適に防止するものであり、更には、ペースト又は他の流動性媒体における粒子の分散性を向上させるものである。

【0131】

また被覆は、一又は複数の単分子層被覆、例えば約1乃至3の単分子層被覆からなる。単分子層被覆は、有機又は無機分子と、蛍光体粒子表面とが、本質的に一分子の層厚を持つ被覆層を形成するように反応することにより形成する。特に、ハロゲン化シラン(halo−)又はアミノシランのような官能基化された有機シラン、例えばヘキサメチルジシ

ラザン又はトリメチルシリルクロライドと、蛍光粉体表面との反応による単分子層被膜の形成は、蛍光粉体の疎水性及び親水性の変更及び制御に利用される。金属酸化物(例えばZnO若しくはSiO2)又は金属硫化物(例えばCu2S)からなる単分子層被覆が単分子層被覆として形成可能なものである。単分子層被覆によれば、広範な組成のペースト及び他の流動性媒体における蛍光体粒子の分散性を、より好適に制御しうる。

【0132】

また、単分子層被覆は、既に有機又は無機被覆を有してなる蛍光粉体上に形成されてもよく、その場合、蛍光粉体の腐食特性(相対的に厚い被覆の使用による)及び分散性(単分子層被覆の使用による)のより好適な制御が可能となる。

【0133】

上記粉体特性の直接の結果として、本発明の酸素含有蛍光粉体は多くの独特且つ有利な特性を有するものであり、このような特性は従来公知の蛍光粉体には見られないものである。

【0134】

本発明の酸素含有蛍光粉体は高い効率を有してなり、この効率は時として量子効率と称される。効率とは、可視光子として放出されるに至る励起エネルギー(電子又は光子)の総体的な変換率である。本発明の一態様によれば、蛍光粉体の効率は、少なくとも約90%である。本発明による蛍光体粒子がこのような完全に近い効率を示すことは、高結晶性、並びに、ホスト材料内における賦活イオンの均質な分散に起因すると考えられる。

【0135】

また酸素含有蛍光粉体は、好適に制御された色特性を有してなり、この特性は、時として、発光スペクトル特性又は色度と称される。この重要な特性は、粉体の高純度、賦活イオンの均質分散及びホスト材料の組成を正確に制御しうる機能に起因するものである。

【0136】

また本発明蛍光粉体においては、パーシステンスとも称される減衰時間が向上している。パーシステンスとは、光の放出が、その輝度に関し10%に減少するまでの時間を意味する。長い減衰時間を持つ蛍光体は、画像がディスプレーを横切るように動くとき、ぶれた像を作り出すこととなる。本発明の蛍光粉体における減衰時間の向上は、ホスト材料中における賦活イオンの均質分散に主に起因すると考えられる。

【0137】

また蛍光粉体は、従来蛍光粉体よりも向上した輝度を有するものである。即ち、或る一定のエネルギー付与条件下で、本発明の蛍光粉体はより強力な光を発光するものである。

上記の如く、本発明の酸素含有蛍光粉体は、従来蛍光粉体においては見られない特性の独特な組み合わせを有するものである。本発明粉体は、多数の中間製品、例えばペースト又はスラリーの形成に好適に利用可能なものであり、多数の装置内に取り入れることが可能なものであり、その場合、本発明蛍光粉体に係る特性が直接に作用して該装置の性能は著しく向上する。該装置としては、発光燈、並びに、情報及びグラフィックスを視覚的に伝達するためのディスプレー装置等が包含される。上記ディスプレー装置としては、テレビ受像機のようなCRT式のディスプレー装置が包含され、またフラットパネルディスプレーも包含される。フラットパネルディスプレーは、従来受像管を使用せずにグラフィックス及び画像を表示する比較的薄い装置であって、適度の電力消費量で機能するものである。一般に、フラットパネルディスプレーは、表示パネル上に選択的に分散してなる蛍光粉体を含んでなり、前記パネルの極近傍において該パネル後部に励起源を具備してなるものである。フラットパネルディスプレーとしては、液晶ディスプレー(LCD)、プラズマディスプレー(PDP)エレクトロルミネセント(EL)ディスプレー、及び電界放出ディスプレー(FED)が包含される。

【0138】

陰極線管を利用してなるCRTディスプレーとしては、テレビ受像機及びコンピューターモニター等の、従来のディスプレー装置が包含される。CRTは、一又は複数の陰極線管から出る電子を、表示スクリーンの所定領域(画素)に配した蛍光粉体上で選択的に発

火させることにより機能するものである。陰極線管は、表示スクリーンから一定の距離に配置されてなり、スクリーンが大きくなると、前記距離も大きくなる。電子ビームをある画素上へ選択的に誘導することにより、高解像度のフルカラーディスプレーを得ることができる。

【0139】

フラットパネルディスプレー(FPD)は、CRTよりも更に多くの利点を備えており、そのような利点としては、より軽量であること、携帯性及び低電力消費等が挙げられる。将来的には、フラットパネルディスプレーは、場所をとるCRT装置に取って代わると考えられ、例えばテレビ受像機の場合には、絵画の如く壁に掛けることのできる薄い製品に移行していくと考えられる。現在、フラットパネルディスプレーは、CRTに比べて薄く軽量且つ低電力消費なものとして製造されているが、CRT程の画質及びコストパフォーマンスを有するものではない。

【0140】

CRTにおいて蛍光体を効率的に活性化させるために従来必要とされていた高電圧及び低電流が、フラットパネルディスプレーの開発を妨げてきた。電界放出ディスプレーのようなフラットパネルディスプレー用の蛍光体は、現行のCRT装置に使用される蛍光体よりも、典型的に低電圧、高電流密度及び高効率で機能する必要がある。上記ディスプレーに使用される低電圧により、電子は数ミクロンから数十ナノメーターの深さに侵入することとなり、その深さは印加される電圧による。従って、蛍光体粒子の径及び結晶性の制御が、装置性能にとって重要である。大きな粉体又は凝集した粉体が使用される場合、極僅かな電子のみが蛍光体と相互作用することとなる。広い径分布を持つ蛍光粉体の使用も、不均一な画素及びサブピクセルをもたらすこととなり、ぶれた画像を作り出すこととなる。FPDの一型として、プラズマディスプレーパネル(PDP)がある。プラズマディスプレーは、現行のCRT装置に匹敵する画質を有し、例えば20乃至60インチ(対角基準)の大型サイズに容易にスケールアップすることができる。該ディスプレーは明るく且つ軽量であり、厚さは約1.5乃至3インチである。プラズマディスプレーは、蛍光照明具と類似の方式で機能する。プラズマディスプレーにおいて、プラズマ源、典型的にはガス混合物は、互いに対向して配置されてなるアドレス指定可能な電極間に存在してなり、この電極間に高エネルギー電場が形成されるものである。限界電圧に達すると、前記ガスからプラズマが形成され、プラズマによりUV光子が放出される。カラープラズマディスプレーは、3色型の光ルミネセンス蛍光体粒子を、ガラス表面板の内側に塗布してなるものである。蛍光体は、光子により照射されて、選択的に光を放出する。プラズマディスプレーは、比較的低電流で動作するものであり、交流又は直流信号いずれかにより駆動することが可能である。このインピーダンスが電流を抑制し、ガス混合物内に必要な電荷を与えるものである。

【0141】

プラズマディスプレーに特に有用な、本発明による酸素含有蛍光体は、赤色(レッド)用に(Y,Gd)BO3:Eu、青色(ブルー)及び緑色(グリーン)用にY3Al5O12:

Tb、緑色用にZn2SiO4:Mn、青色用にBaMgAl14O23:Euを含んでなる。該蛍光体は、プラズマによる劣化防止のために、MgO等により好適に被覆される。

【0142】

フラットパネルディスプレーの他型としては、電界放出ディスプレー(FED)がある。この種の装置は、CRTに匹敵する画質を保つ一方で、CRTに見られる大きさ、重量及び電力消費の問題を解消した点に利点を有するものであり、従って、ラップトップコンプューターのような小型電子装置に特に有用である。FEDは、ディスプレー内の各画素に割り当てられた数千のエミッターと共にマトリクスアドレスドアレイ(matrix a

ddressed array)内に配置された、多数の低電力放出型冷マイクロチップ

エミッターから電子を発生させるものである。該マイクロチップエミッターは、表示画像を作り出す陰極ルミネセンス蛍光体スクリーンから、約0.2mmに位置してなる。この構成により、薄くて軽量のディスプレーが可能になる。

【0143】

FED装置に特に有用な酸素含有蛍光体は、赤色用にY2O3:Eu、緑色用にZnO、青色用にBAMを含んでなる。高電流密度の電子ビームは、蛍光体ホスト材料の破壊及び解離を招くものであるので、前記蛍光体は、金属酸化物等により被覆される。SiO2及

びAl2O3のような誘電性被覆を使用することも可能である。更に、SnO2又はIn2O3のような半導性被覆は、二次電子の吸収に特に有利である。

【0144】

酸素含有FED蛍光体の被膜は、好適には約1乃至約10nm、より好適には約1乃至約5nmの平均厚を有してなる。1乃至2kV電子の電子侵入深度は、わずか10nm程度であるので、約10nmを超える厚さの被覆は、装置の明るさを減少させることとなる。上記のような薄い被覆は、既述の如く、単分子層被覆とすることも有利である。

【0145】

FEDを更に改良する際の大きな障害は、好適な蛍光粉体がないことにある。FEDは、低電圧蛍光材料、即ち、約500Vよりも小さいような小さな印加電圧、且つ、大きな電流密度において、十分な光を放出する蛍光体を必要とする。本発明の酸素含有蛍光粉体は、上記のような小さな印加電圧における輝度が向上した点に利点を有し、また、被覆された蛍光体粒子は、高電流密度における劣化に耐えうるものである。上記高輝度は、粒子の高結晶性及び高純度に起因すると考えられる。粉砕等のプロセスに起因する低結晶性及び高不純物度を有する蛍光体粒子は、所望の高輝度を有さないものである。また本発明の蛍光体粒子は、長期間にわたってその輝度及び色度を維持する能力を有してなり、その期間は例えば10,000時間を超える。更に、蛍光粉体の球形モルフォロジーは、光散乱を向上させ、その結果、ディスプレーの画像特性を向上させるものである。電子侵入深度は、小さな印加電圧に起因してわずか数ナノメーターであるので、小さな平均粒子径は有利である。

【0146】

上記ディスプレー装置、即ち、陰極線管装置並びにプラズマディスプレーパネル及び電界放出装置を含むフラットパネルディスプレー装置の各々に関して、画素を構成する蛍光体層を、ボイド(void)数を最小に留めつつ可能な限り、薄く、且つ、均質なものとすることが重要である。好適な一態様において、画素を構成する蛍光体層は、平均粒子径の約3倍を超えない平均厚、好ましくは平均粒子径の約2倍を超えない平均厚、より更に好ましくは平均粒子径の約1.5倍を超えない平均厚を有してなる。この独特な特徴は、蛍光体粒子における小さい粒子径、狭い粒子径分布及び球形モルフォロジーからなる独特の組み合わせに起因すると考えられる。従って、当該装置は、より小さくより均一な画素を形成する能力と、光散乱が顕著に減少する結果、非発光粒子に起因する光量損失が減少することにより顕著に向上した輝度とに起因して、非常に高解像度の画像を形成するものである。

【0147】

エレクトロルミネセントディスプレー(EL)は、エレクトロルミセンスにより機能する。ELディスプレーは非常に薄い構造物であり、非常に高解像度の画像を形成する一方で、例えば数インチ(対角基準)程度の非常に小さなスクリーンサイズを有するものである。このようなディスプレーは、その非常に小さなサイズに起因して、多くの軍事用途に活用されており、これらの用途、例えば、航空機コックピット、小型ハンドヘルドディスプレー、ヘッドアップディスプレー等の用途においては、サイズに対して非常に厳しい要求がある。これらの装置は、二つのアドレス電極の間に高電位を印加することにより機能する。ELディスプレーは、最も普通には、交流電気信号により駆動される。該電極は、半導性蛍光体薄膜と接触し、大きな電位差が熱電子(hot electron)を生み

出し、この熱電子が該蛍光体内を移動して、励起による発光を可能にするものである。

【0148】

現行のエレクトロルミネセントディスプレー構成は、薄膜蛍光体層1122を利用してなり、通常は、蛍光粉体を利用しないが、本発明による非常に小さな単分散蛍光体粒子を

利用することは、この種の装置における用途に有利である。例えば、小さな単分散粒子は、厚膜フィルムペーストを利用してガラス基材上に塗膜され、焼結されて、良好に結合されたフィルムを製造するものであり、従って、上記フィルムの形成に使用されている現行の、高価で材料に制限のあるCVD法の代わりとすることが可能である。上記のような良結合性フィルムは、大きな凝集蛍光体粒子からは製造することができない。同様に、複合蛍光体粒子は、エレクトロルミネセントディスプレーに用いられている現行の、比較的高価な多層積層法の代替法とすることが可能である。従って、蛍光体と誘電材料とからなる複合蛍光体粒子を利用することが可能である。

【0149】

本発明による蛍光粉体の他の用途としては、エレクトロルミネセントランプにおける用途がある。エレクトロルミネセントランプは、硬質又は可撓性基材上、例えばポリマー基材上に形成されるものであり、メンブレンスイッチ、携帯電話、時計、パーソナルデジタル補助具等におけるバックライトとして一般に使用されている。エレクトロルミネセントランプ産業においては、新規市場へ参入する可能性をデザイナーに与えるために、新たな色みの、高信頼度及び高輝度の粉体が、切実に所望されている。また輝度を犠牲にすることなく、水の浸入を最小化し、光散乱を排除するために、蛍光体層は、より薄くより中実なものとされる必要がある。より高輝度なエレクトロルミネセントランプは、より薄い蛍光体層を必要とし、より薄い蛍光体層は、従来法では製造することのできない小さな粒子径の蛍光粉体を必要とする。また、そのような薄層においては、蛍光粉体の使用量も少ない。現在入手可能なELランプは、平均粒子径約5ミクロン以上、典型的には更に大きい粒子を利用してなる。小さい粒子径と狭い粒子径分布とを有してなる本発明の蛍光粉体は、より明るく、より信頼度が高く、更に耐用年数が向上したELランプの製造を可能にするものである。更に、本発明の蛍光粉体は、輝度又は他の望ましい特性を犠牲にすることなく、蛍光体層の厚さが大幅に削減されたELランプの製造を可能にするものである。従来のELランプは、100ミクロン程度の厚さの蛍光体層を有していた。本発明の粉体は、約15ミクロン以下、例えば約10ミクロン以下の蛍光体層を有してなるELランプの製造を好適に可能にするものである。蛍光体層の厚さは重量平均粒子径の約3倍を超えないことが好ましく、重量平均粒子径の約2倍を超えないことが更に好ましい。

【0150】

上記の如く、エレクトロルミネセントランプは、携帯電話、ページャー、パーソナルデジタル補助具、腕時計、計算機及びそれらに類似のもののような、小型電子装置における、バックライト型文字数字ディスプレーとして、益々重要になってきている。またELランプは、計器盤、小型広告ディスプレー、安全用照明具、救助及び安全装置における非常灯、写真用バックライト、メンブレンスイッチ等の用途並びに他の類似用途にも有用である。エレクトロルミネセント装置に係る問題点の一つは、それらは発光のために一般に交流(AC)電圧の印加を必要とする点にある。有用な直流エレクトロルミネセント(DCEL)装置の開発における大きな障害は、直流電場において好適に機能する蛍光粉体が必要な点にある。直流電場において機能する蛍光粉体は、少なくとも以下3つの条件を満たしている必要がある。即ち、(1)粒子が小さな平均粒子径を持っていること、(2)粒子が均一な大きさであること、即ち、粒子が狭い粒子径分布を持ち、大きな粒子や凝集粒子が存在しないこと、(3)粒子が良好な発光特性、とりわけ高輝度を有していることである。本発明の蛍光粉体は、上記条件を好適に満たすものである。従って、本発明の蛍光粉体は、直流電圧を交流電圧に変換するためのインバーターを必要とせずに、エレクトロルミネセント装置の使用を可能にするものである。そのような装置は、現時点においては市販されていない。直流電圧を利用する装置に蛍光粉体を使用する場合、銅のような導電性金属又は硫化銅のような導電性化合物からなる薄層で、蛍光粉体を被覆することが好ましい。

【0151】

上記用途の多くに関して、蛍光粉体はしばしば、ペースト内に分散され、該ペーストはその後、燐光層を得るために表面に塗布される。このようなペーストは、エレクトロルミ

ネセントランプ、FED、プラズマディスプレー、CRT、ランプ蛍光体及び厚膜エレクトロルミネセントディスプレーに広く利用されている。本発明の粉体は、上記のようなペーストに分散される場合に、多くの利点を示すものである。例えば、粉体は、広い径分布を持つ非球形粉体よりも分散性が良く、従って、塊の数を減少させて、より薄くより均一な層を製造することが可能である。また該蛍光体の充填密度も、より高いものである。また、多数の製造工程を好適に削減することが可能である。例えば、エレクトロルミネセントランプの製造において、多くの蛍光体粒子は一層を貫通するほど大きいので、蛍光体ペースト層を被覆するために、二つの誘電層がしばしば必要とされる。実質均一な大きさの球形粒子は上記問題を解消し、該ELランプは好適に一つの誘電層を必要とする。

(実施例)

(Y2O3蛍光体)

本発明の利点を示すために、ユーロピウムでドープしたイットリア蛍光体(Y2O3:Eu3+)を、各種条件で調製した。この蛍光体化合物は、253nmに最高励起波長を示す赤色蛍光体である。この蛍光体化合物は、最も広く使用されている赤色蛍光体であり、多くの分野において有用である。

【0152】

これら実施例各々に関し、本発明方法により粉体を製造した。超音波噴霧法により、前駆体溶液のエアロゾルを製造した。超音波変換器の周波数は、約1.6MHzとした。液小滴をキャリアガス(空気)により管状炉内に搬送した。インパクターによる液小滴の分級は行なわなかった。炉内粒子の平均滞留時間は、約10秒とした。前駆体は硝酸イットリウム(Y(NO3)3・6H2O及び硝酸ユーロピウム(Eu(NO3)。・6H2O)と

した。特に注記のない場合、全実験に関して前駆体濃度は、溶液中のイットリア2.9重量%、即ち、水100ml当り硝酸イットリウム10gとした。

【0153】

第一群の実験を実施して、1原子%のEuを含むY2O3:EUの製造に係る最適反応温度を決定した。反応温度は、700℃から1500℃の間で100℃きざみで変化させた。相対発光強度は、700℃から1000℃にかけて増加し、反応温度1000℃においてピークを示した。1000℃から1500℃にかけて、相対発光強度は減少を続けた。また、粉体の平均結晶粒径も、反応温度700℃から1500℃にかけて増加し、約15nm(700℃)から約50nm(1500℃)まで増加した。1000℃における平均結晶粒径は約28nmであった。

【0154】

基本的には上記要領で、他の実施例を反応温度1000℃で実施した。ユーロピウム濃度は、約1原子%から約15原子%まで変化させた。粉体の相対発光強度は、約11原子%まで増加し続け、その後急速に減少した。最高強度は、約11原子%のEu濃度で発生した。本発明により製造された蛍光粉体は、ホスト材料中での賦活イオンの原子レベルの混合が向上することに起因して、より大量の賦活イオンが発光中に使用されるようになるで、このように賦活イオンの量を増加させた場合にも好適に利用することができると考えられる。

【0155】

本発明のY1O3:Eu粉体における焼鈍効果を測定するために、2原子%のEuを含有する1000℃で製造された粉体を、各種条件下で焼鈍して、焼鈍温度効果を測定した。粉体は、クォーツボート内に載置して、速度10℃/minで加熱し、最高温度において、

停滞空気中約6分間放置した。焼鈍温度は、1000℃から1600℃まで変化させた。最高発光相対強度は、焼鈍温度1500℃において観察された。約1400℃以下の焼鈍温度において、粉体の輝度は殆ど変化しなかった。平均結晶粒径は、1500℃において約22nmから約68nmまで増加し続けた。また、最も明るい未焼鈍粉体(1000℃で製造、10原子%のEu含有)を、1400℃で約6分間焼鈍した場合、発光強度は約55%まで増加することも確認された。

【0156】

別群の実施例において、Y2O3:Eu蛍光体の密度を増大させるために、前駆体溶液に尿素を添加した。詳しくは、0.5モル当量から約4モル当量の範囲の尿素を、前駆体溶液に添加した。標準的なヘリウム比重びん法により嵩密度を測定した。尿素なしで製造された粒子の密度は、約4.1g/ccであり、理論密度(5.01g/cc)の80%強であった。0.5モル当量の尿素添加により、密度は約5.0g/cc、即ち理論密度の99%にまで増加した。1モル当量の尿素の場合は、若干減少した密度、約4.95を持つ粉体が得られた。それ以上の尿素添加の場合、得られる粉体の密度は次第に減少していった。

【0157】

更なる実験を実施して、最高生成速度を得るための、硝酸塩前駆体の最適濃度を決定した。水溶液における硝酸塩の溶解度は、約57.3重量%であり、これは約28重量%のイットリアに相当する。5、10及び20重量%のY2O3を含む溶液を調製した。最高生成速度は、5重量%溶液において発生した。それより大きい前駆体濃度は、多数の断片及び破片を伴う破裂粒子を製造することが明らかになった。5重量%イットリアにおいて、粒子が最小限の破片を有するので、最良のモルフォロジーが得られた。

【0158】

同様のプロセスパラメーターを使用して、他の酸素含有蛍光体を製造した。例えば、ZnO:Zn真性蛍光粉体を、約700℃から約900℃の反応温度で硝酸亜鉛前駆体から、同様の方法で製造した。ZnOが減少する程度(以後、発光特性と称す)は、キャリアガス組成を変化させることにより好適に制御可能である。本発明により製造されたZnO:Zn蛍光粉体を、図45に示した。該粉体は、小さい平均粒径を持ち、実質球形モルフォロジーを持つ粒子からなる。

【0159】

本発明の各種態様を詳細に説明してきたが、当該分野の技術を有する者が上記態様の修正又は変更を想到しうることは明らかである。しかしながら、そのような修正及び変更は、本発明の精神及び範囲に包含されるものであることは、特に理解されるべきことである。

【図面の簡単な説明】

【0160】

【図1】本発明に係るプロセスの一態様を示すプロセスブロック図。

【図2】本発明に係るエアロゾル生成装置の一態様における側部断面図。

【図3】本発明に係るエアロゾル生成装置に使用される49個の変換器配列を示す変換器取着板を示す平面図。

【図4】本発明に係るエアロゾル生成装置に使用される400個の変換器配列を示す変換器取着板を示す平面図。

【図5】図4に示される変換器取着板の側面図。

【図6】図4に示される変換器取着板の単一変換器取着レセプタクル断面を示す部分側面図。

【図7】超音波変換器取着用の他の態様を示す部分側断面図。

【図8】本発明に係るエアロゾル生成装置に使用される分離部材を支持する底部支持板の平面図。

【図9】本発明のエアロゾル生成装置に使用される分離部材の支持を補助する、底部支持板を有してなる液体供給箱の平面図。

【図10】図5に示される液体供給箱の側面図。

【図11】本発明に係るエアロゾル生成装置内部にガスを導出するガス管の側面図。

【図12】本発明に係るエアロゾル生成装置に使用される超音波変換器の複数位置にガスを分配するために液体供給箱内に配置されたガス管の部分平面図。

【図13】本発明に係るエアロゾル生成装置に対するガス分配形態の一態様を示す図。

【図14】本発明に係るエアロゾル生成装置に対するガス分配配置の別態様を示す図。

【図15】本発明に係るエアロゾル生成装置におけるガス分配板/ガス管アセンブリーの一態様を示す平面図。

【図16】図15に示されるガス分配板/ガス管アセンブリーの一態様を示す側面図。

【図17】本発明に係るエアロゾル生成装置内における一変換器の位置調節に係る一態様を示す図。

【図18】本発明に係るエアロゾル生成装置内部にガスを分配するガスマニホルドの平面図。

【図19】図18に示されるガスマニホルドの側面図。

【図20】本発明に係るエアロゾル生成装置に使用されるフード形状の発生装置蓋の平面図。

【図21】図20に示される発生装置蓋の側面図。

【図22】エアロゾル濃縮装置を含んでなる本発明一態様のプロセスブロック図。

【図23】本発明に従いエアロゾルを濃縮する際に使用しうる仮インパクターの断面図。

【図24】図23で示される仮インパクターの上流板アセンブリーの正面図。

【図25】図24で示される上流板アセンブリーの平面図。

【図26】図24で示される上流板アセンブリーの側面図。

【図27】図23で示される仮インパクターの下流板アセンブリーの正面図。

【図28】図27で示される下流板アセンブリーの平面図。

【図29】図27で示される下流板アセンブリーの側面図。

【図30】液小滴分級装置を含んでなる本発明に係るプロセスの一態様を示すプロセスブロック図。

【図31】本発明においてエアロゾル分級に使用されるインパクターの断面図。

【図32】図31で示されるインパクターにおける流量制御盤の正面図。

【図33】図31で示されるインパクターにおける取着板の正面図。

【図34】図31で示されるインパクターにおけるインパクター板アセンブリーの正面図。

【図35】図34で示されるインパクター板アセンブリーの側面図。

【図36】エアロゾル内の液小滴を濃縮し分級するために、本発明に係るインパクターと協力する仮インパクターの側部断面図。

【図37】粒子冷却装置を含んでなる本発明一態様のプロセスブロック図。

【図38】本発明に係るガス急冷型冷却装置の平面図。

【図39】図38で示されるガス急冷型冷却装置の端面図。

【図40】図38で示される急冷型冷却装置における多孔管の側面図。

【図41】粒子被覆装置を含んでなる本発明一態様のプロセスブロック図。

【図42】粒子変成装置を含んでなる本発明一態様のブロック図。

【図43】本発明により製造可能な複合粒子の各種粒子モルフォロジーを示す断面図。

【図44】エアロゾル生成装置、エアロゾル濃縮装置、液小滴分級装置、炉、粒子冷却装置、及び粒子捕集装置を含んでなる本発明装置の一態様を示す側面図。

【図45】本発明の一態様に係る酸素含有蛍光粉体の顕微鏡写真。

【技術分野】

【0001】

本発明は、酸素含有蛍光粉体、該粉体を製造する方法、並びに、該粉体を利用してなる装置に関する。特に、本発明は、小さい平均粒子径、狭い粒子径分布、高結晶性及び球形モルフォロジーを有してなる酸素含有蛍光粉体に関する。また本発明は、前記酸素含有蛍光粉体を連続的に製造する方法、並びに、連続的に製造された粉体を利用してなる装置に関する。

【0002】

蛍光体は、外部エネルギー源により該材料が励起されるとき、有効量の可視及び/又は紫外域の放射を放出することができる化合物である。この特性に起因して、蛍光体化合物は、テレビ及び類似の装置の陰極線管(CRT)スクリーンにおいて永い間利用されてきた。典型的に、無機蛍光体化合物は、少量の賦活イオンでドープされたホスト材料を含んでなる。

【0003】

更に最近は、蛍光粉体は、照光テキスト、グラフィックス又はビデオを出力する多くの新型ディスプレー装置、例えば液晶ディスプレー、プラズマディスプレー、厚膜及び薄膜エレクトロルミネセントディスプレー、電界放出ディスプレー等に利用されている。

【0004】

液晶ディスプレー(LCD)は、低電力の電場を利用して光路を変更するものであり、腕時計、小型テレビ、ガスポンプ、ページャー(ポケットベル様呼出し機)等に広く利用されている。プラズマディスプレーは、透明な層の間に閉じ込められたガスを利用するものであり、該ガスは電場により励起されて紫外光を放出するものである。紫外光がスクリーン上の蛍光体を励起することにより、可視光が放出される。プラズマディスプレーは、より大型のディスプレー、例えば約20インチ(対角基準)より大きいディスプレー等に特に好適である。厚膜及び薄膜エレクトロルミネセントディスプレー(TFEL)は、ガラス板及び電極の間に挟まれた蛍光材料のフィルムを利用して、電場において光を放出させるものである。このようなディスプレーは、典型的には、商業用輸送車両、工場の床、並びに緊急治療室に利用されている。電界放出ディスプレー(FED)はその原理においてCRTと類似しているが、チップから放出された電子が蛍光体を励起し、続いて、該蛍光体が異なる色の光を放出するものである。

【0005】

また蛍光粉体は、エレクトロルミネセントランプ(EL)にも利用されており、該ELは、電場が印加されると光を放出する蛍光粉体を、ポリマー基材上に堆積させてなるものである。

【0006】

蛍光粉体には多くの条件が要求され、その内容は該粉体の特定用途に応じて様々である。一般に、蛍光粉体は以下の特性、即ち、高純度、高結晶性、小さい粒子径、狭い粒子径分布、球形モルフォロジー、制御された表面性、賦活イオンの均質分布、良好な分散性及び低多孔度のうち一以上を有してなることが望まれる。前記諸特性の好適な組み合わせにより、多くの用途に使用可能な高発光強度で長寿命な蛍光粉体が得られる。また、多くの用途において、表面が不動態化されてなるか、薄く均質な誘電性又は半導性被膜等により被覆されてなる蛍光粉体を提供することも有利である。

【0007】

酸素含有蛍光粉体の製造に関し、多数の方法が提供されてきた。そのうちの一つは固体法(solid−state method)と称される。このプロセスにおいては、蛍

光体前駆材料は固体状態で混合され、該前駆体が反応して蛍光材料の粉体を形成するように加熱される。例えば、Kasengaらによる特許文献1は、マンガン賦活ケイ酸亜鉛

蛍光体の製造方法を開示している。該方法は、酸化亜鉛、ケイ酸、炭酸マンガン等の出発成分からなる混合物を乾混合し、混合された混合物を約1250℃で焼成する工程を含んでなる。得られる蛍光体は、割砕又は圧砕されて小径の粒子にされる。固体法及び他の多くの製造方法は、粉体の粒径を小さくするために上記のような粉砕工程を含むものである。機械的粉砕は、蛍光体表面を傷つけ、蛍光粉体の輝度を低下させる死層を形成する。

【0008】

また蛍光粉体は、液体沈殿法によっても製造されてきた。この方法においては、蛍光体粒子前駆体を含んでなる溶液が化学的に処理されて、蛍光体粒子又は蛍光体粒子前駆体が沈殿する。蛍光体化合物を得るためには、該粒子は、典型的に、高温で燬焼される。該粒子は、往々にして、固体法の場合と同様に、更に圧砕される必要がある。更に別の方法は、蛍光体粒子前駆体又は蛍光体粒子を溶液内に分散し、次いで噴霧乾燥により液体を蒸発させるものである。その後、蛍光体粒子を高温で固体状態のまま焼結することにより、粉体が結晶化し、蛍光体が形成する。例えば、Ritskoらによる特許文献2は、クエン酸ユーロピウム溶液内に酸化イットリウムを分散させてスラリーを形成し、次いでこのスラリーを噴霧乾燥することからなるY2O3Eu蛍光体の製造方法を開示している。噴霧乾燥された粉体はその後、約1000℃で2時間、次いで、1600℃で約4時間焼成されて、酸化物に転化する。焼成された粉体は、その後、軽く圧砕され、洗浄されて、有用な蛍光体粒子が回収される。

【特許文献1】米国特許第4,925,703号明細書

【特許文献2】米国特許第4,948,527号明細書

【発明の開示】

【発明が解決しようとする課題】

【0009】

上記の事情にも拘わらず、高発光強度を持つ酸素含有蛍光粉体への要求、即ち、実質球形のモルフォロジー、狭い粒子径分布、高い結晶性、良好な均質性を有する粒子を含んでなることへの要求が依然として存在する。高輝度装置を提供すべく、粉体は、良好な分散性、並びに、均一な厚さの薄膜を形成する能力を有してなることが要求される。

【0010】

本発明は、小さい粒子径、狭い粒子径分布、球形モルフォロジー及び良好な結晶性を有してなる改良された酸素含有蛍光粉体バッチを提供するものである。また本発明は、上記酸素含有蛍光粉体バッチを製造する方法、並びに、該粉体バッチを利用してなる装置を提供するものである。

本発明は、広くは、酸素含有蛍光粉体及びその製造方法、並びに、該粉体を利用してなる装置に関する。ここで言及される酸素含有蛍光粉体、粒子及び化合物は、金属酸化物、ケイ酸塩、ホウ酸塩又はアルミン酸塩等のような酸素含有化合物であるホスト材料を含んでなるものである。上記酸素含有蛍光体化合物の具体例については、以下で詳記する。

【課題を解決するための手段】

【0011】

一実施形態において、本発明は、粒子製品を形成する方法を提供するものである。液体を含有する流動性媒体である供給原料は、所望の粒子製品に関し少なくとも一の前駆体を含んでなり、該媒体の液小滴がキャリアガス内に分散し、キャリアガスによって懸濁されることにより、前記原料はエアロゾル状態に変化する。次いで、エアロゾル中の液小滴から液体が除去され、所望粒子の分散状態が形成される。典型的に、供給される前駆体は粒子形成のために炉内で熱分解される。一態様において、粒子は、必要があれば分散状態に維持されたまま、組成変成又は構造変成される。組成変成としては、例えば粒子被覆を挙げることができる。構造変成としては、例えば粒子の結晶化、再結晶化、又はモルフォロジー変化を挙げることができる。本明細書中においては、本発明粒子製品を示す用語として、粉体なる用語がしばしば使用される。しかしながら、この粉体なる用語の使用は、粒子製品が必ずしも乾燥状態あるいは何らかの特別な環境下にあることを示すものではない。粒子製品は典型的には乾燥状態で製造されるが、製造後に粒子製品をペースト又はスラ

リーのような湿潤環境におく場合もある。

【0012】

本発明プロセスは、小さい重量平均径を持つ微細分割粒子からなる粒子製品の製造に特に非常に好適である。好適範囲内の重量平均粒子径を持つ粒子を製造することに加えて、本発明によれば、好適に、狭い粒子径分布を持ち、従って、多くの用途において所望される均一な大きさを持つ粒子が製造される。

【0013】

粒子径及び粒子径分布の制御に加え、本発明方法は、組成、結晶性及びモルフォロジーの異なる粒子製造に関し大きな自由度を提供するものである。例えば、本発明は、単一相のみからなる均質粒子の製造に利用されるものでもあり、あるいは多相を含んでなる多相粒子の製造に利用されるものでもある。多相粒子の場合には、複数相は多様なモルフォロジーで存在する。例えば、一相は他相のマトリックス内に均等に分散してなる。あるいは、一相は内部コアを形成してなり、他相はそのコアを取り巻く被覆を形成してなる。また、以下で更に詳説するように、他のモルフォロジーも可能である。

【発明を実施するための最良の形態】

【0014】

ここで図1を参照すると、本発明に係るプロセスの一態様が示されている。所望粒子を得るための少なくとも一の前駆体を含んでなる液体供給原料102とキャリアガス104とがエアロゾル生成装置106に送られるものであり、該発生装置においてエアロゾル108が製造される。エアロゾル108は次いで炉110に送られ、該炉においてエアロゾル108内の液体が除去されて炉110を出るガスによって分散及び懸濁された粒子112が生成する。粒子112は次いで、粒子捕集装置114において捕集されて粒子製品116が得られる。

【0015】

本発明においては、液体供給原料102は、主要成分として一又は複数の流動性液体を含む原料であり、そのことにより該原料は流動性媒体となる。液体供給原料102は、一又は複数の液相中の成分のみからなるものであってもよく、あるいは、一液相中に懸濁してなる粒子状物質を含むものであってもよい。しかしながら、液体供給原料102は、エアロゾル108を生成するに十分小さい径を持つ液小滴を形成するように霧化可能なものである必要がある。典型的には、このような懸濁粒子は、その径が約1ミクロン、好ましくは約0.5ミクロン、より好ましくは約0.3ミクロン、最も好ましくは約0.1ミクロンよりも小さいものとされる。最も好ましくは、該懸濁粒子はコロイドを形成しうるものとされる。該懸濁粒子は細かく分割された粒子であるか、小さい原粒子が凝集してなる凝集体である。例えば、0.5ミクロンの粒子は、その径がナノメーターレベルである原粒子の凝集体である。液体供給原料102が懸濁粒子を含むものであるとき、典型的には該粒子は、液体供給原料の約25乃至50重量%を超えないものである。

【0016】

上記の如く、液体供給原料102は粒子112生成のために少なくとも一の前駆体を含んでなる。該前駆体は液体供給原料102における液相又は固相いずれかに含まれる物質とすることができる。往々にして、該前駆体は、液体供給原料102の液体溶媒内で溶解した塩のような物質である。該前駆体が炉110内で一又は複数の化学反応を経ることにより、粒子112の生成が促進される。あるいは、前駆体は化学反応を経ることなく粒子112の生成に寄与することも可能である。そのような事例としては、例えば、液体供給原料102が、炉110内で化学変化しない懸濁粒子を前駆体として含む場合である。いずれの場合においても、粒子112は、前駆体に由来する少なくとも一の成分を含んでなる。

【0017】

液体供給原料102は、複数の前駆体を含むものであってもよく、該複数の前駆体は単相内に共存するものであってもよく、多相中に別れて存在するものであってもよい。例えば、液体供給原料102は、単一液体媒体においては、溶液中に複数の前駆体を含んでな

る。あるいは、ある前駆体が一の粒子固体相に存在し、他の前駆体が一の液相に存在する場合もある。また、ある前駆体が一液相内に存在し、他の前駆体が前記液相とは異なる液相に存在する場合もあり、このような例は、液体供給原料102がエマルジョンからなる場合である。異なる前駆体に由来する異なる成分は、単一物質相においては、粒子内に共存し、また、粒子112が多相複合材である場合は、異なる成分は異なる材料相に存在する。好適な前駆体材料の具体例については、以下で更に詳説する。

【0018】

キャリアガス104は、液体供給原料102から生成される液小滴をエアロゾル状態で分散しうる任意のガス状媒体とすることができる。また、キャリアガス104が不活性ガスである場合、キャリアガス104は粒子112の生成には関与しない。あるいは、キャリアガスは、粒子112の生成に寄与する一又は複数の活性成分を有するものであってもよい。この点に関し、キャリアガスは、粒子112の生成に寄与すべく炉110内で反応する一又は複数の反応性成分を含むものであってもよい。好適なキャリアガス成分については、以下で更に詳説する。

【0019】

エアロゾル生成装置106は、液小滴を形成するように液体供給原料102を噴霧するものであり、キャリアガス104が該液小滴を吹き飛ばすことによりエアロゾル108が生成する。該液小滴は、液体供給原料102に含まれる液体からなる。しかしながら、該液小滴は、該液体によって該液小滴内に保持される一又は複数の微粒子のような非液体物質も含んでいてよい。例えば、粒子112が複合粒子又は多相粒子である場合、該複合体の一相は液体供給原料102中に懸濁前駆粒子として供給され、該複合体の他相が炉110内において液体供給原料102液相内の一又は複数の該前駆体から形成される。更に、炉110内における処理の間又はその後に、組成又は構造を二次的に変化させるために粒子を分散させることのみを目的として、前駆粒子を液体供給原料102内に含有させること、従ってエアロゾル108液小滴内に含有させることも可能である。

【0020】

本発明の重要な一実施形態は、小さな平均径、狭い粒子径分布を有する液小滴を伴うエアロゾル108の発生にある。この方法において、狭い粒子径分布を伴う所望の小径粒子112を形成することができ、このことは多くの用途において有利である。

【0021】

エアロゾル生成装置106は、約1ミクロン、好ましくは約2ミクロンの下限値と、約10ミクロン、好ましくは約7ミクロン、より好ましくは約5ミクロン、最も好ましくは約4ミクロンの上限値とを有してなる範囲にある重量平均径を持つ液小滴をエアロゾルが含むように、エアロゾル108を形成しうるものである。多くの態様においては、約2ミクロン乃至約4ミクロンの範囲にある重量平均液小滴径がより好ましい。幾つかの態様においては、約3ミクロンの重量平均液小滴径が特に好ましい。またエアロゾル生成装置は、エアロゾルが粒子径分布の狭い液小滴を含むように、エアロゾル108を形成しうるものでもある。エアロゾル中の液小滴に関し、好ましくは、液小滴の少なくとも約70%(より好ましくは少なくとも約80重量%、最も好ましくは約85重量%)が、約10ミクロンよりも小さいものであり、より好ましくは、少なくとも約70重量%(より好ましくは少なくとも約80重量%、最も好ましくは約85重量%)が、約5ミクロンよりも小さいものである。更に、エアロゾル108中の液小滴において、好ましくは約30重量%、より好ましくは約25重量%、最も好ましくは約20重量%を超えないものが、重量平均液小滴径の2倍よりも大きいものである。

【0022】

本発明の他の重要な一実施形態は、過剰な量のキャリアガス104を消費することなく、エアロゾル108を発生させうることである。エアロゾル生成装置106は、高負荷、高濃度の液体供給原料102を液小滴として含んでなるエアロゾル108を生成しうるものである。この点に関し、エアロゾル108は、好ましくはエアロゾル1cm3につき、

約1×106を超える液小滴を含んでなり、より好ましくは約5×106/cm3を超える

液小滴、より更に好ましくは約1×107/cm3を超える液小滴、最も好ましくは約5×107/cm3を超える液小滴を含んでなる。エアロゾル生成装置106がこのような高負荷エアロゾル108を生成しうることは、小さい平均液小滴径及び狭い液小滴径分布に関してエアロゾル108の品質の高さを考慮すれば特に驚くべきことである。典型的に、エアロゾル中に負荷される液小滴に関し、エアロゾル108内におけるキャリアガス104に対する液体供給原料102の容積比が、エアロゾル108中のキャリアガス104、1L(L:リットル)につき液体供給原料102が約0.04mL(mL:ミリリットル)を超えるものであり、好ましくはエアロゾル108中のキャリアガス104、1Lにつき液体供給原料102が約0.083mLを超えるものであり、より更に好ましくはキャリアガス104、1Lにつき液体供給原料102が約0.25mLを超えるものであり、最も好ましくはキャリアガス104、1Lにつき液体供給原料102が約0.333mLを超えるものである。

【0023】

高負荷エアロゾル108を生成しうるエアロゾル生成装置106のこのような能力は、以下更に詳細に述べる如く、エアロゾル生成装置106の液小滴形成速度が大きなものである場合には、一層驚くべきものである。以下では、エアロゾル108中の液体供給原料102の濃度が、液体供給原料102の特定成分及び特性、とりわけエアロゾル108中の液小滴径に依存するものであることが認識される。例えば、平均液小滴径が約2ミクロン乃至約4ミクロンである場合、液小滴負荷は好ましくはキャリアガス104、1Lにつきエアロゾル供給原料102が約0.15mLを超えるものであり、より好ましくはキャリアガス104、1Lにつき液体供給原料102が約0.2mLを超えるものであり、より更に好ましくはキャリアガス104、1Lにつき液体供給原料102が約0.2mLを超えるものであり、最も好ましくはキャリアガス104、1Lにつき液体供給原料102が約0.3mLを超えるものである。ここでキャリアガス104の「リットル(L)」量について言及される場合、これは標準温度、標準圧力条件下においてキャリアガス104が占める容積のことを指す。

炉110は、エアロゾル108の液小滴から液体を蒸発させて粒子112を生成させるために、エアロゾル108を加熱しうる任意の好適装置であってよい。

最高平均流れ温度即ち反応温度とは、炉内を流れている間、エアロゾル流が到達する最高平均温度である。典型的にこの温度は、炉内に挿入される温度プローブにより測定される。本発明に係る好適な反応温度については、以下で更に詳説する。

【0024】

より長い滞留時間の実現も可能であるが、多くの用途において、炉110の加熱領域においては約4秒未満の滞留時間が標準的であり、好ましくは約2秒未満、より好ましくは約1秒未満、より更に好ましくは約0.5秒未満、最も好ましくは約0.2秒未満である。しかしながら、滞留時間は、所定の伝熱速度において、粒子112が所望の最高流れ温度に至ることが確実となる程度に十分長いものとされる。この点に関し、極度に短い滞留時間の場合、粒子112が所望温度範囲内の最高温度に到達する程度に伝熱速度を向上させるように、より高温の炉温度を採用することが可能である。しかしながら、このような運転方式は好ましいものではない。また、ここで言及される滞留時間とは、物質が当該プロセス装置を通過するための実際の時間であることが注目されるべきである。炉の場合には、この点は、加熱による気体膨張に起因する速度増加効果を含むものである。

【0025】

典型的に、炉110は管状炉であり、その形状により、炉内へ流入して炉内を通過するエアロゾル108と、液小滴が集中する傾向のある鋭角端部との接触を防ぐものである。鋭角表面に集中することにより液小滴が減少すると、粒子112の収率が低下する。しかしながら、更に重要なことは、鋭角端部への液体濃集は、エアロゾル108内へ大量の液小滴を不利に逆流させる再放出を招く場合があり、この再放出は粒子製品116への不利な大粒子混入を誘発する場合がある。また、経時と共に、鋭角表面でのこのような液体濃集はプロセス装置のファウリングを発生させる要因となり、該ファウリングはプロセス能

力を低下させるものである。

【0026】

また、本発明は主に炉反応装置について説明されるものであり、また、そのような態様は好ましいものであるが、特定の場合を除いて、その他任意の熱反応装置で代替されうるものであることは認識されるべきである。前記熱反応装置としては火炎反応装置、プラズマ反応装置等が含まれる。しかしながら、全体を均等に加熱して均一な流れ温度を得ることができる加熱特性から、炉反応装置が好適である。

【0027】

粒子捕集装置114は、粒子製品116を製造するために粒子112を捕集する任意の好適な装置とすることができる。粒子捕集装置114の一好適態様においては、粒子112とガスとを分離する一又は複数のフィルターが使用される。このようなフィルターは任意の型であってよく、例えばバッグフィルターもこれに含まれる。粒子捕集装置に係る別の好適態様においては、粒子112を分離する一又は複数のサイクロンが使用される。粒子捕集装置114に使用される他の装置としては、静電集塵装置がある。また、捕集は通常、粒子112が懸濁しているガス流の凝縮温度よりも高温で実施される。また、捕集は通常、粒子112の顕著な凝集が生ずる温度よりも十分低温で実施される。

【0028】

本発明のプロセス操作においては、エアロゾル生成装置106が非常に重要であり、前述の如く該装置は液小滴負荷量の大きい高品質エアロゾルを製造しうるものでなければならない。図2には、本発明に係るエアロゾル生成装置106の一態様が示されている。エアロゾル生成装置106は、多数の超音波変換ディスク120を含んでなり、各ディスクは変換器ハウジング122内に取着されている。変換器ハウジング122は変換器取着板124に取着されており、超音波変換ディスク120の配列が形成されている。超音波変換ディスク120同士は適宜好適な間隔を有してなる。超音波変換器120同士の中心間距離は、約4cmとするのが多くの場合において好適である。図2に図示の如くエアロゾル生成装置106は、7×7の配列内に49個の変換器を含んでなる。配列形態が図3に示されており、変換器取着板124に取着された変換器ハウジング122の位置が示されている。

【0029】

引き続き図2を参照すると、各変換ディスク120と一定距離を保ってなる分離部材126が、底部保持板128と上部保持板130との間に保持されている。ガス導管132はガス分散マニホルド134に連結してなり、該マニホルドはガス導出ポート136を有してなる。ガス分散マニホルド134は発生装置本体138内に収容されており、該発生装置本体は発生装置蓋140により覆われている。変換ディスク120を駆動する回路を有してなる変換器駆動装置144は、電気ケーブル146により変換ディスク120と電気的に接続してなる。

【0030】

図2に図示の如く、エアロゾル生成装置106の運転中、変換器駆動装置144が電気ケーブル146を介して変換ディスク120を作動させる。変換器は、好ましくは約1MHz乃至約5MHz、より好ましくは約1.5MHz乃至約3MHzの周波数で振動する。使用頻度の高い周波数は、約1.6MHz乃至約2MHzである。更に、狭い液小滴径分布を有するエアロゾルが所望される場合には、変換ディスク120全体は、実質同一周波数で作動すべきものである。市販の変換器はその厚さに関し、時として10%に及ぶばらつきを有するものであるので、同一周波数で作動させることは重要である。しかしながら、変換ディスク120は、好適には中間変換周波数の±5%の範囲内、より好適には±2.5%の範囲内、最適には±1%の範囲内にある周波数で作動する。このような構成は、全ディスクが好適には中間変換器厚さの5%内、より好適には2.5%内、最適には1%内の厚さを持つように、変換ディスク120を慎重に選定することにより達成される。

【0031】

液体供給原料102は、原料入口148から流入し、流路150内を流動して、原料出

口152から流出する。超音波伝達流体(典型的には水)は、水入口154から流入して水浴容積156を満たし、流路158内を流動して、水出口160から流出する。変換ディスク120を冷却し、超音波伝達流体の過熱を防止するためには、超音波伝達流体の流速を好適に保つことが必要とされる。変換ディスク120からの超音波信号は超音波伝達流体を介して伝達され、水浴容積156を通過し、最終的には分離部材126を通過して、流路150内の液体供給原料102へ伝達される。

【0032】

超音波変換ディスク120からの超音波信号は、変換ディスク120に対応する位置において、液体供給原料102内に噴霧コーン162を発生させる。キャリアガス104はガス導管132内に導入されて、ガス導出ポート136を介して噴霧コーン近傍に導出される。ガス導出ポートから出るキャリアガス噴流は、噴霧コーンに衝突し、その結果、噴霧コーン162から発生してエアロゾル108を形成してなる液体供給原料102の霧化液小滴を吹き流すような方向にガス導出ポートから噴射される。該エアロゾルはエアロゾル出口164を介してエアロゾル生成装置106を出る。

【0033】

キャリアガス104の効率的利用は、エアロゾル生成装置106の重要な一面である。図2に示されるエアロゾル生成装置106の態様は、一噴霧コーン162につき二のガス導出ポートを備えており、該ガス導出ポートは噴霧コーン162間に展開してなる液体媒体102上部の谷の上方に位置してなり、その結果、キャリアガス104が噴霧コーン162表面で水平に導出され、キャリアガス104が液体供給原料102の臨界部へ効率的に散布され、超音波により励起された噴霧コーン162周囲に形成された液小滴が効果的且つ効率的に吹き飛ばされる。更に、ガス導出ポート136各々に関し、キャリアガスがガス導管から出る該ポート開口部の少なくとも一部が、キャリアガス104のターゲットとなる噴霧コーン162の頂部より上に位置することが好ましい。ガス導出ポート136に係るこの位置関係は、キャリアガス104を効率的に利用する上で非常に重要である。また、ガス導出ポート136の向きも重要である。好ましくは、ガス導出ポート136は、キャリアガス104噴流を噴霧コーン162に水平に当てるように配置される。エアロゾル生成装置106は、液体媒体102液小滴負荷量の大きいエアロゾル108の形成を可能にするものであり、液小滴形成位置にキャリアガスを効率的に集中導出するものではないエアロゾル生成装置構成とは異なるものである。

【0034】

エアロゾル生成装置106における他の重要な特徴は、図2に示される如く、分離部材126の利用にあり、該分離部材は変換ディスク120が、多くの場合高腐食性である液体供給原料120と直接接触することを防止するものである。通常、変換ディスク120頂部からの分離部材126の高さは、可能な限り小さく保たれるものであり、多くの場合には、約1cm乃至約2cmの範囲にある。流路内液体供給原料102の頂部は、エアロゾル生成装置106が分離部材126を具備しているか否かに関わらず、通常、超音波変換ディスク120頂部から約2cm乃至約5cmの範囲にあり、約3cm乃至約4cmの距離が好ましい。エアロゾル生成装置106は、分離部材126を具備せずに構成されうるものであるが、その場合には液体供給原料102が変換ディスク120と直接接触するものであり、往々にして液体供給原料102の高腐食特性が変換ディスク120の損傷を早めることになる。超音波を伝達する水浴容積内超音波伝達流体の利用と併せて、分離部材126を利用することにより、超音波変換器120の寿命が著しく延長する。しかしながら、分離部材126を利用することの短所の一つは、噴霧コーン162からの液小滴形成速度が減少することであり、液体供給原料102が超音波変換ディスク102と直接接触する構成に比較して、多くの場合1/2又はそれ以下に減少する。しかしながら、分離部材106を具備する場合においても、本発明において使用されるエアロゾル生成装置106は、前述の如く、液小滴負荷量の大きい高品質なエアロゾルを製造しうるものである。分離部材126として好適な材料は、例えば、ポリアミド(例えばデュポン社のKapton(商標)メンブレン)及び他のポリマー材料、ガラス、並びにプレキシグラス等で

ある。分離部材126としての主要要件は、超音波伝達性、耐腐食性、不浸透性を有することである。

【0035】

分離部材126を利用する代わりの一方法としては、超音波変換ディスク120の表面を耐腐食性の保護被覆で覆って、液体供給原料102が超音波変換ディスク120表面と接触することを防ぐ方法である。超音波変換ディスク120が保護被覆を設けてなる場合、一般にエアロゾル生成装置106は水浴容積156を具備することなく構成され、液体供給原料102が超音波変換ディスク120上に直接流される。このような保護被覆材料の例としては、白金、金、テフロン(商標)、エポキシ、並びに各種プラスチック等を挙げることができる。一般に、前記被覆は、変換器寿命を著しく延長させるものである。また、分離部材126を使用せずに運転する場合、一般にエアロゾル生成装置106は、分離部材126を使用する場合よりも液小滴負荷量がかなり大きいエアロゾル108を製造しうる。

【0036】

超音波変換器配列に基づく、エアロゾル生成装置106の設計は自由度が高く、異なる特定用途の異なる大きさの発生装置へ容易に設計変更しうるものである。エアロゾル生成装置106は、多数の超音波変換器を好適な数で含むように設計される。しかしながら、小規模生産の場合においても、エアロゾル生成装置106は少なくとも9個の超音波変換器、より好適には少なくとも16個、より更に好適には少なくとも25個の超音波変換器を有してなる。一方、大規模生産の場合は、エアロゾル生成装置106は、少なくとも40個、より好適には少なくとも100個、より更に好適には400個の超音波変換器を含んでなる。幾つかの大容量用途においては、エアロゾル生成装置106は少なくとも1000個の超音波変換器を有してなる。

【0037】

図4乃至21は、400個の超音波変換器からなる配列を含んでなるエアロゾル生成装置106の部品設計を示すものである。図4及び5には、変換器取着板124が、400個の超音波変換器配列に好適な構成と共に示されており、該400個の超音波変換器は各々100個の超音波変換器からなる4つの副配列を有してなる。変換器取着板124には、鉛直壁172が一体に設けられてなり、外鉛直壁は、一般には水である超音波伝達流体を、図5に関して既述された水浴容積156と類似の水浴内に収容するためのものである。

【0038】

図4及び5に示される如く、超音波変換器を所望の配置で取着するために、400個の変換器取着レセプタクル174が、変換器取着板124に設けられている。図6には、一個の変換器取着レセプタクル174断面が示されている。取着座部176は超音波変換器を取着する超音波変換器を収容するものであり、取着された超音波変換器はねじ穴178を介して固定される。取着レセプタクル176の逆側は、フレア型に広がる開口部180であり、図2に関して既述されたように、エアロゾル108を発生させるために、前記開口部を介して超音波信号が伝達される。

【0039】

しかしながら、別構成の変換器取着板124における変換器取着の好適な構成が、図7に示されている。図7から明らかなように、超音波変換ディスク120は、螺刻されたレセプタクル179内に螺嵌された圧縮ねじ177を使用することにより、変換器取着板124に取着される。圧縮ねじ177が超音波変換ディスク120を圧迫することにより、変換器取着板124上のOリング座部182に嵌接されたOリング181が圧縮されて、変換器取着板124と超音波変換ディスク120との間が密閉されるものである。この変換器取着方式は、超音波変換ディスク120が既述の如く保護被覆を表面に設けてなる場合、特に好適である。何故なら、Oリングにより超音波変換ディスク120が、前記保護被覆の外縁よりも内側で密閉されるので、液体が超音波変換ディスク120の端部から該保護表面被覆の下へ浸透することが防止されるためである。

【0040】

ここで図11を参照すると、400個の変換器配列用の底部保持板128が示されており、該保持板は変換器取着板124(図4及び5に図示)と対応するように設計されてなる。底部保持板128は80個の開口部184を有してなり、該開口部は各々20個の開口部184からなる4つの小グループに別れて配置されている。変換器取着板124と底部保持板128との間で水浴容積が形成されるように底部保持板128と変換器取着板124とが組み合わせられる場合、各開口部184は、5個の変換器取着レセプタクル174(図4及び5に図示)に対応するものである。従って、該開口部184は、超音波変換器により発生し、底部保持板を介して伝達されるべき超音波信号の経路となるものである。

【0041】

ここで図9及び10を参照すると、400個の変換器配列用の液体供給原料箱190が示されており、該箱は、底部保持板128(図8に図示)上に重なるように設計された上部保持板130を有してなり、エアロゾル生成装置106が組み立てられる際には、該底部保持板128と該上部保持板130との間には分離部材126(非図示)が保持される。また、液体供給原料箱190は、エアロゾル生成装置運転中に、液体供給原料102を収容するために鉛直壁192を備えてなる。また図9及び10には、供給原料入口148及び供給原料出口152も示されている。エアロゾル生成装置106運転中、液体供給原料箱190内の液体供給原料102液位は、可調ワイヤ198により決定される。

【0042】

液体供給原料箱190の上部保持板130は該保持板を貫通する80個の開口部194を有してなり、それらは各々20個の開口部194からなる4つの小グループ196に別れて配置されてなる。上部保持板130の開口部194の大きさは、底部保持板128(図8に図示)の開口部184の大きさに一致している。エアロゾル生成装置106が組み立てられるとき、上部保持板130を貫通する開口部194と、底部保持板128を貫通する開口部184とは、エアロゾル生成装置106運転時に超音波信号が伝達されるように、間に分離部材126を挟んで整合するものである。

【0043】

図9乃至11を参照すると、多数のガス管送り貫通孔202が鉛直壁192を貫通して、液体供給原料箱190の供給原料入口148及び供給原料出口152を含んでなるアセンブリーの両側に設けられている。ガス管送り貫通孔202は、図14に例示されるような設計のガス管208を挿通しうるように設計されてなる。エアロゾル生成装置106が組み立てられるとき、ガス管208はガス管送り貫通孔202各々に挿通されるものであるが、このとき、エアロゾル生成装置106運転中に液体供給原料箱190内に展開する噴霧コーンにガスを導出すべく、ガス管208のガス導出ポート136が上部保持板130の開口部194に隣接する好適位置で好適な向きとなるように、ガス管が貫通孔に挿通されるものである。ガス導出ポート136は典型的には、約1.5mm乃至約3.5mmの直径を有する穴である。

【0044】

図12を参照すると、上部保持板130を貫通する開口部194に隣接して配置されたガス管208A、208B、208Cを具備する液体供給原料箱190の一部が示されている。また、図12にはエアロゾル生成装置106が組み立てられた際に、超音波変換ディスク120が占める相対位置も示されている。図12に示される如く、配列の端部にあるガス管208Aは、5個のガス導出ポート136を有してなる。各ガス導出ポート136は、エアロゾル生成装置106運転時に超音波変換ディスク120配列上方に展開する噴霧コーン各々にキャリアガス104を分散させるように配置される。配列端部から一列目にあるガス管208Bは、対向両側面に5個ずつ、計10個のガス導出ポート136を有してなる短管である。従って、ガス管208Bは、10個の超音波変換ディスク120各々に対応する噴霧コーンにガスを導出することのできるガス導出ポート136を有してなる。3番目のガス管208Cもまた10個の超音波変換ディスク120に対応する噴霧

コーンにガスを導出するための10個のガス導出ポート136を有してなるが、ガス管208Bとは異なり長管である。従って、図12で例示される構成は、一の超音波変換ディスク120につき一のス導出ポート136を備えてなるものである。この構成は、図2で示されるような一の超音波変換ディスク120につき二のガス導出ポートを備えてなるエアロゾル生成装置106の態様に比べてガス導出ポート136の密度が低いものであるが、それにも拘わらず、図12で示される構成は、必要以上にガスを消費することなく、高密度高品質のエアロゾルを製造しうるものである。

【0045】

ここで図13を参照すると、エアロゾル生成装置106運転中のキャリアガス104の流れと噴霧コーン162との関係が示されており、図11で示されたガス分散形態を有するガス管208A、208B、208Cに対応するガス管208の両側面に位置するガス導出ポートからキャリアガス104を導出するガス分散形態が示されている。

【0046】

別の好適なキャリアガス104の流れが図14に示されている。図14に示される如く、キャリアガス104は各ガス管208の一方の側面のみから導出される。その結果、全ガス管208から導出されるキャリアガスは中央領域212へ向かって流れる。従って、エアロゾルを形成するより均一な流れのパターンが得られ、エアロゾル生成用キャリアガス104の利用効率が著しく向上する。従って、生成するエアロゾルは、より大きな液小滴負荷量となる傾向がある。

【0047】

エアロゾル生成装置106におけるキャリアガス分散形態の別例が図15及び16に示されている。この構成において、ガス管208は、ガス分散板216を貫通してなるガス流通孔218に隣接してガス分散板216に吊設されてなる。エアロゾル生成装置106において、ガス分散板216は、ガス流通孔が下方の超音波変換器に各々対応して位置するように、液体供給原料の上方に取着される。図16について詳細に説明すると、超音波発生装置106が運転状態にあるとき、噴霧コーン162はガス流通孔218を介して発生するものであり、ガス管208のポートから出るキャリアガス104が、噴霧コーンに衝突してガス流通孔を通って上方に流れるように、ガス管208が配置される。従って、ガス流通孔218は、噴霧コーン162周囲にキャリアガス104を効率的に分散させてエアロゾル生成を助長する機能を有するものである。ガス分散板218は任意数のガス管208及びガス流通孔218に対応して作製可能なものであることは認識されるべき事項である。図面の便宜上、図15及び16に係る態様においては、2本のガス管208と16個のガス流通孔218のみを有する構成が示されている。また、ガス分散板216は、ガス管208を吊設せずに単独で使用しうるものであることも認識されるべき事項である。その場合、エアロゾルを効率的に形成するために、ガス分散板216の下側はキャリアガス104によって若干正圧に保たれ、ガス流通孔218を通過するキャリアガス104が好適速度を維持するようにガス流通孔218の大きさが定められる。しかしながら、このような態様での操作は比較的複雑であるので好ましいものではない。

【0048】

また、超音波変換器を若干傾斜させて取着して、その結果生ずる噴霧コーンにキャリアガスを導出して、キャリアガスの流れる方向と同一方向に噴霧コーンを傾斜させることにより、エアロゾル生成が助長される。図17には、超音波変換ディスク120が示されている。超音波変換ディスク120はある傾斜角114(典型的には10゜未満)で傾斜しており、噴霧コーン162もまた傾斜している。噴霧コーン162に導出されるキャリアガス104の流れ方向は、噴霧コーン162の傾斜方向と同一方向であることが好ましい。

【0049】

図18及び19には、400個の変換器配列用に設計されたガス管208にガスを分配するガスマニホルド220が示されている。ガスマニホルド220は、ガス分配箱222、並びに、ガス管208(図11に図示)を連結するための配管突起224を含んでなる

。ガス分配箱222内部には、各配管突起224に実質均等にガスを通過させるべく、ガス分配箱222内におけるガスの均等分散を助長するための流路を形成する2枚のガス分配板226が設けられている。図18及び19に示される如く、ガスマニホルド220は、11本のガス管208に対応するように構成されている。400個の変換器構成においては、全体で4つのガスマニホルド220が必要とされる。

【0050】

図20及び21には、400個の変換器構成に対応する生成装置蓋140が示されている。生成装置蓋140は、液体供給箱190(図9及び10に図示)に対応して、該箱を遮蔽するものである。図20及び21に示される如く、生成装置蓋140は、液小滴が併合し合って、損失し、時としてエアロゾル生成装置106の正常な運転を妨げる箇所となる鋭角端部におけるエアロゾル108内の液小滴滞留を防いで、エアロゾル108の捕集を容易にするフード構成を有してなる。エアロゾル生成装置106が運転状態にあるとき、エアロゾル108は生成装置蓋140を通過してエアロゾル出口164から回収される。

【0051】

エアロゾル生成装置106は液小滴負荷量の大きな高品質エアロゾル108を生産するものであるが、エアロゾル108を炉110内へ導入する前に更に濃縮することが多くの場合に好ましい。図22には、このようなエアロゾル108濃縮装置を含んでなる本発明の一態様に係るプロセスフロー図が示されている。図22に例示の如く、エアロゾル生成装置106から生ずるエアロゾル108はエアロゾル濃縮装置236へ送られ、該濃縮装置において余剰キャリアガス238がエアロゾル108から除去されて、濃縮されたエアロゾル240が生成し、この濃縮エアロゾル240が炉110へ送られる。

【0052】

典型的に、エアロゾル濃縮装置236は一又は複数の仮インパクターを含んでなり、該仮インパクターはエアロゾル108内の液小滴を、約2倍、好ましくは約5倍、より好ましくは約10倍以上に濃縮して、濃縮エアロゾル240を生成しうるものである。本発明によれば、濃縮エアロゾル240は典型的に、1cm3につき約1×107を超える液小滴、より好ましくは約5×107乃至約5×108の液小滴を含んでなる。濃縮エアロゾル1cm3につき約1×108の液小滴濃度が好ましい。その理由は、濃縮エアロゾル240が前記濃度よりも高負荷である場合、液小滴間の衝突周波数が濃縮エアロゾル240特性を低下させる程度に大きくなり、その結果、粒子製品116が大量の望ましくない過大粒子により潜在的に汚染されることとなるためである。例えば、エアロゾル108が約1×107/cm3の液小滴濃度であるとき、エアロゾル濃縮装置236は液小滴を10倍に濃縮し、該濃縮エアロゾル240は約1×108/cm3の液小滴濃度となる。換言すれば、例えば、エアロゾル発生装置が、キャリアガス104、1Lにつき液体供給原料102が約0.167mLである液小滴負荷量のエアロゾル108を製造するとき、エアロゾル108が10倍に濃縮されると仮定すると、濃縮エアロゾル240は、キャリアガス104、1Lにつき、液体供給原料102が約1.67mLの負荷量となる。

【0053】

炉へ供給するエアロゾルの液小滴負荷量を大きくすることにより、炉110における所要加熱量、並びに、炉内を貫通する所要流路径が減少するという重要な利点が得られる。また、エアロゾル濃縮を行なう他の利点としては、冷却及び粒子捕集部材に係る要求が低下することにより、設備費と運転経費とを大幅に節減しうる点がある。更に、系を構成する部材の大きさが縮小すると、系内の粉体滞留量が減少するが、これも望ましい事項である。従って、炉110内への導入に先立ってエアロゾル流を濃縮することは、濃縮率の低いエアロゾル流を使用するプロセスに比して顕著な利点をもたらすものである。

【0054】

エアロゾル濃縮装置236において除去される余剰キャリアガス238は、典型的には、同様にエアロゾル108から除去された極度に小さい液小滴を含んでいる。好ましくは、余剰キャリアガス238と共に除去される液小滴は、約1.5ミクロン未満、より好ま

しくは約1ミクロン未満の重量平均径を有するものであり、濃縮エアロゾル240に残留する液小滴は、約2ミクロンを超える平均液小滴径を有するものである。例えば、約3ミクロンの重量平均液小滴径を有してなるエアロゾル流の処理に好適な規模の仮インパクターにおいては、約1.5ミクロンよりも小径である殆どの液小滴を余剰キャリアガス238と共に除去するように設計することが可能である。また、他の設計も可能である。しかしながら、本発明においてエアロゾル生成装置106を使用する場合、エアロゾル濃縮装置236における上記極小液小滴の損失は典型的に、該濃縮装置236に供給されるエアロゾル流にもともと含まれる液小滴の約10重量%を超えず、より好ましくは約5重量%を超えないものである。エアロゾル濃縮装置236はある状況においては有用なものであるが、本発明のプロセスにおいては、エアロゾル生成装置106が殆どの状況において十分高濃度なエアロゾル流を生成しうる能力を有するので、該濃縮装置は通常必要とされない。エアロゾル発生装置102から流出するエアロゾル流が十分高濃度であれば、エアロゾル濃縮装置を使用しないことが好ましい。通常、エアロゾル発生装置106が高濃度のエアロゾル流を生成することにより、エアロゾル濃縮装置236を必要としないことは本発明における重要な利点である。従って、一般には、エアロゾル濃縮装置236運転に係る複雑さ、並びにそれに付随する液体損失を避けることができる。

【0055】

炉110へ供給されるエアロゾル流(濃縮されているか否かに拘わらず)が、殆どの産業用途において必要とされる速い液小滴流速及び高い液小滴負荷量を有するものである点は重要である。本発明において、炉に供給されるエアロゾル流は、好適には約0.5L/h(h:時間)を超える液小滴流量であり、より好適には約2L/h以上、更に好適には約5L/h以上、より更に好適には約10L/h以上、更には約50L/h以上、最適には約100L/hを超えるものであり、また、液小滴負荷量は一般に、キャリアガス1Lにつき約0.04mLを超える液小滴、好適にはキャリアガス104、1Lにつき約0.083mLを超える液小滴、より好適にはキャリアガス104、1Lにつき約0.167mLを超える液小滴、尚一層好適にはキャリアガス104、1Lにつき約0.25mLを超える液小滴、更にはキャリアガス104、1Lにつき約0.33mLを超える液小滴、最適にはキャリアガス104、1Lにつき約0.83mLを超える液小滴である。

【0056】

ここで、エアロゾル濃縮装置236として使用可能な仮インパクターの一態様を、図23乃至29を参照しつつ説明する。仮インパクター246は、上流板アセンブリー248(詳細は図24乃至26に図示)及び下流板アセンブリー250(詳細は図21乃至39に図示)を含んでなり、該上流板アセンブリー248と該下流板アセンブリー250との間に濃縮室262が配されてなる。

上流板アセンブリー248においては、鉛直方向に伸展してなる多数の入口スリット254が該アセンブリーを貫通してなる。下流板アセンブリー250は、前記入口スリット254の延長線上に整列して鉛直方向に伸展してなる多数の出口スリット256を含んでなる。しかしながら、出口スリット256は入口スリット254よりも若干幅広である。また、下流板アセンブリー250は、下流板アセンブリー250の実質全幅に展開してなる流路258も含んでなり、各流路258は余剰ガス回収ポート260に隣接してなる。

【0057】

運転中、エアロゾル108は入口スリット254を通過して濃縮室262に入る。余剰キャリアガス238は、余剰ガス回収ポート260を介して濃縮室262から回収される。回収された余剰キャリアガス238は、次いでガスダクトポート264から排出される。余剰ガス回収ポート260から回収されないエアロゾル108部分は、出口スリット256及び流路258を通過して濃縮エアロゾル240となる。濃縮室262を経て出口スリット256を通過する上記液小滴は、余剰キャリアガス238と共に回収されることのない十分な運動量を有する十分な大きさの液小滴である。

【0058】

図24乃至29に詳明される如く、上流板アセンブリー248の入口スリット254は

、該上流板アセンブリー248の板面268から外側へ伸展してなる入口ノズル延長部266を含んでなる。下流板アセンブリー250の出口スリット256は、該下流板アセンブリー250の板面272から外側へ伸展してなる出口ノズル延長部270を含んでなる。上記ノズル延長部266及び270は仮インパクター246の操作にとって重要である。その理由は、これらノズル延長部により、濃縮室262を介して対向する入口スリット254と出口スリット256との間の距離が非常に近接し、その一方で、濃縮室262内に比較的大きな空間が形成することにより、余剰キャリアガス238の効果的な回収が容易になるためである。

【0059】

また、図24乃至29に詳明される如く、入口スリット254の幅は、運転時エアロゾル108と初めに接触する上流板アセンブリー248側面へ向かって外向きフレア状に広がっている。このフレア型形状により、エアロゾル108が接触する表面の鋭角度が減少し、その結果、鋭角表面が存在する場合に発生する液体滞留に起因する潜在的干渉及びエアロゾル液小滴の損失が減少する。同様に、出口スリット256の幅は、流路258に向かって外向きフレア状に広がっており、この形状により、濃縮エアロゾル240が様々な問題の原因となる鋭角端部と接触することなく流路258内へ向かって広がる。

【0060】

既述の如く、上流板アセンブリー248の入口スリット254及び下流板アセンブリー250の出口スリット256の双方は、鉛直方向に伸展してなる。この構成は、入口スリット254及び出口スリット256周囲に集まる液体を排出させるに好適である。しかしながら、入口スリット254及び出口スリット256の向きは完全に鉛直である必要はない。むしろ、多くの場合には、上流板アセンブリー248及び下流板アセンブリ−250からの液体排出を促進するために、該スリットを鉛直に対して約5乃至10度の角度で後方に傾斜(流れの方向に関して上向きに傾斜)させることが望ましい。鉛直伸展構造を有する入口スリット254及び出口スリット256による排出機能は、入口スリット248及び出口スリット250の近傍に液体が滞留することを防ぐものでもある。そのような液体滞留は濃縮エアロゾル240に望ましくない粗大液小滴を放出させる要因となる。

【0061】

既述の如く、本発明に係るエアロゾル生成装置106は、比較的狭い粒子径分布を持つ微小な液小滴からなる高品質な濃縮エアロゾルを生成するものである。しかしながら、多くの応用例において、本発明プロセスは、炉110への液小滴導入に先立ってエアロゾル108内の液小滴を更にサイズ分級することにより、大幅に強化されることが確認されている。この態様においては、粒子製品116における粒子径及びその分布が更に制御される。

【0062】

図30には、上記のような液小滴分級装置を含んでなる本発明プロセスの一態様に係るプロセスフロー図が示されている。図30に示される如く、エアロゾル生成装置106から生ずるエアロゾル108は、液小滴分級装置280へ送られ、該分級装置において過大液小滴がエアロゾル108から除去されて分級エアロゾル282が生成する。除去されるべき過大液小滴中の液体284は液小滴分級装置280から排出される。排出された液体284は、新たな液体供給原料102の調製に好適に再利用することができる。

【0063】

規定径以上の液小滴の除去には、任意の好適な液小滴分級装置を使用しうる。例えば、サイクロンを使用して過大液小滴を除去することができる。しかしながら、多くの応用例において好適な液小滴分級装置はインパクターである。本発明における使用に好適なインパクターの一態様を、以下、図31乃至35を参照しつつ説明する。

【0064】

図31に示される如く、インパクター288は、流路286内に流れ制御板290及びインパクター板アセンブリー292を配してなる。流れ制御板290は取着板294上に適宜取着される。

【0065】