酸素吸収バリア性積層体及びそれを用いて作製された包装体

【課題】無機化合物系の酸素吸収材料を高含量で配合しても包装体としてのシール強度や耐ピンホール性を有するだけでなく、酸素吸収材料を配合した樹脂組成物の配合処方を大きく変更させること無く、ボイルやレトルト用途包材への展開も可能な酸素吸収バリア性積層体及びそれを用いて作製した包装体を提供する。

【解決手段】外層側より酸素ガスバリア層(A)、酸素吸収性樹脂組成物層(B)、必要に応じて最内層にシーラント樹脂層(C)を設けた包装体において、その酸素吸収性樹脂組成物層(B)が、ポリオレフィン樹脂を主成分とし、そのポリオレフィン樹脂100重量部に対し少なくとも還元処理を施した酸素吸収能を有する無機酸化物を1〜100重量部含有する樹脂組成物であり、かつ、その主成分となるポリオレフィン樹脂が、シングルサイト触媒を用いて得られたエチレン−αオレフィン共重合体である。

【解決手段】外層側より酸素ガスバリア層(A)、酸素吸収性樹脂組成物層(B)、必要に応じて最内層にシーラント樹脂層(C)を設けた包装体において、その酸素吸収性樹脂組成物層(B)が、ポリオレフィン樹脂を主成分とし、そのポリオレフィン樹脂100重量部に対し少なくとも還元処理を施した酸素吸収能を有する無機酸化物を1〜100重量部含有する樹脂組成物であり、かつ、その主成分となるポリオレフィン樹脂が、シングルサイト触媒を用いて得られたエチレン−αオレフィン共重合体である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は酸素吸収能を有する酸素吸収バリア性積層体及び包装体に関し、無機化合物を高含量に配合しても、包装体としてのシール強度や耐ピンホール性を有するだけでなく、無機化合物を高含量に配合した樹脂組成物のベースとなる材質や、熱融着性を有する熱可塑性樹脂の材質を選定することにより、ボイルやレトルト用途などの耐熱性包材への展開や、各種機能包材への展開も可能な酸素吸収バリア性積層体及びそれを用いて作製された包装体に関する。

【背景技術】

【0002】

各種内容物を包装するパッケージ事業という分野において、「パッケージ」あるいは「包装」のキーワードとしては大きく以下の内容が挙げられる。

(1)消費者に対する購買意識の付与、危険性の提示といった「表示効果」

(2)充填した内容物自体に包装体が侵されないための「内容物耐性」

(3)外部刺激に対する「内容物の保護」

これらのキーワードは更に細分化され、細かい要求品質へと展開される。そのうち、「内容物の保護」という点で特に注目を浴びているのが、酸素や水分からの内容物の保護が挙げられる。特に最近では、食品分野、工業製品分野、医療・医薬品分野等の各分野において、酸素や水分に対する内容物の保護性が重要視されるようになってきた。その背景として、酸素については酸化による内容物の分解、変質、水分については吸湿や加水分解に伴う内容物の変質が挙げられる。

【0003】

このように酸素あるいは水分による内容物の変質を防ぐため、様々な方法が検討されてきた。その一つが、酸素バリア性あるいは水分バリア性を有する材料を用いた包装体を設計することが挙げられる。以下に酸素バリア性という点で例を挙げると、エチレン−ビニルアルコール共重合体等の酸素ガスバリア性に優れる熱可塑性樹脂を用いた積層体や、アルミ蒸着、シリカ蒸着、アルミナ蒸着などの蒸着層をポリエステル基材(ポリエチレンテレフタレート基材)等に設けることで得られた蒸着フィルムを用いた積層体などが挙げられる。

【0004】

これらのバリア性基材を用いた包装体は、その高い酸素バリア性から各種用途に展開が広がっている。しかしながら、これらのバリア性基材はバリア性が高いとはいいながら、ごく微量の酸素を透過させてしまう。また、これらの包装体を用いて内容物を充填した場合、ヘッドスペースガスが存在している状態がほとんどである。最近ではヘッドスペース中に残存している酸素も内容物を劣化させるという点から、不活性ガス置換を行うことでヘッドスペース中の酸素を除去する試みが成されているが、それでも微量の酸素が残存している状況である。

【0005】

この様に、バリア性基材を通過する微量な酸素、あるいは包装体内部のヘッドスペースガス中の酸素を除去すべく、酸素吸収樹脂の開発が行われるようになってきた。このうち、最も代表的なタイプは、以下のものが挙げられる。

(1)遷移金属による熱可塑性樹脂の酸化を用いたタイプ(特許文献1参照)

(2)炭素−炭素二重結合を有する熱可塑性樹脂の酸化分解あるいは酸素付加反応を用いたタイプ(特許文献2参照)

(3)遷移金属錯体を用いた酸素配位結合タイプ(特許文献3参照)

(4)被還元性化合物の還元/酸化反応を用いた、過酸化水素化(他ガスヘの変換)(特許文献4参照)

(5)還元鉄を熱可塑性樹脂に配合したタイプ(特許文献5参照)

まず、(3)の遷移金属錯体を用いた酸素配位結合タイプは、錯体中の遷移金属1分子に対し酸素1分子配位させるために能力が低く、インジケーターとしての機能は果たすが、酸素吸収材として展開することは困難である(特許文献3参照)。

(4)の被還元性化合物の還元/酸化反応を用いた過酸化水素化については、酸素吸収後に過酸化水素を発生させるため、衛生性/安全性に問題がある。また、この反応を用いることで熱可塑性樹脂自体が変色(色素として機能もするため)することも課題として挙げられる(特許文献4参照)。

【0006】

熱可塑性樹脂の酸化を利用した(1)、(2)などのタイプは、酸化反応による分解や架橋など、酸素吸収に伴うラジカル連鎖反応の副反応に伴う膜物性の低下および臭気の発生が問題点として挙げられる。

【0007】

以上の内容から、特許文献5記載の還元鉄を包装体を構成する熱可塑性樹脂に配合したタイプが現在主流となっている。本来の技術は脱酸素剤の考え方であり、還元鉄が酸化鉄に反応する際に消費される酸素量は極めて多く、熱可塑性樹脂に配合することで酸素吸収能力という点では非常に有効な樹脂組成物が展開される。ただし、このタイプの課題点は、卵や畜肉などの含硫黄食品については酸化還元反応により硫化水素を発生させ、異臭を放つといった内容が挙げられる。また、さらには食酢などの酸性内容物についても、この樹脂組成物に影響を与えることが確認されている。また還元鉄から酸化鉄への反応は、結晶構造が変化するゆえに比重も大きく変化する。樹脂組成物中に含まれる化合物の比重の変化は、樹脂組成物としての物性に影響を与える可能性がある(膜の場合はカールの問題など)。

【0008】

また、酸素吸収能力のある鉄あるいは酸化鉄は導電性材料で有るため、包装体を構成する熱可塑性樹脂に配合した場合にはスパークの問題が有り、それ自体はマイクロウェーブ適性を持たない。但し、熱可塑性樹脂中に配合することで、スパークの影響を改善することは可能であるが、無機化合物の分散不良や、上述した反応に伴う比重変化で分散微粒子同士が接触することによりマイクロウェーブ発生時にスパークを起こす恐れがある。

【0009】

また特許文献5記載の還元鉄のように、熱可塑性樹脂中に酸素吸収能力を有する無機化合物を分散させた場合、その配合量が多いと、樹脂組成物自体の凝集力が低下し、ヒートシール強度の低下を伴う恐れがある。これらを回避するために、酸素吸収能力を有する無機化合物を配合した樹脂組成物のどちらか一方に、ポリオレフィンなどの熱可塑性樹脂をシーラント層として積層させ、そのヒートシール強度を維持させるという試みもされているが、そのシーラント層も非常に厚く設定する必要が有り、恒久的な対処法が取られているとはいえない状況である。また、無機化合物を配合した樹脂組成物は、それ自体の柔軟性に劣るものであり、容器形状によっては成形時にピンホールが発生するなどの問題も有る。

【0010】

さらに特許文献5記載の還元鉄を用いた包装体は、ボイルやレトルトなどの高温殺菌処理用途にも用いられているが、還元鉄を熱可塑性樹脂に配合する際にその耐熱性に応じた熱可塑性樹脂の設計が必要となる。レトルト用途の場合には、ポリプロピレン樹脂などの材料が用いられ、ボイル用途であれば、比較的密度が高いポリエチレン樹脂が用いられている。しかしながら、還元鉄などの酸素吸収材料は水分をトリガーとして酸素吸収を開始するものであり、ポリプロピレン樹脂などの防湿性のある材料を用いると酸素吸収速度に影響を与えると言われており、さらには汎用用途、ボイル用途、レトルト用途など機能に応じて樹脂組成物の配合処方を変えていく必要が有る。包装体を作成することを考慮すると、酸素吸収材料を配合した樹脂組成物は極力同じ配合処方(樹脂組成物設計)で検討した方が好ましい。

【0011】

このように酸素吸収樹脂の登場は、今後のパッケージの内容物保存効果という点で期待される分野であるが、包装体に展開ということを考慮すると、現状としてはまだまだ改善事項が多く残されている。

【0012】

以下に、公知の特許文献を記載する。

【特許文献1】特許第2991437号

【特許文献2】特許第3064420号(第5ページ)

【特許文献3】特公平7−82001号(図1〜図3)

【特許文献4】特許第2922306号(図1〜図3)

【特許文献5】特許第3019153号

【発明の開示】

【発明が解決しようとする課題】

【0013】

本発明の課題は、上記の実情を考慮したものであり、無機化合物系の酸素吸収材料を高含量で配合しても、包装体としてのシール強度や耐ピンホール性を有するだけでなく、酸素吸収材料を配合した樹脂組成物の配合処方を大きく変更させること無く、他の熱可塑性樹脂の材質を選定することにより、ボイルやレトルト用途包材への展開も可能な酸素吸収バリア性積層体及びそれを用いて作製した包装体を提供することにある。

【課題を解決するための手段】

【0014】

本発明の請求項1に係る発明は、少なくとも外層側より酸素ガスバリア層(A)、酸素吸収性樹脂組成物層(B)を設けた積層体から構成され、必要に応じて最内層に熱融着可能な熱可塑性樹脂によるシーラント樹脂層(C)を設けた包装体において、その酸素吸収性樹脂組成物層(B)が、ポリオレフィン樹脂を主成分とし、そのポリオレフィン樹脂100重量部に対し少なくとも還元処理を施した酸素吸収能を有する無機酸化物を1〜100重量部含有する樹脂組成物であり、かつ、その主成分となるポリオレフィン樹脂が、シクロペンタジエニル誘導体の周期律表第III、IV、V、VI、IX、X族遷移金属原子からなる錯体、もしくは上記金属錯体に必要に応じてメチルアルミノキサンからなるシングルサイト触媒を用いて得られたエチレン−αオレフィン共重合体であることを特徴とする酸素吸収バリア性積層体である。

【0015】

本発明の請求項2に係る発明は、上記請求項1に係る包装体において、前記酸素吸収性樹脂組成物層(B)の主成分となるポリオレフィン樹脂が、エチレン−αオレフィン共重合体であり、そのエチレンとの共重合成分が、プロピレン、ブテン−1、ヘキセン−1、オクテン−1、4−メチルペンテン−1からなる炭素数C3 〜C8 、あるいは炭素数C9 以上の高級αオレフィンであることを特徴とする酸素吸収バリア性積層体である。

【0016】

本発明の請求項3に係る発明は、上記請求項1又は2に係る包装体において、前記還元処理を施した無機酸化物が、酸素欠陥を有する二酸化チタン、酸化亜鉛、酸化セリウム、酸化鉄であることを特徴とする酸素吸収バリア性積層体である。

【0017】

本発明の請求項4に係る発明は、上記請求項1乃至3のいずれか1項に係る包装体において、前記酸素ガスバリア層(A)が、酸素透過度が50cm3 (酸素量)×25μm(厚さ)/m2 /24h(時間)/(1.01325×105 Pa)(圧力)以下の熱可塑性樹脂層、金属箔層、金属蒸着熱可塑性ポリマー層、無機化合物蒸着熱可塑性ポリマー層

のうちのいずれか1種以上から選択される層であることを特徴とする酸素吸収バリア性積層体である。

【0018】

本発明の請求項5に係る発明は、上記請求項1乃至4のいずれか1項に係る包装体において、前記酸素ガスバリア層(A)が、ポリエステル層、ポリアミド層、ポリアクリロニトリル層、ポリビニルアルコール層、エチレン−ビニルアルコール共重合体層、ポリ塩化ビニリデン層から選ばれる熱可塑性樹脂層、又はアルミ箔等の金属箔層若しくはアルミ蒸着層を設けた熱可塑性樹脂層、又はシリカ蒸着層、アルミナ蒸着層等の無機酸化物蒸着層を設けた熱可塑性樹脂層のうちのいずれか1種以上から選択される層であることを特徴とする酸素吸収バリア性積層体である。

【0019】

本発明の請求項6に係る発明は、上記請求項1乃至5のいずれか1項に係る包装体において、前記酸素吸収性樹脂組成物層(B)の主成分となるポリオレフィン樹脂が、エチレン−αオレフィン共重合体であり、該エチレン−αオレフィン共重合体が、密度0.930g/cm3 以下であることを特徴とする酸素吸収バリア性積層体である。

【0020】

本発明の請求項7に係る発明は、上記請求項1乃至5のいずれか1項に係る包装体において、前記酸素吸収性樹脂組成物層(B)とシーラント樹脂層(C)が隣接した積層構成を有し、該酸素吸収性樹脂組成物層(B)の主成分となるポリオレフィン樹脂がエチレン−αオレフィン共重合体であり、該エチレンαオレフィン共重合体が、密度0.850〜0.925g/cm3 の範囲であり、且つ前記熱可塑性樹脂(C)がポリプロピレン樹脂あるいはポリエステル樹脂であることを特徴とする酸素吸収バリア性積層体である。

【0021】

本発明の請求項8に係る発明は、上記請求項1乃至7のいずれか1項に係る酸素吸収バリア性積層体を用いて作製されていることを特徴とする包装体である。

【発明の効果】

【0022】

本発明の酸素吸収バリア性積層体、及び、その酸素吸収バリア性積層体を包材として用いて作製された包装体は、その包装体の作製に用いる積層体の酸素吸収能を有する樹脂組成物に酸素吸収能のある無機酸化物を高含量に配合することに伴う包材物性の低下を改善させることができ、また、積層体の接着性にも優れ、材料構成の組み合わせにより、レトルト殺菌など加熱処理における耐熱性を付与することが可能となるものである。

【0023】

また、本発明の酸素吸収バリア性積層体、及び、その酸素吸収バリア性積層体を包材として用いて作製された包装体は、各種包装用途に展開することが可能であり、軟包装や、それから誘導した複合紙製容器だけでなく、多層ブロー容器や、インジェクション容器、あるいはキャップなどのインナーパッキンなどにも使用することが可能である。

【0024】

このように本発明は、無機化合物系の酸素吸収材料を高含量で配合しても、包装体としてのヒートシール強度や耐ピンホール性を有するだけでなく、酸素吸収材料を配合した酸素吸収性樹脂組成物の配合処方を大きく変更させること無く、他の熱可塑性樹脂の材質を選定することにより、ボイルやレトルト用途包材への展開も可能な酸素吸収バリア性積層体、及びそれを用いて作製した包装体を提供することができる。

【発明を実施するための最良の形態】

【0025】

以下、本発明を詳細に説明する。本発明はシクロペンタジエニル誘導体の周期律表第III、IV、V、VI、IX、X族遷移金属原子からなる錯体、もしくは上記金属錯体に必要に応じてメチルアルミノキサンからなる、シングルサイト触媒を用いて得られたエチレン−αオレフィン共重合体100 重量部に対し、還元処理を施した無機酸化物を1〜100重量部含有する樹脂組成物(B)を積層させた包装体に関する。

【0026】

還元処理を施した無機酸化物は、大気下で酸化されることを利用した酸素吸収材料であり、還元処理を行うことで酸素原子が除去され、酸素欠陥を有することを特徴として挙げることができる。還元処理とは、下記に示す無機酸化物を無酸素条件下で、且つアルゴン、ネオン、ヘリウム、窒素などの不活性ガスと水素ガスの混合ガス雰囲気下で、必要に応じて還元触媒の存在下で、加熱あるいはUVなどの光照射を行うことで行われる。特に加熱処理および光照射を併用することで、酸素欠陥の割合を大きく、且つ短時間で得ることが可能であり、そのような意味で光感受性の強い化合物、つまり光導電性の化合物を用いた方が好ましい。

【0027】

光導電性の化合物としては、上述した二酸化チタン、酸化亜鉛、酸化セリウム、酸化鉄などが挙げられ、二酸化チタンであれば、アナターゼ型、ルチル型、ブルッカイト型などの結晶系が、酸化亜鉛であれば、ウルツ鉱型が、酸化セリウムであれば、酸化ランタン型あるいは螢石型などの結晶系が挙げられるが、特にアナターゼ型酸化チタンが製造などの要因も含め本発明の酸素吸収材料として好適である。

【0028】

上述したように還元鉄を用いた場合の酸化鉄への酸化反応は、結晶構造を著しく変化させ、比重の変化を伴う。還元鉄の比重は酸化鉄の比重より大きく、且つ酸化反応により還元鉄から酸化鉄への反応は重量増をもたらす。このことは、酸素吸収相の体積膨張を示唆するものであり、樹脂組成物中におけるこの反応は、組成物としての物性や、積層体にした時の物性(カールなど)、あるいは体積膨張に伴う酸化鉄相の接触から、マイクロウェーブ時においてスパークを引き起こす恐れがある。

【0029】

このような意味で、本発明の還元処理を施した無機酸化物は、酸素吸収前後で大きな結晶構造の変化を伴わないものであること、それに伴い比重の変化も少ないものであること、さらには光導電性を示す場合はUVなどの高エネルギー線が必要であるなどの理由から、還元鉄の時に確認されていた懸念事項などを回避することが可能になる。

【0030】

上記還元処理を施した無機化合物の酸素欠陥の割合は、0.01〜50%の範囲、特に好ましくは0.01%以上、25%以下の範囲であることが好ましい。0.01%より低いと酸素吸収能力に劣り、50%以上では結晶構造が著しく変化し、酸化反応が起き難くなると共に、他の結晶構造を形成するか、あるいは結晶性を維持することができず、非晶性を示すようになる。結晶構造の変化を確認する手法としては、広角X線回折が最も有効である。

【0031】

還元処理を施した無機酸化物を配合する熱可塑性樹脂としては、ポリオレフィン樹脂が挙げられ、特にシクロペンタジエニル誘導体の周期律表第III、IV、V、VI、IX、X族遷移金属原子からなる錯体、もしくは上記金属錯体に必要に応じてメチルアルミノキサンからなる、シングルサイト触媒を用いて得られたエチレン−αオレフィン共重合体であることが好ましい。この時のαオレフィンとしてはプロピレン、ブテン−1、ヘキセン−1、オクテン−1、4−メチルペンテン−1からなる炭素数3〜8、あるいは9以上(炭素数C3 〜C8 、あるいはC9 以上)の高級αオレフィンが挙げられる。

【0032】

このような触媒の例として、ビス(シクロペンタジエニル)ジルコニウムクロリドにメチルアミノキサンを加えて得られたシングルサイト触媒(カミンスキー触媒)やその誘導体が挙げられる。金属としては特に、チタニウムやジルコニウムやハフニウムなどの周期律第IV族の遷移金属が用いられるが、特にこれらに限定されるものでない。また、上記触媒は、嵩高い2つのシクロペンタジエニル基に遷移金属が導入された構造を有するが、チタン系の幾何拘束触媒を用いることで、炭素数6、8、あるいは9以上の高級αオレフィンも導入することが可能であることから非常に好ましい。

【0033】

このようなシングルサイト系触媒の特徴は以下の内容が上げられる。

(1)分子量分布が狭い。

(2)コモノマーの導入位置が制御しやすい。

(3)ラメラ間に存在するタイ分子が多いため、引裂きなどに対する強度に優れる。

(4)柔軟性を付与することが可能。

(5)ストレスクラッキング耐性に優れる。

【0034】

特に、チタン系の幾何拘束触媒を用いることで、コモノマーの分布位置だけでなく、炭素数9以上の高級αオレフィン(イオン重合における生成物)をコモノマーとして導入させることが可能であり、シングルサイト系触媒でありながら、低密度ポリエチレンのような長鎖分岐を構造中に取り込むことが可能である。このことは、エチレン−αオレフィン共重合体でありながら、溶融張力が大きい、せん断速度に対する溶融粘度の変化が顕著(高せん断で低粘度)など、各種成形加工に展開が可能である意味でも好ましい。

【0035】

このようなエチレン−αオレフィン共重合体を本発明に用いる特徴は大きく以下の内容が挙げられる。

【0036】

第一に強度物性の向上である。上述したようにシングルサイト系触媒によるエチレン−αオレフィン共重合体は、コモノマーであるαオレフィンの導入位置や量を制御することが可能であることから、上記(3)に示される強度物性の向上に繋がるものであり、密度が0.930g/cm3 以下、特に密度領域が、0.850〜0.925g/cm3 のものは、ポリオレフィンエラストマーあるいはプラストマーの領域に入り、これらの材料を用いることで、フィラーを高含量で配合した樹脂組成物(B)の膜物性、例えば樹脂組成物(B)としての凝集力向上に伴うヒートシール強度の改善という点で非常に好ましい。逆に、密度0.930g/cm3 よりも高い場合は結晶性が高くなり、柔軟性や樹脂としての粘り強さは低下する。このことは高含量でフィラーを配合した樹脂組成物(B)の凝集力という点では悪い方向に働く。

【0037】

第二に上記(4)に繋がる柔軟性の付与である。このことは、本発明の樹脂組成物(B)を積層させることにより得られた各種包装体を成形する際に生じるピンホールを減少させることに繋がる。即ち、樹脂組成物に柔軟性を付与させることで、成形時に生じる過剰な応力に対しクッションの役割を果たすこと可能になる。

【0038】

第三に異種材料との接着性の向上である。本発明の樹脂組成物(B)のベースとなるエチレン−αオレフィン共重合体はポリエチレン系材料で有るため、一般的に包装体のシーラントとして用いるポリエチレン系樹脂と積層させることが可能で有る。しかしながら、ポリエチレン系樹脂は耐熱性に劣るため、高温殺菌が必要な包材用途、特にレトルトなどの包材への展開は困難である。一般的にレトルト用の包材に展開する場合には、ポリプロピレン樹脂、特にブロックやホモポリプロピレン樹脂を用いる。

【0039】

この時、ポリプロピレン樹脂をシーラントとして用いた場合、その隣接する本発明の樹脂組成物はポリプロピレンと接着性を有することが必要となる。シングルサイト系触媒により得られたエチレン−αオレフィン共重合体は、上記(1)の理由から、ポリプロピレン樹脂との接着阻害を引き起こす低分子量成分が無いことから、異種材料との接着性という点で好適に用いることが可能であり、さらに、その密度領域が、特に0.850〜0.910g /cm3 の低密度のエチレン−αオレフィン共重合体を用いることで、加熱殺菌処理に伴うエチレン−αオレフィン共重合体の結晶化が阻害され、異種材料との界面密着性が低下することが無い。

【0040】

これらの樹脂組成物(B)には、還元処理を施した無機化合物の分散性を向上させるために、必要に応じてポリオレフィン系のワックス、あるいはその酸変性物や界面活性剤などの分散剤を適宜配合しても構わないし、その他にも、フェノール系あるいはリン系あるいはラクトン系の酸化防止剤や、充填剤、難燃剤、光安定剤、紫外線吸収剤、スリップ剤、アンチブロッキング剤など各種添加剤を配合しても構わない。

【0041】

これらの樹脂組成物(B)の製造方法としては、最終製品の成形方法、及び必要とされる酸素吸収能により設定した各種所定配合量の材料を、リボンミキサー、タンブラーミキサー、ヘンシェルミキサーなどを用いてドライブレンドしたもの、あるいは予め混練機に搭載されている各フィーダーを用いて所定量配合したものを、単軸押出機、二軸押出機などの押出機、バンパリーミキサーなどの混練機を用いて、ベースとなる熱可塑性樹脂の融点以上、260℃以下、好ましくは240℃以下、さらに好ましくは220℃以下で混練することによって得られる。

【0042】

本発明の酸素吸収能を有する樹脂組成物(B)は、押出ラミネーション成形、押出キャスト成形、インフレーション成形、インジェクション成形、ダイレクトブロー成形など各種成形法を用いて、酸素吸収能を有する樹脂組成物の単膜、あるいは積層体とすることが可能である。また上述した成形法で得られたフィルム(インフレーションなど)については、後工程でドライラミネーションやウェットラミネーション、ノンソルベントラミネーションにより積層体を得ることも可能であり、またインジェクション成形で得られたプリフォームを延伸ブロー成形により多層延伸ブローボトルにすることも可能であるが、これらの成形法に限られるものではない。

【0043】

包装体への展開を考慮すると、包装体外部からの酸素もできるだけ除去した方が好ましい。そのため、包装体としては、酸素透過度が、50cm3 ×25μm(厚さ)/m2 (面積)/24h (経過時間)/(1.01325×105 Pa)(圧力)以下の酸素バリア層(A)を設けた方が好ましい。これらの材料としては、ポリエチレンテレフタレート、ポリエチレンナフタレートなどの飽和ポリエステル樹脂、ポリアミド6やポリアミド6−ポリアミド66共重合体、MXD6などの芳香族ポリアミドに代表されるポリアミド樹脂、ポリアクリルニトリル樹脂、ポリビニルアルコール樹脂、エチレン−ビニルアルコール共重合体樹脂、ポリ塩化ビニリデン樹脂から選択される熱可塑性樹脂層、あるいはアルミ箔などの金属箔層、アルミ、シリカ、アルミナなどのPVD蒸着法あるいは、ヘキサメチレンジシロキサンなどのオルガノシランやアセチレンガスやその他の炭素ガス源を用いたCVD蒸着法により得られた蒸着熱可塑性樹脂層が挙げられる。さらには、これらの蒸着層、特にPVD蒸着において、そのガスバリア性を向上させるため、ポリビニルアルコール/シラン化合物系のオーバーコート層を設けても構わない。また、蒸着層と熱可塑性樹脂層の密着性を向上させるための各種プライマー層を設けていても構わない。

【0044】

これらの酸素バリア層(A)を用いることで、これらのバリア層を僅かに透過した酸素ガスを、酸素吸収能を有する酸素吸収性樹脂組成物層が完全に吸収してくれるだけでなく消費する透過酸素ガスの量が少ないため、包装体のヘッドスペースの酸素ガスを吸収することが可能になる。

【0045】

これらの酸素バリア層(A)を上述してきた酸素吸収能を有する樹脂組成物を含む積層体と積層させるには、様々な手法を用いることが可能であるが、最も代表的な例としては酸素バリア層(A)と酸素吸収能を有する樹脂組成物(B)を含む積層体とを、ウレタン系の接着剤を用いてドライラミネーション手法で積層させる方法、酸素バリア性基材にウレタン系の接着剤を用いてインラインで製膜された酸素吸収能を有する樹脂組成物を含む積層体を押出ラミネーション手法あるいはニーラム手法で積層させる方法、サンドラミネーション手法により、インラインでバリア層に設けられたウレタン系の接着剤上に酸素吸

収能を有する樹脂組成物を含む積層体を押出ラミネーションにより製膜されたポリオレフィン系樹脂などで挟みこむ方法、さらには、予めバリア層にドライラミネーション手法でポリオレフィン系樹脂のキャストあるいはインフレーションフィルムを積層させ、この積層バリア層を用いて上述してきた製法により酸素吸収能を有する樹脂組成物を含む積層体を積層させても良い。

【0046】

少なくとも包装体の外層側に酸素バリア層(A)と酸素吸収能を有する樹脂組成物(B)とを積層し、その包装体の最内層に熱融着可能な熱可塑性樹脂層(C)をシーラント層として積層した積層体の積層構成例と、その積層体を用いて包装体に展開した場合の例を以下に示す。

【0047】

<構成例−1>

ポリオレフィン樹脂/酸無水物グラフト変性ポリオレフィン樹脂/エチレン−ビニルアルコール共重合体による酸素バリア層(A)/酸素吸収能を有する樹脂組成物(B)/ポリオレフィン樹脂によるシーラント樹脂層(C)

…成形法:押出成形、射出成形、ブロー成形、など

…用途:シート、ボトル、カップ、トレーなど

<構成例−2>

アルミナ蒸着ポリエステルフィルムによる酸素バリア層(A)/ポリビニルアルコール系オーバーコート層/ウレタン系接着剤/ポリオレフィン樹脂/酸素吸収能を有する樹脂組成物(B)/ポリオレフィン樹脂によるシーラント樹脂層(C)

…成形法:押出ラミネート、ドライラミネートなど

…用途:軟包装体、蓋材

<構成例−3>

飽和ポリエステルフィルム/ウレタン系接着剤/アルミ箔/エチレン−(メタ)アクリル酸共重合体/酸素吸収能を有する樹脂組成物(B)/ポリオレフィン樹脂によるシーラント樹脂層(C)

…成形法:押出ラミネートなど

…用途:インナーキャップなど

<構成例−4>

紙/ポリオレフィン樹脂/アルミナ蒸着ポリエステルフィルムによる酸素バリア層(A)/ポリビニルアルコール系オーバーコート層/ウレタン系接着剤/ポリオレフィン樹脂/酸素吸収能を有する樹脂組成物(B)/ポリオレフィン樹脂によるシーラント樹脂層(C)

…成形法:押出ラミネートなど

…用途:複合紙容器など

上述したように、様々な構成で得られた上記積層体は、そのまま各種用途の包装体へ展開することが可能である。さらには上述したように構成例−2の積層体に使用したポリオレフィン樹脂の材料を、ポリプロピレン樹脂にすることにより、レトルト対応の軟包材に展開することも可能である。さらにポリオレフィン樹脂以外にも共重合ポリエステルのような低吸着性の熱可塑性樹脂を用いることで、内容物成分の低吸着性に優れた包材を得ることが可能である。

【0048】

このことは、酸素吸収能を有する樹脂組成物(B)としては基本的には同じ配合組成のものでも、包材を構成する各種成分の材質を変えるだけで、各種機能性包材に展開することが可能であることを示す。また、アルミ箔を用いていない構成に関しては、電子レンジなどのマイクロウェーブを発する機器に用いても問題はない。さらには、鉄系では展開が困難であった含硫黄食品などにも展開が可能である。これらの例は、上述した内容に限られず、様々な包装形態へ展開が可能になる。また、これらの包装形態を組み合わせることで、酸素を吸収する包装体を形成することが可能になる。

【実施例】

【0049】

以下に本発明の具体的実施例を示す。なお、本発明は下記実施例に限定されるものではない。

【0050】

<酸素吸収能を有する樹脂組成物の材料>

・樹脂組成物の樹脂材料

A−1:

シングルサイト系エチレン−ヘキセン−1共重合体

(密度0.902g/cm3 、MI(メルトインデックス)=8.0)

A−2:

マルチサイト系エチレン−オクテン−1共重合体

(密度0.910g/cm3 、MI=8.0)

A−3:

低密度ポリエチレン

(密度0.925g/cm3 、MI=5.0)

A−4:

シングルサイト系エチレン−ヘキセン1共重合体

(密度0.940g/cm3 、MI=4.0)

・樹脂組成物に混合する還元処理を施した無機酸化物材料

B−1:

アナターゼ型酸化チタン(格子欠陥率7.5%)

B−2:

アナターゼ型酸化チタン(格子欠陥率0%)

<積層体の材料>

・積層体の樹脂材料

C−1:

エチレン−ヘキセン−1共重合体(密度0.920g/cm3 、MI=4)

C−2:

ブロックポリプロピレン樹脂(密度0.89g/cm3 、MI=6)

・積層体の酸素バリア層材料

D−1:

二軸延伸ポリエステルフィルム(12μm厚)によるフィルム基材/ポリウレタン系接着剤(4μm厚)/アルミ箔(7μm厚)

D−2:

二軸延伸ポリエステルフィルム(12μm厚)によるフィルム基材/アルミナ蒸着層/オーバーコート層

<実施例1>

上記樹脂組成物の樹脂材料としてシングルサイト系触媒により得られた上記樹脂材料A−1の100重量部に対し、樹脂組成物に混合する還元処理を施した無機酸化物材料として無機酸化物材料B−1の43重量部と、ポリオレフィン系分散剤の7重量部とをドライブレンドによりプレミックスした混合物を、二軸押出機(φ=30mm、L/D=49)により、吐出9kg、180℃、50rpmでコンパウンドを行って、コンパウンド物として、実施例1による酸素吸収能を有する樹脂組成物を得た。そして、得られた酸素吸収能を有する樹脂組成物を、空冷ペレタイズしてペレット化した。

【0051】

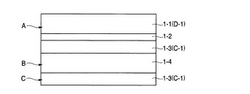

次に、3種3層共押出ラミネート機を用いて、包装体の中間層の酸素吸収性樹脂組成物層(B)に相当する積層体の樹脂材料としてペレット化した上記実施例1による酸素吸収能を有する樹脂組成物を用い、包装体の外層側と内層側のシーラント樹脂層(C)に相当する積層体の樹脂材料として上記樹脂材料C−1を用いて、図1に示すように、外層側の

樹脂材料C−1による樹脂層1−3(15μm厚)/中間層の酸素吸収能を有する樹脂組成物による酸素吸収能を有する酸素吸収性樹脂組成物層(B)1−4(30μm厚)/内層側の樹脂材料C−1によるシーラント樹脂層(C)1−3(15μm厚)から構成される2種3層の共押出し多層フィルムを製膜した。

【0052】

次に、この多層フィルムのどちらか一方の樹脂層1−3面にコロナ処理を施した後、ドライラミネート機を用いて、図1に示すように、包装体の酸素バリア層(A)に相当する積層体の樹脂材料として上記酸素バリア層材料D−1を用いて、ポリエステル系主剤及びポリイソシアネート系硬化剤からなるポリウレタン系接着剤による接着剤層1−2を介して、酸素バリア層(A)を積層して、図1に示すような酸素バリア層材料D−1による酸素バリア層(A)1−1/ポリウレタン系接着剤層1−2/外層側の樹脂材料C−1による樹脂層1−3/酸素吸収性樹脂組成物層(B)1−4/シーラント樹脂層(C)1−3からなる本発明の包装体を作製するための実施例1による積層体を得た。

【0053】

次に、得られた上記実施例1による積層体を、220×220mmの四角形サイズにカットし、さらに二つ折りをして220×110mmのサイズに重ね合わせた後、その三方の開放端部のうちの二方をシール幅10mmのヒートシーラーにてヒートシールを施すことにより、一方の開放端部を開口部とする有効面積40000mm2 の220×110mmサイズのパウチ(包装体)を作製した。

【0054】

このパウチ中に、開口部より酸素濃度2 1%の空気及び水を5ml充填した後、その開口部の開放端部をシール幅10mmのヒートシーラーにてヒートシールを施すことにより密封包装した。

【0055】

<実施例2>

上記実施例1における包装体の外層側と内層側のシーラント樹脂層(C)に相当する積層体の樹脂材料として上記樹脂材料C−2を用いた以外は、実施例1と同様にして実施例2による酸素吸収能を有する樹脂組成物を得た後に、実施例1と同様にして実施例2による積層体(図1参照)を得た。そして実施例1と同様にしてパウチ(包装体)を作製して空気及び水を5ml充填密封包装した。

【0056】

<実施例3>

上記樹脂組成物の樹脂材料としてシングルサイト系触媒により得られた上記樹脂材料A−1の100重量部に対し、樹脂組成物に混合する還元処理を施した無機酸化物材料として無機酸化物材料B−1の43重量部と、ポリオレフィン系分散剤の7重量部とをドライブレンドによりプレミックスした混合物を、二軸押出機(φ=30mm、L/D=49)により、吐出9kg、180℃、50rpmでコンパウンドを行って、コンパウンド物として、実施例1による酸素吸収能を有する樹脂組成物を得た。そして、得られた酸素吸収能を有する樹脂組成物を、空冷ペレタイズしてペレット化した。

【0057】

次に、3種3層共押出ラミネート機を用いて、包装体の中間層の酸素吸収性樹脂組成物層(B)に相当する積層体の樹脂材料としてペレット化した上記実施例1による酸素吸収能を有する樹脂組成物を用い、包装体の外層側と内層側のシーラント樹脂層(C)に相当する積層体の樹脂材料として上記樹脂材料C−1を用いて、図5に示すように、外層側の樹脂材料C−1による樹脂層1−3(15μm厚)/中間層の酸素吸収能を有する樹脂組成物による酸素吸収能を有する酸素吸収性樹脂組成物層1−4(30μm厚)/内層側の樹脂材料C−1によるシーラント樹脂層1−3(15μm厚)から構成される2種3層の共押出し多層フィルムを製膜した。

【0058】

次に、図5に示すように、包装体の酸素バリア層(A)に相当する積層体の樹脂材料と

して酸素バリア層材料D−2を用い、該酸素バリア層材料D−2と二軸延伸ポリエステルフィルム1−6(12μm厚)とをポリエステル系主剤及びポリイソシアネート系硬化剤からなるポリウレタン系接着剤1−5によりドライラミネート機を用いてドライラミネートして積層フィルムを作製した。

【0059】

次に、2種3層の共押出しにより製膜した上記多層フィルムのどちらか一方の樹脂層1−3面にコロナ処理を施した後、ドライラミネート機を用いて、図5に示すように、上記酸素バリア層材料D−2と二軸延伸ポリエステルフィルム1−6(12μm厚)との積層フィルムを、ポリエステル系主剤及びポリイソシアネート系硬化剤からなるポリウレタン系接着剤による接着剤層1−2を介してトライラミネートして酸素バリア層(A)を積層した。

【0060】

さらに、前記二軸延伸ポリエステルフィルム1−6面に、押出ラミネート法により高密度ポリエチレン1−9を積層させた紙基材1−8をポリエステル系主剤及びポリイソシアネート系硬化剤からなるポリウレタン系接着剤1−7によりドライラミネート機を用いてドライラミネートし、図5に示すような高密度ポリエチレン樹脂層1−9/紙基材層1−8/ポリウレタン系接着剤層1−7/二軸延伸ポリエステルフィルム層1−6/ポリウレタン系接着剤層1−5/酸素バリア層材料D−2による酸素バリア層(A)1−1/ポリウレタン系接着剤層1−2/外層側の樹脂材料C−1による樹脂層1−3/酸素吸収性樹脂組成物層(B)1−4/シーラント樹脂層(C)1−3からなる本発明の包装体を作製するための実施例3による積層体を得た。そして実施例1と同様にしてパウチ(包装体)を作製して空気及び水を5ml充填密封包装した。

【0061】

<比較例1>

上記実施例1における樹脂組成物に混合する還元処理を施した無機酸化物材料として無機酸化物材料B−2を使用した以外は、実施例1と同様にして比較例1による酸素吸収能を有する樹脂組成物を得た後に、実施例1と同様にして比較例1による積層体を得た。そして実施例1と同様にして比較例1のパウチ(包装体)を作製して空気及び水を5ml充填密封包装した。

【0062】

<比較例2>

上記実施例1における樹脂組成物の樹脂材料として樹脂材料A−3を使用した以外は、実施例1と同様にして比較例2による酸素吸収能を有する樹脂組成物を得た後に、実施例1と同様にして比較例2による積層体を得た。そして実施例1と同様にして比較例2のパウチ(包装体)を作製して空気及び水を5ml充填密封包装した。

【0063】

<比較例3>

上記実施例1における樹脂組成物の樹脂材料として樹脂材料A−2を使用した以外は、実施例1と同様にして比較例3の酸素吸収能を有する樹脂組成物を得た後に、実施例1と同様にして比較例3による積層体を得た。そして実施例1と同様にして比較例3のパウチ(包装体)を作製して空気及び水を5ml充填密封包装した。

【0064】

<比較例4>

上記実施例1における樹脂組成物の樹脂材料として樹脂材料A−4を使用した以外は、実施例1と同様にして比較例4の酸素吸収能を有する樹脂組成物を得た後に、実施例1と同様にして比較例4による積層体を得た。そして実施例1と同様にして比較例4のパウチ(包装体)を作製して空気及び水を5ml充填密封包装した。

【0065】

<比較例5>

上記実施例1における樹脂組成物の樹脂材料として樹脂材料A−3を使用し、樹脂組成

物に混合する還元処理を施した無機酸化物材料として無機酸化物材料B−2を使用した以外は、実施例1と同様にして比較例5の酸素吸収能を有する樹脂組成物を得た後に、実施例1と同様にして比較例5による積層体を得た。そして実施例1と同様にして比較例5のパウチ(包装体)を作製して空気及び水を5ml充填密封包装した。

【0066】

<比較試験1>

上記充填密封包装された実施例1と比較例1による各々パウチ中のヘッドスペース内の酸素濃度の経時変化を測定し、そのパウチ内における酸素吸収量(ml)の経時変化を算出した。その結果を図2に示す。

【0067】

図2から明らかなように、実施例1によるパウチ中のヘッドスペース内の酸素濃度は、比較例1によるパウチに比較して経時的に顕著に減少し、そのパウチによる酸素吸収量(ml)は増大しており、実施例1によるパウチは比較例1に比較して酸素を十分吸収できることが確認され、還元処理によって酸素欠陥を有する無機酸化物を用いた樹脂組成物(B)は酸素吸収能力を発現できることが確認された。

【0068】

<比較試験2>

上記実施例1と比較例2により得られた各々積層体のサンプルを、シール温度110〜160℃、シール圧1.5kg/cm2 、シール時間1.5秒にてヒートシールし、そのヒートシール強度をテンシロンにてクロスヘッドスピード300mm/分のT型剥離で測定し、その破壊挙動を観察した。その結果を表1に示す。

【0069】

【表1】

表1から明らかなように、実施例1による積層体は、シングルサイト系触媒により得られたエチレン−αオレフィン共重合体を用いることで、高濃度で無機酸化物を分散させたにもかかわらず、比較例2による積層体に比較して良好なヒートシール強度を有し、且つ実施例1による積層体は、比較例2による積層体に比較して、破壊挙動においてヒートシール部分の凝集破壊(剥離)は発生せず、積層体本体が材破することが確認された。

【0070】

<比較試験3>

上記実施例2と比較例3により得られた各々積層体のサンプルを、シール温度110〜160℃、シール圧1.5kg/cm2 、シール時間1.5秒にてヒートシールし、そのヒートシール部を利用して、酸素バリア層(A)とシーラント樹脂層(C)との間の界面を形成させた。そして、そこを起点にして、各々積層体のサンプルの(A)、(C)間のラミネート強度をテンシロンにてクロスヘッドスピード300mm/分のT型剥離で測定した。その評価結果を表2に示す。

【0071】

【表2】

表2から明らかなように、実施例2による積層体は、樹脂組成物(B)の樹脂材料としてシングルサイト系触媒を用いたエチレン−αオレフィン共重合体を用いているので、異種材料との接着性に優れており、特に密度が低いエチレン−αオレフィン共重合体を用いることにより、比較例3による積層体に比較してラミネート強度があり、高温で保管したときにも、異種材料間におけるラミネート強度を維持できることが確認された。

【0072】

<比較試験4>

上記実施例2と比較例4により得られた各々積層体のサンプルを、シール温度110〜160℃、シール圧1.5kg/cm2 、シール時間1.5秒にてヒートシールし、120℃の恒温層で1時間放置した後、各々積層体のサンプルの(A)、(C)間のラミネート強度をテンシロンにてクロスヘッドスピード300mm/分のT型剥離で測定した。その評価結果を表3に示す。

【0073】

【表3】

表3から明らかなように、実施例2による積層体は、樹脂組成物(B)の樹脂材料としてシングルサイト系触媒を用いたエチレン−αオレフィン共重合体を用いているので、異種材料との接着性に優れており、特に密度が低いエチレン−αオレフィン共重合体を用いることにより、比較例4による積層体に比較してラミネート強度があり、高温で保管したときにも、異種材料間におけるラミネート強度を維持できることが確認された。

【0074】

<比較試験5>

上記実施例1と比較例1により得られた各々積層体により作製された各々パウチ(包装体)中に、アスコルビン酸濃度30mg/100gに調整したアスコルビン酸水溶液が200ml(溶存酸素7ppm)、ヘッドスペース(空気)が10ml(酸素濃度21%)になるように調整して充填して、各々パウチをヒートシールにて密封包装した後、常温(室温)にて自然放置されたパウチ内の経時におけるアスコルビン酸劣化量を、インドフェノール溶液による滴定法により測定した。その結果を図3に示す。

【0075】

図3から明らかなように、実施例1によるパウチは、比較例1によるパウチに比較してパウチ内での酸化され易いアスコルビン酸の経時的な濃度減少量が少なく、経時におけるアスコルビン酸劣化量が少ないことが確認され、酸素吸収機能が付与されていることが確認された。そして、酸素吸収機能を包材に付与することにより、そのアスコルビン酸の劣化を抑えることが可能なだけでなく、包材としての形態を保ちながら、内容物保存性に優れることが確認された。

【0076】

<比較試験6>

上記実施例2と比較例5により得られた各々積層体により作製した160mm×110mmサイズの各々パウチ(包装体)中に、アスコルビン酸濃度10mg/100gに調整したアスコルビン酸水溶液をヘッドスペースが無いように100ml充填して、各々パウチをヒートシールにて密封包装した後、各々パウチを121℃、30分間のレトルト処理を施し、その直後のアスコルビン酸劣化量を、上記比較試験4と同様の手法により評価した。その結果を図4に示す。

【0077】

図4から明らかなように、実施例2によるパウチは、比較例5によるパウチに比較してレトルト処理後のパウチ内での酸化され易いアスコルビン酸の経時的な濃度減少量が少なく、レトルト処理後におけるアスコルビン酸劣化量が少ないことが確認され、酸素吸収機能が付与されていることが確認された。そして、酸素吸収機能を包材に付与することにより、そのアスコルビン酸の劣化を抑えることが可能なだけでなく、実際のレトルト評価を行っても、包材としての形態を保ちながら、内容物保存性に優れることが確認された。

【0078】

なお、上記比較例5によるパウチは、異種材料間でのラミネート強度が低下しており、包材としてのヒートシール強度が著しく低下していることが確認された。

【0079】

<比較試験7>

上記実施例3と比較例2により得られた各々積層体を用いて、図6(a)の斜視図、及び図6(b)の側断面図に示すような複合材料による筒状胴面部5−1、トップ面部5−2(注出口5−6、密封シール材5−7)、ボトム面部5−3からなる各々筒状紙製容器(包装体)を作製し、その胴面部5−1の上端部とトップ面部5−2とのヒートシールによる貼り合わせ部5−3と、その胴面部5−1の上端部とボトム面部5−4とのヒートシールによる貼り合わせ部5−5における過剰応力が掛かった時のピンホールの発生の有無を、ピンホールチェック液により試験した。

【0080】

その結果、実施例3による筒状紙製容器(包装体)の貼り合わせ部5−3、5−5には過剰応力が掛かった時のピンホールの発生は見られず、比較例2による筒状紙製容器(包装体)の貼り合わせ部5−3、5−5には、ピンホールの発生が見られた。

【0081】

このように実施例3による筒状紙製容器(包装体)では、樹脂組成物(B)の樹脂材料として低密度のシングルサイト系触媒を用いたエチレン−αオレフィン共重合体を用いているので柔軟性の向上だけでなく、無機酸化物の分散性の向上にもつ繋がり、その容器の成形性において、一般的な低密度ポリエチレンで作成した樹脂組成物を用いると樹脂組成物自体が硬いフィルムとなってしまうため容器の胴面部5−1の上端部とトップ面部5−2との貼り合わせ部5−3、容器の胴面部5−1の下端部とボトム面部5−4の貼り合わせ部5−5に掛かる応力でピンホールが発生し易い傾向があるが、本実施例3による筒状紙製容器(包装体)では、その発生率が著しく改善されることが確認された。

【0082】

<比較試験8>

上記実施例3と比較例1により得られた各々積層体を用いて、図6(a)の斜視図、及び図6(b)の側断面図に示すような複合材料による筒状胴面部5−1、トップ面部5−2(注出口5−6、密封シール材5−7)、ボトム面部5−3からなる各々筒状紙製容器(包装体)を作製し、各々筒状紙製容器内に、トップ面部5−2又はボトム面部5−4のいずれか一方側の胴面部5−1の開口側から、アスコルビン酸濃度30mg/100gに調整したお茶が200g(溶存酸素濃度4ppm)、ヘッドスペース(空気)が20ml(窒素フラッシュ充填により酸素濃度5%に調整)になるようにして充填した後、胴面部5−1と開口側のトップ面部5−2又はボトム面部5−4とを貼り合わせ部5−3又は5−5にてヒートシールして密封包装し、各々紙製容器に121℃、30分間の加熱処理を施し、その直後のアスコルビン酸劣化量を評価した。その結果を図7に示す。

【0083】

図7に示すように、実施例3による筒状紙製容器(包装体)は、比較例1による筒状紙製容器(包装体)に比較して、容器内での酸化され易いアスコルビン酸の経時的な濃度減少量が少なく、経時におけるアスコルビン酸劣化量が少ないことが確認され、酸素吸収機能が付与されていることが確認された。そして、酸素吸収機能を容器の包材に付与することにより、そのアスコルビン酸の劣化を抑えることが可能なだけでなく、包材としての形態を保ちながら、容器の内容物保存性に優れることが確認された。

【0084】

また、図7に示すように、上記実施例3による筒状紙製容器(包装体)は、比較例5による筒状紙製容器(包装体)に比較して、加熱処理後の容器内での酸化され易いアスコルビン酸の経時的な濃度減少量が少なく、加熱処理後におけるアスコルビン酸劣化量が少ないことが確認され、酸素吸収機能が付与されていることが確認された。そして、酸素吸収機能を包材に付与することにより、そのアスコルビン酸の劣化を抑えることが可能なだけでなく、実際の加熱評価を行っても、包材としての形態を保ちながら、容器の内容物保存性に優れることが確認された。

【図面の簡単な説明】

【0085】

【図1】本発明の酸素吸収バリア性積層体の一実施例における積層断面図。

【図2】本発明の実施例1と比較例1の酸素吸収バリア性積層体を用いた包装体の密封包装保存時間と酸素吸収量との関係を示すグラフ。

【図3】本発明の実施例1と比較例1の酸素吸収バリア性積層体を用いた包装体の密封保存時間とアスコルビン酸濃度との関係を示すグラフ。

【図4】本発明の実施例2と比較例5の酸素吸収バリア性積層体を用いた包装体のレトルト処理前後のアスコルビン酸濃度の変化を示すグラフ。

【図5】本発明の酸素吸収バリア性積層体の他の実施例における積層断面図。

【図6】(a)は本発明の酸素吸収バリア性積層体を用いた包装体の全体斜視図、(b)はその側断面図。

【図7】本発明の実施例3と比較例1の酸素吸収バリア性積層体を用いた包装体の密封保存時間とアスコルビン酸濃度との関係を示すグラフ。

【符号の説明】

【0086】

(A)…酸素バリア層

(B)…酸素吸収性樹脂組成物層

(C)…シーラント樹脂層

1−1…酸素バリアフィルム

1−2…接着剤層

1−3…積層樹脂層

1−4…酸素吸収性樹脂組成物層

1−5…接着剤層

1−6…二軸延伸ポリエステルフィルム

1−7…接着剤層

1−8…紙基材

1−9…高密度ポリエチレン

5−1…胴面部

5−2…トップ面部

5−3…貼り合わせ部

5−4…ボトム面部

5−5…貼り合わせ部

【技術分野】

【0001】

本発明は酸素吸収能を有する酸素吸収バリア性積層体及び包装体に関し、無機化合物を高含量に配合しても、包装体としてのシール強度や耐ピンホール性を有するだけでなく、無機化合物を高含量に配合した樹脂組成物のベースとなる材質や、熱融着性を有する熱可塑性樹脂の材質を選定することにより、ボイルやレトルト用途などの耐熱性包材への展開や、各種機能包材への展開も可能な酸素吸収バリア性積層体及びそれを用いて作製された包装体に関する。

【背景技術】

【0002】

各種内容物を包装するパッケージ事業という分野において、「パッケージ」あるいは「包装」のキーワードとしては大きく以下の内容が挙げられる。

(1)消費者に対する購買意識の付与、危険性の提示といった「表示効果」

(2)充填した内容物自体に包装体が侵されないための「内容物耐性」

(3)外部刺激に対する「内容物の保護」

これらのキーワードは更に細分化され、細かい要求品質へと展開される。そのうち、「内容物の保護」という点で特に注目を浴びているのが、酸素や水分からの内容物の保護が挙げられる。特に最近では、食品分野、工業製品分野、医療・医薬品分野等の各分野において、酸素や水分に対する内容物の保護性が重要視されるようになってきた。その背景として、酸素については酸化による内容物の分解、変質、水分については吸湿や加水分解に伴う内容物の変質が挙げられる。

【0003】

このように酸素あるいは水分による内容物の変質を防ぐため、様々な方法が検討されてきた。その一つが、酸素バリア性あるいは水分バリア性を有する材料を用いた包装体を設計することが挙げられる。以下に酸素バリア性という点で例を挙げると、エチレン−ビニルアルコール共重合体等の酸素ガスバリア性に優れる熱可塑性樹脂を用いた積層体や、アルミ蒸着、シリカ蒸着、アルミナ蒸着などの蒸着層をポリエステル基材(ポリエチレンテレフタレート基材)等に設けることで得られた蒸着フィルムを用いた積層体などが挙げられる。

【0004】

これらのバリア性基材を用いた包装体は、その高い酸素バリア性から各種用途に展開が広がっている。しかしながら、これらのバリア性基材はバリア性が高いとはいいながら、ごく微量の酸素を透過させてしまう。また、これらの包装体を用いて内容物を充填した場合、ヘッドスペースガスが存在している状態がほとんどである。最近ではヘッドスペース中に残存している酸素も内容物を劣化させるという点から、不活性ガス置換を行うことでヘッドスペース中の酸素を除去する試みが成されているが、それでも微量の酸素が残存している状況である。

【0005】

この様に、バリア性基材を通過する微量な酸素、あるいは包装体内部のヘッドスペースガス中の酸素を除去すべく、酸素吸収樹脂の開発が行われるようになってきた。このうち、最も代表的なタイプは、以下のものが挙げられる。

(1)遷移金属による熱可塑性樹脂の酸化を用いたタイプ(特許文献1参照)

(2)炭素−炭素二重結合を有する熱可塑性樹脂の酸化分解あるいは酸素付加反応を用いたタイプ(特許文献2参照)

(3)遷移金属錯体を用いた酸素配位結合タイプ(特許文献3参照)

(4)被還元性化合物の還元/酸化反応を用いた、過酸化水素化(他ガスヘの変換)(特許文献4参照)

(5)還元鉄を熱可塑性樹脂に配合したタイプ(特許文献5参照)

まず、(3)の遷移金属錯体を用いた酸素配位結合タイプは、錯体中の遷移金属1分子に対し酸素1分子配位させるために能力が低く、インジケーターとしての機能は果たすが、酸素吸収材として展開することは困難である(特許文献3参照)。

(4)の被還元性化合物の還元/酸化反応を用いた過酸化水素化については、酸素吸収後に過酸化水素を発生させるため、衛生性/安全性に問題がある。また、この反応を用いることで熱可塑性樹脂自体が変色(色素として機能もするため)することも課題として挙げられる(特許文献4参照)。

【0006】

熱可塑性樹脂の酸化を利用した(1)、(2)などのタイプは、酸化反応による分解や架橋など、酸素吸収に伴うラジカル連鎖反応の副反応に伴う膜物性の低下および臭気の発生が問題点として挙げられる。

【0007】

以上の内容から、特許文献5記載の還元鉄を包装体を構成する熱可塑性樹脂に配合したタイプが現在主流となっている。本来の技術は脱酸素剤の考え方であり、還元鉄が酸化鉄に反応する際に消費される酸素量は極めて多く、熱可塑性樹脂に配合することで酸素吸収能力という点では非常に有効な樹脂組成物が展開される。ただし、このタイプの課題点は、卵や畜肉などの含硫黄食品については酸化還元反応により硫化水素を発生させ、異臭を放つといった内容が挙げられる。また、さらには食酢などの酸性内容物についても、この樹脂組成物に影響を与えることが確認されている。また還元鉄から酸化鉄への反応は、結晶構造が変化するゆえに比重も大きく変化する。樹脂組成物中に含まれる化合物の比重の変化は、樹脂組成物としての物性に影響を与える可能性がある(膜の場合はカールの問題など)。

【0008】

また、酸素吸収能力のある鉄あるいは酸化鉄は導電性材料で有るため、包装体を構成する熱可塑性樹脂に配合した場合にはスパークの問題が有り、それ自体はマイクロウェーブ適性を持たない。但し、熱可塑性樹脂中に配合することで、スパークの影響を改善することは可能であるが、無機化合物の分散不良や、上述した反応に伴う比重変化で分散微粒子同士が接触することによりマイクロウェーブ発生時にスパークを起こす恐れがある。

【0009】

また特許文献5記載の還元鉄のように、熱可塑性樹脂中に酸素吸収能力を有する無機化合物を分散させた場合、その配合量が多いと、樹脂組成物自体の凝集力が低下し、ヒートシール強度の低下を伴う恐れがある。これらを回避するために、酸素吸収能力を有する無機化合物を配合した樹脂組成物のどちらか一方に、ポリオレフィンなどの熱可塑性樹脂をシーラント層として積層させ、そのヒートシール強度を維持させるという試みもされているが、そのシーラント層も非常に厚く設定する必要が有り、恒久的な対処法が取られているとはいえない状況である。また、無機化合物を配合した樹脂組成物は、それ自体の柔軟性に劣るものであり、容器形状によっては成形時にピンホールが発生するなどの問題も有る。

【0010】

さらに特許文献5記載の還元鉄を用いた包装体は、ボイルやレトルトなどの高温殺菌処理用途にも用いられているが、還元鉄を熱可塑性樹脂に配合する際にその耐熱性に応じた熱可塑性樹脂の設計が必要となる。レトルト用途の場合には、ポリプロピレン樹脂などの材料が用いられ、ボイル用途であれば、比較的密度が高いポリエチレン樹脂が用いられている。しかしながら、還元鉄などの酸素吸収材料は水分をトリガーとして酸素吸収を開始するものであり、ポリプロピレン樹脂などの防湿性のある材料を用いると酸素吸収速度に影響を与えると言われており、さらには汎用用途、ボイル用途、レトルト用途など機能に応じて樹脂組成物の配合処方を変えていく必要が有る。包装体を作成することを考慮すると、酸素吸収材料を配合した樹脂組成物は極力同じ配合処方(樹脂組成物設計)で検討した方が好ましい。

【0011】

このように酸素吸収樹脂の登場は、今後のパッケージの内容物保存効果という点で期待される分野であるが、包装体に展開ということを考慮すると、現状としてはまだまだ改善事項が多く残されている。

【0012】

以下に、公知の特許文献を記載する。

【特許文献1】特許第2991437号

【特許文献2】特許第3064420号(第5ページ)

【特許文献3】特公平7−82001号(図1〜図3)

【特許文献4】特許第2922306号(図1〜図3)

【特許文献5】特許第3019153号

【発明の開示】

【発明が解決しようとする課題】

【0013】

本発明の課題は、上記の実情を考慮したものであり、無機化合物系の酸素吸収材料を高含量で配合しても、包装体としてのシール強度や耐ピンホール性を有するだけでなく、酸素吸収材料を配合した樹脂組成物の配合処方を大きく変更させること無く、他の熱可塑性樹脂の材質を選定することにより、ボイルやレトルト用途包材への展開も可能な酸素吸収バリア性積層体及びそれを用いて作製した包装体を提供することにある。

【課題を解決するための手段】

【0014】

本発明の請求項1に係る発明は、少なくとも外層側より酸素ガスバリア層(A)、酸素吸収性樹脂組成物層(B)を設けた積層体から構成され、必要に応じて最内層に熱融着可能な熱可塑性樹脂によるシーラント樹脂層(C)を設けた包装体において、その酸素吸収性樹脂組成物層(B)が、ポリオレフィン樹脂を主成分とし、そのポリオレフィン樹脂100重量部に対し少なくとも還元処理を施した酸素吸収能を有する無機酸化物を1〜100重量部含有する樹脂組成物であり、かつ、その主成分となるポリオレフィン樹脂が、シクロペンタジエニル誘導体の周期律表第III、IV、V、VI、IX、X族遷移金属原子からなる錯体、もしくは上記金属錯体に必要に応じてメチルアルミノキサンからなるシングルサイト触媒を用いて得られたエチレン−αオレフィン共重合体であることを特徴とする酸素吸収バリア性積層体である。

【0015】

本発明の請求項2に係る発明は、上記請求項1に係る包装体において、前記酸素吸収性樹脂組成物層(B)の主成分となるポリオレフィン樹脂が、エチレン−αオレフィン共重合体であり、そのエチレンとの共重合成分が、プロピレン、ブテン−1、ヘキセン−1、オクテン−1、4−メチルペンテン−1からなる炭素数C3 〜C8 、あるいは炭素数C9 以上の高級αオレフィンであることを特徴とする酸素吸収バリア性積層体である。

【0016】

本発明の請求項3に係る発明は、上記請求項1又は2に係る包装体において、前記還元処理を施した無機酸化物が、酸素欠陥を有する二酸化チタン、酸化亜鉛、酸化セリウム、酸化鉄であることを特徴とする酸素吸収バリア性積層体である。

【0017】

本発明の請求項4に係る発明は、上記請求項1乃至3のいずれか1項に係る包装体において、前記酸素ガスバリア層(A)が、酸素透過度が50cm3 (酸素量)×25μm(厚さ)/m2 /24h(時間)/(1.01325×105 Pa)(圧力)以下の熱可塑性樹脂層、金属箔層、金属蒸着熱可塑性ポリマー層、無機化合物蒸着熱可塑性ポリマー層

のうちのいずれか1種以上から選択される層であることを特徴とする酸素吸収バリア性積層体である。

【0018】

本発明の請求項5に係る発明は、上記請求項1乃至4のいずれか1項に係る包装体において、前記酸素ガスバリア層(A)が、ポリエステル層、ポリアミド層、ポリアクリロニトリル層、ポリビニルアルコール層、エチレン−ビニルアルコール共重合体層、ポリ塩化ビニリデン層から選ばれる熱可塑性樹脂層、又はアルミ箔等の金属箔層若しくはアルミ蒸着層を設けた熱可塑性樹脂層、又はシリカ蒸着層、アルミナ蒸着層等の無機酸化物蒸着層を設けた熱可塑性樹脂層のうちのいずれか1種以上から選択される層であることを特徴とする酸素吸収バリア性積層体である。

【0019】

本発明の請求項6に係る発明は、上記請求項1乃至5のいずれか1項に係る包装体において、前記酸素吸収性樹脂組成物層(B)の主成分となるポリオレフィン樹脂が、エチレン−αオレフィン共重合体であり、該エチレン−αオレフィン共重合体が、密度0.930g/cm3 以下であることを特徴とする酸素吸収バリア性積層体である。

【0020】

本発明の請求項7に係る発明は、上記請求項1乃至5のいずれか1項に係る包装体において、前記酸素吸収性樹脂組成物層(B)とシーラント樹脂層(C)が隣接した積層構成を有し、該酸素吸収性樹脂組成物層(B)の主成分となるポリオレフィン樹脂がエチレン−αオレフィン共重合体であり、該エチレンαオレフィン共重合体が、密度0.850〜0.925g/cm3 の範囲であり、且つ前記熱可塑性樹脂(C)がポリプロピレン樹脂あるいはポリエステル樹脂であることを特徴とする酸素吸収バリア性積層体である。

【0021】

本発明の請求項8に係る発明は、上記請求項1乃至7のいずれか1項に係る酸素吸収バリア性積層体を用いて作製されていることを特徴とする包装体である。

【発明の効果】

【0022】

本発明の酸素吸収バリア性積層体、及び、その酸素吸収バリア性積層体を包材として用いて作製された包装体は、その包装体の作製に用いる積層体の酸素吸収能を有する樹脂組成物に酸素吸収能のある無機酸化物を高含量に配合することに伴う包材物性の低下を改善させることができ、また、積層体の接着性にも優れ、材料構成の組み合わせにより、レトルト殺菌など加熱処理における耐熱性を付与することが可能となるものである。

【0023】

また、本発明の酸素吸収バリア性積層体、及び、その酸素吸収バリア性積層体を包材として用いて作製された包装体は、各種包装用途に展開することが可能であり、軟包装や、それから誘導した複合紙製容器だけでなく、多層ブロー容器や、インジェクション容器、あるいはキャップなどのインナーパッキンなどにも使用することが可能である。

【0024】

このように本発明は、無機化合物系の酸素吸収材料を高含量で配合しても、包装体としてのヒートシール強度や耐ピンホール性を有するだけでなく、酸素吸収材料を配合した酸素吸収性樹脂組成物の配合処方を大きく変更させること無く、他の熱可塑性樹脂の材質を選定することにより、ボイルやレトルト用途包材への展開も可能な酸素吸収バリア性積層体、及びそれを用いて作製した包装体を提供することができる。

【発明を実施するための最良の形態】

【0025】

以下、本発明を詳細に説明する。本発明はシクロペンタジエニル誘導体の周期律表第III、IV、V、VI、IX、X族遷移金属原子からなる錯体、もしくは上記金属錯体に必要に応じてメチルアルミノキサンからなる、シングルサイト触媒を用いて得られたエチレン−αオレフィン共重合体100 重量部に対し、還元処理を施した無機酸化物を1〜100重量部含有する樹脂組成物(B)を積層させた包装体に関する。

【0026】

還元処理を施した無機酸化物は、大気下で酸化されることを利用した酸素吸収材料であり、還元処理を行うことで酸素原子が除去され、酸素欠陥を有することを特徴として挙げることができる。還元処理とは、下記に示す無機酸化物を無酸素条件下で、且つアルゴン、ネオン、ヘリウム、窒素などの不活性ガスと水素ガスの混合ガス雰囲気下で、必要に応じて還元触媒の存在下で、加熱あるいはUVなどの光照射を行うことで行われる。特に加熱処理および光照射を併用することで、酸素欠陥の割合を大きく、且つ短時間で得ることが可能であり、そのような意味で光感受性の強い化合物、つまり光導電性の化合物を用いた方が好ましい。

【0027】

光導電性の化合物としては、上述した二酸化チタン、酸化亜鉛、酸化セリウム、酸化鉄などが挙げられ、二酸化チタンであれば、アナターゼ型、ルチル型、ブルッカイト型などの結晶系が、酸化亜鉛であれば、ウルツ鉱型が、酸化セリウムであれば、酸化ランタン型あるいは螢石型などの結晶系が挙げられるが、特にアナターゼ型酸化チタンが製造などの要因も含め本発明の酸素吸収材料として好適である。

【0028】

上述したように還元鉄を用いた場合の酸化鉄への酸化反応は、結晶構造を著しく変化させ、比重の変化を伴う。還元鉄の比重は酸化鉄の比重より大きく、且つ酸化反応により還元鉄から酸化鉄への反応は重量増をもたらす。このことは、酸素吸収相の体積膨張を示唆するものであり、樹脂組成物中におけるこの反応は、組成物としての物性や、積層体にした時の物性(カールなど)、あるいは体積膨張に伴う酸化鉄相の接触から、マイクロウェーブ時においてスパークを引き起こす恐れがある。

【0029】

このような意味で、本発明の還元処理を施した無機酸化物は、酸素吸収前後で大きな結晶構造の変化を伴わないものであること、それに伴い比重の変化も少ないものであること、さらには光導電性を示す場合はUVなどの高エネルギー線が必要であるなどの理由から、還元鉄の時に確認されていた懸念事項などを回避することが可能になる。

【0030】

上記還元処理を施した無機化合物の酸素欠陥の割合は、0.01〜50%の範囲、特に好ましくは0.01%以上、25%以下の範囲であることが好ましい。0.01%より低いと酸素吸収能力に劣り、50%以上では結晶構造が著しく変化し、酸化反応が起き難くなると共に、他の結晶構造を形成するか、あるいは結晶性を維持することができず、非晶性を示すようになる。結晶構造の変化を確認する手法としては、広角X線回折が最も有効である。

【0031】

還元処理を施した無機酸化物を配合する熱可塑性樹脂としては、ポリオレフィン樹脂が挙げられ、特にシクロペンタジエニル誘導体の周期律表第III、IV、V、VI、IX、X族遷移金属原子からなる錯体、もしくは上記金属錯体に必要に応じてメチルアルミノキサンからなる、シングルサイト触媒を用いて得られたエチレン−αオレフィン共重合体であることが好ましい。この時のαオレフィンとしてはプロピレン、ブテン−1、ヘキセン−1、オクテン−1、4−メチルペンテン−1からなる炭素数3〜8、あるいは9以上(炭素数C3 〜C8 、あるいはC9 以上)の高級αオレフィンが挙げられる。

【0032】

このような触媒の例として、ビス(シクロペンタジエニル)ジルコニウムクロリドにメチルアミノキサンを加えて得られたシングルサイト触媒(カミンスキー触媒)やその誘導体が挙げられる。金属としては特に、チタニウムやジルコニウムやハフニウムなどの周期律第IV族の遷移金属が用いられるが、特にこれらに限定されるものでない。また、上記触媒は、嵩高い2つのシクロペンタジエニル基に遷移金属が導入された構造を有するが、チタン系の幾何拘束触媒を用いることで、炭素数6、8、あるいは9以上の高級αオレフィンも導入することが可能であることから非常に好ましい。

【0033】

このようなシングルサイト系触媒の特徴は以下の内容が上げられる。

(1)分子量分布が狭い。

(2)コモノマーの導入位置が制御しやすい。

(3)ラメラ間に存在するタイ分子が多いため、引裂きなどに対する強度に優れる。

(4)柔軟性を付与することが可能。

(5)ストレスクラッキング耐性に優れる。

【0034】

特に、チタン系の幾何拘束触媒を用いることで、コモノマーの分布位置だけでなく、炭素数9以上の高級αオレフィン(イオン重合における生成物)をコモノマーとして導入させることが可能であり、シングルサイト系触媒でありながら、低密度ポリエチレンのような長鎖分岐を構造中に取り込むことが可能である。このことは、エチレン−αオレフィン共重合体でありながら、溶融張力が大きい、せん断速度に対する溶融粘度の変化が顕著(高せん断で低粘度)など、各種成形加工に展開が可能である意味でも好ましい。

【0035】

このようなエチレン−αオレフィン共重合体を本発明に用いる特徴は大きく以下の内容が挙げられる。

【0036】

第一に強度物性の向上である。上述したようにシングルサイト系触媒によるエチレン−αオレフィン共重合体は、コモノマーであるαオレフィンの導入位置や量を制御することが可能であることから、上記(3)に示される強度物性の向上に繋がるものであり、密度が0.930g/cm3 以下、特に密度領域が、0.850〜0.925g/cm3 のものは、ポリオレフィンエラストマーあるいはプラストマーの領域に入り、これらの材料を用いることで、フィラーを高含量で配合した樹脂組成物(B)の膜物性、例えば樹脂組成物(B)としての凝集力向上に伴うヒートシール強度の改善という点で非常に好ましい。逆に、密度0.930g/cm3 よりも高い場合は結晶性が高くなり、柔軟性や樹脂としての粘り強さは低下する。このことは高含量でフィラーを配合した樹脂組成物(B)の凝集力という点では悪い方向に働く。

【0037】

第二に上記(4)に繋がる柔軟性の付与である。このことは、本発明の樹脂組成物(B)を積層させることにより得られた各種包装体を成形する際に生じるピンホールを減少させることに繋がる。即ち、樹脂組成物に柔軟性を付与させることで、成形時に生じる過剰な応力に対しクッションの役割を果たすこと可能になる。

【0038】

第三に異種材料との接着性の向上である。本発明の樹脂組成物(B)のベースとなるエチレン−αオレフィン共重合体はポリエチレン系材料で有るため、一般的に包装体のシーラントとして用いるポリエチレン系樹脂と積層させることが可能で有る。しかしながら、ポリエチレン系樹脂は耐熱性に劣るため、高温殺菌が必要な包材用途、特にレトルトなどの包材への展開は困難である。一般的にレトルト用の包材に展開する場合には、ポリプロピレン樹脂、特にブロックやホモポリプロピレン樹脂を用いる。

【0039】

この時、ポリプロピレン樹脂をシーラントとして用いた場合、その隣接する本発明の樹脂組成物はポリプロピレンと接着性を有することが必要となる。シングルサイト系触媒により得られたエチレン−αオレフィン共重合体は、上記(1)の理由から、ポリプロピレン樹脂との接着阻害を引き起こす低分子量成分が無いことから、異種材料との接着性という点で好適に用いることが可能であり、さらに、その密度領域が、特に0.850〜0.910g /cm3 の低密度のエチレン−αオレフィン共重合体を用いることで、加熱殺菌処理に伴うエチレン−αオレフィン共重合体の結晶化が阻害され、異種材料との界面密着性が低下することが無い。

【0040】

これらの樹脂組成物(B)には、還元処理を施した無機化合物の分散性を向上させるために、必要に応じてポリオレフィン系のワックス、あるいはその酸変性物や界面活性剤などの分散剤を適宜配合しても構わないし、その他にも、フェノール系あるいはリン系あるいはラクトン系の酸化防止剤や、充填剤、難燃剤、光安定剤、紫外線吸収剤、スリップ剤、アンチブロッキング剤など各種添加剤を配合しても構わない。

【0041】

これらの樹脂組成物(B)の製造方法としては、最終製品の成形方法、及び必要とされる酸素吸収能により設定した各種所定配合量の材料を、リボンミキサー、タンブラーミキサー、ヘンシェルミキサーなどを用いてドライブレンドしたもの、あるいは予め混練機に搭載されている各フィーダーを用いて所定量配合したものを、単軸押出機、二軸押出機などの押出機、バンパリーミキサーなどの混練機を用いて、ベースとなる熱可塑性樹脂の融点以上、260℃以下、好ましくは240℃以下、さらに好ましくは220℃以下で混練することによって得られる。

【0042】

本発明の酸素吸収能を有する樹脂組成物(B)は、押出ラミネーション成形、押出キャスト成形、インフレーション成形、インジェクション成形、ダイレクトブロー成形など各種成形法を用いて、酸素吸収能を有する樹脂組成物の単膜、あるいは積層体とすることが可能である。また上述した成形法で得られたフィルム(インフレーションなど)については、後工程でドライラミネーションやウェットラミネーション、ノンソルベントラミネーションにより積層体を得ることも可能であり、またインジェクション成形で得られたプリフォームを延伸ブロー成形により多層延伸ブローボトルにすることも可能であるが、これらの成形法に限られるものではない。

【0043】

包装体への展開を考慮すると、包装体外部からの酸素もできるだけ除去した方が好ましい。そのため、包装体としては、酸素透過度が、50cm3 ×25μm(厚さ)/m2 (面積)/24h (経過時間)/(1.01325×105 Pa)(圧力)以下の酸素バリア層(A)を設けた方が好ましい。これらの材料としては、ポリエチレンテレフタレート、ポリエチレンナフタレートなどの飽和ポリエステル樹脂、ポリアミド6やポリアミド6−ポリアミド66共重合体、MXD6などの芳香族ポリアミドに代表されるポリアミド樹脂、ポリアクリルニトリル樹脂、ポリビニルアルコール樹脂、エチレン−ビニルアルコール共重合体樹脂、ポリ塩化ビニリデン樹脂から選択される熱可塑性樹脂層、あるいはアルミ箔などの金属箔層、アルミ、シリカ、アルミナなどのPVD蒸着法あるいは、ヘキサメチレンジシロキサンなどのオルガノシランやアセチレンガスやその他の炭素ガス源を用いたCVD蒸着法により得られた蒸着熱可塑性樹脂層が挙げられる。さらには、これらの蒸着層、特にPVD蒸着において、そのガスバリア性を向上させるため、ポリビニルアルコール/シラン化合物系のオーバーコート層を設けても構わない。また、蒸着層と熱可塑性樹脂層の密着性を向上させるための各種プライマー層を設けていても構わない。

【0044】

これらの酸素バリア層(A)を用いることで、これらのバリア層を僅かに透過した酸素ガスを、酸素吸収能を有する酸素吸収性樹脂組成物層が完全に吸収してくれるだけでなく消費する透過酸素ガスの量が少ないため、包装体のヘッドスペースの酸素ガスを吸収することが可能になる。

【0045】

これらの酸素バリア層(A)を上述してきた酸素吸収能を有する樹脂組成物を含む積層体と積層させるには、様々な手法を用いることが可能であるが、最も代表的な例としては酸素バリア層(A)と酸素吸収能を有する樹脂組成物(B)を含む積層体とを、ウレタン系の接着剤を用いてドライラミネーション手法で積層させる方法、酸素バリア性基材にウレタン系の接着剤を用いてインラインで製膜された酸素吸収能を有する樹脂組成物を含む積層体を押出ラミネーション手法あるいはニーラム手法で積層させる方法、サンドラミネーション手法により、インラインでバリア層に設けられたウレタン系の接着剤上に酸素吸

収能を有する樹脂組成物を含む積層体を押出ラミネーションにより製膜されたポリオレフィン系樹脂などで挟みこむ方法、さらには、予めバリア層にドライラミネーション手法でポリオレフィン系樹脂のキャストあるいはインフレーションフィルムを積層させ、この積層バリア層を用いて上述してきた製法により酸素吸収能を有する樹脂組成物を含む積層体を積層させても良い。

【0046】

少なくとも包装体の外層側に酸素バリア層(A)と酸素吸収能を有する樹脂組成物(B)とを積層し、その包装体の最内層に熱融着可能な熱可塑性樹脂層(C)をシーラント層として積層した積層体の積層構成例と、その積層体を用いて包装体に展開した場合の例を以下に示す。

【0047】

<構成例−1>

ポリオレフィン樹脂/酸無水物グラフト変性ポリオレフィン樹脂/エチレン−ビニルアルコール共重合体による酸素バリア層(A)/酸素吸収能を有する樹脂組成物(B)/ポリオレフィン樹脂によるシーラント樹脂層(C)

…成形法:押出成形、射出成形、ブロー成形、など

…用途:シート、ボトル、カップ、トレーなど

<構成例−2>

アルミナ蒸着ポリエステルフィルムによる酸素バリア層(A)/ポリビニルアルコール系オーバーコート層/ウレタン系接着剤/ポリオレフィン樹脂/酸素吸収能を有する樹脂組成物(B)/ポリオレフィン樹脂によるシーラント樹脂層(C)

…成形法:押出ラミネート、ドライラミネートなど

…用途:軟包装体、蓋材

<構成例−3>

飽和ポリエステルフィルム/ウレタン系接着剤/アルミ箔/エチレン−(メタ)アクリル酸共重合体/酸素吸収能を有する樹脂組成物(B)/ポリオレフィン樹脂によるシーラント樹脂層(C)

…成形法:押出ラミネートなど

…用途:インナーキャップなど

<構成例−4>

紙/ポリオレフィン樹脂/アルミナ蒸着ポリエステルフィルムによる酸素バリア層(A)/ポリビニルアルコール系オーバーコート層/ウレタン系接着剤/ポリオレフィン樹脂/酸素吸収能を有する樹脂組成物(B)/ポリオレフィン樹脂によるシーラント樹脂層(C)

…成形法:押出ラミネートなど

…用途:複合紙容器など

上述したように、様々な構成で得られた上記積層体は、そのまま各種用途の包装体へ展開することが可能である。さらには上述したように構成例−2の積層体に使用したポリオレフィン樹脂の材料を、ポリプロピレン樹脂にすることにより、レトルト対応の軟包材に展開することも可能である。さらにポリオレフィン樹脂以外にも共重合ポリエステルのような低吸着性の熱可塑性樹脂を用いることで、内容物成分の低吸着性に優れた包材を得ることが可能である。

【0048】

このことは、酸素吸収能を有する樹脂組成物(B)としては基本的には同じ配合組成のものでも、包材を構成する各種成分の材質を変えるだけで、各種機能性包材に展開することが可能であることを示す。また、アルミ箔を用いていない構成に関しては、電子レンジなどのマイクロウェーブを発する機器に用いても問題はない。さらには、鉄系では展開が困難であった含硫黄食品などにも展開が可能である。これらの例は、上述した内容に限られず、様々な包装形態へ展開が可能になる。また、これらの包装形態を組み合わせることで、酸素を吸収する包装体を形成することが可能になる。

【実施例】

【0049】

以下に本発明の具体的実施例を示す。なお、本発明は下記実施例に限定されるものではない。

【0050】

<酸素吸収能を有する樹脂組成物の材料>

・樹脂組成物の樹脂材料

A−1:

シングルサイト系エチレン−ヘキセン−1共重合体

(密度0.902g/cm3 、MI(メルトインデックス)=8.0)

A−2:

マルチサイト系エチレン−オクテン−1共重合体

(密度0.910g/cm3 、MI=8.0)

A−3:

低密度ポリエチレン

(密度0.925g/cm3 、MI=5.0)

A−4:

シングルサイト系エチレン−ヘキセン1共重合体

(密度0.940g/cm3 、MI=4.0)

・樹脂組成物に混合する還元処理を施した無機酸化物材料

B−1:

アナターゼ型酸化チタン(格子欠陥率7.5%)

B−2:

アナターゼ型酸化チタン(格子欠陥率0%)

<積層体の材料>

・積層体の樹脂材料

C−1:

エチレン−ヘキセン−1共重合体(密度0.920g/cm3 、MI=4)

C−2:

ブロックポリプロピレン樹脂(密度0.89g/cm3 、MI=6)

・積層体の酸素バリア層材料

D−1:

二軸延伸ポリエステルフィルム(12μm厚)によるフィルム基材/ポリウレタン系接着剤(4μm厚)/アルミ箔(7μm厚)

D−2:

二軸延伸ポリエステルフィルム(12μm厚)によるフィルム基材/アルミナ蒸着層/オーバーコート層

<実施例1>

上記樹脂組成物の樹脂材料としてシングルサイト系触媒により得られた上記樹脂材料A−1の100重量部に対し、樹脂組成物に混合する還元処理を施した無機酸化物材料として無機酸化物材料B−1の43重量部と、ポリオレフィン系分散剤の7重量部とをドライブレンドによりプレミックスした混合物を、二軸押出機(φ=30mm、L/D=49)により、吐出9kg、180℃、50rpmでコンパウンドを行って、コンパウンド物として、実施例1による酸素吸収能を有する樹脂組成物を得た。そして、得られた酸素吸収能を有する樹脂組成物を、空冷ペレタイズしてペレット化した。

【0051】

次に、3種3層共押出ラミネート機を用いて、包装体の中間層の酸素吸収性樹脂組成物層(B)に相当する積層体の樹脂材料としてペレット化した上記実施例1による酸素吸収能を有する樹脂組成物を用い、包装体の外層側と内層側のシーラント樹脂層(C)に相当する積層体の樹脂材料として上記樹脂材料C−1を用いて、図1に示すように、外層側の

樹脂材料C−1による樹脂層1−3(15μm厚)/中間層の酸素吸収能を有する樹脂組成物による酸素吸収能を有する酸素吸収性樹脂組成物層(B)1−4(30μm厚)/内層側の樹脂材料C−1によるシーラント樹脂層(C)1−3(15μm厚)から構成される2種3層の共押出し多層フィルムを製膜した。

【0052】

次に、この多層フィルムのどちらか一方の樹脂層1−3面にコロナ処理を施した後、ドライラミネート機を用いて、図1に示すように、包装体の酸素バリア層(A)に相当する積層体の樹脂材料として上記酸素バリア層材料D−1を用いて、ポリエステル系主剤及びポリイソシアネート系硬化剤からなるポリウレタン系接着剤による接着剤層1−2を介して、酸素バリア層(A)を積層して、図1に示すような酸素バリア層材料D−1による酸素バリア層(A)1−1/ポリウレタン系接着剤層1−2/外層側の樹脂材料C−1による樹脂層1−3/酸素吸収性樹脂組成物層(B)1−4/シーラント樹脂層(C)1−3からなる本発明の包装体を作製するための実施例1による積層体を得た。

【0053】

次に、得られた上記実施例1による積層体を、220×220mmの四角形サイズにカットし、さらに二つ折りをして220×110mmのサイズに重ね合わせた後、その三方の開放端部のうちの二方をシール幅10mmのヒートシーラーにてヒートシールを施すことにより、一方の開放端部を開口部とする有効面積40000mm2 の220×110mmサイズのパウチ(包装体)を作製した。

【0054】

このパウチ中に、開口部より酸素濃度2 1%の空気及び水を5ml充填した後、その開口部の開放端部をシール幅10mmのヒートシーラーにてヒートシールを施すことにより密封包装した。

【0055】

<実施例2>

上記実施例1における包装体の外層側と内層側のシーラント樹脂層(C)に相当する積層体の樹脂材料として上記樹脂材料C−2を用いた以外は、実施例1と同様にして実施例2による酸素吸収能を有する樹脂組成物を得た後に、実施例1と同様にして実施例2による積層体(図1参照)を得た。そして実施例1と同様にしてパウチ(包装体)を作製して空気及び水を5ml充填密封包装した。

【0056】

<実施例3>

上記樹脂組成物の樹脂材料としてシングルサイト系触媒により得られた上記樹脂材料A−1の100重量部に対し、樹脂組成物に混合する還元処理を施した無機酸化物材料として無機酸化物材料B−1の43重量部と、ポリオレフィン系分散剤の7重量部とをドライブレンドによりプレミックスした混合物を、二軸押出機(φ=30mm、L/D=49)により、吐出9kg、180℃、50rpmでコンパウンドを行って、コンパウンド物として、実施例1による酸素吸収能を有する樹脂組成物を得た。そして、得られた酸素吸収能を有する樹脂組成物を、空冷ペレタイズしてペレット化した。

【0057】

次に、3種3層共押出ラミネート機を用いて、包装体の中間層の酸素吸収性樹脂組成物層(B)に相当する積層体の樹脂材料としてペレット化した上記実施例1による酸素吸収能を有する樹脂組成物を用い、包装体の外層側と内層側のシーラント樹脂層(C)に相当する積層体の樹脂材料として上記樹脂材料C−1を用いて、図5に示すように、外層側の樹脂材料C−1による樹脂層1−3(15μm厚)/中間層の酸素吸収能を有する樹脂組成物による酸素吸収能を有する酸素吸収性樹脂組成物層1−4(30μm厚)/内層側の樹脂材料C−1によるシーラント樹脂層1−3(15μm厚)から構成される2種3層の共押出し多層フィルムを製膜した。

【0058】

次に、図5に示すように、包装体の酸素バリア層(A)に相当する積層体の樹脂材料と

して酸素バリア層材料D−2を用い、該酸素バリア層材料D−2と二軸延伸ポリエステルフィルム1−6(12μm厚)とをポリエステル系主剤及びポリイソシアネート系硬化剤からなるポリウレタン系接着剤1−5によりドライラミネート機を用いてドライラミネートして積層フィルムを作製した。

【0059】

次に、2種3層の共押出しにより製膜した上記多層フィルムのどちらか一方の樹脂層1−3面にコロナ処理を施した後、ドライラミネート機を用いて、図5に示すように、上記酸素バリア層材料D−2と二軸延伸ポリエステルフィルム1−6(12μm厚)との積層フィルムを、ポリエステル系主剤及びポリイソシアネート系硬化剤からなるポリウレタン系接着剤による接着剤層1−2を介してトライラミネートして酸素バリア層(A)を積層した。

【0060】

さらに、前記二軸延伸ポリエステルフィルム1−6面に、押出ラミネート法により高密度ポリエチレン1−9を積層させた紙基材1−8をポリエステル系主剤及びポリイソシアネート系硬化剤からなるポリウレタン系接着剤1−7によりドライラミネート機を用いてドライラミネートし、図5に示すような高密度ポリエチレン樹脂層1−9/紙基材層1−8/ポリウレタン系接着剤層1−7/二軸延伸ポリエステルフィルム層1−6/ポリウレタン系接着剤層1−5/酸素バリア層材料D−2による酸素バリア層(A)1−1/ポリウレタン系接着剤層1−2/外層側の樹脂材料C−1による樹脂層1−3/酸素吸収性樹脂組成物層(B)1−4/シーラント樹脂層(C)1−3からなる本発明の包装体を作製するための実施例3による積層体を得た。そして実施例1と同様にしてパウチ(包装体)を作製して空気及び水を5ml充填密封包装した。

【0061】

<比較例1>

上記実施例1における樹脂組成物に混合する還元処理を施した無機酸化物材料として無機酸化物材料B−2を使用した以外は、実施例1と同様にして比較例1による酸素吸収能を有する樹脂組成物を得た後に、実施例1と同様にして比較例1による積層体を得た。そして実施例1と同様にして比較例1のパウチ(包装体)を作製して空気及び水を5ml充填密封包装した。

【0062】

<比較例2>

上記実施例1における樹脂組成物の樹脂材料として樹脂材料A−3を使用した以外は、実施例1と同様にして比較例2による酸素吸収能を有する樹脂組成物を得た後に、実施例1と同様にして比較例2による積層体を得た。そして実施例1と同様にして比較例2のパウチ(包装体)を作製して空気及び水を5ml充填密封包装した。

【0063】

<比較例3>

上記実施例1における樹脂組成物の樹脂材料として樹脂材料A−2を使用した以外は、実施例1と同様にして比較例3の酸素吸収能を有する樹脂組成物を得た後に、実施例1と同様にして比較例3による積層体を得た。そして実施例1と同様にして比較例3のパウチ(包装体)を作製して空気及び水を5ml充填密封包装した。

【0064】

<比較例4>

上記実施例1における樹脂組成物の樹脂材料として樹脂材料A−4を使用した以外は、実施例1と同様にして比較例4の酸素吸収能を有する樹脂組成物を得た後に、実施例1と同様にして比較例4による積層体を得た。そして実施例1と同様にして比較例4のパウチ(包装体)を作製して空気及び水を5ml充填密封包装した。

【0065】

<比較例5>

上記実施例1における樹脂組成物の樹脂材料として樹脂材料A−3を使用し、樹脂組成

物に混合する還元処理を施した無機酸化物材料として無機酸化物材料B−2を使用した以外は、実施例1と同様にして比較例5の酸素吸収能を有する樹脂組成物を得た後に、実施例1と同様にして比較例5による積層体を得た。そして実施例1と同様にして比較例5のパウチ(包装体)を作製して空気及び水を5ml充填密封包装した。

【0066】

<比較試験1>

上記充填密封包装された実施例1と比較例1による各々パウチ中のヘッドスペース内の酸素濃度の経時変化を測定し、そのパウチ内における酸素吸収量(ml)の経時変化を算出した。その結果を図2に示す。

【0067】

図2から明らかなように、実施例1によるパウチ中のヘッドスペース内の酸素濃度は、比較例1によるパウチに比較して経時的に顕著に減少し、そのパウチによる酸素吸収量(ml)は増大しており、実施例1によるパウチは比較例1に比較して酸素を十分吸収できることが確認され、還元処理によって酸素欠陥を有する無機酸化物を用いた樹脂組成物(B)は酸素吸収能力を発現できることが確認された。

【0068】

<比較試験2>

上記実施例1と比較例2により得られた各々積層体のサンプルを、シール温度110〜160℃、シール圧1.5kg/cm2 、シール時間1.5秒にてヒートシールし、そのヒートシール強度をテンシロンにてクロスヘッドスピード300mm/分のT型剥離で測定し、その破壊挙動を観察した。その結果を表1に示す。

【0069】

【表1】

表1から明らかなように、実施例1による積層体は、シングルサイト系触媒により得られたエチレン−αオレフィン共重合体を用いることで、高濃度で無機酸化物を分散させたにもかかわらず、比較例2による積層体に比較して良好なヒートシール強度を有し、且つ実施例1による積層体は、比較例2による積層体に比較して、破壊挙動においてヒートシール部分の凝集破壊(剥離)は発生せず、積層体本体が材破することが確認された。

【0070】

<比較試験3>

上記実施例2と比較例3により得られた各々積層体のサンプルを、シール温度110〜160℃、シール圧1.5kg/cm2 、シール時間1.5秒にてヒートシールし、そのヒートシール部を利用して、酸素バリア層(A)とシーラント樹脂層(C)との間の界面を形成させた。そして、そこを起点にして、各々積層体のサンプルの(A)、(C)間のラミネート強度をテンシロンにてクロスヘッドスピード300mm/分のT型剥離で測定した。その評価結果を表2に示す。

【0071】

【表2】

表2から明らかなように、実施例2による積層体は、樹脂組成物(B)の樹脂材料としてシングルサイト系触媒を用いたエチレン−αオレフィン共重合体を用いているので、異種材料との接着性に優れており、特に密度が低いエチレン−αオレフィン共重合体を用いることにより、比較例3による積層体に比較してラミネート強度があり、高温で保管したときにも、異種材料間におけるラミネート強度を維持できることが確認された。

【0072】

<比較試験4>

上記実施例2と比較例4により得られた各々積層体のサンプルを、シール温度110〜160℃、シール圧1.5kg/cm2 、シール時間1.5秒にてヒートシールし、120℃の恒温層で1時間放置した後、各々積層体のサンプルの(A)、(C)間のラミネート強度をテンシロンにてクロスヘッドスピード300mm/分のT型剥離で測定した。その評価結果を表3に示す。

【0073】

【表3】

表3から明らかなように、実施例2による積層体は、樹脂組成物(B)の樹脂材料としてシングルサイト系触媒を用いたエチレン−αオレフィン共重合体を用いているので、異種材料との接着性に優れており、特に密度が低いエチレン−αオレフィン共重合体を用いることにより、比較例4による積層体に比較してラミネート強度があり、高温で保管したときにも、異種材料間におけるラミネート強度を維持できることが確認された。

【0074】

<比較試験5>

上記実施例1と比較例1により得られた各々積層体により作製された各々パウチ(包装体)中に、アスコルビン酸濃度30mg/100gに調整したアスコルビン酸水溶液が200ml(溶存酸素7ppm)、ヘッドスペース(空気)が10ml(酸素濃度21%)になるように調整して充填して、各々パウチをヒートシールにて密封包装した後、常温(室温)にて自然放置されたパウチ内の経時におけるアスコルビン酸劣化量を、インドフェノール溶液による滴定法により測定した。その結果を図3に示す。

【0075】

図3から明らかなように、実施例1によるパウチは、比較例1によるパウチに比較してパウチ内での酸化され易いアスコルビン酸の経時的な濃度減少量が少なく、経時におけるアスコルビン酸劣化量が少ないことが確認され、酸素吸収機能が付与されていることが確認された。そして、酸素吸収機能を包材に付与することにより、そのアスコルビン酸の劣化を抑えることが可能なだけでなく、包材としての形態を保ちながら、内容物保存性に優れることが確認された。

【0076】

<比較試験6>

上記実施例2と比較例5により得られた各々積層体により作製した160mm×110mmサイズの各々パウチ(包装体)中に、アスコルビン酸濃度10mg/100gに調整したアスコルビン酸水溶液をヘッドスペースが無いように100ml充填して、各々パウチをヒートシールにて密封包装した後、各々パウチを121℃、30分間のレトルト処理を施し、その直後のアスコルビン酸劣化量を、上記比較試験4と同様の手法により評価した。その結果を図4に示す。

【0077】

図4から明らかなように、実施例2によるパウチは、比較例5によるパウチに比較してレトルト処理後のパウチ内での酸化され易いアスコルビン酸の経時的な濃度減少量が少なく、レトルト処理後におけるアスコルビン酸劣化量が少ないことが確認され、酸素吸収機能が付与されていることが確認された。そして、酸素吸収機能を包材に付与することにより、そのアスコルビン酸の劣化を抑えることが可能なだけでなく、実際のレトルト評価を行っても、包材としての形態を保ちながら、内容物保存性に優れることが確認された。

【0078】

なお、上記比較例5によるパウチは、異種材料間でのラミネート強度が低下しており、包材としてのヒートシール強度が著しく低下していることが確認された。

【0079】

<比較試験7>

上記実施例3と比較例2により得られた各々積層体を用いて、図6(a)の斜視図、及び図6(b)の側断面図に示すような複合材料による筒状胴面部5−1、トップ面部5−2(注出口5−6、密封シール材5−7)、ボトム面部5−3からなる各々筒状紙製容器(包装体)を作製し、その胴面部5−1の上端部とトップ面部5−2とのヒートシールによる貼り合わせ部5−3と、その胴面部5−1の上端部とボトム面部5−4とのヒートシールによる貼り合わせ部5−5における過剰応力が掛かった時のピンホールの発生の有無を、ピンホールチェック液により試験した。

【0080】

その結果、実施例3による筒状紙製容器(包装体)の貼り合わせ部5−3、5−5には過剰応力が掛かった時のピンホールの発生は見られず、比較例2による筒状紙製容器(包装体)の貼り合わせ部5−3、5−5には、ピンホールの発生が見られた。

【0081】

このように実施例3による筒状紙製容器(包装体)では、樹脂組成物(B)の樹脂材料として低密度のシングルサイト系触媒を用いたエチレン−αオレフィン共重合体を用いているので柔軟性の向上だけでなく、無機酸化物の分散性の向上にもつ繋がり、その容器の成形性において、一般的な低密度ポリエチレンで作成した樹脂組成物を用いると樹脂組成物自体が硬いフィルムとなってしまうため容器の胴面部5−1の上端部とトップ面部5−2との貼り合わせ部5−3、容器の胴面部5−1の下端部とボトム面部5−4の貼り合わせ部5−5に掛かる応力でピンホールが発生し易い傾向があるが、本実施例3による筒状紙製容器(包装体)では、その発生率が著しく改善されることが確認された。

【0082】

<比較試験8>

上記実施例3と比較例1により得られた各々積層体を用いて、図6(a)の斜視図、及び図6(b)の側断面図に示すような複合材料による筒状胴面部5−1、トップ面部5−2(注出口5−6、密封シール材5−7)、ボトム面部5−3からなる各々筒状紙製容器(包装体)を作製し、各々筒状紙製容器内に、トップ面部5−2又はボトム面部5−4のいずれか一方側の胴面部5−1の開口側から、アスコルビン酸濃度30mg/100gに調整したお茶が200g(溶存酸素濃度4ppm)、ヘッドスペース(空気)が20ml(窒素フラッシュ充填により酸素濃度5%に調整)になるようにして充填した後、胴面部5−1と開口側のトップ面部5−2又はボトム面部5−4とを貼り合わせ部5−3又は5−5にてヒートシールして密封包装し、各々紙製容器に121℃、30分間の加熱処理を施し、その直後のアスコルビン酸劣化量を評価した。その結果を図7に示す。

【0083】

図7に示すように、実施例3による筒状紙製容器(包装体)は、比較例1による筒状紙製容器(包装体)に比較して、容器内での酸化され易いアスコルビン酸の経時的な濃度減少量が少なく、経時におけるアスコルビン酸劣化量が少ないことが確認され、酸素吸収機能が付与されていることが確認された。そして、酸素吸収機能を容器の包材に付与することにより、そのアスコルビン酸の劣化を抑えることが可能なだけでなく、包材としての形態を保ちながら、容器の内容物保存性に優れることが確認された。

【0084】

また、図7に示すように、上記実施例3による筒状紙製容器(包装体)は、比較例5による筒状紙製容器(包装体)に比較して、加熱処理後の容器内での酸化され易いアスコルビン酸の経時的な濃度減少量が少なく、加熱処理後におけるアスコルビン酸劣化量が少ないことが確認され、酸素吸収機能が付与されていることが確認された。そして、酸素吸収機能を包材に付与することにより、そのアスコルビン酸の劣化を抑えることが可能なだけでなく、実際の加熱評価を行っても、包材としての形態を保ちながら、容器の内容物保存性に優れることが確認された。

【図面の簡単な説明】

【0085】

【図1】本発明の酸素吸収バリア性積層体の一実施例における積層断面図。

【図2】本発明の実施例1と比較例1の酸素吸収バリア性積層体を用いた包装体の密封包装保存時間と酸素吸収量との関係を示すグラフ。

【図3】本発明の実施例1と比較例1の酸素吸収バリア性積層体を用いた包装体の密封保存時間とアスコルビン酸濃度との関係を示すグラフ。

【図4】本発明の実施例2と比較例5の酸素吸収バリア性積層体を用いた包装体のレトルト処理前後のアスコルビン酸濃度の変化を示すグラフ。

【図5】本発明の酸素吸収バリア性積層体の他の実施例における積層断面図。

【図6】(a)は本発明の酸素吸収バリア性積層体を用いた包装体の全体斜視図、(b)はその側断面図。

【図7】本発明の実施例3と比較例1の酸素吸収バリア性積層体を用いた包装体の密封保存時間とアスコルビン酸濃度との関係を示すグラフ。

【符号の説明】

【0086】

(A)…酸素バリア層

(B)…酸素吸収性樹脂組成物層

(C)…シーラント樹脂層

1−1…酸素バリアフィルム

1−2…接着剤層

1−3…積層樹脂層

1−4…酸素吸収性樹脂組成物層

1−5…接着剤層

1−6…二軸延伸ポリエステルフィルム

1−7…接着剤層

1−8…紙基材

1−9…高密度ポリエチレン

5−1…胴面部

5−2…トップ面部

5−3…貼り合わせ部

5−4…ボトム面部

5−5…貼り合わせ部

【特許請求の範囲】

【請求項1】

少なくとも外層側より酸素ガスバリア層(A)、酸素吸収性樹脂組成物層(B)を設けた積層体から構成され、必要に応じて最内層に熱融着可能な熱可塑性樹脂によるシーラント樹脂層(C)を設けた包装体において、その酸素吸収性樹脂組成物層(B)が、ポリオレフィン樹脂を主成分とし、そのポリオレフィン樹脂100重量部に対し少なくとも還元処理を施した酸素吸収能を有する無機酸化物を1〜100重量部含有する樹脂組成物であり、かつ、その主成分となるポリオレフィン樹脂が、シクロペンタジエニル誘導体の周期律表第III、IV、V、VI、IX、X族遷移金属原子からなる錯体、もしくは上記金属錯体に必要に応じてメチルアルミノキサンからなるシングルサイト触媒を用いて得られたエチレン−αオレフィン共重合体であることを特徴とする酸素吸収バリア性積層体。

【請求項2】

前記酸素吸収性樹脂組成物層(B)の主成分となるポリオレフィン樹脂が、エチレン−αオレフィン共重合体であり、そのエチレンとの共重合成分が、プロピレン、ブテン−1、ヘキセン−1、オクテン−1、4−メチルペンテン−1からなる炭素数C3 〜C8 、あるいは炭素数C9 以上の高級αオレフィンであることを特徴とする請求項1記載の酸素吸収バリア性積層体。

【請求項3】

前記還元処理を施した無機酸化物が、酸素欠陥を有する二酸化チタン、酸化亜鉛、酸化セリウム、酸化鉄であることを特徴とする請求項1又は2記載の酸素吸収バリア性積層体。

【請求項4】

前記酸素ガスバリア層(A)が、酸素透過度が50cm3 (酸素量)×25μm(厚さ)/m2 /24h(時間)/(1.01325×105 Pa)(圧力)以下の熱可塑性樹脂層、金属箔層、金属蒸着熱可塑性ポリマー層、無機化合物蒸着熱可塑性ポリマー層のうちのいずれか1種以上から選択される層であることを特徴とする請求項1乃至3のいずれか1項記載の酸素吸収バリア性積層体。

【請求項5】

前記酸素ガスバリア層(A)が、ポリエステル層、ポリアミド層、ポリアクリロニトリル層、ポリビニルアルコール層、エチレン−ビニルアルコール共重合体層、ポリ塩化ビニリデン層から選ばれる熱可塑性樹脂層、又はアルミ箔等の金属箔層若しくはアルミ蒸着層を設けた熱可塑性樹脂層、又はシリカ蒸着層、アルミナ蒸着層等の無機酸化物蒸着層を設けた熱可塑性樹脂層のうちのいずれか1種以上から選択される層であることを特徴とする請求項1乃至4のいずれか1項記載の酸素吸収バリア性積層体。

【請求項6】

前記酸素吸収性樹脂組成物層(B)の主成分となるポリオレフィン樹脂が、エチレン−αオレフィン共重合体であり、該エチレン−αオレフィン共重合体が、密度0.930g/cm3 以下であることを特徴とする請求項1乃至5のいずれか1項記載の酸素吸収バリア性積層体。

【請求項7】

前記酸素吸収性樹脂組成物層(B)とシーラント樹脂層(C)が隣接した積層構成を有し、該酸素吸収性樹脂組成物層(B)の主成分となるポリオレフィン樹脂がエチレン−αオレフィン共重合体であり、該エチレンαオレフィン共重合体が、密度0.850〜0.925g/cm3 の範囲であり、且つ前記シーラント樹脂層(C)がポリプロピレン樹脂あるいはポリエステル樹脂であることを特徴とする請求項1乃至5のいずれか1項記載の酸素吸収バリア性積層体。

【請求項8】

請求項1乃至7のいずれか1項記載の酸素吸収バリア性積層体を用いて作製されていることを特徴とする包装体。

【請求項1】

少なくとも外層側より酸素ガスバリア層(A)、酸素吸収性樹脂組成物層(B)を設けた積層体から構成され、必要に応じて最内層に熱融着可能な熱可塑性樹脂によるシーラント樹脂層(C)を設けた包装体において、その酸素吸収性樹脂組成物層(B)が、ポリオレフィン樹脂を主成分とし、そのポリオレフィン樹脂100重量部に対し少なくとも還元処理を施した酸素吸収能を有する無機酸化物を1〜100重量部含有する樹脂組成物であり、かつ、その主成分となるポリオレフィン樹脂が、シクロペンタジエニル誘導体の周期律表第III、IV、V、VI、IX、X族遷移金属原子からなる錯体、もしくは上記金属錯体に必要に応じてメチルアルミノキサンからなるシングルサイト触媒を用いて得られたエチレン−αオレフィン共重合体であることを特徴とする酸素吸収バリア性積層体。

【請求項2】

前記酸素吸収性樹脂組成物層(B)の主成分となるポリオレフィン樹脂が、エチレン−αオレフィン共重合体であり、そのエチレンとの共重合成分が、プロピレン、ブテン−1、ヘキセン−1、オクテン−1、4−メチルペンテン−1からなる炭素数C3 〜C8 、あるいは炭素数C9 以上の高級αオレフィンであることを特徴とする請求項1記載の酸素吸収バリア性積層体。

【請求項3】

前記還元処理を施した無機酸化物が、酸素欠陥を有する二酸化チタン、酸化亜鉛、酸化セリウム、酸化鉄であることを特徴とする請求項1又は2記載の酸素吸収バリア性積層体。

【請求項4】

前記酸素ガスバリア層(A)が、酸素透過度が50cm3 (酸素量)×25μm(厚さ)/m2 /24h(時間)/(1.01325×105 Pa)(圧力)以下の熱可塑性樹脂層、金属箔層、金属蒸着熱可塑性ポリマー層、無機化合物蒸着熱可塑性ポリマー層のうちのいずれか1種以上から選択される層であることを特徴とする請求項1乃至3のいずれか1項記載の酸素吸収バリア性積層体。

【請求項5】

前記酸素ガスバリア層(A)が、ポリエステル層、ポリアミド層、ポリアクリロニトリル層、ポリビニルアルコール層、エチレン−ビニルアルコール共重合体層、ポリ塩化ビニリデン層から選ばれる熱可塑性樹脂層、又はアルミ箔等の金属箔層若しくはアルミ蒸着層を設けた熱可塑性樹脂層、又はシリカ蒸着層、アルミナ蒸着層等の無機酸化物蒸着層を設けた熱可塑性樹脂層のうちのいずれか1種以上から選択される層であることを特徴とする請求項1乃至4のいずれか1項記載の酸素吸収バリア性積層体。

【請求項6】

前記酸素吸収性樹脂組成物層(B)の主成分となるポリオレフィン樹脂が、エチレン−αオレフィン共重合体であり、該エチレン−αオレフィン共重合体が、密度0.930g/cm3 以下であることを特徴とする請求項1乃至5のいずれか1項記載の酸素吸収バリア性積層体。

【請求項7】

前記酸素吸収性樹脂組成物層(B)とシーラント樹脂層(C)が隣接した積層構成を有し、該酸素吸収性樹脂組成物層(B)の主成分となるポリオレフィン樹脂がエチレン−αオレフィン共重合体であり、該エチレンαオレフィン共重合体が、密度0.850〜0.925g/cm3 の範囲であり、且つ前記シーラント樹脂層(C)がポリプロピレン樹脂あるいはポリエステル樹脂であることを特徴とする請求項1乃至5のいずれか1項記載の酸素吸収バリア性積層体。

【請求項8】

請求項1乃至7のいずれか1項記載の酸素吸収バリア性積層体を用いて作製されていることを特徴とする包装体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−95833(P2006−95833A)

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願番号】特願2004−283965(P2004−283965)

【出願日】平成16年9月29日(2004.9.29)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願日】平成16年9月29日(2004.9.29)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]