酸素発生用電極

【課題】触媒被覆型の酸素発生用電極において、電解銅箔の製造に不溶性陽極として使用された場合の陽極上への二酸化鉛の析出を抑制し、触媒層の剥離を抑制し、耐久性を高め、かつ製造コストを低減した酸素発生用電極を提供する。

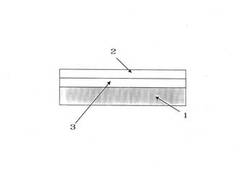

【解決手段】チタン等のバルブ金属からなる導電性基体1の表面に、結晶質の酸化イリジウム或いは更に酸化イリジウム以外の酸化物を適量混合した混合物からなる中間層3を介して、非晶質の酸化イリジウム或いは更にそれ以外の酸化物を適量混合した触媒層2を形成する。

【解決手段】チタン等のバルブ金属からなる導電性基体1の表面に、結晶質の酸化イリジウム或いは更に酸化イリジウム以外の酸化物を適量混合した混合物からなる中間層3を介して、非晶質の酸化イリジウム或いは更にそれ以外の酸化物を適量混合した触媒層2を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電解法により金属イオンを金属に還元してめっき製品又は金属箔等を製造する際に陽極として使用される酸素発生用電極に関し、特に銅イオンを電解還元して電気めっき製品又は銅箔を製造するのに好適な酸素発生用電極に関する。

【背景技術】

【0002】

金属箔を製造する方法としては一般に圧延法と電解法が使用されている。金属箔のなかでもプリント配線基板に使用される銅箔については、極めて純度が高い銅が要求されることから電解法が使用されている。これは、電解法では圧延法に比べて原料純度の影響が少ないとされているからである。

【0003】

電解法による銅箔の製造では、ローラー状の陰極とその外周側に配置された陽極とを用い、銅イオンを含む電解浴中で通電を行うことにより、陰極上に銅を薄く析出させる。そして、陰極上に析出した銅をその陰極表面から連続的にはぎ取ることで、銅箔が製造される。この際、電解浴には一般に銅イオンを含む硫酸酸性の水溶液が用いられる。この硫酸銅浴中には不純物として鉛イオンが含まれている。これは、硫酸銅浴の原料となる銅、特にスクラップ銅中の鉛が硫酸銅浴に混入することが主因である。

【0004】

一方、陽極に関しては、一般的には鉛合金電極が良く知られているが、鉛合金電極の場合は鉛合金が電解浴中に溶解する問題があり、この観点から、電解銅箔の製造では鉛イオンの溶解が生じない、いわゆる不溶性電極が専ら使用されている。そして電解銅箔の製造では、バルブ金属基体の表面に白金族金属又はその酸化物などの電極活性物質を被覆した触媒被覆型の不溶性電極が多用されている。ちなみに、バルブ金属は具体的にはチタン、タンタル、ジルコニウム、ニオブなどの耐食性に優れた金属である。

【0005】

このような触媒被覆型の不溶性陽極を電解銅箔の製造に使用すると、電解浴である硫酸銅浴中への鉛の溶出が阻止されると共に、陽極での主反応である酸素発生により電解浴中の鉛が酸化され、二酸化鉛として不溶性陽極上に析出する。二酸化鉛は酸化イリジウムに比べて酸素発生過電圧は高いが、酸素発生は可能であるので、実際の製造ラインでは二酸化鉛が析出した状態で陽極を使用し続けるのが一般的である。むしろ、二酸化鉛の析出により、電解浴中の鉛イオンを積極的に除去することができ、陽極電位の調整等により二酸化鉛の析出、鉛イオンの除去を意図的に制御することも可能である。

【0006】

このように不溶性陽極への二酸化鉛の析出は、必ずしも致命的な問題ではなく、むしろ電解浴中の鉛除去の点からは有利な現象でさえあるが、次のような問題の原因になることも忘れてはならない。

【0007】

すなわち、電解銅箔には銅の高い純度が必要であると共に、箔の厚さの均一性や平滑性なども要求される。ところが、二酸化鉛は不溶性陽極の表面上で不均一に析出し、陽極と陰極間の距離を不均一にする。このため、箔の厚さの均一性や平滑性が低下し、銅箔品質上の問題が発生する。また、不溶性陽極上における二酸化鉛の析出量が増えてくると、この二酸化鉛が不溶性陽極表面の電極活性物質を覆い隠すことになる。その結果、酸素発生に対して高い触媒性を示すという電極活性物質の本来機能が損なわれ、電解電圧が上昇して消費電力が増大するという経済的デメリットも生じる。

【0008】

そし更に致命的なのは、不溶性陽極上に二酸化鉛が析出した状態で電解操業を休止したような場合には、電解浴に接触している二酸化鉛の一部が局部電池反応により還元されて絶縁性の硫酸鉛となることである。この硫酸鉛の生成のため、その後の電解が阻害されると共に、これによって不溶性陽極が事実上使用不能になるという問題もあった。そして、これらの問題のため、銅箔製造のための電解プロセスでは、陽極上に生成した二酸化鉛や硫酸鉛を除去して、陽極機能を回復する再生作業が頻繁に必要となり、多大な労力とメンテナンスコストを必要とすると共に、そのメンテナンスのために銅箔製造の休止を余儀なくされている。

【0009】

すなわち、電解銅箔の製造では、バルブ金属基体の表面に電極活性物質を被覆した不溶性陽極の使用の結果として、鉛の溶出の問題は解消され、電解浴中の鉛を積極的に除去できる利点さえあるものの、その一方では、陽極表面への二酸化鉛、硫酸鉛の析出により陽極の使用寿命が著しく制限されるという欠点があるのである。

【0010】

このような事情に鑑み、本出願人は他の出願人と共に新たな「酸素発生用電極」を開発した(特許文献1)。この「酸素発生用陽極」は、図2に示すように、触媒被覆型不溶性陽極の一種であって、バルブ金属等からなる導電性の基体1の上に、非晶質の酸化イリジウムを含む触媒層2を形成したものであり、例えば触媒層2が酸化イリジウム単体の場合は、前処理を施した基体1の表面に塩化イリジウム酸が溶解した塗布液を塗布し乾燥させた後、350℃前後という比較的低温で焼成する工程を必要回数繰り返すことにより製造される。低温焼成により酸化イリジウムは非晶質となり、500℃近くの高温で焼成した結晶質の酸化イリジウムに対し、その利点を維持しつつ欠点を除去するという優れた特性を有する。

【0011】

【特許文献1】特開2004−238697号公報

【0012】

すなわち、非晶質の酸化イリジウムは、結晶質の酸化イリジウムに比較して、酸素発生触媒能が高く、したがって酸素過電圧が低いと共に、鉛イオンから二酸化鉛を生成する反応に対しては過電圧が高くなる(二酸化鉛の析出電位を選択的に高くする)という作用を示す。その結果、陽極での酸素発生が促進される一方で、二酸化鉛の析出が抑制されることから、二酸化鉛の析出に伴う種々の問題が解決され、陽極の使用寿命の延長が期待されるのである。

【0013】

ところが、電解銅箔の製造ラインにこの不溶性陽極を実際に適用した結果は、意外にも陽極の使用寿命は延びず、むしろ短くなる傾向さえあることが判明した。それは、非晶質の酸化イリジウムを含む触媒層の剥離耐久性が低く、僅かの使用期間でも使用に差し支えるほどに触媒層の剥離が進行するおそれがあるからである。すなわち、二酸化鉛の析出抑制という電気化学的な成果を問う以前に、触媒層の剥離耐久性の低さが問題になるのである。

【0014】

すなわち、非晶質の酸化イリジウムのみでは、触媒層に容易にクラックを発生させる。そして、そのクラックから酸性の電解液が浸透し、基体を酸化、腐食させる結果、触媒層の剥離が促進されるのである。

【0015】

非晶質の酸化イリジウムを含む触媒層の耐久性に関する問題については、例えば非特許文献1に説明されており、また、前述した特許文献1でも考慮されており、その対策として、非特許文献1では基体と触媒層の間に中間層を設けることの有効性が、また特許文献1では、より具体的に、タンタル又はその合金からなる中間層を設けることの有効性が示されている。基体と触媒層の間にタンタルの中間層が介在すると、基体の酸化、腐食が抑制され、その結果として触媒層の剥離が抑制されるのである。

【0016】

【非特許文献1】H.TAKAHASHI,M.MORIMITSU,R.OTOGAWA and M.MATSUNAGA.The 56th Annual Meeting of ISE(International Society of Electrochemistry) abstracts.(2005)1062

【0017】

しかしながら、タンタル又はその合金からなる中間層は、通常はスパッタリング法、イオンプレーティング法、CVD法等の技術的に高度な方法で形成されるため、非晶質の酸化イリジウムを含む触媒層の形成に比べて非常に多くのコストがかかり、不溶性陽極の製造コストを大きく高める原因となる。ちなみに、非晶質の酸化イリジウムを含む触媒層の形成は、前述したとおり、例えば触媒層が酸化イリジウム単体の場合は、塩化イリジウム酸が溶解した塗布液を基体の表面に塗布し乾燥させた後、焼成するという焼成工程の繰り返しにより行われる。

【発明の開示】

【発明が解決しようとする課題】

【0018】

本発明の目的は、電解銅箔の製造等に不溶性陽極として使用された場合の陽極上への二酸化鉛の析出を触媒層の形成により抑制すると共に、その触媒層の剥離を抑制することにより、不溶性陽極の使用寿命を総合的に延長し、しかも経済性に著しく優れる酸素発生用電極を提供することにある。

【課題を解決するための手段】

【0019】

上記目的を達成するために、本発明者らは、第1に非晶質の酸化イリジウム系触媒層は不可欠であると考え、その本来の実力を発揮させるためには、その触媒層の剥離耐久性を向上させることが必要であり、そのためには基体と触媒層の間の中間層が重要であると考えて、タンタル系の中間層に代わる経済的な中間層の開発に着手した。そして、様々に試行錯誤した結果、導電性の基体と非晶質の酸化イリジウム系触媒層との間に、結晶質の酸化イリジウム系中間層を介在させるのが有効であるとの知見を得た。

【0020】

結晶質の酸化イリジウムは、剥離耐久性に優れ、不溶性陽極の表面に触媒層(電極活性物質)として従来から使用されてきた。しかし、電解銅箔の製造では二酸化鉛の析出、これによる絶縁性の硫酸鉛の付着により使用寿命が制限されてきた。しかし、中間層の場合は、陽極表面に露出する触媒層の場合と異なり、二酸化鉛の析出、これによる絶縁性の硫酸鉛の付着は問題にならず、優れた剥離耐久性等が上層の触媒層の弱点補強に効果的に機能するのである。

【0021】

そして更に重要な点は、結晶質の酸化イリジウムも非晶質の酸化イリジウムも、同じ塩化イリジウム酸が溶解した塗布液の塗布・焼成により基体上に成膜でき、焼成温度等の焼成条件の僅かの変更だけで、両者をつくり分けることができるという点である。つまり、中間層を触媒層と同じ酸化イリジウム系とすることで、中間層もその上の触媒層も実質的に同じ工程で形成することが可能となるのである。このため、成形コストが嵩むタンタル系の中間層を用いる場合と比べて、経済性が著しく改善されることになる。

【0022】

本発明の酸素発生用電極は、かかる知見を基礎として完成されたものであり、導電性の基体と、該基体上に形成された非晶質の酸化イリジウムを含む触媒層とを有する酸素発生用電極であって、前記基体と前記触媒層との間に結晶質の酸化イリジウムを含む中間層を有することを構成上の特徴点としている。

【0023】

本発明の酸素発生用電極においては、第1に、電極表面が非晶質の酸化イリジウムを含む触媒層で被覆されるために、電解銅箔の製造や銅メッキにおいて使用される電解浴中の鉛に起因する二酸化鉛の析出、これに伴う絶縁性の硫酸鉛の析出が抑制され、この点から使用寿命が延びる。第2に、基体と触媒層の間に、結晶質の酸化イリジウムを含む中間層が介在している。この中間層は耐食性、耐久性に優れ、触媒層のクラックから浸透する電解浴による基体の酸化、腐食を抑制し、触媒層の剥離を抑制する。このため、触媒層の剥離耐久性が向上し、この点からも電極の使用寿命が延びる。第3に、非晶質の酸化イリジウムを含む触媒層と結晶質の酸化イリジウムを含む中間層とが、共に低コストな焼成法にて形成でき、焼成温度や塗布液の組成の若干の相違を除けば、実質的に同じ方法で形成できるので、形成コストが安価となる。

【0024】

本発明の酸素発生用電極において、導電性の基体は、材質に関してはチタン、タンタル、ジルコニウム、ニオブ等のバルブ金属、チタン−タンタル、チタン−ニオブ、チタン−パラジウム、チタン−タンタル−ニオブ等のバルブ金属を主体とする合金、又は導電性ダイヤモンド(例えばホウ素をドープしたダイヤモンド)等が好適であり、その形状は板状、網状、棒状、多孔質などの種々の形状が可能であり、用途に応じて適宜選択すればよい。また、上記バルブ金属、合金、導電性ダイヤモンドを鉄、ニッケルなどのバルブ金属以外の金属又は導電性セラミックスの表面に被覆させた材質も使用可能である。

【0025】

導電性の基体上に形成される中間層は、単層構造を基本とするが、複数層を積層した多層構造であってもよい。単層構造の場合、その中間層は結晶質の酸化イリジウムを含むものとなり、多層構造の場合は、少なくとも1層が結晶質の酸化イリジウムを含むものであればよい。典型的な多層構造は、結晶質の酸化イリジウムを含む層と非晶質の酸化イリジウムを含む層が交互に積層された繰り返し構造である。

【0026】

結晶質の酸化イリジウムを含む中間層は、結晶質の酸化イリジウム単独でもよいし、結晶質の酸化イリジウム以外の金属酸化物の1種又は2種以上を含む混合物であってもよい。結晶質の酸化イリジウムに添加される金属酸化物としては、例えばチタン、タンタル、ニオブ、タングステン、ジルコニウムなどの酸化物を挙げることができ、非晶質の酸化イリジウムの添加も可能である。

【0027】

結晶質の酸化イリジウムに他の金属酸化物を混合する利点は、酸化イリジウムの消耗及び導電性基体からの剥離・脱落等が抑制され、中間層の脆化を防ぐことによって、電極の耐久性を向上させることができるという作用である。典型的な混合物は、結晶質の酸化イリジウムに、非晶質の酸化タンタル及び/又は結晶質の酸化チタンを混合したものである。

【0028】

結晶質の酸化イリジウムを含む中間層では、その酸化イリジウム量は、金属換算で45〜99原子%が好ましく、50〜95原子%が特に好ましい。結晶質の酸化イリジウムと混合する金属酸化物の含有量は、金属換算で55〜1原子%が好ましく、50〜5原子%が特に好ましい。

【0029】

中間層上に形成される触媒層は、非晶質の酸化イリジウムを含み、電極表面を覆う。この触媒層は、非晶質の酸化イリジウム単独でもよいし、非晶質の酸化イリジウム以外の金属酸化物の1種又は2種以上を含む混合物でもよい。非晶質の酸化イリジウムに添加される金属酸化物としては、例えば結晶質の酸化イリジウムの他、チタン、タンタル、ニオブ、タングステン、ジルコニウムなどの酸化物を挙げることができる。非晶質の酸化イリジウムにこれらの金属酸化物を添加することにより、触媒層の消耗及び基体からの剥離、脱落が抑制され、その耐久性が向上する。

【0030】

触媒層中の非晶質の酸化イリジウム量は、金属換算で45〜99原子%が好ましく、50〜95原子%が特に好ましい。非晶質の酸化イリジウムと混合する金属酸化物の含有量は、金属換算で55〜1原子%が好ましく、50〜5原子%が特に好ましい。

【0031】

触媒層を構成する混合物の代表的なものは、非晶質の酸化イリジウムと結晶質の酸化イリジウムと非晶質の酸化タンタルとを含む3元系の混合物である。非晶質の酸化イリジウムと共に結晶質の酸化イリジウムが混在することにより、結晶質の酸化イリジウムは下層の中間層に対して付着力を高めると共に、非晶質の酸化イリジウムの脆化を抑制することにより、触媒層の耐久性を高める。更に非晶質の酸化タンタルが混在すると、これが非晶質の酸化イリジウムと結晶質の酸化イリジウムとの間を結着し、この点からも触媒層の耐久性を向上させる。また、非晶質の酸化タンタルの混合は、酸化イリジウムの非晶質化を促進する作用も有する。

【発明の効果】

【0032】

本発明の酸素発生用電極は、電極表面に非晶質の酸化イリジウムを含む触媒層を有するので、当該電極を電解銅箔の製造や銅メッキに使用する場合にあっても、電極表面への二酸化鉛の析出を効果的に抑制することができる。また、触媒層と基体との間に結晶質の酸化イリジウムを含む中間層を有するので、触媒層の剥離、脱落を抑制することができる。すなわち、二酸化鉛の析出抑制という電気化学的な面と、触媒層の耐久性向上の両面から、電極の使用寿命を大幅に延長することができる。更に、中間層もその上の触媒層も共に酸化イリジウムを用いるので、焼成温度や塗布液組成を変える以外、実質的に同一の簡易な焼成法で両層を形成でき、経済性に著しく優れる。

【発明を実施するための最良の形態】

【0033】

以下に本発明の実施形態を図面に基づいて説明する。図1は本発明の一実施形態を示す酸素発生用電極の模式断面図である。

【0034】

本実施形態の酸素発生用電極は、例えば電解法による銅箔の製造に使用される触媒被覆型の不溶性陽極である。この不溶性陽極は、導電性の基体1の表面に中間層3を介して触媒層2が形成されている。基体1はチタン等のバルブ金属からなり、中間層3は結晶質の酸化イリジウム、或いは結晶質の酸化イリジウムを主体とし、更にこれ以外の酸化物を適量含有した混合物からなる。また触媒層2は、非晶質の酸化イリジウム、或いは非晶質の酸化イリジウムを主体とし、更にこれ以外の酸化物を適量含有した混合物からなる。

【0035】

このような不溶性陽極を製造するには、まず塩化イリジウム酸等が溶解した塗布液を調製する。前処理を施した基体1の表面に塗布液を塗布し乾燥させた後、酸化イリジウムの結晶化に必要な500℃前後、例えば470℃で加熱し焼成する。必要に応じてこれを繰り返すことにより、基体1の表面に、結晶質の酸化イリジウムを含む所定厚の中間層3を形成する。

【0036】

中間層3の形成が終わると、その中間層3の表面に、前記と同様の塩化イリジウム酸等が溶解した塗布液を再び塗布し、乾燥させた後、酸化イリジウムが結晶化しない350℃前後、例えば340℃という比較的低温で加熱し焼成する。そして、所定厚が得られるまでこれを繰り返すことにより、中間層3の上に、更に非晶質の酸化イリジウムを含む所定厚の触媒層2を形成し、不溶性陽極を完成させる。

【0037】

製造された不溶性陽極を使用して電解銅箔を製造するには、銅イオンを含む電解浴中で当該不溶性陽極をローラー状の陰極と組み合わせ、通電を行うことにより、陰極上に銅を薄く析出させる。薄く析出する銅を陰極上から連続的にはぎ取ることにより、電解銅箔が連続的に製造される。銅イオンを含む電解浴としては、銅イオンを含む硫酸酸性の水溶液(硫酸銅浴)が使用される。

【0038】

ここで、硫酸銅浴中には不純物として鉛イオンが含まれている。このため、陽極での主反応である酸素発生により電解浴中の鉛が酸化され、二酸化鉛として不溶性陽極上に析出する危険がある。しかし、不溶性陽極の表面が、非晶質の酸化イリジウムを含む触媒層2で被覆されているため、その表面への二酸化鉛の析出が抑制され、その結果として絶縁性の硫酸鉛の生成も抑制される。

【0039】

しかし、非晶質の酸化イリジウムを含む触媒層2は、一方でクラック、剥離等を生じやすい上に、クラックを通した硫酸酸性の電解液の浸透により基体1の表面を酸化、腐食させ、剥離、脱落を急速に進行させる危険がある。しかるに、当該不溶性陽極では、触媒層2の下地層として、結晶性の酸化イリジウムを含む中間層3が設けられている。この中間層3は、基体1の表面を効果的に保護する上に、上層の触媒層2とは馴染みがよく密着性が高いため、触媒層2の剥離、脱落を効果的に抑制する。

【0040】

かくして、当該不溶性陽極では、触媒層2が陽極表面に長期間保持され、その表面への二酸化鉛の析出を抑制し続けることにより、長期間の使用寿命が確保される。しかも、触媒層2もその下地層である中間層2も焼成法により形成される上に、同種の塗布液が使用される。このため、高性能でありながら製造コストが非常に低く抑制される。

【実施例】

【0041】

次に、本発明の実施例を示し、比較例と対比することにより、本発明の効果を明らかにする。

【0042】

(実施例1)

市販のチタン板(長さ5cm、幅1cm、厚さ1.5mm)を10%のシュウ酸溶液中に90℃で60分間浸漬してエッチング処理した後、水洗した。6vol%の濃塩酸を含むブタノール(n−C4 H9 OH)溶液に、イリジウム金属換算で70mg/mlとなるように塩化イリジウム酸(H2 IrCl6 ・H2 O)を溶解した塗布液を調製し、この塗布液を上記チタン板に塗布した。これを120℃で10分間乾燥し、次いで470℃に保持した電気炉内で20分間焼成して、上記チタン板上に中間層を形成した。この段階で電極をX線回折法により構造解析した結果、IrO2 に相当する回折ピークが認められ、中間層が結晶質の酸化イリジウムから形成されていることを確認した。

【0043】

次いで、形成された中間層上に上記塗布液を再び塗布した。これを120℃で10分間乾燥し、次いで340℃に保持した電気炉内で20分間焼成した。上記の塗布、乾燥、焼成を5回繰り返して、中間層上に触媒層を形成した電極を作製した。この電極をX線回折法により構造解析した結果、X線回折像にはIrO2 に相当する回折ピークは認められず、この電極の触媒層が非晶質の酸化イリジウムから形成されていることを確認した。

【0044】

作製された電極の触媒層をポリテトラフルオロエチレン製テープで被覆して面積を1cm2 に規制したものを陽極に、白金板(長さ2cm、幅2cm、厚さ0.5mm)を陰極として、定電流電解を行った。使用した電解浴は、硫酸ナトリウムを溶解し、硫酸によってpHを1.2に調整した硫酸ナトリウム液であり、電解条件は、陽極単位面積当たりの電流密度1.0A/cm2 、温度50℃とした。電解時の電圧が初期値から5V上昇した時間を電極の寿命として評価したところ、電極の寿命は200時間以上であった。

【0045】

(比較例1)

実施例1における電極の作製方法において、中間層の作製工程を省き、焼成温度を340℃として塗布、乾燥、焼成を5回繰り返して、基板上に触媒層を直接形成した電極を作製した。作製された電極をX線回折法により構造解析した結果、X線回折像にはIrO2 に相当する回折ピークは認められず、この電極の触媒層が非晶質の酸化イリジウムから形成されていることを確認した。実施例1に記した方法・条件で定電流電解を行ったところ、電極の寿命は50時間未満であった。

【0046】

(比較例2)

実施例1における電極の製造方法において、中間層の作製工程を省き、焼成温度を380℃とした塗布、乾燥、焼成を5回繰り返して、基板上に触媒層を直接形成した電極を作製した。作製された電極をX線回折法により構造解析した結果、X線回折像にはIrO2 に相当する回折ピークとブロードな回折像が認められ、この電極の触媒層が非晶質の酸化イリジウムと結晶質の酸化イリジウムから形成されていることを確認した。そして、実施例1に記した方法・条件で定電流電解を行ったところ、電極の寿命は50時間未満であった。

【0047】

(実施例2)

市販のチタン板(長さ5cm、幅1cm、厚さ1.5mm)を10%のシュウ酸溶液中に90℃で60分間浸漬してエッチング処理した後、水洗した。6vol%の濃塩酸を含むブタノール(n−C4 H9 OH)溶液に、イリジウム金属換算で70mg/mlとなるように塩化イリジウム酸(H2 IrCl6 ・H2 O)を溶解した塗布液を調製し、この塗布液を上記チタン板に塗布した。これを120℃で10分間乾燥し、次いで470℃に保持した電気炉内で20分間焼成して、チタン板上に中間層を形成した。この段階で電極をX線回折法により構造解析した結果、IrO2 に相当する回折ピークが認められ、中間層が結晶質の酸化イリジウムから形成されていることを確認した。

【0048】

次いで、6vol%の濃塩酸を含むブタノール(n−C4 H9 OH)溶液に、塩化イリジウム酸(H2 IrCl6 ・H2 O)と塩化タンタル(TaCl5 )を、これらがモル比で80:20となり、且つイリジウムとタンタルの合計が金属換算で70mg/mlとなるように溶解した塗布液を調製した。この塗布液を上記中間層上に塗布した。これを120℃で10分間乾燥し、次いで340℃に保持した電気炉内で20分間焼成した。上記の塗布、乾燥、焼成を5回繰り返して、上記中間層の上に触媒層を形成した電極を作製した。

【0049】

作製された電極をX線回折法により構造解析した結果、X線回折像にはIrO2 に相当する回折ピークは認められず、またTa2 O5 に相当する回折ピークも認められなかったことから、この電極の触媒層が非晶質の酸化イリジウムと非晶質の酸化タンタルから形成されていることを確認した。そして、実施例1に記した方法・条件で定電流電解を行ったところ、電極の寿命は200時間以上であった。

【0050】

(比較例3)

実施例2における電極の作製方法において、中間層の作製工程を省き、焼成温度を380℃として塗布、乾燥、焼成を5回繰り返して、基板上に触媒層を直接形成した電極を作製した。この電極をX線回折法により構造解析した結果、X線回折像にはIrO2 に相当する回折ピークとブロードな回折像が認められ、またTa2 O5 に相当する回折ピークも認められなかったことから、この電極の触媒層が非晶質の酸化イリジウムと結晶質の酸化イリジウムと非晶質の酸化タンタルから形成されていることを確認した。そして、実施例1に記した方法・条件で定電流電解を行ったところ、電極の寿命は50時間未満であった。

【0051】

(実施例3)

市販のチタン板(長さ5cm、幅1cm、厚さ1.5mm)を10%のシュウ酸溶液中に90℃で60分間浸漬してエッチング処理した後、水洗した。6vol%の濃塩酸を含むブタノール(n−C4 H9 OH)溶液に、塩化イリジウム酸(H2 IrCl6 ・H2 O)と塩化タンタル(TaCl5 )を、これらがモル比で80:20となり、且つイリジウムとタンタルの合計が金属換算で70mg/mlとなるように溶解した塗布液を調製し、この塗布液を上記チタン板に塗布した。これを120℃で10分間乾燥し、次いで470℃に保持した電気炉内で20分間焼成して中間層を形成した。この段階で電極をX線回折法により構造解析した結果、IrO2 に相当する回折ピークのみが認められたが、Ta2 O5 に相当する回折ピークは認められなかったことから、中間層が結晶質の酸化イリジウムと非晶質の酸化タンタルから形成されていることを確認した。

【0052】

次いで、6vol%の濃塩酸を含むブタノール(n−C4 H9 OH)溶液に、イリジウム金属換算で70mg/mlとなるように塩化イリジウム酸(H2 IrCl6 ・H2 O)を溶解した塗布液を調製した。この塗布液を上記中間層上に塗布した。これを120℃で10分間乾燥し、次いで340℃に保持した電気炉内で20分間焼成した。上記の塗布、乾燥、焼成を5回繰り返して、上記中間層上に触媒層を形成した電極を作製した。製作された電極をX線回折法により構造解析した結果、X線回折像にはIrO2 に相当する回折ピークは認められず、この電極の触媒層が非晶質の酸化イリジウムから形成されていることを確認した。そして、実施例1に記した方法・条件で定電流電解を行ったところ、電極の寿命は200時間以上であった。

【0053】

(実施例4)

市販のチタン板(長さ5cm、幅1cm、厚さ1.5mm)を10%のシュウ酸溶液中に90℃で60分間浸漬してエッチング処理した後、水洗した。6vol%の濃塩酸を含むブタノール(n−C4 H9 OH)溶液に、塩化イリジウム酸(H2 IrCl6 ・H2 O)と塩化タンタル(TaCl5 )を、これらがモル比で80:20となり、且つイリジウムとタンタルの合計が金属換算で70mg/mlとなるように溶解した塗布液を調製し、この塗布液を上記チタン板に塗布した。これを120℃で10分間乾燥し、次いで470℃に保持した電気炉内で20分間焼成して、上記チタン板上に中間層を作製した。この段階で電極をX線回折法により構造解析した結果、IrO2 に相当する回折ピークのみが認められたが、Ta2 O5 に相当する回折ピークは認められなかったことから、中間層が結晶質の酸化イリジウムと非晶質の酸化タンタルから形成されていることを確認した。

【0054】

次いで、上記中間層上に上記塗布液を再び塗布した。これを120℃で10分間乾燥し、次いで340℃に保持した電気炉内で20分間焼成した。上記の塗布、乾燥、焼成を5回繰り返して、上記中間層上に触媒層を形成した電極を作製した。作製された電極をX線回折法により構造解析した結果、X線回折像にはIrO2 に相当する回折ピークは認められず、またTa2 O5 に相当する回折ピークも認められなかったことから、この電極の触媒層が非晶質の酸化イリジウムと非晶質の酸化タンタルから形成されていることを確認した。そして、実施例1に記した方法・条件で定電流電解を行ったところ、電極の寿命は200時間以上であった。

【0055】

(実施例5)

市販のチタン板(長さ5cm、幅1cm、厚さ1.5mm)を10%のシュウ酸溶液中に90℃で60分間浸漬してエッチング処理した後、水洗した。6vol%の濃塩酸を含むブタノール(n−C4 H9 OH)溶液に、イリジウム金属換算で70mg/mlとなるように塩化イリジウム酸(H2 IrCl6 ・H2 O)を溶解した塗布液を調製し、この塗布液を上記チタン板に塗布した。これを120℃で10分間乾燥し、次いで470℃に保持した電気炉内で20分間焼成して上記チタン板上に中間層を形成した。この段階で電極をX線回折法により構造解析した結果、IrO2 に相当する回折ピークが認められ、中間層が結晶質の酸化イリジウムから形成されていることを確認した。

【0056】

次いで、上記中間層上に上記塗布液を塗布した。これを120℃で10分間乾燥し、次いで380℃に保持した電気炉内で20分間焼成した。上記の塗布、乾燥、焼成を5回繰り返して、上記中間層上に触媒層を形成した電極を作製した。作製された電極をX線回折法により構造解析した結果、X線回折像にはIrO2 に相当する回折ピークとブロードな回折像が認められ、この電極の触媒層が非晶質の酸化イリジウムと結晶質の酸化イリジウムから形成されていることを確認した。そして実施例1に記した方法・条件で定電流電解を行ったところ、電極の寿命は200時間以上であった。

【0057】

(実施例6)

市販のチタン板(長さ5cm、幅1cm、厚さ1.5mm)を10%のシュウ酸溶液中に90℃で60分間浸漬してエッチング処理した後、水洗した。6vol%の濃塩酸を含むブタノール(n−C4 H9 OH)溶液に、塩化イリジウム酸(H2 IrCl6 ・H2 O)と塩化タンタル(TaCl5 )を、これらがモル比で80:20となり、且つイリジウムとタンタルの合計が金属換算で70mg/mlとなるように溶解した塗布液を調製し、この塗布液を上記チタン板に塗布した。これを120℃で10分間乾燥し、次いで470℃に保持した電気炉内で20分間焼成して中間層を作製した。この段階で電極をX線回折法により構造解析した結果、IrO2 に相当する回折ピークのみが認められたが、Ta2 O5 に相当する回折ピークは認められなかったことから、中間層が結晶質の酸化イリジウムと非晶質の酸化タンタルから形成されていることを確認した。

【0058】

次いで、6vol%の濃塩酸を含むブタノール(n−C4 H9 OH)溶液に、イリジウム金属換算で70mg/mlとなるように塩化イリジウム酸(H2 IrCl6 ・H2 O)を溶解した塗布液を調製した。この塗布液を上記中間層上に塗布した。これを120℃で10分間乾燥し、次いで380℃に保持した電気炉内で20分間焼成した。上記の塗布、乾燥、焼成を5回繰り返して、上記中間層上に触媒層を形成した電極を作製した。この電極をX線回折法により構造解析した結果、X線回折像にはIrO2 に相当する回折ピークとブロードな回折像が認められ、この電極の触媒層が非晶質の酸化イリジウムと結晶質の酸化イリジウムから形成されていることを確認した。そして、実施例1に記した方法・条件で定電流電解を行ったところ、電極の寿命は200時間以上であった。

【0059】

(実施例7)

市販のチタン板(長さ5cm、幅1cm、厚さ1.5mm)を10%のシュウ酸溶液中に90℃で60分間浸漬してエッチング処理した後、水洗した。6vol%の濃塩酸を含むブタノール(n−C4 H9 OH)溶液に、イリジウム金属換算で70mg/mlとなるように塩化イリジウム酸(H2 IrCl6 ・H2 O)を溶解した塗布液を調製し、この塗布液を上記チタン板に塗布した。これを120℃で10分間乾燥し、次いで470℃に保持した電気炉内で20分間焼成して中間層を作製した。この段階で電極をX線回折法により構造解析した結果、IrO2 に相当する回折ピークが認められ、中間層が結晶質の酸化イリジウムから形成されていることを確認した。

【0060】

次いで、6vol%の濃塩酸を含むブタノール(n−C4 H9 OH)溶液に、塩化イリジウム酸(H2 IrCl6 ・H2 O)と塩化タンタル(TaCl5 )を、これらがモル比で80:20となり、且つイリジウムとタンタルの合計が金属換算で70mg/mlとなるように溶解した塗布液を調製した。この塗布液を上記中間層上に塗布した。これを120℃で10分間乾燥し、次いで380℃に保持した電気炉内で20分間焼成した。上記の塗布、乾燥、焼成を5回繰り返して、上記中間層上に触媒層を形成した電極を作製した。作製された電極をX線回折法により構造解析した結果、X線回折像にはIrO2 に相当する回折ピークとブロードな回折像が認められ、またTa2 O5 に相当する回折ピークも認められなかったことから、この電極の触媒層が非晶質の酸化イリジウムと結晶質の酸化イリジウムと非晶質の酸化タンタルから形成されていることを確認した。そして、実施例1に記した方法・条件で定電流電解を行ったところ、電極の寿命は200時間以上であった。

【0061】

(実施例8)

市販のチタン板(長さ5cm、幅1cm、厚さ1.5mm)を10%のシュウ酸溶液中に90℃で60分間浸漬してエッチング処理した後、水洗した。6vol%の濃塩酸を含むブタノール(n−C4 H9 OH)溶液に、塩化イリジウム酸(H2 IrCl6 ・H2 O)と塩化タンタル(TaCl5 )を、これらがモル比で80:20となり、且つイリジウムとタンタルの合計が金属換算で70mg/mlとなるように溶解した塗布液を調製し、この塗布液を上記チタン板に塗布した。これを120℃で10分間乾燥し、次いで470℃に保持した電気炉内で20分間焼成して中間層を作製した。この段階で電極をX線回折法により構造解析した結果、IrO2 に相当する回折ピークのみが認められたが、Ta2 O5 に相当する回折ピークは認められなかったことから、中間層が結晶質の酸化イリジウムと非晶質の酸化タンタルから形成されていることを確認した。

【0062】

次いで、上記中間層上に上記塗布液を再び塗布した。これを120℃で10分間乾燥し、次いで380℃に保持した電気炉内で20分間焼成した。上記の塗布、乾燥、焼成を5回繰り返して、上記中間層上に触媒層を形成した電極を作製した。この電極をX線回折法により構造解析した結果、X線回折像にはIrO2 に相当する回折ピークとブロードな回折像が認められ、またTa2 O5 に相当する回折ピークも認められなかったことから、この電極の触媒層が非晶質の酸化イリジウムと結晶質の酸化イリジウムと非晶質の酸化タンタルから形成されていることを確認した。そして、実施例1に記した方法・条件で定電流電解を行ったところ、電極の寿命は200時間以上であった。

【0063】

(実施例9)

実施例1〜8、比較例1〜3と同じ方法で製作した電極の触媒層をポリテトラフルオロエチレン製テープで被覆して面積を1cm2 に規制したものを陽極に、白金板(長さ2cm、幅2cm、厚さ0.5mm)を陰極として、定電流電解を行った。電解液は、30wt%の硝酸鉛を溶解し、硝酸によってpHを0.7に調整した硝酸鉛浴であり、電解条件は、陽極単位面積当たりの電流密度40mA/cm2 、温度70℃、電解時間5分とした。電解後の陽極をX線回折法により解析した結果、全ての電極において触媒層表面への二酸化鉛の生成は認められなかった。

【0064】

(実施例10)

実施例1〜8、比較例1〜3と同じ方法で製作した電極の触媒層をポリテトラフルオロエチレン製テープで被覆して面積を1cm2 に規制したものを陽極に、白金板(長さ2cm、幅2cm、厚さ0.5mm)を陰極として、定電流電解を行った。電解液は、20ppmの硫酸鉛を溶解し、硫酸によってpHを1に調整した硫酸鉛浴であり、電解条件は、陽極単位面積当たりの電流密度200mA/cm2 、温度60℃、電解時間5分とした。全ての電極において電解後の触媒層表面には析出物は認められず、また電解後の電極をX線回折法により解析したが、二酸化鉛の生成は確認できなかった。

【0065】

以上のように、導電性の基体と非晶質の酸化イリジウムを含む触媒層との間に結晶質の酸化イリジウムを含む中間層を有する実施例1〜8では、中間層のない比較例1〜3よりも定電流電解試験において高耐久性を有することが判った。また、実施例1〜8では触媒層上に二酸化鉛の生成が確認されなかったことから、結晶質の酸化イリジウムを含む中間層を有することによって、従来の酸素発生用電極に比べて、酸化鉛の生成が極めて効果的に抑制される特徴を維持しながら、なおかつ高耐久性であることが判った。

【図面の簡単な説明】

【0066】

【図1】本発明の一実施形態を示す酸素発生用電極の模式断面図である。

【図2】従来の酸素発生用電極(触媒被覆型電極)の模式断面図である。

【符号の説明】

【0067】

1 基体

2 触媒層

3 中間層

【技術分野】

【0001】

本発明は、電解法により金属イオンを金属に還元してめっき製品又は金属箔等を製造する際に陽極として使用される酸素発生用電極に関し、特に銅イオンを電解還元して電気めっき製品又は銅箔を製造するのに好適な酸素発生用電極に関する。

【背景技術】

【0002】

金属箔を製造する方法としては一般に圧延法と電解法が使用されている。金属箔のなかでもプリント配線基板に使用される銅箔については、極めて純度が高い銅が要求されることから電解法が使用されている。これは、電解法では圧延法に比べて原料純度の影響が少ないとされているからである。

【0003】

電解法による銅箔の製造では、ローラー状の陰極とその外周側に配置された陽極とを用い、銅イオンを含む電解浴中で通電を行うことにより、陰極上に銅を薄く析出させる。そして、陰極上に析出した銅をその陰極表面から連続的にはぎ取ることで、銅箔が製造される。この際、電解浴には一般に銅イオンを含む硫酸酸性の水溶液が用いられる。この硫酸銅浴中には不純物として鉛イオンが含まれている。これは、硫酸銅浴の原料となる銅、特にスクラップ銅中の鉛が硫酸銅浴に混入することが主因である。

【0004】

一方、陽極に関しては、一般的には鉛合金電極が良く知られているが、鉛合金電極の場合は鉛合金が電解浴中に溶解する問題があり、この観点から、電解銅箔の製造では鉛イオンの溶解が生じない、いわゆる不溶性電極が専ら使用されている。そして電解銅箔の製造では、バルブ金属基体の表面に白金族金属又はその酸化物などの電極活性物質を被覆した触媒被覆型の不溶性電極が多用されている。ちなみに、バルブ金属は具体的にはチタン、タンタル、ジルコニウム、ニオブなどの耐食性に優れた金属である。

【0005】

このような触媒被覆型の不溶性陽極を電解銅箔の製造に使用すると、電解浴である硫酸銅浴中への鉛の溶出が阻止されると共に、陽極での主反応である酸素発生により電解浴中の鉛が酸化され、二酸化鉛として不溶性陽極上に析出する。二酸化鉛は酸化イリジウムに比べて酸素発生過電圧は高いが、酸素発生は可能であるので、実際の製造ラインでは二酸化鉛が析出した状態で陽極を使用し続けるのが一般的である。むしろ、二酸化鉛の析出により、電解浴中の鉛イオンを積極的に除去することができ、陽極電位の調整等により二酸化鉛の析出、鉛イオンの除去を意図的に制御することも可能である。

【0006】

このように不溶性陽極への二酸化鉛の析出は、必ずしも致命的な問題ではなく、むしろ電解浴中の鉛除去の点からは有利な現象でさえあるが、次のような問題の原因になることも忘れてはならない。

【0007】

すなわち、電解銅箔には銅の高い純度が必要であると共に、箔の厚さの均一性や平滑性なども要求される。ところが、二酸化鉛は不溶性陽極の表面上で不均一に析出し、陽極と陰極間の距離を不均一にする。このため、箔の厚さの均一性や平滑性が低下し、銅箔品質上の問題が発生する。また、不溶性陽極上における二酸化鉛の析出量が増えてくると、この二酸化鉛が不溶性陽極表面の電極活性物質を覆い隠すことになる。その結果、酸素発生に対して高い触媒性を示すという電極活性物質の本来機能が損なわれ、電解電圧が上昇して消費電力が増大するという経済的デメリットも生じる。

【0008】

そし更に致命的なのは、不溶性陽極上に二酸化鉛が析出した状態で電解操業を休止したような場合には、電解浴に接触している二酸化鉛の一部が局部電池反応により還元されて絶縁性の硫酸鉛となることである。この硫酸鉛の生成のため、その後の電解が阻害されると共に、これによって不溶性陽極が事実上使用不能になるという問題もあった。そして、これらの問題のため、銅箔製造のための電解プロセスでは、陽極上に生成した二酸化鉛や硫酸鉛を除去して、陽極機能を回復する再生作業が頻繁に必要となり、多大な労力とメンテナンスコストを必要とすると共に、そのメンテナンスのために銅箔製造の休止を余儀なくされている。

【0009】

すなわち、電解銅箔の製造では、バルブ金属基体の表面に電極活性物質を被覆した不溶性陽極の使用の結果として、鉛の溶出の問題は解消され、電解浴中の鉛を積極的に除去できる利点さえあるものの、その一方では、陽極表面への二酸化鉛、硫酸鉛の析出により陽極の使用寿命が著しく制限されるという欠点があるのである。

【0010】

このような事情に鑑み、本出願人は他の出願人と共に新たな「酸素発生用電極」を開発した(特許文献1)。この「酸素発生用陽極」は、図2に示すように、触媒被覆型不溶性陽極の一種であって、バルブ金属等からなる導電性の基体1の上に、非晶質の酸化イリジウムを含む触媒層2を形成したものであり、例えば触媒層2が酸化イリジウム単体の場合は、前処理を施した基体1の表面に塩化イリジウム酸が溶解した塗布液を塗布し乾燥させた後、350℃前後という比較的低温で焼成する工程を必要回数繰り返すことにより製造される。低温焼成により酸化イリジウムは非晶質となり、500℃近くの高温で焼成した結晶質の酸化イリジウムに対し、その利点を維持しつつ欠点を除去するという優れた特性を有する。

【0011】

【特許文献1】特開2004−238697号公報

【0012】

すなわち、非晶質の酸化イリジウムは、結晶質の酸化イリジウムに比較して、酸素発生触媒能が高く、したがって酸素過電圧が低いと共に、鉛イオンから二酸化鉛を生成する反応に対しては過電圧が高くなる(二酸化鉛の析出電位を選択的に高くする)という作用を示す。その結果、陽極での酸素発生が促進される一方で、二酸化鉛の析出が抑制されることから、二酸化鉛の析出に伴う種々の問題が解決され、陽極の使用寿命の延長が期待されるのである。

【0013】

ところが、電解銅箔の製造ラインにこの不溶性陽極を実際に適用した結果は、意外にも陽極の使用寿命は延びず、むしろ短くなる傾向さえあることが判明した。それは、非晶質の酸化イリジウムを含む触媒層の剥離耐久性が低く、僅かの使用期間でも使用に差し支えるほどに触媒層の剥離が進行するおそれがあるからである。すなわち、二酸化鉛の析出抑制という電気化学的な成果を問う以前に、触媒層の剥離耐久性の低さが問題になるのである。

【0014】

すなわち、非晶質の酸化イリジウムのみでは、触媒層に容易にクラックを発生させる。そして、そのクラックから酸性の電解液が浸透し、基体を酸化、腐食させる結果、触媒層の剥離が促進されるのである。

【0015】

非晶質の酸化イリジウムを含む触媒層の耐久性に関する問題については、例えば非特許文献1に説明されており、また、前述した特許文献1でも考慮されており、その対策として、非特許文献1では基体と触媒層の間に中間層を設けることの有効性が、また特許文献1では、より具体的に、タンタル又はその合金からなる中間層を設けることの有効性が示されている。基体と触媒層の間にタンタルの中間層が介在すると、基体の酸化、腐食が抑制され、その結果として触媒層の剥離が抑制されるのである。

【0016】

【非特許文献1】H.TAKAHASHI,M.MORIMITSU,R.OTOGAWA and M.MATSUNAGA.The 56th Annual Meeting of ISE(International Society of Electrochemistry) abstracts.(2005)1062

【0017】

しかしながら、タンタル又はその合金からなる中間層は、通常はスパッタリング法、イオンプレーティング法、CVD法等の技術的に高度な方法で形成されるため、非晶質の酸化イリジウムを含む触媒層の形成に比べて非常に多くのコストがかかり、不溶性陽極の製造コストを大きく高める原因となる。ちなみに、非晶質の酸化イリジウムを含む触媒層の形成は、前述したとおり、例えば触媒層が酸化イリジウム単体の場合は、塩化イリジウム酸が溶解した塗布液を基体の表面に塗布し乾燥させた後、焼成するという焼成工程の繰り返しにより行われる。

【発明の開示】

【発明が解決しようとする課題】

【0018】

本発明の目的は、電解銅箔の製造等に不溶性陽極として使用された場合の陽極上への二酸化鉛の析出を触媒層の形成により抑制すると共に、その触媒層の剥離を抑制することにより、不溶性陽極の使用寿命を総合的に延長し、しかも経済性に著しく優れる酸素発生用電極を提供することにある。

【課題を解決するための手段】

【0019】

上記目的を達成するために、本発明者らは、第1に非晶質の酸化イリジウム系触媒層は不可欠であると考え、その本来の実力を発揮させるためには、その触媒層の剥離耐久性を向上させることが必要であり、そのためには基体と触媒層の間の中間層が重要であると考えて、タンタル系の中間層に代わる経済的な中間層の開発に着手した。そして、様々に試行錯誤した結果、導電性の基体と非晶質の酸化イリジウム系触媒層との間に、結晶質の酸化イリジウム系中間層を介在させるのが有効であるとの知見を得た。

【0020】

結晶質の酸化イリジウムは、剥離耐久性に優れ、不溶性陽極の表面に触媒層(電極活性物質)として従来から使用されてきた。しかし、電解銅箔の製造では二酸化鉛の析出、これによる絶縁性の硫酸鉛の付着により使用寿命が制限されてきた。しかし、中間層の場合は、陽極表面に露出する触媒層の場合と異なり、二酸化鉛の析出、これによる絶縁性の硫酸鉛の付着は問題にならず、優れた剥離耐久性等が上層の触媒層の弱点補強に効果的に機能するのである。

【0021】

そして更に重要な点は、結晶質の酸化イリジウムも非晶質の酸化イリジウムも、同じ塩化イリジウム酸が溶解した塗布液の塗布・焼成により基体上に成膜でき、焼成温度等の焼成条件の僅かの変更だけで、両者をつくり分けることができるという点である。つまり、中間層を触媒層と同じ酸化イリジウム系とすることで、中間層もその上の触媒層も実質的に同じ工程で形成することが可能となるのである。このため、成形コストが嵩むタンタル系の中間層を用いる場合と比べて、経済性が著しく改善されることになる。

【0022】

本発明の酸素発生用電極は、かかる知見を基礎として完成されたものであり、導電性の基体と、該基体上に形成された非晶質の酸化イリジウムを含む触媒層とを有する酸素発生用電極であって、前記基体と前記触媒層との間に結晶質の酸化イリジウムを含む中間層を有することを構成上の特徴点としている。

【0023】

本発明の酸素発生用電極においては、第1に、電極表面が非晶質の酸化イリジウムを含む触媒層で被覆されるために、電解銅箔の製造や銅メッキにおいて使用される電解浴中の鉛に起因する二酸化鉛の析出、これに伴う絶縁性の硫酸鉛の析出が抑制され、この点から使用寿命が延びる。第2に、基体と触媒層の間に、結晶質の酸化イリジウムを含む中間層が介在している。この中間層は耐食性、耐久性に優れ、触媒層のクラックから浸透する電解浴による基体の酸化、腐食を抑制し、触媒層の剥離を抑制する。このため、触媒層の剥離耐久性が向上し、この点からも電極の使用寿命が延びる。第3に、非晶質の酸化イリジウムを含む触媒層と結晶質の酸化イリジウムを含む中間層とが、共に低コストな焼成法にて形成でき、焼成温度や塗布液の組成の若干の相違を除けば、実質的に同じ方法で形成できるので、形成コストが安価となる。

【0024】

本発明の酸素発生用電極において、導電性の基体は、材質に関してはチタン、タンタル、ジルコニウム、ニオブ等のバルブ金属、チタン−タンタル、チタン−ニオブ、チタン−パラジウム、チタン−タンタル−ニオブ等のバルブ金属を主体とする合金、又は導電性ダイヤモンド(例えばホウ素をドープしたダイヤモンド)等が好適であり、その形状は板状、網状、棒状、多孔質などの種々の形状が可能であり、用途に応じて適宜選択すればよい。また、上記バルブ金属、合金、導電性ダイヤモンドを鉄、ニッケルなどのバルブ金属以外の金属又は導電性セラミックスの表面に被覆させた材質も使用可能である。

【0025】

導電性の基体上に形成される中間層は、単層構造を基本とするが、複数層を積層した多層構造であってもよい。単層構造の場合、その中間層は結晶質の酸化イリジウムを含むものとなり、多層構造の場合は、少なくとも1層が結晶質の酸化イリジウムを含むものであればよい。典型的な多層構造は、結晶質の酸化イリジウムを含む層と非晶質の酸化イリジウムを含む層が交互に積層された繰り返し構造である。

【0026】

結晶質の酸化イリジウムを含む中間層は、結晶質の酸化イリジウム単独でもよいし、結晶質の酸化イリジウム以外の金属酸化物の1種又は2種以上を含む混合物であってもよい。結晶質の酸化イリジウムに添加される金属酸化物としては、例えばチタン、タンタル、ニオブ、タングステン、ジルコニウムなどの酸化物を挙げることができ、非晶質の酸化イリジウムの添加も可能である。

【0027】

結晶質の酸化イリジウムに他の金属酸化物を混合する利点は、酸化イリジウムの消耗及び導電性基体からの剥離・脱落等が抑制され、中間層の脆化を防ぐことによって、電極の耐久性を向上させることができるという作用である。典型的な混合物は、結晶質の酸化イリジウムに、非晶質の酸化タンタル及び/又は結晶質の酸化チタンを混合したものである。

【0028】

結晶質の酸化イリジウムを含む中間層では、その酸化イリジウム量は、金属換算で45〜99原子%が好ましく、50〜95原子%が特に好ましい。結晶質の酸化イリジウムと混合する金属酸化物の含有量は、金属換算で55〜1原子%が好ましく、50〜5原子%が特に好ましい。

【0029】

中間層上に形成される触媒層は、非晶質の酸化イリジウムを含み、電極表面を覆う。この触媒層は、非晶質の酸化イリジウム単独でもよいし、非晶質の酸化イリジウム以外の金属酸化物の1種又は2種以上を含む混合物でもよい。非晶質の酸化イリジウムに添加される金属酸化物としては、例えば結晶質の酸化イリジウムの他、チタン、タンタル、ニオブ、タングステン、ジルコニウムなどの酸化物を挙げることができる。非晶質の酸化イリジウムにこれらの金属酸化物を添加することにより、触媒層の消耗及び基体からの剥離、脱落が抑制され、その耐久性が向上する。

【0030】

触媒層中の非晶質の酸化イリジウム量は、金属換算で45〜99原子%が好ましく、50〜95原子%が特に好ましい。非晶質の酸化イリジウムと混合する金属酸化物の含有量は、金属換算で55〜1原子%が好ましく、50〜5原子%が特に好ましい。

【0031】

触媒層を構成する混合物の代表的なものは、非晶質の酸化イリジウムと結晶質の酸化イリジウムと非晶質の酸化タンタルとを含む3元系の混合物である。非晶質の酸化イリジウムと共に結晶質の酸化イリジウムが混在することにより、結晶質の酸化イリジウムは下層の中間層に対して付着力を高めると共に、非晶質の酸化イリジウムの脆化を抑制することにより、触媒層の耐久性を高める。更に非晶質の酸化タンタルが混在すると、これが非晶質の酸化イリジウムと結晶質の酸化イリジウムとの間を結着し、この点からも触媒層の耐久性を向上させる。また、非晶質の酸化タンタルの混合は、酸化イリジウムの非晶質化を促進する作用も有する。

【発明の効果】

【0032】

本発明の酸素発生用電極は、電極表面に非晶質の酸化イリジウムを含む触媒層を有するので、当該電極を電解銅箔の製造や銅メッキに使用する場合にあっても、電極表面への二酸化鉛の析出を効果的に抑制することができる。また、触媒層と基体との間に結晶質の酸化イリジウムを含む中間層を有するので、触媒層の剥離、脱落を抑制することができる。すなわち、二酸化鉛の析出抑制という電気化学的な面と、触媒層の耐久性向上の両面から、電極の使用寿命を大幅に延長することができる。更に、中間層もその上の触媒層も共に酸化イリジウムを用いるので、焼成温度や塗布液組成を変える以外、実質的に同一の簡易な焼成法で両層を形成でき、経済性に著しく優れる。

【発明を実施するための最良の形態】

【0033】

以下に本発明の実施形態を図面に基づいて説明する。図1は本発明の一実施形態を示す酸素発生用電極の模式断面図である。

【0034】

本実施形態の酸素発生用電極は、例えば電解法による銅箔の製造に使用される触媒被覆型の不溶性陽極である。この不溶性陽極は、導電性の基体1の表面に中間層3を介して触媒層2が形成されている。基体1はチタン等のバルブ金属からなり、中間層3は結晶質の酸化イリジウム、或いは結晶質の酸化イリジウムを主体とし、更にこれ以外の酸化物を適量含有した混合物からなる。また触媒層2は、非晶質の酸化イリジウム、或いは非晶質の酸化イリジウムを主体とし、更にこれ以外の酸化物を適量含有した混合物からなる。

【0035】

このような不溶性陽極を製造するには、まず塩化イリジウム酸等が溶解した塗布液を調製する。前処理を施した基体1の表面に塗布液を塗布し乾燥させた後、酸化イリジウムの結晶化に必要な500℃前後、例えば470℃で加熱し焼成する。必要に応じてこれを繰り返すことにより、基体1の表面に、結晶質の酸化イリジウムを含む所定厚の中間層3を形成する。

【0036】

中間層3の形成が終わると、その中間層3の表面に、前記と同様の塩化イリジウム酸等が溶解した塗布液を再び塗布し、乾燥させた後、酸化イリジウムが結晶化しない350℃前後、例えば340℃という比較的低温で加熱し焼成する。そして、所定厚が得られるまでこれを繰り返すことにより、中間層3の上に、更に非晶質の酸化イリジウムを含む所定厚の触媒層2を形成し、不溶性陽極を完成させる。

【0037】

製造された不溶性陽極を使用して電解銅箔を製造するには、銅イオンを含む電解浴中で当該不溶性陽極をローラー状の陰極と組み合わせ、通電を行うことにより、陰極上に銅を薄く析出させる。薄く析出する銅を陰極上から連続的にはぎ取ることにより、電解銅箔が連続的に製造される。銅イオンを含む電解浴としては、銅イオンを含む硫酸酸性の水溶液(硫酸銅浴)が使用される。

【0038】

ここで、硫酸銅浴中には不純物として鉛イオンが含まれている。このため、陽極での主反応である酸素発生により電解浴中の鉛が酸化され、二酸化鉛として不溶性陽極上に析出する危険がある。しかし、不溶性陽極の表面が、非晶質の酸化イリジウムを含む触媒層2で被覆されているため、その表面への二酸化鉛の析出が抑制され、その結果として絶縁性の硫酸鉛の生成も抑制される。

【0039】

しかし、非晶質の酸化イリジウムを含む触媒層2は、一方でクラック、剥離等を生じやすい上に、クラックを通した硫酸酸性の電解液の浸透により基体1の表面を酸化、腐食させ、剥離、脱落を急速に進行させる危険がある。しかるに、当該不溶性陽極では、触媒層2の下地層として、結晶性の酸化イリジウムを含む中間層3が設けられている。この中間層3は、基体1の表面を効果的に保護する上に、上層の触媒層2とは馴染みがよく密着性が高いため、触媒層2の剥離、脱落を効果的に抑制する。

【0040】

かくして、当該不溶性陽極では、触媒層2が陽極表面に長期間保持され、その表面への二酸化鉛の析出を抑制し続けることにより、長期間の使用寿命が確保される。しかも、触媒層2もその下地層である中間層2も焼成法により形成される上に、同種の塗布液が使用される。このため、高性能でありながら製造コストが非常に低く抑制される。

【実施例】

【0041】

次に、本発明の実施例を示し、比較例と対比することにより、本発明の効果を明らかにする。

【0042】

(実施例1)

市販のチタン板(長さ5cm、幅1cm、厚さ1.5mm)を10%のシュウ酸溶液中に90℃で60分間浸漬してエッチング処理した後、水洗した。6vol%の濃塩酸を含むブタノール(n−C4 H9 OH)溶液に、イリジウム金属換算で70mg/mlとなるように塩化イリジウム酸(H2 IrCl6 ・H2 O)を溶解した塗布液を調製し、この塗布液を上記チタン板に塗布した。これを120℃で10分間乾燥し、次いで470℃に保持した電気炉内で20分間焼成して、上記チタン板上に中間層を形成した。この段階で電極をX線回折法により構造解析した結果、IrO2 に相当する回折ピークが認められ、中間層が結晶質の酸化イリジウムから形成されていることを確認した。

【0043】

次いで、形成された中間層上に上記塗布液を再び塗布した。これを120℃で10分間乾燥し、次いで340℃に保持した電気炉内で20分間焼成した。上記の塗布、乾燥、焼成を5回繰り返して、中間層上に触媒層を形成した電極を作製した。この電極をX線回折法により構造解析した結果、X線回折像にはIrO2 に相当する回折ピークは認められず、この電極の触媒層が非晶質の酸化イリジウムから形成されていることを確認した。

【0044】

作製された電極の触媒層をポリテトラフルオロエチレン製テープで被覆して面積を1cm2 に規制したものを陽極に、白金板(長さ2cm、幅2cm、厚さ0.5mm)を陰極として、定電流電解を行った。使用した電解浴は、硫酸ナトリウムを溶解し、硫酸によってpHを1.2に調整した硫酸ナトリウム液であり、電解条件は、陽極単位面積当たりの電流密度1.0A/cm2 、温度50℃とした。電解時の電圧が初期値から5V上昇した時間を電極の寿命として評価したところ、電極の寿命は200時間以上であった。

【0045】

(比較例1)

実施例1における電極の作製方法において、中間層の作製工程を省き、焼成温度を340℃として塗布、乾燥、焼成を5回繰り返して、基板上に触媒層を直接形成した電極を作製した。作製された電極をX線回折法により構造解析した結果、X線回折像にはIrO2 に相当する回折ピークは認められず、この電極の触媒層が非晶質の酸化イリジウムから形成されていることを確認した。実施例1に記した方法・条件で定電流電解を行ったところ、電極の寿命は50時間未満であった。

【0046】

(比較例2)

実施例1における電極の製造方法において、中間層の作製工程を省き、焼成温度を380℃とした塗布、乾燥、焼成を5回繰り返して、基板上に触媒層を直接形成した電極を作製した。作製された電極をX線回折法により構造解析した結果、X線回折像にはIrO2 に相当する回折ピークとブロードな回折像が認められ、この電極の触媒層が非晶質の酸化イリジウムと結晶質の酸化イリジウムから形成されていることを確認した。そして、実施例1に記した方法・条件で定電流電解を行ったところ、電極の寿命は50時間未満であった。

【0047】

(実施例2)

市販のチタン板(長さ5cm、幅1cm、厚さ1.5mm)を10%のシュウ酸溶液中に90℃で60分間浸漬してエッチング処理した後、水洗した。6vol%の濃塩酸を含むブタノール(n−C4 H9 OH)溶液に、イリジウム金属換算で70mg/mlとなるように塩化イリジウム酸(H2 IrCl6 ・H2 O)を溶解した塗布液を調製し、この塗布液を上記チタン板に塗布した。これを120℃で10分間乾燥し、次いで470℃に保持した電気炉内で20分間焼成して、チタン板上に中間層を形成した。この段階で電極をX線回折法により構造解析した結果、IrO2 に相当する回折ピークが認められ、中間層が結晶質の酸化イリジウムから形成されていることを確認した。

【0048】

次いで、6vol%の濃塩酸を含むブタノール(n−C4 H9 OH)溶液に、塩化イリジウム酸(H2 IrCl6 ・H2 O)と塩化タンタル(TaCl5 )を、これらがモル比で80:20となり、且つイリジウムとタンタルの合計が金属換算で70mg/mlとなるように溶解した塗布液を調製した。この塗布液を上記中間層上に塗布した。これを120℃で10分間乾燥し、次いで340℃に保持した電気炉内で20分間焼成した。上記の塗布、乾燥、焼成を5回繰り返して、上記中間層の上に触媒層を形成した電極を作製した。

【0049】

作製された電極をX線回折法により構造解析した結果、X線回折像にはIrO2 に相当する回折ピークは認められず、またTa2 O5 に相当する回折ピークも認められなかったことから、この電極の触媒層が非晶質の酸化イリジウムと非晶質の酸化タンタルから形成されていることを確認した。そして、実施例1に記した方法・条件で定電流電解を行ったところ、電極の寿命は200時間以上であった。

【0050】

(比較例3)

実施例2における電極の作製方法において、中間層の作製工程を省き、焼成温度を380℃として塗布、乾燥、焼成を5回繰り返して、基板上に触媒層を直接形成した電極を作製した。この電極をX線回折法により構造解析した結果、X線回折像にはIrO2 に相当する回折ピークとブロードな回折像が認められ、またTa2 O5 に相当する回折ピークも認められなかったことから、この電極の触媒層が非晶質の酸化イリジウムと結晶質の酸化イリジウムと非晶質の酸化タンタルから形成されていることを確認した。そして、実施例1に記した方法・条件で定電流電解を行ったところ、電極の寿命は50時間未満であった。

【0051】

(実施例3)

市販のチタン板(長さ5cm、幅1cm、厚さ1.5mm)を10%のシュウ酸溶液中に90℃で60分間浸漬してエッチング処理した後、水洗した。6vol%の濃塩酸を含むブタノール(n−C4 H9 OH)溶液に、塩化イリジウム酸(H2 IrCl6 ・H2 O)と塩化タンタル(TaCl5 )を、これらがモル比で80:20となり、且つイリジウムとタンタルの合計が金属換算で70mg/mlとなるように溶解した塗布液を調製し、この塗布液を上記チタン板に塗布した。これを120℃で10分間乾燥し、次いで470℃に保持した電気炉内で20分間焼成して中間層を形成した。この段階で電極をX線回折法により構造解析した結果、IrO2 に相当する回折ピークのみが認められたが、Ta2 O5 に相当する回折ピークは認められなかったことから、中間層が結晶質の酸化イリジウムと非晶質の酸化タンタルから形成されていることを確認した。

【0052】

次いで、6vol%の濃塩酸を含むブタノール(n−C4 H9 OH)溶液に、イリジウム金属換算で70mg/mlとなるように塩化イリジウム酸(H2 IrCl6 ・H2 O)を溶解した塗布液を調製した。この塗布液を上記中間層上に塗布した。これを120℃で10分間乾燥し、次いで340℃に保持した電気炉内で20分間焼成した。上記の塗布、乾燥、焼成を5回繰り返して、上記中間層上に触媒層を形成した電極を作製した。製作された電極をX線回折法により構造解析した結果、X線回折像にはIrO2 に相当する回折ピークは認められず、この電極の触媒層が非晶質の酸化イリジウムから形成されていることを確認した。そして、実施例1に記した方法・条件で定電流電解を行ったところ、電極の寿命は200時間以上であった。

【0053】

(実施例4)

市販のチタン板(長さ5cm、幅1cm、厚さ1.5mm)を10%のシュウ酸溶液中に90℃で60分間浸漬してエッチング処理した後、水洗した。6vol%の濃塩酸を含むブタノール(n−C4 H9 OH)溶液に、塩化イリジウム酸(H2 IrCl6 ・H2 O)と塩化タンタル(TaCl5 )を、これらがモル比で80:20となり、且つイリジウムとタンタルの合計が金属換算で70mg/mlとなるように溶解した塗布液を調製し、この塗布液を上記チタン板に塗布した。これを120℃で10分間乾燥し、次いで470℃に保持した電気炉内で20分間焼成して、上記チタン板上に中間層を作製した。この段階で電極をX線回折法により構造解析した結果、IrO2 に相当する回折ピークのみが認められたが、Ta2 O5 に相当する回折ピークは認められなかったことから、中間層が結晶質の酸化イリジウムと非晶質の酸化タンタルから形成されていることを確認した。

【0054】

次いで、上記中間層上に上記塗布液を再び塗布した。これを120℃で10分間乾燥し、次いで340℃に保持した電気炉内で20分間焼成した。上記の塗布、乾燥、焼成を5回繰り返して、上記中間層上に触媒層を形成した電極を作製した。作製された電極をX線回折法により構造解析した結果、X線回折像にはIrO2 に相当する回折ピークは認められず、またTa2 O5 に相当する回折ピークも認められなかったことから、この電極の触媒層が非晶質の酸化イリジウムと非晶質の酸化タンタルから形成されていることを確認した。そして、実施例1に記した方法・条件で定電流電解を行ったところ、電極の寿命は200時間以上であった。

【0055】

(実施例5)

市販のチタン板(長さ5cm、幅1cm、厚さ1.5mm)を10%のシュウ酸溶液中に90℃で60分間浸漬してエッチング処理した後、水洗した。6vol%の濃塩酸を含むブタノール(n−C4 H9 OH)溶液に、イリジウム金属換算で70mg/mlとなるように塩化イリジウム酸(H2 IrCl6 ・H2 O)を溶解した塗布液を調製し、この塗布液を上記チタン板に塗布した。これを120℃で10分間乾燥し、次いで470℃に保持した電気炉内で20分間焼成して上記チタン板上に中間層を形成した。この段階で電極をX線回折法により構造解析した結果、IrO2 に相当する回折ピークが認められ、中間層が結晶質の酸化イリジウムから形成されていることを確認した。

【0056】

次いで、上記中間層上に上記塗布液を塗布した。これを120℃で10分間乾燥し、次いで380℃に保持した電気炉内で20分間焼成した。上記の塗布、乾燥、焼成を5回繰り返して、上記中間層上に触媒層を形成した電極を作製した。作製された電極をX線回折法により構造解析した結果、X線回折像にはIrO2 に相当する回折ピークとブロードな回折像が認められ、この電極の触媒層が非晶質の酸化イリジウムと結晶質の酸化イリジウムから形成されていることを確認した。そして実施例1に記した方法・条件で定電流電解を行ったところ、電極の寿命は200時間以上であった。

【0057】

(実施例6)

市販のチタン板(長さ5cm、幅1cm、厚さ1.5mm)を10%のシュウ酸溶液中に90℃で60分間浸漬してエッチング処理した後、水洗した。6vol%の濃塩酸を含むブタノール(n−C4 H9 OH)溶液に、塩化イリジウム酸(H2 IrCl6 ・H2 O)と塩化タンタル(TaCl5 )を、これらがモル比で80:20となり、且つイリジウムとタンタルの合計が金属換算で70mg/mlとなるように溶解した塗布液を調製し、この塗布液を上記チタン板に塗布した。これを120℃で10分間乾燥し、次いで470℃に保持した電気炉内で20分間焼成して中間層を作製した。この段階で電極をX線回折法により構造解析した結果、IrO2 に相当する回折ピークのみが認められたが、Ta2 O5 に相当する回折ピークは認められなかったことから、中間層が結晶質の酸化イリジウムと非晶質の酸化タンタルから形成されていることを確認した。

【0058】

次いで、6vol%の濃塩酸を含むブタノール(n−C4 H9 OH)溶液に、イリジウム金属換算で70mg/mlとなるように塩化イリジウム酸(H2 IrCl6 ・H2 O)を溶解した塗布液を調製した。この塗布液を上記中間層上に塗布した。これを120℃で10分間乾燥し、次いで380℃に保持した電気炉内で20分間焼成した。上記の塗布、乾燥、焼成を5回繰り返して、上記中間層上に触媒層を形成した電極を作製した。この電極をX線回折法により構造解析した結果、X線回折像にはIrO2 に相当する回折ピークとブロードな回折像が認められ、この電極の触媒層が非晶質の酸化イリジウムと結晶質の酸化イリジウムから形成されていることを確認した。そして、実施例1に記した方法・条件で定電流電解を行ったところ、電極の寿命は200時間以上であった。

【0059】

(実施例7)

市販のチタン板(長さ5cm、幅1cm、厚さ1.5mm)を10%のシュウ酸溶液中に90℃で60分間浸漬してエッチング処理した後、水洗した。6vol%の濃塩酸を含むブタノール(n−C4 H9 OH)溶液に、イリジウム金属換算で70mg/mlとなるように塩化イリジウム酸(H2 IrCl6 ・H2 O)を溶解した塗布液を調製し、この塗布液を上記チタン板に塗布した。これを120℃で10分間乾燥し、次いで470℃に保持した電気炉内で20分間焼成して中間層を作製した。この段階で電極をX線回折法により構造解析した結果、IrO2 に相当する回折ピークが認められ、中間層が結晶質の酸化イリジウムから形成されていることを確認した。

【0060】

次いで、6vol%の濃塩酸を含むブタノール(n−C4 H9 OH)溶液に、塩化イリジウム酸(H2 IrCl6 ・H2 O)と塩化タンタル(TaCl5 )を、これらがモル比で80:20となり、且つイリジウムとタンタルの合計が金属換算で70mg/mlとなるように溶解した塗布液を調製した。この塗布液を上記中間層上に塗布した。これを120℃で10分間乾燥し、次いで380℃に保持した電気炉内で20分間焼成した。上記の塗布、乾燥、焼成を5回繰り返して、上記中間層上に触媒層を形成した電極を作製した。作製された電極をX線回折法により構造解析した結果、X線回折像にはIrO2 に相当する回折ピークとブロードな回折像が認められ、またTa2 O5 に相当する回折ピークも認められなかったことから、この電極の触媒層が非晶質の酸化イリジウムと結晶質の酸化イリジウムと非晶質の酸化タンタルから形成されていることを確認した。そして、実施例1に記した方法・条件で定電流電解を行ったところ、電極の寿命は200時間以上であった。

【0061】

(実施例8)

市販のチタン板(長さ5cm、幅1cm、厚さ1.5mm)を10%のシュウ酸溶液中に90℃で60分間浸漬してエッチング処理した後、水洗した。6vol%の濃塩酸を含むブタノール(n−C4 H9 OH)溶液に、塩化イリジウム酸(H2 IrCl6 ・H2 O)と塩化タンタル(TaCl5 )を、これらがモル比で80:20となり、且つイリジウムとタンタルの合計が金属換算で70mg/mlとなるように溶解した塗布液を調製し、この塗布液を上記チタン板に塗布した。これを120℃で10分間乾燥し、次いで470℃に保持した電気炉内で20分間焼成して中間層を作製した。この段階で電極をX線回折法により構造解析した結果、IrO2 に相当する回折ピークのみが認められたが、Ta2 O5 に相当する回折ピークは認められなかったことから、中間層が結晶質の酸化イリジウムと非晶質の酸化タンタルから形成されていることを確認した。

【0062】

次いで、上記中間層上に上記塗布液を再び塗布した。これを120℃で10分間乾燥し、次いで380℃に保持した電気炉内で20分間焼成した。上記の塗布、乾燥、焼成を5回繰り返して、上記中間層上に触媒層を形成した電極を作製した。この電極をX線回折法により構造解析した結果、X線回折像にはIrO2 に相当する回折ピークとブロードな回折像が認められ、またTa2 O5 に相当する回折ピークも認められなかったことから、この電極の触媒層が非晶質の酸化イリジウムと結晶質の酸化イリジウムと非晶質の酸化タンタルから形成されていることを確認した。そして、実施例1に記した方法・条件で定電流電解を行ったところ、電極の寿命は200時間以上であった。

【0063】

(実施例9)

実施例1〜8、比較例1〜3と同じ方法で製作した電極の触媒層をポリテトラフルオロエチレン製テープで被覆して面積を1cm2 に規制したものを陽極に、白金板(長さ2cm、幅2cm、厚さ0.5mm)を陰極として、定電流電解を行った。電解液は、30wt%の硝酸鉛を溶解し、硝酸によってpHを0.7に調整した硝酸鉛浴であり、電解条件は、陽極単位面積当たりの電流密度40mA/cm2 、温度70℃、電解時間5分とした。電解後の陽極をX線回折法により解析した結果、全ての電極において触媒層表面への二酸化鉛の生成は認められなかった。

【0064】

(実施例10)

実施例1〜8、比較例1〜3と同じ方法で製作した電極の触媒層をポリテトラフルオロエチレン製テープで被覆して面積を1cm2 に規制したものを陽極に、白金板(長さ2cm、幅2cm、厚さ0.5mm)を陰極として、定電流電解を行った。電解液は、20ppmの硫酸鉛を溶解し、硫酸によってpHを1に調整した硫酸鉛浴であり、電解条件は、陽極単位面積当たりの電流密度200mA/cm2 、温度60℃、電解時間5分とした。全ての電極において電解後の触媒層表面には析出物は認められず、また電解後の電極をX線回折法により解析したが、二酸化鉛の生成は確認できなかった。

【0065】

以上のように、導電性の基体と非晶質の酸化イリジウムを含む触媒層との間に結晶質の酸化イリジウムを含む中間層を有する実施例1〜8では、中間層のない比較例1〜3よりも定電流電解試験において高耐久性を有することが判った。また、実施例1〜8では触媒層上に二酸化鉛の生成が確認されなかったことから、結晶質の酸化イリジウムを含む中間層を有することによって、従来の酸素発生用電極に比べて、酸化鉛の生成が極めて効果的に抑制される特徴を維持しながら、なおかつ高耐久性であることが判った。

【図面の簡単な説明】

【0066】

【図1】本発明の一実施形態を示す酸素発生用電極の模式断面図である。

【図2】従来の酸素発生用電極(触媒被覆型電極)の模式断面図である。

【符号の説明】

【0067】

1 基体

2 触媒層

3 中間層

【特許請求の範囲】

【請求項1】

導電性の基体と、該基体上に形成された非晶質の酸化イリジウムを含む触媒層とを有する酸素発生用電極であって、前記基体と前記触媒層との間に結晶質の酸化イリジウムを含む中間層を有することを特徴とする酸素発生用電極。

【請求項2】

前記中間層は、結晶質の酸化イリジウムと共に、非晶質の酸化タンタルを含む請求項1に記載の酸素発生用電極。

【請求項3】

前記中間層は、結晶質の酸化イリジウムと共に、結晶質の酸化チタンを含む請求項1又は2に記載の酸素発生用電極。

【請求項4】

前記中間層は、複数層のうちの少なくとも1層が結晶質の酸化イリジウムを含む多層構造である請求項1に記載の酸素発生用電極。

【請求項1】

導電性の基体と、該基体上に形成された非晶質の酸化イリジウムを含む触媒層とを有する酸素発生用電極であって、前記基体と前記触媒層との間に結晶質の酸化イリジウムを含む中間層を有することを特徴とする酸素発生用電極。

【請求項2】

前記中間層は、結晶質の酸化イリジウムと共に、非晶質の酸化タンタルを含む請求項1に記載の酸素発生用電極。

【請求項3】

前記中間層は、結晶質の酸化イリジウムと共に、結晶質の酸化チタンを含む請求項1又は2に記載の酸素発生用電極。

【請求項4】

前記中間層は、複数層のうちの少なくとも1層が結晶質の酸化イリジウムを含む多層構造である請求項1に記載の酸素発生用電極。

【図1】

【図2】

【図2】

【公開番号】特開2007−146215(P2007−146215A)

【公開日】平成19年6月14日(2007.6.14)

【国際特許分類】

【出願番号】特願2005−341182(P2005−341182)

【出願日】平成17年11月25日(2005.11.25)

【出願人】(000108993)ダイソー株式会社 (229)

【Fターム(参考)】

【公開日】平成19年6月14日(2007.6.14)

【国際特許分類】

【出願日】平成17年11月25日(2005.11.25)

【出願人】(000108993)ダイソー株式会社 (229)

【Fターム(参考)】

[ Back to top ]