酸素還元反応能を有する触媒

【課題】安価で、高い酸素還元反応能を有する触媒を提供する。

【解決手段】酸素還元反応能を有する触媒は、シルク材料を不活性ガス雰囲気下で高温焼成して粉末状の炭化状態とし、さらに水蒸気を吹き込んで賦活処理することにより比表面積が増大すると同時に、シルク材料由来の窒素が残存することをによって、優れた酸素還元能に基づく触媒活性が発現する。この窒素含有炭素質粉体を用いて、燃料電池用の電極を作製する場合には、担持する白金の量を大幅に減らすことができる。

【解決手段】酸素還元反応能を有する触媒は、シルク材料を不活性ガス雰囲気下で高温焼成して粉末状の炭化状態とし、さらに水蒸気を吹き込んで賦活処理することにより比表面積が増大すると同時に、シルク材料由来の窒素が残存することをによって、優れた酸素還元能に基づく触媒活性が発現する。この窒素含有炭素質粉体を用いて、燃料電池用の電極を作製する場合には、担持する白金の量を大幅に減らすことができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は固体高分子形燃料電池等の燃料電池のカソード触媒あるいは過酸化水素製造用のカソード触媒に用いて好適な酸素還元反応能を有する触媒に関する。

【背景技術】

【0002】

固体高分子形燃料電池のカソード触媒は現在白金を使用している(特許文献1:特開2005−56593等)。

また、窒素含有カーボンには触媒活性があることが知られている(特許文献2:特開2006−331689、特許文献3:特開2004−79244)。

また、発明者等は、第34回炭素材料学会年会でカーボンシルクに触媒作用があることを発表している(非特許文献1)。

【特許文献1】特開2005−56593

【特許文献2】特開2006−331689

【特許文献3】特開2004−79244

【非特許文献1】第34回 炭素材料学会年会(2007年11月28日〜11月30日)要旨集 390〜391頁

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、特許文献1のように、触媒に白金を用いる場合、触媒特性(酸素還元能)には優れるものの、白金は非常に高価であり、また、埋蔵量も少ないため、実用化の大きな妨げになっている。

また、窒素含有カーボンについては樹脂にフタロシアニンなどの物質を混ぜた後に炭化したり(特許文献2)、炭素に後から窒素元素を添加するなどする(特許文献3)ため、コスト高になったり、作動中に窒素がとれる可能性があり、安定性に不安が残る。

また、第34回炭素材料学会年会で発表した製造方法によるカーボンシルク(登録商標)は必ずしも満足いく性能ではなかった。

そこで、本発明は上記課題を解決すべくなされたものであり、その目的とするところは、安価で、高い酸素還元能を有する触媒を提供するにある。

【課題を解決するための手段】

【0004】

本発明に係る酸素還元反応能を有する触媒は、シルク材料が焼成、賦活処理されて成り、粉状をなし、シルク材料由来の窒素を含有することを特徴とする。

また、N/C(アトミック比)が0.01〜0.04であることを特徴とする。

また、シルク材料が500℃〜1500℃、好適には1200℃で焼成されることを特徴とする。

また、白金類等の他の金属触媒が担持されてなることを特徴とする。

本発明に係る酸素還元反応能を有する触媒は各種燃料電池用の触媒、特にカソード層の触媒として有用である。

【発明の効果】

【0005】

本発明に係る酸素還元反応能を有する触媒は、粉状炭化物が賦活処理されてある程度表面積が増大されていると同時に、賦活処理されてもなおシルク由来の窒素成分が残存していることにより優れた酸素還元能を有する。

また、高温で処理されても窒素がとれないほど安定性を有している。

また、白金を用いた触媒に比して安価である。さらに、このカソード触媒を担体として用いて白金を担持した場合白金を大幅に減らすことができ、結果として安価である。

【発明を実施するための最良の形態】

【0006】

以下本発明を実施するための最良の形態を図面に基づいて説明する。

図1は、固体高分子形燃料電池におけるセル20構造の一例を示す説明図である。

22は電解質膜である。この電解質膜22の一方の面にカソード層24が形成され、他方の面にアノード層(燃料極)26が形成されてセル20構造が構成される。28はセパレータであり、カソード層24およびアノード層26にそれぞれ対向して配置され、カソード層24、アノード層26に対向する面に複数の平行な凹溝が形成され、該凹溝が、空気供給用流路30および燃料供給用流路32にそれぞれ形成されている。

【0007】

各凹溝を挟む凸部はカソード層24、アノード層26に接触している。

流路30に空気が、流路32にメタノール等の燃料が供給され、電解質膜22を介して酸化還元反応が生起されて起電力が生じるのである。

【0008】

カソード層24およびアノード層26の電解質膜22側には、電極反応を促進する触媒を担持させた触媒層24a、26aがそれぞれ設けられている。また、カソード層24およびアノード層26の、空気および燃料が供給される側には、拡散層24b、26bがそれぞれ形成されている。また、拡散層24b、26bは、燃料もしくは酸化剤が供給される側の面に外方に突出する突起状部24c、26cを有する。

上記のように、拡散層24b、26bに突起状部24c、26cを形成することによって、各突起状部24c、26c間に空隙が生じることから、空気、あるいは燃料の通気部が確保され、通気性が良好となる。

【0009】

本実施の形態では、触媒層24a、26aにおける触媒、特に、カソード層24の触媒層24aにおける触媒(カソード触媒)に特徴がある。

以下ではカソード触媒として説明するが、もちろんアノード層の触媒として用いてもよい。

本実施の形態におけるカソード触媒は、上記のように、シルク材料が焼成、賦活処理されて成り、粉状をなし、シルク材料由来の窒素を含有することを特徴とする。

【0010】

用いるシルク材料は特に限定されるものではないが、紡糸した際に排出される綿状シルクも好適に用いることができる。

このシルク材料を焼成し、次いで冷却した後、ボールミル等によって粉状にすりつぶす。

【0011】

焼成条件は、急激な焼成を避け、緩やかに昇温して焼成を行うようにする。

例えば、不活性ガス雰囲気中で、第1次焼成温度(例えば500℃)までは、毎時100℃以下、好ましくは毎時50℃程度の緩やかな昇温速度で昇温し、この第1次焼成温度で数時間保持して1次焼成する。次いで、一旦常温にまで冷却した後、ボールミル等を用いて粉状にすりつぶす。上記のように、一次焼成することによって、シルク材料は比較的脆くなっているので容易に粉状にすることができる。粒度は特に限定されないが、10μm(d50)程度が好適である。

【0012】

次いで、不活性ガス雰囲気中で、第2次焼成温度(例えば1200℃)まで、やはり毎時100℃以下、好ましくは毎時50℃程度の緩やかな昇温速度で昇温し、この第2次焼成温度で数時間保持して2次焼成するのである。次いで冷却する。

次に、上記のようにして焼成した粉状物を賦活処理をする。賦活処理は、不活性ガス雰囲気中で、毎時300℃以下、好ましくは毎時250℃程度のさらに緩やかな昇温速度で例えば850℃まで昇温し、水蒸気を吹き込んで数時間保持して水蒸気賦活を行うとよい。これにより、粉状物の表面積が格段に増大し、触媒活性が増大する。

【0013】

上記のように、焼成を複数段に分けて行うこと、また緩やかな昇温速度で昇温して焼成することによって、十数種類のアミノ酸が、非晶性構造と結晶性構造とが入り組んだタンパク高次構造の急激な分解が避けられ、黒色の艶のある柔軟な焼成体が得られる。

【0014】

焼成温度は、500℃〜1500℃の高温で行う。特には1200℃の温度で焼成を行うとよい。焼成温度が500℃より低いと炭化が不十分であり好ましくない。また、焼成温度が1500℃より高いと、粉状物に窒素成分が残存せす、触媒活性が不十分となる。

焼成温度が500℃〜1500℃の場合に、さらに上記高温での賦活処理を行っても粉状物に窒素成分が残存する。この窒素成分が残存することによって触媒活性が増大する。窒素成分が存在することによって触媒活性が生じることは知られているが、そのメカニズムは明らかでない。

また賦活処理温度は、700℃〜1000℃程度が好適である。

【0015】

なお、500℃〜1500℃で焼成した場合にも、焼成したのみでは触媒活性は不十分であった(非特許文献1)。500℃〜1500℃で焼成した後、さらに上記のように賦活処理をすることで初めて良好な触媒活性が得られた。賦活処理をすることによって表面積が増大し、なおかつ窒素成分が残存することの両者が相俟って良好な触媒活性が得られると考えられる。

残存する窒素成分は特に限定されるものではないが、N/C(アトミック比)が0.01〜0.04の場合で十分な触媒活性を有することが確認されている。

【0016】

上記では、一次焼成した後に粉状に粉砕したが、シルク材料を最初に粉状に粉砕し、この粉状のシルク材料を焼成するようにしてもよいし、二次焼成または賦活後に粉砕してもよい。

また上記では、一次焼成、二次焼成の2段に分けて焼成したが、一次焼成のみで必要な温度にまで昇温して焼成してもよい。

また、賦活処理は水蒸気賦活には限られす、炭酸ガスによる賦活、アルカリによる賦活処理等であってもよい。

【0017】

上記のようにして得られた粉状炭化物をそのままカソード触媒として使用できる。カソード触媒として用いる場合には、ナフィオン(登録商標)溶液と混練りしてペースト状にし、適宜な担体(拡散層)に塗布、乾燥するようにして用いるとよい。また、上記粉状の触媒に白金、白金合金、白金ルテニウム、金、パラジウム等の他の触媒金属を担持させたものを触媒として用いることで、さらに優れた触媒活性を有するカソード触媒とすることができる。上記粉状炭化物自体が触媒活性を有することから白金等の使用量を少なくすることができる。

この触媒金属の担持方法は通常の工程で行える。

たとえば、白金の場合には、上記粉状炭化物を、硝酸溶液あるいは過酸化水素水中に浸漬して前処理、乾燥をした後、粉状炭化物に塩化白金酸溶液を塗布、あるいは粉状炭化物を該溶液中に浸漬し、水素等で還元することによって粉状炭化物に白金を担持させるようにする。

【0018】

カソード触媒およびアノード触媒の担体(拡散層)としては、絹繊維からなる編地を、上記粉状触媒と同様な条件によって焼成(および賦活処理)した絹焼成体を用いると好適である。この絹焼成体の場合、通気性に優れ、また編地を用いることによって、編地の畝状の盛り上がりの部位により前記突起状部24c、26cを容易に形成できる。また、粉状触媒と同じくシルク材料を焼成したものであるので、粉状触媒とのなじみもよく、密着性のよい触媒層を形成することができる。

なお、担体は上記に限られず、通常のカーボンクロスやカーボンペーパーなども用いることができる。

【0019】

上記酸素還元反応能を有する触媒は、固体高分子形燃料電池の電極触媒、固体高分子形燃料電池の電極触媒の担体、ダイレクトメタノール形燃料電池の電極触媒、ダイレクトメタノール形燃料電池の電極触媒の担体、リン酸形燃料電池の電極触媒、リン酸形燃料電池の電極触媒の担体、過酸化水素製造用電極材料等として好適に用いることができる。なお、本発明では、上記粉状炭化物に白金等の触媒金属を担持したものも酸素還元反応能を有する触媒として定義している。

【実施例】

【0020】

以下実施例と比較例を示す。

実施例1:

綿状シルクを窒素雰囲気下で100℃/h以下の昇温速度で500℃まで昇温後6 h焼成し、炭素化後、粒径約10 μm(d50)までボールミルで粉砕した。粉砕したシルクパウダーを窒素雰囲気下100℃/h以下の昇温速度で700℃まで昇温後3 h焼成した。室温まで下げた。その後300℃/h以下の昇温速度で850℃まで昇温後3 h水蒸気賦活を行った。

【0021】

実施例2:

賦活時間を7 hにした以外は実施例1と同様に作製した。

実施例3:

700℃焼成を1200℃焼成にした以外は実施例1と同様に作製した。

実施例4:

700℃焼成を1200℃焼成にし、賦活時間を7hとした以外は実施例1と同様に作製した。

【0022】

比較例1:

比較としてカーボンブラックVulcanXC-72(Cabot社製)を使用した。

比較例2:

比較としてヤシガラ活性炭YP-17(クラレケミカル製)を使用した。

比較例3:

比較としてフェノール活性炭RP-20(クラレケミカル製)を使用した。

比較例4:

賦活を行わなかった以外は実施例1と同様に作製した。

比較例5:

賦活を行わなかった以外は実施例3と同様に作製した。

【0023】

評価:

1)窒素量の評価にはX線光電子分光測定(XPS)を使用し、炭素量(C1s)に対する窒素量(N1s)の割合(アトミック比)を表1に示した。

2)BET法により測定した比表面積を表1に示す。

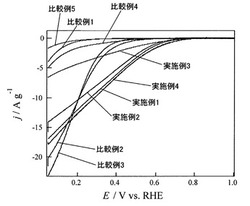

3)実施例および比較例で作製した粉状炭化物にメタノールを適量加え、超音波で分散した。分散した混合液をマイクロピペットにてグラッシーカーボン(φ5 mm)上に滴下後、60℃で乾燥した。その後Nafion(商標:デュポン社製)溶液を滴下、乾燥し、作用電極とした。対極はカーボンファイバー、参照極を水素電極として、三極式セルにて評価した。電解液は60℃の0.5 M 硫酸を使用した。まず、硫酸中の溶存酸素を窒素でバブリングすることで、追い出した後、サイクリックボルタンメトリー法にて0.05〜1.2 V (RHE) の間で電位を走査し、作用電極の安定化を施した。その後酸素をバブリングし、酸素を溶解させた。2000 rpmで作用電極を回転させ、走査速度10 mV/sにて1.1 V (RHE)から0.05 V (RHE)へ走査し、評価した。その結果を図2に示す。図2において、縦軸は電流密度を示しており、絶対値が大きいほど酸素に対する反応速度が大きいことを示している。燃料電池のカソード電極としては高電位側で、電流密度の絶対値が大きいほど触媒としての性能が高いことを示している。−0.5 A/gの電流密度の際の電位を表1に示す。値が大きいほど酸素還元能が高いことを示している。

図2より実施例の粉状炭化物全てが高い酸素還元能があることが分かる。

また、比較例1のカーボンブラックは通常白金触媒の担体として使用されているが、カーボンブラックの代わりに実施例のものを担体に用いれば高性能のカソード電極を作製できることが分かる。

また、比較例2、3のヤシガラ活性炭、フェノール活性炭は一般的な水蒸気賦活での活性炭である。このように単なる水蒸気賦活活性炭よりも実施例のものは高い酸素還元能があることがわかる。

また、比較例4のように賦活していないカーボンシルク(登録商標)では実施例ほどの高い酸素還元能が発揮されないことがわかる。

比較例2、3の市販のヤシガラ活性炭、フェノール活性炭は水蒸気賦活されていて、その表面積は極めて大きいが、酸素還元能は低い。一方、比較例4、5のように窒素成分が残留していても、賦活処理されておらず表面積の極端に小さい粉状炭化物も酸素還元能が低い。

したがって、表面積が大きいことが絶対ではなく、賦活処理されてある程度表面積が増大されていると同時に、賦活処理されてもなお窒素成分が残存していることが優れた酸素還元能を有する条件となる。

【0024】

表1

【図面の簡単な説明】

【0025】

【図1】固体高分子形燃料電池におけるセル20構造の一例を示す説明図である。

【図2】炭素材料の電位と電流密度との関係を示すグラフである。

【符号の説明】

【0026】

20 セル

22 電解質膜

24 カソード層

26 アノード層

24a、26a 触媒層

24b、26b 拡散層

24c、26c 突起状部

30 空気供給用流路

32 燃料供給用流路

【技術分野】

【0001】

本発明は固体高分子形燃料電池等の燃料電池のカソード触媒あるいは過酸化水素製造用のカソード触媒に用いて好適な酸素還元反応能を有する触媒に関する。

【背景技術】

【0002】

固体高分子形燃料電池のカソード触媒は現在白金を使用している(特許文献1:特開2005−56593等)。

また、窒素含有カーボンには触媒活性があることが知られている(特許文献2:特開2006−331689、特許文献3:特開2004−79244)。

また、発明者等は、第34回炭素材料学会年会でカーボンシルクに触媒作用があることを発表している(非特許文献1)。

【特許文献1】特開2005−56593

【特許文献2】特開2006−331689

【特許文献3】特開2004−79244

【非特許文献1】第34回 炭素材料学会年会(2007年11月28日〜11月30日)要旨集 390〜391頁

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、特許文献1のように、触媒に白金を用いる場合、触媒特性(酸素還元能)には優れるものの、白金は非常に高価であり、また、埋蔵量も少ないため、実用化の大きな妨げになっている。

また、窒素含有カーボンについては樹脂にフタロシアニンなどの物質を混ぜた後に炭化したり(特許文献2)、炭素に後から窒素元素を添加するなどする(特許文献3)ため、コスト高になったり、作動中に窒素がとれる可能性があり、安定性に不安が残る。

また、第34回炭素材料学会年会で発表した製造方法によるカーボンシルク(登録商標)は必ずしも満足いく性能ではなかった。

そこで、本発明は上記課題を解決すべくなされたものであり、その目的とするところは、安価で、高い酸素還元能を有する触媒を提供するにある。

【課題を解決するための手段】

【0004】

本発明に係る酸素還元反応能を有する触媒は、シルク材料が焼成、賦活処理されて成り、粉状をなし、シルク材料由来の窒素を含有することを特徴とする。

また、N/C(アトミック比)が0.01〜0.04であることを特徴とする。

また、シルク材料が500℃〜1500℃、好適には1200℃で焼成されることを特徴とする。

また、白金類等の他の金属触媒が担持されてなることを特徴とする。

本発明に係る酸素還元反応能を有する触媒は各種燃料電池用の触媒、特にカソード層の触媒として有用である。

【発明の効果】

【0005】

本発明に係る酸素還元反応能を有する触媒は、粉状炭化物が賦活処理されてある程度表面積が増大されていると同時に、賦活処理されてもなおシルク由来の窒素成分が残存していることにより優れた酸素還元能を有する。

また、高温で処理されても窒素がとれないほど安定性を有している。

また、白金を用いた触媒に比して安価である。さらに、このカソード触媒を担体として用いて白金を担持した場合白金を大幅に減らすことができ、結果として安価である。

【発明を実施するための最良の形態】

【0006】

以下本発明を実施するための最良の形態を図面に基づいて説明する。

図1は、固体高分子形燃料電池におけるセル20構造の一例を示す説明図である。

22は電解質膜である。この電解質膜22の一方の面にカソード層24が形成され、他方の面にアノード層(燃料極)26が形成されてセル20構造が構成される。28はセパレータであり、カソード層24およびアノード層26にそれぞれ対向して配置され、カソード層24、アノード層26に対向する面に複数の平行な凹溝が形成され、該凹溝が、空気供給用流路30および燃料供給用流路32にそれぞれ形成されている。

【0007】

各凹溝を挟む凸部はカソード層24、アノード層26に接触している。

流路30に空気が、流路32にメタノール等の燃料が供給され、電解質膜22を介して酸化還元反応が生起されて起電力が生じるのである。

【0008】

カソード層24およびアノード層26の電解質膜22側には、電極反応を促進する触媒を担持させた触媒層24a、26aがそれぞれ設けられている。また、カソード層24およびアノード層26の、空気および燃料が供給される側には、拡散層24b、26bがそれぞれ形成されている。また、拡散層24b、26bは、燃料もしくは酸化剤が供給される側の面に外方に突出する突起状部24c、26cを有する。

上記のように、拡散層24b、26bに突起状部24c、26cを形成することによって、各突起状部24c、26c間に空隙が生じることから、空気、あるいは燃料の通気部が確保され、通気性が良好となる。

【0009】

本実施の形態では、触媒層24a、26aにおける触媒、特に、カソード層24の触媒層24aにおける触媒(カソード触媒)に特徴がある。

以下ではカソード触媒として説明するが、もちろんアノード層の触媒として用いてもよい。

本実施の形態におけるカソード触媒は、上記のように、シルク材料が焼成、賦活処理されて成り、粉状をなし、シルク材料由来の窒素を含有することを特徴とする。

【0010】

用いるシルク材料は特に限定されるものではないが、紡糸した際に排出される綿状シルクも好適に用いることができる。

このシルク材料を焼成し、次いで冷却した後、ボールミル等によって粉状にすりつぶす。

【0011】

焼成条件は、急激な焼成を避け、緩やかに昇温して焼成を行うようにする。

例えば、不活性ガス雰囲気中で、第1次焼成温度(例えば500℃)までは、毎時100℃以下、好ましくは毎時50℃程度の緩やかな昇温速度で昇温し、この第1次焼成温度で数時間保持して1次焼成する。次いで、一旦常温にまで冷却した後、ボールミル等を用いて粉状にすりつぶす。上記のように、一次焼成することによって、シルク材料は比較的脆くなっているので容易に粉状にすることができる。粒度は特に限定されないが、10μm(d50)程度が好適である。

【0012】

次いで、不活性ガス雰囲気中で、第2次焼成温度(例えば1200℃)まで、やはり毎時100℃以下、好ましくは毎時50℃程度の緩やかな昇温速度で昇温し、この第2次焼成温度で数時間保持して2次焼成するのである。次いで冷却する。

次に、上記のようにして焼成した粉状物を賦活処理をする。賦活処理は、不活性ガス雰囲気中で、毎時300℃以下、好ましくは毎時250℃程度のさらに緩やかな昇温速度で例えば850℃まで昇温し、水蒸気を吹き込んで数時間保持して水蒸気賦活を行うとよい。これにより、粉状物の表面積が格段に増大し、触媒活性が増大する。

【0013】

上記のように、焼成を複数段に分けて行うこと、また緩やかな昇温速度で昇温して焼成することによって、十数種類のアミノ酸が、非晶性構造と結晶性構造とが入り組んだタンパク高次構造の急激な分解が避けられ、黒色の艶のある柔軟な焼成体が得られる。

【0014】

焼成温度は、500℃〜1500℃の高温で行う。特には1200℃の温度で焼成を行うとよい。焼成温度が500℃より低いと炭化が不十分であり好ましくない。また、焼成温度が1500℃より高いと、粉状物に窒素成分が残存せす、触媒活性が不十分となる。

焼成温度が500℃〜1500℃の場合に、さらに上記高温での賦活処理を行っても粉状物に窒素成分が残存する。この窒素成分が残存することによって触媒活性が増大する。窒素成分が存在することによって触媒活性が生じることは知られているが、そのメカニズムは明らかでない。

また賦活処理温度は、700℃〜1000℃程度が好適である。

【0015】

なお、500℃〜1500℃で焼成した場合にも、焼成したのみでは触媒活性は不十分であった(非特許文献1)。500℃〜1500℃で焼成した後、さらに上記のように賦活処理をすることで初めて良好な触媒活性が得られた。賦活処理をすることによって表面積が増大し、なおかつ窒素成分が残存することの両者が相俟って良好な触媒活性が得られると考えられる。

残存する窒素成分は特に限定されるものではないが、N/C(アトミック比)が0.01〜0.04の場合で十分な触媒活性を有することが確認されている。

【0016】

上記では、一次焼成した後に粉状に粉砕したが、シルク材料を最初に粉状に粉砕し、この粉状のシルク材料を焼成するようにしてもよいし、二次焼成または賦活後に粉砕してもよい。

また上記では、一次焼成、二次焼成の2段に分けて焼成したが、一次焼成のみで必要な温度にまで昇温して焼成してもよい。

また、賦活処理は水蒸気賦活には限られす、炭酸ガスによる賦活、アルカリによる賦活処理等であってもよい。

【0017】

上記のようにして得られた粉状炭化物をそのままカソード触媒として使用できる。カソード触媒として用いる場合には、ナフィオン(登録商標)溶液と混練りしてペースト状にし、適宜な担体(拡散層)に塗布、乾燥するようにして用いるとよい。また、上記粉状の触媒に白金、白金合金、白金ルテニウム、金、パラジウム等の他の触媒金属を担持させたものを触媒として用いることで、さらに優れた触媒活性を有するカソード触媒とすることができる。上記粉状炭化物自体が触媒活性を有することから白金等の使用量を少なくすることができる。

この触媒金属の担持方法は通常の工程で行える。

たとえば、白金の場合には、上記粉状炭化物を、硝酸溶液あるいは過酸化水素水中に浸漬して前処理、乾燥をした後、粉状炭化物に塩化白金酸溶液を塗布、あるいは粉状炭化物を該溶液中に浸漬し、水素等で還元することによって粉状炭化物に白金を担持させるようにする。

【0018】

カソード触媒およびアノード触媒の担体(拡散層)としては、絹繊維からなる編地を、上記粉状触媒と同様な条件によって焼成(および賦活処理)した絹焼成体を用いると好適である。この絹焼成体の場合、通気性に優れ、また編地を用いることによって、編地の畝状の盛り上がりの部位により前記突起状部24c、26cを容易に形成できる。また、粉状触媒と同じくシルク材料を焼成したものであるので、粉状触媒とのなじみもよく、密着性のよい触媒層を形成することができる。

なお、担体は上記に限られず、通常のカーボンクロスやカーボンペーパーなども用いることができる。

【0019】

上記酸素還元反応能を有する触媒は、固体高分子形燃料電池の電極触媒、固体高分子形燃料電池の電極触媒の担体、ダイレクトメタノール形燃料電池の電極触媒、ダイレクトメタノール形燃料電池の電極触媒の担体、リン酸形燃料電池の電極触媒、リン酸形燃料電池の電極触媒の担体、過酸化水素製造用電極材料等として好適に用いることができる。なお、本発明では、上記粉状炭化物に白金等の触媒金属を担持したものも酸素還元反応能を有する触媒として定義している。

【実施例】

【0020】

以下実施例と比較例を示す。

実施例1:

綿状シルクを窒素雰囲気下で100℃/h以下の昇温速度で500℃まで昇温後6 h焼成し、炭素化後、粒径約10 μm(d50)までボールミルで粉砕した。粉砕したシルクパウダーを窒素雰囲気下100℃/h以下の昇温速度で700℃まで昇温後3 h焼成した。室温まで下げた。その後300℃/h以下の昇温速度で850℃まで昇温後3 h水蒸気賦活を行った。

【0021】

実施例2:

賦活時間を7 hにした以外は実施例1と同様に作製した。

実施例3:

700℃焼成を1200℃焼成にした以外は実施例1と同様に作製した。

実施例4:

700℃焼成を1200℃焼成にし、賦活時間を7hとした以外は実施例1と同様に作製した。

【0022】

比較例1:

比較としてカーボンブラックVulcanXC-72(Cabot社製)を使用した。

比較例2:

比較としてヤシガラ活性炭YP-17(クラレケミカル製)を使用した。

比較例3:

比較としてフェノール活性炭RP-20(クラレケミカル製)を使用した。

比較例4:

賦活を行わなかった以外は実施例1と同様に作製した。

比較例5:

賦活を行わなかった以外は実施例3と同様に作製した。

【0023】

評価:

1)窒素量の評価にはX線光電子分光測定(XPS)を使用し、炭素量(C1s)に対する窒素量(N1s)の割合(アトミック比)を表1に示した。

2)BET法により測定した比表面積を表1に示す。

3)実施例および比較例で作製した粉状炭化物にメタノールを適量加え、超音波で分散した。分散した混合液をマイクロピペットにてグラッシーカーボン(φ5 mm)上に滴下後、60℃で乾燥した。その後Nafion(商標:デュポン社製)溶液を滴下、乾燥し、作用電極とした。対極はカーボンファイバー、参照極を水素電極として、三極式セルにて評価した。電解液は60℃の0.5 M 硫酸を使用した。まず、硫酸中の溶存酸素を窒素でバブリングすることで、追い出した後、サイクリックボルタンメトリー法にて0.05〜1.2 V (RHE) の間で電位を走査し、作用電極の安定化を施した。その後酸素をバブリングし、酸素を溶解させた。2000 rpmで作用電極を回転させ、走査速度10 mV/sにて1.1 V (RHE)から0.05 V (RHE)へ走査し、評価した。その結果を図2に示す。図2において、縦軸は電流密度を示しており、絶対値が大きいほど酸素に対する反応速度が大きいことを示している。燃料電池のカソード電極としては高電位側で、電流密度の絶対値が大きいほど触媒としての性能が高いことを示している。−0.5 A/gの電流密度の際の電位を表1に示す。値が大きいほど酸素還元能が高いことを示している。

図2より実施例の粉状炭化物全てが高い酸素還元能があることが分かる。

また、比較例1のカーボンブラックは通常白金触媒の担体として使用されているが、カーボンブラックの代わりに実施例のものを担体に用いれば高性能のカソード電極を作製できることが分かる。

また、比較例2、3のヤシガラ活性炭、フェノール活性炭は一般的な水蒸気賦活での活性炭である。このように単なる水蒸気賦活活性炭よりも実施例のものは高い酸素還元能があることがわかる。

また、比較例4のように賦活していないカーボンシルク(登録商標)では実施例ほどの高い酸素還元能が発揮されないことがわかる。

比較例2、3の市販のヤシガラ活性炭、フェノール活性炭は水蒸気賦活されていて、その表面積は極めて大きいが、酸素還元能は低い。一方、比較例4、5のように窒素成分が残留していても、賦活処理されておらず表面積の極端に小さい粉状炭化物も酸素還元能が低い。

したがって、表面積が大きいことが絶対ではなく、賦活処理されてある程度表面積が増大されていると同時に、賦活処理されてもなお窒素成分が残存していることが優れた酸素還元能を有する条件となる。

【0024】

表1

【図面の簡単な説明】

【0025】

【図1】固体高分子形燃料電池におけるセル20構造の一例を示す説明図である。

【図2】炭素材料の電位と電流密度との関係を示すグラフである。

【符号の説明】

【0026】

20 セル

22 電解質膜

24 カソード層

26 アノード層

24a、26a 触媒層

24b、26b 拡散層

24c、26c 突起状部

30 空気供給用流路

32 燃料供給用流路

【特許請求の範囲】

【請求項1】

シルク材料が焼成、賦活処理されて成り、粉状をなし、シルク材料由来の窒素を含有することを特徴とする酸素還元反応能を有する触媒。

【請求項2】

N/C(アトミック比)が0.01〜0.04であることを特徴とする請求項1記載の酸素還元反応能を有する触媒。

【請求項3】

シルク材料が500℃〜1500℃で焼成されて成る請求項1または2記載の酸素還元反応能を有する触媒。

【請求項4】

他の触媒金属が担持されてなる請求項1〜3いずれか1項記載の酸素還元反応能を有する触媒。

【請求項5】

他の触媒金属が白金類であることを特徴とする請求項4記載の酸素還元反応能を有する触媒。

【請求項6】

燃料電池用の触媒である請求項1〜5いずれか1項記載の酸素還元反応能を有する触媒。

【請求項7】

カソード層における触媒であることを特徴とする請求項1〜6いずれか1項記載の酸素還元反応能を有する触媒。

【請求項1】

シルク材料が焼成、賦活処理されて成り、粉状をなし、シルク材料由来の窒素を含有することを特徴とする酸素還元反応能を有する触媒。

【請求項2】

N/C(アトミック比)が0.01〜0.04であることを特徴とする請求項1記載の酸素還元反応能を有する触媒。

【請求項3】

シルク材料が500℃〜1500℃で焼成されて成る請求項1または2記載の酸素還元反応能を有する触媒。

【請求項4】

他の触媒金属が担持されてなる請求項1〜3いずれか1項記載の酸素還元反応能を有する触媒。

【請求項5】

他の触媒金属が白金類であることを特徴とする請求項4記載の酸素還元反応能を有する触媒。

【請求項6】

燃料電池用の触媒である請求項1〜5いずれか1項記載の酸素還元反応能を有する触媒。

【請求項7】

カソード層における触媒であることを特徴とする請求項1〜6いずれか1項記載の酸素還元反応能を有する触媒。

【図2】

【図1】

【図1】

【公開番号】特開2010−63952(P2010−63952A)

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願番号】特願2008−230142(P2008−230142)

【出願日】平成20年9月8日(2008.9.8)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成20年3月12日 社団法人日本化学会発行の「日本化学会 第88春季年会(2008)講演予稿集CD−ROM」において発表

【出願人】(000106944)シナノケンシ株式会社 (316)

【出願人】(504180239)国立大学法人信州大学 (759)

【Fターム(参考)】

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願日】平成20年9月8日(2008.9.8)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成20年3月12日 社団法人日本化学会発行の「日本化学会 第88春季年会(2008)講演予稿集CD−ROM」において発表

【出願人】(000106944)シナノケンシ株式会社 (316)

【出願人】(504180239)国立大学法人信州大学 (759)

【Fターム(参考)】

[ Back to top ]