重ねすみ肉継手における接合界面の強度評価方法

【課題】複数のすみ肉重ね継手のそれぞれの接合界面の強度を、相対的に且つ適性に評価することが出来る方法を提供する。

【解決手段】板状の第一の母材12と板状の第二の母材14とを重ねすみ肉溶接して得られる片面重ねすみ肉継手から試験片10を採取して、該試験片10の該第二の母材側14部分を、L字型治具24が有する外側角部の湾曲面34上に、重ねすみ肉溶接部位16が位置するようにして、該L字型治具24と共にクランプした後、該L字型治具24の湾曲面34に沿って該試験片10を曲げ試験して、その際の該試験片10の該重ねすみ肉溶接部位16の接合面18における界面剥離の生じる限界を調べるようにした。

【解決手段】板状の第一の母材12と板状の第二の母材14とを重ねすみ肉溶接して得られる片面重ねすみ肉継手から試験片10を採取して、該試験片10の該第二の母材側14部分を、L字型治具24が有する外側角部の湾曲面34上に、重ねすみ肉溶接部位16が位置するようにして、該L字型治具24と共にクランプした後、該L字型治具24の湾曲面34に沿って該試験片10を曲げ試験して、その際の該試験片10の該重ねすみ肉溶接部位16の接合面18における界面剥離の生じる限界を調べるようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、重ねすみ肉継手における接合界面の強度評価方法に係り、特に、重ねすみ肉溶接によって得られる複数の重ねすみ肉継手の接合界面の強度を相対的に評価し得る方法に関するものである。

【背景技術】

【0002】

従来から、金属板材をプレス成形してなるプレス成形品が、様々な分野で用いられてきている。そして、このプレス成形品の材料たる金属板材としては、単一の種類からなる金属板材の他、互いに異なる種類の金属板材同士を重ねすみ肉溶接して得られた重ねすみ肉継手(接合材)が用いられる場合がある。例えば、プレス成形品からなる自動車のボデー等では、所定の剛性を維持しつつ、軽量化を図るために、プレス成形材料として、例えば、アルミニウム板と鋼板とを重ねすみ肉溶接して得られた異材重ねすみ肉継手(異材接合材)が、一部で使用されている。

【0003】

ところで、重ねすみ肉継手に対して、プレス成形等の二次加工を施す場合には、加工時における重ねすみ肉溶接部位(溶接金属乃至はビード)での破断や剥離等の発生を未然に防止する上で、重ねすみ肉継手の継手強度が、十分に大きくされている必要がある。それ故、プレス成形等の二次加工が施される重ねすみ肉継手には、十分な継手強度を有すると評価されたものを用いることが望ましい。特に、異材重ねすみ肉継手では、重ねすみ肉溶接部位の接合面たる母材との界面(接合界面)に、脆弱な金属間化合物が形成され易いため、かかる異材重ねすみ肉継手を二次加工材料に用いる場合には、継手強度の評価が重要となる。ところが、現在において、重ねすみ肉継手の継手強度を適性に評価する方法が何等存在していないのが、実状である。

【0004】

なお、これまでは、重ねすみ肉継手に対して、例えば、JIS Z 3136に準拠した引張せん断試験が実施されて、重ねすみ肉継手の継手強度が評価されている。しかしながら、この引張せん断試験は、単に、一つの重ねすみ肉継手における母材部位と重ねすみ肉溶接部位との強度を相対的に評価するに過ぎないものであり、そのため、例えば、かかる引張せん断試験で母材部位が破断してしまうような、母材部位よりも強度の大きな重ねすみ肉溶接部位をそれぞれ有する複数の重ねすみ肉継手同士において、それらの接合界面の強度を相対的に評価して、複数の重ねすみ肉継手の継手強度を比較することが、到底、不可能であった。

【発明の開示】

【発明が解決しようとする課題】

【0005】

ここにおいて、本発明は、上述せる如き事情を背景にして為されたものであって、その解決課題とするところは、複数の重ねすみ肉継手のそれぞれの接合界面の強度を相対的に評価することが出来、それによって、複数の重ねすみ肉継手の継手強度の比較を適性且つ正確に行うことを可能とした、重ねすみ肉継手における接合界面の強度評価方法を提供することにある。

【課題を解決するための手段】

【0006】

そして、本発明は、上記した課題又は明細書全体の記載や図面から把握される課題を解決するために、以下に列挙する各種の態様において、好適に実施され得るものであるが、また、以下に記載の各態様は、任意の組合せにおいても採用可能である。なお、本発明の態様乃至は技術的特徴は、以下に記載のものに何等限定されることなく、明細書全体の記載並びに図面に開示の発明思想に基づいて認識され得るものであることが、理解されるべきである。

【0007】

(1) 板状の第一の母材と板状の第二の母材とを重ね合わせ、該第一の母材の端部とそれが位置する第二の母材の一方の板面とを重ねすみ肉溶接して得られる片面重ねすみ肉継手から、かかる重ねすみ肉溶接部位を間にして、前記第一の母材側及び前記第二の母材側にそれぞれ一定幅で延びる試験片を採取する一方、外側角部が所定の曲率半径を有する湾曲面とされたL字型治具を準備し、該試験片の前記第二の母材側部分を、該L字型治具の湾曲面上に前記重ねすみ肉溶接部位が位置するようにして、該L字型治具と共にクランプした後、該L字型治具の湾曲面に沿って該試験片を曲げ試験して、その際の該試験片の前記重ねすみ肉溶接部位の接合面における界面剥離の生じる限界を調べることを特徴とする重ねすみ肉継手における接合界面の強度評価方法。

【0008】

(2) 前記重ねすみ肉溶接部位の前記第二の母材側端部が、前記L字型治具の湾曲面の湾曲開始端部位若しくはそれよりも湾曲面側の部位に位置するように、前記試験片と該L字型治具とのクランプが行われる上記態様(1)に記載の重ねすみ肉継手における接合界面の強度評価方法。

【0009】

(3) 前記第一の母材と前記第二の母材とが、互いに同一の厚さとされた条件下で、互いに異なる剛性を有している上記態様(1)又は(2)に記載の重ねすみ肉継手における接合界面の強度評価方法。

【発明の効果】

【0010】

すなわち、本発明に従う重ねすみ肉継手における接合界面の強度評価方法にあっては、片面重ねすみ肉継手から採取した試験片の重ねすみ肉溶接部位をL字型治具の湾曲面上に位置せしめた状態で、試験片をL字型治具の湾曲面に沿って曲げ試験するものであるところから、重ねすみ肉溶接部位の接合面たる母材との接合界面に対して、母材から重ねすみ肉溶接部位を引き剥がすような引張力を、直接に作用せしめることが出来る。

【0011】

それ故、かかる本発明の評価方法では、複数の試験片のそれぞれの重ねすみ肉溶接部位の接合面(母材との接合界面)に上記の如き引張力を作用せしめた際に、各試験片の重ねすみ肉溶接部位の接合面における界面剥離の生じる限界を調べることによって、具体的には、例えば、各試験片の接合面に界面剥離が生じて、かかる接合面に亀裂や破断、割れ等が発生したときの試験片の曲げ角度を調べることによって、或いは、各試験片を予め定められた角度まで曲げ変形せしめて、全ての試験片における重ねすみ肉溶接部位の接合面で界面剥離を生じさせ、そのときに、かかる接合面に生ずる亀裂等の長さや深さを調べること等によって、各試験片における接合界面の強度を相対的に評価することが出来る。

【0012】

かくして、本発明に係る重ねすみ肉継手における接合界面の強度評価方法においては、母材部位よりも強度が大なる重ねすみ肉溶接部位をそれぞれ有する重ねすみ肉継手同士や、母材部位よりも強度が小さな重ねすみ肉溶接部位をそれぞれ有する重ねすみ肉継手同士等、従来の引張せん断試験では継手強度の比較が極めて困難な重ねすみ肉継手同士の接合界面の強度の相対的な比較、評価が、確実に行われ得る。

【0013】

従って、かくの如き本発明に従う重ねすみ肉継手における接合界面の強度評価方法によれば、複数の重ねすみ肉継手の継手強度の比較を適性且つ正確に行うことが出来る。そして、それにより、たとえ、重ねすみ肉溶接部位の強度が母材部位よりも小さなものであっても、重ねすみ肉継手が健全の継手であるか否かを、つまり重ねすみ肉継手の継手強度の信頼性を、客観的に且つ適性に判断することが出来る。また、例えば、本発明手法によって得られた評価結果を基に、様々な重ねすみ肉継手の溶接条件の中から、十分に高い継手強度を有する重ねすみ肉継手が得られる溶接条件を選択することが出来る。そして、そのような溶接条件の下で得られた重ねすみ肉継手に対して、プレス成形等の二次加工を、加工不良を生じさせることなく、有利に実施することが可能となるのである。

【発明を実施するための最良の形態】

【0014】

以下、本発明を更に具体的に明らかにするために、本発明の一実施形態について、図面を参照しつつ、詳細に説明する。

【0015】

本発明に従う評価方法の実施に際しては、先ず、接合界面の強度が評価されるべき重ねすみ肉継手から、試験片が採取される。そこで、本実施形態では、かかる試験片の縦断面形態を示す図1と、その上面形態を示す図2から明らかなように、試験片10が、平板状の第一の母材12と平板状の第二の母材14とが互いに重ね合わされて、第一の母材12の端部と、それが位置する第二の母材14の一方の面とが、各母材12,14の幅方向に連続的に重ねすみ肉溶接されて、重ねすみ肉溶接部位16(溶接金属乃至はビード)が形成されてなる、所謂片面連続重ねすみ肉継手から、重ねすみ肉溶接部位16を間にして、第一の母材12側及び第二の母材14側に、それぞれ同一の幅をもって、所定長さ延びる部分が切り出される等して、採取される。

【0016】

なお、そのようにして得られる試験片10(本発明の評価方法に供される重ねすみ肉継手)の第一の母材12と第二の母材14のそれぞれの材質は、何等限定されるものではないものの、ここでは、第一の母材12が、アルミニウム合金(例えば、熱処理型の6000系合金)からなり、また、第二の母材14が、表面に溶融亜鉛めっきや溶融アルミめっき等が施された表面処理鋼板にて構成されている。即ち、第一の母材12と第二の母材14とが、互いに異なる種類の金属からなり、しかも、第二の母材14が、第一の母材12と同一の厚さとされた条件下で、第一の母材12よりも高い剛性を有する材質とされている。つまり、第二の母材14が、第一の母材12よりもヤング率の高い材質とされている。そして、第一の母材12の厚さが、第二の母材14の厚さよりも所定寸法だけ大きくされていることによって、それら第一の母材12と第二の母材14の変形強度が、略同等の大きさとされている。

【0017】

なお、ここで用いられる試験片10は、上記の如く、第二の母材14が、第一の母材12よりもヤング率の高い材質とされているものの他、その反対に、第一の母材12が、第二の母材14よりもヤング率の高い材質とされている(第一の母材12が、第二の母材14と同一の厚さとされた条件下で、第二の母材14よりも高い剛性を有する材質とされている)もの、更には、第一の母材12と第二の母材14とが、互いに同じヤング率を有するものも、用いられ得る。そして、その中でも、第一の母材12の厚さをT1 、そのヤング率をE1 とし、且つ第二の母材14の厚さをT2 、そのヤング率をE2 としたときに、下式(1)の関係式を満足するような剛性と板厚とを備えた第一の母材12と第二の母材14との重ねすみ肉継手から採取されたものであることが、好ましい。

E1×T13=(0.8〜1.2)×E2×T23 ・・・・(1)

【0018】

また、かかる試験片10では、上記せるアルミニウム合金からなる第一の母材12と、表面処理鋼板からなる第二の母材14とが、汎用的なミグ溶接によって溶接されている。更に、図3に示される如く、そのような溶接によって形成された重ねすみ肉溶接部位16の接合面たる、第二の母材14との接合界面18には、比較的に脆弱な金属間化合物層20が、接合界面18に形成されている。なお、第一の母材12と第二の母材14の溶接に採用される溶接手法は、何等限定されるものではなく、公知の各種の溶接手法が、何れも採用され得る。つまり、第一の母材12と第二の母材14とが、公知の各種の溶接法にて重ねすみ肉溶接されてなる重ねすみ肉継手の何れもが、本発明手法による接合界面18の強度評価の対象と為され得るのである。

【0019】

なお、複数の重ねすみ肉継手からそれぞれ採取される複数の試験片10は、互いに同一のサイズとされていることが、望ましい。つまり、複数の試験片10における第一の母材12同士の長さ、幅、及び厚さが同一寸法され、また、第二の母材14同士の長さ、幅、及び厚さが同一寸法とされていることが、好ましいのである。

【0020】

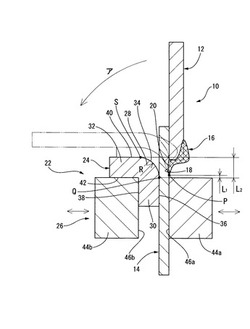

そして、本発明手法では、そのような複数の重ねすみ肉継手から採取された複数の試験片10のそれぞれに対する曲げ試験を行うことによって、それら複数の試験片10、更にはそれが採取される複数の重ねすみ肉継手のそれぞれにおける接合界面18の強度評価を実施するのであるが、その際には、例えば、図4に示される如き評価試験装置22が使用される。

【0021】

この評価装置22は、図4から明らかなように、L字型治具24とクランプ機構26とを含んで構成されている。より詳細には、L字型治具24は、表面処理鋼板からなる第二の母材14よりも硬質で、且つかかる第二の母材14と同じか又はそれよりも広幅の厚肉平板状の鋼板が、幅方向の中間部において直角に屈曲せしめられてなる如き形態を有している。即ち、かかるL字型治具24にあっては、幅方向の中間部に、直角に屈曲する屈曲部28が設けられてなるL字状の縦断面形状を有している。そして、屈曲部28を間に挟んで幅方向の一方側に延びる部分(図4において、屈曲部28から下方に延びる部分)が、第一延出部30とされている一方、幅方向の他方側に延びる部分(図4において、屈曲部28から左方に延びる部分)が、第二延出部32とされている。

【0022】

また、L字状治具24における屈曲部28の外側角部が、所定の曲率半径:Rを有する凸状湾曲面34とされている。更に、そのような屈曲部28の凸状湾曲面34と連続する第一延出部30の厚さ方向一方側の板面が、平坦な第一外側接触面36とされている一方、かかる第一延出部30の厚さ方向他方側の板面が、第一外側接触面36と平行に延びる平坦な第一内側接触面38とされている。また、屈曲部28の凸状湾曲面34と連続する第二延出部32の厚さ方向一方側の板面が、第一延出部30の第一外側接触面36の延出方向と直角な方向に延びる平坦な第二外側接触面40とされている一方、かかる第二延出部32の厚さ方向他方側の板面が、第二外側接触面40と平行に延びる平坦な第二内側接触面42とされている。

【0023】

なお、L字状治具24における屈曲部28の凸状湾曲面34の曲率変形:Rの大きさは、特に限定されるものではないものの、第一の母材12の厚さ:T1 と第二の母材14の厚さ:T2 との合計値と同じか又はそれよりも大きな寸法とされていることが、望ましい。即ち、凸状湾曲面34の曲率変形:Rが、好ましくは、下式(2)の関係式を満足する大きさに設定されるのである。

R≧T1+T2 ・・・・(2)

【0024】

何故なら、前記せるように、ここで用いられる試験片10は、同一の厚さでは互いに剛性(ヤング率)の異なる第一の母材12と第二の母材14のそれぞれの厚さを異ならせることで(例示された試験片10では、ヤング率の小さな第二の母材14を、ヤング率の大きな第一の母材12よりも厚肉とし、また、例示のものとは異なって、第一の母材12が第二の母材14よりもヤング率が大きい場合には、第一の母材12を第二の母材14よりも厚肉とすることで)、試験片10における第一の母材12部分と第二の母材14部分のそれぞれの剛性が、可及的に同等の大きさとされている。また、後述する如く、L字状治具24を含む評価試験装置22を用いて、試験片10の接合界面18の強度評価を実施する際には、試験片10が、L字状治具24の凸状湾曲面34に沿って曲げ変形せしめられる。このため、L字状治具24における屈曲部28の凸状湾曲面34の曲率変形:Rの大きさが、第一の母材12の厚さ:T1 と第二の母材14の厚さ:T2 との合計値よりも小さい場合には、試験片10を凸状湾曲面34に沿って曲げ変形させるときに、高剛性の金属からなり且つ薄肉の第二の母材14が、それよりも剛性が低い金属からなり且つ厚肉の第一の母材12よりも曲がり難くなって、それら第一の部材12と第二の部材14の曲げ状態が不均一となり、その結果、接合界面18の強度評価を正確にを行うことが困難となる恐れがあるからである。

【0025】

また、それと同様に、試験片10における第一の母材12と第二の母材14のそれぞれの幅が、互いに異なり、しかも余りに小さい場合にあっても、L字状治具24の凸状湾曲面34に沿って、試験片10を曲げ変形させる際に、第一の母材12と第二の母材14との間で曲げ易さにバラツキが生じて、それら第一の母材12と第二の母材14とを均一に曲げ変形させることが困難となる恐れがある。

【0026】

それ故、試験片10が、同一の厚さとされた条件下で剛性が互いに異なる第一の母材12と第二の母材14とを重ねすみ肉溶接してなる重ねすみ肉継手から採取されたものである場合には、試験片10における接合界面18の強度を、より正確に評価する上において、第一の母材12の幅:W1 と第二の母材14の幅:W2 とが、互いに同一の大きさとされ(図2参照)、且つ第一の母材12の厚さ:T1 と第二の母材14の厚さ:T2 との合計値を10倍した値と同じか又はそれよりも大きな寸法とされていることが、望ましい。即ち、第一の母材12の幅:W1 と第二の母材14の幅:W2 とが、好ましくは、下式(3)の関係式を満足する大きさに設定されるのである。

W1=W2≧10×(T1+T2) ・・・・(3)

【0027】

一方、L字状治具24と共に評価試験装置22を構成するクランプ機構26は、互いに対向し、且つその対向方向において相互に接近乃至離隔可能に配置された第一挟持部材44aと第二挟持部材44bとを有している。それら各挟持部材44a,44bは、矩形ブロック状の同一形状を呈し、互いの対向面が、それぞれ、平坦なクランプ面46a,46bとされている。そして、かかる二つの挟持部材44a,44bは、それぞれのクランプ面46a,46bとは反対側の面等において、図示しない油圧シリンダ等に接続されている。

【0028】

かくして、クランプ機構26にあっては、図示しない油圧シリンダの突出作動に基づいて、第一挟持部材44aと第二挟持部材44bとが、それぞれのクランプ面46a,46b同士の間の距離を小さくするように、相互に接近移動せしめられるようになっている。そして、それによって、図4に示される如く、試験片10とL字型治具24とを、第一及び第二挟持部材44a,44bの各クランプ面46a,46b同士の間で、一緒にクランプし得るように構成されているのである。

【0029】

而して、かくの如き構造とされた評価試験装置22を用いて、複数の試験片10に対する曲げ試験を行うことで、それら複数の試験片10、更にはそれらが採取される重ねすみ肉継手における接合界面18の強度評価を実施する際には、先ず、図4に示されるように、クランプ機構26の第一挟持部材44aと第二挟持部材44bとを互いに接近移動させて、複数のものの中から選ばれた一つの試験片10とL字型治具24とを、それら第一及び第二挟持部材44a,44bの各クランプ面46a,46b同士の間で、一緒にクランプする。

【0030】

ここにおいて、かかる評価試験装置22を用いた試験片10における接合界面18の強度評価手法は、後述する如く、クランプ機構26にてクランプされた試験片10の接合界面18に引張応力が集中せしめられるように、かかる試験片10における接合界面18の形成部分を、L字型治具24の凸状湾曲面34に沿って曲げ変形させる工程を含む。それ故、上記の如く、試験片10とL字型治具24とを第一及び第二挟持部材44a,44b間でクランプする際には、L字型治具24と共にクランプされた試験片10が、接合界面18の形成部分で、L字型治具24の凸状湾曲面34に沿って曲げ変形せしめられ得るように位置されている必要がある。

【0031】

従って、ここでは、試験片10が、重ねすみ肉溶接部位16から第一の母材12側とは反対側に延びる第二の母材14部分において、第一挟持部材44aと第二挟持部材44bの間にクランプされる。そして、かかるクランプ状態下で、第二の母材14が、接合界面18の形成側の面において、第一挟持部材44aのクランプ面46aに接触して、位置せしめられる。また、かくしてクランプされた試験片10の第一の母材12は、図4中の上方に延び出して、重ねすみ肉溶接部位16側とは反対側の端部を自由端とした状態で、位置せしめられる。

【0032】

また、L字型治具24は、第一延出部30において、第一挟持部材44aと第二挟持部材44bの間にクランプされる。そして、かかるクランプ状態下で、第一延出部30の第一外側接触面36が、二つの挟持部材44a,44b間にクランプされた試験片10の第二の母材14における接合界面18の形成側の面に接触せしめられる。また、第一延出部30の第一内側接触面38が第二挟持部材44bのクランプ面46bに接触せしめられる一方、第二延出部32の第二内側接触面42が、図4中の上側において、クランプ面46bと直交して位置する第二挟持部材44bの上面に接触せしめられる。更に、L字型治具24の凸状湾曲面34が、第一外側接触面36と接触する、第二の母材14の接合界面18の形成側の面とは反対側の面に対して、所定距離を隔てて位置せしめられる。

【0033】

また、上記のようにして、試験片10とL字型治具24とがクランプ機構26にてクランプされた状態下では、重ねすみ肉溶接部位16の第二の母材14側端部、つまり、第二の母材14側の溶接止端部:Pが、好ましくは、第二の母材14の長さ方向(図4中、上下方向)において、L字型治具24の凸状湾曲面34における第一延出部30側の湾曲開始端部:Qと同一の位置か、又はかかる湾曲開始端部:Qと第二延出部32側の湾曲開始端部:Sとの間(但し、第二延出部32側の湾曲開始端部:Sと同一の位置は除く)に位置せしめられる。

【0034】

換言すれば、第二の母材14の長さ方向での第一延出部30側の湾曲開始端部:Qと第二の母材14側の溶接止端部:Pとの間の距離をL1 、第二の母材14の長さ方向での第一延出部30側の湾曲開始端部:Qと第二延出部32側の湾曲開始端部:Sとの間の距離をL2 (この距離:L2 は、必然的に、L字型治具24の凸状湾曲面34の曲率半径:Rと同一の値となる)としたときに、それらが下式(4)を満足するような大きさとされていることが、望ましいのである。

0≦L1<L2 ・・・・(4)

【0035】

これによって、後述の如く、試験片10がL字型治具24の凸状湾曲面34に沿って曲げ変形せしめられたときに、試験片10の接合界面18に対して、重ねすみ肉溶接部位16を第二の母材14から引き剥がすような(接合界面18において界面剥離が生ずるような)引張力が作用せしめられて、第二の母材14側の溶接止端部:Pに対して、かかる引張力による応力集中が惹起される。そして、その結果、試験片10における接合界面18の強度が、より適性に判断されるようになる。

【0036】

そして、上記のようにして、試験片10とL字側治具24とをクランプ機構26にてクランプした後、試験片10をL字側治具24の凸状湾曲面34に沿って曲げ変形せしめる曲げ試験を行う。

【0037】

なお、この曲げ試験は、例えば、試験片10の重ねすみ肉溶接部位16から第二の母材14側とは反対側に延びる第一の母材12部分の厚さ方向両側の板面のうち、第二の母材14側とは反対側の面を、図4に矢印:アに示される方向に押さえ付けて、試験片10を、図4に二点差線で示される如く、L字側治具24の凸状湾曲面34に巻き付けるように(第二の母材14をL字側治具24の凸状湾曲面34と第二外側接触面40と接するように)、90°の角度で曲げ変形させることによって、実施される。また、かかる曲げ試験の具体的な試験条件は、例えば、JIS Z 2248に規定される金属材料曲げ試験方法の試験条件が採用される。更に、このような曲げ試験を複数種類の試験片10に対して実施する場合には、試験片10を押さえ付ける試験力(押圧力)の大きさや、かかる試験力が加えられる試験片10の位置、更には試験片10の変形速度が、互いに同一とされていることが、望ましい。

【0038】

そして、かかる曲げ試験により、試験片10の接合界面18において、界面剥離による亀裂や破断、割れ等が認められたか否かを調べる。また、接合界面18に亀裂や破断等が認められた場合には、それら亀裂や破断等が生じたときの試験片10の曲げ角度の大きさ、或いは曲げ角度が90°のときの亀裂や破断等の長さや深さ等を測定する。

【0039】

その後、曲げ試験が実施された試験片10に代えて、未だ曲げ試験が行われていない別の試験片10を、L字型治具24と共に、上記と同様にして、クランプ機構26にてクランプする。次いで、かかる別の試験片10に対する曲げ試験を上記と同様に実施して、この別の試験片10においても、接合界面18での亀裂等の有無を調べ、また、亀裂等が生じたときの試験片10の曲げ角度の大きさ、亀裂等の長さや深さ等を測定する。また、それに引き続いて、かかる操作を、複数の試験片10の全てに対して実施する。

【0040】

そして、それら各試験片10の曲げ試験の結果、即ち、亀裂乃至は破断の有無や、亀裂乃至は破断の発生時の曲げ角度、又は亀裂乃至は破断の長さや深さの測定値等に基づいて、各試験片10、更にはそれらが採取された複数種類の重ねすみ肉継手の接合界面18の強度を、比較して、相対的に評価するのである。

【0041】

このように、本実施形態によれば、試験片10の接合界面18に対して、第二の母材14から重ねすみ肉溶接部位16を引き剥がすような引張力を直接に作用せしめることで、かかる接合界面18の強度を評価することが出来る。それ故、例えば、従来の引張せん断試験では、第一の母材12や第二の母材14が破断してしまう試験片10の接合界面18の強度を直接に評価することが出来る。そして、それによって、従来の引張せん断試験で第一の母材12や第二の母材14が破断してしまう試験片10の複数種類のもの同士の間において、或いは従来の引張せん断試験で重ねすみ肉溶接部位16が破断してしまう試験片10の複数種類のもの同士の間において、それぞれの接合界面18の強度を比較して、相対的に評価することが出来る。

【0042】

従って、かくの如き本実施形態にあっては、第一及び第二の母材12,14と重ねすみ肉溶接部位16との間の強度の差異に拘わらず、複数種類の重ねすみ肉継手同士の間での継手強度の比較を、より適性且つ正確に行うことが出来る。そして、それによって、例えば、様々な重ねすみ肉継手の溶接条件の中から、十分に高い継手強度を有する重ねすみ肉継手が得られる溶接条件を選択することが可能となるだけでなく、そのような溶接条件の下で得られた重ねすみ肉継手に対して、プレス成形等の二次加工を、加工不良を生じさせることなく、有利に実施することも可能となるのである。

【0043】

また、本実施形態では、単純な構造のクランプ機構26とL字型治具24とを備えただけの安価な評価試験装置22を用いて、試験片10を曲げ変形させるだけの曲げ試験を実施することで、試験片10の接合界面18の強度評価が行われるようになっているところから、複数の重ねすみ肉継手における接合界面18の相対的な強度評価が、低いコストで、しかも小さな労力で比較的に簡便に行われ得るのである。

【0044】

以上、本発明の代表的な実施形態について詳述してきたが、それはあくまでも例示に過ぎないものであって、本発明は、そのような実施形態に係る具体的の記述によって、何等限定的に解釈されるものではないことが、理解されるべきである。

【0045】

例えば、前記実施形態では、試験片10に対する曲げ試験において、試験片10が曲げ角度が90°となるまで曲げ変形されていたが、複数種類の試験片10同士の間で、それぞれの接合界面18の強度を相対的に評価する場合に、例えば、各試験片10に対する曲げ試験において、接合界面18に亀裂や破断が生じた時点で、試験片10に対する曲げ変形を停止させ、そのときの曲げ角度を測定し、そして、その測定値に基づいて、各試験片10の接合界面18の強度の相対的な評価を行うようにしても良い。即ち、重ねすみ肉継手における接合界面の強度評価は、試験片の重ねすみ肉溶接部位の接合面における界面剥離の生じる限界を、例示の方法や、その他公知の様々な方法で調べることによって行われるのである。

【0046】

また、L字型治具24の屈曲部28の曲げ角度も、必ずしも90°とされている必要はなく、例えば、試験片10に対する曲げ試験において、試験片10が曲げ変形されるべき角度の大きさに応じて、適宜に変更され得る。

【0047】

さらに、試験片10とL字型治具24とを一緒にクランプするクランプ機構26の構造も、例示された構造以外の公知の各種の構造を採用することが出来る。

【0048】

更にまた、前記実施形態では、第一の母材12と第二の母材14とが、互いに剛性の異なる別の種類の金属からなっていたが、それら第一の母材12と第二の母材14とが同一種類の金属にて構成されていても、何等差し支えない。

【0049】

その他、一々列挙はしないが、本発明は、当業者の知識に基づいて種々なる変更、修正、改良等を加えた態様において実施され得るものであり、また、そのような実施態様が、本発明の趣旨を逸脱しない限り、何れも、本発明の範囲内に含まれるものであることは、言うまでもないところである。

【実施例】

【0050】

以下に、本発明の代表的な実施例を示し、本発明を更に具体的に明らかにすることとするが、本発明が、そのような実施例の記載によって、何等の制約をも受けるものでないことは、また、言うまでもないところである。

【0051】

先ず、第一の母材として、板厚が1mmのアルミニウム合金板(6016−T4材)を複数枚準備する一方、第二の母材として、板厚が0.7mmの合金化溶融亜鉛めっき鋼板(GA鋼板)を複数枚準備した。そして、それら準備されたアルミニウム合金板とGA鋼板の1枚ずつを互いに重ね合わせた後、アルミニウム合金板の端部と、それが位置するGA鋼板の一方の板面とを、直径が1.2mmのアルミニウム合金(4043−WY)からなる溶接ワイヤを用いた、公知のミグ溶接によって、重ねすみ肉溶接して、試験片を作製した。また、それと同様な操作を複数回行って、複数の試験片を作製した。このとき、溶接電流を溶接速度で除したものが、溶接時の入熱と正の相関があると仮定し、そのような溶接電流を溶接速度で除した値を入熱パラメータとした。そして、複数の試験片のうち、かかる入熱パラメータの値が、3A/(mm/sec)であったものを試験片A、4A/(mm/sec)であったものを試験片B、5A/(mm/sec)であったものを試験片Cとして、入熱パラメータの値が互いに異なる3種類の試験片A〜Cを、それぞれ複数個ずつ得た。

【0052】

次いで、それら入熱パラメータの値が互いに異なる試験片Aと試験片Bと試験片Cのそれぞれ複数のものの中から、重ねすみ肉溶接部位(溶接金属乃至はビード)の外観から健全な継手であると判断されるものを、それぞれ2個ずつ選び出した。

【0053】

そして、各試験片A〜Cの継手強度を調べるために、上記のようにして選び出された試験片Aと試験片Bと試験片Cの2個ずつものの中から、それぞれ1個ずつを用い、それら各試験片A〜Cに対して、従来より公知の引張せん断試験をJIS Z 3136に準拠して実施した。その結果、各試験片A〜Cの全てが、アルミニウム合金板からなる第一の母材部分において破断が生じた。これにより、各試験片A〜Cの全てが、十分な継手強度を有すると判断された。

【0054】

また、各試験片A〜Cに対する引張せん断試験とは別に、選び出された試験片Aと試験片Bと試験片Cの残りの1個ずつと、図4に示される如き構造を有する評価試験装置とを用いて、前記実施形態に示される要領で、各試験片A〜Cにおける接合界面の強度評価を行った。即ち、各試験片A〜Cを、それぞれL字型治具と共にクランプした後、L字型治具の凸状湾曲面に沿って、90°の角度で曲げ変形せしめる曲げ試験を実施した。このときの試験条件は、JIS Z 2248に規定される金属材料曲げ試験方法の試験条件を採用した。

【0055】

その結果、試験片Aと試験片Cのそれぞれの接合界面に割れが発生したが、試験片Bの接合界面には、割れが、何等生じなかった。これによって、引張せん断試験で十分な継手強度を有すると判断された各試験片A〜Cのうち、試験片Bが、試験片Aや試験片Bよりも更に優れた継手強度を有することが確認された。

【0056】

これは、本発明に従う重ねすみ肉継手における接合界面の強度評価方法を実施することによって、重ねすみ肉継手の継手強度が、より適性に且つ更に細かく評価及び判断され得ることを、如実に示しているのである。

【図面の簡単な説明】

【0057】

【図1】本発明に従う重ねすみ肉継手における接合界面の評価方法に供される試験片の一例を示す縦断面説明図である。

【図2】図1における上面説明図である。

【図3】図1における III部拡大説明図である。

【図4】本発明手法に従って、重ねすみ肉継手における接合界面の評価試験を図1に示された試験片を用いて行う際に実施される工程の一例を示す説明図であって、試験片をL型治具と共にクランプした状態を示している。

【符号の説明】

【0058】

10 試験片 12 第一の母材

14 第二の母材 16 重ねすみ肉溶接部位

22 評価試験装置 24 L字型治具

26 クランプ機構 34 凸状湾曲面

【技術分野】

【0001】

本発明は、重ねすみ肉継手における接合界面の強度評価方法に係り、特に、重ねすみ肉溶接によって得られる複数の重ねすみ肉継手の接合界面の強度を相対的に評価し得る方法に関するものである。

【背景技術】

【0002】

従来から、金属板材をプレス成形してなるプレス成形品が、様々な分野で用いられてきている。そして、このプレス成形品の材料たる金属板材としては、単一の種類からなる金属板材の他、互いに異なる種類の金属板材同士を重ねすみ肉溶接して得られた重ねすみ肉継手(接合材)が用いられる場合がある。例えば、プレス成形品からなる自動車のボデー等では、所定の剛性を維持しつつ、軽量化を図るために、プレス成形材料として、例えば、アルミニウム板と鋼板とを重ねすみ肉溶接して得られた異材重ねすみ肉継手(異材接合材)が、一部で使用されている。

【0003】

ところで、重ねすみ肉継手に対して、プレス成形等の二次加工を施す場合には、加工時における重ねすみ肉溶接部位(溶接金属乃至はビード)での破断や剥離等の発生を未然に防止する上で、重ねすみ肉継手の継手強度が、十分に大きくされている必要がある。それ故、プレス成形等の二次加工が施される重ねすみ肉継手には、十分な継手強度を有すると評価されたものを用いることが望ましい。特に、異材重ねすみ肉継手では、重ねすみ肉溶接部位の接合面たる母材との界面(接合界面)に、脆弱な金属間化合物が形成され易いため、かかる異材重ねすみ肉継手を二次加工材料に用いる場合には、継手強度の評価が重要となる。ところが、現在において、重ねすみ肉継手の継手強度を適性に評価する方法が何等存在していないのが、実状である。

【0004】

なお、これまでは、重ねすみ肉継手に対して、例えば、JIS Z 3136に準拠した引張せん断試験が実施されて、重ねすみ肉継手の継手強度が評価されている。しかしながら、この引張せん断試験は、単に、一つの重ねすみ肉継手における母材部位と重ねすみ肉溶接部位との強度を相対的に評価するに過ぎないものであり、そのため、例えば、かかる引張せん断試験で母材部位が破断してしまうような、母材部位よりも強度の大きな重ねすみ肉溶接部位をそれぞれ有する複数の重ねすみ肉継手同士において、それらの接合界面の強度を相対的に評価して、複数の重ねすみ肉継手の継手強度を比較することが、到底、不可能であった。

【発明の開示】

【発明が解決しようとする課題】

【0005】

ここにおいて、本発明は、上述せる如き事情を背景にして為されたものであって、その解決課題とするところは、複数の重ねすみ肉継手のそれぞれの接合界面の強度を相対的に評価することが出来、それによって、複数の重ねすみ肉継手の継手強度の比較を適性且つ正確に行うことを可能とした、重ねすみ肉継手における接合界面の強度評価方法を提供することにある。

【課題を解決するための手段】

【0006】

そして、本発明は、上記した課題又は明細書全体の記載や図面から把握される課題を解決するために、以下に列挙する各種の態様において、好適に実施され得るものであるが、また、以下に記載の各態様は、任意の組合せにおいても採用可能である。なお、本発明の態様乃至は技術的特徴は、以下に記載のものに何等限定されることなく、明細書全体の記載並びに図面に開示の発明思想に基づいて認識され得るものであることが、理解されるべきである。

【0007】

(1) 板状の第一の母材と板状の第二の母材とを重ね合わせ、該第一の母材の端部とそれが位置する第二の母材の一方の板面とを重ねすみ肉溶接して得られる片面重ねすみ肉継手から、かかる重ねすみ肉溶接部位を間にして、前記第一の母材側及び前記第二の母材側にそれぞれ一定幅で延びる試験片を採取する一方、外側角部が所定の曲率半径を有する湾曲面とされたL字型治具を準備し、該試験片の前記第二の母材側部分を、該L字型治具の湾曲面上に前記重ねすみ肉溶接部位が位置するようにして、該L字型治具と共にクランプした後、該L字型治具の湾曲面に沿って該試験片を曲げ試験して、その際の該試験片の前記重ねすみ肉溶接部位の接合面における界面剥離の生じる限界を調べることを特徴とする重ねすみ肉継手における接合界面の強度評価方法。

【0008】

(2) 前記重ねすみ肉溶接部位の前記第二の母材側端部が、前記L字型治具の湾曲面の湾曲開始端部位若しくはそれよりも湾曲面側の部位に位置するように、前記試験片と該L字型治具とのクランプが行われる上記態様(1)に記載の重ねすみ肉継手における接合界面の強度評価方法。

【0009】

(3) 前記第一の母材と前記第二の母材とが、互いに同一の厚さとされた条件下で、互いに異なる剛性を有している上記態様(1)又は(2)に記載の重ねすみ肉継手における接合界面の強度評価方法。

【発明の効果】

【0010】

すなわち、本発明に従う重ねすみ肉継手における接合界面の強度評価方法にあっては、片面重ねすみ肉継手から採取した試験片の重ねすみ肉溶接部位をL字型治具の湾曲面上に位置せしめた状態で、試験片をL字型治具の湾曲面に沿って曲げ試験するものであるところから、重ねすみ肉溶接部位の接合面たる母材との接合界面に対して、母材から重ねすみ肉溶接部位を引き剥がすような引張力を、直接に作用せしめることが出来る。

【0011】

それ故、かかる本発明の評価方法では、複数の試験片のそれぞれの重ねすみ肉溶接部位の接合面(母材との接合界面)に上記の如き引張力を作用せしめた際に、各試験片の重ねすみ肉溶接部位の接合面における界面剥離の生じる限界を調べることによって、具体的には、例えば、各試験片の接合面に界面剥離が生じて、かかる接合面に亀裂や破断、割れ等が発生したときの試験片の曲げ角度を調べることによって、或いは、各試験片を予め定められた角度まで曲げ変形せしめて、全ての試験片における重ねすみ肉溶接部位の接合面で界面剥離を生じさせ、そのときに、かかる接合面に生ずる亀裂等の長さや深さを調べること等によって、各試験片における接合界面の強度を相対的に評価することが出来る。

【0012】

かくして、本発明に係る重ねすみ肉継手における接合界面の強度評価方法においては、母材部位よりも強度が大なる重ねすみ肉溶接部位をそれぞれ有する重ねすみ肉継手同士や、母材部位よりも強度が小さな重ねすみ肉溶接部位をそれぞれ有する重ねすみ肉継手同士等、従来の引張せん断試験では継手強度の比較が極めて困難な重ねすみ肉継手同士の接合界面の強度の相対的な比較、評価が、確実に行われ得る。

【0013】

従って、かくの如き本発明に従う重ねすみ肉継手における接合界面の強度評価方法によれば、複数の重ねすみ肉継手の継手強度の比較を適性且つ正確に行うことが出来る。そして、それにより、たとえ、重ねすみ肉溶接部位の強度が母材部位よりも小さなものであっても、重ねすみ肉継手が健全の継手であるか否かを、つまり重ねすみ肉継手の継手強度の信頼性を、客観的に且つ適性に判断することが出来る。また、例えば、本発明手法によって得られた評価結果を基に、様々な重ねすみ肉継手の溶接条件の中から、十分に高い継手強度を有する重ねすみ肉継手が得られる溶接条件を選択することが出来る。そして、そのような溶接条件の下で得られた重ねすみ肉継手に対して、プレス成形等の二次加工を、加工不良を生じさせることなく、有利に実施することが可能となるのである。

【発明を実施するための最良の形態】

【0014】

以下、本発明を更に具体的に明らかにするために、本発明の一実施形態について、図面を参照しつつ、詳細に説明する。

【0015】

本発明に従う評価方法の実施に際しては、先ず、接合界面の強度が評価されるべき重ねすみ肉継手から、試験片が採取される。そこで、本実施形態では、かかる試験片の縦断面形態を示す図1と、その上面形態を示す図2から明らかなように、試験片10が、平板状の第一の母材12と平板状の第二の母材14とが互いに重ね合わされて、第一の母材12の端部と、それが位置する第二の母材14の一方の面とが、各母材12,14の幅方向に連続的に重ねすみ肉溶接されて、重ねすみ肉溶接部位16(溶接金属乃至はビード)が形成されてなる、所謂片面連続重ねすみ肉継手から、重ねすみ肉溶接部位16を間にして、第一の母材12側及び第二の母材14側に、それぞれ同一の幅をもって、所定長さ延びる部分が切り出される等して、採取される。

【0016】

なお、そのようにして得られる試験片10(本発明の評価方法に供される重ねすみ肉継手)の第一の母材12と第二の母材14のそれぞれの材質は、何等限定されるものではないものの、ここでは、第一の母材12が、アルミニウム合金(例えば、熱処理型の6000系合金)からなり、また、第二の母材14が、表面に溶融亜鉛めっきや溶融アルミめっき等が施された表面処理鋼板にて構成されている。即ち、第一の母材12と第二の母材14とが、互いに異なる種類の金属からなり、しかも、第二の母材14が、第一の母材12と同一の厚さとされた条件下で、第一の母材12よりも高い剛性を有する材質とされている。つまり、第二の母材14が、第一の母材12よりもヤング率の高い材質とされている。そして、第一の母材12の厚さが、第二の母材14の厚さよりも所定寸法だけ大きくされていることによって、それら第一の母材12と第二の母材14の変形強度が、略同等の大きさとされている。

【0017】

なお、ここで用いられる試験片10は、上記の如く、第二の母材14が、第一の母材12よりもヤング率の高い材質とされているものの他、その反対に、第一の母材12が、第二の母材14よりもヤング率の高い材質とされている(第一の母材12が、第二の母材14と同一の厚さとされた条件下で、第二の母材14よりも高い剛性を有する材質とされている)もの、更には、第一の母材12と第二の母材14とが、互いに同じヤング率を有するものも、用いられ得る。そして、その中でも、第一の母材12の厚さをT1 、そのヤング率をE1 とし、且つ第二の母材14の厚さをT2 、そのヤング率をE2 としたときに、下式(1)の関係式を満足するような剛性と板厚とを備えた第一の母材12と第二の母材14との重ねすみ肉継手から採取されたものであることが、好ましい。

E1×T13=(0.8〜1.2)×E2×T23 ・・・・(1)

【0018】

また、かかる試験片10では、上記せるアルミニウム合金からなる第一の母材12と、表面処理鋼板からなる第二の母材14とが、汎用的なミグ溶接によって溶接されている。更に、図3に示される如く、そのような溶接によって形成された重ねすみ肉溶接部位16の接合面たる、第二の母材14との接合界面18には、比較的に脆弱な金属間化合物層20が、接合界面18に形成されている。なお、第一の母材12と第二の母材14の溶接に採用される溶接手法は、何等限定されるものではなく、公知の各種の溶接手法が、何れも採用され得る。つまり、第一の母材12と第二の母材14とが、公知の各種の溶接法にて重ねすみ肉溶接されてなる重ねすみ肉継手の何れもが、本発明手法による接合界面18の強度評価の対象と為され得るのである。

【0019】

なお、複数の重ねすみ肉継手からそれぞれ採取される複数の試験片10は、互いに同一のサイズとされていることが、望ましい。つまり、複数の試験片10における第一の母材12同士の長さ、幅、及び厚さが同一寸法され、また、第二の母材14同士の長さ、幅、及び厚さが同一寸法とされていることが、好ましいのである。

【0020】

そして、本発明手法では、そのような複数の重ねすみ肉継手から採取された複数の試験片10のそれぞれに対する曲げ試験を行うことによって、それら複数の試験片10、更にはそれが採取される複数の重ねすみ肉継手のそれぞれにおける接合界面18の強度評価を実施するのであるが、その際には、例えば、図4に示される如き評価試験装置22が使用される。

【0021】

この評価装置22は、図4から明らかなように、L字型治具24とクランプ機構26とを含んで構成されている。より詳細には、L字型治具24は、表面処理鋼板からなる第二の母材14よりも硬質で、且つかかる第二の母材14と同じか又はそれよりも広幅の厚肉平板状の鋼板が、幅方向の中間部において直角に屈曲せしめられてなる如き形態を有している。即ち、かかるL字型治具24にあっては、幅方向の中間部に、直角に屈曲する屈曲部28が設けられてなるL字状の縦断面形状を有している。そして、屈曲部28を間に挟んで幅方向の一方側に延びる部分(図4において、屈曲部28から下方に延びる部分)が、第一延出部30とされている一方、幅方向の他方側に延びる部分(図4において、屈曲部28から左方に延びる部分)が、第二延出部32とされている。

【0022】

また、L字状治具24における屈曲部28の外側角部が、所定の曲率半径:Rを有する凸状湾曲面34とされている。更に、そのような屈曲部28の凸状湾曲面34と連続する第一延出部30の厚さ方向一方側の板面が、平坦な第一外側接触面36とされている一方、かかる第一延出部30の厚さ方向他方側の板面が、第一外側接触面36と平行に延びる平坦な第一内側接触面38とされている。また、屈曲部28の凸状湾曲面34と連続する第二延出部32の厚さ方向一方側の板面が、第一延出部30の第一外側接触面36の延出方向と直角な方向に延びる平坦な第二外側接触面40とされている一方、かかる第二延出部32の厚さ方向他方側の板面が、第二外側接触面40と平行に延びる平坦な第二内側接触面42とされている。

【0023】

なお、L字状治具24における屈曲部28の凸状湾曲面34の曲率変形:Rの大きさは、特に限定されるものではないものの、第一の母材12の厚さ:T1 と第二の母材14の厚さ:T2 との合計値と同じか又はそれよりも大きな寸法とされていることが、望ましい。即ち、凸状湾曲面34の曲率変形:Rが、好ましくは、下式(2)の関係式を満足する大きさに設定されるのである。

R≧T1+T2 ・・・・(2)

【0024】

何故なら、前記せるように、ここで用いられる試験片10は、同一の厚さでは互いに剛性(ヤング率)の異なる第一の母材12と第二の母材14のそれぞれの厚さを異ならせることで(例示された試験片10では、ヤング率の小さな第二の母材14を、ヤング率の大きな第一の母材12よりも厚肉とし、また、例示のものとは異なって、第一の母材12が第二の母材14よりもヤング率が大きい場合には、第一の母材12を第二の母材14よりも厚肉とすることで)、試験片10における第一の母材12部分と第二の母材14部分のそれぞれの剛性が、可及的に同等の大きさとされている。また、後述する如く、L字状治具24を含む評価試験装置22を用いて、試験片10の接合界面18の強度評価を実施する際には、試験片10が、L字状治具24の凸状湾曲面34に沿って曲げ変形せしめられる。このため、L字状治具24における屈曲部28の凸状湾曲面34の曲率変形:Rの大きさが、第一の母材12の厚さ:T1 と第二の母材14の厚さ:T2 との合計値よりも小さい場合には、試験片10を凸状湾曲面34に沿って曲げ変形させるときに、高剛性の金属からなり且つ薄肉の第二の母材14が、それよりも剛性が低い金属からなり且つ厚肉の第一の母材12よりも曲がり難くなって、それら第一の部材12と第二の部材14の曲げ状態が不均一となり、その結果、接合界面18の強度評価を正確にを行うことが困難となる恐れがあるからである。

【0025】

また、それと同様に、試験片10における第一の母材12と第二の母材14のそれぞれの幅が、互いに異なり、しかも余りに小さい場合にあっても、L字状治具24の凸状湾曲面34に沿って、試験片10を曲げ変形させる際に、第一の母材12と第二の母材14との間で曲げ易さにバラツキが生じて、それら第一の母材12と第二の母材14とを均一に曲げ変形させることが困難となる恐れがある。

【0026】

それ故、試験片10が、同一の厚さとされた条件下で剛性が互いに異なる第一の母材12と第二の母材14とを重ねすみ肉溶接してなる重ねすみ肉継手から採取されたものである場合には、試験片10における接合界面18の強度を、より正確に評価する上において、第一の母材12の幅:W1 と第二の母材14の幅:W2 とが、互いに同一の大きさとされ(図2参照)、且つ第一の母材12の厚さ:T1 と第二の母材14の厚さ:T2 との合計値を10倍した値と同じか又はそれよりも大きな寸法とされていることが、望ましい。即ち、第一の母材12の幅:W1 と第二の母材14の幅:W2 とが、好ましくは、下式(3)の関係式を満足する大きさに設定されるのである。

W1=W2≧10×(T1+T2) ・・・・(3)

【0027】

一方、L字状治具24と共に評価試験装置22を構成するクランプ機構26は、互いに対向し、且つその対向方向において相互に接近乃至離隔可能に配置された第一挟持部材44aと第二挟持部材44bとを有している。それら各挟持部材44a,44bは、矩形ブロック状の同一形状を呈し、互いの対向面が、それぞれ、平坦なクランプ面46a,46bとされている。そして、かかる二つの挟持部材44a,44bは、それぞれのクランプ面46a,46bとは反対側の面等において、図示しない油圧シリンダ等に接続されている。

【0028】

かくして、クランプ機構26にあっては、図示しない油圧シリンダの突出作動に基づいて、第一挟持部材44aと第二挟持部材44bとが、それぞれのクランプ面46a,46b同士の間の距離を小さくするように、相互に接近移動せしめられるようになっている。そして、それによって、図4に示される如く、試験片10とL字型治具24とを、第一及び第二挟持部材44a,44bの各クランプ面46a,46b同士の間で、一緒にクランプし得るように構成されているのである。

【0029】

而して、かくの如き構造とされた評価試験装置22を用いて、複数の試験片10に対する曲げ試験を行うことで、それら複数の試験片10、更にはそれらが採取される重ねすみ肉継手における接合界面18の強度評価を実施する際には、先ず、図4に示されるように、クランプ機構26の第一挟持部材44aと第二挟持部材44bとを互いに接近移動させて、複数のものの中から選ばれた一つの試験片10とL字型治具24とを、それら第一及び第二挟持部材44a,44bの各クランプ面46a,46b同士の間で、一緒にクランプする。

【0030】

ここにおいて、かかる評価試験装置22を用いた試験片10における接合界面18の強度評価手法は、後述する如く、クランプ機構26にてクランプされた試験片10の接合界面18に引張応力が集中せしめられるように、かかる試験片10における接合界面18の形成部分を、L字型治具24の凸状湾曲面34に沿って曲げ変形させる工程を含む。それ故、上記の如く、試験片10とL字型治具24とを第一及び第二挟持部材44a,44b間でクランプする際には、L字型治具24と共にクランプされた試験片10が、接合界面18の形成部分で、L字型治具24の凸状湾曲面34に沿って曲げ変形せしめられ得るように位置されている必要がある。

【0031】

従って、ここでは、試験片10が、重ねすみ肉溶接部位16から第一の母材12側とは反対側に延びる第二の母材14部分において、第一挟持部材44aと第二挟持部材44bの間にクランプされる。そして、かかるクランプ状態下で、第二の母材14が、接合界面18の形成側の面において、第一挟持部材44aのクランプ面46aに接触して、位置せしめられる。また、かくしてクランプされた試験片10の第一の母材12は、図4中の上方に延び出して、重ねすみ肉溶接部位16側とは反対側の端部を自由端とした状態で、位置せしめられる。

【0032】

また、L字型治具24は、第一延出部30において、第一挟持部材44aと第二挟持部材44bの間にクランプされる。そして、かかるクランプ状態下で、第一延出部30の第一外側接触面36が、二つの挟持部材44a,44b間にクランプされた試験片10の第二の母材14における接合界面18の形成側の面に接触せしめられる。また、第一延出部30の第一内側接触面38が第二挟持部材44bのクランプ面46bに接触せしめられる一方、第二延出部32の第二内側接触面42が、図4中の上側において、クランプ面46bと直交して位置する第二挟持部材44bの上面に接触せしめられる。更に、L字型治具24の凸状湾曲面34が、第一外側接触面36と接触する、第二の母材14の接合界面18の形成側の面とは反対側の面に対して、所定距離を隔てて位置せしめられる。

【0033】

また、上記のようにして、試験片10とL字型治具24とがクランプ機構26にてクランプされた状態下では、重ねすみ肉溶接部位16の第二の母材14側端部、つまり、第二の母材14側の溶接止端部:Pが、好ましくは、第二の母材14の長さ方向(図4中、上下方向)において、L字型治具24の凸状湾曲面34における第一延出部30側の湾曲開始端部:Qと同一の位置か、又はかかる湾曲開始端部:Qと第二延出部32側の湾曲開始端部:Sとの間(但し、第二延出部32側の湾曲開始端部:Sと同一の位置は除く)に位置せしめられる。

【0034】

換言すれば、第二の母材14の長さ方向での第一延出部30側の湾曲開始端部:Qと第二の母材14側の溶接止端部:Pとの間の距離をL1 、第二の母材14の長さ方向での第一延出部30側の湾曲開始端部:Qと第二延出部32側の湾曲開始端部:Sとの間の距離をL2 (この距離:L2 は、必然的に、L字型治具24の凸状湾曲面34の曲率半径:Rと同一の値となる)としたときに、それらが下式(4)を満足するような大きさとされていることが、望ましいのである。

0≦L1<L2 ・・・・(4)

【0035】

これによって、後述の如く、試験片10がL字型治具24の凸状湾曲面34に沿って曲げ変形せしめられたときに、試験片10の接合界面18に対して、重ねすみ肉溶接部位16を第二の母材14から引き剥がすような(接合界面18において界面剥離が生ずるような)引張力が作用せしめられて、第二の母材14側の溶接止端部:Pに対して、かかる引張力による応力集中が惹起される。そして、その結果、試験片10における接合界面18の強度が、より適性に判断されるようになる。

【0036】

そして、上記のようにして、試験片10とL字側治具24とをクランプ機構26にてクランプした後、試験片10をL字側治具24の凸状湾曲面34に沿って曲げ変形せしめる曲げ試験を行う。

【0037】

なお、この曲げ試験は、例えば、試験片10の重ねすみ肉溶接部位16から第二の母材14側とは反対側に延びる第一の母材12部分の厚さ方向両側の板面のうち、第二の母材14側とは反対側の面を、図4に矢印:アに示される方向に押さえ付けて、試験片10を、図4に二点差線で示される如く、L字側治具24の凸状湾曲面34に巻き付けるように(第二の母材14をL字側治具24の凸状湾曲面34と第二外側接触面40と接するように)、90°の角度で曲げ変形させることによって、実施される。また、かかる曲げ試験の具体的な試験条件は、例えば、JIS Z 2248に規定される金属材料曲げ試験方法の試験条件が採用される。更に、このような曲げ試験を複数種類の試験片10に対して実施する場合には、試験片10を押さえ付ける試験力(押圧力)の大きさや、かかる試験力が加えられる試験片10の位置、更には試験片10の変形速度が、互いに同一とされていることが、望ましい。

【0038】

そして、かかる曲げ試験により、試験片10の接合界面18において、界面剥離による亀裂や破断、割れ等が認められたか否かを調べる。また、接合界面18に亀裂や破断等が認められた場合には、それら亀裂や破断等が生じたときの試験片10の曲げ角度の大きさ、或いは曲げ角度が90°のときの亀裂や破断等の長さや深さ等を測定する。

【0039】

その後、曲げ試験が実施された試験片10に代えて、未だ曲げ試験が行われていない別の試験片10を、L字型治具24と共に、上記と同様にして、クランプ機構26にてクランプする。次いで、かかる別の試験片10に対する曲げ試験を上記と同様に実施して、この別の試験片10においても、接合界面18での亀裂等の有無を調べ、また、亀裂等が生じたときの試験片10の曲げ角度の大きさ、亀裂等の長さや深さ等を測定する。また、それに引き続いて、かかる操作を、複数の試験片10の全てに対して実施する。

【0040】

そして、それら各試験片10の曲げ試験の結果、即ち、亀裂乃至は破断の有無や、亀裂乃至は破断の発生時の曲げ角度、又は亀裂乃至は破断の長さや深さの測定値等に基づいて、各試験片10、更にはそれらが採取された複数種類の重ねすみ肉継手の接合界面18の強度を、比較して、相対的に評価するのである。

【0041】

このように、本実施形態によれば、試験片10の接合界面18に対して、第二の母材14から重ねすみ肉溶接部位16を引き剥がすような引張力を直接に作用せしめることで、かかる接合界面18の強度を評価することが出来る。それ故、例えば、従来の引張せん断試験では、第一の母材12や第二の母材14が破断してしまう試験片10の接合界面18の強度を直接に評価することが出来る。そして、それによって、従来の引張せん断試験で第一の母材12や第二の母材14が破断してしまう試験片10の複数種類のもの同士の間において、或いは従来の引張せん断試験で重ねすみ肉溶接部位16が破断してしまう試験片10の複数種類のもの同士の間において、それぞれの接合界面18の強度を比較して、相対的に評価することが出来る。

【0042】

従って、かくの如き本実施形態にあっては、第一及び第二の母材12,14と重ねすみ肉溶接部位16との間の強度の差異に拘わらず、複数種類の重ねすみ肉継手同士の間での継手強度の比較を、より適性且つ正確に行うことが出来る。そして、それによって、例えば、様々な重ねすみ肉継手の溶接条件の中から、十分に高い継手強度を有する重ねすみ肉継手が得られる溶接条件を選択することが可能となるだけでなく、そのような溶接条件の下で得られた重ねすみ肉継手に対して、プレス成形等の二次加工を、加工不良を生じさせることなく、有利に実施することも可能となるのである。

【0043】

また、本実施形態では、単純な構造のクランプ機構26とL字型治具24とを備えただけの安価な評価試験装置22を用いて、試験片10を曲げ変形させるだけの曲げ試験を実施することで、試験片10の接合界面18の強度評価が行われるようになっているところから、複数の重ねすみ肉継手における接合界面18の相対的な強度評価が、低いコストで、しかも小さな労力で比較的に簡便に行われ得るのである。

【0044】

以上、本発明の代表的な実施形態について詳述してきたが、それはあくまでも例示に過ぎないものであって、本発明は、そのような実施形態に係る具体的の記述によって、何等限定的に解釈されるものではないことが、理解されるべきである。

【0045】

例えば、前記実施形態では、試験片10に対する曲げ試験において、試験片10が曲げ角度が90°となるまで曲げ変形されていたが、複数種類の試験片10同士の間で、それぞれの接合界面18の強度を相対的に評価する場合に、例えば、各試験片10に対する曲げ試験において、接合界面18に亀裂や破断が生じた時点で、試験片10に対する曲げ変形を停止させ、そのときの曲げ角度を測定し、そして、その測定値に基づいて、各試験片10の接合界面18の強度の相対的な評価を行うようにしても良い。即ち、重ねすみ肉継手における接合界面の強度評価は、試験片の重ねすみ肉溶接部位の接合面における界面剥離の生じる限界を、例示の方法や、その他公知の様々な方法で調べることによって行われるのである。

【0046】

また、L字型治具24の屈曲部28の曲げ角度も、必ずしも90°とされている必要はなく、例えば、試験片10に対する曲げ試験において、試験片10が曲げ変形されるべき角度の大きさに応じて、適宜に変更され得る。

【0047】

さらに、試験片10とL字型治具24とを一緒にクランプするクランプ機構26の構造も、例示された構造以外の公知の各種の構造を採用することが出来る。

【0048】

更にまた、前記実施形態では、第一の母材12と第二の母材14とが、互いに剛性の異なる別の種類の金属からなっていたが、それら第一の母材12と第二の母材14とが同一種類の金属にて構成されていても、何等差し支えない。

【0049】

その他、一々列挙はしないが、本発明は、当業者の知識に基づいて種々なる変更、修正、改良等を加えた態様において実施され得るものであり、また、そのような実施態様が、本発明の趣旨を逸脱しない限り、何れも、本発明の範囲内に含まれるものであることは、言うまでもないところである。

【実施例】

【0050】

以下に、本発明の代表的な実施例を示し、本発明を更に具体的に明らかにすることとするが、本発明が、そのような実施例の記載によって、何等の制約をも受けるものでないことは、また、言うまでもないところである。

【0051】

先ず、第一の母材として、板厚が1mmのアルミニウム合金板(6016−T4材)を複数枚準備する一方、第二の母材として、板厚が0.7mmの合金化溶融亜鉛めっき鋼板(GA鋼板)を複数枚準備した。そして、それら準備されたアルミニウム合金板とGA鋼板の1枚ずつを互いに重ね合わせた後、アルミニウム合金板の端部と、それが位置するGA鋼板の一方の板面とを、直径が1.2mmのアルミニウム合金(4043−WY)からなる溶接ワイヤを用いた、公知のミグ溶接によって、重ねすみ肉溶接して、試験片を作製した。また、それと同様な操作を複数回行って、複数の試験片を作製した。このとき、溶接電流を溶接速度で除したものが、溶接時の入熱と正の相関があると仮定し、そのような溶接電流を溶接速度で除した値を入熱パラメータとした。そして、複数の試験片のうち、かかる入熱パラメータの値が、3A/(mm/sec)であったものを試験片A、4A/(mm/sec)であったものを試験片B、5A/(mm/sec)であったものを試験片Cとして、入熱パラメータの値が互いに異なる3種類の試験片A〜Cを、それぞれ複数個ずつ得た。

【0052】

次いで、それら入熱パラメータの値が互いに異なる試験片Aと試験片Bと試験片Cのそれぞれ複数のものの中から、重ねすみ肉溶接部位(溶接金属乃至はビード)の外観から健全な継手であると判断されるものを、それぞれ2個ずつ選び出した。

【0053】

そして、各試験片A〜Cの継手強度を調べるために、上記のようにして選び出された試験片Aと試験片Bと試験片Cの2個ずつものの中から、それぞれ1個ずつを用い、それら各試験片A〜Cに対して、従来より公知の引張せん断試験をJIS Z 3136に準拠して実施した。その結果、各試験片A〜Cの全てが、アルミニウム合金板からなる第一の母材部分において破断が生じた。これにより、各試験片A〜Cの全てが、十分な継手強度を有すると判断された。

【0054】

また、各試験片A〜Cに対する引張せん断試験とは別に、選び出された試験片Aと試験片Bと試験片Cの残りの1個ずつと、図4に示される如き構造を有する評価試験装置とを用いて、前記実施形態に示される要領で、各試験片A〜Cにおける接合界面の強度評価を行った。即ち、各試験片A〜Cを、それぞれL字型治具と共にクランプした後、L字型治具の凸状湾曲面に沿って、90°の角度で曲げ変形せしめる曲げ試験を実施した。このときの試験条件は、JIS Z 2248に規定される金属材料曲げ試験方法の試験条件を採用した。

【0055】

その結果、試験片Aと試験片Cのそれぞれの接合界面に割れが発生したが、試験片Bの接合界面には、割れが、何等生じなかった。これによって、引張せん断試験で十分な継手強度を有すると判断された各試験片A〜Cのうち、試験片Bが、試験片Aや試験片Bよりも更に優れた継手強度を有することが確認された。

【0056】

これは、本発明に従う重ねすみ肉継手における接合界面の強度評価方法を実施することによって、重ねすみ肉継手の継手強度が、より適性に且つ更に細かく評価及び判断され得ることを、如実に示しているのである。

【図面の簡単な説明】

【0057】

【図1】本発明に従う重ねすみ肉継手における接合界面の評価方法に供される試験片の一例を示す縦断面説明図である。

【図2】図1における上面説明図である。

【図3】図1における III部拡大説明図である。

【図4】本発明手法に従って、重ねすみ肉継手における接合界面の評価試験を図1に示された試験片を用いて行う際に実施される工程の一例を示す説明図であって、試験片をL型治具と共にクランプした状態を示している。

【符号の説明】

【0058】

10 試験片 12 第一の母材

14 第二の母材 16 重ねすみ肉溶接部位

22 評価試験装置 24 L字型治具

26 クランプ機構 34 凸状湾曲面

【特許請求の範囲】

【請求項1】

板状の第一の母材と板状の第二の母材とを重ね合わせ、該第一の母材の端部とそれが位置する第二の母材の一方の板面とを重ねすみ肉溶接して得られる片面重ねすみ肉継手から、かかる重ねすみ肉溶接部位を間にして、前記第一の母材側及び前記第二の母材側にそれぞれ一定幅で延びる試験片を採取する一方、外側角部が所定の曲率半径を有する湾曲面とされたL字型治具を準備し、該試験片の前記第二の母材側部分を、該L字型治具の湾曲面上に前記重ねすみ肉溶接部位が位置するようにして、該L字型治具と共にクランプした後、該L字型治具の湾曲面に沿って該試験片を曲げ試験して、その際の該試験片の前記重ねすみ肉溶接部位の接合面における界面剥離の生じる限界を調べることを特徴とする重ねすみ肉継手における接合界面の強度評価方法。

【請求項2】

前記重ねすみ肉溶接部位の前記第二の母材側端部が、前記L字型治具の湾曲面の湾曲開始端部位若しくはそれよりも湾曲面側の部位に位置するように、前記試験片と該L字型治具とのクランプが行われる請求項1に記載の重ねすみ肉継手における接合界面の強度評価方法。

【請求項3】

前記第一の母材と前記第二の母材とが、互いに同一の厚さとされた条件下で、互いに異なる剛性を有している請求項1又は請求項2に記載の重ねすみ肉継手における接合界面の強度評価方法。

【請求項1】

板状の第一の母材と板状の第二の母材とを重ね合わせ、該第一の母材の端部とそれが位置する第二の母材の一方の板面とを重ねすみ肉溶接して得られる片面重ねすみ肉継手から、かかる重ねすみ肉溶接部位を間にして、前記第一の母材側及び前記第二の母材側にそれぞれ一定幅で延びる試験片を採取する一方、外側角部が所定の曲率半径を有する湾曲面とされたL字型治具を準備し、該試験片の前記第二の母材側部分を、該L字型治具の湾曲面上に前記重ねすみ肉溶接部位が位置するようにして、該L字型治具と共にクランプした後、該L字型治具の湾曲面に沿って該試験片を曲げ試験して、その際の該試験片の前記重ねすみ肉溶接部位の接合面における界面剥離の生じる限界を調べることを特徴とする重ねすみ肉継手における接合界面の強度評価方法。

【請求項2】

前記重ねすみ肉溶接部位の前記第二の母材側端部が、前記L字型治具の湾曲面の湾曲開始端部位若しくはそれよりも湾曲面側の部位に位置するように、前記試験片と該L字型治具とのクランプが行われる請求項1に記載の重ねすみ肉継手における接合界面の強度評価方法。

【請求項3】

前記第一の母材と前記第二の母材とが、互いに同一の厚さとされた条件下で、互いに異なる剛性を有している請求項1又は請求項2に記載の重ねすみ肉継手における接合界面の強度評価方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−274105(P2009−274105A)

【公開日】平成21年11月26日(2009.11.26)

【国際特許分類】

【出願番号】特願2008−128219(P2008−128219)

【出願日】平成20年5月15日(2008.5.15)

【出願人】(000002277)住友軽金属工業株式会社 (552)

【Fターム(参考)】

【公開日】平成21年11月26日(2009.11.26)

【国際特許分類】

【出願日】平成20年5月15日(2008.5.15)

【出願人】(000002277)住友軽金属工業株式会社 (552)

【Fターム(参考)】

[ Back to top ]