重ね隅肉接合材の設置方法及び構造

【課題】アルミニウム板と鋼板とを重ね隅肉溶接して得られる接合材における接合部たる継手部分の耐食性を、より簡便な手法により効果的に向上せしめ得る重ね隅肉接合材の設置方法及び構造を提供すること。

【解決手段】アルミニウム板12と鋼板14とを重ね隅肉溶接して得られる接合材10を組み付けて、目的とする構造体の少なくとも一部を形成するに際して、接合材10における溶接ビード形成側の面を、前記構造体において腐食因子が接触する側に位置せしめると共に、かかる接合材10における前記アルミニウム板12部位が、接合材10における前記鋼板14側のビード止端部20よりも鉛直方向上方に位置するように、かかる接合材10を配設するようにした。

【解決手段】アルミニウム板12と鋼板14とを重ね隅肉溶接して得られる接合材10を組み付けて、目的とする構造体の少なくとも一部を形成するに際して、接合材10における溶接ビード形成側の面を、前記構造体において腐食因子が接触する側に位置せしめると共に、かかる接合材10における前記アルミニウム板12部位が、接合材10における前記鋼板14側のビード止端部20よりも鉛直方向上方に位置するように、かかる接合材10を配設するようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、重ね隅肉接合材の設置方法及び構造に係り、特に、アルミニウム板と鋼板とを重ね隅肉溶接して得られる接合材の組付けに際して、そのような接合材の耐食性を効果的に高めて設置せしめる方法と、その設置構造に関するものである。

【背景技術】

【0002】

従来から、自動車等の車両のボデー部材には、鋼板や亜鉛若しくは亜鉛系合金を被覆した亜鉛系被覆鋼板が、主として用いられて来ている。しかし、近年において、地球環境保全を背景にした省エネルギー化が問題となり、その対策として、車体重量の軽量化が盛んに検討されている。そして、そのような軽量化の目的から、従来の鋼材料に代わり、軽量材料であるアルミニウム材の使用部位が増加して来ているのであり、このため、自動車等のボデーの構造上から、どうしても、アルミニウム板材と鋼板材とが接する部位が増えて来ており、そこでは、両板材の接合のために、重ね隅肉溶接を用いた接合方式が検討されている。

【0003】

ところで、自動車等の車両にあっては、そのボデーが雨水や路面凍結防止のために散布される塩類等の腐食因子に曝されて、発錆し易い環境下において用いられるものであるところから、そのような自動車等のボデーを構成する部材には、防錆塗装が施されるようになっている。しかし、自動車等のボデーにおける接合部は、一般に、塗装が周り込み難く、そのために、未塗装或いは塗膜が薄い状態にあり、また、構造上においても、塩類や水分等の腐食因子が溜まり易くなるところから、最も腐食が進行し易い部位となっている。このため、自動車等のボデーにおいては、かかる部位の耐食性能向上が特に重要な課題となっているのであり、中でも、アルミニウム板と鋼板とが接する部分となる継手部分においては、従来の鋼板同士の接合に比べて、その合わせ部の耐食性が著しく低下し、特に、アルミニウム板の侵食が大きくなるという問題を内在しているのである。

【0004】

このため、そのようなアルミニウム板と鋼板との接合部(継手部分)の耐食性を向上せしめるべく、種々なる検討が為されており、例えば、特許文献1においては、アルミニウム板と鋼板との接合部位に、アルミニウム被覆鋼板を介装せしめ、そのアルミニウム被覆がアルミニウム板に接するようにして接合する手法が提案され、また特許文献2においては、車体鋼板の合わせ部に、所定の金属粉末を混入してなる合成樹脂層からなる防錆層を形成せしめてなる構造が提案されており、更に特許文献3においては、鋼材とアルミニウム材との互いの接合面間に、特定のZn又はAlの金属被膜と有機樹脂接着剤の被膜との抑制層を設け、その状態において、スポット溶接せしめる方式が明らかにされている。

【0005】

しかしながら、それら特許文献1〜3の接合方式にあっては、何れも、アルミニウム板と鋼板等の組合せからなる2枚の板材の接合面間に、耐食性を高める第三の部材(層)を配設乃至は介在せしめて、接合を行なう構造のものであるところから、コストや工数がかかることとなり、そのために、実際の自動車等のボデーの接合に際しては、その実用化が困難なものであったのである。

【0006】

【特許文献1】特開平6−142941号公報

【特許文献2】特開平5−287567号公報

【特許文献3】特開2008−80394号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ここにおいて、本発明は、かかる事情を背景にして為されたものであって、その解決課題とするところは、アルミニウム板と鋼板とを重ね隅肉溶接して得られる接合材における接合部たる継手部分の耐食性を、より簡便な手法により、効果的に向上せしめ得る重ね隅肉接合材の設置方法及び構造を提供することにある。

【課題を解決するための手段】

【0008】

そして、そのような課題を解決すべく、本発明者が、アルミニウム板と鋼板とを重ね隅肉溶接して得られる重ね隅肉接合材について、塩水噴霧試験を行ない、かかる重ね隅肉接合材からなる試験片を様々な傾斜角度に保持して、その耐食性を調査した結果、そのような重ね隅肉接合材において、その鋼板部位が、アルミニウム板部位よりも上方に位置するようになると、鋼板部位で発生する鉄錆が、接合材の接合部(ビード)を乗り越えて、アルミニウム板部位に達することにより、アルミニウム板部位が大きく腐食することを見い出したのである。また、そのアルミニウム板部位が、鋼板部位よりも上方に位置するようになると、鋼板部位に生じた鉄錆が、アルミニウム板部位に付着することもなく、特に、アルミニウム板部位の腐食が著しく小さくなることが判明したのである。

【0009】

本発明は、かかる知見に基づいて完成されたものであって、その要旨とするところは、アルミニウム板と鋼板とを重ね隅肉溶接して得られる接合材を組み付けて、目的とする構造体の少なくとも一部を形成するに際して、該接合材における溶接ビード形成側の面を、前記構造体において腐食因子が接触する側に位置せしめると共に、該接合材における前記アルミニウム板部位が、該接合材における前記鋼板側のビード止端部よりも鉛直方向上方に位置するように、かかる接合材を配設することを特徴とする重ね隅肉接合材の設置方法にある。

【0010】

なお、この本発明に従う重ね隅肉接合材の設置方法の望ましい態様によれば、前記重ね隅肉溶接が、MIG溶接操作にて行なわれ、そしてそれによって得られた接合材が、用いられることとなる。

【0011】

また、かかる本発明の望ましい態様の他の一つによれば、前記アルミニウム板と前記鋼板とを重ね合わせ、かかるアルミニウム板の端面部位に対して、前記重ね隅肉溶接が実施されることによって、本発明で用いられる重ね隅肉接合材が形成される。

【0012】

さらに、本発明の望ましい態様の別の一つによれば、前記接合材における前記アルミニウム板部位が前記鋼板部位よりも上方に位置するように、該接合材が傾斜して配設され、且つ該接合材が水平方向に対して少なくとも30°以上傾斜せしめられている。

【0013】

そして、かかる本発明に従う重ね隅肉接合材の設置方法にあっては、前記鋼板は、有利には、軟鋼、炭素鋼、高張力鋼及びステンレス鋼のうちの何れかの材質にて構成されたり、或いは、溶融亜鉛メッキ鋼、合金化溶融亜鉛メッキ鋼、アルミニウム合金メッキ鋼及び電気亜鉛メッキ鋼のうちの何れかの材質からなるものが用いられる一方、前記アルミニウム板としては、5000系、6000系及び7000系のアルミニウム合金のうちの何れかの材質からなるものが、有利に用いられることとなる。

【0014】

また、本発明にあっては、アルミニウム板と鋼板とを重ね隅肉溶接して得られる接合材を組み付けて、目的とする構造体の少なくとも一部を形成してなる構造にして、該接合材における溶接ビード形成側の面が、前記構造体において腐食因子が接触する側に配置せしめられると共に、該接合材における前記アルミニウム板部位が、該接合材における前記鋼板側のビード止端部よりも鉛直方向上方に位置するように、かかる接合材が配設されていることを特徴とする重ね隅肉接合材の設置構造も、その要旨とするものである。

【発明の効果】

【0015】

このように、本発明に従う重ね隅肉接合材の設置方法や設置構造にあっては、アルミニウム板と鋼板とを重ね隅肉溶接して得られる接合材が、そのアルミニウム板部位を鋼板側のビード止端部よりも鉛直方向上方に位置するように配設されて、水分や塩類等の腐食因子が接触しても、それらは、アルミニウム板側部位の表面から、鋼板側部位の表面に流下せしめられるようになっているところから、その鋼板部位に発生する鉄錆が、アルミニウム板と鋼板との接合部を与える溶接ビード(溶接金属)を乗り越えて、アルミニウム板側部位に到達することが、効果的に阻止され得るのであり、これによって、かかる接合材におけるアルミニウム板部位の腐食を、効果的に抑制乃至は阻止することが出来ることとなったのである。

【発明を実施するための最良の形態】

【0016】

以下、本発明を更に具体的に明らかにするために、本発明の実施の形態について、図面を参照しつつ、詳細に説明することとする。

【0017】

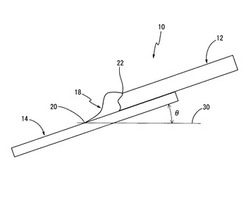

先ず、本発明において用いられる重ね隅肉接合材の一例が、図1及び図2に、概略的に示されている。そこにおいて、接合材10は、所定厚さのアルミニウム板12と、このアルミニウム板12よりも厚さの薄い鋼板14とが、それぞれの端部部位において、アルミニウム板12が上方に位置するように重ね合わされた状態下で、アルミニウム板12の端面16(図2において、一点鎖線で示す)部位が重ね隅肉溶接されて、溶接ビードにて、溶接部乃至は接合部18が形成されることにより、一体化せしめられて、構成されている。なお、ここでは、それらアルミニウム板12と鋼板14とが、重ね合わせ部の全長に亘って溶接されており、それによって、接合部18がアルミニウム板12の端面16に沿って、全長に連続して延びるように形成されている。また、かかる接合部18は、図2に示されるように、直交する二つの面、即ち、アルミニウム板12の端面16と鋼板14の上面とを結合する略三角形状の断面形状となっている。更に、そのような接合部(溶接ビード)18の鋼板14表面に対する端部が鋼板側のビード止端部20となる一方、アルミニウム板12表面に対する端部がアルミニウム板側のビード止端部22となっている。

【0018】

そこで、そのような接合材10を構成するアルミニウム板12や鋼板14としては、特に制限されるものではなく、目的とする継手乃至は接合材に要求される特性等に応じて、適宜に選択されるものではあるが、特に、アルミニウム板12としては、JIS呼称の合金番号にて、5000系(Al−Mg系)、6000系(Al−Mg−Si系)、或いは7000系(Al−Zn−Mg系)のアルミニウム合金材質のものが有利に用いられ、また鋼板14としては、軟鋼、炭素鋼、高張力鋼、ステンレス鋼等の材質のものや、溶融亜鉛メッキ(GI)や合金化溶融亜鉛メッキ(GA)、アルミニウム合金メッキ、電気亜鉛メッキ等、従来から公知の亜鉛又は亜鉛合金、アルミニウム又はアルミニウム合金による表面処理が施されてなる鋼材質のものが、有利に用いられることとなる。

【0019】

なお、ここで、アルミニウム板12の厚さ:Pとしては、接合材10の用途に応じて、また採用される重ね隅肉溶接手法等に応じて、適宜に選定されるところであるが、例えば重ね隅肉溶接手法として、MIG溶接が採用される場合にあっては、アルミニウム板12と鋼板14との接合界面に、脆弱な金属間化合物層が厚く形成されることを回避すること等の点より、一般に、0.5〜2.0mm程度の厚さが採用され、また鋼板14の厚さ:Qにあっても、アルミニウム板12の厚さ:Pよりも厚くされることが望ましく、特に、アルミニウム板12と鋼板14の剛性を適度に揃え、以て溶接後の凝固収縮時において、熱歪みによる応力集中にて、溶接部に局所変形が惹起されて、そこに不完全部が発生するようなことを有利に抑制乃至は阻止せしめる上において、それら鋼板14とアルミニウム板12との厚さの比(Q/P)が0.6〜0.8となるように、鋼板14の厚さ:Qが、適宜に選定されることとなる。

【0020】

また、それら二つの板材(12,14)を用いて、目的とする接合材10を得るための接合手法にあっても、公知の重ね隅肉溶接手法が、適宜に採用され得るところであるが、特に、本発明にあっては、有利には、MIG溶接操作にて、アルミニウム板12と鋼板14とが重ね隅肉溶接されることとなる。中でも、接合部18が、ろう材やフラックスを用いることなく、4000系(Al−Si系)又は5000系(Al−Mg系)のアルミニウム合金からなる溶接ワイヤ(溶加材)を用いたMIG溶接操作によって、形成されるようにすることが望ましく、これにより、溶接金属の強度を高めて、アルミニウム板12と鋼板14とが強固に溶接され、その継手強度が高度に確保され得ていると共に、スラグの除去作業や大掛かりな設備が不要となり、ろうやフラックス入りワイヤ等を使用する場合に比べて、コストが低く抑えられる等の利点を享受することが出来る。

【0021】

そして、本発明にあっては、かくの如くして得られる接合材10を用いて、それを、目的とする構造体の少なくとも一部を形成するように組み付けるに際して、かかる接合材10における溶接ビード(18)形成側の面を、目的とする構造体において、水分や塩類等の腐食因子が接触する側に位置せしめると共に、接合材10におけるアルミニウム板12部位が、接合材10における鋼板14側のビード止端部20よりも、鉛直方向上方に位置するように、かかる接合材10を配設せしめることにあり、その一例が、図3に概略的に示されている。

【0022】

すなわち、図3において、接合材10は、アルミニウム板12と鋼板14との接合部18を構成する溶接ビードが上側に位置するようにして、水平面30に対して、所定の傾斜角度:θをもって傾斜して配設されているのである。そして、ここでは、そのような傾斜配置された接合材10の上側の面、換言すれば、アルミニウム板12及び鋼板14の上面に対して、水分や塩類等の腐食因子が接触するような環境下に、接合材10が配設されているのである。

【0023】

従って、図3に示される如く、接合材10が、所定の傾斜角度:θをもって傾斜配置された形態において、その上面に対して、水分や塩類等の腐食因子が飛来して、接触するようなことがあっても、それは、上方のアルミニウム板12から、下方の鋼板14側に流れる等して移行することとなるところから、防錆塗装が周り込み難い等の理由によって、鋼板14の表面に鉄錆が発生した場合にあっても、そのような鉄錆が、接合部(溶接ビード)18を乗り越えて、アルミニウム板12の上面に達し、付着するようなことは全くないのであり、そのために、アルミニウム板12の腐食を効果的に抑制乃至は阻止し得て、その耐食性を、著しく向上せしめ得るのである。

【0024】

なお、かかる接合材10の水平面30に対する傾斜角度:θとしては、そのような接合材10におけるアルミニウム板12部位が、鋼板14側のビード止端部20よりも、鉛直方向上方に位置するような角度において、適宜に選定されることとなるが、鋼板14側で発生する鉄錆の、接合部18における乗越えをより効果的に抑制乃至は阻止する上において、一般に、30°以上、望ましくは45°以上の傾斜角度が選択され、更に90°を超えても、180°未満であれば、アルミニウム板12は、鋼板14よりも鉛直方向上方に位置することとなるが、その場合にあっては、有利には、160°程度の角度以下において、傾斜角度:θが選定されることとなる。

【0025】

そして、このような本発明に従う重ね隅肉接合材の設置構造の更なる具体例の一つが、図4に示されている。そこにおいて、(a)は、自動車のルーフパネルの後部構造を示しており、そこでは、自動車の上部を覆う板状のルーフパネルアッパー42の後端部に、所定の形状にプレス成形されてなる板状のルーフパネルロア44が接合されて、ルーフパネル40が構成されている。また、そのようなルーフパネル40の後部部分は、(b)に示される断面図から明らかな如く、鉛直方向において、ルーフパネルアッパー42が、ルーフパネルロア44よりも上方に配置せしめられた形態において、それらの端部が互いに傾斜した形態において重ね合わされ、その重合せ部46において、(c)に示される如く接合されて、一体的な構造とされているところから、そのような接合構造を有するルーフパネル40に対して、本発明が適用されているのである。

【0026】

すなわち、ルーフパネル40にあっては、ここでは、そのルーフパネルアッパー42がアルミニウム板にて構成されている一方、ルーフパネルロア44が、鋼板にて構成され、そして、それらの重合せ部46が、上側に位置するアルミニウム板(42)の端面部位に対する重ね隅肉溶接にて接合されて、接合部48が形成されると共に、図4(c)に示される如く、水平面に対して、所定の角度:θにおいて、傾斜して配設せしめられ、以て、優れた耐食性が発揮せしめられ得るようになっているのである。

【0027】

以上、本発明の代表的な実施形態について詳述して来たが、それは、あくまでも、例示に過ぎないものであって、本発明は、そのような実施形態に係る具体的な記述によって、何等限定的に解釈されるものではないことが、理解されるべきである。

【0028】

例えば、上記の実施形態では、アルミニウム板12と鋼板14とを重ね合わせて、アルミニウム板12の端面部位に対して、重ね隅肉溶接が実施され、接合部(溶接ビード)18が形成されているが、鋼板14の端面部位に対して、重ね隅肉溶接が実施されるようにして、鋼板14の端面部位とアルミニウム板12の表面部位との間に、接合部が形成されるようにすることも可能である。

【0029】

また、本発明は、例示の如く、重ね合わされるアルミニウム板と鋼板の一方の端面部位に対する重ね隅肉溶接にて形成される、所謂片面重ね隅肉継手構造の接合材10のみならず、それら重ね合わされる二つの板材のそれぞれの端面部位に対して、重ね隅肉溶接をそれぞれ実施することによって得られる、所謂両面重ね隅肉継手構造の接合材にあっても、同様に用いることが可能である。その場合において、腐食因子が接触する側に位置せしめられる溶接ビード形成面を有する接合材は、そのアルミニウム板部位が、鋼板部位(鋼板側のビード止端部)よりも鉛直方向上方に位置するように、配置せしめられることとなることは、勿論である。

【0030】

さらに、アルミニウム板と鋼板とを重ね隅肉溶接して得られる接合材は、例示の自動車ボデーの如き車両の分野で用いられる構造体のみならず、家電製品、建材等における構造体の少なくとも一部を構成する部材として、有利に用いられ得るものであって、その適用分野における、腐食因子が接触せしめられる側において、本発明が有利に適用されることとなる。

【0031】

その他、一々列挙はしないが、本発明が、当業者の知識に基いて種々なる変更、修正、改良等を加えた態様において実施され得るものであり、また、そのような実施の態様が、本発明の趣旨を逸脱しない限りにおいて、何れも、本発明の範疇に属するものであることは、言うまでもないところである。

【実施例】

【0032】

以下に、本発明の実施例をいくつか示し、本発明を更に具体的に明らかにすることとするが、また、そのような実施例の記載によって、本発明が、何等の制約をも受けるものでないことが、理解されるべきである。

【0033】

−試験例1−

先ず、アルミニウム(Al)板として、厚さ(P)が1.0mmの6000系のアルミニウム板材(6016、T4)を準備する一方、鋼板として、厚さ(Q)が0.7mmの合金化溶融亜鉛メッキ鋼板材を準備し、それらアルミニウム板材と鋼板材とを、重ね代が10mmとなるように重ね合わせて、固定した。

【0034】

次いで、MIG溶接機として、4000系アルミニウム合金(4043)からなる直径が1.2mmφの溶接ワイヤが装着された精密制御型MIG溶接機を用い、溶接ワイヤがプラス極、被溶接材がマイナス極となるように、溶接電源装置に接続した後、被溶接材との間にアークを発生させ、MIG溶接機のノズルを、溶接速度10mm/sにおいて、アルミニウム板材の端部部位に沿って相対移動せしめることにより、MIG溶接を行ない、図1及び図2に示される如き接合材(10)を得た。なお、かかる接合材(10)は、全長:100mm、幅:50mmであった。

【0035】

そして、かくして得られた試験例1に係る接合材の試験片について、それを、図5に示される如き傾斜角度:θにて傾斜配置せしめて、その評価面に対して、複合サイクル腐食試験を実施した。この複合サイクル腐食試験は、JIS−Z−2371に従う塩水噴霧試験を12時間行なった後、60℃での乾燥を6時間行ない、更にその後、湿潤試験(50℃、RH95%以上)を6時間行なうことからなる工程を1サイクルとして、7サイクル(168時間)の腐食試験期間において評価した。そして、そのような所定期間の腐食試験を行なった後、りん酸クロム酸洗浄により、腐食生成物を除去せしめ、次いで、その得られた腐食試験片を、4箇所の異なる断面において、その腐食状況を観察し、2番目に広範囲の腐食を示す領域を採用して、腐食領域の大きさにおいて評価し、その結果を、下記表1に示した。

【0036】

なお、かかる腐食領域の評価基準は、鋼板(14)側のビード止端部(20)から、溶接金属(接合部18)側への腐食領域の長さにおいて、以下の基準にて評価した。

2mm未満 ・・・ ○

2〜4mm ・・・ △

4mm超 ・・・ ×

【0037】

−試験例2〜20−

上記試験例1と同様に、アルミニウム板(12)及び鋼板(14)として、下記表1に示される材質の板材をそれぞれ準備し、それらを、下記表1に示される溶接ワイヤを用いて、上記試験例1と同様にして、MIG溶接を行ない、試験例2〜20に係る接合材(10)を得た。

【0038】

その後、上述のようにして得られた試験例2〜20に係る各種の接合材を用いて、それらを、図5に示される如き各種の傾斜角度θ/−θにおいて配設した後、それぞれの評価面に対して、試験例1と同様にして、複合サイクル腐食試験を実施し、それぞれの耐食性の評価を行なった。得られた結果を、下記表1に併せて示す。

【0039】

【表1】

【0040】

かかる表1の結果から明らかな如く、本発明に従って、アルミニウム板(12)と鋼板(14)とを重ね隅肉溶接して得られる接合材(10)を、所定の傾斜角度:θにて傾斜配置せしめた試験例1〜10の場合にあっては、それらの評価面に腐食因子を作用せしめても、アルミニウム板(12)の部位が、鋼板(14)側のビード止端部(20)よりも鉛直方向上方に位置せしめられていることにより、その傾斜角度が−θとなる試験例11〜20の場合に比べて、耐食性において、著しく優れた結果が得られていることが認められる。

【図面の簡単な説明】

【0041】

【図1】本発明において用いられるアルミニウム板と鋼板との重ね隅肉接合材の一例を示す斜視説明図である。

【図2】図1におけるII−II断面説明図である。

【図3】本発明に従う重ね隅肉接合材の設置形態の一例を示す正面説明図である。

【図4】本発明を自動車のルーフパネルに適用した例を示す説明図であって、(a)は、そのようなルーフパネルの後部の部分斜視説明図であり、(b)は、そのようなルーフパネルの後部部分の断面説明図(図4(a)におけるIVB−IVB断面に相当)であり、(c)は、(b)におけるA部拡大説明図である。

【図5】実施例における複合サイクル腐食試験での接合材の傾斜配設形態及び評価面を示す正面説明図である。

【符号の説明】

【0042】

10 接合材 12 アルミニウム板

14 鋼板 16 端面

18 接合部 20,22 ビード止端部

30 水平面 40 ルーフパネル

42 ルーフパネルアッパー 44 ルーフパネルロア

46 重合せ部 48 接合部

【技術分野】

【0001】

本発明は、重ね隅肉接合材の設置方法及び構造に係り、特に、アルミニウム板と鋼板とを重ね隅肉溶接して得られる接合材の組付けに際して、そのような接合材の耐食性を効果的に高めて設置せしめる方法と、その設置構造に関するものである。

【背景技術】

【0002】

従来から、自動車等の車両のボデー部材には、鋼板や亜鉛若しくは亜鉛系合金を被覆した亜鉛系被覆鋼板が、主として用いられて来ている。しかし、近年において、地球環境保全を背景にした省エネルギー化が問題となり、その対策として、車体重量の軽量化が盛んに検討されている。そして、そのような軽量化の目的から、従来の鋼材料に代わり、軽量材料であるアルミニウム材の使用部位が増加して来ているのであり、このため、自動車等のボデーの構造上から、どうしても、アルミニウム板材と鋼板材とが接する部位が増えて来ており、そこでは、両板材の接合のために、重ね隅肉溶接を用いた接合方式が検討されている。

【0003】

ところで、自動車等の車両にあっては、そのボデーが雨水や路面凍結防止のために散布される塩類等の腐食因子に曝されて、発錆し易い環境下において用いられるものであるところから、そのような自動車等のボデーを構成する部材には、防錆塗装が施されるようになっている。しかし、自動車等のボデーにおける接合部は、一般に、塗装が周り込み難く、そのために、未塗装或いは塗膜が薄い状態にあり、また、構造上においても、塩類や水分等の腐食因子が溜まり易くなるところから、最も腐食が進行し易い部位となっている。このため、自動車等のボデーにおいては、かかる部位の耐食性能向上が特に重要な課題となっているのであり、中でも、アルミニウム板と鋼板とが接する部分となる継手部分においては、従来の鋼板同士の接合に比べて、その合わせ部の耐食性が著しく低下し、特に、アルミニウム板の侵食が大きくなるという問題を内在しているのである。

【0004】

このため、そのようなアルミニウム板と鋼板との接合部(継手部分)の耐食性を向上せしめるべく、種々なる検討が為されており、例えば、特許文献1においては、アルミニウム板と鋼板との接合部位に、アルミニウム被覆鋼板を介装せしめ、そのアルミニウム被覆がアルミニウム板に接するようにして接合する手法が提案され、また特許文献2においては、車体鋼板の合わせ部に、所定の金属粉末を混入してなる合成樹脂層からなる防錆層を形成せしめてなる構造が提案されており、更に特許文献3においては、鋼材とアルミニウム材との互いの接合面間に、特定のZn又はAlの金属被膜と有機樹脂接着剤の被膜との抑制層を設け、その状態において、スポット溶接せしめる方式が明らかにされている。

【0005】

しかしながら、それら特許文献1〜3の接合方式にあっては、何れも、アルミニウム板と鋼板等の組合せからなる2枚の板材の接合面間に、耐食性を高める第三の部材(層)を配設乃至は介在せしめて、接合を行なう構造のものであるところから、コストや工数がかかることとなり、そのために、実際の自動車等のボデーの接合に際しては、その実用化が困難なものであったのである。

【0006】

【特許文献1】特開平6−142941号公報

【特許文献2】特開平5−287567号公報

【特許文献3】特開2008−80394号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ここにおいて、本発明は、かかる事情を背景にして為されたものであって、その解決課題とするところは、アルミニウム板と鋼板とを重ね隅肉溶接して得られる接合材における接合部たる継手部分の耐食性を、より簡便な手法により、効果的に向上せしめ得る重ね隅肉接合材の設置方法及び構造を提供することにある。

【課題を解決するための手段】

【0008】

そして、そのような課題を解決すべく、本発明者が、アルミニウム板と鋼板とを重ね隅肉溶接して得られる重ね隅肉接合材について、塩水噴霧試験を行ない、かかる重ね隅肉接合材からなる試験片を様々な傾斜角度に保持して、その耐食性を調査した結果、そのような重ね隅肉接合材において、その鋼板部位が、アルミニウム板部位よりも上方に位置するようになると、鋼板部位で発生する鉄錆が、接合材の接合部(ビード)を乗り越えて、アルミニウム板部位に達することにより、アルミニウム板部位が大きく腐食することを見い出したのである。また、そのアルミニウム板部位が、鋼板部位よりも上方に位置するようになると、鋼板部位に生じた鉄錆が、アルミニウム板部位に付着することもなく、特に、アルミニウム板部位の腐食が著しく小さくなることが判明したのである。

【0009】

本発明は、かかる知見に基づいて完成されたものであって、その要旨とするところは、アルミニウム板と鋼板とを重ね隅肉溶接して得られる接合材を組み付けて、目的とする構造体の少なくとも一部を形成するに際して、該接合材における溶接ビード形成側の面を、前記構造体において腐食因子が接触する側に位置せしめると共に、該接合材における前記アルミニウム板部位が、該接合材における前記鋼板側のビード止端部よりも鉛直方向上方に位置するように、かかる接合材を配設することを特徴とする重ね隅肉接合材の設置方法にある。

【0010】

なお、この本発明に従う重ね隅肉接合材の設置方法の望ましい態様によれば、前記重ね隅肉溶接が、MIG溶接操作にて行なわれ、そしてそれによって得られた接合材が、用いられることとなる。

【0011】

また、かかる本発明の望ましい態様の他の一つによれば、前記アルミニウム板と前記鋼板とを重ね合わせ、かかるアルミニウム板の端面部位に対して、前記重ね隅肉溶接が実施されることによって、本発明で用いられる重ね隅肉接合材が形成される。

【0012】

さらに、本発明の望ましい態様の別の一つによれば、前記接合材における前記アルミニウム板部位が前記鋼板部位よりも上方に位置するように、該接合材が傾斜して配設され、且つ該接合材が水平方向に対して少なくとも30°以上傾斜せしめられている。

【0013】

そして、かかる本発明に従う重ね隅肉接合材の設置方法にあっては、前記鋼板は、有利には、軟鋼、炭素鋼、高張力鋼及びステンレス鋼のうちの何れかの材質にて構成されたり、或いは、溶融亜鉛メッキ鋼、合金化溶融亜鉛メッキ鋼、アルミニウム合金メッキ鋼及び電気亜鉛メッキ鋼のうちの何れかの材質からなるものが用いられる一方、前記アルミニウム板としては、5000系、6000系及び7000系のアルミニウム合金のうちの何れかの材質からなるものが、有利に用いられることとなる。

【0014】

また、本発明にあっては、アルミニウム板と鋼板とを重ね隅肉溶接して得られる接合材を組み付けて、目的とする構造体の少なくとも一部を形成してなる構造にして、該接合材における溶接ビード形成側の面が、前記構造体において腐食因子が接触する側に配置せしめられると共に、該接合材における前記アルミニウム板部位が、該接合材における前記鋼板側のビード止端部よりも鉛直方向上方に位置するように、かかる接合材が配設されていることを特徴とする重ね隅肉接合材の設置構造も、その要旨とするものである。

【発明の効果】

【0015】

このように、本発明に従う重ね隅肉接合材の設置方法や設置構造にあっては、アルミニウム板と鋼板とを重ね隅肉溶接して得られる接合材が、そのアルミニウム板部位を鋼板側のビード止端部よりも鉛直方向上方に位置するように配設されて、水分や塩類等の腐食因子が接触しても、それらは、アルミニウム板側部位の表面から、鋼板側部位の表面に流下せしめられるようになっているところから、その鋼板部位に発生する鉄錆が、アルミニウム板と鋼板との接合部を与える溶接ビード(溶接金属)を乗り越えて、アルミニウム板側部位に到達することが、効果的に阻止され得るのであり、これによって、かかる接合材におけるアルミニウム板部位の腐食を、効果的に抑制乃至は阻止することが出来ることとなったのである。

【発明を実施するための最良の形態】

【0016】

以下、本発明を更に具体的に明らかにするために、本発明の実施の形態について、図面を参照しつつ、詳細に説明することとする。

【0017】

先ず、本発明において用いられる重ね隅肉接合材の一例が、図1及び図2に、概略的に示されている。そこにおいて、接合材10は、所定厚さのアルミニウム板12と、このアルミニウム板12よりも厚さの薄い鋼板14とが、それぞれの端部部位において、アルミニウム板12が上方に位置するように重ね合わされた状態下で、アルミニウム板12の端面16(図2において、一点鎖線で示す)部位が重ね隅肉溶接されて、溶接ビードにて、溶接部乃至は接合部18が形成されることにより、一体化せしめられて、構成されている。なお、ここでは、それらアルミニウム板12と鋼板14とが、重ね合わせ部の全長に亘って溶接されており、それによって、接合部18がアルミニウム板12の端面16に沿って、全長に連続して延びるように形成されている。また、かかる接合部18は、図2に示されるように、直交する二つの面、即ち、アルミニウム板12の端面16と鋼板14の上面とを結合する略三角形状の断面形状となっている。更に、そのような接合部(溶接ビード)18の鋼板14表面に対する端部が鋼板側のビード止端部20となる一方、アルミニウム板12表面に対する端部がアルミニウム板側のビード止端部22となっている。

【0018】

そこで、そのような接合材10を構成するアルミニウム板12や鋼板14としては、特に制限されるものではなく、目的とする継手乃至は接合材に要求される特性等に応じて、適宜に選択されるものではあるが、特に、アルミニウム板12としては、JIS呼称の合金番号にて、5000系(Al−Mg系)、6000系(Al−Mg−Si系)、或いは7000系(Al−Zn−Mg系)のアルミニウム合金材質のものが有利に用いられ、また鋼板14としては、軟鋼、炭素鋼、高張力鋼、ステンレス鋼等の材質のものや、溶融亜鉛メッキ(GI)や合金化溶融亜鉛メッキ(GA)、アルミニウム合金メッキ、電気亜鉛メッキ等、従来から公知の亜鉛又は亜鉛合金、アルミニウム又はアルミニウム合金による表面処理が施されてなる鋼材質のものが、有利に用いられることとなる。

【0019】

なお、ここで、アルミニウム板12の厚さ:Pとしては、接合材10の用途に応じて、また採用される重ね隅肉溶接手法等に応じて、適宜に選定されるところであるが、例えば重ね隅肉溶接手法として、MIG溶接が採用される場合にあっては、アルミニウム板12と鋼板14との接合界面に、脆弱な金属間化合物層が厚く形成されることを回避すること等の点より、一般に、0.5〜2.0mm程度の厚さが採用され、また鋼板14の厚さ:Qにあっても、アルミニウム板12の厚さ:Pよりも厚くされることが望ましく、特に、アルミニウム板12と鋼板14の剛性を適度に揃え、以て溶接後の凝固収縮時において、熱歪みによる応力集中にて、溶接部に局所変形が惹起されて、そこに不完全部が発生するようなことを有利に抑制乃至は阻止せしめる上において、それら鋼板14とアルミニウム板12との厚さの比(Q/P)が0.6〜0.8となるように、鋼板14の厚さ:Qが、適宜に選定されることとなる。

【0020】

また、それら二つの板材(12,14)を用いて、目的とする接合材10を得るための接合手法にあっても、公知の重ね隅肉溶接手法が、適宜に採用され得るところであるが、特に、本発明にあっては、有利には、MIG溶接操作にて、アルミニウム板12と鋼板14とが重ね隅肉溶接されることとなる。中でも、接合部18が、ろう材やフラックスを用いることなく、4000系(Al−Si系)又は5000系(Al−Mg系)のアルミニウム合金からなる溶接ワイヤ(溶加材)を用いたMIG溶接操作によって、形成されるようにすることが望ましく、これにより、溶接金属の強度を高めて、アルミニウム板12と鋼板14とが強固に溶接され、その継手強度が高度に確保され得ていると共に、スラグの除去作業や大掛かりな設備が不要となり、ろうやフラックス入りワイヤ等を使用する場合に比べて、コストが低く抑えられる等の利点を享受することが出来る。

【0021】

そして、本発明にあっては、かくの如くして得られる接合材10を用いて、それを、目的とする構造体の少なくとも一部を形成するように組み付けるに際して、かかる接合材10における溶接ビード(18)形成側の面を、目的とする構造体において、水分や塩類等の腐食因子が接触する側に位置せしめると共に、接合材10におけるアルミニウム板12部位が、接合材10における鋼板14側のビード止端部20よりも、鉛直方向上方に位置するように、かかる接合材10を配設せしめることにあり、その一例が、図3に概略的に示されている。

【0022】

すなわち、図3において、接合材10は、アルミニウム板12と鋼板14との接合部18を構成する溶接ビードが上側に位置するようにして、水平面30に対して、所定の傾斜角度:θをもって傾斜して配設されているのである。そして、ここでは、そのような傾斜配置された接合材10の上側の面、換言すれば、アルミニウム板12及び鋼板14の上面に対して、水分や塩類等の腐食因子が接触するような環境下に、接合材10が配設されているのである。

【0023】

従って、図3に示される如く、接合材10が、所定の傾斜角度:θをもって傾斜配置された形態において、その上面に対して、水分や塩類等の腐食因子が飛来して、接触するようなことがあっても、それは、上方のアルミニウム板12から、下方の鋼板14側に流れる等して移行することとなるところから、防錆塗装が周り込み難い等の理由によって、鋼板14の表面に鉄錆が発生した場合にあっても、そのような鉄錆が、接合部(溶接ビード)18を乗り越えて、アルミニウム板12の上面に達し、付着するようなことは全くないのであり、そのために、アルミニウム板12の腐食を効果的に抑制乃至は阻止し得て、その耐食性を、著しく向上せしめ得るのである。

【0024】

なお、かかる接合材10の水平面30に対する傾斜角度:θとしては、そのような接合材10におけるアルミニウム板12部位が、鋼板14側のビード止端部20よりも、鉛直方向上方に位置するような角度において、適宜に選定されることとなるが、鋼板14側で発生する鉄錆の、接合部18における乗越えをより効果的に抑制乃至は阻止する上において、一般に、30°以上、望ましくは45°以上の傾斜角度が選択され、更に90°を超えても、180°未満であれば、アルミニウム板12は、鋼板14よりも鉛直方向上方に位置することとなるが、その場合にあっては、有利には、160°程度の角度以下において、傾斜角度:θが選定されることとなる。

【0025】

そして、このような本発明に従う重ね隅肉接合材の設置構造の更なる具体例の一つが、図4に示されている。そこにおいて、(a)は、自動車のルーフパネルの後部構造を示しており、そこでは、自動車の上部を覆う板状のルーフパネルアッパー42の後端部に、所定の形状にプレス成形されてなる板状のルーフパネルロア44が接合されて、ルーフパネル40が構成されている。また、そのようなルーフパネル40の後部部分は、(b)に示される断面図から明らかな如く、鉛直方向において、ルーフパネルアッパー42が、ルーフパネルロア44よりも上方に配置せしめられた形態において、それらの端部が互いに傾斜した形態において重ね合わされ、その重合せ部46において、(c)に示される如く接合されて、一体的な構造とされているところから、そのような接合構造を有するルーフパネル40に対して、本発明が適用されているのである。

【0026】

すなわち、ルーフパネル40にあっては、ここでは、そのルーフパネルアッパー42がアルミニウム板にて構成されている一方、ルーフパネルロア44が、鋼板にて構成され、そして、それらの重合せ部46が、上側に位置するアルミニウム板(42)の端面部位に対する重ね隅肉溶接にて接合されて、接合部48が形成されると共に、図4(c)に示される如く、水平面に対して、所定の角度:θにおいて、傾斜して配設せしめられ、以て、優れた耐食性が発揮せしめられ得るようになっているのである。

【0027】

以上、本発明の代表的な実施形態について詳述して来たが、それは、あくまでも、例示に過ぎないものであって、本発明は、そのような実施形態に係る具体的な記述によって、何等限定的に解釈されるものではないことが、理解されるべきである。

【0028】

例えば、上記の実施形態では、アルミニウム板12と鋼板14とを重ね合わせて、アルミニウム板12の端面部位に対して、重ね隅肉溶接が実施され、接合部(溶接ビード)18が形成されているが、鋼板14の端面部位に対して、重ね隅肉溶接が実施されるようにして、鋼板14の端面部位とアルミニウム板12の表面部位との間に、接合部が形成されるようにすることも可能である。

【0029】

また、本発明は、例示の如く、重ね合わされるアルミニウム板と鋼板の一方の端面部位に対する重ね隅肉溶接にて形成される、所謂片面重ね隅肉継手構造の接合材10のみならず、それら重ね合わされる二つの板材のそれぞれの端面部位に対して、重ね隅肉溶接をそれぞれ実施することによって得られる、所謂両面重ね隅肉継手構造の接合材にあっても、同様に用いることが可能である。その場合において、腐食因子が接触する側に位置せしめられる溶接ビード形成面を有する接合材は、そのアルミニウム板部位が、鋼板部位(鋼板側のビード止端部)よりも鉛直方向上方に位置するように、配置せしめられることとなることは、勿論である。

【0030】

さらに、アルミニウム板と鋼板とを重ね隅肉溶接して得られる接合材は、例示の自動車ボデーの如き車両の分野で用いられる構造体のみならず、家電製品、建材等における構造体の少なくとも一部を構成する部材として、有利に用いられ得るものであって、その適用分野における、腐食因子が接触せしめられる側において、本発明が有利に適用されることとなる。

【0031】

その他、一々列挙はしないが、本発明が、当業者の知識に基いて種々なる変更、修正、改良等を加えた態様において実施され得るものであり、また、そのような実施の態様が、本発明の趣旨を逸脱しない限りにおいて、何れも、本発明の範疇に属するものであることは、言うまでもないところである。

【実施例】

【0032】

以下に、本発明の実施例をいくつか示し、本発明を更に具体的に明らかにすることとするが、また、そのような実施例の記載によって、本発明が、何等の制約をも受けるものでないことが、理解されるべきである。

【0033】

−試験例1−

先ず、アルミニウム(Al)板として、厚さ(P)が1.0mmの6000系のアルミニウム板材(6016、T4)を準備する一方、鋼板として、厚さ(Q)が0.7mmの合金化溶融亜鉛メッキ鋼板材を準備し、それらアルミニウム板材と鋼板材とを、重ね代が10mmとなるように重ね合わせて、固定した。

【0034】

次いで、MIG溶接機として、4000系アルミニウム合金(4043)からなる直径が1.2mmφの溶接ワイヤが装着された精密制御型MIG溶接機を用い、溶接ワイヤがプラス極、被溶接材がマイナス極となるように、溶接電源装置に接続した後、被溶接材との間にアークを発生させ、MIG溶接機のノズルを、溶接速度10mm/sにおいて、アルミニウム板材の端部部位に沿って相対移動せしめることにより、MIG溶接を行ない、図1及び図2に示される如き接合材(10)を得た。なお、かかる接合材(10)は、全長:100mm、幅:50mmであった。

【0035】

そして、かくして得られた試験例1に係る接合材の試験片について、それを、図5に示される如き傾斜角度:θにて傾斜配置せしめて、その評価面に対して、複合サイクル腐食試験を実施した。この複合サイクル腐食試験は、JIS−Z−2371に従う塩水噴霧試験を12時間行なった後、60℃での乾燥を6時間行ない、更にその後、湿潤試験(50℃、RH95%以上)を6時間行なうことからなる工程を1サイクルとして、7サイクル(168時間)の腐食試験期間において評価した。そして、そのような所定期間の腐食試験を行なった後、りん酸クロム酸洗浄により、腐食生成物を除去せしめ、次いで、その得られた腐食試験片を、4箇所の異なる断面において、その腐食状況を観察し、2番目に広範囲の腐食を示す領域を採用して、腐食領域の大きさにおいて評価し、その結果を、下記表1に示した。

【0036】

なお、かかる腐食領域の評価基準は、鋼板(14)側のビード止端部(20)から、溶接金属(接合部18)側への腐食領域の長さにおいて、以下の基準にて評価した。

2mm未満 ・・・ ○

2〜4mm ・・・ △

4mm超 ・・・ ×

【0037】

−試験例2〜20−

上記試験例1と同様に、アルミニウム板(12)及び鋼板(14)として、下記表1に示される材質の板材をそれぞれ準備し、それらを、下記表1に示される溶接ワイヤを用いて、上記試験例1と同様にして、MIG溶接を行ない、試験例2〜20に係る接合材(10)を得た。

【0038】

その後、上述のようにして得られた試験例2〜20に係る各種の接合材を用いて、それらを、図5に示される如き各種の傾斜角度θ/−θにおいて配設した後、それぞれの評価面に対して、試験例1と同様にして、複合サイクル腐食試験を実施し、それぞれの耐食性の評価を行なった。得られた結果を、下記表1に併せて示す。

【0039】

【表1】

【0040】

かかる表1の結果から明らかな如く、本発明に従って、アルミニウム板(12)と鋼板(14)とを重ね隅肉溶接して得られる接合材(10)を、所定の傾斜角度:θにて傾斜配置せしめた試験例1〜10の場合にあっては、それらの評価面に腐食因子を作用せしめても、アルミニウム板(12)の部位が、鋼板(14)側のビード止端部(20)よりも鉛直方向上方に位置せしめられていることにより、その傾斜角度が−θとなる試験例11〜20の場合に比べて、耐食性において、著しく優れた結果が得られていることが認められる。

【図面の簡単な説明】

【0041】

【図1】本発明において用いられるアルミニウム板と鋼板との重ね隅肉接合材の一例を示す斜視説明図である。

【図2】図1におけるII−II断面説明図である。

【図3】本発明に従う重ね隅肉接合材の設置形態の一例を示す正面説明図である。

【図4】本発明を自動車のルーフパネルに適用した例を示す説明図であって、(a)は、そのようなルーフパネルの後部の部分斜視説明図であり、(b)は、そのようなルーフパネルの後部部分の断面説明図(図4(a)におけるIVB−IVB断面に相当)であり、(c)は、(b)におけるA部拡大説明図である。

【図5】実施例における複合サイクル腐食試験での接合材の傾斜配設形態及び評価面を示す正面説明図である。

【符号の説明】

【0042】

10 接合材 12 アルミニウム板

14 鋼板 16 端面

18 接合部 20,22 ビード止端部

30 水平面 40 ルーフパネル

42 ルーフパネルアッパー 44 ルーフパネルロア

46 重合せ部 48 接合部

【特許請求の範囲】

【請求項1】

アルミニウム板と鋼板とを重ね隅肉溶接して得られる接合材を組み付けて、目的とする構造体の少なくとも一部を形成するに際して、

該接合材における溶接ビード形成側の面を、前記構造体において腐食因子が接触する側に位置せしめると共に、該接合材における前記アルミニウム板部位が、該接合材における前記鋼板側のビード止端部よりも鉛直方向上方に位置するように、かかる接合材を配設することを特徴とする重ね隅肉接合材の設置方法。

【請求項2】

前記重ね隅肉溶接が、MIG溶接操作にて行なわれることを特徴とする請求項1に記載の重ね隅肉接合材の設置方法。

【請求項3】

前記アルミニウム板と前記鋼板とを重ね合わせ、かかるアルミニウム板の端面部位に対して、前記重ね隅肉溶接が実施されていることを特徴とする請求項1又は請求項2に記載の重ね隅肉接合材の設置方法。

【請求項4】

前記接合材における前記アルミニウム板部位が前記鋼板部位よりも上方に位置するように、該接合材が傾斜して配設され、且つ該接合材が水平方向に対して少なくとも30°以上の角度で傾斜せしめられていることを特徴とする請求項1乃至請求項3の何れか一つに記載の重ね隅肉接合材の設置方法。

【請求項5】

前記鋼板が、軟鋼、炭素鋼、高張力鋼及びステンレス鋼のうちの何れかの材質からなるものであることを特徴とする請求項1乃至請求項4の何れか一つに記載の重ね隅肉接合材の設置方法。

【請求項6】

前記鋼板が、溶融亜鉛メッキ鋼、合金化溶融亜鉛メッキ鋼、アルミニウム合金メッキ鋼及び電気亜鉛メッキ鋼のうちの何れかの材質からなるものであることを特徴とする請求項1乃至請求項5の何れか一つに記載の重ね隅肉接合材の設置方法。

【請求項7】

前記アルミニウム板が、5000系、6000系及び7000系のアルミニウム合金のうちの何れかの材質からなるものであることを特徴とする請求項1乃至請求項6の何れか一つに記載の重ね隅肉接合材の設置方法。

【請求項8】

アルミニウム板と鋼板とを重ね隅肉溶接して得られる接合材を組み付けて、目的とする構造体の少なくとも一部を形成してなる構造にして、

該接合材における溶接ビード形成側の面が、前記構造体において腐食因子が接触する側に配置せしめられると共に、該接合材における前記アルミニウム板部位が、該接合材における前記鋼板側のビード止端部よりも鉛直方向上方に位置するように、かかる接合材が配設されていることを特徴とする重ね隅肉接合材の設置構造。

【請求項1】

アルミニウム板と鋼板とを重ね隅肉溶接して得られる接合材を組み付けて、目的とする構造体の少なくとも一部を形成するに際して、

該接合材における溶接ビード形成側の面を、前記構造体において腐食因子が接触する側に位置せしめると共に、該接合材における前記アルミニウム板部位が、該接合材における前記鋼板側のビード止端部よりも鉛直方向上方に位置するように、かかる接合材を配設することを特徴とする重ね隅肉接合材の設置方法。

【請求項2】

前記重ね隅肉溶接が、MIG溶接操作にて行なわれることを特徴とする請求項1に記載の重ね隅肉接合材の設置方法。

【請求項3】

前記アルミニウム板と前記鋼板とを重ね合わせ、かかるアルミニウム板の端面部位に対して、前記重ね隅肉溶接が実施されていることを特徴とする請求項1又は請求項2に記載の重ね隅肉接合材の設置方法。

【請求項4】

前記接合材における前記アルミニウム板部位が前記鋼板部位よりも上方に位置するように、該接合材が傾斜して配設され、且つ該接合材が水平方向に対して少なくとも30°以上の角度で傾斜せしめられていることを特徴とする請求項1乃至請求項3の何れか一つに記載の重ね隅肉接合材の設置方法。

【請求項5】

前記鋼板が、軟鋼、炭素鋼、高張力鋼及びステンレス鋼のうちの何れかの材質からなるものであることを特徴とする請求項1乃至請求項4の何れか一つに記載の重ね隅肉接合材の設置方法。

【請求項6】

前記鋼板が、溶融亜鉛メッキ鋼、合金化溶融亜鉛メッキ鋼、アルミニウム合金メッキ鋼及び電気亜鉛メッキ鋼のうちの何れかの材質からなるものであることを特徴とする請求項1乃至請求項5の何れか一つに記載の重ね隅肉接合材の設置方法。

【請求項7】

前記アルミニウム板が、5000系、6000系及び7000系のアルミニウム合金のうちの何れかの材質からなるものであることを特徴とする請求項1乃至請求項6の何れか一つに記載の重ね隅肉接合材の設置方法。

【請求項8】

アルミニウム板と鋼板とを重ね隅肉溶接して得られる接合材を組み付けて、目的とする構造体の少なくとも一部を形成してなる構造にして、

該接合材における溶接ビード形成側の面が、前記構造体において腐食因子が接触する側に配置せしめられると共に、該接合材における前記アルミニウム板部位が、該接合材における前記鋼板側のビード止端部よりも鉛直方向上方に位置するように、かかる接合材が配設されていることを特徴とする重ね隅肉接合材の設置構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−12484(P2010−12484A)

【公開日】平成22年1月21日(2010.1.21)

【国際特許分類】

【出願番号】特願2008−173215(P2008−173215)

【出願日】平成20年7月2日(2008.7.2)

【出願人】(000002277)住友軽金属工業株式会社 (552)

【Fターム(参考)】

【公開日】平成22年1月21日(2010.1.21)

【国際特許分類】

【出願日】平成20年7月2日(2008.7.2)

【出願人】(000002277)住友軽金属工業株式会社 (552)

【Fターム(参考)】

[ Back to top ]