重合パラキシリレンまたは置換パラキシリレンの薄い層を堆積させるための堆積方法および堆積装置

【課題】大きな表面積を覆い、薄く、一様な厚さの重合パラキシリレンの膜を堆積させる。

【解決手段】本発明の堆積装置は、固体または液体の出発原料を蒸発させるための蒸発器(1)を備える。搬送ガスのためのガスライン(11)が蒸発器(1)に延びる。搬送ガスは、蒸発した出発原料を分解チャンバー(2)に運び、その中で出発原料が分解される。この堆積装置は、更に、プロセスチャンバー(8)を備える。プロセスチャンバー(8)は、搬送ガスによって運ばれる分解生成物が入るガス注入部(3)と、重合させられる分解生成物で覆われることになる基板(7)を支持するためにガス注入部(3)に対向して支持面(4’)を持つサセプタ(4)と、ガス排出口(5)とを有する。ガス注入部(3)は、支持面(4’)と平行に広がるガス放出面(3’)を有する平面ガス分配器を形成し、ガス放出面(3’)全体に渡って複数のガス放出ポート(6)が分布する。

【解決手段】本発明の堆積装置は、固体または液体の出発原料を蒸発させるための蒸発器(1)を備える。搬送ガスのためのガスライン(11)が蒸発器(1)に延びる。搬送ガスは、蒸発した出発原料を分解チャンバー(2)に運び、その中で出発原料が分解される。この堆積装置は、更に、プロセスチャンバー(8)を備える。プロセスチャンバー(8)は、搬送ガスによって運ばれる分解生成物が入るガス注入部(3)と、重合させられる分解生成物で覆われることになる基板(7)を支持するためにガス注入部(3)に対向して支持面(4’)を持つサセプタ(4)と、ガス排出口(5)とを有する。ガス注入部(3)は、支持面(4’)と平行に広がるガス放出面(3’)を有する平面ガス分配器を形成し、ガス放出面(3’)全体に渡って複数のガス放出ポート(6)が分布する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、重合パラキシリレンまたは置換パラキシリレンの薄い膜を1つ以上堆積させるための堆積装置であって、固体または液体の出発原料を蒸発させるための加熱される蒸発器を備え、当該出発原料は特にポリマー(重合体)の形であり、特にダイマー(二量体)であり、当該蒸発器に搬送ガスのための搬送ガス供給ラインが延び、当該搬送ガスによって、蒸発した出発原料、特に蒸発したポリマー、特にダイマーが加熱可能な分解チャンバー、特に熱分解チャンバーに運ばれ、当該分解チャンバーは前記蒸発器の下流に配置され、当該分解チャンバーの中で前記出発原料が特にモノマー(単量体)に分解され、プロセスチャンバーを備え、当該プロセスチャンバーは前記分解チャンバーの下流に配置され、当該プロセスチャンバーはガス注入部を有し、当該ガス注入部を通って前記搬送ガスによって運ばれる分解生成物、特にモノマーが入り、当該プロセスチャンバーはサセプタを有し、当該サセプタは重合させられる分解生成物、特にモノマーで覆われることになる基板を支持するために前記ガス注入部に対向して冷却可能な支持面を持ち、当該プロセスチャンバーはガス排出口を有し、当該ガス排出口を通って前記搬送ガスと前記分解生成物、特にモノマーの重合しなかった部分が排出され、前記ガス注入部は平面ガス分配器を形成し、当該平面ガス分配器は前記支持面と平行に広がる加熱可能なガス放出面を持ち、当該ガス放出面全体に渡って非常に多数のガス放出ポートが分布する堆積装置に関する。

【0002】

更に、本発明は、重合体原料、特にパラキシリレンまたは置換パラキシリレンの1つ以上の薄い層を堆積させるための堆積方法であって、特にポリマーによって形成され、特にダイマーである固体または液体の出発原料が、蒸発器の中で蒸発するステップと、出発原料、特にダイマーが、前記蒸発器から搬送ガス供給ラインを通って分解チャンバー、特に

熱分解チャンバーに搬送ガスによって運ばれ、前記分解チャンバーの中で好ましくは熱分解で特にモノマーに分解されるステップと、分解生成物、特にモノマーが、前記分解チャンバーから、基板がサセプタの支持面の上に載っている堆プロセスチャンバーの中に前記搬送ガスによって運ばれ、ガス注入部を通って前記プロセスチャンバーの中に流れるステップと、前記分解生成物、特にモノマーが、前記支持面と平行に広がり、前記ガス注入部によって形成される平面ガス分配器のガス放出面のガス放出ポートから前記搬送ガスとともに前記基板の表面に垂直な方向に放出され、薄い層として前記基板の表面に重合するステップと、前記搬送ガスと前記分解生成物の重合しなかった部分、特にモノマーが、ガス排出口から前記プロセスチャンバーの外に排出されるステップと、前記ガス放出面の表面温度が前記支持面の表面温度よりも高くなるように、前記支持面が冷却され、前記支持面に対向して配置される前記ガス放出面が加熱されるステップと、を備える堆積方法に関する。

【背景技術】

【0003】

特許文献1、特許文献2および特許文献3は、p−キシリレンを堆積するための装置を開示する。その装置の中で出発原料は分解チャンバーに搬送ガスによって供給され、そこで分解され、分解生成物はプロセスチャンバーのガス注入部に運ばれ、プロセスチャンバーのガス注入部を通って導入され、冷却された基板上で重合させられる。ガス注入システムはプレートを持ち、そのプレートは非常に多数の開口を備え、基板の表面全体に渡って基板と平行に広がる。

【0004】

特許文献4は、ダイマー(二量体)のパラキシリレンである固体の出発原料がガス生成器の中にガスの形で持ち込まれる方法を記載する。このガスは熱分解チャンバーの中にガスラインを通って導かれる。そこで、ダイマーはモノマー(単量体)に分解される。モノマーは、プロセスチャンバーの中にガスラインを通って搬送ガスによって導かれる。そこで、モノマーは、サセプタの支持面に置かれている基板上で凝結するために、パイプの開口によって形成されるガス注入部を通って入る。プロセスチャンバーは付加的にガス排出口を持ち、そこから基板表面上で重合していないモノマーを排出することができる。ガス排出口の下流に配置された冷却トラップにおいて、モノマーは搬送ガスから凝結する。真空ポンプが冷却トラップの下流に配置されており、プロセスチャンバーの中の圧力はその真空ポンプによって設定される。

【0005】

使用されるパラキシリレン共重合体は特許文献5に記載されている。それらは、パリレンファミリーのC,N,Dポリマーであり、室温で固体粉末相または液相にある。

【0006】

ポリ-p−キシリレンとその誘導体の層でOLEDを不動態化すること、特に密閉することは非特許文献1から知られる。そのほかの点では、真空中でのパリレンコーティングで様々な大面積基板を供給することが知られている。例えば、気相からの凝結によって、ガラス、金属、紙、ペンキ、プラスチック、セラミック、フェライト、シリコンが細孔のない透明なポリマー膜で覆われる。これは、疎水性があり、化学的に耐久性があり、電気的に絶縁する重合体コーティングの特性を生かす。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】米国特許No.6,709,715 B1号明細書

【特許文献2】米国特許No.6,362,115 B1号明細書

【特許文献3】米国特許No.5,958,510 A号明細書

【特許文献4】米国特許No.4,945,856号明細書

【特許文献5】米国特許No.3,288,728号明細書

【非特許文献】

【0008】

【非特許文献1】"Characterization of ParyleneDeposition Process for the Passivation of Organic Light Emitting Diodes",Korean J. Chem. Eng., 19(4), 722-727 (2002).

【発明の概要】

【発明が解決しようとする課題】

【0009】

大きな表面積を覆い、薄く、特に、層の厚さに関して一様であるポリマー層を堆積させることができる手段を提供することが本発明の目的である。

【課題を解決するための手段】

【0010】

その目的は、特許請求の範囲に記載された発明によって達成される。各々の請求項はその目的を達成する独立した方法を示し、各々の請求項を任意の他の請求項と結合することができる。

【0011】

まず、ガス注入部として平面ガス分配器が提案される。平面ガス分配器を用いて、堆積原料を基板上にガス相で一様に供給することができる。サブミクロンの範囲の厚さを持った層を基板の表面全体に渡って均一的に堆積させることができ、その層は半平方メートルより広い。これは、その方法を半導体技術での使用に適合させる。本発明に係る装置と本発明に係る方法を用いて、電解効果トランジスタの生産においてゲート絶縁層として誘電性の層を堆積させることができる。特に、200nmの厚さのゲート絶縁膜を大面積の事前組立された基板の上に堆積させる。誘電性の絶縁層の堆積は組織化された方法で実行される。この目的のために、シャドウマスクが基板の上に置かれる。

【0012】

本発明に係る方法または本発明に係る装置を任意のタイプの大面積コーティングに使うことができる。特に、電子ペーパーの生産のための使用が予測される。これは、柔軟で厚い、特に金の構造で覆われた基板をポリマーでコーティングすることを含む。また、その方法と装置はTFT技術の場合に使われることができる。

【0013】

本発明で使われる平面ガス分配器は、スクリーン状の構造を持つガス放出面を備える。それは、ガス放出面の表面に実質的に一様にばらまかれた非常に多数のガス放出ポートを持ち、そのガス放出ポートを通ってノズルから基板の方向に薄いジェット噴流がいずれの場合にも放出される。ガス放出面の大きさは、それから少し離れた基板の大きさに実質的に対応する。ガス放出面と、基板または複数の基板が置かれるサセプタの支持面とはお互いに平行であり、望ましくは水平な平面にある。ガス放出ポートから出てくるガスの実質的に一様なガス前面が基板に達するように、ガス放出面と基板が載っているサセプタの支持面との間隔が選択される。ガス放出ポートはそれに応じてすぐ近くにある。そこに出てくる個々の”ガス噴流”は上述した一様なガス前面を形成するために結び付く。

【0014】

サセプタのプロセス温度は、平面ガス分配器のプロセス温度より低い。平面ガス分配器の温度は150℃と250℃の間の範囲にある。サセプタの温度は−30℃から100℃までの範囲にある。平面ガス分配器からサセプタへの熱放射によるエネルギーの移動を避けるために、平面ガス分配器、特にサセプタを向いたガス放出面はとても低い放射率を持つ。その放射率は、ε<0.04の範囲にある。これは、平面ガス分配器、特にガス放出面の表面を研磨すること、または金めっきすることによって達成される。よく研磨された平面ガス分配器は基板のコーティングされた表面への放射を最小にする。

【0015】

ガス放出面の表面温度は支持面の表面温度よりずっと高いので、ガス放出面と支持面の間の間に広がる堆積チャンバーのガス相内に垂直方向の温度勾配が生じる。基板は、支持面に平らに横たわり、その結果としてサセプタと熱を伝導するように接触する。コーティングされ、加熱されるガス注入部の表面からの放熱が最小限とされるにもかかわらず、基板の表面は熱くなるかもしれない。けれども、基板の底面と支持面の間の熱を伝導する接触を経て熱はサセプタに流れる。望ましくはサセプタは冷却される。

【0016】

平面ガス分配器はアルミニウムまたは高品位鋼で構成されてもよい。ノズルのようなガス放出ポートから放出されるガスの流れは、搬送ガスとモノマーで構成され、基板の表面にガス前面として渡る。その表面上でモノマーは吸着する。吸着されたモノマーは、層を形成するために重合成長プロセスでそこで成長する。成長率は、温度勾配によって影響を与えられ、または制御される。温度勾配はある程度は平面ガス分配器によって影響を与えられる。この温度勾配は高い成長効率を可能にする。平面ガス分配器の使用は、150mm×150mmに始まり、1000mm×1000mmまでの大面積へのコーティングを可能にする。この大きさの基板がポリマー原料で一様にコーティングされることができる。

【0017】

膜の成長に寄与しない分子は、加熱されたガスの外への流れによってモノマーガス相からプロセスチャンバーの外へ導かれる。50℃と250℃の間で加熱されたガスの外への流れを通して真空ポンプが排ガスを冷却トラップに吸い出し、そこでモノマーが凝結する。プロセス圧力は0.05ミリバールから0.5ミリバールまでである。平面ガス分配器における圧力損失は0.5ミリバールより少ない。これは1ミリバールより少ない分解圧力(熱分解圧力)を可能にする。望ましい横方向に一様な表面温度に基板ホルダの状態を至らせるために、

温度制御デバイスがあり、それは温度制御流体の経路によって形成され、そこを通って−30℃と100℃の間の温度範囲の液体である流体が流れる。望ましくは、お互いに平行に配置され、反対方向に流れる温度制御流体の2つの経路が与えられる。

【0018】

平面ガス分配器もまた、温度制御手段を持つ。ここでまた、それらは温度制御された流体が流れる経路であってよい。望ましくは、それらの経路はガス放出面を形成する平面ガス分配器のプレートの中に配置される。ガス放出面に開く通路が小さな管によって形成されてよい。上述した経路はそれらの小さな管の間の空間に配置されることができる。けれどもまた、加熱流体が流れる経路の代わりに、電気的に加熱される加熱コイルまたは加熱ワイヤがそこに設置されてもよい。この種のガス放出面を加熱する抵抗がより好ましい。プレートの後ろにガスボリュームがあり、それは流入分配器によって供給される。その流入分配器の中に加熱されたガス供給ラインが延び、そこを通ってポリマーを含んだ搬送ガスがガス注入部に運ばれる。プロセスチャンバーの壁は同様に加熱される。それらは150℃と250℃の間の範囲の温度に保たれる。ガス放出面と基板の表面または支持面の間の間隔は10mmと50mmの間の範囲にあり、付加的に調整される。

【0019】

ディスプレイ基板、シリコンウェハ、またはプラスチック製または紙製の基板が基板として適する。上述した装置において、そして本発明に係る方法によって、誘電層が基板の上に堆積される。基板は、誘電性基板または非誘電性基板または他の金属または半導体であってよい。望ましくは、基板は、例えば半導体回路が事前組立されたもの、特にその上にトランジスタが製造されたものである。

基板の底面はサセプタの支持面と全面接触の状態にあり、サセプタはアルミニウムまたは銅で構成される冷却ブロックによって形成される。サセプタは静的に固定された状態でプロセスチャンバーの中に配置される。けれどもまた、それは中央の、特に垂直な軸について回転してよいと予想される。

【0020】

本発明に係る方法の場合には、搬送ガスはアルゴン、窒素、ヘリウムであってよいが、それはマスフローコントローラによって与えられ、バルブによって閉じることができる供給ラインによって蒸発器に導かれる。蒸発器の中には、液体または固体の出発原料があり、それはパリレンダイマーである。50℃と200℃の間の温度で、ダイマーは蒸発し、ガスラインを通る搬送ガスによって熱分解オーブンに導かれる。ガスラインは加熱され、バルブによって閉じられることができる。そこでは、圧力は1ミリバールより低く、温度は350℃から700℃までである。ダイマーはオーブンの中でモノマーに熱分解され、モノマーは同様に加熱されたガスラインによってプロセスチャンバーの流入分配器に運ばれる。それから、それによって運ばれた搬送ガスとモノマーは、プレートの後ろにあり、放出ポートを持つ平面ガス分配器のチャンバーに入れられる。低い圧力損失で、このプロセスガスはガス放出面の表面に一様にばらまかれたガス放出ポートを通って流れ、ガス前面として基板の表面に達する。2μm/sまでの成長率で誘電層を形成するために、モノマーはそこに吸着し、重合する。熱分解オーブンにおけるダイマーの滞留時間とそこでの圧力勾配は、マスフローコントローラによって、またはプロセスチャンバーの圧力によって設定される。

望ましくは、平面ガス分配器と平行に広がるコーティングエリアは半平方メートルより大きい。蒸発器によって形成される源からチャンバーまで、および冷却トラップまでの接続ラインは重合温度より上の温度に加熱される。また、これは積極的に加熱されるガス分配器に適用する。上記分配器はよく研磨されるか、または金メッキされる。

【0021】

他の構造上の設計とプロセスエンジニアリングの特徴とともに、実質的に基板によって占められる表面エリア全体を覆うプロセスガスの平面的な導入が高い効率を達成する。プロセスチャンバーに導入されるモノマーの最小限の量のみが重合せず、冷却トラップの中で廃棄物として消滅する。

【0022】

本発明に係る装置または本発明に係る方法は、重合パラキシリレンまたは置換パラキシリレンを堆積させるために特に役に立つ。例えば、パリレンCが使われてよい。蒸発した原料は搬送ガスによって運ばれ、搬送ガスは例えばN2またはアルゴンまたは他の適切な不活性ガスである。望ましくは、出発原料の分解は熱分解のみで起こる。また、他の方法で、例えばプラズマによって支援されて

出発原料を分解することが予想される。分解される出発原料は必ずしもダイマーでなくてもよい。さらにまた、出発原料はカスケード反応による方法でモノマーまたは追加的な分解生成物に分解されてもよい。さらに、コーティング目的物の上でのポリマー鎖の構造にはとりわけ注目すべきである。

【0023】

本発明の実施形態を添付図面に基づいて以下に説明する。

【図面の簡単な説明】

【0024】

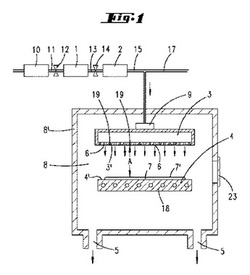

【図1】コーティング装置の主要構成部分、特にプロセスチャンバーの内部構造を概略的に示す。

【図2】ガス放出面の平面図を示す。

【図3】基板が上に配置されたサセプタの運搬面の平面図を示す。

【図4】別の実施形態の概略表現を示す。

【図5】図4のV−V線断面図を示す。

【図6】反転されたガス注入部3の下方の壁の内側プレートの部分透視表現を示す。

【図7】同様に反転されたガス注入部の外側の壁30の部分的な表現を示す。

【図8】ガス放出ポートの領域におけるガス注入部の下方の壁を通る断面図を示す。

【発明を実施するための形態】

【0025】

ヘリウム、アルゴンまたは窒素で構成される搬送ガスの大量の流れ(マスフロー)がマスフローコントローラ10によって設定される。搬送ガスはガスライン11を通って蒸発器1に流れる。バルブ12はガスライン11を閉じることができる。

【0026】

出発原料はパリレンファミリーの原料、特にC,N,Dパラキシリレンであり、蒸発器1は液体または固体の出発原料を蓄える皿または他の形の容器を持つ。粉末または液体は、図示されないヒーターによって50℃から200℃の温度に加熱される。気相と固形物または液相が実質的に熱平衡状態にあるような蒸発器を通って流れる搬送ガスの大量の流れに関して容器の体積が設計される。蒸発した出発原料は、好ましくはダイマー(二量体)であるが、搬送ガスの流れによって、加熱されたガスライン13を通って熱分解チャンバー2に導かれる。同様にバルブ14はガスライン13を閉じることができる。

【0027】

熱分解チャンバー2は図示されないヒーターによって350℃と700℃の間の範囲の温度まで加熱されることができる。1ミリバールより少ないチャンバーの全体圧力で、ダイマーはモノマー(単量体)に熱分解される。

【0028】

同様に加熱されたガスライン15を通って、モノマーは搬送ガスとともにプロセスチャンバーに導入される。また、ガスライン15から付加的なガスライン17が延びる。付加的なガスライン17は、プロセスチャンバーに追加の原料を導入することを可能にする。付加的なガスライン17は同様に加熱される。付加的なガスライン17を通って同じ原料または異なる原料を出発原料に混ぜることができる。

【0029】

上述したガスライン11、13、15、17の加熱は、加熱スリーブによって行われる。これらは加熱コイルによって加熱されてもよい。けれどもまた、加熱されたハウジングの中の蒸発チャンバー(蒸発器1)とプロセスチャンバー(熱分解チャンバー2)とともにそれらのガスラインを配置することができる。このハウジングは空間的に実際のプロセスチャンバーの上に、またはそれと平行に配置されてよい。

【0030】

プロセスチャンバー8の内側の上部領域にガス注入部3があり、プロセスチャンバー8の壁8’は加熱される。このガス注入部3は流入分配器9を有し、その流入分配器9にガスライン15が延びる。ガス注入部3の主構成部分は平面ガス分配器である。平面ガス分配器は中央チャンバーを形成し、その中に流入分配器9からガスが入る。平面ガス分配器3のチャンバーの底部は長方形または円形の形状である。実施形態(図2)では、平面ガス分配器3のチャンバーの底部は700と800mmの端の長さを有する長方形の形状である。ガス分配チャンバーの底部を形成するプレートは複数の経路19を持ち、その中を通って温度制御流体が流れ、プレートを150℃と250℃の間の範囲の温度に保つ。けれども、経路19の代わりに加熱コイル等が与えられてもよい。関連のある特徴は、表面部に一様の分布で配置された非常に多数のガス放出ポート6である。これらの薄い毛細管のようなガス放出ポート6を通って、搬送ガスとそれによって運ばれるモノマーが”ガス噴流”の形でプロセスチャンバー8に入る。これは0.5ミリバールより少ない圧力差で起こる。

【0031】

平面ガス分配器3の外側の表面はガス放出面3’を形成し、それは水平方向に広がる。

【0032】

ガス放出面に平行に広がるのは、サセプタ4の支持面4’である。支持面4’はガス放出面3’から距離Aだけ離して間隔をあけられる。その間隔はおよそ10mmから50mmの間隔である。支持面4’は、図3に示され、サセプタ4の上面に形成される。支持面4’は、ガス放出面3’とほぼ同じサイズであり、ガス放出面3’がわずかに大きくてもよい。

【0033】

サセプタ4は冷却ブロックによって形成される。サセプタ4はアルミニウムまたは銅で構成され、複数の温度制御媒体経路18を持つ。温度制御媒体経路18を通って流体が流れることができる。2つの経路が与えられ、曲がりくねった形で配置され、お互いに平行に走り、反対方向に流れる。それらはサセプタ4、そして特に基板7のための支持面としての機能を果たす表面4’を積極的に冷却する。

【0034】

基板7は支持面4’上に全面接触で位置する。それは、たとえばディスプレイ、シリコンウェハ、または紙のような誘電基板または非誘電基板であってよい。基板7は支持面4’上に全面接触で位置する。それで 基板7からサセプタ4への熱の移動が可能である。

【0035】

プロセスチャンバー8の底部の領域に2つのガス排出ポート5があり、それらは図示されない冷却トラップに図示されない加熱ラインによって接続される。冷却トラップは、例えば、液体窒素の温度に保たれ、排ガス中に存在するパリレンを凝結させる。冷却トラップの下流に図示されない真空ポンプがあり、それは圧力を調整し、それを用いてプロセスチャンバー8の内側の内圧を調整することができる。

【0036】

プロセスチャンバー8の中のプロセス圧力は0.05ミリバールから0.5ミリバールの範囲に設定される。サセプタの温度は、150℃と250℃の間の範囲にあるプロセスチャンバーの壁8’の温度、または平面ガス分配器3の温度よりも十分に低いままである。平面ガス分配器3からの熱放射による基板の加熱を最小限にするために、平面ガス分配器3は十分に研磨され、および/または金メッキされる。その放射率εは0.04より小さい。

【0037】

シャワーヘッドの方法で調整されたガス放出ポート6から出て行くガスは基板7の表面7’にガス前面として作用し、表面7’にモノマーが吸着させられる。吸着された原料は2μm/sまでの成長率で皮膜を形成するためにそこで重合する。支持面4’の表面温度の横の均一性は±0.5℃である。

【0038】

参照符号23は取り外し・取り付け開口を示し、それは真空気密方法で閉じられることができ、扱われる基板7のためにプロセスチャンバーの側壁に設けられる。

【0039】

図4と図5に示される実施形態の場合には、ガス注入部3は、それぞれ上流に蒸発器1を有する合計4つの熱分解チャンバー2によって供給される。堆積チャンバーは、またプロセスチャンバー8といわれるが、ほぼ立方形の反応炉ハウジング24の中に配置される。反応炉ハウジング24の長方形の上面の下にガス注入部3があり、それは上面のほとんど完全な内側を占め、分配チャンバーを持ち、分配チャンバーの中に大直径のパイプの形で流入分配器9が開く。流入分配器9のパイプの口の前にプレート25が広がり、それによってガス注入部3のチャンバーに入るプロセスガスが分配される。反応炉ハウジング24の上部プレートに平行に、ガス放出ポート6を備えた穴のあいたプレートがあり、そのプレートは反応炉ハウジング24の上部プレートに平行に広がるガス放出面3’を形成する。非常に多数のガス放出ポート6がガス放出面3’の一面に一様に分布する。

【0040】

ガス放出面3’を形成するプレートの中に図示されない温度制御手段がある。なお、ガス放出面3’は多層構造であってもよい。温度制御手段は、電気的に加熱ワイヤで加熱される。けれどもまた、このような加熱抵抗の代わりにガス放出面3’を形成するプレートは温度制御流体が流れる経路を持ってもよい。

【0041】

加熱ワイヤが温度制御手段として使われるならば、それらは多層構造から成る。お互いから離れて保たれる2つのプレートの一方がガスボリュームの低い方の壁を形成し、他方がガス放出面3’を形成し、それらの壁は複数の小さな管によってお互いに接続され、それらの小さな管はガス放出ポート6を形成する。前記加熱ワイヤはそれらの小さな管の間の空間に配置される。

【0042】

ガス放出面3’の下におよそ25mmから50mmの距離のところにサセプタ4がある。基板7は、ガス放出面3’に面するサセプタ4の支持面4’の上に位置する。図示されない位置決め手段が、支持面4’の上に事前組み立てされた基板7を正確に置くために与えられる。基板7の上にシャドウマスク20があり、それは適切なマスクホルダによって基板7に関して正確に置かれる。サセプタ4の温度は、図示されない温度制御手段によってガス注入部3の温度よりずっと低い温度に制御されることができる。ガス放出面3’の温度は少なくとも50℃であり、望ましくは支持面4’の温度より高い少なくとも100℃である。ガス注入部3から基板7に放射熱として移る熱がサセプタ4に移動することができるように、基板7は支持面4’の上に置かれている。これは、基板7の表面温度が支持面4’の表面温度よりもわずかに高いことを確かにする。

【0043】

ガス排出ポートは大きな直径のパイプによって形成される。これらのパイプはパイプ26に延び、それは同様に大きな直径を持ち、ポンプ22に接続される。

【0044】

反応炉ハウジング24の上に垂直に、合計4つの熱分解チャンバー2があり、それらはトップからボトムに垂直方向に流される。各々の熱分解チャンバー2は加熱カバー16によって囲まれており、加熱カバー16はプロセスに熱分解のために必要な熱を供給する。

【0045】

合計4つの熱分解チャンバー2の上に蒸発器1があり、それらはそれぞれ熱分解チャンバー2と関連し、同様に大きな直径のパイプライン13によって熱分解チャンバー2に接続される。パイプライン13は各々バルブ14を持つ。ポンプ22につながるパイプ26の中に制御バルブがあり、それは図示されないが、それによってプロセスチャンバー8の圧力を調節することができる。この目的のために図示されない圧力センサが反応炉ハウジング24の内側に設置される。

【0046】

参照符号23はゲートを示し、プロセスチャンバーに基板を取り付け、プロセスチャンバーから基板を取り外すために、またはプロセスチャンバーの中にシャドウマスク20を導入するためにそれらのゲートを開くことができる。

【0047】

蒸発器1の中に皿があり、それは図4中に破線によって示され、その中に出発物質がおよそ110℃の蒸発温度で格納される。およそ500sccmの搬送ガスの流れが、MFC10によって制御され、蒸発器1を通って流れる。熱分解セル(熱分解チャンバー2)の中で搬送ガスによって運ばれたダイマーが熱分解される。熱分解チャンバー2内のガスの滞留時間は、ミリ秒のオーダ、すなわちおよそ0.5から5msとなるように、ポンプ22によって流量が設定される。およそ1ミリバールの全圧が熱分解チャンバー2の内側に広がるように、装置全体のポンプ出力と流れ抵抗がここで選ばれる。

【0048】

合計4つのガスライン15を通して、分解生成物が流入分配器9に搬送ガスによって

導かれる。流入分配器9はシャワーヘッド状のガス注入部3につながる。プロセスガスはそこに一様にばらまかれ、ガス放出ポート6を通ってプロセスチャンバー8に入る。

【0049】

ここで、プロセスチャンバー8の内側におよそ0.1ミリバールのプロセス圧力が広がるような圧力勾配をポートにおいて得るように、ガス放出ポート6の直径とその数は装置全体の流れ抵抗とポンプ22のポンプ出力に適合させられる。その結果として、プロセスチャンバー8の圧力はおよそ10の倍数で熱分解チャンバー2の圧力より低い。

【0050】

図4に示されない加熱スリーブによって、注入要素(ガス注入部3)はもちろんガスライン15と9は、搬送ガスによって運ばれる分解生成物の重合または凝結温度より高い温度に保たれる。ガス注入部3のガス放出面3’は加熱ワイヤによって加熱されてよい。サセプタ4と向かい合うガス放出面3’は金メッキされ、十分に研磨される。

【0051】

プロセスチャンバー8の中に入ったプロセスガスは、事前組み立てされた基板7の表面に凝結する。基板7はサセプタ4の支持面4’の上に載っており、重合が基板7の表面の特定の部分でのみ起こるようにシャドウマスク20によって覆われる。

【0052】

サセプタ4は重合温度に冷却される。

【0053】

図4と図5に示される実施形態の場合には、冷却トラップは与えられない。未使用のプロセスガスは大きな直径のパイプ5、26の壁に凝結することができる。これらのパイプは時々清掃されなければならない。

【0054】

マスクの構造は50×50μmの範囲にある。10nmと2μmの間の範囲の厚さの層がおよそ100nm/sの成長率で堆積されられる。

【0055】

ガス注入部3の下方の壁は好ましくは2つのプレートから成り、ガス注入部3の下向きの面はガス放出面3’を形成する。内側プレート27の一部が図6に反転して示される。内側プレート27は非常に多数の穴(ガス放出ポート6)を持ち、それらの穴は張り出した放出ポート6’の中に開く。張り出した放出ポート6’は、正方形のベースエリアを持った突出部の中に配置される。これらの突出部は、下方プレート30の正方形の凹部29の中に下向きに突き出す。下方プレート30の上側の壁は溝を持ち、それらの溝の中に加熱コイル19が配置される。それらの溝は開口(正方形の凹部29)の間の領域にある。その結果として、組み立てられた状態において加熱コイル19は突出部28の間の領域にある。

【0056】

全ての開示された特徴は、(それ自体で)本発明に関連する。関係する/添付の優先権書類の開示内容(優先特許出願の複写)もまた、本願の特許請求の範囲にこれらの書類の特徴を包含させる目的も含め、その出願の開示全体をここに含める。

【技術分野】

【0001】

本発明は、重合パラキシリレンまたは置換パラキシリレンの薄い膜を1つ以上堆積させるための堆積装置であって、固体または液体の出発原料を蒸発させるための加熱される蒸発器を備え、当該出発原料は特にポリマー(重合体)の形であり、特にダイマー(二量体)であり、当該蒸発器に搬送ガスのための搬送ガス供給ラインが延び、当該搬送ガスによって、蒸発した出発原料、特に蒸発したポリマー、特にダイマーが加熱可能な分解チャンバー、特に熱分解チャンバーに運ばれ、当該分解チャンバーは前記蒸発器の下流に配置され、当該分解チャンバーの中で前記出発原料が特にモノマー(単量体)に分解され、プロセスチャンバーを備え、当該プロセスチャンバーは前記分解チャンバーの下流に配置され、当該プロセスチャンバーはガス注入部を有し、当該ガス注入部を通って前記搬送ガスによって運ばれる分解生成物、特にモノマーが入り、当該プロセスチャンバーはサセプタを有し、当該サセプタは重合させられる分解生成物、特にモノマーで覆われることになる基板を支持するために前記ガス注入部に対向して冷却可能な支持面を持ち、当該プロセスチャンバーはガス排出口を有し、当該ガス排出口を通って前記搬送ガスと前記分解生成物、特にモノマーの重合しなかった部分が排出され、前記ガス注入部は平面ガス分配器を形成し、当該平面ガス分配器は前記支持面と平行に広がる加熱可能なガス放出面を持ち、当該ガス放出面全体に渡って非常に多数のガス放出ポートが分布する堆積装置に関する。

【0002】

更に、本発明は、重合体原料、特にパラキシリレンまたは置換パラキシリレンの1つ以上の薄い層を堆積させるための堆積方法であって、特にポリマーによって形成され、特にダイマーである固体または液体の出発原料が、蒸発器の中で蒸発するステップと、出発原料、特にダイマーが、前記蒸発器から搬送ガス供給ラインを通って分解チャンバー、特に

熱分解チャンバーに搬送ガスによって運ばれ、前記分解チャンバーの中で好ましくは熱分解で特にモノマーに分解されるステップと、分解生成物、特にモノマーが、前記分解チャンバーから、基板がサセプタの支持面の上に載っている堆プロセスチャンバーの中に前記搬送ガスによって運ばれ、ガス注入部を通って前記プロセスチャンバーの中に流れるステップと、前記分解生成物、特にモノマーが、前記支持面と平行に広がり、前記ガス注入部によって形成される平面ガス分配器のガス放出面のガス放出ポートから前記搬送ガスとともに前記基板の表面に垂直な方向に放出され、薄い層として前記基板の表面に重合するステップと、前記搬送ガスと前記分解生成物の重合しなかった部分、特にモノマーが、ガス排出口から前記プロセスチャンバーの外に排出されるステップと、前記ガス放出面の表面温度が前記支持面の表面温度よりも高くなるように、前記支持面が冷却され、前記支持面に対向して配置される前記ガス放出面が加熱されるステップと、を備える堆積方法に関する。

【背景技術】

【0003】

特許文献1、特許文献2および特許文献3は、p−キシリレンを堆積するための装置を開示する。その装置の中で出発原料は分解チャンバーに搬送ガスによって供給され、そこで分解され、分解生成物はプロセスチャンバーのガス注入部に運ばれ、プロセスチャンバーのガス注入部を通って導入され、冷却された基板上で重合させられる。ガス注入システムはプレートを持ち、そのプレートは非常に多数の開口を備え、基板の表面全体に渡って基板と平行に広がる。

【0004】

特許文献4は、ダイマー(二量体)のパラキシリレンである固体の出発原料がガス生成器の中にガスの形で持ち込まれる方法を記載する。このガスは熱分解チャンバーの中にガスラインを通って導かれる。そこで、ダイマーはモノマー(単量体)に分解される。モノマーは、プロセスチャンバーの中にガスラインを通って搬送ガスによって導かれる。そこで、モノマーは、サセプタの支持面に置かれている基板上で凝結するために、パイプの開口によって形成されるガス注入部を通って入る。プロセスチャンバーは付加的にガス排出口を持ち、そこから基板表面上で重合していないモノマーを排出することができる。ガス排出口の下流に配置された冷却トラップにおいて、モノマーは搬送ガスから凝結する。真空ポンプが冷却トラップの下流に配置されており、プロセスチャンバーの中の圧力はその真空ポンプによって設定される。

【0005】

使用されるパラキシリレン共重合体は特許文献5に記載されている。それらは、パリレンファミリーのC,N,Dポリマーであり、室温で固体粉末相または液相にある。

【0006】

ポリ-p−キシリレンとその誘導体の層でOLEDを不動態化すること、特に密閉することは非特許文献1から知られる。そのほかの点では、真空中でのパリレンコーティングで様々な大面積基板を供給することが知られている。例えば、気相からの凝結によって、ガラス、金属、紙、ペンキ、プラスチック、セラミック、フェライト、シリコンが細孔のない透明なポリマー膜で覆われる。これは、疎水性があり、化学的に耐久性があり、電気的に絶縁する重合体コーティングの特性を生かす。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】米国特許No.6,709,715 B1号明細書

【特許文献2】米国特許No.6,362,115 B1号明細書

【特許文献3】米国特許No.5,958,510 A号明細書

【特許文献4】米国特許No.4,945,856号明細書

【特許文献5】米国特許No.3,288,728号明細書

【非特許文献】

【0008】

【非特許文献1】"Characterization of ParyleneDeposition Process for the Passivation of Organic Light Emitting Diodes",Korean J. Chem. Eng., 19(4), 722-727 (2002).

【発明の概要】

【発明が解決しようとする課題】

【0009】

大きな表面積を覆い、薄く、特に、層の厚さに関して一様であるポリマー層を堆積させることができる手段を提供することが本発明の目的である。

【課題を解決するための手段】

【0010】

その目的は、特許請求の範囲に記載された発明によって達成される。各々の請求項はその目的を達成する独立した方法を示し、各々の請求項を任意の他の請求項と結合することができる。

【0011】

まず、ガス注入部として平面ガス分配器が提案される。平面ガス分配器を用いて、堆積原料を基板上にガス相で一様に供給することができる。サブミクロンの範囲の厚さを持った層を基板の表面全体に渡って均一的に堆積させることができ、その層は半平方メートルより広い。これは、その方法を半導体技術での使用に適合させる。本発明に係る装置と本発明に係る方法を用いて、電解効果トランジスタの生産においてゲート絶縁層として誘電性の層を堆積させることができる。特に、200nmの厚さのゲート絶縁膜を大面積の事前組立された基板の上に堆積させる。誘電性の絶縁層の堆積は組織化された方法で実行される。この目的のために、シャドウマスクが基板の上に置かれる。

【0012】

本発明に係る方法または本発明に係る装置を任意のタイプの大面積コーティングに使うことができる。特に、電子ペーパーの生産のための使用が予測される。これは、柔軟で厚い、特に金の構造で覆われた基板をポリマーでコーティングすることを含む。また、その方法と装置はTFT技術の場合に使われることができる。

【0013】

本発明で使われる平面ガス分配器は、スクリーン状の構造を持つガス放出面を備える。それは、ガス放出面の表面に実質的に一様にばらまかれた非常に多数のガス放出ポートを持ち、そのガス放出ポートを通ってノズルから基板の方向に薄いジェット噴流がいずれの場合にも放出される。ガス放出面の大きさは、それから少し離れた基板の大きさに実質的に対応する。ガス放出面と、基板または複数の基板が置かれるサセプタの支持面とはお互いに平行であり、望ましくは水平な平面にある。ガス放出ポートから出てくるガスの実質的に一様なガス前面が基板に達するように、ガス放出面と基板が載っているサセプタの支持面との間隔が選択される。ガス放出ポートはそれに応じてすぐ近くにある。そこに出てくる個々の”ガス噴流”は上述した一様なガス前面を形成するために結び付く。

【0014】

サセプタのプロセス温度は、平面ガス分配器のプロセス温度より低い。平面ガス分配器の温度は150℃と250℃の間の範囲にある。サセプタの温度は−30℃から100℃までの範囲にある。平面ガス分配器からサセプタへの熱放射によるエネルギーの移動を避けるために、平面ガス分配器、特にサセプタを向いたガス放出面はとても低い放射率を持つ。その放射率は、ε<0.04の範囲にある。これは、平面ガス分配器、特にガス放出面の表面を研磨すること、または金めっきすることによって達成される。よく研磨された平面ガス分配器は基板のコーティングされた表面への放射を最小にする。

【0015】

ガス放出面の表面温度は支持面の表面温度よりずっと高いので、ガス放出面と支持面の間の間に広がる堆積チャンバーのガス相内に垂直方向の温度勾配が生じる。基板は、支持面に平らに横たわり、その結果としてサセプタと熱を伝導するように接触する。コーティングされ、加熱されるガス注入部の表面からの放熱が最小限とされるにもかかわらず、基板の表面は熱くなるかもしれない。けれども、基板の底面と支持面の間の熱を伝導する接触を経て熱はサセプタに流れる。望ましくはサセプタは冷却される。

【0016】

平面ガス分配器はアルミニウムまたは高品位鋼で構成されてもよい。ノズルのようなガス放出ポートから放出されるガスの流れは、搬送ガスとモノマーで構成され、基板の表面にガス前面として渡る。その表面上でモノマーは吸着する。吸着されたモノマーは、層を形成するために重合成長プロセスでそこで成長する。成長率は、温度勾配によって影響を与えられ、または制御される。温度勾配はある程度は平面ガス分配器によって影響を与えられる。この温度勾配は高い成長効率を可能にする。平面ガス分配器の使用は、150mm×150mmに始まり、1000mm×1000mmまでの大面積へのコーティングを可能にする。この大きさの基板がポリマー原料で一様にコーティングされることができる。

【0017】

膜の成長に寄与しない分子は、加熱されたガスの外への流れによってモノマーガス相からプロセスチャンバーの外へ導かれる。50℃と250℃の間で加熱されたガスの外への流れを通して真空ポンプが排ガスを冷却トラップに吸い出し、そこでモノマーが凝結する。プロセス圧力は0.05ミリバールから0.5ミリバールまでである。平面ガス分配器における圧力損失は0.5ミリバールより少ない。これは1ミリバールより少ない分解圧力(熱分解圧力)を可能にする。望ましい横方向に一様な表面温度に基板ホルダの状態を至らせるために、

温度制御デバイスがあり、それは温度制御流体の経路によって形成され、そこを通って−30℃と100℃の間の温度範囲の液体である流体が流れる。望ましくは、お互いに平行に配置され、反対方向に流れる温度制御流体の2つの経路が与えられる。

【0018】

平面ガス分配器もまた、温度制御手段を持つ。ここでまた、それらは温度制御された流体が流れる経路であってよい。望ましくは、それらの経路はガス放出面を形成する平面ガス分配器のプレートの中に配置される。ガス放出面に開く通路が小さな管によって形成されてよい。上述した経路はそれらの小さな管の間の空間に配置されることができる。けれどもまた、加熱流体が流れる経路の代わりに、電気的に加熱される加熱コイルまたは加熱ワイヤがそこに設置されてもよい。この種のガス放出面を加熱する抵抗がより好ましい。プレートの後ろにガスボリュームがあり、それは流入分配器によって供給される。その流入分配器の中に加熱されたガス供給ラインが延び、そこを通ってポリマーを含んだ搬送ガスがガス注入部に運ばれる。プロセスチャンバーの壁は同様に加熱される。それらは150℃と250℃の間の範囲の温度に保たれる。ガス放出面と基板の表面または支持面の間の間隔は10mmと50mmの間の範囲にあり、付加的に調整される。

【0019】

ディスプレイ基板、シリコンウェハ、またはプラスチック製または紙製の基板が基板として適する。上述した装置において、そして本発明に係る方法によって、誘電層が基板の上に堆積される。基板は、誘電性基板または非誘電性基板または他の金属または半導体であってよい。望ましくは、基板は、例えば半導体回路が事前組立されたもの、特にその上にトランジスタが製造されたものである。

基板の底面はサセプタの支持面と全面接触の状態にあり、サセプタはアルミニウムまたは銅で構成される冷却ブロックによって形成される。サセプタは静的に固定された状態でプロセスチャンバーの中に配置される。けれどもまた、それは中央の、特に垂直な軸について回転してよいと予想される。

【0020】

本発明に係る方法の場合には、搬送ガスはアルゴン、窒素、ヘリウムであってよいが、それはマスフローコントローラによって与えられ、バルブによって閉じることができる供給ラインによって蒸発器に導かれる。蒸発器の中には、液体または固体の出発原料があり、それはパリレンダイマーである。50℃と200℃の間の温度で、ダイマーは蒸発し、ガスラインを通る搬送ガスによって熱分解オーブンに導かれる。ガスラインは加熱され、バルブによって閉じられることができる。そこでは、圧力は1ミリバールより低く、温度は350℃から700℃までである。ダイマーはオーブンの中でモノマーに熱分解され、モノマーは同様に加熱されたガスラインによってプロセスチャンバーの流入分配器に運ばれる。それから、それによって運ばれた搬送ガスとモノマーは、プレートの後ろにあり、放出ポートを持つ平面ガス分配器のチャンバーに入れられる。低い圧力損失で、このプロセスガスはガス放出面の表面に一様にばらまかれたガス放出ポートを通って流れ、ガス前面として基板の表面に達する。2μm/sまでの成長率で誘電層を形成するために、モノマーはそこに吸着し、重合する。熱分解オーブンにおけるダイマーの滞留時間とそこでの圧力勾配は、マスフローコントローラによって、またはプロセスチャンバーの圧力によって設定される。

望ましくは、平面ガス分配器と平行に広がるコーティングエリアは半平方メートルより大きい。蒸発器によって形成される源からチャンバーまで、および冷却トラップまでの接続ラインは重合温度より上の温度に加熱される。また、これは積極的に加熱されるガス分配器に適用する。上記分配器はよく研磨されるか、または金メッキされる。

【0021】

他の構造上の設計とプロセスエンジニアリングの特徴とともに、実質的に基板によって占められる表面エリア全体を覆うプロセスガスの平面的な導入が高い効率を達成する。プロセスチャンバーに導入されるモノマーの最小限の量のみが重合せず、冷却トラップの中で廃棄物として消滅する。

【0022】

本発明に係る装置または本発明に係る方法は、重合パラキシリレンまたは置換パラキシリレンを堆積させるために特に役に立つ。例えば、パリレンCが使われてよい。蒸発した原料は搬送ガスによって運ばれ、搬送ガスは例えばN2またはアルゴンまたは他の適切な不活性ガスである。望ましくは、出発原料の分解は熱分解のみで起こる。また、他の方法で、例えばプラズマによって支援されて

出発原料を分解することが予想される。分解される出発原料は必ずしもダイマーでなくてもよい。さらにまた、出発原料はカスケード反応による方法でモノマーまたは追加的な分解生成物に分解されてもよい。さらに、コーティング目的物の上でのポリマー鎖の構造にはとりわけ注目すべきである。

【0023】

本発明の実施形態を添付図面に基づいて以下に説明する。

【図面の簡単な説明】

【0024】

【図1】コーティング装置の主要構成部分、特にプロセスチャンバーの内部構造を概略的に示す。

【図2】ガス放出面の平面図を示す。

【図3】基板が上に配置されたサセプタの運搬面の平面図を示す。

【図4】別の実施形態の概略表現を示す。

【図5】図4のV−V線断面図を示す。

【図6】反転されたガス注入部3の下方の壁の内側プレートの部分透視表現を示す。

【図7】同様に反転されたガス注入部の外側の壁30の部分的な表現を示す。

【図8】ガス放出ポートの領域におけるガス注入部の下方の壁を通る断面図を示す。

【発明を実施するための形態】

【0025】

ヘリウム、アルゴンまたは窒素で構成される搬送ガスの大量の流れ(マスフロー)がマスフローコントローラ10によって設定される。搬送ガスはガスライン11を通って蒸発器1に流れる。バルブ12はガスライン11を閉じることができる。

【0026】

出発原料はパリレンファミリーの原料、特にC,N,Dパラキシリレンであり、蒸発器1は液体または固体の出発原料を蓄える皿または他の形の容器を持つ。粉末または液体は、図示されないヒーターによって50℃から200℃の温度に加熱される。気相と固形物または液相が実質的に熱平衡状態にあるような蒸発器を通って流れる搬送ガスの大量の流れに関して容器の体積が設計される。蒸発した出発原料は、好ましくはダイマー(二量体)であるが、搬送ガスの流れによって、加熱されたガスライン13を通って熱分解チャンバー2に導かれる。同様にバルブ14はガスライン13を閉じることができる。

【0027】

熱分解チャンバー2は図示されないヒーターによって350℃と700℃の間の範囲の温度まで加熱されることができる。1ミリバールより少ないチャンバーの全体圧力で、ダイマーはモノマー(単量体)に熱分解される。

【0028】

同様に加熱されたガスライン15を通って、モノマーは搬送ガスとともにプロセスチャンバーに導入される。また、ガスライン15から付加的なガスライン17が延びる。付加的なガスライン17は、プロセスチャンバーに追加の原料を導入することを可能にする。付加的なガスライン17は同様に加熱される。付加的なガスライン17を通って同じ原料または異なる原料を出発原料に混ぜることができる。

【0029】

上述したガスライン11、13、15、17の加熱は、加熱スリーブによって行われる。これらは加熱コイルによって加熱されてもよい。けれどもまた、加熱されたハウジングの中の蒸発チャンバー(蒸発器1)とプロセスチャンバー(熱分解チャンバー2)とともにそれらのガスラインを配置することができる。このハウジングは空間的に実際のプロセスチャンバーの上に、またはそれと平行に配置されてよい。

【0030】

プロセスチャンバー8の内側の上部領域にガス注入部3があり、プロセスチャンバー8の壁8’は加熱される。このガス注入部3は流入分配器9を有し、その流入分配器9にガスライン15が延びる。ガス注入部3の主構成部分は平面ガス分配器である。平面ガス分配器は中央チャンバーを形成し、その中に流入分配器9からガスが入る。平面ガス分配器3のチャンバーの底部は長方形または円形の形状である。実施形態(図2)では、平面ガス分配器3のチャンバーの底部は700と800mmの端の長さを有する長方形の形状である。ガス分配チャンバーの底部を形成するプレートは複数の経路19を持ち、その中を通って温度制御流体が流れ、プレートを150℃と250℃の間の範囲の温度に保つ。けれども、経路19の代わりに加熱コイル等が与えられてもよい。関連のある特徴は、表面部に一様の分布で配置された非常に多数のガス放出ポート6である。これらの薄い毛細管のようなガス放出ポート6を通って、搬送ガスとそれによって運ばれるモノマーが”ガス噴流”の形でプロセスチャンバー8に入る。これは0.5ミリバールより少ない圧力差で起こる。

【0031】

平面ガス分配器3の外側の表面はガス放出面3’を形成し、それは水平方向に広がる。

【0032】

ガス放出面に平行に広がるのは、サセプタ4の支持面4’である。支持面4’はガス放出面3’から距離Aだけ離して間隔をあけられる。その間隔はおよそ10mmから50mmの間隔である。支持面4’は、図3に示され、サセプタ4の上面に形成される。支持面4’は、ガス放出面3’とほぼ同じサイズであり、ガス放出面3’がわずかに大きくてもよい。

【0033】

サセプタ4は冷却ブロックによって形成される。サセプタ4はアルミニウムまたは銅で構成され、複数の温度制御媒体経路18を持つ。温度制御媒体経路18を通って流体が流れることができる。2つの経路が与えられ、曲がりくねった形で配置され、お互いに平行に走り、反対方向に流れる。それらはサセプタ4、そして特に基板7のための支持面としての機能を果たす表面4’を積極的に冷却する。

【0034】

基板7は支持面4’上に全面接触で位置する。それは、たとえばディスプレイ、シリコンウェハ、または紙のような誘電基板または非誘電基板であってよい。基板7は支持面4’上に全面接触で位置する。それで 基板7からサセプタ4への熱の移動が可能である。

【0035】

プロセスチャンバー8の底部の領域に2つのガス排出ポート5があり、それらは図示されない冷却トラップに図示されない加熱ラインによって接続される。冷却トラップは、例えば、液体窒素の温度に保たれ、排ガス中に存在するパリレンを凝結させる。冷却トラップの下流に図示されない真空ポンプがあり、それは圧力を調整し、それを用いてプロセスチャンバー8の内側の内圧を調整することができる。

【0036】

プロセスチャンバー8の中のプロセス圧力は0.05ミリバールから0.5ミリバールの範囲に設定される。サセプタの温度は、150℃と250℃の間の範囲にあるプロセスチャンバーの壁8’の温度、または平面ガス分配器3の温度よりも十分に低いままである。平面ガス分配器3からの熱放射による基板の加熱を最小限にするために、平面ガス分配器3は十分に研磨され、および/または金メッキされる。その放射率εは0.04より小さい。

【0037】

シャワーヘッドの方法で調整されたガス放出ポート6から出て行くガスは基板7の表面7’にガス前面として作用し、表面7’にモノマーが吸着させられる。吸着された原料は2μm/sまでの成長率で皮膜を形成するためにそこで重合する。支持面4’の表面温度の横の均一性は±0.5℃である。

【0038】

参照符号23は取り外し・取り付け開口を示し、それは真空気密方法で閉じられることができ、扱われる基板7のためにプロセスチャンバーの側壁に設けられる。

【0039】

図4と図5に示される実施形態の場合には、ガス注入部3は、それぞれ上流に蒸発器1を有する合計4つの熱分解チャンバー2によって供給される。堆積チャンバーは、またプロセスチャンバー8といわれるが、ほぼ立方形の反応炉ハウジング24の中に配置される。反応炉ハウジング24の長方形の上面の下にガス注入部3があり、それは上面のほとんど完全な内側を占め、分配チャンバーを持ち、分配チャンバーの中に大直径のパイプの形で流入分配器9が開く。流入分配器9のパイプの口の前にプレート25が広がり、それによってガス注入部3のチャンバーに入るプロセスガスが分配される。反応炉ハウジング24の上部プレートに平行に、ガス放出ポート6を備えた穴のあいたプレートがあり、そのプレートは反応炉ハウジング24の上部プレートに平行に広がるガス放出面3’を形成する。非常に多数のガス放出ポート6がガス放出面3’の一面に一様に分布する。

【0040】

ガス放出面3’を形成するプレートの中に図示されない温度制御手段がある。なお、ガス放出面3’は多層構造であってもよい。温度制御手段は、電気的に加熱ワイヤで加熱される。けれどもまた、このような加熱抵抗の代わりにガス放出面3’を形成するプレートは温度制御流体が流れる経路を持ってもよい。

【0041】

加熱ワイヤが温度制御手段として使われるならば、それらは多層構造から成る。お互いから離れて保たれる2つのプレートの一方がガスボリュームの低い方の壁を形成し、他方がガス放出面3’を形成し、それらの壁は複数の小さな管によってお互いに接続され、それらの小さな管はガス放出ポート6を形成する。前記加熱ワイヤはそれらの小さな管の間の空間に配置される。

【0042】

ガス放出面3’の下におよそ25mmから50mmの距離のところにサセプタ4がある。基板7は、ガス放出面3’に面するサセプタ4の支持面4’の上に位置する。図示されない位置決め手段が、支持面4’の上に事前組み立てされた基板7を正確に置くために与えられる。基板7の上にシャドウマスク20があり、それは適切なマスクホルダによって基板7に関して正確に置かれる。サセプタ4の温度は、図示されない温度制御手段によってガス注入部3の温度よりずっと低い温度に制御されることができる。ガス放出面3’の温度は少なくとも50℃であり、望ましくは支持面4’の温度より高い少なくとも100℃である。ガス注入部3から基板7に放射熱として移る熱がサセプタ4に移動することができるように、基板7は支持面4’の上に置かれている。これは、基板7の表面温度が支持面4’の表面温度よりもわずかに高いことを確かにする。

【0043】

ガス排出ポートは大きな直径のパイプによって形成される。これらのパイプはパイプ26に延び、それは同様に大きな直径を持ち、ポンプ22に接続される。

【0044】

反応炉ハウジング24の上に垂直に、合計4つの熱分解チャンバー2があり、それらはトップからボトムに垂直方向に流される。各々の熱分解チャンバー2は加熱カバー16によって囲まれており、加熱カバー16はプロセスに熱分解のために必要な熱を供給する。

【0045】

合計4つの熱分解チャンバー2の上に蒸発器1があり、それらはそれぞれ熱分解チャンバー2と関連し、同様に大きな直径のパイプライン13によって熱分解チャンバー2に接続される。パイプライン13は各々バルブ14を持つ。ポンプ22につながるパイプ26の中に制御バルブがあり、それは図示されないが、それによってプロセスチャンバー8の圧力を調節することができる。この目的のために図示されない圧力センサが反応炉ハウジング24の内側に設置される。

【0046】

参照符号23はゲートを示し、プロセスチャンバーに基板を取り付け、プロセスチャンバーから基板を取り外すために、またはプロセスチャンバーの中にシャドウマスク20を導入するためにそれらのゲートを開くことができる。

【0047】

蒸発器1の中に皿があり、それは図4中に破線によって示され、その中に出発物質がおよそ110℃の蒸発温度で格納される。およそ500sccmの搬送ガスの流れが、MFC10によって制御され、蒸発器1を通って流れる。熱分解セル(熱分解チャンバー2)の中で搬送ガスによって運ばれたダイマーが熱分解される。熱分解チャンバー2内のガスの滞留時間は、ミリ秒のオーダ、すなわちおよそ0.5から5msとなるように、ポンプ22によって流量が設定される。およそ1ミリバールの全圧が熱分解チャンバー2の内側に広がるように、装置全体のポンプ出力と流れ抵抗がここで選ばれる。

【0048】

合計4つのガスライン15を通して、分解生成物が流入分配器9に搬送ガスによって

導かれる。流入分配器9はシャワーヘッド状のガス注入部3につながる。プロセスガスはそこに一様にばらまかれ、ガス放出ポート6を通ってプロセスチャンバー8に入る。

【0049】

ここで、プロセスチャンバー8の内側におよそ0.1ミリバールのプロセス圧力が広がるような圧力勾配をポートにおいて得るように、ガス放出ポート6の直径とその数は装置全体の流れ抵抗とポンプ22のポンプ出力に適合させられる。その結果として、プロセスチャンバー8の圧力はおよそ10の倍数で熱分解チャンバー2の圧力より低い。

【0050】

図4に示されない加熱スリーブによって、注入要素(ガス注入部3)はもちろんガスライン15と9は、搬送ガスによって運ばれる分解生成物の重合または凝結温度より高い温度に保たれる。ガス注入部3のガス放出面3’は加熱ワイヤによって加熱されてよい。サセプタ4と向かい合うガス放出面3’は金メッキされ、十分に研磨される。

【0051】

プロセスチャンバー8の中に入ったプロセスガスは、事前組み立てされた基板7の表面に凝結する。基板7はサセプタ4の支持面4’の上に載っており、重合が基板7の表面の特定の部分でのみ起こるようにシャドウマスク20によって覆われる。

【0052】

サセプタ4は重合温度に冷却される。

【0053】

図4と図5に示される実施形態の場合には、冷却トラップは与えられない。未使用のプロセスガスは大きな直径のパイプ5、26の壁に凝結することができる。これらのパイプは時々清掃されなければならない。

【0054】

マスクの構造は50×50μmの範囲にある。10nmと2μmの間の範囲の厚さの層がおよそ100nm/sの成長率で堆積されられる。

【0055】

ガス注入部3の下方の壁は好ましくは2つのプレートから成り、ガス注入部3の下向きの面はガス放出面3’を形成する。内側プレート27の一部が図6に反転して示される。内側プレート27は非常に多数の穴(ガス放出ポート6)を持ち、それらの穴は張り出した放出ポート6’の中に開く。張り出した放出ポート6’は、正方形のベースエリアを持った突出部の中に配置される。これらの突出部は、下方プレート30の正方形の凹部29の中に下向きに突き出す。下方プレート30の上側の壁は溝を持ち、それらの溝の中に加熱コイル19が配置される。それらの溝は開口(正方形の凹部29)の間の領域にある。その結果として、組み立てられた状態において加熱コイル19は突出部28の間の領域にある。

【0056】

全ての開示された特徴は、(それ自体で)本発明に関連する。関係する/添付の優先権書類の開示内容(優先特許出願の複写)もまた、本願の特許請求の範囲にこれらの書類の特徴を包含させる目的も含め、その出願の開示全体をここに含める。

【特許請求の範囲】

【請求項1】

重合パラキシリレンまたは置換パラキシリレンの薄い膜を1つ以上堆積させるための堆積装置であって、

固体または液体の出発原料を蒸発させるための加熱される蒸発器(1)を備え、当該出発原料は特にポリマーの形であり、特にダイマーであり、当該蒸発器(1)に搬送ガスのための搬送ガス供給ライン(11)が延び、当該搬送ガスによって、蒸発した出発原料、特に蒸発したポリマー、特にダイマーが加熱可能な分解チャンバー(2)、特に熱分解チャンバーに運ばれ、当該分解チャンバー(2)は前記蒸発器(1)の下流に配置され、当該分解チャンバー(2)の中で前記出発原料が特にモノマーに分解され、

プロセスチャンバー(8)を備え、当該プロセスチャンバー(8)は前記分解チャンバー(2)の下流に配置され、当該プロセスチャンバー(8)はガス注入部(3)を有し、当該ガス注入部(3)を通って前記搬送ガスによって運ばれる分解生成物、特にモノマーが入り、当該プロセスチャンバー(8)はサセプタ(4)を有し、当該サセプタ(4)は重合させられる分解生成物、特にモノマーで覆われることになる基板(7)を支持するために前記ガス注入部(3)に対向して冷却可能な支持面(4’)を持ち、当該プロセスチャンバー(8)はガス排出口(5)を有し、当該ガス排出口(5)を通って前記搬送ガスと前記分解生成物、特にモノマーの重合しなかった部分が排出され、前記ガス注入部(3)は平面ガス分配器を形成し、当該平面ガス分配器は前記支持面(4’)と平行に広がる加熱可能なガス放出面(3’)を持ち、当該ガス放出面(3’)全体に渡って非常に多数のガス放出ポート(6)が分布し、

積極的に加熱可能な前記ガス放出面(3’)は、非常に反射し、ε<0.04の放射率を持つ、

ことを特徴とする堆積装置。

【請求項2】

前記平面ガス分配器は、十分に研磨された金属、特に金めっきされた金属、特にアルミニウムまたは高品位鋼で構成されることを特徴とする請求項1に記載の堆積装置。

【請求項3】

前記平面ガス分配器は、ヒーターを有し、当該ヒーターで150℃と250℃の間の温度まで加熱されることができることを特徴とする請求項1に記載の堆積装置。

【請求項4】

前記サセプタ(4)は、温度制御デバイス、特に冷却デバイスを有し、当該温度制御デバイスで前記サセプタ(4)、特に支持面(4’)を−30℃と同じくらい低い温度に冷却し、および/または100℃と同じくらい高い温度まで加熱することができることを特徴とする請求項1に記載の堆積装置。

【請求項5】

前記サセプタ(4)は、流体経路を持った冷却ブロックとして形成され、当該流体経路を通って温度制御媒体が流れ、当該温度制御媒体は−30℃と100℃の間の温度範囲の液体であることを特徴とする請求項4に記載の堆積装置。

【請求項6】

前記ガス放出面(3’)を形成する前記平面ガス分配器のプレートは、経路(19)を有し、当該経路(19)を通って温度制御媒体が流れ、当該温度制御媒体は150℃と250℃の間の温度範囲の液体であるか、または電気的に伝導する導体を持つことを特徴とする請求項1に記載の堆積装置。

【請求項7】

前記支持面(4’)と前記ガス放出面(3’)の間の間隔(A)は、10mmと50mmの間の範囲であることを特徴とする請求項1に記載の堆積装置。

【請求項8】

前記ガス排出口(5)の下流に配置され、前記プロセスチャンバ(8)の内部圧力を0.05と0.5ミリバールの間に設定することができる圧力調整真空ポンプを備えることを特徴とする請求項1に記載の堆積装置。

【請求項9】

前記モノマーの重合しなかった部分を凝結させるために、前記ガス排出口(5)と前記圧力調整真空ポンプの間に配置された冷却トラップを備えることを特徴とする請求項8に記載の堆積装置。

【請求項10】

前記蒸発器(1)、前記熱分解チャンバー(2)、前記プロセスチャンバー(8)の間のガスライン(13、15)および付加的にそこに配置されたバルブ(14)、前記ガス排出口(5)に接続されたガス排出ラインが加熱可能であることを特徴とする請求項1に記載の堆積装置。

【請求項11】

前記プロセスチャンバー(8)の壁(8’)を150℃と250℃の間の範囲の温度にヒーターによって加熱することができることを特徴とする請求項1に記載の堆積装置。

【請求項12】

バルブ(12)によって閉じることができ、搬送ガスを測定するためのマスフローコントローラ(10)を備えることを特徴とする請求項1に記載の堆積装置。

【請求項13】

前記ガス放出面(3’)が、実質的に前記支持面(4’)に対応するか、またはほぼ前記ガス放出面(3’)と前記支持面(4’)の間の間隔(A)の程度まで各々の側の基板の端を越えて突き出ることを特徴とする請求項1に記載の堆積装置。

【請求項14】

前記ガス放出面(3’)または前記支持面(4’)が、0.5m2より広いことを特徴とする請求項1に記載の堆積装置。

【請求項15】

それぞれ関連する蒸発器(1)を持った複数、特に4個の熱分解チャンバー(2)が、前記プロセスチャンバー(8)を形成する反応炉ハウジング(24)の上に垂直に配置されることを特徴とする請求項1に記載の堆積装置。

【請求項16】

前記蒸発器(1)と前記熱分解チャンバー(2)を通ってトップからボトムへ垂直方向に流れることを特徴とする請求項1に記載の堆積装置。

【請求項17】

前記熱分解チャンバー(2)を囲む加熱カバー(16)を備えることを特徴とする請求項1に記載の堆積装置。

【請求項18】

特にパイプの直径によって定義されるガスライン(13、15および23)の流れ抵抗と、実質的に前記ガス放出ポート(6)の直径と数によって定義される前記平面ガス分配器(3)の流れ抵抗とは、前記熱分解チャンバー(2)の中の1ミリバールより低い全圧と前記プロセスチャンバー(8)の中のおよそ0.1ミリバールの全圧で少なくとも2000sccmの全体のガスの流れを達成することができるような範囲とされることを特徴とする請求項1に記載の堆積装置。

【請求項19】

重合体原料、特にパラキシリレンまたは置換パラキシリレンの1つ以上の薄い層を堆積させるための堆積方法であって、

特にポリマーによって形成され、特にダイマーである固体または液体の出発原料が、蒸発器(1)の中で蒸発するステップと、

出発原料、特にダイマーが、前記蒸発器(1)から搬送ガス供給ライン(13)を通って分解チャンバー(2)、特に熱分解チャンバーに搬送ガスによって運ばれ、前記分解チャンバー(2)の中で好ましくは熱分解で特にモノマーに分解されるステップと、

分解生成物、特にモノマーが、前記分解チャンバー(2)から、基板(7)がサセプタ(4)の支持面(4’)の上に載っているプロセスチャンバー(8)の中に前記搬送ガスによって運ばれ、ガス注入部(3)を通って前記プロセスチャンバー(8)の中に流れるステップと、

前記分解生成物、特にモノマーが、前記支持面(4’)と平行に広がり、前記ガス注入部(3)によって形成される平面ガス分配器のガス放出面(3’)のガス放出ポート(6)から前記搬送ガスとともに前記基板(7)の表面(7’)に垂直な方向に放出され、薄い層として前記基板(7)の表面(7’)に重合するステップと、

前記搬送ガスと前記分解生成物の重合しなかった部分、特にモノマーが、ガス排出口(5)から前記プロセスチャンバー(8)の外に排出されるステップと、

前記ガス放出面(3’)の表面温度が前記支持面(4’)の表面温度よりも高くなるように、前記支持面(4’)が冷却され、前記支持面(4’)に対向して配置される前記ガス放出面(3’)が加熱されるステップと、

を備え、

前記搬送ガスは、前記ガス放出面(3’)全体に渡って分布している前記ガス放出ポート(6)から、密集したガス噴流の形で放出され、

前記ガス放出面(3’)は、非常に反射し、ε<0.04の放射率を持ち、

前記搬送ガスは、前記支持面(4’)全体に実質的に広がる垂直方向のガス流の固まりを形成するために結び付き、

積極的に加熱される前記ガス放出面(3’)から前記基板(7)に移る熱が前記サセプタ(4)に離れて伝導させられる方法によって、前記基板(7)の表面における任意の2点で測定された温度が最大10℃まで異なるように、前記基板(7)が表面エリア全体に渡って熱伝導する接触で前記支持面(4’)の上に置かれている、

ことを特徴とする堆積方法。

【請求項20】

前記蒸発器(1)における出発原料、特にダイマーの蒸発が50℃と200℃の間の温度で起こることを特徴とする請求項19に記載の堆積方法。

【請求項21】

前記分解チャンバー(2)における分解生成物、特にモノマーへの出発原料、特にダイマーの分解が、350℃と700℃の間の温度で、特に1ミリバールより低い圧力範囲で起こることを特徴とする請求項19に記載の堆積方法。

【請求項22】

前記平面ガス分配器が、150℃から250℃までの範囲の温度に加熱されることを特徴とする請求項19に記載の堆積方法。

【請求項23】

前記プロセスチャンバー(8)の壁(8’)が150℃から250℃までの範囲の温度に加熱されることを特徴とする請求項19に記載の堆積方法。

【請求項24】

前記サセプタ(4)が、−30℃と100℃の間の範囲にある温度に制御されることを特徴とする請求項19に記載の堆積方法。

【請求項25】

前記支持面(4’)または前記基板(7)における2点の間の最大温度差が±0.5℃であることを特徴とする請求項19に記載の堆積方法。

【請求項26】

層の厚さが200nmから400nmまたは数μmであることを特徴とする請求項19に記載の堆積方法。

【請求項27】

前記プロセスチャンバー(8)内の圧力が、0.05ミリバールと0.5ミリバールの間の範囲にあることを特徴とする請求項19に記載の堆積方法。

【請求項28】

成長率が、100nm/sと2μm/sの間の範囲にあることを特徴とする請求項19に記載の堆積方法。

【請求項29】

前記プロセスチャンバー(8)を通る全体のガスの流れが少なくとも2000sccmであり、

前記ガス注入部(3)が、複数の分解チャンバー(2)、特に4個によって供給され、当該分解チャンバー(2)の各々を等しい量のガスが流れる、

ことを特徴とする請求項19に記載の堆積方法。

【請求項1】

重合パラキシリレンまたは置換パラキシリレンの薄い膜を1つ以上堆積させるための堆積装置であって、

固体または液体の出発原料を蒸発させるための加熱される蒸発器(1)を備え、当該出発原料は特にポリマーの形であり、特にダイマーであり、当該蒸発器(1)に搬送ガスのための搬送ガス供給ライン(11)が延び、当該搬送ガスによって、蒸発した出発原料、特に蒸発したポリマー、特にダイマーが加熱可能な分解チャンバー(2)、特に熱分解チャンバーに運ばれ、当該分解チャンバー(2)は前記蒸発器(1)の下流に配置され、当該分解チャンバー(2)の中で前記出発原料が特にモノマーに分解され、

プロセスチャンバー(8)を備え、当該プロセスチャンバー(8)は前記分解チャンバー(2)の下流に配置され、当該プロセスチャンバー(8)はガス注入部(3)を有し、当該ガス注入部(3)を通って前記搬送ガスによって運ばれる分解生成物、特にモノマーが入り、当該プロセスチャンバー(8)はサセプタ(4)を有し、当該サセプタ(4)は重合させられる分解生成物、特にモノマーで覆われることになる基板(7)を支持するために前記ガス注入部(3)に対向して冷却可能な支持面(4’)を持ち、当該プロセスチャンバー(8)はガス排出口(5)を有し、当該ガス排出口(5)を通って前記搬送ガスと前記分解生成物、特にモノマーの重合しなかった部分が排出され、前記ガス注入部(3)は平面ガス分配器を形成し、当該平面ガス分配器は前記支持面(4’)と平行に広がる加熱可能なガス放出面(3’)を持ち、当該ガス放出面(3’)全体に渡って非常に多数のガス放出ポート(6)が分布し、

積極的に加熱可能な前記ガス放出面(3’)は、非常に反射し、ε<0.04の放射率を持つ、

ことを特徴とする堆積装置。

【請求項2】

前記平面ガス分配器は、十分に研磨された金属、特に金めっきされた金属、特にアルミニウムまたは高品位鋼で構成されることを特徴とする請求項1に記載の堆積装置。

【請求項3】

前記平面ガス分配器は、ヒーターを有し、当該ヒーターで150℃と250℃の間の温度まで加熱されることができることを特徴とする請求項1に記載の堆積装置。

【請求項4】

前記サセプタ(4)は、温度制御デバイス、特に冷却デバイスを有し、当該温度制御デバイスで前記サセプタ(4)、特に支持面(4’)を−30℃と同じくらい低い温度に冷却し、および/または100℃と同じくらい高い温度まで加熱することができることを特徴とする請求項1に記載の堆積装置。

【請求項5】

前記サセプタ(4)は、流体経路を持った冷却ブロックとして形成され、当該流体経路を通って温度制御媒体が流れ、当該温度制御媒体は−30℃と100℃の間の温度範囲の液体であることを特徴とする請求項4に記載の堆積装置。

【請求項6】

前記ガス放出面(3’)を形成する前記平面ガス分配器のプレートは、経路(19)を有し、当該経路(19)を通って温度制御媒体が流れ、当該温度制御媒体は150℃と250℃の間の温度範囲の液体であるか、または電気的に伝導する導体を持つことを特徴とする請求項1に記載の堆積装置。

【請求項7】

前記支持面(4’)と前記ガス放出面(3’)の間の間隔(A)は、10mmと50mmの間の範囲であることを特徴とする請求項1に記載の堆積装置。

【請求項8】

前記ガス排出口(5)の下流に配置され、前記プロセスチャンバ(8)の内部圧力を0.05と0.5ミリバールの間に設定することができる圧力調整真空ポンプを備えることを特徴とする請求項1に記載の堆積装置。

【請求項9】

前記モノマーの重合しなかった部分を凝結させるために、前記ガス排出口(5)と前記圧力調整真空ポンプの間に配置された冷却トラップを備えることを特徴とする請求項8に記載の堆積装置。

【請求項10】

前記蒸発器(1)、前記熱分解チャンバー(2)、前記プロセスチャンバー(8)の間のガスライン(13、15)および付加的にそこに配置されたバルブ(14)、前記ガス排出口(5)に接続されたガス排出ラインが加熱可能であることを特徴とする請求項1に記載の堆積装置。

【請求項11】

前記プロセスチャンバー(8)の壁(8’)を150℃と250℃の間の範囲の温度にヒーターによって加熱することができることを特徴とする請求項1に記載の堆積装置。

【請求項12】

バルブ(12)によって閉じることができ、搬送ガスを測定するためのマスフローコントローラ(10)を備えることを特徴とする請求項1に記載の堆積装置。

【請求項13】

前記ガス放出面(3’)が、実質的に前記支持面(4’)に対応するか、またはほぼ前記ガス放出面(3’)と前記支持面(4’)の間の間隔(A)の程度まで各々の側の基板の端を越えて突き出ることを特徴とする請求項1に記載の堆積装置。

【請求項14】

前記ガス放出面(3’)または前記支持面(4’)が、0.5m2より広いことを特徴とする請求項1に記載の堆積装置。

【請求項15】

それぞれ関連する蒸発器(1)を持った複数、特に4個の熱分解チャンバー(2)が、前記プロセスチャンバー(8)を形成する反応炉ハウジング(24)の上に垂直に配置されることを特徴とする請求項1に記載の堆積装置。

【請求項16】

前記蒸発器(1)と前記熱分解チャンバー(2)を通ってトップからボトムへ垂直方向に流れることを特徴とする請求項1に記載の堆積装置。

【請求項17】

前記熱分解チャンバー(2)を囲む加熱カバー(16)を備えることを特徴とする請求項1に記載の堆積装置。

【請求項18】

特にパイプの直径によって定義されるガスライン(13、15および23)の流れ抵抗と、実質的に前記ガス放出ポート(6)の直径と数によって定義される前記平面ガス分配器(3)の流れ抵抗とは、前記熱分解チャンバー(2)の中の1ミリバールより低い全圧と前記プロセスチャンバー(8)の中のおよそ0.1ミリバールの全圧で少なくとも2000sccmの全体のガスの流れを達成することができるような範囲とされることを特徴とする請求項1に記載の堆積装置。

【請求項19】

重合体原料、特にパラキシリレンまたは置換パラキシリレンの1つ以上の薄い層を堆積させるための堆積方法であって、

特にポリマーによって形成され、特にダイマーである固体または液体の出発原料が、蒸発器(1)の中で蒸発するステップと、

出発原料、特にダイマーが、前記蒸発器(1)から搬送ガス供給ライン(13)を通って分解チャンバー(2)、特に熱分解チャンバーに搬送ガスによって運ばれ、前記分解チャンバー(2)の中で好ましくは熱分解で特にモノマーに分解されるステップと、

分解生成物、特にモノマーが、前記分解チャンバー(2)から、基板(7)がサセプタ(4)の支持面(4’)の上に載っているプロセスチャンバー(8)の中に前記搬送ガスによって運ばれ、ガス注入部(3)を通って前記プロセスチャンバー(8)の中に流れるステップと、

前記分解生成物、特にモノマーが、前記支持面(4’)と平行に広がり、前記ガス注入部(3)によって形成される平面ガス分配器のガス放出面(3’)のガス放出ポート(6)から前記搬送ガスとともに前記基板(7)の表面(7’)に垂直な方向に放出され、薄い層として前記基板(7)の表面(7’)に重合するステップと、

前記搬送ガスと前記分解生成物の重合しなかった部分、特にモノマーが、ガス排出口(5)から前記プロセスチャンバー(8)の外に排出されるステップと、

前記ガス放出面(3’)の表面温度が前記支持面(4’)の表面温度よりも高くなるように、前記支持面(4’)が冷却され、前記支持面(4’)に対向して配置される前記ガス放出面(3’)が加熱されるステップと、

を備え、

前記搬送ガスは、前記ガス放出面(3’)全体に渡って分布している前記ガス放出ポート(6)から、密集したガス噴流の形で放出され、

前記ガス放出面(3’)は、非常に反射し、ε<0.04の放射率を持ち、

前記搬送ガスは、前記支持面(4’)全体に実質的に広がる垂直方向のガス流の固まりを形成するために結び付き、

積極的に加熱される前記ガス放出面(3’)から前記基板(7)に移る熱が前記サセプタ(4)に離れて伝導させられる方法によって、前記基板(7)の表面における任意の2点で測定された温度が最大10℃まで異なるように、前記基板(7)が表面エリア全体に渡って熱伝導する接触で前記支持面(4’)の上に置かれている、

ことを特徴とする堆積方法。

【請求項20】

前記蒸発器(1)における出発原料、特にダイマーの蒸発が50℃と200℃の間の温度で起こることを特徴とする請求項19に記載の堆積方法。

【請求項21】

前記分解チャンバー(2)における分解生成物、特にモノマーへの出発原料、特にダイマーの分解が、350℃と700℃の間の温度で、特に1ミリバールより低い圧力範囲で起こることを特徴とする請求項19に記載の堆積方法。

【請求項22】

前記平面ガス分配器が、150℃から250℃までの範囲の温度に加熱されることを特徴とする請求項19に記載の堆積方法。

【請求項23】

前記プロセスチャンバー(8)の壁(8’)が150℃から250℃までの範囲の温度に加熱されることを特徴とする請求項19に記載の堆積方法。

【請求項24】

前記サセプタ(4)が、−30℃と100℃の間の範囲にある温度に制御されることを特徴とする請求項19に記載の堆積方法。

【請求項25】

前記支持面(4’)または前記基板(7)における2点の間の最大温度差が±0.5℃であることを特徴とする請求項19に記載の堆積方法。

【請求項26】

層の厚さが200nmから400nmまたは数μmであることを特徴とする請求項19に記載の堆積方法。

【請求項27】

前記プロセスチャンバー(8)内の圧力が、0.05ミリバールと0.5ミリバールの間の範囲にあることを特徴とする請求項19に記載の堆積方法。

【請求項28】

成長率が、100nm/sと2μm/sの間の範囲にあることを特徴とする請求項19に記載の堆積方法。

【請求項29】

前記プロセスチャンバー(8)を通る全体のガスの流れが少なくとも2000sccmであり、

前記ガス注入部(3)が、複数の分解チャンバー(2)、特に4個によって供給され、当該分解チャンバー(2)の各々を等しい量のガスが流れる、

ことを特徴とする請求項19に記載の堆積方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公表番号】特表2011−522130(P2011−522130A)

【公表日】平成23年7月28日(2011.7.28)

【国際特許分類】

【出願番号】特願2011−512105(P2011−512105)

【出願日】平成21年6月3日(2009.6.3)

【国際出願番号】PCT/EP2009/056768

【国際公開番号】WO2009/147156

【国際公開日】平成21年12月10日(2009.12.10)

【出願人】(502010251)アイクストロン、アーゲー (36)

【Fターム(参考)】

【公表日】平成23年7月28日(2011.7.28)

【国際特許分類】

【出願日】平成21年6月3日(2009.6.3)

【国際出願番号】PCT/EP2009/056768

【国際公開番号】WO2009/147156

【国際公開日】平成21年12月10日(2009.12.10)

【出願人】(502010251)アイクストロン、アーゲー (36)

【Fターム(参考)】

[ Back to top ]