重合体膜の形成方法及び装置、並びに積層フィルムの製造方法

【課題】硬化収縮に起因する積層フィルムのカールを矯正する。

【解決手段】紫外線硬化性膜28を有する支持フィルム22は、照射装置33に導入される。紫外線ランプ41の点灯により、支持フィルム22上に紫外線照射可能エリアUVが設定される。マスク板45a〜45cにより、紫外線照射可能エリアUVは、搬送方向に向かって交互に並ぶ照射エリアUVy1〜UVy4及び非照射エリアUVx1〜UVx3に区画される。第1照射エリアUVy1では、紫外線硬化性膜28では、紫外線硬化剤の重合反応が開始する。第1非照射エリアUVx1では、紫外線硬化剤の重合反応が停止し、緩和工程が行われる。第2照射エリアUVy2では、紫外線硬化剤の重合反応が再開する。

【解決手段】紫外線硬化性膜28を有する支持フィルム22は、照射装置33に導入される。紫外線ランプ41の点灯により、支持フィルム22上に紫外線照射可能エリアUVが設定される。マスク板45a〜45cにより、紫外線照射可能エリアUVは、搬送方向に向かって交互に並ぶ照射エリアUVy1〜UVy4及び非照射エリアUVx1〜UVx3に区画される。第1照射エリアUVy1では、紫外線硬化性膜28では、紫外線硬化剤の重合反応が開始する。第1非照射エリアUVx1では、紫外線硬化剤の重合反応が停止し、緩和工程が行われる。第2照射エリアUVy2では、紫外線硬化剤の重合反応が再開する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、重合体膜の形成方法及び装置、並びに積層フィルムの製造方法に関するものである。

【背景技術】

【0002】

ポリマーフィルムのうちセルロースアシレートフィルム等は、その優れた透明性、柔軟性などの特長を有する。このようなポリマーフィルムの用途は、窓ガラスに貼り付けるための窓貼り用フィルム、タッチパネル用フィルム、ITO基盤用フィルム、メンブレンスイッチ用フィルム、三次元加飾用フィルム、フラットパネルディスプレイ用の光学機能性フィルム等、多岐にわたる。

【0003】

上述したような用途のうち、ポリマーフィルムの表面を手、布、タッチペン等で接触する又は擦るケースが想定される。かかる場合には、ポリマーフィルムの表面に傷がつくことを防ぐために、ポリマーフィルムよりも硬質なハードコート層をポリマーフィルムの表面に設ける。

【0004】

ハードコート層を表面に有するポリマーフィルム(以下、積層フィルムと称する)の製造方法の一例を説明する。まず、ポリマーフィルムの表面に、紫外線硬化剤を含む紫外線硬化性膜を形成する(膜形成工程と称する)。次に、紫外線硬化性膜を乾燥させる(乾燥工程と称する)。第3に、紫外線の照射により紫外線硬化剤の重合を行う(重合工程と称する)。この重合工程により、紫外線硬化剤の重合体を含む重合体膜を形成することができる。こうして、ポリマーフィルムからなる支持層と、重合体膜からなるハードコート層とを有する積層フィルムを製造することができる(例えば、特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−111315号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、紫外線硬化剤の重合反応により、積層フィルムは、ハードコート層が内側を向くようにカールしてしまう。積層フィルムのカールを矯正する方法として、特許文献1には、積層フィルムのカールを矯正するために、積層フィルムに水または有機溶剤の蒸気を吹き付ける方法が開示されている。

【0007】

しかしながら、特許文献1の方法では、積層フィルムに蒸気を吹き付ける工程や、当該工程を経た積層フィルムから蒸気を蒸発させる工程が必要となる。したがって、特許文献1の方法では、積層フィルムを効率よく製造することが困難となる。加えて、特許文献1の方法によれば、積層フィルムに蒸気を吹き付ける装置を別途設ける必要となるため、結果として、設置スペースや製造コストが増大してしまう。

【0008】

本発明は、上記課題を解決するためのものであり、重合体膜の形成方法及び装置、並びに積層フィルムの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、紫外線の照射により紫外線硬化剤の重合を行う重合工程を有し、前記紫外線硬化剤の重合体を含む重合体膜を支持フィルムに形成する重合体膜の形成方法において、前記重合工程を、前記重合体膜の流動性を維持した状態で前記重合を停止する第1重合工程及び前記重合を再開する第2重合工程に分けて順次行い、前記第1重合工程及び前記第2重合工程の間では、前記重合に起因して発生した内部応力を緩和させる緩和工程を、前記流動性を示す前記重合体膜に対して行うことを特徴とする。

【0010】

また、本発明は、紫外線の照射により紫外線硬化剤の重合を行う重合工程を有し、前記紫外線硬化剤の重合体を含む重合体膜を支持フィルムに形成する重合体膜の形成方法において、前記重合工程を前記重合体膜の流動性を維持した状態で前記重合を進める第1重合工程、及び前記重合を進める第2重合工程に分けて順次行い、前記第1重合工程では前記重合に起因して発生した内部応力を緩和させる緩和工程を行うことを特徴とする。

【0011】

前記重合体膜の縁部に前記緩和工程を行うことが好ましい。また、前記第1重合工程での前記紫外線の照度は、前記第2重合工程での前記紫外線の照度に比べて小さいことが好ましい。

【0012】

本発明の積層フィルムの製造方法は、上記の重合体膜の形成方法を有し、前記重合体膜と前記支持フィルムとを備える積層フィルムを製造することを特徴とする。

【0013】

本発明は、紫外線硬化剤を含む膜に紫外線を照射する紫外線照射手段を用いて、前記紫外線硬化剤の重合体を含む重合体膜を支持フィルムに形成する重合体膜の形成装置において、前記紫外線照射手段は、前記膜に対し前記紫外線の照射を行う光源と、前記膜への前記紫外線の照射を断続的に行う照射制御手段とを有することを特徴とする。

【0014】

前記支持フィルムは帯状であり、長手方向に搬送される前記支持フィルムが導入される前記照射制御手段には、前記光源からの前記紫外線が照射される照射可能エリアが設けられ、前記照射可能エリアは、前記搬送方向の上流側から下流側に向かって第1〜第3エリアに仕切られ、前記紫外線照射手段は前記紫外線を遮光可能なマスク部材を有し、このマスク部材は、前記第2エリアへ向かう前記紫外線を遮るように配されることが好ましい。また、前記マスク部材は、前記膜の幅方向両縁部へ向かう前記紫外線を遮るように配されることが好ましい。更に、前記マスク部材は、前記紫外線の一部を透過することが好ましい。加えて、前記マスク部材は前記第1エリアへ向かう前記紫外線を遮るように配され、前記マスク部材は、前記紫外線が通過可能な開口を複数備えることが好ましい。

【0015】

前記照射制御手段は、前記光源を点滅させる点滅手段を備えることが好ましい。また、前記照射制御手段は、前記膜への前記紫外線の照射を遮る遮り位置及び前記膜の全体に前記紫外線の照射を行う照射位置との間で移動自在であり、前記紫外線を遮光可能なマスク部材を備えることが好ましい。更に、前記遮り位置は、前記膜の縁部への前記紫外線の照射を遮る位置であることが好ましい。加えて、前記マスク部材には、前記光源から放たれた前記紫外線を反射するミラーが形成されることが好ましい。

【発明の効果】

【0016】

本発明によれば、紫外線の照射により紫外線硬化剤の重合を行う重合工程を、重合体膜の流動性を維持した状態で重合を停止する第1重合工程及び重合を再開する第2重合工程に分けて順次行い、第1重合工程及び第2重合工程の間では、重合に起因して発生した内部応力を緩和させる緩和工程を、流動性を示す前記重合体膜に対して行うため、内部応力に起因するカールを矯正することができる。

【0017】

また、本発明によれば、紫外線の照射により紫外線硬化剤の重合を行う重合工程を、前記重合体膜の流動性を維持した状態で前記重合を進める第1重合工程及び前記重合を進める第2重合工程に分けて順次行い、前記第1重合工程では前記重合に起因して発生した内部応力を緩和させるため、内部応力に起因するカールを矯正することができる。

【図面の簡単な説明】

【0018】

【図1】積層フィルムの概要を示す側面図である。

【図2】積層フィルム製造設備の概要を示す説明図である。

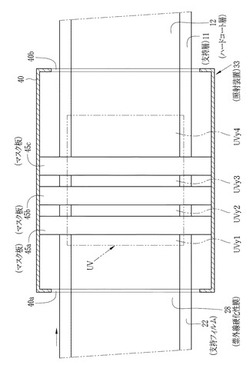

【図3】第1の照射装置の概要を示す側面図である。

【図4】第1の照射装置の概要を示す平面図である。

【図5】第1の照射装置に設けられた紫外線照射可能エリアの概要を示す平面図である。

【図6】照射エリア及び非照射エリアにおいて、紫外線硬化性膜に照射される紫外線の照度を表した模式図である。

【図7】第2の照射装置の概要を示す平面図である。

【図8】第3の照射装置に設けられた照射エリア及び弱照射エリアにおいて、紫外線硬化性膜に照射される紫外線の照度を表した模式図である。

【図9】第4の照射装置の概要を示す側面図である。

【図10】第4の照射装置に設けられた照射エリア及び非照射エリアにおいて、紫外線硬化性膜に照射される紫外線の照度を表した模式図である。

【図11】第5の照射装置の概要を示す側面図である。

【図12】第6の照射装置の概要を示す平面図である。

【図13】第7の照射装置の概要を示す斜視図である。(a)は、第1重合工程のものである。(b)は緩和工程のものであり、(c)は第2重合工程のものである。

【図14】第8の照射装置の概要を示す斜視図である。(a)は、重合工程のものであり、(b)は緩和工程のものである。

【図15】第9の照射装置の分解斜視図である。

【図16】照射装置に導入された紫外線硬化性膜に対して行われた各重合工程及び各緩和工程の所要時間、及び各工程において紫外線硬化性膜に照射された紫外線の照度を示すグラフである。

【図17】カールの曲率を算出するために必要な、測定フィルムの長さL及び高さHの概要を示す側面図である。

【発明を実施するための形態】

【0019】

積層フィルム10は、図1に示すように、支持層11と、支持層11よりも硬いハードコート層12とを有する。積層フィルム10の厚さdは、特に限定されないが、5μm以上120μm以下であることが好ましく、40μm以上80μm以下であることがより好ましい。また、支持層11の厚さdsとハードコート層12の厚さdhとの比dh/dsは、例えば、0.04以上0.50以下であることが好ましく、0.10以上0.40以下であることがより好ましい。

【0020】

本発明におけるハードコート層12の屈折率は、積層フィルム10に反射防止性を付与するために、1.45〜2.00の範囲にあることが好ましく、1.45〜1.55の範囲にあることがより好ましく、さらに好ましくは1.48〜1.55であり、特に好ましくは1.49〜1.53である。ハードコート層12の屈折率をこの範囲に制御することにより、反射色をニュートラルな範囲に抑えつつ、表面の反射率が十分低減された積層フィルムを得ることができる。更にハードコート層12の屈折率をこの範囲に制御することで、干渉ムラと呼ばれる支持層11とハードコート層12の屈折率差に起因する故障を低減することができる。

【0021】

ハードコート層12の強度は、鉛筆硬度試験で、2H以上であることが好ましく、3H以上であることがさらに好ましく、4H以上であることが最も好ましい。さらに、JIS K5400に従うテーバー試験で、試験前後の試験片の摩耗量が少ないほど好ましい。

【0022】

積層フィルム10は、図2に示す積層フィルム製造設備20にて製造される。積層フィルム製造設備20は、ロール状の支持フィルム(以下、支持フィルムロールと称する)21から帯状の支持フィルム22を送り出す送り出し部23と、支持フィルム22から積層フィルム10をつくる搬送路24と、搬送路24から送り出された積層フィルム10を巻き芯にロール状に巻き取る巻き取り部25とを有する。搬送路24には、送り出し部23から巻き取り部25に向かって複数の搬送ローラ27が並べられる。

【0023】

(支持フィルム)

支持フィルム22の形成材料は、特に限定されないが、ポリマーであることが好ましい。特に、ポリマーの中でも、光透過性を有するものであることが好ましく、例えば、セルロースアシレート、環状ポリオレフィン、ラクトン環含有重合体、環状ポリオレフィン、ポリカーボネイト等があげられる。なお、セルロースアシレートの詳細については後述する。

【0024】

搬送路24には、支持フィルム22に紫外線硬化性膜28を形成する膜形成装置31と、紫外線硬化性膜28を乾燥する乾燥装置32と、紫外線硬化性膜28に所定の紫外線を照射する照射装置33とが、送り出し部23から巻き取り部25に向って順次設けられる。

【0025】

膜形成装置31は、塗布液を流出するダイ36を有する。ダイ36は、紫外線硬化剤と溶剤と含む塗布液を、支持フィルム22の表面に塗布する。塗布液の塗布により、支持フィルム22の表面には、塗布液からなる紫外線硬化性膜28が形成される。塗布液は、紫外線硬化剤を適当な溶剤に溶解若しくはコロイド状分散して作製される。この際、紫外線硬化剤の濃度は、用途に応じて適宜選択されるが、一般的には、10質量%以上95質量%以下であることが好ましい。

【0026】

(紫外線硬化剤)

紫外線硬化剤としては、例えば、電離放射線硬化性の多官能モノマーや多官能オリゴマーを用いることが好ましい。電離放射線硬化性の多官能モノマーや多官能オリゴマーの官能基としては、光、電子線、放射線重合性のものが好ましく、中でも光重合性官能基が好ましい。光重合性官能基としては、(メタ)アクリロイル基、ビニル基、スチリル基、アリル基等の不飽和の重合性官能基等が挙げられ、中でも、(メタ)アクリロイル基が好ましい。

【0027】

(溶剤)

溶剤としては、支持フィルム22をなす物質を溶解させない化合物であることが好ましい。また、積層フィルム10における支持層11とハードコート層12との密着性を向上させるために、支持フィルム22をなす物質を膨潤させる化合物であることが好ましい。更に、溶剤としては、紫外線硬化剤が沈殿を生じることなく、均一に溶解又は分散されるものであれば特に制限はなく、2種類以上の溶剤を併用することもできる。

【0028】

溶剤の好ましい例としては、分散媒体としては、アルコール類、ケトン類、エステル類、アミド類、エーテル類、エーテルエステル類、炭化水素類、ハロゲン化炭化水素類等が挙げられる。具体的には、アルコール(例えばメタノール、エタノール、プロパノール、ブタノール、ベンジルアルコール、エチレングリコール、プロピレングリコール、エチレングリコールモノアセテート等)、ケトン(例えばメチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン、メチルシクロヘキサノン等)、エステル(例えば酢酸メチル、酢酸エチル、酢酸プロピル、酢酸ブチル、蟻酸エチル、蟻酸プロピル、蟻酸ブチル、乳酸エチル等)、脂肪族炭化水素(例えばヘキサン、シクロヘキサン、ハロゲン化炭化水素(例えばメチレンクロライド、メチルクロロホルム等)、芳香族炭化水素(例えばトルエン、キシレン等)、アミド(例えばジメチルホルムアミド、ジメチルアセトアミド、n−メチルピロリドン等)、エーテル(例えばジオキサン、テトラハイドロフラン、エチレングリコールジメチルエーテル、プロピレングリコールジメチルエーテル等)、エーテルアルコール(例えば1−メトキシ−2−プロパノール、エチルセルソルブ、メチルカルビノール等)、フルオロアルコール類(例えば、特開平8−143709号公報段落番号[0020]、同11−60807号公報段落番号[0037]等に記載の化合物) が挙げられる。

【0029】

これらの溶剤は、それぞれ単独で又は2種以上を混合して使用することができる。好ましい溶剤としては、トルエン、キシレン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン、メタノール、イソプロパノール、ブタノールが挙げられる。また、ケトン溶剤(例えばメチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン等)を主にした塗布溶剤系も好ましく用いられ、ケトン系溶剤の含有量が硬化性組成物に含まれる全溶剤の10質量%以上であることが好ましい。より好ましくは30質量%以上、さらに好ましくは60質量%以上である。

【0030】

乾燥装置32は、紫外線硬化性膜28から溶剤を蒸発させるものであり、紫外線硬化性膜28に乾燥風37をあてる乾燥風供給機38を有する。

【0031】

図2及び図3に示すように、照射装置33は、紫外線の照射により、紫外線硬化性膜28から、紫外線硬化剤の重合体を含む重合体膜を生成する重合工程を行う。この重合工程により、紫外線硬化性膜28を有する支持フィルム22から、重合体膜からなるハードコート層12と、支持フィルム22からなる支持層11とを有する積層フィルム10を得ることができる。

【0032】

照射装置33は、照射ケーシング40を有する。照射ケーシング40には入口40a及び出口40bが設けられ、照射ケーシング40内には、入口40aから出口40bまで搬送路が設けられる。また、図示しない雰囲気制御機により、照射ケーシング40内は、窒素や希ガスなどの不活性ガスで充填された状態が維持される。

【0033】

また、照射ケーシング40は、搬送路と対向するように設けられた紫外線ランプ41と、紫外線ランプ41及び搬送路との間に設けられ、紫外線を遮光可能なマスク板45a〜45cとを有する。また、紫外線ランプ41の周りには、紫外線ランプ41からの紫外線を搬送路に向けて反射する集光型のミラー43が設けられていることが好ましい。図示するように、ミラー43は、集光拡散点が搬送路上となるような位置に配されることが好ましい。

【0034】

紫外線ランプ41から放たれた紫外線は、直接、または、ミラー43を介して、搬送路へ向かう。図4及び図5に示すように、搬送路を移動する支持フィルム22上には、紫外線照射可能エリアUVが設定される。紫外線照射可能エリアUVには、紫外線を遮光可能なマスク板45a〜45cが、互いに離れて搬送方向に順次並べられる。

【0035】

マスク板45a〜45cにより、紫外線照射可能エリアUVは、搬送方向上流側から下流側に向かって、照射エリアUVy1〜UVy4及び非照射エリアUVx1〜UVx3が交互に並ぶ。照射エリアUVy1〜UVy4は、紫外線硬化性膜28に紫外線が照射されるエリアであり、非照射エリアUVx1〜UVx3は、紫外線がマスク板45a〜45cにより遮られる結果、紫外線硬化性膜28に紫外線が照射されないエリアである。

【0036】

(紫外線ランプ)

紫外線ランプ41としては、例えば、低圧水銀灯、中圧水銀灯、高圧水銀灯、超高圧水銀灯、カーボンアーク灯、メタルハライドランプ、キセノンランプ等を用いることが出来る。

【0037】

(ミラー)

ミラー43は、アルミミラー、コールドミラーなど公知のものを用いればよい。必要に応じて、熱線カットフィルターを、紫外線ランプ41及び搬送路の間に設けても良い。

【0038】

(マスク板)

マスク板45a〜45cの形成材料として、ステンレスやセラミックスであることが好ましい。

【0039】

本発明の作用について説明する。積層フィルム製造設備20では、図2に示すように、送り出し部23は、支持フィルム22を搬送路24へ送り出す。支持フィルム22は、搬送路24の通過により積層フィルム10となって、巻き取り部25へ送られる。巻き取り部25は、積層フィルム10を巻き芯に巻き取る。

【0040】

次に、搬送路24における詳細を説明する。膜形成装置31は、支持フィルム22の表面に紫外線硬化性膜28を形成する膜形成工程を行う。乾燥装置32は、支持フィルム22上の紫外線硬化性膜28に乾燥風37をあてて、紫外線硬化性膜28から溶剤を蒸発させる乾燥工程を行う。乾燥風37の温度は、10℃以上150℃以下であることが好ましく、20℃以上120℃以下であることがより好ましい。紫外線硬化性膜28からの溶剤の蒸発は、紫外線硬化性膜28における残留溶剤量が2質量%以下なるまで行うことが好ましく、0.5質量%以下になるまで行うことがより好ましい。

【0041】

乾燥工程を経た支持フィルム22は、照射装置33に導入される。図3及び図4に示すように、紫外線ランプ41の点灯により、支持フィルム22上には、紫外線照射可能エリアUVが設定される。図4及び図5に示すように、マスク板45a〜45cにより、紫外線照射可能エリアUVは、搬送方向に向かって交互に並ぶ照射エリアUVy1〜UVy4及び非照射エリアUVx1〜UVx3に区画される。

【0042】

この結果、紫外線照射可能エリアUVにおける紫外線の照度の分布は、図6のグラフのようになる。図6に示すグラフの縦軸は、各エリアにおける紫外線の照度を表し、横軸は、紫外線照射可能エリアUVにおける搬送方向の位置を表す。

【0043】

次に、紫外線照射可能エリアUVにおける、紫外線硬化性膜28の状態遷移について説明する。

【0044】

図4及び図5に示すように、紫外線硬化性膜28を有する支持フィルム22は、照射ケーシング40内において、第1照射エリアUVy1、第1非照射エリアUVx1、第2照射エリアUVy2、第2非照射エリアUVx2、第3照射エリアUVy3、第3非照射エリアUVx3、及び第4照射エリアUVy4を順次通過する。

【0045】

(第1照射エリア)

第1照射エリアUVy1では、支持フィルム22に設けられた紫外線硬化性膜28に紫外線が照射される第1重合工程が行われる。この結果、紫外線硬化性膜28では、紫外線硬化剤の重合反応が開始する。

【0046】

(第1非照射エリア)

第1非照射エリアUVx1では、支持フィルム22に設けられた紫外線硬化性膜28に紫外線が照射されない。この結果、第1非照射エリアUVx1にある紫外線硬化性膜28において、紫外線硬化剤の重合反応は停止したままである。

【0047】

(第2照射エリア)

第2照射エリアUVy2では、支持フィルム22に設けられた紫外線硬化性膜28に紫外線が照射される第2重合工程が行われる。この結果、紫外線硬化性膜28では、紫外線硬化剤の重合反応が再開する。第2非照射エリアUVx2、第3照射エリアUVy3、第3非照射エリアUVx3、及び第4照射エリアUVy4についても上記同様である。

【0048】

ここで、紫外線硬化剤(液体)に紫外線を照射すると、紫外線硬化剤の重合反応が開始する。そして、紫外線硬化剤の重合反応が十分に進むと、紫外線硬化剤の重合体(固体)となる。この紫外線硬化剤の重合反応の結果、硬化収縮が起こる。この結果、硬化収縮に起因して、カールしてしまう。したがって、紫外線硬化剤の重合反応が十分に進むと、カールを緩和させるのは非常に困難となる。

【0049】

そこで、本発明では、紫外線照射可能エリアUVを、複数の照射エリアに分割し、複数の照射エリアの間に非照射エリアを設けている。これにより、紫外線硬化性膜28の流動性を維持した状態で、重合反応を一旦停止させることができる。

【0050】

この結果、第1非照射エリアUVx1における紫外線硬化性膜28には、重合反応が開始していない分子や、重合反応が十分に進んでいない分子(以下、これらを総称して流動性成分と称する)が存在する。第1照射エリアUVy1における硬化収縮に起因して発生した内部応力は、この流動性成分の存在により、緩和される。こうして、第1非照射エリアUVx1では、第1照射エリアUVy1において発生した内部応力を緩和させる緩和工程を行うことができる。

【0051】

したがって、本発明によれば、流動性を示す紫外線硬化性膜28について緩和工程を行うため、紫外線硬化剤の重合反応に起因する積層フィルム10のカールを緩和させることができる。

【0052】

紫外線照射可能エリアUVにおける、紫外線硬化性膜をなす物質の流動性は、紫外線硬化剤の重合反応の進行度に依存する。紫外線硬化剤の重合反応の進行度は、紫外線硬化性膜をなす物質の貯蔵弾性率G’及び損失弾性率G”の比(=G’/G”)の値を指標とすることができる。そして、(G’/G”)の値が1以下の場合には、当該物質に流動性があると判定し、(G’/G”)の値が1より大きい場合には、当該物質に流動性がないと判定する。(G’/G”)の値は、紫外線硬化剤の重合過程において、重合が途中で停止した状態の当該物質について、動的粘弾性測定(JIS K 7198(1991))を行うことにより得られる。

【0053】

最終的に得られた積層フィルム10のカール値が悪化しない範囲であれば、各緩和工程における紫外線硬化性膜28をなす物質の温度は、ガラス転移温度Tg以上とすることが好ましい。例えば、第1重合工程開始から第1緩和工程完了までの間において、紫外線硬化性膜28をなす物質の温度がガラス転移温度Tg以上となるように維持してもよい。そして、第1重合工程開始から第1緩和工程完了までの間において、紫外線硬化性膜28をなす物質の温度は略一定に維持することが好ましい。また、第1重合工程を経た紫外線硬化性膜28について、温度がガラス転移温度Tg以上となるまで加熱を行った後、温度がガラス転移温度Tg以上の紫外線硬化性膜28について緩和工程を行っても良い。紫外線硬化性膜28を加熱する形態としては、(1)積層フィルム10全体を加熱する方法、(2)紫外線硬化性膜28を加熱し、支持フィルム22を冷却する方法がある。(1)及び(2)いずれの方法を用いることができるが、温度上昇に伴う支持フィルムの剛性の低下及び膨張を抑制する点で、(2)の方法が好ましい。また、支持フィルム22の冷却は、支持フィルム22の温度上昇を抑えるように行うことが好ましい。支持フィルム22や紫外線硬化性膜28を加熱するために、支持フィルム22や紫外線硬化性膜28に加熱風をあててもよい。支持フィルム22を冷却するために、支持フィルム22の冷却風をあててもよい。また、周面の温度が調節可能な温調ローラを用いて、支持フィルム22を支持してもよい。周面の温度調節により、支持フィルム22の冷却や加熱が可能になる。これにより、重合反応によって発生する内部応力を確実に緩和させることができる。

【0054】

緩和工程において、紫外線硬化性膜28をなす物質が流動性を示す状態を維持することが好ましい。なお、緩和工程において、紫外線硬化性膜28をなす物質が流動性を喪失した状態、又は紫外線硬化性膜28をなす物質の流動性が低い状態の場合には、紫外線硬化性膜28を加熱してもよい。なお、緩和工程は、紫外線硬化剤の重合反応に起因する内部応力を十分に緩和できるまで行われることが好ましい。

【0055】

マスク板45a〜45cを設置する位置や、マスク板45a〜45cの大きさは、重合工程の停止タイミングや、緩和工程の停止タイミングを考慮して適宜決定すればよい。

【0056】

上記実施形態では、3つのマスク板45a〜45cを設けたが、本発明はこれに限られず、1つ、2つ、または4つ以上のマスク部材を設けても良い。

【0057】

上記実施形態では、紫外線照射可能エリアUVにおいて、支持フィルム22の幅方向へ一様の非照射エリアを設けたが、本発明はこれに限られず、紫外線硬化性膜28の幅方向両縁部のみに、非照射エリアを設けても良い(図7)。これにより、積層フィルム10のカールの主な原因と考えられる、積層フィルム10の幅方向の縁部における内部応力を緩和することができる。幅方向の両縁部の幅は、それぞれ、紫外線硬化性膜28の幅の3%以上15%以下である。

【0058】

上記実施形態では、紫外線を遮断するマスク板45a〜45cを設けたが、本発明はこれに限られず、紫外線の一部を透過させるマスク部材(以下、部分透過マスク部材)を用いても良い。部分透過マスク部材として、網状のものや、紫外線を通過可能な貫通孔を有する板などを用いることができる。これにより、紫外線照射可能エリアUVは、搬送方向において交互に並ぶ、照射エリア及び照射エリアの照度よりも小さい照度の弱照射エリアUVj1〜UVj3に区画される(図8)。各弱照射エリアアUVj1〜UVj3における紫外線の照度は、紫外線硬化性膜28をなす物質が流動性を示す範囲内で決定すればよい。なお、複数の弱照射エリアが設けられる場合、搬送方向下流側に設けられる弱照射エリアにおける照度は、搬送方向上流側に設けられる弱照射エリアにおける照度と等しくても良いし、大きくても良いし、小さくても良い。

【0059】

なお、マスク板45a〜45cなどのマスク部材のうち、紫外線ランプ41と対向する部分に、紫外線を反射するミラーを設けることが好ましい。そして、ミラーにより反射された紫外線が照射エリアに到達するように、ミラーの反射面を形成することが好ましい。これにより、マスク部材により遮られた紫外線を、紫外線硬化剤の重合反応に用いることができる。

【0060】

なお、上記実施形態では、集光拡散点が搬送路上となるような位置に、集光型のミラー43を配したが、本発明はこれに限られず、集光点が搬送路上となるような位置に、集光型のミラー43を配してもよい(図9及び図10)。また、上記実施形態では、集光型のミラー43を設けたが、本発明はこれに限られず、集光型のミラー43の代わりに、パラボラ型のミラーを設けても良い(図11)。なお、搬送方向上流側に設けられた照射エリアにおける紫外線の照度は、下流側に設けられた照射エリアにおける紫外線の照度と等しくても良いし、大きくても良いし、小さくても良い。

【0061】

なお、図12に示すように、第1照射エリアUVy1上に、紫外線が通過可能な貫通孔61aが複数設けられるマスク板61を設けても良い。貫通孔61aの配置位置を適宜設定することにより、非照射エリアの中に照射エリアが点在する照射点在エリアを、第1緩和エリアUVx1よりも搬送方向上流側に設けることができる。これにより、照射エリアにおいて硬化収縮が起こっても、当該照射エリアは紫外線が未だ流動性を有する非照射エリアに囲まれているため、照射エリアにおける硬化収縮に起因する内部応力は、非照射エリアにより緩和される。貫通孔61aは、マスク板61全域に設けても良いし、マスク板61のうち、紫外線硬化性膜28の幅方向両縁部に対向する部分のみに設けても良いし。貫通孔61aは、千鳥状に設けることが好ましい。

【0062】

上記実施形態では、紫外線ランプ41を点灯させたが、本発明はこれに限られず、紫外線ランプ41を点滅させても良い。

【0063】

上記実施形態では、帯状の支持フィルム22に設けられた紫外線硬化性膜に紫外線を照射したが、本発明はこれに限られず、点滅する紫外線ランプを用いて、シート状の支持体に設けられた紫外線硬化性膜に紫外線を照射してもよい。例えば、図13に示すように、紫外線ランプを内蔵する照射装置80を、支持シート81上に形成された紫外線硬化性膜82の上に配する。そして、紫外線ランプの点滅により、紫外線硬化性膜82に紫外線を照射する。紫外線ランプの点灯時には、紫外線硬化性膜28に紫外線が照射されるため、重合工程が行われる(図13(a))。紫外線ランプの消灯時には、紫外線硬化性膜28に紫外線が照射されないため、緩和工程が行われる(図13(b))。その後、紫外線ランプの点灯時には、紫外線硬化性膜28に紫外線が照射されるため、重合工程が行われる(図13(c))。これにより、重合工程と緩和工程とを交互に行うことができる。重合工程の時間は、紫外線ランプの点灯時間により調節可能である。同様に、緩和工程の時間は、紫外線ランプの消灯時間により調節可能である。

【0064】

次に、常時点灯する紫外線ランプを用いて、支持シート81に設けられた紫外線硬化性膜28に紫外線を照射する場合について説明する。例えば、図14(a)に示すように、紫外線ランプを内蔵する照射装置80を、支持シート81上に形成された紫外線硬化性膜82の上に配する。照射装置80及び紫外線硬化性膜82の間に、紫外線を遮るマスク板85を設ける。マスク板85は、紫外線硬化性膜82の全域において紫外線の照射を遮る遮り位置と、紫外線硬化性膜82の全域において紫外線の照射を行う照射位置との間で移動可能に設けられる。移動部87は、タイマーの制御の下、マスク板85を遮り位置及び照射位置の間で移動させる。タイマーは、マスク板85が遮り位置に位置する時間、及びマスク板85が照射位置に位置する時間を適宜設定可能である。

【0065】

マスク板85が照射位置に位置する状態では、紫外線硬化性膜28には紫外線が照射される重合工程が行われる(図14(a))。移動部87によるマスク板85の移動により、マスク板85が遮り位置に位置する状態では、紫外線硬化性膜28に紫外線が照射されない緩和工程が行われる(図14(b))。その後、移動部87によるマスク板85の移動により、マスク板85が照射位置に位置する状態では、重合工程が再び行われる(図14(a))。これにより、重合工程と緩和工程とを交互に行うことができる。

【0066】

なお、図15に示すように、紫外線が通過可能な開口部85aをマスク板85に設けてもよい。開口部85aは、マスク板85を紫外線硬化性膜82の上に重ねたときに、紫外線硬化性膜82のうち縁部以外の部分が露出するように形成される。そして、開口部85aを有するマスク板85を、紫外線硬化性膜82の縁部への紫外線の照射を遮る縁部遮り位置と、紫外線硬化性膜82の全体に紫外線の照射を行う照射位置との間で移動可能に設けてもよい。

【0067】

なお、膜形成工程において、塗布液に含まれる紫外線硬化剤が支持フィルム22に染み込む結果、支持フィルム22の表層に染み込み層が形成される場合がある。かかる場合、染み込み層を支持層11の一部としてよい。

【0068】

(セルロースアシレート)

セルロースアシレートとしては、トリアセチルセルロース(TAC)が特に好ましい。そして、セルロースアシレートの中でも、セルロースの水酸基をカルボン酸でエステル化している割合、すなわち、アシル基の置換度が下記式(I)〜(III)の全てを満足するものがより好ましい。なお、以下の式(I)〜(III)において、A及びBは、アシル基の置換度を表わし、Aはアセチル基の置換度、またBは炭素原子数3〜22のアシル基の置換度である。なお、TACの90重量%以上が0.1mm〜4mmの粒子であることが好ましい。

(I) 2.5≦A+B≦3.0

(II) 0≦A≦3.0

(III) 0≦B≦2.9

【0069】

セルロースを構成するβ−1,4結合しているグルコース単位は、2位,3位及び6位に遊離の水酸基を有している。セルロースアシレートは、これらの水酸基の一部または全部を炭素数2以上のアシル基によりエステル化した重合体(ポリマー)である。アシル置換度は、2位,3位及び6位それぞれについて、セルロースの水酸基がエステル化している割合(100%のエステル化は置換度1である)を意味する。

【0070】

全アシル化置換度、即ち、DS2+DS3+DS6は2.00〜3.00が好ましく、より好ましくは2.22〜2.90であり、特に好ましくは2.40〜2.88である。また、DS6/(DS2+DS3+DS6)は0.28以上が好ましく、より好ましくは0.30以上、特に好ましくは0.31〜0.34である。ここで、DS2はグルコース単位の2位の水酸基のアシル基による置換度(以下、「2位のアシル置換度」とも言う)であり、DS3は3位の水酸基のアシル基による置換度(以下、「3位のアシル置換度」とも言う)であり、DS6は6位の水酸基のアシル基による置換度(以下、「6位のアシル置換度」とも言う)である。

【0071】

本発明のセルロースアシレートに用いられるアシル基は1種類だけでも良いし、あるいは2種類以上のアシル基が使用されていても良い。2種類以上のアシル基を用いるときは、その1つがアセチル基であることが好ましい。2位,3位及び6位の水酸基による置換度の総和をDSAとし、2位,3位及び6位の水酸基のアセチル基以外のアシル基による置換度の総和をDSBとすると、DSA+DSBの値は、より好ましくは2.22〜2.90であり、特に好ましくは2.40〜2.88である。また、DSBは0.30以上であり、特に好ましくは0.7以上である。さらにDSBはその20%以上が6位水酸基の置換基であるが、より好ましくは25%以上が6位水酸基の置換基であり、30%以上がさらに好ましく、特には33%以上が6位水酸基の置換基であることが好ましい。また更に、セルロースアシレートの6位の置換度が0.75以上であり、さらには0.80以上であり特には0.85以上であるセルロースアシレートも挙げることができる。これらのセルロースアシレートにより溶解性の好ましい溶液(ドープ)が作製できる。特に非塩素系有機溶剤において、良好な溶液の作製が可能となる。さらに粘度が低く、濾過性の良い溶液の作製が可能となる。

【0072】

セルロースアシレートの原料であるセルロースは、リンター,パルプのどちらから得られたものでも良い。

【0073】

本発明のセルロースアシレートの炭素数2以上のアシル基としては、脂肪族基でもアリール基でも良く特に限定されない。それらは、例えばセルロースのアルキルカルボニルエステル、アルケニルカルボニルエステルあるいは芳香族カルボニルエステル、芳香族アルキルカルボニルエステルなどであり、それぞれさらに置換された基を有していても良い。これらの好ましい例としては、プロピオニル、ブタノイル、ペンタノイル、ヘキサノイル、オクタノイル、デカノイル、ドデカノイル、トリデカノイル、テトラデカノイル、ヘキサデカノイル、オクタデカノイル、iso−ブタノイル、t−ブタノイル、シクロヘキサンカルボニル、オレオイル、ベンゾイル、ナフチルカルボニル、シンナモイル基などを挙げることができる。これらの中でも、プロピオニル、ブタノイル、ドデカノイル、オクタデカノイル、t−ブタノイル、オレオイル、ベンゾイル、ナフチルカルボニル、シンナモイルなどがより好ましく、特に好ましくはプロピオニル、ブタノイルである。

【0074】

なお、支持層11に微粒子を含有させてもよい。これにより、支持層11の表面に凹凸を付与することができる。また、支持層11に内部散乱効果を付与することができる。この結果、積層フィルムに反射防止機能を付与することができる。

【0075】

微粒子は有機粒子であっても、無機粒子であってもよい。粒径にばらつきがないほど、散乱特性にばらつきが少なくなり、ヘイズ値の設計が容易となる。

【0076】

本発明に使用することの出来る無機粒子としては、酸化珪素、酸化チタン、酸化アルミニウム、酸化スズ、酸化インジウム、ITO、酸化亜鉛、酸化ジルコニウム、酸化アンチモン、酸化マグネシウム、炭酸カルシウム、タルク、クレイ、焼成カオリン、焼成ケイ酸カルシウム、水和ケイ酸カルシウム、ケイ酸アルミニウム、ケイ酸マグネシウム及びリン酸カルシウム或いはこれらの複合酸化物等を挙げることが出来る。

【0077】

微粒子の一次粒子の平均直径は3μm〜12μmであり、5μm〜12μmが好ましく、6μm〜10μmがより好ましい。支持層11における微粒子の含有量は0.1〜20質量%であることが好ましく、0.1〜18質量%がより好ましい。支持層11が複数の層から構成される場合には、表層に微粒子が含まれることが好ましい。微粒子の平均直径が上記の範囲である場合には、画像表示装置に設置した際のギラツキを防止し、かつコントラスト比が良好となり、かつ漆黒感が良好な反射防止フィルムを得ることができる。平均直径が3μm未満であると表面の凹凸が細かくなって反射光の乱反射が強くなり、画面が白茶け、漆黒感に劣る反射防止フィルムとなる。平均粒径が12μmを超えると、コントラスト比が低下する。

【0078】

上記実施形態では、支持層11にハードコート層12が重なる積層フィルム10について説明したが、本発明の積層フィルムはこれに限られない。例えば、支持層11にハードコート層12が重なり、更にハードコート層12に、低屈折率層が重なる積層フィルムでも良い。

【0079】

屈折率がハードコート層よりも低い低屈折率層を設けることにより、積層フィルムに反射防止機能を付与することができる。低屈折率層とハードコート層との屈折率差が小さすぎる場合は反射防止性が低下し、大き過ぎると反射光の色味が強くなる傾向がある。低屈折率層とハードコート層との屈折率差は0.01以上0.30以下が好ましく、0.05以上0.20以下がより好ましい。低屈折率層は、低屈折率素材を用いて形成することができる。低屈折率素材としては、低屈折率バインダーを用いることができる。また、バインダーに微粒子を加えて低屈折率層を形成することもできる。

【0080】

低屈折率バインダーとしては、含フッ素共重合体を好ましく用いることができる。含フッ素共重合体は、含フッ素ビニルモノマーから導かれる構成単位と架橋性付与のための構成単位を有することが好ましい。

【0081】

低屈折率層の屈折率は、1.20〜1.46であることが好ましく、1.25〜1.42であることがより好ましく、1.30〜1.38であることが特に好ましい。また低屈折率層の厚さは、50〜150nmであることが好ましく、70〜120nmであることがさらに好ましい。

【0082】

低屈折率層には、ハードコート層よりも低い微粒子が含まれていることが好ましい。低屈折率層に含まれる微粒子の塗設量は、1〜100mg/m2が好ましく、より好ましくは1〜80mg/m2、更に好ましくは1〜70mg/m2である。微粒子の塗設量が該下限値以上であれば、耐擦傷性の改良効果が明らかに現れ、該上限値以下であれば、低屈折率層表面に微細な凹凸ができて外観や積分反射率が悪化するなどの不具合が生じないので好ましい。

【0083】

低屈折率層に含まれる微粒子は、無機微粒子、中空の無機微粒子、又は中空の有機樹脂微粒子であって、低屈折率のものであることが好ましく、中空の無機微粒子が特に好ましい。無機微粒子としては、例えば、シリカ又は中空シリカの微粒子が挙げられる。

【0084】

このような微粒子の平均粒径は、低屈折率層の厚みの30%以上100%以下が好ましく、より好ましくは30%以上80%以下、更に好ましくは35%以上70%以下である。すなわち、低屈折率層の厚みが100nmであれば、微粒子の粒径は30nm以上100nm以下が好ましく、より好ましくは30nm以上80nm以下、更に好ましくは、35nm以上70nm以下である。

【0085】

ハードコート層には、内部散乱性付与、あるいはハードコート層の表面凹凸形状付与の目的で、平均粒径が3.0〜12.0μm、好ましくは5〜8μmの微粒子、例えば無機化合物の粒子または樹脂粒子を含有してもよい。但し、必要とされる、表面凹凸形状、あるいは内部散乱性は、前記したように透明支持体に含有される微粒子により、表面凹凸形状、さらには内部散乱性が付与されている場合には、ハードコート層に含まれる微粒子の平均粒径が3μm未満であることが好ましい。また、平均粒径1μm以下の無機微粒子はハードコート層の屈折率を調整する意図で添加されるが、ハードコート層用塗布液の安定性を低下させる弊害があるため、該無機微粒子を含まないことが好ましい。

【0086】

また、ハードコート層の表面凹凸形状については、中心線平均粗さ(Ra)を0.05μm以上0.20μm以下とすることが好ましい。Raは、より好ましくは0.05μm以上0.15μm以下である。また、凹凸の周期(Sm)は10μm以上150μm以下とすることが好ましく、50μm以上150μm以下とすることがより好ましく、60μm以上120μm以下にすることがさらに好ましい。

【実施例】

【0087】

(実験1)

以下を密閉容器に投入し、加圧下で常温に保温し撹伴し、固形分を溶解させた。こうして塗布液を得た。

ジペンタエリスリトールヘキサアクリレート 50質量部

ジペンタエリスリトールペンタアクリレート 50質量部

イルガキュア184(チバスペシャルティケミカルズ(株)製) 5質量部

イソプロピルアルコール 50質量部

酢酸エチル 50質量部

メチルエチルケトン 50質量部

【0088】

図5に示す照射装置を有する積層フィルム製造設備を用いた。照射装置内において、紫外線ランプと搬送路との間には、2つのマスク板を搬送方向へ離隔して並べた。

【0089】

搬送速度20m/分で走行するTACフィルムについて、膜形成工程、乾燥工程、及び重合工程を順次行った。膜形成工程ではTACフィルムに塗布液を塗布し、TACフィルム上に紫外線硬化性膜を形成した。乾燥工程では、紫外線硬化性膜から溶媒を蒸発させた。その後、窒素で充填されているケーシング内へ紫外線硬化性膜を有するTACフィルムを導入し、重合工程を行った。

【0090】

重合工程では、第1重合工程、第1緩和工程、及び第2重合工程を連続して行った。第1緩和工程では、マスク部材として、図4に示すステンレス製のマスク板を用いた。照射装置における、紫外線硬化性膜へ照射された紫外線の照度Iの推移は、図16のとおりとなった。紫外線の照度Iの測定には、アイ紫外線積算照度計 UVPF−A1(アイグラフィック株式会社製)を用いた。また、表1に、各工程に要した時間t及び各工程において紫外線硬化性膜へ照射された紫外線の最大照度Iを示す。表1における各パラメータ(時間t、最大照度I)の添字は、当該パラメータが各重合工程や各緩和工程のうちいずれの工程についてのものであるかを表す。添え字「y1」は、第1重合工程を表し、添え字「y2」は、第2重合工程を表す。同様にして、添え字「x1」は、第1緩和工程を表す。

【0091】

こうして、支持層(層厚さds)とハードコート層(層厚さdh)とを有する積層フィルムを製造した。積層フィルム10の膜厚dは、90μmであり、dh/dsの値は、0.1であった。

【0092】

(実験2〜9)

実験2〜4、8では、ty1〜ty2、tx1、Iy1〜Iy2、Ix1を表1に示す値にしたこと以外は、実験1と同様にして、積層フィルムを製造した。実験5では、第1重合工程、第1緩和工程、及び第2重合工程に加え、第2緩和工程及び第3重合工程を順次行ない、ty1〜ty3、tx1〜tx2、Iy1〜Iy3、Ix1〜Ix2を表1に示す値にしたこと以外は、実験1と同様にして、積層フィルムを製造した。実験6では、第1重合工程、第1緩和工程、及び第2重合工程に加え、第2緩和工程、第3重合工程、第3緩和工程、第4重合工程を順次行ない、ty1〜ty4、tx1〜tx3、Iy1〜Iy4、Ix1〜Ix3を表1に示す値にしたこと以外は、実験1と同様にして、積層フィルムを製造した。実験7では、第1重合工程のみを行った。ty1、Iy1を表1に示す値にしたこと以外は、実験1と同様にして、積層フィルムを製造した。実験9では、マスク部材として、紫外線を通過可能な貫通孔を有するステンレス製のマスク板を用いたこと、ty1〜ty3、tx1〜tx2、Iy1〜Iy3、Ix1〜Ix2を表1に示す値にしたこと以外は、実験5と同様にして、積層フィルムを製造した。

【0093】

表1における時間t、最大照度Iの添え字が、「y3」〜「y4」のものは、それぞれ、第3〜4重合工程を表す。同様にして、添え字「x2」〜「x3」は、それぞれ第2〜第3緩和工程を表す。

【0094】

【表1】

【0095】

表1において、時間ty1〜ty3、tx1〜tx2の単位は、いずれも(秒)であり、照度Iy1〜Iy3、Ix1〜Ix2の単位は、いずれも(mW/cm2)である。

【0096】

1.カールの評価

実験1〜9により得られた積層フィルムから長手方向の長さが5mmのスリット状のフィルムを切り出した。更に、積層フィルムの幅方向へ150mm間隔でスリット状のフィルムを切断し、複数の測定フィルム100(縦の長さ5mm、横の長さ150mm)を得た。図17に示すように、平らな台102の上に、ハードコート層が下側を向くように測定フィルム100を配した。横方向における測定フィルム100の両端を結ぶ線分の長さLと、台102から測定フィルム100のうち最も高い位置100tまでの高さHとを測定した。そして、長さL及び高さHに基づいて、積層フィルムの幅方向における測定フィルム100のカールの曲率Cを算出した。算出したカールの曲率Cについて、以下基準に基づいて判定した。

○:カールの曲率Cは0.1(cm−1)未満であった。

△:カールの曲率Cは0.1(cm−1)以上0.2(cm−1)未満であった。

×:カールの曲率Cは0.2(cm−1)以上であった。

【0097】

2.波状変形の有無の評価

実験1〜9により得られた積層フィルムにおいて、波状変形が発生したか否かについて、目視観察を行い、以下基準に基づいて判定した。

○:波状変形が確認できなかった。

△:波状変形を確認したものの、製品フィルムとして影響のない程度のものであった。

×:製品に悪影響を及ぼす程度の波状変形を確認できた。

【符号の説明】

【0098】

10 積層フィルム

11 支持層

12 ハードコート層

24 搬送路

27 搬送ローラ

33 照射装置

43a〜43c マスク板

【技術分野】

【0001】

本発明は、重合体膜の形成方法及び装置、並びに積層フィルムの製造方法に関するものである。

【背景技術】

【0002】

ポリマーフィルムのうちセルロースアシレートフィルム等は、その優れた透明性、柔軟性などの特長を有する。このようなポリマーフィルムの用途は、窓ガラスに貼り付けるための窓貼り用フィルム、タッチパネル用フィルム、ITO基盤用フィルム、メンブレンスイッチ用フィルム、三次元加飾用フィルム、フラットパネルディスプレイ用の光学機能性フィルム等、多岐にわたる。

【0003】

上述したような用途のうち、ポリマーフィルムの表面を手、布、タッチペン等で接触する又は擦るケースが想定される。かかる場合には、ポリマーフィルムの表面に傷がつくことを防ぐために、ポリマーフィルムよりも硬質なハードコート層をポリマーフィルムの表面に設ける。

【0004】

ハードコート層を表面に有するポリマーフィルム(以下、積層フィルムと称する)の製造方法の一例を説明する。まず、ポリマーフィルムの表面に、紫外線硬化剤を含む紫外線硬化性膜を形成する(膜形成工程と称する)。次に、紫外線硬化性膜を乾燥させる(乾燥工程と称する)。第3に、紫外線の照射により紫外線硬化剤の重合を行う(重合工程と称する)。この重合工程により、紫外線硬化剤の重合体を含む重合体膜を形成することができる。こうして、ポリマーフィルムからなる支持層と、重合体膜からなるハードコート層とを有する積層フィルムを製造することができる(例えば、特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−111315号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、紫外線硬化剤の重合反応により、積層フィルムは、ハードコート層が内側を向くようにカールしてしまう。積層フィルムのカールを矯正する方法として、特許文献1には、積層フィルムのカールを矯正するために、積層フィルムに水または有機溶剤の蒸気を吹き付ける方法が開示されている。

【0007】

しかしながら、特許文献1の方法では、積層フィルムに蒸気を吹き付ける工程や、当該工程を経た積層フィルムから蒸気を蒸発させる工程が必要となる。したがって、特許文献1の方法では、積層フィルムを効率よく製造することが困難となる。加えて、特許文献1の方法によれば、積層フィルムに蒸気を吹き付ける装置を別途設ける必要となるため、結果として、設置スペースや製造コストが増大してしまう。

【0008】

本発明は、上記課題を解決するためのものであり、重合体膜の形成方法及び装置、並びに積層フィルムの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明は、紫外線の照射により紫外線硬化剤の重合を行う重合工程を有し、前記紫外線硬化剤の重合体を含む重合体膜を支持フィルムに形成する重合体膜の形成方法において、前記重合工程を、前記重合体膜の流動性を維持した状態で前記重合を停止する第1重合工程及び前記重合を再開する第2重合工程に分けて順次行い、前記第1重合工程及び前記第2重合工程の間では、前記重合に起因して発生した内部応力を緩和させる緩和工程を、前記流動性を示す前記重合体膜に対して行うことを特徴とする。

【0010】

また、本発明は、紫外線の照射により紫外線硬化剤の重合を行う重合工程を有し、前記紫外線硬化剤の重合体を含む重合体膜を支持フィルムに形成する重合体膜の形成方法において、前記重合工程を前記重合体膜の流動性を維持した状態で前記重合を進める第1重合工程、及び前記重合を進める第2重合工程に分けて順次行い、前記第1重合工程では前記重合に起因して発生した内部応力を緩和させる緩和工程を行うことを特徴とする。

【0011】

前記重合体膜の縁部に前記緩和工程を行うことが好ましい。また、前記第1重合工程での前記紫外線の照度は、前記第2重合工程での前記紫外線の照度に比べて小さいことが好ましい。

【0012】

本発明の積層フィルムの製造方法は、上記の重合体膜の形成方法を有し、前記重合体膜と前記支持フィルムとを備える積層フィルムを製造することを特徴とする。

【0013】

本発明は、紫外線硬化剤を含む膜に紫外線を照射する紫外線照射手段を用いて、前記紫外線硬化剤の重合体を含む重合体膜を支持フィルムに形成する重合体膜の形成装置において、前記紫外線照射手段は、前記膜に対し前記紫外線の照射を行う光源と、前記膜への前記紫外線の照射を断続的に行う照射制御手段とを有することを特徴とする。

【0014】

前記支持フィルムは帯状であり、長手方向に搬送される前記支持フィルムが導入される前記照射制御手段には、前記光源からの前記紫外線が照射される照射可能エリアが設けられ、前記照射可能エリアは、前記搬送方向の上流側から下流側に向かって第1〜第3エリアに仕切られ、前記紫外線照射手段は前記紫外線を遮光可能なマスク部材を有し、このマスク部材は、前記第2エリアへ向かう前記紫外線を遮るように配されることが好ましい。また、前記マスク部材は、前記膜の幅方向両縁部へ向かう前記紫外線を遮るように配されることが好ましい。更に、前記マスク部材は、前記紫外線の一部を透過することが好ましい。加えて、前記マスク部材は前記第1エリアへ向かう前記紫外線を遮るように配され、前記マスク部材は、前記紫外線が通過可能な開口を複数備えることが好ましい。

【0015】

前記照射制御手段は、前記光源を点滅させる点滅手段を備えることが好ましい。また、前記照射制御手段は、前記膜への前記紫外線の照射を遮る遮り位置及び前記膜の全体に前記紫外線の照射を行う照射位置との間で移動自在であり、前記紫外線を遮光可能なマスク部材を備えることが好ましい。更に、前記遮り位置は、前記膜の縁部への前記紫外線の照射を遮る位置であることが好ましい。加えて、前記マスク部材には、前記光源から放たれた前記紫外線を反射するミラーが形成されることが好ましい。

【発明の効果】

【0016】

本発明によれば、紫外線の照射により紫外線硬化剤の重合を行う重合工程を、重合体膜の流動性を維持した状態で重合を停止する第1重合工程及び重合を再開する第2重合工程に分けて順次行い、第1重合工程及び第2重合工程の間では、重合に起因して発生した内部応力を緩和させる緩和工程を、流動性を示す前記重合体膜に対して行うため、内部応力に起因するカールを矯正することができる。

【0017】

また、本発明によれば、紫外線の照射により紫外線硬化剤の重合を行う重合工程を、前記重合体膜の流動性を維持した状態で前記重合を進める第1重合工程及び前記重合を進める第2重合工程に分けて順次行い、前記第1重合工程では前記重合に起因して発生した内部応力を緩和させるため、内部応力に起因するカールを矯正することができる。

【図面の簡単な説明】

【0018】

【図1】積層フィルムの概要を示す側面図である。

【図2】積層フィルム製造設備の概要を示す説明図である。

【図3】第1の照射装置の概要を示す側面図である。

【図4】第1の照射装置の概要を示す平面図である。

【図5】第1の照射装置に設けられた紫外線照射可能エリアの概要を示す平面図である。

【図6】照射エリア及び非照射エリアにおいて、紫外線硬化性膜に照射される紫外線の照度を表した模式図である。

【図7】第2の照射装置の概要を示す平面図である。

【図8】第3の照射装置に設けられた照射エリア及び弱照射エリアにおいて、紫外線硬化性膜に照射される紫外線の照度を表した模式図である。

【図9】第4の照射装置の概要を示す側面図である。

【図10】第4の照射装置に設けられた照射エリア及び非照射エリアにおいて、紫外線硬化性膜に照射される紫外線の照度を表した模式図である。

【図11】第5の照射装置の概要を示す側面図である。

【図12】第6の照射装置の概要を示す平面図である。

【図13】第7の照射装置の概要を示す斜視図である。(a)は、第1重合工程のものである。(b)は緩和工程のものであり、(c)は第2重合工程のものである。

【図14】第8の照射装置の概要を示す斜視図である。(a)は、重合工程のものであり、(b)は緩和工程のものである。

【図15】第9の照射装置の分解斜視図である。

【図16】照射装置に導入された紫外線硬化性膜に対して行われた各重合工程及び各緩和工程の所要時間、及び各工程において紫外線硬化性膜に照射された紫外線の照度を示すグラフである。

【図17】カールの曲率を算出するために必要な、測定フィルムの長さL及び高さHの概要を示す側面図である。

【発明を実施するための形態】

【0019】

積層フィルム10は、図1に示すように、支持層11と、支持層11よりも硬いハードコート層12とを有する。積層フィルム10の厚さdは、特に限定されないが、5μm以上120μm以下であることが好ましく、40μm以上80μm以下であることがより好ましい。また、支持層11の厚さdsとハードコート層12の厚さdhとの比dh/dsは、例えば、0.04以上0.50以下であることが好ましく、0.10以上0.40以下であることがより好ましい。

【0020】

本発明におけるハードコート層12の屈折率は、積層フィルム10に反射防止性を付与するために、1.45〜2.00の範囲にあることが好ましく、1.45〜1.55の範囲にあることがより好ましく、さらに好ましくは1.48〜1.55であり、特に好ましくは1.49〜1.53である。ハードコート層12の屈折率をこの範囲に制御することにより、反射色をニュートラルな範囲に抑えつつ、表面の反射率が十分低減された積層フィルムを得ることができる。更にハードコート層12の屈折率をこの範囲に制御することで、干渉ムラと呼ばれる支持層11とハードコート層12の屈折率差に起因する故障を低減することができる。

【0021】

ハードコート層12の強度は、鉛筆硬度試験で、2H以上であることが好ましく、3H以上であることがさらに好ましく、4H以上であることが最も好ましい。さらに、JIS K5400に従うテーバー試験で、試験前後の試験片の摩耗量が少ないほど好ましい。

【0022】

積層フィルム10は、図2に示す積層フィルム製造設備20にて製造される。積層フィルム製造設備20は、ロール状の支持フィルム(以下、支持フィルムロールと称する)21から帯状の支持フィルム22を送り出す送り出し部23と、支持フィルム22から積層フィルム10をつくる搬送路24と、搬送路24から送り出された積層フィルム10を巻き芯にロール状に巻き取る巻き取り部25とを有する。搬送路24には、送り出し部23から巻き取り部25に向かって複数の搬送ローラ27が並べられる。

【0023】

(支持フィルム)

支持フィルム22の形成材料は、特に限定されないが、ポリマーであることが好ましい。特に、ポリマーの中でも、光透過性を有するものであることが好ましく、例えば、セルロースアシレート、環状ポリオレフィン、ラクトン環含有重合体、環状ポリオレフィン、ポリカーボネイト等があげられる。なお、セルロースアシレートの詳細については後述する。

【0024】

搬送路24には、支持フィルム22に紫外線硬化性膜28を形成する膜形成装置31と、紫外線硬化性膜28を乾燥する乾燥装置32と、紫外線硬化性膜28に所定の紫外線を照射する照射装置33とが、送り出し部23から巻き取り部25に向って順次設けられる。

【0025】

膜形成装置31は、塗布液を流出するダイ36を有する。ダイ36は、紫外線硬化剤と溶剤と含む塗布液を、支持フィルム22の表面に塗布する。塗布液の塗布により、支持フィルム22の表面には、塗布液からなる紫外線硬化性膜28が形成される。塗布液は、紫外線硬化剤を適当な溶剤に溶解若しくはコロイド状分散して作製される。この際、紫外線硬化剤の濃度は、用途に応じて適宜選択されるが、一般的には、10質量%以上95質量%以下であることが好ましい。

【0026】

(紫外線硬化剤)

紫外線硬化剤としては、例えば、電離放射線硬化性の多官能モノマーや多官能オリゴマーを用いることが好ましい。電離放射線硬化性の多官能モノマーや多官能オリゴマーの官能基としては、光、電子線、放射線重合性のものが好ましく、中でも光重合性官能基が好ましい。光重合性官能基としては、(メタ)アクリロイル基、ビニル基、スチリル基、アリル基等の不飽和の重合性官能基等が挙げられ、中でも、(メタ)アクリロイル基が好ましい。

【0027】

(溶剤)

溶剤としては、支持フィルム22をなす物質を溶解させない化合物であることが好ましい。また、積層フィルム10における支持層11とハードコート層12との密着性を向上させるために、支持フィルム22をなす物質を膨潤させる化合物であることが好ましい。更に、溶剤としては、紫外線硬化剤が沈殿を生じることなく、均一に溶解又は分散されるものであれば特に制限はなく、2種類以上の溶剤を併用することもできる。

【0028】

溶剤の好ましい例としては、分散媒体としては、アルコール類、ケトン類、エステル類、アミド類、エーテル類、エーテルエステル類、炭化水素類、ハロゲン化炭化水素類等が挙げられる。具体的には、アルコール(例えばメタノール、エタノール、プロパノール、ブタノール、ベンジルアルコール、エチレングリコール、プロピレングリコール、エチレングリコールモノアセテート等)、ケトン(例えばメチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン、メチルシクロヘキサノン等)、エステル(例えば酢酸メチル、酢酸エチル、酢酸プロピル、酢酸ブチル、蟻酸エチル、蟻酸プロピル、蟻酸ブチル、乳酸エチル等)、脂肪族炭化水素(例えばヘキサン、シクロヘキサン、ハロゲン化炭化水素(例えばメチレンクロライド、メチルクロロホルム等)、芳香族炭化水素(例えばトルエン、キシレン等)、アミド(例えばジメチルホルムアミド、ジメチルアセトアミド、n−メチルピロリドン等)、エーテル(例えばジオキサン、テトラハイドロフラン、エチレングリコールジメチルエーテル、プロピレングリコールジメチルエーテル等)、エーテルアルコール(例えば1−メトキシ−2−プロパノール、エチルセルソルブ、メチルカルビノール等)、フルオロアルコール類(例えば、特開平8−143709号公報段落番号[0020]、同11−60807号公報段落番号[0037]等に記載の化合物) が挙げられる。

【0029】

これらの溶剤は、それぞれ単独で又は2種以上を混合して使用することができる。好ましい溶剤としては、トルエン、キシレン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン、メタノール、イソプロパノール、ブタノールが挙げられる。また、ケトン溶剤(例えばメチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン等)を主にした塗布溶剤系も好ましく用いられ、ケトン系溶剤の含有量が硬化性組成物に含まれる全溶剤の10質量%以上であることが好ましい。より好ましくは30質量%以上、さらに好ましくは60質量%以上である。

【0030】

乾燥装置32は、紫外線硬化性膜28から溶剤を蒸発させるものであり、紫外線硬化性膜28に乾燥風37をあてる乾燥風供給機38を有する。

【0031】

図2及び図3に示すように、照射装置33は、紫外線の照射により、紫外線硬化性膜28から、紫外線硬化剤の重合体を含む重合体膜を生成する重合工程を行う。この重合工程により、紫外線硬化性膜28を有する支持フィルム22から、重合体膜からなるハードコート層12と、支持フィルム22からなる支持層11とを有する積層フィルム10を得ることができる。

【0032】

照射装置33は、照射ケーシング40を有する。照射ケーシング40には入口40a及び出口40bが設けられ、照射ケーシング40内には、入口40aから出口40bまで搬送路が設けられる。また、図示しない雰囲気制御機により、照射ケーシング40内は、窒素や希ガスなどの不活性ガスで充填された状態が維持される。

【0033】

また、照射ケーシング40は、搬送路と対向するように設けられた紫外線ランプ41と、紫外線ランプ41及び搬送路との間に設けられ、紫外線を遮光可能なマスク板45a〜45cとを有する。また、紫外線ランプ41の周りには、紫外線ランプ41からの紫外線を搬送路に向けて反射する集光型のミラー43が設けられていることが好ましい。図示するように、ミラー43は、集光拡散点が搬送路上となるような位置に配されることが好ましい。

【0034】

紫外線ランプ41から放たれた紫外線は、直接、または、ミラー43を介して、搬送路へ向かう。図4及び図5に示すように、搬送路を移動する支持フィルム22上には、紫外線照射可能エリアUVが設定される。紫外線照射可能エリアUVには、紫外線を遮光可能なマスク板45a〜45cが、互いに離れて搬送方向に順次並べられる。

【0035】

マスク板45a〜45cにより、紫外線照射可能エリアUVは、搬送方向上流側から下流側に向かって、照射エリアUVy1〜UVy4及び非照射エリアUVx1〜UVx3が交互に並ぶ。照射エリアUVy1〜UVy4は、紫外線硬化性膜28に紫外線が照射されるエリアであり、非照射エリアUVx1〜UVx3は、紫外線がマスク板45a〜45cにより遮られる結果、紫外線硬化性膜28に紫外線が照射されないエリアである。

【0036】

(紫外線ランプ)

紫外線ランプ41としては、例えば、低圧水銀灯、中圧水銀灯、高圧水銀灯、超高圧水銀灯、カーボンアーク灯、メタルハライドランプ、キセノンランプ等を用いることが出来る。

【0037】

(ミラー)

ミラー43は、アルミミラー、コールドミラーなど公知のものを用いればよい。必要に応じて、熱線カットフィルターを、紫外線ランプ41及び搬送路の間に設けても良い。

【0038】

(マスク板)

マスク板45a〜45cの形成材料として、ステンレスやセラミックスであることが好ましい。

【0039】

本発明の作用について説明する。積層フィルム製造設備20では、図2に示すように、送り出し部23は、支持フィルム22を搬送路24へ送り出す。支持フィルム22は、搬送路24の通過により積層フィルム10となって、巻き取り部25へ送られる。巻き取り部25は、積層フィルム10を巻き芯に巻き取る。

【0040】

次に、搬送路24における詳細を説明する。膜形成装置31は、支持フィルム22の表面に紫外線硬化性膜28を形成する膜形成工程を行う。乾燥装置32は、支持フィルム22上の紫外線硬化性膜28に乾燥風37をあてて、紫外線硬化性膜28から溶剤を蒸発させる乾燥工程を行う。乾燥風37の温度は、10℃以上150℃以下であることが好ましく、20℃以上120℃以下であることがより好ましい。紫外線硬化性膜28からの溶剤の蒸発は、紫外線硬化性膜28における残留溶剤量が2質量%以下なるまで行うことが好ましく、0.5質量%以下になるまで行うことがより好ましい。

【0041】

乾燥工程を経た支持フィルム22は、照射装置33に導入される。図3及び図4に示すように、紫外線ランプ41の点灯により、支持フィルム22上には、紫外線照射可能エリアUVが設定される。図4及び図5に示すように、マスク板45a〜45cにより、紫外線照射可能エリアUVは、搬送方向に向かって交互に並ぶ照射エリアUVy1〜UVy4及び非照射エリアUVx1〜UVx3に区画される。

【0042】

この結果、紫外線照射可能エリアUVにおける紫外線の照度の分布は、図6のグラフのようになる。図6に示すグラフの縦軸は、各エリアにおける紫外線の照度を表し、横軸は、紫外線照射可能エリアUVにおける搬送方向の位置を表す。

【0043】

次に、紫外線照射可能エリアUVにおける、紫外線硬化性膜28の状態遷移について説明する。

【0044】

図4及び図5に示すように、紫外線硬化性膜28を有する支持フィルム22は、照射ケーシング40内において、第1照射エリアUVy1、第1非照射エリアUVx1、第2照射エリアUVy2、第2非照射エリアUVx2、第3照射エリアUVy3、第3非照射エリアUVx3、及び第4照射エリアUVy4を順次通過する。

【0045】

(第1照射エリア)

第1照射エリアUVy1では、支持フィルム22に設けられた紫外線硬化性膜28に紫外線が照射される第1重合工程が行われる。この結果、紫外線硬化性膜28では、紫外線硬化剤の重合反応が開始する。

【0046】

(第1非照射エリア)

第1非照射エリアUVx1では、支持フィルム22に設けられた紫外線硬化性膜28に紫外線が照射されない。この結果、第1非照射エリアUVx1にある紫外線硬化性膜28において、紫外線硬化剤の重合反応は停止したままである。

【0047】

(第2照射エリア)

第2照射エリアUVy2では、支持フィルム22に設けられた紫外線硬化性膜28に紫外線が照射される第2重合工程が行われる。この結果、紫外線硬化性膜28では、紫外線硬化剤の重合反応が再開する。第2非照射エリアUVx2、第3照射エリアUVy3、第3非照射エリアUVx3、及び第4照射エリアUVy4についても上記同様である。

【0048】

ここで、紫外線硬化剤(液体)に紫外線を照射すると、紫外線硬化剤の重合反応が開始する。そして、紫外線硬化剤の重合反応が十分に進むと、紫外線硬化剤の重合体(固体)となる。この紫外線硬化剤の重合反応の結果、硬化収縮が起こる。この結果、硬化収縮に起因して、カールしてしまう。したがって、紫外線硬化剤の重合反応が十分に進むと、カールを緩和させるのは非常に困難となる。

【0049】

そこで、本発明では、紫外線照射可能エリアUVを、複数の照射エリアに分割し、複数の照射エリアの間に非照射エリアを設けている。これにより、紫外線硬化性膜28の流動性を維持した状態で、重合反応を一旦停止させることができる。

【0050】

この結果、第1非照射エリアUVx1における紫外線硬化性膜28には、重合反応が開始していない分子や、重合反応が十分に進んでいない分子(以下、これらを総称して流動性成分と称する)が存在する。第1照射エリアUVy1における硬化収縮に起因して発生した内部応力は、この流動性成分の存在により、緩和される。こうして、第1非照射エリアUVx1では、第1照射エリアUVy1において発生した内部応力を緩和させる緩和工程を行うことができる。

【0051】

したがって、本発明によれば、流動性を示す紫外線硬化性膜28について緩和工程を行うため、紫外線硬化剤の重合反応に起因する積層フィルム10のカールを緩和させることができる。

【0052】

紫外線照射可能エリアUVにおける、紫外線硬化性膜をなす物質の流動性は、紫外線硬化剤の重合反応の進行度に依存する。紫外線硬化剤の重合反応の進行度は、紫外線硬化性膜をなす物質の貯蔵弾性率G’及び損失弾性率G”の比(=G’/G”)の値を指標とすることができる。そして、(G’/G”)の値が1以下の場合には、当該物質に流動性があると判定し、(G’/G”)の値が1より大きい場合には、当該物質に流動性がないと判定する。(G’/G”)の値は、紫外線硬化剤の重合過程において、重合が途中で停止した状態の当該物質について、動的粘弾性測定(JIS K 7198(1991))を行うことにより得られる。

【0053】

最終的に得られた積層フィルム10のカール値が悪化しない範囲であれば、各緩和工程における紫外線硬化性膜28をなす物質の温度は、ガラス転移温度Tg以上とすることが好ましい。例えば、第1重合工程開始から第1緩和工程完了までの間において、紫外線硬化性膜28をなす物質の温度がガラス転移温度Tg以上となるように維持してもよい。そして、第1重合工程開始から第1緩和工程完了までの間において、紫外線硬化性膜28をなす物質の温度は略一定に維持することが好ましい。また、第1重合工程を経た紫外線硬化性膜28について、温度がガラス転移温度Tg以上となるまで加熱を行った後、温度がガラス転移温度Tg以上の紫外線硬化性膜28について緩和工程を行っても良い。紫外線硬化性膜28を加熱する形態としては、(1)積層フィルム10全体を加熱する方法、(2)紫外線硬化性膜28を加熱し、支持フィルム22を冷却する方法がある。(1)及び(2)いずれの方法を用いることができるが、温度上昇に伴う支持フィルムの剛性の低下及び膨張を抑制する点で、(2)の方法が好ましい。また、支持フィルム22の冷却は、支持フィルム22の温度上昇を抑えるように行うことが好ましい。支持フィルム22や紫外線硬化性膜28を加熱するために、支持フィルム22や紫外線硬化性膜28に加熱風をあててもよい。支持フィルム22を冷却するために、支持フィルム22の冷却風をあててもよい。また、周面の温度が調節可能な温調ローラを用いて、支持フィルム22を支持してもよい。周面の温度調節により、支持フィルム22の冷却や加熱が可能になる。これにより、重合反応によって発生する内部応力を確実に緩和させることができる。

【0054】

緩和工程において、紫外線硬化性膜28をなす物質が流動性を示す状態を維持することが好ましい。なお、緩和工程において、紫外線硬化性膜28をなす物質が流動性を喪失した状態、又は紫外線硬化性膜28をなす物質の流動性が低い状態の場合には、紫外線硬化性膜28を加熱してもよい。なお、緩和工程は、紫外線硬化剤の重合反応に起因する内部応力を十分に緩和できるまで行われることが好ましい。

【0055】

マスク板45a〜45cを設置する位置や、マスク板45a〜45cの大きさは、重合工程の停止タイミングや、緩和工程の停止タイミングを考慮して適宜決定すればよい。

【0056】

上記実施形態では、3つのマスク板45a〜45cを設けたが、本発明はこれに限られず、1つ、2つ、または4つ以上のマスク部材を設けても良い。

【0057】

上記実施形態では、紫外線照射可能エリアUVにおいて、支持フィルム22の幅方向へ一様の非照射エリアを設けたが、本発明はこれに限られず、紫外線硬化性膜28の幅方向両縁部のみに、非照射エリアを設けても良い(図7)。これにより、積層フィルム10のカールの主な原因と考えられる、積層フィルム10の幅方向の縁部における内部応力を緩和することができる。幅方向の両縁部の幅は、それぞれ、紫外線硬化性膜28の幅の3%以上15%以下である。

【0058】

上記実施形態では、紫外線を遮断するマスク板45a〜45cを設けたが、本発明はこれに限られず、紫外線の一部を透過させるマスク部材(以下、部分透過マスク部材)を用いても良い。部分透過マスク部材として、網状のものや、紫外線を通過可能な貫通孔を有する板などを用いることができる。これにより、紫外線照射可能エリアUVは、搬送方向において交互に並ぶ、照射エリア及び照射エリアの照度よりも小さい照度の弱照射エリアUVj1〜UVj3に区画される(図8)。各弱照射エリアアUVj1〜UVj3における紫外線の照度は、紫外線硬化性膜28をなす物質が流動性を示す範囲内で決定すればよい。なお、複数の弱照射エリアが設けられる場合、搬送方向下流側に設けられる弱照射エリアにおける照度は、搬送方向上流側に設けられる弱照射エリアにおける照度と等しくても良いし、大きくても良いし、小さくても良い。

【0059】

なお、マスク板45a〜45cなどのマスク部材のうち、紫外線ランプ41と対向する部分に、紫外線を反射するミラーを設けることが好ましい。そして、ミラーにより反射された紫外線が照射エリアに到達するように、ミラーの反射面を形成することが好ましい。これにより、マスク部材により遮られた紫外線を、紫外線硬化剤の重合反応に用いることができる。

【0060】

なお、上記実施形態では、集光拡散点が搬送路上となるような位置に、集光型のミラー43を配したが、本発明はこれに限られず、集光点が搬送路上となるような位置に、集光型のミラー43を配してもよい(図9及び図10)。また、上記実施形態では、集光型のミラー43を設けたが、本発明はこれに限られず、集光型のミラー43の代わりに、パラボラ型のミラーを設けても良い(図11)。なお、搬送方向上流側に設けられた照射エリアにおける紫外線の照度は、下流側に設けられた照射エリアにおける紫外線の照度と等しくても良いし、大きくても良いし、小さくても良い。

【0061】

なお、図12に示すように、第1照射エリアUVy1上に、紫外線が通過可能な貫通孔61aが複数設けられるマスク板61を設けても良い。貫通孔61aの配置位置を適宜設定することにより、非照射エリアの中に照射エリアが点在する照射点在エリアを、第1緩和エリアUVx1よりも搬送方向上流側に設けることができる。これにより、照射エリアにおいて硬化収縮が起こっても、当該照射エリアは紫外線が未だ流動性を有する非照射エリアに囲まれているため、照射エリアにおける硬化収縮に起因する内部応力は、非照射エリアにより緩和される。貫通孔61aは、マスク板61全域に設けても良いし、マスク板61のうち、紫外線硬化性膜28の幅方向両縁部に対向する部分のみに設けても良いし。貫通孔61aは、千鳥状に設けることが好ましい。

【0062】

上記実施形態では、紫外線ランプ41を点灯させたが、本発明はこれに限られず、紫外線ランプ41を点滅させても良い。

【0063】

上記実施形態では、帯状の支持フィルム22に設けられた紫外線硬化性膜に紫外線を照射したが、本発明はこれに限られず、点滅する紫外線ランプを用いて、シート状の支持体に設けられた紫外線硬化性膜に紫外線を照射してもよい。例えば、図13に示すように、紫外線ランプを内蔵する照射装置80を、支持シート81上に形成された紫外線硬化性膜82の上に配する。そして、紫外線ランプの点滅により、紫外線硬化性膜82に紫外線を照射する。紫外線ランプの点灯時には、紫外線硬化性膜28に紫外線が照射されるため、重合工程が行われる(図13(a))。紫外線ランプの消灯時には、紫外線硬化性膜28に紫外線が照射されないため、緩和工程が行われる(図13(b))。その後、紫外線ランプの点灯時には、紫外線硬化性膜28に紫外線が照射されるため、重合工程が行われる(図13(c))。これにより、重合工程と緩和工程とを交互に行うことができる。重合工程の時間は、紫外線ランプの点灯時間により調節可能である。同様に、緩和工程の時間は、紫外線ランプの消灯時間により調節可能である。

【0064】

次に、常時点灯する紫外線ランプを用いて、支持シート81に設けられた紫外線硬化性膜28に紫外線を照射する場合について説明する。例えば、図14(a)に示すように、紫外線ランプを内蔵する照射装置80を、支持シート81上に形成された紫外線硬化性膜82の上に配する。照射装置80及び紫外線硬化性膜82の間に、紫外線を遮るマスク板85を設ける。マスク板85は、紫外線硬化性膜82の全域において紫外線の照射を遮る遮り位置と、紫外線硬化性膜82の全域において紫外線の照射を行う照射位置との間で移動可能に設けられる。移動部87は、タイマーの制御の下、マスク板85を遮り位置及び照射位置の間で移動させる。タイマーは、マスク板85が遮り位置に位置する時間、及びマスク板85が照射位置に位置する時間を適宜設定可能である。

【0065】

マスク板85が照射位置に位置する状態では、紫外線硬化性膜28には紫外線が照射される重合工程が行われる(図14(a))。移動部87によるマスク板85の移動により、マスク板85が遮り位置に位置する状態では、紫外線硬化性膜28に紫外線が照射されない緩和工程が行われる(図14(b))。その後、移動部87によるマスク板85の移動により、マスク板85が照射位置に位置する状態では、重合工程が再び行われる(図14(a))。これにより、重合工程と緩和工程とを交互に行うことができる。

【0066】

なお、図15に示すように、紫外線が通過可能な開口部85aをマスク板85に設けてもよい。開口部85aは、マスク板85を紫外線硬化性膜82の上に重ねたときに、紫外線硬化性膜82のうち縁部以外の部分が露出するように形成される。そして、開口部85aを有するマスク板85を、紫外線硬化性膜82の縁部への紫外線の照射を遮る縁部遮り位置と、紫外線硬化性膜82の全体に紫外線の照射を行う照射位置との間で移動可能に設けてもよい。

【0067】

なお、膜形成工程において、塗布液に含まれる紫外線硬化剤が支持フィルム22に染み込む結果、支持フィルム22の表層に染み込み層が形成される場合がある。かかる場合、染み込み層を支持層11の一部としてよい。

【0068】

(セルロースアシレート)

セルロースアシレートとしては、トリアセチルセルロース(TAC)が特に好ましい。そして、セルロースアシレートの中でも、セルロースの水酸基をカルボン酸でエステル化している割合、すなわち、アシル基の置換度が下記式(I)〜(III)の全てを満足するものがより好ましい。なお、以下の式(I)〜(III)において、A及びBは、アシル基の置換度を表わし、Aはアセチル基の置換度、またBは炭素原子数3〜22のアシル基の置換度である。なお、TACの90重量%以上が0.1mm〜4mmの粒子であることが好ましい。

(I) 2.5≦A+B≦3.0

(II) 0≦A≦3.0

(III) 0≦B≦2.9

【0069】

セルロースを構成するβ−1,4結合しているグルコース単位は、2位,3位及び6位に遊離の水酸基を有している。セルロースアシレートは、これらの水酸基の一部または全部を炭素数2以上のアシル基によりエステル化した重合体(ポリマー)である。アシル置換度は、2位,3位及び6位それぞれについて、セルロースの水酸基がエステル化している割合(100%のエステル化は置換度1である)を意味する。

【0070】

全アシル化置換度、即ち、DS2+DS3+DS6は2.00〜3.00が好ましく、より好ましくは2.22〜2.90であり、特に好ましくは2.40〜2.88である。また、DS6/(DS2+DS3+DS6)は0.28以上が好ましく、より好ましくは0.30以上、特に好ましくは0.31〜0.34である。ここで、DS2はグルコース単位の2位の水酸基のアシル基による置換度(以下、「2位のアシル置換度」とも言う)であり、DS3は3位の水酸基のアシル基による置換度(以下、「3位のアシル置換度」とも言う)であり、DS6は6位の水酸基のアシル基による置換度(以下、「6位のアシル置換度」とも言う)である。

【0071】

本発明のセルロースアシレートに用いられるアシル基は1種類だけでも良いし、あるいは2種類以上のアシル基が使用されていても良い。2種類以上のアシル基を用いるときは、その1つがアセチル基であることが好ましい。2位,3位及び6位の水酸基による置換度の総和をDSAとし、2位,3位及び6位の水酸基のアセチル基以外のアシル基による置換度の総和をDSBとすると、DSA+DSBの値は、より好ましくは2.22〜2.90であり、特に好ましくは2.40〜2.88である。また、DSBは0.30以上であり、特に好ましくは0.7以上である。さらにDSBはその20%以上が6位水酸基の置換基であるが、より好ましくは25%以上が6位水酸基の置換基であり、30%以上がさらに好ましく、特には33%以上が6位水酸基の置換基であることが好ましい。また更に、セルロースアシレートの6位の置換度が0.75以上であり、さらには0.80以上であり特には0.85以上であるセルロースアシレートも挙げることができる。これらのセルロースアシレートにより溶解性の好ましい溶液(ドープ)が作製できる。特に非塩素系有機溶剤において、良好な溶液の作製が可能となる。さらに粘度が低く、濾過性の良い溶液の作製が可能となる。

【0072】

セルロースアシレートの原料であるセルロースは、リンター,パルプのどちらから得られたものでも良い。

【0073】

本発明のセルロースアシレートの炭素数2以上のアシル基としては、脂肪族基でもアリール基でも良く特に限定されない。それらは、例えばセルロースのアルキルカルボニルエステル、アルケニルカルボニルエステルあるいは芳香族カルボニルエステル、芳香族アルキルカルボニルエステルなどであり、それぞれさらに置換された基を有していても良い。これらの好ましい例としては、プロピオニル、ブタノイル、ペンタノイル、ヘキサノイル、オクタノイル、デカノイル、ドデカノイル、トリデカノイル、テトラデカノイル、ヘキサデカノイル、オクタデカノイル、iso−ブタノイル、t−ブタノイル、シクロヘキサンカルボニル、オレオイル、ベンゾイル、ナフチルカルボニル、シンナモイル基などを挙げることができる。これらの中でも、プロピオニル、ブタノイル、ドデカノイル、オクタデカノイル、t−ブタノイル、オレオイル、ベンゾイル、ナフチルカルボニル、シンナモイルなどがより好ましく、特に好ましくはプロピオニル、ブタノイルである。

【0074】

なお、支持層11に微粒子を含有させてもよい。これにより、支持層11の表面に凹凸を付与することができる。また、支持層11に内部散乱効果を付与することができる。この結果、積層フィルムに反射防止機能を付与することができる。

【0075】

微粒子は有機粒子であっても、無機粒子であってもよい。粒径にばらつきがないほど、散乱特性にばらつきが少なくなり、ヘイズ値の設計が容易となる。

【0076】

本発明に使用することの出来る無機粒子としては、酸化珪素、酸化チタン、酸化アルミニウム、酸化スズ、酸化インジウム、ITO、酸化亜鉛、酸化ジルコニウム、酸化アンチモン、酸化マグネシウム、炭酸カルシウム、タルク、クレイ、焼成カオリン、焼成ケイ酸カルシウム、水和ケイ酸カルシウム、ケイ酸アルミニウム、ケイ酸マグネシウム及びリン酸カルシウム或いはこれらの複合酸化物等を挙げることが出来る。

【0077】

微粒子の一次粒子の平均直径は3μm〜12μmであり、5μm〜12μmが好ましく、6μm〜10μmがより好ましい。支持層11における微粒子の含有量は0.1〜20質量%であることが好ましく、0.1〜18質量%がより好ましい。支持層11が複数の層から構成される場合には、表層に微粒子が含まれることが好ましい。微粒子の平均直径が上記の範囲である場合には、画像表示装置に設置した際のギラツキを防止し、かつコントラスト比が良好となり、かつ漆黒感が良好な反射防止フィルムを得ることができる。平均直径が3μm未満であると表面の凹凸が細かくなって反射光の乱反射が強くなり、画面が白茶け、漆黒感に劣る反射防止フィルムとなる。平均粒径が12μmを超えると、コントラスト比が低下する。

【0078】

上記実施形態では、支持層11にハードコート層12が重なる積層フィルム10について説明したが、本発明の積層フィルムはこれに限られない。例えば、支持層11にハードコート層12が重なり、更にハードコート層12に、低屈折率層が重なる積層フィルムでも良い。

【0079】

屈折率がハードコート層よりも低い低屈折率層を設けることにより、積層フィルムに反射防止機能を付与することができる。低屈折率層とハードコート層との屈折率差が小さすぎる場合は反射防止性が低下し、大き過ぎると反射光の色味が強くなる傾向がある。低屈折率層とハードコート層との屈折率差は0.01以上0.30以下が好ましく、0.05以上0.20以下がより好ましい。低屈折率層は、低屈折率素材を用いて形成することができる。低屈折率素材としては、低屈折率バインダーを用いることができる。また、バインダーに微粒子を加えて低屈折率層を形成することもできる。

【0080】

低屈折率バインダーとしては、含フッ素共重合体を好ましく用いることができる。含フッ素共重合体は、含フッ素ビニルモノマーから導かれる構成単位と架橋性付与のための構成単位を有することが好ましい。

【0081】

低屈折率層の屈折率は、1.20〜1.46であることが好ましく、1.25〜1.42であることがより好ましく、1.30〜1.38であることが特に好ましい。また低屈折率層の厚さは、50〜150nmであることが好ましく、70〜120nmであることがさらに好ましい。

【0082】

低屈折率層には、ハードコート層よりも低い微粒子が含まれていることが好ましい。低屈折率層に含まれる微粒子の塗設量は、1〜100mg/m2が好ましく、より好ましくは1〜80mg/m2、更に好ましくは1〜70mg/m2である。微粒子の塗設量が該下限値以上であれば、耐擦傷性の改良効果が明らかに現れ、該上限値以下であれば、低屈折率層表面に微細な凹凸ができて外観や積分反射率が悪化するなどの不具合が生じないので好ましい。

【0083】

低屈折率層に含まれる微粒子は、無機微粒子、中空の無機微粒子、又は中空の有機樹脂微粒子であって、低屈折率のものであることが好ましく、中空の無機微粒子が特に好ましい。無機微粒子としては、例えば、シリカ又は中空シリカの微粒子が挙げられる。

【0084】

このような微粒子の平均粒径は、低屈折率層の厚みの30%以上100%以下が好ましく、より好ましくは30%以上80%以下、更に好ましくは35%以上70%以下である。すなわち、低屈折率層の厚みが100nmであれば、微粒子の粒径は30nm以上100nm以下が好ましく、より好ましくは30nm以上80nm以下、更に好ましくは、35nm以上70nm以下である。

【0085】

ハードコート層には、内部散乱性付与、あるいはハードコート層の表面凹凸形状付与の目的で、平均粒径が3.0〜12.0μm、好ましくは5〜8μmの微粒子、例えば無機化合物の粒子または樹脂粒子を含有してもよい。但し、必要とされる、表面凹凸形状、あるいは内部散乱性は、前記したように透明支持体に含有される微粒子により、表面凹凸形状、さらには内部散乱性が付与されている場合には、ハードコート層に含まれる微粒子の平均粒径が3μm未満であることが好ましい。また、平均粒径1μm以下の無機微粒子はハードコート層の屈折率を調整する意図で添加されるが、ハードコート層用塗布液の安定性を低下させる弊害があるため、該無機微粒子を含まないことが好ましい。

【0086】

また、ハードコート層の表面凹凸形状については、中心線平均粗さ(Ra)を0.05μm以上0.20μm以下とすることが好ましい。Raは、より好ましくは0.05μm以上0.15μm以下である。また、凹凸の周期(Sm)は10μm以上150μm以下とすることが好ましく、50μm以上150μm以下とすることがより好ましく、60μm以上120μm以下にすることがさらに好ましい。

【実施例】

【0087】

(実験1)

以下を密閉容器に投入し、加圧下で常温に保温し撹伴し、固形分を溶解させた。こうして塗布液を得た。

ジペンタエリスリトールヘキサアクリレート 50質量部

ジペンタエリスリトールペンタアクリレート 50質量部

イルガキュア184(チバスペシャルティケミカルズ(株)製) 5質量部

イソプロピルアルコール 50質量部

酢酸エチル 50質量部

メチルエチルケトン 50質量部

【0088】

図5に示す照射装置を有する積層フィルム製造設備を用いた。照射装置内において、紫外線ランプと搬送路との間には、2つのマスク板を搬送方向へ離隔して並べた。

【0089】

搬送速度20m/分で走行するTACフィルムについて、膜形成工程、乾燥工程、及び重合工程を順次行った。膜形成工程ではTACフィルムに塗布液を塗布し、TACフィルム上に紫外線硬化性膜を形成した。乾燥工程では、紫外線硬化性膜から溶媒を蒸発させた。その後、窒素で充填されているケーシング内へ紫外線硬化性膜を有するTACフィルムを導入し、重合工程を行った。

【0090】

重合工程では、第1重合工程、第1緩和工程、及び第2重合工程を連続して行った。第1緩和工程では、マスク部材として、図4に示すステンレス製のマスク板を用いた。照射装置における、紫外線硬化性膜へ照射された紫外線の照度Iの推移は、図16のとおりとなった。紫外線の照度Iの測定には、アイ紫外線積算照度計 UVPF−A1(アイグラフィック株式会社製)を用いた。また、表1に、各工程に要した時間t及び各工程において紫外線硬化性膜へ照射された紫外線の最大照度Iを示す。表1における各パラメータ(時間t、最大照度I)の添字は、当該パラメータが各重合工程や各緩和工程のうちいずれの工程についてのものであるかを表す。添え字「y1」は、第1重合工程を表し、添え字「y2」は、第2重合工程を表す。同様にして、添え字「x1」は、第1緩和工程を表す。

【0091】

こうして、支持層(層厚さds)とハードコート層(層厚さdh)とを有する積層フィルムを製造した。積層フィルム10の膜厚dは、90μmであり、dh/dsの値は、0.1であった。

【0092】

(実験2〜9)

実験2〜4、8では、ty1〜ty2、tx1、Iy1〜Iy2、Ix1を表1に示す値にしたこと以外は、実験1と同様にして、積層フィルムを製造した。実験5では、第1重合工程、第1緩和工程、及び第2重合工程に加え、第2緩和工程及び第3重合工程を順次行ない、ty1〜ty3、tx1〜tx2、Iy1〜Iy3、Ix1〜Ix2を表1に示す値にしたこと以外は、実験1と同様にして、積層フィルムを製造した。実験6では、第1重合工程、第1緩和工程、及び第2重合工程に加え、第2緩和工程、第3重合工程、第3緩和工程、第4重合工程を順次行ない、ty1〜ty4、tx1〜tx3、Iy1〜Iy4、Ix1〜Ix3を表1に示す値にしたこと以外は、実験1と同様にして、積層フィルムを製造した。実験7では、第1重合工程のみを行った。ty1、Iy1を表1に示す値にしたこと以外は、実験1と同様にして、積層フィルムを製造した。実験9では、マスク部材として、紫外線を通過可能な貫通孔を有するステンレス製のマスク板を用いたこと、ty1〜ty3、tx1〜tx2、Iy1〜Iy3、Ix1〜Ix2を表1に示す値にしたこと以外は、実験5と同様にして、積層フィルムを製造した。

【0093】

表1における時間t、最大照度Iの添え字が、「y3」〜「y4」のものは、それぞれ、第3〜4重合工程を表す。同様にして、添え字「x2」〜「x3」は、それぞれ第2〜第3緩和工程を表す。

【0094】

【表1】

【0095】

表1において、時間ty1〜ty3、tx1〜tx2の単位は、いずれも(秒)であり、照度Iy1〜Iy3、Ix1〜Ix2の単位は、いずれも(mW/cm2)である。

【0096】

1.カールの評価

実験1〜9により得られた積層フィルムから長手方向の長さが5mmのスリット状のフィルムを切り出した。更に、積層フィルムの幅方向へ150mm間隔でスリット状のフィルムを切断し、複数の測定フィルム100(縦の長さ5mm、横の長さ150mm)を得た。図17に示すように、平らな台102の上に、ハードコート層が下側を向くように測定フィルム100を配した。横方向における測定フィルム100の両端を結ぶ線分の長さLと、台102から測定フィルム100のうち最も高い位置100tまでの高さHとを測定した。そして、長さL及び高さHに基づいて、積層フィルムの幅方向における測定フィルム100のカールの曲率Cを算出した。算出したカールの曲率Cについて、以下基準に基づいて判定した。

○:カールの曲率Cは0.1(cm−1)未満であった。

△:カールの曲率Cは0.1(cm−1)以上0.2(cm−1)未満であった。

×:カールの曲率Cは0.2(cm−1)以上であった。

【0097】

2.波状変形の有無の評価

実験1〜9により得られた積層フィルムにおいて、波状変形が発生したか否かについて、目視観察を行い、以下基準に基づいて判定した。

○:波状変形が確認できなかった。

△:波状変形を確認したものの、製品フィルムとして影響のない程度のものであった。

×:製品に悪影響を及ぼす程度の波状変形を確認できた。

【符号の説明】

【0098】

10 積層フィルム

11 支持層

12 ハードコート層

24 搬送路

27 搬送ローラ

33 照射装置

43a〜43c マスク板

【特許請求の範囲】

【請求項1】

紫外線の照射により紫外線硬化剤の重合を行う重合工程を有し、前記紫外線硬化剤の重合体を含む重合体膜を支持フィルムに形成する重合体膜の形成方法において、

前記重合工程を、前記重合体膜の流動性を維持した状態で前記重合を停止する第1重合工程及び前記重合を再開する第2重合工程に分けて順次行い、

前記第1重合工程及び前記第2重合工程の間では、前記重合に起因して発生した内部応力を緩和させる緩和工程を、前記流動性を示す前記重合体膜に対して行うことを特徴とする重合体膜の形成方法。

【請求項2】

紫外線の照射により紫外線硬化剤の重合を行う重合工程を有し、前記紫外線硬化剤の重合体を含む重合体膜を支持フィルムに形成する重合体膜の形成方法において、

前記重合工程を前記重合体膜の流動性を維持した状態で前記重合を進める第1重合工程、及び前記重合を進める第2重合工程に分けて順次行い、

前記第1重合工程では前記重合に起因して発生した内部応力を緩和させる緩和工程を行うことを特徴とする重合体膜の形成方法。

【請求項3】

前記重合体膜の縁部に前記緩和工程を行うことを特徴とする請求項1または2記載の重合体膜の形成方法。

【請求項4】

前記第1重合工程での前記紫外線の照度は、前記第2重合工程での前記紫外線の照度に比べて小さいことを特徴とする請求項1ないし3のうちいずれか1項記載の重合体膜の形成方法。

【請求項5】

請求項1ないし4のうちいずれか1項記載の重合体膜の形成方法を有し、前記重合体膜と前記支持フィルムとを備える積層フィルムを製造することを特徴とする積層フィルムの製造方法。

【請求項6】

紫外線硬化剤を含む膜に紫外線を照射する紫外線照射手段を用いて、前記紫外線硬化剤の重合体を含む重合体膜を支持フィルムに形成する重合体膜の形成装置において、

前記紫外線照射手段は、

前記膜に対し前記紫外線の照射を行う光源と、

前記膜への前記紫外線の照射を断続的に行う照射制御手段とを有することを特徴とする重合体膜の形成装置。

【請求項7】

前記支持フィルムは帯状であり、

長手方向に搬送される前記支持フィルムが導入される前記照射制御手段には、前記光源からの前記紫外線が照射される照射可能エリアが設けられ、

前記照射可能エリアは、前記搬送方向の上流側から下流側に向かって第1〜第3エリアに仕切られ、

前記紫外線照射手段は前記紫外線を遮光可能なマスク部材を有し、

このマスク部材は、前記第2エリアへ向かう前記紫外線を遮るように配されることを特徴とする請求項6記載の重合体膜の形成装置。

【請求項8】

前記マスク部材は、前記膜の幅方向両縁部へ向かう前記紫外線を遮るように配されることを特徴とする請求項7記載の重合体膜の形成装置。

【請求項9】

前記マスク部材は、前記紫外線の一部を透過することを特徴とする請求項7または8記載の重合体膜の形成装置。

【請求項10】

前記マスク部材は前記第1エリアへ向かう前記紫外線を遮るように配され、

前記マスク部材は、前記紫外線が通過可能な開口を複数備えることを特徴とする請求項7ないし9のうちいずれか1項記載の重合体膜の形成装置。

【請求項11】

前記照射制御手段は、前記光源を点滅させる点滅手段を備えることを特徴とする請求項6ないし10のうちいずれか1項記載の重合体膜の形成装置。

【請求項12】

前記照射制御手段は、

前記膜への前記紫外線の照射を遮る遮り位置及び前記膜の全体に前記紫外線の照射を行う照射位置との間で移動自在であり、前記紫外線を遮光可能なマスク部材を備えることを特徴とする請求項6ないし11のうちいずれか1項記載の重合体膜の形成装置。

【請求項13】

前記遮り位置は、前記膜の縁部への前記紫外線の照射を遮る位置であることを特徴とする請求項12記載の重合体膜の形成装置。

【請求項14】

前記マスク部材には、前記光源から放たれた前記紫外線を反射するミラーが形成されることを特徴とする請求項7ないし13のうちいずれか1項記載の重合体膜の形成装置。

【請求項1】

紫外線の照射により紫外線硬化剤の重合を行う重合工程を有し、前記紫外線硬化剤の重合体を含む重合体膜を支持フィルムに形成する重合体膜の形成方法において、

前記重合工程を、前記重合体膜の流動性を維持した状態で前記重合を停止する第1重合工程及び前記重合を再開する第2重合工程に分けて順次行い、

前記第1重合工程及び前記第2重合工程の間では、前記重合に起因して発生した内部応力を緩和させる緩和工程を、前記流動性を示す前記重合体膜に対して行うことを特徴とする重合体膜の形成方法。

【請求項2】

紫外線の照射により紫外線硬化剤の重合を行う重合工程を有し、前記紫外線硬化剤の重合体を含む重合体膜を支持フィルムに形成する重合体膜の形成方法において、

前記重合工程を前記重合体膜の流動性を維持した状態で前記重合を進める第1重合工程、及び前記重合を進める第2重合工程に分けて順次行い、

前記第1重合工程では前記重合に起因して発生した内部応力を緩和させる緩和工程を行うことを特徴とする重合体膜の形成方法。

【請求項3】

前記重合体膜の縁部に前記緩和工程を行うことを特徴とする請求項1または2記載の重合体膜の形成方法。

【請求項4】

前記第1重合工程での前記紫外線の照度は、前記第2重合工程での前記紫外線の照度に比べて小さいことを特徴とする請求項1ないし3のうちいずれか1項記載の重合体膜の形成方法。

【請求項5】

請求項1ないし4のうちいずれか1項記載の重合体膜の形成方法を有し、前記重合体膜と前記支持フィルムとを備える積層フィルムを製造することを特徴とする積層フィルムの製造方法。

【請求項6】

紫外線硬化剤を含む膜に紫外線を照射する紫外線照射手段を用いて、前記紫外線硬化剤の重合体を含む重合体膜を支持フィルムに形成する重合体膜の形成装置において、

前記紫外線照射手段は、

前記膜に対し前記紫外線の照射を行う光源と、

前記膜への前記紫外線の照射を断続的に行う照射制御手段とを有することを特徴とする重合体膜の形成装置。

【請求項7】

前記支持フィルムは帯状であり、

長手方向に搬送される前記支持フィルムが導入される前記照射制御手段には、前記光源からの前記紫外線が照射される照射可能エリアが設けられ、

前記照射可能エリアは、前記搬送方向の上流側から下流側に向かって第1〜第3エリアに仕切られ、

前記紫外線照射手段は前記紫外線を遮光可能なマスク部材を有し、

このマスク部材は、前記第2エリアへ向かう前記紫外線を遮るように配されることを特徴とする請求項6記載の重合体膜の形成装置。

【請求項8】

前記マスク部材は、前記膜の幅方向両縁部へ向かう前記紫外線を遮るように配されることを特徴とする請求項7記載の重合体膜の形成装置。

【請求項9】

前記マスク部材は、前記紫外線の一部を透過することを特徴とする請求項7または8記載の重合体膜の形成装置。

【請求項10】

前記マスク部材は前記第1エリアへ向かう前記紫外線を遮るように配され、

前記マスク部材は、前記紫外線が通過可能な開口を複数備えることを特徴とする請求項7ないし9のうちいずれか1項記載の重合体膜の形成装置。

【請求項11】

前記照射制御手段は、前記光源を点滅させる点滅手段を備えることを特徴とする請求項6ないし10のうちいずれか1項記載の重合体膜の形成装置。

【請求項12】

前記照射制御手段は、

前記膜への前記紫外線の照射を遮る遮り位置及び前記膜の全体に前記紫外線の照射を行う照射位置との間で移動自在であり、前記紫外線を遮光可能なマスク部材を備えることを特徴とする請求項6ないし11のうちいずれか1項記載の重合体膜の形成装置。

【請求項13】

前記遮り位置は、前記膜の縁部への前記紫外線の照射を遮る位置であることを特徴とする請求項12記載の重合体膜の形成装置。

【請求項14】

前記マスク部材には、前記光源から放たれた前記紫外線を反射するミラーが形成されることを特徴とする請求項7ないし13のうちいずれか1項記載の重合体膜の形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2011−152525(P2011−152525A)

【公開日】平成23年8月11日(2011.8.11)

【国際特許分類】

【出願番号】特願2010−16423(P2010−16423)

【出願日】平成22年1月28日(2010.1.28)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成23年8月11日(2011.8.11)

【国際特許分類】

【出願日】平成22年1月28日(2010.1.28)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]