重合性組成物の製造方法

【課題】粉末状のフィラーと液状のモノマーを混練して、所望のフィラー濃度の重合性組成物を効率良く製造する方法を提供すること。

【解決手段】重合性組成物の製造方法は、液状のモノマーと粉末状のフィラーを第1の攪拌容器に投入する第1の投入工程と、撹拌容器の撹拌羽根を自転させて、モノマーとフィラーとを混練して希釈用混練母材を得る第1の混練工程と、上記第1の混練工程により得られた希釈用混練母材を前記第1の撹拌容器から回収して、第2の撹拌容器に前記希釈用混練母材と必要量の液状のモノマーを投入する第2の投入工程と、前記第2の撹拌容器を自転、公転させて混練して、所望のフィラー濃度の混練材を得る第2の混練工程とを含む。

【解決手段】重合性組成物の製造方法は、液状のモノマーと粉末状のフィラーを第1の攪拌容器に投入する第1の投入工程と、撹拌容器の撹拌羽根を自転させて、モノマーとフィラーとを混練して希釈用混練母材を得る第1の混練工程と、上記第1の混練工程により得られた希釈用混練母材を前記第1の撹拌容器から回収して、第2の撹拌容器に前記希釈用混練母材と必要量の液状のモノマーを投入する第2の投入工程と、前記第2の撹拌容器を自転、公転させて混練して、所望のフィラー濃度の混練材を得る第2の混練工程とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粉末状のフィラーと液状のモノマーを混練して歯科用修復材などを製造する重合性組成物の製造方法に関する。

【背景技術】

【0002】

齲蝕や破折等により損傷をうけた歯牙の修復は、コンポジットレジンと呼ばれる、液状のモノマーと粉末状のフィラーとの混練物からなる歯科用修復材が、操作の簡便さから広く用いられている。こうした歯科用修復材による歯牙の修復において、高い審美性を得るために、該歯科用修復材による修復箇所の表面を、色調調整材を用いて彩色し、周囲の歯牙と色調合わせをすることがある。ここで、色調調整材は、上記液状モノマーと粉末状フィラーとの混練物からなる歯科用修復材に対して、所望の色付けがなされるように顔料が配合された組成である。また、塗布が容易なように低粘度化するため、粉末状フィラーに対して、液状モノマーの配合量を多くしてある。

ところで、歯牙の色調は、個人差が大きく多様であり、これを表現するためには、上記色調調整材は、配合する顔料の種類や量を変えて、多数種用意する必要がある。個々の色調毎の使用量は極端に少ないので、これらを効率良く製造するには、粉末状フィラーが高含量の、液状モノマーとの混練物を希釈用混練母材として先に製造し、これを必要な色調数に分配し、各分配物に、所望の顔料と、低粘度化に必要な液状モノマーを追加混合して混練し、色調を違えた各色調調整材を希釈製造するのが好ましい。

【0003】

しかして、この液状のモノマーと粉末状のフィラーとの混練とは、汎用的な混練機である、「プロペラ式の攪拌機」を用いて行うことが多い。すなわち、粉末状フィラーと液状モノマーをプロペラ式の攪拌機に投入して混練し、希釈用混練母材の製造であれば、初期の粉末状フィラーの仕込みで一挙に所望の高含量にするのは困難なので、混練中にフィラーを繰り返し追加して製造する。同様に、希釈用混練母材の分配物からの色調調整材の製造であれば、液状のモノマーの初期の仕込みで所望の粘度に一挙に希釈するのは困難なので、混練中にモノマーを繰り返し追加して製造する。

ところが、粉末状フィラーが高含量の希釈用混練母材は、相当に固いペースト状であり、これに液状のモノマーを再び分散させるのは長い固練り時間が必要であった。また、プロペラ式の攪拌機は、大容量の混練材料を撹拌するのには適しているが、小容量の材料を撹拌するのには適しておらず、上述した色調調整材のように、色調毎の使用量が極端に少なく、色調を違えて多数種を作り分けなければならない場合には適していない。これらから、前記希釈用混練母材から各色調調整材を製造する工程は、生産性に問題があった。

【0004】

一方、特許文献1には、半田ペースト、歯科用印象材料、塗料または粉末状の薬剤などのような被混練材料を収納容器に収納した状態で容器ホルダに保持し、容器を公転機構および自転機構を備える攪拌脱泡装置により攪拌脱泡させることが開示されている。

すなわち、この種の攪拌脱泡装置では、収納容器の公転によって収納容器内の被混練材料に遠心力が働き、その遠心力で被混練材料が容器の内壁に押圧されて脱泡され、さらに、収納容器の自転により収納容器内の被混練材料が攪拌される。

しかし、こうした攪拌脱泡装置を、液状モノマーと粉末状フィラーとの混練に用いた例は知られておらず、さらに、高濃度の添加材が配合された重合性組成物の希釈用に応用することも知られていなかった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3896449号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、このような事情に鑑みてなされたものであって、粉末状のフィラーと液状のモノマーを混練して、所望のフィラー濃度の重合性組成物を効率良く製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の重合性組成物の製造方法は、液状のモノマーと粉末状のフィラーを第1の攪拌容器に投入する第1の投入工程と、撹拌容器の撹拌羽根を自転させて、モノマーとフィラーとを混練して希釈用混練母材を得る第1の混練工程と、上記第1の混練工程により得られた希釈用混練母材を前記第1の撹拌容器から回収して、第2の撹拌容器に前記希釈用混練母材と必要量の液状のモノマーを投入する第2の投入工程と、前記第2の撹拌容器を自転、公転させて混練して、所望のフィラー濃度の混練材を得る第2の混練工程とを含むようにした。

上記重合性組成物の製造方法において、第1の混練工程により得られる希釈用混練母材が、内部に気泡を0.01〜0.2cm3/gの含有量で含むようにすることが好ましい。

さらに、上記重合性組成物の製造方法の第1の混練工程において、混練中の撹拌容器の中に、フィラーの追加を繰り返しながら行なうのが好ましい。

さらに、上記重合性組成物の製造方法の第1の混練工程により得られる希釈用混練母材のフィラー濃度は、モノマーとフィラーの合計100質量%に対して50〜90質量%であるようにするのが好ましい。

また、このように希釈用混練母材のフィラー濃度を、モノマーとフィラーの合計100質量%に対して50〜90質量%とした場合は、第2の混練工程により得られる混練材のフィラー濃度は、モノマーとフィラーの合計100質量%に対して5〜85質量%(但し、第1の混練工程により得られる希釈用混練母材のフィラー濃度未満である)であるようにするのが好ましい。

さらに、上記製造方法により製造される重合性組成物は、歯科用修復材であるのが好ましい。

また、上記歯科用修復材は、前記重合性組成物の製造方法の第2の投入工程において、希釈用混練母材と必要量のモノマーとに加えて、さらに顔料を投入して色調調整材であるのが好ましい。

また、色調調整材を製造する場合は、前記重合性組成物の製造方法の第2の投入工程において、希釈用混練母材を複数に分配し、分配された希釈用混練母材毎に、異なる種類及び/又は量の顔料を投入し、異なる色調の複数種の色調調整材を製造するのが好ましい。

【発明の効果】

【0008】

本発明の重合性組成物の製造方法によれば、液状のモノマーと粉末状のフィラーを第1の攪拌容器に投入する第1の投入工程と、撹拌容器の撹拌羽根を自転させて、モノマーとフィラーとを混練して希釈用混練母材を得る第1の混練工程と、上記第1の混練工程により得られた希釈用混練母材を前記第1の撹拌容器から回収して、第2の撹拌容器に前記希釈用混練母材と必要量の液状のモノマーを投入する第2の投入工程と、前記第2の撹拌容器を自転、公転させて混練して、所望のフィラー濃度の混練材を得る第2の混練工程とを含むので、第2の混練工程において混練材中のフィラーを分散させることを短時間でできるようになる。

特に、第1の混練工程を、得られる希釈用混練母材が、内部に気泡を0.01〜0.2cm3/gの含有量で含むように実施することにより、この第2の混練工程における混練材中へのフィラーの分散を、一層に短時間化できる。

また、上記重合性組成物の製造方法の第1の混練工程において、混練中の撹拌容器の中に、フィラーの追加を繰り返しながら行なうことにより、該第1の混練工程で、フィラーが高含量の希釈用混練母材を円滑に製造できる。

この希釈用混練母材は、フィラー濃度が、モノマーとフィラーの合計100質量%に対して50〜90質量%であれば、歯科用修復材を製造する場合の母材として有用である。

さらに、この第1の混練工程により得られる希釈用混練母材は、第2の混練工程において、フィラー濃度が、第1の混練工程により得られる希釈用混練母材のフィラー濃度未満であって、モノマーとフィラーの合計100質量%に対して5〜85質量%までであれば、その希釈を確実に実施できる。

こうした本発明の重合性組成物の製造方法によれば、歯科用修復材を効率的に製造できる。特に、第2の投入工程において、希釈用混練母材と必要量のモノマーとに加えて、さらに顔料を投入することにより、色調調整材が効率的に製造できる。

こうした色調調整材の製造は、第2の投入工程において、希釈用混練母材を複数に分配し、分配された希釈用混練母材毎に、異なる種類及び/又は量の顔料を投入すれば、異なる色調の複数種の色調調整材を一度に簡便に製造できるので、工業的製造の観点から極めて有利である。

【図面の簡単な説明】

【0009】

【図1】本発明の実施形態による重合性組成物の製造方法に用いられる遊星運動型攪拌機の撹拌羽根を斜め下方から見た斜視図である。

【図2】図1の遊星運動型攪拌機における撹拌羽根の撹拌状態を示す撹拌用容器の平面図である。

【図3】本発明の実施形態による重合性組成物の製造方法に用いられる遠心運動型攪拌機の概略断面図である。

【図4】図3の遠心運動型攪拌機における回転容器の配置状態を示す斜視図である。

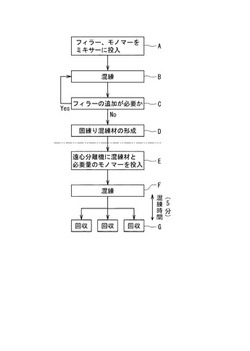

【図5】本発明の実施形態による重合性組成物の製造方法のフロー図である。

【図6】比較例による重合性組成物の製造方法のフロー図である。

【発明を実施するための形態】

【0010】

本発明の製造方法では、まず、液状のモノマーと粉末状のフィラーを第1の攪拌容器に投入する(第1の投入工程)。この第1の攪拌容器は、自転可能な撹拌羽根が備わった攪拌機であり、上記投入されたモノマーとフィラーとは、該攪拌容器における撹拌羽根の回転により混練される(第1の混練工程)。次いで、本発明の製造方法では、この第1の混練工程により得られた希釈用混練母材を前記第1の撹拌容器から回収した後、第2の撹拌容器に、必要量の液状のモノマーと共に投入する(第2の投入工程)。この第2の撹拌容器は、自転、公転により投入物が混練される攪拌機であり、上記投入された希釈用混練母材とモノマーとは、この容器の運動により混練され、所望のフィラー濃度の混練材が得られる(第2の混練工程)。

【0011】

斯様な方法によれば、第2の混練工程において、第1の混練工程で得られた希釈用混練母材を、極めて短時間で均一に希釈できるようになる。詳述すれば、上記第1の混練工程で得られた希釈用混練母材を、第2の混練工程にて、該第1の混練工程で用いた攪拌機と同じ、撹拌羽根を自転させる方式のものを用いた場合よりも、その希釈時間は、一般的なプロペラ式攪拌機が対象であれば3分の1以下に大幅に短くすることも可能である。また、撹拌羽根を自転させる方式の中では、攪拌力が特に高い、撹拌羽根の自転に加えて、公転もする遊星運動型攪拌機を用いた場合との対比でも、この第2の混練工程における希釈時間を、通常、2分の1以下に短くすることが可能である。

【0012】

したがって、例えば、歯科用修復材における色調調整材の製造であれば、第1の混練工程で得られた希釈用混練母材を複数に分配し、第2の投入工程で、各分配された希釈用混練母材毎に、異なる種類及び/又は量の顔料を投入して、該希釈用混練母材の分配物の希釈を行なえば、異なる色調の複数種の色調調整材を効率的に製造することができ好ましい。

本発明において、斯様に第2の混練工程で、希釈用混練母材の希釈が短時間化する理由は必ずしも定かではないが、次のように推定できる。すなわち、第1の混練工程は、前記撹拌羽根の自転により行なわれるため、混練中には、空気も激しく噛み、得られる希釈用混練母材中には、多数の気泡が混入しているのが普通である。これに対して、第2の混練工程で使用する攪拌容器は、前記容器を自転、公転させて混練させる方式のものであり、投入された材料は、容器の自転、公転による強い遠心力が負荷された状態で混練される。その結果、上記希釈用混練母材に含有される多数の気泡は脱泡されるが、この脱泡される空間に置き換わって、液状モノマーが浸透するため、母材中に該モノマーが早期に分散することになるのではないかと考えられる。

ゆえに、例えば、第1混練工程により得られた希釈用混練母材を、斯様に気泡が混入しない状態のものにしたならば、たとえ、この第2の混練工程を、上記攪拌容器として自転、公転させる方式のものを用いて実施しても、この工程の作業時間を、本発明ほどに短時間化させることはできない。例えば、上記第1混練工程により得られた希釈用混練母材について、真空条件下にて脱泡した後、自転、公転により投入物が混練される攪拌機を用いて第2混練工程を実施しても、その希釈時間は十分に低減できない。

【0013】

以下、斯様な本発明の製造方法において使用される、第1の攪拌容器と第2の攪拌容器について、図面を参照しながら説明する。

<第1の攪拌容器>

第1の攪拌容器は、撹拌羽根を備え、これの自転により投入物を混練する公知の攪拌機が制限なく使用できる(以下、第1の攪拌容器となる攪拌機を「プロペラ式攪拌機」とも称する)。撹拌羽根は、一定速度・一方向に回転させるのが普通であるが、間欠回転させたり逆回転させたりするものであっても良い。また、複数の攪拌羽根を並べ互いに逆回転させたり、槽側に攪拌子と組合された突起あるいは板を取り付けたりして、攪羽根が発生するせん断応力を増強させる方式のものであっても良い。

こうしたプロペラ式攪拌機のうち、特に、攪拌力が高いのは、撹拌羽根が自転に加えて、公転もする遊星運動型攪拌機であり、本発明では、第1の混練工程をより短時間に行なう観点から、最も好適に使用される。この遊星運動型攪拌機について、その代表的態様を図1及び図2を参照にして説明すると、遊星運動型攪拌機1は、上部の動力部2と下部の撹拌用容器3とからなり、動力部2には、横断面が円形である本体6の内部に回転円板5が設けられ、回転円板5は中心軸を中心にして図示しない制御モータによって矢印a方向へ回転可能に支持されている。回転円板5には、一対の撹拌羽根7、8が設けられ、撹拌羽根7,8は回転円板5から下方へ垂下されている。そして、回転円板5を上下方向へ貫通する軸7a,8aが回転円板5の中心から離れてかつ、向かい合うようにして配置されている。そして、回転円板5の上に取付けられている図示しない制御モータによって、矢印b、c方向に回転が可能である。一対の撹拌羽根7,8は同じ形状の五角形の枠体であり、上部が頂点を上に向けた三角形状であり下部が四角形状であり、該四角形状の向かい合う縦枠7b,8bには、斜めに連結する連結片7c,8cを設けている。

【0014】

撹拌時では動力部2が下降し、撹拌羽根7,8が固定された撹拌用容器3内に入り込み、撹拌用容器3の内部は密閉される。そして、回転円板5が中心軸を中心に回転すると同時に、各撹拌羽根7,8の軸7a,8aを回転中心にして自転する。よって、各撹拌羽根7,8は軸7a,8aを軸に自転すると同時に、回転円板5の中心軸を公転軸にして回転円板5の円周上を公転し、撹拌用容器3に被撹拌物が投入されると、撹拌羽根7,8によって撹拌され、混練物が得られる。この攪拌時に、撹拌羽根7,8の自転により、混練物中に多数の気泡が混入することは前述のとおりである。

【0015】

<第2の攪拌容器>

第2の攪拌容器は、容器を自転、公転させて混練する方式のものであり、投入物はこの運動により強い遠心力が負荷されて混練される(以下、第2の攪拌容器となる攪拌機を「遠心運動型攪拌機」と称する)。この遠心運動型攪拌機について、その代表的態様を図3及び図4を参照にして説明すると、遠心運動型攪拌機11はケーシング12を備え、ケーシング12内には、遠心分離装置14が設けられている。遠心分離装置14は中央に回転台15を設け、回転台15は制御モータ16によって回転軸17を中心に回転が可能である。回転台15は内側に位置する円形の平板15aと外周側の環状傾斜部15aとからなり、環状傾斜部15bは、平板15aの中心側から外側上方へ傾斜する環状面を有する。環状傾斜部15bには回転容器18が設けられ、回転容器18は回転台15の回転軸17から同半径だけ離して配置され、本実施形態では等角度間隔(120度)に3つの有底円筒形状の回転容器18が設けられている。

【0016】

各回転容器18は、制御モータ19が設けられ、回転容器18は回転軸21を中心に回転が可能である。回転容器18の内部には、撹拌すべき材料を入れる収納容器22をセットすることができる。収納容器22にはキャップ23が設けられ、キャップ23には多数の通気孔23aが形成されている。

各回転容器18の中心軸は、回転台15の回転軸17側に向いて傾斜し、回転台15が回転すると、各回転容器18は自分自身が矢印dのように自転するとともに、回転台15の回転軸17を中心に矢印eのように公転しながら(図4)、遠心力を受ける。

ケーシング12は外部と気密に形成され、天井部12aには減圧装置24と連結された配管25の一端が連結されている。減圧装置24が稼働するとケーシングの内部が減圧される。

本実施形態の重合性組成物の製造方法では、以上説明した、プロペラ式攪拌機と遠心運動型攪拌機の両者を使用して重合性組成物を製造する。

【0017】

[実施例]

以下、歯科用修復材の中でも色調調整材を例にして重合性組成物の製造手順について説明する。

図5は、重合性組成物を製造するためのフロー図である。先ず、プロペラ式攪拌機として、図1及び図2に示す、遊星運動型攪拌機1を用いる。

遊星運動型攪拌機1は、攪拌容器の容量が15Lである株式会社井上製作所製のプラネタリーミキサー(機種PLM−15)を用いている。

遊星運動型攪拌機1の撹拌用容器3に液状モノマーと粉末フィラーを投入する。本発明に用いられる重合性単量体としてのモノマーは、20℃で液状であれば特に限定されず、重合性基として、ビニル基、アリル基、アクリル基、メタクリル基等を有する一般に公知のものが使用できる。23℃における粘度が0.01〜1000Pas、より好ましくは0.1〜100Pasのものが適切である。

本発明で使用される液状モノマーの代表的なものを例示すれば、アクリル基及び/又はメタクリル基を有する重合可能なモノマーである。また、重合可能なビニルモノマーは、モノマーの重合性や得られた硬化体の機械的物性などの理由から、二官能以上、より好適には二官能〜四官能の重合性単量体であるのが好ましい。具体的には、下記(I)〜( III)に示されるものが挙げられる。

(I)二官能重合性単量体

i)芳香族化合物系のもの

2,2−ビス(メタクリロイルオキシフェニル)プロパン、2,2−ビス[4−(3−メタクリロイルオキシ)−2−ヒドロキシプロポキシフェニル]プロパン(以下、bis−GMAと略記する)、2,2−ビス(4−メタクリロイルオキシフェニル)プロパン、2,2−ビス(4−メタクリロイルオキシポリエトキシフェニル)プロパン(以下、D−2.6Eと略記する)、2,2−ビス(4−メタクリロイルオキシジエトキシフェニル)プロパン、2,2−ビス(4−メタクリロイルオキシテトラエトキシフェニル)プロパン、2,2−ビス(4−メタクリロイルオキシペンタエトキシフェニル)プロパン、2,2−ビス(4−メタクリロイルオキシジプロポキシフェニル)プロパン、2(4−メタクリロイルオキシジエトキシフェニル)−2(4−メタクリロイルオキシトリエトキシフェニル)プロパン、2(4−メタクリロイルオキシジプロポキシフェニル)−2−(4−メタクリロイルオキシトリエトキシフェニル)プロパン、2,2−ビス(4−メタクリロイルオキシプロポキシフェニル)プロパン、2,2−ビス(4−メタクリロイルオキシイソプロポキシフェニル)プロパン及びこれらのメタクリレートに対応するアクリレート;2−ヒドロキシエチルメタクリレート、2−ヒドロキシプロピルメタクリレート、3−クロロ−2−ヒドロキシプロピルメタクリレート等のメタクリレートあるいはこれらメタクリレートに対応するアクリレートのような−OH基を有するビニルモノマーと、ジイソシアネートメチルベンゼン、4,4‘−ジフェニルメタンジイソシアネートのような芳香族基を有するジイソシアネート化合物との付加から得られるジアダクト等。

ii)脂肪族化合物系のもの

エチレングリコールジメタクリレート、ジエチレングリコールジメタクリレート、トリエチレングリコールジメタクリレート(以下、3Gと略記する)、テトラエチレングリコールジメタクリレート、ネオペンチルグリコールジメタクリレート、1,3−ブタンジオールジメタクリレート、1,4−ブタンジオールジメタクリレート、1,6−ヘキサンジオールジメタクリレートおよびこれらのメタクリレートに対応するアクリレート;2−ヒドロキシエチルメタクリレート、2−ヒドロキシプロピルメタクリレート、3−クロロ−2−ヒドロキシプロピルメタクリレート等のメタクリレートあるいはこれらのメタクリレートに対応するアクリレートのような−OH基を有するビニルモノマーと、ヘキサメチレンジイソシアネート、トリメチルヘキサメチレンジイソシアネート、ジイソシアネートメチルシクロヘキサン、イソフォロンジイソシアネート、メチレンビス(4−シクロヘキシルイソシアネート)のようなジイソシアネート化合物との付加体から得られるジアダクト;1,2−ビス(3−メタクリロイルオキシ−2−ヒドロキシプロポキシ)エチル等。

(II)三官能重合性単量体

トリメチロールプロパントリメタクリレート、トリメチロールエタントリメタクリレート、ペンタエリスリトールトリメタクリレート、トリメチロールメタントリメタクリレート等のメタクリレート及びこれらのメタクリレートに対応するアクリレート等。

(III)四官能重合性単量体

ペンタエリスリトールテトラメタクリレート、ペンタエリスリトールテトラアクリレート及びジイソシアネートメチルベンゼン、ジイソシアネートメチルシクロヘキサン、イソフォロンジイソシアネート、ヘキサメチレンジイソシアネート、トリメチルヘキサメチレンジイソシアネート、メチレンビス(4−シクロヘキシルイソシアネート)、4,4−ジフェニルメタンジイソシアネート、トリレン−2,4−ジイソシアネートのようなジイソシアネート化合物とグリシドールジメタクリレートとの付加体から得られるジアダクト等。

これら多官能の(メタ)アクリレート系重合性単量体は、必要に応じて複数の種類のものを併用しても良い。

さらに、必要に応じて、メチルメタクリレート、エチルメタクリレート、イソプロピルメタクリレート、ヒドロキシエチルメタクリレート、テトラヒドロフルフリルメタクリレート、グリシジルメタクリレート等のメタクリレート、及びこれらのメタクリレートに対応するアクリレート等の単官能の(メタ)アクリレート系単量体や、上記(メタ)アクリレート系単量体以外の重合性単量体を用いても良い。

本実施形態では、bis−GMAと3Gを6対4の割合で混合した重合性単量体を用いた(23℃における粘度0.8Pas)。

【0018】

本発明に用いられるフィラーは、粉末状のものであれば特に制限されず、歯科用修復材等に使用される公知のものが制限なく使用できる。平均粒子径は、0.001〜100μm、より好適には0.01〜10μmのものが使用できる。

具体的には、非晶質シリカ、シリカ−ジルコニア、シリカ−チタニア、石英、アルミナ、バリウムガラス、ジルコニア、チタニア、ランタノイド、コロイダルシリカ等の無機粉体、もしくはそのシランカップリング剤等による表面処理物、有機粉体、有機無機複合粉体が使用され、例えば特開昭58−110414号公報、特開昭58−156524号公報等の記載の方法で製造できる球状複合酸化物が特に好ましい。

本実施形態では、平均粒子径が0.4μmである球状シリカジルコニアと平均粒径が0.08μmである球状シリカチタニアを7対3の割合で混合したものを用いた。

【0019】

歯科用修復材には、上記モノマーとフィラーに加えて、モノマーを硬化させるための重合開始剤が含有される。重合開始剤は、重合性単量体を重合、硬化させることができるものであれば何ら制限なく使用可能であり、公知の重合開始剤が使用できる。歯科分野で用いられる重合開始剤としては、化学重合開始剤(常温レドックス開始剤)、光重合開始剤、熱重合開始剤等があるが、口腔内で硬化させることを考慮すると、化学重合開始剤及び/又は光重合開始剤が好ましい。また、その他の配合材として蛍光顔料、染料、紫外線に対する変色防止のために紫外線吸収剤、重合禁止剤等が必要量で配合されても良い。本実施形態では、重合開始剤として、カンファーキノン、ジメチルアミノ安息香酸エチルを有効量配合した。

なお、これらのモノマーとフィラー以外の配合成分は、後述の第2の投入工程で、攪拌容器に投入し、第2の混練工程で混練しても良い。

【0020】

図5のフロー図に示すように、液状モノマーと粉末状のフィラーを、遊星運動型攪拌機1の撹拌用容器3に投入したら(工程A:第1の投入工程)、遊星運動型攪拌機1による混練を始める。すなわち、本体の回転円板5と、撹拌羽根7,8を図示しない制御モータによって回転させる。撹拌羽根7,8は、自身の回転軸7a,8aを中心軸とする自転と回転円板5の回転による公転により、モノマーとフィラー及びその他添加剤を撹拌をして、モノマーとフィラーを混練する(工程B:第1の混練工程)。この自転と公転による撹拌羽根7,8の回転により、モノマーとフィラーが撹拌される。本実施形態では、回転円板5の回転数が8〜36rpmであり、各撹拌羽根7,8の回転数が24〜96rpmであるが、材料や作業条件によって異なる。本実施形態では、上記の範囲で回転数をペーストの状態(硬さ)を確認しながら適宜変動させた。

【0021】

色調調整材等の歯科用修復材の希釈用混練母材を得る場合、そのフィラー濃度は、モノマーとフィラーの合計100質量%に対して50〜90質量%が好ましく、55〜85質量%であるのがより好ましい。しかしながら、これだけの量のフィラーを、最初に一度に撹拌用容器3に投入すると、攪拌力の高い遊星運動型攪拌機をもってしても、フィラーが分散し難くなる。そのため、撹拌用容器3への最初のフィラーの投入は、フィラーの攪拌が容易な、モノマーとフィラーの合計100質量%に対して40質量%〜70質量%までに留め、残量は、フィラーを繰り返し、撹拌用容器3に追加投入するのが好ましい。本実施形態では、前記モノマーは1500g投入し、前記フィラーは3200g投入した。

フィラーの追加投入の作業は、遊星運動型攪拌機1の稼働を一端停止してフィラーを撹拌用容器3に投入し(工程C:フィラーの追加工程)、投入の後に遊星運動型攪拌機1を再稼働して行なうのが一般的である。フィラーの追加は、作業によって異なるが大凡3〜10回程度が行われる。このように、必要回数フィラーを追加しながら、モノマーとフィラーを撹拌して、これらの組成物が粘土(ペースト)状になり、ある一定の固練り固さになるまで混練を行う(工程D)。本実施形態では、初期の混練開始から10分経過後に、フィラー620gを追加投入し10分混練し、以後、このフィラーの追加操作を3回繰り返した(最終的に得られた希釈用混練母材のフィラー濃度は、モノマーとフィラーの合計100質量%に対して79.1質量%であった)。

【0022】

以上の操作により、モノマーとフィラーが一定の固練り状態になったならば、遊星運動型攪拌機1での作業を終了する。この工程Aから工程Dまでの遊星運動型攪拌機1での作業により得られた混練材の固練り度は、レオメータ(例えばサン科学社製レオメータCR−500DX−SII)によりペースト硬さを測定して1〜10kgが好ましく、本実施形態では4kgであった。工程Aから工程Dまでの遊星運動型攪拌機1での作業は、大凡4〜8時間程度を費やす。本実施形態では、6時間程度を費やした。

上記により得られた混練材は、撹拌羽根7,8による攪拌中に、空気が噛むことにより、レーザ顕微鏡による観察で、内部に気泡が含有されていることが確認された。各気泡の径は、通常、5μm〜1000μmの範囲であるが、本実施態様では10μm〜800μmの範囲であった。また、気泡は、0.01〜0.2cm3/g、特に、0.015〜0.15cm3/g含有した状態にあるのが好ましい。このように気泡を含有することにより、第2の混練工程における混練材中へのフィラーの分散を、一層に短時間化できる。

なお、混練材の内部に含有される気泡の含有量の測定は、アルキメデス法に従って混練材の比重を測定し、空気の密度を0.0012g/cm3として、1gあたりに含まれる空気の体積を算出することにより求めた。本実施形態では、混練材の内部には、0.05cm3/gの気泡が含有されていた。

【0023】

遊星運動型攪拌機1での作業を終了したら、モノマーとフィラーからなる粘土状の混練材を希釈用混練母材として回収し、遠心運動型攪拌機11から取り外した収納容器22に混練材を分配する。このとき、必要量のモノマーを収納容器22に加える。遠心運動型攪拌機11は、本実施形態では、収納容器22の容量が250mlである株式会社シンキー製の自転・公転ミキサー「あわとり錬太郎(機種ARV−310)」を用いた。

上記必要量のモノマーは、目的物の重合性組成物のフィラー濃度が、第1の混練工程により得られる希釈用混練母材のフィラー濃度未満であって、所望する値に希釈される量であり、好適には、第1の混練工程により得られる希釈用混練母材のフィラー濃度より少ない5%低い値、より好ましくは少なくとも10%低い値に希釈される量である。一般には、該フィラー濃度は、モノマーとフィラーの合計100質量%に対して5〜85質量%、より好ましくは10〜80質量%から採択される。収納容器22に分配した混練材100質量部に対する配合量で規定すると5.9〜900質量部が好ましく、12.5〜800質量部がより好ましい。色調調製材を製造する本実施態様では、工程Aから工程Dまでの作業で得られた混練材は収納容器22に150g分配し、必要量のモノマーとして、工程Aで使用したものと同じモノマーを50g加えた。収納容器22の数は、複数あるのが、希釈度や配合成分の含有量の異なる多グレードを一度に製造することが所望される場合に対応できるため好ましい。本実施形態では収納容器22の数は3つであるが、それ以上であってもよい。

【0024】

本実施態様では、重合性組成物として、色調調整材を製造するため、混練材の分配と同時に顔料を入れる。顔料は、色調の異なる複数種を一度に製造させるため、収納容器22毎に異なる色のものを含ませることができる。勿論、各収納容器22に同色のものを入れることもできる(工程E:第2の投入工程)。

斯様に色調調整材を製造する場合において、顔料の配合量は、混練材100質量部に対して0.001〜10質量部が好ましく、0.005〜5質量部がより好ましい。顔料としては、着色させることができるものであれば何ら制限なく使用可能であり、公知の着色剤が使用できる。具体的には白色顔料としては酸化チタン、酸化亜鉛、酸化ジルコニウム、赤顔料としてべんがら、モリブデンレッド、クロモフタールレッド等、黄色顔料として黄酸化鉄、チタンイエロー、酸化クロム、クロモフタールイエロー等、青色顔料としてコバルトブルー、群青、紺青、クロモフタールブルー、フタロシアニンブルー等、黒色顔料として黒酸化鉄、カーボンブラック等が挙げられ、本実施態様では、いずれの収納容器22にも酸化チタン及びクロモフタールレッドを、容器ごとに色調が異なるよう混合比を若干変えて0.5gを投入した。

以上の仕込みの後、収納容器22を遠心運動型攪拌機11の回転容器18にセット(固定)して、混練を行う。

【0025】

遠心運動型攪拌機11は、回転台15が制御モータ16の作動によって、収納容器22を円運動させ、制御モータ19の作動によって収納容器22を自転させる。よって、収納容器22内の混練材は、回転台15による遠心力と自転による遠心力が同時に加わることによって混練される。詳しくは収納容器22の回転軸21は回転台15の回転軸17側の斜め上方へ傾斜し、傾斜したままの状態で収納容器22が回転台15の周方向に公転し、混練材の中のフィラーが効率良く分散される。この際、ケーシング12の内部が減圧装置24によって減圧され、混練材の内部の気体が脱泡される。前記したとおり、この脱泡される空間に置き換わって、液状モノマーが浸透するため、母材中に該モノマーが早期に分散し、この遠心運動型攪拌機11による混練のための作業時間は、著しく短縮される。本実施形態では、約5分で、フィラー濃度が、モノマーとフィラーの合計100質量%に対して59.3質量%に均一に希釈された混練物が得られた(工程F:第2の混練工程)。

なお、回転台15の回転数は、200〜2000rpmであり、回転容器18(収納容器22)の回転数は100〜1000rpmであるが、材料や作業条件によって異なる。本実施形態では、回転台15の回転数は、2000rpmとし、回転容器18(収納容器22)の回転数は1000rpmとした。

【0026】

遠心運動型攪拌機11によるモノマー、フィラー及び色調調整材の撹拌・分散が終了したら、収納容器22からそれらの混練材を回収する(工程G)。本実施形態において、工程Aから工程Gまでの作業時間は、約6時間であった。

このように製造することによって、本実施形態では、後述する比較例1のような従来の製造時間(約12時間)を約半分(6時間)の時間で、所望のフィラー顔料に希釈された重合性組成物を製造できるようになった。また、工程Eにて、ペースト状の混練材を複数の収納容器22に分配できるので、色の異なる顔料を用いることによって、複数の色別した修復材を一度に製造することができる。特に使用量が極端に少ない、歯牙の表面に用いるような色調調整材を製造するときには、本発明は有意義である。

【0027】

[比較例1]

比較例1として、従来における重合性組成物の製造方法の手順について、図6を参照にして説明する。

図6に示すように、比較例1による重合性組成物の製造方法は、本実施形態の重合性組成物の製造方法に対して工程A〜D(図5)は同じであるので、詳細な説明は省略する。

遊星運動型攪拌機1によって、モノマーとフィラーの混練物を撹拌し、一定の固練り硬さになるまで混練を行う(工程D)。この固練り状態になるまでの作業時間は、上記実施形態と同様に、5時間程度を費やす。

この比較例では、工程I以後の作業についても遊星運動型攪拌機1を用いる。したがって、遊星運動型攪拌機1の撹拌用容器3の中に同じ種類・配合量の顔料を追加した。顔料は1色調が選択されて混入される(工程I)。

【0028】

次いで、遊星運動型攪拌機1による混練を始める。すなわち、本体の回転円板5と、撹拌羽根7,8を図示しない制御モータによって回転させる。撹拌羽根7,8は、自身の回転軸7a,8aを中心軸とする自転と回転円板5の回転による公転により、モノマーとフィラー及び色調調整材などを撹拌し、モノマーとフィラーを混練する(工程J)。この自転と公転による撹拌羽根7,8の回転により、モノマーとフィラーが撹拌される。

徐々にフィラー濃度を下げるため、撹拌用容器3にモノマーが追加される(工程K)。モノマーを追加するときは、遊星運動型攪拌機1が停止されるのは上述したとおりである。数回のモノマーが撹拌用容器3に追加された後、顔料が分散され、フィラー濃度が、モノマーとフィラーの合計100質量%に対して5〜85質量%に希釈されたならば、遊星運動型攪拌機1の稼働を停止する。混練材の中でフィラーや顔料が十分に分散されるまでの混練時間は約6時間である。そして、最後に撹拌用容器3から混練材が回収される(工程L)。

【0029】

比較例における工程Aから工程Lまでに費やす作業時間は、約12時間であり、本実施形態における工程Aから工程Gまでの作業時間が約6時間であることから、比較例では本実施形態よりも2倍の作業時間を費やし、本実施形態では大幅な短縮となる。また、本実施形態では、比較例の工程Kのように、モノマーの追加を必要としないので、作業中に装置を途中で停止することもなく、手間も省くことができる。

[比較例2]

本実施形態において、作業の当初から、モノマーとフィラーを遊星運動型攪拌機1に代えて、遠心運動型攪拌機11を使用することも考えられる。しかしながら、撹拌初期において、適当量のモノマーとフィラーを遠心運動型攪拌機11によって撹拌させても、フィラーが分散しなかった。よって、撹拌作業の前半は従来通り、遊星運動型攪拌機1によって撹拌を行い、後半は遠心運動型攪拌機11によって混練を行うようにした。

[比較例3]

実施例1において、遊星運動型攪拌機1での作業により得た希釈用混練母材を、セパラブルフラスコを用いて0.5mmHg下で脱泡処理し、気泡を実質含まない状態(0.001cm3/g)に調整し、これを遠心運動型攪拌機11を用いた色調調整材の希釈用混練母材とする以外、実施例1と同様に実施した。その結果、実施例1では、工程F:第2の混練工程において約5分で均一に希釈された混練物が得られたが、本比較例においては、5分後では、混練材の塊が存在していた。そこで、収納容器22内をスパチュラを用いて攪拌し、さらに2分間、遠心運動型攪拌機11を用いて色調調整材の撹拌・分散を行なったところ、均一に希釈された色調調整材が得られた。スパチュラによる攪拌及び、遠心運動型攪拌機11を用いた追加攪拌を含めると、追加で約10分を要した。

【0030】

以上、本発明を実施形態に基づいて添付図面を参照しながら詳細に説明したが、本発明は上記実施形態に限定されるものではなく、本発明の範囲を逸脱することなく、更に他の変形あるいは変更が可能である。

例えば、上記実施形態では、色調調整材の製造を例にあげたが、色調調整材以外の歯科用修復材や、歯科用材料以外のモノマーやフィラーの混練にも、本願発明は適用が可能である。

【符号の説明】

【0031】

1 遊星運動型攪拌機

3 撹拌用容器(第1の撹拌容器)

4 回転板

6 本体

7,8 撹拌羽根

11 遠心運動型攪拌機

12 ケーシング

14 遠心分離装置

18 回転容器

22 収納容器(第2の撹拌容器)

24 減圧装置

【技術分野】

【0001】

本発明は、粉末状のフィラーと液状のモノマーを混練して歯科用修復材などを製造する重合性組成物の製造方法に関する。

【背景技術】

【0002】

齲蝕や破折等により損傷をうけた歯牙の修復は、コンポジットレジンと呼ばれる、液状のモノマーと粉末状のフィラーとの混練物からなる歯科用修復材が、操作の簡便さから広く用いられている。こうした歯科用修復材による歯牙の修復において、高い審美性を得るために、該歯科用修復材による修復箇所の表面を、色調調整材を用いて彩色し、周囲の歯牙と色調合わせをすることがある。ここで、色調調整材は、上記液状モノマーと粉末状フィラーとの混練物からなる歯科用修復材に対して、所望の色付けがなされるように顔料が配合された組成である。また、塗布が容易なように低粘度化するため、粉末状フィラーに対して、液状モノマーの配合量を多くしてある。

ところで、歯牙の色調は、個人差が大きく多様であり、これを表現するためには、上記色調調整材は、配合する顔料の種類や量を変えて、多数種用意する必要がある。個々の色調毎の使用量は極端に少ないので、これらを効率良く製造するには、粉末状フィラーが高含量の、液状モノマーとの混練物を希釈用混練母材として先に製造し、これを必要な色調数に分配し、各分配物に、所望の顔料と、低粘度化に必要な液状モノマーを追加混合して混練し、色調を違えた各色調調整材を希釈製造するのが好ましい。

【0003】

しかして、この液状のモノマーと粉末状のフィラーとの混練とは、汎用的な混練機である、「プロペラ式の攪拌機」を用いて行うことが多い。すなわち、粉末状フィラーと液状モノマーをプロペラ式の攪拌機に投入して混練し、希釈用混練母材の製造であれば、初期の粉末状フィラーの仕込みで一挙に所望の高含量にするのは困難なので、混練中にフィラーを繰り返し追加して製造する。同様に、希釈用混練母材の分配物からの色調調整材の製造であれば、液状のモノマーの初期の仕込みで所望の粘度に一挙に希釈するのは困難なので、混練中にモノマーを繰り返し追加して製造する。

ところが、粉末状フィラーが高含量の希釈用混練母材は、相当に固いペースト状であり、これに液状のモノマーを再び分散させるのは長い固練り時間が必要であった。また、プロペラ式の攪拌機は、大容量の混練材料を撹拌するのには適しているが、小容量の材料を撹拌するのには適しておらず、上述した色調調整材のように、色調毎の使用量が極端に少なく、色調を違えて多数種を作り分けなければならない場合には適していない。これらから、前記希釈用混練母材から各色調調整材を製造する工程は、生産性に問題があった。

【0004】

一方、特許文献1には、半田ペースト、歯科用印象材料、塗料または粉末状の薬剤などのような被混練材料を収納容器に収納した状態で容器ホルダに保持し、容器を公転機構および自転機構を備える攪拌脱泡装置により攪拌脱泡させることが開示されている。

すなわち、この種の攪拌脱泡装置では、収納容器の公転によって収納容器内の被混練材料に遠心力が働き、その遠心力で被混練材料が容器の内壁に押圧されて脱泡され、さらに、収納容器の自転により収納容器内の被混練材料が攪拌される。

しかし、こうした攪拌脱泡装置を、液状モノマーと粉末状フィラーとの混練に用いた例は知られておらず、さらに、高濃度の添加材が配合された重合性組成物の希釈用に応用することも知られていなかった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3896449号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、このような事情に鑑みてなされたものであって、粉末状のフィラーと液状のモノマーを混練して、所望のフィラー濃度の重合性組成物を効率良く製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の重合性組成物の製造方法は、液状のモノマーと粉末状のフィラーを第1の攪拌容器に投入する第1の投入工程と、撹拌容器の撹拌羽根を自転させて、モノマーとフィラーとを混練して希釈用混練母材を得る第1の混練工程と、上記第1の混練工程により得られた希釈用混練母材を前記第1の撹拌容器から回収して、第2の撹拌容器に前記希釈用混練母材と必要量の液状のモノマーを投入する第2の投入工程と、前記第2の撹拌容器を自転、公転させて混練して、所望のフィラー濃度の混練材を得る第2の混練工程とを含むようにした。

上記重合性組成物の製造方法において、第1の混練工程により得られる希釈用混練母材が、内部に気泡を0.01〜0.2cm3/gの含有量で含むようにすることが好ましい。

さらに、上記重合性組成物の製造方法の第1の混練工程において、混練中の撹拌容器の中に、フィラーの追加を繰り返しながら行なうのが好ましい。

さらに、上記重合性組成物の製造方法の第1の混練工程により得られる希釈用混練母材のフィラー濃度は、モノマーとフィラーの合計100質量%に対して50〜90質量%であるようにするのが好ましい。

また、このように希釈用混練母材のフィラー濃度を、モノマーとフィラーの合計100質量%に対して50〜90質量%とした場合は、第2の混練工程により得られる混練材のフィラー濃度は、モノマーとフィラーの合計100質量%に対して5〜85質量%(但し、第1の混練工程により得られる希釈用混練母材のフィラー濃度未満である)であるようにするのが好ましい。

さらに、上記製造方法により製造される重合性組成物は、歯科用修復材であるのが好ましい。

また、上記歯科用修復材は、前記重合性組成物の製造方法の第2の投入工程において、希釈用混練母材と必要量のモノマーとに加えて、さらに顔料を投入して色調調整材であるのが好ましい。

また、色調調整材を製造する場合は、前記重合性組成物の製造方法の第2の投入工程において、希釈用混練母材を複数に分配し、分配された希釈用混練母材毎に、異なる種類及び/又は量の顔料を投入し、異なる色調の複数種の色調調整材を製造するのが好ましい。

【発明の効果】

【0008】

本発明の重合性組成物の製造方法によれば、液状のモノマーと粉末状のフィラーを第1の攪拌容器に投入する第1の投入工程と、撹拌容器の撹拌羽根を自転させて、モノマーとフィラーとを混練して希釈用混練母材を得る第1の混練工程と、上記第1の混練工程により得られた希釈用混練母材を前記第1の撹拌容器から回収して、第2の撹拌容器に前記希釈用混練母材と必要量の液状のモノマーを投入する第2の投入工程と、前記第2の撹拌容器を自転、公転させて混練して、所望のフィラー濃度の混練材を得る第2の混練工程とを含むので、第2の混練工程において混練材中のフィラーを分散させることを短時間でできるようになる。

特に、第1の混練工程を、得られる希釈用混練母材が、内部に気泡を0.01〜0.2cm3/gの含有量で含むように実施することにより、この第2の混練工程における混練材中へのフィラーの分散を、一層に短時間化できる。

また、上記重合性組成物の製造方法の第1の混練工程において、混練中の撹拌容器の中に、フィラーの追加を繰り返しながら行なうことにより、該第1の混練工程で、フィラーが高含量の希釈用混練母材を円滑に製造できる。

この希釈用混練母材は、フィラー濃度が、モノマーとフィラーの合計100質量%に対して50〜90質量%であれば、歯科用修復材を製造する場合の母材として有用である。

さらに、この第1の混練工程により得られる希釈用混練母材は、第2の混練工程において、フィラー濃度が、第1の混練工程により得られる希釈用混練母材のフィラー濃度未満であって、モノマーとフィラーの合計100質量%に対して5〜85質量%までであれば、その希釈を確実に実施できる。

こうした本発明の重合性組成物の製造方法によれば、歯科用修復材を効率的に製造できる。特に、第2の投入工程において、希釈用混練母材と必要量のモノマーとに加えて、さらに顔料を投入することにより、色調調整材が効率的に製造できる。

こうした色調調整材の製造は、第2の投入工程において、希釈用混練母材を複数に分配し、分配された希釈用混練母材毎に、異なる種類及び/又は量の顔料を投入すれば、異なる色調の複数種の色調調整材を一度に簡便に製造できるので、工業的製造の観点から極めて有利である。

【図面の簡単な説明】

【0009】

【図1】本発明の実施形態による重合性組成物の製造方法に用いられる遊星運動型攪拌機の撹拌羽根を斜め下方から見た斜視図である。

【図2】図1の遊星運動型攪拌機における撹拌羽根の撹拌状態を示す撹拌用容器の平面図である。

【図3】本発明の実施形態による重合性組成物の製造方法に用いられる遠心運動型攪拌機の概略断面図である。

【図4】図3の遠心運動型攪拌機における回転容器の配置状態を示す斜視図である。

【図5】本発明の実施形態による重合性組成物の製造方法のフロー図である。

【図6】比較例による重合性組成物の製造方法のフロー図である。

【発明を実施するための形態】

【0010】

本発明の製造方法では、まず、液状のモノマーと粉末状のフィラーを第1の攪拌容器に投入する(第1の投入工程)。この第1の攪拌容器は、自転可能な撹拌羽根が備わった攪拌機であり、上記投入されたモノマーとフィラーとは、該攪拌容器における撹拌羽根の回転により混練される(第1の混練工程)。次いで、本発明の製造方法では、この第1の混練工程により得られた希釈用混練母材を前記第1の撹拌容器から回収した後、第2の撹拌容器に、必要量の液状のモノマーと共に投入する(第2の投入工程)。この第2の撹拌容器は、自転、公転により投入物が混練される攪拌機であり、上記投入された希釈用混練母材とモノマーとは、この容器の運動により混練され、所望のフィラー濃度の混練材が得られる(第2の混練工程)。

【0011】

斯様な方法によれば、第2の混練工程において、第1の混練工程で得られた希釈用混練母材を、極めて短時間で均一に希釈できるようになる。詳述すれば、上記第1の混練工程で得られた希釈用混練母材を、第2の混練工程にて、該第1の混練工程で用いた攪拌機と同じ、撹拌羽根を自転させる方式のものを用いた場合よりも、その希釈時間は、一般的なプロペラ式攪拌機が対象であれば3分の1以下に大幅に短くすることも可能である。また、撹拌羽根を自転させる方式の中では、攪拌力が特に高い、撹拌羽根の自転に加えて、公転もする遊星運動型攪拌機を用いた場合との対比でも、この第2の混練工程における希釈時間を、通常、2分の1以下に短くすることが可能である。

【0012】

したがって、例えば、歯科用修復材における色調調整材の製造であれば、第1の混練工程で得られた希釈用混練母材を複数に分配し、第2の投入工程で、各分配された希釈用混練母材毎に、異なる種類及び/又は量の顔料を投入して、該希釈用混練母材の分配物の希釈を行なえば、異なる色調の複数種の色調調整材を効率的に製造することができ好ましい。

本発明において、斯様に第2の混練工程で、希釈用混練母材の希釈が短時間化する理由は必ずしも定かではないが、次のように推定できる。すなわち、第1の混練工程は、前記撹拌羽根の自転により行なわれるため、混練中には、空気も激しく噛み、得られる希釈用混練母材中には、多数の気泡が混入しているのが普通である。これに対して、第2の混練工程で使用する攪拌容器は、前記容器を自転、公転させて混練させる方式のものであり、投入された材料は、容器の自転、公転による強い遠心力が負荷された状態で混練される。その結果、上記希釈用混練母材に含有される多数の気泡は脱泡されるが、この脱泡される空間に置き換わって、液状モノマーが浸透するため、母材中に該モノマーが早期に分散することになるのではないかと考えられる。

ゆえに、例えば、第1混練工程により得られた希釈用混練母材を、斯様に気泡が混入しない状態のものにしたならば、たとえ、この第2の混練工程を、上記攪拌容器として自転、公転させる方式のものを用いて実施しても、この工程の作業時間を、本発明ほどに短時間化させることはできない。例えば、上記第1混練工程により得られた希釈用混練母材について、真空条件下にて脱泡した後、自転、公転により投入物が混練される攪拌機を用いて第2混練工程を実施しても、その希釈時間は十分に低減できない。

【0013】

以下、斯様な本発明の製造方法において使用される、第1の攪拌容器と第2の攪拌容器について、図面を参照しながら説明する。

<第1の攪拌容器>

第1の攪拌容器は、撹拌羽根を備え、これの自転により投入物を混練する公知の攪拌機が制限なく使用できる(以下、第1の攪拌容器となる攪拌機を「プロペラ式攪拌機」とも称する)。撹拌羽根は、一定速度・一方向に回転させるのが普通であるが、間欠回転させたり逆回転させたりするものであっても良い。また、複数の攪拌羽根を並べ互いに逆回転させたり、槽側に攪拌子と組合された突起あるいは板を取り付けたりして、攪羽根が発生するせん断応力を増強させる方式のものであっても良い。

こうしたプロペラ式攪拌機のうち、特に、攪拌力が高いのは、撹拌羽根が自転に加えて、公転もする遊星運動型攪拌機であり、本発明では、第1の混練工程をより短時間に行なう観点から、最も好適に使用される。この遊星運動型攪拌機について、その代表的態様を図1及び図2を参照にして説明すると、遊星運動型攪拌機1は、上部の動力部2と下部の撹拌用容器3とからなり、動力部2には、横断面が円形である本体6の内部に回転円板5が設けられ、回転円板5は中心軸を中心にして図示しない制御モータによって矢印a方向へ回転可能に支持されている。回転円板5には、一対の撹拌羽根7、8が設けられ、撹拌羽根7,8は回転円板5から下方へ垂下されている。そして、回転円板5を上下方向へ貫通する軸7a,8aが回転円板5の中心から離れてかつ、向かい合うようにして配置されている。そして、回転円板5の上に取付けられている図示しない制御モータによって、矢印b、c方向に回転が可能である。一対の撹拌羽根7,8は同じ形状の五角形の枠体であり、上部が頂点を上に向けた三角形状であり下部が四角形状であり、該四角形状の向かい合う縦枠7b,8bには、斜めに連結する連結片7c,8cを設けている。

【0014】

撹拌時では動力部2が下降し、撹拌羽根7,8が固定された撹拌用容器3内に入り込み、撹拌用容器3の内部は密閉される。そして、回転円板5が中心軸を中心に回転すると同時に、各撹拌羽根7,8の軸7a,8aを回転中心にして自転する。よって、各撹拌羽根7,8は軸7a,8aを軸に自転すると同時に、回転円板5の中心軸を公転軸にして回転円板5の円周上を公転し、撹拌用容器3に被撹拌物が投入されると、撹拌羽根7,8によって撹拌され、混練物が得られる。この攪拌時に、撹拌羽根7,8の自転により、混練物中に多数の気泡が混入することは前述のとおりである。

【0015】

<第2の攪拌容器>

第2の攪拌容器は、容器を自転、公転させて混練する方式のものであり、投入物はこの運動により強い遠心力が負荷されて混練される(以下、第2の攪拌容器となる攪拌機を「遠心運動型攪拌機」と称する)。この遠心運動型攪拌機について、その代表的態様を図3及び図4を参照にして説明すると、遠心運動型攪拌機11はケーシング12を備え、ケーシング12内には、遠心分離装置14が設けられている。遠心分離装置14は中央に回転台15を設け、回転台15は制御モータ16によって回転軸17を中心に回転が可能である。回転台15は内側に位置する円形の平板15aと外周側の環状傾斜部15aとからなり、環状傾斜部15bは、平板15aの中心側から外側上方へ傾斜する環状面を有する。環状傾斜部15bには回転容器18が設けられ、回転容器18は回転台15の回転軸17から同半径だけ離して配置され、本実施形態では等角度間隔(120度)に3つの有底円筒形状の回転容器18が設けられている。

【0016】

各回転容器18は、制御モータ19が設けられ、回転容器18は回転軸21を中心に回転が可能である。回転容器18の内部には、撹拌すべき材料を入れる収納容器22をセットすることができる。収納容器22にはキャップ23が設けられ、キャップ23には多数の通気孔23aが形成されている。

各回転容器18の中心軸は、回転台15の回転軸17側に向いて傾斜し、回転台15が回転すると、各回転容器18は自分自身が矢印dのように自転するとともに、回転台15の回転軸17を中心に矢印eのように公転しながら(図4)、遠心力を受ける。

ケーシング12は外部と気密に形成され、天井部12aには減圧装置24と連結された配管25の一端が連結されている。減圧装置24が稼働するとケーシングの内部が減圧される。

本実施形態の重合性組成物の製造方法では、以上説明した、プロペラ式攪拌機と遠心運動型攪拌機の両者を使用して重合性組成物を製造する。

【0017】

[実施例]

以下、歯科用修復材の中でも色調調整材を例にして重合性組成物の製造手順について説明する。

図5は、重合性組成物を製造するためのフロー図である。先ず、プロペラ式攪拌機として、図1及び図2に示す、遊星運動型攪拌機1を用いる。

遊星運動型攪拌機1は、攪拌容器の容量が15Lである株式会社井上製作所製のプラネタリーミキサー(機種PLM−15)を用いている。

遊星運動型攪拌機1の撹拌用容器3に液状モノマーと粉末フィラーを投入する。本発明に用いられる重合性単量体としてのモノマーは、20℃で液状であれば特に限定されず、重合性基として、ビニル基、アリル基、アクリル基、メタクリル基等を有する一般に公知のものが使用できる。23℃における粘度が0.01〜1000Pas、より好ましくは0.1〜100Pasのものが適切である。

本発明で使用される液状モノマーの代表的なものを例示すれば、アクリル基及び/又はメタクリル基を有する重合可能なモノマーである。また、重合可能なビニルモノマーは、モノマーの重合性や得られた硬化体の機械的物性などの理由から、二官能以上、より好適には二官能〜四官能の重合性単量体であるのが好ましい。具体的には、下記(I)〜( III)に示されるものが挙げられる。

(I)二官能重合性単量体

i)芳香族化合物系のもの

2,2−ビス(メタクリロイルオキシフェニル)プロパン、2,2−ビス[4−(3−メタクリロイルオキシ)−2−ヒドロキシプロポキシフェニル]プロパン(以下、bis−GMAと略記する)、2,2−ビス(4−メタクリロイルオキシフェニル)プロパン、2,2−ビス(4−メタクリロイルオキシポリエトキシフェニル)プロパン(以下、D−2.6Eと略記する)、2,2−ビス(4−メタクリロイルオキシジエトキシフェニル)プロパン、2,2−ビス(4−メタクリロイルオキシテトラエトキシフェニル)プロパン、2,2−ビス(4−メタクリロイルオキシペンタエトキシフェニル)プロパン、2,2−ビス(4−メタクリロイルオキシジプロポキシフェニル)プロパン、2(4−メタクリロイルオキシジエトキシフェニル)−2(4−メタクリロイルオキシトリエトキシフェニル)プロパン、2(4−メタクリロイルオキシジプロポキシフェニル)−2−(4−メタクリロイルオキシトリエトキシフェニル)プロパン、2,2−ビス(4−メタクリロイルオキシプロポキシフェニル)プロパン、2,2−ビス(4−メタクリロイルオキシイソプロポキシフェニル)プロパン及びこれらのメタクリレートに対応するアクリレート;2−ヒドロキシエチルメタクリレート、2−ヒドロキシプロピルメタクリレート、3−クロロ−2−ヒドロキシプロピルメタクリレート等のメタクリレートあるいはこれらメタクリレートに対応するアクリレートのような−OH基を有するビニルモノマーと、ジイソシアネートメチルベンゼン、4,4‘−ジフェニルメタンジイソシアネートのような芳香族基を有するジイソシアネート化合物との付加から得られるジアダクト等。

ii)脂肪族化合物系のもの

エチレングリコールジメタクリレート、ジエチレングリコールジメタクリレート、トリエチレングリコールジメタクリレート(以下、3Gと略記する)、テトラエチレングリコールジメタクリレート、ネオペンチルグリコールジメタクリレート、1,3−ブタンジオールジメタクリレート、1,4−ブタンジオールジメタクリレート、1,6−ヘキサンジオールジメタクリレートおよびこれらのメタクリレートに対応するアクリレート;2−ヒドロキシエチルメタクリレート、2−ヒドロキシプロピルメタクリレート、3−クロロ−2−ヒドロキシプロピルメタクリレート等のメタクリレートあるいはこれらのメタクリレートに対応するアクリレートのような−OH基を有するビニルモノマーと、ヘキサメチレンジイソシアネート、トリメチルヘキサメチレンジイソシアネート、ジイソシアネートメチルシクロヘキサン、イソフォロンジイソシアネート、メチレンビス(4−シクロヘキシルイソシアネート)のようなジイソシアネート化合物との付加体から得られるジアダクト;1,2−ビス(3−メタクリロイルオキシ−2−ヒドロキシプロポキシ)エチル等。

(II)三官能重合性単量体

トリメチロールプロパントリメタクリレート、トリメチロールエタントリメタクリレート、ペンタエリスリトールトリメタクリレート、トリメチロールメタントリメタクリレート等のメタクリレート及びこれらのメタクリレートに対応するアクリレート等。

(III)四官能重合性単量体

ペンタエリスリトールテトラメタクリレート、ペンタエリスリトールテトラアクリレート及びジイソシアネートメチルベンゼン、ジイソシアネートメチルシクロヘキサン、イソフォロンジイソシアネート、ヘキサメチレンジイソシアネート、トリメチルヘキサメチレンジイソシアネート、メチレンビス(4−シクロヘキシルイソシアネート)、4,4−ジフェニルメタンジイソシアネート、トリレン−2,4−ジイソシアネートのようなジイソシアネート化合物とグリシドールジメタクリレートとの付加体から得られるジアダクト等。

これら多官能の(メタ)アクリレート系重合性単量体は、必要に応じて複数の種類のものを併用しても良い。

さらに、必要に応じて、メチルメタクリレート、エチルメタクリレート、イソプロピルメタクリレート、ヒドロキシエチルメタクリレート、テトラヒドロフルフリルメタクリレート、グリシジルメタクリレート等のメタクリレート、及びこれらのメタクリレートに対応するアクリレート等の単官能の(メタ)アクリレート系単量体や、上記(メタ)アクリレート系単量体以外の重合性単量体を用いても良い。

本実施形態では、bis−GMAと3Gを6対4の割合で混合した重合性単量体を用いた(23℃における粘度0.8Pas)。

【0018】

本発明に用いられるフィラーは、粉末状のものであれば特に制限されず、歯科用修復材等に使用される公知のものが制限なく使用できる。平均粒子径は、0.001〜100μm、より好適には0.01〜10μmのものが使用できる。

具体的には、非晶質シリカ、シリカ−ジルコニア、シリカ−チタニア、石英、アルミナ、バリウムガラス、ジルコニア、チタニア、ランタノイド、コロイダルシリカ等の無機粉体、もしくはそのシランカップリング剤等による表面処理物、有機粉体、有機無機複合粉体が使用され、例えば特開昭58−110414号公報、特開昭58−156524号公報等の記載の方法で製造できる球状複合酸化物が特に好ましい。

本実施形態では、平均粒子径が0.4μmである球状シリカジルコニアと平均粒径が0.08μmである球状シリカチタニアを7対3の割合で混合したものを用いた。

【0019】

歯科用修復材には、上記モノマーとフィラーに加えて、モノマーを硬化させるための重合開始剤が含有される。重合開始剤は、重合性単量体を重合、硬化させることができるものであれば何ら制限なく使用可能であり、公知の重合開始剤が使用できる。歯科分野で用いられる重合開始剤としては、化学重合開始剤(常温レドックス開始剤)、光重合開始剤、熱重合開始剤等があるが、口腔内で硬化させることを考慮すると、化学重合開始剤及び/又は光重合開始剤が好ましい。また、その他の配合材として蛍光顔料、染料、紫外線に対する変色防止のために紫外線吸収剤、重合禁止剤等が必要量で配合されても良い。本実施形態では、重合開始剤として、カンファーキノン、ジメチルアミノ安息香酸エチルを有効量配合した。

なお、これらのモノマーとフィラー以外の配合成分は、後述の第2の投入工程で、攪拌容器に投入し、第2の混練工程で混練しても良い。

【0020】

図5のフロー図に示すように、液状モノマーと粉末状のフィラーを、遊星運動型攪拌機1の撹拌用容器3に投入したら(工程A:第1の投入工程)、遊星運動型攪拌機1による混練を始める。すなわち、本体の回転円板5と、撹拌羽根7,8を図示しない制御モータによって回転させる。撹拌羽根7,8は、自身の回転軸7a,8aを中心軸とする自転と回転円板5の回転による公転により、モノマーとフィラー及びその他添加剤を撹拌をして、モノマーとフィラーを混練する(工程B:第1の混練工程)。この自転と公転による撹拌羽根7,8の回転により、モノマーとフィラーが撹拌される。本実施形態では、回転円板5の回転数が8〜36rpmであり、各撹拌羽根7,8の回転数が24〜96rpmであるが、材料や作業条件によって異なる。本実施形態では、上記の範囲で回転数をペーストの状態(硬さ)を確認しながら適宜変動させた。

【0021】

色調調整材等の歯科用修復材の希釈用混練母材を得る場合、そのフィラー濃度は、モノマーとフィラーの合計100質量%に対して50〜90質量%が好ましく、55〜85質量%であるのがより好ましい。しかしながら、これだけの量のフィラーを、最初に一度に撹拌用容器3に投入すると、攪拌力の高い遊星運動型攪拌機をもってしても、フィラーが分散し難くなる。そのため、撹拌用容器3への最初のフィラーの投入は、フィラーの攪拌が容易な、モノマーとフィラーの合計100質量%に対して40質量%〜70質量%までに留め、残量は、フィラーを繰り返し、撹拌用容器3に追加投入するのが好ましい。本実施形態では、前記モノマーは1500g投入し、前記フィラーは3200g投入した。

フィラーの追加投入の作業は、遊星運動型攪拌機1の稼働を一端停止してフィラーを撹拌用容器3に投入し(工程C:フィラーの追加工程)、投入の後に遊星運動型攪拌機1を再稼働して行なうのが一般的である。フィラーの追加は、作業によって異なるが大凡3〜10回程度が行われる。このように、必要回数フィラーを追加しながら、モノマーとフィラーを撹拌して、これらの組成物が粘土(ペースト)状になり、ある一定の固練り固さになるまで混練を行う(工程D)。本実施形態では、初期の混練開始から10分経過後に、フィラー620gを追加投入し10分混練し、以後、このフィラーの追加操作を3回繰り返した(最終的に得られた希釈用混練母材のフィラー濃度は、モノマーとフィラーの合計100質量%に対して79.1質量%であった)。

【0022】

以上の操作により、モノマーとフィラーが一定の固練り状態になったならば、遊星運動型攪拌機1での作業を終了する。この工程Aから工程Dまでの遊星運動型攪拌機1での作業により得られた混練材の固練り度は、レオメータ(例えばサン科学社製レオメータCR−500DX−SII)によりペースト硬さを測定して1〜10kgが好ましく、本実施形態では4kgであった。工程Aから工程Dまでの遊星運動型攪拌機1での作業は、大凡4〜8時間程度を費やす。本実施形態では、6時間程度を費やした。

上記により得られた混練材は、撹拌羽根7,8による攪拌中に、空気が噛むことにより、レーザ顕微鏡による観察で、内部に気泡が含有されていることが確認された。各気泡の径は、通常、5μm〜1000μmの範囲であるが、本実施態様では10μm〜800μmの範囲であった。また、気泡は、0.01〜0.2cm3/g、特に、0.015〜0.15cm3/g含有した状態にあるのが好ましい。このように気泡を含有することにより、第2の混練工程における混練材中へのフィラーの分散を、一層に短時間化できる。

なお、混練材の内部に含有される気泡の含有量の測定は、アルキメデス法に従って混練材の比重を測定し、空気の密度を0.0012g/cm3として、1gあたりに含まれる空気の体積を算出することにより求めた。本実施形態では、混練材の内部には、0.05cm3/gの気泡が含有されていた。

【0023】

遊星運動型攪拌機1での作業を終了したら、モノマーとフィラーからなる粘土状の混練材を希釈用混練母材として回収し、遠心運動型攪拌機11から取り外した収納容器22に混練材を分配する。このとき、必要量のモノマーを収納容器22に加える。遠心運動型攪拌機11は、本実施形態では、収納容器22の容量が250mlである株式会社シンキー製の自転・公転ミキサー「あわとり錬太郎(機種ARV−310)」を用いた。

上記必要量のモノマーは、目的物の重合性組成物のフィラー濃度が、第1の混練工程により得られる希釈用混練母材のフィラー濃度未満であって、所望する値に希釈される量であり、好適には、第1の混練工程により得られる希釈用混練母材のフィラー濃度より少ない5%低い値、より好ましくは少なくとも10%低い値に希釈される量である。一般には、該フィラー濃度は、モノマーとフィラーの合計100質量%に対して5〜85質量%、より好ましくは10〜80質量%から採択される。収納容器22に分配した混練材100質量部に対する配合量で規定すると5.9〜900質量部が好ましく、12.5〜800質量部がより好ましい。色調調製材を製造する本実施態様では、工程Aから工程Dまでの作業で得られた混練材は収納容器22に150g分配し、必要量のモノマーとして、工程Aで使用したものと同じモノマーを50g加えた。収納容器22の数は、複数あるのが、希釈度や配合成分の含有量の異なる多グレードを一度に製造することが所望される場合に対応できるため好ましい。本実施形態では収納容器22の数は3つであるが、それ以上であってもよい。

【0024】

本実施態様では、重合性組成物として、色調調整材を製造するため、混練材の分配と同時に顔料を入れる。顔料は、色調の異なる複数種を一度に製造させるため、収納容器22毎に異なる色のものを含ませることができる。勿論、各収納容器22に同色のものを入れることもできる(工程E:第2の投入工程)。

斯様に色調調整材を製造する場合において、顔料の配合量は、混練材100質量部に対して0.001〜10質量部が好ましく、0.005〜5質量部がより好ましい。顔料としては、着色させることができるものであれば何ら制限なく使用可能であり、公知の着色剤が使用できる。具体的には白色顔料としては酸化チタン、酸化亜鉛、酸化ジルコニウム、赤顔料としてべんがら、モリブデンレッド、クロモフタールレッド等、黄色顔料として黄酸化鉄、チタンイエロー、酸化クロム、クロモフタールイエロー等、青色顔料としてコバルトブルー、群青、紺青、クロモフタールブルー、フタロシアニンブルー等、黒色顔料として黒酸化鉄、カーボンブラック等が挙げられ、本実施態様では、いずれの収納容器22にも酸化チタン及びクロモフタールレッドを、容器ごとに色調が異なるよう混合比を若干変えて0.5gを投入した。

以上の仕込みの後、収納容器22を遠心運動型攪拌機11の回転容器18にセット(固定)して、混練を行う。

【0025】

遠心運動型攪拌機11は、回転台15が制御モータ16の作動によって、収納容器22を円運動させ、制御モータ19の作動によって収納容器22を自転させる。よって、収納容器22内の混練材は、回転台15による遠心力と自転による遠心力が同時に加わることによって混練される。詳しくは収納容器22の回転軸21は回転台15の回転軸17側の斜め上方へ傾斜し、傾斜したままの状態で収納容器22が回転台15の周方向に公転し、混練材の中のフィラーが効率良く分散される。この際、ケーシング12の内部が減圧装置24によって減圧され、混練材の内部の気体が脱泡される。前記したとおり、この脱泡される空間に置き換わって、液状モノマーが浸透するため、母材中に該モノマーが早期に分散し、この遠心運動型攪拌機11による混練のための作業時間は、著しく短縮される。本実施形態では、約5分で、フィラー濃度が、モノマーとフィラーの合計100質量%に対して59.3質量%に均一に希釈された混練物が得られた(工程F:第2の混練工程)。

なお、回転台15の回転数は、200〜2000rpmであり、回転容器18(収納容器22)の回転数は100〜1000rpmであるが、材料や作業条件によって異なる。本実施形態では、回転台15の回転数は、2000rpmとし、回転容器18(収納容器22)の回転数は1000rpmとした。

【0026】

遠心運動型攪拌機11によるモノマー、フィラー及び色調調整材の撹拌・分散が終了したら、収納容器22からそれらの混練材を回収する(工程G)。本実施形態において、工程Aから工程Gまでの作業時間は、約6時間であった。

このように製造することによって、本実施形態では、後述する比較例1のような従来の製造時間(約12時間)を約半分(6時間)の時間で、所望のフィラー顔料に希釈された重合性組成物を製造できるようになった。また、工程Eにて、ペースト状の混練材を複数の収納容器22に分配できるので、色の異なる顔料を用いることによって、複数の色別した修復材を一度に製造することができる。特に使用量が極端に少ない、歯牙の表面に用いるような色調調整材を製造するときには、本発明は有意義である。

【0027】

[比較例1]

比較例1として、従来における重合性組成物の製造方法の手順について、図6を参照にして説明する。

図6に示すように、比較例1による重合性組成物の製造方法は、本実施形態の重合性組成物の製造方法に対して工程A〜D(図5)は同じであるので、詳細な説明は省略する。

遊星運動型攪拌機1によって、モノマーとフィラーの混練物を撹拌し、一定の固練り硬さになるまで混練を行う(工程D)。この固練り状態になるまでの作業時間は、上記実施形態と同様に、5時間程度を費やす。

この比較例では、工程I以後の作業についても遊星運動型攪拌機1を用いる。したがって、遊星運動型攪拌機1の撹拌用容器3の中に同じ種類・配合量の顔料を追加した。顔料は1色調が選択されて混入される(工程I)。

【0028】

次いで、遊星運動型攪拌機1による混練を始める。すなわち、本体の回転円板5と、撹拌羽根7,8を図示しない制御モータによって回転させる。撹拌羽根7,8は、自身の回転軸7a,8aを中心軸とする自転と回転円板5の回転による公転により、モノマーとフィラー及び色調調整材などを撹拌し、モノマーとフィラーを混練する(工程J)。この自転と公転による撹拌羽根7,8の回転により、モノマーとフィラーが撹拌される。

徐々にフィラー濃度を下げるため、撹拌用容器3にモノマーが追加される(工程K)。モノマーを追加するときは、遊星運動型攪拌機1が停止されるのは上述したとおりである。数回のモノマーが撹拌用容器3に追加された後、顔料が分散され、フィラー濃度が、モノマーとフィラーの合計100質量%に対して5〜85質量%に希釈されたならば、遊星運動型攪拌機1の稼働を停止する。混練材の中でフィラーや顔料が十分に分散されるまでの混練時間は約6時間である。そして、最後に撹拌用容器3から混練材が回収される(工程L)。

【0029】

比較例における工程Aから工程Lまでに費やす作業時間は、約12時間であり、本実施形態における工程Aから工程Gまでの作業時間が約6時間であることから、比較例では本実施形態よりも2倍の作業時間を費やし、本実施形態では大幅な短縮となる。また、本実施形態では、比較例の工程Kのように、モノマーの追加を必要としないので、作業中に装置を途中で停止することもなく、手間も省くことができる。

[比較例2]

本実施形態において、作業の当初から、モノマーとフィラーを遊星運動型攪拌機1に代えて、遠心運動型攪拌機11を使用することも考えられる。しかしながら、撹拌初期において、適当量のモノマーとフィラーを遠心運動型攪拌機11によって撹拌させても、フィラーが分散しなかった。よって、撹拌作業の前半は従来通り、遊星運動型攪拌機1によって撹拌を行い、後半は遠心運動型攪拌機11によって混練を行うようにした。

[比較例3]

実施例1において、遊星運動型攪拌機1での作業により得た希釈用混練母材を、セパラブルフラスコを用いて0.5mmHg下で脱泡処理し、気泡を実質含まない状態(0.001cm3/g)に調整し、これを遠心運動型攪拌機11を用いた色調調整材の希釈用混練母材とする以外、実施例1と同様に実施した。その結果、実施例1では、工程F:第2の混練工程において約5分で均一に希釈された混練物が得られたが、本比較例においては、5分後では、混練材の塊が存在していた。そこで、収納容器22内をスパチュラを用いて攪拌し、さらに2分間、遠心運動型攪拌機11を用いて色調調整材の撹拌・分散を行なったところ、均一に希釈された色調調整材が得られた。スパチュラによる攪拌及び、遠心運動型攪拌機11を用いた追加攪拌を含めると、追加で約10分を要した。

【0030】

以上、本発明を実施形態に基づいて添付図面を参照しながら詳細に説明したが、本発明は上記実施形態に限定されるものではなく、本発明の範囲を逸脱することなく、更に他の変形あるいは変更が可能である。

例えば、上記実施形態では、色調調整材の製造を例にあげたが、色調調整材以外の歯科用修復材や、歯科用材料以外のモノマーやフィラーの混練にも、本願発明は適用が可能である。

【符号の説明】

【0031】

1 遊星運動型攪拌機

3 撹拌用容器(第1の撹拌容器)

4 回転板

6 本体

7,8 撹拌羽根

11 遠心運動型攪拌機

12 ケーシング

14 遠心分離装置

18 回転容器

22 収納容器(第2の撹拌容器)

24 減圧装置

【特許請求の範囲】

【請求項1】

液状のモノマーと粉末状のフィラーを第1の攪拌容器に投入する第1の投入工程と、

撹拌容器の撹拌羽根を自転させて、モノマーとフィラーとを混練して希釈用混練母材を得る第1の混練工程と、

上記第1の混練工程により得られた希釈用混練母材を前記第1の撹拌容器から回収して、第2の撹拌容器に前記希釈用混練母材と必要量の液状のモノマーを投入する第2の投入工程と、

前記第2の撹拌容器を自転、公転させて混練して、所望のフィラー濃度の混練材を得る第2の混練工程とを含む、重合性組成物の製造方法。

【請求項2】

第1の混練工程により得られる希釈用混練母材が、内部に気泡を0.01〜0.2cm3/gの含有量で含んでなるものである、請求項1記載の重合性組成物の製造方法。

【請求項3】

第1の混練工程において、混練中の撹拌容器の中に、フィラーの追加を繰り返しながら行なう、請求項1または請求項2に記載の重合性組成物の製造方法。

【請求項4】

第1の混練工程により得られる希釈用混練母材のフィラー濃度が、モノマーとフィラーの合計100質量%に対して50〜90質量%である、請求項1〜4の何れか1項に記載の重合性組成物の製造方法。

【請求項5】

第2の混練工程により得られる混練材のフィラー濃度が、モノマーとフィラーの合計100質量%に対して5〜85質量%(但し、第1の混練工程により得られる希釈用混練母材のフィラー濃度未満である)である、請求項4記載の重合性組成物の製造方法。

【請求項6】

製造される重合性組成物が、歯科用修復材である、請求項1〜5の何れか1項に記載の重合性組成物の製造方法。

【請求項7】

第2の投入工程において、希釈用混練母材と必要量のモノマーとに加えて、さらに顔料を投入することにより、歯科用修復材として色調調整材を製造する、請求項5記載の重合性組成物の製造方法。

【請求項8】

第2の投入工程において、希釈用混練母材を複数に分配し、分配された希釈用混練母材毎に、異なる種類及び/又は量の顔料を投入し、異なる色調の複数種の色調調整材を製造する、請求項5記載の重合性組成物の製造方法。

【請求項1】

液状のモノマーと粉末状のフィラーを第1の攪拌容器に投入する第1の投入工程と、

撹拌容器の撹拌羽根を自転させて、モノマーとフィラーとを混練して希釈用混練母材を得る第1の混練工程と、

上記第1の混練工程により得られた希釈用混練母材を前記第1の撹拌容器から回収して、第2の撹拌容器に前記希釈用混練母材と必要量の液状のモノマーを投入する第2の投入工程と、

前記第2の撹拌容器を自転、公転させて混練して、所望のフィラー濃度の混練材を得る第2の混練工程とを含む、重合性組成物の製造方法。

【請求項2】

第1の混練工程により得られる希釈用混練母材が、内部に気泡を0.01〜0.2cm3/gの含有量で含んでなるものである、請求項1記載の重合性組成物の製造方法。

【請求項3】

第1の混練工程において、混練中の撹拌容器の中に、フィラーの追加を繰り返しながら行なう、請求項1または請求項2に記載の重合性組成物の製造方法。

【請求項4】

第1の混練工程により得られる希釈用混練母材のフィラー濃度が、モノマーとフィラーの合計100質量%に対して50〜90質量%である、請求項1〜4の何れか1項に記載の重合性組成物の製造方法。

【請求項5】

第2の混練工程により得られる混練材のフィラー濃度が、モノマーとフィラーの合計100質量%に対して5〜85質量%(但し、第1の混練工程により得られる希釈用混練母材のフィラー濃度未満である)である、請求項4記載の重合性組成物の製造方法。

【請求項6】

製造される重合性組成物が、歯科用修復材である、請求項1〜5の何れか1項に記載の重合性組成物の製造方法。

【請求項7】

第2の投入工程において、希釈用混練母材と必要量のモノマーとに加えて、さらに顔料を投入することにより、歯科用修復材として色調調整材を製造する、請求項5記載の重合性組成物の製造方法。

【請求項8】

第2の投入工程において、希釈用混練母材を複数に分配し、分配された希釈用混練母材毎に、異なる種類及び/又は量の顔料を投入し、異なる色調の複数種の色調調整材を製造する、請求項5記載の重合性組成物の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−14690(P2013−14690A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−148408(P2011−148408)

【出願日】平成23年7月4日(2011.7.4)

【出願人】(391003576)株式会社トクヤマデンタル (222)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年7月4日(2011.7.4)

【出願人】(391003576)株式会社トクヤマデンタル (222)

【Fターム(参考)】

[ Back to top ]