重荷重用タイヤのビード耐久性の評価方法

【課題】 ビード耐久性を、短い試験時間で精度良く評価する。

【解決手段】 テストタイヤをドラム上で走行させる走行工程と、ビード部に損傷が発生するまで走行距離又は走行時間をビード耐久性として評価する評価工程とを含む。走行工程は、内圧Pが正規内圧P0の160〜260%、荷重Fが正規荷重F0の350〜450%、走行速度Vが15〜40km/h、しかも押し付け時のテストタイヤのタイヤ断面高さHを、正規内圧−正規荷重の状態におけるタイヤ断面高さH0の87.5%以上とした。評価工程は、チェーファゴムの露出面の曲線長さの、走行の前後における伸び率が115%を超えたとき、ビード耐久性を評価しないこととする。

【解決手段】 テストタイヤをドラム上で走行させる走行工程と、ビード部に損傷が発生するまで走行距離又は走行時間をビード耐久性として評価する評価工程とを含む。走行工程は、内圧Pが正規内圧P0の160〜260%、荷重Fが正規荷重F0の350〜450%、走行速度Vが15〜40km/h、しかも押し付け時のテストタイヤのタイヤ断面高さHを、正規内圧−正規荷重の状態におけるタイヤ断面高さH0の87.5%以上とした。評価工程は、チェーファゴムの露出面の曲線長さの、走行の前後における伸び率が115%を超えたとき、ビード耐久性を評価しないこととする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、重荷重用タイヤのビード耐久性を、短い試験時間で精度良く評価しうる重荷重用タイヤのビード耐久性の評価方法に関する。

【背景技術】

【0002】

重荷重用タイヤでは、充填される空気圧が高くかつ負荷荷重も大きい過酷な条件下で使用される。そのため図6(A)に示すように、タイヤの骨格をなすカーカスプライaの巻き上げ端aeを起点としてプライ端剥離が発生し、ビード部bを損傷させるという問題がある。

【0003】

詳しくは、重荷重用タイヤでは、内圧が高いことにより、ビードコアc、c間を跨るカーカスプライaの本体部a1に、大きな張力が作用する。そのためカーカスプライaの巻き上げ部a2は、ビードコアc側に強く引っ張られ、その結果、巻き上げ端aeでは周囲ゴムに対して引き抜く向きの歪みが発生する。

【0004】

又重荷重用タイヤでは、負荷荷重が大きいことにより、図6(B)に示すように、ビード部bは、タイヤ軸方向外側に大きく倒れ込むように変形する。このとき、ビード外表面側では圧縮変形が起こり、前記巻き上げ端aeでは、周囲ゴムに対して突き刺さる向きの歪みが発生する。そしてこの突き刺さる向きの歪と、前記高内圧による引き抜く向きの歪とが交互に繰り返されることにより、前記巻き上げ端aeを起点としてビード損傷が発生する。

【0005】

他方、重荷重用タイヤでは、タイヤ更生等の観点からビード耐久性のさらなる向上が望まれている。そのためにビード構造の種々な研究開発が行われており、又開発されたタイヤには、そのビード耐久性を評価するためのビード耐久性テストが行われる。

【0006】

このビード耐久性テストとしては、従来、リム組みしたタイヤに正規内圧を充填し、かつ正規荷重の2.5〜3.0倍の荷重を負荷した条件下で、ドラム上を速度20〜30km/hで走行させ、ビード部に損傷が発生するまでの間の走行距離又は走行時間をビード耐久性として評価するものが広く知られている(例えば、特許文献1〜3参照。)。

【0007】

しかしこのビード耐久性テストでは、正規内圧のタイヤに対して、正規荷重の2.5〜3.0倍の荷重を負荷するものであるため、タイヤの撓み量が過大となる。即ち、テスト時のタイヤ断面高さが、例えば正規荷重の1.0倍の荷重を負荷した正規負荷状態におけるタイヤ断面高さH0の80%以下の値となる。そのため、前記巻き上げ端aeにおける前記突き刺さる向きの歪が、引き抜く向きの歪に比して過大となるアンバランスなテストとなり、市場で発生する構造的なビード損傷を充分再現することができないという問題がある。又、走行距離や走行時間にバラツキが生じるなど耐久性の評価精度に劣るとともに、テストに要する時間が長くかかるという問題も招いていた。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−352172号公報

【特許文献1】特開2005−008071号公報

【特許文献1】特開2006−256564号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

そこで本発明は、ビード耐久性を、精度良くかつ短いテスト時間で評価しうる重荷重用タイヤのビード耐久性の評価方法を提供することを目的としている。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本願請求項1の発明は、前記ビード部に、リムずれ防止用のチェーファゴムが配された重荷重用タイヤのビード耐久性の評価方法であって、

リム組みしたテストタイヤを、回転するドラムに押し付けてドラム上で走行させる走行工程と、

走行の開始から前記テストタイヤのビード部に損傷が発生するまでの間の走行距離又は走行時間をビード耐久性として評価する評価工程とを含み、

前記走行工程は、前記テストタイヤの内圧Pが正規内圧P0の160〜260%、荷重Fが正規荷重F0の350〜450%、走行速度Vが15〜40km/hであり、しかも前記押し付け時のテストタイヤのタイヤ断面高さHを、テストタイヤに正規内圧を充填しかつ正規荷重を負荷した正規負荷状態におけるタイヤ断面高さH0の87.5%以上とした撓み状態にてテストタイヤを走行させるとともに、

前記評価工程は、ビードヒール点から、前記チェーファゴムがビード外表面で露出する露出面の半径方向外端までの前記露出面の曲線に沿った半径方向の曲線長さの、前記走行の前後における伸び率(走行後の曲線長さLx/走行前の曲線長さL0)が115%を超えたとき、ビード耐久性を評価しないことを特徴としている。

【0011】

また請求項2では、前記走行工程は、冷却手段により、テストタイヤのトレッド部の内部温度が90℃以下に保たれることを特徴としている。

【0012】

また請求項3では、前記冷却手段は、前記走行工程に先駆け、トレッド部のトレッドゴムを、新品タイヤの最大溝深さhの50〜90%の範囲で除去することを特徴としている。

【0013】

また請求項4では、前記冷却手段は、前記走行工程において、トレッド部の表面に冷風を吹き付けて冷却することを特徴としている。

【0014】

ここで、前記「正規内圧」とは、タイヤが基づいている規格を含む規格体系において、当該規格がタイヤ毎に定める内圧であり、JATMAであれば最高空気圧、TRAであれば表 "TIRE LOAD LIMITS AT VARIOUS COLD INFLATION PRESSURES" に記載の最大値、ETRTOであれば "INFLATION PRESSURE"を意味する。又前記「正規荷重」とは、前記規格が正規内圧に対応してタイヤ毎に定めている荷重であり、JATMAであれば最大負荷能力、TRAであれば表 "TIRE LOAD LIMITS AT VARIOUS COLD INFLATION PRESSURES" に記載の最大値、ETRTOであれば "LOAD CAPACITY"を意味する。

【発明の効果】

【0015】

本発明は叙上の如く、走行工程において、テストタイヤの内圧を正規内圧の160〜260%と従来よりも大幅に高めることで、高荷重としながら、走行時のタイヤ断面高さHを、正規負荷状態におけるタイヤ断面高さH0の87.5%以上とした小さい撓み状態にてテストタイヤを走行させている。

【0016】

これにより、カーカスプライの巻き上げ端における突き刺さる向きの歪と、引き抜く向きの歪とをバランス化させた耐久テストが可能となり、市場に近いビード損傷を再現させることができる。又、ビード損傷の発生までの走行距離や走行時間のバラツキを減じることができ、ビード耐久性の評価精度を向上しうるとともに評価時間(テスト時間)の短縮を達成することができる。

【0017】

しかも本発明では、チェーファゴムの露出面のビードヒール点からの曲線長さを、走行の前後で測定し、その伸び率が115%を超えたときビード耐久性を評価しないこととしている。ここで、チェーファゴムの前記曲線長さは、内圧が一定の場合、荷重とビード部の温度とでほぼ決定される。従って、前記曲線長さの伸び率が115%を超えた場合には、走行中にビード部に熱が伝わりビード部のゴムに熱疲労が発生した可能性が含まれる。そのため本発明では、前記伸び率が115%を超えたときビード耐久性を評価しないことにより、ゴムの熱疲労の要因を排除している。これにより機械疲労による構造的なビード耐久性を精度良く評価することが可能となり、ビード構造の研究開発に大きく貢献することができる。

【図面の簡単な説明】

【0018】

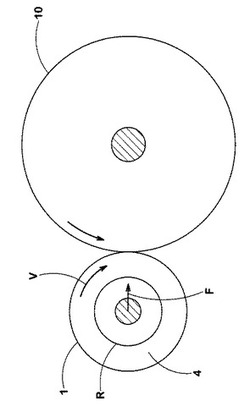

【図1】本発明のビード耐久性の評価方法の実施状況を示す概念図である。

【図2】前記ビード耐久性の評価方法が実施される重荷重用タイヤの一例を示す断面図である。

【図3】(A)、(B)はタイヤ断面高さを説明する略断面図である。

【図4】チェーファゴムの露出面の曲線長さを説明する断面図である。

【図5】(A)、(B)は冷却手段を説明する概念図である。

【図6】(A)は内圧による巻き上げ端での歪み、(B)は負荷荷重による巻き上げ端での歪みを説明する断面図である。

【発明を実施するための形態】

【0019】

以下、本発明の実施の形態について、詳細に説明する。

図1は、本発明のビード耐久性の評価方法(以下ビード耐久性評価方法と呼ぶ。)の実施状況を示す概念図であり、前記ビード耐久性評価方法は、リム組みしたテストタイヤ1を、回転するドラム10に押し付けてドラム10上で走行させる走行工程と、走行の開始から前記テストタイヤ1のビード部4に損傷が発生するまでの間の走行距離又は走行時間をビード耐久性として評価する評価工程とを含む。

【0020】

なお前記ドラム10としては、タイヤ走行試験用の周知構造のドラムが適宜採用しうる。又前記テストタイヤ1としては、図2に示すように、トレッド部2からサイドウォール部3をへてビード部4のビードコア5に至るカーカス6と、前記ビード部4に配されるリムずれ防止用のチェーファゴム9とを少なくとも具える種々な構造の重荷重用タイヤが適用される。

【0021】

前記カーカス6は、カーカスコードをタイヤ周方向に対して例えば75゜〜90゜の角度で配列した1枚以上、本例では1枚のカーカスプライ6Aから形成なり、このカーカスプライ6Aは、前記ビードコア5、5間に跨る本体部6aの両端に、前記ビードコア5の廻りでタイヤ軸方向内側から外側に折り返した巻き上げ部6bを具える。なお前記本体部6aと巻き上げ部6bとの間には、ビード補強用のビードエーペックスゴム8が配されている。又前記カーカス6の半径方向外側かつトレッド部2の内部には、トレッド補強用のベルト層7が配される。このベルト層7は、ベルトコードをタイヤ周方向に対して例えば10〜70゜の角度で配列した2枚以上、本例では4枚のベルトプライ7A〜7Dから形成される。

【0022】

又前記チェーファゴム9は、耐摩耗性に優れるゴムからなり、ビード外表面で露出する露出面9Sを有する。この露出面9Sは、少なくともビードヒール点BpからリムフランジRfを超える高さ位置まで延在し、リムRとの擦れによる損傷を防止する。なお前記リムRには正規リムが好適に使用される。

【0023】

次に、前記走行工程では、

(ア)前記テストタイヤ1の内圧Pが、正規内圧P0の160〜260%、

(イ)荷重Fが、正規荷重F0の350〜450%、

(ウ)走行速度Vが、15〜40km/hであり、

(エ)しかも、前記押し付け時のテストタイヤ1のタイヤ断面高さHを、正規負荷状態Y0におけるタイヤ断面高さH0の87.5%以上とした撓み状態にてテストタイヤ1を走行させている。

【0024】

ここで、前記正規負荷状態Y0とは、図3(A)に示すように、テストタイヤ1に正規内圧P0を充填しかつ正規荷重F0を負荷した負荷状態を意味する。又前記タイヤ断面高さH0は、前記ビードヒール点Bpから接地面(ドラム外周面)までの高さで定義される。これに対して、走行工程でのテストタイヤは、図3(B)に示すように、内圧Pが正規内圧P0の160〜260%と大幅に高められるため、高荷重としながらも、そのタイヤ断面高さHを前記タイヤ断面高さH0の87.5%以上とした小さい撓み状態とすることができる。

【0025】

この断面高さのH、H0の比(H/H0≧87.5%)は、内圧P及び荷重Fを前記範囲内で調整することにより、容易に設定することができる。

【0026】

このような条件設定により、内圧P及び荷重Fを大としながら、従来よりも小さい撓み状態にてテストタイヤ1を走行させることが可能となる。これにより、カーカスプライ6Aの巻き上げ端6beにおける突き刺さる向きの歪と、引き抜く向きの歪とのバランスが適正化され、市場に近いビード損傷を再現させることができる。しかもビード損傷の発生までの走行距離や走行時間のバラツキを減じることができ、ビード耐久性の評価精度を向上することができる。又早期にビード損傷を発生しうるなど、評価時間の短縮を図ることもできる。

【0027】

なお前記内圧Pが、正規内圧P0が160%を下回る場合、カーカスプライ6Aに作用する張力が小さくなるため、ビード損傷発生までに時間がかかり評価時間の短縮が充分達成できなくなる。逆に、260%を超えると張力が高すぎとなり、ビード損傷発生までの時間のバラツキが大きくなって評価精度の低下を招く。このような観点から、前記内圧Pの下限は、正規内圧P0の180%以上が好ましく、上限は240%以下が好ましい。なお走行中のタイヤの温度上昇によって内圧Pが、当初の設定置よりも上昇させないために、即ち内圧Pを一定に保つために圧力調整弁などを設けることが好ましい。

【0028】

又前記荷重Fが、正規荷重F0の350%を下回る場合、ビード部4への負荷が小さくなるため、ビード損傷発生までに時間がかかり、逆に、450%を超えると負荷が大きすぎとなり、ビード損傷発生までの時間のバラツキが大きくなる。このような観点から、前記荷重Fの下限は、正規荷重F0の370%以上が好ましく、上限は430%以下が好ましい。

【0029】

又走行速度Vが、15km/hを下回る場合、ビード変形の繰り返し頻度が減少するためビード損傷発生までに時間がかかり、逆に、40km/hを超えると、トレッド部2の内部温度が上昇し、このトレッド部2で先に損傷が発生してしまいビード耐久性が評価できなくなる恐れを招く。このような観点から、前記走行速度Vの下限は、18km/h以上が好ましく、上限は30km/h以下が好ましい。

【0030】

又前記タイヤ断面高さの比(H/H0)が87.5%を下回ると、カーカスプライ6Aの巻き上げ端6beにおける突き刺さる向きの歪と、引き抜く向きの歪がアンバランスとなり、市場に近いビード損傷を再現させることが難しくなるとともに、ビード損傷発生までの時間のバラツキが大きくなって評価精度の低下を招く。このような観点から、前記比(H/H0)は88.5%以上が好ましい。なお前記比(H/H0)の上限は、特に規制されないが、93.5%以下、さらには92.5%以下が、歪バランスの適正化、評価精度の向上などの観点から好ましい。

【0031】

又前述した如く、走行工程においてトレッド部2の内部温度が上昇し過ぎると、トレッド部2で先に損傷が発生する傾向を招く。そのため前記走行工程では、冷却手段21により、トレッド部2の内部温度を90℃以下に保つことが望ましい。

【0032】

この冷却手段21として、図5(A)に示すように、前記走行工程に先駆け、トレッド部2のトレッドゴム2Gを、新品タイヤの最大溝深さhの50〜90%の範囲Kで予め除去することが、好適に採用しうる。なおゴムの除去範囲Kが最大溝深さhの50%未満では、トレッド部2の内部温度を90℃以下に抑えることが難しくなる。逆に90%を超えると、ベルト層7への負担が大きくなり、ベルト層を起点としたプライ間剥離などの損傷が発生しやすくなる。このような観点から、前記除去範囲Kの下限は、最大溝深さhの60%以上が好ましく、又上限は85%以下が好ましい。

【0033】

又前記冷却手段21として、図5(B)に示すように、前記走行工程において、トレッド部2の表面に冷風を吹き付けて冷却することが採用しうる。同図には、例えばコンプレッサCに連なるノズル状の送風口22から冷風を吹き付ける好ましい場合が例示されているが、これに限定されるものではなく、例えば旋風機などのファンを用いて冷風を吹き付けることもできる。なお冷風としては、通常の室温(例えば20〜35℃)の空気が好適に採用しうる。なお前記トレッドゴムの除去と、冷風の吹き付けとを併用することもできる。

【0034】

次に、前記評価工程では、図4に示すように、ビードヒール点Bpから、前記チェーファゴム9の露出面9Sの半径方向外端9Seまでの、前記露出面9Sの曲線に沿った半径方向の曲線長さLを、前記走行の前後で測定し、走行後の曲線長さLxと走行前の曲線長さL0との比(Lx/L0)で示される伸び率が115%を超えたとき、ビード耐久性を評価しないこととしている。

【0035】

ここで、チェーファゴム9の前記曲線長さLは、内圧Pが一定の場合、荷重Fとビード部4の温度とでほぼ決定される。従って、前記曲線長さの伸び率(Lx/L0)が115%を超えた場合には、走行中にビード部4に熱が伝わりビード部4のゴムに熱疲労が発生した可能性が疑われる。そのため本発明では、前記伸び率(Lx/L0)が115%を超えたとき、ビード耐久性を評価しないことにより、ゴムの熱疲労の要因を排除している。これにより機械疲労による構造的なビード耐久性を評価することが可能となり、評価精度をさらに向上させることができる。このような観点から、前記伸び率(Lx/L0)の上限は113%以下が好ましい。なお伸び率(Lx/L0)の下限は、特に規制されないが、105%以上さらには107%以上が好ましく、105%を下回ると、荷重が少なく評価時間の短縮に不利となる。

【0036】

以上、本発明の特に好ましい実施形態について詳述したが、本発明は図示の実施形態に限定されることなく、種々の態様に変形して実施しうる。

【実施例】

【0037】

本発明の効果を確認するため、図2に示す構造の市販の重荷重用タイヤ(12.00R20−16PR)をテストタイヤとして、表1に示す仕様にてビード耐久性テストを行い、ビード部に損傷が発生するまで走行時間を測定した。なおビード耐久性テストは、各条件にて4本のタイヤに対して行い、走行時間の平均値、及びバラツキσを比較した。

【0038】

前記テストタイヤの正規内圧P0は7.25kPa、正規荷重F0は30.5kNである。又ビード部の損傷発生は、検査官の目視により行い、ビード部に膨れ、クラックなどの外観上の変化が生じたとき、損傷発生と判断した。又表中の「×」は、ビード部以外の部位が先に損傷を起こし、ビード耐久性テストが最後まで行えなかったことを意味する。

【0039】

【表1】

【0040】

表1に示すように、実施例は、ビード損傷までの走行時間のバラツキを減じて評価精度を高めうるとともに、走行時間を減じて評価時間の短縮を図りうるのが確認できる。

【符号の説明】

【0041】

1 テストタイヤ

2 トレッド部

2G トレッドゴム

4 ビード部

9 チェーファゴム

9S 露出面

20 ドラム

21 冷却手段

Bp ビードヒール点

L 曲線長さ

【技術分野】

【0001】

本発明は、重荷重用タイヤのビード耐久性を、短い試験時間で精度良く評価しうる重荷重用タイヤのビード耐久性の評価方法に関する。

【背景技術】

【0002】

重荷重用タイヤでは、充填される空気圧が高くかつ負荷荷重も大きい過酷な条件下で使用される。そのため図6(A)に示すように、タイヤの骨格をなすカーカスプライaの巻き上げ端aeを起点としてプライ端剥離が発生し、ビード部bを損傷させるという問題がある。

【0003】

詳しくは、重荷重用タイヤでは、内圧が高いことにより、ビードコアc、c間を跨るカーカスプライaの本体部a1に、大きな張力が作用する。そのためカーカスプライaの巻き上げ部a2は、ビードコアc側に強く引っ張られ、その結果、巻き上げ端aeでは周囲ゴムに対して引き抜く向きの歪みが発生する。

【0004】

又重荷重用タイヤでは、負荷荷重が大きいことにより、図6(B)に示すように、ビード部bは、タイヤ軸方向外側に大きく倒れ込むように変形する。このとき、ビード外表面側では圧縮変形が起こり、前記巻き上げ端aeでは、周囲ゴムに対して突き刺さる向きの歪みが発生する。そしてこの突き刺さる向きの歪と、前記高内圧による引き抜く向きの歪とが交互に繰り返されることにより、前記巻き上げ端aeを起点としてビード損傷が発生する。

【0005】

他方、重荷重用タイヤでは、タイヤ更生等の観点からビード耐久性のさらなる向上が望まれている。そのためにビード構造の種々な研究開発が行われており、又開発されたタイヤには、そのビード耐久性を評価するためのビード耐久性テストが行われる。

【0006】

このビード耐久性テストとしては、従来、リム組みしたタイヤに正規内圧を充填し、かつ正規荷重の2.5〜3.0倍の荷重を負荷した条件下で、ドラム上を速度20〜30km/hで走行させ、ビード部に損傷が発生するまでの間の走行距離又は走行時間をビード耐久性として評価するものが広く知られている(例えば、特許文献1〜3参照。)。

【0007】

しかしこのビード耐久性テストでは、正規内圧のタイヤに対して、正規荷重の2.5〜3.0倍の荷重を負荷するものであるため、タイヤの撓み量が過大となる。即ち、テスト時のタイヤ断面高さが、例えば正規荷重の1.0倍の荷重を負荷した正規負荷状態におけるタイヤ断面高さH0の80%以下の値となる。そのため、前記巻き上げ端aeにおける前記突き刺さる向きの歪が、引き抜く向きの歪に比して過大となるアンバランスなテストとなり、市場で発生する構造的なビード損傷を充分再現することができないという問題がある。又、走行距離や走行時間にバラツキが生じるなど耐久性の評価精度に劣るとともに、テストに要する時間が長くかかるという問題も招いていた。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−352172号公報

【特許文献1】特開2005−008071号公報

【特許文献1】特開2006−256564号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

そこで本発明は、ビード耐久性を、精度良くかつ短いテスト時間で評価しうる重荷重用タイヤのビード耐久性の評価方法を提供することを目的としている。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本願請求項1の発明は、前記ビード部に、リムずれ防止用のチェーファゴムが配された重荷重用タイヤのビード耐久性の評価方法であって、

リム組みしたテストタイヤを、回転するドラムに押し付けてドラム上で走行させる走行工程と、

走行の開始から前記テストタイヤのビード部に損傷が発生するまでの間の走行距離又は走行時間をビード耐久性として評価する評価工程とを含み、

前記走行工程は、前記テストタイヤの内圧Pが正規内圧P0の160〜260%、荷重Fが正規荷重F0の350〜450%、走行速度Vが15〜40km/hであり、しかも前記押し付け時のテストタイヤのタイヤ断面高さHを、テストタイヤに正規内圧を充填しかつ正規荷重を負荷した正規負荷状態におけるタイヤ断面高さH0の87.5%以上とした撓み状態にてテストタイヤを走行させるとともに、

前記評価工程は、ビードヒール点から、前記チェーファゴムがビード外表面で露出する露出面の半径方向外端までの前記露出面の曲線に沿った半径方向の曲線長さの、前記走行の前後における伸び率(走行後の曲線長さLx/走行前の曲線長さL0)が115%を超えたとき、ビード耐久性を評価しないことを特徴としている。

【0011】

また請求項2では、前記走行工程は、冷却手段により、テストタイヤのトレッド部の内部温度が90℃以下に保たれることを特徴としている。

【0012】

また請求項3では、前記冷却手段は、前記走行工程に先駆け、トレッド部のトレッドゴムを、新品タイヤの最大溝深さhの50〜90%の範囲で除去することを特徴としている。

【0013】

また請求項4では、前記冷却手段は、前記走行工程において、トレッド部の表面に冷風を吹き付けて冷却することを特徴としている。

【0014】

ここで、前記「正規内圧」とは、タイヤが基づいている規格を含む規格体系において、当該規格がタイヤ毎に定める内圧であり、JATMAであれば最高空気圧、TRAであれば表 "TIRE LOAD LIMITS AT VARIOUS COLD INFLATION PRESSURES" に記載の最大値、ETRTOであれば "INFLATION PRESSURE"を意味する。又前記「正規荷重」とは、前記規格が正規内圧に対応してタイヤ毎に定めている荷重であり、JATMAであれば最大負荷能力、TRAであれば表 "TIRE LOAD LIMITS AT VARIOUS COLD INFLATION PRESSURES" に記載の最大値、ETRTOであれば "LOAD CAPACITY"を意味する。

【発明の効果】

【0015】

本発明は叙上の如く、走行工程において、テストタイヤの内圧を正規内圧の160〜260%と従来よりも大幅に高めることで、高荷重としながら、走行時のタイヤ断面高さHを、正規負荷状態におけるタイヤ断面高さH0の87.5%以上とした小さい撓み状態にてテストタイヤを走行させている。

【0016】

これにより、カーカスプライの巻き上げ端における突き刺さる向きの歪と、引き抜く向きの歪とをバランス化させた耐久テストが可能となり、市場に近いビード損傷を再現させることができる。又、ビード損傷の発生までの走行距離や走行時間のバラツキを減じることができ、ビード耐久性の評価精度を向上しうるとともに評価時間(テスト時間)の短縮を達成することができる。

【0017】

しかも本発明では、チェーファゴムの露出面のビードヒール点からの曲線長さを、走行の前後で測定し、その伸び率が115%を超えたときビード耐久性を評価しないこととしている。ここで、チェーファゴムの前記曲線長さは、内圧が一定の場合、荷重とビード部の温度とでほぼ決定される。従って、前記曲線長さの伸び率が115%を超えた場合には、走行中にビード部に熱が伝わりビード部のゴムに熱疲労が発生した可能性が含まれる。そのため本発明では、前記伸び率が115%を超えたときビード耐久性を評価しないことにより、ゴムの熱疲労の要因を排除している。これにより機械疲労による構造的なビード耐久性を精度良く評価することが可能となり、ビード構造の研究開発に大きく貢献することができる。

【図面の簡単な説明】

【0018】

【図1】本発明のビード耐久性の評価方法の実施状況を示す概念図である。

【図2】前記ビード耐久性の評価方法が実施される重荷重用タイヤの一例を示す断面図である。

【図3】(A)、(B)はタイヤ断面高さを説明する略断面図である。

【図4】チェーファゴムの露出面の曲線長さを説明する断面図である。

【図5】(A)、(B)は冷却手段を説明する概念図である。

【図6】(A)は内圧による巻き上げ端での歪み、(B)は負荷荷重による巻き上げ端での歪みを説明する断面図である。

【発明を実施するための形態】

【0019】

以下、本発明の実施の形態について、詳細に説明する。

図1は、本発明のビード耐久性の評価方法(以下ビード耐久性評価方法と呼ぶ。)の実施状況を示す概念図であり、前記ビード耐久性評価方法は、リム組みしたテストタイヤ1を、回転するドラム10に押し付けてドラム10上で走行させる走行工程と、走行の開始から前記テストタイヤ1のビード部4に損傷が発生するまでの間の走行距離又は走行時間をビード耐久性として評価する評価工程とを含む。

【0020】

なお前記ドラム10としては、タイヤ走行試験用の周知構造のドラムが適宜採用しうる。又前記テストタイヤ1としては、図2に示すように、トレッド部2からサイドウォール部3をへてビード部4のビードコア5に至るカーカス6と、前記ビード部4に配されるリムずれ防止用のチェーファゴム9とを少なくとも具える種々な構造の重荷重用タイヤが適用される。

【0021】

前記カーカス6は、カーカスコードをタイヤ周方向に対して例えば75゜〜90゜の角度で配列した1枚以上、本例では1枚のカーカスプライ6Aから形成なり、このカーカスプライ6Aは、前記ビードコア5、5間に跨る本体部6aの両端に、前記ビードコア5の廻りでタイヤ軸方向内側から外側に折り返した巻き上げ部6bを具える。なお前記本体部6aと巻き上げ部6bとの間には、ビード補強用のビードエーペックスゴム8が配されている。又前記カーカス6の半径方向外側かつトレッド部2の内部には、トレッド補強用のベルト層7が配される。このベルト層7は、ベルトコードをタイヤ周方向に対して例えば10〜70゜の角度で配列した2枚以上、本例では4枚のベルトプライ7A〜7Dから形成される。

【0022】

又前記チェーファゴム9は、耐摩耗性に優れるゴムからなり、ビード外表面で露出する露出面9Sを有する。この露出面9Sは、少なくともビードヒール点BpからリムフランジRfを超える高さ位置まで延在し、リムRとの擦れによる損傷を防止する。なお前記リムRには正規リムが好適に使用される。

【0023】

次に、前記走行工程では、

(ア)前記テストタイヤ1の内圧Pが、正規内圧P0の160〜260%、

(イ)荷重Fが、正規荷重F0の350〜450%、

(ウ)走行速度Vが、15〜40km/hであり、

(エ)しかも、前記押し付け時のテストタイヤ1のタイヤ断面高さHを、正規負荷状態Y0におけるタイヤ断面高さH0の87.5%以上とした撓み状態にてテストタイヤ1を走行させている。

【0024】

ここで、前記正規負荷状態Y0とは、図3(A)に示すように、テストタイヤ1に正規内圧P0を充填しかつ正規荷重F0を負荷した負荷状態を意味する。又前記タイヤ断面高さH0は、前記ビードヒール点Bpから接地面(ドラム外周面)までの高さで定義される。これに対して、走行工程でのテストタイヤは、図3(B)に示すように、内圧Pが正規内圧P0の160〜260%と大幅に高められるため、高荷重としながらも、そのタイヤ断面高さHを前記タイヤ断面高さH0の87.5%以上とした小さい撓み状態とすることができる。

【0025】

この断面高さのH、H0の比(H/H0≧87.5%)は、内圧P及び荷重Fを前記範囲内で調整することにより、容易に設定することができる。

【0026】

このような条件設定により、内圧P及び荷重Fを大としながら、従来よりも小さい撓み状態にてテストタイヤ1を走行させることが可能となる。これにより、カーカスプライ6Aの巻き上げ端6beにおける突き刺さる向きの歪と、引き抜く向きの歪とのバランスが適正化され、市場に近いビード損傷を再現させることができる。しかもビード損傷の発生までの走行距離や走行時間のバラツキを減じることができ、ビード耐久性の評価精度を向上することができる。又早期にビード損傷を発生しうるなど、評価時間の短縮を図ることもできる。

【0027】

なお前記内圧Pが、正規内圧P0が160%を下回る場合、カーカスプライ6Aに作用する張力が小さくなるため、ビード損傷発生までに時間がかかり評価時間の短縮が充分達成できなくなる。逆に、260%を超えると張力が高すぎとなり、ビード損傷発生までの時間のバラツキが大きくなって評価精度の低下を招く。このような観点から、前記内圧Pの下限は、正規内圧P0の180%以上が好ましく、上限は240%以下が好ましい。なお走行中のタイヤの温度上昇によって内圧Pが、当初の設定置よりも上昇させないために、即ち内圧Pを一定に保つために圧力調整弁などを設けることが好ましい。

【0028】

又前記荷重Fが、正規荷重F0の350%を下回る場合、ビード部4への負荷が小さくなるため、ビード損傷発生までに時間がかかり、逆に、450%を超えると負荷が大きすぎとなり、ビード損傷発生までの時間のバラツキが大きくなる。このような観点から、前記荷重Fの下限は、正規荷重F0の370%以上が好ましく、上限は430%以下が好ましい。

【0029】

又走行速度Vが、15km/hを下回る場合、ビード変形の繰り返し頻度が減少するためビード損傷発生までに時間がかかり、逆に、40km/hを超えると、トレッド部2の内部温度が上昇し、このトレッド部2で先に損傷が発生してしまいビード耐久性が評価できなくなる恐れを招く。このような観点から、前記走行速度Vの下限は、18km/h以上が好ましく、上限は30km/h以下が好ましい。

【0030】

又前記タイヤ断面高さの比(H/H0)が87.5%を下回ると、カーカスプライ6Aの巻き上げ端6beにおける突き刺さる向きの歪と、引き抜く向きの歪がアンバランスとなり、市場に近いビード損傷を再現させることが難しくなるとともに、ビード損傷発生までの時間のバラツキが大きくなって評価精度の低下を招く。このような観点から、前記比(H/H0)は88.5%以上が好ましい。なお前記比(H/H0)の上限は、特に規制されないが、93.5%以下、さらには92.5%以下が、歪バランスの適正化、評価精度の向上などの観点から好ましい。

【0031】

又前述した如く、走行工程においてトレッド部2の内部温度が上昇し過ぎると、トレッド部2で先に損傷が発生する傾向を招く。そのため前記走行工程では、冷却手段21により、トレッド部2の内部温度を90℃以下に保つことが望ましい。

【0032】

この冷却手段21として、図5(A)に示すように、前記走行工程に先駆け、トレッド部2のトレッドゴム2Gを、新品タイヤの最大溝深さhの50〜90%の範囲Kで予め除去することが、好適に採用しうる。なおゴムの除去範囲Kが最大溝深さhの50%未満では、トレッド部2の内部温度を90℃以下に抑えることが難しくなる。逆に90%を超えると、ベルト層7への負担が大きくなり、ベルト層を起点としたプライ間剥離などの損傷が発生しやすくなる。このような観点から、前記除去範囲Kの下限は、最大溝深さhの60%以上が好ましく、又上限は85%以下が好ましい。

【0033】

又前記冷却手段21として、図5(B)に示すように、前記走行工程において、トレッド部2の表面に冷風を吹き付けて冷却することが採用しうる。同図には、例えばコンプレッサCに連なるノズル状の送風口22から冷風を吹き付ける好ましい場合が例示されているが、これに限定されるものではなく、例えば旋風機などのファンを用いて冷風を吹き付けることもできる。なお冷風としては、通常の室温(例えば20〜35℃)の空気が好適に採用しうる。なお前記トレッドゴムの除去と、冷風の吹き付けとを併用することもできる。

【0034】

次に、前記評価工程では、図4に示すように、ビードヒール点Bpから、前記チェーファゴム9の露出面9Sの半径方向外端9Seまでの、前記露出面9Sの曲線に沿った半径方向の曲線長さLを、前記走行の前後で測定し、走行後の曲線長さLxと走行前の曲線長さL0との比(Lx/L0)で示される伸び率が115%を超えたとき、ビード耐久性を評価しないこととしている。

【0035】

ここで、チェーファゴム9の前記曲線長さLは、内圧Pが一定の場合、荷重Fとビード部4の温度とでほぼ決定される。従って、前記曲線長さの伸び率(Lx/L0)が115%を超えた場合には、走行中にビード部4に熱が伝わりビード部4のゴムに熱疲労が発生した可能性が疑われる。そのため本発明では、前記伸び率(Lx/L0)が115%を超えたとき、ビード耐久性を評価しないことにより、ゴムの熱疲労の要因を排除している。これにより機械疲労による構造的なビード耐久性を評価することが可能となり、評価精度をさらに向上させることができる。このような観点から、前記伸び率(Lx/L0)の上限は113%以下が好ましい。なお伸び率(Lx/L0)の下限は、特に規制されないが、105%以上さらには107%以上が好ましく、105%を下回ると、荷重が少なく評価時間の短縮に不利となる。

【0036】

以上、本発明の特に好ましい実施形態について詳述したが、本発明は図示の実施形態に限定されることなく、種々の態様に変形して実施しうる。

【実施例】

【0037】

本発明の効果を確認するため、図2に示す構造の市販の重荷重用タイヤ(12.00R20−16PR)をテストタイヤとして、表1に示す仕様にてビード耐久性テストを行い、ビード部に損傷が発生するまで走行時間を測定した。なおビード耐久性テストは、各条件にて4本のタイヤに対して行い、走行時間の平均値、及びバラツキσを比較した。

【0038】

前記テストタイヤの正規内圧P0は7.25kPa、正規荷重F0は30.5kNである。又ビード部の損傷発生は、検査官の目視により行い、ビード部に膨れ、クラックなどの外観上の変化が生じたとき、損傷発生と判断した。又表中の「×」は、ビード部以外の部位が先に損傷を起こし、ビード耐久性テストが最後まで行えなかったことを意味する。

【0039】

【表1】

【0040】

表1に示すように、実施例は、ビード損傷までの走行時間のバラツキを減じて評価精度を高めうるとともに、走行時間を減じて評価時間の短縮を図りうるのが確認できる。

【符号の説明】

【0041】

1 テストタイヤ

2 トレッド部

2G トレッドゴム

4 ビード部

9 チェーファゴム

9S 露出面

20 ドラム

21 冷却手段

Bp ビードヒール点

L 曲線長さ

【特許請求の範囲】

【請求項1】

前記ビード部に、リムずれ防止用のチェーファゴムが配された重荷重用タイヤのビード耐久性の評価方法であって、

リム組みしたテストタイヤを、回転するドラムに押し付けてドラム上で走行させる走行工程と、

走行の開始から前記テストタイヤのビード部に損傷が発生するまでの間の走行距離又は走行時間をビード耐久性として評価する評価工程とを含み、

前記走行工程は、前記テストタイヤの内圧Pが正規内圧P0の160〜260%、荷重Fが正規荷重F0の350〜450%、走行速度Vが15〜40km/hであり、しかも前記押し付け時のテストタイヤのタイヤ断面高さHを、テストタイヤに正規内圧を充填しかつ正規荷重を負荷した正規負荷状態におけるタイヤ断面高さH0の87.5%以上とした撓み状態にてテストタイヤを走行させるとともに、

前記評価工程は、ビードヒール点から、前記チェーファゴムがビード外表面で露出する露出面の半径方向外端までの前記露出面の曲線に沿った半径方向の曲線長さの、前記走行の前後における伸び率(走行後の曲線長さLx/走行前の曲線長さL0)が115%を超えたとき、ビード耐久性を評価しないことを特徴とする重荷重用タイヤのビード耐久性の評価方法。

【請求項2】

前記走行工程は、冷却手段により、テストタイヤのトレッド部の内部温度が90℃以下に保たれることを特徴とする請求項1記載の重荷重用タイヤのビード耐久性の評価方法。

【請求項3】

前記冷却手段は、前記走行工程に先駆け、トレッド部のトレッドゴムを、新品タイヤの最大溝深さhの50〜90%の範囲で除去することを特徴とする請求項2記載の重荷重用タイヤのビード耐久性の評価方法。

【請求項4】

前記冷却手段は、前記走行工程において、トレッド部の表面に冷風を吹き付けて冷却することを特徴とする請求項2又は3記載の重荷重用タイヤのビード耐久性の評価方法。

【請求項1】

前記ビード部に、リムずれ防止用のチェーファゴムが配された重荷重用タイヤのビード耐久性の評価方法であって、

リム組みしたテストタイヤを、回転するドラムに押し付けてドラム上で走行させる走行工程と、

走行の開始から前記テストタイヤのビード部に損傷が発生するまでの間の走行距離又は走行時間をビード耐久性として評価する評価工程とを含み、

前記走行工程は、前記テストタイヤの内圧Pが正規内圧P0の160〜260%、荷重Fが正規荷重F0の350〜450%、走行速度Vが15〜40km/hであり、しかも前記押し付け時のテストタイヤのタイヤ断面高さHを、テストタイヤに正規内圧を充填しかつ正規荷重を負荷した正規負荷状態におけるタイヤ断面高さH0の87.5%以上とした撓み状態にてテストタイヤを走行させるとともに、

前記評価工程は、ビードヒール点から、前記チェーファゴムがビード外表面で露出する露出面の半径方向外端までの前記露出面の曲線に沿った半径方向の曲線長さの、前記走行の前後における伸び率(走行後の曲線長さLx/走行前の曲線長さL0)が115%を超えたとき、ビード耐久性を評価しないことを特徴とする重荷重用タイヤのビード耐久性の評価方法。

【請求項2】

前記走行工程は、冷却手段により、テストタイヤのトレッド部の内部温度が90℃以下に保たれることを特徴とする請求項1記載の重荷重用タイヤのビード耐久性の評価方法。

【請求項3】

前記冷却手段は、前記走行工程に先駆け、トレッド部のトレッドゴムを、新品タイヤの最大溝深さhの50〜90%の範囲で除去することを特徴とする請求項2記載の重荷重用タイヤのビード耐久性の評価方法。

【請求項4】

前記冷却手段は、前記走行工程において、トレッド部の表面に冷風を吹き付けて冷却することを特徴とする請求項2又は3記載の重荷重用タイヤのビード耐久性の評価方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−108900(P2013−108900A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−255311(P2011−255311)

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

[ Back to top ]