重量検査装置

【課題】 直前に生産された物品の重量値をもとに生産管理域となる重量範囲を更新することにより、物品の良、不良を適正に判定することができ、しかも複数種類の商品が搬送される混流ラインに対応することができる重量検査装置を提供する。

【解決手段】 複数物品を搬送しながら、その各物品の重量を計量し、該各物品の重量が所定の重量範囲にあるか否かを判定し、前記所定の重量範囲に含まれると判定した物品の重量に基づいて、前記所定の重量範囲を設定し直し、新たに計量した各物品の重量が、設定し直した重量範囲にあるか否かを判定する重量検査装置であって、複数種類の物品を混流搬送する単一の搬送手段と、前記搬送手段で混流搬送される各物品を逐次計量する単一の計量手段と、を備え、前記所定の重量範囲を前記物品の種類ごとに個別設定することを特徴とする。

【解決手段】 複数物品を搬送しながら、その各物品の重量を計量し、該各物品の重量が所定の重量範囲にあるか否かを判定し、前記所定の重量範囲に含まれると判定した物品の重量に基づいて、前記所定の重量範囲を設定し直し、新たに計量した各物品の重量が、設定し直した重量範囲にあるか否かを判定する重量検査装置であって、複数種類の物品を混流搬送する単一の搬送手段と、前記搬送手段で混流搬送される各物品を逐次計量する単一の計量手段と、を備え、前記所定の重量範囲を前記物品の種類ごとに個別設定することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数物品を搬送しながら、その各物品の重量を計量して、所定の重量範囲にあるか否かを判定する重量検査装置に関する。

【背景技術】

【0002】

従来、物品を一定重量に測り分けて個別包装する商品の生産ラインでは、各商品の重量の良否を判定するための重量検査工程が設けられている。また、容積で測り分ける商品の生産ラインにおいて、包装後に容積測定はできないため、これに代えて重量検査工程を設けることがある。ところで、使い捨てカイロのように吸湿性を有する商品は、生産ラインにおける気温、湿度その他の影響で重量が大きく変動するが、このような商品の検査工程において、管理基準値を一定化すると、良品でも管理域から外れて不良品と判定されるおそれがある。逆に変動を許容するために管理域を広く設定すると、不良品が管理域に含まれて良品と判定されるおそれがある。

【0003】

そこで、湿度等の影響で重量が変動し易い商品を管理する場合において、管理基準値を、直前に重量測定され管理域内にあると判定された良品の「計量値の平均値」に繰り返し設定し直す検査装置が採用されている(例えば、特許文献1参照。)。かかる検査装置によれば、直前に良品と判定された商品の計量平均値を管理基準値として設定するため、管理域を狭く設定しても、一定レベルの管理精度あるいは検査精度を確保することができる。

【特許文献1】特公平6−30740号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、例えば、50g入、100g入、150g入、200g入のように、それぞれ内容量の異なる商品を生産する複数設備が上流に設けられており、それらの複数種類の商品が順々に搬送される混流ラインの場合、それらの商品の計量平均値を算出しても、管理基準値として採用することはできない。また、内容量の同じ商品を生産する複数設備が上流に設けられており、それらの設備で生産される商品が順々に搬送される混流ラインの場合でも、各設備で生産される商品の重量に微妙な違いが生じることがあるため、それらの商品の計量平均値もそのまま管理基準値として採用することはできない。

【0005】

本発明は、斯かる実情に鑑み、直前に生産された物品の重量値をもとに生産管理域となる重量範囲を更新することにより、物品の良、不良を適正に判定することができ、しかも複数種類の商品が搬送される混流ラインに対応することができる重量検査装置を提供するものである。

【課題を解決するための手段】

【0006】

請求項1に記載の発明は、複数物品を搬送しながら、その各物品の重量を計量し、該各物品の重量が所定の重量範囲にあるか否かを判定し、前記所定の重量範囲に含まれると判定した物品の重量に基づいて、前記所定の重量範囲を設定し直し、新たに計量した各物品の重量が、設定し直した重量範囲にあるか否かを判定する重量検査装置であって、

複数種類の物品を混流搬送する単一の搬送手段と、前記搬送手段で混流搬送される各物品を逐次計量する単一の計量手段と、を備え、前記所定の重量範囲を前記物品の種類ごとに個別設定することを特徴とする重量検査装置を提供する。ここで、「複数種類の物品」には、相互に設定重量が異なる複数種類の物品の他、設定重量は同じであるが、異なる複数の生産設備で生産された物品も含まれる。

【0007】

請求項2に記載の発明は、請求項1に記載の重量検査装置であって、

物品重量の計量値が当該物品の種類に応じて個別設定した重量範囲にない場合に、他の種類の物品に応じて設定した重量範囲で検査して、前記複数種類の物品の搬送順序を判断することを特徴とする重量検査装置を提供する。

【0008】

請求項3に記載の発明は、請求項1又は2に記載の重量検査装置であって、

物品の種類に応じて個別設定した各重量範囲の変化の傾向を特定し、該変化の傾向が、一の種類の物品とそれ以外の種類の物品とで異なると判断した場合に、警告を発することを特徴とする重量検査装置を提供する。ここで、「警告を発する」とは、警告用のブザーやランプを作動させることのほか、生産ラインを停止させる等、管理者に認知され得る動作のすべてを含む。

【発明の効果】

【0009】

本発明の請求項1に記載の重量検査装置によれば、以下の優れた効果を奏する。複数種類の商品が搬送される混流ラインにおいて、生産管理域となる重量範囲を物品の種類ごとに個別設定するので、各物品の重量の良、不良を適正に判定することができる。

【0010】

本発明の請求項2に記載の重量検査装置によれば、請求項1に記載の重量検査装置が奏する効果に加えて、以下の優れた効果を奏する。物品重量の計量値が当該物品の種類に応じて個別設定した重量範囲にない場合に、他の種類の物品に応じて設定した重量範囲で物品の搬送順序を判断することとしたので、例えば、複数種類の物品のいずれかを生産する設備が故障した、ライン途中で物品が抜き取られた、あるいは、物品の搬送順序が入れ違った等の不都合が生じた場合についても確実に検出することができる。

【0011】

本発明の請求項3に記載の重量検査装置によれば、請求項1又は2に記載の重量検査装置が奏する効果に加えて、以下の優れた効果を奏する。上記複数種類の物品は、同一環境で生産されているため、各重量範囲の変化の傾向は相互に似通ったものとなるはずであるところ、一の種類の物品の重量範囲が、それ以外の種類の物品と変化の傾向が異なっているときに警告を発することにより、生産装置の故障等を早期に検出することができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施の形態を、図面を参照しながら説明する。

【0013】

〔重量検査装置1及びこれを設置した混流生産ラインについて〕

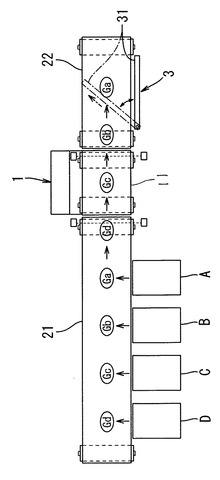

図1は、本実施形態に係る重量検査装置1を設置した混流生産ラインの概要を示す平面図であり、図2は、重量検査装置1の機能ブロック図である。重量検査装置1は、上流の搬送コンベア21から移送される複数種類の物品Ga,Gb,Gc,Gdを混流搬送する単一の計量コンベア11と、計量コンベア11を支持するように設けられて、計量コンベア11で混流搬送される上記各物品の重量を逐次計量する単一の重量検出部12(図2)と、を備えてなり、これにより、複数物品を搬送しながら、その各物品の重量を計量することができる。なお、各物品Ga,Gb,Gc,Gdは、搬送コンベア21沿いに設置される生産装置A,B,C,Dから搬送コンベア21へそれぞれ載置されるが、計量コンベア11上を、Ga、Gb、Gc、Gdの順で繰り返し、連続的に、かつ所定間隔をおいて搬送されるように、載置するタイミングが設定されている。

【0014】

重量検出部12は、図2に示されるように、A/D変換器13及びデジタルフィルタ14を介して、CPU(処理部)15に接続される。CPU15には、重量検査装置1の作動状況や物品の良否判定結果等を表示するためのモニター(表示部)16、重量検査装置1の設定操作等をするための操作パネル(操作部)17、計量値を記憶するためのメモリー18に加えて、不良品を工程から排除するための不良品排出装置3が接続されている。CPU16は、重量検出部12から取得する重量データに基づいて、各物品の重量が、物品の種類ごとに個別設定される所定の生産管理域(重量範囲)内にあるか否かの良否判定を行い、下流に設けられる不良品排出装置3に良否判定信号を送信する。なお、生産管理域Cは、基準値mに生産管理幅rを加算したm+rが上限値として、基準値mから生産管理幅rを減算したm−rが生産管理域の下限値として設定される。

【0015】

不良品排出装置3は、図1に示されるように、計量コンベア11の下流に設置される搬送コンベア22の上方で水平回動する棒状の振分ガイド31を備えてなる。振分ガイド31は、CPU15からの良否判定信号に基づいて作動し、図1に実線で示されるように、搬送コンベア22から退避することで、生産管理域C内に含まれる物品(良品)を下流工程へ通過させ、一点鎖線で示されるように、搬送コンベア22に対して斜めに交差する位置へ回動することで、生産管理域C内に含まれない物品(不良品)を搬送コンベア22の側方へ排出する。

【0016】

ところで、各物品Ga,Gb,Gc,Gdは、いずれも使い捨てカイロであって、内容物はすべて同じであるが、内容量が相互に異なる。各物品には、その種類ごとに予め設定された所定容積の内容物が生産装置A,B,C,Dで充填包装されている。したがって、内容量が設定値どおりであるかを検査する場合、容積測定することが好ましいが、包装後の容積測定は困難なため、これに代えて重量測定による検査が実施される。しかし、充填する内容物は、吸湿性物質であるため、生産ラインにおける気温、湿度その他の環境的影響で重量が大きく変動する。そのため、各物品の生産管理域Cの基準値mを一定に固定すると、良品が生産管理域から外れて不良品と判定されることがある。また、重量変動を許容するために生産管理幅rを広く取ると、不良品が生産管理域に含まれて良品と判定される危険性がある。

【0017】

そこで、重量検査装置1では、物品の種類ごとに設定される基準値mを、生産管理域C内に含まれると判定された良品の重量に基づいて、定期的に設定し直している。そして、新たに計量する物品の重量について、再設定した基準値mに基づく生産管理域C内に含まれるか否かの良否判定を行う。これにより、気温、湿度その他の環境的影響を反映した生産管理域を定期的に再設定することができ、物品の良否判定を適正に行えるものである。具体的には、重量検出部12から取得した重量データのうち、直前に設定した生産管理域C内に含まれる良品の重量データを記憶し、良品の重量データ数が所定数(例えば10個)に達したときに、その平均値を算出する。この平均値を生産管理域の基準値mとして、新たな生産管理域Cを決定した後、再び、重量データ取得、良否判定、良品データの記憶、及び良品データ数のカウントを行い、良品データ数が所定数に達したときに基準値mを算出する、という動作を始業時から終業時まで繰り返す。

【0018】

生産管理域の上下幅2rは一定であるが、基準値mは、生産ラインにおける始業時から終業時までの温度、湿度その他の環境的影響を織り込むように、繰り返し再設定されるため、生産管理域Cは、図3に示されるように時々刻々と変動する。このような生産管理域の設定変更は、物品の種類ごとに実施され、すべての物品について、変動が生じることとなる。なお、温度、湿度その他の環境的影響で生じる変動は一定範囲内に収まるものであり、これを超える変動が生じる場合には、生産装置その他に異常が発生していると考えられる。そこで、温度、湿度その他の環境的影響で生じ得る変動範囲を、図3に示されるように、変動許容域Tとして定めておき、生産管理域Cがこの上下限値を超えて変動する場合に、警告を発して生産ラインを停止し、オペレーターに点検等させることとしている。

【0019】

この生産ラインでは、異なる多種類の物品が搬送されているため、重量検査装置1において、種類の異なる物品の重量データどうしを混同しないようにする必要があるが、上述したように、計量コンベア11に対する搬送順序が、Ga,Gb,Gc,Gdの順で連続的に繰り返されるように設定されていることに対応して、重量検査装置1も、Ga,Gb,Gc,Gdの順で重量データを取得するように予め設定されており、取得した重量データの混同を回避している。しかし、生産ラインの途中で物品が抜き取られたり、生産装置A,B,C,Dのいずれかが故障したり、生産装置間の連係に不整合が生じたりして、物品Ga,Gb,Gc,Gdの搬送順序が入れ違いになる場合が考えられる。

【0020】

これについて、順序の入れ違いに気づかずに装置を運転させ続けた場合には、取得した重量データが間違った種類の物品の生産管理域Cで良否判定され、良品が不良品として廃棄処理される不都合を生じる。この不都合を回避するため、重量検査装置1は、重量データが当該物品の種類に対応する生産管理域C内に含まれない場合でも、直ちに不良品として処理せずに、他の種類の生産管理域Cに含まれているか否かを判定し、物品の搬送順序の入れ違い有無を検査する。そして、他の種類の物品の生産管理域C内にも含まれていない場合は、単なる不良品として排出処理して引き続き検査を実施する。逆に、他の種類の物品の生産管理域C内に含まれる場合には、警報を発するとともに生産ラインを停止させて、オペレーターに搬送順序の入れ違い等が生じていないか確認させるものである。

【0021】

また、各物品は相互に同じ内容物が充填されていることから、物品の種類に応じて個別設定した各生産管理域Cは、温度、湿度等の環境的影響による変化傾向に大きな差が無いはずである。例えば、物品Gaの生産管理域Cが、図3に示されるように、始業時から終業時に掛けて、右肩下がりになる場合には、他の種類の物品Gb,Gc,Gdの各生産管理域Cについても、通常は、同じ右肩下がりの変化傾向を示す。ところが、物品Gb,Gc,Gdの各生産管理域が右肩上がりであるのに対して、物品Gaの生産管理域Cのみが右肩下がりである等、変化傾向が異なる場合は、温度、湿度等以外の要因が作用していると考えられるので、生産ラインを停止させて点検する必要がある。

【0022】

そこで、各物品の生産管理域Cの基準値mを再設定するたびに、それまでに設定された基準値mのデータと合わせた複数の基準値mから、最小自乗法で、基準値mの時間経過に伴う変化を表わす直線の傾きを求め、他の種類の物品の基準値mから求められる直線の傾きと比較することとしている。そして、当該物品の基準値mの変化傾向と、他の種類の物品の基準値mの変化傾向に違いが無いと判断した場合には、引き続き検査を実施する一方、違いがあると判断した場合には、警報を発するとともに生産ラインを停止させて、オペレーターに生産装置の点検等をさせるようにしている。基準値mの変化傾向に違いがあるか否かの判定方法としては、例えば、一の基準値の直線の傾きで、他の基準値の直線の傾きを除して得られる数値が、所定範囲内に収まるか否かで判定する方法や、二つの基準値の直線の傾きの差が、所定範囲内に収まるか否かで判定する方法が考えられる。

【0023】

〔良否判定処理の手順について〕

ここで、重量検査装置1による物品の良否判定処理の手順について、図4に示されるフローチャートで説明する。なお、図4のフローチャートは、生産ラインを混流搬送される複数種類の物品Ga,Gb,Gc,Gdのうち、特定種類の物品(例えば、物品Ga)のみを対象とした良否判定処理についてのみ記載したものであるが、他の種類の物品(物品Gb,Gc,Gd)についても、同様のフローチャートが搬送順序に応じた順番で各々適用され、それぞれ良否判定処理が行われる。ここでは、他の種類の物品に対する処理の説明は省略する。

【0024】

重量検査装置1は、混流生産ラインの再始動により運転が開始される(ステップA1)。そして、計量コンベア11上を搬送される物品Gaの重量データXnを、重量検出部12で取得する(ステップA2)。取得した重量データXnは、図3に示される初期生産管理域Cs内に含まれるか否かが判定され(ステップA3)、初期生産管理域Cs内に含まれる良品と判定された場合は、その重量データXnがメモリー18に記憶され(ステップA4)、良品データとしてカウントされる(ステップA5)。ここで、初期生産管理域Csは、重量検査装置1の始動前、すなわち前回の運転終了時に設定されていた生産管理域であって、具体的には、前日の生産ラインの終業時に設定されていた生産管理域や、不具合発生による生産ラインの停止時に設定されていた生産管理域が該当する。

【0025】

上記手順(ステップA2〜A5)を、良品データ数が所定個数(ここでは10個)に達するまで繰り返した(ステップA6)後、記憶した所定個数の重量データの平均値を、新たな生産管理域の基準値m1として算出し(ステップA7)、これから新たな生産管理域C1を決定する(ステップA8)。なお、ステップA2で取得した重量データXnが、ステップA3で初期生産管理域Cs内に含まれないと判定された場合は、他の種類の物品の初期生産管理域Cs内に含まれるか否かが判定される(ステップA9)。

【0026】

そして、この重量データXnが、他の初期生産管理域Cs内のいずれにも含まれない場合は、不良品排出装置3の振分ガイド31が搬送コンベア22に対して斜めに交差する位置に回動して、当該物品を排出し(ステップA10)、重量データXnを再度取得する(ステップA2)。他の初期生産管理域Cs内に含まれる場合は、警告を発するとともに生産ラインを停止し(ステップA11)、物品の搬送順序の入れ違い等が生じていないか、オペレーターに点検させる。

【0027】

ステップA8で新たな生産管理域C1が決定されると、物品Gaの重量データXnを重量検出部12から取得し(ステップB2)。取得した重量データXnが、新たな生産管理域C1内に含まれるか否かが判定され(ステップB3)、生産管理域C1内に含まれる良品と判定された場合は、その重量データXnをメモリー18に記憶し(ステップB4)、良品データとしてカウントする(ステップB5)。上記手順(ステップB2〜B5)を、良品データ数が所定個数(ここでは10個)に達するまで繰り返した(ステップB6)後、記憶した所定個数の重量データの平均値を、さらに新しい生産管理域の基準値miとして算出し(ステップB7)、生産管理域Ciを決定する(ステップB8)。

【0028】

なお、ステップB2で取得した重量データXnが、ステップB3で生産管理域C1内に含まれないと判定された場合は、他の種類の物品の生産管理域C1内に含まれるか否かが判定される(ステップB9)。そして、他の生産管理域内のいずれにも含まれない場合は、不良品排出装置3の振分ガイド31が搬送コンベア22に対して斜めに交差する位置に回動して、当該物品を排出し(ステップB10)、重量データXnを再度取得する(ステップB2)。他の生産管理域内に含まれる場合は、警告を発するとともに生産ラインを停止し(ステップB11)、物品の搬送順序の入れ違い等が生じていないか、オペレーターに点検させる。

【0029】

さて、新たな生産管理域の基準値miを算出し(ステップB7)、生産管理域を決定した(ステップB8)後で、再設定後の基準値及び再設定前の基準値からなる複数の基準値miから最小自乗法で、物品Gaの複数の基準値miの時間経過に伴う直線の傾きa(図3参照)を求める(ステップC1)。そして、他の種類の物品Gb,Gc,Gdの基準値の直線の傾きaと変化傾向が異なるか否かを判定する(ステップC2)。ステップC2で基準値の変化傾向に違いが無い場合には、運転停止の指示がなされているか否かが確認される(ステップC3)が、ステップC2で基準値の変化傾向に違いがあると判定された場合は、警報を発するとともに生産ラインを停止して(ステップC7)、該当する生産装置に異常が発生していないか、オペレーターに点検させる。

【0030】

ステップC3で、運転停止の指示なしと確認された場合には、ステップB1に戻って、再びステップB2〜ステップB5の手順を、良品データ数が所定数に達するまで繰り返すことになる。運転停止の指示ありと判断された場合には、現時点の生産管理域の基準値miを再始動時の初期生産管理域Csの基準値に設定するとともに(ステップC4)、運転を停止して(ステップC5)、再始動されるまで待機し(ステップC6)、再始動されたときにステップA1に戻って運転を開始する。

【0031】

〔上記実施形態の変形例〕

上記実施形態では、内容量のみが相互に異なる複数種類の物品Ga,Gb,Gc,Gdを混流搬送する生産ラインに本発明の重量検査装置を設置した場合について説明したが、内容量のみならず内容物自体が異なる複数種類の物品を混流搬送する生産ラインに設置することとしても良い。また、内容物、内容量が同じで、生産設備のみが相互に異なる複数の物品を混流搬送する生産ラインに設置しても良い。この場合、生産設備が異なる物品を種類の異なる物品として捉えることになる。

【0032】

上記実施形態では、ステップA2〜A5で記憶する良品データ数と、ステップB2〜B5で記憶する良品データ数は、同数の10個ずつとされていたが、それぞれで記憶する良品データ数は相互に異なっていても良く、10個に限らず、他の個数でも良い。上記実施形態では、複数の基準値miから最小自乗法で、基準値miの時間経過に伴う変化を表わす直線の傾きを求めたが、最小自乗法以外の方法を使用しても良い。また、傾きを求めるときに、必ずしも始業時の基準値から最新の基準値までのすべての基準値を使用しなくてもよく、例えば、最新の基準値を含めて過去3個の基準値を使用することとしても良い。

【0033】

その他、本発明の重量検査装置は、上記した実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。

【図面の簡単な説明】

【0034】

【図1】本実施形態に係る重量検査装置を設置した混流生産ラインの概要を示す平面図。

【図2】本実施形態に係る重量検査装置の機能ブロック図。

【図3】生産ラインの始業時から終業時までの生産管理域の変動を示すグラフ。

【図4】物品の良否判定処理の手順を示すフローチャート。

【符号の説明】

【0035】

1 重量検査装置

11 計量コンベア

12 重量検出部

13 変換器

14 デジタルフィルタ

18 メモリー

21 搬送コンベア

22 搬送コンベア

3 不良品排出装置

31 振分ガイド

Ga,Gb,Gc,Gd 物品

A,B,C,D 生産装置

C 生産管理域

Cs 初期生産管理域

T 変動許容域

【技術分野】

【0001】

本発明は、複数物品を搬送しながら、その各物品の重量を計量して、所定の重量範囲にあるか否かを判定する重量検査装置に関する。

【背景技術】

【0002】

従来、物品を一定重量に測り分けて個別包装する商品の生産ラインでは、各商品の重量の良否を判定するための重量検査工程が設けられている。また、容積で測り分ける商品の生産ラインにおいて、包装後に容積測定はできないため、これに代えて重量検査工程を設けることがある。ところで、使い捨てカイロのように吸湿性を有する商品は、生産ラインにおける気温、湿度その他の影響で重量が大きく変動するが、このような商品の検査工程において、管理基準値を一定化すると、良品でも管理域から外れて不良品と判定されるおそれがある。逆に変動を許容するために管理域を広く設定すると、不良品が管理域に含まれて良品と判定されるおそれがある。

【0003】

そこで、湿度等の影響で重量が変動し易い商品を管理する場合において、管理基準値を、直前に重量測定され管理域内にあると判定された良品の「計量値の平均値」に繰り返し設定し直す検査装置が採用されている(例えば、特許文献1参照。)。かかる検査装置によれば、直前に良品と判定された商品の計量平均値を管理基準値として設定するため、管理域を狭く設定しても、一定レベルの管理精度あるいは検査精度を確保することができる。

【特許文献1】特公平6−30740号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、例えば、50g入、100g入、150g入、200g入のように、それぞれ内容量の異なる商品を生産する複数設備が上流に設けられており、それらの複数種類の商品が順々に搬送される混流ラインの場合、それらの商品の計量平均値を算出しても、管理基準値として採用することはできない。また、内容量の同じ商品を生産する複数設備が上流に設けられており、それらの設備で生産される商品が順々に搬送される混流ラインの場合でも、各設備で生産される商品の重量に微妙な違いが生じることがあるため、それらの商品の計量平均値もそのまま管理基準値として採用することはできない。

【0005】

本発明は、斯かる実情に鑑み、直前に生産された物品の重量値をもとに生産管理域となる重量範囲を更新することにより、物品の良、不良を適正に判定することができ、しかも複数種類の商品が搬送される混流ラインに対応することができる重量検査装置を提供するものである。

【課題を解決するための手段】

【0006】

請求項1に記載の発明は、複数物品を搬送しながら、その各物品の重量を計量し、該各物品の重量が所定の重量範囲にあるか否かを判定し、前記所定の重量範囲に含まれると判定した物品の重量に基づいて、前記所定の重量範囲を設定し直し、新たに計量した各物品の重量が、設定し直した重量範囲にあるか否かを判定する重量検査装置であって、

複数種類の物品を混流搬送する単一の搬送手段と、前記搬送手段で混流搬送される各物品を逐次計量する単一の計量手段と、を備え、前記所定の重量範囲を前記物品の種類ごとに個別設定することを特徴とする重量検査装置を提供する。ここで、「複数種類の物品」には、相互に設定重量が異なる複数種類の物品の他、設定重量は同じであるが、異なる複数の生産設備で生産された物品も含まれる。

【0007】

請求項2に記載の発明は、請求項1に記載の重量検査装置であって、

物品重量の計量値が当該物品の種類に応じて個別設定した重量範囲にない場合に、他の種類の物品に応じて設定した重量範囲で検査して、前記複数種類の物品の搬送順序を判断することを特徴とする重量検査装置を提供する。

【0008】

請求項3に記載の発明は、請求項1又は2に記載の重量検査装置であって、

物品の種類に応じて個別設定した各重量範囲の変化の傾向を特定し、該変化の傾向が、一の種類の物品とそれ以外の種類の物品とで異なると判断した場合に、警告を発することを特徴とする重量検査装置を提供する。ここで、「警告を発する」とは、警告用のブザーやランプを作動させることのほか、生産ラインを停止させる等、管理者に認知され得る動作のすべてを含む。

【発明の効果】

【0009】

本発明の請求項1に記載の重量検査装置によれば、以下の優れた効果を奏する。複数種類の商品が搬送される混流ラインにおいて、生産管理域となる重量範囲を物品の種類ごとに個別設定するので、各物品の重量の良、不良を適正に判定することができる。

【0010】

本発明の請求項2に記載の重量検査装置によれば、請求項1に記載の重量検査装置が奏する効果に加えて、以下の優れた効果を奏する。物品重量の計量値が当該物品の種類に応じて個別設定した重量範囲にない場合に、他の種類の物品に応じて設定した重量範囲で物品の搬送順序を判断することとしたので、例えば、複数種類の物品のいずれかを生産する設備が故障した、ライン途中で物品が抜き取られた、あるいは、物品の搬送順序が入れ違った等の不都合が生じた場合についても確実に検出することができる。

【0011】

本発明の請求項3に記載の重量検査装置によれば、請求項1又は2に記載の重量検査装置が奏する効果に加えて、以下の優れた効果を奏する。上記複数種類の物品は、同一環境で生産されているため、各重量範囲の変化の傾向は相互に似通ったものとなるはずであるところ、一の種類の物品の重量範囲が、それ以外の種類の物品と変化の傾向が異なっているときに警告を発することにより、生産装置の故障等を早期に検出することができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施の形態を、図面を参照しながら説明する。

【0013】

〔重量検査装置1及びこれを設置した混流生産ラインについて〕

図1は、本実施形態に係る重量検査装置1を設置した混流生産ラインの概要を示す平面図であり、図2は、重量検査装置1の機能ブロック図である。重量検査装置1は、上流の搬送コンベア21から移送される複数種類の物品Ga,Gb,Gc,Gdを混流搬送する単一の計量コンベア11と、計量コンベア11を支持するように設けられて、計量コンベア11で混流搬送される上記各物品の重量を逐次計量する単一の重量検出部12(図2)と、を備えてなり、これにより、複数物品を搬送しながら、その各物品の重量を計量することができる。なお、各物品Ga,Gb,Gc,Gdは、搬送コンベア21沿いに設置される生産装置A,B,C,Dから搬送コンベア21へそれぞれ載置されるが、計量コンベア11上を、Ga、Gb、Gc、Gdの順で繰り返し、連続的に、かつ所定間隔をおいて搬送されるように、載置するタイミングが設定されている。

【0014】

重量検出部12は、図2に示されるように、A/D変換器13及びデジタルフィルタ14を介して、CPU(処理部)15に接続される。CPU15には、重量検査装置1の作動状況や物品の良否判定結果等を表示するためのモニター(表示部)16、重量検査装置1の設定操作等をするための操作パネル(操作部)17、計量値を記憶するためのメモリー18に加えて、不良品を工程から排除するための不良品排出装置3が接続されている。CPU16は、重量検出部12から取得する重量データに基づいて、各物品の重量が、物品の種類ごとに個別設定される所定の生産管理域(重量範囲)内にあるか否かの良否判定を行い、下流に設けられる不良品排出装置3に良否判定信号を送信する。なお、生産管理域Cは、基準値mに生産管理幅rを加算したm+rが上限値として、基準値mから生産管理幅rを減算したm−rが生産管理域の下限値として設定される。

【0015】

不良品排出装置3は、図1に示されるように、計量コンベア11の下流に設置される搬送コンベア22の上方で水平回動する棒状の振分ガイド31を備えてなる。振分ガイド31は、CPU15からの良否判定信号に基づいて作動し、図1に実線で示されるように、搬送コンベア22から退避することで、生産管理域C内に含まれる物品(良品)を下流工程へ通過させ、一点鎖線で示されるように、搬送コンベア22に対して斜めに交差する位置へ回動することで、生産管理域C内に含まれない物品(不良品)を搬送コンベア22の側方へ排出する。

【0016】

ところで、各物品Ga,Gb,Gc,Gdは、いずれも使い捨てカイロであって、内容物はすべて同じであるが、内容量が相互に異なる。各物品には、その種類ごとに予め設定された所定容積の内容物が生産装置A,B,C,Dで充填包装されている。したがって、内容量が設定値どおりであるかを検査する場合、容積測定することが好ましいが、包装後の容積測定は困難なため、これに代えて重量測定による検査が実施される。しかし、充填する内容物は、吸湿性物質であるため、生産ラインにおける気温、湿度その他の環境的影響で重量が大きく変動する。そのため、各物品の生産管理域Cの基準値mを一定に固定すると、良品が生産管理域から外れて不良品と判定されることがある。また、重量変動を許容するために生産管理幅rを広く取ると、不良品が生産管理域に含まれて良品と判定される危険性がある。

【0017】

そこで、重量検査装置1では、物品の種類ごとに設定される基準値mを、生産管理域C内に含まれると判定された良品の重量に基づいて、定期的に設定し直している。そして、新たに計量する物品の重量について、再設定した基準値mに基づく生産管理域C内に含まれるか否かの良否判定を行う。これにより、気温、湿度その他の環境的影響を反映した生産管理域を定期的に再設定することができ、物品の良否判定を適正に行えるものである。具体的には、重量検出部12から取得した重量データのうち、直前に設定した生産管理域C内に含まれる良品の重量データを記憶し、良品の重量データ数が所定数(例えば10個)に達したときに、その平均値を算出する。この平均値を生産管理域の基準値mとして、新たな生産管理域Cを決定した後、再び、重量データ取得、良否判定、良品データの記憶、及び良品データ数のカウントを行い、良品データ数が所定数に達したときに基準値mを算出する、という動作を始業時から終業時まで繰り返す。

【0018】

生産管理域の上下幅2rは一定であるが、基準値mは、生産ラインにおける始業時から終業時までの温度、湿度その他の環境的影響を織り込むように、繰り返し再設定されるため、生産管理域Cは、図3に示されるように時々刻々と変動する。このような生産管理域の設定変更は、物品の種類ごとに実施され、すべての物品について、変動が生じることとなる。なお、温度、湿度その他の環境的影響で生じる変動は一定範囲内に収まるものであり、これを超える変動が生じる場合には、生産装置その他に異常が発生していると考えられる。そこで、温度、湿度その他の環境的影響で生じ得る変動範囲を、図3に示されるように、変動許容域Tとして定めておき、生産管理域Cがこの上下限値を超えて変動する場合に、警告を発して生産ラインを停止し、オペレーターに点検等させることとしている。

【0019】

この生産ラインでは、異なる多種類の物品が搬送されているため、重量検査装置1において、種類の異なる物品の重量データどうしを混同しないようにする必要があるが、上述したように、計量コンベア11に対する搬送順序が、Ga,Gb,Gc,Gdの順で連続的に繰り返されるように設定されていることに対応して、重量検査装置1も、Ga,Gb,Gc,Gdの順で重量データを取得するように予め設定されており、取得した重量データの混同を回避している。しかし、生産ラインの途中で物品が抜き取られたり、生産装置A,B,C,Dのいずれかが故障したり、生産装置間の連係に不整合が生じたりして、物品Ga,Gb,Gc,Gdの搬送順序が入れ違いになる場合が考えられる。

【0020】

これについて、順序の入れ違いに気づかずに装置を運転させ続けた場合には、取得した重量データが間違った種類の物品の生産管理域Cで良否判定され、良品が不良品として廃棄処理される不都合を生じる。この不都合を回避するため、重量検査装置1は、重量データが当該物品の種類に対応する生産管理域C内に含まれない場合でも、直ちに不良品として処理せずに、他の種類の生産管理域Cに含まれているか否かを判定し、物品の搬送順序の入れ違い有無を検査する。そして、他の種類の物品の生産管理域C内にも含まれていない場合は、単なる不良品として排出処理して引き続き検査を実施する。逆に、他の種類の物品の生産管理域C内に含まれる場合には、警報を発するとともに生産ラインを停止させて、オペレーターに搬送順序の入れ違い等が生じていないか確認させるものである。

【0021】

また、各物品は相互に同じ内容物が充填されていることから、物品の種類に応じて個別設定した各生産管理域Cは、温度、湿度等の環境的影響による変化傾向に大きな差が無いはずである。例えば、物品Gaの生産管理域Cが、図3に示されるように、始業時から終業時に掛けて、右肩下がりになる場合には、他の種類の物品Gb,Gc,Gdの各生産管理域Cについても、通常は、同じ右肩下がりの変化傾向を示す。ところが、物品Gb,Gc,Gdの各生産管理域が右肩上がりであるのに対して、物品Gaの生産管理域Cのみが右肩下がりである等、変化傾向が異なる場合は、温度、湿度等以外の要因が作用していると考えられるので、生産ラインを停止させて点検する必要がある。

【0022】

そこで、各物品の生産管理域Cの基準値mを再設定するたびに、それまでに設定された基準値mのデータと合わせた複数の基準値mから、最小自乗法で、基準値mの時間経過に伴う変化を表わす直線の傾きを求め、他の種類の物品の基準値mから求められる直線の傾きと比較することとしている。そして、当該物品の基準値mの変化傾向と、他の種類の物品の基準値mの変化傾向に違いが無いと判断した場合には、引き続き検査を実施する一方、違いがあると判断した場合には、警報を発するとともに生産ラインを停止させて、オペレーターに生産装置の点検等をさせるようにしている。基準値mの変化傾向に違いがあるか否かの判定方法としては、例えば、一の基準値の直線の傾きで、他の基準値の直線の傾きを除して得られる数値が、所定範囲内に収まるか否かで判定する方法や、二つの基準値の直線の傾きの差が、所定範囲内に収まるか否かで判定する方法が考えられる。

【0023】

〔良否判定処理の手順について〕

ここで、重量検査装置1による物品の良否判定処理の手順について、図4に示されるフローチャートで説明する。なお、図4のフローチャートは、生産ラインを混流搬送される複数種類の物品Ga,Gb,Gc,Gdのうち、特定種類の物品(例えば、物品Ga)のみを対象とした良否判定処理についてのみ記載したものであるが、他の種類の物品(物品Gb,Gc,Gd)についても、同様のフローチャートが搬送順序に応じた順番で各々適用され、それぞれ良否判定処理が行われる。ここでは、他の種類の物品に対する処理の説明は省略する。

【0024】

重量検査装置1は、混流生産ラインの再始動により運転が開始される(ステップA1)。そして、計量コンベア11上を搬送される物品Gaの重量データXnを、重量検出部12で取得する(ステップA2)。取得した重量データXnは、図3に示される初期生産管理域Cs内に含まれるか否かが判定され(ステップA3)、初期生産管理域Cs内に含まれる良品と判定された場合は、その重量データXnがメモリー18に記憶され(ステップA4)、良品データとしてカウントされる(ステップA5)。ここで、初期生産管理域Csは、重量検査装置1の始動前、すなわち前回の運転終了時に設定されていた生産管理域であって、具体的には、前日の生産ラインの終業時に設定されていた生産管理域や、不具合発生による生産ラインの停止時に設定されていた生産管理域が該当する。

【0025】

上記手順(ステップA2〜A5)を、良品データ数が所定個数(ここでは10個)に達するまで繰り返した(ステップA6)後、記憶した所定個数の重量データの平均値を、新たな生産管理域の基準値m1として算出し(ステップA7)、これから新たな生産管理域C1を決定する(ステップA8)。なお、ステップA2で取得した重量データXnが、ステップA3で初期生産管理域Cs内に含まれないと判定された場合は、他の種類の物品の初期生産管理域Cs内に含まれるか否かが判定される(ステップA9)。

【0026】

そして、この重量データXnが、他の初期生産管理域Cs内のいずれにも含まれない場合は、不良品排出装置3の振分ガイド31が搬送コンベア22に対して斜めに交差する位置に回動して、当該物品を排出し(ステップA10)、重量データXnを再度取得する(ステップA2)。他の初期生産管理域Cs内に含まれる場合は、警告を発するとともに生産ラインを停止し(ステップA11)、物品の搬送順序の入れ違い等が生じていないか、オペレーターに点検させる。

【0027】

ステップA8で新たな生産管理域C1が決定されると、物品Gaの重量データXnを重量検出部12から取得し(ステップB2)。取得した重量データXnが、新たな生産管理域C1内に含まれるか否かが判定され(ステップB3)、生産管理域C1内に含まれる良品と判定された場合は、その重量データXnをメモリー18に記憶し(ステップB4)、良品データとしてカウントする(ステップB5)。上記手順(ステップB2〜B5)を、良品データ数が所定個数(ここでは10個)に達するまで繰り返した(ステップB6)後、記憶した所定個数の重量データの平均値を、さらに新しい生産管理域の基準値miとして算出し(ステップB7)、生産管理域Ciを決定する(ステップB8)。

【0028】

なお、ステップB2で取得した重量データXnが、ステップB3で生産管理域C1内に含まれないと判定された場合は、他の種類の物品の生産管理域C1内に含まれるか否かが判定される(ステップB9)。そして、他の生産管理域内のいずれにも含まれない場合は、不良品排出装置3の振分ガイド31が搬送コンベア22に対して斜めに交差する位置に回動して、当該物品を排出し(ステップB10)、重量データXnを再度取得する(ステップB2)。他の生産管理域内に含まれる場合は、警告を発するとともに生産ラインを停止し(ステップB11)、物品の搬送順序の入れ違い等が生じていないか、オペレーターに点検させる。

【0029】

さて、新たな生産管理域の基準値miを算出し(ステップB7)、生産管理域を決定した(ステップB8)後で、再設定後の基準値及び再設定前の基準値からなる複数の基準値miから最小自乗法で、物品Gaの複数の基準値miの時間経過に伴う直線の傾きa(図3参照)を求める(ステップC1)。そして、他の種類の物品Gb,Gc,Gdの基準値の直線の傾きaと変化傾向が異なるか否かを判定する(ステップC2)。ステップC2で基準値の変化傾向に違いが無い場合には、運転停止の指示がなされているか否かが確認される(ステップC3)が、ステップC2で基準値の変化傾向に違いがあると判定された場合は、警報を発するとともに生産ラインを停止して(ステップC7)、該当する生産装置に異常が発生していないか、オペレーターに点検させる。

【0030】

ステップC3で、運転停止の指示なしと確認された場合には、ステップB1に戻って、再びステップB2〜ステップB5の手順を、良品データ数が所定数に達するまで繰り返すことになる。運転停止の指示ありと判断された場合には、現時点の生産管理域の基準値miを再始動時の初期生産管理域Csの基準値に設定するとともに(ステップC4)、運転を停止して(ステップC5)、再始動されるまで待機し(ステップC6)、再始動されたときにステップA1に戻って運転を開始する。

【0031】

〔上記実施形態の変形例〕

上記実施形態では、内容量のみが相互に異なる複数種類の物品Ga,Gb,Gc,Gdを混流搬送する生産ラインに本発明の重量検査装置を設置した場合について説明したが、内容量のみならず内容物自体が異なる複数種類の物品を混流搬送する生産ラインに設置することとしても良い。また、内容物、内容量が同じで、生産設備のみが相互に異なる複数の物品を混流搬送する生産ラインに設置しても良い。この場合、生産設備が異なる物品を種類の異なる物品として捉えることになる。

【0032】

上記実施形態では、ステップA2〜A5で記憶する良品データ数と、ステップB2〜B5で記憶する良品データ数は、同数の10個ずつとされていたが、それぞれで記憶する良品データ数は相互に異なっていても良く、10個に限らず、他の個数でも良い。上記実施形態では、複数の基準値miから最小自乗法で、基準値miの時間経過に伴う変化を表わす直線の傾きを求めたが、最小自乗法以外の方法を使用しても良い。また、傾きを求めるときに、必ずしも始業時の基準値から最新の基準値までのすべての基準値を使用しなくてもよく、例えば、最新の基準値を含めて過去3個の基準値を使用することとしても良い。

【0033】

その他、本発明の重量検査装置は、上記した実施の形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。

【図面の簡単な説明】

【0034】

【図1】本実施形態に係る重量検査装置を設置した混流生産ラインの概要を示す平面図。

【図2】本実施形態に係る重量検査装置の機能ブロック図。

【図3】生産ラインの始業時から終業時までの生産管理域の変動を示すグラフ。

【図4】物品の良否判定処理の手順を示すフローチャート。

【符号の説明】

【0035】

1 重量検査装置

11 計量コンベア

12 重量検出部

13 変換器

14 デジタルフィルタ

18 メモリー

21 搬送コンベア

22 搬送コンベア

3 不良品排出装置

31 振分ガイド

Ga,Gb,Gc,Gd 物品

A,B,C,D 生産装置

C 生産管理域

Cs 初期生産管理域

T 変動許容域

【特許請求の範囲】

【請求項1】

複数物品を搬送しながら、その各物品の重量を計量し、

該各物品の重量が所定の重量範囲にあるか否かを判定し、

前記所定の重量範囲に含まれると判定した物品の重量に基づいて、前記所定の重量範囲を設定し直し、

新たに計量した各物品の重量が、設定し直した重量範囲にあるか否かを判定する重量検査装置であって、

複数種類の物品を混流搬送する単一の搬送手段と、

前記搬送手段で混流搬送される各物品を逐次計量する単一の計量手段と、を備え、

前記所定の重量範囲を前記物品の種類ごとに個別設定することを特徴とする重量検査装置。

【請求項2】

請求項1に記載の重量検査装置であって、

物品重量の計量値が当該物品の種類に応じて個別設定した重量範囲にない場合に、他の種類の物品に応じて設定した重量範囲で検査して、前記複数種類の物品の搬送順序を判断することを特徴とする重量検査装置。

【請求項3】

請求項1又は2に記載の重量検査装置であって、

物品の種類に応じて個別設定した各重量範囲の変化の傾向を特定し、

該変化の傾向が、一の種類の物品とそれ以外の種類の物品とで異なると判断した場合に、警告を発することを特徴とする重量検査装置。

【請求項1】

複数物品を搬送しながら、その各物品の重量を計量し、

該各物品の重量が所定の重量範囲にあるか否かを判定し、

前記所定の重量範囲に含まれると判定した物品の重量に基づいて、前記所定の重量範囲を設定し直し、

新たに計量した各物品の重量が、設定し直した重量範囲にあるか否かを判定する重量検査装置であって、

複数種類の物品を混流搬送する単一の搬送手段と、

前記搬送手段で混流搬送される各物品を逐次計量する単一の計量手段と、を備え、

前記所定の重量範囲を前記物品の種類ごとに個別設定することを特徴とする重量検査装置。

【請求項2】

請求項1に記載の重量検査装置であって、

物品重量の計量値が当該物品の種類に応じて個別設定した重量範囲にない場合に、他の種類の物品に応じて設定した重量範囲で検査して、前記複数種類の物品の搬送順序を判断することを特徴とする重量検査装置。

【請求項3】

請求項1又は2に記載の重量検査装置であって、

物品の種類に応じて個別設定した各重量範囲の変化の傾向を特定し、

該変化の傾向が、一の種類の物品とそれ以外の種類の物品とで異なると判断した場合に、警告を発することを特徴とする重量検査装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−111641(P2007−111641A)

【公開日】平成19年5月10日(2007.5.10)

【国際特許分類】

【出願番号】特願2005−306502(P2005−306502)

【出願日】平成17年10月21日(2005.10.21)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

【公開日】平成19年5月10日(2007.5.10)

【国際特許分類】

【出願日】平成17年10月21日(2005.10.21)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

[ Back to top ]