重防食被覆鋼材の腐食促進試験方法

【課題】重防食被覆鋼材についてその腐食のメカニズムを考慮して短期間で正確に腐食予測する技術の提供。

【解決手段】鋼材露出部の腐食速度a(mm/y)、被覆層下への錆浸入速度b(mm/y)、被覆層下への錆浸入開始までの時間c(y)を求める実環境暴露試験工程と、実環境暴露試験工程で用いたのと同一仕様の試験片を用いて複数種類の試験条件で腐食促進試験を行って鋼材腐食速度a’(mm/y)、被覆層下への錆浸入速度b’(mm/y)、被覆層下への錆浸入開始までの時間c(y)を求める予備的腐食促進試験工程とを有し、予備的腐食促進試験工程で得られた各試験条件における鋼材腐食速度a’mm/y、錆浸入速度b’mm/y及び時間c’(y)が下式(1)及び(2)を満たすことを特徴とする重防食被覆鋼材の腐食促進試験方法。0.7≦b’×a/(b×a’)≦1.3・・・(1)0.4≦c×a/(c’×a’)・・・(2)

【解決手段】鋼材露出部の腐食速度a(mm/y)、被覆層下への錆浸入速度b(mm/y)、被覆層下への錆浸入開始までの時間c(y)を求める実環境暴露試験工程と、実環境暴露試験工程で用いたのと同一仕様の試験片を用いて複数種類の試験条件で腐食促進試験を行って鋼材腐食速度a’(mm/y)、被覆層下への錆浸入速度b’(mm/y)、被覆層下への錆浸入開始までの時間c(y)を求める予備的腐食促進試験工程とを有し、予備的腐食促進試験工程で得られた各試験条件における鋼材腐食速度a’mm/y、錆浸入速度b’mm/y及び時間c’(y)が下式(1)及び(2)を満たすことを特徴とする重防食被覆鋼材の腐食促進試験方法。0.7≦b’×a/(b×a’)≦1.3・・・(1)0.4≦c×a/(c’×a’)・・・(2)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、海洋や河川などの厳しい腐食環境に用いられる重防食被覆鋼材の腐食促進試験方法に関する。

【背景技術】

【0002】

河川や海洋などの厳しい腐食環境にさらされる港湾鋼構造物の防食は、港湾構造物が配置される環境によって異なっている。港湾構造物における海中部に配置される部位は電気防食がなされ、干満帯、飛沫帯に配置される部位についてはポリウレタンやポリエチレンなどの重防食が行われる。

このような港湾鋼構造物には20年から50年の耐久性が求められるため、腐食予測に基づいた耐久性の評価をする必要がある。特に、近年ライフサイクルコスト(LCC)を考慮した港湾構造物の設計、維持管理方法が求められており、腐食予測に基づいた重防食被覆鋼材の耐久性評価方法の確立が必要とされている。

【0003】

鋼構造物の耐久性を評価するための鋼材の寿命予測方法としては、対象となる実構造物又はその実構造物を模擬した構造物における1以上の部位で環境因子の値を測定し、環境因子と腐食量との関係と、その環境因子の測定値とに基づき、腐食量と暴露時間との関係を示すデータを求め、そのデータに基づいて腐食の進行を予測するようにした表面処理鋼材の寿命予測方法が提案されている(例えば、特許文献1参照)。

また、実構造において長時間使用されてきた腐食速度が既知の2種以上の金属の腐食速度を基準に、実環境・実構造体において耐食性が未知な金属(めっき、拡散層、塗膜、有機皮膜、無機皮膜、有機無機複合皮膜などの被覆層を含む)について、短期間の腐食促進試験により実環境・実構造体における未知な金属の腐食速度および耐食時間を精度よく推定することを可能とした金属および被覆金属板の耐食性予測方法が提案されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−318227号公報

【特許文献2】特開2006−234802号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

重防食被覆鋼材に対する腐食の進展の形態は、被覆の端部から腐食が徐々に被覆層下へ進展し、また被覆残存部では腐食が生じずに被覆剥離部でのみ腐食が生じるという特殊な腐食進展形態を示す。

しかしながら、特許文献1に開示されたものは、鋼材の全面で腐食が発生することを前提としており、重防食被覆鋼材のように被覆の端部から腐食が進展する場合には適用できない。

また、特許文献2に開示されたものは、被覆が消失した後に鋼材が全面で腐食することを前提としており、重防食被覆鋼材のように被覆残存部では腐食が生じずに被覆剥離部でのみ腐食が生じる場合には適用できない。

【0006】

このように、重防食被覆鋼材のように特殊な腐食進展形態を生ずるものについて、特殊な腐食のメカニズムを考慮して正確な腐食予測や耐食予測をできる従来技術は存在しない。

重防食被覆鋼材について正確な腐食予測等ができないのは、重防食被覆鋼材のように被覆端部から腐食が進展する腐食進展形態を再現する腐食促進試験方法が確立されていないことに起因しており、このような重防食被覆鋼材についての腐食促進試験方法の開発が望まれている。

【0007】

本発明は係る課題を解決するためになされたものであり、重防食被覆鋼材についてその腐食のメカニズムを考慮して短期間で正確に腐食予測をするための技術を提供することを目的としている。

【課題を解決するための手段】

【0008】

本発明者らは、上記の課題を解決するため重防食被覆鋼材の腐食形態を再現する腐食促進試験方法の検討を行った。

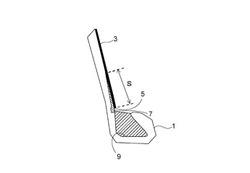

図1は、重防食被覆鋼材の一例である重防食被覆を行った鋼矢板の継手付近の断面の腐食進行の様子を示す模式図である。

重防食被覆鋼材は、図1に示すように、継手1の近傍に重防食被覆3の被覆端部5が存在し、被覆端部5から継手側に被覆のない鋼材露出部7が存在し、そのさらに先端側が継手内部9となる。

継手1と継手1が組み合っている継手内部9は、水や酸素が浸入しにくく、腐食は抑制される。したがって、重防食被覆鋼材の腐食は、鋼材露出部7および、被覆端部5からの被覆の剥離に伴い被覆層下で生じる。図1の例では、被覆端部5から被覆層下に距離Sだけ錆が浸入している状態である。

【0009】

発明者は、上記のような重防食鋼材について、鋼材露出部7および被覆層下の腐食量と腐食時間との関係を調査した。被覆層下としては、被覆端部5から5mm、10mm、15mmの3箇所で調査した。

調査の結果が図2に示されている。図2のグラフでは、縦軸が腐食量(mm)であり、横軸が各位置での腐食開始からの経過時間(day)(試験期間−腐食開始時間)である。

図2に示すように、鋼材露出部7では腐食がすぐに進行するが、被覆層下では徐々に腐食が開始され、また、腐食速度は鋼材露出部7で最も大きく、被覆層下では3箇所ともに鋼材露出部の1/2程度であることが判明した。

【0010】

また、発明者は、鋼材露出部7について、腐食促進試験と暴露試験を行い腐食速度を求めた。図3がその結果を示すグラフであり、縦軸が鋼材露出部の腐食量(mm)であり、横軸が試験期間(day)である。

鋼材露出部腐食速度は、測定した複数期間での鋼材露出部腐食量の平均値(同じ仕様の試験片複数枚の平均、複数箇所の測定値の平均)を図3のグラフ上にプロットし、最小二乗法によって原点を通る回帰直線を求め、その傾きを腐食速度とする。

直線の方程式は、腐食促進試験が、y=a’xと表すことができ、暴露試験がy=axと表すことができる。

【0011】

また、発明者は、重防食被覆3による被覆層下への錆侵入速度について調査するため、腐食促進試験と暴露試験を行って、被覆層下への錆侵入速度を求めた。図4がその結果を示すグラフであり、縦軸が錆侵入距離(mm)であり、横軸が試験期間(day)である。また、

錆浸入速度についても腐食速度と同様に、測定した複数期間での錆浸入距離の平均値を図4のグラフ上にプロットし、最小二乗法によって原点を通る回帰直線を求め、その傾きを錆浸入速度とする。

直線の方程式は、腐食促進試験が、y=b’x−b’c’と表すことができ、暴露試験がy=bx−bcと表すことができる。c’は腐食促進試験における被覆層下への錆浸入開始までの時間、cは暴露試験における被覆層下への錆浸入開始までの時間を表している。

【0012】

上記の結果から、発明者は重防食被覆鋼材の(1)鋼材露出部腐食速度、(2)被覆層下への錆浸入速度、(3)被覆層下への錆侵入開始までの時間を腐食劣化の代表的な指標とし、実環境におけるこれら(1)(2)の速度比、及び(3)の時間比を保ったまま、それぞれを促進する試験条件を設定することで、的確な腐食促進試験ができるとの知見を得た。

【0013】

上述のように、実環境での鋼材露出部腐食速度をa(mm/y)、被覆層下への錆浸入速度をb(mm/y)、被覆層下への錆侵入開始までの時間をc(y)とし、腐食促進試験の鋼材露出部腐食速度をa’(mm/y)、被覆層下への錆浸入速度b’(mm/y)、被覆層下への錆侵入開始までの時間をc’(y)とする。

鋼材露出部腐食速度に着目するとa’/aが促進倍率となり、錆浸入速度に着目するとb’/bが促進倍率となり、また被覆層下への錆侵入開始までの時間に着目するとc/c’が促進倍率となる。

a’/a=b’/b=c/c’を満たす腐食促進試験ができれば、その促進試験は実環境での鋼材露出部腐食速度と、錆浸入速度と、錆浸入開始時間の比を保ったまま、それぞれを促進していることとなる。

【0014】

しかしながら、a’/a=b’/b=c/c’となる腐食促進試験を行うことは難しいので、a’/a、b’/b、c/c’のばらつきを表す指標として、鋼材露出部腐食速度の促進倍率に対する錆浸入速度の促進倍率b’×a/(b×a’)、及び鋼材露出部腐食速度の促進倍率に対する錆浸入開始時間の促進倍率c×a/(c’×a’)を用いることを考えた。

つまり、b’×a/(b×a’)=1.0であれば、実環境での鋼材露出部腐食速度と錆浸入速度との比を保った腐食促進試験が行われていることになるが、この値が1.0からどの範囲内にあれば、腐食促進試験として有用であるかについて検討した。

同様に、c×a/(c’×a’)=1.0であれば、実環境での鋼材露出部腐食速度と錆浸入開始時間との比を保った腐食促進試験が行われていることになるが、この値が1.0からどの範囲内にあれば、腐食促進試験として有用であるかについて検討した。

【0015】

図5は、この検討に用いた重防食被覆鋼材の端部付近の腐食後断面のモデルである。

モデルの条件は、鋼材露出部腐食速度aをa=0.2mm/y、錆浸入速度bをb=5mm/y、被覆層下腐食速度a/2をa/2=0.1mm/y、錆侵入開始時間cをc=0.5y(年)、10年後とした。重防食被覆鋼材の継手近傍の鋼材露出部の長さは、3〜10mm程度存在するが、このモデルでは5mmとした。

このモデルを用いた10年後の断面モデルにおいて腐食断面積は下式(3)で表される。

S=5×a×10+(1/4)a(10−c)×b(10−c) ・・・(3)

ここでa:鋼材露出部腐食速度(mm/y)、

1/2a:被覆層下腐食速度(mm/y)

c:錆浸入開始時間(y)

上記(3)式に、図5のモデルの数字を入れることにより、図5のモデルの10年後における腐食断面積は32.6mm2となる。

【0016】

つまり、b’×a/(b×a’)=1.0及びc×a/(c’×a’)=1.0となるような腐食促進試験を行った場合には、腐食断面積が32.6mm2となる。

b’×a/(b×a’)の値を、0.1から1.9まで変化させ、またc×a/(c’×a’)の値を0.1から10まで変化させたときの前記モデルの腐食断面積がどのように変化するかを求め、それを表1に整理した。

【0017】

【表1】

【0018】

さらに、表1に基づいて、相対誤差を求めたものを表2に示す。

なお、相対誤差を示した表2の数値は下式で求めることができる。

[表2の数値]=|([表1の数値]−32.6)/32.6×100|

【0019】

【表2】

【0020】

港湾鋼構造物の耐久性評価は重防食被覆鋼材の断面2次モーメントから求められ、直接腐食断面積から求めるものではないが、腐食断面積を相対誤差30%以下で予測できることは耐久性評価において有用である。

そこで、腐食断面積を相対誤差30%以下で予測できるb’×a/(b×a’)及びc×a/(c’×a’)の値を表2から読み取ると、0.7≦b’×a/(b×a’)≦1.3、且つ0.4≦c×a/(c’×a’)となる。逆に言えば、0.7≦b’×a/(b×a’)≦1.3、且つ0.4≦c×a/(c’×a’)のとき、腐食断面積の相対誤差が30%以下となることが分かる。

【0021】

本発明は以上のような実験に基づいて得られて知見に基づいてなされたものであり、具体的には以下の構成からなるものである。

【0022】

(1)本発明に係る重防食被覆鋼材の腐食促進試験方法は、被覆端部をもつ重防食被覆鋼材の腐食促進試験方法であって、

重防食被覆鋼材試験片の実環境での暴露試験を行って鋼材露出部の腐食速度a(mm/y)、被覆層下への錆浸入速度b(mm/y)、被覆層下への錆浸入開始までの時間c(y)を求める実環境暴露試験工程と、実環境暴露試験工程で用いたのと同一仕様の試験片を用いて複数種類の試験条件で腐食促進試験を行って鋼材腐食速度a’(mm/y)、被覆層下への錆浸入速度b’(mm/y)、被覆層下への錆浸入開始までの時間c’(y)を求める予備的腐食促進試験工程とを有し、予備的腐食促進試験工程で得られた各試験条件における鋼材腐食速度a’mm/y、錆浸入速度b’mm/y及び時間c’(y)が下式(1)及び(2)を満たすことを特徴とするものである。

0.7≦b’×a/(b×a’)≦1.3 ・・・(1)

0.4≦c×a/(c’×a’) ・・・(2)

【0023】

(2)また、上記(1)に記載のものにおいて、前記腐食促進試験における試験条件は、塩水噴霧、乾燥および湿潤の過程を含む一連の過程を繰り返すことを特徴とするものである。

【発明の効果】

【0024】

本発明においては、被覆端部をもつ重防食被覆鋼材の腐食促進試験方法であって、重防食被覆鋼材試験片の実環境での暴露試験を行って鋼材露出部の腐食速度a(mm/y)、被覆層下への錆浸入速度b(mm/y)、被覆層下への錆浸入開始までの時間c(y)を求める実環境暴露試験工程と、実環境暴露試験工程で用いたのと同一仕様の試験片を用いて複数種類の試験条件で腐食促進試験を行って鋼材腐食速度a’(mm/y)、被覆層下への錆浸入速度b’(mm/y)、被覆層下への錆浸入開始までの時間c’(y)を求める予備的腐食促進試験工程とを有し、予備的腐食促進試験工程で得られた各試験条件における鋼材腐食速度a’mm/y、錆浸入速度b’mm/y及び時間c(y)が下式(1)及び(2)を満たすようにしたので、短期間でより正確な重防食被覆鋼材の腐食予測をすることができ、正確な耐久性評価が可能になる。

。

0.7≦b’×a/(b×a’)≦1.3 ・・・(1)

0.4≦c×a/(c’×a’) ・・・(2)

【図面の簡単な説明】

【0025】

【図1】重防食被覆鋼材の一例である重防食被覆を行った鋼矢板の継手付近の断面の腐食進行の様子を示す模式図である。

【図2】重防食被覆鋼材の鋼材露出部および被覆層下の腐食速度を示すグラフである。

【図3】重防食被覆鋼材の鋼材露出部の腐食速度を示すグラフである。

【図4】重防食被覆鋼材の被覆層下への錆侵入速度と錆侵入開始時間を示すグラフである。

【図5】重防食被覆鋼材の端部付近の10年後の腐食後断面のモデルである。

【図6】本実施の形態における重防食被覆鋼材の腐食促進試験方法における腐食試験条件抽出から本試験実施まで流れを示すフローチャートである。

【図7】本発明の実施例で用いた重防食被覆鋼材小型試験片の模式図である。

【図8】本発明の実施例の予備的腐食促進試験で用いた試験条件の説明図である。

【発明を実施するための形態】

【0026】

本実施の形態の重防食被覆鋼材の腐食促進試験は、海洋環境で生じる重防食被覆鋼材の劣化形態として、鋼材露出部の腐食速度と被覆層下への錆浸入速度を代表的な評価指標とした。本発明の重防食被覆鋼材の腐食促進試験条件抽出から本試験実施までのフローを図6に基づいて説明する。

【0027】

本実施の形態に係る腐食促進試験方法は、図6のフローチャートに示されるように、重防食被覆鋼材試験片の実環境である海洋環境で暴露試験を行う海洋暴露試験工程(S1)と、海洋暴露試験工程で用いたのと同様の重防食被覆鋼材試験片を用いて複数種類の試験条件で腐食促進試験を行う予備的腐食促進試験工程(S2)と、複数期間における海洋暴露試験および予備的腐食試験での鋼材露出部の腐食量、錆浸入量を測定する予備的腐食評価工程(S3)と、海洋暴露試験および予備的腐食試験での鋼材露出部の腐食速度、錆浸入速度、被覆層下への錆浸入開始時間を算出する腐食速度・錆浸入速度・錆浸入開始時間算出工程(S4)と、海洋暴露試験における鋼材露出部の腐食速度a(mm/y)、被覆層下への錆浸入速度b(mm/y)と、被覆層下への錆浸入開始までの時間c(y)と、予備的腐食促進試験における複数種類の試験条件で腐食促進試験を行って鋼材腐食速度a’(mm/y)、被覆層下への錆浸入速度b’(mm/y)、被覆層下への錆浸入開始までの時間c’(y)について下式(1)及び(2)を満たす試験条件を抽出する促進試験条件抽出工程(S5)と、抽出された試験条件で腐食促進試験を実施する腐食促進試験工程(S6)と、評価をする評価工程(S7)とを備えている。

0.7≦b’×a/(b×a’)≦1.3 ・・・(1)

0.4≦c×a/(c’×a’) ・・・(2)

以下、用語の意味及び各工程を詳細に説明する。

【0028】

重防食被覆鋼材とは、海洋や河川などの厳しい腐食環境にさらされる港湾などにおけるポリウレタンやポリエチレンなどの有機被覆を施した鋼矢板、鋼管矢板、鋼管杭などである。これら重防食被覆は2mm以上の厚膜であり、鋼材の腐食は被覆の健全部では生じない。腐食は被覆端部近傍の鋼材露出部や被覆の剥離に伴い被覆下で生じる。

【0029】

<実環境暴露試験工程(S1)>

実環境暴露試験工程(S1)は、複数種の重防食被覆小型試験片を用いた海洋暴露試験を行う工程であり、海洋環境での重防食被覆鋼材の鋼材露出部の腐食速度、錆浸入速度を把握するために行う。

重防食被覆小型試験片の被覆の種類は試験の汎用性を確認するため複数種類で行うのが好ましく、試験の汎用性向上のため3種類以上で行うことがより好ましい。また、各種類ごとに複数枚の試験片を用いて行うのがより好ましい。

重防食被覆小型試験片の形状は、重防食被覆端部および鋼材露出部をもつものを用いる。例えば、100mm角の試験片を用いる場合には、中央部に幅20mm程度の鋼材露出部を設け、他の部分を所定の有機被覆層で覆ったものが一例として挙げられる。

このような重防食被覆小型試験片を海上部、干満帯、飛沫帯などに暴露して腐食進展形態を観察する。暴露試験は、腐食速度を求めるため複数期間で行う必要がある。期間については被覆端部からの剥離と被覆層下の腐食が確認できる程度の期間が必要であり、例えば1年から3年程度である。

【0030】

<予備的腐食促進試験工程(S2)>

予備的腐食促進試験工程(S2)は、(S1)と同様の重防食被覆小型試験片を用いて腐食促進試験を予備的に行う工程であり、海洋環境での重防食被覆鋼材の鋼材露出部の腐食速度、錆浸入速度と等しい比で促進する試験条件を抽出するために行う予備的試験である。

腐食促進試験の方法は特に限定されるものではないが塩水、乾湿繰返しが与えられるサイクル試験が実環境を模擬する点で好ましい。腐食促進試験条件決定のため、サイクルのパターンや各過程の比率を変えるなど複数の条件で行うことが望ましく、比較のため3種類以上で行うことが望ましい。

腐食促進試験は腐食速度を求めるため複数期間で行う必要がある。試験期間は特に限定されるものではないが、端部からの剥離と被覆層下の腐食が確認できる程度の期間が必要であり、例えば1ヶ月から6ヶ月程度である。

【0031】

<予備的腐食評価工程(S3)>

予備的腐食評価工程(S3)は、海洋暴露試験および予備的腐食促進試験における鋼材露出部腐食量、錆浸入距離を測定する工程である。

鋼材の腐食量は、試験後に重防食被覆や腐食生成物などを取り除き、ノギスやレーザー変位計などを用いて板厚を測定し、この測定値と試験前の重防食被覆を施す前の板厚との差から求めることが出来る。

また、錆浸入距離は、試験前に試験片端部から被覆端部の距離を測定し、試験後に重防食被覆を取り除いた後、試験前に測定した被覆の端部位置から錆浸入位置までの距離を直接または写真撮影後写真上でノギスなどを用いて測定することが出来る。

腐食量及び錆浸入距離のいずれの計測においても、複数箇所において計測するのが好ましい。

【0032】

<腐食速度・錆浸入速度・錆浸入開始時間算出工程(S4)>

腐食速度・錆浸入速度・錆浸入開始時間算出工程(S4)は、(S3)の測定結果から海洋暴露試験および腐食促進試験での鋼材露出部における腐食速度、錆浸入速度及び錆浸入開始時間を算出する工程である。海洋暴露試験結果も腐食促進試験結果も同様に評価する。

鋼材露出部腐食速度は、(S3)で測定した複数期間での鋼材露出部腐食量の平均値(同じ仕様の試験片複数枚の平均、複数箇所の測定値の平均)を、前述した図3のグラフ上にプロットし、最小二乗法によって原点を通る回帰直線を求め、その傾きを腐食速度とする。

直線の方程式は、腐食促進試験が、y=a’xと表すことができ、暴露試験がy=axと表すことができる。

錆浸入速度についても同様に、(S3)で測定した複数期間での錆浸入距離の平均値を図4のグラフ上にプロットし、最小二乗法によって原点を通る回帰直線を求め、その傾きを錆浸入速度とする。

直線の方程式は、腐食促進試験が、y=b’x−b’c’と表すことができ、暴露試験がy=bx−bcと表すことができる。

錆浸入開始時間は、試験開始から被覆層下に実際に錆が発生するまでの時間とする。

【0033】

<促進試験条件抽出工程(S5)>

促進試験条件抽出工程(S5)は、(S4)で求めた複数種の海洋暴露試験と腐食促進試験での鋼材露出部腐食速度、錆浸入速度を比較し、腐食促進試験条件を抽出する工程である。具体的には以下のように行う。

海洋暴露試験における鋼材露出部の腐食速度a(mm/y)、被覆層下への錆浸入速度b(mm/y)及び被覆層下への錆侵入開始までの時間をc(y)と、予備的腐食促進試験における複数種類の試験条件で腐食促進試験を行って鋼材腐食速度a’(mm/y)、被覆層下への錆浸入速度b’(mm/y)及び被覆層下への錆侵入開始までの時間をc’(y)についてb’×a/(b×a’)及びc×a/(c’×a’)を計算する。

【0034】

抽出する試験条件として、下式(1)及び(2)を満たすものとする。

0.7≦b’×a/(b×a’)≦1.3 ・・・(1)

0.4≦c×a/(c’×a’) ・・・(2)

上記(1)式、(2)式を満たす腐食促進試験は、鋼材露出部の腐食量が海洋暴露試験の場合と同等であった場合、腐食断面積の海洋暴露試験での結果との相対誤差が30%以下となり、重防食被覆鋼材の耐久性評価として有用である。

一方、上記(1)式、(2)式を満たさない腐食促進試験の場合、腐食断面積が海洋暴露試験における結果と相対誤差で30%より大きくなり、海洋環境における耐久性を評価する腐食促進試験として必ずしも適当とは言えない。

【0035】

また、(S1)、(S2)で用いたいずれの重防食被覆種においても(1)式及び(2)式を満たす条件を抽出することにより、試験の汎用性を高め新規材料の有用な評価方法として用いることができる。

なお、得られた腐食促進試験における促進倍率は、複数種の試験片における鋼材露出部腐食速度の促進倍率の平均値とする。

ここで複数の予備的促進試験において(1)式及び(2)式の条件を満たすものがあった場合には腐食断面積に及ぼす影響が大きい(1)式がより1.0に近いものを腐食促進試験条件とする。

逆に、(1)式及び(2)式を満たす条件が無かった場合は、何れの条件も選択せずに、他の条件を設定して、再度、予備的促進試験工程(S2)を行う。

【0036】

<腐食促進試験工程(S6)>

腐食促進試験工程(S6)は、評価対象とする重防食被覆小型試験片の腐食促進試験を行う工程である。重防食被覆小型試験片としては、(S1)、(S2)で用いたものと同様の試験片を用いる。また、試験条件は、(S5)で抽出した試験条件とする。

試験期間は腐食速度や錆浸入速度を求めるため複数期間で行う必要があり、被覆端部からの剥離と被覆層下の腐食が確認できる程度の期間が必要であり、例えば1ヶ月から6ヶ月程度である。

【0037】

<腐食評価工程(S7)>

腐食評価工程(S7)は、重防食被覆小型試験片の腐食評価を行う工程である。腐食評価は鋼材露出部の腐食速度、被覆層下への錆浸入速度、被覆層下の腐食速度、及び被覆層下への錆侵入開始時間から行う。

鋼材露出部の腐食速度、被覆層下への錆浸入速度は(S3)、(S4)と同様に求める。また、被覆層下の腐食速度は複数期間での、被覆端部からの距離毎の腐食量の平均値を、図3に示したのと同様にプロットして、最小二乗法によって原点を通る回帰直線をもとめ、その傾きを腐食速度とする。

【0038】

以上のように、本実施の形態の腐食促進試験方法によれば、海洋などの実環境で起きる重防食被覆鋼材の腐食形態を正確に再現するものであり、それによって重防食被覆鋼材のより正確な耐久性評価を可能にするものである。

【0039】

本発明の実施例について以下に説明する。

【実施例】

【0040】

<試験片に用いた鋼板>

海洋暴露試験、腐食促進試験ともに、スチールグリッドブラストにより表面を十点平均粗さで50μm程度にしたサイズ100mm×l00mm×6mmの熱延鋼板(素地鋼材)(JIS SS400)を試験片として用いた

【0041】

<板厚測定方法>

レーザー変位計を用いて鋼板の板厚測定を行った。被覆面を上にして、全面を1mm間隔で測定した。測定にあたっては、試験前後で試験片の位置(各測定点)がずれないようにレーザー変位計のステージに専用治具を取り付け、水平方向に対して常に同じ位置で板厚を測定できるようにした。試験後は被覆剥離後に酸洗して錆を完全に除去した後同様に測定し、試験前後での板厚減少量を求めた。

【0042】

<重防食被覆>

前記鋼板に以下の3種類の重防食被覆を施した。重防食被覆を施す前に前記鋼板中央部に20mm幅のビニールテープを鋼板表面上端から下端まで張り、鋼板露出部とする箇所を作った。重防食被覆は2種類のポリウレタン被覆と1種類のポリエチレン被覆を行った。

ポリウレタン被覆鋼板(以下、「PU−A」と表記する)は、ポリウレタン樹脂2液硬化タイプのプライマー(第一工業製薬株式会社製「パーマガード331」)を平均膜厚50μmとなるようスプレー塗装し、常温で24時間乾燥後、ポリウレタン樹脂(第一工業製薬株式会社製「パーマガード137」)を3.0mm塗装した。塗装後、常温で7日間で硬化させた。

【0043】

もう一つのポリウレタン被覆鋼板(以下、「PU−B」と表記する)は、エポキシ樹脂2液硬化タイプのプライマー(日本ペイント製U−1001プライマー)をエアレススプレーで平均膜厚50μm塗布し24時間常温で乾燥した。その後ポリウレタン(日本ペイント製U−1001−S1)をエアレススプレーで3.0mm塗布し、7日間養生した。

【0044】

ポリエチレン被覆鋼板(以下、「PE」と表記する)は、エポキシ樹脂2液硬化タイプのプライマー(ジャパンエポキシレジン製JER828:B002=10:5)をガラス棒を用いて50μm塗布し、120℃×8.5分で予備硬化させた。次に0.3mm接着性ポリエチレン(三井化学製、NE060)と1.9mmポリエチレン(日本ポリケム製)を積層し、ホットプレスで180℃×10分間、0.1Mpaの圧下で圧着し、その後空冷した。

【0045】

前記重防食被覆を施した後、鋼板表面中央部20mm幅で張ったビニールテープを鋼材表面から剥がすため、20mm幅のビニールテープ端部上の重防食被覆をカッターで切り、重防食被覆を剥がし、鋼材露出部と被覆端部を作成した。作成した試験片の模式図を図7に示す。鋼材露出部作成後、重防食被覆端部の鋼板端面からの距離をノギスで測定し、後述する錆浸入距離測定に用いた。

【0046】

<海洋暴露試験>

海洋暴露試験として前記重防食被覆鋼板小型試験片を千葉県東京湾内の暴露試験場内に暴露した。1年、2年後、3年後に回収した。

【0047】

<予備的腐食促進試験>

腐食促進試験として、塩水噴霧試験および乾湿繰り返し試験を行った。試験条件は、以下の表3に示す6条件で行った。各試験の試験フローを図8(a)〜(f)に示す。

【0048】

【表3】

【0049】

試験条件1は、図8(a)に示すように、常時の塩水噴霧試験であり、JIS Z2371に従い5%NaCl水溶液を用い、雰囲気温度35℃で行った。

試験条件2は、図8(b)に示すように、JASO M609−91に従い塩水噴霧過程を2時間行い、次に乾燥過程を4時間行い、その後湿潤過程を2時間行い、合計8時間を1サイクルとし、これを後述する試験期間だけ複数サイクル繰り返した。塩水噴霧過程では5%NaCl水溶液を用い、雰囲気温度35℃で試験を行った。乾燥過程では試験槽内を雰囲気温度60℃、相対湿度40%以下に維持し、湿潤過程では同様に雰囲気温度50℃、相対湿度65%以上に維持した。

【0050】

試験条件3〜5は、試験条件2の各過程の条件は同じとし、サイクルの時間を変更したものである。試験条件3は、図8(c)に示すように、塩水噴霧過程を3時間行い、次に乾燥過程を4時間行い、その後湿潤過程を1時間行い、合計8時間を1サイクルとした。

試験条件4は、図8(d)に示すように、塩水噴霧過程を2.5時間行い、次に乾燥過程を3時間行い、その後湿潤過程を2.5時間行い、合計8時間を1サイクルとした。

試験条件5は、図8(e)に示すように、塩水噴霧過程を1.5時間行い、次に乾燥過程を3時間行い、その後湿潤過程を1.5時間行い、合計6時間を1サイクルとした。これを後述する試験期間だけ複数サイクル繰り返した。

試験条件6は、図8(f)に示すように、各過程の条件は試験条件2と同じとし、サイクルのパターンを変更した。すなわち、塩水噴霧過程を2時間行い、次に乾燥過程を2時間行い、次に湿潤過程を2時間行い、その後乾燥過程を2時間行い、合計8時間を1サイクルとした。

以上の試験条件1〜6を、下記の試験期間だけ複数サイクル繰り返した。

試験期間は60日、90日、120日の3期間で実施した。

【0051】

<腐食量、錆浸入距離測定>

回収した3種類の重防食被覆鋼材小型試験片それぞれについて、重防食被覆層を除去し、鋼板表面に被覆端部位置をマーキングした。マーキングした鋼板被覆端部位置からの錆浸入距離をノギスで測定し、平均値を求めた。その後、酸洗して錆を完全に除去した後レーザー変位計で鋼材の板厚を測定し、腐食量を求めた。

【0052】

<腐食速度、錆浸入速度、錆浸入開始時間算出>

3種類の重防食被覆鋼材小型試験片それぞれについて計測された鋼材腐食量の各期間ごとの平均値に基づいて、図3に示した方法により、海洋暴露試験及び腐食促進試験のそれぞれについて鋼材露出部腐食速度を求めた。

また、同様に3種類の重防食被覆鋼材小型試験片それぞれについて計測された錆浸入距離の各期間ごとの平均値に基づいて図4に示した方法により、海洋暴露試験及び腐食促進試験のそれぞれについて錆侵入速度を求めた。

さらに、同様に3種類の重防食被覆鋼材小型試験片それぞれについて計測された錆浸入開始までの時間を平均することで、錆侵入開始時間を求めた。

【0053】

<腐食促進試験の試験条件抽出>

3種類の重防食被覆鋼材小型試験片の海洋暴露試験、及び6種類の腐食促進試験における鋼材露出部腐食速度、錆侵入速度、錆浸入開始時間、前述したb’×a/(b×a’)、c×a/(c’×a’)の値、及び各促進倍率を表4に示す。

【0054】

【表4】

【0055】

3種類の重防食被覆PU−A、PU−B、PE全てにおいて、0.7≦b’×a/(b×a’)≦1.3及び0.4≦c×a/(c’×a’)を満たした試験条件は、試験条件3であった。この試験条件の促進倍率に関しては、鋼材露出部腐食速度に関する促進倍率の平均値が、9.3であることから、促進倍率としては9.3とした。この理由は、この試験条件における錆浸入速度に関する促進倍率の平均値が9.7であり、また錆浸入開始時間に関する促進倍率の平均値が7.6となり、鋼材露出部腐食速度と異なる値となっているため、どの促進倍率を採用するかが問題となるが、鋼材の断面欠損を生ずる鋼材断面方向の腐食の方が断面性能への影響の大きいことから、鋼材断面方向への腐食に直接関連する鋼材露出部腐食速度に関する促進倍率を採用したものである。

【0056】

<腐食促進試験>

前記PU−Aの重防食被覆鋼材におけるポリウレタン被覆厚を1.0mmとしたものを劣化速度未知の材料の例として用いて、本発明の腐食促進試験として前記試験条件3の試験を行った。

比較例として前記試験条件2の試験を行った。比較例は鋼材露出部腐食量のみを暴露試験と比較検討し、促進倍率を求めたものの例とした。試験期間は、それぞれ60日、90日、120日実施した。

また、腐食促進試験の妥当性確認のため条件抽出のために行った際と同様の海洋暴露試験を行った。試験期間は1、2、3年とした。腐食促進試験の妥当性評価は3年後の暴露試験における鋼材露出部腐食量と錆浸入距離とそれぞれの腐食促進試験結果から予測される3年後の鋼材露出部腐食量と錆浸入距離の比較で行った。

【0057】

<腐食速度・錆浸入速度・錆浸入開始時間算出>

前記予備的腐食促進試験時と同様に鋼材露出部腐食速度、錆浸入速度及び錆浸入開始時間を算出した。結果を表5に示す。

【0058】

【表5】

【0059】

<腐食速度、錆浸入速度予測>

本発明の方法で設定した試験条件3の試験と比較例として実施した試験条件2の試験から予測される3年後の結果と、海洋暴露試験における3年後の結果との比較を表6に示す。

【0060】

【表6】

【0061】

試験条件3の試験においては促進倍率が9.3倍であったことから、鋼材露出部腐食速度、錆浸入速度とも1/9.3倍し、3年後の値を求めた。鋼材露出部腐食量の予測値は下式(4)から求めた。

y=(a’/k)t・・・・・・ (4)

ここでy:鋼材露出部腐食量(mm)、a’:腐食促進試験(試験条件3)の鋼材露出部腐食速度(mm/y)、k:促進倍率(9.3倍)、t:経過時間(年)

【0062】

また、錆浸入距離lの予測値は下式(5)から求めた。

l=(b’/k)t-b’c’・・・・・・ (5)

ここでl:錆浸入距離(mm)、b’:腐食促進試験(条件3)の錆浸入速度(mm/y)、k:促進倍率(9.3倍)、t:経過時間(年)、c’:腐食促進試験(条件3)の錆浸入開始時間(y)

【0063】

一方、比較例として行った試験条件2の試験においては、鋼材露出部腐食量が3年後の海洋暴露試験と同じ値となったときの錆浸入距離を求めた。錆浸入距離l2は下式(6)から求めた。

l2=b2’t(0.49)-b2’c2’・・・・ (6)

ここでl2:錆浸入距離(mm)、b2’:腐食促進試験(条件2)の錆浸入速度(mm/y)、t(0.49):腐食促進試験(条件2)で鋼材露出部腐食量が0.49mmとなる時間(0.38)(y)、c2’:腐食促進試験(条件2)の鋼材露出部腐食速度(mm/y)

【0064】

表6に示すように、試験条件3の試験結果から得られた3年後の予測値の相対誤差が、鋼材露出部腐食量で8%、錆浸入距離で4%であり、予測値が適切であることが確認できた。

一方、比較例条件2から得られた3年後の予測値では、鋼材露出部を同じ値であると仮定しても錆浸入距離で相対誤差が39%あり、重防食被覆鋼材の腐食形態を再現できなかった。

【産業上の利用可能性】

【0065】

本発明の重防食被覆鋼材の腐食促進試験により、現在使用されている重防食被覆鋼材の寿命予測のための腐食量予測や新規被覆材料開発のための評価を短期間に正確に行うことが出来、有効な港湾設備の設計や維持管理計画に利用することができる。

【符号の説明】

【0066】

1 継手

3 重防食被覆

5 被覆端部

7 鋼材露出部

9 継手内部

【技術分野】

【0001】

本発明は、海洋や河川などの厳しい腐食環境に用いられる重防食被覆鋼材の腐食促進試験方法に関する。

【背景技術】

【0002】

河川や海洋などの厳しい腐食環境にさらされる港湾鋼構造物の防食は、港湾構造物が配置される環境によって異なっている。港湾構造物における海中部に配置される部位は電気防食がなされ、干満帯、飛沫帯に配置される部位についてはポリウレタンやポリエチレンなどの重防食が行われる。

このような港湾鋼構造物には20年から50年の耐久性が求められるため、腐食予測に基づいた耐久性の評価をする必要がある。特に、近年ライフサイクルコスト(LCC)を考慮した港湾構造物の設計、維持管理方法が求められており、腐食予測に基づいた重防食被覆鋼材の耐久性評価方法の確立が必要とされている。

【0003】

鋼構造物の耐久性を評価するための鋼材の寿命予測方法としては、対象となる実構造物又はその実構造物を模擬した構造物における1以上の部位で環境因子の値を測定し、環境因子と腐食量との関係と、その環境因子の測定値とに基づき、腐食量と暴露時間との関係を示すデータを求め、そのデータに基づいて腐食の進行を予測するようにした表面処理鋼材の寿命予測方法が提案されている(例えば、特許文献1参照)。

また、実構造において長時間使用されてきた腐食速度が既知の2種以上の金属の腐食速度を基準に、実環境・実構造体において耐食性が未知な金属(めっき、拡散層、塗膜、有機皮膜、無機皮膜、有機無機複合皮膜などの被覆層を含む)について、短期間の腐食促進試験により実環境・実構造体における未知な金属の腐食速度および耐食時間を精度よく推定することを可能とした金属および被覆金属板の耐食性予測方法が提案されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−318227号公報

【特許文献2】特開2006−234802号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

重防食被覆鋼材に対する腐食の進展の形態は、被覆の端部から腐食が徐々に被覆層下へ進展し、また被覆残存部では腐食が生じずに被覆剥離部でのみ腐食が生じるという特殊な腐食進展形態を示す。

しかしながら、特許文献1に開示されたものは、鋼材の全面で腐食が発生することを前提としており、重防食被覆鋼材のように被覆の端部から腐食が進展する場合には適用できない。

また、特許文献2に開示されたものは、被覆が消失した後に鋼材が全面で腐食することを前提としており、重防食被覆鋼材のように被覆残存部では腐食が生じずに被覆剥離部でのみ腐食が生じる場合には適用できない。

【0006】

このように、重防食被覆鋼材のように特殊な腐食進展形態を生ずるものについて、特殊な腐食のメカニズムを考慮して正確な腐食予測や耐食予測をできる従来技術は存在しない。

重防食被覆鋼材について正確な腐食予測等ができないのは、重防食被覆鋼材のように被覆端部から腐食が進展する腐食進展形態を再現する腐食促進試験方法が確立されていないことに起因しており、このような重防食被覆鋼材についての腐食促進試験方法の開発が望まれている。

【0007】

本発明は係る課題を解決するためになされたものであり、重防食被覆鋼材についてその腐食のメカニズムを考慮して短期間で正確に腐食予測をするための技術を提供することを目的としている。

【課題を解決するための手段】

【0008】

本発明者らは、上記の課題を解決するため重防食被覆鋼材の腐食形態を再現する腐食促進試験方法の検討を行った。

図1は、重防食被覆鋼材の一例である重防食被覆を行った鋼矢板の継手付近の断面の腐食進行の様子を示す模式図である。

重防食被覆鋼材は、図1に示すように、継手1の近傍に重防食被覆3の被覆端部5が存在し、被覆端部5から継手側に被覆のない鋼材露出部7が存在し、そのさらに先端側が継手内部9となる。

継手1と継手1が組み合っている継手内部9は、水や酸素が浸入しにくく、腐食は抑制される。したがって、重防食被覆鋼材の腐食は、鋼材露出部7および、被覆端部5からの被覆の剥離に伴い被覆層下で生じる。図1の例では、被覆端部5から被覆層下に距離Sだけ錆が浸入している状態である。

【0009】

発明者は、上記のような重防食鋼材について、鋼材露出部7および被覆層下の腐食量と腐食時間との関係を調査した。被覆層下としては、被覆端部5から5mm、10mm、15mmの3箇所で調査した。

調査の結果が図2に示されている。図2のグラフでは、縦軸が腐食量(mm)であり、横軸が各位置での腐食開始からの経過時間(day)(試験期間−腐食開始時間)である。

図2に示すように、鋼材露出部7では腐食がすぐに進行するが、被覆層下では徐々に腐食が開始され、また、腐食速度は鋼材露出部7で最も大きく、被覆層下では3箇所ともに鋼材露出部の1/2程度であることが判明した。

【0010】

また、発明者は、鋼材露出部7について、腐食促進試験と暴露試験を行い腐食速度を求めた。図3がその結果を示すグラフであり、縦軸が鋼材露出部の腐食量(mm)であり、横軸が試験期間(day)である。

鋼材露出部腐食速度は、測定した複数期間での鋼材露出部腐食量の平均値(同じ仕様の試験片複数枚の平均、複数箇所の測定値の平均)を図3のグラフ上にプロットし、最小二乗法によって原点を通る回帰直線を求め、その傾きを腐食速度とする。

直線の方程式は、腐食促進試験が、y=a’xと表すことができ、暴露試験がy=axと表すことができる。

【0011】

また、発明者は、重防食被覆3による被覆層下への錆侵入速度について調査するため、腐食促進試験と暴露試験を行って、被覆層下への錆侵入速度を求めた。図4がその結果を示すグラフであり、縦軸が錆侵入距離(mm)であり、横軸が試験期間(day)である。また、

錆浸入速度についても腐食速度と同様に、測定した複数期間での錆浸入距離の平均値を図4のグラフ上にプロットし、最小二乗法によって原点を通る回帰直線を求め、その傾きを錆浸入速度とする。

直線の方程式は、腐食促進試験が、y=b’x−b’c’と表すことができ、暴露試験がy=bx−bcと表すことができる。c’は腐食促進試験における被覆層下への錆浸入開始までの時間、cは暴露試験における被覆層下への錆浸入開始までの時間を表している。

【0012】

上記の結果から、発明者は重防食被覆鋼材の(1)鋼材露出部腐食速度、(2)被覆層下への錆浸入速度、(3)被覆層下への錆侵入開始までの時間を腐食劣化の代表的な指標とし、実環境におけるこれら(1)(2)の速度比、及び(3)の時間比を保ったまま、それぞれを促進する試験条件を設定することで、的確な腐食促進試験ができるとの知見を得た。

【0013】

上述のように、実環境での鋼材露出部腐食速度をa(mm/y)、被覆層下への錆浸入速度をb(mm/y)、被覆層下への錆侵入開始までの時間をc(y)とし、腐食促進試験の鋼材露出部腐食速度をa’(mm/y)、被覆層下への錆浸入速度b’(mm/y)、被覆層下への錆侵入開始までの時間をc’(y)とする。

鋼材露出部腐食速度に着目するとa’/aが促進倍率となり、錆浸入速度に着目するとb’/bが促進倍率となり、また被覆層下への錆侵入開始までの時間に着目するとc/c’が促進倍率となる。

a’/a=b’/b=c/c’を満たす腐食促進試験ができれば、その促進試験は実環境での鋼材露出部腐食速度と、錆浸入速度と、錆浸入開始時間の比を保ったまま、それぞれを促進していることとなる。

【0014】

しかしながら、a’/a=b’/b=c/c’となる腐食促進試験を行うことは難しいので、a’/a、b’/b、c/c’のばらつきを表す指標として、鋼材露出部腐食速度の促進倍率に対する錆浸入速度の促進倍率b’×a/(b×a’)、及び鋼材露出部腐食速度の促進倍率に対する錆浸入開始時間の促進倍率c×a/(c’×a’)を用いることを考えた。

つまり、b’×a/(b×a’)=1.0であれば、実環境での鋼材露出部腐食速度と錆浸入速度との比を保った腐食促進試験が行われていることになるが、この値が1.0からどの範囲内にあれば、腐食促進試験として有用であるかについて検討した。

同様に、c×a/(c’×a’)=1.0であれば、実環境での鋼材露出部腐食速度と錆浸入開始時間との比を保った腐食促進試験が行われていることになるが、この値が1.0からどの範囲内にあれば、腐食促進試験として有用であるかについて検討した。

【0015】

図5は、この検討に用いた重防食被覆鋼材の端部付近の腐食後断面のモデルである。

モデルの条件は、鋼材露出部腐食速度aをa=0.2mm/y、錆浸入速度bをb=5mm/y、被覆層下腐食速度a/2をa/2=0.1mm/y、錆侵入開始時間cをc=0.5y(年)、10年後とした。重防食被覆鋼材の継手近傍の鋼材露出部の長さは、3〜10mm程度存在するが、このモデルでは5mmとした。

このモデルを用いた10年後の断面モデルにおいて腐食断面積は下式(3)で表される。

S=5×a×10+(1/4)a(10−c)×b(10−c) ・・・(3)

ここでa:鋼材露出部腐食速度(mm/y)、

1/2a:被覆層下腐食速度(mm/y)

c:錆浸入開始時間(y)

上記(3)式に、図5のモデルの数字を入れることにより、図5のモデルの10年後における腐食断面積は32.6mm2となる。

【0016】

つまり、b’×a/(b×a’)=1.0及びc×a/(c’×a’)=1.0となるような腐食促進試験を行った場合には、腐食断面積が32.6mm2となる。

b’×a/(b×a’)の値を、0.1から1.9まで変化させ、またc×a/(c’×a’)の値を0.1から10まで変化させたときの前記モデルの腐食断面積がどのように変化するかを求め、それを表1に整理した。

【0017】

【表1】

【0018】

さらに、表1に基づいて、相対誤差を求めたものを表2に示す。

なお、相対誤差を示した表2の数値は下式で求めることができる。

[表2の数値]=|([表1の数値]−32.6)/32.6×100|

【0019】

【表2】

【0020】

港湾鋼構造物の耐久性評価は重防食被覆鋼材の断面2次モーメントから求められ、直接腐食断面積から求めるものではないが、腐食断面積を相対誤差30%以下で予測できることは耐久性評価において有用である。

そこで、腐食断面積を相対誤差30%以下で予測できるb’×a/(b×a’)及びc×a/(c’×a’)の値を表2から読み取ると、0.7≦b’×a/(b×a’)≦1.3、且つ0.4≦c×a/(c’×a’)となる。逆に言えば、0.7≦b’×a/(b×a’)≦1.3、且つ0.4≦c×a/(c’×a’)のとき、腐食断面積の相対誤差が30%以下となることが分かる。

【0021】

本発明は以上のような実験に基づいて得られて知見に基づいてなされたものであり、具体的には以下の構成からなるものである。

【0022】

(1)本発明に係る重防食被覆鋼材の腐食促進試験方法は、被覆端部をもつ重防食被覆鋼材の腐食促進試験方法であって、

重防食被覆鋼材試験片の実環境での暴露試験を行って鋼材露出部の腐食速度a(mm/y)、被覆層下への錆浸入速度b(mm/y)、被覆層下への錆浸入開始までの時間c(y)を求める実環境暴露試験工程と、実環境暴露試験工程で用いたのと同一仕様の試験片を用いて複数種類の試験条件で腐食促進試験を行って鋼材腐食速度a’(mm/y)、被覆層下への錆浸入速度b’(mm/y)、被覆層下への錆浸入開始までの時間c’(y)を求める予備的腐食促進試験工程とを有し、予備的腐食促進試験工程で得られた各試験条件における鋼材腐食速度a’mm/y、錆浸入速度b’mm/y及び時間c’(y)が下式(1)及び(2)を満たすことを特徴とするものである。

0.7≦b’×a/(b×a’)≦1.3 ・・・(1)

0.4≦c×a/(c’×a’) ・・・(2)

【0023】

(2)また、上記(1)に記載のものにおいて、前記腐食促進試験における試験条件は、塩水噴霧、乾燥および湿潤の過程を含む一連の過程を繰り返すことを特徴とするものである。

【発明の効果】

【0024】

本発明においては、被覆端部をもつ重防食被覆鋼材の腐食促進試験方法であって、重防食被覆鋼材試験片の実環境での暴露試験を行って鋼材露出部の腐食速度a(mm/y)、被覆層下への錆浸入速度b(mm/y)、被覆層下への錆浸入開始までの時間c(y)を求める実環境暴露試験工程と、実環境暴露試験工程で用いたのと同一仕様の試験片を用いて複数種類の試験条件で腐食促進試験を行って鋼材腐食速度a’(mm/y)、被覆層下への錆浸入速度b’(mm/y)、被覆層下への錆浸入開始までの時間c’(y)を求める予備的腐食促進試験工程とを有し、予備的腐食促進試験工程で得られた各試験条件における鋼材腐食速度a’mm/y、錆浸入速度b’mm/y及び時間c(y)が下式(1)及び(2)を満たすようにしたので、短期間でより正確な重防食被覆鋼材の腐食予測をすることができ、正確な耐久性評価が可能になる。

。

0.7≦b’×a/(b×a’)≦1.3 ・・・(1)

0.4≦c×a/(c’×a’) ・・・(2)

【図面の簡単な説明】

【0025】

【図1】重防食被覆鋼材の一例である重防食被覆を行った鋼矢板の継手付近の断面の腐食進行の様子を示す模式図である。

【図2】重防食被覆鋼材の鋼材露出部および被覆層下の腐食速度を示すグラフである。

【図3】重防食被覆鋼材の鋼材露出部の腐食速度を示すグラフである。

【図4】重防食被覆鋼材の被覆層下への錆侵入速度と錆侵入開始時間を示すグラフである。

【図5】重防食被覆鋼材の端部付近の10年後の腐食後断面のモデルである。

【図6】本実施の形態における重防食被覆鋼材の腐食促進試験方法における腐食試験条件抽出から本試験実施まで流れを示すフローチャートである。

【図7】本発明の実施例で用いた重防食被覆鋼材小型試験片の模式図である。

【図8】本発明の実施例の予備的腐食促進試験で用いた試験条件の説明図である。

【発明を実施するための形態】

【0026】

本実施の形態の重防食被覆鋼材の腐食促進試験は、海洋環境で生じる重防食被覆鋼材の劣化形態として、鋼材露出部の腐食速度と被覆層下への錆浸入速度を代表的な評価指標とした。本発明の重防食被覆鋼材の腐食促進試験条件抽出から本試験実施までのフローを図6に基づいて説明する。

【0027】

本実施の形態に係る腐食促進試験方法は、図6のフローチャートに示されるように、重防食被覆鋼材試験片の実環境である海洋環境で暴露試験を行う海洋暴露試験工程(S1)と、海洋暴露試験工程で用いたのと同様の重防食被覆鋼材試験片を用いて複数種類の試験条件で腐食促進試験を行う予備的腐食促進試験工程(S2)と、複数期間における海洋暴露試験および予備的腐食試験での鋼材露出部の腐食量、錆浸入量を測定する予備的腐食評価工程(S3)と、海洋暴露試験および予備的腐食試験での鋼材露出部の腐食速度、錆浸入速度、被覆層下への錆浸入開始時間を算出する腐食速度・錆浸入速度・錆浸入開始時間算出工程(S4)と、海洋暴露試験における鋼材露出部の腐食速度a(mm/y)、被覆層下への錆浸入速度b(mm/y)と、被覆層下への錆浸入開始までの時間c(y)と、予備的腐食促進試験における複数種類の試験条件で腐食促進試験を行って鋼材腐食速度a’(mm/y)、被覆層下への錆浸入速度b’(mm/y)、被覆層下への錆浸入開始までの時間c’(y)について下式(1)及び(2)を満たす試験条件を抽出する促進試験条件抽出工程(S5)と、抽出された試験条件で腐食促進試験を実施する腐食促進試験工程(S6)と、評価をする評価工程(S7)とを備えている。

0.7≦b’×a/(b×a’)≦1.3 ・・・(1)

0.4≦c×a/(c’×a’) ・・・(2)

以下、用語の意味及び各工程を詳細に説明する。

【0028】

重防食被覆鋼材とは、海洋や河川などの厳しい腐食環境にさらされる港湾などにおけるポリウレタンやポリエチレンなどの有機被覆を施した鋼矢板、鋼管矢板、鋼管杭などである。これら重防食被覆は2mm以上の厚膜であり、鋼材の腐食は被覆の健全部では生じない。腐食は被覆端部近傍の鋼材露出部や被覆の剥離に伴い被覆下で生じる。

【0029】

<実環境暴露試験工程(S1)>

実環境暴露試験工程(S1)は、複数種の重防食被覆小型試験片を用いた海洋暴露試験を行う工程であり、海洋環境での重防食被覆鋼材の鋼材露出部の腐食速度、錆浸入速度を把握するために行う。

重防食被覆小型試験片の被覆の種類は試験の汎用性を確認するため複数種類で行うのが好ましく、試験の汎用性向上のため3種類以上で行うことがより好ましい。また、各種類ごとに複数枚の試験片を用いて行うのがより好ましい。

重防食被覆小型試験片の形状は、重防食被覆端部および鋼材露出部をもつものを用いる。例えば、100mm角の試験片を用いる場合には、中央部に幅20mm程度の鋼材露出部を設け、他の部分を所定の有機被覆層で覆ったものが一例として挙げられる。

このような重防食被覆小型試験片を海上部、干満帯、飛沫帯などに暴露して腐食進展形態を観察する。暴露試験は、腐食速度を求めるため複数期間で行う必要がある。期間については被覆端部からの剥離と被覆層下の腐食が確認できる程度の期間が必要であり、例えば1年から3年程度である。

【0030】

<予備的腐食促進試験工程(S2)>

予備的腐食促進試験工程(S2)は、(S1)と同様の重防食被覆小型試験片を用いて腐食促進試験を予備的に行う工程であり、海洋環境での重防食被覆鋼材の鋼材露出部の腐食速度、錆浸入速度と等しい比で促進する試験条件を抽出するために行う予備的試験である。

腐食促進試験の方法は特に限定されるものではないが塩水、乾湿繰返しが与えられるサイクル試験が実環境を模擬する点で好ましい。腐食促進試験条件決定のため、サイクルのパターンや各過程の比率を変えるなど複数の条件で行うことが望ましく、比較のため3種類以上で行うことが望ましい。

腐食促進試験は腐食速度を求めるため複数期間で行う必要がある。試験期間は特に限定されるものではないが、端部からの剥離と被覆層下の腐食が確認できる程度の期間が必要であり、例えば1ヶ月から6ヶ月程度である。

【0031】

<予備的腐食評価工程(S3)>

予備的腐食評価工程(S3)は、海洋暴露試験および予備的腐食促進試験における鋼材露出部腐食量、錆浸入距離を測定する工程である。

鋼材の腐食量は、試験後に重防食被覆や腐食生成物などを取り除き、ノギスやレーザー変位計などを用いて板厚を測定し、この測定値と試験前の重防食被覆を施す前の板厚との差から求めることが出来る。

また、錆浸入距離は、試験前に試験片端部から被覆端部の距離を測定し、試験後に重防食被覆を取り除いた後、試験前に測定した被覆の端部位置から錆浸入位置までの距離を直接または写真撮影後写真上でノギスなどを用いて測定することが出来る。

腐食量及び錆浸入距離のいずれの計測においても、複数箇所において計測するのが好ましい。

【0032】

<腐食速度・錆浸入速度・錆浸入開始時間算出工程(S4)>

腐食速度・錆浸入速度・錆浸入開始時間算出工程(S4)は、(S3)の測定結果から海洋暴露試験および腐食促進試験での鋼材露出部における腐食速度、錆浸入速度及び錆浸入開始時間を算出する工程である。海洋暴露試験結果も腐食促進試験結果も同様に評価する。

鋼材露出部腐食速度は、(S3)で測定した複数期間での鋼材露出部腐食量の平均値(同じ仕様の試験片複数枚の平均、複数箇所の測定値の平均)を、前述した図3のグラフ上にプロットし、最小二乗法によって原点を通る回帰直線を求め、その傾きを腐食速度とする。

直線の方程式は、腐食促進試験が、y=a’xと表すことができ、暴露試験がy=axと表すことができる。

錆浸入速度についても同様に、(S3)で測定した複数期間での錆浸入距離の平均値を図4のグラフ上にプロットし、最小二乗法によって原点を通る回帰直線を求め、その傾きを錆浸入速度とする。

直線の方程式は、腐食促進試験が、y=b’x−b’c’と表すことができ、暴露試験がy=bx−bcと表すことができる。

錆浸入開始時間は、試験開始から被覆層下に実際に錆が発生するまでの時間とする。

【0033】

<促進試験条件抽出工程(S5)>

促進試験条件抽出工程(S5)は、(S4)で求めた複数種の海洋暴露試験と腐食促進試験での鋼材露出部腐食速度、錆浸入速度を比較し、腐食促進試験条件を抽出する工程である。具体的には以下のように行う。

海洋暴露試験における鋼材露出部の腐食速度a(mm/y)、被覆層下への錆浸入速度b(mm/y)及び被覆層下への錆侵入開始までの時間をc(y)と、予備的腐食促進試験における複数種類の試験条件で腐食促進試験を行って鋼材腐食速度a’(mm/y)、被覆層下への錆浸入速度b’(mm/y)及び被覆層下への錆侵入開始までの時間をc’(y)についてb’×a/(b×a’)及びc×a/(c’×a’)を計算する。

【0034】

抽出する試験条件として、下式(1)及び(2)を満たすものとする。

0.7≦b’×a/(b×a’)≦1.3 ・・・(1)

0.4≦c×a/(c’×a’) ・・・(2)

上記(1)式、(2)式を満たす腐食促進試験は、鋼材露出部の腐食量が海洋暴露試験の場合と同等であった場合、腐食断面積の海洋暴露試験での結果との相対誤差が30%以下となり、重防食被覆鋼材の耐久性評価として有用である。

一方、上記(1)式、(2)式を満たさない腐食促進試験の場合、腐食断面積が海洋暴露試験における結果と相対誤差で30%より大きくなり、海洋環境における耐久性を評価する腐食促進試験として必ずしも適当とは言えない。

【0035】

また、(S1)、(S2)で用いたいずれの重防食被覆種においても(1)式及び(2)式を満たす条件を抽出することにより、試験の汎用性を高め新規材料の有用な評価方法として用いることができる。

なお、得られた腐食促進試験における促進倍率は、複数種の試験片における鋼材露出部腐食速度の促進倍率の平均値とする。

ここで複数の予備的促進試験において(1)式及び(2)式の条件を満たすものがあった場合には腐食断面積に及ぼす影響が大きい(1)式がより1.0に近いものを腐食促進試験条件とする。

逆に、(1)式及び(2)式を満たす条件が無かった場合は、何れの条件も選択せずに、他の条件を設定して、再度、予備的促進試験工程(S2)を行う。

【0036】

<腐食促進試験工程(S6)>

腐食促進試験工程(S6)は、評価対象とする重防食被覆小型試験片の腐食促進試験を行う工程である。重防食被覆小型試験片としては、(S1)、(S2)で用いたものと同様の試験片を用いる。また、試験条件は、(S5)で抽出した試験条件とする。

試験期間は腐食速度や錆浸入速度を求めるため複数期間で行う必要があり、被覆端部からの剥離と被覆層下の腐食が確認できる程度の期間が必要であり、例えば1ヶ月から6ヶ月程度である。

【0037】

<腐食評価工程(S7)>

腐食評価工程(S7)は、重防食被覆小型試験片の腐食評価を行う工程である。腐食評価は鋼材露出部の腐食速度、被覆層下への錆浸入速度、被覆層下の腐食速度、及び被覆層下への錆侵入開始時間から行う。

鋼材露出部の腐食速度、被覆層下への錆浸入速度は(S3)、(S4)と同様に求める。また、被覆層下の腐食速度は複数期間での、被覆端部からの距離毎の腐食量の平均値を、図3に示したのと同様にプロットして、最小二乗法によって原点を通る回帰直線をもとめ、その傾きを腐食速度とする。

【0038】

以上のように、本実施の形態の腐食促進試験方法によれば、海洋などの実環境で起きる重防食被覆鋼材の腐食形態を正確に再現するものであり、それによって重防食被覆鋼材のより正確な耐久性評価を可能にするものである。

【0039】

本発明の実施例について以下に説明する。

【実施例】

【0040】

<試験片に用いた鋼板>

海洋暴露試験、腐食促進試験ともに、スチールグリッドブラストにより表面を十点平均粗さで50μm程度にしたサイズ100mm×l00mm×6mmの熱延鋼板(素地鋼材)(JIS SS400)を試験片として用いた

【0041】

<板厚測定方法>

レーザー変位計を用いて鋼板の板厚測定を行った。被覆面を上にして、全面を1mm間隔で測定した。測定にあたっては、試験前後で試験片の位置(各測定点)がずれないようにレーザー変位計のステージに専用治具を取り付け、水平方向に対して常に同じ位置で板厚を測定できるようにした。試験後は被覆剥離後に酸洗して錆を完全に除去した後同様に測定し、試験前後での板厚減少量を求めた。

【0042】

<重防食被覆>

前記鋼板に以下の3種類の重防食被覆を施した。重防食被覆を施す前に前記鋼板中央部に20mm幅のビニールテープを鋼板表面上端から下端まで張り、鋼板露出部とする箇所を作った。重防食被覆は2種類のポリウレタン被覆と1種類のポリエチレン被覆を行った。

ポリウレタン被覆鋼板(以下、「PU−A」と表記する)は、ポリウレタン樹脂2液硬化タイプのプライマー(第一工業製薬株式会社製「パーマガード331」)を平均膜厚50μmとなるようスプレー塗装し、常温で24時間乾燥後、ポリウレタン樹脂(第一工業製薬株式会社製「パーマガード137」)を3.0mm塗装した。塗装後、常温で7日間で硬化させた。

【0043】

もう一つのポリウレタン被覆鋼板(以下、「PU−B」と表記する)は、エポキシ樹脂2液硬化タイプのプライマー(日本ペイント製U−1001プライマー)をエアレススプレーで平均膜厚50μm塗布し24時間常温で乾燥した。その後ポリウレタン(日本ペイント製U−1001−S1)をエアレススプレーで3.0mm塗布し、7日間養生した。

【0044】

ポリエチレン被覆鋼板(以下、「PE」と表記する)は、エポキシ樹脂2液硬化タイプのプライマー(ジャパンエポキシレジン製JER828:B002=10:5)をガラス棒を用いて50μm塗布し、120℃×8.5分で予備硬化させた。次に0.3mm接着性ポリエチレン(三井化学製、NE060)と1.9mmポリエチレン(日本ポリケム製)を積層し、ホットプレスで180℃×10分間、0.1Mpaの圧下で圧着し、その後空冷した。

【0045】

前記重防食被覆を施した後、鋼板表面中央部20mm幅で張ったビニールテープを鋼材表面から剥がすため、20mm幅のビニールテープ端部上の重防食被覆をカッターで切り、重防食被覆を剥がし、鋼材露出部と被覆端部を作成した。作成した試験片の模式図を図7に示す。鋼材露出部作成後、重防食被覆端部の鋼板端面からの距離をノギスで測定し、後述する錆浸入距離測定に用いた。

【0046】

<海洋暴露試験>

海洋暴露試験として前記重防食被覆鋼板小型試験片を千葉県東京湾内の暴露試験場内に暴露した。1年、2年後、3年後に回収した。

【0047】

<予備的腐食促進試験>

腐食促進試験として、塩水噴霧試験および乾湿繰り返し試験を行った。試験条件は、以下の表3に示す6条件で行った。各試験の試験フローを図8(a)〜(f)に示す。

【0048】

【表3】

【0049】

試験条件1は、図8(a)に示すように、常時の塩水噴霧試験であり、JIS Z2371に従い5%NaCl水溶液を用い、雰囲気温度35℃で行った。

試験条件2は、図8(b)に示すように、JASO M609−91に従い塩水噴霧過程を2時間行い、次に乾燥過程を4時間行い、その後湿潤過程を2時間行い、合計8時間を1サイクルとし、これを後述する試験期間だけ複数サイクル繰り返した。塩水噴霧過程では5%NaCl水溶液を用い、雰囲気温度35℃で試験を行った。乾燥過程では試験槽内を雰囲気温度60℃、相対湿度40%以下に維持し、湿潤過程では同様に雰囲気温度50℃、相対湿度65%以上に維持した。

【0050】

試験条件3〜5は、試験条件2の各過程の条件は同じとし、サイクルの時間を変更したものである。試験条件3は、図8(c)に示すように、塩水噴霧過程を3時間行い、次に乾燥過程を4時間行い、その後湿潤過程を1時間行い、合計8時間を1サイクルとした。

試験条件4は、図8(d)に示すように、塩水噴霧過程を2.5時間行い、次に乾燥過程を3時間行い、その後湿潤過程を2.5時間行い、合計8時間を1サイクルとした。

試験条件5は、図8(e)に示すように、塩水噴霧過程を1.5時間行い、次に乾燥過程を3時間行い、その後湿潤過程を1.5時間行い、合計6時間を1サイクルとした。これを後述する試験期間だけ複数サイクル繰り返した。

試験条件6は、図8(f)に示すように、各過程の条件は試験条件2と同じとし、サイクルのパターンを変更した。すなわち、塩水噴霧過程を2時間行い、次に乾燥過程を2時間行い、次に湿潤過程を2時間行い、その後乾燥過程を2時間行い、合計8時間を1サイクルとした。

以上の試験条件1〜6を、下記の試験期間だけ複数サイクル繰り返した。

試験期間は60日、90日、120日の3期間で実施した。

【0051】

<腐食量、錆浸入距離測定>

回収した3種類の重防食被覆鋼材小型試験片それぞれについて、重防食被覆層を除去し、鋼板表面に被覆端部位置をマーキングした。マーキングした鋼板被覆端部位置からの錆浸入距離をノギスで測定し、平均値を求めた。その後、酸洗して錆を完全に除去した後レーザー変位計で鋼材の板厚を測定し、腐食量を求めた。

【0052】

<腐食速度、錆浸入速度、錆浸入開始時間算出>

3種類の重防食被覆鋼材小型試験片それぞれについて計測された鋼材腐食量の各期間ごとの平均値に基づいて、図3に示した方法により、海洋暴露試験及び腐食促進試験のそれぞれについて鋼材露出部腐食速度を求めた。

また、同様に3種類の重防食被覆鋼材小型試験片それぞれについて計測された錆浸入距離の各期間ごとの平均値に基づいて図4に示した方法により、海洋暴露試験及び腐食促進試験のそれぞれについて錆侵入速度を求めた。

さらに、同様に3種類の重防食被覆鋼材小型試験片それぞれについて計測された錆浸入開始までの時間を平均することで、錆侵入開始時間を求めた。

【0053】

<腐食促進試験の試験条件抽出>

3種類の重防食被覆鋼材小型試験片の海洋暴露試験、及び6種類の腐食促進試験における鋼材露出部腐食速度、錆侵入速度、錆浸入開始時間、前述したb’×a/(b×a’)、c×a/(c’×a’)の値、及び各促進倍率を表4に示す。

【0054】

【表4】

【0055】

3種類の重防食被覆PU−A、PU−B、PE全てにおいて、0.7≦b’×a/(b×a’)≦1.3及び0.4≦c×a/(c’×a’)を満たした試験条件は、試験条件3であった。この試験条件の促進倍率に関しては、鋼材露出部腐食速度に関する促進倍率の平均値が、9.3であることから、促進倍率としては9.3とした。この理由は、この試験条件における錆浸入速度に関する促進倍率の平均値が9.7であり、また錆浸入開始時間に関する促進倍率の平均値が7.6となり、鋼材露出部腐食速度と異なる値となっているため、どの促進倍率を採用するかが問題となるが、鋼材の断面欠損を生ずる鋼材断面方向の腐食の方が断面性能への影響の大きいことから、鋼材断面方向への腐食に直接関連する鋼材露出部腐食速度に関する促進倍率を採用したものである。

【0056】

<腐食促進試験>

前記PU−Aの重防食被覆鋼材におけるポリウレタン被覆厚を1.0mmとしたものを劣化速度未知の材料の例として用いて、本発明の腐食促進試験として前記試験条件3の試験を行った。

比較例として前記試験条件2の試験を行った。比較例は鋼材露出部腐食量のみを暴露試験と比較検討し、促進倍率を求めたものの例とした。試験期間は、それぞれ60日、90日、120日実施した。

また、腐食促進試験の妥当性確認のため条件抽出のために行った際と同様の海洋暴露試験を行った。試験期間は1、2、3年とした。腐食促進試験の妥当性評価は3年後の暴露試験における鋼材露出部腐食量と錆浸入距離とそれぞれの腐食促進試験結果から予測される3年後の鋼材露出部腐食量と錆浸入距離の比較で行った。

【0057】

<腐食速度・錆浸入速度・錆浸入開始時間算出>

前記予備的腐食促進試験時と同様に鋼材露出部腐食速度、錆浸入速度及び錆浸入開始時間を算出した。結果を表5に示す。

【0058】

【表5】

【0059】

<腐食速度、錆浸入速度予測>

本発明の方法で設定した試験条件3の試験と比較例として実施した試験条件2の試験から予測される3年後の結果と、海洋暴露試験における3年後の結果との比較を表6に示す。

【0060】

【表6】

【0061】

試験条件3の試験においては促進倍率が9.3倍であったことから、鋼材露出部腐食速度、錆浸入速度とも1/9.3倍し、3年後の値を求めた。鋼材露出部腐食量の予測値は下式(4)から求めた。

y=(a’/k)t・・・・・・ (4)

ここでy:鋼材露出部腐食量(mm)、a’:腐食促進試験(試験条件3)の鋼材露出部腐食速度(mm/y)、k:促進倍率(9.3倍)、t:経過時間(年)

【0062】

また、錆浸入距離lの予測値は下式(5)から求めた。

l=(b’/k)t-b’c’・・・・・・ (5)

ここでl:錆浸入距離(mm)、b’:腐食促進試験(条件3)の錆浸入速度(mm/y)、k:促進倍率(9.3倍)、t:経過時間(年)、c’:腐食促進試験(条件3)の錆浸入開始時間(y)

【0063】

一方、比較例として行った試験条件2の試験においては、鋼材露出部腐食量が3年後の海洋暴露試験と同じ値となったときの錆浸入距離を求めた。錆浸入距離l2は下式(6)から求めた。

l2=b2’t(0.49)-b2’c2’・・・・ (6)

ここでl2:錆浸入距離(mm)、b2’:腐食促進試験(条件2)の錆浸入速度(mm/y)、t(0.49):腐食促進試験(条件2)で鋼材露出部腐食量が0.49mmとなる時間(0.38)(y)、c2’:腐食促進試験(条件2)の鋼材露出部腐食速度(mm/y)

【0064】

表6に示すように、試験条件3の試験結果から得られた3年後の予測値の相対誤差が、鋼材露出部腐食量で8%、錆浸入距離で4%であり、予測値が適切であることが確認できた。

一方、比較例条件2から得られた3年後の予測値では、鋼材露出部を同じ値であると仮定しても錆浸入距離で相対誤差が39%あり、重防食被覆鋼材の腐食形態を再現できなかった。

【産業上の利用可能性】

【0065】

本発明の重防食被覆鋼材の腐食促進試験により、現在使用されている重防食被覆鋼材の寿命予測のための腐食量予測や新規被覆材料開発のための評価を短期間に正確に行うことが出来、有効な港湾設備の設計や維持管理計画に利用することができる。

【符号の説明】

【0066】

1 継手

3 重防食被覆

5 被覆端部

7 鋼材露出部

9 継手内部

【特許請求の範囲】

【請求項1】

被覆端部をもつ重防食被覆鋼材の腐食促進試験方法であって、

重防食被覆鋼材試験片の実環境での暴露試験を行って鋼材露出部の腐食速度a(mm/y)、被覆層下への錆浸入速度b(mm/y)、被覆層下への錆浸入開始までの時間c(y)を求める実環境暴露試験工程と、実環境暴露試験工程で用いたのと同一仕様の試験片を用いて複数種類の試験条件で腐食促進試験を行って鋼材腐食速度a’(mm/y)、被覆層下への錆浸入速度b’(mm/y)、被覆層下への錆浸入開始までの時間c’(y)を求める予備的腐食促進試験工程とを有し、予備的腐食促進試験工程で得られた各試験条件における鋼材腐食速度a’mm/y、錆浸入速度b’mm/y及び時間c’(y)が下式(1)及び(2)を満たすことを特徴とする重防食被覆鋼材の腐食促進試験方法。

0.7≦b’×a/(b×a’)≦1.3 ・・・(1)

0.4≦c×a/(c’×a’) ・・・(2)

【請求項2】

前記腐食促進試験における試験条件は、塩水噴霧、乾燥および湿潤の過程を含む一連の過程を繰り返すことを特徴とする請求項1記載の重防食被覆鋼材の腐食促進試験方法。

【請求項1】

被覆端部をもつ重防食被覆鋼材の腐食促進試験方法であって、

重防食被覆鋼材試験片の実環境での暴露試験を行って鋼材露出部の腐食速度a(mm/y)、被覆層下への錆浸入速度b(mm/y)、被覆層下への錆浸入開始までの時間c(y)を求める実環境暴露試験工程と、実環境暴露試験工程で用いたのと同一仕様の試験片を用いて複数種類の試験条件で腐食促進試験を行って鋼材腐食速度a’(mm/y)、被覆層下への錆浸入速度b’(mm/y)、被覆層下への錆浸入開始までの時間c’(y)を求める予備的腐食促進試験工程とを有し、予備的腐食促進試験工程で得られた各試験条件における鋼材腐食速度a’mm/y、錆浸入速度b’mm/y及び時間c’(y)が下式(1)及び(2)を満たすことを特徴とする重防食被覆鋼材の腐食促進試験方法。

0.7≦b’×a/(b×a’)≦1.3 ・・・(1)

0.4≦c×a/(c’×a’) ・・・(2)

【請求項2】

前記腐食促進試験における試験条件は、塩水噴霧、乾燥および湿潤の過程を含む一連の過程を繰り返すことを特徴とする請求項1記載の重防食被覆鋼材の腐食促進試験方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−227005(P2011−227005A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−99283(P2010−99283)

【出願日】平成22年4月22日(2010.4.22)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年4月22日(2010.4.22)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]