重防食被覆鋼材の腐食後断面予測方法、重防食被覆構造物の強度劣化予測方法、重防食被覆構造物の管理方法

【課題】重防食被覆鋼材についてその腐食のメカニズムを考慮して短期間で正確に腐食予測をして、これに基づく重防食被覆鋼材の腐食後断面予測方法を得る。

【解決手段】本発明の重防食被覆鋼材の腐食後断面予測方法は、鋼材露出部のある重防食被覆鋼材試験片を用いて腐食促進試験を行う第1の工程と、その結果を基に、重防食被覆層下への錆浸入速度、鋼材露出部の腐食速度、被覆層下の腐食速度、及び前記腐食促進試験の促進倍率を算出する第2の工程と、該第2の工程で求めた前記重防食被覆層下への錆浸入速度、鋼材露出部、被覆層下の腐食速度、及び前記促進倍率を用いて予測したい経過期間後における重防食被覆層下への錆侵入距離、鋼材露出部および被覆層下の腐食量を求める第3の工程と、該第3の工程で求めた前記錆侵入距離及び前記腐食量を、予測対象である重防食被覆鋼材断面図に適用し、腐食後の重防食被覆鋼材断面を予測する第4の工程とを有する。

【解決手段】本発明の重防食被覆鋼材の腐食後断面予測方法は、鋼材露出部のある重防食被覆鋼材試験片を用いて腐食促進試験を行う第1の工程と、その結果を基に、重防食被覆層下への錆浸入速度、鋼材露出部の腐食速度、被覆層下の腐食速度、及び前記腐食促進試験の促進倍率を算出する第2の工程と、該第2の工程で求めた前記重防食被覆層下への錆浸入速度、鋼材露出部、被覆層下の腐食速度、及び前記促進倍率を用いて予測したい経過期間後における重防食被覆層下への錆侵入距離、鋼材露出部および被覆層下の腐食量を求める第3の工程と、該第3の工程で求めた前記錆侵入距離及び前記腐食量を、予測対象である重防食被覆鋼材断面図に適用し、腐食後の重防食被覆鋼材断面を予測する第4の工程とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、海洋や河川などの厳しい腐食環境に用いられる重防食被覆鋼材の腐食後断面予測方法、重防食被覆構造物の強度劣化予測方法、重防食被覆構造物の管理方法に関する。

【背景技術】

【0002】

河川や海洋などの厳しい腐食環境にさらされる港湾鋼構造物の防食は、港湾構造物が配置される環境によって異なっている。港湾構造物における海中部に配置される部位は電気防食がなされ、干満帯、飛沫帯に配置される部位についてはポリウレタンやポリエチレンなどの重防食が行われる。

このような港湾鋼構造物には20年から50年の耐久性が求められるため、腐食予測に基づいた耐久性の評価をする必要がある。特に、近年ライフサイクルコスト(LCC)を考慮した港湾構造物の設計、維持管理方法が求められており、腐食予測に基づいた重防食被覆鋼材の耐久性評価方法の確立が必要とされている。

【0003】

鋼構造物の耐久性を評価するための鋼材の寿命予測方法としては、対象となる実構造物又はその実構造物を模擬した構造物における1以上の部位で環境因子の値を測定し、環境因子と腐食量との関係と、その環境因子の測定値とに基づき、腐食量と暴露時間との関係を示すデータを求め、そのデータに基づいて腐食の進行を予測するようにした表面処理鋼材の寿命予測方法が提案されている(例えば、特許文献1参照)。

また、実構造において長時間使用されてきた腐食速度が既知の2種以上の金属の腐食速度を基準に、実環境・実構造体において耐食性が未知な金属(めっき、拡散層、塗膜、有機皮膜、無機皮膜、有機無機複合皮膜などの被覆層を含む)について、短期間の腐食促進試験により実環境・実構造体における未知な金属の腐食速度および耐食時間を精度よく推定することを可能とした金属および被覆金属板の耐食性予測方法が提案されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−318227号公報

【特許文献2】特開2006−234802号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

重防食被覆鋼材に対する腐食の進展の形態は、被覆の端部から腐食が徐々に被覆層下へ進展し、また被覆残存部では腐食が生じずに被覆剥離部でのみ腐食が生じるという特殊な腐食進展形態を示す。

しかしながら、特許文献1に開示されたものは、鋼材の全面で腐食が発生することを前提としており、重防食被覆鋼材のように被覆の端部から腐食が進展する場合には適用できない。

また、特許文献2に開示されたものは、被覆が消失した後に鋼材が全面で腐食することを前提としており、重防食被覆鋼材のように被覆残存部では腐食が生じずに被覆剥離部でのみ腐食が生じる場合には適用できない。

【0006】

このように、重防食被覆鋼材のように特殊な腐食進展形態を生ずるものについて、特殊な腐食のメカニズムを考慮して正確な腐食予測や耐食予測をできる従来技術は存在しない。

そこで、重防食被覆鋼材に対する正確な腐食予測や寿命予測の開発が望まれており、またこれに基づく重防食被覆鋼材の腐食後断面予測方法の開発が望まれていた。

【0007】

本発明は係る課題を解決するためになされたものであり、重防食被覆鋼材についてその腐食のメカニズムを考慮して短期間で正確に腐食予測をして、これに基づく重防食被覆鋼材の腐食後断面予測方法を得ることを目的としている。

また、重防食被覆構造物の強度劣化予測方法、さらには重防食被覆構造物の管理方法を提供することを目的としている。

【課題を解決するための手段】

【0008】

本発明者らは、上記の課題を解決するため重防食被覆鋼材に対する腐食がどのように進行するのかについての調査・検討を行った。

図5は、重防食被覆鋼材の一例である重防食被覆を行った重防食被覆鋼矢板の腐食後の断面の模式図、図6は図5の丸で囲んだ部分の拡大図である。

重防食被覆鋼矢板1は、図5、図6に示すように、継手2の近傍に重防食被覆3の被覆端部5が存在し、被覆端部5から継手側に被覆のない鋼材露出部7が存在し、そのさらに先端側が継手内部9となる。

継手2と継手2が組み合っている継手内部9は、水や酸素が浸入しにくく、腐食は抑制される。したがって、重防食被覆鋼矢板1の腐食は、鋼材露出部7および、被覆端部5からの被覆の剥離に伴い被覆層下で生じる。図5、図6の例では、被覆端部5から被覆層下に距離Sだけ錆が浸入している状態である。

【0009】

発明者は、図5、図6に示すような重防食被覆鋼矢板1の腐食状態から、腐食後断面予測をするには、鋼材露出部の腐食速度、被覆層下への錆侵入速度、及び被覆層下における腐食速度の3つの要素が必要であると考えた。そこで、これらがどのように進行するのかについて腐食促進試験を実施することで調査した。

鋼材露出部腐食速度は腐食促進試験を複数期間で行い、それぞれの腐食量から求めた。鋼材の腐食量は、試験前の重防食被覆を施す前と試験後に重防食被覆や腐食生成物などを取り除いた後に、ノギスやレーザー変位計などを用いて測定できる。複数期間での鋼材露出部における腐食量を、縦軸が腐食量、横軸が試験期間を示すグラフ上にプロットし、これを原点を通る直線に近似し、最小二乗法を用いて傾きを求め、腐食速度とした。鋼材露出部腐食量は次式(1)又は(1)’で表せることが分かった。

y1=δ1t ・・・・・・・ (1) 使用開始から10年まで(t≦10(y))

y1=y10y+(1/2)δ1(t−10)・・・(1)’ 使用開始から10年以降(t>10(y))

ここでy1:鋼材露出部腐食量(mm)、t:経過期間(y)、δ1:鋼材露出部腐食速度(mm/y)、y10y:(1)式から求められる10年後の鋼材露出部腐食量(mm)

【0010】

錆浸入速度についても、腐食促進試験を複数期間で行い、それぞれの錆浸入距離から求める。錆浸入距離は腐食促進試験後に被覆を強制的に剥離し、被覆端部から被覆層下への錆浸入先端までの距離を数点測定し平均して求めた。複数期間について求めた錆浸入距離を、縦軸が錆浸入距離、横軸が試験期間を示すグラフ上にプロットし、これを直線近似し、最小二乗法を用いて傾きを求め、それを錆浸入速度とし、横軸との交点を錆浸入開始までの時間として求めることができる。錆浸入距離xは式(2)で表せることが分かった。なお、錆浸入距離xに関しては、10年経過前と経過後も同じく式(2)で表すことができる。

x=at-b ・・・・ (2)

ここでx:錆浸入距離(mm)、t:経過期間(y)、a:錆浸入速度(mm/y)、b:定数

また、被覆層下への錆浸入開始時間は(2)式のt切片t=b/aから求められる。

【0011】

被覆層下腐食速度についても腐食促進試験を複数期間で行い、被覆端部からの距離ごとの腐食量と前記錆浸入速度から被覆層下腐食速度を求めた。被覆層下の腐食量は鋼材露出部同様、試験前の重防食被覆を施す前と試験後に重防食被覆や腐食生成物などを取り除いた後に、ノギスやレーザー変位計などを用い測定することが出来る。

被覆層下腐食速度は被覆端部からの距離ごとに求めることが出来る。複数期間における被覆端部からの距離ごとの腐食量を直線近似し、被覆端部からの距離ごとの腐食開始時間は前記(2)式の錆浸入速度から求める。前記(2)式から求めた被覆端部からの距離ごと腐食開始時間を、腐食量=0とし、それ以降の複数期間の被覆端部からの距離ごとの腐食量を直線に近似し、最小二乗法を用いて傾きを求める。被覆端部からの距離ごとの腐食量は次式(3)又は(3)’で表せることが分かった。

式(3)は被覆端部からの距離x1において腐食開始から10年経過以前の場合であり、式(3)’は被覆端部からの距離x1において腐食開始から10年経過以降の場合である。

【0012】

【数1】

【0013】

以上のように、重防食被覆鋼材について、鋼材露出部の腐食速度、被覆層下への錆侵入速度、及び被覆層下における腐食速度の3つの要素を(1)式〜(3)’式に基づいて求めることができることが判明したので、これらの式と腐食促進試験における促進倍率を用いることで、重防食被覆鋼材における腐食後断面予測ができる。

【0014】

本発明は、以上の知見に基づいてなされたものであり、具体的には以下の構成からなるものである。

【0015】

(1)本発明に係る重防食被覆鋼材の腐食後断面予測方法は、鋼材露出部のある重防食被覆鋼材試験片を用いて腐食促進試験を行う第1の工程と、この結果より、重防食被覆層下への錆浸入速度、鋼材露出部の腐食速度、被覆層下の腐食速度、及び前記腐食促進試験の促進倍率を算出する第2の工程と、

該第2の工程で求めた前記重防食被覆層下への錆浸入速度、鋼材露出部、被覆層下の腐食速度、及び前記促進倍率を用いて予測したい経過期間後における重防食被覆層下への錆侵入距離、鋼材露出部および被覆層下の腐食量を求める第3の工程と、

該第3の工程で求めた前記錆侵入距離及び前記腐食量を、予測対象である重防食被覆鋼材断面図に適用し、腐食後の重防食被覆鋼材断面を予測する第4の工程とを有することを特徴とするものである。

【0016】

(2)また、上記(1)に記載のものにおいて、鋼材露出部腐食量y1を(1)又は(1)’式で、錆浸入距離xを(2)式で、被覆端部からの距離x1における腐食量yx1を(3)又は(3)’式で求めるようにしたことを特徴とするものである。

【0017】

【数2】

【0018】

(3)また、本発明に係る重防食被覆構造物の強度劣化予測方法は、上記(1)又は(2)で求めた重防食被覆鋼材断面を用いて設計計算を行い、該設計計算の結果に基づいて腐食後の耐久性評価を行うことを特徴とするものである。

【0019】

(4)また、本発明に係る重防食被覆構造物の管理方法は、上記(3)記載の重防食被覆鋼構造物の強度劣化予測方法によって求められた将来の劣化予測に基づいて補修計画を作成することを特徴とするものである。

【発明の効果】

【0020】

本発明においては、鋼材露出部のある重防食被覆鋼材試験片を用いて腐食促進試験を行う第1の工程と、その結果より、重防食被覆層下への錆浸入速度、鋼材露出部の腐食速度、被覆層下の腐食速度、及び前記腐食促進試験の促進倍率を算出する第2の工程と、該第2の工程で求めた前記重防食被覆層下への錆浸入速度、鋼材露出部、被覆層下の腐食速度、及び前記促進倍率を用いて予測したい経過期間後における重防食被覆層下への錆侵入距離、鋼材露出部および被覆層下の腐食量を求める第3の工程と、該第3の工程で求めた前記錆侵入距離及び前記腐食量を、予測対象である重防食被覆鋼材断面図に適用し、腐食後の重防食被覆鋼材断面を予測する第4の工程とを有することにより、短期間で正確な重防食被覆鋼材の腐食後の重防食被覆鋼材断面を予測をすることができ、正確な耐久性評価が可能になる。

【図面の簡単な説明】

【0021】

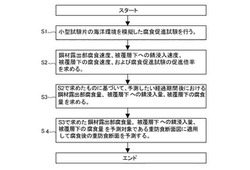

【図1】本発明の一実施の形態に係る重防食被覆鋼材の腐食後断面予測方法の処理の流れを示すフローチャートである。

【図2】図1に示すS4の具体例の詳細な処理の流れを示すフローチャートである。

【図3】重防食被覆鋼材の鋼材露出部および被覆層下の腐食速度を示すグラフである。

【図4】本発明の一実施例に係る重防食被覆鋼材の腐食後断面予測方法で予測した腐食後断面の説明図である。

【図5】腐食後の重防食鋼矢板の断面の模式図である。

【図6】図5の丸で囲んだ部分の拡大図である。

【図7】本発明の実施例で用いた重防食被覆鋼材小型試験片の模式図である。

【発明を実施するための形態】

【0022】

[実施の形態]

本発明に係る重防食被覆鋼材の腐食後断面予測方法は、図1のフローチャートに示すように、鋼材露出部のある重防食被覆鋼材試験片を用いて腐食促進試験を行う第1の工程と、重防食被覆層下への錆浸入速度、鋼材露出部の腐食速度、被覆層下の腐食速度及び腐食促進試験の促進倍率を求める第2の工程と、該第2の工程で求めた前記重防食被覆層下への錆浸入速度、鋼材露出部および被覆層下の腐食速度を用いて予測したい経過期間後における重防食被覆層下への錆侵入距離、鋼材露出部および被覆層下の腐食量を求める第3の工程と、該第3の工程で求めた前記錆侵入距離及び前記腐食量を、予測対象である重防食被覆鋼材断面図に適用し、腐食後の重防食被覆鋼材断面を予測する第4の工程とを有する。

以下、用語の意味及び各工程を詳細に説明する。

【0023】

重防食被覆鋼材とは、海洋や河川などの厳しい腐食環境にさらされる港湾などにおけるポリウレタンやポリエチレンなどの有機被覆を施した鋼矢板、鋼管矢板、鋼管杭などである。これら重防食被覆は2mm以上の厚膜であり、鋼材の腐食は被覆の健全部では生じない。腐食は被覆端部近傍の鋼材露出部や被覆の剥離に伴い被覆下で生じる。このため重防食被覆鋼材の腐食は全面腐食ではなく、被覆端部近傍で大きくなり、被覆端部から距離が離れるほど小さくなる特徴的な形態となる。本実施の形態では小型試験片の腐食促進試験の結果から、鋼構造物の被覆下の腐食量を予測する。

【0024】

<第1の工程>

第1の工程は、鋼材露出部のある重防食被覆鋼材の小型試験片を用いて海洋環境を模擬した腐食促進試験を行う工程である。

小型試験片は重防食被覆部と鋼材露出部を有するものを用いる。例えば、100mm角の試験片を用いる場合には、中央部に幅20mm程度の鋼材露出部を設け、他の部分を所定の有機被覆層で覆ったものが一例として挙げられる。これを塩水噴霧や乾燥過程のある腐食促進試験に供する。腐食促進試験としてはJASO M609−91やJIS K5621などの乾湿繰返し試験を用いることが出来る。試験期間は複数期間行うことが必要であり、3期間以上がより正確な腐食速度を求めるために望ましい。

【0025】

<第2の工程>

第2の工程は、重防食被覆層下への錆浸入速度、鋼材露出部の腐食速度、被覆層下の腐食速度及び腐食促進試験の促進倍率を求める工程である。

鋼材露出部腐食速度は腐食促進試験を複数期間で行い、それぞれの腐食量から求める。鋼材の腐食量は試験前の重防食被覆を施す前と試験後に重防食被覆や腐食生成物などを取り除いた後に、ノギスやレーザー変位計などを用い測定することが出来る。

つまり、試験前の値と試験後の値の差から求めることが出来る。

複数期間での鋼材露出部における腐食量を、縦軸が腐食量、横軸が試験期間を示すグラフ上にプロットし、これを原点を通る直線に近似し、最小二乗法を用いて傾きを求め、腐食速度とする。鋼材露出部腐食量は次式(1)で表せることを利用して腐食速度を求める。

なお、促進試験が十分に長く行なわれた場合は、ある期間以降は傾きが小さくなり、全体として途中で折れ曲がった直線のようにプロットが並ぶが、この場合には上記ある期間が経過する前、つまり傾きが小さくなる以前の直線状に並んだプロットを用いて上記の方法で、腐食速度を求めることができる。

y1=δ1t ・・・・・・・ (1)

ここでy1:鋼材露出部腐食量(mm)、t:経過期間(y)、δ1:鋼材露出部腐食速度(mm/y)

【0026】

腐食促進試験の促進倍率αは、

α=(腐食促進試験における鋼材露出部の腐食速度δ)/(海洋環境における裸鋼材の腐食速度δ0)

で求められる。

腐食促進試験の促進倍率は、例えば海洋環境飛沫部での一般的に知られている裸鋼材の腐食速度0.1〜0.3mm/yに対する腐食促進試験での鋼材露出部の腐食速度の割合で求める。重防食被覆鋼材が用いられる環境における裸鋼材の腐食速度がわかっている場合はその値を用いる。腐食速度が不明な環境においてはより厳しい条件として0.3mm/yを用いることが出来る。

例えば促進倍率が10である場合、腐食後断面を予測する際には腐食促進試験の腐食速度δを10で割った値を腐食速度δ0として用いる。

【0027】

錆浸入速度についても、腐食促進試験を複数期間で行い、それぞれの錆浸入距離から求める。錆浸入距離は腐食促進試験後に被覆を強制的に剥離し、被覆端部から被覆層下への錆浸入先端までの距離を数点測定し平均して求める。複数期間について求めた錆浸入距離を、縦軸が錆浸入距離、横軸が試験期間を示すグラフ上にプロットし、これを直線近似し、最小二乗法を用いて傾きを求め、それを錆浸入速度とし、横軸との交点を錆浸入開始までの時間として求める。つまり、下記(2)式を利用して求める。

x=at-b ・・・・ (2)

ここで、x:錆浸入距離(mm)、t:経過期間(y)、a:錆浸入速度(mm/y)、

b:定数

また、被覆層下への錆浸入開始時間は(2)式のt切片t=b/aから求められる。

また、促進倍率が10である場合、腐食後断面を予測する際には腐食促進試験から求めた錆浸入速度aを10で割った値を用いる。定数bは促進倍率に関わらず、一定であり、腐食促進試験で求められた値を用いる。

【0028】

被覆層下腐食速度についても腐食促進試験を複数期間で行い、被覆端部からの距離ごとの腐食量と前記錆浸入速度から被覆層下腐食速度を求めた。被覆層下の腐食量は鋼材露出部同様、試験前の重防食被覆を施す前と試験後に重防食被覆や腐食生成物などを取り除いた後に、ノギスやレーザー変位計などを用い測定することができる。つまり、試験前の値と試験後の値の差から求めることが出来る。

被覆層下腐食速度は被覆端部からの距離ごとに求めることが出来る。複数期間における被覆端部からの距離ごとの腐食量を直線近似し、被覆端部からの距離ごと腐食開始時間は前記(2)式の錆浸入速度から求める。前記(2)式から求めた被覆端部からの距離ごと腐食開始時間を腐食量0とし、それ以降の複数期間の被覆端部からの距離ごとの腐食量を直線に近似し、最小二乗法を用いて傾きを求める。

被覆端部からの距離x1地点での腐食開始時間t1は、対象物が腐食環境に置かれてからの経過時間(試験期間)をtとすると、tから被覆端部に錆浸入が開始するまでの時間(錆侵入開始時間)と侵入を開始した被覆端部からx1地点にまで達するまでの時間の和を引いた時間、つまり、t1=(t−(x1+b)/a)で表される。

従って、x1地点における腐食速度δx1を求めるには、x1地点での腐食量yx1を縦軸とし、横軸を、t1を原点とした時間軸からなる座標にプロットし、それを最小二乗法にて原点を通る直線近似し、下記式(3)より求める。なお、前述したように、試験期間が長くなると、ある期間以降は傾きが小さくなり、全体として途中で折れ曲がった直線のようにプロットが並ぶが、この場合には上記ある期間が経過する前、つまり傾きが小さくなる以前の直線状に並んだプロットをもちいる。

【0029】

【数3】

【0030】

なお、被覆端部からの距離x1における腐食速度δx1は図3に示すように、被覆端部からの距離x1に関わらず、鋼材露出部の腐食速度の1/2程度であることが分かっているので、被覆端部からの距離x1における腐食速度δx1は、一律に鋼材露出部の腐食速度の1/2として扱ってもよく、このようにすることで処理が簡略化できる。

【0031】

<第3の工程>

第3の工程は、第2の工程で求めた重防食被覆層下への錆浸入速度、鋼材露出部および被覆層下の腐食速度、促進倍率を用いて予測したい経過期間後における重防食被覆層下への錆侵入距離、鋼材露出部および被覆層下の腐食量を求める工程である。

例えば、予測したい経過期間後が20年後であった場合には以下のようにする。

ここでは、腐食促進試験から求められた鋼材露出部腐食速度が2.0mm/y、被覆層下への錆浸入速度が60mm/y、錆浸入に関わる(2)式の定数の値が3.0、使用される海洋環境における裸鋼材の腐食速度が0.2mm/yであった場合を例とする。

この場合腐食促進試験の促進倍率αは(2.0mm/y)÷(0.2mm/y)=10倍となる。

従って実環境での予測のためには、促進倍率を考慮して、

δ1=(2.0mm/y)÷α=(2.0mm/y)÷10=0.2mm/y

a=(60mm/y)÷α=(60mm/y)÷10=6mm/y

b=3.0mm

を用いる。

【0032】

鋼材露出部の20年後の腐食量y1(20)は、(1)’式を用いて、

y1(20)=(0.2mm/y)×10年+(1/2)×(0.2mm/y)×(20年−10年) =3.0mm

として求められる。

また、20年後の錆浸入距離x(20)は、(2)式を用いて、

x(20)=(6mm/y)×20年−3.0mm =117mm

として求められる。

また、20年後の被覆端部からの距離x1=10mmにおける腐食量y10(20)を求めるには、上述したように促進試験により被覆端部からの距離10mmにおける腐食速度を求め、その値と促進倍率とから計算を行なってもよいが、上記したように、鋼材露出部の腐食速度の1/2の値を使用してもよい。ここでは、この簡便法に沿って例示する。

つまり、

δx1=δ1/2=(0.2mm/y)÷2=0.1mm/y

を用いた。

また、x1地点では、

t−(x1+b)/a=20年−(10mm+3.0mm)/(6mm/y) =17.8年

となり10より大きいので、(3)’式を用い下記のように求めることができる。

yx1=(0.1mm/y)×10年

+(1/2)×(0.1mm/y)×(20年−(10mm+3.0mm)/(6mm/y)−10年)

=1.4mm

【0033】

なお、上記の計算においては、経過期間が10年を超えているため、下記の(1)〜(3)の条件設定をして各式を用いている。

(1)鋼材露出部(腐食開始から10年を超えている)

(2)被覆下で被覆端部に近い側(腐食開始から10年を超えている)

(3)被覆下で被覆端部から遠い側(腐食開始から10年経過していない)

なお、被覆端部からの距離x1地点における腐食開始からの時間とは、下記の通りとなる。

(腐食開始からの時間)=(20年−X地点への錆浸入到達までの時間)

つまり、錆浸入までに10年以上かかった地点では20年後でも腐食開始から10年が経過していないとし扱うということである。

【0034】

<第4の工程>

第4の工程は、第3の工程で求めた錆侵入距離及び腐食量を、予測対象である重防食被覆鋼材断面図に適用し、腐食後の重防食被覆鋼材断面を予測する工程である。

例えば、図5に示す重防食被覆鋼矢板の場合であれば、重防食被覆鋼矢板の断面において、重防食被覆の端部位置と鋼材露出部の境界、および腐食速度の小さくなる継手内部と鋼材露出部の境界を設定し、各境界で囲まれる各部位に第3の工程で求めた腐食量や錆侵入距離を適用する。

被覆層下の腐食量は、重防食被覆の端部からの距離によって異なるので、例えば重防食被覆端部から1mmピッチで腐食量を計算し、鋼材表面から垂直に減肉するものとし、CADなどを用いて1mmごとを直線で結ぶことで腐食後の断面を作図することができる。

腐食後の断面の作図ができれば、この図に基づいて予測したい経過期間後の断面2次モーメントを求めることができ、この断面2次モーメントを当該重防食被覆鋼材を用いた構造物の設計図に適用し、予測したい経過期間後の耐荷性能を評価することもできる。

なお、第4の工程を、CADを用いて行う場合のフローチャートが図2に示されている。

【0035】

以上のように、本実施の形態によれば従来の重防食被覆鋼材の腐食しろという全面腐食の考えかたでは予測できなかった重防食被覆端部のある継手近傍における局部的な腐食を予測することが可能となり、より現実に沿った重防食被覆鋼構造物の強度劣化予測が可能になった。

【0036】

なお、上記の実施の形態においては、促進倍率の求め方として、一般的に知られている裸鋼材の腐食速度の範囲である0.2mm/yに対する腐食促進試験での鋼材露出部の腐食速度の割合で求めたが、本発明はこれに限られるものではなく、実際に暴露試験を行って暴露環境での腐食速度を求め、求められた腐食速度に対する腐食促進試験での腐食速度の割合で求めるようにしてもよい。

また、上記の実施の形態では、鋼材露出部の促進倍率で錆浸入速度や被覆層下の腐食速度の促進倍率を代表しているが、それぞれ個別に促進倍率を求めるようにしてもよい。

【0037】

発明者らは前記第4の工程までを実施し、後述するように重防食鋼矢板壁の20年後の腐食後断面予測とその耐荷性能評価を行った。その結果、重防食鋼矢板継手近傍の鋼材露出部付近の腐食が耐荷性能劣化に及ぼす影響は比較的小さいことが明らかになった。

一方、継手近傍の腐食は耐荷性能に影響を及ぼすよりも早く、鋼材の板厚によっては鋼材露出部の腐食により鋼材の穴あきが生じる可能性があることが明らかになった。

護岸構造物である鋼材に穴あきが生じると背後の土砂が流出し、上部工の倒壊が生じる可能性があり放置出来ない問題となる。

このことから重防食被覆鋼材を用いた鋼構造物では、構造の耐久性の保持に加えて、鋼材露出部の穴あきの防止に注意が必要である。

そのため、重防食被覆鋼構造物の管理方法として前記(1)式から求めた鋼材露出部の腐食速度と、使用中の重防食被覆鋼構造物の鋼材露出部の板厚測定データを用いて、鋼材露出部の穴あきの危険性が生じるまでの時間を予測し、その後の重防食被覆鋼構造物の点検および補修計画を策定することがより安全に、効率的に管理する方法が有効であると考えた。

つまり、点検方法として、鋼材露出部の板厚を測定し、例えば鋼材露出部の平均残存板厚が4mm以下になっていたら、その時点で補修を行い、また、残存板厚が4mm程度になると予測される時期に補修する計画を策定することで、効率的に管理することが可能になると考えられる。鋼材露出部の残存板厚については平均板厚で管理する以外にも、測定データの平均板厚+σ、平均板厚−σ、平均板厚+2σ、平均板厚−2σ等で管理することができる。

【0038】

本発明の実施例について以下に説明する。

【実施例】

【0039】

<試験片に用いた鋼板>

海洋暴露試験、腐食促進試験ともに、スチールグリッドブラストにより表面を十点平均粗さで50μm程度にしたサイズ100mm×l00mm×6mmの熱延鋼板(素地鋼材)(JIS SS400)を試験片として用いた。

【0040】

<板厚測定方法>

レーザー変位計を用いて鋼板の板厚測定を行った。被覆面を上にして、全面を1mm間隔で測定した。測定にあたっては、試験前後で試験片の位置(各測定点)がずれないようにレーザー変位計のステージに専用治具を取り付け、水平方向に対して常に同じ位置で板厚を測定できるようにした。試験後は被覆剥離後に酸洗して錆を完全に除去した後同様に測定し、試験前後での板厚減少量を求めた。

【0041】

<重防食被覆>

重防食被覆としてポリウレタン被覆を行った。ポリウレタン樹脂2液硬化タイプのプライマー(第一工業製薬株式会社製「パーマガード331」)を平均膜厚50μmとなるようスプレー塗装し、常温で24時間乾燥後、ポリウレタン樹脂(第一工業製薬株式会社製「パーマガード137」を3.0mm塗装した。塗装後、常温で7日間で硬化させた。ただし、重防食被覆を施す前に前記鋼板中央部に20mm幅のビニールテープを鋼板表面上端から下端まで張り、重防食被覆を施した後、20mm幅のビニールテープ端部上の重防食被覆をカッターで切り、重防食被覆を剥がし、さらに鋼板表面中央部20mm幅で張ったビニールテープを鋼材表面から剥がし、鋼材露出部と被覆端部を作成した。作成した試験片の模式図を図7に示す。鋼材露出部作成後、重防食被覆端部の鋼板端面からの距離をノギスで測定し、後述する錆浸入距離測定に用いた。

【0042】

<腐食促進試験>

腐食促進試験として乾湿繰り返し試験を行った。試験条件は、塩水噴霧過程を3時間行い、次に乾燥過程を4時間行い、その後湿潤過程を1時間行い、合計8時間を1サイクルとし、これを後述する試験期間だけ複数サイクル繰り返した。

塩水噴霧過程では3%NaCl水溶液を用い、雰囲気温度35℃で試験を行った。また、乾燥過程では試験槽内を雰囲気温度60℃、相対湿度40%以下に維持し、湿潤過程では同様に雰囲気温度50℃、相対湿度65%以上に維持した。

試験期間は、それぞれ60日、90日、120日および180日実施した。

<暴露試験>

本発明の効果を確認するため、暴露試験として腐食促進試験と同様の試験片を用いて東京湾内の海洋環境で暴露試験を行った。試験期間は1年、5年とした。

【0043】

<腐食速度の算定>

腐食促進試験、暴露試験、それぞれにつき、試験期間後に試験片を回収し、重防食被覆を強制剥離して、鋼材露出部からどの程度被覆層の下に錆が侵入しているか測定し、錆浸入距離の平均値を求めた。その後、酸洗して錆を完全に除去した後、図7に示す試験片の各場所でレーザー変位計を用い鋼材の板厚を測定した。初期の板厚からの板厚減少量を求め、各場所での腐食量とした。

【0044】

図3に示すように腐食促進試験における鋼材露出部腐食速度は、複数期間の腐食促進試験で求めた鋼材露出部における腐食量を縦軸に、試験期間を横軸にプロットし、これを原点を通る直線に近似し、最小二乗法を用いて傾きを求め、この傾きを腐食速度とした。これより、鋼材露出部腐食速度δ1は1.6mm/yであった。

【0045】

腐食促進試験における錆浸入速度は、腐食促進試験で求めた錆浸入距離を縦軸に、試験期間を横軸にプロットし、これを直線近似し、最小二乗法を用いて傾きを求め、それを錆浸入速度とした。また近似直線と横軸との交点を錆浸入開始までの時間とした。これより、錆浸入速度aは55mm/yであり、錆浸入開始までの時間b/aは0.05yであった。ひいては、bは2.75となった。

【0046】

x1地点での腐食速度は、x1地点での期間tにおける腐食量yx1を縦軸の値として、その時の「試験期間−腐食開始時間」つまり(t−(x1+b)/a)を横軸とした座標にプロットし、最小二乗法にて直線近似し、図3を得た。この際、a、bは上記方法にて求めたa、bを用いた。上記式(3)より、この直線の傾きが各地点での腐食速度になることから、各地点での腐食速度を求めた。

それぞれの位置での腐食速度は、被覆端部から5mm部が0.8mm/y、10mm部が0.8mm/y、15mm部が0.8mm/yと求められた。

これより被覆層下の腐食速度は全て0.8mm/yとした。

また、この結果より、重防食被覆鋼材の腐食速度は、鋼材露出部の腐食速度が被覆層下と比較し2倍程度大きいことがわかった。

【0047】

次に、腐食促進試験の促進倍率を求めるため、暴露試験1年と腐食促進試験の鋼材露出部腐食速度を比較した。暴露試験の鋼材露出部腐食速度は、暴露試験1年の試験片から腐食促進試験と同様の方法で、鋼材露出部の腐食速度を算出し、0.16mm/yの値を得た。これと腐食促進試験の鋼材露出部腐食速度1.6mm/yを比較し、腐食促進試験の促進倍率が10倍であることを確認した。

【0048】

腐食後断面予測には腐食促進試験から得た腐食速度の値と、暴露試験との比較から得た促進倍率から次に示す値を用いた。

本実施例では式(1)〜(3)’中の値はδ1が0.16mm/y、δx1が0.08mm/y、aが5.5mm/y、bが2.75である。

【0049】

<腐食後断面図作成>

上記の腐食速度及び促進倍率を用いて、5、20年経過後の鋼矢板の各部の腐食量を下記のように算出した。

5年後の鋼材露出部の腐食量y1(5)=0.16×5=0.8mm

20年後の鋼材露出部の腐食量y1(20)=0.16×10+1/2×0.16×10=2.4mm

被覆端部からの距離x1における各年における腐食量yx1(1)〜yx1(20)は、x1のピッチを1mmとして、1mmごとに求めた。代表的なものを示すと以下の通りである。

5年後において

x1=1mmの腐食量:0.08×{5-(1+2.75)/5.5}=0.35mm

x1=15mmの腐食量:0.08×{5-(15+2.75)/5.5}=0.14mm

20年後において

x1=1mmの腐食量:0.08×10+0.04×{10-(1+2.75)/5.5}=1.2mm

x1=15mmの腐食量:0.08×10+0.04×{10-(15+2.75)/5.5}=1.1mm

【0050】

従来の設計法(鋼管杭協会発行の「鋼矢板設計から施工まで」(2000年版))では重防食被覆を施した面は腐食しないものとして計算されている。しかし実際は被覆端部から腐食が進展する。表1に本発明の腐食促進試験と1年の暴露試験から求めた5、20年後の予測腐食量、従来設計法で設定されている腐食量、および暴露試験5年後に測定した腐食量を示す。

【0051】

【表1】

【0052】

このように本発明の腐食後断面予測方法により、より現実に即した腐食後断面形状を予測することが可能となった。

【0053】

上記の各部の腐食量を鋼矢板断面に適用して鋼矢板断面を作成したものが、図4である。

なお、図4においては、陸側(重防食被覆が施されていない側)の腐食量を一般的に設計で用いられている腐食速度0.02mm/yを用いて求めたものが示されている。

【0054】

<腐食後断面を用いた設計計算>

重防食被覆鋼矢板の設計例として鋼管杭協会発行の鋼矢板設計から施工まで(2000年版)に掲載の自立式鋼矢板壁(SP-III形)の例を用いた。重防食被覆鋼矢板の断面を前記の腐食後のものとし、土圧強度や残留水圧強度、地震時の震度などの条件は上記の例に示される値を用いた。地震時の鋼矢板断面にかかる最大応力を計算し鋼材の許容値と比較し評価した。

比較例として従来の設計手法で用いられる全面腐食の場合の断面二次モーメントを求めた。全面腐食の場合は断面二次モーメントの計算のみとした。前記20年経過後の断面を用いて計算した結果を表2に示す。

【0055】

【表2】

【0056】

表2に示すように、本発明で予測した断面二次モーメントの低減率は4%であった。本発明で予測した鋼矢板断面にかかる曲げ応力は82N/mm2であり、用いられている鋼材(SY295)の許容値270以内で問題なかった。

【0057】

上記のように、重防食被覆鋼材の腐食予測断面を用いて設計計算を行い、該設計計算の結果に基づいて腐食後の耐久性評価を行うことができる。

【0058】

<重防食被覆鋼構造物の管理>

上記のように予測された断面から求めた構造計算の結果は20年後も十分耐久性を保つ結果を得られた。

そこで、次に、鋼材露出部(図5における鋼材露出部5)の腐食により鋼材の穴あきが生じる可能性について検討した。

東京湾内で10年間使用された重防食被覆鋼矢板の鋼材露出部の飛沫帯における板厚を、錆を電動工具で取り除いた後、超音波板厚計で測定した。いずれも穴あきは観察されず、平均残存板厚は5mmであった。暴露試験より得た腐食速度0.16mm/y、10年経過後以降0.08mm/yより、以下に示す式より平均残存板厚が4mm(現状から-1mm)となるまでの時間は12.5年後と予測された。

鋼材露出部平均残存板厚が4mmとなるまでの時間t(4mm)=1÷0.08mm/y=12.5年

この結果から、平均残存板厚が4mmになった時点を補修時期として、現在より12年後に補修する計画をすることができる。

あるいは、上記の予測を前提として、現在から5年後に再度鋼材露出部の板厚測定を実施し、板厚減少量を測定し、その測定結果に基づいて管理計画を策定することもできる。

【0059】

このように、鋼材露出部の腐食速度と、使用中の重防食被覆鋼構造物の鋼材露出部の板厚測定により得た板厚データを用いて、鋼材露出部5に腐食による穴あきの危険性が生じるまでの時間を予測し、穴あきを防止するための点検、および補修計画を策定することで、重防食被覆鋼材の補修管理の策定をより完全な形で行うことができる。

【産業上の利用可能性】

【0060】

本発明の重防食被覆鋼構造物の強度劣化予測方法により現在使用されている鋼構造物および、新規被覆材料を用いる場合の鋼構造物の強度予測を容易に行うことが出来、有効な港湾設備の維持管理や設計計画に利用することができる。

【符号の説明】

【0061】

1 重防食被覆鋼矢板

2 継手

3 重防食被覆

5 被覆端部

7 鋼材露出部

9 継手内部

【技術分野】

【0001】

本発明は、海洋や河川などの厳しい腐食環境に用いられる重防食被覆鋼材の腐食後断面予測方法、重防食被覆構造物の強度劣化予測方法、重防食被覆構造物の管理方法に関する。

【背景技術】

【0002】

河川や海洋などの厳しい腐食環境にさらされる港湾鋼構造物の防食は、港湾構造物が配置される環境によって異なっている。港湾構造物における海中部に配置される部位は電気防食がなされ、干満帯、飛沫帯に配置される部位についてはポリウレタンやポリエチレンなどの重防食が行われる。

このような港湾鋼構造物には20年から50年の耐久性が求められるため、腐食予測に基づいた耐久性の評価をする必要がある。特に、近年ライフサイクルコスト(LCC)を考慮した港湾構造物の設計、維持管理方法が求められており、腐食予測に基づいた重防食被覆鋼材の耐久性評価方法の確立が必要とされている。

【0003】

鋼構造物の耐久性を評価するための鋼材の寿命予測方法としては、対象となる実構造物又はその実構造物を模擬した構造物における1以上の部位で環境因子の値を測定し、環境因子と腐食量との関係と、その環境因子の測定値とに基づき、腐食量と暴露時間との関係を示すデータを求め、そのデータに基づいて腐食の進行を予測するようにした表面処理鋼材の寿命予測方法が提案されている(例えば、特許文献1参照)。

また、実構造において長時間使用されてきた腐食速度が既知の2種以上の金属の腐食速度を基準に、実環境・実構造体において耐食性が未知な金属(めっき、拡散層、塗膜、有機皮膜、無機皮膜、有機無機複合皮膜などの被覆層を含む)について、短期間の腐食促進試験により実環境・実構造体における未知な金属の腐食速度および耐食時間を精度よく推定することを可能とした金属および被覆金属板の耐食性予測方法が提案されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−318227号公報

【特許文献2】特開2006−234802号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

重防食被覆鋼材に対する腐食の進展の形態は、被覆の端部から腐食が徐々に被覆層下へ進展し、また被覆残存部では腐食が生じずに被覆剥離部でのみ腐食が生じるという特殊な腐食進展形態を示す。

しかしながら、特許文献1に開示されたものは、鋼材の全面で腐食が発生することを前提としており、重防食被覆鋼材のように被覆の端部から腐食が進展する場合には適用できない。

また、特許文献2に開示されたものは、被覆が消失した後に鋼材が全面で腐食することを前提としており、重防食被覆鋼材のように被覆残存部では腐食が生じずに被覆剥離部でのみ腐食が生じる場合には適用できない。

【0006】

このように、重防食被覆鋼材のように特殊な腐食進展形態を生ずるものについて、特殊な腐食のメカニズムを考慮して正確な腐食予測や耐食予測をできる従来技術は存在しない。

そこで、重防食被覆鋼材に対する正確な腐食予測や寿命予測の開発が望まれており、またこれに基づく重防食被覆鋼材の腐食後断面予測方法の開発が望まれていた。

【0007】

本発明は係る課題を解決するためになされたものであり、重防食被覆鋼材についてその腐食のメカニズムを考慮して短期間で正確に腐食予測をして、これに基づく重防食被覆鋼材の腐食後断面予測方法を得ることを目的としている。

また、重防食被覆構造物の強度劣化予測方法、さらには重防食被覆構造物の管理方法を提供することを目的としている。

【課題を解決するための手段】

【0008】

本発明者らは、上記の課題を解決するため重防食被覆鋼材に対する腐食がどのように進行するのかについての調査・検討を行った。

図5は、重防食被覆鋼材の一例である重防食被覆を行った重防食被覆鋼矢板の腐食後の断面の模式図、図6は図5の丸で囲んだ部分の拡大図である。

重防食被覆鋼矢板1は、図5、図6に示すように、継手2の近傍に重防食被覆3の被覆端部5が存在し、被覆端部5から継手側に被覆のない鋼材露出部7が存在し、そのさらに先端側が継手内部9となる。

継手2と継手2が組み合っている継手内部9は、水や酸素が浸入しにくく、腐食は抑制される。したがって、重防食被覆鋼矢板1の腐食は、鋼材露出部7および、被覆端部5からの被覆の剥離に伴い被覆層下で生じる。図5、図6の例では、被覆端部5から被覆層下に距離Sだけ錆が浸入している状態である。

【0009】

発明者は、図5、図6に示すような重防食被覆鋼矢板1の腐食状態から、腐食後断面予測をするには、鋼材露出部の腐食速度、被覆層下への錆侵入速度、及び被覆層下における腐食速度の3つの要素が必要であると考えた。そこで、これらがどのように進行するのかについて腐食促進試験を実施することで調査した。

鋼材露出部腐食速度は腐食促進試験を複数期間で行い、それぞれの腐食量から求めた。鋼材の腐食量は、試験前の重防食被覆を施す前と試験後に重防食被覆や腐食生成物などを取り除いた後に、ノギスやレーザー変位計などを用いて測定できる。複数期間での鋼材露出部における腐食量を、縦軸が腐食量、横軸が試験期間を示すグラフ上にプロットし、これを原点を通る直線に近似し、最小二乗法を用いて傾きを求め、腐食速度とした。鋼材露出部腐食量は次式(1)又は(1)’で表せることが分かった。

y1=δ1t ・・・・・・・ (1) 使用開始から10年まで(t≦10(y))

y1=y10y+(1/2)δ1(t−10)・・・(1)’ 使用開始から10年以降(t>10(y))

ここでy1:鋼材露出部腐食量(mm)、t:経過期間(y)、δ1:鋼材露出部腐食速度(mm/y)、y10y:(1)式から求められる10年後の鋼材露出部腐食量(mm)

【0010】

錆浸入速度についても、腐食促進試験を複数期間で行い、それぞれの錆浸入距離から求める。錆浸入距離は腐食促進試験後に被覆を強制的に剥離し、被覆端部から被覆層下への錆浸入先端までの距離を数点測定し平均して求めた。複数期間について求めた錆浸入距離を、縦軸が錆浸入距離、横軸が試験期間を示すグラフ上にプロットし、これを直線近似し、最小二乗法を用いて傾きを求め、それを錆浸入速度とし、横軸との交点を錆浸入開始までの時間として求めることができる。錆浸入距離xは式(2)で表せることが分かった。なお、錆浸入距離xに関しては、10年経過前と経過後も同じく式(2)で表すことができる。

x=at-b ・・・・ (2)

ここでx:錆浸入距離(mm)、t:経過期間(y)、a:錆浸入速度(mm/y)、b:定数

また、被覆層下への錆浸入開始時間は(2)式のt切片t=b/aから求められる。

【0011】

被覆層下腐食速度についても腐食促進試験を複数期間で行い、被覆端部からの距離ごとの腐食量と前記錆浸入速度から被覆層下腐食速度を求めた。被覆層下の腐食量は鋼材露出部同様、試験前の重防食被覆を施す前と試験後に重防食被覆や腐食生成物などを取り除いた後に、ノギスやレーザー変位計などを用い測定することが出来る。

被覆層下腐食速度は被覆端部からの距離ごとに求めることが出来る。複数期間における被覆端部からの距離ごとの腐食量を直線近似し、被覆端部からの距離ごとの腐食開始時間は前記(2)式の錆浸入速度から求める。前記(2)式から求めた被覆端部からの距離ごと腐食開始時間を、腐食量=0とし、それ以降の複数期間の被覆端部からの距離ごとの腐食量を直線に近似し、最小二乗法を用いて傾きを求める。被覆端部からの距離ごとの腐食量は次式(3)又は(3)’で表せることが分かった。

式(3)は被覆端部からの距離x1において腐食開始から10年経過以前の場合であり、式(3)’は被覆端部からの距離x1において腐食開始から10年経過以降の場合である。

【0012】

【数1】

【0013】

以上のように、重防食被覆鋼材について、鋼材露出部の腐食速度、被覆層下への錆侵入速度、及び被覆層下における腐食速度の3つの要素を(1)式〜(3)’式に基づいて求めることができることが判明したので、これらの式と腐食促進試験における促進倍率を用いることで、重防食被覆鋼材における腐食後断面予測ができる。

【0014】

本発明は、以上の知見に基づいてなされたものであり、具体的には以下の構成からなるものである。

【0015】

(1)本発明に係る重防食被覆鋼材の腐食後断面予測方法は、鋼材露出部のある重防食被覆鋼材試験片を用いて腐食促進試験を行う第1の工程と、この結果より、重防食被覆層下への錆浸入速度、鋼材露出部の腐食速度、被覆層下の腐食速度、及び前記腐食促進試験の促進倍率を算出する第2の工程と、

該第2の工程で求めた前記重防食被覆層下への錆浸入速度、鋼材露出部、被覆層下の腐食速度、及び前記促進倍率を用いて予測したい経過期間後における重防食被覆層下への錆侵入距離、鋼材露出部および被覆層下の腐食量を求める第3の工程と、

該第3の工程で求めた前記錆侵入距離及び前記腐食量を、予測対象である重防食被覆鋼材断面図に適用し、腐食後の重防食被覆鋼材断面を予測する第4の工程とを有することを特徴とするものである。

【0016】

(2)また、上記(1)に記載のものにおいて、鋼材露出部腐食量y1を(1)又は(1)’式で、錆浸入距離xを(2)式で、被覆端部からの距離x1における腐食量yx1を(3)又は(3)’式で求めるようにしたことを特徴とするものである。

【0017】

【数2】

【0018】

(3)また、本発明に係る重防食被覆構造物の強度劣化予測方法は、上記(1)又は(2)で求めた重防食被覆鋼材断面を用いて設計計算を行い、該設計計算の結果に基づいて腐食後の耐久性評価を行うことを特徴とするものである。

【0019】

(4)また、本発明に係る重防食被覆構造物の管理方法は、上記(3)記載の重防食被覆鋼構造物の強度劣化予測方法によって求められた将来の劣化予測に基づいて補修計画を作成することを特徴とするものである。

【発明の効果】

【0020】

本発明においては、鋼材露出部のある重防食被覆鋼材試験片を用いて腐食促進試験を行う第1の工程と、その結果より、重防食被覆層下への錆浸入速度、鋼材露出部の腐食速度、被覆層下の腐食速度、及び前記腐食促進試験の促進倍率を算出する第2の工程と、該第2の工程で求めた前記重防食被覆層下への錆浸入速度、鋼材露出部、被覆層下の腐食速度、及び前記促進倍率を用いて予測したい経過期間後における重防食被覆層下への錆侵入距離、鋼材露出部および被覆層下の腐食量を求める第3の工程と、該第3の工程で求めた前記錆侵入距離及び前記腐食量を、予測対象である重防食被覆鋼材断面図に適用し、腐食後の重防食被覆鋼材断面を予測する第4の工程とを有することにより、短期間で正確な重防食被覆鋼材の腐食後の重防食被覆鋼材断面を予測をすることができ、正確な耐久性評価が可能になる。

【図面の簡単な説明】

【0021】

【図1】本発明の一実施の形態に係る重防食被覆鋼材の腐食後断面予測方法の処理の流れを示すフローチャートである。

【図2】図1に示すS4の具体例の詳細な処理の流れを示すフローチャートである。

【図3】重防食被覆鋼材の鋼材露出部および被覆層下の腐食速度を示すグラフである。

【図4】本発明の一実施例に係る重防食被覆鋼材の腐食後断面予測方法で予測した腐食後断面の説明図である。

【図5】腐食後の重防食鋼矢板の断面の模式図である。

【図6】図5の丸で囲んだ部分の拡大図である。

【図7】本発明の実施例で用いた重防食被覆鋼材小型試験片の模式図である。

【発明を実施するための形態】

【0022】

[実施の形態]

本発明に係る重防食被覆鋼材の腐食後断面予測方法は、図1のフローチャートに示すように、鋼材露出部のある重防食被覆鋼材試験片を用いて腐食促進試験を行う第1の工程と、重防食被覆層下への錆浸入速度、鋼材露出部の腐食速度、被覆層下の腐食速度及び腐食促進試験の促進倍率を求める第2の工程と、該第2の工程で求めた前記重防食被覆層下への錆浸入速度、鋼材露出部および被覆層下の腐食速度を用いて予測したい経過期間後における重防食被覆層下への錆侵入距離、鋼材露出部および被覆層下の腐食量を求める第3の工程と、該第3の工程で求めた前記錆侵入距離及び前記腐食量を、予測対象である重防食被覆鋼材断面図に適用し、腐食後の重防食被覆鋼材断面を予測する第4の工程とを有する。

以下、用語の意味及び各工程を詳細に説明する。

【0023】

重防食被覆鋼材とは、海洋や河川などの厳しい腐食環境にさらされる港湾などにおけるポリウレタンやポリエチレンなどの有機被覆を施した鋼矢板、鋼管矢板、鋼管杭などである。これら重防食被覆は2mm以上の厚膜であり、鋼材の腐食は被覆の健全部では生じない。腐食は被覆端部近傍の鋼材露出部や被覆の剥離に伴い被覆下で生じる。このため重防食被覆鋼材の腐食は全面腐食ではなく、被覆端部近傍で大きくなり、被覆端部から距離が離れるほど小さくなる特徴的な形態となる。本実施の形態では小型試験片の腐食促進試験の結果から、鋼構造物の被覆下の腐食量を予測する。

【0024】

<第1の工程>

第1の工程は、鋼材露出部のある重防食被覆鋼材の小型試験片を用いて海洋環境を模擬した腐食促進試験を行う工程である。

小型試験片は重防食被覆部と鋼材露出部を有するものを用いる。例えば、100mm角の試験片を用いる場合には、中央部に幅20mm程度の鋼材露出部を設け、他の部分を所定の有機被覆層で覆ったものが一例として挙げられる。これを塩水噴霧や乾燥過程のある腐食促進試験に供する。腐食促進試験としてはJASO M609−91やJIS K5621などの乾湿繰返し試験を用いることが出来る。試験期間は複数期間行うことが必要であり、3期間以上がより正確な腐食速度を求めるために望ましい。

【0025】

<第2の工程>

第2の工程は、重防食被覆層下への錆浸入速度、鋼材露出部の腐食速度、被覆層下の腐食速度及び腐食促進試験の促進倍率を求める工程である。

鋼材露出部腐食速度は腐食促進試験を複数期間で行い、それぞれの腐食量から求める。鋼材の腐食量は試験前の重防食被覆を施す前と試験後に重防食被覆や腐食生成物などを取り除いた後に、ノギスやレーザー変位計などを用い測定することが出来る。

つまり、試験前の値と試験後の値の差から求めることが出来る。

複数期間での鋼材露出部における腐食量を、縦軸が腐食量、横軸が試験期間を示すグラフ上にプロットし、これを原点を通る直線に近似し、最小二乗法を用いて傾きを求め、腐食速度とする。鋼材露出部腐食量は次式(1)で表せることを利用して腐食速度を求める。

なお、促進試験が十分に長く行なわれた場合は、ある期間以降は傾きが小さくなり、全体として途中で折れ曲がった直線のようにプロットが並ぶが、この場合には上記ある期間が経過する前、つまり傾きが小さくなる以前の直線状に並んだプロットを用いて上記の方法で、腐食速度を求めることができる。

y1=δ1t ・・・・・・・ (1)

ここでy1:鋼材露出部腐食量(mm)、t:経過期間(y)、δ1:鋼材露出部腐食速度(mm/y)

【0026】

腐食促進試験の促進倍率αは、

α=(腐食促進試験における鋼材露出部の腐食速度δ)/(海洋環境における裸鋼材の腐食速度δ0)

で求められる。

腐食促進試験の促進倍率は、例えば海洋環境飛沫部での一般的に知られている裸鋼材の腐食速度0.1〜0.3mm/yに対する腐食促進試験での鋼材露出部の腐食速度の割合で求める。重防食被覆鋼材が用いられる環境における裸鋼材の腐食速度がわかっている場合はその値を用いる。腐食速度が不明な環境においてはより厳しい条件として0.3mm/yを用いることが出来る。

例えば促進倍率が10である場合、腐食後断面を予測する際には腐食促進試験の腐食速度δを10で割った値を腐食速度δ0として用いる。

【0027】

錆浸入速度についても、腐食促進試験を複数期間で行い、それぞれの錆浸入距離から求める。錆浸入距離は腐食促進試験後に被覆を強制的に剥離し、被覆端部から被覆層下への錆浸入先端までの距離を数点測定し平均して求める。複数期間について求めた錆浸入距離を、縦軸が錆浸入距離、横軸が試験期間を示すグラフ上にプロットし、これを直線近似し、最小二乗法を用いて傾きを求め、それを錆浸入速度とし、横軸との交点を錆浸入開始までの時間として求める。つまり、下記(2)式を利用して求める。

x=at-b ・・・・ (2)

ここで、x:錆浸入距離(mm)、t:経過期間(y)、a:錆浸入速度(mm/y)、

b:定数

また、被覆層下への錆浸入開始時間は(2)式のt切片t=b/aから求められる。

また、促進倍率が10である場合、腐食後断面を予測する際には腐食促進試験から求めた錆浸入速度aを10で割った値を用いる。定数bは促進倍率に関わらず、一定であり、腐食促進試験で求められた値を用いる。

【0028】

被覆層下腐食速度についても腐食促進試験を複数期間で行い、被覆端部からの距離ごとの腐食量と前記錆浸入速度から被覆層下腐食速度を求めた。被覆層下の腐食量は鋼材露出部同様、試験前の重防食被覆を施す前と試験後に重防食被覆や腐食生成物などを取り除いた後に、ノギスやレーザー変位計などを用い測定することができる。つまり、試験前の値と試験後の値の差から求めることが出来る。

被覆層下腐食速度は被覆端部からの距離ごとに求めることが出来る。複数期間における被覆端部からの距離ごとの腐食量を直線近似し、被覆端部からの距離ごと腐食開始時間は前記(2)式の錆浸入速度から求める。前記(2)式から求めた被覆端部からの距離ごと腐食開始時間を腐食量0とし、それ以降の複数期間の被覆端部からの距離ごとの腐食量を直線に近似し、最小二乗法を用いて傾きを求める。

被覆端部からの距離x1地点での腐食開始時間t1は、対象物が腐食環境に置かれてからの経過時間(試験期間)をtとすると、tから被覆端部に錆浸入が開始するまでの時間(錆侵入開始時間)と侵入を開始した被覆端部からx1地点にまで達するまでの時間の和を引いた時間、つまり、t1=(t−(x1+b)/a)で表される。

従って、x1地点における腐食速度δx1を求めるには、x1地点での腐食量yx1を縦軸とし、横軸を、t1を原点とした時間軸からなる座標にプロットし、それを最小二乗法にて原点を通る直線近似し、下記式(3)より求める。なお、前述したように、試験期間が長くなると、ある期間以降は傾きが小さくなり、全体として途中で折れ曲がった直線のようにプロットが並ぶが、この場合には上記ある期間が経過する前、つまり傾きが小さくなる以前の直線状に並んだプロットをもちいる。

【0029】

【数3】

【0030】

なお、被覆端部からの距離x1における腐食速度δx1は図3に示すように、被覆端部からの距離x1に関わらず、鋼材露出部の腐食速度の1/2程度であることが分かっているので、被覆端部からの距離x1における腐食速度δx1は、一律に鋼材露出部の腐食速度の1/2として扱ってもよく、このようにすることで処理が簡略化できる。

【0031】

<第3の工程>

第3の工程は、第2の工程で求めた重防食被覆層下への錆浸入速度、鋼材露出部および被覆層下の腐食速度、促進倍率を用いて予測したい経過期間後における重防食被覆層下への錆侵入距離、鋼材露出部および被覆層下の腐食量を求める工程である。

例えば、予測したい経過期間後が20年後であった場合には以下のようにする。

ここでは、腐食促進試験から求められた鋼材露出部腐食速度が2.0mm/y、被覆層下への錆浸入速度が60mm/y、錆浸入に関わる(2)式の定数の値が3.0、使用される海洋環境における裸鋼材の腐食速度が0.2mm/yであった場合を例とする。

この場合腐食促進試験の促進倍率αは(2.0mm/y)÷(0.2mm/y)=10倍となる。

従って実環境での予測のためには、促進倍率を考慮して、

δ1=(2.0mm/y)÷α=(2.0mm/y)÷10=0.2mm/y

a=(60mm/y)÷α=(60mm/y)÷10=6mm/y

b=3.0mm

を用いる。

【0032】

鋼材露出部の20年後の腐食量y1(20)は、(1)’式を用いて、

y1(20)=(0.2mm/y)×10年+(1/2)×(0.2mm/y)×(20年−10年) =3.0mm

として求められる。

また、20年後の錆浸入距離x(20)は、(2)式を用いて、

x(20)=(6mm/y)×20年−3.0mm =117mm

として求められる。

また、20年後の被覆端部からの距離x1=10mmにおける腐食量y10(20)を求めるには、上述したように促進試験により被覆端部からの距離10mmにおける腐食速度を求め、その値と促進倍率とから計算を行なってもよいが、上記したように、鋼材露出部の腐食速度の1/2の値を使用してもよい。ここでは、この簡便法に沿って例示する。

つまり、

δx1=δ1/2=(0.2mm/y)÷2=0.1mm/y

を用いた。

また、x1地点では、

t−(x1+b)/a=20年−(10mm+3.0mm)/(6mm/y) =17.8年

となり10より大きいので、(3)’式を用い下記のように求めることができる。

yx1=(0.1mm/y)×10年

+(1/2)×(0.1mm/y)×(20年−(10mm+3.0mm)/(6mm/y)−10年)

=1.4mm

【0033】

なお、上記の計算においては、経過期間が10年を超えているため、下記の(1)〜(3)の条件設定をして各式を用いている。

(1)鋼材露出部(腐食開始から10年を超えている)

(2)被覆下で被覆端部に近い側(腐食開始から10年を超えている)

(3)被覆下で被覆端部から遠い側(腐食開始から10年経過していない)

なお、被覆端部からの距離x1地点における腐食開始からの時間とは、下記の通りとなる。

(腐食開始からの時間)=(20年−X地点への錆浸入到達までの時間)

つまり、錆浸入までに10年以上かかった地点では20年後でも腐食開始から10年が経過していないとし扱うということである。

【0034】

<第4の工程>

第4の工程は、第3の工程で求めた錆侵入距離及び腐食量を、予測対象である重防食被覆鋼材断面図に適用し、腐食後の重防食被覆鋼材断面を予測する工程である。

例えば、図5に示す重防食被覆鋼矢板の場合であれば、重防食被覆鋼矢板の断面において、重防食被覆の端部位置と鋼材露出部の境界、および腐食速度の小さくなる継手内部と鋼材露出部の境界を設定し、各境界で囲まれる各部位に第3の工程で求めた腐食量や錆侵入距離を適用する。

被覆層下の腐食量は、重防食被覆の端部からの距離によって異なるので、例えば重防食被覆端部から1mmピッチで腐食量を計算し、鋼材表面から垂直に減肉するものとし、CADなどを用いて1mmごとを直線で結ぶことで腐食後の断面を作図することができる。

腐食後の断面の作図ができれば、この図に基づいて予測したい経過期間後の断面2次モーメントを求めることができ、この断面2次モーメントを当該重防食被覆鋼材を用いた構造物の設計図に適用し、予測したい経過期間後の耐荷性能を評価することもできる。

なお、第4の工程を、CADを用いて行う場合のフローチャートが図2に示されている。

【0035】

以上のように、本実施の形態によれば従来の重防食被覆鋼材の腐食しろという全面腐食の考えかたでは予測できなかった重防食被覆端部のある継手近傍における局部的な腐食を予測することが可能となり、より現実に沿った重防食被覆鋼構造物の強度劣化予測が可能になった。

【0036】

なお、上記の実施の形態においては、促進倍率の求め方として、一般的に知られている裸鋼材の腐食速度の範囲である0.2mm/yに対する腐食促進試験での鋼材露出部の腐食速度の割合で求めたが、本発明はこれに限られるものではなく、実際に暴露試験を行って暴露環境での腐食速度を求め、求められた腐食速度に対する腐食促進試験での腐食速度の割合で求めるようにしてもよい。

また、上記の実施の形態では、鋼材露出部の促進倍率で錆浸入速度や被覆層下の腐食速度の促進倍率を代表しているが、それぞれ個別に促進倍率を求めるようにしてもよい。

【0037】

発明者らは前記第4の工程までを実施し、後述するように重防食鋼矢板壁の20年後の腐食後断面予測とその耐荷性能評価を行った。その結果、重防食鋼矢板継手近傍の鋼材露出部付近の腐食が耐荷性能劣化に及ぼす影響は比較的小さいことが明らかになった。

一方、継手近傍の腐食は耐荷性能に影響を及ぼすよりも早く、鋼材の板厚によっては鋼材露出部の腐食により鋼材の穴あきが生じる可能性があることが明らかになった。

護岸構造物である鋼材に穴あきが生じると背後の土砂が流出し、上部工の倒壊が生じる可能性があり放置出来ない問題となる。

このことから重防食被覆鋼材を用いた鋼構造物では、構造の耐久性の保持に加えて、鋼材露出部の穴あきの防止に注意が必要である。

そのため、重防食被覆鋼構造物の管理方法として前記(1)式から求めた鋼材露出部の腐食速度と、使用中の重防食被覆鋼構造物の鋼材露出部の板厚測定データを用いて、鋼材露出部の穴あきの危険性が生じるまでの時間を予測し、その後の重防食被覆鋼構造物の点検および補修計画を策定することがより安全に、効率的に管理する方法が有効であると考えた。

つまり、点検方法として、鋼材露出部の板厚を測定し、例えば鋼材露出部の平均残存板厚が4mm以下になっていたら、その時点で補修を行い、また、残存板厚が4mm程度になると予測される時期に補修する計画を策定することで、効率的に管理することが可能になると考えられる。鋼材露出部の残存板厚については平均板厚で管理する以外にも、測定データの平均板厚+σ、平均板厚−σ、平均板厚+2σ、平均板厚−2σ等で管理することができる。

【0038】

本発明の実施例について以下に説明する。

【実施例】

【0039】

<試験片に用いた鋼板>

海洋暴露試験、腐食促進試験ともに、スチールグリッドブラストにより表面を十点平均粗さで50μm程度にしたサイズ100mm×l00mm×6mmの熱延鋼板(素地鋼材)(JIS SS400)を試験片として用いた。

【0040】

<板厚測定方法>

レーザー変位計を用いて鋼板の板厚測定を行った。被覆面を上にして、全面を1mm間隔で測定した。測定にあたっては、試験前後で試験片の位置(各測定点)がずれないようにレーザー変位計のステージに専用治具を取り付け、水平方向に対して常に同じ位置で板厚を測定できるようにした。試験後は被覆剥離後に酸洗して錆を完全に除去した後同様に測定し、試験前後での板厚減少量を求めた。

【0041】

<重防食被覆>

重防食被覆としてポリウレタン被覆を行った。ポリウレタン樹脂2液硬化タイプのプライマー(第一工業製薬株式会社製「パーマガード331」)を平均膜厚50μmとなるようスプレー塗装し、常温で24時間乾燥後、ポリウレタン樹脂(第一工業製薬株式会社製「パーマガード137」を3.0mm塗装した。塗装後、常温で7日間で硬化させた。ただし、重防食被覆を施す前に前記鋼板中央部に20mm幅のビニールテープを鋼板表面上端から下端まで張り、重防食被覆を施した後、20mm幅のビニールテープ端部上の重防食被覆をカッターで切り、重防食被覆を剥がし、さらに鋼板表面中央部20mm幅で張ったビニールテープを鋼材表面から剥がし、鋼材露出部と被覆端部を作成した。作成した試験片の模式図を図7に示す。鋼材露出部作成後、重防食被覆端部の鋼板端面からの距離をノギスで測定し、後述する錆浸入距離測定に用いた。

【0042】

<腐食促進試験>

腐食促進試験として乾湿繰り返し試験を行った。試験条件は、塩水噴霧過程を3時間行い、次に乾燥過程を4時間行い、その後湿潤過程を1時間行い、合計8時間を1サイクルとし、これを後述する試験期間だけ複数サイクル繰り返した。

塩水噴霧過程では3%NaCl水溶液を用い、雰囲気温度35℃で試験を行った。また、乾燥過程では試験槽内を雰囲気温度60℃、相対湿度40%以下に維持し、湿潤過程では同様に雰囲気温度50℃、相対湿度65%以上に維持した。

試験期間は、それぞれ60日、90日、120日および180日実施した。

<暴露試験>

本発明の効果を確認するため、暴露試験として腐食促進試験と同様の試験片を用いて東京湾内の海洋環境で暴露試験を行った。試験期間は1年、5年とした。

【0043】

<腐食速度の算定>

腐食促進試験、暴露試験、それぞれにつき、試験期間後に試験片を回収し、重防食被覆を強制剥離して、鋼材露出部からどの程度被覆層の下に錆が侵入しているか測定し、錆浸入距離の平均値を求めた。その後、酸洗して錆を完全に除去した後、図7に示す試験片の各場所でレーザー変位計を用い鋼材の板厚を測定した。初期の板厚からの板厚減少量を求め、各場所での腐食量とした。

【0044】

図3に示すように腐食促進試験における鋼材露出部腐食速度は、複数期間の腐食促進試験で求めた鋼材露出部における腐食量を縦軸に、試験期間を横軸にプロットし、これを原点を通る直線に近似し、最小二乗法を用いて傾きを求め、この傾きを腐食速度とした。これより、鋼材露出部腐食速度δ1は1.6mm/yであった。

【0045】

腐食促進試験における錆浸入速度は、腐食促進試験で求めた錆浸入距離を縦軸に、試験期間を横軸にプロットし、これを直線近似し、最小二乗法を用いて傾きを求め、それを錆浸入速度とした。また近似直線と横軸との交点を錆浸入開始までの時間とした。これより、錆浸入速度aは55mm/yであり、錆浸入開始までの時間b/aは0.05yであった。ひいては、bは2.75となった。

【0046】

x1地点での腐食速度は、x1地点での期間tにおける腐食量yx1を縦軸の値として、その時の「試験期間−腐食開始時間」つまり(t−(x1+b)/a)を横軸とした座標にプロットし、最小二乗法にて直線近似し、図3を得た。この際、a、bは上記方法にて求めたa、bを用いた。上記式(3)より、この直線の傾きが各地点での腐食速度になることから、各地点での腐食速度を求めた。

それぞれの位置での腐食速度は、被覆端部から5mm部が0.8mm/y、10mm部が0.8mm/y、15mm部が0.8mm/yと求められた。

これより被覆層下の腐食速度は全て0.8mm/yとした。

また、この結果より、重防食被覆鋼材の腐食速度は、鋼材露出部の腐食速度が被覆層下と比較し2倍程度大きいことがわかった。

【0047】

次に、腐食促進試験の促進倍率を求めるため、暴露試験1年と腐食促進試験の鋼材露出部腐食速度を比較した。暴露試験の鋼材露出部腐食速度は、暴露試験1年の試験片から腐食促進試験と同様の方法で、鋼材露出部の腐食速度を算出し、0.16mm/yの値を得た。これと腐食促進試験の鋼材露出部腐食速度1.6mm/yを比較し、腐食促進試験の促進倍率が10倍であることを確認した。

【0048】

腐食後断面予測には腐食促進試験から得た腐食速度の値と、暴露試験との比較から得た促進倍率から次に示す値を用いた。

本実施例では式(1)〜(3)’中の値はδ1が0.16mm/y、δx1が0.08mm/y、aが5.5mm/y、bが2.75である。

【0049】

<腐食後断面図作成>

上記の腐食速度及び促進倍率を用いて、5、20年経過後の鋼矢板の各部の腐食量を下記のように算出した。

5年後の鋼材露出部の腐食量y1(5)=0.16×5=0.8mm

20年後の鋼材露出部の腐食量y1(20)=0.16×10+1/2×0.16×10=2.4mm

被覆端部からの距離x1における各年における腐食量yx1(1)〜yx1(20)は、x1のピッチを1mmとして、1mmごとに求めた。代表的なものを示すと以下の通りである。

5年後において

x1=1mmの腐食量:0.08×{5-(1+2.75)/5.5}=0.35mm

x1=15mmの腐食量:0.08×{5-(15+2.75)/5.5}=0.14mm

20年後において

x1=1mmの腐食量:0.08×10+0.04×{10-(1+2.75)/5.5}=1.2mm

x1=15mmの腐食量:0.08×10+0.04×{10-(15+2.75)/5.5}=1.1mm

【0050】

従来の設計法(鋼管杭協会発行の「鋼矢板設計から施工まで」(2000年版))では重防食被覆を施した面は腐食しないものとして計算されている。しかし実際は被覆端部から腐食が進展する。表1に本発明の腐食促進試験と1年の暴露試験から求めた5、20年後の予測腐食量、従来設計法で設定されている腐食量、および暴露試験5年後に測定した腐食量を示す。

【0051】

【表1】

【0052】

このように本発明の腐食後断面予測方法により、より現実に即した腐食後断面形状を予測することが可能となった。

【0053】

上記の各部の腐食量を鋼矢板断面に適用して鋼矢板断面を作成したものが、図4である。

なお、図4においては、陸側(重防食被覆が施されていない側)の腐食量を一般的に設計で用いられている腐食速度0.02mm/yを用いて求めたものが示されている。

【0054】

<腐食後断面を用いた設計計算>

重防食被覆鋼矢板の設計例として鋼管杭協会発行の鋼矢板設計から施工まで(2000年版)に掲載の自立式鋼矢板壁(SP-III形)の例を用いた。重防食被覆鋼矢板の断面を前記の腐食後のものとし、土圧強度や残留水圧強度、地震時の震度などの条件は上記の例に示される値を用いた。地震時の鋼矢板断面にかかる最大応力を計算し鋼材の許容値と比較し評価した。

比較例として従来の設計手法で用いられる全面腐食の場合の断面二次モーメントを求めた。全面腐食の場合は断面二次モーメントの計算のみとした。前記20年経過後の断面を用いて計算した結果を表2に示す。

【0055】

【表2】

【0056】

表2に示すように、本発明で予測した断面二次モーメントの低減率は4%であった。本発明で予測した鋼矢板断面にかかる曲げ応力は82N/mm2であり、用いられている鋼材(SY295)の許容値270以内で問題なかった。

【0057】

上記のように、重防食被覆鋼材の腐食予測断面を用いて設計計算を行い、該設計計算の結果に基づいて腐食後の耐久性評価を行うことができる。

【0058】

<重防食被覆鋼構造物の管理>

上記のように予測された断面から求めた構造計算の結果は20年後も十分耐久性を保つ結果を得られた。

そこで、次に、鋼材露出部(図5における鋼材露出部5)の腐食により鋼材の穴あきが生じる可能性について検討した。

東京湾内で10年間使用された重防食被覆鋼矢板の鋼材露出部の飛沫帯における板厚を、錆を電動工具で取り除いた後、超音波板厚計で測定した。いずれも穴あきは観察されず、平均残存板厚は5mmであった。暴露試験より得た腐食速度0.16mm/y、10年経過後以降0.08mm/yより、以下に示す式より平均残存板厚が4mm(現状から-1mm)となるまでの時間は12.5年後と予測された。

鋼材露出部平均残存板厚が4mmとなるまでの時間t(4mm)=1÷0.08mm/y=12.5年

この結果から、平均残存板厚が4mmになった時点を補修時期として、現在より12年後に補修する計画をすることができる。

あるいは、上記の予測を前提として、現在から5年後に再度鋼材露出部の板厚測定を実施し、板厚減少量を測定し、その測定結果に基づいて管理計画を策定することもできる。

【0059】

このように、鋼材露出部の腐食速度と、使用中の重防食被覆鋼構造物の鋼材露出部の板厚測定により得た板厚データを用いて、鋼材露出部5に腐食による穴あきの危険性が生じるまでの時間を予測し、穴あきを防止するための点検、および補修計画を策定することで、重防食被覆鋼材の補修管理の策定をより完全な形で行うことができる。

【産業上の利用可能性】

【0060】

本発明の重防食被覆鋼構造物の強度劣化予測方法により現在使用されている鋼構造物および、新規被覆材料を用いる場合の鋼構造物の強度予測を容易に行うことが出来、有効な港湾設備の維持管理や設計計画に利用することができる。

【符号の説明】

【0061】

1 重防食被覆鋼矢板

2 継手

3 重防食被覆

5 被覆端部

7 鋼材露出部

9 継手内部

【特許請求の範囲】

【請求項1】

被覆端部をもつ重防食被覆鋼材の腐食後断面予測方法であって、

鋼材露出部のある重防食被覆鋼材試験片を用いて、腐食促進試験を行う第1の工程と、その結果を元に、重防食被覆層下への錆浸入速度、鋼材露出部の腐食速度、被覆層下の腐食速度、及び前記腐食促進試験の促進倍率を算出する第2の工程と、

該第2の工程で求めた前記重防食被覆層下への錆浸入速度、鋼材露出部、被覆層下の腐食速度、及び前記促進倍率を用いて予測したい経過期間後における重防食被覆層下への錆侵入距離、鋼材露出部および被覆層下の腐食量を求める第3の工程と、

該第3の工程で求めた前記錆侵入距離及び前記腐食量を、予測対象である重防食被覆鋼材断面図に適用し、腐食後の重防食被覆鋼材断面を予測する第4の工程とを有することを特徴とする重防食被覆鋼材の腐食後断面予測方法。

【請求項2】

鋼材露出部腐食量y1を(1)又は(1)’式で、錆浸入距離xを(2)式で、被覆端部からの距離x1における腐食量yx1を(3)又は(3)’式で求めるようにしたことを特徴とする請求項1記載の重防食被覆鋼材の腐食後断面予測方法。

【数5】

【請求項3】

請求項1又は2で求めた重防食被覆鋼材断面を用いて設計計算を行い、該設計計算の結果に基づいて腐食後の耐久性評価を行うことを特徴とする重防食被覆構造物の強度劣化予測方法。

【請求項4】

前記請求項3記載の重防食被覆鋼構造物の強度劣化予測方法によって求められた将来の劣化予測に基づいて補修計画を作成することを特徴とする重防食被覆構造物の管理方法。

【請求項1】

被覆端部をもつ重防食被覆鋼材の腐食後断面予測方法であって、

鋼材露出部のある重防食被覆鋼材試験片を用いて、腐食促進試験を行う第1の工程と、その結果を元に、重防食被覆層下への錆浸入速度、鋼材露出部の腐食速度、被覆層下の腐食速度、及び前記腐食促進試験の促進倍率を算出する第2の工程と、

該第2の工程で求めた前記重防食被覆層下への錆浸入速度、鋼材露出部、被覆層下の腐食速度、及び前記促進倍率を用いて予測したい経過期間後における重防食被覆層下への錆侵入距離、鋼材露出部および被覆層下の腐食量を求める第3の工程と、

該第3の工程で求めた前記錆侵入距離及び前記腐食量を、予測対象である重防食被覆鋼材断面図に適用し、腐食後の重防食被覆鋼材断面を予測する第4の工程とを有することを特徴とする重防食被覆鋼材の腐食後断面予測方法。

【請求項2】

鋼材露出部腐食量y1を(1)又は(1)’式で、錆浸入距離xを(2)式で、被覆端部からの距離x1における腐食量yx1を(3)又は(3)’式で求めるようにしたことを特徴とする請求項1記載の重防食被覆鋼材の腐食後断面予測方法。

【数5】

【請求項3】

請求項1又は2で求めた重防食被覆鋼材断面を用いて設計計算を行い、該設計計算の結果に基づいて腐食後の耐久性評価を行うことを特徴とする重防食被覆構造物の強度劣化予測方法。

【請求項4】

前記請求項3記載の重防食被覆鋼構造物の強度劣化予測方法によって求められた将来の劣化予測に基づいて補修計画を作成することを特徴とする重防食被覆構造物の管理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−242382(P2011−242382A)

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願番号】特願2011−22495(P2011−22495)

【出願日】平成23年2月4日(2011.2.4)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成23年12月1日(2011.12.1)

【国際特許分類】

【出願日】平成23年2月4日(2011.2.4)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]