野球シューズにおけるスパイク金具

【課題】突片に高速フレーム溶射することで、超硬合金の被膜を先端部分のみならず全体に均一に形成し、前記突片全体の耐磨耗性の向上と大幅なコストダウンの両立を可能とする。

【解決手段】スパイク金具10の突片14全体に高速フレーム溶射で超硬合金を溶射し、金具の製造段階において一度に複数の突辺全体にあらかじめ定められた膜厚にて超硬合金の被膜15を形成する事で大幅なコストダウンを可能とし、前記金具の強度及び耐磨耗性の向上も可能とする事を特徴とする。また、突辺部14にブラスト処理を施し、表面を均一な粗面とした後に高速フレーム溶射を行い、前記突片14と超硬合金の被膜15の密着強度をより高める。

【解決手段】スパイク金具10の突片14全体に高速フレーム溶射で超硬合金を溶射し、金具の製造段階において一度に複数の突辺全体にあらかじめ定められた膜厚にて超硬合金の被膜15を形成する事で大幅なコストダウンを可能とし、前記金具の強度及び耐磨耗性の向上も可能とする事を特徴とする。また、突辺部14にブラスト処理を施し、表面を均一な粗面とした後に高速フレーム溶射を行い、前記突片14と超硬合金の被膜15の密着強度をより高める。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、野球靴の靴裏面に設けられるスパイク金具に関する。

【背景技術】

【0002】

野球シューズのスパイクはスパイク金具の強度及び耐磨耗性の向上を図る為、金具突片の先端部分に超硬合金等のチップ(小片)を溶接する技術はすでに既知の技術となっている。

(実公昭33−7465号公報、特許第2991961号参照)。

【0003】

しかしながら前記チップの溶接は前記金具の突片部毎に溶接を行う為に、通常複数の突片が設けられることが要求される野球シューズのスパイク金具では依然コスト高となっており、かつ前記突片部分の先端のみに前記チップの溶接がなされているので、先端部以外の磨耗に関しては従来と同様に磨耗してしまう。したがって運動時に突片部に大きな負荷がかかった際に磨耗の少ない前記突片先端部と従来と同様に磨耗する先端部以外の境界部付近で、前記突片部が破損する事が懸念される。また、前記突片部全体に前記チップを溶接する事で前記破損は回避可能であるが、更にコスト高の原因となると共に溶接の接合にムラが出来る。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実公昭33−7465号公報

【特許文献2】特許第2991961号

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は複数の前記突片14に高速フレーム溶射することで、超硬合金の被膜15を先端部分のみならず全体に均一に形成し、前記突片14全体の耐磨耗性の向上と大幅なコストダウンの両立を可能とし、金具以外のシューズ部品の磨耗、破損による野球シューズの寿命までに磨耗、破損による前記金具の交換を行う必要がない事を特徴とする野球シューズにおけるスパイク金具10である。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明はスパイク金具10の突片14全体に高速フレーム溶射で超硬合金を溶射し、前記金具10の製造段階において一度に複数の前記突辺14全体にあらかじめ定められた膜厚にて超硬合金の被膜15を形成する事で大幅なコストダウンを可能とし、前記金具の強度及び耐磨耗性の向上も可能とする事を特徴とする。

【0007】

前記突辺部14にブラスト処理を施し、表面を均一な粗面とした後に前記高速フレーム溶射を行い、前記突片14と超硬合金の被膜15の密着強度をより高める。

【0008】

また従来の超硬チップを溶接した前記金具10の厚みは1.6mm、超硬チップを溶接していない大部分の野球シューズにおけるスパイク金具の厚みは2.0〜1.4mmである。本発明により、前記金具突片部17の強度及び耐磨耗性の向上が可能となる事から、前記金具10の厚みを1.3〜1.1mmで形成する事が可能となり野球シューズ全体の更なる軽量化を図る事が可能である事を特徴とする。

【発明の効果】

【0009】

以上説明したように、本発明のスパイク金具10は前記突片14表面に高速フレーム溶射を用いて超硬合金被膜15を形成し、突片14全体の耐摩耗性、強度の向上を図る事で金具以外のシューズ部品の磨耗、破損による野球シューズの寿命までに、磨耗、破損による前記金具10の交換を行う必要がなく、金具の材料である鋼材の従来の厚みよりも薄い厚みで金具を形成出して、シューズ全体の軽量化も可能となる。

また、金具の製造段階において一度に複数の前記突片14に均一な前記超硬合金被膜15を形成可能である事から従来の超硬合金チップを溶接する方法より大幅なコストダウンも可能である。

【図面の簡単な説明】

【0010】

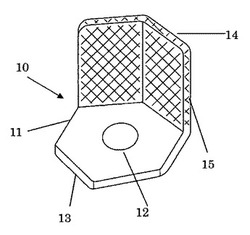

【図1】本発明に係わる野球シューズのスパイク金具の斜視図

【図2】同金具を樹脂製の靴底にインサート成型した時の斜視図

【発明を実施するための形態】

【0011】

以下、本発明の実施の形態を図面に基づいて説明する。

図1は、本発明によるスパイク10を示しており、スパイク本体11は高速フレーム溶射が可能な高炭素鋼、好ましい実施例としてはSUS420、SUS440及びSCM材などの鋼材を打ち抜き、曲げ加工して形成され、取り付け孔12を設けた基板13と該基板13に対してほぼ直角に立ち上がるV字形状の突片14からなる。

【0012】

本発明のスパイク10はスパイク本体10の突片14全体に高速フレーム溶射で超硬合金を溶射し前記突片部14の表面全体に膜厚を均一にして前記超硬合金被膜15を形成する事を特徴とする。

【0013】

図2は、本発明におけるスパイク10を樹脂製の靴底16にインサート成型した状態を示しており、上記のスパイク10における突片14に形成された超硬合金被膜は靴底より突出する突片17の先端18までの範囲のみでも良い。

【0014】

突片14の表面にブラスト加工を施し、表面を10〜2μmの粗面とした後に高速フレーム溶射を行い、前記超硬合金被膜と突片との密着力を向上させる事も可能である。

【符号の説明】

10 スパイク金具

11 スパイク本体

12 取り付け孔

13 基板

14 突片部

15 超硬合金被膜 ※図のハッチング部

16 樹脂製の靴底

17 突片部

18 突片17の先端部

【技術分野】

【0001】

この発明は、野球靴の靴裏面に設けられるスパイク金具に関する。

【背景技術】

【0002】

野球シューズのスパイクはスパイク金具の強度及び耐磨耗性の向上を図る為、金具突片の先端部分に超硬合金等のチップ(小片)を溶接する技術はすでに既知の技術となっている。

(実公昭33−7465号公報、特許第2991961号参照)。

【0003】

しかしながら前記チップの溶接は前記金具の突片部毎に溶接を行う為に、通常複数の突片が設けられることが要求される野球シューズのスパイク金具では依然コスト高となっており、かつ前記突片部分の先端のみに前記チップの溶接がなされているので、先端部以外の磨耗に関しては従来と同様に磨耗してしまう。したがって運動時に突片部に大きな負荷がかかった際に磨耗の少ない前記突片先端部と従来と同様に磨耗する先端部以外の境界部付近で、前記突片部が破損する事が懸念される。また、前記突片部全体に前記チップを溶接する事で前記破損は回避可能であるが、更にコスト高の原因となると共に溶接の接合にムラが出来る。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実公昭33−7465号公報

【特許文献2】特許第2991961号

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は複数の前記突片14に高速フレーム溶射することで、超硬合金の被膜15を先端部分のみならず全体に均一に形成し、前記突片14全体の耐磨耗性の向上と大幅なコストダウンの両立を可能とし、金具以外のシューズ部品の磨耗、破損による野球シューズの寿命までに磨耗、破損による前記金具の交換を行う必要がない事を特徴とする野球シューズにおけるスパイク金具10である。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明はスパイク金具10の突片14全体に高速フレーム溶射で超硬合金を溶射し、前記金具10の製造段階において一度に複数の前記突辺14全体にあらかじめ定められた膜厚にて超硬合金の被膜15を形成する事で大幅なコストダウンを可能とし、前記金具の強度及び耐磨耗性の向上も可能とする事を特徴とする。

【0007】

前記突辺部14にブラスト処理を施し、表面を均一な粗面とした後に前記高速フレーム溶射を行い、前記突片14と超硬合金の被膜15の密着強度をより高める。

【0008】

また従来の超硬チップを溶接した前記金具10の厚みは1.6mm、超硬チップを溶接していない大部分の野球シューズにおけるスパイク金具の厚みは2.0〜1.4mmである。本発明により、前記金具突片部17の強度及び耐磨耗性の向上が可能となる事から、前記金具10の厚みを1.3〜1.1mmで形成する事が可能となり野球シューズ全体の更なる軽量化を図る事が可能である事を特徴とする。

【発明の効果】

【0009】

以上説明したように、本発明のスパイク金具10は前記突片14表面に高速フレーム溶射を用いて超硬合金被膜15を形成し、突片14全体の耐摩耗性、強度の向上を図る事で金具以外のシューズ部品の磨耗、破損による野球シューズの寿命までに、磨耗、破損による前記金具10の交換を行う必要がなく、金具の材料である鋼材の従来の厚みよりも薄い厚みで金具を形成出して、シューズ全体の軽量化も可能となる。

また、金具の製造段階において一度に複数の前記突片14に均一な前記超硬合金被膜15を形成可能である事から従来の超硬合金チップを溶接する方法より大幅なコストダウンも可能である。

【図面の簡単な説明】

【0010】

【図1】本発明に係わる野球シューズのスパイク金具の斜視図

【図2】同金具を樹脂製の靴底にインサート成型した時の斜視図

【発明を実施するための形態】

【0011】

以下、本発明の実施の形態を図面に基づいて説明する。

図1は、本発明によるスパイク10を示しており、スパイク本体11は高速フレーム溶射が可能な高炭素鋼、好ましい実施例としてはSUS420、SUS440及びSCM材などの鋼材を打ち抜き、曲げ加工して形成され、取り付け孔12を設けた基板13と該基板13に対してほぼ直角に立ち上がるV字形状の突片14からなる。

【0012】

本発明のスパイク10はスパイク本体10の突片14全体に高速フレーム溶射で超硬合金を溶射し前記突片部14の表面全体に膜厚を均一にして前記超硬合金被膜15を形成する事を特徴とする。

【0013】

図2は、本発明におけるスパイク10を樹脂製の靴底16にインサート成型した状態を示しており、上記のスパイク10における突片14に形成された超硬合金被膜は靴底より突出する突片17の先端18までの範囲のみでも良い。

【0014】

突片14の表面にブラスト加工を施し、表面を10〜2μmの粗面とした後に高速フレーム溶射を行い、前記超硬合金被膜と突片との密着力を向上させる事も可能である。

【符号の説明】

10 スパイク金具

11 スパイク本体

12 取り付け孔

13 基板

14 突片部

15 超硬合金被膜 ※図のハッチング部

16 樹脂製の靴底

17 突片部

18 突片17の先端部

【特許請求の範囲】

【請求項1】

スパイク金具10の突辺部分14に高速フレーム溶射を行うことにより、前記突片部分14の表面に膜厚を均一に保った超硬合金の被膜15を形成し、強度及び耐磨耗性の向上を可能にした事を特徴とする野球シューズにおけるスパイク金具。

【請求項2】

前記高速フレーム溶射を行う前に前記突片部14表面にブラスト処理を施し、表面の粗さを均一な粗面にすることにより、前記超硬合金被膜15と前記突片14との密着力を向上させた事を特徴とする請求項1に記載の野球シューズにおけるスパイク金具。

【請求項3】

前記高速フレーム溶射にて形成された超硬合金の被膜15により、前記金具突片部14の耐摩耗性、強度の向上が可能となり、前記金具10の厚みを従来の厚みと比較して薄く作成する事が可能となり、材料費のコストダウン及び前記金具10の軽量化を特徴とする請求項1ないし請求項2の何れかに記載の野球シューズにおけるスパイク金具。

【請求項1】

スパイク金具10の突辺部分14に高速フレーム溶射を行うことにより、前記突片部分14の表面に膜厚を均一に保った超硬合金の被膜15を形成し、強度及び耐磨耗性の向上を可能にした事を特徴とする野球シューズにおけるスパイク金具。

【請求項2】

前記高速フレーム溶射を行う前に前記突片部14表面にブラスト処理を施し、表面の粗さを均一な粗面にすることにより、前記超硬合金被膜15と前記突片14との密着力を向上させた事を特徴とする請求項1に記載の野球シューズにおけるスパイク金具。

【請求項3】

前記高速フレーム溶射にて形成された超硬合金の被膜15により、前記金具突片部14の耐摩耗性、強度の向上が可能となり、前記金具10の厚みを従来の厚みと比較して薄く作成する事が可能となり、材料費のコストダウン及び前記金具10の軽量化を特徴とする請求項1ないし請求項2の何れかに記載の野球シューズにおけるスパイク金具。

【図1】

【図2】

【図2】

【公開番号】特開2012−254264(P2012−254264A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2011−141181(P2011−141181)

【出願日】平成23年6月7日(2011.6.7)

【出願人】(391041590)株式会社エスエスケイ (7)

【Fターム(参考)】

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成23年6月7日(2011.6.7)

【出願人】(391041590)株式会社エスエスケイ (7)

【Fターム(参考)】

[ Back to top ]