量子ドット層製造方法及び量子ドット層を含む量子ドット光電子素子

【課題】 量子ドット層製造方法及び量子ドット層を含む量子ドット光電子素子を提供する。

【解決手段】 ソース基板上に自己組織化単層、犠牲層及び量子ドット層を順次に積層し、量子ドット層上にスタンプを位置させてスタンプで犠牲層及び量子ドット層をピックアップし、犠牲層を溶解させる液体で、前記量子ドット層から前記犠牲層を除去する量子ドット層製造方法。

【解決手段】 ソース基板上に自己組織化単層、犠牲層及び量子ドット層を順次に積層し、量子ドット層上にスタンプを位置させてスタンプで犠牲層及び量子ドット層をピックアップし、犠牲層を溶解させる液体で、前記量子ドット層から前記犠牲層を除去する量子ドット層製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本開示は、量子ドット層製造方法及び量子ドット層を含む量子ドット光電子素子に関する。

【背景技術】

【0002】

最近は、量子ドット(quantum dot:QD)の発光特性を用いた光電子素子についての研究が活発に進みつつある。

【0003】

量子ドットは、ボーア(Bohr)エキシトン半径よりさらに小さなサイズ、すなわち、数nmサイズの結晶構造を持つ半導体物質であり、量子ドット内に多くの電子を持つが、自由電子の数は1ないし100ほどに制限される。この場合、電子が持つエネルギー準位が不連続的に制限されて、連続的なバンドを形成するバルク(bulk)状態の半導体とは異なる電気的及び光学的特性を表す。量子ドットはそのサイズによってエネルギー準位が変わるため、単純にサイズを変えることでバンドギャップを調節できる。すなわち、量子ドットは、サイズ調節だけで発光波長を調節できる。

【0004】

量子ドットは、高い色純度と自発光特性及びサイズ調節による色調節が容易であるという長所を持って、光電子素子に応用できる。

【0005】

量子ドット層をスピンコーティングなどの液相プロセスで製造した時、空気せん断力(air shear force)の影響を受けて大面積の量子ドット層が製作できる。しかし、製作された量子ドット層を光電子素子に転写するか、または量子ドット層を複層で積層させるのは、これまでの技術では困難であるため、優秀な性質を持つ量子ドット層を光電子素子に適用するには制約が多い。

【発明の概要】

【発明が解決しようとする課題】

【0006】

本開示は、犠牲層を用いて量子ドット層を製造する方法及び量子ドット層を含む量子ドット光電子素子を提供する。

【課題を解決するための手段】

【0007】

本発明の一類型による量子ドット層製造方法は、ソース基板上に自己組織化単層、犠牲層及び量子ドット層を順次に積層する段階と、前記量子ドット層上にスタンプを位置させて、前記スタンプで前記犠牲層及び前記量子ドット層をピックアップする段階と、前記犠牲層を溶解させる液体で前記量子ドット層から前記犠牲層を除去する段階と、を含む。

【0008】

そして、前記量子ドット層は、液相プロセスにより前記犠牲層上に形成される。また、前記犠牲層は、ポリマー系の高分子物質である。

【0009】

そして、前記液体は、分極性液体である。また、前記量子ドット層は、複数の量子ドットが2次元アレイに配列される。

【0010】

そして、前記犠牲層及び前記量子ドット層がピックアップされる時、前記犠牲層は、前記自己組織化単層から分離される。また、前記スタンプは、弾性重合体である。

【0011】

そして、前記スタンプは、UV−オゾン処理される。また、前記スタンプのうち前記量子ドット層と接触する面は、接触面積が小さくなるように微細パターンが形成される。

【0012】

そして、前記犠牲層が除去された前記量子ドット層を素子基板に転写印刷して、前記素子基板上に前記量子ドット層を形成する段階をさらに含む。

【0013】

さらに、熱、圧電効果及び音波の微細振動のうち少なくとも一つを用いて、前記スタンプを前記量子ドット層から分離する段階をさらに含む。

【0014】

一方、本発明の一類型による光電子素子は、離隔配置された第1電極及び第2電極と、前記第1電極と前記第2電極との間に配置され、前述した方法により製造された量子ドット層を含む量子ドット活性層と、を含む。

【0015】

そして、前記量子ドット層は、同一波長帯域の光を吸収または発光できるサイズを持つ複数の量子ドットを含む。また、前記量子ドット活性層は、相異なる色を発光する複数の量子ドット層を含む。

【0016】

そして、前記量子ドット活性層は、前記複数の量子ドット層が上下に積層された複数層構造である。また、前記量子ドット活性層は、白色発光する。

【0017】

そして、前記量子ドット活性層は、前記複数の活性層が左右に配置された単層構造である。また、前記複数の量子ドット層は、離隔配置されている。

【図面の簡単な説明】

【0018】

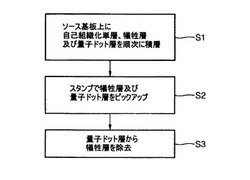

【図1】量子ドット層を製造する方法を説明するフローチャートである。

【図2】本発明の一実施形態による量子ドット層を製造する過程を概略的に示す図面である。

【図3】本発明の一実施形態による量子ドット層を製造する過程を概略的に示す図面である。

【図4】本発明の一実施形態による量子ドット層を製造する過程を概略的に示す図面である。

【図5】本発明の一実施形態による量子ドット層を製造する過程を概略的に示す図面である。

【図6】本発明の一実施形態による量子ドット層を製造する過程を概略的に示す図面である。

【図7】本発明の一実施形態による量子ドット層を製造する過程を概略的に示す図面である。

【図8】本発明の一実施形態による量子ドット層を製造する過程を概略的に示す図面である。

【図9】本発明の実施形態による量子ドット層製造方法を適用して製造された量子ドット光電子素子の一例であり、量子ドットディスプレイを示す図面である。

【図10】本発明の実施形態による量子ドット層製造方法を適用して製造された量子ドット光電子素子の他の例であり、白色発光量子ドット光電子素子を示す。

【図11】転写される前後の量子ドット層の吸光度を測定した結果を示す図面である。

【図12】犠牲層の使用如何による量子ドット層のピックアップ収率を測定した結果を示す図面である。

【図13】本発明によって一つの色相を発光する単層構造の量子ドット層と、複数の色相を発光する複数層構造の量子ドット層とが積層された量子ドット層のPL(Photoluminescence)強度を測定した結果を示す図面である。

【発明を実施するための形態】

【0019】

以下、添付した図面を参照して本発明の実施形態を詳細に説明する。添付した図面に示した層や領域の幅及び厚さは、明細書の明確性のために多少は誇張して図示される。詳細な説明の全体にわたって同じ参照番号は同じ構成要素を示す。

【0020】

図1は、量子ドット層を製造する方法を説明するフローチャートである。図1を参照すれば、ソース基板上に自己組織化単層、犠牲層及び量子ドット層を順次に積層する(S1)。ソース基板10は、犠牲層の形成前に犠牲層の剥離が容易になるように予め、例えば、自己組織化単層(Self−assembled monolayer:SAM)を形成させる表面処理を行える。この時、SAM処理物質は、基板表面をシラン処理するか、またはフッ素化するための物質が使われる。例えば、オクタデシルトリクロロシラン、オクチルトリクロロシランやトリクロロ(1H,1H,2H,2H−パーフルオロオクチル)シラン及びこの自己組織化物質の誘導体などを使用して、溶液浸漬方法または熱処理方法でシリコン基板を表面処理できる。この場合、ソース基板10の表面エネルギーを大きく低減させることができて、犠牲層の剥離が容易になる。

【0021】

自己組織化単層上に形成された犠牲層は、低温(例えば、常温〜約120℃)でも生成/除去の容易なポリマー系の高分子物質でありうる。例えば、犠牲層は、PEO(ポリエチレンオキシド)、PVAL(ポリビニルアルコール)、PAA(ポリアミック酸)、PVP(ポリビニルピロリドン)またはPVME(ポリビニルメチレーテル)(例えば、アルキル−及びパーオキソタイプのマクロラジカル)などであり、分極性溶液に溶ける性質を持つ物質である。また、犠牲層に使われる高分子の分子量は1万〜50万g/molに該当する。

【0022】

そして、犠牲層上に量子ドット層を形成する。量子ドット層は、液相プロセスにより犠牲層上に形成される。量子ドットは、II−IV族、III−IV族、V族量子ドットまたはこれらの混合物でありうる。量子ドットは、CdS、CdSe、CdTe、ZnS、ZnSe、ZnTe、HgS、HgSe、HgTe、GaN、GaP、GaAs、InP及びInAsのうち少なくとも一つを含むが、これらに制限されるものではない。場合によって、前記の量子ドットのうち2種以上の混合物を使用してもよい。例えば、2種以上の量子ドットが単純混合状態に存在する量子ドット混合物、あるいは、コア・シェル構造を持つ結晶グラジエント構造を持つ結晶のように、同一結晶内に2種以上の化合物結晶が部分的に分けられて存在する混合結晶、または2種以上のナノ結晶化合物を使用してもよい。例えば、量子ドットはそのホールが外部によく抜け出るようにするコア構造を持つか、あるいは、コア及びコアを覆うシェルを含むコア/シェル構造を持つ。

【0023】

コアは、CdSe、CdS、ZnS、ZnSe、CdTe、CdSeTe、CdZnS、PbSe、AgInZnS及びZnOからなる群から選択された一つ以上の物質を含むことができるが、これらに限定されるものではない。前記シェルは、CdSe、ZnSe、ZnS、ZnTe、CdTe、PbS、TiO、SrSe及びHgSeからなる群から選択された一つ以上の物質を含むことができるが、これらに限定されるものではない。

【0024】

前記の量子ドットは、公知の量子ドット合成方法を用いて製造できる。例えば、本発明の量子ドットは、金属前駆体を用いる化学的ウェット方法により製造されたあらゆる量子ドットを含む。また、量子ドットは所定の金属前駆体を、必要に応じて分散剤の存在下で、有機溶液に注入して一定の温度で結晶を成長させる方法で製造できるが、これらに制限されるものではない。そして、量子ドットの製造時、赤色、緑色及び青色波長の光を吸収または発光するように量子ドットのサイズが調節される。

【0025】

前記の量子ドットが犠牲層上に、液相プロセス、例えば、スピンコーティング、ディップコーティング、プリンティングまたはスプレーコーティングなどによりコーティングされて量子ドット層が形成される。本発明に適用される量子ドット層は、複数の量子ドットが2次元アレイに配列された量子ドット単一層を称するが、これに限定されるものではない。量子ドットが3次元アレイに配列されてもよい。

【0026】

量子ドット層上にスタンプを位置させ、転写印刷技法を通じてスタンプで犠牲層及び量子ドット層をピックアップする(S1)。この時、基板上に形成された自己組織化単層は基板と共有結合で結合されており、表面エネルギーを極度に低める役割を行うため、スタンプで犠牲層をピックアップすれば、自己組織化単層と犠牲層との間が分離される。結果的に量子ドットと犠牲層のみスタンプに転写される。

【0027】

次いで、犠牲層を水、アルコールなどの分極性溶液に浸漬して溶解させることで、犠牲層を量子ドット層から除去する(S3)。量子ドットは、無機物のナノ結晶が有機物のリガンドによりカプセル化しているが、この有機物キャップ層は絶縁物質である。一方、犠牲層は、水やアルコールなどの分極性溶液に溶ける高分子物質である。そのため、犠牲層が分極性液体に溶ける過程でも量子ドット層の性質は変らない。

【0028】

前述した量子ドット層は、太陽光熱素子または発光素子などの光電子素子の活性層として利用できる。以下では、量子ドット層を素子基板に積層する方法を説明する。

【0029】

図2ないし図8は、本発明の一実施形態による量子ドット層を製造及び転写印刷する過程を概略的に示す。

【0030】

図2を参照すれば、まず、ソース基板10に自己組織化単層20と犠牲層30とを順次に形成する。この時、自己組織化単層に利用可能な物質は、基板表面をシラン処理するか、またはフッ素化するための物質が使われる。犠牲層30は、低温(例えば、常温〜約120℃)でも生成/除去の容易なポリマー系の物質である。また、犠牲層30は、水などの分極性液体に溶ける物質である。

【0031】

そして、図3に示したように、犠牲層30上に量子ドット層40を、液相プロセスにより形成する。量子ドット層40は、例えば、スピンコーティングにより形成できる。量子ドット層40は、複数の量子ドットが2次元アレイに配列される量子ドット単一層である。

【0032】

犠牲層30上に量子ドット層40を形成した後、この量子ドット層40上に、図4のようにスタンプ50、例えば、弾性スタンプ50を位置させる。次いで、このスタンプ50を用いてスタンプ50の突出部分により量子ドット層40をピックアップする。前記スタンプ50は、例えば、シロキサン系、アクリル系、エポキシ系の弾性体またはこれらの複合体であるか、または他の強化材料を混合して材料の強度を調節して形成される。スタンプ50は、例えば、軟質−PDMS、硬質−PDMS、ポリウレタンアクリレートなどを含むか、または弾性重合体である。

【0033】

また、スタンプ50の量子ドット層40と接する面は平坦であってもよく、微細パターンを含めてもよい。微細パターンを含めるために、スタンプ50は次のように製造されてもよい。例えば、ネガティブフォトレジスト(negative

PR)であるSU8を用いて、フォトリソグラフィでシリコンウェーハ上に所望のパターンのモールドを作り、モールド上に液状高分子を鋳込(pouring)及び硬化(curing)して、パターニングされた弾性体を得る。液状高分子を鋳込する前に硬化モールドにシラン処理やフッ素化の表面処理を通じて、高分子が硬化後にモールドからよく剥離されるようにする。この弾性体をシリコンウェーハから剥離して適当なサイズに切断し、前記パターニングされたスタンプとして使用できる。パターニングされたスタンプは、量子ドット層40を容易にピックアップできる。

【0034】

パターニングされたスタンプを使用すれば、量子ドット層ピックアップのための加圧時に量子ドット層40自体に加えられる物理的なストレスなどを低減させることができ、量子ドット層40への密着が容易であって良好なピックアップが行われる。また、スタンプ50は、量子ドット層40のピックアップを容易にするために、UV−オゾン処理されてもよい。かかるUV−オゾン処理によりスタンプ50の表面エネルギーが増大して、量子ドット層40のピックアップがさらに容易になる。

【0035】

そして、図5に示したように、スタンプ50により、スタンプ50の突出部分と接する量子ドット層40がピックアップされる。そうすると、量子ドット層40がピックアップされる時、量子ドット層40だけでなく、犠牲層30もソース基板10から分離されてピックアップされる。

【0036】

次いで、図6に示したように、犠牲層30を分極性溶液60に浸漬して溶解させることで、量子ドット層40から犠牲層30を除去する。犠牲層30は、低温(例えば、常温〜約100℃)でも生成/除去の容易なポリマー系の高分子物質であり、水などの分極性溶液60に溶ける物質でありうる。これにより、犠牲層30を分極性溶液60に浸漬すれば、一定時間の経過後に犠牲層30は分極性溶液60に溶解される。

【0037】

また、スタンプ50は、犠牲層30が除去された後で量子ドット層40を素子基板70に転写印刷できる。そうすると、図7に示したように、素子基板70上に量子ドット層40が形成される。図7では、素子基板70を単層と表示したが、これは図示の便宜のために示したものであり、量子ドット層40を適用する素子の種類によって、素子基板70は多様な積層構造を持つ。例えば、量子ドット層40が光電子素子として用いられる場合、素子基板70は、ガラス基板上に透明電極、正孔注入層、正孔伝達層などが積層された構造である。

【0038】

一方、転写印刷時、スタンプ50にピックアップされた量子ドット層40が素子基板70上に完全に転写されるように、例えば、約30℃〜200℃、さらに具体的な例として、約70℃の熱を加える。

【0039】

次いで、図8に示したように、スタンプ50を量子ドット層40から分離させる。スタンプ50にピックアップされた量子ドット層40を転写印刷する時、圧電効果や音波、例えば、超音波などの微細振動を与えてスタンプ50から量子ドットがよく落ちるようにしてもよい。また、小さな接触面積で容易に落ちるように、スタンプ50にナノ〜数ミクロンスケールの微細パターンを与えるように構造化した、パターニングされたスタンプ50を用いてもよい。スタンプ50にナノ〜数ミクロンスケールの微細パターンを形成すれば、量子ドット層40が含まれた複数層有機構造または素子全体を、このスタンプ50との小さな接触面積で他の基板上に容易に転写できる。

【0040】

前記のように、犠牲層30を用いれば、量子ドット層40を容易に製造できる。また、犠牲層30を用いれば、量子ドット層40の特性を保持しつつ大面積に量子ドット層40の印刷が可能である。そして、犠牲層30を用いれば、単一層だけでなく複数層まで、その厚さに関係なくあらゆる厚さの量子ドット層の印刷が可能である。

【0041】

図9は、本発明の実施形態による量子ドット層製造方法を適用して製造された一例の量子ドット光電子素子100を示す。図9を参照すれば、量子ドット光電子素子100は、基板71と、基板71上に前記の量子ドット層製造方法によって形成された量子ドット活性層80、量子ドット活性層80にキャリア(電荷運搬体)を注入するように外部電源と連結された第1電極73(例えば、アノード電極)及び第2電極93(例えば、カソード電極)、前記量子ドット活性層80と第1電極73との間の第1電荷伝達層、例えば、正孔伝達層77、前記量子ドット活性層80と第2電極93との間の第2電荷伝達層、例えば、電子伝達層91を含む。前記基板71上に形成された第1電極73と正孔伝達層77との間には、正孔注入層75をさらに備える。

【0042】

前記基板71としては、透明なガラスや柔軟性を持つプラスチック基板が使われる。

【0043】

前記第1電極73は、陽極(アノード)として使われ、正孔の注入可能に高い仕事関数を持つ物質からなりうる。例えば、前記第1電極73は、酸化インジウムスズ(ITO)、酸化インジウムなどの透明酸化物でありうる。前記第1電極73は、スパッタリングなどのドライ蒸着法を通じて基板71上に形成される。

【0044】

前記第1電極73と量子ドット活性層80との間には、正孔伝達層(hole transport layer、HTL)77が位置する。前記正孔伝達層77は、例えば、PEDOT、PSS、PPV、PVKなどのp型半導体ポリマー素材で形成される。前記正孔伝達層77は、スピンコーティングなどのウェットコーティング法によって形成される。例えば、前記第1電極73上にPPVのポリマー膜を成膜する場合、PPV前駆体ポリマーとメタノール有機溶媒とが含まれた前駆体溶液を、第1電極73上にスピンコーティングし、例えば、N2の不活性ガス雰囲気または真空下で750℃〜300℃の硬化温度で3時間熱処理することで、PPV薄膜からなる正孔伝達層77を得る。

【0045】

前記量子ドット活性層80は、前述した製造過程を適用して正孔伝達層77上に、複数のカラー要素がパターニングされた量子ドット層、例えば、R、G、Bパターニングされた量子ドット層81、83、85を転写プリントして、ピクセル化した量子ドットディスプレイを実現するように形成される。それぞれの量子ドット層は単一層であり、複数の量子ドット層が互いに離隔して配置される。ここで量子ドットは、約1nm〜10nmの直径を持つ。前記量子ドットは、均質な単一構造またはコア・シェルの二重構造を持つことができるが、後者の場合、それぞれのコアとシェルとををなす物質は、前記の相異なる半導体化合物からなりうる。ただし、前記シェル物質のエネルギーバンドギャップは、コア物質のエネルギーバンドギャップより大きい。

【0046】

電子伝達層91は、量子ドット活性層80と第2電極93、すなわち、陰極の間に位置するが、電子伝達層91を構成する素材として多様な物質が幅広く選択される。例えば、TiO2、ZrO2、HfO2などの金属酸化物またはSi3N4を含む無機物や、nタイプの半導体ポリマーなどが使われる。

【0047】

第2電極93は、陰極(カソード)として使われ、電子伝達層91への電子注入が容易になるように、仕事関数の小さな物質からなる。第2電極93の形成に好適な物質としては、例えば、マグネシウム、カルシウム、ナトリウム、カルシウム、チタン、インジウム、イットリウム、リチウム、ガドリニウム、アルミニウム、銀、スズ、鉛、セシウム、バリウムなどの金属及びこれらの合金;LiF/Al、LiO2/Al、LiF/Ca、LiF/Al、及びBaF2/Caなどの複数層構造物質などを使用できるが、これらに限定されるものではない。前記第2電極93は、スパッタリングなどのドライ蒸着法を通じて形成される。前記第2電極93は、ピクセル化した量子ドットディスプレイを実現するように、R、G、Bパターニングされた量子ドット層81、83、85のアレイを持つ量子ドット活性層80に対応してパターン化される。

【0048】

正孔注入層75が第1電極73と正孔伝達層77との間に形成されるが、正孔注入層75に使われる材料は特に制限されず、界面特性に優れ、かつ電子を電極に容易に与えられる材料ならばよい。例えば、正孔注入層75は、PEDOT[ポリ(3,4−エチレンジオキシチオフェン]を含む材料で形成される。

【0049】

図9では、前述した量子ドット層製造方法によって、基板71上に第1電極73、正孔注入層75、正孔伝達層77、量子ドット活性層80がスタックされた構造を第2電極93と電子伝達層91とのスタック構造上に結合し、基板71を通じてR、G、B光を出射させる例を示すが、これは例示的に示したものであり、本発明の実施形態による量子ドット太陽電池や量子ドット光電子素子100のスタック構造がこれに限定されるものではない。例えば、量子ドット太陽電池や量子ドットディスプレイは、基板上に第1電極、正孔注入層、正孔伝達層、量子ドット活性層のスタックされた構造上に電子伝達層及び第2電極を形成し、第2電極側に入射された太陽光熱が量子ドット活性層に吸収されるか、または量子ドットR、G、B光が出射されるように構成されてもよい。

【0050】

前記のような量子ドット光電子素子100に、第1及び第2電極73、93を通じて電圧を印加して電場を形成すれば、第1及び第2電極73、93からそれぞれ注入された正孔及び電子が正孔伝達層77及び電子伝達層91を通過して、量子ドット活性層80内で再結合されて電子−正孔対を形成してエキシトンになり、このエキシトンが放射減衰を通じて電気的なグラウンド状態に落ちつつ外部に光を発散する。この時、R、G、Bパターニングされた量子ドット層81、83、85でR、G、Bゾーンのうちどちらで再結合が起きたかによって、R、G、B光放出が発生する。駆動部(図示せず)を制御して、R、G、Bのうち一つを選択的に発光させるか、または光強度を互いに異ならせて同時発光させて、いろいろな色相のピクセルを具現できる。

【0051】

一方、本発明の実施形態による量子ドット層製造方法によれば、R、G、Bパターニングされた量子ドット層を形成する代わりに、図10のように、R、G、B量子ドット層を転写印刷して多重層に製作して、量子ドット太陽光熱素子(QD solar cell)及び白色発光量子ドット発光素子(QD−LED)などの光電子素子を実現してもよい。

【0052】

図10は、発明の実施形態による量子ドット層製造方法を適用して製造された他の例の量子ドット光電子素子200を示す。図9の量子ドット光電子素子100と比較する時、量子ドット活性層80’が複数のカラー要素別量子ドット層、例えば、R、G、B量子ドット層81、83、85の多重層に形成され、量子ドット活性層80’がピクセル化しない点を除いては、基本的な積層構造及び各層の材質及び活性原理は、図9を参照として説明した通りであるので、ここでは、実質的に同じ部材は、図9と同じ参照符号を付け、その反復的な説明は省略する。

【0053】

既知のところによれば、量子ドットは液相プロセスで製作されるため、複数層薄膜で製作できなかったが、本発明の実施形態による量子ドット層製造方法を適用すれば、犠牲層及び転写印刷技法により、R、G、Bの3量子ドット層をデバイス上に多重層に印刷して同時発光させることで白色発光を誘導できる。また、ホワイトバランスを、量子ドット層それぞれの厚さ及び量子ドット層間の部分的なエネルギー伝達を用いて容易に制御できる。図10のような、量子ドット多重層を適用した素子、例えば、白色発光量子ドット発光素子の場合には、いろいろなエネルギーバンドを持つ量子ドット層をいかなる順序で配置するかによって、キャリアが各量子ドット層の量子ドットが持っている固有なエネルギーバリアーを順次に越えるようにすることができて、閾値電圧及び駆動電圧を顕著に低めることもできる。

【0054】

このように、本発明の実施形態による量子ドット層製造方法を適用して形成された複数層量子ドット発光層構造を、白色面の発光量子ドット発光素子の製作に導入すれば、層界面で量子ドット活性層間の部分的なエネルギー転写及び各層の厚さ調節で白色光を制御でき、駆動電圧を低めて発光効率を高めることができる。また複数層量子ドット活性層構造を太陽光熱素子の製作に導入すれば、各層でいろいろな波長を吸収して生成及び分離された電子及び正孔を、段階的なエネルギーバンド構造によって電極方向に速く移動させて太陽電池の光吸収率及び効率を高める。

【0055】

以下では、本発明により製造された量子ドット層の性能を検証した結果について説明する。

【0056】

量子ドット層の製造過程で量子ドット層の特性の損失が発生したかどうかを確認するために、量子ドット層の吸光度を測定した。例えば、0.23wt%の量子ドット溶液から形成された7nm厚さの量子ドット層を、素子基板に転写する前後に分けて量子ドット層の吸光度を測定した。

【0057】

図11は、転写される前後の量子ドット層の吸光度を測定した結果を示す図面である。図11に示したように、転写される前、すなわち、犠牲層上に形成された量子ドット層の吸光度と、転写された後、すなわち、素子基板上に形成された量子ドット層の吸光度とがほぼ一致することが分かる。したがって、犠牲層を使用しても量子ドット層の吸光度には影響がないことが分かる。

【0058】

図12は、犠牲層の使用如何による量子ドット層のピックアップ収率を測定した結果を示す図面である。犠牲層を使用せずに量子ドット層をスタンプでピックアップする場合、一定厚さ、例えば、20nm以下ではピックアップ収率が顕著に低減した。しかし、犠牲層上に量子ドット層を形成して、スタンプで量子ドット層をピックアップする場合、20nm以下の厚さでもピックアップ収率が高いことが分かる。

【0059】

図13は、本発明によって一つの色相を発光する単層構造の量子ドット層と、複数の色相を発光する複数層構造の量子ドット層とが積層された量子ドット層のPL(Photoluminescence)強度を測定した結果を示す図面である。量子ドット層で赤色を発光させた時のPL強度と、複数の量子ドット層が積層されて赤色及び緑色を発光させた時のPL強度とが同一であることが分かる。したがって、本発明によって量子ドット層が複数積層されたとしても、転写印刷時に量子ドット層の損失が発生しないことが分かる。

【0060】

本開示の量子ドット層製造方法は、犠牲層を用いて量子ドット層を形成及び転写印刷できる。

【0061】

犠牲層を用いて量子ドット層を転写すれば、量子ドット層の特性の損失なしに量子ドット膜の初期状態をそのまま維持できるという効果がある。また、犠牲層を使用して量子ドット層を反復的に印刷することで、量子ドット層で複数層構造を形成でき、大面積の太陽光熱素子及び発光素子などの光電子素子の製作も容易になる。

【0062】

それだけでなく、犠牲層を使用すれば、量子ドット層の厚さに関係なくピックアップ収率が高いため、多様な厚さの量子ドット層を転写できる。

【0063】

また、スタンプでソース基板にキャスティングされた量子ドットをピックアップして、これを素子基板に転写印刷するので、量子ドット層をカラー要素ピクセルでパターニングするか、またはカラー要素別量子ドット層を多重層に積層できる。

【0064】

また、以上では本発明の望ましい実施形態について図示して説明したが、本発明は前述した特定の実施形態に限定されず、特許請求の範囲で請求する本発明の趣旨を逸脱せずに当業者により多様な変形実施が可能であるということはいうまでもなく、これらの変形実施は、本発明の技術的思想や展望から別途に理解されてはならない。

【産業上の利用可能性】

【0065】

本発明は、量子ドット層製造方法及び量子ドット層を含む量子ドット光電子素子関連の技術分野に好適に用いられる。

【符号の説明】

【0066】

10 ソース基板

20 自己組織化単層

30 犠牲層

40 量子ドット層

50 スタンプ

60 分極性液体

70 素子基板

71 基板

73 第1電極

75 正孔注入層

77 正孔伝達層

80 量子ドット活性層

91 電子伝達層

93 第2電極

【技術分野】

【0001】

本開示は、量子ドット層製造方法及び量子ドット層を含む量子ドット光電子素子に関する。

【背景技術】

【0002】

最近は、量子ドット(quantum dot:QD)の発光特性を用いた光電子素子についての研究が活発に進みつつある。

【0003】

量子ドットは、ボーア(Bohr)エキシトン半径よりさらに小さなサイズ、すなわち、数nmサイズの結晶構造を持つ半導体物質であり、量子ドット内に多くの電子を持つが、自由電子の数は1ないし100ほどに制限される。この場合、電子が持つエネルギー準位が不連続的に制限されて、連続的なバンドを形成するバルク(bulk)状態の半導体とは異なる電気的及び光学的特性を表す。量子ドットはそのサイズによってエネルギー準位が変わるため、単純にサイズを変えることでバンドギャップを調節できる。すなわち、量子ドットは、サイズ調節だけで発光波長を調節できる。

【0004】

量子ドットは、高い色純度と自発光特性及びサイズ調節による色調節が容易であるという長所を持って、光電子素子に応用できる。

【0005】

量子ドット層をスピンコーティングなどの液相プロセスで製造した時、空気せん断力(air shear force)の影響を受けて大面積の量子ドット層が製作できる。しかし、製作された量子ドット層を光電子素子に転写するか、または量子ドット層を複層で積層させるのは、これまでの技術では困難であるため、優秀な性質を持つ量子ドット層を光電子素子に適用するには制約が多い。

【発明の概要】

【発明が解決しようとする課題】

【0006】

本開示は、犠牲層を用いて量子ドット層を製造する方法及び量子ドット層を含む量子ドット光電子素子を提供する。

【課題を解決するための手段】

【0007】

本発明の一類型による量子ドット層製造方法は、ソース基板上に自己組織化単層、犠牲層及び量子ドット層を順次に積層する段階と、前記量子ドット層上にスタンプを位置させて、前記スタンプで前記犠牲層及び前記量子ドット層をピックアップする段階と、前記犠牲層を溶解させる液体で前記量子ドット層から前記犠牲層を除去する段階と、を含む。

【0008】

そして、前記量子ドット層は、液相プロセスにより前記犠牲層上に形成される。また、前記犠牲層は、ポリマー系の高分子物質である。

【0009】

そして、前記液体は、分極性液体である。また、前記量子ドット層は、複数の量子ドットが2次元アレイに配列される。

【0010】

そして、前記犠牲層及び前記量子ドット層がピックアップされる時、前記犠牲層は、前記自己組織化単層から分離される。また、前記スタンプは、弾性重合体である。

【0011】

そして、前記スタンプは、UV−オゾン処理される。また、前記スタンプのうち前記量子ドット層と接触する面は、接触面積が小さくなるように微細パターンが形成される。

【0012】

そして、前記犠牲層が除去された前記量子ドット層を素子基板に転写印刷して、前記素子基板上に前記量子ドット層を形成する段階をさらに含む。

【0013】

さらに、熱、圧電効果及び音波の微細振動のうち少なくとも一つを用いて、前記スタンプを前記量子ドット層から分離する段階をさらに含む。

【0014】

一方、本発明の一類型による光電子素子は、離隔配置された第1電極及び第2電極と、前記第1電極と前記第2電極との間に配置され、前述した方法により製造された量子ドット層を含む量子ドット活性層と、を含む。

【0015】

そして、前記量子ドット層は、同一波長帯域の光を吸収または発光できるサイズを持つ複数の量子ドットを含む。また、前記量子ドット活性層は、相異なる色を発光する複数の量子ドット層を含む。

【0016】

そして、前記量子ドット活性層は、前記複数の量子ドット層が上下に積層された複数層構造である。また、前記量子ドット活性層は、白色発光する。

【0017】

そして、前記量子ドット活性層は、前記複数の活性層が左右に配置された単層構造である。また、前記複数の量子ドット層は、離隔配置されている。

【図面の簡単な説明】

【0018】

【図1】量子ドット層を製造する方法を説明するフローチャートである。

【図2】本発明の一実施形態による量子ドット層を製造する過程を概略的に示す図面である。

【図3】本発明の一実施形態による量子ドット層を製造する過程を概略的に示す図面である。

【図4】本発明の一実施形態による量子ドット層を製造する過程を概略的に示す図面である。

【図5】本発明の一実施形態による量子ドット層を製造する過程を概略的に示す図面である。

【図6】本発明の一実施形態による量子ドット層を製造する過程を概略的に示す図面である。

【図7】本発明の一実施形態による量子ドット層を製造する過程を概略的に示す図面である。

【図8】本発明の一実施形態による量子ドット層を製造する過程を概略的に示す図面である。

【図9】本発明の実施形態による量子ドット層製造方法を適用して製造された量子ドット光電子素子の一例であり、量子ドットディスプレイを示す図面である。

【図10】本発明の実施形態による量子ドット層製造方法を適用して製造された量子ドット光電子素子の他の例であり、白色発光量子ドット光電子素子を示す。

【図11】転写される前後の量子ドット層の吸光度を測定した結果を示す図面である。

【図12】犠牲層の使用如何による量子ドット層のピックアップ収率を測定した結果を示す図面である。

【図13】本発明によって一つの色相を発光する単層構造の量子ドット層と、複数の色相を発光する複数層構造の量子ドット層とが積層された量子ドット層のPL(Photoluminescence)強度を測定した結果を示す図面である。

【発明を実施するための形態】

【0019】

以下、添付した図面を参照して本発明の実施形態を詳細に説明する。添付した図面に示した層や領域の幅及び厚さは、明細書の明確性のために多少は誇張して図示される。詳細な説明の全体にわたって同じ参照番号は同じ構成要素を示す。

【0020】

図1は、量子ドット層を製造する方法を説明するフローチャートである。図1を参照すれば、ソース基板上に自己組織化単層、犠牲層及び量子ドット層を順次に積層する(S1)。ソース基板10は、犠牲層の形成前に犠牲層の剥離が容易になるように予め、例えば、自己組織化単層(Self−assembled monolayer:SAM)を形成させる表面処理を行える。この時、SAM処理物質は、基板表面をシラン処理するか、またはフッ素化するための物質が使われる。例えば、オクタデシルトリクロロシラン、オクチルトリクロロシランやトリクロロ(1H,1H,2H,2H−パーフルオロオクチル)シラン及びこの自己組織化物質の誘導体などを使用して、溶液浸漬方法または熱処理方法でシリコン基板を表面処理できる。この場合、ソース基板10の表面エネルギーを大きく低減させることができて、犠牲層の剥離が容易になる。

【0021】

自己組織化単層上に形成された犠牲層は、低温(例えば、常温〜約120℃)でも生成/除去の容易なポリマー系の高分子物質でありうる。例えば、犠牲層は、PEO(ポリエチレンオキシド)、PVAL(ポリビニルアルコール)、PAA(ポリアミック酸)、PVP(ポリビニルピロリドン)またはPVME(ポリビニルメチレーテル)(例えば、アルキル−及びパーオキソタイプのマクロラジカル)などであり、分極性溶液に溶ける性質を持つ物質である。また、犠牲層に使われる高分子の分子量は1万〜50万g/molに該当する。

【0022】

そして、犠牲層上に量子ドット層を形成する。量子ドット層は、液相プロセスにより犠牲層上に形成される。量子ドットは、II−IV族、III−IV族、V族量子ドットまたはこれらの混合物でありうる。量子ドットは、CdS、CdSe、CdTe、ZnS、ZnSe、ZnTe、HgS、HgSe、HgTe、GaN、GaP、GaAs、InP及びInAsのうち少なくとも一つを含むが、これらに制限されるものではない。場合によって、前記の量子ドットのうち2種以上の混合物を使用してもよい。例えば、2種以上の量子ドットが単純混合状態に存在する量子ドット混合物、あるいは、コア・シェル構造を持つ結晶グラジエント構造を持つ結晶のように、同一結晶内に2種以上の化合物結晶が部分的に分けられて存在する混合結晶、または2種以上のナノ結晶化合物を使用してもよい。例えば、量子ドットはそのホールが外部によく抜け出るようにするコア構造を持つか、あるいは、コア及びコアを覆うシェルを含むコア/シェル構造を持つ。

【0023】

コアは、CdSe、CdS、ZnS、ZnSe、CdTe、CdSeTe、CdZnS、PbSe、AgInZnS及びZnOからなる群から選択された一つ以上の物質を含むことができるが、これらに限定されるものではない。前記シェルは、CdSe、ZnSe、ZnS、ZnTe、CdTe、PbS、TiO、SrSe及びHgSeからなる群から選択された一つ以上の物質を含むことができるが、これらに限定されるものではない。

【0024】

前記の量子ドットは、公知の量子ドット合成方法を用いて製造できる。例えば、本発明の量子ドットは、金属前駆体を用いる化学的ウェット方法により製造されたあらゆる量子ドットを含む。また、量子ドットは所定の金属前駆体を、必要に応じて分散剤の存在下で、有機溶液に注入して一定の温度で結晶を成長させる方法で製造できるが、これらに制限されるものではない。そして、量子ドットの製造時、赤色、緑色及び青色波長の光を吸収または発光するように量子ドットのサイズが調節される。

【0025】

前記の量子ドットが犠牲層上に、液相プロセス、例えば、スピンコーティング、ディップコーティング、プリンティングまたはスプレーコーティングなどによりコーティングされて量子ドット層が形成される。本発明に適用される量子ドット層は、複数の量子ドットが2次元アレイに配列された量子ドット単一層を称するが、これに限定されるものではない。量子ドットが3次元アレイに配列されてもよい。

【0026】

量子ドット層上にスタンプを位置させ、転写印刷技法を通じてスタンプで犠牲層及び量子ドット層をピックアップする(S1)。この時、基板上に形成された自己組織化単層は基板と共有結合で結合されており、表面エネルギーを極度に低める役割を行うため、スタンプで犠牲層をピックアップすれば、自己組織化単層と犠牲層との間が分離される。結果的に量子ドットと犠牲層のみスタンプに転写される。

【0027】

次いで、犠牲層を水、アルコールなどの分極性溶液に浸漬して溶解させることで、犠牲層を量子ドット層から除去する(S3)。量子ドットは、無機物のナノ結晶が有機物のリガンドによりカプセル化しているが、この有機物キャップ層は絶縁物質である。一方、犠牲層は、水やアルコールなどの分極性溶液に溶ける高分子物質である。そのため、犠牲層が分極性液体に溶ける過程でも量子ドット層の性質は変らない。

【0028】

前述した量子ドット層は、太陽光熱素子または発光素子などの光電子素子の活性層として利用できる。以下では、量子ドット層を素子基板に積層する方法を説明する。

【0029】

図2ないし図8は、本発明の一実施形態による量子ドット層を製造及び転写印刷する過程を概略的に示す。

【0030】

図2を参照すれば、まず、ソース基板10に自己組織化単層20と犠牲層30とを順次に形成する。この時、自己組織化単層に利用可能な物質は、基板表面をシラン処理するか、またはフッ素化するための物質が使われる。犠牲層30は、低温(例えば、常温〜約120℃)でも生成/除去の容易なポリマー系の物質である。また、犠牲層30は、水などの分極性液体に溶ける物質である。

【0031】

そして、図3に示したように、犠牲層30上に量子ドット層40を、液相プロセスにより形成する。量子ドット層40は、例えば、スピンコーティングにより形成できる。量子ドット層40は、複数の量子ドットが2次元アレイに配列される量子ドット単一層である。

【0032】

犠牲層30上に量子ドット層40を形成した後、この量子ドット層40上に、図4のようにスタンプ50、例えば、弾性スタンプ50を位置させる。次いで、このスタンプ50を用いてスタンプ50の突出部分により量子ドット層40をピックアップする。前記スタンプ50は、例えば、シロキサン系、アクリル系、エポキシ系の弾性体またはこれらの複合体であるか、または他の強化材料を混合して材料の強度を調節して形成される。スタンプ50は、例えば、軟質−PDMS、硬質−PDMS、ポリウレタンアクリレートなどを含むか、または弾性重合体である。

【0033】

また、スタンプ50の量子ドット層40と接する面は平坦であってもよく、微細パターンを含めてもよい。微細パターンを含めるために、スタンプ50は次のように製造されてもよい。例えば、ネガティブフォトレジスト(negative

PR)であるSU8を用いて、フォトリソグラフィでシリコンウェーハ上に所望のパターンのモールドを作り、モールド上に液状高分子を鋳込(pouring)及び硬化(curing)して、パターニングされた弾性体を得る。液状高分子を鋳込する前に硬化モールドにシラン処理やフッ素化の表面処理を通じて、高分子が硬化後にモールドからよく剥離されるようにする。この弾性体をシリコンウェーハから剥離して適当なサイズに切断し、前記パターニングされたスタンプとして使用できる。パターニングされたスタンプは、量子ドット層40を容易にピックアップできる。

【0034】

パターニングされたスタンプを使用すれば、量子ドット層ピックアップのための加圧時に量子ドット層40自体に加えられる物理的なストレスなどを低減させることができ、量子ドット層40への密着が容易であって良好なピックアップが行われる。また、スタンプ50は、量子ドット層40のピックアップを容易にするために、UV−オゾン処理されてもよい。かかるUV−オゾン処理によりスタンプ50の表面エネルギーが増大して、量子ドット層40のピックアップがさらに容易になる。

【0035】

そして、図5に示したように、スタンプ50により、スタンプ50の突出部分と接する量子ドット層40がピックアップされる。そうすると、量子ドット層40がピックアップされる時、量子ドット層40だけでなく、犠牲層30もソース基板10から分離されてピックアップされる。

【0036】

次いで、図6に示したように、犠牲層30を分極性溶液60に浸漬して溶解させることで、量子ドット層40から犠牲層30を除去する。犠牲層30は、低温(例えば、常温〜約100℃)でも生成/除去の容易なポリマー系の高分子物質であり、水などの分極性溶液60に溶ける物質でありうる。これにより、犠牲層30を分極性溶液60に浸漬すれば、一定時間の経過後に犠牲層30は分極性溶液60に溶解される。

【0037】

また、スタンプ50は、犠牲層30が除去された後で量子ドット層40を素子基板70に転写印刷できる。そうすると、図7に示したように、素子基板70上に量子ドット層40が形成される。図7では、素子基板70を単層と表示したが、これは図示の便宜のために示したものであり、量子ドット層40を適用する素子の種類によって、素子基板70は多様な積層構造を持つ。例えば、量子ドット層40が光電子素子として用いられる場合、素子基板70は、ガラス基板上に透明電極、正孔注入層、正孔伝達層などが積層された構造である。

【0038】

一方、転写印刷時、スタンプ50にピックアップされた量子ドット層40が素子基板70上に完全に転写されるように、例えば、約30℃〜200℃、さらに具体的な例として、約70℃の熱を加える。

【0039】

次いで、図8に示したように、スタンプ50を量子ドット層40から分離させる。スタンプ50にピックアップされた量子ドット層40を転写印刷する時、圧電効果や音波、例えば、超音波などの微細振動を与えてスタンプ50から量子ドットがよく落ちるようにしてもよい。また、小さな接触面積で容易に落ちるように、スタンプ50にナノ〜数ミクロンスケールの微細パターンを与えるように構造化した、パターニングされたスタンプ50を用いてもよい。スタンプ50にナノ〜数ミクロンスケールの微細パターンを形成すれば、量子ドット層40が含まれた複数層有機構造または素子全体を、このスタンプ50との小さな接触面積で他の基板上に容易に転写できる。

【0040】

前記のように、犠牲層30を用いれば、量子ドット層40を容易に製造できる。また、犠牲層30を用いれば、量子ドット層40の特性を保持しつつ大面積に量子ドット層40の印刷が可能である。そして、犠牲層30を用いれば、単一層だけでなく複数層まで、その厚さに関係なくあらゆる厚さの量子ドット層の印刷が可能である。

【0041】

図9は、本発明の実施形態による量子ドット層製造方法を適用して製造された一例の量子ドット光電子素子100を示す。図9を参照すれば、量子ドット光電子素子100は、基板71と、基板71上に前記の量子ドット層製造方法によって形成された量子ドット活性層80、量子ドット活性層80にキャリア(電荷運搬体)を注入するように外部電源と連結された第1電極73(例えば、アノード電極)及び第2電極93(例えば、カソード電極)、前記量子ドット活性層80と第1電極73との間の第1電荷伝達層、例えば、正孔伝達層77、前記量子ドット活性層80と第2電極93との間の第2電荷伝達層、例えば、電子伝達層91を含む。前記基板71上に形成された第1電極73と正孔伝達層77との間には、正孔注入層75をさらに備える。

【0042】

前記基板71としては、透明なガラスや柔軟性を持つプラスチック基板が使われる。

【0043】

前記第1電極73は、陽極(アノード)として使われ、正孔の注入可能に高い仕事関数を持つ物質からなりうる。例えば、前記第1電極73は、酸化インジウムスズ(ITO)、酸化インジウムなどの透明酸化物でありうる。前記第1電極73は、スパッタリングなどのドライ蒸着法を通じて基板71上に形成される。

【0044】

前記第1電極73と量子ドット活性層80との間には、正孔伝達層(hole transport layer、HTL)77が位置する。前記正孔伝達層77は、例えば、PEDOT、PSS、PPV、PVKなどのp型半導体ポリマー素材で形成される。前記正孔伝達層77は、スピンコーティングなどのウェットコーティング法によって形成される。例えば、前記第1電極73上にPPVのポリマー膜を成膜する場合、PPV前駆体ポリマーとメタノール有機溶媒とが含まれた前駆体溶液を、第1電極73上にスピンコーティングし、例えば、N2の不活性ガス雰囲気または真空下で750℃〜300℃の硬化温度で3時間熱処理することで、PPV薄膜からなる正孔伝達層77を得る。

【0045】

前記量子ドット活性層80は、前述した製造過程を適用して正孔伝達層77上に、複数のカラー要素がパターニングされた量子ドット層、例えば、R、G、Bパターニングされた量子ドット層81、83、85を転写プリントして、ピクセル化した量子ドットディスプレイを実現するように形成される。それぞれの量子ドット層は単一層であり、複数の量子ドット層が互いに離隔して配置される。ここで量子ドットは、約1nm〜10nmの直径を持つ。前記量子ドットは、均質な単一構造またはコア・シェルの二重構造を持つことができるが、後者の場合、それぞれのコアとシェルとををなす物質は、前記の相異なる半導体化合物からなりうる。ただし、前記シェル物質のエネルギーバンドギャップは、コア物質のエネルギーバンドギャップより大きい。

【0046】

電子伝達層91は、量子ドット活性層80と第2電極93、すなわち、陰極の間に位置するが、電子伝達層91を構成する素材として多様な物質が幅広く選択される。例えば、TiO2、ZrO2、HfO2などの金属酸化物またはSi3N4を含む無機物や、nタイプの半導体ポリマーなどが使われる。

【0047】

第2電極93は、陰極(カソード)として使われ、電子伝達層91への電子注入が容易になるように、仕事関数の小さな物質からなる。第2電極93の形成に好適な物質としては、例えば、マグネシウム、カルシウム、ナトリウム、カルシウム、チタン、インジウム、イットリウム、リチウム、ガドリニウム、アルミニウム、銀、スズ、鉛、セシウム、バリウムなどの金属及びこれらの合金;LiF/Al、LiO2/Al、LiF/Ca、LiF/Al、及びBaF2/Caなどの複数層構造物質などを使用できるが、これらに限定されるものではない。前記第2電極93は、スパッタリングなどのドライ蒸着法を通じて形成される。前記第2電極93は、ピクセル化した量子ドットディスプレイを実現するように、R、G、Bパターニングされた量子ドット層81、83、85のアレイを持つ量子ドット活性層80に対応してパターン化される。

【0048】

正孔注入層75が第1電極73と正孔伝達層77との間に形成されるが、正孔注入層75に使われる材料は特に制限されず、界面特性に優れ、かつ電子を電極に容易に与えられる材料ならばよい。例えば、正孔注入層75は、PEDOT[ポリ(3,4−エチレンジオキシチオフェン]を含む材料で形成される。

【0049】

図9では、前述した量子ドット層製造方法によって、基板71上に第1電極73、正孔注入層75、正孔伝達層77、量子ドット活性層80がスタックされた構造を第2電極93と電子伝達層91とのスタック構造上に結合し、基板71を通じてR、G、B光を出射させる例を示すが、これは例示的に示したものであり、本発明の実施形態による量子ドット太陽電池や量子ドット光電子素子100のスタック構造がこれに限定されるものではない。例えば、量子ドット太陽電池や量子ドットディスプレイは、基板上に第1電極、正孔注入層、正孔伝達層、量子ドット活性層のスタックされた構造上に電子伝達層及び第2電極を形成し、第2電極側に入射された太陽光熱が量子ドット活性層に吸収されるか、または量子ドットR、G、B光が出射されるように構成されてもよい。

【0050】

前記のような量子ドット光電子素子100に、第1及び第2電極73、93を通じて電圧を印加して電場を形成すれば、第1及び第2電極73、93からそれぞれ注入された正孔及び電子が正孔伝達層77及び電子伝達層91を通過して、量子ドット活性層80内で再結合されて電子−正孔対を形成してエキシトンになり、このエキシトンが放射減衰を通じて電気的なグラウンド状態に落ちつつ外部に光を発散する。この時、R、G、Bパターニングされた量子ドット層81、83、85でR、G、Bゾーンのうちどちらで再結合が起きたかによって、R、G、B光放出が発生する。駆動部(図示せず)を制御して、R、G、Bのうち一つを選択的に発光させるか、または光強度を互いに異ならせて同時発光させて、いろいろな色相のピクセルを具現できる。

【0051】

一方、本発明の実施形態による量子ドット層製造方法によれば、R、G、Bパターニングされた量子ドット層を形成する代わりに、図10のように、R、G、B量子ドット層を転写印刷して多重層に製作して、量子ドット太陽光熱素子(QD solar cell)及び白色発光量子ドット発光素子(QD−LED)などの光電子素子を実現してもよい。

【0052】

図10は、発明の実施形態による量子ドット層製造方法を適用して製造された他の例の量子ドット光電子素子200を示す。図9の量子ドット光電子素子100と比較する時、量子ドット活性層80’が複数のカラー要素別量子ドット層、例えば、R、G、B量子ドット層81、83、85の多重層に形成され、量子ドット活性層80’がピクセル化しない点を除いては、基本的な積層構造及び各層の材質及び活性原理は、図9を参照として説明した通りであるので、ここでは、実質的に同じ部材は、図9と同じ参照符号を付け、その反復的な説明は省略する。

【0053】

既知のところによれば、量子ドットは液相プロセスで製作されるため、複数層薄膜で製作できなかったが、本発明の実施形態による量子ドット層製造方法を適用すれば、犠牲層及び転写印刷技法により、R、G、Bの3量子ドット層をデバイス上に多重層に印刷して同時発光させることで白色発光を誘導できる。また、ホワイトバランスを、量子ドット層それぞれの厚さ及び量子ドット層間の部分的なエネルギー伝達を用いて容易に制御できる。図10のような、量子ドット多重層を適用した素子、例えば、白色発光量子ドット発光素子の場合には、いろいろなエネルギーバンドを持つ量子ドット層をいかなる順序で配置するかによって、キャリアが各量子ドット層の量子ドットが持っている固有なエネルギーバリアーを順次に越えるようにすることができて、閾値電圧及び駆動電圧を顕著に低めることもできる。

【0054】

このように、本発明の実施形態による量子ドット層製造方法を適用して形成された複数層量子ドット発光層構造を、白色面の発光量子ドット発光素子の製作に導入すれば、層界面で量子ドット活性層間の部分的なエネルギー転写及び各層の厚さ調節で白色光を制御でき、駆動電圧を低めて発光効率を高めることができる。また複数層量子ドット活性層構造を太陽光熱素子の製作に導入すれば、各層でいろいろな波長を吸収して生成及び分離された電子及び正孔を、段階的なエネルギーバンド構造によって電極方向に速く移動させて太陽電池の光吸収率及び効率を高める。

【0055】

以下では、本発明により製造された量子ドット層の性能を検証した結果について説明する。

【0056】

量子ドット層の製造過程で量子ドット層の特性の損失が発生したかどうかを確認するために、量子ドット層の吸光度を測定した。例えば、0.23wt%の量子ドット溶液から形成された7nm厚さの量子ドット層を、素子基板に転写する前後に分けて量子ドット層の吸光度を測定した。

【0057】

図11は、転写される前後の量子ドット層の吸光度を測定した結果を示す図面である。図11に示したように、転写される前、すなわち、犠牲層上に形成された量子ドット層の吸光度と、転写された後、すなわち、素子基板上に形成された量子ドット層の吸光度とがほぼ一致することが分かる。したがって、犠牲層を使用しても量子ドット層の吸光度には影響がないことが分かる。

【0058】

図12は、犠牲層の使用如何による量子ドット層のピックアップ収率を測定した結果を示す図面である。犠牲層を使用せずに量子ドット層をスタンプでピックアップする場合、一定厚さ、例えば、20nm以下ではピックアップ収率が顕著に低減した。しかし、犠牲層上に量子ドット層を形成して、スタンプで量子ドット層をピックアップする場合、20nm以下の厚さでもピックアップ収率が高いことが分かる。

【0059】

図13は、本発明によって一つの色相を発光する単層構造の量子ドット層と、複数の色相を発光する複数層構造の量子ドット層とが積層された量子ドット層のPL(Photoluminescence)強度を測定した結果を示す図面である。量子ドット層で赤色を発光させた時のPL強度と、複数の量子ドット層が積層されて赤色及び緑色を発光させた時のPL強度とが同一であることが分かる。したがって、本発明によって量子ドット層が複数積層されたとしても、転写印刷時に量子ドット層の損失が発生しないことが分かる。

【0060】

本開示の量子ドット層製造方法は、犠牲層を用いて量子ドット層を形成及び転写印刷できる。

【0061】

犠牲層を用いて量子ドット層を転写すれば、量子ドット層の特性の損失なしに量子ドット膜の初期状態をそのまま維持できるという効果がある。また、犠牲層を使用して量子ドット層を反復的に印刷することで、量子ドット層で複数層構造を形成でき、大面積の太陽光熱素子及び発光素子などの光電子素子の製作も容易になる。

【0062】

それだけでなく、犠牲層を使用すれば、量子ドット層の厚さに関係なくピックアップ収率が高いため、多様な厚さの量子ドット層を転写できる。

【0063】

また、スタンプでソース基板にキャスティングされた量子ドットをピックアップして、これを素子基板に転写印刷するので、量子ドット層をカラー要素ピクセルでパターニングするか、またはカラー要素別量子ドット層を多重層に積層できる。

【0064】

また、以上では本発明の望ましい実施形態について図示して説明したが、本発明は前述した特定の実施形態に限定されず、特許請求の範囲で請求する本発明の趣旨を逸脱せずに当業者により多様な変形実施が可能であるということはいうまでもなく、これらの変形実施は、本発明の技術的思想や展望から別途に理解されてはならない。

【産業上の利用可能性】

【0065】

本発明は、量子ドット層製造方法及び量子ドット層を含む量子ドット光電子素子関連の技術分野に好適に用いられる。

【符号の説明】

【0066】

10 ソース基板

20 自己組織化単層

30 犠牲層

40 量子ドット層

50 スタンプ

60 分極性液体

70 素子基板

71 基板

73 第1電極

75 正孔注入層

77 正孔伝達層

80 量子ドット活性層

91 電子伝達層

93 第2電極

【特許請求の範囲】

【請求項1】

ソース基板上に自己組織化単層、犠牲層及び量子ドット層を順次に積層する段階と、

前記量子ドット層上にスタンプを位置させて、前記スタンプで前記犠牲層及び前記量子ドット層をピックアップする段階と、

前記犠牲層を溶解させる液体で前記量子ドット層から前記犠牲層を除去する段階と、を含む量子ドット層製造方法。

【請求項2】

前記量子ドット層は、液相プロセスにより前記犠牲層上に形成される請求項1に記載の量子ドット層製造方法。

【請求項3】

前記犠牲層は、ポリマー系の高分子物質である請求項1に記載の量子ドット層製造方法。

【請求項4】

前記液体は、分極性液体である請求項1に記載の量子ドット層製造方法。

【請求項5】

前記量子ドット層は、複数の量子ドットが2次元アレイに配列された請求項1に記載の量子ドット層製造方法。

【請求項6】

前記犠牲層及び前記量子ドット層がピックアップされる時、前記犠牲層は、前記自己組織化単層から分離される請求項1に記載の量子ドット層製造方法。

【請求項7】

前記スタンプは、弾性重合体である請求項1に記載の量子ドット層製造方法。

【請求項8】

前記スタンプは、UV−オゾン処理された請求項1に記載の量子ドット層製造方法。

【請求項9】

前記スタンプのうち前記量子ドット層と接触する面は、接触面積が小さくなるように微細パターンが形成された請求項1に記載の量子ドット層製造方法。

【請求項10】

前記犠牲層が除去された前記量子ドット層を素子基板に転写印刷して、前記素子基板上に前記量子ドット層を形成する段階をさらに含む請求項1に記載の量子ドット層製造方法。

【請求項11】

熱、圧電効果及び音波の微細振動のうち少なくとも一つを用いて、前記スタンプを前記量子ドット層から分離する段階をさらに含む請求項10に記載の量子ドット層製造方法。

【請求項12】

離隔配置された第1電極及び第2電極と、

前記第1電極と前記第2電極との間に配置され、請求項1ないし11のうちいずれか一項により製造された量子ドット層を含む量子ドット活性層と、を含む量子ドット光電子素子。

【請求項13】

前記量子ドット層は、同一波長帯域の光を発光できるサイズを持つ複数の量子ドットを含む請求項12に記載の量子ドット光電子素子。

【請求項14】

前記量子ドット活性層は、相異なる色を発光する複数の量子ドット層を含む請求項13に記載の量子ドット光電子素子。

【請求項15】

前記量子ドット活性層は、前記複数の量子ドット層が上下に積層された複数層構造である請求項14に記載の量子ドット光電子素子。

【請求項16】

前記量子ドット活性層は、白色発光する請求項15に記載の量子ドット光電子素子。

【請求項17】

前記量子ドット活性層は、前記複数の活性層が左右に配置された単層構造である請求項14に記載の量子ドット光電子素子。

【請求項18】

前記複数の量子ドット層は、離隔配置されている請求項17に記載の量子ドット光電子素子。

【請求項1】

ソース基板上に自己組織化単層、犠牲層及び量子ドット層を順次に積層する段階と、

前記量子ドット層上にスタンプを位置させて、前記スタンプで前記犠牲層及び前記量子ドット層をピックアップする段階と、

前記犠牲層を溶解させる液体で前記量子ドット層から前記犠牲層を除去する段階と、を含む量子ドット層製造方法。

【請求項2】

前記量子ドット層は、液相プロセスにより前記犠牲層上に形成される請求項1に記載の量子ドット層製造方法。

【請求項3】

前記犠牲層は、ポリマー系の高分子物質である請求項1に記載の量子ドット層製造方法。

【請求項4】

前記液体は、分極性液体である請求項1に記載の量子ドット層製造方法。

【請求項5】

前記量子ドット層は、複数の量子ドットが2次元アレイに配列された請求項1に記載の量子ドット層製造方法。

【請求項6】

前記犠牲層及び前記量子ドット層がピックアップされる時、前記犠牲層は、前記自己組織化単層から分離される請求項1に記載の量子ドット層製造方法。

【請求項7】

前記スタンプは、弾性重合体である請求項1に記載の量子ドット層製造方法。

【請求項8】

前記スタンプは、UV−オゾン処理された請求項1に記載の量子ドット層製造方法。

【請求項9】

前記スタンプのうち前記量子ドット層と接触する面は、接触面積が小さくなるように微細パターンが形成された請求項1に記載の量子ドット層製造方法。

【請求項10】

前記犠牲層が除去された前記量子ドット層を素子基板に転写印刷して、前記素子基板上に前記量子ドット層を形成する段階をさらに含む請求項1に記載の量子ドット層製造方法。

【請求項11】

熱、圧電効果及び音波の微細振動のうち少なくとも一つを用いて、前記スタンプを前記量子ドット層から分離する段階をさらに含む請求項10に記載の量子ドット層製造方法。

【請求項12】

離隔配置された第1電極及び第2電極と、

前記第1電極と前記第2電極との間に配置され、請求項1ないし11のうちいずれか一項により製造された量子ドット層を含む量子ドット活性層と、を含む量子ドット光電子素子。

【請求項13】

前記量子ドット層は、同一波長帯域の光を発光できるサイズを持つ複数の量子ドットを含む請求項12に記載の量子ドット光電子素子。

【請求項14】

前記量子ドット活性層は、相異なる色を発光する複数の量子ドット層を含む請求項13に記載の量子ドット光電子素子。

【請求項15】

前記量子ドット活性層は、前記複数の量子ドット層が上下に積層された複数層構造である請求項14に記載の量子ドット光電子素子。

【請求項16】

前記量子ドット活性層は、白色発光する請求項15に記載の量子ドット光電子素子。

【請求項17】

前記量子ドット活性層は、前記複数の活性層が左右に配置された単層構造である請求項14に記載の量子ドット光電子素子。

【請求項18】

前記複数の量子ドット層は、離隔配置されている請求項17に記載の量子ドット光電子素子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−56412(P2013−56412A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2012−195400(P2012−195400)

【出願日】平成24年9月5日(2012.9.5)

【出願人】(390019839)三星電子株式会社 (8,520)

【氏名又は名称原語表記】Samsung Electronics Co.,Ltd.

【住所又は居所原語表記】129,Samsung−ro,Yeongtong−gu,Suwon−si,Gyeonggi−do,Republic of Korea

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成24年9月5日(2012.9.5)

【出願人】(390019839)三星電子株式会社 (8,520)

【氏名又は名称原語表記】Samsung Electronics Co.,Ltd.

【住所又は居所原語表記】129,Samsung−ro,Yeongtong−gu,Suwon−si,Gyeonggi−do,Republic of Korea

【Fターム(参考)】

[ Back to top ]