金の浸出方法

【課題】イオウと金を含む混合物から、典型的には湿式製錬での中間品であるイオウと金を含む浮選回収物から、シアンを用いずに、安価で効率的に金を浸出できる方法を提供する。

【解決手段】単体イオウと金を含む混合物から金を浸出する方法であり、該混合物と、アルカリ金属及びアルカリ土類金属よりなる群から選択される1種以上の金属の水酸化物の水溶液とを接触させ、前記水酸化物と単体イオウの反応によって対応する金属のチオ硫酸塩を生成させ、生成したチオ硫酸塩により金を浸出する方法。

【解決手段】単体イオウと金を含む混合物から金を浸出する方法であり、該混合物と、アルカリ金属及びアルカリ土類金属よりなる群から選択される1種以上の金属の水酸化物の水溶液とを接触させ、前記水酸化物と単体イオウの反応によって対応する金属のチオ硫酸塩を生成させ、生成したチオ硫酸塩により金を浸出する方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、硫化鉱物の浸出残渣中の金の浸出方法に関し、さらに詳しくは、金と金以外の金属(目的金属とする)の硫化物を含む鉱石や精鉱から、目的金属を湿式製錬法にて浸出した浸出残渣を浮遊選鉱することで回収した単体イオウ(以下、特に断らない限り「イオウ」と呼称する)を主成分とする金含有物から金を効率的に浸出する方法を提供するものである。

【背景技術】

【0002】

硫化鉱物を対象とする湿式製錬法において、目的金属を浸出した浸出残渣中には、目的金属と化合して硫化物を形成していたイオウが残留する。

【0003】

浮遊選鉱法は、物質の表面の親水性、疎水性の違いを利用して、気泡表面に目的物質を付着させて分離回収する方法である。イオウは、疎水性を有しているため、浮遊選鉱法にて容易に回収することが出来る。

【0004】

例えば、特開2002−53310号公報(特許文献1)には、亜鉛精鉱の浸出工程において生成したイオウを含有する亜鉛精鉱浸出残渣を浮遊選鉱して、イオウを濃縮した浮鉱からイオウを回収する方法が示されている。

【0005】

目的金属の硫化鉱物が金を含有する場合、一般的な湿式製錬法では、目的金属を浸出する工程で金を浸出することは困難であるため、金は目的金属と硫化物をなしていたイオウと一緒に、浸出残渣中に残留する。そして浮遊選鉱にてイオウを回収すると、金も一緒に浮選で回収できる。

【0006】

例えば、特開2006−57133号公報(特許文献2)には、浮選で回収した金とイオウの混合物を、イオウが溶融するのに十分な温度に加熱し、遠心分離で金とイオウを分離する方法が示されている。

【0007】

イオウと一緒に回収した金の処理方法についてであるが、一般的に金を浸出する方法として、シアン化ナトリウムやチオ硫酸ナトリウムを用いた方法が知られている。しかし、シアンは毒性を持つため、廃液処理の安全性や環境負荷が課題である。またチオ硫酸ナトリウムは、金の浸出率がシアンを用いた場合よりも低く、コストも割高である。

【0008】

そのため、特許文献2では、浮遊選鉱によって回収した金とイオウの混合物中のイオウを溶融し、遠心分離で分離した後、乾式製錬法で処理する方法が示されている。しかし加熱状態で遠心分離を行うには特別な装置が必要であり、乾式製錬工程でも残留したイオウによる環境負荷が重くなる課題がある。

【0009】

また特開2010−180450号公報(特許文献3)には、具体的なイオウの除去方法は示されないものの、浮選で回収した金とイオウの混合物からイオウを除去した後、酸化焙焼し、さらに酸化焙焼物を硫酸溶液で溶解し、金含有残渣を分離回収する方法が示されている。本方法でも酸化焙焼という乾式プロセスが必要である。

【0010】

しかし湿式製錬法の中間品であるイオウと金を含む浮選回収物から、安全かつ効率的に金を浸出できるなら、湿式法で処理するほうがプロセス全体をコンパクトにすることができる。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2002−53310号公報

【特許文献2】特開2006−57133号公報

【特許文献3】特開2010−180450号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明の目的は、上記の従来技術の問題点に鑑み、イオウと金を含む混合物から、典型的には湿式製錬での中間品であるイオウと金を含む浮選回収物から、シアンを用いずに、かつ安価で、効率的に金を浸出できる方法を提供することにある。

【課題を解決するための手段】

【0013】

上記目的を達成するため、本発明者らは鋭意研究を重ねた。

苛性ソーダとの反応により、浮選回収物中のイオウが水溶性を持つチオ硫酸ナトリウムに変化することで溶解、除去されることを確認した。

また、苛性ソーダと浮選回収物中のイオウが反応することで、金を浸出する作用を持つチオ硫酸ナトリウムが生成され、金が浸出される。このとき、加温したり酸素含有ガスを送り込んだりすることで浸出効率が向上する。

苛性ソーダを使用することでチオ硫酸ナトリウムによる薬品コストに比べて約2/5に削減できる。

さらにチオ硫酸ナトリウムによる浮鉱中の金浸出において、試薬品による浸出とイオウ溶解を伴う本方法による浸出を比較した結果、浸出率において本方法が優位性を持つ。

本発明者は以上の知見を基礎とし、本発明を完成させた。

【0014】

すなわち、本発明は以下によって特定される。

(1)単体イオウと金を含む混合物から金を浸出する方法であり、該混合物と、アルカリ金属及びアルカリ土類金属よりなる群から選択される1種以上の金属の水酸化物の水溶液とを接触させ、前記水酸化物と単体イオウの反応によって対応する金属のチオ硫酸塩を生成させ、生成したチオ硫酸塩により金を浸出する方法。

(2)液温を40℃以上として浸出を行う(1)に記載の方法。

(3)液温を60℃以上として浸出を行う(1)に記載の方法。

(4)酸素含有ガスを吹き込ながら浸出を行う(1)〜(3)の何れか一項に記載の方法。

(5)使用する水酸化物の合計量は単体イオウに対して0.5当量以上である(1)〜(4)の何れか一項に記載の方法。

(6)使用する水酸化物の合計量は単体イオウに対して1.0〜2.5当量である(1)〜(4)の何れか一項に記載の方法。

(7)前記混合物が、金と目的金属の硫化物とを含む鉱石又は精鉱から、目的金属を湿式製錬法にて浸出した後の浸出残渣を浮遊選鉱することで回収した浮鉱である(1)〜(6)の何れか一項に記載の方法。

(8)水酸化物として苛性ソーダを使用する(1)〜(7)の何れか一項に記載の方法。

【発明の効果】

【0015】

本発明の金浸出法を用いれば、イオウと金を含む混合物から金を湿式製錬のみで回収することが可能となる。例えば、金を含む硫化物を主成分とする鉱石又は精鉱を湿式製錬法にて目的金属を浸出した後の浸出残渣から、浮遊選鉱法によって回収したイオウと金を含む混合物から金を湿式製錬のみで回収することが可能となる。

その主な効果をまとめると以下の通りである。

(1)従来法の金浸出法である青化法に比べ、シアンを用いないため安全性が高く、環境負荷が小さい。

(2)イオウを分離・除去して乾式製錬法で金を回収する方法に比べ、硫黄の除去が容易で、製品金を得るまで時間の短縮と仕掛量の低減が図れる。金は高価であるため、これによる経済的効果は大きい。

(3)本発明によれば、安価な薬品を使用できるので経済的に有利となる。例えば、1molに対する価格で比較した場合、苛性ソーダの価格はチオ硫酸ナトリウムに対し約1/5であり、単位重量当りの金浸出に必要な薬品コストは約2/5に出来る。

(4)予めアルカリ金属水酸化物(例:苛性ソーダ)との反応でイオウを取り除くため、最初からチオ硫酸塩で金を浸出する場合に比べ、浸出効率が高い。

【図面の簡単な説明】

【0016】

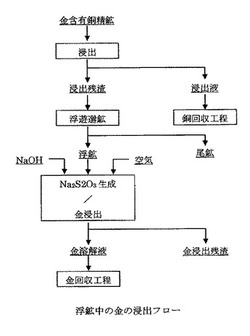

【図1】本発明の金浸出方法のフローの一例を示す図である。

【図2】実施例で得られた、浮選によって回収したイオウを主成分とする浮鉱中の金の浸出における温度、時間の影響を示す図である。

【発明を実施するための形態】

【0017】

本発明の処理対象は単体イオウと金を含む混合物である限り特に制限はないが、典型的には、金と目的金属の硫化物とを含む鉱石又は精鉱から、目的金属を湿式製錬法にて浸出した後の浸出残渣を浮遊選鉱することで回収した浮鉱である。目的金属は特に制限されないが、例えば、銅、亜鉛が挙げられる。本発明の典型的な実施形態においては、銅の湿式製錬の浸出残渣を浮遊選鉱することで回収した浮鉱である。

【0018】

本発明によれば、上記混合物はまず、アルカリ金属及びアルカリ土類金属よりなる群から選択される1種以上の金属の水酸化物の水溶液と接触させることで、当該水酸化物とイオウを反応させ、対応する金属のチオ硫酸塩を生成させる。これによって、金の表面を覆っていた単体のイオウ分が減少し、金の浸出効率の向上につながるという効果が得られる。しかも、生成したチオ硫酸塩は金を浸出させる作用があるので、別途金の浸出剤を添加せずに、金の浸出を行うことができる。

【0019】

アルカリ金属水酸化物としては特に制限はなく、苛性ソーダ(水酸化ナトリウム)、水酸化カリウム、水酸化ルビジウム、水酸化セシウム、及び水酸化フランシウムの何れも適用可能である。しかしながら、その中でも、コスト面から苛性ソーダが好ましい。

アルカリ土類金属水酸化物についても同様に制限無く、水酸化カルシウム、水酸化ストロンチウム、水酸化バリウム及び水酸化ラジウムの使用可能であるが、入手の容易さから消石灰(水酸化カルシウム)が好ましい。なお、アルカリ土類金属と同じ第二族元素であるベリリウム及びマグネシウムの水酸化物は水へ極めて難溶性であるので不適当である。

【0020】

金の浸出率から見ると、添加するアルカリ金属及びアルカリ土類金属水酸化物の合計量は、0.5当量以上とするのが好ましく、1.0当量以上とするのがより好ましく、2.0当量以上とするのが最も好ましい。ただし、浸出率が飽和することやコストの観点からみれば過剰量添加する必要はないので、実用上は5.0当量以下とするのが好ましく、3.0当量以下とするのがより好ましく、2.5当量以下とするのが更により好ましい。

【0021】

接触方法としては特に制限はないが、例えば混合物を当該水溶液に浸漬する方法、混合物に当該水溶液を噴霧する方法、混合物に当外水溶液を上から流す方法などが挙げられる。浸出効率の観点からは浸漬する方法が好ましい。また、反応効率を高めるためには、混合物は粉末状や顆粒状で与えられることが好ましい。混合物を攪拌することも好ましい。また、加温したり酸素含有ガスを吹き込んだりすることも好ましい。

【0022】

加温する場合は、液温を40℃以上とすることが好ましく、60℃以上とすることがより好ましく、70℃以上とすることが更により好ましい。ただし加熱しすぎると、エネルギーコストや水の蒸発量の増加に至るため、液温は75〜85℃(例えば80℃程度)にするのが好ましい。

【0023】

酸素含有ガスとしては、純酸素、圧力スイング吸着法などにより精製される工業用酸素、空気などが挙げられるが、コストや効果の兼ね合いから空気が好ましい。

【0024】

本発明の方法の一態様を、図1に示す。フローシートに沿って、以下説明する。本発明の方法は、このような銅の湿式製錬の浸出残渣に好適に適用できるものであるが、それに限定されるものではない。

【0025】

金含有銅精鉱を浸出した浸出残渣を浮遊選鉱にて浮鉱と尾鉱に分ける。金は、イオウと共に浮鉱に回収される。原料である浮鉱の品位は、例えば、金が30から55g/t、銅が0.3から1.0mass%、鉄が9.2から14mass%、イオウが50から70mass%である。

【0026】

回収した浮鉱を苛性ソーダ水溶液中に浸漬して攪拌すると、チオ硫酸ナトリウムが生成する。この反応は、次式で表される。

6NaOH+6S→2Na2S2+Na2S2O3+3H2O

Na2S2→Na2S+S

この工程で添加される苛性ソーダの量は、典型的には化学量論量の約1〜1.2倍である。又、上記の反応に酸素吹込みを加えることで、下の式に示すようにNa2Sが、酸化され、チオ硫酸ナトリウムが生成し、より浸出速度が上がり、反応の効率性が向上するものと思われる。

2Na2S+2O2+H2O→Na2S2O3+2NaOH

【0027】

更に攪拌を続けると、生成したチオ硫酸ナトリウムによる金の浸出反応が進行する。この反応は、次式で表される。

Au+1/2O2+4S2O32-+H2O→2Au(S2O3)23-+2OH-

又、上記の反応も酸素を必要とするため、酸素吹込みを加えることで、より浸出速度が上がり、反応の効率性が向上するものと思われる。

【0028】

金の浸出反応後、固液分離することによって得られた金溶解液は、その後金回収工程に送られ、活性炭吸着、溶媒抽出、還元、セメンテーション、電解精錬などの公知の手段を経て精製され、金製品とすることができる。例えばS成分は浸出後液中でチオ硫酸塩、硫化物及び単体イオウなどの形態で存在するが、これらは溶媒抽出によって金と分離可能である。

【実施例】

【0029】

以下に、本発明の実施例によって本発明をさらに詳しく説明するが、本発明は、これらの実施例によってなんら限定されるものではない。

なお、実施例で用いた金属の分析方法は、ICP発光分析法で行った。なお金の分析では、灰吹法にて試料中の金を析出させた後、ICP発光分析法にて定量分析を行った。

【0030】

(実施例1) (金浸出率に対する温度及び時間の及ぼす影響)

銅精鉱から銅を硫酸浸出した後の浸出残渣を浮遊選鉱にて浮鉱と尾鉱に分けた。得られた浮鉱の品位は、金が45.1g/t、銅が0.6質量%、鉄が14質量%、イオウが62質量%であった。

上記の浮鉱75gを2.8mol/Lの苛性ソーダ水溶液にパルプ濃度が70g/Lとなるように投入し、表1に記載の各条件で、生成するチオ硫酸ナトリウムによってAuを浸出した。この場合、苛性ソーダの添加量は2当量である。

その結果、25℃では100時間後の金の浸出率は6%であるが、温度を上げることで反応が促進され、40℃では1時間で28%、10時間では49%となった。60℃では1時間で46%、10時間では67%となった。さらに温度を80℃にすると10時間後の金の浸出率は89%に達した。結果を表1及び図2に示す。

なお、浮鉱及び浸出残渣の重量、品位から、浮鉱中金重量を100%とし、水溶液中へ分配された分を算出し、浸出率とした。

また25℃では100時間後のイオウの浸出率は98%、温度を上げることで反応が促進され、60℃では1時間で98%、10時間では99%となった。80℃では10時間後88%であった。なお、イオウの浸出率が60℃よりも80℃の方が低いのは、チオ硫酸の分解により単体イオウが生成したことが原因だと推定される。

【0031】

(実施例2) (エアー吹き込みの影響)

実施例1で使用したのと同様の浮鉱75gを2.8mol/Lの苛性ソーダ溶液にパルプ濃度が70g/Lとなるように投入し、空気を1.0L/minの割合で吹込みながら、液温60℃で1時間、生成するチオ硫酸ナトリウムによってAuを浸出した。結果を表1に示す。この場合の浸出率は、56%となり、空気吹込みを行わない場合に比べ、10%以上改善した。

【0032】

(比較例1) (脱イオウ操作の有無による金浸出への影響)

原料浮鉱に対して、チオ硫酸ナトリウムで同様の金浸出を行い、金浸出率を調査した。

原料である浮鉱の品位は、金が45.1g/t、銅が0.6質量%、鉄が14質量%、イオウが62質量%であった。

上記の浮鉱75gを0.5mol/Lのチオ硫酸ナトリウム水溶液にパルプ濃度が70g/Lとなるように投入し、Auを浸出した。

浸出条件は、実施例1での最大浸出率での条件と同じく、液温が80℃、反応時間は10時間で行った。炭酸ナトリウムによりpHを10に調整した。なお試験中のpHは一定であった。この場合浸出率は1時間の時点で10%、10時間の時点で14%であった。実施例1と比較すると著しく低い数値である。

これは実施例1では金浸出と同時にイオウの除去を行っているため、イオウによる金の被覆、疎水性による浸出への妨害が避けられているためと思われる。

【0033】

以上より明らかなように、本発明の湿式製錬法での浸出残渣から回収した、イオウと金を含む浮選回収物の金の浸出法は、シアンを用いない浸出法として好適である。

【0034】

【表1】

【0035】

(実施例3) (添加する苛性ソーダの量が金浸出率へ与える影響)

実施例1で使用したのと同様の浮鉱150gを、イオウに対する当量が表2に記載の値となるように濃度を調整した苛性ソーダ溶液にパルプ濃度が70g/Lとなるように投入し、表2に記載の各条件とし、浸出時間を10時間、空気吹き込み無しで、生成するチオ硫酸ナトリウムによってAuを浸出した。結果を表2に示す。苛性ソーダのイオウに対する当量が大きくなるにつれてAuの浸出率が向上していることが分かる。

【0036】

【表2】

【技術分野】

【0001】

本発明は、硫化鉱物の浸出残渣中の金の浸出方法に関し、さらに詳しくは、金と金以外の金属(目的金属とする)の硫化物を含む鉱石や精鉱から、目的金属を湿式製錬法にて浸出した浸出残渣を浮遊選鉱することで回収した単体イオウ(以下、特に断らない限り「イオウ」と呼称する)を主成分とする金含有物から金を効率的に浸出する方法を提供するものである。

【背景技術】

【0002】

硫化鉱物を対象とする湿式製錬法において、目的金属を浸出した浸出残渣中には、目的金属と化合して硫化物を形成していたイオウが残留する。

【0003】

浮遊選鉱法は、物質の表面の親水性、疎水性の違いを利用して、気泡表面に目的物質を付着させて分離回収する方法である。イオウは、疎水性を有しているため、浮遊選鉱法にて容易に回収することが出来る。

【0004】

例えば、特開2002−53310号公報(特許文献1)には、亜鉛精鉱の浸出工程において生成したイオウを含有する亜鉛精鉱浸出残渣を浮遊選鉱して、イオウを濃縮した浮鉱からイオウを回収する方法が示されている。

【0005】

目的金属の硫化鉱物が金を含有する場合、一般的な湿式製錬法では、目的金属を浸出する工程で金を浸出することは困難であるため、金は目的金属と硫化物をなしていたイオウと一緒に、浸出残渣中に残留する。そして浮遊選鉱にてイオウを回収すると、金も一緒に浮選で回収できる。

【0006】

例えば、特開2006−57133号公報(特許文献2)には、浮選で回収した金とイオウの混合物を、イオウが溶融するのに十分な温度に加熱し、遠心分離で金とイオウを分離する方法が示されている。

【0007】

イオウと一緒に回収した金の処理方法についてであるが、一般的に金を浸出する方法として、シアン化ナトリウムやチオ硫酸ナトリウムを用いた方法が知られている。しかし、シアンは毒性を持つため、廃液処理の安全性や環境負荷が課題である。またチオ硫酸ナトリウムは、金の浸出率がシアンを用いた場合よりも低く、コストも割高である。

【0008】

そのため、特許文献2では、浮遊選鉱によって回収した金とイオウの混合物中のイオウを溶融し、遠心分離で分離した後、乾式製錬法で処理する方法が示されている。しかし加熱状態で遠心分離を行うには特別な装置が必要であり、乾式製錬工程でも残留したイオウによる環境負荷が重くなる課題がある。

【0009】

また特開2010−180450号公報(特許文献3)には、具体的なイオウの除去方法は示されないものの、浮選で回収した金とイオウの混合物からイオウを除去した後、酸化焙焼し、さらに酸化焙焼物を硫酸溶液で溶解し、金含有残渣を分離回収する方法が示されている。本方法でも酸化焙焼という乾式プロセスが必要である。

【0010】

しかし湿式製錬法の中間品であるイオウと金を含む浮選回収物から、安全かつ効率的に金を浸出できるなら、湿式法で処理するほうがプロセス全体をコンパクトにすることができる。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2002−53310号公報

【特許文献2】特開2006−57133号公報

【特許文献3】特開2010−180450号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明の目的は、上記の従来技術の問題点に鑑み、イオウと金を含む混合物から、典型的には湿式製錬での中間品であるイオウと金を含む浮選回収物から、シアンを用いずに、かつ安価で、効率的に金を浸出できる方法を提供することにある。

【課題を解決するための手段】

【0013】

上記目的を達成するため、本発明者らは鋭意研究を重ねた。

苛性ソーダとの反応により、浮選回収物中のイオウが水溶性を持つチオ硫酸ナトリウムに変化することで溶解、除去されることを確認した。

また、苛性ソーダと浮選回収物中のイオウが反応することで、金を浸出する作用を持つチオ硫酸ナトリウムが生成され、金が浸出される。このとき、加温したり酸素含有ガスを送り込んだりすることで浸出効率が向上する。

苛性ソーダを使用することでチオ硫酸ナトリウムによる薬品コストに比べて約2/5に削減できる。

さらにチオ硫酸ナトリウムによる浮鉱中の金浸出において、試薬品による浸出とイオウ溶解を伴う本方法による浸出を比較した結果、浸出率において本方法が優位性を持つ。

本発明者は以上の知見を基礎とし、本発明を完成させた。

【0014】

すなわち、本発明は以下によって特定される。

(1)単体イオウと金を含む混合物から金を浸出する方法であり、該混合物と、アルカリ金属及びアルカリ土類金属よりなる群から選択される1種以上の金属の水酸化物の水溶液とを接触させ、前記水酸化物と単体イオウの反応によって対応する金属のチオ硫酸塩を生成させ、生成したチオ硫酸塩により金を浸出する方法。

(2)液温を40℃以上として浸出を行う(1)に記載の方法。

(3)液温を60℃以上として浸出を行う(1)に記載の方法。

(4)酸素含有ガスを吹き込ながら浸出を行う(1)〜(3)の何れか一項に記載の方法。

(5)使用する水酸化物の合計量は単体イオウに対して0.5当量以上である(1)〜(4)の何れか一項に記載の方法。

(6)使用する水酸化物の合計量は単体イオウに対して1.0〜2.5当量である(1)〜(4)の何れか一項に記載の方法。

(7)前記混合物が、金と目的金属の硫化物とを含む鉱石又は精鉱から、目的金属を湿式製錬法にて浸出した後の浸出残渣を浮遊選鉱することで回収した浮鉱である(1)〜(6)の何れか一項に記載の方法。

(8)水酸化物として苛性ソーダを使用する(1)〜(7)の何れか一項に記載の方法。

【発明の効果】

【0015】

本発明の金浸出法を用いれば、イオウと金を含む混合物から金を湿式製錬のみで回収することが可能となる。例えば、金を含む硫化物を主成分とする鉱石又は精鉱を湿式製錬法にて目的金属を浸出した後の浸出残渣から、浮遊選鉱法によって回収したイオウと金を含む混合物から金を湿式製錬のみで回収することが可能となる。

その主な効果をまとめると以下の通りである。

(1)従来法の金浸出法である青化法に比べ、シアンを用いないため安全性が高く、環境負荷が小さい。

(2)イオウを分離・除去して乾式製錬法で金を回収する方法に比べ、硫黄の除去が容易で、製品金を得るまで時間の短縮と仕掛量の低減が図れる。金は高価であるため、これによる経済的効果は大きい。

(3)本発明によれば、安価な薬品を使用できるので経済的に有利となる。例えば、1molに対する価格で比較した場合、苛性ソーダの価格はチオ硫酸ナトリウムに対し約1/5であり、単位重量当りの金浸出に必要な薬品コストは約2/5に出来る。

(4)予めアルカリ金属水酸化物(例:苛性ソーダ)との反応でイオウを取り除くため、最初からチオ硫酸塩で金を浸出する場合に比べ、浸出効率が高い。

【図面の簡単な説明】

【0016】

【図1】本発明の金浸出方法のフローの一例を示す図である。

【図2】実施例で得られた、浮選によって回収したイオウを主成分とする浮鉱中の金の浸出における温度、時間の影響を示す図である。

【発明を実施するための形態】

【0017】

本発明の処理対象は単体イオウと金を含む混合物である限り特に制限はないが、典型的には、金と目的金属の硫化物とを含む鉱石又は精鉱から、目的金属を湿式製錬法にて浸出した後の浸出残渣を浮遊選鉱することで回収した浮鉱である。目的金属は特に制限されないが、例えば、銅、亜鉛が挙げられる。本発明の典型的な実施形態においては、銅の湿式製錬の浸出残渣を浮遊選鉱することで回収した浮鉱である。

【0018】

本発明によれば、上記混合物はまず、アルカリ金属及びアルカリ土類金属よりなる群から選択される1種以上の金属の水酸化物の水溶液と接触させることで、当該水酸化物とイオウを反応させ、対応する金属のチオ硫酸塩を生成させる。これによって、金の表面を覆っていた単体のイオウ分が減少し、金の浸出効率の向上につながるという効果が得られる。しかも、生成したチオ硫酸塩は金を浸出させる作用があるので、別途金の浸出剤を添加せずに、金の浸出を行うことができる。

【0019】

アルカリ金属水酸化物としては特に制限はなく、苛性ソーダ(水酸化ナトリウム)、水酸化カリウム、水酸化ルビジウム、水酸化セシウム、及び水酸化フランシウムの何れも適用可能である。しかしながら、その中でも、コスト面から苛性ソーダが好ましい。

アルカリ土類金属水酸化物についても同様に制限無く、水酸化カルシウム、水酸化ストロンチウム、水酸化バリウム及び水酸化ラジウムの使用可能であるが、入手の容易さから消石灰(水酸化カルシウム)が好ましい。なお、アルカリ土類金属と同じ第二族元素であるベリリウム及びマグネシウムの水酸化物は水へ極めて難溶性であるので不適当である。

【0020】

金の浸出率から見ると、添加するアルカリ金属及びアルカリ土類金属水酸化物の合計量は、0.5当量以上とするのが好ましく、1.0当量以上とするのがより好ましく、2.0当量以上とするのが最も好ましい。ただし、浸出率が飽和することやコストの観点からみれば過剰量添加する必要はないので、実用上は5.0当量以下とするのが好ましく、3.0当量以下とするのがより好ましく、2.5当量以下とするのが更により好ましい。

【0021】

接触方法としては特に制限はないが、例えば混合物を当該水溶液に浸漬する方法、混合物に当該水溶液を噴霧する方法、混合物に当外水溶液を上から流す方法などが挙げられる。浸出効率の観点からは浸漬する方法が好ましい。また、反応効率を高めるためには、混合物は粉末状や顆粒状で与えられることが好ましい。混合物を攪拌することも好ましい。また、加温したり酸素含有ガスを吹き込んだりすることも好ましい。

【0022】

加温する場合は、液温を40℃以上とすることが好ましく、60℃以上とすることがより好ましく、70℃以上とすることが更により好ましい。ただし加熱しすぎると、エネルギーコストや水の蒸発量の増加に至るため、液温は75〜85℃(例えば80℃程度)にするのが好ましい。

【0023】

酸素含有ガスとしては、純酸素、圧力スイング吸着法などにより精製される工業用酸素、空気などが挙げられるが、コストや効果の兼ね合いから空気が好ましい。

【0024】

本発明の方法の一態様を、図1に示す。フローシートに沿って、以下説明する。本発明の方法は、このような銅の湿式製錬の浸出残渣に好適に適用できるものであるが、それに限定されるものではない。

【0025】

金含有銅精鉱を浸出した浸出残渣を浮遊選鉱にて浮鉱と尾鉱に分ける。金は、イオウと共に浮鉱に回収される。原料である浮鉱の品位は、例えば、金が30から55g/t、銅が0.3から1.0mass%、鉄が9.2から14mass%、イオウが50から70mass%である。

【0026】

回収した浮鉱を苛性ソーダ水溶液中に浸漬して攪拌すると、チオ硫酸ナトリウムが生成する。この反応は、次式で表される。

6NaOH+6S→2Na2S2+Na2S2O3+3H2O

Na2S2→Na2S+S

この工程で添加される苛性ソーダの量は、典型的には化学量論量の約1〜1.2倍である。又、上記の反応に酸素吹込みを加えることで、下の式に示すようにNa2Sが、酸化され、チオ硫酸ナトリウムが生成し、より浸出速度が上がり、反応の効率性が向上するものと思われる。

2Na2S+2O2+H2O→Na2S2O3+2NaOH

【0027】

更に攪拌を続けると、生成したチオ硫酸ナトリウムによる金の浸出反応が進行する。この反応は、次式で表される。

Au+1/2O2+4S2O32-+H2O→2Au(S2O3)23-+2OH-

又、上記の反応も酸素を必要とするため、酸素吹込みを加えることで、より浸出速度が上がり、反応の効率性が向上するものと思われる。

【0028】

金の浸出反応後、固液分離することによって得られた金溶解液は、その後金回収工程に送られ、活性炭吸着、溶媒抽出、還元、セメンテーション、電解精錬などの公知の手段を経て精製され、金製品とすることができる。例えばS成分は浸出後液中でチオ硫酸塩、硫化物及び単体イオウなどの形態で存在するが、これらは溶媒抽出によって金と分離可能である。

【実施例】

【0029】

以下に、本発明の実施例によって本発明をさらに詳しく説明するが、本発明は、これらの実施例によってなんら限定されるものではない。

なお、実施例で用いた金属の分析方法は、ICP発光分析法で行った。なお金の分析では、灰吹法にて試料中の金を析出させた後、ICP発光分析法にて定量分析を行った。

【0030】

(実施例1) (金浸出率に対する温度及び時間の及ぼす影響)

銅精鉱から銅を硫酸浸出した後の浸出残渣を浮遊選鉱にて浮鉱と尾鉱に分けた。得られた浮鉱の品位は、金が45.1g/t、銅が0.6質量%、鉄が14質量%、イオウが62質量%であった。

上記の浮鉱75gを2.8mol/Lの苛性ソーダ水溶液にパルプ濃度が70g/Lとなるように投入し、表1に記載の各条件で、生成するチオ硫酸ナトリウムによってAuを浸出した。この場合、苛性ソーダの添加量は2当量である。

その結果、25℃では100時間後の金の浸出率は6%であるが、温度を上げることで反応が促進され、40℃では1時間で28%、10時間では49%となった。60℃では1時間で46%、10時間では67%となった。さらに温度を80℃にすると10時間後の金の浸出率は89%に達した。結果を表1及び図2に示す。

なお、浮鉱及び浸出残渣の重量、品位から、浮鉱中金重量を100%とし、水溶液中へ分配された分を算出し、浸出率とした。

また25℃では100時間後のイオウの浸出率は98%、温度を上げることで反応が促進され、60℃では1時間で98%、10時間では99%となった。80℃では10時間後88%であった。なお、イオウの浸出率が60℃よりも80℃の方が低いのは、チオ硫酸の分解により単体イオウが生成したことが原因だと推定される。

【0031】

(実施例2) (エアー吹き込みの影響)

実施例1で使用したのと同様の浮鉱75gを2.8mol/Lの苛性ソーダ溶液にパルプ濃度が70g/Lとなるように投入し、空気を1.0L/minの割合で吹込みながら、液温60℃で1時間、生成するチオ硫酸ナトリウムによってAuを浸出した。結果を表1に示す。この場合の浸出率は、56%となり、空気吹込みを行わない場合に比べ、10%以上改善した。

【0032】

(比較例1) (脱イオウ操作の有無による金浸出への影響)

原料浮鉱に対して、チオ硫酸ナトリウムで同様の金浸出を行い、金浸出率を調査した。

原料である浮鉱の品位は、金が45.1g/t、銅が0.6質量%、鉄が14質量%、イオウが62質量%であった。

上記の浮鉱75gを0.5mol/Lのチオ硫酸ナトリウム水溶液にパルプ濃度が70g/Lとなるように投入し、Auを浸出した。

浸出条件は、実施例1での最大浸出率での条件と同じく、液温が80℃、反応時間は10時間で行った。炭酸ナトリウムによりpHを10に調整した。なお試験中のpHは一定であった。この場合浸出率は1時間の時点で10%、10時間の時点で14%であった。実施例1と比較すると著しく低い数値である。

これは実施例1では金浸出と同時にイオウの除去を行っているため、イオウによる金の被覆、疎水性による浸出への妨害が避けられているためと思われる。

【0033】

以上より明らかなように、本発明の湿式製錬法での浸出残渣から回収した、イオウと金を含む浮選回収物の金の浸出法は、シアンを用いない浸出法として好適である。

【0034】

【表1】

【0035】

(実施例3) (添加する苛性ソーダの量が金浸出率へ与える影響)

実施例1で使用したのと同様の浮鉱150gを、イオウに対する当量が表2に記載の値となるように濃度を調整した苛性ソーダ溶液にパルプ濃度が70g/Lとなるように投入し、表2に記載の各条件とし、浸出時間を10時間、空気吹き込み無しで、生成するチオ硫酸ナトリウムによってAuを浸出した。結果を表2に示す。苛性ソーダのイオウに対する当量が大きくなるにつれてAuの浸出率が向上していることが分かる。

【0036】

【表2】

【特許請求の範囲】

【請求項1】

単体イオウと金を含む混合物から金を浸出する方法であり、該混合物と、アルカリ金属及びアルカリ土類金属よりなる群から選択される1種以上の金属の水酸化物の水溶液とを接触させ、前記水酸化物と単体イオウの反応によって対応する金属のチオ硫酸塩を生成させ、生成したチオ硫酸塩により金を浸出する方法。

【請求項2】

液温を40℃以上として浸出を行う請求項1に記載の方法。

【請求項3】

液温を60℃以上として浸出を行う請求項1に記載の方法。

【請求項4】

酸素含有ガスを吹き込ながら浸出を行う請求項1〜3の何れか一項に記載の方法。

【請求項5】

使用する水酸化物の合計量は単体イオウに対して0.5当量以上である請求項1〜4の何れか一項に記載の方法。

【請求項6】

使用する水酸化物の合計量は単体イオウに対して1.0〜2.5当量である請求項1〜4の何れか一項に記載の方法。

【請求項7】

前記混合物が、金と目的金属の硫化物とを含む鉱石又は精鉱から、目的金属を湿式製錬法にて浸出した後の浸出残渣を浮遊選鉱することで回収した浮鉱である請求項1〜6の何れか一項に記載の方法。

【請求項8】

水酸化物として苛性ソーダを使用する請求項1〜7の何れか一項に記載の方法。

【請求項1】

単体イオウと金を含む混合物から金を浸出する方法であり、該混合物と、アルカリ金属及びアルカリ土類金属よりなる群から選択される1種以上の金属の水酸化物の水溶液とを接触させ、前記水酸化物と単体イオウの反応によって対応する金属のチオ硫酸塩を生成させ、生成したチオ硫酸塩により金を浸出する方法。

【請求項2】

液温を40℃以上として浸出を行う請求項1に記載の方法。

【請求項3】

液温を60℃以上として浸出を行う請求項1に記載の方法。

【請求項4】

酸素含有ガスを吹き込ながら浸出を行う請求項1〜3の何れか一項に記載の方法。

【請求項5】

使用する水酸化物の合計量は単体イオウに対して0.5当量以上である請求項1〜4の何れか一項に記載の方法。

【請求項6】

使用する水酸化物の合計量は単体イオウに対して1.0〜2.5当量である請求項1〜4の何れか一項に記載の方法。

【請求項7】

前記混合物が、金と目的金属の硫化物とを含む鉱石又は精鉱から、目的金属を湿式製錬法にて浸出した後の浸出残渣を浮遊選鉱することで回収した浮鉱である請求項1〜6の何れか一項に記載の方法。

【請求項8】

水酸化物として苛性ソーダを使用する請求項1〜7の何れか一項に記載の方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−214865(P2012−214865A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2011−121104(P2011−121104)

【出願日】平成23年5月30日(2011.5.30)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成23年5月30日(2011.5.30)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

[ Back to top ]