金めっき構造体およびこの金めっき構造体からなる燃料電池用セパレーター

【課題】 導電性、耐食性、機械的特性等が優れており、軽量で、加工性に優れ、低コストで量産可能な金めっき構造体、及び燃料電池用セパレーターを提供する。

【解決手段】 チタン基材の表面に、金めっき部と非めっき部とを有し、この金めっき部が直径100nm以下、1nm以上の島状で前記チタン基材の表面に点在していることを特徴とする金めっき構造体、及びこの金めっき構造体からなる燃料電池用セパレーター。

【解決手段】 チタン基材の表面に、金めっき部と非めっき部とを有し、この金めっき部が直径100nm以下、1nm以上の島状で前記チタン基材の表面に点在していることを特徴とする金めっき構造体、及びこの金めっき構造体からなる燃料電池用セパレーター。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金めっき構造体に関するものである。より詳細には、本発明は、導電性、耐食性、機械的特性等が優れており、軽量で、加工性に優れ、低コストで量産可能な金めっき構造体に関するものである。

【0002】

このような本発明による金めっき構造体は、上記の特性をいかして広範な用途に利用可能なものであって、特に燃料電池のセパレーターとして好適なものである。

【背景技術】

【0003】

一般に、燃料電池は、複数のセルより成り、各セル構造の最外側に配置されているのがセパレーターである。燃料電池の単位セル構造の概念図を図1に示す。

ここで、セパレーターは以下のような多様な特性を要求される構造体である。

第1は、セル構造単位を維持するための機械的な強度である。

第2は、燃料の水素ガスをセル内部に送付する溝を安価に形成できる加工性である。

第3は、セル内部にて発生する電子を拡散層と接触することにより集めることが可能な接触抵抗の低さである。

第4は、セル内部のプロトン透過膜にて発生する硫酸に対する十分な耐食性である。

【0004】

燃料電池用金属セパレーター及びその製造方法としては、特開2003−234109号公報に記載の技術があり、固体高分子型燃料電池のセパレーターおよびその製造方法としては、特開平10−334927号公報に記載の技術がある。

【特許文献1】特開2003−234109号公報

【特許文献2】特開平10−334927号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

現在、セパレーターとしては、黒鉛板、またはステンレス板を表面加工したものが一般的であるが、本発明者らが知る限りでは上記の条件がすべて満足されている構造体はまだ得られていない。

【0006】

黒鉛板は、黒鉛本来の導電性、耐食性を利用したものである。しかしながら、黒鉛は機械的な強度が不十分なために、厚い黒鉛板を用いる必要があり、かつ、この黒鉛表面に水素ガスを送付するための溝を形成するには、黒鉛板表面を機械的に切削する方法を選ばねばならず、製造コスト的に不利という弱点を有している。

【0007】

ステンレス板は、ステンレス板の機械強度、加工性を利用したものである。ステンレス板に不足する導電性は、ステンレス表面に金めっき等の貴金属めっきを施すことにより補っているが、金めっき皮膜が薄くて、ピンホールがあるとステンレスの腐食がおきやすくなる。一方、ピンホールをなくすために金めっきを厚くすると、製造コストが高くなるという弱点を有している。

【課題を解決するための手段】

【0008】

本発明者らは、チタンの優れた機械強度、耐食性、加工性に注目し、チタン基材上に各種の金めっき皮膜を形成させることにより、上記の特性を満足する構造体の探索を行った。

【0009】

従来、チタン上の金めっきは、めがね、時計等の装飾品に用いられることが多かった。このような装飾品用途においては、光沢ある金色の発色が必要とされ、数百ナノメーターのレベルの金めっき皮膜が必要とされている。数百ナノメーターの金皮膜にはピンホールは少なく、均一な皮膜構造がチタン上に形成されていることから、強度および耐食性の点では適したものである。金皮膜の厚さに伴うコストは装飾品という用途のために、重大な問題点にはならなかった。

【0010】

一方、セパレーター構造材に金めっきを適用する場合、コスト面より、極限の薄さを要求される。しかも、そのような極限の薄さでも十分な接触抵抗を有し、かつめっき皮膜の密着性、耐食性をも満足することが要求される。

【0011】

かかる目標は、純チタン材料上に、特殊な形状の金めっき薄膜を形成させることにより満たされることを本発明者らは見出した。

【0012】

従って、本発明による金めっき構造体は、チタン基材の表面に、金めっき部と非めっき部とを有し、この金めっき部が直径100nm以下、1nm以上の島状で前記チタン基材の表面に点在していること、を特徴とするものである。

【0013】

このような本発明による金めっき構造体は、好ましい態様として、前記チタン基材表面の平均の金めっき厚さが30nm以下、1nm以上であるものを包含する。

【0014】

このような本発明による金めっき構造体は、好ましい態様として、前記金めっき部が直径50nm以下、1nm以上の島状で前記チタン基材の表面に点在しているものを包含する。

【0015】

このような本発明による金めっき構造体は、好ましい態様として、金めっき厚さが15nm以下、1nm以上であるものを包含する。

【0016】

このような本発明による金めっき構造体は、好ましい態様として、前記チタン基材が、JIS規格1種に合致し、その厚さが0.4mm以下、0.1mm以上のものを包含する。

【0017】

このような本発明による金めっき構造体は、好ましい態様として、前記金めっき部が3価の金化合物を必須成分として含有する電解金めっき液によって形成されたものを包含する。

【0018】

このような本発明による金めっき構造体は、好ましい態様として、チタン基材表面における金めっき部の占める割合が、10%以上、90%以下であるものを包含する。

【0019】

そして、本発明による燃料電池用セパレーターは、上記の金めっき構造体からなるものである。

【発明の効果】

【0020】

本発明によれば、チタン基材上に金めっき部と非めっき部とを有しており、かつ金めっき厚さが極めて薄い金めっき構造体を得ることができる。この金めっき構造体は、金材料の必要量が少ないことから製造コストの点で好ましいものであると同時に、良好な接触抵抗、めっき密着性、耐食性および加工性を有するものである。従って、本発明によれば、低コストでかつ強度、耐食性にも優れた燃料電池用セパレーターを得ることができる。

【0021】

本発明のように30ナノメーター以下の極めて薄い金めっき層を、しかも部分的に形成させるだけで十分な強度および耐食性を有する金めっき構造体が得られたことは、従来、ピンホール防止のために数百ナノメーター程度の金めっき層を均一に形成させていたのことからすれば思いがけないことである。

【0022】

一方、チタン材料は、その表面に存在する酸化被膜によって接触抵抗的に満足できるものでなかったが、本発明では酸化皮膜が除去されたチタン基材表面に所定の金めっき部が形成されていることから燃料電池の集電体としての機能を十分発揮することができる。

【発明を実施するための最良の形態】

【0023】

本発明による金めっき構造体は、金めっきの厚さ、形状ともに装飾用の金めっきとは全く異なるものである。すなわち、金めっき厚さは、装飾用が通常数百ナノメーター(nm)であるのに対し、本発明による金めっき構造体における金めっき厚さは、数十ナノメーター以下、具体的には30nm以下、である。塗膜形状は、装飾用ではチタン表面全面に金塗膜が均一に施されているのに対し、本発明の金めっき構造体ではチタン基材表面は金めっき部と非めっきとを有し、好ましくはこの金めっきが島状に分散されて形成されている。

【0024】

金めっきの対象物となるチタン基材も、装飾用はチタン合金または純チタンJIS2種が一般的であるのに対し、本発明のセパレーター用構造体では、純チタンJIS1種を用いることが好ましい。純チタンJIS1種を基材に使用することにより、金めっきを施す前、または後に、プレス加工によって燃料ガスの通路となる溝をチタン表面に形成することが容易になる。

【0025】

かかる塗膜条件を満足する時、金めっき構造体は、接触抵抗も低く、硫酸への耐食性も良好で、かつ、島状の金めっきがチタン基材に強固に密着しており、燃料電池用セパレーターとしての要求特性を満足するものである。

【0026】

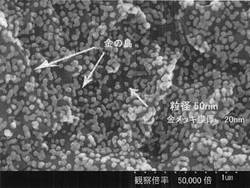

本発明を更に詳細に説明するために、本発明の金めっき構造体表面の5万倍の電子顕微鏡写真を図2に示す。図2において、白く点状に分散しているのが金めっきの島である。この図2に示されるように、金めっき部は、直径30〜50nm(ナノメーター)の粒状の島が独立して、あるいは複数連続して、チタン基材上に点在している。

【0027】

同じ金めっき構造体の断面をFIB(Focused Ion Beam)装置を用いて側面から観察した写真が図3である。この図3には、島状に分散した金めっき塗布部がチタン表面に破線状に並んでいることが示されている。

【0028】

この金めっき構造体を蛍光X線型膜厚計で測定したときにの金めっき膜厚は20nmであるが、これはチタン表面の0.1mm(10万nm)開口径から発する金の蛍光X線の強度より膜厚を測定したものである。めっきの膜厚測定装置は本発明のチタン基材上の金めっきの島の大きさ(数十nm径)よりもはるかに大きな測定個所(開口径)を測定しているので、金めっき塗膜が島状に分散している場合には、20nmという膜厚は塗布部と未塗布部との平均膜厚になる。

【0029】

チタン表面上の金の島の面積比率が仮に66%ならば、20nmの膜厚が蛍光X線分析により得られた場合には、島(金塗布部)の局所的な厚さは20nmよりも大きく、30nmとなり、膜厚計の測定値よりも高いことになる。

【0030】

一方、図2を見ると、チタン基材の表面には凹凸構造が存在しているのが見える。これはチタン基材を基材として供給するためのチタンの延伸工程、およびチタン基材の金めっき処理の前工程として行われる酸化チタン除去工程などにより発生するものである。このような基材表面の凹凸構造を考慮すると、膜厚計の開口径の0.1mm径のチタン表面の実際の面積は、0.1mm径の円の面積ではなく、これよりも大きい数値になる。凹凸構造の表面積が平坦な表面の1.2倍の場合には、実際の金塗布部の膜厚は蛍光X線装置から出力される20nmよりも小さくなり17nmと計算される。

【0031】

このように、島状構造とチタン基材の凹凸を考慮した金めっき部の局所的な膜厚表示は複雑なものになる。従って、本発明での金めっきの膜厚表示は、めっき業界で通常広く使用されている蛍光X線膜厚計の測定値(0.1mm開口径での平均膜厚)を用いることにする。すなわち、本発明におけるチタン基材表面の平均の金めっき厚さは、蛍光X線膜厚計の測定値(0.1mm開口径での平均膜厚)を意味する。

【0032】

本発明の金めっき構造体において、金めっきの膜厚は蛍光X線方式の膜厚表示で30nm以下が望ましい。更に望ましいのは15nm以下である。30nmを超えると金めっき塗膜の密着性が低下する。めっき膜厚の下限は1nmであり、これ以下であると接触抵抗が高くなり、集電体としての機能が低下する。なお、30nm以下の金めっき膜厚条件では、装飾金めっきに必要とされるようなレモンイエローの金色は観測されない。また、均一な塗膜は形成されず、数十nm径の島状形状をした金塗布部が出現する。このような金めっき部が点状に分散した島状構造が、セパレーターとして必要とされる各種物性を満足するということは、従来の知見からは全く予期せぬものである。

【0033】

チタン基材表面における金めっき部の占める割合は、10%以上、90%以下、特に20%以上、80%以下、が好ましい。ここで、金めっき部の占める割合は、電子顕微鏡写真の面積測定によって求められたものである。

【0034】

本発明で使用している、金めっき表面の接触抵抗測定装置の測定端子部の構造を図4に示す。ここでは、電子部品のコネクター等に広く用いられている4端子法による測定方式を採用している。金めっきが全く施されていない純チタン基材1種の接触抵抗は200mΩ以上となり、集電体としての機能が無くなる。これは、金めっき部のないチタン基材の表面はすべて酸化チタンで被覆され、カーボンペーパーと接触しても、電子を受け取ることが出来なくなるためである。

【0035】

一方、チタン基材上の金めっきの膜厚が1nm〜30nmの範囲にあるとき、チタン基材の接触抵抗は10mΩ付近となり、セル内で隣接するガス拡散層のカーボンペーパーと接触することにより、送られてくる電子を集める集電体として十分な導電性を示す。これは、金めっき部が島状に分断されていても、金めっき部が隣接するカーボンペーパーと接触して電子を受容し、その電子は下地のチタン基材を経由して運搬されるためである。現在、燃料電池のガス拡散層に使われているカーボンペーパーの抵抗は50〜200mΩであり、本発明のチタン基材よりもかなり高い抵抗値を示すので、本発明の金めっき構造体は集電体としての機能を満足することが出来る。

【0036】

次に、金めっきが施されている塗布部(島)の大きさであるが、島の径が100nm以下が望ましい。更に望ましいのは50nm以下である。チタン基板上に析出する金は粒子状に析出して島を形成する。金粒子のサイズと島の径とは相関しており、粒子の径が大きいほど塗布部の膜厚の大きな島を形成する。

【0037】

その結果、チタン基材上に同じ量の金が塗布されても(膜厚計で同じ金膜厚を示しても)、金の粒子が大きいほど(即ち、島の径が大きいほど)、チタン基材単位面積当たりの金とチタンとの接触面積が低下し、金めっき塗膜の密着性は低下する。一方、島の径が1nm未満になると、塗布膜厚も1nm未満となり接触抵抗が増大して集電体としての物性が低下する。従って、チタン基材上の金めっき部の径は1nm以上、100nmが望ましい。

【0038】

本発明による金めっき構造体は、基材のチタンを脱脂、エッチング、金めっきという一連の工程で処理することによって得ることができる。

【0039】

脱脂工程は、主として、チタン基材上に付着している有機化合物等を除去する工程である。この脱脂工程は、チタン材をめっきを施す際に従来から行われている方法をそのまま、あるいは必要ならば改変を加えて、実施することができる。例えば、脱脂液(特に好ましくは、チタン脱脂液「DG−1」、日本高純度化学社製)にチタン基材を浸漬することによって行うことができる。その際の処理時間は、30〜300秒程度、処理温度は25〜65℃程度が好ましい。

【0040】

脱脂処理されたチタン基材は、水洗された後、エッチング処理される。このエッチング処理は、主として、チタン基材表面に形成されているチタンの酸化膜を除去する工程である。この脱脂工程も、従来から行われている方法をそのままあるいは必要ならば改変を加えて行うことができる。例えば、エッチング液(フッ素系チタンエッチング液「ET−1」または(および)非フッ素系チタンエッチング液「ET−2」、いすれも日本高純度化学社製)に基材を浸漬して行うことができる。これらの脱脂処理およびエッチング処理ともに金めっき塗膜の基材への密着を妨害する因子を除去するために必要な工程である。その際の処理時間は、1分〜10分程度、処理温度は25〜85℃程度が好ましい。

【0041】

本発明における金めっき処理は、電解金めっき液を用いて行うことができる。ここで使用される金めっき液としては、3価の金化合物を含有するものが望ましい。具体的にはシアン化第2金カリウム、シアン化第2金ナトリウム、塩化第2金、亜硫酸第2金カリウム、亜硫酸第2金ナトリウムなどの化合物を金源とするめっき液が使用可能である。このような金めっき液の好ましいものとしては、例えば、「テンペレジスト−TX」(日本高純度化学社製)を例示することができる。本発明での金めっき処理は、上記の電解金めっき液に、チタン基材を浸漬し、通電することによって行うことができる。金めっきの膜厚は、電解めっき工程での電流密度、通電時間、金めっき液中の金化合物濃度などを調節することにより行うことが出来る。

【0042】

本発明に使用されるチタン基材であるが、純チタンのJIS規格1種のものが望ましい。従来、装飾品や不溶性陽極用には2種のものが使われてきた。JIS規格の1種と2種を比較すると、2種の方が強度に優れ、1種の方が加工度に優れている。燃料電池セパレーターへの応用を考えると、1種のチタン基材であることが好ましい。1種チタンはプレス加工が可能で、セパレーター用の微細なガス通路をプレス加工で安価に形成することが可能となるからである。

【0043】

チタン基材の厚さは、0.4mm以下、0.1mm以上が望ましい。セパレーターとして特に望ましい板厚は0.2mm以下、0.15mm以上である。

【0044】

プレス加工はチタン基材の金めっき工程前または後のいずれでも行うことが可能である。プレス加工は、燃料電池用セパレーターの具体的な形状および大きさ等に応じて行うことができる。例えば図5(a)および(b)に示されるように、チタン基材に、高さ2mm、幅1.5mmの三角形状の凸部が平行に3mm間隔で形成されるようにプレス加工することができる。

【実施例】

【0045】

以下、実施例により本発明の具体例を説明する。ここで使用した分析装置、評価装置は、以下の通りである。

膜厚計:SEA5100 微小部蛍光X線分析計(セイコーインスツルメンツ社製)

電子顕微鏡:S−4300 高分解能走査電子顕微鏡(日立製作所社製)

FIB:FB−2100 収束イオンビーム加工観察装置(日立製作所社製)

接触抵抗:CRS−113−Au 電気接点シミュレーター(山崎精機研究所社製)

また、チタン表面の金めっき部の面積比率は、電子顕微鏡写真をA4サイズの紙に印刷し、島状の金めっき部をハサミで切り抜き、電子天秤で秤量することにより求めた。

【0046】

<実施例1>

プレス加工した厚さ0.16mmのJIS1種チタン基材(図5)をチタン脱脂液(「DG−1」、日本高純度化学社製)にて5Vで15秒間電解(陰極)脱脂し、水洗後、フッ素系チタンエッチング液(「ET−1」、日本高純度化学社製)に室温にて2分間浸漬して、表面の酸化物層を除去した。

【0047】

水洗後、非フッ素系チタンエッチング液(「ET−2」、日本高純度化学社製)にて60℃で10分間エッチングし、水洗した。この前処理したチタン基材に、金めっき液(「テンペレジスト−TX」、日本高純度化学社製)を用い、室温、電流密度10A/dm2にて30秒間めっきし、膜厚20nmの金めっき構造体を作成した。この金めっき構造体は、図6,7の電顕写真に示すように、直径35〜50μmの島が1つまたは複数個連続したものであり、金めっき部の占める割合が50−58%のものであった。

【0048】

得られた金めっき皮膜の密着性をセロテープ剥離法で測定した。ここで、セロテープ粘着面上に金めっきの微点が転写されない場合を、密着性良好と判断し、一方、転写された場合を密着性不十分と判断した。この観測は光学顕微鏡を用いて行った。

【0049】

金めっき構造体の接触抵抗は、4端子法で測定した。接触抵抗は、荷重を0から50gfまで変化させて測定し、50gfでの値で判断した。

耐食性の評価は、作成した試験片を10%の硫酸水溶液に室温で1週間浸漬し、浸漬後の接触抵抗を上記のように測定した。

結果は、表1に示される通りである。

【0050】

<実施例2>

JIS1種チタン基材(25×50×0.16mm)を用い、チタン脱脂液(「DG−1」)にて5Vで15秒間電解脱脂し、水洗後、フッ素系チタンエッチング液(「ET−1」)に室温にて1分間浸漬し、表面の酸化物層を除去した。水洗後、非フッ素系チタンエッチング液(「ET−2」)にて60℃で10分間エッチングし、水洗した。この前処理したチタン基材に、テンペレジスト−TX金めっき液を用い、室温、電流密度10A/dm2にて15秒間めっきし、膜厚10nmの金めっき構造体を作成した。この金めっき構造体は、図8に示すように、直径25〜35 μmの島が1つまたは複数個連続したものであり、金めっき部の占める割合が54%のものであった。

実施例1と同様に評価した金めっき皮膜の密着性、接触抵抗および耐食性の結果を表1に示す。

【0051】

<実施例3>

実施例2と同じチタン基材に同様のめっき前処理を行い、金めっき液(「テンペレジストーTX」)、室温、電流密度10A/dm2で3秒間めっきし、膜厚2nmの金めっき構造体を作成した。この金めっき構造体は、直径8〜12μmの島が1つまたは複数個連続したものであり、金めっき部の占める割合が30%のものであった。図9にSEM画像を示す。

実施例1と同様に評価した金めっき皮膜の密着性、接触抵抗および耐食性の結果を表1に示す。

【0052】

<比較例1>

実施例2と同じチタン基材に同様のめっき前処理を行い、金めっき液(「テンペレジスト−TX」)に結晶調整剤としてTl2SO4(Tlとして10ppm)を添加した金めっき液を用い、室温、電流密度10A/dm2にて30秒間めっきし、膜厚30nmの金めっき構造体を作成した。

【0053】

図10にSEM画像を示す。金の島径は150nm程度になっており、金とチタンとの接触面積が低下したため、金めっき塗膜の密着性は不十分であり、めっき直後から剥離する傾向が見られた。

実施例1と同様に評価した金めっき皮膜の密着性、接触抵抗および耐食性の結果を表1に示す。

【0054】

<比較例2>

JIS1種チタン基材(25×50×0.16mm)を用い、チタン脱脂液(「DG−1」)にて5Vで15秒間電解脱脂し、水洗後、フッ素系チタンエッチング液(「ET−1」)に室温にて1分間浸漬し、表面の酸化物層を除去した。その後、金めっき液(テンペレジスト−TX、室温、電流密度1.0A/dm2で5秒間めっきし、膜厚1nm未満の金めっき構造体を作成した。

実施例1と同様に評価した金めっき皮膜の密着性、接触抵抗および耐食性の結果を表1に示す。膜厚が1nm未満では金の皮膜形成が不十分で、満足される接触抵抗値が得られなかった。

【0055】

<比較例3>

実施例2と同様のめっき前処理を行い、1価の金化合物から成るアシドストライク(日本高純度化学製)金めっき液を用い、電流密度4.0A/dm2、室温にて15秒間めっきし、膜厚10nmの金めっき構造体を作成した。

【0056】

実施例1と同様に評価した金めっき皮膜の密着性、接触抵抗および耐食性の結果を表1に、SEM画像を図11に示す。

このように1価の金化合物を用いると、金粒子はかなり分散して点在し、島径も100nm以上となるため、密着性は不十分であり、めっき直後から剥離の傾向が見られた。

【0057】

【表1】

上記の表1から明らかなように、実施例1乃至3で作成した金めっき構造体は、金の島径が20〜50nmの範囲であり、密着性が良好であった。接触抵抗値も燃料電池用のセパレーターとして使用するのに充分なレベルであり、且つ硫酸浸漬前後で値の変化は小さく、耐食性の点でも良好であった。

これに対し、比較例1及び3では、金の島径が100nm以上となり、密着性が不十分であった。比較例2では、金の皮膜形成が不十分で満足される接触抵抗が得られなかった。

【0058】

<発明の効果>

以上の通り本発明のセパレーター用金めっき構造体によれば、耐食性に優れたチタン基材上に金を島状に分散させてめっきした構造であるため、従来の燃料電池用セパレーターに比べ、低コスト且つ強度、耐食性にも優れたセパレーターとしての利用が可能となる。特に、金めっきの島径を調整することにより、接触抵抗が低く、密着性の優れた薄い金めっき構造体の形成に効果を発揮する。また、純チタンJIS1種を基材に使用することにより、金めっきを施す前、または後に、プレス加工によって燃料ガスの通路となる溝をチタン表面に形成することが容易になるので、量産性が向上する。

【図面の簡単な説明】

【0059】

【図1】一般的な燃料電池の構造を示す概念図

【図2】本発明による金めっき構造体の表面を示す電子顕微鏡写真(倍率:5万倍)

【図3】本発明による金めっき構造体の断面を示すFIB(Focused Ion Beam)装置による写真

【図4】金めっき構造体について実施された4端子法による接触電気抵抗測定の概要を示す図

【図5】図5(a)はプレス加工されたチタン基材の断面図であり、図5(b)は同チタン基材の上面図である。

【図6】実施例1で得られた本発明による金めっき構造体の表側表面を示す電子顕微鏡写真(倍率:5万倍)

【図7】実施例1で得られた本発明による金めっき構造体の裏側表面を示す電子顕微鏡写真(倍率:5万倍)

【図8】実施例2で得られた本発明による金めっき構造体の表側表面を示す電子顕微鏡写真(倍率:5万倍)

【図9】実施例3で得られた本発明による金めっき構造体の表側表面を示す電子顕微鏡写真(倍率:5万倍)

【図10】比較例1で得られた金めっき体の表側表面を示す電子顕微鏡写真(倍率:5万倍)

【図11】比較例3で得られた金めっき体の表側表面を示す電子顕微鏡写真(倍率:5万倍)

【技術分野】

【0001】

本発明は、金めっき構造体に関するものである。より詳細には、本発明は、導電性、耐食性、機械的特性等が優れており、軽量で、加工性に優れ、低コストで量産可能な金めっき構造体に関するものである。

【0002】

このような本発明による金めっき構造体は、上記の特性をいかして広範な用途に利用可能なものであって、特に燃料電池のセパレーターとして好適なものである。

【背景技術】

【0003】

一般に、燃料電池は、複数のセルより成り、各セル構造の最外側に配置されているのがセパレーターである。燃料電池の単位セル構造の概念図を図1に示す。

ここで、セパレーターは以下のような多様な特性を要求される構造体である。

第1は、セル構造単位を維持するための機械的な強度である。

第2は、燃料の水素ガスをセル内部に送付する溝を安価に形成できる加工性である。

第3は、セル内部にて発生する電子を拡散層と接触することにより集めることが可能な接触抵抗の低さである。

第4は、セル内部のプロトン透過膜にて発生する硫酸に対する十分な耐食性である。

【0004】

燃料電池用金属セパレーター及びその製造方法としては、特開2003−234109号公報に記載の技術があり、固体高分子型燃料電池のセパレーターおよびその製造方法としては、特開平10−334927号公報に記載の技術がある。

【特許文献1】特開2003−234109号公報

【特許文献2】特開平10−334927号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

現在、セパレーターとしては、黒鉛板、またはステンレス板を表面加工したものが一般的であるが、本発明者らが知る限りでは上記の条件がすべて満足されている構造体はまだ得られていない。

【0006】

黒鉛板は、黒鉛本来の導電性、耐食性を利用したものである。しかしながら、黒鉛は機械的な強度が不十分なために、厚い黒鉛板を用いる必要があり、かつ、この黒鉛表面に水素ガスを送付するための溝を形成するには、黒鉛板表面を機械的に切削する方法を選ばねばならず、製造コスト的に不利という弱点を有している。

【0007】

ステンレス板は、ステンレス板の機械強度、加工性を利用したものである。ステンレス板に不足する導電性は、ステンレス表面に金めっき等の貴金属めっきを施すことにより補っているが、金めっき皮膜が薄くて、ピンホールがあるとステンレスの腐食がおきやすくなる。一方、ピンホールをなくすために金めっきを厚くすると、製造コストが高くなるという弱点を有している。

【課題を解決するための手段】

【0008】

本発明者らは、チタンの優れた機械強度、耐食性、加工性に注目し、チタン基材上に各種の金めっき皮膜を形成させることにより、上記の特性を満足する構造体の探索を行った。

【0009】

従来、チタン上の金めっきは、めがね、時計等の装飾品に用いられることが多かった。このような装飾品用途においては、光沢ある金色の発色が必要とされ、数百ナノメーターのレベルの金めっき皮膜が必要とされている。数百ナノメーターの金皮膜にはピンホールは少なく、均一な皮膜構造がチタン上に形成されていることから、強度および耐食性の点では適したものである。金皮膜の厚さに伴うコストは装飾品という用途のために、重大な問題点にはならなかった。

【0010】

一方、セパレーター構造材に金めっきを適用する場合、コスト面より、極限の薄さを要求される。しかも、そのような極限の薄さでも十分な接触抵抗を有し、かつめっき皮膜の密着性、耐食性をも満足することが要求される。

【0011】

かかる目標は、純チタン材料上に、特殊な形状の金めっき薄膜を形成させることにより満たされることを本発明者らは見出した。

【0012】

従って、本発明による金めっき構造体は、チタン基材の表面に、金めっき部と非めっき部とを有し、この金めっき部が直径100nm以下、1nm以上の島状で前記チタン基材の表面に点在していること、を特徴とするものである。

【0013】

このような本発明による金めっき構造体は、好ましい態様として、前記チタン基材表面の平均の金めっき厚さが30nm以下、1nm以上であるものを包含する。

【0014】

このような本発明による金めっき構造体は、好ましい態様として、前記金めっき部が直径50nm以下、1nm以上の島状で前記チタン基材の表面に点在しているものを包含する。

【0015】

このような本発明による金めっき構造体は、好ましい態様として、金めっき厚さが15nm以下、1nm以上であるものを包含する。

【0016】

このような本発明による金めっき構造体は、好ましい態様として、前記チタン基材が、JIS規格1種に合致し、その厚さが0.4mm以下、0.1mm以上のものを包含する。

【0017】

このような本発明による金めっき構造体は、好ましい態様として、前記金めっき部が3価の金化合物を必須成分として含有する電解金めっき液によって形成されたものを包含する。

【0018】

このような本発明による金めっき構造体は、好ましい態様として、チタン基材表面における金めっき部の占める割合が、10%以上、90%以下であるものを包含する。

【0019】

そして、本発明による燃料電池用セパレーターは、上記の金めっき構造体からなるものである。

【発明の効果】

【0020】

本発明によれば、チタン基材上に金めっき部と非めっき部とを有しており、かつ金めっき厚さが極めて薄い金めっき構造体を得ることができる。この金めっき構造体は、金材料の必要量が少ないことから製造コストの点で好ましいものであると同時に、良好な接触抵抗、めっき密着性、耐食性および加工性を有するものである。従って、本発明によれば、低コストでかつ強度、耐食性にも優れた燃料電池用セパレーターを得ることができる。

【0021】

本発明のように30ナノメーター以下の極めて薄い金めっき層を、しかも部分的に形成させるだけで十分な強度および耐食性を有する金めっき構造体が得られたことは、従来、ピンホール防止のために数百ナノメーター程度の金めっき層を均一に形成させていたのことからすれば思いがけないことである。

【0022】

一方、チタン材料は、その表面に存在する酸化被膜によって接触抵抗的に満足できるものでなかったが、本発明では酸化皮膜が除去されたチタン基材表面に所定の金めっき部が形成されていることから燃料電池の集電体としての機能を十分発揮することができる。

【発明を実施するための最良の形態】

【0023】

本発明による金めっき構造体は、金めっきの厚さ、形状ともに装飾用の金めっきとは全く異なるものである。すなわち、金めっき厚さは、装飾用が通常数百ナノメーター(nm)であるのに対し、本発明による金めっき構造体における金めっき厚さは、数十ナノメーター以下、具体的には30nm以下、である。塗膜形状は、装飾用ではチタン表面全面に金塗膜が均一に施されているのに対し、本発明の金めっき構造体ではチタン基材表面は金めっき部と非めっきとを有し、好ましくはこの金めっきが島状に分散されて形成されている。

【0024】

金めっきの対象物となるチタン基材も、装飾用はチタン合金または純チタンJIS2種が一般的であるのに対し、本発明のセパレーター用構造体では、純チタンJIS1種を用いることが好ましい。純チタンJIS1種を基材に使用することにより、金めっきを施す前、または後に、プレス加工によって燃料ガスの通路となる溝をチタン表面に形成することが容易になる。

【0025】

かかる塗膜条件を満足する時、金めっき構造体は、接触抵抗も低く、硫酸への耐食性も良好で、かつ、島状の金めっきがチタン基材に強固に密着しており、燃料電池用セパレーターとしての要求特性を満足するものである。

【0026】

本発明を更に詳細に説明するために、本発明の金めっき構造体表面の5万倍の電子顕微鏡写真を図2に示す。図2において、白く点状に分散しているのが金めっきの島である。この図2に示されるように、金めっき部は、直径30〜50nm(ナノメーター)の粒状の島が独立して、あるいは複数連続して、チタン基材上に点在している。

【0027】

同じ金めっき構造体の断面をFIB(Focused Ion Beam)装置を用いて側面から観察した写真が図3である。この図3には、島状に分散した金めっき塗布部がチタン表面に破線状に並んでいることが示されている。

【0028】

この金めっき構造体を蛍光X線型膜厚計で測定したときにの金めっき膜厚は20nmであるが、これはチタン表面の0.1mm(10万nm)開口径から発する金の蛍光X線の強度より膜厚を測定したものである。めっきの膜厚測定装置は本発明のチタン基材上の金めっきの島の大きさ(数十nm径)よりもはるかに大きな測定個所(開口径)を測定しているので、金めっき塗膜が島状に分散している場合には、20nmという膜厚は塗布部と未塗布部との平均膜厚になる。

【0029】

チタン表面上の金の島の面積比率が仮に66%ならば、20nmの膜厚が蛍光X線分析により得られた場合には、島(金塗布部)の局所的な厚さは20nmよりも大きく、30nmとなり、膜厚計の測定値よりも高いことになる。

【0030】

一方、図2を見ると、チタン基材の表面には凹凸構造が存在しているのが見える。これはチタン基材を基材として供給するためのチタンの延伸工程、およびチタン基材の金めっき処理の前工程として行われる酸化チタン除去工程などにより発生するものである。このような基材表面の凹凸構造を考慮すると、膜厚計の開口径の0.1mm径のチタン表面の実際の面積は、0.1mm径の円の面積ではなく、これよりも大きい数値になる。凹凸構造の表面積が平坦な表面の1.2倍の場合には、実際の金塗布部の膜厚は蛍光X線装置から出力される20nmよりも小さくなり17nmと計算される。

【0031】

このように、島状構造とチタン基材の凹凸を考慮した金めっき部の局所的な膜厚表示は複雑なものになる。従って、本発明での金めっきの膜厚表示は、めっき業界で通常広く使用されている蛍光X線膜厚計の測定値(0.1mm開口径での平均膜厚)を用いることにする。すなわち、本発明におけるチタン基材表面の平均の金めっき厚さは、蛍光X線膜厚計の測定値(0.1mm開口径での平均膜厚)を意味する。

【0032】

本発明の金めっき構造体において、金めっきの膜厚は蛍光X線方式の膜厚表示で30nm以下が望ましい。更に望ましいのは15nm以下である。30nmを超えると金めっき塗膜の密着性が低下する。めっき膜厚の下限は1nmであり、これ以下であると接触抵抗が高くなり、集電体としての機能が低下する。なお、30nm以下の金めっき膜厚条件では、装飾金めっきに必要とされるようなレモンイエローの金色は観測されない。また、均一な塗膜は形成されず、数十nm径の島状形状をした金塗布部が出現する。このような金めっき部が点状に分散した島状構造が、セパレーターとして必要とされる各種物性を満足するということは、従来の知見からは全く予期せぬものである。

【0033】

チタン基材表面における金めっき部の占める割合は、10%以上、90%以下、特に20%以上、80%以下、が好ましい。ここで、金めっき部の占める割合は、電子顕微鏡写真の面積測定によって求められたものである。

【0034】

本発明で使用している、金めっき表面の接触抵抗測定装置の測定端子部の構造を図4に示す。ここでは、電子部品のコネクター等に広く用いられている4端子法による測定方式を採用している。金めっきが全く施されていない純チタン基材1種の接触抵抗は200mΩ以上となり、集電体としての機能が無くなる。これは、金めっき部のないチタン基材の表面はすべて酸化チタンで被覆され、カーボンペーパーと接触しても、電子を受け取ることが出来なくなるためである。

【0035】

一方、チタン基材上の金めっきの膜厚が1nm〜30nmの範囲にあるとき、チタン基材の接触抵抗は10mΩ付近となり、セル内で隣接するガス拡散層のカーボンペーパーと接触することにより、送られてくる電子を集める集電体として十分な導電性を示す。これは、金めっき部が島状に分断されていても、金めっき部が隣接するカーボンペーパーと接触して電子を受容し、その電子は下地のチタン基材を経由して運搬されるためである。現在、燃料電池のガス拡散層に使われているカーボンペーパーの抵抗は50〜200mΩであり、本発明のチタン基材よりもかなり高い抵抗値を示すので、本発明の金めっき構造体は集電体としての機能を満足することが出来る。

【0036】

次に、金めっきが施されている塗布部(島)の大きさであるが、島の径が100nm以下が望ましい。更に望ましいのは50nm以下である。チタン基板上に析出する金は粒子状に析出して島を形成する。金粒子のサイズと島の径とは相関しており、粒子の径が大きいほど塗布部の膜厚の大きな島を形成する。

【0037】

その結果、チタン基材上に同じ量の金が塗布されても(膜厚計で同じ金膜厚を示しても)、金の粒子が大きいほど(即ち、島の径が大きいほど)、チタン基材単位面積当たりの金とチタンとの接触面積が低下し、金めっき塗膜の密着性は低下する。一方、島の径が1nm未満になると、塗布膜厚も1nm未満となり接触抵抗が増大して集電体としての物性が低下する。従って、チタン基材上の金めっき部の径は1nm以上、100nmが望ましい。

【0038】

本発明による金めっき構造体は、基材のチタンを脱脂、エッチング、金めっきという一連の工程で処理することによって得ることができる。

【0039】

脱脂工程は、主として、チタン基材上に付着している有機化合物等を除去する工程である。この脱脂工程は、チタン材をめっきを施す際に従来から行われている方法をそのまま、あるいは必要ならば改変を加えて、実施することができる。例えば、脱脂液(特に好ましくは、チタン脱脂液「DG−1」、日本高純度化学社製)にチタン基材を浸漬することによって行うことができる。その際の処理時間は、30〜300秒程度、処理温度は25〜65℃程度が好ましい。

【0040】

脱脂処理されたチタン基材は、水洗された後、エッチング処理される。このエッチング処理は、主として、チタン基材表面に形成されているチタンの酸化膜を除去する工程である。この脱脂工程も、従来から行われている方法をそのままあるいは必要ならば改変を加えて行うことができる。例えば、エッチング液(フッ素系チタンエッチング液「ET−1」または(および)非フッ素系チタンエッチング液「ET−2」、いすれも日本高純度化学社製)に基材を浸漬して行うことができる。これらの脱脂処理およびエッチング処理ともに金めっき塗膜の基材への密着を妨害する因子を除去するために必要な工程である。その際の処理時間は、1分〜10分程度、処理温度は25〜85℃程度が好ましい。

【0041】

本発明における金めっき処理は、電解金めっき液を用いて行うことができる。ここで使用される金めっき液としては、3価の金化合物を含有するものが望ましい。具体的にはシアン化第2金カリウム、シアン化第2金ナトリウム、塩化第2金、亜硫酸第2金カリウム、亜硫酸第2金ナトリウムなどの化合物を金源とするめっき液が使用可能である。このような金めっき液の好ましいものとしては、例えば、「テンペレジスト−TX」(日本高純度化学社製)を例示することができる。本発明での金めっき処理は、上記の電解金めっき液に、チタン基材を浸漬し、通電することによって行うことができる。金めっきの膜厚は、電解めっき工程での電流密度、通電時間、金めっき液中の金化合物濃度などを調節することにより行うことが出来る。

【0042】

本発明に使用されるチタン基材であるが、純チタンのJIS規格1種のものが望ましい。従来、装飾品や不溶性陽極用には2種のものが使われてきた。JIS規格の1種と2種を比較すると、2種の方が強度に優れ、1種の方が加工度に優れている。燃料電池セパレーターへの応用を考えると、1種のチタン基材であることが好ましい。1種チタンはプレス加工が可能で、セパレーター用の微細なガス通路をプレス加工で安価に形成することが可能となるからである。

【0043】

チタン基材の厚さは、0.4mm以下、0.1mm以上が望ましい。セパレーターとして特に望ましい板厚は0.2mm以下、0.15mm以上である。

【0044】

プレス加工はチタン基材の金めっき工程前または後のいずれでも行うことが可能である。プレス加工は、燃料電池用セパレーターの具体的な形状および大きさ等に応じて行うことができる。例えば図5(a)および(b)に示されるように、チタン基材に、高さ2mm、幅1.5mmの三角形状の凸部が平行に3mm間隔で形成されるようにプレス加工することができる。

【実施例】

【0045】

以下、実施例により本発明の具体例を説明する。ここで使用した分析装置、評価装置は、以下の通りである。

膜厚計:SEA5100 微小部蛍光X線分析計(セイコーインスツルメンツ社製)

電子顕微鏡:S−4300 高分解能走査電子顕微鏡(日立製作所社製)

FIB:FB−2100 収束イオンビーム加工観察装置(日立製作所社製)

接触抵抗:CRS−113−Au 電気接点シミュレーター(山崎精機研究所社製)

また、チタン表面の金めっき部の面積比率は、電子顕微鏡写真をA4サイズの紙に印刷し、島状の金めっき部をハサミで切り抜き、電子天秤で秤量することにより求めた。

【0046】

<実施例1>

プレス加工した厚さ0.16mmのJIS1種チタン基材(図5)をチタン脱脂液(「DG−1」、日本高純度化学社製)にて5Vで15秒間電解(陰極)脱脂し、水洗後、フッ素系チタンエッチング液(「ET−1」、日本高純度化学社製)に室温にて2分間浸漬して、表面の酸化物層を除去した。

【0047】

水洗後、非フッ素系チタンエッチング液(「ET−2」、日本高純度化学社製)にて60℃で10分間エッチングし、水洗した。この前処理したチタン基材に、金めっき液(「テンペレジスト−TX」、日本高純度化学社製)を用い、室温、電流密度10A/dm2にて30秒間めっきし、膜厚20nmの金めっき構造体を作成した。この金めっき構造体は、図6,7の電顕写真に示すように、直径35〜50μmの島が1つまたは複数個連続したものであり、金めっき部の占める割合が50−58%のものであった。

【0048】

得られた金めっき皮膜の密着性をセロテープ剥離法で測定した。ここで、セロテープ粘着面上に金めっきの微点が転写されない場合を、密着性良好と判断し、一方、転写された場合を密着性不十分と判断した。この観測は光学顕微鏡を用いて行った。

【0049】

金めっき構造体の接触抵抗は、4端子法で測定した。接触抵抗は、荷重を0から50gfまで変化させて測定し、50gfでの値で判断した。

耐食性の評価は、作成した試験片を10%の硫酸水溶液に室温で1週間浸漬し、浸漬後の接触抵抗を上記のように測定した。

結果は、表1に示される通りである。

【0050】

<実施例2>

JIS1種チタン基材(25×50×0.16mm)を用い、チタン脱脂液(「DG−1」)にて5Vで15秒間電解脱脂し、水洗後、フッ素系チタンエッチング液(「ET−1」)に室温にて1分間浸漬し、表面の酸化物層を除去した。水洗後、非フッ素系チタンエッチング液(「ET−2」)にて60℃で10分間エッチングし、水洗した。この前処理したチタン基材に、テンペレジスト−TX金めっき液を用い、室温、電流密度10A/dm2にて15秒間めっきし、膜厚10nmの金めっき構造体を作成した。この金めっき構造体は、図8に示すように、直径25〜35 μmの島が1つまたは複数個連続したものであり、金めっき部の占める割合が54%のものであった。

実施例1と同様に評価した金めっき皮膜の密着性、接触抵抗および耐食性の結果を表1に示す。

【0051】

<実施例3>

実施例2と同じチタン基材に同様のめっき前処理を行い、金めっき液(「テンペレジストーTX」)、室温、電流密度10A/dm2で3秒間めっきし、膜厚2nmの金めっき構造体を作成した。この金めっき構造体は、直径8〜12μmの島が1つまたは複数個連続したものであり、金めっき部の占める割合が30%のものであった。図9にSEM画像を示す。

実施例1と同様に評価した金めっき皮膜の密着性、接触抵抗および耐食性の結果を表1に示す。

【0052】

<比較例1>

実施例2と同じチタン基材に同様のめっき前処理を行い、金めっき液(「テンペレジスト−TX」)に結晶調整剤としてTl2SO4(Tlとして10ppm)を添加した金めっき液を用い、室温、電流密度10A/dm2にて30秒間めっきし、膜厚30nmの金めっき構造体を作成した。

【0053】

図10にSEM画像を示す。金の島径は150nm程度になっており、金とチタンとの接触面積が低下したため、金めっき塗膜の密着性は不十分であり、めっき直後から剥離する傾向が見られた。

実施例1と同様に評価した金めっき皮膜の密着性、接触抵抗および耐食性の結果を表1に示す。

【0054】

<比較例2>

JIS1種チタン基材(25×50×0.16mm)を用い、チタン脱脂液(「DG−1」)にて5Vで15秒間電解脱脂し、水洗後、フッ素系チタンエッチング液(「ET−1」)に室温にて1分間浸漬し、表面の酸化物層を除去した。その後、金めっき液(テンペレジスト−TX、室温、電流密度1.0A/dm2で5秒間めっきし、膜厚1nm未満の金めっき構造体を作成した。

実施例1と同様に評価した金めっき皮膜の密着性、接触抵抗および耐食性の結果を表1に示す。膜厚が1nm未満では金の皮膜形成が不十分で、満足される接触抵抗値が得られなかった。

【0055】

<比較例3>

実施例2と同様のめっき前処理を行い、1価の金化合物から成るアシドストライク(日本高純度化学製)金めっき液を用い、電流密度4.0A/dm2、室温にて15秒間めっきし、膜厚10nmの金めっき構造体を作成した。

【0056】

実施例1と同様に評価した金めっき皮膜の密着性、接触抵抗および耐食性の結果を表1に、SEM画像を図11に示す。

このように1価の金化合物を用いると、金粒子はかなり分散して点在し、島径も100nm以上となるため、密着性は不十分であり、めっき直後から剥離の傾向が見られた。

【0057】

【表1】

上記の表1から明らかなように、実施例1乃至3で作成した金めっき構造体は、金の島径が20〜50nmの範囲であり、密着性が良好であった。接触抵抗値も燃料電池用のセパレーターとして使用するのに充分なレベルであり、且つ硫酸浸漬前後で値の変化は小さく、耐食性の点でも良好であった。

これに対し、比較例1及び3では、金の島径が100nm以上となり、密着性が不十分であった。比較例2では、金の皮膜形成が不十分で満足される接触抵抗が得られなかった。

【0058】

<発明の効果>

以上の通り本発明のセパレーター用金めっき構造体によれば、耐食性に優れたチタン基材上に金を島状に分散させてめっきした構造であるため、従来の燃料電池用セパレーターに比べ、低コスト且つ強度、耐食性にも優れたセパレーターとしての利用が可能となる。特に、金めっきの島径を調整することにより、接触抵抗が低く、密着性の優れた薄い金めっき構造体の形成に効果を発揮する。また、純チタンJIS1種を基材に使用することにより、金めっきを施す前、または後に、プレス加工によって燃料ガスの通路となる溝をチタン表面に形成することが容易になるので、量産性が向上する。

【図面の簡単な説明】

【0059】

【図1】一般的な燃料電池の構造を示す概念図

【図2】本発明による金めっき構造体の表面を示す電子顕微鏡写真(倍率:5万倍)

【図3】本発明による金めっき構造体の断面を示すFIB(Focused Ion Beam)装置による写真

【図4】金めっき構造体について実施された4端子法による接触電気抵抗測定の概要を示す図

【図5】図5(a)はプレス加工されたチタン基材の断面図であり、図5(b)は同チタン基材の上面図である。

【図6】実施例1で得られた本発明による金めっき構造体の表側表面を示す電子顕微鏡写真(倍率:5万倍)

【図7】実施例1で得られた本発明による金めっき構造体の裏側表面を示す電子顕微鏡写真(倍率:5万倍)

【図8】実施例2で得られた本発明による金めっき構造体の表側表面を示す電子顕微鏡写真(倍率:5万倍)

【図9】実施例3で得られた本発明による金めっき構造体の表側表面を示す電子顕微鏡写真(倍率:5万倍)

【図10】比較例1で得られた金めっき体の表側表面を示す電子顕微鏡写真(倍率:5万倍)

【図11】比較例3で得られた金めっき体の表側表面を示す電子顕微鏡写真(倍率:5万倍)

【特許請求の範囲】

【請求項1】

チタン基材の表面に、金めっき部と非めっき部とを有し、この金めっき部が直径100nm以下、1nm以上の島状で前記チタン基材の表面に点在していることを特徴とする、金めっき構造体。

【請求項2】

前記チタン基材表面の平均の金めっき厚さが30nm以下、1nm以上である請求項1に記載の金めっき構造体。

【請求項3】

前記金めっき部が直径50nm以下、1nm以上の島状で前記チタン基材の表面に点在している、請求項1に記載の金めっき構造体。

【請求項4】

金めっき厚さが15nm以下、1nm以上である、請求項1〜3のいずれか1項に記載の金めっき構造体。

【請求項5】

前記チタン基材が、JIS規格1種に合致し、その厚さが0.4mm以下、0.1mm以上のものである、請求項1〜4のいずれか1項に記載の金めっき構造体。

【請求項6】

前記金めっき部が3価の金化合物を必須成分として含有する電解金めっき液によって形成された、請求項1〜5のいずれか1項に記載の金めっき構造体。

【請求項7】

チタン基材表面における金めっき部の占める割合が、10%以上、90%以下である、請求項1〜6のいずれか1項に記載の金めっき構造体。

【請求項8】

請求項1〜7のいずれか1項に記載の金めっき構造体からなる、燃料電池用セパレーター。

【請求項1】

チタン基材の表面に、金めっき部と非めっき部とを有し、この金めっき部が直径100nm以下、1nm以上の島状で前記チタン基材の表面に点在していることを特徴とする、金めっき構造体。

【請求項2】

前記チタン基材表面の平均の金めっき厚さが30nm以下、1nm以上である請求項1に記載の金めっき構造体。

【請求項3】

前記金めっき部が直径50nm以下、1nm以上の島状で前記チタン基材の表面に点在している、請求項1に記載の金めっき構造体。

【請求項4】

金めっき厚さが15nm以下、1nm以上である、請求項1〜3のいずれか1項に記載の金めっき構造体。

【請求項5】

前記チタン基材が、JIS規格1種に合致し、その厚さが0.4mm以下、0.1mm以上のものである、請求項1〜4のいずれか1項に記載の金めっき構造体。

【請求項6】

前記金めっき部が3価の金化合物を必須成分として含有する電解金めっき液によって形成された、請求項1〜5のいずれか1項に記載の金めっき構造体。

【請求項7】

チタン基材表面における金めっき部の占める割合が、10%以上、90%以下である、請求項1〜6のいずれか1項に記載の金めっき構造体。

【請求項8】

請求項1〜7のいずれか1項に記載の金めっき構造体からなる、燃料電池用セパレーター。

【図4】

【図5】

【図1】

【図2】

【図3】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図5】

【図1】

【図2】

【図3】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2006−97088(P2006−97088A)

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願番号】特願2004−284967(P2004−284967)

【出願日】平成16年9月29日(2004.9.29)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.セロテープ

【出願人】(399133947)日本高純度化学株式会社 (8)

【Fターム(参考)】

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願日】平成16年9月29日(2004.9.29)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.セロテープ

【出願人】(399133947)日本高純度化学株式会社 (8)

【Fターム(参考)】

[ Back to top ]