金具付きゴムシール

【課題】安価であって、密封性に優れ、さらに、ボルト締付力が急激に増加してボルトの破損が発生しない金具付きシールを提供する。

【解決手段】接触平坦面部2,2に接触する弾性変形自在な密封用突隆部3,4をゴムシール部10が有し、さらに、このゴムシール部10と一体化された金具20を備え、この金具20は捩れ弾性変形自在である。

【解決手段】接触平坦面部2,2に接触する弾性変形自在な密封用突隆部3,4をゴムシール部10が有し、さらに、このゴムシール部10と一体化された金具20を備え、この金具20は捩れ弾性変形自在である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金具付きゴムシールに関する。

【背景技術】

【0002】

従来から、ガスケットやファスナーシールとしては、図11や図12に示すような横断面形状のものが公知である。

即ち、図11は全体が環状の金具31の幅方向中間の凹溝32,32に、山型の横断面形状の密封用突隆ゴム部33,33を一体固着したガスケットを例示する。

一対の平行な接触平坦面部34,34を矢印35方向から接近させてゆけば、突隆ゴム部33の頂部が接触して圧縮変形して、凹溝32内へ弾性変形する。金具31は板状であって、平坦面部34,34と平行方向に介在させるが、その横断面形状は、内径側の第1矩形41と外径側の第2矩形42と、薄肉一文字連結片部43とから成り、このような横断面形状に機械加工する上で、加工工数と手間が増えて、コスト高となるという問題があった。

【0003】

また、図12にはファスナーシールを例示し、外径側の横断面板状の矩形部44と、その内径方向へ突出状に連設される一文字突出片部45とから成る全体環状金具31と、この一文字突出片部45に被覆した横断面楕円形のゴムシール部46と、から成る。この図12に示すような金具31を機械加工する場合も、複雑な形状のため、加工工数と手間が増えてコスト的にも高くついていた。図12の場合も、接触平坦面部34,34が矢印35,35のように接近して、ゴムシール部46を圧縮するように押圧して、密封状態を保つ。

【0004】

また、従来例の上記図11と図12の場合、板状の第1・第2矩形41,42又は矩形部44が、接触平坦面部34,34がメタルタッチするまで(図外の)ボルトを締付けて、突隆ゴム部33又はゴムシール部46をもって密封作用を行わせる構成であるので、金具31の厚さ以下には、ボルトの締付けは不可能であり、ボルトの締付力に対し、ゴム部33・ゴムシール部46のつぶし反力は比較的小さく、長期使用でボルトが緩む虞があり、あるいは、ボルトが緩まないまでも、長期使用で、ゴム部33・ゴムシール部46がへたったりした際に、応急的に圧縮させるなどの増締めも不可能である。

【0005】

図10は、横軸にシール(ガスケット)の圧縮量(締付量)Xをとり、縦軸に締付力Yをとって示したグラフ図であって、従来例の図11,図12の場合を点線40をもって示す。この点線40からも明らかなように、所定圧縮量(締付量)X0 に達するまでは、ゴム部33又はゴムシール部46がしだいに弾性的に圧縮されて、しだいに締付力が緩やかに増加するが、所定圧縮量X0 に於て、上記メタルタッチを生ずるや否や、急激に、垂直状点線40Aにて示す如く、締付力が増加し、(図外の)ボルトではそれ以上の締付けができないことを示している。

【0006】

また、従来例(図11,図12)では、圧力を受けて、フランジ構造面に相当する、一方の平坦面部34が微小寸法浮上り―――いわゆる“面開き”―――を生ずることもあるが、その際には、メタルタッチしていた矩形41,42・矩形部44と一方の平坦面部34との間の微小間隙に、突隆ゴム部33・ゴムシール部46が流体圧力を受けてはみ出すという問題(ゴムの破損問題)もあった。

【0007】

他に、捩れ弾性変形自在な金属シールに圧潰可能な極めて薄い樹脂コーティング層を被覆したシール材を、本出願人はかつて提案している(特許文献1参照)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−225832号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところが、極めて薄い樹脂コーティング層にて、捩れ弾性変形自在な金属シールの表面を被覆した上記特許文献1に係るものは、接触平坦面が、(高精度に平面状でなくって、)長手方向に波打っていたり、凹凸があったりすると、急に密封性が低下するという問題がある。また、密封流体の種類によっては、十分なシール性能を発揮できない。

【課題を解決するための手段】

【0010】

そこで、本発明は、相互に平行な一対の接触平坦面部の間に介装される全体が環状の金具付きゴムシールであって;上記一対の接触平坦面部に接触して相互接近に伴って弾性圧縮変形する密封用突隆部を有するゴムシール部と;上記ゴムシール部に一体化されると共に上記一対の接触平坦面部の一層の相互接近に伴って捩れ弾性変形を生じ該捩れ弾性変形の弾性復元力によって上記一対の接触平坦面部の所定値以上の相互接近を阻止する金具と;から成る。

また、全体が環状のゴムシール部に内圧又は外圧が作用した際に上記ゴムシール部のラジアル外方又はラジアル内方へのはみ出しを、上記金具が上記弾性復元力によって上記一対の接触平坦面部に対して接近乃至接触して、防止するように構成した。

また、上記金具は、横断面に於て、上記一対の接触平坦面部に対して、10°〜80°の傾斜角度をもって傾斜状に、ゴムシール部に一部乃至全体が埋設状として設けられている。

また、上記金具は、横断面形状が弯曲S字状又は弯曲Z字状である。または、上記金具は、横断面形状が折曲S字状又は折曲Z字状であって、金具中央片部の上記一対の接触平坦面部に対する傾斜角度θを、10°〜80°に設定したものである。

また、上記金具は、ゴムシール部に一部乃至全体が埋設状に設けられると共に埋設部位に小貫孔を形成して、分断されたゴムシール部のゴム部材が該小貫孔に侵入して連結ゴム部を形成するよう構成した。

【発明の効果】

【0011】

本発明の金具付きゴムシールによれば、従来の上記問題を解決して、安価かつ容易に製造可能となると共に、ガスケットとしてフランジ等をボルトにて締付ける場合、ボルト締付力の急激な増加を緩和して、ボルト破断等の問題がなくなり、さらに、長期使用後にゴムシール部の弾発力が低下した際に、ボルトの増締めを行ってシール性能を復元させることも可能となる。また、金具が弾性変形するため金具の初期厚以下に締付可能であり、締付け代(許容巾)が大きい。さらに、金具の弾性変形に伴いゴムシール部も弾性圧縮変形し締付力を増加可能である。また、金具の弾性復元力によりボルトが緩みにくくなるため、その点も加味すると、長期にわたり安定したシール性を有するといえる。また、いわゆる“面開き”を生じて、一対の接触平坦面の間隔寸法が微小寸法増大した際には、金具が弾性的に復元(追随)することで、金具と接触平坦面との間に間隙を生じにくく、ゴムシール部のゴムが、受圧状態で、はみ出すことを防止できる。

【0012】

このように、本発明では、金具の捩れ弾性変形に伴う弾性付勢力(復元力)、及び、ゴムシール部の弾性復元力とを、巧妙に結合した構成であり、接触平坦面が長手方向に波打っていたり凹凸があっても、常時、優れたシール性能(密封性)を発揮できるシールである。

【図面の簡単な説明】

【0013】

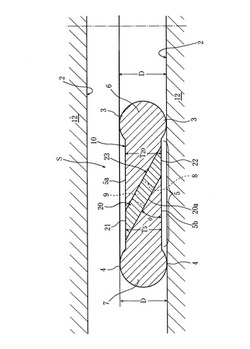

【図1】本発明の第1の実施の形態を示す要部断面図である。

【図2】圧縮状態を示す断面説明図である。

【図3】第2・第3の実施の形態を示す要部断面図である。

【図4】第3の実施の形態の圧縮状態の断面説明図である。

【図5】第4の実施の形態を示す要部断面図である。

【図6】第5の実施の形態を示す要部断面図である。

【図7】第6の実施の形態を示す要部断面図である。

【図8】第7の実施の形態を示す要部断面図である。

【図9】第8の実施の形態を示す要部断面図である。

【図10】本発明及び従来例の特性を示すグラフ図である。

【図11】第1の従来例を示す要部断面図である。

【図12】第2の従来例を示す要部断面図である。

【発明を実施するための形態】

【0014】

以下、図示の実施の形態に基づき本発明を詳説する。

図1と図2に於て第1の実施の形態を示し、図1は自由状態であり、図2は使用状態(圧縮状態)を示す。

10はゴムシール部であり、20は金具であって、モールド成形(射出モールド成形又はコンプレッションモールド成形)によって、ゴムシール部10が成形されて、金具20は埋込状として一体構造として成る。このモールド成形の際に、金具20に接着剤を付着させる場合と、付着させない場合とがある。

【0015】

本発明に係る金具付きゴムシールSは、相互に平行な一対の接触平坦面部2,2の間に介装され、全体が環状であり、ガスケットやファスナーシール等として使用される静止平面シールである。

ゴムシール部10は、内径側端縁に密封用突隆部3,3を有し、かつ、外径側端縁に密封用突隆部4,4を有し、図1の横断面図では、中間壁部5と、その内径端・外径端の円形膨出部6,7を有する。この円形膨出部6,7の直径寸法Dは、帯板状中間壁部5の厚さ寸法T5 よりも大きく、前記密封用突隆部3,3,4,4は、円形膨出部6,7の一部分をもって構成される。

【0016】

金具20は、上記ゴムシール部10の中間壁部5に斜めに埋込状に設けられた帯板形状である。しかも、ゴムシール部10の中間壁部5の上面5a・下面5bと同一(連続)平面を成すように、金具20の上端辺21・下端辺22は斜めに形成され、横断面形状は細長状平行四辺形である。

このように、金具20は、ゴムシール部10の中間壁部5に、上端辺21・下端辺22を除いて、全体に埋込状に、かつ、傾斜状として設けられている。

【0017】

しかも、細長状平行四辺形横断面を有する帯板状金具20に於て、ゴムシール部10に埋込まれた埋設部位23に、環状の長手方向に所定ピッチをもって(図1中に破線にて示す)小貫孔8を複数個貫設して、分断されたゴムシール部10のゴム部材が、この小貫孔8に前記モールド成形時に侵入して、短柱状の連結ゴム部9を形成する。

つまり、図1に於て、左右点対称の左半部(外径側半部)と右半部(内径側半部)とは、複数個の連結ゴム部9にて一体に連結されて、強度上の配慮が払われている。

さらに、金具20は、図1に示した横断面に於て、一対の接触平坦面部2,2に対して、10°〜80°の傾斜角度θをもって傾斜状に設けられる。

【0018】

図1の自由状態から図2の圧縮使用状態に移ってゆくと、まず、円形膨出部6,7(突隆部3,3,4,4)が、相互接近する平坦面部2,2によって弾性的に圧縮変形し、図1の実線、及び、図2中の2点鎖線にて示した突隆部3,3,4,4が平坦面状となり、図2中のグラフのように、突隆部3,4は面圧P3 ,P4 の分布を示す。

そして、突隆部3,4が圧縮弾性変形によって平坦面状として、中間壁部5と連続平面状となると同時に、金具20の上端辺21と下端辺22が、平坦面部2,2に当接(メタルタッチ)する。一対の該平坦面部2,2の一層の相互接近に伴って、ゴムシール部10は容易に圧縮弾性変形を生ずるのに対して、金具20に関しては、矢印F21,F22にて示す大きな押圧力(締付力)が金具20の上端辺21・下端辺22に作用し、矢印Mと反対方向に捩れ弾性変形を生ずる。金具20が平坦面部2,2の一層の相互接近に伴って、上記捩れ弾性変形を生じることで、図2中に矢印Mにて示す復元モーメント(弾性復元力)が発生し、この復元モーメントM―――弾性復元力―――によって、一対の平坦面部2,2が所定間隔値未満に相互接近することを、阻止する。

【0019】

その後、図2に矢印P0 にて示すような流体圧(同図では内圧の場合を例示した)が作用した際に、金具20の矢印Mにて示した弾性復元力(復元モーメント)によって、上端辺21と下端辺22が平坦面部2,2に対して接近乃至接触することで、ゴムシール部10のラジアル外方(矢印N10参照)へのはみ出しを、防止する。このように、金具20は、いわば隙間の自封作用をなしている。

【0020】

なお、全体が環状のゴムシール部10に、(図示省略するが)外圧が作用した際も、金具20よりも外径側のゴムシール部半体がラジアル内方へ流れて、金具20と平坦面部2,2との間隙から、はみ出さんとするのを、同様に、金具20の強力な弾性復元力によって、防止する。

【0021】

上記平坦面部2,2を有する相手部材12,12の内の一方又は両方は、例えば、ボルト締めのフランジである場合に、本発明に係る金具付きシールは好適であり、溝加工無しで使用できる。そして、締付ボルトには弾性復元力が作用するので、ボルト緩み止め効果をも期待できる。

なお、金具20としてはバネ用ステンレス鋼等の適度の剛性と高弾発性を有する金属が望ましい。また、上述の小貫孔8を有することによって、ゴムモールド成形の際に、接着剤無しでの成形も可能である。なお、小貫孔8を省略することも可能で、加硫接着成形にて実現可能である。なお、(図示省略したが)薄いゴム膜が、上端辺21・下端辺22に被覆形成していても、自由である。また、ゴムシール部10のゴムの材質は、その選定は自由である。また、突隆部3,4の形状としては、円弧山型状以外に、2山型や3山型としたり、角山型とする等、その横断面形状は設計変更可能である。要は、両突隆部3,3及び両突隆部4,4間の厚さ寸法Dが、金具20の厚さ寸法T20よりも大きく設定されて、各突隆部3,4が上下に突出して、相互に接近する平坦面部2,2に対して、金具20よりも先に、まず、突隆部3,4が接触すれば十分である。

【0022】

図10は、横軸にシールの圧縮量(締付量)Xをとり、縦軸に締付力Yをとって、両者の関係を示したグラフ図であり、所定圧縮量(締付量)X0 の点Jまでは、ゴムシール部10の突隆部3,4がしだいに弾性的に圧縮されてゆくゴム圧縮領域Gである。このゴム圧縮領域Gでは、緩やかに締付力Yが増加してゆく。

ところが、所定圧縮量X0 に於て、金具20が平坦面部2,2に接触(メタルタッチ)すると、図2で述べたように、捩り弾性変形を開始して、急な勾配をもって、締付力Yが増加し、図10に例示の点Kにて、締付作業を完了する。

このように、前記点Jから点K(を越えるところ)までが、金具弾性変形領域Hである。従来例の破線40Aが横軸Xに対して垂直状に立ち上っていたのに比較して、本発明のシールは、比較的傾斜した実線にて示される。従って、締付け過ぎによるボルトの破損が防止できる。あるいは、ボルトの緩み止めも期待できる。

【0023】

次に、図3(A)は第2の実施の形態を示す要部断面図であって、図1,図2に示した外径側の円形膨出部7を省略(除去)した形状である。内径側の円形膨出部6に内圧が作用する密封構造用として使用されるシールであり、図1,図2とは外径側膨出部7が無いという構成以外は、同様の構成である。

また、図3(B)は第3の実施の形態を示す要部断面図であって、図1,図2に示した金具20の外径側傾斜端面20aから、外径側のゴム部を省略(除去)した形状であり、それ以外の構成は、図1,図2と同様であるので説明を省略するが、この第3の実施の形態も内径側の円形膨出部6に内圧P0 が図4のように作用する密封構造用に使用される。

【0024】

なお、図3(B)は図3(A)の三角形ゴム部13を除去(省略)した形状ということもできる。そして、図3(A)と図3(B)の断面形状を、外圧用とすることも可能であって、その場合は、図1,図2の内径側の円形膨出部6を省略(除去)して、外形側の円形膨出部7を残せば良い。また、図3(B)では、図1,図3(A)の小貫孔8を省略した場合を例示する。

【0025】

図4は、第3の実施の形態の使用(圧縮)状態を示した説明図である。この図4から明らかなように、円形膨出部6(2点鎖線参照)は相互に接近する平坦面部2,2によって弾性的に(実線の如く)圧縮変形し、突隆部3,3が平坦面部2,2に密接して、グラフ図のような面圧P3 の分布を示す。

【0026】

平板状の壁部5と圧縮変形した突隆部3とは連続平面状となり、しかも、金具20の上端辺21と下端辺22が平坦面部2,2に当接(メタルタッチ)する。一対の平坦面部2,2がさらに相互接近するに伴って、金具20は矢印F21,F22にて示した大きな押圧力(締付力)にて示した外力を平坦面部2,2から受けることとなり、矢印Mと反対方向に捩れ弾性変形を生じて、矢印Mにて示した復元モーメント(弾性復元力)を発生し、これによって、平坦面部2,2が規定間隔値未満に相互接近することを阻止する。

【0027】

その後、図4に矢印P0 にて示した流体圧(内圧)が作用すると、金具20の矢印Mにて示した弾性復元力(復元モーメント)によって、上端辺21と下端辺22が平坦面部2,2に強く圧接することとなり、ゴムシール部10の矢印N10方向へのはみ出しを、有効に防止する。即ち、金具20は、平坦面部2に対する隙間の自封作用をなす。

なお、図3(A)(B)に於て、突隆部3,3の形状としては、円弧山型の場合を例示したが、これ以外に、2山型や3山型としたり、角山型とするも自由である。要するに、両突隆部3,3間の厚さ寸法Dが金具20の厚さ寸法T20よりも十分大きく設定して、まず、ゴムシール部10が圧縮弾性変形を生じ、その後に、金具20が圧縮弾性変形を生じればよい。この図3(A)(B)に於ても、図10にて既述したような特性グラフ図を示す。即ち、緩やかな勾配のゴム圧縮領域Gを示した後に、急峻勾配の金具弾性領域Hとなる。

【0028】

次に、図5は第4の実施の形態を示し、図6は第5の実施の形態を示し、横断面の全体外部形状は、図1,図3(A)(B)の場合と同様ではあるが、内部に埋設された金具20の横断面形状が、弯曲S字状又は弯曲Z字状としたり(図5)、折曲S字状又は折曲Z字状とする(図6)。なお、図6に示したように、金具20の中央片部24の接触平坦面部2,2に対する傾斜角度θは、10°〜80°に設定する。なお、図5,図6では、図1に示した小貫孔8を省略した形状・構造である。また、図5,図6のように金具20を弯曲状又は折曲状とすれば、ゴムシール部10との接触面積が増加するので、特に接着タイプのモールドの場合の接着力がアップする利点がある。さらに、図10に示したグラフ図に於て、点J付近から金具弾性変形領域Hへのグラフ線が滑らかに変化移行する。

なお、図6の実施の形態では、金具中央片部24の傾斜角度θを45°〜80°と大きく設定することで、高圧の流体圧力P0 用とすることも容易である。

【0029】

次に、図7,図8,図9は、各々、第6,第7,第8の実施の形態を示し、金具20の断面形状が図1,図5,図6と各々同様であるが、金具付きゴムシールSの横断面の全体輪郭線形状、及び、ゴムシール部10の断面形状が、相違し、幅寸法が小さく、径方向のコンパクト化が図られている。

【0030】

即ち、シール全体輪郭線形状が、矩形部25と内径側略半円部26と外径側略半円部27とから成り、図7〜図9に2点鎖線を付記して、矩形部25と略半円部26,27との境界を示す。

矩形部25は平坦面部2と平行な方向に長辺を有し、それと直交する(上下)方向に短辺を有し、この矩形部25内に、金具20が埋込状に一体に設けられ、2個の略半円部26,27は点対称位置に配設される。

一方の略半円部26は矩形部25の上方の長辺の内径側に突設されて、一方の平坦面部2に接触する密封用突隆部3を構成し、他方の略半円部27は矩形部25の下方の長辺の外径側に突設されて、他方の平坦面部2に接触する密封用突隆部4を構成している。

【0031】

それ以外の構成については、図1〜図6と同一符号は同様の構成であり、作用効果も、基本的に図2,図4等にて述べた通りであるので、重複説明を省略する。

なお、図7〜図9の各実施の形態に於て、全体輪郭線形状は図示の横断面形状に限らず、例えば、突隆部3,4を三角山型や台形山型や2山型等としても良く、また、矩形部25の上下の長辺を傾斜させた平行四辺形とする等も、自由である。

【0032】

本発明は以上述べたように、相互に平行な一対の接触平坦面部2,2の間に介装される全体が環状の金具付きゴムシールであって、上記一対の接触平坦面部2,2に接触して相互接近に伴って弾性圧縮変形する密封用突隆部3,4を有するゴムシール部10と、上記ゴムシール部10に一体化されると共に上記一対の接触平坦面部2,2の一層の相互接近に伴って捩れ弾性変形を生じ該捩れ弾性変形の弾性復元力によって上記一対の接触平坦面部2,2の所定値以上の相互接近を阻止する金具20と、から成る構成としたので、接触平坦面部2が長手方向に波打っていたり、凹凸があった場合にも、ゴムシール部10の突隆部3,4が十分に大きく弾性変形しつつ追随できる。また、本発明に係る金具付シールは、安価かつ容易に製造可能である。しかも、フランジ等をボルトにて締付ける構造体に適用した場合、ボルト締付力が従来の図10に示した破線40Aの如く突然に増加せず、金具弾性変形領域Hとしてしだいに増加するので、ボルト破断等の問題も防止できる。また、金具が弾性変形するため金具の初期厚以下に締付可能であり、締付け代(許容巾)が大きい。さらに、金具の弾性変形に伴いゴムシール部も弾性圧縮変形し締付力を増加可能である。また、金具の弾性復元力によりボルトが緩みにくくなるため、その点も加味すると、長期にわたり安定したシール性を有するといえる。また、ボルトの増締めを行って、シール性能を復元させることもできる。

【0033】

さらに、(いわゆる“面開き”を生じて、一対の接触平坦面部2,2の間隔寸法が微小寸法増大した際には、金具20の弾性的復元によって、金具20(の上端辺21,下端辺22)と、接触平坦面部2との間に間隙を生じることがなく、受圧状態にてゴム部のはみ出しを防止できる。

要するに、本発明は、金具20の捩れ弾性変形の反力としての弾性復元力、及び、十分な圧縮量を確保できるゴムシール部10の弾性復元力とを、巧妙に結合したシールであり、接触平坦面部2が長手方向に波打っていたり、凹凸が存在していても、追随して密封用突隆部3,4は常時密接して、優れたシール性能を発揮する。

【0034】

また、本発明は、全体が環状のゴムシール部10に内圧又は外圧が作用した際に上記ゴムシール部10のラジアル外方又はラジアル内方へのはみ出しを、上記金具20が上記弾性復元力によって上記一対の接触平坦面部2,2に対して接近乃至接触して、防止するように構成したので、ゴムシール部の破壊を防止し、流体をシールして一層優秀なシール性能を発揮する。

【0035】

また、本発明は、上記金具20は、横断面に於て、上記一対の接触平坦面部2,2に対して、10°〜80°の傾斜角度θをもって傾斜状に、ゴムシール部10に一部乃至全体が埋設状として設けられているので、使用条件、用途に柔軟に対応でき、例えば、低圧用には傾斜角度θを小さく、高圧用には傾斜角度θを大きく、設定容易である。つまり、θ<10°では、弾性復元力が過小となり、しかも、ボルトの少しの締付けで、突然に大きな抵抗力を示す従来例と同様の問題を発生する虞がある。逆に、θ>80°では、金具20の弾性圧縮変形が生じ難く剛性が過大となる。

【0036】

また、上記金具20は、横断面形状が弯曲S字状又は弯曲Z字状であることによって、金具20と、シール部10との接着面積が増加して、相互に強固に一体化でき、寿命が延びる。

また、上記金具20は、横断面形状が折曲S字状又は折曲Z字状であって、金具中央片部24の上記一対の接触平坦面部2,2に対する傾斜角度θを、10°〜80°に設定したので、金具20とシール部10との接着面積が増加して、相互に強固に一体化でき、寿命が延びる。さらに、θ<10°では弾性復元力が過小となり、かつ、金具20の弾性変形量が過小となり、逆に、θ>80°では、弾性変形が生じ難く、剛性が過大となるが、本発明では10°≦θ≦80°であることによって、適正な弾性復元力が得られる。

また、上記金具20は、ゴムシール部10に一部乃至全体が埋設状に設けられると共に埋設部位23に小貫孔8を形成して、分断されたゴムシール部10のゴム部材が該小貫孔8に侵入して連結ゴム部9を形成するよう構成したので、ゴムシール部10と金具20の強固な一体構造が得られ、シール寿命が延びる。

【符号の説明】

【0037】

2 接触平坦面部

3,4 密封用突隆部

8 小貫孔

9 連結ゴム部

10 ゴムシール部

20 金具

23 埋設部

24 金具中央片部

θ 傾斜角度

【技術分野】

【0001】

本発明は、金具付きゴムシールに関する。

【背景技術】

【0002】

従来から、ガスケットやファスナーシールとしては、図11や図12に示すような横断面形状のものが公知である。

即ち、図11は全体が環状の金具31の幅方向中間の凹溝32,32に、山型の横断面形状の密封用突隆ゴム部33,33を一体固着したガスケットを例示する。

一対の平行な接触平坦面部34,34を矢印35方向から接近させてゆけば、突隆ゴム部33の頂部が接触して圧縮変形して、凹溝32内へ弾性変形する。金具31は板状であって、平坦面部34,34と平行方向に介在させるが、その横断面形状は、内径側の第1矩形41と外径側の第2矩形42と、薄肉一文字連結片部43とから成り、このような横断面形状に機械加工する上で、加工工数と手間が増えて、コスト高となるという問題があった。

【0003】

また、図12にはファスナーシールを例示し、外径側の横断面板状の矩形部44と、その内径方向へ突出状に連設される一文字突出片部45とから成る全体環状金具31と、この一文字突出片部45に被覆した横断面楕円形のゴムシール部46と、から成る。この図12に示すような金具31を機械加工する場合も、複雑な形状のため、加工工数と手間が増えてコスト的にも高くついていた。図12の場合も、接触平坦面部34,34が矢印35,35のように接近して、ゴムシール部46を圧縮するように押圧して、密封状態を保つ。

【0004】

また、従来例の上記図11と図12の場合、板状の第1・第2矩形41,42又は矩形部44が、接触平坦面部34,34がメタルタッチするまで(図外の)ボルトを締付けて、突隆ゴム部33又はゴムシール部46をもって密封作用を行わせる構成であるので、金具31の厚さ以下には、ボルトの締付けは不可能であり、ボルトの締付力に対し、ゴム部33・ゴムシール部46のつぶし反力は比較的小さく、長期使用でボルトが緩む虞があり、あるいは、ボルトが緩まないまでも、長期使用で、ゴム部33・ゴムシール部46がへたったりした際に、応急的に圧縮させるなどの増締めも不可能である。

【0005】

図10は、横軸にシール(ガスケット)の圧縮量(締付量)Xをとり、縦軸に締付力Yをとって示したグラフ図であって、従来例の図11,図12の場合を点線40をもって示す。この点線40からも明らかなように、所定圧縮量(締付量)X0 に達するまでは、ゴム部33又はゴムシール部46がしだいに弾性的に圧縮されて、しだいに締付力が緩やかに増加するが、所定圧縮量X0 に於て、上記メタルタッチを生ずるや否や、急激に、垂直状点線40Aにて示す如く、締付力が増加し、(図外の)ボルトではそれ以上の締付けができないことを示している。

【0006】

また、従来例(図11,図12)では、圧力を受けて、フランジ構造面に相当する、一方の平坦面部34が微小寸法浮上り―――いわゆる“面開き”―――を生ずることもあるが、その際には、メタルタッチしていた矩形41,42・矩形部44と一方の平坦面部34との間の微小間隙に、突隆ゴム部33・ゴムシール部46が流体圧力を受けてはみ出すという問題(ゴムの破損問題)もあった。

【0007】

他に、捩れ弾性変形自在な金属シールに圧潰可能な極めて薄い樹脂コーティング層を被覆したシール材を、本出願人はかつて提案している(特許文献1参照)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−225832号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところが、極めて薄い樹脂コーティング層にて、捩れ弾性変形自在な金属シールの表面を被覆した上記特許文献1に係るものは、接触平坦面が、(高精度に平面状でなくって、)長手方向に波打っていたり、凹凸があったりすると、急に密封性が低下するという問題がある。また、密封流体の種類によっては、十分なシール性能を発揮できない。

【課題を解決するための手段】

【0010】

そこで、本発明は、相互に平行な一対の接触平坦面部の間に介装される全体が環状の金具付きゴムシールであって;上記一対の接触平坦面部に接触して相互接近に伴って弾性圧縮変形する密封用突隆部を有するゴムシール部と;上記ゴムシール部に一体化されると共に上記一対の接触平坦面部の一層の相互接近に伴って捩れ弾性変形を生じ該捩れ弾性変形の弾性復元力によって上記一対の接触平坦面部の所定値以上の相互接近を阻止する金具と;から成る。

また、全体が環状のゴムシール部に内圧又は外圧が作用した際に上記ゴムシール部のラジアル外方又はラジアル内方へのはみ出しを、上記金具が上記弾性復元力によって上記一対の接触平坦面部に対して接近乃至接触して、防止するように構成した。

また、上記金具は、横断面に於て、上記一対の接触平坦面部に対して、10°〜80°の傾斜角度をもって傾斜状に、ゴムシール部に一部乃至全体が埋設状として設けられている。

また、上記金具は、横断面形状が弯曲S字状又は弯曲Z字状である。または、上記金具は、横断面形状が折曲S字状又は折曲Z字状であって、金具中央片部の上記一対の接触平坦面部に対する傾斜角度θを、10°〜80°に設定したものである。

また、上記金具は、ゴムシール部に一部乃至全体が埋設状に設けられると共に埋設部位に小貫孔を形成して、分断されたゴムシール部のゴム部材が該小貫孔に侵入して連結ゴム部を形成するよう構成した。

【発明の効果】

【0011】

本発明の金具付きゴムシールによれば、従来の上記問題を解決して、安価かつ容易に製造可能となると共に、ガスケットとしてフランジ等をボルトにて締付ける場合、ボルト締付力の急激な増加を緩和して、ボルト破断等の問題がなくなり、さらに、長期使用後にゴムシール部の弾発力が低下した際に、ボルトの増締めを行ってシール性能を復元させることも可能となる。また、金具が弾性変形するため金具の初期厚以下に締付可能であり、締付け代(許容巾)が大きい。さらに、金具の弾性変形に伴いゴムシール部も弾性圧縮変形し締付力を増加可能である。また、金具の弾性復元力によりボルトが緩みにくくなるため、その点も加味すると、長期にわたり安定したシール性を有するといえる。また、いわゆる“面開き”を生じて、一対の接触平坦面の間隔寸法が微小寸法増大した際には、金具が弾性的に復元(追随)することで、金具と接触平坦面との間に間隙を生じにくく、ゴムシール部のゴムが、受圧状態で、はみ出すことを防止できる。

【0012】

このように、本発明では、金具の捩れ弾性変形に伴う弾性付勢力(復元力)、及び、ゴムシール部の弾性復元力とを、巧妙に結合した構成であり、接触平坦面が長手方向に波打っていたり凹凸があっても、常時、優れたシール性能(密封性)を発揮できるシールである。

【図面の簡単な説明】

【0013】

【図1】本発明の第1の実施の形態を示す要部断面図である。

【図2】圧縮状態を示す断面説明図である。

【図3】第2・第3の実施の形態を示す要部断面図である。

【図4】第3の実施の形態の圧縮状態の断面説明図である。

【図5】第4の実施の形態を示す要部断面図である。

【図6】第5の実施の形態を示す要部断面図である。

【図7】第6の実施の形態を示す要部断面図である。

【図8】第7の実施の形態を示す要部断面図である。

【図9】第8の実施の形態を示す要部断面図である。

【図10】本発明及び従来例の特性を示すグラフ図である。

【図11】第1の従来例を示す要部断面図である。

【図12】第2の従来例を示す要部断面図である。

【発明を実施するための形態】

【0014】

以下、図示の実施の形態に基づき本発明を詳説する。

図1と図2に於て第1の実施の形態を示し、図1は自由状態であり、図2は使用状態(圧縮状態)を示す。

10はゴムシール部であり、20は金具であって、モールド成形(射出モールド成形又はコンプレッションモールド成形)によって、ゴムシール部10が成形されて、金具20は埋込状として一体構造として成る。このモールド成形の際に、金具20に接着剤を付着させる場合と、付着させない場合とがある。

【0015】

本発明に係る金具付きゴムシールSは、相互に平行な一対の接触平坦面部2,2の間に介装され、全体が環状であり、ガスケットやファスナーシール等として使用される静止平面シールである。

ゴムシール部10は、内径側端縁に密封用突隆部3,3を有し、かつ、外径側端縁に密封用突隆部4,4を有し、図1の横断面図では、中間壁部5と、その内径端・外径端の円形膨出部6,7を有する。この円形膨出部6,7の直径寸法Dは、帯板状中間壁部5の厚さ寸法T5 よりも大きく、前記密封用突隆部3,3,4,4は、円形膨出部6,7の一部分をもって構成される。

【0016】

金具20は、上記ゴムシール部10の中間壁部5に斜めに埋込状に設けられた帯板形状である。しかも、ゴムシール部10の中間壁部5の上面5a・下面5bと同一(連続)平面を成すように、金具20の上端辺21・下端辺22は斜めに形成され、横断面形状は細長状平行四辺形である。

このように、金具20は、ゴムシール部10の中間壁部5に、上端辺21・下端辺22を除いて、全体に埋込状に、かつ、傾斜状として設けられている。

【0017】

しかも、細長状平行四辺形横断面を有する帯板状金具20に於て、ゴムシール部10に埋込まれた埋設部位23に、環状の長手方向に所定ピッチをもって(図1中に破線にて示す)小貫孔8を複数個貫設して、分断されたゴムシール部10のゴム部材が、この小貫孔8に前記モールド成形時に侵入して、短柱状の連結ゴム部9を形成する。

つまり、図1に於て、左右点対称の左半部(外径側半部)と右半部(内径側半部)とは、複数個の連結ゴム部9にて一体に連結されて、強度上の配慮が払われている。

さらに、金具20は、図1に示した横断面に於て、一対の接触平坦面部2,2に対して、10°〜80°の傾斜角度θをもって傾斜状に設けられる。

【0018】

図1の自由状態から図2の圧縮使用状態に移ってゆくと、まず、円形膨出部6,7(突隆部3,3,4,4)が、相互接近する平坦面部2,2によって弾性的に圧縮変形し、図1の実線、及び、図2中の2点鎖線にて示した突隆部3,3,4,4が平坦面状となり、図2中のグラフのように、突隆部3,4は面圧P3 ,P4 の分布を示す。

そして、突隆部3,4が圧縮弾性変形によって平坦面状として、中間壁部5と連続平面状となると同時に、金具20の上端辺21と下端辺22が、平坦面部2,2に当接(メタルタッチ)する。一対の該平坦面部2,2の一層の相互接近に伴って、ゴムシール部10は容易に圧縮弾性変形を生ずるのに対して、金具20に関しては、矢印F21,F22にて示す大きな押圧力(締付力)が金具20の上端辺21・下端辺22に作用し、矢印Mと反対方向に捩れ弾性変形を生ずる。金具20が平坦面部2,2の一層の相互接近に伴って、上記捩れ弾性変形を生じることで、図2中に矢印Mにて示す復元モーメント(弾性復元力)が発生し、この復元モーメントM―――弾性復元力―――によって、一対の平坦面部2,2が所定間隔値未満に相互接近することを、阻止する。

【0019】

その後、図2に矢印P0 にて示すような流体圧(同図では内圧の場合を例示した)が作用した際に、金具20の矢印Mにて示した弾性復元力(復元モーメント)によって、上端辺21と下端辺22が平坦面部2,2に対して接近乃至接触することで、ゴムシール部10のラジアル外方(矢印N10参照)へのはみ出しを、防止する。このように、金具20は、いわば隙間の自封作用をなしている。

【0020】

なお、全体が環状のゴムシール部10に、(図示省略するが)外圧が作用した際も、金具20よりも外径側のゴムシール部半体がラジアル内方へ流れて、金具20と平坦面部2,2との間隙から、はみ出さんとするのを、同様に、金具20の強力な弾性復元力によって、防止する。

【0021】

上記平坦面部2,2を有する相手部材12,12の内の一方又は両方は、例えば、ボルト締めのフランジである場合に、本発明に係る金具付きシールは好適であり、溝加工無しで使用できる。そして、締付ボルトには弾性復元力が作用するので、ボルト緩み止め効果をも期待できる。

なお、金具20としてはバネ用ステンレス鋼等の適度の剛性と高弾発性を有する金属が望ましい。また、上述の小貫孔8を有することによって、ゴムモールド成形の際に、接着剤無しでの成形も可能である。なお、小貫孔8を省略することも可能で、加硫接着成形にて実現可能である。なお、(図示省略したが)薄いゴム膜が、上端辺21・下端辺22に被覆形成していても、自由である。また、ゴムシール部10のゴムの材質は、その選定は自由である。また、突隆部3,4の形状としては、円弧山型状以外に、2山型や3山型としたり、角山型とする等、その横断面形状は設計変更可能である。要は、両突隆部3,3及び両突隆部4,4間の厚さ寸法Dが、金具20の厚さ寸法T20よりも大きく設定されて、各突隆部3,4が上下に突出して、相互に接近する平坦面部2,2に対して、金具20よりも先に、まず、突隆部3,4が接触すれば十分である。

【0022】

図10は、横軸にシールの圧縮量(締付量)Xをとり、縦軸に締付力Yをとって、両者の関係を示したグラフ図であり、所定圧縮量(締付量)X0 の点Jまでは、ゴムシール部10の突隆部3,4がしだいに弾性的に圧縮されてゆくゴム圧縮領域Gである。このゴム圧縮領域Gでは、緩やかに締付力Yが増加してゆく。

ところが、所定圧縮量X0 に於て、金具20が平坦面部2,2に接触(メタルタッチ)すると、図2で述べたように、捩り弾性変形を開始して、急な勾配をもって、締付力Yが増加し、図10に例示の点Kにて、締付作業を完了する。

このように、前記点Jから点K(を越えるところ)までが、金具弾性変形領域Hである。従来例の破線40Aが横軸Xに対して垂直状に立ち上っていたのに比較して、本発明のシールは、比較的傾斜した実線にて示される。従って、締付け過ぎによるボルトの破損が防止できる。あるいは、ボルトの緩み止めも期待できる。

【0023】

次に、図3(A)は第2の実施の形態を示す要部断面図であって、図1,図2に示した外径側の円形膨出部7を省略(除去)した形状である。内径側の円形膨出部6に内圧が作用する密封構造用として使用されるシールであり、図1,図2とは外径側膨出部7が無いという構成以外は、同様の構成である。

また、図3(B)は第3の実施の形態を示す要部断面図であって、図1,図2に示した金具20の外径側傾斜端面20aから、外径側のゴム部を省略(除去)した形状であり、それ以外の構成は、図1,図2と同様であるので説明を省略するが、この第3の実施の形態も内径側の円形膨出部6に内圧P0 が図4のように作用する密封構造用に使用される。

【0024】

なお、図3(B)は図3(A)の三角形ゴム部13を除去(省略)した形状ということもできる。そして、図3(A)と図3(B)の断面形状を、外圧用とすることも可能であって、その場合は、図1,図2の内径側の円形膨出部6を省略(除去)して、外形側の円形膨出部7を残せば良い。また、図3(B)では、図1,図3(A)の小貫孔8を省略した場合を例示する。

【0025】

図4は、第3の実施の形態の使用(圧縮)状態を示した説明図である。この図4から明らかなように、円形膨出部6(2点鎖線参照)は相互に接近する平坦面部2,2によって弾性的に(実線の如く)圧縮変形し、突隆部3,3が平坦面部2,2に密接して、グラフ図のような面圧P3 の分布を示す。

【0026】

平板状の壁部5と圧縮変形した突隆部3とは連続平面状となり、しかも、金具20の上端辺21と下端辺22が平坦面部2,2に当接(メタルタッチ)する。一対の平坦面部2,2がさらに相互接近するに伴って、金具20は矢印F21,F22にて示した大きな押圧力(締付力)にて示した外力を平坦面部2,2から受けることとなり、矢印Mと反対方向に捩れ弾性変形を生じて、矢印Mにて示した復元モーメント(弾性復元力)を発生し、これによって、平坦面部2,2が規定間隔値未満に相互接近することを阻止する。

【0027】

その後、図4に矢印P0 にて示した流体圧(内圧)が作用すると、金具20の矢印Mにて示した弾性復元力(復元モーメント)によって、上端辺21と下端辺22が平坦面部2,2に強く圧接することとなり、ゴムシール部10の矢印N10方向へのはみ出しを、有効に防止する。即ち、金具20は、平坦面部2に対する隙間の自封作用をなす。

なお、図3(A)(B)に於て、突隆部3,3の形状としては、円弧山型の場合を例示したが、これ以外に、2山型や3山型としたり、角山型とするも自由である。要するに、両突隆部3,3間の厚さ寸法Dが金具20の厚さ寸法T20よりも十分大きく設定して、まず、ゴムシール部10が圧縮弾性変形を生じ、その後に、金具20が圧縮弾性変形を生じればよい。この図3(A)(B)に於ても、図10にて既述したような特性グラフ図を示す。即ち、緩やかな勾配のゴム圧縮領域Gを示した後に、急峻勾配の金具弾性領域Hとなる。

【0028】

次に、図5は第4の実施の形態を示し、図6は第5の実施の形態を示し、横断面の全体外部形状は、図1,図3(A)(B)の場合と同様ではあるが、内部に埋設された金具20の横断面形状が、弯曲S字状又は弯曲Z字状としたり(図5)、折曲S字状又は折曲Z字状とする(図6)。なお、図6に示したように、金具20の中央片部24の接触平坦面部2,2に対する傾斜角度θは、10°〜80°に設定する。なお、図5,図6では、図1に示した小貫孔8を省略した形状・構造である。また、図5,図6のように金具20を弯曲状又は折曲状とすれば、ゴムシール部10との接触面積が増加するので、特に接着タイプのモールドの場合の接着力がアップする利点がある。さらに、図10に示したグラフ図に於て、点J付近から金具弾性変形領域Hへのグラフ線が滑らかに変化移行する。

なお、図6の実施の形態では、金具中央片部24の傾斜角度θを45°〜80°と大きく設定することで、高圧の流体圧力P0 用とすることも容易である。

【0029】

次に、図7,図8,図9は、各々、第6,第7,第8の実施の形態を示し、金具20の断面形状が図1,図5,図6と各々同様であるが、金具付きゴムシールSの横断面の全体輪郭線形状、及び、ゴムシール部10の断面形状が、相違し、幅寸法が小さく、径方向のコンパクト化が図られている。

【0030】

即ち、シール全体輪郭線形状が、矩形部25と内径側略半円部26と外径側略半円部27とから成り、図7〜図9に2点鎖線を付記して、矩形部25と略半円部26,27との境界を示す。

矩形部25は平坦面部2と平行な方向に長辺を有し、それと直交する(上下)方向に短辺を有し、この矩形部25内に、金具20が埋込状に一体に設けられ、2個の略半円部26,27は点対称位置に配設される。

一方の略半円部26は矩形部25の上方の長辺の内径側に突設されて、一方の平坦面部2に接触する密封用突隆部3を構成し、他方の略半円部27は矩形部25の下方の長辺の外径側に突設されて、他方の平坦面部2に接触する密封用突隆部4を構成している。

【0031】

それ以外の構成については、図1〜図6と同一符号は同様の構成であり、作用効果も、基本的に図2,図4等にて述べた通りであるので、重複説明を省略する。

なお、図7〜図9の各実施の形態に於て、全体輪郭線形状は図示の横断面形状に限らず、例えば、突隆部3,4を三角山型や台形山型や2山型等としても良く、また、矩形部25の上下の長辺を傾斜させた平行四辺形とする等も、自由である。

【0032】

本発明は以上述べたように、相互に平行な一対の接触平坦面部2,2の間に介装される全体が環状の金具付きゴムシールであって、上記一対の接触平坦面部2,2に接触して相互接近に伴って弾性圧縮変形する密封用突隆部3,4を有するゴムシール部10と、上記ゴムシール部10に一体化されると共に上記一対の接触平坦面部2,2の一層の相互接近に伴って捩れ弾性変形を生じ該捩れ弾性変形の弾性復元力によって上記一対の接触平坦面部2,2の所定値以上の相互接近を阻止する金具20と、から成る構成としたので、接触平坦面部2が長手方向に波打っていたり、凹凸があった場合にも、ゴムシール部10の突隆部3,4が十分に大きく弾性変形しつつ追随できる。また、本発明に係る金具付シールは、安価かつ容易に製造可能である。しかも、フランジ等をボルトにて締付ける構造体に適用した場合、ボルト締付力が従来の図10に示した破線40Aの如く突然に増加せず、金具弾性変形領域Hとしてしだいに増加するので、ボルト破断等の問題も防止できる。また、金具が弾性変形するため金具の初期厚以下に締付可能であり、締付け代(許容巾)が大きい。さらに、金具の弾性変形に伴いゴムシール部も弾性圧縮変形し締付力を増加可能である。また、金具の弾性復元力によりボルトが緩みにくくなるため、その点も加味すると、長期にわたり安定したシール性を有するといえる。また、ボルトの増締めを行って、シール性能を復元させることもできる。

【0033】

さらに、(いわゆる“面開き”を生じて、一対の接触平坦面部2,2の間隔寸法が微小寸法増大した際には、金具20の弾性的復元によって、金具20(の上端辺21,下端辺22)と、接触平坦面部2との間に間隙を生じることがなく、受圧状態にてゴム部のはみ出しを防止できる。

要するに、本発明は、金具20の捩れ弾性変形の反力としての弾性復元力、及び、十分な圧縮量を確保できるゴムシール部10の弾性復元力とを、巧妙に結合したシールであり、接触平坦面部2が長手方向に波打っていたり、凹凸が存在していても、追随して密封用突隆部3,4は常時密接して、優れたシール性能を発揮する。

【0034】

また、本発明は、全体が環状のゴムシール部10に内圧又は外圧が作用した際に上記ゴムシール部10のラジアル外方又はラジアル内方へのはみ出しを、上記金具20が上記弾性復元力によって上記一対の接触平坦面部2,2に対して接近乃至接触して、防止するように構成したので、ゴムシール部の破壊を防止し、流体をシールして一層優秀なシール性能を発揮する。

【0035】

また、本発明は、上記金具20は、横断面に於て、上記一対の接触平坦面部2,2に対して、10°〜80°の傾斜角度θをもって傾斜状に、ゴムシール部10に一部乃至全体が埋設状として設けられているので、使用条件、用途に柔軟に対応でき、例えば、低圧用には傾斜角度θを小さく、高圧用には傾斜角度θを大きく、設定容易である。つまり、θ<10°では、弾性復元力が過小となり、しかも、ボルトの少しの締付けで、突然に大きな抵抗力を示す従来例と同様の問題を発生する虞がある。逆に、θ>80°では、金具20の弾性圧縮変形が生じ難く剛性が過大となる。

【0036】

また、上記金具20は、横断面形状が弯曲S字状又は弯曲Z字状であることによって、金具20と、シール部10との接着面積が増加して、相互に強固に一体化でき、寿命が延びる。

また、上記金具20は、横断面形状が折曲S字状又は折曲Z字状であって、金具中央片部24の上記一対の接触平坦面部2,2に対する傾斜角度θを、10°〜80°に設定したので、金具20とシール部10との接着面積が増加して、相互に強固に一体化でき、寿命が延びる。さらに、θ<10°では弾性復元力が過小となり、かつ、金具20の弾性変形量が過小となり、逆に、θ>80°では、弾性変形が生じ難く、剛性が過大となるが、本発明では10°≦θ≦80°であることによって、適正な弾性復元力が得られる。

また、上記金具20は、ゴムシール部10に一部乃至全体が埋設状に設けられると共に埋設部位23に小貫孔8を形成して、分断されたゴムシール部10のゴム部材が該小貫孔8に侵入して連結ゴム部9を形成するよう構成したので、ゴムシール部10と金具20の強固な一体構造が得られ、シール寿命が延びる。

【符号の説明】

【0037】

2 接触平坦面部

3,4 密封用突隆部

8 小貫孔

9 連結ゴム部

10 ゴムシール部

20 金具

23 埋設部

24 金具中央片部

θ 傾斜角度

【特許請求の範囲】

【請求項1】

相互に平行な一対の接触平坦面部(2)(2)の間に介装される全体が環状の金具付きゴムシールであって、

上記一対の接触平坦面部(2)(2)に接触して相互接近に伴って弾性圧縮変形する密封用突隆部(3)(4)を有するゴムシール部(10)と、

上記ゴムシール部(10)に一体化されると共に上記一対の接触平坦面部(2)(2)の一層の相互接近に伴って捩れ弾性変形を生じ該捩れ弾性変形の弾性復元力によって上記一対の接触平坦面部(2)(2)の所定値以上の相互接近を阻止する金具(20)と、

から成ることを特徴とする金具付きゴムシール。

【請求項2】

全体が環状のゴムシール部(10)に内圧又は外圧が作用した際に上記ゴムシール部(10)のラジアル外方又はラジアル内方へのはみ出しを、上記金具(20)が上記弾性復元力によって上記一対の接触平坦面部(2)(2)に対して接近乃至接触して、防止するように構成した請求項1記載の金具付きゴムシール。

【請求項3】

上記金具(20)は、横断面に於て、上記一対の接触平坦面部(2)(2)に対して、10°〜80°の傾斜角度(θ)をもって傾斜状に、ゴムシール部(10)に一部乃至全体が埋設状として設けられている請求項1又は2記載の金具付きゴムシール。

【請求項4】

上記金具(20)は、横断面形状が弯曲S字状又は弯曲Z字状である請求項1又は2記載の金具付きゴムシール。

【請求項5】

上記金具(20)は、横断面形状が折曲S字状又は折曲Z字状であって、金具中央片部(24)の上記一対の接触平坦面部(2)(2)に対する傾斜角度(θ)を、10°〜80°に設定した請求項1又は2記載の金具付きゴムシール。

【請求項6】

上記金具(20)は、ゴムシール部(10)に一部乃至全体が埋設状に設けられると共に埋設部位(23)に小貫孔(8)を形成して、分断されたゴムシール部(10)のゴム部材が該小貫孔(8)に侵入して連結ゴム部(9)を形成するよう構成した請求項1,2,3,4又は5記載の金具付きゴムシール。

【請求項1】

相互に平行な一対の接触平坦面部(2)(2)の間に介装される全体が環状の金具付きゴムシールであって、

上記一対の接触平坦面部(2)(2)に接触して相互接近に伴って弾性圧縮変形する密封用突隆部(3)(4)を有するゴムシール部(10)と、

上記ゴムシール部(10)に一体化されると共に上記一対の接触平坦面部(2)(2)の一層の相互接近に伴って捩れ弾性変形を生じ該捩れ弾性変形の弾性復元力によって上記一対の接触平坦面部(2)(2)の所定値以上の相互接近を阻止する金具(20)と、

から成ることを特徴とする金具付きゴムシール。

【請求項2】

全体が環状のゴムシール部(10)に内圧又は外圧が作用した際に上記ゴムシール部(10)のラジアル外方又はラジアル内方へのはみ出しを、上記金具(20)が上記弾性復元力によって上記一対の接触平坦面部(2)(2)に対して接近乃至接触して、防止するように構成した請求項1記載の金具付きゴムシール。

【請求項3】

上記金具(20)は、横断面に於て、上記一対の接触平坦面部(2)(2)に対して、10°〜80°の傾斜角度(θ)をもって傾斜状に、ゴムシール部(10)に一部乃至全体が埋設状として設けられている請求項1又は2記載の金具付きゴムシール。

【請求項4】

上記金具(20)は、横断面形状が弯曲S字状又は弯曲Z字状である請求項1又は2記載の金具付きゴムシール。

【請求項5】

上記金具(20)は、横断面形状が折曲S字状又は折曲Z字状であって、金具中央片部(24)の上記一対の接触平坦面部(2)(2)に対する傾斜角度(θ)を、10°〜80°に設定した請求項1又は2記載の金具付きゴムシール。

【請求項6】

上記金具(20)は、ゴムシール部(10)に一部乃至全体が埋設状に設けられると共に埋設部位(23)に小貫孔(8)を形成して、分断されたゴムシール部(10)のゴム部材が該小貫孔(8)に侵入して連結ゴム部(9)を形成するよう構成した請求項1,2,3,4又は5記載の金具付きゴムシール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−2068(P2011−2068A)

【公開日】平成23年1月6日(2011.1.6)

【国際特許分類】

【出願番号】特願2009−147237(P2009−147237)

【出願日】平成21年6月22日(2009.6.22)

【出願人】(000003263)三菱電線工業株式会社 (734)

【Fターム(参考)】

【公開日】平成23年1月6日(2011.1.6)

【国際特許分類】

【出願日】平成21年6月22日(2009.6.22)

【出願人】(000003263)三菱電線工業株式会社 (734)

【Fターム(参考)】

[ Back to top ]