金型の製造方法、ガラスゴブの製造方法及びガラス成形体の製造方法

【課題】エアー溜まりの発生を良好に防止できるとともに、膜剥離の発生を抑制でき、耐久性に優れた金型の製造方法を提供する。

【解決手段】基材に、所定の形状を有する成形面を形成し、スパッタ法により成形面に被覆層を成膜した後、被覆層の表面をエッチングにより粗面化する。被覆層は、基材を基材保持部で保持し、所定の回転軸で基材保持部を回転させるとともに、スパッタターゲットの表面の法線と回転軸との間の角度が時間的に変化するようにスパッタターゲットと基材保持部の相対位置を変化させながら成膜する。

【解決手段】基材に、所定の形状を有する成形面を形成し、スパッタ法により成形面に被覆層を成膜した後、被覆層の表面をエッチングにより粗面化する。被覆層は、基材を基材保持部で保持し、所定の回転軸で基材保持部を回転させるとともに、スパッタターゲットの表面の法線と回転軸との間の角度が時間的に変化するようにスパッタターゲットと基材保持部の相対位置を変化させながら成膜する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、滴下した溶融ガラス滴からガラスゴブ又はガラス成形体を製造するための金型の製造方法、並びに該製造方法により製造された金型を用いたガラスゴブ及びガラス成形体の製造方法に関する。

【背景技術】

【0002】

近年、デジタルカメラ用レンズ、DVD等の光ピックアップレンズ、携帯電話用カメラレンズ、光通信用のカップリングレンズ等として、ガラス製の光学素子が広範にわたって利用されている。このようなガラス製の光学素子として、ガラス素材を成形金型で加圧成形して製造したガラス成形体を用いることが多くなってきた。

【0003】

このようなガラス成形体の製造方法として、所定温度に加熱した下型に、下型より高温の溶融ガラス滴を滴下させ、滴下した溶融ガラス滴を、下型及び下型に対向する上型により加圧成形してガラス成形体を得る方法(以下、「液滴成形法」ともいう)が提案されている。この方法は、溶融ガラス滴から直接ガラス成形体を製造することができるので、1回の成形に要する時間を非常に短くできることから注目されている。

【0004】

また、下型に滴下した溶融ガラス滴をそのまま冷却、固化してガラスゴブ(ガラス塊)を作製し、得られたガラスゴブを成形用金型と共に加熱して加圧成形することによりガラス成形体を製造する方法(リヒートプレス法)も知られている。

【0005】

しかし、これらの方法においては、滴下した溶融ガラス滴が下型に衝突する際、溶融ガラス滴の下面(下型との接触面)の中央付近に微細な凹部が形成され、この凹部に入り込んだエアーが閉じこめられて、ガラス成形体の下面に凹部(エアー溜まり)が残存してしまうという問題があった。

【0006】

このような問題を解決するため、基材の上に被覆層を成膜した後、被覆層の表面を粗面化した金型を用いて、凹部に入り込んだ空気の流路を確保することでエアー溜まりが残存することを防止する方法が提案されている(特許文献1参照)。また、特許文献1には、粗面化するための被覆層をスパッタ法によって成膜する方法が記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】国際公開第2009/016993号

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、被覆層を成膜する成形面が凸形状や凹形状の面の場合、特許文献1に記載されているように被覆層をスパッタ法で成膜する方法では、成形面の中央部と周辺部とで成膜した被覆層の膜質や膜厚が異なってしまう。そのため、周辺部において粗面化が過度に進行し、粗面化処理の際やガラス成形体の製造中に、被覆層の周辺部に膜剥離が発生しやすいという問題があった。

【0009】

本発明は上記のような技術的課題に鑑みてなされたものであり、本発明の目的は、エアー溜まりの発生を良好に防止できるとともに、膜剥離の発生を抑制でき、耐久性に優れた金型の製造方法を提供することである。また、本発明の別の目的は、エアー溜まりのないガラスゴブ及びガラス成形体を安定的に製造することができるガラスゴブ及びガラス成形体の製造方法を提供することである。

【課題を解決するための手段】

【0010】

上記の課題を解決するために、本発明は以下の特徴を有するものである。

【0011】

1.滴下した溶融ガラス滴からガラスゴブ又はガラス成形体を製造するための金型の製造方法であって、

基材に、所定の形状を有する成形面を形成する工程と、

スパッタ法により前記成形面に被覆層を成膜する工程と

前記被覆層の表面をエッチングにより粗面化する工程と、を有し、

前記被覆層は、前記基材を基材保持部で保持し、所定の回転軸で前記基材保持部を回転させるとともに、スパッタターゲットの表面の法線と前記回転軸との間の角度が時間的に変化するようにスパッタターゲットと前記基材保持部の相対位置を変化させながら成膜することを特徴とする金型の製造方法。

【0012】

2.前記成形面は、中心軸に対称な凹又は凸の形状を有し、

前記回転軸は、前記成形面の前記中心軸に略平行であることを特徴とする前記1に記載の金型の製造方法。

【0013】

3.前記成形面は、直径が3mm以上30mm以下であり、前記中心軸に垂直な平面に対する傾斜角度の最大値が50°以上90°以下であることを特徴とする前記2に記載の金型の製造方法。

【0014】

4.成膜する前記被覆層の膜厚は、前記成形面の全域において、前記成形面の前記中心軸の位置における膜厚の0.8倍以上1.2倍以下であることを特徴とする前記2又は3に記載の金型の製造方法。

【0015】

5.前記被覆層をエッチングする際のエッチングレートは、前記成形面の全域において、前記成形面の前記中心軸の位置におけるエッチングレートの0.5倍以上5倍以下であることを特徴とする前記2から4の何れか1項に記載の金型の製造方法。

【0016】

6.成膜する前記被覆層は、XRDにて検出される回折ピークの数及び各回折ピークの強度の大小関係が、前記成形面の全域において略同一であることを特徴とする前記1から5の何れか1項に記載の金型の製造方法。

【0017】

7.前記被覆層は、クロム、アルミニウム及びチタンのうち少なくとも1つの元素を含むことを特徴とする前記1から6の何れか1項に記載の金型の製造方法。

【0018】

8.第1の金型に溶融ガラス滴を滴下する工程と、

滴下した前記溶融ガラス滴を前記第1の金型の上で冷却する工程と、を有するガラスゴブの製造方法であって、

前記第1の金型は、前記1から7の何れか1項に記載の金型の製造方法によって製造された金型であることを特徴とするガラスゴブの製造方法。

【0019】

9.第1の金型に溶融ガラス滴を滴下する工程と、

滴下した前記溶融ガラス滴を、前記第1の金型及び前記第1の金型に対向する第2の金型により加圧成形する工程と、を有するガラス成形体の製造方法であって、

前記第1の金型及び前記第2の金型のうち少なくとも一方は、前記1から7の何れか1項に記載の金型の製造方法によって製造された金型であることを特徴とするガラス成形体の製造方法。

【発明の効果】

【0020】

本発明によれば、基材を基材保持部で保持し、所定の回転軸で基材保持部を回転させるとともに、スパッタターゲットの表面の法線と回転軸との間の角度が時間的に変化するようにスパッタターゲットと基材保持部の相対位置を変化させながら被覆層を成膜するため、成形面の中央部と周辺部における被覆層の膜質及び膜厚の差を減少させることができる。そのため、成形面の中央部と周辺部における粗面化の進行度合の差も減少し、周辺部において粗面化が過度に進行してしまうことを防止することができる。従って、エアー溜まりの発生を良好に防止できるとともに、膜剥離の発生を抑制でき、耐久性に優れた金型を製造することができる。また、上記の方法で製造した金型を使用することで、エアー溜まりのないガラスゴブ及びガラス成形体を安定的に製造することができる。

【図面の簡単な説明】

【0021】

【図1】各工程における金型の状態を示す断面図である。

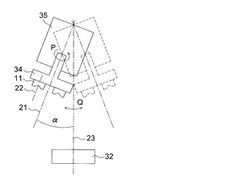

【図2】実施形態で用いるスパッタ装置の一例を示す図である。

【図3】スパッタターゲットと基材保持部の動きの例を示す図である。

【図4】スパッタターゲットと基材保持部の動きの別の例を示す図である。

【図5】実施形態で用いるスパッタ装置の別の例を示す図であるである。

【図6】エッチングレートの意味を説明するための模式図であるである。

【図7】ガラス成形体の製造方法の一例を示すフローチャートである。

【図8】実施形態で使用するガラス成形体の製造装置の模式図(工程S103における状態)である。

【図9】実施形態で使用するガラス成形体の製造装置の模式図(工程S105における状態)である。

【発明を実施するための形態】

【0022】

以下、本発明の実施の形態について図1〜図9を参照しつつ詳細に説明するが、本発明は該実施の形態に限られるものではない。

【0023】

始めに、図1〜図6を用いて、金型の製造方法について説明する。図1は各工程における金型の状態を示す断面図、図2は本実施形態で用いるスパッタ装置の一例を示す図、図3はスパッタターゲットと基材保持部の動きの例を示す図、図4はスパッタターゲットと基材保持部の動きの別の例を示す図、図5は本実施形態で用いるスパッタ装置の別の例を示す図である。また、図6はエッチングレートの意味を説明するための模式図である。

【0024】

(基材)

製造する金型のベースとなる基材11には、予め、製造するガラスゴブやガラス成形体に応じた所定の形状の成形面15を形成しておく(図1(a))。成形面15の形状に制限はないが、中心軸に対称な凹又は凸の形状を有する場合に特に効果的である。また、従来、成形面15の直径Dが小さく、中心軸に垂直な平面に対する傾斜角度βが大きいほど、成形面15の中央部と周辺部における被覆層12の膜質及び膜厚の差が顕著であったが、本実施形態の方法によれば、そのような場合であっても成形面15の中央部と周辺部における被覆層の膜質及び膜厚の差を減少させることができる。中でも、成形面15の直径Dが3mm以上30mm以下であり、中心軸に垂直な平面に対する傾斜角度βが50°以上90°以下の場合には、被覆層12を均質化させる効果が高く、特に有効である。なお、ここで成形面15とは、溶融ガラス滴と接触して溶融ガラス滴を成形する(変形させる)ための面を意味する。すなわち、ガラス成形体を製造するために溶融ガラス滴を加圧成形するための面の他、ガラスゴブを製造するために滴下した溶融ガラス滴を受けて変形させるための面も含むものである。

【0025】

本実施形態においては、基材11の上に成膜した被覆層12に対して粗面化処理を行うため、被覆層12の成膜前に基材11を粗面化しておく必要はない。そのため、基材11の材料は、粗面化の容易性や、粗面化した場合の耐久性等を考慮することなく選択することができ、溶融ガラス滴を加圧成形するための金型の材料として公知の材料の中から、条件に応じて適宜選択して用いることができる。好ましく用いることができる材料として、例えば、各種耐熱合金(ステンレス等)、タングステンカーバイドを主成分とする超硬材料、各種セラミックス(炭化珪素、窒化珪素等)、カーボンを含んだ複合材料等が挙げられる。また、これらの材料の表面にCVD炭化珪素膜などの緻密な加工層を形成したものであってもよい。

【0026】

(成膜工程)

次に、スパッタ法により成形面15に被覆層12を成膜する(図1(b))。本実施形態では、基材11を基材保持部34で保持し、所定の回転軸21で基材保持部34を回転させるとともに、スパッタターゲット32の表面の法線23と回転軸21との間の角度αが時間的に変化するようにスパッタターゲット32と基材保持部34の相対位置を変化させながら被覆層12を成膜する。従って、成形面15の中央部と周辺部における被覆層12の膜質及び膜厚の差を減少させることができ、エッチングによる粗面化の進行度合の差も減少するため、周辺部において粗面化が過度に進行してしまうことを防止することができる。

【0027】

図2に本実施形態で用いるスパッタ装置30の一例を示す。スパッタ装置30は、真空チャンバ31の内部に基材11を保持する基材保持部34と、被覆層12の材料であり基材保持部の下方に配置されたスパッタターゲット32と、スパッタターゲット32に所定の電圧を印加するスパッタ電源33とを備えている。また、基材保持部34を所定の回転軸21で回転(以下、「自転」ともいう)させるための自転駆動部35と、スパッタターゲット32の表面の法線23と回転軸21との間の角度αが時間的に変化するようにスパッタターゲット32と基材保持部34の相対位置を変化(以下、「チルト駆動」ともいう)させるためのチルト駆動部36とを備えている。更に、真空チャンバ31は、バルブ41を介して、真空チャンバ31の内部を所定の真空度まで排気するための排気ポンプ42に接続されるとともに、流量調整バルブ43を介して、真空チャンバ31の内部にスパッタガスを導入するためのガスボンベ44に接続されている。

【0028】

被覆層12の成膜に際し、先ず基材11を、成形面15を下向きにした状態で基材保持部34に取り付ける。基材保持部34で保持する基材11は、1つでもよいし、複数でもよい。次に、バルブ41を開き、真空チャンバ31の内部を排気ポンプ42によって所定の真空度まで排気する。通常は、1×10−3Pa以下の圧力まで排気することが好ましい。また、基材保持部34にヒーターを設けておき、基材11を所定の温度に加熱しておくことも好ましい。真空チャンバ31の内部が所定の真空度まで排気された後、流量調整バルブ43を開いてガスボンベ44よりスパッタガスを導入し、スパッタ電源33によってスパッタターゲット32に所定の電圧を印加してスパッタターゲット32の上面付近にプラズマを発生させる。これにより、スパッタガスのイオンがスパッタターゲット32に衝突し、スパッタターゲット32の構成元素がスパッタ粒子としてはじき飛ばされる。はじき飛ばされたスパッタ粒子は上方の基材11に到達して堆積し、成形面15に被覆層12が形成される。

【0029】

本実施形態において、被覆層12は、上述の自転とチルト駆動を行いながら成膜する。図2及び図3を参照しながら、自転とチルト駆動について説明する。自転は、所定の回転軸21における基材保持部34の回転のことであり、ここでは、自転駆動部35によって基材保持部34を図中の矢印P方向に回転させている。成形面15が、中心軸22に対称な凹又は凸の形状を有する場合には、回転軸21を成形面15の中心軸22と略平行にすることが好ましい。そうすることで、成形面15の中央部と周辺部における被覆層12の膜質及び膜厚の差をより効果的に減少させることができる。回転速度は、基材11の保持位置や成形面15の形状、大きさ等に応じて適宜設定すればよい。例えば、2rpm〜10rpmの範囲に設定すればよい。

【0030】

チルト駆動は、スパッタターゲット32の表面の法線23と回転軸21との間の角度αが時間的に変化するように、スパッタターゲット32と基材保持部34の相対位置を変化させることであり、ここでは、チルト駆動部36によって基材保持部34を図中の矢印Q方向に駆動している。角度αの大きさや駆動の速度は、基材11の保持位置や成形面15の形状、スパッタターゲット32と基材11との距離等に応じて適宜設定すればよい。例えば、角度αを左右それぞれ10°〜45°とし、0.5rpm〜2rpmの速度で繰り返し駆動することが好ましい。チルト駆動の角度αは、成形面15の傾斜角度βの最大値をβmaxとしたとき、α>βmax/4.5であることが好ましく、α>βmax/2.5であることがより好ましい。また、チルト駆動部36によって基材保持部34を駆動する代わりに、図4に示すようにスパッタターゲット32を矢印Q方向に駆動して、スパッタターゲット32の表面の法線23と回転軸21との間の角度αを時間的に変化させる構成としてもよい。何れの場合も、P方向の1周期とQ方向に1往復の時間をずらすことで、成膜面15上への被覆層12の非対称性を発生させないように調整する必要がある。

【0031】

被覆層12の材料に特に制限はないが、エッチングによる粗面化が容易で、ガラスとの反応性が低い材料が好ましい。中でも、クロム、アルミニウム及びチタンのうち少なくとも1つの元素を含む材料が好ましい。例えば、金属クロム、金属アルミニウム、金属チタン、これらの酸化物や窒化物、あるいはこれらの混合物等を好ましく用いることができる。これらの膜は、何れも容易に成膜でき、エッチングによって容易に粗面化を行うことができる。また、被覆層12にクロム、アルミニウム及びチタンのうち少なくとも1つの元素が含まれていると、大気中での加熱によってこれらの元素が酸化し、表面に安定な酸化物の層が形成されるという共通した特徴がある。これらの酸化物は、標準生成自由エネルギー(標準生成ギブスエネルギー)が小さく非常に安定であるため、高温の溶融ガラス滴と接触しても容易に反応することがないという大きな利点を有している。中でも、クロムの酸化物は特に安定であるため、クロム元素を含む被覆層12を設けることがより好ましい。

【0032】

2種以上の元素を含む被覆層12を成膜する場合、各元素を所定の割合で含むスパッタターゲット32を用いて成膜してもよいし、それぞれの元素を含む複数のスパッタターゲット32を用いて複合スパッタにより成膜してもよい。図5は、3つのスパッタターゲット32A、32B及び32Cを用いて複合スパッタを行うための装置の例を示している。図5の装置では、3つのスパッタターゲット32A、32B及び32Cは円周25上に配置され、基材保持部34を、円周25の中心26を通る軸24の周りを図中の矢印R方向に回転させる公転駆動部37を備えている。このような装置を用いて、上述の自転とチルト駆動に加え、基材保持部34を3つのスパッタターゲット32A、32B及び32Cの上方を通過するように回転(公転)させながら成膜を行うことで、2種以上の元素を含む被覆層12をより均質に成膜することができる。

【0033】

被覆層12の膜厚は、エッチングによる粗面化によって微小な凹凸を形成できるだけの厚みを有していればよく、通常は、0.05μm以上が好ましい。逆に、被覆層12が厚すぎると、膜はがれ等の欠陥が発生しやすくなる場合がある。そのため、被覆層12の厚みは、0.05μm〜5μmが好ましく、0.1μm〜1μmが特に好ましい。また、成形面15が中心軸22に対称な凹又は凸の形状を有する場合、成形面15の中央部と周辺部における粗面化の進行度合の差を十分に減少させ、周辺部において粗面化が過度に進行してしまうことを防止するという効果を確実にするという観点から、被覆層12の膜厚は、成形面15の全域において、中心軸22の位置における膜厚の0.8倍以上1.2倍以下であることが好ましく、0.9倍以上1.1倍以下であることがより好ましい。

【0034】

また、被覆層12をXRD(X線回折)で評価した場合に検出される回折ピークの数や各回折ピークの強度の大小関係が異なると、エッチングレートに差が生じ、粗面化の進行度合の差が生じ易くなる場合がある。このような観点から、被覆層12を成膜する際の自転とチルト駆動の条件は、XRDにて検出される被覆層12の回折ピークの数及び各回折ピークの強度の大小関係が、成形面15の全域において略同一となるように設定することがより好ましい。例えば、被覆層12としてクロム膜を用いる場合、2θ=44°近傍に現れる(110)面の回折ピークと、2θ=64°近傍に現れる(200)面の回折ピークの大小関係を等しくすることが効果的である。XRDによる回折ピークは、一般的なX線回折装置(例えば、株式会社リガク製X線回折装置RINT2500)を用いればよく、測定条件も対象に応じて適宜選択すればよい。例えば、被覆層12としてクロム膜を用いる場合、θ−2θ法で範囲0〜80°、サンプリング幅0.02°、スキャン速度5°/minの条件で測定すればよい。

【0035】

(粗面化工程)

次に、被覆層12の表面をエッチングによって粗面化する(図1(c))。本実施形態においては、上述の通り、成形面15の中央部と周辺部における被覆層12の膜質及び膜厚の差が小さいため、粗面化の進行度合の差も小さく、周辺部において粗面化が過度に進行することによる膜剥離の発生を抑制することができる。

【0036】

エッチングは、液体を用いるウェットエッチングでもよいし、ガスを用いるドライエッチングでもよい。中でも、液体を用いるウェットエッチングは、高価な設備を必要とせず、また容易に均一な凹凸を形成できるため好ましい。

【0037】

ウェットエッチングの場合、反応性のエッチング液を被覆層12に接触させて反応させ、被覆層12を粗面化して表面に凹凸を形成する。容器に貯留したエッチング液に被覆層12を浸漬させてもよいし、被覆層12の上に所定量のエッチング液を供給してもよい。また、エッチング液をスプレー状に吹き付ける方法でもよい。エッチング液は、被覆層12の材質に応じた公知のエッチング液を適宜選択すればよい。例えば、被覆層12がクロム膜の場合、硝酸第二セリウムアンモンを含有する酸性溶液や、フェリシアン化カリウム及び水酸化カリウムを含むアルカリ性溶液が好適である。

【0038】

また、ドライエッチングの場合、真空チャンバ内にエッチングガスを導入し、高周波を印加してプラズマを発生させ、プラズマにより生成されたイオンやラジカルによって被覆層12の粗面化を行う。プラズマエッチングや反応性イオンエッチング(RIE)などと称されることもある。廃液が発生しないために環境負荷が小さいこと、異物による表面の汚染が少ないこと、処理の再現性に優れることなどから、好ましい方法である。ドライエッチングの装置は、平行平板型、バレル(円筒)型、マグネトロン型、ECR型など、公知の装置の中から適宜選択して用いればよく、特に制限はない。エッチングガスは、Arなどの不活性ガスでもよいし、F、Cl、Brなどのハロゲンを含んだ反応性の高いガスを用いてもよい。中でも、F、Cl、Brなどのハロゲンを含んだガス(例えば、CF4、SF6、CHF3、Cl2、BCl3、HBrなど)は反応性が高く、短時間で処理を行うことができる。また、これらのガスとO2、N2などとの混合ガスを用いてもよい。

【0039】

上記の何れの方法による場合であっても、成形面15の中央部と周辺部とで被覆層12の膜質が異なるとエッチングレートに差が生じてしまうが、本実施形態においては被覆層12の膜質及び膜厚が均一化されているため、粗面化の進行度合の差も小さい。被覆層12のエッチングレートは、スパッタにより被覆層12を成膜する際、成膜面に到達するスパッタ粒子の有するエネルギーの大きさによって異なり、自転とチルト駆動の条件によって調整することが可能である。このような観点から、被覆層12を成膜する際の自転とチルト駆動の条件は、被覆層12のエッチングレートができるだけ均一になるように設定することが好ましい。より具体的には、被覆層12のエッチングレートが、成形面15の全域において、成形面15の中心軸22の位置におけるエッチングレートの0.5倍以上5倍以下となるように設定することが好ましい。

【0040】

ここで、図6を用いて、本明細書におけるエッチングレートの意味を説明する。図6(a)は、エッチング前の初期状態を示す図であり、基材11の上に被覆層12が形成されている。図6(b)は、処理時間tだけエッチングを行った後の状態を示している。このとき、被覆層12の厚みの減少量Aを処理時間tで除したものがエッチングレートである。なお、エッチングによって被覆層12の表面には微細な凹凸が形成されるが、エッチングレートの算出にあたっては、凹凸の平均線27を用いることとする。

【0041】

エッチングによる粗面化は、被覆層12の表面の算術平均粗さ(Ra)が0.01μm〜0.2μm、且つ、粗さ曲線要素の平均長(RSm)が0.5μm以下となるように行うことが好ましい。算術平均粗さ(Ra)及び粗さ曲線要素の平均長(RSm)をこのような範囲とすることにより、製造するガラス成形体にエアー溜まりが発生することをより効果的に防止することができる。なお、算術平均粗さ(Ra)、及び、粗さ曲線要素の平均長(RSm)は、JIS B 0601:2001において定義される粗さパラメータである。本発明において、これらのパラメータの測定は、AFM(原子間力顕微鏡)のように、空間解像度が0.1μ以下の測定機を用いて行う。

【0042】

なお、被覆層12の表面の全面を、エッチングによって粗面化する必要はなく、少なくとも溶融ガラス滴50と接触する領域を粗面化すればよい。また、本実施形態においては、被覆層12が1層のみからなる場合を例に挙げて説明したが、被覆層12が2層以上の層からなる多層構造を有していてもよい。例えば、基材11と被覆層12の密着性を高めるための中間層を設けてもよいし、粗面化処理によって凹凸が形成された被覆層12の上に、表面を保護するための保護層を更に設けてもよい。

【0043】

(ガラス成形体の製造方法)

次に、ガラス成形体の製造方法について、図7〜図9を参照しながら説明する。図7は、ガラス成形体の製造方法の一例を示すフローチャートである。また、図8及び図9は本実施形態で使用するガラス成形体の製造装置の模式図である。図8は下型に溶融ガラス滴を滴下する工程(工程S103)における状態を、図9は、滴下した溶融ガラス滴を下型と上型とで加圧する工程(工程S105)における状態を、それぞれ示している。

【0044】

図8及び図9に示すガラス成形体の製造装置は、溶融ガラス51を収容する溶融槽52と、溶融槽52の下部に接続され、溶融ガラス滴50を滴下するための滴下ノズル53と、滴下した溶融ガラス滴50を受けるための下型10Aと、下型10Aと共に溶融ガラス滴50を加圧成形するための上型10Bとを備えている。上述の製造方法により製造した金型10は、下型10Aとして用いてもよいし、上型10Bとして用いてもよい。金型10を下型10Aとして用いる場合には、溶融ガラス滴50を受ける際に生じるエアー溜まりを効果的に抑制することができる。また、金型を上型10Bとして用いる場合には、滴下した溶融ガラス滴50を成形する際に生じるエアー溜まりを効果的に抑制することができる。ここでは、金型10を、下型10Aと上型10Bの両方に用いる場合を例に挙げて説明するが、下型10Aと上型10Bのうち少なくとも一方に金型10を用いることで上記の効果が得られる。

【0045】

下型10Aと上型10Bとは、図示しない加熱手段によって所定温度に加熱できるように構成されている。加熱手段は、公知の加熱手段を適宜選択して用いることができる。例えば、内部に埋め込んで使用するカートリッジヒーターや、外側に接触させて使用するシート状のヒーター、赤外線加熱装置、高周波誘導加熱装置等を用いることができる。下型10Aと上型10Bとをそれぞれ独立して温度制御することができる構成であることが好ましい。下型10Aは、図示しない駆動手段により、溶融ガラス滴50を受けるための位置(滴下位置P1)と、上型10Bと対向して加圧成形を行うための位置(加圧位置P2)との間を、ガイド54に沿って移動可能に構成されている。また上型10Bは、図示しない駆動手段により、溶融ガラス滴50を加圧する方向(図の上下方向)に移動可能に構成されている。

【0046】

以下、図7に示すフローチャートに従い、ガラス成形体55の製造方法の各工程について順を追って説明する。

【0047】

先ず、下型10A及び上型10Bを所定温度に加熱する(工程S101)。所定温度とは、加圧成形によってガラス成形体に良好な転写面を形成できる温度を適宜選択すればよい。下型10Aと上型10Bの加熱温度は同じであってもよいし、異なっていてもよい。ガラスの種類や、形状、大きさ、ガラス成形用金型の材質、大きさ等種々の条件に応じて適正な温度を適宜設定する。通常は、使用するガラスのガラス転移温度をTgとしたとき、Tg−100℃からTg+100℃程度の温度に設定することが好ましい。

【0048】

次に、下型10Aを滴下位置P1に移動し(工程S102)、滴下ノズル53から溶融ガラス滴50を滴下する(工程S103)(図8参照)。溶融ガラス滴50の滴下は、溶融ガラス51を収容する溶融槽52に接続された滴下ノズル53を所定温度に加熱することによって行う。滴下ノズル53を所定温度に加熱すると、溶融槽52に収容された溶融ガラス51は、自重によって滴下ノズル53の先端部に供給され、表面張力によって液滴状に溜まる。滴下ノズル53の先端部に溜まった溶融ガラスが一定の質量になると、重力によって滴下ノズル53から自然に分離し、溶融ガラス滴50となって下方に滴下する。

【0049】

滴下ノズル53から滴下する溶融ガラス滴50の質量は、滴下ノズル53の先端部の外径などによって調整可能であり、ガラスの種類等によるが、0.1g〜2g程度の溶融ガラス滴50を滴下させることができる。また、滴下ノズル53から滴下した溶融ガラス滴50を、一旦、貫通細孔を有する部材に衝突させ、衝突した溶融ガラス滴の一部を、貫通細孔を通過させることによって、微小化された溶融ガラス滴を下型10Aに滴下してもよい。このような方法を用いることによって、例えば0.001gといった微小な溶融ガラス滴を得ることができるため、滴下ノズル53から滴下する溶融ガラス滴50をそのまま下型10Aで受ける場合よりも、微小なガラス成形体の製造が可能となる。

【0050】

使用できるガラスの種類に特に制限はなく、公知のガラスを用途に応じて選択して用いることができる。例えば、ホウケイ酸塩ガラス、ケイ酸塩ガラス、リン酸ガラス、ランタン系ガラス等の光学ガラスが挙げられる。

【0051】

次に、下型10Aを加圧位置P2に移動し(工程S104)、上型10Bを下方に移動して、下型10Aと上型10Bとで溶融ガラス滴50を加圧成形する(工程S105)(図9参照)。下型10Aに滴下された溶融ガラス滴50は、加圧成形される間に下型10Aや上型10Bとの接触面からの放熱によって冷却され、固化してガラス成形体55となる。ガラス成形体55が所定の温度にまで冷却されると、上型10Bを上方に移動して加圧を解除する。ガラスの種類や、ガラス成形体55の大きさや形状、必要な精度等によるが、通常は、ガラスのTg近傍の温度まで冷却してから加圧を解除することが好ましい。

【0052】

溶融ガラス滴50を加圧するために加える荷重は、常に一定であってもよいし、時間的に変化させてもよい。荷重の大きさは、製造するガラス成形体55のサイズ等に応じて適宜設定すればよい。また、上型10Bを上下移動させる駆動手段に特に制限はなく、エアシリンダ、油圧シリンダ、サーボモータを用いた電動シリンダ等の公知の駆動手段を適宜選択して用いることができる。

【0053】

その後、上型10Bを上方に移動して退避させ、固化したガラス成形体55を回収し(工程S106)、ガラス成形体55の製造が完成する。その後、引き続いてガラス成形体55の製造を行う場合は、下型10Aを再度滴下位置P1に移動し(工程S102)、以降の工程を繰り返せばよい。なお、本実施形態のガラス成形体の製造方法は、ここで説明した以外の別の工程を含んでいてもよい。例えば、ガラス成形体55を回収する前にガラス成形体55の形状を検査する工程や、ガラス成形体55を回収した後に下型10Aや上型10Bをクリーニングする工程等を設けてもよい。

【0054】

本実施形態のガラス成形体の製造方法によれば、下型10A及び上型10Bのうち少なくとも一方は、自転とチルト駆動を行いながら被覆層12を成膜した金型10を用いているため、被覆層の膜質及び膜厚が均一化され、成形面15の中央部と周辺部における粗面化の進行度合の差も小さい。そのため、溶融ガラス滴50を受ける際や加圧成形する際におけるエアー溜まりの発生を良好に防止できるとともに、被覆層12の膜剥離の発生を抑制できる。従って、エアー溜まりのないガラス成形体を安定的に製造することができる。

【0055】

本実施形態の製造方法により製造されたガラス成形体55は、デジタルカメラ等の撮像レンズ、DVD等の光ピックアップレンズ、光通信用のカップリングレンズ等の各種光学素子として用いることができる。

【0056】

なお、金型10を下型10Aとして用いる場合、工程S103で下型10Aに滴下した溶融ガラス滴50を、加圧成形することなくそのまま下型10Aの上で冷却、固化してガラスゴブ(ガラス塊)を得ることもできる。その場合も、溶融ガラス滴50を受ける際におけるエアー溜まりの発生を良好に防止できるとともに、被覆層12の膜剥離の発生を抑制できるため、エアー溜まりのないガラスゴブを安定的に製造することができる。各工程の詳細は、ガラス成形体を製造する場合の工程と同様である。製造したガラスゴブは、リヒートプレス法によって光学素子等を製造するための素材ガラス(ガラスプリフォーム)等として用いることができる。

【実施例】

【0057】

以下、本発明の効果を確認するために行った実施例について説明するが、本発明はこれらに限定されるものではない。

【0058】

(実施例)

図1に示した工程に従って、上述の方法により金型10の製造を行った。基材11の材質は炭化珪素(SiC)の焼結体とした。成形面15は中心軸22に対称な凹面であり、直径5mm、傾斜角度の最大値は70°とした。

【0059】

基材11を、図2に示したスパッタ装置30の基材保持部34に取り付けた。この際、成形面15の中心軸22が、基材保持部34の回転軸21に平行となるように配置した。スパッタターゲット32には、直径152mm(6インチ)のクロムターゲットを用い、スパッタターゲット32と成形面15の間の距離は65mmとした。

【0060】

その後、バルブ41を開いて真空チャンバ31の内部を排気しながら、基材11が200℃になるように加熱を行った。真空チャンバ31の内部が10−3Pa台の高真空まで到達した後、流量調整バルブ43を開いてガスボンベ44よりスパッタガスを1Paまで導入した。スパッタガスにはアルゴンガスを用いた。そして、自転駆動部35とチルト駆動部36を起動して自転とチルト駆動を行いながら、300Wの高周波電力を印加して、0.5μmのクロム膜(被覆層12)を成膜した。自転の回転速度は5rpmとした。また、チルト駆動は、左右にそれぞれ30°ずつの角度で1rpmの速度で連続的に往復させた。

【0061】

成膜が完了した後、基材11を真空チャンバ31から取り出し、成膜した被覆層12の表面をエッチングにより粗面化した。エッチング液には硝酸第二セリウムアンモンを含んだ市販のクロムエッチング液(ナカライテスク株式会社製 ECR−2)を用いた。粗面化後の被覆層12の表面は、中央部及び周辺部ともに算術平均粗さRaが0.1μm、粗さ曲線要素の平均長RSmが0.1μmであった。なお、算術平均粗さRaと粗さ曲線要素の平均長RSmは、AFM(デジタルインスツルメント社製D3100)により測定した。

【0062】

上述のように作製した金型10を下型10A及びとして用いて、図7に示すフローチャートに従ってガラス成形体の製造を行った。ガラス材料にはTgが480℃のリン酸系ガラスを用いた。滴下ノズル53の先端付近の温度は1000℃とし、約190mgの溶融ガラス滴50が滴下するように設定した。また、下型10Aと上型10Bの加熱温度は、下型10Aが500℃、上型10Bが450℃とし、加圧成形の際の荷重は1800Nとした。

【0063】

各工程を繰り返して1000個のガラス成形体を作製しながら、作製したガラス成形体を観察し、エアー溜まりの有無と、被覆層12の剥離の有無とを評価した。本実施例においては、1000個のガラス成形体の全てにおいてエアー溜まりの発生はなく、被覆層12の剥離も観察されなかった。

【0064】

(比較例1)

実施例と異なり、成膜の際に自転及びチルト駆動を行わず、成形面15とスパッタターゲット32を対向させて固定した状態で被覆層12を成膜した。被覆層12の膜厚は0.5μmとした。その他の条件は実施例と同様である。成膜が完了した後、実施例と同様にエッチングによる粗面化を行った。しかし、成形面15の中央部よりも周辺部の方が粗面化の進行が早く、中央部が実施例と同様の粗さになる前に、周辺部において膜剥離が発生してしまったため、ガラス成形体の製造に用いることはできなかった。

【0065】

(比較例2)

比較例1と同様に、成膜の際に自転及びチルト駆動を行わず、成形面15とスパッタターゲット32を対向させて固定した状態で被覆層12を成膜した。但し、被覆層12の膜厚を1.5μmとした。成膜が完了した後、実施例と同様にエッチングによる粗面化を行った。成形面15の中央部よりも周辺部の方が粗面化の進行が早く、中央部の算術平均粗さRaが0.1μmとなった時点で、周辺部は算術平均粗さRaが0.3μmとなっていた。その後、実施例と同様にガラス成形体を作製しながら、エアー溜まりの有無と被覆層12の剥離の有無を評価した。比較例2においては、エアー溜まりの発生は防止できていたものの、100ショットの成形で成形面15の周辺部に膜剥離が発生し、それ以降に製造したガラス成形体は外観不良で要求品質を満足できないものであった。

【0066】

このように、比較例1及び比較例2の場合には、被覆層12の成膜の際に自転及びチルト駆動を行わなかったため、成形面15の中央部と周辺部における粗面化の進行度合の差が大きく、周辺部において粗面化が過度に進行してしまい、ガラス成形体を安定的に製造することができなかった。これに対して実施例では、成膜の際に自転及びチルト駆動を行うことで、成形面15の中央部と周辺部における粗面化の進行度合の差を減少させることができた。それによって、周辺部における膜剥離の発生が抑制されて金型の耐久性を向上させることができ、エアー溜まりのないガラス成形体を安定的に製造することができた。

【符号の説明】

【0067】

10 金型

10A 下型

10B 上型

11 基材

12 被覆層

15 成形面

21 回転軸

22 中心軸

23 法線

30 スパッタ装置

31 真空チャンバ

32 スパッタターゲット

33 スパッタ電源

34 基材保持部

35 自転駆動部

36 チルト駆動部

50 溶融ガラス滴

51 溶融ガラス

52 溶融槽

53 滴下ノズル

55 ガラス成形体

【技術分野】

【0001】

本発明は、滴下した溶融ガラス滴からガラスゴブ又はガラス成形体を製造するための金型の製造方法、並びに該製造方法により製造された金型を用いたガラスゴブ及びガラス成形体の製造方法に関する。

【背景技術】

【0002】

近年、デジタルカメラ用レンズ、DVD等の光ピックアップレンズ、携帯電話用カメラレンズ、光通信用のカップリングレンズ等として、ガラス製の光学素子が広範にわたって利用されている。このようなガラス製の光学素子として、ガラス素材を成形金型で加圧成形して製造したガラス成形体を用いることが多くなってきた。

【0003】

このようなガラス成形体の製造方法として、所定温度に加熱した下型に、下型より高温の溶融ガラス滴を滴下させ、滴下した溶融ガラス滴を、下型及び下型に対向する上型により加圧成形してガラス成形体を得る方法(以下、「液滴成形法」ともいう)が提案されている。この方法は、溶融ガラス滴から直接ガラス成形体を製造することができるので、1回の成形に要する時間を非常に短くできることから注目されている。

【0004】

また、下型に滴下した溶融ガラス滴をそのまま冷却、固化してガラスゴブ(ガラス塊)を作製し、得られたガラスゴブを成形用金型と共に加熱して加圧成形することによりガラス成形体を製造する方法(リヒートプレス法)も知られている。

【0005】

しかし、これらの方法においては、滴下した溶融ガラス滴が下型に衝突する際、溶融ガラス滴の下面(下型との接触面)の中央付近に微細な凹部が形成され、この凹部に入り込んだエアーが閉じこめられて、ガラス成形体の下面に凹部(エアー溜まり)が残存してしまうという問題があった。

【0006】

このような問題を解決するため、基材の上に被覆層を成膜した後、被覆層の表面を粗面化した金型を用いて、凹部に入り込んだ空気の流路を確保することでエアー溜まりが残存することを防止する方法が提案されている(特許文献1参照)。また、特許文献1には、粗面化するための被覆層をスパッタ法によって成膜する方法が記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】国際公開第2009/016993号

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、被覆層を成膜する成形面が凸形状や凹形状の面の場合、特許文献1に記載されているように被覆層をスパッタ法で成膜する方法では、成形面の中央部と周辺部とで成膜した被覆層の膜質や膜厚が異なってしまう。そのため、周辺部において粗面化が過度に進行し、粗面化処理の際やガラス成形体の製造中に、被覆層の周辺部に膜剥離が発生しやすいという問題があった。

【0009】

本発明は上記のような技術的課題に鑑みてなされたものであり、本発明の目的は、エアー溜まりの発生を良好に防止できるとともに、膜剥離の発生を抑制でき、耐久性に優れた金型の製造方法を提供することである。また、本発明の別の目的は、エアー溜まりのないガラスゴブ及びガラス成形体を安定的に製造することができるガラスゴブ及びガラス成形体の製造方法を提供することである。

【課題を解決するための手段】

【0010】

上記の課題を解決するために、本発明は以下の特徴を有するものである。

【0011】

1.滴下した溶融ガラス滴からガラスゴブ又はガラス成形体を製造するための金型の製造方法であって、

基材に、所定の形状を有する成形面を形成する工程と、

スパッタ法により前記成形面に被覆層を成膜する工程と

前記被覆層の表面をエッチングにより粗面化する工程と、を有し、

前記被覆層は、前記基材を基材保持部で保持し、所定の回転軸で前記基材保持部を回転させるとともに、スパッタターゲットの表面の法線と前記回転軸との間の角度が時間的に変化するようにスパッタターゲットと前記基材保持部の相対位置を変化させながら成膜することを特徴とする金型の製造方法。

【0012】

2.前記成形面は、中心軸に対称な凹又は凸の形状を有し、

前記回転軸は、前記成形面の前記中心軸に略平行であることを特徴とする前記1に記載の金型の製造方法。

【0013】

3.前記成形面は、直径が3mm以上30mm以下であり、前記中心軸に垂直な平面に対する傾斜角度の最大値が50°以上90°以下であることを特徴とする前記2に記載の金型の製造方法。

【0014】

4.成膜する前記被覆層の膜厚は、前記成形面の全域において、前記成形面の前記中心軸の位置における膜厚の0.8倍以上1.2倍以下であることを特徴とする前記2又は3に記載の金型の製造方法。

【0015】

5.前記被覆層をエッチングする際のエッチングレートは、前記成形面の全域において、前記成形面の前記中心軸の位置におけるエッチングレートの0.5倍以上5倍以下であることを特徴とする前記2から4の何れか1項に記載の金型の製造方法。

【0016】

6.成膜する前記被覆層は、XRDにて検出される回折ピークの数及び各回折ピークの強度の大小関係が、前記成形面の全域において略同一であることを特徴とする前記1から5の何れか1項に記載の金型の製造方法。

【0017】

7.前記被覆層は、クロム、アルミニウム及びチタンのうち少なくとも1つの元素を含むことを特徴とする前記1から6の何れか1項に記載の金型の製造方法。

【0018】

8.第1の金型に溶融ガラス滴を滴下する工程と、

滴下した前記溶融ガラス滴を前記第1の金型の上で冷却する工程と、を有するガラスゴブの製造方法であって、

前記第1の金型は、前記1から7の何れか1項に記載の金型の製造方法によって製造された金型であることを特徴とするガラスゴブの製造方法。

【0019】

9.第1の金型に溶融ガラス滴を滴下する工程と、

滴下した前記溶融ガラス滴を、前記第1の金型及び前記第1の金型に対向する第2の金型により加圧成形する工程と、を有するガラス成形体の製造方法であって、

前記第1の金型及び前記第2の金型のうち少なくとも一方は、前記1から7の何れか1項に記載の金型の製造方法によって製造された金型であることを特徴とするガラス成形体の製造方法。

【発明の効果】

【0020】

本発明によれば、基材を基材保持部で保持し、所定の回転軸で基材保持部を回転させるとともに、スパッタターゲットの表面の法線と回転軸との間の角度が時間的に変化するようにスパッタターゲットと基材保持部の相対位置を変化させながら被覆層を成膜するため、成形面の中央部と周辺部における被覆層の膜質及び膜厚の差を減少させることができる。そのため、成形面の中央部と周辺部における粗面化の進行度合の差も減少し、周辺部において粗面化が過度に進行してしまうことを防止することができる。従って、エアー溜まりの発生を良好に防止できるとともに、膜剥離の発生を抑制でき、耐久性に優れた金型を製造することができる。また、上記の方法で製造した金型を使用することで、エアー溜まりのないガラスゴブ及びガラス成形体を安定的に製造することができる。

【図面の簡単な説明】

【0021】

【図1】各工程における金型の状態を示す断面図である。

【図2】実施形態で用いるスパッタ装置の一例を示す図である。

【図3】スパッタターゲットと基材保持部の動きの例を示す図である。

【図4】スパッタターゲットと基材保持部の動きの別の例を示す図である。

【図5】実施形態で用いるスパッタ装置の別の例を示す図であるである。

【図6】エッチングレートの意味を説明するための模式図であるである。

【図7】ガラス成形体の製造方法の一例を示すフローチャートである。

【図8】実施形態で使用するガラス成形体の製造装置の模式図(工程S103における状態)である。

【図9】実施形態で使用するガラス成形体の製造装置の模式図(工程S105における状態)である。

【発明を実施するための形態】

【0022】

以下、本発明の実施の形態について図1〜図9を参照しつつ詳細に説明するが、本発明は該実施の形態に限られるものではない。

【0023】

始めに、図1〜図6を用いて、金型の製造方法について説明する。図1は各工程における金型の状態を示す断面図、図2は本実施形態で用いるスパッタ装置の一例を示す図、図3はスパッタターゲットと基材保持部の動きの例を示す図、図4はスパッタターゲットと基材保持部の動きの別の例を示す図、図5は本実施形態で用いるスパッタ装置の別の例を示す図である。また、図6はエッチングレートの意味を説明するための模式図である。

【0024】

(基材)

製造する金型のベースとなる基材11には、予め、製造するガラスゴブやガラス成形体に応じた所定の形状の成形面15を形成しておく(図1(a))。成形面15の形状に制限はないが、中心軸に対称な凹又は凸の形状を有する場合に特に効果的である。また、従来、成形面15の直径Dが小さく、中心軸に垂直な平面に対する傾斜角度βが大きいほど、成形面15の中央部と周辺部における被覆層12の膜質及び膜厚の差が顕著であったが、本実施形態の方法によれば、そのような場合であっても成形面15の中央部と周辺部における被覆層の膜質及び膜厚の差を減少させることができる。中でも、成形面15の直径Dが3mm以上30mm以下であり、中心軸に垂直な平面に対する傾斜角度βが50°以上90°以下の場合には、被覆層12を均質化させる効果が高く、特に有効である。なお、ここで成形面15とは、溶融ガラス滴と接触して溶融ガラス滴を成形する(変形させる)ための面を意味する。すなわち、ガラス成形体を製造するために溶融ガラス滴を加圧成形するための面の他、ガラスゴブを製造するために滴下した溶融ガラス滴を受けて変形させるための面も含むものである。

【0025】

本実施形態においては、基材11の上に成膜した被覆層12に対して粗面化処理を行うため、被覆層12の成膜前に基材11を粗面化しておく必要はない。そのため、基材11の材料は、粗面化の容易性や、粗面化した場合の耐久性等を考慮することなく選択することができ、溶融ガラス滴を加圧成形するための金型の材料として公知の材料の中から、条件に応じて適宜選択して用いることができる。好ましく用いることができる材料として、例えば、各種耐熱合金(ステンレス等)、タングステンカーバイドを主成分とする超硬材料、各種セラミックス(炭化珪素、窒化珪素等)、カーボンを含んだ複合材料等が挙げられる。また、これらの材料の表面にCVD炭化珪素膜などの緻密な加工層を形成したものであってもよい。

【0026】

(成膜工程)

次に、スパッタ法により成形面15に被覆層12を成膜する(図1(b))。本実施形態では、基材11を基材保持部34で保持し、所定の回転軸21で基材保持部34を回転させるとともに、スパッタターゲット32の表面の法線23と回転軸21との間の角度αが時間的に変化するようにスパッタターゲット32と基材保持部34の相対位置を変化させながら被覆層12を成膜する。従って、成形面15の中央部と周辺部における被覆層12の膜質及び膜厚の差を減少させることができ、エッチングによる粗面化の進行度合の差も減少するため、周辺部において粗面化が過度に進行してしまうことを防止することができる。

【0027】

図2に本実施形態で用いるスパッタ装置30の一例を示す。スパッタ装置30は、真空チャンバ31の内部に基材11を保持する基材保持部34と、被覆層12の材料であり基材保持部の下方に配置されたスパッタターゲット32と、スパッタターゲット32に所定の電圧を印加するスパッタ電源33とを備えている。また、基材保持部34を所定の回転軸21で回転(以下、「自転」ともいう)させるための自転駆動部35と、スパッタターゲット32の表面の法線23と回転軸21との間の角度αが時間的に変化するようにスパッタターゲット32と基材保持部34の相対位置を変化(以下、「チルト駆動」ともいう)させるためのチルト駆動部36とを備えている。更に、真空チャンバ31は、バルブ41を介して、真空チャンバ31の内部を所定の真空度まで排気するための排気ポンプ42に接続されるとともに、流量調整バルブ43を介して、真空チャンバ31の内部にスパッタガスを導入するためのガスボンベ44に接続されている。

【0028】

被覆層12の成膜に際し、先ず基材11を、成形面15を下向きにした状態で基材保持部34に取り付ける。基材保持部34で保持する基材11は、1つでもよいし、複数でもよい。次に、バルブ41を開き、真空チャンバ31の内部を排気ポンプ42によって所定の真空度まで排気する。通常は、1×10−3Pa以下の圧力まで排気することが好ましい。また、基材保持部34にヒーターを設けておき、基材11を所定の温度に加熱しておくことも好ましい。真空チャンバ31の内部が所定の真空度まで排気された後、流量調整バルブ43を開いてガスボンベ44よりスパッタガスを導入し、スパッタ電源33によってスパッタターゲット32に所定の電圧を印加してスパッタターゲット32の上面付近にプラズマを発生させる。これにより、スパッタガスのイオンがスパッタターゲット32に衝突し、スパッタターゲット32の構成元素がスパッタ粒子としてはじき飛ばされる。はじき飛ばされたスパッタ粒子は上方の基材11に到達して堆積し、成形面15に被覆層12が形成される。

【0029】

本実施形態において、被覆層12は、上述の自転とチルト駆動を行いながら成膜する。図2及び図3を参照しながら、自転とチルト駆動について説明する。自転は、所定の回転軸21における基材保持部34の回転のことであり、ここでは、自転駆動部35によって基材保持部34を図中の矢印P方向に回転させている。成形面15が、中心軸22に対称な凹又は凸の形状を有する場合には、回転軸21を成形面15の中心軸22と略平行にすることが好ましい。そうすることで、成形面15の中央部と周辺部における被覆層12の膜質及び膜厚の差をより効果的に減少させることができる。回転速度は、基材11の保持位置や成形面15の形状、大きさ等に応じて適宜設定すればよい。例えば、2rpm〜10rpmの範囲に設定すればよい。

【0030】

チルト駆動は、スパッタターゲット32の表面の法線23と回転軸21との間の角度αが時間的に変化するように、スパッタターゲット32と基材保持部34の相対位置を変化させることであり、ここでは、チルト駆動部36によって基材保持部34を図中の矢印Q方向に駆動している。角度αの大きさや駆動の速度は、基材11の保持位置や成形面15の形状、スパッタターゲット32と基材11との距離等に応じて適宜設定すればよい。例えば、角度αを左右それぞれ10°〜45°とし、0.5rpm〜2rpmの速度で繰り返し駆動することが好ましい。チルト駆動の角度αは、成形面15の傾斜角度βの最大値をβmaxとしたとき、α>βmax/4.5であることが好ましく、α>βmax/2.5であることがより好ましい。また、チルト駆動部36によって基材保持部34を駆動する代わりに、図4に示すようにスパッタターゲット32を矢印Q方向に駆動して、スパッタターゲット32の表面の法線23と回転軸21との間の角度αを時間的に変化させる構成としてもよい。何れの場合も、P方向の1周期とQ方向に1往復の時間をずらすことで、成膜面15上への被覆層12の非対称性を発生させないように調整する必要がある。

【0031】

被覆層12の材料に特に制限はないが、エッチングによる粗面化が容易で、ガラスとの反応性が低い材料が好ましい。中でも、クロム、アルミニウム及びチタンのうち少なくとも1つの元素を含む材料が好ましい。例えば、金属クロム、金属アルミニウム、金属チタン、これらの酸化物や窒化物、あるいはこれらの混合物等を好ましく用いることができる。これらの膜は、何れも容易に成膜でき、エッチングによって容易に粗面化を行うことができる。また、被覆層12にクロム、アルミニウム及びチタンのうち少なくとも1つの元素が含まれていると、大気中での加熱によってこれらの元素が酸化し、表面に安定な酸化物の層が形成されるという共通した特徴がある。これらの酸化物は、標準生成自由エネルギー(標準生成ギブスエネルギー)が小さく非常に安定であるため、高温の溶融ガラス滴と接触しても容易に反応することがないという大きな利点を有している。中でも、クロムの酸化物は特に安定であるため、クロム元素を含む被覆層12を設けることがより好ましい。

【0032】

2種以上の元素を含む被覆層12を成膜する場合、各元素を所定の割合で含むスパッタターゲット32を用いて成膜してもよいし、それぞれの元素を含む複数のスパッタターゲット32を用いて複合スパッタにより成膜してもよい。図5は、3つのスパッタターゲット32A、32B及び32Cを用いて複合スパッタを行うための装置の例を示している。図5の装置では、3つのスパッタターゲット32A、32B及び32Cは円周25上に配置され、基材保持部34を、円周25の中心26を通る軸24の周りを図中の矢印R方向に回転させる公転駆動部37を備えている。このような装置を用いて、上述の自転とチルト駆動に加え、基材保持部34を3つのスパッタターゲット32A、32B及び32Cの上方を通過するように回転(公転)させながら成膜を行うことで、2種以上の元素を含む被覆層12をより均質に成膜することができる。

【0033】

被覆層12の膜厚は、エッチングによる粗面化によって微小な凹凸を形成できるだけの厚みを有していればよく、通常は、0.05μm以上が好ましい。逆に、被覆層12が厚すぎると、膜はがれ等の欠陥が発生しやすくなる場合がある。そのため、被覆層12の厚みは、0.05μm〜5μmが好ましく、0.1μm〜1μmが特に好ましい。また、成形面15が中心軸22に対称な凹又は凸の形状を有する場合、成形面15の中央部と周辺部における粗面化の進行度合の差を十分に減少させ、周辺部において粗面化が過度に進行してしまうことを防止するという効果を確実にするという観点から、被覆層12の膜厚は、成形面15の全域において、中心軸22の位置における膜厚の0.8倍以上1.2倍以下であることが好ましく、0.9倍以上1.1倍以下であることがより好ましい。

【0034】

また、被覆層12をXRD(X線回折)で評価した場合に検出される回折ピークの数や各回折ピークの強度の大小関係が異なると、エッチングレートに差が生じ、粗面化の進行度合の差が生じ易くなる場合がある。このような観点から、被覆層12を成膜する際の自転とチルト駆動の条件は、XRDにて検出される被覆層12の回折ピークの数及び各回折ピークの強度の大小関係が、成形面15の全域において略同一となるように設定することがより好ましい。例えば、被覆層12としてクロム膜を用いる場合、2θ=44°近傍に現れる(110)面の回折ピークと、2θ=64°近傍に現れる(200)面の回折ピークの大小関係を等しくすることが効果的である。XRDによる回折ピークは、一般的なX線回折装置(例えば、株式会社リガク製X線回折装置RINT2500)を用いればよく、測定条件も対象に応じて適宜選択すればよい。例えば、被覆層12としてクロム膜を用いる場合、θ−2θ法で範囲0〜80°、サンプリング幅0.02°、スキャン速度5°/minの条件で測定すればよい。

【0035】

(粗面化工程)

次に、被覆層12の表面をエッチングによって粗面化する(図1(c))。本実施形態においては、上述の通り、成形面15の中央部と周辺部における被覆層12の膜質及び膜厚の差が小さいため、粗面化の進行度合の差も小さく、周辺部において粗面化が過度に進行することによる膜剥離の発生を抑制することができる。

【0036】

エッチングは、液体を用いるウェットエッチングでもよいし、ガスを用いるドライエッチングでもよい。中でも、液体を用いるウェットエッチングは、高価な設備を必要とせず、また容易に均一な凹凸を形成できるため好ましい。

【0037】

ウェットエッチングの場合、反応性のエッチング液を被覆層12に接触させて反応させ、被覆層12を粗面化して表面に凹凸を形成する。容器に貯留したエッチング液に被覆層12を浸漬させてもよいし、被覆層12の上に所定量のエッチング液を供給してもよい。また、エッチング液をスプレー状に吹き付ける方法でもよい。エッチング液は、被覆層12の材質に応じた公知のエッチング液を適宜選択すればよい。例えば、被覆層12がクロム膜の場合、硝酸第二セリウムアンモンを含有する酸性溶液や、フェリシアン化カリウム及び水酸化カリウムを含むアルカリ性溶液が好適である。

【0038】

また、ドライエッチングの場合、真空チャンバ内にエッチングガスを導入し、高周波を印加してプラズマを発生させ、プラズマにより生成されたイオンやラジカルによって被覆層12の粗面化を行う。プラズマエッチングや反応性イオンエッチング(RIE)などと称されることもある。廃液が発生しないために環境負荷が小さいこと、異物による表面の汚染が少ないこと、処理の再現性に優れることなどから、好ましい方法である。ドライエッチングの装置は、平行平板型、バレル(円筒)型、マグネトロン型、ECR型など、公知の装置の中から適宜選択して用いればよく、特に制限はない。エッチングガスは、Arなどの不活性ガスでもよいし、F、Cl、Brなどのハロゲンを含んだ反応性の高いガスを用いてもよい。中でも、F、Cl、Brなどのハロゲンを含んだガス(例えば、CF4、SF6、CHF3、Cl2、BCl3、HBrなど)は反応性が高く、短時間で処理を行うことができる。また、これらのガスとO2、N2などとの混合ガスを用いてもよい。

【0039】

上記の何れの方法による場合であっても、成形面15の中央部と周辺部とで被覆層12の膜質が異なるとエッチングレートに差が生じてしまうが、本実施形態においては被覆層12の膜質及び膜厚が均一化されているため、粗面化の進行度合の差も小さい。被覆層12のエッチングレートは、スパッタにより被覆層12を成膜する際、成膜面に到達するスパッタ粒子の有するエネルギーの大きさによって異なり、自転とチルト駆動の条件によって調整することが可能である。このような観点から、被覆層12を成膜する際の自転とチルト駆動の条件は、被覆層12のエッチングレートができるだけ均一になるように設定することが好ましい。より具体的には、被覆層12のエッチングレートが、成形面15の全域において、成形面15の中心軸22の位置におけるエッチングレートの0.5倍以上5倍以下となるように設定することが好ましい。

【0040】

ここで、図6を用いて、本明細書におけるエッチングレートの意味を説明する。図6(a)は、エッチング前の初期状態を示す図であり、基材11の上に被覆層12が形成されている。図6(b)は、処理時間tだけエッチングを行った後の状態を示している。このとき、被覆層12の厚みの減少量Aを処理時間tで除したものがエッチングレートである。なお、エッチングによって被覆層12の表面には微細な凹凸が形成されるが、エッチングレートの算出にあたっては、凹凸の平均線27を用いることとする。

【0041】

エッチングによる粗面化は、被覆層12の表面の算術平均粗さ(Ra)が0.01μm〜0.2μm、且つ、粗さ曲線要素の平均長(RSm)が0.5μm以下となるように行うことが好ましい。算術平均粗さ(Ra)及び粗さ曲線要素の平均長(RSm)をこのような範囲とすることにより、製造するガラス成形体にエアー溜まりが発生することをより効果的に防止することができる。なお、算術平均粗さ(Ra)、及び、粗さ曲線要素の平均長(RSm)は、JIS B 0601:2001において定義される粗さパラメータである。本発明において、これらのパラメータの測定は、AFM(原子間力顕微鏡)のように、空間解像度が0.1μ以下の測定機を用いて行う。

【0042】

なお、被覆層12の表面の全面を、エッチングによって粗面化する必要はなく、少なくとも溶融ガラス滴50と接触する領域を粗面化すればよい。また、本実施形態においては、被覆層12が1層のみからなる場合を例に挙げて説明したが、被覆層12が2層以上の層からなる多層構造を有していてもよい。例えば、基材11と被覆層12の密着性を高めるための中間層を設けてもよいし、粗面化処理によって凹凸が形成された被覆層12の上に、表面を保護するための保護層を更に設けてもよい。

【0043】

(ガラス成形体の製造方法)

次に、ガラス成形体の製造方法について、図7〜図9を参照しながら説明する。図7は、ガラス成形体の製造方法の一例を示すフローチャートである。また、図8及び図9は本実施形態で使用するガラス成形体の製造装置の模式図である。図8は下型に溶融ガラス滴を滴下する工程(工程S103)における状態を、図9は、滴下した溶融ガラス滴を下型と上型とで加圧する工程(工程S105)における状態を、それぞれ示している。

【0044】

図8及び図9に示すガラス成形体の製造装置は、溶融ガラス51を収容する溶融槽52と、溶融槽52の下部に接続され、溶融ガラス滴50を滴下するための滴下ノズル53と、滴下した溶融ガラス滴50を受けるための下型10Aと、下型10Aと共に溶融ガラス滴50を加圧成形するための上型10Bとを備えている。上述の製造方法により製造した金型10は、下型10Aとして用いてもよいし、上型10Bとして用いてもよい。金型10を下型10Aとして用いる場合には、溶融ガラス滴50を受ける際に生じるエアー溜まりを効果的に抑制することができる。また、金型を上型10Bとして用いる場合には、滴下した溶融ガラス滴50を成形する際に生じるエアー溜まりを効果的に抑制することができる。ここでは、金型10を、下型10Aと上型10Bの両方に用いる場合を例に挙げて説明するが、下型10Aと上型10Bのうち少なくとも一方に金型10を用いることで上記の効果が得られる。

【0045】

下型10Aと上型10Bとは、図示しない加熱手段によって所定温度に加熱できるように構成されている。加熱手段は、公知の加熱手段を適宜選択して用いることができる。例えば、内部に埋め込んで使用するカートリッジヒーターや、外側に接触させて使用するシート状のヒーター、赤外線加熱装置、高周波誘導加熱装置等を用いることができる。下型10Aと上型10Bとをそれぞれ独立して温度制御することができる構成であることが好ましい。下型10Aは、図示しない駆動手段により、溶融ガラス滴50を受けるための位置(滴下位置P1)と、上型10Bと対向して加圧成形を行うための位置(加圧位置P2)との間を、ガイド54に沿って移動可能に構成されている。また上型10Bは、図示しない駆動手段により、溶融ガラス滴50を加圧する方向(図の上下方向)に移動可能に構成されている。

【0046】

以下、図7に示すフローチャートに従い、ガラス成形体55の製造方法の各工程について順を追って説明する。

【0047】

先ず、下型10A及び上型10Bを所定温度に加熱する(工程S101)。所定温度とは、加圧成形によってガラス成形体に良好な転写面を形成できる温度を適宜選択すればよい。下型10Aと上型10Bの加熱温度は同じであってもよいし、異なっていてもよい。ガラスの種類や、形状、大きさ、ガラス成形用金型の材質、大きさ等種々の条件に応じて適正な温度を適宜設定する。通常は、使用するガラスのガラス転移温度をTgとしたとき、Tg−100℃からTg+100℃程度の温度に設定することが好ましい。

【0048】

次に、下型10Aを滴下位置P1に移動し(工程S102)、滴下ノズル53から溶融ガラス滴50を滴下する(工程S103)(図8参照)。溶融ガラス滴50の滴下は、溶融ガラス51を収容する溶融槽52に接続された滴下ノズル53を所定温度に加熱することによって行う。滴下ノズル53を所定温度に加熱すると、溶融槽52に収容された溶融ガラス51は、自重によって滴下ノズル53の先端部に供給され、表面張力によって液滴状に溜まる。滴下ノズル53の先端部に溜まった溶融ガラスが一定の質量になると、重力によって滴下ノズル53から自然に分離し、溶融ガラス滴50となって下方に滴下する。

【0049】

滴下ノズル53から滴下する溶融ガラス滴50の質量は、滴下ノズル53の先端部の外径などによって調整可能であり、ガラスの種類等によるが、0.1g〜2g程度の溶融ガラス滴50を滴下させることができる。また、滴下ノズル53から滴下した溶融ガラス滴50を、一旦、貫通細孔を有する部材に衝突させ、衝突した溶融ガラス滴の一部を、貫通細孔を通過させることによって、微小化された溶融ガラス滴を下型10Aに滴下してもよい。このような方法を用いることによって、例えば0.001gといった微小な溶融ガラス滴を得ることができるため、滴下ノズル53から滴下する溶融ガラス滴50をそのまま下型10Aで受ける場合よりも、微小なガラス成形体の製造が可能となる。

【0050】

使用できるガラスの種類に特に制限はなく、公知のガラスを用途に応じて選択して用いることができる。例えば、ホウケイ酸塩ガラス、ケイ酸塩ガラス、リン酸ガラス、ランタン系ガラス等の光学ガラスが挙げられる。

【0051】

次に、下型10Aを加圧位置P2に移動し(工程S104)、上型10Bを下方に移動して、下型10Aと上型10Bとで溶融ガラス滴50を加圧成形する(工程S105)(図9参照)。下型10Aに滴下された溶融ガラス滴50は、加圧成形される間に下型10Aや上型10Bとの接触面からの放熱によって冷却され、固化してガラス成形体55となる。ガラス成形体55が所定の温度にまで冷却されると、上型10Bを上方に移動して加圧を解除する。ガラスの種類や、ガラス成形体55の大きさや形状、必要な精度等によるが、通常は、ガラスのTg近傍の温度まで冷却してから加圧を解除することが好ましい。

【0052】

溶融ガラス滴50を加圧するために加える荷重は、常に一定であってもよいし、時間的に変化させてもよい。荷重の大きさは、製造するガラス成形体55のサイズ等に応じて適宜設定すればよい。また、上型10Bを上下移動させる駆動手段に特に制限はなく、エアシリンダ、油圧シリンダ、サーボモータを用いた電動シリンダ等の公知の駆動手段を適宜選択して用いることができる。

【0053】

その後、上型10Bを上方に移動して退避させ、固化したガラス成形体55を回収し(工程S106)、ガラス成形体55の製造が完成する。その後、引き続いてガラス成形体55の製造を行う場合は、下型10Aを再度滴下位置P1に移動し(工程S102)、以降の工程を繰り返せばよい。なお、本実施形態のガラス成形体の製造方法は、ここで説明した以外の別の工程を含んでいてもよい。例えば、ガラス成形体55を回収する前にガラス成形体55の形状を検査する工程や、ガラス成形体55を回収した後に下型10Aや上型10Bをクリーニングする工程等を設けてもよい。

【0054】

本実施形態のガラス成形体の製造方法によれば、下型10A及び上型10Bのうち少なくとも一方は、自転とチルト駆動を行いながら被覆層12を成膜した金型10を用いているため、被覆層の膜質及び膜厚が均一化され、成形面15の中央部と周辺部における粗面化の進行度合の差も小さい。そのため、溶融ガラス滴50を受ける際や加圧成形する際におけるエアー溜まりの発生を良好に防止できるとともに、被覆層12の膜剥離の発生を抑制できる。従って、エアー溜まりのないガラス成形体を安定的に製造することができる。

【0055】

本実施形態の製造方法により製造されたガラス成形体55は、デジタルカメラ等の撮像レンズ、DVD等の光ピックアップレンズ、光通信用のカップリングレンズ等の各種光学素子として用いることができる。

【0056】

なお、金型10を下型10Aとして用いる場合、工程S103で下型10Aに滴下した溶融ガラス滴50を、加圧成形することなくそのまま下型10Aの上で冷却、固化してガラスゴブ(ガラス塊)を得ることもできる。その場合も、溶融ガラス滴50を受ける際におけるエアー溜まりの発生を良好に防止できるとともに、被覆層12の膜剥離の発生を抑制できるため、エアー溜まりのないガラスゴブを安定的に製造することができる。各工程の詳細は、ガラス成形体を製造する場合の工程と同様である。製造したガラスゴブは、リヒートプレス法によって光学素子等を製造するための素材ガラス(ガラスプリフォーム)等として用いることができる。

【実施例】

【0057】

以下、本発明の効果を確認するために行った実施例について説明するが、本発明はこれらに限定されるものではない。

【0058】

(実施例)

図1に示した工程に従って、上述の方法により金型10の製造を行った。基材11の材質は炭化珪素(SiC)の焼結体とした。成形面15は中心軸22に対称な凹面であり、直径5mm、傾斜角度の最大値は70°とした。

【0059】

基材11を、図2に示したスパッタ装置30の基材保持部34に取り付けた。この際、成形面15の中心軸22が、基材保持部34の回転軸21に平行となるように配置した。スパッタターゲット32には、直径152mm(6インチ)のクロムターゲットを用い、スパッタターゲット32と成形面15の間の距離は65mmとした。

【0060】

その後、バルブ41を開いて真空チャンバ31の内部を排気しながら、基材11が200℃になるように加熱を行った。真空チャンバ31の内部が10−3Pa台の高真空まで到達した後、流量調整バルブ43を開いてガスボンベ44よりスパッタガスを1Paまで導入した。スパッタガスにはアルゴンガスを用いた。そして、自転駆動部35とチルト駆動部36を起動して自転とチルト駆動を行いながら、300Wの高周波電力を印加して、0.5μmのクロム膜(被覆層12)を成膜した。自転の回転速度は5rpmとした。また、チルト駆動は、左右にそれぞれ30°ずつの角度で1rpmの速度で連続的に往復させた。

【0061】

成膜が完了した後、基材11を真空チャンバ31から取り出し、成膜した被覆層12の表面をエッチングにより粗面化した。エッチング液には硝酸第二セリウムアンモンを含んだ市販のクロムエッチング液(ナカライテスク株式会社製 ECR−2)を用いた。粗面化後の被覆層12の表面は、中央部及び周辺部ともに算術平均粗さRaが0.1μm、粗さ曲線要素の平均長RSmが0.1μmであった。なお、算術平均粗さRaと粗さ曲線要素の平均長RSmは、AFM(デジタルインスツルメント社製D3100)により測定した。

【0062】

上述のように作製した金型10を下型10A及びとして用いて、図7に示すフローチャートに従ってガラス成形体の製造を行った。ガラス材料にはTgが480℃のリン酸系ガラスを用いた。滴下ノズル53の先端付近の温度は1000℃とし、約190mgの溶融ガラス滴50が滴下するように設定した。また、下型10Aと上型10Bの加熱温度は、下型10Aが500℃、上型10Bが450℃とし、加圧成形の際の荷重は1800Nとした。

【0063】

各工程を繰り返して1000個のガラス成形体を作製しながら、作製したガラス成形体を観察し、エアー溜まりの有無と、被覆層12の剥離の有無とを評価した。本実施例においては、1000個のガラス成形体の全てにおいてエアー溜まりの発生はなく、被覆層12の剥離も観察されなかった。

【0064】

(比較例1)

実施例と異なり、成膜の際に自転及びチルト駆動を行わず、成形面15とスパッタターゲット32を対向させて固定した状態で被覆層12を成膜した。被覆層12の膜厚は0.5μmとした。その他の条件は実施例と同様である。成膜が完了した後、実施例と同様にエッチングによる粗面化を行った。しかし、成形面15の中央部よりも周辺部の方が粗面化の進行が早く、中央部が実施例と同様の粗さになる前に、周辺部において膜剥離が発生してしまったため、ガラス成形体の製造に用いることはできなかった。

【0065】

(比較例2)

比較例1と同様に、成膜の際に自転及びチルト駆動を行わず、成形面15とスパッタターゲット32を対向させて固定した状態で被覆層12を成膜した。但し、被覆層12の膜厚を1.5μmとした。成膜が完了した後、実施例と同様にエッチングによる粗面化を行った。成形面15の中央部よりも周辺部の方が粗面化の進行が早く、中央部の算術平均粗さRaが0.1μmとなった時点で、周辺部は算術平均粗さRaが0.3μmとなっていた。その後、実施例と同様にガラス成形体を作製しながら、エアー溜まりの有無と被覆層12の剥離の有無を評価した。比較例2においては、エアー溜まりの発生は防止できていたものの、100ショットの成形で成形面15の周辺部に膜剥離が発生し、それ以降に製造したガラス成形体は外観不良で要求品質を満足できないものであった。

【0066】

このように、比較例1及び比較例2の場合には、被覆層12の成膜の際に自転及びチルト駆動を行わなかったため、成形面15の中央部と周辺部における粗面化の進行度合の差が大きく、周辺部において粗面化が過度に進行してしまい、ガラス成形体を安定的に製造することができなかった。これに対して実施例では、成膜の際に自転及びチルト駆動を行うことで、成形面15の中央部と周辺部における粗面化の進行度合の差を減少させることができた。それによって、周辺部における膜剥離の発生が抑制されて金型の耐久性を向上させることができ、エアー溜まりのないガラス成形体を安定的に製造することができた。

【符号の説明】

【0067】

10 金型

10A 下型

10B 上型

11 基材

12 被覆層

15 成形面

21 回転軸

22 中心軸

23 法線

30 スパッタ装置

31 真空チャンバ

32 スパッタターゲット

33 スパッタ電源

34 基材保持部

35 自転駆動部

36 チルト駆動部

50 溶融ガラス滴

51 溶融ガラス

52 溶融槽

53 滴下ノズル

55 ガラス成形体

【特許請求の範囲】

【請求項1】

滴下した溶融ガラス滴からガラスゴブ又はガラス成形体を製造するための金型の製造方法であって、

基材に、所定の形状を有する成形面を形成する工程と、

スパッタ法により前記成形面に被覆層を成膜する工程と

前記被覆層の表面をエッチングにより粗面化する工程と、を有し、

前記被覆層は、前記基材を基材保持部で保持し、所定の回転軸で前記基材保持部を回転させるとともに、スパッタターゲットの表面の法線と前記回転軸との間の角度が時間的に変化するようにスパッタターゲットと前記基材保持部の相対位置を変化させながら成膜することを特徴とする金型の製造方法。

【請求項2】

前記成形面は、中心軸に対称な凹又は凸の形状を有し、

前記回転軸は、前記成形面の前記中心軸に略平行であることを特徴とする請求項1に記載の金型の製造方法。

【請求項3】

前記成形面は、直径が3mm以上30mm以下であり、前記中心軸に垂直な平面に対する傾斜角度の最大値が50°以上90°以下であることを特徴とする請求項2に記載の金型の製造方法。

【請求項4】

成膜する前記被覆層の膜厚は、前記成形面の全域において、前記成形面の前記中心軸の位置における膜厚の0.8倍以上1.2倍以下であることを特徴とする請求項2又は3に記載の金型の製造方法。

【請求項5】

前記被覆層をエッチングする際のエッチングレートは、前記成形面の全域において、前記成形面の前記中心軸の位置におけるエッチングレートの0.5倍以上5倍以下であることを特徴とする請求項2から4の何れか1項に記載の金型の製造方法。

【請求項6】

成膜する前記被覆層は、XRDにて検出される回折ピークの数及び各回折ピークの強度の大小関係が、前記成形面の全域において略同一であることを特徴とする請求項1から5の何れか1項に記載の金型の製造方法。

【請求項7】

前記被覆層は、クロム、アルミニウム及びチタンのうち少なくとも1つの元素を含むことを特徴とする請求項1から6の何れか1項に記載の金型の製造方法。

【請求項8】

第1の金型に溶融ガラス滴を滴下する工程と、

滴下した前記溶融ガラス滴を前記第1の金型の上で冷却する工程と、を有するガラスゴブの製造方法であって、

前記第1の金型は、請求項1から7の何れか1項に記載の金型の製造方法によって製造された金型であることを特徴とするガラスゴブの製造方法。

【請求項9】

第1の金型に溶融ガラス滴を滴下する工程と、

滴下した前記溶融ガラス滴を、前記第1の金型及び前記第1の金型に対向する第2の金型により加圧成形する工程と、を有するガラス成形体の製造方法であって、

前記第1の金型及び前記第2の金型のうち少なくとも一方は、請求項1から7の何れか1項に記載の金型の製造方法によって製造された金型であることを特徴とするガラス成形体の製造方法。

【請求項1】

滴下した溶融ガラス滴からガラスゴブ又はガラス成形体を製造するための金型の製造方法であって、

基材に、所定の形状を有する成形面を形成する工程と、

スパッタ法により前記成形面に被覆層を成膜する工程と

前記被覆層の表面をエッチングにより粗面化する工程と、を有し、

前記被覆層は、前記基材を基材保持部で保持し、所定の回転軸で前記基材保持部を回転させるとともに、スパッタターゲットの表面の法線と前記回転軸との間の角度が時間的に変化するようにスパッタターゲットと前記基材保持部の相対位置を変化させながら成膜することを特徴とする金型の製造方法。

【請求項2】

前記成形面は、中心軸に対称な凹又は凸の形状を有し、

前記回転軸は、前記成形面の前記中心軸に略平行であることを特徴とする請求項1に記載の金型の製造方法。

【請求項3】

前記成形面は、直径が3mm以上30mm以下であり、前記中心軸に垂直な平面に対する傾斜角度の最大値が50°以上90°以下であることを特徴とする請求項2に記載の金型の製造方法。

【請求項4】

成膜する前記被覆層の膜厚は、前記成形面の全域において、前記成形面の前記中心軸の位置における膜厚の0.8倍以上1.2倍以下であることを特徴とする請求項2又は3に記載の金型の製造方法。

【請求項5】

前記被覆層をエッチングする際のエッチングレートは、前記成形面の全域において、前記成形面の前記中心軸の位置におけるエッチングレートの0.5倍以上5倍以下であることを特徴とする請求項2から4の何れか1項に記載の金型の製造方法。

【請求項6】

成膜する前記被覆層は、XRDにて検出される回折ピークの数及び各回折ピークの強度の大小関係が、前記成形面の全域において略同一であることを特徴とする請求項1から5の何れか1項に記載の金型の製造方法。

【請求項7】

前記被覆層は、クロム、アルミニウム及びチタンのうち少なくとも1つの元素を含むことを特徴とする請求項1から6の何れか1項に記載の金型の製造方法。

【請求項8】

第1の金型に溶融ガラス滴を滴下する工程と、

滴下した前記溶融ガラス滴を前記第1の金型の上で冷却する工程と、を有するガラスゴブの製造方法であって、

前記第1の金型は、請求項1から7の何れか1項に記載の金型の製造方法によって製造された金型であることを特徴とするガラスゴブの製造方法。

【請求項9】

第1の金型に溶融ガラス滴を滴下する工程と、

滴下した前記溶融ガラス滴を、前記第1の金型及び前記第1の金型に対向する第2の金型により加圧成形する工程と、を有するガラス成形体の製造方法であって、

前記第1の金型及び前記第2の金型のうち少なくとも一方は、請求項1から7の何れか1項に記載の金型の製造方法によって製造された金型であることを特徴とするガラス成形体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−285316(P2010−285316A)

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願番号】特願2009−140842(P2009−140842)

【出願日】平成21年6月12日(2009.6.12)

【出願人】(303000408)コニカミノルタオプト株式会社 (3,255)

【Fターム(参考)】

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願日】平成21年6月12日(2009.6.12)

【出願人】(303000408)コニカミノルタオプト株式会社 (3,255)

【Fターム(参考)】

[ Back to top ]