金型クリーニングシート

【課題】皺や反りが発生せず、クリーニング性が高い金型クリーニングシートを提供する。

【解決手段】キャビティ開口部がオーバル形状の金型用の金型クリーニングシートであり、シート状基材1の少なくとも片面に、未加硫ゴム系組成物または熱硬化性樹脂系組成物からなる複数の帯状の金型クリーニング部材が、隙間bをあけて並列状に配設され、上記帯状の金型クリーニング部材が長手方向に所定の隙間aをあけて切断されて複数のブロック体に分割され、そのブロック体の長さYが、3〜50mmに設定され、かつ、長手方向の隙間aが、0.1mm以上、ブロック体の幅X以下に設定され、かつ、幅方向の隙間bが、ブロック体の幅Xの1/2以上、ブロック体の幅X以下に設定され、かつ、ブロック体の幅Xが、1mm以上、オーバル形状のキャビティ開口部の横幅の4/5以下に設定されている。

【解決手段】キャビティ開口部がオーバル形状の金型用の金型クリーニングシートであり、シート状基材1の少なくとも片面に、未加硫ゴム系組成物または熱硬化性樹脂系組成物からなる複数の帯状の金型クリーニング部材が、隙間bをあけて並列状に配設され、上記帯状の金型クリーニング部材が長手方向に所定の隙間aをあけて切断されて複数のブロック体に分割され、そのブロック体の長さYが、3〜50mmに設定され、かつ、長手方向の隙間aが、0.1mm以上、ブロック体の幅X以下に設定され、かつ、幅方向の隙間bが、ブロック体の幅Xの1/2以上、ブロック体の幅X以下に設定され、かつ、ブロック体の幅Xが、1mm以上、オーバル形状のキャビティ開口部の横幅の4/5以下に設定されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成形金型の型面をクリーニングする際に用いられる金型クリーニングシートに関するものである。

【背景技術】

【0002】

半導体素子をトランスファー成形によって樹脂封止する工程では、通常、金型を用いた樹脂成形が繰り返し行われる。そして、その繰り返し数(ショット数)が多くなるにつれて、金型の型面、特にキャビティ表面に、樹脂から滲出した成分,ばり,塵埃等の汚れが蓄積する。このような汚れは、成形品を金型から取り出す際の離型性を低下させ、また、成形品の表面に肌荒れ等を生じさせる。そこで、一定の成形繰り返し数(ショット数)毎に、金型の型面(キャビティ表面)がクリーニングされる。

【0003】

このクリーニング方法として、金型クリーニングシートを用いる方法が提案されている(例えば、特許文献1,2参照)。この金型クリーニングシートは、図14に示すように、シート状基材1の片面または両面(図14では片面)に、複数の帯状の金型クリーニング部材20が、隙間をあけて並列状に配設されたものとなっている。そして、金型をクリーニングする際には、上記金型クリーニングシートを、上金型と下金型の間に挟み、その状態で型締めする。これにより、金型クリーニングシートの金型クリーニング部材20をキャビティ内に充填させる。このとき、キャビティ内のエアが、隣り合う上記帯状の金型クリーニング部材20の隙間から抜けるため、金型クリーニング部材20がキャビティ内の隅々まで充填されるようになる。そして、この状態で加熱成形することにより、上記金型クリーニング部材20にキャビティ表面の汚れを付着させ、その後、その金型クリーニングシートを脱型し、上記汚れを金型クリーニング部材20と共に金型の型面(キャビティ表面)から取り除く。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−196586号公報

【特許文献2】特開2008−132759号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記金型クリーニングシートは、上記のようにエア抜き用の隙間が形成されていることにより、キャビティ内のエア抜きが良好になり、金型クリーニング部材20の充填性(クリーニング性)に優れたものとなっているものの、場合によって、皺が発生したり、反ったりすることがあった。そのような金型クリーニングシートを用いて金型をクリーニングすると、金型クリーニングシートの寸法が金型の寸法に足らなくなったり、金型クリーニングシートが折れ曲がったりして、金型クリーニング部材20のキャビティ内への充填性が低下し、クリーニングが不充分になることがあった。

【0006】

そこで、本発明者が上記皺や反りの原因を追求した結果、その原因は、上記金型クリーニング部材20の寸法や形状や成分等によって、その帯状の金型クリーニング部材20が、その長手方向に沿って収縮することにあることがわかった。すなわち、上記金型クリーニングシートの作製は、上記シート状基材1の片面または両面に、未加硫ゴム系組成物または熱硬化性樹脂系組成物を材料として、金型クリーニング部材20に型成形することにより行われるが、脱型後、その型成形された帯状の金型クリーニング部材20の熱残留応力により、上記のように、その帯状の金型クリーニング部材20が、その長手方向に沿って収縮し、その結果、上記金型クリーニングシートに、皺や反りが発生することがわかった。

【0007】

本発明は、このような事情に鑑みなされたもので、皺や反りが発生せず、クリーニング性が高い金型クリーニングシートの提供をその目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するため、本発明の金型クリーニングシートは、オーバル形状ないし四角形状の開口部を有するキャビティが形成された金型のクリーニングに用いられる金型クリーニングシートであって、シート状基材の少なくとも片面に、未加硫ゴム系組成物または熱硬化性樹脂系組成物からなる複数の帯状の金型クリーニング部材が、隙間をあけて並列状に配設され、上記帯状の金型クリーニング部材が長手方向に所定の間隔で切断されて複数のブロック体からなる縦列に形成され、そのブロック体の長さが、3〜50mmの範囲内に設定され、かつ、上記複数のブロック体からなる縦列において、ブロック体間の隙間が、0.1mm以上であって、上記金型クリーニング部材の幅以下の寸法に設定され、かつ、上記金型クリーニング部材の幅方向に隣り合う金型クリーニング部材との間の隙間が、その金型クリーニング部材の幅の1/2以上であって、その金型クリーニング部材の幅以下の寸法に設定され、かつ、上記金型クリーニング部材の幅が、1mm以上であって、上記オーバル形状ないし四角形状のキャビティ開口部の横幅の4/5以下の寸法に設定されているという構成をとる。

【0009】

本発明者は、先に述べた、複数の帯状の金型クリーニング部材が隙間をあけて並列状に配設された金型クリーニングシートについて、その高いクリーニング性を生かしながら、皺や反りが発生しないようにすべく、研究を重ねた。その結果、上記帯状の金型クリーニング部材を長手方向に所定の間隔で切断して複数のブロック体からなる縦列に形成すると、金型クリーニング部材の熱残留応力による収縮が、帯状の全体的なものではなく、ブロック体の部分的なものとなるため、その収縮が小さくなることを突き止めた。さらに、上記ブロック体の金型クリーニング部材の適正な寸法等について、研究を重ねた。その結果、ブロック体の長さを3〜50mmの範囲内に設定し、かつ、上記複数のブロック体からなる縦列において、ブロック体間の隙間を、0.1mm以上であって、上記金型クリーニング部材の幅以下の寸法に設定し、かつ、上記金型クリーニング部材の幅方向に隣り合う金型クリーニング部材との間の隙間を、その金型クリーニング部材の幅の1/2以上であって、その金型クリーニング部材の幅以下の寸法に設定し、かつ、上記金型クリーニング部材の幅を、1mm以上であって、上記オーバル形状ないし四角形状(長方形,正方形等)のキャビティ開口部の横幅の4/5以下の寸法に設定すると、上記収縮が適正化され、金型クリーニングシートに皺や反りが発生せず、クリーニング性も向上することを見出し、本発明に到達した。

【発明の効果】

【0010】

本発明の金型クリーニングシートは、シート状基材の少なくとも片面において、帯状の金型クリーニング部材が長手方向に所定の間隔で切断されて複数のブロック体からなる縦列に形成され、そのブロック体の長さが、3〜50mmの範囲内に設定されている。このため、上記金型クリーニング部材の収縮が個々のブロック体に分散されて小さくなり、本発明の金型クリーニングシートに、皺や反りが発生しないようにすることができる。また、上記金型クリーニング部材の縦列において、ブロック体の金型クリーニング部材間に、隙間が形成されているため、その隙間も、上記金型クリーニング部材の幅方向に隣り合う金型クリーニング部材との間の隙間(従来からある隙間)と共に、金型をクリーニングする際のエア抜き用の隙間として利用することができ、エア抜き用の隙間が増加する。しかも、上記複数のブロック体からなる縦列におけるブロック体間の隙間が、0.1mm以上であって、上記金型クリーニング部材の幅以下の寸法に設定され、かつ、上記金型クリーニング部材の幅方向に隣り合う金型クリーニング部材との間の隙間が、その金型クリーニング部材の幅の1/2以上であって、その金型クリーニング部材の幅以下の寸法に設定されているため、上記エア抜きが適正化され、上記皺や反りが発生しないことと相俟って、金型クリーニング部材のキャビティ内への充填性が向上し、クリーニング性が向上する。さらに、上記金型クリーニング部材の幅が、1mm以上であって、上記オーバル形状ないし四角形状のキャビティ開口部の横幅の4/5以下の寸法に設定されているため、キャビティ開口部が小さくても、その開口部を部分的に、金型クリーニング部材が塞ぐようになるため、キャビティ内のエア抜き性に優れ、金型クリーニング部材のキャビティ内への充填性(クリーニング性)が優れている。

【0011】

特に、上記シート状基材が、布帛である場合には、そのシート状基材の表面が粗面となるため、上記金型クリーニング部材のアンカー効果が向上し、これらシート状基材と金型クリーニング部材との密着力を強力にすることができる。

【0012】

なかでも、上記布帛が、長繊維を用いた織布または不織布である場合には、そのシート状基材(布帛)の表面粗さが適正なものとなり、上記金型クリーニング部材のアンカー効果を適正化することができる。

【0013】

さらに、上記不織布が、スパンボンド不織布である場合には、比較的引張強度に方向性がなく、また、加熱成形時に加わる応力を吸収緩和し易いため、加熱成形時にシート破断が生じ難い。しかも、金型からの剥離(脱型)時もシート破断しないため、剥離(脱型)操作が簡便になる。

【0014】

また、上記シート状基材が、エンボス処理されている場合にも、そのシート状基材の表面が粗面となるため、上記金型クリーニング部材のアンカー効果が向上し、これらシート状基材と金型クリーニング部材との密着力を強力にすることができる。

【図面の簡単な説明】

【0015】

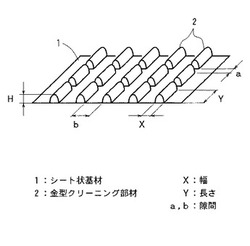

【図1】本発明の金型クリーニングシートの第1の実施の形態を模式的に示す斜視図である。

【図2】本発明の金型クリーニングシートの第2の実施の形態を模式的に示す斜視図である。

【図3】本発明の金型クリーニングシートの第3の実施の形態を模式的に示す斜視図である。

【図4】(a)〜(e)は、金型クリーニング部材の変形例を模式的に示す、金型クリーニング部材の長手方向に直角な断面図である。

【図5】(a)〜(c)は、金型クリーニング部材の変形例を模式的に示す、金型クリーニング部材の長手方向に沿った断面図である。

【図6】金型クリーニング部材の配設パターンの例を模式的に示す平面図である。

【図7】(a),(b)は、金型クリーニング部材の配設パターンの例を模式的に示す平面図である。

【図8】(a),(b)は、金型クリーニング部材の配設パターンの例を模式的に示す平面図である。

【図9】金型クリーニング部材の配設パターンの例を模式的に示す平面図である。

【図10】(a),(b)は、金型クリーニング部材の配設パターンの例を模式的に示す平面図である。

【図11】(a),(b)は、金型クリーニング部材の配設パターンの例を模式的に示す平面図である。

【図12】(a)〜(e)は、金型クリーニング部材の他の変形例を模式的に示す、金型クリーニング部材の長手方向に直角な断面図である。

【図13】(a)〜(c)は、金型クリーニング部材の他の変形例を模式的に示す、金型クリーニング部材の長手方向に沿った断面図である。

【図14】従来の金型クリーニングシートを模式的に示す斜視図である。

【発明を実施するための形態】

【0016】

つぎに、本発明の実施の形態を図面にもとづいて詳しく説明する。

【0017】

図1は、本発明の金型クリーニングシートの第1の実施の形態を示している。この実施の形態の金型クリーニングシートは、オーバル形状ないし四角形状(長方形,正方形等)の開口部を有するキャビティが形成された金型のクリーニングに用いられる金型クリーニングシートであり、シート状基材1の片面に、未加硫ゴム系組成物または熱硬化性樹脂系組成物からなる複数のブロック体の金型クリーニング部材2が、隙間a,bをあけて縦横に規則的に配設されている。すなわち、上記金型クリーニングシートは、前記従来の金型クリーニングシート(図14参照)において、帯状の金型クリーニング部材2を長手方向に所定の隙間aをあけて複数のブロック体に分割して、それら複数のブロック体からなる縦列を形成している。しかも、上記ブロック体の金型クリーニング部材2の長さ(長手方向の寸法)Yを3〜50mmの範囲内に設定し、かつ、上記複数のブロック体の金型クリーニング部材2からなる縦列におけるブロック体間の隙間aを、0.1mm以上、上記金型クリーニング部材2の幅X以下に設定し、かつ、上記金型クリーニング部材2の幅方向に隣り合う金型クリーニング部材2との隙間bを、その金型クリーニング部材2の幅Xの1/2以上、その金型クリーニング部材2の幅X以下に設定し、かつ、上記金型クリーニング部材2の幅Xを、1mm以上、上記オーバル形状ないし四角形状のキャビティ開口部の横幅(上記オーバル形状ないし四角形状の短い方の幅)の4/5以下に設定している。このような寸法のパターンに上記金型クリーニング部材2を配設したことが、本発明の大きな特徴である。なお、この実施の形態では、上記ブロック体は、その長手方向に直角な断面形状が、全体的にドーム形に形成されたものとなっている。

【0018】

すなわち、この実施の形態の金型クリーニングシートは、上記のように、帯状の金型クリーニング部材2を長手方向に所定の隙間aをあけて複数のブロック体に分割することにより、金型クリーニング部材2の長手方向(ブロック体の縦列方向)の収縮を分散させ、上記金型クリーニングシート全体の収縮を抑制している。このことは、生産性の向上を目的に、上記金型クリーニングシートを大きくする際に、より効果を発揮する。さらに、そのブロック体の長さYを3〜50mmの範囲内に設定することにより、上記金型クリーニングシートに、皺や反りが発生しないようにしている。なお、上記ブロック体の長さYの好ましい範囲は、上記皺や反りの防止の観点から、10〜40mmの範囲内である。また、上記ブロック体の高さHは、通常、1〜5mmの範囲内に設定される。

【0019】

また、この実施の形態の金型クリーニングシートでは、前記従来の金型クリーニングシート(図14参照)における、金型クリーニング部材2の幅方向に隣り合う金型クリーニング部材2との間の隙間bに加え、上記のように、金型クリーニング部材2の長手方向においても、隣り合うブロック体の間に、隙間aが形成されている。さらに、それら隙間a,bを上記範囲内に設定することにより、金型をクリーニングする際のエア抜きを適正化している。そして、このエア抜きの適正化と、上記皺や反りの防止とが相俟って、金型クリーニングシートが金型の型面に密着し易くなり、金型クリーニング部材2のキャビティ内への充填性が向上し、クリーニング性が向上する。

【0020】

さらに、この実施の形態の金型クリーニングシートでは、上記金型クリーニング部材2の幅Xを、1mm以上、上記オーバル形状ないし四角形状のキャビティ開口部の横幅の4/5以下に設定することにより、キャビティ開口部が小さくても、金型クリーニング部材2がキャビティ開口部を部分的に塞ぐようにし、キャビティ内のエアを抜き易くしている。これにより、金型クリーニング部材2のキャビティ内への充填性(クリーニング性)が優れたものとなっている。なお、上記ブロック体の幅Xの好ましい範囲は、上記充填性の観点から、上記オーバル形状ないし四角形状のキャビティ開口部の横幅の2/5〜4/5の範囲内である。ただし、上記金型クリーニング部材2の幅Xは、その金型クリーニング部材2の収縮を縮小する観点から、50mmを超えないようにする。

【0021】

そして、この実施の形態の金型クリーニングシートでは、上記のように、隣り合う金型クリーニング部材2の間の隙間a,bを格子状に形成することにより、縦横に切断することを容易にし、金型の大きさに応じて適正な大きさに切断して使用できるようにしている。

【0022】

より詳しく説明すると、上記シート状基材1の形成材料としては、例えば、紙(和紙,洋紙,合成紙等)、布帛(織布,不織布,編布等)、プラスチック(ポリエチレンテレフタレート,ポリイミド,ポリエチレンナフタレート,ポリアミド,ポリプロピレン等)等があげられる。また、上記シート状基材1の厚みは、例えば、0.05〜1mmの範囲内のものが用いられる。なかでも、上記金型クリーニング部材2のアンカー効果を生み、その金型クリーニング部材2との密着力を強力にする観点から、不織布,エンボス処理されたもの、粗面化処理されたもの、穿孔処理されたもの、多孔質のもの等が好ましい。特に、長繊維を用いた織布および不織布は、表面が適正な粗面となっていることから、上記アンカー効果が適正になる観点で好ましく、上記不織布のなかでも、耐破断性に優れる観点から、スパンボンド不織布であることが好ましい。

【0023】

また、上記金型クリーニング部材2を形成する未加硫ゴム系組成物または熱硬化性樹脂系組成物は、未加硫ゴムまたは熱硬化性樹脂に、シリカ粉末や酸化チタン等の無機質充填剤を混合したものであり、その配合割合は、上記未加硫ゴムまたは熱硬化性樹脂100重量部に対し、シリカ粉末40〜50重量部程度、酸化チタン5重量部程度である。なお、必要に応じて、他の成分も適宜混合される。

【0024】

上記未加硫ゴムとしては、例えば、天然ゴム(NR),クロロプレンゴム(CR),ブタジエンゴム(BR),ニトリルゴム(NBR),エチレンプロピレンジエンゴム(EPDM),エチレンプロピレンゴム(EPM),スチレンブタジエンゴム(SBR),ポリイソプレンゴム(IR),ブチルゴム(IIR),シリコーンゴム(Q),フッ素ゴム(FKM)等があげられる。

【0025】

上記熱硬化性樹脂としては、例えば、メラミン樹脂等があげられる。

【0026】

上記金型クリーニング部材2の色は、特に限定されるものではないが、白色ないし灰色のような淡色とすることが好ましい。その理由は、金型のキャビティから除去すべき汚れは、黒色等の濃色であるため、クリーニング後に、金型クリーニング部材2に上記汚れが付着したことを肉眼で容易に確認することができ、クリーニングの状況を容易に確認することができるからである。上記淡色にするためには、上記未加硫ゴム系組成物または熱硬化性樹脂系組成物に白色系顔料等を添加する。

【0027】

上記金型クリーニングシートの製法は、例えば、まず、上記未加硫ゴム系組成物または熱硬化性樹脂系組成物を連続式またはバッチ式の混練り機で混練りした後、上記シート状基材1の片面に配置する。ついで、それを、金型クリーニング部材2の配設パターンに対応した凹部が形成された金型で押圧する。これにより、上記シート状基材1の片面に、上記配設パターンの金型クリーニング部材2が一体的に形成される。そして、脱型後、それを巻き取るか、または適宜の寸法に切断する。このようにして、上記金型クリーニングシートを作製することができる。

【0028】

なお、上記実施の形態では、金型クリーニング部材2をシート状基材1の片面のみに形成したが、図2に示すように、シート状基材1の両面に形成してもよい。また、図3に示すように、シート状基材1の表面と裏面とで、ブロック体の金型クリーニング部材2の長手方向が異なるようにしてもよい(図3では90°異なっている)。

【0029】

また、上記実施の形態では、金型クリーニング部材2の長手方向に直角な断面形状が、全体的にドーム形状に形成されたものとしたが、その断面形状は、他でもよく、例えば、図4(a)に示すように、頂部がドーム形に形成され、その下部が台形に形成されたものでもよいし、図4(b)に示すように、頂部がドーム形に形成され、その下部が長方形に形成されたものでもよい。また、上記断面形状は、図4(c)に示すように、三角形でもよいし、図4(d)に示すように、台形でもよいし、図4(e)に示すように、半円でもよい。

【0030】

なかでも、図4(a)〜(c),(e)に示すものは、金型クリーニング部材2の頂部が非平坦状に形成されているため、キャビティの開口部が小さくても、その開口部を部分的に、金型クリーニング部材2の頂部が塞ぎ易くなり、キャビティ内のエアをより抜き易くすることができる。その結果、金型クリーニング材料の充填性がより向上し、キャビティ内のクリーニング性もより向上する。

【0031】

また、金型クリーニング部材2の長手方向に沿う断面形状は、図5(a)に示すように、長方形(長手方向の両端面がシート状基材1と直角であり、その両端面の周縁部が直角に形成された形状)でもよいし、図5(b)に示すように、台形(長手方向の両端面が傾斜し、その両端面の周縁部が角部に形成された形状)でもよいし、図5(c)に示すように、長手方向の両端面が曲面状に形成された形状(両端面の周縁部も丸みを帯びた形状)でもよい。なお、図1〜図3に示す上記実施の形態では、上記金型クリーニング部材2の長手方向に沿う断面形状は、図5(a)に示すものである。

【0032】

そして、図4(a),(c)〜(e)、図5(b),(c)のように、金型クリーニング部材2の側面や両端面がシート状基材1の表面と直角になっていないものについては、金型クリーニング部材2の幅X,長さYおよび隙間a,bの測定は、金型クリーニング部材2の根元(底面)で行う。

【0033】

また、金型クリーニング部材2の配設パターンの例としては、図6〜図11に平面図で示すようなものがあげられる。なお、これら図6〜図11では、金型クリーニング部材2の根元(底面)を図示している。すなわち、上記配設パターンは、図6に示すように、正方形を縦横に規則的に配設したパターンでもよいし、図7(a)に示すように、オーバル形状(幅X:長さY=1:10)を、その長手方向を縦にして縦横に規則的に配設したパターンでもよいし、図7(b)に示すように、上記オーバル形状を、その長手方向を横にして縦横に規則的に配設したパターンでもよい。また、図8(a)に示すように、長方形(幅X:長さY=1:10)を、その長手方向を縦にして縦横に規則的に配設したパターンでもよいし、図8(b)に示すように、上記長方形を、その長手方向を横にして縦横に規則的に配設したパターンでもよいし、図9に示すように、シート状基材1の端縁に、図8(a)に示す長方形の一端が一致するように配設したパターンでもよい。さらに、図8(a),(b)の長方形の幅Xと長さYの比を、図10(a),(b)に示すように、1:5.5としてもよいし、図11(a),(b)に示すように、1:4としてもよい。なお、図1〜図3に示す上記実施の形態では、上記金型クリーニング部材2の根元(底面)の配設パターンは、図9に示すものである。

【0034】

また、上記実施の形態では、隣り合う金型クリーニング部材2の間の隙間a,bの部分から、シート状基材1が露呈していたが、その隙間a,bの部分のシート状基材1の部分は、図12(a)〜(e)〔図4(a)〜(e)に対応する断面図〕,図13(a)〜(c)〔図5(a)〜(c)に対応する断面図〕に示すように、薄膜状の金型クリーニング部材2(金型クリーニング部材2の形成材料である未加硫ゴム系組成物または熱硬化性樹脂系組成物からなる薄膜2a)で覆われていてもよい。その場合、その薄膜2aの厚みは、シート状基材1の厚みと同じにすることが好ましい。そのようにすると、突設された金型クリーニング部材2の間に上記薄膜2aが形成されていても、金型クリーニングシートの収縮に悪影響を及ぼさず、金型クリーニングシートに皺や反りが発生しない。

【0035】

つぎに、実施例について比較例と併せて説明する。但し、本発明は、実施例に限定されるわけではない。

【実施例】

【0036】

〔布帛シート〕

シート状基材として、ポリエステル製長繊維からなるスパンボンド不織布(旭化成社製、エルタスE01070)を準備した。この不織布は、引き裂き強度8.5N、厚み0.35mm、坪量70g/m2 であった。

【0037】

〔金型クリーニング部材〕

エチレンプロピレンゴム100重量部、シリカパウダー50重量部、酸化チタン5重量部、有機過酸化物〔n−ブチル−4,4−ビス(t−ブチルパーオキシ)バレレート〕2重量部、イミダゾール{2,4−ジアミノ−6−〔2’−メチルイミダゾリル−(1’)〕エチル−s−トリアジン}10重量部、モンタンワックス5重量部を混練機で混練し、金型クリーニング部材を調製した。

【0038】

〔実施例1〜5,比較例1〜6〕

上記シート状基材の両面に、上記金型クリーニング材料を、ブロック体が隙間をあけて縦横に規則的に配設したパターンに形成し、金型クリーニングシートを得た(図2参照)。上記ブロック体の形状は、図1に示すものとし、上記ブロック体および隙間の寸法は、下記の表1,2に示した。

【0039】

〔金型クリーニングシートの収縮率〕

実施例1〜5および比較例1〜6の金型クリーニングシートを作製する前後で、金型クリーニング材料の長手方向に対応する、シート状基材の寸法を測定し、そのシート状基材の収縮率を算出した。その結果、収縮率1%未満のものを◎、1〜3%のものを○、3%を超えるものを×と評価し、下記の表1,2に示した。なお、比較例2,4は、作製困難のため、評価していない。

【0040】

〔充填性〕

実施例1〜5および比較例1〜6の金型クリーニングシートを用い、金型のクリーニングを行った。この金型は、半導体素子を樹脂封止する際に用いるトランスファー成形用金型であり、上金型と下金型とからなり、これら上金型と下金型の各型面(対向面)は24mm×91mmの長方形となっている。また、型締めした状態での各キャビティの形状は略直方体状(キャビティ開口部はオーバル形状)であり、その寸法は5mm×5mm×2mm(高さ)である(キャビティ開口部の幅5mm)。また、キャビティは16個形成されており、それらが8個ずつ2列に並列状に配置されている。この2列の間隔は10mmであり、各列において隣り合うキャビティの間隔は1mmである。上記クリーニングの条件は、金型の型締めギャップを0.5mmとし、成形温度を175℃とし、成形時間を5分間とした。そして、クリーニングの状態を目視にて確認した。その結果、キャビティの隅々までクリーニングができたものを、充填性に優れるとして○、キャビティの隅部にクリーニングされていない部分があったものを、充填性に劣るとして×と評価し、下記の表1,2に示した。なお、比較例2,4は、作製困難のため、評価していない。

【0041】

【表1】

【0042】

【表2】

【0043】

上記表1,2の結果から、実施例1〜5の金型クリーニングシートは、比較例1〜6の金型クリーニングシートよりも、充填性およびクリーニング性に優れることがわかる。

【産業上の利用可能性】

【0044】

本発明の金型クリーニングシートは、成形金型の型面のクリーニングに用いることができる。

【符号の説明】

【0045】

1 シート状基材

2 金型クリーニング部材

X 幅

Y 長さ

a,b 隙間

【技術分野】

【0001】

本発明は、成形金型の型面をクリーニングする際に用いられる金型クリーニングシートに関するものである。

【背景技術】

【0002】

半導体素子をトランスファー成形によって樹脂封止する工程では、通常、金型を用いた樹脂成形が繰り返し行われる。そして、その繰り返し数(ショット数)が多くなるにつれて、金型の型面、特にキャビティ表面に、樹脂から滲出した成分,ばり,塵埃等の汚れが蓄積する。このような汚れは、成形品を金型から取り出す際の離型性を低下させ、また、成形品の表面に肌荒れ等を生じさせる。そこで、一定の成形繰り返し数(ショット数)毎に、金型の型面(キャビティ表面)がクリーニングされる。

【0003】

このクリーニング方法として、金型クリーニングシートを用いる方法が提案されている(例えば、特許文献1,2参照)。この金型クリーニングシートは、図14に示すように、シート状基材1の片面または両面(図14では片面)に、複数の帯状の金型クリーニング部材20が、隙間をあけて並列状に配設されたものとなっている。そして、金型をクリーニングする際には、上記金型クリーニングシートを、上金型と下金型の間に挟み、その状態で型締めする。これにより、金型クリーニングシートの金型クリーニング部材20をキャビティ内に充填させる。このとき、キャビティ内のエアが、隣り合う上記帯状の金型クリーニング部材20の隙間から抜けるため、金型クリーニング部材20がキャビティ内の隅々まで充填されるようになる。そして、この状態で加熱成形することにより、上記金型クリーニング部材20にキャビティ表面の汚れを付着させ、その後、その金型クリーニングシートを脱型し、上記汚れを金型クリーニング部材20と共に金型の型面(キャビティ表面)から取り除く。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−196586号公報

【特許文献2】特開2008−132759号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記金型クリーニングシートは、上記のようにエア抜き用の隙間が形成されていることにより、キャビティ内のエア抜きが良好になり、金型クリーニング部材20の充填性(クリーニング性)に優れたものとなっているものの、場合によって、皺が発生したり、反ったりすることがあった。そのような金型クリーニングシートを用いて金型をクリーニングすると、金型クリーニングシートの寸法が金型の寸法に足らなくなったり、金型クリーニングシートが折れ曲がったりして、金型クリーニング部材20のキャビティ内への充填性が低下し、クリーニングが不充分になることがあった。

【0006】

そこで、本発明者が上記皺や反りの原因を追求した結果、その原因は、上記金型クリーニング部材20の寸法や形状や成分等によって、その帯状の金型クリーニング部材20が、その長手方向に沿って収縮することにあることがわかった。すなわち、上記金型クリーニングシートの作製は、上記シート状基材1の片面または両面に、未加硫ゴム系組成物または熱硬化性樹脂系組成物を材料として、金型クリーニング部材20に型成形することにより行われるが、脱型後、その型成形された帯状の金型クリーニング部材20の熱残留応力により、上記のように、その帯状の金型クリーニング部材20が、その長手方向に沿って収縮し、その結果、上記金型クリーニングシートに、皺や反りが発生することがわかった。

【0007】

本発明は、このような事情に鑑みなされたもので、皺や反りが発生せず、クリーニング性が高い金型クリーニングシートの提供をその目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するため、本発明の金型クリーニングシートは、オーバル形状ないし四角形状の開口部を有するキャビティが形成された金型のクリーニングに用いられる金型クリーニングシートであって、シート状基材の少なくとも片面に、未加硫ゴム系組成物または熱硬化性樹脂系組成物からなる複数の帯状の金型クリーニング部材が、隙間をあけて並列状に配設され、上記帯状の金型クリーニング部材が長手方向に所定の間隔で切断されて複数のブロック体からなる縦列に形成され、そのブロック体の長さが、3〜50mmの範囲内に設定され、かつ、上記複数のブロック体からなる縦列において、ブロック体間の隙間が、0.1mm以上であって、上記金型クリーニング部材の幅以下の寸法に設定され、かつ、上記金型クリーニング部材の幅方向に隣り合う金型クリーニング部材との間の隙間が、その金型クリーニング部材の幅の1/2以上であって、その金型クリーニング部材の幅以下の寸法に設定され、かつ、上記金型クリーニング部材の幅が、1mm以上であって、上記オーバル形状ないし四角形状のキャビティ開口部の横幅の4/5以下の寸法に設定されているという構成をとる。

【0009】

本発明者は、先に述べた、複数の帯状の金型クリーニング部材が隙間をあけて並列状に配設された金型クリーニングシートについて、その高いクリーニング性を生かしながら、皺や反りが発生しないようにすべく、研究を重ねた。その結果、上記帯状の金型クリーニング部材を長手方向に所定の間隔で切断して複数のブロック体からなる縦列に形成すると、金型クリーニング部材の熱残留応力による収縮が、帯状の全体的なものではなく、ブロック体の部分的なものとなるため、その収縮が小さくなることを突き止めた。さらに、上記ブロック体の金型クリーニング部材の適正な寸法等について、研究を重ねた。その結果、ブロック体の長さを3〜50mmの範囲内に設定し、かつ、上記複数のブロック体からなる縦列において、ブロック体間の隙間を、0.1mm以上であって、上記金型クリーニング部材の幅以下の寸法に設定し、かつ、上記金型クリーニング部材の幅方向に隣り合う金型クリーニング部材との間の隙間を、その金型クリーニング部材の幅の1/2以上であって、その金型クリーニング部材の幅以下の寸法に設定し、かつ、上記金型クリーニング部材の幅を、1mm以上であって、上記オーバル形状ないし四角形状(長方形,正方形等)のキャビティ開口部の横幅の4/5以下の寸法に設定すると、上記収縮が適正化され、金型クリーニングシートに皺や反りが発生せず、クリーニング性も向上することを見出し、本発明に到達した。

【発明の効果】

【0010】

本発明の金型クリーニングシートは、シート状基材の少なくとも片面において、帯状の金型クリーニング部材が長手方向に所定の間隔で切断されて複数のブロック体からなる縦列に形成され、そのブロック体の長さが、3〜50mmの範囲内に設定されている。このため、上記金型クリーニング部材の収縮が個々のブロック体に分散されて小さくなり、本発明の金型クリーニングシートに、皺や反りが発生しないようにすることができる。また、上記金型クリーニング部材の縦列において、ブロック体の金型クリーニング部材間に、隙間が形成されているため、その隙間も、上記金型クリーニング部材の幅方向に隣り合う金型クリーニング部材との間の隙間(従来からある隙間)と共に、金型をクリーニングする際のエア抜き用の隙間として利用することができ、エア抜き用の隙間が増加する。しかも、上記複数のブロック体からなる縦列におけるブロック体間の隙間が、0.1mm以上であって、上記金型クリーニング部材の幅以下の寸法に設定され、かつ、上記金型クリーニング部材の幅方向に隣り合う金型クリーニング部材との間の隙間が、その金型クリーニング部材の幅の1/2以上であって、その金型クリーニング部材の幅以下の寸法に設定されているため、上記エア抜きが適正化され、上記皺や反りが発生しないことと相俟って、金型クリーニング部材のキャビティ内への充填性が向上し、クリーニング性が向上する。さらに、上記金型クリーニング部材の幅が、1mm以上であって、上記オーバル形状ないし四角形状のキャビティ開口部の横幅の4/5以下の寸法に設定されているため、キャビティ開口部が小さくても、その開口部を部分的に、金型クリーニング部材が塞ぐようになるため、キャビティ内のエア抜き性に優れ、金型クリーニング部材のキャビティ内への充填性(クリーニング性)が優れている。

【0011】

特に、上記シート状基材が、布帛である場合には、そのシート状基材の表面が粗面となるため、上記金型クリーニング部材のアンカー効果が向上し、これらシート状基材と金型クリーニング部材との密着力を強力にすることができる。

【0012】

なかでも、上記布帛が、長繊維を用いた織布または不織布である場合には、そのシート状基材(布帛)の表面粗さが適正なものとなり、上記金型クリーニング部材のアンカー効果を適正化することができる。

【0013】

さらに、上記不織布が、スパンボンド不織布である場合には、比較的引張強度に方向性がなく、また、加熱成形時に加わる応力を吸収緩和し易いため、加熱成形時にシート破断が生じ難い。しかも、金型からの剥離(脱型)時もシート破断しないため、剥離(脱型)操作が簡便になる。

【0014】

また、上記シート状基材が、エンボス処理されている場合にも、そのシート状基材の表面が粗面となるため、上記金型クリーニング部材のアンカー効果が向上し、これらシート状基材と金型クリーニング部材との密着力を強力にすることができる。

【図面の簡単な説明】

【0015】

【図1】本発明の金型クリーニングシートの第1の実施の形態を模式的に示す斜視図である。

【図2】本発明の金型クリーニングシートの第2の実施の形態を模式的に示す斜視図である。

【図3】本発明の金型クリーニングシートの第3の実施の形態を模式的に示す斜視図である。

【図4】(a)〜(e)は、金型クリーニング部材の変形例を模式的に示す、金型クリーニング部材の長手方向に直角な断面図である。

【図5】(a)〜(c)は、金型クリーニング部材の変形例を模式的に示す、金型クリーニング部材の長手方向に沿った断面図である。

【図6】金型クリーニング部材の配設パターンの例を模式的に示す平面図である。

【図7】(a),(b)は、金型クリーニング部材の配設パターンの例を模式的に示す平面図である。

【図8】(a),(b)は、金型クリーニング部材の配設パターンの例を模式的に示す平面図である。

【図9】金型クリーニング部材の配設パターンの例を模式的に示す平面図である。

【図10】(a),(b)は、金型クリーニング部材の配設パターンの例を模式的に示す平面図である。

【図11】(a),(b)は、金型クリーニング部材の配設パターンの例を模式的に示す平面図である。

【図12】(a)〜(e)は、金型クリーニング部材の他の変形例を模式的に示す、金型クリーニング部材の長手方向に直角な断面図である。

【図13】(a)〜(c)は、金型クリーニング部材の他の変形例を模式的に示す、金型クリーニング部材の長手方向に沿った断面図である。

【図14】従来の金型クリーニングシートを模式的に示す斜視図である。

【発明を実施するための形態】

【0016】

つぎに、本発明の実施の形態を図面にもとづいて詳しく説明する。

【0017】

図1は、本発明の金型クリーニングシートの第1の実施の形態を示している。この実施の形態の金型クリーニングシートは、オーバル形状ないし四角形状(長方形,正方形等)の開口部を有するキャビティが形成された金型のクリーニングに用いられる金型クリーニングシートであり、シート状基材1の片面に、未加硫ゴム系組成物または熱硬化性樹脂系組成物からなる複数のブロック体の金型クリーニング部材2が、隙間a,bをあけて縦横に規則的に配設されている。すなわち、上記金型クリーニングシートは、前記従来の金型クリーニングシート(図14参照)において、帯状の金型クリーニング部材2を長手方向に所定の隙間aをあけて複数のブロック体に分割して、それら複数のブロック体からなる縦列を形成している。しかも、上記ブロック体の金型クリーニング部材2の長さ(長手方向の寸法)Yを3〜50mmの範囲内に設定し、かつ、上記複数のブロック体の金型クリーニング部材2からなる縦列におけるブロック体間の隙間aを、0.1mm以上、上記金型クリーニング部材2の幅X以下に設定し、かつ、上記金型クリーニング部材2の幅方向に隣り合う金型クリーニング部材2との隙間bを、その金型クリーニング部材2の幅Xの1/2以上、その金型クリーニング部材2の幅X以下に設定し、かつ、上記金型クリーニング部材2の幅Xを、1mm以上、上記オーバル形状ないし四角形状のキャビティ開口部の横幅(上記オーバル形状ないし四角形状の短い方の幅)の4/5以下に設定している。このような寸法のパターンに上記金型クリーニング部材2を配設したことが、本発明の大きな特徴である。なお、この実施の形態では、上記ブロック体は、その長手方向に直角な断面形状が、全体的にドーム形に形成されたものとなっている。

【0018】

すなわち、この実施の形態の金型クリーニングシートは、上記のように、帯状の金型クリーニング部材2を長手方向に所定の隙間aをあけて複数のブロック体に分割することにより、金型クリーニング部材2の長手方向(ブロック体の縦列方向)の収縮を分散させ、上記金型クリーニングシート全体の収縮を抑制している。このことは、生産性の向上を目的に、上記金型クリーニングシートを大きくする際に、より効果を発揮する。さらに、そのブロック体の長さYを3〜50mmの範囲内に設定することにより、上記金型クリーニングシートに、皺や反りが発生しないようにしている。なお、上記ブロック体の長さYの好ましい範囲は、上記皺や反りの防止の観点から、10〜40mmの範囲内である。また、上記ブロック体の高さHは、通常、1〜5mmの範囲内に設定される。

【0019】

また、この実施の形態の金型クリーニングシートでは、前記従来の金型クリーニングシート(図14参照)における、金型クリーニング部材2の幅方向に隣り合う金型クリーニング部材2との間の隙間bに加え、上記のように、金型クリーニング部材2の長手方向においても、隣り合うブロック体の間に、隙間aが形成されている。さらに、それら隙間a,bを上記範囲内に設定することにより、金型をクリーニングする際のエア抜きを適正化している。そして、このエア抜きの適正化と、上記皺や反りの防止とが相俟って、金型クリーニングシートが金型の型面に密着し易くなり、金型クリーニング部材2のキャビティ内への充填性が向上し、クリーニング性が向上する。

【0020】

さらに、この実施の形態の金型クリーニングシートでは、上記金型クリーニング部材2の幅Xを、1mm以上、上記オーバル形状ないし四角形状のキャビティ開口部の横幅の4/5以下に設定することにより、キャビティ開口部が小さくても、金型クリーニング部材2がキャビティ開口部を部分的に塞ぐようにし、キャビティ内のエアを抜き易くしている。これにより、金型クリーニング部材2のキャビティ内への充填性(クリーニング性)が優れたものとなっている。なお、上記ブロック体の幅Xの好ましい範囲は、上記充填性の観点から、上記オーバル形状ないし四角形状のキャビティ開口部の横幅の2/5〜4/5の範囲内である。ただし、上記金型クリーニング部材2の幅Xは、その金型クリーニング部材2の収縮を縮小する観点から、50mmを超えないようにする。

【0021】

そして、この実施の形態の金型クリーニングシートでは、上記のように、隣り合う金型クリーニング部材2の間の隙間a,bを格子状に形成することにより、縦横に切断することを容易にし、金型の大きさに応じて適正な大きさに切断して使用できるようにしている。

【0022】

より詳しく説明すると、上記シート状基材1の形成材料としては、例えば、紙(和紙,洋紙,合成紙等)、布帛(織布,不織布,編布等)、プラスチック(ポリエチレンテレフタレート,ポリイミド,ポリエチレンナフタレート,ポリアミド,ポリプロピレン等)等があげられる。また、上記シート状基材1の厚みは、例えば、0.05〜1mmの範囲内のものが用いられる。なかでも、上記金型クリーニング部材2のアンカー効果を生み、その金型クリーニング部材2との密着力を強力にする観点から、不織布,エンボス処理されたもの、粗面化処理されたもの、穿孔処理されたもの、多孔質のもの等が好ましい。特に、長繊維を用いた織布および不織布は、表面が適正な粗面となっていることから、上記アンカー効果が適正になる観点で好ましく、上記不織布のなかでも、耐破断性に優れる観点から、スパンボンド不織布であることが好ましい。

【0023】

また、上記金型クリーニング部材2を形成する未加硫ゴム系組成物または熱硬化性樹脂系組成物は、未加硫ゴムまたは熱硬化性樹脂に、シリカ粉末や酸化チタン等の無機質充填剤を混合したものであり、その配合割合は、上記未加硫ゴムまたは熱硬化性樹脂100重量部に対し、シリカ粉末40〜50重量部程度、酸化チタン5重量部程度である。なお、必要に応じて、他の成分も適宜混合される。

【0024】

上記未加硫ゴムとしては、例えば、天然ゴム(NR),クロロプレンゴム(CR),ブタジエンゴム(BR),ニトリルゴム(NBR),エチレンプロピレンジエンゴム(EPDM),エチレンプロピレンゴム(EPM),スチレンブタジエンゴム(SBR),ポリイソプレンゴム(IR),ブチルゴム(IIR),シリコーンゴム(Q),フッ素ゴム(FKM)等があげられる。

【0025】

上記熱硬化性樹脂としては、例えば、メラミン樹脂等があげられる。

【0026】

上記金型クリーニング部材2の色は、特に限定されるものではないが、白色ないし灰色のような淡色とすることが好ましい。その理由は、金型のキャビティから除去すべき汚れは、黒色等の濃色であるため、クリーニング後に、金型クリーニング部材2に上記汚れが付着したことを肉眼で容易に確認することができ、クリーニングの状況を容易に確認することができるからである。上記淡色にするためには、上記未加硫ゴム系組成物または熱硬化性樹脂系組成物に白色系顔料等を添加する。

【0027】

上記金型クリーニングシートの製法は、例えば、まず、上記未加硫ゴム系組成物または熱硬化性樹脂系組成物を連続式またはバッチ式の混練り機で混練りした後、上記シート状基材1の片面に配置する。ついで、それを、金型クリーニング部材2の配設パターンに対応した凹部が形成された金型で押圧する。これにより、上記シート状基材1の片面に、上記配設パターンの金型クリーニング部材2が一体的に形成される。そして、脱型後、それを巻き取るか、または適宜の寸法に切断する。このようにして、上記金型クリーニングシートを作製することができる。

【0028】

なお、上記実施の形態では、金型クリーニング部材2をシート状基材1の片面のみに形成したが、図2に示すように、シート状基材1の両面に形成してもよい。また、図3に示すように、シート状基材1の表面と裏面とで、ブロック体の金型クリーニング部材2の長手方向が異なるようにしてもよい(図3では90°異なっている)。

【0029】

また、上記実施の形態では、金型クリーニング部材2の長手方向に直角な断面形状が、全体的にドーム形状に形成されたものとしたが、その断面形状は、他でもよく、例えば、図4(a)に示すように、頂部がドーム形に形成され、その下部が台形に形成されたものでもよいし、図4(b)に示すように、頂部がドーム形に形成され、その下部が長方形に形成されたものでもよい。また、上記断面形状は、図4(c)に示すように、三角形でもよいし、図4(d)に示すように、台形でもよいし、図4(e)に示すように、半円でもよい。

【0030】

なかでも、図4(a)〜(c),(e)に示すものは、金型クリーニング部材2の頂部が非平坦状に形成されているため、キャビティの開口部が小さくても、その開口部を部分的に、金型クリーニング部材2の頂部が塞ぎ易くなり、キャビティ内のエアをより抜き易くすることができる。その結果、金型クリーニング材料の充填性がより向上し、キャビティ内のクリーニング性もより向上する。

【0031】

また、金型クリーニング部材2の長手方向に沿う断面形状は、図5(a)に示すように、長方形(長手方向の両端面がシート状基材1と直角であり、その両端面の周縁部が直角に形成された形状)でもよいし、図5(b)に示すように、台形(長手方向の両端面が傾斜し、その両端面の周縁部が角部に形成された形状)でもよいし、図5(c)に示すように、長手方向の両端面が曲面状に形成された形状(両端面の周縁部も丸みを帯びた形状)でもよい。なお、図1〜図3に示す上記実施の形態では、上記金型クリーニング部材2の長手方向に沿う断面形状は、図5(a)に示すものである。

【0032】

そして、図4(a),(c)〜(e)、図5(b),(c)のように、金型クリーニング部材2の側面や両端面がシート状基材1の表面と直角になっていないものについては、金型クリーニング部材2の幅X,長さYおよび隙間a,bの測定は、金型クリーニング部材2の根元(底面)で行う。

【0033】

また、金型クリーニング部材2の配設パターンの例としては、図6〜図11に平面図で示すようなものがあげられる。なお、これら図6〜図11では、金型クリーニング部材2の根元(底面)を図示している。すなわち、上記配設パターンは、図6に示すように、正方形を縦横に規則的に配設したパターンでもよいし、図7(a)に示すように、オーバル形状(幅X:長さY=1:10)を、その長手方向を縦にして縦横に規則的に配設したパターンでもよいし、図7(b)に示すように、上記オーバル形状を、その長手方向を横にして縦横に規則的に配設したパターンでもよい。また、図8(a)に示すように、長方形(幅X:長さY=1:10)を、その長手方向を縦にして縦横に規則的に配設したパターンでもよいし、図8(b)に示すように、上記長方形を、その長手方向を横にして縦横に規則的に配設したパターンでもよいし、図9に示すように、シート状基材1の端縁に、図8(a)に示す長方形の一端が一致するように配設したパターンでもよい。さらに、図8(a),(b)の長方形の幅Xと長さYの比を、図10(a),(b)に示すように、1:5.5としてもよいし、図11(a),(b)に示すように、1:4としてもよい。なお、図1〜図3に示す上記実施の形態では、上記金型クリーニング部材2の根元(底面)の配設パターンは、図9に示すものである。

【0034】

また、上記実施の形態では、隣り合う金型クリーニング部材2の間の隙間a,bの部分から、シート状基材1が露呈していたが、その隙間a,bの部分のシート状基材1の部分は、図12(a)〜(e)〔図4(a)〜(e)に対応する断面図〕,図13(a)〜(c)〔図5(a)〜(c)に対応する断面図〕に示すように、薄膜状の金型クリーニング部材2(金型クリーニング部材2の形成材料である未加硫ゴム系組成物または熱硬化性樹脂系組成物からなる薄膜2a)で覆われていてもよい。その場合、その薄膜2aの厚みは、シート状基材1の厚みと同じにすることが好ましい。そのようにすると、突設された金型クリーニング部材2の間に上記薄膜2aが形成されていても、金型クリーニングシートの収縮に悪影響を及ぼさず、金型クリーニングシートに皺や反りが発生しない。

【0035】

つぎに、実施例について比較例と併せて説明する。但し、本発明は、実施例に限定されるわけではない。

【実施例】

【0036】

〔布帛シート〕

シート状基材として、ポリエステル製長繊維からなるスパンボンド不織布(旭化成社製、エルタスE01070)を準備した。この不織布は、引き裂き強度8.5N、厚み0.35mm、坪量70g/m2 であった。

【0037】

〔金型クリーニング部材〕

エチレンプロピレンゴム100重量部、シリカパウダー50重量部、酸化チタン5重量部、有機過酸化物〔n−ブチル−4,4−ビス(t−ブチルパーオキシ)バレレート〕2重量部、イミダゾール{2,4−ジアミノ−6−〔2’−メチルイミダゾリル−(1’)〕エチル−s−トリアジン}10重量部、モンタンワックス5重量部を混練機で混練し、金型クリーニング部材を調製した。

【0038】

〔実施例1〜5,比較例1〜6〕

上記シート状基材の両面に、上記金型クリーニング材料を、ブロック体が隙間をあけて縦横に規則的に配設したパターンに形成し、金型クリーニングシートを得た(図2参照)。上記ブロック体の形状は、図1に示すものとし、上記ブロック体および隙間の寸法は、下記の表1,2に示した。

【0039】

〔金型クリーニングシートの収縮率〕

実施例1〜5および比較例1〜6の金型クリーニングシートを作製する前後で、金型クリーニング材料の長手方向に対応する、シート状基材の寸法を測定し、そのシート状基材の収縮率を算出した。その結果、収縮率1%未満のものを◎、1〜3%のものを○、3%を超えるものを×と評価し、下記の表1,2に示した。なお、比較例2,4は、作製困難のため、評価していない。

【0040】

〔充填性〕

実施例1〜5および比較例1〜6の金型クリーニングシートを用い、金型のクリーニングを行った。この金型は、半導体素子を樹脂封止する際に用いるトランスファー成形用金型であり、上金型と下金型とからなり、これら上金型と下金型の各型面(対向面)は24mm×91mmの長方形となっている。また、型締めした状態での各キャビティの形状は略直方体状(キャビティ開口部はオーバル形状)であり、その寸法は5mm×5mm×2mm(高さ)である(キャビティ開口部の幅5mm)。また、キャビティは16個形成されており、それらが8個ずつ2列に並列状に配置されている。この2列の間隔は10mmであり、各列において隣り合うキャビティの間隔は1mmである。上記クリーニングの条件は、金型の型締めギャップを0.5mmとし、成形温度を175℃とし、成形時間を5分間とした。そして、クリーニングの状態を目視にて確認した。その結果、キャビティの隅々までクリーニングができたものを、充填性に優れるとして○、キャビティの隅部にクリーニングされていない部分があったものを、充填性に劣るとして×と評価し、下記の表1,2に示した。なお、比較例2,4は、作製困難のため、評価していない。

【0041】

【表1】

【0042】

【表2】

【0043】

上記表1,2の結果から、実施例1〜5の金型クリーニングシートは、比較例1〜6の金型クリーニングシートよりも、充填性およびクリーニング性に優れることがわかる。

【産業上の利用可能性】

【0044】

本発明の金型クリーニングシートは、成形金型の型面のクリーニングに用いることができる。

【符号の説明】

【0045】

1 シート状基材

2 金型クリーニング部材

X 幅

Y 長さ

a,b 隙間

【特許請求の範囲】

【請求項1】

オーバル形状ないし四角形状の開口部を有するキャビティが形成された金型のクリーニングに用いられる金型クリーニングシートであって、シート状基材の少なくとも片面に、未加硫ゴム系組成物または熱硬化性樹脂系組成物からなる複数の帯状の金型クリーニング部材が、隙間をあけて並列状に配設され、上記帯状の金型クリーニング部材が長手方向に所定の間隔で切断されて複数のブロック体からなる縦列に形成され、そのブロック体の長さが、3〜50mmの範囲内に設定され、かつ、上記複数のブロック体からなる縦列において、ブロック体間の隙間が、0.1mm以上であって、上記金型クリーニング部材の幅以下の寸法に設定され、かつ、上記金型クリーニング部材の幅方向に隣り合う金型クリーニング部材との間の隙間が、その金型クリーニング部材の幅の1/2以上であって、その金型クリーニング部材の幅以下の寸法に設定され、かつ、上記金型クリーニング部材の幅が、1mm以上であって、上記オーバル形状ないし四角形状のキャビティ開口部の横幅の4/5以下の寸法に設定されていることを特徴とする金型クリーニングシート。

【請求項2】

上記シート状基材が、布帛である請求項1記載の金型クリーニングシート。

【請求項3】

上記布帛が、長繊維を用いた織布または不織布である請求項2記載の金型クリーニングシート。

【請求項4】

上記不織布が、スパンボンド不織布である請求項3記載の金型クリーニングシート。

【請求項5】

上記シート状基材が、エンボス処理されている請求項1〜4のいずれか一項に記載の金型クリーニングシート。

【請求項1】

オーバル形状ないし四角形状の開口部を有するキャビティが形成された金型のクリーニングに用いられる金型クリーニングシートであって、シート状基材の少なくとも片面に、未加硫ゴム系組成物または熱硬化性樹脂系組成物からなる複数の帯状の金型クリーニング部材が、隙間をあけて並列状に配設され、上記帯状の金型クリーニング部材が長手方向に所定の間隔で切断されて複数のブロック体からなる縦列に形成され、そのブロック体の長さが、3〜50mmの範囲内に設定され、かつ、上記複数のブロック体からなる縦列において、ブロック体間の隙間が、0.1mm以上であって、上記金型クリーニング部材の幅以下の寸法に設定され、かつ、上記金型クリーニング部材の幅方向に隣り合う金型クリーニング部材との間の隙間が、その金型クリーニング部材の幅の1/2以上であって、その金型クリーニング部材の幅以下の寸法に設定され、かつ、上記金型クリーニング部材の幅が、1mm以上であって、上記オーバル形状ないし四角形状のキャビティ開口部の横幅の4/5以下の寸法に設定されていることを特徴とする金型クリーニングシート。

【請求項2】

上記シート状基材が、布帛である請求項1記載の金型クリーニングシート。

【請求項3】

上記布帛が、長繊維を用いた織布または不織布である請求項2記載の金型クリーニングシート。

【請求項4】

上記不織布が、スパンボンド不織布である請求項3記載の金型クリーニングシート。

【請求項5】

上記シート状基材が、エンボス処理されている請求項1〜4のいずれか一項に記載の金型クリーニングシート。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−107287(P2013−107287A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−254241(P2011−254241)

【出願日】平成23年11月21日(2011.11.21)

【出願人】(000003964)日東電工株式会社 (5,557)

【出願人】(506008962)日東化成電子材料九州株式会社 (17)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月21日(2011.11.21)

【出願人】(000003964)日東電工株式会社 (5,557)

【出願人】(506008962)日東化成電子材料九州株式会社 (17)

【Fターム(参考)】

[ Back to top ]