金型内塗装用金型及び金型内塗装方法

【課題】塗装面(意匠面)側の開口部端部に塗料バリが発生せず、型開きの際、塗装面側の金型への樹脂成形品の抱き付きを防止することができ、製品押し出しの際、樹脂成形品に変形を生じさせない金型内塗装用金型及び金型内塗装方法を提供する。

【解決手段】第1金型と塗料注入機を備えた第2金型とが組み合わされて形成される金型キャビティに溶融樹脂を射出充填させて成形される樹脂成形品に、貫通する開口部を形成するための凸部が型開閉方向に突出するように形成されている金型内塗装用金型であって、前記開口部を形成するための凸部が、前記樹脂成形品の非塗装面側の前記第1金型に形成された第1凸部と、前記第1凸部と対向するように塗装面側の第2金型に形成された第2凸部との突き当てにより形成されていることを特徴とする金型内塗装用金型によって達成される。

【解決手段】第1金型と塗料注入機を備えた第2金型とが組み合わされて形成される金型キャビティに溶融樹脂を射出充填させて成形される樹脂成形品に、貫通する開口部を形成するための凸部が型開閉方向に突出するように形成されている金型内塗装用金型であって、前記開口部を形成するための凸部が、前記樹脂成形品の非塗装面側の前記第1金型に形成された第1凸部と、前記第1凸部と対向するように塗装面側の第2金型に形成された第2凸部との突き当てにより形成されていることを特徴とする金型内塗装用金型によって達成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金型内で樹脂成形品を成形した後、樹脂成形品を金型から取り出さないまま塗料等によって樹脂成形品の表面を塗装する金型内塗装用金型及び金型内塗装方法に関する。

【背景技術】

【0002】

樹脂成形品の装飾性を高める方法として、表面に塗料を塗布する塗装法による加飾が多く用いられている。従来から行われている塗装法は、金型内で射出成形した樹脂成形品を金型から取り出した後、スプレー法や浸漬法等により、樹脂成形品の表面に塗料を塗布することが一般的であり、塗布された塗料はその後、乾燥・硬化することによって、強固な塗装膜となり樹脂成形品の表面を被覆し、表面を加飾するとともに保護する。

【0003】

近年においては前記塗装方法の工程の簡略化を目的とし、樹脂成形品の成形と塗料による被覆とを同一の金型内で行う金型内塗装方法(型内被覆成形方法ともいう。いわゆるインモールドコーティング。)が提案されている。この方法では、樹脂成形品を金型内で射出成形した後、金型を少し開いた(微小型開き)状態にさせることにより、金型内において樹脂成形品と金型キャビティ面との間に隙間を生じさせる。そして、該隙間に塗料注入機を使用して塗料を注入させた後、金型を再度型締めさせることによって樹脂成形品の表面に塗料を均一に拡張させ、その後硬化させて被覆が行われる。

【0004】

前記金型内塗装方法によれば、樹脂成形品の成形と前記被覆とが同一の金型内で行われるため、工程の省略化によるコストダウンが可能である。また、それと同時に、空中に浮遊している塵が硬化する前の塗装膜に付着して不良となるといったことがほとんどなくなり、高い品質の製品を得ることができる。そのため、特に、外観に対して高い品質が要求される自動車部品等に、前記金型内塗装方法の利用が検討されている。しかしながら、ねじ等で樹脂成形品を他の部品に固定するためのねじ穴や、他部品を挿入するための挿入穴等、樹脂成形品に貫通する開口部を形成させる場合に以下の問題点があった。

【0005】

前記のような開口部を形成させる場合、非塗装面(非意匠面)側の金型、あるいは、塗装面(意匠面)側の金型の一方の金型に、型開閉方向に突出するように凸部を形成させ、他方の金型に突き当てさせるか、他方の金型に凹部を設けてその凹部に先の凸部を挿入させることが一般的である。しかしながら、非塗装面側の金型に凸部を形成させた場合、塗料を注入させるために金型を微小型開きさせることにより、その凸部の先端と塗装面側の金型との間にも塗料が入り込む隙間が生じ、塗装面側の開口部端部に塗料バリが形成される問題があった。

【0006】

また、金型の塗装面側に凸部が形成された場合、前述した問題は解決できるものの、塗料を注入させるために塗装面側の金型を非塗装面側の金型から離間させる方向に微小型開きさせることにより、一般的に型開閉方向に抜き角が設けられているその凸部が、非塗装面側の金型に保持された樹脂成形品に対して型開閉方向に移動され、その凸部とその凸部により形成された樹脂成形品の開口部との間にも隙間を生じさせ、その隙間を通って塗料が非塗装面側の金型に漏れてしまうという問題があった。(後述する特許文献1の図8及び図9参照)この塗料の漏れにより、塗料のショートショットが発生し、塗装面の品質を低下させたり、漏れた塗料が、非塗装面側の金型に配置された製品押出手段の押出ピンやその他の摺動部に入り込み、硬化して堆積するため、トラブルを発生させたり、定期的な金型の清掃が必要になったりするといった連続運転を妨げる要因となっていた。

【0007】

この問題点を解決するため、特許文献1には、開口部を形成するための凸部は、樹脂成形品を構成する基材樹脂の塗装面側の金型に設けられており、かつ、少なくともその一部には、シール部を有し、該シール部は、凸部が射出成形された基材樹脂の非塗装面と接する部分に形成されており、成形品を構成する樹脂と接触する凸部の接触面は金型の開閉方向に実質的に平行となるように形成されている金型内塗装用金型及びこれら金型を使用した金型内塗装方法が開示されている。この金型と塗装方法では、塗料を注入させるために金型を微小型開きさせる際、成形品を構成する樹脂に対して、その凸部が樹脂成形品に対して相対的に型開閉方向に移動されても、樹脂成形品と接触する凸部の接触面に形成されている型開閉方向と実質的に平行な面であるシール部において、その凸部とその凸部により形成された樹脂成形品の開口部との間に隙間を生じさせないため、塗料が非塗装面側に漏れてしまうことを防止することができる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−292638号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1に記載の金型内塗装用金型及び金型内塗装方法では、成形品を構成する樹脂と接触する凸部の接触面に形成されているシール部が金型の開閉方向に実質的に平行となるように形成されているため、抜き角が設けられている一般的な凸部と比較して、その凸部が設けられた塗装面側の金型に、樹脂成形品を保持させる型開閉方向の樹脂成形品保持力が大きくなる。その結果、開口部の大きさ、形状、数量によっては、凸部が設けられている塗装面側の金型の樹脂成形品保持力が増大し、塗装面側の金型と非塗装面側の金型との型開閉方向の樹脂成形品保持力のバランスが崩れ、成形後に型開きが行なわれる際、本来、非塗装面側の金型に保持されるべき樹脂成形品が、凸部が設けられている塗装面側の金型へ抱き付いてしまうというケースが発生するという問題がある。一方、この問題を解決するために、樹脂成形品の開口部周辺の非塗装面側に補強用のリブ等を配置させて、樹脂成形品と金型との接触面積を増やし、非塗装面側の金型の樹脂成形品保持力を増大させると、型開きが行なわれる際、樹脂成形品を非塗装面側の金型に保持させることはできるが、製品取り出しにおいて、非塗装面側の金型から製品押出手段の押出ピン等で、樹脂成形品を金型から押し出す際、非塗装面側の金型の樹脂成形品保持力が強すぎて、樹脂成形品に変形を生じさせるという問題がある。

【0010】

一般的に、金型内塗装方法においては、樹脂成形品をその非塗装面(非意匠面)側の金型に保持させ、微小型開きにより、樹脂成形品の塗装面(意匠面)と塗装面側の金型との間に塗料を注入させる隙間を形成させる。また、その摺動部に塗料が侵入しないように、非塗装面側の金型に製品取出手段等を配置させ、金型キャビティにその先端が配置された押出ピン等の摺動部分で樹脂成形品の非塗装面を直接型開閉方向に押し出し、製品取り出しが行われる。そのため、型開きの際、樹脂成形品が塗装面側の金型に保持されてしまうと、樹脂成形品の塗装面側と塗装面側の金型との間に塗料を注入させる隙間を形成させることができない。仮に、樹脂成形品の型開閉方向の冷却固化収縮や、可動中子等で塗料を注入させる隙間を形成させたとしても、樹脂成形品を塗装面側の金型に保持させて型開きを行うことになれば、樹脂成形品の製品押し出しを塗装面側から行う必要があり、先に説明した摺動部分へ塗料が侵入するという問題がある。また、塗装面に押出ピン等の摺動部分が配置されれば、樹脂成形品の塗装面に摺動部分の先端形状が転写され、押し出し痕として不良となる問題がある。そのため、樹脂成形品の貫通する開口部を形成するための凸部が、塗装面、非塗装面のいずれに形成されているかによらず、型開きを行う際、樹脂成形品が非塗装面側の金型に保持されることが望ましい。

【0011】

本発明は、上記したような問題点を鑑みてなされたもので、具体的には、貫通する開口部を有する樹脂成形品であっても、塗装面(意匠面)側の開口部端部に塗料バリが発生せず、型開きの際、塗装面側の金型への樹脂成形品の抱き付きを防止することができ、製品押し出しの際、樹脂成形品に変形を生じさせない金型内塗装用金型及び金型内塗装方法を提供することを目的としている。

【課題を解決するための手段】

【0012】

本発明の上記目的は、請求項1に示すように、第1金型と塗料注入機を備えた第2金型とが組み合わされて形成される金型キャビティに溶融樹脂を射出充填させて成形される樹脂成形品に、貫通する開口部を形成するための凸部が型開閉方向に突出するように形成されている金型内塗装用金型であって、

前記開口部を形成するための凸部が、前記樹脂成形品の非塗装面側の前記第1金型に形成された第1凸部と、前記第1凸部と対向するように塗装面側の第2金型に形成された第2凸部との突き当てにより形成されていることを特徴とする金型内塗装用金型によって達成される。

【0013】

すなわち、樹脂成形品の貫通する開口部を形成させるための凸部が、非塗装面側の第1金型側に形成された第1凸部と、塗装面側の第2金型側に形成された第2凸部との突き当てにより形成されるため、塗料を注入させるために金型を微小型開きさせることにより、万一、第1凸部と第2凸部との突き当て部分に塗料が侵入し、再型締めによって塗料バリが形成されたとしても、その形成箇所は開口部の型開閉方向の内部であり、塗装面側の開口部端部の意匠面内に塗料バリが形成されることはない。また、第1凸部と第2凸部の突き当て部分に塗料が侵入しても、微小型開きによって樹脂成形品と非塗装面側の第1凸部との接触面は相対的に移動せず、摺動しない上、これらの接触面において、樹脂成形品が第1凸部にその冷却固化収縮により密着するため、それ以上塗料を非塗装面側に漏らさないシール部として機能し、注入された塗料の非塗装面側への漏れを防止することができる。更に、樹脂成形品の貫通する開口部を形成させるための凸部が、塗装面側の第2金型だけでなく、非塗装面側の第1金型側にも形成されているため、凸部と樹脂成形体との接触面に生じる型開閉方向の樹脂成形品保持力を塗装面側の金型から非塗装面側の金型へと分散させることができる。その結果、型開きの際、塗装面側の金型への樹脂成形品の抱き付きを防止することができるとともに、樹脂成形品の開口部周辺の非塗装面側に補強用のリブ等を配置させて、非塗装面側の金型の樹脂成形品保持力を増大させる必要がないため、製品押し出しの際、樹脂成形品に変形を生じさせない。

【0014】

また、請求項2に示すように、前記第1凸部には実質的に抜き角が無く、前記第2凸部には抜き角が設けられているとともに、その先端が、前記第1凸部の先端の型開閉方向に直交する断面形状と略同じ断面形状に形成されていることを特徴とする請求項1に記載の金型内塗装用金型であっても良い。

【0015】

開口部の塗装面側に、ボルトやねじ等用の座繰り部が形成される場合、ボルトやねじ等が使用された後でもそれらの頭部によって座繰り部が完全に隠れることはないため、開口部の塗装面側の座繰り部は塗装が要求される場合が多い。座繰り部の型開閉方向の座繰り面に実質的に抜き角が無い場合、すなわち、座繰り面が型開閉方向と略平行、あるいは、微小な抜き角を有する場合、塗料を注入させるために金型を微小型開きさせた状態でも、樹脂成形品と第2凸部との接触面が、特許文献1と同様にシール部として機能し、座繰り部の座繰り面や座繰り面に連続する型開閉方向に直交する面に塗料が進入しないため、それらの座繰り部が塗装されない。第2凸部が所定量以上の抜き角を有するように形成されれば、第2凸部が樹脂成形品に対して相対的に移動されることで、第2凸部と第2凸部により形成された開口部との間に隙間を生じさせ、座繰り部の座繰り面や座繰り面に連続する型開閉方向に直交する面に塗料を進入させ、座繰り部が塗装される。

【0016】

また、第2凸部の先端が、実質的に抜き角が無い第1凸部の先端の型開閉方向に直交する断面形状と略同じ断面形状に形成されていれば、塗料を注入させるために金型を微小型開きさせた状態でも、樹脂成形品と第2凸部の先端部分との接触面が、特許文献1と同様にシール部として機能し、樹脂成形品と第2凸部の先端部分との接触面や、拡大された第1凸部と第2凸部との突き当て部分に塗料が侵入しないため、塗装面側の座繰り部に塗料バリが形成されることはない。

【0017】

この技術思想に基づけば、請求項3に示すように、前記樹脂成形品の成形後、塗料注入機を備えていない前記第2金型が塗料注入機を備えた塗装膜形成用の第3金型と切り替えられて金型内塗装が行われる金型内塗装用金型であって、

前記第2凸部により形成された開口部に塗装膜を形成するために、前記第2凸部より塗装膜厚み分だけ長く、型開閉方向に直交する断面積が小さい形状を有する第3凸部が、前記第3金型に形成されていることを特徴とする請求項1から請求項2のいずれか1項に記載の金型内塗装用金型であっても良い。

【0018】

本発明は、先に説明したように、樹脂成形品の成形と塗装とが同一の金型内で行われる金型内塗装用金型及び金型内塗装方法に関するものであるが、樹脂成形品の成形と塗装とが、型締装置に配置された公知の金型交換手段により切り替えられる別々の金型で行われる金型内塗装用金型及び金型内塗装方法においても実施できる。すなわち、金型交換手段により、第1金型に対向する金型を、塗料注入機を備えていない第2金型から、第3凸部を有し塗装膜を形成するための、塗料注入機を備えた第3金型に切り替え、再型締めさせて形成された塗装膜形成用キャビティに塗料を注入させる場合でも、樹脂成形品と非塗装面側の第1凸部との接触面は相対的に移動せず、摺動しないため、樹脂成形品の冷却固化収縮により、これらの接触面がそれ以上塗料を非塗装面側に漏らさないシール部として機能する。

【0019】

また、第2凸部により形成された開口部に塗装膜を形成するために、前記第2凸部より塗装膜厚み分だけ長く、型開閉方向に直交する断面積が小さい形状を有する第3凸部が、第3金型に形成されているため、第2凸部により形成された開口部と第3凸部との間にも、塗装膜形成用キャビティを形成させることができ、形成された塗装膜形成用キャビティに塗料が進入することにより、第2凸部により形成された開口部が塗装される。そのため、第2凸部により形成された開口部が、実質的に抜き角が無い開口部であっても塗装が可能である。更に、第1凸部と第3凸部の突き当て部分の隙間は非常に小さく形成されているため、第1凸部と第3凸部の突き当て部分への塗料の侵入を防止することができる。万一、第1凸部と第3凸部の突き当て部分に塗料が侵入したとしても、その量はごくわずかなため、形成される塗料バリは小さく、その形成箇所は、塗装する必要のない、開口部の型開閉方向の内部とすることができ、塗装面側の開口部端部に塗料バリが形成されることはない。

【0020】

更に、第3凸部は、第2凸部より塗装膜厚み分だけ長く、型開閉方向に直交する断面積が小さい形状であって、それぞれの樹脂成形品との接触面の面積の相違はごくわずかである。そのため、第3凸部と樹脂成形品の接触面に生じる型開閉方向の樹脂成形品保持力と、第2凸部と樹脂成形品の接触面に生じる型開閉方向の樹脂成形品保持力との相違もごくわずかであり、型開きの際、塗装面側の金型への樹脂成形品の抱き付きを防止することができるとともに、樹脂成形品の開口部周辺の非塗装面側に補強用のリブ等を配置させて、非塗装面側の金型の樹脂成形品保持力を増大させる必要がないため、製品押し出しの際、樹脂成形品に変形を生じさせない。

【0021】

また、請求項4に示すように、請求項1から請求項2のいずれか1項に記載の金型内塗装用金型を用いた金型内塗装方法であって、

前記第1金型と前記第2金型とが組み合わされて形成される前記金型キャビティに溶融樹脂を射出充填させて前記樹脂成形品を成形する成形工程と、

成形された前記樹脂成形品を非塗装面側の前記第1金型に保持させた状態で前記第1金型と前記第2金型とを微小型開きさせて、前記樹脂成形品の塗装面側と前記第2金型の前記金型キャビティの内面との間に形成させた隙間に、前記塗料注入機から塗料を注入させる塗料注入工程と、

微小型開きさせた前記第1金型と前記第2金型とを再型締めさせて、前記隙間に注入させた前記塗料を前記樹脂成形品の塗装面に密着一体化させて塗装膜を形成させる塗装膜形成工程と、

からなることを特徴とする金型内塗装方法であることが好ましい。

【0022】

更に、請求項5に示すように、請求項3に記載の金型内塗装用金型を用いた金型内塗装方法であって、

前記第1金型と塗料注入機を備えていない前記第2金型とが組み合わされて形成される前記金型キャビティに溶融樹脂を射出充填させて前記樹脂成形品を成形する成形工程と、

成形された前記樹脂成形品を非塗装面側の前記第1金型に保持させた状態で前記第1金型と塗料注入機を備えていない前記第2金型とを型開きさせて、金型交換手段により前記第1金型に対向する金型が、塗料注入機を備えていない前記第2金型から塗装膜形成用の前記第3金型に切り替えられる金型交換工程と、

前記第1金型と前記第3金型とが型締めされて、前記樹脂成形品の塗装面側と前記第3金型の金型キャビティの内面との間に形成させた塗装膜形成用キャビティに、前記塗料注入機から前記塗料を注入させて、前記塗装膜形成用キャビティに注入させた前記塗料を前記樹脂成形品の塗装面に密着一体化させて塗装膜を形成させる塗装膜形成工程と、

からなることを特徴とする金型内塗装方法であっても良い。

【発明の効果】

【0023】

本発明に係る金型内塗装用金型は、第1金型と塗料注入機を備えた第2金型とが組み合わされて形成される金型キャビティに溶融樹脂を射出充填させて成形される樹脂成形品に、貫通する開口部を形成するための凸部が型開閉方向に突出するように形成されている金型内塗装用金型であって、

前記開口部を形成するための凸部が、前記樹脂成形品の非塗装面側の前記第1金型に形成された第1凸部と、前記第1凸部と対向するように塗装面側の第2金型に形成された第2凸部との突き当てにより形成されるため、塗料バリが形成されたとしても、その形成箇所は開口部の型開閉方向の内部であり、塗装面側の開口部端部の意匠面内に塗料バリが形成されることはない。

【0024】

また、第1凸部と第2凸部の突き当て部分に塗料が侵入しても、樹脂成形品と非塗装面側の第1凸部との接触面はシール部として機能し、注入された塗料の非塗装面側への漏れを防止することができる。更に、樹脂成形品の貫通する開口部を形成させるための凸部が、塗装面側の第2金型だけでなく、非塗装面側の第1金型側にも形成されているため、凸部と樹脂成形体との接触面に生じる型開閉方向の樹脂成形品保持力を塗装面側の金型から非塗装面側の金型へと分散させることができる。その結果、型開きの際、塗装面側の金型への樹脂成形品の抱き付きを防止することができるとともに、樹脂成形品の開口部周辺の非塗装面側に補強用のリブ等を配置させて、非塗装面側の金型の樹脂成形品保持力を増大させる必要がないため、製品押し出しの際、樹脂成形品に変形を生じさせない。

【0025】

この他、本発明に係る金型内塗装用金型は、前記樹脂成形品の成形後、塗料注入機を備えていない前記第2金型が塗料注入機を備えた塗装膜形成用の第3金型と切り替えられて金型内塗装が行われる金型内塗装用金型であって、

前記第2凸部により形成された開口部に塗装膜を形成するために、前記第2凸部より塗装膜厚み分だけ長く、型開閉方向に直交する断面積が小さい形状を有する第3凸部が、前記第3金型に形成されているので、第2凸部により形成された開口部が、実質的に抜き角が無い開口部であっても塗装が可能であるとともに、第1凸部と第3凸部の突き当て部分への塗料の侵入を防止することができ、塗装面側の開口部端部に塗料バリが形成されることはない。

【0026】

更に、第3凸部及び第2凸部と、それぞれの樹脂成形品との接触面の面積の相違はごくわずかなため、第3凸部と樹脂成形品の接触面に生じる型開閉方向の樹脂成形品保持力と、第2凸部と樹脂成形品の接触面に生じる型開閉方向の樹脂成形品保持力との相違もごくわずかであり、型開きの際、塗装面側の金型への樹脂成形品の抱き付きを防止することができるとともに、樹脂成形品の開口部周辺の非塗装面側に補強用のリブ等を配置させて、非塗装面側の金型の樹脂成形品保持力を増大させる必要がないため、製品押し出しの際、樹脂成形品に変形を生じさせない。

【図面の簡単な説明】

【0027】

【図1】本発明の実施例1に係る成形工程を示す金型内塗装用金型の概略断面図である。

【図2】本発明の実施例1に係る樹脂成形品の開口部の拡大断面図である。

【図3】本発明の実施例2に係る成形工程を示す金型内塗装用金型の概略断面図である。

【図4】本発明の実施例3に係る成形工程を示す金型内塗装用金型の概略断面図である。

【発明を実施するための形態】

【0028】

以下、本発明を実施するための形態について、添付図面を参照しながら詳細に説明する。

【実施例1】

【0029】

図1及び図2を参照しながら本発明の実施例1を説明する。図1は本発明の実施例1に係る成形工程を示す金型内塗装用金型の概略断面図である。図1(a)が成形工程、図1(b)が塗料注入工程、図1(c)が塗料注入工程における開口部拡大図、図1(d)が塗装膜形成工程における開口部拡大図、図1(e)が型開き工程における開口部拡大図、図1(f)も、型開き工程における開口部拡大図である。図2は本発明の実施例1に係る樹脂成形品の開口部の拡大断面図である。

【0030】

図1(a)に示すように、金型内塗装用金型1において、図示しない型締装置に取り付けられた第1金型10と、同様に、図示しない型締装置に取り付けられた第2金型11とが組み合わされて形成される金型キャビティ12aに、図示しない射出ユニットから溶融樹脂が射出充填され樹脂成形品12が成形される成形工程が行われる。第1金型10は、金型キャビティ12aの非塗装面(非意匠面)側の金型キャビティを有し、その金型キャビティ面には、樹脂成形品12の貫通する開口部を形成するための凸部の一部となる第1凸部T10が形成されている。第2金型11は、金型キャビティ12aの塗装面(意匠面)側の金型キャビティを有し、その金型キャビティ面には、第1凸部T10に対向するように、樹脂成形品12の貫通する開口部を形成するための凸部の一部となる第2凸部T11が形成され、第1凸部T10と第2凸部T11との突き当てにより、樹脂成形品12の貫通する開口部の全体が形成されている。第1凸部T10と第2凸部T11との突き当て部分の凸部間隙間12bは、それぞれの凸部が接触するように形成されるか、あるいは、突き当て部分の保護のためにわずかに隙間を形成させる場合でも、可能な限り小さな隙間とされることが好ましい。凸部間隙間12bは非常に小さな隙間なので、溶融樹脂は凸部間隙間12bには侵入しない。また、第2金型11には、樹脂成形品12の塗装面に塗装膜を形成させるための塗料を注入させる塗料注入機13cが配置されている。

【0031】

一般的に、ねじ穴や、他部品を挿入するための挿入穴等、貫通する開口部を有する樹脂成形品であっても、その肉厚そのものは軽量化のために薄く、開口部のみ、非塗装面側への立ち上がりを設けたり、非塗装面側にボスを設けたりして、開口部を補強するとともに、型開閉方向の距離を確保し、型開閉方向に必要な断面形状を形成させる場合が多い。実施例1においても、型開閉方向に必要な断面形状を形成させるために、非塗装面側にボス部が設けられた開口部を対象とする。また、第1金型10と第2金型11との金型分割面は、金型キャビティ12aから塗料が漏れ出すことを防止するためのシェアエッジ構造を採用しているものとする。シェアエッジ構造とは、くいきり構造、あるいはインロー構造等と称されることもあり、金型分割面を形成する嵌合部の構造として、また、金型内塗装用金型において、塗料を金型分割面から漏らさないようにするための構造として一般的に知られた構造である。この採用は説明を簡単にするための採用であり、公知の塗料漏れ防止機構等を使用して、金型分割面がシェアエッジ構造ではない一般的なフラットな構造とされることを除外するものではない。

【0032】

樹脂成形品12の冷却固化後、図1(b)に示すように、第2金型11を第1金型10から距離dだけ離間させる方向に微小型開きさせ、樹脂成形品12の塗装面と第2金型11の金型キャビティ面との間に塗料注入用隙間13aを形成させ、この塗料注入用隙間13aに塗料注入機13cから塗料13bを注入させる塗料注入工程が行われる。この塗料注入用隙間13aの型開閉方向の距離は、微小型開き量dに樹脂成形品12の型開閉方向の冷却固化収縮量が加算されたものとなる。また、この塗料注入用隙間13aの形成時、凸部間隙間12bも型開閉方向に距離dだけ拡大される。そして、この塗料注入用隙間13aに塗料注入ゲートを介して塗料注入機13cから塗料13bが所定量注入される。この塗料13bは樹脂成形品12の基材樹脂との密着性に優れた熱硬化性塗料が採用されることが一般的である。

【0033】

以下、図1(c)から図1(f)を参照して、残りの工程を説明する。図1(c)に示すように、第1凸部T10と第2凸部T11とは、共に型開閉方向に略平行で、型開閉方向に略同じ断面形状を有する凸部である。両凸部あるいは一方の凸部に、型開閉方向に0より大きく1.0度以下の微小な抜き角を設けても良く、いずれにせよ、実質的に抜き角が無い凸部である。第2金型11の微小型開きによって、樹脂成形品12と第1凸部T10との接触面t1は相対的に移動せず、摺動しない上、これらの接触面t1において、樹脂成形品12が第1凸部T10にその冷却固化収縮により密着し、それ以上塗料13bを非塗装面側に漏らさないシール部として機能するため、注入された塗料13bの非塗装面側への漏れを防止することができる。

【0034】

一方、第2金型11の微小型開き時、樹脂成形品12に対して第2凸部T11は相対的に移動される。しかしながら、これらの接触面t’2(t2)は、型開閉方向に実質的に抜き角が無いため、特許文献1の段落0014に記載されているように、これらの接触面t’2の型開閉方向の長さが所定量以上であれば、塗料注入用隙間13aに注入された塗料13bを非塗装面側に漏らさないシール部として機能する。樹脂成形品にもよるが、出願人の経験上、通常は1mm程度あればシール部として機能する。接触面t’2がシール部として機能するため、塗料13bは接触面t’2(t2)にも、拡大された凸部間隙間12bにも侵入せず、塗装面側の開口部端部に塗料バリが形成されることはない。

【0035】

塗料注入工程の完了後、図1(d)に示すように、第2金型11を第1金型10側へ再型締めさせて、樹脂成形品12の塗装面に塗料注入用隙間13aに注入された塗料13bを均一に拡張させ、密着一体化させて塗装膜13を形成させる塗装膜形成工程が行われる。再型締めにより、第2凸部T11が、樹脂成形品12に対して相対的に移動される際も、第2凸部T11の樹脂成形品12との接触面t’2は接触面t2になるまでシール部として機能するため、塗装膜13は塗装面の開口部端部まで形成され、塗装面側の開口部端部の意匠面内に塗料バリが形成されることはない。

【0036】

また、非塗装面側の第1金型10に形成された第1凸部T10と、塗装面側の第2金型11に形成された第2凸部T11との、それぞれの樹脂成形品12との接触面に生じる型開閉方向の樹脂成形品保持力Fは、それぞれの凸部に極端な抜き角や傾斜面がない限り、それぞれの凸部と樹脂成形品12との接触面の面積Aに比例する。実施例1においては、共に型開閉方向に実質的に抜き角が無い、型開閉方向に略同じ断面形状を有する凸部であるため、それぞれの凸部と樹脂成形品12との接触面の面積Aは、それぞれの凸部の型開閉方向の突出長さに略比例する。ここで、第1凸部T10の型開閉方向の突出長さをT1、第2凸部T11の型開閉方向の突出長さをT2とすると、凸部が第1凸部T10と第2凸部T11とに分割されたことにより、凸部全体と樹脂成形体との接触面に生じる型開閉方向の樹脂成形品保持力Fの内、第1凸部T10と樹脂成形品12との接触面t1に生じる、F1=F×T1/(T1+T2)分だけ、塗装面側の第2金型11から非塗装面側の第1金型10へと分散させることができる。その結果、型開きの際、塗装面側の第2金型11への樹脂成形品12の抱き付きを防止することができる。

【0037】

塗料13bの硬化後、図1(e)に示すように、第2金型11を第1金型10から離間させる方向へ型開きさせる型開き工程が行われる。先に説明したように、型開き時、第2金型11は樹脂成形品12を保持することなく型開きされ、樹脂成形品12は第1凸部T10が形成された第1金型10に保持される。型開き後、第1金型10側に配置された図示しない製品押出手段により、第1金型10に保持された樹脂成形品12が第1金型10の金型キャビティから押し出される。ここで、樹脂成形品12の開口部周辺の非塗装面側に補強用のリブ等を配置させて、非塗装面側の第1金型の樹脂成形品保持力F1を増大させる必要がないため、製品押し出しの際、樹脂成形品12に変形を生じさせないことは先に説明したとおりである。樹脂成形品12の押し出し完了後、図示しない製品取出手段により金型外に搬送される。このように、図1(a)から図1(e)の工程を繰り返すことにより、図2に示すような、貫通する開口部を有し、塗装膜13が塗装面の開口部端部まで形成された樹脂成形品12が連続して成形される。

【0038】

また、説明を簡単にするために前述では省略したが、塗料注入工程の第2金型11の微小型開き時においても、この効果により樹脂成形品12が第2金型11に保持されることなく型開きされることは言うまでもない。

【0039】

先に、図1(c)の塗料注入工程及び図1(d)の塗装膜形成工程において、樹脂成形品12と第2凸部T11との接触面t’2(t2)がシール部として機能する場合について説明したが、これらの接触面t’2(t2)の型開閉方向の長さが所定量より小さく、万一、塗料13bが接触面t’2(t2)や、拡大された凸部間隙間12bに侵入した場合でも、先に説明した第1凸部T10の接触面t1がシール部として機能するため、それ以上塗料13bを非塗装面側に漏らさない。すなわち、図1(f)に示すように、接触面t’2(t2)を介して、拡大された凸部間隙間12bに侵入した塗料13bは、図1(d)の塗装膜形成工程における再型締めにより、凸部間隙間12bが当初の距離まで減少するため略同じ厚みまで圧縮され、開口部の型開閉方向の内部に塗料バリ13”として形成され、塗装面側の開口部端部に塗料バリが形成されることはない。また、樹脂成形品12と第2凸部T11との接触面t’2(t2)は、型開閉方向に実質的に抜き角が無いため、第2凸部T11の摺動により塗料13bがほとんど付着せず、第2凸部T11により形成された開口部の型開閉方向の内面は塗装されない。形成された塗料バリ13”は薄く非常に脆く、開口部にねじや他部品等を挿入することで容易に除去されるため、樹脂成形品12の成形後に、塗料バリ13”を除去する工程を別に設ける必要はほとんどない。万一、その必要があった場合でも、樹脂バリと異なりその除去は非常に容易である。

【実施例2】

【0040】

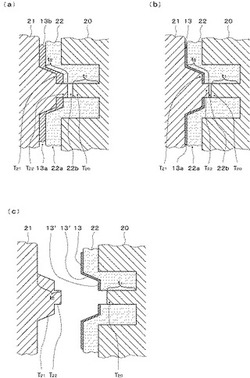

図3を参照しながら本発明の実施例2を説明する。図3は本発明の実施例2に係る成形工程を示す金型内塗装用金型の概略断面図である。図3(a)が塗料注入工程における開口部拡大図、図3(b)が塗装膜形成工程における開口部拡大図、図3(c)が型開き工程における開口部拡大図である。

【0041】

実施例2における実施例1との相違点は、型開閉方向に実質的に抜き角が無い開口部ではなく、塗装面(意匠面)側に、抜き角が設けられた座繰り面と、その座繰り面に連続する型開閉方向に直交する面とで構成される座繰り部を有し、その座繰り面に連続する型開閉方向に直交する面から非塗装面(非意匠面)側に向かって、型開閉方向に実質的に抜き角が無い直胴部を有するような開口部が形成されている点である。それ以外の金型内塗装用金型の構成や金型内塗装方法は実施例1と基本的に同じため、実施例1との相違点についてのみ説明する。また、同様の理由により、図3において、図1(a)の成形工程、図1(b)の塗料注入工程を示す金型内塗装用金型の概略断面図に相当する図面は割愛する。

【0042】

図3(a)に示すように、第1凸部T20は、型開閉方向に略平行で、型開閉方向に略同じ断面形状を有する凸部である。型開閉方向に0より大きく1.0度以下の微小な抜き角を設けても良く、いずれにせよ、実施例1と同じく実質的に抜き角が無い凸部である。第2金型21の微小型開きによって、樹脂成形品22と第1凸部T20との接触面t1は相対的に移動せず、摺動しないため、樹脂成形品22の冷却固化収縮により、それ以上塗料13bを非塗装面側に漏らさないシール部として機能することは先に説明したとおりである。第2凸部T21は、所定量以上の抜き角が設けられた座繰り面を形成する傾斜面と、その座繰り面に連続する型開閉方向に直交する面を形成する平面とを有し、その平面の第1凸部T20と対向するその先端が、第1凸部T20の先端の型開閉方向に直交する断面形状と略同じ断面形状で、型開閉方向に実質的に抜き角が無い直胴部T22を有するように形成されている。そのため、第2金型21の微小型開きによって、第2凸部T21と第2凸部T21により形成された開口部との間に塗料注入用隙間13aに連続する隙間が形成され、塗料13bが注入される。

【0043】

微小型開きにより、第1凸部T20と第2凸部T21の直胴部T22との凸部間隙間22bも拡大されるが、第2凸部T21の直胴部T22は型開閉方向に実質的に抜き角が無いため、樹脂成形品22と第2凸部T21の直胴部T22との接触面がシール部として機能し、塗料13bは、樹脂成形品22と第2凸部T21の直胴部T22との接触面にも、拡大された凸部間隙間22bにも侵入せず、塗装面側の座繰り部に塗料バリが形成されることはない。万一、塗料13bが凸部間隙間22bに侵入しても、塗料バリの形成箇所は、塗装する必要のない、開口部の型開閉方向の内部とすることができ、塗装面側の座繰り部に塗料バリが形成されることはない。また、樹脂成形品22と第2凸部T21の直胴部T22との接触面は、型開閉方向に実質的に抜き角が無いため、第2凸部T21の直胴部T22の摺動により塗料13bがほとんど付着せず、第2凸部T21の直胴部T22により形成された開口部の型開閉方向の内面が塗装されないことは先に説明したとおりである。

【0044】

ここで、第2凸部T21の座繰り面を形成する傾斜面に設けられた”所定量以上”の抜き角とは、微小型開きによって、第2凸部T21により形成された開口部との間に、塗料13bを進入させるのに十分な隙間が形成される角度を意味している。この抜き角は、樹脂成形品22と第2凸部T21との接触面の型開閉方向の長さにもよるが、型開閉方向に5度以上、好ましくは10度以上である。

【0045】

塗料注入工程の完了後、図3(b)に示すように、第2金型21を第1金型20側へ再型締めさせて、樹脂成形品22の塗装面に塗料13bを均一に拡張させ、密着一体化させて塗装膜13を形成させる塗装膜形成工程が行われる。

【0046】

塗料13bの硬化後、図3(c)に示すように、第2金型21を第1金型20から離間させる方向へ型開きさせる型開き工程が行われる。塗料注入用隙間13a、及び、塗料注入用隙間13aに連続する隙間にも塗料13bが注入され、続く塗装膜形成工程における再型締めにより圧縮されるため、塗装面に塗装膜13、及び、座繰り面と、その座繰り面に連続する型開閉方向に直交する面とで構成される座繰り部にも塗装膜13’を形成させることができる。

【実施例3】

【0047】

図4を参照しながら本発明の実施例3を説明する。図4は本発明の実施例3に係る成形工程を示す金型内塗装用金型の概略断面図である。図4(a)が成形工程、図4(b)が金型交換工程前半、図4(c)が金型交換工程後半、図4(d)が塗装膜形成工程、図4(e)が型開き工程を示す。

【0048】

実施例3における実施例1及び実施例2との相違点は、樹脂成形品の成形と塗装とが同一の金型内で行われるのではなく、型締装置に配置された公知の金型交換手段により切り替えられる別々の金型で行われる点と、塗装面(意匠面)側の座繰り部が、実質的に抜き角が無い座繰り面と、その座繰り面に連続する型開閉方向に直交する面とで構成される座繰り部を有し、その座繰り面に連続する型開閉方向に直交する面から非塗装面(非意匠面)側に向かって、型開閉方向に実質的に抜き角が無い直胴部を有するような開口部が形成されている点の2点である。

【0049】

図4(a)に示すように、第1金型30と第2金型33とが組み合わされて形成される金型キャビティ32aに、溶融樹脂が射出充填され樹脂成形品32が成形される成形工程が行われる。第1金型30に形成された第1凸部T30は、型開閉方向に略平行で、型開閉方向に略同じ断面形状を有する凸部である。型開閉方向に0より大きく1.0度以下の微小な抜き角を設けても良く、いずれにせよ、実質的に抜き角が無い凸部である。第2金型21の微小型開きによって、樹脂成形品32と第1凸部T30との接触面t1は相対的に移動せず、摺動しないため、樹脂成形品32の冷却固化収縮により、それ以上塗料13bを非塗装面側に漏らさないシール部として機能することは先に説明したとおりである。

【0050】

第2凸部T33は、実質的に抜き角の無い座繰り面を形成する面と、その座繰り面に連続する型開閉方向に直交する面を形成する平面とを有し、その平面の第1凸部T30と対向するその先端が、第1凸部T30の先端の型開閉方向に直交する断面形状と略同じ断面形状で、型開閉方向に実質的に抜き角が無い直胴部T34を有するように形成されている。第2凸部T33の実質的に抜き角の無い座繰り面を形成する面の型開閉方向に直交する断面積は、第1凸部T30の型開閉方向に直交する断面積よりも大きい。また、第1凸部T30と第2凸部T33の直胴部T34との突き当て部分の凸部間隙間32bは、それぞれの凸部が接触するように形成されるか、あるいは、突き当て部分の保護のためにわずかに隙間を形成させる場合でも、可能な限り小さな隙間とされることが好ましい。

【0051】

成形工程が完了し、樹脂成形品32の冷却固化後、樹脂成形品32を非塗装面側の第1金型30に保持させた状態で第1金型30と第2金型33とを型開きさせて、図示しない金型交換手段により第1金型30に対向する金型が、第2金型33から塗装膜形成用の第3金型35に切り替えられる金型交換工程が行われる。図4(b)は金型交換工程前半の第1金型30と第2金型33とを型開きさせた状態を示す。先に説明したように、型開きの際、樹脂成形品32は第2金型33に抱き付くことなく、非塗装面側の第1金型30に保持される。

【0052】

第1金型30と第2金型33とを型開きさせた後、図示しない金型交換手段により第1金型30に対向する金型が、第2金型33から塗装膜形成用の第3金型35に切り替えられる。図4(c)は金型交換工程後半の金型交換工程が完了した状態を示す。続いて、図4(d)に示す塗装膜形成工程において、まず、第1金型30と第3金型35とが型締めされて、第1金型30に保持させた樹脂成形品32の塗装面と第3金型35の金型キャビティ内面との間に、塗装膜を形成させるための塗装膜形成キャビティ33aが形成される。第2金型33の第2凸部T33及び直胴部T34により形成された開口部には、第3金型35の第3凸部T35及び直胴部T36が挿入される。第3凸部T35及び直胴部T36は、第2凸部T33及び直胴部T34より塗装膜厚み分だけ長く、型開閉方向に直交する断面積が小さい形状を有するよう形成されているため、第2凸部T33及び直胴部T34により形成された開口部と第3凸部T35及び直胴部T36との間にも、塗装膜形成キャビティ33aに連続する塗装膜形成用キャビティが形成される。そのため、第2凸部T33により形成された開口部が、実質的に抜き角が無い開口部であっても塗装される。更に、第1凸部と第3凸部の突き当て部分の凸部間隙間32b’は非常に小さいため、凸部間隙間32b’への塗料の侵入を防止することができる。万一、凸部間隙間32b’に塗料が侵入したとしても、その量はごくわずかなため、形成される塗料バリは小さく、その形成箇所は、塗装する必要のない、開口部の型開閉方向の内部とすることができ、塗装面側の座繰り部に塗料バリが形成されることはない。

【0053】

次に、第3金型35に配置された塗料注入機13cから、第3金型35により形成された塗料注入用隙間33a、及び、第2凸部T33及び直胴部T34により形成された開口部と第3凸部T35及び直胴部T36との間に、塗装膜形成キャビティ33aに連続するように形成された塗装膜形成用キャビティに塗料注入ゲートを介して塗料13bが所定量注入される。塗料13bの注入後、塗料13bが樹脂成形品32の塗装面に均一に拡張され、硬化により密着一体化するまで塗装膜形成工程が維持される。

【0054】

塗料13bの硬化後、図4(e)に示すように、第3金型35を第1金型30から離間させる方向へ型開きさせる型開き工程が行われる。先に説明したように、注入された塗料13bは、塗装膜形成キャビティ33aだけでなく、塗装膜形成キャビティ33aに連続する第2凸部T33及び直胴部T34により形成された開口部と第3凸部T35及び直胴部T36との間に形成された塗装膜形成用キャビティにも注入されるため、塗装面への塗装膜13だけでなく、座繰り部の座繰り面、その座繰り面に連続する型開閉方向に直交する面、及び、第2凸部T33の直胴部T34により形成された開口部の型開閉方向と平行な面へも塗装膜13’を形成させることができる。

【0055】

ここで、樹脂成形品32と第3金型35に形成された第3凸部T35及び直胴部T36との接触面t3の面積A3と、第2金型33に形成された第2凸部T33及び直胴部T34との接触面t2の面積A2とは、塗装膜用のキャビティが形成される分、面積A3の方が面積A2より小さい。しかしながら、その相違はごくわずかであるため、A3≒A2<A1となる。その結果、第3凸部T35及び直胴部T36と樹脂成形品32の接触面t3に生じる型開閉方向の樹脂成形品保持力と、第2凸部と樹脂成形品の接触面t2に生じる型開閉方向の樹脂成形品保持力との相違もごくわずかなため、型開きの際、樹脂成形品32は第3金型35に保持されることなく型開きされ、塗装面側の金型への樹脂成形品の抱き付きを防止することができるとともに、樹脂成形品32の開口部周辺の非塗装面側に補強用のリブ等を配置させて、非塗装面側の第1金型30の樹脂成形品保持力を増大させる必要がないため、製品押し出しの際、樹脂成形品32に変形を生じさせない。

【0056】

このように、本発明の金型及び塗装方法は、樹脂成形品の成形と被覆とが別々の金型で行われる金型内塗装用金型及び金型内塗装方法においても実施例1や実施例2と同様の効果、及び、塗装面側の座繰り面が、型開閉方向に実質的に抜き角が無い場合であっても座繰り部が塗装されるという別の効果を奏する。また、図示はしていないが、実施例3において、第2凸部T33の座繰り面を形成する面が、実施例2と同様に所定量以上の抜き角が設けられた場合においても、第3凸部T35及び直胴部T36が、第2凸部T33及び直胴部T34の形状に対応するように形成されることにより、塗装面側の座繰り部が塗装されることは言うまでもない。

【0057】

本発明は、上記の実施の形態に限定されることなく色々な形で実施できる。例えば、実施例1〜実施例3では、型開閉方向に必要な断面形状を形成させるために、非塗装面側にボス部が設けられた開口部を対象としたが、本発明の要件を満たせば、型開閉方向の肉厚が厚い平板形状の樹脂成形品の貫通する開口部にも採用できる。また、実施例2では、座繰り部が塗装されることを説明したが、座繰り部の座繰り面を、型開閉方向に実質的に抜き角が無いように形成させて、座繰り面をシール部として機能させ、座繰り部を塗装しないようにすることもできる。

【符号の説明】

【0058】

1 金型内塗装用金型

10 第1金型

11 第2金型

12 樹脂成形品

12a 金型キャビティ

12b 凸部間隙間

13 塗装膜

13a 塗料注入用隙間

13b 塗料

13c 塗料注入機

13’ 開口部の塗装面側の内面の塗装膜

13” 塗料バリ

T1 第1凸部突出長さ

t1 接触面(樹脂成形品と第1凸部との)

T2 第2凸部突出長さ

t2 接触面(樹脂成形品と第2凸部との)

t’2 接触面(微小型開き時の樹脂成形品と第2凸部との)

T10 第1凸部

T11 第2凸部

20 第1金型

21 第2金型

22 樹脂成形品

22a 金型キャビティ

22b 凸部間隙間

T20 第1凸部

T21 第2凸部

T22 直胴部

30 第1金型

32 樹脂成形品

32a 金型キャビティ

32b 凸部間隙間

32b’ 凸部間隙間

33 第2金型

33a 塗装膜形成キャビティ

35 第3金型

T30 第1凸部

T33 第2凸部

T34 直胴部

T35 第3凸部

T36 直胴部

t3 接触面(樹脂成形品と第3凸部との)

【技術分野】

【0001】

本発明は、金型内で樹脂成形品を成形した後、樹脂成形品を金型から取り出さないまま塗料等によって樹脂成形品の表面を塗装する金型内塗装用金型及び金型内塗装方法に関する。

【背景技術】

【0002】

樹脂成形品の装飾性を高める方法として、表面に塗料を塗布する塗装法による加飾が多く用いられている。従来から行われている塗装法は、金型内で射出成形した樹脂成形品を金型から取り出した後、スプレー法や浸漬法等により、樹脂成形品の表面に塗料を塗布することが一般的であり、塗布された塗料はその後、乾燥・硬化することによって、強固な塗装膜となり樹脂成形品の表面を被覆し、表面を加飾するとともに保護する。

【0003】

近年においては前記塗装方法の工程の簡略化を目的とし、樹脂成形品の成形と塗料による被覆とを同一の金型内で行う金型内塗装方法(型内被覆成形方法ともいう。いわゆるインモールドコーティング。)が提案されている。この方法では、樹脂成形品を金型内で射出成形した後、金型を少し開いた(微小型開き)状態にさせることにより、金型内において樹脂成形品と金型キャビティ面との間に隙間を生じさせる。そして、該隙間に塗料注入機を使用して塗料を注入させた後、金型を再度型締めさせることによって樹脂成形品の表面に塗料を均一に拡張させ、その後硬化させて被覆が行われる。

【0004】

前記金型内塗装方法によれば、樹脂成形品の成形と前記被覆とが同一の金型内で行われるため、工程の省略化によるコストダウンが可能である。また、それと同時に、空中に浮遊している塵が硬化する前の塗装膜に付着して不良となるといったことがほとんどなくなり、高い品質の製品を得ることができる。そのため、特に、外観に対して高い品質が要求される自動車部品等に、前記金型内塗装方法の利用が検討されている。しかしながら、ねじ等で樹脂成形品を他の部品に固定するためのねじ穴や、他部品を挿入するための挿入穴等、樹脂成形品に貫通する開口部を形成させる場合に以下の問題点があった。

【0005】

前記のような開口部を形成させる場合、非塗装面(非意匠面)側の金型、あるいは、塗装面(意匠面)側の金型の一方の金型に、型開閉方向に突出するように凸部を形成させ、他方の金型に突き当てさせるか、他方の金型に凹部を設けてその凹部に先の凸部を挿入させることが一般的である。しかしながら、非塗装面側の金型に凸部を形成させた場合、塗料を注入させるために金型を微小型開きさせることにより、その凸部の先端と塗装面側の金型との間にも塗料が入り込む隙間が生じ、塗装面側の開口部端部に塗料バリが形成される問題があった。

【0006】

また、金型の塗装面側に凸部が形成された場合、前述した問題は解決できるものの、塗料を注入させるために塗装面側の金型を非塗装面側の金型から離間させる方向に微小型開きさせることにより、一般的に型開閉方向に抜き角が設けられているその凸部が、非塗装面側の金型に保持された樹脂成形品に対して型開閉方向に移動され、その凸部とその凸部により形成された樹脂成形品の開口部との間にも隙間を生じさせ、その隙間を通って塗料が非塗装面側の金型に漏れてしまうという問題があった。(後述する特許文献1の図8及び図9参照)この塗料の漏れにより、塗料のショートショットが発生し、塗装面の品質を低下させたり、漏れた塗料が、非塗装面側の金型に配置された製品押出手段の押出ピンやその他の摺動部に入り込み、硬化して堆積するため、トラブルを発生させたり、定期的な金型の清掃が必要になったりするといった連続運転を妨げる要因となっていた。

【0007】

この問題点を解決するため、特許文献1には、開口部を形成するための凸部は、樹脂成形品を構成する基材樹脂の塗装面側の金型に設けられており、かつ、少なくともその一部には、シール部を有し、該シール部は、凸部が射出成形された基材樹脂の非塗装面と接する部分に形成されており、成形品を構成する樹脂と接触する凸部の接触面は金型の開閉方向に実質的に平行となるように形成されている金型内塗装用金型及びこれら金型を使用した金型内塗装方法が開示されている。この金型と塗装方法では、塗料を注入させるために金型を微小型開きさせる際、成形品を構成する樹脂に対して、その凸部が樹脂成形品に対して相対的に型開閉方向に移動されても、樹脂成形品と接触する凸部の接触面に形成されている型開閉方向と実質的に平行な面であるシール部において、その凸部とその凸部により形成された樹脂成形品の開口部との間に隙間を生じさせないため、塗料が非塗装面側に漏れてしまうことを防止することができる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−292638号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1に記載の金型内塗装用金型及び金型内塗装方法では、成形品を構成する樹脂と接触する凸部の接触面に形成されているシール部が金型の開閉方向に実質的に平行となるように形成されているため、抜き角が設けられている一般的な凸部と比較して、その凸部が設けられた塗装面側の金型に、樹脂成形品を保持させる型開閉方向の樹脂成形品保持力が大きくなる。その結果、開口部の大きさ、形状、数量によっては、凸部が設けられている塗装面側の金型の樹脂成形品保持力が増大し、塗装面側の金型と非塗装面側の金型との型開閉方向の樹脂成形品保持力のバランスが崩れ、成形後に型開きが行なわれる際、本来、非塗装面側の金型に保持されるべき樹脂成形品が、凸部が設けられている塗装面側の金型へ抱き付いてしまうというケースが発生するという問題がある。一方、この問題を解決するために、樹脂成形品の開口部周辺の非塗装面側に補強用のリブ等を配置させて、樹脂成形品と金型との接触面積を増やし、非塗装面側の金型の樹脂成形品保持力を増大させると、型開きが行なわれる際、樹脂成形品を非塗装面側の金型に保持させることはできるが、製品取り出しにおいて、非塗装面側の金型から製品押出手段の押出ピン等で、樹脂成形品を金型から押し出す際、非塗装面側の金型の樹脂成形品保持力が強すぎて、樹脂成形品に変形を生じさせるという問題がある。

【0010】

一般的に、金型内塗装方法においては、樹脂成形品をその非塗装面(非意匠面)側の金型に保持させ、微小型開きにより、樹脂成形品の塗装面(意匠面)と塗装面側の金型との間に塗料を注入させる隙間を形成させる。また、その摺動部に塗料が侵入しないように、非塗装面側の金型に製品取出手段等を配置させ、金型キャビティにその先端が配置された押出ピン等の摺動部分で樹脂成形品の非塗装面を直接型開閉方向に押し出し、製品取り出しが行われる。そのため、型開きの際、樹脂成形品が塗装面側の金型に保持されてしまうと、樹脂成形品の塗装面側と塗装面側の金型との間に塗料を注入させる隙間を形成させることができない。仮に、樹脂成形品の型開閉方向の冷却固化収縮や、可動中子等で塗料を注入させる隙間を形成させたとしても、樹脂成形品を塗装面側の金型に保持させて型開きを行うことになれば、樹脂成形品の製品押し出しを塗装面側から行う必要があり、先に説明した摺動部分へ塗料が侵入するという問題がある。また、塗装面に押出ピン等の摺動部分が配置されれば、樹脂成形品の塗装面に摺動部分の先端形状が転写され、押し出し痕として不良となる問題がある。そのため、樹脂成形品の貫通する開口部を形成するための凸部が、塗装面、非塗装面のいずれに形成されているかによらず、型開きを行う際、樹脂成形品が非塗装面側の金型に保持されることが望ましい。

【0011】

本発明は、上記したような問題点を鑑みてなされたもので、具体的には、貫通する開口部を有する樹脂成形品であっても、塗装面(意匠面)側の開口部端部に塗料バリが発生せず、型開きの際、塗装面側の金型への樹脂成形品の抱き付きを防止することができ、製品押し出しの際、樹脂成形品に変形を生じさせない金型内塗装用金型及び金型内塗装方法を提供することを目的としている。

【課題を解決するための手段】

【0012】

本発明の上記目的は、請求項1に示すように、第1金型と塗料注入機を備えた第2金型とが組み合わされて形成される金型キャビティに溶融樹脂を射出充填させて成形される樹脂成形品に、貫通する開口部を形成するための凸部が型開閉方向に突出するように形成されている金型内塗装用金型であって、

前記開口部を形成するための凸部が、前記樹脂成形品の非塗装面側の前記第1金型に形成された第1凸部と、前記第1凸部と対向するように塗装面側の第2金型に形成された第2凸部との突き当てにより形成されていることを特徴とする金型内塗装用金型によって達成される。

【0013】

すなわち、樹脂成形品の貫通する開口部を形成させるための凸部が、非塗装面側の第1金型側に形成された第1凸部と、塗装面側の第2金型側に形成された第2凸部との突き当てにより形成されるため、塗料を注入させるために金型を微小型開きさせることにより、万一、第1凸部と第2凸部との突き当て部分に塗料が侵入し、再型締めによって塗料バリが形成されたとしても、その形成箇所は開口部の型開閉方向の内部であり、塗装面側の開口部端部の意匠面内に塗料バリが形成されることはない。また、第1凸部と第2凸部の突き当て部分に塗料が侵入しても、微小型開きによって樹脂成形品と非塗装面側の第1凸部との接触面は相対的に移動せず、摺動しない上、これらの接触面において、樹脂成形品が第1凸部にその冷却固化収縮により密着するため、それ以上塗料を非塗装面側に漏らさないシール部として機能し、注入された塗料の非塗装面側への漏れを防止することができる。更に、樹脂成形品の貫通する開口部を形成させるための凸部が、塗装面側の第2金型だけでなく、非塗装面側の第1金型側にも形成されているため、凸部と樹脂成形体との接触面に生じる型開閉方向の樹脂成形品保持力を塗装面側の金型から非塗装面側の金型へと分散させることができる。その結果、型開きの際、塗装面側の金型への樹脂成形品の抱き付きを防止することができるとともに、樹脂成形品の開口部周辺の非塗装面側に補強用のリブ等を配置させて、非塗装面側の金型の樹脂成形品保持力を増大させる必要がないため、製品押し出しの際、樹脂成形品に変形を生じさせない。

【0014】

また、請求項2に示すように、前記第1凸部には実質的に抜き角が無く、前記第2凸部には抜き角が設けられているとともに、その先端が、前記第1凸部の先端の型開閉方向に直交する断面形状と略同じ断面形状に形成されていることを特徴とする請求項1に記載の金型内塗装用金型であっても良い。

【0015】

開口部の塗装面側に、ボルトやねじ等用の座繰り部が形成される場合、ボルトやねじ等が使用された後でもそれらの頭部によって座繰り部が完全に隠れることはないため、開口部の塗装面側の座繰り部は塗装が要求される場合が多い。座繰り部の型開閉方向の座繰り面に実質的に抜き角が無い場合、すなわち、座繰り面が型開閉方向と略平行、あるいは、微小な抜き角を有する場合、塗料を注入させるために金型を微小型開きさせた状態でも、樹脂成形品と第2凸部との接触面が、特許文献1と同様にシール部として機能し、座繰り部の座繰り面や座繰り面に連続する型開閉方向に直交する面に塗料が進入しないため、それらの座繰り部が塗装されない。第2凸部が所定量以上の抜き角を有するように形成されれば、第2凸部が樹脂成形品に対して相対的に移動されることで、第2凸部と第2凸部により形成された開口部との間に隙間を生じさせ、座繰り部の座繰り面や座繰り面に連続する型開閉方向に直交する面に塗料を進入させ、座繰り部が塗装される。

【0016】

また、第2凸部の先端が、実質的に抜き角が無い第1凸部の先端の型開閉方向に直交する断面形状と略同じ断面形状に形成されていれば、塗料を注入させるために金型を微小型開きさせた状態でも、樹脂成形品と第2凸部の先端部分との接触面が、特許文献1と同様にシール部として機能し、樹脂成形品と第2凸部の先端部分との接触面や、拡大された第1凸部と第2凸部との突き当て部分に塗料が侵入しないため、塗装面側の座繰り部に塗料バリが形成されることはない。

【0017】

この技術思想に基づけば、請求項3に示すように、前記樹脂成形品の成形後、塗料注入機を備えていない前記第2金型が塗料注入機を備えた塗装膜形成用の第3金型と切り替えられて金型内塗装が行われる金型内塗装用金型であって、

前記第2凸部により形成された開口部に塗装膜を形成するために、前記第2凸部より塗装膜厚み分だけ長く、型開閉方向に直交する断面積が小さい形状を有する第3凸部が、前記第3金型に形成されていることを特徴とする請求項1から請求項2のいずれか1項に記載の金型内塗装用金型であっても良い。

【0018】

本発明は、先に説明したように、樹脂成形品の成形と塗装とが同一の金型内で行われる金型内塗装用金型及び金型内塗装方法に関するものであるが、樹脂成形品の成形と塗装とが、型締装置に配置された公知の金型交換手段により切り替えられる別々の金型で行われる金型内塗装用金型及び金型内塗装方法においても実施できる。すなわち、金型交換手段により、第1金型に対向する金型を、塗料注入機を備えていない第2金型から、第3凸部を有し塗装膜を形成するための、塗料注入機を備えた第3金型に切り替え、再型締めさせて形成された塗装膜形成用キャビティに塗料を注入させる場合でも、樹脂成形品と非塗装面側の第1凸部との接触面は相対的に移動せず、摺動しないため、樹脂成形品の冷却固化収縮により、これらの接触面がそれ以上塗料を非塗装面側に漏らさないシール部として機能する。

【0019】

また、第2凸部により形成された開口部に塗装膜を形成するために、前記第2凸部より塗装膜厚み分だけ長く、型開閉方向に直交する断面積が小さい形状を有する第3凸部が、第3金型に形成されているため、第2凸部により形成された開口部と第3凸部との間にも、塗装膜形成用キャビティを形成させることができ、形成された塗装膜形成用キャビティに塗料が進入することにより、第2凸部により形成された開口部が塗装される。そのため、第2凸部により形成された開口部が、実質的に抜き角が無い開口部であっても塗装が可能である。更に、第1凸部と第3凸部の突き当て部分の隙間は非常に小さく形成されているため、第1凸部と第3凸部の突き当て部分への塗料の侵入を防止することができる。万一、第1凸部と第3凸部の突き当て部分に塗料が侵入したとしても、その量はごくわずかなため、形成される塗料バリは小さく、その形成箇所は、塗装する必要のない、開口部の型開閉方向の内部とすることができ、塗装面側の開口部端部に塗料バリが形成されることはない。

【0020】

更に、第3凸部は、第2凸部より塗装膜厚み分だけ長く、型開閉方向に直交する断面積が小さい形状であって、それぞれの樹脂成形品との接触面の面積の相違はごくわずかである。そのため、第3凸部と樹脂成形品の接触面に生じる型開閉方向の樹脂成形品保持力と、第2凸部と樹脂成形品の接触面に生じる型開閉方向の樹脂成形品保持力との相違もごくわずかであり、型開きの際、塗装面側の金型への樹脂成形品の抱き付きを防止することができるとともに、樹脂成形品の開口部周辺の非塗装面側に補強用のリブ等を配置させて、非塗装面側の金型の樹脂成形品保持力を増大させる必要がないため、製品押し出しの際、樹脂成形品に変形を生じさせない。

【0021】

また、請求項4に示すように、請求項1から請求項2のいずれか1項に記載の金型内塗装用金型を用いた金型内塗装方法であって、

前記第1金型と前記第2金型とが組み合わされて形成される前記金型キャビティに溶融樹脂を射出充填させて前記樹脂成形品を成形する成形工程と、

成形された前記樹脂成形品を非塗装面側の前記第1金型に保持させた状態で前記第1金型と前記第2金型とを微小型開きさせて、前記樹脂成形品の塗装面側と前記第2金型の前記金型キャビティの内面との間に形成させた隙間に、前記塗料注入機から塗料を注入させる塗料注入工程と、

微小型開きさせた前記第1金型と前記第2金型とを再型締めさせて、前記隙間に注入させた前記塗料を前記樹脂成形品の塗装面に密着一体化させて塗装膜を形成させる塗装膜形成工程と、

からなることを特徴とする金型内塗装方法であることが好ましい。

【0022】

更に、請求項5に示すように、請求項3に記載の金型内塗装用金型を用いた金型内塗装方法であって、

前記第1金型と塗料注入機を備えていない前記第2金型とが組み合わされて形成される前記金型キャビティに溶融樹脂を射出充填させて前記樹脂成形品を成形する成形工程と、

成形された前記樹脂成形品を非塗装面側の前記第1金型に保持させた状態で前記第1金型と塗料注入機を備えていない前記第2金型とを型開きさせて、金型交換手段により前記第1金型に対向する金型が、塗料注入機を備えていない前記第2金型から塗装膜形成用の前記第3金型に切り替えられる金型交換工程と、

前記第1金型と前記第3金型とが型締めされて、前記樹脂成形品の塗装面側と前記第3金型の金型キャビティの内面との間に形成させた塗装膜形成用キャビティに、前記塗料注入機から前記塗料を注入させて、前記塗装膜形成用キャビティに注入させた前記塗料を前記樹脂成形品の塗装面に密着一体化させて塗装膜を形成させる塗装膜形成工程と、

からなることを特徴とする金型内塗装方法であっても良い。

【発明の効果】

【0023】

本発明に係る金型内塗装用金型は、第1金型と塗料注入機を備えた第2金型とが組み合わされて形成される金型キャビティに溶融樹脂を射出充填させて成形される樹脂成形品に、貫通する開口部を形成するための凸部が型開閉方向に突出するように形成されている金型内塗装用金型であって、

前記開口部を形成するための凸部が、前記樹脂成形品の非塗装面側の前記第1金型に形成された第1凸部と、前記第1凸部と対向するように塗装面側の第2金型に形成された第2凸部との突き当てにより形成されるため、塗料バリが形成されたとしても、その形成箇所は開口部の型開閉方向の内部であり、塗装面側の開口部端部の意匠面内に塗料バリが形成されることはない。

【0024】

また、第1凸部と第2凸部の突き当て部分に塗料が侵入しても、樹脂成形品と非塗装面側の第1凸部との接触面はシール部として機能し、注入された塗料の非塗装面側への漏れを防止することができる。更に、樹脂成形品の貫通する開口部を形成させるための凸部が、塗装面側の第2金型だけでなく、非塗装面側の第1金型側にも形成されているため、凸部と樹脂成形体との接触面に生じる型開閉方向の樹脂成形品保持力を塗装面側の金型から非塗装面側の金型へと分散させることができる。その結果、型開きの際、塗装面側の金型への樹脂成形品の抱き付きを防止することができるとともに、樹脂成形品の開口部周辺の非塗装面側に補強用のリブ等を配置させて、非塗装面側の金型の樹脂成形品保持力を増大させる必要がないため、製品押し出しの際、樹脂成形品に変形を生じさせない。

【0025】

この他、本発明に係る金型内塗装用金型は、前記樹脂成形品の成形後、塗料注入機を備えていない前記第2金型が塗料注入機を備えた塗装膜形成用の第3金型と切り替えられて金型内塗装が行われる金型内塗装用金型であって、

前記第2凸部により形成された開口部に塗装膜を形成するために、前記第2凸部より塗装膜厚み分だけ長く、型開閉方向に直交する断面積が小さい形状を有する第3凸部が、前記第3金型に形成されているので、第2凸部により形成された開口部が、実質的に抜き角が無い開口部であっても塗装が可能であるとともに、第1凸部と第3凸部の突き当て部分への塗料の侵入を防止することができ、塗装面側の開口部端部に塗料バリが形成されることはない。

【0026】

更に、第3凸部及び第2凸部と、それぞれの樹脂成形品との接触面の面積の相違はごくわずかなため、第3凸部と樹脂成形品の接触面に生じる型開閉方向の樹脂成形品保持力と、第2凸部と樹脂成形品の接触面に生じる型開閉方向の樹脂成形品保持力との相違もごくわずかであり、型開きの際、塗装面側の金型への樹脂成形品の抱き付きを防止することができるとともに、樹脂成形品の開口部周辺の非塗装面側に補強用のリブ等を配置させて、非塗装面側の金型の樹脂成形品保持力を増大させる必要がないため、製品押し出しの際、樹脂成形品に変形を生じさせない。

【図面の簡単な説明】

【0027】

【図1】本発明の実施例1に係る成形工程を示す金型内塗装用金型の概略断面図である。

【図2】本発明の実施例1に係る樹脂成形品の開口部の拡大断面図である。

【図3】本発明の実施例2に係る成形工程を示す金型内塗装用金型の概略断面図である。

【図4】本発明の実施例3に係る成形工程を示す金型内塗装用金型の概略断面図である。

【発明を実施するための形態】

【0028】

以下、本発明を実施するための形態について、添付図面を参照しながら詳細に説明する。

【実施例1】

【0029】

図1及び図2を参照しながら本発明の実施例1を説明する。図1は本発明の実施例1に係る成形工程を示す金型内塗装用金型の概略断面図である。図1(a)が成形工程、図1(b)が塗料注入工程、図1(c)が塗料注入工程における開口部拡大図、図1(d)が塗装膜形成工程における開口部拡大図、図1(e)が型開き工程における開口部拡大図、図1(f)も、型開き工程における開口部拡大図である。図2は本発明の実施例1に係る樹脂成形品の開口部の拡大断面図である。

【0030】

図1(a)に示すように、金型内塗装用金型1において、図示しない型締装置に取り付けられた第1金型10と、同様に、図示しない型締装置に取り付けられた第2金型11とが組み合わされて形成される金型キャビティ12aに、図示しない射出ユニットから溶融樹脂が射出充填され樹脂成形品12が成形される成形工程が行われる。第1金型10は、金型キャビティ12aの非塗装面(非意匠面)側の金型キャビティを有し、その金型キャビティ面には、樹脂成形品12の貫通する開口部を形成するための凸部の一部となる第1凸部T10が形成されている。第2金型11は、金型キャビティ12aの塗装面(意匠面)側の金型キャビティを有し、その金型キャビティ面には、第1凸部T10に対向するように、樹脂成形品12の貫通する開口部を形成するための凸部の一部となる第2凸部T11が形成され、第1凸部T10と第2凸部T11との突き当てにより、樹脂成形品12の貫通する開口部の全体が形成されている。第1凸部T10と第2凸部T11との突き当て部分の凸部間隙間12bは、それぞれの凸部が接触するように形成されるか、あるいは、突き当て部分の保護のためにわずかに隙間を形成させる場合でも、可能な限り小さな隙間とされることが好ましい。凸部間隙間12bは非常に小さな隙間なので、溶融樹脂は凸部間隙間12bには侵入しない。また、第2金型11には、樹脂成形品12の塗装面に塗装膜を形成させるための塗料を注入させる塗料注入機13cが配置されている。

【0031】

一般的に、ねじ穴や、他部品を挿入するための挿入穴等、貫通する開口部を有する樹脂成形品であっても、その肉厚そのものは軽量化のために薄く、開口部のみ、非塗装面側への立ち上がりを設けたり、非塗装面側にボスを設けたりして、開口部を補強するとともに、型開閉方向の距離を確保し、型開閉方向に必要な断面形状を形成させる場合が多い。実施例1においても、型開閉方向に必要な断面形状を形成させるために、非塗装面側にボス部が設けられた開口部を対象とする。また、第1金型10と第2金型11との金型分割面は、金型キャビティ12aから塗料が漏れ出すことを防止するためのシェアエッジ構造を採用しているものとする。シェアエッジ構造とは、くいきり構造、あるいはインロー構造等と称されることもあり、金型分割面を形成する嵌合部の構造として、また、金型内塗装用金型において、塗料を金型分割面から漏らさないようにするための構造として一般的に知られた構造である。この採用は説明を簡単にするための採用であり、公知の塗料漏れ防止機構等を使用して、金型分割面がシェアエッジ構造ではない一般的なフラットな構造とされることを除外するものではない。

【0032】

樹脂成形品12の冷却固化後、図1(b)に示すように、第2金型11を第1金型10から距離dだけ離間させる方向に微小型開きさせ、樹脂成形品12の塗装面と第2金型11の金型キャビティ面との間に塗料注入用隙間13aを形成させ、この塗料注入用隙間13aに塗料注入機13cから塗料13bを注入させる塗料注入工程が行われる。この塗料注入用隙間13aの型開閉方向の距離は、微小型開き量dに樹脂成形品12の型開閉方向の冷却固化収縮量が加算されたものとなる。また、この塗料注入用隙間13aの形成時、凸部間隙間12bも型開閉方向に距離dだけ拡大される。そして、この塗料注入用隙間13aに塗料注入ゲートを介して塗料注入機13cから塗料13bが所定量注入される。この塗料13bは樹脂成形品12の基材樹脂との密着性に優れた熱硬化性塗料が採用されることが一般的である。

【0033】

以下、図1(c)から図1(f)を参照して、残りの工程を説明する。図1(c)に示すように、第1凸部T10と第2凸部T11とは、共に型開閉方向に略平行で、型開閉方向に略同じ断面形状を有する凸部である。両凸部あるいは一方の凸部に、型開閉方向に0より大きく1.0度以下の微小な抜き角を設けても良く、いずれにせよ、実質的に抜き角が無い凸部である。第2金型11の微小型開きによって、樹脂成形品12と第1凸部T10との接触面t1は相対的に移動せず、摺動しない上、これらの接触面t1において、樹脂成形品12が第1凸部T10にその冷却固化収縮により密着し、それ以上塗料13bを非塗装面側に漏らさないシール部として機能するため、注入された塗料13bの非塗装面側への漏れを防止することができる。

【0034】

一方、第2金型11の微小型開き時、樹脂成形品12に対して第2凸部T11は相対的に移動される。しかしながら、これらの接触面t’2(t2)は、型開閉方向に実質的に抜き角が無いため、特許文献1の段落0014に記載されているように、これらの接触面t’2の型開閉方向の長さが所定量以上であれば、塗料注入用隙間13aに注入された塗料13bを非塗装面側に漏らさないシール部として機能する。樹脂成形品にもよるが、出願人の経験上、通常は1mm程度あればシール部として機能する。接触面t’2がシール部として機能するため、塗料13bは接触面t’2(t2)にも、拡大された凸部間隙間12bにも侵入せず、塗装面側の開口部端部に塗料バリが形成されることはない。

【0035】

塗料注入工程の完了後、図1(d)に示すように、第2金型11を第1金型10側へ再型締めさせて、樹脂成形品12の塗装面に塗料注入用隙間13aに注入された塗料13bを均一に拡張させ、密着一体化させて塗装膜13を形成させる塗装膜形成工程が行われる。再型締めにより、第2凸部T11が、樹脂成形品12に対して相対的に移動される際も、第2凸部T11の樹脂成形品12との接触面t’2は接触面t2になるまでシール部として機能するため、塗装膜13は塗装面の開口部端部まで形成され、塗装面側の開口部端部の意匠面内に塗料バリが形成されることはない。

【0036】

また、非塗装面側の第1金型10に形成された第1凸部T10と、塗装面側の第2金型11に形成された第2凸部T11との、それぞれの樹脂成形品12との接触面に生じる型開閉方向の樹脂成形品保持力Fは、それぞれの凸部に極端な抜き角や傾斜面がない限り、それぞれの凸部と樹脂成形品12との接触面の面積Aに比例する。実施例1においては、共に型開閉方向に実質的に抜き角が無い、型開閉方向に略同じ断面形状を有する凸部であるため、それぞれの凸部と樹脂成形品12との接触面の面積Aは、それぞれの凸部の型開閉方向の突出長さに略比例する。ここで、第1凸部T10の型開閉方向の突出長さをT1、第2凸部T11の型開閉方向の突出長さをT2とすると、凸部が第1凸部T10と第2凸部T11とに分割されたことにより、凸部全体と樹脂成形体との接触面に生じる型開閉方向の樹脂成形品保持力Fの内、第1凸部T10と樹脂成形品12との接触面t1に生じる、F1=F×T1/(T1+T2)分だけ、塗装面側の第2金型11から非塗装面側の第1金型10へと分散させることができる。その結果、型開きの際、塗装面側の第2金型11への樹脂成形品12の抱き付きを防止することができる。

【0037】

塗料13bの硬化後、図1(e)に示すように、第2金型11を第1金型10から離間させる方向へ型開きさせる型開き工程が行われる。先に説明したように、型開き時、第2金型11は樹脂成形品12を保持することなく型開きされ、樹脂成形品12は第1凸部T10が形成された第1金型10に保持される。型開き後、第1金型10側に配置された図示しない製品押出手段により、第1金型10に保持された樹脂成形品12が第1金型10の金型キャビティから押し出される。ここで、樹脂成形品12の開口部周辺の非塗装面側に補強用のリブ等を配置させて、非塗装面側の第1金型の樹脂成形品保持力F1を増大させる必要がないため、製品押し出しの際、樹脂成形品12に変形を生じさせないことは先に説明したとおりである。樹脂成形品12の押し出し完了後、図示しない製品取出手段により金型外に搬送される。このように、図1(a)から図1(e)の工程を繰り返すことにより、図2に示すような、貫通する開口部を有し、塗装膜13が塗装面の開口部端部まで形成された樹脂成形品12が連続して成形される。

【0038】

また、説明を簡単にするために前述では省略したが、塗料注入工程の第2金型11の微小型開き時においても、この効果により樹脂成形品12が第2金型11に保持されることなく型開きされることは言うまでもない。

【0039】

先に、図1(c)の塗料注入工程及び図1(d)の塗装膜形成工程において、樹脂成形品12と第2凸部T11との接触面t’2(t2)がシール部として機能する場合について説明したが、これらの接触面t’2(t2)の型開閉方向の長さが所定量より小さく、万一、塗料13bが接触面t’2(t2)や、拡大された凸部間隙間12bに侵入した場合でも、先に説明した第1凸部T10の接触面t1がシール部として機能するため、それ以上塗料13bを非塗装面側に漏らさない。すなわち、図1(f)に示すように、接触面t’2(t2)を介して、拡大された凸部間隙間12bに侵入した塗料13bは、図1(d)の塗装膜形成工程における再型締めにより、凸部間隙間12bが当初の距離まで減少するため略同じ厚みまで圧縮され、開口部の型開閉方向の内部に塗料バリ13”として形成され、塗装面側の開口部端部に塗料バリが形成されることはない。また、樹脂成形品12と第2凸部T11との接触面t’2(t2)は、型開閉方向に実質的に抜き角が無いため、第2凸部T11の摺動により塗料13bがほとんど付着せず、第2凸部T11により形成された開口部の型開閉方向の内面は塗装されない。形成された塗料バリ13”は薄く非常に脆く、開口部にねじや他部品等を挿入することで容易に除去されるため、樹脂成形品12の成形後に、塗料バリ13”を除去する工程を別に設ける必要はほとんどない。万一、その必要があった場合でも、樹脂バリと異なりその除去は非常に容易である。

【実施例2】

【0040】

図3を参照しながら本発明の実施例2を説明する。図3は本発明の実施例2に係る成形工程を示す金型内塗装用金型の概略断面図である。図3(a)が塗料注入工程における開口部拡大図、図3(b)が塗装膜形成工程における開口部拡大図、図3(c)が型開き工程における開口部拡大図である。

【0041】

実施例2における実施例1との相違点は、型開閉方向に実質的に抜き角が無い開口部ではなく、塗装面(意匠面)側に、抜き角が設けられた座繰り面と、その座繰り面に連続する型開閉方向に直交する面とで構成される座繰り部を有し、その座繰り面に連続する型開閉方向に直交する面から非塗装面(非意匠面)側に向かって、型開閉方向に実質的に抜き角が無い直胴部を有するような開口部が形成されている点である。それ以外の金型内塗装用金型の構成や金型内塗装方法は実施例1と基本的に同じため、実施例1との相違点についてのみ説明する。また、同様の理由により、図3において、図1(a)の成形工程、図1(b)の塗料注入工程を示す金型内塗装用金型の概略断面図に相当する図面は割愛する。

【0042】

図3(a)に示すように、第1凸部T20は、型開閉方向に略平行で、型開閉方向に略同じ断面形状を有する凸部である。型開閉方向に0より大きく1.0度以下の微小な抜き角を設けても良く、いずれにせよ、実施例1と同じく実質的に抜き角が無い凸部である。第2金型21の微小型開きによって、樹脂成形品22と第1凸部T20との接触面t1は相対的に移動せず、摺動しないため、樹脂成形品22の冷却固化収縮により、それ以上塗料13bを非塗装面側に漏らさないシール部として機能することは先に説明したとおりである。第2凸部T21は、所定量以上の抜き角が設けられた座繰り面を形成する傾斜面と、その座繰り面に連続する型開閉方向に直交する面を形成する平面とを有し、その平面の第1凸部T20と対向するその先端が、第1凸部T20の先端の型開閉方向に直交する断面形状と略同じ断面形状で、型開閉方向に実質的に抜き角が無い直胴部T22を有するように形成されている。そのため、第2金型21の微小型開きによって、第2凸部T21と第2凸部T21により形成された開口部との間に塗料注入用隙間13aに連続する隙間が形成され、塗料13bが注入される。

【0043】

微小型開きにより、第1凸部T20と第2凸部T21の直胴部T22との凸部間隙間22bも拡大されるが、第2凸部T21の直胴部T22は型開閉方向に実質的に抜き角が無いため、樹脂成形品22と第2凸部T21の直胴部T22との接触面がシール部として機能し、塗料13bは、樹脂成形品22と第2凸部T21の直胴部T22との接触面にも、拡大された凸部間隙間22bにも侵入せず、塗装面側の座繰り部に塗料バリが形成されることはない。万一、塗料13bが凸部間隙間22bに侵入しても、塗料バリの形成箇所は、塗装する必要のない、開口部の型開閉方向の内部とすることができ、塗装面側の座繰り部に塗料バリが形成されることはない。また、樹脂成形品22と第2凸部T21の直胴部T22との接触面は、型開閉方向に実質的に抜き角が無いため、第2凸部T21の直胴部T22の摺動により塗料13bがほとんど付着せず、第2凸部T21の直胴部T22により形成された開口部の型開閉方向の内面が塗装されないことは先に説明したとおりである。

【0044】

ここで、第2凸部T21の座繰り面を形成する傾斜面に設けられた”所定量以上”の抜き角とは、微小型開きによって、第2凸部T21により形成された開口部との間に、塗料13bを進入させるのに十分な隙間が形成される角度を意味している。この抜き角は、樹脂成形品22と第2凸部T21との接触面の型開閉方向の長さにもよるが、型開閉方向に5度以上、好ましくは10度以上である。

【0045】

塗料注入工程の完了後、図3(b)に示すように、第2金型21を第1金型20側へ再型締めさせて、樹脂成形品22の塗装面に塗料13bを均一に拡張させ、密着一体化させて塗装膜13を形成させる塗装膜形成工程が行われる。

【0046】

塗料13bの硬化後、図3(c)に示すように、第2金型21を第1金型20から離間させる方向へ型開きさせる型開き工程が行われる。塗料注入用隙間13a、及び、塗料注入用隙間13aに連続する隙間にも塗料13bが注入され、続く塗装膜形成工程における再型締めにより圧縮されるため、塗装面に塗装膜13、及び、座繰り面と、その座繰り面に連続する型開閉方向に直交する面とで構成される座繰り部にも塗装膜13’を形成させることができる。

【実施例3】

【0047】

図4を参照しながら本発明の実施例3を説明する。図4は本発明の実施例3に係る成形工程を示す金型内塗装用金型の概略断面図である。図4(a)が成形工程、図4(b)が金型交換工程前半、図4(c)が金型交換工程後半、図4(d)が塗装膜形成工程、図4(e)が型開き工程を示す。

【0048】

実施例3における実施例1及び実施例2との相違点は、樹脂成形品の成形と塗装とが同一の金型内で行われるのではなく、型締装置に配置された公知の金型交換手段により切り替えられる別々の金型で行われる点と、塗装面(意匠面)側の座繰り部が、実質的に抜き角が無い座繰り面と、その座繰り面に連続する型開閉方向に直交する面とで構成される座繰り部を有し、その座繰り面に連続する型開閉方向に直交する面から非塗装面(非意匠面)側に向かって、型開閉方向に実質的に抜き角が無い直胴部を有するような開口部が形成されている点の2点である。

【0049】

図4(a)に示すように、第1金型30と第2金型33とが組み合わされて形成される金型キャビティ32aに、溶融樹脂が射出充填され樹脂成形品32が成形される成形工程が行われる。第1金型30に形成された第1凸部T30は、型開閉方向に略平行で、型開閉方向に略同じ断面形状を有する凸部である。型開閉方向に0より大きく1.0度以下の微小な抜き角を設けても良く、いずれにせよ、実質的に抜き角が無い凸部である。第2金型21の微小型開きによって、樹脂成形品32と第1凸部T30との接触面t1は相対的に移動せず、摺動しないため、樹脂成形品32の冷却固化収縮により、それ以上塗料13bを非塗装面側に漏らさないシール部として機能することは先に説明したとおりである。

【0050】

第2凸部T33は、実質的に抜き角の無い座繰り面を形成する面と、その座繰り面に連続する型開閉方向に直交する面を形成する平面とを有し、その平面の第1凸部T30と対向するその先端が、第1凸部T30の先端の型開閉方向に直交する断面形状と略同じ断面形状で、型開閉方向に実質的に抜き角が無い直胴部T34を有するように形成されている。第2凸部T33の実質的に抜き角の無い座繰り面を形成する面の型開閉方向に直交する断面積は、第1凸部T30の型開閉方向に直交する断面積よりも大きい。また、第1凸部T30と第2凸部T33の直胴部T34との突き当て部分の凸部間隙間32bは、それぞれの凸部が接触するように形成されるか、あるいは、突き当て部分の保護のためにわずかに隙間を形成させる場合でも、可能な限り小さな隙間とされることが好ましい。

【0051】

成形工程が完了し、樹脂成形品32の冷却固化後、樹脂成形品32を非塗装面側の第1金型30に保持させた状態で第1金型30と第2金型33とを型開きさせて、図示しない金型交換手段により第1金型30に対向する金型が、第2金型33から塗装膜形成用の第3金型35に切り替えられる金型交換工程が行われる。図4(b)は金型交換工程前半の第1金型30と第2金型33とを型開きさせた状態を示す。先に説明したように、型開きの際、樹脂成形品32は第2金型33に抱き付くことなく、非塗装面側の第1金型30に保持される。

【0052】

第1金型30と第2金型33とを型開きさせた後、図示しない金型交換手段により第1金型30に対向する金型が、第2金型33から塗装膜形成用の第3金型35に切り替えられる。図4(c)は金型交換工程後半の金型交換工程が完了した状態を示す。続いて、図4(d)に示す塗装膜形成工程において、まず、第1金型30と第3金型35とが型締めされて、第1金型30に保持させた樹脂成形品32の塗装面と第3金型35の金型キャビティ内面との間に、塗装膜を形成させるための塗装膜形成キャビティ33aが形成される。第2金型33の第2凸部T33及び直胴部T34により形成された開口部には、第3金型35の第3凸部T35及び直胴部T36が挿入される。第3凸部T35及び直胴部T36は、第2凸部T33及び直胴部T34より塗装膜厚み分だけ長く、型開閉方向に直交する断面積が小さい形状を有するよう形成されているため、第2凸部T33及び直胴部T34により形成された開口部と第3凸部T35及び直胴部T36との間にも、塗装膜形成キャビティ33aに連続する塗装膜形成用キャビティが形成される。そのため、第2凸部T33により形成された開口部が、実質的に抜き角が無い開口部であっても塗装される。更に、第1凸部と第3凸部の突き当て部分の凸部間隙間32b’は非常に小さいため、凸部間隙間32b’への塗料の侵入を防止することができる。万一、凸部間隙間32b’に塗料が侵入したとしても、その量はごくわずかなため、形成される塗料バリは小さく、その形成箇所は、塗装する必要のない、開口部の型開閉方向の内部とすることができ、塗装面側の座繰り部に塗料バリが形成されることはない。

【0053】

次に、第3金型35に配置された塗料注入機13cから、第3金型35により形成された塗料注入用隙間33a、及び、第2凸部T33及び直胴部T34により形成された開口部と第3凸部T35及び直胴部T36との間に、塗装膜形成キャビティ33aに連続するように形成された塗装膜形成用キャビティに塗料注入ゲートを介して塗料13bが所定量注入される。塗料13bの注入後、塗料13bが樹脂成形品32の塗装面に均一に拡張され、硬化により密着一体化するまで塗装膜形成工程が維持される。

【0054】

塗料13bの硬化後、図4(e)に示すように、第3金型35を第1金型30から離間させる方向へ型開きさせる型開き工程が行われる。先に説明したように、注入された塗料13bは、塗装膜形成キャビティ33aだけでなく、塗装膜形成キャビティ33aに連続する第2凸部T33及び直胴部T34により形成された開口部と第3凸部T35及び直胴部T36との間に形成された塗装膜形成用キャビティにも注入されるため、塗装面への塗装膜13だけでなく、座繰り部の座繰り面、その座繰り面に連続する型開閉方向に直交する面、及び、第2凸部T33の直胴部T34により形成された開口部の型開閉方向と平行な面へも塗装膜13’を形成させることができる。

【0055】

ここで、樹脂成形品32と第3金型35に形成された第3凸部T35及び直胴部T36との接触面t3の面積A3と、第2金型33に形成された第2凸部T33及び直胴部T34との接触面t2の面積A2とは、塗装膜用のキャビティが形成される分、面積A3の方が面積A2より小さい。しかしながら、その相違はごくわずかであるため、A3≒A2<A1となる。その結果、第3凸部T35及び直胴部T36と樹脂成形品32の接触面t3に生じる型開閉方向の樹脂成形品保持力と、第2凸部と樹脂成形品の接触面t2に生じる型開閉方向の樹脂成形品保持力との相違もごくわずかなため、型開きの際、樹脂成形品32は第3金型35に保持されることなく型開きされ、塗装面側の金型への樹脂成形品の抱き付きを防止することができるとともに、樹脂成形品32の開口部周辺の非塗装面側に補強用のリブ等を配置させて、非塗装面側の第1金型30の樹脂成形品保持力を増大させる必要がないため、製品押し出しの際、樹脂成形品32に変形を生じさせない。

【0056】

このように、本発明の金型及び塗装方法は、樹脂成形品の成形と被覆とが別々の金型で行われる金型内塗装用金型及び金型内塗装方法においても実施例1や実施例2と同様の効果、及び、塗装面側の座繰り面が、型開閉方向に実質的に抜き角が無い場合であっても座繰り部が塗装されるという別の効果を奏する。また、図示はしていないが、実施例3において、第2凸部T33の座繰り面を形成する面が、実施例2と同様に所定量以上の抜き角が設けられた場合においても、第3凸部T35及び直胴部T36が、第2凸部T33及び直胴部T34の形状に対応するように形成されることにより、塗装面側の座繰り部が塗装されることは言うまでもない。

【0057】

本発明は、上記の実施の形態に限定されることなく色々な形で実施できる。例えば、実施例1〜実施例3では、型開閉方向に必要な断面形状を形成させるために、非塗装面側にボス部が設けられた開口部を対象としたが、本発明の要件を満たせば、型開閉方向の肉厚が厚い平板形状の樹脂成形品の貫通する開口部にも採用できる。また、実施例2では、座繰り部が塗装されることを説明したが、座繰り部の座繰り面を、型開閉方向に実質的に抜き角が無いように形成させて、座繰り面をシール部として機能させ、座繰り部を塗装しないようにすることもできる。

【符号の説明】

【0058】

1 金型内塗装用金型

10 第1金型

11 第2金型

12 樹脂成形品

12a 金型キャビティ

12b 凸部間隙間

13 塗装膜

13a 塗料注入用隙間

13b 塗料

13c 塗料注入機

13’ 開口部の塗装面側の内面の塗装膜

13” 塗料バリ

T1 第1凸部突出長さ

t1 接触面(樹脂成形品と第1凸部との)

T2 第2凸部突出長さ

t2 接触面(樹脂成形品と第2凸部との)

t’2 接触面(微小型開き時の樹脂成形品と第2凸部との)

T10 第1凸部

T11 第2凸部

20 第1金型

21 第2金型

22 樹脂成形品

22a 金型キャビティ

22b 凸部間隙間

T20 第1凸部

T21 第2凸部

T22 直胴部

30 第1金型

32 樹脂成形品

32a 金型キャビティ

32b 凸部間隙間

32b’ 凸部間隙間

33 第2金型

33a 塗装膜形成キャビティ

35 第3金型

T30 第1凸部

T33 第2凸部

T34 直胴部

T35 第3凸部

T36 直胴部

t3 接触面(樹脂成形品と第3凸部との)

【特許請求の範囲】

【請求項1】

第1金型と塗料注入機を備えた第2金型とが組み合わされて形成される金型キャビティに溶融樹脂を射出充填させて成形される樹脂成形品に、貫通する開口部を形成するための凸部が型開閉方向に突出するように形成されている金型内塗装用金型であって、

前記開口部を形成するための凸部が、前記樹脂成形品の非塗装面側の前記第1金型に形成された第1凸部と、前記第1凸部と対向するように塗装面側の第2金型に形成された第2凸部との突き当てにより形成されていることを特徴とする金型内塗装用金型。

【請求項2】

前記第1凸部には実質的に抜き角が無く、前記第2凸部には抜き角が設けられているとともに、その先端が、前記第1凸部の先端の型開閉方向に直交する断面形状と略同じ断面形状に形成されていることを特徴とする請求項1に記載の金型内塗装用金型。

【請求項3】

前記樹脂成形品の成形後、塗料注入機を備えていない前記第2金型が塗料注入機を備えた塗装膜形成用の第3金型と切り替えられて金型内塗装が行われる金型内塗装用金型であって、

前記第2凸部により形成された開口部に塗装膜を形成するために、前記第2凸部より塗装膜厚み分だけ長く、型開閉方向に直交する断面積が小さい形状を有する第3凸部が、前記第3金型に形成されていることを特徴とする請求項1から請求項2のいずれか1項に記載の金型内塗装用金型。

【請求項4】

請求項1から請求項2のいずれか1項に記載の金型内塗装用金型を用いた金型内塗装方法であって、

前記第1金型と前記第2金型とが組み合わされて形成される前記金型キャビティに溶融樹脂を射出充填させて前記樹脂成形品を成形する成形工程と、

成形された前記樹脂成形品を非塗装面側の前記第1金型に保持させた状態で前記第1金型と前記第2金型とを微小型開きさせて、前記樹脂成形品の塗装面側と前記第2金型の前記金型キャビティの内面との間に形成させた隙間に、前記塗料注入機から塗料を注入させる塗料注入工程と、

微小型開きさせた前記第1金型と前記第2金型とを再型締めさせて、前記隙間に注入させた前記塗料を前記樹脂成形品の塗装面に密着一体化させて塗装膜を形成させる塗装膜形成工程と、

からなることを特徴とする金型内塗装方法。

【請求項5】

請求項3に記載の金型内塗装用金型を用いた金型内塗装方法であって、

前記第1金型と塗料注入機を備えていない前記第2金型とが組み合わされて形成される前記金型キャビティに溶融樹脂を射出充填させて前記樹脂成形品を成形する成形工程と、

成形された前記樹脂成形品を非塗装面側の前記第1金型に保持させた状態で前記第1金型と塗料注入機を備えていない前記第2金型とを型開きさせて、金型交換手段により前記第1金型に対向する金型が、塗料注入機を備えていない前記第2金型から塗装膜形成用の前記第3金型に切り替えられる金型交換工程と、

前記第1金型と前記第3金型とが型締めされて、前記樹脂成形品の塗装面側と前記第3金型の金型キャビティの内面との間に形成させた塗装膜形成用キャビティに、前記塗料注入機から前記塗料を注入させて、前記塗装膜形成用キャビティに注入させた前記塗料を前記樹脂成形品の塗装面に密着一体化させて塗装膜を形成させる塗装膜形成工程と、

からなることを特徴とする金型内塗装方法。

【請求項1】

第1金型と塗料注入機を備えた第2金型とが組み合わされて形成される金型キャビティに溶融樹脂を射出充填させて成形される樹脂成形品に、貫通する開口部を形成するための凸部が型開閉方向に突出するように形成されている金型内塗装用金型であって、

前記開口部を形成するための凸部が、前記樹脂成形品の非塗装面側の前記第1金型に形成された第1凸部と、前記第1凸部と対向するように塗装面側の第2金型に形成された第2凸部との突き当てにより形成されていることを特徴とする金型内塗装用金型。

【請求項2】

前記第1凸部には実質的に抜き角が無く、前記第2凸部には抜き角が設けられているとともに、その先端が、前記第1凸部の先端の型開閉方向に直交する断面形状と略同じ断面形状に形成されていることを特徴とする請求項1に記載の金型内塗装用金型。

【請求項3】

前記樹脂成形品の成形後、塗料注入機を備えていない前記第2金型が塗料注入機を備えた塗装膜形成用の第3金型と切り替えられて金型内塗装が行われる金型内塗装用金型であって、

前記第2凸部により形成された開口部に塗装膜を形成するために、前記第2凸部より塗装膜厚み分だけ長く、型開閉方向に直交する断面積が小さい形状を有する第3凸部が、前記第3金型に形成されていることを特徴とする請求項1から請求項2のいずれか1項に記載の金型内塗装用金型。

【請求項4】

請求項1から請求項2のいずれか1項に記載の金型内塗装用金型を用いた金型内塗装方法であって、

前記第1金型と前記第2金型とが組み合わされて形成される前記金型キャビティに溶融樹脂を射出充填させて前記樹脂成形品を成形する成形工程と、

成形された前記樹脂成形品を非塗装面側の前記第1金型に保持させた状態で前記第1金型と前記第2金型とを微小型開きさせて、前記樹脂成形品の塗装面側と前記第2金型の前記金型キャビティの内面との間に形成させた隙間に、前記塗料注入機から塗料を注入させる塗料注入工程と、

微小型開きさせた前記第1金型と前記第2金型とを再型締めさせて、前記隙間に注入させた前記塗料を前記樹脂成形品の塗装面に密着一体化させて塗装膜を形成させる塗装膜形成工程と、

からなることを特徴とする金型内塗装方法。

【請求項5】

請求項3に記載の金型内塗装用金型を用いた金型内塗装方法であって、

前記第1金型と塗料注入機を備えていない前記第2金型とが組み合わされて形成される前記金型キャビティに溶融樹脂を射出充填させて前記樹脂成形品を成形する成形工程と、

成形された前記樹脂成形品を非塗装面側の前記第1金型に保持させた状態で前記第1金型と塗料注入機を備えていない前記第2金型とを型開きさせて、金型交換手段により前記第1金型に対向する金型が、塗料注入機を備えていない前記第2金型から塗装膜形成用の前記第3金型に切り替えられる金型交換工程と、

前記第1金型と前記第3金型とが型締めされて、前記樹脂成形品の塗装面側と前記第3金型の金型キャビティの内面との間に形成させた塗装膜形成用キャビティに、前記塗料注入機から前記塗料を注入させて、前記塗装膜形成用キャビティに注入させた前記塗料を前記樹脂成形品の塗装面に密着一体化させて塗装膜を形成させる塗装膜形成工程と、

からなることを特徴とする金型内塗装方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−116021(P2012−116021A)

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願番号】特願2010−265889(P2010−265889)

【出願日】平成22年11月30日(2010.11.30)

【出願人】(300041192)宇部興産機械株式会社 (268)

【Fターム(参考)】

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願日】平成22年11月30日(2010.11.30)

【出願人】(300041192)宇部興産機械株式会社 (268)

【Fターム(参考)】

[ Back to top ]