金型内塗装用金型及び金型内塗装方法

【課題】 表面が部分的にあるいは多色で塗装され、その塗装境界線が明確で外観が美しい樹脂成形品を、金型内で成形塗装する。

【解決手段】 樹脂成形用金型と共通金型が閉じ合わさった状態で間に形成されるキャビティ内に、溶融状態の樹脂を射出充填し、その後冷却固化することにより、樹脂成形品を成形することが可能であり、さらに、共通金型が樹脂成形品を保持した状態で塗膜形成用金型と閉じ合わさり、樹脂成形品と塗膜形成用金型の間に塗料を入れる隙間が部分的に形成され、その隙間に塗料注入機から塗料を充填し硬化させることにより、樹脂成形品の表面を部分的に塗装することが可能である、金型内塗装用金型。その金型を用い、樹脂成形品の成形とその表面の部分的あるいは多色の塗装を金型内で行なう。

【解決手段】 樹脂成形用金型と共通金型が閉じ合わさった状態で間に形成されるキャビティ内に、溶融状態の樹脂を射出充填し、その後冷却固化することにより、樹脂成形品を成形することが可能であり、さらに、共通金型が樹脂成形品を保持した状態で塗膜形成用金型と閉じ合わさり、樹脂成形品と塗膜形成用金型の間に塗料を入れる隙間が部分的に形成され、その隙間に塗料注入機から塗料を充填し硬化させることにより、樹脂成形品の表面を部分的に塗装することが可能である、金型内塗装用金型。その金型を用い、樹脂成形品の成形とその表面の部分的あるいは多色の塗装を金型内で行なう。

【発明の詳細な説明】

【技術分野】

【0001】

本願発明は、金型内で樹脂成形品を成形した後、金型の一方である樹脂成形用金型を塗膜形成用金型に交換し、成形品との間に形成される隙間に塗料を注入することにより、成形品の表面に被覆(被膜あるいは塗膜と称することもある)を施す、金型内塗装用金型及び金型内塗装方法に関するものである。

【背景技術】

【0002】

従来から、樹脂成形品の装飾性を高める方法として、表面に塗料を塗布する塗装法による加飾が多く用いられている。従来から行なわれている塗装法は、金型内で射出成形した成形品を金型から取り出した後、スプレー法や浸漬法等により、成形品の表面に塗料を塗布することが一般的であり、塗布された塗料はその後硬化することによって、強固な塗膜となり成形品の表面を被覆し、表面を加飾するとともに保護する。

【0003】

近年においては前記塗装方法の工程の省略化を目的とし、樹脂の成形と塗料による被覆を同一の金型内で行なう型内塗装方法(いわゆるインモールドコーティング)が提案されている。

この方法では、樹脂を金型内で射出成形した後、金型を少し開いた状態にすることにより、型内において樹脂成形品と金型キャビティ面との間に隙間を生じさせる。そして、該隙間に塗料注入機を使用して塗料を注入した後、金型を再度型締めすることによって成形品の表面に塗料を均一に拡張させ、その後硬化させて被覆を行なう。

【0004】

前記型内塗装成形方法によれば、熱可塑性樹脂の成形と前記被覆を同一の金型内で行なうため、工程の省略化によるコストダウンが可能である。また、それと同時に、空中に浮遊している塵が硬化する以前の塗膜に付着して不良となるといったことがほとんどなくなり、高い品質の製品を得ることができる。そのため、特に、外観に対して高い品質が要求される自動車部品などに、前記型内塗装方法の利用が検討されている。

【0005】

しかし、この型内塗装方法では、塗料を注入する隙間の形成は、可動プラテンの後退動作によることから、その隙間の形成には高度な位置制御と隙間の維持手段とが必要になる。しかも可動型の後退による隙間の形成は、成形品正面に多く形成され、可動型の移動方向と並行な垂直側面はキャビティ面と接したままとなり、隙間が形成されにくい。したがって、箱形のような成形品が有する垂直側面への塗装は、塗膜の厚さの調整が困難で、加飾成形は限られた形態の成形品に制限されるといった問題点があった。

【0006】

この問題点を解決するため、特許文献1には、前記型内塗装方法を発展させた塗装技術が開示されている。この技術では、樹脂成形後に意匠面側の金型を樹脂成形用から塗膜形成用に交換し再度金型を締める。塗膜形成用金型のキャビティ面は、金型が閉じた状態で樹脂成形品との間に塗料を入れる薄い隙間を形成できる形状となっている。そのため、塗料を入れる隙間を、成形品正面に限らず垂直側面にも形成できるので、箱型の成形品にも立体的な塗装を施すことが可能となる。

【0007】

また、特許文献2には、型内塗装方法を応用して、所望する部分のみに塗膜を形成することにより、樹脂成形品の意匠面に部分塗装することが可能となる技術が開示されている。この方法では、塗装する部分と塗装しない部分との境界部の金型面に複数の溝部を設け、樹脂が凝固冷却するときの収縮性を利用し、溝部の側面と樹脂を強く接触させることにより、塗料の流れをシールして塗膜の境界部を形成し、部分塗装を行なう。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2003−334838号公報

【特許文献2】特開2005−335123号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1に記載の型内塗装技術には、箱形の成形品が有する垂直側面への加飾塗装が可能となる利点はあるが、塗膜を形成する範囲を限定する部分塗装や、複数の色の塗料で塗装する多色塗装に関する技術は、開示されていない。

また、特許文献2に記載の部分塗装では、塗装膜の境界部に突起や凹部を設けることが必要となり、段差の無い同一表面上に塗膜の境界部を設けることが難しく、意匠的な問題を回避することができないという課題があった。

【課題を解決するための手段】

【0010】

以上の課題を解決するために、本願の発明では、

樹脂成形用金型と共通金型が閉じ合わさった状態で間に形成されるキャビティ内に、溶融状態の樹脂を射出充填し、その後冷却固化することにより、樹脂成形品を成形することが可能であり、さらに、共通金型が樹脂成形品を保持した状態で塗膜形成用金型と閉じ合わさり、樹脂成形品と塗膜形成用金型の間に塗料を入れる隙間が部分的に形成され、その隙間に塗料注入機から塗料を充填し硬化させることにより、樹脂成形品の表面を部分的に塗装することが可能である、金型内塗装用金型を用いる。そして、樹脂成形品の成形とその表面の部分的あるいは多色の塗装を金型内で行なう。

【0011】

また、共通金型が樹脂成形品を保持した状態で塗膜形成用金型と閉じ合わせ、樹脂成形品と塗膜形成用金型の間に塗料を入れる隙間とその隙間を仕切るための樹脂シール材を充填する溝部が形成され、溝部に樹脂シール材を充填した後、隙間に塗料注入機から塗料を充填し硬化させることにより、樹脂成形品の表面を部分的に塗装することが可能である金型内塗装用金型を用いる。そして、樹脂成形品の成形とその表面の部分的あるいは多色の塗装を金型内で行なう。

【発明の効果】

【0012】

(1)プラスチック成形品の表面を成形金型内で塗装する際、効率的な部分塗装や多色塗装が可能となる。

(2)塗膜の境界線が明確で装飾が鮮やかになり、成形品の外観を良好にできる。

【図面の簡単な説明】

【0013】

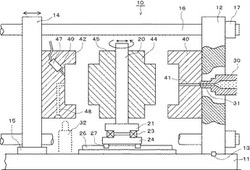

【図1】本願発明の実施例であり、型締装置と金型を示す図である。

【図2】第1の実施例に係る、成形および型内塗装の手順を表わす図である。

【図3】第2の実施例に係る、成形および型内塗装の手順を表わす図である。

【図4】第3の実施例に係る、成形および型内塗装の手順を表わす図である。

【図5】第4の実施例に係る、成形および型内塗装の手順を表わす図である。

【図6】本願発明により、部分塗装されたプラスチック成形品の外観を示す図である。

【図7】本願発明により、2色塗装されたプラスチック成形品の外観を示す図である。

【発明を実施するための形態】

【0014】

以下、図面を参照しながら、本願発明に係る実施例を説明する。

図1は、本願発明の型内塗装を実施する樹脂射出成形機の型締装置と射出装置の一部および金型を示し、各実施例において共通である。

型締装置10の下側は、マシンベース11に支えられている。マシンベース11の上には、固定プラテン12がキー13を介して固定的に載置されており、樹脂成形用金型40が取り付けられている。また、固定プラテン12の四隅には、型締力を受けるタイバー16が4本貫通し、固定ナット17によって固定されている。

【0015】

固定プラテン12の左側には、共通金型A44と共通金型B45が取り付けられた中間プラテン20が摺動可能に載置されている。中間プラテン20の下側には回転台21が固結されており、その下側は回転ベアリング23を介してスライド台24と連結している。スライド台24と回転台21の間には、図示せぬ回転駆動装置が設置されており、中間プラテン20及び共通金型を180°回転動作させることができるようになっている。また、スライド台24は、スライドレール26及びスライドブロック27を介してマシンベース11と連結しているので、極めて低い摺動抵抗で開閉動作することができる。マシンベース11とスライド台24との間には、図示せぬ型開閉動作駆動装置が組み込まれており、中間プラテン20及び共通金型を型開閉動作できる。中間プラテン20には押出機構が組み込まれているので、共通金型に貼り付いた成形品を取り外すことが可能である。

【0016】

中間プラテン20の左側には塗膜形成用金型42を保持した可動プラテン14が、下側に固着された摺動台15によって、マシンベース11上を摺動可能に載置されている。可動プラテン14の左側は、図示せぬトグル機構あるいは型締シリンダーなどと連結しており、型開閉動作と型締力の負荷が可能な構造になっている。

中間プラテン20を180°回転させることにより、共通金型A44および共通金型B45は、樹脂成形用金型40あるいは塗膜形成用金型42のどちらとも閉じ合わすことが可能となる。なお、共通金型A44および共通金型B45は、同一のものである。

そして、中間プラテン20および可動プラテン14を連動動作することにより、樹脂成形用金型40と共通金型A44および塗膜形成用金型42と共通金型B45を、開いたり閉じ合わすことができ、また同時に型締力を負荷することが可能となる。

【0017】

樹脂成形用金型40を保持する固定プラテン12は、中央部にメイン射出装置30を挿入する穴が開いており、メイン射出装置30の先端に装着されたメイン射出ノズル31を、樹脂成形用金型40のメイン樹脂流路41の入り口とタッチすることができる。それにより、樹脂成形用金型40と共通金型A44の間に形成されるキャビティに、溶融樹脂を射出充填することが可能な構造となっている。

また、塗膜形成用金型42には、共通金型B45に貼り付いた樹脂成形品との間に形成される塗料用キャビティ隙間に塗料注入孔49を介して、液体の塗料を注入できる塗料注入機47が取り付けられている。

【0018】

ここで、塗料注入機47の構造についてその1例を簡単に説明する。本実施形態における塗料注入機47(インジェクタと称することもある)は、塗膜形成用金型42に取り付けられて、塗膜形成用金型42に配設された塗料注入孔49を介してキャビティ内隙間に塗料を注入できるよう構成されている。そして、塗料注入機47は、図示しない駆動装置によって駆動されて、中に供給されている塗料を、適度な圧力で所望する量だけ正確に注入することができる。

【0019】

また、後述する実施例3と4のように、共通金型B45の樹脂成形品と塗膜形成用金型42の間に形成される樹脂シール溝部に樹脂を充填する場合には、サブ樹脂流路48を設け、サブ射出装置32から溶融樹脂を充填する。図1においては、サブ射出装置は下から塗膜形成用金型42にタッチするように示されているが、横からタッチする構成にすることも勿論可能である。

【実施例1】

【0020】

図2を用いて、第1の実施例について説明する。(a)から(g)の図は樹脂成形から型内塗装、取り外しまでの各工程を表わす。

まず、(a)に示すように樹脂成形用金型140と共通金型144を閉じ合わし型締力を負荷した状態で、メイン射出装置30から溶融樹脂を射出する。溶融樹脂はメイン樹脂流路141を通ってキャビティ内に充填される。キャビティ内の溶融樹脂は、時間と共に冷やされ、固体の樹脂成形品150となる。その後金型を開くが、(b)のように樹脂成形品150は共通金型144側に貼り付くような金型形状となっている。次に中間プラテンを180°回転させて、(c)のように共通金型144及び樹脂成形品150を、塗料注入機147を備えた塗膜形成用金型142と対向させる。

【0021】

この状態から金型を閉じ合わせると、(d)のように樹脂成形品150と塗膜形成用金型142の間には、塗料用キャビティ隙間152が形成される。部分的に塗装することが必要な樹脂成形品150の表面だけに塗料用キャビティ隙間152が形成されるよう、塗膜形成用金型142のキャビティ面は加工されている。よって、塗装する必要がない部分は、シール面153が形成されており、樹脂成形品と直に接触し、塗料が流入しないようになっている。

塗料用キャビティ隙間152は、塗料注入孔149を介して塗料注入機147と連通している。そして、(e)のように塗料注入機を動作して塗料を注入し、キャビティ内塗料155を形成する。注入に時間が掛かると注入完了までに塗料用キャビティ隙間152内で塗料の熱硬化が進行し、塗料のショートショットや表面性の低下の原因となる。よって、注入はできるだけ早く完了することが好ましい。

時間が経過して塗料が硬化し塗膜156となると、(f)のように金型を開く。そして、押出機構を動作し共通型144から(g)のように取り外して、部分的に塗装された樹脂成形品を得る。樹脂成形品は、図6に示すように部分的な塗装が施されている。

【0022】

樹脂成形品150の正面に限らず垂直側面にも塗料用キャビティ隙間152が形成されるよう、塗膜形成用金型142のキャビティ面を加工しておくことにより、垂直側面も正面と共に塗料被膜を均一に形成することができ、立体的な塗装ができる。

成形樹脂材料は、成形しやすく熱硬化性塗料と密着性が良いものが好ましい。また、 塗料は、硬化性・付着性・外観・耐候性に優れたものが適している。

【0023】

図において、成形工程と塗装工程を理解しやすいよう塗膜を厚く描いている。しかし、実際は、樹脂成形品の肉厚は2〜3mm程度で、塗膜の厚さは0.05〜0.2mm程度であり、塗膜は樹脂成形品に比べて十分に薄い。

【0024】

図1に示すような型締装置を用いれば、樹脂成形用金型と共通型による樹脂成形と、塗膜形成用金型と共通金型による型内塗装を、型締動作中に同時に行なえる。そのため、1回の型開閉動作と共通型回転動作によって、塗装された樹脂成形品を1個得ることができ、生産性の高い樹脂成形品型内塗装が実施可能となる。

【0025】

また、別な構造の型締装置として、可動プラテン側に共通金型を装着し、固定プラテン側に樹脂成形用金型と塗膜形成用金型をスライド交換可能なように装着する構造も可能である。この場合、2回の型開閉動作と型スライド交換動作によって、塗装された樹脂成形品を1個得ることになる。

【実施例2】

【0026】

次に、第2の実施例を、図3を用いて説明する。第2の実施例は第1の実施例と共通する工程が多いので、異なる工程を図3の(c)〜(f)により説明する。

成形後に樹脂成形品250を塗膜形成用金型と対向させる。塗膜形成用金型は、(c)に示すよう2個の塗料注入機247を備え、キャビティ面にはシール突起254が形成されている。金型を閉じ合わすと、(d)にように樹脂成形品250とシール突起254が当接して、塗料用キャビティ隙間は2つに仕切られる。それぞれの塗料用キャビティ隙間(252a、252b)は、別の塗料注入機(247a、247b)と連通する。それぞれの注入機から塗料を注入し、(e)のように塗料用キャビティ隙間をキャビティ内塗料(255a、255b)で充満する。塗料が硬化して塗膜となると、(f)のように金型を開く。樹脂成形品250の表面には、2種類の塗膜(256a、256b)が形成される。よって、塗料注入機に異なる色の塗料を入れておくと、樹脂成形品250は、2色(多色)に装飾塗装された成形品となる。

【0027】

図7に示すように、成形品は2色の塗膜(56a、56b)で装飾される。さらに、シール突起を適切に配置して塗料用キャビティ隙間を3箇所に区切ると、それぞれを塗料注入機と連通させることにより、3色に塗装することも可能となる。

【実施例3】

【0028】

図4を用いて、第3の実施例を説明する。第3の実施例は、部分塗装するための塗料用キャビティ隙間の仕切りを、樹脂シール溝部に溶融樹脂を充填することにより形成する。

第1の実施例と同様、(a)のように樹脂成形用金型340と共通金型344を閉じ合わし型締力を負荷した状態で、メイン射出装置30から溶融樹脂を射出する。溶融樹脂はメイン樹脂流路341を通って金型キャビティ内に充填され、その後冷却固化し樹脂成形品350となる。次に型を開くが、(b)に示すように樹脂成形品は、共通型344側に貼り付くような金型形状とする。その後、中間プラテンを180°回転し、(c)のように樹脂成形品350を塗膜形成用金型342と対向させる。塗膜形成用金型342には、塗料注入機347が備えられていると共に、キャビティ面と連通するサブ樹脂流路348が備えられている。金型を閉じると、(d)のようにキャビティ部には、塗料用キャビティ隙間352と樹脂シール溝部360が形成される。その後、サブ樹脂流路348の入り口に、サブ射出装置32のノズル先端をタッチさせる。

【0029】

この状態から、まず、(e)のようにサブ射出装置32から樹脂シール溝部360に溶融樹脂を充填し、冷却固化させて樹脂シール材361とする。図においては、理解しやすいように塗料用キャビティ隙間352を厚く表わしているが、実際は0.05〜0.2mm程度と非常に薄いため、溶融樹脂が塗料用キャビティ隙間352に入り込んで行くことはない。続いて、(f)のように塗料注入機347から塗料を注入し、キャビティ内塗料355を形成する。塗料が硬化した後に型を開くと、(g)のように樹脂成形品350の表面に塗膜356と樹脂シール材361が貼り付いている。そして、(h)のように、押出装置を駆動して共通型から樹脂成形品350を取り外す。

その後、樹脂シール材361のみを取り剥がすと、図6のような部分塗装された樹脂成形品を得ることができる。

【0030】

この実施例においては、部分塗装の塗膜の境界部を樹脂成形品350と密着する樹脂シール材361により仕切るので、境界線がよりクリアとなり、樹脂成形品の外観をさらに美しくできる。

樹脂成形品350と樹脂シール材361の樹脂材料は、完全接着しない関係であるものが良い。例えば、樹脂成形品350の樹脂材料をABSあるいはポリカーボネートとし、樹脂シール材361の樹脂材料をポリエチレンあるいはポリプロピレンとすると、樹脂成形品350と樹脂シール材36は強く密着することは無く、樹脂シール材361を容易に取り剥がすことができる。また、樹脂成形品350をポリプロピレン、樹脂シール材361をポリエチレンとしても同様である。

【実施例4】

【0031】

図5を用いて、第4の実施例について説明する。第4の実施例は、第3の実施例と共通する工程が多いので、異なる工程のみを(c)〜(g)で説明する。(c)のように、塗膜形成用金型444には、2つの塗料注入機(447a、447b)とサブ樹脂流路448が備えられている。(d)のように樹脂成形品を保持した共通金型と塗膜形成用金型434を閉じ合わすと、樹脂成形品と塗膜形成用金型444の間には、2つの塗料用キャビティ隙間(452a、452b)と樹脂シール溝部460が形成される。そして、サブ射出装置32をタッチさせる。その後(e)のように、まずサブ射出装置32から溶融樹脂をシール溝部460に射出充填し、冷却固化して樹脂シール材461を形成する。続いて、(f)のように各塗料注入機から塗料を注入し、キャビティ内塗料(455a、455b)を形成する。塗料が硬化後に(g)のように金型を開くと、樹脂成形品には2種類の塗膜(456a、46b)が形成され、樹脂シール材も461も貼り付いている。金型から取り外し後、樹脂シール材461を剥がせば、図7のような2色(多色)に塗装されたプラスチック成形品を得ることができる。この成形品の塗膜の境界線はクリアで、より美しい塗装成形品となっている。

【0032】

上記の実施の形態は本願発明の一例であり、本発明は、該実施の形態により制限されるものではなく、請求項に記載される事項によってのみ規定されており、上記以外の実施の形態も実施可能である。

【産業上の利用可能性】

【0033】

自動車部品等として使用される部分塗装樹脂成形品や多色塗装樹脂成形品を、成形工場内において簡単かつ効率的に生産することが可能となる。

【符号の説明】

【0034】

10 型締装置

11 マシンベース

12 固定プラテン

13 キー

14 可動プラテン

15 摺動台

16 タイバー

17 固定ナット

20 中間プラテン

21 回転台

23 回転ベアリング

24 スライド台

26 スライドレール

27 スライドブロック

30 メイン射出装置

31 メイン射出ノズル

32 サブ射出装置

40 樹脂成形用金型

41 メイン樹脂流路

42 塗膜形成用金型

44 共通金型A

45 共通金型B

47 塗料注入機

48 サブ樹脂流路

49 塗料注入孔

50 樹脂成形品

52 塗料用キャビティ隙間

53 シール面

54 シール突起

55 キャビティ内塗料

56 塗膜

60 シール溝部

61 樹脂シール材

【技術分野】

【0001】

本願発明は、金型内で樹脂成形品を成形した後、金型の一方である樹脂成形用金型を塗膜形成用金型に交換し、成形品との間に形成される隙間に塗料を注入することにより、成形品の表面に被覆(被膜あるいは塗膜と称することもある)を施す、金型内塗装用金型及び金型内塗装方法に関するものである。

【背景技術】

【0002】

従来から、樹脂成形品の装飾性を高める方法として、表面に塗料を塗布する塗装法による加飾が多く用いられている。従来から行なわれている塗装法は、金型内で射出成形した成形品を金型から取り出した後、スプレー法や浸漬法等により、成形品の表面に塗料を塗布することが一般的であり、塗布された塗料はその後硬化することによって、強固な塗膜となり成形品の表面を被覆し、表面を加飾するとともに保護する。

【0003】

近年においては前記塗装方法の工程の省略化を目的とし、樹脂の成形と塗料による被覆を同一の金型内で行なう型内塗装方法(いわゆるインモールドコーティング)が提案されている。

この方法では、樹脂を金型内で射出成形した後、金型を少し開いた状態にすることにより、型内において樹脂成形品と金型キャビティ面との間に隙間を生じさせる。そして、該隙間に塗料注入機を使用して塗料を注入した後、金型を再度型締めすることによって成形品の表面に塗料を均一に拡張させ、その後硬化させて被覆を行なう。

【0004】

前記型内塗装成形方法によれば、熱可塑性樹脂の成形と前記被覆を同一の金型内で行なうため、工程の省略化によるコストダウンが可能である。また、それと同時に、空中に浮遊している塵が硬化する以前の塗膜に付着して不良となるといったことがほとんどなくなり、高い品質の製品を得ることができる。そのため、特に、外観に対して高い品質が要求される自動車部品などに、前記型内塗装方法の利用が検討されている。

【0005】

しかし、この型内塗装方法では、塗料を注入する隙間の形成は、可動プラテンの後退動作によることから、その隙間の形成には高度な位置制御と隙間の維持手段とが必要になる。しかも可動型の後退による隙間の形成は、成形品正面に多く形成され、可動型の移動方向と並行な垂直側面はキャビティ面と接したままとなり、隙間が形成されにくい。したがって、箱形のような成形品が有する垂直側面への塗装は、塗膜の厚さの調整が困難で、加飾成形は限られた形態の成形品に制限されるといった問題点があった。

【0006】

この問題点を解決するため、特許文献1には、前記型内塗装方法を発展させた塗装技術が開示されている。この技術では、樹脂成形後に意匠面側の金型を樹脂成形用から塗膜形成用に交換し再度金型を締める。塗膜形成用金型のキャビティ面は、金型が閉じた状態で樹脂成形品との間に塗料を入れる薄い隙間を形成できる形状となっている。そのため、塗料を入れる隙間を、成形品正面に限らず垂直側面にも形成できるので、箱型の成形品にも立体的な塗装を施すことが可能となる。

【0007】

また、特許文献2には、型内塗装方法を応用して、所望する部分のみに塗膜を形成することにより、樹脂成形品の意匠面に部分塗装することが可能となる技術が開示されている。この方法では、塗装する部分と塗装しない部分との境界部の金型面に複数の溝部を設け、樹脂が凝固冷却するときの収縮性を利用し、溝部の側面と樹脂を強く接触させることにより、塗料の流れをシールして塗膜の境界部を形成し、部分塗装を行なう。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2003−334838号公報

【特許文献2】特開2005−335123号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1に記載の型内塗装技術には、箱形の成形品が有する垂直側面への加飾塗装が可能となる利点はあるが、塗膜を形成する範囲を限定する部分塗装や、複数の色の塗料で塗装する多色塗装に関する技術は、開示されていない。

また、特許文献2に記載の部分塗装では、塗装膜の境界部に突起や凹部を設けることが必要となり、段差の無い同一表面上に塗膜の境界部を設けることが難しく、意匠的な問題を回避することができないという課題があった。

【課題を解決するための手段】

【0010】

以上の課題を解決するために、本願の発明では、

樹脂成形用金型と共通金型が閉じ合わさった状態で間に形成されるキャビティ内に、溶融状態の樹脂を射出充填し、その後冷却固化することにより、樹脂成形品を成形することが可能であり、さらに、共通金型が樹脂成形品を保持した状態で塗膜形成用金型と閉じ合わさり、樹脂成形品と塗膜形成用金型の間に塗料を入れる隙間が部分的に形成され、その隙間に塗料注入機から塗料を充填し硬化させることにより、樹脂成形品の表面を部分的に塗装することが可能である、金型内塗装用金型を用いる。そして、樹脂成形品の成形とその表面の部分的あるいは多色の塗装を金型内で行なう。

【0011】

また、共通金型が樹脂成形品を保持した状態で塗膜形成用金型と閉じ合わせ、樹脂成形品と塗膜形成用金型の間に塗料を入れる隙間とその隙間を仕切るための樹脂シール材を充填する溝部が形成され、溝部に樹脂シール材を充填した後、隙間に塗料注入機から塗料を充填し硬化させることにより、樹脂成形品の表面を部分的に塗装することが可能である金型内塗装用金型を用いる。そして、樹脂成形品の成形とその表面の部分的あるいは多色の塗装を金型内で行なう。

【発明の効果】

【0012】

(1)プラスチック成形品の表面を成形金型内で塗装する際、効率的な部分塗装や多色塗装が可能となる。

(2)塗膜の境界線が明確で装飾が鮮やかになり、成形品の外観を良好にできる。

【図面の簡単な説明】

【0013】

【図1】本願発明の実施例であり、型締装置と金型を示す図である。

【図2】第1の実施例に係る、成形および型内塗装の手順を表わす図である。

【図3】第2の実施例に係る、成形および型内塗装の手順を表わす図である。

【図4】第3の実施例に係る、成形および型内塗装の手順を表わす図である。

【図5】第4の実施例に係る、成形および型内塗装の手順を表わす図である。

【図6】本願発明により、部分塗装されたプラスチック成形品の外観を示す図である。

【図7】本願発明により、2色塗装されたプラスチック成形品の外観を示す図である。

【発明を実施するための形態】

【0014】

以下、図面を参照しながら、本願発明に係る実施例を説明する。

図1は、本願発明の型内塗装を実施する樹脂射出成形機の型締装置と射出装置の一部および金型を示し、各実施例において共通である。

型締装置10の下側は、マシンベース11に支えられている。マシンベース11の上には、固定プラテン12がキー13を介して固定的に載置されており、樹脂成形用金型40が取り付けられている。また、固定プラテン12の四隅には、型締力を受けるタイバー16が4本貫通し、固定ナット17によって固定されている。

【0015】

固定プラテン12の左側には、共通金型A44と共通金型B45が取り付けられた中間プラテン20が摺動可能に載置されている。中間プラテン20の下側には回転台21が固結されており、その下側は回転ベアリング23を介してスライド台24と連結している。スライド台24と回転台21の間には、図示せぬ回転駆動装置が設置されており、中間プラテン20及び共通金型を180°回転動作させることができるようになっている。また、スライド台24は、スライドレール26及びスライドブロック27を介してマシンベース11と連結しているので、極めて低い摺動抵抗で開閉動作することができる。マシンベース11とスライド台24との間には、図示せぬ型開閉動作駆動装置が組み込まれており、中間プラテン20及び共通金型を型開閉動作できる。中間プラテン20には押出機構が組み込まれているので、共通金型に貼り付いた成形品を取り外すことが可能である。

【0016】

中間プラテン20の左側には塗膜形成用金型42を保持した可動プラテン14が、下側に固着された摺動台15によって、マシンベース11上を摺動可能に載置されている。可動プラテン14の左側は、図示せぬトグル機構あるいは型締シリンダーなどと連結しており、型開閉動作と型締力の負荷が可能な構造になっている。

中間プラテン20を180°回転させることにより、共通金型A44および共通金型B45は、樹脂成形用金型40あるいは塗膜形成用金型42のどちらとも閉じ合わすことが可能となる。なお、共通金型A44および共通金型B45は、同一のものである。

そして、中間プラテン20および可動プラテン14を連動動作することにより、樹脂成形用金型40と共通金型A44および塗膜形成用金型42と共通金型B45を、開いたり閉じ合わすことができ、また同時に型締力を負荷することが可能となる。

【0017】

樹脂成形用金型40を保持する固定プラテン12は、中央部にメイン射出装置30を挿入する穴が開いており、メイン射出装置30の先端に装着されたメイン射出ノズル31を、樹脂成形用金型40のメイン樹脂流路41の入り口とタッチすることができる。それにより、樹脂成形用金型40と共通金型A44の間に形成されるキャビティに、溶融樹脂を射出充填することが可能な構造となっている。

また、塗膜形成用金型42には、共通金型B45に貼り付いた樹脂成形品との間に形成される塗料用キャビティ隙間に塗料注入孔49を介して、液体の塗料を注入できる塗料注入機47が取り付けられている。

【0018】

ここで、塗料注入機47の構造についてその1例を簡単に説明する。本実施形態における塗料注入機47(インジェクタと称することもある)は、塗膜形成用金型42に取り付けられて、塗膜形成用金型42に配設された塗料注入孔49を介してキャビティ内隙間に塗料を注入できるよう構成されている。そして、塗料注入機47は、図示しない駆動装置によって駆動されて、中に供給されている塗料を、適度な圧力で所望する量だけ正確に注入することができる。

【0019】

また、後述する実施例3と4のように、共通金型B45の樹脂成形品と塗膜形成用金型42の間に形成される樹脂シール溝部に樹脂を充填する場合には、サブ樹脂流路48を設け、サブ射出装置32から溶融樹脂を充填する。図1においては、サブ射出装置は下から塗膜形成用金型42にタッチするように示されているが、横からタッチする構成にすることも勿論可能である。

【実施例1】

【0020】

図2を用いて、第1の実施例について説明する。(a)から(g)の図は樹脂成形から型内塗装、取り外しまでの各工程を表わす。

まず、(a)に示すように樹脂成形用金型140と共通金型144を閉じ合わし型締力を負荷した状態で、メイン射出装置30から溶融樹脂を射出する。溶融樹脂はメイン樹脂流路141を通ってキャビティ内に充填される。キャビティ内の溶融樹脂は、時間と共に冷やされ、固体の樹脂成形品150となる。その後金型を開くが、(b)のように樹脂成形品150は共通金型144側に貼り付くような金型形状となっている。次に中間プラテンを180°回転させて、(c)のように共通金型144及び樹脂成形品150を、塗料注入機147を備えた塗膜形成用金型142と対向させる。

【0021】

この状態から金型を閉じ合わせると、(d)のように樹脂成形品150と塗膜形成用金型142の間には、塗料用キャビティ隙間152が形成される。部分的に塗装することが必要な樹脂成形品150の表面だけに塗料用キャビティ隙間152が形成されるよう、塗膜形成用金型142のキャビティ面は加工されている。よって、塗装する必要がない部分は、シール面153が形成されており、樹脂成形品と直に接触し、塗料が流入しないようになっている。

塗料用キャビティ隙間152は、塗料注入孔149を介して塗料注入機147と連通している。そして、(e)のように塗料注入機を動作して塗料を注入し、キャビティ内塗料155を形成する。注入に時間が掛かると注入完了までに塗料用キャビティ隙間152内で塗料の熱硬化が進行し、塗料のショートショットや表面性の低下の原因となる。よって、注入はできるだけ早く完了することが好ましい。

時間が経過して塗料が硬化し塗膜156となると、(f)のように金型を開く。そして、押出機構を動作し共通型144から(g)のように取り外して、部分的に塗装された樹脂成形品を得る。樹脂成形品は、図6に示すように部分的な塗装が施されている。

【0022】

樹脂成形品150の正面に限らず垂直側面にも塗料用キャビティ隙間152が形成されるよう、塗膜形成用金型142のキャビティ面を加工しておくことにより、垂直側面も正面と共に塗料被膜を均一に形成することができ、立体的な塗装ができる。

成形樹脂材料は、成形しやすく熱硬化性塗料と密着性が良いものが好ましい。また、 塗料は、硬化性・付着性・外観・耐候性に優れたものが適している。

【0023】

図において、成形工程と塗装工程を理解しやすいよう塗膜を厚く描いている。しかし、実際は、樹脂成形品の肉厚は2〜3mm程度で、塗膜の厚さは0.05〜0.2mm程度であり、塗膜は樹脂成形品に比べて十分に薄い。

【0024】

図1に示すような型締装置を用いれば、樹脂成形用金型と共通型による樹脂成形と、塗膜形成用金型と共通金型による型内塗装を、型締動作中に同時に行なえる。そのため、1回の型開閉動作と共通型回転動作によって、塗装された樹脂成形品を1個得ることができ、生産性の高い樹脂成形品型内塗装が実施可能となる。

【0025】

また、別な構造の型締装置として、可動プラテン側に共通金型を装着し、固定プラテン側に樹脂成形用金型と塗膜形成用金型をスライド交換可能なように装着する構造も可能である。この場合、2回の型開閉動作と型スライド交換動作によって、塗装された樹脂成形品を1個得ることになる。

【実施例2】

【0026】

次に、第2の実施例を、図3を用いて説明する。第2の実施例は第1の実施例と共通する工程が多いので、異なる工程を図3の(c)〜(f)により説明する。

成形後に樹脂成形品250を塗膜形成用金型と対向させる。塗膜形成用金型は、(c)に示すよう2個の塗料注入機247を備え、キャビティ面にはシール突起254が形成されている。金型を閉じ合わすと、(d)にように樹脂成形品250とシール突起254が当接して、塗料用キャビティ隙間は2つに仕切られる。それぞれの塗料用キャビティ隙間(252a、252b)は、別の塗料注入機(247a、247b)と連通する。それぞれの注入機から塗料を注入し、(e)のように塗料用キャビティ隙間をキャビティ内塗料(255a、255b)で充満する。塗料が硬化して塗膜となると、(f)のように金型を開く。樹脂成形品250の表面には、2種類の塗膜(256a、256b)が形成される。よって、塗料注入機に異なる色の塗料を入れておくと、樹脂成形品250は、2色(多色)に装飾塗装された成形品となる。

【0027】

図7に示すように、成形品は2色の塗膜(56a、56b)で装飾される。さらに、シール突起を適切に配置して塗料用キャビティ隙間を3箇所に区切ると、それぞれを塗料注入機と連通させることにより、3色に塗装することも可能となる。

【実施例3】

【0028】

図4を用いて、第3の実施例を説明する。第3の実施例は、部分塗装するための塗料用キャビティ隙間の仕切りを、樹脂シール溝部に溶融樹脂を充填することにより形成する。

第1の実施例と同様、(a)のように樹脂成形用金型340と共通金型344を閉じ合わし型締力を負荷した状態で、メイン射出装置30から溶融樹脂を射出する。溶融樹脂はメイン樹脂流路341を通って金型キャビティ内に充填され、その後冷却固化し樹脂成形品350となる。次に型を開くが、(b)に示すように樹脂成形品は、共通型344側に貼り付くような金型形状とする。その後、中間プラテンを180°回転し、(c)のように樹脂成形品350を塗膜形成用金型342と対向させる。塗膜形成用金型342には、塗料注入機347が備えられていると共に、キャビティ面と連通するサブ樹脂流路348が備えられている。金型を閉じると、(d)のようにキャビティ部には、塗料用キャビティ隙間352と樹脂シール溝部360が形成される。その後、サブ樹脂流路348の入り口に、サブ射出装置32のノズル先端をタッチさせる。

【0029】

この状態から、まず、(e)のようにサブ射出装置32から樹脂シール溝部360に溶融樹脂を充填し、冷却固化させて樹脂シール材361とする。図においては、理解しやすいように塗料用キャビティ隙間352を厚く表わしているが、実際は0.05〜0.2mm程度と非常に薄いため、溶融樹脂が塗料用キャビティ隙間352に入り込んで行くことはない。続いて、(f)のように塗料注入機347から塗料を注入し、キャビティ内塗料355を形成する。塗料が硬化した後に型を開くと、(g)のように樹脂成形品350の表面に塗膜356と樹脂シール材361が貼り付いている。そして、(h)のように、押出装置を駆動して共通型から樹脂成形品350を取り外す。

その後、樹脂シール材361のみを取り剥がすと、図6のような部分塗装された樹脂成形品を得ることができる。

【0030】

この実施例においては、部分塗装の塗膜の境界部を樹脂成形品350と密着する樹脂シール材361により仕切るので、境界線がよりクリアとなり、樹脂成形品の外観をさらに美しくできる。

樹脂成形品350と樹脂シール材361の樹脂材料は、完全接着しない関係であるものが良い。例えば、樹脂成形品350の樹脂材料をABSあるいはポリカーボネートとし、樹脂シール材361の樹脂材料をポリエチレンあるいはポリプロピレンとすると、樹脂成形品350と樹脂シール材36は強く密着することは無く、樹脂シール材361を容易に取り剥がすことができる。また、樹脂成形品350をポリプロピレン、樹脂シール材361をポリエチレンとしても同様である。

【実施例4】

【0031】

図5を用いて、第4の実施例について説明する。第4の実施例は、第3の実施例と共通する工程が多いので、異なる工程のみを(c)〜(g)で説明する。(c)のように、塗膜形成用金型444には、2つの塗料注入機(447a、447b)とサブ樹脂流路448が備えられている。(d)のように樹脂成形品を保持した共通金型と塗膜形成用金型434を閉じ合わすと、樹脂成形品と塗膜形成用金型444の間には、2つの塗料用キャビティ隙間(452a、452b)と樹脂シール溝部460が形成される。そして、サブ射出装置32をタッチさせる。その後(e)のように、まずサブ射出装置32から溶融樹脂をシール溝部460に射出充填し、冷却固化して樹脂シール材461を形成する。続いて、(f)のように各塗料注入機から塗料を注入し、キャビティ内塗料(455a、455b)を形成する。塗料が硬化後に(g)のように金型を開くと、樹脂成形品には2種類の塗膜(456a、46b)が形成され、樹脂シール材も461も貼り付いている。金型から取り外し後、樹脂シール材461を剥がせば、図7のような2色(多色)に塗装されたプラスチック成形品を得ることができる。この成形品の塗膜の境界線はクリアで、より美しい塗装成形品となっている。

【0032】

上記の実施の形態は本願発明の一例であり、本発明は、該実施の形態により制限されるものではなく、請求項に記載される事項によってのみ規定されており、上記以外の実施の形態も実施可能である。

【産業上の利用可能性】

【0033】

自動車部品等として使用される部分塗装樹脂成形品や多色塗装樹脂成形品を、成形工場内において簡単かつ効率的に生産することが可能となる。

【符号の説明】

【0034】

10 型締装置

11 マシンベース

12 固定プラテン

13 キー

14 可動プラテン

15 摺動台

16 タイバー

17 固定ナット

20 中間プラテン

21 回転台

23 回転ベアリング

24 スライド台

26 スライドレール

27 スライドブロック

30 メイン射出装置

31 メイン射出ノズル

32 サブ射出装置

40 樹脂成形用金型

41 メイン樹脂流路

42 塗膜形成用金型

44 共通金型A

45 共通金型B

47 塗料注入機

48 サブ樹脂流路

49 塗料注入孔

50 樹脂成形品

52 塗料用キャビティ隙間

53 シール面

54 シール突起

55 キャビティ内塗料

56 塗膜

60 シール溝部

61 樹脂シール材

【特許請求の範囲】

【請求項1】

樹脂成形用金型と、共通金型と、塗料注入機を備えた塗膜形成用金型と、からなる金型内塗装用金型であって、

前記樹脂成形用金型と前記共通金型が閉じ合わさった状態で間に形成されるキャビティ内に、溶融状態の樹脂を射出充填し、その後冷却固化することにより、樹脂成形品を成形することが可能であり、

前記共通金型が前記樹脂成形品を保持した状態で前記塗膜形成用金型と閉じ合わさり、前記樹脂成形品と前記塗膜形成用金型の間に塗料を入れる隙間が部分的に形成され、前記隙間に塗料注入機から塗料を充填し硬化させることにより、前記樹脂成形品の表面を部分的に塗装することが可能である、

ことを特徴とする金型内部分塗装用金型。

【請求項2】

請求項1に記載の金型内塗装用金型であって、

前記塗膜形成用金型は複数の塗料注入機を備え、

前記共通金型が前記樹脂成形品を保持した状態で前記塗膜形成用金型と閉じ合わさり、前記樹脂成形品と前記塗膜形成用金型の間に塗料を入れる隙間が複数形成され、前記複数の隙間にそれぞれの塗料注入機から塗料を充填し硬化させることにより、前記樹脂成形品の表面を多色的に塗装することが可能である、

ことを特徴とする金型内多色塗装用金型。

【請求項3】

樹脂成形用金型と、共通金型と、塗料注入機と樹脂流路を備えた塗膜形成用金型と、からなる金型内塗装用金型であって、

前記樹脂成形用金型と前記共通金型が閉じ合わさった状態で間に形成されるキャビティ内に、溶融状態の樹脂を射出充填し、その後冷却固化することにより、樹脂成形品を成形することが可能であり、

前記共通金型が前記樹脂成形品を保持した状態で前記塗膜形成用金型と閉じ合わさり、前記樹脂成形品と前記塗膜形成用金型の間に塗料を入れる隙間とその隙間を仕切るための樹脂シール材を充填する溝部が形成され、前記溝部に樹脂シール材を充填した後、前記隙間に塗料注入機から塗料を充填し硬化させることにより、前記樹脂成形品の表面を部分的に塗装することが可能である、

ことを特徴とする金型内部分塗装用金型。

【請求項4】

請求項3に記載の金型内塗装用金型であって、

前記塗膜形成用金型は複数の塗料注入機を備え、

前記共通金型が前記樹脂成形品を保持した状態で前記塗膜形成用金型と閉じ合わさり、前記樹脂成形品と前記塗膜形成用金型の間に塗料を入れる隙間とその隙間を複数に仕切るための樹脂シール材を充填する溝部が形成され、前記溝部に樹脂シール材を充填した後、前記複数の隙間にそれぞれの塗料注入機から塗料を充填し硬化させることにより、前記樹脂成形品の表面を多色的に塗装することが可能である、

ことを特徴とする金型内多色塗装用金型。

【請求項5】

請求項1に記載の金型を用いた金型内塗装方法であって、

前記樹脂成形用金型と前記共通金型を閉じ合わせ、間に形成されるキャビティ内に溶融状態の樹脂を射出充填し、その後冷却固化して、樹脂成形品を成形する工程と、

前記樹脂成形用金型と前記共通金型を開き、前記共通金型が前記樹脂成形品を保持した状態で、前記共通金型と前記塗膜形成用金型とを閉じ合わす工程と、

前記樹脂成形品と前記塗膜形成用金型の間に部分的に形成された隙間に、前記塗料注入機から塗料を充填し硬化させる工程と、

からなることを特徴とする金型内部分塗装方法

【請求項6】

請求項2に記載の金型を用いた金型内塗装方法であって、

前記樹脂成形用金型と前記共通金型を閉じ合わせ、間に形成されるキャビティ内に溶融状態の樹脂を射出充填し、その後冷却固化して、樹脂成形品を成形する工程と、

前記樹脂成形用金型と前記共通金型を開き、前記共通金型が前記樹脂成形品を保持した状態で、前記共通金型と前記塗膜形成用金型とを閉じ合わす工程と、

前記樹脂成形品と前記塗膜形成用金型の間に複数形成された隙間に、それぞれの塗料注入機から塗料を充填し硬化させる工程と、

からなることを特徴とする金型内多色塗装方法

【請求項7】

請求項3に記載の金型を用いた金型内塗装方法であって、

前記樹脂成形用金型と前記共通金型を閉じ合わせ、間に形成されるキャビティ内に溶融状態の樹脂を射出充填し、その後冷却固化して、樹脂成形品を成形する工程と、

前記樹脂成形用金型と前記共通金型を開き、前記共通金型が前記樹脂成形品を保持した状態で、前記共通金型と前記塗膜形成用金型とを閉じ合わす工程と、

前記樹脂成形品と前記塗膜形成用金型の間に形成された前記樹脂シール材を入れる溝部に溶融樹脂を充填する工程と、

前記樹脂成形品と前記塗膜形成用金型の間に部分的に形成された隙間に、塗料注入機から塗料を充填し硬化させる工程と、

からなることを特徴とする金型内部分塗装方法

【請求項8】

請求項4に記載の金型を用いた金型内塗装方法であって、

前記樹脂成形用金型と前記共通金型を閉じ合わせ、間に形成されるキャビティ内に溶融状態の樹脂を射出充填し、その後冷却固化して、樹脂成形品を成形する工程と、

前記樹脂成形用金型と前記共通金型を開き、前記共通金型が前記樹脂成形品を保持した状態で、前記共通金型と前記塗膜形成用金型とを閉じ合わす工程と、

前記樹脂成形品と前記塗膜形成用金型の間に形成された前記樹脂シール材を入れる溝部に溶融樹脂を充填する工程と、

前記樹脂成形品と前記塗膜形成用金型の間に複数形成された隙間に、それぞれの塗料注入機から塗料を充填し硬化させる工程と、

からなることを特徴とする金型内多色塗装方法

【請求項9】

請求項7及び8に記載の金型内塗装方法であって、

樹脂成形品と樹脂シール材の材質が完全接着しない関係にある樹脂であり、塗装された樹脂成形品を金型から取り外した後、樹脂シール材を取り剥がす工程からなることを特徴とする、金型内塗装方法。

【請求項1】

樹脂成形用金型と、共通金型と、塗料注入機を備えた塗膜形成用金型と、からなる金型内塗装用金型であって、

前記樹脂成形用金型と前記共通金型が閉じ合わさった状態で間に形成されるキャビティ内に、溶融状態の樹脂を射出充填し、その後冷却固化することにより、樹脂成形品を成形することが可能であり、

前記共通金型が前記樹脂成形品を保持した状態で前記塗膜形成用金型と閉じ合わさり、前記樹脂成形品と前記塗膜形成用金型の間に塗料を入れる隙間が部分的に形成され、前記隙間に塗料注入機から塗料を充填し硬化させることにより、前記樹脂成形品の表面を部分的に塗装することが可能である、

ことを特徴とする金型内部分塗装用金型。

【請求項2】

請求項1に記載の金型内塗装用金型であって、

前記塗膜形成用金型は複数の塗料注入機を備え、

前記共通金型が前記樹脂成形品を保持した状態で前記塗膜形成用金型と閉じ合わさり、前記樹脂成形品と前記塗膜形成用金型の間に塗料を入れる隙間が複数形成され、前記複数の隙間にそれぞれの塗料注入機から塗料を充填し硬化させることにより、前記樹脂成形品の表面を多色的に塗装することが可能である、

ことを特徴とする金型内多色塗装用金型。

【請求項3】

樹脂成形用金型と、共通金型と、塗料注入機と樹脂流路を備えた塗膜形成用金型と、からなる金型内塗装用金型であって、

前記樹脂成形用金型と前記共通金型が閉じ合わさった状態で間に形成されるキャビティ内に、溶融状態の樹脂を射出充填し、その後冷却固化することにより、樹脂成形品を成形することが可能であり、

前記共通金型が前記樹脂成形品を保持した状態で前記塗膜形成用金型と閉じ合わさり、前記樹脂成形品と前記塗膜形成用金型の間に塗料を入れる隙間とその隙間を仕切るための樹脂シール材を充填する溝部が形成され、前記溝部に樹脂シール材を充填した後、前記隙間に塗料注入機から塗料を充填し硬化させることにより、前記樹脂成形品の表面を部分的に塗装することが可能である、

ことを特徴とする金型内部分塗装用金型。

【請求項4】

請求項3に記載の金型内塗装用金型であって、

前記塗膜形成用金型は複数の塗料注入機を備え、

前記共通金型が前記樹脂成形品を保持した状態で前記塗膜形成用金型と閉じ合わさり、前記樹脂成形品と前記塗膜形成用金型の間に塗料を入れる隙間とその隙間を複数に仕切るための樹脂シール材を充填する溝部が形成され、前記溝部に樹脂シール材を充填した後、前記複数の隙間にそれぞれの塗料注入機から塗料を充填し硬化させることにより、前記樹脂成形品の表面を多色的に塗装することが可能である、

ことを特徴とする金型内多色塗装用金型。

【請求項5】

請求項1に記載の金型を用いた金型内塗装方法であって、

前記樹脂成形用金型と前記共通金型を閉じ合わせ、間に形成されるキャビティ内に溶融状態の樹脂を射出充填し、その後冷却固化して、樹脂成形品を成形する工程と、

前記樹脂成形用金型と前記共通金型を開き、前記共通金型が前記樹脂成形品を保持した状態で、前記共通金型と前記塗膜形成用金型とを閉じ合わす工程と、

前記樹脂成形品と前記塗膜形成用金型の間に部分的に形成された隙間に、前記塗料注入機から塗料を充填し硬化させる工程と、

からなることを特徴とする金型内部分塗装方法

【請求項6】

請求項2に記載の金型を用いた金型内塗装方法であって、

前記樹脂成形用金型と前記共通金型を閉じ合わせ、間に形成されるキャビティ内に溶融状態の樹脂を射出充填し、その後冷却固化して、樹脂成形品を成形する工程と、

前記樹脂成形用金型と前記共通金型を開き、前記共通金型が前記樹脂成形品を保持した状態で、前記共通金型と前記塗膜形成用金型とを閉じ合わす工程と、

前記樹脂成形品と前記塗膜形成用金型の間に複数形成された隙間に、それぞれの塗料注入機から塗料を充填し硬化させる工程と、

からなることを特徴とする金型内多色塗装方法

【請求項7】

請求項3に記載の金型を用いた金型内塗装方法であって、

前記樹脂成形用金型と前記共通金型を閉じ合わせ、間に形成されるキャビティ内に溶融状態の樹脂を射出充填し、その後冷却固化して、樹脂成形品を成形する工程と、

前記樹脂成形用金型と前記共通金型を開き、前記共通金型が前記樹脂成形品を保持した状態で、前記共通金型と前記塗膜形成用金型とを閉じ合わす工程と、

前記樹脂成形品と前記塗膜形成用金型の間に形成された前記樹脂シール材を入れる溝部に溶融樹脂を充填する工程と、

前記樹脂成形品と前記塗膜形成用金型の間に部分的に形成された隙間に、塗料注入機から塗料を充填し硬化させる工程と、

からなることを特徴とする金型内部分塗装方法

【請求項8】

請求項4に記載の金型を用いた金型内塗装方法であって、

前記樹脂成形用金型と前記共通金型を閉じ合わせ、間に形成されるキャビティ内に溶融状態の樹脂を射出充填し、その後冷却固化して、樹脂成形品を成形する工程と、

前記樹脂成形用金型と前記共通金型を開き、前記共通金型が前記樹脂成形品を保持した状態で、前記共通金型と前記塗膜形成用金型とを閉じ合わす工程と、

前記樹脂成形品と前記塗膜形成用金型の間に形成された前記樹脂シール材を入れる溝部に溶融樹脂を充填する工程と、

前記樹脂成形品と前記塗膜形成用金型の間に複数形成された隙間に、それぞれの塗料注入機から塗料を充填し硬化させる工程と、

からなることを特徴とする金型内多色塗装方法

【請求項9】

請求項7及び8に記載の金型内塗装方法であって、

樹脂成形品と樹脂シール材の材質が完全接着しない関係にある樹脂であり、塗装された樹脂成形品を金型から取り外した後、樹脂シール材を取り剥がす工程からなることを特徴とする、金型内塗装方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−56294(P2012−56294A)

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願番号】特願2010−204761(P2010−204761)

【出願日】平成22年9月13日(2010.9.13)

【出願人】(300041192)宇部興産機械株式会社 (268)

【Fターム(参考)】

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願日】平成22年9月13日(2010.9.13)

【出願人】(300041192)宇部興産機械株式会社 (268)

【Fターム(参考)】

[ Back to top ]