金型内塗装用金型及び金型内塗装方法

【課題】 成形品の表面に2層あるいは3層の塗膜を形成することにより、色彩表現に優れた外観性の良い樹脂成形品を、効率的に生産できる金型とその成形塗装方法。

【解決手段】 共通金型と成形下塗り金型を閉じ合わせ、間に形成されるキャビティ内に溶融状態の樹脂を射出充填し、その後冷却固化して、樹脂成形品を成形する工程と、共通金型と成形下塗り金型を開き、樹脂成形品と成形下塗り金型の間に隙間を形成し、隙間内に下塗り塗料注入機から下塗り塗料を注入し硬化させる工程と、共通金型と成形下塗り金型を開き、共通金型が下塗り塗装された樹脂成形品を保持した状態で、共通金型と上塗り金型を閉じ合わす工程と、下塗りされた樹脂成形品と上塗り金型の間に形成される隙間に、上塗り塗料注入機から上塗り塗料を注入し硬化させる工程と、からなる金型内塗装方法。

【解決手段】 共通金型と成形下塗り金型を閉じ合わせ、間に形成されるキャビティ内に溶融状態の樹脂を射出充填し、その後冷却固化して、樹脂成形品を成形する工程と、共通金型と成形下塗り金型を開き、樹脂成形品と成形下塗り金型の間に隙間を形成し、隙間内に下塗り塗料注入機から下塗り塗料を注入し硬化させる工程と、共通金型と成形下塗り金型を開き、共通金型が下塗り塗装された樹脂成形品を保持した状態で、共通金型と上塗り金型を閉じ合わす工程と、下塗りされた樹脂成形品と上塗り金型の間に形成される隙間に、上塗り塗料注入機から上塗り塗料を注入し硬化させる工程と、からなる金型内塗装方法。

【発明の詳細な説明】

【技術分野】

【0001】

本願発明は、プラスチック成形品の表面に2層または3層の被覆(被膜あるいは塗膜と称することもある)を形成し、外観性の優れた塗装成形品を得ることが可能な、金型内塗装用金型及び金型内塗装方法に関するものである。

【背景技術】

【0002】

従来から、樹脂成形品の装飾性を高める方法として、表面に塗料を塗布する塗装法による加飾が多く用いられている。従来から行なわれている塗装法は、金型内で射出成形した成形品を金型から取り出した後、スプレー法や浸漬法等により、成形品の表面に塗料を塗布することが一般的であり、塗布された塗料はその後硬化することによって、強固な塗膜となり成形品の表面を被覆し、表面を加飾するとともに保護する。

【0003】

近年においては前記塗装方法の工程の省略化を目的とし、樹脂の成形と塗料による被覆を同一の金型内で行なう型内塗装方法(いわゆるインモールドコーティング)が提案されている。

この方法では、樹脂を金型内で射出成形した後、金型を少し開いた状態にすることにより、型内において樹脂成形品と金型キャビティ面との間に隙間を生じさせる。そして、該隙間に塗料注入機を使用して塗料を注入した後、金型を再度型締めすることによって成形品の表面に塗料を均一に拡張させ、その後硬化させて被覆を行なう。

【0004】

前記型内塗装成形方法によれば、熱可塑性樹脂の成形と前記被覆を同一の金型内で行なうため、工程の省略化によるコストダウンが可能である。また、それと同時に、空中に浮遊している塵が硬化する以前の塗膜に付着して不良となるといったことがほとんどなくなり、高い品質の製品を得ることができる。そのため、特に、外観に対して高い品質が要求される自動車部品などに、前記型内塗装方法の利用が検討されている。

【0005】

また特許文献1においては、前記型内塗装方法を発展させた塗装技術が開示されている。この技術では、樹脂成形後に意匠面側の金型を樹脂成形用から、塗料注入機を備えた塗膜形成用に交換し、再度金型を閉める。塗膜形成用金型のキャビティ面は、金型が閉じた状態で樹脂成形品との間に塗料を入れる狭い隙間を形成できる形状となっている。そして、その隙間に塗料を注入し塗膜を形成することによって、より立体的な形状の成形品にも塗装を施すことが可能となる。

【0006】

さらに特許文献2では、従来の型内塗装成形方法を利用し、着色された樹脂を用いて成形品を成形した後、型を少し開き形成された隙間内に、鱗片状顔料(光輝材)を含んだ透明塗料を注入して塗膜を形成する技術が開示されている。この技術では、下地(樹脂)が隠れる隠ぺい率が0.6以下としているため、樹脂成形品の色が背景色となり、その上に塗膜中の鱗片状顔料による高輝度感が重なって、メタリック調の外観を生じる。よって、特に外観性に優れた樹脂成形品を得ることができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−262753号公報

【特許文献2】特開平11−240042号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1に記載の型内塗装技術では、樹脂成形品の表面を一層の塗膜でしか塗装することができず、そのため表面装飾が単調となり、外観性を十分に上げることができないといった問題点があった。また、樹脂との密着性が良好且つ発色の良い塗料を選定する必要があった。

さらに、特許文献2に記載の型内装飾成形方法では、使用される樹脂の色によって下地の色(背景色)が決まるので、微妙な色の表現が困難であった。

よって本願発明は、成形品の表面に2層あるいは3層の塗膜を形成することにより、色彩表現に優れた外観性の良い樹脂成形品を、効率的に生産できる金型とその型内塗装方法を提供するものである。

【課題を解決するための手段】

【0009】

以上の課題を解決するために、本願の第一の発明では、共通金型と、下塗り塗料注入機を備えた成形下塗り金型と、上塗り塗料注入機を備えた上塗り金型と、からなる金型内塗装用金型であって、共通金型と上塗り金型が閉じ合わさった状態で間に形成されるキャビティは、共通金型と成形下塗り金型が閉じ合わさった状態で間に形成されるキャビティよりも大きく形状的に内包する金型内塗装用金型である。

第二の発明は、第一の発明による金型を用いた金型内塗装方法であって、共通金型と成形下塗り金型を閉じ合わせ、間に形成されるキャビティ内に溶融状態の樹脂を射出充填し、その後冷却固化して、樹脂成形品を成形する工程と、共通金型と成形下塗り金型を開き、樹脂成形品と成形下塗り金型の間に隙間を形成し、隙間内に下塗り塗料注入機から下塗り塗料を注入し硬化させる工程と、共通金型と成形下塗り金型を開き、共通金型が下塗り塗装された樹脂成形品を保持した状態で、共通金型と上塗り金型を閉じ合わす工程と、下塗りされた樹脂成形品と上塗り金型の間に形成される隙間に、上塗り塗料注入機から上塗り塗料を注入し硬化させる工程と、からなる金型内塗装方法である。

【0010】

また、第三の発明は、共通金型と、下塗り塗料注入機を備えた成形下塗り金型と、中塗り塗料注入機を備えた中塗り金型と、上塗り塗料注入機を備えた上塗り金型と、からなる金型内塗装用金型であって、共通金型と中塗り金型が閉じ合わさった状態で間に形成されるキャビティは、共通金型と成形下塗り金型が閉じ合わさった状態で間に形成されるキャビティよりも大きく形状的に内包し、かつ、共通金型と上塗り金型が閉じ合わさった状態で間に形成されるキャビティは、共通金型と中塗り金型が閉じ合わさった状態で間に形成されるキャビティよりも大きく形状的に内包する、金型内塗装用金型である。

第四の発明は、第三の発明による金型を用いた金型内塗装方法であって、共通金型と成形下塗り金型を閉じ合わせ、間に形成されるキャビティ内に溶融状態の樹脂を射出充填し、その後冷却固化して、樹脂成形品を成形する工程と、共通金型と成形下塗り金型を開き、樹脂成形品と成形下塗り金型の間に隙間を形成し、隙間内に下塗り塗料注入機から下塗り塗料を注入し硬化させる工程と、共通金型と成形下塗り金型を開き、共通金型が下塗り塗装された樹脂成形品を保持した状態で、共通金型と中塗り金型を閉じ合わす工程と、下塗りされた樹脂成形品と中塗り金型の間に形成される隙間に、中塗り塗料注入機から中塗り塗料を注入し硬化させる工程と、共通金型と中塗り金型を開き、共通金型が下塗りおよび中塗り塗装された樹脂成形品を保持した状態で、共通金型と上塗り金型を閉じ合わす工程と、下塗りおよび中塗りされた樹脂成形品と上塗り金型の間に形成される隙間に、上塗り塗料注入機から上塗り塗料を注入し硬化させる工程と、からなる金型内塗装方法である。

【0011】

さらに、第五の発明は、共通金型と、成形金型と、下塗り塗料注入機を備えた下塗り金型と、上塗り塗料注入機を備えた上塗り金型と、からなる金型内塗装用金型であって、共通金型と下塗り金型が閉じ合わさった状態で間に形成されるキャビティは、共通金型と成形金型が閉じ合わさった状態で間に形成されるキャビティよりも大きく形状的に内包し、かつ、共通金型と上塗り金型が閉じ合わさった状態で間に形成されるキャビティは、共通金型と下塗り金型が閉じ合わさった状態で間に形成されるキャビティよりも大きく形状的に内包する、金型内塗装用金型である。

第六の発明は、第五の発明による金型を用いた金型内塗装方法であって、共通金型と成形金型を閉じ合わせ、間に形成されるキャビティ内に溶融状態の樹脂を射出充填し、その後冷却固化して、樹脂成形品を成形する工程と、共通金型と成形金型を開き、共通金型が樹脂成形品を保持した状態で、共通金型と下塗り金型を閉じ合わす工程と、樹脂成形品と下塗り金型の間に形成される隙間に、下塗り塗料注入機から下塗り塗料を注入し硬化させる工程と、共通金型と下塗り金型を開き、共通金型が下塗り塗装された樹脂成形品を保持した状態で、共通金型と上塗り金型を閉じ合わす工程と、下塗りされた樹脂成形品と上塗り金型の間に形成される隙間に、上塗り塗料注入機から上塗り塗料を注入し硬化させる工程と、からなる金型内塗装方法である。

【0012】

そして、第七の発明は、共通金型と、成形金型と、下塗り塗料注入機を備えた下塗り金型と、中塗り塗料注入機を備えた中塗り金型と、上塗り塗料注入機を備えた上塗り金型と、からなる金型内塗装用金型であって、共通金型と下塗り金型が閉じ合わさった状態で間に形成されるキャビティは、共通金型と成形金型が閉じ合わさった状態で間に形成されるキャビティよりも大きく形状的に内包し、かつ、共通金型と中塗り金型が閉じ合わさった状態で間に形成されるキャビティは、共通金型と下塗り金型が閉じ合わさった状態で間に形成されるキャビティよりも大きく形状的に内包し、かつ、共通金型と上塗り金型が閉じ合わさった状態で間に形成されるキャビティは、共通金型と中塗り金型が閉じ合わさった状態で間に形成されるキャビティよりも大きく形状的に内包する、金型内塗装用金型である。

第八の発明は、第七の発明による金型を用いた金型内塗装方法であって、共通金型と成形金型を閉じ合わせ、間に形成されるキャビティ内に溶融状態の樹脂を射出充填し、その後冷却固化して、樹脂成形品を成形する工程と、共通金型と成形金型を開き、共通金型が樹脂成形品を保持した状態で、共通金型と下塗り金型を閉じ合わす工程と、樹脂成形品と下塗り金型の間に形成される隙間に、下塗り塗料注入機から下塗り塗料を注入し硬化させる工程と、共通金型と下塗り金型を開き、共通金型が下塗り塗装された樹脂成形品を保持した状態で、共通金型と中塗り金型を閉じ合わす工程と、下塗りされた樹脂成形品と中塗り金型の間に形成される隙間に、中塗り塗料注入機から中塗り塗料を注入し硬化させる工程と、共通金型と中塗り金型を開き、共通金型が下塗りと中塗り塗装された樹脂成形品を保持した状態で、共通金型と上塗り金型を閉じ合わす工程と、下塗りと中塗りされた樹脂成形品と上塗り金型の間に形成される隙間に、上塗り塗料注入機から上塗り塗料を注入し硬化させる工程と、からなる金型内塗装方法である。

【0013】

最後に、第九の発明は、第二、第四、第六、または第八の発明の金型内塗装方法であって、上塗り塗料は、クリヤ塗料あるいは光輝材を含んだクリヤ塗料である、金型内塗装方法である。

【発明の効果】

【0014】

(1)樹脂成形品の表面を2層あるいは3層の塗膜で覆うため、塗料の性質や色の選定の自由度が増し、所望の外観性を持つ塗装成形品を生産することができる。

(2)上塗り塗装に、透明上のクリヤ塗料や光輝材を含んだクリヤ塗料を用いることにより、外観性のより優れた塗装成形品となる。

【図面の簡単な説明】

【0015】

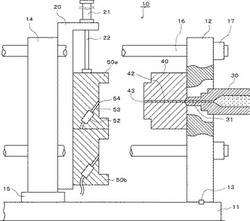

【図1】本願発明の第1の実施例における、型締装置と射出装置、金型を示す図である。

【図2】第2、第3、第4の実施例における、型締装置と射出装置、金型を示す図である。

【図3】図2において、可動プラテン周辺を交換金型側から見た図である。

【図4】第1の実施例における、成形および型内塗装の手順を表わす図である。

【図5】第2の実施例における、成形および型内塗装の手順を表わす図である。

【図6】第3の実施例における、成形および型内塗装の手順を表わす図である。

【図7】金型内において、樹脂成形品が塗料の流れをシールする状態を示す図である。

【発明を実施するための形態】

【0016】

以下、図面を参照しながら、本願発明に係る実施例を説明する。

【実施例1】

【0017】

図1は、第1の実施例における型内塗装方法を実施するための装置であり、樹脂射出成形機の型締装置と射出装置の一部および金型を示す。

型締装置10の下側は、マシンベース11に支えられている。マシンベース11の上には、固定プラテン12がキー13を介して固定的に載置されており、共通金型40が取り付けられている。また、固定プラテン12の四隅には、型締力を受けるタイバー16が4本貫通し、固定ナット17によって固定されている。

【0018】

固定プラテン12の左側には、可動プラテン14が下側に固着された摺動台15によって、マシンベース11上を摺動自在に載置されている。可動プラテン14の左側は、図示せぬトグル機構あるいは型締シリンダーなどと連結しており、型開閉動作と型締力の負荷、型開き量の微調整が可能な構造になっている。

可動プラテン14にはスライド盤20が取り付けられていて、一体的に連結する2式の交換金型50が、連結移動部材22を介してスライド駆動装置21と接続しており、上下方向にスライド運動可能となっている。スライド駆動装置21を動作して、2式の交換金型50を下側に下げると、上側の交換金型50aが共通型40と対向し、上側に引き上げると下側の交換金型50bが対向する。

【0019】

共通金型40を保持する固定プラテン12は、中央部に射出装置30を挿入する穴が開いており、射出装置30の先端に装着された射出ノズル31を、共通金型40の樹脂流路42の入り口とタッチさせることができる。樹脂流路42のキャビティ側の出口はゲート43になっており、図示せぬ駆動装置によって、ゲートの開閉を行なえる。ゲート43を開けた状態で射出装置30を動作すると、共通金型40と交換金型50の間に形成されたキャビティ内に溶融樹脂を射出充填することが可能となっている。樹脂流路42は温度制御されており、共通金型40内で溶融樹脂が固化することはない。また、共通金型40には図示せぬ押出装置が組み込まれているので、貼り付いた成形品を取り外すことができる。

【0020】

交換金型50には、共通金型40に貼り付いた樹脂成形品との間に形成される隙間に、塗料注入孔53を介して液体の塗料を注入できる塗料注入機52(インジェクタと称することもある)が取り付けられている。塗料注入機52は、図示しない駆動装置によって駆動されて、中に供給されている塗料を、適度な圧力で所望する量だけ正確に注入することができる。塗料注入孔53の出口には、塗料ゲート54が取り付けられていて、出口の開閉ができるようになっている。そのため、閉めた状態では、塗料の漏出を防止でき、また溶融樹脂の浸入も防ぐことができる。

【0021】

ここから、以上説明した第1実施例の型締装置、射出装置、金型を用いて、プラスチック製品を型内で成形し塗装する方法を、図4を用いて説明する。(a)から(h)の図は、最初の樹脂成形から金型内塗装、取り外しまでの手順を表わす。

まず、(a)に示すように共通金型40と成形下塗り金型150Aを閉じ合わせ型締力を負荷する。成形下塗り金型150Aは、図1の交換金型50aに対応する。共通金型40と成形下塗り金型150Aの間には、溶融樹脂を充填する空間であるキャビティが形成され、ゲート43及び樹脂流路42を介して射出装置と連通している。この状態からゲート43を開き、続いて射出装置30を動作して溶融樹脂をキャビティの中に射出充填する。

【0022】

充填されたキャビティ内の樹脂が冷却固化して樹脂成形品180になると、(b)に示すように金型を僅かに開く。この時樹脂成形品180は共通金型40側に貼り付くような金型構造となっており、樹脂成形品180と成形下塗り金型150Aの間に、塗料を注入するための空間である隙間170Aが形成される。この時、隙間170Aの量が塗膜の厚さと同程度になるよう、型締装置を制御して型開き量を微調整しても良いし、また塗膜の厚みより大きい隙間を形成し、塗料注入後に金型を閉じる方向に移動させても良い。隙間170Aは、塗料ゲート154Aおよび塗料注入孔153Aを介して塗料注入機152Aと連通している。

次に、塗料ゲート154Aを開いた後塗料注入機152Aを駆動して、隙間170Aに下塗り塗料を注入充填する。注入に時間が掛かると注入完了までに隙間170A内で塗料の硬化が進行し、塗料のショートショットや表面性の低下の原因となる。そのため、注入はできるだけ早く完了することが好ましい。注入完了後、塗料ゲート154Aを閉じて塗料の硬化を待つ。硬化時に塗料が収縮する分だけ、型締装置を動作し隙間170Aを縮めることにより、塗料に型締力が負荷されて圧力が発生し、より表面性の良い塗膜を形成することができる。

【0023】

樹脂成形品を成形した後金型を少し開いて塗料を注入する時における、樹脂成形品の端部と金型パーティング面の様子を図7に示す。左側の図は、共通金型40と成形下塗り金型50の端部周辺を表わし、キャビティ内に溶融樹脂が充填され冷却固化して樹脂成形品80となっている。樹脂成形品80の端部には、補助成形体81が形成されている。このような形状にしておくと、補助成形体81が冷却凝固時に外側に張り出す力が生じる。すると中央の図のように金型を少し開いた状態でも、補助成形体81の押し付け部82が、成形下塗り金型50に押し付けられた状態になる。この状態で隙間70に液状の塗料61を注入しても、右の図のように、押付け部82によって塗料の流れがシールされ、パーティング面の隙間47に塗料が漏れ出すことは無い。さらに、塗料61の硬化収縮に従って金型を型閉じ方向へ移動させることも可能となる。

【0024】

時間が経過し塗料が硬化すると、(c)のように金型を開く。共通金型40には、下塗塗膜160Aが被覆された樹脂成形品180が貼り付いている。続いて、スライド駆動装置21を動作し、(d)に示すよう上塗り金型150Bを共通金型40と対向する位置にスライドさせる。上塗り金型150Bは、図1の交換金型50bと対応する。そして、型締装置を動作し、(e)に示すよう共通金型40と上塗り金型150Bを閉じ合わせる。共通金型40と上塗り金型150Bとの間に形成されるキャビティは、共通金型40と成形下塗り金型150Aとの間に形成されるキャビティを内包する形状となっている。そのため、共通金型40が塗膜160Aの付着した成形品180を保持した状態で上塗り金型150Bと型閉じすることが可能となり、塗膜160Aの付着した成形品180と上塗り金型150Bとの間に、上塗り塗料を注入するための隙間170Bを形成できる。隙間170Bは、塗料ゲート154Bおよび塗料注入孔153Bを介して塗料注入機152Bと連通している。

【0025】

次に、塗料ゲート154Bを開き、(f)のように塗料注入機152Bから隙間170B内に上塗り塗料を注入する。金型を閉じ合わせた時パーティング面を若干開いた状態にしておくと、塗料注入後に隙間170Bを狭めることができ、硬化収縮しても塗料に圧力を負荷し続けることができる。

塗料が完全に硬化し塗膜160Bになると、(g)のように型を開く。この時、樹脂成形品80の上に下塗り塗膜160Aと上塗り塗膜160Bが重なって被覆された塗装成形品が、共通金型40側に貼り付く。その後、共通金型40に内蔵されている押出装置を作動し、(h)のように塗装成形品を共通型40から取り外す。

続いて再び、スライド駆動装置21を作動し、共通金型40と成形下塗り金型150Aを対向させ、次の成形塗装サイクルを開始する。

【0026】

塗装成形品は、樹脂成形品の意匠面側の表面に2層の塗膜を重ねて塗布した構成と成っている。2層の塗膜は、下塗り塗装を樹脂との付着性が良い塗料とし、上塗り塗装は所望の色彩で発色性および耐候性に優れた塗料とする、組合せが好適である。あるいは、下塗り塗装を所望の色彩の塗料とし、上塗り塗装を透明状のクリヤ塗料の組合せとすると、深みのある塗装となり外観性がさらに優れる。また上塗り塗装を、光輝材を含んだクリヤ塗料にすると、メタリック調の外観を得ることができる。光輝材としては、鱗片状のアルミニウム、ニッケル、グラファイト、酸化チタンなどで表面処理した雲母、真鍮や銀などで表面被覆したガラスフレークなどが適している。また、クリヤ塗料に、若干色の着いた半透明のカラークリヤ塗料を用いれは、色調の表現をさらに豊かにすることができる。

【0027】

図において、成形工程と塗装工程を理解しやすいよう塗膜を厚く描いている。しかし、実際は、樹脂成形品の肉厚は2〜3mm程度で、塗膜の厚さは0.05〜0.2mm程度であり、塗膜は樹脂成形品に比べて十分に薄い。

【実施例2】

【0028】

次に、第2の実施例を図2、図3、および図5を用いて説明する。図3は、図2の可動プラテン14の周辺を、交換金型側から見た図である。第2の実施例は第1の実施例と共通する部分が多いが、第2の実施例では3種類の交換金型を用いるため、第1の実施例と比べて可動プラテン14に取り付ける金型スライド盤などが異なる。

図2と図3に示すように、可動プラテン14には第一スライド盤23が固着されている。第一スライド盤23には、第一スライド駆動装置24が固定されており、第一連結移動部材25を介して、第二スライド盤26が摺動自在に取り付けられている。図示せぬ制御装置から第一スライド駆動装置24を駆動指令すると、第一連結移動部材25が動作し、接続する第二スライド盤26を、上下方向に移動することができる。さらに第二スライド盤26には、第三スライド盤27が摺動自在に取り付けられており、第二スライド駆動装置28と第二連結移動部材29の作用によって、第三スライド盤27を左右に動作することができる。第三スライド部材27には、交換金型50が4式固定的に取り付けられている。交換金型50には、適宜塗料注入機が取り付けされている。第一スライド駆動装置24と第二スライド駆動装置28を適宜動作させることによって、共通金型40と対向する交換金型50を代えることができる。第2の実施例では、成形塗装に使う交換金型は3式なので、1式はダミーの交換金型を装着し、動作時のバランスを取る。

【0029】

次に、上述の装置を使った、第2の実施例における型内成形塗装方法について、図5を用いて説明する。樹脂成形品の成形および下塗り塗装は、第1の実施例と同等であるが、下塗り塗装の後には中塗り塗装を行なう。中塗り塗装が終了し金型を開くと、(h)に示すように、上塗り金型250Cを共通金型40と対向する位置に移動させる。(i)のように型閉じすると、下塗り塗装と中塗り塗装が施された成形品と、上塗り金型250Cのキャビティ面との間に、塗料を注入するための隙間270Cが形成される。隙間270Cは、塗料ゲート254Cと塗料注入孔253Cを介して塗料注入機252Cと連通している。

続いて、塗料ゲート254Cを開き、塗料注入機252Cを動作して上塗り塗料を隙間270Cに注入する。塗料ゲート254Cを閉じた後に塗料が硬化すると、(j)のように、上塗り塗膜260Cが形成される。(k)のように金型を開くと、樹脂成形体280の表面に、下塗塗膜260A、中塗り塗膜260B、上塗り塗膜260Cの3層の被服が施された塗装成形品を取り出すことができる。

【0030】

3層塗装においては、下塗り塗装を樹脂成形品と付着性の良い塗料とし、中塗り塗料を安価ではあるが上塗り塗料の色に近い標準色塗料とすると、所望の発色が要求される上塗りの塗膜を薄くすることができるため、低コストで塗装成形品を作ることができる。また樹脂の色が塗膜を透けて表面から見えることがなくなるので、標準色の安価な樹脂を採用できる。

下塗り塗装を樹脂成形品と付着性の良い塗料とし、中塗り塗料を所望の色彩とし、そして上塗り塗料を透明状のクリヤ塗料とすると外観性がより優れる。さらに上塗り塗装を、光輝材を含んだクリヤ塗料にすると、メタリック調の外観を得ることができる。中塗り塗料を光輝材を含んだ着色塗料とし、上塗り塗料をクリヤ塗料にすると、違った色調のメタリック塗装ができる。

【実施例3】

【0031】

ここから第3の実施例における型内塗装方法を説明する。第3の実施例は、3式の交換金型を用いて、樹脂成形品に2層の塗装を金型内で施す方法である。型締装置等は、第2の実施例で説明したものと同じである。

まず、(a)が示すように、共通金型40と成形金型350Aを閉じ合わせ型締力を負荷した状態で、溶融樹脂を射出充填する。樹脂が冷却固化し樹脂成形品380になると、(b)のように金型を開く。この時、樹脂成形品380は共通金型40側に貼り付くような金型構造にしておく。続いて、(c)のように下塗り金型350Bを、共通金型40と対向する位置に移動する。(d)のように共通金型40と下塗り金型350Bを閉じ合わすと、樹脂成形品380と下塗り金型350Bの間に、塗料を注入するための隙間370Aが形成される。これは、共通金型40と下塗り金型350Bが閉じ合わさって形成されるキャビティが、共通金型40と成形金型350Aが閉じ合わさってできるキャビティより大きく形状的に内包するためである。隙間370Aは、塗料ゲート354Aおよび塗料注入孔353Aを介して、塗料注入機352Aと連通している。塗料ゲート354Aを開き、下塗り塗料を隙間370A内に注入する。注入完了後に塗料ゲート354Aを閉じ、時間が経過して塗料が硬化すると、(e)のように樹脂成形品380の表面に下塗り塗膜360Aが形成される。金型を開いた後、(f)のように上塗り金型350Cを共通金型40と対向させ型を閉じ合わせると、樹脂成形品380に形成された下塗り塗膜360Aと上塗り金型350Cの間に隙間370Bが形成される。隙間370Bは、塗料ゲート354Bと塗料注入孔353Bを介して、塗料注入機352Bと連通する。隙間370Bに上塗り塗料を注入すると、硬化後(g)のように上塗り塗膜360Bが形成される。(h)のように型を開くと、樹脂成形品380の表面に下塗り塗膜360Aと上塗り塗膜360Bが施された塗装成形品を取り出すことができる。下塗りと上塗りに使用する塗料は、第1の実施例で説明した塗料と同じものを使用でき、同等の優れた外観を持つ塗装成形品が得られる

【実施例4】

【0032】

第4の実施例は、樹脂成形品の表面に3層の塗装を施す型内成形方法である。交換金型50として、成形金型、下塗り金型、中塗り金型、上塗り金型を使用するため、第三スライド盤27にはこれらの4式の金型を装着しておき、スライド駆動装置によって、適宜共通金型との対向位置に移動させ、閉じ合わせる。第3の実施例と同様の方法で樹脂成形品の上に下塗り塗装を施す。続いて中塗り金型と閉じ合わせ中塗り塗装を施し、続いて上塗り金型と閉じ合わせて上塗り塗装を施す。これらの工程により、樹脂成形品の上に3層の塗膜が形成された塗装成形品を得ることができる。3層の塗装に使う塗料は、第2の実施例と説明した塗料の組合せにすることで、同等の外観に優れた塗装成形品となる。

【0033】

第1の実施例と第3の実施例では共に2層塗装された成形品を生産でき、第2の実施例と第4の実施例では3層塗装された成形品を生産できる。第1の実施例と第2の実施例においては、下塗り塗装は樹脂成形品の成形後に金型を少し開き、隙間を形成して塗装を注入する。そのため、金型パーティング面と垂直な立ち面への塗料の注入は、樹脂が凝固収縮することにより生じる金型との隙間に対して行なわれるので、所望の塗膜の厚さを確保しにくいことがある。よって、第1と第2の実施例は、立ち面の少ない平面的な形状の成形品に適している。一方、第3の実施例と第4の実施例では、樹脂成形品の成形後に下塗り金型と交換して下塗り塗装を行なうため、立ち面に塗料を注入する隙間を十分に形成することができる。よって、立ち面への塗装も容易となるので、立体的な形状の樹脂成形品に塗装を施す場合においても、問題は生じない。

【0034】

上記の実施の形態は本願発明の一例であり、本発明は、該実施の形態により制限されるものではなく、請求項に記載される事項によってのみ規定されており、上記以外の実施の形態も実施可能である。

【産業上の利用可能性】

【0035】

自動車部品等として使用される外観性の優れた塗装樹脂成形品を、成形工場内において簡単かつ効率的に生産することが可能となる。

【符号の説明】

【0036】

10 型締装置

11 マシンベース

12 固定プラテン

13 キー

14 可動プラテン

15 摺動台

16 タイバー

17 固定ナット

20 スライド盤

21 スライド駆動装置

22 連結移動部材

23 第一スライド盤

24 第一スライド駆動装置

25 第一連結移動部材

26 第二スライド盤

27 第三スライド盤

28 第二スライド駆動装置

29 第二連結移動部材

30 射出装置

31 射出ノズル

40 共通金型

42 樹脂流路

43 ゲート

46 パーティング面

47 パーティング面の隙間

50 交換金型

52 塗料注入機

53 塗料注入孔

54 塗料ゲート

60 塗膜

61 塗料

70 隙間

80 樹脂成形品

81 補助成形体

82 押付け部

【技術分野】

【0001】

本願発明は、プラスチック成形品の表面に2層または3層の被覆(被膜あるいは塗膜と称することもある)を形成し、外観性の優れた塗装成形品を得ることが可能な、金型内塗装用金型及び金型内塗装方法に関するものである。

【背景技術】

【0002】

従来から、樹脂成形品の装飾性を高める方法として、表面に塗料を塗布する塗装法による加飾が多く用いられている。従来から行なわれている塗装法は、金型内で射出成形した成形品を金型から取り出した後、スプレー法や浸漬法等により、成形品の表面に塗料を塗布することが一般的であり、塗布された塗料はその後硬化することによって、強固な塗膜となり成形品の表面を被覆し、表面を加飾するとともに保護する。

【0003】

近年においては前記塗装方法の工程の省略化を目的とし、樹脂の成形と塗料による被覆を同一の金型内で行なう型内塗装方法(いわゆるインモールドコーティング)が提案されている。

この方法では、樹脂を金型内で射出成形した後、金型を少し開いた状態にすることにより、型内において樹脂成形品と金型キャビティ面との間に隙間を生じさせる。そして、該隙間に塗料注入機を使用して塗料を注入した後、金型を再度型締めすることによって成形品の表面に塗料を均一に拡張させ、その後硬化させて被覆を行なう。

【0004】

前記型内塗装成形方法によれば、熱可塑性樹脂の成形と前記被覆を同一の金型内で行なうため、工程の省略化によるコストダウンが可能である。また、それと同時に、空中に浮遊している塵が硬化する以前の塗膜に付着して不良となるといったことがほとんどなくなり、高い品質の製品を得ることができる。そのため、特に、外観に対して高い品質が要求される自動車部品などに、前記型内塗装方法の利用が検討されている。

【0005】

また特許文献1においては、前記型内塗装方法を発展させた塗装技術が開示されている。この技術では、樹脂成形後に意匠面側の金型を樹脂成形用から、塗料注入機を備えた塗膜形成用に交換し、再度金型を閉める。塗膜形成用金型のキャビティ面は、金型が閉じた状態で樹脂成形品との間に塗料を入れる狭い隙間を形成できる形状となっている。そして、その隙間に塗料を注入し塗膜を形成することによって、より立体的な形状の成形品にも塗装を施すことが可能となる。

【0006】

さらに特許文献2では、従来の型内塗装成形方法を利用し、着色された樹脂を用いて成形品を成形した後、型を少し開き形成された隙間内に、鱗片状顔料(光輝材)を含んだ透明塗料を注入して塗膜を形成する技術が開示されている。この技術では、下地(樹脂)が隠れる隠ぺい率が0.6以下としているため、樹脂成形品の色が背景色となり、その上に塗膜中の鱗片状顔料による高輝度感が重なって、メタリック調の外観を生じる。よって、特に外観性に優れた樹脂成形品を得ることができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−262753号公報

【特許文献2】特開平11−240042号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1に記載の型内塗装技術では、樹脂成形品の表面を一層の塗膜でしか塗装することができず、そのため表面装飾が単調となり、外観性を十分に上げることができないといった問題点があった。また、樹脂との密着性が良好且つ発色の良い塗料を選定する必要があった。

さらに、特許文献2に記載の型内装飾成形方法では、使用される樹脂の色によって下地の色(背景色)が決まるので、微妙な色の表現が困難であった。

よって本願発明は、成形品の表面に2層あるいは3層の塗膜を形成することにより、色彩表現に優れた外観性の良い樹脂成形品を、効率的に生産できる金型とその型内塗装方法を提供するものである。

【課題を解決するための手段】

【0009】

以上の課題を解決するために、本願の第一の発明では、共通金型と、下塗り塗料注入機を備えた成形下塗り金型と、上塗り塗料注入機を備えた上塗り金型と、からなる金型内塗装用金型であって、共通金型と上塗り金型が閉じ合わさった状態で間に形成されるキャビティは、共通金型と成形下塗り金型が閉じ合わさった状態で間に形成されるキャビティよりも大きく形状的に内包する金型内塗装用金型である。

第二の発明は、第一の発明による金型を用いた金型内塗装方法であって、共通金型と成形下塗り金型を閉じ合わせ、間に形成されるキャビティ内に溶融状態の樹脂を射出充填し、その後冷却固化して、樹脂成形品を成形する工程と、共通金型と成形下塗り金型を開き、樹脂成形品と成形下塗り金型の間に隙間を形成し、隙間内に下塗り塗料注入機から下塗り塗料を注入し硬化させる工程と、共通金型と成形下塗り金型を開き、共通金型が下塗り塗装された樹脂成形品を保持した状態で、共通金型と上塗り金型を閉じ合わす工程と、下塗りされた樹脂成形品と上塗り金型の間に形成される隙間に、上塗り塗料注入機から上塗り塗料を注入し硬化させる工程と、からなる金型内塗装方法である。

【0010】

また、第三の発明は、共通金型と、下塗り塗料注入機を備えた成形下塗り金型と、中塗り塗料注入機を備えた中塗り金型と、上塗り塗料注入機を備えた上塗り金型と、からなる金型内塗装用金型であって、共通金型と中塗り金型が閉じ合わさった状態で間に形成されるキャビティは、共通金型と成形下塗り金型が閉じ合わさった状態で間に形成されるキャビティよりも大きく形状的に内包し、かつ、共通金型と上塗り金型が閉じ合わさった状態で間に形成されるキャビティは、共通金型と中塗り金型が閉じ合わさった状態で間に形成されるキャビティよりも大きく形状的に内包する、金型内塗装用金型である。

第四の発明は、第三の発明による金型を用いた金型内塗装方法であって、共通金型と成形下塗り金型を閉じ合わせ、間に形成されるキャビティ内に溶融状態の樹脂を射出充填し、その後冷却固化して、樹脂成形品を成形する工程と、共通金型と成形下塗り金型を開き、樹脂成形品と成形下塗り金型の間に隙間を形成し、隙間内に下塗り塗料注入機から下塗り塗料を注入し硬化させる工程と、共通金型と成形下塗り金型を開き、共通金型が下塗り塗装された樹脂成形品を保持した状態で、共通金型と中塗り金型を閉じ合わす工程と、下塗りされた樹脂成形品と中塗り金型の間に形成される隙間に、中塗り塗料注入機から中塗り塗料を注入し硬化させる工程と、共通金型と中塗り金型を開き、共通金型が下塗りおよび中塗り塗装された樹脂成形品を保持した状態で、共通金型と上塗り金型を閉じ合わす工程と、下塗りおよび中塗りされた樹脂成形品と上塗り金型の間に形成される隙間に、上塗り塗料注入機から上塗り塗料を注入し硬化させる工程と、からなる金型内塗装方法である。

【0011】

さらに、第五の発明は、共通金型と、成形金型と、下塗り塗料注入機を備えた下塗り金型と、上塗り塗料注入機を備えた上塗り金型と、からなる金型内塗装用金型であって、共通金型と下塗り金型が閉じ合わさった状態で間に形成されるキャビティは、共通金型と成形金型が閉じ合わさった状態で間に形成されるキャビティよりも大きく形状的に内包し、かつ、共通金型と上塗り金型が閉じ合わさった状態で間に形成されるキャビティは、共通金型と下塗り金型が閉じ合わさった状態で間に形成されるキャビティよりも大きく形状的に内包する、金型内塗装用金型である。

第六の発明は、第五の発明による金型を用いた金型内塗装方法であって、共通金型と成形金型を閉じ合わせ、間に形成されるキャビティ内に溶融状態の樹脂を射出充填し、その後冷却固化して、樹脂成形品を成形する工程と、共通金型と成形金型を開き、共通金型が樹脂成形品を保持した状態で、共通金型と下塗り金型を閉じ合わす工程と、樹脂成形品と下塗り金型の間に形成される隙間に、下塗り塗料注入機から下塗り塗料を注入し硬化させる工程と、共通金型と下塗り金型を開き、共通金型が下塗り塗装された樹脂成形品を保持した状態で、共通金型と上塗り金型を閉じ合わす工程と、下塗りされた樹脂成形品と上塗り金型の間に形成される隙間に、上塗り塗料注入機から上塗り塗料を注入し硬化させる工程と、からなる金型内塗装方法である。

【0012】

そして、第七の発明は、共通金型と、成形金型と、下塗り塗料注入機を備えた下塗り金型と、中塗り塗料注入機を備えた中塗り金型と、上塗り塗料注入機を備えた上塗り金型と、からなる金型内塗装用金型であって、共通金型と下塗り金型が閉じ合わさった状態で間に形成されるキャビティは、共通金型と成形金型が閉じ合わさった状態で間に形成されるキャビティよりも大きく形状的に内包し、かつ、共通金型と中塗り金型が閉じ合わさった状態で間に形成されるキャビティは、共通金型と下塗り金型が閉じ合わさった状態で間に形成されるキャビティよりも大きく形状的に内包し、かつ、共通金型と上塗り金型が閉じ合わさった状態で間に形成されるキャビティは、共通金型と中塗り金型が閉じ合わさった状態で間に形成されるキャビティよりも大きく形状的に内包する、金型内塗装用金型である。

第八の発明は、第七の発明による金型を用いた金型内塗装方法であって、共通金型と成形金型を閉じ合わせ、間に形成されるキャビティ内に溶融状態の樹脂を射出充填し、その後冷却固化して、樹脂成形品を成形する工程と、共通金型と成形金型を開き、共通金型が樹脂成形品を保持した状態で、共通金型と下塗り金型を閉じ合わす工程と、樹脂成形品と下塗り金型の間に形成される隙間に、下塗り塗料注入機から下塗り塗料を注入し硬化させる工程と、共通金型と下塗り金型を開き、共通金型が下塗り塗装された樹脂成形品を保持した状態で、共通金型と中塗り金型を閉じ合わす工程と、下塗りされた樹脂成形品と中塗り金型の間に形成される隙間に、中塗り塗料注入機から中塗り塗料を注入し硬化させる工程と、共通金型と中塗り金型を開き、共通金型が下塗りと中塗り塗装された樹脂成形品を保持した状態で、共通金型と上塗り金型を閉じ合わす工程と、下塗りと中塗りされた樹脂成形品と上塗り金型の間に形成される隙間に、上塗り塗料注入機から上塗り塗料を注入し硬化させる工程と、からなる金型内塗装方法である。

【0013】

最後に、第九の発明は、第二、第四、第六、または第八の発明の金型内塗装方法であって、上塗り塗料は、クリヤ塗料あるいは光輝材を含んだクリヤ塗料である、金型内塗装方法である。

【発明の効果】

【0014】

(1)樹脂成形品の表面を2層あるいは3層の塗膜で覆うため、塗料の性質や色の選定の自由度が増し、所望の外観性を持つ塗装成形品を生産することができる。

(2)上塗り塗装に、透明上のクリヤ塗料や光輝材を含んだクリヤ塗料を用いることにより、外観性のより優れた塗装成形品となる。

【図面の簡単な説明】

【0015】

【図1】本願発明の第1の実施例における、型締装置と射出装置、金型を示す図である。

【図2】第2、第3、第4の実施例における、型締装置と射出装置、金型を示す図である。

【図3】図2において、可動プラテン周辺を交換金型側から見た図である。

【図4】第1の実施例における、成形および型内塗装の手順を表わす図である。

【図5】第2の実施例における、成形および型内塗装の手順を表わす図である。

【図6】第3の実施例における、成形および型内塗装の手順を表わす図である。

【図7】金型内において、樹脂成形品が塗料の流れをシールする状態を示す図である。

【発明を実施するための形態】

【0016】

以下、図面を参照しながら、本願発明に係る実施例を説明する。

【実施例1】

【0017】

図1は、第1の実施例における型内塗装方法を実施するための装置であり、樹脂射出成形機の型締装置と射出装置の一部および金型を示す。

型締装置10の下側は、マシンベース11に支えられている。マシンベース11の上には、固定プラテン12がキー13を介して固定的に載置されており、共通金型40が取り付けられている。また、固定プラテン12の四隅には、型締力を受けるタイバー16が4本貫通し、固定ナット17によって固定されている。

【0018】

固定プラテン12の左側には、可動プラテン14が下側に固着された摺動台15によって、マシンベース11上を摺動自在に載置されている。可動プラテン14の左側は、図示せぬトグル機構あるいは型締シリンダーなどと連結しており、型開閉動作と型締力の負荷、型開き量の微調整が可能な構造になっている。

可動プラテン14にはスライド盤20が取り付けられていて、一体的に連結する2式の交換金型50が、連結移動部材22を介してスライド駆動装置21と接続しており、上下方向にスライド運動可能となっている。スライド駆動装置21を動作して、2式の交換金型50を下側に下げると、上側の交換金型50aが共通型40と対向し、上側に引き上げると下側の交換金型50bが対向する。

【0019】

共通金型40を保持する固定プラテン12は、中央部に射出装置30を挿入する穴が開いており、射出装置30の先端に装着された射出ノズル31を、共通金型40の樹脂流路42の入り口とタッチさせることができる。樹脂流路42のキャビティ側の出口はゲート43になっており、図示せぬ駆動装置によって、ゲートの開閉を行なえる。ゲート43を開けた状態で射出装置30を動作すると、共通金型40と交換金型50の間に形成されたキャビティ内に溶融樹脂を射出充填することが可能となっている。樹脂流路42は温度制御されており、共通金型40内で溶融樹脂が固化することはない。また、共通金型40には図示せぬ押出装置が組み込まれているので、貼り付いた成形品を取り外すことができる。

【0020】

交換金型50には、共通金型40に貼り付いた樹脂成形品との間に形成される隙間に、塗料注入孔53を介して液体の塗料を注入できる塗料注入機52(インジェクタと称することもある)が取り付けられている。塗料注入機52は、図示しない駆動装置によって駆動されて、中に供給されている塗料を、適度な圧力で所望する量だけ正確に注入することができる。塗料注入孔53の出口には、塗料ゲート54が取り付けられていて、出口の開閉ができるようになっている。そのため、閉めた状態では、塗料の漏出を防止でき、また溶融樹脂の浸入も防ぐことができる。

【0021】

ここから、以上説明した第1実施例の型締装置、射出装置、金型を用いて、プラスチック製品を型内で成形し塗装する方法を、図4を用いて説明する。(a)から(h)の図は、最初の樹脂成形から金型内塗装、取り外しまでの手順を表わす。

まず、(a)に示すように共通金型40と成形下塗り金型150Aを閉じ合わせ型締力を負荷する。成形下塗り金型150Aは、図1の交換金型50aに対応する。共通金型40と成形下塗り金型150Aの間には、溶融樹脂を充填する空間であるキャビティが形成され、ゲート43及び樹脂流路42を介して射出装置と連通している。この状態からゲート43を開き、続いて射出装置30を動作して溶融樹脂をキャビティの中に射出充填する。

【0022】

充填されたキャビティ内の樹脂が冷却固化して樹脂成形品180になると、(b)に示すように金型を僅かに開く。この時樹脂成形品180は共通金型40側に貼り付くような金型構造となっており、樹脂成形品180と成形下塗り金型150Aの間に、塗料を注入するための空間である隙間170Aが形成される。この時、隙間170Aの量が塗膜の厚さと同程度になるよう、型締装置を制御して型開き量を微調整しても良いし、また塗膜の厚みより大きい隙間を形成し、塗料注入後に金型を閉じる方向に移動させても良い。隙間170Aは、塗料ゲート154Aおよび塗料注入孔153Aを介して塗料注入機152Aと連通している。

次に、塗料ゲート154Aを開いた後塗料注入機152Aを駆動して、隙間170Aに下塗り塗料を注入充填する。注入に時間が掛かると注入完了までに隙間170A内で塗料の硬化が進行し、塗料のショートショットや表面性の低下の原因となる。そのため、注入はできるだけ早く完了することが好ましい。注入完了後、塗料ゲート154Aを閉じて塗料の硬化を待つ。硬化時に塗料が収縮する分だけ、型締装置を動作し隙間170Aを縮めることにより、塗料に型締力が負荷されて圧力が発生し、より表面性の良い塗膜を形成することができる。

【0023】

樹脂成形品を成形した後金型を少し開いて塗料を注入する時における、樹脂成形品の端部と金型パーティング面の様子を図7に示す。左側の図は、共通金型40と成形下塗り金型50の端部周辺を表わし、キャビティ内に溶融樹脂が充填され冷却固化して樹脂成形品80となっている。樹脂成形品80の端部には、補助成形体81が形成されている。このような形状にしておくと、補助成形体81が冷却凝固時に外側に張り出す力が生じる。すると中央の図のように金型を少し開いた状態でも、補助成形体81の押し付け部82が、成形下塗り金型50に押し付けられた状態になる。この状態で隙間70に液状の塗料61を注入しても、右の図のように、押付け部82によって塗料の流れがシールされ、パーティング面の隙間47に塗料が漏れ出すことは無い。さらに、塗料61の硬化収縮に従って金型を型閉じ方向へ移動させることも可能となる。

【0024】

時間が経過し塗料が硬化すると、(c)のように金型を開く。共通金型40には、下塗塗膜160Aが被覆された樹脂成形品180が貼り付いている。続いて、スライド駆動装置21を動作し、(d)に示すよう上塗り金型150Bを共通金型40と対向する位置にスライドさせる。上塗り金型150Bは、図1の交換金型50bと対応する。そして、型締装置を動作し、(e)に示すよう共通金型40と上塗り金型150Bを閉じ合わせる。共通金型40と上塗り金型150Bとの間に形成されるキャビティは、共通金型40と成形下塗り金型150Aとの間に形成されるキャビティを内包する形状となっている。そのため、共通金型40が塗膜160Aの付着した成形品180を保持した状態で上塗り金型150Bと型閉じすることが可能となり、塗膜160Aの付着した成形品180と上塗り金型150Bとの間に、上塗り塗料を注入するための隙間170Bを形成できる。隙間170Bは、塗料ゲート154Bおよび塗料注入孔153Bを介して塗料注入機152Bと連通している。

【0025】

次に、塗料ゲート154Bを開き、(f)のように塗料注入機152Bから隙間170B内に上塗り塗料を注入する。金型を閉じ合わせた時パーティング面を若干開いた状態にしておくと、塗料注入後に隙間170Bを狭めることができ、硬化収縮しても塗料に圧力を負荷し続けることができる。

塗料が完全に硬化し塗膜160Bになると、(g)のように型を開く。この時、樹脂成形品80の上に下塗り塗膜160Aと上塗り塗膜160Bが重なって被覆された塗装成形品が、共通金型40側に貼り付く。その後、共通金型40に内蔵されている押出装置を作動し、(h)のように塗装成形品を共通型40から取り外す。

続いて再び、スライド駆動装置21を作動し、共通金型40と成形下塗り金型150Aを対向させ、次の成形塗装サイクルを開始する。

【0026】

塗装成形品は、樹脂成形品の意匠面側の表面に2層の塗膜を重ねて塗布した構成と成っている。2層の塗膜は、下塗り塗装を樹脂との付着性が良い塗料とし、上塗り塗装は所望の色彩で発色性および耐候性に優れた塗料とする、組合せが好適である。あるいは、下塗り塗装を所望の色彩の塗料とし、上塗り塗装を透明状のクリヤ塗料の組合せとすると、深みのある塗装となり外観性がさらに優れる。また上塗り塗装を、光輝材を含んだクリヤ塗料にすると、メタリック調の外観を得ることができる。光輝材としては、鱗片状のアルミニウム、ニッケル、グラファイト、酸化チタンなどで表面処理した雲母、真鍮や銀などで表面被覆したガラスフレークなどが適している。また、クリヤ塗料に、若干色の着いた半透明のカラークリヤ塗料を用いれは、色調の表現をさらに豊かにすることができる。

【0027】

図において、成形工程と塗装工程を理解しやすいよう塗膜を厚く描いている。しかし、実際は、樹脂成形品の肉厚は2〜3mm程度で、塗膜の厚さは0.05〜0.2mm程度であり、塗膜は樹脂成形品に比べて十分に薄い。

【実施例2】

【0028】

次に、第2の実施例を図2、図3、および図5を用いて説明する。図3は、図2の可動プラテン14の周辺を、交換金型側から見た図である。第2の実施例は第1の実施例と共通する部分が多いが、第2の実施例では3種類の交換金型を用いるため、第1の実施例と比べて可動プラテン14に取り付ける金型スライド盤などが異なる。

図2と図3に示すように、可動プラテン14には第一スライド盤23が固着されている。第一スライド盤23には、第一スライド駆動装置24が固定されており、第一連結移動部材25を介して、第二スライド盤26が摺動自在に取り付けられている。図示せぬ制御装置から第一スライド駆動装置24を駆動指令すると、第一連結移動部材25が動作し、接続する第二スライド盤26を、上下方向に移動することができる。さらに第二スライド盤26には、第三スライド盤27が摺動自在に取り付けられており、第二スライド駆動装置28と第二連結移動部材29の作用によって、第三スライド盤27を左右に動作することができる。第三スライド部材27には、交換金型50が4式固定的に取り付けられている。交換金型50には、適宜塗料注入機が取り付けされている。第一スライド駆動装置24と第二スライド駆動装置28を適宜動作させることによって、共通金型40と対向する交換金型50を代えることができる。第2の実施例では、成形塗装に使う交換金型は3式なので、1式はダミーの交換金型を装着し、動作時のバランスを取る。

【0029】

次に、上述の装置を使った、第2の実施例における型内成形塗装方法について、図5を用いて説明する。樹脂成形品の成形および下塗り塗装は、第1の実施例と同等であるが、下塗り塗装の後には中塗り塗装を行なう。中塗り塗装が終了し金型を開くと、(h)に示すように、上塗り金型250Cを共通金型40と対向する位置に移動させる。(i)のように型閉じすると、下塗り塗装と中塗り塗装が施された成形品と、上塗り金型250Cのキャビティ面との間に、塗料を注入するための隙間270Cが形成される。隙間270Cは、塗料ゲート254Cと塗料注入孔253Cを介して塗料注入機252Cと連通している。

続いて、塗料ゲート254Cを開き、塗料注入機252Cを動作して上塗り塗料を隙間270Cに注入する。塗料ゲート254Cを閉じた後に塗料が硬化すると、(j)のように、上塗り塗膜260Cが形成される。(k)のように金型を開くと、樹脂成形体280の表面に、下塗塗膜260A、中塗り塗膜260B、上塗り塗膜260Cの3層の被服が施された塗装成形品を取り出すことができる。

【0030】

3層塗装においては、下塗り塗装を樹脂成形品と付着性の良い塗料とし、中塗り塗料を安価ではあるが上塗り塗料の色に近い標準色塗料とすると、所望の発色が要求される上塗りの塗膜を薄くすることができるため、低コストで塗装成形品を作ることができる。また樹脂の色が塗膜を透けて表面から見えることがなくなるので、標準色の安価な樹脂を採用できる。

下塗り塗装を樹脂成形品と付着性の良い塗料とし、中塗り塗料を所望の色彩とし、そして上塗り塗料を透明状のクリヤ塗料とすると外観性がより優れる。さらに上塗り塗装を、光輝材を含んだクリヤ塗料にすると、メタリック調の外観を得ることができる。中塗り塗料を光輝材を含んだ着色塗料とし、上塗り塗料をクリヤ塗料にすると、違った色調のメタリック塗装ができる。

【実施例3】

【0031】

ここから第3の実施例における型内塗装方法を説明する。第3の実施例は、3式の交換金型を用いて、樹脂成形品に2層の塗装を金型内で施す方法である。型締装置等は、第2の実施例で説明したものと同じである。

まず、(a)が示すように、共通金型40と成形金型350Aを閉じ合わせ型締力を負荷した状態で、溶融樹脂を射出充填する。樹脂が冷却固化し樹脂成形品380になると、(b)のように金型を開く。この時、樹脂成形品380は共通金型40側に貼り付くような金型構造にしておく。続いて、(c)のように下塗り金型350Bを、共通金型40と対向する位置に移動する。(d)のように共通金型40と下塗り金型350Bを閉じ合わすと、樹脂成形品380と下塗り金型350Bの間に、塗料を注入するための隙間370Aが形成される。これは、共通金型40と下塗り金型350Bが閉じ合わさって形成されるキャビティが、共通金型40と成形金型350Aが閉じ合わさってできるキャビティより大きく形状的に内包するためである。隙間370Aは、塗料ゲート354Aおよび塗料注入孔353Aを介して、塗料注入機352Aと連通している。塗料ゲート354Aを開き、下塗り塗料を隙間370A内に注入する。注入完了後に塗料ゲート354Aを閉じ、時間が経過して塗料が硬化すると、(e)のように樹脂成形品380の表面に下塗り塗膜360Aが形成される。金型を開いた後、(f)のように上塗り金型350Cを共通金型40と対向させ型を閉じ合わせると、樹脂成形品380に形成された下塗り塗膜360Aと上塗り金型350Cの間に隙間370Bが形成される。隙間370Bは、塗料ゲート354Bと塗料注入孔353Bを介して、塗料注入機352Bと連通する。隙間370Bに上塗り塗料を注入すると、硬化後(g)のように上塗り塗膜360Bが形成される。(h)のように型を開くと、樹脂成形品380の表面に下塗り塗膜360Aと上塗り塗膜360Bが施された塗装成形品を取り出すことができる。下塗りと上塗りに使用する塗料は、第1の実施例で説明した塗料と同じものを使用でき、同等の優れた外観を持つ塗装成形品が得られる

【実施例4】

【0032】

第4の実施例は、樹脂成形品の表面に3層の塗装を施す型内成形方法である。交換金型50として、成形金型、下塗り金型、中塗り金型、上塗り金型を使用するため、第三スライド盤27にはこれらの4式の金型を装着しておき、スライド駆動装置によって、適宜共通金型との対向位置に移動させ、閉じ合わせる。第3の実施例と同様の方法で樹脂成形品の上に下塗り塗装を施す。続いて中塗り金型と閉じ合わせ中塗り塗装を施し、続いて上塗り金型と閉じ合わせて上塗り塗装を施す。これらの工程により、樹脂成形品の上に3層の塗膜が形成された塗装成形品を得ることができる。3層の塗装に使う塗料は、第2の実施例と説明した塗料の組合せにすることで、同等の外観に優れた塗装成形品となる。

【0033】

第1の実施例と第3の実施例では共に2層塗装された成形品を生産でき、第2の実施例と第4の実施例では3層塗装された成形品を生産できる。第1の実施例と第2の実施例においては、下塗り塗装は樹脂成形品の成形後に金型を少し開き、隙間を形成して塗装を注入する。そのため、金型パーティング面と垂直な立ち面への塗料の注入は、樹脂が凝固収縮することにより生じる金型との隙間に対して行なわれるので、所望の塗膜の厚さを確保しにくいことがある。よって、第1と第2の実施例は、立ち面の少ない平面的な形状の成形品に適している。一方、第3の実施例と第4の実施例では、樹脂成形品の成形後に下塗り金型と交換して下塗り塗装を行なうため、立ち面に塗料を注入する隙間を十分に形成することができる。よって、立ち面への塗装も容易となるので、立体的な形状の樹脂成形品に塗装を施す場合においても、問題は生じない。

【0034】

上記の実施の形態は本願発明の一例であり、本発明は、該実施の形態により制限されるものではなく、請求項に記載される事項によってのみ規定されており、上記以外の実施の形態も実施可能である。

【産業上の利用可能性】

【0035】

自動車部品等として使用される外観性の優れた塗装樹脂成形品を、成形工場内において簡単かつ効率的に生産することが可能となる。

【符号の説明】

【0036】

10 型締装置

11 マシンベース

12 固定プラテン

13 キー

14 可動プラテン

15 摺動台

16 タイバー

17 固定ナット

20 スライド盤

21 スライド駆動装置

22 連結移動部材

23 第一スライド盤

24 第一スライド駆動装置

25 第一連結移動部材

26 第二スライド盤

27 第三スライド盤

28 第二スライド駆動装置

29 第二連結移動部材

30 射出装置

31 射出ノズル

40 共通金型

42 樹脂流路

43 ゲート

46 パーティング面

47 パーティング面の隙間

50 交換金型

52 塗料注入機

53 塗料注入孔

54 塗料ゲート

60 塗膜

61 塗料

70 隙間

80 樹脂成形品

81 補助成形体

82 押付け部

【特許請求の範囲】

【請求項1】

共通金型と、下塗り塗料注入機を備えた成形下塗り金型と、上塗り塗料注入機を備えた上塗り金型と、からなる金型内塗装用金型であって、

前記共通金型と前記上塗り金型が閉じ合わさった状態で間に形成されるキャビティは、前記共通金型と前記成形下塗り金型が閉じ合わさった状態で間に形成されるキャビティよりも大きく形状的に内包する、

ことを特徴とする金型内塗装用金型。

【請求項2】

請求項1に記載の金型を用いた金型内塗装方法であって、

前記共通金型と前記成形下塗り金型を閉じ合わせ、間に形成されるキャビティ内に溶融状態の樹脂を射出充填し、その後冷却固化して、樹脂成形品を成形する工程と、

前記共通金型と前記成形下塗り金型を開き、前記樹脂成形品と前記成形下塗り金型の間に隙間を形成し、前記隙間内に前記下塗り塗料注入機から下塗り塗料を注入し硬化させる工程と、

前記共通金型と前記成形下塗り金型を開き、前記共通金型が下塗り塗装された前記樹脂成形品を保持した状態で、前記共通金型と前記上塗り金型を閉じ合わす工程と、

下塗りされた前記樹脂成形品と前記上塗り金型の間に形成される隙間に、前記上塗り塗料注入機から上塗り塗料を注入し硬化させる工程と、

からなることを特徴とする金型内塗装方法。

【請求項3】

共通金型と、下塗り塗料注入機を備えた成形下塗り金型と、中塗り塗料注入機を備えた中塗り金型と、上塗り塗料注入機を備えた上塗り金型と、からなる金型内塗装用金型であって、

前記共通金型と前記中塗り金型が閉じ合わさった状態で間に形成されるキャビティは、前記共通金型と前記成形下塗り金型が閉じ合わさった状態で間に形成されるキャビティよりも大きく形状的に内包し、

かつ、前記共通金型と前記上塗り金型が閉じ合わさった状態で間に形成されるキャビティは、前記共通金型と前記中塗り金型が閉じ合わさった状態で間に形成されるキャビティよりも大きく形状的に内包する、

ことを特徴とする金型内塗装用金型。

【請求項4】

請求項3に記載の金型を用いた金型内塗装方法であって、

前記共通金型と前記成形下塗り金型を閉じ合わせ、間に形成されるキャビティ内に溶融状態の樹脂を射出充填し、その後冷却固化して、樹脂成形品を成形する工程と、

前記共通金型と前記成形下塗り金型を開き、前記樹脂成形品と前記成形下塗り金型の間に隙間を形成し、前記隙間内に前記下塗り塗料注入機から下塗り塗料を注入し硬化させる工程と、

前記共通金型と前記成形下塗り金型を開き、前記共通金型が下塗り塗装された前記樹脂成形品を保持した状態で、前記共通金型と前記中塗り金型を閉じ合わす工程と、

下塗りされた前記樹脂成形品と前記中塗り金型の間に形成される隙間に、前記中塗り塗料注入機から中塗り塗料を注入し硬化させる工程と、

前記共通金型と前記中塗り金型を開き、前記共通金型が下塗りおよび中塗り塗装された前記樹脂成形品を保持した状態で、前記共通金型と前記上塗り金型を閉じ合わす工程と、

下塗りおよび中塗りされた前記樹脂成形品と前記上塗り金型の間に形成される隙間に、前記上塗り塗料注入機から上塗り塗料を注入し硬化させる工程と、

からなることを特徴とする金型内塗装方法。

【請求項5】

共通金型と、成形金型と、下塗り塗料注入機を備えた下塗り金型と、上塗り塗料注入機を備えた上塗り金型と、からなる金型内塗装用金型であって、

前記共通金型と前記下塗り金型が閉じ合わさった状態で間に形成されるキャビティは、前記共通金型と前記成形金型が閉じ合わさった状態で間に形成されるキャビティよりも大きく形状的に内包し、

かつ、前記共通金型と前記上塗り金型が閉じ合わさった状態で間に形成されるキャビティは、前記共通金型と前記下塗り金型が閉じ合わさった状態で間に形成されるキャビティよりも大きく形状的に内包する、

ことを特徴とする金型内塗装用金型。

【請求項6】

請求項5に記載の金型を用いた金型内塗装方法であって、

前記共通金型と前記成形金型を閉じ合わせ、間に形成されるキャビティ内に溶融状態の樹脂を射出充填し、その後冷却固化して、樹脂成形品を成形する工程と、

前記共通金型と前記成形金型を開き、前記共通金型が前記樹脂成形品を保持した状態で、前記共通金型と前記下塗り金型を閉じ合わす工程と、

前記樹脂成形品と前記下塗り金型の間に形成される隙間に、前記下塗り塗料注入機から下塗り塗料を注入し硬化させる工程と、

前記共通金型と前記下塗り金型を開き、前記共通金型が下塗り塗装された前記樹脂成形品を保持した状態で、前記共通金型と前記上塗り金型を閉じ合わす工程と、

下塗りされた前記樹脂成形品と前記上塗り金型の間に形成される隙間に、前記上塗り塗料注入機から上塗り塗料を注入し硬化させる工程と、

からなることを特徴とする金型内塗装方法。

【請求項7】

共通金型と、成形金型と、下塗り塗料注入機を備えた下塗り金型と、中塗り塗料注入機を備えた中塗り金型と、上塗り塗料注入機を備えた上塗り金型と、からなる金型内塗装用金型であって、

前記共通金型と前記下塗り金型が閉じ合わさった状態で間に形成されるキャビティは、前記共通金型と前記成形金型が閉じ合わさった状態で間に形成されるキャビティよりも大きく形状的に内包し、

かつ、前記共通金型と前記中塗り金型が閉じ合わさった状態で間に形成されるキャビティは、前記共通金型と前記下塗り金型が閉じ合わさった状態で間に形成されるキャビティよりも大きく形状的に内包し、

かつ、前記共通金型と前記上塗り金型が閉じ合わさった状態で間に形成されるキャビティは、前記共通金型と前記中塗り金型が閉じ合わさった状態で間に形成されるキャビティよりも大きく形状的に内包する、

ことを特徴とする金型内塗装用金型。

【請求項8】

請求項7に記載の金型を用いた金型内塗装方法であって、

前記共通金型と前記成形金型を閉じ合わせ、間に形成されるキャビティ内に溶融状態の樹脂を射出充填し、その後冷却固化して、樹脂成形品を成形する工程と、

前記共通金型と前記成形金型を開き、前記共通金型が前記樹脂成形品を保持した状態で、前記共通金型と前記下塗り金型を閉じ合わす工程と、

前記樹脂成形品と前記下塗り金型の間に形成される隙間に、前記下塗り塗料注入機から下塗り塗料を注入し硬化させる工程と、

前記共通金型と前記下塗り金型を開き、前記共通金型が下塗り塗装された前記樹脂成形品を保持した状態で、前記共通金型と前記中塗り金型を閉じ合わす工程と、

下塗りされた前記樹脂成形品と前記中塗り金型の間に形成される隙間に、前記中塗り塗料注入機から中塗り塗料を注入し硬化させる工程と、

前記共通金型と前記中塗り金型を開き、前記共通金型が下塗りと中塗り塗装された前記樹脂成形品を保持した状態で、前記共通金型と前記上塗り金型を閉じ合わす工程と、

下塗りと中塗りされた前記樹脂成形品と前記上塗り金型の間に形成される隙間に、前記上塗り塗料注入機から上塗り塗料を注入し硬化させる工程と、

からなることを特徴とする金型内塗装方法。

【請求項9】

請求項2、4、6、または8に記載の金型内塗装方法であって、

前記上塗り塗料は、クリヤ塗料あるいは光輝材を含んだクリヤ塗料である、

ことを特徴とする金型内塗装方法。

【請求項1】

共通金型と、下塗り塗料注入機を備えた成形下塗り金型と、上塗り塗料注入機を備えた上塗り金型と、からなる金型内塗装用金型であって、

前記共通金型と前記上塗り金型が閉じ合わさった状態で間に形成されるキャビティは、前記共通金型と前記成形下塗り金型が閉じ合わさった状態で間に形成されるキャビティよりも大きく形状的に内包する、

ことを特徴とする金型内塗装用金型。

【請求項2】

請求項1に記載の金型を用いた金型内塗装方法であって、

前記共通金型と前記成形下塗り金型を閉じ合わせ、間に形成されるキャビティ内に溶融状態の樹脂を射出充填し、その後冷却固化して、樹脂成形品を成形する工程と、

前記共通金型と前記成形下塗り金型を開き、前記樹脂成形品と前記成形下塗り金型の間に隙間を形成し、前記隙間内に前記下塗り塗料注入機から下塗り塗料を注入し硬化させる工程と、

前記共通金型と前記成形下塗り金型を開き、前記共通金型が下塗り塗装された前記樹脂成形品を保持した状態で、前記共通金型と前記上塗り金型を閉じ合わす工程と、

下塗りされた前記樹脂成形品と前記上塗り金型の間に形成される隙間に、前記上塗り塗料注入機から上塗り塗料を注入し硬化させる工程と、

からなることを特徴とする金型内塗装方法。

【請求項3】

共通金型と、下塗り塗料注入機を備えた成形下塗り金型と、中塗り塗料注入機を備えた中塗り金型と、上塗り塗料注入機を備えた上塗り金型と、からなる金型内塗装用金型であって、

前記共通金型と前記中塗り金型が閉じ合わさった状態で間に形成されるキャビティは、前記共通金型と前記成形下塗り金型が閉じ合わさった状態で間に形成されるキャビティよりも大きく形状的に内包し、

かつ、前記共通金型と前記上塗り金型が閉じ合わさった状態で間に形成されるキャビティは、前記共通金型と前記中塗り金型が閉じ合わさった状態で間に形成されるキャビティよりも大きく形状的に内包する、

ことを特徴とする金型内塗装用金型。

【請求項4】

請求項3に記載の金型を用いた金型内塗装方法であって、

前記共通金型と前記成形下塗り金型を閉じ合わせ、間に形成されるキャビティ内に溶融状態の樹脂を射出充填し、その後冷却固化して、樹脂成形品を成形する工程と、

前記共通金型と前記成形下塗り金型を開き、前記樹脂成形品と前記成形下塗り金型の間に隙間を形成し、前記隙間内に前記下塗り塗料注入機から下塗り塗料を注入し硬化させる工程と、

前記共通金型と前記成形下塗り金型を開き、前記共通金型が下塗り塗装された前記樹脂成形品を保持した状態で、前記共通金型と前記中塗り金型を閉じ合わす工程と、

下塗りされた前記樹脂成形品と前記中塗り金型の間に形成される隙間に、前記中塗り塗料注入機から中塗り塗料を注入し硬化させる工程と、

前記共通金型と前記中塗り金型を開き、前記共通金型が下塗りおよび中塗り塗装された前記樹脂成形品を保持した状態で、前記共通金型と前記上塗り金型を閉じ合わす工程と、

下塗りおよび中塗りされた前記樹脂成形品と前記上塗り金型の間に形成される隙間に、前記上塗り塗料注入機から上塗り塗料を注入し硬化させる工程と、

からなることを特徴とする金型内塗装方法。

【請求項5】

共通金型と、成形金型と、下塗り塗料注入機を備えた下塗り金型と、上塗り塗料注入機を備えた上塗り金型と、からなる金型内塗装用金型であって、

前記共通金型と前記下塗り金型が閉じ合わさった状態で間に形成されるキャビティは、前記共通金型と前記成形金型が閉じ合わさった状態で間に形成されるキャビティよりも大きく形状的に内包し、

かつ、前記共通金型と前記上塗り金型が閉じ合わさった状態で間に形成されるキャビティは、前記共通金型と前記下塗り金型が閉じ合わさった状態で間に形成されるキャビティよりも大きく形状的に内包する、

ことを特徴とする金型内塗装用金型。

【請求項6】

請求項5に記載の金型を用いた金型内塗装方法であって、

前記共通金型と前記成形金型を閉じ合わせ、間に形成されるキャビティ内に溶融状態の樹脂を射出充填し、その後冷却固化して、樹脂成形品を成形する工程と、

前記共通金型と前記成形金型を開き、前記共通金型が前記樹脂成形品を保持した状態で、前記共通金型と前記下塗り金型を閉じ合わす工程と、

前記樹脂成形品と前記下塗り金型の間に形成される隙間に、前記下塗り塗料注入機から下塗り塗料を注入し硬化させる工程と、

前記共通金型と前記下塗り金型を開き、前記共通金型が下塗り塗装された前記樹脂成形品を保持した状態で、前記共通金型と前記上塗り金型を閉じ合わす工程と、

下塗りされた前記樹脂成形品と前記上塗り金型の間に形成される隙間に、前記上塗り塗料注入機から上塗り塗料を注入し硬化させる工程と、

からなることを特徴とする金型内塗装方法。

【請求項7】

共通金型と、成形金型と、下塗り塗料注入機を備えた下塗り金型と、中塗り塗料注入機を備えた中塗り金型と、上塗り塗料注入機を備えた上塗り金型と、からなる金型内塗装用金型であって、

前記共通金型と前記下塗り金型が閉じ合わさった状態で間に形成されるキャビティは、前記共通金型と前記成形金型が閉じ合わさった状態で間に形成されるキャビティよりも大きく形状的に内包し、

かつ、前記共通金型と前記中塗り金型が閉じ合わさった状態で間に形成されるキャビティは、前記共通金型と前記下塗り金型が閉じ合わさった状態で間に形成されるキャビティよりも大きく形状的に内包し、

かつ、前記共通金型と前記上塗り金型が閉じ合わさった状態で間に形成されるキャビティは、前記共通金型と前記中塗り金型が閉じ合わさった状態で間に形成されるキャビティよりも大きく形状的に内包する、

ことを特徴とする金型内塗装用金型。

【請求項8】

請求項7に記載の金型を用いた金型内塗装方法であって、

前記共通金型と前記成形金型を閉じ合わせ、間に形成されるキャビティ内に溶融状態の樹脂を射出充填し、その後冷却固化して、樹脂成形品を成形する工程と、

前記共通金型と前記成形金型を開き、前記共通金型が前記樹脂成形品を保持した状態で、前記共通金型と前記下塗り金型を閉じ合わす工程と、

前記樹脂成形品と前記下塗り金型の間に形成される隙間に、前記下塗り塗料注入機から下塗り塗料を注入し硬化させる工程と、

前記共通金型と前記下塗り金型を開き、前記共通金型が下塗り塗装された前記樹脂成形品を保持した状態で、前記共通金型と前記中塗り金型を閉じ合わす工程と、

下塗りされた前記樹脂成形品と前記中塗り金型の間に形成される隙間に、前記中塗り塗料注入機から中塗り塗料を注入し硬化させる工程と、

前記共通金型と前記中塗り金型を開き、前記共通金型が下塗りと中塗り塗装された前記樹脂成形品を保持した状態で、前記共通金型と前記上塗り金型を閉じ合わす工程と、

下塗りと中塗りされた前記樹脂成形品と前記上塗り金型の間に形成される隙間に、前記上塗り塗料注入機から上塗り塗料を注入し硬化させる工程と、

からなることを特徴とする金型内塗装方法。

【請求項9】

請求項2、4、6、または8に記載の金型内塗装方法であって、

前記上塗り塗料は、クリヤ塗料あるいは光輝材を含んだクリヤ塗料である、

ことを特徴とする金型内塗装方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−86441(P2012−86441A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2010−234604(P2010−234604)

【出願日】平成22年10月19日(2010.10.19)

【出願人】(300041192)宇部興産機械株式会社 (268)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成22年10月19日(2010.10.19)

【出願人】(300041192)宇部興産機械株式会社 (268)

【Fターム(参考)】

[ Back to top ]