金型加工方法およびエンブレムの形成方法

【課題】微細な金型面を形成することのできる金型加工方法を提供する。また、エンブレムのマークの角部の先端に曲面が形成されることなく所望通りの尖鋭な角度に形成でき、これにより意匠的効果を図ったエンブレムの形成方法を提供する。

【解決手段】金型の金型面(10)の切削加工を、フェムト秒レーザーを用いることによって行う。また、フェムト秒レーザーによって金型面(10)の切削加工がなされた金型を用いて、エンブレムを成型する。

【解決手段】金型の金型面(10)の切削加工を、フェムト秒レーザーを用いることによって行う。また、フェムト秒レーザーによって金型面(10)の切削加工がなされた金型を用いて、エンブレムを成型する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は金型加工方法に係り、たとえばロゴマークが形成されるエンブレム等を成型するために好適な金型加工方法に関する。

【背景技術】

【0002】

ロゴマークが形成されるエンブレムは、たとえば、樹脂層にたとえば金属層が積層され、この金属層に設けられる凹凸面によって立体的に浮彫される光輝性のロゴマークが具備されて構成されている。

【0003】

このようなエンブレムを金型で成型する場合、該金型のロゴマークと対向する金型面に該ロゴマークの形状に対応する凹凸面を形成する必要がある。

【0004】

この場合、金型の前記金型面にはたとえば特許文献1に示すようなドリル、あるいは特許文献2に示すようなワイヤー放電加工を用いて前記凹凸面を形成するようにしていた。

【0005】

特許文献1は、ドリル(主軸)に工具が取り付けられ、回転速度に応じて生じる該ドリルの変位を補正する制御装置を設けることによって、超精密加工を実現できる工作機械の記載がある。特許文献2は、リードフレーム用プレス金型において、いわゆる抜きカスを行い得るダイス形状とするためのワイヤー放電加工の記載がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007-175804公報

【特許文献2】特開2003-320427公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、上述したようにドリルあるいはワイヤー放電加工を用いて金型面を加工した金型を用いて、エンブレムを成型した場合、たとえば、該エンブレムのロゴマークの角部において、尖鋭な所望通りの形状に形成されず、曲面(R)が形成されてしまう不都合を生じていた。

【0008】

これは、金型の金型面をドリルあるいはワイヤー放電加工を用いて形成する際に、該ドリルあるいはワイヤーの直径に影響されて微細な加工面の形成に限界が生じることが原因していることが判明した。

【0009】

本発明は、このような事情に基づいてなされたものであり、その目的は、凹凸面において微細な金型面を形成することのできる金型加工方法を提供することにある。

【0010】

また、本発明の他の目的は、エンブレムのマークの角部の先端に曲面が形成されることなく所望通りの尖鋭な角度に形成でき、これにより意匠的効果を図ったエンブレムの形成方法を提供することにある。

【課題を解決するための手段】

【0011】

このような目的を実現するために本発明は、金型の金型面の加工にフェムト秒レーザーを用いることによって該金型面に微細な加工がなされるようにしたものである。

【0012】

また、フェムト秒レーザーによって金型面の切削加工がなされた金型を用いて、エンブレムを成型することによって、該エンブレムの凹凸面からなるマークの角度の先端において曲面が形成されることなく所望通りの角度に形成するようにしたものである。

【0013】

フェムト秒レーザーは、熱緩和時間よりもパルス幅が短く、高ピーク出力を有するため、多光子吸収を利用して材料を選ばす、非熱的にビーム径に匹敵する微細加工を行うことができるようになる。

【0014】

本発明は、以下の構成によって把握される。

(1)本発明の金型加工方法は、金型の金型面の切削加工を、フェムト秒レーザーを用いることによって行うことを特徴とする。

(2)本発明の金型加工方法は、(1)の構成において、金型の金型面の凹凸面の角部の箇所を、少なくともフェムト秒レーザーを用いて切削加工を行うことを特徴とする。

(3)本発明のエンブレムの形成方法は、フェムト秒レーザーによって金型面の切削加工がなされた金型を用いて、エンブレムを成型することを特徴とする。

(4)本発明のエンブレムの形成方法は、(3)の構成において、前記エンブレムには凹凸面からなるマークが形成され、前記マークに対応する前記金型の金型面の凹凸面が、少なくともフェムト秒レーザーによる切削加工によって形成されていることを特徴とする。

【発明の効果】

【0015】

上述した金型加工方法によれば、凹凸面において微細な金型面を形成することができるようになる。

【0016】

また、上述したエンブレムの形成方法によれば、エンブレムのマークの角部の先端に曲面が形成されることなく所望通りの角度に形成でき、これにより意匠的効果を図ることができるようになる。

【図面の簡単な説明】

【0017】

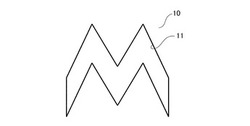

【図1】本発明の金型加工方法に用いられる金型の金型面でエンブレムのロゴマークの形成領域に相当する部分を示した正面図である。

【図2】本発明のエンブレムの形成方法によって得られるエンブレム(サンプル)の積層構造を示す図である。

【図3】本発明のエンブレムの形成方法によって得られるエンブレム(サンプル)のロゴマークの平面図である。

【図4】従来のエンブレムの形成方法によって得られるエンブレムのロゴマークの平面図である。

【発明を実施するための形態】

【0018】

以下、添付図面を参照して、本発明を実施するための形態(以下、実施形態という)について詳細に説明する。なお、実施形態の説明の全体を通して同じ要素には同じ番号を付している。

(実施態様1)

本発明の金型加工方法は、金型の金型面の切削加工を、少なくともフェムト秒レーザーを用いることによって行うようにしたものである。

【0019】

フェムト秒レーザーは、上述したように、熱緩和時間よりもパルス幅が短く、高ピーク出力を有するため、多光子吸収を利用して材料を選ばす、非熱的にビーム径に匹敵する微細加工を行うことができるようになるため、金型の金型面の切削加工を微細に行うことができるようになる。

【0020】

この場合、金型の金型面の角部の箇所を、フェムト秒レーザーを用いて切削加工を行うようにすれば、微細に加工する必要のある箇所においてフェムト秒レーザーを有効に用いることができるようになる。

【0021】

ここで、フェムト秒レーザーの照射スポットサイズは、たとえば0.001〜1(mm)とし、好ましくは0.01〜0.5(mm)、さらに好ましくは0.03〜0.3(mm)として、金型の金型面の切削加工を行うことが望ましい。このように、照射スポットサイズを0.03(mm)以上とした場合、エネルギーを効率的に使うことができ、加工面を鏡面に仕上げることができ、照射スポットサイズを0.5(mm)以下とした場合、微細なコーナーを切削する場合に、該コーナーを鋭角的に加工することができるようになるからである。

【0022】

また、フェムト秒レーザーは、上述したように微細加工ができる効果の他に、炭酸ガスレーザーと比較した場合、光のパルス幅が熱の拡散速度に比べ短く、発熱が抑えられる効果を奏する。このため、切削加工に用いる材料の選択幅が増大できるようになる。そして、加工対象物にCO2レーザー、あるいはYAGレーザーを当てると、分子が光エネルギーを吸収して振動し、熱エネルギーに変換されて溶融・蒸発することで加工されるが、フェムト秒レーザーの場合は、光エネルギーで分子結合を切断し、周辺部分に熱拡散せずに分子を除去できる。このため、加工面がCO2レーザー、あるいはYAGレーザーと比較した場合、表面が綺麗に切削できる効果を奏するようになる。

【0023】

次に、上述したフェムト秒レーザーによって金型面を加工した金型を用いて成型されたエンブレムの概要について説明する。

【0024】

エンブレムに用いることができる樹脂としては、熱硬化型樹脂、あるいは熱可塑性樹脂のいずれも用いることができる。この場合、UV硬化型樹脂を用いた場合、作業工程を速くすることができるようになる。

【0025】

エンブレムの基材としては、熱硬化型樹脂、熱可塑性樹脂のいずれも適用できる。熱硬化樹脂としては、たとえば、ポリイミド系樹脂、エポキシ樹脂系、ポリウレタン系樹脂、尿素系樹脂等が挙げられる。熱可塑性樹脂としては、たとえば、PC系、ABS系、ウレタン系、塩化ビニル系、PMMA系、PET系、および、これらを用いたアロイ系樹脂等が挙げられる。

【0026】

そして、基材の表面を改質することができ、この改質の方法として、たとえば、低UV処理、コロナ放電処理、プラズマ処理等を行なうことができる。また、これらの物理的な処理の後に、シランカップリング剤等を用いた化学的処理を施すことができる。

【0027】

また、エンブレムにはいわゆる加飾層を形成することができ、この加飾層の形成方法は、たとえば、金属蒸着、スクリーン印刷、ホットスタンプ等が挙げられる。ここで、金属蒸着の金属としては、たとえば、Al系、Cr系、Au系、Pt系、In系、Sn系等を用いることができる。このような加飾層にたとえば電波透過性を有するように構成したい場合、金属蒸着の金属として、たとえば、In系、Sn系等を用いることができる。

【0028】

以下、本発明の金型加工方法およびエンブレムの形成方法の実施例を以下に説明する。

(実施例1)

金型の材質として、たとえば、SUS系、日立金属(株)製、製品名:HRC52であって、硬さ(HRC52)、サイズ:200×200×30(mm)のものを用意した。

【0029】

金型の金型面を加工するフェムト秒レーザーとして、(株)東京インツルメンツ社製、製品名:高エネルギーフェムト秒レーザー HE1060−1μ J−fs型を用いた。ここで、フェムト秒レーザーの作業条件は、発振波長:1065(nm)、繰り返し周波長:1(MHz)、パルス幅:490(fs)、照射スポット幅:0.05(nm)とし、金型面上にロゴマークに対応する凹凸面を加工した。

図1は、金型の金型面10を示しており、この金型面10のエンブレムのロゴマークが形成される領域に相当する部分を拡大して示している。ロゴマークは

“M”字状からなるMマークとなっており、少なくとも、この部分においてフェムト秒レーザーによって凹陥部11が形成されるようになっている。

【0030】

この金型(削った面を上にして)を、ヤマト科学(株)製、製品名:ホットプレートHM300型に乗せ、金型の表面温度が40°Cとなるように設定した。ここで、金型の表面温度は、(株)佐藤計量器製作所、商品名:防水型デジタル温度計、モデル:SK−1250MCIIIαを用い、また、温度センサとして、同社製、サーミスタ(TH)、MC−T100IIIを用いて、金型の表面温度が40°Cであることを確認した。

【0031】

図2は、上述のように構成された金型を用いて成型されたエンブレム(サンプル)の一例を示す図である。このエンブレムの構成材料を、以下、製造工程に即して説明する。

【0032】

図2において、まず、基材1があり、この基材1としては、たとえば、両面易接着PET(製品名:コスモシャインA−4300;東洋紡績(株)製)、サイズ210mm×298mm、厚さ125ミクロンのものを使用した。その基材に、セロテープ(登録商標)(ニチバン社(株)製)2を、幅15cm、長さ20cmにカットしたものを気泡が入らないように貼付した。

【0033】

UV硬化型材料3として、製品名A−1484((株)テクス社製)を用いた。ディスペンサとして、武蔵エンジニアリング製:製品名ML−5000XIIを用いた。シリンジは、同社製、製品名UVブロックシリンジPSY−EU−OR−M、容量50ml用を用いた。シリンジに付けるニードルは、同社製、製品名テフロンニードル、型式TN−16Gを用いた。UV硬化型材料3の吐出圧を100kPaとし、このUV硬化型材料3を金型面に3ml塗布した。

【0034】

ハンドロールとして、アズワン社製、スティックローラー導電タイプ、型番:W250、ローラー寸法:250mm×直径30mmを用いた。前記UV硬化型材料3を乗せ、気泡が入らないように徐々にUV硬化型材料を押し当てながら、金型面に被せた。

【0035】

UV照射機として、アイ・グラフィック社製、ECS−4011GXのコンベアータイプを用いた。メタルハライドランプとして、同社製、M04−L47型(160w/cm)を用いた。ランプの高さは15cm、UV照度(mW/cm2)、積算光量(mj/cm2)は、同社製、アイ紫外線積算照度計UV METER UVPF−A1型を用いて測定した。UV照度は210(mW/cm2)、積算光量は2300(mj/cm2)であった。このUV照射機による前記基材1へのUV照射後、前記基材1の端を手で持ち、金型から剥がした。これにより、UV硬化型材料3の表面は、金型の金型面に形成した凹凸面に対応した凹凸面からなるMマーク4が形成されるようになる。このMマーク4は、図1に示した金型面10の凹陥部11の形状に対応して形成されるようになる。

【0036】

基材1の前記UV硬化型材料3と反対側の面に、UV硬化型樹脂からなるアンダーコート層5を形成する。このアンダーコート層5は、東洋工業塗料(株)製、商品名UV−361を、硬化塗膜としてたとえば1μmとなるように形成した。アンダーコート層5となるUV硬化型樹脂の硬化は、前述のUV照射機を用いて、同条件で行った。

【0037】

アンダーコート層5の上面にたとえばIn層からなる金属層6を形成した。この金属層6は、(株)アドバンテック社製のインジウム(99.99%)100gを用意し、電子ビーム型金属蒸着法によって形成した。電子ビーム型金属蒸着装置として、たとえば、サンコー電子(株)製商品名 SVC−700LEBを用意した。Mマーク4面にはマスキングを行った。

【0038】

金属層6は、その全光線透過率が5%になるように形成した。全光線透過率は、規格番号JIS K7361−1、規格名称:プラスチック−透明材料の全光線透過率の試験方法、日本電色工業(株)製、製品面:NDH5000を用いて測定した。

【0039】

金属層6の上面にトップコート層7を形成した。トップコート層7は、アンダーコート層5と同じメーカの製品名RT−45を加熱硬化後、1μmになるように塗工した。加熱硬化に用いたオーブンとして、製品名:送風定温恒温槽DN610Hを用いて、硬化条件:60°C×5分にて、トップコート層7を形成した。

【0040】

このように構成された試験片を、オルファ社製、製品名:カッターマットA3の上に乗せ、Mマーク4を中心に、10cm角の正方形(一辺を図中Lで示す)に、図中点線矢印Aで示すように、トリミングを行い、これを試験評価用サンプルとした。この際のカッターとして、同社製、製品名:万能L型を、定規として、製品名:カッティング定規(30cm)、(株)レイメイ藤井社製、を用いた。

【0041】

なお、Mマーク4の評価のための顕微鏡とて、(株)キーエンス社製、製品名:デジタルマイクロスコープVHX−1000、倍率100、を用い、3D画像にて、UV硬化型材料3に形成されたMマーク4の形状を観察した。

【0042】

フェムト秒レーザーを用いて加工した金型の金型面は、綺麗な鏡面状態であることが確認された。また、UV硬化型材料3の凹凸面からなるMマーク4は、図3に示すように、いわゆる各コーナー(図中点線丸枠内)の形状がカッターで切ったかのように形成され、角度の先端において曲面(R)が形成されることなく所望通りの尖鋭な角度に形成されていることが確認された。

【0043】

そして、Mマーク4を蛍光灯に光を当てると、光輝いて高級感のあるロゴに見え、意匠的にも高く評価できる出来栄えであった。

【0044】

なお、この評価の作業環境として、23°C/50%RHの部屋において行った。

(実施例2)

実施例1の照射スポット幅を0.05mmから0.03mmに変更した以外は、全て、実施例1と同様にした。

【0045】

この場合においても、実施例1と同様に、フェムト秒レーザーを用いて加工した面は、きれいな鏡面状態であることが確認された。

【0046】

また、Mマークの各コーナーの形状は、図3に示したように、カッターで切ったかのように、鋭角なコーナーができた。

【0047】

そして、Mマークを蛍光灯の光を当てると、光輝いて高級感のあるロゴに見え、意匠的にも優れたものとなった。

(実施例3)

実施例1の照射スポット幅を0.05mmから0.15mmに変更した以外は、全て、実施例1と同様にした。

【0048】

この場合においても、実施例1と同様に、フェムト秒レーザーを用いて加工した面は、きれいな鏡面状態であることが確認された。

【0049】

また、Mマークの各コーナーの形状は、図3に示したように、カッターで切ったかのように、鋭角なコーナーができた。

【0050】

そして、Mマークを蛍光灯に光を当てると、光輝いて高級感のあるロゴに見え、意匠的にも優れたものとなった。

(実施例4)

実施例1の照射スポット幅を0.05mmから0.3mmに変更した以外は、全て、実施例1と同様にした。

【0051】

この場合においても、実施例1と同様に、フェムト秒レーザーを用いて加工した面は、きれいな鏡面状態であることが確認された。

【0052】

また、Mマークの各コーナーの形状は、図3に示したように、カッターで切ったかのように、鋭角なコーナーができた。

【0053】

そして、Mマークを蛍光灯に光を当てると、光輝いて高級感のあるロゴに見え、意匠的にも優れたものとなった。

(実施例5)

実施例1と同様に高エネルギーフェムト秒レーザーを用いて、実施例1に示した金属面上に“G”字状からなるGを作成した。

【0054】

この場合においても、実施例1と同様に、フェムト秒レーザーを用いて加工した面は、きれいな鏡面状態であることが確認された。

【0055】

また、Gマークの各コーナーの形状は、図3に示したように、カッターで切ったかのように、鋭角なコーナーができた。

【0056】

そして、Gマークを蛍光灯に光を当てると、光輝いて高級感のあるロゴに見え、意匠的にも優れたものとなった。

(実施例6)

実施例1と同じ条件で、いわゆる抜き文字N(Nマーク)を作成した。

【0057】

この場合においても、実施例1と同様に、フェムト秒レーザーを用いて加工した面は、きれいな鏡面状態であることが確認された。

【0058】

また、Nマークの各コーナーの形状は、図3に示すように、カッターで切ったかのように、鋭角なコーナーができた。

【0059】

また、Nマークを蛍光灯に光を当てると、光輝いて高級感のあるロゴに見え、意匠的にも優れたものとなった。

(実施例7)

フェムト秒レーザーを用いて、実施例1で用いた金属面上に“あ”のマークを作成した。また、加飾層としての金属蒸着層の全光線透過率が20%になるように形成した。それ以外は、全て、実施例1と同じ条件で作成した。

【0060】

この場合においても、実施例1と同様に、フェムト秒レーザーを用いて加工した面は、きれいな鏡面状態であることが確認された。

【0061】

また、“あ”マークの各コーナーの形状は、図3に示したように、カッターで切ったかのように、鋭角なコーナーができた。

【0062】

そして、“あ”のマークを蛍光灯に光を当てると、光輝いて高級感のあるロゴに見え、意匠的にも優れたものとなった。

(実施例8)

実施例1で用いた高エネルギーフェムト秒レーザー HE1060−1μ J−fs型を、同社製のHE532−5型に変更した。そして、波長を532(nm)に変更した以外は全て実施例1と同様にした。

【0063】

この場合においても、実施例1と同様に、フェムト秒レーザーを用いて加工した面は、きれいな鏡面状態であることが確認された。

【0064】

また、“あ”マークの各コーナーの形状は、図3に示したように、カッターで切ったかのように、鋭角なコーナーができた。

【0065】

そして、“あ”マークを蛍光灯に光を当てると、光輝いて高級感のあるロゴに見え、意匠的にも優れたものとなった。

(実施例9)

フェムト秒レーザーとして、サイバーレーザー(株)製、製品名:空間位相変調器を用い、また、発振波長:1064(nm)から200(nm)、繰り返し周波長:1(MHz)から100(MHz)、パルス幅:450(fs)から20(fs)にそれぞれ変更した。それ以外は、全て実施例1と同様にした。

【0066】

この場合においても、実施例1と同様に、フェムト秒レーザーを用いて加工した面は、きれいな鏡面状態であることが確認された。

【0067】

また、Mマークの各コーナーの形状は、図3に示したように、カッターで切ったかのように、鋭角なコーナーができた。

【0068】

そして、Mマークを蛍光灯に光を当てると、光輝いて高級感のあるロゴに見え、意匠的にも優れたものとなった。

(比較例1)

フェムト秒レーザーの代わりに、RF励起CO2レーザーを用い、実施例1と同様のサンプルを作成した。RF励起CO2レーザーとしては、シンラッド(株)製、型式48−5Wを用い、波長10.6μm、光出力50(W)、照射スポットサイズ1.0(mm)の条件で行った。

【0069】

この場合、RF励起CO2レーザーを用いて加工した面は、黒く焼け焦げた状態が確認され、綺麗に形成できなかった。

【0070】

また、Mマークの各コーナーに曲面(R)がついており、たとえば図4に示した形状に加工された。図4は、図3に対応づけて描いた図で、Mマーク4の各コーナー(図中点線丸枠内)の先端において曲面(R)が形成されていることが確かめられる。

【0071】

そして、Mマークを蛍光灯に光を当てると、エッジの部分の光が乱反射し、綺麗なロゴマークとして観察することができなかった。

(比較例2)

フェムト秒レーザーの代わりに、YAGレーザーを用い、実施例1と同様のサンプルを作成した。YAGレーザーとしては、(株)金門光波、型式KDPL−Y201L型を用い、波長1064μm、出力160(W)、照射スポットサイズ1.0(mm)の条件でおこなった。

【0072】

この場合、YAGレーザーを用いて加工した面は、黒く焼け焦げた状態が確認され、綺麗に形成できなかった。

【0073】

また、Mマークの各コーナーに曲面(R)が形成されており、たとえば図4に示した形状に加工された。

【0074】

そして、Mマークを蛍光灯に光を当てると、エッジの部分の光が乱反射し、綺麗なロゴマークとして観察することができなかった。

(比較例3)

フェムト秒レーザーの代わりに、超精密5軸ナノ加工機、ファナック(株)製、製品名:ロボナノ α−0iBの装置を用いて、実施例1と同様のサンプルを作成した。ロボナノ α−0iBの作業条件としては、環境条件:23°C、50%RH、供給圧力:1MPa、圧力変動:0.01MPa以下、空気流量:2(m3/min)とし、切削加工用ドリルとして、ダイヤモンドドリルを用いた。ここで、ダイヤモンドドリルとしては、(株)白鵬、製品名:ISFダイヤモンドバー、製品番号:H00017、直径:0.9(mm)のものを用いた。

【0075】

この場合、ダイヤモンドドリルで切削加工した加工面は、きれいな鏡面状態であることが確認された。しかし、実施例1の加工面と比較すると、やや劣っていることが確認された。

【0076】

また、小型のドリルによって、Mマークを切削加工したため、各コーナーには曲面(R)が形成されており、たとえば図4に示した形状に加工された。

【0077】

そして、Mマークを蛍光灯に光を当てると、光輝いて高級感のあるロゴに見えた。

(比較例4)

フェトム秒レーザーの代わりに、ワイヤー放電加工機を用いて、実施例1と同様のサンプルを作成した。ワイヤー放電加工機としては、三菱電機(株)製、製品名:DIAX PA05SM型を用い、部屋23°C/50%RH、電極材(ワイヤー):Φ0.05(mm)/タングステン、空気圧力:0.6(MPa)、空気流量:100(1/min)の条件で行った。

【0078】

この場合、ダイヤモンドドリルで切削加工した加工面は、きれいな鏡面状態であることが確認された。しかし、実施例1の加工面と比較すると、やや劣っていることが確認された。

【0079】

また、小型のドリルによって、Mマークを切削加工したため、各コーナーには曲面(R)がついており、たとえば図4に示した形状に加工された。

【0080】

そして、Mマークを蛍光灯に光を当てると、光輝いて高級感のあるロゴに見えた。

【0081】

以上説明したことから明らかなように、本発明の金型加工方法によれば、微細な金型面を形成することができるようになる。また、本発明のエンブレムの形成方法によれば、エンブレムのロゴマークの角部の先端に曲面が形成されることなく所望通りの角度に形成できるようになる。

【0082】

以上、実施形態を用いて本発明を説明したが、本発明の技術的範囲は上記実施形態に記載の範囲には限定されないことは言うまでもない。上記実施形態に、多様な変更または改良を加えることが可能であることが当業者に明らかである。また、その様な変更または改良を加えた形態も本発明の技術的範囲に含まれ得ることが、特許請求の範囲の記載から明らかである。

【符号の説明】

【0083】

1……基材、2……セロテープ、3……UV硬化型材料、4……Mマーク、5……アンダーコート層、6……金属層、7……トップコート層、10……金型面、11……凹陥部。

【技術分野】

【0001】

本発明は金型加工方法に係り、たとえばロゴマークが形成されるエンブレム等を成型するために好適な金型加工方法に関する。

【背景技術】

【0002】

ロゴマークが形成されるエンブレムは、たとえば、樹脂層にたとえば金属層が積層され、この金属層に設けられる凹凸面によって立体的に浮彫される光輝性のロゴマークが具備されて構成されている。

【0003】

このようなエンブレムを金型で成型する場合、該金型のロゴマークと対向する金型面に該ロゴマークの形状に対応する凹凸面を形成する必要がある。

【0004】

この場合、金型の前記金型面にはたとえば特許文献1に示すようなドリル、あるいは特許文献2に示すようなワイヤー放電加工を用いて前記凹凸面を形成するようにしていた。

【0005】

特許文献1は、ドリル(主軸)に工具が取り付けられ、回転速度に応じて生じる該ドリルの変位を補正する制御装置を設けることによって、超精密加工を実現できる工作機械の記載がある。特許文献2は、リードフレーム用プレス金型において、いわゆる抜きカスを行い得るダイス形状とするためのワイヤー放電加工の記載がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007-175804公報

【特許文献2】特開2003-320427公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、上述したようにドリルあるいはワイヤー放電加工を用いて金型面を加工した金型を用いて、エンブレムを成型した場合、たとえば、該エンブレムのロゴマークの角部において、尖鋭な所望通りの形状に形成されず、曲面(R)が形成されてしまう不都合を生じていた。

【0008】

これは、金型の金型面をドリルあるいはワイヤー放電加工を用いて形成する際に、該ドリルあるいはワイヤーの直径に影響されて微細な加工面の形成に限界が生じることが原因していることが判明した。

【0009】

本発明は、このような事情に基づいてなされたものであり、その目的は、凹凸面において微細な金型面を形成することのできる金型加工方法を提供することにある。

【0010】

また、本発明の他の目的は、エンブレムのマークの角部の先端に曲面が形成されることなく所望通りの尖鋭な角度に形成でき、これにより意匠的効果を図ったエンブレムの形成方法を提供することにある。

【課題を解決するための手段】

【0011】

このような目的を実現するために本発明は、金型の金型面の加工にフェムト秒レーザーを用いることによって該金型面に微細な加工がなされるようにしたものである。

【0012】

また、フェムト秒レーザーによって金型面の切削加工がなされた金型を用いて、エンブレムを成型することによって、該エンブレムの凹凸面からなるマークの角度の先端において曲面が形成されることなく所望通りの角度に形成するようにしたものである。

【0013】

フェムト秒レーザーは、熱緩和時間よりもパルス幅が短く、高ピーク出力を有するため、多光子吸収を利用して材料を選ばす、非熱的にビーム径に匹敵する微細加工を行うことができるようになる。

【0014】

本発明は、以下の構成によって把握される。

(1)本発明の金型加工方法は、金型の金型面の切削加工を、フェムト秒レーザーを用いることによって行うことを特徴とする。

(2)本発明の金型加工方法は、(1)の構成において、金型の金型面の凹凸面の角部の箇所を、少なくともフェムト秒レーザーを用いて切削加工を行うことを特徴とする。

(3)本発明のエンブレムの形成方法は、フェムト秒レーザーによって金型面の切削加工がなされた金型を用いて、エンブレムを成型することを特徴とする。

(4)本発明のエンブレムの形成方法は、(3)の構成において、前記エンブレムには凹凸面からなるマークが形成され、前記マークに対応する前記金型の金型面の凹凸面が、少なくともフェムト秒レーザーによる切削加工によって形成されていることを特徴とする。

【発明の効果】

【0015】

上述した金型加工方法によれば、凹凸面において微細な金型面を形成することができるようになる。

【0016】

また、上述したエンブレムの形成方法によれば、エンブレムのマークの角部の先端に曲面が形成されることなく所望通りの角度に形成でき、これにより意匠的効果を図ることができるようになる。

【図面の簡単な説明】

【0017】

【図1】本発明の金型加工方法に用いられる金型の金型面でエンブレムのロゴマークの形成領域に相当する部分を示した正面図である。

【図2】本発明のエンブレムの形成方法によって得られるエンブレム(サンプル)の積層構造を示す図である。

【図3】本発明のエンブレムの形成方法によって得られるエンブレム(サンプル)のロゴマークの平面図である。

【図4】従来のエンブレムの形成方法によって得られるエンブレムのロゴマークの平面図である。

【発明を実施するための形態】

【0018】

以下、添付図面を参照して、本発明を実施するための形態(以下、実施形態という)について詳細に説明する。なお、実施形態の説明の全体を通して同じ要素には同じ番号を付している。

(実施態様1)

本発明の金型加工方法は、金型の金型面の切削加工を、少なくともフェムト秒レーザーを用いることによって行うようにしたものである。

【0019】

フェムト秒レーザーは、上述したように、熱緩和時間よりもパルス幅が短く、高ピーク出力を有するため、多光子吸収を利用して材料を選ばす、非熱的にビーム径に匹敵する微細加工を行うことができるようになるため、金型の金型面の切削加工を微細に行うことができるようになる。

【0020】

この場合、金型の金型面の角部の箇所を、フェムト秒レーザーを用いて切削加工を行うようにすれば、微細に加工する必要のある箇所においてフェムト秒レーザーを有効に用いることができるようになる。

【0021】

ここで、フェムト秒レーザーの照射スポットサイズは、たとえば0.001〜1(mm)とし、好ましくは0.01〜0.5(mm)、さらに好ましくは0.03〜0.3(mm)として、金型の金型面の切削加工を行うことが望ましい。このように、照射スポットサイズを0.03(mm)以上とした場合、エネルギーを効率的に使うことができ、加工面を鏡面に仕上げることができ、照射スポットサイズを0.5(mm)以下とした場合、微細なコーナーを切削する場合に、該コーナーを鋭角的に加工することができるようになるからである。

【0022】

また、フェムト秒レーザーは、上述したように微細加工ができる効果の他に、炭酸ガスレーザーと比較した場合、光のパルス幅が熱の拡散速度に比べ短く、発熱が抑えられる効果を奏する。このため、切削加工に用いる材料の選択幅が増大できるようになる。そして、加工対象物にCO2レーザー、あるいはYAGレーザーを当てると、分子が光エネルギーを吸収して振動し、熱エネルギーに変換されて溶融・蒸発することで加工されるが、フェムト秒レーザーの場合は、光エネルギーで分子結合を切断し、周辺部分に熱拡散せずに分子を除去できる。このため、加工面がCO2レーザー、あるいはYAGレーザーと比較した場合、表面が綺麗に切削できる効果を奏するようになる。

【0023】

次に、上述したフェムト秒レーザーによって金型面を加工した金型を用いて成型されたエンブレムの概要について説明する。

【0024】

エンブレムに用いることができる樹脂としては、熱硬化型樹脂、あるいは熱可塑性樹脂のいずれも用いることができる。この場合、UV硬化型樹脂を用いた場合、作業工程を速くすることができるようになる。

【0025】

エンブレムの基材としては、熱硬化型樹脂、熱可塑性樹脂のいずれも適用できる。熱硬化樹脂としては、たとえば、ポリイミド系樹脂、エポキシ樹脂系、ポリウレタン系樹脂、尿素系樹脂等が挙げられる。熱可塑性樹脂としては、たとえば、PC系、ABS系、ウレタン系、塩化ビニル系、PMMA系、PET系、および、これらを用いたアロイ系樹脂等が挙げられる。

【0026】

そして、基材の表面を改質することができ、この改質の方法として、たとえば、低UV処理、コロナ放電処理、プラズマ処理等を行なうことができる。また、これらの物理的な処理の後に、シランカップリング剤等を用いた化学的処理を施すことができる。

【0027】

また、エンブレムにはいわゆる加飾層を形成することができ、この加飾層の形成方法は、たとえば、金属蒸着、スクリーン印刷、ホットスタンプ等が挙げられる。ここで、金属蒸着の金属としては、たとえば、Al系、Cr系、Au系、Pt系、In系、Sn系等を用いることができる。このような加飾層にたとえば電波透過性を有するように構成したい場合、金属蒸着の金属として、たとえば、In系、Sn系等を用いることができる。

【0028】

以下、本発明の金型加工方法およびエンブレムの形成方法の実施例を以下に説明する。

(実施例1)

金型の材質として、たとえば、SUS系、日立金属(株)製、製品名:HRC52であって、硬さ(HRC52)、サイズ:200×200×30(mm)のものを用意した。

【0029】

金型の金型面を加工するフェムト秒レーザーとして、(株)東京インツルメンツ社製、製品名:高エネルギーフェムト秒レーザー HE1060−1μ J−fs型を用いた。ここで、フェムト秒レーザーの作業条件は、発振波長:1065(nm)、繰り返し周波長:1(MHz)、パルス幅:490(fs)、照射スポット幅:0.05(nm)とし、金型面上にロゴマークに対応する凹凸面を加工した。

図1は、金型の金型面10を示しており、この金型面10のエンブレムのロゴマークが形成される領域に相当する部分を拡大して示している。ロゴマークは

“M”字状からなるMマークとなっており、少なくとも、この部分においてフェムト秒レーザーによって凹陥部11が形成されるようになっている。

【0030】

この金型(削った面を上にして)を、ヤマト科学(株)製、製品名:ホットプレートHM300型に乗せ、金型の表面温度が40°Cとなるように設定した。ここで、金型の表面温度は、(株)佐藤計量器製作所、商品名:防水型デジタル温度計、モデル:SK−1250MCIIIαを用い、また、温度センサとして、同社製、サーミスタ(TH)、MC−T100IIIを用いて、金型の表面温度が40°Cであることを確認した。

【0031】

図2は、上述のように構成された金型を用いて成型されたエンブレム(サンプル)の一例を示す図である。このエンブレムの構成材料を、以下、製造工程に即して説明する。

【0032】

図2において、まず、基材1があり、この基材1としては、たとえば、両面易接着PET(製品名:コスモシャインA−4300;東洋紡績(株)製)、サイズ210mm×298mm、厚さ125ミクロンのものを使用した。その基材に、セロテープ(登録商標)(ニチバン社(株)製)2を、幅15cm、長さ20cmにカットしたものを気泡が入らないように貼付した。

【0033】

UV硬化型材料3として、製品名A−1484((株)テクス社製)を用いた。ディスペンサとして、武蔵エンジニアリング製:製品名ML−5000XIIを用いた。シリンジは、同社製、製品名UVブロックシリンジPSY−EU−OR−M、容量50ml用を用いた。シリンジに付けるニードルは、同社製、製品名テフロンニードル、型式TN−16Gを用いた。UV硬化型材料3の吐出圧を100kPaとし、このUV硬化型材料3を金型面に3ml塗布した。

【0034】

ハンドロールとして、アズワン社製、スティックローラー導電タイプ、型番:W250、ローラー寸法:250mm×直径30mmを用いた。前記UV硬化型材料3を乗せ、気泡が入らないように徐々にUV硬化型材料を押し当てながら、金型面に被せた。

【0035】

UV照射機として、アイ・グラフィック社製、ECS−4011GXのコンベアータイプを用いた。メタルハライドランプとして、同社製、M04−L47型(160w/cm)を用いた。ランプの高さは15cm、UV照度(mW/cm2)、積算光量(mj/cm2)は、同社製、アイ紫外線積算照度計UV METER UVPF−A1型を用いて測定した。UV照度は210(mW/cm2)、積算光量は2300(mj/cm2)であった。このUV照射機による前記基材1へのUV照射後、前記基材1の端を手で持ち、金型から剥がした。これにより、UV硬化型材料3の表面は、金型の金型面に形成した凹凸面に対応した凹凸面からなるMマーク4が形成されるようになる。このMマーク4は、図1に示した金型面10の凹陥部11の形状に対応して形成されるようになる。

【0036】

基材1の前記UV硬化型材料3と反対側の面に、UV硬化型樹脂からなるアンダーコート層5を形成する。このアンダーコート層5は、東洋工業塗料(株)製、商品名UV−361を、硬化塗膜としてたとえば1μmとなるように形成した。アンダーコート層5となるUV硬化型樹脂の硬化は、前述のUV照射機を用いて、同条件で行った。

【0037】

アンダーコート層5の上面にたとえばIn層からなる金属層6を形成した。この金属層6は、(株)アドバンテック社製のインジウム(99.99%)100gを用意し、電子ビーム型金属蒸着法によって形成した。電子ビーム型金属蒸着装置として、たとえば、サンコー電子(株)製商品名 SVC−700LEBを用意した。Mマーク4面にはマスキングを行った。

【0038】

金属層6は、その全光線透過率が5%になるように形成した。全光線透過率は、規格番号JIS K7361−1、規格名称:プラスチック−透明材料の全光線透過率の試験方法、日本電色工業(株)製、製品面:NDH5000を用いて測定した。

【0039】

金属層6の上面にトップコート層7を形成した。トップコート層7は、アンダーコート層5と同じメーカの製品名RT−45を加熱硬化後、1μmになるように塗工した。加熱硬化に用いたオーブンとして、製品名:送風定温恒温槽DN610Hを用いて、硬化条件:60°C×5分にて、トップコート層7を形成した。

【0040】

このように構成された試験片を、オルファ社製、製品名:カッターマットA3の上に乗せ、Mマーク4を中心に、10cm角の正方形(一辺を図中Lで示す)に、図中点線矢印Aで示すように、トリミングを行い、これを試験評価用サンプルとした。この際のカッターとして、同社製、製品名:万能L型を、定規として、製品名:カッティング定規(30cm)、(株)レイメイ藤井社製、を用いた。

【0041】

なお、Mマーク4の評価のための顕微鏡とて、(株)キーエンス社製、製品名:デジタルマイクロスコープVHX−1000、倍率100、を用い、3D画像にて、UV硬化型材料3に形成されたMマーク4の形状を観察した。

【0042】

フェムト秒レーザーを用いて加工した金型の金型面は、綺麗な鏡面状態であることが確認された。また、UV硬化型材料3の凹凸面からなるMマーク4は、図3に示すように、いわゆる各コーナー(図中点線丸枠内)の形状がカッターで切ったかのように形成され、角度の先端において曲面(R)が形成されることなく所望通りの尖鋭な角度に形成されていることが確認された。

【0043】

そして、Mマーク4を蛍光灯に光を当てると、光輝いて高級感のあるロゴに見え、意匠的にも高く評価できる出来栄えであった。

【0044】

なお、この評価の作業環境として、23°C/50%RHの部屋において行った。

(実施例2)

実施例1の照射スポット幅を0.05mmから0.03mmに変更した以外は、全て、実施例1と同様にした。

【0045】

この場合においても、実施例1と同様に、フェムト秒レーザーを用いて加工した面は、きれいな鏡面状態であることが確認された。

【0046】

また、Mマークの各コーナーの形状は、図3に示したように、カッターで切ったかのように、鋭角なコーナーができた。

【0047】

そして、Mマークを蛍光灯の光を当てると、光輝いて高級感のあるロゴに見え、意匠的にも優れたものとなった。

(実施例3)

実施例1の照射スポット幅を0.05mmから0.15mmに変更した以外は、全て、実施例1と同様にした。

【0048】

この場合においても、実施例1と同様に、フェムト秒レーザーを用いて加工した面は、きれいな鏡面状態であることが確認された。

【0049】

また、Mマークの各コーナーの形状は、図3に示したように、カッターで切ったかのように、鋭角なコーナーができた。

【0050】

そして、Mマークを蛍光灯に光を当てると、光輝いて高級感のあるロゴに見え、意匠的にも優れたものとなった。

(実施例4)

実施例1の照射スポット幅を0.05mmから0.3mmに変更した以外は、全て、実施例1と同様にした。

【0051】

この場合においても、実施例1と同様に、フェムト秒レーザーを用いて加工した面は、きれいな鏡面状態であることが確認された。

【0052】

また、Mマークの各コーナーの形状は、図3に示したように、カッターで切ったかのように、鋭角なコーナーができた。

【0053】

そして、Mマークを蛍光灯に光を当てると、光輝いて高級感のあるロゴに見え、意匠的にも優れたものとなった。

(実施例5)

実施例1と同様に高エネルギーフェムト秒レーザーを用いて、実施例1に示した金属面上に“G”字状からなるGを作成した。

【0054】

この場合においても、実施例1と同様に、フェムト秒レーザーを用いて加工した面は、きれいな鏡面状態であることが確認された。

【0055】

また、Gマークの各コーナーの形状は、図3に示したように、カッターで切ったかのように、鋭角なコーナーができた。

【0056】

そして、Gマークを蛍光灯に光を当てると、光輝いて高級感のあるロゴに見え、意匠的にも優れたものとなった。

(実施例6)

実施例1と同じ条件で、いわゆる抜き文字N(Nマーク)を作成した。

【0057】

この場合においても、実施例1と同様に、フェムト秒レーザーを用いて加工した面は、きれいな鏡面状態であることが確認された。

【0058】

また、Nマークの各コーナーの形状は、図3に示すように、カッターで切ったかのように、鋭角なコーナーができた。

【0059】

また、Nマークを蛍光灯に光を当てると、光輝いて高級感のあるロゴに見え、意匠的にも優れたものとなった。

(実施例7)

フェムト秒レーザーを用いて、実施例1で用いた金属面上に“あ”のマークを作成した。また、加飾層としての金属蒸着層の全光線透過率が20%になるように形成した。それ以外は、全て、実施例1と同じ条件で作成した。

【0060】

この場合においても、実施例1と同様に、フェムト秒レーザーを用いて加工した面は、きれいな鏡面状態であることが確認された。

【0061】

また、“あ”マークの各コーナーの形状は、図3に示したように、カッターで切ったかのように、鋭角なコーナーができた。

【0062】

そして、“あ”のマークを蛍光灯に光を当てると、光輝いて高級感のあるロゴに見え、意匠的にも優れたものとなった。

(実施例8)

実施例1で用いた高エネルギーフェムト秒レーザー HE1060−1μ J−fs型を、同社製のHE532−5型に変更した。そして、波長を532(nm)に変更した以外は全て実施例1と同様にした。

【0063】

この場合においても、実施例1と同様に、フェムト秒レーザーを用いて加工した面は、きれいな鏡面状態であることが確認された。

【0064】

また、“あ”マークの各コーナーの形状は、図3に示したように、カッターで切ったかのように、鋭角なコーナーができた。

【0065】

そして、“あ”マークを蛍光灯に光を当てると、光輝いて高級感のあるロゴに見え、意匠的にも優れたものとなった。

(実施例9)

フェムト秒レーザーとして、サイバーレーザー(株)製、製品名:空間位相変調器を用い、また、発振波長:1064(nm)から200(nm)、繰り返し周波長:1(MHz)から100(MHz)、パルス幅:450(fs)から20(fs)にそれぞれ変更した。それ以外は、全て実施例1と同様にした。

【0066】

この場合においても、実施例1と同様に、フェムト秒レーザーを用いて加工した面は、きれいな鏡面状態であることが確認された。

【0067】

また、Mマークの各コーナーの形状は、図3に示したように、カッターで切ったかのように、鋭角なコーナーができた。

【0068】

そして、Mマークを蛍光灯に光を当てると、光輝いて高級感のあるロゴに見え、意匠的にも優れたものとなった。

(比較例1)

フェムト秒レーザーの代わりに、RF励起CO2レーザーを用い、実施例1と同様のサンプルを作成した。RF励起CO2レーザーとしては、シンラッド(株)製、型式48−5Wを用い、波長10.6μm、光出力50(W)、照射スポットサイズ1.0(mm)の条件で行った。

【0069】

この場合、RF励起CO2レーザーを用いて加工した面は、黒く焼け焦げた状態が確認され、綺麗に形成できなかった。

【0070】

また、Mマークの各コーナーに曲面(R)がついており、たとえば図4に示した形状に加工された。図4は、図3に対応づけて描いた図で、Mマーク4の各コーナー(図中点線丸枠内)の先端において曲面(R)が形成されていることが確かめられる。

【0071】

そして、Mマークを蛍光灯に光を当てると、エッジの部分の光が乱反射し、綺麗なロゴマークとして観察することができなかった。

(比較例2)

フェムト秒レーザーの代わりに、YAGレーザーを用い、実施例1と同様のサンプルを作成した。YAGレーザーとしては、(株)金門光波、型式KDPL−Y201L型を用い、波長1064μm、出力160(W)、照射スポットサイズ1.0(mm)の条件でおこなった。

【0072】

この場合、YAGレーザーを用いて加工した面は、黒く焼け焦げた状態が確認され、綺麗に形成できなかった。

【0073】

また、Mマークの各コーナーに曲面(R)が形成されており、たとえば図4に示した形状に加工された。

【0074】

そして、Mマークを蛍光灯に光を当てると、エッジの部分の光が乱反射し、綺麗なロゴマークとして観察することができなかった。

(比較例3)

フェムト秒レーザーの代わりに、超精密5軸ナノ加工機、ファナック(株)製、製品名:ロボナノ α−0iBの装置を用いて、実施例1と同様のサンプルを作成した。ロボナノ α−0iBの作業条件としては、環境条件:23°C、50%RH、供給圧力:1MPa、圧力変動:0.01MPa以下、空気流量:2(m3/min)とし、切削加工用ドリルとして、ダイヤモンドドリルを用いた。ここで、ダイヤモンドドリルとしては、(株)白鵬、製品名:ISFダイヤモンドバー、製品番号:H00017、直径:0.9(mm)のものを用いた。

【0075】

この場合、ダイヤモンドドリルで切削加工した加工面は、きれいな鏡面状態であることが確認された。しかし、実施例1の加工面と比較すると、やや劣っていることが確認された。

【0076】

また、小型のドリルによって、Mマークを切削加工したため、各コーナーには曲面(R)が形成されており、たとえば図4に示した形状に加工された。

【0077】

そして、Mマークを蛍光灯に光を当てると、光輝いて高級感のあるロゴに見えた。

(比較例4)

フェトム秒レーザーの代わりに、ワイヤー放電加工機を用いて、実施例1と同様のサンプルを作成した。ワイヤー放電加工機としては、三菱電機(株)製、製品名:DIAX PA05SM型を用い、部屋23°C/50%RH、電極材(ワイヤー):Φ0.05(mm)/タングステン、空気圧力:0.6(MPa)、空気流量:100(1/min)の条件で行った。

【0078】

この場合、ダイヤモンドドリルで切削加工した加工面は、きれいな鏡面状態であることが確認された。しかし、実施例1の加工面と比較すると、やや劣っていることが確認された。

【0079】

また、小型のドリルによって、Mマークを切削加工したため、各コーナーには曲面(R)がついており、たとえば図4に示した形状に加工された。

【0080】

そして、Mマークを蛍光灯に光を当てると、光輝いて高級感のあるロゴに見えた。

【0081】

以上説明したことから明らかなように、本発明の金型加工方法によれば、微細な金型面を形成することができるようになる。また、本発明のエンブレムの形成方法によれば、エンブレムのロゴマークの角部の先端に曲面が形成されることなく所望通りの角度に形成できるようになる。

【0082】

以上、実施形態を用いて本発明を説明したが、本発明の技術的範囲は上記実施形態に記載の範囲には限定されないことは言うまでもない。上記実施形態に、多様な変更または改良を加えることが可能であることが当業者に明らかである。また、その様な変更または改良を加えた形態も本発明の技術的範囲に含まれ得ることが、特許請求の範囲の記載から明らかである。

【符号の説明】

【0083】

1……基材、2……セロテープ、3……UV硬化型材料、4……Mマーク、5……アンダーコート層、6……金属層、7……トップコート層、10……金型面、11……凹陥部。

【特許請求の範囲】

【請求項1】

金型の金型面の切削加工を、フェムト秒レーザーを用いることによって行うことを特徴とする金型加工方法。

【請求項2】

金型の金型面の凹凸面の角部の箇所を、少なくともフェムト秒レーザーを用いて切削加工を行うことを特徴とする請求項1に記載の金型加工方法。

【請求項3】

フェムト秒レーザーによって金型面の切削加工がなされた金型を用いて、エンブレムを成型することを特徴とするエンブレムの形成方法。

【請求項4】

前記エンブレムには凹凸面からなるマークが形成され、前記マークに対応する前記金型の金型面の凹凸面が、少なくともフェムト秒レーザーによる切削加工によって形成されていることを特徴とする請求項3に記載のエンブレムの形成方法。

【請求項1】

金型の金型面の切削加工を、フェムト秒レーザーを用いることによって行うことを特徴とする金型加工方法。

【請求項2】

金型の金型面の凹凸面の角部の箇所を、少なくともフェムト秒レーザーを用いて切削加工を行うことを特徴とする請求項1に記載の金型加工方法。

【請求項3】

フェムト秒レーザーによって金型面の切削加工がなされた金型を用いて、エンブレムを成型することを特徴とするエンブレムの形成方法。

【請求項4】

前記エンブレムには凹凸面からなるマークが形成され、前記マークに対応する前記金型の金型面の凹凸面が、少なくともフェムト秒レーザーによる切削加工によって形成されていることを特徴とする請求項3に記載のエンブレムの形成方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−111595(P2013−111595A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−258610(P2011−258610)

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]