金型成型品の製造装置及び製造方法

【課題】金型内の複数のキャビティ内で成型材を加熱して複数の金型成型品を製造するときに、金型成型品間の熱履歴の均一性を高くする。

【解決手段】製造装置1は、内部に複数のキャビティ13を形成する金型10を備え、1つの金型10の複数のキャビティ13内で成型材を成型するとともに、成型材を加熱して複数の金型成型品を製造する。また、製造装置1は、金型10の全体を加熱する金型加熱手段30と、金型10の複数のキャビティ13を個別に加熱する複数のキャビティ加熱手段50とを備えている。金型加熱手段30により金型10の全体を加熱しつつ、キャビティ加熱手段30により金型10の各キャビティ13をそれぞれ加熱し、複数のキャビティ13を個別に加熱して温度を調節する。

【解決手段】製造装置1は、内部に複数のキャビティ13を形成する金型10を備え、1つの金型10の複数のキャビティ13内で成型材を成型するとともに、成型材を加熱して複数の金型成型品を製造する。また、製造装置1は、金型10の全体を加熱する金型加熱手段30と、金型10の複数のキャビティ13を個別に加熱する複数のキャビティ加熱手段50とを備えている。金型加熱手段30により金型10の全体を加熱しつつ、キャビティ加熱手段30により金型10の各キャビティ13をそれぞれ加熱し、複数のキャビティ13を個別に加熱して温度を調節する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数のキャビティを形成する金型を使用して、各キャビティ内でゴム等の成型材を成型及び加熱し、複数の金型成型品を製造する金型成型品の製造装置及び製造方法に関する。

【背景技術】

【0002】

従来、1つの金型内に形成された複数のキャビティに未加硫のゴムを供給し、各キャビティ内でゴムの成型と加熱による加硫とを行って、金型成型品であるゴム成型品を同時に複数製造することが行われている。また、このようなゴム成型品の製造装置として、従来、上型と下型からなる金型を型閉めして上型と下型により複数のキャビティを区画し、キャビティ内に上型側からゴムを供給して、防振ゴムを加硫成型する装置が知られている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実開昭63−88416号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、これら従来のゴム成型品の製造装置では、鋼の厚板内に棒状の電気ヒータ(例えばカートリッジヒータ)を設けた熱板を金型の上下側に取り付け、各熱板により金型を上下方向から加熱するのが一般的である。金型を型開きすると、熱板から離れた上型と下型の合わせ面(開口面)から放熱して、特に合わせ面の角部で放熱量が大きくなり、その付近の合わせ面で温度が最も低下する。これに伴い、合わせ面の角部側に位置するキャビティは、型開き中に温度が低下しやすく、他の温度が低下し難い位置(特に中央部)のキャビティとの間に温度差(例えば5〜10℃程度の差)が発生することがある。

【0005】

このように温度差が発生したときには、ゴムによっては加硫に要する時間が二倍になることもあり、温度の低いキャビティを基準に加硫時間を含む加硫条件を設定する必要が生じて、1回の成型時間が長くなる傾向がある。また、複数のゴム成型品間で熱履歴の不均一性の程度が大きくなる虞もあり、加硫度の均一性を高めて各特性のバラツキを低減する観点から、更なる改良が求められている。

【0006】

本発明は、このような従来の問題に鑑みなされたものであって、その目的は、1つの金型内の複数のキャビティ内で成型材を加熱して複数の金型成型品を製造するときに、金型成型品間の熱履歴の均一性を高くし、金型成型品同士の特性のバラツキを低減しつつ成型時間を短縮することである。

【課題を解決するための手段】

【0007】

本発明は、内部に複数のキャビティを形成する金型を備え、金型の複数のキャビティ内で成型材を加熱して複数の金型成型品を製造する金型成型品の製造装置であって、金型の全体を加熱する金型加熱手段と、金型の複数のキャビティを個別に加熱する複数のキャビティ加熱手段と、を備えたことを特徴とする。

また、本発明は、1つの金型内に形成された複数のキャビティ内で成型材を加熱して複数の金型成型品を製造する金型成型品の製造方法であって、金型の全体を加熱する工程と、金型の各キャビティの温度を測定する工程と、温度の測定結果に基づき、金型の複数のキャビティを個別に加熱して各キャビティの温度を調節する工程と、を有することを特徴とする。

【発明の効果】

【0008】

本発明によれば、1つの金型内の複数のキャビティ内で成型材を加熱して複数の金型成型品を製造するときに、金型成型品間の熱履歴の均一性を高くでき、金型成型品同士の特性のバラツキを低減しつつ成型時間を短縮することができる。

【図面の簡単な説明】

【0009】

【図1】本実施形態の金型成型品の製造装置の要部を模式的に示す斜視図である。

【図2】図1の金型から下型を抜き出して示す斜視図である。

【図3】図1のX−X線矢視断面図である。

【図4】図1からキャビティ加熱手段が設けられた下熱板を抜き出して示す斜視図である。

【図5】他の実施形態の金型成型品の製造装置を示す要部断面図である。

【発明を実施するための形態】

【0010】

以下、本発明の金型成型品の製造装置と製造方法の一実施形態について、図面を参照して説明する。

本実施形態の金型成型品の製造装置(以下、製造装置という)は、1つの金型の複数のキャビティ内でゴムや樹脂等の成型用の材料(成型材)を成型し、かつ、キャビティ内で成型材を加熱して、所定形状に成型及び加熱した複数の金型成型品を同時に製造する。以下では、成型材として未加硫のゴムをキャビティに供給し、キャビティ内でゴムを成型しつつ所定の加硫温度に加熱して加硫し、金型成型品であるゴム成型品(ここでは防振ゴム)を製造する場合を例に採り説明する。

【0011】

図1は、この製造装置の要部を模式的に示す斜視図である。

製造装置1は、図示のように、内部に複数のキャビティ(図示せず)を形成する金型10と、金型10の上面に当接するランナ型20と、金型10の全体を加熱する金型加熱手段30とを備え、それらが上下方向に順に重ね合わせて配置されている。また、金型10が、複数の分割型により構成され、ここでは、上方側と下方側に配置された上型11と下型12からなる。

【0012】

金型加熱手段30は、金型10及びランナ型20を上下方向から挟み込む上熱板31と下熱板32とを有し、上熱板31がランナ型20の上面に、下熱板32が下型12の下面に、それぞれ当接して配置されている。上熱板31と下熱板32は、平面視矩形状に形成された鋼の厚板からなり、それぞれ当接するランナ型20と下型12にボルト等の締結手段により取り付けられている。また、上熱板31と下熱板32は、金型加熱手段30に設けられた、金型10を外側から加熱するための加熱体(金型加熱体)であり、複数の棒状の電気ヒータ33(下熱板32では透視して示す)が、一対の側面間を貫通する貫通孔内に固定されている。

【0013】

金型加熱手段30は、これら上熱板31と下熱板32に各々取り付けられた温度センサ(図示せず)を有し、その温度の測定結果に応じて各電気ヒータ33を作動させる。これにより、上熱板31と下熱板32を所定温度を維持するように加熱し、上熱板31からランナ型20と上型11に、下熱板32から下型12に各々伝熱して、金型10の全体を設定された加硫温度に加熱する。

【0014】

金型10は、上型11と下型12が平面視矩形状の厚板状(又はブロック状)をなし、上型11と下型12が、組み合わされて合体した型閉め位置(図示の位置)と、上下方向に離間した型開き位置との間で相対移動する。この金型10の開閉時に、上型11は、ランナ型20及び上熱板31と一体に保持され、開閉の両状態で、ランナ型20を介して上熱板31により加熱される。一方、下型12は、下熱板32と一体に保持され、開閉の両状態で、下熱板32により加熱される。また、金型10は、型閉めに伴い、上型11と下型12により、それらの合わせ面(当接面)側に複数のキャビティが区画される。

【0015】

図2は、図1の金型10から下型12を抜き出して示す斜視図である。

下型12は、図示のように、キャビティ13を形成するための複数(ここでは9つ)の成型凹部12Aを有し、上型11と当接する上面に、成型凹部12Aが互いに離間して所定位置に配置されている。成型凹部12Aは、内部に供給されるゴムを型付けしてゴム成型品を成型する成型面を有し、ゴム成型品の外面形状に応じた形状に形成される。ここでは、複数の成型凹部12Aは、下型12の上面に開口して下型12の内部で閉塞する互いに同形状の円柱状孔に形成され、下型12の上面に縦横3列で等間隔に配置されている。金型10は、型閉めにより、この下型12と上型11が当接して、各成型凹部12Aの開口が上型11により閉鎖され、成型凹部12Aの内面等により区画されて、内部に複数のキャビティ13が形成される。

【0016】

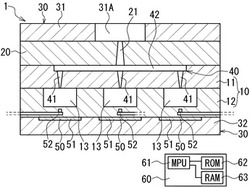

図3は、図1のX−X線矢視断面図であり、キャビティ13が形成された位置の金型10を含む製造装置1の断面(一部を除く)を模式的に示している。

上型11は、図示のように、下面の成型面で複数のキャビティ13の上端を区画するとともに、ゴムの通路(ランナ)40が、ランナ型20を貫通するゴムの導入孔(スプルー)21から続いて、複数のキャビティ13まで形成されている。このゴムの通路40は、金型10の各キャビティ13にゴムを供給する成型材供給路であり、金型加熱手段30の上熱板31と金型10との間に設けられる。

【0017】

具体的には、通路40は、上型11を貫通して各キャビティ13に連通する複数の連通部41と、上型11の上面に形成された複数の凹溝部42とを有する。凹溝部42は、各連通部41からランナ型20の導入孔21まで形成され、その上面がランナ型20により塞がれて通路40の一部を構成し、導入孔21と複数の連通部41とを各々繋いでゴムを流通させる。製造装置1は、射出装置等からなるゴムの供給装置(図示せず)を、上熱板31の貫通孔31Aを通してランナ型の導入孔21に接続し、供給手段からゴムを射出して導入孔21に供給する。このゴムを、導入孔21から通路40を経て複数のキャビティ13に供給し、各キャビティ13内に充填する。また、本実施形態の製造装置1は、複数のキャビティ13を各々加熱するための複数のキャビティ加熱手段50を備え、金型加熱手段30とは独立して、各キャビティ13をゴムの供給前後、及び金型10の型開き中にも加熱する。

【0018】

図4は、キャビティ加熱手段50が設けられた下熱板32を抜き出して示す斜視図である。

キャビティ加熱手段50は、図示のように、キャビティ13を加熱するための加熱体として、円盤状又は環状の電気ヒータからなるキャビティ加熱体51を有する。キャビティ加熱体51は、下熱板32の上面に形成された凹部内に設置され、下熱板32内の配線等により外部の電源に接続されて電力の供給を受けて発熱する。また、複数のキャビティ加熱体51は、互いに離間して等間隔に、かつ、金型10のキャビティ13(図2参照)に対応する位置に各々配置されている。

【0019】

このように、キャビティ加熱手段50(図3参照)は、キャビティ加熱体51を有し、キャビティ加熱体51が、金型10と、金型加熱手段30の金型加熱体(ここでは下熱板32)との間で、キャビティ13に近接する位置に配置されている。複数のキャビティ加熱手段50は、それぞれキャビティ加熱体51を加熱して金型10に伝熱し、金型10の各キャビティ13が形成される位置の周囲を加熱して、金型10の複数のキャビティ13を個別に加熱する。ここでは、キャビティ加熱体51は、キャビティ13の全体を下方から覆うように下型12の下面に当接して配置され、下熱板32により加熱される下型12を部分的に加熱して、キャビティ13を下方から加熱する。

【0020】

また、製造装置1は、金型10の各キャビティ13の温度を測定する複数の温度測定手段52を備えている。温度測定手段52は、下型12内に配置された温度センサからなり、その温度測定部がキャビティ13の下方に近接して配置され、下型12のキャビティ13を区画する部分(又は、その周辺部分)の温度を測定する。これら複数の温度測定手段52は、それぞれ下型12内の配置路を通って外部の温度調節手段60に接続され、測定した各キャビティ13の温度を温度調節手段60に順次出力する。

【0021】

温度調節手段60は、例えばマイクロプロセッサ(MPU)61、各種プログラムを格納するROM(Read Only Memory)62、及びMPU61が直接アクセスするデータを一時的に格納するRAM(Random Access Memory)63等を備えたコンピュータから構成されている。また、温度調節手段60は、外部機器と接続するための接続手段(図示せず)を有し、接続手段を介して、複数の温度測定手段52及びキャビティ加熱手段50が接続されて互いに制御信号や各種データを送受信する。この温度調節手段60は、温度測定手段52による温度の測定結果に基づき、複数のキャビティ加熱手段50をそれぞれ制御する制御装置であり、キャビティ加熱手段50を制御して金型10のキャビティ13を加熱させ、各キャビティ13の温度を調節する。

【0022】

次に、製造装置1により、金型成型品であるゴム成型品を製造する手順や動作、及び、ゴム成型品の製造方法の各工程について説明する。製造時には、金型加熱手段30の上熱板31と下熱板32により、上記したように、ランナ型20と金型10の全体を所定温度に加熱する。また、複数の温度測定手段52により、金型10の各キャビティ13の温度を測定し、温度の測定結果に基づき、温度調節手段60により、複数のキャビティ加熱手段50を制御して、それぞれキャビティ13を加熱させる。これにより、金型10の複数のキャビティ13を個別に加熱して、各キャビティ13の温度を、複数のキャビティ13間の温度差が低減するように調節する。

【0023】

具体的には、温度調節手段60は、MPU61による機能実現手段として温度比較手段を有し、温度比較手段により、温度測定手段52による各キャビティ13の測定温度と、予め設定されたキャビティ13の目標温度をそれぞれ比較する。この温度比較手段による比較結果に基づき、温度調節手段60は、各キャビティ加熱手段50を制御して、測定温度が目標温度よりも低いときにキャビティ13を加熱させる。このように、温度調節手段60は、キャビティ13の測定温度を順次取得して目標温度と比較し、温度の比較結果に基づき、各キャビティ加熱手段50により、金型10の複数のキャビティ13を個別に加熱する。これにより、各キャビティ13の温度を目標温度に近づくように調節して、それぞれ目標温度に向けて補正する。

【0024】

その状態で、製造装置1は、ゴムを導入孔21から通路40を経て、型閉めされた金型10内の複数のキャビティ13に供給し、1つの金型10内に形成された複数のキャビティ13内にゴムを充填して成型する。また、キャビティ13内でゴムを所定時間加熱して加硫し、複数のゴム成型品を同時に製造する。続いて、金型10を型開きして上型11と下型12を離間させ、キャビティ13から製造後のゴム成型品を取り出し、ランナ型20と上型11も離間させて、導入孔21と通路40内のゴムも取り除く。

【0025】

製造装置1は、この金型10等の開閉を繰り返し行い、型閉めした金型10内にゴムを順次供給してゴム成型品を連続して製造する。その間、金型加熱手段30と複数のキャビティ加熱手段50による加熱を継続し、金型加熱手段30により金型10の全体を加熱する。同時に、キャビティ加熱手段50により、金型10のキャビティ13が形成される位置の周囲を加熱して、各キャビティ13を加熱する。これにより、金型10の開閉の両状態で、複数のキャビティ13の各温度が所定の加硫温度を維持するように、それぞれの温度を個別に調節する。

【0026】

以上説明したように、本実施形態では、金型加熱手段30により金型10の全体を加熱するとともに、複数のキャビティ加熱手段50により複数のキャビティ13を個別に加熱する。そのため、全体を加熱した金型10の複数のキャビティ13をそれぞれに応じて加熱して各温度を個別に調節でき、キャビティ13間に発生する温度差を低減して、キャビティ13同士の温度の均一性を高くできる。また、金型10を型開きして放熱により両型11、12の合わせ面の温度が低下したときでも、複数のキャビティ13毎に加熱して、それらの温度の低下と温度差の発生を抑制できる。その際、特に、温度が低下しやすい金型10の角部側に位置するキャビティ13の温度を維持できるため、型開き中に発生するキャビティ13間の温度差も小さく(例えば3℃以下)できる。これに伴い、金型10の開閉により生じる温度の変動を抑制して、開閉の両状態で、複数のキャビティ13を比較的均一な温度に維持できる。

【0027】

ゴム成型品の製造時には、複数のキャビティ13の高い温度の均一性に起因して、複数のゴムを各キャビティ13内で同等の条件で加熱でき、互いの加硫度を揃えて、複数のゴム成型品を均等な特性で繰り返し製造できる。また、キャビティ13毎の加硫条件の差が小さくなり、それぞれ必要な加硫時間も同程度になるため、従来のように加硫時間を長く設定する必要がなく、1回の成型に要する時間を短縮することもできる。

【0028】

従って、本実施形態によれば、1つの金型10内の複数のキャビティ13内でゴム等の成型材を加熱して複数の金型成型品(ここではゴム成型品)を製造するときに、金型成型品間の熱履歴の均一性を高くでき、金型成型品同士の特性のバラツキを低減しつつ成型時間を短縮できる。併せて、金型加熱手段30のみでは温度差が大きくなる金型10内の部分にも、キャビティ13を形成して同様にゴム成型品を製造できるため、一度に製造できるゴム成型品の数を増やして生産性を向上することもできる。

【0029】

また、金型加熱手段30により、金型10の全体を目標温度に近い温度に加熱するため、各キャビティ加熱手段50は、温度の測定結果に基づき、キャビティ13の温度を比較的狭い温度範囲(例えば20℃程度)で調節して補正すればよい。その結果、キャビティ加熱手段50のキャビティ加熱体51として、例えば大容量でワット数の大きな電気ヒータは不要であり、小電力の電気ヒータを使用できるため、キャビティ加熱手段50の消費電力を小さくできる。これに伴い、キャビティ加熱体51の外径や厚さ等の寸法も小さくできるため、既存装置にキャビティ加熱手段50を比較的簡単に追加でき、その際の既存装置の改造も容易に行える。同時に、キャビティ加熱手段50を制御するための温度調節手段60を含む電気計装も小型化して小スペース化が図れるため、より実用的である。

【0030】

更に、この製造装置1では、キャビティ加熱体51を、金型10と金型加熱手段30の金型加熱体(ここでは下熱板32)との間に配置したため、金型10と下熱板32を分離することで、キャビティ加熱体51や、その周辺のメンテナンスを容易に行える。加えて、既存装置にキャビティ加熱手段50を追加するときにも、既存装置を一層容易に改造できる。

【0031】

なお、本実施形態では、金型10に9つのキャビティ13を設けたが、金型10には、9つに限らず、2つ以上の複数のキャビティ13を形成して、9つ以外の複数のゴム成型品を同時に製造するようにしてもよい。ただし、5つ以上のキャビティ13を有する金型10では、キャビティ13の配置位置の影響で、キャビティ13間に温度差が生じてゴム成型品間の熱履歴が不均一になりやすい傾向がある。そのため、本発明は、金型10が、内部に5つ以上のキャビティ13を形成して、5つ以上のゴム成型品を同時に成型及び加熱する場合に好適であり、キャビティ13が5つ未満のときよりも大きな効果が得られる。

【0032】

また、キャビティ加熱体51は、金型10の構造等に応じて、下型12内に設けて、キャビティ13に近い位置に配置してもよく、例えばランナ型20と上型11の間や上型11内に、ゴムの通路40に干渉しない状態で配置してもよい。このように、キャビティ加熱手段50は、上型11側に設けてキャビティ13を上側から加熱してもよく、或いは、上型11と下型12の両側に設けてキャビティ13を上下の両側から加熱してもよい。その際、通路40が設けられた上型11は、上熱板31との間の距離が長くなり、場合によっては、上熱板31の設置が難しくなったり、熱量を多く付与する必要性から均一加熱が困難になったりすることもある。そのため、キャビティ加熱体51を通路40側に配置し、キャビティ加熱手段50により、成型材であるゴムの通路40側から金型10のキャビティ13を加熱するのが、キャビティ13の加熱に関してより効果的である。このようにすると、通路40側から付与する熱量を補えるとともに、キャビティ13を加熱し難い側から適宜加熱して温度を適切に調節でき、ゴム成型品へ付与される熱量を均等にして、その熱履歴や特性の均一性をより向上できる。

【0033】

以上、キャビティ加熱手段50と上熱板31及び下熱板32により、金型10を加熱する例を説明したが、キャビティ加熱手段50を設けた側では、上熱板31や下熱板32により加熱せずに、キャビティ加熱手段50のみにより金型10を加熱するようにしてもよい。これにより、加熱しない上熱板31や下熱板32の電気ヒータ33を省略できるため、製造装置1のコストを削減できる。この場合には、金型10を交換する毎に、キャビティ加熱手段50の数や位置を変更することで、金型10のキャビティ13の数や位置の変化に対応して、各キャビティ13を適宜加熱できる。また、キャビティ加熱体51としては、円盤状又は環状の電気ヒータの他に、キャビティ13の形状等に応じて、三角形状や矩形状、又は、筒状の電気ヒータを使用することもできる。

【0034】

図5は、このようにキャビティ加熱体71の構成が異なる他の実施形態の製造装置2を示す、図3に対応する要部断面図である。

なお、この製造装置2は、複数のキャビティ加熱手段70のキャビティ加熱体71以外は、上記した製造装置1と同様に構成されており、共通する各構成の説明は省略する。

【0035】

ここでは、図示のように、キャビティ加熱手段70が、金型10内でキャビティ13を囲んで配置されたキャビティ加熱体71を有する。キャビティ加熱体71は、円筒状(又は環状)をなす電気ヒータ(リングヒータ)からなり、下型12内に設けられて各キャビティ13の周囲を同芯状に囲み、キャビティ13の上下方向及び周方向の全体に亘って近接して配置されている。複数のキャビティ加熱手段70は、それぞれキャビティ加熱体71によりキャビティ13の周囲を加熱して、金型10の複数のキャビティ13を外周側から個別に加熱する。

【0036】

製造装置2は、複数の温度測定手段52により各キャビティ13の温度を測定し、各温度の測定結果に基づき、温度調節手段60によりキャビティ加熱手段70を制御して、金型10内で各キャビティ13を加熱する。これにより、上記と同様に各キャビティ13の温度を調節し、その温度を予め設定された目標温度に補正する。その際、このキャビティ加熱手段70では、キャビティ加熱体71を金型10内でキャビティ13を囲んで配置したため、キャビティ13や内部のゴムを、その周囲の全体から加熱して、より均等かつ精度よく温度を調節できる。また、キャビティ加熱体71を金型10内に配置したため、ゴムの通路40等のキャビティ13に関連する金型10外の構成に影響が生じるのを防止でき、それらの設計の自由度を高めることができる。

【0037】

なお、これら各実施形態の製造装置1、2及び金型成型品の製造方法は、加熱対象物(金型成型品)として、加熱(加硫)時間が長いゴム成型品を成型するのに好適であるが、ゴム成型品に制限されず、加熱して成型する種々の金型成型品の成型に適用できる。また、金型10のキャビティ13内に、成形済みの部品を予め投入(インサート)しておき、上記した金型成型品の成型工程にてキャビティ13内に金型成型品を成型して、成形済みの部品と金型成型品とにより複合部材を形成及び製造することもできる。このように、本発明は、以上説明した各実施形態に制限されるものではない。

【符号の説明】

【0038】

1、2・・・金型成型品の製造装置、10・・・金型、11・・・上型、12・・・下型、12A・・・成型凹部、13・・・キャビティ、20・・・ランナ型、21・・・導入孔、30・・・金型加熱手段、31・・・上熱板、31A・・・貫通孔、32・・・下熱板、33・・・電気ヒータ、40・・・通路、41・・・連通部、42・・・凹溝部、50・・・キャビティ加熱手段、51・・・キャビティ加熱体、52・・・温度測定手段、60・・・温度調節手段、61・・・MPU、62・・・ROM、63・・・RAM、70・・・キャビティ加熱手段、71・・・キャビティ加熱体。

【技術分野】

【0001】

本発明は、複数のキャビティを形成する金型を使用して、各キャビティ内でゴム等の成型材を成型及び加熱し、複数の金型成型品を製造する金型成型品の製造装置及び製造方法に関する。

【背景技術】

【0002】

従来、1つの金型内に形成された複数のキャビティに未加硫のゴムを供給し、各キャビティ内でゴムの成型と加熱による加硫とを行って、金型成型品であるゴム成型品を同時に複数製造することが行われている。また、このようなゴム成型品の製造装置として、従来、上型と下型からなる金型を型閉めして上型と下型により複数のキャビティを区画し、キャビティ内に上型側からゴムを供給して、防振ゴムを加硫成型する装置が知られている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実開昭63−88416号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、これら従来のゴム成型品の製造装置では、鋼の厚板内に棒状の電気ヒータ(例えばカートリッジヒータ)を設けた熱板を金型の上下側に取り付け、各熱板により金型を上下方向から加熱するのが一般的である。金型を型開きすると、熱板から離れた上型と下型の合わせ面(開口面)から放熱して、特に合わせ面の角部で放熱量が大きくなり、その付近の合わせ面で温度が最も低下する。これに伴い、合わせ面の角部側に位置するキャビティは、型開き中に温度が低下しやすく、他の温度が低下し難い位置(特に中央部)のキャビティとの間に温度差(例えば5〜10℃程度の差)が発生することがある。

【0005】

このように温度差が発生したときには、ゴムによっては加硫に要する時間が二倍になることもあり、温度の低いキャビティを基準に加硫時間を含む加硫条件を設定する必要が生じて、1回の成型時間が長くなる傾向がある。また、複数のゴム成型品間で熱履歴の不均一性の程度が大きくなる虞もあり、加硫度の均一性を高めて各特性のバラツキを低減する観点から、更なる改良が求められている。

【0006】

本発明は、このような従来の問題に鑑みなされたものであって、その目的は、1つの金型内の複数のキャビティ内で成型材を加熱して複数の金型成型品を製造するときに、金型成型品間の熱履歴の均一性を高くし、金型成型品同士の特性のバラツキを低減しつつ成型時間を短縮することである。

【課題を解決するための手段】

【0007】

本発明は、内部に複数のキャビティを形成する金型を備え、金型の複数のキャビティ内で成型材を加熱して複数の金型成型品を製造する金型成型品の製造装置であって、金型の全体を加熱する金型加熱手段と、金型の複数のキャビティを個別に加熱する複数のキャビティ加熱手段と、を備えたことを特徴とする。

また、本発明は、1つの金型内に形成された複数のキャビティ内で成型材を加熱して複数の金型成型品を製造する金型成型品の製造方法であって、金型の全体を加熱する工程と、金型の各キャビティの温度を測定する工程と、温度の測定結果に基づき、金型の複数のキャビティを個別に加熱して各キャビティの温度を調節する工程と、を有することを特徴とする。

【発明の効果】

【0008】

本発明によれば、1つの金型内の複数のキャビティ内で成型材を加熱して複数の金型成型品を製造するときに、金型成型品間の熱履歴の均一性を高くでき、金型成型品同士の特性のバラツキを低減しつつ成型時間を短縮することができる。

【図面の簡単な説明】

【0009】

【図1】本実施形態の金型成型品の製造装置の要部を模式的に示す斜視図である。

【図2】図1の金型から下型を抜き出して示す斜視図である。

【図3】図1のX−X線矢視断面図である。

【図4】図1からキャビティ加熱手段が設けられた下熱板を抜き出して示す斜視図である。

【図5】他の実施形態の金型成型品の製造装置を示す要部断面図である。

【発明を実施するための形態】

【0010】

以下、本発明の金型成型品の製造装置と製造方法の一実施形態について、図面を参照して説明する。

本実施形態の金型成型品の製造装置(以下、製造装置という)は、1つの金型の複数のキャビティ内でゴムや樹脂等の成型用の材料(成型材)を成型し、かつ、キャビティ内で成型材を加熱して、所定形状に成型及び加熱した複数の金型成型品を同時に製造する。以下では、成型材として未加硫のゴムをキャビティに供給し、キャビティ内でゴムを成型しつつ所定の加硫温度に加熱して加硫し、金型成型品であるゴム成型品(ここでは防振ゴム)を製造する場合を例に採り説明する。

【0011】

図1は、この製造装置の要部を模式的に示す斜視図である。

製造装置1は、図示のように、内部に複数のキャビティ(図示せず)を形成する金型10と、金型10の上面に当接するランナ型20と、金型10の全体を加熱する金型加熱手段30とを備え、それらが上下方向に順に重ね合わせて配置されている。また、金型10が、複数の分割型により構成され、ここでは、上方側と下方側に配置された上型11と下型12からなる。

【0012】

金型加熱手段30は、金型10及びランナ型20を上下方向から挟み込む上熱板31と下熱板32とを有し、上熱板31がランナ型20の上面に、下熱板32が下型12の下面に、それぞれ当接して配置されている。上熱板31と下熱板32は、平面視矩形状に形成された鋼の厚板からなり、それぞれ当接するランナ型20と下型12にボルト等の締結手段により取り付けられている。また、上熱板31と下熱板32は、金型加熱手段30に設けられた、金型10を外側から加熱するための加熱体(金型加熱体)であり、複数の棒状の電気ヒータ33(下熱板32では透視して示す)が、一対の側面間を貫通する貫通孔内に固定されている。

【0013】

金型加熱手段30は、これら上熱板31と下熱板32に各々取り付けられた温度センサ(図示せず)を有し、その温度の測定結果に応じて各電気ヒータ33を作動させる。これにより、上熱板31と下熱板32を所定温度を維持するように加熱し、上熱板31からランナ型20と上型11に、下熱板32から下型12に各々伝熱して、金型10の全体を設定された加硫温度に加熱する。

【0014】

金型10は、上型11と下型12が平面視矩形状の厚板状(又はブロック状)をなし、上型11と下型12が、組み合わされて合体した型閉め位置(図示の位置)と、上下方向に離間した型開き位置との間で相対移動する。この金型10の開閉時に、上型11は、ランナ型20及び上熱板31と一体に保持され、開閉の両状態で、ランナ型20を介して上熱板31により加熱される。一方、下型12は、下熱板32と一体に保持され、開閉の両状態で、下熱板32により加熱される。また、金型10は、型閉めに伴い、上型11と下型12により、それらの合わせ面(当接面)側に複数のキャビティが区画される。

【0015】

図2は、図1の金型10から下型12を抜き出して示す斜視図である。

下型12は、図示のように、キャビティ13を形成するための複数(ここでは9つ)の成型凹部12Aを有し、上型11と当接する上面に、成型凹部12Aが互いに離間して所定位置に配置されている。成型凹部12Aは、内部に供給されるゴムを型付けしてゴム成型品を成型する成型面を有し、ゴム成型品の外面形状に応じた形状に形成される。ここでは、複数の成型凹部12Aは、下型12の上面に開口して下型12の内部で閉塞する互いに同形状の円柱状孔に形成され、下型12の上面に縦横3列で等間隔に配置されている。金型10は、型閉めにより、この下型12と上型11が当接して、各成型凹部12Aの開口が上型11により閉鎖され、成型凹部12Aの内面等により区画されて、内部に複数のキャビティ13が形成される。

【0016】

図3は、図1のX−X線矢視断面図であり、キャビティ13が形成された位置の金型10を含む製造装置1の断面(一部を除く)を模式的に示している。

上型11は、図示のように、下面の成型面で複数のキャビティ13の上端を区画するとともに、ゴムの通路(ランナ)40が、ランナ型20を貫通するゴムの導入孔(スプルー)21から続いて、複数のキャビティ13まで形成されている。このゴムの通路40は、金型10の各キャビティ13にゴムを供給する成型材供給路であり、金型加熱手段30の上熱板31と金型10との間に設けられる。

【0017】

具体的には、通路40は、上型11を貫通して各キャビティ13に連通する複数の連通部41と、上型11の上面に形成された複数の凹溝部42とを有する。凹溝部42は、各連通部41からランナ型20の導入孔21まで形成され、その上面がランナ型20により塞がれて通路40の一部を構成し、導入孔21と複数の連通部41とを各々繋いでゴムを流通させる。製造装置1は、射出装置等からなるゴムの供給装置(図示せず)を、上熱板31の貫通孔31Aを通してランナ型の導入孔21に接続し、供給手段からゴムを射出して導入孔21に供給する。このゴムを、導入孔21から通路40を経て複数のキャビティ13に供給し、各キャビティ13内に充填する。また、本実施形態の製造装置1は、複数のキャビティ13を各々加熱するための複数のキャビティ加熱手段50を備え、金型加熱手段30とは独立して、各キャビティ13をゴムの供給前後、及び金型10の型開き中にも加熱する。

【0018】

図4は、キャビティ加熱手段50が設けられた下熱板32を抜き出して示す斜視図である。

キャビティ加熱手段50は、図示のように、キャビティ13を加熱するための加熱体として、円盤状又は環状の電気ヒータからなるキャビティ加熱体51を有する。キャビティ加熱体51は、下熱板32の上面に形成された凹部内に設置され、下熱板32内の配線等により外部の電源に接続されて電力の供給を受けて発熱する。また、複数のキャビティ加熱体51は、互いに離間して等間隔に、かつ、金型10のキャビティ13(図2参照)に対応する位置に各々配置されている。

【0019】

このように、キャビティ加熱手段50(図3参照)は、キャビティ加熱体51を有し、キャビティ加熱体51が、金型10と、金型加熱手段30の金型加熱体(ここでは下熱板32)との間で、キャビティ13に近接する位置に配置されている。複数のキャビティ加熱手段50は、それぞれキャビティ加熱体51を加熱して金型10に伝熱し、金型10の各キャビティ13が形成される位置の周囲を加熱して、金型10の複数のキャビティ13を個別に加熱する。ここでは、キャビティ加熱体51は、キャビティ13の全体を下方から覆うように下型12の下面に当接して配置され、下熱板32により加熱される下型12を部分的に加熱して、キャビティ13を下方から加熱する。

【0020】

また、製造装置1は、金型10の各キャビティ13の温度を測定する複数の温度測定手段52を備えている。温度測定手段52は、下型12内に配置された温度センサからなり、その温度測定部がキャビティ13の下方に近接して配置され、下型12のキャビティ13を区画する部分(又は、その周辺部分)の温度を測定する。これら複数の温度測定手段52は、それぞれ下型12内の配置路を通って外部の温度調節手段60に接続され、測定した各キャビティ13の温度を温度調節手段60に順次出力する。

【0021】

温度調節手段60は、例えばマイクロプロセッサ(MPU)61、各種プログラムを格納するROM(Read Only Memory)62、及びMPU61が直接アクセスするデータを一時的に格納するRAM(Random Access Memory)63等を備えたコンピュータから構成されている。また、温度調節手段60は、外部機器と接続するための接続手段(図示せず)を有し、接続手段を介して、複数の温度測定手段52及びキャビティ加熱手段50が接続されて互いに制御信号や各種データを送受信する。この温度調節手段60は、温度測定手段52による温度の測定結果に基づき、複数のキャビティ加熱手段50をそれぞれ制御する制御装置であり、キャビティ加熱手段50を制御して金型10のキャビティ13を加熱させ、各キャビティ13の温度を調節する。

【0022】

次に、製造装置1により、金型成型品であるゴム成型品を製造する手順や動作、及び、ゴム成型品の製造方法の各工程について説明する。製造時には、金型加熱手段30の上熱板31と下熱板32により、上記したように、ランナ型20と金型10の全体を所定温度に加熱する。また、複数の温度測定手段52により、金型10の各キャビティ13の温度を測定し、温度の測定結果に基づき、温度調節手段60により、複数のキャビティ加熱手段50を制御して、それぞれキャビティ13を加熱させる。これにより、金型10の複数のキャビティ13を個別に加熱して、各キャビティ13の温度を、複数のキャビティ13間の温度差が低減するように調節する。

【0023】

具体的には、温度調節手段60は、MPU61による機能実現手段として温度比較手段を有し、温度比較手段により、温度測定手段52による各キャビティ13の測定温度と、予め設定されたキャビティ13の目標温度をそれぞれ比較する。この温度比較手段による比較結果に基づき、温度調節手段60は、各キャビティ加熱手段50を制御して、測定温度が目標温度よりも低いときにキャビティ13を加熱させる。このように、温度調節手段60は、キャビティ13の測定温度を順次取得して目標温度と比較し、温度の比較結果に基づき、各キャビティ加熱手段50により、金型10の複数のキャビティ13を個別に加熱する。これにより、各キャビティ13の温度を目標温度に近づくように調節して、それぞれ目標温度に向けて補正する。

【0024】

その状態で、製造装置1は、ゴムを導入孔21から通路40を経て、型閉めされた金型10内の複数のキャビティ13に供給し、1つの金型10内に形成された複数のキャビティ13内にゴムを充填して成型する。また、キャビティ13内でゴムを所定時間加熱して加硫し、複数のゴム成型品を同時に製造する。続いて、金型10を型開きして上型11と下型12を離間させ、キャビティ13から製造後のゴム成型品を取り出し、ランナ型20と上型11も離間させて、導入孔21と通路40内のゴムも取り除く。

【0025】

製造装置1は、この金型10等の開閉を繰り返し行い、型閉めした金型10内にゴムを順次供給してゴム成型品を連続して製造する。その間、金型加熱手段30と複数のキャビティ加熱手段50による加熱を継続し、金型加熱手段30により金型10の全体を加熱する。同時に、キャビティ加熱手段50により、金型10のキャビティ13が形成される位置の周囲を加熱して、各キャビティ13を加熱する。これにより、金型10の開閉の両状態で、複数のキャビティ13の各温度が所定の加硫温度を維持するように、それぞれの温度を個別に調節する。

【0026】

以上説明したように、本実施形態では、金型加熱手段30により金型10の全体を加熱するとともに、複数のキャビティ加熱手段50により複数のキャビティ13を個別に加熱する。そのため、全体を加熱した金型10の複数のキャビティ13をそれぞれに応じて加熱して各温度を個別に調節でき、キャビティ13間に発生する温度差を低減して、キャビティ13同士の温度の均一性を高くできる。また、金型10を型開きして放熱により両型11、12の合わせ面の温度が低下したときでも、複数のキャビティ13毎に加熱して、それらの温度の低下と温度差の発生を抑制できる。その際、特に、温度が低下しやすい金型10の角部側に位置するキャビティ13の温度を維持できるため、型開き中に発生するキャビティ13間の温度差も小さく(例えば3℃以下)できる。これに伴い、金型10の開閉により生じる温度の変動を抑制して、開閉の両状態で、複数のキャビティ13を比較的均一な温度に維持できる。

【0027】

ゴム成型品の製造時には、複数のキャビティ13の高い温度の均一性に起因して、複数のゴムを各キャビティ13内で同等の条件で加熱でき、互いの加硫度を揃えて、複数のゴム成型品を均等な特性で繰り返し製造できる。また、キャビティ13毎の加硫条件の差が小さくなり、それぞれ必要な加硫時間も同程度になるため、従来のように加硫時間を長く設定する必要がなく、1回の成型に要する時間を短縮することもできる。

【0028】

従って、本実施形態によれば、1つの金型10内の複数のキャビティ13内でゴム等の成型材を加熱して複数の金型成型品(ここではゴム成型品)を製造するときに、金型成型品間の熱履歴の均一性を高くでき、金型成型品同士の特性のバラツキを低減しつつ成型時間を短縮できる。併せて、金型加熱手段30のみでは温度差が大きくなる金型10内の部分にも、キャビティ13を形成して同様にゴム成型品を製造できるため、一度に製造できるゴム成型品の数を増やして生産性を向上することもできる。

【0029】

また、金型加熱手段30により、金型10の全体を目標温度に近い温度に加熱するため、各キャビティ加熱手段50は、温度の測定結果に基づき、キャビティ13の温度を比較的狭い温度範囲(例えば20℃程度)で調節して補正すればよい。その結果、キャビティ加熱手段50のキャビティ加熱体51として、例えば大容量でワット数の大きな電気ヒータは不要であり、小電力の電気ヒータを使用できるため、キャビティ加熱手段50の消費電力を小さくできる。これに伴い、キャビティ加熱体51の外径や厚さ等の寸法も小さくできるため、既存装置にキャビティ加熱手段50を比較的簡単に追加でき、その際の既存装置の改造も容易に行える。同時に、キャビティ加熱手段50を制御するための温度調節手段60を含む電気計装も小型化して小スペース化が図れるため、より実用的である。

【0030】

更に、この製造装置1では、キャビティ加熱体51を、金型10と金型加熱手段30の金型加熱体(ここでは下熱板32)との間に配置したため、金型10と下熱板32を分離することで、キャビティ加熱体51や、その周辺のメンテナンスを容易に行える。加えて、既存装置にキャビティ加熱手段50を追加するときにも、既存装置を一層容易に改造できる。

【0031】

なお、本実施形態では、金型10に9つのキャビティ13を設けたが、金型10には、9つに限らず、2つ以上の複数のキャビティ13を形成して、9つ以外の複数のゴム成型品を同時に製造するようにしてもよい。ただし、5つ以上のキャビティ13を有する金型10では、キャビティ13の配置位置の影響で、キャビティ13間に温度差が生じてゴム成型品間の熱履歴が不均一になりやすい傾向がある。そのため、本発明は、金型10が、内部に5つ以上のキャビティ13を形成して、5つ以上のゴム成型品を同時に成型及び加熱する場合に好適であり、キャビティ13が5つ未満のときよりも大きな効果が得られる。

【0032】

また、キャビティ加熱体51は、金型10の構造等に応じて、下型12内に設けて、キャビティ13に近い位置に配置してもよく、例えばランナ型20と上型11の間や上型11内に、ゴムの通路40に干渉しない状態で配置してもよい。このように、キャビティ加熱手段50は、上型11側に設けてキャビティ13を上側から加熱してもよく、或いは、上型11と下型12の両側に設けてキャビティ13を上下の両側から加熱してもよい。その際、通路40が設けられた上型11は、上熱板31との間の距離が長くなり、場合によっては、上熱板31の設置が難しくなったり、熱量を多く付与する必要性から均一加熱が困難になったりすることもある。そのため、キャビティ加熱体51を通路40側に配置し、キャビティ加熱手段50により、成型材であるゴムの通路40側から金型10のキャビティ13を加熱するのが、キャビティ13の加熱に関してより効果的である。このようにすると、通路40側から付与する熱量を補えるとともに、キャビティ13を加熱し難い側から適宜加熱して温度を適切に調節でき、ゴム成型品へ付与される熱量を均等にして、その熱履歴や特性の均一性をより向上できる。

【0033】

以上、キャビティ加熱手段50と上熱板31及び下熱板32により、金型10を加熱する例を説明したが、キャビティ加熱手段50を設けた側では、上熱板31や下熱板32により加熱せずに、キャビティ加熱手段50のみにより金型10を加熱するようにしてもよい。これにより、加熱しない上熱板31や下熱板32の電気ヒータ33を省略できるため、製造装置1のコストを削減できる。この場合には、金型10を交換する毎に、キャビティ加熱手段50の数や位置を変更することで、金型10のキャビティ13の数や位置の変化に対応して、各キャビティ13を適宜加熱できる。また、キャビティ加熱体51としては、円盤状又は環状の電気ヒータの他に、キャビティ13の形状等に応じて、三角形状や矩形状、又は、筒状の電気ヒータを使用することもできる。

【0034】

図5は、このようにキャビティ加熱体71の構成が異なる他の実施形態の製造装置2を示す、図3に対応する要部断面図である。

なお、この製造装置2は、複数のキャビティ加熱手段70のキャビティ加熱体71以外は、上記した製造装置1と同様に構成されており、共通する各構成の説明は省略する。

【0035】

ここでは、図示のように、キャビティ加熱手段70が、金型10内でキャビティ13を囲んで配置されたキャビティ加熱体71を有する。キャビティ加熱体71は、円筒状(又は環状)をなす電気ヒータ(リングヒータ)からなり、下型12内に設けられて各キャビティ13の周囲を同芯状に囲み、キャビティ13の上下方向及び周方向の全体に亘って近接して配置されている。複数のキャビティ加熱手段70は、それぞれキャビティ加熱体71によりキャビティ13の周囲を加熱して、金型10の複数のキャビティ13を外周側から個別に加熱する。

【0036】

製造装置2は、複数の温度測定手段52により各キャビティ13の温度を測定し、各温度の測定結果に基づき、温度調節手段60によりキャビティ加熱手段70を制御して、金型10内で各キャビティ13を加熱する。これにより、上記と同様に各キャビティ13の温度を調節し、その温度を予め設定された目標温度に補正する。その際、このキャビティ加熱手段70では、キャビティ加熱体71を金型10内でキャビティ13を囲んで配置したため、キャビティ13や内部のゴムを、その周囲の全体から加熱して、より均等かつ精度よく温度を調節できる。また、キャビティ加熱体71を金型10内に配置したため、ゴムの通路40等のキャビティ13に関連する金型10外の構成に影響が生じるのを防止でき、それらの設計の自由度を高めることができる。

【0037】

なお、これら各実施形態の製造装置1、2及び金型成型品の製造方法は、加熱対象物(金型成型品)として、加熱(加硫)時間が長いゴム成型品を成型するのに好適であるが、ゴム成型品に制限されず、加熱して成型する種々の金型成型品の成型に適用できる。また、金型10のキャビティ13内に、成形済みの部品を予め投入(インサート)しておき、上記した金型成型品の成型工程にてキャビティ13内に金型成型品を成型して、成形済みの部品と金型成型品とにより複合部材を形成及び製造することもできる。このように、本発明は、以上説明した各実施形態に制限されるものではない。

【符号の説明】

【0038】

1、2・・・金型成型品の製造装置、10・・・金型、11・・・上型、12・・・下型、12A・・・成型凹部、13・・・キャビティ、20・・・ランナ型、21・・・導入孔、30・・・金型加熱手段、31・・・上熱板、31A・・・貫通孔、32・・・下熱板、33・・・電気ヒータ、40・・・通路、41・・・連通部、42・・・凹溝部、50・・・キャビティ加熱手段、51・・・キャビティ加熱体、52・・・温度測定手段、60・・・温度調節手段、61・・・MPU、62・・・ROM、63・・・RAM、70・・・キャビティ加熱手段、71・・・キャビティ加熱体。

【特許請求の範囲】

【請求項1】

内部に複数のキャビティを形成する金型を備え、金型の複数のキャビティ内で成型材を加熱して複数の金型成型品を製造する金型成型品の製造装置であって、

金型の全体を加熱する金型加熱手段と、

金型の複数のキャビティを個別に加熱する複数のキャビティ加熱手段と、

を備えたことを特徴とする金型成型品の製造装置。

【請求項2】

請求項1に記載された金型成型品の製造装置において、

金型の各キャビティの温度を測定する温度測定手段と、

温度測定手段による温度の測定結果に基づき、複数のキャビティ加熱手段をそれぞれ制御して金型のキャビティを加熱させ、各キャビティの温度を調節する温度調節手段と、

を備えたことを特徴とする金型成型品の製造装置。

【請求項3】

請求項1又は2に記載された金型成型品の製造装置において、

金型加熱手段が、金型を外側から加熱する金型加熱体を有し、

キャビティ加熱手段が、金型と金型加熱体との間に配置されたキャビティ加熱体を有することを特徴とする金型成型品の製造装置。

【請求項4】

請求項1又は2に記載された金型成型品の製造装置において、

金型の各キャビティに成型材を供給する成型材の通路を備え、

キャビティ加熱手段が、成型材の通路側に配置されたキャビティ加熱体を有することを特徴とする金型成型品の製造装置。

【請求項5】

請求項1又は2に記載された金型成型品の製造装置において、

キャビティ加熱手段が、金型内でキャビティを囲んで配置されたキャビティ加熱体を有することを特徴とする金型成型品の製造装置。

【請求項6】

請求項1ないし5のいずれかに記載された金型成型品の製造装置において、

金型が、内部に5つ以上のキャビティを形成することを特徴とする金型成型品の製造装置。

【請求項7】

1つの金型内に形成された複数のキャビティ内で成型材を加熱して複数の金型成型品を製造する金型成型品の製造方法であって、

金型の全体を加熱する工程と、

金型の各キャビティの温度を測定する工程と、

温度の測定結果に基づき、金型の複数のキャビティを個別に加熱して各キャビティの温度を調節する工程と、

を有することを特徴とする金型成型品の製造方法。

【請求項1】

内部に複数のキャビティを形成する金型を備え、金型の複数のキャビティ内で成型材を加熱して複数の金型成型品を製造する金型成型品の製造装置であって、

金型の全体を加熱する金型加熱手段と、

金型の複数のキャビティを個別に加熱する複数のキャビティ加熱手段と、

を備えたことを特徴とする金型成型品の製造装置。

【請求項2】

請求項1に記載された金型成型品の製造装置において、

金型の各キャビティの温度を測定する温度測定手段と、

温度測定手段による温度の測定結果に基づき、複数のキャビティ加熱手段をそれぞれ制御して金型のキャビティを加熱させ、各キャビティの温度を調節する温度調節手段と、

を備えたことを特徴とする金型成型品の製造装置。

【請求項3】

請求項1又は2に記載された金型成型品の製造装置において、

金型加熱手段が、金型を外側から加熱する金型加熱体を有し、

キャビティ加熱手段が、金型と金型加熱体との間に配置されたキャビティ加熱体を有することを特徴とする金型成型品の製造装置。

【請求項4】

請求項1又は2に記載された金型成型品の製造装置において、

金型の各キャビティに成型材を供給する成型材の通路を備え、

キャビティ加熱手段が、成型材の通路側に配置されたキャビティ加熱体を有することを特徴とする金型成型品の製造装置。

【請求項5】

請求項1又は2に記載された金型成型品の製造装置において、

キャビティ加熱手段が、金型内でキャビティを囲んで配置されたキャビティ加熱体を有することを特徴とする金型成型品の製造装置。

【請求項6】

請求項1ないし5のいずれかに記載された金型成型品の製造装置において、

金型が、内部に5つ以上のキャビティを形成することを特徴とする金型成型品の製造装置。

【請求項7】

1つの金型内に形成された複数のキャビティ内で成型材を加熱して複数の金型成型品を製造する金型成型品の製造方法であって、

金型の全体を加熱する工程と、

金型の各キャビティの温度を測定する工程と、

温度の測定結果に基づき、金型の複数のキャビティを個別に加熱して各キャビティの温度を調節する工程と、

を有することを特徴とする金型成型品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−121181(P2011−121181A)

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願番号】特願2009−278299(P2009−278299)

【出願日】平成21年12月8日(2009.12.8)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願日】平成21年12月8日(2009.12.8)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]