金型洗浄方法及び金型洗浄装置

【課題】高圧水洗浄や揺動超音波洗浄では除去できない汚れを確実に除去でき、しかも、単純形状の金型のほか、多数の凹凸や貫通孔等を有する複雑形状の金型であっても確実に洗浄することができるようにする。

【解決手段】金型洗浄装置10は、容器12と、該容器12内に設置されるかご14と、容器12内に注入される洗浄液16と、かご14内に収容される多数のビーズ18と、第1金型20Aを保持する第1かご22Aと、第2金型20Bを保持する第2かご22Bと、容器12内のビーズ18を含む洗浄液16中に第1かご22A及び第2かご22Bを出し入れする第1上下移動機構24A及び第2上下移動機構24Bと、ビーズ18を含む洗浄液16中に挿入された第1かご22A及び第2かご22Bを揺動する第1揺動機構26A及び第2揺動機構26Bとを有する。

【解決手段】金型洗浄装置10は、容器12と、該容器12内に設置されるかご14と、容器12内に注入される洗浄液16と、かご14内に収容される多数のビーズ18と、第1金型20Aを保持する第1かご22Aと、第2金型20Bを保持する第2かご22Bと、容器12内のビーズ18を含む洗浄液16中に第1かご22A及び第2かご22Bを出し入れする第1上下移動機構24A及び第2上下移動機構24Bと、ビーズ18を含む洗浄液16中に挿入された第1かご22A及び第2かご22Bを揺動する第1揺動機構26A及び第2揺動機構26Bとを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金型に付着した残渣(汚れ)をビーズを用いて取り除く金型洗浄方法及び金型洗浄装置に関する。

【背景技術】

【0002】

一般に、製造されるセラミック成形品には、要求される成形品の特性から、形状や構造が簡単なものと複雑なもの、肉厚が薄いものと厚いもの、これらの寸法精度が高いものと低いもの等千差万別である。これらの成形品を製造する場合、いずれの成形方法を採用する場合においても、金型内でセラミック成形体を寸法精度よく形成できること、及び成形されたセラミック成形体を金型内から何等の損傷もなく容易に離型できることが重要である。これらの事項に対処するには、的確な成形方法を採ることを前提として、成形原料や金型等について十分に配慮することが必要である。また、成形部品が特殊な形状や構造を有する場合には、これらの配慮は一層重要になる。

【0003】

成形品が複雑な形状や構造を有する場合には、形状や構造の複雑の程度によっては、通常の成形原料を使用して通常の金型で成形体を形成することが難しいこと、成形体を金型内から離型することが難しいこと、形状や構造の寸法精度が低下すること、成形体を緻密化することが難しいこと、肉厚が厚い成形体の場合にはクラックが発生するおそれがあること等の問題がある。

【0004】

これらの問題に対処する一手段としては、鋳込み成形法の一方式であるゲルキャスト法を採用することが知られている。例えば特許文献1には、成形原料である成形用スラリーに配慮したゲルキャスト法が開示されている。

【0005】

ゲルキャスト法は、セラミック粉体、金属粉末、又はこれら両粉末の混合粉末である原料粉末と、分散媒と、ゲル化剤を含有する成形用スラリーを成形原料として使用するもので、この成形用スラリーを金型に注入した後、成形用スラリーを架橋剤の存在の下で所定の温度に保持して硬化して、セラミック成形体を形成する方法である。ゲルキャスト法は、硬化前の流動性が高い状態の成形用スラリーを金型に注入するものであることから、複雑な形状や構造の成形体の形成が容易であること、形成されたセラミック成形体は成形用スラリーの硬化によってハンドリングに耐える十分な強度を有すること等の大きな利点を有する。

【0006】

しかしながら、上述のようなセラミック成形体を成形する金型には、例えばアルミナの塊、離型剤のワックス、ウレタン被膜等の残渣(汚れ)が付着する。

【0007】

従来、これらの汚れを除去(洗浄)する方法として、高圧水洗浄、揺動超音波洗浄を実施している。アルミナの塊は、高圧水洗浄や揺動超音波洗浄で除去することができるが、離型剤のワックスやウレタン被膜を除去することはできない。

【0008】

特に、ウレタン被膜の汚れは、金型の使用回数と共に、金型表面に付着堆積し、製品(セラミック成形体)の離型不良や金型表面への成形用スラリー付着の原因になるという問題がある。

【0009】

そこで、例えば特許文献2〜5による洗浄方法が考えられる。

【0010】

特許文献2記載の技術は、堆積物が付着する金型を熱板ヒーター等の加熱装置上に設置し、且つ、加熱温度をコントロールして、ドライアイスペレットを粉砕したドライアイス粒をキャリアガスにより噴射あるいはブラストにより金型に付着する堆積物の除去あるいは洗浄を行う方法である。

【0011】

特許文献3記載の技術は、高速度工具鋼や超硬合金製の基材の表面に直接に、あるいはTiN,TiCN、TiC,TiAlN等のセラミック硬質膜を成膜した上に被覆された硬質炭素被覆膜に微粒の硬質粉体を空気と共に噴射させ硬質炭素被覆膜を脱膜する方法である。

【0012】

特許文献4記載の技術は、ユリア樹脂に、無機充填材、有機充填材、帯電防止材の何れかを少なくとも1種以上配合して得られた粒度100〜3000μmの投射材を、金型の表面に気体流と共に吹付けて、金型の表面に気体流と共に吹き付けることにより、金型表面の付着、残留物質を瞬時に除去し洗浄する方法である。

【0013】

特許文献5記載の技術は、使用済み成形金型を界面活性剤水溶液に浸漬させた樹脂微粒子中に埋め、超音波照射して成形金型を洗浄する方法である。

【0014】

【特許文献1】特開2001−335371号公報

【特許文献2】特開2006−297705号公報

【特許文献3】特開2003−200350号公報

【特許文献4】特開2002−36252号公報

【特許文献5】特開平8−155968号公報

【発明の開示】

【発明が解決しようとする課題】

【0015】

上述したように、特許文献2記載の方法は、ドライアイス粒を金型の堆積物に向かって噴射させることで金型を洗浄し、特許文献3記載の方法は、硬質粉体を、金型の表面に空気と共に噴射させて金型を洗浄し、特許文献4記載の方法は、粒度100〜3000μmの投射材を、金型の表面に気体流と共に吹付けて金型を洗浄し、特許文献5記載の方法は、界面活性剤水溶液に浸漬させた樹脂微粒子中に金型を埋め、超音波照射して洗浄するものである。

【0016】

これら特許文献2〜5記載の技術では、平板状のように、単純な形状を有する金型の洗浄には有効であるが、多数の凹凸や貫通孔等を有する複雑形状の金型の洗浄は困難である。なぜなら、ドライアイス粒、硬質粉体、投射材、樹脂粒子を、貫通孔内に挿入することが困難であり、また、凹凸がドライアイス粒、硬質粉体、投射材の衝突によって変形する等の問題があるからである。

【0017】

本発明はこのような課題を考慮してなされたものであり、高圧水洗浄や揺動超音波洗浄では除去できない残渣(汚れ)を確実に除去でき、しかも、多数の凹凸や貫通孔等を有する複雑形状の金型の洗浄にも有効な金型洗浄方法及び金型洗浄装置を提供することを目的とする。

【課題を解決するための手段】

【0018】

第1の本発明に係る金型洗浄方法は、金型に付着した残渣を取り除く金型洗浄方法において、容器内に、ビーズと、前記残渣に浸透性のある洗浄液とを投入する投入ステップと、前記容器内に投入された前記ビーズを含む前記洗浄液中に前記金型を挿入する金型挿入ステップと、前記ビーズを含む前記洗浄液中に挿入された前記金型を揺動する揺動ステップと、前記ビーズを含む前記洗浄液から前記金型を取り出すステップとを有することを特徴とする。

【0019】

これにより、高圧水洗浄や揺動超音波洗浄では除去できない残渣(汚れ)を確実に除去でき、しかも、単純形状の金型のほか、多数の凹凸や貫通孔等を有する複雑形状の金型であっても確実に洗浄することができる。

【0020】

そして、第1の本発明において、前記ビーズの比重が前記洗浄液の比重よりも大きいことが好ましい。

【0021】

また、第1の本発明において、前記残渣は少なくともウレタンを含むようにしてもよい。

【0022】

また、第1の本発明において、前記残渣はウレタンと離型剤のワックスを含み、前記洗浄剤は炭化水素系溶剤を含むようにしてもよい。

【0023】

また、第1の本発明において、前記ビーズは前記洗浄液に腐食されない材質であることが好ましい。

【0024】

また、第1の本発明において、少なくとも前記ビーズを含む前記洗浄液中に前記金型を挿入する際に、前記容器内の前記洗浄液を増量するステップを有するようにしてもよい。

【0025】

また、第1の本発明において、前記ビーズを含む前記洗浄液中への前記金型の挿入が完了した段階で、前記容器内の前記洗浄液の液量を調整するステップを有するようにしてもよい。

【0026】

また、第1の本発明において、前記ビーズを含む前記洗浄液から前記金型を取り出す際に、前記容器内の前記洗浄液を増量するステップを有するようにしてもよい。

【0027】

また、第1の本発明において、前記容器内の前記洗浄液を増量する場合に、それと共に、前記洗浄液を流動循環するようにしてもよい。

【0028】

また、第1の本発明において、前記投入ステップは、前記容器内に、前記ビーズが収容されたかごと、前記洗浄液とを投入し、前記かごは、開口径が前記ビーズの大きさよりも小とされたメッシュを有するようにしてもよい。

【0029】

また、第1の本発明において、前記ビーズを含む前記洗浄液から取り出された前記金型に対して前記洗浄液を噴射するステップを有するようにしてもよい。

【0030】

次に、第2の本発明に係る金型洗浄装置は、金型に付着した残渣を取り除く金型洗浄装置において、容器と、前記容器内に注入され、前記残渣に浸透性のある洗浄液と、前記容器内に挿入されるビーズと、前記容器内の前記ビーズを含む前記洗浄液中に金型を出し入れする機構と、前記ビーズを含む前記洗浄液中に挿入された前記金型を揺動する機構と、少なくとも前記機を制御する制御部とを有することを特徴とする。

【0031】

これにより、高圧水洗浄や揺動超音波洗浄では除去できない残渣(汚れ)を確実に除去でき、しかも、単純形状の金型のほか、多数の凹凸や貫通孔等を有する複雑形状の金型であっても確実に洗浄することができる。

【0032】

そして、第2の本発明において、前記制御部は、少なくとも前記ビーズを含む前記洗浄液中に前記金型を挿入する際に、前記容器内の前記洗浄液を増量する制御を行うようにしてもよい。

【0033】

また、第2の本発明において、前記制御部は、前記ビーズを含む前記洗浄液中への前記金型の挿入が完了した段階で、前記容器内の前記洗浄液の液量を調整するようにしてもよい。

【0034】

この場合、前記制御部は、前記ビーズを含む前記洗浄液から金型を取り出す際に、前記容器内の前記洗浄液を増量する制御を行うようにしてもよい。

【0035】

また、第2の本発明において、前記制御部は、前記洗浄液を流動循環させる機構を有し、前記容器内の前記洗浄液を増量する場合に、それと共に、前記洗浄液を流動循環する制御を行うようにしてもよい。

【0036】

また、第2の本発明において、前記容器内に設置され、前記ビーズが注入され、さらに前記金型が挿入されるかごを有し、前記かごは、開口径が前記ビーズの大きさよりも小とされたメッシュを有するようにしてもよい。

【0037】

また、第2の本発明において、前記ビーズを含む前記洗浄液から取り出された前記金型に対して前記洗浄液を噴射する機構を有するようにしてもよい。

【発明の効果】

【0038】

以上説明したように、本発明に係る金型洗浄方法及び金型洗浄装置によれば、高圧水洗浄や揺動超音波洗浄では除去できない残渣(汚れ)を確実に除去でき、しかも、単純形状の金型のほか、多数の凹凸や貫通孔等を有する複雑形状の金型であっても確実に洗浄することができる。

【発明を実施するための最良の形態】

【0039】

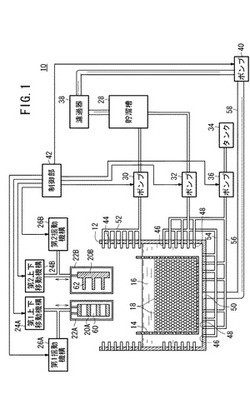

以下、本発明に係る金型洗浄方法及び金型洗浄装置の実施の形態例を図1〜図11を参照しながら説明する。

【0040】

本実施の形態に係る金型洗浄装置10は、図1に示すように、容器12と、該容器12内に設置されるかご14と、容器12内に注入される洗浄液16と、かご14内に収容される多数のビーズ18と、枠組みだけで構成され、且つ、第1金型20Aを保持するための第1かご22Aと、枠組みだけで構成され、且つ、第2金型20Bを保持するための第2かご22Bと、容器12内のビーズ18を含む洗浄液16中に第1かご22A(第1金型20Aが保持されている)を出し入れする第1上下移動機構24Aと、容器12内のビーズ18を含む洗浄液16中に第2かご22B(第2金型20Bが保持されている)を出し入れする第2上下移動機構24Bと、ビーズ18を含む洗浄液16中に挿入された第1かご22Aを揺動する第1揺動機構26Aと、ビーズ18を含む洗浄液16中に挿入された第2かご22Bを揺動する第2揺動機構26Bと、洗浄液16が貯留された貯留槽28と、貯留槽28からの洗浄液16を容器12内に導入する第1ポンプ30及び第2ポンプ32と、窒素ガスタンク34からの窒素ガスを容器12内に導入する第3ポンプ36と、容器12内の洗浄液16を濾過器38を介して貯留槽28に回収する第4ポンプ40と、これら各種機構及びポンプ等を制御する制御部42とを有する。

【0041】

なお、第1かご22A及び第2かご22Bは、実際には、ビーズ18が収容されたかご14内に挿入されることになる。

【0042】

容器12の内壁の上部には、洗浄液16を容器12内に噴射するための複数の噴射孔44が形成され、内壁の下部及び容器12の底部には、洗浄液16を容器12内に導入循環するための複数の導入循環孔46と、例えば窒素ガスを容器12内に導入するためのガス導入孔48が形成され、容器12の底部には、容器12内の洗浄液16を外部に排出するための1以上の排出孔50が形成されている。複数の噴射孔44は第1導管52を介して第1ポンプ30に接続され、複数の導入循環孔46は第2導管54を介して第2ポンプ32に接続され、複数のガス導入孔48は第3導管56を介して第3ポンプ36に接続され、1以上の排出孔50は第4導管58を介して第4ポンプ40に接続されている。

上述の第2ポンプ32〜第4ポンプ40、導入循環孔46、ガス導入孔48、排出孔50、第2導管54〜第4導管58は、洗浄液16を流動循環させる機構としても機能する。

【0043】

第1金型20Aは、径が例えばφ3mm程度の小さな貫通孔60が複数形成された複雑形状を有する。第2金型20Bは、多数の凹凸を有し、径が例えばφ1mm程度で、高さが例えば30mm程度のアスペクト比の大きい突起62が形成された複雑形状を有する。

【0044】

洗浄液16は、ウレタンに浸透性のあるNMP(N−メチル−2−ピロリドン)と離型剤のワックスに浸透性のある炭化水素系溶剤(例えばHC370等)との混合液が使用される。もちろん、洗浄液として、ウレタンに浸透性のあるNMP(N−メチル−2−ピロリドン)だけを使用してもよい。

【0045】

ビーズ18としては、洗浄液16に腐食しない材質が好ましい。本実施の形態では、洗浄液16に腐食しない材質であって、且つ、第1金型20Aや第2金型20Bに傷が付いたり、磨耗したりすることがない、例えばナイロン製のビーズ18を用いた。ビーズ18の形状は円柱状で、その寸法は、直径約0.4mm、高さ約0.4mmである。もちろん、ビーズ18の形状や寸法は、洗浄する金型の形状に応じて適宜変更可能である。なお、図面では、図示を簡単にするために、ビーズ18を円形状で表示した。

【0046】

ビーズ18が収容されるかご14には、開口径がビーズ18の大きさよりも小とされた多数のメッシュが形成されている。

【0047】

上述の第1金型20A及び第2金型20Bは、上述したゲルキャスト法にて所望形状のセラミック成形体を成形するためのものであって、使用によってその表面や貫通孔60、突起62の表面等に、例えばアルミナの塊、離型剤のワックス、ウレタン被膜等の残渣(汚れ)が付着する。

【0048】

これらの汚れのうち、アルミナの塊は、従来から使用されている高圧水洗浄や、揺動超音波洗浄で除去される。本実施の形態に係る金型洗浄装置10は、高圧水洗浄や揺動超音波洗浄では除去できない離型剤のワックスやウレタン被膜等の残渣を除去するものである。

【0049】

次に、上述した金型洗浄装置10を用いて第1金型20A及び第2金型20Bを洗浄する方法を図2の工程ブロック図並びに図3A〜図6Bの工程図を参照しながら説明する。

【0050】

容器12内には多数のビーズ18と洗浄液16が投入されることになるが、事前に第1金型20A及び第2金型20Bの形状に応じて最適なビーズ18の量及び洗浄液16の量が設定され、制御部42のメモリ(メモリに記憶された情報テーブル等)に記録される。特に、本実施の形態では、第1かご22A(第1金型20Aを保持している)と第2かご22B(第2金型20Bを保持している)を多量のビーズ18内に挿入する際に、洗浄液16を増量することから、その増量の情報もメモリに記録される。

【0051】

先ず、図2のステップS1において、図3Aに示すように、ビーズ18を収容したかご14を容器12内に設置すると共に、第2ポンプ32を駆動して容器12内に洗浄液16を導入する。このとき、洗浄液16は適正な量(第1金型20A及び第2金型20Bの洗浄において適正な量)よりも多めに導入する。この洗浄液16の導入は、制御部42が情報テーブルに記録された増量の情報と洗浄液16の水位等に基づいて第2ポンプ32を制御することにより行われる。制御部42は、洗浄液16の水位が所定の増量の水位になった時点で第2ポンプ32の駆動を停止する。この場合、かご14を容器12内に設置した後に、洗浄液16を導入してもよいし、容器12内に洗浄液16を導入した後に、かご14を容器12内に設置してもよい。

【0052】

その後、図2のステップS2において、図3Bに示すように、第1かご22Aと第2かご22Bをかご14内に挿入する。すなわち、制御部42は、第1上下移動機構24A及び第2上下移動機構24Bを駆動する。これにより、第1金型20Aを保持した第1かご22Aと、第2金型20Bを保持した第2かご22Bは、ビーズ18を含む洗浄液16中に挿入される。この挿入によって、第1金型20Aの表面や貫通孔60内、並びに第2金型20Bの表面や突起62の表面に付着していた残渣(汚れ)に洗浄液16が浸透し、残渣は時間の経過に伴って膨潤していくこととなる。

【0053】

本実施の形態では、ビーズ18の比重が1.14で洗浄液の比重よりも大きいことから、静止状態では、かご14内に沈んだ状態、すなわち、かご14内において密に充填された状態になっている。この状態で第1かご22A及び第2かご22Bをかご14内に設置しようとしても、かご14内にビーズ18が密に充填されていることから、第1かご22A及び第2かご22Bを押し込むことができない。

【0054】

そこで、本実施の形態では、ステップS1において、第1かご22A及び第2かご22Bをかご14内に設置する前に、洗浄液16の量を適正な量よりも増やし、かご14内のビーズ18を流動し易くすることにより、かご14内でのビーズ18の充填密度を減らし、第1かご22A及び第2かご22Bを容易に設置できるようにしている。

【0055】

もちろん、第1かご22A及び第2かご22Bの挿入をスムーズにするために、制御部42によって、第2ポンプ32〜第4ポンプ40を駆動するようにしてもよい。これにより、導入循環孔46からの洗浄液16の導入、ガス導入孔48からの窒素ガスの導入及び排出孔50を通じての洗浄液16の排出が同時に行われる。その結果、容器12内の洗浄液16が循環流動し、第1かご22A及び第2かご22Bをさらに容易に設置することができる。

【0056】

第1かご22A及び第2かご22Bがかご14内に設置された段階で、図2のステップS3において、図4Aに示すように、第4ポンプ40を駆動して容器12内の洗浄液16の一部を排出する。すなわち、容器12内の洗浄液16の量が予め設定された適正な量になるまで、洗浄液16を排出し、調整する。この洗浄液16の排出は、制御部42が情報テーブルに記録された適正な量の情報と洗浄液16の水位等に基づいて第4ポンプ40を制御することにより行われる。排出された洗浄液16は、濾過器38を介して貯留槽28に回収される。制御部42は、洗浄液16の水位が所定の適正な量(適正な水位)になった時点で第4ポンプ40の駆動を停止する。

【0057】

ビーズ18は、ビーズ18の大きさよりも小さな開口径を有する多数のメッシュが形成されたかご14内に収容されていることから、洗浄液16の一部の排出の際に、洗浄液16と共に排出されることがない。これは、排出孔50のつまり、第4ポンプ40の故障等を防ぐことにもつながる。

【0058】

容器12内の洗浄液16が適正な量になった段階で、第4ポンプ40の駆動を停止し、続いて、図2のステップS4において、図4Bに示すように、第1かごと22Aと第2かご22Bとをかご14内で揺動する。すなわち、制御部42は、予め設定された時間(例えば1分〜2分)にわたって第1揺動機構26A及び第2揺動機構26Bを駆動する。これにより、かご14内に挿入されている第1かご22Aと第2かご22Bが揺動される。揺動は、例えば上下方向の揺動や、上下方向を軸とした45度回転等とこれらの組み合わせによる揺動が挙げられる。この第1かご22A及び第2かご22Bの揺動によって、ビーズ18が第1金型20Aの表面に接触すると共に、貫通孔60内に入り込んでいき、また、第2金型20Bの表面に接触すると共に、突起62の表面等にも接触することとなる。その結果、膨潤状態にあった残渣がビーズ18の接触によって容易に剥がれることとなる。

【0059】

本実施の形態では、揺動によるビーズ18の流動性をさらに高めるために、制御部42によって、第2ポンプ32〜第4ポンプ40を駆動する。これにより、導入循環孔46からの洗浄液16の導入、ガス導入孔48からの窒素ガスの導入及び排出孔50を通じての洗浄液16の排出が同時に行われる。その結果、容器12内の洗浄液16が循環流動して、ビーズ18の流動がさらに促進されることになり、第1金型20A及び第2金型20Bに付着していた残渣を効率よく除去することができる。上記の例では、洗浄液16と窒素ガスを導入してビーズ18の流動を促進させるようにしたが、その他、洗浄液16の導入のみ、あるいは窒素ガスの導入のみでもよい。

【0060】

洗浄が終了した段階で、次の図2のステップS5において、図5Aに示すように、第2ポンプ32を駆動して容器12内に洗浄液16を導入して、容器12内の洗浄液を増量する。この増量も、制御部42が情報テーブルに記録された増量の情報と洗浄液16の水位等に基づいて第2ポンプ32を制御することにより行われる。この洗浄液16の増量は、その後に行われる第1かご22A及び第2かご22Bの取り出しを容易にするためである。

【0061】

その後、図2のステップS6において、図5Bに示すように、第1上下移動機構24A及び第2上下移動機構24Bによって、第1かご22Aと第2かご22Bを容器12内において上方に持ち上げ、さらに、第1かご22A及び第2かご22Bを上下に揺動する。洗浄液16が増量されているため、かご14内のビーズ18が流動し易くなり、第1かご22A及び第2かご22Bを容易に上方に持ち上げることができる。さらに、第1かご22A及び第2かご22Bの上下の揺動によって、第1金型22A及び第2金型22B等に付着していたビーズ18が取り除かれることになる。特に、この上下揺動は、第1金型20Aの貫通孔60内に入り込んでいたビーズ18を取り除くのに有効である。

【0062】

もちろん、この場合も、第1かご22A及び第2かご22Bの取り出しをスムーズにするために、制御部42によって、第2ポンプ32〜第4ポンプ40を駆動するようにしてもよい。これにより、導入循環孔46からの洗浄液16の導入、ガス導入孔48からの窒素ガスの導入及び排出孔50を通じての洗浄液16の排出が同時に行われる。その結果、容器12内の洗浄液16が循環流動し、第1かご22A及び第2かご22Bをより容易に取り出すことができ。第1金型及び第2金型に付着していたビーズ18を効率よく取り除くことができる。

【0063】

続いて、図2のステップS7において、図6Aに示すように、第4ポンプ40を駆動して容器12内の洗浄液16の一部を排出して、第1かご22A及び第2かご22Bを洗浄液16から露出させると共に、容器12の内壁に設けられている噴射孔44を洗浄液16から露出させる。続いて、第1ポンプ30を駆動して、噴射孔44から洗浄液16を第1かご22A及び第2かご22Bに向けて噴射させる。これにより、第1金型20A及び第2金型20B等に付着していたビーズ18を取り除く。

【0064】

その後、図2のステップS8において、図6Bに示すように、第1かご22A及び第2かご22Bを容器12から取り出す。すなわち、制御部42は、第1上下移動機構24A及び第2上下移動機構24Bを駆動する。これにより、第1金型20Aを保持した第1かご22Aと、第2金型20Bを保持した第2かご22Bは、容器12から取り出されることになる。

【0065】

このように、本実施の形態に係る金型洗浄方法及び金型洗浄装置10においては、高圧水洗浄や揺動超音波洗浄では除去できない残渣(汚れ)を確実に除去でき、しかも、単純形状の金型のほか、多数の凹凸や貫通孔等を有する複雑形状の金型であっても確実に洗浄することができる。しかも、1〜2分という短い時間で洗浄を終わらせることができるため、作業工程の簡略化、工数の削減化を有効に図ることができる。

【実施例1】

【0066】

次に、比較例1、比較例2及び実施例について、ウレタンに対する洗浄力を確認した実験例を示す。

【0067】

比較例1は、従来から行われている手動ブラシ洗浄であり、比較例2は、超音波洗浄であり、実施例は、本実施の形態に係る金型洗浄方法である。

【0068】

先ず、アルミニウム製の長方形状の試験片を用いて、直方体状のセラミック成形体を作製するというサイクルを5回繰り返した。すなわち、図7に示すように、試験片の表面に成形用スラリーを塗布し、注型して、成形用スラリーを直方体状のセラミック成形体とした後、離型し、試験片の表面を高圧水洗浄を行った後、乾燥するというサイクルを5回繰り返した。

【0069】

試験片の表面に付着したウレタン等の残渣の量は、試験片の表面の炭素量を測定することで判明する。炭素量が多いほど付着している残渣の量が多いことを示す。

【0070】

図8は、初期段階での試験片の表面、1サイクルを終了した段階での試験片の表面、5サイクルを終了した段階での試験片の表面の各炭素量の変化を示す。上述したサイクルを繰り返すことによって、試験片の表面に付着するウレタンの量が増加していることがわかる。

【0071】

そして、洗浄液としてNMPを用い、それぞれ3種類の洗浄方法を使って試験片を洗浄し、洗浄後の試験片の表面の炭素量を測定した。その結果を洗浄前の測定値と共に図9に示す。この図9において、比較例1と実施例1は、炭素量が0.57μg/cm2、0.23μg/cm2で、共に目標値(初期段階での試験片の表面の炭素量:図8参照)である0.69μg/cm2未満となっており、洗浄力が優れていることがわかる。ただ、比較例1の手動ブラシ洗浄は、第1金型20Aや第2金型20Bのような複雑形状に対応できないという欠点がある。

【実施例2】

【0072】

次に、実施例1〜3について、上述した本実施の形態に係る金型洗浄装置10を使用して、洗浄液16の種類に応じたウレタンに対する洗浄効果を確認した。

【0073】

実施例1は洗浄液としてNMPを用い、実施例2は洗浄液として炭化水素系溶剤(HC)を用い、実施例3は洗浄液としてNMPとHCの混合液を用いた。

【0074】

実施例1〜3について、それぞれ上述と同様に、アルミニウム製の長方形状の試験片を用いて、直方体状のセラミック成形体を作製するというサイクルを5回繰り返した後、金型洗浄装置を使用して試験片を洗浄し、洗浄後の試験片の表面の炭素量を測定した。その結果を洗浄前の測定値と共に図10に示す。この図10において、実施例1と実施例3は、炭素量が0.23μg/cm2、0.27μg/cm2で、共に目標値の0.69μg/cm2未満となっており、ウレタンに対する洗浄力が優れていることがわかる。ただ、実施例2は、炭素量が0.94μg/cm2で、僅かに汚れが付着していることがわかる。

【実施例3】

【0075】

次に、実施例4〜6について、上述した本実施の形態に係る金型洗浄装置10を使用して、洗浄液16の種類に応じた離型剤のワックスに対する洗浄効果を確認した。

【0076】

実施例4は洗浄液としてNMPを用い、実施例5は洗浄液としてHCを用い、実施例6は洗浄液としてNMPとHCの混合液を用いた。

【0077】

実施例4〜6について、それぞれアルミニウム製の長方形状の試験片の表面にワックス系の離型剤を塗布し、試験片の表面を高圧水洗浄を行った後、乾燥した。その後、金型洗浄装置10を使用して試験片を洗浄し、洗浄後の試験片の表面の炭素量を測定した。その結果を図11に示す。この図11において、実施例5と実施例6は、炭素量が0.69μg/cm2、0.47μg/cm2で、共に目標値の0.69μg/cm2以下となっており、ワックスに対する洗浄力が優れていることがわかる。なお、実施例4は、炭素量が16.98μg/cm2であり、洗浄液としてNMPを用いた場合、ワックスに対する洗浄力はあまりないことがわかる。

【0078】

従って、セラミック成形体を金型で作製する際に、ワックス系の離型剤を塗布する場合は、実施例6のように、洗浄液としてNMPとHCの混合液を用いることが好ましい。

【0079】

なお、本発明に係る金型洗浄方法及び金型洗浄装置は、上述の実施の形態に限らず、本発明の要旨を逸脱することなく、種々の構成を採り得ることはもちろんである。

【図面の簡単な説明】

【0080】

【図1】本実施の形態に係る金型洗浄装置を示す構成図である。

【図2】本実施の形態に係る金型洗浄方法を示す工程ブロック図である。

【図3】図3Aはビーズを収容したかごを容器内に設置すると共に、容器内に洗浄液を導入(増量)した状態を示す工程図であり、図3Bは第1かご及び第2かごを容器内に挿入した状態を示す工程図である。

【図4】図4Aは容器内の洗浄液を適正な量に調整した状態を示す工程図であり、図4Bは第1かご及び第2かごをかご内で揺動している状態を示す工程図である。

【図5】図5Aは容器内に洗浄液を導入(増量)した状態を示す工程図であり、図5Bは第1かご及び第2かごを持ち上げて揺動している状態を示す工程図である。

【図6】図6Aは第1かご及び第2かごに向けて洗浄液を噴射している状態を示す工程図であり、図6Bは第1かご及び第2かごを容器から取り出している状態を示す工程図である。

【図7】アルミニウム製の長方形状の試験片を用いて、直方体状のセラミック成形体を作製するサイクルを示す説明図である。

【図8】初期段階での試験片の表面、1サイクルを終了した段階での試験片の表面、5サイクルを終了した段階での試験片の表面の各炭素量の変化を示す特性図である。

【図9】比較例1、比較例2及び実施例について、ウレタンに対する洗浄力(ウレタン残存量)を示す特性図である。

【図10】実施例1〜3について、本実施の形態に係る金型洗浄装置を使用して、洗浄液の種類に応じたウレタンに対する洗浄効果(ウレタン残存量)を示す特性図である。

【図11】実施例4〜6について、本実施の形態に係る金型洗浄装置を使用して、洗浄液の種類に応じた離型剤のワックスに対する洗浄効果(ワックス残存量)を示す特性図である。

【符号の説明】

【0081】

10…金型洗浄装置 12…容器

14…かご 16…洗浄液

18…ビーズ 20A…第1金型

20B…第2金型 22A…第1かご

22B…第2かご 24A…第1上下移動機構

24B…第2上下移動機構 26A…第1揺動機構

26B…第2揺動機構

【技術分野】

【0001】

本発明は、金型に付着した残渣(汚れ)をビーズを用いて取り除く金型洗浄方法及び金型洗浄装置に関する。

【背景技術】

【0002】

一般に、製造されるセラミック成形品には、要求される成形品の特性から、形状や構造が簡単なものと複雑なもの、肉厚が薄いものと厚いもの、これらの寸法精度が高いものと低いもの等千差万別である。これらの成形品を製造する場合、いずれの成形方法を採用する場合においても、金型内でセラミック成形体を寸法精度よく形成できること、及び成形されたセラミック成形体を金型内から何等の損傷もなく容易に離型できることが重要である。これらの事項に対処するには、的確な成形方法を採ることを前提として、成形原料や金型等について十分に配慮することが必要である。また、成形部品が特殊な形状や構造を有する場合には、これらの配慮は一層重要になる。

【0003】

成形品が複雑な形状や構造を有する場合には、形状や構造の複雑の程度によっては、通常の成形原料を使用して通常の金型で成形体を形成することが難しいこと、成形体を金型内から離型することが難しいこと、形状や構造の寸法精度が低下すること、成形体を緻密化することが難しいこと、肉厚が厚い成形体の場合にはクラックが発生するおそれがあること等の問題がある。

【0004】

これらの問題に対処する一手段としては、鋳込み成形法の一方式であるゲルキャスト法を採用することが知られている。例えば特許文献1には、成形原料である成形用スラリーに配慮したゲルキャスト法が開示されている。

【0005】

ゲルキャスト法は、セラミック粉体、金属粉末、又はこれら両粉末の混合粉末である原料粉末と、分散媒と、ゲル化剤を含有する成形用スラリーを成形原料として使用するもので、この成形用スラリーを金型に注入した後、成形用スラリーを架橋剤の存在の下で所定の温度に保持して硬化して、セラミック成形体を形成する方法である。ゲルキャスト法は、硬化前の流動性が高い状態の成形用スラリーを金型に注入するものであることから、複雑な形状や構造の成形体の形成が容易であること、形成されたセラミック成形体は成形用スラリーの硬化によってハンドリングに耐える十分な強度を有すること等の大きな利点を有する。

【0006】

しかしながら、上述のようなセラミック成形体を成形する金型には、例えばアルミナの塊、離型剤のワックス、ウレタン被膜等の残渣(汚れ)が付着する。

【0007】

従来、これらの汚れを除去(洗浄)する方法として、高圧水洗浄、揺動超音波洗浄を実施している。アルミナの塊は、高圧水洗浄や揺動超音波洗浄で除去することができるが、離型剤のワックスやウレタン被膜を除去することはできない。

【0008】

特に、ウレタン被膜の汚れは、金型の使用回数と共に、金型表面に付着堆積し、製品(セラミック成形体)の離型不良や金型表面への成形用スラリー付着の原因になるという問題がある。

【0009】

そこで、例えば特許文献2〜5による洗浄方法が考えられる。

【0010】

特許文献2記載の技術は、堆積物が付着する金型を熱板ヒーター等の加熱装置上に設置し、且つ、加熱温度をコントロールして、ドライアイスペレットを粉砕したドライアイス粒をキャリアガスにより噴射あるいはブラストにより金型に付着する堆積物の除去あるいは洗浄を行う方法である。

【0011】

特許文献3記載の技術は、高速度工具鋼や超硬合金製の基材の表面に直接に、あるいはTiN,TiCN、TiC,TiAlN等のセラミック硬質膜を成膜した上に被覆された硬質炭素被覆膜に微粒の硬質粉体を空気と共に噴射させ硬質炭素被覆膜を脱膜する方法である。

【0012】

特許文献4記載の技術は、ユリア樹脂に、無機充填材、有機充填材、帯電防止材の何れかを少なくとも1種以上配合して得られた粒度100〜3000μmの投射材を、金型の表面に気体流と共に吹付けて、金型の表面に気体流と共に吹き付けることにより、金型表面の付着、残留物質を瞬時に除去し洗浄する方法である。

【0013】

特許文献5記載の技術は、使用済み成形金型を界面活性剤水溶液に浸漬させた樹脂微粒子中に埋め、超音波照射して成形金型を洗浄する方法である。

【0014】

【特許文献1】特開2001−335371号公報

【特許文献2】特開2006−297705号公報

【特許文献3】特開2003−200350号公報

【特許文献4】特開2002−36252号公報

【特許文献5】特開平8−155968号公報

【発明の開示】

【発明が解決しようとする課題】

【0015】

上述したように、特許文献2記載の方法は、ドライアイス粒を金型の堆積物に向かって噴射させることで金型を洗浄し、特許文献3記載の方法は、硬質粉体を、金型の表面に空気と共に噴射させて金型を洗浄し、特許文献4記載の方法は、粒度100〜3000μmの投射材を、金型の表面に気体流と共に吹付けて金型を洗浄し、特許文献5記載の方法は、界面活性剤水溶液に浸漬させた樹脂微粒子中に金型を埋め、超音波照射して洗浄するものである。

【0016】

これら特許文献2〜5記載の技術では、平板状のように、単純な形状を有する金型の洗浄には有効であるが、多数の凹凸や貫通孔等を有する複雑形状の金型の洗浄は困難である。なぜなら、ドライアイス粒、硬質粉体、投射材、樹脂粒子を、貫通孔内に挿入することが困難であり、また、凹凸がドライアイス粒、硬質粉体、投射材の衝突によって変形する等の問題があるからである。

【0017】

本発明はこのような課題を考慮してなされたものであり、高圧水洗浄や揺動超音波洗浄では除去できない残渣(汚れ)を確実に除去でき、しかも、多数の凹凸や貫通孔等を有する複雑形状の金型の洗浄にも有効な金型洗浄方法及び金型洗浄装置を提供することを目的とする。

【課題を解決するための手段】

【0018】

第1の本発明に係る金型洗浄方法は、金型に付着した残渣を取り除く金型洗浄方法において、容器内に、ビーズと、前記残渣に浸透性のある洗浄液とを投入する投入ステップと、前記容器内に投入された前記ビーズを含む前記洗浄液中に前記金型を挿入する金型挿入ステップと、前記ビーズを含む前記洗浄液中に挿入された前記金型を揺動する揺動ステップと、前記ビーズを含む前記洗浄液から前記金型を取り出すステップとを有することを特徴とする。

【0019】

これにより、高圧水洗浄や揺動超音波洗浄では除去できない残渣(汚れ)を確実に除去でき、しかも、単純形状の金型のほか、多数の凹凸や貫通孔等を有する複雑形状の金型であっても確実に洗浄することができる。

【0020】

そして、第1の本発明において、前記ビーズの比重が前記洗浄液の比重よりも大きいことが好ましい。

【0021】

また、第1の本発明において、前記残渣は少なくともウレタンを含むようにしてもよい。

【0022】

また、第1の本発明において、前記残渣はウレタンと離型剤のワックスを含み、前記洗浄剤は炭化水素系溶剤を含むようにしてもよい。

【0023】

また、第1の本発明において、前記ビーズは前記洗浄液に腐食されない材質であることが好ましい。

【0024】

また、第1の本発明において、少なくとも前記ビーズを含む前記洗浄液中に前記金型を挿入する際に、前記容器内の前記洗浄液を増量するステップを有するようにしてもよい。

【0025】

また、第1の本発明において、前記ビーズを含む前記洗浄液中への前記金型の挿入が完了した段階で、前記容器内の前記洗浄液の液量を調整するステップを有するようにしてもよい。

【0026】

また、第1の本発明において、前記ビーズを含む前記洗浄液から前記金型を取り出す際に、前記容器内の前記洗浄液を増量するステップを有するようにしてもよい。

【0027】

また、第1の本発明において、前記容器内の前記洗浄液を増量する場合に、それと共に、前記洗浄液を流動循環するようにしてもよい。

【0028】

また、第1の本発明において、前記投入ステップは、前記容器内に、前記ビーズが収容されたかごと、前記洗浄液とを投入し、前記かごは、開口径が前記ビーズの大きさよりも小とされたメッシュを有するようにしてもよい。

【0029】

また、第1の本発明において、前記ビーズを含む前記洗浄液から取り出された前記金型に対して前記洗浄液を噴射するステップを有するようにしてもよい。

【0030】

次に、第2の本発明に係る金型洗浄装置は、金型に付着した残渣を取り除く金型洗浄装置において、容器と、前記容器内に注入され、前記残渣に浸透性のある洗浄液と、前記容器内に挿入されるビーズと、前記容器内の前記ビーズを含む前記洗浄液中に金型を出し入れする機構と、前記ビーズを含む前記洗浄液中に挿入された前記金型を揺動する機構と、少なくとも前記機を制御する制御部とを有することを特徴とする。

【0031】

これにより、高圧水洗浄や揺動超音波洗浄では除去できない残渣(汚れ)を確実に除去でき、しかも、単純形状の金型のほか、多数の凹凸や貫通孔等を有する複雑形状の金型であっても確実に洗浄することができる。

【0032】

そして、第2の本発明において、前記制御部は、少なくとも前記ビーズを含む前記洗浄液中に前記金型を挿入する際に、前記容器内の前記洗浄液を増量する制御を行うようにしてもよい。

【0033】

また、第2の本発明において、前記制御部は、前記ビーズを含む前記洗浄液中への前記金型の挿入が完了した段階で、前記容器内の前記洗浄液の液量を調整するようにしてもよい。

【0034】

この場合、前記制御部は、前記ビーズを含む前記洗浄液から金型を取り出す際に、前記容器内の前記洗浄液を増量する制御を行うようにしてもよい。

【0035】

また、第2の本発明において、前記制御部は、前記洗浄液を流動循環させる機構を有し、前記容器内の前記洗浄液を増量する場合に、それと共に、前記洗浄液を流動循環する制御を行うようにしてもよい。

【0036】

また、第2の本発明において、前記容器内に設置され、前記ビーズが注入され、さらに前記金型が挿入されるかごを有し、前記かごは、開口径が前記ビーズの大きさよりも小とされたメッシュを有するようにしてもよい。

【0037】

また、第2の本発明において、前記ビーズを含む前記洗浄液から取り出された前記金型に対して前記洗浄液を噴射する機構を有するようにしてもよい。

【発明の効果】

【0038】

以上説明したように、本発明に係る金型洗浄方法及び金型洗浄装置によれば、高圧水洗浄や揺動超音波洗浄では除去できない残渣(汚れ)を確実に除去でき、しかも、単純形状の金型のほか、多数の凹凸や貫通孔等を有する複雑形状の金型であっても確実に洗浄することができる。

【発明を実施するための最良の形態】

【0039】

以下、本発明に係る金型洗浄方法及び金型洗浄装置の実施の形態例を図1〜図11を参照しながら説明する。

【0040】

本実施の形態に係る金型洗浄装置10は、図1に示すように、容器12と、該容器12内に設置されるかご14と、容器12内に注入される洗浄液16と、かご14内に収容される多数のビーズ18と、枠組みだけで構成され、且つ、第1金型20Aを保持するための第1かご22Aと、枠組みだけで構成され、且つ、第2金型20Bを保持するための第2かご22Bと、容器12内のビーズ18を含む洗浄液16中に第1かご22A(第1金型20Aが保持されている)を出し入れする第1上下移動機構24Aと、容器12内のビーズ18を含む洗浄液16中に第2かご22B(第2金型20Bが保持されている)を出し入れする第2上下移動機構24Bと、ビーズ18を含む洗浄液16中に挿入された第1かご22Aを揺動する第1揺動機構26Aと、ビーズ18を含む洗浄液16中に挿入された第2かご22Bを揺動する第2揺動機構26Bと、洗浄液16が貯留された貯留槽28と、貯留槽28からの洗浄液16を容器12内に導入する第1ポンプ30及び第2ポンプ32と、窒素ガスタンク34からの窒素ガスを容器12内に導入する第3ポンプ36と、容器12内の洗浄液16を濾過器38を介して貯留槽28に回収する第4ポンプ40と、これら各種機構及びポンプ等を制御する制御部42とを有する。

【0041】

なお、第1かご22A及び第2かご22Bは、実際には、ビーズ18が収容されたかご14内に挿入されることになる。

【0042】

容器12の内壁の上部には、洗浄液16を容器12内に噴射するための複数の噴射孔44が形成され、内壁の下部及び容器12の底部には、洗浄液16を容器12内に導入循環するための複数の導入循環孔46と、例えば窒素ガスを容器12内に導入するためのガス導入孔48が形成され、容器12の底部には、容器12内の洗浄液16を外部に排出するための1以上の排出孔50が形成されている。複数の噴射孔44は第1導管52を介して第1ポンプ30に接続され、複数の導入循環孔46は第2導管54を介して第2ポンプ32に接続され、複数のガス導入孔48は第3導管56を介して第3ポンプ36に接続され、1以上の排出孔50は第4導管58を介して第4ポンプ40に接続されている。

上述の第2ポンプ32〜第4ポンプ40、導入循環孔46、ガス導入孔48、排出孔50、第2導管54〜第4導管58は、洗浄液16を流動循環させる機構としても機能する。

【0043】

第1金型20Aは、径が例えばφ3mm程度の小さな貫通孔60が複数形成された複雑形状を有する。第2金型20Bは、多数の凹凸を有し、径が例えばφ1mm程度で、高さが例えば30mm程度のアスペクト比の大きい突起62が形成された複雑形状を有する。

【0044】

洗浄液16は、ウレタンに浸透性のあるNMP(N−メチル−2−ピロリドン)と離型剤のワックスに浸透性のある炭化水素系溶剤(例えばHC370等)との混合液が使用される。もちろん、洗浄液として、ウレタンに浸透性のあるNMP(N−メチル−2−ピロリドン)だけを使用してもよい。

【0045】

ビーズ18としては、洗浄液16に腐食しない材質が好ましい。本実施の形態では、洗浄液16に腐食しない材質であって、且つ、第1金型20Aや第2金型20Bに傷が付いたり、磨耗したりすることがない、例えばナイロン製のビーズ18を用いた。ビーズ18の形状は円柱状で、その寸法は、直径約0.4mm、高さ約0.4mmである。もちろん、ビーズ18の形状や寸法は、洗浄する金型の形状に応じて適宜変更可能である。なお、図面では、図示を簡単にするために、ビーズ18を円形状で表示した。

【0046】

ビーズ18が収容されるかご14には、開口径がビーズ18の大きさよりも小とされた多数のメッシュが形成されている。

【0047】

上述の第1金型20A及び第2金型20Bは、上述したゲルキャスト法にて所望形状のセラミック成形体を成形するためのものであって、使用によってその表面や貫通孔60、突起62の表面等に、例えばアルミナの塊、離型剤のワックス、ウレタン被膜等の残渣(汚れ)が付着する。

【0048】

これらの汚れのうち、アルミナの塊は、従来から使用されている高圧水洗浄や、揺動超音波洗浄で除去される。本実施の形態に係る金型洗浄装置10は、高圧水洗浄や揺動超音波洗浄では除去できない離型剤のワックスやウレタン被膜等の残渣を除去するものである。

【0049】

次に、上述した金型洗浄装置10を用いて第1金型20A及び第2金型20Bを洗浄する方法を図2の工程ブロック図並びに図3A〜図6Bの工程図を参照しながら説明する。

【0050】

容器12内には多数のビーズ18と洗浄液16が投入されることになるが、事前に第1金型20A及び第2金型20Bの形状に応じて最適なビーズ18の量及び洗浄液16の量が設定され、制御部42のメモリ(メモリに記憶された情報テーブル等)に記録される。特に、本実施の形態では、第1かご22A(第1金型20Aを保持している)と第2かご22B(第2金型20Bを保持している)を多量のビーズ18内に挿入する際に、洗浄液16を増量することから、その増量の情報もメモリに記録される。

【0051】

先ず、図2のステップS1において、図3Aに示すように、ビーズ18を収容したかご14を容器12内に設置すると共に、第2ポンプ32を駆動して容器12内に洗浄液16を導入する。このとき、洗浄液16は適正な量(第1金型20A及び第2金型20Bの洗浄において適正な量)よりも多めに導入する。この洗浄液16の導入は、制御部42が情報テーブルに記録された増量の情報と洗浄液16の水位等に基づいて第2ポンプ32を制御することにより行われる。制御部42は、洗浄液16の水位が所定の増量の水位になった時点で第2ポンプ32の駆動を停止する。この場合、かご14を容器12内に設置した後に、洗浄液16を導入してもよいし、容器12内に洗浄液16を導入した後に、かご14を容器12内に設置してもよい。

【0052】

その後、図2のステップS2において、図3Bに示すように、第1かご22Aと第2かご22Bをかご14内に挿入する。すなわち、制御部42は、第1上下移動機構24A及び第2上下移動機構24Bを駆動する。これにより、第1金型20Aを保持した第1かご22Aと、第2金型20Bを保持した第2かご22Bは、ビーズ18を含む洗浄液16中に挿入される。この挿入によって、第1金型20Aの表面や貫通孔60内、並びに第2金型20Bの表面や突起62の表面に付着していた残渣(汚れ)に洗浄液16が浸透し、残渣は時間の経過に伴って膨潤していくこととなる。

【0053】

本実施の形態では、ビーズ18の比重が1.14で洗浄液の比重よりも大きいことから、静止状態では、かご14内に沈んだ状態、すなわち、かご14内において密に充填された状態になっている。この状態で第1かご22A及び第2かご22Bをかご14内に設置しようとしても、かご14内にビーズ18が密に充填されていることから、第1かご22A及び第2かご22Bを押し込むことができない。

【0054】

そこで、本実施の形態では、ステップS1において、第1かご22A及び第2かご22Bをかご14内に設置する前に、洗浄液16の量を適正な量よりも増やし、かご14内のビーズ18を流動し易くすることにより、かご14内でのビーズ18の充填密度を減らし、第1かご22A及び第2かご22Bを容易に設置できるようにしている。

【0055】

もちろん、第1かご22A及び第2かご22Bの挿入をスムーズにするために、制御部42によって、第2ポンプ32〜第4ポンプ40を駆動するようにしてもよい。これにより、導入循環孔46からの洗浄液16の導入、ガス導入孔48からの窒素ガスの導入及び排出孔50を通じての洗浄液16の排出が同時に行われる。その結果、容器12内の洗浄液16が循環流動し、第1かご22A及び第2かご22Bをさらに容易に設置することができる。

【0056】

第1かご22A及び第2かご22Bがかご14内に設置された段階で、図2のステップS3において、図4Aに示すように、第4ポンプ40を駆動して容器12内の洗浄液16の一部を排出する。すなわち、容器12内の洗浄液16の量が予め設定された適正な量になるまで、洗浄液16を排出し、調整する。この洗浄液16の排出は、制御部42が情報テーブルに記録された適正な量の情報と洗浄液16の水位等に基づいて第4ポンプ40を制御することにより行われる。排出された洗浄液16は、濾過器38を介して貯留槽28に回収される。制御部42は、洗浄液16の水位が所定の適正な量(適正な水位)になった時点で第4ポンプ40の駆動を停止する。

【0057】

ビーズ18は、ビーズ18の大きさよりも小さな開口径を有する多数のメッシュが形成されたかご14内に収容されていることから、洗浄液16の一部の排出の際に、洗浄液16と共に排出されることがない。これは、排出孔50のつまり、第4ポンプ40の故障等を防ぐことにもつながる。

【0058】

容器12内の洗浄液16が適正な量になった段階で、第4ポンプ40の駆動を停止し、続いて、図2のステップS4において、図4Bに示すように、第1かごと22Aと第2かご22Bとをかご14内で揺動する。すなわち、制御部42は、予め設定された時間(例えば1分〜2分)にわたって第1揺動機構26A及び第2揺動機構26Bを駆動する。これにより、かご14内に挿入されている第1かご22Aと第2かご22Bが揺動される。揺動は、例えば上下方向の揺動や、上下方向を軸とした45度回転等とこれらの組み合わせによる揺動が挙げられる。この第1かご22A及び第2かご22Bの揺動によって、ビーズ18が第1金型20Aの表面に接触すると共に、貫通孔60内に入り込んでいき、また、第2金型20Bの表面に接触すると共に、突起62の表面等にも接触することとなる。その結果、膨潤状態にあった残渣がビーズ18の接触によって容易に剥がれることとなる。

【0059】

本実施の形態では、揺動によるビーズ18の流動性をさらに高めるために、制御部42によって、第2ポンプ32〜第4ポンプ40を駆動する。これにより、導入循環孔46からの洗浄液16の導入、ガス導入孔48からの窒素ガスの導入及び排出孔50を通じての洗浄液16の排出が同時に行われる。その結果、容器12内の洗浄液16が循環流動して、ビーズ18の流動がさらに促進されることになり、第1金型20A及び第2金型20Bに付着していた残渣を効率よく除去することができる。上記の例では、洗浄液16と窒素ガスを導入してビーズ18の流動を促進させるようにしたが、その他、洗浄液16の導入のみ、あるいは窒素ガスの導入のみでもよい。

【0060】

洗浄が終了した段階で、次の図2のステップS5において、図5Aに示すように、第2ポンプ32を駆動して容器12内に洗浄液16を導入して、容器12内の洗浄液を増量する。この増量も、制御部42が情報テーブルに記録された増量の情報と洗浄液16の水位等に基づいて第2ポンプ32を制御することにより行われる。この洗浄液16の増量は、その後に行われる第1かご22A及び第2かご22Bの取り出しを容易にするためである。

【0061】

その後、図2のステップS6において、図5Bに示すように、第1上下移動機構24A及び第2上下移動機構24Bによって、第1かご22Aと第2かご22Bを容器12内において上方に持ち上げ、さらに、第1かご22A及び第2かご22Bを上下に揺動する。洗浄液16が増量されているため、かご14内のビーズ18が流動し易くなり、第1かご22A及び第2かご22Bを容易に上方に持ち上げることができる。さらに、第1かご22A及び第2かご22Bの上下の揺動によって、第1金型22A及び第2金型22B等に付着していたビーズ18が取り除かれることになる。特に、この上下揺動は、第1金型20Aの貫通孔60内に入り込んでいたビーズ18を取り除くのに有効である。

【0062】

もちろん、この場合も、第1かご22A及び第2かご22Bの取り出しをスムーズにするために、制御部42によって、第2ポンプ32〜第4ポンプ40を駆動するようにしてもよい。これにより、導入循環孔46からの洗浄液16の導入、ガス導入孔48からの窒素ガスの導入及び排出孔50を通じての洗浄液16の排出が同時に行われる。その結果、容器12内の洗浄液16が循環流動し、第1かご22A及び第2かご22Bをより容易に取り出すことができ。第1金型及び第2金型に付着していたビーズ18を効率よく取り除くことができる。

【0063】

続いて、図2のステップS7において、図6Aに示すように、第4ポンプ40を駆動して容器12内の洗浄液16の一部を排出して、第1かご22A及び第2かご22Bを洗浄液16から露出させると共に、容器12の内壁に設けられている噴射孔44を洗浄液16から露出させる。続いて、第1ポンプ30を駆動して、噴射孔44から洗浄液16を第1かご22A及び第2かご22Bに向けて噴射させる。これにより、第1金型20A及び第2金型20B等に付着していたビーズ18を取り除く。

【0064】

その後、図2のステップS8において、図6Bに示すように、第1かご22A及び第2かご22Bを容器12から取り出す。すなわち、制御部42は、第1上下移動機構24A及び第2上下移動機構24Bを駆動する。これにより、第1金型20Aを保持した第1かご22Aと、第2金型20Bを保持した第2かご22Bは、容器12から取り出されることになる。

【0065】

このように、本実施の形態に係る金型洗浄方法及び金型洗浄装置10においては、高圧水洗浄や揺動超音波洗浄では除去できない残渣(汚れ)を確実に除去でき、しかも、単純形状の金型のほか、多数の凹凸や貫通孔等を有する複雑形状の金型であっても確実に洗浄することができる。しかも、1〜2分という短い時間で洗浄を終わらせることができるため、作業工程の簡略化、工数の削減化を有効に図ることができる。

【実施例1】

【0066】

次に、比較例1、比較例2及び実施例について、ウレタンに対する洗浄力を確認した実験例を示す。

【0067】

比較例1は、従来から行われている手動ブラシ洗浄であり、比較例2は、超音波洗浄であり、実施例は、本実施の形態に係る金型洗浄方法である。

【0068】

先ず、アルミニウム製の長方形状の試験片を用いて、直方体状のセラミック成形体を作製するというサイクルを5回繰り返した。すなわち、図7に示すように、試験片の表面に成形用スラリーを塗布し、注型して、成形用スラリーを直方体状のセラミック成形体とした後、離型し、試験片の表面を高圧水洗浄を行った後、乾燥するというサイクルを5回繰り返した。

【0069】

試験片の表面に付着したウレタン等の残渣の量は、試験片の表面の炭素量を測定することで判明する。炭素量が多いほど付着している残渣の量が多いことを示す。

【0070】

図8は、初期段階での試験片の表面、1サイクルを終了した段階での試験片の表面、5サイクルを終了した段階での試験片の表面の各炭素量の変化を示す。上述したサイクルを繰り返すことによって、試験片の表面に付着するウレタンの量が増加していることがわかる。

【0071】

そして、洗浄液としてNMPを用い、それぞれ3種類の洗浄方法を使って試験片を洗浄し、洗浄後の試験片の表面の炭素量を測定した。その結果を洗浄前の測定値と共に図9に示す。この図9において、比較例1と実施例1は、炭素量が0.57μg/cm2、0.23μg/cm2で、共に目標値(初期段階での試験片の表面の炭素量:図8参照)である0.69μg/cm2未満となっており、洗浄力が優れていることがわかる。ただ、比較例1の手動ブラシ洗浄は、第1金型20Aや第2金型20Bのような複雑形状に対応できないという欠点がある。

【実施例2】

【0072】

次に、実施例1〜3について、上述した本実施の形態に係る金型洗浄装置10を使用して、洗浄液16の種類に応じたウレタンに対する洗浄効果を確認した。

【0073】

実施例1は洗浄液としてNMPを用い、実施例2は洗浄液として炭化水素系溶剤(HC)を用い、実施例3は洗浄液としてNMPとHCの混合液を用いた。

【0074】

実施例1〜3について、それぞれ上述と同様に、アルミニウム製の長方形状の試験片を用いて、直方体状のセラミック成形体を作製するというサイクルを5回繰り返した後、金型洗浄装置を使用して試験片を洗浄し、洗浄後の試験片の表面の炭素量を測定した。その結果を洗浄前の測定値と共に図10に示す。この図10において、実施例1と実施例3は、炭素量が0.23μg/cm2、0.27μg/cm2で、共に目標値の0.69μg/cm2未満となっており、ウレタンに対する洗浄力が優れていることがわかる。ただ、実施例2は、炭素量が0.94μg/cm2で、僅かに汚れが付着していることがわかる。

【実施例3】

【0075】

次に、実施例4〜6について、上述した本実施の形態に係る金型洗浄装置10を使用して、洗浄液16の種類に応じた離型剤のワックスに対する洗浄効果を確認した。

【0076】

実施例4は洗浄液としてNMPを用い、実施例5は洗浄液としてHCを用い、実施例6は洗浄液としてNMPとHCの混合液を用いた。

【0077】

実施例4〜6について、それぞれアルミニウム製の長方形状の試験片の表面にワックス系の離型剤を塗布し、試験片の表面を高圧水洗浄を行った後、乾燥した。その後、金型洗浄装置10を使用して試験片を洗浄し、洗浄後の試験片の表面の炭素量を測定した。その結果を図11に示す。この図11において、実施例5と実施例6は、炭素量が0.69μg/cm2、0.47μg/cm2で、共に目標値の0.69μg/cm2以下となっており、ワックスに対する洗浄力が優れていることがわかる。なお、実施例4は、炭素量が16.98μg/cm2であり、洗浄液としてNMPを用いた場合、ワックスに対する洗浄力はあまりないことがわかる。

【0078】

従って、セラミック成形体を金型で作製する際に、ワックス系の離型剤を塗布する場合は、実施例6のように、洗浄液としてNMPとHCの混合液を用いることが好ましい。

【0079】

なお、本発明に係る金型洗浄方法及び金型洗浄装置は、上述の実施の形態に限らず、本発明の要旨を逸脱することなく、種々の構成を採り得ることはもちろんである。

【図面の簡単な説明】

【0080】

【図1】本実施の形態に係る金型洗浄装置を示す構成図である。

【図2】本実施の形態に係る金型洗浄方法を示す工程ブロック図である。

【図3】図3Aはビーズを収容したかごを容器内に設置すると共に、容器内に洗浄液を導入(増量)した状態を示す工程図であり、図3Bは第1かご及び第2かごを容器内に挿入した状態を示す工程図である。

【図4】図4Aは容器内の洗浄液を適正な量に調整した状態を示す工程図であり、図4Bは第1かご及び第2かごをかご内で揺動している状態を示す工程図である。

【図5】図5Aは容器内に洗浄液を導入(増量)した状態を示す工程図であり、図5Bは第1かご及び第2かごを持ち上げて揺動している状態を示す工程図である。

【図6】図6Aは第1かご及び第2かごに向けて洗浄液を噴射している状態を示す工程図であり、図6Bは第1かご及び第2かごを容器から取り出している状態を示す工程図である。

【図7】アルミニウム製の長方形状の試験片を用いて、直方体状のセラミック成形体を作製するサイクルを示す説明図である。

【図8】初期段階での試験片の表面、1サイクルを終了した段階での試験片の表面、5サイクルを終了した段階での試験片の表面の各炭素量の変化を示す特性図である。

【図9】比較例1、比較例2及び実施例について、ウレタンに対する洗浄力(ウレタン残存量)を示す特性図である。

【図10】実施例1〜3について、本実施の形態に係る金型洗浄装置を使用して、洗浄液の種類に応じたウレタンに対する洗浄効果(ウレタン残存量)を示す特性図である。

【図11】実施例4〜6について、本実施の形態に係る金型洗浄装置を使用して、洗浄液の種類に応じた離型剤のワックスに対する洗浄効果(ワックス残存量)を示す特性図である。

【符号の説明】

【0081】

10…金型洗浄装置 12…容器

14…かご 16…洗浄液

18…ビーズ 20A…第1金型

20B…第2金型 22A…第1かご

22B…第2かご 24A…第1上下移動機構

24B…第2上下移動機構 26A…第1揺動機構

26B…第2揺動機構

【特許請求の範囲】

【請求項1】

金型に付着した残渣を取り除く金型洗浄方法において、

容器内に、ビーズと、前記残渣に浸透性のある洗浄液とを投入する投入ステップと、

前記容器内に投入された前記ビーズを含む前記洗浄液中に前記金型を挿入する金型挿入ステップと、

前記ビーズを含む前記洗浄液中に挿入された前記金型を揺動する揺動ステップと、

前記ビーズを含む前記洗浄液から前記金型を取り出すステップと、

を有することを特徴とする金型洗浄方法。

【請求項2】

請求項1記載の金型洗浄方法において、

前記ビーズの比重が前記洗浄液の比重よりも大きいことを特徴とする金型洗浄方法。

【請求項3】

請求項1又は2記載の金型洗浄方法において、

前記残渣は少なくともウレタンを含むことを特徴とする金型洗浄方法。

【請求項4】

請求項3記載の金型洗浄方法において、

前記残渣はウレタンと離型剤のワックスを含み、前記洗浄液は炭化水素系溶剤を含むことを特徴とする金型洗浄方法。

【請求項5】

請求項1〜4のいずれか1項に記載の金型洗浄方法において、

前記ビーズは前記洗浄液に腐食されない材質であることを特徴とする金型洗浄方法。

【請求項6】

請求項1〜5のいずれか1項に記載の金型洗浄方法において、

少なくとも前記ビーズを含む前記洗浄液中に前記金型を挿入する際に、前記容器内の前記洗浄液を増量するステップを有することを特徴とする金型洗浄方法。

【請求項7】

請求項6記載の金型洗浄方法において、

前記ビーズを含む前記洗浄液中への前記金型の挿入が完了した段階で、前記容器内の前記洗浄液の液量を調整するステップを有することを特徴とする金型洗浄方法。

【請求項8】

請求項7記載の金型洗浄方法において、

前記ビーズを含む前記洗浄液から前記金型を取り出す際に、前記容器内の前記洗浄液を増量するステップを有することを特徴とする金型洗浄方法。

【請求項9】

請求項6又は8記載の金型洗浄方法において、

前記容器内の前記洗浄液を増量すると共に、前記洗浄液を流動循環することを特徴とする金型洗浄方法。

【請求項10】

請求項1〜9のいずれか1項に記載の金型洗浄方法において、

前記投入ステップは、前記容器内に、前記ビーズが収容されたかごと、前記洗浄液とを投入し、

前記かごは、開口径が前記ビーズの大きさよりも小とされたメッシュを有することを特徴とする金型洗浄方法。

【請求項11】

請求項1〜10のいずれか1項に記載の金型洗浄方法において、

前記ビーズを含む前記洗浄液から取り出された前記金型に対して前記洗浄液を噴射するステップを有することを特徴とする金型洗浄方法。

【請求項12】

金型に付着した残渣を取り除く金型洗浄装置において、

容器と、

前記容器内に注入され、前記残渣に浸透性のある洗浄液と、

前記容器内に挿入されるビーズと、

前記容器内の前記ビーズを含む前記洗浄液中に金型を出し入れする機構と、

前記ビーズを含む前記洗浄液中に挿入された前記金型を揺動する機構と、

少なくとも前記機を制御する制御部と、

を有することを特徴とする金型洗浄装置。

【請求項13】

請求項12記載の金型洗浄装置において、

前記制御部は、

少なくとも前記ビーズを含む前記洗浄液中に前記金型を挿入する際に、前記容器内の前記洗浄液を増量する制御を行うことを特徴とする金型洗浄装置。

【請求項14】

請求項13記載の金型洗浄装置において、

前記制御部は、

前記ビーズを含む前記洗浄液中への前記金型の挿入が完了した段階で、前記容器内の前記洗浄液の液量を調整することを特徴とする金型洗浄装置。

【請求項15】

請求項14記載の金型洗浄装置において、

前記制御部は、

前記ビーズを含む前記洗浄液から金型を取り出す際に、前記容器内の前記洗浄液を増量する制御を行うことを特徴とする金型洗浄装置。

【請求項16】

請求項13又は15記載の金型洗浄装置において、

前記制御部は、

前記洗浄液を流動循環させる機構を有し、

前記容器内の前記洗浄液を増量すると共に、前記洗浄液を流動循環する制御を行うことを特徴とする金型洗浄装置。

【請求項17】

請求項14記載の金型洗浄装置において、

前記容器内に設置され、前記ビーズが注入され、さらに前記金型が挿入されるかごを有し、

前記かごは、開口径が前記ビーズの大きさよりも小とされたメッシュを有することを特徴とする金型洗浄装置。

【請求項18】

請求項12〜17のいずれか1項に記載の金型洗浄装置において、

前記ビーズを含む前記洗浄液から取り出された前記金型に対して前記洗浄液を噴射する機構を有することを特徴とする金型洗浄装置。

【請求項1】

金型に付着した残渣を取り除く金型洗浄方法において、

容器内に、ビーズと、前記残渣に浸透性のある洗浄液とを投入する投入ステップと、

前記容器内に投入された前記ビーズを含む前記洗浄液中に前記金型を挿入する金型挿入ステップと、

前記ビーズを含む前記洗浄液中に挿入された前記金型を揺動する揺動ステップと、

前記ビーズを含む前記洗浄液から前記金型を取り出すステップと、

を有することを特徴とする金型洗浄方法。

【請求項2】

請求項1記載の金型洗浄方法において、

前記ビーズの比重が前記洗浄液の比重よりも大きいことを特徴とする金型洗浄方法。

【請求項3】

請求項1又は2記載の金型洗浄方法において、

前記残渣は少なくともウレタンを含むことを特徴とする金型洗浄方法。

【請求項4】

請求項3記載の金型洗浄方法において、

前記残渣はウレタンと離型剤のワックスを含み、前記洗浄液は炭化水素系溶剤を含むことを特徴とする金型洗浄方法。

【請求項5】

請求項1〜4のいずれか1項に記載の金型洗浄方法において、

前記ビーズは前記洗浄液に腐食されない材質であることを特徴とする金型洗浄方法。

【請求項6】

請求項1〜5のいずれか1項に記載の金型洗浄方法において、

少なくとも前記ビーズを含む前記洗浄液中に前記金型を挿入する際に、前記容器内の前記洗浄液を増量するステップを有することを特徴とする金型洗浄方法。

【請求項7】

請求項6記載の金型洗浄方法において、

前記ビーズを含む前記洗浄液中への前記金型の挿入が完了した段階で、前記容器内の前記洗浄液の液量を調整するステップを有することを特徴とする金型洗浄方法。

【請求項8】

請求項7記載の金型洗浄方法において、

前記ビーズを含む前記洗浄液から前記金型を取り出す際に、前記容器内の前記洗浄液を増量するステップを有することを特徴とする金型洗浄方法。

【請求項9】

請求項6又は8記載の金型洗浄方法において、

前記容器内の前記洗浄液を増量すると共に、前記洗浄液を流動循環することを特徴とする金型洗浄方法。

【請求項10】

請求項1〜9のいずれか1項に記載の金型洗浄方法において、

前記投入ステップは、前記容器内に、前記ビーズが収容されたかごと、前記洗浄液とを投入し、

前記かごは、開口径が前記ビーズの大きさよりも小とされたメッシュを有することを特徴とする金型洗浄方法。

【請求項11】

請求項1〜10のいずれか1項に記載の金型洗浄方法において、

前記ビーズを含む前記洗浄液から取り出された前記金型に対して前記洗浄液を噴射するステップを有することを特徴とする金型洗浄方法。

【請求項12】

金型に付着した残渣を取り除く金型洗浄装置において、

容器と、

前記容器内に注入され、前記残渣に浸透性のある洗浄液と、

前記容器内に挿入されるビーズと、

前記容器内の前記ビーズを含む前記洗浄液中に金型を出し入れする機構と、

前記ビーズを含む前記洗浄液中に挿入された前記金型を揺動する機構と、

少なくとも前記機を制御する制御部と、

を有することを特徴とする金型洗浄装置。

【請求項13】

請求項12記載の金型洗浄装置において、

前記制御部は、

少なくとも前記ビーズを含む前記洗浄液中に前記金型を挿入する際に、前記容器内の前記洗浄液を増量する制御を行うことを特徴とする金型洗浄装置。

【請求項14】

請求項13記載の金型洗浄装置において、

前記制御部は、

前記ビーズを含む前記洗浄液中への前記金型の挿入が完了した段階で、前記容器内の前記洗浄液の液量を調整することを特徴とする金型洗浄装置。

【請求項15】

請求項14記載の金型洗浄装置において、

前記制御部は、

前記ビーズを含む前記洗浄液から金型を取り出す際に、前記容器内の前記洗浄液を増量する制御を行うことを特徴とする金型洗浄装置。

【請求項16】

請求項13又は15記載の金型洗浄装置において、

前記制御部は、

前記洗浄液を流動循環させる機構を有し、

前記容器内の前記洗浄液を増量すると共に、前記洗浄液を流動循環する制御を行うことを特徴とする金型洗浄装置。

【請求項17】

請求項14記載の金型洗浄装置において、

前記容器内に設置され、前記ビーズが注入され、さらに前記金型が挿入されるかごを有し、

前記かごは、開口径が前記ビーズの大きさよりも小とされたメッシュを有することを特徴とする金型洗浄装置。

【請求項18】

請求項12〜17のいずれか1項に記載の金型洗浄装置において、

前記ビーズを含む前記洗浄液から取り出された前記金型に対して前記洗浄液を噴射する機構を有することを特徴とする金型洗浄装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2009−154482(P2009−154482A)

【公開日】平成21年7月16日(2009.7.16)

【国際特許分類】

【出願番号】特願2007−337708(P2007−337708)

【出願日】平成19年12月27日(2007.12.27)

【出願人】(000004064)日本碍子株式会社 (2,325)

【Fターム(参考)】

【公開日】平成21年7月16日(2009.7.16)

【国際特許分類】

【出願日】平成19年12月27日(2007.12.27)

【出願人】(000004064)日本碍子株式会社 (2,325)

【Fターム(参考)】

[ Back to top ]